Altın Kaplama ve Altın Alaşımları Hakkında Bilmeniz Gerekenler

Mücevherat için Altın Kaplama Teknikleri ve Çözümlerine İlişkin Nihai Kılavuz

Giriş:

Farklı altın kaplama çözeltileri ve özellikleri nelerdir? Kaplama için çeşitli altın bileşiklerini nasıl kullanabilirsiniz? Projeleriniz için neden ince veya kalın altın kaplamayı seçmelisiniz? Bu kapsamlı kılavuz, asit, nötr ve siyanür içermeyen seçenekler de dahil olmak üzere altın kaplama çözeltilerinin temellerinden ince ve kalın altın kaplama için ayrıntılı süreçlere kadar her şeyi kapsamaktadır. Ürünlerini dayanıklı ve güzel altın kaplamalarla geliştirmek isteyen kuyumcular, tasarımcılar ve perakendeciler için mükemmel olan bu kılavuzda, sektörde kullanılan tarihi ve modern teknikler hakkında bilgi edinin.

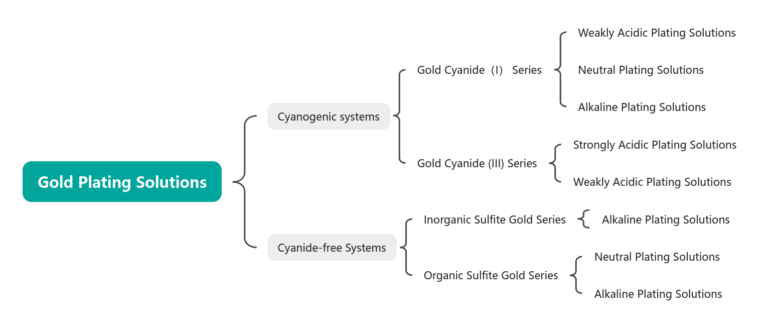

Altın Kaplama Solüsyonlarının Sınıflandırılması

İçindekiler

Bölüm I Genel Bakış

1800 yılında İtalya'dan Profesör Lugi V. Brougnatell yaldızlama tekniğini icat etti. Takip eden 100 yıldan uzun bir süre boyunca nikel, bakır ve pirinç elektrokaplama Avrupa'da popülerdi ve sadece birkaç elektrokaplama fabrikası birkaç varlıklı insanın taleplerini karşılamak için saatler, kişisel süs eşyaları ve metal sofra takımları üzerinde yaldızlama yapıyordu. Bu arada, Amerika Birleşik Devletleri'nde ana odak noktası, ince değerli taş işlemeyle ilgili yaldızlamaydı.

1913 yılında Frary, modern elektrokaplamaya öncülük eden nispeten kapsamlı bir altın elektrokaplama sistemi kurdu.

1950 yılında E.C. Rinker, altın kaplama çözeltilerine eser miktarda gümüş ekleyerek parlak altın kaplama teknolojisini geliştiren ilk şirket olmuştur.

Daha sonra, organik asitlere dayalı asidik altın kaplama çözeltileri geliştirilmiş ve yaygın olarak uygulanmıştır.

1952 yılında E.A. Parker potasyum altın (I) siyanür uygulamasına öncülük etmiş ve alkali amonyum tuzları ile kısmen nötralize edilmiş potasyum altın (I) siyanür kaplama çözeltilerine zayıf organik asitlerin (sitrik asit, tartarik asit vb.) eklenmesinin kaplama çözeltisini pH=3'te stabil tutabileceğini bildirmiştir.

1959 yılında E.C. Rinker pH 3~5 aralığında asidik altın kaplama teknolojisini açıklamıştır.

Daha sonra, elektrokaplama altın teknolojisi, biriktirme prensipleri ve fizikokimyasal özelliklerin analizi de dahil olmak üzere daha kapsamlı ve derinlemesine araştırmalar aldı.

Modern endüstriyel üretim için artan taleple birlikte, birçok uygulamalı altın kaplama teknolojisi olgunlaşmış ve pratik hale gelmiştir.

1. Altın Kaplama Çözeltilerinin Türleri ve Özellikleri

Tablo 1-1 Altın Kaplama Solüsyonlarının Sınıflandırılması

Tablo 1-2 Çeşitli Altın Kaplama Çözeltilerinin Özellikleri

| Elektrokaplama çözeltisi | Altın Ligandı | Asitlik ve Alkalinite | pH | Görünüş | Cihazlar |

|---|---|---|---|---|---|

| Asit altın kaplama Sert altın kaplama | KAu(CN)2 | Zayıf asidik | 3~5 | Parlak | Konnektörler, kontaklar, terminaller, dekoratif parçalar |

| Nötr altın kaplama Yumuşak altın kaplama Saf altın örgü | KAu(CN)2 | Nötr | 6~9 | Parlaklık yok | Devre kartı, yarı iletken |

| Siyanürlü altın kaplama | KAu(CN)2 | Alkali | 10~13 | Parlak | Dekoratif parçalar |

| Siyanür içermeyen altın kaplama | Na3Au(SO3)2 | Nötr | 6〜8 | Parlaklık yok | Altın devre kalıpları, devre kartları |

| Alkali | 8~12 | Parlak |

2. Yaldızlama için kullanılan Altın Bileşikleri

Altın, aralarında +3 değerlikli bileşiklerin en kararlı olduğu, ardından +2 değerlikli bileşiklerin geldiği, +5 değerlikli bileşiklerin ise kolayca ayrıştığı birçok değerlik durumuna sahiptir. Sulu çözeltideki altın(I), tipik dihalogenoaurat(I) asit koordinasyon tuzları, disiyanoaurat koordinasyon tuzları, tiyosülfat altın(I) asit tuzları vb. gibi birkaç kararlı liganda sahiptir; bunlar arasında siyanürler çok kararlıdır ve kararlılık sabiti K=4×1028. Bu nedenle, altın(I) ve altın(III) bileşikleri en çok kullanılan ve en yaygın olanlardır, altın(II) ve altın(V) bileşikleri de giderek daha fazla anlaşılmakta ve uygulanmaktadır.

Şimdiye kadar, potasyum altın (I) siyanür yaldızlama için en yaygın kullanılan ve yaygın ana tuzdur. Potasyum altın (III) siyanür ve sodyum altın (I) sülfit kaplama çözeltileri son yıllarda daha sık kullanılmaktadır.

1.1 Potasyum Altın(I) Siyanür, KAu(CN)2 (bundan böyle potasyum altın siyanür olarak anılacaktır)

(1) Bağıl moleküler kütle: 288.10. Hazırlama yöntemleri arasında kimyasal yöntemler ve elektroliz yöntemleri bulunmaktadır.

(2) Özellikler: Bu yöntemle hazırlanan potasyum altın siyanür renksiz kristaldir, suda kolayca çözünür, etanolde az çözünür ve aseton ve hekzadekanolde çözünmez. Asidik koşullarda ısıtıldığında kolayca ayrışır, havada ışığa karşı kararlıdır ve kararlılığı benzer bakır ve gümüş siyanür ligandlarından önemli ölçüde daha yüksektir.

(3) Hazırlama Yöntemleri

① Kimyasal Yöntem

a. Altının çözündürülmesi: Saf altını seyreltilmiş aqua regia içine koyun (aqua regia'ya su hacmi oranı 1:4'tür) ve çözünmesi için ısıtın→Altın blok tamamen çözündükten sonra sıcaklığı uygun şekilde düşürün→Kahverengi nitrojen dioksit oluşmayana kadar damla damla hidroklorik asit ekleyin→Çözelti koyu kırmızımsı kahverengiye dönene kadar yavaşça konsantre edin, küçük yuvarlanan parlak indirgenmiş altın tozu görünecektir.

b. Nötralizasyon reaksiyonu: Çözeltiyi yaklaşık 25°C'ye soğutun. Karıştırma altında → doymuş sodyum hidroksit çözeltisini damla damla ekleyin → kahverengimsi kırmızı bir yarı katı oluşturana kadar → çözelti renksiz ve şeffaf hale gelene kadar potasyum siyanür ekleyin (az miktarda toplanmış altın tozu parçacıkları çökelir).

c. Asitleştirme (altın siyanürün hazırlanması): Çözeltiyi yaklaşık 25°C'ye soğutun→Karıştırarak, parlak sarı-altın siyanür çökeltisi oluşana kadar damla damla hidroklorik asit ekleyin→Karıştırın ve düşük sıcaklıkta bekletin→Katmanlaşma için bekletin, doğal olarak oda sıcaklığına soğutun, üst atık sıvıyı çıkarın, süzün ve sarı çökeltiyi ılık suyla yıkayın.

d. Potasyum altın siyanür sentezi: Altın siyanürü az miktarda suya koyun→ Karıştırma altında, ölçülü miktarda doymuş potasyum siyanür çözeltisi ekleyin→ Çözelti renksiz ve şeffaf hale gelene kadar→ Altın tozunu çıkarmak için filtre edin→ Konsantre edin→ Kristalleşmek için soğutun→ Ana likörü çıkarın→ Beyaz kristal potasyum altın siyanürü 80°C'de kurutun→ Mühürleyin ve paketleyin.

Potasyum altın siyanür hazırlamak için bu yöntemi kullanarak, üretim ekipmanı basittir ve daha yüksek saflıkta potasyum altın siyanür hazırlamak için altındaki eser safsızlıkları etkili bir şekilde ayırabilir.

② Membran Elektrolizi: Yöntem Sovyetler Birliği, çeşitli metaller ve metal bileşikleri üretmek için mikro gözenekli seramik diyafram elektrolizini kullanan ilk ülke olmuştur. Yerli ve yabancı şirketler potasyum altın siyanür üretmek için genellikle organik membran elektrolizini kullanmaktadır. Ancak bu elektroliz yönteminde organik membranların alkali elektrolitler tarafından aşındırılması sorunu vardır ve korozyon ürünleri yüksek kaliteli IC'lere, yüksek yoğunluklu devre kartlarına ve kontaklardaki altın kaplama katmanlarına önemli zararlar verir (Suzhou Üniversitesi Özel Kimyasal Reaktif Sanayi Şirketi başarılı bir şekilde pratik bir uygulama geliştirmiştir).

1.2 Potasyum Tiyosiyanat (III), K[Au(CN4)]-H2O

(1) Bağıl moleküler kütle: 358.15.

(2) Özellikler: Suda kolayca çözünebilen renksiz kristaller, 200°C'nin üzerinde ısıtıldığında susuz bir tuz haline gelir, kırmızı bir ısıda erir ve daha yüksek sıcaklıklarda ayrışır.

(3) Hazırlama yöntemleri:

① Potasyum siyanür çözeltisi içinde potasyum altın siyanürü ısıtın;

② Altın triklorürü K3[Fe(CN)6];

③ Altın(III) disiyanürü K içinde çözün3[Fe(CN)6];

④ Potasyum altın siyanürü brom ile muamele edin ve elde edilen K[Au(CN)2Br2] ürünü hazırlamak için metanol içinde potasyum siyanür ile reaksiyona girer.

1.3 Altın Klorür

(1) Altın(I) klorür, AuCl

① Bağıl moleküler kütle: 232,46.

② Özellikler: soluk sarı higroskopik olmayan kristaller 150°C'nin üzerinde ısıtıldığında yavaşça ayrışmaya başlar. Suda ve etanolde ayrışır ve altın diklorat oluşturmak için kloralkali çözeltisinde çözünür.

③ Hazırlama yöntemi: Altın klorat (HAuCl4III) yüksek vakum altına yerleştirilir ve ayrışması ve ürünün elde edilmesi için 156°C'ye ısıtılır.

(2) Altın klorür (III), HAuCl4

① Bağıl moleküler kütle: 303.37.

② Özellikler: Kırmızı iğne benzeri kristaller, erime noktası 229 ℃, kaynama noktası 254 (ayrışma), higroskopik, sulu çözelti kırmızımsı kahverengi, H2[AuCl3O] asidik çözelti içinde. Nötr sulu çözeltide yavaşça ayrışarak altın çökeltir. Sulu çözeltinin buharlaştırılması turuncu kristal dihidrat tuzu verir, etanol ve eterde çözünür.

③ Hazırlama yöntemi: 225~250°C arasındaki sıcaklıkta, klor gazı 120〜127kPa (900-950mmHg) altın tozu içerisinden geçirilerek hazırlanır. Alternatif olarak, altını aqua regia içinde çözün, nitrik asidi gidermek için tekrar tekrar hidroklorik asit ekleyin, ardından fazla hidroklorik asidi gidermek için düşük sıcaklıkta yavaşça ısıtın, konsantre edin, soğutun ve ürünü elde etmek için kristalleştirin.

1.4 Altın(III) Oksit, Au2O3

(1) Bağıl moleküler kütle: 441.93.

(2) Özellikler: Siyah (kahverengi) toz veya kristal polimer yapı, düzlemsel bir tetrakoordinat kompleksi oluşturan oksijen atomları ile çevrili bir altın bileşiği. Güneş ışığında yavaşça ayrışır, 110℃'ye ısıtıldığında oksijen salmaya başlar, 160℃'de altın (I) oksit haline gelir ve 250℃'de tüm oksijeni kaybederek suda çözünmeyen ancak hidroklorik asit ve alkali sulu çözeltilerde çözünen amfoterik bir oksit haline gelir.

(3) Hazırlama yöntemi: Altını aqua regia içinde çözün, nitrik asidi çıkarmak için tekrar tekrar hidroklorik asit ekleyin ve ısıtın (5 kez), bir çökelti oluşturmak için alkali olana kadar sodyum karbonat ekleyin, suyla yıkayın, santrifüjleyin, 2 hafta boyunca elektrodiyaliz yapın, ardından ürünü elde etmek için 140 ~ 150 ° C'de kurutun.

Bölüm II İnce Altın Kaplama

Elektrokaplama ince altın çözeltisi veya fırça kaplama altın çözeltisi, flaş kaplama (strike plating) altın çözeltisinden farklıdır. Fırça kaplama altın çözeltisi genellikle alkalin siyanür sıvılarına dayanır ve saf altından çeşitli ligand sistemlerine sahip potasyum altın siyanür kaplama çözeltileri gibi alaşımlara kadar birçok çeşidi vardır. Bazı şirketler kendi özel geliştirdikleri kaplama solüsyonlarını da kullanmaktadır. Flaş kaplama altın çözeltileri çoğunlukla asidiktir ve üst kalın altın kaplama katmanının dağılımını ve yapışmasını iyileştirmek için ince bir altın katmanı kaplamak için kısa sürede daha yüksek akım yoğunlukları kullanarak kalın altın katmanlar için temel kaplama katmanı olarak hizmet edebilir.

Tablo 1-3 bazı temsili fırça kaplama ince altın kaplama çözeltilerinin bileşimini ve çalışma koşullarını göstermektedir. Bunlar arasında fosfat bir tampon görevi görür ve aynı zamanda bir iletkenlik maddesi olarak hizmet eder. Yeni hazırlanan kaplama çözeltisinden iyi bir kaplama elde edilebilir, ancak elektrifikasyondan sonra kaplama çözeltisinde hızla safsızlıklar oluşur ve kaplama tabakasının kolayca renk farklılıkları geliştirmesine neden olur. Bunun ana nedeni, kaplama çözeltisinin sıcaklığı yükseldiğinde siyanürün bir ayrışma reaksiyonuna girmesidir. Bu nedenle, kaplama çözeltisi bir süre kullanıldıktan sonra, genellikle aktif karbon ile filtrelenerek arıtılmalıdır.

Tablo 1-3 Çeşitli Temsili Fırça Kaplama İnce Altın Kaplama Çözeltileri

| Bileşenler | Saf altın kaplama çözeltisi | Hamilton rengi | Beyaz 1 | Beyaz 2 | Yeşilimsi altın | Kırmızı altın | ||

|---|---|---|---|---|---|---|---|---|

| Sarı | Pembe | Yeşil | ||||||

| KAu (CN)2/ (g/L) | 1.23 ~ 2.0 | 1.23 ~ 2.0 | 1.23 ~ 2.0 | 1.23 ~ 2.0 | 0.41 | 0.33 | 2 | 0.82 |

| Serbest KCN/(g/L) | 7.5 | 7.5 | 2.0 | 2.0 | 15 | 15 | 7.5 | 4 |

| K2HPO4/ (g/L) | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 |

| K2Ni(CN)4/ (g/L) | - | 0.26 | 0.26 | 0.26 | 1.1 | - | - | 0.21 |

| K2Cu(CN)3/ (g/L) | - | 0.13 | 1.1 | - | - | - | - | 2.64 |

| K2Ag(CN)2/ (g/L) | - | - | - | 0.05 | - | - | 0.26 | - |

| K2Sn(OH)6/ (g/L) | - | - | - | - | - | 2.11 | - | - |

| Kaplama çözeltisi sıcaklığı /℃ | 60 ~ 70 | 60 ~ 70 | 60 ~ 70 | 60 ~ 70 | 65 ~ 70 | 65 ~ 70 | 55 ~ 70 | 55 ~ 70 |

| Akım yoğunluğu/(A/dm2) | 1 ~ 4 | 1 ~ 3.5 | 2 ~ 5 | 1 ~ 4 | 3 ~ 6 | 3 ~ 5 | 1 ~ 3 | 3 ~ 4 |

Saf altın elektrolizle kaplanırken, kaplama çözeltisindeki altın dışındaki metaller kaplama katmanının rengini önemli ölçüde etkiler. Bakır, kaplama katmanını belirgin bir şekilde kırmızı yapar, nikel ve çinko kaplama katmanını beyaz yapar ve kurşun kolayca siyah, lekeli, pürüzlü, gri-kahverengi maddelerin kaplama katmanının yüzeyine yapışmasına neden olur. Bu nedenle, altın alaşımı kaplama katmanlarının rengi çeşitli metaller eklenerek elde edilebilir. Ancak, gerçek elektrokaplama işlemlerinde ideal renk tonu efektini elde etmek kolay değildir.

Altın kaplama çözeltisinin anodunda genellikle paslanmaz çelik ve siyah platin-titanyum örgü plakalar gibi çözünmeyen anot malzemeleri kullanılır ve kaplama çözeltisine bağlı olarak karbon plakalar da kullanılabilir. Belirli bir akım kaplama çözeltisini tükettikten sonra, altın iyonları, ligandlar ve diğer aktif bileşenlerin konsantrasyonunu yenilemek için düzenli olarak analiz edilmelidir. Otomatik hesaplama ve günlük çalışmaya ekleme için bir amper-saat ölçer kullanılabilir. Ayrıca, ince altın kaplama işlemi sırasında çok fazla elektrokaplama çözeltisi çıkışı vardır, bu da tüketim ve zaman kaybını yenilemek için kaplamadan önce önceden hesaplanmalıdır. İnce altın kaplamanın proses akışı Şekil 1-1'de gösterilmektedir.

İşlem akışında, flaş altın kaplama çözeltisinin konsantrasyonu, ana kaplama çözeltisinin (yüzey katmanı veya üst altın katmanı) konsantrasyonunun yaklaşık 1/5~1/3'ü kadardır. Kaplanan parçanın yüzeyi son derece ince bir altın tabakasıyla tamamen kaplandıktan sonra, altın tabakayı gerekli renk tonuyla kaplamak için ana kaplama çözeltisine yerleştirilir.

Altın kaplama tabakasının yüzeyinde kalan siyanür su lekeleri oluşturarak kaplamanın görünümünü ve elektrik performansını etkileyebilir. Bu nedenle, kaplanan parçalar altın kaplamadan sonra iyice temizlenmeli ve kurutulmalıdır. Kurutma için ısıtmaya ek olarak, özel ürünler dehidrasyon işlemi için organik çözücüler kullanabilir. Örneğin, susuz etanol ile dehidrasyon ve kurutma, altın kaplama tabakası rengini etkilemez ve kurutma hızı da hızlıdır.

Fırça altın kaplama tabakası çok incedir ve genellikle 0.1μm'nin altında kontrol edilir. Yüzey kaplama katmanı olarak kullanıldığında, kolay aşınma ve renk bozulmasını önlemek için ince altın katman üzerine çoğunlukla çeşitli organik koruyucu filmler uygulanır. En yaygın olarak kullanılan organik koruma akrilik melamin serisi reçinedir ve film sertliği yaklaşık olarak 3H~4H kurşun kalem sertliğine eşdeğerdir ve kalınlığı 10~15μm'dir. Elektroforetik kaplama genellikle anyonik akrilik melamin reçinesi kullanır.

İnce altın kaplama tabakası yüzeyi kısa sürede tek tip ve tutarlı bir renk oluşturduğundan, kaplama işlemi genellikle kaplama çözeltisinin katot hareketini veya jet karıştırmasını benimser. Kaplama çözeltisinin sıcaklığı, altın iyonlarının konsantrasyonu ve akım yoğunluğu kontrol edilerek, kaplama katmanındaki renk farklılıklarını bastırmak için koşullar düzenlenir.

Bölüm III Kalın Altın Kaplama

Tablo 1-4 Kaplama Çözeltisinin Bileşimi ve Çalışma Koşulları ile Kaplama Katmanının Özellikleri

| Altın bileşiği | Elektrokaplama Türleri | İletken Tuzlar | Alaşım Metal pH | Kompozisyon | Çökelti yapısı | Özellikler |

|---|---|---|---|---|---|---|

| Potasyum altın klorür | Zayıf asitlik | Sitrik asit, kekik fosforik asit, amino sülfonik asit, tartarik asit, oksalik asit | Saf altın, kobalt, nikel, demir, indiyum, kalay 3.0~5.0 | Sitrik asit + sodyum sitrat 80~100g/L Potasyum altın siyanür 8g/L Nikel sülfamat 3,0 g/L Çinko asetat 0,5 g/L | Katmanlar arasında organik polimer ötektik bulunan katmanlı yapı | Parlak ve sert çökeltiler elde edebilir; kaplama çözeltisinin ayarlanması kolaydır ve düşük sıcaklıkta kaplama mümkündür. |

| Nötr | Fosforik asit, sülfürik asit, borik asit, organik asitler | Saf altın, çökelti, kristal değiştirici: titanyum, selenyum 5.0 ~ 8.0 | Potasyum altın siyanür 2 ~16g/L Potasyum sitrat 120 ~150g/L Potasyum fosfat 10~50g/L Amonyum sülfat 20~150g/L Ti, Ce, Te, Bi'den biri 0.01~40mg | Sütun veya iğne benzeri kristaller, safsızlık birlikte çökelme daha az | Saf altın kaplama tabakası 99.99%; çökeltilmiş pratik yumuşak, yarı parlak veya donuk kalın kaplama tabakası; safsızlıkların birikmesi kaplama çözeltisinin ömrünü etkiler. | |

| Alkali | Siyanür, karbonat, piroforik asit | Saf altın, gümüş, kadmiyum, çinko, antimon 8. 5 〜 13. 0 | Saf altın, gümüş, kadmiyum, çinko, antimon 8. 5 〜 13. 0 | Siyanür polimerlerinin çökelmesi ile tane sınırları | Yaklaşık 300μm'lik çok düzgün kalın altın tabaka elde edilebilir; saf altından 9K alaşım kaplama tabakası elde edilebilir; safsızlıklara karşı duyarsız, kaplama çözeltisinin kolay yönetimi |

(1) Polietilenimin - yüksek molekül ağırlıklı poliamin organik bileşiklerinin rolü: Organik bileşikler Helmholtz çift elektrik tabakası içinde seçici olarak adsorbe edilir ve polarizasyon etkisini arttırır. Elektrodepozisyon işlemi sırasında, organik maddeler aktif büyüme noktalarına sürekli olarak adsorbe olur, altının katot yüzeyi boyunca birikmesini ve hareketini engelleyerek pürüzsüz ve parlak bir yüzey elde edilmesini sağlar. Bununla birlikte, biriken kristallerin kafesine birlikte biriken belirli miktarda organik madde, kaplama tabakasının fiziksel özelliklerini, özellikle de aşınma direncini ciddi şekilde olumsuz etkiler. Genel olarak bu durum, organik maddelerin olumsuz etkilerini iyileştirmek için birlikte birikim oluşturmak üzere diğer metallerin eklenmesiyle iyileştirilir.

(2) Arsenik, talyum, selenyum ve kurşun gibi diğer yarı metallerin rolü: Yarı metallerin eklenmesi sadece siyanür altın kaplama çözeltisinden iyi bir parlak altın kaplama tabakası üretmekle kalmaz, aynı zamanda sülfit kaplama çözeltisinden çok parlak bir altın kaplama tabakası elde edilmesini sağlar. Genel olarak, 'un altında ilave bir miktar-6 çok belirgin bir karakteristik etki yaratabilir.

Yarı metallerin parlatma prensibi: yarı metal maddeler katot yüzeyine eşit şekilde adsorbe olur, katalize olur, altın kristallerinin çekirdeklenmesini teşvik eder, daha fazla büyüme noktası oluşturur ve homojen kristalleşmeyi ve birikmeyi teşvik eder.

(3) Kobalt, nikel, demir vb. geçiş metallerinin ötektik rolü: Kobalt ve nikel ile alaşımlanmış parlak altın kaplama tabakası belirli miktarda karbon içerir. Karbon içeriği 0,1%'nin altındaysa, kobalt ötektik geçirse bile parlak bir altın kaplama tabakası elde edilemez.

İzotop 14C deneyleri karbonun kobalt-siyanür kompleks ligandından kaynaklandığını kanıtlamıştır. Kobalt ve nikel içeren altın kaplama tabakasının asidik kaplama çözeltisinin aqua regia ile çözülmesi karbon içeren maddeleri ayırabilir. Mikroskop altında, aqua regia ile işlenmiş malzemenin görünümü plastiği andırır. Bu membran benzeri polimer, kaplama tabakasının yüzeyinde büyük bir temas direnci oluşturur.

1. Alkali Altın Kaplama

Tüm altın kaplama çözeltileri arasında, alkali siyanür altın kaplama çözeltisi en eski elektrolitik altın kaplama çözeltisidir. Alkali siyanür altın kaplama çözeltisi saf altın, altın alaşımları ve dekoratif altın kaplama için yaygın olarak kullanılır ve ayrıca fonksiyonel elektronik altın kaplama için de kullanılabilir. Kaplama çözeltisi genellikle potasyum altın siyanür, serbest siyanür, potasyum karbonat vb. içerir. Altın alaşımları kaplanırken farklı ihtiyaçlara göre çeşitli metal tuzları eklenebilir.

Alkali siyanür altın kaplama çözeltisi ile altın kaplama, iyi bir kaplama homojenliği ve ıslanabilirliği sağlar ve düşük altın içerikli altın alaşımlı kaplamaların kaplanması için çok uygundur. Düşük K değerlerinden yüksek K değerlerine kadar altın katmanları kaplayabilir. Kaplama çözeltisi yüksek serbest siyanür içeriğine sahiptir, bu da onu safsızlıklara karşı daha az duyarlı hale getirir. Serbest siyanür altını çözebilir, bu nedenle kaplanan ürünler kaplama banyosundan çıkarıldıktan hemen sonra temizlenmelidir; aksi takdirde yüzeyde kalan kaplama çözeltisi dalgalı görünüm gibi kusurlara neden olur.

Siyanür içermeyen altın kaplama katmanları esas olarak gofretler, sıvı kristal ekranlar için sürücü IC'leri, paketleme için altın yumru kaynak pedleri ve devre hatları, terminaller ve diğer alt tabaka temas noktaları için kullanılır. Işığa duyarlı dirençli filmlere sahip kablolama gofretlerinde, altın çarpma kaynak pedlerinin köşe yüksekliği birkaç on mikrometredir ve kalınlık 15 ~ 20μm'dir. Siyanürlü altın kaplama çözeltisinde üretilen CN-, ışığa duyarlı direnç filmini ve alt tabakanın etrafındaki koruyucu filmi aşındırabilir; bu nedenle çoğunlukla siyanür içermeyen ve zayıf asidik kaplama çözeltileri kullanılır.

Alkali altın kaplama çözeltileri esas olarak siyanürlü altın kaplama çözeltileridir ve eklenen metaller ikiliden dördüncüye kadar değişir; pratik altın alaşım kaplama katmanları ikili veya üçlü altın alaşımlarıdır. Alkali altın alaşımı kaplama çözeltilerinin temsili bileşimleri ve çalışma koşulları Tablo 1-5'te gösterilmektedir.

Tablo 1-5 Alkali Altın Alaşım Kaplama Çözeltisinin Bileşimi ve Çalışma Koşulları

| Alaşım Çeşitleri | Bileşim ve Çalışma Koşulları | |

|---|---|---|

| İkili Alaşımlar | Altın-Bakır alaşımı |

Potasyum altın siyanür 12g/L Potasyum bakır siyanür 7g/L Potasyum tiyosiyanür 10g/L 2-Piridin karboksilik asit 8g/L pH 8 (KOH ile ayarlanmış) 70℃, 0,4A/dm2 |

| Altın-Gümüş Alaşım |

Potasyum altın siyanür 15g/L Potasyum gümüş siyanür 3g/L Potasyum nikel siyanür 20g/L Potasyum kobalt siyanür 10g/L Potasyum siyanür 80g/L Amonyum hidroksit 20g/L 15℃, 0,6A/dm2 |

|

| Altın-Kalay Alaşımı |

Potasyum altın siyanür 30g/L Stannöz nitrat 7g/L Potasyum pirofosfat 100g/L Oda sıcaklığı, 1A/dm2 |

|

| Üçlü Alaşımlar | Altın-bakır-kadmiyum alaşımı |

Potasyum altın siyanür 15g/L Potasyum bakır siyanür 200g/L Potasyum Kadmiyum Siyanür 5g/L L-Glutamik asit 50g/L 70℃, 1A/dm2 pH 8 (KOH ile ayarlanmış) Au:Cu:Cd=70:15:15 |

1.1 Altın-gümüş alaşım kaplama

Tablo 1-6 Altın-Gümüş Alaşım Kaplama Çözeltisinin Bileşimi

| Bileşim ve çalışma koşulları | Parametreler | Bileşim ve çalışma koşulları | Parametreler |

|---|---|---|---|

| Potasyum Altın Klorür (Au olarak hesaplanır)/(g/L) | 8 | Yüzey aktif madde | Küçük miktar |

| Potasyum gümüş klorür (Ag olarak hesaplanır)/(g/L) | 2.5 | Sıcaklık /℃ | 27 |

| Serbest potasyum tiyosiyanat/(g/L) | 100 | Akım yoğunluğu /(A/dm2) | 1 |

| Amin tuzu/(g/L) | 5 |

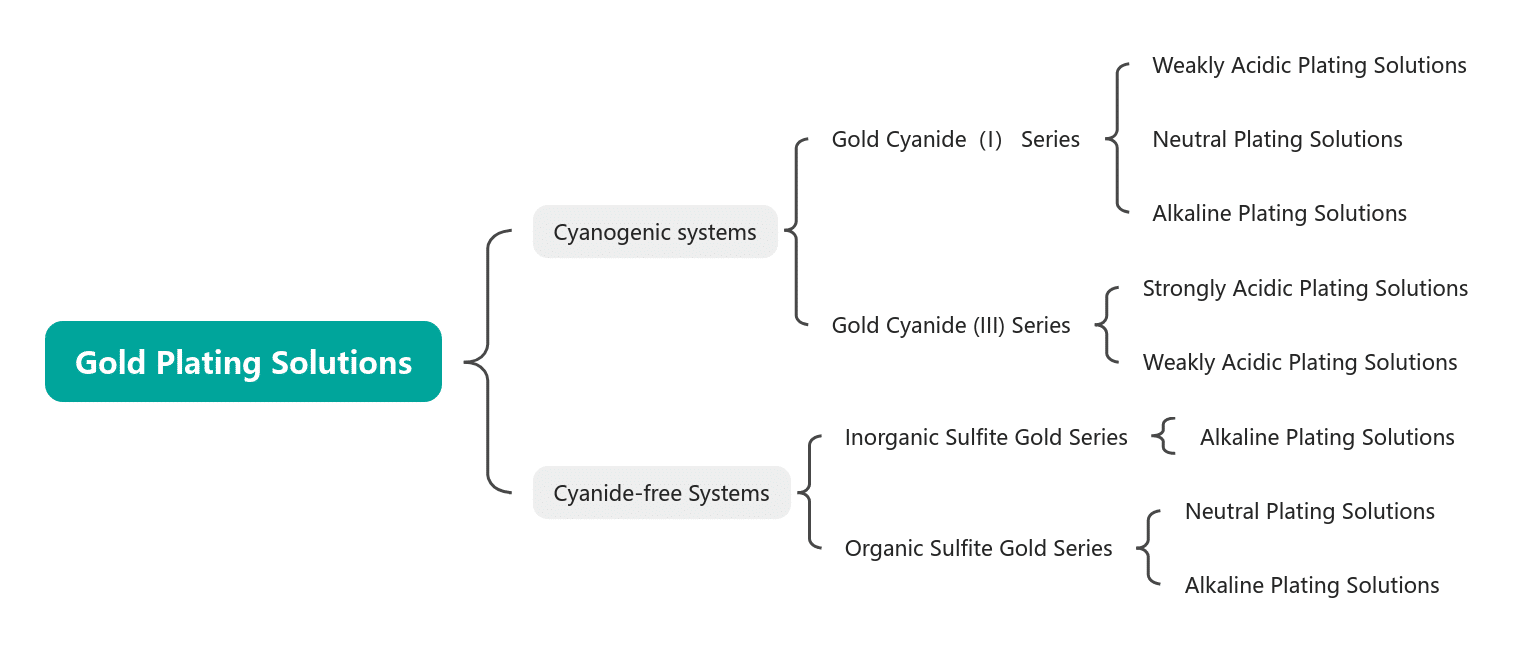

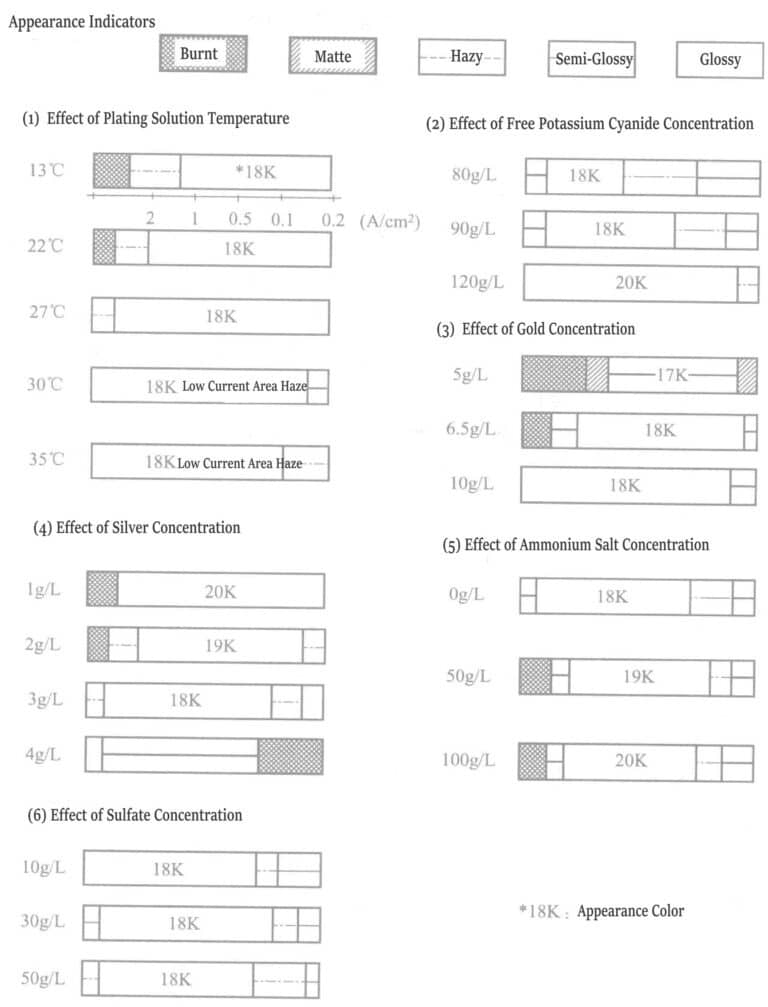

Serbest potasyum siyanür konsantrasyonu 90g/L'den az olmamalıdır, genellikle 100g/L'nin üzerinde olması daha uygundur. 120g/L'nin aşılması polarizasyonu artırarak gümüş birikimini bastırır, altın birikim oranını artırır ve yüksek dereceli bir altın tabakası oluşturur.

Altın içeriği, altın konsantrasyonları düzenlenerek altın alaşımının K değerine göre ayarlanır. Ve kaplama çözeltisindeki gümüş. Örneğin, alaşım kaplama katmanında gümüş konsantrasyonu 2,5 g/L olduğunda, 18K altın elde etmek için altın konsantrasyonu 7~10 g/L aralığında kontrol edilmelidir.

Gümüş konsantrasyonunun etkisi: Gümüş konsantrasyonu düşük olduğunda, kaplama tabakasının parlaklık aralığı geniş ve altın içeriği yüksektir.

Amin konsantrasyonunun etkisi: Amin miktarı 30g/L'ye eklendiğinde, altın biriktirme oranı değişmez, ancak hiç eklenmemesine kıyasla, kaplama tabakasının parlaklığını artırır. Eklenen amin miktarı 50g/L'ye yükseldiğinde, altın biriktirme hızı artar ve yüksek akım yoğunluğu alanlarında "yanma" fenomenine neden olur. Amin eklemenin temel amacı kalın altın kaplama katmanlarının gerilimini azaltmaktır. Parlak altın-gümüş alaşımı kaplama çözeltilerine trietilentetramin (10~30g/L) gibi ligandların eklenmesi daha iyi sonuçlar üretebilir.

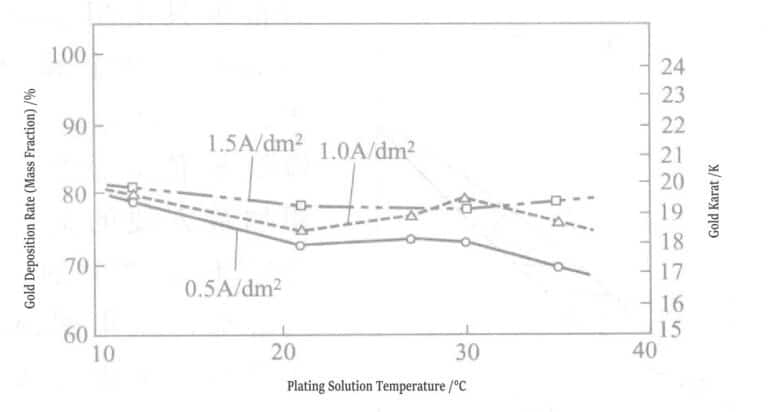

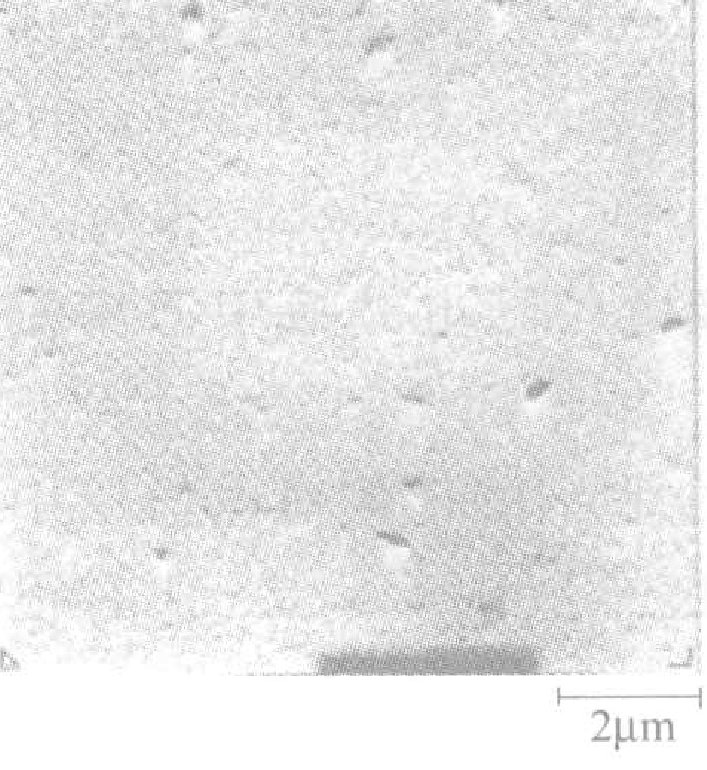

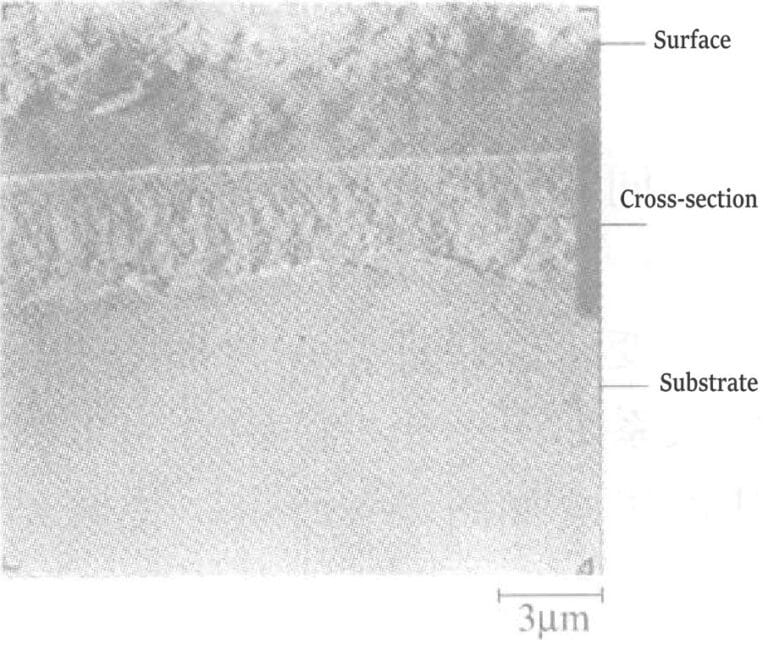

Şekil 1-4, kaplama çözeltisinin sıcaklığı, akım yoğunluğu ve altın biriktirme oranı arasındaki ilişkiyi göstermektedir. Biriktirilen altın tabakasının sertliği Hv25170~210. Altın kaplama tabakasının yüzey ve kesit koşulları: Nikel kaplama tabakası üzerine 4μm kalınlığında doğrudan altın kaplandıktan sonra, soyulan altın tabaka elektron tarama mikroskobu altında gözlemlenmiştir. Sonuçlar Şekil 1-5 ve 1-6'da gösterilmiştir ve kaplama tabakasının yüzeyinin ve kesitinin gözeneksiz ve yoğun olduğunu göstermektedir. Altın kaplama tabakasının kristalliği, bakır bir plaka üzerine doğrudan yaklaşık 10μm altın kaplandıktan sonra X-ışını kırınımı ile test edilmiştir. Temel bakır tabakanın piki tespit edilmedi; sadece altın-gümüş alaşımı kaplama tabakasının pikleri ölçüldü ve kristalleşme (111) düzleminde büyüdü.

Şekil 1-5 Altın-gümüş alaşım kaplamanın yüzey durumu

Şekil 1-6 Altın-gümüş alaşımlı kaplamaların organizasyonel yapısı

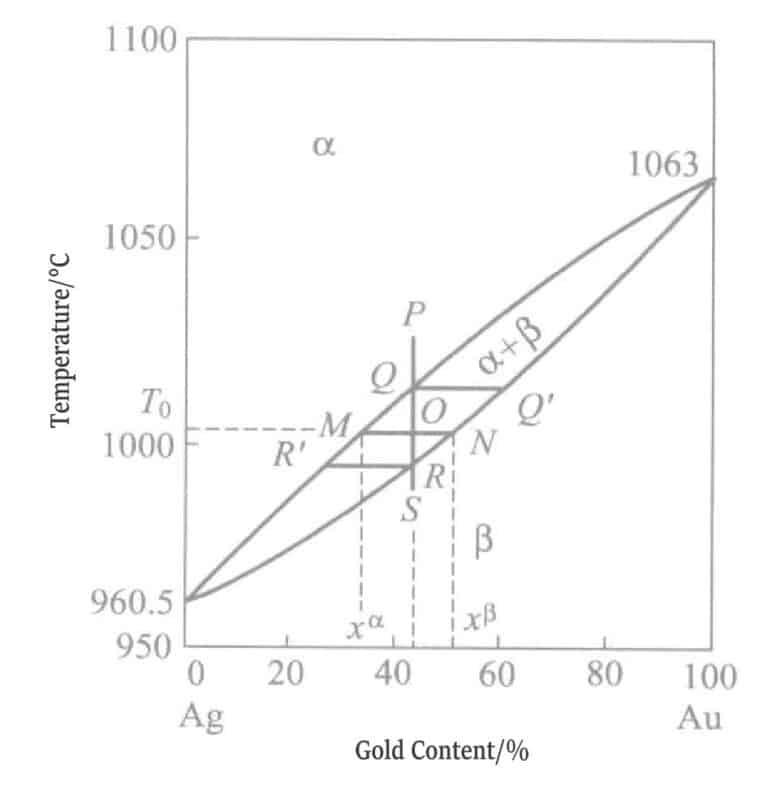

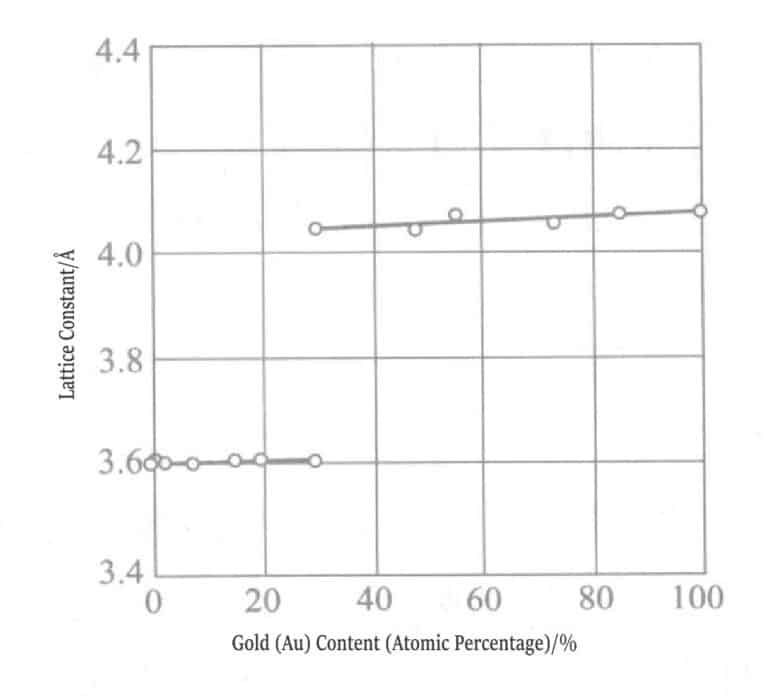

Altın-gümüş serisi alaşımların durumu Şekil 1-7'de gösterilmiştir, tam oranlı katı çözeltiye aittir ve hem altın hem de gümüş fcc (yüz merkezli kübik) bir yapıya sahiptir, atom yarıçaplarının her ikisi de 1.44Å (1Å= 10-10m). Bu nedenle, kafes bozulmaya uğramaz.

E. Raub ayrıca altın kaplama katmanları üzerinde X-ışını kırınımı çalışmaları yürütmüş ve altın-gümüş serisi alaşımların yalnızca bir tür katı çözelti oluşturduğunu ve mükemmel korozyon direncine sahip olduğunu doğrulamıştır.

E. A. Parker, bu altın-gümüş alaşım serisinin mükemmel korozyon direncine ve iletkenliğe sahip olduğunu, iletişim ekipmanı parçalarının üretimi için oldukça değerli olduğunu ve benzersiz altın-yeşil tonunun ve korozyon direncinin kalın altın kaplama için temel kaplama katmanı olarak uygun olduğunu bildirdi.

1.2 Altın Kaplama Bakır Alaşım

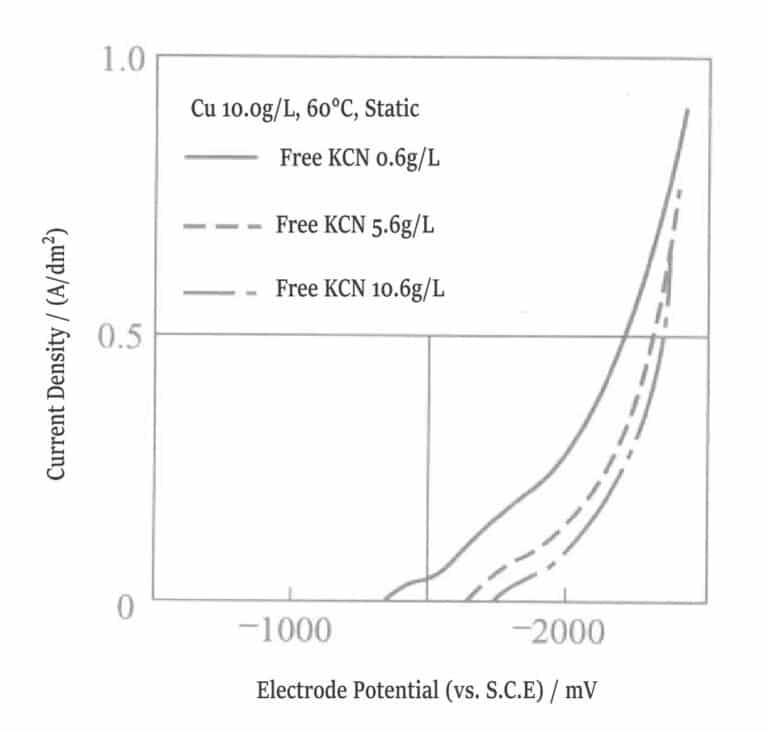

Şekil 1-8 Bakır kaplama çözeltisinin polarizasyon eğrisi

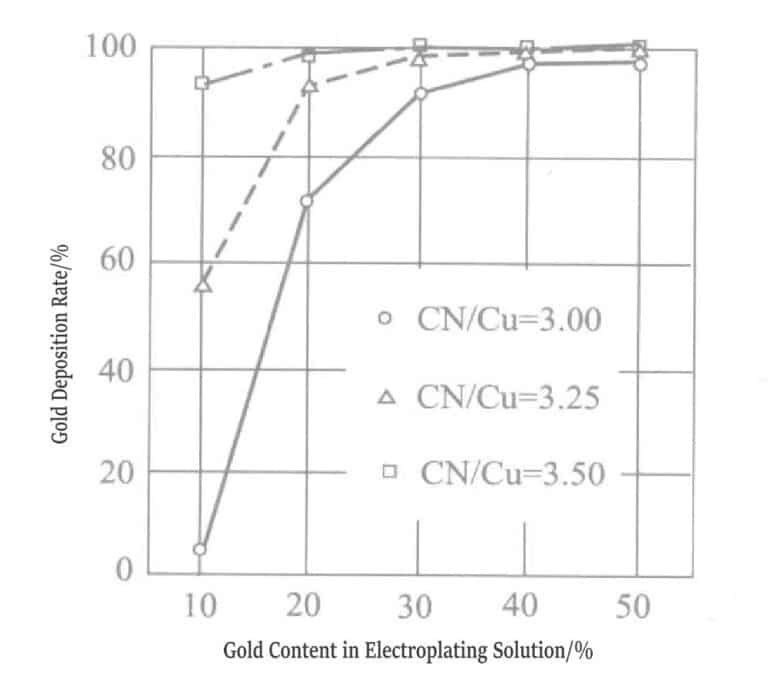

Şekil 1-9 Altın-gümüş alaşımı kaplama tabakasında çökelmiş bileşenlerin değişimi

Tablo 1-7 Alaşım Kaplama Çözeltisinin Bileşimi ve Çalışma Koşulları

| Bileşim ve çalışma koşulları | Parametreler | Bileşim ve çalışma koşulları | Parametreler |

|---|---|---|---|

| KAu(CN)2/ (g/L) | 7.5 ~ 9.0 | Na2SeO4/ (g/L) | 0.5 |

| K2Cu(CN)2/ (g/L) | 130 | Elektrolit sıcaklığı/℃ | 60 |

| K2Cd(CN)4/ (g/L) | 0.4 ~ 2 | Akım yoğunluğu/(A/dm2) | 0.75 |

| KCN/(g/L) | 15 |

Altın-bakır alaşımı kaplama çözeltisine nikel tuzlarının eklenmesi kaplama tabakasının sertliğini artırır. Kaplama çözeltisi pH'ı asidik değere yakın olduğunda nikel biriktirme miktarı artar. Kadmiyum içeren kaplama tabakası gül altınına benzer bir renge sahiptir ve çok asil bir dekoratif ton sergiler.

18K kadmiyum içeren altın kaplama tabakası, yüksek sertlik, akma dayanımı, çekme dayanımı ve mükemmel korozyon direncine sahip katı bir çözümdür. Ne yazık ki, çevre koruma sorunları nedeniyle, kadmiyum gibi metallerin kullanımı Uluslararası Çevre Koruma Örgütü sözleşmeleriyle kısıtlanmıştır ve izin verilen eser miktarlar dahilinde sıkı bir şekilde kontrol edilmelidir. Kadmiyum, genellikle sadece 18K altın-bakır-kadmiyum alaşımlı kaplama sırasında kullanılan çok özel renk ayarlamalarında, alaşım kaplamada ve 200~300μm içi boş altının elektro şekillendirilmesinde giderek daha fazla düzenlenmektedir.

2. Asidik Altın Kaplama

Asidik altın kaplama çözeltisi yaklaşık 3 pH aralığında kararlıdır ve alkali altın kaplama çözeltilerinde elektrolize uğramayan nikel veya kobaltı biriktirerek altın-nikel veya altın-kobalt alaşımlı kaplamalar oluşturabilir. Kaplamanın ince kristalleri bozulmaz veya yerinden çıkmaz ve boşluk içermez, bu da uzun vadeli istikrarlı büyümeye izin verir.

Asidik kaplama çözeltisinden biriken kaplama parlak bir görünüme sahiptir ve parlak kaplama çözeltisi olarak adlandırılır. Asidik kaplama çözeltisinden elde edilen kaplama yüksek sertliğe sahiptir ve sert altın kaplama çözeltisi olarak da bilinir (Tablo 1-8). Organik asit kaplama çözeltilerine eklenen çeşitli metaller metal parlatıcı olarak adlandırılır.

Tablo 1-8 Asidik Altın Kaplama Çözeltisinin Ana Bileşenleri ve Varyasyonları

| Bileşim ve çalışma koşulları | Referans parametreleri | Kaplama Çözeltisi Durumu |

|---|---|---|

| KAu(CN)2 (g/L) | 4 ~ 6 (Au olarak hesaplanmıştır) | Yüksek konsantrasyon (yaklaşık 16 g/L), yüksek hızlı altın kaplama için uygun |

| Sitrik Asit Hidrat (g/L) | 50 〜 100 | Matkap için bir ligand ve kaplama çözeltisi için bir tampon olarak sitrik asit ekleyin veya başka kobalt ligandları ekleyin |

| CoSO4 - 7H2O/(g/L) | 0. 1 〜 3. 0 (Co olarak hesaplanmıştır) | Genel olarak, kobalt ekleyin ve kaplayın Au-Ni alaşımlarken sülfürik (Co olarak hesaplanır) asit ekleyin |

| pH | 3. 5 〜 4. 5 | pH yüksek olduğunda akım verimliliği yüksektir, ancak kolayca sis oluşur |

| Sıcaklık/℃ | 30 〜 40 | Yüksek sıvı sıcaklığı kolayca sis oluşturur |

Tablo 1-9 Asidik Altın Kaplama Çözeltisinin Özellikleri

| pH değerinin etkisi | Kaplama çözeltisi özellikleri | Uygulama | |

|---|---|---|---|

| pH 3 | pH 3 ~ 5 | ||

|

① Altın-kobalt, altın-nikel alaşımları ② Kobalt ve nikel oldukça aktiftir ve daha fazla çökelir; hidrojen evrimi aşırı potansiyeli düşüktür, akım verimliliği artar, kaplama verimliliği düşüktür |

① Ötektik parlak, sert alaşım; hidrojen evrimi aşırı potansiyeli yüksek, akım verimliliği düşük, kaplama verimliliği yüksek ② Kaplama çözeltisinde serbest siyanür bulunmaması ③ Altının KAu(CN)'den çökeltilmesi sırasında2CN'nin bir parçası- HCN oluşturur, bu da havaya yayılarak çevreyi etkiler |

① Serbest siyanür bulunmaz, KAu(CN)'den altının çökeltilmesi sırasında2, CN- HCN oluşturma ②Elektrokaplama süresinin artmasıyla birlikte, K+, kaplama çözeltisi pH'ında artış ③ Kaplama çözeltisi asidiktir; Pt/Ti anotta hidrojen evrimi aşırı potansiyeli yüksektir ve sitrik asit gibi organik karboksilik asitler viskoz polimerler oluşturmak için Kolbe reaksiyonuna girer, bu nedenle bu reaksiyonu bastırmak için geniş alanlı bir anot plakası gereklidir |

① Dekoratif elektrokaplama ② Kobalt ve nikelin çıkarılmasına ek olarak, renk ayarı için indiyum, çinko ve demir de eklenebilir |

Kaplama çözeltisinde serbest siyanür bulunmadığında, potasyum altın siyanür altın biriktirir ve siyanür kompleks iyonları (CN - ) atmosfere giren ve yayılan HCN'yi oluşturur.

Elektrokaplama tankında, altın plakalar nadiren anot olarak kullanılır; genellikle paslanmaz çelik plakalar veya Pt/Ti plakalar kullanılır. Asidik kaplama çözeltilerinde, anottaki oksijen evrimi aşırı potansiyeli yüksektir ve sitrik asit gibi karboksilik asitler anotta Kolbe reaksiyonlarına girme eğilimindedir. Anot alanının artırılması gibi yöntemler yapışkan polimerik tortu oluşumunu önleyebilir.

Nikel ve kobaltın birlikte biriktirilmesi, siyanür sert altın kaplama tabakasının sertliğini artırır. 260°C'de yeniden akış lehimlemeden sonra temas direnci keskin bir şekilde artar. Kaplama çözeltisine etanol gibi alifatik bileşiklerin eklenmesi, yeniden akış lehimlemeden sonra temas direncindeki değişiklikleri engelleyebilir ve kaplama çözeltisinin akım yoğunluğu aralığını önemli ölçüde artırabilir. Örneğin, esnek baskılı devre kartlarına (bakır) altın kaplarken, merkapto bileşiklerinin eklenmesi bakır tüp çözünmesini engelleyebilir ve kalın altını uzun süre istikrarlı bir şekilde kaplayabilir.2.1 Altın-Kobalt Alaşımlı Kaplama

Asidik altın kaplamada genellikle sitrik asit ve sitrat serisinden organik asit altın kaplama çözeltileri kullanılır. Sulu organik asit çözeltisindeki ligand potasyum altın siyanür, serbest siyanür üretmek üzere ayrışır ve çözeltiyi yaklaşık 3 pH değerine sahip bir elektrokaplama banyosu haline getirir. Sitrik asit dışındaki ligandlar gibi çeşitli bileşenler, EDTA da dahil olmak üzere gerektiği şekilde eklenir. Kullanılan pH ayarlayıcı sodyum bisülfattır. İletken tuzlar arasında potasyum hidrojen fosfat, dihidrojen fosfat, amonyum hidrojen fosfat, sodyum pirofosfat vb. bulunur. Kullanılan tamponlar arasında potasyum sülfat, sodyum sülfat vb. bulunur. Elektrokaplama koşulları: 1~8g/L altın konsantrasyonu, 0.3~10A/dm akım yoğunluğu2, kaplama çözeltisi sıcaklığı 25 ~ 40 ℃. Genellikle, kalın bir altın tabakası kaplanırken buğulanma gibi olumsuz olaylar meydana gelmez. Kaplama çözeltisindeki parlatıcının sadece az miktarda geçiş metali veya metaloid eklemesi gerekir. Kobalt ve nikel temsili metalik parlatıcılardır.

R. Duva ve arkadaşları Tablo 1-10'daki altın kaplama çözeltisini bir patentte önermiş ve asidik altın kaplama için birçok başka patente başarıyla başvurmuştur.

Tablo 1-10 Temsili Asidik Altın Kaplama Çözeltilerinin Bileşimi

| Bileşim ve Çalışma Koşulları | 1 | 2 |

|---|---|---|

| Sitrik Asit + Sodyum Sitrat /(g/L) | 80 | 80 |

| Altın (Potasyum Altın Siyanür) /(g/L) | 8 | 8 |

| Nikel (Nikel Sülfat) /(g/L) | 3 | |

| Çinko (Çinko Asetat) /(g/L) | 0.5 | |

| İndiyum (Sülfat) /(g/L) | 5 | |

| Kobalt (Sülfat) /(g/L) | 3 | |

| pH | 4〜5 | 3〜4 |

| Sıcaklık /℃ | 21 | 21 |

| Akım yoğunluğu /(A/dm1) | 1 | 1 |

| K① değer | 23 | 21 |

① Ulusal Standart GB 11887-89, 1K altın içeriğinin 4.166% ("K", İngilizce karat ve Almanca karat kelimelerinin kısaltmasıdır) olduğunu belirtir.

21K = 21×4. 166% = 87. 486% (875‰)

24 ayar altın genellikle yanlışlıkla saf altın olarak adlandırılır veya gerçek altın içeriği 99,99%, yani 23,988K'ya eşdeğer olan "1000‰" olarak etiketlenir (uluslararası kuruluşlar "saf altın", "9999 altın" ve "24 ayar altın" olarak etiketlemeyi yasaklamıştır).

Kaplama çözeltilerinde kobaltın rolü hakkında birçok görüş vardır. Eisenmann, altın kaplama tabakasındaki potasyum, kobalt, karbon, azot ve diğer elementlerin içeriğini analiz etmiş ve bu elementlerin oranının KCo[Au(CN)2]3 molekülleridir. Bu nedenle, tek başına kobaltın parlatma etkisi sağlamasından ziyade, kaplama çözeltisinde bir parlatıcı olarak hareket ettiği sonucuna varılmıştır. Kaplama çözeltisinde, Helmholtz çift tabakası içinde oluşur ve tipik kaplama koşulları altında sadece minimum çözünmeye uğrar. Ligand oluşumundan sonra, organik parlatıcılara benzer elektrokimyasal davranış sergiler ve katodik olarak adsorbe edilir. Bu geçiş metali, kobalt ve diğer geçiş metallerinin sadece asidik kaplama çözeltilerinde parlatma etkisi göstermesiyle tutarlı olarak geniş bir pH aralığında parlatma etkisi gösterir.

Teorik olarak, kaplama katmanındaki potasyum, kobalt, karbon ve nitrojen oranı 1:1:6:6 olmalıdır, ancak bu oranlar büyük ölçüde değişir. Potasyum-kobalt oranı, kaplama çözeltisinin durumuna ve çalışma parametrelerine bağlı olarak (1.0:0.4)~(1.0:5.5) arasında değişir; kobalt-karbon oranı (1:3)~(1:10) arasında değişirken, karbon-potasyum oranı temelde 3:1'de sabit kalır.

Yukarıdaki sonuçlar KCo[Au(CN)2]3 altın kaplama çözeltisindeki ana parlatıcıdır ve kobalt, CoOOH veya kobalt siyanür raporları da altın kaplama çözeltisinde eş zamanlı olarak tespit edilmiştir. KCo[Au(CN)] oluşumu2]3 asidik altın kaplama çözeltisinin birçok özelliği ile de açıklanabilir, örneğin bu bileşiğin elektrokaplama işleminde sadece basit bir ara madde olarak düşünülmesi ve diğer reaksiyonların parlatma işlemini temsil etmesi gibi. Özetle, potasyum ve kobaltın indirgenmesi, siyanür ligand tuzları ve polimerlerin oluşumu gibi faktörlerin altın kaplama tabakasının parlaklaşmasına katkıda bulunduğuna inanılmaktadır.

Temsili parlak, düşük gerilimli, aşınmaya dayanıklı altın kaplama çözeltilerinin bileşimi tablo1-11'de gösterilmektedir. Teorik varsayımlar, kobaltın koordinasyon grubunun KCo[Au(CN)] ligandından gelen güçlü koordinasyon kuvvetindeki altın kaplama çözeltisi ile oldukça tutarlıdır.2]3 kobalt iyonlarının ligand ayrışması, KCo[Au(CN)2]3oluşmasında parlatıcının rolü vardır. EDTA'nın kobalt tuzu şeklinde eklendiğinde, toplam kobalt miktarı KCo[Au(CN)2]3 6 g/L idi.

Tablo 1-11 Temsili Parlak, Düşük Stresli, Aşınmaya Dayanıklı Altın Kaplama Çözeltilerinin Bileşimi

| Element | Kütle oranı/% | Atomik oran /% | Element | Kütle oranı/% | Atomik oran /% |

|---|---|---|---|---|---|

| K | 0. 26 | 1.3 | Co | 0.24 | 0.80 |

| C | 0.24 | 3.94 | Toplam | 1.00 | 9.70 |

| N | 0.26 | 3.66 |

Tüm altın kaplama elektrolitleri güçlü bir şekilde koordine olan siyanür ligandları içerir (altın sülfit tuz sistemi hariç). Siyanokobalt iyonu [Co(CN)6-] ligandlar arasında bilinen en kararlı koordinasyon tuzu komplekslerinden biridir ve Co(III) ile koordine edilen siyanür tuzu neredeyse toksik değildir.

Asidik altın kaplama çözeltisinde serbest siyanür varsa, HCN üretilecektir, bu nedenle serbest siyanür konsantrasyonu çok düşük olmalıdır. Bununla birlikte, pH artarsa, kaplama çözeltisindeki serbest siyanür konsantrasyonu artar. Kaplama çözeltisindeki kobaltı analiz ederken, "inaktif kobalt" ve "aktif kobalt" arasında ayrım yapmak gerekir; birincisi Co(III) ve ikincisi Co(II)'dir.

Kaplama çözeltisinin çalışma koşullarını değiştirirken aşağıdaki hususlara dikkat edilmelidir.

(1) pH'ın kaplama çözeltisi üzerinde birçok etkisi vardır.

Yüksek pH değeri olan 5.0'da, serbest siyanür konsantrasyonu artarak siyano kobalt(III) koordinasyon tuzu oluşumunu teşvik eder ve KCo[Au(CN)2]3Böylece kaplama tabakasının parlaklığı azalır. Helmholtz çift elektrik katmanındaki (Şekil 1-3) kobalt kaynağı, kaplama çözeltisinin pH'ına bağlı olan ligandların koordinasyon yeteneğinden etkilenir. Kaplama çözeltisinin pH'ı sürekli olarak yükseldiğinden, asidik kaplama çözeltileri sürekli olarak tampon maddelerin eklenmesini gerektirir.

Düşük pH'da hidrojen iyonları tercihli olarak deşarj olur ve bu da kaplama çözeltisinin akım verimliliğinin düşmesine neden olur.

(2) Kaplama çözeltisi sıcaklığı: Kaplama çözeltisinin sıcaklığı arttıkça, KCo[Au(CN)2]3 artar ve kaplama tabakasının parlaklığı azalır.

Sıcaklık da koordinasyon gücünü etkiler. Kaplama çözeltisi sıcaklığı arttığında, altın ve kobalt tuzlarının konsantrasyonlarının yükseltilmesi bu etkiyi etkili bir şekilde azaltabilir.

(3) Yüksek hızlı kaplama: Yüksek hızlı kaplama çözeltileri düzenli ayarlamalar gerektirir. Katotta yerel konsantrasyon azalmasını (konsantrasyon polarizasyonu) önlemek için altın ve kobalt konsantrasyonları üst sınırın altında tutulmalıdır. Aynı nedenle, yüksek konsantrasyonlu çözeltilerle karıştırma yapılmalıdır ve yüksek akım yoğunluklu kaplama sırasında jet akışlı karıştırma kullanılır. Yüksek sıcaklıklar karıştırma etkisini artırabilir. Yüksek hızlı kaplamanın temel özelliği hem anotta hem de katotta yüksek akım yoğunluğudur. Geçiş metali parlatıcılar her iki elektrotta da yüksek akım yoğunluğu altında optimum performans elde edebilir. Ancak aşağıdaki durumlara dikkat edilmelidir:

① Kaplama çözeltisinin pH değeri hızla yükselir.

② Co3+ hızla üretilir.

③ Kobalt(III) siyanür koordinasyon tuzları kolayca oluşur.

④ Organik ligandlar kaplama çözeltisinin oksidasyonunu teşvik eder.

Yıllar içinde, kobalt-altın ve nikel-altın alaşım kaplama çözeltilerinin akım yoğunluğu aralığını artırmak ve daha düşük konsantrasyonlarda yüksek hızlı kaplama elde etmek için organik katkı maddeleri içeren birçok kaplama çözeltisi geliştirilmiştir.

(4) Akım Verimliliği: Akım verimliliği, gerçek altın kaplama işleminde tüketilen akımın kullanılan toplam akıma oranıdır (%). Diğer indirgeme reaksiyonları kalan akımı tüketir.

Co Kullanımı3+ + e- =Co2+akım tüketimi açısından bakıldığında, KCo[Au(CN)] üretimi ve adsorpsiyonunun2]3 polarizasyon etkilerini artırarak hidrojen deşarjının teşvik edilmesine neden olur.

KCo[Au(CN)] oluşumuna yardımcı olan önemli koşullar2]3düşük pH değeri, yüksek serbest Co konsantrasyonu gibi2+ve kaplama çözeltisinin düşük sıcaklığı, akım verimliliğini azaltır.

Uygun ligandların kullanılması etkin kobalt konsantrasyonunu ve KCo[Au(CN)2]3Bu da parlak bir kaplama tabakası ve optimum akım verimliliği ile sonuçlanır.

(5) Metallerin eklenmesiyani metal parlatıcılar, KCo[Au(CN)] oluşumunu engeller.2]3Örneğin kurşun, adsorpsiyon yoluyla parlatıcıların oluşumunu engeller ve böylece akım verimliliğini azaltır.

(6) Karıştırma: Diğer metallerin kaplama çözeltileriyle karşılaştırıldığında, altın hammaddelerinin envanteri, fiyatı ve diğer maliyet faktörleri ve kaplama işlemindeki akımın çoğunun yüksek konsantrasyonlu iletken tuzlarda elektron transferi ile tüketilmesi nedeniyle, kaplama çözeltileri genellikle mümkün olan en düşük konsantrasyonu kullanır.

Au(CN)2- elektroforezde katoda çekilmez ve difüzyon yoluyla Helmholtz çift katmanına (Şekil 1-3) verilir; bu nedenle karıştırma, altın koordinasyon tuzu ve parlatıcıların katoda beslenmesi için önemli bir koşuldur.

Karıştırma akım verimliliğini artırabilir, ancak aynı zamanda yüksek akım yoğunluklu alanlarda akım verimliliğini daha da artırarak kaplama katmanının homojenliğini kötüleştirecektir.

Yerel kaplama teknolojisinin ilerlemesiyle, kaplama tabakasının zayıf dağılması sorunu giderek azalmıştır. Şu anda katkı maddeleri, kaplama homojenliğini iyileştirmek için akım yoğunluğu aralığını genişletmek için yaygın olarak kullanılmaktadır.

Copywrite @ Sobling.Jewelry - Özel takı üreticisi, OEM ve ODM takı fabrikası

2.2 Altın-Nikel Alaşım Kaplama

Şekil 1-11 Altın-nikel alaşım kaplamanın nikel içeriği ve kafes sabiti

Şekil 1-12 Altın-nikel alaşım kaplamanın nikel içeriği ve kafes sabiti

Altın-nikel alaşımı elektrokaplama tabakaları için alkali ve asidik kaplama çözeltilerindeki nikel içeriği ve kafes sabiti arasındaki ilişki ölçülmüştür. Nikel, maksimum 5% içeriğinde altın ile katı bir çözelti oluşturur ve 5%'yi aştığında nikel basit bir karışım olarak çökelir.

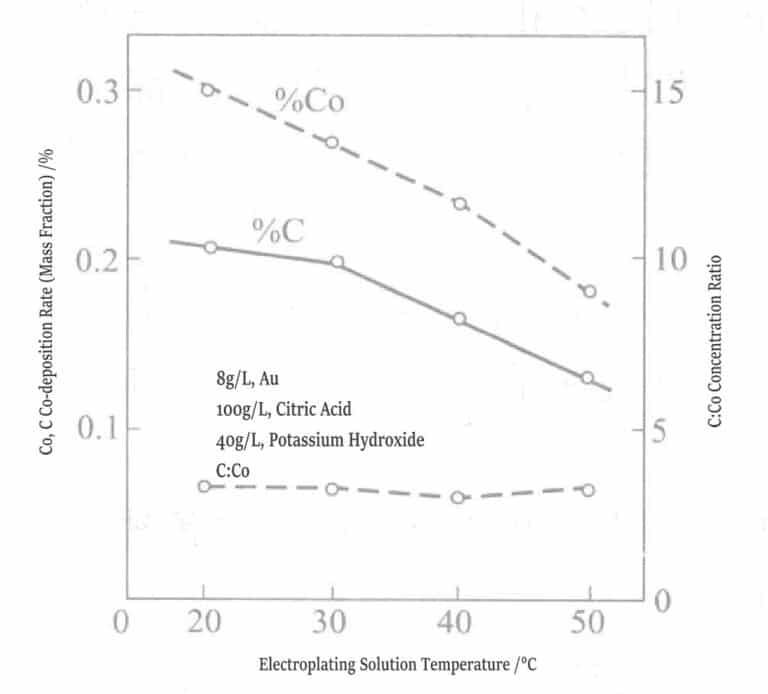

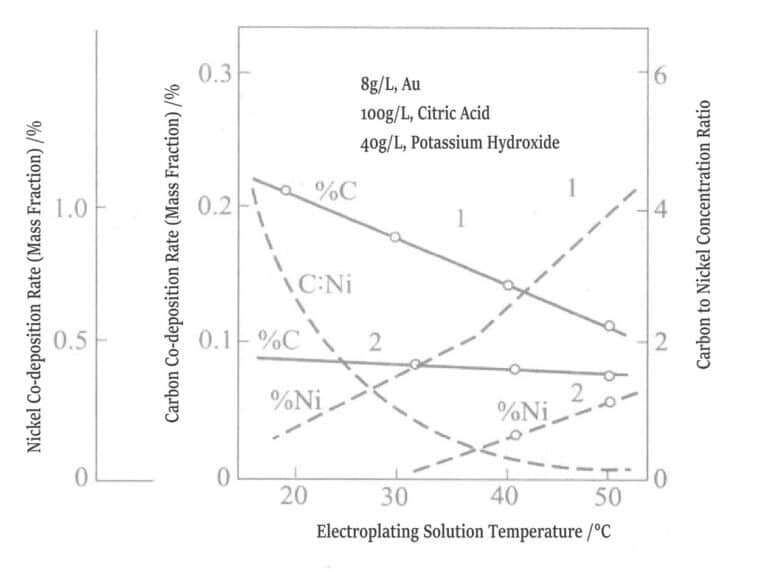

Altın-nikel alaşımı kaplama tabakaları ve altın-kobalt alaşımı kaplama tabakaları üzerinde de karşılaştırmalı testler yapılmış ve sonuçlar iki altın alaşımının özelliklerinin önemli ölçüde farklı olduğunu göstermiştir. Şekil 1-13 ve 1-14, aynı bileşimdeki altın alaşımlarındaki karbon, kobalt ve nikel içeriğinin kaplama çözeltisinin sıcaklığı ile değiştiğini göstermektedir. Kaplama çözeltisi sıcaklığı arttıkça kobalt azalır ve karbon ve kobalt eğrileri paraleldir, bu nedenle karbonun kobalta molar oranı yaklaşık olarak 4'te sabitlenir.

Şekil 1-13 Kaplama çözeltisi sıcaklığı ile kobalt, karbon birlikte biriktirme oranı arasındaki ilişki

(0,5 g/L, pH 3,5, 1A/dm2 )

Şekil 1-14 Kaplama çözeltisi sıcaklığı ile nikel ve karbonun birlikte birikmesi arasındaki ilişki

1-0,5 g/L, pH 3,5, 1A/dm2 2-0,5 g/L, Ni, pH 4,5, 1A/dm2

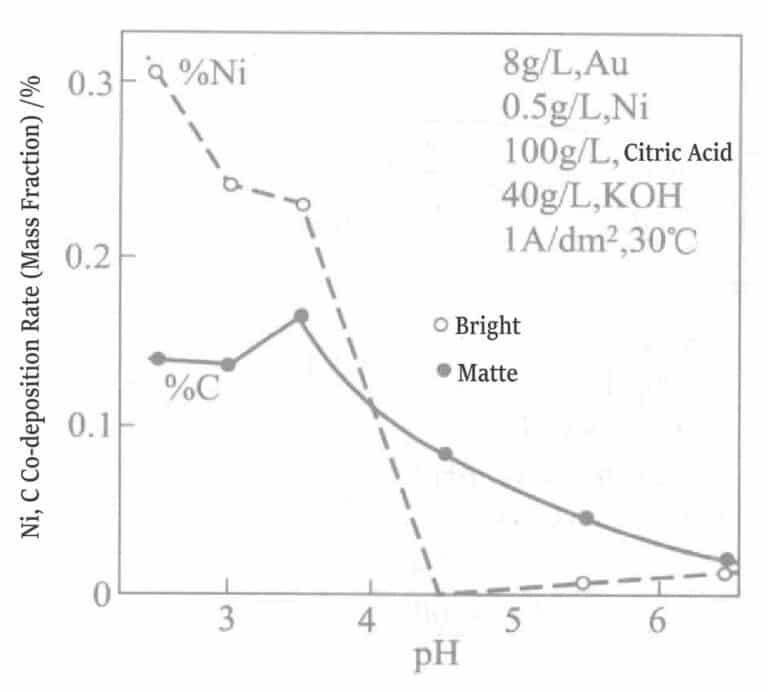

Şekil 1-15 pH'ın nikel birlikte birikimi üzerindeki etkisini göstermektedir. pH 4,5'in üzerinde kontrol edildiğinde, kaplama katmanında nikelin birlikte birikimi sıfırdır, pH 4,5'in altında ise kaplama katmanı parlaktır.

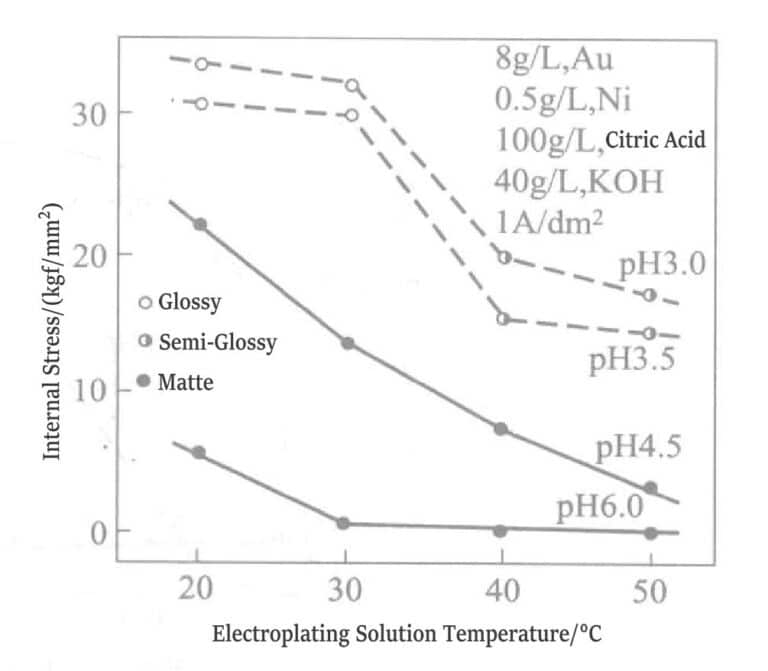

Yaldız tabakasına diğer safsızlıklar karıştığında, kaplama tabakasının çekme gerilimi artar. Şekil 1-16, altın-nikel alaşımı kaplama çözeltisinin sıcaklığı ile kaplama tabakası içindeki gerilme değeri arasındaki ilişkiyi göstermektedir.

Şekil 1-15 pH'ın nikel ve karbon birlikte birikme hızı üzerindeki etkisi

Şekil 1-16 İç gerilim değeri, pH ve kaplama çözeltisi sıcaklığı arasındaki ilişki (1kgf/mm2 =980.665Pa)

Bu altın kaplama katmanlarının kalınlığı arttıkça, çatlaklar kolayca oluşur. Altın-nikel alaşımı kaplama tabakasının gerilme mukavemeti Şekil 1-17'de gösterilmektedir. Çekme mukavemeti kalınlıktan büyük ölçüde etkilenir ve çatlaksız iyi bir kaplama tabakası sadece 2~3μm kalınlığa kadar kaplanabilir.

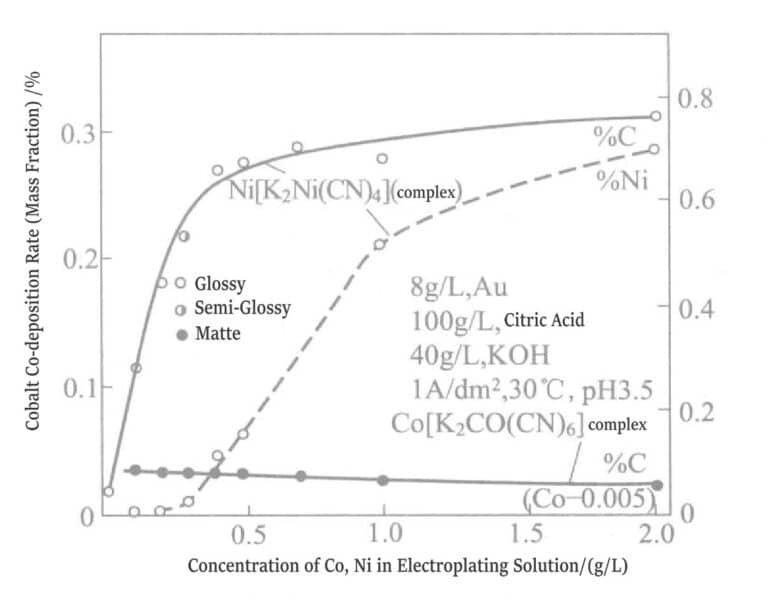

pH 5'in altında olduğunda, kaplama çözeltisi ligand üretebilir. Şu anda, sitrat ve nikel arasındaki bağlanma kuvveti (Ni2+ ) siyanürden daha güçlüdür. Şekil 1-18 kaplama çözeltisinin farklı koşullarını göstermektedir. Nikel K formunda eklenirse2Ni(CN)4kaplama katmanındaki karbon içeriği keskin bir şekilde artar. Kaplama katmanındaki nikel içeriği, kaplama çözeltisindeki 0,3 g/L'den daha yüksek bir konsantrasyondan yükselir. Kaplama çözeltisindeki nikel konsantrasyonu 0,3 g/L'nin altında olduğunda, kaplama tabakası mattır; 0,3 g/L'nin üzerinde ise parlak hale gelir. Bununla birlikte, nikel kaplama çözeltisine nikel sülfat olarak eklenirse, nikel konsantrasyonu 0,3 g/L'nin altında olsa bile parlak bir etki üretilebilir. Bunun nedeni, nikelin zaten bir konsantrasyon seviyesinde birlikte birikime uğramış olmasıdır.

Şekil 1-17 altın kaplama kalınlığı ve gerilme mukavemeti arasındaki ilişki.

Şekil 1-18 Kompleks iyonların kaplama çözeltisindeki kobalt ve nikel konsantrasyonları ve kobalt, nikel ve karbonun birlikte birikme oranları üzerindeki etkisi.

(1) Kaplama çözeltisinin bileşimi ve çalışma koşulları: Kaplama tabakasının rengi dekoratif altın kaplamanın anahtarıdır. Asidik organik asit kaplama çözeltilerinde kullanılan ana bileşenler şunlardır: altın tuzları, organik asitler, nikel tuzları, parlatıcılar ve gerilim gidericiler. Potasyum altın siyanür gibi altın tuzları. Organik asitler arasında sitrik asit, hidroksibütandioik asit ve tartarik asit bulunur. Nikel tuzları amidosülfonik asit, sitrik asit, sülfürik asit, glukonik asit, formik asit, borik asit, fosforik asit vb. nikel tuzlarını içerir. Parlatıcılar (metaller) arasında indiyum, kobalt, çinko, kadmiyum, antimon vb. bulunur.

Stres gidericiler arasında magnezyum, kalsiyum, α-bipiridin, sodyum alkilbenzen sülfonat, trietilentetramin, hidrazin sülfat, amidosülfonik asit vb. bulunur.

(2) Altın-nikel alaşım kaplama katmanlarının rengini etkileyen faktörler: Tablo 1-12 iki tür kaplama çözeltisini listelemektedir: kaplama katmanı renkleri, kaplama çözeltisi kararlılığı, fiziksel özellikler, vb.

① Nikel sitratın etkisi: Kaplama çözeltisinde nikel olarak hesaplanan nikel sitrat konsantrasyonu 15g/L, 20g/L, 25g/L, 30g/L olarak değişir ve altın kaplama tabakasının rengini ayarlar. Nikel sitrat konsantrasyonu 15g/L olduğunda, kaplama tabakası parlak altın sarısıdır; 20~30g/L olduğunda, renk değişmez. Kobalt sülfat olarak 1g/L kobalt eklendiğinde renk değişmez, ancak kaplama tabakasının parlaklığı değişir. Kaplama çözeltisinin sıcaklığını 35℃, 40℃, 45℃, 55℃ olarak ayrı ayrı değiştirdikten sonra, kaplama katmanının rengi hala değişmedi.

Tablo 1-12 İki Altın-Nikel Kaplama Çözeltisinin Bileşimi ve Çalışma Koşulları

| Bileşim ve çalışma koşulları | Sitrik asitli nikel kaplama çözeltisi | Nikel sülfamat kaplama çözeltisi |

|---|---|---|

| Sitrik asit /(g/L) | 150 | 150 |

| Potasyum sitrat /(g/L) | 100 | 100 |

| Nikel sülfamat (Ni olarak)/(g/L) | 15 | |

| Sitrik asit nikel (Ni olarak)/(g/L) | 25 | |

| Kobalt sülfat (Co olarak)/(g/L) | 1 | 0.5 |

| Potasyum altın siyanür (Au olarak)/(g/L) | 2 | 2 |

| Potasyum siyanür KCN/(g/L) | 1 | 1 |

| pH | 4.2 | 4.2 |

| Sıcaklık /℃ | 40 | 40 |

② Nikel Aminosülfonatın Etkisi: Kaplama çözeltisinde nikel aminosülfonat konsantrasyonu nikel olarak hesaplanan 5g/L, 10g/L, 15g/L, 20g/L'dir; 0,5g/L kobalt (kobalt sülfat), 2,5g/L altın (potasyum altın siyanür) ilavesiyle kaplama tabakasının rengi önemli ölçüde değişir. Nikel konsantrasyonu 5g/L olduğunda, kaplama tabakası parlak altın sarısıdır; 10g/L olduğunda ise açık altındır. İki nikel tuzu kullanılarak biriktirilen kaplama katmanları karşılaştırıldığında, nikel sitrat çözeltisinden elde edilen kaplama katmanı parlak altın sarısı gösterir. Buna karşılık, nikel aminosülfonat çözeltisinden elde edilen kaplama tabakası hafif siyahımsıdır.

③ Nikel Sülfatın Etkisi: Belirli bir süre sonra nikel sülfat kaplama çözeltisi nikel hidroksit çökeltisi üretir ve kullanım için uygun değildir.

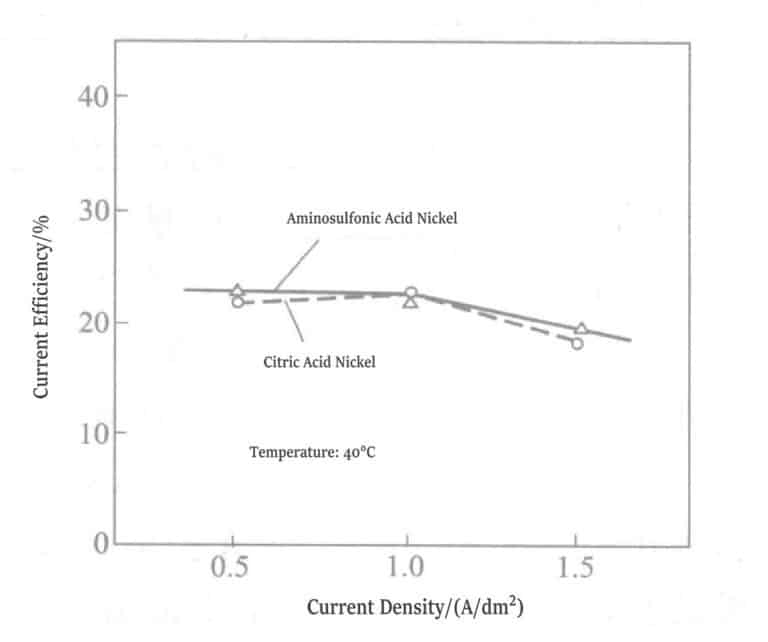

④ Akım Verimliliği: İki kaplama çözeltisi için akım yoğunluğu ve akım verimliliği arasındaki ilişki Şekil 1-19'da gösterilmektedir. Akım yoğunluğu 0,5A/dm olduğunda2, 1.0A/dm2, 1.5A/dm2sitrat nikel kaplama çözeltisi ile amino sülfonik asit nikel kaplama çözeltisi arasında bir fark yoktur ve her iki akım verimliliği de 22%~23%'dir.

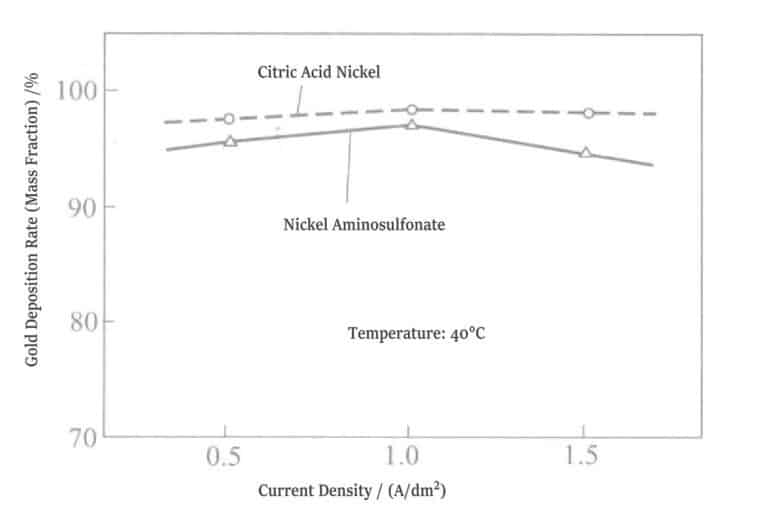

⑤ Altın Biriktirme Oranı: Sitrat nikel kaplama çözeltisinin kaplama katmanındaki altın içeriği, amino sülfonik asit nikel kaplama çözeltisinin kaplama katmanındakinden 1%~3% (kütle oranı) daha yüksektir (Şekil 1-20).

Şekil 1-19 Akım Yoğunluğu ve Akım Verimliliği Arasındaki İlişki

Şekil 1-20 Nikel tuzu ve altın biriktirme oranı arasındaki ilişki

Tablo 1-13 İki Tip Kaplama Katmanının Enine Kesitlerinin Sertliği

| Tip | Yük/gf① | Sertlik Hv |

|---|---|---|

| Nikel sitrat kaplama çözeltisi | 25,50 | 280 ~ 310 |

| Nikel sülfamik asit kaplama çözeltisi | 25,50 | 210 ~ 240 |

| ① lgf=9. 80665× 10-3N。 | ||

Kalınlıkları 50μm olan iki kaplama katmanının yüzey durumu çatlaksız, pürüzsüz ve yarı parlaktır. Altın-nikel alaşımı kaplama katmanındaki nikel içeriği (kütle oranı) yaklaşık 5% olduğunda, sertlik genellikle Hv 200 civarındadır. Kaplama tabakasının kalınlığının büyük olması nedeniyle iç gerilim oluşur, bu nedenle ölçülen sonuç Hv 200'ü aşar. Amino sülfonat kaplama çözeltisinden elde edilen kaplama tabakasının sertliği düşüktür, bu sadece kaplama tabakasının kalınlığından değil, aynı zamanda amino sülfonatın kendisinin stres azaltıcı etkisinden de etkilenir.

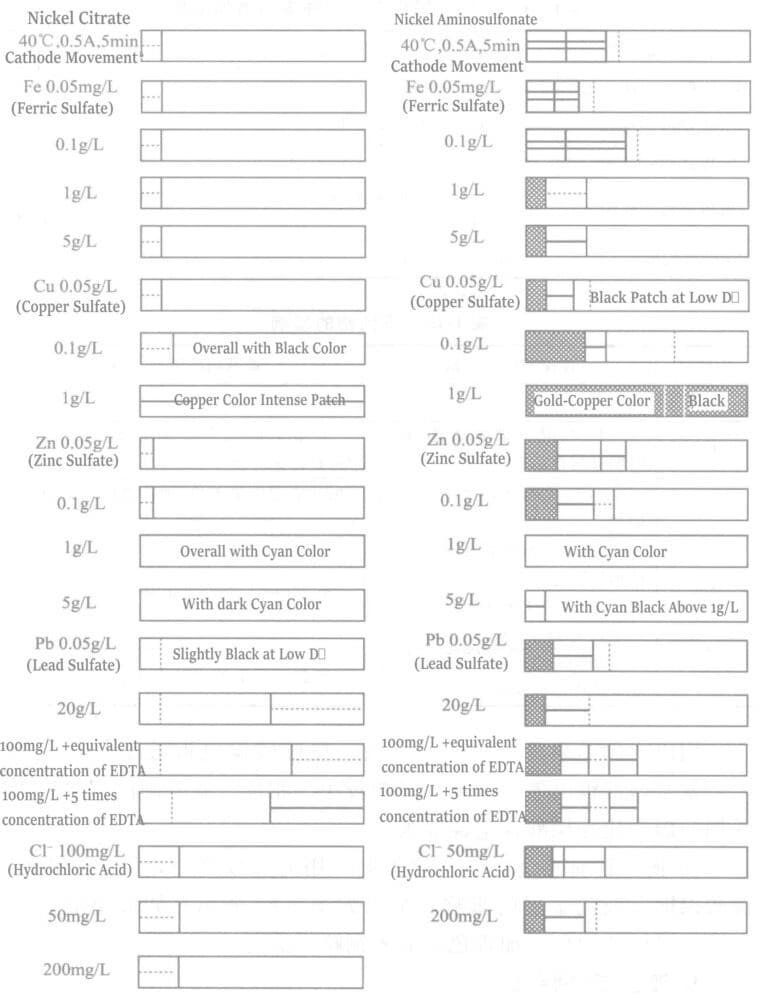

⑦ Safsızlıkların etkisi: Saf olmayan metallerin kaplama tabakasının görünümü üzerindeki etkisi için deneysel kaplama çözeltisi ve çalışma koşulları Tablo 1-14'te gösterilmektedir. İnce film pil plakası testleri yapmak için ince film pil test tankında parlak nikel kaplanmıştır. İki kaplama çözeltisinden elde edilen sonuçlar Şekil 1-21'de ve sonuçların özeti Tablo 1-15'te gösterilmiştir.

Tablo 1-14 Saf Olmayan Metal Bileşiklerinin Türleri ve Ekleme Konsantrasyonları

| Saf Olmayan Bileşikler | İlave Tutar |

|---|---|

| Demir sülfat formunda Fe | 0. 05g/L, 0. 1g/L, 1g/L, 5g/L |

| Bakır sülfat formunda Cu | 0. 05g/L, 0. 1g/L, 1g/L |

| Çinko sülfat formunda Zn | 0. 05g/L, 0. 1g/L, 1g/L, 5g/L |

| Kurşun sülfat formunda Pb | 100mg+kez (molar oran) EDTA 5mg/L, 20mg/L, 100mg+ Eşdeğer mol EDTA |

| Hidroklorik asit formunda Cl | 50mg/L, 200mg/L |

Tablo 1-15 Safsızlıkların etkileri

| Safsızlıklar | Nikel sitrat kaplama çözeltisi | Amino sülfonik asit nikel kaplama çözeltisi |

|---|---|---|

| Fe | 5g/L'ye kadar etki yok | |

| Cu | 0,1 g/L'de: Tüm yüzey siyah görünür; 1 g/L'de: Belirgin bakırımsı çökelme belirginleşir. | 0,5 g/L'de: Düşük akım yoğunluğu alanlarında kararma meydana gelir; 1 g/L'de: Yüzey parlaklığını kaybeder. |

| Zn | 0,1 g/L'ye kadar: Gözlemlenebilir etki yok; 0,1 g/L'nin üzerinde: Mavimsi altın sarısı renk ortaya çıkar ve konsantrasyon artışıyla orantılı olarak mavimsi renk yoğunlaşır. | |

| Pb | Yaklaşık 5 mg/L: Düşük akım yoğunluklu alanlarda hafif kararma görülür. Yaklaşık 20 mg/L'de: EDTA-2Na eklendiğinde puslu bir görünüm ortaya çıkar. | 20 mg/L'ye kadar: Önemli bir etki gözlenmemiştir. |

| Cl | 200 mg/L'de: Yüksek akım yoğunluğu bölgeleriyle sınırlı marjinal pus artışı. | 200 mg/L civarında: Esasen tespit edilebilir bir etkisi yoktur. |

İki tür kaplama çözeltisi için yukarıdaki sonuçlar karşılaştırıldığında, sitrik asit nikel kaplama çözeltisi kurşundan büyük ölçüde etkilenmektedir. Buna karşın, kurşun amino sülfonik asit nikel kaplama çözeltisini daha az etkilemektedir. Tersine, bakır amino sülfonik asit nikel kaplama çözeltisini sitrik asit nikel kaplama çözeltisinden daha fazla etkilemektedir.

⑧ Bakır ve çinkonun altın kaplama tabakasının rengi üzerindeki etkisi: Bakır ve çinkonun sitrik asit nikel altın kaplama çözeltisinin altın kaplama tabakası üzerindeki etkisini ölçmek için bir parlaklık ölçer kullanılmış ve sonuçlar Şekil 1-22'de gösterilmiştir. Altın kaplama çözeltisine çinko karıştırılırsa, kaplama tabakasının rengi camgöbeği renginde artar; bakır karıştırılırsa, hafif bir siyah renk tonu gösterir.

2.3 Altın-Nikel-Hindiyum Alaşımlı Kaplama

Tablo 1-16 Altın-Nikel-Hindiyum Alaşım Kaplama Çözeltisinin Bileşimi ve Çalışma Koşulları

| Bileşim ve Çalışma Koşulları | Parametreler | Bileşim ve Çalışma Koşulları | Parametreler |

|---|---|---|---|

| Potasyum altın siyanür/(g/L) | 11.7 | İndiyum (indiyum sülfat)/(g/L) | 5 |

| Sitrik asit/(g/L) | 85 | pH | 3.8 |

| Potasyum sitrat /(g/L) | 140 | Elektrokaplama çözeltisi sıcaklığı /℃ | 38 |

| Nikel(Nikel sitrat)/(g/L) | 4.5 | Akım yoğunluğu /(A/dm2) | 1 |

2.4 Kaplama Hipoalerjenik Altın Alaşım

Nikel ve kobalt gibi metaller uzun bir süredir altın kaplama katmanlarının sertliğini, aşınma direncini, korozyon direncini ve rengini ayarlamak için yaygın olarak kullanılmaktadır. Nikel ve kobalt insan vücudunda alerjik reaksiyonlara neden olur ve Avrupa ve Amerika'daki ülkeler nikel ve kobalt kullanımı konusunda kısıtlayıcı düzenlemeler getirmiştir. Bu nedenle alerji yapmayan altın kaplama çözümleri geliştirilmiştir.

Altın alaşımı kaplama çözeltilerine demir tuzları ve titanyum tuzları eklemek nikel tuzları ve kobalt tuzları ile aynı parlak etkiyi elde edebilir. İletken tuzlar, tartarik asit ve sitrik asit gibi zayıf organik asitler, baz metal tuzları, osmiyum tuzları vb. eklemek metal alerjisi sorununu çözebilir. Bu altın alaşımı kaplama çözeltileri insan vücudunda alerjiye neden olmaz. Yine de, sıradan kaplama katmanlarının pürüzsüzlüğünü elde etmek zordur ve kalınlık 3μm'yi aştığında çatlaklar ortaya çıkar. Sarı ve beyaz tonları ayarlamak da nispeten zordur.

Alerji sorunları olan nikel ve kobaltın demirle değiştirilmesi, indiyum iletken tuzlarının eklenmesi ve pH tamponlarının kullanılmasıyla, altın alaşımlı kaplama katmanı aynı parlaklık, yapışma ve stabilitenin yanı sıra altın-nikel veya altın-kobalt alaşımlı kaplama katmanlarıyla aynı kalınlık ve ton özelliklerine sahiptir.

Altın iyon kaynağı potasyum altın (I) siyanür veya potasyum altın (III) siyanürdür. Konsantrasyon çok düşükse, akım verimliliği düşüktür, kaplama tabakası puslu görünür ve çatlaklar oluşmaya meyillidir; çok yüksekse, altın kaplama çözeltisinin viskozitesi artar ve altın kaplama tabakası yanmaya meyillidir.

Demir veya ferrik iyon konsantrasyonu çok düşükse, altın istikrarlı bir şekilde biriktirilemez ve altın kaplama tabakası puslu kırmızı yanık görünmeye eğilimlidir: Çok yüksekse, büyük çatlaklar oluşmaya meyillidir ve kalın bir kaplama tabakası elde etmeyi zorlaştırır.

Yalnızca demir eklenmesi altın kaplama katmanında aşırı iç gerilime neden olarak çatlaklara yol açar ve pürüzsüz bir alaşım kaplama katmanının oluşmasını engeller. İndiyum eklenmesi altın kaplama katmanının stresini azaltarak kalın altın kaplamaya olanak sağlar ve saf altının tonunu ayarlamak için de kullanılabilir.

İndiyum iyonu konsantrasyonu çok düşükse, çatlakların oluşması muhtemeldir; çok yüksekse, akım verimliliği azalır ve altın katman birikimi kararsız hale gelir.

İnorganik veya organik asitler fosforik asit, pirofosforik asit, borik asit, tungstik asit, oksalik asit, tartarik asit, sitrik asit, malik asit, laktik asit, süksinik asit, hidroksiasetik asit ve glukonik asit arasından seçilebilir.

İletken tuzların ve pH tamponlarının konsantrasyonu çok düşükse, iletkenlik zayıftır ve pH tamponlaması yetersizdir, bu da altın kaplama tabakasının dengesiz bir şekilde birikmesine neden olur; çok yüksekse, kaplama çözeltisinin viskozitesi artar, bu da çatlakları daha olası hale getirir.

pH 1,5 ila 7,0. 1,5'in altında akım verimliliği düşüktür ve birikim kararsızdır. 7,0'ın üzerinde, demir ve indiyum çökeltileri kolayca oluşur ve anormal altın tabaka birikimine neden olur.

Yukarıdaki bileşenlerin konsantrasyonunu değiştirmek, yüzey aktif maddeler, diğer yardımcı maddeler vb. eklemek, biriken altın kaplama tabakasının rengini, korozyon direncini ve aşınma direncini artırabilir. Aşağıdaki örnekler bunu göstermektedir:

Bakır plakanın geleneksel ön işleminden sonra, Tablo 1-17'deki kaplama çözeltisini, pH 4, 40°C sıcaklık ve 2A/dm akım yoğunluğunu kullanın2 altın alaşımını kaplamak için.

Tablo 1-17 Altın Alaşım Kaplama Çözeltisi ve Altın Alaşım Kaplama Katmanı

| Kompozisyon ve sonuçlar | Kullanılan kimyasallar | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 | No. 6 | No. 7 | No. 8 |

|---|---|---|---|---|---|---|---|---|---|

| Altın/(g/L) | Potasyum altın siyanür | 5 | 5 | 5 | 5 | 5 | |||

| Potasyum altın (III) siyanür | 5 | 5 | 5 | 5 | |||||

| Demir /(g/L) | Demir iyonu | 5 | 5 | 5 | 5 | 5 | |||

| Demir iyonu | 5 | 5 | 5 | 5 | 5 | ||||

| İndiyum /(g/L) | 5 | 5 | 5 | 5 | 5 (titanyum) | ||||

| İletken tuz ve pH tamponu /(g/L) | Oksalik asit | 100 | 20 | 100 | 10 | 100 | |||

| Tartarik asit | 100 | 20 | 10 | ||||||

| Sitrik asit | 100 | 20 | |||||||

| Borik asit | 20 | ||||||||

| Tungstik asit | 20 | 10 | 10 | ||||||

| Fosforik asit | 20 | ||||||||

| Sonuç | Parlaklık kalınlığı/μm | 5'in üzerinde | <1 | <1 | <1 | <1 | |||

| Sedimantasyon hızı / (μm/dak) | 0. 15 ~ 0. 25 | Belirlenemiyor | |||||||

| Özellikler | Parlak elektrokaplama | Çatlaklar ve anormal çökelme | |||||||

Altın-demir alaşımı kaplama çözeltisinde, indiyum, iletken tuzlar ve pH tamponlarının eklenmesi, 5μm'nin üzerinde parlaklığa sahip parlak bir altın alaşımı kalın kaplama tabakası elde edebilir ve ton sarıdan beyaza ayarlanabilir.

No. 5 ~ No. 8, indiyum eklenmeden elde edilen sonuçtur. Kaplama hızı dengesizdir, kaplama tabakası birçok çatlak üretir, yüzey anormaldir (yanık, sisli) ve 1μm'nin üzerinde parlak bir altın kaplama tabakası elde etmek imkansızdır. İndiyum yerine talyum kullanılması da altın kaplama katmanında çatlaklara ve anormal birikime neden olur. Bu tür kaplama solüsyonlarının pratik bir kullanımı yoktur. Tablo 1-17 altın alaşımı kaplama çözeltilerinin ve altın kaplama katmanlarının özelliklerini göstermektedir.

Nikel ve kobaltın alerjenitesi ve satış veya ihracat kısıtlamaları nedeniyle, altın alaşımlı kaplama çözeltilerinde nikel ve kobaltın yerine demir ve indiyum kullanılmaktadır. Kaplama katmanlarının özellikleri aynıdır ve nikel ve kobalt gibi metallerin alerjenik sorunlarını ortadan kaldırır. Kaplama çözeltisindeki kaplama katmanı birikimi kararlıdır ve pratik renk tonu ayarlanabilir.

3. Nötr Altın Kaplama

Nötr altın kaplama, yumuşak altın kaplama veya saf altın kaplama olarak adlandırılır, biriken altın tabakasının yüksek saflığı, parlaklığı ve düşük sertliği ile esas olarak IC ambalajındaki altın kaplama katmanları için kullanılır. Kaplama çözeltisi altın tuzu, potasyum altın siyanür, sitrat, fosfat gibi nötr pH aralığı tampon maddeleri ve bu tuzların karışımlarından oluşur. Ayrıca, bu tuzlar kaplama çözeltisinin iletkenliğini arttırmaya da yarar.

Nötr kaplama çözeltisinin özellikleri: Eser miktarda kristalleşme düzenleyici eklenmesi, kaplama tabakasının çökelme yapısını değiştirerek limon sarısı renk tonuna neden olabilir. Ekleme yetersiz olduğunda, görünüm kırmızımsı kahverengi veya yanıktır; ekleme aşırı olduğunda, birlikte çökelme meydana gelir ve kaplama tabakasının saflığını azaltır.

3.1 Dekoratif Altın Kaplama

Tablo 1-18 Altın-Bakır Alaşım Kaplama Çözeltisinin Bileşimi ve Çalışma Koşulları (I)

| Bileşim ve Çalışma Koşulları | Parametreler | Bileşim ve Çalışma Koşulları | Parametreler |

|---|---|---|---|

| Potasyum altın siyanür/(g/L) | 7 | pH | 6. 8〜75 |

| Na2HPO4 (Disodyum hidrojen fosfat)/(g/L) | 28 | Elektrokaplama çözeltisi sıcaklığı/℃ | 65 〜75 |

| Cu[Na2Cu(CN)3]/(g/L) | 7 | Akım yoğunluğu/(A/dm2) | 0. 5〜1 |

| Fe(Demir Siyanür)/(g/L) | 3 |

Tablo 1-19 Altın-Bakır Alaşım Kaplama Çözeltisinin Bileşimi ve Çalışma Koşulları (II)

| Bileşim ve Çalışma Koşulları | Parametreler | Bileşim ve Çalışma Koşulları | Parametreler |

|---|---|---|---|

| Potasyum altın siyanür/(g/L) | 0. 7~1. 5 | pH | 8.5 |

| Cu(EDTA Bakır tuzu)/(g/L) | 8 | Elektrokaplama çözeltisi sıcaklığı/℃ | 53 〜 57 |

| Na2EDTA (serbest) (g/L) | 16 | Akım yoğunluğu/(A/dm2) | 1 ~ 1. 5 |

Bunlar Avrupa'da yaygın olarak kullanılan altın alaşımlı kaplama çözeltileridir. Kaplama tabakası önemli miktarda bakır içeren tamamen katı bir çözeltidir ancak renk değişimine eğilimli değildir. Nitrik asit havalandırma testi mükemmel korozyon direnci gösterir.

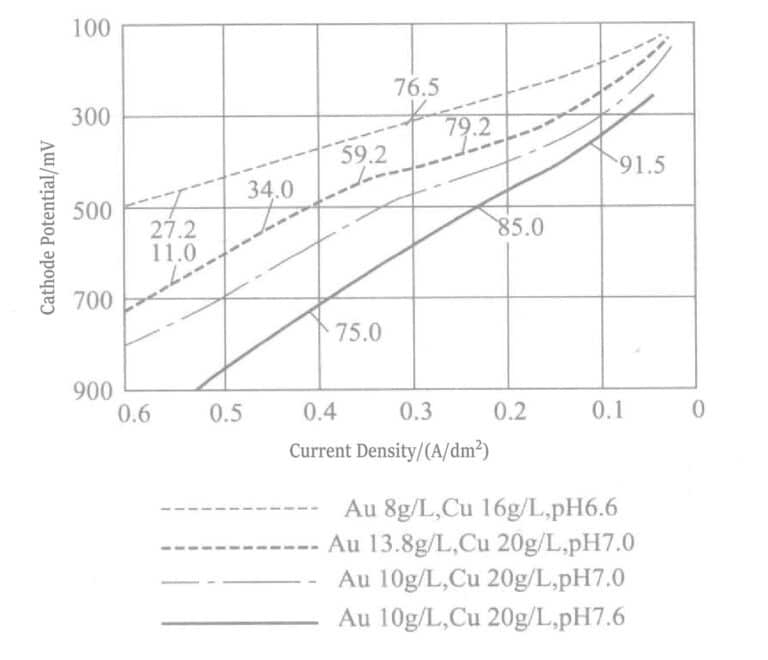

EDTA kaplama çözeltisinin altın-bakır alaşımı kaplama tabakası, Au-Cu elde etmek için 300~400°C'de ısıl işleme tabi tutulur.3 çok yüksek sertliğe sahip metaller arası bileşik. Şekil 1-23, Tablo 1-4'teki kaplama çözeltisinin polarizasyon eğrisini göstermektedir.

3.2 Fonksiyonel Altın Kaplama

Tablo 1-20 Yüksek Saflıkta Nötr Altın Kaplama Çözeltisinin Bileşimi ve Çalışma Koşulları

| Bileşim ve Çalışma Koşulları | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 |

|---|---|---|---|---|---|

| Potasyum altın siyanür/(g/L) | 10 〜 31 | 10 〜 20 | 7〜18 | 6 | 8.2 |

| Sodyum dihidrojen fosfat/(g/L) | 60 | - | 82 | - | - |

| Potasyum pirofosfat/(g/L) | - | - | - | - | 150 |

| Sitrat/(g/L) | 60 | 60 〜 125 | 50 〜 75 | 90 | - |

| Potasyum Sitrat | Potasyum Sitrat | Amonyum sitrat | Çözünür asit tuzu | ||

| Sodyum tiyosülfat pentahidrat/(g/L) | 5 〜 10 | - | - | - | - |

| Trietil fosfat/(g/L) | - | 30 〜 60 | - | - | - |

| Aminotrimetilfosfat/(g/L) | - | - | - | 80 | - |

| Benzil Alkol (kütle fraksiyonu)/% | - | - | - | - | 0. 05 |

| pH | 5. 5 〜 8. 0 | 6 〜 8 | 5 ~ 6. 5 | 6.0 | 7 ~ 8 |

| Sıcaklık /℃ | 60 | 60 | 45 〜 100 | 65 | 60 |

| Akım yoğunluğu /(A/dm2) | 0. 1〜 1.5 | 0. 1 ~ 0. 3 | 0. 1 ~ 0. 4 | 0. 1 ~ 0. 5 | 0. 1 |

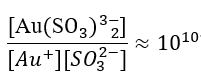

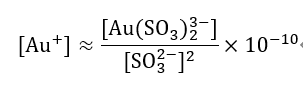

4. Sülfit Altın Kaplama

1970 yılından bu yana, altın sülfit tuzları kullanılarak altın kaplama pratik olarak yapılmaktadır. Sülfit altın(I) kompleks tuzları, [Au(SO3)2]3-⇌Au++2SO32- ayrışma.

Bu tip kompleks iyonların kararlılığı siyanür komplekslerinden çok daha düşüktür ve kararlılık sabiti yaklaşık 'dur.10yani kararlılık 'dur28 kat daha kötü [Au(CN)2-] .

Am, bir alifatik aminin amino grubudur.

Anyon aşağıdaki formüle göre ayrışır:

[Au(Am)2(SO3)2]3- ⇌[Au(Am)2]+ + 2(SO3)2- (1-2)

Ve ayrıca [Au(Am)2]+ ⇌Au+ + 2Am (1-3)

Tablo 1-21 Altın Sülfit Elektrokaplama Çözeltisinin Bileşimi

| Kompozisyon | Parametreler |

|---|---|

| Altın [sodyum altın (I) sülfitin iminokoordinatlı tuzu]/(g/L) | 12 |

| Sodyum sülfit (serbest)/(g/L) | 50 |

| Sodyum sitrat/(g/L) | 50 |

| Sodyum tetraborat/(g/L) | 10 |

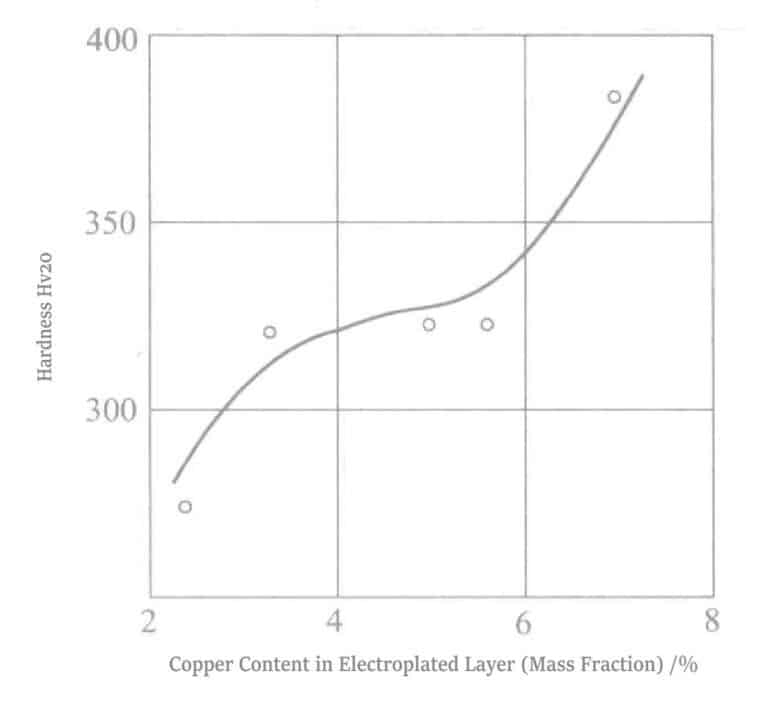

Altın sülfit tuzu genellikle altın alaşımlı elektrokaplama sırasında Au-Pd-Cu üçlü altın alaşımlarını kaplamak için kullanılır. Avantajları şunlardır: ① kaplama tabakası pembe görünür; ② sertlik Hv 400'e kadar ulaşır; ③ mükemmel aşınma direnci; ④ mükemmel korozyon direnci. Dezavantajları şunlardır: ① alaşım biriktirme oranı, akım yoğunluğu ve sıcaklık ile dengesiz bir şekilde değişir; ② anot, uzun süreli kaplama sırasında indirgenmeye ve birikmeye maruz kalır.

Yoshimura ve arkadaşları Tablo 1-22'deki koşulları kullanarak bakır konsantrasyonunu 0.0021~0.0211 mol/L, kaplama çözeltisi sıcaklığını 25°C, 50°C ve akım yoğunluğunu 0.230A/dm olarak değiştirmiştir.2 kaplama için. Biriktirilen kaplamanın görünümü, sertliği, aşınma direnci ve diğer değerleri Tablo 1-23'te gösterilmektedir. Altın-paladyum alaşımı kaplama katmanının 337Å tane boyutu ile karşılaştırıldığında, altın-paladyum-bakır alaşımı kaplama katmanının 161~231Å tane boyutu daha küçüktür, 400 Hv kaplama sertliği ve iyi aşınma direnci vardır. Altın-paladyum-bakır alaşımlı kaplama tabakası için ilgili bir patent bulunmaktadır.

Tablo 1-22 Au-Pd-Cu Alaşımlı Elektrokaplama Çözeltisinin Bileşimi Birim:mol/L

| Kompozisyon | Parametre | Kompozisyon | Parametre |

|---|---|---|---|

| Au(SO3 )2 3- | 0.0204 | Na2SO3 | 0.1983 |

| Pd(en)2 2+ | 0.0236 | NaAsO2 | 0.0115 |

| EDTA-2Na | 0.2109 | CuSO4 | 0. 0021 〜 0.0211 |

Tablo 1-23 Au-Pd-Cu Alaşım Kaplama ve Au-Ni Alaşım Kaplama Sertlik ve Aşınma Direnci Karşılaştırması

| Elektrokaplama çözeltisi bileşimi, biriktirme oranı/% | Sertlik VHN | Aşınma direnci |

|---|---|---|

| Au : Ni | ||

| 92 : 8 | 237 | 20 |

| Au : Pd : Cu | ||

| 87 : 3 : 10 | 362 | 26 |

| 80 : 5 : 15 | 437 | 33 |

| 79 : 8 : 13 | 383 | 28 |

| 75 : 9 : 16 | 400 | 28 |