Tungsten Çelik Takıları Öne Çıkaran Nedir: Malzemeler, Özellikler ve Üretim Teknikleri

Tungsten Çelik Takıları Keşfedin: Koleksiyonunuz İçin Yüksek Kaliteli, Dayanıklı ve Şık Seçenekler

Düz tungsten çelik yüzük

İçindekiler

Bölüm I Tungsten Çelik Malzemelerine Giriş

1. Metal Tungsten

1.1 Tungstenin Keşfi

Tungstenin Latince anlamı "kurdun ağzındaki beyaz köpük"tür. Tungsten etobur hayvanlarla nasıl ilişkilendirilebilir? Uzun zaman önce insanlar cevherden kalay çıkarırken, cevher belirli bir tür ağır kahverengi taş içerdiğinde kalay veriminin keskin bir şekilde düştüğünü keşfettiler. Bu ağır taş, tıpkı bir kurdun koyunu yemesi gibi kalay tüketiyordu. Bu nedenle tungstene "kurdun ağzındaki beyaz köpük" adı verildi.

Galyum, Dünya kabuğunun yaklaşık yüz binde birini oluşturur, nadir metallerden biridir ve önemli bir stratejik maddedir. Doğada tungsten-manganez-demir cevherleri (siyah tungsten cevherleri olarak da bilinir) ve sarı-gri kalsiyum tungstat cevherleri (beyaz tungsten cevherleri olarak da bilinir) bulunur. Çin, dünyanın en büyük tungsten cevheri rezervlerine sahiptir. Çin'in Nanling bölgesi, özellikle "metalik memleket" olarak bilinen Güney Jiangxi, dünyanın en zengin galyum cevheri bölgesidir. Jiangxi'deki Dayu ve Hunan'daki Shizhu Bahçesi, dünyanın en büyük galyum madenlerine sahiptir.

Tungsten, insanlık tarafından 18. yüzyılda keşfedilmiş olmasına rağmen, saf metalik tungstenin üretimi 1850'li yıllarda Wöhler tarafından gerçekleştirilmiş ve bu tarihten sonra tungsten yaygın olarak kullanılmaya başlanmıştır.

1.2 Tungstenin Özellikleri

(1) Fiziksel Özellikler

Tungsten, periyodik tablonun altıncı periyodunun (ikinci en uzun periyot) VIB grubuna ait, yüksek erime noktasına sahip nadir bir metaldir. Element sembolü W, atom numarası 74 ve bağıl atom kütlesi 183,85'tir. Tungstenin temel fiziksel özellikleri aşağıdaki gibidir.

① Renk. Saf tungsten, çeliğe benzeyen gümüş beyazı bir metaldir; yalnızca toz veya ince tel tungsten gri veya siyah renktedir. Ampuller, uzun süreli kullanımdan sonra kararır çünkü ampulün iç duvarında bir tungsten tozu tabakası bulunur.

② Erime noktası. Tungsten yüksek bir erime noktasına, çok düşük bir buhar basıncına ve nispeten düşük bir buharlaşma hızına sahiptir. Tüm metaller arasında tungsten, erimesi en zor ve buharlaşma olasılığı en düşük olanıdır, bu nedenle "yüksek erime noktalı metal" olarak adlandırılır. Erime noktası 3410°C'ye ulaşır ve kaynama noktası 5927°C'dir. Ampul yandığında, filamanın sıcaklığı 3000°C'yi aşar. Bu kadar yüksek bir sıcaklığa yalnızca tungsten dayanabilirken, diğer çoğu metal sıvıya veya hatta buhara dönüşür.

③ Yoğunluk. Tungstenin yoğunluğu çok yüksektir ve 19,35 g/cm3'e ulaşır3, altına benzer; bu nedenle orijinal İsveççe anlamı "ağır"dır.

④ Sertlik. Tungsten çok serttir ve çekme kalıbı olarak en sert elmas kullanılarak, 1 mm çapında bir tungsten teli, 20'den fazla kademeli olarak küçülen elmas deliğinden geçirilerek, çapı yalnızca birkaç milimetrenin yüzde biri kadar olan bir filamana dönüştürülür. 1 kg tungsten külçesi, 400 km uzunluğa kadar ince tel haline getirilebilir. Akkor lambalar, vakum tüpleri ve hatta son yıllarda ülkemizde geliştirilen yeni "iyotlu tungsten lambaları" bile filaman olarak tungsten kullanır.

(2) Kimyasal Özellikler

Tungstenin kimyasal özellikleri oldukça kararlıdır; ısıtıldığında bile hidroklorik asit veya sülfürik asitle reaksiyona girmez ve kral suyunda çözünmez. Kral suyunda tungsten yalnızca yavaş bir yüzey oksidasyonuna uğrar. Tungsteni yalnızca son derece aşındırıcı bir hidroflorik ve nitrik asit karışımı çözebilir.

1.3 Tungstenin Kullanım Alanları

Tungsten, modern teknolojide hem saf metal hem de alaşım halinde yaygın olarak kullanılmaktadır. Alaşım halindeki en önemlileri alaşımlı çelik, tungsten karbür esaslı sert alaşımlar, aşınmaya dayanıklı alaşımlar ve yüksek sıcaklık alaşımlarıdır. Tungsten esas olarak aşağıdaki endüstriyel alanlarda kullanılır.

(1) Çelik Endüstrisi

Tungsten çoğunlukla özel çelik üretmek için kullanılır. Yaygın olarak kullanılan yüksek hızlı çelik 9%~24% tungsten, 3.8%~4.6% krom, 1%~5% vanadyum, 4%~7% kobalt ve 0.7%~1.5% karbon içerir. Yüksek hızlı çeliğin özelliği, havada yüksek bir tavlama sıcaklığında (700~800℃) kendi kendini söndürebilmesi ve böylece 600~650℃ altında yüksek sertlik ve aşınma direncini korumasıdır. Tungsten içeren alaşımlı takım çeliği 0.8%~1.2% tungsten içerir; krom tungsten silikon çeliği 2%~2.7% tungsten içerir; Krom tungsten çeliği 2%~9% tungsten içerir; krom tungsten manganez çeliği ise 0,5%~1,6% tungsten içerir. Tungsten içeren çelik, matkap uçları, freze bıçakları, tel çekme kalıpları, dişi ve erkek kalıplar, pnömatik alet parçaları vb. gibi çeşitli aletlerin üretiminde kullanılır. Tungsten mıknatıs çeliği, 5,2%~6,2% tungsten, 0,68%~0,78% karbon ve 0,3%~0,5% tungsten içeren kalıcı bir mıknatıstır. Tungsten kobalt mıknatıs çeliği, sert manyetik malzemeler olarak 11.5%~14.5% tungsten, 5.5%~6.5% molibden ve 11.5%~12.5% kobalt içerir. Yüksek manyetik mukavemete ve koersiviteye sahiptirler.

(2) Tungsten Karbür Bazlı Çimentolu Karbür

Tungsten karbür yüksek sertlik, aşınma direnci ve refrakter özelliklere sahiptir. Bu alaşımlar 85%~95% tungsten karbür ve 5%~14% kobalt içerir. Kobalt, bağlayıcı metal görevi görerek alaşıma gerekli mukavemeti sağlar. Genellikle titanyum, tantal ve niyobyum karbürleri içeren bazı çelik işleme alaşımlarında kullanılırlar. Tüm bu alaşımlar toz metalurjisi ile üretilir. 1000~1100℃'ye ısıtıldıklarında bile yüksek sertlik ve aşınma direncine sahiptirler. Karbür takımların kesme hızı, en iyi çelik takımların kesme hızını çok aşar. Karbür esas olarak kesici takımlarda, madencilik takımlarında ve çekme kalıplarında kullanılır.

(3) Isıya Dayanıklı ve Aşınmaya Dayanıklı Alaşımlar

Eritilmesi en zor metal olan tungsten, 3%~15% tungsten, 25%~35% krom, 45%~65% kobalt ve 0,5%~2,75% karbon gibi birçok ısıya dayanıklı alaşımın bileşenidir ve esas olarak yüksek aşınma direnci gerektiren parçalarda kullanılır. Örneğin, uçak motorlarındaki valf parçaları, kalıplar için sıcak kesme takımlarının çalışma parçaları, banyo tekerleği makinelerinin pervaneleri, kazı ekipmanları ve saban demirlerinin yüzey kaplamaları. Havacılık ve roket teknolojisinde ve ayrıca makine parçaları, motorlar ve bazı aletler için yüksek termal mukavemet gerektiren diğer sektörlerde, tungsten ve diğer erimiş metal alaşımları (tantal, niyobyum, molibden, renyum) ısıya dayanıklı malzemeler olarak kullanılır.

(4) Temas Malzemeleri ve Yüksek Yoğunluklu Alaşımlar

Toz metalurjisi yöntemleriyle üretilen alüminyum-bakır (10%~40% bakır) ve tungsten-gümüş alaşımları iyi elektriksel iletkenliğe, bakır ve gümüş termal iletkenliğe ve tungstenin aşınma direncine sahiptir. Bu nedenle, bıçaklı anahtarlar, devre kesiciler ve nokta kaynak elektrotları gibi çalışan bileşenlerin üretiminde çok etkili kontak malzemeleri haline gelirler. 90%~95% tungsten, 1%~6% nikel ve 1%~4% bakırdan oluşan yüksek yoğunluklu alaşımlar ve bakır yerine demir (~5%) kullanılan alaşımlar, jiroskop rotorları, uçaklar, kontrol yüzeyleri için denge ağırlıkları, radyoaktif izotoplar için radyasyon kalkanları, malzeme sepetleri vb. üretmek için kullanılır.

(5) Elektrikli Vakum Aydınlatma Malzemeleri

Tungsten, tungsten tel, şeritler ve çeşitli dövme bileşenler aracılığıyla elektronik tüpler, radyo elektroniği ve X-ışını teknolojisi üretir. Tungsten, akkor lamba filamanları ve spiral teller için en iyi malzemedir. Yüksek çalışma sıcaklıkları (2200-2500 °C) yüksek ışık verimliliği sağlarken, düşük buharlaşma oranları filamanlar için uzun bir kullanım ömrü garanti eder. Tungsten tel, elektronik osilatörler, yüksek voltajlı doğrultucular ve çeşitli elektronik cihazlardaki yandan ısıtmalı katot ısıtıcıları için doğrudan ısıtmalı katotlar ve ızgaralar üretir. Tungsten, X-ışını tüpleri ve gaz deşarj tüplerinin anot ve katotlarının yanı sıra radyo ekipmanları için kontaklar ve atomik hidrojen kaynak tabancaları için elektrotlar olarak kullanılır. Berilyum tel ve berilyum çubuklar, yüksek sıcaklık fırınları (3000 °C'ye kadar) için ısıtıcılardır. Tungsten ısıtıcılar hidrojen atmosferlerinde, inert atmosferlerde veya vakumda çalışır.

(6) Tungsten Bileşikleri

Sodyum tungstat, belirli boya ve pigment türlerinin üretiminde, tekstil endüstrisinde kumaş ağırlıklandırmada ve amonyum sülfat ve amonyum fosfat ile karıştırılarak yanmaz ve su geçirmez kumaşlar üretmek için kullanılır; ayrıca metal tungsten, tungsten sülfat ve tungsten tuzlarının üretiminde, boyalarda, pigmentlerde, mürekkeplerde, elektrokaplamada ve daha birçok alanda kullanılır; ayrıca katalizör olarak da kullanılır. Tungstik asit, tekstil endüstrisinde bir mordan ve boyadır ve kimya endüstrisinde yüksek oktanlı benzin üretiminde katalizör olarak kullanılır. Tungsten disülfür, sentetik benzin üretimi gibi organik sentezlerde katı yağlayıcı ve katalizör olarak kullanılır.

2. Tungsten Karbür Çimentolu Karbür

2.1 Tungsten Karbür

(1) Tungsten Karbürün Fiziksel Özellikleri

Karbon ve tungstenin ana bileşiği, kimyasal formülü WC olan tungsten karbürdür. Elmasa benzer metalik parlaklıkta sertliğe sahip, siyah altıgen bir kristaldir ve iyi bir elektrik ve ısı iletkenidir. Erime noktası 2870℃, kaynama noktası 6000℃, sertliği HV 2200 ve bağıl yoğunluğu 15,63 g/cm³'tür.3Saf tungsten karbür kırılgandır, ancak titanyum ve kobalt gibi az miktarda metal eklenmesi kırılganlığı azaltabilir. Tungsten ve karbondan oluşan bir diğer bileşik ise kimyasal formülü W2C olan, erime noktası 2860℃, kaynama noktası 6000℃, sertliği HV 3000 ve bağıl yoğunluğu 17,15 g/cm³ olan tungsten dikarbürdür.3Özellikleri, üretim yöntemleri ve kullanım alanları tungsten karbür ile aynıdır.

Karbonize tungstende, karbon atomları orijinal metal kafesini bozmadan tungsten metal kafesinin boşluklarına yerleşerek boşluklu katı bir çözelti oluşturur. Bu nedenle, bu bileşiklere ara bileşikler de denir.

(2) Tungsten Karbürün Kimyasal Özellikleri

Tungsten karbürün kimyasal özellikleri stabildir, suda, hidroklorik asitte ve sülfürik asitte çözünmez, ancak nitrik asit ve hidroflorik asit karışımında kolayca çözünür.

İki kararlı tungsten oksit vardır, WO2 ve WO3Bunlar arasında WO3 Düşük sıcaklık ve atmosfer basıncı koşullarında termodinamik olarak en kararlı olanıdır. Bu nedenle, tungstenin doğrudan oksidasyonu genellikle oluşumuna yol açar. W'nin oksidasyon hızı sıcaklıkla yakından ilişkilidir ve atmosferden de etkilenir; nemli bir atmosferde, oksidasyon hızı 300°C'nin üzerinde önemli ölçüde artar.

Kuru gaz altında WC'nin oksidasyonu çok yavaştır ve WO oluşturur3Nemli bir atmosferde, WC'nin oksidasyon davranışı W'ye benzerdir, ancak W ile karşılaştırıldığında WC daha güçlü antioksidan özelliklere sahiptir. WC, bağıl nem oranı % olan havaya maruz kaldığında, oluşan oksit tabakası, aynı koşullar altında W üzerinde oluşan oksit tabakasından önemli ölçüde daha incedir. WC yüzeyinin pasifleşmesinin nedeni henüz tam olarak anlaşılamamıştır. Yine de, WC'nin kristal elmas yapısının yüzey bölgesinde bozulduğu ve bunun sonucunda doymamış W atomlarının oluştuğu varsayılabilir. Bu W atomları hızla oksitlenerek kolayca WO oluşturur.3 ve suda çözünür. Tüm doymamış W atomları bu şekilde oksitlenip çözündüğünde, kristalin en dış katmanı yalnızca karbon atomları içerecektir. Bir olasılık, bu karbon atomlarının ikinci katmandaki karbon atomlarıyla kovalent bağlar oluşturarak çok kararlı bir yüzey yapısı oluşturmasıdır. Bu da, esas olarak karbürden oluşan tungsten çeliği dekoratif malzemelerine iyi antioksidan özellikler kazandırır.

(3) Tungsten Karbür Tozunun Bileşim Göstergeleri

Tungsten çelik malzemesi toz metalurjisi kullanılarak üretilir ve tungsten karbür tozu, belirli kalite gerekliliklerine sahip toz metalurjisinin temel malzemesidir. Tablo 6-1, tungsten karbür tozunun kalite özelliklerini, Tablo 6-2 ise tungsten karbür tozunun kimyasal bileşim göstergelerini göstermektedir.

Tablo 6-1 Tungsten Karbür Tozu Kalite Özellikleri

| Kategori | Fisher ortalama parçacık boyutu /μm) | Toplam karbon miktarı /% | Serbest karbon/% |

|---|---|---|---|

| WC-1 | ≤1.0 | 6.08~6.18 | ≤0,08 |

| WC-2 | 1~1. 99 | 6.08~6. 18 | ≤0,08 |

| WC-3 | 2~3. 99 | 6.08~6.18 | ≤0,08 |

| WC-4 | 4~5. 99 | 6.08~6.18 | ≤0,08 |

| WC-5 | 6~7. 99 | 6.08~6.18 | ≤0,08 |

| WC-6 | 8~11. 99 | 6.08~6. 18 | ≤0,08 |

| WC-7 | 12~15.99 | 6.08~6. 18 | ≤0,08 |

| WC-8 | ≥16 | 6.08~7. 18 | ≤0,08 |

| (Teknik Denetim Devlet İdaresi, 1990) | |||

Tablo 6-2 Tungsten Karbür Tozunun Kimyasal Bileşim Göstergeleri

| WC | Fe | Mo | Al | Si | Ca | Mn | Mg | Ni | Na |

|---|---|---|---|---|---|---|---|---|---|

| ≥99,8 | ≤0,04 | ≤0,010 | ≤0,001 | ≤0,01 | ≤0,005 | ≤0,002 | ≤0,002 | ≤0,005 | ≤0,003 |

| ≥99. 7 | ≤0,06 | ≤0,015 | ≤0,002 | ≤0. 01 | ≤0,008 | ≤0,002 | ≤0,004 | ≤0,008 | ≤0,005 |

| (Teknik Denetim Devlet İdaresi, 1990) | |||||||||

(4) Tungsten Karbür Tozu Parçacık Boyutu

Tungsten karbür tozunun parçacık boyutu, malzemenin performansını önemli ölçüde etkiler. WC tanelerinin rafine edilmesi, alaşımın performansını gözle görülür şekilde artırabilir. Ultra ince taneli tungsten çeliği yüksek sertliğe, iyi aşınma direncine ve çok yüksek mukavemet ve tokluğa sahiptir.

2.2 Bağlayıcı

Tungsten çelik toz metalurjisinde, bir bağlayıcı tozu birbirine bağlar. Üretimin farklı aşamalarına ve işlevlerine bağlı olarak bağlayıcılar organik ve metal olmak üzere ikiye ayrılır.

(1) Organik Bağlayıcı

Toz metalurjisi enjeksiyon kalıplamada, organik bağlayıcılar genellikle metal tozu parçacıklarını bağlamak için kullanılır ve karışımın enjeksiyon makinesinin tamburunda ısıtıldıktan sonra reolojik ve kayganlaştırıcı özelliklere sahip olmasını sağlar. Yani bağlayıcı, tozun akışını sağlayan bir taşıyıcı görevi görür. Bu nedenle, bağlayıcı seçimi tüm toz enjeksiyon kalıplama sürecinin anahtarıdır. Organik bağlayıcılar için gereklilikler şunlardır: ① düşük dozaj, daha az bağlayıcı ile daha iyi reolojik özellikler elde edebilme; ② reaktif olmayan, bağlayıcının çıkarılması sırasında metal tozuyla kimyasal reaksiyona girmez; ③ kolay çıkarılır, üründe karbon kalıntısı bırakmaz.

Organik bağlayıcı sinterleme sonrasında uzaklaştırılır ve malzemenin nihai bileşimini oluşturmaz.

(2) Metal Bağlayıcı

Toz metalurjisi, tozu birbirine bağlamak için genellikle metal bağlayıcılar kullanır. Karbürler ve bağlayıcı metal, tungsten çeliğinin özelliklerini belirler. Bu özellikler, WC içeriği, WC tane boyutu ve alaşım katkı maddelerine bağlı olarak önemli ölçüde değişir. Karbürlerin kompozit malzemelerdeki performans üzerindeki etkisi sertlik ve aşınma direncine yansırken, metal veya alaşım bağlayıcının etkisi mukavemet ve tokluğa yansır. Tungsten çelik bağlayıcı olarak yaygın olarak kullanılan metaller arasında Co, Ni, Fe, Fe-Ni, Ni-Co, Ni-Cr bulunur.3C2-P, Fe-Ni-Co vb.

① Kobalt. Kobalt, WC ve WC-TiC esaslı semente karbürler için mükemmel bir bağlayıcıdır. 1926'da WC-Co sert alaşımlarının icadından bu yana, bu tür kobalt bağlı alaşımlar, Co ve Co-WC üçlü sistemlerinin benzersiz özellikleri sayesinde pazara hakim olmuştur. WC ve Co'nun çözünürlüğünün çok yüksek olduğu ve sıcaklığa göre büyük ölçüde değiştiği iyi bilinmektedir. WC ve sıvı Co'nun mükemmel ıslanabilirliği ve Co-WC metal bağlayıcılarının iyi performansı, sert alaşımlarda Co kullanımını baskın hale getirmiştir.

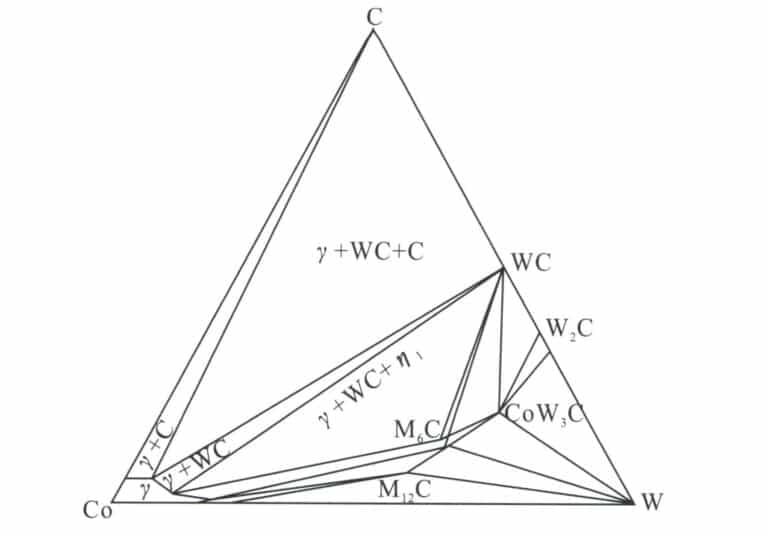

WC-Co sert alaşımında, Co-WC çizgisi boyunca WC-Co üçlü faz diyagramının düşey kesiti Şekil 6-1'de gösterilmiştir. Örnek olarak 60% WC içeriğine sahip WC-Co alaşımını ele alırsak, sıvı fazın ortaya çıkmasından önce, WC'nin Co içindeki çözünürlüğü sıcaklık artışıyla artar ve ötektik sıcaklıkta (yaklaşık 1340℃), ötektik bileşimin sıvı fazı sinterlenmiş gövdede görünmeye başlar. Sinterleme sıcaklığında (1400℃) ve bu sıcaklıkta tutulduğunda, sinterlenmiş gövde sıvı faz ve geri kalan katı WC fazından oluşur. Soğuma sırasında, WC önce sıvı fazdan çökelir ve sıcaklık ötektik sıcaklığın altına düştüğünde WC+γ iki fazlı yapıya sahip bir alaşım oluşur.

Alaşımın faz bileşimi, alaşım bileşimi, sinterleme işlemi vb. ile ilgilidir. Gerçek üretimde, alaşım performansının bozulmasına yol açabilecek fazların oluşmasını önlemek için alaşımın faz bileşimini kontrol etmek nispeten kolaydır. WC-Co alaşımlarına bazı diğer bileşenlerin dopinglenmesi, γ + WC iki fazlı bölgenin genişliğini değiştirebilir; örneğin, WC-10%Co alaşımına az miktarda TaC (0.5% ~ 3%) eklenmesi, faz bölgesinin genişliğini 6.03% ~ 6.22% artırır ve faz bölgesinin genişliği eklenen TaC miktarı ile artar, TiC ve NbC de benzer etkilere sahiptir. Ek olarak, Ni düşük karbon içeriğinin faz bölgesini hızla genişletebilir ve alaşım faz bileşiminin karbon içeriğine olan duyarlılığını azaltabilir.

WC-Co tipi tungsten çeliğinin performansı, bağlayıcı faz Co tabakasının morfolojisiyle doğrudan ilişkilidir. Co, fcc'den hcp yapısına geçtiğinde, plastik deformasyon kabiliyetini azaltır ve çatlak oluşumunu engeller. Nadir toprak elementlerinin eklenmesi, WC-Co alaşımlarının faz yapısını, bileşimini ve faz dönüşümünü önemli ölçüde etkiler; çünkü nadir toprak elementleri, Co bağlayıcı faz tabakasının hcp yapısına geçişini engelleyebilir.

Kobalt, son derece sınırlı rezervlere sahip pahalı ve nadir bir metaldir. Bu nedenle ciddi bir kaynak kıtlığı sorunuyla karşı karşıyadır ve fiyatları sürekli artmaktadır, bu nedenle kobalta alternatif malzemeler bulma ihtiyacı doğmuştur.

② Nikel. Nispeten ucuz ve bol bulunan bir metalik element olan nikel, ülkemizde kaynaklar açısından oldukça zengindir. Nikel, sert alaşımlarda bağlayıcı olarak kobaltın yerini alabilirse, sert alaşımların üretim maliyetini büyük ölçüde azaltacaktır. Nikel ve kobalt demir grubu elementlerdir; nikel kobalta benzer yapı ve özelliklere sahiptir, ancak yine de bazı farklılıklar vardır. Sert alaşımlarda bağlayıcı olarak kobalt yerine saf nikel kullanılması uzun zamandır denenmektedir, ancak elde edilen sert alaşımların performansı zayıftır. Nikelin tungsten karbür taneleri üzerindeki ıslanabilirliği kobaltınki kadar iyi değildir, bu da nikel agregasyonuna, tungsten karbür tanelerinin anormal büyümesine ve ürünlerde boşluklara yol açar. Bu nedenle, sert alaşımlar üretmek için kobaltı saf nikel ile değiştirmek iyi alaşım performansını garanti edemez; alaşım performansını iyileştirmek ve geliştirmek için bağlayıcıya uygun miktarda diğer metal elementleri eklemek gereklidir. Nikelin kobaltın yerini alması için katkı maddesi seçimi anahtardır; Katkı maddeleri, nikel-kobalt alaşımlarında nikel agregasyonu ve tungsten karbür tanelerinin anormal büyümesi sorunlarını ele almalı ve ayrıca bağlanma aşamasını iyileştirmeli ve nikelin tungsten karbür taneleri üzerindeki ıslatılabilirliğini iyileştirmeli, böylece sert ve kırılgan tungsten karbürün yumuşak ve sünek metalik nikel ile iyi bir kombinasyonunu sağlamalıdır.

③ Demir. Çelik bağlı sert alaşımlar, geniş bir proses özellikleri yelpazesine, iyi fiziksel ve mekanik kapsamlı özelliklere ve mükemmel kimyasal kararlılığa sahiptir. Demir, çelik bağlı sert alaşımlarda bağlama aşamasının ana elementidir ve alaşımın mukavemetini ve esnekliğini artırabilir. Demir yalnızca bağlayıcı olarak kullanıldığında yüksek yüzey gerilimi, zayıf ıslanabilirlik, iri taneli yapı ve çok sayıda gözenek içerir. Çelik bağlı sert alaşımlara C, Cr, Mo, W, Mn, B vb. gibi diğer bazı elementlerin eklenmesi, gerekli yapı ve özellikleri elde etmek için önemlidir.

④ Ni-Cr3C2-P. WC-saf Ni alaşımının mukavemeti WC-Co alaşımından daha düşük olduğundan, Ni'yi Cr ile alaşımlamak gerekir.3C2 Alaşımın mukavemetini artırabilen, oksidasyon ve korozyon direncini iyileştirebilen ve ince bir yapı elde etmek için WC tanelerinin büyümesini sınırlayabilen yaygın olarak kullanılan bir katkı maddesidir. Ancak, Cr içeriği3C2 çok yüksekse gözenek boyutu da buna bağlı olarak artacaktır.

WC-Ni alaşımının daha yüksek sinterleme sıcaklığı nedeniyle, tungsten karbürün nikel içindeki çözünürlüğü daha yüksektir, bu nedenle WC-Ni alaşımları genellikle daha yüksek gözenekliliğe sahiptir ve tungsten karbür taneleri de kabalaşmaya eğilimlidir. Ni-P alaşımına, ara Ni-P alaşımı formunda az miktarda fosfor eklenir; düşük erime noktası, yüksek sıvı akışkanlığına ve metallere ve refrakter bileşiklere güçlü yapışma özelliğine sahiptir; fosfor, alaşımdaki WC-Ni bağlanma fazını değişken hale getirebilir, sinterleme sürecini etkinleştirebilir ve sinterleme sıcaklığını düşürerek karbür tanelerinin büyümesini önleyebilir ve düşük gözenekliliğe ve yüksek mukavemete sahip malzemeler üretebilir.

⑤ Fe-Ni-Co. Kobalt, kendine özgü bazı özellikleri sayesinde bağlayıcı olarak pazara hâlâ hakimdir. Ancak, altıgen sıkı paket (hcp) kristal yapısı, alaşımın plastik deformasyon özelliklerini etkiler. Yeni geliştirilen Fe-Ni-Co bağlayıcı, uygun Fe:Ni:Co oranı seçilerek alaşımın yorulma dayanımını ve tokluğunu artırabilir. Alaşım, karışık kristal yapısı ve mükemmel fiziksel özellikleriyle sert alaşım bağlayıcılarına potansiyel bir alternatiftir.

2.3 Bağlayıcı Yok

Belirtildiği gibi, tungsten karbür semente karbür malzeme, karbür itriyum tozuna bir bağlayıcı eklenerek oluşturulur. WC'nin yüksek erime noktası nedeniyle, Co gibi düşük erime noktalı bir bağlayıcı olmadan, geleneksel sinterleme yöntemlerini (bir miktar sıvı faz gerektiren) kullanarak tek başına saf WC'yi sinterlemek neredeyse imkansızdır. Bağlayıcı eklemek, malzemenin sertliğini, korozyon direncini ve oksidasyon direncini azaltır ve üretim sürecini zorlaştırır. Ayrıca, WC ile termal genleşme katsayıları arasındaki fark nedeniyle termal strese de eğilimlidir. Dahası, geleneksel sinterleme yöntemleri sinterleme işlemi sırasında tane büyümesini etkili bir şekilde bastıramadığından, ultra ince sert malzemeler elde etmek zorlaşır.

Son yıllarda, özel bir güç kontrol cihazı tarafından üretilen doğru akım darbeli voltajın preslenmiş toz numunesine uygulandığı deşarj plazma sinterleme teknolojisi ortaya çıkmıştır. Tozlar arasındaki kıvılcım deşarjı, parçacıklar arasındaki bağlanma bölgelerinde yüksek enerjili darbelerin (yüksek sıcaklık plazması) yoğunlaşmasını sağlayarak tungsten karbür yüzeyinin erimesini ve birbirine bağlanmasını sağlar. Bu teknoloji, yüzey saflaştırma ve yüksek hızlı sinterleme özellikleriyle öne çıkar ve sinterleme işlemi sırasında tane büyümesini etkili bir şekilde bastırarak toz metalurjisi süreçlerinde yeni bir yön haline gelir.

3. Dekoratif Tungsten Çelik Malzeme

3.1 Dekoratif Tungsten Çelik Malzemesi İçin Gereksinimler

Mücevher endüstrisinde, tungsten çeliği genellikle tungsten altını olarak anılır. Bunun nedeni, tungstenin Dünya'da az bulunan nadir bir metal olmasının yanı sıra, tungsten çeliğine benzer fiziksel ve kimyasal özellikleridir. Mücevherlerde kullanılan tungsten çeliği, geleneksel tungsten alaşımlı çelik değil, toz metalurjisi yöntemleriyle ana hammadde olarak tungsten karbür kullanılarak üretilen sert bir alaşımdır. Genel sert alaşımlarla karşılaştırıldığında, aşağıdaki özelliklere sahiptir:

(1) Tungsten Karbür İçeriğine İlişkin Gereksinimler

WC, yüksek sertlik, termal kararlılık ve aşınma direncine sahip yeni bir fonksiyonel malzemedir. Tungsten çelik takıların yüzey etkisi, bileşimiyle yakından ilişkilidir ve tungsten çelik malzemelerdeki tungsten karbür içeriğinin belirli bir miktara ulaşmasını gerektirir, genellikle malzemedeki tungsten karbür bileşeninin tungsten altını olarak adlandırılabilmesi için 80%'nin üzerinde olması gerekir. Amerika Birleşik Devletleri'ndeki belirli bir üniversitenin laboratuvarı, araştırma ve analizler yoluyla, tungsten çelik malzemelerdeki tungsten karbür içeriği 85.7%'ye ulaştığında, takıların parlatma parlaklığının en yüksek ve etkinin en iyi olduğunu bulmuştur. Bu sayı aynı zamanda sektördeki uluslararası standarttır ve doğruluğu doğrudan tungsten çelik takıların kalitesini belirler. Elbette, bu standarda ulaşmak da çok zordur ve çoğu üretici için teknik bir darboğaz oluşturarak yüksek kaliteli tungsten çelik takılar üretmeyi zorlaştırır. Sadece Çin, Güney Kore ve Japonya gibi birkaç ülke bu standardı karşılayabilir.

(2) Bağlayıcı Gereksinimleri

Mücevher malzemeleri genellikle insan vücudu üzerinde zararlı bir etkiye sahip değildir, manyetik özellik göstermez ve iyi korozyon ve oksidasyon direncine sahiptir. Bu nedenle, kobalt mücevherlerde kullanılan tungsten çeliğinde bağlayıcı olarak nadiren kullanılırken, nikel bazlı alaşımlar bağlayıcı olarak yaygın olarak kullanılır. Sert alaşımlar WC-Ni-Cr3C2-P takı yapımında ideal malzemelerdir.

(3) Aksesuarlarda Kullanılan Tungsten Çelik Malzemelerin Performansını Etkileyen Faktörler

Tungsten çelik malzemelerin performansı yalnızca WC'nin tane boyutuyla değil, aynı zamanda faz bileşimine, mikro yapısına ve alaşımdaki formuna da büyük ölçüde bağlıdır. Gerçek üretimde, hammaddelerin ve sinterleme süreçlerinin etkisi nedeniyle alaşım genellikle daha karmaşık bir organizasyonel yapıya sahiptir. Bu nedenle, üretim sırasında hammaddelerin kalitesinin sıkı bir şekilde kontrol edilmesi ve karıştırma, bilyalı öğütme ve sinterleme gibi üretim süreçlerinin formüle edilip uygulanması gerekir.

3.2 Mücevherlerde Kullanılan Tungsten Çelik Malzemelerde Yaygın Sorunlar

(1) Kum Gözü (delik)

Ürün yüzeyinde belirgin dairesel veya pul pul siyah delikler belirir ve gözenek miktarı, genellikle standart görüntülerle karşılaştırılarak değerlendirilen gözeneklilik ile gösterilir. Gözenek oluşumunun temel nedeni, yetersiz sinterleme sıcaklığı veya bekletme süresidir ve bu da yetersiz sinterlemeye neden olur. Kum deliklerinin nedenleri arasında şunlar olabilir:

① Yüksek safsızlık içeriği. WC-Ni sert alaşımlarındaki safsızlıklar esas olarak tungsten trioksit ve nikel oksit tarafından getirilir, bunların arasında K2O, Na2O, MgO, CaO, SiO2, Al2O3 Sinterleme sıcaklığında, kendiliğinden erimezler ve sıvı faz tarafından ıslatılamazlar, bunun yerine sıvı fazın karbürlere karşı ıslanabilirliğini kötüleştirirler, bu nedenle içerikleri biraz yüksek olduğunda, alaşımın B tipi gözenekliliği (10~25㎛) önemli ölçüde artar.

② Bileşen tahsis oranı uygun değildir. İlk olarak, Cr içeriği3C2 Çok yüksekse ve WC-Ni sert alaşımının içeriği aşırıysa, gözenek boyutu artacaktır. İkinci olarak, Ni-P içeriği düşük olduğunda, düşük erime noktalı Ni-P çok yüksek sıvı akışkanlığa ve metallere ve ıslatılması zor bileşiklere güçlü yapışma özelliğine sahiptir; WC-Ni alaşımlarındaki fosfor, bağlanma fazını değişken hale getirebilir, sinterleme sürecini etkinleştirebilir ve sinterleme sıcaklığını düşürebilir, böylece karbür tanelerinin büyümesini önleyerek daha az gözenekli ve daha yüksek mukavemetli malzemeler üretebilir. WC-Ni alaşımına çok az Ni-P eklenirse, katkı maddesi olarak kullanılmayacak ve istenen etkiyi sağlamayacaktır.

③ Teknolojinin ve operasyonların etkisi aşağıdaki altı boyutta yansıtılmaktadır.

Bunlardan biri, yanlış ıslak öğütmedir. Susuz etanolün yanlış eklenmesi, yetersiz bilya miktarı veya küçük bilya çapı, taşlama silindiri hızını düşüren gevşek bantlar veya hatta ara sıra proses ortasında veya sonrasında meydana gelen duruşlar nedeniyle taşlama verimliliği düşer ve bu da bileşenlerin eşit olmayan şekilde karışmasına neden olur. Sonuç olarak, bazı karbürlerde sıvı faz bulunmaz ve bu da sinterleme işlemi sırasında tamamen büzülmeyi zorlaştırarak alaşımda gözenekler bırakır.

İkincisi nikel agregasyonudur. Hammadde olarak çok ince nikel tozu kullanılsa bile, ıslak öğütme sırasında nikel tozu, preslenmiş karışımın sinterlenmesi sırasında büyük gözenek kusurları oluşturabilen büyük nikel agregalarına (az miktarda ince WC içerir) dönüşecektir.

Üçüncüsü, karışımın oksijen içeriği nispeten yüksektir. Bu durum, alaşımda karbon eksikliğine, oksidasyona ve kirliliğin artmasına yol açabilir.

Dördüncü sorun, balmumunun eşit olmayan şekilde karıştırılmasıdır. Parafinin oda sıcaklığında benzindeki düşük çözünürlüğü ve kullanılan parafin miktarının genellikle sentetik kauçuğun iki katından fazla olması nedeniyle, belirli bir karışım miktarı için gereken parafin-benzin çözeltisinin hacmi de buna bağlı olarak artar. Bu durum, mekanik karıştırmayı zorlaştırmakla kalmaz, aynı zamanda elle karıştırma sırasında önemli miktarda çözeltinin karışım üzerinde yüzmesine de neden olur; kurutma işlemi zamanında yapılmazsa, önemli miktarda parafin genellikle malzemenin yüzeyinde yüzer ve bu da eşit olmayan bir karışıma yol açar. Bu parafin, sinterlemenin düşük sıcaklık aşamasında dışarı atılır ve sonrasında daha büyük gözenekler bırakır.

Beşincisi sert nikel parçacıklarıdır. Nikel oksit indirgenirken yüksek indirgeme sıcaklığı veya uzun bekletme süresi nedeniyle, ortaya çıkan nikel tozu sert parçacıklar içerir ve aşırı sert nikel parçacıkları sıkıştırma sırasında basınçla ezilemez. Tek tek nikel parçacıkları nispeten yoğun olduğundan, ezilen bağıl yoğunluk aynı olduğunda daha büyük boşluklar oluşmalıdır.

Altı numaralı adım vakum sinterlemedir. Mum giderme ve ön sinterleme işlemlerinden geçmiş preslenmiş parçalar için, vakum sinterleme işleminin orta aşamasında, yoğun karbon-oksijen reaksiyonu ve büyük miktarda gaz salınımı nedeniyle fırındaki vakum derecesi düşer. Bu esnada, gazın fırın dışına atılabilmesi için ısıtma hızı yavaşlatılmalıdır. Karbon-oksijen reaksiyonunu olabildiğince tamamlamak için, fırın içindeki vakumu artırmanın yanı sıra, alaşımın gözenekliliğini etkili bir şekilde azaltan yalıtım için de 1200-1250℃'de tutulmalıdır. Aksi takdirde, hızlı ısıtma hızı ve yetersiz yalıtım süresi alaşımın gözenekliliğini artıracaktır.

(2) Delaminasyon

Genellikle kenarlarda bulunan delaminasyon, düşük büyütmede (100X) toprağa benzer, ancak daha düz ve uzundur. Toplam uzunluğu, belirleme sırasında bir mercek mikrometresi kullanılarak ölçülür. Mücevher alaşımlarında delaminasyonun başlıca nedenleri yüksek presleme basıncı, ince malzeme parçacıkları, düzensiz mum karışımı, aşırı ıslak veya kuru karışımlar, zayıf kalıp pürüzsüzlüğü vb.'dir.

(3) Nikel Birikimi

Düşük büyütmede, alaşım yüzeyinde erik çiçeği ve bambu yapraklarına benzeyen kar tanesi benzeri lekeler görülür. Nikel birikiminin nedenleri şunlar olabilir:

- Islak öğütme. Islak öğütme sırasında nikel tozu büyük nikel agregalarına (az miktarda ince WC içeren) dönüşür.

- Uygun olmayan bileşen oranı, ıslak öğütme ve vakum sinterlemesi zayıftır. Parçacıklar ince ve oldukça aktiftir. Fosfor ayrıca sinterleme sürecini aktive ederek WC-Ni alaşımının sinterleme sıcaklığını düşürür. Sinterleme sıcaklığı yüksek, vakum derecesi yüksek, nikel içeriği yüksek ve sinterleme süresi uzun olduğunda, nikel agregasyonu sorunu daha yaygın hale gelir ve önemli ölçüde buharlaşmaya veya nikel faz kaybına yol açar. Ortaya çıkan nikel agregaları veya "nikel havuzları" içsel nedenlerken, uygunsuz bileşen oranı, ıslak öğütme ve zayıf vakum sinterlemesi yalnızca dışsal nedenlerdir; yani nikel fazının agregasyonu → buharlaşma (uçuculuk) → kayıp, geride ince WC bırakır.

(4) Karbürizasyon (grafit kapanımı)

Korozyona uğramamış taşlama disklerinde, yuva benzeri agregalarda veya pulsu şekillerde küçük gözenekler düşük büyütme altında gözlemlenirse, bunlar grafit kapanımları olarak kabul edilir. Karbürizasyon derecesi, standart görüntüler ve raporlanan sonuçlarla karşılaştırılabilir. Alaşımlardaki karbürizasyon olgusunun başlıca nedenleri, yüksek toplam karbon ve serbest asit içeriği, yetersiz mum giderme ve düşük O2'dir.2 nikel tozunun içeriği.

Bölüm II Tungsten Çelik Takıların Özellikleri

1. Tungsten Çelik Takıların Avantajları

Batı'da tungsten altın olarak da bilinen tungsten çeliği, diğer mücevher malzemeleriyle karşılaştırılması zor olan özelliklere sahiptir ve bu özellikler aşağıdaki gibi sıralanabilir.

(1) Yüksek sertlik: Tungsten çeliği, doğal safir ile aynı olan 8,9-9,1 Mohs sertliğine ulaşabilir. Bu yüksek sertlik, tungsten çeliğini aşınmaya karşı oldukça dayanıklı hale getirir ve çizilmelere, deformasyona ve diğer sorunlara karşı kolay kolay direnç göstermez.

(2) Yüksek parlaklık: Tungsten çeliği, yüksek derecede cilalandıktan sonra, ayna parlaklığına sahip, mücevher benzeri bir renk ve parlaklık yayar.

(3) Tungsten çeliği korozyona dayanıklıdır; Yapay ter testinde aşınma, solma, renk değişimi, alerji ve paslanma yapmaz, parlaklığı uzun süre korunabilir ki bu da diğer metallerin başaramadığı bir şeydir.

(4) Tungsten çeliği yüksek yoğunluğa ve güçlü bir dokuya sahiptir, şık erkekler için asil bir tercih haline getiriyor.

2. Tungsten Çelik Takıların Dezavantajları

Tungsten çeliği üretim ve kullanım sırasında darbeye maruz kaldığında çok kırılgan ve kırılmaya müsait olduğundan üzerine değerli taş işlemesi yapılamaz.

Tungsten çeliğinin işlenmesi çok zordur ve işlenmesi için elmas parlatma aletlerine ihtiyaç vardır.

3. Tungsten Çelik Takıların Tanımlanması

Tungsten çeliği, günümüz moda takı pazarında popüler bir malzeme olup, iyi bir pazar tepkisi ve ürün kârlılığı sağlamaktadır. Ancak bazı satıcılar, düşük kaliteli ürünleri yüksek kaliteliymiş gibi göstererek kâr elde etmeye çalışmakta ve bu da sıradan tüketicilerin ayırt etmesini zorlaştırmaktadır.

(1) Tungsten Çelik, Paslanmaz Çelik ve Titanyum Alaşımı Arasındaki Fark

Paslanmaz çelik ve titanyum alaşımı daha önce tanıtılmıştı ve bu üç malzeme temelde farklıydı.

Paslanmaz çelik, içerdiği krom sayesinde havada veya kimyasal aşındırıcı ortamlarda korozyona karşı dayanıklı, yüksek alaşımlı bir çeliktir. Krom, yüzeyinde çok ince bir krom filmi oluşturarak çeliği oksijenden izole eder ve korozyon direnci sağlar. Paslanmaz çeliğin doğal korozyon direncini koruması için çeliğin en az 12% krom içermesi gerekir. Paslanmaz çeliğin özgül ağırlığı yaklaşık 8 g/cm²'dir.3Rengi hafif beyazdır ve sertliği alüminyum çeliğin sertliğinin sadece 1/7'si kadardır.

Aksesuarlarda kullanılan titanyum alaşımı genellikle endüstriyel saf titanyumdur ve özgül ağırlığı yalnızca 4,51 g/cm²'dir.3 Yaklaşık 1/3 oranında tungsten çeliğininki kadardır. Gri-beyaz renktedir ve paslanmaz çeliğe benzer sertliğe sahiptir.

(2) Tungsten Çelik Kalitesinin Belirlenmesi

Tungsten çelik takılar, icadından bu yana, özellikle insanların tungsten çelik takılar takmaktan gurur duyduğu Avrupa ve Amerika'da olmak üzere, her kesimden moda tutkunu tarafından sevilmiş ve rağbet görmüştür. Ancak, tungsten çelik malzemelerin sertliği ve nadirliği nedeniyle, üretim ve işleme teknikleri son derece zordur ve bu da piyasada birçok kalitesiz tungsten çelik ürününün ortaya çıkmasına neden olur; bunların bazıları insan vücuduna bile zarar verebilir. Bu sözde tungsten çelik takıların Avrupa ve Amerika'da satışı yasaktır. Tungsten çelik takıların kalitesi temel olarak aşağıdaki hususlardan anlaşılabilir.

① Malzeme bileşimi. Tungsten, Dünya'da son derece nadir bulunur ve tungsten çelik takılardaki tungsten içeriğinin tungsten çeliği olarak adlandırılabilmesi için 80% veya üzeri olması gerekir. Tungsten çeliğindeki tungsten içeriği 85,7%'ye ulaştığında parlaklık en yüksek seviyeye ulaşır ve etki optimum olur. Günümüzde piyasadaki birçok tungsten çelik takı ürünü genellikle bu içeriğe ulaşmaz ve hatta 60%'nin altında bile olabilir, bu nedenle bu tür tungsten çelik takılar elbette çok değerli değildir.

② Görünüm. Sertliği nedeniyle, tungsten çelik takıların kenar ve köşelerinin işlenmesi zordur. İyi işlenmezse, vücuda zarar verebilecek keskin kenarlara sahip olabilir ve aşırı işlenirse, tungsten çelik takıların benzersiz stilini yansıtamaz. Tungsten çelik takılar, değerli taş kesme ve cilalama teknikleri kullanır ve ince cilalamanın ardından değerli taş benzeri bir parlaklık ve ışıltı elde edebilir. Kötü kesme ve cilalama teknikleri, yüzey görünümünü büyük ölçüde etkileyebilir.

③ Boyut. Tungsten çelik takıların cilalanması neredeyse tamamen manuel bir işlem olduğundan, boyut kontrolü oldukça zordur. Kontrol uygunsuz olduğunda, boyut sapmaları ve asimetrik şekiller gibi sorunlarla karşılaşmak kolaydır.

④ Çevre koruma ve güvenlik. Bu, şu anda hem uluslararası hem de yerel olarak en endişe verici konudur. Tungsten çelik takılar da anlam olarak bir alaşımdır ve bir alaşım olduğu için başka metal bileşenleri de içerir. İçerdiği metal elementlerin kobalt gibi insan vücuduna zararlı olup olmadığının belirlenmesi gerekir.

Bölüm III Tungsten Çelik Ürünlerinin Kategorileri

1. Sade Tungsten Çelik Takılar

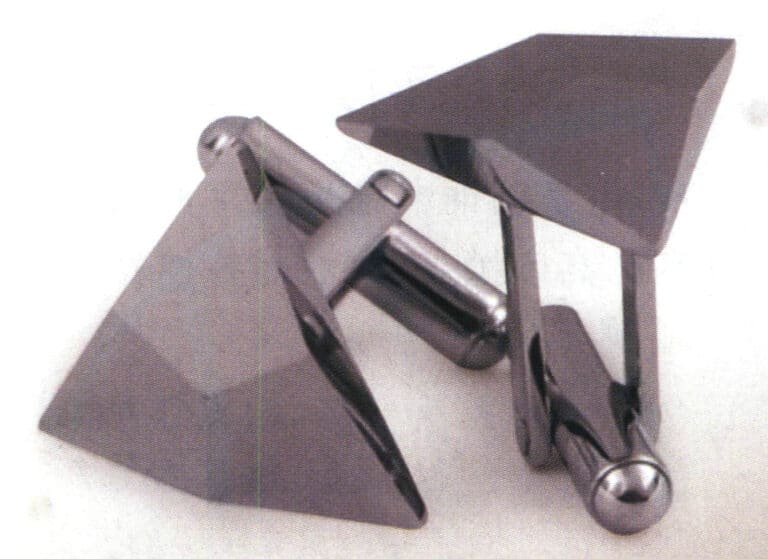

Düz tungsten çelik yüzük

Düz tungsten çelik bilezikler

Düz tungsten kolyeler

Düz tungsten kemer tokaları

Düz tungsten saat

Düz tungsten kol düğmeleri

K altın kakmalı tungsten yüzük

Elmas kakmalı tungsten yüzük

2. Tungsten Çelik İşlemeli Takılar

Copywrite @ Sobling.Jewelry - Özel takı üreticisi, OEM ve ODM takı fabrikası

Bölüm IV Tungsten Çelik Aksesuarlarının Üretim Süreci

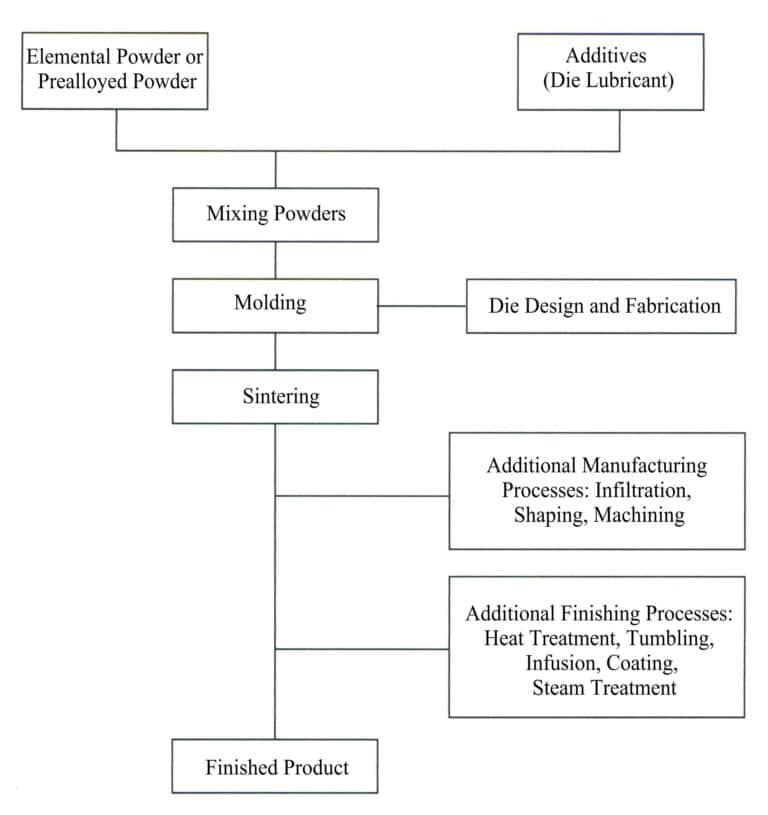

1. Toz Metalurjisi Teknolojisine Giriş

(1) Toz Metalurjisi Gelişiminin Tarihi

Dünya çapında kabul görmüş bir endüstriyel teknoloji olan modern toz metalurjisi teknolojisinin gelişiminde üç önemli dönüm noktası bulunmaktadır.

- Refrakter metallerin döküm prosesinden kaynaklanan zorlukların üstesinden gelindi. 1909 yılında elektrik lambası tungsten tellerinin üretilmesi toz metalurjisinin gelişmesini sağladı; 1923 yılında toz metalurjisi sert alaşımlarının ortaya çıkışı işlemede bir devrim olarak karşılandı.

- 1930'lu yıllarda gözenekli yağ içeren yataklar başarıyla üretildi. Daha sonra toz metalurjisi ile demir esaslı mekanik parçaların geliştirilmesi, toz metalurjisinin avantajlarından çok az veya hiç kesme işlemi yapılmadan tam olarak yararlanılmasını sağlamıştır.

- Daha üst seviyede yeni malzemeler ve yeni süreçler geliştirin. 1940'lı yıllarda metal seramiklerin ve dispersiyonla güçlendirilmiş malzemelerin ortaya çıkmasının ardından, 1960'ların sonlarından 1970'lerin başlarına kadar toz yüksek hızlı çelik ve toz yüksek sıcaklık alaşımları sırasıyla ortaya çıktı; yüksek mukavemetli parçalar artık toz metalurjisi dövme ve sıcak izostatik presleme kullanılarak üretilebiliyor.

Ancak toz metalurjisi teknolojisi son yıllarda özellikle otomotiv sektörünün büyük miktarlarda nihai veya nihai ürün üretme ihtiyacı nedeniyle gelişmiştir.

(2) Toz Metalurjisi Kategorileri

① Ürün oluşturma yöntemleri açısından bakıldığında, Toz metalurjisi ürün şekillendirmenin genel olarak iki türü vardır: presleme ve enjeksiyon kalıplama.

Pres kalıplama, kuru tozun yer çekimine dayanarak bir kalıba doldurulması ve dış basınçla şekillendirilmesi işlemidir. Birçok türü vardır ve gerçek endüstriyel uygulamalarda pres kalıplama yaygın olarak kullanılır. Sıcak presleme, soğuk kapalı çelik kalıp presleme, soğuk izostatik presleme ve sıcak izostatik presleme, pres kalıplamaya aittir.

Enjeksiyon kalıplama, çok miktarda termoplastik bağlayıcı ile karıştırılmış ince bir tozun bir kalıba enjekte edilmesi işlemidir.

② Matris malzemeleri açısından bakıldığında, Toz metalurjisi kabaca demir bazlı, bakır bazlı, alüminyum bazlı, paslanmaz çelik, manyetik malzemeler, sürtünme malzemeleri, manyetik çelik, sert alaşımlar vb. olarak ayrılır. Ancak, matris malzemelerine farklı metaller, ametaller ve diğer katkı maddelerinin eklenmesi farklı etkiler elde edilebileceğinden ve bu etkilerin farklı performans gereksinimlerine göre belirlenmesi gerektiğinden, bu ayrım nispeten kaba bir ayrımdır.

(3) Toz Metalurjisi İşleminin Avantajları

- Geleneksel üretim yöntemleriyle elde edilemeyen, renkleri sürekli değişen iş parçaları üretmek veya çözülmesi zor iki veya daha fazla malzemenin birleştirilmesi mümkündür.

- Son boyuta sıkıştırılabilen preslenmiş ham parça, çok az sonraki işlem ve ayarlama gerektiren yüksek bir yüzey kalitesine sahiptir, bu da metal ve kesici takımlardan büyük ölçüde tasarruf sağlayarak ürün maliyetlerini düşürür.

- Üretim sürecinde malzemeler erimediğinden, pota ve indirgeyici maddeler tarafından getirilen safsızlıklardan korkulmaz ve sinterleme genellikle oksidasyondan korkmayan ve malzemeleri kirletmeyen vakum ve indirgeyici atmosferde gerçekleştirilir, bu da yüksek saflıkta malzemelerin üretilmesine olanak tanır.

- Malzeme bileşim oranının doğruluğunu ve düzgünlüğünü sağlayabilir.

- Toz metalurjisi, aynı şekle sahip çok sayıda ürünün üretilmesine uygun olup, üretim verimliliğini önemli ölçüde artırmakta, üretim döngülerini kısaltmakta ve üretim maliyetlerini büyük ölçüde azaltmaktadır.

2. Toz Metalurjisi Teknolojisi Kullanılarak Tungsten Çelik Takı Üretim Süreci

2.1 Hammadde Tozunun Hazırlanması

(1) Toz için Gereksinimler

Toz metalurjisi üretim sürecinde, preslenmiş ürünler püskürtme, presleme işlemi ve sinterleme fırınına transfer sırasında çatlak oluşmaması için yeterli mekanik dayanıma sahip olmalıdır. Mekanik dayanım, tek tek toz parçacıkları arasındaki soğuk kaynaktan kaynaklansa da esas olarak parçacıklar arasındaki karşılıklı mekanik bağdan kaynaklanır. Bu nedenle, tozun boyutu ve şekli için belirli gereklilikler vardır; toz çok iri taneli olduğunda, ham parçanın yaş dayanımını olumsuz etkiler ve kalıptan çıkarılırken çatlak oluşmasını kolaylaştırır. İnce tozlar daha fazla temas noktasına sahiptir ve iri taneli tozlara göre daha idealdir; düzensiz şekilli tozlar ise daha az bağlanır, bu nedenle küresel parçacıklara öncelik verilmelidir.

(2) Toz Hazırlama Yöntemi

Mevcut öğütme yöntemleri genel olarak iki kategoriye ayrılabilir: mekanik yöntemler ve fizikokimyasal yöntemler. Mekanik yöntemler, mekanik kırma yöntemleri ve atomizasyon yöntemleri olarak daha da ayrılabilir; fizikokimyasal yöntemler ise elektrokimyasal korozyon yöntemleri, indirgeme yöntemleri, kimyasal yöntemler, indirgeme-kimyasal yöntemler, gaz fazı biriktirme yöntemleri, sıvı fazı biriktirme yöntemleri ve elektroliz yöntemleri olarak sınıflandırılır.

Atomizasyon yöntemi, özellikle alaşım tozlarının üretimi için en uygun olanıdır ve en yaygın kullanılan yöntemdir. Temel yöntemi, yüksek basınçlı gaz veya su akışının ince metal sıvı akımlarını çok ince damlacıklar halinde çarparak atomizasyon bölmesinde katı parçacıkları katılaştırmasını içerir. Atomizasyon, gaz atomizasyonu ve su atomizasyonu olarak ikiye ayrılır. Gaz atomizasyonunun katılaşma hızı nispeten yavaştır ve damlacıkların yüzeyi, yüzey gerilimi nedeniyle küresel parçacıklar oluşturma eğilimindedir. Su atomizasyonu yönteminin katılaşma hızı, gaz atomizasyonu yöntemine göre çok daha hızlıdır ve süresi de çok daha kısadır, bu nedenle yüzey gerilimi etkisi uygulanmaz ve düzensiz parçacıkların oluşmasını kolaylaştırır. Atomize tozların boyutu eşit değildir, bu nedenle tozların düzgün ve ince boyutlara ulaşmak için elenmesi gerekir.

Son yıllarda yapılan araştırmalar, WC tanelerinin rafine edilmesinin alaşımların performansını önemli ölçüde artırabileceğini göstermiştir. Ultra ince taneli tungsten çeliği yüksek sertliğe, iyi aşınma direncine ve çok yüksek mukavemet ve tokluğa sahiptir. Günümüzde, ultra ince WC tozu için temel hazırlama yöntemleri arasında sabit reaksiyon yöntemi, yerinde karbürizasyon indirgeme yöntemi, mekanik alaşımlama yöntemi ve püskürtmeli kurutma - akışkan yatak yöntemi gibi yöntemler yer almaktadır.

(3) Toz Hazırlama İşlemi Parametreleri

Erime sıcaklığı ne kadar yüksekse, püskürtme atomizasyonunun basıncı o kadar yüksek ve toz o kadar ince olur. Atomizasyondan sonra elde edilen tozun ortalama parçacık boyutu 45㎛'dir (50%), yani ortalama boyuttan daha küçüktür.

(4) Tozun Depolanması

Bir süre havaya maruz kalan toz, nemi veya gazı emer ve bu da haddeleme sırasında toz metalurjisi boşluklarında çatlaklara neden olabilir. Bu nedenle, toz vakumlu ısıl işleme tabi tutulmalıdır ve işlem parametreleri, vakum derecesi bir milibar (1 bar = 10) olan 180°C sıcaklığa göre belirlenebilir.5Pa). Toz, vakum altında işlenir ve daha sonra homojen dağılımın sağlanması için titreşime tabi tutulur ve daha sonra tozun renk kategorisine göre torbalanır ve kapatılır.

2.2 Toz Karıştırma

Toz metalurjisinde tozlar, elementel veya ön alaşımlı metal tozları olarak ikiye ayrılır. Elementel tozlar, tek metal elementlerden oluşur ve tek başına veya diğer elementel tozlarla karıştırılarak alaşım oluşturulabilir. Ön alaşımlı metal tozları, toz üretimi sırasında alaşımlanır, böylece her toz parçacığı aynı nominal bileşime sahip olur. Tungsten karbür malzemeler genellikle ön alaşımlı metal tozları kullanılarak üretilir.

Karışık toz, tungsten karbür tozu, krom karbür tozu, grafit tozu, nikel tozu ve katkı maddeleri gibi ana bileşenlerin homojen bir karışımıdır. Kalıp yağlayıcısı, hatalı bitmiş ürünleri kalıptan çıkarmak için gereken kuvveti azaltabilen tipik bir katkı maddesidir. Grafit tozu eklemek, oksitlerin indirgenmesi için karbon sağlayarak sinterlenmiş ürünün nihai karbon içeriğine ulaşır.

Tozu karıştırdıktan sonra, presleme için özel bir kalıba yerleştirin. Kalıbın (ve preslenen parçaların) tasarımı, hem tozun akış özelliklerini hem de kalıbın toz üzerindeki presleme etkisini dikkate almalıdır.

Metal tozu küresel olmasına rağmen, akışkanlar mekaniği prensiplerine göre akmaz. Bunun nedeni, toz parçacıkları ile kalıp arasında sürtünme olmasıdır. Bu nedenle, bileşenlerin tasarımı, tozun kalıp boşluğunda düzgün bir şekilde dağılmasını sağlamalıdır. Ayrıca, metal tozunun yanal akışı da sınırlıdır ve bu da üretilebilecek yapısal şekilleri kısıtlar.

2.3 Kalıplama ve Presleme

Şekillendirme, belirli bir şekil ve boyutta, belirli bir yoğunluk ve mukavemet sağlayan bir kompakt üretmeyi amaçlar.

Kalıplama yöntemleri temel olarak basınçlı kalıplama ve basınçsız kalıplama olarak ikiye ayrılır. Basınçlı kalıplama daha yaygındır ve basınçlı kalıplamada en yaygın kullanılan yöntem sıkıştırma kalıplamadır.

(1) Kalıp

Kalıplama, öncelikle iş parçasının şekline ve boyutuna uygun bir kalıp oluşturulmasını gerektirir. Toz pres kalıplamada çok yüksek basınç kullanıldığından, metal tozu ile kalıp duvarı arasında önemli bir sürtünme vardır. Kalıbın kalite ve performansının, hassasiyet, yüzey pürüzsüzlüğü ve aşınma direnci gerekliliklerini karşılaması çok önemlidir. Kalıp yapı tasarımı, boşlukların kalıptan kolay ve sorunsuz bir şekilde çıkarılmasını kolaylaştırmalıdır.

(2) Kalıplama İşlemi ve Temel İşlem Noktaları

Tungsten karbür tozunun çalışma parametreleri presleme sırasında takip edilmelidir. Mücevher parçasının boyut ve ağırlık gibi özelliklerine bağlı olarak, preslemeden önce hazırlık çalışmaları yapılmalı, iş parçasının ağırlığının gereklilikleri karşıladığından emin olmak için alt pistonun konumu ayarlanmalı ve iş parçasının yüksekliği ve yoğunluğunun gereklilikleri karşıladığından emin olmak için presleme basıncı ayarlanmalıdır. Ayarlamalar tamamlandıktan sonra, kalıp pres pistonuna sabitlenmeli ve toz besleme borusundan vibratöre beslenerek kalıp boşluğuna gönderilmelidir.

Hazırlık çalışmaları tamamlandıktan sonra, presleme işleminin ilk adımı, kontrol edilen miktarda tozun, bitmiş ürünün yaklaşık 2,5 katı hacimli, hassas ölçülü bir kalıba yerleştirilmesidir. Toz, 345-620 MPa basınçla aynı anda yukarı ve aşağı hareket eden zımbalarla preslenir ve preslenen bileşenlere "ham parçalar" denir. Ham parçalar kalıptan çıkarılır ve tozun yeniden doldurulması ve sıkıştırılması işlemi tekrarlanır. Şekillendirme ve presleme döngüsünün tamamı yaklaşık 6-10 saniye sürer. Bu nedenle, üretim hızı 600 adet/saat'e ulaşabilir ve verimlilik çok yüksektir.

(3) Kalıplama ve Preslemeyle İlgili Hususlar

Ekipman ve işletme proses parametreleri stabil olduğunda, preslenmiş ham parçanın kalitesi oldukça stabil olur ve parti ürünlerinin ağırlık ve boyut tutarlılığı iyidir. Ancak, proses parametreleri uygun değilse, uygunsuz parçalar varsa ve preslemede kalite sorunları yaşanıyorsa, bunlar kolayca ortaya çıkabilir. Bu nedenle, çalışma sırasında aşağıdaki hususlara dikkat edilmelidir.

- Kalıp boşluğunun hacmi, yüklenen toz miktarını belirler ve bu da boşlukların ağırlığını doğrudan etkiler.

- Hammaddenin yoğunluğu, presleme basıncıyla yakından ilişkilidir. Presleme basıncı arttıkça yoğunluk da artar ve bu da daha az gözenekli, yoğun iş parçaları elde etmek için faydalıdır. Ancak presleme basıncı çok yüksektir. Bu durumda, toz parçacıkları ile kalıp duvarı arasındaki sürtünme kalıba kademeli olarak zarar vererek ham parçanın hassasiyetini ve kalitesini olumsuz etkiler ve kalıp ile zımbanın kullanım ömrünü belirli ölçüde etkiler.

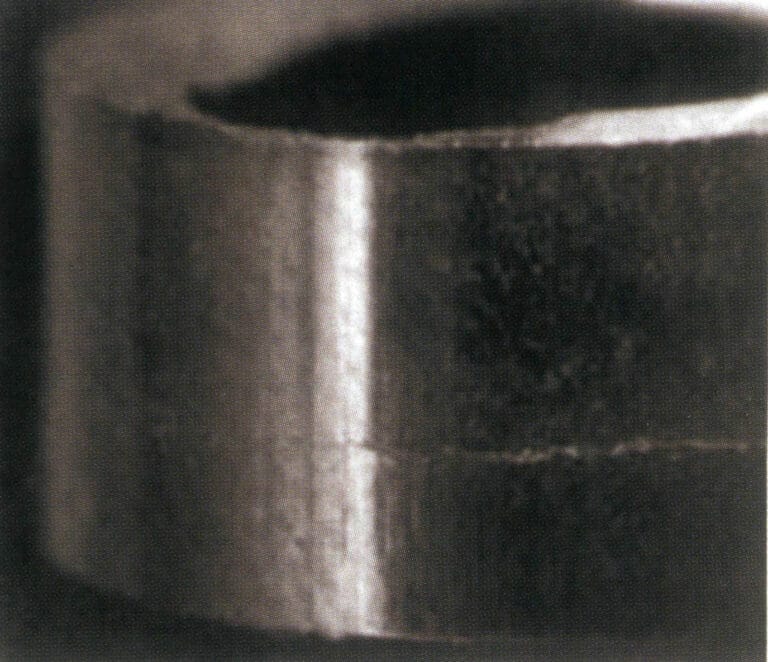

- Toz ile kalıp duvarı arasındaki sürtünme, preslenen parçanın yüzey kalitesini de etkiler, kalıptan ham parçaların çıkarılmasını zorlaştırır ve ham parçayı çatlamaya eğilimli hale getirir. Ham parça çıkarıldıktan sonra, kalan iç gerilim de çatlamaya yol açabilir (Şekil 6-4).

2.4 Boşlukların Sinterlenmesi

Preslenen malzeme, şekillendirildikten sonra, toz metalurjisinde önemli bir işlem olan sinterleme yoluyla gerekli nihai fiziksel ve mekanik özelliklere ulaşır. Sinterleme işlemi sırasında atomlar, toz parçacıklarının yüzeyinden presleme işlemi sırasında oluşan temas noktalarına doğru hareket eder. Sinterleme süresi arttıkça temas noktaları büyür ve toz parçacıkları, çeşitli boyut ve şekillerde gözenekler içeren katı bir kütleye bağlanır. Sinterleme, toz parçacıkları arasındaki mekanik bağı metalurjik bağa dönüştürür. Bu nedenle, nihai ürünün mekanik özellikleri, aynı kimyasal bileşime sahip döküm veya dövme ürünlerle rekabet edebilir.

(1) Sinterleme Türleri

Sinterleme işleminde yer alan reaksiyonlara göre sinterleme, tek bileşenli sinterleme ve çok bileşenli sinterleme olarak ikiye ayrılır. Sinterleme sırasındaki bağlanma fazının durumuna göre ise katı faz sinterleme ve sıvı faz sinterleme olarak ikiye ayrılır. Sıradan sinterlemeye ek olarak, gevşek sinterleme, infiltrasyon ve sıcak presleme gibi özel sinterleme yöntemleri de mevcuttur.

Sinterleme sıcaklığı, tek bileşenli ve çok bileşenli sistemlerin katı faz sinterlemesinde kullanılan metal ve alaşımların erime noktasından daha düşüktür. Bu sıcaklık, toz parçacıklarının bağ oluşturmasını ve işlenmemiş parçayı yoğunlaştırmasını sağlayan yüksek sıcaklıkta ısıl işlemle elde edilir ve bu da erimeden katı hal difüzyonu ile sonuçlanır. Difüzyon enerjisi termal enerjiyle sağlanır; bu nedenle, daha yüksek bir sinterleme sıcaklığı daha güçlü bağlanma ve daha yüksek yoğunluk sağlayabilir. Çok bileşenli sistemlerin sıvı faz sinterlemesinde, sinterleme sıcaklığı genellikle refrakter bileşenlerin erime noktasından daha düşük ve kolay eriyen bileşenlerin erime noktasından daha yüksektir.

Tungsten çeliğinin bileşiminde bazı kolay oksitlenebilir elementlerin bulunması nedeniyle, sinterlemenin kontrollü bir atmosferde gerçekleştirilmesi ve 95%N'den oluşan bir indirgeyici atmosferin kullanılması gerekir.2+5%H2 kullanılabilir.

(2) Sinterleme Fırını için Gereksinimler

Sinterleme fırını için belirli şartlar belirtilir; örneğin belirli bir çıkış, 24 saatten uzun süre sürekli sinterleme yeteneği, gerekli sinterleme sıcaklığına istikrarlı bir şekilde ulaşma yeteneği, indirgeyici atmosfer kullanımına izin verilmesi ve iş parçalarını kolayca söndürmek için cihazların varlığı.

Döner fırın kullanılarak bu gereksinimler karşılanabilir. Fırın bölümlere ayrılmıştır ve her bölüm, refrakter kaplarda belirli sayıda iş parçası tutabilir. Fırın düzenli aralıklarla döner, bu da boşlukların periyodik olarak yüklenip boşaltılmasına olanak tanır ve iyi bir sıcaklık homojenliği sağlar.

İstenilen sinterleme süresine ulaşıldığında sinterleme işlemi sona erer ve boşluklar soğuduktan sonra son işleme yapılabilir.

2.5 Tungsten Çelik Hammaddelerinin Yaygın Kusurları

Yüksek kaliteli preslenmiş ham parçalar, tungsten alaşımlı takıların kalitesini sağlamanın temelini oluşturur. Üretim sürecinin kendine özgü yapısı nedeniyle, presleme üretimi sırasında kaçınılmaz olarak kalite sorunları ortaya çıkar. Aşağıda, ham parçalardaki tipik kusurların bazı nedenleri ve iyileştirme önlemleri listelenmiştir.

(1) Yerel Yoğunluk Sapması

- Ara yoğunluk çok düşük. Bunun nedenleri arasında aşırı yan alan, pürüzlü kalıp duvarı, kalıp duvarının yetersiz yağlanması ve tozun sıkıştırılabilirliğinin düşük olması yer alır. İyileştirme önlemleri arasında çift yönlü sürtünmeli preslemeye geçiş, kalıp duvarının pürüzlülüğünü azaltma ve kalıp duvarına veya toza yağlayıcı ekleme yer alır.

- Bir ucu çok düşük yoğunluğa sahip. Bunun nedenleri arasında büyük uzunluk-çap veya uzunluk-kalınlık oranı, pürüzlü kalıp duvarı, kalıp duvarının yetersiz yağlanması ve toz malzemenin sıkıştırılabilirliğinin düşük olması yer alır. İyileştirme önlemleri arasında çift yönlü preslemeye geçiş, kalıp duvarının pürüzlülüğünün azaltılması ve kalıp duvarına veya toz malzemeye yağlayıcı eklenmesi yer alır.

- Yüksek veya düşük yoğunluklu. Sebepler arasında tozun uygun şekilde dengelenmemesi yer almaktadır. İyileştirme önlemleri arasında, denge tozu miktarının ayarlanması yer almaktadır.

- İnce cidarlı bölgelerde yoğunluk düşüktür. Bunun nedenleri arasında, yerel duvar kalınlığı oranının çok büyük olması ve tek yönlü preslemenin uygun olmaması yer almaktadır. İyileştirme önlemleri arasında, çift yönlü preslemenin benimsenmesi, kalıp duvarı pürüzlülüğünün azaltılması ve kalıp duvarının yerel bölgelerine katkı maddeleri eklenmesi yer almaktadır.

(2) Çatlak

- Köşede çatlaklar var. Bunun nedenleri arasında uygunsuz toz doldurma telafisi, zayıf toz sıkıştırılabilirliği ve yanlış kalıptan çıkarma yöntemi yer almaktadır. İyileştirme tedbirleri arasında toz dolumunun telafisinin ayarlanması, tozun sıkıştırılabilirliğinin iyileştirilmesi ve doğru kalıptan çıkarma yönteminin kullanılması yer alır; dış ürünler için bir basınç manşonu kullanılmalı ve flanş önce basınç manşonu ile kalıptan çıkarılmalıdır.

- Yan tarafta çatlaklar var. Sebepler arasında, dişi kalıbın iç deliğinin kalıptan çıkarma yönünde küçülmesi yer alır. Örneğin, işleme sırasında şekillendirme parçası ciddi şekilde aşınmış ve çıkışta çapaklar oluşmuştur; hammaddedeki grafit tozu ayrışmış ve katmanlanmıştır; presin üst ve alt yüzeyleri eşit değildir veya kalıbın dikeyliği ve paralelliği standartların üzerindedir; düşük toz sıkıştırılabilirliği söz konusudur. İyileştirme önlemleri arasında, dişi kalıbın kalıptan çıkarma yönü boyunca bir kalıptan çıkarma konikliği işlemek, grafit ayrışmasını önlemek için hammaddeye biraz yağlayıcı eklemek, pres ve kalıbın düzlüğünü iyileştirmek ve hammaddenin sıkıştırılabilirliğini artırmak yer alır.

- Çapraz çatlaklar. Bunun nedenleri arasında zayıf kalıp rijitliği, aşırı presleme basıncı ve düşük toz presleme performansı yer almaktadır. İyileştirme önlemleri arasında, dişi kalıbın duvar kalınlığının artırılması, dairesel kalıp manşonuna geçilmesi, toz presleme performansının iyileştirilmesi ve aynı yoğunluğu elde etmek için presleme basıncının azaltılması yer almaktadır.

(3) Kırışıklık

- Platformun iç köşesinde kırışıklık var. Bunun nedenleri arasında, büyük delikli çekirdek çubuğunun çok erken bastırılması, uç platformun zaten oluşmuş olması ve ince duvarlı manşonun bastırılmaya devam etmesiyle, toz akışının önceden oluşmuş alanı delerek yeniden şekillendirmesi yer alır. Tekrarlanan döngüler kırışmaya neden olabilir. İyileştirme önlemleri arasında, büyük delikli çekirdek çubuğunun son presleme miktarının artırılması, ince duvarlı alanın yoğunluğunun uygun şekilde azaltılması ve köşelerdeki yarıçapın uygun şekilde azaltılması yer alır.

- Dış küresel kırışıklık. Bunun nedenleri arasında, presleme işlemi sırasında oluşan küresel yüzeyin akan toz tarafından sürekli olarak kırılması ve bunun sonucunda sürekli olarak yeniden şekillendirilmesi yer almaktadır. İyileştirme önlemleri arasında, presleme yoğunluğunun uygun şekilde azaltılması, daha yüksek gevşek hacim yoğunluğuna sahip tozlar kullanılması, nihai haddelemenin ortadan kaldırılması ve elastik kalıplamaya geçilmesi yer almaktadır.

- Aşırı basınçtan dolayı kırışma. Bunun nedenleri arasında aşırı yerel birim basıncı, şekillendirilmiş parçanın yüzeyinin ezilmesi, plastisite kaybı ve daha sonraki presleme sırasında yeniden şekillendirilememesi yer almaktadır. İyileştirme önlemleri arasında, yerel aşırı basıncı önlemek için toz dolumunun makul ölçüde telafi edilmesi ve toz presleme performansının iyileştirilmesi yer almaktadır.

- Keskin kenarların giderilmesi. Bu nedenler arasında, eşit olmayan yoğunluk, düşük yerel yoğunluk, kalıptan çıkarma sırasında düz durmama gibi uygunsuz kalıp çıkarma, kalıp yapısı veya kalıptan çıkarma sırasında sıçrama ve hasara neden olan depolama ve taşıma yer almaktadır. İyileştirme önlemleri arasında, düşük yerel yoğunluğu önlemek için presleme yönteminin iyileştirilmesi, kalıptan çıkarma koşullarının iyileştirilmesi ve işlem sırasında dikkatli olunması yer almaktadır.

- Lyan tarafta lokalize soyulmalar. Bunun nedenleri arasında, birleştirilmiş kalıbın dikiş yerlerindeki boşluklar ve kalıp sökme sırasında kaçınılmaz olarak lokal soyulmalara yol açan basamaklar (yani, kürenin çapının kolonun çapından büyük olması veya küre ile kolonun eş merkezli olmaması) yer alır. İyileştirme önlemleri şunlardır: kalıbın montajı kusursuz olmalıdır; kalıp sökmeyi etkilemeyen dikiş yerlerinde yalnızca basamaklar bulunmalıdır (yani, şekildeki küresel parçanın çapı biraz daha küçük olabilir ancak daha büyük olamaz ve küre ile kolon eş merkezli olmalıdır).

(4) Yüzey Çizikleri

Bunun nedenleri arasında kalıp boşluğu yüzeyinin yüksek pürüzlülüğü veya düşük sertliği, kalıp duvarında nodüller oluşması ve kalıp boşluğu yüzeyinin bazı bölgelerinin kemirilmesi veya çizilmesi yer alır. İyileştirme önlemleri arasında kalıp duvarı sertliğinin artırılması, pürüzlülüğün azaltılması, nodüllerin giderilmesi ve yağlamanın iyileştirilmesi yer alır.

(5) Boyut Sapması

Aşırı kalıp aşınması ve mantıksız proses parametresi seçimi bu durumun nedenleridir. İyileştirme önlemleri arasında sert alaşımlı kalıpların kullanılması ve proses parametrelerinin ayarlanması yer almaktadır.

(6) Aşırı Eksantriklik

Oluşum nedenleri arasında kalıp montajının kötü hizalanması, düzensiz toz dolumu, aşırı kalıp boşluğu ve kalıp delgisinin kılavuz kısmının kısa olması yer alır. İyileştirme önlemleri arasında iyi kalıp hizalaması sağlamak, titreşimli veya emişli toz dolumu kullanmak, boşluğu makul bir şekilde seçmek ve kalıp delgisinin kılavuz kısmını artırmak yer alır.

2.6 Tungsten Çelik Takıların Taşlanması ve Parlatılması

Tungsten çelik malzemeler yüksek sertliğe, yüksek kırılganlığa ve düşük ısı iletkenliğine sahiptir, bu da özellikle büyük taşlama paylarına sahip tungsten çelik takılar için mücevher taşlamayı çok zorlaştırır. Yüksek sertlik, yüksek bir taşlama basıncı gerektirirken, düşük ısı iletkenliği aşırı taşlama ısısına izin vermez ve yüksek kırılganlık, taşlama çatlaklarına daha fazla eğilime neden olur. Bu nedenle, tungsten çelik takıları bilerken, taşlama taşının iyi kendi kendini bileme özelliklerine, makul bir taşlama işlemine ve daha iyi ısı dağılımı koşulları sağlamak ve taşlama çatlaklarının oluşumunu azaltmak için iyi bir soğutmaya sahip olması gerekir. Genellikle, tungsten çelik takıları bilerken, sıcaklık 600℃'yi aşarsa, mücevherin yüzey tabakası oksidasyon renk bozulmasına uğrar ve bu da çeşitli derecelerde taşlama yanıklarına neden olur. Ciddi durumlarda tungsten çelik takılarda kolayca çatlaklara neden olabilir. Bu çatlaklar genellikle çok küçüktür ve çatlakların yakınındaki taşlama yüzeyi genellikle mavi, mor, kahverengi ve sarı gibi farklı oksidasyon indekslerine sahip renkler gösterir. Çatlak, çatlak boyunca kırıldığında, çatlağın kırıldığı yerde genellikle ciddi yanık izleri bulunur ve taşlama yağının sızması nedeniyle tüm çatlak kesiti genellikle taze kırıktan belirgin şekilde ayrılır.

Tungsten çelik takıların yüzey taşlama ve parlatma yöntemleri esas olarak mekanik ve elektrolitik taşlama ve parlatmayı içerir.

(1) Mekanik Taşlama ve Parlatma

① Parlatma ve taşlama makineleri. Alüminyum çeliğin parlatılması ve taşlanması, değerli taş işleme işlemine çok benzer ve yaygın olarak kullanılan ekipmanlar aşağıdaki dört türü içerir.

Kalıplama makinesi: Bu ızgara, dairesel ve konturlu şekillere sahip olup, homojen ölçülere ve yüksek hassasiyete sahiptir.

Taşlama ekipmanları: Kullanılan taşlama yöntemine ve takımlara bağlı olarak, tungsten çeliği şekillendirmek için çeşitli taşlama türleri mevcuttur. Bunlar arasında, tekerlek taşlama makineleri, disk taşlama makineleri, bant taşlama makineleri ve silindir taşlama makineleri bulunur. Tekerlek taşlama makineleri çoğunlukla tungsten çelik ham malzemenin pah kırma ve şekillendirme işlemlerinde; disk taşlama makineleri çoğunlukla ham malzemenin düz taşlanmasında; bant taşlama makineleri çoğunlukla kavisli yüzey taşlama işlemlerinde; silindir taşlama makineleri ise çoğunlukla ham malzemelerin kenarlarını zımparalayarak pürüzsüz hale getirmek için kullanılır.

Parlatma ekipmanları: Yaygın parlatma ekipmanları arasında tamburlar, titreşimli variller vb. bulunur.

Sondaj ekipmanları: Yaygın olarak kullanılan sondaj ekipmanları arasında ultrasonik ve lazer delme makineleri yer alır.

② Aşındırıcıların ve aletlerin taşlanması ve parlatılması. Aletler, tungsten işlemede en önemli kesme, taşlama ve parlatma aletleridir. İşlemedeki rollerine göre üç ana kategoriye ayrılabilirler: kesme aletleri, taşlama aletleri ve parlatma aletleri. Aletler ve aşındırıcılar arasındaki bağlantı ilişkisine göre sınıflandırılırsa, serbest ve bağlı aşındırıcı aletler de vardır.

Aşındırıcıların ve aletlerin tip, model ve özelliklerinin çeşitliliği nedeniyle, tatmin edici sonuçlar elde etmek için farklı tungsten çelik aksesuarlar için uygun karakteristik parametrelerin seçilmesi gerekir.

a. Aletlerin taşlanmasında kullanılan aşındırıcılar. Birçok aşındırıcı türü mevcuttur ve bunların seçimi genellikle işlenen iş parçasının malzeme özellikleriyle doğrudan ilişkilidir. Malzemenin yüksek sertliği nedeniyle, tungsten çelik takılar için genellikle süper sert aşındırıcılar seçilir.

Tungsten çeliği taşlamak için kullanılan geleneksel silisyum karbür taşlama taşları, düşük taşlama verimleri, yüksek taşlama kuvvetleri, zayıf kendi kendini bileme özellikleri ve taşlama temas alanındaki yüksek yerel yüzey sıcaklıkları (yaklaşık 1100℃'ye kadar) nedeniyle giderek kullanımdan kaldırılmıştır. Bu da düşük takım kenarı kalitesi, pürüzlü yüzey kalitesi ve yüksek hurda oranlarına neden olur. Buna karşılık, sentetik elmas taşlama taşları, yüksek taşlama verimleri, düşük taşlama kuvvetleri, iyi kendi kendini bileme özellikleri, pimlenmeye meyilli olmayan keskin elmas kenarları ve taşlama temas alanındaki düşük yerel yüzey sıcaklıkları (genellikle yaklaşık 400℃) nedeniyle tungsten çelik takımların taşlanmasında yaygın olarak kullanılmaktadır. Sentetik elmasların çeşitleri, kodları ve uygulama aralıkları Tablo 6-3'te gösterilmektedir.

Tablo 6-3 Sentetik Elmas Türleri, Kodları ve Uygulama Kapsamı (GB/T 23536-2009)

| Sentetik elmasların türleri ve kodları | Kullanım kapsamı | ||

|---|---|---|---|

| Çeşitlilik | Kod | Granülerlik | Önerilen kullanım |

| Dar aralık | |||

| Aşındırıcı sınıf | RVD | 35/40〜325/400 | Seramik, reçine bağlı taşlama aletleri; taşlama aletleri vb. |

| MBD | Metal bağ taşlama aletleri, elektrokaplamalı ürünler vb. | ||

| Kesme sınıfı | SMD | 16/18〜70/80 | Testereler, delme aletleri, elektrokaplamalı ürünler vb. |

| Ayarlama notu | DMD | 30/35 | Kırpma aletleri: tek veya çok taneli kırpıcılar, vb. |

| Mikro toz | MPD | M0/0. 5〜M36/54 | Hassas taşlama, parlatma aletleri, polikristalin kompozit malzemeler vb. |

Son yıllarda yeni malzemelerin uygulanmasıyla CBN (kübik bor nitrür) taşlama taşları çok iyi işleme etkileri göstermiş olup, CNC şekillendirme taşlama tezgahlarında, koordinat taşlama tezgahlarında ve CNC iç ve dış silindirik taşlama tezgahlarında son işlem diğer taşlama taşı tiplerine göre daha iyidir.

Taşlama işlemlerinde, keskinliğini korumak için taşlama taşını zamanında bilemek önemlidir. Taşlama taşı köreldiğinde, iş parçası yüzeyinde kayarak sıkışır, bu da yanıklara ve mukavemetinin azalmasına neden olur.

b. Aşındırıcılar için bağlayıcı maddeler. Bağlayıcı maddeler, aşındırıcılar oluşturmak için birçok küçük aşındırıcı parçacığı birbirine bağlayan malzemelerdir. Yaygın bağlayıcı maddeler iki ana kategoriye ayrılır: reçine ve metal. Farklı bağlayıcı maddelerin farklı özellikleri ve uygulamaları vardır (Tablo 6-4).

Tablo 6-4 Bağlayıcıların Türleri, Özellikleri ve Uygulama Kapsamı

| Bağlayıcı adı | Kod | Özellikler | Uygulama kapsamı |

|---|---|---|---|

| Reçine bağlayıcı | B | Taşlama aleti iyi bir kendi kendini bileme özelliğine sahiptir, kolay tıkanmaz, az ısı üretir, kolay işlenir, iyi parlatılabilir, aşınmaya dayanıklıdır, ancak ısıya dayanıklılığı düşüktür ve ağır yük taşlama için uygun değildir. | Elmas taşlama takımları sert alaşımların, takımların ve metal olmayan malzemelerin yarı-finisaj ve finiş işlemlerinde kullanılır; kübik bor nitrür takımları ise yüksek hızlı çelik, takım çeliği, paslanmaz çelik ve ısıya dayanıklı çeliğin yarı-finisaj ve finiş işlemlerinde kullanılır. |

| Metal bağlayıcı (elektrokaplamalı nikel) | Ben | Güçlü bağlanma kuvveti, keskin kesme kenarı, yüksek işleme verimliliği, ancak kaplama ile sınırlı, ince çalışma tabakası, kısa hizmet ömrü | Esas olarak cam işleme ve ferrit manyetik malzemelerin işlenmesinde kullanılır. Yüksek hassasiyete sahiptir ve yarı ince taşlama, ince taşlama ve şekillendirme taşlama işlemlerinde kullanılır. Ayrıca ultra ince ve özel şekilli açma taşlama takımları ve şekillendirme taşlama diskleri üretmek için de kullanılabilir. |

| Bronz bağlayıcı | M | Güçlü bir bağlanma kuvvetine, iyi aşınma direncine, düşük takım tüketimine sahiptir ve daha büyük yüklere dayanabilir. Ancak, kendi kendini bileme özelliği zayıftır ve yanlış kullanıldığında ısınıp tıkanabilir. | Elmas aletler kesme, kaba taşlama, ince taşlama ve cam, seramik ve değerli taşların şekillendirilmesinde kullanılır; kübik bor nitrür aletler ise alaşımlı çelik gibi malzemelerin taşlanmasında kullanılır. |

c. Aşındırıcının tanecikliliği. Aşındırıcının tane boyutu, taşlama verimliliği, hassasiyeti vb. ile yakından ilişkilidir. Tane boyutunu seçme ilkesi, taşlama verimliliğini artırmak için iş parçasının yüzey pürüzlülük gereksinimlerini karşılayarak mümkün olduğunca daha iri tane boyutu seçmektir. Genel olarak, aşındırıcı tane boyutu ile iş parçası yüzey pürüzlülüğü arasındaki ilişki Tablo 6-5'te gösterilmiştir.

Tablo 6-5 Takım Grit Boyutu ile İş Parçası Yüzey Pürüzlülüğü Arasındaki İlişki

| Aşındırıcı parçacık boyut kodu | 70/80〜 100/120 | 100/120〜 140/170 | 140/170〜 230/270 | 270/325〜 10/20 | 8/12 〜 2.5/5 | 2,5/5〜 0/2 |

|---|---|---|---|---|---|---|

| İş parçası yüzey pürüzlülüğü Ra/㎛ | 3. 2 〜 0. 8 | 0,8 ~ 0,4 | 0,4 ~ 0,2 | 0. 2 ~ 0. 1 | 0. 1 ~ 0.05 | 0,05 ~ 0,025 |

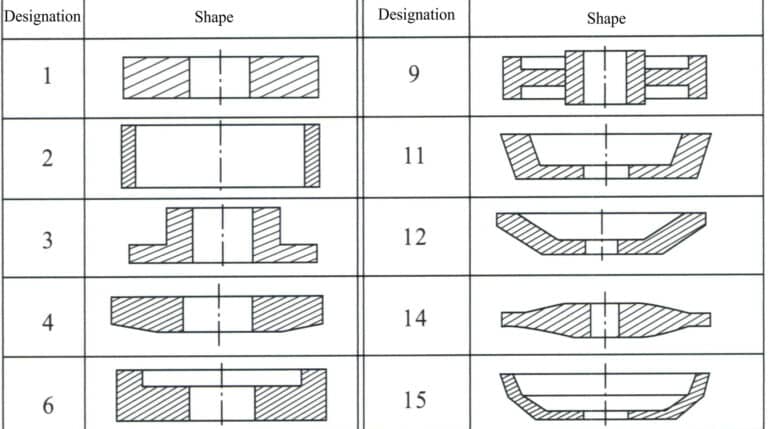

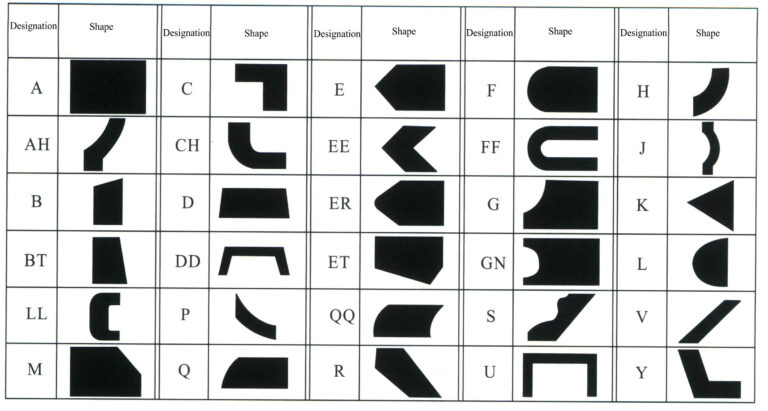

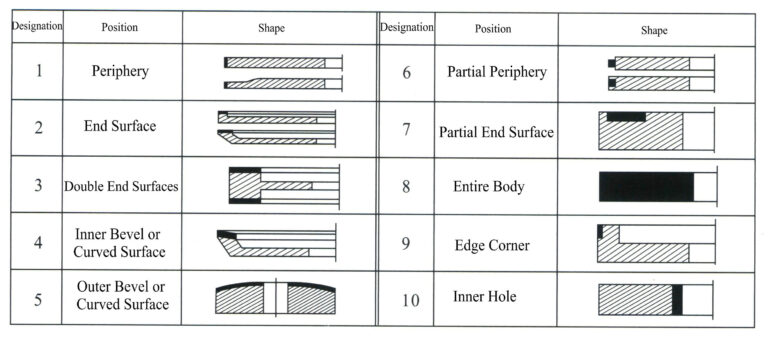

d. Alet şekli. Takım şekli esas olarak alt tabakanın temel şeklini, aşındırıcı tabakanın kesit şeklini ve aşındırıcı tabakanın alt tabaka üzerindeki konumunu içerir. Ulusal standart GB/T6409.1-94 (ISO 6104-79'a atıfta bulunarak) standardizasyonu kolaylaştırmak için takım işaretleme yöntemini belirtir. Takım işaretlemesi, şekil kodu + temel boyutlar + aşındırıcı kod + aşındırıcı parçacık boyut kodu + bağlayıcı kod + konsantrasyon kodundan oluşur. Bunlar arasında, şekil kodu alt tabakanın temel şeklini ve taşlama tabakasının kesit şeklini, ayrıca ikisi arasındaki konumsal ilişkiyi gösterir (Şekil 6-5 ila 6-7); temel boyutlar alt tabakanın ve taşlama tabakasının temel boyutlarını temsil eder; aşındırıcı kod sentetik elmas veya kübik bor nitrür için çeşit kodunu gösterir; parçacık boyut kodu aşındırıcının pürüzlülüğünün kodunu gösterir; bağlayıcı kod reçine—B, metal—M, seramik—V ile bağlayıcının kategori kodunu gösterir; Konsantrasyon kodu, aşındırıcı tabakadaki aşındırıcı oranının kodunu belirtir. Örneğin, takım işaretlemesi: 1A14 100×25×127×10 CBN 100/120 B 100.

③ Yardımcı malzemeler. Tungsten çeliğinin işlenmesinde çeşitli aşındırıcılar ve taşlama aletlerinin yanı sıra taşlama sıvıları, soğutma sıvıları, bağlayıcı malzemeler, temizleme malzemeleri vb. gibi çeşitli yardımcı malzemelere de ihtiyaç duyulmaktadır.

- Tungsten çelik taşlama sıvısı. Tungsten çeliği sert ve kırılgan bir malzemedir. Taşlama ve parlatma sırasında aşındırıcı ortamın aşınmasını azaltmak ve iş parçasının çatlamasını önlemek için sektörde bir dizi etkili taşlama sıvısı geliştirilmiştir. Bunlar özellikle tungsten çeliği ve diğer kobalt içeren işleme malzemeleri için uygundur. İşleme sırasında, iş parçası malzemesindeki kobaltın taşlama sıvısına karışmasını önlerler. İşlenen iş parçası, sertliğini değiştirmeden orijinal eğilme dayanımını ve kırılma tokluğunu maksimum düzeyde koruyabilir. İş parçası yüzeyinde çeşitli taşlama taşları veya taşlama parçacıkları ile kullanılabilirler ve merkezsiz taşlama, dış silindirik taşlama, taşlama diskleri ve diğer işlemler için uygundurlar. Hızlı talaş biriktirme özelliğine sahiptirler, köpürmezler ve makine ve parçalarda kalıntı bırakmazlar.

- Soğutma sıvısı. Yaygın olarak kullanılan soğutma sıvıları arasında su, kinon yağı ve emülsiyonlar bulunur. Doğru soğutma sıvısını seçmek çok önemlidir. Soğutma ve yağlama sıvılarının doğru kullanımı üç temel rol oynar: soğutma, yıkama ve yağlama. Soğutma yağını temiz tutarken, taşlama ısısını izin verilen aralıkta tutarak iş parçasının termal deformasyonunu önler. Taşlama sırasında soğutma koşullarının iyileştirilmesi, örneğin yağa daldırılmış taşlama diskleri veya içten soğutmalı taşlama diskleri kullanmak önemlidir. Kesme sıvısının taşlama diskinin merkezine verilmesi, kesme sıvısının doğrudan taşlama alanına girmesini sağlayarak etkili bir soğutma sağlar ve iş parçası yüzeyinde yanık oluşumunu önler. Bu nedenle, taşlama işlemi sırasında taşlama sıvılarının doğru kullanımı ve bakımı çok önemlidir.

- Bağlayıcı malzeme. Esas olarak tungsten çeliğini işleme için çalışma çubuğuna bağlamak için kullanılır.

- Temizlik malzemeleri. Bunlar esas olarak yapıştırıcı ve tungsten çelik yüzeylerden yağ lekelerini, tozu ve diğer kirleticileri temizlemek için kullanılır.

④ Taşlama işlemi süreci. Tungsten çelik takılar taşlanırken, yanlış kullanım veya taşlama disklerinin uygunsuz seçimi, aşırı taşlama sıcaklıklarına yol açarak alaşım yüzeyinin aşırı ısınmasına veya tokluğunun azalmasına ve kırılganlığının artmasına neden olarak tungsten çelik ürünlerinin kalitesini etkileyebilir. Uygun bir taşlama işlemi oluşturmak, tungsten çelik ürünlerinin taşlama işleminin temelini oluşturduğu için ön koşuldur. Daha düşük radyal besleme hızına sahip ince bir taşlama yöntemi veya hatta hassas taşlama kullanarak taşlama miktarını makul bir şekilde seçmek önemlidir. Örneğin, eksenel besleme hızını artırırken radyal besleme hızını ve taşlama disk hızını uygun şekilde azaltmak, taş ile iş parçası arasındaki temas alanını azaltabilir, ısı dağılım koşullarını iyileştirebilir ve böylece yüzey sıcaklığındaki artışı etkili bir şekilde kontrol edebilir.

(2) Elektrolitik Taşlama İşlemi

Geçmişte, tungsten çeliğinin mekanik taşlama ve parlatma işlemi neredeyse mekanik işleme yöntemleri seviyesinde kalmıştı. Bu yöntem karmaşık ekipmanlar gerektirir ve elmas taşlama → zımpara kağıdı ile manuel taşlama → ince pamuklu kum ile manuel taşlama gibi karmaşık ve zaman alıcı işlemler gerektirir. Verimlilik düşük ve maliyet yüksek olmakla kalmaz, aynı zamanda daha büyük bir dezavantajı da tekrarlanan mekanik taşlamanın alaşımın yüzeyinde ve içinde kolayca gerilim ve çatlaklar oluşturabilmesi, ömrünü kısaltması ve hatta alaşımın kırılganlaşmasına ve hasar görmesine neden olmasıdır. Elektrolitik taşlama işlemi, sert alaşımları işlemek için elektrolitik işleme ve mekanik taşlamanın birleşik etkilerinden yararlanır; elektrolitik işleme yaklaşık 80%~90%'yi oluştururken, mekanik taşlama yalnızca 10%~20%'yi oluşturur. Üretim verimliliği, genel mekanik taşlamadan 4~8 kat daha yüksektir. Aynı zamanda elektriksel parametrelerin değiştirilmesinin kolay olması, kaba ve ince proseslerin tek bir proseste birleştirilmesi, üretim döngüsünün kısalması ve işleme maliyetlerinin düşürülmesi, tungsten çeliğinin işlenmesinde ümit verici bir yöntem haline gelmesini sağlamaktadır.

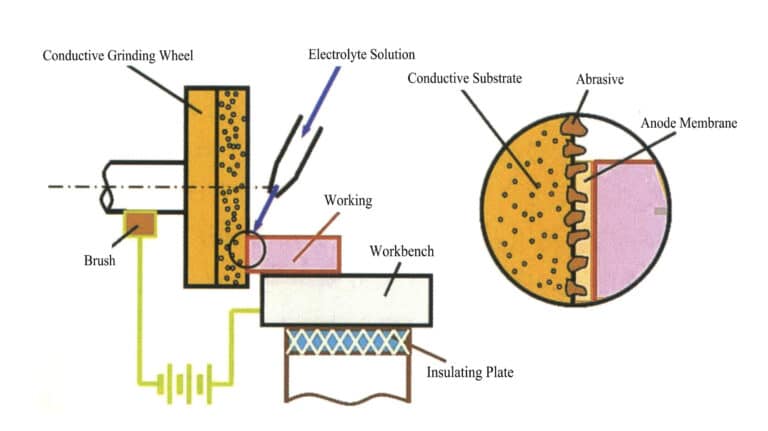

① Yapı ve prensip. Elektrolitik taşlama sistemi esas olarak Şekil 6-8’de görüldüğü gibi üç kısımdan oluşur: DC güç kaynağı, takım tezgahı ve hidrolik sistem.

Elektroliz taşlama sırasında, tungsten çelik iş parçası bir DC güç kaynağının pozitif terminaline, elmas iletken taşlama tekerleği ise negatif terminaline bağlanır. Her ikisi de belirli bir temas basıncını koruyarak, tekerlek yüzeyindeki çıkıntılı aşındırıcılar (elmaslar) ile belirli bir elektrolitik boşluk oluşturur ve bu boşluğa bir elektrolit verilir. Güç açıldığında, iş parçası yüzeyinde bir elektrokimyasal reaksiyon meydana gelir. Sert alaşım elektrolize edilir ve yüzeyinde, sert alaşımın kendisinden çok daha düşük bir sertliğe sahip çok ince bir oksit filmi (elektrolitik film) oluşur. Bu oksit filmi, yüksek hızlı dönen elmas taşlama tekerleği tarafından sürekli olarak kazınır ve elektrolitle birlikte taşınır. Bu, elektroliz reaksiyonunu sürdürerek yeni bir iş parçası yüzeyi ortaya çıkarır. Elektroliz ve oksit filminin çıkarılması dönüşümlü olarak gerçekleşir ve tungsten çeliğinin pürüzsüz bir yüzey oluşturmak ve belirli bir boyut doğruluğu elde etmek için sürekli işlenmesini sağlar.

Elektrokimyasal ekipman seçilirken, taşlama makinesinin yapısı, yüksek eğilme gerilimi altında bile taşlama taşı ile iş parçası arasındaki doğruluğu korumak için yeterince rijit olmalıdır. Takım tezgahı, elektrolitin basınçlandırılması ve filtrelenmesi için korozyona dayanıklı yardımcı ekipmanlara ihtiyaç duyar. Kontrol cihazları, fikstürler ve mekanik ve elektrik sistemleri, tuz püskürtme ortamında çalışacak şekilde uygun malzemelerden yapılmalı veya kaplanmalıdır. Elmas aşındırıcı iletken taşlara sahip elektrolitik taşlama taşları elektriği iletebilir. Aynı zamanda, iletken olmayan aşındırıcı taşlar da kullanılabilir, ancak performansları elmaslar kadar iyi değildir. Elektrolit nozulunun malzemesi genellikle ısıya dayanıklı akrilik veya diğer eşdeğer yalıtım malzemelerinden yapılır. İş parçası fikstürleri bakır veya bakır alaşımlı malzemelerden yapılır. Tasarım, takım tezgahının normal çalışmasını sağlamak için elektrolitik taşlama sırasında katot ve anot polaritesine sahip parçaların birbirinden yalıtılmasını sağlamalıdır.

② Taşlama elektroliti ve elektrolitik taşlama tekerleği. Elektrolitik taşlama, elektrokimyasal çözünmeye dayanır. Elektrolit seçimi, elektrolitik taşlamanın verimliliğini, işleme hassasiyetini ve yüzey kalitesini önemli ölçüde etkiler. Elektrolit hazırlamak için kullanılan kimyasal maddeler arasında sodyum nitrit, sodyum nitrat, sodyum dihidrojen fosfat, sodyum klorür, sodyum borat, potasyum kromat vb. bulunur. Örneğin, 6.3% sodyum nitrit, 0.3% sodyum nitrat, 2% sodyum dihidrojen fosfat ve 1.4% sodyum borat, pH değeri 8-9 arasında kontrol edilir.

Sert alaşımların elektrolitik taşlanmasında, elmas aşındırıcıların düzgün şekli, yüksek sertliği, uzun süre homojen bir elektrolitik boşluk sağlama kabiliyeti ve ince taşlama sırasında ayrı mekanik taşlama olanağı sağlayan yüksek verimliliği nedeniyle genellikle elmas iletken taşlama taşları kullanılır. Elmas elektrolitik taşlama taşları, metal bağlı ve elektrokaplamalı elmas taşlama taşları olarak ikiye ayrılır. İlki, tungsten çeliğinin düz yüzeylerinin ve iç ve dış halkalarının elektrolitik taşlanması için kullanılırken; ikincisi, tek bir şekle sahip çok sayıda iş parçasının elektrolitik şekillendirme taşlaması ve küçük deliklerin iç halka taşlaması için kullanılır.

③ Öğütme işlemi parametreleri. Elektrokimyasal taşlama işleminde, akım yoğunluğu, elektrokimyasal yoğunlukla birlikte artan verimliliği belirleyen ana faktördür. Ancak, akım yoğunluğunun çok yüksek veya çok düşük olması, işleme hassasiyetini ve yüzey kalitesini düşürecektir. Gerçek üretimde, aşırı voltaj kıvılcım deşarjına neden olarak iş parçasının yüzey kalitesini etkileyebileceğinden, voltajı sınırsızca artırmak tavsiye edilmez.

Tungsten çeliğinin elektrokimyasal taşlanmasında, verimlilik 110A/cm akım yoğunluğunda en yüksektir2, kullanılan gerçek akım yoğunluğu 15~60A/cm'dir2ve voltaj 7~10V'tur. Kaba taşlama sırasında akım 20~30A/cm'dir.2ve ince öğütme sırasında 5~6A/cm'dir2.

Belirli bir voltajda, küçük bir işleme boşluğu daha yüksek bir akım yoğunluğuna, üretkenliğe ve pürüzsüz ve hassas bir işleme yüzeyine ulaşabilir. Ancak boşluk çok küçükse, elektrolitin eşit şekilde uygulanması veya dağıtılması zorlaşır ve bu da kıvılcım deşarjına yol açarak taşlama taşının aşınmasını hızlandırabilir. Genellikle kullanılan işleme boşluğu 0,025-0,05 mm'dir.

Taşlama basıncı arttıkça verimlilik de artar. Sürekli artan basınçla elektrolitik boşluk azalır ve bu da kıvılcım deşarjının oluşmasını kolaylaştırır. Tersine, taşlama basıncı çok düşükse oksit filmi giderimi yetersiz kalır ve bu da işleme verimliliğini ve yüzey kalitesini düşürür. Bu nedenle, taşlama basıncı, kıvılcım deşarjı oluşmaması ve oksit filminin tamamen kazınabilmesi ilkesine dayanmalıdır. Genellikle 0,2-0,5 MPa'lık bir taşlama basıncı önerilir.

Temas alanı artar ve DC güç kaynağının otomatik olarak daha yüksek bir akım vermesine olanak tanıyarak yüzey kalitesini korurken verimliliği artırır. Bu nedenle, elektrolitik taşlama sırasında, taşlama taşı ile iş parçası arasındaki temas alanının maksimum düzeyde tutulmasına özen gösterilmelidir.

Taşlama taşı hızının artırılması, elektrolitik boşlukta yeterli elektrolit tedarikini sağlayabilir, hızlı bir şekilde dönüşümlü olarak mekanik taşlama etkisini artırabilir ve böylece verimliliği artırabilir. Ancak, çok yüksek olmamalıdır. Genel taşlama taşı doğrusal hızı 1200-2100 m/dak'dır.

Elektrolit akışı, elektroliz boşluğuna yeterli ve eşit bir şekilde girmelidir. Genellikle, dikey elektroliz düz taşlama makinelerinde elektrolit akışı 5-15 L/dak, iç ve dış dairesel elektroliz taşlama makinelerinde ise 1-6 L/dak'dır. Elektrolit nozulunun takılması da önemlidir, çünkü elektroliz etkisini taşlama taşı ile iş parçası arasındaki işleme boşluğuyla sınırlamaya yardımcı olur. Nozul, taşlama taşının dış yüzeyine yakın bir yere güvenli bir şekilde takılmalı ve dönen taşlama taşının dış kenarındaki hava tabakasını kıracak bir hava sıyırıcı ile donatılmalıdır.