Takı Terbiye İşlemi Nasıl Yapılır?

Takı İşlemede Ustalaşma: Teknikler ve Ekipman Kılavuzu

Kuyumculuk bitirme işlemi, kayıp balmumu dökümünden (kalıp dökümü) elde edilen kusurlu kuyumculuk parçalarının manuel teknikler ve ekipman kullanılarak monte edilmesini, takılmasını, kaynaklanmasını ve kaba yüzey işlemlerini içerir.

Kuyumculuk finisaj işleminde kullanılan aletler çeşitlidir; yaygın olarak kullanılan aletler arasında kaynak aletleri, esnek mil taşlama makinesi, halka mandreli, çukur demir, el ölçüm aletleri, kumpaslar, çeşitli eğeler (kaba, ince, yuvarlak, düz, üçgen), çeşitli makine frezeleri, testere yayları, testere bıçakları, makaslar, düz burunlu penseler, çekiçler, kaynak kelepçeleri, kaynak akısı, cımbız, zımpara kağıdı, zımpara çubukları ve çeşitli pullar bulunur.

Yaygın olarak kullanılan ekipmanlar arasında tablet presi, su kaynak makinesi, lazer kaynak makinesi, tünel fırın vb. bulunmaktadır.

Mücevher yapım sürecinde, mücevher bitirme işlemi çok önemli bir prosedürdür ve mücevher dökümleri için kalıbın kalitesi nihai mücevher ürününün kalitesini doğrudan etkileyecektir. Kuyumculuk terbiyesiyle uğraşan teknisyenler, nitelikli ve zarif mücevher kakmaları üretmek için aşağıdaki becerilerde ustalaşmalıdır.

(1) Esnek şaft taşlama makinesi, kuyumculuk finisaj işleminde en yaygın kullanılan araçlardan biridir. İlk olarak, kişi esnek şaftlı taşlama makinesini kullanma konusunda yetkin olmalı ve operasyonel amaç ve gereksinimlere göre çeşitli makine bur tiplerini seçebilmelidir. İkinci olarak, esnek şaftlı taşlama makinesinin yapısını anlamalı ve motor, eksen, esnek şaftlı taşlama makinesi el aletleri ve hız pedalı gibi temel bileşenlerin değiştirilmesi ve bakımı konusunda yetenekli olmalıdır; ve taşlama, delme, parlatma ve finisaj gibi işlemleri tamamlamak için esnek şaftlı taşlama makinesini yetkin bir şekilde kullanabilmelidir.

(2) Testere yayı kuyumculukta yaygın olarak kullanılır. Örneğin, mücevher dökümleri üzerinde kalan yolluk çizgisinin kuyumcu testeresi ile kesilmesi gerekir; yüzüğün açıklığını büyütmek veya küçültmek istiyorsanız, kuyumcu testeresi de gereklidir. Mücevher bitirme işlemi sırasında, metal levhalar üzerinde çeşitli desenleri ve geometrik şekilleri serbestçe görebilmek için kuyumcu testeresinin kullanımında ustalaşmak gerekir.

Temel Beceriler - Testere Tekniği Videosu

Temel Beceriler - Dosyalama Tekniği Videosu

Temel Beceriler - Kaynak Tekniği Videosu

(5) Kalıplama sırasında çekiç (demir, kauçuk vb. dahil) kullanımı da çok sıktır. Çekiç kullanmak basit gibi görünebilir, ancak kuyumculuk işlemlerinde yetenekli değilseniz, kuyumculuk iş parçasının yüzeyinde iz bırakmak kolaydır ve bu da sonraki işlemleri (taşlama, parlatma vb.) büyük ölçüde etkileyebilir. Yüzük boyutu biraz küçüktür ve bir yüzük mandreline yerleştirilmesi ve bir çekiçle genişletilmesi gerekir; bu, çekiçle hafifçe vurmayı ve çok fazla güç uygulamamayı gerektirir. Aksi takdirde yüzük sapı kırılabilir. Çekiç kuvvetinde ustalaşmak, kalıplama sürecinde kavranması gereken temel becerilerden biridir.

(6) Belirli bir estetik yeteneğe sahip olmak da kalıplama sürecine dahil olmak için temel gerekliliklerden biridir. Kalıplama sonrasında üretilen mücevherin eğri büğrü ve çukurlu bir yüzeye sahip olması mücevherin kalitesini ciddi şekilde etkileyecektir.

Özetle, kalıplama işlemi mücevher yapımındaki en önemli becerilerden biridir.

İçindekiler

BÖLÜM I Farklı Mücevher Türleri için Kalıplama İşlemleri

1. Zincir takıların kalıplama süreci

Kusurlu zincir takı parçaları için (bilezikler, kolyeler vb. dahil), genellikle tasarım gereksinimlerini karşılamak için kusurlu parçanın şeklini düzeltmek, ardından zincir bağlantılarını bağlamak ve bunları mükemmel bir takı parçasında birleştirmek için dosyalama, montaj, kaynak, zımparalama ve bitirme gibi işlemlerden geçmek gerekir. Zincir takıların kalıplama süreci aşağıdaki adımları içerir.

1.1 Şekillendirme

Şekillendirme, zincir takı boşluğunun şeklini tasarım gereksinimlerine göre düzeltme işlemidir.

Kullanılan başlıca aletler düz uçlu pense, cımbız, demir plakalar, lastik çekiçler, küçük bıçaklar, halka çubuklar vb.

Operasyon sürecinin kilit noktaları:

Kusurlu parçaların deformasyonunu gözlemleyin ve düzeltme araçlarını seçin. Deforme olmuş takı iş parçasını düzeltmek için düz uçlu pense kullanın (Şekil 4-1) veya takı iş parçasını demir bir plaka üzerine yerleştirin ve lastik bir çekiç kullanın. Kuyumculuk iş parçasının ters yönde deforme olmasını önlemek için sıkıştırma ve çekiçleme sırasında eşit kuvvet uygulayın.

1.2 Yolluk

Yollukların törpülenmesi, her bir kusurlu zincir takı parçasının düz hale getirilmesi için taşlanması anlamına gelir.

Kullanılan ana aletler eğe, yuvarlak burunlu pense, düz burunlu pense vb.

Operasyon sürecinin kilit noktaları:

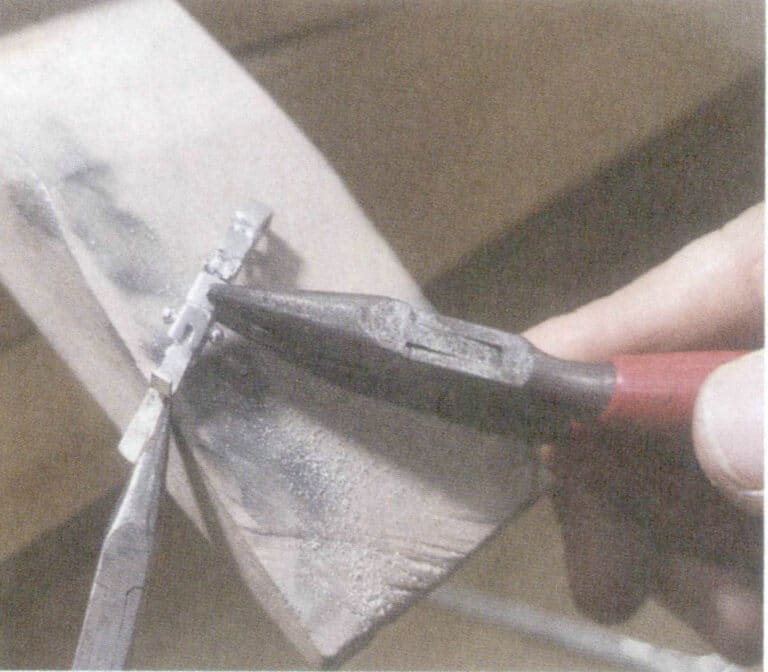

İşlenmemiş parçayı sol elinizle tutun veya düz uçlu pense ile sıkıştırın, ardından tezgahtan destekleyin ve yolluk düzlüğünü doldurmak için sağ elinizle eğeyi kullanın (Şekil 4-2). Eğeyi kullanırken, genellikle eğenin düz yüzeyini kullanın (bazen, kusurlu parçanın durumuna bağlı olarak, eğenin farklı bir kısmını kullanmayı tercih edebilirsiniz). Yollukları törpülerken dikkatli olun; mücevher iş parçasının diğer kısımlarının aşınmasını önlemek için eşit kuvvet uygulayın.

1.3 Zinciri bağlayın ve monte edin

Zinciri birleştirmek, zincir takılarının her bir halkasını / Segmentini bir ön şekil oluşturacak şekilde bağlamak anlamına gelir.

Kullanılan ana aletler düz uçlu pense, kesici pense, yuvarlak uçlu pense vb.

Operasyon sürecinin kilit noktaları:

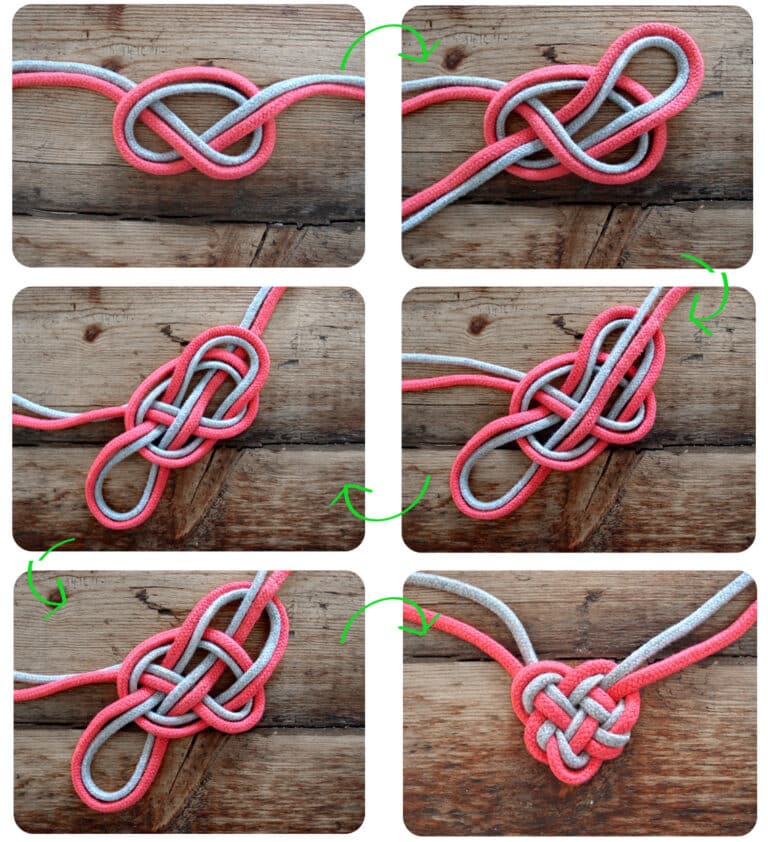

Zincirleri bağlamak için beş yaygın yöntem vardır: halka bağlantı, orta bağlantı, alt bağlantı, yan bağlantı ve menteşe bağlantısı. Kolyeleri bağlama yönteminde genellikle yan bağlantı kullanılır. Bilezik bağlama yönteminde genellikle alt ve menteşe bağlantıları kullanılır. Aşağıda, alt ve menteşe bağlantı yöntemlerine odaklanacağız.

- Alttaki bağlantı. İlk olarak, bağlantı dilini düzeltin ve bağlantının ilgili bağlantı deliğinden geçip geçemeyeceğini test edin. Delik küçükse, bağlantı deliğini oturana kadar büyütmek için bir diş frezi kullanın. Bağlantı dilini hafifçe bükmek için düz burunlu pense kullanın ve ilgili boşluğun bağlantı deliğine yerleştirin. zincir baklaları arasındaki bağlantı noktaları kompakt olmalı ve esnek kombinasyonlar ve eşit mesafelerle birbirine yakın oturmalıdır. Tüm zincir gövdesi iniş ve çıkışlar olmadan dengeli olmalıdır (Şekil 4-3).

- Menteşe bağlantısı. Menteşe deliğinin boyutuna göre hasarlı parçayla aynı renkte bir metal tel seçin ve her hasarlı parçayı gerektiği gibi monte edin. Halatı menteşe deliğinden geçirin ve ardından bağlamak için burunlu pense kullanın. Bağladıktan sonra, zincir gövdesinin bükülmediğinden ve herhangi bir iniş çıkış göstermediğinden emin olun (Şekil 4-4).

Şekil 4-3 Alt bağlantı zinciri

Şekil 4-4 Düşürülmüş Hat Kanca Zinciri

Zincir Bağlama Videosu

1.4 Kaynak Şekillendirme

Kaynakla şekillendirme, bağlantıları sabitlemek için bağlı zincir baklalarının kaynaklanması anlamına gelir.

Kullanılan başlıca aletler kaynak aletleri, kaynak kelepçeleri, cımbızlar, kaynak akısı, kaynak karoları, kesme penseleri vb.

Operasyon sürecinin kilit noktaları:

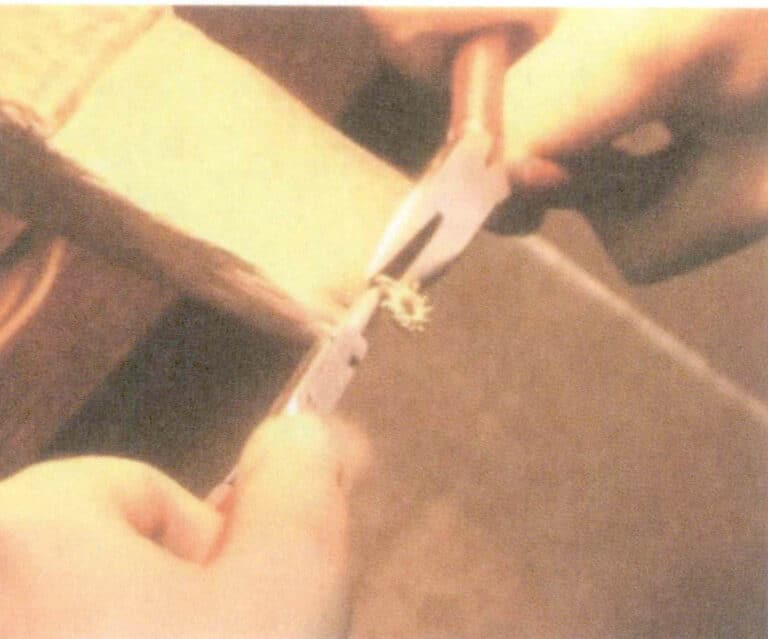

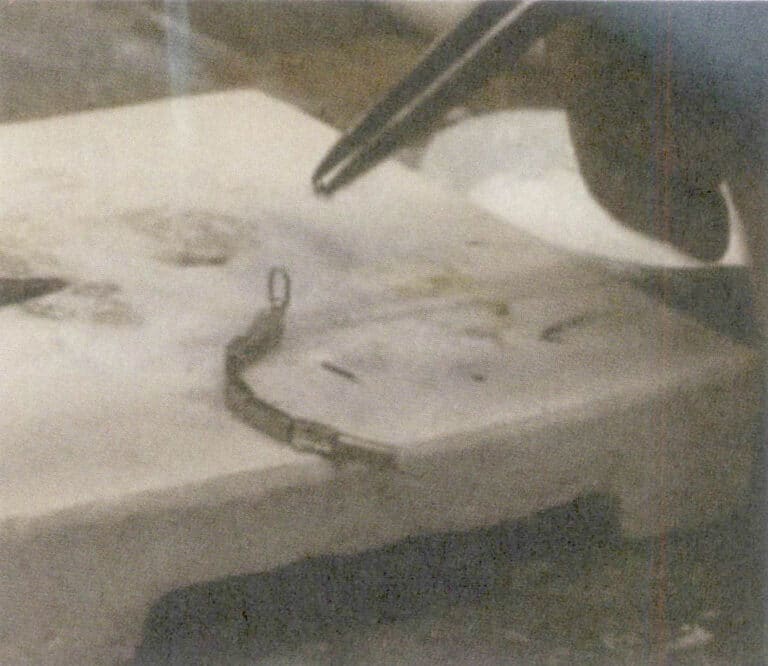

Metal kaynak parçasını (malzemeyi) ince şeritler veya küçük bir bölüm halinde kesmek için kesme pensesi kullanın, ardından kaynak karosu üzerinde küresel parçacıklar halinde eritmek için bir torç kullanın. Bağlı zinciri borakslı suya (boraks + alkol) batırın, torcu ateşleyin ve kaynak bağlantısına doğrultun, ardından kaynak bağlantısına biraz boraks uygulamak için küçük bir tahta çubuk kullanın. Erimiş metal kaynağı almak için cımbız kullanın, hafifçe boraksa batırın ve kaynak bağlantısına taşıyın (Şekil 4-5). Kaynak bağlantısındaki metal kaynağı eritmek için torç kullanın ve kaynağı sabitleyin.

Kaynak yapılırken aynı içerikte ve renkte lehim seçilmelidir. Kaynaklı zincir baklaları birbirleri arasında esnek bir şekilde hareket edebilmeli ve taşınamayan kaynak, yanlış kaynak veya eksik kaynak olmamalıdır. Yanlış kaynaklar, eksik kaynaklar veya ölü taşınamayan kaynak bağlantıları varsa yeniden kaynak yapılması gerekir.

Kaynak Zinciri Videosu

1.5 Dil klipslerinin manuel olarak işlenmesi

Dil tokası üretimi makine işleme ve manuel işleme olarak ikiye ayrılabilir. Makinede işlenen dilli toka, yolluk törpülendikten sonra kaynaklanabilir. Daha sonra kolyeyi son haline getirmek için kaynak yapılabilir. Manuel olarak işlenen dil tokası, hammaddelerden elle yapılmalıdır.

Kullanılan ana aletler eğe, kesme pensesi, yay testeresi, testere bıçağı, kumpas, düz burun pensesi vb.

Operasyon sürecinin kilit noktaları:

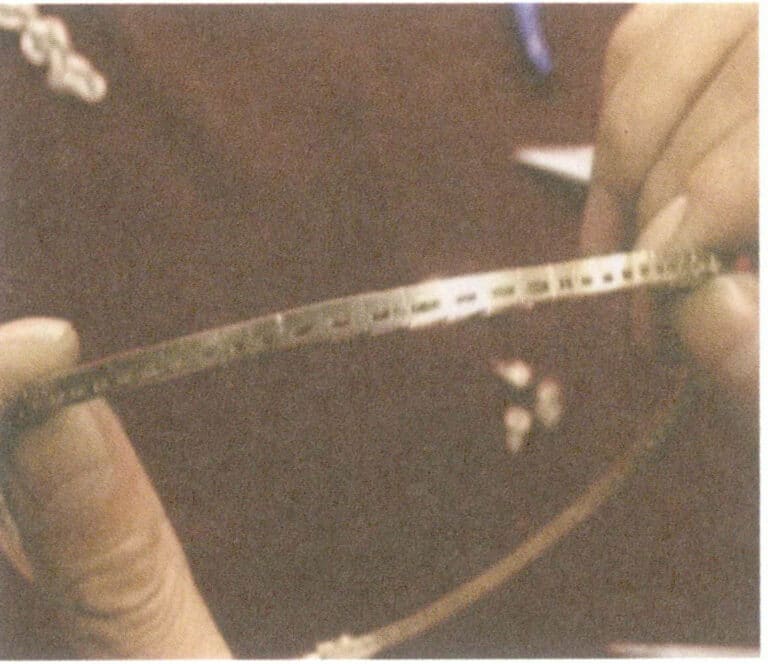

Uygun metal yayları seçin, seçilen metal yayları bir eğe veya kesici pense ile zincirin boyutuna göre şekillendirin ve toka dilinin uzunluğunu belirlemek için dil toka kutusunun uzunluğunu kumpasla ölçün. Yayı uygun pozisyonda düz uçlu pense ile bükerek ördek dili şekline getirin ve dilli tokanın kısa kenarının ucuna bir düğme kaynaklayın (Şekil 4-6).

Dil tokalarının kolye işlemesi Video

1.6 Toka Ayarı

Ayarlama, dil tokasının ve kutunun birbirine sıkıca oturması ve sorunsuz bir şekilde açılıp kapanması için düzeltilmesi anlamına gelir.

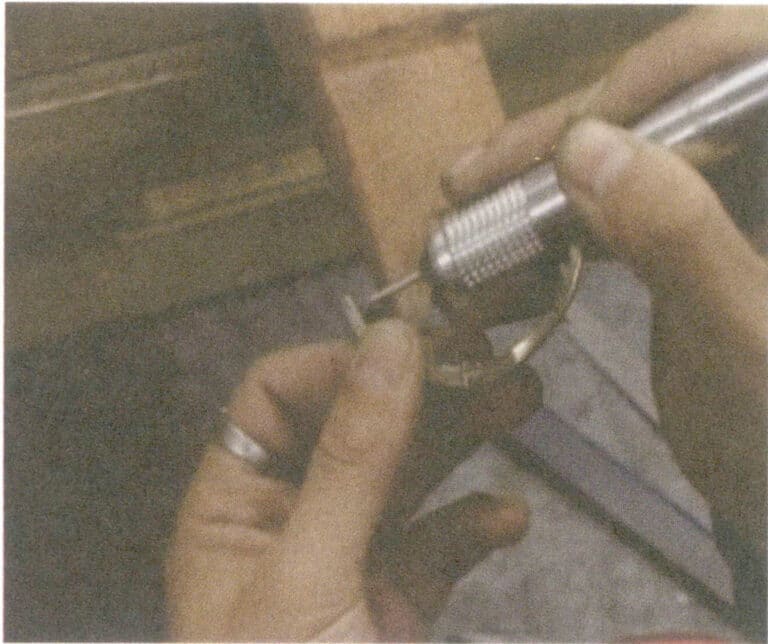

Kullanılan ana aletler esnek şaft taşlama, kaynak aletleri, eğeler, yay testeresi, testere bıçağı, düz burun pensesi, cımbız, diş frezi, kaynak karosu, kesme pensesi vb.

Operasyon sürecinin kilit noktaları:

Diş frezini esnek şaft taşlama el aletlerine takın, anahtara basın ve dil kutusunun içindeki çapakları ve metal boncukları süpürmek için diş frezini kullanarak dil kutusunu kare ve pürüzsüz hale getirin. Dili dil kutusuna yerleştirin, ikisi arasındaki uyumu kontrol edin (Şekil 4-7), onarılması gereken alanları belirleyin ve ayarlamaları yapın. Dili ve dil kutusunu ayarlayıp taktıktan sonra, diş frezini kullanarak açıklıktan 1 mm uzaklıkta küçük bir oluk oluşturun ve dilin yay kısmında küçük bir oluk oluşturarak iki küçük oluğun birbirine kenetlenmesini sağlayın. Birbirine kenetlendikten sonra boşluk kalmamalı ve bağlantı sıkı olmalıdır.

Dilin ucunun yanından metal bir tel geçirin ve metal teli kare bir bobin haline getirmek için pense kullanın ve dil kutusunun yan tarafındaki mandal sütununa sabitleyin. Ardından, küçük bir parça metal teli bir meşale ile yakarak bir boncuk oluşturun ve bu boncuğu metal halkanın açıklığına kaynaklayın. Metal tel halkayı sabitleyin ve merkezini sıkıştırmak için yuvarlak burunlu pense kullanarak metal tel halkayı "8" numara şekli olarak adlandırılan "8" numara şekline getirin (Şekil 4-8). Uygun şekilde sıkı olduğundan emin olmak için "8" şeklini ayarlayın.

Şekil 4-7 Güvenli mandalın "8" numaralı şekli

Şekil 4-8 Güvenli mandalın "8" numaralı şeklinin işlenmesi

1.7 Şap Suyu kaynatma

Mücevher parçaları kaynaklandıktan sonra yüzeyde siyah-gri bir madde oluşur. Bu madde, takı iş parçasının yüzeyindeki kirlerin temizlenmesine yardımcı olan şap suyu kaynatma işlemi ile çoğunlukla giderilebilir.

Kullanılan ana aletler kaynak aletleri, cımbız, kaynak karoları, seramik bir kap, çakmak vb.

Operasyon sürecinin kilit noktaları:

Mücevher iş parçasını şap içeren bir tencereye yerleştirin ve tencereyi kaynak karosunun üzerine yerleştirin. Hava pompasını çalıştırın, torcu ateşleyin ve alevi şap kabının alt ucuna yönlendirerek şap suyu kaynayana kadar ısıtın. Mücevher iş parçasını çevirmek ve siyah maddeyi çıkarmak için cımbız kullanın. Ardından takı parçasını şap suyu kabından çıkarın ve temiz suyla yıkayın. Aksi takdirde, takı iş parçası kuruduktan sonra beyaz şap yüzeye yapışacaktır.

1.8 Zincir taşlama

Zincir taşlama işlemi, mücevher iş parçasının yüzeyindeki kaba çapakların, ara katman parıltılarının ve metal boncukların giderilmesini, yüzey şeklini pürüzsüz ve eşit hale getirmek için köşelerin onarılmasını ve esnek dönüşün sağlanmasını içerir.

Kullanılan ana aletler eğe, esnek mil taşlama, diş frezi, bilyalı frez vb.

Operasyon sürecinin kilit noktaları:

Mücevher iş parçasının yüzeyindeki pürüzlü alanları düzeltmek ve çapakları gidermek için bir eğe kullanın. Ardından, ara katmanı, parlamayı, metal boncukları ve eğenin ulaşamadığı alanları temizlemek için diş frezini esnek şaftlı taşlayıcıya takın. Mücevher iş parçasının alt kısmı, işlem gereksinimlerini karşılamak için bir bilyalı frez ile temizlenmelidir.

Zincir taşlama işlemi sırasında mücevher iş parçasının genel açısı zarar görmemelidir. Kum delikleri ortaya çıkarsa, kum deliklerini gidermek için esnek şaftlı taşlama el aletine bir kum deliği çubuğu takılmalıdır (bkz. Şekil 4-9). Ardından, mücevher iş parçası tekrar uygun şekilde sabitlenmelidir.

1.9 Zımparalama

Zımparalamanın amacı, mücevher iş parçası üzerindeki törpüleme izlerini gidererek yüzeyi daha pürüzsüz ve daha rafine hale getirmektir.

Kullanılan ana aletler esnek şaftlı taşlama makinesi, zımpara diski, zımpara çubuğu, zımpara ucu, iğne tarzı zımpara kağıdı, zımpara ahşap çubuğu vb.

Operasyon sürecinin kilit noktaları:

Zımpara çubukları, uçlar, zımpara diskleri, iğne tarzı zımpara kağıdı, zımpara ahşap çubuğu vb. yapmak için 400 # zımpara kağıdı kullanın. Takı iş parçasının farklı konumlarına göre uygun aleti seçin ve takı iş parçasının her bir parçasını pürüzsüz bir finisaja kadar zımparalayın (Şekil 4-10). Zımparalarken takı iş parçasının desenlerine, çizgilerine veya genel açılarına zarar vermeyin. Takı iş parçası üzerinde zımpara izleri varsa, zımparalamadan önce bu izler doldurulmalıdır.

Zımparalama Videosu

Zincir Takı Kalıplama Videosu

2. Bilekliğin mücevher bitirme işlemi

2.1 Yolluk doldurma (zincir tipi takılar için kalıplama işlemi yöntemi)

2.2 Parça Montajı

Parça Montajı, bir ön şekil oluşturmak için tasarım gerekliliklerine göre bilekliğin çeşitli bileşenlerinin birleştirilmesi anlamına gelir.

Kullanılan ana aletler düz uçlu pense, kesme pensesi, yuvarlak uçlu pense, yay testereleri, testere bıçakları, esnek mil taşlama makinesi, kaynak aletleri vb.

Operasyon sürecinin kilit noktaları:

Bilekliğin menteşe borusu delik boyutuna göre metal pimi seçin. Bilekliği gerektiği gibi monte edin ve tüp deliklerinin hizalandığından emin olun. Seçilen metal pimi tüpün içinden geçirin (Şekil 4-11) ve metal pimi tüpün her iki ucunda hafifçe açıkta bırakarak fazla bağlantı metal pimini kesmek için kesici pense kullanın. Bileklik aksesuarlarının bağlantı noktalarını ayarlayarak sorunsuz bir şekilde dönmelerini sağlayın.

Bileklik menteşe borusunun içinde metal pimi engelleyen metal boncuklar veya çapaklar varsa, bunları süpürmek için esnek şaft öğütücüye küçük bir frez takılabilir. Metal pim uçları kaynakla sabitlenmişse, metal pim borunun her iki ucuyla aynı hizada olmalıdır; metal pim uçları çatallarla sabitlenmişse, metal pim uçları biraz daha uzun olmalıdır.

2.3 El İşi Dil Tokası Yapımı (Aynı Zincir Takı Kalıbı El Sanatları Yöntemi)

Bilezik Dil Tokasının İşlenmesi Video

2.4 Kaynak

Kaynak, oluşturulan bilekliğin çeşitli bileşenlerini güvenli bir şekilde birleştirme işlemidir.

Kullanılan ana aletler kesme pensesi, düz burun pensesi, kaynak aletleri, kaynak karoları, kaynak kelepçeleri, eğeler vb.

Operasyon sürecinin kilit noktaları:

Hava pompasının ayak pedalına basın, torcu ateşleyin ve tüpün her iki ucundaki metal pimi sıkıca kaynaklayın. Bileklik borusunun boyutuna göre K altın taban plakasını seçin, torçla yumuşatın, düz burunlu pense ile bileklik menteşe borusunun eğrisi boyunca bükün, bir eğe ile düzeltin, ardından taban plakasını dil kutusunun altına kaynaklayın ve dili gerektiği gibi bilekliğe kaynaklayın.

Metal kaynağın rengi ve içeriği mücevher iş parçasıyla eşleşmeli ve yanlış kaynak veya sahte kaynak olgusu olmamalıdır.

2.5 Şekillendirme

Şekillendirme, bilekliğin şeklini düzelterek oval ve uygun boyutta olmasını sağlamaktır.

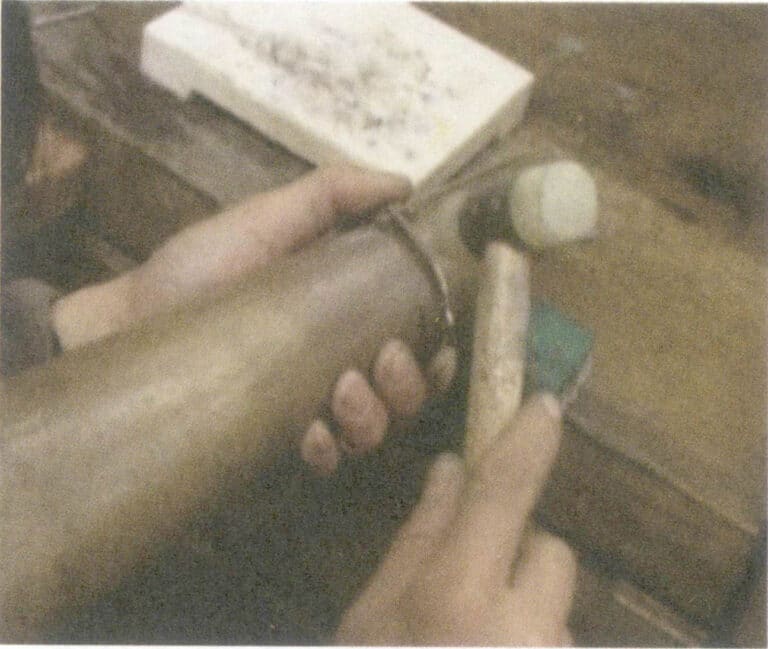

Kullanılan ana aletler bir bilezik mandreli ve bir lastik çekiçtir.

Operasyon sürecinin kilit noktaları:

Bilekliğin dilini dil kutusuna yerleştirin, ardından bilekliği bileklik mandreline yerleştirin. Bilekliğin konumunu hizalayın ve boşluk kalmadan sıkı bir şekilde oturmasını sağlamak için lastik çekiçle bileklik gövdesine hafifçe vurun (Şekil 4-12). Çekiçle vururken kuvvet çok güçlü olmamalıdır. Aksi takdirde, bilezik menteşe borusunu deforme edebilir veya yüzeyinde iz bırakabilir.

Bilezik Şekillendirme Videosu

2.6 Toka Ayarı (Zincir Takı İşleme Yöntemi ile Aynı, Şekil 4-13)

2.7 Şap Suyunun Kaynatılması (Zincir Takı El Sanatları Yöntemi ile Aynı)

2.8 Bileklik taşlama

Bileklik taşlama, bileklikteki pürüzlü çapakların, metal boncukların ve ara katman flaş kenarlarının giderilmesini ve yüzeyinin daha pürüzsüz ve daha aerodinamik hale getirilmesini içerir.

Kullanılan ana aletler esnek şaft öğütücü, diş frezi, bilyalı frez, eğe, zımpara kağıdı çubuğu vb.

Operasyon sürecinin kilit noktaları:

Diş frezini esnek mil taşlama makinesine takın, dil kutusunun içindeki çapakları ve metal boncukları süpürmek ve kutu şeklini kare yapmak için diş frezini kullanın. Bilekliğin ölü köşelerini ve yedek kenarlarını temizlemek için diş frezini kullanın ve bu alanları pürüzsüz hale getirin. Bilyalı frezi esnek mil taşlama makinesine takın ve tabanı taşlayın (Şekil 4-14). Bileklikteki çapakları ve pürüzlü alanları düzeltmek için kayan bir eğe kullanın ve pürüzsüz bir şekil elde edin (Şekil 4-15). Bileklik üzerinde görünen kum deliklerini taşlamak için zımpara çubuğunu esnek şaft taşlama makinesine takın.

Törpüleme sırasında, mücevher iş parçasını kusurlara taşlamaktan veya mücevher iş parçasının kırılmasına neden olmaktan kaçınmak için özel dikkat gösterilmelidir.

Şekil 4-14 Tabanın taşlanması

Şekil 4-15 Eğe (metal işleme ve ahşap işleme)

Bileklik taşlama Video

2.9 Zımparalama (zincir takı kalıbı işleme yöntemiyle aynı)

Zımparalama işleminden sonra, mücevher iş parçasında hala lekeler varsa renkli kumlama işlemi gereklidir.

3. Yüzüğün mücevher bitirme işlemi

3.1 Şekillendirme

Şekillendirme, yüzüğün iç şaftını yuvarlak ve standart hale getirmek için belirli tekniklerin kullanılması işlemidir.

Kullanılan ana aletler bir halka mandreli ve bir çekiçtir

Operasyon sürecinin kilit noktaları:

Halkayı halka mandreline yerleştirin ve halkayı doğru şekilde konumlandırın. Halka mandrelinin ucuna bir çekiçle vurarak titreşim yaratın ve halka sapının yuvarlak olup olmadığını kontrol edin. Halkanın iç şaftı halka mandreline uymuyorsa, halkanın yolluk konumuna bir çekiçle hafifçe vurarak oturmasını sağlayın (Şekil 4-16). Halka boyutu çok küçükse, uygun olana kadar halka boyutunu genişletmek için halka mandrelini kullanın. Çekiçle halkanın dekoratif kafasına vurmamaya dikkat edin ve boyutu genişletirken aşırı güç uygulamayın, çünkü bu halkanın aşırı boyutlandırma nedeniyle hurdaya çıkmasına neden olabilir.

3.2 Dosya Yufkası

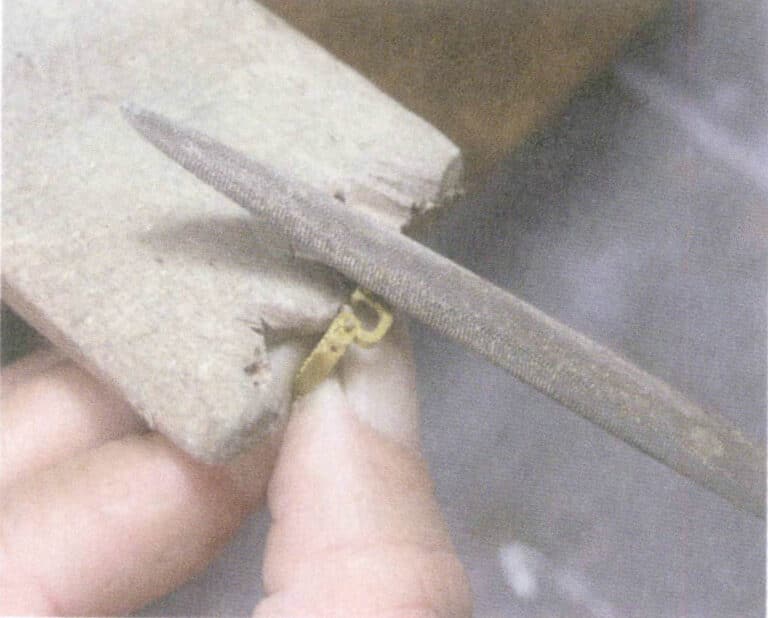

Yolluk törpüleme, halka boşlukları üzerindeki yolluk işaretini pürüzsüz hale getirmek için taşlamaktır.

Kullanılan ana aletler kaba eğeler, düz eğeler, yarım yuvarlak eğeler, üçgen eğeler vb.

Operasyon sürecinin kilit noktaları:

İlk olarak, yollukları düzgün bir şekilde törpülemek için kaba bir eğe kullanın, ardından düz bir eğe kullanarak halka sapının kenarlarının boyutunu ayarlayarak pürüzsüz hale getirin.

3.3 Gravür

Gravür, mücevher iş parçasının uygun kısımlarına içerik, karat ağırlığı ve boyut gibi özellikleri belirten harf veya işaretlerin kazınmasıdır.

Kullanılan başlıca aletler çekiç, harf damgası, ateş meşalesi, mühürleme mumu platformu vb.dir.

Operasyon sürecinin kilit noktaları:

Harf damgasını gereksinimlere göre hazırlayın, takı iş parçasını sızdırmazlık mumu oluğuna sabitleyin ve gerekirse sabitleme için sızdırmazlık mumu kullanın. Harf damgasını yazım işareti alanına bastırın ve takı iş parçası üzerinde net bir harf işareti bırakmak için damganın üst kısmına bir çekiçle vurun (Şekil 4-17).

Harf damgasına çekiçle vururken kuvvet eşit tutulmalıdır. Üst üste binen ve net olmayan harf işaretlerinden kaçınmak için harf damgası hareket etmemelidir.

3.4 Kakmalı Aksesuarlar

Kakma Aksesuarlar, farklı renkteki aksesuarların mücevher iş parçası üzerinde uygun pozisyonlarda kaynaklanarak dekorasyon işlevi görmesini ifade eder.

Kullanılan başlıca aletler kaynak aletleri, kaynak karoları, kaynak kelepçeleri, cımbızlar, kesme penseleri, eğeler ve düz uçlu penselerdir.

Operasyon sürecinin kilit noktaları:

Kakma aksesuarların üzerindeki yollukları kesmek için kesme pensesi kullanın ve yollukları düzleştirmek için törpüleyin. Kakma aksesuarları cımbızla dikkatlice belirlenen konuma yerleştirin ve gerektiği gibi düzenleyin. Uyumsuz alanlar varsa, takı iş parçasını düz burunlu pense ile ayarlayın, ardından kakma aksesuarları sıkıca kaynaklayın (Şekil 4-18).

Kakma aksesuarlar pürüzsüz olmalı ve kaynaktan sonra yanlış kaynaklar, eksik kaynaklar ve zayıf kaynaklar olup olmadığını kontrol edin. K altın ve gümüş yüzük aksesuarları kaynak aletleriyle manuel olarak kaynaklanabilir. Platin yüzük aksesuarları daha yüksek bir sıcaklık gerektirir ve bir su kaynak makinesi ile kaynaklanmalıdır.

Kakmalı Aksesuarlar Video

3.5 Halka taşlama

Halkayı tutmak, halkanın her bir parçasının yüzeyini pürüzsüz hale getirmek için işlemek anlamına gelir.

Kullanılan ana aletler eğe, esnek mil taşlama, diş frezi, bilyalı frez, zımpara çubuğu, zımpara kağıdı vb.

Operasyon sürecinin kilit noktaları:

Düz bir eğe kullanarak bilezik sapının iç/dış/yan kısımlarını ayrı ayrı eğeleyin, yüzeyi pürüzsüz ve çapaksız hale getirin ve aerodinamik bir şekil verin (Şekil 4-19). Törpülenemeyen alanları süpürmek için esnek mil taşlama makinesine diş frezini takın ve bilezik üzerinde bulunan çapakları ve metal tanecikleri giderin. Ardından, bilyeli frez halkanın alt kısmını taşlamak için esnek şaft taşlama makinesine takılır. Kum deliklerini taşlamak ve çıkarmak için kum dar çubuğunu esnek şaft taşlama makinesine takın.

Kuyumculuk iş parçasının genel açısı ve yüzey çizgileri ve desenleri törpüleme ve taşlama işlemi sırasında korunmalıdır. Eğenin yarım yuvarlak tarafı esas olarak yüzüğün iç şaftını veya ark yüzeyini eğelemek için kullanılır. Kuyumculuk iş parçasında büyük kum çukurları varsa kaynak onarımları gereklidir (Şekil 4-20).

Şekil 4-19 Halkanın doldurulması

Şekil 4-20 Kaynaklı büyük kum çukurları

Halka taşlama Video

3.6 Şaplı suda kaynatma (zincir tipi mücevher kaplaması için aynı yöntem, Şekil 4-21)

Şap suyu kaynatma Video

3.7 Zımparalama

Zımparalama, eğe, diş frezi ve bilyalı frez kullanıldığında kuyumculuk iş parçasının yüzeyinde kalan izleri gidermek ve kuyumculuk iş parçasının yüzeyini daha pürüzsüz hale getirmek için kullanılır.

Kullanılan ana aletler esnek şaftlı taşlama makinesi, zımpara kağıdı çubuğu, zımpara kağıdı diski/ucu/iğnesi, zımpara kağıdı ahşap çubuğu ve lastik tekerlektir.

Operasyon sürecinin kilit noktaları:

Zımpara çubukları, zımpara diskleri ve diğer parlatma aletlerini yapmak için 400 #s zımpara kağıdı kullanın ve yüzeyi daha pürüzsüz hale getirmek için mücevher iş parçasının her bir parçasını zımparalayın (Şekil 4-22). Zımpara kağıdı ahşap çubuğu esas olarak mücevher iş parçasının düz yüzeylerini zımparalamak için kullanılır. Takı iş parçası platin ise, 1200# zımpara kağıdı ile bir kez zımparalayın ve ardından takı iş parçasının parlak yüzeyini parlatmak için lastik bir tekerlek kullanın.

Zımparalamadan önce, mücevher iş parçasında kum çukurları, kırık tırnaklar veya çatlaklar gibi kusurlar olup olmadığını kontrol edin. Yukarıdaki kusurlardan herhangi biri mevcutsa zımparalamadan önce onarım yapılmalıdır.

3.8 Saç fırçası parlatma

Saç fırçası cilası, çatal ve tırnak konumlarının taş takılmadan önce parlatılması gerektiği anlamına gelir. Çatal ve pençe ayarlı yüzüklerde taş yerleştirildikten sonra bu bölgeleri parlatmak zordur.

Kullanılan ana aletler bir esnek şaft öğütücü ve bir saç fırçasıdır.

Operasyon sürecinin kilit noktaları:

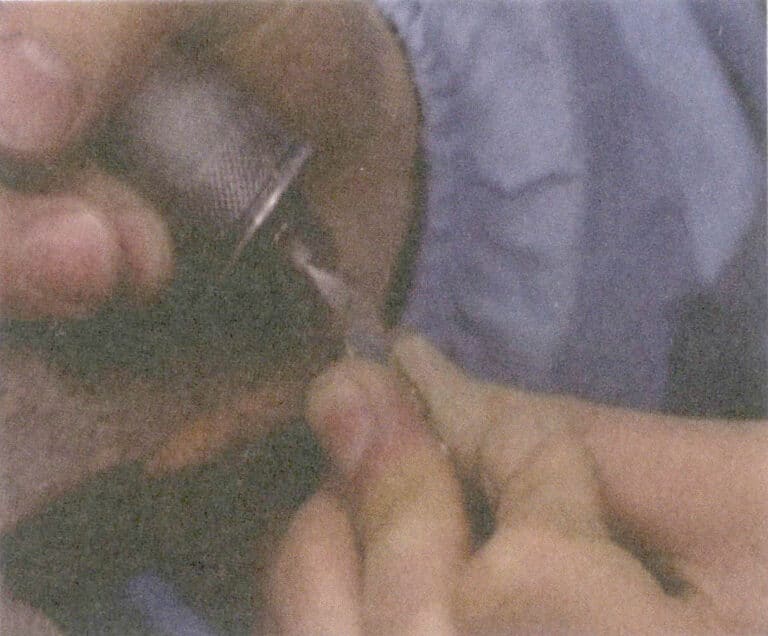

Düğmeye basın, saç fırçasını döndürün, yeşil parlatma mumunun saç fırçasına temas etmesini sağlayın ve saç fırçasını mumla kaplayın. Mücevher iş parçasını iki elinizle sıkıca tutun, çatal ve tırnak pozisyonlarını saç fırçasına doğru bastırın ve mücevher iş parçasının çatal ve tırnak pozisyonlarını saç fırçasından parlayacak şekilde parlatın (Şekil 4-23). Düzensiz kılları önlemek için yeni saç fırçası kullanılmadan önce ateşle hafifçe yakılmalı ve mücevher iş parçası saç fırçalandıktan sonra mum giderme işleminden geçirilmelidir.

Halka Kalıplama Videosu

4. Broş (Gömlek İğnesi)

4.1 Şekillendirme (zincir tipi takılar için takı bitirme işlemiyle aynı)

4.2 Yollukların törpülenmesi (zincir tipi takılar için takı bitirme işlemiyle aynı)

4.3 Kakmalı aksesuarlar (yüzükler için mücevher bitirme işlemiyle aynı)

4.4 Kaynak pimleri parçaları

Kullanılan ana aletler kesme pensesi, kaynak aletleri, düz uçlu pense, cımbız, kaynak karoları ve kaynak kelepçeleridir.

Operasyon sürecinin kilit noktaları:

Broş iğnesi yapmak için uygun renk ve çapta bir metal tel parçasını kesmek için kesme pensesi kullanın. Önce metal tel düzleştirilir, ardından telin bir ucu boncuk şeklinde yakılır ve boncuk çekiçle uygun derecede düzleştirilerek menteşenin üzerine yerleştirilir. Düzleştirilen kısımda menteşe ile aynı hizada küçük bir delik açıldıktan sonra menteşeye kaynak yapılır. Broş pimi, broşun menteşe borusuna takılır ve toka piminin bir ucu boruya kaynaklanır.

Metal telin uzunluğunu ölçün ve pimin tokasını broş üzerinde belirlenen konuma kaynaklayın (Şekil 4-24 ila 4-26). Toka pimini zımparalayarak ayarlayın ve elastik ve serbestçe hareket ederken hareket aralığının 90℃'ye ulaştığından emin olun.

Şekil 4-24 Menteşenin takılması

Şekil 4-25 Kaynak broşu menteşe konumu

Şekil 4-26 Kaynak toka parçası

Kaynak pimleri parçaları Video

4.5 Ayarlama

Kullanılan ana aletler düz uçlu pense, kesici pense ve eğelerdir.

Operasyon sürecinin kilit noktaları:

pimin uzunluğunu ölçün, fazla kısmı kesmek için kesici pense kullanın, broşu ve tokayı birbirine düzgün bir şekilde oturmasını sağlamak için ayarlayın ve pimin kuyruğunu keskinleştirmek için bir eğe kullanın.

4.6 Şap suyunun kaynatılması (zincir tipi mücevher kalıplama için aynı yöntem)

4.7 Broşun taşlanması (zincir tipi takı kalıplama için aynı yöntem)

4.8 Zımparalama (zincir tipi mücevher kalıplama için aynı yöntem)

4.9 Ceviz tozu parlatma ("Parlatma İşlemi" bölümüne bakınız)

5. Küpeler ve Kolyeler

Kullanılan ana aletler kesme pensesi, kaynak aletleri, kaynak karoları, cımbız ve düz uçlu pensedir.

Operasyon sürecinin kilit noktaları:

Yolluk doldurma, şekillendirme, şap suyu kaynatma, taşlama ve zımparalama zincirler için olanlarla aynıdır. Aşağıda, esas olarak küpeler ve kulak kolyeleri için kaynak yöntemlerini tanıtıyoruz.

5.1 Kaynak kulak pimleri

Küpeleri kaynak karosunun üzerine yerleştirin ve kulak iğnesi ile aynı renkte uygun uzunlukta bir metal tel kesmek için kesme pensesi kullanın. Kaynak yapılacak metal parçayı eritmek için bir torç kullanın, ardından kulak iğnesini cımbızla tutun ve nokta kaynağı yapın. Bundan sonra, az miktarda boraks alın, kulak iğnesini küpenin kaynak pozisyonuna yerleştirin ve güvenli bir şekilde kaynak yapın (Şekil 4-27).

Kulak pimi düz kaynaklanmalıdır; eğri olmamalıdır. Kulak iğnesinin erimesini, kısalmasını veya bozulmasını önlemek için kaynak sırasında alev çok güçlü olmamalıdır. Kulak iğnesini kaynakladıktan sonra, küpe ile birlikte düzgün bir şekilde oturabilmesi için ayarlayın.

Kaynak kulak pimleri Video

5.2 Gözyaşı damlası kefaletin kaynaklanması

Gözyaşı damlası kefaleti atlama halkasına klipsleyin ve açık atlama halkasını kıvırmak için düz uçlu pense kullanın. Kolyeyi kaynak plakası üzerine yerleştirin ve açıklığı sıkıca kaynaklayın (Şekil 4-28).

Gözyaşı damlası kefaletinin kaynaklanması Video

Sarkıt Kalıplama Videosu

BÖLÜM II Mekanik Parlatma Teknolojisi

Mücevher işleme sektöründeki rekabet günümüzde son derece şiddetlidir. Şirketlerin işleme ücretlerinden elde ettikleri kâr marjı geçmişe kıyasla çok daha düşüktür ve bu da şirketleri yönetimi güçlendirmeye ve üretim maliyetlerini düşürmek için yeni süreçler ve teknolojiler geliştirip benimsemeye zorlayarak rekabet güçlerini artırmaktadır. Mücevher parçaları yüksek yüzey kalitesi gereksinimlerine sahip olduğundan, üretim maliyetleri büyük ölçüde pürüzsüz bir yüzey ihtiyacından kaynaklanmaktadır. Geleneksel manuel parlatma teknikleri verimsizdir, yüksek işçilik maliyetleri vardır ve önemli ölçüde metal kaybına yol açarak modern mücevher üretiminin taleplerini karşılamayı giderek zorlaştırmaktadır.

Mekanik parlatma teknolojisi sektörde on yılı aşkın bir süredir uygulanmaktadır. Geleneksel parlatma ekipmanı tek namlulu vibratörler, altıgen tamburlar ve vibratörleri içerir. Kuyumculuk iş parçası ile ortam arasındaki sürtünme, kuyumculuk iş parçasının yüzeyinin ve kenarlarının işlenmesini sağlar. Manuel işlemle karşılaştırıldığında, taşlama ve parlatma için makine kullanmanın birçok avantajı vardır. Son yıllarda, mekanik parlatma teknolojisi hızla ilerlemiştir ve birçok gelişmiş parlatma cihazı, geleneksel manuel parlatmanın yerini almak üzere mücevher işleme endüstrisine giderek daha fazla tanıtılmaktadır.

1. Mekanik Parlatmanın Avantajları

(1) Mücevher parçalarını aynı anda işlemek için modern parlatma ekipmanı kullanarak üretim verimliliğini artırmak, mücevher bitirme süresini ve operatör sayısını azaltmak.

(2) Mekanik parlatma, mücevher iş parçalarına daha yüksek bir yüzey parlaklığı verir ve tutarlı bir kalite elde edebilir.

(3) Mekanik parlatma metal kaybını azaltır.

(4) Özel yapılara sahip bazı mücevherler, modern mekanik parlatma teknolojisi yardımıyla yalnızca belirli alanlarda etkili bir şekilde temizlenebilir.

2. Kuyumculukta kullanılan yaygın parlatma makinesi türleri.

2.1 Vibrasyonlu Parlatıcı

Titreşimli parlatıcı (Şekil 4-29) genellikle daha büyük bir kapasiteye sahiptir ve daha fazla aşındırıcı gerektirir, ancak daha uzun bir döngü ile daha düşük bir hızda çalışır. Zincir ürünlerinin parlatılması için çok uygundur ve genellikle çelik bilyelerle kullanılır. Çalışma sırasında atık su tahliyesinin olmaması ve sürekli darbe nedeniyle, diğer kuyumculuk ürünlerinde ayna benzeri bir yüzey elde etmek zordur.

2.2 Manyetik parlatma makinesi

Manyetik parlatma makinesi (Şekil 4-30) diğer parlatma makineleri ile birlikte kullanıldığında, yüzey genellikle girintili olmasına rağmen sonuçlar çok iyidir, ancak çukurda bile çok parlaktır. Ancak, bu işlemin taşlama ve cilalamadan önce yapılması gerektiğine dikkat edilmelidir, aksi takdirde hazırlanan yüzeyde girintiler bırakacaktır.

2.3 Tambur Parlatıcı

Silindir cilalama makinesi (Şekil 4-31) en geleneksel cilalama ekipmanıdır ve çeşitli mücevher parçalarını işleyebilir. En büyük dezavantajı, çalışma sırasında atık su için bir çıkış olmaması ve taşlamadan kaynaklanan her türlü atığın silindirin içinde kalmasıdır. Sürekli dönüş ve şokun altıgen silindiri, atık malzemenin küçük bir kısmı mücevher iş parçasının yüzeyine (toz, sürtünme maddesi, döküm tozu kalıntıları, vb.) bastırılır ve lekelerin yüzeyini parlatma ile giderilemez.

2.4 Daldırma parlatma makinesi

Daldırma parlatma makinesi (Şekil 4-32) büyük hacimli, tek seferlik çıktı yüksektir, mücevher iş parçası kaybı azdır; ancak aşındırıcı, parlatma sıvısı daha fazla tüketir, uzun çalışma döngüsü. Tüm mücevher iş parçalarının parlatılması için uygundur.

Copywrite @ Sobling.Jewelry - Özel takı üreticisi, OEM ve ODM takı fabrikası

2.5 Döner Tabla Parlatma Makinesi

Yeni geliştirilen bir boşluk sistemine sahip olan döner polisaj makinesi (Şekil 4-33) ile manuel polisajın pürüzsüz taşlama ve yüksek parlaklıkta polisajını elde etmek mümkündür. Şasisi bir kabın içinde dönen bir disktir, kabın üstü açıktır, kabın duvarları dönmez ve kap ile disk arasındaki boşluk 0,05 mm'den az olabilir, bu da en ince ceviz kabuğu parçacıklarının kullanılmasını mümkün kılar.

2.6 Sürükle parlatma makinesi

Sürüklemeli parlatıcı Şekil 4-34'te gösterilmektedir. Bu yüzey parlatma teknolojisi 1992 yılında kuyumculuk sektörüne tanıtılmıştır ve önceki yöntemlerden önemli ölçüde farklıdır. Çalışma sırasında mücevher iş parçası ceviz kabuğu parçacıkları üzerinde sürüklenirken ceviz kabuğu parçacıkları hareket etmez. Her mücevher iş parçasının kendi destek konumu vardır ve mücevher iş parçalarının yüzeyleri temas etmez, böylece yüzey hasarı önlenir. Geleneksel cilalama yöntemleriyle karşılaştırıldığında, daha büyük bağıl hareket ve daha güçlü işleme kuvveti yaratarak işlem süresini önemli ölçüde azaltır. Ağır mücevher iş parçaları için büyük avantajlara sahiptir. Sürükleyerek parlatma yöntemi özellikle ağır yüzükler, tokalar ve saat kasaları için uygundur ve sabit desteklere asılabilen diğer birçok mücevher iş parçasına da uygulanabilir.

Bazı tipik polisaj makinesi performansları ve özellikleri Tablo 4-1'de gösterilmiştir.

Tablo 4-1 Farklı Tip Parlatıcıların Performans ve Özelliklerinin Karşılaştırılması

| Makine Tipi | Genişleyen parlatma maddesi | Öğütme Ortamı | Avantajlar | Dezavantajlar | Uygun mücevher iş parçası |

|---|---|---|---|---|---|

| Vibrasyonlu Parlatıcı | Talaş, porselen parçaları, ceviz kabuğu parçacıkları, mısır unu, çelik bilyeler | Seramikler , plastikler | Ucuz, büyük parçalar, damgalı parçalar | Uzun işleme süresi, düşük basınç, girintilere sahiptir, zayıf pürüzsüzlük etkisi, kuru işleme ile ideal sonuçlar elde edilemez | Küçük zincir, makine zinciri |

| Manyetik parlatma makinesi | Çelik iğneler | Hiçbiri | Parlak yüzey, kısa işlem süresi | Pürüzsüz değil, ezikler var, çelik iğne yüzeyi delecek, parlaklık yetersiz | Altın ipek inci, mücevher iç duvarı |

| Eskitme Parlatma Makinesi | Ahşap küpler, ahşap iğneler, ceviz kabuğu parçacıkları, yeşim pirinç unu, çelik bilyeler | Seramik, plastik | Ucuz | Uzun işleme süresi, uygunsuz işleme, yüzey tozu, yüzey sıkışması | Çeşitli mücevher parçaları |

| Döner Tabla Parlatma Makinesi | Ceviz kabuğu parçacıkları, porselen parçaları, plastik | Seramik, plastik | Yüksek verimlilik, kısa işlem süresi, makine iş yükünün 70%'sini tamamlar, daha az işlem, mücevher temizdir, işlenmesi kolaydır, yüksek yüzey kalitesi | Yalnızca ağır olmayan mücevher iş parçalarını (20 g'a kadar) işleyebilir, küçük zincirlerdeki mücevher yuvalarını işleyemez | Çoğu mücevher parçaları, endüstriyel ürünler, saat kasaları |

| Sürükle Parlatma Makinesi | Ceviz kabuğu parçacıkları | Ceviz kabuğu parçacıkları | Büyük ve ağır mücevher iş parçalarını parlatabilir, darbe yok | Islak öğütme yok | Bir rafa sabitlenebilen çeşitli mücevher parçaları |

3. Parlatma İşlem Yöntemleri

Parlatma yöntemleri ıslak ve kuru olmak üzere ikiye ayrılabilir.

3.1 Islak cilalama

Islak cilalamada yaygın olarak seramik, plastik cilalama veya çelik ortam kullanılır. Ek olarak, ıslak işleme sırasında sürtünme ortamı ve kuyumculuk iş parçası, taşlanan malzemeyi emen, kuyumculuk iş parçası yüzeyini temiz ve taşlama ortamını keskin tutan parlatma sıvısı ile çevrelenir. Bu nedenle, ıslak işlemenin sürtünme etkisi kuru cilalamaya göre daha belirgindir. Parlatma sıvısı kullanmanın ana amaçları şunlardır:

- Yağ giderme (örn. yağlı mücevher iş parçaları).

- Korozyon veya oksidasyonun önlenmesi.

- Mücevher iş parçalarının parlatılması.

- Isıl işlem görmüş mücevher iş parçalarından tufal çıkarma (örn. asit çözeltisi).

- Takı iş parçası ile ortam arasında bir tampon oluşturarak ortamın takı iş parçasını çok derinden kesmesini önler.

Ancak gümüş alaşımları, pirinç ve diğer mücevher iş parçaları üzerinde ıslak polisaj yapılırken bazen oksidasyon meydana gelebilir. Oksidasyon, mücevher iş parçası yüzeyinde lekelere ve sertleşmeye neden olarak manuel parlatma sırasında ayarlamayı zorlaştırır. Bu nedenle, parlatma süresini kontrol etmek önemlidir.

3.2 Kuru parlatma

Kuru parlatma, kuyumculuk iş parçasını pürüzsüz ve parlak hale getiren ve genellikle ıslak parlatmadan daha ince bir yüzeyle sonuçlanan bir yüzey işlemidir. Kuru cilalama yoluyla yüksek parlaklıkta cilalanmış bir yüzey gerektiğinde, mücevher iş parçası, taşlama sırasında yüzeyde kalan çeşitli tozları gidermek için 2-3 dakika boyunca ultrasonik temizleme solüsyonunda temizlenmelidir. Ceviz kabuğu parçacıkları genellikle ortam olarak kullanılır çünkü küçük parçacık boyutları yüzeyle teması artırarak daha iyi bir parlatma etkisi sağlar. Parlatma ortamının küçük boyutu nedeniyle, mücevher iş parçaları arasındaki tamponlama etkisinin azaldığı, bu da onları çarpışmaya ve yüzey hasarına eğilimli hale getirdiği unutulmamalıdır. Bu nedenle, kuru parlatma kullanıldığında, bir kez işlenen mücevher iş parçalarının sayısı uygun şekilde azaltılmalıdır. Parlatmadan sonra yüzey pürüzsüz değilse, iyileştirmek için ön parlatma için kaba ceviz kabuğu parçacıkları kullanılabilir. Parlatılması zor alaşımlarda (gümüş gibi), daha iyi yüzey sonuçları elde etmek için ıslak ve kuru parlatma arasında bir kuru taşlama ara işlemi ayarlanabilir. Mücevher iş parçası presleme veya damgalama yöntemleriyle yapılmışsa, iyi bir yüzey elde etmek için kuru taşlama yeterlidir.

4. Parlatma ortamının etkisi

4.1 Ortamın şekli

Farklı şekillerde parlatma medyumlarının kullanılması farklı parlatma etkilerine neden olur. İki tipik ortam şekli vardır: biri piramit şekilli, diğeri konik şekilli. konik şekilli ortam piramit şekilli ortama göre daha ince taşlama yapar, bu da onları özellikle yüzüklerin ve deliklerin iç tarafları için uygun kılar. Buna karşılık, piramit şekilli ortam daha güçlü bir taşlama etkisine sahiptir ve mücevher iş parçasını daha iyi şekillendirir. Piramit şekilli 50% ve konik şekilli 50% ortamı genellikle birleştirilir.

4.2 Ortamın yoğunluğu ve yapışma derecesi

Ortamın yoğunluğu ve sürtünme etkisine yapışma derecesi de bir etkiye sahip olacaktır. Yoğunluk ne kadar yüksekse, ortam ne kadar ağırsa, etki o kadar iyi olur; sürtünme ortamı ne kadar sıkı bağlanırsa, sürtünme etkisi o kadar zayıf olur. Zayıf, yuvarlak sürtünme ortamının daha kolay kırılması, genellikle kendi kendini bileme etkisinden kaynaklanır; ve güçlü, orta kendini bileme etkisi zayıftır, hizmet ömrü uzundur, ancak taşlama etkisi küçüktür, portakal kabuğu yüzeyi oluşturma eğilimindedir.

4.3 Ortamın boyutu

Ortamın uygun boyutu, mücevher iş parçasının yapısına göre seçilmelidir. Boyut çok büyükse, mücevher iş parçası üzerindeki sürtünme etkisi yoğunlaşır, küçük alanların parlatılmasını zorlaştırır, pürüzsüz olmayan bir yüzey ve zayıf parlatma etkisi ile sonuçlanır; boyut çok küçükse, parlatma verimliliği zayıftır ve mücevher iş parçaları arasındaki çarpışmalar yüzeye kolayca zarar verebilir. İyi bir parlatma etkisi elde etmek için parlatma ortamının boyutunun makul bir şekilde derecelendirilmesi gerekir.

4.4 Ortamın malzemesi

Parlatma ortamı için farklı malzemelerin kullanılması parlatma etkilerinde önemli farklılıklar yaratabilir. Kuyumculuk iş parçasının malzemesine ve yüzey durumuna göre uygun ortam malzemesini belirlemek gerekir.

(1) Çelik ortam.

Çelik orta cilalama, mücevher iş parçası yüzeyinin aşınmadan darbe aldığı yüzey sertleştirmeye dayanır. Yüzeydeki tepe noktaları kaldırılmaz ancak düzleştirilir, bu da mücevher iş parçasının yüzey yoğunluğunu artırarak daha yoğun hale getirebilir. Ağır çelik bilyalar mücevher iş parçası yüzeyini düzleştirebilir. Ancak, kuyumculuk iş parçası yüzeyinde kolayca ezik veya çizik oluşturabilirler. Ayrıca, çelik bilyalar mücevher iş parçası yüzeyinden geçerken, mücevher iş parçasının ısınmasına neden olarak yüzeyde oksidasyona yol açabilir. Bu nedenle, parlatma etkisi iyi değildir; büyüteç altında, yüzey turuncu kabuk benzeri görünür ve iyi yüzey kalitesi elde etmek için daha fazla manuel son işlem gerektirir. Bu durum özellikle, işlemden sonra oksitlenmiş filmin manuel parlatma ile bile zorlukla giderilebildiği gümüş takı parçaları için belirgindir.

(2) Seramik sürtünme ortamı.

Seramik sürtünme ortamı, sertleştirilmiş çeliğin öğütülmesi gibi endüstride yaygın olarak kullanılır. Plastik ortama kıyasla seramik ortamın üretimi daha kolaydır, daha ucuzdur ve birçok şekil ve boyutta yapılabilir. Seramik sürtünme ortamının güçlü sürtünme etkisi, onları sert ve kaba alaşımlarda yaygın olarak kullanılan ince taşlama plastik ortamından daha etkili hale getirir, bu da mücevher işleme endüstrisi için önemlidir. Daha büyük kütleleri nedeniyle, kuyumculuk iş parçası yüzeyi üzerinde güçlendirici bir etkiye de sahiptirler.

Mücevher parçaları kuru cilalama ile çok ağır cilalanmışsa veya yüzey çok sertse, seramik cilalama ortamı kullanmak daha iyi sonuçlar verebilir. Bu özellikle pirinç takılar, paladyum takılar vb. için geçerlidir. Seramik parlatma maddesi kullanmak, bir miktar malzemeyi kaldırırken yüzey yoğunluğunu artırabilir; ne kadar çok seramik parlatma maddesi kullanılırsa, parlatma kabiliyeti o kadar güçlü ve yüzey o kadar pürüzsüz olur. Ancak, işleme sırasında sürtünmenin bıraktığı çiziklerin giderilmesi zordur. Özellikle gümüş takı iş parçaları için zararlı etkiler oluşabilir, çünkü parçacıklar SiO2 Seramikten çıkan maddeler mücevher iş parçası yüzeyini çizebilir veya gömülebilir, bu da çekici parlaklığını kaybeden pürüzlü bir yüzeye neden olur. Bu nedenle, gümüş takı iş parçalarını parlatmak için seramik sürtünme ortamı kullanmaktan kaçınılması tavsiye edilir.

(3) Plastik sürtünme ortamı.

Plastik sürtünme ortamı orta ila hoş bir taşlama etkisine sahiptir ve genellikle metal ve gümüş takı dökümlerinin ön taşlaması için kullanılır. İnce taşlama için de kullanılabilirler; yumuşak ve narin plastik ortamlar yumuşak metal ve gümüş alaşımları üzerinde çok iyi çalışır. En yaygın kullanılan plastik sürtünme ortamı konik ve piramit şeklindedir.

(4) Ceviz kabuğu parçacıkları.

Ceviz kabuğu parçacıkları nispeten yumuşaktır ve ince bir parlatma etkisine sahiptir ve kuyumculuk iş parçalarının kuru işlenmesinde yaygın olarak kullanılırlar. Yaygın olarak kullanılan çeşitli parlatma ortamları Tablo 4-2'de gösterilmektedir.

Tablo 4-2 Parlatma Ortamı Türleri

| Islak İşleme | Kuru İşleme | ||

|---|---|---|---|

| Taşlama | Parlatma | Taşlama | Parlatma |

| Seramik Tane | Porselen Tane | Ceviz kabuğu granülleri | Ceviz kabuğu granülleri |

| Plastik granüller | Steel ball | Corn Grits | Corn Grits |

| Plastik granüller | Steel ball | Wood Chips | Wood Chips |

| Plastik granüller | Steel ball | Plastik | Plastik |

| Plastik granüller | Steel ball | Diğerleri | Diğerleri |

SECTION III Mechanical Polishing Process

Due to the diverse and ever-changing shapes of jewelry workpieces, various factors such as the speed and duration of the machinery, the size and quantity of abrasives, the properties and volume of chemical solutions, and the sequence of different equipment in the polishing process will all affect the polishing quality of the jewelry workpieces when removing burrs, scratches, weld beads, oxidation, and other defects.

To better complete the polishing of jewelry workpieces, the work must be carried out according to a certain process.

1. Process Flow

1.1 Sorting and classify goods

Due to the different polishing process flows for different types of goods, the jewelry workpieces must be Sorted and classified before starting the polishing work. After determining the polishing process method, production can be arranged.

1.2 Key points of the polishing process for various types of goods

(1) K gold Goods.

It can be divided into two types:

- Jewelry workpieces with simple shapes, no obvious angles, no dense prongs, and large polished areas.

- Jewelry workpieces with more complex shapes, micro paved prongs, short claws, and large angles require shorter polishing times, and care should be taken to observe the polishing effect to prevent abrasion. Some men’s rings need to be sanding and grinding then do setting stones.

- Goods with small polished areas, such as small jewelry workpiece chains, earrings, pendants, etc.

(2) Platinum goods.

The time is shortened for goods with larger angles by steel balls polishing and Dipping polishing; some items, such as men’s rings, must be polished with a flex shaft grinder before setting stones.

(3) Silver goods.

After polishing with walnut powder, some items may no longer require a flex shaft grinder to polish (depending on the polishing effect of the jewelry workpiece).

(4) 24K gold goods.

Before polishing, the effect of the cast jewelry workpiece can be assessed to adjust individual polishing processes.

2. Cutting the sprue

Cutting the sprue means trimming the excess sprue lines from the jewelry workpiece, improving the efficiency of cutting the sprue, and reducing the metal loss during polishing.

2.1 Main tools used

Sprue cutting pliers

2.2 Key points of the operating process

(1) When cutting the sprue of pure metal and pure silver jewelry workpieces, the pliers should not be in close contact with the jewelry workpiece but should leave a slight distance; otherwise, they may cut into the jewelry workpiece.

(2) When cutting the sprue of K gold jewelry workpieces, the plier mouth must be pressed tightly against the jewelry workpiece.

(3) When cutting the sprue, the force applied with the pliers should be even, and twisting or slanting the force should be avoided to prevent deformation of the jewelry workpiece.

(4) Some jewelry workpieces have components like clasps and pins that can easily be confused with the sprue. Before cutting, it is essential to confirm that what is being cut is the sprue and not a part of the jewelry workpiece.

(5) When cutting the sprue, use your hand to block the jaws to prevent splashing.

Cutting the sprue Video

3. Steel disk grinding

Steel disk sanding involves removing the residual sprue marks left on the jewelry workpiece after cutting the sprue, reducing the workload for the next process. The characteristics include a fast speed and significant metal loss. It is suitable for various jewelry workpieces with sprues.

3.1 Main equipment used

Three-phase asynchronous motor, Steel disk

3.2 Key points of the operating process

First, adjust the flow rate of the cooling water. Generally, the droplet speed is 2-3 drops per seconds. Observe the position of the jewelry workpiece’s sprue to determine the grinding angle of the jewelry workpiece. After starting, use a discontinuous method closely following the steel disc (Figure 4-35). While grinding, observe as much as possible to keep the sprue level and avoid damaging the jewelry workpiece, especially paying attention to the hook, claw, and groove positions.

The K gold and platinum powder containers must be kept separate when grinding jewelry workpieces. After grinding finished, the metal powder and jewelry workpiece must be cleaned promptly, and hands need to be washed in the designated bucket, and the machine area should be cleaned thoroughly to minimize metal loss as much as possible.

Steel disk grinding Video

4. Emery wheel grinding

Emery wheel grinding is to grind again after steel disc grinding, to smooth and level the workpiece with a small sprue, eliminating the Sprue traces.

4.1 Main equipment used

Three-phase asynchronous motor, polishing grinding emery wheel, dust extractor.

4.2 Key points of the operating process

First, turn on the dust extraction machine and observe the external shape of the jewelry workpiece at the sprue. Start the motor to make the grinding wheel rotate. If the sprue is not flat and has square or semicircular shapes, appropriate tools (such as round, square, or semicircular files) should be used to create grooves on the grinding wheel that resemble the shape of the jewelry workpiece, ensuring smooth operation. Test with a jewelry workpiece and continuously adjust until the requirements are met before performing normal machining. When grinding the jewelry workpiece, gently rotate it on the grinding wheel (Figure 4-36) until the sprue and polished areas are smooth and the edges, corners, and surfaces are uniform and consistent, meeting the quality requirements of the jewelry workpiece. After grinding, promptly clean the workbench and wash your hands in a designated cleaning bucket to minimize metal loss as much as possible.

Emery wheel grinding Video

5. Shaping

Shaping refers to correcting deformed jewelry workpieces such as rings and cross-shaped pendants.

5.1 Main tools used

Ring mandrel, flat iron, bur-nose pliers, flat-nose pliers, rubber hammer, iron hammer.

5.2 Key points of the operating process

(1) Pendant.

Observe whether the edges of the pendant show any slanting. If so, use flat-nose pliers to straighten the jewelry workpiece. If the jewelry workpiece is relatively thick and hard, it can be placed on a flat iron and hammered flat with a rubber hammer (K gold and copper can use an iron hammer).

(2) Ring.

Press the ring into the ring mandrel and carefully check the space between the ring and the ring mandrel. If there are gaps, use a rubber mallet to tap and integrate; at the same time, press down with your hand to achieve a better effect. After removing the ring from the ring mandrel, place it on a flat surface to check for flatness. Areas that are not flat can be hammered flat (K gold and copper can use a metal hammer). When pressing the ring onto the ring mandrel, do not apply too much force; observe the ring to prevent the size from increasing.

Shaping Video

6. Coarse Polishing

Coarse polishing is the process of removing burrs and making the jewelry workpiece surface smoother through the friction generated by the relative motion between the polishing medium and the jewelry workpiece. It is commonly processed using equipment such as vibratory machines, tumblers, and dipping tanks, and their operational key points are as follows.

6.1 Key points of vibration polishing operation

Before polishing the jewelry workpiece, prepare the polishing liquid, with a ratio of polishing liquid to clean water of 1:50. Place the prepared polishing liquid in the water tank with a water pump. Add coarse conical gray-white stone particles 50% and coarse triangular gray-white stone particles 50% into the barrel of the vibration polishing machine. Turn on the power, turn on the pump, adjust the flow rate, generally 2-3 drops /s. Start the vibration machine, evenly distribute the jewelry workpieces, and the maximum workload should be determined based on the model of the vibration machine. Each working time is 2.5-6 hours, then stop the machine and remove the jewelry workpieces.

6.2 Key points of the dipping polishing operation

For the Dipping polishing machine, mix beads, coarse round beads, cylinders, the pointed columns, inclined columns, discs, etc., into the drum. The ratio of abrasives is round beads 50%, others 10%. The total amount accounts for about 1/3 of the drum’s total volume. Prepare the polishing solution in a ratio of 3 parts polishing powder to 1 part rust inhibitor, and add tap water to the drum until it just submerges the rotating shaft. The machine model determines the maximum amount of jewelry workpieces processed, and the polishing time is eight 8-12 hours. After finishing the work, cut off the power and remove the jewelry workpieces.

6.3 Key points of the drum polishing operation

For the drum polishing machine, the ratio of abrasives is the same as that for the sediment box polishing, accounting for about 1/3 of the total volume of the drum. Prepare the polishing liquid by mixing polishing powder and rust inhibitor in a ratio of 31, along with tap water added to the drum, accounting for about 2/3 of the total volume of the drum. The machine model determines the maximum total amount of jewelry workpieces to be processed, and the working time is 2-3 hours. After work is finished, turn off the power and remove the jewelry workpieces.

Dipping and Drum Polishing Video

7. Flying disc Grinding

Flying disc Grinding refers to the process of polishing the sides of rings or other flat jewelry workpieces to remove burrs and make the surfaces smoother. wood bar sandpaper and Flying disc Grinding are the same the purpose of in the jewelry sanding process, but flying disc Grinding is faster and more efficient, making it more suitable for rings.

7.1 Main equipment used

Polishing Flying disc, dust extraction machine.

7.2 Main materials

Sandpaper belts (280#, 320#, 400#), flying discs (hard, neutral, soft), sanding stone, polishing wax.

7.3 Key points of the operation process

Choose the polishing flying disc based on the jewelry workpiece’s condition, with the flying disc’s flat side facing down, and install it on the flying disc machine. Use sanding stone to grind off the burrs on the bottom surface of the flying disc , making the bottom surface smooth and free of sharp edges.

The key to operating the flying disc is to keep the movements smooth, maintain focus, and control the actions freely. In the process of flying disc craftsmanship, mastering the hand gestures and movements for the ring is fundamental, making the methods for flying disc of other types of jewelry workpieces become second nature and easily manageable. During the operation, finger cots should be worn, and hands should not touch the high-speed rotating line flying disc . The hands should grip the jewelry workpiece tightly to prevent the ring from out of the hand (Figure 4-37).

Flying disc Grinding Video

8. Magnetic Polishing

Magnetic polishing can polish the surface of jewelry workpieces to a bright finish. Fine abrasives can solve dead corners, such as recesses and grooves, that cannot be polished during rough polishing, making it suitable for polishing all jewelry workpieces.

8.1 Main equipment used

Magnetic polishing machine.

8.2 Main materials

Steel needles with 0.5mm and 0.3mm diameters, polishing powder, and detergent (agent).

8.3 Key points of the operation process

First, prepare the polishing liquid with polishing powder; the polishing powder and water can be mixed in a ratio of 3.5%. Then, place the steel needles (diameter 0.5mm and 0.3mm in a 4:1 ratio) into the container, weighing about 500g. The maximum amount of jewelry workpieces to be added each time is 500g. For K yellow, K white, and silver jewelry workpieces, use a speed of 1900r/min; for pure metal jewelry workpieces, use a speed of 850-1200r/min; for platinum jewelry workpieces, use a speed of 800r/min. Set the forward and reverse rotation time separately, generally changing direction every 5 minutes, with a total time of 20-30 min.

After adjusting the speed, press the ENTER key to confirm the speed; otherwise, the machine speed will continuously fluctuate, potentially damaging the machine. The equipment can operate continuously for 8 hours. If the jewelry workpieces in the container are too large or too many, or if the set forward and reverse rotation times are too frequent, it will cause the machine to stop working urgently. In such cases, immediately turn off the power, remove some jewelry workpieces, select the correct forward and reverse rotation times, and restart. At the end of each workday, clean the equipment to keep it dry and clean. When the color of the steel needles darkens, clean them with a neutral detergent. New and old steel needles should not be mixed, and the polishing liquid should be replaced when it turns brown.

Magnetic Polishing Video

9. Turntable Polishing

Before polishing the jewelry workpieces, prepare the polishing liquid, with a ratio of polishing liquid to clean water of 2%-5%, pour the prepared polishing liquid into the water tank, filling the container 8cm from the top. Turn on the power, switch on the main switch, and set the speed to gear 3, then turn on the sub-tank switch. Adjust the water pump flow to gear 10%, adjust the speed gear, evenly distribute the jewelry workpieces, with the maximum workload depending on the machine model, set a timer for automatic shutdown, turn off the sub-tank switch, and remove the jewelry workpieces.

The polishing liquid must be clean and continuously updated during the polishing process. When the foam generated in the barrel is insufficient, the polishing liquid should be increased. After each polishing of the jewelry workpiece, wash the vibrating barrel cavity with 1-2 cups of clean water, and the water must be automatically discharged while the machine is running to achieve the effect of cleaning the seams of the machine; it should not be poured out from the barrel opening. If the machine is still running continuously at the end of the workday, ensure that the polishing liquid in the water tank is sufficient to prevent it from drying out; otherwise, the jewelry workpiece will turn completely black. If this occurs, rinse with 1-2 cups of clean water. Regularly check the rotary polishing machine, observe the gap between the barrel and the scroll base (normal is 0.25-3mm ), and adjust it promptly (the dry polishing gap is 0.05mm).

10. Polishing walnut powder

Polishing walnut powder is the most refined polishing method in the polishing process. It can remove burrs from letters stamped, sand holes, and stone settings, making the surface of the jewelry workpiece brighter. It is suitable for the final polishing of various jewelry workpieces and is known as dry polishing.

10.1 Main equipment used

Rotary polishing machine, drag-type polishing machine.

10.2 Main materials

Walnut powder, polishing paste.

10.3 Key points of the operation process

(1) Rotary polishing machine.

Place walnut powder into the bucket, with a maximum addition amount up to the top edge at 8cm, and simultaneously add 1-2 spoonful’s of polishing paste. Start the machine, allowing the polishing paste to mix with the abrasive for 5 minutes; then, you can place the jewelry workpiece. The maximum amount of jewelry workpiece to be placed each time depends on the machine type and the jewelry workpiece size, and the time setting depends on the type of jewelry workpiece.

(2) Drag polishing machine.

Place walnut powder into the polishing machine’s material tank, with a maximum addition amount not exceeding the tank’s 1/2, and simultaneously add 4 teaspoons of polishing paste. The maximum amount of jewelry workpiece to be placed each time must not exceed the rated value of the equipment.

When placing the jewelry workpiece, it must be secured, and then the machine door should be closed. The polishing time is 5-10 hours (jewelry workpieces without sanding are polished for 10 hours, those with sanding for 5 hours), mainly depending on the surface roughness of the jewelry workpiece. Adjust the speed gear, setting gear nine as optimal. Polishing generally focuses on jewelry workpieces with obvious angles.

10.4 Issues to Pay Attention to During the Operation Process

(1) The walnut powder must be kept dry.

(2) During the polishing process, if the abrasive generates dust, polishing paste must be added at this time. About 500 g of walnut powder, take 2-3 spoons and mix it with it, then evenly sprinkle the mixture onto the abrasive during the polishing process, ensuring it is well mixed.

(3) When the bath rotary polishing machine runs continuously for too long, the equipment temperature will become too high, so when polishing the jewelry workpiece, try not to exceed 5 hours. If production is urgent, an electric fan must be added for cooling.

(4) When the abrasive wears down during use, it must be supplemented by adding a new abrasive while screening out the fine abrasives.

11. Wax Removal

Wax removal refers to cleaning the dirt remaining on the surface of the jewelry workpiece and related areas.

11.1 Main equipment used

Ultrasonic Cleaning Machine.

11.2 Key points of the operating process

Prepare the cleaning solution by mixing the wax remover and clean water in a ratio of 1:30; pour it into the ultrasonic cleaning machine’s water tank, maintaining a distance of 5cm between the top and the surface of the cleaning solution. Turn on the power switch, and after about 30 minutes, when the water temperature reaches 60℃, set the ultrasonic switch to the “on” position and place the jewelry workpiece (Figure 4-38). Continuously observe the jewelry workpiece, and once it is clean, remove it and turn off the ultrasonic cleaning machine.

As time goes by, the water in the tank decreases due to evaporation, so you can proportionally prepare the cleaning solution and add it as needed.

Wax Removal Video

Mechanical Polishing Video

SECTION IV Laser Welding Technology

LASER originally stands for Light Amplification by Stimulated Emission of Radiation, which is an acronym. The world’s first laser was born in 1960. Over the past 40 years, laser technology and applications have rapidly developed. Laser technology is a comprehensive technology involving multiple disciplines such as optics, mechanics, electronics, materials, and testing. Laser processing is the primary field of laser applications, and laser processing technology utilizes the interaction characteristics of laser beams with materials (including metals and non-metals) for cutting, welding, surface treatment, drilling, micro-machining, and as a light source for object recognition.

1. Introduction to Lasers

1.1 Main Characteristics of Laser

Lasers have four main characteristics: high brightness, high directionality, high monochromaticity, and high coherence.

(1) High Brightness of Laser.

The brightness of solid-state lasers can reach up to 1011 W/cm2 Sr. Moreover, a laser beam with high brightness can generate extremely high temperatures of thousands to tens of thousands of degrees near the focal point after being focused by a lens, making it suitable for processing almost all materials.

(2) High Directionality of Laser.

The high directionality of lasers allows them to effectively transmit over long distances while ensuring extremely high power density at the focus, both of which are important conditions for laser processing.

(3) High Monochromaticity of Laser.

Due to the extremely high monochromaticity of lasers, it ensures that the beam can be precisely focused at the focal point, achieving a very high power density.

(4) The high coherence of lasers.

Coherence mainly describes the phase relationship of different parts of the light wave. Due to the peculiar characteristics of lasers, they have found extremely wide applications in industrial processing.

1.2 Basic Components of Lasers

A laser is an actual device that produces laser output; it activates the working medium, generates stimulated amplification, and maintains stimulated radiation within the cavity to form continuous oscillation. The weak light initially produced by spontaneous radiation undergoes selective stimulated amplification, preferentially enhancing the light along the optical axis. The light intensity continues accumulating and increasing, and when it exceeds the threshold of cavity loss, part of the oscillating light can couple out to become laser light. Any laser consists of three basic parts: the working medium, the excitation system, and the optical resonator.

Industrial laser systems can be divided into four main categories based on power levels and classified into continuous wave and pulsed lasers based on the excitation method. A laser’s efficiency depends on the target material’s absorption, reflection, and reaction properties. Continuous-wave lasers are mainly used for printing, engraving, and welding, where the areas absorbing laser energy will heat up, melt, vaporize, or undergo chemical changes such as oxidation, resulting in interference or color changes in the visible light spectrum. By using CAD/CAM principles, the focal point can be precisely moved in the X— y coordinate system to create imprint patterns. Pulsed lasers are primarily used for welding, surface modification, and cutting, featuring higher pulse energy but with limitations on pulse frequency. Most industrial lasers are Class 4 and require safety precautions, while most lasers used in the jewelry industry are Class 1, equipped with built-in safety devices.

Currently, the main lasers used are YAG and CO2 lasers.

2. Laser Welding Process

Since introducing laser processing technology into the jewelry industry, it has been increasingly widely used. It is popular for its high speed, high precision, and convenience, gradually becoming an indispensable piece of equipment for jewelry processing enterprises.

2.1 Advantages of Laser Welding

Laser welding is the largest application of laser technology in the jewelry industry. Laser welding has many advantages compared to traditional flame + solder welding.

(1) The high speed of laser welding.

The main reason jewelry processing companies are keen to adopt laser technology is its speed. The higher the pulse frequency of the laser beam, the more times it acts on the metal. When lasers first appeared, the pulse frequency was generally 2Hz, which operated twice per second. Now, the pulse frequency of laser welding machines can generally reach 20-25 Hz, and machines with high pulses are more suitable for industrial applications. Some models of laser welding machines can even reach a pulse frequency of up to 70 Hz, but this is too fast for general operators. Therefore, some companies produce laser welding machines that limit the pulse frequency to a maximum of 30 Hz for ease of operation, which is still much faster than earlier models.

Of course, pulse speed is not equivalent to production speed. Although laser welding can be faster than flame welding, it can only weld one jewelry workpiece at a time. When operators weld jewelry workpieces, they generally hold them by hand or use clamps, one at a time, and most laser welding machines have relatively small workspaces, so they cannot handle many jewelry workpieces at once, which may increase production time. However, after adopting laser welding, the workload for cleaning jewelry workpieces is greatly reduced, and the saved working hours are enough to compensate for the time required for welding production. Laser welding can be performed under inert gas protection, leaving no burn marks on the product, so there is no need to add flux during welding, and no acid immersion treatment is required afterward. Therefore, overall, laser welding effectively improves welding production efficiency.

(2) Ensures the quality of welded jewelry workpieces.

Using laser welding can improve the quality of jewelry and reduce the defect rate. When using flame welding, due to annealing and softening, jewelry workpieces are prone to dents during polishing, which increases the defect rate. After adopting laser welding, the hardness is improved, and the number of dents is significantly reduced, thereby lowering the defect rate. For example, 14K alloy jewelry containing metal 58% and silver 42% experiences annealing when using flame welding, causing the overall hardness of the jewelry to drop from HV145 to about half. If dropped from waist height to the ground, it will dent; however, laser welding, due to concentrated heat, low power, and high speed, can be used, preventing annealing and resulting in higher strength of the jewelry workpiece. Additionally, since there is no overheating, the fit between welded components is also good. Furthermore, when using flame welding, sometimes even ifClamps are used to secure it, and certain weld points may open due to heat; however, even nearby weld points are unaffected by laser welding.

(3) New production processes can be developed.

Due to the application of this new technology in the jewelry industry, people are changing traditional ways of thinking about jewelry design and production. With the help of laser technology, it is possible to design and create some special structural styles that were difficult to achieve or guarantee quality in the past due to the limitations of traditional flame welding, brazing, or furnace heating bonding methods. Another benefit of laser heating at a specific point is that, compared to methods that melt a large area, laser welding can be performed in a very narrow welding area, making connecting different types of alloys easier. Therefore, the color or structure between two components can change abruptly without mixing; however, in ordinary furnace welding, colors tend to mix. The narrow working area of laser welding results in differences in wettability, connection integrity, and grain size in the heat-affected zone compared to traditional welding techniques.

(4) The content of jewelry does not change during laser welding.

Laser welding typically does not require filler metal; the laser can partially melt the jewelry workpiece and directly weld it, so there is no change in the color of the jewelry.

(5) It can effectively repair jewelry workpieces, improving their efficiency.

For example, repair the metal body near gemstones and clean it. It can also weld complex, heat-sensitive components as close as 0.2mm under ideal conditions, such as hinges, hooks, clasps, inlayed accessories, most gemstones, and even pearls and organic materials.

(6) Environmentally friendly.

Since laser welding does not require the use of solder and flux and does not require chemical solvents to clean the welded jewelry workpieces, it does not pollute the environment, and there is no waste disposal issue.

(7) Laser welding can also save metal materials.

Traditional flame welding generally requires a metal thickness of 0.2mm to accommodate losses during welding. In contrast, laser welding can reduce the thickness to 0.1mm, which significantly lightens the quality of jewelry by 35%-40%, which is very important for electroforming processes. Using lasers saves precious metal materials reduces solder costs, and eliminates the need to use different types of solder during multiple welds.

2.2 The process of laser welding

Laser welding consists of three typical stages. The first is the central welding, which connects the jewelry workpieces; the second stage is filling, using alloy wire as the filler to fill the gaps left by the initial welding; the third stage is smoothing the surface, where the welding points are laser-treated until the polishing and cleaning workload is minimized.

Three distinct impact zones are formed when the laser pulse strikes the metal surface, representing three concentric circles. The outermost circle is the heated metal, which is relatively hot but shows no significant change; the middle circle is the liquefied metal; at this point, the material itself becomes part of the filler and undergoes self-welding, allowing it to move and be shaped as needed; at the center of the three circles, the energy of the laser beam is most concentrated, vaporizing the metal, which means it is lost. Achieving a higher pulse frequency is easier in the filling and smoothing stages. The advantage of high-frequency models lies in their ability to control the speed of metal heating better.

Using automatic pulses provides great convenience for operations, allowing the metal beads to roll or form pits while keeping the metal in a liquid state, thus enabling shaping with shallow pulses. Sometimes, the filling stage can be skipped; some users only adopt the central welding and smoothing steps. If the jewelry workpieces can be designed to fit well, there is no need to fill in any additional material.

2.3 Common laser welding machines used in the jewelry industry

The laser welding machines used by jewelry processing companies have relatively low power, are designed for maximum safety, and have a compact and portable structure, allowing operators to sit comfortably beside the machine while operating it (Figure 4-39).

The operator must determine the excitation energy in early single-pulse laser welding machines. It is best if the excitation amount is just enough to complete the work; if it is insufficient, re-excitation is needed; if it is excessive, holes will be left on the jewelry workpiece. Using a new type of laser welding machine greatly reduces the probability of damaging the jewelry workpiece. Good welding results can be achieved using a low-heat light power device. The power can be low enough so that the excitation of a single pulse does not affect the metal. However, suppose a low-power device excites pulses at a high frequency. In that case, the metal will still slowly heat up, allowing the operator more control and freedom, which is very important, especially for thin-metal jewelry workpieces. For example, some electroformed jewelry is only 0.1mm thick. In the jewelry processing industry, when considering using lasers to connect accessories to electroformed pieces without completely burning through them, a low-power, high-speed laser device can meet this requirement, and the results are very stable.

A typical laser welding machine for jewelry can quickly, reliably, and accurately weld most metals and alloys, but efficiency largely depends on the properties of the target material. Connecting components or repairing castings can be completed under visual control through one or more laser pulses. Typically, a pulse lasts 1-20ms, Using a stereomicroscope and crosshairs allows for precise positioning of the welding area, and slight adjustments can be made to the jewelry workpiece’s position within the field of view of the stereomicroscope.

One characteristic of a good jewelry laser welding machine is the effective depth of focus of the beam. The multi-lens at the laser generator’s exit from the working area of the beam require a small focusing depth for marking lasers. For laser welding machines, if the working area beam is cylindrical, it is easier to use because the focal diameter does not change, and the depth of focus increases as the distance from the target to the exit lens increases. The overall welding energy can be controlled by adjusting individual laser pulses’ intensity, pulse length, and pulse frequency. The energy stability between pulses is also important, as it stabilizes optimized settings for a specific operation, predicting suitable welding parameters. The speed of the entire operation process largely depends on the time spent positioning the jewelry workpiece for each pulse. The working environment is usually atmospheric, but injecting air or inert gas into the working area can provide some cooling effect; additionally, inert gas can improve the welding quality of alloys. Many models are equipped with exhaust devices that can remove any gases generated in the workspace, and some laser welding machines use a footswitch with two operating pressures to control the laser pulse and airflow simultaneously. The duration of a single pulse is determined by the time the pedal is pressed, freeing the operator’s hands for positioning and holding the jewelry workpiece. Each pulse is only a small part of the total energy emitted by the laser generator, so external circulating water can effectively cool the system. Typical parameters of laser welding machines used in jewelry processing enterprises are shown in Table 4-3.

Table 4-3 Typical parameters for laser welding machines used in the jewelry manufacturing

| Dimensions of the welding machine, Length x Width x Height (mm) | (700 ~ 1350)x(250 ~ 550)x(650 ~ 860) |

|---|---|

| Quality (kg) | 85 ~ 150 |

| Power supply | 115 or (200 ~ 240 V) / (50 ~ 60 Hz) , single phase |

| Maximum average operating power (W) | 30 ~ 80 |

| Focus diameter (mm) | 0.2 ~ 2.0 |

| Pulse energy (J) | 0.05 ~ 80 |

| Peak pulse power (kW) | 4.5 ~ 10 |

| Pulse duration (ms) | 0.5 ~ 20 |

| Pulse frequency (Hz) | Single, 10 |

| Pulse voltage (v) | 200 ~ 400 |

2.4 The impact of alloy materials on laser welding effects

Laser welding has different effects on different alloys. Even with the same control parameters, the heat transferred during each welding pulse is the same. Still, the melting effect of each pulse depends on the proportion of surface energy absorption rather than reflection. The specific factors are as follows: ① Heat from room temperature to the melting point. ② Melting point (liquidus line). ③ Latent heat of fusion. ④ Thermal conductivity

Typical laser welding parameters for some commonly used jewelry materials are shown in Table 4-4.

Table 4-4 Typical laser welding parameters for some jewelry materials (according to John, 2001)

| Alloy Composition | Pulse Voltage (V) | Pulse Duration (ms) | Sonuç |

|---|---|---|---|

| Pt Alloy | 200 ~ 300 | 1.5 ~ 10 | Excellent welding |

| 99.99 Au | 300 ~ 400 | 10 ~ 20 | Weld area becomes dark, high power required |

| 18KY | 250 ~ 300 | 2.5 ~ 10 | Excellent welding |

| 18KW | 250 ~ 280 | 1.7 ~ 5.0 | Excellent welding |

| 925 Silver/835 Silver | 300 ~ 400 | 7.0 ~ 20 | Weld area becomes dark, high power required |

| Titanyum | 200 ~ 300 | 2.0 ~ 4.0 | Inert atmosphere recommended |

| Stainless Steel | 200 ~ 300 | 2.0 ~ 15 | Inert atmosphere recommended |

The parameter settings in Table 4-4 may need some adjustments for other jewelry alloy materials. Different materials have different thermal conductivity, melting temperatures, and crystallization latent heat, and these properties combined significantly affect the energy required for effective welding. Welding can only occur when the surface absorbs enough heat rather than reflecting it away. Therefore, the color and reflectivity of the jewelry workpiece surface are also important. However, combining high reflectivity and high thermal conductivity, such as with silver and high karat K gold, will help mark and blacken the target point, thereby effectively increasing the surface absorption fraction.

2.5 Laser welding of platinum alloys

The quality requirements for platinum alloy jewelry castings are relatively high. Some surface defects can be repaired initially, but small pinholes may only become apparent during polishing. Using a laser welder can reduce the cost of scrap re-casting.