Vad som gör keramiska smycken unika: Material, design och hantverk

Upptäck charmen hos keramiska smycken: Innovativ design och tekniker

Keramiska ornament avser dekorativa föremål tillverkade av olika keramiska material eller i kombination med metaller och andra material som pryder människokroppen och dess relaterade miljö (inklusive smycken, ornament etc.).

Keramik, som ett unikt konstnärligt medium, har sina egna materialegenskaper och historiska kulturella konnotationer. Ur ett materialperspektiv har keramik en mild textur, varierande glasyrer, rika texturer och ett element av slump i sin produktion. Detta ger keramikkonsten en charm som inte kan uppnås med andra material. Samtidigt har keramiska material överlägsna egenskaper som hög hårdhet, slitstyrka, syrabeständighet, alkalibeständighet, köldbeständighet och värmebeständighet, vilket gör dem oöverträffade i modern dekoration. Genom modern materialvetenskap och teknik kan nanokeramisk teknik förändra keramikens ödesdigra svaghet, som är att den är spröd, och omvandla den till ett nytt material för smycken med hög styrka och seghet, vilket ger fler möjligheter för smyckesdesign.

Keramiska smycken är en ny typ av accessoar med en nyskapande och unik stil. De kan sticka ut med ovanliga former, utmärka sig i glasyrfärger eller visa upp nya former i dekoration, vilket skapar en konstnärlig bild rik på mening och elegans.

Chanel 18K diamantinfattad precisionsring i keramik

Innehållsförteckning

Avsnitt I Introduktion till keramiska material

1. Keramikkonceptet

Keramik är en allmän term för en typ av material och dess oumbärliga produkter i mänskligt liv och produktion. Det har genomgått tusentals år av utveckling i mänsklighetens historia. Traditionellt hänvisar keramik till olika produkter tillverkade av lera som huvudsakligt råmaterial blandat med andra naturliga mineralråvaror genom krossning och blandning → formning → sintring. Vanliga keramiska produkter för daglig användning, arkitektonisk keramik och elektriskt porslin tillhör traditionell keramik. Eftersom dess huvudsakliga råvaror är silikatmineraler (såsom lera, fältspat, kvarts etc.) som kommer från naturen, kan det klassificeras som silikatmaterial och produkter. Den traditionella keramikindustrin kan kategoriseras tillsammans med glas, cement, emalj och eldfasta material under "silikatindustrin".“

Med utvecklingen av modern vetenskap och teknik är det nödvändigt att fullt ut utnyttja keramiska materials fysikaliska och kemiska egenskaper. Under det senaste århundradet har många nya typer av keramik framkommit, såsom oxid, piezoelektrisk och olika högtemperatur- och funktionella keramiker. Även om deras produktionsprocess fortfarande i grunden är baserad på traditionella keramiska produktionsmetoder för råmaterialbearbetning → formning → sintring, är de råvaror som används inte längre traditionella keramiska material som lera eller används väldigt lite. Det har expanderat till kemiska råvaror och syntetiska mineraler, till och med icke-silikat- och icke-oxidråvaror, och kompositionsområdet har också utvidgats till att omfatta oorganiska icke-metalliska material, med många nya processer som uppstår. Därför är det breda begreppet keramik en allmän term för oorganiska icke-metalliska fasta material och produkter som tillverkas med keramiska produktionsmetoder, och termen keramik som används internationellt har ingen enhetlig gräns i olika länder.

2. Klassificering av keramik

Det finns många typer av keramik och olika klassificeringsmetoder. Baserat på deras koncept och användning kan keramik delas in i två huvudkategorier: vanlig keramik och specialkeramik.

Vanlig keramik hänvisar till traditionell keramik inom begreppet keramik. Denna kategori av keramiska produkter är den vanligaste och används flitigt i människors dagliga liv och produktion. Beroende på deras användningsområden kan de delas in i daglig keramik (inklusive konstnärlig displaykeramik), arkitektonisk sanitetskeramik, kemisk keramik, porslin, elektrisk keramik och annan industriell keramik. Daglig keramik är den äldsta och mest använda traditionella keramiken bland olika keramiska produkter. Dessa keramiska produkter har den bredaste praktiska och estetiska tilltalande egenskapen och är också resultatet av den organiska kombinationen av keramisk vetenskap och teknik med konst och hantverk. Dekorativ keramik tillhör också denna produktkategori. Dekorativ keramik kan definieras som produkter tillverkade av aluminiumsilikatmineraler eller vissa oxider som huvudsakliga råmaterial, designade enligt specifika stilar och producerade genom särskilda kemiska processer vid höga temperaturer och under vissa atmosfärer (oxidation, karbonisering, nitridering, etc.) för att uppnå önskad form, med en yta belagd med olika estetiskt tilltalande glasyrer eller specifika dekorationer. En del porslin uppvisar också varierande grader av genomskinlighet. Kroppen består av en eller flera kristaller, amorfa bindemedel, porer eller mikrostrukturer i förhållande till klinkerinkapslingen.

Specialkeramik avser keramiska material och produkter som ingår i det breda konceptet keramik utöver vanlig keramik. Specialkeramik är keramiska produkter som krävs för olika moderna industrier och banbrytande vetenskaplig teknologi, och råmaterialen och produktionsprocesserna är avsevärt annorlunda och mer avancerade än vanlig keramik. När det gäller prestanda har specialkeramik olika speciella egenskaper och funktioner, såsom hög hållfasthet, hög hårdhet, korrosionsbeständighet, elektrisk ledningsförmåga, isolering och speciella funktioner inom magnetism, elektricitet, optik, akustik och bioteknik, vilket möjliggör omfattande tillämpning inom högtemperatur-, mekaniska, elektroniska, flyg- och rymdteknik- och medicinteknikområden. När det gäller sammansättning bestäms traditionell keramik av lerans komponenter, så keramik från olika regioner och ugnar har olika texturer. Eftersom råmaterialen för specialkeramik är rena föreningar bestäms deras sammansättning av artificiella förhållanden, och kvaliteten på deras egenskaper bestäms av råmaterialens och processernas renhet snarare än av ursprungsorten. När det gäller beredningsprocesser har begränsningarna hos traditionell keramik, som huvudsakligen förlitar sig på ugnar för produktion, överskridits genom den utbredda användningen av metoder som vakuumsintring, skyddande atmosfärsintring, varmpressning och varm isostatisk pressning. När det gäller råvaror har begränsningarna hos traditionell keramik, som huvudsakligen använder lera som huvudsakligt råmaterial, överträffats; specialkeramik använder i allmänhet oxider, nitrider, silicider, borider, karbider och andra material som huvudsakliga råvaror.

3. Keramiska materials sammansättning

Keramiska material tillhör oorganiska icke-metalliska material, mestadels oxider som innehåller kisel och andra element. Deras råmaterialsammansättning består huvudsakligen av fyra delar: råmaterial för den keramiska kroppen, råmaterial för glasyren, färgämnen för dekoration och tillsatser av råmaterial.

(1) Råmaterial för den keramiska kroppen

Generellt sett är de naturliga mineralråvaror, som kan delas in i lerbaserade material, kiselhaltiga material, kalcium-magnesiummineralråvaror och andra porslinsandmaterial baserat på deras fysikaliska och kemiska egenskaper.

Lerbaserade råmaterial i keramiska produktionsformler härrör från deras plasticitet. De kombineras med råmaterial baserade på porslinsand för att stärka produkterna, vilket säkerställer att de förblir oskadade under transport och dekoration i produktionslinjen. De står för nästan 10%~40% av hela kompositionen. Råmaterial baserade på porslinsand kommer huvudsakligen från gruvor och är den primära komponenten i keramiska råmaterial, och står generellt för nästan 50%~90%. Typerna och typiska mineraler är följande: när lera och porslinsand kombineras, mals till en viss finhet och bränns vid lämplig temperatur bildar de keramiska kroppar med olika vattenabsorptionshastigheter, krympningshastigheter och olika fysikaliska och kemiska egenskaper.

(2) Råmaterial för glasyren

De flesta av dem är standardiserade råmaterial som bildats genom djup bearbetning och fullständig syntes av vissa naturliga mineraler och vissa kemiska råmaterial, såsom kvarts, kaolin, aluminiumoxid, mangandioxid och järnoxid. Syntetiska friterade material har också dykt upp i och med framväxten av lågtemperatursnabbbränningsteknik i modern keramik. Deras olika kombinationer kan skapa glasyrer med varierande texturer och extremt rika effekter, och de används för att täcka den keramiska kroppens yta, vilket resulterar i många konstnärliga dekorativa effekter.

(3) Pigment

Pigment är det färgämne som appliceras på kroppsglasyren, vilket vanligtvis tillsätts direkt till kroppsmaterialet och glasyren under användning. Vanliga färgämnen i keramik inkluderar järnoxid, kopparoxid, koboltoxid, manganoxid och titandioxid, vilka presenteras i rött, grönt, blått, lila och gult.

(4) Tillsatsmedel

Vissa tillsatser som används i keramikproduktion kan kallas keramikindustrins "salt och mononatriumglutamat", eftersom de avsevärt kan förbättra många egenskaper vid tillverkning av keramiska glasyrmaterial. Till exempel kan användning av en liten mängd natriumtripolyfosfat under förhållanden med låg fuktighet bidra till att slammet får en god utspädning. Tillsatser kan systematiskt klassificeras efter deras funktioner i deflockuleringsmedel, vätmedel, konserveringsmedel etc.

4. Egenskaperna hos keramiska material

Egenskaperna hos keramiska material inkluderar bland annat fysikaliska egenskaper, kemiska egenskaper, mekaniska egenskaper, termiska egenskaper, elektriska egenskaper, magnetiska egenskaper och optiska egenskaper. Detta avsnitt fokuserar på att analysera och förklara de allmänna prestandaegenskaperna hos keramiska material.

(1) Fysikaliska egenskaper

① Termiska egenskaper. De termiska egenskaperna hos keramiska material avser aspekter som deras smältpunkt, värmekapacitet, värmeutvidgning och värmeledningsförmåga.

Smältpunkten för keramiska material är generellt högre än för metaller, och vissa når över 3000 °C. De har överlägsen högtemperaturhållfasthet jämfört med metaller, vilket gör dem till vanligt förekommande högtemperaturbeständiga material inom teknik.

Keramernas linjära expansionskoefficient är relativt liten, mycket lägre än metallernas; deras värmeledningsförmåga beror huvudsakligen på atomernas termiska vibrationer. Värmeledningsförmågan hos olika keramiska material varierar; vissa är bra isolerande material, medan andra är bra värmeledande material, såsom bornitrid och kiselkarbidkeramik.

Termisk stabilitet avser ett materials förmåga att motstå skador när det utsätts för snabba temperaturförändringar. Material med hög värmeutvidgningskoefficient, dålig värmeledningsförmåga och låg seghet har låg termisk stabilitet. De flesta keramer har dålig värmeledningsförmåga och låg seghet, vilket ger dålig termisk stabilitet. Vissa keramer, såsom kiselkarbid, har dock hög termisk stabilitet.

② Konduktivitet. De flesta keramer har goda isolerande egenskaper, men vissa, såsom piezoelektriska och supraledande, har en viss konduktivitet.

③ Optiska egenskaper. Keramik är generellt ogenomskinlig, men med teknikens utveckling har nya typer av keramik utvecklats, såsom material för solida laseranordningar, optiska fibermaterial och optiska lagringsmaterial.

(2) Kemiska egenskaper

Keramikens struktur är mycket stabil och under normala omständigheter är det osannolikt att den reagerar med syre i mediet. Den oxiderar inte vid rumstemperatur; även över 1000 ℃ oxiderar den inte.Den har också stark motståndskraft mot korrosion från syror, baser och salter och kan motstå erosion av smälta metaller (såsom aluminium, koppar etc.).

(3) Mekaniska egenskaper

Keramik har generellt hög elasticitetsmodul, vilket gör den mycket svår att deformera. Vissa avancerade keramer har god elasticitet och kan tillverkas till keramiska fjädrar. Keramik har en mycket hög hårdhet, där hårdheten hos de flesta keramer vida överstiger metallernas. Keramik har god slitstyrka, vilket gör den till ett bra material för tillverkning av olika lättskadade komponenter med speciella krav. Keramik har låg draghållfasthet, men böjhållfastheten är relativt hög och tryckhållfastheten är ännu högre, generellt en storleksordning större än draghållfastheten.

Keramiska material har hög hårdhet och hög elasticitetsmodul på grund av strukturen hos deras interna jonkristaller. Keramiska material är mestadels jonkristaller som bildas av jonbindningar; kovalenta bindningar bildar också kovalenta kristaller. I dessa kristallstrukturer är bindningsenergin hög, och kombinationen av positiva och negativa joner är stark, vilket motstår elastisk deformation under yttre krafter och uppvisar stark förmåga att repa och indentera, vilket visar egenskaper med hög elasticitetsmodul och hårdhet. Dessutom har denna typ av kristallstruktur tydlig riktningsverkan, så glidsystemen i polykristallin keramik är mycket få, och de producerar knappast plastisk deformation under yttre krafter, vilket ofta resulterar i sprödbrott, vilket är den fatala nackdelen med keramik som tekniska material. På grund av keramikens sprödhet är deras slagtålighet mycket låg, och deras utmattningsbeständighet är också dålig.

Med framstegen inom materialvetenskap och teknik har precisionskeramiska material med superplasticitet studerats under senare år, vilka kan uppnå en töjning på cirka 300% före brott. Som visas i figur 7-1 är den keramiska plattan 3 m lång, 1 m bred och endast 3 mm tjock, och kan böjas längs längdriktningen. Vanliga precisionskeramiska material inkluderar aluminiumoxid och zirkoniumoxid; deras egenskaper visas i tabell 7-1.

Tabell 7-1 Prestanda hos precisionskeramik

| Fysiska egenskaper | Aluminiumoxidkeramik | Zirkoniumkeramik |

|---|---|---|

| Kvalitetsfraktion/% | Aluminiumoxid > 99,8% | Zirkoniumoxid > 97% |

| Densitet /(g · cm-3) | 3.93 | 6.05 |

| Hårdhet HV | 2300 | 1300 |

| Tryckhållfasthet /MPa | 4500 | 2000 |

| Böjhållfasthet /MPa | 595 | 1000 |

| Youngs modul/GPa | 400 | 150 |

| Brottseghet K/(MPa · m½) | 5〜6 | 15 |

Avsnitt II Keramiska smycken

1. Översikt över utvecklingen av keramiska smycken

Den berömda franska porslinskonstnären Bernardaud föreslog konceptet "keramiska smycken". Inför svårigheter i sin keramikbutik och en nedgång i porslinsförsäljningen föreslog han att utöka utbudet av porslinsprodukter genom att skapa keramiska smycken. De första keramiska smyckena var keramiska ringar, enkelt och elegant designade. Dessa väckte stor sensation vid lanseringen i Frankrike och blev omtyckta av kunderna.

Professor Klaus Dembrowski från Tyskland är världens första smyckesdesigner av keramik. Sedan 1972 har han arbetat med forskning och design av keramiska smycken vid den institution där han undervisar, och hans verk har vunnit flera nationella och internationella priser. Andra kända smyckesdesigners av keramik från Tyskland inkluderar Pierre Cardin och Barbara Gotthoff.

Keramiska smycken har en historia på flera decennier sedan de först introducerades. Under denna tid har europeiska länder sett en betydande framväxt av keramiska smycken, med varierande grad av utveckling i länder som Frankrike och Tyskland; asiatiska länder som Sydkorea och Japan har också introducerat många nya stilar av keramiska smycken, som är eleganta och söta och är mycket populära bland konsumenter, vilket gör dem till ett utmärkt val för presenter.

Med framväxten av höghållfasta precisionskeramikmaterial av zirkoniumoxid har användningen av keramiska material i smyckesdesign blivit en av de hetaste trenderna de senaste åren. Många smyckesmärken har lanserat keramiska smycken, varav de mest representativa är de svartvita keramiska vigselringarna i Chanels Ultra-kollektion; Italienska Damiani har också kombinerat vit och svart keramik med guld och diamanter för att skapa en ny modetrend; dessutom leder Cartiers svartvita diamantkeramiska armband och ringar, samt Bulgaris roséguldring med tre ringar i svart och vit keramik, den nya trenden inom keramiska smycken. Stora varumärken skapar exklusiva smycken genom att blanda unikt kreativ högprecisionskeramik med andra metallpulver, som har en kvalitet som är lika värdefull som ädelmetaller, och deras distinkta design kan ge en mer modern och avantgardistisk atmosfär till traditionella smycken.

Figur 7-2 Chanel 18K diamantinfattad precisionsring i keramik

Figur 7-3 Damiani precisionskeramik

2. Egenskaper hos keramiska smycken

Materialen som används i keramiska smycken kommer från jorden och naturens stenar, vilka har många naturliga egenskaper. På grund av det nära förhållandet mellan människor och naturen har jorden och naturens stenar en särskild betydelse för människor. Keramiska material har utmärkta egenskaper som hög hårdhet, slitstyrka, syrabeständighet, alkalibeständighet, köldbeständighet och värmebeständighet, och de är lätta att skada, miljövänliga, energibesparande och hälsosamma. Spårämnena i råmaterialen är gynnsamma för människors hälsa. Forskning har bekräftat att keramik har hälsofördelar, såsom att förbättra ämnesomsättningen och främja blodcirkulationen. Keramik kan avge gynnsamma infraröda strålar på människor vid rumstemperatur, och de infraröda strålar den avger matchar våglängden för de infraröda strålar som avges av människokroppen. Således kan ett resonansfenomen uppstå när keramiken är nära människokroppen. Dessutom, på grund av förändringar i människors estetiska koncept, har det traditionella värdet av att bevara smycken övergivits, och keramiska smycken har lagt större vikt vid dekoration och blivit en ny typ av "gröna smycken".“

Keramiska smycken är böljande och dynamiska, med bländande och livfulla färger, rika nyanser, unika former och underbara konstnärliga koncept. När de bärs på fingrar, öron, handleder eller halsar, har de en kall och elegant skönhet som liknar ädelstenar och jade, och överträffar de konstnärliga effekterna av bärnsten och agat. De färgglada och livfulla glasyrerna, med sin jadeliknande värme, isiga texturer och glittrande kristallina lyster, framkallar en känsla av glasyrernas förtrollande skönhet och visar helt upp en charm som liknar is och eld. Detta är oersättligt för smycken gjorda av andra material, eftersom de utvidgar den estetiska visionen för smyckesdesign och möter de olika estetiska behoven hos individer med olika personligheter för moderna accessoarer.

Produktionsprocessen för keramiska smycken är enkel och billig, vilket gör dem verkligt prisvärda och av god kvalitet. Detta är fördelaktigt för populariseringen av smycken.

3. Kategorier av keramiska smycken

Kategorierna av keramiska smycken är rika och mångsidiga; vanliga smycken inkluderar:

(1) Keramiska ringar. Det finns många typer, inklusive enkla keramiska ringar med keramik som armband och ringar med metallband inlagda med keramik.

(2) Armband i keramik. Ett typiskt exempel är det blåvita porslinsarmbandet, som är dekorerat med naturliga koboltmaterial målade på vit lera, sedan täckt med en transparent glasyr och bränt vid höga temperaturer i ett svep, vilket gör att färgen kan tränga igenom glasyren helt och hållet och presenterar ett vibrerande blått mönster som ser elegant och rent ut. En annan typ är det keramiska armbandet med issprickglasyr. I keramik, om den keramiska kroppen och glasyren inte är korrekt utformade i formulering och bränning, kan en betydande skillnad i deras expansionskoefficienter ofta orsaka sprickor i glasyrytan. Att avsiktligt skapa sprickor i glasyrytan har dock charm, känt inom keramik som krackelerad glasyr. "Issprickglasyr" skiljer sig från krackelerad glasyr genom att den förra har en flerskiktad tredimensionell struktur av sprickor, som liknar lager av rosenblad, i kombination med variationer i glasyrfärg, vilket resulterar i en mycket god konstnärlig effekt. Däremot har den senare en enkelskiktad spricka.

(3) Halsband i keramik.

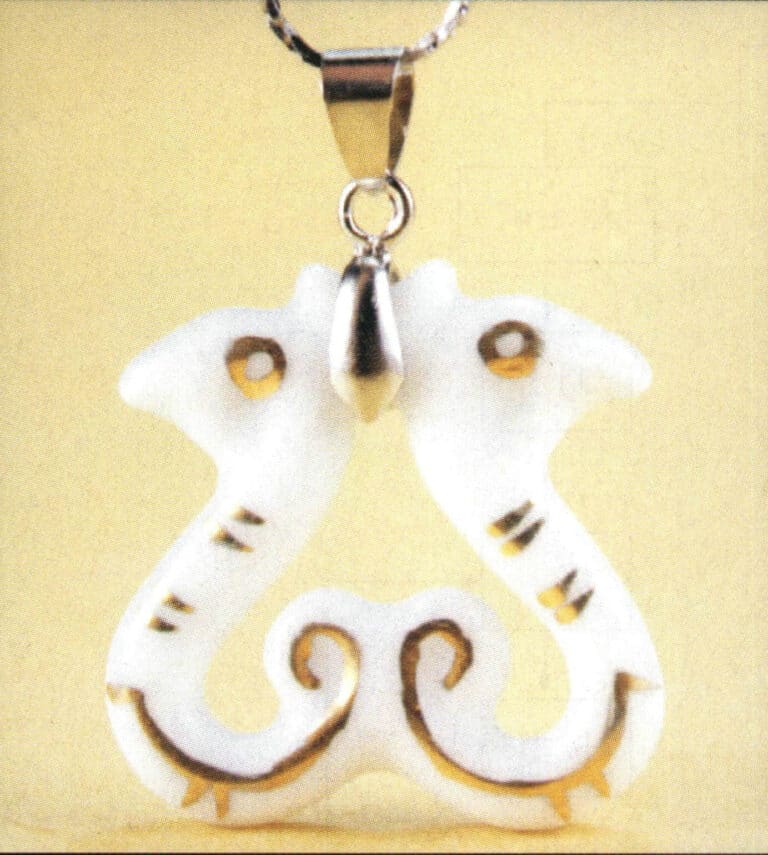

(4) Keramisk hänge.

(5) Örhängen i keramik.

(6) Keramisk klocka.

(7) Hårnål i keramik.

Typiska exempel på ovanstående keramiska smycken är följande.

Keramisk slät ring

Ring i metall och keramik

Keramiskt armband

Armband med krackelerad glasyr i keramik

Keramiskt halsband

18K diamanthalsband med keramik

Keramiska örhängen

Keramikhänge

Keramisk klocka

Keramisk hårnål

Copywrite @ Sobling.smycken - Anpassad smyckestillverkare, OEM och ODM smyckesfabrik

Avsnitt III Produktionsprocess för keramiska smycken

Huvudkomponenterna i keramiska råmaterial är kisel och aluminium. Keramikens sammansättning skiljer sig inte fundamentalt från bergarters; den enda skillnaden är mellan naturlig och artificiell. Keramiska smycken är mestadels sintrade keramiker eftersom de inte kan få smält vätska att rinna in i formar som metaller och plaster. De tillverkas med varmpressningsmetoden på grund av deras inneboende plastiska deformationsegenskaper, så de produceras genom pulverformning följt av sintring. Tillverkningen av keramiska smycken kan delas in i fyra huvudprocesser: råmaterialbearbetning, lerkroppsformning, glasering och sintring, vilket är lerberedning, formning, glasering och sintring, som visas i figur 7-4.

1. Lerberedning

Det finns ett talesätt inom keramikindustrin: "Råmaterial är grunden; bränning är nyckeln." Detta talesätt återspeglar vikten av att bearbeta råa och keramiska kroppsmaterial i keramikproduktionen. För att uppnå stabil kvalitet i keramiska smycken krävs råa mineralmaterial med stabila och tillförlitliga komponenter och prestanda vid pulverberedning. Efter extraktion av porslinssten och kaolin bearbetas de genom krossning, tvättning och andra procedurer för att avlägsna grova föroreningar från råmaterialen och bilda blockmaterial, som sedan raffineras, bearbetas och formuleras till lämpliga kropps- och glasyrmaterial för olika porslinsanvändningar.

Syftet med lerberedning är å ena sidan att avlägsna föroreningar och å andra sidan att kombinera leror från olika källor med varierande formnings- och brännegenskaper till en mogen lera som uppfyller tillverkarens behov, med ett visst intervall av bränntemperaturer som kan motsvara glasyren och bränntemperaturen. Ibland blandas sand på lämpligt sätt för att förbättra lerans stödstyrka under högtemperaturbränningsförhållanden och förhindra att kroppen kollapsar. Ibland, för att uppnå den brända lerans färg, tillsätts vissa färgämnen för att skapa en "färgad kropp". Den kemiska sammansättningen av lergodslera och porslinslera är densamma. På grund av vittring och återvittring har dock deras fysikaliska egenskaper förändrats, vilket resulterar i att lergodslera har högre viskositet och plasticitet. Däremot kännetecknas porslinslera av sprödhet och en högre grad av vitrifiering vid höga temperaturer.

2. Formning

Efter att de keramiska råmaterialen har framställts börjar formningssteget. Formning innebär att mjukgörare och andra material tillsätts till det keramiska pulvret för att skapa en pasta, som sedan bearbetas vidare till halvfabrikat med specifika former och storlekar. Syftet med formningen är att uppnå en enhetlig och högdensitetskropp, och förbättring av formningstekniker är ett viktigt steg för att förbättra tillförlitligheten hos keramiska produkter. Det finns olika formningsmetoder för keramiska smycken, vilka måste väljas utifrån produktens egenskaper.

Ett personligt smycke kan formas direkt för hand. Först knådas leran upprepade gånger med båda händerna, vilket eliminerar luftbubblorna inuti och gör leran mer "mogen". Använd handskulpturmetoden för att forma smycket till önskade dimensioner. En hjulkastningsmetod kan också användas för större keramiska smycken eller figurer. Efter att keramikkroppen har formats måste den förfinas, jämnas ut med våta händer och stansas. Syftet är att förhindra att ytan spricker för tidigt på grund av torkning, att göra ytan slät och att fylla i och jämna ut eventuella ojämnheter i lerkroppen.

För närvarande produceras de flesta keramiska smycken i omgångar, vilket i allmänhet kräver formningsutrustning och formar för att förbättra produktionseffektiviteten och uppnå stabil och jämn produktkvalitet.

(1) Kompressionsformning

Det är en metod för att tillsätta organiska bindemedel till pulvermaterialet, fylla den blandade plasten i en metallform och forma en formad kropp med en viss hållfasthet efter applicering av tryck. Dess fördelar är låg kostnad och små dimensionsfel hos den formade kroppen. Trycket ligger inom intervallet 200~2000 kgf/cm2(1 kgf/cm²)2=98,0665 kPam).

(2) Isostatisk pressning

Det är en metod för att forma enhetliga pulverformer. Eftersom den använder en gummipåse (form) kallas den även gummipåseformningsmetoden. Denna metod innebär att pulvret placeras i en gummipåse och sedan placeras gummipåsen fylld med pulver i en hydrostatisk kammare för formning. Trycket i den hydrostatiska kammaren appliceras jämnt på pulvret, vilket uppnår en välformad kropp.

(3) Extruderingsformning

Det är en metod för att extrudera det blandade plastråmaterialet från formhålet, där det formande keramiska kroppsmaterialet kommer in i locket från matningshålet i locket, expanderar till en tunn vägg efter uppdelning och kombineras sedan, vilket ger en kvalitet med god töjbarhet och kohesivitet. Vid extruderingsformning bör valet av bindemedel optimera både flytförmågan och självhäftningen hos det keramiska kroppsmaterialet.

(4) Injekteringsformning

Den är tillverkad av en flytande uppslamning som skapas med hjälp av vatten och andra material, som injiceras i en porös gipsform. Vatten sipprar in i gipsformen genom kontaktytan och bildar ett hårt lager på ytan. Denna formningsmetod producerar en form på gipsformens insida som är densamma som formen på den formade kroppen. Den är vidare indelad i dubbelsidig uppslamningsmetod (fast injektionsmetod) och enkelsidig uppslamningsmetod (ihålig injektionsmetod). Det viktigaste verktyget för uppslamning är en speciell gipsform eller en porös modell gjord av andra material. Vid användning av en gipsform är det, förutom att förstärka formväggen med stålstänger för att motstå trycket från formhuvudet, också nödvändigt att på lämpligt sätt fördela porösa slangar med mindre diameter i formväggen. Dessa små rör kan snabbt och jämnt dränera vatten under tryckformning och blåsa in luft för att underlätta urformningen. Vid användning av ett metallformhuvud kan smörjmedel eller uppvärmningsmetoder användas för att förhindra att det fastnar. Vid användning av ett gipsformhuvud blåses luft in i formen under urformningen, vilket gör att den keramiska kroppen fäster vid formhuvudet och separerar från formen. Slutligen blåses luft in i formhuvudet igen för att lossa kroppen från formhuvudet. Den keramiska kroppen från slamformningen behöver inte torka med formen, vilket resulterar i högre produktionseffektivitet jämfört med produktion av plastgjutna oregelbundna produkter, och kvaliteten på den keramiska kroppen är god, vilket gör den till en lovande ny process.

(5) Varmpressformning

Det är en metod för formning genom att tillsätta plast till pulvret och med samma metod som hartsgjutning. Även om denna metod är lämplig för att forma komplexa delar, blir det svårt att ta bort bindningen om mängden lim överstiger 15%~25%. För närvarande är denna metod inte lämplig för stora, tjockväggiga produkter.

3. Torkning

Torkning av keramik är en av de mycket viktiga processerna inom keramikproduktionsteknik, och felaktig torkning orsakar en stor del av kvalitetsbristerna i keramiska produkter. Torkning är en relativt enkel teknisk process, men den används i stor utsträckning; den påverkar inte bara produktkvaliteten och utbytet av keramik utan påverkar också den totala energiförbrukningen hos keramikföretag. De grundläggande kraven för torkteknik inkluderar snabb torkhastighet, energibesparing, hög kvalitet och ingen förorening.

(1) Mekanism för den keramiska torkningsprocessen

Fukthalten i keramiska kroppar varierar generellt mellan 5%~25%. Bindningsformerna mellan den keramiska kroppen och fukt, förändringarna i materialet under torkningsprocessen och de faktorer som påverkar torkhastigheten är den teoretiska grunden för att analysera och förbättra torkar. När den keramiska kroppen kommer i kontakt med stillastående luft vid en viss temperatur och fuktighet, kommer den oundvikligen att frigöra eller absorbera fukt, vilket gör att fukthalten i den keramiska kroppen når ett visst jämviktsvärde. Så länge luftens tillstånd förblir oförändrat, kommer den fukthalt som uppnås i den keramiska kroppen inte längre att förändras med ökande kontakttid; detta värde är den jämviktsfukthalten i den keramiska kroppen under det lufttillståndet. Den fukt som förloras av den våta keramiska kroppen när jämvikt uppnås kallas fri fukt. Med andra ord består den keramiska kroppens fukthalt av jämvikts- och fri fukt. Under vissa luftförhållanden är gränsen för torkning att bringa den keramiska kroppen till sin jämviktsfukthalt.

Fukten i kroppen kan delas in i fysikaliskt och kemiskt vatten. Torkningsprocessen involverar endast fysikaliskt vatten, vidare uppdelat i bundet och obundet vatten. Obundet vatten finns i kroppens stora kapillärer och är löst förenat med kroppen. Avdunstningen av obundet vatten i kroppen liknar vatten på en fri vätskeyta, där partialtrycket av vattenånga på kroppens yta är lika med det mättade ångtrycket vid yttemperaturen. När obundet vatten stöts ut från kroppen kommer materialets partiklar närmare varandra, vilket resulterar i volymkrympning; därför kallas obundet vatten även för krympande vatten. Bundet vatten är det vatten som finns i kroppens mikrokapillärer (med en diameter mindre än 0,1㎛) och på ytan av kolloidala partiklar, som är fastare förenade med kroppen (på grund av fysikalisk-kemiska interaktioner). Därför, när bundet vatten stöts ut, kommer partialtrycket av vattenånga på kroppens yta att vara lägre än det mättade ångtrycket vid kroppens yttemperatur. Under torkningsprocessen, när partialtrycket av vattenånga på kroppens yta är lika med partialtrycket av vattenånga i det omgivande torkmediet, avbryts torkningsprocessen och fukten kan inte fortsätta att drivas ut. Vid denna tidpunkt kallas fukten i kroppen jämviktsvatten, vilket är en del av bundet vatten, och dess mängd beror på temperaturen och den relativa fuktigheten i torkmediet. När bundet vatten drivs ut krymper inte kroppens volym, vilket gör den relativt säker.

(2) Torkningsprocessen för den keramiska kroppen

Om man tar den konvektiva torkningsprocessen som exempel kan torkningsprocessen för den keramiska kroppen delas in i tre samtidiga och sammanhängande processer: värmeöverföring, extern diffusion och intern diffusion.

Värmeöverföringsprocess: Värmen från torkmediet överförs till arbetsstyckets yta genom konvektion och leds sedan från ytan till arbetsstyckets insida. Fukten på arbetsstyckets yta tar emot värme och förångas, varvid den övergår från vätska till gas.

Extern diffusionsprocess: Vattenångan som genereras på ytan av den keramiska kroppen rör sig från ytan till torkmediet genom diffusion genom det laminära flödesskiktet under påverkan av en koncentrationsskillnad.

Intern diffusionsprocess: På grund av avdunstning av fukt från ytan av den våta kroppen skapas en fuktighetsgradient inuti, vilket främjar diffusionen av fukt från det inre lagret med en högre koncentration till det yttre lagret med en lägre koncentration, kallad fuktledning eller fuktdiffusion.

Under stabila torkningsförhållanden har yttemperaturen på den keramiska kroppen, fukthalten, torkhastigheten och tiden ett visst samband. Baserat på de förändrade egenskaperna hos deras relationer kan torkningsprocessen delas in i tre steg: uppvärmningssteg, torksteg med konstant hastighet och torksteg med fallande hastighet.

Under uppvärmningsstadiet, eftersom värmen som överförs från torkmediet till kroppens yta under en tidsenhet är större än den värme som förbrukas genom avdunstning av ytfuktighet, stiger temperaturen på den uppvärmda ytan gradvis tills den är lika med våttemperaturen för torkmediet. Vid denna tidpunkt når den värme som absorberas av ytan och den värme som förbrukas genom avdunstning en dynamisk jämvikt, och temperaturen förblir konstant. I detta steg minskar kroppens fukthalt och torkhastigheten ökar.

Torkningssteget med konstant hastighet fortsätter att driva ut icke-bundet vatten. Eftersom kroppens fukthalt är relativt hög kan mängden vatten som avdunstar från ytan återställas inifrån, vilket innebär att den interna fuktrörelsehastigheten (intern diffusionshastighet) är lika med ytfuktighetens avdunstningshastighet, vilket också är lika med den externa diffusionshastigheten, vilket hålls i ett fuktigt tillstånd. Dessutom är värmen som överförs från mediet till kroppens yta lika med den värme som krävs för att förånga fukten. Därför förblir kroppens yttemperatur konstant, lika med mediets våttemperatur. Vattenångans partialtryck vid kroppens yta är lika med det mättade vattenångans partialtryck vid yttemperaturen, och torkningshastigheten är stabil. Därför kallas det torkningssteget med konstant hastighet. Detta steg fokuserar på att driva ut icke-bundet vatten, så kroppen kommer att uppleva volymkrympning, där mängden krympning är linjärt relaterad till minskningen av fukthalten. Om den inte utförs korrekt kan för snabb torkning lätt deformeras och kroppen spricka, vilket resulterar i torrt avfall. Vid slutet av den konstanta torkningsfasen sjunker materialets fukthalt till ett kritiskt värde. Vid denna tidpunkt, även om materialets inre fukt fortfarande är fritt vatten, börjar bundet vatten att uppstå i ytskiktet.

I torkstadiet med fallande hastighet minskar kroppens fukthalt, och den interna diffusionshastigheten kan inte hålla jämna steg med avdunstningshastigheten för ytfuktighet och den externa diffusionshastigheten. Ytan är inte längre fuktig, och torkhastigheten minskar gradvis. När värmen som krävs för avdunstning av ytfukt minskar, börjar materialets temperatur gradvis stiga. Ångtrycket för vattenånga på materialets yta är lägre än det mättade ångtrycket för vattenånga vid yttemperaturen. Detta steg stöter ut bundet vatten; kroppen genomgår ingen volymkrympning och kommer inte att producera torkande avfall. När fukten som stöts ut från materialet är lika med jämviktsfuktigheten blir torkhastigheten noll och torkprocessen avslutas. Även om torktiden förlängs kommer materialets fukthalt inte längre att förändras. Vid denna tidpunkt är materialets yttemperatur lika med mediets torrtemperatur, och ytångtrycket är lika med mediets ångtryck. Torkhastigheten i det långsamma torkstadiet beror på den interna diffusionshastigheten; därför kallas det även det interna diffusionskontrollstadiet. Vid denna tidpunkt påverkar faktorer som materialets struktur, form och storlek torkhastigheten.

(3) Faktorer som påverkar torkhastigheten

Faktorer som påverkar torkhastigheten inkluderar värmeöverföring och externa och interna diffusionshastigheter.

① Öka värmeöverföringshastigheten. För att accelerera värmeöverföringshastigheten bör följande tre punkter uppnås: för det första, öka temperaturen på torkmediet, såsom att höja temperaturen på den heta gasen i torkugnen, öka varmluftsugnen, etc., men yttemperaturen på den keramiska kroppen bör inte stiga för snabbt för att undvika sprickbildning; för det andra, öka värmeöverföringsarean: till exempel byt från ensidig torkning till dubbelsidig torkning, stapla de keramiska kropparna i lager eller minska antalet lager, vilket ökar kontaktarean med den heta gasen; för det tredje, förbättra den konvektiva värmeöverföringskoefficienten.

② Öka den externa diffusionshastigheten. När torkningen sker i ett konstant torkningsstadium blir det externa diffusionsmotståndet den största motsättningen som påverkar den totala torkhastigheten. Därför har en minskning av det externa diffusionsmotståndet och en ökning av den externa diffusionshastigheten störst inverkan på att förkorta hela torkcykeln. Externt diffusionsmotstånd uppstår huvudsakligen i gränsskiktet, så följande tre punkter bör beaktas: för det första, öka mediets flödeshastighet för att minska gränsskiktets tjocklek och därigenom förbättra den konvektiva värmeöverföringskoefficienten; den konvektiva massöverföringskoefficienten kan också ökas för att underlätta en ökning av torkhastigheten; för det andra, minska vattenångkoncentrationen i mediet och öka massöverföringsarean, vilket också kan förbättra torkhastigheten; och för det tredje, öka den interna diffusionshastigheten för fukt.

Fuktdiffusionens interna diffusionshastighet påverkas gemensamt av fuktdiffusion och termisk diffusion. Fuktdiffusion är vattnets rörelse orsakad av en fuktighetsgradient i materialet. Termisk diffusion är däremot den rörelse som orsakas av en temperaturgradient i materialet. För att öka den interna diffusionshastigheten bör följande fem punkter beaktas: för det första, anpassa riktningarna för termisk diffusion och fuktdiffusion, det vill säga försök att göra temperaturen i materialets centrum högre än den vid ytan, till exempel genom fjärrinfraröd uppvärmning eller mikrovågsuppvärmning; för det andra, när riktningarna för termisk diffusion och fuktdiffusion är i linje, förbättra värmeöverföringen för att öka temperaturgradienten i materialet; när de två är motsatta kan en förstärkning av temperaturgradienten, även om den ökar motståndet mot termisk diffusion, förbättra värmeöverföringen, höja materialtemperaturen och öka fuktdiffusionen, vilket påskyndar torkningen; för det tredje, minska kroppens tjocklek genom att byta från ensidig torkning till dubbelsidig torkning; för det fjärde, sänk mediets totaltryck, vilket är fördelaktigt för att öka fuktdiffusionskoefficienten, vilket ökar fuktdiffusionshastigheten; för det femte, beakta andra faktorer relaterade till den keramiska kroppens egenskaper och form.

(4) Klassificering av torkningstekniker

Torkning kan delas in i naturlig och artificiell, beroende på om ett torksystem styr den. Eftersom artificiell torkning är människor som styr torkprocessen kallas det även forcerad torkning.

Den kan delas in i fyra typer beroende på olika torkningsmetoder.

- Konvektiv torkning. Dess kännetecken är att man använder gas som torkmedium och blåser med en viss hastighet över arbetsstyckets yta för att underlätta torkningen.

- Strålningstorkning. Denna metod använder infraröd, mikrovågsugn och annan elektromagnetisk strålningsenergi för att bestråla den torkade kroppen, så att den kan torka.

- Vakuumtorkning. Denna metod innebär att den keramiska kroppen torkas under vakuum (negativt tryck). Den gröna kroppen behöver inte värmas upp, men det krävs pumputrustning för att skapa en viss nivå av negativt tryck, så systemet måste vara tätt, vilket försvårar kontinuerlig produktion.

- Kombinerad torkning. Dess kännetecken är den omfattande användningen av två eller flera torkmetoder för att utnyttja deras respektive styrkor och komplettera varandra, vilket ofta resulterar i en idealisk torkeffekt.

Vissa torkmetoder kan också delas in i satstorkar och kontinuerliga torkar baserat på om torkningsprocessen är kontinuerlig. Kontinuerliga torkar kan vidare klassificeras i medströms, motströms och blandströms baserat på torkmediets och arbetsstyckets rörelseriktning. De kan också kategoriseras som kammartorkar, tunneltorkar etc., baserat på deras form.

4. Sintring

Efter att de keramiska smyckena har formats och förfinats kan de brännas. Sintringstemperaturen och materialvalet avgör keramikens egenskaper.

(1) Sintringsmekanism

Sintring är processen att placera granulära keramiska gröna kroppar i en högtemperaturugn för att förtäta dem till ett starkt, fast material. Sintring börjar med att eliminera hålrum mellan kroppsmaterialpartiklarna, vilket gör att motsvarande intilliggande partiklar kan bindas till täta kroppar. Sintringsprocessen måste dock uppfylla två grundläggande villkor: ① det bör finnas en mekanism för masstransport; ② det måste finnas en energi (termisk energi) för att främja och upprätthålla masstransport.

För närvarande har sintringsmekanismerna för finkeramer fyra sintringslägen: gasfasintring, fastfasintring, vätskefasintring och reaktiv vätskesintring. Deras materialstrukturmekanismer och sintringsdrivkrafter skiljer sig åt. De huvudsakliga sintringsmekanismerna är vätskefas- och fastfassintring, särskilt för traditionell keramik och de flesta elektroniska keramiker, som förlitar sig på vätskefasbildning, visköst flöde och upplösnings-utfällningsprocesser. Däremot förlitar sig sintring av strukturkeramer med hög renhet och hög hållfasthet huvudsakligen på fastfassintring, vilket uppnår materialmigration genom korngränsdiffusion eller gitterdiffusion.

(2) Ugnar som används för keramisk sintring

Keramiska material och produkter kan brännas i olika typer av brännugnar, antingen intermittenta eller kontinuerliga. Den förra är periodisk och lämplig för små partier eller speciella bränningsmetoder. Den senare används för storskalig produktion och relativt låga brännförhållanden. Den mest använda brännugnen för keramiska smycken är den elektriska ugnen. Bränntemperaturen och den erforderliga atmosfären avgör vilken typ av brännugn som ska väljas. Enligt klassificeringen av traditionella keramiska bränntemperaturer är temperaturer under 1100 ℃ lågtemperatursintring, mellan 1100 ~ 1250 ℃ medeltemperatursintring, mellan 1250 ~ 1450 ℃ högtemperatursintring och över 1450 ℃ ultrahögtemperatursintring.

(3) Huvudsakliga sintringstekniker för keramik

Det finns flera tekniska metoder för keramisk sintring.

① Normaltryckssintring (även känd som trycklös sintring). Det hänvisar till fri sintring av den keramiska kroppen under atmosfäriska tryckförhållanden. Sintringen börjar utan yttre krafter när temperaturen i allmänhet når materialets smältpunkt mellan 0,5 och 0,8 grader. Vid denna temperatur kan fastfassintring orsaka tillräcklig atomdiffusion. Däremot kan vätskefassintring främja bildandet av en vätskefas eller generera en vätskefas genom kemiska reaktioner för att underlätta diffusion och visköst flöde. Att korrekt formulera brännkurvan är avgörande vid normal trycksintring. En lämplig uppvärmningsregim kan säkerställa att produkterna minskar sprickbildning och strukturella defekter, vilket förbättrar utbytet.

② Varmpresssintring och varm isostatisk presssintring. Varmpresssintring avser applicering av ett visst tryck (10~40 MPa) under sintringsprocessen, vilket främjar materialets accelererade flöde, omlagring och förtätning. Temperaturen som används vid varmpresssintring är i allmänhet 100 ℃ lägre än vid konventionell trycksintring, främst beroende på de olika produkterna och om en flytande fas genereras. Varmpresssintringsmetoden använder förformade former eller fyller pulvret direkt i formen, vilket gör processen relativt enkel. Produkter som tillverkas med denna sintringsmetod har hög densitet, en teoretisk densitet som når 99% och utmärkt prestanda. Denna sintringsmetod är dock olämplig för att producera produkter med komplexa former, har en mindre produktionsskala och högre kostnader.

Kontinuerlig varmpresssintring har hög produktionseffektivitet, men kostnaderna för utrustning och formar är relativt höga, och det är inte gynnsamt för bränning av alltför tjocka produkter. Varmisostatisk presssintring kan övervinna ovanstående brister och är lämplig för produktion av komplexformade produkter. För närvarande kan vissa högteknologiska produkter, såsom keramiska lager, speglar, kärnbränsle som behövs för militära tillämpningar och vapenpipor, också använda denna sintringsprocess.

③ Reaktiv sintring. Denna metod för sintring av material är resultatet av interaktionen mellan gas- eller vätskefasen och matrismaterialet. De mest typiska representativa produkterna är reaktionssintrad kiselkarbid och reaktionssintrad kiselnitrid. Fördelarna med denna sintringsmetod är dess enkelhet, möjligheten att bearbeta produkterna något eller inte, och förmågan att framställa produkter med komplexa former. Nackdelarna är kvarvarande oreagerade produkter i slutprodukterna, strukturen är svår att kontrollera och det är utmanande att uppnå fullständig reaktiv sintring för tjockare produkter.

Förutom reaktionssintring av kiselkarbid och kiselnitrid har en ny metod för reaktionssintring av aluminiumoxid nyligen framkommit. Denna metod kan utnyttja oxidationsreaktionen av Al-pulver för att framställa Al.2O3 och Al2O3-Al-kompositer med goda materialegenskaper.

④ Sintring i vätskefas. Många oxidkeramer använder tillsatser med låg smältpunkt för att främja materialets sintring. Tillsats av tillsatser påverkar i allmänhet inte materialets prestanda eller kan till och med påverka vissa funktioner positivt. Eftersom tillsatser används för högtemperaturstrukturer är det viktigt att notera att glas vid korngränserna är en viktig faktor som orsakar en försämring av högtemperaturmekaniska egenskaper. Om en vätskefas med hög smältpunkt eller viskositet väljs, eller om en lämplig vätskefaskomposition väljs, följt av högtemperaturvärmebehandling för att utfälla vissa kristallfaser vid korngränserna, kan det förbättra materialets krypmotstånd.

⑤ Mikrovågssintringsmetod. Det är en metod som använder mikrovågsenergi för direkt uppvärmning och sintring. För närvarande finns det mikrovågssintringsugnar med en volym på 1 m3 och en bränntemperatur på upp till 1650 ℃. Temperaturen kan överstiga 2000 ℃ om en grafitassisterad uppvärmningsugn med kontrollerad atmosfär används. En kontinuerlig uppvärmningstunnel med mikrovågsugn och en längd på 15 m har också dykt upp. Att använda mikrovågsugnar för att sintra keramik är överlägset andra ugnar vad gäller produktkvalitet och minskad energiförbrukning.

⑥ Sintringsmetod med bågplasma. Dess uppvärmningsmetod skiljer sig från varmpressning; den applicerar en pulserande strömförsörjning på produkten samtidigt som den applicerar spänning, härdning och förtätning av materialet. Experiment har visat att denna metod sintrar snabbt, vilket gör att material kan bilda finkorniga högdensitetsstrukturer, vilket förväntas vara mer lämpligt för sintring av nanoskaliga material. Det är dock fortfarande i forsknings- och utvecklingsstadiet, och många frågor måste utforskas djupare.

⑦ Egentillverkad sintringsmetod. Det är en metod för att producera precisionskeramiska produkter genom snabb exotermisk kemisk reaktion i själva materialet, vilket sparar energi och minskar kostnaderna.

⑧ Gasfasavsättningsmetod. Den är indelad i två kategorier: den fysikaliska gasfasmetoden och den kemiska gasfasmetoden. De huvudsakliga typerna inom den fysikaliska metoden är sputtering och avdunstning. Sputtering innebär att ett platt målmaterial bombarderas med elektroner i vakuum, vilket exciterar målmaterialets atomer, vilka sedan belägger provsubstratet. Även om beläggningshastigheten är långsam och endast används för tunna beläggningar, möjliggör den kontroll av renheten och kräver inte substratuppvärmning. Den kemiska ångavsättningsmetoden innebär att substratet upphettas samtidigt som reaktiva gaser eller gasblandningar införs, vilka sönderdelas eller reagerar vid höga temperaturer för att avsätta produkter på substratet och bilda täta material. Fördelen med denna metod är att den kan producera fina kristallina strukturer med hög densitet, och materialens optiska transparens och mekaniska egenskaper är bättre än de som erhålls från andra sintringsprocesser.

5. Glasning

Keramiken består av kristallina faser som genereras efter högtemperaturbränning, glasfaser, oreagerad kvarts i råmaterialen och porer. Det kristallina fasmaterialet kan förbättra keramiska produkters fysikaliska och kemiska egenskaper, såsom ökad mekanisk hållfasthet, slitstyrka och termisk stabilitet. Ändå har det dålig ljusgenomsläpplighet och ett grovt tvärsnitt. Glasfasmaterialet fyller runt det kristallina fasmaterialet för att göra det till en sammanhängande helhet, vilket förbättrar keramikens övergripande prestanda. Glasfasen är dock spröd, med dålig termisk stabilitet och slitstyrka, så glasfasen måste kontrolleras inom ett visst intervall. Glasfasen kan förbättra keramikens ljusgenomsläpplighet, vilket gör tvärsnittet finare.

Keramik kan delas in i glaserad och oglaserad, men den stora majoriteten behöver glaseras för ornament. Om det inte finns någon glasyr på keramiska ornament, oavsett hur vacker formen eller hur ny stilen är, kommer de att förlora sin charm. Keramik är eldens konst, och olika förändringar sker på grund av eldens verkan, men främst är det glasyren som förändras i elden. Glasyren på ytan av glaserad keramik är mycket lik glas, vilket ger keramiska redskap en slät och blank yta. Den tjänar ett dekorativt syfte, gör keramik visuellt tilltalande och förbättrar den mekaniska hållfastheten, ythårdheten och motståndskraften mot kemisk korrosion hos keramiken. Dessutom, eftersom glasyren är en slät glasliknande substans med mycket få porer, är den lätt att rengöra från smuts, vilket ger användaren bekvämlighet.

Glasyr, liksom den keramiska kroppen, tillverkas av stenar eller jord, men den skiljer sig från själva kroppen genom att den smälter lättare i eld. När den intensiva värmen i ugnen får materialet att nå ett halvsmält tillstånd måste råmaterialet för glasyren smältas helt till flytande tillstånd. Efter kylning stelnar denna vätska till en glasyr. Glasyr är ett glasartat lager på ytan av icke-absorberande porslin; den sintrade glasyren är silikat och silikatkällan är växtaska och fältspat.

Keramik bränd med olika färgade metalloxider tillsattes glasyren för att visa upp rika färger. Glasyrerna som används för keramiska ornament är mycket varierande, främst inklusive röd glasyr, cyan glasyr, grön glasyr, gul glasyr, blå glasyr, vit glasyr, svart glasyr, lila glasyr, Ru-ugnsglasyr, tepulverglasyr och många andra. Förutom färgade glasyrer finns det många typer, såsom kristallin glasyr, krackelerad glasyr och matt glasyr. Färgade glasyrer delas vidare in i högtemperatur- och lågtemperaturglasyrer, med mer än 60 typer av högtemperaturfärgade glasyrer och mer än 30 typer av lågtemperaturfärgade glasyrer, och variationen av råmaterial är många. Porslinsleran som används för keramiska ornament är relativt förfinad i materialvalet, och de flesta är belagda med högtemperaturglasyr. Glasyren gör föremålens yta vattentät, ger dem en lyster, ger en ren och ljus känsla och ökar deras styrka, vilket gör dem lätta att rengöra. Genom dessa glasyrfärger kan keramiska ornament ge en rik konstnärlig effekt.

Flera metoder för glasering inkluderar doppning, hällning, pensling och sprayning. Doppning innebär att hela stycket doppas i en lämpligt tjock glasyr, vilket gör att den absorberas naturligt till en viss tjocklek. Pensling innebär att man använder en pensel doppad i glasyr för att applicera den på stycket, och att man använder sidan av penseln för att skapa specialeffekter. Sprayning innebär att man använder en sprayflaska för att applicera glasyr på kroppen. Glaseringsmetoden kan väljas utifrån den keramiska prydnadens design, följt av lågtemperatursintring och slutligen upphängning på specialdesignade stativ för att torka, vilket resulterar i utsökta keramiska ornament.