Vad gör att smycken av volframstål sticker ut: Material, egenskaper och produktionstekniker

Upptäck smycken i tungstenstål: högkvalitativa, hållbara och eleganta val för din samling

Ring av volframstål med slät yta

Innehållsförteckning

Avsnitt I Introduktion till material av volframstål

1. Metall Tungsten

1.1 Upptäckten av volfram

Den latinska betydelsen av tungsten är "vitt skum i vargens mun". Hur kan volfram förknippas med köttätande djur? Det visar sig att när man för länge sedan raffinerade tenn från malm upptäckte man att tennutbytet sjönk kraftigt när malmen innehöll en viss typ av tung brunsten. Den tunga stenen åt upp tennet precis som en varg äter upp ett får. Därför fick volfram namnet "vitt skum i vargens mun".

Gallium står för cirka en hundratusendel av jordskorpan, tillhör sällsynta metaller och är ett viktigt strategiskt material. I naturen finns det volfram-manganese-järnmalmer (även kallade svarta volframmalmer) och gulgrå kalciumvolframatmalmer (även kallade vita volframmalmer). Kina har de största reserverna av volframmalm i världen. Nanling-regionen i Kina är det rikaste området för galliummalm i världen, särskilt södra Jiangxi, känd som "metallens hemstad". Dayu i Jiangxi och Shizhu Garden i Hunan har världens största galliumgruvor.

Redan på 1700-talet upptäckte människor volfram, men det var inte förrän 1850 som ren metallisk volfram framställdes av Wöhler, varefter volfram började användas i stor utsträckning.

1.2 Egenskaper hos volfram

(1) Fysikaliska egenskaper

Tungsten är en sällsynt metall med hög smältpunkt som tillhör grupp VIB i den sjätte perioden (den näst längsta perioden) i det periodiska systemet. Grundämnessymbolen är W, atomnumret är 74 och den relativa atommassan är 183,85. De viktigaste fysiska egenskaperna hos volfram är följande.

① Färg. Ren volfram är en silvervit metall som liknar stål; endast pulveriserad eller fintrådig volfram är grå eller svart. Glödlampor blir svarta efter långvarig användning eftersom det finns ett lager volframpulver på glödlampans innervägg.

② Smältpunkt. Volfram har en hög smältpunkt, mycket lågt ångtryck och en relativt låg förångningshastighet. Bland alla metaller är volfram den svåraste att smälta och den minst benägna att förångas, så det kallas en "metall med hög smältpunkt". Dess smältpunkt når 3410 ℃ och dess kokpunkt är 5927 ℃. När glödlampan tänds överstiger glödtrådens temperatur 3000 ℃. Vid en så hög temperatur är det bara volfram som tål det, medan de flesta andra metaller smälter till vätska eller till och med förvandlas till ånga.

③ Densitet. Volframens densitet är mycket hög och når 19,35 g/cm3Den ursprungliga svenska betydelsen är därför "tung".

④ Hårdhet. Volfram är mycket hårt och med den hårdaste diamanten som dragverktyg dras en volframtråd med en diameter på 1 mm genom mer än 20 gradvis mindre diamanthål, vilket reducerar den till en tråd med en diameter på endast några hundradelar av en millimeter. 1 kg volframgöt kan dras till en fin tråd som är upp till 400 km lång. Glödlampor, vakuumrör och till och med de nya "jodvolframlamporna" som utvecklats i vårt land under de senaste åren använder volfram som glödtråd.

(2) Kemiska egenskaper

De kemiska egenskaperna hos volfram är mycket stabila; även vid uppvärmning reagerar den inte med saltsyra eller svavelsyra och den löser sig inte i kungsvatten. I kungsvatten genomgår volfram endast en långsam ytoxidation. Endast en starkt korrosiv blandning av fluorvätesyra och salpetersyra kan lösa upp volfram.

1.3 Användningsområden för volfram

Volfram används i stor utsträckning i modern teknik både som ren metall och i legeringstillstånd. De viktigaste legeringarna är legerat stål, volframkarbidbaserade hårda legeringar, slitstarka legeringar och högtemperaturlegeringar. Volfram används huvudsakligen inom följande industriella områden.

(1) Stålindustrin

Volfram används mest för att producera specialstål. Mycket använt höghastighetsstål innehåller 9% ~ 24% volfram, 3,8% ~ 4,6% krom, 1% ~ 5% vanadin, 4% ~ 7% kobolt och 0,7% ~ 1,5% kol. Kännetecknet för höghastighetsstål är att det kan vara självquenched vid en hög härdningstemperatur i luften (700 ~ 800 ℃) och därmed bibehålla hög hårdhet och slitstyrka under 600 ~ 650 ℃. Legeringsverktygsstål som innehåller volfram innehåller 0,8% ~ 1,2% volfram; krom volfram kiselstål innehåller 2% ~ 2,7% volfram; krom volframstål innehåller 2% ~ 9% volfram; krom volfram manganstål innehåller 0,5% ~ 1,6% volfram. Volframhaltigt stål används för att tillverka olika verktyg, såsom borrfräsar, fräsar, tråddragningsformar, kvinnliga och manliga formar, pneumatiska verktygsdelar etc. Volframmagnetstål är en permanentmagnet som innehåller 5,2%~6,2% volfram, 0,68%~0,78% kol och 0,3%~0,5% volfram. Volframkobolt magnetstål innehåller 11,5%~14,5% volfram, 5,5%~6,5% molybden och 11,5% ~12,5% kobolt som hårdmagnetiska material. De har hög magnetisk styrka och koercivitet.

(2) Hårdmetall baserad på volframkarbid, cementerad hårdmetall

Volframkarbid har hög hårdhet, slitstyrka och eldfasta egenskaper. Dessa legeringar innehåller 85%~95% volframkarbid och 5%~14% kobolt, där kobolt fungerar som en bindemedelsmetall och ger legeringen den nödvändiga styrkan. De används främst i vissa legeringar för bearbetning av stål, som innehåller titan-, tantal- och niobkarbider. Alla dessa legeringar tillverkas med pulvermetallurgi. När de värms upp till 1000 ~ 1100 ℃ har de fortfarande hög hårdhet och slitstyrka. Skärhastigheten för hårdmetallverktyg överstiger långt den för de bästa stålverktygen. Karbid används främst för skärverktyg, gruvverktyg och dragformar.

(3) Värmebeständiga och slitstarka legeringar

Som den svåraste metallen att smälta är volfram en komponent i många värmebeständiga legeringar, såsom 3%~15% volfram, 25%~35% krom, 45%~65% kobolt och 0,5%~2,75% kol, som huvudsakligen används för delar som kräver hög slitstyrka. Till exempel ventilkomponenter i flygmotorer, arbetsdelar av heta skärverktyg för formar, impellrar av badhjulsmaskiner, grävutrustning och ytbeläggningar av plogskär. Inom flyg- och raketteknik, liksom inom andra sektorer som kräver hög termisk hållfasthet för maskindelar, motorer och vissa instrument, används volfram och andra smälta metallegeringar (tantal, niob, molybden, rhenium) som värmebeständiga material.

(4) Kontaktmaterial och legeringar med hög densitet

Aluminium-koppar- (10%~40% koppar) och volfram-silverlegeringar som tillverkas med pulvermetallurgiska metoder har god elektrisk ledningsförmåga, koppar- och silvervärmeledningsförmåga och volframs slitstyrka. Därför blir de mycket effektiva kontaktmaterial för tillverkning av arbetskomponenter som knivbrytare, strömbrytare och punktsvetselektroder. Högdensitetslegeringar som består av 90%~95% volfram, 1%~6% nickel och 1%~4% koppar, samt legeringar som använder järn istället för koppar ( ~5%), används för att tillverka gyroskoprotorer, flygplan, balansvikter för kontrollytor, strålningsskydd för radioaktiva isotoper, materialkorgar etc.

(5) Material för elektrisk vakuumbelysning

Volfram används för tillverkning av elektroniska rör, radioelektronik och röntgenteknik genom volframtråd, volframremsor och olika smidda komponenter. Volfram är det bästa materialet för glödtrådar och spiraltrådar till glödlampor. Höga drifttemperaturer (2200-2500 °C) ger hög ljusstyrka och låg avdunstning garanterar lång livslängd för glödtrådarna. Volframtråd tillverkar direktuppvärmda katoder och galler för elektroniska oscillatorer, högspänningslikriktare och sidouppvärmda katodvärmare i olika elektroniska instrument. Volfram används till anoder och katoder i röntgenrör och gasurladdningsrör, liksom till kontakter i radioutrustning och elektroder i svetspistoler för atomärt väte. Berylliumtråd och berylliumstavar används som värmare i högtemperaturugnar (upp till 3000 °C). Volframvärmare arbetar i väteatmosfärer, inerta atmosfärer eller vakuum.

(6) Föreningar av volfram

Natriumvolframat används vid tillverkning av vissa typer av färger och pigment, inom textilindustrin för viktning av tyger och blandat med ammoniumsulfat och ammoniumfosfat för tillverkning av brandsäkra och vattentäta tyger; det används också vid tillverkning av metallvolfram, volframsulfat och volframsalter samt i färgämnen, pigment, bläck, galvanisering m.m. Det används också som katalysator, bland annat. Volframsyra är ett betnings- och färgämne inom textilindustrin och används som katalysator för att producera högoktanig bensin inom den kemiska industrin. Volframdisulfid används som fast smörjmedel och katalysator vid organisk syntes, t.ex. vid framställning av syntetisk bensin.

2. Hårdmetall av volfram Hårdmetall av cement

2.1 Volframkarbid

(1) Fysikaliska egenskaper hos volframkarbid

Den viktigaste föreningen av kol och volfram är volframkarbid, med den kemiska formeln WC. Det är en svart hexagonal kristall med en metallisk lyster hårdhet som liknar en diamant och är en bra ledare av el och värme. Smältpunkten är 2870 ℃, kokpunkten är 6000 ℃, hårdheten är HV 2200 och den relativa densiteten är 15,63 g / cm3. Ren volframkarbid är spröd, men att lägga till en liten mängd metaller som titan och kobolt kan minska sprödheten. En annan förening av volfram och kol är volframdikarbid, med den kemiska formeln W2C, smältpunkt 2860 ℃, kokpunkt 6000 ℃, hårdhet HV 3000 och relativ densitet 17,15 g / cm3. Dess egenskaper, tillverkningsmetoder och användningsområden är desamma som för volframkarbid.

I karboniserad volfram är kolatomer inbäddade i mellanrummen i volframmetallgitteret utan att förstöra det ursprungliga metallgitteret och bildar en gap-solid lösning. Därför kallas dessa föreningar också interstitiella föreningar.

(2) Kemiska egenskaper hos volframkarbid

Volframkarbidens kemiska egenskaper är stabila, olösliga i vatten, saltsyra och svavelsyra, men lättlösliga i en blandad syra av salpetersyra och fluorvätesyra.

Det finns två stabila volframoxider, WO2 och WO3. Bland dem, WO3 är den termodynamiskt mest stabila vid låga temperaturer och atmosfärstryck. Därför leder den direkta oxidationen av volfram ofta till dess bildning. Oxidationshastigheten för W är nära relaterad till temperaturen och påverkas också av atmosfären; i en fuktig atmosfär ökar oxidationshastigheten betydligt över 300 ℃.

Oxidationen av WC under torr gas är mycket långsam och bildar WO3. I en fuktig atmosfär liknar WC:s oxidationsbeteende det hos W, men jämfört med W har WC starkare antioxidantegenskaper. När WC utsätts för luft med relativ 95% luftfuktighet är det bildade oxidskiktet betydligt tunnare än det oxidskikt som bildas på W under samma förhållanden. Orsaken till passiveringen av WC-ytan är ännu inte helt klarlagd. Man kan dock anta att WC:s kristallina diamantstruktur störs i ytområdet, vilket resulterar i omättade W-atomer. Dessa W-atomer kommer snabbt att oxidera och lätt bilda WO3 och löses upp i vatten. När alla omättade W-atomer oxideras och löses upp på detta sätt kommer det yttersta lagret av kristallen endast att innehålla kolatomer. En möjlighet är att dessa kolatomer kommer att bilda kovalenta bindningar med kolatomerna i det andra lagret, vilket resulterar i en mycket stabil ytstruktur, vilket ger dekorativa material av volframstål, som huvudsakligen består av karbid, goda antioxidantegenskaper.

(3) Indikatorer för sammansättning av volframkarbidpulver

Volframstålmaterial produceras med pulvermetallurgi, och volframkarbidpulver är basmaterialet för pulvermetallurgi, som har specifika kvalitetskrav. Tabell 6-1 visar kvalitetsspecifikationerna för volframkarbidpulver och tabell 6-2 visar indikatorerna för kemisk sammansättning för volframkarbidpulver.

Tabell 6-1 Kvalitetsspecifikationer för volframkarbidpulver

| Kategori | Fisher genomsnittlig partikelstorlek / μm) | Total mängd kol /% | Fri koldioxid/% |

|---|---|---|---|

| WC-1 | ≤1.0 | 6.08~6.18 | ≤0.08 |

| WC-2 | 1~1. 99 | 6.08~6. 18 | ≤0.08 |

| WC-3 | 2~3. 99 | 6.08~6.18 | ≤0.08 |

| WC-4 | 4~5. 99 | 6.08~6.18 | ≤0.08 |

| WC-5 | 6~7. 99 | 6.08~6.18 | ≤0.08 |

| WC-6 | 8~11. 99 | 6.08~6. 18 | ≤0.08 |

| WC-7 | 12~15.99 | 6.08~6. 18 | ≤0.08 |

| WC-8 | ≥16 | 6.08~7. 18 | ≤0.08 |

| (Statlig administration för teknisk övervakning, 1990) | |||

Tabell 6-2 Indikatorer för kemisk sammansättning av volframkarbidpulver

| WC | Fe | Mo | Al | Si | Ca | Mn | Mg | Ni | Na |

|---|---|---|---|---|---|---|---|---|---|

| ≥99.8 | ≤0.04 | ≤0.010 | ≤0.001 | ≤0.01 | ≤0. 005 | ≤0.002 | ≤0.002 | ≤0.005 | ≤0.003 |

| ≥99. 7 | ≤0. 06 | ≤0. 015 | ≤0.002 | ≤0. 01 | ≤0.008 | ≤0.002 | ≤0.004 | ≤0.008 | ≤0.005 |

| (Statlig administration för teknisk övervakning, 1990) | |||||||||

(4) Partikelstorlek för volframkarbidpulver

Partikelstorleken på volframkarbidpulver påverkar avsevärt materialets prestanda. Förfining av WC-korn kan märkbart förbättra legeringens prestanda. Ultrafint kornvolframstål har hög hårdhet, bra slitstyrka och mycket hög hållfasthet och seghet.

2.2 Binder

Inom volframstålpulvermetallurgin binder ett bindemedel ihop pulvret. Beroende på de olika produktionsstegen och funktionerna delas bindemedlen in i organiska och metalliska.

(1) Organiskt bindemedel

Vid formsprutning med pulvermetallurgi används ofta organiska bindemedel för att binda metallpulverpartiklar, så att blandningen får reologiska och smörjande egenskaper efter uppvärmning i formsprutningsmaskinens cylinder. Det vill säga bindemedlet fungerar som en bärare som driver flödet av pulvret. Därför är valet av bindemedel nyckeln till hela formsprutningsprocessen för pulver. Kraven på organiska bindemedel är: ① låg dosering, kan uppnå bättre reologiska egenskaper med mindre bindemedel; ② icke-reaktiv, under processen att ta bort bindemedlet finns det ingen kemisk reaktion med metallpulvret; ③ lätt att ta bort, lämnar inga kolrester i produkten.

Det organiska bindemedlet avlägsnas efter sintring och utgör inte materialets slutliga sammansättning.

(2) Metallpärm

I pulvermetallurgi används i allmänhet metallbindemedel för att binda samman pulvret. Karbiderna och den bindande metallen bestämmer egenskaperna hos volframstål. De varierar avsevärt beroende på WC-innehåll, WC-kornstorlek och legeringstillsatser. Karbidens inverkan på prestanda i kompositmaterial återspeglas i hårdhet och slitstyrka, medan metall- eller legeringsbindemedlet återspeglas i styrka och seghet. Metaller som vanligen används som bindemedel i volframstål är Co, Ni, Fe, Fe-Ni, Ni-Co, Ni-Cr3C2-P, Fe-Ni-Co och så vidare.

① Kobolt. Kobolt är ett utmärkt bindemedel för WC- och WC-TiC-baserade hårdmetaller. Sedan uppfinningen av WC-Co-hårdlegeringar 1926 har koboltbundna legeringar av denna typ dominerat marknaden på grund av de unika egenskaperna hos de ternära systemen Co och Co-W-C. Det är välkänt att lösligheten hos WC och Co är mycket hög och varierar kraftigt med temperaturen. Den utmärkta vätbarheten hos WC och flytande Co, liksom de goda egenskaperna hos Co-W-C metallbindemedel, har gjort användningen av Co dominerande i hårda legeringar.

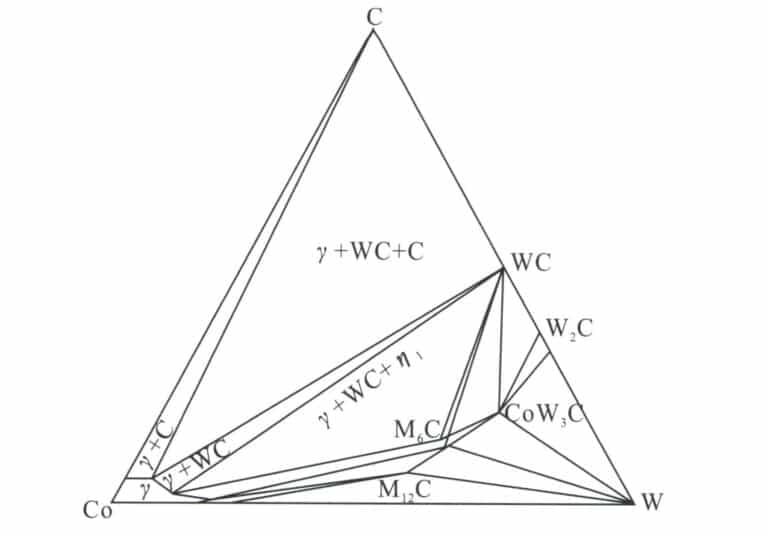

I WC-Co-hårdlegeringen visas det vertikala tvärsnittet av det ternära fasdiagrammet W-C-Co längs Co-WC-linjen i figur 6-1. Om man tar WC-Co-legeringen med ett WC-innehåll på 60% som ett exempel, innan vätskefasen uppträder, ökar lösligheten för WC i Co med temperaturökningen, och vid den eutektiska temperaturen (cirka 1340 ℃) börjar vätskefasen i den eutektiska kompositionen att uppträda i den sintrade kroppen. Vid sintringstemperaturen (1400°C) och när den hålls vid den temperaturen består den sintrade kroppen av vätskefasen och den återstående fasta WC-fasen. Under kylningen fälls WC först ut från vätskefasen, och när temperaturen sjunker under den eutektiska temperaturen bildas en legering med en WC+γ tvåfasstruktur.

Legeringens fassammansättning är relaterad till legeringens sammansättning, sintringsprocessen etc. I den faktiska produktionen är det relativt lätt att kontrollera legeringens fassammansättning för att undvika generering av faser som kan leda till försämring av legeringens prestanda. Doping av vissa andra komponenter i WC-Co-legeringar kan ändra bredden på γ + WC tvåfasregionen; till exempel ökar tillsatsen av en liten mängd TaC (0,5% ~ 3%) till WC-10%Co-legeringen 6,03% ~ 6,22% bredden på fasregionen, och bredden på fasregionen ökar med mängden TaC tillsatt, med TiC och NbC som har liknande effekter. Dessutom kan Ni snabbt expandera fasområdet med lågt kolinnehåll, vilket minskar känsligheten för legeringsfaskompositionen för kolinnehåll.

Prestandan hos volframstål av WC-Co-typ är direkt relaterad till morfologin hos bindningsfasens Co-skikt. När Co övergår från fcc- till hcp-struktur minskar det förmågan till plastisk deformation och undertrycker sprickbildning. Tillsatsen av sällsynta jordartsmetaller påverkar avsevärt fasstrukturen, sammansättningen och fasomvandlingen av WC-Co-legeringar, främst eftersom sällsynta jordartsmetaller kan hämma övergången av Co-bindningsfasskiktet till hcp-strukturen.

Kobolt är en dyr och sällsynt metall med extremt begränsade reserver. Som ett resultat står den inför ett allvarligt problem med resursbrist, och priserna stiger kontinuerligt, så det finns ett behov av att hitta alternativa material för kobolt.

② Nickel. Som ett relativt billigt och rikligt förekommande metalliskt grundämne är nickel ganska rikt på resurser i vårt land. Om nickel kan ersätta kobolt som bindemedel för hårda legeringar kommer det att kraftigt minska produktionskostnaden för hårda legeringar. Nickel och kobolt tillhör järngruppen av grundämnen; nickel har en struktur och egenskaper som liknar kobolt, men det finns fortfarande vissa skillnader. Man har länge försökt använda ren nickel i stället för kobolt som bindemedel i hårda legeringar, men de hårda legeringar som blir resultatet har dåliga prestanda. Nickels vätbarhet på volframkarbidkorn är inte lika bra som koboltens, vilket leder till nickelaggregering, onormal tillväxt av volframkarbidkorn och hålrum i produkterna. Att ersätta kobolt med ren nickel för att producera hårda legeringar kan därför inte säkerställa god legeringsprestanda; att tillsätta en lämplig mängd andra metallelement till bindemedlet är nödvändigt för att förbättra och förbättra legeringsprestandan. Valet av tillsatser är nyckeln till framgång när nickel ersätter kobolt; tillsatserna bör ta itu med problemen med nickelaggregering och onormal tillväxt av volframkarbidkorn i nickel-koboltlegeringar och bör också förbättra bindningsfasen och förbättra nickels vätbarhet på volframkarbidkorn, vilket säkerställer en bra kombination av hård och spröd volframkarbid med mjuk och duktil metallisk nickel.

③ Järn. Stålbundna hårdmetallegeringar har ett brett spektrum av processegenskaper, goda fysiska och mekaniska egenskaper och utmärkt kemisk stabilitet. Järn är huvudelementet i bindningsfasen i stålbundna hårda legeringar och kan förbättra legeringens hållfasthet och plasticitet. När järn används enbart som bindemedel har det hög ytspänning, dålig vätbarhet, grova korn och många porer. För att uppnå den struktur och de egenskaper som krävs är det nödvändigt att tillsätta andra element i de stålbundna hårda legeringarna, t.ex. C, Cr, Mo, W, Mn, B etc.

④ Ni-Cr3C2-P. Eftersom hållfastheten hos WC-ren Ni-legering är lägre än hos WC-Co-legering, är det nödvändigt att legera Ni. Cr3C2 är en vanligt förekommande tillsats som kan öka legeringens hållfasthet, förbättra dess oxidations- och korrosionsbeständighet och begränsa tillväxten av WC-korn för att få en fin struktur. Men när innehållet av Cr3C2 är för hög kommer porstorleken att öka i motsvarande grad.

På grund av den högre sintringstemperaturen för WC-Ni-legeringen är lösligheten av volframkarbid i nickel högre, så WC-Ni-legeringar har ofta högre porositet, och volframkarbidkorn är också benägna att grova. I Ni-P-legeringen tillsätts en liten mängd fosfor i form av mellanliggande Ni-P-legering; den låga smältpunkten har hög flytande flytbarhet och stark vidhäftning till metaller och eldfasta föreningar; fosfor kan göra WC-Ni-bindningsfasen utbytbar i legeringen, aktivera sintringsprocessen och sänka sintringstemperaturen och därigenom undvika tillväxt av karbidkorn och producera material med låg porositet och hög hållfasthet.

⑤ Fe-Ni-Co. På grund av vissa unika egenskaper hos kobolt dominerar det fortfarande marknaden som bindemedel. Dess hexagonala, tätpackade (hcp) kristallstruktur påverkar dock legeringens plastiska deformationsegenskaper. Det nyutvecklade bindemedlet Fe-Ni-Co kan förbättra legeringens utmattningshållfasthet och seghet genom att välja rätt Fe:Ni:Co-förhållande. Legeringen har en blandad kristallstruktur och utmärkta fysikaliska egenskaper, vilket gör den till ett potentiellt alternativ till bindemedel för hårda legeringar.

2.3 Ingen bindning

Som nämnts bildas det cementerade hårdmetallmaterialet av volframkarbid genom att ett bindemedel tillsätts till yttriumkarbidpulvret. På grund av WC:s höga smältpunkt är det nästan omöjligt att sintra enbart ren WC med konventionella sintringsmetoder (som kräver en viss vätskefas) utan ett bindemedel med låg smältpunkt som Co. Tillsatsen av bindemedel minskar materialets hårdhet, korrosionsbeständighet och oxidationsbeständighet och komplicerar produktionsprocessen. Det är också känsligt för termisk spänning på grund av skillnaden i termisk expansionskoefficient jämfört med WC. Dessutom kan konventionella sintringsmetoder inte effektivt undertrycka korntillväxten under sintringsprocessen, vilket gör det svårt att erhålla ultrafina hårda material.

Under de senaste åren har sintringstekniken med urladdningsplasma utvecklats, som applicerar pulserande likströmsspänning som genereras av en speciell strömstyrningsanordning på det pressade pulverprovet. Gnisturladdningen mellan pulvren möjliggör koncentration av högenergipulser (högtemperaturplasma) i bindningsområdena mellan partiklarna, vilket gör att volframkarbidens yta smälter och binds samman. Denna teknik har ytrening och höghastighetssintring och undertrycker effektivt korntillväxt under sintringsprocessen, vilket blir en ny riktning i pulvermetallurgiska processer.

3. Dekorativt material av volframstål

3.1 Krav för dekorativt volframstålmaterial

I smyckesindustrin kallas volframstål ofta volframguld, inte bara för att volfram är en sällsynt metall med låg överflöd på jorden utan också på grund av dess fysiska och kemiska egenskaper relaterade till volframstål. Volframstålet som används för smycken är inte det traditionella volframlegeringsstålet utan en hård legering som produceras med volframkarbid som huvudråvara genom pulvermetallurgiska metoder. Jämfört med allmänna hårda legeringar har den följande krav.

(1) Krav på innehåll av volframkarbid

WC är ett nytt funktionellt material med hög hårdhet, termisk stabilitet och slitstyrka. Yteffekten av volframstålsmycken är nära relaterad till dess sammansättning, vilket kräver att volframkarbidhalten i volframstålmaterial når en viss mängd, vilket vanligtvis kräver att volframkarbidkomponenten i materialet är över 80% för att kallas volframguld. Ett laboratorium vid ett visst universitet i USA fann genom forskning och analys att när volframkarbidinnehållet i volframstålmaterial når 85,7% är smyckenas poleringsljusstyrka högst och effekten är bäst. Detta nummer är också den internationella standarden i branschen, och dess noggrannhet bestämmer direkt kvaliteten på smycken av volframstål. Naturligtvis är det också mycket svårt att nå denna standard, vilket utgör en teknisk flaskhals för de flesta tillverkare, vilket gör det svårt att producera högkvalitativa volframstålsmycken. Endast ett fåtal länder, såsom Kina, Sydkorea och Japan, kan uppfylla denna standard.

(2) Krav på pärmar

Smyckenmaterial kräver i allmänhet inga skadliga effekter på människokroppen, inga magnetiska egenskaper och god korrosions- och oxidationsbeständighet. Därför används kobolt sällan som bindemedel i volframstål för smycken, medan nickelbaserade legeringar används i stor utsträckning som bindemedel. Hårda legeringar WC-Ni-Cr3C2-P är idealiska material för tillverkning av smycken.

(3) Faktorer som påverkar prestandan hos volframstålmaterial som används i tillbehör

Prestanda för volframstålmaterial är inte bara relaterad till kornstorleken på WC utan beror också till stor del på faskompositionen, mikrostrukturen och dess form i legeringen. I den faktiska produktionen, på grund av påverkan av råvaror och sintringsprocesser, innehåller legeringen vanligtvis en mer komplex organisationsstruktur. Därför är det under produktionen nödvändigt att strikt kontrollera kvaliteten på råvaror och formulera och genomföra produktionsprocesser som blandning, kulfräsning och sintring.

3.2 Vanliga problem med volframstålmaterial för smycken

(1) Sandöga (hål)

Tydliga gränscirkelformade eller flagnande svarta hål uppträder på produktens yta, och mängden porer representeras av porositet, som i allmänhet bedöms genom att jämföra den med standardbilder. Den främsta orsaken till att porer bildas är otillräcklig sintringstemperatur eller hålltid, vilket leder till undersintring. Orsakerna till sandhål kan inkludera följande.

① Hög föroreningshalt. Föroreningarna i WC-Ni-hårdlegeringar kommer huvudsakligen från volframtrioxid och nickeloxid, bland vilka K2O, Na2O, MgO, CaO, SiO2, Al2O3 vid sintringstemperaturen, smälter inte själva och kan inte vätas av vätskefasen utan försämrar istället vätskefasens vätbarhet för karbider, så när deras innehåll är något högt ökar legeringens porositet av B-typ (10 ~ 25㎛) avsevärt.

② Fördelningen av komponenter är olämplig. För det första, när innehållet i Cr3C2 är för hög och innehållet i WC-Ni-hårdlegeringen är överdrivet, kommer porstorleken att öka. För det andra, när innehållet i Ni-P är lågt, har den låga smältpunkten Ni-P mycket hög flytande flytbarhet och stark vidhäftning till metaller och svårvätade föreningar; fosfor i WC-Ni-legeringar kan göra bindningsfasen föränderlig, aktivera sintringsprocessen och sänka sintringstemperaturen, vilket undviker tillväxten av karbidkorn och producerar material med färre porer och högre hållfasthet. Om för lite Ni-P tillsätts till WC-Ni-legeringen kommer det inte att tjäna syftet med en tillsats och kommer inte att uppnå önskad effekt.

③ Teknikens och verksamhetens inverkan avspeglas i följande sex aspekter.

En är felaktig våt slipning. På grund av felaktig tillsats av vattenfri etanol, otillräcklig kulkvantitet eller liten kuldiameter, slackbälten som minskar slipcylinderns hastighet, eller till och med enstaka mitten av processen eller senare avstängningar, minskar slipningseffektiviteten, vilket leder till ojämn komponentblandning. Som ett resultat saknar vissa karbider en flytande fas, vilket gör det svårt att helt krympa under sintringsprocessen och lämnar kvarvarande porer i legeringen.

Den andra är nickelaggregering. Även när man använder mycket fint nickelpulver som råmaterial, under våt slipning, kommer nickelpulvret att grova till stora nickelaggregat (som innehåller en liten mängd fin WC), vilket kan bilda stora pordefekter under sintringen av den pressade blandningen.

För det tredje är blandningens syrehalt relativt hög. Detta kan leda till kolbrist, oxidation och ökad nedsmutsning av legeringen.

Den fjärde frågan är ojämn vaxblandning. På grund av den låga lösligheten hos paraffin i bensin vid rumstemperatur, och mängden paraffin som används är vanligtvis mer än dubbelt så stor som för syntetiskt gummi, ökar volymen av den paraffin-bensinlösning som krävs för en viss mängd blandning i enlighet därmed. Detta gör inte bara mekanisk blandning svår utan leder också till att en betydande mängd av lösningen flyter på blandningen under manuell blandning; om torkningsprocessen inte är i rätt tid flyter ofta en betydande mängd paraffin på materialets yta, vilket resulterar i ojämn blandning, som utvisas under sintringens lågtemperaturstadium och lämnar större porer efteråt.

Den femte är hårda nickelpartiklar. På grund av den höga reduktionstemperaturen eller den förlängda hålltiden vid reduktion av nickeloxid innehåller det resulterande nickelpulvret hårda partiklar, och alltför hårda nickelpartiklar kan inte krossas av tryck under komprimering. Eftersom enskilda nickelpartiklar är relativt täta måste större tomrum vara när den krossade relativa densiteten är densamma.

Sex är vakuumsintring. För de pressade delarna som har genomgått avvaxning och försintring, under mitten av vakuumsintringsprocessen, minskar vakuumgraden i ugnen på grund av den intensiva kol-syre-reaktionen och frisättningen av en stor mängd gas. Vid denna tidpunkt bör uppvärmningshastigheten saktas ner så att gasen kan släppas ut utanför ugnen. För att göra kol-syre-reaktionen så fullständig som möjligt, förutom att öka vakuumet inuti ugnen, bör det också hållas vid 1200 ~ 1250 ℃ för isolering, vilket effektivt minskar legeringens porositet. Annars kommer en snabb uppvärmningshastighet och otillräcklig isoleringstid att öka legeringens porositet.

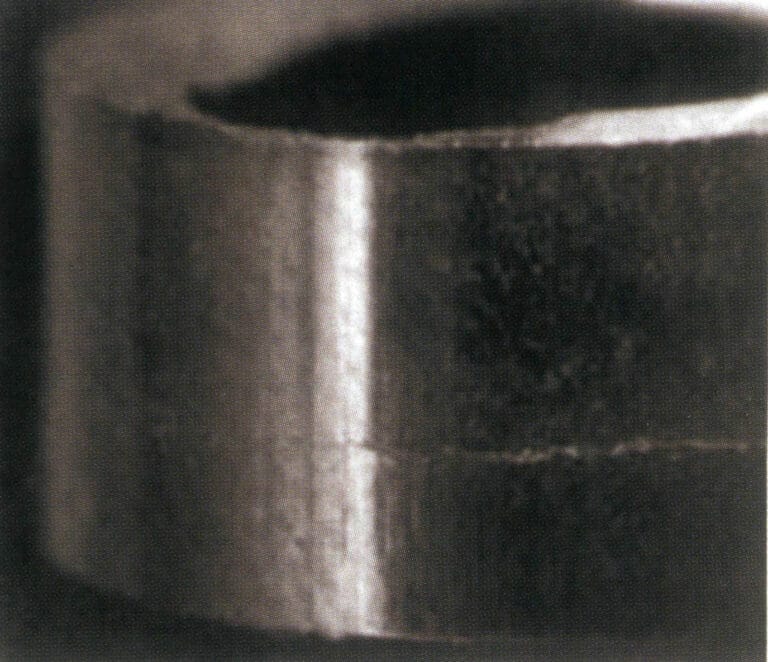

(2) Delaminering

Den är vanligtvis placerad i kanterna och ser ut som smuts under låg förstoring (100X) men är rakare och längre än smuts. Dess totala längd mäts med hjälp av en okularmikrometer under bestämningen. De främsta orsakerna till delaminering i smyckeslegeringar är högt presstryck, fina materialpartiklar, ojämn vaxblandning, alltför våta eller torra blandningar, dålig formjämnhet etc.

(3) Ackumulering av nickel

Under låg förstoring uppvisar legeringsytan snöflingeliknande fläckar som liknar plommonblommor och bambublad. Orsakerna till ackumuleringen av nickel kan vara följande.

- Våt slipning. Nickelpulver grovfördelas till stora nickelaggregat under våtmalning (innehåller en liten mängd fin WC).

- Det olämpliga komponentförhållandet, våtmalning och vakuumsintring är dåliga. Partiklarna är fina och mycket aktiva. Fosfor aktiverar också sintringsprocessen och sänker sintringstemperaturen för WC-Ni-legeringen. När sintringstemperaturen är hög, vakuumgraden är hög, nickelinnehållet är högt och sintringstiden är lång, är problemet med nickelaggregering vanligare, vilket leder till betydande avdunstning eller förlust av nickelfas. De resulterande nickelaggregaten eller "nickelpoolerna" är interna orsaker, medan det olämpliga komponentförhållandet, våtslipningen och den dåliga vakuumsintringen endast är externa orsaker, det vill säga aggregeringen av nickelfas → avdunstning (förångning) → förlust, vilket lämnar kvar fin WC.

(4) Karburering (grafitinkludering)

Om små porer i nestliknande aggregat eller flagnande former observeras under låg förstoring på okorroderade slipskivor, betraktas de som grafitinneslutningar. Graden av förkolning kan kontrolleras mot standardbilder och rapporterade resultat. De främsta orsakerna till uppkolningsfenomenet i legeringar är hög total kolhalt och hög halt av fria syror, otillräcklig avvaxning och låg O2 innehåll i nickelpulver.

Avsnitt II Egenskaper hos smycken av volframstål

1. Fördelar med smycken av volframstål

Volframstål, även känt som volframguld i väst, har egenskaper som är svåra att jämföra med andra smyckesmaterial, vilket återspeglas i följande aspekter.

(1) Hög hårdhet: Volframstål kan nå en Mohs-hårdhet på 8,9~9,1, motsvarande naturlig safir. Denna höga hårdhet gör volframstål mycket slitstarkt och inte lätt benäget för repor, deformation och andra problem.

(2) Hög ljusstyrka: Efter att ha blivit högpolerat utstrålar volframstål en ädelstensliknande färg och lyster, med en ljusstyrka som en spegel.

(3) Volframstål är korrosionsbeständigt; i artificiell svettprovning korroderar den inte, bleknar, ändrar färg, allergi och rost, och glansen kan bibehållas under lång tid, vilket är något som andra metaller inte kan uppnå.

(4) Volframstål har en hög densitet och stark struktur, vilket gör den till ett ädelt val för moderiktiga män.

2. Nackdelarna med smycken av volframstål

Volframstål är mycket sprött och benäget att gå sönder när det utsätts för stötar under tillverkning och användning; därför kan det inte infattas med ädelstenar.

Volframstål är mycket svårbearbetat och kräver diamantpoleringsverktyg för maskinbearbetning.

3. Identifiering av smycken av volframstål

Volframstål är ett populärt material på den nuvarande marknaden för modesmycken, med god marknadssvar och produktvinster. Vissa handlare strävar dock efter vinst genom att skicka sämre varor som hög kvalitet, vilket gör det svårt för vanliga konsumenter att skilja.

(1) Skillnaden mellan volframstål, rostfritt stål och titanlegering

Rostfritt stål och titanlegering har introducerats tidigare, och de tre materialen är fundamentalt olika.

Rostfritt stål är ett höglegerat stål som kan motstå korrosion i luft eller kemiska korrosiva medier eftersom det innehåller krom, som bildar en mycket tunn kromfilm på ytan, vilket isolerar stålet från det syre som invaderar det och ger korrosionsbeständighet. För att bibehålla den inneboende korrosionsbeständigheten hos rostfritt stål måste stålet innehålla minst 12% krom. Det rostfria stålets specifika vikt är ca 8g/cm3, dess färg, som är något vit, och dess hårdhet är bara 1/7 om den för aluminiumstål.

Den titanlegering som används för tillbehör är i allmänhet industriellt ren titan, med en mindre specifik vikt på endast 4,51 g/cm3 ungefär som för 1/3 volframstål. Det är gråvitt till färgen och har en hårdhet som liknar rostfritt stål.

(2) Identifiering av volframstålets kvalitet

Sedan introduktionen av volframstålsmycken har det varit älskat och eftertraktat av modeentusiaster från alla samhällsskikt, särskilt i Europa och Amerika, där människor är stolta över att kunna bära volframstålsmycken. På grund av hårdheten och sällsyntheten hos volframstålmaterial är tillverknings- och bearbetningsteknikerna extremt svåra, vilket leder till många sämre volframstålprodukter på marknaden, av vilka vissa till och med kan skada människors kroppar. Dessa så kallade volframstålsmycken är förbjudna att sälja i Europa och Amerika. Kvaliteten på smycken av volframstål kan identifieras huvudsakligen utifrån följande aspekter.

① Materialets sammansättning. Volfram är extremt sällsynt på jorden, och volframinnehållet i volframstålsmycken måste nå 80% eller högre för att kallas volframstål. När volframinnehållet i volframstål når 85,7% är ljusstyrkan den högsta och effekten är optimal. För närvarande når många smycken av volframstål på marknaden i allmänhet inte detta innehåll och kan till och med vara under 60%, så sådana smycken av volframstål är naturligtvis inte särskilt värdefulla.

② Utseende. På grund av sin hårdhet är smycken av volframstål svåra att bearbeta i kanter och hörn. Om det inte hanteras väl kan det ha skarpa kanter som kan orsaka kroppsskada, och om det överbearbetas misslyckas det med att visa upp den unika stilen med volframstålsmycken. Volframstålsmycken använder ädelstensskärnings- och poleringstekniker, och efter finpolering kan den uppnå en ädelstensliknande glans och glans. Dåliga skär- och poleringstekniker kan i hög grad påverka ytans utseende.

③ Storlek. Poleringen av smycken i volframstål är nästan helt och hållet en manuell process, vilket gör storlekskontrollen mycket svår. När kontrollen är felaktig är det lätt att få problem som dimensionsavvikelser och asymmetriska former.

④ Miljöskydd och säkerhet. Detta är för närvarande den mest oroande frågan, både internationellt och inhemskt. När det gäller innebörden är smycken av volframstål också en legering, och eftersom det är en legering innehåller den andra metallkomponenter. Det är nödvändigt att avgöra om de metallelement som ingår är skadliga för människokroppen, till exempel kobolt.

Avsnitt III Kategorier av produkter av volframstål

1. Vanliga smycken av volframstål

Ring av volframstål med slät yta

Armband av volframstål

Hängsmycken av volfram

Bältesspännen av volfram

Klocka i volfram

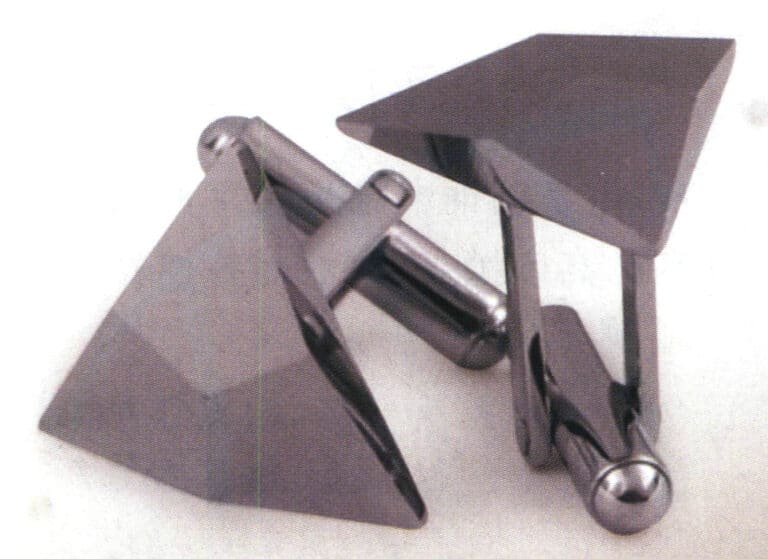

Manschettknappar i tungsten

K guldinlagd tungstenring

Diamantinlagd tungstenring

2. Inlagda smycken av volframstål

Copywrite @ Sobling.smycken - Anpassad smyckestillverkare, OEM och ODM smyckesfabrik

Avsnitt IV Produktionsprocessen för tillbehör av volframstål

1. Introduktion till pulvermetallurgisk teknik

(1) Historien om utvecklingen av pulvermetallurgi

Den moderna pulvermetallurgitekniken, en industriteknik som är erkänd över hela världen, har tre viktiga milstolpar i sin utveckling.

- Övervann de svårigheter som uppstod vid gjutning av eldfasta metaller. År 1909 främjade produktionen av volframtrådar för elektriska lampor utvecklingen av pulvermetallurgi; uppkomsten av pulvermetallurgiska hårda legeringar 1923 hyllades som en revolution inom maskinbearbetning.

- På 1930-talet började man framgångsrikt tillverka porösa oljehaltiga lager. Därefter utnyttjade utvecklingen av pulvermetallurgiska järnbaserade mekaniska delar fullt ut fördelarna med pulvermetallurgi med liten eller ingen skärning.

- Utveckla nya material och nya processer på en högre nivå. Efter uppkomsten av metallkeramik och dispersionsförstärkta material på 1940-talet uppträdde höghastighetsstål i pulverform och högtemperaturlegeringar i pulverform successivt från slutet av 1960-talet till början av 1970-talet; höghållfasta delar kan nu tillverkas med smide i pulvermetallurgi och varm isostatisk pressning.

Pulvermetallurgitekniken har dock utvecklats under de senaste åren, främst på grund av att fordonsindustrin behöver producera stora mängder slutprodukter eller nästan slutprodukter.

(2) Kategorier av pulvermetallurgi

① Ur perspektivet produktformningsmetoder, Det finns i allmänhet två typer av pulvermetallurgisk produktformning: pressning och formsprutning.

Pressgjutning är en process där torrt pulver fylls i en form med hjälp av tyngdkraften och formas genom yttre tryck. Det finns många typer, och i faktiska industriella applikationer används pressformning i stor utsträckning. Varm pressning, kall sluten stålformspressning, kall isostatisk pressning och varm isostatisk pressning tillhör alla pressgjutning.

Formsprutning är en process där ett fint pulver blandat med en stor mängd termoplastiskt bindemedel sprutas in i en form.

② Ur perspektivet matrismaterial, pulvermetallurgi är grovt indelad i järnbaserade, kopparbaserade, aluminiumbaserade, rostfritt stål, magnetiska material, friktionsmaterial, magnetiskt stål, hårda legeringar etc. Denna distinktion är dock relativt grov, eftersom tillsats av olika metaller, icke-metaller och andra tillsatser till matrismaterialen kan uppnå olika effekter, som måste bestämmas utifrån olika prestandakrav.

(3) Fördelar med pulvermetallurgiprocessen

- Det är möjligt att tillverka arbetsstycken med färger som förändras kontinuerligt eller att kombinera två eller flera svårlösliga material, vilket inte kan uppnås med konventionella produktionsmetoder.

- Det pressade ämnet som kan komprimeras till den slutliga storleken har en hög ytfinish, vilket kräver mycket lite efterföljande bearbetning och justering, vilket i hög grad kan spara metall och skärverktyg, vilket minskar produktkostnaderna.

- Under produktionsprocessen smälter inte materialen, så det finns ingen rädsla för föroreningar som förs in av deglar och reduktionsmedel, och sintring utförs i allmänhet i en vakuum- och reduktionsatmosfär, som inte är rädd för oxidation och inte kommer att förorena materialen, vilket möjliggör produktion av material med hög renhet.

- Kan säkerställa korrekthet och enhetlighet i materialets sammansättningsförhållande.

- Pulvermetallurgi är lämplig för att producera en stor mängd produkter med samma form, vilket avsevärt förbättrar produktionseffektiviteten, förkortar produktionscyklerna och kraftigt minskar produktionskostnaderna.

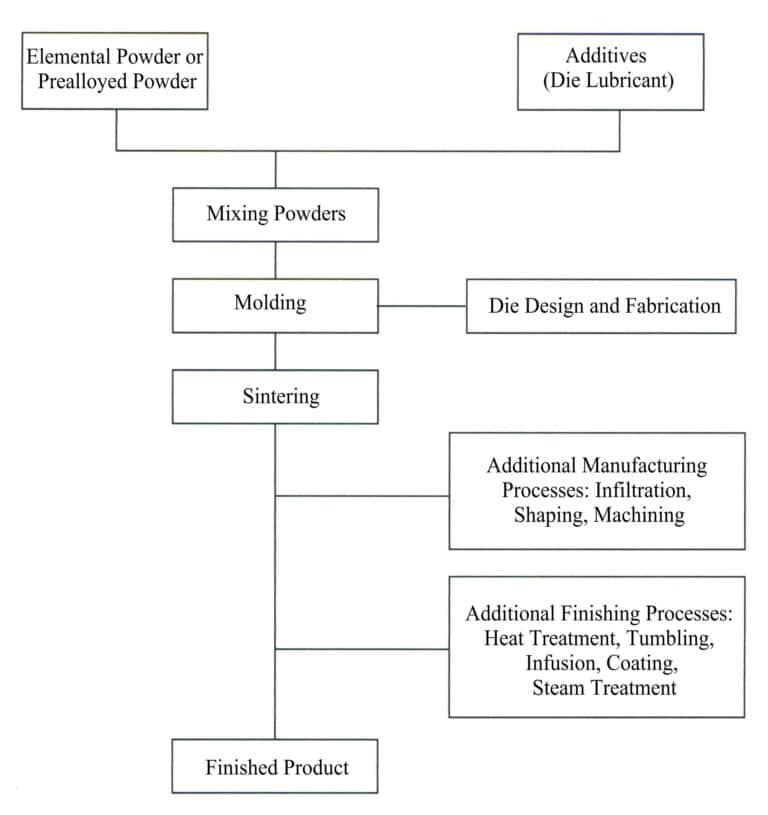

2. Processen för att tillverka smycken av volframstål med hjälp av pulvermetallurgiteknik

2.1 Beredning av råmaterialpulver

(1) Krav på pulvret

I den pulvermetallurgiska produktionsprocessen måste de pressade produkterna ha tillräcklig mekanisk hållfasthet så att sprickor inte uppstår under sprutning, pressbehandling och överföring till sintringsugnen. Den mekaniska hållfastheten uppstår genom kallsvetsning mellan de enskilda pulverpartiklarna, men beror främst på den ömsesidiga mekaniska bindningen mellan partiklarna. Därför finns det vissa krav på pulvrets storlek och form; när pulvret är för grovt påverkar det emnets gröna styrka negativt, vilket gör det lättare att producera sprickor när man tar bort ämnena från matrisen. Fina pulver har fler kontaktpunkter och är mer idealiska än pulver med grova partiklar, medan oregelbundet formade pulver binder mindre bra, så sfäriska partiklar bör prioriteras.

(2) Metod för beredning av pulver

De befintliga fräsmetoderna kan i stort sett delas in i två kategorier: mekaniska metoder och fysikalisk-kemiska metoder. Mekaniska metoder kan vidare delas in i mekaniska krossmetoder och finfördelningsmetoder; fysikalisk-kemiska metoder är indelade i elektrokemiska korrosionsmetoder, reduktionsmetoder, kemiska metoder, reduktionskemiska metoder, gasfasdeponeringsmetoder, vätskefasdeponeringsmetoder och elektrolysmetoder.

Atomiseringsmetoden är den mest använda och är särskilt lämplig för framställning av legeringspulver. Dess grundläggande metod innebär högtrycksgas- eller vattenflöde för att slå fina metallvätskeströmmar i mycket fina droppar och stelna fasta partiklar i finfördelningskammaren. Atomisering kan delas in i gasatomisering och vattenatomisering. Gasatomisering har en relativt långsam stelningshastighet och dropparnas yta tenderar att bilda sfäriska partiklar på grund av ytspänning. Stelningshastigheten för vattenatomiseringsmetoden är mycket snabbare än för gasatomiseringsmetoden, och tiden är också mycket kortare, så effekten av ytspänning utövas inte, vilket gör det lättare att bilda oregelbundna partiklar. Storleken på finfördelade pulver är ojämn, så pulvren måste siktas för att uppnå enhetliga och fina storlekar.

Under de senaste åren har forskning visat att förfining av WC-korn kan förbättra legeringarnas prestanda avsevärt. Ultrafint kornvolframstål har hög hårdhet, bra slitstyrka och mycket hög hållfasthet och seghet. För närvarande inkluderar de viktigaste beredningsmetoderna för ultrafint WC-pulver bland annat den fasta reaktionsmetoden, reduktionsmetoden för förgasning på plats, mekanisk legeringsmetod och spraytorkning-fluidiserad bäddmetod.

(3) Parametrar för pulverberedningsprocessen

Ju högre smälttemperatur, desto större tryck på sprayförstoftningen och desto finare pulver. Den genomsnittliga partikelstorleken för pulvret som erhållits efter finfördelning är 45㎛, 50% av pulvret, mindre än medelstorleken.

(4) Förvaring av pulver

Pulver som utsätts för luft under en tid kommer att absorbera fukt eller gas, vilket kan leda till sprickor i pulvermetallurgiämnena under valsning. Därför bör pulvret genomgå vakuumvärmebehandling, och processparametrarna kan hänvisa till temperaturen 180 ℃, med vakuumgraden en millibar (1bar = 105Pa). Pulvret behandlas under vakuum och vibreras sedan för att säkerställa en jämn fördelning, varefter det förpackas och förseglas enligt pulvrets färgkategori.

2.2 Blandningspulver

Pulver inom pulvermetallurgi kan delas in i elementära eller förlegerade metallpulver. Elementpulver består av enskilda metallelement och kan användas ensamt eller blandas med andra elementpulver för att bilda en legering. Förlegerade metallpulver legeras under pulvertillverkningen, så att varje pulverpartikel innehåller samma nominella sammansättning. Tungstenkarbidmaterial tillverkas i allmänhet med hjälp av förlegerade metallpulver.

Det blandade pulvret är en enhetlig blandning av huvudkomponenterna, såsom volframkarbidpulver, kromkarbidpulver, grafitpulver, nickelpulver och tillsatser. Formsmörjmedel är en typisk tillsats som kan minska den kraft som krävs för att mata ut defekta färdiga produkter från formen. Tillsats av grafitpulver ger kol för reduktion av oxider, vilket uppnår den slutliga kolhalten i den sintrade produkten.

Efter att pulvret har blandats placeras det i en särskild form för pressning. Utformningen av formen (och de pressade delarna) bör ta hänsyn till både pulvrets flödesegenskaper och formens pressande effekt på pulvret.

Även om metallpulvret är sfäriskt flyter det inte enligt strömningsmekanikens principer. Detta beror på att det finns friktion mellan pulverpartiklarna och formen. Därför bör komponenternas utformning säkerställa att pulvret kan fördelas korrekt i formhålan. Dessutom är metallpulverets flöde i sidled också begränsat, vilket begränsar de strukturella former som kan produceras.

2.3 Formning och pressning

Formning syftar till att producera en kompakt med en specifik form och storlek, vilket säkerställer en viss densitet och styrka.

Gjutningsmetoderna är i grunden indelade i tryckgjutning och icke-tryckgjutning. Tryckgjutning är vanligare, och den mest använda metoden vid tryckgjutning är kompressionsgjutning.

(1) Mögel

Gjutning kräver först att man skapar en motsvarande form baserad på arbetsstyckets form och storlek. Eftersom mycket högt tryck används vid gjutning med pulverpressning uppstår betydande friktion mellan metallpulvret och formväggen. Det är viktigt att säkerställa formens kvalitet och prestanda och uppfylla kraven på precision, ytjämnhet och slitstyrka. Formkonstruktionen bör underlätta en enkel och smidig borttagning av ämnen från formen.

(2) Gjutningsprocess och viktiga driftspunkter

Volframkarbidpulverets driftsparametrar bör följas under pressningen. Baserat på smyckenas egenskaper, såsom storlek och vikt, bör förberedande arbete göras före pressning, justering av den nedre kolvens position för att säkerställa att vikten på ämnet uppfyller kraven och justering av presstrycket för att säkerställa att emnets höjd och densitet uppfyller kraven. Efter att justeringarna har slutförts ska formen fästas på presskolven och pulvret matas från matningsröret in i vibratorn och skickas sedan in i formhålan.

När förberedelserna är klara är det första steget i pressningsprocessen att placera den kontrollerade mängden pulver i en exakt dimensionerad form, med en formvolym som är ungefär 2,5 gånger den färdiga produktens. Pulvret pressas av stansar som samtidigt rör sig upp och ner med ett tryck på 345~620MPa, och de pressade komponenterna kallas "råämnen". De råa ämnena tas bort från formen och processen med att fylla på och komprimera pulvret upprepas. Hela cykeln för formning och pressning tar cirka 6 ~ 10 sekunder. Därför kan produktionshastigheten nå 600Pcs / h, och effektiviteten är mycket hög.

(3) Överväganden för gjutning och pressning

När utrustningen och parametrarna för driftsprocessen är stabila är kvaliteten på det pressade ämnet mycket stabil, och vikt- och dimensionskonsistensen hos batchprodukterna är god. Men om processparametrarna är olämpliga, om det finns olämpliga delar och om det finns kvalitetsproblem med pressning, är de lätta att ha. Därför bör uppmärksamhet ägnas åt följande frågor under drift.

- Formkavitetens volym bestämmer mängden pulver som laddas, vilket direkt påverkar vikten på ämnena.

- Emnets densitet är nära relaterad till presstrycket. När presstrycket ökar, ökar densiteten, vilket är fördelaktigt för att erhålla täta arbetsstycken med färre porer. Presstrycket är dock för högt. I så fall kommer friktionen mellan pulverpartiklarna och formväggen gradvis att skada formen, vilket påverkar precisionen och kvaliteten på ämnet och har en viss inverkan på formens och stansens livslängd.

- Friktionen mellan pulvret och formväggen påverkar också den pressade detaljens ytfinish, gör det svårare att ta ut ämnena ur formen och gör ämnet benäget att spricka. Efter att ämnet tagits ur kan inre restspänningar också leda till sprickbildning (figur 6-4).

2.4 Sintring av ämnen

Efter formning får det pressade materialet de önskade slutliga fysikaliska och mekaniska egenskaperna genom sintring, en nyckelprocess inom pulvermetallurgi. Under sintringsprocessen rör sig atomer över pulverpartiklarnas yta till de kontaktpunkter som bildats under pressningsprocessen. När sintringstiden ökar växer kontaktpunkterna och pulverpartiklarna binds samman till en fast massa som innehåller porer av olika storlek och form. Sintringen omvandlar den mekaniska bindningen mellan pulverpartiklarna till en metallurgisk bindning. Därför kan slutproduktens mekaniska egenskaper konkurrera med gjutna eller smidda produkter med samma kemiska sammansättning.

(1) Olika typer av sintring

Enligt de reaktioner som ingår i sintringsprocessen delas sintring in i enkomponentsintring och flerkomponentsintring. Enligt tillståndet för bindningsfasen under sintring delas den vidare in i sintring i fast fas och sintring i flytande fas. Förutom vanlig sintring finns det speciella sintringsprocesser som lössintring, infiltration och varmpressning.

Sintringstemperaturen är lägre än smältpunkten för de metaller och legeringar som används för sintring i fast fas av enkomponent- och flerkomponentsystem. Den uppnås genom värmebehandling vid hög temperatur, vilket får pulverpartiklarna att bindas och förtäta ämnet, vilket resulterar i diffusion i fast tillstånd utan smältning. Diffusionsenergin kommer från värmeenergi och därför kan en högre sintringstemperatur leda till starkare bindning och högre densitet. Vid vätskefassintring av flerkomponentsystem är sintringstemperaturen i allmänhet lägre än smältpunkten för de eldfasta komponenterna och högre än smältpunkten för de lätt smältbara komponenterna.

På grund av förekomsten av vissa lätt oxiderbara element i volframstålets sammansättning måste sintringen utföras under kontrollerad atmosfär, och en reducerande atmosfär bestående av 95%N2+5%H2 kan användas.

(2) Krav för sintringsugnen

Vissa krav på sintringsugnen specificeras, såsom en viss effekt, förmågan att kontinuerligt sintra i mer än 24 timmar, förmågan att stabilt nå den erforderliga sintringstemperaturen, tillåtelsen att använda en reducerande atmosfär och förekomsten av anordningar för att bekvämt släcka arbetsstycken.

Dessa krav kan uppfyllas med hjälp av en roterande ugn. Ugnen är indelad i sektioner och varje sektion kan rymma ett visst antal arbetsstycken i eldfasta behållare. Ugnen roterar med regelbundna intervall, vilket möjliggör periodisk lastning och lossning av ämnen och säkerställer god temperaturjämnhet.

När den önskade sintringstiden har uppnåtts avslutas sintringsprocessen och efterbearbetning kan utföras efter att ämnena har svalnat.

2.5 Vanliga defekter hos ämnen av volframstål

Pressade ämnen av hög kvalitet är grunden för att säkerställa kvaliteten på smycken av volframlegering. På grund av produktionsprocessens särdrag uppstår oundvikligen kvalitetsproblem under pressproduktionen. I det följande listas några typiska orsaker till defekter i ämnen och förbättringsåtgärder.

(1) Lokal avvikelse i densitet

- Den intermediära densiteten är för låg. Orsakerna är bland annat för stor sidoyta, grov formvägg, dålig smörjning av formväggen och dålig kompressibilitet hos pulvret. Förbättringsåtgärderna omfattar byte till dubbelriktad friktionspressning, minskning av formväggens grovhet och tillsats av smörjmedel till formväggen eller pulvret.

- Den ena änden har för låg densitet. Orsakerna är bland annat ett stort förhållande mellan längd och diameter eller längd och tjocklek, en grov formvägg, dålig smörjning av formväggen och dålig kompressibilitet hos pulvermaterialet. Förbättringsåtgärderna omfattar byte till dubbelriktad pressning, minskning av formväggens grovhet och tillsats av smörjmedel till formväggen eller pulvermaterialet.

- Hög eller låg densitet. Orsakerna är bland annat felaktig kompensation för pulvret. Förbättringsåtgärder inkluderar justering av mängden kompensationspulver.

- Densiteten är låg i tunnväggiga områden. Orsakerna till detta är bland annat att det lokala väggtjockleksförhållandet är för stort och att enkelriktad pressning inte är lämplig. Förbättringsåtgärderna omfattar dubbelriktad pressning, minskning av formväggens grovhet och tillsats av additiv i lokala delar av formväggen.

(2) Spricka

- Sprickor i hörnet. Orsakerna är bland annat felaktig kompensation för pulverfyllning, dålig pulverkompressibilitet och felaktig avformningsmetod. Förbättringsåtgärder inkluderar justering av kompensationen för pulverfyllning, förbättring av pulverets kompressibilitet och användning av rätt avformningsmetod; för externa produkter bör en tryckhylsa användas och flänsen bör avformas först med tryckhylsan.

- Sprickbildning på sidan. Orsakerna inkluderar det inre hålet i den kvinnliga formen som minskar i storlek längs avformningsriktningen. Till exempel vid bearbetning har formningsdelen slitits hårt och det finns grader vid utloppet; grafitpulvret i råmaterialet är segregerat och skiktat; pressens övre och nedre ytor är ojämna, eller formens vertikalitet och parallellitet överstiger standarden; dålig pulverkompressibilitet. Förbättringsåtgärderna omfattar bearbetning av en avsmalnande avsmalning längs den kvinnliga formens avsmalningsriktning, tillsats av lite smörjmedel till råmaterialet för att undvika grafitsegregering, förbättring av pressens och formens planhet och förbättring av råmaterialets kompressibilitet.

- Diagonala sprickor. Orsakerna är bland annat dålig formstyvhet, för högt presstryck och dålig pulverpressning. Förbättringsåtgärderna omfattar att öka väggtjockleken på honformen, byta till en cirkulär formhylsa, förbättra pulverpressningsprestandan och minska presstrycket (för att uppnå samma densitet).

(3) Rynkning

- Skrynklor vid plattformens inre hörn. Orsakerna är bland annat att kärnstången med stort hål pressas ned för tidigt, att ändplattformen redan är formad och att pulverflödet bryter igenom det redan formade området och omformar det när den tunnväggiga hylsan fortsätter att pressas. Upprepade cykler kan leda till rynkor. Förbättringsåtgärderna omfattar att öka den slutliga pressmängden för kärnstången med stort hål, att på lämpligt sätt minska densiteten i det tunnväggiga området och att på lämpligt sätt minska radien i hörnen.

- Yttre sfärisk skrynkling. Orsakerna är bland annat att den redan formade sfäriska ytan under pressprocessen kontinuerligt bryts av det flytande pulvret och ständigt omformas som ett resultat av detta. Förbättringsåtgärderna omfattar en lämplig minskning av pressdensiteten, användning av pulver med en större lös bulkdensitet, slutrullning för att eliminera och övergång till elastisk gjutning.

- Skrynkling på grund av övertryck. Orsakerna är bland annat för högt lokalt enhetstryck, krossning av ytan på den formade delen, förlust av plasticitet och oförmåga att omformas under ytterligare pressning. Förbättringsåtgärderna omfattar rimlig kompensation för pulverfyllning för att undvika lokalt övertryck och förbättra pulverpressningsprestandan.

- Skarpa kanter avlägsnas. Orsakerna inkluderar ojämn densitet, låg lokal densitet, felaktig avformning, såsom att inte vara rak under avformning, orimlig formstruktur eller studsa under avformning, och lagring och hantering som orsakar skador. Förbättringsåtgärder inkluderar att förbättra pressmetoden för att undvika låg lokal densitet, förbättra avformningsförhållandena och vara försiktig under drift.

- Localized peeling på sidan. Orsakerna inkluderar luckor vid sömmarna på den monterade formen och steg vid sömmarna på den monterade formen, vilket oundvikligen leder till lokal avskalning under avformning (dvs. sfärens diameter är större än kolonnens eller sfären och kolonnen är inte koncentriska). Förbättringsåtgärderna omfattar: monteringen av formen ska vara sömlös; det ska bara finnas steg i sömmarna som inte påverkar avformningen (dvs. diametern på den sfäriska delen i figuren kan vara något mindre men inte större, och sfären och kolonnen måste vara koncentriska).

(4) Repor på ytan

Orsakerna är hög ytjämnhet eller låg hårdhet i formkaviteten, nodulbildning i formväggen och lokala områden på formkavitetens yta som gnagts eller repats. Förbättringsåtgärder inkluderar att öka hårdheten på formväggen, minska grovheten, eliminera noduler och förbättra smörjningen.

(5) Avvikelse i storlek

Orsakerna till detta är överdrivet formslitage och orimligt val av processparametrar. Förbättringsåtgärderna omfattar användning av formar i hårda legeringar och justering av processparametrar.

(6) Överdriven excentriskhet

Orsakerna till händelsen är dålig inriktning av mögelinstallationen, ojämn pulverfyllning, överdriven mögelgap och kort styrsektion av mögelstansen. Förbättringsåtgärder inkluderar att säkerställa god forminriktning, använda pulverfyllning av vibrations- eller sugtyp, rimligt välja gapet och öka den styrande delen av formstansen.

2.6 Slipning och polering av smycken av volframstål

Volframstålmaterial har hög hårdhet, stor sprödhet och låg värmeledningsförmåga, vilket gör slipning av smycken mycket svårt, särskilt för volframstålsmycken med stora sliptillägg. Hög hårdhet kräver ett stort sliptryck, medan en låg värmeledningsförmåga inte tillåter överdriven slipvärme, och hög sprödhet leder till en större tendens till slipsprickor. Vid slipning av smycken av volframstål måste slipskivan därför ha goda självslipande egenskaper, en rimlig slipprocess och god kylning för att säkerställa bättre värmeavledningsförhållanden och minska förekomsten av slipsprickor. I allmänhet, vid slipning av volframstålsmycken, om temperaturen överstiger 600 ℃, kommer smyckenas ytskikt att genomgå oxidationsmissfärgning, vilket resulterar i varierande grad av slipbrännskador. Det kan lätt orsaka sprickor i volframstålsmyckena i svåra fall. Dessa sprickor är vanligtvis mycket små, och slipytan nära sprickorna visar ofta färger av olika oxidationsindex, såsom blå, lila, brun och gul. När sprickan bryts längs sprickan finns det ofta svåra brännmärken vid sprickans fraktur, och hela sprickans tvärsnitt är ofta tydligt definierat från den nya frakturen på grund av infiltration av slipolja.

Ytslipnings- och poleringsmetoderna för smycken av volframstål omfattar huvudsakligen mekanisk och elektrolytisk slipning och polering.

(1) Mekanisk slipning och polering

① Polerings- och slipmaskiner. Polering och slipning av aluminiumstål är mycket likt bearbetning av ädelstenar, och den utrustning som vanligtvis används omfattar följande fyra typer.

Gjutmaskin: Detta galler har cirkulära och konturerade former, med enhetliga dimensioner och hög precision.

Utrustning för slipning: Det finns flera typer av slipning av volframstål för att forma det, inklusive hjulslipmaskiner, skivslipmaskiner, bandslipmaskiner och rullslipmaskiner, beroende på vilken slipmetod och verktyg som används. Bland dessa används hjulslipmaskiner huvudsakligen för avfasning och formning av råmaterial av volframstål; skivslipmaskiner används huvudsakligen för planslipning av råmaterial; bandslipmaskiner används huvudsakligen för slipning av böjda ytor; rullslipmaskiner används huvudsakligen för att slipa bort kanterna på råmaterial för att göra dem släta.

Utrustning för polering: Vanlig poleringsutrustning omfattar trummor, vibrerande fat etc.

Utrustning för borrning: De vanligaste borrutrustningarna är ultraljuds- och laserborrmaskiner.

② Slipmedel och verktyg för slipning och polering. Verktyg är de viktigaste instrumenten för skärning, slipning och polering vid bearbetning av volfram. Beroende på deras roll i bearbetningen kan de delas in i tre huvudkategorier: skärande verktyg, slipverktyg och poleringsverktyg. Om de klassificeras enligt fästförhållandet mellan verktygen och slipmedlen finns det också fria och bundna slipverktyg.

På grund av de många olika typerna, modellerna och specifikationerna för slipmedel och verktyg är det nödvändigt att välja lämpliga karakteristiska parametrar för olika tillbehör i volframstål för att uppnå tillfredsställande resultat.

a. Slipmedel för slipverktyg. Det finns många olika typer av slipmedel och valet av slipmedel är ofta direkt relaterat till materialegenskaperna hos det arbetsstycke som ska bearbetas. På grund av den höga hårdheten i själva materialet väljs i allmänhet superhårda slipmedel för smycken av volframstål.

Traditionella slipskivor av kiselkarbid för slipning av volframstål har gradvis eliminerats på grund av deras låga slipeffektivitet, höga slipkraft, dåliga självskärpning och höga lokala yttemperaturer i slipkontaktområdet (upp till cirka 1100 ℃), vilket resulterar i dålig verktygskantkvalitet, grov ytfinish och höga skrotningshastigheter. Däremot används syntetiska diamantslipskivor i stor utsträckning vid slipning av volframstålverktyg på grund av deras höga slipeffektivitet, lägre slipkraft, goda självslipning, skarpa diamantkanter som inte är benägna att fastna och lägre lokala yttemperaturer i slipkontaktområdet (i allmänhet cirka 400 ℃). Sorter, koder och användningsområden för syntetiska diamanter visas i tabell 6-3.

Tabell 6-3 Typer av syntetisk diamant, koder och tillämpningsområde (GB/T 23536-2009)

| Typer och koder för syntetiska diamanter | Användningsområde | ||

|---|---|---|---|

| Variationsrikedom | Kod | Granularitet | Rekommenderad användning |

| Smal räckvidd | |||

| Slipande kvalitet | RVD | 35/40〜325/400 | Slipverktyg med keramiskt eller hartsbundet bindemedel; slipverktyg m.m. |

| MBD | Slipverktyg för metallbindning, elektropläterade produkter etc. | ||

| Kapningsklass | SMD | 16/18〜70/80 | Sågar, borrverktyg, elektropläterade produkter m.m. |

| Justeringsgrad | DMD | 30/35 | Trimmerverktyg: trimmers med en eller flera korn etc. |

| Mikropulver | MPD | M0/0. 5〜M36/54 | Precisionsslipning, poleringsverktyg, polykristallina kompositmaterial etc. |

Under de senaste åren, med tillämpning av nya material, har CBN-slipskivor (kubisk bornitrid) visat mycket goda bearbetningseffekter, och efterbehandlingen på CNC-formningsslipmaskiner, koordinatslipmaskiner och CNC-interna och externa cylindriska slipmaskiner är bättre än för andra typer av slipskivor.

Vid slipning är det viktigt att slipa slipskivan i rätt tid för att bibehålla dess skärpa. När slipskivan blir slö kommer den att glida och klämma på arbetsstyckets yta, vilket orsakar brännskador och minskar dess styrka.

b. Bindemedel för slipmedel. Bindemedel är material som binder samman många små slippartiklar till ett slipmedel. Vanliga bindemedel omfattar två huvudkategorier: harts och metall. Olika bindemedel har olika egenskaper och användningsområden (tabell 6-4).

Tabell 6-4 Typer, egenskaper och användningsområden för bindemedel

| Pärmens namn | Kod | Egenskaper | Tillämpningsområde |

|---|---|---|---|

| Bindemedel av harts | B | Slipverktyget har god självslipning, blir inte lätt igensatt, genererar lite värme, är lätt att bearbeta, har goda poleringsegenskaper, är slitstarkt, men har dålig värmebeständighet och är inte lämpligt för slipning med hög belastning. | Diamantslipverktyg används för halv- och helfinbearbetning av hårda legeringar, verktyg och icke-metaller; verktyg av kubisk bornitrid används för halv- och helfinbearbetning av snabbstål, verktygsstål, rostfritt stål och värmebeständigt stål. |

| Bindemedel av metall (elektropläterad nickel) | Jag | Stark bindningskraft, vass skärkant, hög bearbetningseffektivitet, men begränsad av beläggningen, tunt arbetsskikt, kort livslängd | Den används främst för glasbearbetning och bearbetning av ferritmagnetiska material. Den har god precision och används för halvfin slipning, finslipning och formningsslipning. Den kan också användas för att tillverka ultratunna och specialformade öppningsslipverktyg och formslipskivor. |

| Pärm i brons | M | Den har en stark bindningskraft, god slitstyrka, låg verktygsförbrukning och tål större belastningar. Den har dock dåliga självslipande egenskaper och kan bli varm och täppas till om den används felaktigt. | Diamantverktyg används för kapning, grovslipning, finslipning och formning av glas, keramik och ädelstenar; verktyg av kubisk bornitrid används för slipning av material som legerat stål. |

c. Slipmedlets kornstorlek. Slipmedlets kornstorlek är nära relaterad till slipeffektivitet, precision etc. Principen för val av slipkorn är att välja grövre korn så mycket som möjligt samtidigt som arbetsstyckets krav på ytjämnhet uppfylls för att förbättra slipeffektiviteten. I allmänhet visas motsvarande förhållande mellan slipkorn och arbetsstyckets ytjämnhet i tabell 6-5.

Tabell 6-5 Korrespondens mellan verktygets kornstorlek och arbetsstyckets ytjämnhet

| Kod för slipmedlets partikelstorlek | 70/80〜 100/120 | 100/120〜 140/170 | 140/170〜 230/270 | 270/325〜 10/20 | 8/12 〜 2.5/5 | 2.5/5〜 0/2 |

|---|---|---|---|---|---|---|

| Arbetsstyckets ytjämnhet Ra/㎛ | 3. 2 〜 0. 8 | 0.8 〜0.4 | 0.4 〜0.2 | 0. 2 ~ 0. 1 | 0. 1 ~ 0.05 | 0.05 〜 0.025 |

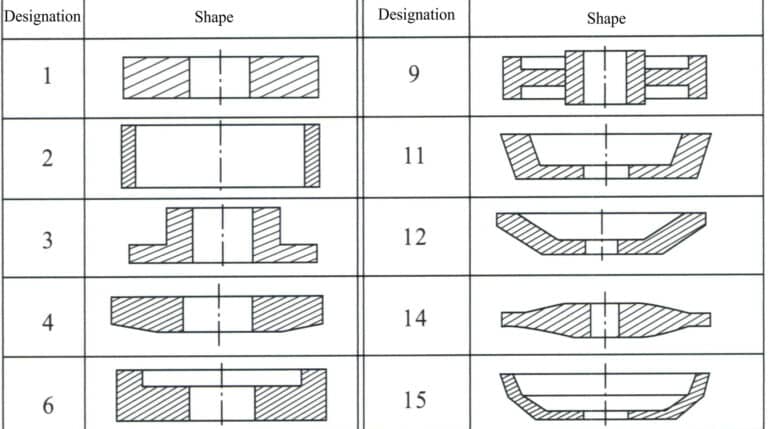

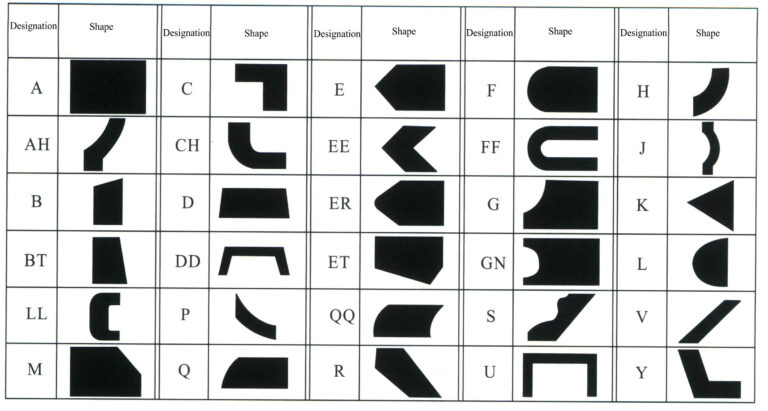

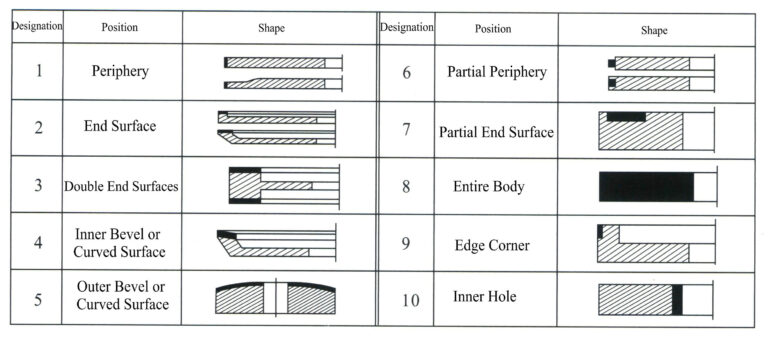

d. Verktygets form. Verktygets form innefattar huvudsakligen substratets grundform, slipskiktets tvärsnittsform och slipskiktets position på substratet. Den nationella standarden GB/T6409.1-94 (med hänvisning till ISO 6104-79) specificerar verktygsmärkningsmetoden för att underlätta standardiseringen. Verktygsmärkningen består av formkod + grundmått + slipmedelskod + slipmedlets partikelstorlekskod + bindemedelskod + koncentrationskod. Bland dessa anger formkoden substratets grundform och slipskiktets tvärsnittsform, liksom positionsförhållandet mellan de två (figurerna 6-5 till 6-7); grundmåtten representerar substratets och slipskiktets grundmått; koden för slipmedel anger sortkoden för syntetisk diamant eller kubisk bornitrid; koden för partikelstorlek anger koden för slipmedlets grovhet; koden för bindemedel anger bindemedlets kategorikod, med harts-B, metall-M, keramik-V; koden för koncentration anger koden för förhållandet mellan slipmedel i slipskiktet. Till exempel verktygsmärkning: 1A14 100×25×127×10 CBN 100/120 B 100.

③ Extra material. Vid bearbetning av volframstål behövs förutom olika slipmedel och slipverktyg också olika hjälpmaterial, inklusive slipvätskor, kylvätskor, bindningsmaterial, rengöringsmaterial etc.

- Slipvätska av volframstål. Volframstål är ett hårt och sprött material. För att minska slitaget på slipmediet vid slipning och polering och för att förhindra sprickbildning i arbetsstycket har en rad effektiva slipvätskor utvecklats inom industrin. De är särskilt lämpliga för volframstål och andra kobolthaltiga bearbetningsmaterial. Under bearbetningen säkerställer de att kobolten i arbetsstyckets material inte löses upp i slipvätskan. Det bearbetade arbetsstycket kan bibehålla sin ursprungliga böjhållfasthet och brottseghet i största möjliga utsträckning utan att hårdheten förändras. De kan användas med olika slipskivor eller slippartiklar på arbetsstyckets yta, och de är lämpliga för centerlesslipning, utvändig cylindrisk slipning, slipskivor och andra processer. De har snabb spåndeponering och ingen skumning och ger inte upphov till rester på maskiner och delar.

- Kylvätska. Vanliga kylvätskor är vatten, kinonolja och emulsioner. Att välja rätt kylvätska är avgörande. Korrekt användning av kyl- och smörjvätskor spelar tre viktiga roller: kylning, tvättning och smörjning samtidigt som kylsmörjmedlet hålls rent, vilket kontrollerar slipvärmen inom ett tillåtet intervall för att förhindra termisk deformation av arbetsstycket. Det är viktigt att förbättra kylförhållandena under slipningen, t.ex. genom att använda oljedränkta slipskivor eller slipskivor med invändig kylning. Genom att föra in skärvätskan i mitten av slipskivan kan skärvätskan komma direkt in i slipområdet, vilket ger effektiv kylning och förhindrar brännskador på arbetsstyckets yta. Därför är det viktigt att använda och underhålla slipvätskor på rätt sätt under slipningsprocessen.

- Bindande material. Används främst för att binda volframstål till driftstången för bearbetning.

- Rengöringsmaterial. Dessa används främst för att rengöra oljefläckar, damm och andra föroreningar från lim- och volframstålytor.

④ Process för slipning. När smycken av volframstål slipas kan felaktig användning eller olämpligt val av slipskivor lätt leda till överdrivna sliptemperaturer, vilket gör att legeringsytan överhettas eller minskar dess seghet och ökar sprödheten, vilket påverkar kvaliteten på volframstålprodukter. Att etablera en rimlig slipningsprocess är en förutsättning, eftersom det är grunden för att säkerställa slipningen av volframstålprodukter. Det är viktigt att på ett rimligt sätt välja slipmängd, använda en finslipningsmetod med en mindre radiell matningshastighet eller till och med precisionsslipning. Till exempel kan en lämplig minskning av den radiella matningshastigheten och hjulhastigheten samtidigt som den axiella matningshastigheten ökas minska kontaktytan mellan hjulet och arbetsstycket, förbättra värmeavledningsförhållandena och därmed effektivt kontrollera ökningen av yttemperaturen.

(2) Elektrolytisk slipning Bearbetning

Tidigare låg den mekaniska slipningen och poleringen av volframstål nästan kvar på nivån för mekaniska bearbetningsmetoder. Denna metod innebär komplex utrustning och kräver processer som slipning med diamanthjul→manuell slipning med smärgelpapper→manuell slipning med fin bomullssand, vilket är komplicerat och tidskrävande. Inte bara är effektiviteten låg och kostnaden hög, utan en större nackdel är att upprepad mekanisk slipning lätt kan generera spänningar och sprickor på ytan och inuti legeringen, vilket minskar dess livslängd och till och med gör att legeringen blir spröd och skadad. Elektrolytisk slipbearbetning utnyttjar de kombinerade effekterna av elektrolytisk bearbetning och mekanisk slipning för att bearbeta hårda legeringar, där elektrolytisk bearbetning spelar en viktig roll och står för cirka 80% ~ 90%, medan mekanisk slipning endast står för 10% ~ 20%. Produktionseffektiviteten är 4 ~ 8 gånger högre än för allmän mekanisk slipning. Samtidigt är det lätt att ändra de elektriska parametrarna, slå samman de grova och fina processerna till en, förkorta produktionscykeln och minska bearbetningskostnaderna, vilket gör det till en lovande metod för bearbetning av volframstål.

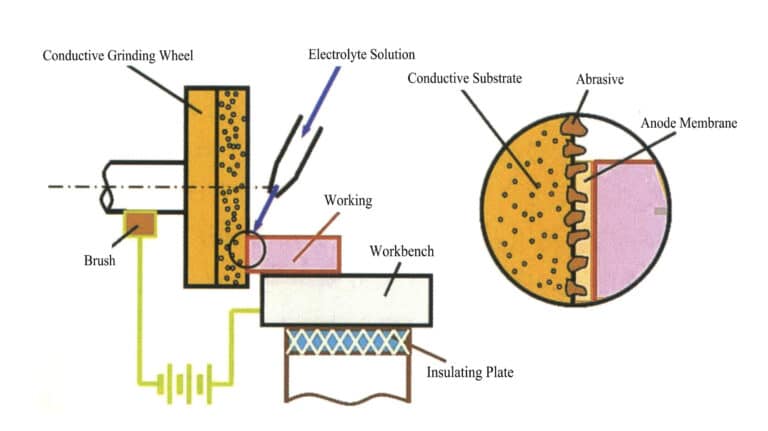

① Struktur och princip. Elektrolytisk slipning består huvudsakligen av tre delar: en DC-strömförsörjning, en verktygsmaskin och ett hydraulsystem, som visas i figurerna 6-8.

Vid elektrolysslipning ansluts arbetsstycket av volframstål till den positiva polen på en likströmsförsörjning, medan den diamantledande slipskivan ansluts till den negativa polen. Båda upprätthåller ett visst kontakttryck och håller ett specifikt elektrolytiskt gap med de utskjutande slipmedlen (diamanterna) på skivans yta, och en elektrolyt tillförs gapet. När strömmen slås på sker en elektrokemisk reaktion på arbetsstyckets yta. Den hårda legeringen elektrolyseras och på dess yta bildas en mycket tunn oxidfilm (elektrolytisk film) som har en hårdhet som är mycket lägre än den hårda legeringen själv. Denna oxidfilm skrapas kontinuerligt bort av den höghastighetsroterande diamantslipskivan och förs bort med elektrolyten. Därmed exponeras en ny yta på arbetsstycket och elektrolysreaktionen fortsätter. Elektrolysen och avlägsnandet av oxidfilmen växlar, vilket gör att volframstålet kontinuerligt kan bearbetas för att bilda en slät yta och uppnå en viss måttnoggrannhet.

Vid val av elektrokemisk utrustning måste slipmaskinens struktur vara tillräckligt styv för att bibehålla noggrannheten mellan slipskivan och arbetsstycket även under hög böjspänning. Verktygsmaskinen behöver korrosionsbeständig hjälputrustning för trycksättning och filtrering av elektrolyten. Kontrollanordningar, fixturer samt mekaniska och elektriska system ska vara tillverkade av lämpliga material eller vara belagda för att fungera i en saltspraymiljö. Elektrolytiska slipskivor med ledande diamantslipskivor kan leda elektricitet. Samtidigt kan icke-ledande slipskivor också användas, men deras prestanda är inte lika bra som diamanternas. Materialet för elektrolytmunstycket är i allmänhet tillverkat av värmebeständig akryl eller andra motsvarande isolerande material. Arbetsstyckets fixturer är tillverkade av koppar eller kopparlegeringsmaterial. Konstruktionen bör säkerställa att delarna med katod- och anodpolaritet är isolerade från varandra under elektrolytisk slipning för att säkerställa att verktygsmaskinen fungerar normalt.

② Slipelektrolyt och elektrolytisk slipskiva. Elektrolytisk slipning är baserad på elektrokemisk upplösning. Valet av elektrolyt har stor betydelse för produktiviteten, bearbetningsnoggrannheten och ytkvaliteten vid elektrolytisk slipning. De kemiska ämnen som används för att bereda elektrolyten inkluderar natriumnitrit, natriumnitrat, natriumdivätefosfat, natriumklorid, natriumborat, kaliumkromat etc. Till exempel 6,3% natriumnitrit, 0,3% natriumnitrat, 2% natriumdivätefosfat och 1,4% natriumborat, med pH-värde kontrollerat till 8~9.

Vid elektrolytisk slipning av hårda legeringar används i allmänhet diamantledande slipskivor på grund av diamantslipkornens regelbundna form, höga hårdhet, förmåga att upprätthålla en enhetlig elektrolytisk spalt under lång tid och hög produktivitet, vilket möjliggör separat mekanisk slipning under finslipningen. Diamantelektrolytiska slipskivor kan delas in i metallbundna och elektropläterade diamantslipskivor. Den förstnämnda används för elektrolytisk slipning av volframstålets plana ytor och inre och yttre cirklar; den senare används för elektrolytisk formslipning av stora mängder arbetsstycken med en enda form och inre cirkelslipning av små hål.

③ Parametrar för slipningsprocessen. I den elektrokemiska slipningsprocessen är strömtätheten den viktigaste faktorn för produktiviteten, som ökar med den elektrokemiska tätheten. Men om strömtätheten är för hög eller för låg kommer det att minska bearbetningsnoggrannheten och ytkvaliteten. I den faktiska produktionen är det inte tillrådligt att öka spänningen utan gräns, eftersom överdriven spänning kan orsaka gnisturladdning, vilket påverkar arbetsstyckets ytkvalitet.

Vid elektrokemisk slipning av volframstål är produktiviteten som högst vid en strömtäthet på 110A/cm2är den faktiska strömtätheten som används 15~60A/cm2, och spänningen är 7~10V. Strömmen under grovslipning är 20~30A/cm2och under finmalning är den 5~6A/cm2.

Vid en viss spänning kan ett litet bearbetningsgap uppnå en högre strömtäthet, förbättra produktiviteten och uppnå en jämn och exakt bearbetningsyta. Men om gapet är för litet är elektrolyten svår att införa eller fördela jämnt, vilket lätt kan leda till gnisturladdning och påskynda slitaget på slipskivan. Det allmänt använda bearbetningsgapet är 0,025 ~ 0,05 mm.

I takt med att sliptrycket ökar, ökar också produktiviteten. Med den kontinuerliga ökningen av trycket minskar det elektrolytiska gapet, vilket gör det lätt att producera gnisturladdning. Omvänt, om sliptrycket är för lågt, är borttagningen av oxidfilmen otillräcklig, vilket minskar bearbetningseffektiviteten och ytkvaliteten. Därför bör sliptrycket baseras på principen att inte producera gnisturladdning och att kunna skrapa bort oxidfilmen helt och hållet. I allmänhet rekommenderas ett sliptryck på 0,2 ~ 0,5 MPa.

Kontaktytan ökar, vilket gör att likströmsaggregatet automatiskt kan mata in en större ström och därmed förbättra produktiviteten samtidigt som ytkvaliteten förblir god. Vid elektrolytisk slipning bör man därför sträva efter att bibehålla den maximala kontaktytan mellan slipskivan och arbetsstycket.

Genom att öka slipskivans hastighet kan man säkerställa en tillräcklig tillförsel av elektrolyter i det elektrolytiska gapet, växla snabbt samtidigt som den mekaniska slipningseffekten förstärks, vilket förbättrar produktiviteten. Den bör dock inte vara för hög. Den allmänna linjära hastigheten för slipskivan är 1200~2100 m/min.

Elektrolytflödet bör säkerställa att det kommer in i elektrolysgapet tillräckligt och jämnt. Generellt är elektrolytflödet för vertikala elektrolytiska planslipmaskiner 5~15 l/min och för interna och externa cirkulära elektrolytiska slipmaskiner 1~6 l/min. Installationen av elektrolytmunstycket är också viktig, eftersom det bidrar till att begränsa elektrolysen till bearbetningsspalten mellan slipskivan och arbetsstycket. Munstycket måste vara ordentligt installerat nära slipskivans ytteryta och utrustat med en luftskrapa så att munstycket bryter luftskiktet vid ytterkanten av den roterande slipskivan.