Hur gör man gummiformar och metallegeringsformar för smyckesgjutning?

De grundläggande principerna och operativa färdigheterna för 5 typiska arbetsuppgifter

När originalmodellen av smyckena finns tillgänglig kan en form skapas för massproduktion. Baserat på materialens mjukhets- och hårdhetsegenskaper kan formarna delas in i mjuka och hårda formar.

Mjuka formmaterial är i allmänhet tillverkade av elastiskt gummi, och gummimaterialets egenskaper påverkar gummiformens kvalitet. Det finns många typer av gummi på marknaden, inklusive naturgummi och modifierat gummi som använder olika tillsatser. Bland de olika modifierade gummierna används silikongummi i stor utsträckning vid gjutning av smycken på grund av dess goda värmebeständighet, mekaniska egenskaper, replikeringsprestanda för originalmodeller och gjutning av avformningsprestanda. Silikongummi måste vulkaniseras för att slutföra tvärbindningen av gummimolekyler, omvandla linjära strukturerade makromolekyler till tredimensionella nätverksstrukturerade makromolekyler och därmed ha egenskaper som elasticitet, non-stickiness, värmebeständighet och olöslighet. Baserat på vulkaniseringsmetoden kan delas in i två huvudkategorier: högtemperaturvulkaniserat silikongummi och rumstemperaturvulkaniserat silikongummi. Typerna och mängderna av tillsatser i silikongummi varierar, vilket leder till vissa skillnader i prestanda. Vissa silikongummin är slitstarka och elastiska, vilket gör det svårt att spricka eller deformeras när vaxformen avlägsnas; vissa silikongummin är hårdare och har bättre replikeringsprestanda men är mindre slitstarka och mer benägna att spricka; vissa silikongummin har en mycket låg krympningshastighet, vilket är mer fördelaktigt för att säkerställa dimensionell noggrannhet. Urval kan göras baserat på faktiska behov under produktionen.

Hårda formmaterial inkluderar lågtemperaturlegeringar, aluminiumlegeringar etc., som formas genom CNC-bearbetning eller görs till skal och sedan hälls med legeringar med låg smältpunkt för att erhålla smyckesformar. Huvuddraget med denna typ av mögel är att den inte genomgår elastisk deformation under produktionen av vaxformen, vilket effektivt kan säkerställa vaxformens dimensionella noggrannhet och stabilitet.

Struktur av silikongummi

Innehållsförteckning

Avsnitt I Tillverkning av en enkel högtemperaturvulkaniserad silikongummiform av ringmodell i silver

1. Bakgrundskunskap

1.1 Silikongummi och dess typer

Naturgummi har god elasticitet och stark rivhållfasthet. På grund av ett stort antal dubbelbindningar i dess huvudsakliga kedjestruktur skadas det dock lätt av ozon, vilket leder till nedbrytning eller tvärbindning. Därför kan det inte användas direkt och framställs vanligtvis genom syntetiska metoder för att producera dien-, akrylat-, polyuretan-, polysulfid- och siloxangummi.

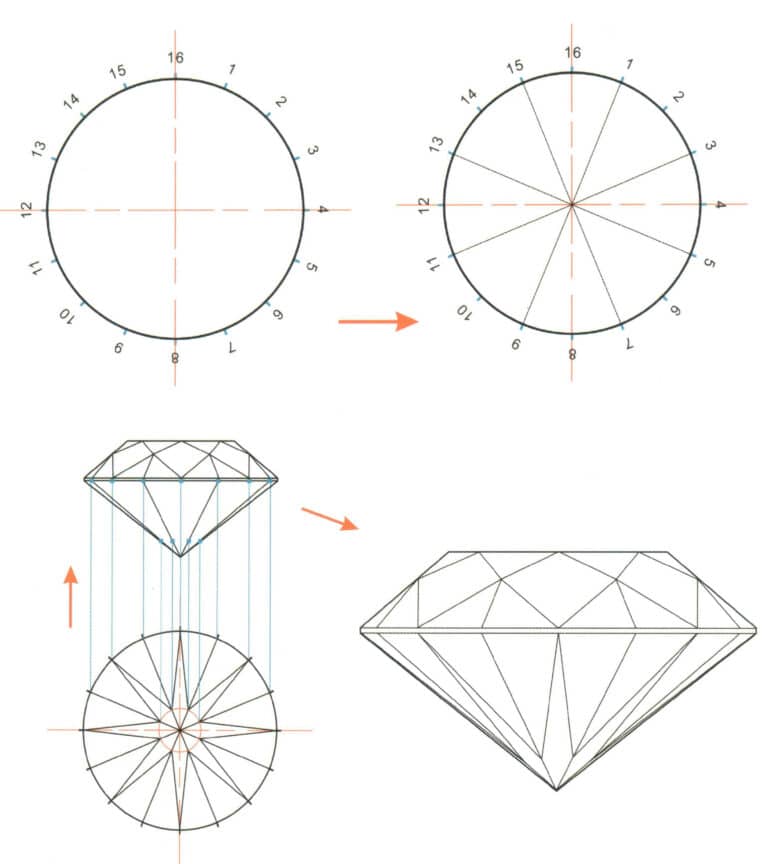

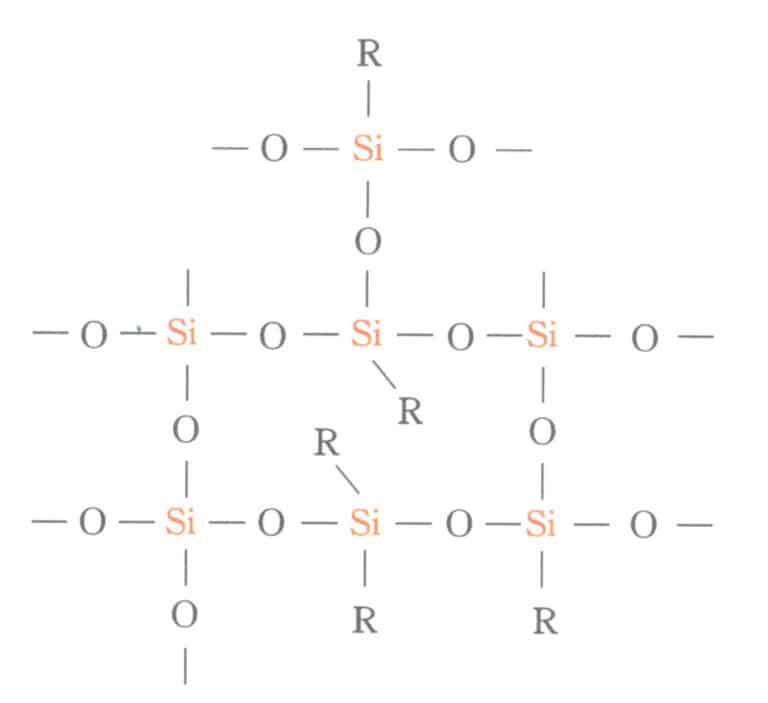

Silikongummi avser gummi vars huvudkedja växelvis består av kisel- och syreatomer, med vanligtvis två organiska grupper bundna till kiselatomerna. Vanligt silikongummi tillhör siloxangummikategorin, huvudsakligen sammansatt av siloxansegment som innehåller metyl och en liten mängd vinyl, som visas i figur 2-1. Att införa fenyl kan förbättra silikongummis hög- och lågtemperaturbeständighet, medan införande av trifluorpropyl- och cyanogrupper kan förbättra dess temperatur- och oljebeständighet. Silikongummi har god lågtemperaturprestanda och kan fortfarande fungera under -55 ℃. Efter att ha infört fenyl kan den tåla vid -73 ℃. Värmebeständigheten hos silikongummi är också enastående under 180 ℃, eftersom det kan fungera under lång tid och bibehålla elasticiteten i flera veckor eller längre vid temperaturer något över 200 ℃, motstå omedelbara höga temperaturer över 300 ℃. Det kan uppfylla kraven väl. Användningskraven för fotsmyckenmodeller används ofta i smyckesindustrin.

1.2 Vulkaniserat silikongummi för hög temperatur

Det värmevulkaniserade silikongummit har den största användningen. Det kan delas in i metylsilikongummi, metylvinylsilikongummi (med mest användning och produktmärkesnummer) och metylvinylfenylsilikongummi (motståndskraftigt mot låga temperaturer och strålning). Andra typer inkluderar nitril silikongummi, fluorsilikongummi etc. Förstärkningsmedlet för silikongummi är kiseldioxid (SiO2-nH2O), som kan delas in i tre typer baserat på produktionsmetoden: pyrogen kiseldioxid, utfälld kiseldioxid och andra former av kiseldioxid, som var och en kan klassificeras ytterligare i flera kvaliteter baserat på genomsnittlig partikelstorlek. Styrkan hos rått silikongummi är mycket dålig, men genom att tillsätta en lämplig mängd kiseldioxid kan styrkan ökas med mer än 10 gånger. Olika typer av gummi kan erhållas beroende på de olika sidogrupperna. I allmänhet klassificeras högtemperaturvulkaniserat silikongummi i allmänt ändamål, låg kompression permanent deformationstyp, låg krympningstyp, flamskyddstyp, lösningsmedelsbeständig typ, högtemperaturtyp etc. baserat på användning och prestanda.

Högtemperaturvulkaniserat silikongummi tillverkas av linjär högpolymer (5000 ~ 10 000 silikon-syre kedjesegment) polysiloxan som rågummi, tillsätter förstärkande fyllmedel, inkrementella fyllmedel, strukturella kontrollmedel och prestandaförbättrande tillsatser för att förbereda gummimaterialet, som sedan värms upp och vulkaniseras för att bilda en elastomer. Det har följande egenskaper: ① Det är motståndskraftigt mot både höga och låga temperaturer och kan användas över ett brett temperaturområde; ② Det har bättre termisk stabilitet, strålningsbeständighet och väderbeständighet än andra polymermaterial; ③ Det vulkaniserade silikongummit är giftfritt, luktfritt, fastnar inte på mänsklig vävnad och är inte benäget att åldras eller härdas under lagring.

1.3 Vulkaniserat silikongummi med hög temperatur för smycken

Silikongummi har god replikeringsprestanda, utmärkt elasticitet och viss styrka. När den används för att göra formar, efter att ha injicerat vax, möjliggör formens elasticitet lätt borttagning av vaxformen, varför den används i stor utsträckning vid smyckesgjutning.

För närvarande är Castaldo det vanligaste varumärket för högtemperaturvulkaniserat silikongummiark i smyckesgjutningsindustrin, vilket visas i figur 2-2. Den innehåller en viss mängd modifierat naturgummi, har god flexibilitet och viss rivstyrka, lång livslängd och goda replikeringseffekter. Inhemskt gummi består huvudsakligen av diklorsilan, som har en flexibel molekylär kedja och är värmebeständig. Ändå har det också vissa nackdelar, såsom högre hårdhet, större svårigheter att frigöra mögel och lägre rivstyrka. Dess livslängd i den faktiska produktionen är relativt kort och den totala kostnaden är hög.

Silikongummi krymper under vulkanisering, så krympningen måste beaktas vid utformningen av de ursprungliga dimensionerna. Silikongummi har ingen andningsförmåga, vilket kan hindra gasavgång under vaxinsprutning. Detta kan lösas genom att skapa ventilationslinjer eller hål i formen. Modellen måste hållas mycket ren under användning, eftersom främmande ämnen (t.ex. talk, damm etc.) kan öka ytdefekterna i vaxformen, som sedan överförs till gjutgodset.

1.4 Huvudutrustning och verktyg för tillverkning av högtemperaturvulkaniserade silikongummiformar

Vanliga verktyg för tillverkning av högtemperaturvulkaniserade silikongummiformar inkluderar vulkanisator, en formram av aluminiumlegering, gummiark, aluminiumbasplattor, skalpeller, saxar, dubbelhuvade tänger, pincett och oljebaserade pennor.

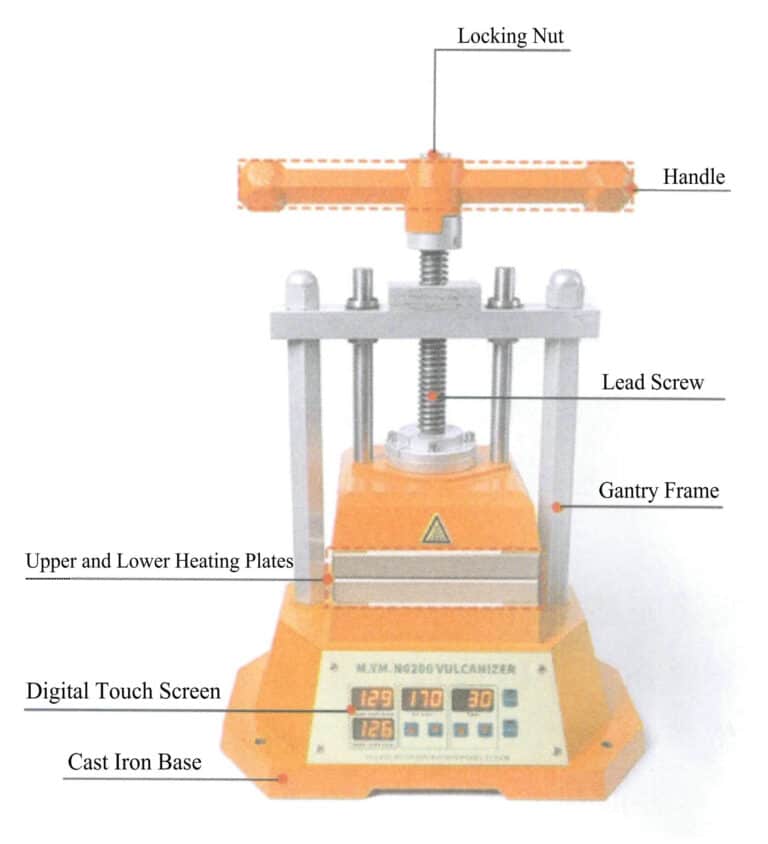

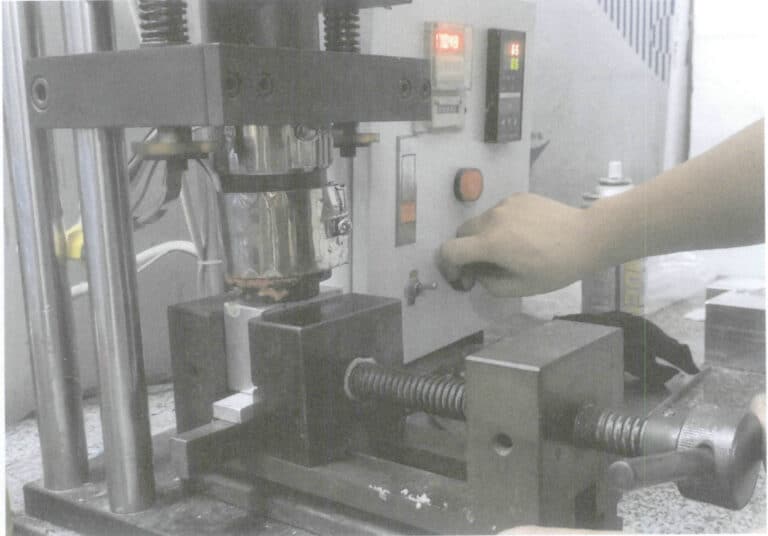

Anordningen för att undertrycka gummiformen är en (vulkaniserings) vulkanisator, som vulkaniserar rå silikon gummi vid en viss temperatur och tryck, vilket gör det till ett tufft och elastiskt härdat gummi.

Den traditionella vulkanisatorn visas i figur 2-3, med huvudkomponenter inklusive en gantryram, bas, lyftskruv, roterande handtag, värmeplatta med motståndstråd och temperatursensor och temperaturregulator. Denna typ av utrustning drivs och styrs huvudsakligen manuellt, är relativt billig och kan tillgodose de pressande behoven för högtemperaturvulkaniserade silikongummiformar, men den använder relativt tunna vanliga aluminiumplattor, vilket ibland leder till problemet med ojämn uppvärmning kan leda till otillräcklig och ojämn vulkanisering av silikonet; när det gäller kontroll använder den vanliga vred och knappar, som är benägna att skada och fungera felaktigt; dessutom finns det inga kylfläktar eller skyddsanordningar, vilket gör maskinkroppen benägen att överhettas under användning.

Med den tekniska utvecklingen har vulkanisatorn genomgått nya förändringar i struktur, funktion och kontrollmetoder, vilket har lett till uppkomsten av nya stilar, såsom vulkanisatorer med digital display och intelligenta pneumatiska vulkanisatorer.

En typisk vulkanisator med digital display visas i figur 2-4. Den har följande egenskaper: den använder en gjuten stålportal och en gjutjärnsbas, vilket ger god styvhet och stabilitet; den har en pekskärm för drift, vilket möjliggör exakt inställning av gjutningstemperatur och tid; den använder en gjuten aluminiumvärmeplatta; som har god styrka, styvhet och värmeledningsförmåga; ytan på arbetsområdet behandlas med sandblästring för att säkerställa mer enhetlig uppvärmning, minskad energiförlust och längre livslängd; en kylfläkt är installerad på baksidan av maskinkroppen, basen är inte fuktig, vilket skyddar interna kretsar från höga temperaturer, och den är också utrustad med en summer och skyddsanordningar.

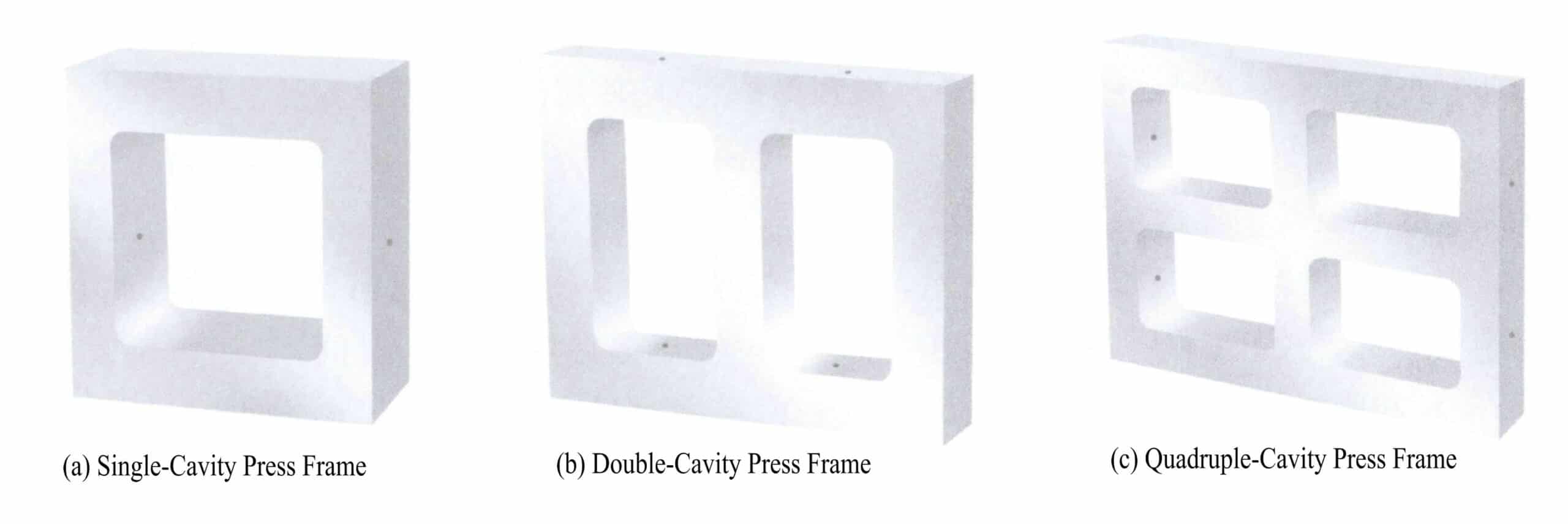

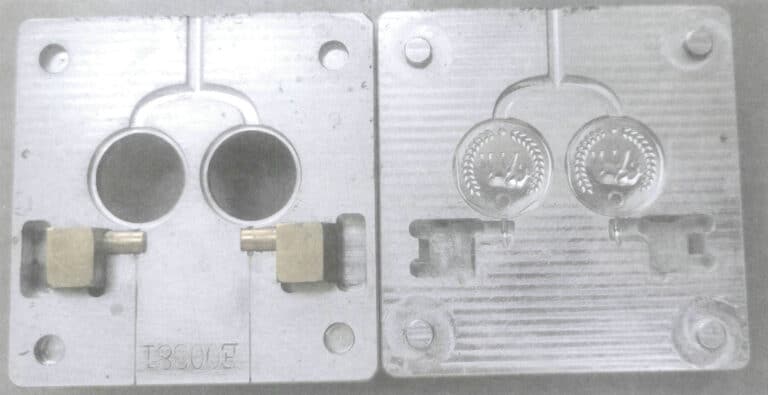

Gjutramen används tillsammans med vulkanisatorn. Beroende på antalet formar som pressas samtidigt kan formramen delas in i enkelhål, dubbelhål och fyrhål, som visas i figur 2-6. Materialet som används för att tillverka gjutramen är vanligtvis aluminiumlegering, med de viktigaste parametrarna är den inre ramens längd, bredd och tjocklek.

Generellt är bredden på den inre ramen 47 mm eller 48 mm och längden 73 mm eller 74 mm. Vid pressning av större originalmodeller är innerramens bredd 64~70 mm och längden 90 mm eller 95 mm. För mindre originalmodeller kan en kombination av en bredd på 40 mm och en längd på 60 mm användas. Förutom de vanligt förekommande specifikationerna för formramar kan även speciella formramar med unika längder och bredder anpassas efter produktegenskaper.

1.5 Faktorer som påverkar kvaliteten på högtemperaturvulkaniserade silikongummiformar

Högtemperaturvulkaniserat silikongummi bildas genom kompressionsgjutning, och dess tillverkningsmetod innefattar huvudsakligen tre nyckelprocesser - fyllning och pressning av rågummi, vulkanisering och formöppning. Därför inkluderar de faktorer som påverkar kvaliteten på högtemperaturvulkaniserade silikongummiformar huvudsakligen kvaliteten på rågummifyllning, vulkaniseringsprocessen och kvaliteten på formöppningen, bland andra. De faktorer som påverkar dessa tillverkningsprocesser måste också noteras.

(1) Fyllning och pressning av rågummi

① Före fyllning och pressning av rågummi måste originalmodellens yta rengöras. En ren yta kan komma i full kontakt med gummit, vilket underlättar en fullständig och exakt replikering av originalmodellens morfologi, vilket resulterar i högkvalitativa gummiformar. En smutsig originalmodellyta kan leda till dålig formkvalitet, vilket påverkar användningen; samtidigt kan den replikera smutsens morfologi, vilket orsakar problem för efterföljande arbete.

② Rita avskärningslinjen vid kanten av originalmodellens profil. Den så kallade skiljelinjen är referenslinjen för positionen när formen separeras. Principen för att bestämma avskiljningslinjen är att det ska vara lätt att ta bort formen.

③ Vid fyllning och pressning av rågummi bör det säkerställas att rågummit helt omsluter originalmodellen före vulkanisering. Därför är det nödvändigt att välja en formram av lämplig storlek baserat på originalmodellens mått, placera originalmodellen i lämplig position på gummiarket och använda metoder som grävning, pluggning, detaljering, fyllning och lappning för att fylla de konkava områdena, ihåliga områdena och stensättningsområdena i originalmodellen med gummi, som visas i figur 2-7, vilket säkerställer att det inte finns några luckor mellan originalmodellen och gummiarket. När man fyller rågummi bör det också göras i samma riktning för att undvika att det gjutna gummit blir för hårt, vilket påverkar formöppningen och användningen senare. För att säkerställa att originalmodellen ligger i gummiarkets mittlager och för att garantera formens livslängd kräver kompressionsformen vanligtvis minst fyra lager gummiark. Under fyllning och pressning av rågummi är det viktigt att hålla gummiarket, verktygen och operatörens händer rena för att förhindra kontaminering mellan arken, vilket kan leda till delaminering efter vulkanisering. Före vulkanisering, efter att ha pressat rågummit i formramen, bör rågummit vara cirka 2 mm högre än ramen, som visas i figur 2-8, för att säkerställa formens densitet efter vulkanisering. Vid fyllning och pressning av rågummi bör en rund granvaxmunstycksform, även känd som ett grindlock, bäddas in i den, anslutas till granen i originalmodellen och i slutändan bli vaxmunstycket i gummiformen.

Bild 2-7 Påfyllning av gummi

Bild 2-8 Rågummit ligger 2 mm ovanför formramen.

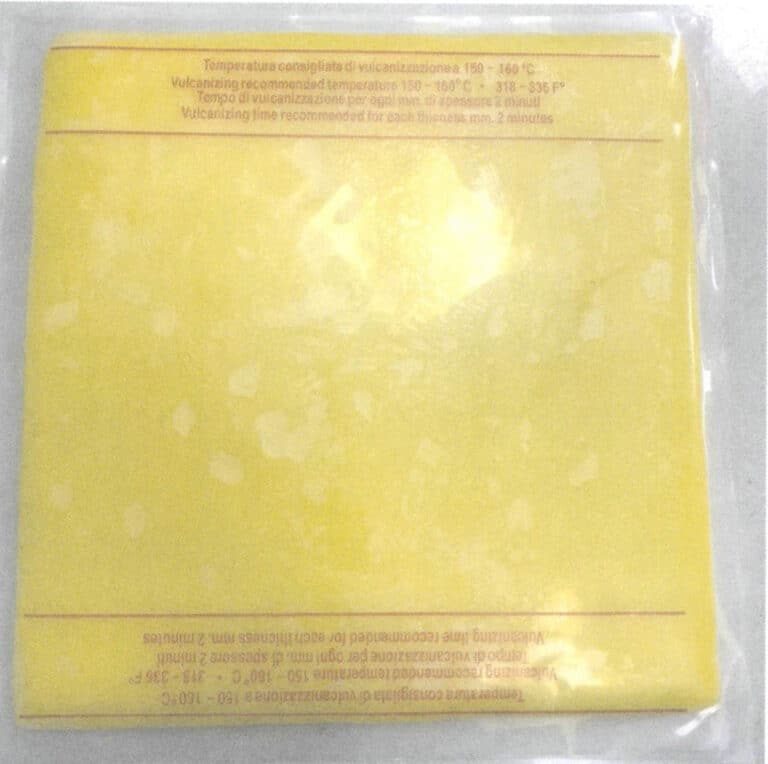

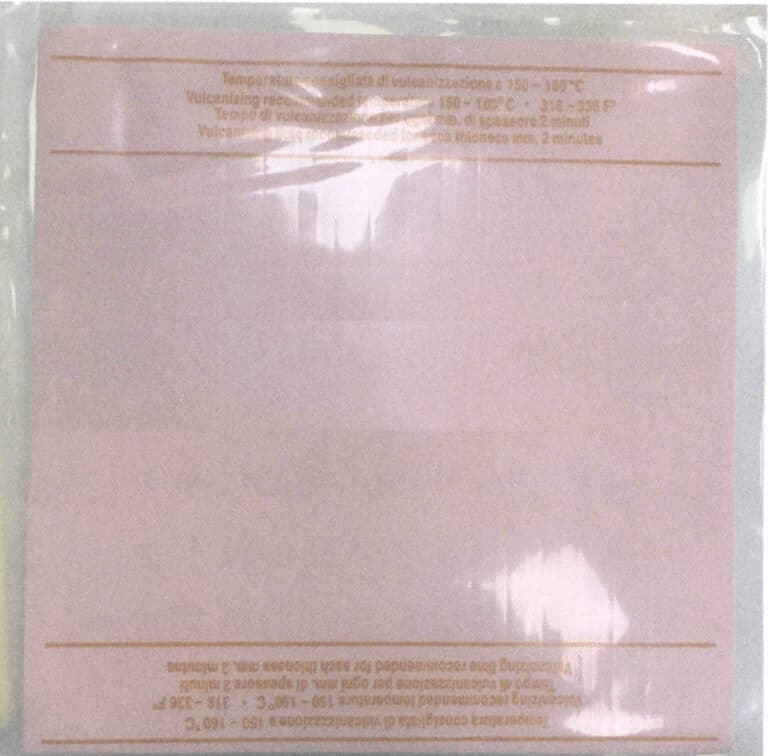

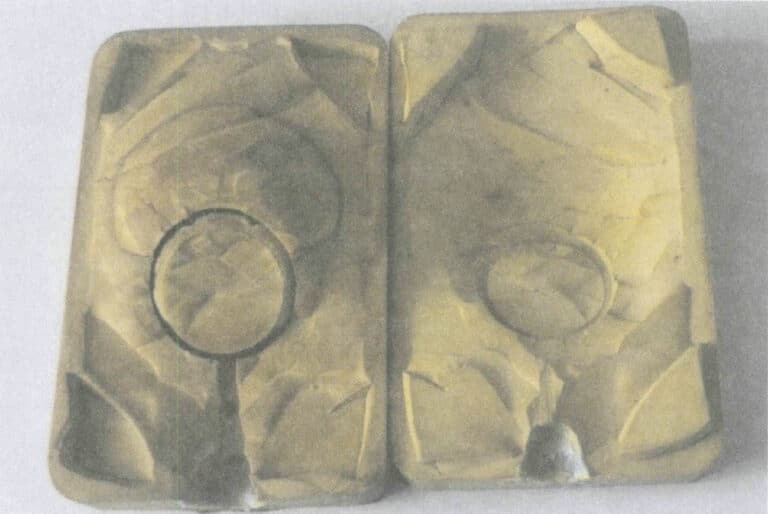

④ För närvarande kan man på marknaden, förutom att använda samma typ av film för att fylla rågummi, också kombinera två typer av gummi. De två typerna av gummi som används är gult kärnförpackningsgummi (figur 2-9) och magentagummi (figur 2-10), där det gula kärnförpackningsgummit används för smyckenas inre struktur och magentagummit fungerar som strukturgummi.

Bild 2-9 Gummi för inplastning av gul kärna

Bild 2-10 Magenta gummi

(2) Svavling

De tre huvudparametrarna i svavlingsprocessen är tryck, temperatur och tid.

① Tryck. Trycket i svaveliseringsprocessen vid hög temperatur uttrycks i termer av tryck. Applicering av tryck skapar stress, vilket kan komprimera gapet mellan gummiarket och den ursprungliga modellen, vilket gör att rågummit helt kan komma i kontakt och binda ihop samtidigt som luften isoleras för att förhindra bubblor i formen. Det rekommenderade tryckområdet är 5 ~ 20Mpa. Det optimala trycket under relativt fasta arbetsförhållanden kan utforskas baserat på faktiska situationer och arbetserfarenhet. På grund av förändringar i gummit är det nödvändigt att dynamiskt justera det applicerade trycket under svavlingsprocessen.

② Temperatur. Svavlingsprocessen tvärbinder rågummit i formramen vid höga temperaturer för att förvandla det till moget gummi. Om temperaturen är för låg kan det leda till otillräcklig svavling; om den är för hög kan det orsaka formdeformation. Svaveliseringstemperaturen varierar mellan olika märken av gummiark, och varje typ av gummi har en optimal svaveliseringstemperatur vid motsvarande tjocklek, med ett acceptabelt maximalt temperaturintervall på 143 ~ 173 ℃ och en typisk svaveliseringstemperatur på 150 ℃, som kan justeras enligt gummileverantörens rekommendationer. Det acceptabla maximala temperaturintervallet och den typiska svavlingstemperaturen kan justeras enligt gummileverantörens rekommendationer.

③ Tid. Vulkaniseringshastigheten återspeglar direkt den tid det tar för vulkaniseringsprocessen, och tid och temperatur är sammankopplade. När vulkaniseringstemperaturen har ställts in beror vulkaniseringstiden på modellens tjocklek, t.ex. 30 min för en tjocklek på 12 mm, 45 min för en tjocklek på 18 mm och 75 min för en tjocklek på 36 mm (den högsta rekommenderade tjockleken för modellen är 36 mm). För en fast modelltjocklek, efter att ha uppfyllt de nedre och övre gränserna för vulkaniseringstemperaturen, ofta för varje 10 ℃ minskning, måste vulkaniseringstiden förlängas med 30 min.

Gummi är en dålig värmeledare och det tar lång tid för värme att ledas till modellens kärna. Vulkaniseringstrycket bör justeras regelbundet enligt temperaturen för att säkerställa att temperaturen för varje del av modellen är enhetlig och helt vulkaniserad. Efter att vulkaniseringen är klar, ta snabbt bort gummiformen och låt den svalna naturligt, varefter formen kan öppnas.

(3) Öppning av gjutformen

Den så kallade öppningen av formen avser processen att skära gummiformen i flera matchande delar längs granen och originalmodellens avskiljningslinje efter vulkanisering, beroende på komplexiteten i originalmodellens form, ta bort originalversionen och erhålla vaxinjektionskanalen och håligheten. Syftet med att öppna formen är att säkerställa att vaxformen kan avlägsnas smidigt efter att vaxet har injicerats i gummiformen. I smyckesfabriker är öppningen av formen en mycket teknisk uppgift. Om det inte görs ordentligt kan det leda till grader på vaxformen vid avskiljningsytan under vaxinsprutning eller skada originalmodellen under formskärningen. Kvaliteten på öppningen påverkar direkt vaxformens kvalitet, svårigheten med formborttagningen och gummiformens livslängd.

Efter att ha delat gummiformen i flera delar måste den återmonteras till helheten, vilket lätt kan leda till felinställning. Om gummiformmaterialet är relativt mjukt är sannolikheten för felinställning ännu högre. Positioneringsstrukturer måste ställas in på skärytan för att noggrant återmontera den ursprungliga strukturen och säkerställa exakt inriktning av de övre och nedre formarna under vaxinsprutning. Det finns i allmänhet två positioneringsmetoder: den ena är att skära ut en tydligt definierad vågig linje, även känd som vågig linjepositionering, som visas i figur 2-11; den andra är att skära ut en konkav-konvex positioneringsstruktur vid gummiformens fyra hörn, även känd som hörnpositionering, som visas i figur 2-12.

Figur 2-11 Schematiskt diagram över våglinjens positionering av gummiformen

Bild 2-12 Positionering av gjutformen i fyra hörn

Att skära ut modellen kräver en hög nivå av teknisk skicklighet. De formar som produceras av högkvalificerade formtillverkare visar liten eller ingen deformation, brott eller blixt efter vaxinsprutning och kräver i allmänhet inte vaxreparation eller svetsning, vilket kan spara en betydande mängd efterbehandlingstid och förbättra produktionseffektiviteten.

I vissa fall, om originalmodellen har underskurna delar, till exempel en ring med ett "C" -format försänkt tvärsnitt (Figur 2-13), kommer det att innebära två problem att använda en metod för att skära den i två delar när formen öppnas: det ena är att skära längs sidan, vilket innebär att originalet är inbäddat i formen. När man därefter injicerar vax och tar bort vaxformen krävs en betydande deformation av gummiformen för extraktion. Vaxformen utsätts då för avsevärda påfrestningar, vilket gör den benägen att deformeras eller till och med gå sönder. En annan metod innebär att man skär längs den maximala ytterkonturen, där skiljelinjen finns på insatsen. Detta kan lätt leda till blixtbildning under vaxinsprutningen, vilket ökar kostnaden för vaxreparationen. När man tar bort vaxformen kommer de konkava komponenterna dessutom fortfarande att utöva en betydande kraft på vaxformen, vilket fortsätter att utgöra en risk för brott och deformation.

2. Genomförande av uppgifter

Uppgiften är att skapa en form av högtemperaturvulkaniserat silikongummi för en enkel ringmodell i silver.

(1) Förbehandling av originalmodellen

Rengör först ringens ursprungliga modellyta med vattenfri etanol och luddfritt papper och använd sedan en oljebaserad penna för att rita en skiljelinje på den släta ytan på ringens ytterkant, som visas i figur 2-15.

(2) Förberedelse för fyllning av gummi

Välj en formram med dubbla hål och skär det råa gummiarket i lika stora gummiblock enligt längd- och breddmåtten på formramens inre ram, som visas i figur 2-16.

Figur 2-15 Rita delningslinjen

Bild 2-16 Tillskurna bitar av rågummiark

(3) Fyllning och komprimering av rågummi

Riv av skyddsfilmen från rågummiarket, stapla två rågummiark på varandra och placera originalmodellen av ringen mitt på arken. Sätt i ett granlock i änden av originalmodellens gran och se till att det sitter tätt mot sidan av formramen, se figur 2-17. Fyll luckorna runt originalmodellen med en tunn remsa lim. Täck sedan ytan med ett rågummilakan, se till att originalmodellen ligger mitt emellan rågummilakanen och att rågummilakanet är ca 2 mm högre än formramen, se figur 2-18.

Figur 2-17 Sätt i ingjutningshatten

Bild 2-18 Fyllning och pressning av rågummi

(4) Vulkanisering

Anslut den manuella vulkanisatorn till strömförsörjningen, ställ in uppvärmningstemperaturen till 175 ℃ och slå på strömbrytaren för att förvärma i 30 minuter. Efter förvärmningen placerar du formramen fylld med rågummiark mellan de övre och nedre värmeplattorna, som visas i figur 2-19. Använd det roterande handtaget för att pressa värmeplattorna tätt mot formramen och ställ in tiden på 30 minuter. Några minuter efter att vulkaniseringen har börjat, rotera handtaget för att säkerställa att den frigöringskraft som orsakas av vulkaniseringens början kan kompenseras omedelbart.

(5) Öppning av gummiform

När vulkaniseringen är klar tar du bort formramen från vulkanisatorn och tar ut gummiformen ur formramen. Förbered för att öppna gummiformen.

① Kyl den pressade gummiformen tills den inte är varm vid beröring, klipp bort flärpen med en sax, ta bort granhöljet med en nåltång och riv bort det förkolnade skalet.

② Ställ silikonformen upprätt med granen uppåt och använd en skalpell för att skära längs mittlinjen på silikonformens fyra kanter från ena sidan av granen till ett djup av 3 ~ 5 mm (kan justeras beroende på silikonformens storlek), vilket skär upp silikonformens fyra kanter.

③ Skär det första hörnet vid det första snittet. Skär först upp de två raka kanterna till ett djup av (kan justeras beroende på silikonformens storlek), dra sedan isär de skurna raka kanterna med kraft och skär längs 45° för att skapa en sned kant och bilda en utskjutande struktur som börjar med en rätvinklig triangel. Vid denna tidpunkt bör de två halvorna av silikonformen vid skäret ha motsvarande konkava och konvexa trianglar som passar ihop, som visas i figur 2-20.

④ Följ de föregående stegen och skär ut de återstående tre hörnen i tur och ordning.

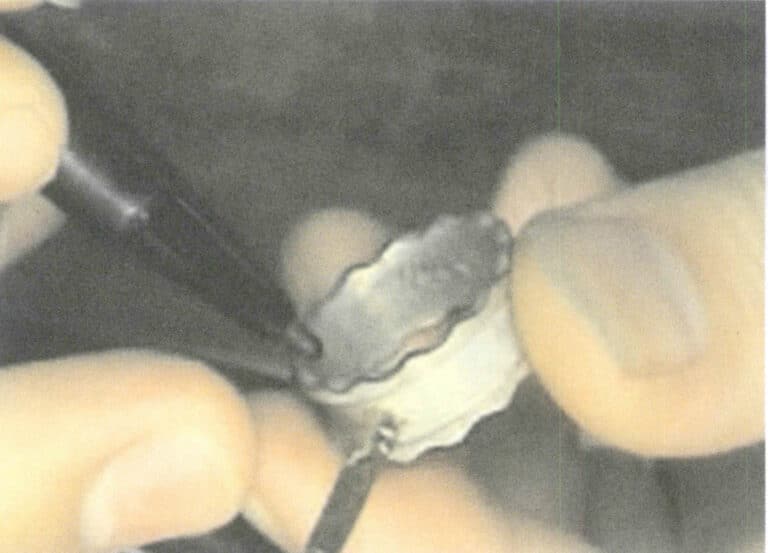

⑤ Dra upp hörnet på det första snittet och använd bladet för att skära stadigt längs mittlinjen inåt (om du använder en böjd skärmetod ska bladet svänga i en viss kurva för att skapa ett fiskfjäll eller en vågig skäryta). Dra gummiformen utåt medan du skär. När du närmar dig granens position, var försiktig och lyft försiktigt gummiformen med knivspetsen för att avslöja vattenlinjen. Skär sedan upp ena kortsidan av ringens yttre cirkel.

⑥ Ta bort originalmodellen av ringen och observera om det finns några limtrådar som sitter fast mellan originalmodellen och gummiformen. Om det finns något som klibbar måste det skäras bort. Om det finns ett betydande motstånd när du tar bort originalmodellen måste gummiformen skäras upp baserat på situationen.

(6) Skapa ventilationsledningar

Efter att gummiformen har skurits upp måste ventilationslinjer dras på gummiformen för att öka ventilationen. Observera egenskaperna hos det hålrum som bildas av den ursprungliga modellen, analysera möjliga områden där luft kan samlas och följ vaxflödets riktning och använd en skalpell för att rita flera linjer för att hjälpa till att driva ut luft från håligheten så att en komplett vaxform kan erhållas under vaxinsprutningen.

(7) Efterbearbetning

Efter kapning av silikonformen, rengör formhålan, spraya med ett släppmedel, återmontera och skriv formnumret på ytan av silikonformen.

Avsnitt II Tillverkning av en högtemperaturvulkaniserad silikongummiform för en konkav ringmodell i silver

1. Bakgrundskunskap

1.1 Kvalitetskontroll av smycken

Traditionella smycken har funktioner för värdebevarande och uppskattning, dekorativ försköning och symboliskt minne. I vissa konsumenters ögon visar bärandet av smycken bärarens ekonomiska makt, vilket är anledningen till att överdrivna former av guldsmycken, såsom överdimensionerade guldkedjor och ringar, en gång var mycket efterfrågade. Smycken har dock utvecklats parallellt med den mänskliga civilisationen och är nära förknippade med sociala trender och kulturell atmosfär. För att göra smycken mer tillgängliga för konsumenter och lättare att bära, har begränsning av dess kvalitet blivit den vanliga riktningen. En detaljerad analys avslöjar följande skäl.

(1) Kravet på att smyckena ska vara lätta

Under Mingdynastin nedtecknade Zhang Cunshen i "Revised and Expanded Elegant and Popular Sayings": "Förr i tiden betraktades kronan som bars av män som ett smycke." Med andra ord avsåg smycken ursprungligen föremål som bars på huvudet och som naturligtvis inte fick vara för tunga. Dessutom, när tiden gick, insåg människor att smycken skulle matcha de kläder som bärs, och lätta smycken kan fungera som dekorativa utsmyckningar utan att ge bäraren nya problem. Den lätta strukturen kan framhäva smyckets delikatess, vilket gör det älskat av människor.

(2) Konsumentgruppernas efterfrågan på enhetspris

I de tidiga stadierna av det mänskliga samhället var det ett privilegium för adeln och en statussymbol att äga smycken. Dessa personer hade betydande rikedomar och ägnade naturligtvis inte mycket uppmärksamhet åt kostnaden för smycken. Men i takt med att smycken blev mer populära och tillgängliga blev konsumenterna alltmer priskänsliga. Smycken är oftast gjorda av ädelmetaller, prissatta per karat, och genom att kontrollera kvaliteten på smyckena är det möjligt att mer direkt hantera kostnaden, vilket gör det lättare för konsumenterna att acceptera.

(3) Behovet av smyckesproduktionsföretag för att standardisera produktionen

En standardiserad produktionsprocess för ädelmetallsmycken kan förbättra produktkvaliteten och kontrollera driftskostnaderna. Genom att begränsa kvaliteten på smyckena kan man göra en mer exakt uppskattning av de material som används, och det hjälper till att upprätthålla en jämn kvalitet i olika partier av smycken, vilket förhindrar betydande kvalitetsavvikelser på grund av olika operatörer.

1.2 Sätt att begränsa vikten på smycken

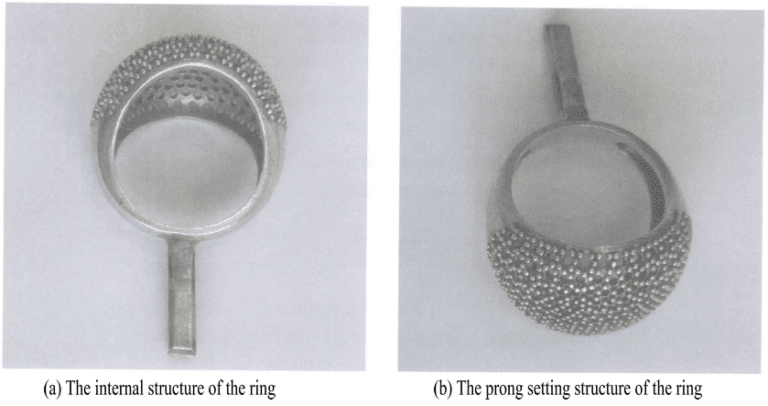

Med diversifieringen av smyckesdesign finns det högre krav på den tredimensionella effekten av dekorationer. Allt fler smyckesdesigner införlivar böljande strukturer för att uppnå den önskade tredimensionella effekten, vilket ökar materialdimensionerna och smyckeskvaliteten. För att göra smycken så strukturellt varierade som möjligt utan att överskrida kvalitetsgränserna har smyckesdesigners och hantverkare främjat utvecklingen av konkava strukturer i smycken. När det konkava djupet är betydande kan det skapa överdrivet försänkt utrymme; vid denna tidpunkt kan tillägg av en nätbasdesign minska den visuella uppfattningen av depressionen och förbättra estetiken. Dessutom kan en ökad nätbas effektivt skydda ädelstenar, vilket gör dem mindre benägna att skadas eller förloras, såsom visas i figur 2-21.

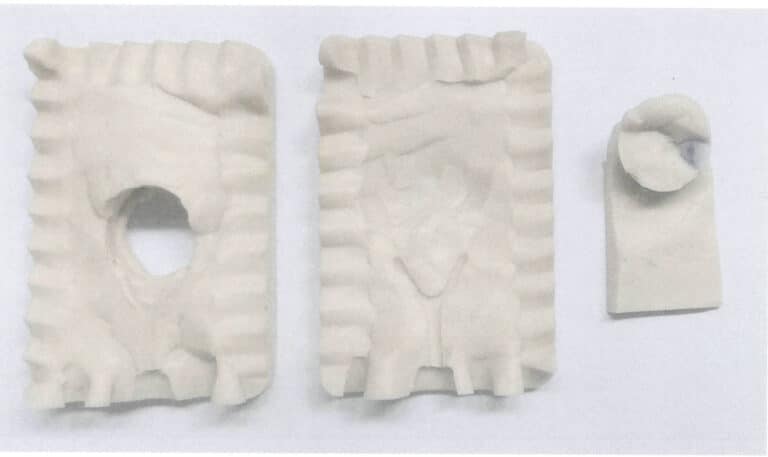

För smycken med konkava strukturer eller strukturer med nätbaser är det nödvändigt med en bottenöppningsbehandling för att säkerställa en smidig frigöring när limformen frigörs under pressningen av limformen. För strukturer med nätbaser måste nätbasdelen separeras från smyckets huvudkropp för formtillverkning. Efter att ha producerat olika komponenter separat svetsas nätbasen sedan tillbaka under efterbehandlingsprocessen för att återställa nätbasstrukturen.

Efter att ha pressat modellen för att säkerställa att vaxformen inte kontinuerligt vaxas under efterföljande vaxutvinning kan det vara nödvändigt att utföra en bottenöppning. Den så kallade bottenöppningen innebär att man djupt skär hela omkretsen längs smyckets inre cirkel när limformen lossas, och skär nära bottenytan utan att skära igenom. Genom att vända gummiformen och böja den mot snittet med fingrarna på båda sidor kan man observera det omkretsmässiga snittet av den inre cirkeln samt snittmärkena på bezel- och huvuddelarna (eftersom den inte är genomskuren sträcker sig det återstående gummit för att bilda något försänkta, grunda märken). Skär längs dessa märken till motsvarande inloppsposition och skär sedan en remsa parallellt med inloppet med en bredd- och längdgräns. Vid denna punkt bildar botten en form som liknar en svamp, vilket gör att den inre delen av ringen kan dras ut från den skurna botten och bilda ett rörligt block. Denna operation kallas att skära gummiformens rörliga block, som visas i figur 2-22. En sådan gummiform kan endast framgångsrikt extrahera vaxformen efter att vax har injicerats. För vissa mer komplexa strukturer kan det också vara nödvändigt att använda en skalningsmetod för att dra ut formen och hämta originalmodellen. Vissa strukturer kan också kräva att den rörliga delen delas upp i flera delar; det rörliga blocket som dras ut från utsidan av gummiformen kallas vanligtvis det externa rörliga blocket, medan det rörliga blocket som är fastklämt inuti gummiformen kallas det interna rörliga blocket.

Figur 2-21 Diamantring med nätbaksida

Figur 2-22 Skär ut rörlig del av gummiformen

Copywrite @ Sobling.smycken - Anpassad smyckestillverkare, OEM och ODM smyckesfabrik

2. Genomförande av uppgifter

Denna uppgift är att skapa en högtemperaturvulkaniserad silikongummiform för silvermodellen av den konkava ringen.

(1) Förbehandling av originalmodellen

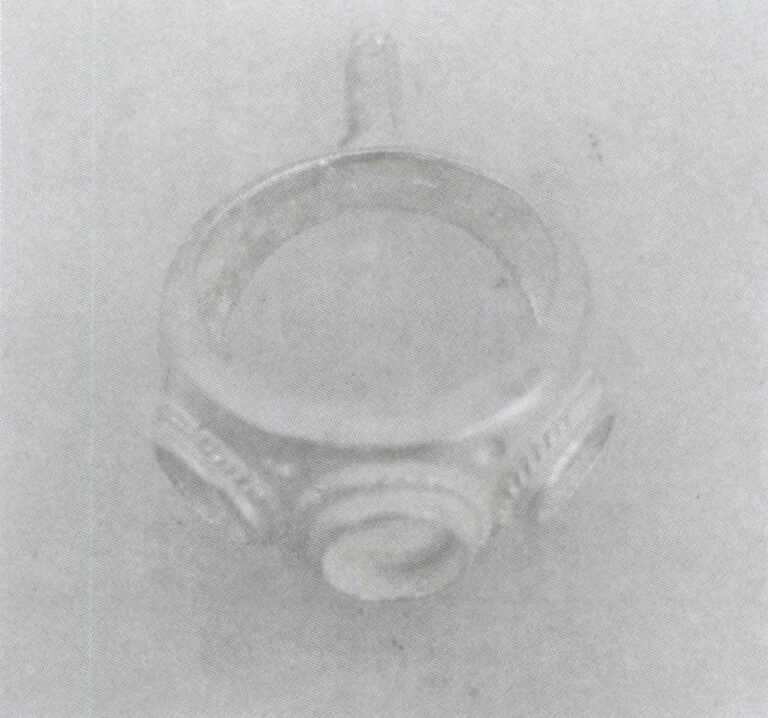

Rengör den ursprungliga konkava ringmodellen (Figur 2-23) med vattenfri etanol och luddfritt papper och rita en delningslinje på kanten av ena sidan av konturen.

(2) Förberedelse för fyllning av gummi

Välj dubbelhålsformramen och skär den råa gummiduken i lika stora gummiblock baserat på längd- och bredddimensionerna på formens innerram.

(3) Fyllning och komprimering av rågummi

Tryck fast den ursprungliga konkava ringmodellen i mitten av gummiduken, skär ut små gummiremsor och fyll i mellanrummen. Använd inloppsmunstyckets lock som en övergång mellan formramen och inloppsmunstycket på den ursprungliga ringmodellen. Tillvägagångssättet är detsamma som steg 3 i 2.1.3.

(4) Vulkanisering

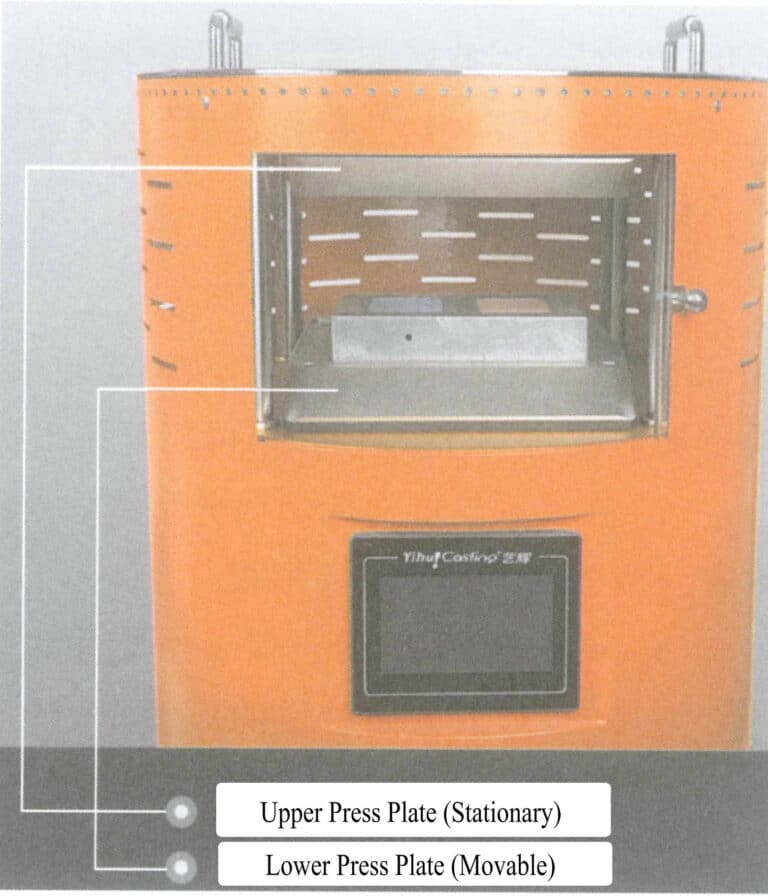

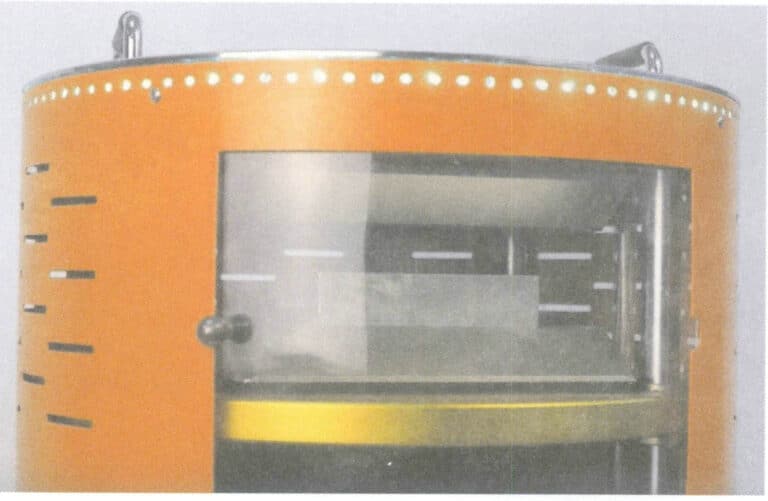

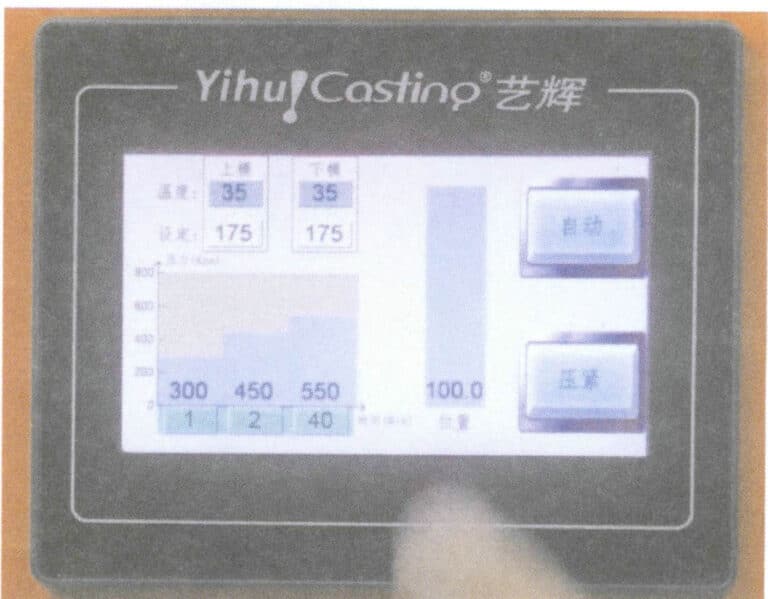

En automatisk vulkaniseringsmaskin används för att pressa gummiformen. Förvärm utrustningen i förväg, och efter förvärmning, placera formramen i vulkaniseringsmaskinen (Figur 2-24), ställ in uppvärmningstemperaturen för den övre och nedre formen till 175 ℃, och öka gradvis trycket till 550 kPa beroende på utrustningens uppvärmningshastighet. Bibehåll detta tryck i 40 minuter, som visas i Figur 2-25.

Figur 2-24 Placera formramen i vulkanisatorn

Figur 2-25 Inställning av parametrar

(5) Öppna formen

Efter fullständig vulkanisering, ta bort formramen från vulkanisatorn och ta bort gummiformen från ramen. Använd först en sax för att klippa bort överflödigt avgjutningsmaterial runt kanterna på gummiformen. Använd en skalpell för att skära ut fyra hörn längs kanten på gummiformen och dela den sedan i två delar längs delningslinjen, som visas i figur 2-26. För specifika åtgärder för att öppna formen, se steg 5 i avsnitt 2.1.3.

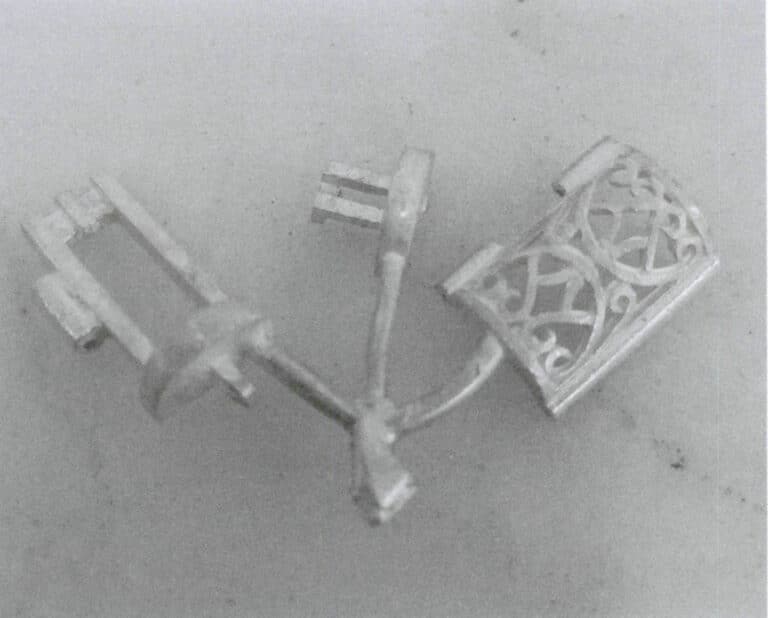

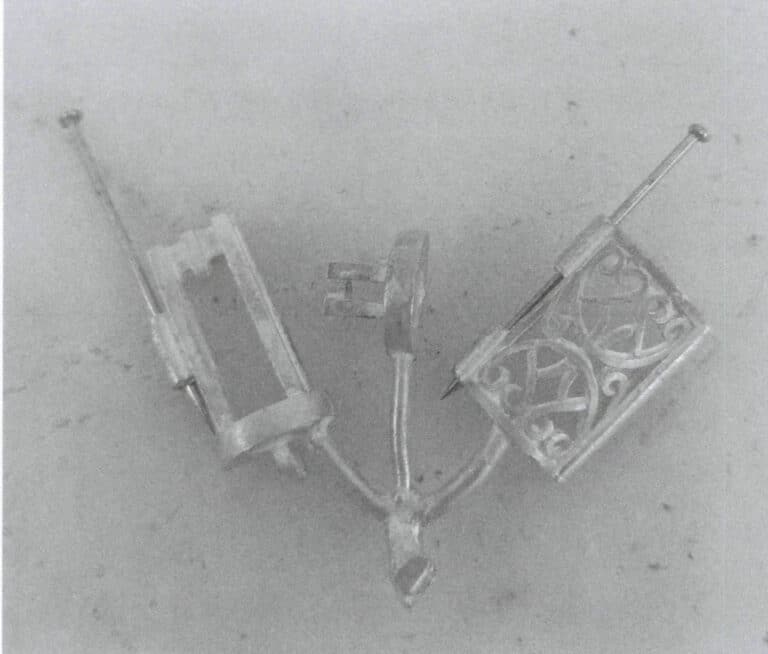

(6) Öppna den rörliga delen

Den C-formade inre konkava delen kan inte tas bort direkt, så en rörlig del måste öppnas. Skär djupt längs hela omkretsen av den inre ringen, så att snittet görs nära bottenytan. Vänd gummiformen och använd fingrarna för att böja båda sidor av gummiformen mot snittriktningen. Du kan observera det omkretsmässiga snittet av den inre ringen samt spåren av snitten på ramen och huvuddelen. Skär längs dessa spår till motsvarande inloppsposition. Skär ut en bit från ramen som den inre rörliga delen, skär sedan ut en bit från den inre ringdelen av den konkava ringen som den yttre rörliga delen (Figur 2-27).

(7) Öppnande av ventilationsledningen

Efter att du har skurit gummiformen, använd en skalpell för att rita ventilationslinjen på gummiformen. Se steg 6 i avsnitt 2.1.3 för mer information.

(8) Efterbehandling

Rengör formhålan, spraya med ett släppmedel, montera och skriv formnumret på formens yta.

Avsnitt III Tillverkning av högtemperaturvulkaniserade gummiformar för små perforerade kedjelänkar i silver

1. Bakgrundskunskap

(1) Kedjesmycken

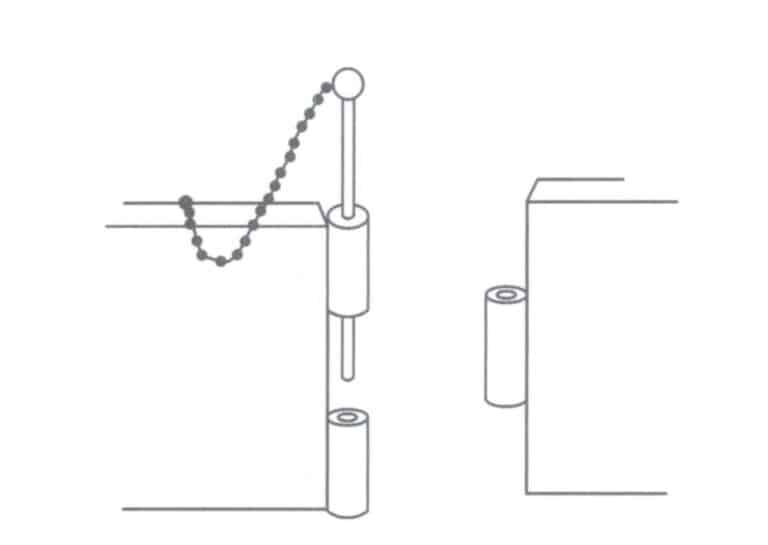

Kedjesmycken är en viktig typ av smycke, vanligtvis sammansatt av en eller flera kedjor, som formas genom upprepade kombinationer av flera grundläggande enheter för att skapa en viss längd. Beroende på den dekorativa platsen kan kedjesmycken delas in i halsband, armband, midjekedjor, fotlänkar, broscher etc. Grundenheterna är också kända som kedjelänkar. Den mångsidiga designen av kedjelänkar möjliggör olika presentationer i kedjesmycken. En viktig egenskap hos kedjesmycken är dess förmåga att böjas naturligt i enlighet med formen på bärpositionen, och denna funktionalitet är beroende av utformningen av frihetsgraderna mellan kedjelänkarna i kedjestrukturen. Vanliga strukturer inkluderar sammankopplande struktur (Figur 2-28), tungfjäder och tvärbalks sammankopplande struktur (Figur 2-29) och gångjärnsstruktur (Figur 2-30).

Figur 2-29 Struktur av tungfjäderns och tvärbalkens sammankoppling

Figur 2-30 Gångjärnsstruktur

(2) Egenskaper hos gångjärnsstrukturmodellen

Batchproduktion kan uppnås genom att skapa ringar för kedjelänkar med sammankopplade strukturer. För kedjelänkar med en tungfjäder och tvärbalks sammankopplade struktur kan replikering och batchproduktion också uppnås genom att pressa gummiformar. På liknande sätt hoppas man att gångjärnsstrukturen kan replikeras för batchproduktion för att förbättra produktionseffektiviteten. Gångjärnsstrukturen inkluderar gångjärnet och gångjärnshylsan. Gångjärnet kan framställas i motsvarande storlekar genom att dra i trådar, medan gångjärnshylsan måste bilda en ihålig struktur medan man pressar gummiformen, vilket är svårt att uppnå. De största utmaningarna här är tvåfaldiga: ① silikongummi är svårt att fylla gångjärnshylsan, vilket resulterar i en ofullständig struktur efter vulkanisering; ② även om silikongummi fylls i gångjärnshylsan, kan de små silikongummistiften inte återgå till sina ursprungliga positioner efter att gummiformen har skurits upp, och när vaxvätskan injiceras kommer de att förskjutas av vaxvätskan, vilket gör det omöjligt att replikera den ursprungliga modellen efter vaxning.

En vanlig metod för att lösa dessa två utmaningar är att förinstallera avtagbara stålstift inuti gångjärnsröret samtidigt som man pressar gummiformen. Efter att gummiformen har skurits upp intar de förinstallerade stålstiften den ihåliga positionen. Efter injicering av vax kan stålstiften tas bort, vilket möjliggör fullständig extraktion av vaxformen, som har en ihålig gångjärnsrörsstruktur.

2. Genomförande av uppgifter

Denna uppgift är att tillverka högtemperaturvulkaniserade silikongummiformar för silverkedjelänksmodeller med små svarvhål.

(1) Förbehandling av originalmodellen

Rengör originalmodellen av länken med små vridhål (Figur 2-31) med vattenfri etanol och luddfritt papper och rita delningslinjen längs konturkanten med en oljebaserad penna.

(2) Förberedelse för fyllning av gummi

Välj en gjutform med fyra hål och skär den råa gummiduken i lika stora gummiblock enligt längd- och bredddimensionerna på formens innerram.

(3) Sätta i stiftet i gångjärnshylsan

Sätt i stiftet med det stora huvudet i gångjärnshylsan, se till att det passerar genom hela gångjärnshylsan, och lämna stiftets huvudände nära kanten av gummiformen, som visas i figur 2-32.

(4) Fyllning och pressning av rågummi

Placera originalmodellen i gummidukens mitt, skär ut små gummiremsor och fyll gjutgjutningshattarna. Använd gjutgjutningshatten som gjutram och originalmodellens kedjegjutningsövergång.

(5) Vulkanisering

En automatisk vulkaniseringsmaskin används för att pressa gummiformen. Öppna utrustningen i förväg för att förvärma, och efter att förvärmningen är klar, placera formramen i vulkaniseringsmaskinen.

(6) Öppna gummiformen

När vulkaniseringen är klar, ta bort formramen från vulkanisatorn och ta bort gummiformen från formramen. Använd först en sax för att klippa bort överflödigt lager runt kanten på gummiformen. Använd en skalpell för att skära ut fyra hörn längs kanten på gummiformen och dela den sedan i två delar längs delningslinjen. Se steg 5 i avsnitt 2.1.3 för att öppna gummiformen. Efter att ha skurit i gummiformen, lokalisera positionen för den stora huvudstiftet och skär ett skåra i gummiformen för att exponera ena änden av den stora huvudstiftet för enkel isättning och borttagning, som visas i figur 2-33. När gummiformen är öppnad, dra ut den stora huvudstiftet och ta bort originalmodellen. Om det finns några hinder när du tar bort originalmodellen måste gummiformen skäras upp baserat på den faktiska situationen.

(7) Öppnande av ventilationsledningen

Efter att du har skurit ut gummiformen, rita ventilationslinjen på gummiformen. Se steg 6 i avsnitt 2.1.3 för mer information.

(8) Efterbehandling

Som visas i figur 2-34, rengör formhåligheten, spraya med ett släppmedel, montera och skriv formens nummer på formens yta.

Avsnitt IV Tillverkning av en rumstemperaturvulkaniserad silikongummigjutform för 3D-utskriven hartsmodell

1. Bakgrundskunskap

(1) Egenskaper hos 3D-utskrivna hartsmodeller

Materialet som används för 3D-utskriftshartsversioner är fotopolymeriserbart, ljuskänsligt harts för snabb prototypframställning, huvudsakligen bestående av prepolymerer, reaktiva utspädningsmedel, fotoinitiatorer etc.

Prepolymerer är kärnkomponenterna i ljuskänsliga hartser, som fungerar som den härdade skelettstrukturen, med en molekylvikt vanligtvis mellan 1000 och 5000. De är föreningar med reaktiva funktionella grupper, huvudsakligen inklusive flera typer såsom akrylatmodifierade epoxihartser, omättade polyestrar, polyuretaner och tiol/alken-fotopolymeriserbara hartssystem, såsom etoxylerad bisfenol A-diakrylat, trimetylenglykoldietylenglykoleter och 3,4-epoxicyklohexylmetyl-3',4'-cyklohexylmetakrylat, etc. (Metakrylat)akrylater polymeriserar snabbt och har hög hållfasthet och används i stor utsträckning; vinyletrar, som en omättad monomer, har hög reaktivitet och kan genomgå fri radikalpolymerisation, katjonpolymerisation och alternerande sampolymerisation med laddningsöverföringskomplex, samtidigt som de också har egenskaper som hög reaktivitet, låg toxicitet, låg lukt och hög viskositet; Epoximonomerer kan genomgå katjonisk ringöppnande polymerisation under ljus, med en polymerisationskrympningshastighet som är lägre än för (metakrylat)akrylatbaserade hartser.

Reaktiva utspädningsmedel har två huvudfunktioner: för det första att späda ut högviskösa prepolymerer och för det andra att delta i härdningsreaktionen med prepolymerer. Skillnaderna i reaktiva utspädningsmedel kan påverka hartsets fotopolymerisationshastighet och härdningsprestanda. De innehåller vanligtvis dubbelbindningar C=C eller epoxigrupper. Oxiran är en cyklisk etermonomer med både dubbelbindningar och epoxigrupper, och den kan genomgå katjonisk ringöppningspolymerisation under ljus och används ofta som ett reaktivt utspädningsmedel.

Fotoinitiatorer, även kända som fotosensibiliseringsmedel eller fotopolymerisationsmedel, är en klass av föreningar som kan absorbera energi vid vissa våglängder i det ultravioletta området (250~420 nm) eller synligt ljusområde (400~800 nm), generera fria radikaler, katjoner etc., initiera monomerpolymerisation och tvärbindningshärdning. Verkningsmekanismen för fotoinitiatorer omfattar huvudsakligen tre typer: energiöverföring, väteabstraktion och bildning av laddningsöverföringskomplex. Beroende på initieringsmekanismen kan de delas in i fria radikalfotoinitiatorer och katjoniska fotoinitiatorer. Fria radikalfotoinitiatorer är mestadels bensoin och dess derivat, bensoyl och dess derivat, acetofenon och dess derivat, bensylketon eller heterocykliska aromatiska ketonföreningar, etc.; katjoniska fotoinitiatorer inkluderar huvudsakligen aryldiazoniumsalter, mejerijodoniumsalter, triarylsulfoniumsalter och arylferrocensalter, bland andra.

För närvarande använder den ursprungliga versionen som tillverkas med DLP-utskriftsteknik ofta flytande fotopolymerharts med låg viskositet, vilket har snabb härdningshastighet, hög precision, hög hårdhet, låg askhalt, inga rester och goda gjutningseffekter med förlorat vax, vilket möjliggör lång kontinuerlig utskrift utan att fastna i botten. Genom att justera dess sammansättning kan den anpassas till olika tillämpningsscenarier. Till exempel har gjutbart vax 40%-hartset med vaxfyllnadsmaterial och gjutbart vaxhartset med 20%-vaxfyllnadsmaterial en askhalt på mindre än 0,1% efter bränning, vilket gör dem lämpliga för direktgjutning med gipsformar. Däremot har Form Labs High Temp Resin en dragmodul på 0,75 GPa och en böjmodul på 0,7 GPa. Efter blötläggning i mineralolja och andra medier i 24 timmar är svällningsmängden mindre än 1%, vilket gör det lämpligt för pressning av komplexa former med rumstemperaturvulkaniserade silikongummiformar.

(2) Rumstemperaturvulkaniserat silikongummi (RTV)

Rumstemperaturvulkaniserat silikongummi avser silikongummi som kan vulkanisera vid rumstemperatur. Vanligtvis har dess molekylkedjor aktiva grupper såsom hydroxyl och vinyl i båda ändar, och det har en relativt låg molekylvikt. Två typer är enkomponents rumstemperaturvulkaniserat silikongummi (RTV-1) och tvåkomponents rumstemperaturvulkaniserat silikongummi (RTV-2).

Materialen som används för smyckesformar tillhör vanligtvis RTV-2, vilket kännetecknas av lång arbetstid, god flytförmåga och låg viskositet före härdning. Limmaterialet presenteras som en flytande vätska uppdelad i A och B, två komponenter. Blanda A- och B-limmet enligt massförhållandet 1:1 och rör om jämnt, häll det sedan i den förberedda smyckesformramen och härd i rumstemperatur eller med värme. Den härdade formen har viss hållfasthet och rivmotståndskraft och uppfyller prestandakraven för smyckesformar, men det finns ett visst gap jämfört med högtemperaturhärdande silikongummi, såsom visas i tabell 2-7.

Tabell 2-7 Jämförelse av egenskaper hos rumstemperaturvulkaniserat silikongummi och högtemperaturvulkaniserat silikongummi

| Silikongummityp | Vulkaniseringstid / min | Driftstid | Vulkaniseringstemperatur | Rivhållfasthet /(kN, m-1) | Draghållfasthet | Linjekrympningshastighet /% | Lagringstid /år |

|---|---|---|---|---|---|---|---|

| Rumstemperatur vulkaniserat silikongummi | >240 | Inom 30 minuter efter blandning av gummit | Rumstemperaturen bör, vid uppvärmning, inte överstiga 130 ℃ | 20 〜 35 | 6 〜 8 | 0.1 | 5 |

| Högtemperaturvulkaniserat silikongummi | 30 〜 75 | Ingen tidsgräns | 143 〜 173 ℃ | 40 〜 55 | 10 〜 12,5 | 0.1 | 10 |

2. Genomförande av uppgifter

Den här uppgiften använder rumstemperaturvulkaniserat silikongummi för att skapa en gjutform av den 3D-printade originalmodellen av harts.

(1) Förbehandling av originalmodellen

Rengör ytan på den ursprungliga hartsmodellen med vattenfri etanol och luddfritt papper och rita delningslinjen på den släta ytan av dess maximala kontur med en oljebaserad penna.

(2) Förberedelse av formramen och flytande silikongummi

Välj en lämplig gjutformsram baserat på storleken på originalmodellen i harts, fäst inloppsänden på originalmodellen på inloppshuvudet och använd smältlim för att fästa inloppshuvudet vid kanten av gjutformen, som visas i figur 2-35. Se till att mellanrummen runt originalmodellen är ungefär lika stora. Den hängs i mitten av gjutformen. Samtidigt används smältlim för att fästa bottenfilmen vid gjutformens underkant och täta den helt. Uppskatta mängden silikongummi baserat på gjutformens storlek och använd en elektronisk våg för att väga lika mängder A- och B-gummi.

(3) Blandning av gummit

Häll A-gummi och B-gummi i tur och ordning i en behållare av rostfritt stål och använd en glasstav för att kontinuerligt röra om gelen i en riktning för att säkerställa att den blandas jämnt, som visas i figur 2-36.

Figur 2-35 Fixering av originalmodellen

Figur 2-36 Omrörning av kolloid

(4) Vakuumutsugning

Efter omrörning, häll gelvätskan i vakuummaskinen (Figur 2-37). Inledningsvis kommer många bubblor att komma ut; kontrollera noggrant vakuumnivån för att förhindra att gelvätskan svämmar över behållaren. När bubblorna från gelvätskan minskar avsevärt kan du stoppa vakuumextraktionen.

(5) Injektion av gummi

Häll det vakuumsugna flytande silikongummit i formramen, så att den täcker originalmodellen helt, som visas i figur 2-38, och kontrollera om den ursprungliga hartsmodellen har förskjutits. Sedan kan formramen placeras tillbaka i vakuummaskinen för ytterligare vakuumextraktion. Efter avslutad process, beroende på mängden silikongummi, tillsätt silikongummi efter behov. Om bubblor uppstår på ytan kan de punkteras med en nål.

Figur 2-37 Dammsugare med dammtätt lock

Figur 2-38 Gummidinjektion

(6) Vulkanisering

Placera formramen med injicerat gummi på plattformen och låt den vulkaniseras i 4 timmar. Vulkaniseringstiden kan lämpligen förlängas till 6~12 timmar baserat på faktiska förhållanden.

(7) Öppna formen

Formen kan tas bort efter att det flytande silikongummit har härdat helt. Proceduren är densamma som steg (5) i Kapitel 2 i avsnitt I

(8) Öppnande av ventilationsledningen

För detaljer om operationen, se steg (6) i Kapitel 2 i avsnitt I

(9) Efterbehandling

För detaljer om att trimma formen, se steg (7) i Kapitel 2 i avsnitt I

Avsnitt V Tillverkning av legeringsformar för tunnväggig stor, slät yta hängande vaxmodell

1. Bakgrundskunskap

1.1 Tunnväggiga smycken med stora släta ytor

Tunnväggiga smycken med stora, släta ytor förekommer ofta i smyckesprodukter. För denna typ av produkt kräver massproduktion också skapande av formar. Emellertid är högtemperaturvulkaniserade silikongummiformar och rumstemperaturvulkaniserade silikongummiformar lämpliga för att tillverka modeller av denna typ av smycken, främst av följande skäl.

(1) Silikonformar är flexibla formar som deformeras till en viss grad under användning. För små smycken ger en liten deformation inte en märkbar visuell effekt. Den större släta ytan ackumulerar dock deformation för stora polerade smycken, vilket leder till en betydande avvikelse från originalet och inte kan uppfylla produktionskraven.

(2) Tunnväggiga smycken med stora, släta ytor kan på grund av sin stora och tunna yta få vaxet att stelna i förtid under vaxinjektionsprocessen, vilket hindrar det från att fylla håligheten. Detta resulterar i ofullständiga vaxmodeller. För att åtgärda detta är det vanligt att öka vaxinjektionstrycket för att påskynda fyllningsprocessen. De stora, platta håligheterna i gummiformen är dock svåra att täta i kanterna under högt tryck, vilket gör att det injicerade vaxet lätt sipprar ut längs kanterna och bildar en glöd.

Av ovanstående skäl kan flexibla formar inte uppfylla produktionskvalitetskraven för denna typ av smycken. I detta läge kan styva formar effektivt lösa de två problemen som nämns ovan, vilket ger betydande fördelar vid skapandet av modeller för denna typ av smycken, vilket beskrivs nedan.

(1) Den deformeras inte lätt. När den styva formen är färdigställd kan en kvalificerad vaxmodell erhållas så länge vaxet kan fylla hålrummet.

(2) Stela formar har en starkare förmåga att motstå lufttryck. Anta att vaxinsprutningstrycket ökas för att säkerställa fyllning av vaxvätskan. I så fall kan sådana formar jämnt fördela trycket och därigenom undvika att det bildas flammor i lokala områden.

För närvarande inkluderar de material som kan användas för att tillverka styva smyckesformar huvudsakligen aluminiumlegeringar och lågtemperaturlegeringar, vilket kompenserar för bristerna i traditionell gummiformvaxinsprutningsteknik, såsom enkel deformation, instabil kvalitet, inkonsekvent tjocklek, lätt krympning, otillräcklig ljusstyrka och tendensen att producera blixtlager och ofullständiga klor.

1.2 Aluminiumlegering

Aluminiumlegeringar används ofta vid tillverkning av formar eller formars huvudstrukturer, vilket är relaterat till fördelarna med formar av aluminiumlegering, som beskrivs nedan.

(1) Aluminiumlegeringars densitet är vanligtvis 2,63~2,85 g/cm3, vilket gör formarna lättare efter produktion, vilket är bekvämt för operatörerna och minskar arbetsintensiteten.

(2) Ytan på den bearbetade aluminiumlegeringen är plan och slät, med garanterad måttnoggrannhet, vilket säkerställer kvaliteten på de producerade vaxformarna.

(3) Aluminiumlegeringen har utmärkt korrosionsbeständighet, vilket gör den mindre känslig för oxidation och korrosion i arbetsmiljön, vilket säkerställer stabiliteten hos formkvaliteten.

(4) Aluminiumlegeringen har god plasticitet och fördelar spänningen jämnt, vilket möjliggör en jämn spridning av vaxinsprutningstrycket vid tillverkning av vaxformar.

(5) Aluminiumlegeringen har god värmeledningsförmåga, vilket gör att vaxvätskan kyls ner snabbt efter injektion, vilket resulterar i bättre prestanda för vaxmodellen.

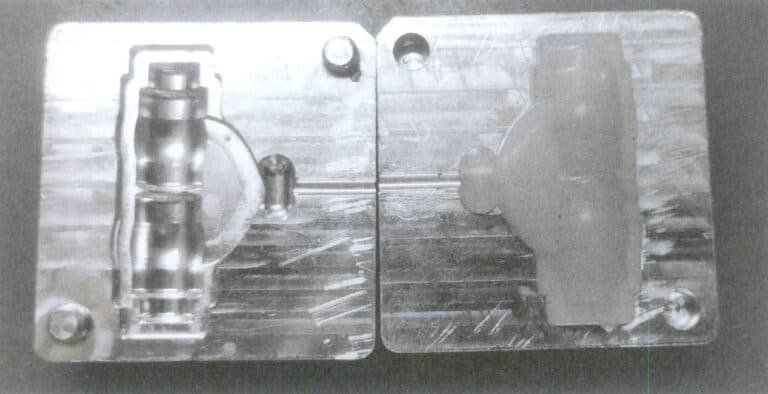

Aluminiumlegeringsformar kan uppnå fullständig montering av aluminiumlegeringsblock genom strukturell design och använda ett skal av aluminiumlegering med en kärnstruktur. Kärnstrukturen kan använda antingen lågtemperaturlegeringar eller silikongummi. Aluminiumlegeringsformar med silikongummikärnstrukturer (Figur 2-39) utnyttjar silikongummits utmärkta formningsprestanda fullt ut samtidigt som formens styvhet säkerställs.

1.3 Lågtemperaturlegeringar

Lågsmältande legeringar, även kända som lågsmältande eller smältbara, är binära eller flerelementslegeringar som huvudsakligen består av metaller som bly, kadmium, zink, tenn och vismut. De kännetecknas av en blågrå eller silvervit färg, låga smältpunkter, enkel smältning och gjutning, mjuk textur och enkel snidning. Smyckesformar av metall tillverkade av lågtemperaturlegeringar har flera fördelar, inklusive snabb vaxinjektion, tydliga vinklar, släta ytor och tydliga bokstäver och mönster.

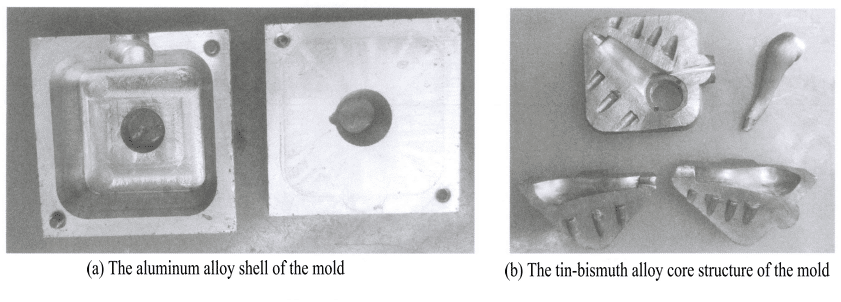

Av hälsoskäl används inte längre legeringar som innehåller giftiga metallelement som bly och kadmium i produktions- och bearbetningsstegen. För närvarande används huvudsakligen tenn-vismutlegeringar, som har en smältpunkt som kan justeras över ett brett område, är lätta att forma, har en enkel gjutningsprocess, har en kort cykel och kräver kortare bearbetningstid. Lågtemperaturlegeringar har dock låg hårdhet och dålig slitstyrka, vilket påverkar deras livslängd och effektivitet, och materialkostnaden är också relativt hög. Därför används det ofta som ett kärnkonstruktionsmaterial i kombination med aluminiumlegeringsskal. Figur 2-40 visar en styv form för ett dekorativt föremål, som använder aluminiumlegering som skal och tenn-vismutlegering som kärnkonstruktionsmaterial.

2. Genomförande av uppgifter

Denna uppgift använder legeringsformar för att slutföra gjuttillverkningen av tunnväggiga stora släta hängen.

(1) Analysera den ursprungliga modellstrukturen

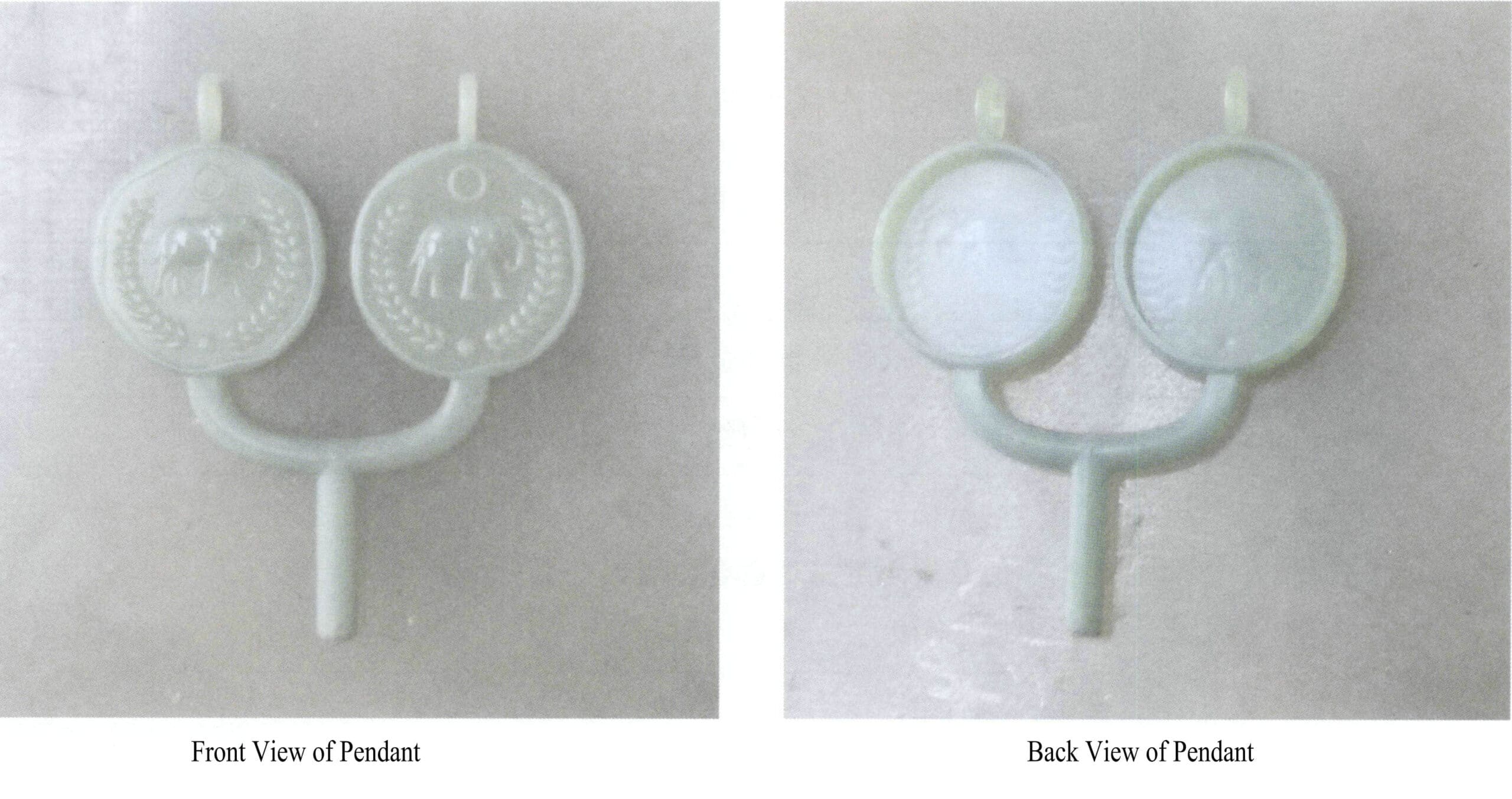

Som visas i figur 2-41 har den ursprungliga modellen av det tunnväggiga stora släta hänget en oregelbunden, cirkulär, platt struktur, med ett mönster på framsidan och ett konkavt mönster på baksidan.

(2) Skärmaterial

Beroende på hängformens storlek ska två aluminiumlegeringsblock av lämplig storlek tillverkas, såsom visas i figur 2-42, för den övre och nedre formen.

(3) Bearbetningsformar

Enligt bearbetningsritningarna som motsvarar det ursprungliga fysiska objektet, sammanställ bearbetningsdata och baserat på den faktiska situationen för den ursprungliga modellen, förbered bearbetningsdata för fram- och baksidan av den ursprungliga modellen. Det är viktigt att notera att mönsterinformationen på formen motsvarar det ursprungliga mönstret i relief. Baserat på hängsmyckens struktur, förinställ tillbehörsmodulens position, som visas i figur 2-43.

(4) Vaxinsprutningstestform

Använd vaxinsprutningsmaskinen, justera trycket till 6 atmosfärer och injicera vaxet i formen, som visas i figur 2-44. Observera vaxformens kvalitet; om det inte finns några avvikelser är formen färdig.

(5) Efterbehandling

Kontrollera om det finns några defekter i formen; gör omgående justeringar i så fall. Använd sandpapper för att jämna ut områden som behöver slipas. Använd sedan en oljebaserad penna för att skriva relevant information om formen på skalet för enkel identifiering senare.