Hur man testar och återvinner guldplätering för smycken

Testning och återvinning av guldplätering: Tjocklek, hårdhet, stress, slitage och miljövänlig återvinning för smycken

Inledning:

Undrar du hur du kan säkerställa kvaliteten på guldpläteringen på dina smycken? Den här artikeln handlar om olika testmetoder för guldpläteringens tjocklek, hårdhet, inre spänning och slitstyrka. Lär dig vad tekniker som mikroskopmätning, kemisk upplösning och fluorescerande röntgen kan göra. Dessutom får du veta varför det är viktigt att återvinna guld från avfall och hur man gör det. Viktig läsning för smyckesbutiker, studior, varumärken och designers som strävar efter förstklassig kvalitet och hållbarhet.

hur man testar och återvinner guldplätering för smycken

Innehållsförteckning

Avsnitt I Provning av guldpläteringsskiktets fysikaliska egenskaper

1. Tjocklek

Tabell 1-137 Översikt över metoder för mätning av tjocklek på guldpläteringsskikt

| Nej, det gör jag inte. | Mätmetod | Modell | Mätområde/μm | Precision | Tidsåtgång/min | Kunskaper krävs | Kommersiellt tillgänglig utrustning | Anmärkningar |

|---|---|---|---|---|---|---|---|---|

| 1 | Mikroskopmetod (sektion) | P,D | Ovan 2 |

2%(5μm) 10%(2μm) 50%(lμm)

|

60〜90 | Hög | Tillgänglig | Lämplig för mätning av tjockleken på 2 μm eller mer över ett brett område och för mätning av den inre ytan. |

| 2 | Ackordmetod | P,D | Ovan 2 | Samma som 1 | 5 | Medium | Tillgänglig | Tillämplig på arbetsplatsen |

| 3 | Mikroskopi med interferens | P,N(D) | 0〜20 | 0. 5% | 5 | Hög | Tillgänglig | Tillförlitlighetsmätning av mycket tunna skikt |

| 4 | Kemisk upplösningsmetod | S,D | Över 0 | 0,5% 〜 1% | 20 | Hög | - | Gäller för ren guldplätering och guldfolie som återstår efter upplösning av substratet. |

| 5 | Gravimetrisk metod | S | Över 0 | 0. 5%〜 1% | 3〜5 | Hög | - | Kontroll av genomsnittlig tjocklek på det pläterade skiktet |

| 6 | Anodisk upplösning | S,D | 0. 5〜 0. 7 | Samma som 1 | 3〜5 | Medium | Tillgänglig | Mätning av fina trådar |

| 7 | Fluorescens röntgen | S,N | 0〜5 | 0. 5% | 3〜5 | Medium | Tillgänglig | Lämplig för kvalitetskontroll |

| 8 | Bakåtspridning av betastrålning | S,N | 0. 25〜 2. 5 | 1% 〜2% | 2〜3 | Medium | Tillgänglig | Lämplig för kvalitetskontroll |

| 9 | Elektronprobe-metod | S,N | Över 0 | - | - | Hög | Tillgänglig | - |

| 10 | Profilome-försök | P,N(D) | 0〜10 | Samma som 3 | 3〜5 | Medium | Tillgänglig | - |

I det följande presenteras vanliga dagliga metoder.

(1) Mikroskopmetod

① Metod för provberedning: Inbäddning, slipning etc. av provet måste utföras av mycket skickliga tekniker. Låg temperatur krävs för att förhindra termisk diffusion mellan materialet och guldpläteringsskiktet vid inbäddning av provet i harts.

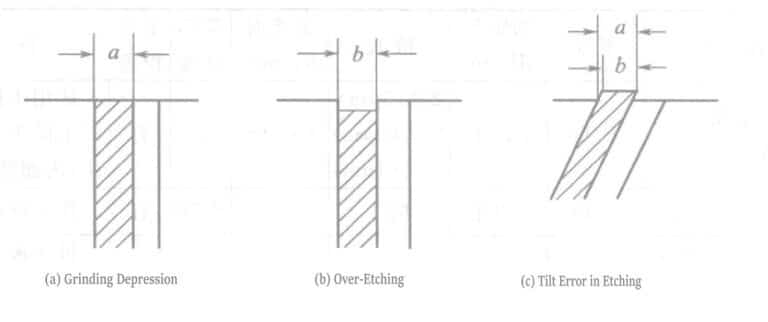

Från grovslipning till den slutliga finslipningen med diamantslipmedel under 1 μm måste överdriven sliptid undvikas för att säkerställa att slipytan blir jämn. Detta är särskilt viktigt när det finns en betydande hårdhetsskillnad mellan pläteringsskiktet, substratmaterialet eller skyddsskiktet. I synnerhet uppstår lätt kollaps mellan flera metallskikt, vilket orsakar mätfel på begränsningslinjen (Figur 1-114).

② Orsaker till fel vid mikroskopisk mätning av tvärsnitt

- a. Fel som orsakas av felaktig inbäddning, särskilt den höga sannolikheten för fel i lutande tvärsnitt.

- b. Under slipning måste överetsning utföras om beläggningen spricker eller kollapsar, vilket lätt leder till fel. Fel som orsakas av detta skäl är särskilt sannolika i lutande tvärsnitt. Dessutom blir begränsningslinjen oklar om slipavfallet från grovslipningen inte avlägsnas ordentligt.

- c. Fel orsakade av otillräcklig mikroskopförstoring (när 1~2 μm, görs mätningen vid 1000x).

- d. Fel som orsakas av instrumentutrustning på grund av linsskakningar, användning etc.

- Vid mätning av beläggningstjocklek med ett mikroskop kan fel uppstå på grund av provuppställning och operatörens skicklighet. Beläggningstjockleken på 2 μm mäts dock i allmänhet inom mätgränsen, varvid noggrannheten är cirka ±10%.

③ Fördelar och nackdelar med mikroskopmetoden visas i tabell 1-138.

Tabell 1-138 Jämförelse av fördelar och nackdelar med mikroskopmetoden

| Fördelar | Nackdelar |

|---|---|

|

① Den är oberoende av tjockleken på det pläterade skiktet och kan mätas direkt. ② Tjockleksfördelningen av pläteringen längs snittytan och hela pläteringen kan mätas. ③ Kombinationen av pläteringsskikt och basskikt kan mätas, och varje skikt kan mätas separat. ④ Mätning är möjlig på alla sidor oavsett provets form. ⑤ Strukturen och kvalitetsegenskaperna hos bundna kristaller kan i allmänhet undersökas från tvärsnittet, och provets hårdhet kan mätas. ⑥ En av de mest exakta mätmetoderna för tjocklekar på 2,5um eller mer.

|

① Förstörande provning ② Tidskrävande (60~90 minuter beroende på hartsets härdningstid) ③ Mätarens erfarenhet är mycket viktig, men det är inte lätt att vara noggrann vid tunnplätering.

|

(2) Kemisk upplösningsmetod

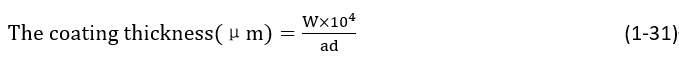

Skär en del av provet och lös upp det i folieform med hjälp av salpetersyra. Efter noggrann tvättning med vatten, rengör du igen med alkohol eller aceton, torkar och väger (denna metod kan dock orsaka fel för andra beläggningar än rent guld). Beräkningen av beläggningens tjocklek görs enligt följande:

I formeln,

W- beläggningens kvalitet, g;

a- beläggningens yta, cm2;

d- beläggningens densitet, g/cm2.

Om beläggningsytan är tillräcklig har denna detektionsmetod hög noggrannhet. Eftersom massan av 1cm2, 1μm guld är 0,00193 g, och balansens mätnoggrannhet är 0,00002 g, mätnoggrannheten är 1%. Därför kan en ökning av mätområdet också säkerställa noggrannhet när guldpläteringsskiktet är mycket tunt. Fördelarna och nackdelarna med denna mätmetod visas i tabell 1-139.

Tabell 1-139 Fördelar och nackdelar med kemisk upplösningsmetod för tjockleksmätning

| Fördelar | Nackdelar |

|---|---|

|

Hög noggrannhet över ett brett spektrum av beläggningstjocklekar Mätningen är oberoende av urvalets storlek och form

|

Det är svårt att mäta arean på krökta ytor och komplexa former. Indirekt metod för destruktiva mätningar Dagliga mätningar utförs oregelbundet Kräver en hög nivå av skicklighet Ej tillämpligt för guldplätering på substrat som inte löses upp i salpetersyra, t.ex. Zn-Pb-legeringar och rostfritt stål.

|

(3) Skalningsmetod för guldpläteringsskikt

När materialet är olösligt i salpetersyra kan guldet lösas selektivt och sedan mätas. Guldet löses elektrolytiskt i en natriumcyanid-natriumhydroxidlösning och pläteringstjockleken beräknas utifrån guldets vikt.

(4) Gravimetrisk metod före och efter guldplätering

Beräkna pläteringsskiktets tjocklek med hjälp av viktökningen från galvaniseringen.

I de ovanstående (2) ~ (4), vid plätering av ett guldlegeringsskikt, kan tjockleken på pläteringsskiktet beräknas med hög precision genom att använda atomabsorptionsspektroskopi för att mäta de co-deponerade metallerna andra än guld.

(5) Anodisk elektrolytisk metod

Först trycks små fördjupningar på provet och den beläggning som ska mätas löses upp vid fördjupningarna med en viss anodisk ström. Den anodiska effektiviteten i fördjupningarna fungerar som 100%, och slutpunkten nås när spänningen ändras när basmetallen exponeras. Beläggningens tjocklek är proportionell mot upplösningstiden.

Olika sammansättningar kan väljas beroende på vilken metall som ska mätas. Vid mätning av guld på silver, koppar och nickel används t.ex. magnesiumklorid (200 g/l) och natriumklorid (100 g/l).

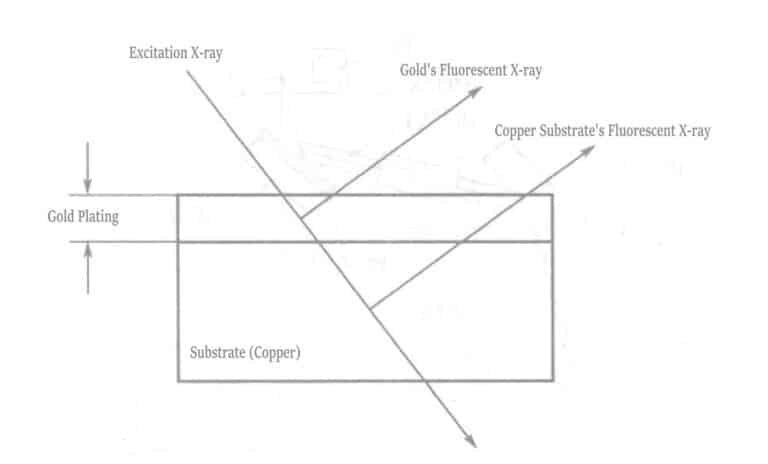

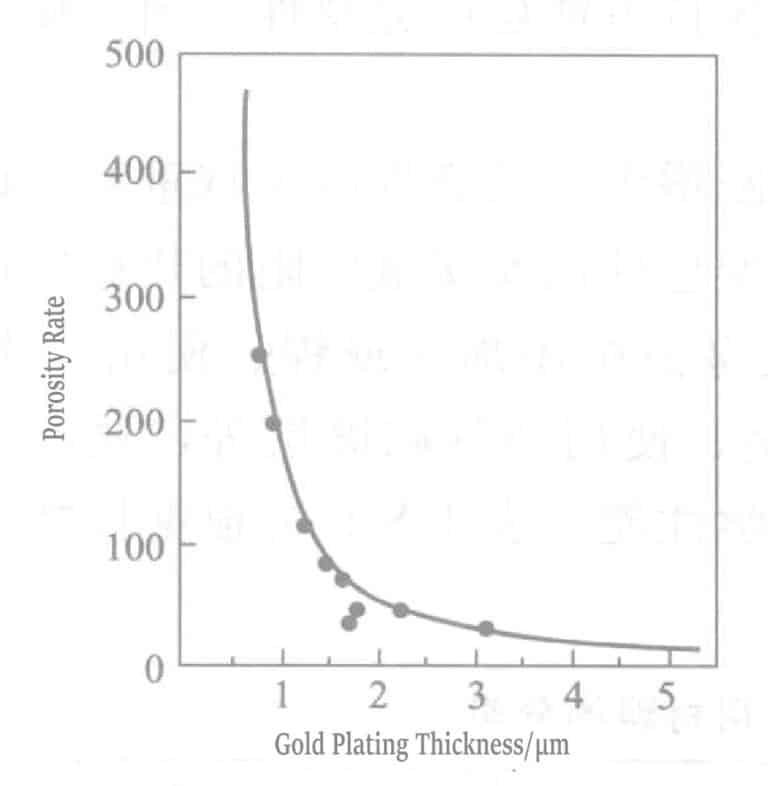

(6) Mätning av tjockleken på fluorescerande strålar

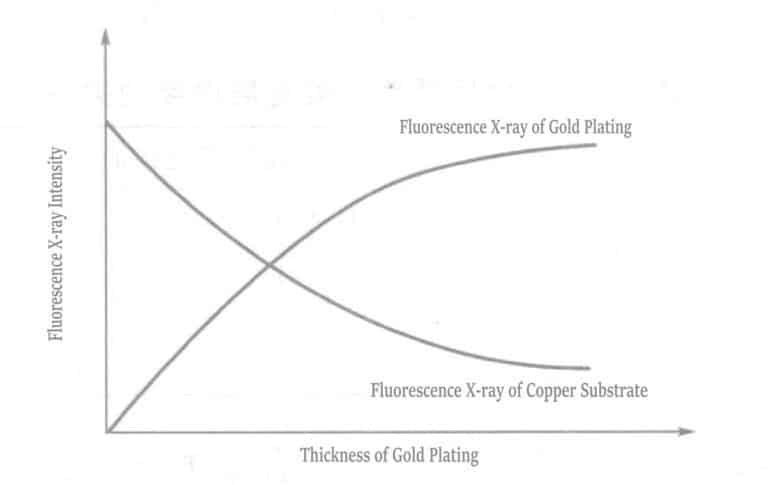

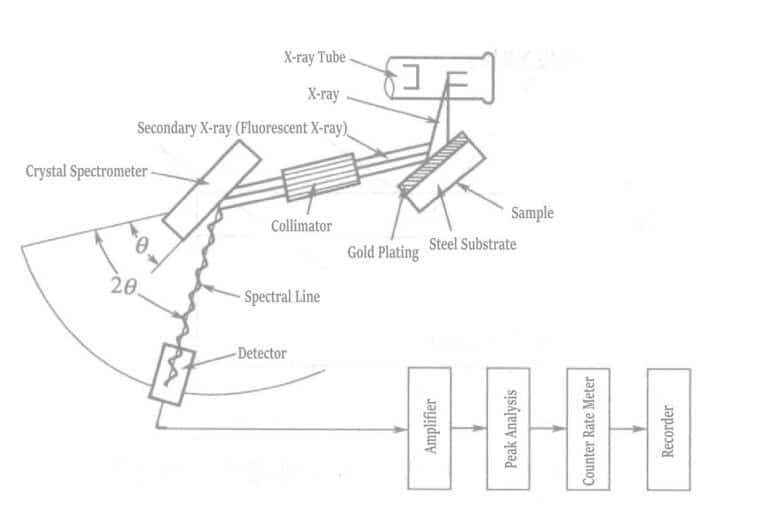

När röntgenstrålning eller annan strålning kolliderar med materia, exciteras den karakteristiska röntgenstrålningen från de grundämnen som ingår i materian. Denna röntgenstrålning kallas karakteristisk röntgenstrålning eller fluorescerande röntgenstrålning. För att generera fluorescerande röntgenstrålning måste de element som utgör materien exciteras, och den strålning som exciterar den fluorescerande röntgenstrålningen vid kollision med materien kallas exciterande strålning. Figur 1-115 visar att när ett prov som består av ett substratmaterial och ett pläteringsskikt bestrålas med exciterande röntgenstrålning, exciteras olika fluorescerande röntgenstrålar från substratet och pläteringsskiktet. Förhållandet mellan pläteringstjocklek och fluorescerande röntgenintensitet visas i figur 1-116. När pläteringstjockleken ökar, ökar den fluorescerande röntgenintensiteten i pläteringsskiktet. Däremot minskar den fluorescerande röntgenintensiteten i substratmaterialet på grund av absorptionen i pläteringsskiktet.

Mätområdet för guldpläteringens tjocklek är cirka 0,05 ~ 8,0 μm (inom en noggrannhet på 0,5%). De material som kan mätas med guldpläteringsskiktet inkluderar koppar eller kopparlegeringar, järn, kobolt, nickel, aluminium, rostfritt stål, 42-legering, keramik etc. Mätningen är relativt svår när materialet är silver, molybden, vismut etc., med ett nickelpläterande basskikt och ett guldpläterande ytskikt. Anledningen är att röntgenstrålarna från guld påverkas av röntgenstrålarna från silver- och molybdenmaterial, vilket orsakar förändringar i intensitet, och det är svårt att skilja mellan röntgenstrålarna från volfram och guld.

När materialet innehåller elektropläterade lagerkomponenter och atomnumren för det elektropläterade lagret och materialet skiljer sig inom 3, är mätningen svår och mätnoggrannheten är också låg.

För dubbelsidigt elektropläterade skikt, när substratmaterialet är , tränger fluorescensröntgenstrålarna från det elektropläterade skiktet på baksidan in i materialet, vilket gör att det uppmätta värdet är större än den faktiska tjockleken på det elektropläterade skiktet. Förhållandet mellan substratmaterialets tjocklek och det elektropläterade skiktets tjocklek visas i tabell 1-140.

Tabell 1-140 Förhållandet mellan materialtjocklek och guldpläteringstjocklek

| Material Tjocklek/mm | Hastigheten ökar med tjockleken/% | |

|---|---|---|

| Material:Cu | Material:Fe | |

| 0. 03 | 1.37 | 4.1 |

| 0. 04 | 0.33 | 1.4 |

| 0. 05 | - | 0.5 |

När guldpläteringsskiktet är särskilt ett icke-rent guldpläteringsskikt kan mätfel uppstå på grund av legeringsförhållandet, så det är nödvändigt att först producera standardprover och detektionslinjer.

B.J. Cross och andra har beskrivit noggrannheten i fluorescensröntgenmätning av pläteringstjocklek.

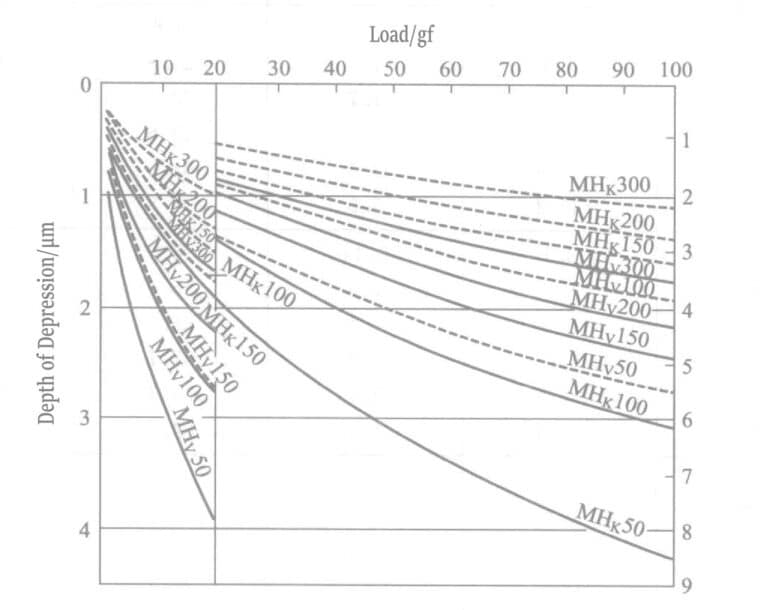

2. Hårdhet

Guldpläteringsskiktets hårdhet är relaterad till pläteringsstrukturen, de samdeponerade föroreningarna eller båda. Hårdheten hos sura guldpläteringsskikt har ett linjärt förhållande till den tillsatta metallkoncentrationen. Genom att ändra koncentrationen av ligander i pläteringslösningen kan pläteringsskiktets hårdhet justeras.

Ljusstyrkan och hårdheten hos blankguldpläteringsskikt med organiska blonderingsmedel ökar proportionellt med koncentrationen av blonderingsmedel i pläteringslösningen. Detta beror på den ökade mängden samdeponerade ämnen i pläteringsskiktet och främjandet av partikelförfining. Den nuvarande situationen, som visas i tabell 1-141, tyder dock på att förhållandet mellan hårdhet och slitstyrka inte är linjärt.

Tabell 1-141 Förhållandet mellan hårdhet och slitstyrka hos guldlegerade pläteringsskikt

| Eutektiskt metallinnehåll/% | Olika typer av pläteringslösningar | Hårdhet (belastning 25gf) /(kgf/mm2) | Slitstyrka① /[mg/(h - cm2)] |

|---|---|---|---|

| Ingen | Surhet (65 ℃) | 52 〜 129 | 0.07 |

| Ingen | Kaliumcyanid (65C) | 47 〜 86 | 0.15 |

| Ingen | Neutral (65 ℃) | 44 〜 82 | 0.50 |

| Cd 1.4% | Alkali-cyanid (50 ℃) | 176 〜 236 | 0.15 |

| Co 0. 1 % | Surhet (35 ℃) | 137 〜 196 | 0.68 |

| Co 0. 9% | Surhet (35 ℃) | 194 〜 238 | 0.70 |

| Ni 0. 1% | Surhet (35 ℃) | 135 〜 167 | 1.01 |

| Ni 1. 0% | Surhet (35 ℃) | 167 〜 206 | 0.23 |

| Ni 18% | Surhet (35 ℃) | 194 〜 238 | 0.51 |

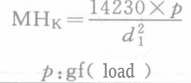

Wilson och Cullent gav detaljerade förklaringar om hårdheten hos guldpläteringsskiktet. Vid mätning av hårdheten hos guldpläteringsskiktet måste följande tre viktiga frågor beaktas.

(1) Tjocklek på guldpläteringsskiktet

Vanligtvis är den faktiska användbara tjockleken på guldpläteringsskiktet endast ett tunt skikt runt 1 μm, och på grund av den kraftiga påverkan från det underliggande pläteringsskiktet kan ythårdheten inte mätas direkt. Tabell 1-142 visar den minsta tjocklek som krävs för att mäta ythårdheten hos guldpläteringsskiktet. Den allmänna hårdheten hos guldpläteringsskiktet är Hv 200 till 300, och den erforderliga tjockleken för mätning är ca 20 μm. HK motsvarar 10~15μm.

Tabell 1-142 Minsta erforderliga tjocklek för mätning av ythårdhet vid guldplätering (belastning 25 gf) Enhet: μm

| Hårdhet | Vickers hårdhet | Nup Hårdhet | Hårdhet | Vickers hårdhet | Nup Hårdhet |

|---|---|---|---|---|---|

| 50 | 43 | 30 | 200 | 21 | 14 |

| 100 | 30 | 20 | 300 | 18 | 11 |

| 150 | 24 | 16 |

(2) Typ av intryckning

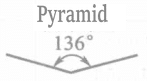

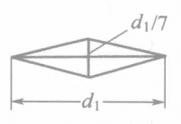

Två huvudtyper av indragare används: Vickersmetoden och Nup-metoden, som använder en diamantpyramidformad indragare. Egenskaperna hos de två indragarna visas i tabell 1-143.

Det finns en signifikant skillnad mellan Vickers och Nup hårdhetstestmetoder, vilket återspeglas i diagonallängden och indragningsdjupet på ytan av det elektropläterade skiktet.

Tabell 1-143 Egenskaper hos diamantindragningar i Vickers hårdhets- och Nup-hårdhetsprov

| Föremål | Vickers | Nup |

|---|---|---|

| Tillstånd för indragning |

|

|

| Form och storlek på intryckningen under samma belastning |

|

|

| Djupet på indragningen | d/7 | d1/30 |

| Mindre hårdhet/(kg/cm2) |

|

|

(3) Val av belastning

① Ytmätning: För att undvika påverkan från substratmaterialet måste tjockleken på det elektropläterade skiktet för hårdhetsprovning i allmänhet vara 10 gånger intryckningsdjupet. När det elektropläterade skiktets hårdhet är ungefär densamma som substratmaterialets, kan en tjocklek på 3~5 gånger också accepteras. Tabell 1-144 visar förhållandet mellan belastningsvariationen inom ett visst hårdhetsområde och intryckningsdjupet vid Vickers- och Nup-hårdhetsprovning.

Tabell 1-144 Diagonallängd och intryckningsdjup

| Hårdhet | Last/gf | Vickers | Nup | ||

|---|---|---|---|---|---|

| Diagonal längd/μm | Indragningsdjup/μm | Diagonal längd/μm | Indragningsdjup/μm | ||

| 50 |

1 5 10 20 50 100 |

6. 1 13. 6 19. 3 27. 2 43. 1 60. 9 |

0. 9 1. 9 2.8 3. 9 6. 2 8. 7 |

16. 9 37. 7 53. 4 84. 6 119. 3 168. 7 |

0. 6 1.3 1. 8 2. 8 4. 0 5. 6 |

| 100 |

1 5 10 20 50 100 |

4. 3 9. 6 13. 6 19. 3 30. 5 43. 1 |

0. 6 1. 4 1. 9 2. 8 4. 4 6. 2 |

11. 9 26. 7 37. 7 53. 4 84.4 119. 3

|

0. 4 0. 9 1. 3 1. 8 2.8 4.0 |

| 150 |

1 5 10 20 50 100 |

3. 5 7. 9 11. 1 15. 7 24. 3 35. 2 |

0. 5 1. 5 1. 7 2. 2 3. 5 5.0 |

9. 8 21. 8 30. 8 43. 6 68. 9 97. 5 |

0. 3 0. 6 0. 9 1. 3 2. 0 2. 8 |

| 200 |

1 5 10 20 50 100 |

3. 1 6. 8 9. 6 13. 6 21. 5 30. 5 |

0. 44 1.0 1. 4 1. 9 3. 1 4. 4 |

8.4 18.9 26. 7 37. 7 59. 7 84. 4 |

0. 3 0. 6 0. 9 1. 3 2. 0 2. 8 |

| 300 |

1 5 10 20 50 100 |

2. 5 5. 6 7. 9 11. 1 17. 6 24. 9 |

0. 35 0. 5 1. 1 1. 7 2. 5 3. 6 |

6. 9 15. 4 21.8 30. 8 48. 7 68. 9 |

0. 2 0. 5 0. 7 1. 0 1. 6 2. 3 |

Tabell 1-145 Förändringar i hårdhet med varierande belastningar på guldpläteringsskikt och guldblock

| Guldpläteringsskikt | Last /gf | 2 | 4 | 5 | 10 | 25 | 50 | 100 |

| Hv | 61.1 | 70 | 76 | 82 | 106 | 102 | 105 | |

| Guldblock | Last /gf | 1 | 5 | 10 | 25 | 50 | 100 | |

| Hv | 29 | 40 | 54 | 65 | 68 | 72 |

② Tvärsnittsmätning

Tvärsnittsmätning påverkas mindre av materialegenskaper, men mätningen är mycket svår. Den minsta tjocklek som krävs för att mäta tvärsnittshårdheten hos guldpläteringsskiktet visas i tabell 1-146, och fotot för tvärsnittsmätning visas i figur 1-119.

Tabell 1-146 Minsta erforderliga tjocklek för mätning av tvärsnittshårdhet (25 gf)

| Hårdhet | Minsta tjocklek/μm | Hårdhet | Minsta tjocklek/μm | ||

|---|---|---|---|---|---|

| Vickers | Nup | Vickers | Nup | ||

| 50 | 69 | 26 | 200 | 26 | 12 |

| 100 | 42 | 18 | 300 | 25 | 10 |

| 150 | 33 | 14 | |||

3. Intern stress

3.1 Principen för inre spänning

Nästan alla galvaniserade skikt har inre spänningar. Inre spänningar orsakar sprickor, bubblor och avskalning i det galvaniserade skiktet, och de har också förnekats som direkta orsaker. Därför har orsaken till intern stress ännu inte slutgiltigt fastställts. Följande två teorier kan hänvisa till guldpläteringsskiktet.

(1) Överskottsenergi: Metalljoner måste övervinna en energibarriär för att lösgöra sig från ligander och gå in i metallkristallisation; denna energibarriär är orsaken till polarisering. När energibarriären passeras omvandlas den överskottsenergi som atomerna besitter till värme. Därför är det nyutfällda pläteringsskiktet varmare än andra metaller, vilket genererar dragspänning under kylning.

Denna teori förklarar det höga belastningsvärdet för sur guldplätering och det låga belastningsvärdet för sulfitguldplätering.

(2) Överföringsteori: Föroreningar som kommer in i metallkristallisationen bildar kristalldefekter som orsakar stress i surt guld och sulfitguld. Empiriskt har det fastställts att hög stress förekommer i elektropläterade lager som innehåller mer än 0,3% kobolt eller nickel, ett fenomen som överensstämmer med överföringsteorin. Många faktorer orsakar stress och en enda teori kan inte förklara det helt och hållet.

Den allmänt erkända inre spänningen avser den spänning som kan mätas med hjälp av en spiraltryckmätare och IS-mätinstrument; denna typ av spänning kallas "makroskopisk spänning". Spänningar som endast kan mätas med röntgendiffraktion och elektronstrålediffraktion kallas "mikroskopiska spänningar".

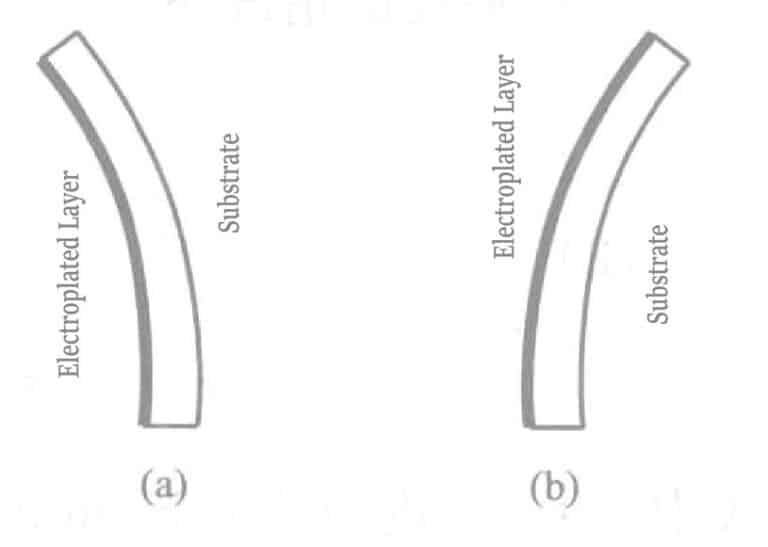

Vid plätering på ena sidan av ett extremt tunt metallmaterial, om det finns inre spänning (makroskopisk spänning) i pläteringsskiktet, kommer böjning att uppstå som visas i figur 1-120. Böjningen i figur (a) beror på dragspänning, medan den i figur (b) beror på tryckspänning.

3.2 Bestämning av inre spänning

Det finns många metoder för att bestämma den makroskopiska spänningen i elektropläterade skikt. Vanliga instrument är spänningsmätare av Brenner-Senderoff-typ (spiraltryckmätare) och IS-mätinstrument.

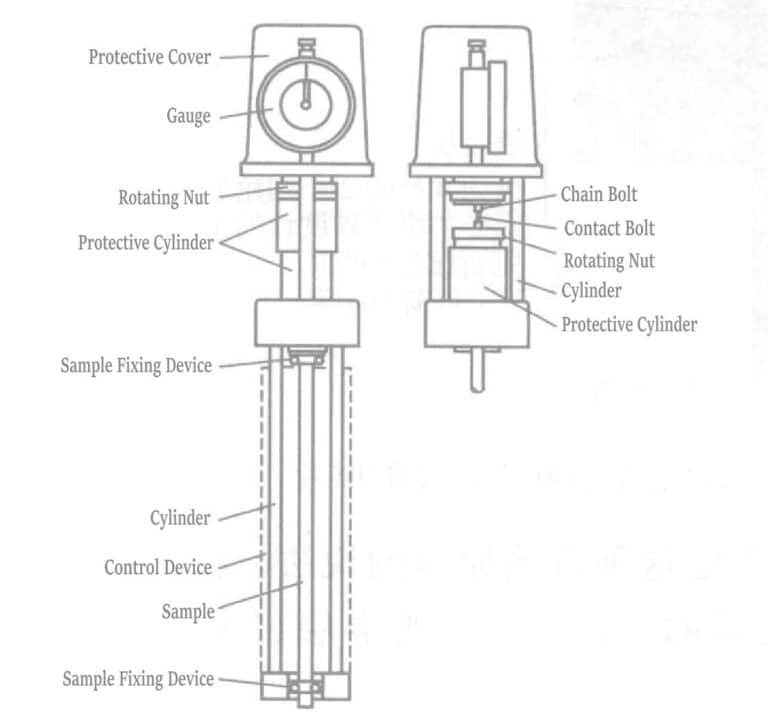

IS-mätinstrumentets uppbyggnad visas i figur 1-121.

Enligt Dvoraks metod utförs pläteringen på båda sidor av en plan, tunn platta eller trådliknande provkropp. Under elektrodepositionsprocessen detekteras noggrant töjningen eller sammandragningen av en provkropp med känd längd. Med hjälp av planets kända elasticitetsmodul och de uppmätta töjnings- och sammandragningsvärdena när ett pläteringsskikt av en viss tjocklek deponeras, beräknas den genomsnittliga inre drag- eller tryckspänningen som verkar på hela tvärsnittet av det elektropläterade skiktet med hjälp av formlerna (1-32) och (1-33).

(1) När det gäller en plan platta

I formeln,

σ - inre spänning, N/mm2;

E- Elastisk koefficient för den plana plattan eller järntråden, N/mm2;

d-- Plattans tjocklek, mm;

x-- Förändring av längd, mm;

l-- Plattans längd, mm;

t-- Pläteringsskiktets tjocklek, mm.

Egenskaperna för inre spänning och friktionsslitage hos guldpläteringsskiktet, uppmätta med IS-testaren, visas i tabell 147.

Tabell 1-147 Hårdhet, inre spänning och friktionsslitageegenskaper hos beläggningar av guld och guldlegeringar

| Elektropläteringslösning | Ytbehandlingens sammansättning/% | Hårdhet Hv20 | Hårdhet Friktion och slitage | Inre spänning (5μm)/(N/mm2) |

|---|---|---|---|---|

| Au | 99. 99 | 60〜70 | 1 | 13. 7〜27. 5 |

| Au-Co | 99. 8-0. 2 | 120〜180 | 10 | 137 |

| Au-Ni | 99. 6-0. 4 | 140〜170 | 10 | 132 |

| Au | 99.9 | 100〜180 | 2 | 13. 7〜27. 5 |

| Au-Cu | 99-1 | 160〜240 | 4 | 34. 3〜68. 7 |

| Au-Cu | 67-33 | 380〜400 | 7 | 15.7 |

|

Anteckningar: 1. Guld, guld-kobolt, guld-nickel: svagt sur kaliumguldkloridpläteringslösning; guld, guld-koppar, guld-koppar: neutral sulfitpläteringslösning. 2. 1-hög slitstyrka; 10-låg slitstyrka.

|

||||

På grund av lämplig legering eller co-deposition av organiska tillsatser förbättras slitstyrkan hos guldpläteringsskiktet avsevärt, och denna typ av guldpläteringsskikt kännetecknas av hög inre spänning.

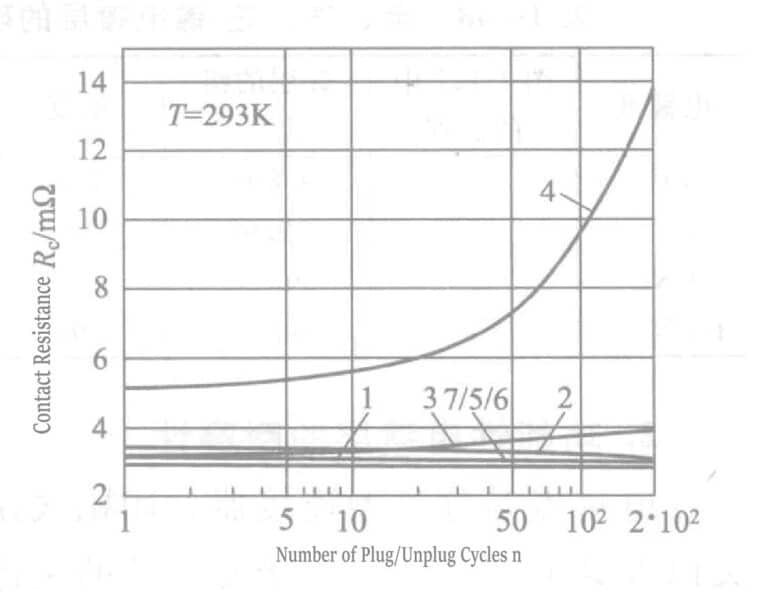

Mätningar utfördes på beläggningar av palladium och palladium-nickellegeringar som alternativ till guldplätering, och karakteristiska värden för inre spänning erhölls. Efter att ha kopplat in och ut kontaktdonets kontakt och uttag 200 gånger mättes kontaktmotståndet RC för att jämföra slitstyrkan. Om nickelinnehållet i beläggningen ökas uppstår en blandad kristallisation av palladium och nickel i beläggningen av palladium-nickellegering. Med ökningen av nickelinnehållet i beläggningen ökar kontaktmotståndet efter 200 plug-unplug-cykler signifikant i kontaktmotstånd och minskar dragspänningen.

I pläteringsskikten i figur 1-122, kurvorna 1 till 7, visar borstpläteringen av det slitagereducerande materialet guld-koboltlegeringsskiktet (kurvorna 5 till 7) samma utmärkta egenskaper som det koboltlegerade, härdade guldpläterade skiktet med organiskt material på grund av den höga hårdheten och den betydande minskningen av förlust.

4. Motståndskraft mot slitage

4.1 Slitstyrka hos dekorativa pläteringsskikt

Eftersom guldpläteringsskikten vanligtvis är tunna på grund av det höga guldpriset, kräver pläteringsskikt på produkter som ofta rörs för hand provproduktion och en provperiod innan de officiellt pläteras efter att ha klarat utvärderingen. Denna metod tar ofta mycket tid och kanske inte ger tillförlitliga resultat. Accelererad testning är en metod som snabbt kan jämföra pläteringsskiktens slitstyrka på kort tid.

Metoden av R. Duva och F. I. Nobl: En viss mängd sand släpps från en viss höjd på pläteringsytan, och sedan beräknas mängden guld som slitits bort. Alternativt roteras den pläterade delen i sanden för att jämföra minskningen av guld efter sandfriktion. Testmetod för slitstyrka för bärbara föremål: gnugga den pläterade delen på duk eller kohud. Denna testmetod för slitstyrka är relativt praktisk. Mängden slitage beräknas genom att mäta tjockleken med en filmtjockleksmätare. Tabell 1-148 visar hårdhet, kontaktmotstånd och inre spänningsvärden för pläteringsskikt av guld och guldlegering.

Tabell 1-148 Hårdhet, kontaktmotstånd och inre spänning hos pläteringsskikt av guld, palladium och palladium-nickellegeringar

| Pläteringslösning | Data i figur 1-122 | Pläteringsskiktets sammansättning /% | Hårdhet | Kontaktmotstånd efter 200 infogningar och borttagningar/mΩ | Inre spänning (4/μm)/(N/mm2) |

|---|---|---|---|---|---|

| Au-Co | 1 | 99. 8-0. 2 | 180 | 2. 9〜2. 9 | 120 |

| Pd | 2 | 99. 99 | 318 | 3. 4〜3.0 | 220 |

| Pd-Ni | 3 | 80-20 | 316 | 3〜4 | 115 |

| Pd-Ni | 4 | 65-35 | 500 | 5〜14 | 60 |

4.2 Slitstyrka hos funktionellt pläteringsskikt

Elektriska kontakter är separerbara anslutningar och är nyckelkomponenter i kretskort, mekaniska glidplattor i utrustning, omkopplare och andra elektroniska komponenter för strömöverföring. Kontaktytornas kontaktmotstånd måste vara lågt, och därför används ofta guld och andra ädelmetaller. Guld reagerar inte med atmosfären och bildar inte heller någon oxidfilm, medan andra ädelmetaller, som palladium, platina och rodium, har en viss oxidfilm. Även om dessa oxidfilmer kan avlägsnas med mekaniska, kemiska, elektrokemiska eller uppvärmningsmetoder, måste konstruktionen ta hänsyn till produktens normala elektriska anslutning under dess livslängd.

Pläteringsskiktet på kontaktpunkten är i allmänhet tunt, och under glidoperationer är det nödvändigt att undvika exponering av basmaterialet och det underliggande pläteringsskiktet så mycket som möjligt, samt att bibehålla pläteringsskiktets integritet, vilket gör omfattande smörjteknik mycket viktig.

Antalet kontaktpunkter i separerbara kontaktdon ökar kontinuerligt, vilket gör att lågt slitage blir allt viktigare. När man utformar ytbehandlingssystem är korrosionsbeständighet, missfärgningsbeständighet och termisk stabilitet för kontaktmotstånd viktiga kvalitetsindikatorer. Att till exempel tillsätta kobolt eller nickel till guldpläteringslösningen, använda palladium-nickellegering för att ersätta guld, borsta guldplätering på palladium-nickellegering och använda ett nickelbaserat pläteringsskikt är alla effektiva metoder för att förbättra de tribologiska egenskaperna hos kontaktpläteringsskikt. Tabell 1-149 klassificerar material som används för elektriska kontakter baserat på prestanda.

Tabell 1-149 Klassificering av material som används för elektriska kontakter

| Klassificering | Egenskaper hos kontaktdon | Kontakt metall |

|---|---|---|

| Klass A (bäst) | Metaller som i princip inte genererar någon ytfilm, med låga kontaktspänningar metall mot metall direktkontakt | Guld och högprocentiga guldlegeringar |

| Betyg B | Metaller med liten eller ingen ytfilmsbildning, vilket kräver högre kontaktspänningar än guld (särskilt på lång sikt) | Metaller i platinagruppen, platina, palladium, iridium, rhenium etc. |

| Betyg C | Metaller som genererar ytfilm under vissa förhållanden, vilket kräver glidning och högre kontaktspänningar | Nickel-, silver- och högprocentiga guldlegeringar |

| Betyg D | Icke-ädelmetallseriemetaller, genererar tjock och stark film av metallen, behovet av hög kontaktspänning, genom filmens ledningsförmåga | Koppar, nickel, volfram, kopparlegeringar, aluminium, tenn |

Copywrite @ Sobling.smycken - Anpassad smyckestillverkare, OEM och ODM smyckesfabrik

4.3 Kontakt Wear

4.4 Kontakt Guldplätering

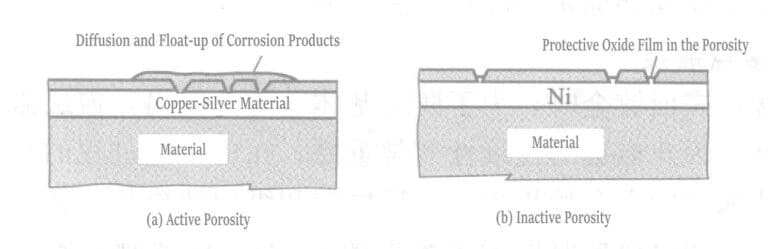

Porositeten i ytan på guldpläteringsskiktet är mycket skadlig. Korrosionsreaktionsprodukter ansamlas i porerna i pläteringsskiktet och diffunderar uppåt längs porväggarna. När de når kontaktytan isolerar de kontakten och ökar pläteringsskiktets kontaktmotstånd. När substratmetallen är inaktiv minskar de skadliga effekterna av porositet avsevärt för korrosionsbeständiga metaller (t.ex. palladium) eller metaller som bildar icke-diffusiva filmer (nickel).

En funktion hos nickelbasskiktet i ädelmetallplätering är att bilda en tunn oxidfilm vid porerna i ädelmetallpläteringsskiktet, och nickel i sig kan också blockera diffusionen av korrosionsprodukter. Exponerade basmetallkanter blir korrosionskällor, men om det finns ett nickelbaserat pläteringsskikt kan det hämma spridningen av korrosion. Korrosionsdiffusionshastigheten i nickelpläteringsskiktet är mycket långsam, men när korrosionsprodukterna väl når ädelmetallpläteringsskiktet diffunderar de snabbt. Nickel har också en annan diffusionsförebyggande funktion, vilket förhindrar att zink eller koppar från mässings- eller kopparsubstrat diffunderar och förorenar guldpläteringsskiktet. Diffusionshastigheten för koppar i nickel är två storleksordningar lägre än den i guld, palladium eller silver. Dessutom fungerar nickel som ett hårt stödskikt som ett baspläteringsskikt, vilket förbättrar livslängden för guldpläteringsskiktet. Följaktligen förbättras slitstyrkan hos guldpläteringsskiktet avsevärt. Figur 1-124 är ett schematiskt diagram över ovanstående korrosionsprocess.

4.5 Adhesivt slitage

Slitmekanismen för guldpläteringsskiktet är adhesivt slitage. M. Antler studerade de egenskaper som påverkar slitaget. Tabell 1-139 visar de mekaniska egenskaperna hos guldpläteringsskikt som erhållits med DC-metoden och listar hållbarheten hos olika guld- och guldlegeringar från låg till hög. Det kobolthärdade guldpläteringsskiktet har den bästa slitstyrkan, följt av guld-silver- och guld-kadmiumlegeringar.

Det finns olika spekulationer om orsakerna till dåligt slitagebeteende. Jämfört med mjukt rent guld har hårdguldpläteringsskikt av kobolt och nickel bättre motståndskraft mot adhesivt slitage, vilket anses bero på hårdheten. Jämfört med smidda guldlegeringar med samma hårdhet presterar dock hårdguldpläteringsskikt sämre, vilket tyder på att hårdhetsförklaringen inte är helt korrekt.

Därför kan den dåliga slitstyrkan hos hårda, relativt rena guldpläteringsskikt (24K hårdguld i tabell 1-150) inte förklaras av hårdhet. Senare har det föreslagits att organiska polymerer i hårdguldpläteringsskikt av kobolt och nickel kan fungera som smörjmedel.

Tabell 1-150 Egenskaper hos olika guldbeläggningsskikt vid DC-elektroplätering

| Serienummer | Olika typer av guld | Olika typer av lösningar för galvanisering | Legerad metall | C/% | Hårdhet /(kgf/mm2) | Förlängning /% |

|---|---|---|---|---|---|---|

| 1 | Mjuk, hög renhet, sur, ingen ljushet | Cyanid, Citratbuffrad | Ingen | 0.01 | 50 | >10 |

| 2 | 24K, hårt guld | Cyanid | Ingen | 0.01 | 200 | >10 |

| 3 | AFHG① | Cyanid | Ingen | 0.06 | 180 | 2.5 |

| 4 | Legering Elektroplåt, alkalisk, cyanidfri, ljus | Sulfit | 0. 7% Cd | Ingen | 135 | 5 ~10 |

| 5 | Legering Elektroplåt, alkalisk, cyanidfri, ljus | Cyanid | 1% Ag | 0.07 | 140 | 0.75 |

| 6 | Syra, hård, ljus | Cyanid | 0. 15% Co | 0.15 | 180 | <0. 4 |

Tabell 1-150:s analysresultat för medium carbon indikerar polymerinnehållet i det elektropläterade skiktet. Elektropläterade skikt av hårt guld som innehåller vissa organiska polymerer upplever emellertid adhesivt slitage allvarligare än kobolt- eller nickelpläteringsskikt av hårt guld, vilket också visar att förklaringen baserad på hårdhet är olämplig. Alkalisk silvercyanidpläteringslösning och AFHG (additivfritt hårdguld, en hårdpläteringslösning av rent guld som förespråkas av Dr Okinaka) är liknande exempel. Dessutom kan även kobolthärdade guldpläteringsskikt som innehåller en stor mängd polymer orsaka slitage på grund av att utsprång bildas vid låg belastning när ytan inte är ren.

(1) En långvarig brist på korrekt förståelse av slitage på guldpläteringsskikt.

① Otillräcklig kunskap om strukturen hos eutektiska polymerer.

② Otillräcklig förståelse för de fysiska egenskaperna hos guldpläteringsskikt utöver hårdhet. Tabell 1-139 inkluderar även duktiliteten hos guldpläteringsskikt.

Strukturen i det kobolthärdade guldpläteringsskiktet indikerar att vissa polymerer bildas av koboltligander, med 2 ~ 7 nm partiklar jämnt fördelade i pläteringsskiktet, inklusive några större partiklar. Från den metallurgiska teoretiska analysen av effekten av dispergerade partiklar på de fasta mekaniska egenskaperna är den eutektiska fasen orsaken till hårdhet och låg duktilitet. De mest hållbara pläteringsskikten har relativt låg duktilitet (t.ex. en töjning 0,4%). Med undantag för det borrhärdade guldpläteringsskiktet i tabell 1-139 (pläteringslösning nr 6), har de hårda guldpläteringsskikten som innehåller polymerer, 0,28% nickel-guldpläteringsskikt, 1,3% kobolt och 0,55% indium samma slitstyrka och mekaniska egenskaper.

(2) Påverkar kontaktadhesionsslitage, nyckeln till att uppnå bästa prestanda

① Minska den initiala kontaktytan och öka hårdheten.

② Minska den låga duktilitet som orsakas av bentillväxt.

③ Smörjning för att motverka vidhäftning vid kontaktpunkter.

Oavsett förekomst eller frånvaro av eutektiska polymerer ger därför inte enbart hårdhet god slitstyrka. Tillsammans med hårdhet med låg duktilitet kan bättre prestanda demonstreras. Samtidigt, om guldpläteringsskiktet är för sprött, kommer det också att skadas under normala belastningar.

Kontaktsmörjmedel kan kompensera för den dåliga slitstyrkan hos duktila guldpläteringsskikt. Genom att ändra pläteringsströmmens vågform kan guldpläteringsskiktets sammansättning, struktur och egenskaper ändras. Till exempel, jämfört med DC-pläteringsskiktet med samma pläteringslösning, innehåller det cyanidhärdade guldpläteringsskiktet nästan inga polymerer. Både puls- och DC-plätering har samma kobolthalt och hårdhet i guldpläteringsskiktet. Enligt böjtestresultat visar emellertid det DC-kobalthärdade guldpläteringsskiktet mycket låg duktilitet, och glidande testresultat indikerar att det är svårt att producera självhäftande slitage. Dessa fakta överensstämmer med analysen att duktilitet är ogynnsamt för slitstyrka.

4.6 Förslitning vid höghastighetsförgyllning

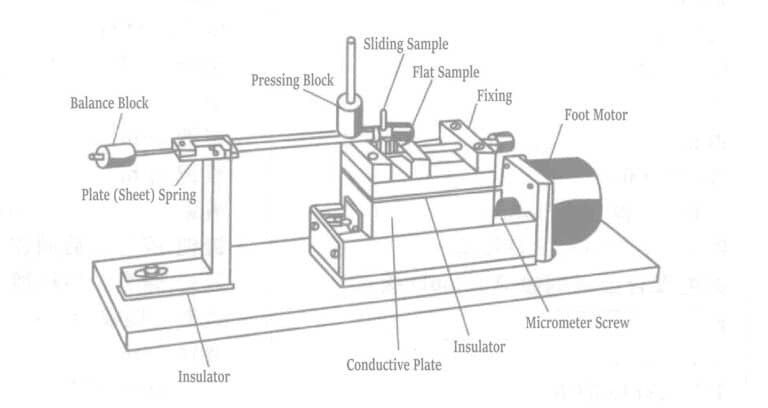

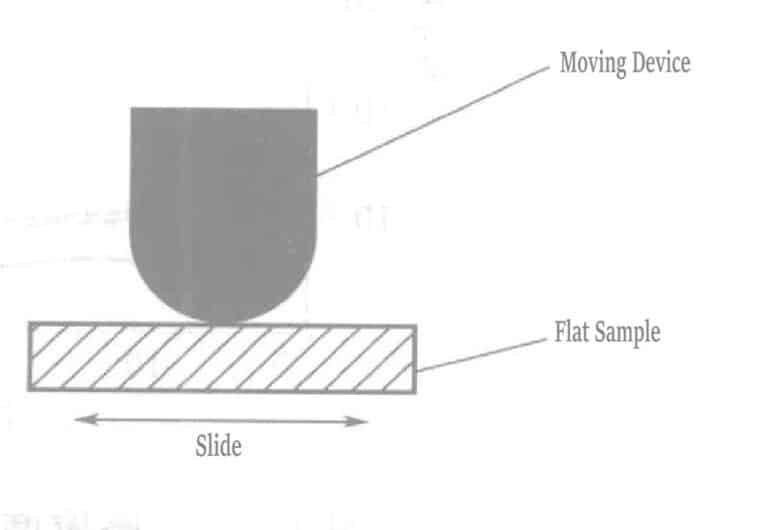

I höghastighetsguldpläteringslösningar ändrades pläteringslösningens sammansättning och förhållanden för plätering, och en friktionstestanordning konstruerad med glidare / platta plattor användes för att testa prestanda för kontaktdonskontakter. Kontaktytorna var alla pläterade med 5 μm guld och ett glidtest genomfördes under 500 cykler med en belastning på 150 gf.

Figur 1-125 visar delresultat från slitagetestet. Den motsvarande kobolthalten i pläteringsskiktet, koboltkoncentrationen i pläteringslösningen och pläteringsströmtätheten anger pläteringsskiktets friktionskoefficient. De markerade områdena på kurvan representerar regioner med "bra" slitstyrka. God slitstyrka motsvarar friktionskoefficientvärden under 0,26, medan regioner med dålig slitstyrka motsvarar högre värden.

Figur 1-125 Effekt av koboltkoncentration och strömtäthet i pläteringslösningen på pläteringsskiktets K-värde

(+ anger "utmärkta" eller "mycket goda" slitageegenskaper; värdena på kurvan är friktionskoefficienter)

4.7 Slitage vid skärande bearbetning

Skärande slitage uppstår när det material som bearbetas är grovt och relativt hårt, vilket leder till att ytan blir skrovlig. Det material som skärs lossar i form av spånor och rör sig längs spårets sidor utan att bilda fria partiklar. Jämfört med tryckhållfasthet är material med låg draghållfasthet benägna att bli spröda, vilket ger sprickor längs slitspåret under glidning. Många kontaktmaterial, t.ex. rodium och guld-kobolt, är relativt spröda och skadas lätt vid skärning.

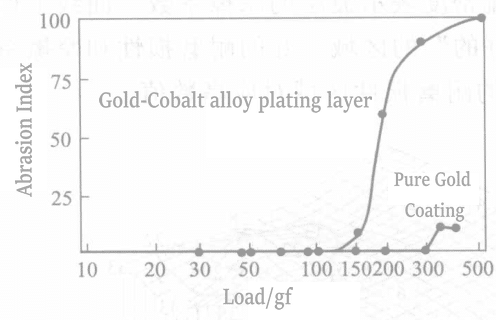

Till exempel, jämfört med smidda ädelmetallkontaktmaterial med plätering och samma material efter galvanisering, har det förra duktilitet och utmärkt motståndskraft mot skärslitage. Slitkoefficienten för tvåkroppsslitage av ren guldplätering och galvaniserade lager av guld-koboltlegering med samma tjocklek mättes med hjälp av en diamantpenna för att skrapa ytan på det pläterade lagret.

Bestämningen av slitage utförs med hjälp av den elektrokemiska metoden. Det kemiskt behandlade våta papperet placeras på det slitna provexemplaret och en likströmsspänning appliceras. Slitagemärken uppträder på papperet, där de färgade delarna indikerar det exponerade materialet. Slitagevärdet är 100 gånger förhållandet mellan längden på de färgade märkena och den totala längden på märkena.

Som visas i figur 1-126 är slitstyrkan hos den överliggande metallen bättre, även om pläteringsskiktet av guld-koboltlegering stöds av pläteringsskiktet och substratet av hård bas. På samma sätt är det adhesiva slitaget hos rent guld sämre än hos pläteringsskiktet av guld-koboltlegering. Vid den omfattande användningen av ädelmetallkontakter är det adhesiva slitaget viktigare än det spröda frakturslitage som orsakas av skärning. De initiala egenskaperna för adhesivt slitage bör beaktas vid val av elektriska kontaktmaterial. Vid användning av smörjmedel som kan minska adhesivt slitage bör metaller med god skärslitageprestanda användas så mycket som möjligt.

4.8 Frätande slitage

Frätande slitage uppstår i allmänhet vid vibrationer med mycket små amplituder under 130 μm.

(1) Orsaker till vibrationer

① Skakning av kretskortet på kantkontakten;

② Vibrationer som överförs till kontaktpunkten via ledningarna;

③ Elektromagnetiskt inducerade vibrationer eller termisk deformation mellan material med olika värmeutvidgningskoefficienter.

Friktion har länge förbisetts i guldpläterade kontakter och upptäcktes först efter att man använt billiga ersättare som lätt skadas av friktion. Lågpresterande kontakter som tenn- eller tenn-blylegeringar har haft friktion och har länge ansetts vara ett problem.

Tenn är alltid täckt av en oxidfilm. Därför måste tennpläterade kontakter ta bort oxidfilmen för att bibehålla metall-mot-metall-kontakten. Lyckligtvis är oxidfilmen på tennet tunn, hård och spröd och kan lätt brytas av vertikal stress på ytan, vilket gör den mycket lätt att ta bort.

Tennet under oxidskiktet är mjukt och lätt att deformera. När tennet flyter utvidgas sprickorna i oxidfilmen. Tennet som exponeras genom sprickorna blir kontaktytan. Under låg belastning är därför kontaktmotståndsvärdet för tennkontaktpunkten detsamma som för guld under samma belastning. Men när en intermetallisk kontakt har bildats hindrar gränssnittet inte kontaktområdet och det är mycket stabilt. Om gränssnittet hindras kommer tennet som utsätts för atmosfären att oxidera igen. Detta är ett fenomen av gränssnittsstörning. Små periodiska vibrationer (friktion) orsakar främst nedbrytning av tennkontakt.

Mycket korta periodiska mikrovibrationer förstör kontaktpunkterna i tenngränssnittet och utsätter delar av tennet för oxidation, vilket leder till att det bildas Sn/Sn-oxidfilmrester som ökar kontaktmotståndet. Denna friktionsrörelse och oxidation kallas tillsammans för slitage. Laboratoriestudier av kontaktmaterialens friktions- och slitagefenomen är också mycket vanliga. M. Antler utförde experiment med hjälp av den apparat som visas i figur 1-127.

Tabell 1-151 Experimentella material

| Serienummer | Skjutreglaget | Platt platta |

|---|---|---|

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 |

Kopparpläterad 5μm Guld-koboltpläterad 3μm Palladium-material Palladium-material Zink-40 bly Guld-koboltpläterad 3μm Palladiumpläterad 4μm Palladiumplätering 5μm Palladium-20 nickellegering 5μm pläterad Guld-koboltpläterade 3μm-206D-kontakter Palladiumpläterad nickellegering följt av borstplätering Au-206D-kontakt Palladiumpläterat skikt följt av borstguldplätering Galvaniserad 12μm Förzinkad 12 μm smord Galvaniserad 12μm smord① |

Material för strippning av koppar Material för strippning av koppar Palladiumpläterad 6μm Silverstrippande material Silver-bly lösning Silver-bly lösning Palladiumplätering 2μm Palladiumplätering 5μm Plätering med palladium-20 nickellegering 5pm Palladium-nickel-legering efter borstning med guldplätering-206A Palladium-nickellegering med baksida - borstguldplätering-206A Guldplätering med palladium efter borstning Galvaniserad 7µm Förzinkad 7um Smord Förzinkad 7μm Smord① |

|

① Efter applicering av smörjmedlet, värmebehandla skjutreglaget och plattan under 250 ℃ i 500 timmar före slitagetestet. Anmärkning: Försöksförhållanden: 105 cykler, 50 gf belastning, 20 μm amplitud, 1,4 Hz. |

||

(2) Slutsats

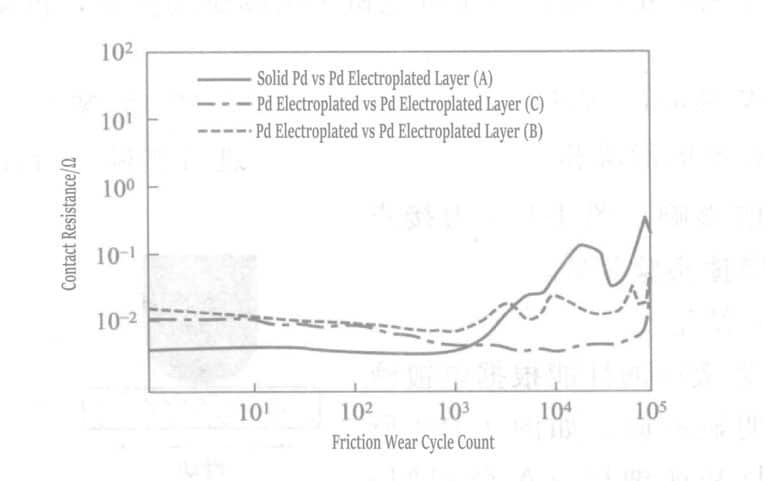

① Palladiumpläteringsskiktets prestanda varierar avsevärt beroende på typen av pläteringslösning. Figur 1-129 visar att kombinationen av palladiummaterial och palladiumpläteringsskikt (tillverkat av företag A) uppvisar prestanda över 105 cykler. Kontaktmotståndsvärdet ökar kraftigt efter mer än 2000 cykler. Slitaget av palladium innebär initialt en adhesiv förslitningsrörelse, följt av spjälkning. Att kombinera samma palladiumpläteringsskikt (tillverkat av företag B) visar något bättre prestanda. Efter 2000 cykler blir dock kontaktmotståndsvärdet instabilt. Slitaget på den palladiumpläterade slidern är mindre än på slidern av palladiummaterial.

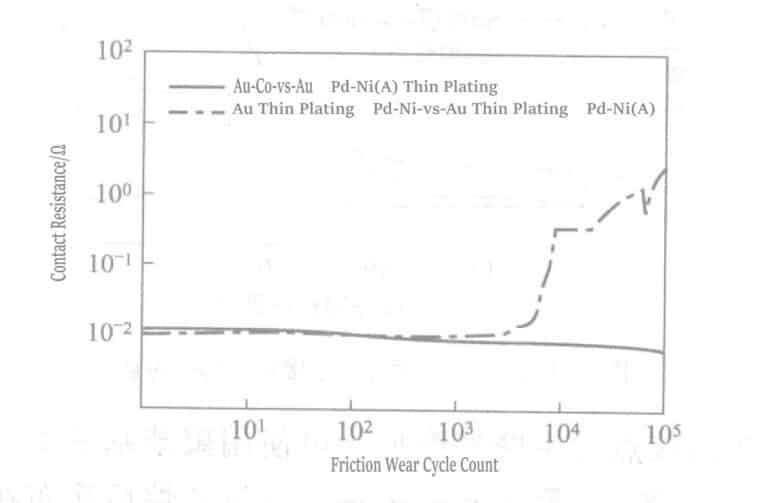

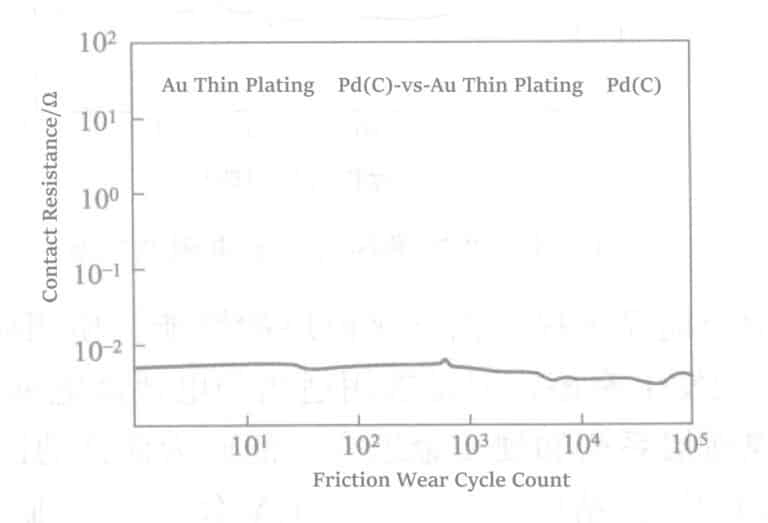

② Borstplätering av guld kan avsevärt förbättra prestandan hos palladium och palladiumpläterade skikt. Det palladium-nickelpläterade skiktet med borstpläterat guld kan uppleva friktion, men detta kan lösas genom att välja en lämplig pläteringslösning. De borstpläterade guldpalladium-nickelskikten i kombination med hårt guld kan bli en utmärkt pläteringsserie.

Figur 1-131 visar slitageförhållandena för guld-koboltpläteringsskiktet i kombination med palladium-nickel (företag A) + borstpläterat guld (0,1 ~ 0,2 μm) och kombinationen palladium-nickel + samma borstpläterade guldpläteringsskikt. Kombinationen av guld-koboltpläteringsskiktet och det borstpläterade guldpalladium-nickelpläteringsskiktet (företag A) ökade inte kontaktmotståndsvärdet och upplevde inte friktionsförslitning. Samma kombination av borstpläterade guldpalladium-nickelpläteringsskikt uppvisade dock instabila kontaktmotståndsvärden efter cirka 6000 cykler.

Friktionen i tennbeläggningen kan åtgärdas med smörjmedel, men det återstår att undersöka hur långvarig smörjningen är.

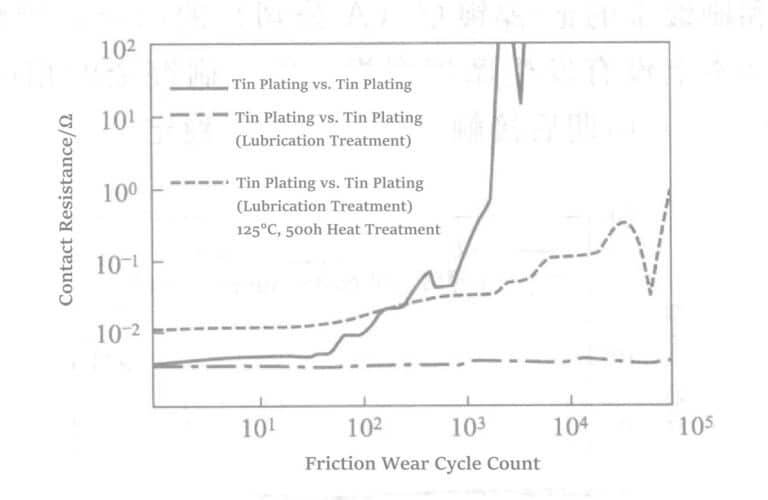

Som framgår av figur 1-133 ökar kontaktresistansvärdet avsevärt efter bara några hundra cykler för samma kombination av tennpläteringsskikt, och ett praktiskt tillstånd med öppen krets har redan bildats inom 3000 cykler.

Smörjmedel med polyfenyleneter (handelsnamn ETinerp) kan användas för att förhindra friktionsslitage på tennpläterade kontakter. Lös upp 2% polyfenyleneter i trikloretan och applicera det på slider och plattan; använd efter att lösningsmedlet har avdunstat.

Inget slitage uppstod efter 100 000 friktionscykler på det smorda tennpläterade skiktet. För att testa smörjmedelsskiktets hållbarhet värmebehandlades den smorda tennpläterade skjutreglaget och den plana plattan under 125 ℃ i 500 timmar, och sedan genomfördes ett friktionstest. Resultatet visade att kontaktmotståndsvärdet fortfarande var mycket lägre än det för det smorda tennet, vilket indikerar att den höga prestandan före värmebehandling inte kunde bibehållas.

Avsnitt II Metoder för guldutvinning

1. Översikt

Tabell 1-153 Guldhaltigt avfall och avfallsvätska från galvanisering

| Serienummer | Olika typer av guldhaltigt avfall och avfallsvätskor | Egenskaper | Återställningsmetod |

|---|---|---|---|

| 1 | Guld som deponerats eller fästs på armaturer som används för guldplätering samt avfall från guldplätering | Blandade guld-, koppar- och nickelklimpar | Lös upp och neutralisera med kungsvatten, använd sedan reduktionsmedel för att reducera och fälla ut guldet och ta ut råguldet. |

| 2 | Guld fäst på defekta pläterade produkter. | Lösning för guldstrippning | Byt ut guldet mot aluminium- och zinkpulver i alkalisk lösning och ta ut råguldet. |

| 3 | Guld i strippningslösningen efter strippning av det pläterade skiktet. | Strippningslösning för guld | Samma som 2 |

| 4 | Guld i slippulver efter slipning av det pläterade skiktet. | Blandade spånor med slipande pulver | Efter förbränning, lös upp i kungsvatten och återvinn enligt metod 1. |

| 5 | Guld i pläteringslinjen och rengöringsvatten | Lösning med låg guldhalt och rengöringsvatten |

Jonbytesmetod; Oorganisk adsorbent adsorptionsmetod; Elektrolytisk återvinningsmetod

|

2Au + 2HNO3 + 6HCl → 4H2O + 2NO↑ + 2AuCl3

AuCl3 + HCl → HAuCl4

2HAuCl4 + 3SO2 + 6H2O → 3H2SO4 + 8HCl + 2Au

HAuCl4 + 3FeSO4 → Fe2(SO4)3 + FeCl3 + HCl + Au

2HAuCl4 + 3H2C2O4 → 8HCl + 6CO2↑ + 2Au

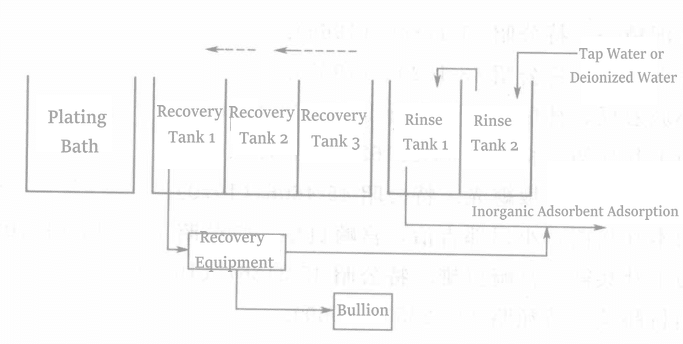

Två typer av guldhaltiga avfallsvätskor produceras under elektropläteringsprocessen. Guldkoncentrationen i återvinningstanken är cirka flera hundra 10-6 nivåer, medan guldkoncentrationen från tvättanken är mycket utspädd, endast 1×10-6 nivå.

Den elektrolytiska metoden har den högsta återvinningsgraden bland guldåtervinningsmetoderna för avfallsvätska i återvinningstanken. När guld deponeras i koncentrationer runt nivåer är guldkoncentrationen nära katoden för låg, så vätgas utvecklas först. Vid denna tidpunkt kan stark omrörning öka tillförseln av guldjoner till katoden. I tabell 1-154 finns beskrivningar av olika återvinningstankar.

Tabell 1-154 Elektrolytisk guldåtervinning

| Serienummer | Metod | Katodform | Guldåtervinning Stat | Metoder för guldåtervinning |

|---|---|---|---|---|

| 1 | Typ med fluidiserad bädd | Titan- och platinaplatta | Platta, pulver | Ta bort katoden, lös upp guldet med kemikalier eller skrapa guldet. |

| 2 | Roterande cylindertyp | Titan, platinaplatta, platta av rostfritt stål | Platta, pulver | Ta bort katoden och skrapa guldet |

| 3 | Typ av metallmikropartikel | Kolpartiklar, metallpartiklar | Partiklar | Lösa upp guld |

2. Återvinning av guld under förgyllningsprocessen

2.1 Processen för återvinning av guld

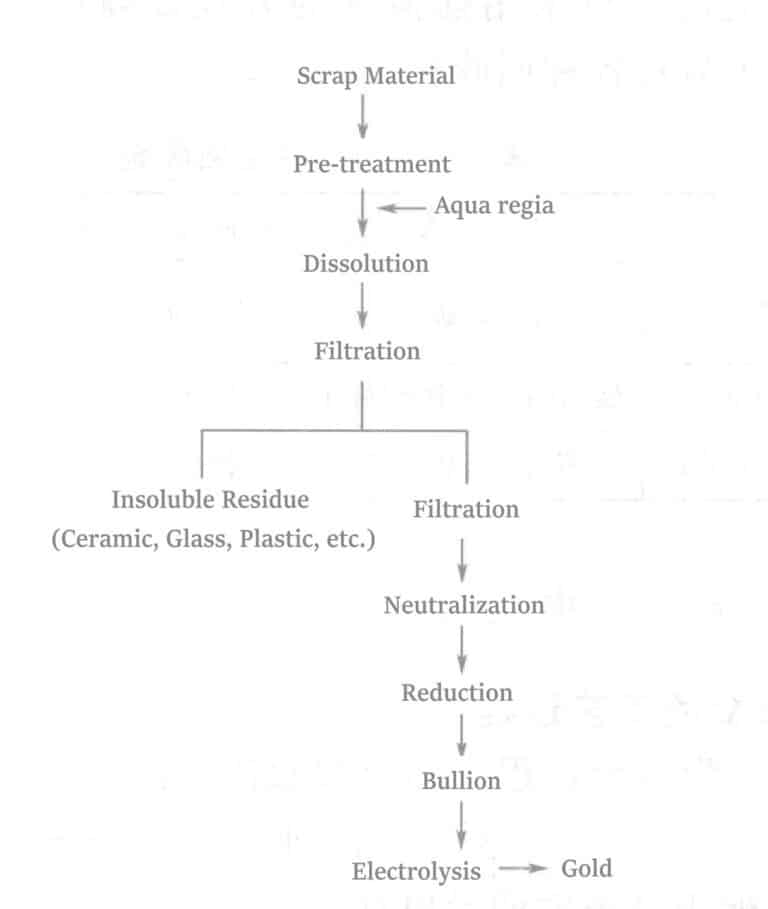

Figur 1-135 är ett flödesschema för guldåtervinning under guldpläteringsprocessen.

Guldkoncentrationen (200~300)×10-6 i ren guldpläteringslösning har den högsta återvinningsgraden; när guldkoncentrationen är hög måste en hög koncentration av ledande salt tillsättas.

2.2 Viktiga punkter för konfiguration av återvinningsutrustning i produktionslinjen för plätering

① Elektrolytbehållaren och produktionslinjen med tillhörande utrustning ska vara så billiga som möjligt.

② Strukturen på det löpande bandet och nödvändiga funktionella delar, t.ex. likriktare, strömförsörjning och cirkulationsfjädersystem, ska vara rimligt utformade och konfigurerade.

③ Utbyte och underhåll av delar ska vara enkelt att använda.

④ Driften av guldåtervinning bör vara enkel (till exempel kan katoden lätt tas bort från den elektrolytiska cellen).

⑤ Avfallsvätska med mycket låg guldkoncentration kan också utvinnas effektivt.

⑥ Kan selektivt utvinna guld.