Hur man gör smycken vaxinjektion och gör smycken vaxgjutningsmodeller?

Grundläggande principer och operativa färdigheter för 5 typiska arbetsuppgifter

I processen för smycken förlorad vaxgjutning påverkar vaxformens kvalitet direkt kvaliteten på smyckesgjutningarna. För att få högkvalitativa vaxformar bör vaxmaterialet ha en måttlig smältpunkt, låg krympningshastighet, viss styrka och seghet och minimal restaska. Metoderna för att tillverka vaxformar inkluderar vakuumvaxinsprutning, automatisk vaxinsprutning, helautomatisk produktionslinjevaxinsprutning och vaxinsprutning av metallform. Kvaliteten på en vaxform utvärderas i allmänhet ur fyra aspekter: form och storlek, utseendekvalitet, intern kvalitet och mekaniska egenskaper. Att säkerställa vaxformens kvalitet är avgörande och att använda okvalificerade vaxformar för att odla vaxmönsterträd är strängt förbjudet, eftersom detta kan minska onödiga produktionsbearbetningskostnader och ädelmetallförluster. De viktigaste faktorerna som påverkar vaxformens kvalitet inkluderar gummiformens kvalitet, vaxmaterialets kvalitet, vaxvätskans temperatur, vaxinsprutningens lufttryck och teknikerna för att klämma fast och ta bort formen.

Detta projekt gör det möjligt för studenterna att behärska de grundläggande principerna och operativa färdigheterna för vakuumvaxinsprutning, automatisk vaxinsprutning, helautomatisk vaxinsprutning av produktionslinjen, vaxinsprutning av metallform och vaxformsfinish genom fem typiska uppgifter och utvidgningsövningar efter klassen.

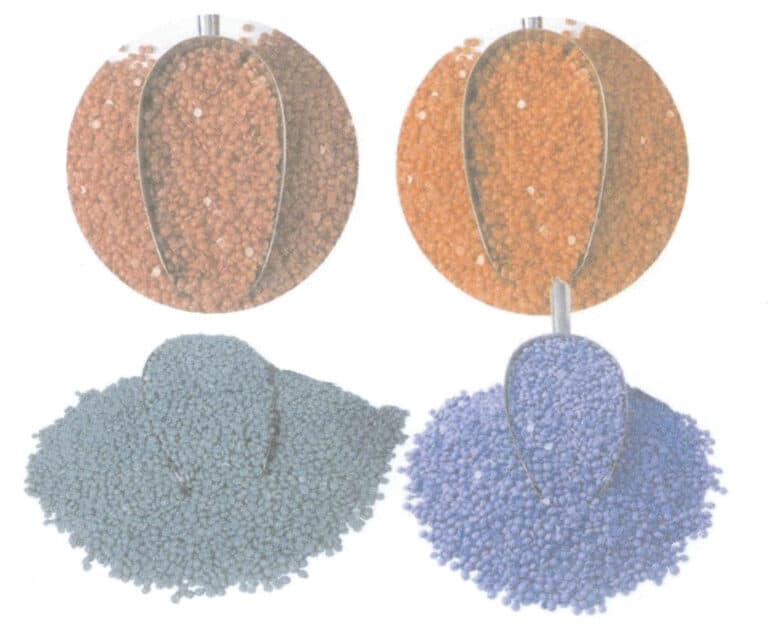

Vaxpärlor i olika färger

Innehållsförteckning

Avsnitt I Vakuumvaxinsprutning

1. Bakgrundskunskap

1.1 Vax för smycken Lost-Wax Casting

I smyckesgjutningsprocessen påverkar vaxformens kvalitet direkt kvaliteten på smyckesämnet. För att få en bra vaxform för smycken bör vaxformmaterialet ha följande egenskaper.

(1) Smältpunkten för vaxformmaterialet bör vara måttlig, med ett visst smälttemperaturområde, lämplig fluiditet efter smältning, inte lätt mjukad eller deformerad och lätt att svetsa.

(2) För att säkerställa smyckesvaxformens dimensionella noggrannhet bör krympningshastigheten för vaxformmaterialet vara liten, i allmänhet mindre än 1%.

(3) Vaxformmaterialet bör ha tillräcklig ythårdhet vid rumstemperatur för att säkerställa att inget ytslitage uppstår under gjutningsprocessen med förlorat vax.

(4) För att säkerställa att vaxformen kan tas bort från gummiformen utan att böjas och brytas och automatiskt kan återgå till sin ursprungliga form efter borttagning, bör vaxformmaterialet ha god hållfasthet, flexibilitet och elasticitet, med en böjhållfasthet större än 8MPa.

(5) Det ska vara liten förändring i sammansättningen under uppvärmning och minimalt med askrester under förbränning.

De grundläggande komponenterna i vaxformmaterialet inkluderar vax, fett, naturliga hartser, syntetiska hartser och andra tillsatser. Bland dem fungerar vax som matris, en liten mängd fett fungerar som smörjmedel och tillsats av olika hartser kan härda vaxformen och göra den elastisk samtidigt som dess ytglans förbättras. Genom att tillsätta harts till paraffin kan tillväxten av paraffinkristaller hindras, vilket förfinar kornet och ökar styrkan.

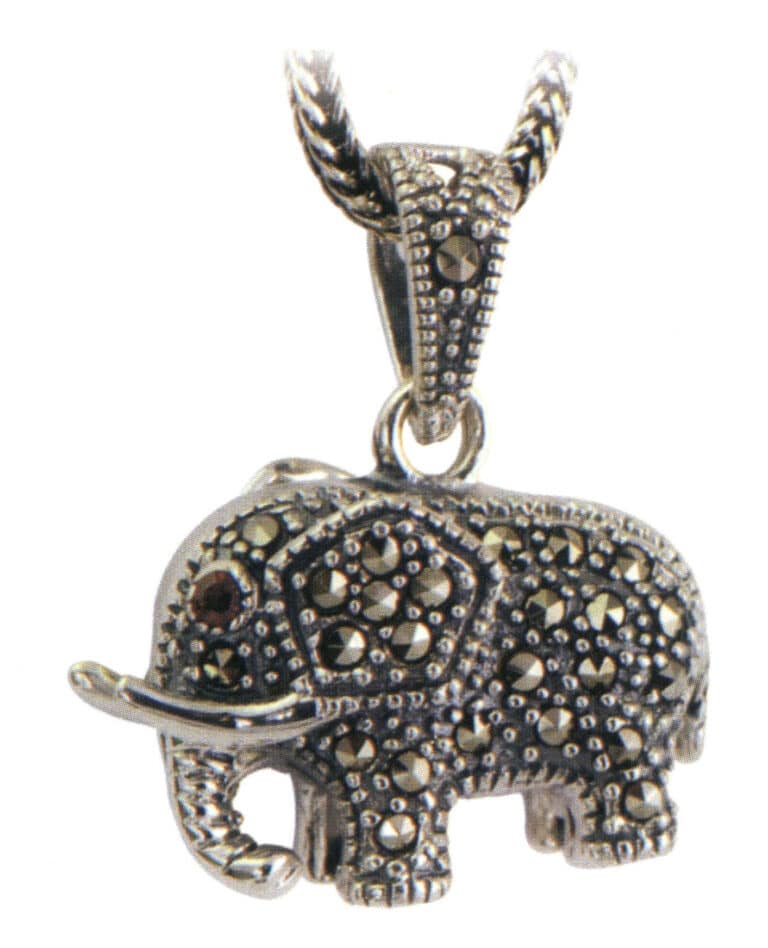

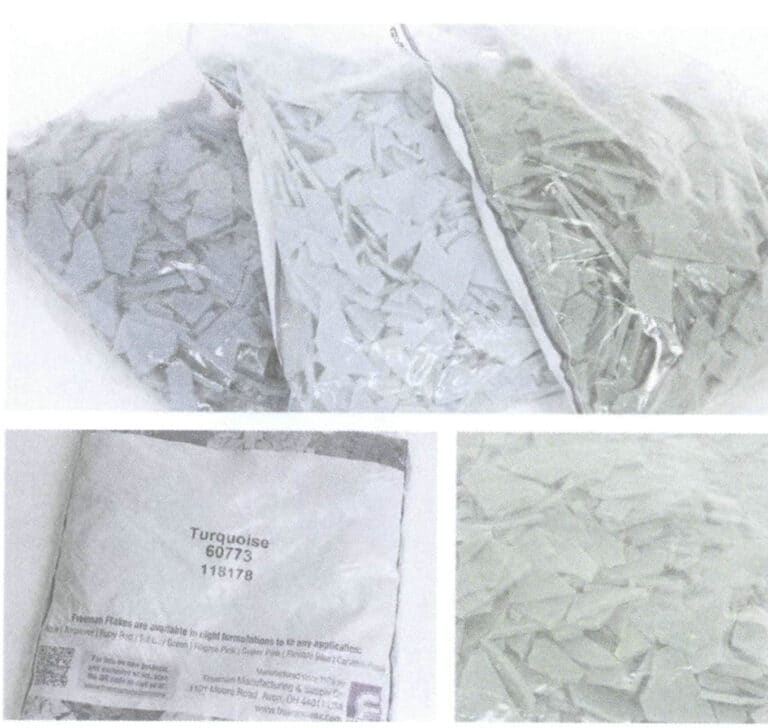

För närvarande finns de mer populära typerna av vax för smycken i olika former, såsom pärlor, ark, rör, trådar och block. De vaxmaterial som används för att göra vaxformar är oftast i pärl- och arkformer, med färger inklusive blå, grön, röd och andra, som visas i figurerna 3-1 och 3-2. Vaxets smälttemperatur är cirka 60 ℃ och injektionsvaxtemperaturen är 70 ~ 75 ℃. När du väljer vax för den centrala löparen och vax för formen, bör de vara så olika som möjligt. Smältpunkten för vaxet för den centrala löparen bör vara något lägre än för vaxet för formen för att undvika expansion av vaxvätskan i gjutningen under avvaxning, vilket kan leda till sprickor.

Figur 3-1 Vaxpärlor i olika färger

Bild 3-2 Vaxark i olika färger

1.2 Huvudutrustning och verktyg för tillverkning av vaxformar

Tabell 3-1 Parametrar för vaxinsprutning för olika strukturer

| Vaxstruktur | Temperatur /℃ | Injektionstid för vax /s | Insprutningstryck för vax / kPa |

|---|---|---|---|

| Fler plana ytor, enkel struktur | 70 〜 73 | 2 | 50 〜 80 |

| Väggarna är tunna, det finns många stensättningspositioner och luckorna är smala. | 73 〜 75 | 2 | 100 〜 150 |

| Armband | 73 〜 75 | 4 | 60 ~ 100 |

1.3 Injektion av vax

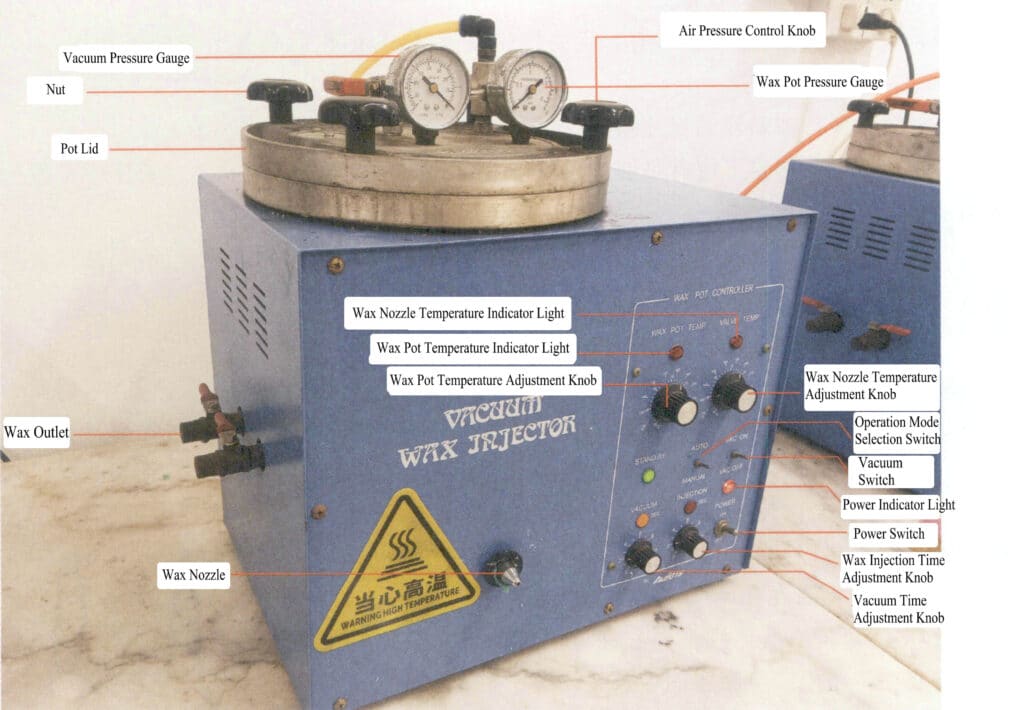

Vaxinjektionen görs med hjälp av en maskin som värmer och trycker in det smälta vaxet i formen. Den utrustning som vanligen används nu är en vakuumvaxinjektor. Dess arbetsprincip är att evakuera luften från formen innan vaxet injiceras och använda lufttryck för att injicera det smälta vaxet i formen. Fördelen med vakuumvaxinsprutning är att den har goda fyllningsegenskaper, vilket gör att även tunna vaxformar kan fyllas, och det minskar förekomsten av luftbubblor i vaxformen.

Det vaxmaterial som placeras i vaxtanken måste hållas rent. Om vaxet innehåller damm eller har orenheter på ytan kan det lätt täppa till ventilen, vilket leder till kontinuerligt vaxläckage från insprutningsmunstycket. Om det finns misstanke om främmande partiklar i vaxet eller om återvunnet vax används, måste det därför värmas till lämplig temperatur, tillåtas smälta och filtreras genom flera lager gasväv före användning. Värmaren och temperaturregulatorn i vaxinjektorn kan säkerställa att vaxvätskan når och bibehåller en viss temperatur. Vanligtvis bör temperaturen i vaxinjektorn hållas mellan 70 ~ 75 ° C, vilket säkerställer att vaxvätskan har tillräcklig flytbarhet. Om temperaturen är för låg kommer vaxvätskan inte att fylla formhålan ordentligt, vilket resulterar i ofullständiga vaxformar; omvänt, om vaxvätskans temperatur är för hög, kan den rinna över från formens sömmar eller injektionsporten, vilket lätt bildar blixt eller skadar fingrarna.

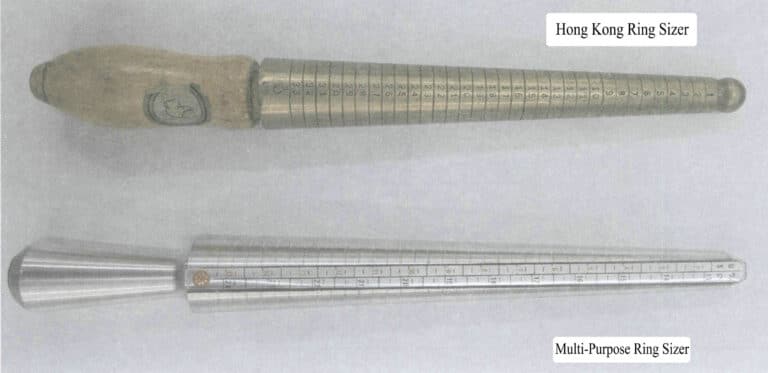

1.4 Ringstorlek på ringvaxformen

"Ringstorlek" är en professionell term inom smyckesindustrin som hänvisar till storleken på en ring baserat på ringens innerdiameter och inneromkrets, klassificerad i olika ringstorleksnummer. Det är ett dimensionslöst tal och kan inte direkt likställas med specifika mått. De system för numrering av ringstorlekar som används i olika länder varierar (tabell 3-2), och de vanligaste systemen är Hong Kong size, American size och Japanese size, som alla motsvarar olika diametrar och omkretsar.

Tabell 3-2 Jämförelse av ringstorleksnummer i olika länder

| Kina | Förenta staterna | Förenade kungariket | Japan | Tyskland | Frankrike | Schweiz |

|---|---|---|---|---|---|---|

| 9 | 5 | J1/2 | 9 | 15.75 | 49 | 9 |

| 12 | 6 | L1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 14 | 7 | 0 | 14 | 17.25 | 54 | 14 |

| 16 | 8 | Q | 16 | 18 | 56.5 | 16.5 |

| 18 | 9 | S | 18 | 19 | 59 | 19 |

| 20 | 10 | T1/2 | 20 | 20 | 61.5 | 21.5 |

| 23 | 11 | V1/2 | 23 | 20.75 | 64 | 24 |

| 25 | 12 | T | 25 | 21.25 | 66.5 | 27.5 |

Mätning av ringstorlek omfattar två aspekter: mätning av fingeromkretsen där ringen bärs för att bestämma ringstorleken. Metoderna och standarderna för att ange ringstorlekar varierar beroende på land eller region, med ett tillåtet toleransintervall på ±0,5 mm. De vanligaste metoderna för att mäta ringstorleken är ①Direkt bärande av ringen: Genom att prova olika ringar för att hitta den som passar bäst, mäta dess innerdiameter eller inre omkrets och jämföra den med ringstorlekstabellen för att bekräfta storleken. ② Använda en ringstorleksmätare: En ringsizer är ett professionellt verktyg för att mäta ringstorleken, som kan hjälpa till att bestämma storleken genom att prova den. ③Använda en bomullstråd eller pappersremsa för att linda runt fingret, bestämma längden och sedan jämföra den med ringstorlekstabellen för att bekräfta storleken.

Den andra är att mäta handstorleken för ringvaxformen, vilket kan mätas med hjälp av en ringmätare. Ringmätaren är konisk och har motsvarande ringstorleksnummer, som visas i figur 3-4.

1.5 Kvalitetsutvärdering av vaxformar

Produktionen av vaxformar är en nyckellänk i smyckesgjutning, och kvaliteten på vaxformen påverkar smyckesprodukterna avsevärt. Att säkerställa vaxformens kvalitet är avgörande och att använda okvalificerade vaxformar för vaxmönsterträd är strängt förbjudet, eftersom detta kan minska onödiga produktionsbearbetningskostnader och ädelmetallförluster.

Kvaliteten på en vaxform utvärderas i allmänhet utifrån följande fyra aspekter.

(1) Form och storlek. Vaxformen ska exakt återspegla formen på originalmodellen, utan uppenbar deformation, uppfylla storlekskraven, vara motståndskraftig mot mjukning och deformation och vara lätt att svetsa.

(2) Utseende kvalitet. Ytan på vaxformen ska vara slät, fin och ren utan uppenbar ytkrympning, sprickor, skalning, utbuktningar eller andra defekter.

(3) Intern kvalitet. Vaxformen ska vara tät, utan uppenbara bubblor inuti och minimala askrester när den bränns.

(4) Mekaniska egenskaper. Vaxformen bör ha god hållfasthet, flexibilitet och elasticitet, med tillräcklig ythårdhet vid rumstemperatur för att förhindra ytslitage under andra processer för gjutning av förlorat vax; när den tas bort från gummiformen ska vaxformen kunna böjas utan att gå sönder och återgå till sin ursprungliga form efteråt. När vaxmönsterträd planteras bör vaxformen vara ordentligt svetsad till kärnan och inte lätt falla av.

2. Genomförande av uppgifter

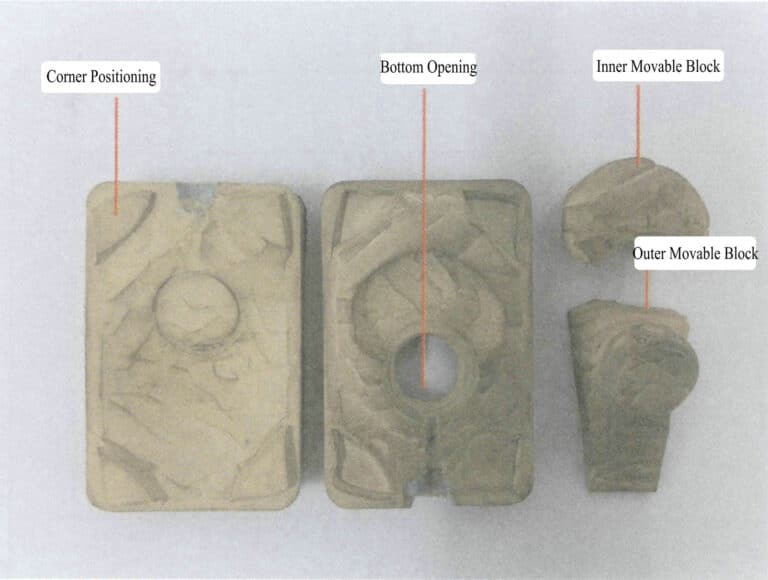

Denna uppgift använder en intern ringform med inbäddade rörliga delar och en vakuumvaxinjektor för att producera vaxformar, med formens interna struktur som visas i figur 3-5.

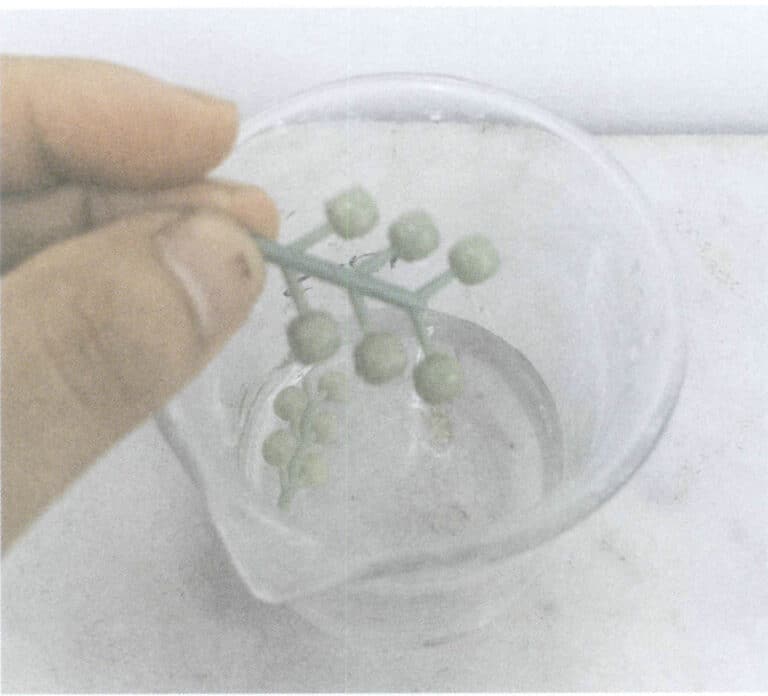

(1) Förberedelse av vaxmaterialet

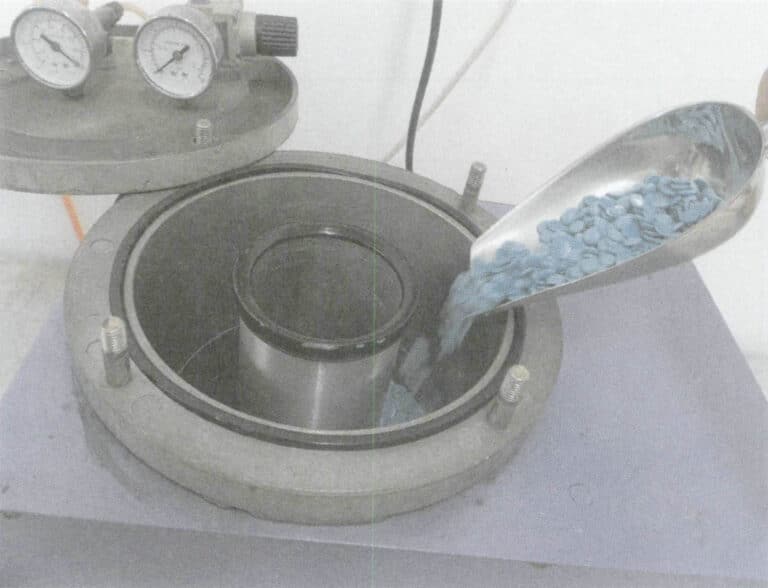

Slå på vakuumvaxinjektorns strömbrytare, ställ in temperaturen på vaxtanken och insprutningsmunstycket på max, skruva sedan loss de fyra svarta rattarna på injektorns övre lock och tillsätt vaxpärlor i vaxtanken enligt bild 3-6. Mängden som tillsätts ska vara över linjen för minsta kapacitet i tanken. När alla vaxpärlor har smält, täck över locket och dra åt de fyra knopparna diagonalt.

Bild 3-5 Ringformens inre struktur

Bild 3-6 Förberedelse av vaxmaterialet

(2) Inställning av parametrar

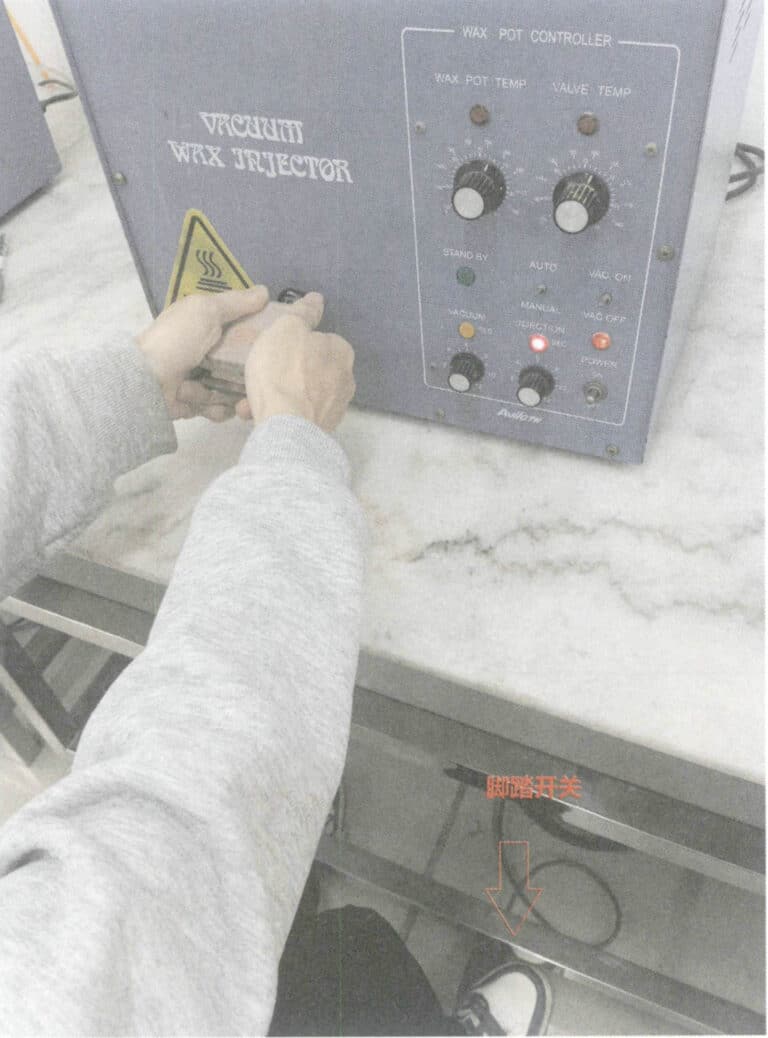

Ställ in temperaturen på vaxtanken och injektionsmunstycket till 73 ℃ (håll varmt i 10 min), och ställ in vakuum- och injektionstiden till 2s respektive, aktivera luftkompressorn och vakuumpumpen, vrid tryckventilen medurs till 0,6 kg / cm2 (röd avläsning) och öppna vakuumventilen, som visas i figur 3-7.

(3) Injektion av vax

Innan du injicerar vax ska du öppna formen, kontrollera att den är hel och ren och använda en luftpistol för att avlägsna eventuella rester i hålrummet. Rengör vaxspånen noggrant. Spraya en liten mängd släppmedel (eller strö lite talkpulver) i formens mindre, mer komplexa områden för att underlätta borttagningen av vaxformen. Använd sedan akrylklämmor för att säkra formen ordentligt och se till att fördelningen av fingrarna ger ett jämnt tryck på formen. Rikta in gjutformens gran mot vaxinsprutningsmunstycket och tryck hårt i horisontell riktning för att hålla den stadigt, enligt bild 3-8. Trampa försiktigt på fotomkopplaren på vaxinjektorn och släpp den sedan. När indikatorlampan på vaxinjektorn skiftar från gult till rött och sedan från rött till grönt, indikerar det att vaxinsprutningsprocessen är klar (tiden är 3~4s). Vid denna tidpunkt kan formen flyttas bort från vaxinsprutningsmunstycket och placeras i ordning på bordet för att svalna.

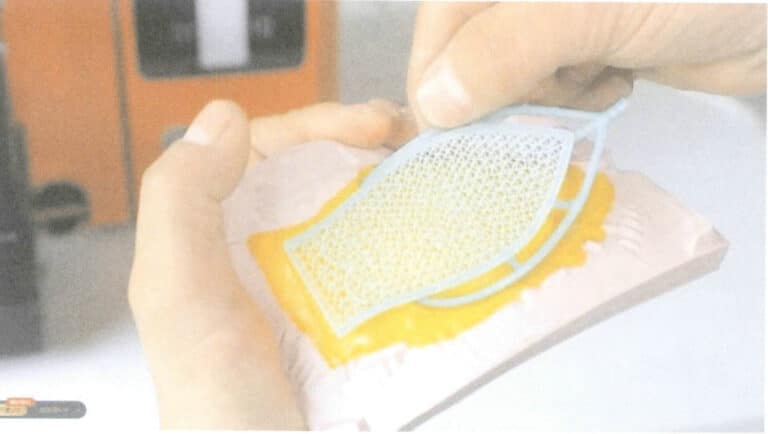

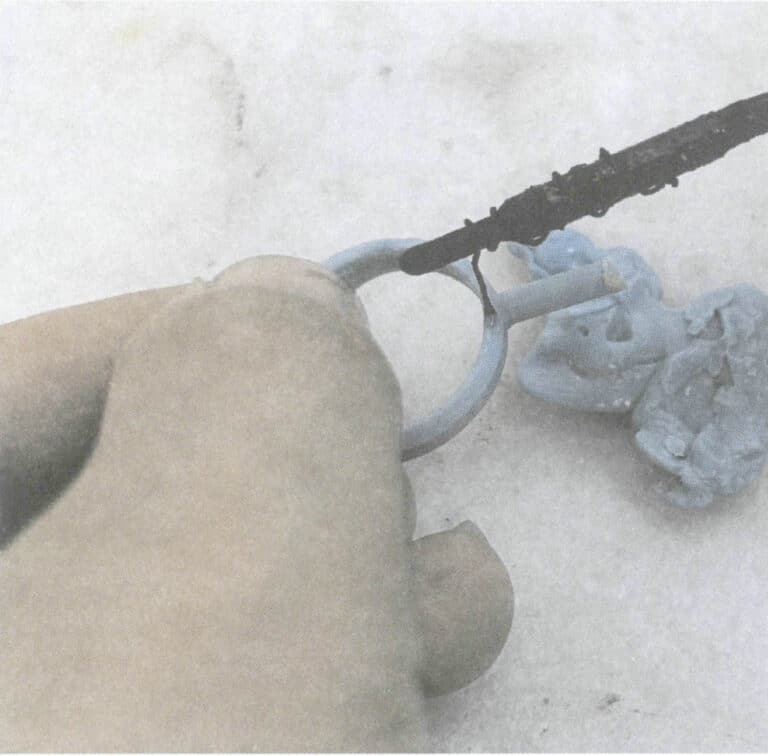

(4) Avlägsnande av vaxformen

Efter kontinuerlig injektion av 6 ~ 8 formar kan vaxformen tas bort. Innan du tar ut vaxformen ska du först ta bort den yttre rörliga delen, sedan ta ut den inre rörliga delen, försiktigt böja formen för att lossa de små delarna som ramen och huvudet, och sedan försiktigt ta bort vaxformen, som visas i Figur 3-9. Var försiktig med tekniken när du tar ut formen för att undvika överdriven kraft som kan leda till att vaxformen går sönder eller deformeras.

Avsnitt II Automatisk vaxinsprutning

1. Bakgrundskunskap

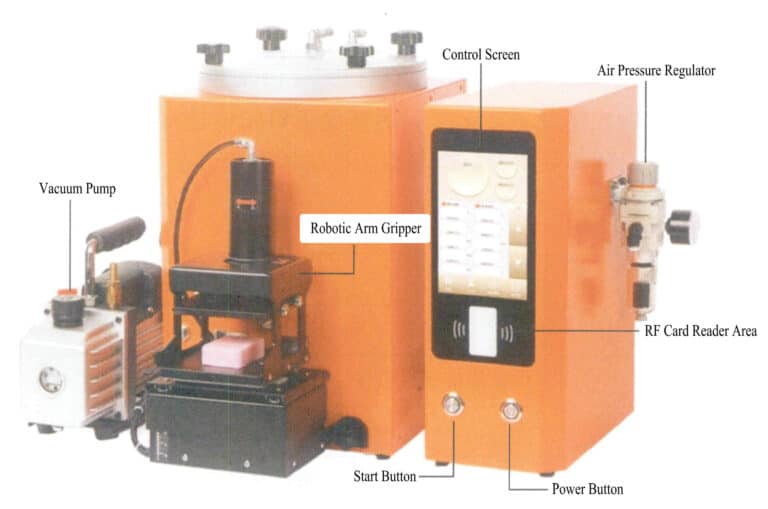

(1) Automatisk vakuumvaxinjektor

Vid produktion med vaxinsprutning ställer operatörerna vanligtvis in parametrar manuellt och vaxinsprutningen slutförs med handhållna formar. Denna metod har låg automatisering och effektivitet och kan inte uppnå produktionsautomation. Den automatiska vaxinjektorn är utvecklad baserat på traditionella vaxinjektorer. Den automatiska vaxinjektorn har robotgripdon, pekskärmar och RFID-avkänningsenheter (radiofrekvensidentifiering) jämfört med traditionella maskiner. En läsyta för RF-kort finns på kontrollpanelen och ID-kort finns på formarna. Vaxinsprutningsdata för varje form lagras i maskinens chip. Genom att helt enkelt placera formens ID-kort på kortläsningsområdet under insprutningen kan data läsas av automatiskt. Insprutningsparametrarna visas direkt på pekskärmen, vilket eliminerar behovet av manuell inmatning eller parameterval varje gång och inget behov av att registrera på formen, vilket gör det exakt och intuitivt, som visas i figur 3-10. Operatörerna behöver inte hålla i gripdonet; maskinen kan automatiskt rikta in vaxinsprutningsmunstycket, vilket resulterar i bättre stabilitet i vaxformens kvalitet och högre produktionseffektivitet.

(2) Principen för sekundär vaxinsprutning

Sekundär vaxinsprutning syftar till att minska krympningsrelaterade defekter i vaxformen. I allmänhet bör trycket för sekundär vaxinsprutning vara större än för primär vaxinsprutning, vilket gör att vaxvätskan kan kompensera för krympning i vaxformen innan den stelnar helt. Parametrarna för sekundär vaxinsprutning, t.ex. insprutningstid, formtryck och formhållningstid, ska ställas in enligt silikonformens struktur, enligt tabell 3-6.

Tabell 3-6 Inställning av parametrar för vaxinsprutning

| Parameter | Fastställande av krav |

|---|---|

| Vaxtankens temperatur/℃ | Används för att smälta vaxmaterial, smältpunkten är 5〜8 ℃ högre än vaxets. |

| Temperatur för vaxinsprutningsmunstycke / ℃ | För att säkerställa att vaxvätskan flyter smidigt ut ur tanken bör temperaturen i allmänhet vara 2〜3 ℃ högre än vaxtankens. |

| Externt gasförsörjningstryck/kPa | Det fasta värdet är i allmänhet 400 kPa; ingen justering behövs. |

| Tid för vakuumutsugning/s | Ta bort luften från formhålan och justera den efter formens struktur, t.ex. 2〜4s. |

| Första vaxinsprutningstryck/kPa | Linjärt relaterad till utgående vaxflöde, 0〜200kPa. |

| Första vaxinjektionen tid/s | Anpassa efter önskad vaxmängd, t.ex. 2〜4s. |

| Andra vaxinsprutningstrycket/kPa | I allmänhet bör det vara större än det första vaxinsprutningstrycket. |

| Andra vaxinsprutningstiden/s | Anpassa efter den faktiska situationen, t.ex. 2~4s, var uppmärksam på vaxets stelningstid. |

| Gjutningstryck/kPa | Ju större tryck, desto bättre lufttäthet och desto lättare deformeras gummiformen; omvänt, ju mindre tryck, desto sämre lufttäthet och desto lättare producerar vaxformen blixt. Intervallet för inställning av gjutningstrycket är 30〜235kPa. |

| Injektions- och tryckformstryck/kPa | I allmänhet bör det vara mindre än gjutningstrycket. |

| Hålltid för gjutning/s | När vaxinjektionen är klar är robotarmens hålltid för gjutning 2〜4s. |

2. Genomförande av uppgifter

Denna uppgift innebär att använda en filigran ihålig form och en automatisk vaxinjektor för att producera vaxformar.

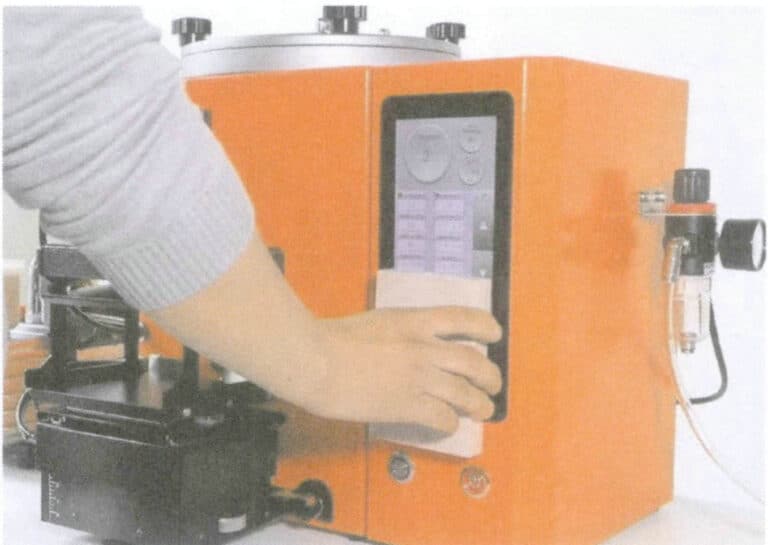

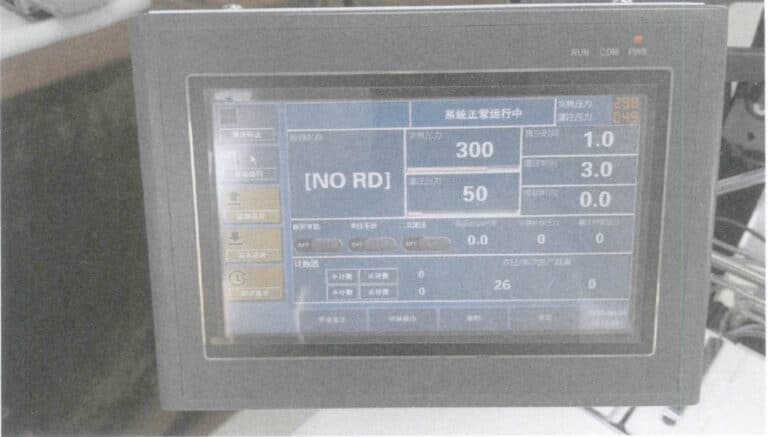

(1) Inställning av systemparametrar

Starta först luftkompressorn och vakuumpumpen, slå sedan på vaxinjektorbrytaren och ställ in systemparametrarna på LCD-skärmen - formens starttid är 1,0 s, tryckformens starttid är 1,0 s, vaxinsprutningens starttid är 0,5 s, som visas i figur 3-12.

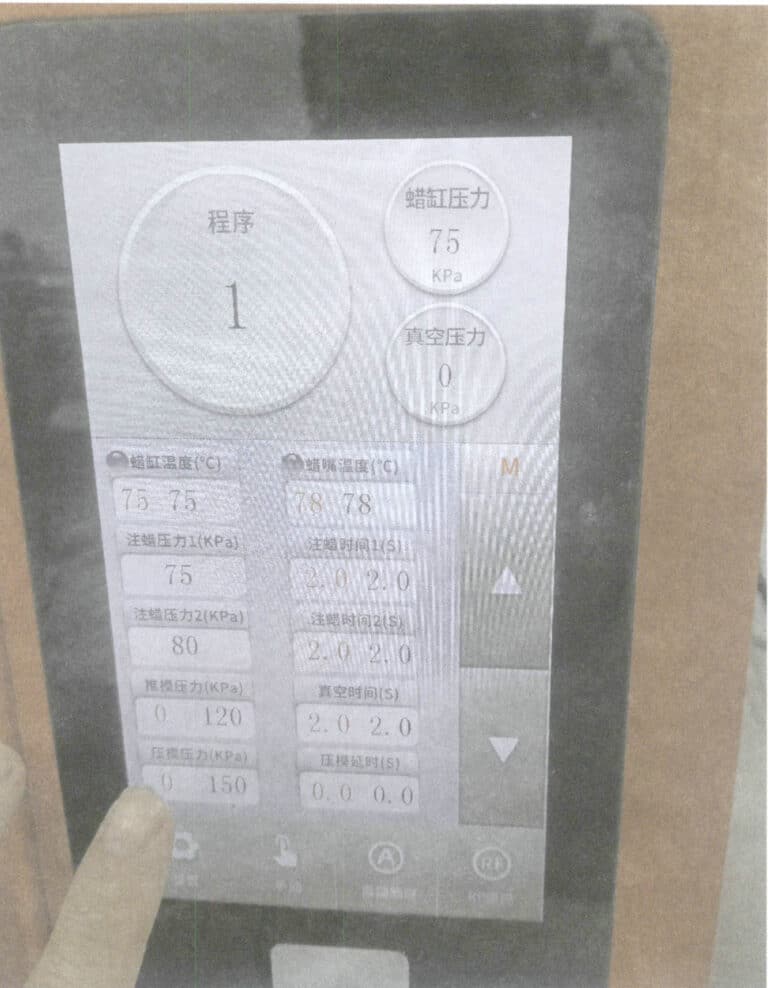

(2) Inställning av programparametrar

Ställ in programparametrar enligt formens interna struktur: vaxmunstyckets temperatur är 78 ℃, vaxtankens temperatur är 75 ℃, vakuumtiden är 2,0 s, vaxinsprutningstiden är 2,0 s, formtrycket är 150 kPa, tryckformtrycket är 120 kPa, det första vaxinsprutningstrycket är 75 kPa, det andra vaxinsprutningstrycket är 80 kPa, som visas i figur 3-13.

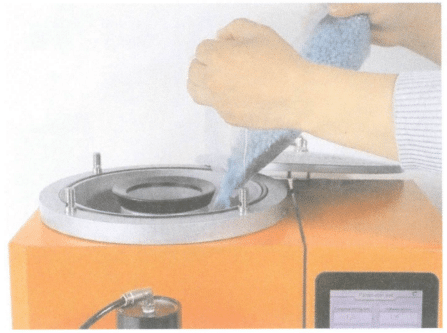

(3) Lägga till vaxmaterial

Skruva först loss de fyra svarta knopparna på vaxinjektorns övre lock diagonalt och fyll på vaxpärlor i vaxtanken enligt bild 3-14. Mängden som tillsätts ska vara över linjen för minsta kapacitet i tanken. När alla vaxpärlor har smält, täck över locket och dra åt de fyra knopparna diagonalt.

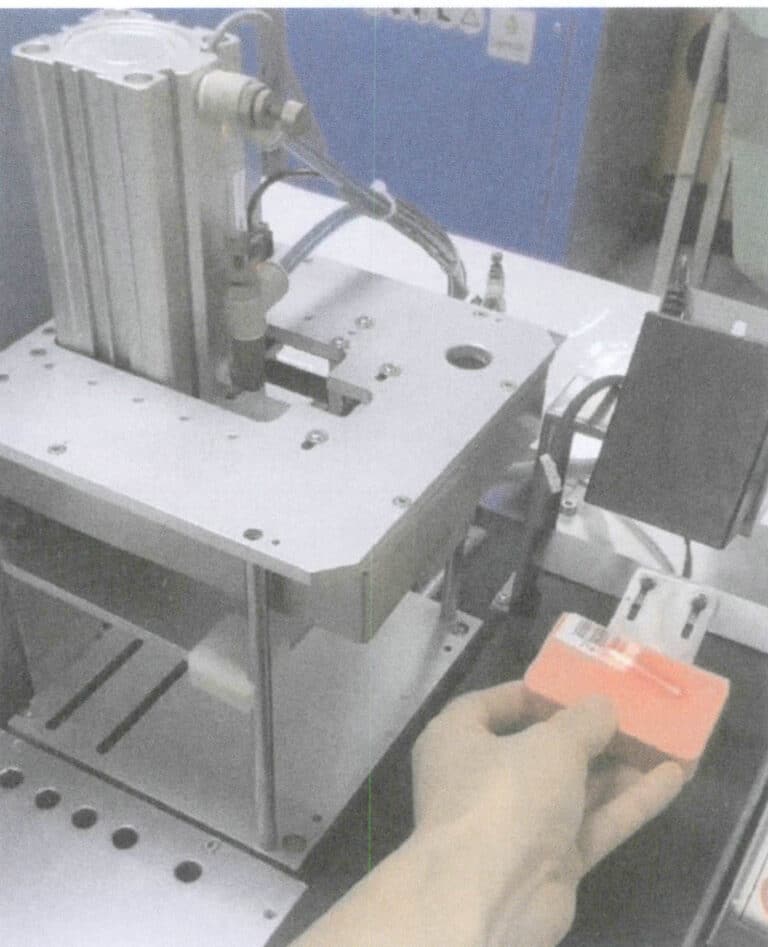

(4) Inmatning av RF-parameter

När du har matat in data (motsvarande vaxformens programparametrar) i pekskärmsområdet klickar du på "Input"-knappen. När inmatningen har lyckats avger systemet ett promptljud.

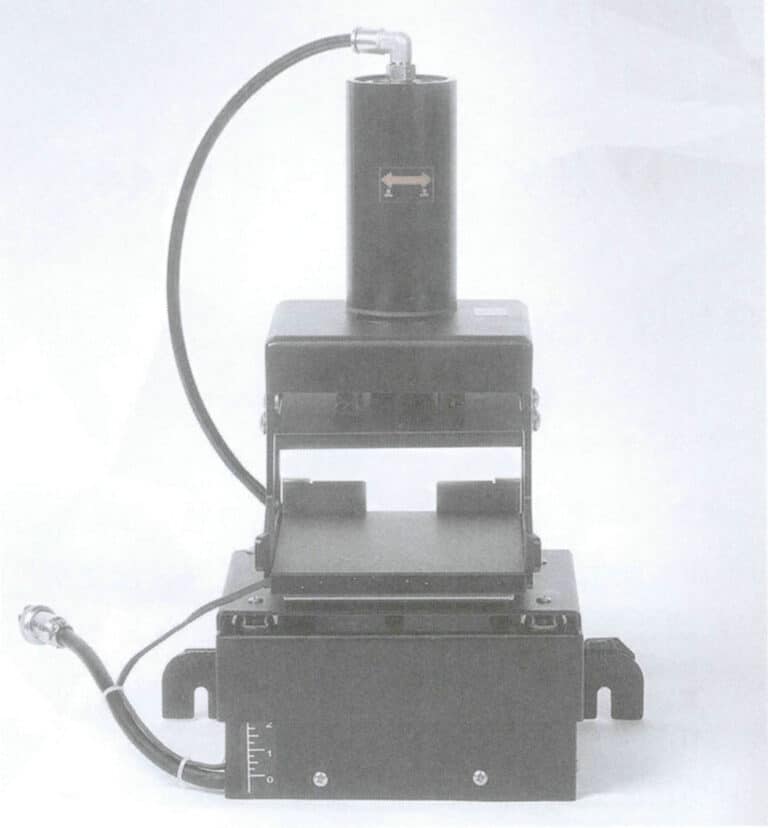

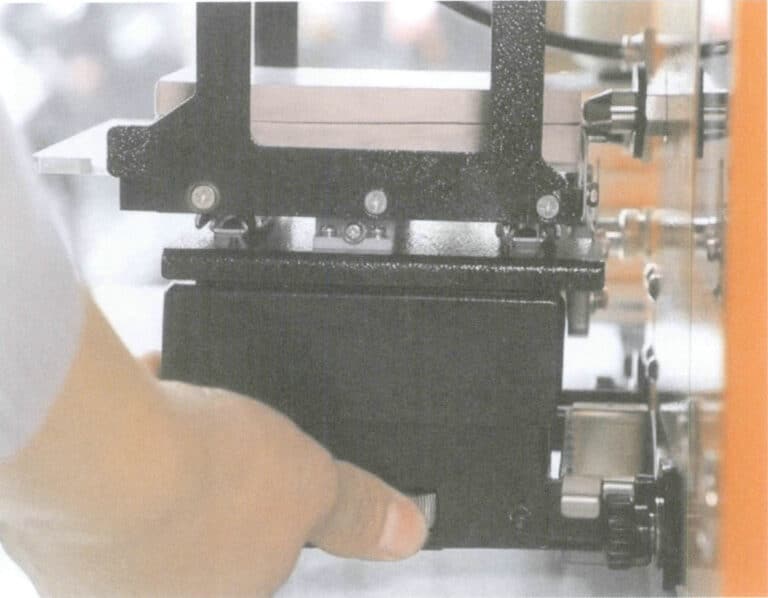

(5) Justering av robotarmfixturens höjd

Ett vridreglage finns under höger sida av robotarmens fixtur. Genom att vrida ratten moturs höjs robotarmen och genom att vrida den medurs sänks robotarmen. Observera om vaxinsprutningsmunstycket är i linje med formöppningen. Om det inte är i linje kan formens höjd justeras genom att vrida på ratten, som visas i figur 3-15.

(6) Injektion av vax

Innan du injicerar vax ska du öppna formen, kontrollera dess integritet och renhet och rensa bort eventuella vaxrester som finns kvar i hålrummet. Justera höjden på robotarmens klämma, välj vaxinsprutningsläget med automatisk avkänning, placera formens ID-kort på RF-kortläsningsområdet och hämta de förlagrade vaxinsprutningsparametrarna, som visas i figur 3-16. Därefter placeras gjutformen i robotarmens klämma, se bild 3-17.

Figur 3-16 Parametrar för vaxinsprutning vid avläsning av RF-kort

Figur 3-17 Placera gjutformen i robotarmens klämma

(7) Avlägsnande av vaxformen

Innan du tar bort vaxformen ska du öppna den, böja den försiktigt för att lossa små delar, t.ex. ramen och huvudet, och försiktigt ta bort vaxformen, se Figur 3-18. Var försiktig med tekniken när du tar ut formen för att undvika överdriven kraft som kan leda till att vaxformen går sönder eller deformeras. När du har tagit bort vaxformen ska den inspekteras noggrant.

Avsnitt III Helautomatisk produktionslinje för vaxinsprutning

1. Bakgrundskunskap

2. Genomförande av uppgifter

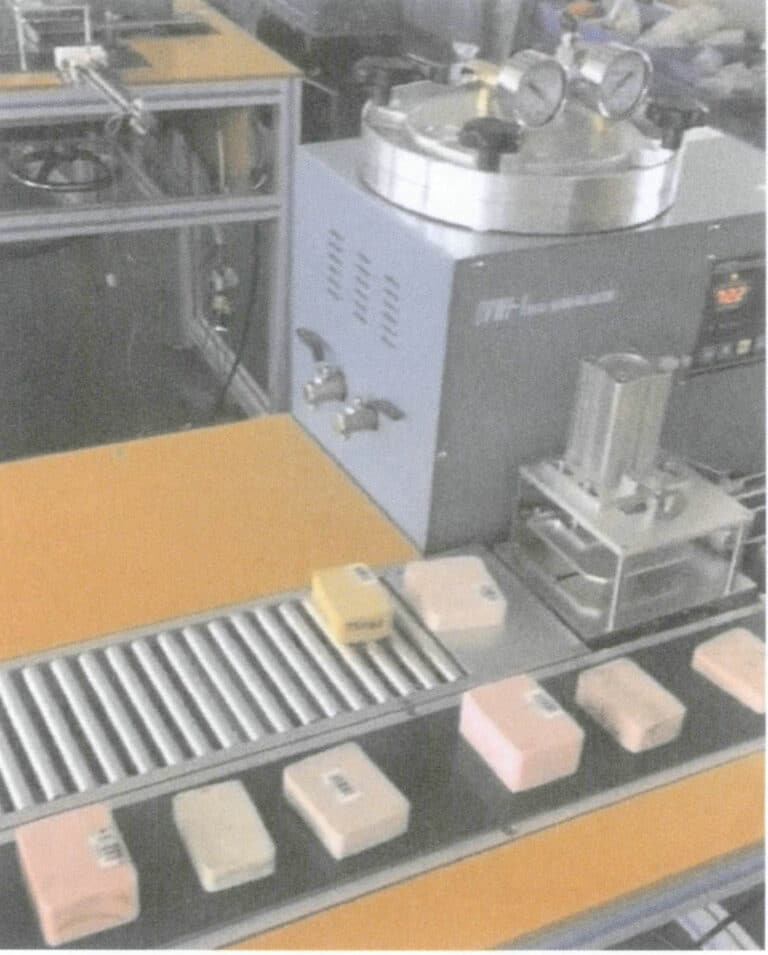

I denna uppgift används en helautomatisk produktionslinje för vaxinsprutning och tio olika typer av formar med öppen botten för att skapa vaxformar.

(1) Inställning av parametrarna för vaxinsprutning via pekskärmen

Slå på strömmen, justera höjden på robotarmens klämma, kontrollera att transportbandet och kylsystemet fungerar som de ska och ställ in parametrarna för vaxinsprutning via pekskärmen (se bild 3-20).

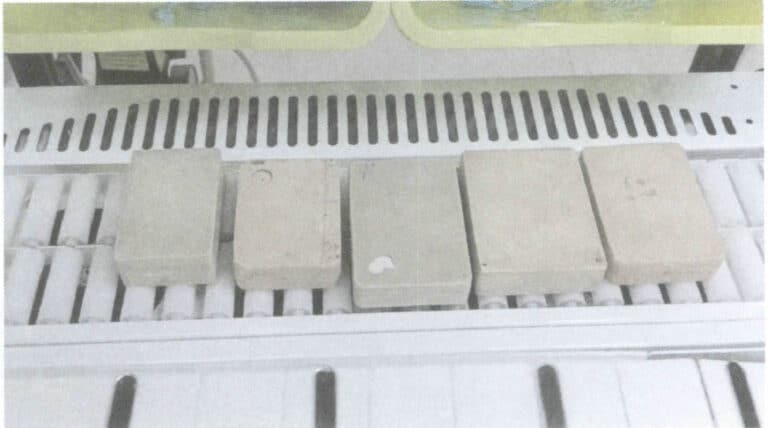

(2) Placering av gummiformen med streckkoden anbringad på transportbandet

Fäst motsvarande streckkoder på 10 olika typer av gummiformar och placera dem sedan på transportbandet på ett visst avstånd, som visas i figur 3-21.

(3) Starta det automatiska vaxinsprutningsprogrammet

Starta det automatiska läget; den specifika vaxinsprutningsprocessen är som följer.

① Skannern skannar automatiskt streckkoden på formen för att få fram motsvarande parametrar för vaxinsprutning, enligt bild 3-22.

Figur 3-21 Placera formen på formtransportbandet

Bild 3-22 Skanna streckkoden

② Skicka automatiskt formen till fixturen; tryckcylindern på robotarmen trycker formen till centreringsfixturen och centrerar formen, som visas i figur 3-23.

③ Justera automatiskt parametrarna för vaxinsprutning baserat på streckkodsparametrarna.

④ Starta vaxinsprutningen; den nedåtriktade tryckcylindern på injektionsfixturen trycker på formen, tryckcylindern flyttar formen till vaxinsprutningspositionen, och när vakuumet är klart börjar vaxinsprutningen, enligt figur 3-24.

⑤ Efter vaxinjektionen dras tryckcylindern automatiskt tillbaka, den nedåtriktade tryckcylindern dras tillbaka och fixturen frigörs. Däremot trycker cylindern på fixturen gummiformen på frigöringsformanordningen, frigöringsformanordningen sjunker ned och gummiformen lämnar automatiskt transportbandet och kyls med tvång, vilket visas i figurerna 3-25 och 3-26.

Figur 3-25 Formarna lämnar transportbandet automatiskt

Figur 3-26 Formkylning

(4) Avlägsnande av vaxformen

Innan du tar bort vaxformen ska gummiformen först öppnas längst ner, eller så ska de rörliga bitarna dras ut. Böj försiktigt gummiformen för att lossa små delar, såsom ramen och huvudet, och ta sedan försiktigt bort vaxformen. När du tar bort formen, var uppmärksam på tekniken för att undvika överdriven kraft som kan bryta eller deformera vaxformen. Efter avlägsnande av vaxformen bör den noggrant inspekteras. Efter avformning ska de extraherade rörliga bitarna och bottenöppningen återföras till sina ursprungliga positioner i gummiformen, vilket säkerställer noggrann inriktning utan avvikelse. Rikta sedan in de fyra hörnen på de två halvorna av gummiformen och placera dem tillbaka på transportbandet som förberedelse för nästa vaxinjektion.

Copywrite @ Sobling.smycken - Anpassad smyckestillverkare, OEM och ODM smyckesfabrik

Avsnitt IV Vaxinsprutning av metallformar

1. Bakgrundskunskap

1.1 Fördelar och nackdelar med gummiformar

1.2 Egenskaper för vaxinsprutning av metallform

1.3 Injektor för vax i metallform

1.4 Metallformar för smycken

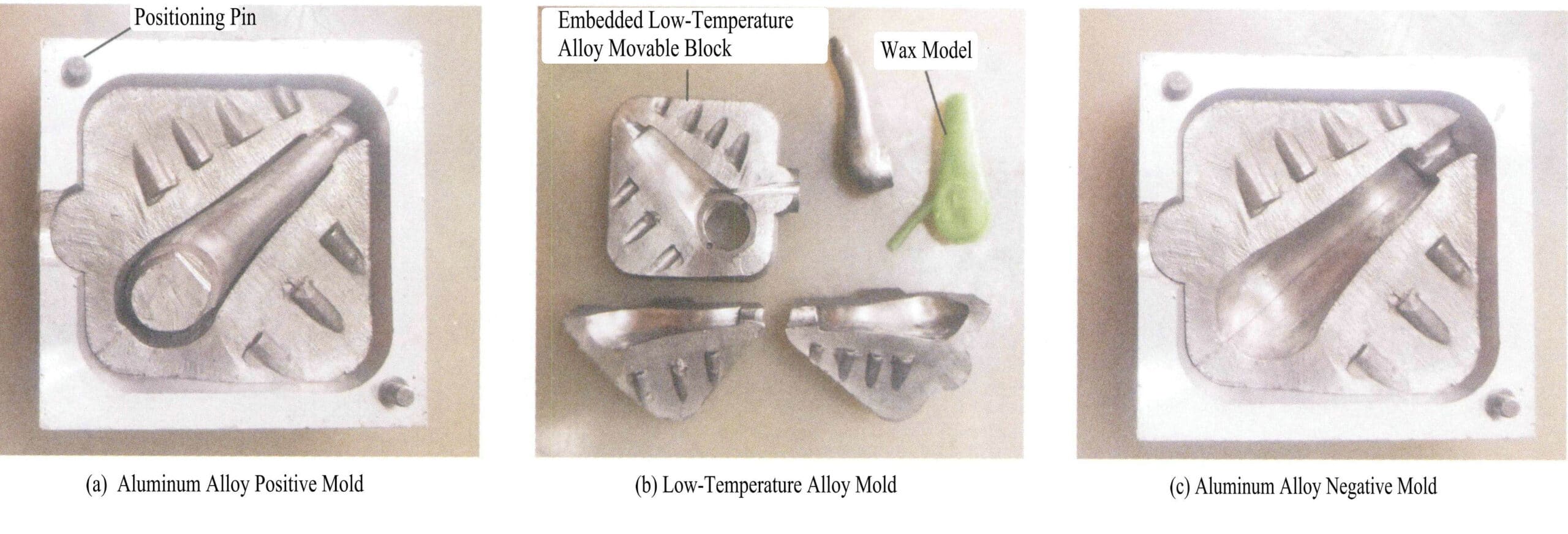

Smycken metallformar kategoriseras vanligtvis av material i aluminiumlegeringsformar, aluminiumlegeringsinbäddade lågtemperaturlegeringsformar, vattenlösliga vax ihåliga smycken stålformar och aluminiumlegeringsfodrade silikongummi smycken formar. Enligt designritningarna bearbetas formarna med hjälp av en CNC-gravyrmaskin (dator numerisk styrning), vanligtvis bearbetad till manliga och kvinnliga formar, med positioneringsstift kvar i de fyra hörnen för enkel inriktning och separering av formarna.

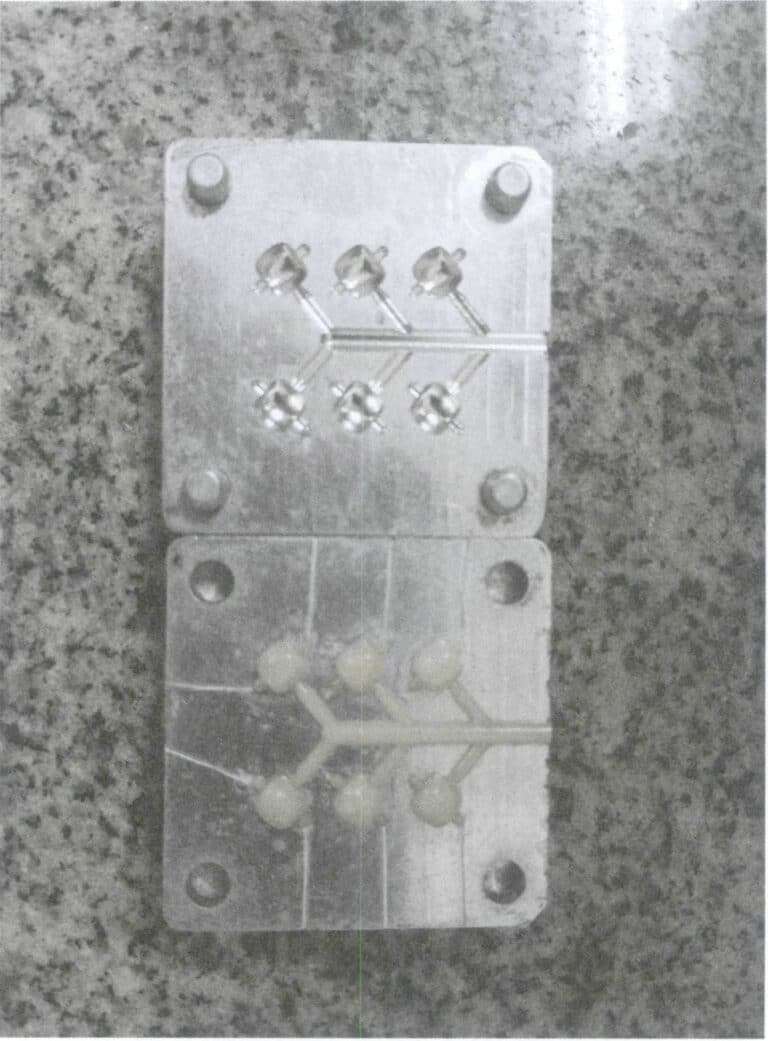

(1) Form i aluminiumlegering

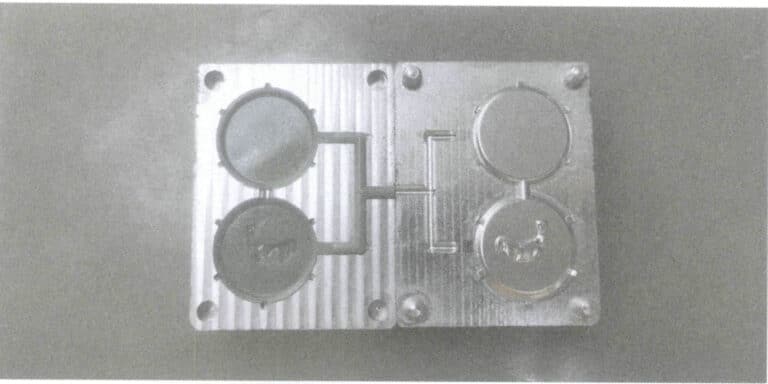

Denna typ av form är tillverkad av aluminiumlegering och vaxinsprutningskaviteten, vaxinsprutningskanalen, positioneringsstiften och positioneringshålen bearbetas genom CNC, som visas i figur 3-28.

(2) Aluminiumlegering inbäddad lågtemperaturlegeringsform

Denna typ av gjutform använder en aluminiumlegering för att tillverka formramen och en lågtemperaturlegering för att skapa formningsmodulen, som är inbäddad i formramen av aluminiumlegering, se figur 3-29.

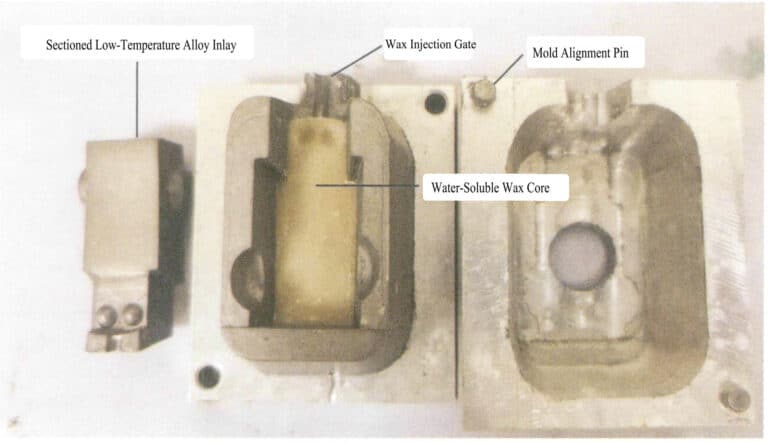

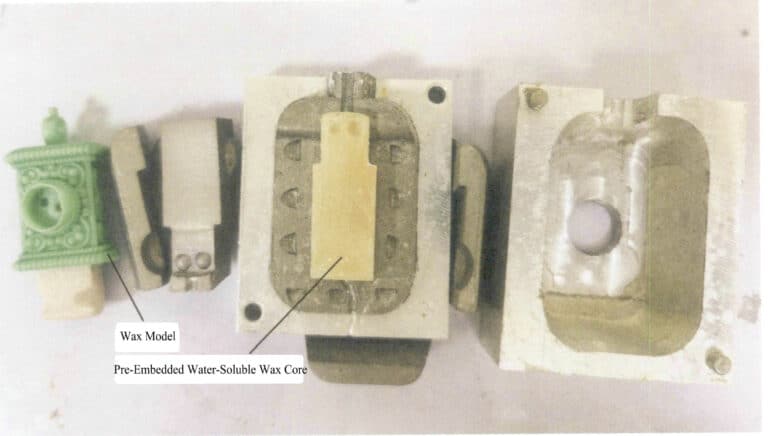

(3) Vattenlösligt vax ihåligt smycke stålform

Vissa smyckestillbehörsprodukter har invecklade ihåliga mönster och nätstrukturer som kräver tredimensionell snidning. Om traditionella stålformar används för segmenterad montering och sedan svetsas under vaxformsproduktionen, kommer vaxformen oundvikligen att ha sömmar, svetspunkter och positioneringsmärken, vilket direkt påverkar smyckenas utseende. Dessutom är vaxformen benägen att deformeras, vilket gör det svårt att säkerställa tillbehörens kvalitet. Genom att använda vattenlösliga vax ihåliga smycken stålformar, kan en vattenlöslig vaxkärna bäddas in i de ihåliga områdena före vaxinjektion. Efter att vaxet har injicerats omsluter vaxformen helt den vattenlösliga vaxkärnan (Figurerna 3-30, 3-31). Vaxformen blötläggs sedan i en sur vattenlösning, och när den vattenlösliga vaxkärnan är helt upplöst kan en komplett ihålig vaxform erhållas.

(4) Aluminiumlegering Inre foder Silikon gummi smycken mögel

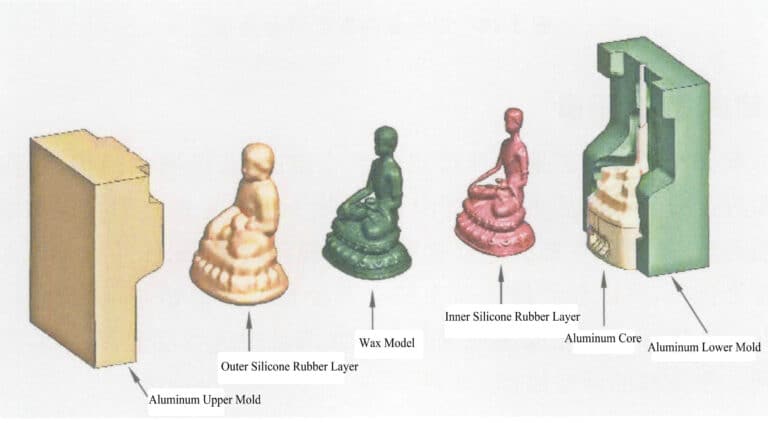

Silikongummimaterialet tillsätts ibland inuti metallformen för vissa tunnväggiga, lätt deformerade och komplexa vaxstycken som kräver en komplett form, till exempel Buddha-statyer och ihåliga smyckestillbehör. Hela formuppsättningen är uppdelad i en övre aluminiumform, ett yttre silikongummilager, en vaxmodell, ett inre silikongummilager, en aluminiumkärna och en undre aluminiumform, som visas i figur 3-32. Detta säkerställer att formkomponenterna inte är komplicerade, vilket gör det enkelt att demontera och minska formens sömlinjer. Eftersom det silikongummi som används är ganska speciellt kommer den vaxmodell som produceras att krympa mindre än den som tillverkas med silikongummiformar.

2. Genomförande av uppgifter

För att göra vaxformar använder denna uppgift vattenlösligt vax ihåliga smycken stålformar och metallvaxinjektorer.

(1) Förberedande arbete

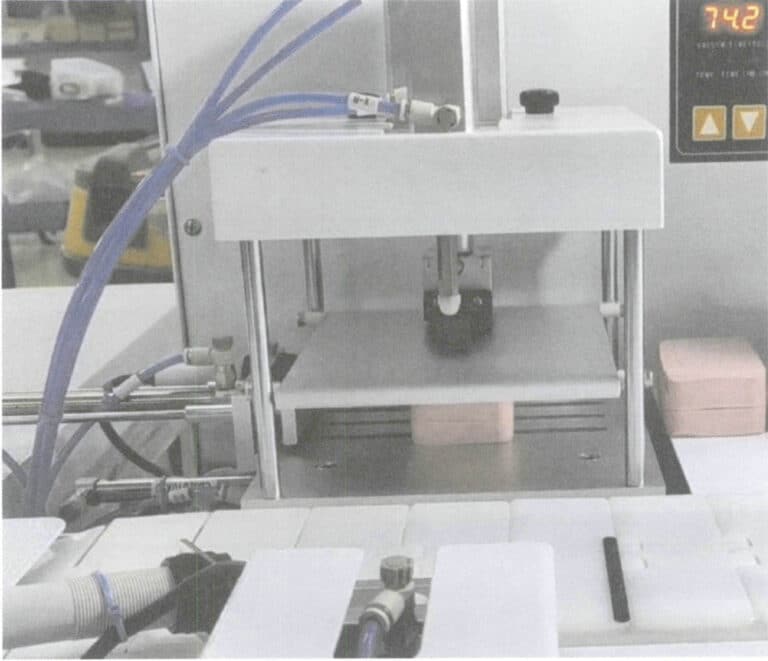

① Slå först på vaxinsprutningssystemets strömbrytare och ställ in injektionstiden till 6 sekunder (tiden måste i allmänhet ställas in enligt formens interna struktur).

Användningsmetod: Slå på vaxinsprutningssystemets strömbrytare (vid denna tidpunkt kommer vaxinsprutningsstången att trycka ner en gång; var försiktig så att inga främmande föremål faller ner i behållaren).

② Slå på värmesystemets strömbrytare, justera temperaturen till 75 °C, tillsätt vaxpärlor, förvärm i 30 minuter och fortsätt med vaxinjektionen först när vaxpärlorna har smält helt.

Användningsmetod: Tryck först på SET-knappen; temperaturen kan justeras när den digitala PV-displayen blinkar. Till höger om temperaturregulatorn finns sifferknapparna för temperaturinställning och knapparna för "öka, minska, vänster, höger".

③ Tryckregleringsventil: Används för att justera lufttrycket under vaxinsprutningen.

Användningsmetod: Dra försiktigt upp det roterande locket; genom att vrida det åt vänster ökar lufttrycket och genom att vrida det åt höger minskar lufttrycket, som visas i figur 3-33. Vi rekommenderar att lufttrycket justeras till 0,4~0,6Mpa. Olika storlekar på metallformar kräver olika lufttryck.

(2) Produktion av vattenlösliga vaxkärnor

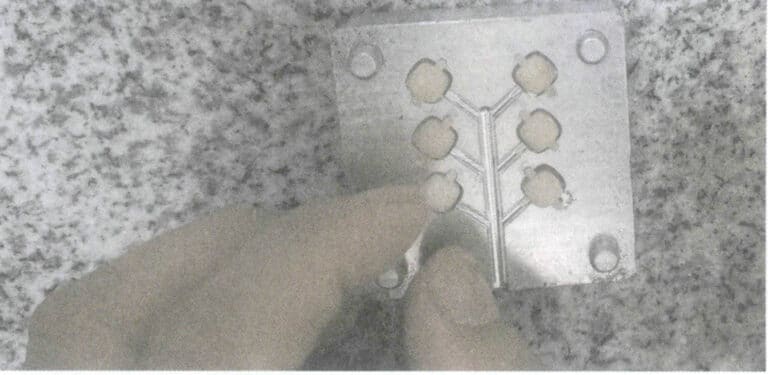

Traditionella vattenlösliga vaxkärnor är tillverkade av urea, som har en viss lukt och frätande egenskaper. Huvudkomponenten i det nuvarande vattenlösliga vaxkärnmaterialet är polymer, som inte innehåller urea, är miljövänlig, icke-frätande för produktionsarbetarnas hud och har ingen lukt. Metoden för att producera vattenlösliga vaxkärnor är att injicera smält vattenlösligt vax i formen. När det vattenlösliga vaxet har svalnat och stelnat öppnas formen för att avlägsna den fasta vattenlösliga vaxkärnan (se figur 3-34).

(3) Kontroll av gjutformen

Öppna först metallformen och kontrollera om det finns vaxspån eller damm. Efter att ha blåst rent den med en luftpistol, spraya den med ett släppmedel, som visas i figur 3-35.

(4) Inbäddning av den vattenlösliga vaxkärnan

Placera den vattenlösliga vaxkärnan på positioneringsspåret inuti metallformen (Figur 3-36) och stäng det när den är korrekt positionerad.

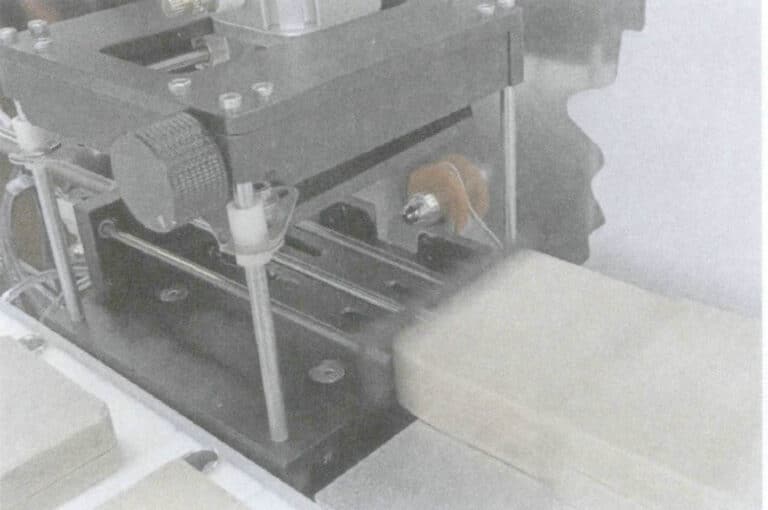

(5) Fixering av mögel

Spänn fast metallformen i skruvstyckets platta käft, lossa justeringsskruven för vaxinsprutningshöjden, justera höjden på vaxinsprutningsröret så att vaxinsprutningsmunstycket är 5~10 mm från formens övre kant och dra sedan åt den. Lossa sedan skruven för fixering av skruvstycket, flytta skruvstycket fram och tillbaka för att rikta in vaxinloppet i formen med vaxinsprutningsmunstycket, som visas i figur 3-37.

(6) Injektion av vax och borttagning av vaxform

Tryck på vaxinsprutningsbrytaren för att starta injektionen. När vaxformen har svalnat och stelnat, knacka försiktigt på båda sidor för att lossa den och ta sedan bort vaxformen enligt bild 3-38. Om vaxet inte fyller formen ordentligt ska du justera uppvärmningstemperaturen, injektionstiden och lufttrycket till lämpliga parametrar baserat på vaxformens fyllnadsgrad.

(7) Upplösande vattenlöslig vaxkärna

Blötlägg vaxformen i en sur vattenlösning för att lösa upp den vattenlösliga vaxkärnan (bild 3-39). Vänta tills den vattenlösliga vaxkärnan är helt upplöst. Rengör vaxformen efter upplösningen.

Bild 3-38 Ta bort vaxformen

Figur 3-39 Lös upp den vattenlösliga vaxkärnan

Avsnitt V Trimning av vaxformar

1. Bakgrundskunskap

1.1 Metoder för trimning av vaxformar

Figur 3-40 Polerad vaxform

Figur 3-41 Svetsad vaxform

1.2 Vanliga defekter i smycken vaxformar

(1) Bildning av blixt (Bild 3-42)

Beskrivning av defekten: Överflödiga vaxtunna kanter eller grader uppträder på vaxstycket. Om de inte avlägsnas kommer de att öka rengöringsarbetet för gjutämnen, sannolikheten för sprickbildning i ämnet och förlusten av ädelmetall. Detta leder till bildandet av en blixt i vaxformen. Orsakerna kan innefatta följande aspekter.

① Lufttrycket i vaxinjektorn är för högt. Smycken är relativt ömtåliga och kräver tryckluft för att spruta in vaxvätskan i formhålan. Injektionstrycket för vaxvätskan beror på lufttrycket; om lufttrycket är för högt kan det leda till att gummiformen öppnas vid skiljeväggen, vilket leder till en blixt.

② Vaxvätskans temperatur är för hög. Vaxvätskans flytbarhet är nära relaterad till dess viskositet, som till stor del beror på temperaturen. Ju högre temperatur på vaxvätskan, desto lägre viskositet, desto bättre flytbarhet och desto lättare är det för vaxvätskan att tränga in i formspåren, vilket leder till bildning av blixt.

③ Spännkraften på formens båda sidor är för liten. Formen består av två halvor eller flera delar som monteras ihop under vaxinsprutningen och kläms fast ordentligt på ovansidan och undersidan för att bilda ett slutet hålrum. Om klämkraften är otillräcklig kan vaxvätskan lätt skjuta isär formen under yttre lufttryck, vilket resulterar i en blixt.

④ Formen är inte skuren ordentligt, formen är deformerad eller formen har hög elasticitet. När de olika delarna av formen inte stängs tätt kommer en blixt att uppstå.

Därför bör lämpliga lösningar vidtas.

① Sänk lufttrycket i vaxinjektorn. Generellt gäller att vaxprover med många plana ytor och enkla former använder ett lufttryck mellan 50~80 kPa; vaxprover med tunna väggar, många stensättningspositioner och smala luckor använder ett lufttryck mellan 100~150 kPa.

② Sänk temperaturen på vaxvätskan på lämpligt sätt. För vanliga arbetsstycken kan kontroll av vaxvätskans temperatur mellan 70 ~ 75 ℃ säkerställa dess flytbarhet.

③ Öka klämkraften på båda sidor av formen. Var uppmärksam på tekniken under drift; använd båda händerna för att tätt klämma fast formen i fixturen och se till att fördelningen av fingrarna applicerar tryck jämnt på formen. Vaxinsprutningsprocessen bör hålla formen tätt fastklämd och inte lös.

④ Kontrollera kvaliteten på formskärningen och formens deformationsstatus. Använd högkvalitativt gummi för att pressa formen, eftersom de har god åldringsbeständighet och kan bibehålla mjukhet och elasticitet under lång tid. När du pressar formen, justera processparametrarna rimligt och ställ inte in alltför högt presstryck, presstemperatur eller alltför lång vulkaniseringstid.

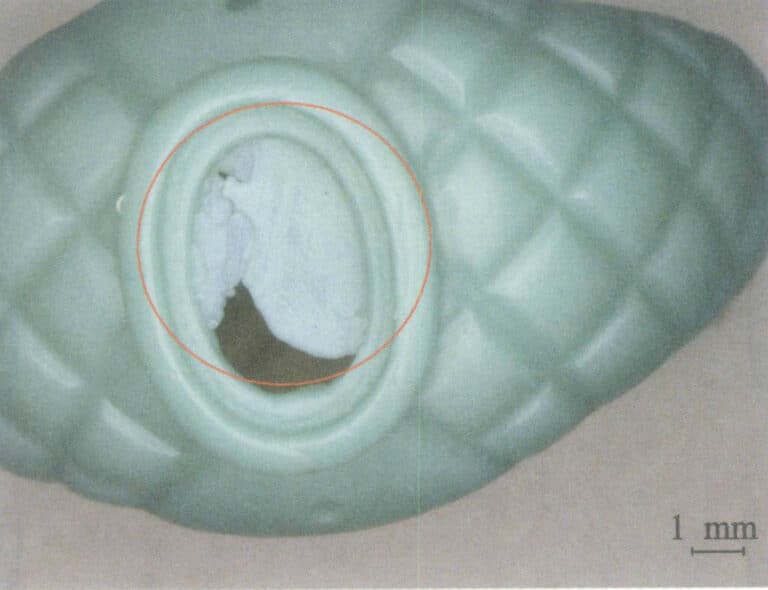

(2) Defekter i vaxform (bild 3-43)

Beskrivning av defekten: Vissa delar av vaxformen är inte helt formade, eller så finns det kalla stängningslinjer, flödesmärken, delaminering etc. De möjliga orsakerna till defekter i vaxformar kan kategoriseras i sex aspekter.

① Lågt lufttryck i vaxinjektorn. På grund av otillräcklig extern drivkraft hindras vaxflödet, vilket leder till långsam fyllning. När vaxet inte kan smälta samman uppstår defekter.

② Låg temperatur på vaxet. Det finns inte tillräckligt med värme för att upprätthålla vaxets flöde.

③ Gummiformen är fastspänd för hårt. För vissa tunnväggiga arbetsstycken kommer överdriven klämkraft på gummiformen att minska väggtjockleken på formhålan, vilket ökar svårigheten att fylla och forma.

④ Vaxinsprutningsmunstycket på vaxinjektorn är blockerat. Vid denna tidpunkt är mängden vaxvätska som sprutas ut liten, vilket förlänger tiden för vaxvätskan att fylla formhålan.

⑤ Det finns ett problem med formen. Inre gaser kan inte ta sig ut och bildar ett fyllnadsmottryck som hindrar en jämn fyllning av vaxvätskan.

⑥ Formtemperaturen är för låg, vilket gör att den absorberar en stor mängd värme från vaxvätskan, vilket gör att den inkommande vaxvätskan snabbt förlorar sin flytbarhet.

De motsvarande lösningarna är följande.

① Öka lufttrycket i vaxinjektorn; detta är den mest använda metoden och är ganska effektiv för komplexa och ömtåliga arbetsstycken.

② Höj temperaturen på vaxvätskan. Genom att höja temperaturen på vaxvätskan, utan att påverka dess kvalitet, förbättras dess flytbarhet och gör att den kan förbli i flytande tillstånd under en längre tid.

③ Minska trycket på båda sidor av formen på lämpligt sätt. Formen är relativt mjuk och elastisk, så klämkraften bör vara hanterbar för att undvika deformation av formhålan.

④ Rensa vaxinsprutningsmunstycket. Vaxinsprutningsmunstycket är en liten kanal som lätt kan blockeras om vaxmaterialet är orent eller innehåller främmande föroreningar. Återvunnet vaxmaterial måste filtreras för att avlägsna orenheter före användning.

⑤ Öppna ventilationsledningar i de döda hörnen inuti gummiformen så att gasen kan strömma ut smidigt och undvika att skapa ett fyllnadsmässigt mottryck.

⑥ När vädret är för kallt, förvärm först gummiformen för att säkerställa att den når en viss temperatur innan du injicerar vax.

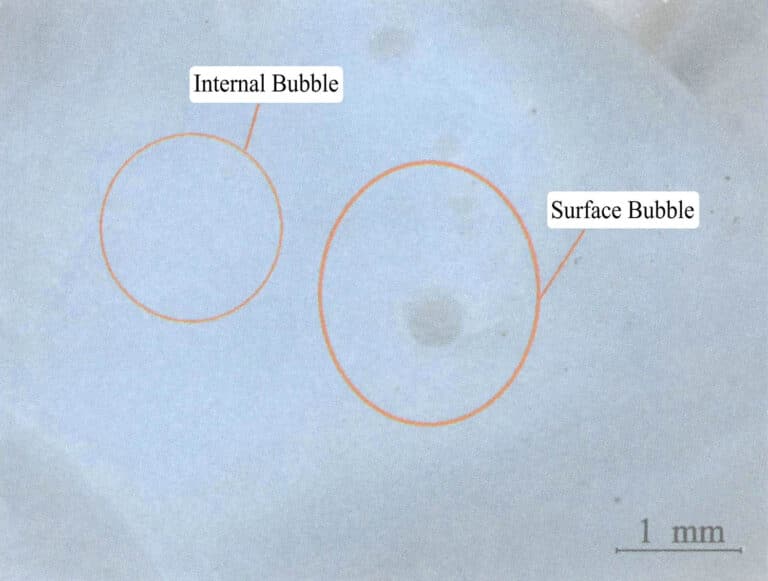

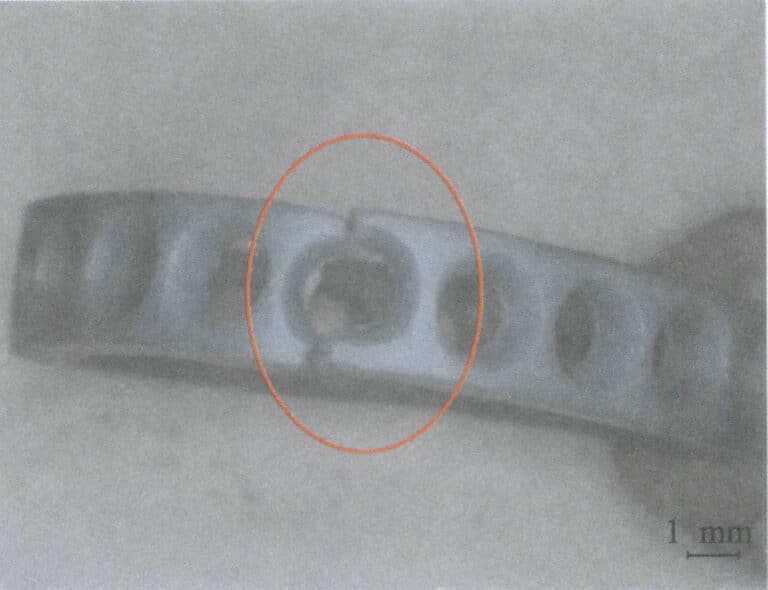

(3) Bubblor som uppträder i vaxformen (Figur 3-44)

Beskrivning av defekten: Det finns bubblor på ytan eller inuti vaxstycket, och bubbelområdets färg är märkbart ljusare än det omgivande området under ljus. Huruvida bubblorna i vaxformen kommer att påverka gjutningen beror på gjutningens struktur och bubblornas position. Om bubblorna exponeras på vaxformens yta kommer de utan tvekan att orsaka hål i gjutningen på den platsen; om bubblorna ligger under vaxformens yta finns det en möjlighet att bubblan brister under vakuumprocessen i gipsformen, i vilket fall bubblorna inte kommer att påverka gjutningens kvalitet. Orsakerna till uppkomsten av bubblor i vaxformen kan innefatta följande fem aspekter.

① Lufttrycket i vaxinjektorn är för högt. Under vaxinsprutningsprocessen fyller vaxvätskan formhålan på ett turbulent sätt, vilket kan leda till att luft fångas upp och bubblor bildas.

② Mängden vax i vaxinjektorn måste vara högre. När vaxvätskans yta är i nivå med eller till och med under vaxutloppet kommer gasen i vaxtanken att injiceras i formhålan tillsammans med vaxvätskan.

③ Vaxvätskans temperatur är för hög. Vid denna tidpunkt absorberar vaxvätskan en stor mängd gas, som kondenserar och bildar bubblor.

④ Gummiformens vaxinlopp är inte i linje med vaxmunstycket på vaxinjektorn. Under injektionen tränger luft in i gummiformen från sidan tillsammans med vaxvätskan.

⑤ Gummiformen har inga ventilationsledningar, eller så är ventilationsledningarna blockerade. När gummiformens hålrumsgas inte kan släppas ut smidigt kommer den att fångas i vaxvätskan eller förbli i döda hörn och bilda bubblor.

De motsvarande lösningarna är följande.

① Justera lufttrycket på vaxinjektorn så att vaxvätskan fylls på smidigt utan att behöva vara för högt.

② Öka mängden vax i vaxinjektorn och se till att volymen på vaxvätskan är över 2/1 av maskinens kapacitet.

③ Kontrollera vaxvätskans temperatur inom rätt intervall.

④ Rikta in vaxinloppet på silikonformen med vaxinsprutningsmunstycket på vaxinsprutaren och tryck hårt utan att lämna några mellanrum.

⑤ Skapa ventilationsledningar på silikonformen och kontrollera regelbundet ventilationsledningarna för att hålla dem fria.

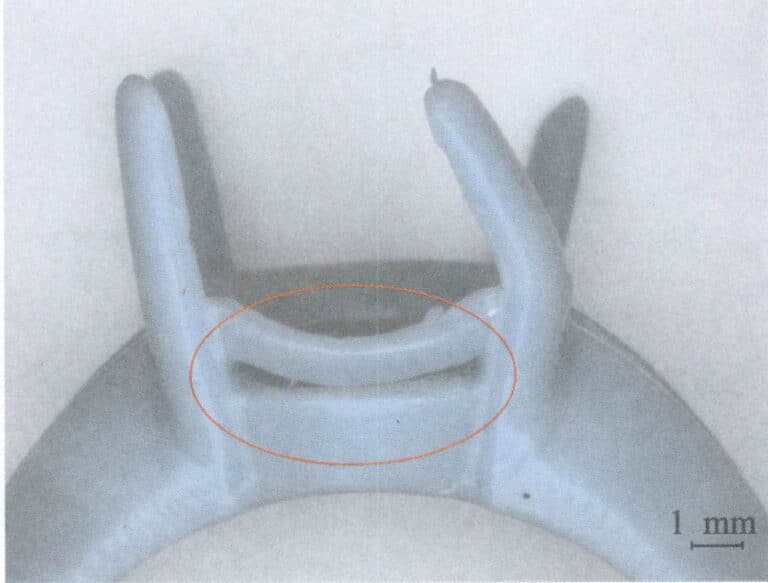

(4) Vissa delar av vaxformen kan utveckla sprickor eller helt gå sönder (Figur 3-45)

Orsakerna till att vaxformen går sönder kan omfatta följande fem aspekter.

① Andelen återanvänt vax i vaxmaterialet måste sänkas. Vaxmaterialet består av paraffin, stearinsyra och olika tillsatser. Varje gång det smälts och injiceras försämras dess prestanda, och dess elasticitet och plasticitet minskar också, vilket ökar sprödheten.

② Vaxformen togs inte bort i tid och förvarades för länge i gummiformen. Vaxformens sprödhet är relaterad till temperaturen. Om formen tas ut efter ett lämpligt intervall efter vaxinjektionen behåller vaxformen restvärmen och har bättre flexibilitet; om den lämnas i gummiformen för länge blir vaxformens temperatur för låg, vilket ökar sprödheten och gör den benägen att gå sönder.

③ Om man använder vax av dålig kvalitet eller alltför hårt vax får man låg seghet, vilket gör att det lätt går sönder vid påfrestningar.

④ Felaktig skärning av gummiformen gör det svårt att ta ut formen.

⑤ Metoden för borttagning av vaxform är enkel och grov.

De motsvarande lösningarna är följande.

① Minska användningen av återvunnet vax och se till att nytt vax utgör mer än 60% av den totala mängden vax i maskinen.

② Ta bort vaxformen omedelbart efter injektering för att undvika ökad sprödhet och potentiellt brott på grund av långvarig lagring.

③ Byt till högkvalitativt vax eller mjukare vax.

④ Förbättra skärningsmetoden för gummiformen och skär ytterligare de hindrade områdena vid behov.

⑤ Var försiktig under borttagningen av gjutformen.

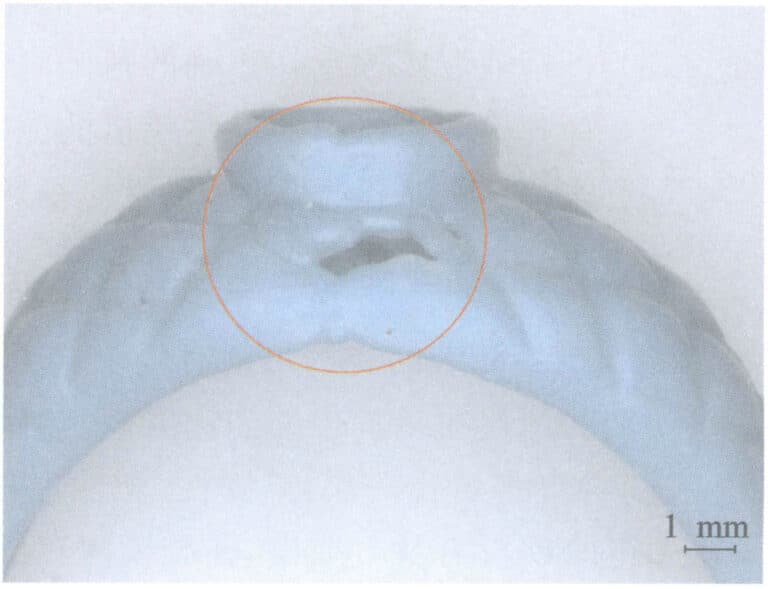

(5) Deformation av vaxform (bild 3-46)

Orsakerna till deformation av vaxformar kan omfatta följande fyra aspekter.

① Avlägsnar vaxformen från gummiformen för tidigt efter vaxning, vid vilken tidpunkt vaxformens motståndskraft mot deformation är låg och den lätt deformeras.

② Det använda vaxmaterialet är för mjukt. Deformationsmotståndet hos mjukt vax är lågt, särskilt vid höga temperaturer, vilket gör det benäget att deformeras.

③ Gummiformen är inte korrekt inriktad, vilket orsakar felinställning och deformation efter vaxinsprutning.

④ Vaxformens struktur är orimlig och saknar effektivt stöd, vilket gör den lätt att deformera vid borttagning av formen.

De motsvarande lösningarna är följande.

① Efter vaxinjektion ska vaxformen få svalna i gummiformen under en viss tid innan den tas bort. Vaxformen ska lämnas i 1 minut efter injektion innan den tas bort för allmänna smycken. För tjockväggiga bitar, för att förkorta borttagningstiden för formen, kan gummiformen nedsänkas i kallt vatten för att påskynda stelningen och kylningen av vaxformen.

② Välj hårdare vaxmaterial. Temperaturen varierar i olika regioner och årstider. Under årstider med höga temperaturer kan du välja vaxmaterial med bättre motståndskraft mot uppmjukning och deformation.

③ Sätt upp effektiva positioneringsanordningar och se till att formen är korrekt placerad när du injicerar vax.

④ För ömtåliga och ihåliga arbetsstycken bör stödpunkter läggas till i originalmodellen för att förbättra vaxformens motståndskraft mot deformation.

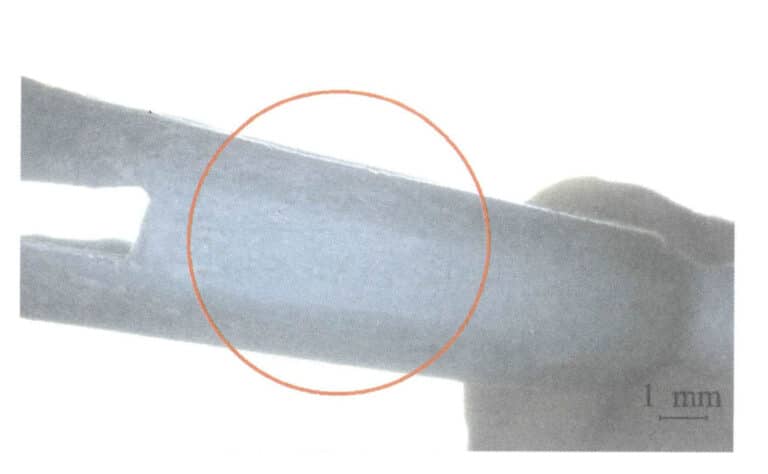

(6) Vaxformens grova yta (bild 3-47)

De möjliga orsakerna till den grova ytan på vaxformen är följande fyra aspekter.

① Före vaxinjektionen användes för mycket talk eller släppmedel på gummiformen. Om gummiformen inte rengörs regelbundet kommer dessa orenheter gradvis att ackumuleras, vilket leder till en grov yta på vaxformen.

② Användning av orent återvunnet vax. När partiklar blandas i det återvunna vaxmaterialet kommer det också att injiceras i vaxformen och bilda spridda grova områden. När dessa partiklar överförs till gjutningens yta blir resultatet ännu värre.

③ Miljön där vaxformen placeras måste vara renare, och den har lämnats för länge, vilket resulterat i en stor ansamling av damm på ytan.

④ Efter vaxtrimning finns det vaxrester kvar på ytan av vaxstycket.

De motsvarande lösningarna är följande.

① Användning av formsläppmedel eller talkpulver bör vara lämpligt för att undvika att använda talkpulver och släppmedel samtidigt när du applicerar vax. När du använder silikonformen är det viktigt att kontrollera regelbundet och rengöra de inre hålrumsväggarna.

② Säkerställ kvaliteten på vaxmaterialet; vid användning av återvunnet vax måste det först rengöras.

③ Säkerställ arbetsplatsens renhet; när damm eller kvarvarande vaxflis samlas på vaxformens yta måste den rengöras först. En neutral rengöringslösning med en koncentration på 0,2 ~ 0,3% kan beredas för att tvätta vaxformen i tvålvatten, med en mjuk borste för att avlägsna ytfett och damm och sedan skölja den med rent vatten.

2. Genomförande av uppgifter

Denna uppgift innebär att använda verktyg som elektrisk lödkolv, kirurgisk kniv och ringmätare för att trimma och modifiera vaxformar med defekter som blixtar, bubblor, deformation och små hål.

(1) Förberedande arbete

Slå på strömmen och justera temperaturen på den elektriska lödkolven. Fyll en 100 ml glaskopp med 40~50°C varmt vatten och förbered ringmätaren, kirurgkniven och 1200 # sandpapper.

(2) Trimning av vaxformen

① Använd en kirurgisk kniv eller skrapa för att ta bort vaxflash och andra defekter. Var försiktig med kraften och tekniken när du skär längs vaxformens yta för att undvika att skada den, och jämna till ytan innan du polerar den med sandpapper.

② Använd en elektrisk lödkolv doppad i vax för att reparera sandhål, bubblor och defekter på vaxprovets yta och polera det sedan med sandpapper.

③ För vaxbitar med små hål som är blockerade kan du använda en stålnål eller en elektrisk lödkolv för att sticka hål i hålen.

④ Du kan korrigera deformerade vaxformar i varmt vatten på 40 ~ 50 ℃.

(3) Modifiering av ringvaxformens ringstorlek

För in ringvaxprovet i motsvarande ringstorlek och skär upp den från mitten. Om du behöver öka ringstorleken, använd en elektrisk lödkolv för att lägga till vax vid den position där ringen uppfyller den önskade ringstorleken och jämna sedan ut den med en skalpell (Figur 3-48); om du behöver minska ringstorleken, skär av den överflödiga delen av ringskaftet vid den position där den uppfyller den önskade ringstorleken, svetsa den med en elektrisk lödkolv och justera sedan formen med en skalpell för att matcha ringkroppen.