Hur man gör smycken vaxmodell och master modeller för smycken gjutning?

De grundläggande principerna och operativa färdigheterna för 5 typiska arbetsuppgifter

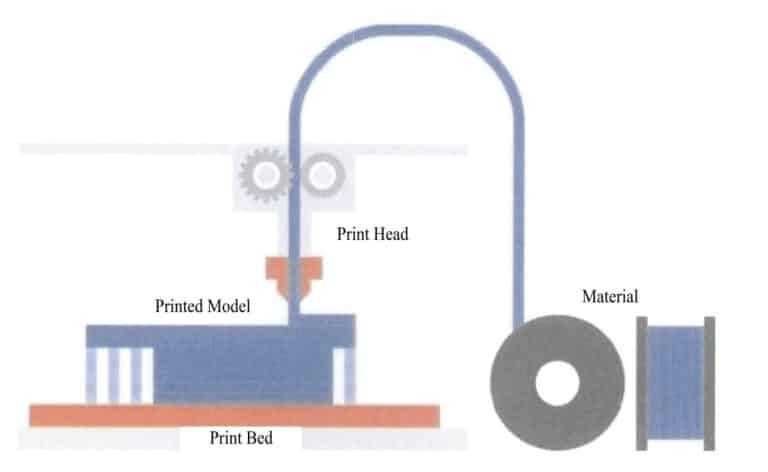

Vid smyckesproduktion är gjutning av förlorat vax den viktigaste formningsprocessen. Originalmodellproduktion är det första steget i gjutningsprocessen, vilket har en betydande inverkan på gjutkvalitet, produktionseffektivitet och andra aspekter. Den traditionella metoden för produktion av originalmodeller involverar främst handsnidade vaxmodeller. Handsnidade vaxmodeller är en modelleringsteknik som integrerar både additiva och subtraktiva metoder. Genom att hänvisa till smyckedesignritningarna används vax som material och snidningsverktyg är mediet för att skulptera vaxet till en vaxmall som motsvarar designritningarna. Denna teknik möjliggör fri formning av den ursprungliga modellen. Men på grund av dess beroende av manuellt arbete är produktionseffektiviteten låg och stabiliteten i produktkvaliteten är svår att garantera. Med teknikutvecklingen förlitar sig originalmodellproduktionen huvudsakligen på formningsteknik för 3D-utskrift. 3D-utskrift, akademiskt känd som additiv tillverkning, avser att skapa tredimensionella modeller genom att skära modellen och stapla den lager för lager med utrustning, vilket i slutändan producerar en tredimensionell enhetsmodell som är helt förenlig med motsvarande datamodell. Användningen av 3D-utskriftsteknik har avsevärt förbättrat produktionseffektiviteten och säkerställt noggrannheten i produktdimensionerna. Beroende på råvarornas form varierar också metoderna för stapling av lager-för-lager i 3D-utskrift, inklusive UV-härdad modellering, smält deponeringsmodellering och selektiv lasersintring. UV-härdad modellering och smält depositionsmodellering är smyckenas mest använda metoder för produktion av originalmodeller.

När den ursprungliga modellen är färdig måste en gran ställas in. Granen är den reserverade kanalen för flödet av smält metall under gjutningsprocessen, och det är också kanalen för att kompensera krympningen av metallen under gjutningens solidificering. Den korrekta inställningen av granen är ett grundläggande villkor för att säkerställa gjutkvalitet, och många defekter i förlorat vax orimliga graninställningar orsakar direkt eller indirekt gjutning. När du ställer in granen är det nödvändigt att följa några grundläggande principer samtidigt som du också överväger smyckesproduktens struktur, material, storlek och andra egenskaper.

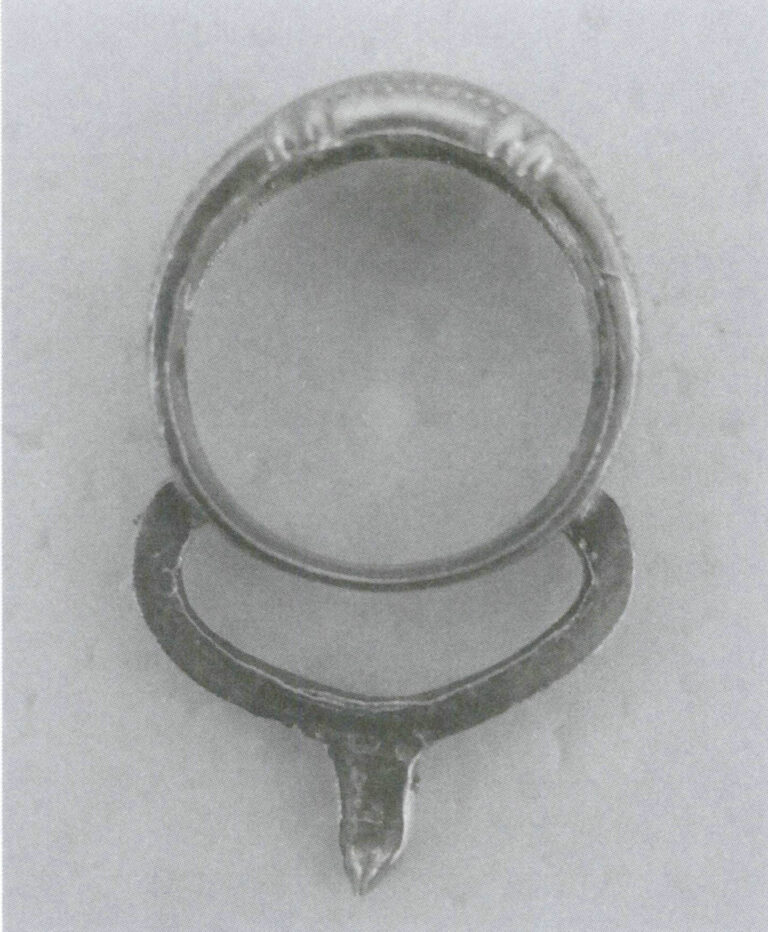

Kompletterad ring blank

Innehållsförteckning

Avsnitt I Produktion av handsnidade vaxmodeller

1. Bakgrundskunskap

1.1 Egenskaper hos vaxmaterial

Vax är det grundläggande materialet för att göra smycken originalmodeller. Olika typer av vax används i smyckesindustrin, men endast ett fåtal har rätt balans mellan styrka och seghet som är lämplig för att skära vaxmodeller. De flesta vaxer är antingen för spröda eller för mjuka, vilket gör dem svåra att skära med konventionella metoder. Vaxets lämplighet för att skära modeller utvärderas huvudsakligen utifrån fem aspekter: hårdhet, styrka, seghet, enhetlighet och smältpunkt.

Vaxet som används för att skära modeller ska ha tillräcklig hårdhet så att ytan inte lätt skadas när den utsätts för kraft, vilket gör det möjligt att skära fina mönster.

Eftersom väggtjockleken på smycken i allmänhet är liten, och vissa smycken har en väggtjocklek på mindre än 0,3 mm, krävs det att snidvaxet har tillräcklig styrka och seghet så att det tunna vaxmaterialet inte deformeras eller går sönder.

Vaxmaterialet ska också ha en enhetlig densitet. För att säkerställa att mönstren på vaxmodellen har samma klarhet måste vaxets väggtjocklek vara konsekvent. När vaxmaterialets densitet är enhetlig är metoden för att bedöma väggtjockleken vanligtvis ganska enkel: titta på vaxmodellens färg på olika ställen mot ljuset; om väggtjockleken är inkonsekvent kommer färgerna att skilja sig åt. Men när vaxmaterialets densitet är ojämn, även om väggtjockleken är densamma, kan den uppvisa olika färger, vilket kan leda till felbedömning under drift.

För vaxmodeller som används direkt för gjutning med förlorat vax krävs också att vaxmaterialet lätt smälter bort under rostningsprocessen, har en liten värmeutvidgningskoefficient och lämnar minimala rester efter rostningen.

Välkända vaxmärken i branschen är Ferris, Matt, Kerr och så vidare.

1.2 Klassificering av vaxmaterial

Enligt olika prestanda- och bearbetningsegenskaper kan snidningsvax klassificeras på olika sätt.

(1) Klassificering efter hårdhet

Enligt hårdhet kan snidningsvax delas in i tre kategorier: vax med hög hårdhet, vax med medelhård hårdhet och mjukt vax. För att underlätta distinktionen använder branschen motsvarande färger. Grönt, lila och blått används för att representera dem. Om man tar Ferris snidningsvax som ett exempel är egenskaperna hos grönt vax, lila vax och blått vax följande.

Grönt vax: Detta vax har den högsta hårdheten och den lägsta elasticiteten och mjukheten. Grönt vax är det mest använda snidvaxet, lämpligt för att skära skarpa vinklar och invecklade detaljer i vaxmodeller. Det kan bearbetas till en tjocklek på mindre än 0,2 mm, behåller sin form väl utan att lätt deformeras och poleras till en jämnhet som glas. Den låga segheten hos grönt vax gör det benäget att spricka när man skulpterar stora och tunna böjda ytor. Smälttemperaturen för grönt vax är 110 ℃, och när det smälter kan det omedelbart förvandlas till vätska utan att gå igenom ett tätt stadium. Olika vaxsågar, snidningsknivar, vaxfiler och maskinborrar kan enkelt skära, fila och bearbeta ytstrukturer med grönt vax.

Lila vax: Lila vax har medelhårdhet, god elasticitet och mjukhet, vilket gör det lämpligt för att göra mer komplexa vaxmodeller. Smälttemperaturen för lila vax är 107 ℃ och det blir mjukare när det värms upp och blir märkbart mjukare när temperaturen ökar tills det blir flytande, vilket gör det olämpligt för att skapa fina mönster.

Blått vax: Blått vax har den lägsta hårdheten och är mycket mjukt, vilket gör det lämpligt för att göra enkla vaxmodeller, särskilt för arbeten med sfäriska eller krökta ytor. En 3 mm tjock bit blåvax kan böjas till en halvsfärisk form efter att ha blötlagts i kokande vatten. Blått vax skärs bäst med en kniv, eftersom det inte producerar vaxpulver som grönt vax eller gör av som lila vax. Blått vax smälter vid 104 ℃ men förvandlas inte till en flytande vätska; det bibehåller en viss viskositet. Det är mycket bekvämt att använda blått vax för att replikera ytmönstren på en mastermodell, men det är inte lämpligt för att göra mycket fina mönster eller bearbetning med en hängande kvarn.

(2) Klassificering baserad på form och användning

När det gäller form kan vaxmaterial vara block, ark, rör, remsor, trådar etc. Olika förformade vaxmaterial eller vaxtillbehör finns tillgängliga för val, såsom ringvax, armbandsvax, bezelvax, prongvax och andra hjälpformande vaxer för att underlätta produktionsanvändningen, spara bearbetningstid och minska förlusten av vaxmaterial. Formerna, egenskaperna och användningsområdena för vanligt förekommande vaxmaterial för handsnideri visas i tabell 1-1.

Tabell 1-1 Vanligt förekommande vaxmaterial för handsnideri

| Kategori av vaxmaterial | Form | Egenskaper | Applikationsområde |

|---|---|---|---|

| Hårdvax (vaxstenar, vaxark etc.) |

|

Hög hårdhet, utmärkt bearbetningsprestanda, mycket lämplig för snidning | Vaxmodeller för snidning av smycken, prydnadsföremål och hantverk |

| Mjukt vax |

|

Låg hårdhet, lätt att böja och deformera, kan formas fritt | Biomimetiska tillbehör med linjemönster, t.ex. växtblad, vinrankor och texturer på insektsvingar |

| Ring vax |

|

Designen för ringar omfattar rena runda och "U"-formade plattformar, med både massiva och ihåliga typer, vilket sparar bearbetningstid. | Tillverkning av herrringar och damringar |

| Armband vax |

|

Kan användas för att göra runda, ovala och fyrkantiga armband, vilket sparar bearbetningstid | Tillverkning av armband |

| Inställning av vax |

|

Standardform, storlek och hög hållfasthet, inte lätt att bryta | Vaxmodell för tillverkning av standardinfattning för ädelsten |

| Prong vax |

|

Kompletta storlekar, god elasticitet, kan vax böjas, inte lätt att bryta | Tillverkar delar av vax för prongs och linjär modellering |

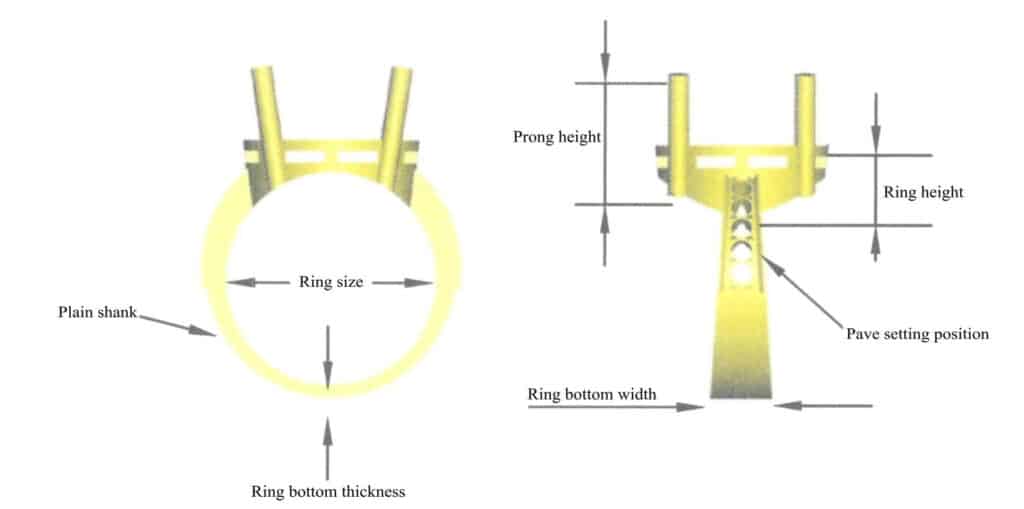

1.3 Vaxmodell Struktur Storlek Terminologi

När personalen för modelltillverkning får beställningen måste de först förstå kundens krav baserat på beställningen, till exempel smyckesstorlek, ädelstensstorlek etc. Om man tar ringar som exempel är det nödvändigt att förstå de specifika betydelserna av följande termer.

Ringstorlek: Ringens innerdiameter, som kan mätas i olika standarder, t.ex. amerikanska, Hongkong, japanska och italienska storlekar.

Ringens bottenbredd: I branschen kallas det ofta för "ringskaftsbredd" och avser bredden längst ned på ringen.

Ringbotten tjocklek: I branschen kallas det ofta för "ringskaftets tjocklek" och avser tjockleken längst ned på ringen.

Ringens höjd: I branschen kallas detta ofta för "axelhöjd" och avser den vertikala höjden på kanten av ringens huvud.

Prong höjd: I branschen kallas den ofta för "sidohöjd" och avser huvudets totala höjd, som måste mätas med ett skjutmått.

Vanligt skaft: Avser området mellan ringskaftet och huvudet, vilket är den del som återstår efter att man tagit bort pavéinfattningsstenarna eller andra mönster.

Slät skafttjocklek: Avser tjockleken på ytorna på båda sidor av huvudet utan beläggningspositioner, mätt med invändigt skjutmått. Om kunden inte har några speciella krav, är den vanligtvis 0,6~0,7 mm.

Pave inställning position tjocklek: Avser tjockleken på beläggningens inställningsposition, som måste mätas med ett invändigt skjutmått. Om kunden inte har några speciella krav kan den tas som 1~1,2 mm.

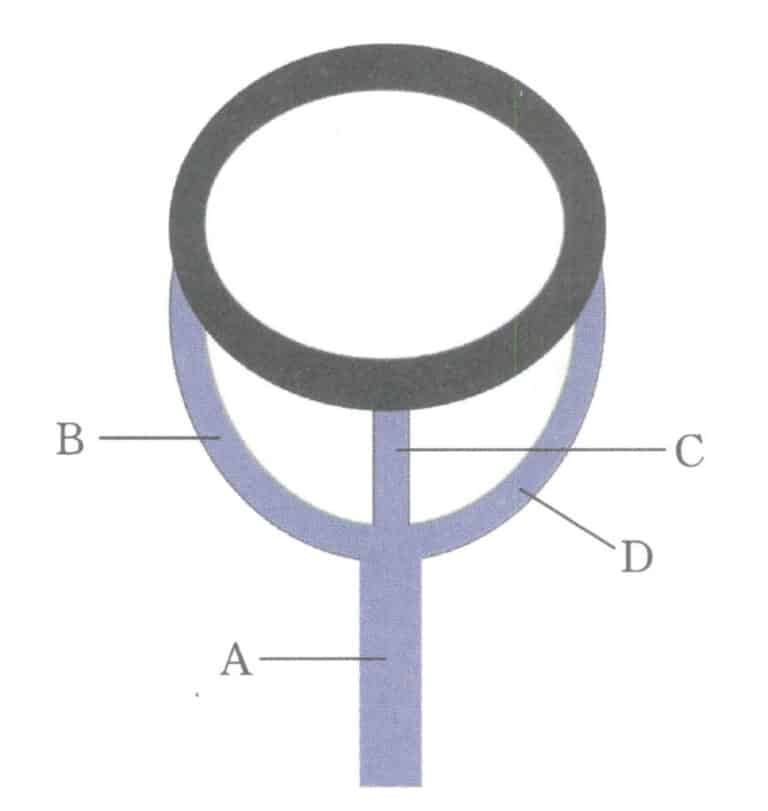

Kanttjocklek på steninfattningsfäste: Avser tjockleken runt huvudinställningsfästet, som kan uppskattas till 1,1~1,3 mm.

De specifika platserna för ovanstående termer visas i figur 1- 1.

Storlek på ädelstenen: Avser ädelstenens dimensioner. Om beställningen innehåller en ädelsten kan inställningspositionen öppnas enligt den faktiska storleken; om beställningen inte innehåller en sten måste ädelstenens storleksintervall bestämmas baserat på ädelstenens informationskod i beställningen. Ädelstenarnas skärstilar inkluderar i allmänhet rund briljant cur, baguettskärning och prinsessskärning etc.

1.4 Koefficient för termisk expansion

2. Genomförande av uppgifter

Denna uppgift tar vaxmodellen för rent guldring som ett exempel, främst med hjälp av grunt lättnadshantverk för att slutföra den handsnidade vaxmodellproduktionen.

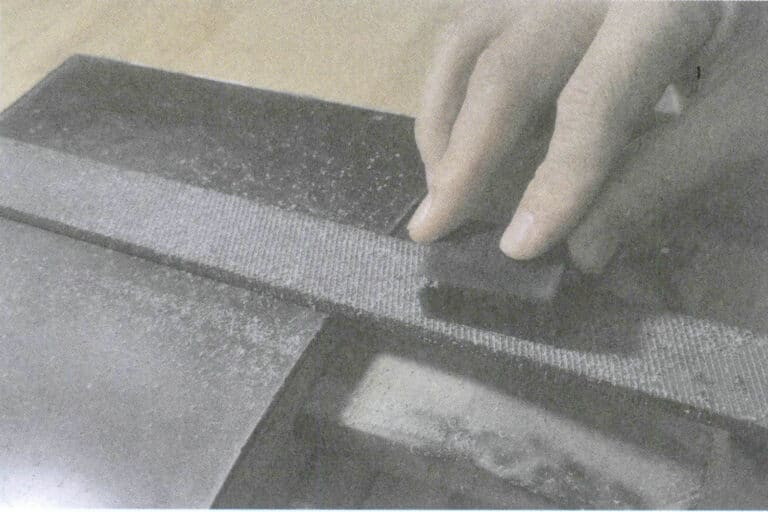

(1) Skärande material enligt beställning

Använd ett skjutmått för att mäta måtten och dra linjer enligt specifikationerna och måtten i mönstret och använd en bågfil för att skära ut det vaxblock som krävs, enligt figur 1-2.

(2) Grov formning

Placera det skurna vaxblocket på en fyrkantig fil för att jämna ut det och skapa tre rätvinkliga ytor, nämligen framsidan och ovansidan i rät vinkel, framsidan och sidovyn (vänster eller höger) i rät vinkel samt ovansidan och sidovyn i rät vinkel, som visas i figur 1-3. När du har polerat de tre räta vinklarna ska du använda ett skjutmått för att rita en baslinje som skär varandra i mitten och är vinkelrät längs de räta vinkelkanterna (inklusive ovansidan och baksidan, kallad den vertikala mittlinjen) och monteringens konturlinje, se figur 1-4. Använd en kompass med skärningspunkten mellan monteringens konturlinje och den vertikala mittlinjen som utgångspunkt, med en halv ringstorlek som radie, för att ta punkter på den vertikala mittlinjen och använd detta som centrum för att rita ringens inre cirkelkurva (inklusive baksidan), som visas i figur 1-5.

Figur 1-2 Sågning av vax

Figur 1-3 Filning av vaxblocket

Figur 1-4 Ritning av baslinjen

Figur 1-5 Rita båglinjen

Borra sedan ett litet hål på insidan av bågen, för sågbladet igenom och använd en sågram för att skära ut ett hål i ringstorlek längs båglinjen, som visas i figur 1-6.

Använd en vaxborr för att trimma den inre cirkelkanten och använd sedan en vaxringskärkniv för att skrapa den inre cirkeldiametern till avläsningspositionen för ringstorleksskalan och se till att botten- och toppytorna på ringstorlekshålet har samma storlek enligt figur 1-7.

Bild 1-6 Sågning av hål med ringstorlek

Bild 1-7 Skrapning av ringstorlek

(3) Fin detaljbearbetning

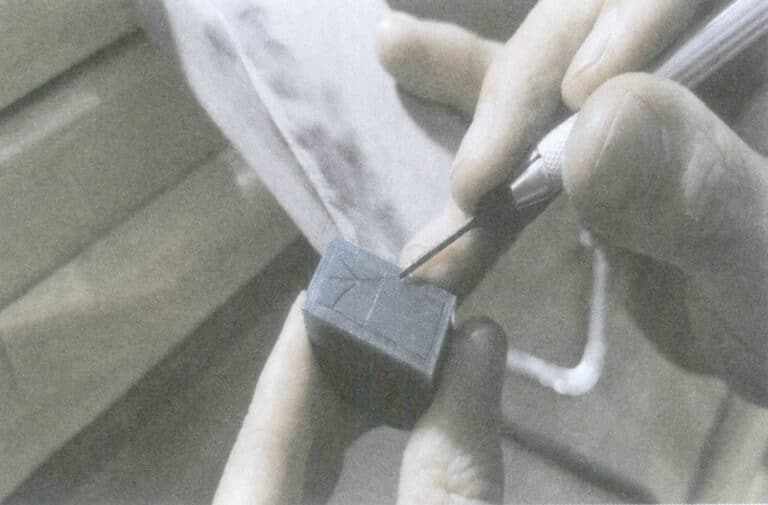

När den övergripande formen är klar går du vidare till nästa steg i detaljreparationen. Använd en vaxfräs för att forma ringens yttre form, använd en fyrkantig fil för att göra vänster och höger kant symmetriska och släta till den nedre kanten, som visas i figur 1-8. Använd ett skjutmått för att rita mittlinjen på sidan, ställ in bredden på monteringen och underkanten och använd en vaxmaskinborr för att forma båda kanterna. Om herrringen har dubbelt snedställda raka kanter, placera den på fyrkantfilen för att slipa den till en diagonal symmetrisk form. Var noga med att behålla ringens övergripande form och använd en liten vaxfil för att förfina den, så att alla fyra sidorna är snygga och symmetriska. Rita mönstret (bokstäver, former eller mönster) på monteringen (ringytan) med en spetsig borr och använd en diagonalkniv eller en medelstor halvmånekniv för att skära den inre kantlinjen, den yttre kantlinjen eller gravera bokstäver i följd, som visas i figur 1-9. Använd en sidokniv för att urholka mellanrummen mellan ramen och bokstäverna (eller formerna) och använd sedan en bottenkniv för att avsluta.

Figur 1-8 Utformning av utseendet

Bild 1-9 Täljmönster

Observera ringytan på avstånd, använd en kniv för att korrigera tecken och former och förfina noggrant för att säkerställa att gjutningen har tydliga lager och en livlig bild med mjuka kurvor och flödande linjer.

(4) Ta bort bottenvikten

När du har bekräftat att ringen är korrekt, använd en grov vågborr för att urholka vaxet inuti ringen, som visas i figur 1-10. Lämna en väggtjocklek på 1 mm med en återstående yttjocklek på 0,5~0,8 mm. Observera att väggtjockleken ska vara jämn, så att den inte är för tunn och orsakar perforering eller för tjock och ökar vikten.

(5) Trimning

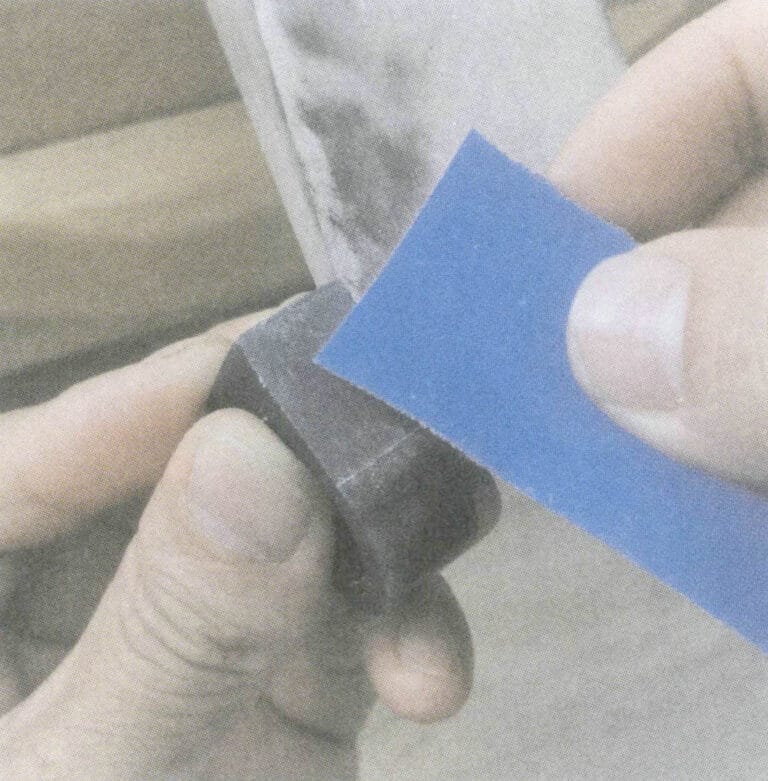

Använd en täljkniv för att skrapa bort repor på ytan, använd grovt sandpapper 400#~600# för grovpolering och sedan fint sandpapper 800#~1200# för finslipning, se figur 1-11. Torka av gjutgodset med lackförtunning eller vitolja.

Figur 1-10 Muddring av botten

Bild 1-11 Polering med sandpapper

Avsnitt II Framställning av ljushärdad originalmodell

1. Bakgrundskunskap

1.1 Principer för Rapid Prototyping-teknik

Snabb prototypteknik, eller snabb prototyptillverkningsteknik, är en viktig del av modern avancerad tillverkningsteknik. Snabb prototyputrustning kan direkt, snabbt och exakt omvandla designkoncept eller designplaner till faktiska delprototyper eller direkt tillverka delar genom processer som modelletablering, approximationsbearbetning och skivbearbetning, vilket ger ett effektivt och billigt medel för prototyptillverkning och verifiering av designkoncept, vilket därmed kompenserar för bristerna i traditionella tillverkningsmetoder.

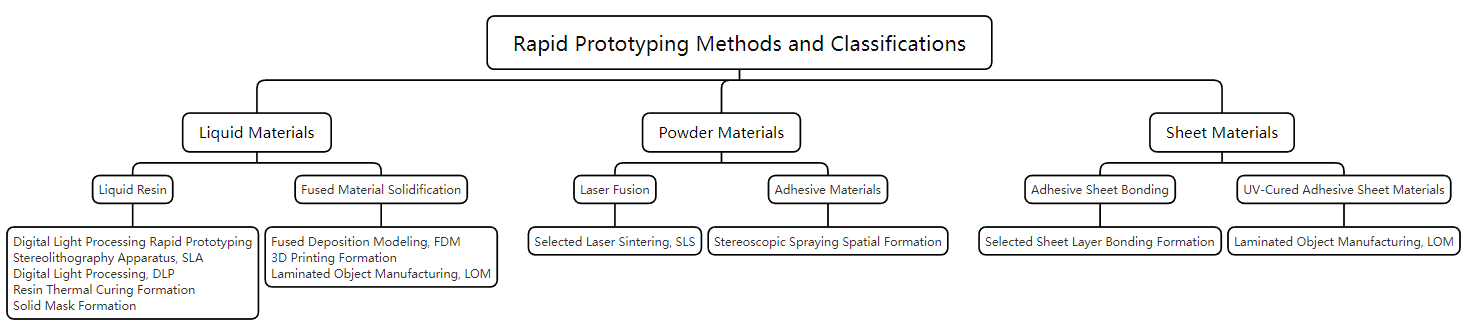

Rapid prototyping är en ny tillverkningsteknik som utvecklats med hjälp av datorstödd konstruktion, datorstödd tillverkning, numerisk styrning, laserteknik och nya material. Tekniken bygger på principerna om diskretisering och stapling, vilket innebär att CAD-modellen av en detalj kan diskretiseras på ett visst sätt till bearbetningsbara diskreta ytor, diskreta linjer och diskreta punkter. Sedan staplas dessa diskreta ytor, linjer och punkter på fysisk eller kemisk väg för att bilda detaljens övergripande form. Den specifika metoden innebär att den tredimensionella CAD-modellen av detaljen konverteras till ett annat format och skärs upp i lager för att få fram de tvådimensionella konturformerna i varje lagers tvärsnitt. Enligt dessa konturformer solidifierar en laserstråle selektivt lager av flytande ljuskänsligt harts, skär lager av papper eller metallplåtar eller sintrar lager av pulveriserade material och sprutar selektivt lager av lim eller termoplastiska material med hjälp av en jetkälla, vilket bildar de plana konturformerna för varje tvärsnitt, som sedan gradvis staplas för att skapa en tredimensionell del. Rapid prototyping-tekniken använder inte traditionella "subtraktiva" bearbetningsmetoder (där överflödigt material avlägsnas från arbetsstycket med hjälp av verktyg för att få fram önskad form på detaljen). Istället används en ny "additiv" bearbetningsmetod, som först skapar ett tunt lager av grovt material med hjälp av punkter, linjer eller ytor. Därefter staplas gradvis flera lager av grovt material för att bilda komplext formade delar. Den grundläggande principen för snabb prototypteknik är att sönderdela komplex tredimensionell bearbetning till stapling av enkel tvådimensionell bearbetning. Därför kallas den också för "skiktad tillverkning", "additiv tillverkning" eller "inkrementell tillverkning".

1.2 Skivning av modell

1.3 Fördelar med Rapid Prototyping-teknik

I den traditionella utvecklingsprocessen för produktprover måste konstruktörerna först skapa en tredimensionell bild av användarens krav i huvudet och sedan omvandla den till tvådimensionella konstruktionsritningar, som senare måste omvandlas till tredimensionella prover eller modeller av tillverkarna. Om det krävs ändringar av produkten måste konverteringen mellan tredimensionellt och tvådimensionellt upprepas flera gånger. Därför är den traditionella design- och utvecklingsprocessen för produktprover stegvis, vilket ofta tar lång tid och förlänger produktutvecklingscykeln.

Rapid prototyping-tekniken integrerar konceptet concurrent engineering och löser problemet med att snabbt och intuitivt analysera och demonstrera produkter inom teknisk design. Detta gör att de designade produkterna kan genereras direkt som tredimensionella solida modeller utan mellanliggande tekniska ritningar eller steg. Det har följande uppenbara fördelar: ① förkortar kraftigt utvecklingscykeln för nya produkter, vilket gör att produkterna kan komma ut på marknaden snabbare; ② minskar FoU-kostnaderna för nya produkter avsevärt; ③ ökar förstagångsfrekvensen för nya produktlanseringar; ④ stöder genomförandet av samtidig teknik; ⑤ stöder teknisk innovation och förbättrar designen av produktutseende.

1.4 Metoder för snabb prototyptillverkning

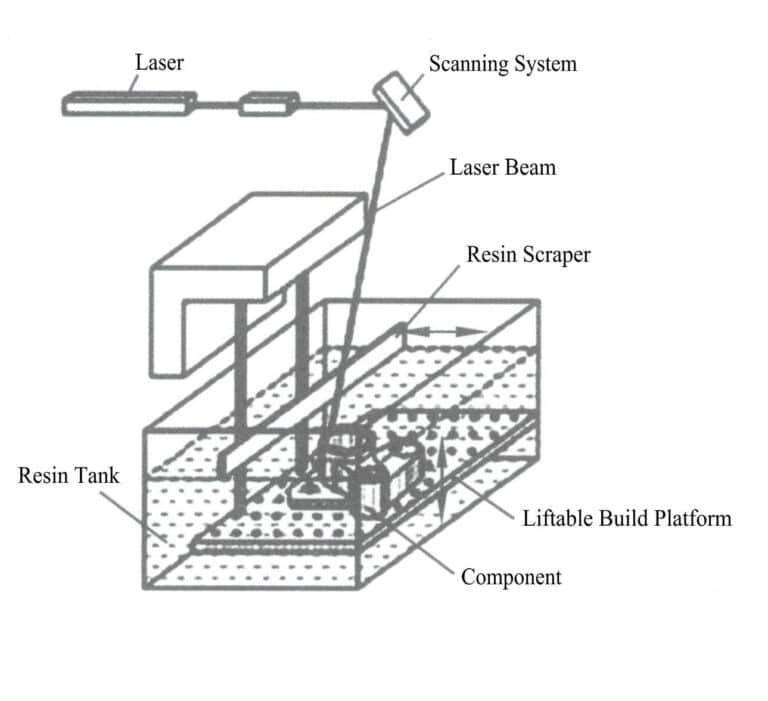

(1) Apparat för stereolitografi (SLA)

Denna gjutningsmetod använder ljuskänsligt harts som råmaterial. Under datorstyrning skannar en UV-laser ytan på det flytande ljuskänsliga hartset enligt de skiktade tvärsnittsdata för delen, vilket gör att hartset i det skannade området genomgår en fotopolymerisationsreaktion och stelnar och bildar ett tunt lager av delen; efter att ett lager har härdat sänks arbetsbänken ner och ett nytt lager flytande harts appliceras på den tidigare härdade hartsytan för nästa skannings- och härdningslager. Det nyligen härdade skiktet fäster ordentligt vid det föregående skiktet och denna process upprepas tills hela prototypen av detaljen är klar, se figur 1-13.

SLA-metoden analyserar de skiktade tvärsnittsdata till otaliga pixelpunkter. Datorn kontrollerar alla pixelpunkter, kopplar ihop dem till kontinuerliga linjer och ritar dem till ytor genom parallella arrangemang av kontinuerliga linjer. Lasern fullbordar härdningen av det skiktade tvärsnittet punkt för punkt längs en linjär optisk bana. De viktigaste processparametrarna för SLA-metoden inkluderar laserpunktens diameter, skiktets tjocklek, punktens steglängd, punktens uppehållstid och ljusets rörelseriktning. Den tryckta modellens ytkvalitet begränsas inte bara av hårdvarans upplösning utan också av utformningen av datorns optiska bana. Denna gjutningsmetod kännetecknas av relativt höga utrustningskostnader, längre utskriftstider och begränsad livslängd för laserröret. Den kan skapa delar med komplexa former (ihåliga delar) och finare detaljer (smycken och hantverk).

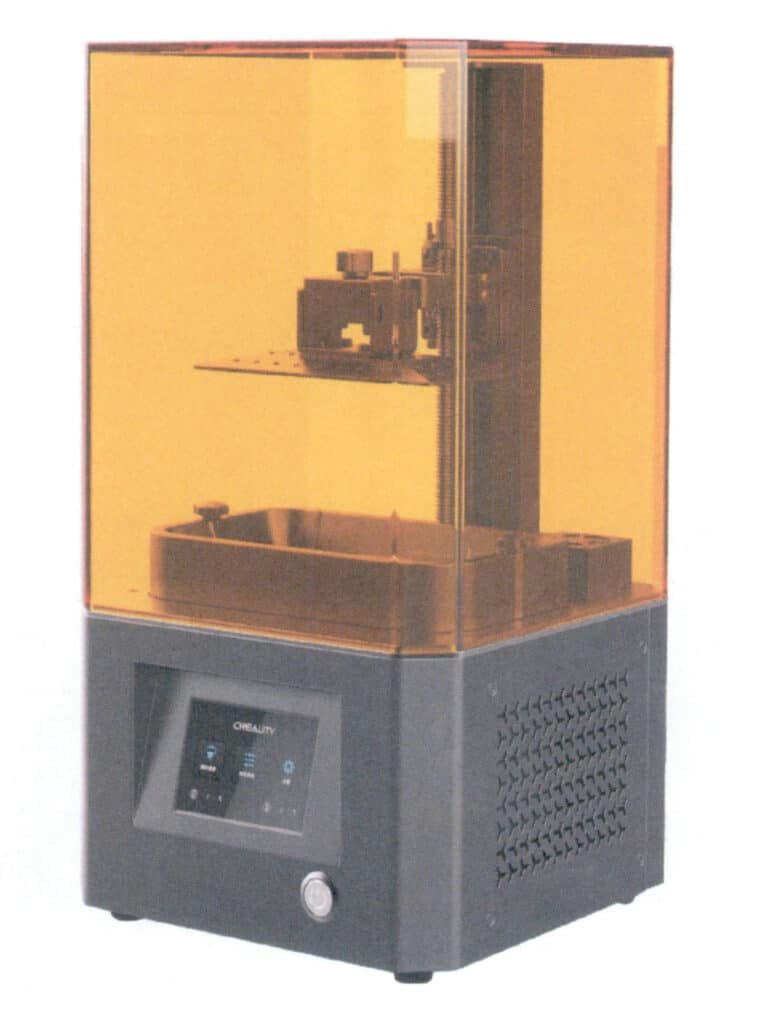

(2) Digital ljusbehandling (DLP)

Principen för snabb prototypframställning med digital ljusbehandling är att använda en DLP-projektor för att projicera modellens skiktade grafik på ytan av tryckplattformen under hartstanken på ett plant sätt. Hela ytan härdas samtidigt. Efter att ett lager harts har härdats höjs tryckplattformen med en lagerhöjd och sedan härdas ytterligare ett lager harts, varvid denna process fortsätter lager för lager tills hela modellen är tryckt.

DLP-metoden kännetecknas av att den åstadkommer samtidig härdning av hela den skiktade ytan genom projektion, vilket effektivt ökar hastigheten för 3D-utskrifter. Under utskriftsprocessen befinner sig modellen i ett inverterat suspenderat tillstånd, där skikten läggs på individuellt, vilket gör det möjligt att skriva ut med en liten mängd material. Figur 1-14 visar en typisk DLP 3D-skrivare. De viktigaste processparametrarna för DLP-metoden inkluderar exponeringstid för ett lager, formningsriktning och skikttjocklek. Ju mindre skikttjockleken är, desto högre är utskriftsprecisionen, men motsvarande utskriftstid kommer också att förlängas. Exponeringstiden för varje lager påverkar den faktiska lagertjockleken som skrivs ut, och olika typer av harts kräver olika exponeringstider; därför är exponeringstiden för ett lager en viktig parameter för DLP-processen. Utskriftsprocessen för DLP-metoden liknar andra 3D-utskriftsmetoder, eftersom det är en ackumuleringsprocess lager för lager. Under skiktnings- och staplingsprocessen bearbetas grafiken på ett sätt som ger en ungefärlig form. Modellens formningsmetod under tryckprocessen påverkar således också tryckprecisionen.

DLP-metoden kännetecknas av att ljuskällan har ändrats från punktskanning till områdesskanning, vilket gör att tryckytan kan formas på en gång, vilket avsevärt sparar tiden för punktvis skanning och gör tryckprocessen snabbare och effektivare. DLP-metoden har särskilt följande fördelar.

① Brett utskriftsområde. DLP-tekniken använder en ytljuskälla som möjliggör en effektiv utvidgning av utskriftsmodellens område, vilket möjliggör ett bredare utbud av utskrivbara storlekar.

② Hög utskriftsnoggrannhet och låg distorsionsgrad. DLP-metoden har ingen rörlig balk, vilket resulterar i minimal vibrationsavvikelse i utskriften. Dessutom kan det optiska DLP-systemet paras ihop med automatisk kalibreringsteknik, vilket möjliggör effektiv storlekskorrigering med hög precision, vilket ger högre ytupplösning och underlättar efterföljande bearbetning.

③ Snabb utskriftshastighet. Jämfört med övergången från punkt till linje till yta i SLA 3D-utskriftsteknik möjliggör DLP 3D-utskriftsteknik en engångsformningsprocess, vilket gör utskriftsprocessen snabbare och effektivare, vilket bättre tillgodoser marknadens efterfrågan på kvantitativ och raffinerad produktion. DLP-utrustningen har inga rörliga munstycken, vilket eliminerar problem med materialblockering, och kräver inga värmekomponenter, vilket förbättrar elsäkerheten.

1.5 Vanliga verktyg och tillbehör för stereolitografiapparater

(1) Rengöringsduk: Används för att rengöra den inre ytan av det flexibla filmlagret.

(2) Bomullspinne: Används för att rengöra ID-chipet i hartslådan.

(3) Allmänt rengöringsmedel (glasrengöringsmedel) eller tvättmedel: Rengöring av skrivarens hölje, kåpa och bildskärm.

(4) Isopropylalkohol med en koncentration på 90% eller högre: Används för att rengöra skrivarens optiska komponenter, byggplattform och ID-chip för hartslåda, och kan även användas för att rengöra arbetsytan och verktygen.

(5) Litiumfett för kullager: Används för att smörja skruven på X-axeln och Z-axeln.

(6) Pappershanddukar med låg fiberhalt: Används för rengöring av arbetsytor och verktyg, för att skydda känsliga komponenter och kan även användas för att torka bort rester av fett, harts eller lösningsmedel.

(7) Slitstark mikrofiberduk: Används för rengöring av skrivarens lock, hölje och displayskärm.

(8) Rengöringsduk av klorerad polyeten: Används för rengöring av skrivarens optiska komponenter och ID-chipet för hartskassetten.

(9) Blåsmaskin med gummikula: Används för att avlägsna damm från optiska glasfönster.

(10) Rengöringsverktyg för hartsbehållare: Används för att inspektera och rengöra den inre ytan av det flexibla filmlagret.

1.6 Inspektion och underhåll av skrivaren

(1) Kontroll före varje utskrift

Driftsmiljön måste kontrolleras, byggplattformen rengöras och fästventilerna inspekteras före varje tryckning.

(2) Månatlig inspektion

ID-chipet för hartstanken ska underhållas varje månad, utsidan av hartstanken ska kontrolleras så att den är ren och hartstankens ram ska inspekteras för skador.

(3) Regelbundet underhåll

Bestäm en fast period för att regelbundet kontrollera att maskinens hölje är intakt, kontrollera att bildskärmen och uppsamlingsenheten fungerar korrekt, kontrollera eventuella skador på det yttre skalet och se till att lyft- och indragningsfunktionerna för axel X och axel Z är stabila.

2. Genomförande av uppgifter

Denna uppgift är att skapa en smyckesprototyp med hjälp av SLA 3D-skrivaren.

(1) Hämta modellfilen

Slutför konstruktionen av modellen och exportera modellens STL-fil.

(2) Skivning av modell

När du har importerat modellens STL-fil ska du slutföra skivningen med hjälp av skivningsprogrammet. De specifika stegen är som följer.

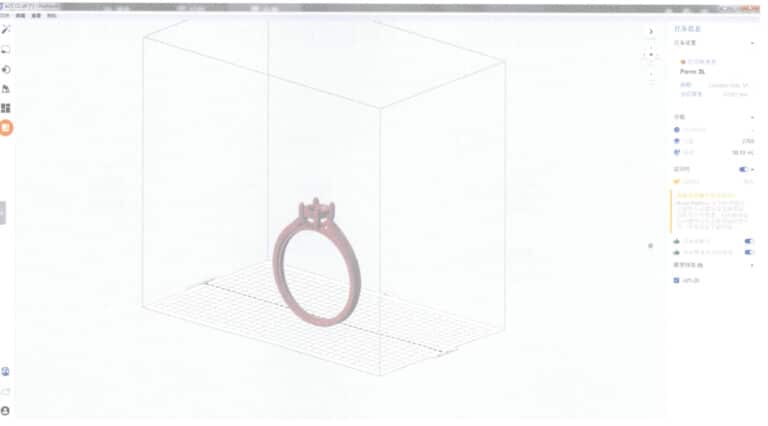

① Öppna modellen i PreForm

När PreForm öppnas ser gränssnittet ut som i bilderna 1-15. Klicka på "File" - "Open" i menyraden för att visa fönstret "Open File". Välj den fil som ska skrivas ut.

② Förbereda modellen i PreForm

Ändra vy med hjälp av funktionsknapparna på vänster sida för att visa modellens struktur, som visas i Figur 1-16. Välj sedan utskriftsskiktets tjocklek.

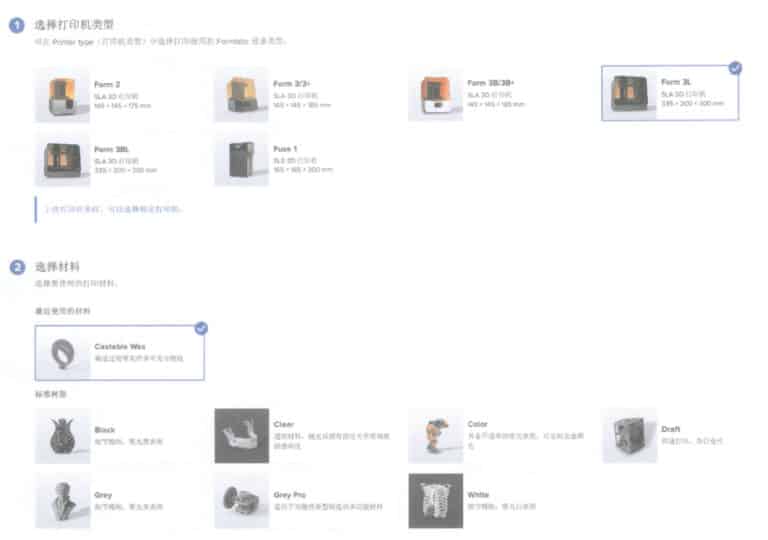

1) Klicka på knappen "<" längst upp till höger. Dialogrutan "Task Information" öppnas.

2) Klicka på skrivarens namn. Fönstret "Task Settings" öppnas.

3) Bläddra ner till avsnittet "Välj material". Håll muspekaren över önskat material för att visa tillgängliga versioner av den materialtypen. Klicka för att välja material och version, enligt bild 1-17.

4) Bläddra till avsnittet "Select Print Layer Thickness" (Välj tjocklek på utskriftsskiktet). Klicka för att välja tjocklek på utskriftsskiktet.

5) Klicka på "Apply" för det valda materialet och inställningarna för tryckskiktets tjocklek. Fönstret "Task Settings" stängs omedelbart.

6) Välj orienterings- och supportmodeller. Fyll i stöddata. Välj modell i PreForm. Klicka på "Support" för att öppna dialogen. Klicka på "Auto-generate All" för att lägga till stöd för alla modeller på byggplattformen.

(3) Förberedelse för tryckning

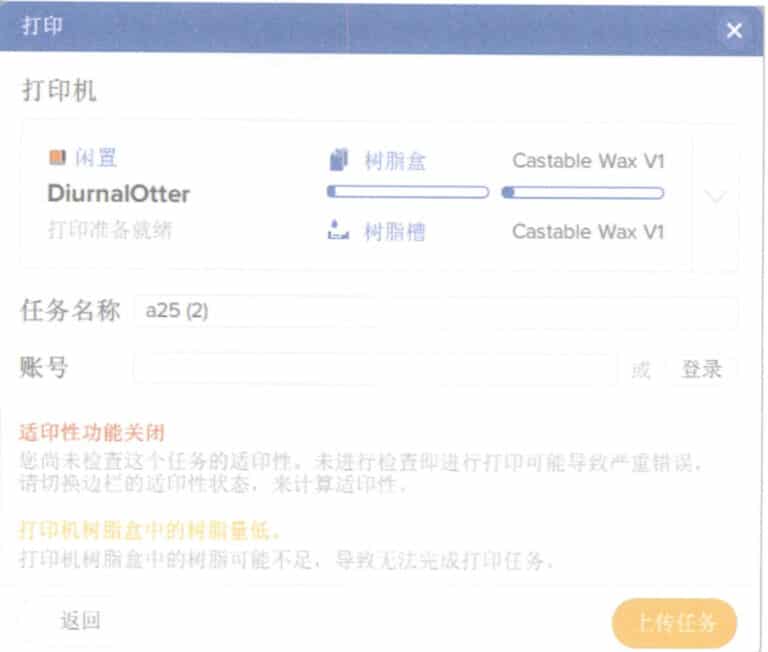

När du har ställt in modellen i PreForm väljer du en skrivare som ska köra utskriftsjobbet: välj eller lägg till en skrivare manuellt i PreForm. Matcha förbrukningsartiklarna (hartstank, hartspatron) i PreForm med dem i skrivaren. När du är klar skickar du utskriftsjobbet från PreForm till skrivaren.

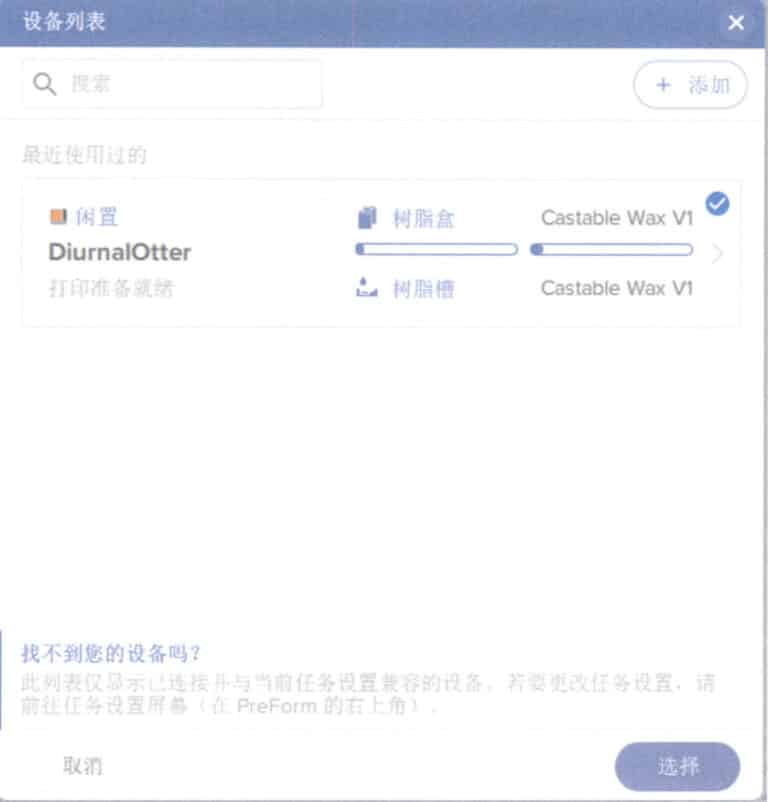

① När du ska skicka utskriftsjobbet till skrivaren klickar du på den orangefärgade knappen "Print". Fönstret "Print" öppnas enligt bild 1-1

② Klicka på pilen "Select Device". Fönstret "Device List" öppnas enligt bild 1-19.

③ Klicka på kryssrutan "Select Device" bredvid skrivarens serienamn.

④ Klicka på "Välj". Fönstret "Skriv ut" öppnas igen. Ange eller uppdatera uppgiftsnamnet.

⑤ Klicka på "Ladda upp uppgift

(4) Modell för utskrift

När du har slutfört förberedelserna kan du gå vidare till utskriftssteget.

När du har överfört utskriftsjobbet till skrivaren kan du antingen starta utskriftsjobbet direkt eller komma åt utskriftsjobbet senare från "Queue" (välj den modell som används).

① Klicka på utskriftsjobbet på huvudskärmen eller i "kön".

② Klicka på "Print" för att bekräfta. Ett nytt gränssnitt visas.

③ Följ anvisningarna på pekskärmen för att kontrollera att förbrukningsartiklarna är korrekt isatta och tryck sedan på "Bekräfta". Utskriften startar när rumstemperaturen når cirka 35℃ (95℉).

(5) Efterbearbetning

När utskriften är klar måste modellämnet tas bort och efterbearbetas.

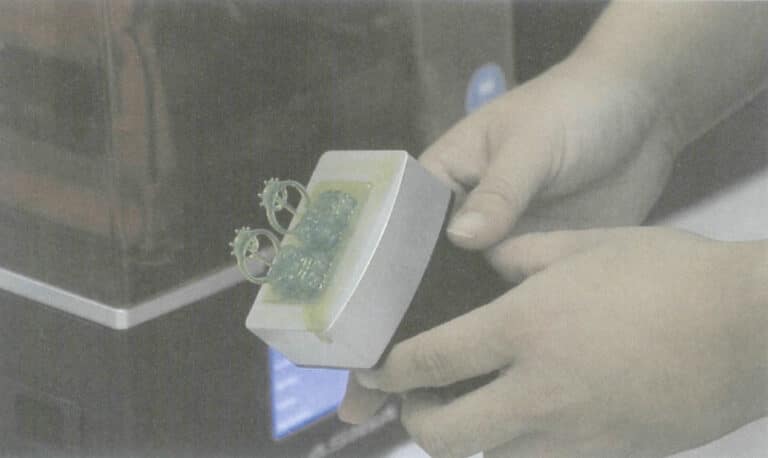

① Ta bort modellens blankett

1) Öppna skrivarluckan och lyft upp plattformslåset efter utskrift.

2) Håll i handtaget med båda händerna och ta bort byggplattformen från skrivaren.

3) Stäng skrivarluckan. Ta fram den tomma modellen från den färdiga utskriften, som visas i figur 1-20.

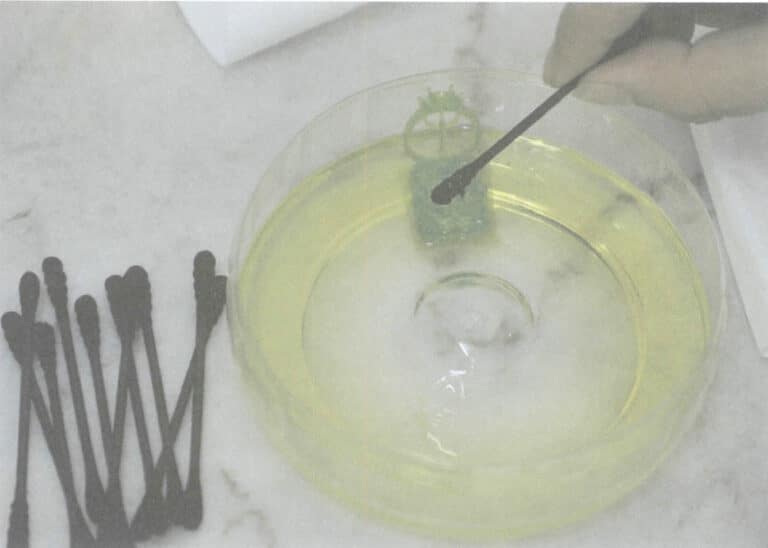

② Rengöring, lufttorkning och härdning av ämnet

1) Blötlägg ämnet i det angivna rengöringsmedlet i en halv minut och torka sedan försiktigt med en bomullspinne för att avlägsna ythartset, se bild 1-21.

Obs: Rengöringsmedlet är en brandfarlig kemikalie. Håll dig borta från brandkällor under drift, inklusive öppna lågor, gnistor och koncentrerade värmekällor.

2) Avlägsna lösningsmedlet från ämnet.

Om lösningsmedlet avdunstar lätt (t.ex. isopropanol) ska du låta det stå i minst 30 minuter efter rengöringen så att lösningsmedlet avdunstar helt.

Om lösningsmedlet inte avdunstar lätt (t.ex. propylenglykolmonometyleter) kan du tvätta ämnena med vatten för att avlägsna överflödigt lösningsmedel.

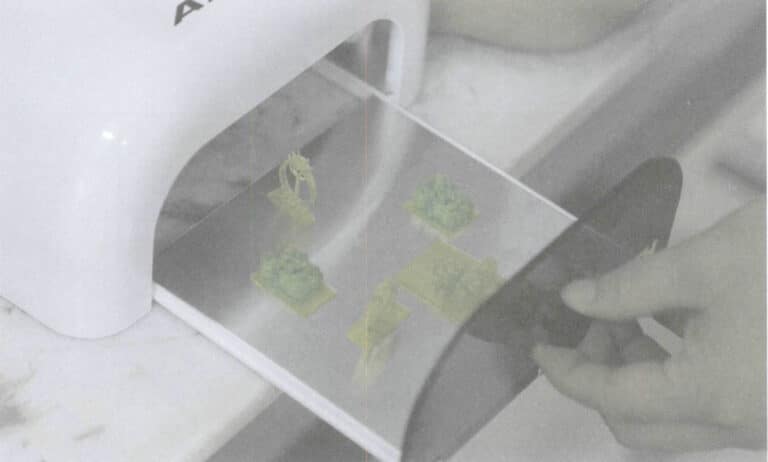

3) Låt ämnena lufttorka. Före efterbehandlingen ska du se till att alla ämnen är helt torra och att det inte finns något överskott av lösningsmedel, harts eller andra vätskor.

4) Använd härdningsutrustning för att utföra efterhärdning på ämnena för att fullt ut uppnå deras mekaniska egenskaper, enligt figur 1-22.

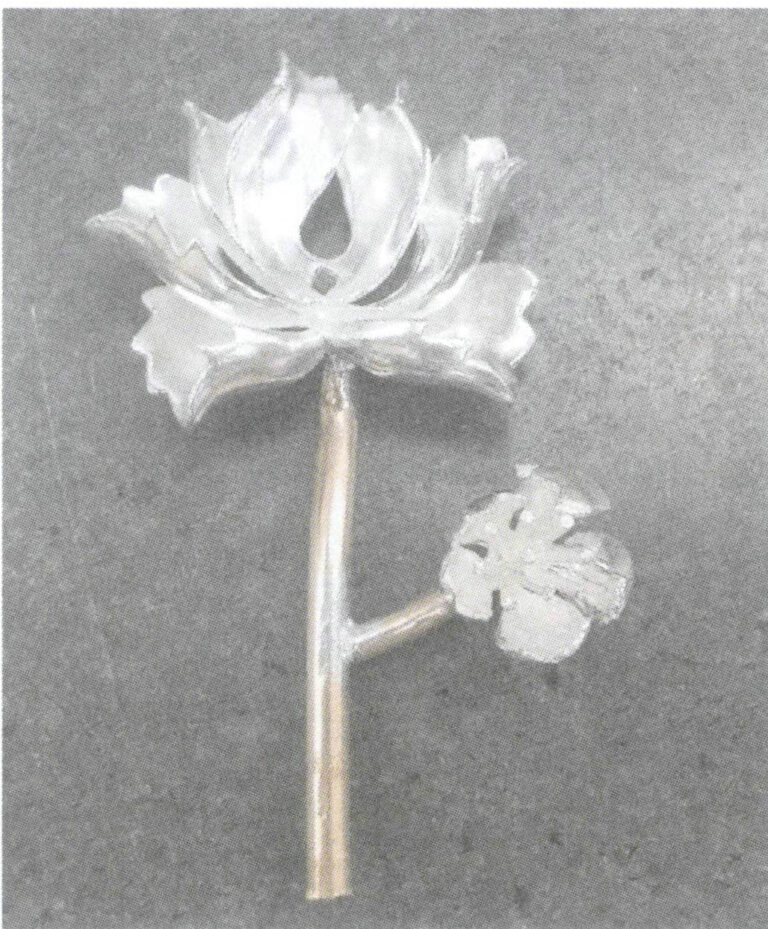

5) En komplett modell erhålls genom att ta bort stöd, polera ytan och lägga till beläggningar för efterbearbetning av ämnet, enligt figur 1-23.

③ Stänga av skrivaren

När utskriften är klar övergår enheten automatiskt till viloläge. Om du behöver stänga av den trycker du på strömbrytaren bredvid nätsladden på skrivarens baksida, så slås skrivaren på.

Copywrite @ Sobling.smycken - Anpassad smyckestillverkare, OEM och ODM smyckesfabrik

Avsnitt III Framställning av originalmodell för Fused Deposition Modeling

1. Bakgrundskunskap

1.1 Fused Deposition Modeling (FDM)

1.2 Typer av FDM 3D-skrivare

FDM-utskriftsprocessen innebär att utskriftspunkternas positionering och väg anpassas till extruderingspunkternas, vilket omvandlar digitalt utrymme till fysiska föremål för att få fysiska prover. Baserat på de matematiska principerna för skrivarens treaxliga punktkoordinater X, Y, Z, kan arkitekturen för FDM 3D-skrivare delas in i kartesisk koordinatsystemarkitektur, polär koordinatsystemarkitektur, sfärisk koordinatsystemarkitektur etc. På grund av komplexiteten i matematiska operationer vid tillämpning av polära och sfäriska koordinatsystemprinciper i moderkortets firmware och skivningsprogramvara har 3D-skrivare baserade på sådana matematiska principer ett mindre cirkulationsområde på marknaden. För närvarande antar de vanliga FDM 3D-skrivarna fortfarande kartesisk koordinatsystemarkitektur.

På motsvarande sätt som för de tre arkitekturerna ovan finns det tre typiska 3D-skrivare.

(1) 3D-skrivare av typen kartesiskt koordinatsystem

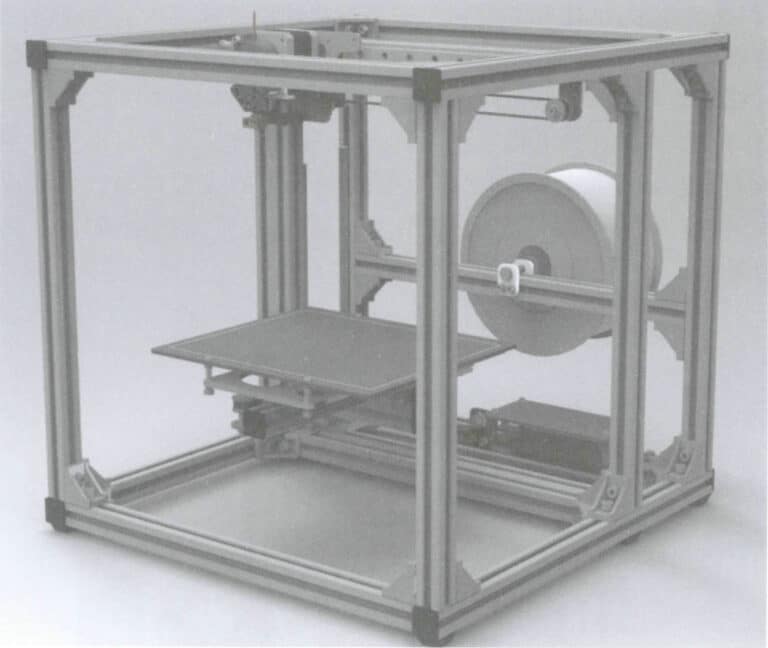

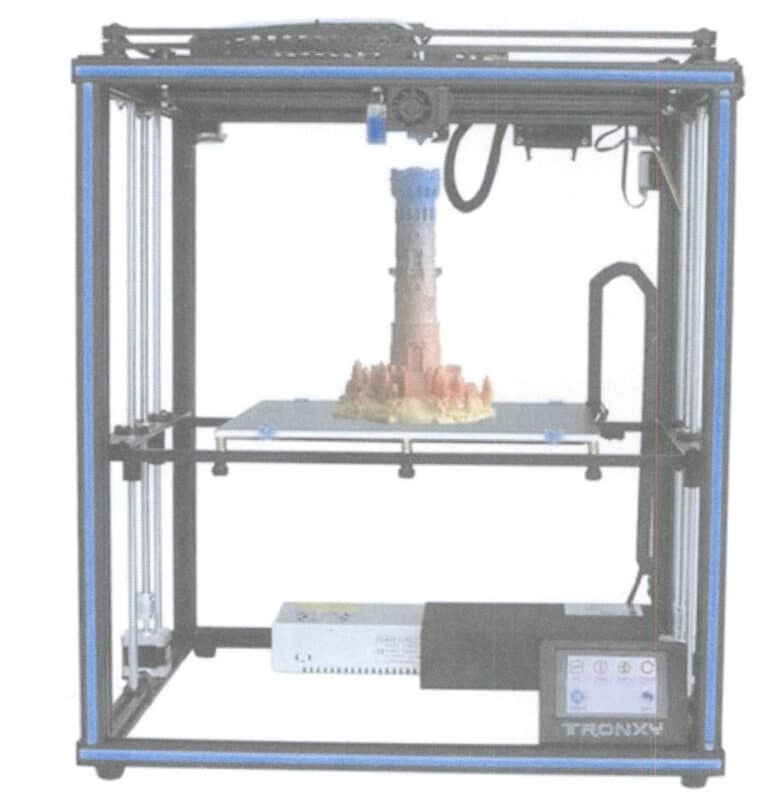

Typen kartesiskt koordinatsystem representerar typiskt arkitekturen för det kartesiska koordinatsystemet. Den har en kvadratisk design, där basen rör sig längs axeln Z medan extrudern rör sig längs axlarna X och Y, med den treaxliga drivenheten som arbetar oberoende av varandra. En typisk 3D-skrivare med kartesiskt koordinatsystem visas i figur 1-25. Maskinerna i RepRap-serien med öppen källkod, Ultimaker, Printrbot och den tidigare Makebot-serien med öppen källkod har alla denna kartesiska koordinatsystemstruktur. Stora tillverkare tillverkar representativa modeller med denna struktur, som ger måttlig utskriftskvalitet och hög stabilitet. En yttre ram kan också säkerställa arbetsområdets temperatur, luftfuktighet och andra formningsförhållanden. Fördelar: enkel design, enkelt underhåll och exakta utskriftsdetaljer. Begränsningar: långsammare utskriftshastighet, den största begränsningen för 3D-skrivare som använder kartesisk koordinatsystemarkitektur.

(2) 3D-skrivare med Core XY-struktur

Core XY-strukturen är en typisk representant för polär koordinatarkitektur och använder X- och Y-axlar med dubbla axlar för interaktiv sammansatt rörelse. Med undantag för Z-axeln, som drivs av en enda motor, använder X- och Y-axlarna två motorsystem som växlar genom ett synkroniserat band för att uppnå förskjutning. I en Core XY-strukturerad 3D-skrivare ser de två transportbanden ut att korsa varandra, men de ligger i själva verket på två plan, det ena ovanför det andra, som visas i figur 1-26. Den här typen av skrivare har högre utskriftshastighet och högre stabilitet under drift. På grund av den alltför komplexa monteringsmetoden och de höga överföringskraven ställer den dock högre krav på användarna, vilket leder till dålig marknadsföring av utrustningen.

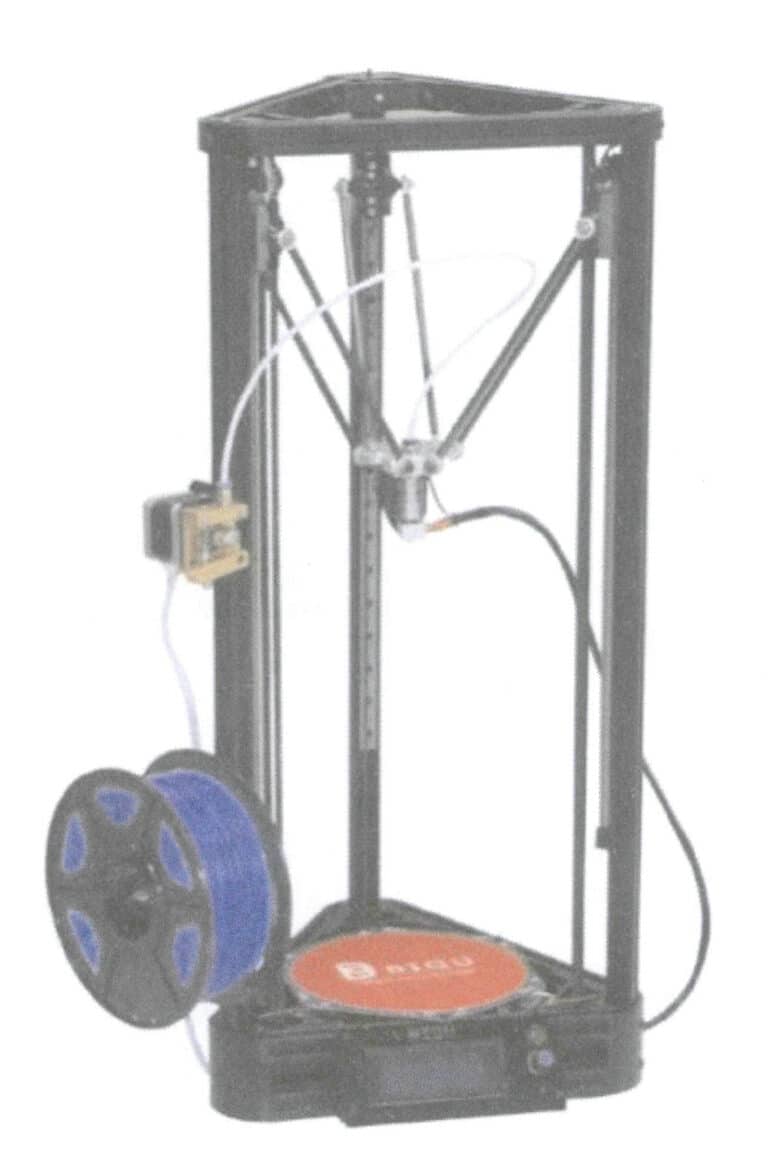

(3) Delta 3D-skrivare

Deltatypen, eller triangeltypen, är typisk för sfärisk koordinatarkitektur och har en cirkulär bas med extrudern upphängd i toppen. Munstycket stöds av tre metallarmar som bildar en triangel, vilket visas i figur 1-27. Det unika med Delta 3D-skrivaren är att dess bas aldrig rör sig, vilket ger den vissa fördelar vid skapandet av vissa typer av objekt. Fördelar: Den har en högre utskriftshastighet än de flesta andra 3D-skrivare, en ny design och en fast bas. Begränsningar: På grund av styrningen av munstyckssystemet genom sex länkstänger är de tre axiella transmissionskomponenterna för koncentrerade, vilket leder till otillräcklig stabilitet under drift och relativt låg positioneringsnoggrannhet i de axiella riktningarna X, Y och Z.

1.3 Smycken FDM 3D-skrivare

FDM 3D-skrivaren för smycken har följande funktioner.

(1) Enkelt munstycke, design med flera munstycken, huvudmaterialet 100% använder vax, som direkt kan användas för gjutning.

(2) Vaxbeläggning kan uppnå skarpa modellkanter, tydliga funktioner och släta ytor, vilket möjliggör en mer realistisk restaurering av designmodellen. Men eftersom modellen bildas genom solidifiering av smält material, som har flytförmåga, finns det en dimensionsavvikelse mellan den solidifierade modellen och det faktiska objektet, vilket påverkar trycknoggrannheten.

(3) I processen med smält avsättningsmodellering, förutom att huvudprodukten behöver använda lila vax, är stödmaterialet ett billigt, vattenlösligt vax, och hela tryckprocessen genererar nästan inget avfall, vilket resulterar i en mycket hög utnyttjandegrad av råvaror.

1.4 Jämförelse mellan FDM-teknik och DLP-teknik

Tabell 1-6 Jämförelse av de viktigaste tekniska parametrarna för FDM och DLP

| Tekniska indikatorer | FDM | DLP |

|---|---|---|

| Formningsprincip | Skikt-för-skikt-smältformning | Ljushärdning lager-för-lager-formning |

| Typisk utrustning | ProJet MJP 2500W Plus | Envision One |

| Produktens huvudmaterial | Lila vax | Ljuskänsligt harts |

| Material som stöds | Vattenlösligt vax | Ljuskänsligt harts |

| Modelleringsstorlek (typisk modell)/mm | 295 X 211 X 144 | 90 X 96 X 104 |

| Driftstemperaturområde/℃ | 18 〜 28 | 18 〜 28 |

| Filtyper som stöds | STL、CTL、OBJ、PLY、 XRP 、 ABD 、 3DS, etc. | STL eller OBJ |

2. Genomförande av uppgifter

I denna uppgift används FDM-metoden för att skriva ut originalmodellen av ringen.

(1) Hämta modellfilen

Slutför modellkonstruktionen enligt figur 1-29 och exportera modellens STL-fil.

(2) Förberedelse för tryckning

Kör jetinspektionsprogrammet för att kontrollera att alla munstycken fungerar som de ska. När du skickar utskriftsjobbet ska du se till att en ren skrivbädd är installerad och att avfallspåsen är i våg.

① Kontroll av plattformen

Välj "Access Platform" i skrivarens kontrollgränssnitt och lyft upp plattformen enligt bild 1-30. Kontrollera att plattformen är ren och fri från defekter, sätt tillbaka plattformen i skrivaren och stäng det övre locket.

② Kontroll av avfallspåsen

Välj material, kontrollera andelen material i avfallspåsen och se till att det finns tillräckligt med utrymme i avfallspåsen för att samla upp det avfall som genereras under tryckningen.

③ Kontrollera/lägga till material i tonerkassetten

Kontrollera materialet på materialfliken för att säkerställa att utskriftskraven är uppfyllda.

(3) Skriva ut modellen

När förberedelserna är klara kan du gå vidare till utskriftsstadiet med följande specifika steg.

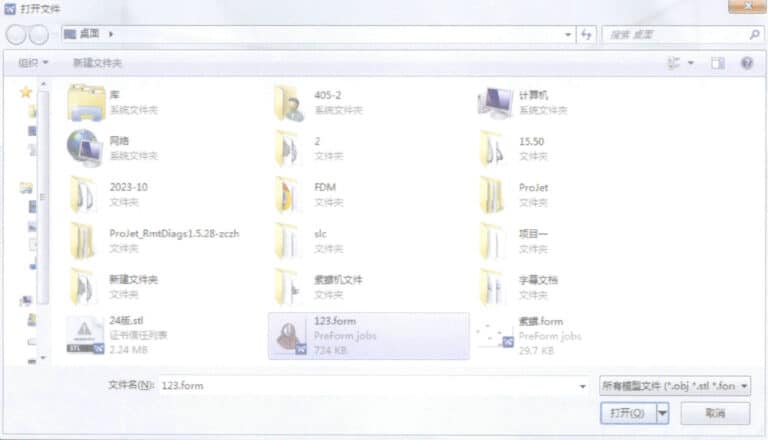

① Importera modellfil

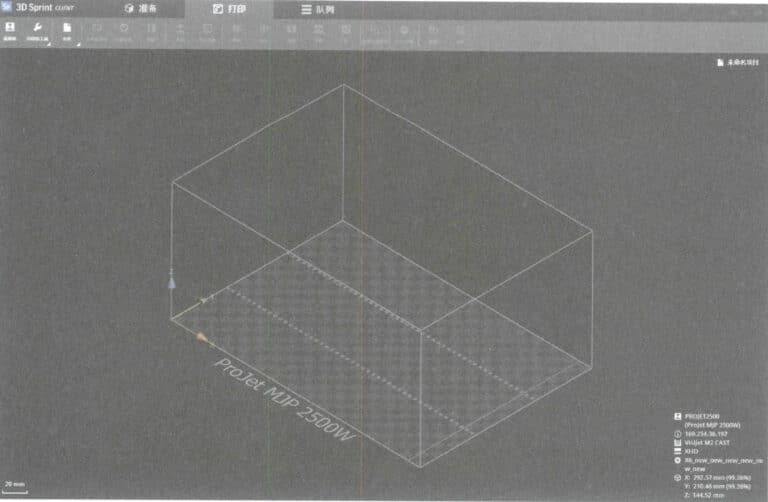

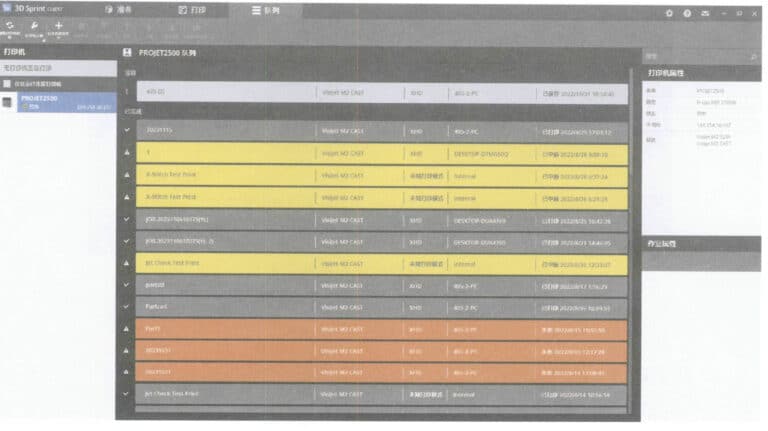

Dubbelklicka på programvaran 3D Sprint för att öppna den, som visas i Figur 1-31. Importera modellfilen.

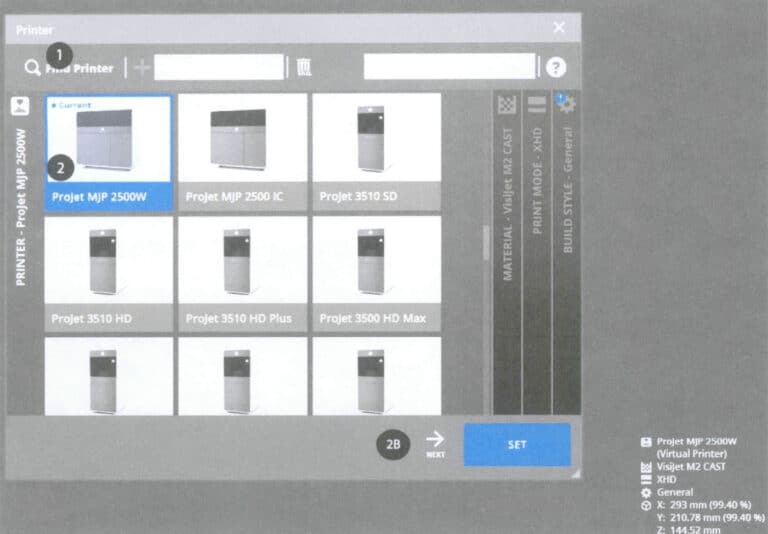

② Välja skrivare

Klicka på knappen "Printer" längst upp till vänster för att visa listan över tillgängliga skrivare, välj den skrivare som ska användas för utskrift, enligt Figur 1-32, och välj ProJet MJP 2500W.

③ Val av tryckmaterial

Välj de material som behövs för att skriva ut delarna och dubbelklicka på materialen. De tillgängliga utskriftslägena fylls i automatiskt; välj "HD Mode".

④ Skicka utskriftsfil

I utskriftsvalskortet importerar du STL-modellfilen som visas i Figur 1-33, öppnar den, väljer "Auto Arrange" och klickar på inställningar för att automatiskt ordna filen på plattformen. Välj sedan Lägg till i utskriftskön, som visas i figur 1-34, och filen kommer därefter att visas i skrivarens kö.

⑤ Starta utskriftsuppgift

I skrivarens kontrollgränssnitt väljer du den uppgift som väntar på att skrivas ut och klickar på "Starta utskrift", som visas i Figur 1-35; enheten startar automatiskt utskriftsuppgiften tills den är klar.

⑥ Utskrift slutförd

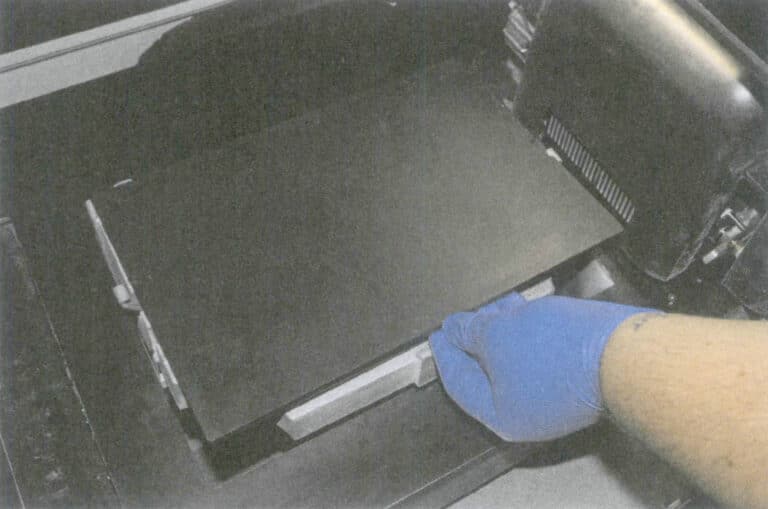

Efter utskriften tar du bort ringämnet med stöd (bild 1-36) och stänger av skrivaren på kontrollgränssnittet.

(4) Efterbearbetning

① Ta bort den tomma skivan

Efter avslutad utskrift, värm provplattformen och håll temperaturen under 38 ℃. När temperaturen stiger börjar stödet för provet att smälta långsamt och det färdiga ämnet kan enkelt tas bort.

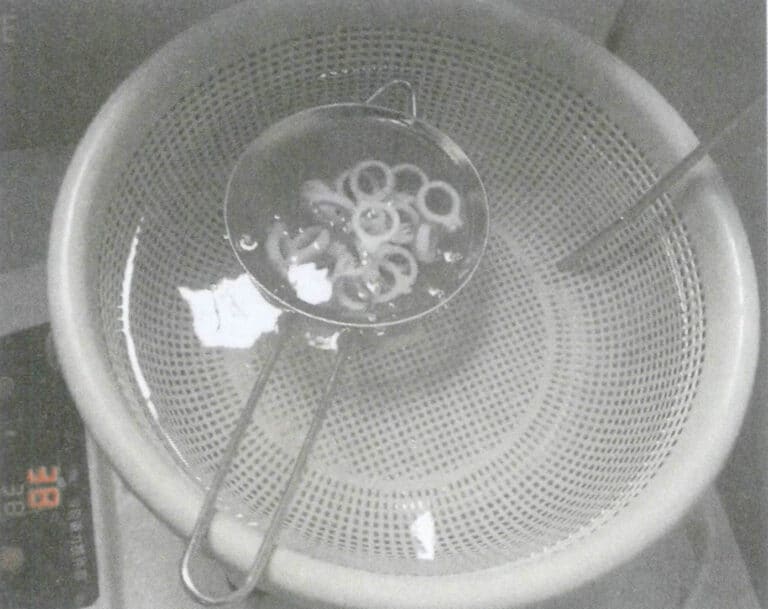

② Rengöring av stödmaterialet

Placera det borttagna ämnet i den uppvärmda rengöringslösningen (bild 1-37) och rör om med en magnetisk rotor. Stödmaterialet löses upp i rengöringslösningen och kvar blir själva modellen (bild 1-38).

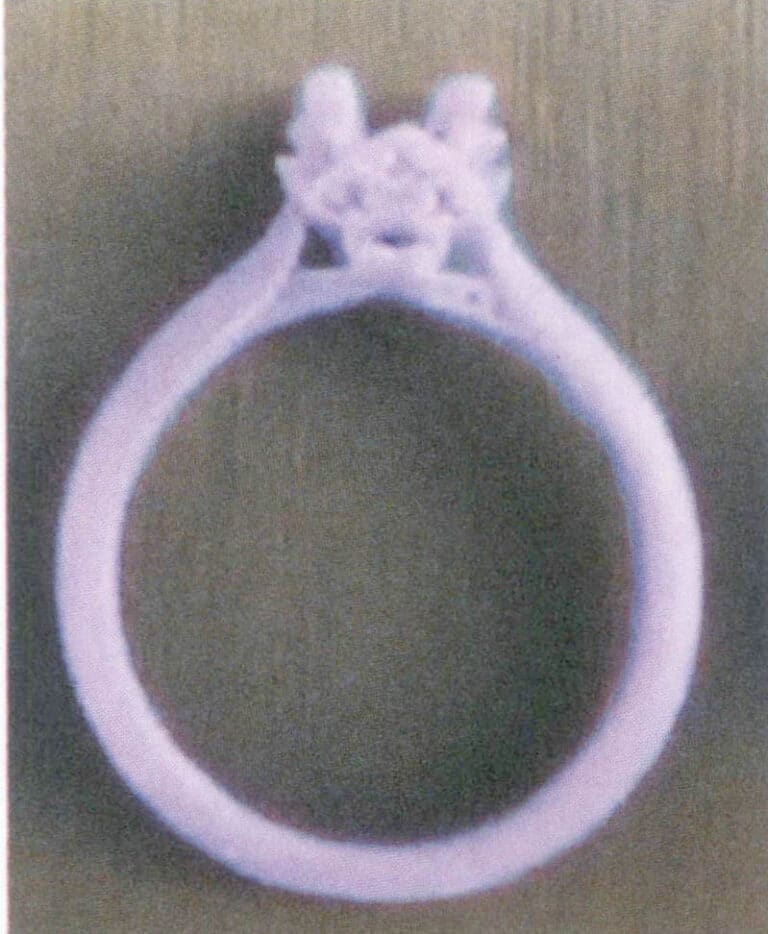

③ Torkning av modellen

Efter att stödmaterialet har avlägsnats måste modellen rengöras med rent vatten. Efter rengöringen ska modellen torkas med kall luft för att få en färdig modell (bild 1-39).

Sektion IV Inställning av en enda gjutning för vanliga damringar

1. Bakgrundskunskap

1.1 Angjutning

Hällkanalen kallas vanligtvis granen i smyckesindustrin. Granen ska göra det möjligt för den smälta metallen att lätt rinna in i formhålan, och mängden smält metall som finns i granen ska vara tillräcklig för att kompensera för den volymkrympning som uppstår under gjutningens solidifiering. De viktigaste parametrarna för granen är dess position, mängd, tvärsnittsform, storlek och hur den ansluts till arbetsstycket.

(1) Granens position

Den tid som krävs för att den smälta metallen ska flöda från injektionen i gipsformen till kylning och solidifiering är mycket kort; den måste fylla gjutningen snabbt. Samtidigt som kraven på fyllning och krympningskompensation uppfylls bör granen placeras i en position med minimal påverkan på ytfinishen.

(2) Antal granstycken

Det finns olika typer av granar, t.ex. enkla, dubbla och multipla. Antalet granar beror på arbetsstyckets storlek och är direkt relaterat till arbetsstyckets struktur. För små arbetsstycken med en viss variation i väggtjocklek används vanligtvis en enda gran; för medelstora eller större arbetsstycken (t.ex. medelstora ringar och stora armband), och när det finns spridda väggtjocklekspunkter i strukturen, används ofta dubbla eller till och med flera granar för att säkerställa fullständig fyllning och god krympningskompensation. Om det finns grenrör är det viktigt att se till att huvudrörens tvärsnittsarea är tillräcklig för att tillföra tillräckligt med smält metall till grenrören och att flödeshastigheten för den smälta metallen är tillräckligt snabb för att snabbt fylla hålrummet.

(3) Formen på granulatets tvärsnitt

Den smälta metallen kommer in i hålrummet genom ingjutningskanalen under gjutningsprocessen. Eftersom volymen av den smälta metallen är densamma och längden på granen är densamma, har en gran som är utformad med ett cirkulärt tvärsnitt en mindre yta än en som är utformad med ett kvadratiskt tvärsnitt, vilket resulterar i mindre värmeavledning, vilket kan minska kylhastigheten och förlänga granens stelningstid; dessutom underlättar en gran med cirkulärt tvärsnitt ett jämnt flöde av den smälta metallen och minskar turbulensen. Därför rekommenderas det att använda granar med ett cirkulärt tvärsnitt.

(4) Storlek på ingjutningskanalen

När du ställer in granens dimensioner är det nödvändigt att se till att hålrummet kan fyllas helt med smält metall. Därför bör granens diameter inte vara mindre än arbetsstyckets tjocklek, och granens längd bör vara måttlig för att säkerställa att granen solidifieras senare än gjutningen, vilket undviker bildandet av krympningshålrum.

(5) Anslutningsmetod för granen och arbetsstycket

Granen bör anslutas till arbetsstycket med ett rundat hörn så att den smälta metallen kan fylla formen smidigt och minska erosionen på formväggen. Det är viktigt att undvika halsning vid granens anslutningspunkt för att förhindra blockering, vilket allvarligt skulle påverka den smälta metallens arkiveringsprocess.

1.2 Angjutningens funktion

Granen har följande funktioner: att fästa gjutgodset vid vax- (eller guld-) trädet och förhindra att vaxformen förskjuts under gipshällningen; att skapa en kanal för den smälta metallen att fylla gjutgodset; att skapa ett utlopp för det smälta vaxet under högtemperaturrostning eller ångavvaxning; och att tillföra den sista kompletterande smälta metallen för solidifiering under gjutningsprocessen.

Granens utformning spelar en avgörande roll för kvaliteten på smyckesgjutningar. Anta att den smälta metallen flyter ojämnt inom granen. I så fall kan det orsaka turbulens, sänka temperaturen på den smälta metallen och fånga föroreningar och luft i gipsformen, vilket leder till defekter som otillräcklig hällning, kalla stängningar, krympningshåligheter och inneslutningar, vilket allvarligt påverkar gjutningens kvalitet. Gjutdefekter orsakade av felaktig granutformning är ganska vanliga.

1.3 Utformning av ingjutningskanalen

På grund av skillnaderna i typer och stilar av smycken varierar utformningen av deras granar.

(1) Utformning av ingjutningsgods för ringar

När man utformar huvudanslutningen för en ring är det i allmänhet lämpligt att lägga till en så tjock anslutning som möjligt, där diametern på anslutningens tvärsnitt matchar bredden på ringens skaft, som visas i figur 1-40. Beroende på ringens utformning kan man också lägga till extra vattenledningar för att säkerställa att den smälta metallen snabbt kan fylla hålrummet. Granens krympningskompenserande effekt beror på dess dimensioner och storleken på ringens skaft. Om man till exempel sätter en cirkulär gran med en diameter på 3 mm på ett platt ringskaft med ett tvärsnitt på 1 mm × 2 mm, minskar inte krympningshålrummet vid den tjocka delen av ringens topp. När någon sida av granen solidifieras kommer den tunna delen av ringens släta skaft att bli granen.

(2) Design av stift för hängsmycken och örhängen

När man utformar huvudgranen för hängen och örhängen läggs den i allmänhet till vid den tjockare positionen i mitten. Gängpositionen för hängen och örhängen är ofta relativt tunn; om granen är inställd här kommer det tunnare området att stelna före den tjockare mittdelen när den smälta metallen kommer in i gjutningen. När mittdelen stelnar kommer den inte att få kompensation i rätt tid, vilket lätt kan leda till krympningsfel. Efter att ha utformat huvudgranen bör vi utforma hjälpgranar baserat på de specifika egenskaperna hos varje hänge eller örhänge. Erfarna gjutmästare kommer att utforma granar i områden med komplexa lager och relativt fler anslutningar. De kommer att försöka utforma flera granar för att säkerställa att den smälta metallen snabbt kan fylla håligheten, som visas i figur 1-41, för att minska förekomsten av defekter.

(3) Design av hylsor för halsband och accessoarer

Generellt sett är behandlingen av granar för huvudstrukturen på halsband och accessoarer likartad. Eftersom storleken på tillbehören ofta är mindre måste olika typer av anslutningsmetoder användas vid anslutning av granen för att matcha tillbehörets storlek. Den smälta metallen kommer att ha ett visst tryck när den injiceras i gipsformen, och den sprutade smälta metallen kan lätt skada håligheten och orsaka gjutdeformation. Vertikala och trumpetformade granar gör att den smälta metallen kan flyta smidigt in i håligheten, vilket minskar påverkan på håligheten och förbättrar gjutkvaliteten. Skarpt vinklade granar kan orsaka att den smälta metallen flyter in i håligheten i ett spruttillstånd, vilket resulterar i turbulens. I vissa relativt komplexa strukturer av halsband eller accessoarer kan dock skarpt vinklade strängar väljas för att uppnå en snabbare fyllningshastighet för den smälta metallen. Figur 1-42 visar utformningen av skarpvinklade sprutpinnar för accessoarer.

Figur 1-41 Schematisk utformning av originalmodellens flergrenade gran för örhängen (A är den ursprungliga huvudgranen, B, C och D är tre hjälpgranar)

Bild 1-42 Utformning av spetsig gran

(4) Utformning av granen för armband

Generellt sett har armband med större och fler skaft, som ibland har steninfattningar, en "trident"-formad gran. Principen är densamma som för den "Y"-formade granen för ringar, men "trident"-stilen är mer rimlig eftersom armband är mycket större än ringar. En annan metod är att utforma granen på båda sidor av armbandet, lägga till tre granar på ena sidan och två på den andra, fördela fem granar jämnt över hela armbandet, så att metallvätskan snabbt och jämnt kan fylla armbandet. Den här metoden för granutformning är främst lämplig för vaxinfattade armband med många steninfattningar, färre guldytor och fler linjer.

2. Genomförande av uppgifter

I det här fallet används en konventionell damring, granen ställs in och produktionen slutförs.

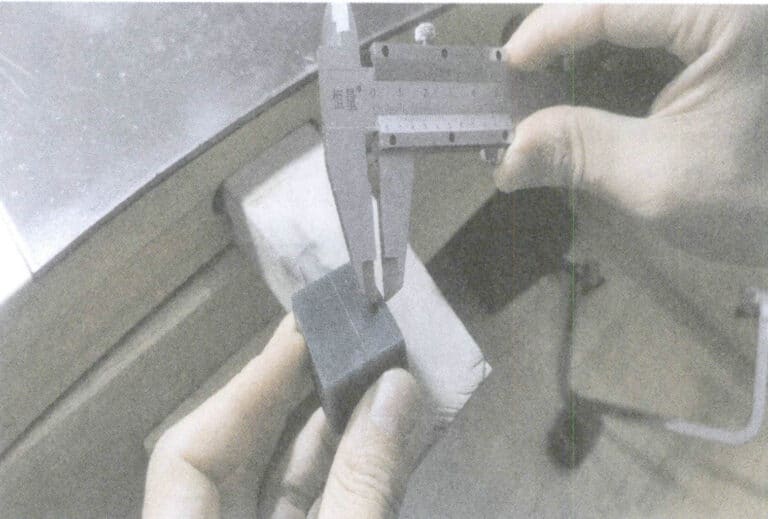

(1) Förberedande arbete

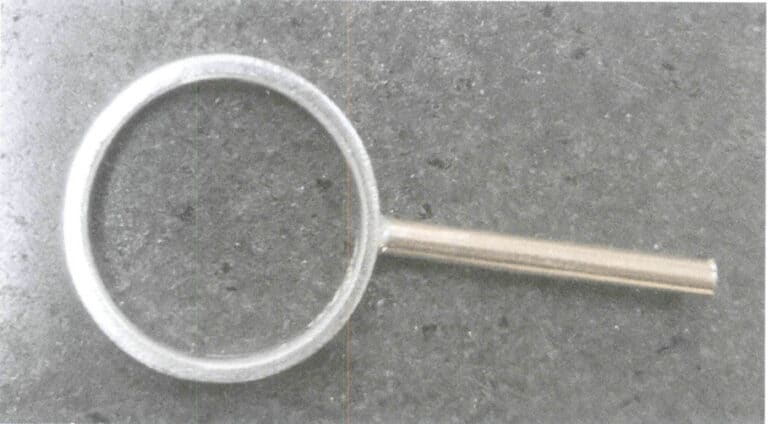

Förberedelser i förväg kan säkerställa en smidig slutförande av graninställningen för damringen. Kontrollera ytkvaliteten på originalmodellens ring för att säkerställa att den är slät och felfri. Observera ringens struktur och få information om strukturella egenskaper för att bestämma positionen för att ställa in granen. Ringen är symmetriskt uppbyggd och granen sätts i allmänhet vid skaftets position. Använd ett skjutmått för att mäta skaftets tjocklek och bredd, välj en gran med lämplig tjocklek och klipp 20 ~ 30 mm med tång för säkerhetskopiering.

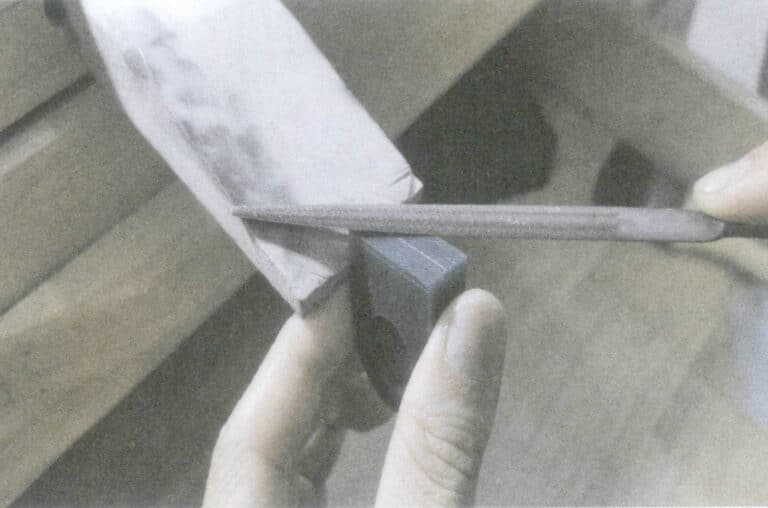

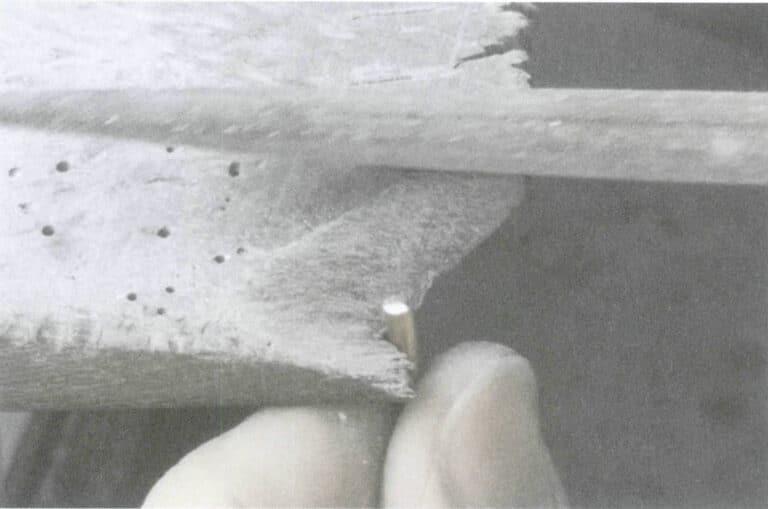

(2) Filning av ingjutningsändarna

För att uppnå en bra anslutningseffekt är det nödvändigt att trimma granens ändar. Använd en fil för att forma granens ändar så att de matchar skaftytans krökning, vilket gör att de passar tätt ihop, som visas i figur 1-43.

(3) Svetsning av ingjutningsgods

När ändtrimmingen är klar ska anslutningen mellan granen och ringkroppen slutföras. Håll svetsklämman i höger hand, kläm fast granen, använd ett kombinationssvetsverktyg för att värma granen och använd sedan svetspulver som flussmedel för att smälta lodet på granens ändyta för senare användning. Värm upp prototypen av honringen och när dess temperatur närmar sig lödets smältpunkt, för då ändytan på granen som fästs med lödmetall nära den förutbestämda fogpositionen, fortsätt värma upp och svetsa fast granen på ringen enligt figur 1-44. Kontrollera flammans storlek under svetsprocessen; när lodet smälter, avlägsna lågan, och under solidifieringen av lodet bör granen och ringen undvika relativ förskjutning.

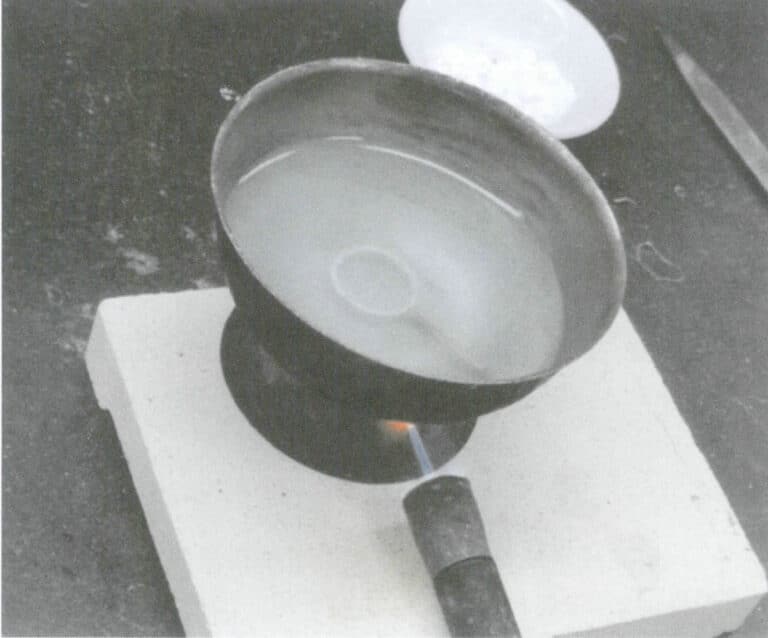

(4) Kokning av alunvatten

Efter svetsning av granen på den kvinnliga ringens originalmodell kommer svart kopparoxid och andra föroreningar att bildas på ringens yta. Kokande alunvatten kan avlägsna dessa föroreningar och originalmodellens ytföroreningar. Specifik metod: Placera originalmodellen i en kruka som innehåller alunvatten och placera krukan på svetsplattan; använd ett kombinationssvetsverktyg för att värma alunvattnet tills det kokar, vrid sedan ibland originalstycket så att alunvattnet helt kommer i kontakt med det svarta ämnet på ytan för att uppnå en renare yta, som visas i figur 1-45; ta sedan bort originalmodellen från alunvattenkrukan och skölj omedelbart med rent vatten. Om den inte sköljs kommer ett vitt kristallint skikt att bildas på originaldelens yta när alunvattnets fukt avdunstar.

(5) Trimning

Den ursprungliga modellen kvinnlig ring hade en slät yta innan granen ställdes in . Efter svetsningen kan ytan dock vara repig och svetsmärken kan finnas kvar vid svetspunkterna, vilket kräver justering. För områden med lödansamlingar och grova ytor bör en flatfil användas för att jämna ut dem. Sedan används sandpapper för att tillverka verktyg som sandpinnar, sandpappersspetsar, sandpappersskivor och sandpapperspressar. Beroende på de olika positionerna i originalmodellen väljer du lämpliga verktyg för att släta ut varje del av originalmodellen, som visas i figur 1-46. Originalmodellens mönster, linjer, övergripande vinklar och kvalitet får inte skadas under reparationen. En del med sandhål bör fyllas före reparation.

Sektion V Uppsättning av dubbla sprintar för konventionella herrringar

1. Bakgrundskunskap

Det finns betydande skillnader mellan herr- och damringar i följande avseenden.

(1) Skaftets bredd. Damringskaft är ofta utformade för att vara finare och smalare för att framhäva elegansen och delikatessen hos kvinnofingrar och uppnå en bättre dekorativ effekt. Å andra sidan är ringskaft för män vanligtvis bredare för att matcha mäns robusta temperament.

(2) Ringstorlek. Mätmetoderna för ringstorlekar omfattar Hong Kong, amerikanska, japanska, europeiska och italienska storlekar, som kategoriseras i olika storlekar baserat på deras dimensioner. På grund av fysiologiska skillnader är kvinnofingrar i allmänhet tunnare än mansfingrar, så mansringar är vanligtvis större än kvinnofingrar. Enligt uppgifter om konsumtion på marknaden är kvinnors ringstorlekar i allmänhet Hongkongs storlek 11 ~ 14, medan mäns ringstorlekar i allmänhet är Hongkongs storlek 17 ~ 20. Baserat på fingrarnas faktiska skick kan det förekomma överlappningar där kvinnors större storlekar sammanfaller med mäns mindre storlekar.

(3) Stilistiska egenskaper. Enkla herrringar kan vara släta band eller enstensinfattningar. Enkla band är tillverkade av ren metall utan några ädelstenar och har en slät eller mångfacetterad yta som återspeglar en enkel och elegant stil. Ytan kan prydas med olika mönster som intrikata linjer, texturer på hela bandet eller texturer på delar av bandet. Å andra sidan har damringar ofta mer genomarbetade mönster och framstår som mer graciösa och charmiga.

Herrringar har en enklare struktur än damringar, men de är större och kräver därför mer metall under tillverkningen. För att säkerställa att den smälta metallen fyller hålrummet och kompenserar fullt ut under inställningen av vattenlinjerna används ofta en dubbel grankonstruktion.

2. Genomförande av uppgifter

I detta fall används en konventionell herrring för att sätta upp en dubbel gran och slutföra produktionen. Produktionsprocessen är densamma som för en konventionell damring, men det finns skillnader på detaljnivå.

(1) Förberedande arbete

Förberedelser i förväg kan säkerställa en smidig slutförande av herrringens granuppsättning. Kontrollera ytkvaliteten på herrringens originalmodell för att säkerställa att den är slät och felfri. Observera ringens struktur för att få information om strukturella egenskaper och bestämma positionen för att ställa in granen. Ringen har en symmetrisk struktur och granen sätts i allmänhet på båda sidor av ringskaftet med hjälp av en "Y" -formad anslutningsmetod. Använd ett skjutmått för att mäta tjockleken och bredden på ringskaftet, välj en gran med lämplig tjocklek och klipp ett segment på 20 ~ 30 mm och ett segment på 60 ~ 70 mm för säkerhetskopiering med skärande tång.

(2) Tillverkning av "Y"-formad ingjutning

För att underlätta efterföljande operationer ska du först tillverka en "Y"-formad gran. Baserat på herrringens form, använd en tång för att forma ett långt och ett kort segment av granen till lämplig form, uppskatta motsvarande mått och positioner och svetsa ihop de två segmenten av granen med hjälp av lödtenn med hög smältpunkt för att bilda en fast "Y"-form. Justera öppningsstorleken på den "Y"-formade granen för att matcha formen på herrringen, som visas i figur 1-47.

(3) Filning av granens ände

För att uppnå en bra anslutningseffekt måste granens ände repareras. Använd en fil för att forma granens ände så att den matchar ringskaftets krökning, så att de båda kan finnas tätt ihop.

(4) Svetsning av ingjutningsgods

Efter filmning av änden bör anslutningen mellan granen och ringen slutföras. Använd lod med låg till medelhög smältpunkt, svetsa först en punkt, håll granen med en svetsklämma i höger hand, värm granen med ett kombinationssvetsverktyg, använd sedan svetspulver för att underlätta smältningen och förbered lodet för att smälta på granens ändyta. Värm den ursprungliga hanringen, och när dess temperatur närmar sig lödets smältpunkt, för du granens ändyta med det fastsatta lodet nära den förutbestämda fogpositionen, fortsätter värma och svetsar granen till ringen. Kontrollera flammans storlek under svetsningen; när lodet smält, ta bort lågan, och under solidifieringen av lodet bör granen och ringen undvika relativ förskjutning. När den första svetspunkten är klar, kontrollera granens position och den andra svetspunktens fikt, och gör vid behov lämpliga justeringar för att säkerställa att den andra svetspunkten också fiktar med ringen, och svetsa sedan ordentligt.

(5) Kokning av alunvatten

Processen för att koka alunvatten för ringen i originalmodell för män är densamma som för att koka alunvatten för ringen för kvinnor. Se avsnitt 1.4.3 för relaterat innehåll om "Kokning av alunvatten".

(6) Trimning

Trimning av herrringen fokuserar huvudsakligen på att behandla den ursprungliga ytan, och operationen är densamma som för damringen. Vänligen se avsnitt 1.4.3 för relaterat innehåll om "Trimning".

2 svar

Bra inlägg. Jag lär mig något mer utmanande på helt olika bloggar varje dag. Det kommer hela tiden att vara stimulerande att lära sig innehåll från olika författare och följa lite en sak från deras butik. Jag skulle föredra att använda några med innehållet på min blogg oavsett om du inte har något emot det eller inte. Natually ger jag dig en länk på din nätblogg. Tack för att du delar.

woh Jag gillar dina blogginlägg, sparade till bokmärken! .