Hur man gör smycken gummiform?

Metoder och processer för tillverkning av gummiformar för smycken

Inledning:

I smyckenas formnings- och gjutningsprocess är formtillverkning väsentlig. För att replikera ett stycke måste man behärska att göra en form. Vi använder vanligtvis gummi- eller silikonmaterial i formningsprocessen för smycken eller små föremål.

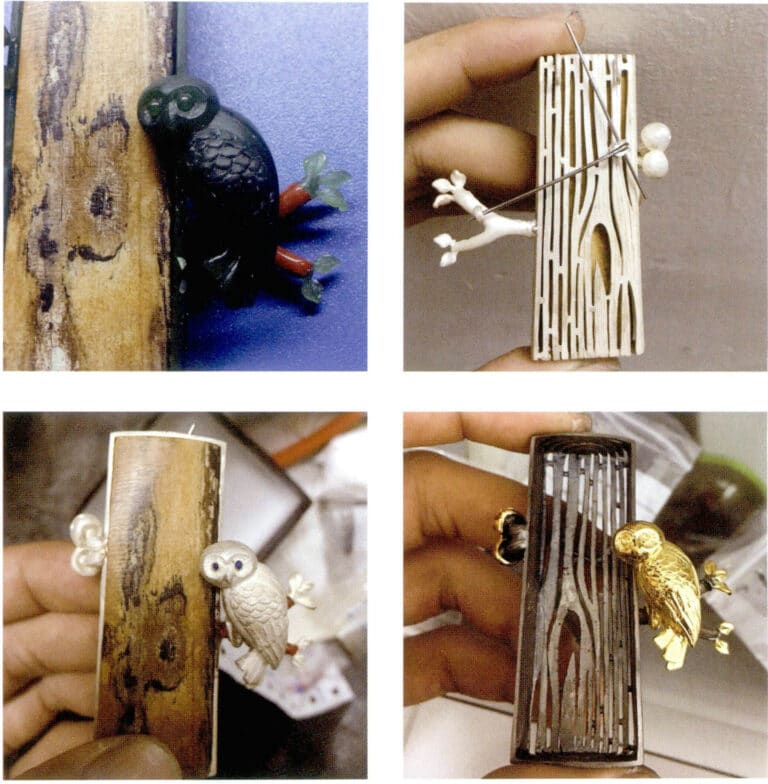

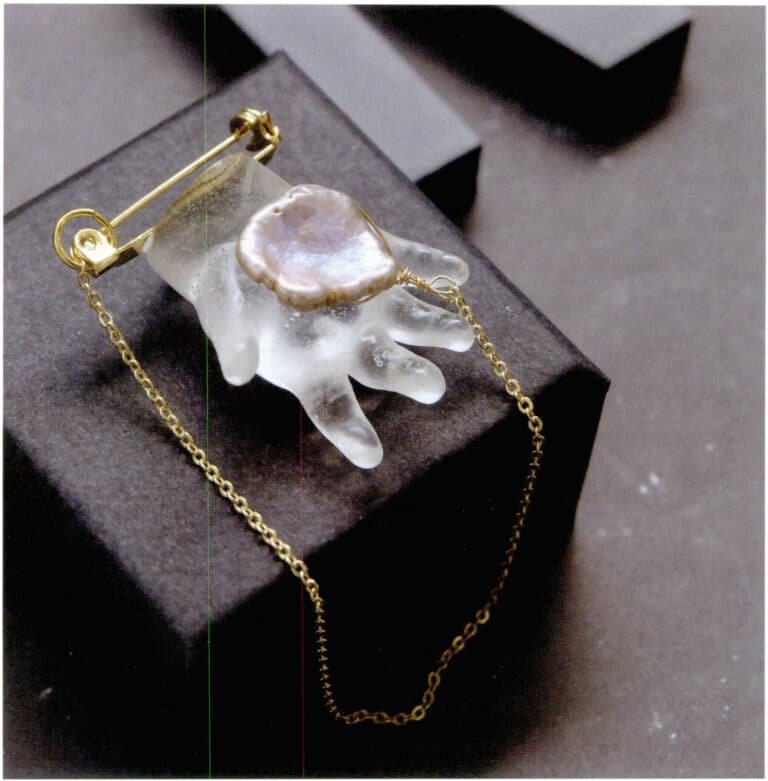

I "Night Guardian" används traditionell handsnidad vaxmodelleringsteknik och gjuts till ett metallföremål med hjälp av metoden lost-wax casting.

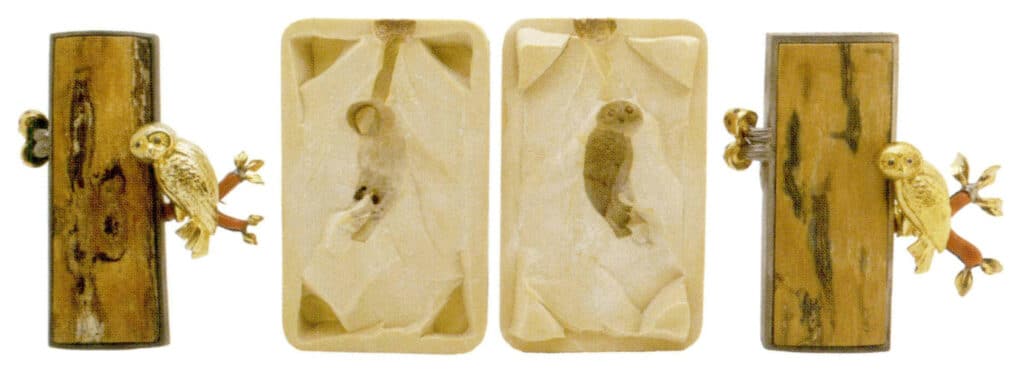

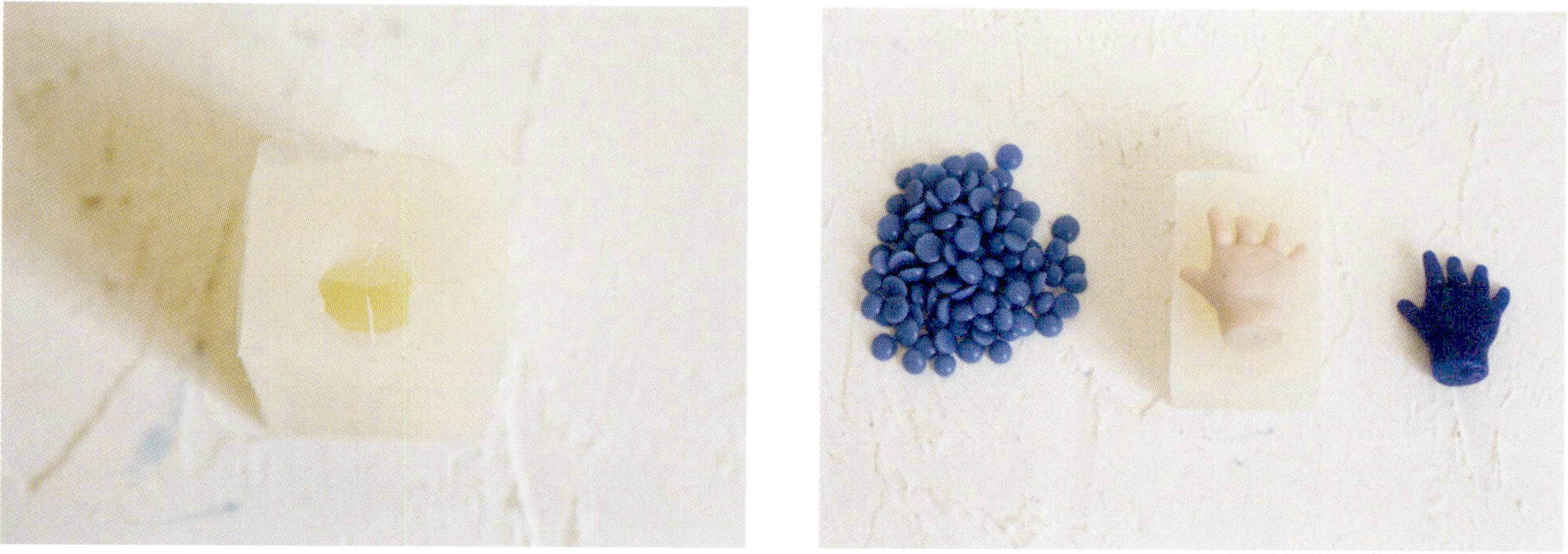

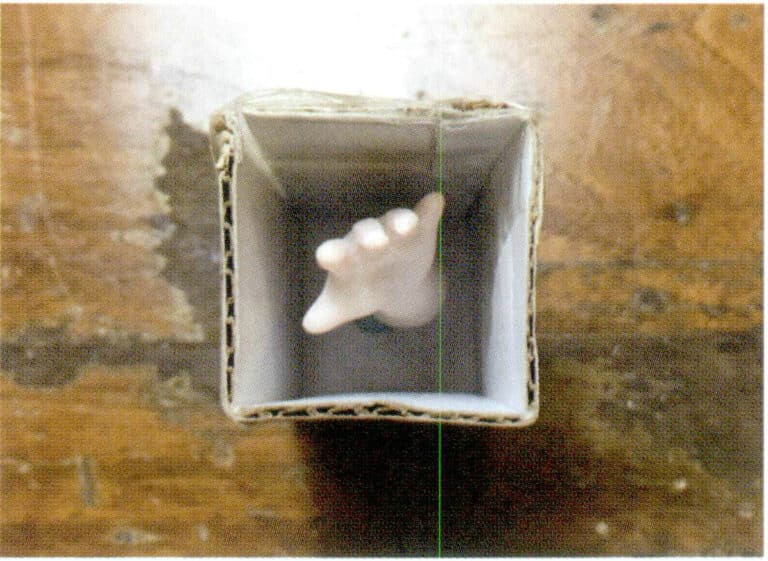

Gummiform av ugglans del

När metallstycket är färdigt görs en gummiform. Ugglan till vänster i bilden är handsnidad av vax, medan den till höger är tillverkad med hjälp av en gummiform för vaxinjektionsmodellering.

Innehållsförteckning

Avsnitt Ⅰ Produktion av gummiformar och vaxmodeller för smycken

Produktionen av gummiformar är en viktig del av smyckesbearbetningen, eftersom den kan replikera smyckesprototyper i stora mängder, vilket gör att den används i stor utsträckning vid massproduktion av kommersiella smycken. Processen att tillverka gummiformar kallas vanligtvis i branschen för gummistöpning, och många invecklade smycken kan produceras med denna teknik. Under korrekt drift kan en gummiform hålla i över 10 år, och vanligtvis tillverkas gummiformar av specialiserade fabriker.

1. Verktyg och material för tillverkning av gummiformar

Aluminiumlegering Formram:

Vanligtvis tillverkad av aluminiumlegering eller aluminium, finns i olika storlekar.

Rågummi:

Det gummi som används för att göra formar är ohärdat rågummi, mestadels i arkform, eftersom rågummi har god plasticitet. Efter uppvärmningsvulkanisering kommer formen på formen att fixeras och den har god elasticitet och flexibilitet.

Skalpell:

Det primära verktyget för att skära gummiformar.

Penna för mögelsanering:

I likhet med en särskild elektrisk lödkolv kan den användas för att reparera defekter i gummiformar.

Bas för granen:

Vanligtvis monteras en granbas på kanten av gummiformen för att bilda en utsvängd öppning, vilket underlättar den efterföljande operationen för att injicera vaxmodeller.

Vulkaniserare för gummiformar för smycken:

Även känd som en gjutmaskin, är det en anordning för härdning av rågummiformar, med elektriska värmetrådar med justerbar temperatur i de övre och nedre tryckplattorna. Den övre tryckplattan är ansluten till en skruv för att justera avståndet och trycket mellan de två tryckplattorna.

Formram i aluminiumlegering

Smycken Gummiform Vulcanizer

2. Den grundläggande processen för tillverkning av gummiformar

Kläm fast smyckesprototypen med gjutgranen i gummit, placera den i en aluminiumram och forma den sedan efter pressning och värmevulkanisering i Jewelry Rubber Mold Vulcanizer. Gummit som används för tillverkning bör ha egenskaper som korrosionsbeständighet, åldringsbeständighet och god flexibilitet.

2.1 Svetsvatten

Svetsa fast gjutgöten på smyckesprototypen, eller limma fast den med ett starkt lim.

2.2 Rengör ytan

Ytan på smyckesprototypen måste hållas ren före gjutningen.

2.3 Klipp av gummit och lägg det i lådan

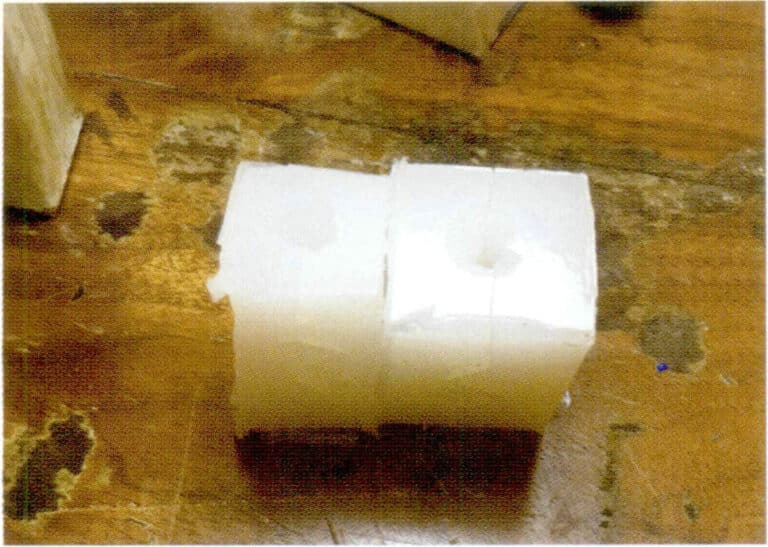

Välj en ram av aluminiumlegering av lämplig storlek och skär två bitar rågummi som är lika stora som aluminiumlegeringslådan.

Kläm fast smyckesprototypen med den svetsade gjutgöten mellan de råa gummiarken och placera den i aluminiumlegeringsramen. Om det finns luckor, klipp till rågummiark i lämplig storlek för att fylla dem, se till att det inte finns några luckor mellan smyckesprototypen och rågummiarken, och placera metallspikar för fixering runt lådans innerkanter och stäng slutligen aluminiumlegeringslådan tätt.

Skära till gummi och placera det i ramen

2.4 Uppvärmning och trycksättning

Skära till gummi och placera det i ramen

Placera aluminiumlegeringsramen i den förvärmda automatiska pressmaskinen, värm och tryck från både topp och botten samtidigt, med temperaturen i allmänhet kontrollerad till cirka 150 ℃, i cirka 45 minuter (justera tiden baserat på storleken på smyckesprototypen och antalet lager av rågummiark). Efter uppvärmning och trycksättning kommer de råa gummiarken i aluminiumlegeringsramen att vulkanisera och härda. När formen har svalnat kan gummiformen tas bort.

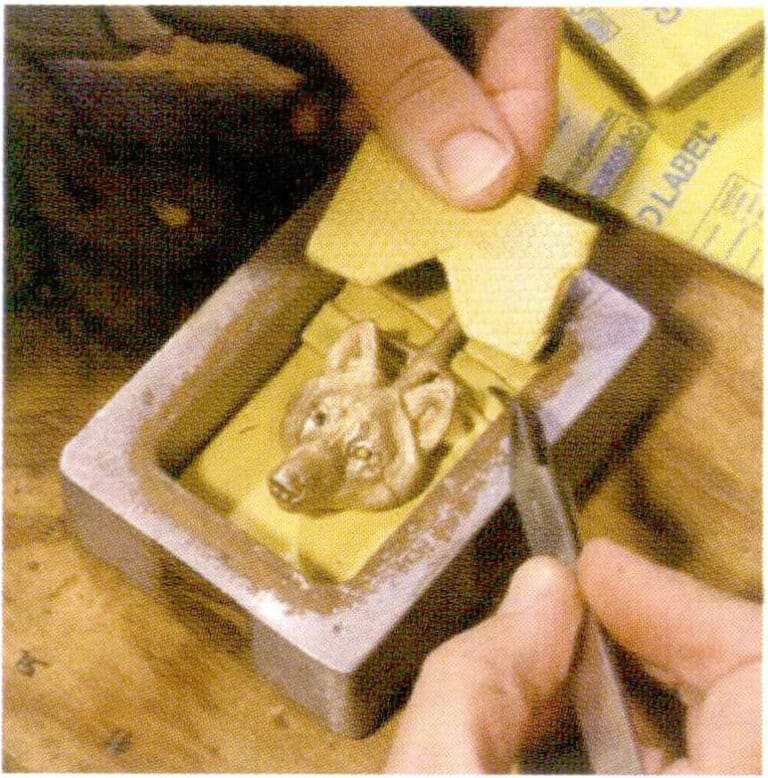

2.5 Skärning av gummiform

Ta bort metallspikarna som används för att fixera gummiformen, dra skärlinjen från hällporten och använd en skalpell för att skära gummiformen i två delar, så att smyckesprototypen kan tas bort. Skärytan är vanligtvis formad till tänder eller kurvor, vilket hjälper till att göra passformen mellan de två gummiformarna tätare och mer exakt när du injicerar vaxmodellen. Försiktighet måste iakttas när gummiformen skärs; vatten kan duttas på skalpellbladet för att säkerställa en jämn skärning, och försiktighet bör iakttas för att inte repa den inre smyckesprototypen, vilket säkerställer att gummiformen förblir oskadad och oförpackad.

Skärning av gummifilmen

3. Grundläggande process för tillverkning av vaxmodeller

Vaxformar för smycken tillverkas med hjälp av gummiformar, som vanligtvis kallas vaxinjektion eller fyllning i branschen. Vaxmaterialet kan väljas från precisionsgjutning av granulatvax.

3.1 Injektion av vax

Vi använder vanligtvis en vaxinsprutningsmaskin med vakuumtryck för att göra paraffinmodeller. Justera först temperaturen på paraffinsmältkrukan och munstycket, och kontrollera i allmänhet temperaturerna vid 73 ℃ och 75 ℃. Ju lägre temperatur, desto mindre är vaxkrympningen. Om vaxinsprutningstemperaturen är för hög kommer vaxet att strömma in i luckorna i gummiformen, absorbera luft och bilda små bubblor i vaxet under kylning, vilket påverkar vaxformens integritet. För det andra ställs injektionstrycket, injektionstiden och sugtiden in efter formen på formen.

Vid injektion av vax måste följande punkter noteras: För det första, för att säkerställa att vaxet smidigt kan fylla alla delar av formen och underlätta den efterföljande avformningen av vaxformen, bör talkpulver eller silikonolja appliceras inuti gummiformen före injektion för att ge en viss grad av smörjning; för det andra är gummiformens driftstemperatur också mycket kritisk. Ju fler gånger samma form används för vaxinjektion, desto varmare blir formen och desto långsammare härdningshastighet för paraffinmodellen. Vid den här tiden bör man vänta lite innan man tar bort paraffinmodellen.

Manuell vaxinsprutning

3.2 Ta bort vaxformen och detaljtrimning

Tidpunkten för att avlägsna vaxformen måste vara väl kontrollerad; om det görs för tidigt kanske vaxet inte har stelnat helt och kan lätt deformeras; om det görs för sent kan det bli för hårt och sprött, vilket gör det benäget att gå sönder när det avlägsnas. Det bör hanteras försiktigt för att undvika att skada paraffinmodellen. På grund av problem under vaxinsprutningsprocessen kan det ibland uppstå mindre defekter på vaxformens yta. Efter borttagning bör vaxformen inspekteras noggrant. Om det finns luftbubblor, fläckar eller luckor kan de repareras på lämpligt sätt med hjälp av en lödkolv för att lägga till vax och verktyg för skrapning. Efter det är hela produktionen av paraffinmodellen klar.

Halvautomatisk vaxinsprutningsmaskin med digital display

Helautomatisk vaxinsprutningsmaskin

Avsnitt II Grundläggande process för tillverkning av silikonformar

I små studior eller hemverkstäder som inte har professionella gjutningsförhållanden, om du vill replikera några enkla formade smycken eller små föremål, kan du använda giftfri och hälsosam silikon för att göra formar.

1. Kemiska och fysikaliska egenskaper hos silikon

Silikon, även känt som kiselgel, har det engelska namnet Silica gel; dess huvudkomponent är kiseldioxid. Det har stabila kemiska egenskaper och är brandbeständigt och lågtemperaturbeständigt. Vanligtvis är silikonet vi kommer i kontakt med en typ av mycket aktiva adsorptionsmaterial som är olösliga i vatten och alla lösningsmedel, är giftfria och luktfria och har god elasticitet och flexibilitet. Silikon används med härdare, vilket gör det bekvämt och lätt att forma.

Baserat på gjutningsprocessen kan silikonprodukter delas in i följande kategorier.

(1) Gjutning och komprimering av silikonprodukter

Detta är den mest använda typen inom silikonindustrin och används främst för industriella delar, iskubsbrickor, kakformar etc. Det finns också många designformar och konstverk gjorda av silikon i konstdesign.

(2) Extruderade silikonprodukter

Den är mestadels i lång rörform kan skäras fritt och används ofta i medicintekniska produkter och livsmedelsmaskiner.

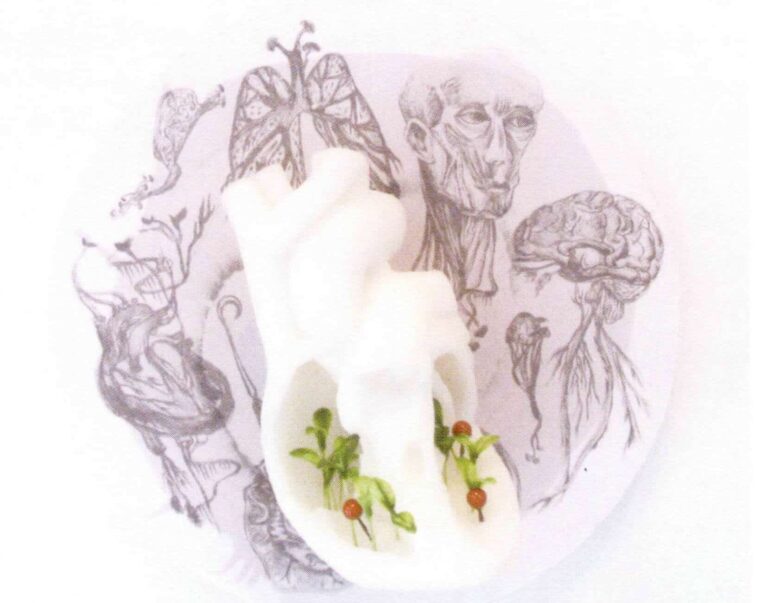

(3) Produkter av flytande silikon

Formad av silikoninsprutningsgjutning, på grund av dess mjuka egenskaper, används den ofta för att göra verklighetstrogna mänskliga organ etc.

Xie Bai、Xie Zhouqiang, Touch my body- house, silikon、syntetiserat material, 30cmx30cm, 2011

Xie Bai 、 Xie Zhouqiang, Touch my body - organiska ämnen, silikon 、 syntetiserat material, 30cmx30cm, 2011

2. Standardiserade bearbetningsmetoder för silikon

Silikon är i ett flytande visköst flytande tillstånd när inget härdningsmedel tillsätts. Om härdning och gjutning av silikon krävs måste den blandas i förhållandet 100:2 eller 100:2,5 med härdningsmedlet (eller enligt varumärkets instruktioner). Ta till exempel 100 gram silikon, tillsätt cirka 2 gram härdningsmedel och rör om medurs för att bota. Observera att härdaren och silikonet måste omröras jämnt i samma riktning; vissa silikon kanske inte härdar om de inte omrörs jämnt. Under normala omständigheter kommer silikon att börja stelna efter en halvtimme och stelna efter 2 ~ 3 timmar. För att påskynda härdningsprocessen kan du lägga till lite mer härdningsmedel eller använda en hårtork för att värma den. Om silikon används för formtillverkning rekommenderas det att avforma efter 12 timmar för en högre framgångsgrad. Om det uppstår bubblor under omrörning av silikonet kan de elimineras med hjälp av en vakuumpump. Eftersom silikon är relativt tjockt kan du, om du behöver förbättra dess flytbarhet, tillsätta silikonolja i förhållandet 100:10 och röra om jämnt.

Den vanliga silikon som används är genomskinlig och vit. Om du vill ändra färgen på silikonet kan du lägga till speciell silikonfärgpasta eller oljefärg och rör om jämnt i medurs riktning.

Genomskinlig silikon (med hög flexibilitet)

Mjölkvit silikon

3. Grundläggande material och verktyg för tillverkning av silikonformar

Silikon av livsmedelskvalitet; härdare av silikon; engångsmuggar av plast eller små plastskålar för vägning och blandning av silikon; engångspinnar för omrörning av silikon och för att göra vattenutlopp; plastblock eller styva kartonger för att göra hällkanaler; oljelera för att fixera modeller och täta läckor; transparent tejp applicerad på insidan av kartongen för att underlätta smidig avformning efter att silikonet stelnat; sax; skalpell; hobbykniv.

4. Process för tillverkning av silikonformar

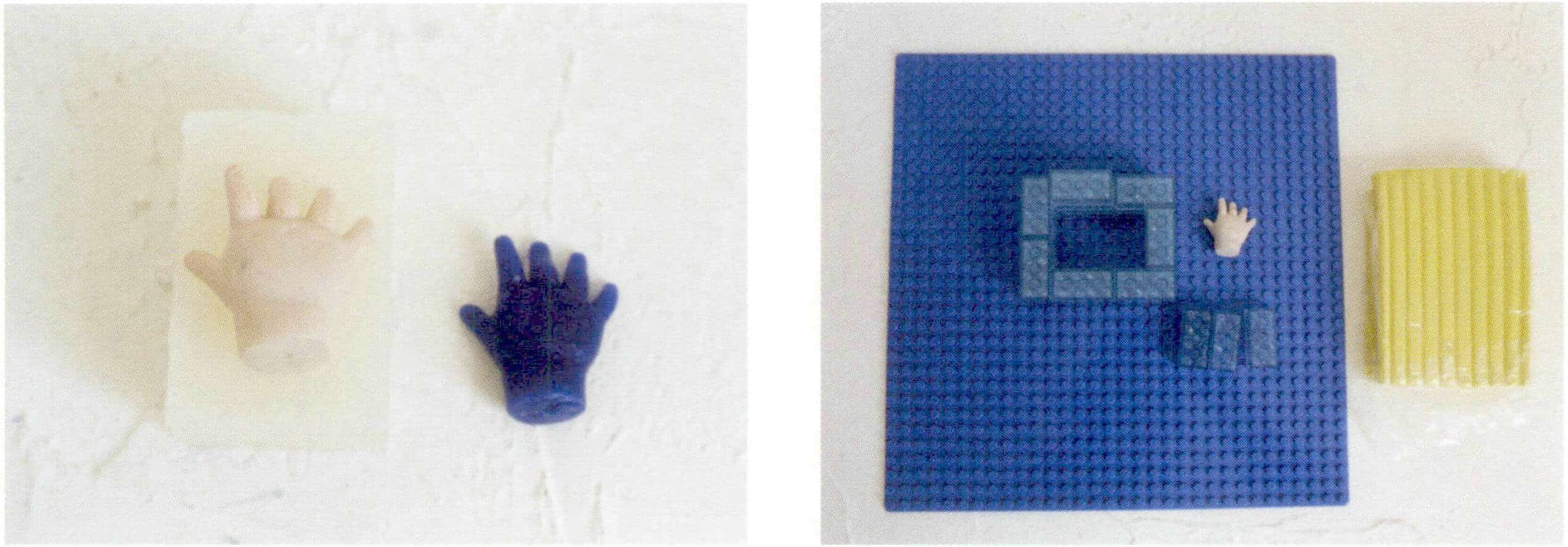

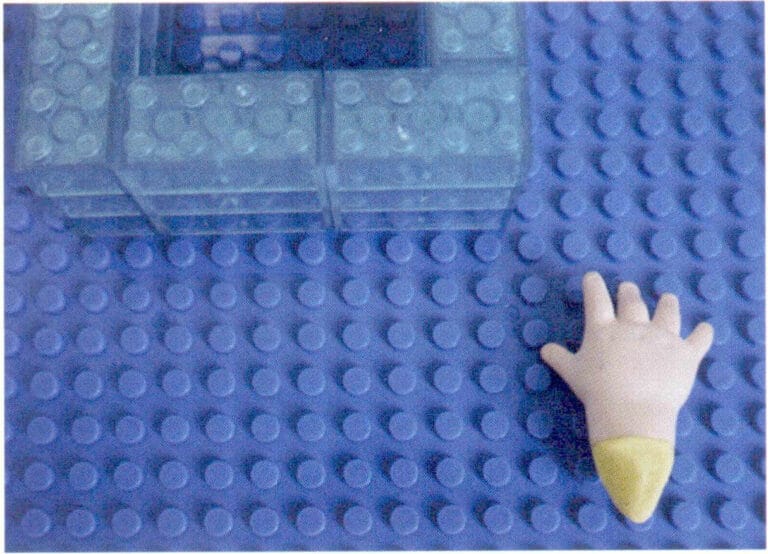

4.1 Fat Baby Hand Block Version Silikon Gjutningsprocess

1. Förbered modellblocken för injektion av silikon, oljelera, silikon och andra material och verktyg, och omge blocken för att bilda en hällkanal av lämplig storlek.

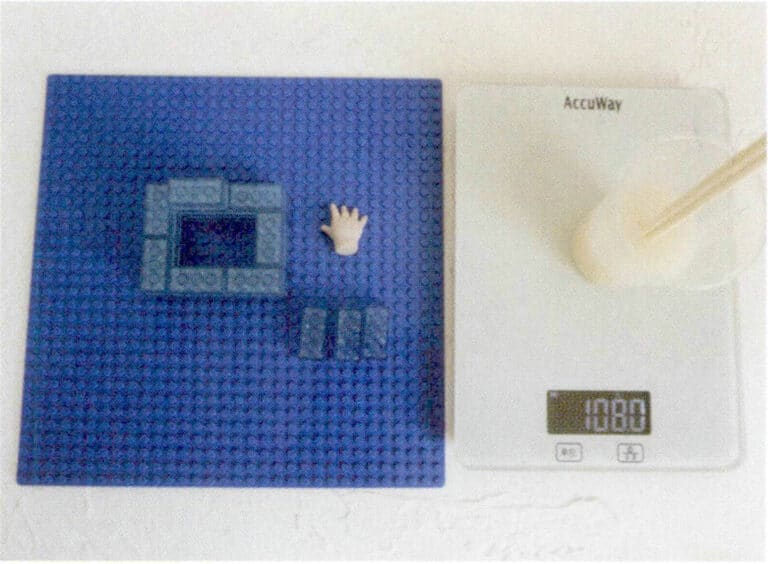

2. Enligt kraven i silikonmärkets bruksanvisning, väga en lämplig mängd silikon och silikonhärdare i proportion.

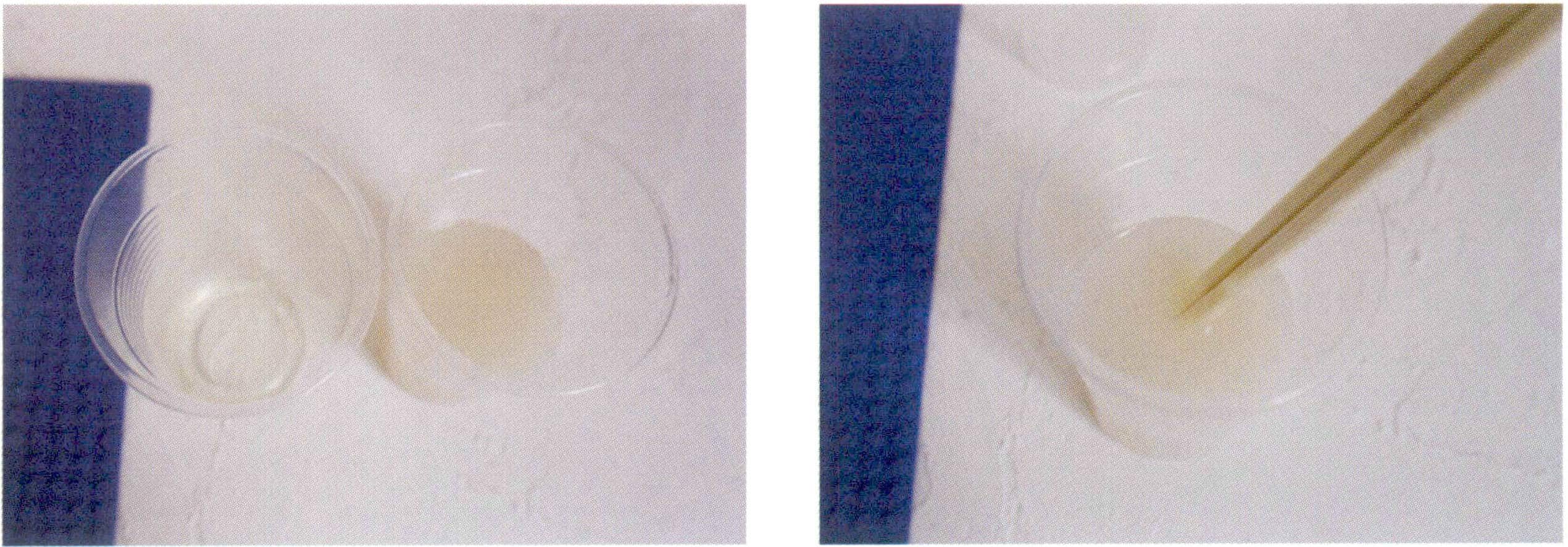

3. Häll härdaren i silikonet och rör om medurs för att säkerställa att härdaren och silikonet blandas jämnt; ojämn blandning kan leda till att vissa silikon inte härdar.

4. Ta en lämplig mängd oljelera och klistra fast den i ena änden av modellen.

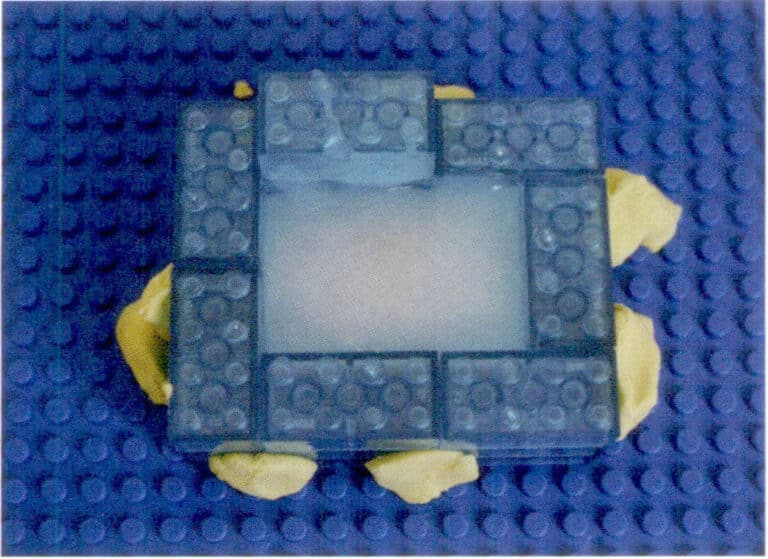

5. Häll det jämnt blandade silikonet i träformen; vid den här tiden häller du bara i halva mängden silikon och fäster sedan den förberedda modellen på ena sidan av formen; en del av modellen måste röra vid silikonet och var försiktig så att du inte rör vid formens botten och sidor; modellen måste vara minst 6 mm från botten för att undvika perforering av silikonformen när den stelnar.

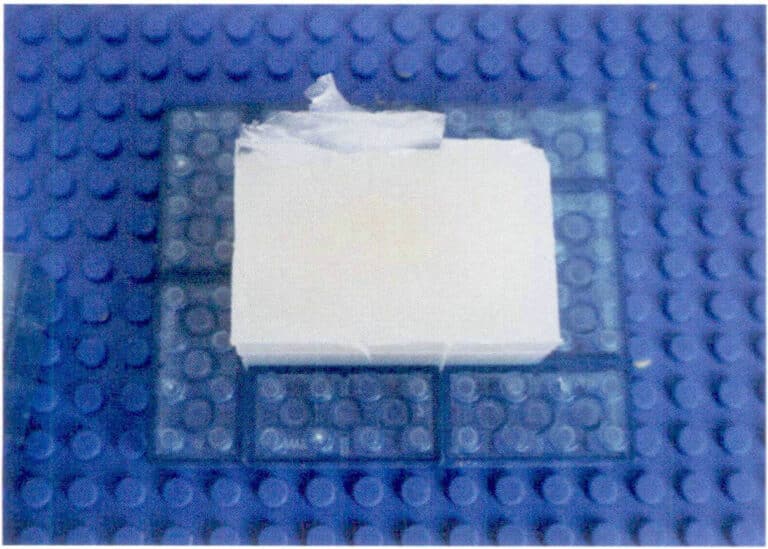

6. Efter att modellen har fästs häller du resterande silikon i formen så att hela modellen täcks.

7. Vänta tills silikonet stelnar; stelnandetiden varierar för olika silikonmärken. Om du inte har bråttom rekommenderas att du tar ut den efter 12 timmar för att säkerställa att silikonet inuti är helt stelnat och har god flexibilitet.

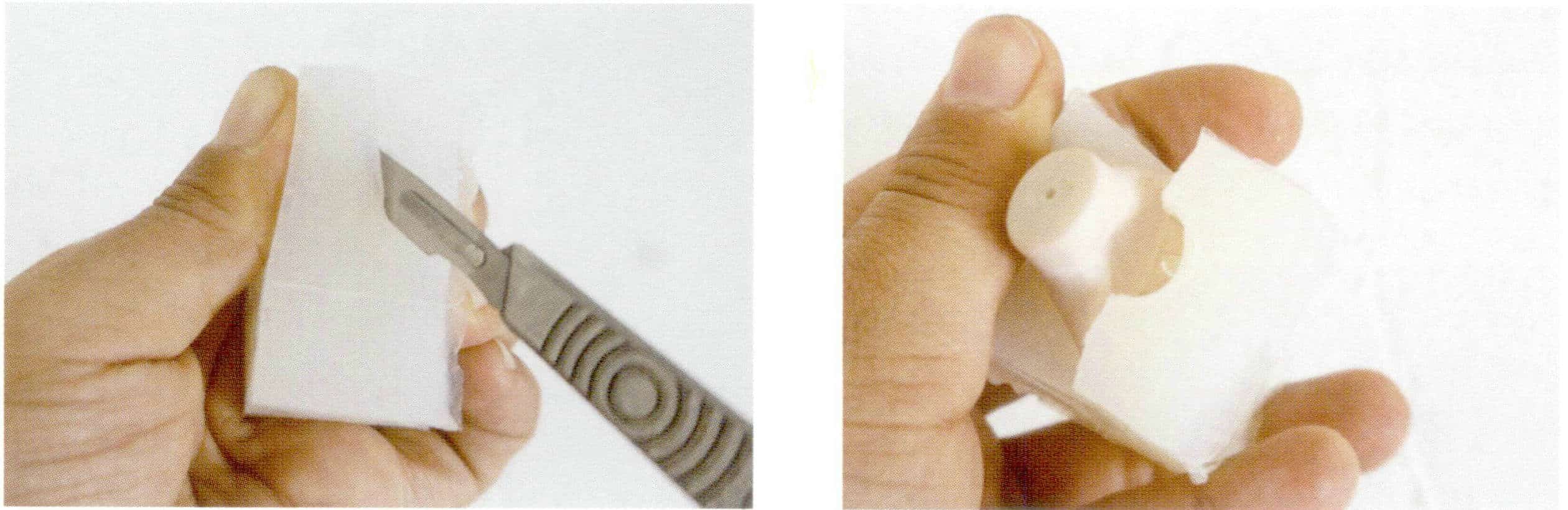

8. Använd en skalpell för att skära silikonet och notera att skärlinjen ska vara i en S-form eller Z-form, vilket kan förbättra formens passform. För enkla, små föremål finns det inget behov av att skära hela silikonformen; det räcker att bara skära öppningen för att ta bort modellen

9. Efter att ha tagit bort modellen är silikonformen färdig och positionen där oljelera appliceras bildar naturligt gjutgranen; sedan, efter att ha smält gjutvaxet och injicerat det i silikonformen, kan en liten vaxhand erhållas, som sedan kan gjutas i metall med hjälp av metoden för förlorat vax; silikonformen kan också injiceras direkt med harts, cement, gips och andra gjutmaterial för att få modeller med olika texturer.

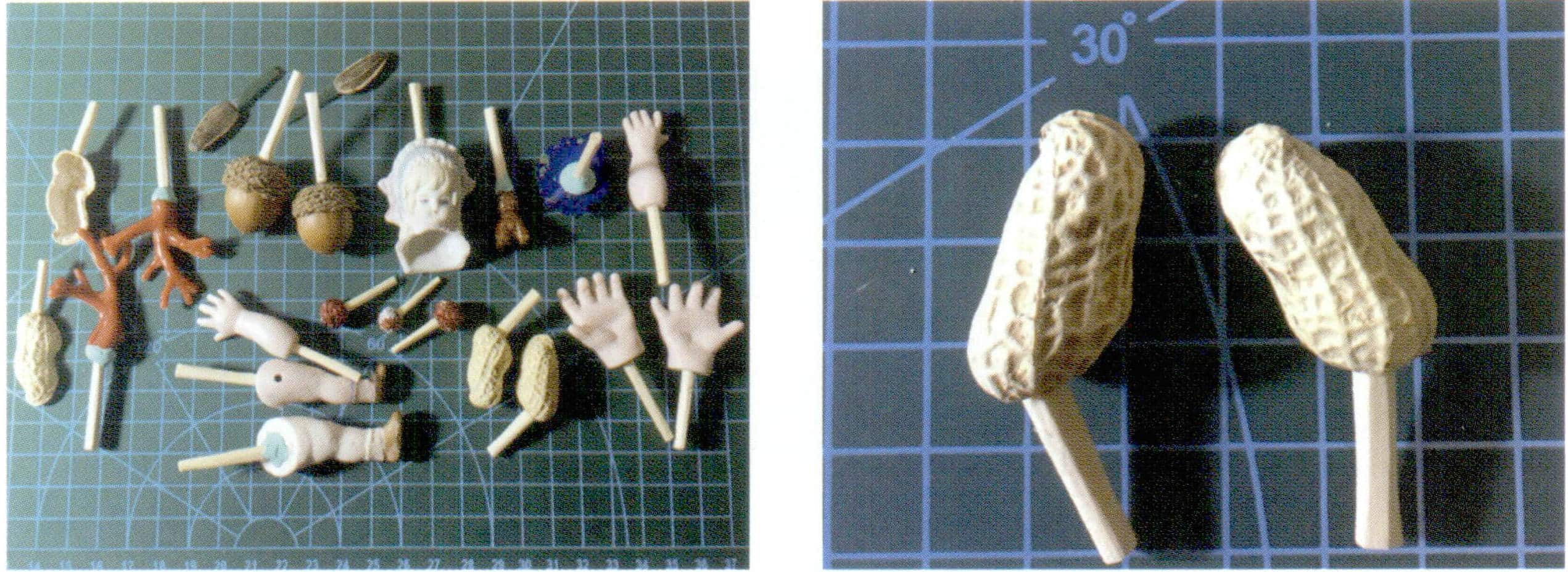

4.2 Produktionsprocess för papperslåda med flera artiklar silikonform vaxinsprutning

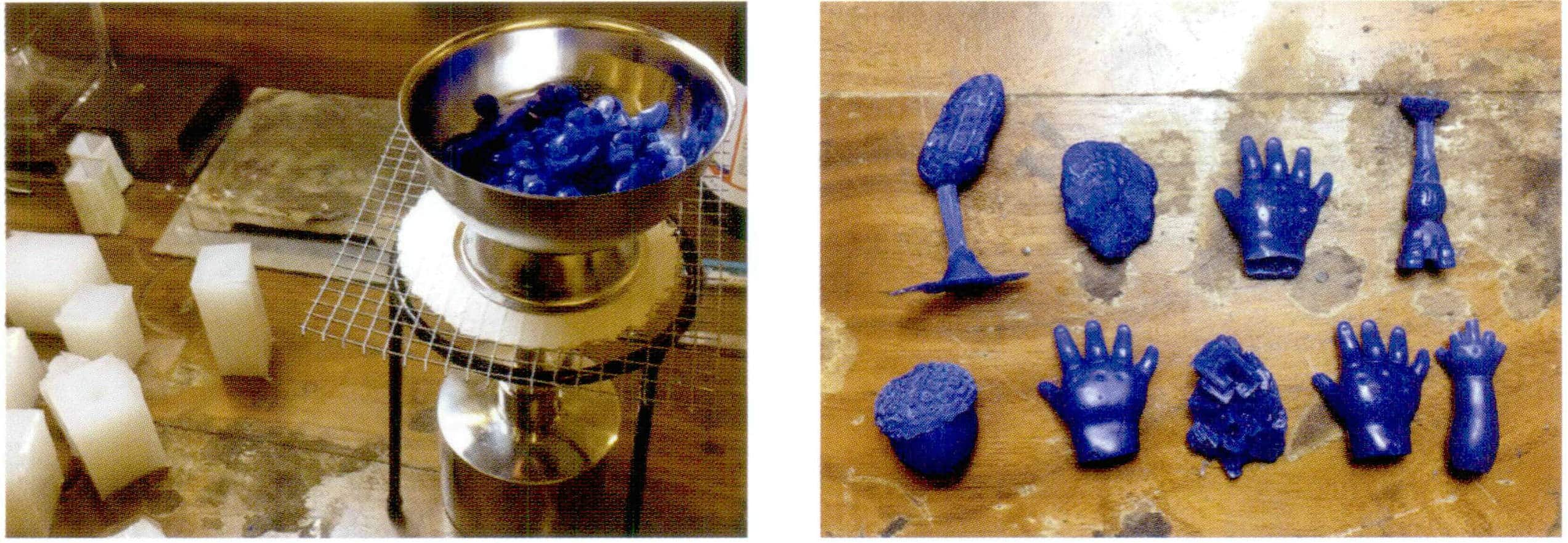

1. Förbered silikon, härdare, elektronisk våg, papperslåda, engångsmuggar, ätpinnar, kirurgisk kniv och andra material och verktyg.

2. Välj intressanta små föremål för formtillverkning och var noga med att föremålens struktur och form inte är för komplexa

3. Skär engångspinnar till korta pinnar av lämplig storlek som ska fungera som ingjutningskanal för granen och använd oljelera för att fästa dem på objektet.

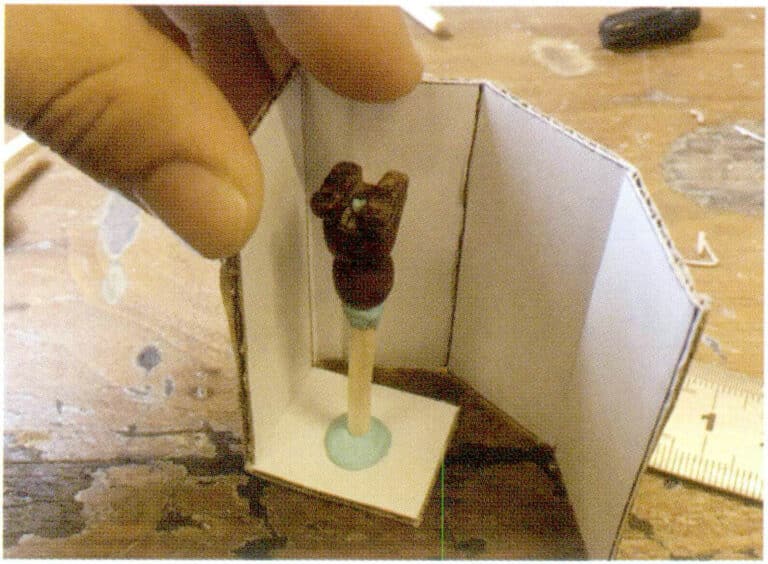

4. Tillverka en gjutlåda av lämplig storlek av styv kartong. Om kartongen är för liten, stick först ner det förberedda objektets gran i botten och se till att den sitter ordentligt fast, eftersom flytande silikon har en viss flytkraft. Om den inte sitter ordentligt fast kan föremålet flyta upp under gjutningsprocessen, vilket leder till en misslyckad gjutning.

5. Efter att ha säkrat föremålet, klistra fast hela kartongen i form. Om insidan av kartongen inte är täckt med plastfilm och inte är särskilt slät kan du klä insidan med genomskinlig tejp. På så sätt kan silikonet lätt avformas efter att det stelnat. Samtidigt måste alla springor på utsidan av lådan täckas med genomskinlig tejp för att förhindra att silikon läcker ut under gjutningen.

6. Vänta tills silikonet har stelnat

7. Ta ut den stelnade silikonformen och använd en skalpell för att öppna formen, observera att skärlinjen ska vara i S-form eller Z-form.

8. Efter att ha tagit bort objektet är silikonformen komplett

9. Efter uppvärmning av gjutvaxet med en alkohollampa, injicera det i silikonformen, och du kan få en vaxmodell efter kylning. Det är viktigt att notera att om föremålets struktur är relativt långsträckt eller har små detaljer, kan manuell vaxinjektion resultera i en ofullständig vaxmodell på grund av tryckproblem. I det här fallet måste vi använda en vaxinsprutningsmaskin med vakuumtryck för att hälla vaxformen.