Что такое родирование и как оно может принести пользу вашим ювелирным изделиям?

Руководство по родиевому покрытию для ювелирных изделий: Защита от потускнения, твердость, серебристо-белая отделка

Введение:

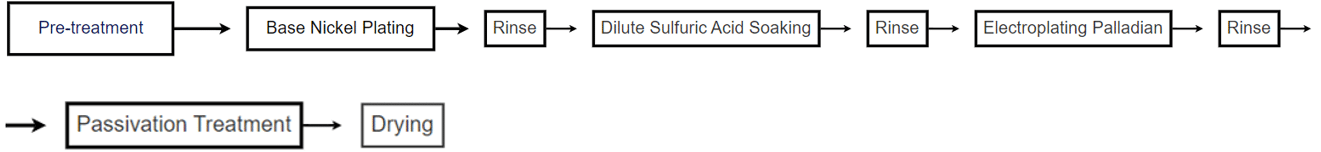

Родирование - это гальванический процесс, при котором на ювелирные изделия наносится тонкий слой родия, драгоценного металла из семейства платиновых. Но что делает его таким особенным? Это твердое серебристо-белое покрытие обеспечивает исключительную устойчивость к потускнению и коррозии, предотвращая потемнение украшений со временем. Оно также значительно повышает твердость поверхности, делая изделия более устойчивыми к царапинам и долговечными. Обычно его используют в качестве защитного финального слоя для серебра и платины, он усиливает яркость и придает зеркальный блеск. В этой статье мы подробно рассмотрим процесс нанесения покрытия, от сульфатных растворов до химического осаждения, и объясним, как эта техника позволяет создавать долговечные и красивые украшения.

Оглавление

Раздел I Обзор

Родий имеет атомный номер 45 в периодической таблице, а символ элемента - Rh. Он был открыт У. Х. Волластоном в 1803 году. Его название происходит от греческого слова "родеос", что означает "розовый цвет", поскольку растворы солей родия имеют розовый цвет.

Родий был первым белым металлом, который стал применяться в промышленных масштабах на гальванических заводах. В целом, родий устойчив к коррозии под действием кислот и щелочей (включая водный раствор), но он может реагировать с горячей концентрированной серной кислотой, гипохлоритом натрия и другими веществами при температуре 300℃. Пленка родиевого покрытия обладает высокой зеркальной отражающей способностью, исключительно высокой твердостью, достигающей Hv 800-1000, отличной коррозионной стойкостью и низким электрическим сопротивлением. В отличие от Ag, она не изменяется со временем, поэтому может использоваться в качестве контактного материала. Он также широко применяется в электронике, электротехнике и производстве оптических компонентов. Родий также может использоваться в качестве противоизносного покрытия для современных научных приборов. Кроме того, родий широко используется для производства катализаторов гидрогенизации, а из сплавов родий-платина изготавливают термопары. Родиевое покрытие - это цветной и защитный слой для серебристо-белых ювелирных изделий из драгоценных металлов, таких как серебро и платина. Некоторые основные параметры родия приведены в таблице 5-1.

Таблица 5-1 Некоторые основные параметры родия

| Характерные параметры | Значение характеристики |

|---|---|

|

Название элемента, символ элемента, атомный номер Классификация Группа, период Плотность, твердость Цвет Относительная атомная масса Атомный радиус Радиус ковалентной связи Химическая валентность Кристаллическая структура температура плавления температура кипения Теплота парообразования Теплота растворения Удельная теплоемкость Проводимость Теплопроводность |

Родий, Rh, 45 Переходный металл 9(Ⅷ), 5 12450 кг/м3、6 Серебристо-белый 102.90550 135pm 135pm 2、3、4 Гранецентрированный кубический 2237K (1964℃) 3968K (3695℃) 493 кДж/моль 21. 5 кДж/моль 0. 242 Дж/(кг ・ K) 21. 1 X 106m -Ω 150 Вт/(м - K) |

Раздел II Покрытие родием и его сплавами

1. Родиевое покрытие

Родий - самый распространенный металл платиновой группы, используемый в гальванике. Благодаря отличной коррозионной стойкости родия, его покрытие более твердое и износостойкое, чем у других драгоценных металлов, а его белый тон широко используется в ювелирной промышленности. Особенно незаменим родий в качестве защитного покрытия от потускнения для серебра (обычно покрытого родием со вспышкой 0,05 мкм). Кроме того, благодаря высокой зеркальной отражающей способности он широко используется в качестве завершающего покрытия зеркал. Черное родиевое покрытие обычно используется на оправах очков и корпусах часов. Его можно использовать в качестве электрода при электролизе морской воды и электродов для очистки воды в быту. Кроме того, в электронной промышленности его наносят на контакты переключателей.

Применение родия в гальванике началось в 1930-х годах, в основном в декоративных целях. В 1934 году компания Shield подала заявку на первый патент на родиевое гальваническое покрытие.

Растворы для нанесения родиевого гальванического покрытия включают:

① Сульфат родия - серия растворов для сернокислотного гальванического покрытия;

② Серия растворов для фосфатно-сернокислотного покрытия на основе родия;

③ Также не были коммерциализированы фосфатные растворы для гальванических покрытий на основе фторборной кислоты, растворы для гальванических покрытий на основе сульфоновой кислоты и т.д.

Родий изучался в основном для применения в пружинных контактах.

Среди растворов для сернокислотного гальванического покрытия существуют растворы для тонкого гальванического покрытия в декоративных целях (с упором на отражательную способность и блеск), растворы для толстого гальванического покрытия (с упором на толщину пленки и контактное сопротивление), а также растворы для высокоскоростного гальванического покрытия.

1.1 Раствор для тонкого металлического покрытия

Таблица 5-2 Репрезентативные компоненты и условия эксплуатации растворов для родиевого покрытия

| Сульфатно-сернокислотная серия | Фосфатно-сернокислотная серия | Серия фосфатов и фосфорной кислоты |

|---|---|---|

|

Родий (в виде сульфата родия) 1. 5〜2. 0 г/л Серная кислота (95%~96%) 25〜50 мл/л Температура раствора 40〜50℃ Плотность тока 1〜10A/дм2 Напряжение 3〜6V Анод Pt |

Родий (в виде фосфата родия) 2. 0 г/л Серная кислота (95%~96%) 25〜50 мл/л Температура раствора 40〜50℃ Плотность тока 1〜10A/дм2 Напряжение 3〜6V Анод Pt

|

Родий (в виде фосфата родия) 2. 0 г/л Фосфорная кислота (85%) 40〜80 мл/л Температура раствора 40〜50℃ Плотность тока 1〜15A/дм2 Напряжение 4〜8 В Анод Pt |

(1) Устойчивость к коррозии:

Родий - чрезвычайно стабильный металл, но пленка покрытия из него получается несколько хуже. Как правило, при нанесении родиевого покрытия на подложку сначала наносятся другие металлы, а родий наносится последним. В этом случае очень важным фактором становится коррозионная стойкость металла, лежащего в основе покрытия. Это происходит по двум причинам: во-первых, поскольку родий - драгоценный металл, между ним и недрагоценными металлами существует разность потенциалов; во-вторых, поскольку родий дорогой металл, его нельзя наносить слишком толстым слоем. При нанесении родиевого покрытия на нижележащий слой Ni может легко возникнуть электрохимическая коррозия, поэтому между ними может быть нанесен высокопотенциальный слой, например, золотое покрытие, что лучше. Однако, поскольку нанесение золотого покрытия увеличивает стоимость, позднее для повышения коррозионной стойкости стали использовать сплавы 2μmPd или Pd-Ni.

(2) Влияние примесей на качество покрытия:

Раствор для родиевого покрытия является сильнокислым, и во время нанесения покрытия на печатную плату он может вызвать растворение маски. При наличии металлических примесей слой родиевого покрытия чернеет, что снижает коммерческую ценность слоя родиевого покрытия. При наличии органических примесей увеличивается внутреннее напряжение в слое родиевого покрытия, что, в свою очередь, снижает адгезию слоя покрытия. В. Сафранек изучил случай увеличения напряжения в гальваническом слое при наличии органических примесей в гальваническом растворе; результаты приведены в табл. 5-3.

Таблица 5-3 Влияние органических веществ на напряжение слоев родиевого покрытия

| Температура раствора для нанесения покрытия /℃ | Чистящая жидкость/ (кгс/мм2) | Маскирующее вещество (A) (с низким содержанием серы)/(kgf/mm2) | Маскирующее вещество /(кгс/мм2) |

|---|---|---|---|

|

30 40 50 60 70 |

70 87 80 69 59 |

72 89 82 71 61 |

91 114 92 91 100 |

Примечание: Состав и условия нанесения раствора:

Металлический родий 8 г/л

H2SO4 30 г/л

Плотность тока 0,5 А/дм2

Время нанесения покрытия 30 мин

Объем раствора для нанесения покрытия 200 мл

1.2 Раствор для толстого покрытия

(1) Типы сульфонатов и связь между их концентрацией в растворе и эффективностью тока.

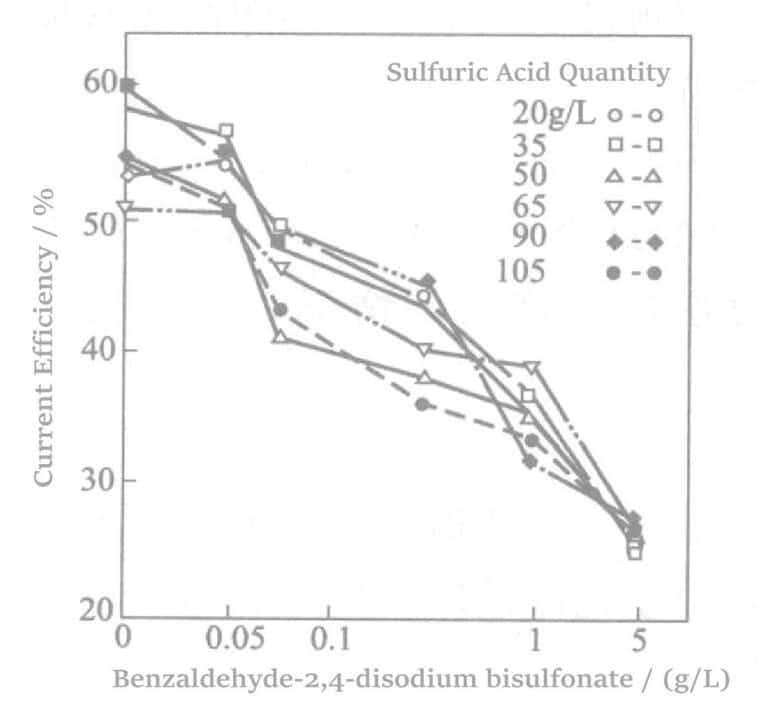

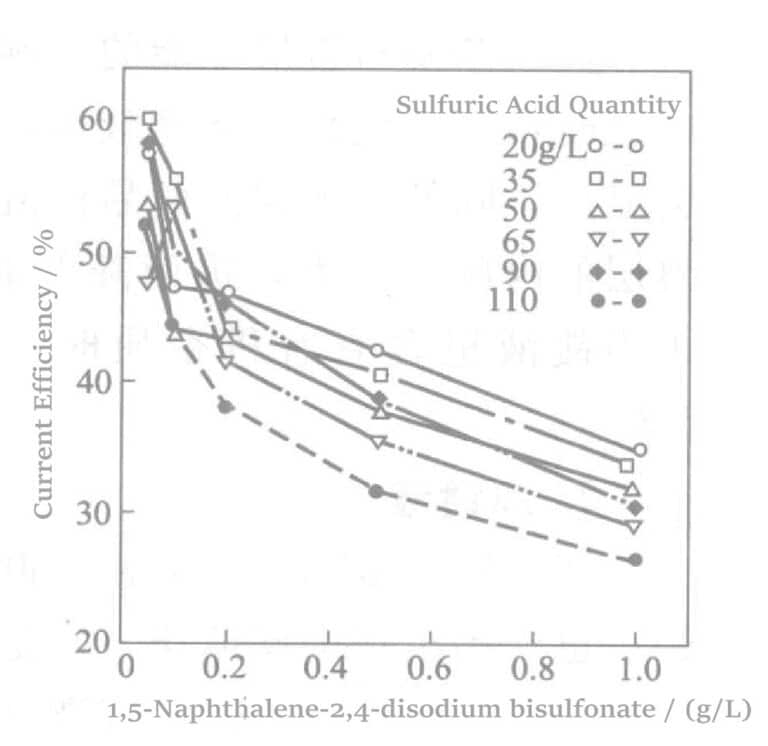

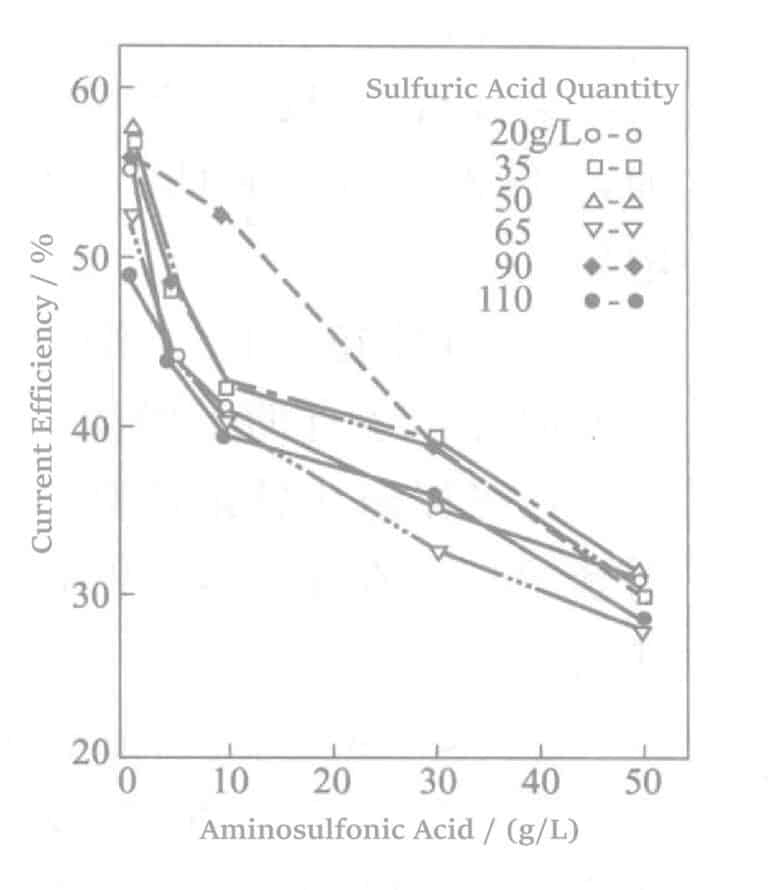

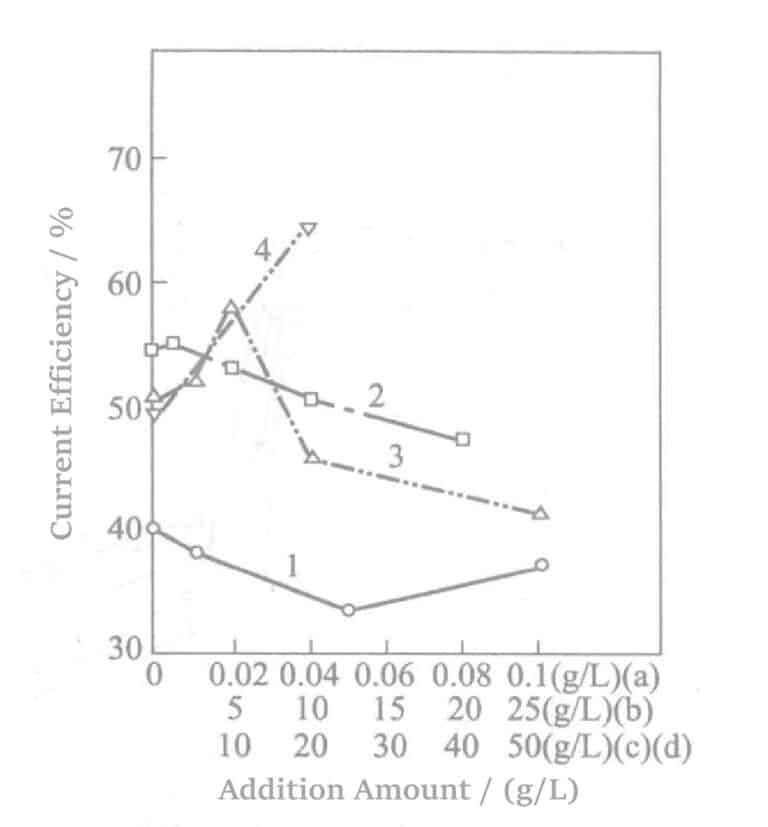

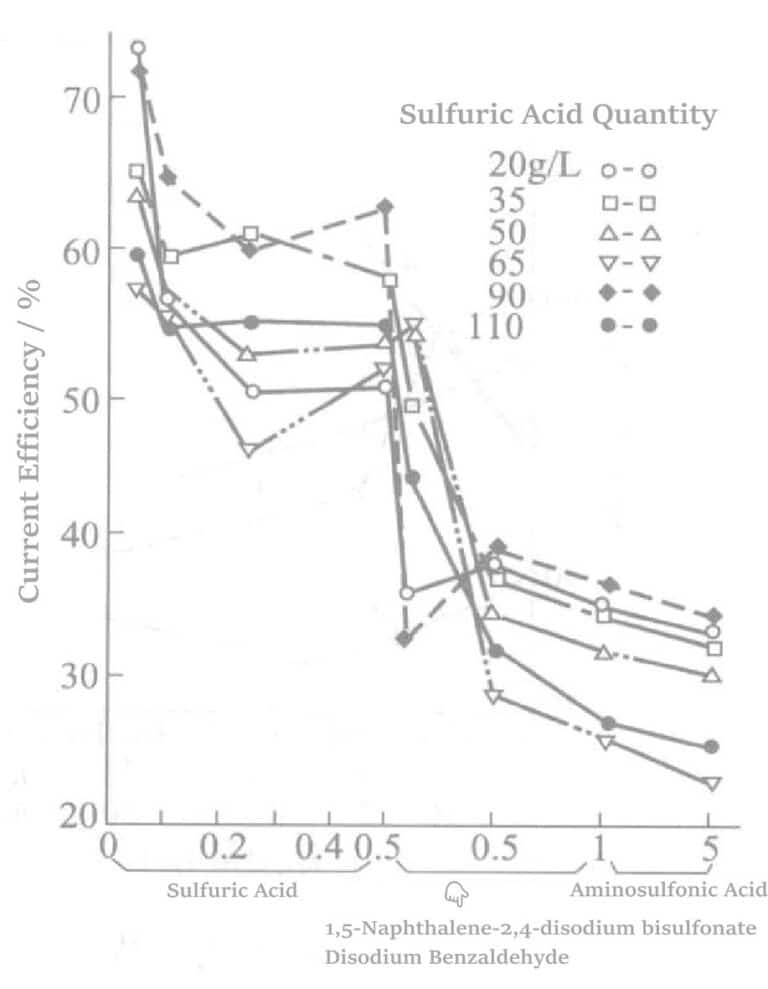

Аотани и др. исследовали бензальдегид-2,4-дисульфонат натрия или 1,5-нафталин-дисульфонат натрия и аминосульфоновую кислоту в растворе для родиевого покрытия. При концентрации родия 5 г/л и плотности тока 1,5 А/дм2После нанесения покрытия в течение 60 минут была исследована зависимость между концентрацией сульфоната и плотностью тока. Результаты представлены на рисунках 5-1 - 5-3. Результаты показывают, что с увеличением концентрации сульфоната эффективность тока почти линейно снижается, соответственно ухудшается и качество пленки покрытия.

Рисунок 5-1 Влияние добавления бензальдегида 2,4-дисульфоната натрия на эффективность тока

Рисунок 5-2 Влияние добавления дисульфоната натрия 1,5-нафталина на эффективность тока

Рисунок 5-3 Влияние добавления аминосульфоновой кислоты на эффективность тока

(2) Взаимосвязь между нитратом таллия, сульфатом магния и сульфатом алюминия в качестве средств для снятия стресса и эффективностью тока.

Добавки включают дисульфонат натрия 1,5-нафталина и аминосульфоновую кислоту. Взаимосвязь между концентрацией добавок и эффективностью тока показана на рисунке 5-4. Изменения эффективности тока при сочетании различных агентов для снятия напряжения в качестве добавок показаны на рисунке 5-5.

Рисунок 5-4 Влияние добавок на эффективность тока

1-серная кислота 90 г/л, бензальдегид натрия-2,4-дисульфокислота 0,5 г/л, смачиватель для никелевого покрытия;

2-серная кислота 20 г/л, нитрат таллия 0,05 г/л, сульфаминовая кислота;

3-серная кислота 35 г/л, сульфаминовая кислота 20 г/л, сульфат магния;

4-серная кислота 50 г/л, сульфаминовая кислота 5 г/л, сульфат алюминия

Рисунок 5-5 Влияние добавления нитрата таллия, дисульфоната натрия 1,5-нафталина, бензальдегида и аминосульфоновой кислоты на эффективность тока

Как видно, совместное использование сульфоновой кислоты, нитрата таллия, бензальдегид-2,4-дисульфоната натрия или 1,5-нафталин-дисульфоната дисодия, 2,4-дисульфоната натрия и 1,5-нафталин-дисульфоната натрия позволяет получить полублестящий или более высокий непилинговый слой покрытия. Роль каждого компонента следующая:

① Родий: 5 г/л используется в качестве стандарта, и эффективность тока увеличивается на каждый 1 г/л.

② Серная кислота: При увеличении концентрации серной кислоты яркость немного увеличивается, но эффективность тока снижается.

③ Сульфоновая кислота: Как осветляющий выравнивающий агент, сульфоновая кислота может увеличить выравнивание (яркость увеличивается, шероховатость уменьшается).

④ Нитрат таллия: Кроме того, что нитрат таллия служит средством для снятия напряжения, он также помогает повысить эффективность тока, предотвращает снижение эффективности тока при уменьшении концентрации родия и уменьшает питтинг.

⑤ Бензальдегид-2,4-дисульфонат натрия или 1,5-нафталин-дисульфонат натрия: В качестве осветляющих выравнивающих агентов, могут увеличить яркость слоя покрытия, уменьшить узлы покрытия, вызывая при этом снижение эффективности тока.

Исходя из вышесказанного, можно предположить, что для получения покрытия толщиной 30 мкм или более можно использовать следующий состав и условия эксплуатации.

|

Концентрация ионов родия Концентрация серной кислоты Нитрат таллия Сульфоновая кислота Бензальдегид-2,4-дисульфонат натрия или дисодиум 1,5-нафталинсульфонат Температура раствора для нанесения покрытия Текущая эффективность |

5 г/л 50 г/л 0,05 г/л 40 г/л 0,4 г/л 50℃ Выше 60% |

|

Внутренняя устойчивость Долговечность Устойчивость к коррозии Термостойкость Твердость Испытание на изгиб Состояние поверхности |

23×10-6Ω-см Хорошо Немногочисленные пятна проникновения на никелевую подложку. При температуре 450℃ отслаивания нет, но трещины присутствуют. Среднее значение Hv 900 База тонкая, образец при отслаивании меньше, плохо распределяется Немногочисленные повреждения покрытия, полублестящие и яркие, но присутствуют ямки |

|

Родий (в виде сульфата родия) Серная кислота Селеновая кислота (HSeO) Температура раствора для нанесения покрытия Плотность тока |

10 г/л 10〜200 мл/л 0. 1〜1. 0 г/л 50 〜75℃ 1.2A/дм2 |

Соли родия могут быть получены методами сплавления, хлорирования или плавления.

Кроме того, органические карбоновые кислоты также считаются средствами для снятия напряжения при родиевом покрытии.

1.3 Совершенствование процесса родиевого покрытия

В слоях родиевого покрытия основным дефектом является присущее им растягивающее напряжение. Как упоминалось ранее, добавление агента, снимающего напряжение, может уменьшить напряжение, тем самым увеличивая толщину безтрещинного родиевого покрытия. Однако добавление агентов для снятия напряжения обычно приводит к снижению твердости и износостойкости покрытия.

Армстронг Майкл получил родиевое покрытие без трещин, добавив в раствор галогенные соединения из хлорид-ионов, при этом твердость и износостойкость остались неизменными. Основные компоненты следующие:

Соль родия (в родии) 5〜15 г/л Обеспечивает ионы металлов

H2SO4 30〜90 мл/л Повышает электропроводность

HCI (10~300)×10-6 Средство для снятия стресса

Плотность тока 1~8A/ft2 (0. 1〜0. 8A/дм2 )

HCl может уменьшить напряжение в слое покрытия без снижения твердости и износостойкости. В целом, чем выше концентрация хлорид-ионов, тем толще может быть слой покрытия без трещин.

Настоящее изобретение также подходит для нанесения рисунка на печатные платы.

Есть и другие сообщения, в которых в качестве добавок используются группы сульфокислот. Структурная формула добавки - R-SO3-H. Где R - прямоцепочечная, разветвленная или циклическая группа с менее чем 20 атомами углерода. Эффект добавки увеличивает гладкость и белизну, тем самым увеличивая толщину безтрещинного покрытия. Состав раствора для нанесения покрытия следующий:

|

Родий (добавляется в виде сульфата или фосфата) Серная или фосфорная кислота Пиридин-3-сульфоновая кислота Поверхностно-активное вещество Добавки (добавляются в виде R-SO3-Н структура) |

0. 1〜20 г/л 100〜200 г/л 0〜5 г/л 0. 01〜2 г/л 0. 1〜10 г/л |

В ходе экспериментальной проверки было подтверждено, что хотя добавление октилсульфоната (2 г/л) несколько снижает эффективность тока, оно может эффективно повысить белизну покрытых деталей. При добавлении октилсульфоната толщина покрытия может достигать 0,3~0,7 мкм.

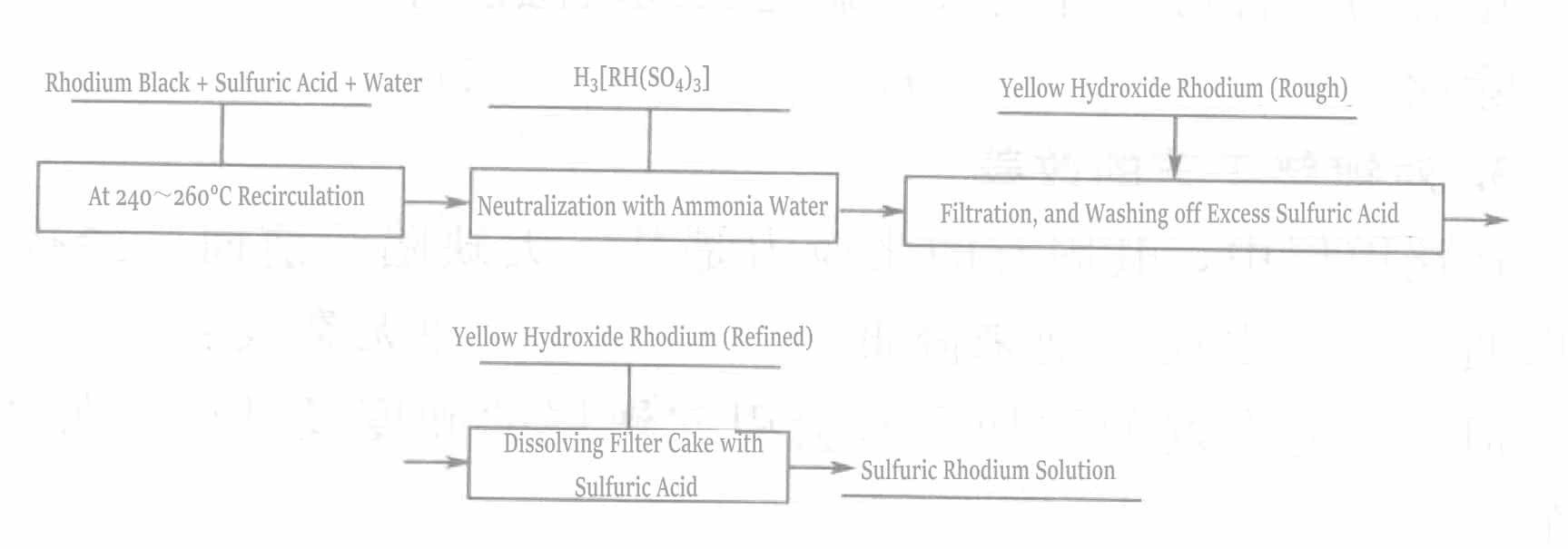

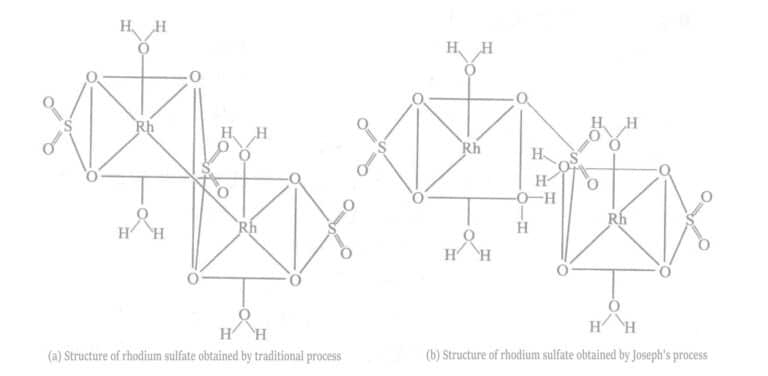

Джозеф и другие специалисты усовершенствовали процесс производства сульфата родия, чтобы получить сульфат родия, более подходящий для нанесения родиевого покрытия (см. рис. 5-7).

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

При традиционном способе приготовления реакция нейтрализации проводится при комнатной температуре. Из-за тепла реакции фактическая температура реакции намного выше комнатной. Джозеф и другие контролировали температуру реакции ниже 25℃ путем охлаждения, которое может быть достигнуто с помощью водяного охлаждения. Полученный сульфат родия был использован для испытаний на покрытие, в результате чего был получен слой покрытия с низким внутренним напряжением, яркостью и толщиной покрытия до 1 мкм.

Кроме того, японская компания Phase Field предложила метод быстрого родиевого покрытия. Метод заключается во введении струйного потока на оборудование (как показано на рис. 5-9), используя существующий раствор для родирования, для достижения быстрого нанесения покрытия при сохранении существующих преимуществ.

Рисунок 5-9 Схема оборудования для быстрого родирования

1-покрытая часть (катод); 2-анод; 3-система струй (внутренний резервуар); 4-выходной резервуар; 5-форсунка; 6-проводящий стержень

|

Концентрация ионов родия Концентрация серной кислоты Температура Плотность тока Скорость струи |

8〜12 г/л 70〜90 г/л 50〜70℃ 8A/дм2 0. 3〜1. 0 м/с |

В ходе экспериментов было установлено, что с увеличением плотности тока скорость нанесения покрытия увеличивается; чем выше температура, тем больше скорость нанесения покрытия; в то же время увеличение скорости струи также может повысить скорость нанесения покрытия. Результаты нанесения покрытия при различной скорости струи показаны в таблице 5-4.

С помощью этого метода можно получить покрытие толщиной более 5 мкм, глянцевое, твердое по текстуре и с низким внутренним напряжением.

Таблица 5-4 Влияние скорости струи на скорость нанесения покрытия

| Состав раствора для нанесения покрытия | Условия нанесения покрытия | Скорость нанесения покрытия | Состояние покрытия | ||||

|---|---|---|---|---|---|---|---|

| Концентрация ионов родия | Серная кислота | Температура | Плотность тока | Скорость струи | Внешний вид | Трещины | |

|

10 г/л 10 г/л 10 г/л 10 г/л 10 г/л 10 г/л |

80 г/л 80 г/л 80 г/л 80 г/л 80 г/л 80 г/л |

60℃ 60℃ 60℃ 60℃ 60℃ 60℃ |

30A/дм2 30A/дм2 30A/дм2 30A/дм2 30A/дм2 30A/дм2 |

0. 0 м/с 0. 2 м/с 0. 4 м/с 0. 6 м/с 0. 8 м/с 1. 0 м/с |

1. 70 мкм/мин 1. 73 мкм/мин 1. 84 мкм/мин 1. 90 мкм/мин 2. 10 мкм/мин 2. 22 мкм/мин |

Глянец Глянец Глянец Глянец Глянец Глянец |

Нет Нет Нет Нет Нет Нет |

1.4 Гальваническое покрытие черным родием

Таблица 5-5 Технологические условия для нанесения черного родиевого покрытия и условия обработки анода

| Процесс | Артикул | Пререквизит | |

|---|---|---|---|

| Гальваническое покрытие | Состав раствора для нанесения покрытия |

Концентрация родия Концентрация серной кислоты Добавки |

2. 5〜3. 5 г/л 25〜30 г/л Соответствующее количество |

| Условия нанесения покрытия |

Температура Плотность катодного тока Перемешивание Максимальная толщина |

20〜25℃ 2〜4 A/dm2 Вибрация катода 0. 5 мкм |

|

| Анодирование | Лечебное решение | Жидкость для обработки анодов | 100 г/л |

| Условия лечения |

Температура Напряжение в резервуаре Время обработки |

20〜30℃ 3V 2〜3мин |

|

1.5 Оборудование для нанесения родиевого покрытия

(1) Источник питания:

Нанесение флэш-гальванического покрытия в декоративных целях не вызывает проблем, но при нанесении толстого покрытия следует учитывать шкалу амперметра. Также предпочтительнее иметь трехфазную форму полной волны.

(2) Резервуар для нанесения покрытия:

Можно использовать резервуары из нержавеющей стали, покрытые поливинилхлоридом. Температура раствора для родиевого покрытия в основном составляет 40~50℃, а эффективность тока не очень высока. Для работы с сернокислотным туманом необходимо хорошее вентиляционное оборудование.

(3) Фильтрация:

Это также зависит от размера резервуара. Непрерывная фильтрация обычно не используется, поскольку раствор сильно кислый, а гальваническое покрытие дорогое. При наличии органических примесей обычно используется внешняя фильтрация в резервуаре.

1.6 Поиск и устранение неисправностей при нанесении родиевого покрытия

Таблица 5-6 Общие неисправности и меры борьбы с ними при родиевом покрытии

| Неисправности | Меры противодействия |

|---|---|

| Трещины |

Подтверждение концентрации родия обычно происходит при низкой концентрации. Подтверждение концентрации кислоты обычно происходит при низкой концентрации. Подтверждение температуры ванны для нанесения покрытия, как правило, происходит при низкой температуре. |

| Плохое скрепление | Подтверждение предыдущего процесса обычно необходимо, поскольку активность основного металла недостаточна. |

| Увеличение концентрации серной кислоты | Если концентрация слишком высока, эффективность катодного тока будет снижена. Его можно использовать повторно, или раствор для гальванического покрытия можно нагреть, чтобы выпарить избыток серной кислоты, охладить и добавить чистой воды, а затем превратить родий в гидроксид родия с помощью гидроксида натрия и отфильтровать, затем промыть чистой водой и, наконец, растворить серной кислотой. |

| Темно-серое покрытие | Емкость для родиевого покрытия обычно имеет небольшую вместимость, а используемый анод является нерастворимым, поэтому состав раствора для покрытия сильно колеблется. Низкая концентрация кислоты приводит к гидролизу и осаждению родия, в результате чего слой покрытия становится темно-серым. Гидроксид родия медленно осаждается при pH2, а при pH 3~4 осаждение усиливается, поэтому очень важно контролировать концентрацию серной кислоты. |

2. Покрытие сплавом родия

Покрытие сплавов родием мало изучено. Смит подал заявку на патент покрытия сплавов Rh-Ni из ацетатного сульфатного раствора. Его основным компонентом является Rh 0,4 г/л, Ni 3,5~13,5 г/л сульфата, pH 1,7, плотность тока 4~10 А/дм.2. Можно получить сплавы, содержащие 25%~100% Rh. Используя ту же серию, можно получить сплав Rh-Co, если вместо Ni использовать Co.

Аотани исследовал сплавы Rh-Zn. Репрезентативный процесс показан в табл. 5-7.

Таблица 5-7 Процесс сульфатного покрытия Rh-Zn

| Ингредиенты и условия их обработки | Состав и концентрация компонентов |

|---|---|

|

Rh[ в форме Rh2(SO4)3] Zn (в виде ZnSO4 - 7H2O Na2SO4 - 10H2O H3BO3 Плотность тока

|

0. 03 ~ 1. 0 г/л 5 ~ 40 г/л 23 г/л 10 г/л 3 ~ 9A/дм2 |

Сплав Rh-Ir обладает хорошей коррозионной стойкостью, плотной кристаллизацией и сильной адгезией, а также может использоваться в качестве анода для электролиза при нанесении декоративных и функциональных покрытий.

Основными компонентами раствора для нанесения покрытия на сплав Rh-Ir являются металлическая соль родия, металлическая соль иридия, фторборат в качестве проводящей соли, фтороборная кислота и амидосульфоновая кислота (амидосульфоновая кислота также обладает эффектом снятия напряжения) в качестве pH-буферов. Дополнительно может быть добавлена борная кислота для предотвращения гидролиза фтороборной кислоты. Раствор для нанесения покрытия используется при температуре около 50~70℃, при плотности тока около 2~10A/дм.2Это позволяет получить плотный слой покрытия из сплава с сильной адгезией.

Пример гальванического покрытия: Соль родия получают в результате реакции RuCl3-3H2O и NH2SO4H. Иридиевая соль получается в результате реакции (NH4)2IrCl6 и NH2SO3H. Массовое соотношение Rh-Ir в гальваническом растворе устанавливается равным 1/1. Различные результаты можно получить, изменяя содержание каждого компонента в гальваническом растворе (см. табл. 5-8).

Таблица 5-8 Состав и условия нанесения раствора сплава Ru-Ir

| Ингредиенты и условия их обработки | No. 1 | No. 2 | No. 3 | No. 4 |

|---|---|---|---|---|

|

Ru/(г/л) Ir/(г/л) NaBF4/(г/л) NH2SO3H/(г/л) Плотность тока/(А/дм2) Температура раствора для нанесения покрытия/°C pH Содержание Ir в слое покрытия/% |

8〜9 8〜9 100 30 3 70 0. 9 3〜4 |

8〜9 8〜9 100 20 3 70 0. 8 5〜6 |

3〜4 3〜4 75 14 2 60 0. 9 8〜9 |

3〜4 3〜4 75 4 2 60 1. 2 23 〜24 |

Полученный слой покрытия не имеет трещин и блестит.

В декоре естественный цвет нержавеющей стали или бледно-голубовато-белый цвет хромированного покрытия уже не удовлетворяют потребности людей. Люди предпочитают чистый, яркий внешний вид, подобный серебряному покрытию. Однако слой серебряного покрытия легко окисляется и обесцвечивается на воздухе. Покрытие сплавом родия позволяет сэкономить драгоценный родий и значительно улучшить характеристики покрытия (см. табл. 5-9).

Таблица 5-9 Состав раствора для нанесения покрытия и условия процесса для нанесения покрытия из сплава родий-рутений

| Состав и условия его применения | Состав и концентрация компонентов |

|---|---|

|

Натриевая соль [Rh2(SO4)3] Серная кислота Соль рутения Присадка (тип 8701) Температура Плотность катодного тока Анод Метод перемешивания |

1〜2 г/л 30 мл/л 0. 1〜1 г/л 25 г/л 40〜50℃ 2〜8A/dm2 Титановая сетка с рутениевым покрытием Движение катода |

Раздел III Химическое родиевое покрытие

Как и химическое покрытие других металлов, преимущество химического покрытия заключается в том, что оно не требует, чтобы подложка была проводящей, и подходит для различных форм. Поскольку дисперсность химического покрытия намного лучше, чем гальванического, в то же время при гальваническом покрытии в слой покрытия может быть включен P, а чистота родия оказывает существенное негативное влияние на его коррозионную стойкость и каталитические характеристики. По некоторым данным, при содержании в драгоценных металлах 0,01%~0,001% P, S и Cl коррозионная стойкость и срок службы газовых турбин снижаются на 25%.

А.С. Козлов также предложил патент на химическое родиевое покрытие. Его основными компонентами являются растворимые соли металлов, комплексообразователи и восстановители. При необходимости в состав могут быть добавлены PH-буферы и некоторые добавки - стабилизаторы и поверхностно-активные вещества. Этот состав не содержит вредных веществ и летучих компонентов, что позволяет предотвратить накопление побочных продуктов и тем самым избежать старения гальванического раствора. В то же время раствор для нанесения покрытия может осаждать металлические компоненты путем выпаривания нежелательных компонентов.

Его металлическая соль - Rh (NH3)3 (NO2)3. Основные компоненты могут быть получены в результате реакции K3[Rh(NO2)3Cl3] с аммиачной водой следующим образом: Rh(NH3)3 (NO2)3 (ионы металлов), аммиачная вода (комплексообразователь) и гидразин-гидрат (восстановитель).

Основная реакция типичного химического родирования протекает следующим образом:

Rh(NH3)3(NO2)3 + 0.75 N2H4-H2O → Rh + 3,75N2 + 6.75H2O

Таблица 5-10 Экспериментальные результаты химического родирования

| Состав и условия процесса | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 | No. 6 | No. 7 | No. 8 |

|---|---|---|---|---|---|---|---|---|

|

Rh(NH3)3(NO2)3 NH4OH N2H4-H2O Материал покрытия Предварительная обработка Предварительная обработка Время реакции Толщина покрытия Состояние поверхности плакированного слоя Характеристика |

3. 2 г/л 50 мл/л 1. 5 г/л Никелевая фольга Шлифовка наждачной бумагой 70℃ 10 мин 0. 2 мкм Плотный и яркий Устойчивость к коррозии |

1 г/л 200 мл/л 1 г/л Фольга из инконеля Шлифовка наждачной бумагой 85℃ 15 мин 0. 4 мкм Плотный и яркий Устойчивость к коррозии |

0. 5 г/л 500 мл/л 0. 7 г/л Нержавеющая сталь Очистка ацетоном 75℃ 30 мин 0. 2 мкм Плотный яркий Каталитический |

5 г/л 100 мл/л 2 г/л Mg2Эл4Si5O18 Активация сенсибилизации 60℃ 30 мин 0. 5 мкм Серая униформа Катализируемый |

1 г/л 100 мл/л 2. 5 г/л Порошок SiC Активация сенсибилизации 70℃ 30 мин 0. 03 мкм Осветление Катализируемый |

1 г/л 200 мл/л 0. 2 г/л Стеклянная чешуйка Активация сенсибилизации 60℃ 10 мин 0. 1 мкм Зеркало яркое Зеркало |

3 г/л 100 мл/л 1. 5 г/л Оксид алюминия Сенсибилизированный активированный 75℃ 2h 2. 2 мкм Не гладкий серый Электронные компоненты |

7 г/л 50 мл/л 4. 5 г/л Титановая пластина Шлифовка наждачной бумагой 85℃ 3h 3. 5 мкм Тугой полуяркий Инертный анод |

Этот состав раствора для нанесения покрытия может быть применен к различным покрываемым изделиям путем проведения соответствующей предварительной обработки покрываемых деталей.

С развитием науки и техники спрос на родий также будет расти. В зависимости от характеристик слоев родиевого покрытия они обладают большим потенциалом как для декоративных изделий, так и для промышленного применения. При нанесении родиевого покрытия на электрические контакты толщина слоя для защиты от потускнения составляет менее 0,5 мкм; для повышения износостойкости толщина покрытия составляет 0,2~2 мкм; для деталей с жесткими требованиями к износостойкости толщина покрытия составляет 2,5~25 мкм. При использовании в качестве подслойного покрытия для золота в свинцовых оправах, оно позволяет сэкономить количество используемого золота.