Почему палладиевое покрытие является доступной альтернативой золотому для ювелирных изделий

Руководство по нанесению палладиевого покрытия на ювелирные изделия: Дешевле золота, яркое и долговечное

Введение:

В этой главе представлено полное руководство по нанесению палладиевых (Pd) покрытий. Она начинается с обзора свойств палладия как серебристо-белого, ковкого и экономически эффективного драгоценного металла. Подробно описываются процессы нанесения гальванических покрытий на чистый палладий, включая составы растворов и влияние таких добавок, как кристаллические модификаторы и органические кислоты. Далее рассматривается гальваническое покрытие различных сплавов Pd, таких как Pd-Ni, Pd-Ag и Pd-Co-In. В главе также рассматриваются методы безэлектролитной (химической) гальванизации Pd и его сплавов, особое внимание уделяется их применению в производстве печатных плат. Наконец, в главе рассматривается оперативное управление растворами для нанесения палладиевых покрытий.

Оглавление

Раздел I Обзор

Палладий (Pd) имеет атомный номер 46 в периодической таблице. Металл палладий серебристо-белого цвета, с температурой плавления 1554,9℃ и температурой кипения 3100℃. Он пластичен и является одним из самых доступных металлов платиновой группы. Его кристаллическая структура при комнатной температуре и давлении - гранецентрированная кубическая. Он легко поглощает водород, поглощая его примерно в 935 раз больше своего объема, что делает его полезным для производства сплавов, поглощающих водород. Он также обладает каталитическими свойствами. Он ковкий, мягкий белый металл и не теряет металлического блеска на воздухе.

Однако коррозионная стойкость чистого палладия хуже, чем у других металлов платиновой группы, и он подвержен выщелачиванию азотной кислотой, что приводит к потемнению цвета, и обесцвечиванию на воздухе. Чтобы устранить эти недостатки, можно использовать гальванические сплавы палладия и никеля с белым блестящим покрытием. Плотность палладия составляет 12 г/см3Около 2/3 золота. Покрытие из палладий-никелевого сплава содержит никель 20%, поэтому если покрытие из палладий-никелевого сплава используется вместо золотого покрытия, то стоимость материалов может быть ниже, чем стоимость золотого покрытия.

Палладиевое покрытие широко используется в электронной промышленности. Оно позволяет сэкономить значительное количество золота при использовании в качестве подслоя под твердое золотое покрытие. В последние годы разработка покрытия из палладиево-никелевого сплава частично заменила традиционное палладиевое покрытие. Это не только экономит металлический палладий, но и снижает затраты на гальваническое покрытие.

Поскольку плотность палладия ниже, чем у золота, количество сэкономленного металла по сравнению с золотом составляет примерно 40% одинаковой толщины, как для золота, так и для палладия.

В то же время, из-за аллергического воздействия Ni на организм человека, Pd также используется в качестве заменителя Ni. В таблице 4-1 приведены некоторые основные параметры Pd, а в таблице 4-2 - основные объемы спроса на Pd.

Таблица 4-1 Некоторые основные параметры палладия

| Характерные параметры | Значение характеристики | Характерные параметры | Значение характеристики |

|---|---|---|---|

|

Название элемента, символ элемента, атомный номер Классификация Группа, период Плотность, твердость Цвет Относительная атомная масса Атомный радиус Радиус ковалентной связи

|

Палладий, Pd, 46 Переходные металлы 10(Ⅷ)、5 12023 кг/м3, 4. 75 Серебристо-белый 106. 42 140pm 131pm |

Значение окисления Кристаллическая структура Температура плавления Температура кипения Теплота парообразования Теплота плавления Удельная теплоемкость Электропроводность Теплопроводность |

-1、+ 1 гранецентрированный кубический 1828. 05K (1554. 90℃) 3373K (3100℃) 357 кДж/моль 16. 7 кДж/моль 25. 9 Дж/(кг - К) 10. 85X10-6m -Ω 75. 5 Вт/(м - K) |

Таблица 4-2 Спрос на палладий Единица измерения: 1000 унций

| Артикул | 2000 | 2001 | 2002 | 2003 |

|---|---|---|---|---|

|

Автомобильные катализаторы: всего Переработка Химические Стоматология Электронный Декоративные Другие Всего |

5640 230 255 820 2160 255 60 8960 |

5090 280 250 725 670 230 65 6750 |

3050 370 255 785 760 260 90 4830

|

3460 410 250 725 895 340 90 5260 |

Раздел II Гальваническое покрытие палладием

1. Раствор для нанесения палладиевых гальванических покрытий

В 1885 году американская компания Pilot получила патент на "Метод изготовления белой Pd-пленки". В этом гальваническом растворе используется хлорид палладия, фосфат аммония, фосфат натрия или аммиачная вода, при необходимости добавляется бензойная кислота. Поскольку аммиак летуч, раствор для нанесения покрытия получается щелочным. Бензойная кислота добавляется для уменьшения объема покрываемых деталей и улучшения адгезии к железным и стальным поверхностям.

Подробное описание блестящего палладиевого покрытия приведено в патенте США (1978 г.) компании Deuber. Яркость можно регулировать путем регулирования значения pH с помощью первого и второго типов органических отбеливателей в диапазоне pH 4,5~12. Слой Pd может улучшить электропроводность контактов переключателя и достичь ярко-белого покрытия, сравнимого с родиевым.

Помимо солей Pd, в раствор для нанесения покрытия входят проводящие соли и отбеливатели, что делает раствор для нанесения покрытия довольно сложным.

В таблице 4-3 приведены основные компоненты общего раствора для Pd-плакирования.

Таблица 4-3 Основные компоненты общего раствора для нанесения Pd покрытия

| Соединения Pd |

Палладий(II) хлорид аммония Pd(NH3)2Cl2 Нитрит палладия диаммония Pd(NH3)2(NO2)2 Нитрит палладия тетрааммония Pd(NH3)4(NO2)2 Диаммоний сульфат палладия Pd(NH3)2SO4 Хлорид тетрааммония палладия (NH3)2PdCl4 Диаммоний оксалат палладия Pd(NH3)2C2O4 Тетрааммоний оксалат палладия Pd(NH3)4C2O4 |

|

| Проводящие соли | Хлорид аммония, цитрат аммония, нитрат аммония, нитрат натрия, сульфонат аммония, цитрат калия, сульфат аммония, оксалат аммония, пирофосфат калия | |

| Осветлители | Класс 1 | Сахарин, бензенсульфонат натрия, бензенсульфонат аммония, фенолсульфоновая кислота, нафталинсульфоновая кислота |

| Класс 2 | 1,4-бутиндиол, бензиловый спирт-о-сульфонат натрия, аллиловый сульфонат | |

В таблице 4-4 приведены условия процесса для некоторых типичных гальванических покрытий Pd. При использовании гальванического раствора № 4, приведенного в таблице, эффективность тока постепенно снижается по мере нанесения покрытия. В это время необходимо добавить нитрит натрия в гальванический раствор, чтобы способствовать образованию соединений Pd, обеспечивая непрерывный ход гальванического процесса.

В растворе для нанесения покрытия № 5 используется состав, содержащий хлорид аммония палладия [Pd(NH3)2Cl2]. В результате анодной реакции образуется хлорный газ, хлорит и другие продукты окисления, а также разложение органических веществ. Между тем, в процессе нанесения покрытия также происходит пассивация подложки Ni. Добавление оксалата аммония в палладий может предотвратить пассивацию подложки.

Таблица 4-4 Технологические условия некоторых типичных ванн для нанесения покрытия Pd

| Состав и условия процесса | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 |

|---|---|---|---|---|---|

| Соль палладия | Pd(NH3)2Cl2 | Pd(NH3)2(NO2)2 | Pd(NH3)4Cl4 | Pd(NH3)2(NO2)2 | Pd(NH3)2C2O4 |

| Проводящие соли |

Сульфат аммония 30 г/л Хлорид калия 15 г/л Гидроксид аммония 8 мл/л

|

Дихлофос аммония 95 г/л Гидроксид аммония 24 г/л

|

Сульфат аммония 25 г/л |

Сульфат аммония 90 г/л Нитрит натрия 10 г/л

|

Диаммоний гидрофосфат 100 г/л |

| Осветляющие средства | Бензиловый спирт-о-сульфат натрия 2 г/л | Нафталинсульфоновая кислота 35 г/л |

Сахарин 1 г/л Аллилсульфат натрия 3 г/л

|

||

| Легирование металлов | Сульфат никеля 0,2 г/л | - | - | - | - |

|

рН Температура Плотность тока Содержание Pd

|

5. 5 〜7.0 50℃ 0.4〜1. 6A/дм2 2 г/л

|

9.2 - 1. 1A/дм2 2 г/л

|

7.5 50℃ 1,0 А/дм2 1. 5 г/л

|

8〜9 70℃ 1. 0A/дм2 50 г/л [ в форме Pd(NH3)2(NO2)2 ]

|

7.5 50℃ 3A/дм2 10 г/л

|

| Японский патент Showa 59-33674(1984) | Японский патент Showa 59-45758(1984) | Японский патент Showa 62-24517(1987) | Японский патент Showa 62-29516(1987) | Японский патент Showa 62-20279(1987) |

Растворы для нанесения палладиевых покрытий обычно бывают нейтральными или щелочными. В щелочных гальванических растворах обычно используется аммиачная вода для корректировки pH и обеспечения стабильности аммонийных солей палладия. В процессах с высокой скоростью и большой площадью контакта с воздухом скорость потребления аммиачной воды также высока, что делает pH нестабильным. Это может привести к осаждению Pd на аноде или поглощению водорода, что приведет к увеличению растягивающего напряжения и, при нанесении толстых слоев Pd, может вызвать растрескивание.

F. Simon и др. предложили кислый раствор для нанесения палладиевого покрытия. pH этого раствора ниже 1, содержание Pd составляет 20 г/л, концентрация серной кислоты - 100 г/л, а 0,2~2 г/л Pd в растворе существует в виде сульфитных комплексов. Когда плотность тока составляет 1,0 А/дм2эффективность катодного тока составляет 97%, а скорость электроосаждения - 0,26 г/мин. При высоких температурах раствора комплексы нестабильны, что делает их непригодными для нанесения гальванических покрытий при температуре выше 35℃. Тем не менее, они все еще считаются лучше, чем щелочные растворы для гальванических покрытий.

Как уже упоминалось выше, на эффективность палладиевого покрытия сильно влияет количество совместно осажденного водорода.

Количество водорода, содержащегося в палладиевом покрытии, выраженное как атомное отношение H/Pd, таково, что когда это значение превышает 0,03, атомы H диффундируют в решетку Pd, и вероятность растрескивания увеличивается. Это происходит потому, что при H/Pd 0,57, оно находится в β-состоянии, и его постоянная решетки примерно на 3,0% больше, чем у чистого Pd. Более того, β-состояние термодинамически неустойчиво и переходит в α-состояние с выделением водорода, что, в свою очередь, приводит к уменьшению решетки и появлению трещин в покрытии. Когда H/Pd находится в диапазоне 0,03~0,57, в кристаллизации сосуществуют α- и β-состояние, а существование β-состояния приводит к вышеупомянутым проблемам, поэтому, чтобы избежать трещин в слое покрытия, необходимо, чтобы соотношение H/Pd было ниже 0,03.

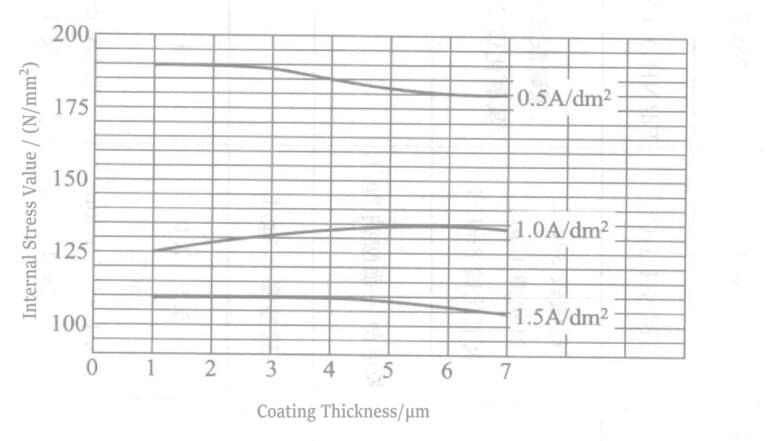

Для раствора для нанесения покрытия №2 в таблице 4-4 атомное отношение H/Pd в покрытом слое составляет около 0,2, когда Pd=15 г/л, проводящая соль=100 г/л, pH=8,0, температура 35°C, и плотность тока 1~2 А/дм.2 В это время внутреннее напряжение составляет около 2,25 Н/мм2 Отношение H/Pd в покрытом слое, полученном из раствора Ф. Саймона и др., может составлять до 0,0004, а внутреннее напряжение незначительно изменяется в зависимости от плотности тока, и внутреннее напряжение составляет около 135 Н/мм2 для толщины покрытия от 5 до 7 мкм при 1A/дм2 (см. рис. 4-1). Это предыдущее решение для нанесения покрытия не может быть достигнуто.

2. Влияние добавления модификаторов кристаллов в раствор для осаждения Pd

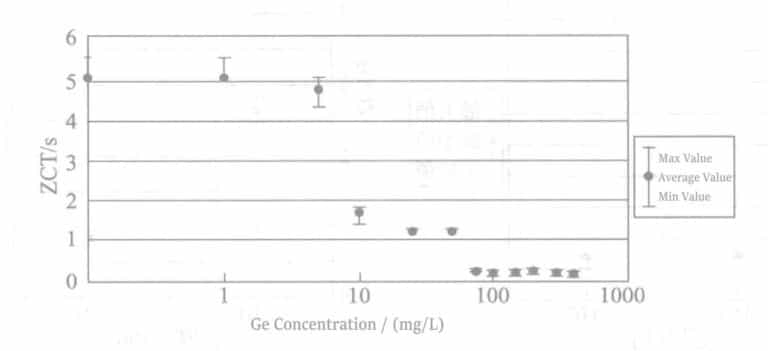

Как видно из рисунка 4-2, добавление германия в раствор для нанесения покрытия Pd может улучшить смачиваемость покрытия при пайке. На рисунке показано, что при концентрации германия в растворе для нанесения покрытия выше 100×10-3г/л (0,1 г/л), можно добиться хорошей смачиваемости.

Состав раствора для палладиевого покрытия следующий:

Дихлордиамин палладий (в виде палладия) 4 г/л

Аммиак 20 мл/л

Хлорид аммония 100 г/л

Оксид германия (в виде германия) 10 мг/л, 100 мг/л, 500 мг/л

рН 8,5

Температура раствора для нанесения покрытия 55℃

Плотность тока 0. 05A/дм2

В эксперименте по определению толщины палладиевого покрытия были проведены испытания на смачивание с использованием заготовок с палладиевым покрытием толщиной 0,01 мкм и 0,02 мкм. Сравнивались результаты при различных условиях термообработки.

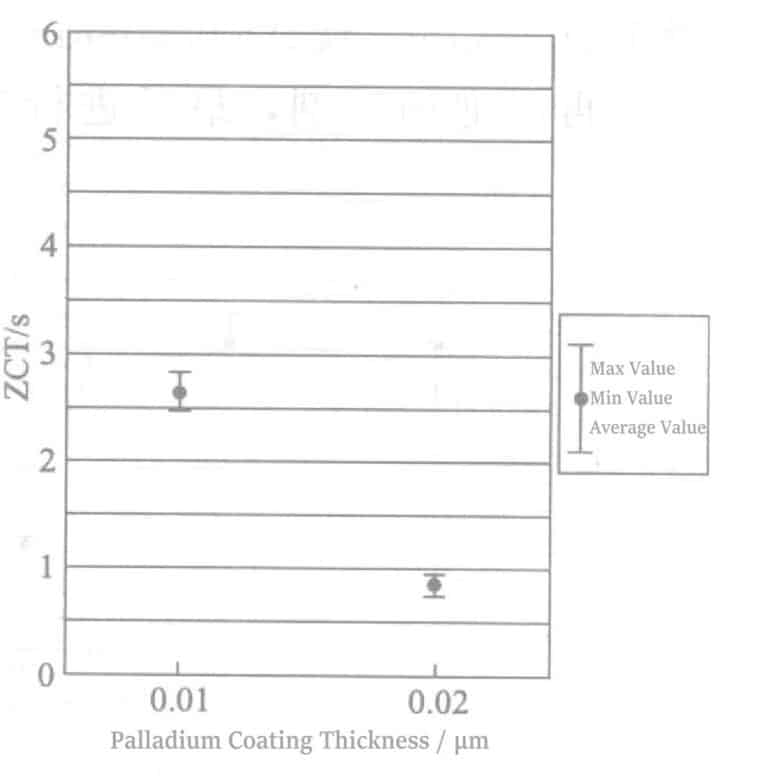

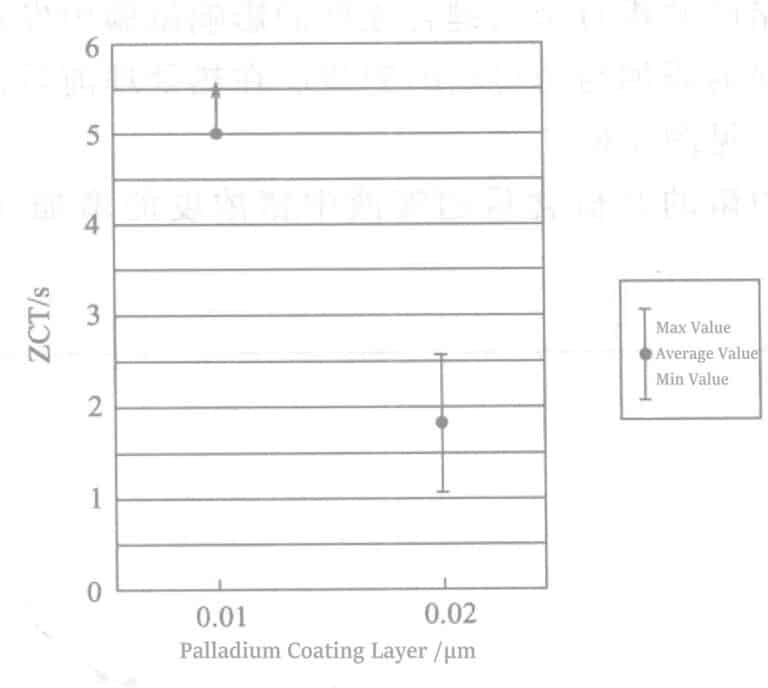

Как показано на рисунке 4-3, при термообработке 380℃, 1 мин, даже при толщине покрытия 0,01 мкм, ZCT была ниже 1 секунды, что указывает на хорошую смачиваемость припоя даже при тонком палладиевом покрытии. При температуре термообработки 400℃, 30 с (рис. 4-4), ZCT слоя палладиевого покрытия толщиной 0,02 мкм была ниже 1 секунды, но ZCT слоя палладиевого покрытия толщиной 0,01 мкм составляла 2,66 секунды. При температуре термообработки 430℃ ZCT слоя палладиевого покрытия 0,01 мкм составляла более 5 секунд, а ZCT слоя палладиевого покрытия 0,02 мкм составляла 1,84 секунды (рис. 4-5). Таким образом, при низкой степени термообработки добавление германия в раствор для нанесения покрытия может уменьшить минимальную толщину слоя палладиевого покрытия.

Рисунок 4-3 Результаты смачиваемости при пайке для толщины Pd покрытия 0,01 мкм и 0,02 мкм

(Условия термообработки: 380℃, 1мин)

Рисунок 4-4 Результаты смачивания пайки Pd покрытием толщиной 0,01 мкм и 0,02 мкм

(Условия термообработки: 400℃, 30 с)

Рисунок 4-5 Результаты смачивания припоя с толщиной Pd покрытия 0,01 мкм и 0,02 мкм

(Условия термообработки: 430℃, 30 с)

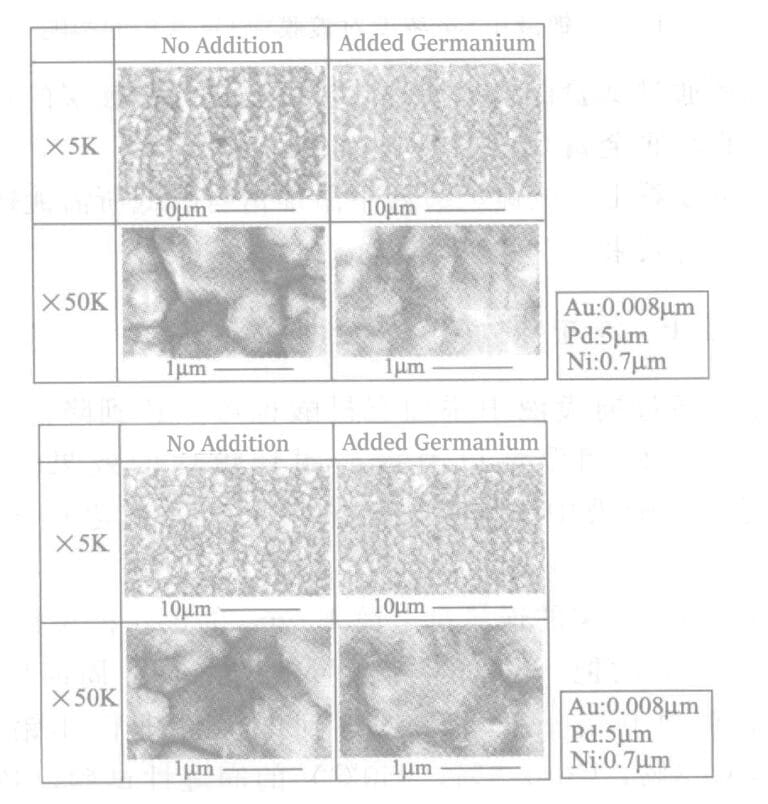

Рисунок 4-6 Фотография поверхности слоя палладиевого покрытия

В эксперименте, подтверждающем влияние эвтектики германия на прочность соединения металлов, было обнаружено, что влияние незначительно. В то же время не наблюдалось кристаллографических различий в слое палладиевого покрытия с добавлением и без добавления германия до и после термообработки (см. рис. 4-6).

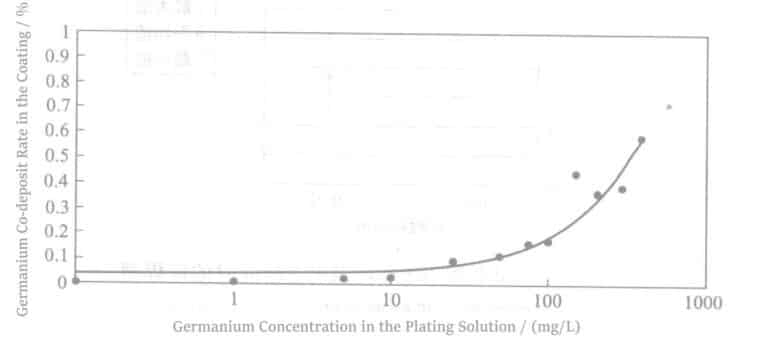

Эвтектическое содержание германия в слое палладиевого покрытия увеличивается с ростом концентрации германия в растворе для нанесения покрытия (см. рис. 4-7).

Эксперименты также показали, что совместное осаждение германия может улучшить термостойкость палладиевого слоя покрытия и препятствовать диффузии металлов подложки - меди и никеля - к поверхности.

Из вышесказанного следует, что добавление германия в раствор для нанесения палладиевого покрытия значительно снижает минимальную толщину требуемого палладиевого покрытия.

3. Влияние добавления органической кислоты в раствор для осаждения Pd

Кроме того, добавление органических кислот в раствор для нанесения покрытия может уменьшить толщину покрытия Pd для улучшения смачиваемости свинцовой рамки и повышения стойкости к пайке. Shigeki Kiyomizu et al. уменьшили толщину палладиевого покрытия, добавив в раствор сульфоновую или сульфоновую кислоту.

Никель толщиной 1,0 мкм был нанесен на площадку для соединения медных выводов, затем был нанесен палладий толщиной 0,03 мкм в соответствии с таблицей 4-5 (как только что приготовленным раствором для нанесения покрытия, так и раствором после трех циклов), и, наконец, было нанесено золото толщиной 0,005 мкм. Полученные детали были подвергнуты испытаниям на смачиваемость бессвинцовым припоем (Sn 96,5%, Ag 3%, Cu 0,5%, 250℃), каждый тест проводился 3 раза. Результаты приведены в таблице 4-6.

Таблица 4-5 Состав раствора для гальванических покрытий и условия процесса

| Состав и условия процесса | No. 1 | No. 2 |

|---|---|---|

|

Тетрааммоний палладий дихлорид (в виде палладия) Диаммоний палладий винилхлорид (в виде палладия) 2-нафталинсульфонат натрия Дисодиум 1,5-нафталиндисульфонат Нитрат аммония Сульфат натрия Ацетат аммония Сукцинат натрия Хлорид аммония рН Температура раствора для нанесения покрытия Плотность катодного тока |

3. 0 г/л - 3. 0 г/л - 125 г/л - 50 г/л - 10 г/л 7. 5 〜 8. 5 60℃ 0. 5A/дм2 |

- 3. 0 г/л - 3. 0 г/л - 125 г/л - 50 г/л 10 г/л 7. 5 ~ 8. 5 60℃ 0. 5A/дм2

|

Таблица 4-6 Результаты испытаний на смачивание деталей с покрытием [ZCT (с)]

| Серийный номер | Новое решение для нанесения покрытия | После трех циклов нанесения покрытия | ||||

|---|---|---|---|---|---|---|

| N=1 | N=2 | N=3 | N=1 | N=2 | N=3 | |

| No. 1 | 0.85 | 0.90 | 0.77 | 0.85 | 0.90 | 0.77 |

| No. 2 | 1.00 | 1.23 | 0.98 | 0.99 | 1.35 | 1.03 |

Раздел III Гальваническое покрытие палладиевых сплавов

1. Гальваническое покрытие палладий-никелевого сплава

(1) Состав раствора для нанесения покрытия из палладий-никелевого сплава

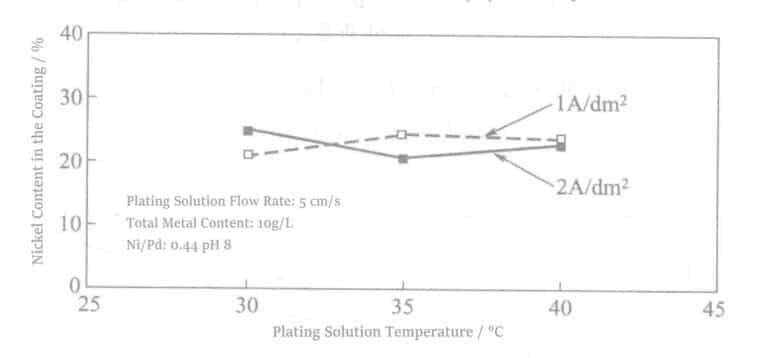

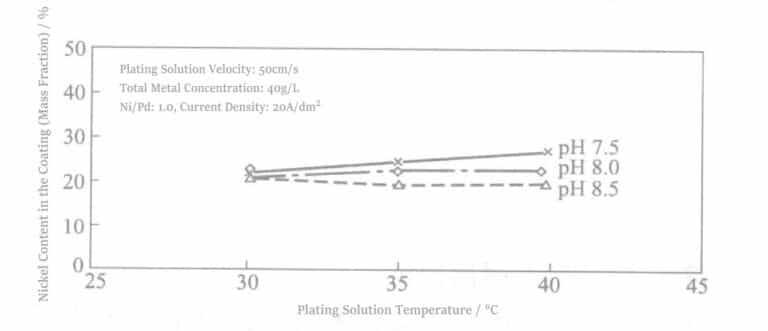

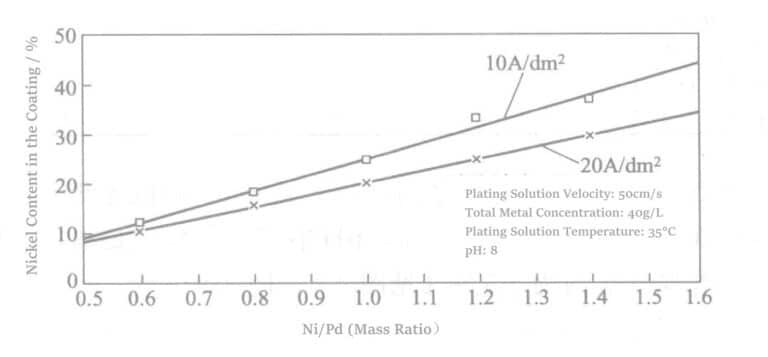

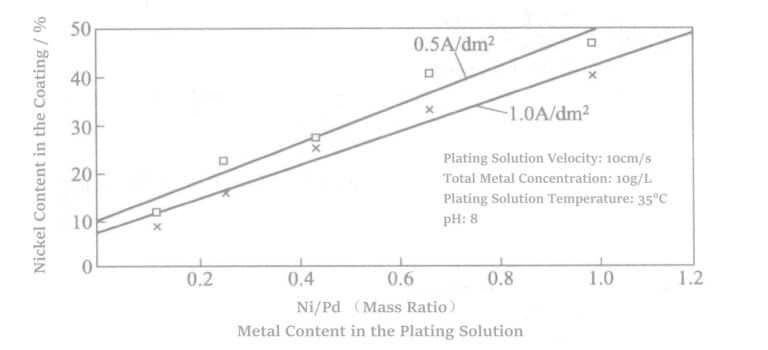

В таблице 4-7 приведен состав некоторых растворов для нанесения покрытий из сплавов Pd-Ni и условия процесса. При нанесении покрытия из сплавов Pd-Ni наиболее важно обеспечить определенное соотношение осаждения Pd-Ni. Особенно в аммиачных гальванических растворах стабильное управление соотношением осаждения особенно важно из-за больших изменений значения pH. В последние годы, с внедрением высокой плотности тока и высокоскоростного нанесения покрытия в рулонной гальванике, коэффициент осаждения является чрезвычайно важным фактором.

Таблица 4-7 Раствор для нанесения покрытия из сплава Pd-Ni и условия процесса

| Состав и условия процесса | No. 1 | No. 2 | No. 3 | No. 4 |

|---|---|---|---|---|

|

Соль палладия Соли никеля Проводящие соли - - Осветляющие средства |

Pd(NH3)2Cl2 40 г/л NiSO4 ・ 6H2O 45 г/л NH4OH 90 мл/л (NH4)2SO4 50 г/л - Достаточное количество |

Pd(NH3)2Cl2 (в виде Pd ) 10 г/л Ni(NH3)2Cl2 (как Ni ) 12 г/л NH4Cl 30 г/л Цитрат аммония 10 г/л H3BO3 15 г/л - |

Pd(NH3)4Cl2 -H2O (в виде Pd ) 25 г/л Ni(CH3COO)2 - 4H2O (в виде Ni ) 10 г/л - - - - |

PbSO4 - H2O (как Pd ) 7. 1 г/л NiSO4- 6H2O (как Ni) 29 г/л Глицин 10 г/л (NH4)2SO4 50 г/л Сульфид бензойной кислоты 5 г/л Полиэтиленполиамины 0. 1 г/л |

|

рН Температура Плотность тока Молекулярное соотношение Pd/Ni - |

8.5 30°C 1A/dm2 80/20 - |

9. 0 (корректировка аммиаком) 50°C 2A/дм2 - Те Кун Чао 60-9116 (1983)

|

8. 0 (корректировка с помощью NaOH) 30°C 1 A/дм2 86/14 Те Кун Чао 59-29118(1984) |

8. 25 (Регулировка с помощью NH4OH) 40°C 0. 2〜2A/dm2 70/30 Те Кун Чао 58-30395(1983) |

Таблица 4-8 Состав и технологические условия ванн для низкоскоростного и высокоскоростного гальванического покрытия

| Состав и условия его применения | Раствор для низкоскоростного нанесения покрытия | Решение для высокоскоростного нанесения покрытия |

|---|---|---|

|

Pd/(г/л) Ni/(г/л) NH4Cl/(г/л) Температура/°C рН Плотность тока/(А/дм2) Перемещение/(см/с) Эффективность катодного тока/% Добавка 1/(мл/л) Добавка 2/(мл/л) |

6〜8 2〜4 80〜120 35 8.0 1 5 92 2〜25 0. 1〜10 |

15〜25 15〜25 50〜100 35 8. 0 10 50 92 2〜50 0. 1〜20 |

Таблица 4-9 Сравнение различных покрытий

| Свойства | Твердое покрытие | Чистое покрытие Pd | Покрытие Pd-Ni (20%) |

|---|---|---|---|

|

Твердость HV Отвердитель Размер кристалла/Å Плотность/(г/см 3) Удлинение/% Летучий компонент (массовая доля)/% Термическая стабильность/°C Внутреннее напряжение/(Н/мм 2) |

160 Co 200〜250 17. 3 2. 3〜3. 5 <1. 5 150 500〜700 |

315 Добавка 50〜200 11. 75 >9 <0. 5 >450 700〜900 |

520 Ni+добавка 50〜200 10. 73 >9 <0. 1 380 250〜350 |

|

Устойчивость к лекарствам Азотнокислый газ SO2 газ NH3 газ Пот H2 газ |

- O O O O O |

- X O O O △ |

- X O O O △ |

|

Цвет Паяемость

|

Золотой цвет - |

Белый (слегка черный) O

|

Белый O

|

| Сопротивление/мΩ | 7. 3 После H2Воздействие газа S 80 | 8. 6 После H2Воздействие газа S 13. 7 | 10 |

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

(2) Коррозионная стойкость покрытия из палладий-никелевого сплава

P. Уилкинсон считает, что, хотя невозможно найти другие металлы или сплавы, обладающие всеми характеристиками, с точки зрения коррозионной стойкости, износостойкости и электросопротивления, сплав Pd-Ni20% имеет характеристики, сравнимые с характеристиками золота.

K. Дж. Уитлоу также провел детальное исследование. Согласно его отчету, данные о составе сплава, условиях и анализе состава покрытия приведены в таблицах 4-10 - 4-12.

Таблица 4-10 Состав раствора для нанесения покрытия Au, условия процесса и характеристики покрытия

| Состав и условия процесса | Состав и характеристики слоя покрытия |

|---|---|

|

Au 8. 0 г/л Ni 0,65 г/л pH 4. 6 SG 1. 10 Температура 38℃ Плотность тока 1 А/дм2 Агитация Катод вверх и вниз вибрации 3. 5 м/мин Скорость осаждения 1 мкм/2. 5 мин |

Au 99.0% (массовая доля) Ni 0. 14% (массовая доля) C 0. 27% (массовая доля) K 0. 30% (массовая доля) Плотность 17. 5 г/см3 Твердость 160VPN Плохая пластичность (фольга 50 мкм) |

Таблица 4-11 Состав, условия процесса и производительность гальванического раствора Pd-Ni

| Состав и условия процесса | Состав и характеристики слоя покрытия | ||

|---|---|---|---|

| Основная ванна для нанесения покрытия | Ванна для нанесения ударных покрытий | ||

|

Pd Ni pH SG |

5. 0 г/л 6. 5 г/л 8. 2 1,09 (12°Be) 1A/dm2 |

2. 0 г/л - 5. 5 1,05 (7°Be) 0. 3 А/дм2 |

Массовое отношение Pd 73,0% (60% атомный) Массовое отношение Ni 27,0% (атомное отношение 40%) C 0 K 0 Плотность: 11 г/см3 Пластичность: хорошая (удлинение 6%) (фольга 50 мкм)

|

| Агитация: медленная катодная вибрация и непрерывный цикл фильтрации Скорость нанесения покрытия 5мин, мкм, 1,5мин/0,лмкм | |||

Таблица 4-12 Сравнение шести комбинаций гальванических покрытий, использованных в испытаниях, и их относительная стоимость

| Плакирующий слой | Фактор стоимости |

|---|---|

|

Напыление Au на Cu толщиной 2,5 мкм Pd-Ni покрытие на меди толщиной 3,5 мкм Pd-Ni покрытие на Cu 3,0 мкм + Au покрытие 0,25 мкм Нанесение Ni на Cu 5,0 мкм + нанесение Au 1,0 мкм Нанесение Ni на Cu 5,0 мкм + нанесение Pd-Ni 2,0 мкм Нанесение покрытия на Cu Ni 5,0 мкм + Нанесение покрытия на Pd-Ni 1,5 мкм + Нанесение покрытия на Au 0,25 мкм |

100 35 38 40 20 23 |

Таблица 4-13 Контактное сопротивление после воздействия промышленной атмосферы (21 день)

| Покрытие Соответствие Нет. | Контактное сопротивление | Покрытие Соответствие Нет. | Контактное сопротивление |

|---|---|---|---|

|

1 2 3 |

1. 7mΩ 2. 2mΩ Невозможно измерить |

4 5 6 |

Невозможно измерить 2. 8mΩ 10. 0mΩ |

Судя по визуальным результатам испытаний, гальванические покрытия Au, Ni на промежуточном слое Pd-Ni, нанесенном на Cu, не подверглись коррозии, и в них не было точечных отверстий. Однако на Au, нанесенном на Ni, было несколько отверстий, но их наличие не удалось подтвердить в тесте на окрашивание.

На двух типах листов из сплава Pd-Ni коррозия на их концах относительно сильная и может рассматриваться как:

① Коррозия в области с высоким содержанием Ni при высокой плотности тока;

② Коррозионная ползучесть на незащищенных концах.

Среди этих гальванических решений флэш-гальваническое покрытие 0,25 мкм Au на Pd-Ni 30 мкм является лучшей альтернативой кислотному твердому покрытию 2,5 мкм Au. Слой покрытия имеет следующие характеристики:

① Никаких дырочек;

② Стабильное сопротивление контактов;

③ Хорошая коррозионная стойкость;

④ Хорошая износостойкость;

⑤ Хорошая устойчивость к диффузии меди при высоких температурах.

В то же время для предотвращения коррозии, вызванной точечными повреждениями, при герметизирующей обработке на поверхность покрытия наносится органическая пленка, например, хороший эффект дает использование N-метилглицина.

2. Гальваническое покрытие сплавом палладия и серебра

В качестве соединения Pd-Ag покрытие используется для замены золота. Кейсуке Кисимото решил использовать амидо-поликарбоновую кислоту в качестве комплексообразователя для нанесения покрытия из сплава Pd-Ag. Амидосоединения также используются в качестве стабилизаторов. Типичными условиями нанесения покрытия являются (с поправкой на NaOH), температура раствора 20~60℃, плотность тока 0,5`10A/дм.2 .

Состав следующий:

Pd(NO3)2(Pd соль) 1,0〜30 г/л

AgNO3(Аг соль) 0. 01 〜15 г/л

Ациламинополикарбоновая кислота (стабилизатор) 1〜300 г/л

Ациламиносоединение (стабилизатор) 1〜100 г/л

Температура раствора для нанесения покрытия 20〜60 ℃

Катодная плотность тока 0,5〜10A/дм2

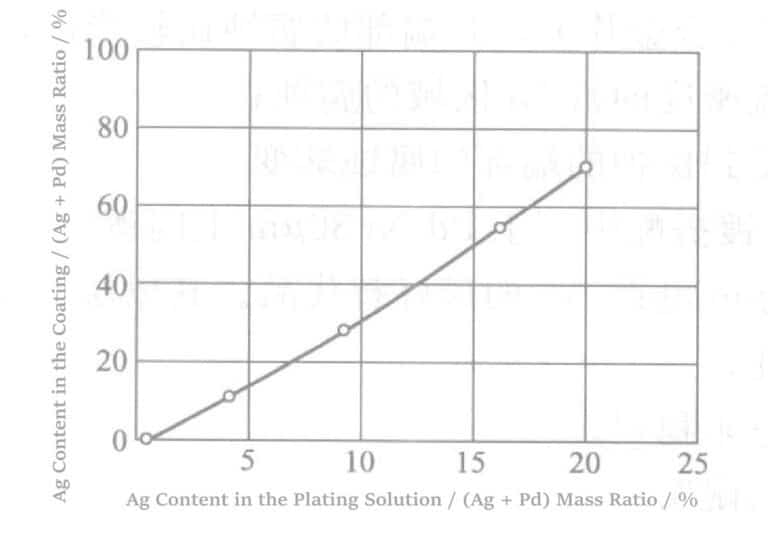

В результате образуется однородное покрытие с металлическим блеском и хорошей адгезией. Однако, поскольку способность Ag к осаждению в этом гальваническом растворе относительно сильна, содержание Ag в покрытии намного выше, чем содержание ионов Ag среди ионов металлов в гальваническом растворе, что приводит к трудностям в управлении гальваническим раствором.

Кроме того, Ясуюки Мацумура и др. подали патент на использование аммиака в качестве комплексообразователя при нанесении покрытия из сплава Pd-Ag на мембраны для разделения водорода. В качестве стабилизаторов используются нитрат-ионы или сульфат-ионы. Основные условия процесса следующие:

Соль палладия[Pd(NH3)4Cl2] 5〜200 ммоль/л

Соль серебра Ag2SO4 0. 5〜20 ммоль/л

Комплексообразующий агент [(NH4)2SO4 , NH4H2PO4 ,(NH4)2SO4] 20〜2000 ммоль/л

pH-корректирующий агент [NH4OH] pH = 9〜12

Температура раствора для нанесения покрытия 20〜50℃

Напряжение -0. 7〜-1. 0 В (по сравнению со стандартным электродом Ag/AgCl)

Анод Инертный анод (Ti-Pt)

3. Гальваническое покрытие из сплава палладий-кобальт-индий

Таблица 4-14 Состав и условия процесса ванны для нанесения покрытия из сплава Pd-Co-In

| No. 1 | No. 2 |

|---|---|

|

Тартрат натрия 150 г/л Сульфат натрия 60 г/л Pd(NH3)4Cl2 (в виде палладия) 30 г/л Сульфамат кобальта (в виде кобальта) 40 г/л Сульфат индия (индий) 5 г/л Сахарин (в качестве отбеливателя) 4 г/л 1,4-Бутиндиол 0,3 г/л pH 10 Температура раствора для нанесения покрытия 50℃ Катодная плотность тока 1,5 А/дм2 Покрытие Белый сплав |

Лимонная кислота 180 г/л Сульфит натрия 100 г/л Pd(NH3)2Cl2 (в виде палладия) 3 г/л Хлорид кобальта (в виде кобальта) 5 г/л Сульфамат индия (индий) 20 г/л Сахарин (в качестве отбеливателя) 4 г/л Муравьиная кислота 0,5 мл/л pH 6,5 Температура раствора для нанесения покрытия 25℃ Плотность катодного тока 0,5 А/дм2 Светло-серый сплав |

Раздел IV Химическое палладиевое покрытие и его сплавы

1. Безэлектродное палладиевое покрытие с использованием гипофосфита в качестве восстановителя

Муракадо Акихико и др. значительно улучшили стабильность гальванического раствора путем добавления стабилизаторов в гальваническую ванну, обеспечив хорошие паяльные свойства и прочность соединения металлической проволоки даже при длительном использовании гальванического раствора.

В таблице 4-15 приведены формула и условия процесса, предложенные Муракадо Акихико и др. В таблице 4-16 приведены условия предварительной обработки.

Таблица 4-15 Формула и условия процесса электролитического палладиевого покрытия

| Состав и условия процесса | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 | No. 6 | No. 7 | No. 8 | ||

|---|---|---|---|---|---|---|---|---|---|---|

| Химический раствор для палладиевого покрытия | соль Pd | Хлорид палладия/(моль/л) | 0.03 | 0.03 | 0.03 | 0.03 | ||||

| Тетрааммоний хлорид палладия/(моль/л) | 0. 005 | 0. 005 | 0. 005 | 0. 005 | ||||||

| Комплексообразующий агент | Этилендиамин/(моль/л) | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | |

| ЭДТА/(моль/л) | 0.03 | 0.03 | 0.03 | 0.03 | ||||||

| Глицин/(моль/л) | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | |||||

| Аммиак (28%)/(моль/л) | Соответствующее количество | Соответствующее количество | Соответствующее количество | Соответствующее количество | Соответствующее количество | Соответствующее количество | Соответствующее количество | Соответствующее количество | ||

| Редуцирующий агент | Гипофосфит натрия/(моль/л) | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | ||

| Гипофосфит аммония/(моль/л) | 0.2 | |||||||||

| Ненасыщенная гидроксикислота | Изобутеновая кислота/(моль/л) | 0.3 | ||||||||

| Изобутеновая кислота/(моль/л) | 0.3 | |||||||||

| Малеиновая кислота/(моль/л) | 0.2 | |||||||||

| Фумаровая кислота/(моль/л) | 0.2 | |||||||||

| Итаконовая кислота/(моль/л) | 0.2 | |||||||||

| Цитруконовая кислота/(моль/л) | 0.2 | |||||||||

| Мезоуксусная кислота/(моль/л) | 0.2 | |||||||||

| Гвоздичная кислота/(моль/л) | 0.2 | |||||||||

| Температура/℃ | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | ||

| pH | 8 | 8 | 8 | 8 | 8 | 8 | 8 | 8 | ||

| Характеристики покрытия | Скорость разделения/(мкм/ч) | Новое решение | 0.4 | 0.4 | 0.5 | 0.5 | 0.7 | 0.6 | 0.6 | 0.7 |

| После 50 часов непрерывного нанесения покрытия | 0.4 | 0.4 | - | - | 0.7 | 0.6 | - | - | ||

| Внешний вид покрытия | Новое решение | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | |

| После 50 часов непрерывного нанесения покрытия | Хорошо | Хорошо | - | - | Хорошо | Хорошо | - | - | ||

| Паяемость | Новое решение | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | |

| После 50 часов непрерывного нанесения покрытия | Хорошо | Хорошо | - | - | Хорошо | Хорошо | - | - | ||

| Паяемость проволоки | Новое решение | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | |

| После 50 часов непрерывного нанесения покрытия | Хорошо | Хорошо | - | - | Хорошо | Хорошо | - | - | ||

| Стабильность жидкости | Непрерывное покрытие при 50°C | Не разлагается через 50 часов | Не разлагается через 50 часов | Не разлагается через 50 часов | Не разлагается через 50 часов | Не разлагается через 50 часов | Не разлагается через 50 часов | Не разлагается через 50 часов | Не разлагается через 50 часов | |

| Нагрев 80°C | Не разлагается через 30 часов | Не разлагается через 30 часов | Не разлагается через 30 часов | Не разлагается через 30 часов | Не разлагается через 30 часов | Не разлагается через 30 часов | Не разлагается через 30 часов | Не разлагается через 30 часов | ||

| Комнатная температура | Без изменений в течение 6 месяцев | Без изменений в течение 6 месяцев | Без изменений в течение 6 месяцев | Без изменений в течение 6 месяцев | Без изменений в течение 6 месяцев | Без изменений в течение 6 месяцев | Без изменений в течение 6 месяцев | Без изменений в течение 6 месяцев | ||

Таблица 4-16 Условия предварительной обработки субстрата в таблице 4-15

| Обработка | Решение | Температура /℃ | Время обработки/мин | |||

|---|---|---|---|---|---|---|

| Предварительная обработка | (1) | Чистая обработка | ACL-009 | Промышленные товары Uemura | 50 | 5 |

| (2) | Слабое травление | 100 г/л SPS | 25 | 2 | ||

| (3) | Маринование | 10% H2SO4 | 1 | |||

| (4) | Предварительная пропитка | 3% H2SO4 | 1 | |||

| (5) | Активационная обработка | МНК-4 | Промышленные товары Uemura | 30 | 2 | |

| Химическое покрытие | (6) | Никель-полимерное покрытие | NPR-4 | Промышленные товары Uemura | 80 | 30 |

| (7) | Покрытие Pd | См. таблицу 4-17 | 5 | |||

| (8) | Сменное покрытие Au | ТАМ-55 | Промышленные товары Uemura | 80 | 10 | |

Таблица 4-17 Условия процесса химического осаждения Pd-P

| Состав и условия процесса | Состав и концентрация компонентов | Состав и условия процесса | Состав и концентрация компонентов |

|---|---|---|---|

|

PdCl2 Этилендиамин Тиодиуксусная кислота |

0. 01моль/л 0. 08моль/л 30 мг/л |

Na2HPO3 pH Температура |

0. 02 〜1.0моль/л 6 60℃ |

Считается, что подобно гипофосфиту в качестве восстановителя, фосфит также может получить покрытие сплава Pd-P из комплексных солей этилендиамина. Он также обладает автокаталитическим действием. Более того, с увеличением концентрации гипофосфита в растворе для нанесения покрытия увеличивается и содержание фосфора в покрытии.

Механизм реакции дегидрирования восстановителя на первой стадии следующий:

| Дегидрирование | HPO32- → -ПО32- + H | (4-1) |

| Окисление | PO32- + OH- → HPO32- + e- | (4-2) |

| Рекомбинация | H + H → H2 | (4-3) |

| Окисление | H + OH- → H2O + e- | (4-4) |

| Осадки металлов | Pd2+ + 2e- → Pd | (4-5) |

| Осаждение водорода | 2H2O + 2e- → H2 + 2OH- | (4-6) |

| Соосаждение P | HPO32- + 2H2O + 3e- → P + 5OH- | (4-7) |

2. Безэлектродное покрытие палладий-никелевым сплавом

Хидео Хонма и др. предложили патент на нанесение покрытия на сплавы Pd-Ni с использованием гидразина в качестве восстановителя. Это позволяет наносить покрытия на сплавы без использования электрического тока и без ограничений по форме. В то же время, поскольку фосфорсодержащие восстановители не используются, можно избежать загрязнения P в слое покрытия. Присутствие P увеличивает контактное сопротивление электрических контактов и снижает смачиваемость припоя, что может вызвать проблемы с надежностью.

Условия предварительной обработки подложки для нанесения покрытия приведены в таблице 4-18.

Таблица 4-18 Условия процесса предварительной обработки для электролитического нанесения покрытия из сплава Pd-Ni

| Лечение | Температура/℃ | Время замачивания/мин |

|---|---|---|

|

Щелочное обезжиривание Мойка водой Кислотная обработка Мойка водой Активационная обработка |

10 ~ 100 10 〜100 10 〜 100 10 〜100 10 〜100 |

1〜10 1〜5 1〜10 1〜5 1〜10 |

Таблица 4-19 Состав и условия процесса раствора для химического нанесения покрытия из сплава Pd-Ni

| Состав и условия процесса | Состав и компоненты | Состав и условия процесса | Состав и компоненты |

|---|---|---|---|

|

Хлорид палладия Сульфат никеля Моногидрат гидразина Этиламин |

0. 01моль/л 0. 0501моль/л 1. 001 моль/л 0. 201моль/л |

Комплексообразующий агент (карбоновая кислота) Сульфат свинца Температура рН |

0. 301 моль/л 0. 005 г/л 60℃ 9. 0 |

3. Химическое покрытие палладий-молибденового сплава

Таблица 4-20 Состав и технологические условия сплава для электролитического покрытия Pd-Mo

| Ингредиенты и условия их обработки | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 |

|---|---|---|---|---|---|

|

PdCl2 (как Pd) Формиат калия Гипофосфит натрия Триметиламиноборан Аммиак Диэтиламин Цитрат натрия Триэтилентетрамин Борная кислота Гидроксиэтилендиамин триацетат Фумаровая кислота Ацетат свинца (в виде Pb) Сукцинат калия Тиосульфат натрия Молибдат натрия (в виде молибдена) рН Температура раствора для нанесения покрытия Испытание на соединение проводов Испытание паяного соединения |

2 г/л 0. 1моль/л - - 2моль/л - - - 0. 5моль/л - - 1X10-6 - - 0. 05 г/л 7 70℃ Более 8 г Без шелушения Более 1,5 кг |

2 г/л - 0. 5моль/л - - 0. 1моль/л 0. 25моль/л - - - - - - 25X10-6 0. 5 г/л 7 60℃ Более 8 г Без шелушения Более 1,5 кг |

2 г/л - 0. 3моль/л - - - - 0. 05моль/л - - - - 0. 1моль/л 40X10-6 5 г/л 8 60℃ Более 8 г Без шелушения Более 1,5 кг |

2 г/л - - 0. 02моль/л - - - - - 1моль/л 0. 1моль/л - - 40X10-6 20 г/л 8 70℃ Более 8 г Без шелушения Более 1. 5 кг |

2 г/л 0. 1моль/л - - 2моль/л - - - 0. 5моль/л - - 1X10-6 - - 20 г/л 7 70℃ Более 8 г Без шелушения Более 1. 5 кг |

4. Электролитическое покрытие сплава палладий-серебро

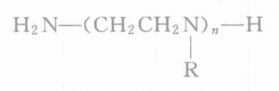

В формуле n - целое число от 1 до 5, а R - H или функциональная группа -CH2-CH2-NH2.

Стабильность гальванического раствора оценивается путем непрерывного добавления концентрации металла и других компонентов во время нанесения покрытия и многократного нанесения Pd-Ag покрытия. После одного цикла раствор нагревается до 90℃ и выдерживается в течение 24 часов для проверки наличия разложения раствора и осаждения металла в резервуаре. Толщина пленки проверяется с помощью флуоресцентного рентгеновского толщиномера.

Коэффициент водородной проницаемости рассчитывается путем пропускания водорода через пористую керамическую трубку, покрытую сплавом и нагретую до 500℃, а затем анализа пропущенного водорода с помощью газовой хроматографии.

Раздел V Управление эксплуатацией раствора для палладиевого покрытия

Растворы для нанесения покрытий из чистого палладия или палладиевых сплавов обычно состоят из палладия и его комплексов, проводящих солей, добавок и т.д. Добавки могут быть органическими, неорганическими или представлять собой смесь органических и неорганических веществ.

В целом, аналитические приборы, используемые для нанесения палладиевого покрытия, выглядят следующим образом.

Атомно-абсорбционная спектроскопия или ИСП: анализ концентраций ионов палладия и других металлов;

Ионная спектроскопия или электрофорез: анализ проводящих солей и их комплексообразователей;

ВЭЖХ, электрофорез или потенциометрическое титрование: анализ органических добавок.

Анод, как правило, является реактивным. На аноде происходят реакции окисления, которые могут ускорить старение гальванического раствора. Явление окисления при использовании гвоздевых или листовых анодов слабее, чем реакция окисления при использовании Pt-Ti анодов.

При использовании аммиачной воды для регулировки pH улетучивание газообразного аммиака может привести к нестабильности pH. Газообразный аммиак можно вводить непосредственно в раствор для нанесения покрытия.