Каковы основные методы и области применения платинового покрытия в современной промышленности?

Техника платинового покрытия: Растворы, сплавы и применение в ювелирном деле

Введение:

Интересно узнать о платиновом покрытии? Это руководство охватывает все - от основ до передовых методов. Узнайте о различных растворах для нанесения платины, включая хлоридные и сульфатные, а также о том, как их улучшить. Ознакомьтесь с решениями для тонкого и толстого покрытия для различных областей применения. Вас заинтересовали платиновые сплавы? Мы расскажем о таких популярных сплавах, как Pt-Au, Pt-Co и Pt-Ir. Кроме того, вы узнаете о химическом гальванопокрытии для уникальных применений. Если вы дизайнер ювелирных изделий, продавец или мастер, этот всеобъемлющий обзор поможет вам улучшить свои изделия с помощью платинового покрытия.

Оглавление

Раздел I Обзор

Платина имеет атомный номер 78 в периодической таблице, символ элемента Pt, относительную атомную массу 195,7, плотность 21,09 г/см3 (20℃), а температура плавления составляет 1768℃.

Некоторые основные параметры платины приведены в таблице 3-1.

Таблица 3-1 Некоторые основные параметры платины

| Характерные параметры | Значение характеристики |

|---|---|

|

Название элемента, символ элемента, атомный номер Классификация Группа, период Плотность, твердость Цвет Относительная атомная масса Атомный радиус Радиус ковалентной связи Химическая валентность Кристаллическая структура температура плавления температура кипения Теплота парообразования Теплота растворения Удельная теплоемкость Проводимость Теплопроводность |

Платина, Pt, 78 Переходный металл 10(Ⅷ),6 21090 кг/м3, 3.5 Серовато-белый 195.084 135pm 128pm 2、4 Гранецентрированный кубический 2041. 4K( 1768.3℃) 4098K (3825℃) 510 кДж/моль 19:6 кДж/моль 130 Дж/(кг - К) 9. 66X 106m ・Ω 71. 6 Вт/(м ・ K) |

Раздел II Гальваническое покрытие платины

Таблица 3-2 Промышленные применения платиновых покрытий

| Продукт | Материалы | Толщина покрытия/мкм | Продукт | Материалы | Толщина покрытия/мкм |

|---|---|---|---|---|---|

|

Аэрокосмические компоненты Авиационные компоненты Лотки для защитных перемычек Электроды |

Ниобийсодержащие суперсплавы SUS347 Титан SUS316 |

10 10 5 10 |

Электроды Электроды Электроды - |

Титан Титановая сетка Вольфрамовая проволока - |

2〜7 2〜7 10 - |

Таблица 3-3 Типичные соли платины

| 2, 4-валентные соли | Типичные соли платины |

|---|---|

| Соли Pt(II) |

Хлороплатиновая кислота:H2PtCl6 - 6H2O Диамминный нитрит платины:Pt(NH3)2(NO2)2 Сульфат нитрита платины:H2Pt(NO2)2SO4 |

| Соли Pt(Ⅳ) | Гидроксиплатинат натрия:Na2Pt(OH)6 - 2H2O |

1. Различные растворы для платинового покрытия

Таблица 3-4 Различные составы раствора для платинового покрытия и условия процесса

| Состав и условия процесса | Хлорид | Диаммоний сульфит | DNS | Гидроксибазовые соли | Фосфорная кислота | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| No. 1 | No. 2 | No. 3 | No. 4 | No. 5 | No. 6 | No. 7 | No. 8 | No. 9 | No. 10 | No. 11 | Нет. 12 | Нет. 13 | Нет. 14 | |

| Хлороплатиновая кислота H2PtCl6/(г/л) | 10 〜50 | |||||||||||||

| Хлороплатинат аммония (NH4)2PtCl6/ (г/л) | 15 | |||||||||||||

| Диамминный нитрит платины Pt(NH3)2(NO2)2/(г/л) | 8~16. 5 | 20 | 6~20 | 8 | 6~20 | 16.5 | ||||||||

| Сульфат нитрита платины H2Pt(NO2)2SO4/ (г/л) | 10 | |||||||||||||

| Гидроксиплатинат натрия Na2Pt(OH)6 ・ 2H2O/(г/л) | 20 | 18.5 | ||||||||||||

| Гидроксиплатиновая кислота H2Pt (OH)6/ (г/л) | 20 | |||||||||||||

| Гидроксиплатинат калия K2Pt(OH)6/ (г/л) | 20 | |||||||||||||

| Хлорид платины PtCl4- 5H2O/(г/л) | 7.5 | |||||||||||||

| Аммиак (28%)/(г/л) | ||||||||||||||

| Соляная кислота/(г/л) | 180~300 | |||||||||||||

| Цитрат натрия/(г/л) | 100 | 20~25 | ||||||||||||

| Хлорид аммония/(г/л) | 4~5 | |||||||||||||

| Нитрат аммония/(г/л) | 100 | |||||||||||||

| Нитрит натрия/(г/л) | 10 | |||||||||||||

| Фторборная кислота/(г/л) | 50~100 | |||||||||||||

| Флуоборат натрия/(г/л) | 80~120 | |||||||||||||

| Сульфоновая кислота/(г/л) | 20~100 | |||||||||||||

| Фосфорная кислота/(г/л) | 80 | 10~100 | ||||||||||||

| Серная кислота/(г/л) | 10~100 | pH2 | ||||||||||||

| Ацетат натрия/(г/л) | 70 | |||||||||||||

| Карбонат натрия/(г/л) | 100 | |||||||||||||

| Гидроксид натрия/(г/л) | 10 | 5.1 | ||||||||||||

| Оксалат натрия/(г/л) | 5.1 | |||||||||||||

| Сульфат натрия/(г/л) | 30.8 | |||||||||||||

| Гидроксид калия/(г/л) | 15 | |||||||||||||

| Фосфат водорода аммония) (г/л) | 20 | |||||||||||||

| Гидрофосфат натрия/(г/л) | 100 | |||||||||||||

| Сульфат калия/(г/л) | 40 | |||||||||||||

| Температура раствора для нанесения покрытия/°C | 45~90 | 80~90 | 90~95 | 70~90 | 65~100 | 75~100 | 75~100 | 80~90 | 30~70 | 75 | 65~80 | 75 | 70~90 | 70~90 |

| Плотность тока/(А/дм2) | 3.0 | 0.5~1.0 | 0.3~2.0 | 2~5 | 0.2~2 | 0.5~0.3 | 0.5~0.3 | 0.5 | 2.5 | 0.8 | 0.8 | 0.75 | 0.3~1 | 0.3~1 |

| Эффективность тока/% | 15~20 | 70~10 | 10 | 14~18 | 15 | 15 | 15 | 35~40 | 10~15 | 100 | 80 | 100 | 10~50 | 15~50 |

(1) Хлоридный раствор для нанесения покрытия

В первом технически успешном растворе для нанесения платинового покрытия использовалась хлороплатиновая кислота (H2PtCl6・6H2O) в качестве основной соли. Использовался растворимый платиновый электрод, условия: 10~15 г/л хлороплатиновой кислоты, 180~300 г/л соляной кислоты, температура раствора 45~90℃, плотность тока 2,5~3,5А/дм2, а эффективность катодного тока 15%~20%. Пленка покрытия, полученная из этого раствора, может достигать 20 мкм, без трещин и с хорошей пластичностью. Однако для предотвращения гидролиза гальванического раствора необходимо контролировать pH в узком диапазоне. Когда pH раствора для нанесения покрытия начинает гидролизоваться, он достигает 2,2.

(2) Диамминонитритный раствор для нанесения покрытия

Чтобы обеспечить концентрацию двухвалентной Pt и предотвратить ее окисление до Pt(Ⅳ), необходимо добавить соответствующее количество аминных соединений для образования комплекса с Pt (II). Основным компонентом этого гальванического раствора является диаминонитритоплатина Pt(NH3)2(NO2)2, часто называемую солью Pt-P (II). Раствор для нанесения покрытия с использованием этой соли был открыт В. Кейтелем в 1931 году (раствор для нанесения покрытия № 3 в табл. 3-4). Когда концентрация нитрита в растворе увеличивается, он влияет на диссоциацию комплекса Pt, тем самым влияя на поведение раствора для нанесения покрытия. После кипячения NH4Добавляется OH для реакции с NaNO3 для получения NH4НЕТ2 для восстановления первоначальной эффективности тока, в результате чего образуются газы, которые затем разлагаются на азот и водород. Таким образом, почти все неметаллические компоненты соли Pt-P в гальваническом растворе превращаются в газы и исчезают, что делает срок службы гальванического раствора более длительным, чем у хлоридных гальванических растворов. Преимущество этого гальванического раствора заключается в том, что его компоненты регулируются относительно легко.

A. Б. Трипер и другие использовали PR в качестве источника энергии, достигнув скорости нанесения гальванического покрытия 5 мкм/ч. Условия были следующими: 5~6 А/дм2время электролиза катода - 5 с, время электролиза анода - 2 с. Раствор для нанесения покрытия № 4 в таблице 4-3 был предложен в патенте Лакруа, выданном в 1967 году во Франции. Этот раствор позволяет получить покрытие толщиной до 7,5 мкм. Раствор для нанесения покрытия № 5 взят из патента США (US PAT. 2984603, 2984604), предложенного в 1961 году, который предусматривает добавление сульфоновой кислоты в раствор для нанесения покрытия из солей Pt-P. Способ № 6 содержит фосфорную кислоту, а в способе № 7 в качестве основного раствора используется фосфорно-серная кислота, предложенном во французском патенте 1960 года (Fr PAT. 1299226). Они использовали нерастворимые аноды и гибко применяли такие кардинальные методы, как перемешивание и встряхивание.

В растворе № 8 вместо аммонийных солей используются ацетат и карбонат натрия, что позволяет достичь максимальной эффективности тока и повысить стабильность раствора для нанесения покрытия. Покрытие, полученное из этого раствора, гладкое и ровное, с толщиной покрытия до 10 мкм, без проколов и трещин.

В Японии этот гальванический раствор широко используется в промышленности. Ниже приведен один из примеров:

|

Платина (диамминплатиновый нитрит) Нитрат аммония Нитрит натрия Гидроксид аммония |

10 г/л 100 г/л 10 г/л 35 г/л |

Температура раствора Плотность тока Текущая эффективность - |

90~92℃ 1A/dm2 10%~20% - |

(3) Раствор для платинового азотнокислого покрытия

Этот раствор не содержит аммиака или аминов, но использует платиновую азотно-серную кислоту[H2Pt (OH)6 - 2H2O] в качестве основного ингредиента. Для приготовления гальванического раствора используются нитросоли, калийные соли хлорида платины или сернокислая платина ([K2Pt(NO2)3Cl, K2Pt (NO2)2Cl2 или K2Pt (NO2)2SO4]). Для нанесения яркого покрытия используется низкая плотность тока, а для корректировки pH ниже 2,0 добавляется серная кислота. Репрезентативные составы приведены в табл. 3-4, № 9. Этот гальванический раствор позволяет получать относительно толстые гальванические слои.

(4) Щелочной гидроксиплатиновый раствор солей металлов

В типичном щелочном гальваническом растворе натриевая или калиевая соль гидроксиплатиновой кислоты, например Na2Pt(OH)6 или K2Pt(OH)6 используется. Репрезентативные составы растворов для нанесения покрытия приведены в таблице 3-4, № 11. Температура раствора для нанесения покрытия 75℃, плотность тока 0,8А/дм2, и эффективность тока может достигать 100%, а в качестве анода используются материалы из Ni или нержавеющей стали.

Способ № 10 был предложен А.Р. Пауэллом в 1913 году, и на него был получен британский патент (Brit PAT. 363569). Яркое покрытие, сравнимое с раствором Rh, может

можно получить из этого раствора. Когда концентрация Pt становится ниже 3 г/л, эффективность тока резко падает. Плотность тока может достигать 2,5 А/дм2 при высокой концентрации (12 г/л). При температуре раствора 65 ~ 70°C эффективность тока может достигать около 80%. Однако дальнейшее повышение температуры не приводит к значительному улучшению эффекта.

(5) Раствор для фосфатного покрытия

Еще в 1855 году Розелейер предложил фосфатную схему. В этом растворе для нанесения покрытия используется координационная соль хлорида четырехвалентной платины, фосфатные соли щелочных металлов и соли аммония в качестве проводящих солей. В 1949 году В. Пфанхаузер предложил гальванический раствор № 14, который при данных условиях позволяет получить покрытие толщиной 0,5 мкм.

Друве сообщил об экспериментальных результатах с использованием того же раствора для нанесения покрытия. Самым большим недостатком этого раствора является сложность его настройки. Осадки, образующиеся при приготовлении нового гальванического раствора, должны растворяться в течение длительного времени. Фосфат аммония необходимо использовать, чтобы избежать пористых и губчатых покрытий. Фосфат аммония помогает растворить платиновый комплекс. При определенных условиях на поверхности анода в гальваническом растворе образуется нерастворимая соль желтого цвета, которая превращается в изолирующий слой, предположительно являющийся солью гидроксиплатината аммония.

(6) Платиновое покрытие на основе сульфатов

Нанесение платины на титан или тантал не вызывает проблем, даже если она не блестит, но при нанесении платины на декоративные изделия яркость становится важным вопросом, а трещины - это тоже проблема, которую нельзя игнорировать. Для решения этой проблемы Масаши и другие предложили использовать сульфатный раствор для гальванического покрытия. Характеристики этого раствора заключаются в растворении соли платины в сульфате, добавлении сульфита в раствор и регулировке pH до уровня менее 2 с помощью серной кислоты. Поскольку добавление сульфита может сделать потенциал платины более отрицательным, чем ионы водорода, это обеспечивает низкое содержание водорода в платиновом слое, что приводит к низкому внутреннему напряжению и яркости платинового слоя. Однако, если концентрация сульфита слишком высока, платина может быть уменьшена. Если pH>2, сульфит легко гидролизуется. Также pH<2 поможет стабилизировать платиновый комплекс.

Предварительная обработка для нанесения покрытия включает в себя щелочное→электролитическое обезжиривание→кислотное погружение и 2-минутный катодный электролиз.

Процесс нанесения покрытия показан в таблице 3-5.

Таблица 3-5 Условия процесса платинирования в сернокислотной серии

| Состав и условия процесса | No. 1 | No. 2 |

|---|---|---|

|

HAuCl4 (учитывается как Au) K2SO4 K2SO3 pH (корректируется серной кислотой) температура Плотность тока Время нанесения покрытия Толщина покрытия Плакирующий слой |

10 г/л 50 г/л 1,0 г/л 1.0 75℃ 2A/дм2 60мин 7 мкм Яркость |

10 г/л 100 г/л 2. 0 г/л 2.0 65℃ 1 A/дм2 100мин 5/мкм Красивый внешний вид, хорошее сцепление |

В таблице 3-5 №1 дихроичное покрытие Pt-Au может быть получено путем предварительного нанесения на подложку золота, толстого покрытия платиной толщиной 7 мкм и нанесения на платину 2 мкм золота.

2. Раствор для тонкой металлизации

3. Густой раствор для нанесения покрытия

(1) Декоративное покрытие

Как уже упоминалось, изделия с платиновым напылением, такие как оправы для очков и корпуса часов, появились благодаря акценту на самом бренде "платина". Толщина покрытия изделий с платиновым напылением обычно составляет менее 5 мкм.

В последнее время в области декоративных изделий появилась еще одна новая технология - гальванопластика.

Толщина электроформованных изделий обычно составляет 100~150 мкм, а изготовление их полыми позволяет уменьшить вес и снизить стоимость. При нанесении обычных гальванических растворов с использованием традиционных методов гальванического покрытия трещины появляются, как только толщина покрытия превышает 10 мкм, что делает его технически сложным.

(2) Промышленное применение

Практическое применение получило платиновое покрытие деталей из нержавеющей стали для авиации. Процесс происходит следующим образом:

Таблица 3-6 Характеристики материалов платиновых анодов

| Свойства | Pt | Ti | Nb | Та |

|---|---|---|---|---|

|

Плотность (20℃)/(г/см3) Температура плавления/°C Твердость (после термообработки) Теплопроводность/[Вт/(м-К)] Удельное сопротивление/μΩ-см Коэффициент линейного расширения (x105)/[мм/(мм-K)]

|

21. 45 1769 37〜42 (Виккерс) 71. 6 10. 6 9. 1 |

4. 54 1668 120 (Бреннел) 16.8 48 8. 5 |

8. 57 2468 84 (Виккерс) 67. 4 13. 1 7. 1 |

16. 6 2996 E-60 (Роквелл) 54. 8 12.4 6. 5 |

Как правило, толщина слоя Pt составляет около 2 мкм, поэтому плотность тока высока. В таких условиях, как короткое замыкание при контакте с катодом, а также при работе с бифторидом аммония, фтороборной кислотой, сильными щелочами и высокоцианистыми растворами, расход Pt ускоряется. Поэтому необходимо максимально продлить срок ее службы, что может быть достигнуто путем увеличения соотношения площадей анода и катода. При нанесении платины на титановые электроды титан можно сначала обработать пескоструйным методом, затем обработать кислотой для удаления поверхностной оксидной пленки, после чего нанести платину.

Типичный процесс старения титановых анодов с платиновым покрытием: ① оксидная пленка титана в отверстии платинового покрытия разрушается; ② титан начинает растворяться; ③ граница раздела Pt-Ti подвергается точечной коррозии по мере растворения, и платиновая пленка отслаивается. В это время, если это происходит во время золотого покрытия, это вызовет внезапное увеличение отклонения толщины золотого покрытия. При возникновении таких проблем на практике лучше всего проверить анод.

4. Другие усовершенствования раствора для нанесения покрытия

(1) Усовершенствование системы предварительной обработки

Существуют также методы улучшения адгезии между натрием и его сплавами и слоем платинового покрытия за счет улучшения процесса предварительной обработки. Камата в своем патенте предлагает проводить кислотное нанесение в растворе для кислотного нанесения с pH=1, а затем наносить слой платины требуемой толщины в растворе для щелочного нанесения. Основными компонентами раствора для кислотного нанесения являются 0,3~3 г/л хлороплатиновой кислоты (в пересчете на платину) и 5%~15% галоидных ионов (массовая доля). pH должен быть ниже 1, иначе активность титана снижается, что приводит к плохой адгезии. Предположим, что концентрация галоидных ионов слишком низкая. В этом случае удаление пассивной пленки на поверхности титана может быть неполным, что, в свою очередь, влияет на адгезию гальванического слоя. Условиями для нанесения страйкбольного покрытия являются температура раствора 40~80℃ и плотность тока 5~25A/дм2. Условия нанесения и результаты платинового покрытия приведены в таблице 3-7.

Таблица 3-7 Условия платинирования и их результаты (значения концентрации указаны в скобках)

| Серийный номер | Раствор для ударного нанесения покрытия | Раствор для платинового покрытия | Толщина покрытия/мкм | Стриппинг-тест | ||

|---|---|---|---|---|---|---|

| Ион платины/(г/л) | Ион галогена (массовая доля)/% | Ион платины/(г/л) | pH | |||

|

1 2 3 4 5 6 7 8 9 |

H2PtCl6 (0. 1) H2PtCl6 (0. 1) H2PtCl6 (0. 1) H2PtCl6 (1. 0) H2PtCl6 (1. 0) H2PtCl6 (1.0) H2PtCl6 (5.0) H2PtCl6 (5.0) H2PtCl6( 5. 0) |

HCl (5) HCl (5) HCl (5) HCl (10) HCl (10) HCl (10) HCl (20) HCl (20) HCl (20) |

K2Pt(OH)6 (5) K2Pt(OH)6 (10) K2Pt(OH)6 ⑸ Динитрат платины (5) Динитрат платины (10) Динитрамид платины (20) K2Pt(OH)6 ⑸ K2Pt(OH)6 (10) K2Pt(OH)6 (20) |

12. 0 13. 0 13. 5 12. 0 13. 0 13. 5 12.0 13. 0 13. 5 |

10 15 20 10 15 20 10 15 20 |

Хорошо Хорошо Хорошо Хорошо Хорошо Хорошо Хорошо Хорошо Хорошо |

(2) Нанесение платинового покрытия с помощью нейтрального раствора для нанесения покрытия

Использование почти нейтрального раствора для нанесения покрытия выгодно для нанесения рисунка, поскольку позволяет избежать использования щелочных металлов, таких как Na, и предотвратить негативные последствия, вызванные накоплением щелочных металлов. Раствор для платинового покрытия, предложенный Отани, отвечает этому условию. В табл. 3-8 приведены состав раствора для нанесения покрытия и его испытания на соответствие условиям процесса.

Таблица 3-8 Состав и технологические условия испытания нейтрального раствора для платинирования

| Ингредиенты и условия их обработки | No. 1 | No. 2 | No. 3 |

|---|---|---|---|

|

Динитродиамминплатина (концентрация Pt)/(г/л) Глицин/(моль/л) Иминодиуксусная кислота/(моль/л) Диаминотриуксусная кислота/(моль/л) рН Температура/°C Плотность тока/(А/дм2) Скорость осаждения/(мкм/мин) Эффективность тока/%

|

12 0. 57 - - 5.0 70 1. 0 0. 3 80 |

12 - 0. 3 - 5. 0 70 1. 0 0. 2 65 |

12 - 0. 1 0. 1 5. 0 70 1. 0 0. 1 65 |

Поскольку этот раствор близок к нейтральному, он благоприятен для нанесения узорчатого покрытия и не оказывает негативного влияния на контрлакировочную пленку.

Камата из Японии также изучал влияние щелочноземельных металлов в качестве отбеливателей. Было обнаружено, что щелочноземельные металлы, такие как Ca, Ba, Mg и т. д., оказывают осветляющее действие на щелочные растворы для гальванических покрытий. Подходящая концентрация щелочноземельных ионов составляет (2×100)×10-6. Степень яркости также регулируется путем изменения концентрации добавляемых ионов щелочноземельных металлов.

Основные компоненты и условия работы гальванического раствора следующие:

| Основные компоненты раствора для нанесения покрытия |

KOH 40 г/л Pt [добавляется в виде K2Pt(OH)6] 20 г/л Ca [добавляется в виде CaCl2 водный раствор] Достаточное количество |

| Условия эксплуатации |

рН 13,5 Температура 80℃ Плотность тока 3 А/дм2 Основной металл Каландрированная медная пластина Толщина покрытия 20 мкм |

Таблица 3-9 Влияние концентрации ионов Ca на яркость слоя платинового покрытия

| Концентрация ионов Ca/x10-6 | Внешний вид | Концентрация ионов Ca/x10-6 | Внешний вид |

|---|---|---|---|

|

0 0. 1 0. 3 0. 5 0. 7 1. 0 |

Неглянцевый Неглянцевый Неглянцевый Неглянцевый Неглянцевый Полуглянцевый |

1. 5 2. 0 2. 5 3. 0 5. 0 - |

Полуглянцевый Полуглянцевый Полуглянцевый Полуглянцевый Зеркало яркое - |

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

Раздел III Покрытие платиновыми сплавами

(1) Платино-иридиевый сплав

Гальванический сплав Pt-Ir может использоваться на электродах для производства кальцинированной соды и гальванических покрытий.

Условия процесса нанесения покрытия на сплав, предложенные Камадой и др., приведены в таблице 3-10.

Таблица 3-10 Условия процесса нанесения гальванического покрытия из сплава Pt-Ir

| Состав и условия процесса | No. 1 | No. 2 |

|---|---|---|

|

Гексахлорид иридия натрия Борная кислота Малонат натрия Тетрахлорплатинат натрия Оксалат калия Тетрабромплатинат натрия рН Температура Плотность тока |

10 г/л 40 г/л 0. 02моль/л 0. 5~3 г/л - - 5 85℃ 0. 5 А/дм2 |

10 г/л 40 г/л - - 0. 02моль/л 0. 5〜3 г/л 2 85℃ 0. 5 А/дм2 |

Гальваническое покрытие состоит в том, что сначала на латунный лист наносится флэш-пластина золота толщиной 1 мкм, затем золото снимается, и, наконец, сверху наносится сплав Pt-Ir. Покрытие, полученное этим методом, обладает хорошей твердостью, адгезией, термостойкостью и способностью соединять металлические провода, а эффективность тока достигает 100%.

Что касается этого раствора для нанесения покрытия, то при слишком низком pH плотность тока слишком мала для практического применения; при слишком высоком pH легко образуются осадки гидроксида. Если температура слишком низкая, сплав трудно осадить; если температура слишком высокая, раствор быстро испаряется, что неблагоприятно для поддержания раствора. Если плотность тока слишком низкая, скорость осаждения слишком медленная; если плотность тока слишком высокая, катодная реакция в основном состоит из выделения водорода.

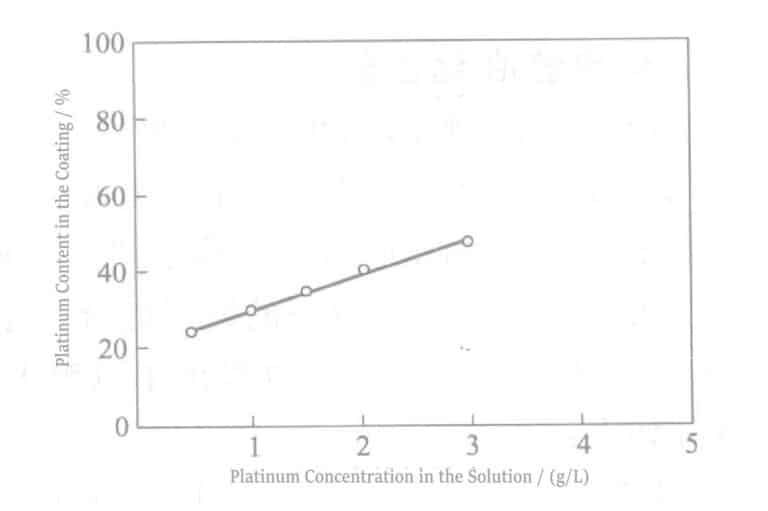

В то же время состав сплава в пленке покрытия можно регулировать путем изменения соотношения концентрации металла в растворе для нанесения покрытия. На рисунке 3-1 показано изменение состава легированного покрытия в зависимости от соотношения концентрации металла в растворе для нанесения покрытия.

Как видно из рисунка, в экспериментальном диапазоне концентраций соотношение состава Pt-Ir в слое покрытия имеет линейную зависимость от соотношения концентраций ионов металлов в растворе для нанесения покрытия.

(2) Гальваническое покрытие платино-железного сплава

В качестве магнитных материалов обычно используются сплавы, содержащие Fe. Чем выше плотность записи, тем лучше. Платино-железные сплавы обладают высокой магнитной анизотропией, хорошей коррозионной стойкостью и износостойкостью и, как ожидается, улучшат характеристики магнитных пленок.

Кацуцугу Кода предложил формулу гальванического раствора с хорошей стабильностью, которая позволяет непрерывно наносить гальванические покрытия. Поскольку ионы трехвалентного железа в гальваническом растворе склонны к образованию гелей, это негативно сказывается на внешнем виде гальванического слоя и снижает концентрацию двухвалентного железа, отрицательно влияя на стабильность гальванического раствора. Трехвалентное железо образуется в результате следующей реакции:

Pt4+ + 2e–→ Pt2+

2Fe2+ → 2Fe3+ + 2e–

Исходя из приведенной выше формулы, с точки зрения учета стабильности ионов железа, ионы четырехвалентной платины играют отрицательную роль, что привело к изобретению двухвалентной платины для замены четырехвалентной платины. Практика доказала, что двухвалентная платина может быть использована для гальванических покрытий.

В таблице 3-11 представлены условия процесса и результаты бинарного гальванического покрытия сплавом Pt-Fe. Из таблицы видно, что атомное соотношение металлов в покрытии из сплава Pt-Fe, полученном в № 1~№ 3. Оно близко к. Когда атомное соотношение сплава составляет 50%, он является оптимальным в качестве магнитной пленки для записи.

Таблица 3-11 Технологические условия для бинарного сплава Pt-Fe и их результаты

| Состав и условия процесса | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 | |

|---|---|---|---|---|---|---|

| Платиновая соль | Тип | Pt(NH3)2(NO2)2 | [Pt(NH3)4]Cl2 | Pt(NH3)2(NO2)2 | Pt(NH3)2(NO2)2 | Na[Pt(C2O4)2 |

| Содержание | 5 г/л | 5 г/л | 5 г/л | 5 г/л | 10 г/л | |

| Железная соль | Тип | FeSO4 - 7H2O | FeSO4 - 7H2O | FeSO4 - 7H2O | FeSO4 - 7H2O | FeSO4 - 7H2O |

| Содержание | 2 г/л | 30 г/л | 30 г/л | 10 г/л | 20 г/л | |

| Антиоксиданты | Тип | Сульфит натрия | Хлорид гидроксиаммиака | L-аскорбиновая кислота | Гидрат лимонной кислоты | Сульфат гидроксиаммиака |

| Содержание | 5 г/л | 3 г/л | 3 г/л | 40 г/л | 50 г/л | |

| Комплексообразующий агент | Тип | Цитрат триаммония | ЭДТА-2Na | Цитрат триаммония | ЭДТА-2Na | Оксалат натрия |

| Содержание | 50 г/л | 10 г/л | 15 г/л | 2 г/л | 30 г/л | |

| Добавки | Тип | - | Дигидрогенфосфат калия | Дигидрогенфосфат калия | Аскорбилфосфат калия | - |

| Содержание | - | 15 г/л | 15 г/л | 5 г/л | - | |

| Температура раствора для нанесения покрытия | 40℃ | 30℃ | 60℃ | 50℃ | 70℃ | |

| рН | 8 | 2 | 3 | 4 | 8 | |

| Плотность тока | 1A/dm2 | 2A/дм2 | 1A/dm2 | 1A/dm2 | 1,5 А/дм2 | |

| Состав для нанесения покрытия (распыление) | Pt | 51% | 49% | 55% | 72% | 37% |

| Fe | 49% | 51% | 45% | 28% | 63% | |

| Внешний вид плакированного слоя | O | O | O | O | O | |

(3) Гальваническое покрытие из платино-кобальтового сплава

Пленка из сплава Pt-Co обладает очень высокой плотностью магнитной записи, что очень привлекательно для носителей большой емкости. Особенно когда соотношение атомов составляет 1:1, характеристики являются оптимальными.

Кода также исследовал сплавы Pt-Co (см. табл. 3-12).

Таблица 3-12 Условия процесса и результаты нанесения покрытия из бинарного сплава Pt-Co

| Состав и условия процесса | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 | |

|---|---|---|---|---|---|---|

| Платиновая соль | Тип | Pt(NH3)2(NO2)2 | [Pt(NH3)4]Cl2 | Pt(NH3)2(NO2)2 | Pt(NH3)2(NO2)2 | Na[Pt(C2O4)2 |

| Содержание | 2 г/л | 5 г/л | 5 г/л | 2 г/л | 10 г/л | |

| Железная соль | Тип | CoSO4 - 7H2O | CoSO4 - 7H2O | CoSO4 - 7H2O | CoSO4 - 7H2O | CoSO4 - 7H2O |

| Содержание | 30 г/л | 30 г/л | 2 г/л | 45 г/л | 20 г/л | |

| Буфер(1) | Тип | ЭДТА-2Na | Цитрат триаммония | Цитрат триаммония | Борная кислота | Оксалат аммония |

| Содержание | 30 г/л | 5 г/л | 50 г/л | 30 г/л | 30 г/л | |

| Буфер(2) | Тип | Цитрат триаммония | - | - | ЭДТА-2Na | - |

| Содержание | 5 г/л | - | - | 2 г/л | - | |

| Проводящая соль | Тип | Сульфаминовая кислота | Сульфат аммония | Сульфат аммония | Сульфаминовая кислота | Сульфат аммония |

| Содержание | 15 г/л | 15 г/л | 15 г/л | 20 мл/л | 15 г/л | |

| Антипреципитант | Тип | - | Аммиак | - | - | - |

| Содержание | - | 3 г/л | - | - | - | |

| Температура раствора для нанесения покрытия | 60℃ | 50℃ | 40℃ | 50℃ | 70℃ | |

| рН | 3 | 2 | 4 | 3 | 4 | |

| Плотность тока | 1A/dm2 | 2A/дм2 | 4A/дм2 | 3A/дм2 | 4A/дм2 | |

| Состав для нанесения покрытия (распыление) | Pt | 65% | 49% | 30% | 40% | 37% |

| Fe | 35% | 51% | 70% | 60% | 63% | |

| Внешний вид плакированного слоя | O | O | O | O | O | |

Атомное соотношение сплава в покрытии, полученном из № 2 в таблице 3-11, составляет около 50%.

Ху Чжунмин и др. также предложили формулу сплава Pt-Co для нанесения покрытия. Его основные компоненты следующие:

|

Pt(NH3)2(NO2)2 (в виде Co) 0,2~15 г/л CoSO4 (в виде кобальта) 5~70 г/л (содержание Co:Pt=30:1) |

|

pH 1,2 (корректируется с помощью NH2SO3H) Температура 70℃ Плотность тока 2А/дм2

|

(4) Платино-родиевый сплав

Поскольку покрытие из сплава Pt-W обладает более высокой каталитической способностью к окислению, чем покрытие из Pt, интерес людей к покрытию из сплава Pt-W был повышен. Мацунори Савада и др. предложили формулу платино-вольфрамового сплава, которая позволяет достичь однородного внешнего вида, хорошей каталитической способности и хорошей стабильности раствора для нанесения покрытия.

Стабильный гальванический раствор получают путем добавления органических кислот или солей органических кислот к основным компонентам и последующего старения смеси.

В качестве органических кислот могут использоваться уксусная, лимонная, щавелевая, винная и т.д. Примерные компоненты и концентрации следующие:

H2PtCl4 2 г/л(как Pt)

Na2WO4 - 2H2O 25 г/л(as W)

Цитрат натрия 5 г/л

Лимонная кислота 5 г/л

Сульфат натрия 15 г/л

Условия старения 60℃×8h

Условия нанесения покрытия 65℃, 6 мА/см2 , 10мин

Материал покрытия Проволочная сетка из нержавеющей стали диаметром 0,3 мм

Предварительная обработка - это:

Электролитическое обезжиривание→Ополаскивание водой→Замачивание в соляной кислоте→Ополаскивание водой→Покрытие флэш-золотом→Замачивание в серной кислоте→Ополаскивание водой→Электропокрытие сплавом Pt-W

Предположим, что старение не применяется, а покрытие производится сразу с использованием подготовленного раствора. В этом случае совместное осаждение вольфрама будет нестабильным, особенно потому, что начальное осаждение вольфрама будет низким. При дальнейшем использовании гальванический раствор постепенно стабилизируется, и совместное осаждение вольфрама увеличивается. Стабильный вольфрам-содержащий слой покрытия может быть получен при использовании вышеуказанной процедуры старения.

(5) Гальваническое покрытие платино-никелевого сплава

Ху Чжунмин предложил следующие основные компоненты формулы гальванического сплава Pt-Co:

(5) Гальваническое покрытие платино-никелевого сплава

Ху Чжунмин предложил следующие основные компоненты формулы гальванического сплава Pt-Co:

|

Pt(NH3)2(NO2)2 (в виде Pt) 0,2~15 г/л Сульфамат никеля (как Ni) 5~70 г/л (содержание Ni:Pt=30:1) Сульфаминовая кислота Достаточное количество |

|

pH 1~1,4 (регулируется сульфаминовой кислотой) Температура 70°C Плотность тока 2А/дм2 |

Раздел IV Химическое покрытие платины

Помимо использования в ювелирном деле, катализе и производстве жаропрочных материалов, платина также может применяться в качестве тонкопленочного электрода для полупроводниковых компонентов. Получение тонких пленок платины путем химического осаждения - новый подход. В качестве восстановителей обычно используются гидразин или гидразингидрат; иногда применяется гипофосфит.

Райтиан аффинирует соли платины, пропуская углекислый газ в раствор гексаамминплатинового комплекса [Pt(NH3)6(OH)4], вызывая осаждение платиновой соли и обеспечивая стабильное и высокоскоростное гальваническое покрытие платины.

Специфический метод аффинажа заключается в пропускании углекислого газа в раствор гексаамминплатинового комплекса [Pt(NH3)6(OH)4] в течение примерно 3 часов для получения осадка платиновой соли. Затем отфильтруйте, промойте, высушите осадок и растворите карбонат органической кислотой, чтобы получить очищенную соль платины для гальванического покрытия. Цель использования органических солей - избежать загрязнения неорганическими ионами. Галоидные ионы склонны адсорбироваться на покрываемых деталях, снижая скорость осаждения и вызывая потемнение платиновой пленки. Присутствие сульфатных и нитратных ионов также может вызвать проблемы с внешним видом покрытия. В качестве органических кислот используются сульфоновые кислоты, такие как метансульфоновая или этансульфоновая кислота, или низкомолекулярные органические карбоновые кислоты, такие как уксусная или пропионовая кислота.

Чтобы облегчить улетучивание и удаление диоксида углерода, раствор можно держать под пониженным давлением при растворении осадка карбоната платины органической кислотой.

Раствор для нанесения покрытия и условия процесса:

Pt(NH3)6(CH3COO)4 (в виде Pt, растворенной в уксусной кислоте) 3 г/л

Гидразин гидрат 3 мл/л

Эфир глицерина (выравнивающий агент) 20×10-6

pH (скорректированный аммиаком) 11

Температура 60℃

Детали с покрытием Пластина из оксида алюминия (активированная)

Скорость осаждения 1,8 мкм/ч

В качестве выравнивающего агента может выступать полиоксиэтилендодециловый эфир, а восстанавливающий агент может быть заменен гипофосфитом.

Формула Козлова Александра, также использующая гидразингидрат в качестве восстановителя, имеет вид:

Pt(NH3)2(NO2)2 (в виде Pt) 2 г/л

Гидразин гидрат (восстановитель) 3 г/л

NH2OH - HC1( в качестве стабилизатора) Достаточное количество

pH (корректируется уксусной кислотой) 3

Температура 50℃

Скорость осаждения 0. 1 мкм/ч

Таблица 3-13 Испытание на химическое покрытие платины

| Артикул | Тест 1 | Тест 2 | Тест 3 |

|---|---|---|---|

| Характеристики испытаний | Ионообменная мембрана, пропитанная 5% (NH4)4PtCl2 раствор помещали в раствор 1г/л гидроборида натрия+1мг/л карбоната магния при 50℃ на 1ч. | Ионообменная мембрана, пропитанная 5% (NH4)4PtCl2 раствор был помещен в раствор 1г/л гидроборида натрия + 10мг/л сульфата магния при 30℃ на 1 час. |

HPtCl4 1 г/л Гидроборид натрия 1 г/л Карбонат кальция 10 мл/л 80℃,1h Реакция пластины Al в вышеуказанном растворе при погружении |

| Материал основы | Катионообменная мембрана | Катионообменная мембрана | Алюминиевая пластина |

| Толщина платины | 0. 1 мм | 0. 1 мм | 0. 1 мм |

| Диаметр частиц платины | Ниже 10 мкм | Ниже 10 мкм | Ниже 10 мкм |

| Сопротивление поверхности | 10Ω/см | 10Ω/см | 10Ω/см |

В этой реакции необходимы щелочноземельные металлы; они могут растворяться в восстановителе (как в экспериментах 1 и 2) или добавляться в раствор для нанесения покрытия (как в эксперименте 3). Однако механизм действия щелочноземельных металлов неясен. Чем лучше компактность слоя покрытия, тем меньше дефектов, таких как трещины в слое покрытия, что может обеспечить относительно низкое сопротивление и, таким образом, гарантировать качество электрода.

Кенджи Такахаши предложил схему химического нанесения покрытия, используя в качестве основной соли четырехвалентную платиново-аммониевую соль. Общая форма соли платины - [Pt(NH3)6X]. В формуле X может быть галогенид-ионом, OH– группа, SO42-, и т.д.

В его состав входят:

Платиновая соль (соль четырехвалентного платинового аммония) (в платине) 0. 5〜5,0 г/л

Аммиак (28%) 10〜100 г/л

Вода и гидразин (восстановитель) 0. 5〜5 г/л

рН 10〜12. 5

Температура раствора для нанесения покрытия 50〜70℃