Как улучшить ювелирные изделия с помощью методов обработки поверхности

Mastering Surface Treatments for Jewelry: От полировки до нанонапыления

Процесс обработки поверхности ювелирных изделий - это техническая обработка, которая с помощью различных методов, таких как физические, химические, электрохимические и механические, позволяет изменить текстуру, цвет и ощущение поверхности аксессуара, предотвратить коррозию, украсить его и продлить срок службы. Это значительно обогащает декоративный эффект аксессуаров, расширяет возможности дизайна аксессуаров, представляет более яркий и разнообразный стиль украшений и предоставляет потребителям более персонализированный выбор. Значительно улучшает эффект поверхности, срок службы и экономическую добавленную стоимость аксессуаров.

Существует множество видов обработки поверхности современных популярных ювелирных изделий, среди которых обычно используются полировка, гальваническое покрытие, химическое покрытие, химические электрохимические конверсионные пленки, физическое осаждение паров, эмаль, эпоксидная смола и поверхностное нано-напыление.

Варианты цвета плавательного покрытия

Оглавление

Раздел I Технология полировки

1. Механическая полировка

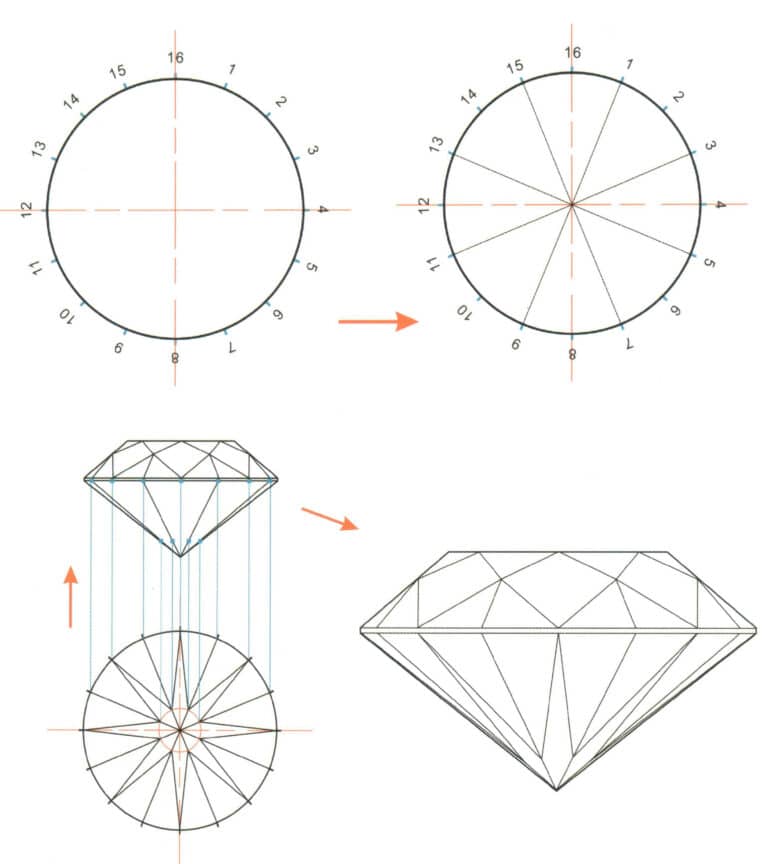

Механическая полировка - это обработка поверхности ювелирных изделий с помощью полировальных машин и абразивных средств. К распространенным методам механической полировки относятся следующие категории.

(1) Полировальный круг из сукна

Полировка с использованием тканевого круга осуществляется с помощью полировального круга, установленного на станке. На рабочую поверхность полировального круга периодически наносится полировальная паста. При этом поверхность обрабатываемой детали с силой прижимается к рабочей поверхности полировального круга, находящегося в состоянии высокоскоростного вращения. С помощью волокон полировального круга и полировальной пасты поверхность обрабатываемой детали приобретает зеркальный вид (рис. 11-1). В настоящее время принято считать, что принцип работы полировальных машин с матерчатым кругом заключается в том, что высокая температура, возникающая при трении между высокоскоростным вращающимся полировальным кругом и поверхностью обрабатываемой заготовки, вызывает пластическую деформацию поверхности заготовки, заполняя микроскопические углубления на поверхности обрабатываемой заготовки; в то же время высокая температура, возникающая при полировке, может быстро образовать очень тонкий слой оксидной пленки на поверхности обрабатываемой заготовки. При удалении этого слоя оксидной пленки обнаженная поверхность подложки снова окисляется. Процесс продолжается до тех пор, пока полировка не будет завершена, в результате чего получается ровная и гладкая поверхность.

(2) Вибрационная полировка

В виброшлифовальной машине установлен вибромотор в вибродиске, а вибродиск соединен с основанием через вибропружины. Когда виброшлифовальная машина включается, вибромотор генерирует сильное возбуждающее усилие, приводящее шлифовальный материал в вибродиске в движение в трех направлениях: вертикальная вибрация, переворот изнутри наружу и спиральное вращение по часовой стрелке, тем самым создавая шлифовальный эффект на поверхности ювелирных изделий для достижения полировки (рис. 11-2 ).

Рисунок 11-1 Полировка с помощью круга из ткани

Рисунок 11-2 Вибрационная полировка

(3) Полировка валиком

Принцип его работы заключается в следующем: Четыре шестигранных ролика равномерно установлены по окружности вращающегося корпуса. Ролики вращаются вместе с вращающимся корпусом, одновременно вращаясь вокруг своей оси под действием системы звездочек (в противоположном направлении). Планетарное движение роликов приводит к тому, что материал внутри роликов под действием центробежной силы всегда остается по одну сторону от внешней стенки роликов, создавая на поверхности слой потока. В этом слое потока шлифовальные камни и заготовки совершают относительное движение, осуществляя тонкое резание и прижим к поверхности заготовки, что позволяет получить полированную поверхность заготовки (рис. 11-3).

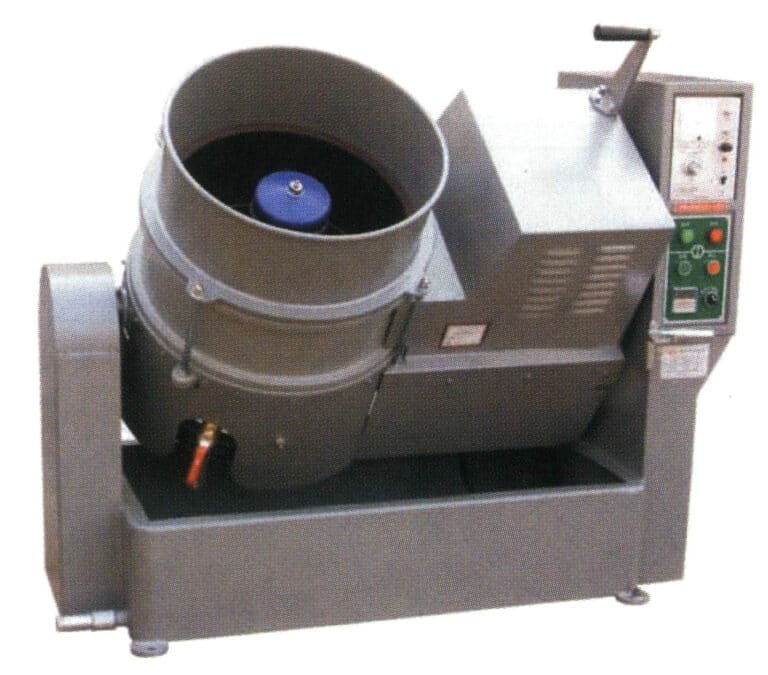

(4) Вихревая полировка

Принцип работы: под действием центробежной силы, возникающей при высокоскоростном вращении нижнего поворотного стола, между заготовкой и абразивом возникает сильное трение под действием фиксированной канавки, образующей спиральный вихрь, вызывающий высокоскоростное вращательное трение и спиральное переворачивание заготовки и абразива. Это позволяет за очень короткое время удалить заусенцы и равномерно отполировать ювелирное изделие, добившись идеального эффекта полировки. Основа полировальной машины - вращающийся диск внутри контейнера, верхняя часть которого открыта, а стенки контейнера не вращаются. Зазор между контейнером и диском может составлять менее 0,05 мм, что позволяет использовать самые мелкие частицы скорлупы грецкого ореха (рис. 11-4).

Рисунок 11-3 Полировка валиком

Рисунок 11-4 Вихревая полировка

(5) Полировка волочением

При работе заготовка перемещается по полировальной среде, не двигаясь при этом. Каждая заготовка имеет свою собственную опорную позицию, поверхности между заготовками не соприкасаются, что предотвращает повреждение поверхности. По сравнению с традиционными методами полировки, он создает большее относительное движение и более сильное усилие обработки, что значительно сокращает время обработки. Он имеет большие преимущества при работе с тяжелыми заготовками. Метод полировки волочением особенно подходит для тяжелых колец, застежек и часовых корпусов, а также для многих других заготовок, которые можно подвесить на неподвижных кронштейнах (рис. 11-5).

Таблица 11-1 Характеристики различных процессов полировки

| Методы полировки | Средство для полировки | Средство для измельчения | Преимущества | Недостатки | Подходящая заготовка |

|---|---|---|---|---|---|

| Вибрационная полировка | Древесная стружка, кусочки фарфора, частицы скорлупы грецкого ореха, кукурузная мука, стальные шарики | Керамика, пластик | Дешевые, крупные изделия, штампованные детали | Длительное время обработки, низкое давление, вмятины и плохой эффект разглаживания делают невозможным достижение идеальных результатов при сухой обработке. | Малая цепь, механическая цепь |

| Полировка ствола | Деревянный кубик, деревянная игла, частицы скорлупы грецкого ореха, кукурузная мука, стальной шарик | Керамика, пластик | Дешевые | Длительное время обработки, неудобная обработка, поверхность покрыта пылью, поверхность вдавлена | Различные ювелирные украшения |

| Вихревая полировка | Частицы скорлупы грецкого ореха, кусочки фарфора, пластик | Керамика, пластик | Благодаря высокой эффективности и короткому времени обработки, станок 70% выполняет весь объем работы. Меньшее количество процессов, чистые украшения, простота в обращении, высокое качество поверхности. | Он может работать только с легкими заготовками (не более 20 г) и не может обрабатывать небольшие цепочки с драгоценными камнями. | Большинство ювелирных изделий, промышленных товаров и корпусов для часов |

| Полировка волочения | Частицы скорлупы грецкого ореха | Гранулы из скорлупы грецкого ореха | Он может полировать большие и тяжелые заготовки без ударов и столкновений, с коротким временем обработки, простым обращением и высоким качеством поверхности. | Без мокрого измельчения | Различные украшения, которые можно закрепить на полке |

2. Химическая полировка

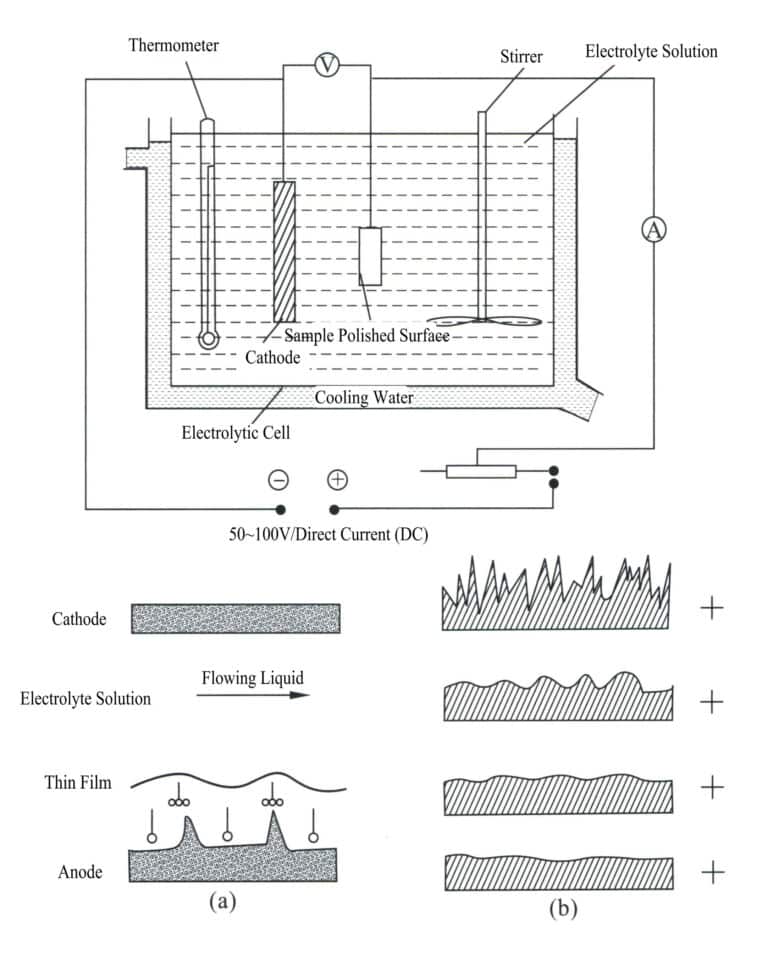

3. Электрохимическая полировка

Раздел II Гальванический процесс

1. Базовые знания о гальванических покрытиях для ювелирных изделий

(1) Виды гальванических покрытий для ювелирных изделий

В зависимости от назначения покрытия гальванические покрытия для ювелирных изделий можно разделить на защитные и декоративные.

- Защитные покрытия. Основная цель - предотвратить коррозию металла. К этой категории относятся такие широко используемые покрытия, как оцинкованные и оловянные слои. Черные металлы обычно защищаются оцинкованными слоями в общих атмосферных условиях, в то время как оловянные слои обычно используются для защиты черных металлов, контактирующих с органическими кислотами.

- Декоративные покрытия. В первую очередь для декоративных целей, но также с определенным уровнем защиты. Композитные покрытия чаще всего состоят из нескольких слоев, поскольку трудно найти одно покрытие, отвечающее требованиям, предъявляемым к декоративным покрытиям. Как правило, сначала на подложку наносится базовый слой, затем поверхностный, а иногда и промежуточный. Например, гальваническое покрытие драгоценных металлов и имитация гальванического покрытия золота широко используются, особенно в некоторых ценных ювелирных изделиях и мелкой фурнитуре, с относительно высоким использованием и объемом производства. В основном это гальванические покрытия драгоценных металлов и различных сплавов.

В соответствии с электрохимическими отношениями между покрытием и металлом подложки во время коррозии, декоративные гальванические покрытия можно разделить на анодные и катодные.

- Анодное покрытие. Относится к покрытию, которое выступает в качестве анода и растворяется первым при образовании коррозионной микробатареи с металлом подложки, например, цинковое покрытие на железе. Этот тип покрытия обеспечивает не только механическую защиту подложки, но и химическую.

- Катодное покрытие. Относится к покрытию, действующему как катод, когда оно образует коррозионную микробатарею с металлом подложки. Например, оловянное покрытие на железе. Этот тип покрытия может обеспечить только механическую защиту подложки; как только покрытие повреждается, оно перестает защищать подложку и ускоряет скорость ее коррозии.

(2) Основной процесс нанесения металлических гальванических покрытий

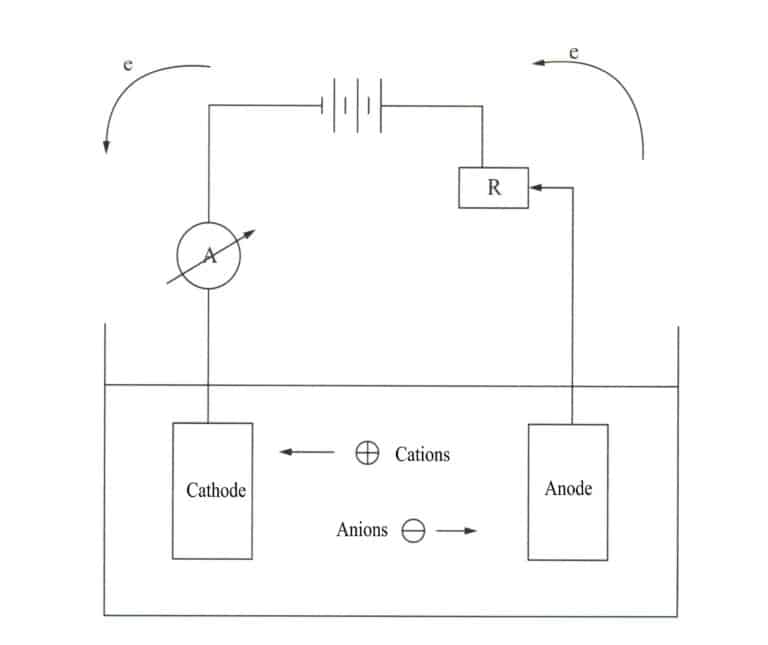

Электроосаждение - это электрохимический и окислительно-восстановительный процесс. При электроосаждении металлический компонент выступает в качестве катода, металл или сплав, на который наносится покрытие, - в качестве растворимого анода, а в качестве нерастворимого анода используется титановая сетка, подключенная к отрицательной и положительной клеммам источника питания и погруженная в электролит, содержащий компоненты покрытия. Под действием тока на поверхности орнамента образуется слой осаждения (рис. 11-7).

В процессе гальванизации металла металл или его комплексные ионы превращаются в металл на катоде. Поскольку металл, на который наносится покрытие, имеет кристаллическую структуру, как и обычные металлы, процесс гальванизации также известен как процесс электрокристаллизации. Он включает в себя следующие три этапа.

- Процесс массопереноса. Ионы металлов или их комплексы непрерывно переносятся к поверхности электрода из электролита посредством таких процессов, как диффузия, конвекция и электромиграция.

- Электрохимический процесс. Ионы металлов или их комплексы обезвоживаются и адсорбируются на поверхности катода, выделяя электричество и восстанавливаясь до металлических атомов.

- Процесс кристаллизации. Атомы металла располагаются на катоде, образуя металлические кристаллы определенной формы, причем кристаллизация обычно происходит в процессе зарождения и роста.

Тонкость кристаллов определяется скоростью зарождения и скоростью роста. Если скорость зарождения превышает скорость роста, образуется больше кристаллов, что приводит к образованию более мелких и плотных зерен; и наоборот, зерна будут более крупными.

2. Гальваническое покрытие меди и медных сплавов

Медное покрытие розовое, однородное и нежное, с различными оттенками в зависимости от процесса. В гальванике широко используется медное покрытие, в основном в качестве основного и промежуточного слоя, а также может использоваться в качестве поверхностного слоя, например, для имитации золотого покрытия.

Используемые в настоящее время процессы меднения в основном включают цианирование, кислотное сульфатное и пирофосфатное меднение. Среди них цианистый раствор для медного покрытия является высокотоксичным, сильно загрязняет окружающую среду, вредит здоровью человека и был внесен в список процессов, подлежащих ликвидации. Кроме того, в последние годы получили развитие и применение аминосульфонатное медное покрытие, органическое аминное медное покрытие, цитратно-тартратное медное покрытие и медное покрытие HEDP.

В 1970-х годах исследования были направлены на замену цианистого гальванического покрытия на нецианистое, что привело к появлению пирофосфатного и сульфатного медного покрытия. Однако их нельзя было наносить непосредственно на стальные подложки в качестве базового слоя.

2.1 Покрытие меди сульфатом

Медное покрытие с сульфатом широко используется в защитно-декоративном гальваническом покрытии, пластиковом гальваническом покрытии и толстом медном покрытии для гальванопластики печатных плат. Его можно разделить на два типа: один - раствор с высоким содержанием меди и низким содержанием кислоты, используемый для гальванизации деталей, который имеет гладкое и яркое покрытие с хорошей прочностью; другой - раствор с высоким содержанием кислоты и низким содержанием меди, используемый для гальванизации печатных плат, который имеет отличную дисперсию и способность покрытия, что делает его очень подходящим для гальванизации отверстий, с равномерным и тонким покрытием.

(1) Основные компоненты раствора для нанесения покрытия

① Медный купорос. Это основная соль, которая обеспечивает необходимый уровень Cu2+ для электроосаждения. Слишком низкая концентрация снижает верхний предел плотности тока, уменьшает скорость осаждения и влияет на яркость покрытия. При слишком высокой концентрации снижается дисперсионная способность раствора, а из-за предела растворимости медного купороса кристаллы медного купороса выпадают в осадок, при этом концентрация 180~220 г/л является оптимальной.

② Серная кислота. Его основная функция - повышение проводимости раствора. Если концентрация слишком мала, это приводит к неполному окислению анодной меди, в результате чего образуется Cu2O, что приводит к образованию "медного порошка" или заусенцев в покрытии. В то же время снижается диспергирующая способность раствора для нанесения покрытия. При соответствующей концентрации серной кислоты диапазон плотности тока в покрытии широк, покрытие яркое, а способность к выравниванию достигает оптимальных результатов. Если концентрация серной кислоты слишком высока, это влияет на яркость и выравнивание покрытия.

③ Хлорид-ионы. Они являются активаторами анода, которые могут помочь аноду нормально раствориться, подавить производство Cu+Улучшение яркости и выравнивающей способности покрытия, а также снижение внутреннего напряжения в покрытии. Если концентрация хлорид-ионов слишком низкая, это приводит к образованию дендритных покрытий, при этом область сильного тока склонна к выгоранию, а в покрытии могут появиться ямки или проколы. Если концентрация хлорид-ионов слишком высока, на поверхности анода образуется белый гелеобразный слой пленки, и сколько бы отбеливателя ни было добавлено, покрытие не будет ярким. Подходящая концентрация хлорид-ионов составляет 40~100 мл/л.

④ Добавки. Отличное сочетание добавок позволяет получить стабильные растворы для нанесения покрытий, высокую степень квалификации изделий и высокую эффективность работы. В настоящее время разработано множество добавок и материалов на их основе. Требования к добавкам зависят от типа покрытия. Например, при нанесении декоративных покрытий большее внимание уделяется яркости, скорости и выравниванию покрытия; при нанесении защитно-декоративных покрытий - выравниванию и гибкости покрытия; при нанесении покрытий на печатные платы требуется превосходная работа в зоне слабого тока, равномерное распределение покрытия, пластичность покрытия и т.д. Добавки для медного покрытия в основном состоят из четырех частей: носителей, отбеливателей, выравнивателей и смачивателей.

- Носитель: Хороший носитель может максимально повысить эффективность осветляющих и выравнивающих средств. Носители в основном создаются на основе поверхностно-активных веществ, и невозможно достичь наилучшего эффекта с помощью одного материала, например, полиэфирных соединений, тетраэфирных анионных соединений этилендиамина и т.д.

- Осветляющие и выравнивающие средства: Органические полисульфидные соединения, органические полисульфиды, полисульфидные органические сульфонаты, органические красители и т.д. обладают осветляющим и выравнивающим эффектами в сочетании с носителями. Оба эффекта могут проявляться в одном и том же материале, причем красители в большей степени проявляют выравнивающую способность.

- Смачивающие агенты: могут улучшить смачиваемость раствора для нанесения покрытия. Обычно используются неионные или анионные поверхностно-активные вещества, такие как полиэтиленгликоль, эмульгаторы OP и т. д. Для яркой кислотной меди используется воздушное перемешивание, поэтому можно выбирать только низкопенные смачивающие агенты.

(2) Электродная реакция медного покрытия с серной кислотой

Катод: Cu2+ + 2e=Cu φ0Cu2+/Cu = +0.34V

Cu2+ + e=Cu+ φ0Cu2+/Cu+ = +0.17V

Cu+ + e=Cu φ0Cu+/Cu = +0.51V

Благодаря стандартному электродному потенциалу Cu2+ будучи гораздо более положительным, чем водород, водородный газ не будет выделяться на катоде, но при недостаточном восстановлении будет появляться Cu+. С точки зрения стандартного электродного потенциала, более вероятна реакция восстановления до Cu, а восстановление Cu приведет к образованию грубого покрытия, которого следует избегать.

Анод: Медный анод в сернокислом растворе подвергается анодному растворению, обеспечивая ионы меди, необходимые в гальваническом растворе, а именно: Cu-2e=Cu2+.

Одновременно с Cu2+ генерируется, то неизбежно генерируется Cu+, а именно: Cu-e=Cu+. Когда Cu+ Появляется и переходит в раствор; если в растворе достаточно серной кислоты и воздуха, то Cu+ могут быть окислены, а именно:4Cu++O2+4H+=4Cu2++2H2O, Когда концентрация серной кислоты в растворе недостаточна, Cu+ гидролизуется, а именно:2Cu++2H2O=2CuOH+2H+=Cu2O+H2O. В это время Cu2O оседает на катоде в результате электрофореза, образуя заусенцы. Из-за нестабильности Cu+Также могут происходить реакции диспропорционирования, а именно:2Cu+=Cu2++Cu, и образовавшаяся Cu также оседает на покрытии путем электрофореза, образуя медный порошок, заусенцы и шероховатости. Поэтому в процессе нанесения гальванического покрытия появление Cu+ следует по возможности избегать; использование фосфорсодержащих медных анодов и перемешивание раствора для гальванопокрытий с воздухом может решить проблему.

2.2 Пирофосфатное медное покрытие

Медное покрытие с пирофосфатом не может быть нанесено непосредственно на железные и цинковые подложки. В основном его используют на подложках из цинковых сплавов перед нанесением медного покрытия из сульфатной кислоты, чтобы защитить подложку от сильной кислотной коррозии и обеспечить качество покрытия. Он также используется в гальванических процессах металлизации пластика, но его применение в гальванике оборудования ограничено.

Яркие кристаллы фосфорнокислого медного покрытия обладают хорошей дисперсией и способностью к покрытию. Эффективность катодного тока высока, но длительное использование может привести к накоплению фосфатов, что снижает скорость осаждения.

(1) Основные компоненты раствора для нанесения покрытия

- Пирофосфат меди. Это основная соль гальванического раствора, обеспечивающая ионы меди. При слишком низком содержании меди снижается плотность тока, что приводит к плохому блеску и выравниванию покрытия; при слишком высоком содержании меди снижается катодная поляризация, что приводит к шероховатости покрытия. Содержание меди в гальваническом растворе должно поддерживаться в определенном соотношении с пирофосфатом калия.

- Пирофосфат калия. Он является основным комплексообразователем, и когда значение pH равно 8, основной формой комплекса является [Cu(P2O7)2]6-, поддерживая [P2O74-]:[Cu2+]=7~8 в гальваническом растворе является относительно подходящим; если соотношение слишком велико, это приводит к снижению эффективности тока, появлению точечных отверстий в покрытии и склонности гальванического раствора к помутнению.

- Амин с лимонной кислотой. Является вспомогательным комплексообразователем и деполяризатором анода. Он может улучшить растворение анода, повысить дисперсионную способность гальванического раствора и увеличить яркость покрытия. При слишком низком содержании анод будет плохо растворяться, диспергирующая способность гальванического раствора снизится, и будет образовываться "медный порошок". Как правило, оптимальное содержание составляет около 10~30 г/л.

(2) Электродная реакция медного покрытия с пирофосфатом

Катодная реакция:[Cu(P2O7)2]6- + 2e6- = Cu + 2P2O74-

2H2O + e = H2 + 2OH–

Анодная реакция: Cu + 2P2O74- -2e = [Cu(P2O7)2]6-

Когда анод пассивируется, выделяется кислород:4OH– - 4e = O2 + 2H2O

Когда анодное окисление не завершено, Cu + происходит: Cu - e = Cu+

Последние две реакции необходимо тщательно контролировать, чтобы предотвратить их возникновение.

2.3 Имитация золотого гальванического покрытия

В последние годы, в связи с развитием декоративного гальванического покрытия в строительстве, производстве фурнитуры, освещения и украшений, имитация золотого покрытия получила широкое распространение.

(1) Основные категории имитации золотого гальванического покрытия

Имитация золотого покрытия может быть выполнена из медно-цинковых, медно-оловянных или медно-оловянно-цинковых сплавов, а также из медно-цинковых сплавов с последующей обработкой для создания реалистичного эффекта золота. Эффект имитации золота может достигать таких цветов, как 18К, 4К и розовое золото. Медно-оловянные сплавы (бронзы) можно разделить на три категории по содержанию олова: низкооловянные бронзы с содержанием олова 5%~15%, которые выглядят от розового до золотисто-желтого; среднеоловянные бронзы с содержанием олова 15%~40%, которые выглядят желтыми; и высокооловянные бронзы с содержанием олова 40%~50%, которые выглядят серебристо-белыми.

Золотоподобное покрытие имеет очень короткое время гальванизации, и его блеск в основном зависит от нижележащего слоя для поддержки, обычно покрытого ярким никелевым слоем или другим белым и блестящим покрытием. Латунное покрытие также может служить основой для декоративного тонкого золотого слоя, а также защитным и смазывающим слоем. Латунь склонна к обесцвечиванию на воздухе, поэтому при использовании в качестве поверхностного слоя или основы тонкого золотого слоя она должна проходить антидисколяционную обработку, например, напыление органического покрытия или покрытие катодной электрофоретической краской. В последние годы для предотвращения кожной аллергии на никель в ювелирном деле белый медно-цинковый сплав может использоваться в качестве низкосортного заменителя никелевого покрытия, а также служить основой для хрома и для белых и требуемых белых покрытий в металлических украшениях игрушек.

Ключ к получению сплава путем одновременного совместного осаждения двух металлов заключается в том, что их потенциалы осаждения должны быть близки, а катодная поляризация должна обеспечивать осаждение двух металлов в необходимом соотношении. Комплексные ионы, присутствующие в цианистом растворе, в основном представляют собой Cu(CN)32- и Zn(CN)42-. Стабильность цианид-ионов меди намного выше, чем цианид-ионов цинка, а катодная поляризация меди намного больше, чем цинка. Поэтому, чтобы получить покрытие, соответствующее требованиям, необходимо строго контролировать общее содержание цианида, свободного цианида, соотношение меди и цинка, значение pH, а также такие факторы, как температура, плотность тока и перемешивание.

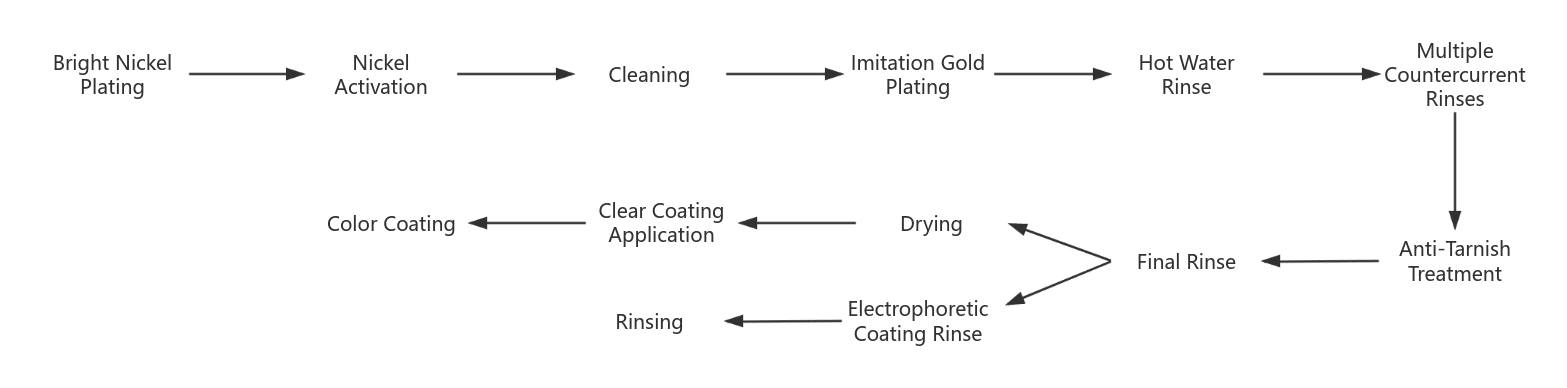

(2) Технологический процесс нанесения гальванического покрытия из имитированного золота

При нанесении золотого покрытия на медный сплав существует две основные проблемы: первая - как сохранить блеск покрытия и предотвратить обесцвечивание покрытия из медного сплава; вторая - как добиться реалистичного эффекта. Поэтому разумный процесс нанесения гальванического покрытия и последующая обработка приобретают решающее значение. Обычно используется следующий процесс нанесения гальванического покрытия имитацией золота:

- Прежде чем покрыть заготовку ярким никелем, она должна пройти предварительную обработку. В конечном итоге покрытие из блестящего никеля имеет беловатый оттенок, который может усилить блеск слоя имитации золота.

- Активация никеля направлена на удаление пассивирующего слоя на поверхности блестящего никеля для улучшения прочности сцепления с поверхностным слоем. Метод включает катодную обработку в электрообезжиривающем растворе в течение 3~5 минут, затем активацию серной кислотой 5% после промывки водой и тщательное ополаскивание перед поступлением в резервуар для имитации золотого покрытия.

- После нанесения гальванического покрытия имитацией золота поверхность заготовки очищается горячей водой и промывается в противотоке.

- Обработка против обесцвечивания, направленная на предотвращение обесцвечивания покрытия после промывки. Обычные процессы пассивации включают дихромат калия или бензотриазол.

- Катодный электрофорез обрабатывается акриловой краской для катодного электрофореза или прозрачными покрытиями, такими как акриловый лак, а также распылением или погружением с органическими кремниевыми прозрачными покрытиями.

- Лак или краска для окрашивания. Чтобы создать реалистичный эффект имитации золота во внешнем виде и компенсировать недостатки тона имитации золотого покрытия, можно нанести прозрачное покрытие золотого цвета.

3. Гальванический никель

3.1 Светлый никель

Яркий никель - одно из наиболее широко используемых сегодня покрытий. В его основе лежит ватный никель с добавлением присадок для получения яркого и гладкого никелевого покрытия.

(1) Основные компоненты раствора для нанесения покрытия

① Никель. Источниками ионов никеля могут быть сульфат никеля, хлорид никеля, аминосульфонат никеля и т.д. Ионы никеля являются основным компонентом гальванического раствора, обычно их содержание составляет 52~70 г/л. Высокая концентрация ионов никеля позволяет увеличить плотность тока. Это улучшает скорость осаждения, но если концентрация слишком высока, диспергирующая способность гальванического раствора снижается, что может привести к отсутствию осаждения в зонах со слабым током. Если концентрация ионов никеля слишком низкая, скорость осаждения снижается, а в тяжелых случаях область с высоким током может подгореть.

② Буфер. Борная кислота является лучшим буфером в растворе для никелирования, и ее минимальная эффективная концентрация составляет не менее 30 г/л; обычно в раствор для никелирования берут 40~.50 г/л. Борная кислота также может усилить катодную поляризацию, улучшить проводимость раствора и механические свойства покрытия.

③ Смачивающие вещества. Во время процесса гальванизации на катоде выделяется водород. Смачивающие агенты могут снижать поверхностное натяжение гальванического раствора, увеличивая смачивающий эффект раствора на поверхности заготовки, затрудняя пребывание пузырьков водорода, образующихся в процессе гальванизации, на поверхности катода, тем самым предотвращая образование проколов и дефектов. Смачивающие агенты состоят из поверхностно-активных веществ, которые можно разделить на высокопенные и низкопенные смачивающие агенты. К высокопенным смачивающим агентам относится додецилсульфат натрия, а к низкопенным - диэтилгексилсульфат натрия.

④ Осветляющие вещества. Включая первичные осветляющие агенты, вторичные осветляющие агенты и вспомогательные осветляющие агенты.

- Первичный отбеливатель: Его основной функцией является уточнение размера зерна и уменьшение чувствительности раствора покрытия к металлическим примесям, с общей дозировкой примерно 1~10 г/л, слой никелевого покрытия содержит примерно 0,03%S. Типичные первичные отбеливатели включают сахарин, дифенилсульфоний аммония (BB1), толуолсульфоний аммония, бензенсульфоновую кислоту, 1,3,6-нафталинсульфоновую кислоту, бензолсульфоновую кислоту и бензолсульфоновый натрий (BSS) и т.д.

- Вторичные отбеливатели придают покрытию заметный блеск, но при этом вызывают напряжение и хрупкость покрытия, а также чувствительность к загрязнениям. Дозировка должна строго контролироваться, а при использовании в сочетании с первичными отбеливателями они могут создавать полностью яркое покрытие. Типичные вторичные отбеливатели включают 1,4-бутандиол, пропаргиловый спирт, гексанол, пиридин, тиомочевину и т. д.

- Вспомогательные отбеливатели: Они способствуют осветлению покрытия, улучшают укрывистость покрытия и снижают чувствительность гальванического раствора к металлическим примесям. Типичные вспомогательные отбеливатели включают аллилсульфонат натрия, винилсульфонат натрия, пропаргилсульфонат натрия и т.д.

⑤ Никелированные товарные добавки. Различные промежуточные продукты комбинируются в зависимости от их эксплуатационных характеристик, в результате чего получается несколько типов.

- Стартер для ванны (смягчающий агент): в основном состоит из основного и вспомогательного осветляющих агентов.

- Осветляющий агент (основной осветляющий агент): Состоит из одного или нескольких соединений, главным из которых является вторичный осветляющий агент, дополненный другими компонентами.

- Поверхностно-активные вещества: Существует два типа: низкопенный и высокопенный.

- Продувочные агенты: например, средства для удаления железа, средства для удаления меди, средства для удаления цинка, средства для позиционирования в низких зонах и т.д.

(2) Реакция на электродах

Катод: Ni2+ + 2e = Ni 2H+ + 2e = H2

Анод: Ni = Ni2+ + 2e 4OH– = 2H2O + O2 + 4e

3.2 Черный никель с гальваническим покрытием и сатин Gunmetal

Черное и оружейное никелевое (черный перламутр) покрытие используется в основном для оптических покрытий и декоративных антикварных покрытий, как правило, наносится на блестящие никелевые, медные, бронзовые и цинковые покрытия, толщина которых не превышает 2 мкм. Этот тип покрытия является твердым и хрупким, с плохой коррозионной стойкостью, и поверхность покрытия необходимо защищать лаком.

Появление черного и металлического цветов обусловлено различием чернящих материалов в гальваническом растворе. Слой черного никелирования содержит большее количество неметаллических фаз, например, цинксодержащее черное никелирование, которое обычно имеет массовую долю никеля 40%~60%, цинка 20%~30%, серы 10%~15% и органического вещества около 10%, что делает его смесью никеля, цинка, сульфида никеля, сульфида цинка и органического вещества.

Рабочая температура раствора для нанесения покрытия, значение pH и плотность тока влияют на темноту покрытия. Если покрытие не темное, имеет цвета или кажется желтым, сначала проверьте проводимость, затем проверьте, слишком ли высок или слишком низок ток; если температура слишком высока, проверьте, недостаточна ли концентрация тиоцианата, сульфата цинка, молибдата аммония и т. д. в гальваническом растворе.

3.3 Никель с гальваническим покрытием

Жемчужный никель (сатинированный никель) имеет мелкую кристаллизацию, низкую пористость, низкое внутреннее напряжение, хорошую коррозионную стойкость и мягкий тон. Он не оставляет следов при прикосновении рукой, ценится и любим в декоративном гальванопокрытии, широко используется в качестве базового слоя хрома, серебра и золота, а также может применяться непосредственно для нанесения поверхностных слоев, особенно в таких областях, как часы и ювелирные изделия.

Основной процесс гальванического покрытия сатинированным никелем заключается в добавлении в гальванический раствор определенных органических веществ, таких как анионы и амфотерные вещества, которые в условиях электролиза образуют осадки диаметром, подобным диаметру коллоидных частиц. Эти осадки совместно с никелем осаждаются на катоде, образуя атласное никелевое покрытие с перламутровым блеском. Выбирая типы и концентрацию добавок, можно регулировать диаметр преципитатов. Процесс перламутрового никелирования практически полностью состоит из запатентованных коммерческих добавок.

Дефект, часто встречающийся в перламутровом никеле, - это "яркие пятна", которые можно устранить, удалив загрязнения и тщательно перемешав раствор для нанесения покрытия перед использованием.

4. Гальваническое покрытие из серебра и серебряных сплавов

Символ элемента серебра - Ag, относительная атомная масса - 107,9; стандартный электродный потенциал - 0,799 В, электрохимический эквивалент - 4,025/(A.h).

Покрытия из серебра и серебряных сплавов обладают отличной проводимостью, низким контактным сопротивлением, паяемостью, а также сильными отражающими и декоративными свойствами. Они широко используются в качестве декоративных покрытий в посуде, музыкальных инструментах, ювелирных изделиях и т. д.

Посеребренный слой вступает в реакцию с серой в воздухе, образуя оксид серебра и черный сульфид серебра. Он также может легко почернеть при контакте с серосодержащими материалами, такими как пластмассы и резина, а кислород в воздухе способствует потемнению. Обесцвечивание посеребренного слоя сильно ухудшает внешний вид компонентов и влияет на паяемость и электрические характеристики покрытия.

Решения для серебряного покрытия по-прежнему основаны в основном на цианистом серебрении, которое дает тонкий, чистый белый слой с хорошей дисперсией и способностью к покрытию, а сам процесс относительно стабилен. Однако в нем содержится большое количество цианида, и он очень токсичен. В стране и за рубежом проводились исследования процессов нецианистого серебрения, и в настоящее время имеются коммерческие предложения, такие как серебрение NS, серебрение ниацином, серебрение тиосульфатом, серебрение дибутирил-имидом, серебрение имидазол-сульфокислотой и другие. Нецианистое серебрение развивается медленно из-за менее деликатного внешнего вида, чем цианистое, менее удобного обслуживания и нестабильности поставок сырья.

4.1 Цианистое серебрение

Начиная с первого патента на серебряное покрытие в 1840 году и до наших дней, цианистое серебряное покрытие имеет более чем 160-летнюю историю. Цианистое серебрение всегда было доминирующим в генерации серебряных покрытий. Развитие цианистого серебрения в 1970-х годах привело к появлению осветлителей, которые непосредственно наносили яркий серебряный слой из раствора, устраняя процесс полировки, повышая эффективность и экономя большое количество серебра. Яркое серебряное покрытие стало основным направлением цианистого серебряного покрытия.

(1) Основные компоненты раствора для цианистого серебрения

① Серебро. Это основная соль в гальваническом растворе, существующая в виде комплексных ионов цианида серебра. Источником серебра может быть AgNO3, AgCl, AgCN, KAg(CN)2, но AgNO3 а AgCl лучше всего превращается в AgCN или KAg(CN)2Затем добавляется в раствор для нанесения покрытия. Содержание Ag в гальваническом растворе поддерживается на уровне 20~40 г/л. Если концентрация серебра слишком высока, покрытие кристаллизуется и приобретает желтый цвет; если концентрация серебра слишком низка, диапазон плотности тока слишком узок, и скорость осаждения снижается.

② Цианид калия. Это комплексообразующий агент; в дополнение к комплексообразованию с Ag, определенное количество свободного цианида калия благоприятно сказывается на стабильности гальванического раствора, нормальном растворении анода и диспергирующей способности гальванического раствора. Данные, в общем, в основном относятся к свободному KCN. Если его концентрация слишком высока, скорость осаждения в растворе медленная; если концентрация слишком низкая, слой покрытия склонен к пожелтению, а серебряный анод легко пассивируется, что приводит к медленной скорости осаждения.

③ Гидроксид калия, карбонат калия. Он может улучшить проводимость гальванического раствора, помочь дисперсионной способности гальванического раствора и повысить яркость покрытия.

④ Тартрат натрия. Он может уменьшить поляризацию анода, предотвратить пассивацию и способствовать растворению серебряного анода.

⑤ Осветляющие средства. Добавление отбеливателей позволяет получить полностью яркое покрытие и расширить диапазон плотности тока, но для серебряных покрытий, используемых в разных целях, необходимо подбирать подходящие отбеливатели. Для декоративных покрытий требования к толщине невелики, но требования к цвету покрытия (белизне и яркости) особенно высоки, что делает нецелесообразным использование добавок, содержащих металлы. Для функциональных покрытий, используемых в электротехнике и электронике, требования к толщине покрытия и электрическим характеристикам выше, а некоторые могут учитывать требования к твердости покрытия, что позволяет добавлять соли металлов, такие как антимонат калия.

Неметаллические отбеливатели часто содержат серу, которая позволяет получить яркое белое серебряное покрытие, но срок их службы недостаточно велик. Они разлагаются, если их своевременно не использовать в растворе для нанесения покрытия. Металлические отбеливатели, такие как сурьма, селен, теллур, кобальт и никель, могут улучшить яркость покрытия и повысить твердость, что делает их более подходящими для твердого серебра.

(2) Реакция электродов при цианистом серебрении

Катод:

Комплексный ион цианида серебра непосредственно восстанавливается на катоде: Ag(CN)2- + e = Ag + 2CN–

Побочная реакция: 2H2O + 2e = H2 + 2OH–

Анод:

Использование растворимого серебряного анода: Ag + 2CN– = Ag(CN)2- + e

При использовании нерастворимых анодов:4OH– = 2H2O + O2 + 4e

Эффективность по току при цианистом серебрении высока, причем как катодная, так и анодная эффективность по току близка к 100%.

4.2 Обесцвечивание серебряного покрытия

Посеребренные украшения, находящиеся на воздухе или используемые в течение некоторого времени, вступают в контакт с вредными газами или веществами, содержащими серу в воздухе, что приводит к коррозии и обесцвечиванию покрытия, серьезно ухудшая внешний вид украшения. Основные причины этого следующие.

- Сам посеребренный слой может легко вступить в реакцию и пожелтеть во влажной атмосфере, содержащей сульфиды, а в тяжелых случаях - почернеть.

- Неправильная эксплуатация процесса нанесения серебряного покрытия. Недостаточная очистка после нанесения покрытия оставляет на поверхности следы солей серебра, и это ионизированное серебро склонно к обесцвечиванию. Загрязненный или недостаточно чистый раствор для нанесения покрытия содержит ионы таких металлов, как медь, железо и цинк, что приводит к низкой чистоте слоя покрытия. Неправильная работа приводит к образованию шероховатого слоя покрытия с высокой пористостью. Поверхности с высокой пористостью склонны к накоплению влаги и коррозионных сред.

- Неправильная упаковка и хранение после нанесения серебряного покрытия. Причины обесцвечивания в основном следующие: во-первых, ювелирные изделия с серебряным покрытием подвергаются прямому воздействию света, в результате чего атомы серебра подвергаются воздействию ультрафиолетовых лучей, превращаясь в ионы серебра, что ускоряет скорость обесцвечивания; во-вторых, хранение во влажной и высокотемпературной среде чревато обесцвечиванием; в-третьих, плохая герметичность упаковки может привести к реакции упаковочных материалов с серебряным покрытием.

4.3 Процесс обработки слоя с серебряным напылением против обесцвечивания

Для предотвращения обесцвечивания серебряного слоя в производстве часто используются процессы пассивации серебряного слоя, которые обычно включают следующие методы: химическая пассивация, электрохимическая пассивация, погружение в антидисколорирующие агенты, гальваническое покрытие драгоценными металлами и погружение в органические защитные пленки.

(1) Химическая пассивация

После тщательной промывки водой следует немедленно обработать хромовой кислотой те детали, на которые было нанесено неяркое серебряное покрытие.

- Обработка хромовой кислотой. Хромовый ангидрид: 80~85 г/л; хлорид натрия: 15~20 г/л; температура: комнатная температура; время: 5~15 секунд. После обработки хромовой кислотой на поверхности серебряного покрытия образуется относительно рыхлая желтая пленка.

- Процесс зачистки. Аммиачная вода: 300~500 мл/л; комнатная температура; время: 20~30 секунд.

- Идэмицу. Азотная или соляная кислота массовой долей 5%~10%; комнатная температура; время: 5~20 секунд. После того как слой серебряного покрытия проходит все вышеперечисленные процессы, его подвергают химическому пассивированию для достижения лучших результатов. Слой химической пассивирующей пленки очень тонкий, что практически не влияет на контактное сопротивление. Тем не менее, структура пассивирующей пленки недостаточно плотная, и ее способность предотвращать обесцвечивание невелика, поэтому далее может быть проведено электрохимическое пассивирование.

(2) Электрохимическая пассивация

Это может быть сделано после химического пассивирования или непосредственно после блестящего серебрения. В качестве катода используется слой серебряного покрытия, а в качестве анода - нержавеющая сталь. В результате электролиза на поверхности серебряного слоя образуется относительно плотная игольчатая пленка, которая обладает большей устойчивостью к обесцвечиванию, чем пленка химической пассивации. Если химическая пассивация сочетается с электролизом, эффект будет еще лучше.

(3) Защитное средство от электрического контакта при погружении

Растворите защитное средство в органическом растворителе и замочите его на 1~2 минуты при определенной температуре, что оказывает защитное действие на поверхность.

(4) Гальваническое покрытие драгоценных металлов

Гальваническое покрытие из золота, родия, палладия, палладиево-никелевого сплава (80%), толщина 0,1~0,2 мкм.

(5) Органическая защитная пленка

Толщина обычно превышает 5 мкм, а защитный эффект лучше. Прозрачные защитные покрытия на основе акрила или силикона могут быть нанесены погружением (распылением) или катодной электрофоретической акриловой электрофоретической краской. Требования к органической защитной пленке в основном включают хорошую плотность покрытия, высокую прозрачность, твердость покрытия не ниже HV4 и хорошую адгезию к подложке.

5. Гальваническое покрытие из золота и золотых сплавов

Относительная атомная масса золота составляет 197, стандартный электродный потенциал моновалентного золота равен +1,68 В, электрохимический эквивалент трехвалентного золота составляет +1,5 В, а электрохимический эквивалент Au+ составляет 7,357 г/(А.ч), а электрохимический эквивалент Au3+ составляет 2,44977 г/(А.ч).

Золото обладает чрезвычайно высокой химической устойчивостью, его не разъедают соляная, серная, азотная, фтористоводородная кислоты и щелочи. По электропроводности золото уступает только серебру и меди. Теплопроводность золота составляет 70% от теплопроводности серебра, и золото обладает отличной пластичностью. Благодаря химической стабильности, электропроводности и хорошей паяемости золото широко используется в декоративной промышленности.

Декоративное золотое покрытие обычно используется для изготовления ювелирных изделий, требующих от покрытия хорошего цвета, блеска, износостойкости и отсутствия обесцвечивания. По чистоте покрытие можно разделить на чистое золото и золото K, при этом чистое золото имеет содержание золота выше 99,9%, а широко используемые типы золота K, включая 22K, 18K и 14K. По толщине покрытия можно разделить на тонкое и толстое золото, причем тонкое золото можно наносить непосредственно на такие подложки, как никель, медь и бронза, а толстое золото требует предварительного нанесения базового слоя.

Золотое покрытие началось в начале XIX века, когда в конце 1840-х годов появились патенты на применение золотых покрытий, основанных на щелочных растворах на основе цианидов. В связи с чрезвычайной токсичностью цианида, как в стране, так и за рубежом, ведутся исследования по разработке нецианистых и малоцианистых растворов для золотого покрытия, что привело к появлению кислотного чистого золотого покрытия, кислотного твердого золотого покрытия, нейтрального золотого покрытия и нецианистого золотого покрытия. Растворы для золочения можно разделить на четыре типа: щелочной цианистый, кислотный малоцианистый, нейтральный малоцианистый и нецианистый. В целом, малоцианистые и бесцианистые растворы для золотого покрытия все еще имеют определенные недостатки в стабильности и эффекте покрытия по сравнению с щелочными цианистыми растворами для золотого покрытия.

5.1 Цианистое золотое покрытие

(1) Щелочное цианистое золотое покрытие

① Основные компоненты щелочного цианистого раствора для золотого покрытия. Щелочной цианистый раствор для золотого покрытия обладает хорошей диспергирующей способностью, является стабильным раствором, прост в эксплуатации и обслуживании, в него можно легко добавлять различные элементы сплава, такие как Cu, Ni, Co, Ag, Cd и т.д. для получения золотых сплавов различных оттенков. Например, добавление никеля позволяет получить слегка белый цвет золота, добавление Cu и Cd - розовое золото, а добавление Ag - светло-зеленое золотое покрытие. Контролируя концентрацию элементов сплава в растворе и условия работы, можно получить практически любой желаемый оттенок золотого покрытия. Пористость цианистого золотого покрытия относительно высока, а его износостойкость и коррозионная стойкость низки. Из-за высокого содержания цианида в золотом покрытии его использование в последние годы значительно сократилось, однако в ювелирной промышленности цианистое золотое покрытие остается наиболее распространенным типом. Основные компоненты щелочного цианистого раствора для золотого покрытия следующие.

- Цианид золота калия (содержит 68,3% золота). Это основная соль в гальваническом растворе и источник золота в гальваническом слое. При слишком низком содержании Au слой покрытия будет выглядеть красным и шероховатым. Качество цианистого калия очень важно, поэтому при его выборе и использовании следует соблюдать осторожность. Цианид золота-калия следует растворить в деионизированной воде перед добавлением в гальванический раствор.

- Цианид калия (цианид натрия). Это комплексообразующий агент, который стабилизирует раствор для нанесения покрытия и позволяет нормально протекать электродному процессу. При слишком низком содержании раствор становится нестабильным, что приводит к образованию грубого покрытия с плохим цветом.

- Фосфат. Это буфер, который стабилизирует гальванический раствор и улучшает блеск покрытия.

- Карбонат. Это проводящая соль, которая может улучшить проводимость раствора для нанесения покрытия и повысить его диспергирующую способность. Однако если карбонат не добавить при открытии бака, а раствор будет щелочным, со временем в нем появится CO2 из воздуха будут накапливаться в растворе для нанесения покрытия. При чрезмерном накоплении карбонатов это может привести к шероховатости покрытия и образованию пятен.

- В состав сплавов Cu, Ni, Co, Ag и Cd в основном добавляют цианистые соли, а также соли EDTA. Для получения покрытий из сплавов 14К, 16К, 18К и 23К в различных пропорциях необходимо правильно регулировать их концентрацию. Кроме того, золото-серебряные покрытия 16К и золото-медь-кадмиевые покрытия 18К могут использоваться в качестве промежуточных слоев в комбинациях толстого золотого покрытия и покрываться до необходимой толщины.

② Электродная реакция щелочного цианистого золотого покрытия. Основной солью в цианистом растворе для золотого покрытия является цианистый калий KAu(CN).2. Цианидный комплексный ион Au(CN)2– находится в растворе и разряжается на катоде, образуя слой золотого покрытия.

Катод: [Au(CN)2]– + e = Au + 2CN–

Побочная реакция:2H+ + 2e = H2

Анод:

Использование растворимого серебряного анода: Au + 2CN– - e = [Au(CN)2]–

При использовании нерастворимых анодов:2H2O - 4e = 4H+ + O2

Часть CN– оставшийся в растворе, окисляется кислородом исходной экосистемы, и возможными продуктами являются CNO–ГЛАВНЫЙ ОПЕРАЦИОННЫЙ ДИРЕКТОР–, CO32-, NH3, (CN)2и т.д., которые накапливаются в растворе и становятся загрязнителями.

(2) Кислотно-цианистый процесс золотого покрытия

Основой для создания кислого микроцианидного раствора для золотого покрытия является то, что комплексные ионы цианида золота не разлагаются при pH 3,1. pH кислого раствора для золотого покрытия составляет 3,5~5,5. Чистое золотое покрытие яркое, однородное, тонкое, имеет желтовато-красный оттенок. Добавление в раствор легирующих элементов Co, Ni, Sb, Cu, Cd и других позволяет получать сплавы золота, отвечающие требованиям декоративной промышленности к различным оттенкам, например, 22,5~23,5 слоев золотого покрытия 1N14, 2N18, 3N.

В производстве кислотное золотое покрытие в основном делится на два типа: тонкое золото и толстое золото. Тонкое золотое покрытие включает в себя предварительное золотое покрытие и декоративное золотое покрытие. Предварительное золочение требует отличной адгезии к подложке и слою золота, а раствор для предварительного золочения предотвращает загрязнение раствора для толстого золочения. Декоративное золото может быть чистым золотом или золотым сплавом, в зависимости от требований к внешнему виду. Растворы для толстого золотого покрытия включают обычные и высокоскоростные растворы для золотого покрытия. При необходимости раствор может быть покрыт до требуемой толщины. Основные компоненты кислотного цианистого раствора для золотого покрытия следующие:

- Цианид калия. При достаточном содержании основной соли можно получить яркое, мелкокристаллическое золотое покрытие. Недостаточное содержание приводит к узкому диапазону плотности тока, при этом покрытие выглядит красным, шероховатым и имеет высокую пористость.

- Цитрат. Оказывает комплексообразующее, ассоциирующее и буферное действие. При слишком высокой концентрации снижается эффективность тока и раствор подвержен старению; при слишком низкой концентрации ухудшается диспергирующая способность раствора для нанесения покрытия.

- Фосфат. Буферный агент, который стабилизирует раствор для нанесения покрытия и улучшает блеск покрытия.

- Кобальт, никель, сурьма, медь, кадмий, серебро и т.д. являются легирующими элементами, которые могут улучшить твердость и внешний вид покрытия, и их концентрация должна строго контролироваться.

5.2 Нецианистое золотое покрытие

В 1960-х годах в производстве использовалось безцианидное золотое покрытие, а также растворы, содержащие сульфиты, тиосульфаты, галогениды, янтарную кислоту и т.д., но наиболее широко применялся раствор сульфитного покрытия с [Au(SO3)2]3- в качестве комплексного аниона.

Характеристики сульфитного гальванического раствора: гальванический раствор имеет хорошую дисперсию и покрывающую способность, гальванический слой имеет хорошее выравнивание и пластичность (удлинение может достигать 70%~90%), может достигать зеркального блеска, чистота гальванического слоя высокая, хорошая свариваемость. Быстрая скорость осаждения, мало пор. Покрытие имеет хорошую адгезию к никелю, меди и серебру.

Недостатком сульфитного раствора является то, что его стабильность не так высока, как у цианистого раствора, а износостойкость твердого золота невысока. В настоящее время этот процесс занимает небольшую долю рынка, но у него есть потенциал.

6. Гальваническое покрытие родия

Родиевое покрытие имеет серебристо-белый цвет, сильный блеск поверхности, не подвержено воздействию агрессивных газов, таких как углекислый газ и сульфиды в атмосфере, обладает высокой устойчивостью к кислотам и щелочам, проявляя сильную коррозионную стойкость. Твердость родиевого покрытия в десять раз превышает твердость серебряного покрытия, оно обладает хорошей износостойкостью. Декоративный слой родия имеет слегка голубоватый оттенок белого цвета, яркий блеск, износостойкость и высокую твердость, что делает его декоративным покрытием высшего класса. Из-за высокой твердости и хрупкости родия, если покрытие слишком толстое, оно может легко отслоиться. Поэтому для модных украшений общего назначения перед родиевым покрытием обычно наносят базовый слой из серебра, палладия или никеля.

Раствор для родиевого покрытия содержит сульфаты, фосфаты или аминосульфонаты, наиболее часто используемые сульфаты. Родиевый раствор прост в обслуживании, обладает высокой эффективностью тока и высокой скоростью осаждения, что делает его пригодным для обработки ювелирных изделий.

(1) Основные компоненты раствора сульфата родия для гальванического покрытия

- Сульфат родия. Это основная соль гальванического раствора, и при соответствующем содержании родия она позволяет получить мелкокристаллическое яркое покрытие. При слишком высоком содержании покрытие не будет белым и шероховатым; при слишком низком содержании покрытие пожелтеет и будет иметь плохую яркость. Обычно содержание родия контролируется в пределах 1,6~2,2 г/л.

- Серная кислота. Ее основная функция - поддержание стабильности гальванического раствора и повышение электропроводности, а низкое содержание серной кислоты повлияет на яркость гальванического слоя.

(2) Электродная реакция при родиевом покрытии

Анодная реакция:4OH - 4e = 2H2O + O2 ↑

Катодная реакция: Rh2+ + 2e = Rh

Катодная побочная реакция:2H+ + 2e = H2 ↑

Раздел III Процесс химического осаждения

1. Характеристики химического покрытия

По сравнению с гальваническим покрытием химическое покрытие имеет следующие преимущества.

(1) Электролитическое покрытие подходит для различных материалов подложки, включая металлы, полупроводники и неметаллические материалы.

(2) Толщина химического покрытия равномерна и постоянна, независимо от формы или сложности заготовки; при условии принятия соответствующих технических мер на заготовке может быть получено равномерное покрытие.

(3) При автокаталитическом химическом осаждении можно получать покрытия любой толщины, и даже возможно электроформование. Покрытия, полученные методом химического осаждения, обладают превосходными химическими, механическими и магнитными свойствами (например, плотными покрытиями и высокой твердостью).

Однако химическое гальваническое покрытие имеет и некоторые недостатки: во-первых, срок службы раствора для химического гальванического покрытия относительно короткий; во-вторых, скорость гальванического покрытия низкая, и только ниже критической скорости гальванического покрытия можно гарантировать качество покрытия.

2. Принцип химического покрытия

Химическое осаждение - это процесс осаждения металла, при котором ионы металла восстанавливаются на металлической поверхности путем самокатализа под действием соответствующих восстановителей в растворе. Это химическая окислительно-восстановительная реакция с переносом электронов и процесс химического осаждения без внешнего источника энергии. Этот тип химического осаждения можно разделить на три категории.

(1) Сменное покрытие

Поместите металл с сильными восстановительными свойствами (подложку, заготовку для нанесения покрытия) в раствор соли другого металла с сильными окислительными свойствами. Металл подложки выступает в роли сильного восстановителя, и отданные им электроны принимаются ионами металла в растворе, осаждаясь на поверхности подложки и образуя покрытие. Этот процесс также называется иммерсионным покрытием. Например, вытеснение меди серебром, когда медная заготовка в качестве подложки вытесняет серебро из раствора, а осажденный слой серебра покрывает медную поверхность. Реакция восстановления прекращается сразу после полного покрытия, в результате чего получается очень тонкое покрытие. Поскольку реакция основана на коррозии металла подложки, прочность сцепления покрытия с подложкой относительно низкая. Существует не так много систем, подходящих для процесса иммерсионного нанесения покрытия с точки зрения подложки и раствора для нанесения покрытия, поэтому применение этого процесса ограничено.

(2) Покрытие контактов

После того как металл, подлежащий золочению, соприкасается с другим вспомогательным металлом, его погружают в раствор солей металлов, причем потенциал вспомогательного металла должен быть ниже, чем потенциал осаждаемого металла. После того как металлическая заготовка и вспомогательный металл погружены в раствор, они образуют первичную батарею, причем вспомогательный металл является анодом благодаря своей сильной активности, растворяя и высвобождая электроны. Металлическая заготовка, напротив, является катодом, где ионы металла в растворе восстанавливаются и осаждаются в виде металлического слоя на заготовке. Этот метод не имеет большого практического значения, но может быть использован для инициирования химического осаждения на некаталитически активных подложках.

(3) Метод уменьшения

Сначала раствор для химического осаждения содержит ионы металла для покрытия, а затем электроны, обеспечиваемые соответствующим восстановителем, добавляются для уменьшения ионов металла для осаждения металлического покрытия. Эта реакция химического осаждения должна быть хорошо контролируемой с точки зрения скорости, иначе осаждение по всему раствору становится бессмысленным. Метод восстановления предполагает осаждение металлического покрытия на активную поверхность с каталитической способностью. Благодаря самокаталитической способности осажденного слоя в процессе осаждения, этот метод позволяет непрерывно осаждать металл, формируя покрытие определенной толщины, имеющее практическую ценность, что и является истинным смыслом процесса "химического осаждения". Метод осаждения металла с использованием восстановителя на самокаталитическую активную поверхность является единственным процессом мокрого осаждения, который может заменить гальваническое покрытие.

3. Химическое золотое покрытие

Химическое золочение можно разделить на восстановительный и вытеснительный тип, в зависимости от того, используется ли восстановитель в растворе для золочения. Раствор для химического золочения восстановительного типа включает соль золота, комплексообразователь, восстановитель, pH-буфер и другие добавки. В ходе реакции восстановитель используется для восстановления золота, которое затем равномерно осаждается на подложку для достижения желаемой толщины. Как правило, можно осадить более толстый слой золота толщиной около 1 мкм. Химическое золотое покрытие вытеснительного типа осуществляется без внешнего восстановителя. Благодаря разности потенциалов между металлами, более активный металл может вытеснить менее активный металл из раствора в результате реакции вытеснения. Например, при вытесняющем золочении на никелевую подложку разность потенциалов между золотом и никелем позволяет никелю вытеснять золото из раствора на поверхность никелевого слоя. Стандартный потенциал золота составляет 1,68 В, в то время как стандартный потенциал никеля - всего -0,25 В, что указывает на значительную разницу потенциалов. Когда никелевая подложка погружается в раствор для нанесения золотого покрытия, происходит реакция вытеснения, и слой золота быстро заменяет поверхность никеля. Однако атомы золота имеют больший объем, что приводит к относительно неплотному расположению на поверхности никеля с множеством пор. Поэтому в последующем процессе погружения золота, по мере увеличения времени, ионы золота в растворе продолжают вступать в реакции вытеснения с атомами никеля через поры на поверхности золотого слоя.

(1) Состав и технологические условия химического раствора для золотого покрытия

Химический раствор для золотого покрытия содержит соединения ионов золота (т.е. соли золота), комплексообразователи, pH-буферы, восстановители, стабилизаторы и другие основные компоненты.

① Соли золота и комплексообразователи. Подходящие соединения ионов золота включают цианистые соли золота KAu(CN)2, KAu(CN)4, водорастворимые соединения золота HAuCl4, KAuCl4, NH4AuCl4, Na3Au(SO3)2, Na3Au(S2O3)2, и соединения золота Au(OH)3 с меньшей растворимостью. Они могут использоваться отдельно или в комбинации. Концентрация ионов золота обычно составляет 0,001~0,1 моль/л. Если концентрация ионов золота ниже 0,001моль/л, практическая скорость осаждения золота не может быть достигнута; если концентрация ионов золота выше 0,1моль/л, возможно образование осадков золота, и соединения золота не могут полностью выполнять свою роль в химическом осаждении, что приводит к отходам золота, что экономически невыгодно. Добавление комплексообразователей в гальванический раствор направлено на образование комплексов с металлическими компонентами в растворе, при этом они выступают в качестве буфера, подавляющего изменения pH гальванического раствора. Доступные комплексообразователи включают EDTA-2Na, K2SO3, Na2SO3, K2S2O3 и другие.

② Reducing agents and additives. The main reducing agents currently used in research include dimethylamine borane (DMAB), sodium hypophosphite, hydrazine, borohydrides, hydrazine borane, thiourea, sodium ascorbate, and titanium trichloride, among others.

③ Process conditions. The pH value of the plating solution is generally 5~9, with an optimal range of 6~8. A lower pH value improves the adhesion of the gold plating layer, but excessively low pH values can easily produce harmful gases and corrosion. A high pH value makes the plating solution strongly alkaline, which can dissolve the coating on the surface of the plated item. Depending on the type and concentration of gold ion compounds and complexing agents, it is appropriate to select alkaline solutions NaOH, KOH, NH4OH or inorganic acid solutions H2SO4, H3PO4, H3BO3 to adjust the pH value of the plating solution. The plating temperature is generally 50~90℃, the best being 60~85℃. A lower operating temperature is particularly suitable for items that are not heat-resistant, and it can also save energy and ensure safe operation.

(2) Cyanide-Free Chemical Gold Plating

Developing cyanide-free chemical gold plating, which replaces CN– in the gold plating solution with non-cyanide alternatives, is an important direction in chemical gold plating. It represents a significant advancement based on cyanide gold plating and has seen considerable domestic and international development in recent years. The current cyanide-free gold plating solutions mainly include sulfite gold plating, thiosulfate gold plating, halide gold plating, and thiocyanate gold plating, among which sulfite gold plating has better practical value. The following mainly introduces the sulfite gold plating system.

Sulfite system: In 1842, sulfite gold salt was first used as a gold source for cyanide-free electroplating of gold; it was later applied in chemical gold plating solutions, referred to as sulfite gold plating solutions. The reducing agents used in this gold plating solution include sodium hypophosphite, formaldehyde, hydrazine, borohydrides, DMAB, sodium ascorbate, thiourea and its derivatives, and phenyl compounds, among others. To obtain a practical cyanide-free gold plating solution, a small amount of stabilizers needs to be added to the plating solution, such as EDTA, triethanolamine, NTA, benzotriazole, 2-mercaptobenzothiazole, etc. These additives can form complex chelating agents with the monovalent gold ions in sulfite gold salt, thereby improving the stability of the plating solution.

4. Chemical Nickel Plating

The chemical nickel plating layer is independent of the coating thickness and the shape of the part and has high hardness, good wear resistance, natural lubricity, and excellent corrosion resistance, which is why it is known as the “designer’s coating.” Designers can find suitable options in the coating system based on the properties required for the parts.

Composition and Process Conditions of Chemical Nickel Plating Solution

The chemical nickel plating solution is crucial for the chemical plating process’s stability and the coating’s quality. Since the development of chemical plating, many types of plating solutions have been developed. Among them, the most commonly used solution combines nickel sulfate as the main salt and sodium hypophosphite as the reducing agent, along with appropriate additional components to adjust stability, complexation, and other properties.

(1) Nickel salts. There are mainly two types: nickel sulfate and nickel chloride. During the plating process, if the concentration of nickel salts is too low, the reaction rate is slow, making it difficult to form a plating layer. If the concentration is too high, it leads to some nickel ions being free in the plating solution, reducing the stability of the solution, which can easily result in a rough plating layer and even trigger the decomposition of the plating solution. Therefore, it is essential to maintain an appropriate content of nickel salts in the plating solution and to accurately analyze and appropriately supplement the nickel salt content during the process.

(2) Reducing agent. The common reducing agent is sodium hypophosphite. The role of the reducing agent is to catalyze dehydrogenation to provide lively primary hydrogen atoms to reduce the nickel ions to metallic nickel. The reducing agent’s content significantly impacts the deposition rate; increasing the concentration of the reducing agent can accelerate the deposition rate, but the concentration of the reducing agent should not be too high. Otherwise, the plating solution is prone to self-decomposition, which destroys the stability of the plating solution, and the deposition rate will also reach a limit value.

(3) Complexing agents. Commonly used complexing agents include glycolic acid, malic acid, tartaric acid, citric acid, and lactic acid. Adding complexing agents controls the deposition rate of nickel ions. The addition of complexing agents must consider the ability to complex all nickel ions and the deposition rate of the plating solution to maintain an appropriate ratio of the components. Complexing agents can reduce the concentration of free ions and the equilibrium potential in the solution while also adsorbing on the plated parts’ surface, enhancing the plated parts’ surface activity and accelerating the release of hydrogen ions from hypophosphite. Using composite complexing agents can effectively improve the stability of the plating solution and the deposition rate and make the surface of the coating bright and dense.

(4) pH value adjusters and buffers. The pH value of the plating solution has a significant impact on the deposition rate, reducing agent utilization and coating performance. Since H+ is a byproduct of the reduction reaction, the pH value of the plating solution will decrease as the reaction proceeds. Therefore, adjusting and controlling the pH value during chemical plating is crucial. pH value adjusters are usually NaOH, KOH or alkaline compounds such as carbonates, ammonia, etc. If it is necessary to lower the pH value, inorganic or organic acids must be added. Adding buffers prevents instability in the deposition rate caused by drastic changes in pH value during the deposition reaction. The anions of the buffer combine to form weak acid molecules with very low ionization, thus controlling the drastic changes in the pH value of the plating solution.

(5) Стабилизаторы. During the plating process, active crystalline cores inevitably form in the plating solution for various reasons, causing the solution to decompose and fail. By adding stabilizers, these active crystalline cores can be poisoned, losing their self-catalytic effect, thus preventing the decomposition of the plating solution. Stabilizers have become a technical secret in the chemical nickel plating process. Common stabilizers include lead ions, tin sulfides, etc.

(6) Promoters. The addition of complexing agents to the chemical nickel plating solution generally leads to a decrease in deposition rate. If added in excess, it can cause the deposition rate to become very slow or even unusable. Small amounts of organic acids are often added to the plating solution to increase the deposition rate, and these organic acids are referred to as promoters.

(7) Temperature. Temperature is the most important parameter affecting the deposition rate of chemical nickel plating. The catalytic reaction of chemical nickel plating generally can only be achieved under heating conditions, and many individual reaction steps of chemical nickel plating only show a significant deposition rate above 50℃. The operating temperature of the acidic plating solution for chemical nickel-phosphorus alloy is generally around 85~95℃, while general alkaline chemical plating solutions can deposit within a moderate temperature range. As the temperature increases, the deposition rate accelerates. However, raising the plating solution temperature will accelerate the increase of hypophosphite, making the plating solution unstable. During operation, the plating solution should be stirred evenly, and care should be taken to prevent local overheating of the plating solution, maintaining a stable working temperature to avoid severe self-decomposition of the plating solution and adverse consequences such as delamination of the coating.

(8) pH value. With the increase of the pH value of the plating solution, the deposition rate accelerates, and the solubility of phosphite decreases, which can easily lead to the self-decomposition of the plating solution. Suppose the pH value of the plating solution is too high. In that case, the reaction of hypophosphite oxidizing to phosphite accelerates, and the catalytic reaction turns into a spontaneous reaction, causing the plating solution to fail quickly. As the pH value increases, the phosphorus content in the coating decreases. When the pH value is too low, the reaction cannot proceed, such as in acidic plating solutions, when the pH value<3, it isn’t easy to deposit a nickel-phosphorus alloy coating.

(9) The effect of stirring. The diffusion process influences the chemical nickel plating process, and stirring the chemical plating solution helps to increase the transfer rate of reactants to the workpiece surface while also facilitating the removal of reaction products. Essentially, stirring alters the chemical composition and pH value within the diffusion layer at the workpiece/solution interface. Stirring methods include mechanical stirring, magnetic stirring, ultrasonic dispersion, and chemical dispersion methods. Additionally, when chemical nickel plating is conducted under heating conditions, the large amount of hydrogen gas released can create a “self-stirring” effect. Among these, mechanical stirring is simple and easy to implement, generally using external shear and impact forces to fully disperse particles in the medium; however, it does not effectively address the overall stirring of the plating solution, especially at the bottom of the beaker. Magnetic stirring utilizes a magnetic rotor to generate stirring through rotation in the plating solution. It is very effective for stirring the solution at the bottom, making it beneficial for composite plating solutions containing settling particles. However, magnetic stirrers typically only heat the bottom of the plating tank, and this heating method can easily cause local overheating of the bottom solution, which may adversely affect the plating solution’s stability and the coating’s performance. Ultrasonic dispersion has been widely recognized and effective in recent years, utilizing ultrasound’s high energy and cavitation effect to crush aggregated microparticles for dispersion. However, due to the immense energy of ultrasound, this dispersion should be applied intermittently during plating. Better results can be achieved if supplemented with a certain intensity of mechanical stirring.

5. Chemical Copper Plating

Chemical copper plating technology is mainly applied to non-metal surfaces such as plastics and wood in decorative items. Whether for decorative or functional plastic electroplating, most require chemical copper plating to ensure a good conductive base layer and achieve a good coating. Compared to other methods of metalizing plastic surfaces, chemical copper plating is the most economical and simplest method.

(1) Common Methods of Chemical Copper Plating

The chemical copper plating solution mainly consists of copper salts, reducing agents, complexing agents, stabilizers, adjusting agents, and other components. Currently, the widely used chemical copper plating solution uses copper sulfate as the main salt and formaldehyde as the reducing agent, mainly composed of two parts: one is a solution containing copper sulfate, potassium sodium tartrate, sodium hydroxide, sodium carbonate, and nickel chloride; the other is a solution containing the reducing agent formaldehyde. These two solutions must be prepared separately in advance and then mixed for use. In alkaline solutions, formaldehyde mainly exists as methylene glycol and its anions. During the chemical copper plating process, formaldehyde rapidly undergoes a disproportionation reaction, producing its redox products and leading to premature aging of the plating solution. Since no coordinating agents exist in the plating solution, only a small amount of these oxides can be dissolved while most continue accumulating. A typical plating solution formula and working conditions are 5g/L copper sulfate, 25g/L potassium sodium tartrate, 7g/L sodium hydroxide, 10ml/L formaldehyde, and time 20~30 seconds.

(2) Chemical Copper Plating on Non-Metallic Surfaces

With the expansion of the application field of chemical copper plating, the technology for chemical copper plating on non-metal surfaces has also gradually matured. For example, maskless producing the copper interconnection wires on ceramic substrates has been achieved by combining laser micro-etching technology with chemical plating. On this basis, a chemical copper plating method has been further established and implemented on the surfaces of non-metallic materials such as ceramics without the need for catalytic activation. This method simplifies the chemical copper plating process, has good coating performance, stable plating solution, and fast plating speed; it also saves precious metals and reduces production costs. Chemical metal plating is one of the main methods for metalizing plastic surfaces.

After the plastic is metalized, it can be further processed through chemical plating or electroplating to obtain plastic products with wear resistance, heat resistance, thermal stability, and special functions.

Chemical copper plating is also applied to the surface treatment of wooden materials, and the treated materials have better decorative and corrosion-resistant properties, which can enhance the added value of the products. Japan has made certain progress in researching wood copper plating and gold plating processes in recent years. The treatment objects are mainly wood from commonly used tree species such as Japanese cedar, and the test materials include wood chips and small square timber. The treatment process first involves ultrasonic treatment of the test materials in aqueous and organic solvent immersion solutions, degreasing and removing components that hinder the plating film, then sealing the resin channels with polyethylene glycol toluene solution, attaching the catalyst, and finally performing chemical plating, which requires several drying steps.

Despite the significant development of the chemical copper plating process, the following aspects still need further improvement: the relationship between the stability of chemical copper plating and plating speed; the kinetic study of chemical copper plating in multi-complex systems; the impact of additives on coating performance; the relationship between the microstructure of the coating and the surface morphology of the substrate; alternatives to formaldehyde, etc.

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

6. Chemical Plating Example: Electroplating of Leaf Veins

Leaf vein electroplating, also known as leaf decoration electroplating, first selects artistic, hard, and dense-veined leaves. After removing chlorophyll to expose the leaf veins undergo surface metallization and electroplating processing.

These leaves have been shaped and processed to maintain their original, realistic appearance and reflect the elegance and luxury after electroplating (Figure 11-8).

The main processes of leaf vein decorative electroplating are divided into three parts: leaf vein treatment, surface metallization (chemical plating), and decorative electroplating.

(1) Leaf Vein Treatment

Place the freshly picked leaves in an alkaline aqueous solution for soaking to remove chlorophyll, allowing the surface to display a relatively intact natural leaf vein pattern. The soaking solution is prepared with sodium hydroxide. After soaking for several days, chlorophyll can be removed, but this method takes a long time, and the degree of corrosion is difficult to control. Adding some sodium carbonate to the sodium hydroxide solution and heating it to a boil can quickly remove chlorophyll, with the leaves changing from green to yellow-green ideal. After washing the boiled leaves, if there are still traces of chlorophyll remaining on the veins, a soft brush must gently scrub along the veins, ensuring that the veins remain intact as a standard.

(2) Surface Metallization

Surface metallization is a treatment method that makes the surface of general non-metal materials conductive, preparing for the next electroplating step, which can be achieved through sensitization, activation, reduction, and chemical plating. Chemical nickel plating makes the surface of the leaf veins conductive, with the basic formula and process conditions being 26~28g/L nickel sulfate, 35g/L sodium hypophosphite, 20g/L citric acid, and other appropriate amounts. The operating process conditions are pH value being 4.6~4.8 and temperature at 90℃.

(3) Decorative Electroplating

After bright copper plating, mid-term production can be carried out: use spot welding to configure hanging parts, such as positioning pins, hooks, and other hangers. The material for the hanging parts is generally fine purple copper wire. Before spot welding, soak the fine copper wire in an acid solution for a short time (less than 30 seconds), and then cover it with solder for spot welding.

(4) Bright Electroplated Nickel

The nickel plating process, which is mainly used to prevent the penetration of copper and gold plating, refers to the previous one.

(5) Electroplated Gold

Finally, a thick gold plating is applied to the surface.

Section IV Chemical and Electrochemical Conversion Film Process for Popular Jewelry

Chemical and electrochemical conversion film technology is a technique that uses chemical or electrochemical means to bring metal into contact with a specific chemical treatment solution, thereby forming a layer on the metal surface that has good adhesion and can protect the base metal from the effects of water and other corrosive media, can improve the adhesion and aging resistance of organic coatings, or can impart decorative properties to the surface.