Instrumente și echipamente esențiale pentru confecționarea bijuteriilor Ghid pentru profesioniști

Un ghid de instrumente și echipamente de bază pentru fabricarea bijuteriilor

Introducere:

Fabricarea bijuteriilor este un proces complex care implică proceduri multiple și diverse instrumente și echipamente. O înțelegere cuprinzătoare și o utilizare corectă a acestor instrumente și echipamente reprezintă baza pentru a stăpâni arta fabricării bijuteriilor. Acest capitol prezintă pe scurt principalele instrumente și echipamente implicate în producția de bijuterii.

Tabla de conținut

Secțiunea ⅠUnelte frecvent utilizate în fabricarea bijuteriilor

1. Bancul de lucru

Bancul de lucru este cel mai de bază echipament de fabricare a bijuteriilor, de obicei din lemn, și poate fi împărțit în bancuri de lucru generale (figura 1-1) și bancuri de lucru cu microincrustații (figura 1-2). Pentru bancurile generale de lucru pentru fabricarea bijuteriilor, deși aspectul poate varia, există, în general, mai multe cerințe standard pentru structura și funcția acestora:

(1) Trebuie să fie robustă și solidă, în special în zona principală de lucru a mesei, care este, în general, fabricată din lemn de esență tare cu o grosime de peste 50 mm, deoarece masa se lovește adesea în timpul prelucrării;

(2) Există cerințe specifice privind înălțimea bancului de lucru, în general de 90 cm înălțime, care permit coatelor operatorului să se sprijine sau să fie sprijinite;

(3) Suprafața mesei trebuie să fie plană și netedă, fără deformări sau goluri semnificative, cu bariere mai înalte pe părțile din stânga, din dreapta și din spate pentru a preveni căderea pietrelor prețioase sau a pieselor de prelucrat în goluri sau ricoșarea acestora;

(4) Ar trebui să aibă sertare pentru colectarea pulberii metalice și rafturi sau cârlige pentru plasarea uneltelor;

(5) Ar trebui să aibă prize convenabile pentru masa de prelucrare, iar blatul mesei are în general suport pentru agățarea polizoarelor cu arbore flexibil. Lungimea și lățimea bancului de lucru pentru microincrustații ar trebui să fie mai semnificative decât cele ale bancului de lucru general pentru a găzdui un microscop binocular și a lăsa suficient spațiu de operare. Suprafața mesei este în general realizată sub forma unui arc concav pentru a facilita operarea.

Figura 1-1 banc de lucru multiutilizat

Figura 1-2 Bancul de lucru Micro-inlay

2. Cuțit de sculptat în ceară

Cuțitele de sculptură în ceară pot fi împărțite în două categorii principale: un tip este de uz general și poate fi achiziționat pe piața echipamentelor de prelucrare a bijuteriilor; celălalt tip constă în instrumente fabricate în funcție de diferite nevoi. Pe baza caracteristicilor lor de utilizare, acestea pot fi împărțite aproximativ în cuțite specializate de cioplit ceară (Figura 1-3), cuțite extinse de cioplit ceară (Figura 1-4) și cuțite de cioplit ceară de casă (Figura 1-5)

Figura 1-3 Cuțit specializat pentru sculptură în ceară

Figura 1-4 Cuțit de sculptat cu ceară extinsă

Figura 1-5 Cuțit de sculptat în ceară făcut în casă

Cuțitele de sculptură în ceară sunt adesea utilizate în timpul procesului de sculptură în ceară a inelelor. Acestea sunt instrumente specializate pentru mărirea dimensiunii inelului, confecționate din lemn sau plastic, cu o lamă încastrată pe lateral. Atunci când este utilizat, cuțitul de sculptat este introdus în ceara inelului și rotit uniform pentru a mări dimensiunea inelului (figura 1-6).

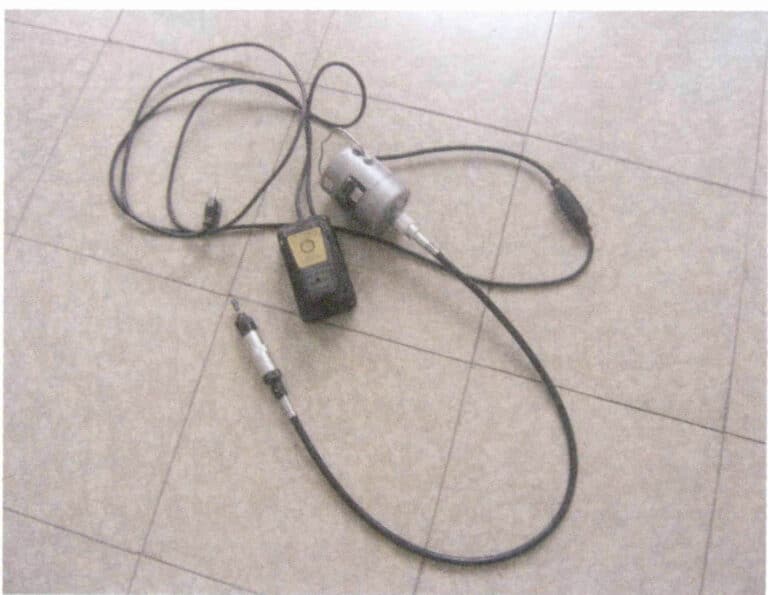

3. Polizor electric pentru arbori flexibili și freze din oțel

Un polizor cu arbore flexibil este denumit în mod obișnuit motor suspendat și este utilizat pe scară largă în fabricarea bijuteriilor. Polizorul cu arbore flexibil este alcătuit dintr-un motor, o pedală, un arbore flexibil și un cap de mașină (figura 1-7). Puterea este transmisă la capul polizorului cu arbore flexibil prin arborele flexibil, care este acoperit cu un tub metalic din piele de șarpe, permițând o îndoire semnificativă și o funcționare flexibilă. Pedala controlează viteza polizorului cu arbore flexibil, iar mai multe contacte interne sunt conectate la firul de rezistență. Apăsarea pedalei schimbă rezistența, modificând viteza polizorului cu arbore flexibil.

Setul complet de freze din oțel (cunoscute în mod obișnuit sub denumirea de burghie) utilizate cu polizorul pentru arbori flexibili variază ca formă, iar frezele din oțel de forme diferite au utilizări diferite, cum ar fi găurirea, rectificarea și strunjirea. Burghiile de oțel utilizate în mod obișnuit sunt următoarele (Figura 1-8).

(1) Burghie /F203

Burghiile de găurit sunt adesea utilizate la crearea matrițelor de bijuterii pentru a găuri dimensiuni corespunzătoare ale pozițiilor sau modelelor de pietre. Acestea sunt, de asemenea, utilizate în mod obișnuit pentru a ajusta pozițiile și modelele pietrelor în timpul fixării matrițelor și a montării pietrelor. Mărimea burghiului este în general de 0,05-0,23 cm. Dacă burghiul nu este suficient de ascuțit, acesta poate fi ascuțit cu o piatră de ulei înainte de a continua utilizarea.

(2) Burete cu valuri /F1

Forma frezelor ondulate este aproape sferică, cu o dimensiune în general de 0,05-0,25 cm. În timpul procesului de turnare a bijuteriilor, se utilizează adesea pentru a curăța praful de gips sau mărgelele metalice din partea inferioară a capului florii, pentru a reproduce liniile modelului, pentru a curăța zonele de sudură etc. La montarea pietrelor, freza cu valuri ușoare este adesea utilizată pentru a face o unealtă de aspirare a mărgelelor, în timp ce cea mai mare poate fi utilizată pentru montarea pietrelor cu suprafață curbată, iar freza cu valuri cea mai uriașă poate fi utilizată pentru montarea marginilor zburătoare și a pozițiilor înclinate netede.

(3) freze pentru roți /F3

Dimensiunea burghiilor roții este în general de 0,07-0,50 cm. În timpul procesului de montare a pietrei, se utilizează pentru a deschide gropi și funduri de scobitură, zonele scobite fiind relativ netede.

(4) Bureți pentru piersici /F6

Forma scobitorii de piersici este similară cu cea a unei piersici, cu o dimensiune în general de 0,08-0,23 cm. Acesta este instrumentul principal pentru montarea pietrelor, iar efectul său de poziționare este mai potrivit pentru montarea diamantelor rotunde, nefiind necesare alte instrumente pentru asistență. Acesta poate fi utilizat ca instrument auxiliar în timpul unor operații precum montarea de lunete, montarea de pavele și montarea de canale.

(5) Burete umbrelă /F5

Forma frezelor de umbrelă este similară cu cea a unei umbrele, cu o dimensiune în general de 0,07-0,25 cm. Specificațiile mai extinse ale frezelor umbrelă sunt instrumentul principal pentru montarea pietrelor cu gheare. În comparație, specificațiile mai mici sunt adesea utilizate pentru fixarea pietrelor în formă de inimă, de marchiză, triunghiulare și alte poziții. La setarea pietrelor groase, poate fi utilizat pentru a poziționa talia pietrei.

(6) freze pentru dinți /F36 & F38

Buretele de dinți, cunoscut și sub numele de băț de dinte de lup, poate fi subdivizat în băț de dinte de lup drept și băț de dinte de lup înclinat, cu o dimensiune în general de 0,06-0,23 cm. În montura unei pietre prețioase, bursucul cu dinți este adesea utilizat pentru a o netezi dacă poziția pietrei este prea îngustă sau marginile sunt inegale. De asemenea, poate fi utilizat pentru poziționare atunci când se montează pietre cu gheare. În timpul modelării bijuteriilor, este utilizat în mod obișnuit pentru a răzui cusăturile dintre straturi, a curăța colțurile moarte și a clarifica zonele cu linii neclare.

(7) Bursă farfurie zburătoare F253 F25W F249

Dimensiunea farfuriei zburătoare este în general de 0,08-0,25 cm, cu variații în grosime, care poate fi selectată în funcție de grosimea taliei pietrei prețioase. În general, farfuriile zburătoare subțiri sunt utilizate pentru montarea pietrelor cu gheare cu particule mici și, uneori, pot fi utilizate și pentru montarea diamantelor rotunde. Poziția de calibrare din timpul configurării inițiale va utiliza farfurii zburătoare groase.

(8) Burghie cupă /F256 F256A

Dimensiunea mărgelelor de aspirație este în general de 0,09-0,23 cm. Pe piață sunt disponibile mărgele de aspirație gata făcute sau pot fi făcute în casă. Perlele de aspirație gata făcute au adesea urme de dinți în ventuză și sunt utilizate, în general, pentru aspirarea ghearelor sau inelelor metalice mai groase; perlele de aspirație de casă sunt, de obicei, netede și sunt utilizate pentru aspirarea particulelor de unghii. Atunci când există multe particule de unghii aspre, este nevoie de o cantitate mare de margele de aspirație, iar uneltele vechi pot fi utilizate pentru a face margele de aspirație, reducând în mod eficient costurile de producție.

4. Unelte combinate, plăci de sudură și cleme de sudură

4.1 Unelte de sudură combinate

Uneltele de sudură combinate includ în principal pistolul de sudură, mingea de aer și rezervorul de ulei, conectate într-o singură unitate prin furtunuri (figura 1-9). Mingea de aer este formată din două plăci de lemn conectate în formă de palete de tenis de masă. Partea superioară și părțile laterale ale plăcilor sunt acoperite cu cauciuc. Atunci când se calcă pe plăci, cauciucul mingii de aer se umflă, forțând aerul să intre în rezervorul de ulei, care vaporizează uleiul din interior. Amestecul de ulei și aer este apoi pulverizat din pistolul de sudură și poate fi utilizat odată aprins. Pistolul de sudură este utilizat în principal pentru sudare, topire și recoacere.

Rezervorul de ulei poate fi împărțit în conducta de admisie a aerului (conducta mobilă a rezervorului de ulei conectată la bila de aer) și conducta de evacuare (conducta fixă a rezervorului de ulei atașată la pistolul de sudură). Adăugarea de ulei în rezervorul de ulei ar trebui să fie umplută numai până la 1/3 din capacitatea sa. Dacă se umple prea mult, călcarea pe bila de aer va face ca pistolul de sudură să pulverizeze benzină, ceea ce poate duce la un accident.

4.2 Plăci de sudură și cleme de sudură

Plăcile de sudură sunt de obicei utilizate pentru a plasa materialele de sudură, oferind funcții ignifuge și termoizolante și împiedicând flacăra de la pistolul de sudură să ardă direct bancul de lucru. Clemele de sudură sunt împărțite în două tipuri: Pensetă de blocare forceps și pensetă de sudură. Forcepsul Pensetă de blocare poate ține piesa de prelucrat în poziție pentru a facilita operațiile de sudare; penseta de sudare poate efectua sudarea prin puncte, menține materialul de sudură în poziție și amestecă uniform materialul de sudură în timpul procesului de topire(Figura 1-10).

Figura 1-9 Unelte de sudură combinate

Figura 1-10 Plăci spate de sudură și pensete de sudură.

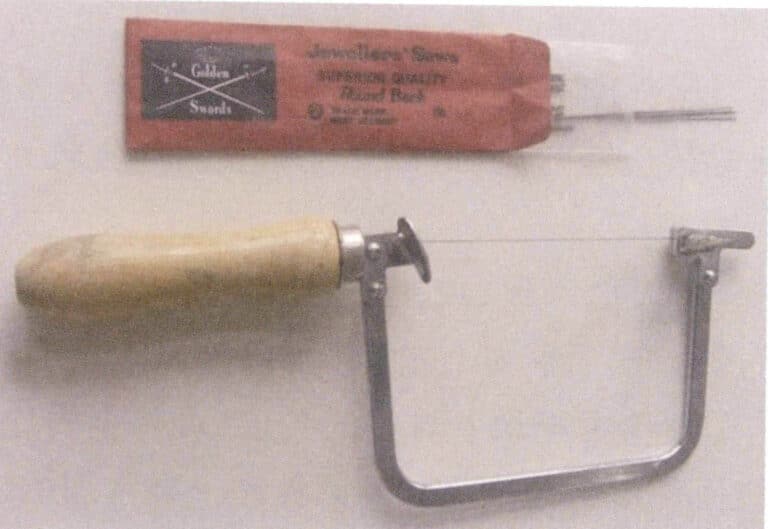

5. Ferăstrău cu arc (ferăstrău cu cadru)

Scopul principal al ferăstrăului cu arc (ferăstrău de cadru) este de a tăia tije și țevi, precum și de a tăia eșantioane în conformitate cu modelele desenate și poate fi utilizat chiar și ca fișier. Pânza de ferăstrău (în formă de linie) utilizată cu acesta este de două tipuri: fixă și reglabilă (figura 1-11).

Ferăstrăul cu arc are un șurub la fiecare capăt pentru a fixa lama ferăstrăului. Lama de ferăstrău vine în diferite grosimi și lățimi și este utilizată pentru fabricarea bijuteriilor. În general, cea mai groasă este numărul 6, iar cea mai subțire este 8/0, denumită în mod obișnuit "opt cercuri", dar cele mai frecvent utilizate sunt 4/0 sau 3/0, cunoscute și ca "patru cercuri" și "trei cercuri". Specificațiile lamelelor de ferăstrău utilizate în mod obișnuit în fabricarea bijuteriilor sunt prezentate în tabelul 1-1.

Tabelul 1-1 Specificații ale benzilor de ferăstrău pentru fabricarea bijuteriilor

| Model | Grosimea ferăstrăului (mm) | Lățimea ferăstrăului (mm) | Model | Grosimea ferăstrăului (mm) | Lățimea ferăstrăului (mm) |

|---|---|---|---|---|---|

| 8/0 | 0.160 | 0.320 | 0 | 0.279 | 0.584 |

| 7/0 | 0.170 | 0.330 | 1 | 0.305 | 0.610 |

| 6/0 | 0.178 | 0.356 | 1.5 | 0.318 | 0.635 |

| 5/0 | 0.203 | 0.399 | 2 | 0.340 | 0.701 |

| 4/0 | 0.218 | 0.445 | 3 | 0.356 | 0.737 |

| 3/0 | 0.241 | 0.483 | 4 | 0.381 | 0.780 |

| 2/0 | 0.330 | 0.518 | 5 | 0.401 | 0.841 |

| 1/0 | 0.279 | 0.559 | 6 | 0.439 | 0.940 |

6. Fișier

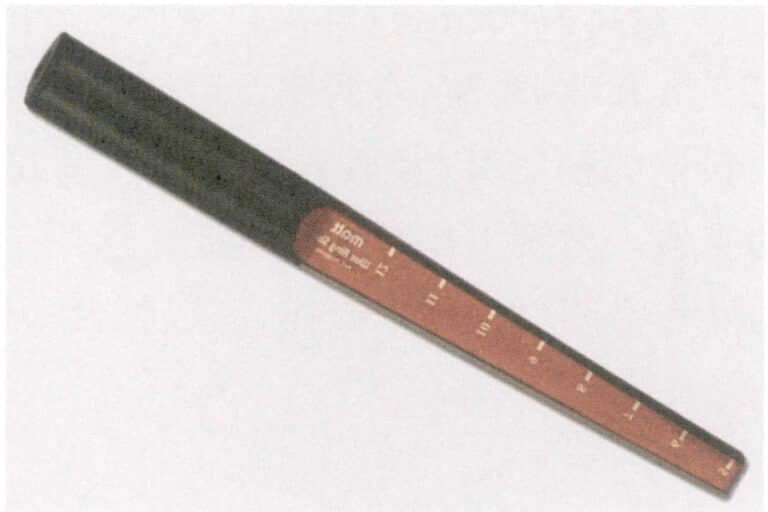

În fabricarea bijuteriilor, diversele fișiere utilizate aparțin în cea mai mare parte fișierelor pentru prelucrarea metalelor. Cu toate acestea, având în vedere că fabricarea bijuteriilor este o formă relativ fină de prelucrare a metalelor, limele utilizate sunt în general mici. Cu toate acestea, există mai multe tipuri cu specificații diferite, adesea denumite în funcție de forma secțiunii transversale, cum ar fi lima plată, lima triunghiulară, lima semirotundă și lima rotundă (figura 1-12). Cele de mai sus sunt câteva dintre fișierele utilizate în mod obișnuit, în timp ce alte fișiere mai specializate includ fișierele cuțit, fișierele cu frunze de bambus, fișierele cu limbă neagră, fișierele pătrate, fișierele plate etc.

Lungimea unei lame este în general standard, referindu-se de obicei la lungimea de la vârful limei până la capătul mânerului, lungimile standard fiind de 6 sau 8 inchi. Distanța dintre dinți variază. Coada limei este marcată cu un număr începând de la 00-8. Numărul 00 are dinții cei mai grosolani, care șlefuiesc rapid metalul, dar pot face suprafața piesei rugoasă; numărul 8 are dinții cei mai densi, care pot produce un efect mai neted pe suprafața metalului. În general, dinții numărul 3 și numărul 4 sunt frecvent utilizați.

Scopul principal al unei fișiere este de a uniformiza suprafața metalului sau de a modifica tăietura metalului în conformitate cu modelul dorit. Diferitele forme ale limelor pot crea diferite forme ale suprafețelor metalice, cum ar fi: o limă triunghiulară poate crea adâncituri triunghiulare; o limă rotundă poate crea adâncituri rotunde și poate, de asemenea, mări mici zone rotunde; părțile rotunde ale unei lame semirotunde și ale unei lame pătrate pot fi utilizate pentru a lima marginile ridicate ale metalului etc. Alegerea tipului de pilă depinde de forma bijuteriilor care se realizează. O pilă semirotundă este un tip utilizat în mod obișnuit, mai mare, cu dinți mai grosieri, iar mânerul are o lungime de aproximativ 20 cm. Deoarece mânerul său este vopsit în roșu, este frecvent numită în industrie "lima cu mâner roșu", folosită în principal pentru modelarea unui produs. O pilă glisantă este un alt tip frecvent utilizat. Aceasta are, de asemenea, o formă semirotundă, o lungime de aproximativ 8 inchi și are o coadă ascuțită care trebuie introdusă într-un mâner pentru utilizare. Scopul principal al unei lame glisante este de a face ajustări finale, făcând suprafața metalului mai netedă pentru șlefuire și lustruire.

Atunci când se realizează modele din ceară, există și un set de limpezi, dar limpele utilizate pentru limpezirea cerii diferă de cele utilizate pentru limpezirea metalului; primele au dinți mai grosieri (figura 1-13).

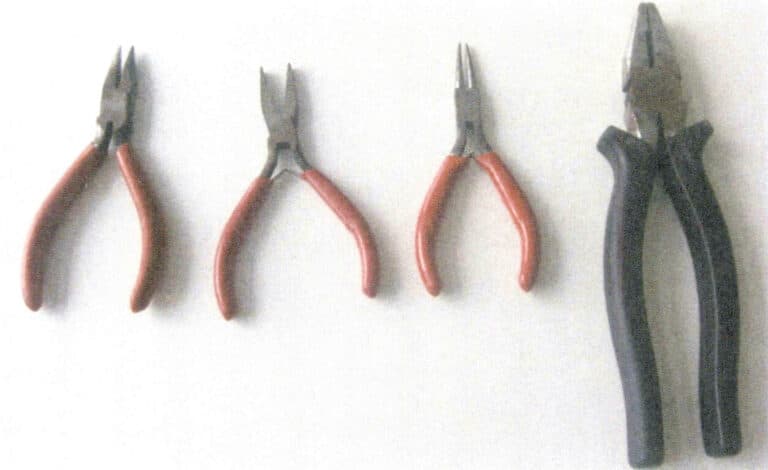

7. Clește, foarfecă

Există multe forme de clești, iar utilizările diferiților clești variază. Printre cleștii utilizați în mod obișnuit se numără cleștii cu nas rotund, cleștii cu nas plat, cleștii cu ac și tăietorii de sârmă (figurile 1-14).

Cleștii cu vârful rotund și cu vârful plat sunt utilizați în principal pentru răsucirea sârmelor și foilor metalice. Cleștii cu bot plat sunt uneori folosiți și pentru a ține piesele mici, facilitând manipularea acestora, și sunt uneori folosiți pentru montarea pietrelor prețioase.

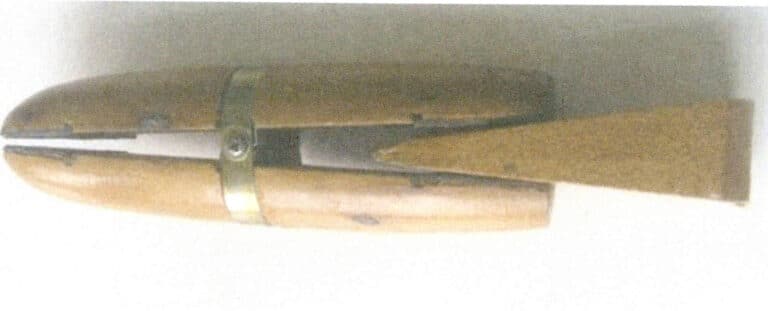

Cleștele de tăiat sârme este de fapt un clește mare utilizat în feronerie pentru a trage sârme și pentru a tăia sârme metalice mai groase în fabricarea bijuteriilor. În plus față de cleștii de mai sus, există și menghine pentru menținerea pieselor de prelucrat și cleme pentru inele din lemn (figura 1-15). Acele de banc utilizate în fabricarea bijuteriilor sunt de obicei destul de mici, adesea cu o articulație sferică care permite unghiuri diferite, ceea ce le face convenabile. O structură obișnuită a clemelor pentru inele din lemn este adăugarea unei pene din lemn la capătul inferior pentru a fixa piesa de prelucrat, care este utilizată în principal pentru a menține setările metalice pentru setările de pietre. Clemele din lemn pentru inele nu lasă, în general, urme pe suprafața bijuteriilor fin finisate.

Foarfecele sunt utilizate în principal pentru tăierea pieselor din foi mari și subțiri; piesele groase și complexe nu sunt potrivite pentru foarfece. Tipurile comune de foarfece includ foarfece cu mâner negru și clești de tăiat, care pot fi împărțiți în foarfece cu mâner negru, foarfece de tăiat, foarfece drepte, foarfece unghiulare (figura 1-16).

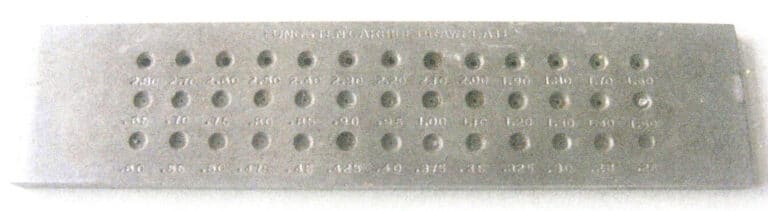

8. Placă de extragere a cablurilor

În timpul fabricării bijuteriilor, sunt adesea necesare sârme metalice de diferite diametre, care trebuie realizate cu ajutorul unei plăci de desen. Tabla de desenat este fabricată din oțel. Placa de desen are de obicei următoarele caracteristici:

39 găuri( 0.26-2.5mm), 36 găuri(0.26-2.2mm), 24 găuri( 2.3-6.4mm), și 22 găuri( 2.5-6.4mm) și alte specificații. Găurile din placa de desen sunt realizate din oțel special (oțel tungsten), care este extrem de dur și nu se deformează ușor. Dimensiunile găurilor din placa de desen variază și există multe forme, cum ar fi rotunde, pătrate, dreptunghiulare, triunghiulare și chiar în formă de inimă, permițând selectarea găurilor de sârmă potrivite în funcție de nevoile de prelucrare, cea mai frecvent utilizată fiind rotundă (figura 1-17).

9. Nicovală, ciocan, inel de fier și articole similare

Nicovala, ciocanul și fierul pentru inele sunt de obicei folosite împreună, permițându-le să modeleze metalul în inele.

9.1 Ciocan

Ciocănelele sunt foarte utile în industria de fabricare a bijuteriilor; chiar și cu un laminor, există încă multe locuri în care este nevoie de un ciocan. În ceea ce privește materialul, pe lângă ciocănelele de fier, ciocănelele de piele, ciocănelele de lemn și ciocănelele de cauciuc sunt frecvent utilizate; în ceea ce privește forma, există ciocănele plate, rotunde și ascuțite (figura 1-18). Ciocănelele de fier sunt utilizate în principal pentru a lovi metalul sau pentru a modela circumferința inelului și pot fi, de asemenea, utilizate cu fierul de inel, cu nicovale și cu alte unelte. Ciocănelele mici din oțel sunt utilizate în principal pentru montarea pietrelor. Dacă doriți să evitați să lăsați urme pe suprafața metalului după lovire, puteți utiliza ciocane din piele, cauciuc sau lemn.

9.2 Nicovală

Nicovala este o unealtă importantă utilizată împreună cu ciocanul, folosită în principal pentru a susține lovirea pieselor metalice (figura 1-19). Forma nicovalei variază, cu nicovale plate pătrate utilizate în principal pentru lovirea plăcuțelor pieselor de prelucrat; există și nicovale în formă de corn care pot fi utilizate pentru lovirea colțurilor și a arcurilor. Un fier de groapă este, de asemenea, un tip de nicovală, care are caneluri de diferite dimensiuni, precum și gropi rotunde și ovale de diferite dimensiuni, poziția fiind utilizată în principal pentru prelucrarea pieselor semicirculare. Similar cu fierul pentru gropi este matrița pentru bare, care are diverse caneluri și modele semicirculare și rotunde. În plus, există nicovale bol din fier sau cupru, care au unele gropi semisferice de diferite dimensiuni, dintre care unele au caneluri semicirculare pe lateral, utilizate în principal pentru prelucrarea pieselor de prelucrat semisferice sau semicirculare. Împreună cu nicovala în formă de bol se utilizează un set de perforatoare sferice, denumite bowl work.

9.3 Inel Bară de fier

Inelul de fier este o tijă de fier solidă conică (figura 1-20). Atunci când se modifică deschiderea inelului sau se rotunjește, acesta poate fi așezat pe fierul de inel pentru lovire. În plus, sudarea inelelor se bazează, de asemenea, pe fierul inelar. Asemănătoare barei de fier pentru inele este bara de fier cu diametru mai mare utilizată pentru realizarea brățărilor.

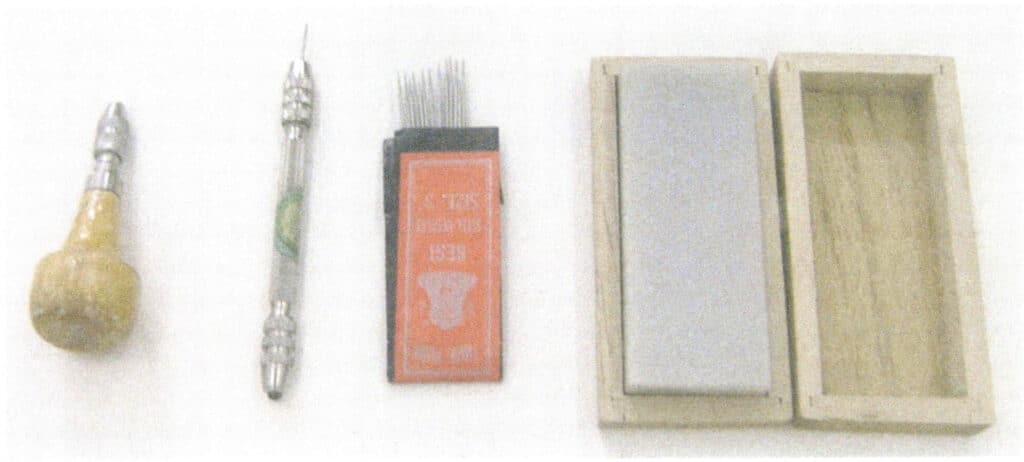

10. Mandrină, ac de oțel, piatră de ulei

10.1 Chuck

Un mandrină este o unealtă care ține un ac de oțel pentru operațiuni precum fixarea pietrelor sau marcarea liniilor. Acul de oțel este introdus în mandrină, apoi capul mandrinei este strâns. Există mai multe forme de mandrine; unele mânere de lemn seamănă cu ciupercile, numite "mushroom chucks", în timp ce altele seamănă cu dovleceii, numite "gourd chucks". În plus față de mânerele din lemn, există și mânere din fier, care au un diametru de aproximativ 1 cm și sunt acoperite cu modele antiderapante (figura 1-21).

10.2 Ac de oțel

Acele de oțel sunt, de asemenea, utilizate în mod obișnuit în fabricarea bijuteriilor, marcând linii, desenând forme și gravând pe plăci metalice. Atunci când sunt măcinate în formă de lopată plată, ele pot fi utilizate pentru montarea pietrelor și a bordurilor.

10.3 Piatra de ulei

O piatră de ulei este un instrument indispensabil în operațiunile de așchiere a pietrei. Atunci când acul de oțel se tocește, acesta trebuie ascuțit din nou sau șlefuit într-o lopată plată, ceea ce necesită utilizarea unei pietre de ulei. O piatră de ulei performantă pentru ascuțirea lopeților de așezat pietre este destul de scumpă.

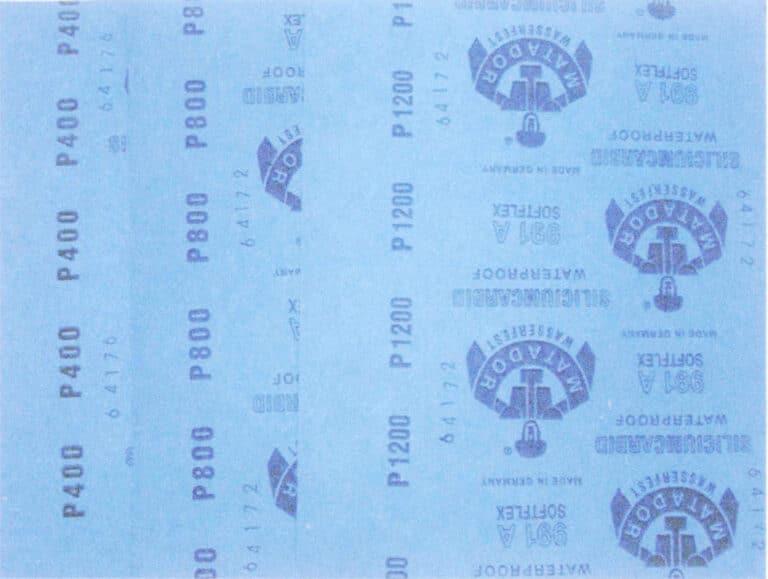

11. Șmirghel

Șmirghelul este disponibil în diferite grade de grosime, indicate de obicei prin numere. 200# este șmirghel grosier, 400# este relativ grosier, 800# este mai fin, iar 1200# este cel mai fin. Acestea sunt unele dintre cele mai frecvent utilizate tipuri de șmirghel (figura 1-22). Șmirghelul poate avea un suport de hârtie sau un suport de pânză, șmirghelul de hârtie fiind disponibil în culorile galben, negru și verde închis. Particulele abrazive de pe șmirghel variază, de asemenea, incluzând nisip de cuarț, corindon și nisip de granat.

Șmirghelul poate elimina urmele de suprafață aspră lăsate pe piesele de prelucrat după operarea sculei, urmată de șlefuire și lustruire. Atunci când este utilizat, șmirghelul trebuie să fie modelat în diferite forme, cum ar fi împingătoare, bețe de șmirghel, cleme, ace și vârfuri de șmirghel.

Copywrite @ Sobling.Jewelry - Producător de bijuterii personalizate, fabrică de bijuterii OEM și ODM

12. Instrumente de măsurare

Confecționarea bijuteriilor este o meserie precisă, astfel încât și instrumentele utilizate pentru măsurare trebuie să fie precise. Instrumentele obișnuite de măsurare includ rigle de oțel, calibre electronice, calibre pentru inele, cercuri pentru dimensiunea inelelor și balanțe electronice (figura 1-23).

12.1 Anel de calibrare

Măsurătorul de inele este utilizat pentru a măsura dimensiunea cercului interior al unui inel, cunoscut și sub numele de băț de deget. Acest instrument de măsurat inele este în cea mai mare parte din cupru, cu o parte superioară subțire care se îngroașă treptat spre partea inferioară. Partea de jos a inelarului are un mâner din lemn, de obicei lung de 30 cm, pe care sunt gravate scări. Țările au scări diferite, incluzând în mod obișnuit măsurători americane, Hong Kong, japoneze, italiene și elvețiene.

12.2 Inel de măsurare (cunoscut și sub numele de inel de deget)

Măsurătorul de inele este utilizat în principal pentru a măsura grosimea degetelor. Este format din zeci de inele metalice de dimensiuni diferite, fiecare marcat cu o scală pentru a indica dimensiunea lor.

12.3 Calibru Vernier

Calibrul Vernier este format din două părți: o parte este corpul fix, numit scala principală, care are gradații, fiecare gradație fiind de 1 mm; deasupra scalei principale, există o parte mobilă numită scala Vernier, care are de asemenea gradații, fiecare gradație fiind de 0,02 mm.

12.4 Caliper electronic

Structura scalei principale a calibrului electronic este similară cu cea a calibrului Vernier. Cu toate acestea, scala Vernier este înlocuită cu un dispozitiv electronic de afișare, permițând citirea valorii măsurate direct de pe ecranul de afișare.

12.5 Balanță electronică

Balanțele electronice sunt utilizate pe scară largă în fabricarea bijuteriilor și sunt un instrument de cântărire indispensabil. Există multe specificații pentru balanțele electronice, fiecare cu diferite precizii și intervale de măsurare, potrivite pentru cântărirea metalelor, diamantelor și pietrelor prețioase (figura 1-24).

Secțiunea II Echipamente comune pentru fabricarea bijuteriilor

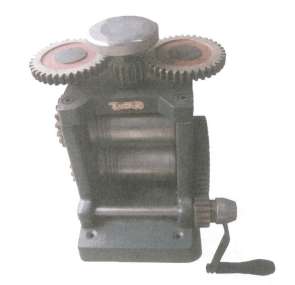

1. Mașină de presat

Mașina de presat este utilizată în principal pentru laminarea foilor sau sârmelor metalice, fiind disponibilă în tipuri manuale(figura 1-25) și electrice(figura 1-26), care funcționează pe același principiu. Partea de lucru a mașinii de presat constă într-o pereche de role cilindrice cu role netede în oglindă, dar majoritatea au caneluri pe ambele părți ale rolelor. Înainte de presare, rolele și benzile metalice trebuie să fie curățate, iar spațiul dintre role trebuie să fie reglat. Distanța este reglată cu ajutorul șuruburilor de pe ambele părți, care sunt controlate de o placă de angrenaje de pe mașina de presat; rotirea plăcii de angrenaje reglează distanța dintre role. Distanța presată de fiecare dată nu trebuie să fie prea mare pentru a evita deteriorarea mașinii.

Figura 1-25 Presă manuală pentru tablete

Figura 1-26 Presă electrică pentru tablete

2. Mașină de turnare cauciuc

Mașina de turnare a cauciucului (cunoscută și ca mașină de vulcanizare a cauciucului, figura 1-27) este utilizată în principal pentru vulcanizarea matrițelor de cauciuc. Turnarea necesită o anumită presiune, care este controlată de placa superioară de presare acționată de un pol cu șurub, cu o placă turnantă pe șurub pentru o operare ușoară. Vulcanizarea cauciucului trebuie efectuată la o anumită temperatură și există fire de încălzire încorporate în interiorul plăcii de presare, cu un controler de temperatură pentru a regla temperatura. Sunt disponibile diferite cadre de matriță pentru a se potrivi cu mașina de turnare, cum ar fi cadru simplu, cadru dublu și cadru cu patru cadre, dintre care majoritatea sunt fabricate din aliaj de aluminiu.

3. Mașină de injectat ceară

Există multe mașini de injectat ceară, cele mai avansate fiind mașinile de injectat ceară pneumatice (figura 1-28) și mașinile de injectat ceară în vid (figura 1-29). Ambele mașini de injectat ceară utilizează presiunea aerului pentru a umple lichidul de ceară în cavitatea matriței de cauciuc. Mașinile de injectat ceară pneumatice utilizează, în general, regulatoare de temperatură obișnuite și sunt relativ ieftine. Dacă produsul nu are cerințe tehnice ridicate, acest echipament poate fi utilizat pentru a produce matrițe de ceară pentru producția de masă, dar calitatea matrițelor de ceară este relativ dificil de garantat. Mașina de injectat ceară în vid vacuolează matrița înainte de ceruire, optimizând performanța de umplere și facilitând injectarea chiar și a matrițelor de ceară relativ subțiri.

Figura 1-28 Mașină pneumatică de injectat ceară

Figura 1-29 Mașină de injectat ceară în vid

Există, de asemenea, diferite tipuri de mașini de injectat ceară în vid. În trecut, nivelul de automatizare al mașinilor de injectat ceară în vid era relativ scăzut, necesitând alinierea manuală a matriței de cauciuc cu duza de ceară și acționarea pedalei pentru injectarea cerii. În prezent, au fost dezvoltate mașini de injectare a cerii în vid foarte automatizate, cum ar fi sistemul digital de injectare a cerii în vid produs de compania Yausi (Yoshida) din Japonia, care utilizează un sistem secundar de injectare a cerii care minimizează contracția matriței de ceară. Parametrii precum presiunea primară de injectare, presiunea secundară de injectare, timpul de pornire al presiunii secundare de injectare, presiunea de prindere a matriței, timpul de menținere și presiunea de compresie pot fi combinați și stocați în mod liber pentru a obține cea mai bună combinație de parametri de setare a injecției de ceară. Matrița de cauciuc este plasată în brațul mecanic de prindere, numărul programului este introdus, iar apăsarea butonului de pornire va finaliza automat toate acțiunile, cum ar fi prinderea, avansarea, alinierea automată a orificiului de injectare a cerii, evacuarea, injectarea cerii primare, injectarea cerii secundare, menținerea solidificării matriței de ceară și deschiderea matriței. Controlul temperaturii este precis, iar calitatea matrițelor de ceară injectate este bună.

4. Mixer de pulbere și pompă de vid

Mixerul de pulberi este o mașină care amestecă pulberea de turnare și apa într-o suspensie uniformă. Acesta înlocuiește amestecarea manuală, îmbunătățind eficiența și asigurând un amestec mai uniform. Acesta este împărțit în două tipuri: simplu și automat în vid.

Mixerul simplu de pulberi (figura 1-30) are o structură ieftină. Deoarece amestecul are loc în atmosferă, acesta poate aspira gaze. După amestecarea suspensiei de ghips, este necesară o pompă de vid pentru a elimina gazele. O pompă de vid obișnuită este o mașină compusă în principal dintr-o pompă și un manometru, cu o placă plată montată pe partea superioară a carcasei mașinii. Colțurile plăcii au arcuri care pot vibra, iar un strat de covor de cauciuc se află pe placa echipată cu un capac acrilic emisferic (figura 1-31). În timpul vidării, capacul se etanșează bine cu covorul de cauciuc pentru a preveni scurgerile de aer, asigurând calitatea vidului. Utilizarea mixerului simplu pentru prepararea pulberilor implică mai multe etape: amestecare, vidare, turnare și vidare din nou, ceea ce este relativ greoi.

Figura 1-30 Mixer simplu pentru pulberi

Figura 1-31 Pompă de vid

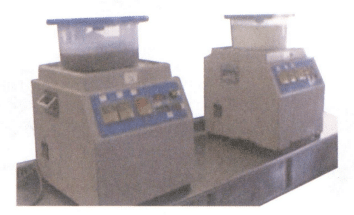

Mașina automată de amestecat pulberi în vid este un dispozitiv relativ avansat de deschidere a pulberilor (Figura 1-32, Figura 1-33). Acest tip de mașină combină un mixer și un dispozitiv de etanșare în vid, permițând întregul proces, de la amestecarea pulberii de turnare la formarea suspensiei, în timp ce se menține o stare de vid, reducând în mod eficient bulele și îmbunătățind netezimea produsului. Mașinile de amestecat în vid sunt în general echipate cu funcții precum adăugarea cantitativă de apă, setarea timpului de amestecare și setarea vitezei de amestecare, îmbunătățind nivelul de automatizare a deschiderii pulberilor. În comparație cu mașinile de amestecat simple, acestea elimină operațiunile complexe precum amestecarea, vidarea, turnarea și vidarea din nou, făcând operațiunea mai simplă și mai eficientă din punct de vedere al timpului.

Figura 1-32 Mașină automată de investiții în vid 1

Figura 1-33 Mașină automată de investiții în vid 2

5. Cuptorul Burnout

Cuptoarele de ardere a ghipsului utilizate de întreprinderile producătoare de bijuterii sunt, în general, rezistente, iar unele utilizează cuptoare pe ulei, de obicei echipate cu dispozitive de control al temperaturii și capabile să realizeze controlul temperaturii pe segmente. Figura 1-34 prezintă un cuptor tipic de ardere cu rezistență, care poate implementa controlul temperaturii în programe cu patru sau opt segmente. Acest tip de cuptor utilizează în general încălzirea pe trei laturi, iar unele utilizează încălzirea pe patru laturi; cu toate acestea, distribuția temperaturii în interiorul cuptorului nu este uniformă, ceea ce face dificilă ajustarea atmosferei în timpul arderii. În ultimii ani, au apărut cuptoare de ardere avansate pentru a obține o distribuție uniformă a temperaturii în interiorul cuptorului, a elimina reziduurile de ceară și a automatiza controlul. De exemplu, un nou tip de cuptor dezvoltat de compania italiană Schultheiss prezintă un capac din oțel rezistent la căldură între elementele de încălzire și matrița de gips, cu un ventilator instalat în partea superioară a cuptorului pentru a forța aerul să treacă peste elementele de încălzire și să se întoarcă în camera cuptorului din partea inferioară, forțând astfel circulația aerului în interiorul cuptorului.

În plus, un cuptor de ardere mai avansat dezvoltat în Germania utilizează o metodă de pat rotativ (figura 1-35), permițând încălzirea uniformă a matriței de gips, cu un perete interior neted și fin, deosebit de potrivit pentru cerințele proceselor avansate de turnare cu ceară încrustată. În prezent, multe țări produc acest tip de cuptor de ardere. Acest cuptor cu rezistență robustă oferă cel mai bun mediu de producție pentru turnarea clopotelor de oțel mai mari și mai numeroase, iar cutia cuptorului acestui cuptor de ardere prezintă încălzire pe patru laturi, cu pereți despărțitori din cărămidă refractară cu strat dublu în interior, asigurând o căldură uniformă și stabilă, împreună cu o bună izolare. Gazele de eșapament sunt supuse la două procese complete de ardere, rezultând evacuarea finală a gazelor nepoluante.

Figura 1-34 Cuptor tipic de ardere

Figura 1-35 Cuptor de ardere rotativ

6. Mașină de turnare

Fabricarea modernă a bijuteriilor utilizează în principal metoda turnării cu ceară pierdută. Deoarece bijuteriile sunt piese de prelucrat relativ fine, acestea se solidifică rapid în timpul turnării și își pierd fluiditatea. Prin urmare, turnarea convențională prin gravitație este dificilă pentru a asigura modelarea și trebuie introduse anumite forțe externe pentru a promova umplerea rapidă a cavității matriței cu metal topit pentru a obține piese turnate cu forme complete și contururi clare. Mașina de turnat este un echipament foarte important în procesul de turnare în ceară pierdută a bijuteriilor și este unul dintre fundamentele importante pentru asigurarea calității produselor. În funcție de forma forței externe, mașinile de turnat bijuterii utilizate în mod obișnuit includ în principal următoarele tipuri.

6.1 Mașină de turnare centrifugală

Mașina de turnare centrifugală utilizează forța centrifugă generată de rotația de mare viteză pentru a atrage metalul topit în cavitatea matriței. În turnarea centrifugă, viteza de umplere a metalului topit este relativ rapidă, ceea ce este benefic pentru formarea pieselor mici și complexe, ceea ce o face potrivită pentru turnarea aliajelor precum aurul și argintul. Deoarece timpul necesar pentru platină este foarte scurt pentru o stare lichidă, turnarea centrifugă este, de asemenea, destul de potrivită. Prin urmare, mașinile de turnare centrifugală sunt încă cele mai utilizate echipamente de turnare ale producătorilor de bijuterii.

(1) Mașină de turnare centrifugă cu acționare mecanică (Figura 1-36). Aceasta este o mașină de turnare centrifugă simplă, utilizată de obicei în unele fabrici mici de prelucrare a bijuteriilor. Nu vine cu un dispozitiv de încălzire prin inducție, oxigen-acetilenă pentru a topi metalul sau un cuptor de topire pentru a-l topi și apoi a-l turna în creuzet pentru turnarea centrifugă.

(2) Mașină de turnare centrifugă marca Manfredi (figura 1-37). Acest tip de mașină de turnare centrifugă este frecvent utilizat în fabricile de prelucrare a bijuteriilor, integrând încălzirea prin inducție și turnarea centrifugă. Este adecvată pentru turnarea aliajelor de aur, argint și cupru.

(3) Mașină de turnat centrifugal platină de marcă Yausi (Yoshida) (figura 1-38). Acest tip de mașină de turnare centrifugă este utilizat în mod obișnuit pentru turnarea aliajelor de platină; aceasta finalizează topirea și turnarea centrifugă în vid, ceea ce este benefic pentru calitatea topiturii metalice.

Figura 1-36 Mașină de turnare centrifugală cu acționare mecanică

Figura 1-37 Mașină de turnare centrifugală marca Manfredi

Figura 1-38 Yausi (Yoshida) Brand Centrifugal Casting Platinum Machine

Comparativ cu turnarea statică, turnarea centrifugă tradițională are următoarele dezavantaje.

(1) Datorită vitezei rapide de umplere, turbulența metalului topit în timpul turnării este severă, crescând posibilitatea de prindere a gazelor și formarea porilor.

(2) Descărcarea gazului în interiorul matriței este relativ lentă, rezultând o contrapresiune ridicată în interiorul matriței, ceea ce crește probabilitatea apariției porilor în turnare.

(3) Atunci când presiunea metalului topit de umplere este prea mare, acesta exercită un efect de frecare semnificativ asupra peretelui matriței, ceea ce poate duce cu ușurință la fisurarea sau desprinderea matriței.

(4) În timpul turnării, zgura poate intra în cavitatea matriței împreună cu metalul topit, afectând calitatea turnării.

(5) Datorită presiunii ridicate de umplere generate de forța centrifugă, cantitatea maximă de metal pe care o mașină de turnare centrifugă o poate turna într-un interval de siguranță este mai mică decât cea a unei mașini de turnare statică. În plus, atmosferele inerte sunt în general utilizate mai rar deoarece camera de turnare este mai mare.

Ca răspuns la problemele de mai sus, mașinile moderne de turnare centrifugă au îmbunătățit semnificativ tehnologia de acționare și programare, sporind nivelul de automatizare al procesului de turnare. De exemplu, unghiul dintre axa centrală a matriței și brațul oscilant este proiectat pentru a fi variabil, funcționând în funcție de viteza de rotație, putând trece de la 90° la 0°. Acest lucru ia în considerare în mod cuprinzător rolurile forței centrifuge și ale forței inerțiale tangențiale în conducerea metalului topit din creuzet și în matriță, contribuind la îmbunătățirea echilibrului fluxului de metal și împiedicând curgerea preferențială a metalului topit de-a lungul direcției de rotație inversă a pereților canalului de turnare. În plus, un dispozitiv de evacuare este instalat în partea inferioară a matriței pentru a facilita evacuarea lină a gazului din cavitate, îmbunătățind capacitatea de umplere. De asemenea, este echipat cu un dispozitiv de măsurare a temperaturii pentru a minimiza cât mai mult posibil erorile de judecată umană.

6.2 Mașină de turnare statică

Principiul de funcționare al mașinii de turnare statică este de a utiliza metode precum turnarea prin aspirație în vid și presurizarea în vid pentru a promova umplerea lichidului metalic în cavitatea matriței. Comparativ cu mașinile de turnare centrifugă, procesul de umplere al mașinilor de turnare statică este relativ blând, iar efectul de frecare al lichidului metalic pe peretele matriței este mai mic. Datorită efectului de vid, contrapresiunea gazului în cavitatea matriței este, de asemenea, mai scăzută, permițând turnarea unei cantități mai mari de metal dintr-o singură dată. Prin urmare, mașinile de turnare statică sunt din ce în ce mai utilizate pe scară largă. Există multe mașini de turnare statice, dintre care cea mai simplă este mașina de aspirație (figura 1-39).

Componenta principală a acestei mașini este sistemul de vid, care nu include un dispozitiv de încălzire și topire, astfel încât trebuie să fie utilizat împreună cu o torță sau un cuptor de topire. Mașina de aspirație este relativ ușor de utilizat, foarte eficientă și utilizată pe scară largă în fabricile mici și mijlocii de prelucrare a bijuteriilor. Cu toate acestea, deoarece turnarea se face în atmosferă, lichidul metalic are o problemă de oxidare secundară și de absorbție a gazelor. În plus, deoarece întregul proces de turnare este controlat de operator, inclusiv temperatura de turnare, viteza de turnare, înălțimea capului și tratarea zgurii de pe suprafața lichidului, mulți factori umani pot afecta calitatea pieselor turnate.

Mașina automată de turnare cu aspirație în vid este cea mai avansată și cea mai utilizată mașină de turnare statică. Există multe modele ale acestui tip de mașină, cum ar fi Yausi (Yoshida, figura 1-40) din Japonia, Tanabe (figura 1-41), Italimpianti (figura 1-42) din Italia și Neutec (figura 1-43) din America, toate acestea fiind mărci bine cunoscute în lume.

Figura 1-40 Mașină de turnare în vid Yausi (Yoshida) din Japonia

Figura 1-41 Mașină de turnare Tanabe Kenden (Japonia)

Figura 1-42 Mașină de turnare italiană Italimpianti

Figura 1-43 Mașină de turnare American Neutec

Mașinile produse de diferite companii au fiecare propriile caracteristici, dar, în general, ele integrează încălzirea prin inducție, sistemele de vid, sistemele de control etc. într-o singură unitate, adoptând de obicei o structură verticală, cu partea superioară ca cameră de topire prin inducție și partea inferioară ca cameră de turnare în vid. Acestea utilizează o metodă de turnare pe fund, cu o gaură în partea de jos a creuzetului, care este sigilată cu o tijă refractară în timpul topirii. Tija plonjorului este ridicată în timpul turnării, permițând metalului topit să curgă în cavitatea matriței. În general, un termocuplu este amplasat în tija pistonului, care poate reflecta cu exactitate temperatura metalului topit. Există, de asemenea, termocupluri amplasate pe peretele creuzetului pentru a măsura temperatura. Totuși, temperatura măsurată nu poate reflecta direct temperatura metalului topit și poate servi doar ca referință. Mașinile automate de turnare în vid topesc și topesc de obicei metale în condiții de vid sau de gaz inert, reducând în mod eficient posibilitatea oxidării metalelor și a absorbției gazelor. Acestea utilizează pe scară largă controlul programării computerizate, au un grad ridicat de automatizare, iar calitatea produselor turnate este relativ stabilă, cu mai puține defecte, ceea ce le face o alegere preferată pentru mulți producători; sunt utilizate pe scară largă pentru turnarea în vid a metalelor prețioase, cum ar fi aurul, aurul K și argintul. Unele modele sunt dotate și cu dispozitive de granulare care pot prepara aliaje intermediare granulare.

7. Mașină de lustruit

Suprafața foarte lucioasă a produselor de bijuterie se bazează pe lustruire. În trecut, bijuteriile produse în masă erau supuse, de obicei, modelării manuale, urmată de lustruire. Pentru a reduce costurile și intensitatea forței de muncă în timpul procesului de turnare și pentru a îmbunătăți eficiența producției, echipamentele mecanice de lustruire sunt din ce în ce mai utilizate pentru lustruirea produselor de bijuterie și există chiar dispozitive de șlefuire și lustruire care pot înlocui lustruirea manuală. Echipamentele comune de lustruire mecanică includ, printre altele, mașini de lustruit cu tambur (figura 1-44), mașini de lustruit magnetice (figura 1-45) și mașini de lustruit vibrante (figura 1-46).

Figura 1-44 Mașină de lustruit cu tambur

Figura 1-45 Mașină de lustruit magnetică

Figura 1-46 Mașină de lustruit cu vibrații

După ce bijuteriile sunt modelate și fixate cu pietre, acestea trebuie să fie supuse lustruirii finale, pe care lustruitorul o realizează cu ajutorul unei mașini de lustruit. Există diferite stiluri de mașini de șlefuit, inclusiv tipuri cu stație unică, cu stație dublă și cu stații multiple, care constau, de obicei, dintr-un motor, un capac de etanșare și un sistem de colectare a prafului. Sistemul de colectare a prafului poate fi inclus aleatoriu (figura 1-47) sau poate fi un colector central de praf. Capătul arborelui motorului are un filet conic invers, iar roata de pânză este montată pe arbore, utilizând frecarea generată în timpul lustruirii pentru a o strânge mai mult. Pe arbore pot fi instalate roți de pânză, roți de cauciuc, tije de sârmă și perii de diferite materiale și forme, pentru a răspunde diferitelor cerințe de calitate a suprafeței bijuteriilor.

8. Mașină de curățat cu ultrasunete

Undele ultrasonice sunt unde sonore cu o frecvență mai mare de 20 kHz. Principiul de funcționare al unei mașini de curățat cu ultrasunete este că, atunci când undele sonore acționează asupra unui lichid, acestea creează multe bule mici în interiorul lichidului. Atunci când aceste bule se sparg, ele generează unde de șoc foarte energetice, realizând astfel curățarea și spălarea suprafețelor piesei de prelucrat. Curățarea cu ultrasunete își are originea în anii 1960, iar în primele etape de aplicare, din cauza limitărilor din industria electronică, sursa de alimentare pentru echipamentele de curățare cu ultrasunete era relativ mare, cu stabilitate și durată de viață reduse și era costisitoare. Odată cu dezvoltarea rapidă a industriei electronice, a apărut o nouă generație de componente electronice. Datorită aplicării de noi circuite și componente electronice, stabilitatea și durata de viață a surselor de alimentare cu ultrasunete au fost îmbunătățite în continuare, dimensiunea lor a fost redusă, iar prețurile au scăzut treptat. Noile surse de alimentare cu ultrasunete se caracterizează prin dimensiuni reduse, fiabilitate ridicată și durate de viață lungi, sporind în continuare eficiența curățării, în timp ce prețurile au scăzut la un nivel acceptabil pentru majoritatea întreprinderilor.

Echipamentul de curățare cu ultrasunete constă dintr-un rezervor de curățare, un generator de ultrasunete și o sursă de alimentare. Aparatul de curățare cu ultrasunete utilizat în mod obișnuit în fabricile de bijuterii (figura 1-48) are avantaje precum eficiența ridicată a curățării, efectul bun de curățare, gama largă de utilizare, costul scăzut al curățării, intensitatea redusă a muncii și un mediu de lucru bun. Din punct de vedere istoric, curățarea colțurilor moarte, a găurilor oarbe și a murdăriei greu accesibile pe piesele de bijuterii a fost o problemă dificilă, dar curățarea cu ultrasunete poate rezolva această problemă. Acest lucru este deosebit de important pentru produsele de bijuterii, deoarece acestea sunt în mare parte componente complexe și delicate, ceea ce face mașinile de curățare cu ultrasunete unul dintre dispozitivele importante indispensabile în fabricarea bijuteriilor.