Ce este placarea cu ruteniu și cum vă poate îmbunătăți produsele?

Placare cu ruteniu pentru bijuterii: Ghid pentru finisaje dure, negre, albe

Introducere:

Placarea cu ruteniu este un proces de galvanoplastie care depune un strat de ruteniu, un metal dur, alb-argintiu, din grupul platinei. Dar care sunt principalele sale beneficii? Această placare oferă duritate excepțională (Hv 640), rezistență superioară la uzură și coroziune și rezistență excelentă la căldură. Poate produce atât finisaje albe decorative, cât și finisaje negre stabile (folosind aditivi precum tiourea). Deși stratul de placare poate avea tensiuni interne ridicate, există metode pentru reducerea acestora. Acest articol detaliază soluțiile de placare, condițiile de proces și proprietățile, explicând de ce ruteniul este utilizat pentru bijuterii, ceasuri și componente electronice precum contactele releelor.

Tabla de conținut

Secțiunea I Prezentare generală

Ruteniul are un număr atomic de 44 în tabelul periodic, cu simbolul elementului Ru. Este un metal alb-argintiu, dur și fragil, descoperit de J.J. Berzelius și G.W. Osann în 1828. Se dizolvă în acizi puternici și reacționează lent cu apa regală.

Parametrii comuni ai ruteniului sunt prezentați în tabelul 7-1.

Tabelul 7-1 Parametrii comuni ai ruteniului

| Parametrii caracteristici | Valoarea caracteristică |

|---|---|

|

Numele elementului, simbolul elementului, numărul atomic Clasificare Grup, Perioadă Densitate, duritate Culoare Masa atomică relativă Raza atomică Valoare compusă Valoarea de oxidare Structura cristalină punctul de topire Punct de fierbere Căldura de vaporizare Căldura de dizolvare Capacitatea termică specifică Conductivitate Conductivitate termică |

Ruteniu、Ru、44 Metale de tranziție 8(Ⅷ)、5 12370kg/m3、6. 5 Alb-argintiu 101.07 130pm 126pm 2、3、4、6、8 Structură hexagonală de precizie 2607K (2334℃) 4423K (4150℃) 595kJ/mol 24kJ/mol 234J/(kg - K) 13. 7X106m -Ω 117W/(m - K) |

Ruteniul este utilizat pe scară largă în catalizatori chimici industriali, componente electronice, aliaje dentare, articole decorative, papetărie, produse farmaceutice etc. După adăugarea metalelor alcaline, aliajele de ruteniu sunt catalizatori foarte activi pentru sinteza amoniacului. Pentru a preveni încălzirea globală și pentru a controla emisiile de gaze de eșapament ale automobilelor, diverse țări din întreaga lume dezvoltă continuu diferite pile de combustie. De exemplu, aliajele de ruteniu 30%~50% adăugate la metalele din grupul platinei pot fi utilizate ca catalizatori pentru metanol celule cu combustibil. În celulele solare sensibilizate la coloranți din seria non-siliciu, utilizarea complecșilor de ruteniu ca strat de colorant a îmbunătățit eficiența conversiei, atrăgând astfel o atenție deosebită. În prezent, aplicațiile ruteniului se dezvoltă în multiple domenii și aspecte, deși utilizarea sa anuală este încă mai mică decât cea a platinei și aurului.

Caracteristicile ruteniului metalic și comparațiile cu rodiul și paladiul din aceeași grupă de platină sunt prezentate în tabelul 7-2.

Tabelul 7-2 Caracteristici ale metalelor ruteniu, rodiu și paladiu

| Proprietăți | Tip metalic | ||

|---|---|---|---|

| Ru | Rh | Pd | |

|

Număr atomic Masa atomică relativă Structura cristalină Densitate (20 ℃)/(g/cm3) Punct de topire (20 ℃)/°C Punct de fierbere/°C Duritate (după recoacere)/Hv Rezistivitate (20 ℃)/μΩ-cm Potențial Redox/mV |

44 101.07 Cel mai dens cristal pătrat cu pori 12. 45 2310 4052 240 6. 71 0. 68 |

45 102. 91 Cristal cubic cu fața centrată 12.41 1960 3687 100 4. 33 0. 78 |

46 106. 4 Cristal cubic cu fața centrată 12. 02 1552 2870 40 9. 93 0. 92 |

Din tabel, se poate observa că punctul de topire și punctul de fierbere ale știftului sunt mai ridicate decât cele ale rodiului și paladiului, cu o rezistență mai mare la căldură și la arc; rezistivitatea electrică este mai scăzută decât cea a paladiului; duritatea după recoacere este mult mai ridicată decât cea a rodiului și paladiului. În ceea ce privește proprietățile electrochimice, potențialul de oxidare standard al știftului (0,68) este mai mic decât cel al rodiului. (0,78) și paladiu (0,92); potențialul de electrod al acului într-un mediu acid este de aproximativ (electrod standard de hidrogen), iar într-un mediu alcalin, este de 0,4V (pH 12, electrod standard de hidrogen).

Dintre metalele din grupul platinei, supratensiunea clorurată a oxizilor de rodiu și ruteniu (RuO2) este foarte scăzută, prezentând performanțe catalitice excelente și o bună rezistență la coroziune.

Secțiunea II Electroplacarea cu rodiu

Deși Ru are proprietăți fizice și chimice superioare, placarea cu ruteniu nu a fost aplicată pe scară largă. Acest lucru se datorează în principal faptului că compușii Ru nu sunt suficient de stabili, eficiența curentului este scăzută, iar stresul intern al stratului de placare cu ruteniu este, de asemenea, relativ ridicat.

Mai târziu, după multe cercetări, au apărut și multe brevete. Reid și alții au efectuat o comparație detaliată a diferitelor soluții de placare. Ru face parte din grupul platinelor ușoare și are proprietăți speciale. Tabelul 7-2 compară trei metale ușoare de platină (Notă: metalele grele de platină sunt Os, Ir, Pt). În metalizarea cu ruteniu, sărurile nitroclorurate de ruteniu sunt dominante, iar tipurile de acizi liberi variază. Conn consideră că soluția de placare cu acid sulfonic din tabelul 7-3 este cea mai bună.

Tabelul 7-3 Compoziția și condițiile soluției de placare cu ruteniu

| Compoziția și condițiile de procesare | Formularea și concentrația componentelor | |||

|---|---|---|---|---|

| Soluție de placare cu ruteniu cu clorură de nitrozil | Soluție de placare cu rutinat tetraclorhidrat de potasiu | Sulfat de ruteniu: placare cu ruteniu alb | Soluție de sulfat de ruteniu: placare cu ruteniu negru | |

|

Clorură de nitrosoruteniu/(g/L) Concentrația de ruteniu/(g/L) Rutenat de potasiu tetraclorhidrat/(g/L) Concentrația de ruteniu/(g/L) Potasiu dihidrogen fosfat/(g/L) Ruteniu sulfat/(g/L) Concentrația de ruteniu/(g/L) Acid sulfamic/(g/L) Acid fosforic/(mL/L) Sulfură/(g/L) рH Temperatură/°C Densitatea curentului/(A/dm2) |

10 3. 5〜4. 5 - - - - - 10〜20 - - - 50〜65 0. 5〜1. 5

|

- - 32. 5 10〜20 110 - - - 50 - 1. 7 70 1 |

- - - - - 4. 8〜12 3. 2〜5 100 - - 1. 2 65〜75 4〜6 |

- - - - - 4. 8〜12 2〜5 100 - 1 - 60〜75 3〜7 |

1. Specificațiile procesului de placare cu ruteniu metalic

Adăugarea acidului aminometatansulfonic și a altora la sărurile anorganice, cum ar fi sulfatul de ruteniu și clorura de ruteniu, formează săruri complexe foarte stabile cu aceste săruri, potrivite pentru soluțiile de placare, utilizate industrial pentru placarea și placarea decorativă a produselor electronice funcționale, cum ar fi comutatoarele magnetice cu fir, relee și conectori.

Principalul motiv al instabilității soluției obișnuite de placare cu staniu este faptul că ionii de ruteniu sunt instabili și se descompun ușor în soluția de placare pentru a produce suspensii sau precipitate fine, pulverulente. Aceste co-depozite fac ca suprafața stratului de placare să fie aspră, nereușind să îndeplinească cerințele de netezime ale contactelor produselor electronice; în același timp, ionii de ruteniu din soluția de placare pot forma, de asemenea, precipitații de oxid sau hidroxid pe anod; în timpul funcționării continue, acest lucru duce la o rată scăzută de depunere. Unele brevete oferă o tehnologie de placare care realizează o depunere rapidă, dezvoltarea culorii prin revelatori de culoare, protecția anodului împotriva oxidării prin agenți de sacrificare a anodului și stabilitatea soluției de placare prin adăugarea de reactivi care cresc rata de depunere într-o soluție de placare stabilă de săruri complexe ale acidului aminometatansulfonic.

Placarea cu staniu poate fi împărțită în placare cu staniu alb și placare cu ruteniu negru în funcție de tonul de culoare al stratului de placare.

(1) Electroplacarea ruteniului alb

Parametrii soluției de placare albă sunt prezentați în tabelele 7-4 și 7-5.

Tabelul 7-4 Parametri generali pentru placarea ruteniului alb cu soluție de placare cu ruteniu sulfat

| Compoziția și condițiile de procesare | Valoarea de control | Descriere |

|---|---|---|

| Ruteniu sulfat/(g/L) | 1〜25 | Valoarea optimă: 2~10g/L |

| Acid sulfamic/(g/L) | 5〜100 |

Stabilizator și concentrare: acid sulfuric sau sulfat 60~200g/L, acid sulfamic sau sulfamat 20~60g/L |

| Elemente halogenate sau halogenuri de anioni | Peste 100mL/L |

Promotor al vitezei de depunere: halogenură de amoniu, halogenură de metal, halogenură de metal alcalin etc. 100mL/L~10g/L; sau un halogen (unul dintre F, Cl, Br, I) care poate produce același efect poate fi adăugat direct la soluția de placare, astfel încât să reacționeze cu componentele soluției de placare pentru a forma anioni. |

| рH | 0. 5〜2 | |

| Temperatură/°C | <70 | |

| Densitatea curentului/(A/dm2) | 2〜10 |

Tabelul 7-5 Exemple de aplicații de placare cu ruteniu alb

| Compoziție și condiții de procesare | Nr. 1 | Nr. 2 | Nr. 3 | Nr. 4 |

|---|---|---|---|---|

| Compoziția soluției de placare | După dizolvarea concentrației de ruteniu de 5g/L (ca sulfat de ruteniu) în apă pură, se adaugă sulfamat de amoniu 100g/L, ion clorură 1,0g/L (ca clorură de amoniu) și se ajustează pH=1,3 cu acid sulfuric. | Înlocuiți clorura de amoniu cu bromura de amoniu, toate celelalte condiții sunt aceleași ca la nr.1 pentru placare. | Înlocuiți clorura de amoniu cu iodura de amoniu, toate celelalte condiții sunt aceleași ca la nr.1 pentru placare. | Placare fără clorură de amoniu, toate celelalte condiții sunt aceleași ca la nr.1. |

| Condiții de funcționare |

Anod: aur alb; catod: alamă placată cu aur. Temperatură: 70 ℃; Densitatea curentului: 5A/dm2; Timp:50min |

|||

| Rata de depunere/(μm/min) | 0. 0472 | 0. 0440 | 0.0508 | 0. 0315 |

| Grosimea stratului de placare/μm | 2.36 | 2.20 | 2.54 | 1.58 |

(2) Ruteniu negru galvanizat

Soluția de placare neagră este ușor de gestionat, cu o bună aderență între stratul de placare și substratul luminos și o bună rezistență la coroziune și uzură. În timpul procesului de placare, oxidantul sacrificial sulfat de amoniu (hidroxi) suprimă oxidarea anodică și reacțiile de descompunere ale compușilor tiolici ai dezvoltatorului de culoare, asigurând o negritate puternică și stabilitatea stratului de placare. Tabelele 7-6 și 7-7 prezintă câțiva parametri ai soluției de placare neagră.

Tabelul 7-6 Unii parametri de placare cu ruteniu negru în soluție de placare cu ruteniu cu acid sulfuric

| Compoziția și condițiile de procesare | Valoarea de control | Explicație |

|---|---|---|

| Concentrația de ruteniu/(g/L) | 1〜10 | Folosit sub formă de sulfat de ruteniu |

| Sulfamat de amoniu/(g/L) | 5〜150 | Stabilizator, inhibă oxidarea anodică și îmbunătățește reducerea catodică a ionilor de ruteniu. |

| Tiouree/(g/L) | 1.0〜5.0 |

Colorant: Se utilizează tiouree, derivați de tiouree, compuși de tiouree, mercaptani, acid dibutiric, tiocianat de amoniu etc. Thiourea este cel mai potrivit agent colorant, având în vedere stabilitatea și prețul medicamentului. |

| Amoniu (combinat) hidroxil (bază) sulfat/(g/L) | 1〜100 |

Agent oxidant sacrificial: unul dintre următoarele: sulfat de amoniu, formaldehidă, vitamina C etc. Dintre acestea, sulfatul de amoniu (combinat) hidroxil (bază) este cel mai eficient, iar oxizii nu afectează stratul de placare |

| рH | <2 | |

| Temperatură/°C | Peste 40 | |

| Densitatea curentului/(A/dm2) | 5〜15 |

Tabelul 7-7 Exemple de aplicații ale placării cu ruteniu negru

| Compoziție și condiții de procesare | Nr. 1 | Nr. 2 | Nr. 3 | ||

|---|---|---|---|---|---|

| Compoziția soluției de placare |

Concentrație de ruteniu 3g/L (ca sulfat de ruteniu) Acid sulfamic 100g/L Tiouree 1,5g/L Hidroxilamoniu sulfat 10g/L |

Concentrație de ruteniu 3g/L (ca sulfat de ruteniu), Acid sulfamic 100g/L Tiouree 1,5g/L Hidroxil sulfat de amoniu 50g/L |

Concentrație de ruteniu 3g/L (ca sulfat de ruteniu). Acid sulfamic 100g/L Tiouree 1,5g/L |

||

| Condiții de funcționare |

Anod: Platină Catod: placă placată cu aur și nichel cu perie Temperatură: 50 ℃ Densitatea curentului catodic: 5A/dm2 pH=0.1 Timp:30min |

Anod: Platină Catod: placă nichelată placată cu perie aurită Temperatură: 50 ℃ Densitatea curentului catodic: 5A/dm2 pH=0.1 Timp:30min |

Anod:Platină Catod: placă nichelată placată cu perie aurită Temperatură: 50 ℃ Densitatea curentului catodic: 5A/dm2 pH=0.1 Timp:30min

|

||

| Material de placare | Placare cu aur cu pensula / placare cu nichel lichid / placă de bronz | ||||

| Închidere | Energizare | 5A ・ h/L | Negru | Negru | Gri negru deschis |

| 10A - h/L | Negru | Negru, sulfat de amoniu hidroxil suplimentar 5g/L | Gri negru deschis, supliment tiouree 1.5g/L | ||

| 15A ・ h/L | Negru | Negru, sulfat de amoniu hidroxil suplimentar 5g/L | Gri negru deschis, supliment tiouree 1.5g/L | ||

| 20A ・ h/L | Negru | Negru, sulfat de amoniu hidroxil suplimentar 5g/L | Gri negru deschis, supliment tiouree 1.5g/L | ||

| 25A ・ h/L | Negru | Negru, sulfat de amoniu hidroxil suplimentar 5g/L | Fără culoare gri-maronie strălucitoare, soluție de placare tulbure, supliment de tiouree 3g/L. | ||

| 30A ・ h/L | Negru | Negru, sulfat de amoniu hidroxil suplimentar 5g/L | Fără culoare gri-maronie strălucitoare, soluție de placare tulbure, supliment de tiouree 3g/L. | ||

2. Caracteristicile soluției de placare

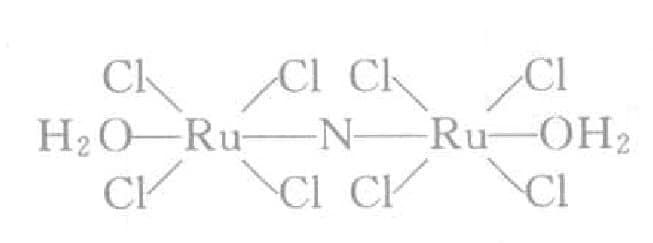

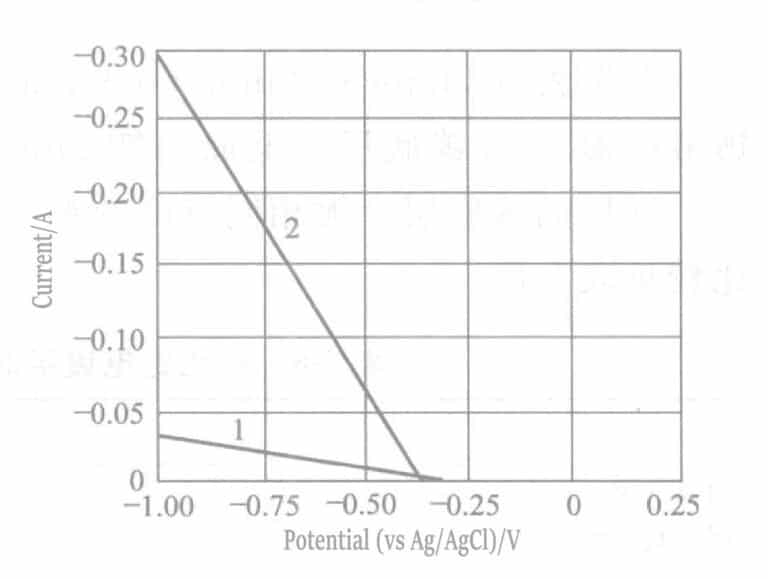

Figura 7-2 Potențiale de curent ale soluțiilor apoase de sulfat de ruteniu și ale soluțiilor apoase de acid sulfamic adăugate la sulfatul de ruteniu.

Curba 1 - soluție apoasă de sulfat de ruteniu; 2 - soluție apoasă de sulfat de ruteniu cu acid sulfamic adăugat

3. Aplicații ale straturilor de placare cu ruteniu

Tabelul 7-7 Adăugarea de acid aminometatansulfonic la soluția de placare cu ruteniu a acidului sulfuric poate produce un strat de placare cu ruteniu alb cu un ton metalic, adecvat pentru întrerupătoare cu fir magnetic, contacte de releu și anozi pentru producția de sare electrolitică. După adăugarea de aditivi, se poate obține un strat de ruteniu negru stabil, care poate fi utilizat pentru placarea decorativă a ochelarilor, ceasurilor, acelor, colierelor, cerceilor, acelor de guler etc. și poate înlocui cromul negru pentru a îmbunătăți valoarea adăugată a articolelor decorative. Din cauza protecției mediului, utilizarea cromului a scăzut treptat în ultimii ani, iar utilizarea straturilor de ruteniu negru a crescut continuu.

Straturile de rodiu și de alte metale din grupul platinei sunt extrem de dificil de desprins de pe stratul substratului. Cu toate acestea, straturile de metalizare cu ruteniu se desprind cu ușurință în timpul electrolizei inverse în soluții alcaline de separare.

4. Metode de evaluare a proprietăților straturilor de placare cu ruteniu

Tabelul 7-8 Evaluarea caracteristicilor stratului de placare cu ruteniu alb

| Proprietăți | Ru | Rh | Pd |

|---|---|---|---|

|

Duritate Hv Rezistența la abraziune (cantitatea de uzură)/mg Rezistența de contact (după placare)/mΩ Rezistența de contact (după SO2 coroziunea gazului)/ma Rezistență la căldură (300 ℃, 30min) Solderabilitate (timp de trecere la zero)/s Tensiunea internă de placare/(kgf/mm2) H2 conținut/x10-6 |

640 0. 2 7. 4 8.8 O 6. 2 85, Tensiune 1590 |

830 0. 1 7. 4 8.8 O 5. 6 31, Tensiune 130

|

280 3. 6 4. 1 4. 4 △ 4 81,Tensiune 220

|

Elementele de evaluare sunt următoarele.

Microduritate: măsurată cu ajutorul unui aparat de testare a microdurității (Teraoka tip M-2), cu o forță de 5 gf, timp de 30 s, folosind duritatea Vickers.

Rezistența la abraziune: Măsurată și evaluată conform JIS H 8503 "Methods for measuring precious metal plaating layers". Testul de rezistență la abraziune utilizează un tester de abraziune cu o forță de 500 gf, o suprafață de contact de 3,75 cm2, și șmirghel cu apă 1500# frecat înainte și înapoi de 200 de ori. Evaluarea se bazează pe reducerea masei de frecare.

Rezistența la contact: Rezistența la contact a fost măsurată folosind un aparat de măsurare a rezistenței la contact (MS880 fabricat de KS Parts Research Institute) cu o forță de 0,1 până la 100gf, un curent de măsurare de 1mA, o distanță de alunecare de 0 mm și o sondă K625R. Testul de expunere a fost efectuat în același mod după expunerea la SO2 gaz la 40°C, umiditate 80% și o fracție de volum de 10-5 timp de 24 de ore, după care rezistența de contact a fost măsurată așa cum s-a descris mai sus.

Rezistența la căldură: Folosind un cuptor electric uniform pentru a încălzi atmosfera la 300 ℃ timp de 30 de minute. După încălzire, stratul placat este inspectat vizual.

Solderabilitate: Evaluată cu ajutorul testerului Solder-Checker. Lipirea este un aliaj plumb-staniu, iar fluxul este metanol de roșină. Condițiile de testare sunt 230 ℃, adâncime de imersie de 6 mm, forță de 5 gf, timp de 5 s, viteză de 16 mm/s. Evaluarea timpului de trecere zero se efectuează în conformitate cu metoda de testare a meniscului.

Tensiunea internă: Tensiunea internă a electrodepozitelor a fost măsurată prin utilizarea unui manometru de tensiune prin metoda alunecării firului spiralat și prin placarea unui strat de 2 μm în fiecare condiție standard de placare.

Copywrite @ Sobling.Jewelry - Producător de bijuterii personalizate, fabrică de bijuterii OEM și ODM

5. Proprietăți mecanice și electrice ale stratului de placare cu ruteniu

Din tabelul 7-3, se poate observa că duritatea Vickers a stratului de placare este de 640, care este mult mai mare decât cea a stratului de placare cu paladiu, ușor mai mică decât cea a rodiului (830 Hv) și de trei ori mai mare decât cea a stratului metalic recopt din tabelul 7-2.

Rezistența la uzură a placării cu ruteniu este comparabilă cu cea a placării cu rodiu utilizate în comutatoarele cu fir magnetic, relee, comutatoare glisante și alte aplicații rezistente la uzură. Este chiar superioară placării generale cu rodiu, ceea ce o face mai potrivită pentru componente electronice cu cerințe ridicate de rezistență la uzură și pentru piese decorative.

Rezistența de contact pe suprafața placării cu ruteniu a fost de 7,4mΩ, ușor mai mare decât cea a paladiului, de 4,1mΩ. Placarea vârfului sondei a fost similară cu placarea cu rodiu. Rezistența de contact s-a modificat ușor după expunerea la SO2 gaz cu o fracție de volum de 10-5 timp de 24 h. Cu toate acestea, similar cu placarea cu rodiu a sondelor de contact, rezistența de contact a fost foarte stabilă.

În ceea ce privește rezistența la căldură, ruteniul are o rezistență excelentă la căldură. După încălzirea în atmosferă la 300 ℃, decolorarea oxidării de suprafață a stratului de placare arată că paladiul și rodiul prezintă o ușoară decolorare, în timp ce ruteniul nu prezintă decolorare. Paladiul formează oxizi la 300~350 ℃, iar înregistrările bibliografice indică faptul că rodiul și ruteniul rămân stabile sub 700 ℃.

Folosind o soluție de placare din aliaj de staniu și plumb, capacitatea de lipire este evaluată prin metoda timpului de trecere prin zero a testului meniscului. În comparație cu viteza de umectare a placării cu aur cu un timp de trecere prin zero de 1 secundă, metalele din grupul platinei sunt cu aproximativ 4~6 secunde mai lente. Comparativ cu paladiul, care este cel mai rapid la 4 secunde, ruteniul este la 6 secunde. Prin urmare, trebuie selectate fluxuri și condiții de lipire adecvate la lipirea pe placarea cu ruteniu.

Tensiunea de depunere a straturilor de placare de ace, rodiu și paladiu sunt toate tensiuni de tracțiune. Printre acestea, stratul de placare de ace și paladiu este similar, cu o tensiune de tracțiune ridicată, care este una dintre cauzele formării fisurilor.

Cantitatea de absorbție a hidrogenului în stratul de placare după pini de placare, comparativ cu 220X10 pentru paladiu-6, 130X10 de rodiu-6, iar cea a ruteniului de 1590X10-6este destul de mare. Multe literaturi înregistrează faptul că paladiul este utilizat pe scară largă ca material de absorbție a hidrogenului, astfel încât se așteaptă ca pinii să devină un nou material pentru a înlocui paladiul.

6. Compoziția, structura și configurația stratului de placare cu ruteniu

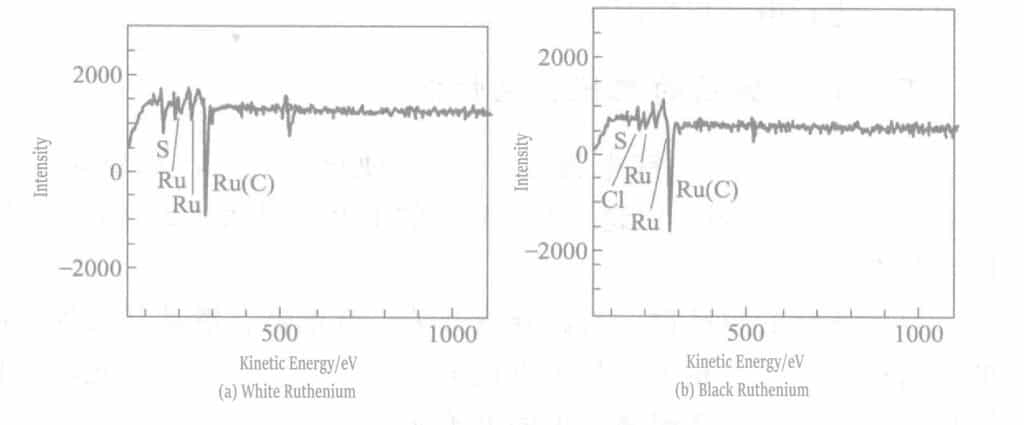

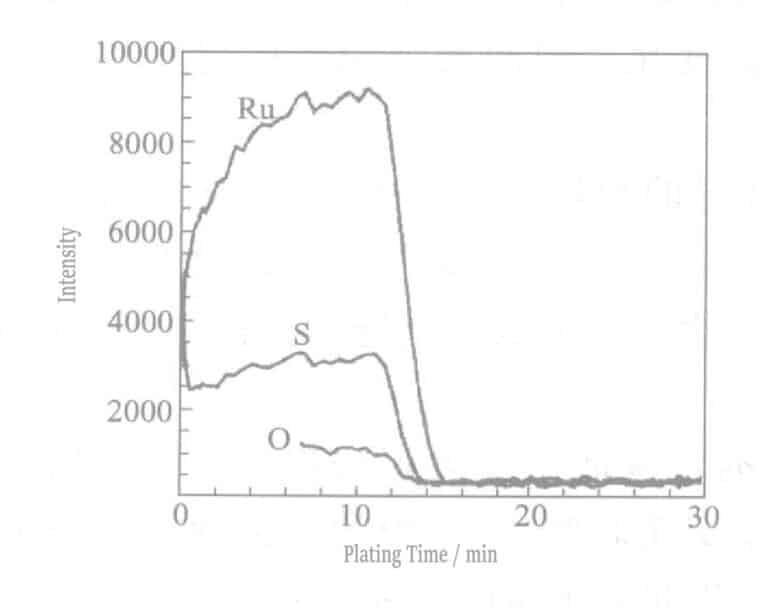

O și S nu sunt prezente doar pe suprafața stratului de placare, ci sunt distribuite și în interiorul stratului de placare. S-au adăugat sulfuri la soluția de placare cu ruteniu negru, iar co-depunerea sulfului s-a produs ca urmare a descompunerii acestui compus. După cum se arată în figura 7-3(a), s-au detectat urme de sulf și în ruteniul alb, despre care se poate presupune că a fost co-depus cu ruteniul după descompunerea acidului sulfamic complex. Din aceasta, se poate deduce că sursa de S din stratul de ruteniu negru este sulfura și acidul aminometazosulfonic în timpul înnegririi.

Pentru a înțelege mai bine stările ionice din stratul de placare cu ruteniu negru, s-a utilizat XPS (spectroscopia fotoelectronică cu raze X) pentru a detecta vârfurile S 1s în straturile de placare cu ruteniu alb și ruteniu negru. S 1s nu a fost detectat în ruteniul alb, ci în ruteniul negru, în principal pentru că în soluția de placare cu ruteniu negru au fost adăugate sulfuri. Pe baza factorului de sensibilitate relativă și a zonei de vârf, conținutul de sulf a fost calculat la aproximativ 10% (raport atomic). După cum se arată în figura 7-5, vârful S 1s al stratului de ruteniu negru are două vârfuri la aproximativ 162 eV și aproximativ 164 eV, corespunzând la două stări diferite de legătură a sulfului.

Secțiunea III Încercări de îmbunătățire a stratului de placare cu ruteniu

În formulă,

σ- tensiunea internă a stratului de placare, N/mm2;

t- Grosimea stratului de acoperire, mm;

E- Modulul de elasticitate al benzii de testare, N/mm2;

d- Lungimea benzii de testare, mm;

x- Modificarea lungimii, mm;

L- Lungimea cojii eșantionului, mm.

Prepararea principalelor componente ale soluției de placare (prepararea unei soluții Ru de 50 g/L): Se iau 200 g de acid amino sulfonic, se adaugă la un aparat de reflux care conține 400 ml de apă deionizată (aparatul de reflux este plasat într-o baie cu temperatură constantă), apoi se adaugă 120 ml de apă amoniacală și se încălzește la 50 ℃. Se adaugă 50 g de Ru (adăugat sub formă de clorură de ruteniu hidrat), se fierbe soluția timp de 4 ore, apoi se filtrează cu un filtru de 1μm. În final, soluția obținută se diluează pentru a face 1 L, rezultând o soluție care conține Ru. Atunci când se utilizează, se diluează de 10 ori (adică Ru 5g/L, ) pentru utilizare în experimente.

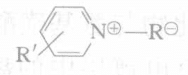

Nr.1: Adăugați 2g/L de propano sulfonat de piridiniu la soluția preparată mai sus.

Nr.2: Se adaugă 2 g/L de hidroxipropanesulfonat de piridiniu la soluția preparată mai sus.

Prepararea soluției de placare nr. 3 este după cum urmează: se iau 150 g de acid amino sulfonic, se adaugă 400 ml de apă deionizată și 25 g de Ru (adăugat sub formă de clorură de ruteniu hidratată) într-un aparat de reflux (aparatul de reflux este plasat într-o baie de lichid la temperatură constantă) și se încălzește până la fierbere timp de 4 ore, apoi se filtrează cu un filtru de 1 μm. În final, soluția obținută se diluează pentru a obține 500mL de soluție, rezultând o soluție care conține 50g/L Ru. Atunci când se utilizează, se diluează de 10 ori (adică Ru 5g/L) pentru utilizare.

Rezultatele testelor de la nr. 1 la nr. 3 sunt prezentate în tabelul 7-9.

Tabelul 7-9 Rezultate comparative ale tensiunii în ruteniu electroplacat

| Compoziția și condițiile sale de procesare | Nr. 1 | Nr. 2 | Nr. 3 |

|---|---|---|---|

|

Concentrația de ruteniu/(g/L) рH Temperatură/°C Densitatea curentului/(A/dm2) Eficiența curentului/% Grosimea placării/μm Tensiune internă/(N/mm2) |

5 1. 5 ~ 1. 7 70 1. 68 1. 0 250 |

5 1.5 ~ 1.7 70 1 69 1. 0 252 |

5 1. 5 ~ 1. 7 70 1 70 1. 0 489 |

Din tabel, se poate observa că tensiunea internă a nr. 1 și nr. 2, care conțin amelioratori de tensiune, este redusă semnificativ, indicând faptul că sărurile de piridină și N-alchilpiridiniu au într-adevăr efectul de a reduce tensiunea internă a stratului de placare cu rodiu.

În plus, există rapoarte de suflare a aerului în soluția de placare pentru a crește numărul de straturi de placare fără fisuri. Procesul de preparare a acestei soluții de placare constă în adăugarea a 160 g de acid amidosulfonic la 83 g de soluție de clorură de ruteniu. Se fierbe timp de 3 ore, se răcește la temperatura camerei și se răcește la 5 ℃ pentru a obține 56 g de compus cu conținut de ruteniu. Se dizolvă 36,5 g de complex în 1 L de apă și se ajustează pH-ul la 9,0 cu apă amoniacală, obținându-se 24 g de compus azot-hidroxid al ruteniului. Se dizolvă acest compus de 24 g în 300 mL de apă pură, se adaugă 15 mL de acid sulfuric 98%, se fierbe timp de 1 oră și se răcește la temperatura camerei.

Tabelul 7-10 Efectul suflării aerului asupra grosimii de placare fără fisuri a soluției de placare

| Numărul de serie | Volumul de aer suflat/(mL/L) | Viteza de placare/(μm/min) | Grosimea placării fără fisuri/μm |

|---|---|---|---|

|

1 2 3 4 5 |

0 100 200 500 1000 |

0. 100 0. 100 0. 098 0. 097 0. 095 |

5.2 7. 6 7.5 7. 3 7.2 |

Secțiunea IV Echipament pentru placarea cu ruteniu

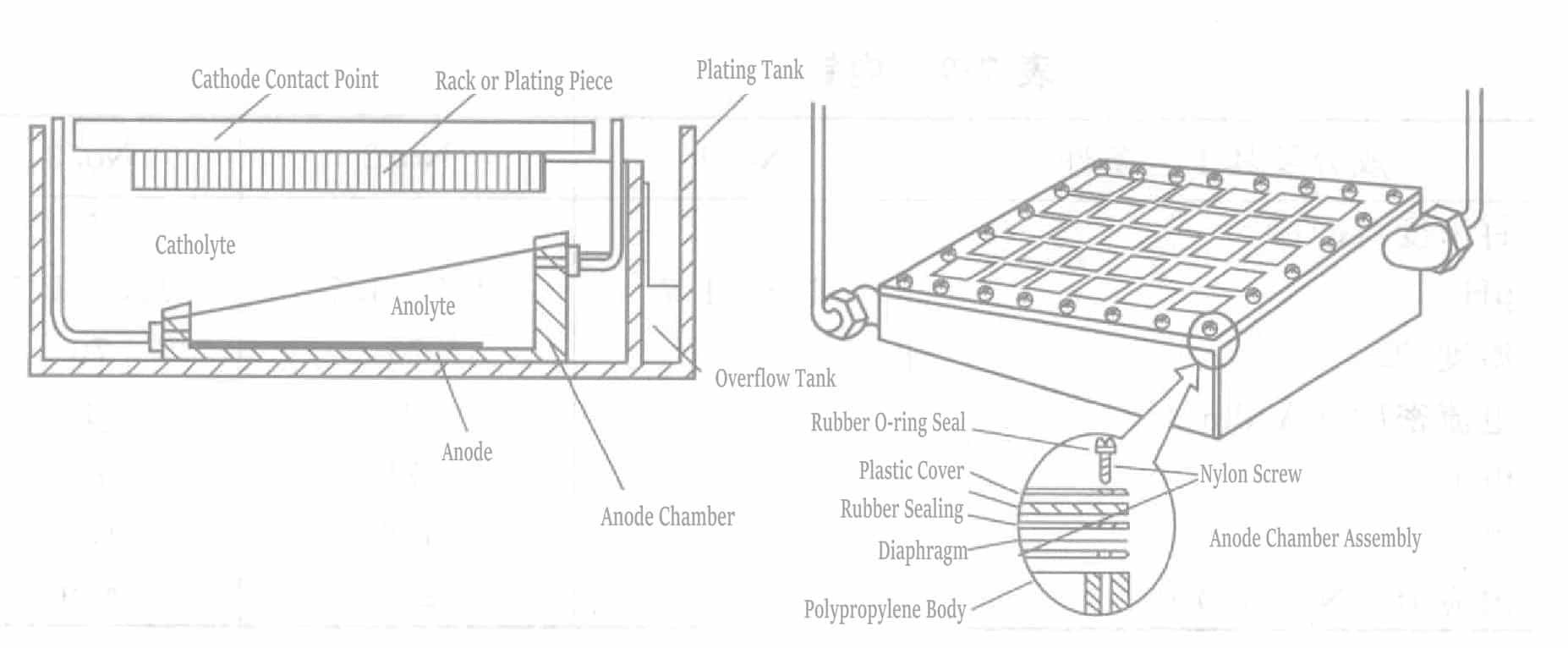

Cu toate acestea, Ru se transformă în compuși de tip RuO4 în soluțiile de placare reale, care afectează în mod negativ placarea. Prin urmare, T. A. Palumbo a subliniat că plasarea unei diafragme între anod și catod și utilizarea compoziției soluției de placare și a condițiilor de operare prezentate în tabelul 7-3 pot obține straturi de placare cu ruteniu cu randament curent ridicat.

Figura 7-6 prezintă structura rezervorului de placare pentru placarea ruteniului. Acest rezervor utilizează un model de cabluri ecranate (materialul este Co: 49%, Fe: 49%, Ni: 2%), care s-a dovedit practic.

Secțiunea V Perspective privind placarea cu ruteniu

Stratul de placare a ruteniului și a cârligelor este important pentru industria metalelor din grupul platinei și pentru domeniile legate de energie, cum ar fi celulele solare și de combustibil. Soluția de placare cu ruteniu prezentată în acest capitol are o stabilitate excelentă și este adecvată pentru producția industrială. Stratul de placare are duritate, uzură și rezistență la contact excelente, ceea ce îl face aplicabil pe scară largă în placarea electronică și decorativă. În special, rezistența sa excelentă la căldură și la arc electric poate fi utilizată în produse precum întrerupătoare și relee cu fir magnetic. Ruteniul are o capacitate mai mare de absorbție a hidrogenului decât rodiul, paladiul și alte metale din grupul platinei. După tratamentul de înnegrire cu ajutorul sulfurilor, proprietățile sale excelente pot fi aplicate straturilor negre de galvanizare cu absorbție selectivă a căldurii solare, îndepărtării cromului, reacțiilor de transformare a fazei de nichel și altor domenii noi.

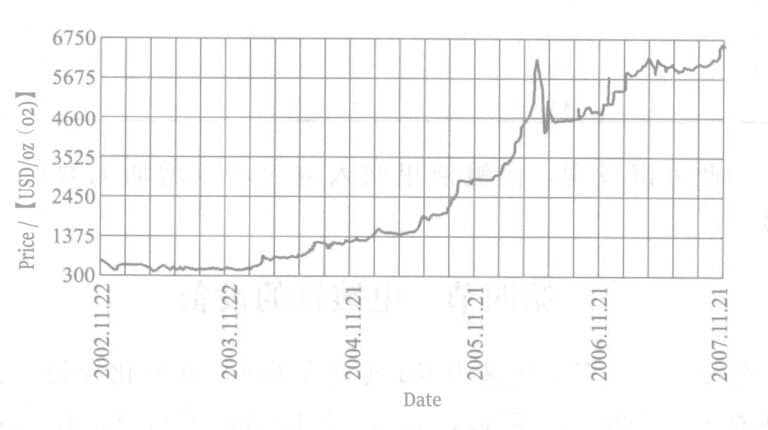

Cu toate acestea, prețul de piață al ruteniului a crescut dramatic (a se vedea figura 7-7), ceea ce se așteaptă să afecteze aplicațiile sale.