Explorați argintul pur și materialele din aliaj de argint utilizate pentru bijuterii

Un ghid cuprinzător pentru proprietățile și caracteristicile argintului pur și ale aliajelor de argint

Argintul are un luciu alb atrăgător, o stabilitate chimică ridicată și o valoare estetică de colecție, ceea ce îl face foarte apreciat de oameni (în special de femei), câștigându-și astfel titlul de "metalul femeilor". Acesta este utilizat pe scară largă pentru bijuterii, articole decorative, argintărie, veselă, cadouri de felicitare, medalii și monede comemorative. Bijuteriile din argint au o piață largă în țările în curs de dezvoltare, iar vesela din argint este populară în rândul familiilor. Monedele comemorative din argint au un design rafinat, sunt emise în cantități limitate și au rolul de a păstra și de a crește valoarea, ceea ce le face foarte căutate de colecționarii de monede și de investitori.

Tabla de conținut

Secțiunea Ⅰ Proprietățile de bază ale argintului

1. Proprietățile fizice ale argintului

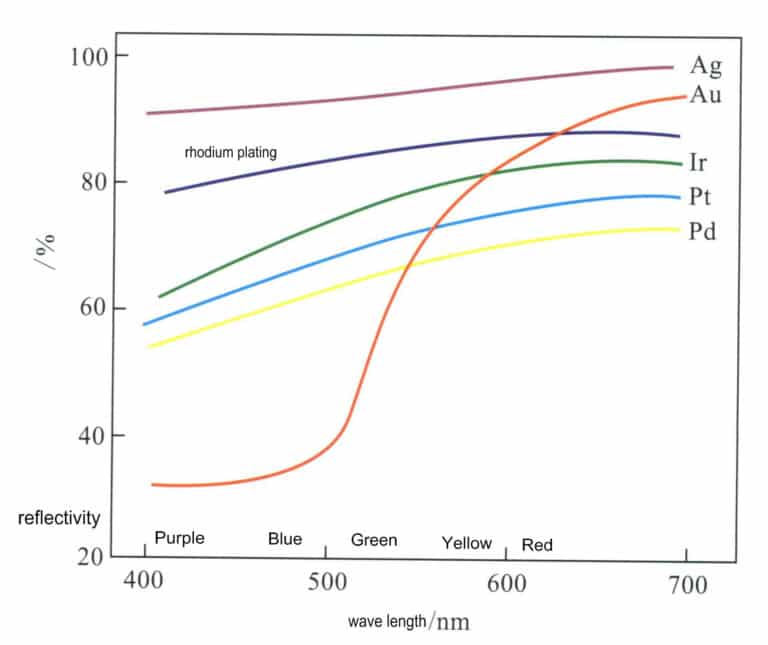

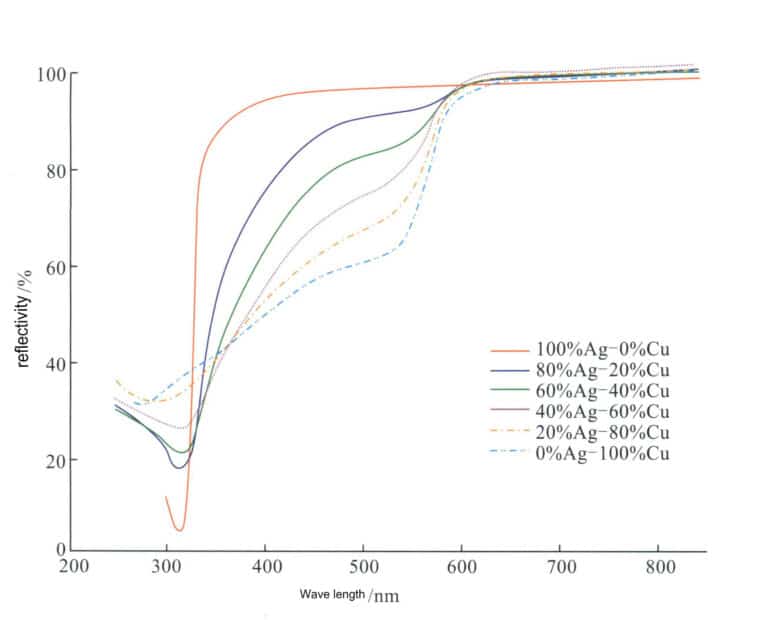

Argintul este un element din grupa IB din perioada a 5-a a tabelului periodic, cu simbolul elementului Ag, numărul atomic 47 și masa atomică relativă 107,870. Argintul are o reflectivitate foarte ridicată pentru lumina vizibilă, ajungând la 92%-96% în intervalul de lungimi de undă de 380-780 nm, cea mai mare dintre toate elementele metalice, semnificativ mai mare decât alte elemente metalice prețioase (figura 4-1). Prin urmare, argintul apare strălucitor

Principalele proprietăți fizice ale argintului sunt prezentate în tabelul 4-1. La temperatura camerei, densitatea argintului este de 10,49 g/cm3, iar pe măsură ce temperatura crește, densitatea argintului scade, coborând la 9,35 g/cm3 chiar înainte de topire. Argintul este cel mai bun conductor de electricitate și căldură dintre toate metalele, ceea ce sporește dificultatea imprimării 3D și a sudării cu laser, deoarece căldura aplicată local se transmite rapid în mediul înconjurător, făcând dificilă concentrarea căldurii.

Tabelul 4-1 Principalele proprietăți fizice și valori ale indicelui argintului

| Proprietăți fizice | Valori ale indicelui | Proprietăți fizice | Valori ale indicelui |

|---|---|---|---|

| Coordonate de culoare | L* = 95,8, a* =-0,7, b* = 5,3 | Coeficient de expansiune liniară (0-100 ℃) | 19.2 x 10-6/℃ |

| Densitate (20 ℃) | 10,49 g/cm3 | Rezistivitate (25 ℃) | 1.59 x 10-6Ω⸳cm |

| Punct de topire | 961.78 | Capacitatea termică specifică (25 ℃) | 25,41 J/(mol⸳K) |

| Punct de fierbere | 2177 | Căldura de fuziune | 11,30 kJ/mol |

| Presiunea vaporilor ( topire ) | 0,38 Pa | Căldura de vaporizare | 284,6 kJ/mol |

| Conductivitate termică (25 ℃) | 433 W/(m⸳K) | Temperatura Debye ϴd | 215 K |

| Difuzivitate termică (0 ℃) | 1.75 m2/s | Susceptibilitate magnetică | -0.15 x 10-6 cm3/g |

2. Proprietățile chimice ale argintului

Proprietățile chimice ale argintului nu sunt reactive, iar stabilitatea sa chimică este mai bună decât cea a metalelor precum fierul și cuprul. Acesta nu reacționează cu oxigenul, hidrogenul, gazele inerte și gazele organice la temperatura camerei și, chiar și la temperaturi ridicate, nu reacționează cu hidrogenul sau gazele inerte, făcându-l predispus la coroziune și decolorare.

Argintul are o afinitate puternică pentru sulf, iar în atmosferele care conțin substanțe nocive precum H2S, SO2, COS (sulfură de carbonil), iar în soluții apoase care conțin sulfuri, este predispus la coroziune, formând Ag negru insolubil2S pe suprafața sa, iar comportamentul la coroziune prezintă în principal caracteristici electrochimice. Atunci când argintul este lăsat în aer, suprafața sa formează treptat Ag negru2S, făcând ca bijuteriile să devină terne și decolorate. Această proprietate a argintului afectează grav valoarea sa ca metal prețios. Ag2S se poate descompune în argint metalic și SO2 atunci când este încălzit în aer.

La temperatura camerei, argintul se dizolvă în acid nitric și acid sulfuric concentrat, dar este insolubil în acid clorhidric și acid sulfuric diluat. Se dizolvă în acid clorhidric, acid sulfuric, acid azotic și apă regală atunci când este încălzit. Ca și aurul, argintul reacționează ușor cu apa regală și cu acizii clorurați saturați; argintul formează un precipitat AgCl, care poate fi utilizat pentru a separa aurul de argint.

Ca și aurul, argintul are o bună rezistență la coroziune în soluții alcaline și metale alcaline topite, ceea ce îl face un material obișnuit pentru creuzetul de NaOH și KOH topit.

Argintul se poate combina lent cu halogenii la temperatura camerei, dar în condiții de încălzire, argintul poate reacționa foarte rapid cu halogenii pentru a forma halogenuri de argint. Argintul se dizolvă în anumiți agenți de complexare saturați cu aer (cum ar fi cianurile metalelor alcaline din grupa ⅠA și metale alcalino-pământoase din grupa ⅡA, soluții de cianură care conțin oxigen și soluții acide de tiouree care conțin Fe3+ ), formând complexe stabile (tabelul 4-2).

Tabelul 4-2 Comportamentul argintului în diferite medii corozive

| Mediu coroziv | Stare medie | Temperatura | Gradul de coroziune a argintului | |||

|---|---|---|---|---|---|---|

| Mediu coroziv | Stare medie | Temperatura | Aproape fără coroziune | Corodare ușoară | Coroziune moderată | Coroziune severă |

| Acid sulfuric | 98% | 18℃ | Da | |||

| Acid sulfuric | 98% | 100℃ | Da | |||

| Acid nitric | 0,1 mol/L | Temperatura camerei | Da | |||

| Acid nitric | 70% | Temperatura camerei | Da | |||

| Acid nitric | Fum (>90%) | Temperatura camerei | Da | |||

| Acid clorhidric | 36% | 18℃ | Da | |||

| Acid clorhidric | 36% | 100℃ | Da | |||

| Acid fluorhidric | 40% | Temperatura camerei | Da | |||

| Aqua regia | 75%HCl + 25%HNO3 | Temperatura camerei | Da | |||

| Hidrogen sulfurat | Umiditate | Temperatura camerei | Da | |||

| Acid fosforic | > 90% | Temperatura camerei-100 ℃ | Da | |||

| Clor | Clor uscat | Temperatura camerei | Da | |||

| Clor | Clor umed | Temperatura camerei | Da | |||

| Acid citric | Temperatura camerei-100 ℃ | Da | ||||

| Mercur | Temperatura camerei | Da | ||||

| Soluție de clorură de fier (I II) | Temperatura camerei | Da | ||||

| Soluție de hidroxid de sodiu | Temperatura camerei | Da | ||||

| Soluție de amoniac | Temperatura camerei | Da | ||||

| Soluție de cianură de potasiu | Temperatura camerei ~ 100 ℃ | Da | ||||

| Hidroxid de sodiu topit | 350℃ | Da | ||||

| Peroxid de sodiu topit | 350℃ | Da | ||||

| Sulfat de sodiu topit | 350℃ | Da | ||||

Argintul poate forma compuși cu diferite substanțe și există sub formă de ioni monovalenți în acești compuși, cum ar fi AgNO3, Ag2O, AgCl, AgBr, AgCN, Ag2SO4, etc. AgNO3 este utilizată în mod obișnuit ca sare principală pentru placarea cu argint fără cianuri și este o sursă de ioni de argint. Soluția de nitrat de argint conține un număr mare de ioni de argint, ceea ce o face foarte oxidativă, se descompune ușor la lumină, poate provoca coagularea proteinelor și are anumite efecte corozive asupra pielii, astfel încât ar trebui depozitată în sticle maro. Ag2O este o pulbere neagră-maronie cu stabilitate termică slabă, care se descompune în argint și oxigen la încălzire. AgCl este insolubil în apă, dar ușor solubil în KCN, NaCN și alte substanțe. AgCl suspendat în acid sulfuric diluat poate fi ușor redus la argint de către metale încărcate negativ, cum ar fi zincul, fierul etc., iar această metodă simplă este utilizată pe scară largă pentru rafinarea argintului.

Proprietățile AgBr sunt similare cu cele ale AgCl, dizolvându-se în săruri de amoniu, tiosulfați, sulfiți și soluții de cianură și poate fi ușor redus la argint metalic. Proprietățile fotosensibile ale halogenurilor de argint sunt cele mai importante caracteristici; sub influența luminii, acestea se descompun în argint și halogeni liberi. Această proprietate a halogenurilor de argint este utilizată pentru a produce filme fotografice, hârtie fotografică și membrane sensibilizate.

3. Proprietăți mecanice

Principalele proprietăți mecanice ale argintului pur sunt prezentate în tabelul 4-3. Argintul pur este foarte moale, cu ductilitate și maleabilitate bune, al doilea ca ductilitate după aur, putând fi presat în foi subțiri și tras în fire fine; 1 gram de argint poate fi tras într-un fir lung de 1800 m și laminat în folie cu o grosime de 10μm. Cu toate acestea, atunci când argintul conține cantități mici de impurități, cum ar fi Sb, Bi și Pb, devine fragil, iar ductilitatea scade semnificativ, efectul Pb fiind cel mai pronunțat.

Tabelul 4-3 prezintă principalele proprietăți mecanice ale argintului pur recopt.

| Proprietăți mecanice | Valori ale indicelui | Proprietăți mecanice | Valori ale indicelui |

|---|---|---|---|

| Duritatea Brinell HB/N/mm2 | 25 | Rata de contracție transversală /% | 80 ~ 95 |

| Rezistența la tracțiune /MPa | 140 ~ 160 | Modul de elasticitate E/GPa | 82 |

| Rezistența la rupere /MPa | 20 ~ 25 | Modul de forfecare G/GPa | 28 |

| Rata de alungire /% | 40 ~ 50 | Modul de compresie B/GPa | 101.8 |

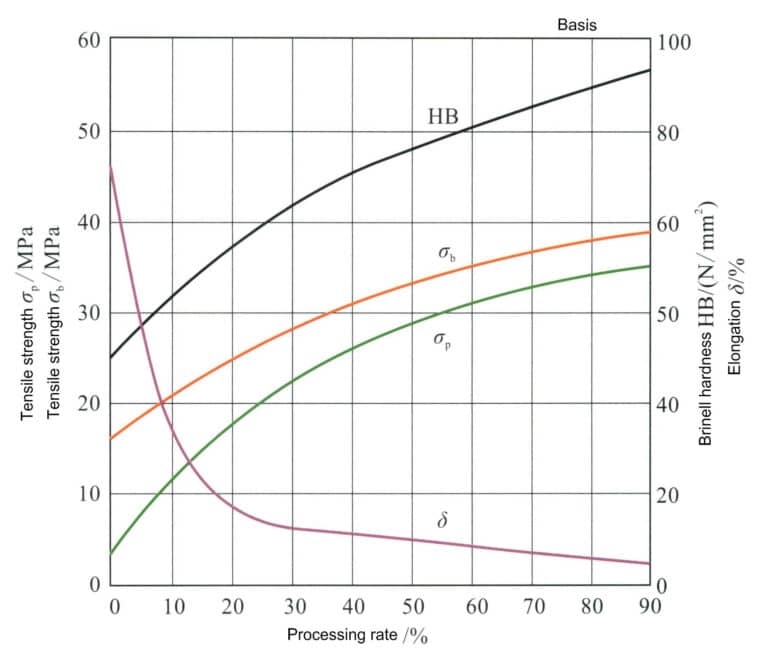

Argintul pur poate fi întărit prin prelucrare la rece Figura 4-2. Rata de prelucrare afectează proprietățile mecanice ale argintului. Prima rată de prelucrare a argintului pur recopt poate ajunge la 99%. Pe măsură ce rata de prelucrare crește, duritatea, rezistența la tracțiune și rezistența la curgere a argintului cresc, în timp ce rata de alungire scade rapid, iar rata de întărire la lucru prezintă un model inițial rapid și apoi lent. Cu toate acestea, din cauza energiei scăzute a defectului de stivuire a argintului pur, efectul său de întărire la lucru nu este semnificativ, iar rezistența și duritatea după prelucrare rămân foarte scăzute, ceea ce face dificilă îndeplinirea cerințelor de rezistență pentru montarea bijuteriilor.

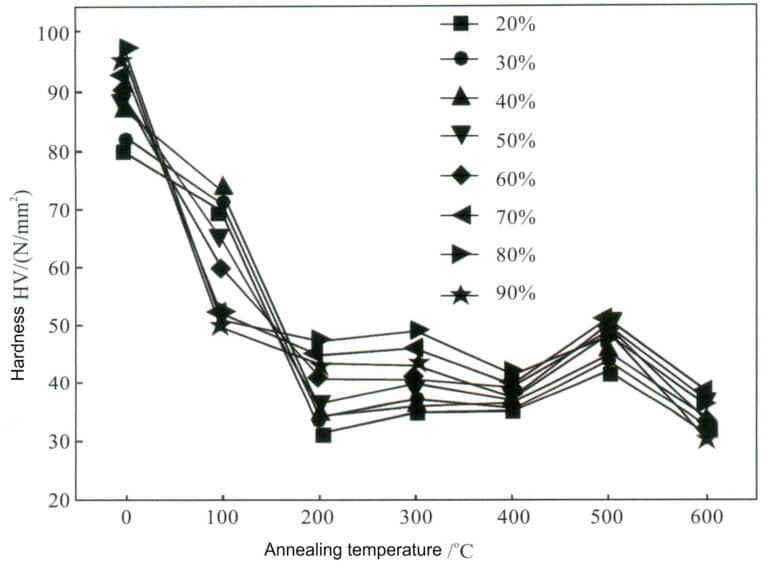

Energia scăzută a faliei de stivuire a argintului pur înseamnă că efectul său de întărire la lucru nu este semnificativ, iar rezistența și duritatea după prelucrare rămân foarte scăzute, ceea ce face dificilă îndeplinirea cerințelor de rezistență pentru montarea bijuteriilor. Proprietățile mecanice ale argintului în stare întărită prelucrată se modifică rapid după tratamentul de recoacere. Pe măsură ce temperatura de recoacere crește, duritatea argintului pur scade treptat la diferite rate de prelucrare, dar rata de scădere trebuie să fie mai constantă. Atunci când rata de prelucrare este sub 50%, duritatea scade cel mai rapid la o temperatură de recoacere de 200 ℃; atunci când rata de prelucrare este peste 70%, duritatea scade cel mai rapid la o temperatură de recoacere de 100 ℃ (figura 4-3).

O altă caracteristică a argintului pur în stare prelucrată este că acesta este predispus la "înmuierea prin îmbătrânire naturală", ceea ce înseamnă că rezistența și duritatea profilului sau produsului prelucrat scad treptat în timpul plasării naturale, ceea ce este nefavorabil pentru purtarea bijuteriilor. Înmuierea argintului pur în timpul îmbătrânirii naturale este cauzată de fapt de recuperarea sau chiar formarea structurilor recristalizate. Cercetările arată că modificarea rezistenței argintului pur după deformarea la rece este legată de puritatea materialului, cantitatea de deformare, temperatura de îmbătrânire și timpul de plasare. Argintul pur policristalin poate suferi chiar o înmuiere naturală prin îmbătrânire la temperaturi sub 20 ℃; rata de înmuiere depinde de deformare și de conținutul de impurități din argintul pur. De asemenea, amploarea deformării de prelucrare afectează în mare măsură înmuierea la îmbătrânire. Argintul cu o puritate de 99,999% începe să se înmoaie după ce a fost deformat cu 99% și menținut timp de 10 ore la 20 ℃, în timp ce după o deformare de 50%, poate fi menținut timp de 100 de ore la 20 ℃ înainte de a începe să se înmoaie.

4. Performanța procesului

Argintul are un punct de topire relativ scăzut și poate fi topit folosind metode de încălzire prin flacără, încălzire prin inducție și încălzire prin rezistență. Cu toate acestea, în timpul topirii argintului, apare adesea un fenomen cunoscut sub numele de "ploaie de argint", caracterizat prin stropiri de metal, ceea ce duce la pierderi semnificative. La topirea argintului într-un mediu cu condiții atmosferice sau de vid precare, volatilitatea argintului este relativ ridicată și este chiar mai ridicată într-o atmosferă oxidantă decât într-o atmosferă reducătoare.

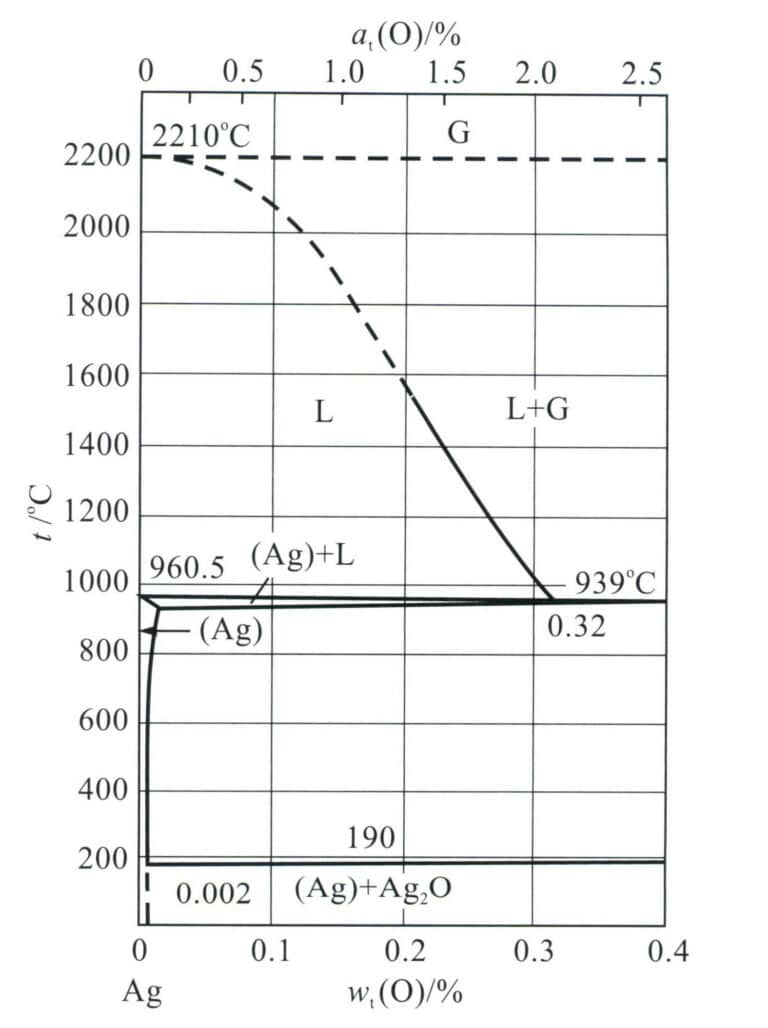

Argintul este predispus la formarea defectelor de porozitate în timpul turnării, iar principiul formării acestora este strâns legat de proprietățile argintului. Conform teoriei formării prin turnare, motivul principal al apariției porozității este că, în timpul procesului de solidificare, solubilitatea gazului în metalul topit scade odată cu scăderea temperaturii, ceea ce duce la suprasaturarea gazului, precipitarea și creșterea bulelor, care nu sunt expulzate la timp, rezultând pori. Porii din piesele turnate din argint sunt legați de oxigenul absorbit de metalul topit. Din diagrama de fază binară Ag-O (figura 4-4), se poate observa că, atunci când argintul topit saturat cu oxigen se solidifică, începe să se solidifice la aproximativ 951 ℃ sub punctul de topire al argintului (961,78 ℃), iar solidificarea este finalizată la aproximativ 931 ℃.

Notă: G reprezintă faza gazoasă; (Ag) +L reprezintă regiunea bifazică solid-lichid,

unde (Ag) reprezintă soluția solidă pe bază de argint, iar L reprezintă faza lichidă.

Tabelul 4-4 prezintă solubilitatea oxigenului dizolvat sub formă de atomi în argint într-o atmosferă de oxigen la 1 atm. Solubilitatea oxigenului în argintul topit chiar deasupra punctului de topire este cea mai mare, aproximativ 3200 x 10-6, atingând de 21 de ori propriul său volum. Pe măsură ce temperatura crește, gradul de supraîncălzire a lichidului de argint crește, iar solubilitatea oxigenului scade.

Atunci când argintul lichid se solidifică, solubilitatea oxigenului în argintul solid scade semnificativ. Solubilitatea oxigenului în argintul solid la 931 ℃ atinge maximul său, aproximativ 60 x10-6. Pe măsură ce temperatura scade, solubilitatea oxigenului în argintul solid scade rapid, iar la temperatura camerei, argintul absoarbe cu greu oxigenul. Solubilitatea oxigenului nu este legată numai de temperatură, ci și de presiunea parțială a oxigenului. Pe măsură ce presiunea parțială a oxigenului crește, solubilitatea crește, iar reacția dintre argint și oxigen se modifică, de asemenea.

Tabelul 4-4 prezintă solubilitatea oxigenului în argint într-o atmosferă de oxigen la 1 atm.

| Temperatură / ℃ | Temperatură / ℃ | 200 | 400 | 600 | 800 | 973 | 1024 | 1075 | 1125 |

|---|---|---|---|---|---|---|---|---|---|

| Conținutul de oxigen | x10-6 | 0.03 | 1.4 | 10.6 | 38.1 | 3050 | 2950 | 2770 | 2640 |

| Conținutul de oxigen | mm3/g | - | - | - | - | 2135 | 2056 | 1939 | 1849 |

În timpul solidificării, substanțele dizolvate în lichidul de argint, cum ar fi O, N și H, sunt expulzate la interfața solid-lichid. Odată ce solubilitatea lor de saturație este depășită, acestea vor fi eliberate. Formarea porilor de gaz constă în două etape: nuclearea și creșterea. Nuclearea trebuie să depășească efectele combinate ale presiunii atmosferice, presiunii statice a metalului și presiunilor suplimentare datorate tensiunii superficiale. Numai atunci când presiunea gazului precipitat depășește valoarea totală a presiunilor externe se poate forma un miez de bulă. Bulele continuă să crească, iar atunci când devin suficient de mari, flotabilitatea care acționează asupra lor crește, determinându-le să se ridice și să se desprindă. Atunci când unghiul de umectare al bulei cu suprafața fazei solide este ϴ> 90, aceasta se desprinde ușor; atunci când ϴ< 90, nu se desprinde ușor. Dacă rata de creștere a dendritelor în timpul solidificării este mai mare decât viteza de creștere, dendritele în creștere vor cuprinde complet bulele, formând pori de gaz.

Argintul are o textură moale, ceea ce îl face potrivit pentru bijuteriile realizate manual. În producția tradițională de bijuterii din argint, argintul pur este utilizat pe scară largă pentru a crea bijuterii filigranate și țesute, folosind adesea tehnici precum ciocănitul și gravura pentru a forma modele decorative pe suprafața bijuteriilor. În producția modernă de bijuterii, tehnicile de prelucrare la rece, cum ar fi laminarea, tragerea, ștanțarea și presarea hidraulică sunt, de asemenea, utilizate pe scară largă pentru prelucrarea bijuteriilor din argint, profitând de ductilitatea excelentă a argintului pur. Tehnici precum filarea, ambutisarea și ștanțarea adâncă sunt frecvent utilizate pentru a crea boluri de argint, cupe de argint și alte obiecte artizanale.

Secțiunea II Puritatea și clasificarea bijuteriilor din argint

1. Marcarea purității bijuteriilor din argint

Pentru bijuteriile din argint, puritatea este indicată de o combinație între puritatea de o mie și argint, Ag sau S (S este abrevierea pentru argint în limba engleză). De exemplu, bijuteriile din argint care conțin 92,5% pot fi marcate cu o etichetă de puritate precum argint 925, 925Ag, 925 S sau 925. Pentru bijuteriile din argint cu o puritate nu mai mică de 99%, eticheta de puritate este marcată ca argint fin, 990 argint, 990 Ag sau S 990. Argintul de ordinul miilor de pe piață (cu un conținut de argint de cel puțin 99,9% ) este etichetat uniform ca argint pur.

2. Clasificarea purității bijuteriilor din argint

Argintul este utilizat pe scară largă în producția de bijuterii, artizanat și alte articole decorative. Pe baza purității argintului, acesta poate fi împărțit în argint de înaltă puritate pentru bijuterii și argint de puritate obișnuită pentru bijuterii.

2.1 Argint de înaltă puritate pentru bijuterii

După cum sugerează și numele, argintul de înaltă puritate pentru bijuterii se referă la argintul cu un nivel ridicat de puritate, care poate fi subdivizat în:

(1) Argint pur.

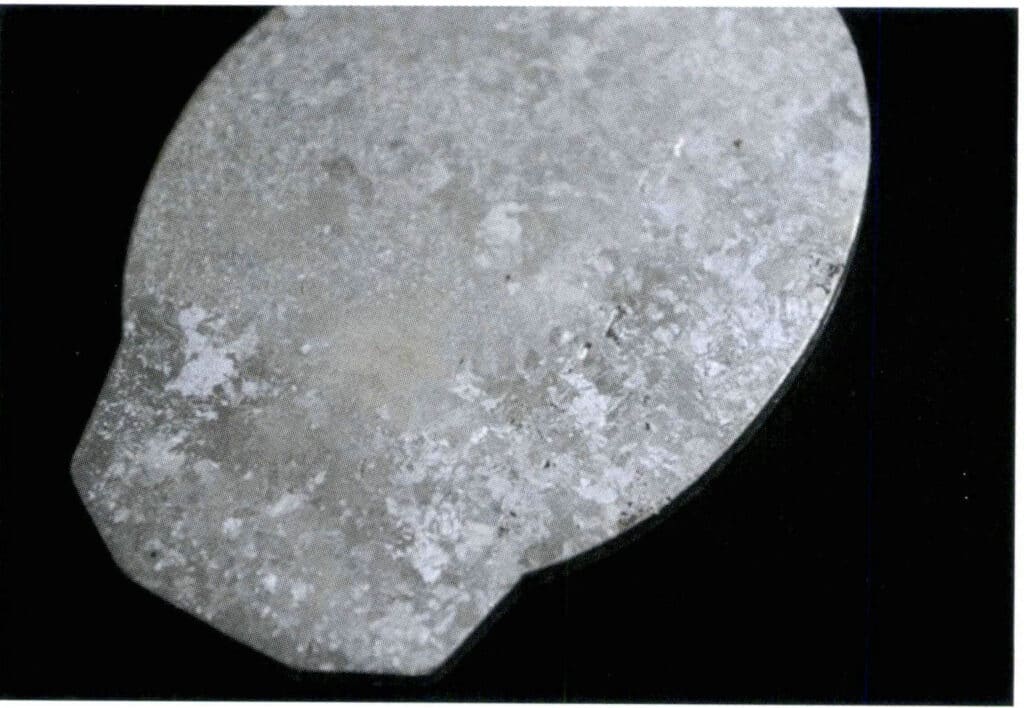

Teoretic, conținutul de argint ar trebui să fie de 100%. Cu toate acestea, la fel cum "aurul nu este complet pur", nici argintul nu este. Chiar și cu nivelurile științifice și tehnologice actuale, este foarte dificil să se topească argintul cu o puritate de 100% și se poate ajunge doar aproape de această valoare de puritate. Argintul pur este cunoscut și sub denumirea de "argint fin" și este denumit astfel datorită modelelor unice care se formează pe suprafață în timpul proceselor de topire, rafinare și condensare. În ceea ce privește materialele pentru bijuterii, urmărirea excesivă a purității argintului nu este nici necesară și nici practică. Prin urmare, argintul cu o puritate nu mai mică de 99,6% în industrie este în general clasificat ca argint fin. Argintul cu un conținut nu mai mic de 99,9% este denumit argint pur.

(2) 990 argint fin.

Conținutul de argint trebuie să fie de cel puțin 990‰. Argintul fin de 990 a fost utilizat în mod obișnuit în trecut ca argint standard pentru circulație și comerț. Acesta poate fi folosit ca garanție pentru proprietăți, ca suport de argint al consorțiilor corporative și ca mijloc pentru schimburile comerciale.

Argintul pur și argintul 990 au o calitate superioară, ceea ce le conferă o textură mai moale. În general, acestea sunt utilizate numai pentru bijuterii din argint fără ornamente, ornamentele din argint în stil tradițional fiind cele mai comune.

2.2 Argint de puritate obișnuită pentru bijuterii

Argint pentru bijuterii de puritate obișnuită prin adăugarea unei cantități mici de alte metale la argintul pur sau argintul sterling, rezultând o textură mai dură a argintului. Aceste tipuri de argint se bazează în general pe aliaje Ag-Cu, deoarece proprietățile fizice și chimice ale cuprului sunt similare cu cele ale argintului, ceea ce poate conferi argintului colorat duritate și menținerea unei ductilități bune. În plus, unele elemente de aliere pot suprima într-o anumită măsură efectul opacifiant al aerului asupra bijuteriilor din argint. Prin urmare, strălucirea de suprafață a multor ornamente din argint colorat este mai puțin predispusă la schimbare în comparație cu argintul pur și argintul sterling. Bijuteriile din argint de puritate obișnuită includ în principal următoarele categorii:

(1) 980 argint.

Indică un conținut de argint de 98%, cu un marcaj de puritate de 980 S. Acest argint colorat este ușor mai dur decât argintul pur și argintul sterling și este utilizat în principal pentru fabricarea bijuteriilor care păstrează valoarea.

(2) 958 argint.

Are un conținut de argint de 95,8%, al doilea aliaj standard de argint pentru bijuterii în Anglia secolului al XII-lea, cunoscut sub numele de argint Britannia. Are o duritate mai scăzută și nu este potrivit pentru montarea pietrelor prețioase.

(3) Argint 925.

Indică un conținut de argint de 92,5%, cunoscut sub denumirea de "argint sterling", atunci când numai Cu este utilizat ca element de aliere. Acesta este primul aliaj de argint standard pentru bijuterii din Anglia secolului al XII-lea, utilizat și în prezent, cu o istorie de peste 800 de ani, și este acceptat și utilizat pe scară largă în întreaga lume. Acest argint are o anumită duritate și tenacitate, ceea ce îl face potrivit pentru fabricarea inelelor, colierelor, broșelor, agrafele de păr și a altor bijuterii și este propice pentru fixarea pietrelor prețioase.

(4) 900 argint.

Conținutul de argint este de 90%, cu rezistență și duritate bune. Conceput inițial în principal pentru fabricarea monedelor de argint, este cunoscut și sub numele de argint pentru monede și utilizat ulterior pentru fabricarea bijuteriilor.

(5) 800 argint.

Indică un conținut de argint de 80%; acest argint are o duritate ridicată și o elasticitate bună, ceea ce îl face potrivit pentru a face clopoței, cleme de guler și alte bijuterii.

Există tipuri de argint cu puritate mai mică, cum ar fi argintul 700, argintul 600 și argintul 500. Trebuie remarcat faptul că proprietățile chimice ale argintului nu sunt la fel de stabile ca cele ale aurului, în special atunci când este expus la aer, ceea ce îl poate face să se păteze și să își piardă strălucirea. Prin urmare, statutul său în bijuteriile din metale prețioase a fost întotdeauna scăzut, fiind clasificat ca bijuterii din metale prețioase de calitate inferioară, cu o valoare mai mică decât platina și aurul.

Secțiunea III Alierea argintului pur și a argintului

1. Argint pur decorativ

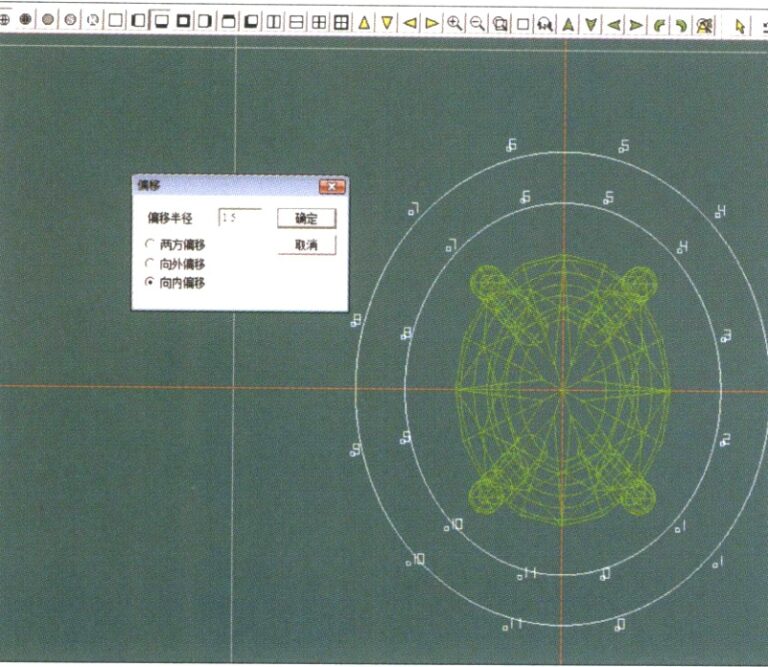

Cultura bijuteriilor tradiționale din argint realizate manual are o istorie de mii de ani. Bijuteriile tradiționale din argint utilizează în principal tehnici artizanale precum ciocănitul, turnarea, filigranarea și gravarea, necesitând materiale moi și ușor de modelat. Prin urmare, materialul este în principal argintul pur, iar formele și modelele prezintă în principal viță de vie, flori, animale de bun augur și personaje de bun augur. Această cultură meșteșugărească tradițională a fost transmisă până în zilele noastre și are încă o anumită piață (figura 4-5).

Companiile de bijuterii achiziționează, în general, granule de argint pur sau lingouri de argint pur ca materii prime atunci când produc bijuterii din argint (Figura 4-6. Figura 4-7).

Pentru a asigura calitatea produselor din argint pur, este necesar să se pornească de la sursa de calitate a materiei prime. Argintul pur este împărțit în trei clase pe baza compoziției chimice: IC-Ag99.99, IC-Ag99.95 și IC-Ag99.90. Standardul industrial "Granule de argint" (YS/T 856-2012) precizează cerințele pentru specificațiile granulelor de argint, cu o dimensiune a particulelor de 1-15 mm, iar compoziția chimică trebuie să îndeplinească cerințele standardului internațional pentru lingourile de argint. Standardul internațional "Lingouri de argint" specifică în mod clar compoziția chimică și conținutul de impurități ale acestor trei tipuri de lingouri de argint pur, după cum se arată în tabelul 4-5.

Tabelul 4-5 Cerințe privind compoziția chimică a lingourilor de argint pur

| Grad | wt (Ag) (≥)% | Conținutul de impurități (wt≤)/% | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Grad | wt (Ag) (≥)% | Cu | Pb | Fe | Sb | Se | Te | Bi | Pd | Total impurități |

| IC-Ag99.99 | 99.99 | 0.0025 | 0.001 | 0.001 | 0.001 | 0.0005 | 0.0008 | 0.0008 | 0.001 | 0.01 |

| IC-Ag99.95 | 99.95 | 0.0250 | 0.015 | 0.002 | 0.002 | - | - | 0.001 | - | 0.05 |

| IC-Ag99. 90 | 99.90 | 0.0500 | 0.025 | 0.002 | - | - | - | 0.002 | - | 0.10 |

După cum s-a menționat anterior, rezistența și duritatea bijuteriilor tradiționale din argint pur sunt foarte scăzute. Chiar și în cazul prelucrării la rece, nivelul de întărire la lucru ar putea fi mai ridicat, datorită faptului că argintul este un metal cu un nivel scăzut de energie de defect de stivuire. În plus, argintul pur în stare întărită la lucru este predispus la înmuierea naturală prin îmbătrânire, ceea ce îl face ușor de deformat și de uzat în timpul purtării zilnice. Din cauza rezistenței sale scăzute, argintul nu este, de asemenea, potrivit pentru montarea pietrelor prețioase, făcând dificilă crearea de modele cu efect tridimensional. În plus, argintul pur este predispus la opacizare și decolorare în aer.

Pentru a îmbunătăți neajunsurile materialului de argint pur, este necesară modificarea acestuia folosind tehnici de aliere sau de prelucrare specială, astfel încât materialul modificat să îndeplinească standardele de culoare corespunzătoare bijuteriilor, având în același timp performanțe complete bune în aspectele fizice, chimice, mecanice și de prelucrare.

2. Argint microaliat

Industria a dezvoltat argint de înaltă puritate care rezistă îmbătrânirii naturale, înmuierii și opacității prin metode de microaliaj sau a creat bijuterii din argint de înaltă duritate și puritate folosind tehnici speciale de prelucrare.

2.1 Argint microaliat

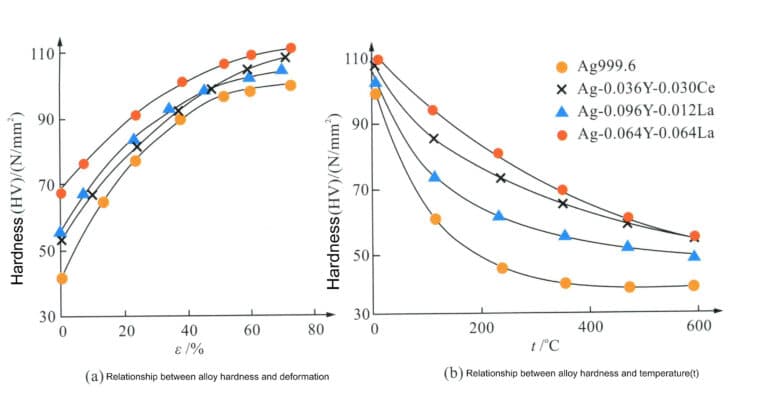

Cercetările au arătat că adăugarea de urme de elemente de aliere la argintul pur poate îmbunătăți rezistența și rata de întărire, poate suprima într-o anumită măsură procesul de recuperare, poate crește temperatura de recristalizare și poate îmbunătăți caracteristicile de întărire ale aliajului și rezistența la înmuierea naturală prin îmbătrânire. De exemplu, adăugarea de urme de elemente de pământuri rare (Y, La, Ce) la argintul pur cu o puritate de 99,96% în cantități mai mici de 0,11% duce la obținerea unui aliaj de argint pentru lipire cu soluție solidă care are o rezistență mai bună la coroziune și o rezistență mai mare la înmuierea prin îmbătrânire în comparație cu argintul pur, ceea ce îl face potrivit pentru utilizarea ca material pentru bijuterii din argint (figura 4-8).

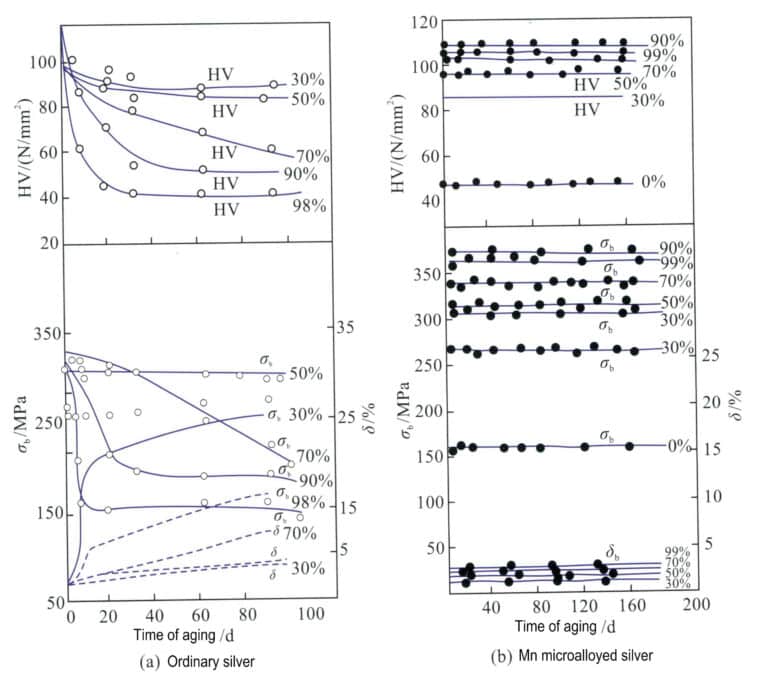

În mod similar, adăugarea a 0,01% de Mn la argintul pur obișnuit, cu o rată de prelucrare de 97%, are ca rezultat o rezistență la tracțiune de 340 MPa și o duritate de HV103 pentru argintul pur microaliat cu Mn, care poate rămâne stabil timp de 365 de zile la 25 ℃, în timp ce argintul pur obișnuit revine la nivelurile de rezistență și duritate dinainte de deformare în mai puțin de 30 de zile, rezistența și duritatea sa fiind practic readuse la nivelul dinainte de deformare (figura 4-9). Adăugarea de Mn poate rafina în mod eficient granulația argintului, poate crește numărul limitelor granulelor, poate spori rezistența la deformare și poate juca un rol în consolidarea și stabilizarea proprietăților mecanice.

σb. Rezistența la tracțiune; δ. Alungire; HV. Duritate micro Vickers; Argint pur ordinar; Argint pur microaliat Mn

2.2 Argint sterling dur electroformat

Procesul de electroformare a argintului dur 999 este o tehnică de formare a bijuteriilor bazată pe principiul depunerii electrochimice. Prin îmbunătățirea formulării soluției de electroformare și a parametrilor precum valoarea pH-ului, temperatura de lucru, conținutul de înălbitor organic și viteza de agitare, structura internă a argintului este îmbunătățită, obținându-se o structură densă apropiată de nanocristale, ceea ce crește semnificativ rezistența și duritatea argintului. Aceasta reprezintă o descoperire și o inovație în domeniul bijuteriilor tradiționale din argint.

Conținutul de argint al argintului dur 999 electroformat nu este mai mic de 99,9%, respectând standardul de calitate pentru argintul 999, dar duritatea sa este de peste trei ori mai mare decât cea a bijuteriilor obișnuite din argint 999. Are o duritate comparabilă cu argintul 925, îmbunătățind semnificativ rezistența la deformare și la uzură a bijuteriilor din argint pur și îndeplinind cerințele pentru încrustarea pietrelor prețioase. În plus, datorită interiorului gol al bijuteriilor, volumul acestora este de patru ori mai mare decât al bijuteriilor obișnuite din argint pur la aceeași greutate, permițând crearea de forme tridimensionale și vii. Produsul are un efect tridimensional bun și prezintă o combinație între calitatea argintului pur, duritatea argintului 925 și greutatea de 1/3 a bijuteriilor tradiționale din argint (figura 4-10).

3. Sisteme din aliaj de argint pentru bijuterii

Performanța de rezistență a argintului microaliat se bazează în mare măsură pe întărirea prin deformare la rece. Cu toate acestea, odată ce bijuteriile sunt supuse căldurii în timpul unor procese precum sudarea și lustruirea, duritatea lor scade rapid, ceea ce face dificilă îndeplinirea cerințelor de producție și utilizare. Prin urmare, reducerea corespunzătoare a fineții argintului prin aliere pentru a obține un aliaj de argint cu performanțe generale bune este principala abordare pe piața bijuteriilor din argint, aliajele de argint cu un conținut de 92,5% fiind cele mai utilizate. Teoretic, toate elementele care se pot dizolva în argint pot produce un efect de întărire, dar gradul de întărire variază în funcție de diferitele elemente de aliere. În plus, multe elemente au o tendință gravă de segregare la granițele grăunților în argint. În cazul microaliajului pentru consolidarea argintului, cantitatea adăugată este foarte mică și poate servi ca elemente de aliere benefice. Cu toate acestea, odată ce conținutul lor depășește limita solubilității, poate duce la fragilizarea argintului. Elementele de aliere frecvent utilizate pentru aliajele de argint includ în principal Cu, Zn, Pd, Pt, Sn, In, Si, Ge și altele.

3.1 Aliaj Ag-Cu

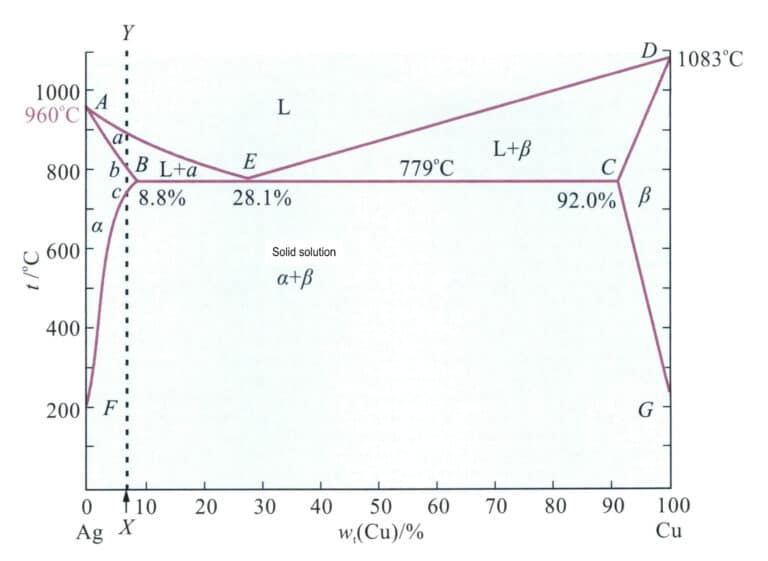

Diagrama de fază a aliajului binar Ag-Cu este prezentată în figura 4-11. Aliajul Ag-Cu este un aliaj eutectic cu un conținut de cupru la un punct eutectic de 28,1%, care apare la 779 ℃. Solubilitatea maximă a cuprului în argint este de 8,8%. În acest interval, pe măsură ce conținutul de cupru crește, punctul de topire al aliajului scade până când ajunge la temperatura eutectică a aliajului. Prin urmare, adăugarea de cupru la argint îmbunătățește performanța de turnare a acestuia. După solidificare, aliajul Ag-Cu formează soluții solide nemiscibile bogate în argint și bogate în cupru, crescând semnificativ rezistența aliajului. Tratarea prin îmbătrânire a aliajului cu soluție solidă la temperaturi scăzute poate produce în continuare consolidarea prin precipitare. Astfel, cuprul poate produce un efect vizibil de întărire în argint și poate crește temperatura de recristalizare a acestuia.

Notă: 960 ℃ reprezintă punctul de topire al argintului pur; 1083 ℃ reprezintă punctul de topire al cuprului pur; 8,8% este solubilitatea maximă a cuprului în argint; 28,1% este conținutul de cupru la punctul eutectic; 779 ℃ este temperatura eutectică; 92.0% indică faptul că solubilitatea maximă a argintului în cupru este 100%-92,0% = 8,0%; punctul A punctul E reprezintă linia liquidus; a este soluția solidă pe bază de argint; 0 este soluția solidă pe bază de cupru; G reprezintă temperatura la care solubilitatea argintului în cupru scade la 0 în condiții de echilibru.

Principalele proprietăți mecanice ale aliajului sunt prezentate în tabelul 4-6. Pe măsură ce conținutul de Cu crește, rezistența și duritatea aliajului Ag-Cu se îmbunătățesc, în timp ce alungirea scade în mod corespunzător.

Tabelul 4-6 prezintă principalele proprietăți mecanice ale aliajului Ag-Cu.

| Grad de aliaj | Duritate HB/(N/mm2) | Rezistența la tracțiune/MPa | Alungire/% | |||

|---|---|---|---|---|---|---|

| Grad de aliaj | Annea a condus statul | Stare procesată | Stare de recoacere | Stare procesată | Annea a condus statul | Stare procesată |

| 95%Ag-5%Cu | 50 | 119 | 240 | 450 | 43 | 5 |

| 92.5%Ag-7.5%Cu | 57 | 118 | 260 | 470 | 41 | 4 |

| 90%Ag-10%Cu | 64 | 125 | 270 | 450 | 35 | 4 |

| 87.5%Ag-12.5%Cu | 70 | 127 | 260 | - | 38 | 4 |

| 80%Ag-20%Cu | 79 | 134 | 310 | 500 | 35 | 4 |

| 75%Ag-25%Cu | 82 | 135 | 320 | 540 | 33 | 4 |

După adăugarea de Cu la argint, culoarea acestuia are un anumit impact. Pe măsură ce conținutul de Cu crește, reflectivitatea aliajului Ag-Cu la lumina vizibilă scade treptat (figura 4-12), iar culoarea aliajului se schimbă treptat de la alb-argintiu la roz deschis, roz și chiar roșu.

Cu este cel mai frecvent utilizat element de aliere în Ag, iar culoarea tradițională a argintului este un aliaj binar cu Cu ca element de aliere, principalele calități fiind 980 argint, 925 argint, 900 argint și 800 argint. Aliajele de argint de pe piața actuală sunt, de asemenea, bazate pe aliajul Ag-Cu ca aliaj de bază. Deși cuprul poate îmbunătăți rezistența, duritatea și performanțele de turnare ale argintului, nu îmbunătățește rezistența acestuia la întunecare și decolorare. În plus, datorită structurii bifazice a aliajului, există un efect de micro-baterie de coroziune în medii corozive, ceea ce face ca rezistența sa la coroziune să fie mai slabă decât cea a unei soluții solide de argint monofazic.

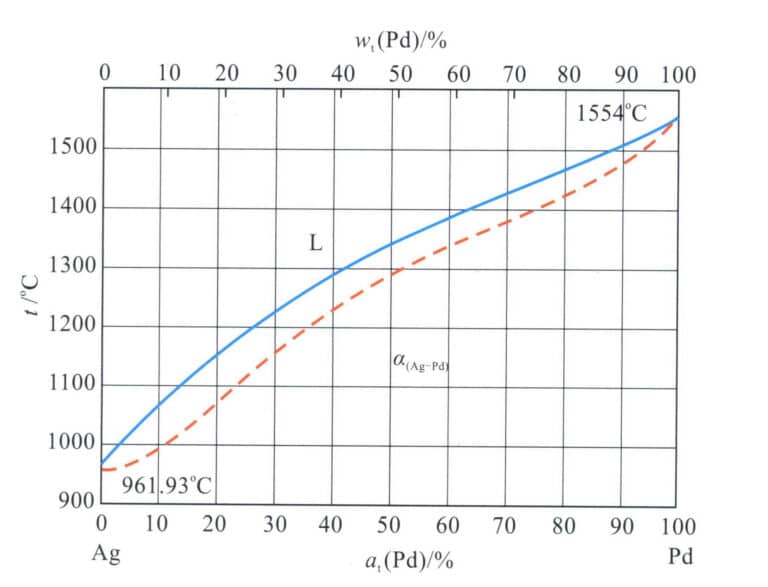

3.2 Aliaj Ag-Pd

Cercetările arată că adăugarea unei anumite cantități de metale prețioase la argint îmbunătățește în mod eficient rezistența acestuia la întunecare și decolorare. Pd este elementul metalic prețios preferat al argintului, iar figura 4-13 prezintă diagrama de fază a aliajului binar Ag-Pd.

Aliajul este infinit solubil în faze lichide și solide, formând o soluție solidă continuă. Prin urmare, efectul de întărire al paladiului asupra argintului este în general modest, după cum se arată în tabelul 4-7. Deformarea la rece poate îmbunătăți rezistența și duritatea aliajului într-o anumită măsură. Cu toate acestea, nu poate îndeplini pe deplin cerințele de rezistență pentru bijuteriile încastrate, fiind necesară adăugarea altor elemente de aliere pentru consolidarea suplimentară.

Tabelul 4-7 Principalele proprietăți ale aliajului recopt

| Grad de aliaj | Temperatura de topire /℃ | Densitate /(g/cm3) | Duritate HV/(N/mm2) | Rezistența la tracțiune /MPa | Conductivitate termică /[W/(cm⸳K)] |

|---|---|---|---|---|---|

| 95%Ag - 5%Pd | 980 ~ 1020 | 10.5 | 28 | 170 | 2.20 |

| 90%Ag - 10%Pd | 1000 ~ 1060 | 10.6 | 35 | 210 | 1.42 |

| 80%Ag - 20%Pd | 1070 ~ 1150 | 10.7 | 45 | 260 | 0.92 |

Paladiul îmbunătățește în mod eficient rezistența argintului la decolorarea cauzată de sulfuri. Pe măsură ce conținutul de paladiu crește, tendința argintului de a se păta și de a se decolora din cauza sulfurilor scade semnificativ. Cu toate acestea, punctul de topire al aliajului crește, intervalul de cristalizare se lărgește, de asemenea, iar paladiul este predispus la absorbția de gaze în timpul topirii, ceea ce sporește dificultatea topiturii și turnării, fiind necesară topirea sub vid sau protecția cu gaz inert.

Din cauza creșterii continue a prețului paladiului, adăugarea de paladiu crește semnificativ costul aliajelor de argint. Prin urmare, în ultimii ani, aplicarea paladiului în argint a scăzut considerabil, iar utilizările existente se bazează în principal pe adaosuri mici.

Copywrite @ Sobling.Jewelry - Producător de bijuterii personalizate, fabrică de bijuterii OEM și ODM

Secțiunea IV Argint Sterling și modificările sale

Sterling provine de la numele unui fabricant german de monede, Easterlings, în secolul al XII-lea. Acesta a adus în Anglia tehnici avansate de preparare a monedelor de argint și a aliajelor de argint în timpul domniei lui Henric al II-lea, creând un aliaj de argint compus din 92,5 % Arg și 7,5 % Cu. Acest aliaj a fost utilizat pe scară largă și a devenit prima marcă de aliaj de argint în Anglia secolului al XII-lea. În onoarea acestui creator de monede, aliajul a fost denumit argint sterling. Inițial, argintul sterling se referea în mod specific la aliajul 92,5Ag-7,5Cu, dar ulterior, gama de aliaje s-a extins, devenind un termen general pentru tot argintul 925. Începând cu secolul al XII-lea, argintul sterling a fost utilizat pe scară largă în argintărie și bijuterii din argint, servind în mod constant ca aliaj de calitate standard, și este cel mai vechi aliaj de argint decorativ din istorie.

1. Caracteristicile argintului Sterling

1.1 Proprietăți mecanice

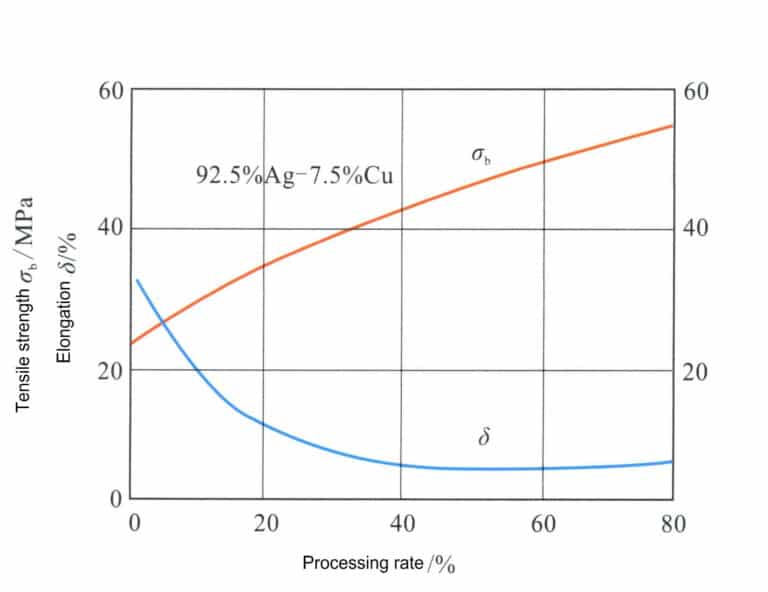

În conformitate cu figura 4-11, compoziția aliajului de argint sterling corespunde liniei punctate XY, iar punctele de intersecție cu limita de fază sunt A, B, C. Intervalul de la punctul B la punctul C este o soluție solidă unică, iar după răcirea lentă sub punctul C, o fază de soluție solidă bogată în cupru va precipita din soluția solidă. Încălzirea argintului sterling la 800 ℃ pentru tratarea soluției solide produce o singură soluție solidă, care poate oferi aliajului o ductilitate și o prelucrabilitate excelente. Tabelul 4-6 arată că rezistența și duritatea soluției solide din argintul sterling sunt semnificativ mai mari decât cele ale argintului pur. Prelucrarea la rece a argintului sterling în soluție solidă poate obține un efect bun de întărire la lucru (figura 4-14).

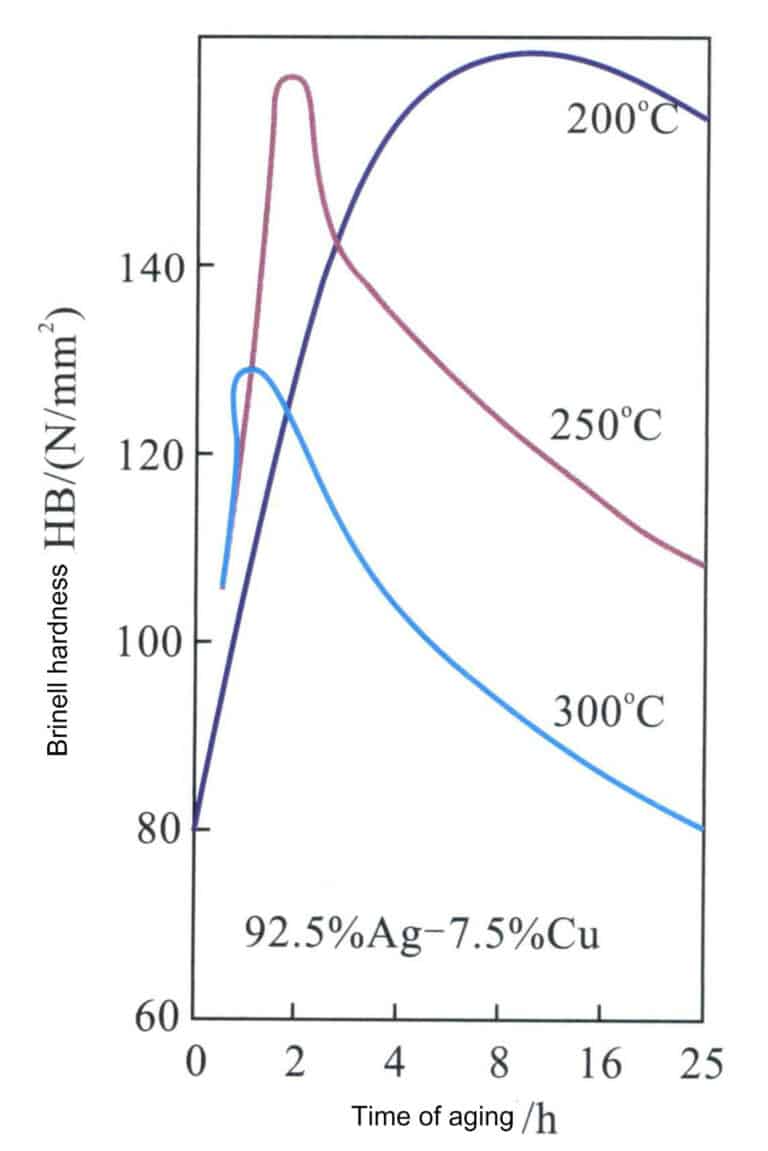

O caracteristică proeminentă a aliajului de argint sterling este caracteristica sa excelentă de întărire la îmbătrânire, care poate fi modificată prin tratament de îmbătrânire (figura 4-15). Soluția solidă de argint sterling este supusă unui tratament de îmbătrânire la 200-300 ℃, iar când temperatura de îmbătrânire este de 200 ℃, cea mai mare duritate obținută este apropiată de HV160, comparabilă cu cea a aliajului de aur 18K; cu toate acestea, este necesar un timp de îmbătrânire mai lung pentru a atinge această valoare maximă. Pe măsură ce temperatura de îmbătrânire crește, timpul de atingere a durității maxime este mult scurtat, dar duritatea maximă scade, de asemenea, în consecință. Atunci când temperatura de îmbătrânire atinge 300 ℃, efectul de întărire prin îmbătrânire a scăzut semnificativ.

1.2 Caracteristici de turnare

Temperatura lichidă a argintului sterling este de 898 ℃, iar aliajul are un punct de topire scăzut, ceea ce îl face potrivit pentru topirea într-un creuzet de grafit.

Cu toate acestea, argintul sterling absoarbe o cantitate mare de oxigen în stare topită, ceea ce pune probleme la topire și turnare. Această proprietate face ca aliajul să fie predispus la volatilizare la temperaturi ridicate sau provoacă pierderi semnificative în timpul procesului de răcire la temperaturi ridicate din cauza stropirii. Pentru argintul sterling, în lipsa unor deoxidanți suficienți, dacă nu se aplică o protecție în timpul topiturii, oxigenul se poate acumula cu ușurință, ducând la oxidarea cuprului, iar piesele turnate pentru bijuterii sunt predispuse la defecte precum porozitatea și incluziunile oxidate. Cuprul oxidat din piesele turnate poate cauza două tipuri de probleme: (1) întreaga piesă turnată poate avea incluziuni de cupru oxidat, care formează pete dure atunci când incluziunile sunt aproape de suprafață, proeminente pe suprafața lustruită; (2) incluziunile de cupru oxidat din apropierea cavităților de contracție apar ca pete tulburi moțate pe suprafața lustruită, care sunt adânci și dificil de curățat. Să presupunem că argintul topit este puternic supraîncălzit sau nu este protejat pentru o perioadă lungă de timp. În acest caz, cuprul se va oxida puternic, formând o suprafață lichidă vâscoasă, reducând fluiditatea metalului topit, ducând la o umplere incompletă în unele zone mici ale piesei turnate și, adesea, la o umplere insuficientă. Suprafața din apropierea zonei de turnare apare roșie. În plus, intervalul de cristalizare al argintului este relativ mare, ajungând la 90 ℃, cu diferențe semnificative între componentele fazei lichide și cele ale fazei solide, tinzând spre o solidificare de tip pastă, cu creștere dendritică severă, având în același timp o fluiditate mai scăzută, ceea ce duce la o tendință mai mare de porozitate prin contracție.

Pentru a preveni acumularea de oxigen în argintul topit, este esențial să se evite pe cât posibil contactul dintre metalul topit și atmosferă în timpul procesului de topire sau turnare. Prin urmare, trebuie reținute următoarele puncte.

(1) În timpul topirii în cuptoare electrice, se utilizează protecția prin vid sau gaze inerte precum argonul sau azotul pentru protecție, care pot elimina oxigenul din camera de topire și pot reduce oxidarea metalului topit.

(2) Atunci când se utilizează un pistol cu foc pentru topire, flacăra trebuie reglată la o flacără galbenă reducătoare, care să acopere întreaga suprafață lichidă pentru a preveni absorbția oxigenului de către metalul topit. În timpul topirii în cuptoare electrice, o flacără reducătoare poate fi uneori adăugată la gura creuzetului pentru a acoperi metalul topit.

(3) Se presară cărbune sau acid boric anhidru pe suprafața metalului topit; acestea plutesc pe suprafața lichidului de argint și pot proteja lichidul de argint în două moduri: a. formând o barieră între metalul topit și aer; b. reducând oxidul de cupru. Această metodă este nepotrivită pentru mașinile de turnare centrifugă, dar funcționează foarte bine pe mașinile de turnare în vid acționate manual.

(4) În metoda de mai sus, este de asemenea important să se consolideze protecția metalului topit în timpul procesului de turnare. În special atunci când se utilizează o mașină de turnare în vid pentru turnare, deoarece este o turnare manuală în condiții de vid, este necesar să se protejeze fluxul de metal topit. De obicei, se utilizează o flacără reducătoare; atunci când se plasează matrița de gips, flacăra este aprinsă, iar flacăra trebuie să acopere poarta de turnare a matriței, ceea ce poate elimina aerul din interiorul matriței.

1.3 Polizarea fenomenului "punctului roșu"

Argintul Sterling formează adesea pete roșii întunecate pe suprafață în timpul lustruirii, ceea ce afectează grav strălucirea și estetica suprafeței lustruite, precum și aderența stratului electroplacat. Acest fenomen este mai pronunțat pe suprafețele produselor care au suferit prelucrări termice, cum ar fi recoacerea și sudarea.

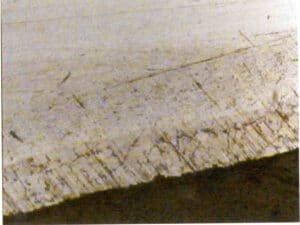

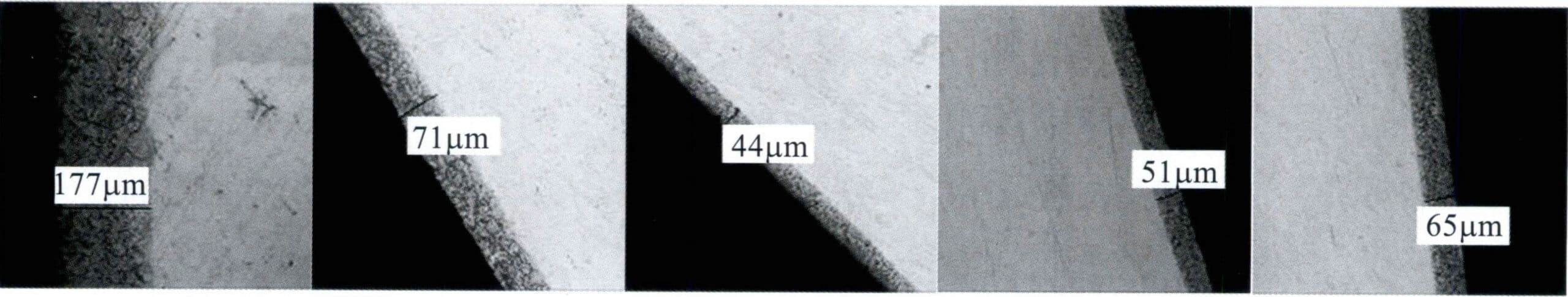

După încălzirea blocului de argint sterling la 700 ℃ timp de 1,5 ore, starea de oxidare a fost observată la microscop, dezvăluind că aliajul nu numai că a format un strat de oxid la suprafață, dar a dezvoltat și o zonă de oxidare internă sub suprafață (figura 4-16).

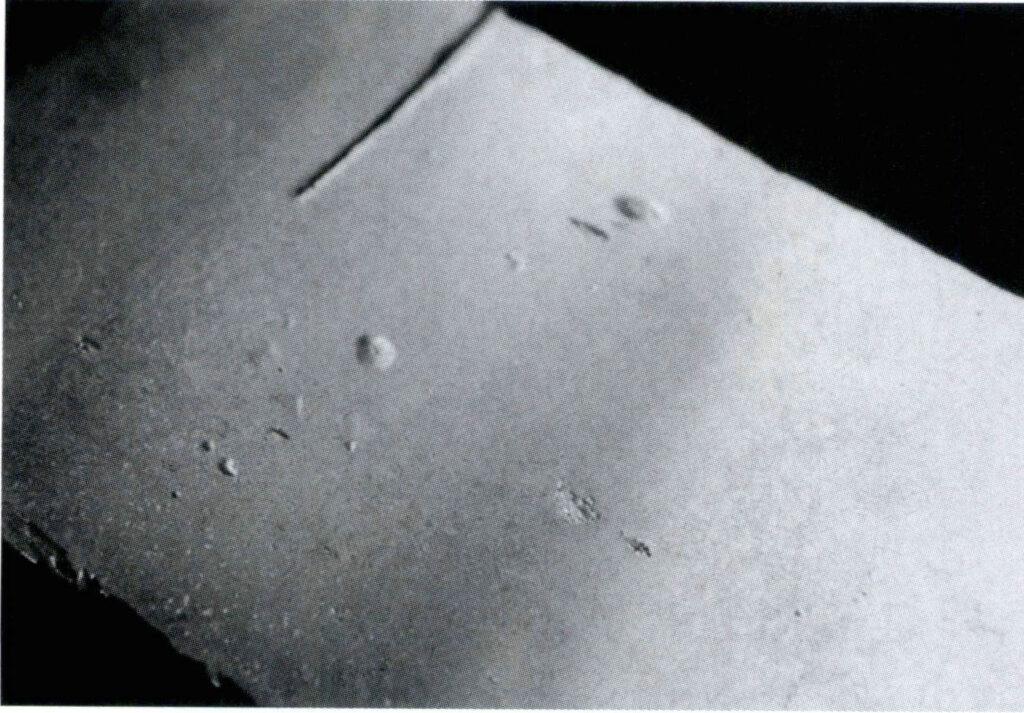

Argintul sterlină face parte din aliajul Ag-Cu. Atunci când aliajul intră în contact cu oxigenul din aer la temperaturi ridicate, oxidarea selectivă a Cu are loc numai după ce temperatura depășește 400K. Atunci când proba este scufundată în acid sulfuric diluat, stratul superficial de oxid de cupru poate fi îndepărtat. Prin urmare, după ce proba este ușor șlefuită, aceasta poate prezenta o culoare alb-argintie. Cu toate acestea, după șlefuirea suplimentară, pe suprafața șlefuită au apărut pete roșu închis, care au afectat proprietățile reflectorizante ale suprafeței argintii șlefuite (figura 4-17), indicând faptul că în acea zonă există încă produse de oxidare ale Cu.

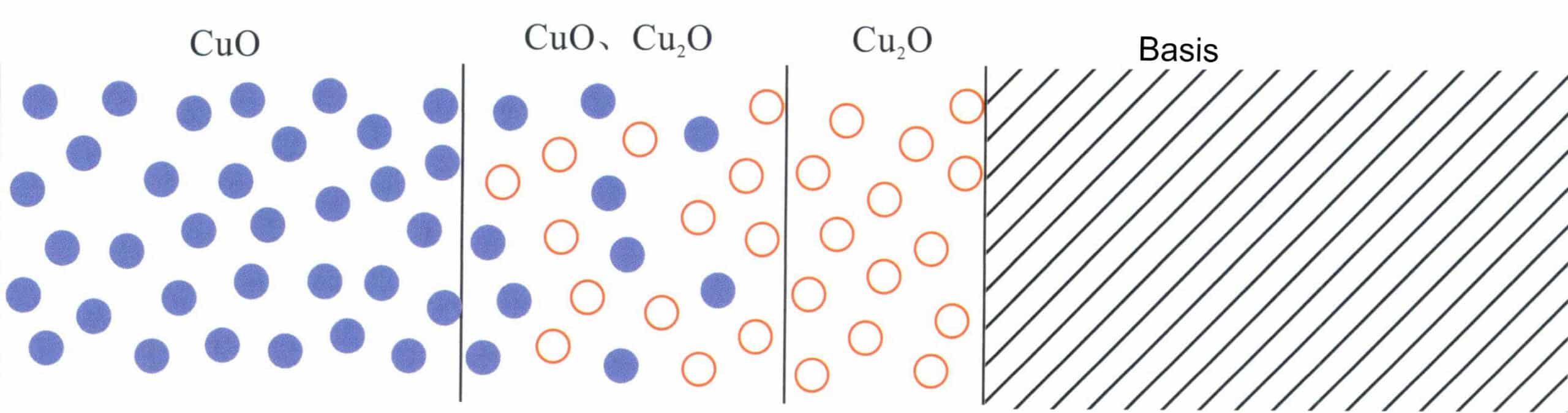

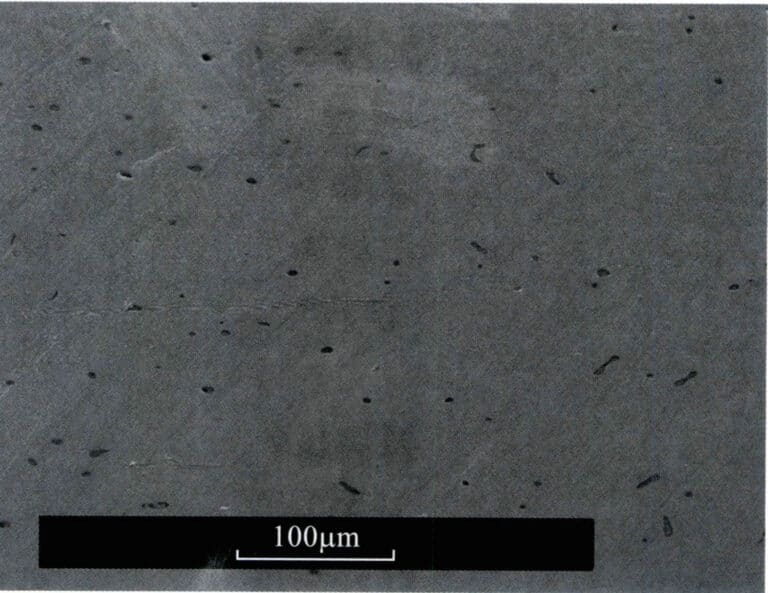

Când cuprul intră în contact cu oxigenul din aer la temperaturi ridicate, cum ar fi în timpul laminării la cald, recoacerii sau sudării, suprafața piesei de cupru se oxidează mai întâi pentru a forma Cu roșu2O și apoi se oxidează în continuare pentru a deveni CuO negru. Oxidarea cuprului nu este limitată la suprafața aliajelor de argint, ci poate pătrunde până la o anumită adâncime (figura 4-18). Conform teoriei cineticii oxidării la temperaturi înalte a aliajelor, atunci când două difuzează simultan cu Cu, trebuie să existe o acumulare a Cu2O în zona de oxidare internă, iar aliajul care nu a suferit oxidare internă la frontul de oxidare internă va prezenta o scădere a Cu. Ag are o capacitate puternică de a absorbi oxigenul și de a transporta oxigenul către interiorul metalului la temperaturi ridicate. Prin urmare, difuzia oxigenului este dominantă, iar permeabilitatea sa este mult mai mare decât cea a Cu. Prin urmare, oxigenul poate pătrunde în substratul suprafeței aliajului, generând precipitații interne de oxid. Trebuie să existe o cale directă de la oxid la suprafața aliajului pentru a elimina oxidul de cupru din substrat prin gravare acidă. Conținutul de cupru din argintul sterling este de numai 7,5%, iar structura sa este o soluție solidă bifazică, fără a forma o rețea de oxizi, ceea ce înseamnă că nu există o cale directă spre interior în timpul imersiunii cu acid, permițând ca Cu2O să rămână intactă. Prin urmare, suprafața mostrei de argint oxidat prezintă încă pete negre și neregulate, cunoscute sub denumirea de "pete roșii".

Cercetările au arătat că severitatea petelor roșii de pe suprafața argintului este strâns legată de temperatura și timpul de încălzire (figura 4-19). Cu cât temperatura de încălzire este mai ridicată și timpul de încălzire mai lung, cu atât pelicula de oxid de suprafață devine mai groasă, iar stratul intern de oxid pătrunde mai adânc în substrat, ceea ce face dificilă îndepărtarea acestuia prin metodele convenționale de lustruire.

1.4 Fenomenul de schimbare a culorii întunecate

Argintul în sine este predispus la întunecare și decolorare. Adaosul de elemente de Cu în argintul sterling nu îmbunătățește tendința aliajului de a se decolora. În plus, aliajul de argint sterling are o structură bifazică atât în stare turnată, cât și în stare matură, constând dintr-o soluție solidă bogată în argint și o soluție solidă bogată în cupru, care sunt două faze incompatibile. Diferența de potențial dintre aceste două faze formează reacții localizate de microbaterie, crescând performanța de coroziune electrochimică a aliajului de argint sterling și reducând rezistența sa la coroziune. Prin urmare, bijuteriile din argint sterling sunt predispuse la coroziune și decolorare, afectând grav calitatea aspectului podoabelor din argint.

2. Influența elementelor de aliere asupra argintului Sterling

Datorită tendinței argintului de a dezvolta pete roșii la lustruire și probleme de decolorare plictisitoare, precum și a susceptibilității la defecte metalurgice și de turnare în timpul topirii, este necesar un tratament de modificare. Acesta implică alierea pentru a îmbunătăți performanța generală, menținând în același timp proprietățile mecanice bune. Elementele comune de aliere includ Si, Zn, Sn, Ce, Ge și altele.

2.1 Impactul siliciului (Si) asupra argintului sterling

Aliajele tradiționale de argint tind să absoarbă gaze în timpul topirii și turnării, ceea ce le face predispuse la oxidare și duce la pori de gaze mai mari în piesele turnate. În partea superioară există canale de evacuare a gazului datorate absorbției gazului de solidificare, însoțite de incluziuni oxidate, iar incluziunile există, de asemenea, în interiorul pieselor turnate. Adăugarea unei cantități mici de siliciu argintului poate îmbunătăți în mod eficient tendința sa de absorbție a gazelor și rezistența la oxidare, ceea ce duce la o calitate mai bună a turnării, la reducerea defectelor porilor de gaz și a incluziunilor și la îmbunătățirea calității suprafeței după lustruire. Din punct de vedere termodinamic, valoarea energiei libere Gibbs pentru oxizii formatori de siliciu este mai mare decât cea pentru oxizii de cupru. Prin urmare, după adăugarea unei cantități adecvate de siliciu, siliciul din metalul topit reacționează preferențial cu oxigenul, reducând defectele porilor de gaz. Datorită densității scăzute și vâscozității ridicate a siliciului, acesta poate fi îndepărtat de la suprafața metalului topit cu ajutorul fluxului, odată ce plutește la suprafață. Siliciul adăugat argintului sterling contribuie, de asemenea, la îmbunătățirea rezistenței aliajului la oxidare și la decolorarea sulfurilor.

Pe măsură ce conținutul de Si crește, structura granulelor va deveni treptat mai grosieră, înrăutățind efectul de lustruire a suprafeței și ducând la apariția unui efect de "coajă de portocală" pe suprafață. Atunci când conținutul de siliciu depășește o anumită valoare, fragilitatea aliajului crește semnificativ, făcându-l predispus la fisurare în timpul prelucrării.

2.2 Influența zincului (Zn) asupra argintului Sterling

Zn poate scădea punctul de topire al argintului, crește fluiditatea topiturii, reduce defectele de contracție și face ca structura turnată să fie mai densă, dar nu are un efect semnificativ asupra dimensiunii granulelor. În calitate de element activ cu oxigenul, Zn, atunci când este adăugat argintului, reacționează preferențial cu oxigenul din metalul topit, ceea ce poate contribui la reducerea oxidării metalului topit din cauza oxigenului absorbit. Cu toate acestea, atunci când conținutul de zinc este prea ridicat, acesta poate crește cu ușurință cantitatea de incluziuni oxidate în metalul topit.

Diferența de dimensiune atomică între Zn și Ag este de 7,76%, Cu, iar diferența de dimensiune atomică cu Ag este de 11,50%, Zn. Efectul de întărire al Ag este mai puțin puternic decât cel al Cu. Atunci când Zn înlocuiește parțial Cu în argintul sterling, duritatea la turnare și la recoacere este redusă. Atunci când conținutul de Zn depășește 3,36%, duritatea de turnare a argintului sterlină este doar de aproximativ HV50, ceea ce face dificilă îndeplinirea cerințelor de încrustare a bijuteriilor și a cerințelor de rezistență la uzură. Zn are un efect negativ asupra performanței de prelucrare a aliajului, reducându-i plasticitatea. Conținutul excesiv de Zn va cauza probleme precum delaminarea, scalarea și fisurarea în timpul prelucrării.

Potențialul de electrod al Zn este mai mic decât cel al Ag și Cu, iar pe suprafața argintului Sterling se va forma spontan o peliculă de pasivare, încetinind coroziunea electrochimică și îmbunătățind rezistența aliajului la decolorarea și oxidarea sulfurilor. Pe măsură ce conținutul de Zn crește, argintul Sterling. Grosimea peliculei de oxid scade treptat. Cu toate acestea, atunci când conținutul de Zn depășește 3,5%, argintul Sterling este mai predispus la incluziuni de oxidare, ceea ce este în detrimentul rezistenței sale la coroziunea electrochimică și al performanței de decolorare anti-sulfură.

2.3 Efectul Stannum(Sn) asupra argintului Sterling

Adăugarea de Sn la argintul sterling poate reduce punctul de topire al aliajului, crește fluiditatea topiturii și reduce contracția aliajului, rezultând o structură de turnare mai densă. O cantitate mică de Sn poate, de asemenea, să rafineze structura aliajului; cu toate acestea, atunci când conținutul de Sn depășește 2%, structura aliajului prezintă o degroșare vizibilă, formând dendrite relativ mari și contracție și segregare.

În aliajele de argint sterling, înlocuirea parțială a Cu cu Sn îmbunătățește în general duritatea inițială a aliajului în stare turnată. Pe măsură ce conținutul de Sn crește, duritatea aliajului crește mai întâi și apoi scade. Atunci când conținutul de Sn se apropie de 1%, duritatea atinge valoarea sa maximă; cu toate acestea, ductilitatea aliajului este semnificativ afectată, ceea ce poate duce la fisurare în timpul prelucrării la rece.

Sn este, de asemenea, un element activ la oxigen. O anumită cantitate de Sn poate forma o peliculă densă de oxid pe suprafața aliajului, protejând substratul. Sn poate îmbunătăți rezistența la coroziune electrochimică a argintului sterling. Pe măsură ce conținutul de Sn crește, rezistența la coroziune electrochimică a aliajului se îmbunătățește. Atunci când conținutul de Sn depășește 2%, decolorarea aliajului de sulfură și rezistența la oxidare sunt îmbunătățite semnificativ.

2.4 Impactul ceriului (Ce) asupra argintului

Adăugarea elementului de pământuri rare Ce la argintul sterling are un impact semnificativ asupra structurii sale. Ce poate purifica eficient lichidul metalic și reduce conținutul de gaze. Atunci când conținutul de Ce este mai mic de 0,05%, acesta poate rafina structura granulelor, în principal pentru că Ce acționează ca un rafinător de granule în timpul procesului de solidificare a lichidului metalic, reducând gradul de porozitate de contracție și îmbunătățind densitatea în timpul recoacerii; Ce poate, de asemenea, să împiedice migrarea limitelor granulelor, menținând astfel o structură fină a granulelor.

Urmele de Ce pot îmbunătăți proprietățile mecanice ale argintului sterling, sporindu-i rezistența și duritatea, sporindu-i ductilitatea și îmbunătățind efectul de întărire la lucru al aliajului. Atunci când conținutul de Ce crește și mai mult, acesta este predispus la segregare la granițele grăunților, înrăutățind performanțele de prelucrare ale aliajului și făcându-l mai susceptibil la incluziuni de oxidare.

După adăugarea de urme de Ce, rezistența la coroziune electrochimică, rezistența la oxidare și rezistența la decolorarea cu sulfuri a argintului poate fi mult îmbunătățită. Atunci când conținutul de Ce depășește 0,075%, rezistența la coroziune a argintului sterling va scădea.

2.5 Impactul Ge asupra argintului sterling

Atunci când Ge este adăugat argintului sterlină, iar conținutul său este cuprins între 0,2 și 0,8, duritatea de turnare a argintului sterlină este mai mare, iar performanța sa de întărire la lucru, rezistența la coroziune electrochimică și rezistența la decolorare sunt toate îmbunătățite în comparație cu argintul sterlină, reflectând o performanță generală mai bună. Atunci când conținutul de Ge este prea scăzut, îmbunătățirea performanțelor argintului sterling nu este semnificativă; cu toate acestea, atunci când conținutul este prea ridicat, acesta poate provoca cu ușurință degroșarea aliajului, ducând la o scădere a performanțelor generale ale aliajului.

Secțiunea V Decolorarea și protecția argintului

Argintul și aliajele sale sunt utilizate pe scară largă în industria bijuteriilor și au o caracteristică semnificativă: se decolorează și se pătează ușor. După decolorarea aliajelor de argint, luciul suprafeței scade considerabil, afectând grav calitatea aspectului bijuteriilor și sporind dificultatea prelucrării aliajelor.

1. Motivul pentru pătarea argintului

Potențialul chimic al argintului pur este de +0,799 V, care este relativ ridicat în comparație cu potențialul standard al hidrogenului, clasificându-l ca metal inert. În condiții normale, acesta nu reacționează chimic cu acizii sau bazele, reacționând doar cu acizii concentrați puternic oxidanți (cum ar fi acidul azotic concentrat și acidul sulfuric concentrat fierbinte). Cu toate acestea, bijuteriile din argint se vor păta treptat după ce sunt purtate o anumită perioadă de timp sau chiar atunci când sunt plasate într-o cutie de depozitare pentru o anumită durată, iar argintul sterling tradițional este deosebit de predispus la pătare. Motivele pentru care argintul se ternește pot fi rezumate după cum urmează.

1.1 Decolorarea sulfurii de argint

Argintul și aliajele sale sunt predispuse la coroziune și decolorare în medii care conțin H2S, SO2, și COS. Argintul este foarte sensibil la H2S, iar atunci când concentrația de H2S în atmosferă ajunge la 0,2 x 10-9 (fracție volumică), este suficientă pentru a coroda argintul, ducând la formarea de Ag2S negru, și anume:

4Ag + 2 H2S + O2 = 2Ag2S + 2H2O

Rata de decolorare a sulfurii de argint în atmosfera de H2S urmează mecanismul cinetic de difuzie Wagner, iar atunci când conținutul de H2S crește sau când H2S coexistă cu alte gaze, cum ar fi NO2, O2, rata de decolorare a sulfurii de argint se intensifică. Valorile SO2 în aer poate fi, de asemenea, transformată în S2-pentru a forma Ag2S, provocând decolorarea argintului. Sensibilitatea SO2 nu este la fel de mare ca cea a H2S, dar când SO2 coexistă cu alte gaze, cum ar fi NO2 și O2, rata de decolorare a sulfurilor se va intensifica, de asemenea.

Argintul este foarte sensibil la soluțiile de sulfură care conțin oxigen. Decolorarea apare lent atunci când argintul este scufundat într-o soluție de Na2S fără oxigen. Cu toate acestea, dacă proba este scoasă și soluția de sulfură de sodiu atașată la suprafața argintului intră în contact cu oxigenul, proba de argint va prezenta rapid o decolorare evidentă. Cu cât este expusă mai mult timp la aer, cu atât decolorarea devine mai severă. Succesiunea schimbărilor de culoare este următoarea: argint, alb → galben → maro → albastru. Acest lucru se datorează faptului că potențialul standard de electrod al Ag (0,779 V) este mai mic decât cel al O la 1,229 V. Ag este instabil termodinamic atunci când este prezent oxigenul, mai întâi prin O2 fiind oxidat la Ag+ și apoi combinarea cu Ag+ și S2-pentru a forma un compus insolubil Ag2S. Cu cât concentrația de sulfuri este mai mare, cu atât decolorarea este mai severă. Reacția chimică a argintului în soluție apoasă de Na2S conținând oxigen este:

4Ag + 2H2O + O2 + 2S2-= 2Ag2S↓+4OH–

Aliajele Ag-Cu sunt mai predispuse la formarea sulfurilor și produc Cu2 S negru deoarece Cu este mai ușor de sulfurat decât Ag; astfel, se decolorează mai ușor decât argintul pur.

1.2 Coroziunea electrochimică în medii umede

În medii umede, starea neuniformă a suprafeței de argint (compoziție neuniformă a aliajului sau stări fizice precum tensiuni interne, netezime a suprafeței etc.) poate provoca potențiale diferite în diferite zone ale suprafeței metalice sub pelicula de apă, creând o diferență de potențial între aceste zone. Două zone adiacente cu potențiale diferite sunt conectate, pelicula de apă acționând ca un electrolit pentru transportul ionilor, iar metalul acționând ca un conductor pentru transportul electronilor, formând un ciclu electric. Se creează astfel efectul unei baterii în scurtcircuit, formându-se numeroase microbaterii de coroziune pe suprafața metalului. Structura de turnare a argintului sterling constă, în general, într-o structură bifazică formată din soluție solidă bogată în argint și soluție solidă bogată în cupru. În medii umede, faza de soluție solidă bogată în cupru devine anodul microbateriei de coroziune, făcând aliajul mai susceptibil la coroziune și decolorare. Argintul de calitate superioară poate suferi, de asemenea, coroziune electrochimică din cauza impurităților, iar în mediile umede care conțin sare, suprafața argintului se transformă adesea în clorură de argint, o substanță adezivă de culoare gri-maronie asemănătoare solului.

1.3 Efectul luminii ultraviolete asupra decolorării argintului

Lumina, ca sursă externă de energie, poate promova ionizarea ionilor metalici, accelerând astfel reacția dintre argint și mediul coroziv, adică accelerând reacția de decolorare a argintului. Atunci când suprafața stratului placat cu argint este iradiată cu lumină de diferite lungimi de undă, rezultatele sunt prezentate în tabelul 4-8. Se poate observa că stratul placat cu argint este predispus la decolorare după absorbția luminii ultraviolete, iar capacitatea lungimii de undă a luminii iradiate de a provoca decolorarea crește pe măsură ce lungimea de undă scade.

Tabelul 4-8 Efectul lungimii de undă a luminii iradiate și al timpului de iradiere asupra decolorării stratului placat cu argint

| Lungimea de undă a luminii iradiate/nm | Timp de iradiere /ore | ||||

|---|---|---|---|---|---|

| Lungimea de undă a luminii iradiate/nm | 6 | 12 | 18 | 24 | 48 |

| 253.7 | Neschimbat | Macula focală | Galben maro | maro-negru | Toate negru |

| 365.0 | Neschimbat | Neschimbat | Neschimbat | Galben | - |

| Lumina soarelui | Neschimbat | Neschimbat | Neschimbat | Macular localizat | - |

Conform rezultatelor spectroscopiei fotoelectronice cu raze X și analizei spectroscopiei Auger, schimbarea de culoare a stratului placat cu argint sub lumină ultravioletă este compusă în principal din Ag2O, AgO, AgCl și compușii de argint corespunzători.

2. Modalități de prevenire a decolorării argintului

În ceea ce privește decolorarea argintului și a aliajelor sale, au fost efectuate numeroase cercetări atât la nivel național, cât și internațional cu privire la modul de îmbunătățire a rezistenței argintului la decolorare. Din perspectiva promovării rezistenței la decolorare, acestea pot fi rezumate în două categorii principale: tratamentul de modificare a suprafeței aliajelor de argint și dezvoltarea aliajelor de argint rezistente la decolorare.

2.1 Tehnologia de modificare a suprafeței pentru a preveni decolorarea argintului

Modificarea suprafeței presupune utilizarea unor metode chimice sau fizice pentru a forma o peliculă inertă pe suprafața bijuteriilor din argint, izolând substratul de argint de mediile corozive din mediu, blocând reacțiile dintre lumină, oxidanți, mediile corozive și argint și prevenind apariția decolorării. În funcție de tipul de peliculă formată, modificarea suprafeței poate fi clasificată în câteva tipuri principale: galvanizare, imersie, pasivare chimică, pasivare electrochimică, pasivare prin adsorbție organică, acoperire cu rășină și pelicule autoasamblate.

Placarea cu rodiu este cea mai utilizată metodă de modificare a suprafeței pentru bijuteriile din argint. Prin aplicarea unei pelicule subțiri de rodiu pe suprafața bijuteriilor, se poate obține un aspect strălucitor, de oglindă, iar stratul de rodiu are duritate ridicată și stabilitate chimică bună, ceea ce poate spori rezistența la uzură și la decolorare a bijuteriilor din argint. Cu toate acestea, din cauza costurilor de producție și a efectului de strălucire a suprafeței, stratul de rodiu de pe bijuterii este de obicei foarte subțire și se poate uza ușor în timpul utilizării, pierzându-și efectul protector.

Metodele de pasivare chimică sau de pasivare electrochimică pot forma o peliculă anorganică de pasivare pe suprafața argintului. Pasivarea cu cromat este o metodă de pasivare chimică frecvent utilizată pentru bijuteriile artizanale din argint, care generează un strat de oxid de argint și cromat de argint într-o soluție acidă sau alcalină care conține compuși de crom hexavalent. Pasivarea electrochimică utilizează principiul reducerii catodice pentru a genera un strat de film compus din cromat de argint, acid cromic, cromat de argint bazic și acid cromic bazic pe suprafața argintului. Aceste straturi de film au efecte bune de pasivare, pot reduce energia liberă a suprafeței aliajului și servesc la prevenirea decolorării, neavând în același timp un impact semnificativ asupra aspectului meșteșugurilor din argint. Cu toate acestea, printre probleme se numără necesitatea ca stratul de film să fie mai nedens, stabilitatea mecanică slabă, structura complexă, dificultatea de a acoperi marginile și impactul asupra mediului.

Aplicarea unor metode precum imersia, pulverizarea și acoperirea pentru a forma o peliculă protectoare organică pe suprafața argintului poate îmbunătăți performanțele antialunecare ale acestuia, iar în acest domeniu s-au efectuat numeroase cercetări atât la nivel național, cât și internațional. Benzotriazolul, tetrazoliul și diverși compuși cu conținut de sulf pot forma complexe pe argint. Se pot forma pelicule compozite și se adaugă unii polimeri solubili în apă pentru a crea agenți de peliculă, dar stratul de peliculă rezultat trebuie să fie mai dens, iar efectul anti-argintiu ar putea fi mai bun. Unii agenți de protecție sunt agenți antialunecare solubili în ulei pe bază de parafină și săruri de amoniu cuaternare cu lanț lung, care pot forma un strat lubrifiant solid pe suprafața argintului, oferind un efect antialunecare bun. Cu toate acestea, rezistența lor la coroziunea în soluție este slabă, iar utilizarea benzinei fierbinți ca solvent prezintă riscuri semnificative. În plus, după aplicarea unui strat de ceară pe suprafață, strălucirea și reflectivitatea aliajului vor fi mult reduse. Pulverizarea lacului acrilic, a lacului poliuretanic și a lacului transparent siliconic organic pe suprafața aliajelor de argint poate spori capacitatea lor de combatere a ruginii. Cu toate acestea, stratul de acoperire trebuie să aibă, de asemenea, o grosime suficientă pentru a oferi un anumit efect anti-alunecare, care poate afecta, de asemenea, aspectul bijuteriilor artizanale din argint.

Agenții de protecție tradiționali nu reușesc să protejeze bine lacunele bijuteriilor artizanale din argint, în timp ce sistemele de autoasamblare moleculară, cum ar fi alchil tiolii, organ silanii și bazele Schiff, pot forma filme protectoare pe suprafața bijuteriilor din argint. Aceste filme au caracteristici precum structura densă și uniformă, nu sunt afectate de forma suprafeței substratului, nu conțin impurități metalice și nu afectează aspectul substratului, demonstrând o capacitate excelentă de combatere a ruginii pentru argint, ceea ce le face unul dintre procesele promițătoare pentru tratarea suprafeței bijuteriilor din argint ruginit.

În general, procesele de modificare a suprafeței au caracteristici precum costuri reduse, procese simple și practice și o anumită performanță antialunecare. Cu toate acestea, din cauza subțimii filmului generat, substratul de argint expus va intra în contact cu medii corozive și se va păta odată ce este zgâriat.

2.2 Aliaje de argint antialunecare prin aliere globală

Încă din 1927, Biroul Național de Standarde din Statele Unite a propus, în urma cercetărilor, că nu există nicio altă modalitate de a preveni complet reacția de sulfurare a argintului, cu excepția cazului în care este aliat cu alte elemente din metale prețioase. Pentru a suprima formarea sulfurilor de argint, este necesar să se formeze aliaje cu 40% paladiu, 70% aur sau 60% platină. Cu toate acestea, este incontestabil că îmbunătățirea rezistenței la pătare a aliajelor de argint prin aliere este încă o metodă necesară și eficientă. Multe țări din întreaga lume încă se străduiesc să dezvolte noi tipuri de aliaje de argint rezistente la pătare, obținând unele rezultate de cercetare. Principalele elemente de aliere care formează aliaje de argint rezistente la pătare pot fi clasificate în trei categorii.

(1) Alierea cu metale prețioase.

Dintre toate elementele metalice prețioase, argintul are proprietăți chimice relativ active. Adăugarea de elemente din metale prețioase cu potențiale chimice mai ridicate, cum ar fi Au, Pd și Pt, poate îmbunătăți potențialul de electrod al aliajelor de argint și le poate spori rezistența la pătare. De exemplu, adăugarea a 5% Pd la argintul sterling a îmbunătățit semnificativ rezistența la pătare a aliajului de argint, care nu a prezentat decolorare sau coroziune semnificativă după zece zile într-o atmosferă de clor sau amoniac. Alungirea aliajului este cuprinsă între 15 și 26 de centimetri și poate fi produsă prin metode convenționale de turnare și formare mecanică. În mod similar, în seria de aliaje de argint rezistente la pătare care conțin platină, atunci când conținutul de Pt este de 1%, rezistența la pătare este de peste trei ori mai mare decât cea a argintului sterling; atunci când conține Pt 3,5%, rezistența la pătare este de peste șase ori mai mare decât cea a argintului sterling; atunci când conține Pt 5%, rezistența la pătare este de peste opt ori mai mare decât cea a argintului sterling. Aliajele de argint care conțin platină pot rafina semnificativ dimensiunea granulelor, crescând în același timp duritatea; aliajul are, de asemenea, o plasticitate excelentă; sporește strălucirea aliajului, apropiindu-se de culoarea platinei și previne apariția petelor roșii. Aliajul cu metale prețioase crește semnificativ costul materialului de argint rezistent la pătare, iar aplicarea sa pe piață este relativ limitată.

(2) Alierea cu metale de pământuri rare.

Numeroase studii au arătat că adăugarea de urme de elemente de pământuri rare la argint sau la aliaje de argint contribuie la îmbunătățirea rezistenței aliajului la decolorarea prin sulfurare. Cele mai utilizate elemente de pământuri rare includ ytriul (Y), ceriul (Ce), lantanul (La) etc. De exemplu, atunci când se adaugă elemente de pământuri rare la argintul pur, dacă conținutul de pământuri rare este mai mic de 0,11%, acesta poate prezenta o rezistență mai bună la decolorarea prin sulfidare decât argintul pur. Adaosul de elemente de pământuri rare rafinează granulația structurii de recristalizare deformată la rece, iar faza a doua dispersată a compusului argint-pământuri rare formată prin fragmentare și reagregare întărește în mod eficient aliajul de argint și îmbunătățește stabilitatea termică a aliajului, demonstrând o rezistență ridicată la înmuierea prin îmbătrânire. Majoritatea argintului rezistent la pătare dezvoltat la nivel național a ales elemente de pământuri rare ca elemente de aliere.

(3) Alierea cu alte elemente active cu oxigen.

Adăugarea de elemente active la oxigen, precum Zn, Si, Sn, In și Ge la aliajul Ag-Cu poate îmbunătăți rezistența la decolorare prin sulfurare și oxidare a aliajelor de argint. Acesta este în prezent cel mai comun tip de aliaj de argint rezistent la pătare de pe piață. Italia, Statele Unite, Germania și alții au dezvoltat diverse umpluturi din aliaj de argint rezistent la pătare, obținând efecte de decolorare prin sulfidare care ajung de peste cinci ori mai mari decât cele ale argintului sterling. Principiul rezistenței sale la pătare: aceste elemente aparțin elementelor active cu oxigen, iar oxizii lor au o energie liberă mai mică decât oxizii de cupru, cu o afinitate mai puternică pentru oxigen, permițând formarea de oxizi mai stabili. Înainte de a forma Ag2S, acești oxizi formează un strat protector dens, acționând ca o barieră pentru a proteja matricea de argint.

Secțiunea VI Evaluarea performanței și probleme comune ale argintului rezistent la pătare

1. Evaluarea performanței argintului antialunecare

Pe piață au apărut diverse materiale de umplere cu argint anti-discolorare, cu performanțe foarte diferite. Este necesară adoptarea unor metode adecvate de evaluare a performanțelor acestora, oferind o bază pentru selectarea materialelor de umplere adecvate.

1.1 Metode de evaluare a performanței împotriva decolorării

Performanța împotriva decolorării este unul dintre cei mai importanți indicatori de performanță ai aliajelor de argint, incluzând în principal rezistența la decolorarea sulfurilor și petele roșii oxidative, care trebuie testate prin experimente.

1.1.1 Metoda de evaluare a rezistenței la decolorarea sulfurilor

În funcție de condițiile și locațiile utilizate în experiment, acesta este împărțit în metode de testare în aer liber și în laborator.

(1) Metoda de testare în aer liber

Metoda de testare în aer liber presupune plasarea probelor de aliaj de argint într-un mediu real pentru a observa timpul în care probele rămân neschimbate în culoare și fenomenele specifice de schimbare a culorii care apar pentru a evalua rezistența aliajului la schimbarea culorii. Această metodă poate reflecta cu mai multă acuratețe rezistența aliajului la schimbarea culorii, dar are propriile sale dezavantaje: (1) timpul de obținere a rezultatelor testelor este relativ lung; de exemplu, în anumite medii, aliajele cu o bună rezistență la coroziune pot dura ani de zile pentru a da rezultate; (2) reproductibilitatea rezultatelor este scăzută. Datorită diferențelor dintre regiuni și perioade, mediul natural variază într-o anumită măsură. Prin urmare, rezultatele aceluiași aliaj testat în regiuni diferite vor diferi semnificativ; chiar și în aceeași regiune în momente diferite, rezultatele testelor vor varia, de asemenea.

Din cauza duratei lungi de testare în medii naturale, se utilizează uneori metode de coroziune accelerată pentru a obține rezultate mai rapide. De exemplu, acestea sunt plasarea aliajului în medii dificile, cum ar fi în apropierea atelierelor de galvanizare sau a gazelor de ardere din cazane sau expunerea acestuia la radiațiile ultraviolete din atmosferă pentru testare. Cu toate acestea, aceste metode sunt ușor afectate de poluarea mediului și de alți factori, ceea ce duce la diferențe semnificative în ceea ce privește gradul de similitudine, autenticitate și reproductibilitate a rezultatelor testelor în comparație cu schimbarea naturală a culorii coroziunii. Prin urmare, acestea nu sunt recomandabile.

(2) Metoda de testare în laborator

În funcție de mediul coroziv utilizat în testele de laborator, acestea pot fi împărțite în două metode: teste în fază lichidă și teste în fază gazoasă.

(2.1) Metoda de testare în fază lichidă.

Metodele cele mai frecvent utilizate sunt metoda soluției de sulfură și metoda imersiei în sudoare artificială. Prima presupune imersarea probei într-o soluție de sulfură de sodiu sau sulfură de amoniu la o anumită concentrație, folosind metoda Tuccillo-Nielsen, care este destul de generală. Proba este fixată pe o roată rotativă și este scufundată periodic într-o soluție de concentrație 0,5% sau 2% Na2S la o viteză de 1r/min. Acesta poate detecta în mod eficient rezistența la decolorare a aliajelor de argint sub acțiunea soluției oxigenate de sulfură de sodiu. Acesta din urmă presupune prepararea transpirației artificiale în conformitate cu standardele relevante, scufundarea eșantionului în transpirație cu o anumită valoare a pH-ului și temperatură, de obicei în jur de pH 6,5, la o temperatură de 30 ℃ sau 37 ℃. În timpul testului de imersie, este necesar să se mențină stabilitatea temperaturii soluției, iar eșantionul și eșantionul de comparație trebuie testate în aceleași condiții. Modificările de culoare ale probei de comparație după diferite perioade de imersie pot fi măsurate cu exactitate folosind un colorimetru pentru a determina gradul de decolorare a probei.

(2.2) Metoda de testare în fază gazoasă.

Utilizarea metodelor de testare în fază gazoasă pentru a examina rezistența la decolorare a aliajelor de argint și a acoperirilor de argint a devenit destul de comună, formând standarde internaționale și naționale. Testele în fază gazoasă pot fi efectuate în gaz static sau în gaz curgător. Gazul conține substanțe care pot provoca decolorarea materialelor din aliaj de argint, cum ar fi H2S, SO2, Cl2, și NO2, care poate fi un singur gaz sau un amestec de două sau mai multe gaze; gazul poate fi introdus sau generat prin reacții chimice. Metodele comune de testare a fazei gazoase includ în principal:

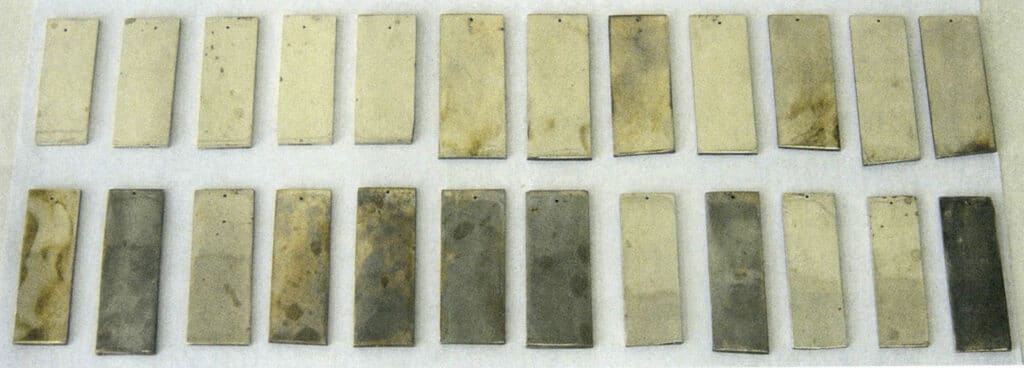

A. H2Metoda de testare S. Această metodă utilizează H2S pentru a efectua teste de coroziune accelerată, utilizate pe scară largă în industria electronică pentru evaluarea rezistenței la decolorare a componentelor electronice și a materialelor de contact electric, cu mai multe standarde naționale și internaționale. Aceste standarde includ cele care utilizează concentrații mari de H2S, precum și cele cu concentrație scăzută. Cu toate acestea, nu există un standard de testare specific pentru rezistența la decolorare în industria bijuteriilor, ceea ce conduce la diverse practici, unele făcând trimitere la standardele industriei electronice pentru testare, în timp ce altele își aleg condițiile de testare. O metodă de testare tipică este metoda tioacetamidei (TAA), care este un standard strict pentru măsurarea bijuteriilor din argint, corespunzător standardului internațional Metallic Coatings-Thioacetamide corrosion test (testul TAA) (BS EN ISO 4538-1995). Datorită concentrației ridicate de H2S, unele suprafețe ale aliajelor de argint sunt predispuse la decolorare, iar stratul de film de coroziune se poate desprinde și desprinde, ceea ce poate afecta într-o anumită măsură precizia și reproductibilitatea rezultatelor. Condițiile de decolorare ale diferitelor tipuri de aliaje de argint după expunerea la H2S timp de 3 ore sunt comparate după cum se arată în figura 4-20, unde concentrația de H2S este de 13 x 10-6, umiditatea relativă este de 75%, iar temperatura este de 30 ℃.

B. SO2 Metoda de testare. SO2 Poate accelera coroziunea aliajelor de argint, metodele tipice includ "Testul de coroziune a metalelor și a altor acoperiri anorganice în condiții de condensare a dioxidului de sulf", care utilizează un anumit volum, cameră de testare acrilică închisă încălzită, introducând o anumită concentrație de SO2 testat pe parcursul a trei cicluri (expunere necontinuă). Folosind un singur gaz SO2 gazul pentru testarea coroziunii are un ciclu de testare mai lung, iar evaluarea rezultatelor coroziunii între probe este oarecum dificilă.

C. Metoda de testare cu gaz mixt. Produsele de coroziune ale acestei metode sunt relativ apropiate de condițiile reale, iar rezultatele testelor sunt relativ stabile. Această metodă este efectuată într-un mediu de testare special conceput, cu umiditate de 75%, temperatură de 25 ℃, H2S, și concentrații de 0,8mg/L, SO2, și 3mg/L, actualizate de trei ori pe oră. Japonia a inventat o metodă de coroziune accelerată cu gaz mixt pentru testarea stării de coroziune a aliajelor de argint din dispozitivele electronice, compusă din aer, H2S și NO2, unde H2S este principalul factor care cauzează decolorarea, iar NO2 acționează ca un catalizator pentru a accelera reacția dintre argint și H2S, permițând formarea produselor de coroziune într-un timp mai scurt.

1.1.2 Metoda de evaluare a performanței petelor roșii antioxidante

În general, există două metode de evaluare a performanței petelor roșii anti-oxidare ale aliajelor de argint. (1) Introduceți eșantionul într-un cuptor electric pentru încălzire, controlând atmosfera, temperatura de încălzire și timpul de izolare, apoi luați o secțiune transversală a eșantionului pentru a observa filmul de oxidare la microscop (Figura 4-21). Se lustruiește eșantionul și se observă starea petelor roșii de pe suprafața lustruită. Această metodă poate controla în mod stabil condițiile de testare, iar precizia testului este relativ bună. (2) Se încălzește eșantionul cu o torță până la o anumită temperatură, apoi se oprește încălzirea și se lasă eșantionul să se răcească în mod natural până la temperatura camerei, repetând operațiunea de mai sus de mai multe ori, luând o secțiune transversală a eșantionului pentru a observa starea peliculei de oxidare și lustruind pentru a observa starea petei roșii de pe suprafața eșantionului; această metodă are un factor uman mai mare.

1.2 Evaluarea performanței procesului