Ce face ca bijuteriile din aliaje cu punct de topire scăzut să fie unice: Un ghid pentru producție și îngrijire

Descoperiți arta meșteșugului: În lumea bijuteriilor din aliaje cu punct de topire scăzut

Aliajele cu punct de topire scăzut sau fuzibile sunt aliaje binare, ternare sau cuaternare compuse din elemente metalice precum plumb, staniu, bismut și cadmiu. Caracteristicile lor includ un ton de culoare rece gri-albăstrui sau alb-argintiu, punct de topire scăzut, topire ușoară, turnare simplă, calitate moale a aliajului și ușurință de sculptură, ceea ce le face utilizate pe scară largă pentru crearea de ornamente artizanale cu design complicat.

Datorită punctului lor de topire relativ scăzut, aliajele de zinc sunt, de asemenea, introduse cu aliaje fuzibile. Bijuteriile din aliaje de zinc reprezintă un alt tip important de material popular de bijuterii realizat din aliaje cu punct de topire scăzut, principalele tipuri de aliaje de zinc utilizate pentru bijuterii fiind aliajele zinc-aluminiu, aliajele zinc-aluminiu-magneziu și aliajele zinc-aluminiu-cupru.

Broșă din aliaj de zinc

Tabla de conținut

Secțiunea I Accesorii din aliaje cu punct de topire scăzut

1. Introducere în câteva elemente metalice tipice cu punct de topire scăzut

(1) Staniu

Staniul este al patrulea metal rar, după platină, aur și argint. Simbolul său chimic este Sn, iar numărul său atomic este 50, greutatea atomică este 119, densitatea este 7,31g/cm3, iar punctul de topire este de 232 ℃. Staniu este un metal alb-argintiu, ductil, cu un coeficient scăzut de frecare, foarte moale, și are plasticitate și ductilitate bună. Rata de alungire a staniului turnat la 17 ℃ este de 45%-60%, rezistența la tracțiune este de 25-40MPa, iar rezistența la curgere este de 12-25MPa. Staniul este oxidat rapid în aer de oxigen, apă și dioxid de carbon, formând un film protector pe suprafața sa. Datorită caracteristicilor sale non-alunecătoare, non-oxidante și non-toxice, staniul este foarte potrivit pentru contactul cu corpul uman. Având în vedere costul ridicat al aurului și tendința argintului de a se păta, bijuteriile lucrate cu staniu prezintă multe avantaje. Acesta este recunoscut ca fiind unul dintre materialele excelente pentru bijuterii în afara aurului și argintului, prezentând atât un aspect de înaltă calitate, cât și proprietăți metalice bune.

În staniu pur comercial, conținutul total de impurități nu depășește 0,25%, iar în standardul ASTMB-339, conținutul minim de staniu necesar pentru lingourile de staniu clasa A este de 99,8%. Staniu are performanțe slabe de tăiere și tinde să se lipească de unelte, astfel încât produsele din staniu nu sunt potrivite pentru prelucrarea mecanică și modelare, dar sunt potrivite pentru formarea sub presiune și turnare.

China dispune de resurse abundente de staniu, cu rezerve dovedite de peste 3 milioane de tone, reprezentând aproximativ o treime din rezervele totale ale lumii.

(2) Plumb

Plumbul este unul dintre cele mai vechi metale utilizate de oameni, având simbolul chimic Pb, greutatea atomică de 207 și numărul atomic de 82, fiind cel mai mare număr atomic dintre toate elementele chimice stabile. Densitatea este de 11,33g/cm3, iar punctul de topire este de 327 ℃. Plumbul este un metal greu alb-argintiu de culoare albastră, moale, cu rezistență scăzută la tracțiune și un metal ductil din grupa principală. Plumbul are patru izotopi stabili în natură: plumb-204, plumb-206, plumb-207 și plumb-208, precum și mai mult de 20 de izotopi radioactivi. Plumbul metalic este oxidat rapid în aer de oxigen, apă și dioxid de carbon, formând o peliculă protectoare pe suprafața sa; atunci când este încălzit, plumbul poate reacționa rapid cu oxigenul, sulful și halogenii; plumbul este aproape inert cu acidul clorhidric rece și acidul sulfuric rece, dar poate reacționa cu acidul clorhidric cald sau concentrat și cu acidul sulfuric; plumbul reacționează cu acidul nitric diluat, dar nu reacționează cu acidul nitric concentrat; plumbul se poate dizolva lent în soluții puternic alcaline. Plumbul și compușii săi sunt foarte toxici pentru organismul uman și se pot acumula în organism.

(3) Antimoniu

Antimoniul este un solid fragil, alb-argintiu lucios, cu simbolul chimic Sb, numărul atomic 51, greutatea atomică 121,76, punctul de topire de 631 ℃ și densitatea de 6,65g/cm3. Antimoniul a fost descoperit în antichitate, cu un conținut de 1×10-6 în scoarța terestră, iar abundența sa în scoarța terestră există în principal sub forma elementului în sine sau a stibnitei și valentinitei. Antimoniul are doi alotropi: varianta galbenă este stabilă numai la -90 ℃; varianta metalică este forma stabilă a antimoniului. Antimoniul reacționează cu apa pentru a elibera hidrogen gazos numai atunci când este fierbinte; la temperaturi ridicate, poate reacționa cu oxigenul pentru a forma trioxid de antimoniu, care este un oxid amfoteric, puțin solubil în apă, dar solubil în acizi și baze; poate reacționa cu acidul azotic concentrat.

(4) Bismut

Bismutul este un metal alb-argintiu care este fragil și ușor de zdrobit, cu simbolul chimic Bi, numărul atomic 83, greutatea atomică 209, punctul de topire de 271 ℃ și densitatea de 9,81g/cm3. Conținutul de bismut din scoarța terestră este de 20×10-6și există în principal în natură sub formă de elemente sau compuși, cu doi alotropi, dar un singur izotop stabil. Bismutul reacționează cu aerul atunci când este fierbinte; bismutul poate reacționa direct cu sulful și halogenii; este insolubil în acizi neoxidanți, dar solubil în acid azotic și acid sulfuric concentrat fierbinte. O caracteristică tipică a bismutului este că volumul său crește atunci când trece de la starea lichidă la cea solidă, ceea ce înseamnă că se dilată la solidificare.

(5) Cadmiu

Cadmiul este un metal lucios, moale, de culoare alb-argintie sau gri-plumb, ductil, simbolul elementului chimic este Cd, numărul atomic este 48, greutatea atomică este 112, iar densitatea este 8,64 g/cm3, punctul de topire este de 321 ℃. Cadmiul are 8 izotopi naturali stabili și 11 izotopi radioactivi artificiali instabili. Își pierde rapid strălucirea în aer și este acoperit cu un strat de peliculă de oxid, care împiedică oxidarea ulterioară. Este insolubil în apă și solubil în majoritatea acizilor.

(6) Zinc

Zincul este un metal alb-albăstrui cu o densitate de 7,14g/cm3 și punctul de topire de 419,5 ℃. Este relativ fragilă la 100-150 ℃, se înmoaie și devine din nou fragilă după ce depășește 200 ℃.

Zincul are proprietăți chimice active. În aer, la temperatura camerei, pe suprafață se formează un strat subțire și dens de carbonat de zinc bazic, care împiedică oxidarea ulterioară. Datorită formării ușoare a unui film protector pe suprafața zincului la temperatura camerei, cea mai mare utilizare a acestuia este în industria galvanizării. Când temperatura atinge 225 ℃, zincul se oxidează puternic. Când arde, emite o flacără de culoare albastru-verzuie. Zincul este ușor solubil în acid și poate înlocui cu ușurință aurul, argintul, cuprul etc. din soluție.

Zincul are proprietăți reducătoare puternice și poate elibera hidrogen gazos inflamabil în contact cu apa, acizii sau hidroxizii metalelor alcaline. Reacțiile cu oxidanți sau sulf pot provoca combustii sau explozii. Pulberea de zinc poate forma amestecuri explozive cu aerul, care pot fi ușor aprinse de o flacără deschisă, ducând la explozii, iar praful umed se poate autoîncălzi și aprinde ușor în aer.

Cele câteva elemente tipice de aliaj cu punct de topire scăzut de mai sus sunt prezentate în tabelul 4-1.

Tabelul 4-1 Câteva elemente tipice ale aliajelor cu punct de topire scăzut

| Denumirea elementului | Simbolul elementului | Numărul atomic | Greutatea atomică | Densitate /g - cm-3 | Punct de topire/℃ |

|---|---|---|---|---|---|

| Antimoniu | Sb | 51 | 121. 76 | 6.65 | 631 |

| Bismut | Bi | 83 | 209 | 9.81 | 271 |

| Cadmiu | Cd | 48 | 112 | 8.64 | 321 |

| Plumb | Pb | 82 | 207 | 11. 33 | 327 |

| Staniu | Sn | 50 | 119 | 7.31 | 232 |

| Zinc | Zn | 30 | 65 | 7. 14 | 419. 5 |

2. Aliaje tipice cu punct de topire scăzut

2.1 Aliaj de staniu

Staniul are trei alotropi: staniu alb, staniu gri și staniu fragil. Cel mai comun este staniul alb, care este alb-argintiu, dar sub 13 ℃, se transformă în staniu cenușiu pulverulent, un fenomen cunoscut sub numele de "pestă de staniu". Pentru a evita această situație, la staniu se pot adăuga elemente de aliere precum antimoniu, bismut, plumb și cadmiu pentru a preveni apariția "dăunătorilor de staniu". În plus, adăugarea de elemente de aliere poate îmbunătăți proprietățile mecanice ale staniului și performanțele de turnare.

(1) Efectul elementelor de aliere asupra proprietăților aliajelor de staniu

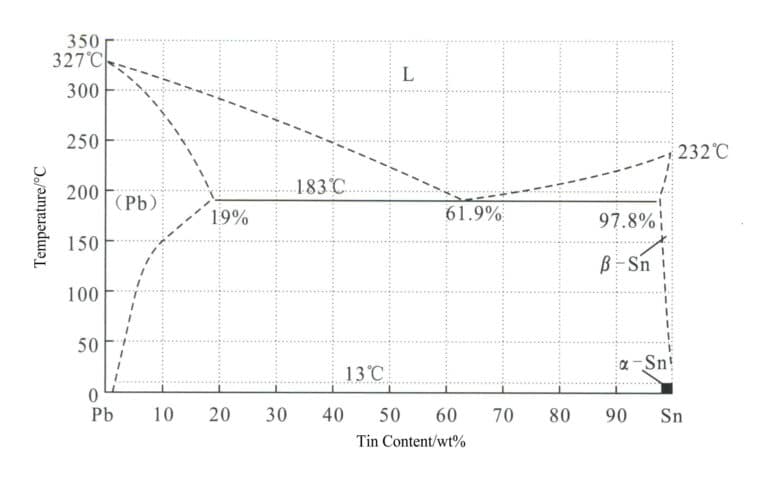

① Plumb. Staniul și plumbul formează un aliaj eutectic binar tipic, așa cum se arată în diagrama de fază din figura 4-1, cu o temperatură eutectică de 183 ℃ și un punct eutectic de 38,1 ℃Pb. Acesta scade punctul de topire, îmbunătățește performanța de turnare a aliajelor de staniu, are o fluiditate bună, reduce porozitatea, rafinează granulele și scade capacitatea termică specifică și conductivitatea termică a aliajelor de staniu. Plumbul crește duritatea staniului, în timp ce ductilitatea aliajului rămâne intactă. Plumbul este un element toxic, iar conținutul ridicat de plumb poate afecta luciul suprafeței aliajului.

② Antimoniu. Antimoniul crește rezistența și duritatea aliajelor de staniu, reduce ductilitatea, se extinde în timpul solidificării, ajută la replicarea suprafețelor și ajută la crearea unor litere clare și ascuțite. Cu toate acestea, aduce, de asemenea, problema decolorării suprafețelor de placare. Solubilitatea solidă a antimoniului în staniu atinge un maxim de 10,4% la 246°C. Solubilitatea solidă a antimoniului la temperatura camerei este de aproximativ 2%. Un conținut de antimoniu de 20% sau mai mic atunci când aliajul are ductilitate poate fi prelucrat, dar nu își pierde strălucirea frumoasă. Prin urmare, adăugarea unei cantități adecvate de staniu la aliaj poate obține o anumită duritate, făcându-l prelucrabil fără a-și pierde forma.

③ Bismut. Este un metal fragil, roșu pal, cu un luciu ridicat și se extinde la solidificare, ceea ce este mai pronunțat decât alte metale. Bismutul contribuie la reducerea contracției de solidificare a aliajelor și îmbunătățește performanța de replicare a suprafeței. Cu toate acestea, bismutul poate crește fragilitatea aliajelor, iar conținutul său trebuie controlat.

④ Cupru. Cuprul crește duritatea aliajelor și îmbunătățește rezistența la tracțiune, fiind utilizat frecvent în aliajele de staniu-plumb-antimoniu.

⑤ Cadmiu. Cadmiul este un metal alb-albăstrui, moale, ductil și toxic. Cadmiul scade punctul de topire al aliajelor, permițându-le să fie turnate la temperaturi mai scăzute și, de asemenea, îmbunătățește ductilitatea și reduce contracția de solidificare, ceea ce este benefic pentru turnarea pieselor mari, plate.

(2) Categorii de aliaje de staniu

Principalele categorii de aliaje de staniu utilizate pentru bijuterii artizanale sunt următoarele.

① Ceară albă. Cunoscută și sub denumirea de "staniu alb", aceasta este un termen comun pentru aliajele de staniu-plumb, cu o lungă istorie de utilizare încă din epoca romană în ustensile și alte necesități zilnice, cum ar fi mesele, paharele, farfuriile, sfeșnicele sau hainele din staniu. Ceara albă tradițională are un conținut ridicat de plumb, este toxică și afectează luciul suprafeței. Ceara albă contemporană este un aliaj bogat în staniu care conține aproximativ 6% antimoniu și 1%-2% cupru. Conținutul de antimoniu este de obicei limitat sub 4% pentru ceara albă destinată desenului, dar ceara albă turnată poate conține până la 8% antimoniu și 2% cupru. Dacă este necesar, se pot adăuga și cantități mici de bismut sau argint pentru a îmbunătăți proprietățile de întărire ale cerii albe.

În prezent, există un standard specific pentru staniu în Europa, EN611-1996, care include, de asemenea, standardul de lipire (EN29453) utilizat pentru îmbinarea fitingurilor cu produse din staniu. Institutul Internațional de Cercetare a Staniului a publicat un ghid al produselor din staniu la nivel mondial. În funcție de compoziția aliajului, punctul de topire al pewterului este de 240-295 ℃, iar aceste aliaje pot fi turnate prin diverse tehnici, inclusiv turnarea prin gravitație și turnarea centrifugă. Deși produsele din staniu au fost în mod tradițional turnate, tehnicile moderne de fabricație au utilizat proprietățile excelente de ștanizare, întindere și filare pentru a produce din foi laminate. Producătorii contemporani de produse din staniu au început să renunțe la articolele tradiționale, cum ar fi paharele, suporturile pentru ceai și ibricele de cafea, pentru a răspunde nevoilor vieții moderne, iar în prezent există brichete, scrumiere, lămpi și ceasuri din staniu.

② Aliaje de turnare sub presiune pe bază de staniu. Aliajele pe bază de staniu sunt preferate pentru turnarea sub presiune deoarece punctul lor de topire scăzut și fluiditatea unică ajută la producerea de piese turnate puternice cu structuri sau forme complexe, fără cerințe speciale sau deteriorarea matrițelor. În general, pentru majoritatea aplicațiilor, aliajele de turnare sub presiune pe bază de staniu au o bună rezistență la coroziune și pot fi electroplacate dacă este necesar.

③ Aliaje cu punct de topire scăzut pe bază de staniu. Bismutul, staniul, plumbul, cadmiul și indiul sunt toate metale cu punct de topire scăzut. Atunci când aceste metale sunt combinate în proporții diferite (aliaje binare, ternare sau cuaternare), se pot obține aliaje cu puncte de topire și mai scăzute, denumite în mod obișnuit "aliaje cu punct de topire scăzut". În plus, aceste aliaje au unele proprietăți valoroase, inclusiv o presiune scăzută a vaporilor, o bună conductivitate termică, o prelucrare ușoară, o fluiditate ridicată potrivită pentru matrițele de turnare, dimensiuni controlabile în timpul solidificării, o reproducere fină a detaliilor în timpul turnării și reutilizarea.

2.2 Aliaj de plumb

Aliajul de plumb este un aliaj compus din plumb ca bază și alte elemente. Suprafața aliajului de plumb generează oxizi, sulfuri sau alte săruri complexe în timpul procesului de coroziune, care ajută la prevenirea oxidării, sulfurării, dizolvării sau volatilizării, oferind astfel o bună rezistență la coroziune în aer, acid sulfuric, apă dulce și apă de mare. Dacă aliajele de plumb conțin impurități precum bismut, magneziu sau zinc care nu sunt solubile în plumb sau formează o a doua fază, rezistența lor la coroziune va scădea; adăugarea de telur și seleniu poate elimina efectele nocive ale bismutului asupra rezistenței la coroziune. Adăugarea antimoniului și telurului la aliajele de plumb care conțin bismut poate rafina structura granulelor, crește rezistența, elimină efectele nocive ale bismutului și îmbunătățește rezistența la coroziune.

Aliajele de plumb au o rezistență scăzută la deformare, iar lingourile turnate pot fi transformate în foi, benzi, țevi, bare și sârme folosind procese precum laminarea și extrudarea fără încălzire sau recoacere intermediară. Rezistența la tracțiune a aliajelor de plumb este de 0,3-0,7MPa, mult mai mică decât cea a majorității celorlalte aliaje metalice. Antimoniul este un element important care întărește matricea; acesta este doar parțial solubil în plumb și poate fi utilizat pentru consolidarea în soluție solidă și la îmbătrânire. Cu toate acestea, dacă conținutul este prea mare, tenacitatea și rezistența la coroziune a aliajului de plumb se pot deteriora.

Plumbul, staniul și antimoniul pot forma aliaje eutectice. Aliajele de plumb utilizate pentru ornamentele artizanale iau în general aliajul ternar Pb-Sn-Sb aproape de punctul eutectic, care are o fluiditate bună, aproape nicio contracție de solidificare și o suprafață de turnare frumoasă.

2.3 Selectarea aliajelor cu punct de topire scăzut pentru bijuterii

Tabelul 4-2 Materiale de bijuterii artizanale din aliaje cu punct de topire scăzut

| Denumirea produsului | Model | Denumirea produsului Conținutul elementului Compoziția/% | Punct de topire/ ℃ | Aplicație principală | |||

|---|---|---|---|---|---|---|---|

| Staniu | Altele | Antimoniu | Plumb | ||||

| Aliaj Babbitt | 0 # A | 96 | 2 | 2 | Niciuna | 200 | Greutate redusă, duritate moderată, tenacitate bună, cristalizare la temperaturi scăzute, fără plumb și non-toxice, potrivite pentru producția de bijuterii de înaltă calitate, ustensile de gătit, ustensile de băut și o mare varietate lucioasă de artizanat de înaltă calitate. |

| 0 # B | 92 | 2 | 6 | Niciuna | 200 | Greutate redusă, duritate puternică, densificare bună, cristalizare la temperatură scăzută, fără plumb și non-toxice aplicabile producției de bijuterii de înaltă calitate, ustensile de gătit, ustensile de băut și o mare varietate lucioasă de artizanat de înaltă calitate. | |

| 0 # C | 88 | 4 | 8 | Niciuna | 200 | Greutate redusă, duritate puternică, densificare bună, cristalizare la temperatură scăzută, fără plumb și non-toxic. Potrivit pentru fabricarea de bijuterii de înaltă calitate, ustensile de gătit, ustensile de băut și diverse meșteșuguri de înaltă calitate cu suprafață lucioasă mare (cum ar fi clopotele de vânt). | |

| Nr.1 aliaj plumb-staniu | 1 # A | 92 | 3 | 2 | Reziduale | 200 | Este potrivit pentru producția de bijuterii de înaltă calitate și artizanat cu duritate puternică, densitate scăzută și suprafață lucioasă mare. |

| 1 # B | 90 | 4 | 3 | Reziduale | 215 | ||

| 1 # C | 85 | 5 | 4 | Reziduale | 220 | ||

| Nr.2 aliaj plumb-staniu | 2 # A | 72 | 5 | 3 | Reziduale | 230 | Potrivit pentru fabricarea diferitelor tipuri de bijuterii de înaltă calitate și artizanat cu duritate puternică, densitate mică și suprafață lucioasă îngustă. |

| 2 # B | 63 | 5 | 4 | Reziduale | 230 | Potrivit pentru producția de bijuterii și artizanat de gamă medie cu duritate mai bună, densitate mai mică, suprafață lustruită mai îngustă sau suprafață lustruită mai mare fără lustruire. | |

| 2 # C | 50 | 4 | 4 | Reziduale | 250 | ||

| Nr.3 aliaj plumb-staniu | 3 # A | 35 | 4 | 4 | Reziduale | 270 | Potrivit pentru producerea unei varietăți de bijuterii și artizanat de nivel mediu, cu duritate mai bună, densitate mai mică și suprafață de lustruire mai mare. |

| 3 # B | 30 | 3 | 3 | Reziduale | 270 | ||

| 3 # C | 25 | 1 | 2.8 | Reziduale | 270 | ||

| Nr.4 aliaj plumb-staniu | 4 # A | 15 | 1 | 3 | Reziduale | 280 | Potrivit pentru fabricarea diferitelor tipuri de bijuterii sau obiecte de artizanat cu duritate mai bună, densitate mai mică, suprafață de lustruire mai îngustă sau fără lustruire. |

| 4 # B | 12 | 1 | 3 | Reziduale | 280 | ||

| 4 # C | 10 | 1 | 3 | Reziduale | 280 | ||

| Nr.5 aliaj plumb-staniu | 5 # A | 8 | 2 | 3 | Reziduale | 286 | Este potrivit pentru fabricarea tuturor tipurilor de bijuterii sau obiecte artizanale de gamă medie cu duritate mai bună, densitate mai mică, suprafață de lustruire mai îngustă sau fără lustruire. |

| 5 # B | 6 | 2 | 3 | Reziduale | 290 | ||

| Nr.6 aliaj plumb-staniu | 6 # A | 5 | 1 | 3.5 | Reziduale | 300 | Potrivit pentru a face toate tipurile de bijuterii generale și meserii grele. |

| 6 # B | 3 | 1 | 3.5 | Reziduale | 300 | ||

| 6 # C | 2 | 1 | 3 | Reziduale | 320 | ||

| (Tan Derui și Chen Guanyi, 1996) | |||||||

Tabelul 4-3 Materiale străine pentru bijuterii artizanale din aliaj de staniu

| Numărul de serie | Sn | Sb | Cu | Impurități | Observații | ||||

|---|---|---|---|---|---|---|---|---|---|

| Pb | Ca | Fe | Zn | Cd | |||||

| 1 | 91 ~ 93 | 6 ~ 8 | 0. 25 ~ 2 | 0.05 | 0.05 | 0.015 | 0.005 | Tip American Standard ASTMB5601, aliaj turnat | |

| 2 | 95 ~ 98 | 1.0 ~ 3.0 | 1.0 ~ 2.0 | 0.05 | 0.05 | 0.015 | 0.005 | - | American Standard ASTMB5603 Aliaje speciale |

| 3 | Reziduale | 5 ~ 7 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Standard britanic BS5140 |

| 4 | Reziduale | 3 ~ 5 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Standard britanic BS5140 |

| 5 | Reziduale | 1 ~ 3 | 1 ~ 2 | 0.5 | - | - | - | - | Standard german DIN17810 |

| 6 | Reziduale | 3. 1 ~ 7 | 1 ~ 2 | 0.5 | - | - | - | - | Standard german DIN17810 |

| 7 | 92 | 6 | 2 | - | - | - | - | - | Potrivit pentru turnarea produselor cu pereți subțiri și cu granulație fină |

| 8 | 90 | 6 | 2 | Plus Bi | - | - | - | - | Efect bun de lustruire |

| 9 | 82 | - | Pb18 | - | - | - | - | - | Pewter francez |

| 10 | 80 | - | Pb20 | - | - | - | - | - | Anglia pewter |

| 11 | 85 | 7 | 4 | 4(Ingredientul principal) | - | - | - | - | Anglia pewter |

| 12 | 83 | 7 | 2 | 3(Ingredientul principal) | - | - | 5(Ingredientul principal) | - | Împărăteasa metalului |

| 13 | 89 | 11 | - | - | - | - | - | - | CABE (Italia) este specializată în turnarea centrifugă a aliajelor turnate în cauciuc siliconic rezistent la căldură. Primul pentru turnarea bijuteriilor fără plumb, al doilea poate fi utilizat pentru lipirea bijuteriilor. |

| 14 | 61 | 4 | - | 35(Ingredientul principal) | - | - | - | - | |

| (Tan Derui și Chen Guanyi, 1996) | |||||||||

Atunci când se alege un aliaj, cel mai important considerent este categoria produsului, iar aliajul trebuie să îndeplinească cerințele de "modelare, sănătate și funcționalitate" atât ale producătorilor, cât și ale clienților. Unele companii cred că aliajele cu un conținut mai scăzut de staniu sunt mai ieftine, deoarece prețul materialului din aliajele cu conținut scăzut de staniu este mai mic. Costul total al aliajului trebuie luat în considerare; aliajele cu conținut ridicat de plumb au efecte nocive mai mari și trebuie turnate la temperaturi ridicate, ceea ce poate reduce durata de viață a matrițelor. În plus, densitatea staniului este de 7,31g/cm3, în timp ce densitatea plumbului este de 11,33g/cm3, astfel încât aceeași greutate de staniu poate produce mai multe ornamente, iar diferiți factori trebuie luați în considerare atunci când alegeți un aliaj.

În prezent, aliajele de staniu pur sau de cositor bogat în staniu sunt utilizate în principal pentru meșteșugurile de înaltă calitate, în timp ce pentru bijuteriile populare generale se utilizează în mod obișnuit aliajul plumb-staniu 1# - 6#, aliajul plumb-staniu 3# fiind cel mai comun. Bijuteriile de calitate superioară utilizează adesea aliaje cu un conținut mai ridicat de staniu, în timp ce bijuteriile de calitate inferioară utilizează în principal aliaje cu un conținut mai scăzut de staniu.

2.4 Caracteristici ale aliajelor cu punct de topire scăzut utilizate în bijuteriile artizanale

(1) Performanță stabilă, punct de topire scăzut, fluiditate bună, contracție mică.

(2) Granulele sunt fine, cu duritate bună, duritate adecvată, suprafață netedă, puține găuri de nisip, pete, fisuri și efecte bune de lustruire și galvanizare.

(3) Turnarea centrifugă are o performanță bună și o tenacitate puternică și poate turna forme complexe și piese de precizie cu pereți subțiri, cu o suprafață netedă pe piesele turnate.

(4) Produsul poate fi supus unui tratament de suprafață: electroplacare, pulverizare și vopsire.

(5) Structura cristalină densă asigură toleranțe dimensionale mici pentru piesele turnate în ceea ce privește materiile prime. Are o suprafață fină și puține defecte post-procesare.

3. Categorii și caracteristici ale bijuteriilor artizanale din aliaje cu punct de topire scăzut

Ornamentele artizanale din aliaj plumb-staniu cu punct de topire scăzut sunt un tip de produs din aliaj care este atât decorativ, cât și practic. Ele reprezintă una dintre aplicațiile care consumă o cantitate mare de staniu metalic, cu o mare varietate de teme creative și un potențial imens de dezvoltare a pieței.

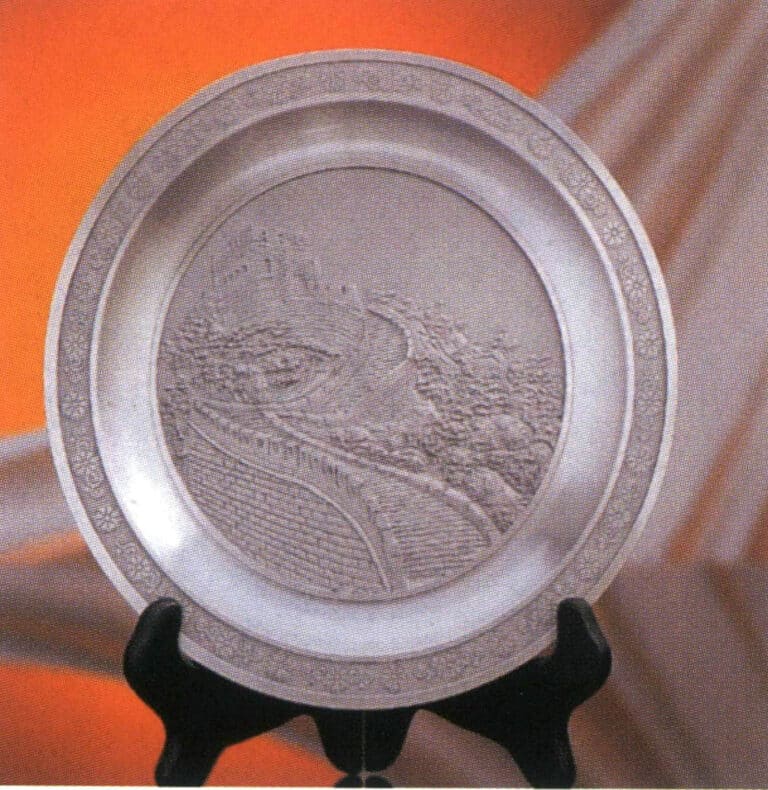

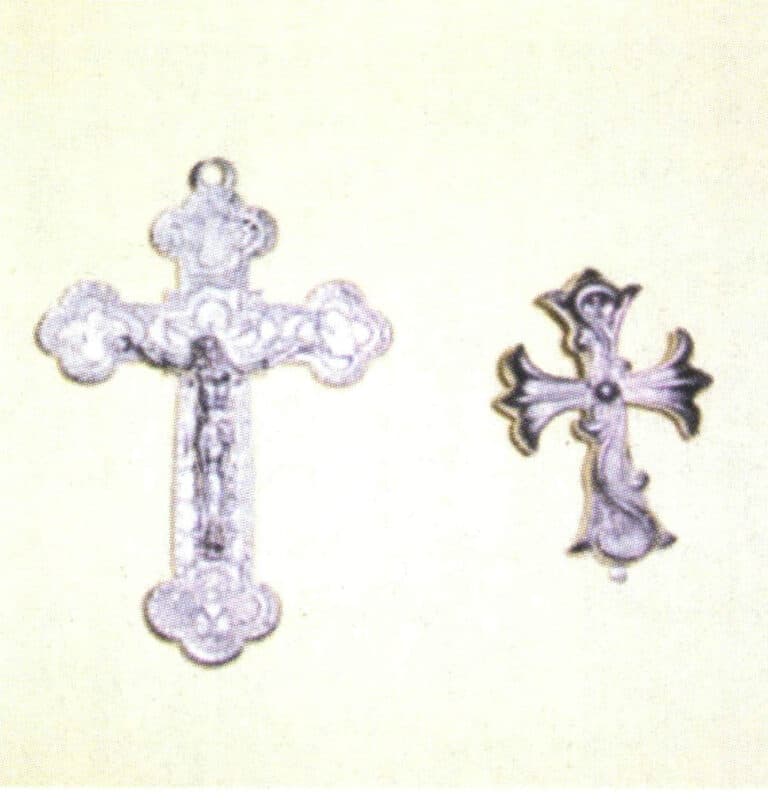

(1) Tin Crafts

Aliajele de staniu pot fi transformate în diferite tipuri de vase, cum ar fi ustensile pentru vin, seturi de ceai, veselă, trofee și alte produse cu modele în relief sau artizanat decorativ, rame foto din aliaj, embleme religioase, sculpturi în miniatură, suveniruri și alte obiecte de artizanat. Aceste produse sunt, în general, fabricate din staniu pur sau din cositor cu conținut ridicat de staniu, având caracteristicile de aspect ale argintăriei, cu prețuri mai mici decât argintăria, combinând atât utilizări ornamentale, cât și practice. Ele pot încorpora diferite semnificații culturale și sunt utilizate pe scară largă pentru cadouri corporative, suveniruri pentru diverse evenimente, suveniruri de călătorie și articole decorative pentru casă, oferind un spațiu larg de piață.

Placă de staniu

Tinpot și ceașcă de staniu

Scrumieră din aliaj de staniu

ornament din aliaj de staniu

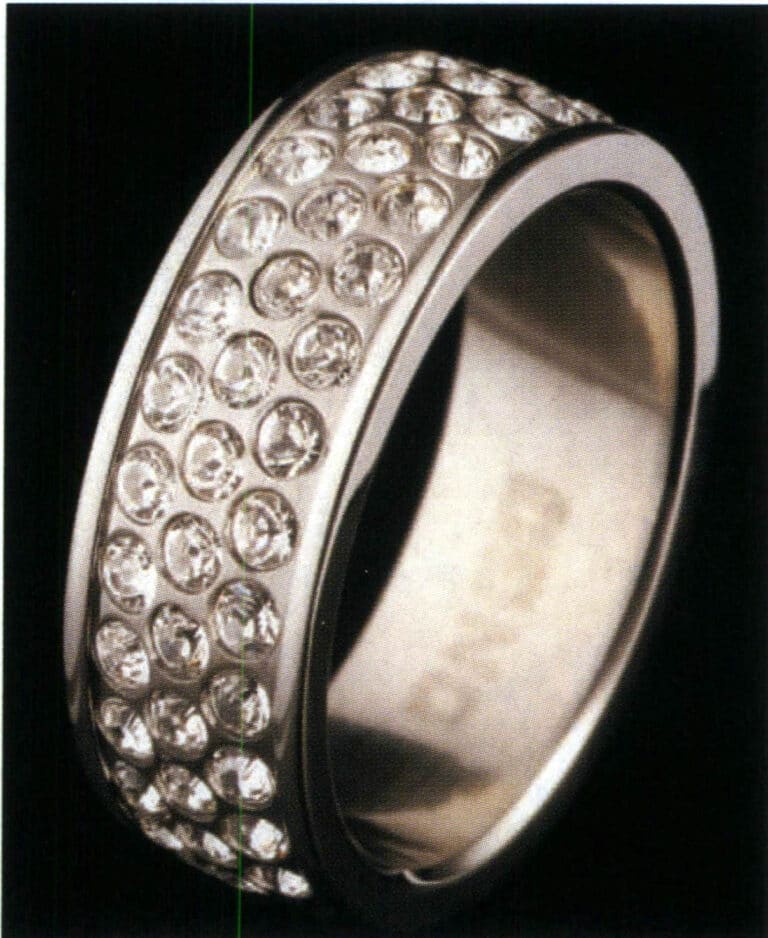

(2) Bijuterii pentru corp

Aliajele plumb-staniu cu punct de topire scăzut pot fi transformate în diverse bijuterii de corp rafinate. Aceste bijuterii se caracterizează prin individualitate și modă și sunt ieftine și din ce în ce mai preferate de bărbații și femeile la modă. Majoritatea bijuteriilor din aliaj au un strat electroplacat (aur alb 18K, aur 18K, argint 925). Acesta este încrustat cu zircon, diamante de cristal, perle sau jad, ceea ce face ca aspectul lor să fie comparabil cu cel al bijuteriilor din aur și argint scumpe. Articolele comune includ inele, coliere, brățări, cercei, broșe, nasturi, agrafe de cravată și accesorii pentru păr, materialul principal fiind aliajul plumb-staniu 3#.

Pandantiv din aliaj de plumb-staniu cu pietre prețioase

Cercei cu pietre din aliaj de plumb și staniu

Coroană din aliaj de plumb și staniu cu pietre prețioase

Clipuri de păr din aliaj de plumb și staniu

Inele din aliaj de plumb-staniu cu pietre prețioase

Breloc din aliaj plumb-staniu

Colier din aliaj de plumb și staniu

Corsaj din aliaj plumb-staniu

4. Întreținerea bijuteriilor din aliaje cu punct de topire scăzut

Bijuteriile din aliaj plumb-staniu cu puncte de topire scăzute au un efect bun de simulare după tratarea suprafeței. Cu toate acestea, dacă nu sunt întreținute sau purtate corespunzător, bijuteriile pot prezenta rapid probleme precum coroziunea, decolorarea sau chiar ruperea. Prin urmare, este necesar să o întrețineți corect și rezonabil, după cum este detaliat mai jos:

(1) Bijuteriile trebuie schimbate frecvent. Aceleași bijuterii ar trebui evitate pentru perioade lungi de purtare, în special pe vreme caldă de vară, deoarece placarea bijuteriilor se poate uza ușor din cauza contactului prelungit cu transpirația. Prin urmare, cel mai bine este să pregătiți mai multe piese de bijuterii pentru înlocuirea regulată.

(2) Contactul cu medicamente chimice poate deteriora cu ușurință bijuteriile. Parfumul din timpul băii, clorul din înot și sarea din apa de mare pot provoca coroziunea placării bijuteriilor, astfel încât toate bijuteriile trebuie îndepărtate înainte de baie sau înot.

(3) Coliziunile pot provoca cu ușurință zgârieturi; depozitați-le cu grijă. Nu suprapuneți bijuteriile; acestea trebuie depozitate în ambalajul lor original sau plasate într-o cutie de bijuterii cu compartimente separate pentru a evita coliziunile care pot zgâria suprafața.

(4) Curățați bijuteriile în mod regulat, folosind o perie moale cu peri fini pentru a mătura și șterge suprafața bijuteriilor pentru a îndepărta petele de suprafață.

5. Siguranța bijuteriilor din aliaje cu punct de topire scăzut

Elementele metalice joacă un rol extrem de important în sănătatea umană; deficiența și excesul pot duce la boli. Cu toate acestea, unele elemente metalice sunt dăunătoare pentru sănătatea umană, provocând boli și chiar moartea.

(1) Plumb

Plumbul este un metal greu și o toxină foarte poluantă. Acesta poate afecta sângele, provocând distrugerea globulelor roșii, și se poate răspândi prin fluxul sanguin în toate organele și țesuturile, pătrunzând în oase, ducând la paralizia nervilor osoși și tremurul degetelor. În cazuri grave, poate duce la intoxicație cu plumb, encefalopatie și deces. Vechii romani foloseau vase de plumb pentru a depozita zahărul și vinul și turnau țevi de apă din plumb, ceea ce a crescut conținutul de plumb din alimente și apă, provocând otrăvire cronică. Un exemplu este prezența petelor negre de sulfură de plumb pe oase după moarte.

Dintre toate substanțele toxice cunoscute, plumbul este cea mai documentată în cărți. Textele antice menționează că utilizarea conductelor de plumb pentru transportul apei potabile prezintă riscuri. Multe substanțe chimice se pot degrada în compuși finali inofensivi după ce rămân în mediu pentru o anumită perioadă de timp. Cu toate acestea, plumbul nu se poate degrada și rămâne disponibil pentru o perioadă lungă de timp după ce este eliberat. Din cauza persistenței pe termen lung a plumbului în mediu și a toxicității sale potențiale puternice pentru multe organisme vii, acesta a fost clasificat în mod constant ca poluant puternic.

(2) Cadmiu

Otrăvirea cu cadmiu poate provoca atrofie musculară, deformări articulare, dureri osoase insuportabile, incapacitatea de a dormi, fracturi patologice și chiar moartea. Principala sursă de cadmiu sunt apele reziduale care conțin cadmiu deversate de fabrici în albia râurilor, irigând câmpurile de orez, fiind absorbite de plante și acumulându-se în orez. Consumul pe termen lung de orez contaminat cu cadmiu sau de apă potabilă poluată cu cadmiu poate duce cu ușurință la "boala durerii osoase".

(3) Antimoniu

Experimentele efectuate de Asociația Internațională a Antimoniului în primii săi ani au arătat că, dacă șoarecii sunt expuși la concentrații ridicate de antimoniu pentru o perioadă lungă de timp, vor apărea inflamații în plămâni, care pot duce la cancer pulmonar. Cu toate acestea, în realitate, oamenii nu lucrează perioade lungi de timp în medii cu concentrații ridicate de antimoniu și nu au fost raportate cazuri de cancer pulmonar ca urmare a inhalării excesive de antimoniu. Cu toate acestea, pericolul potențial al antimoniului pentru organismul uman nu poate fi exclus.

Pe lângă elementele toxice precum Cd, Pd, lucrătorii din turnătorii trebuie să fie conștienți și de efectele nocive ale altor elemente de aliaj asupra organismului, precum Cu, Sn, Bi, Zn. Prin urmare, este important să se asigure o bună ventilație în timpul turnării și să se respecte legile privind utilizarea corectă a acestor elemente și limitele de expunere. "Poluarea industrială" din Statele Unite enumeră unele elemente metalice tipice și pericolele lor pentru diferite părți ale corpului (tabelul 4-4).

Cercetările arată că unele aliaje fără Pb și Cd își pot îmbunătăți performanțele de turnare prin îmbunătățirea compoziției cauciucului, ceea ce, dacă este fezabil, ar elimina necesitatea utilizării elementelor toxice.

Tabelul 4-4 Nocivitatea elementelor metalice asupra organelor corpului

| Organe afectate | Bi | Cd | Cu | Pb | Sn | Zn |

|---|---|---|---|---|---|---|

| Rinichi | √ | √ | √ | |||

| Nervi | √ | √ | √ | |||

| Ficat | √ | |||||

| Gastrointestinale | √ | √ | √ | √ | √ | |

| Organe respiratorii | √ | |||||

| Țesuturi hematopoietice | √ | √ | √ | |||

| Oase | √ | √ | ||||

| Piele | √ | √ | ||||

| Cardiovascular | √ |

Secțiunea II Produse din aliaj de zinc

1. Aliaj de zinc

Aliajul de zinc este un aliaj neferos compus din zinc ca bază, la care se adaugă alte elemente precum aluminiu, cupru și magneziu. Este alb-albăstrui, lucios, dur și fragil. Aliajele de zinc pot fi împărțite în două categorii pe baza tehnologiei de prelucrare: zinc deformat și zinc turnat. Aliajele de zinc turnat au o bună fluiditate și rezistență la coroziune, ceea ce le face potrivite pentru produsele de procesare prin turnare, cum ar fi bijuteriile, instrumentele și carcasele pieselor auto.

Aliajele de zinc sunt utilizate în principal pentru turnarea centrifugă a cauciucului siliconic și turnarea sub presiune în funcție de metoda de turnare.

1.1 Aliaj de zinc pentru turnarea centrifugală a cauciucului siliconic

Tabelul 4-5 Tabelul compoziției aliajului de zinc cu punct de topire scăzut (conform standardului american ASTMB240-01)

| Element | Zn | Al | Cu | Mg | Fe | Pb | Cd | Sn |

|---|---|---|---|---|---|---|---|---|

| Conținut /wt% | Marjă | 3. 9 ~ 4. 3 | 0.75 ~ 1.25 | 0.03 ~ 0.06 | < 0.075 | < 0. 005 | < 0.03 | < 0. 002 |

Acest aliaj ecologic este lipsit de plumb, cadmiu și nichel. Este ușor, are un finisaj de suprafață bun, se formează rapid, suprimă în mod eficient coroziunea granițelor și previne formarea de rugozități de suprafață și găuri de nisip. Se potrivește diferitelor industrii, cum ar fi industria auto, electrocasnice, mașini, ceasuri, aparate electrice, instrumente, accesorii hardware, cadouri decorative și mărci comerciale de jucării.

Pentru a crește strălucirea suprafețelor accesoriilor și pentru a satisface nevoile de turnare ale accesoriilor cu strălucire ridicată, a fost dezvoltat un aliaj zinc-magneziu cu magneziu ca element principal de aliere. Acest aliaj este utilizat pe scară largă în accesoriile de feronerie cu duritate ridicată și strălucire ridicată, cum ar fi pandantive, cercei, ace de păr, îmbrăcăminte, catarame pentru genți de mână, catarame pentru curele, catarame pentru pantofi, plăcuțe de identificare etc. Compoziția sa chimică tipică este prezentată în tabelul 4-6.

Tabelul 4-6 Compoziția tipică a aliajului zinc-magnasiu pentru accesorii

| Element | Zn | Mg | Al | Cu | Bi | Ag | În | Pb | Ni | Cd |

|---|---|---|---|---|---|---|---|---|---|---|

| Conținut /wt% | Marjă | 12.4 | 3.5 | 0.06 | 0.06 | 0. 05 | 0.01 | 0.0003 | 0.0002 | 0.0019 |

Intervalul punctului de topire al aliajului zinc-magneziu este de 320-330 ℃. În general, temperatura de turnare este de 380-400 ℃, granulația este fină și uniformă, produsele fabricate au o suprafață netedă și lucioasă, fără găuri de nisip, un luciu alb cu o senzație uleioasă, fluiditate bună, mai puțină oxidare și includerea zgurii, ușor de lustruit, răcire rapidă, potrivită pentru cerințele produselor cu suprafață netedă mare. Aliajul este fără plumb, fără cadmiu și fără nichel, clasificat ca aliaj ecologic, cu un cost de numai 1/3 din materialul de aliaj plumb-staniu 0#, iar suprafața netedă este mai bună decât materialul plumb-staniu 0#. Acest aliaj este ușor, 50% mai ușor decât materialul 3# din aliaj plumb-staniu și 20% mai ușor decât aliajul de zinc.

În plus, ca materiale corespunzătoare pentru aliajele zinc-magneziu, există pe piață și materiale din aliaj pe bază de magneziu care utilizează zinc și aluminiu ca elemente principale de aliere, denumite în mod obișnuit aliaje magneziu-zinc. Materialele decorative din aliaj magneziu-zinc utilizate în mod obișnuit se împart în principal în trei categorii.

(1) Aliaj magneziu-zinc A Material

Acest aliaj este potrivit pentru producerea de ornamente și artizanat care necesită un finisaj foarte lucios (peste 5 cm). Are fluiditate, tenacitate și luciu bune, este ușor de lustruit și sudat, nu face bule în timpul galvanizării și are un punct de topire de aproximativ 300 ℃. Este la egalitate cu materialul din aliaj de plumb-staniu 1#, dar prețul este doar jumătate din cel al materialului din aliaj de plumb-staniu 1#.

(2) Aliaj magneziu-zinc B Material

Acest aliaj este potrivit pentru suprafețe netede moderat dificile (aproximativ 3 cm). Are fluiditate, tenacitate și netezime bune și este ușor de lustruit și sudat. Este 20% mai ușor decât materialul A și potrivit pentru producerea de bijuterii și artizanat, cu un punct de topire de aproximativ 320 ℃.

(3) Aliaj magneziu-zinc Material C

Acest aliaj este potrivit pentru producerea de produse mici cu suprafață netedă, cu rezistență și duritate ridicate (sub 2 cm), are fluiditate și netezime bune, este ușor de sudat și lustruit și este mai ușor decât cele două anterioare, fiind 1/3 din aliajul plumb-staniu #3. Cu toate acestea, tenacitatea sa este mai slabă decât a celor două anterioare, ceea ce îl face potrivit pentru fabricarea de produse cu rezistență ridicată, cum ar fi ace de păr și catarame de curea, dar nu pentru produse goale sau perforate cu un punct de topire de 350-380 ℃.

Gama de aplicații a aliajelor de magneziu-zinc este destul de largă, potrivită pentru realizarea diferitelor piese turnate artistice rafinate, cum ar fi inele, coliere, brățări, cercei, broșe, nasturi, agrafe de cravată, decorațiuni pentru pălării, ornamente artizanale, embleme religioase, statui în miniatură, suveniruri, catarame de curea și alte accesorii artizanale. Aceste materiale au următoarele caracteristici:

- Performanță stabilă, punct de topire scăzut, fluiditate bună, contracție mică.

- Boabele sunt fine, cu duritate bună și duritate adecvată, o suprafață netedă, puține găuri de nisip, pete și fisuri și efecte bune de lustruire și electroplacare.

- Respectarea cerințelor de protecție a mediului și a standardelor de sănătate.

- Punctul său de topire mai scăzut îl face potrivit pentru matrițele din silicon. Astfel, costul de consum al matriței este scăzut, ceea ce îl face deosebit de potrivit pentru producerea de piese turnate cu livrare rapidă și în loturi mici.

1.2 Aliaj de zinc turnat sub presiune

(1) Caracteristici ale aliajului de zinc turnat sub presiune

Aliajele de zinc sunt utilizate pe scară largă în industria de turnare sub presiune pentru a produce diverse piese structurale și funcționale turnate sub presiune, care sunt strâns legate de caracteristicile materialului. Aliajele de zinc pentru turnare sub presiune au un punct de topire scăzut și o fluiditate bună, iar procesul de turnare permite umplerea părților mici ale matriței, oferind multe avantaje care lipsesc altor aliaje pentru turnare sub presiune, cum ar fi viteza de turnare rapidă, temperatura scăzută, consumul redus de energie și durata lungă de viață a matriței. Acest lucru a dus la adoptarea lor de către multe companii de bijuterii, cu o varietate în creștere treptată și extinderea utilizării, formând o serie de produse din aliaj. Una dintre caracteristicile acestor aliaje este că pot fi prelucrate folosind mașini de turnare sub presiune cu cameră fierbinte, ceea ce este mult mai rapid decât viteza de producție a aliajelor de zinc cu conținut ridicat de aluminiu și a aliajelor de aluminiu care trebuie turnate în mașini de turnare sub presiune cu cameră rece, și sunt ușor de prelucrat în piese turnate sub presiune cu pereți subțiri relativ economice, cu suprafețe care sunt, de asemenea, ușor de prelucrat, vopsit și galvanizat. În plus, în comparație cu aliajele de bronz, aliajele de aluminiu turnat și fonta, aliajele de zinc prezintă avantajele unui consum redus de energie pentru prelucrare, costuri reduse și proprietăți mecanice bune.

(2) Tipuri de aliaje de zinc turnate sub presiune

Odată cu îmbunătățirea calității produselor din zinc, s-au dezvoltat aliajele de zinc. Până la începutul anilor 1930, compoziția s-a stabilizat. În această perioadă, New Jersey Company din Statele Unite (cunoscută în prezent sub numele de American Zinc Company) a dezvoltat faimoasa serie de aliaje Zamak, care a dobândit recunoaștere la nivel mondial și a devenit sinonimă cu aliajele de turnare sub presiune. Seria de aliaje Zamak a fost dezvoltată în funcție de cerințele diferitelor procese de producție și de performanța structurală a produsului, iar diferitele aliaje de zinc au proprietăți fizice și mecanice diferite, ceea ce oferă opțiuni pentru proiectarea pieselor turnate sub presiune.

Tipurile comune de aliaje de zinc turnate sub presiune includ:

- Zamak 3. Piesele turnate cu fluiditate și proprietăți mecanice bune sunt utilizate pentru aplicații care necesită rezistență mecanică scăzută, cum ar fi jucării, lămpi, decorațiuni și componente electrice.

- Zamak 5. Fluiditatea și proprietățile mecanice bune sunt utilizate în piesele turnate cu anumite cerințe de rezistență mecanică, cum ar fi piese auto, piese electromecanice, componente mecanice și ansambluri electrice.

- Zamak 2. Folosit pentru piese mecanice cu cerințe speciale de performanță mecanică, cerințe de duritate ridicată și cerințe generale de precizie dimensională.

- ZA8. Fluiditate bună și stabilitate dimensională, dar fluiditate slabă, aplicată pieselor mici turnate sub presiune cu cerințe ridicate de precizie și rezistență mecanică, cum ar fi componentele electrice.

- Superloy. Acesta are cea mai bună fluiditate și este utilizat pentru turnarea sub presiune a pieselor cu pereți subțiri, de dimensiuni mari, de înaltă precizie, de formă complexă, cum ar fi componentele electrice și carcasele acestora.

Cerințele de compoziție ale aliajelor menționate mai sus sunt prezentate în tabelul 4-7.

Tabelul 4-7 Compoziția standard a aliajelor de zinc

| Categoria aliajului | Zamak 2 | Zamak 3 | Zamak 5 | ZA8 | Superloy | AcuZinc 5 |

|---|---|---|---|---|---|---|

| Aluminiu | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 8. 2 ~ 8. 8 | 6. 6 ~ 7. 2 | 2. 8 ~ 3. 3 |

| Cupru | 2. 7 ~ 3. 3 | < 0.030 | 0. 7 ~ 1. 1 | 0. 9 ~ 1. 3 | 3. 2 ~ 3. 8 | 5. 0 ~ 6.0 |

| Magneziu | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.02 ~ 0.035 | < 0. 005 | 0.025 ~ 0.05 |

| Fier | < 0.020 | < 0.020 | < 0.020 | < 0.035 | < 0. 020 | < 0.075 |

| Plumb | < 0. 003 | < 0. 003 | < 0. 003 | < 0.005 | < 0. 003 | < 0.005 |

| Cadmiu | < 0.003 | < 0.003 | < 0.003 | < 0. 005 | < 0.003 | < 0. 004 |

| Staniu | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0. 003 |

| Zinc | Marjă | Marjă | Marjă | Marjă | Marjă | Marjă |

| (Lu Hongyuan, 1997; Wu Chunmiao, 2003) | ||||||

(3) Efectul elementelor de aliere asupra proprietăților aliajelor de zinc

În compoziția aliajelor de zinc turnate sub presiune sunt prezente elemente de aliere eficiente, cum ar fi aluminiul, cuprul și magneziul, și elemente de impuritate dăunătoare, cum ar fi plumbul, cadmiul, staniul și fierul. Efectele acestor elemente asupra proprietăților aliajului sunt următoarele.

① Aluminiu. Aluminiul poate îmbunătăți performanța de turnare a aliajelor, poate crește fluiditatea aliajelor, poate rafina boabele, poate provoca consolidarea soluției solide și poate îmbunătăți proprietățile mecanice; în plus, aluminiul poate reduce reactivitatea zincului cu fierul, diminuând impactul asupra materialelor feroase, cum ar fi gâtul, mucegaiul, eroziunea creuzetului.

Conținutul de aluminiu este în general controlat între 3,8%-4,3%. Acest lucru se datorează în principal rezistenței și fluidității necesare; o bună fluiditate este o condiție necesară pentru obținerea de piese turnate cu forme complete, dimensiuni precise și suprafețe netede.

② Cupru. Rolul cuprului în aliajele de zinc include creșterea durității și rezistenței aliajului, îmbunătățirea rezistenței la uzură a aliajului și reducerea coroziunii intergranulare.

Cu toate acestea, pentru a controla conținutul de cupru în aliajele de zinc, atunci când conținutul de cupru depășește 1,25%, acesta va provoca modificări ale dimensiunilor și rezistenței mecanice a pieselor turnate sub presiune din cauza îmbătrânirii; în plus, va reduce ductilitatea aliajului.

③ Magneziu. Rolul magneziului în aliajele de zinc include reducerea coroziunii intergranulare, rafinarea structurii aliajului, crescând astfel rezistența aliajului, și îmbunătățirea rezistenței la uzură.

Magneziul este un element foarte activ care se oxidează ușor și se pierde în starea topită a aliajelor. Atunci când conținutul de magneziu este mai mare de 0,08%, aliajul devine fragil din punct de vedere termic, cu tenacitate și fluiditate reduse.

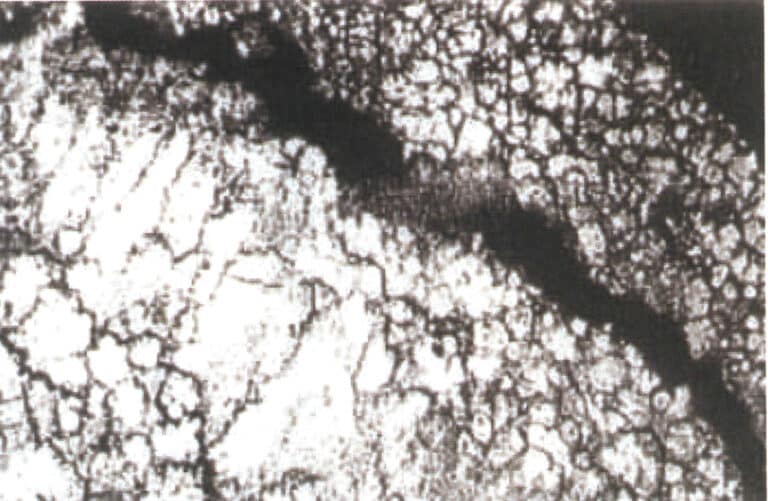

④ Elemente impure: plumb, cadmiu, staniu. Elementele de impuritate menționate mai sus fac ca coroziunea intergranulară a aliajelor de zinc să fie foarte sensibilă, accelerând coroziunea intergranulară în medii calde și umede (figura 4-2), reducând rezistența aliajului la impact, diminuând rezistența aliajului la tracțiune, reducând astfel proprietățile mecanice și provocând modificări dimensionale ale pieselor turnate. Conținutul de cadmiu și plumb din aliaj nu trebuie să depășească 0,003%, conținutul de staniu din lingourile de aliaj de zinc nu trebuie să depășească 0,001%, iar conținutul din piesele turnate mari nu trebuie să depășească 0,002%. În cazul în care conținutul de plumb și cadmiu în aliajul de zinc este prea ridicat, calitatea suprafeței piesei de prelucrat pare normală imediat după turnarea sub presiune, dar după o perioadă de depozitare la temperatura camerei (de la 8 săptămâni la câteva luni), pe suprafață apar bășici.

⑤ Element de impuritate: Fier. Elementul fier poate crește duritatea aliajelor de zinc, dar conținutul de fier în aliajele de zinc nu trebuie să depășească 0,02%; în caz contrar, va crește fragilitatea aliajului. Fierul reacționează cu aluminiul din aliajul de zinc pentru a forma compuși intermetalici Al5Fe2, cauzând pierderea de aluminiu și formarea de zgură; formează puncte dure în piesele turnate sub presiune, afectând prelucrarea și lustruirea ulterioară, și este probabil să apară zgârieturi pe suprafață în timpul lustruirii; crește fragilitatea aliajului.

⑥ Element de impuritate: Siliciu. Conținutul de siliciu în aliajele de zinc nu trebuie să depășească 0,02%. În caz contrar, acesta va crește temperatura de tranziție la fragilitate a aliajului de zinc și va reduce performanța de prelucrare a acestuia.

(4) Selectarea aliajelor de zinc turnate sub presiune

Există multe aliaje de zinc turnate sub presiune, iar alegerea aliajului de zinc care trebuie utilizat depinde în principal de trei aspecte.

① Scopul piesei turnate sub presiune în sine. Cerințele de performanță care trebuie îndeplinite includ:

- Proprietăți mecanice, cum ar fi rezistența la tracțiune, alungirea, duritatea etc. Rezistența la tracțiune este rezistența maximă a materialului în momentul fracturării; alungirea este o măsură a fragilității și plasticității materialului; duritatea este rezistența suprafeței materialului la deformarea plastică cauzată de presare sau frecare cu obiecte dure.

- Condițiile de mediu de lucru, inclusiv temperatura de lucru, umiditatea, mediul în contact cu piesa de prelucrat și cerințele de etanșeitate.

- Cerințe de precizie, inclusiv precizia realizabilă și stabilitatea dimensională.

② Performanță bună a procesului. Aceasta include performanța procesului de turnare, prelucrabilitatea și performanța procesului de tratare a suprafeței.

③ Economie bună. Costul materiilor prime, necesarul de echipamente de producție (inclusiv echipamente de topire, mașini de turnare sub presiune, matrițe etc.) și costurile de producție.

2. Exemple de bijuterii din aliaj de zinc

Pandantiv din aliaj de zinc

Inel din aliaj de zinc

Zinc aliaj breloc

Caz din aliaj de zinc

Cataramă curea din aliaj de zinc

Manșete din aliaj de zinc

Broșă din aliaj de zinc

Zinc aliaj cravată clip

Secțiunea III Procesul de producție a bijuteriilor artizanale din aliaje cu punct de topire scăzut

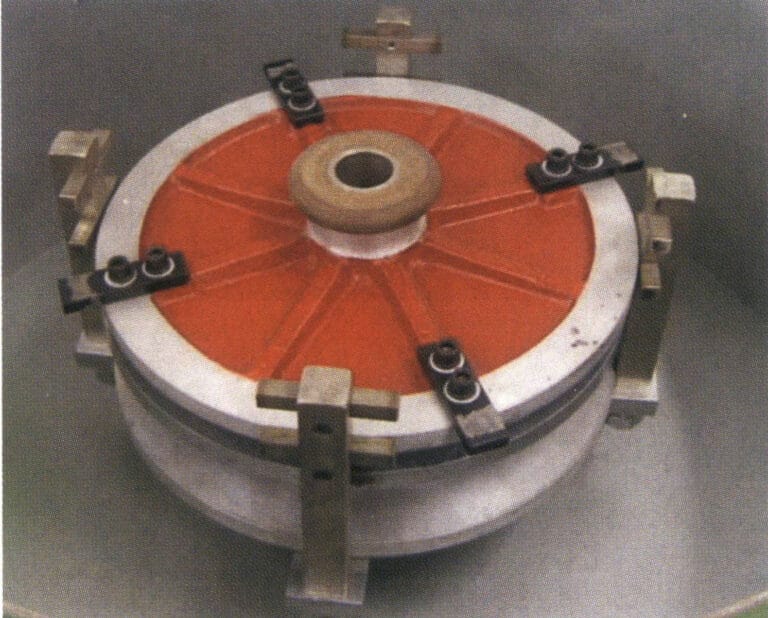

1. Procesul de turnare centrifugală a cauciucului siliconic

1.1 Introducere în procesul de turnare centrifugală

1.2 Caracteristici ale procesului de turnare centrifugală a cauciucului siliconic

Datorită punctului de topire scăzut al bijuteriilor din aliaj, crearea unei matrițe din gips ca și turnarea aliajelor de aur, argint și cupru nu este necesară. În schimb, pentru producție se utilizează matrițe moi realizate din cauciuc siliconic rezistent la căldură, ceea ce poate reduce foarte mult costurile de producție și poate îmbunătăți eficiența producției.

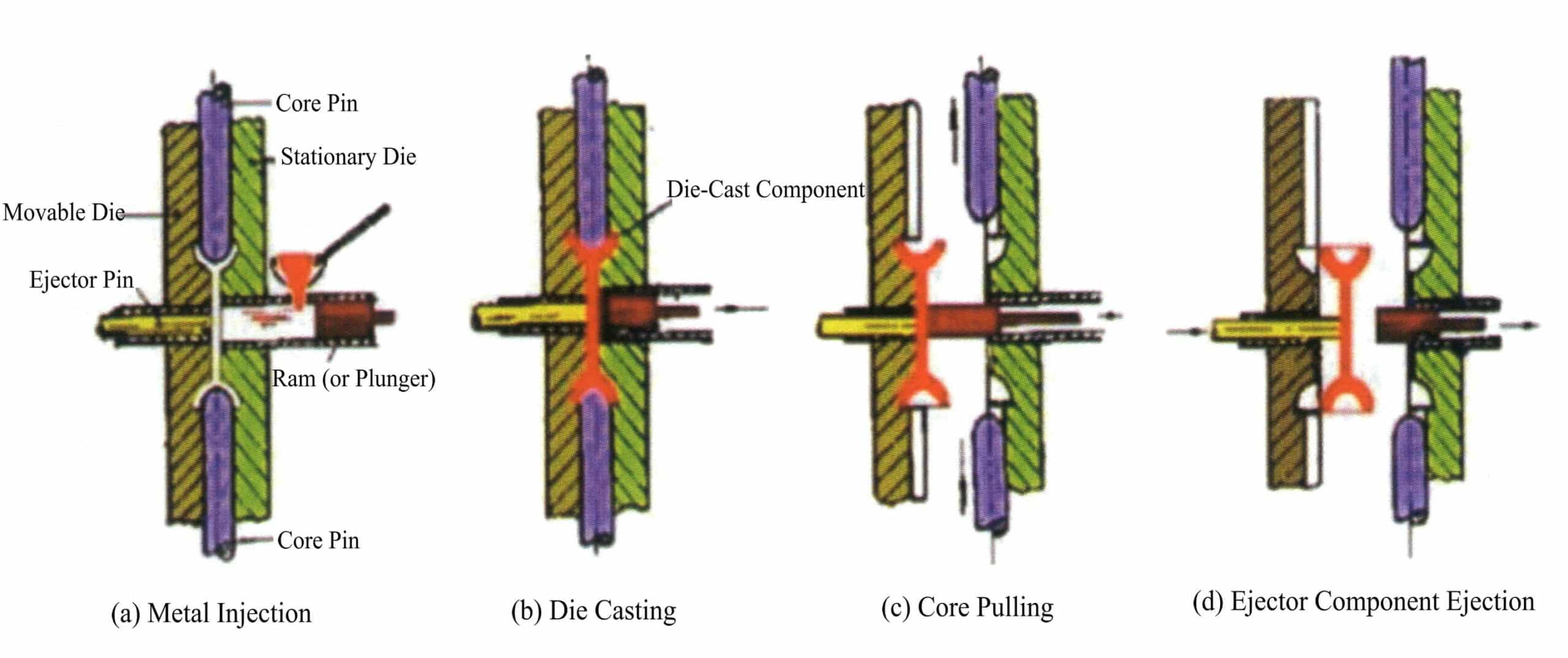

Turnarea centrifugă a bijuteriilor din aur se realizează folosind metoda de turnare prin presiune centrifugă. După ce metalul topit este turnat în matriță, în timp ce matrița se rotește, metalul topit este supus forței centrifuge, generând o presiune de umplere care forțează metalul topit să umple cavitatea fără probleme. Forța centrifugă F=m-r-w2, unde F este forța centrifugă, m este masa metalului topit, w este raza de rotație a matriței și este viteza unghiulară. Se poate observa că, cu cât raza de rotație este mai mare și viteza de rotație mai mare, cu atât forța centrifugă generată este mai mare. Deoarece metalul topit se umple și se solidifică sub forța centrifugă, metalul are o bună compensare a contracției, rezultând o structură densă și proprietăți mecanice bune ale pieselor turnate; piesele turnate goale nu necesită înălțătoare, îmbunătățind semnificativ utilizarea metalului.

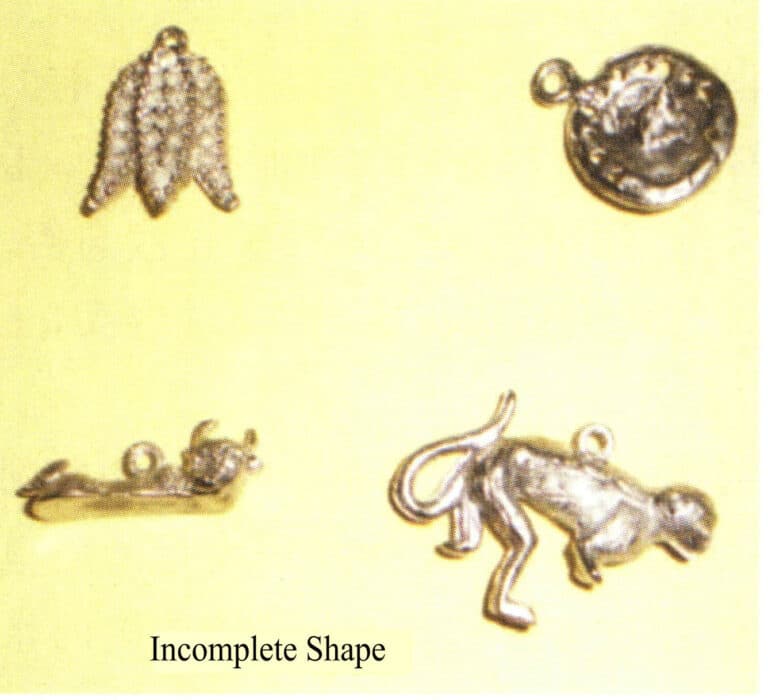

Cu toate acestea, în comparație cu turnarea sub presiune negativă, turnarea centrifugă prezintă dezavantaje precum turbulențe puternice ale metalului topit în timpul turnării, tendința de a produce găuri de gaz, eroziunea puternică a peretelui matriței de către metalul topit și o cantitate maximă relativ mică de metal care poate fi turnat. În plus, piesele turnate prin metoda de turnare centrifugală sunt predispuse la defecte de fisurare termică, în special la viteze de rotație ridicate.

1.3 Procesul de producție al turnării centrifugale din cauciuc siliconic

Bijuterii din aliaj cu punct de topire scăzut utilizează în principal un proces de turnare centrifugă din cauciuc siliconic, iar procesul său include în principal următoarele aspecte.

(1) Dezvoltarea bijuteriilor

Dezvoltarea bijuteriilor este primul pas în crearea bijuteriilor de la zero, servind drept ghid și referință pentru pașii următori, și este, de asemenea, o verigă importantă în exprimarea deplină a individualității bijuteriilor. Designerii își formează ideile inițiale prin sintetizarea și clasificarea informațiilor din diverse aspecte și apoi prin reprezentarea lor pe desene plate. După ce desenele sunt finalizate, acestea sunt predate camerei de fabricare a mostrelor, unde fabricantul de mostre creează un model principal tridimensional folosind materiale din aliaj în conformitate cu cerințele desenelor. Finalizarea modelului principal încheie procesul principal de dezvoltare a bijuteriilor.

(2) Turnare

Modelul master finalizat este transferat în camera de turnare, unde producătorul de matrițe creează matrițe din cauciuc special. Procesul de turnare este esențial pentru trecerea de la o singură piesă de bijuterie la producția în serie, iar calitatea matriței afectează în mod direct randamentul următorului proces.

① Tipuri de materii prime din cauciuc. În producția de turnare centrifugă a aliajelor cu punct de topire scăzut, modelele din cauciuc siliconic sunt utilizate pe scară largă, cu o cantitate mică de cauciuc natural și cauciuc siliconic. Comparația dintre cele două tipuri de materiale pentru modele din cauciuc este prezentată în tabelul 4-8.

Tabelul 4-8 Comparație între cauciucul natural și cauciucul siliconic

| Parametru | Cauciuc natural | Cauciuc siliconic | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 1#negru | 2#negru | 3#negru | Alb | Naturale | 60 - D | 70 - D | 58 - D | 65 - D | |

| Duritate relativă | 60 | 65 | 70 | 66 | 42 | 60 | 70 | 58 | 65 |

| Densitate/(g-cm-3 ) | 1.24 | 1.26 | 1.17 | 1. 55 | 1.07 | 1.6 | 1. 73 | 1.44 | 1.56 |

| Rezistența la rupere/MPa | 2.34 | 2.09 | 3. 00 | 1.94 | 0.68 | 0. 74 | 0.69 | 1.01 | 0. 63 |

| Modul de încovoiere/MPa | 2.20 | 2.17 | 3. 58 | 2.41 | 1.72 | 1. 86 | 2.41 | 1.31 | 2.27 |

| Rezistența la tracțiune/MPa | 3.79 | 3.79 | 2.41 | 3.45 | 3.93 | 2. 55 | 2.41 | 3.58 | 1.38 |

Cauciucul conține în general materiale de umplutură, catalizatori, agenți activi, retardatori, antioxidanți, plastifianți și alte materiale. Materialele nepolimerizate trebuie depozitate într-un loc răcoros, iar modelele polimerizate trebuie ținute cât mai departe posibil de lumină, deoarece ozonul poate deteriora materialele.

În timpul producției, materialele din cauciuc ușor mai moi sunt în general preferate deoarece sunt mai ușor de turnat și permit blocuri mobile. Duritatea cauciucului utilizat pentru accesorii după vulcanizare este, în general, de aproximativ 60-80, iar în producția reală, aproximativ 70% din tipurile de cauciuc au o duritate relativă de cu duritate de 65 și există, de asemenea, 5% cu o duritate de 70.

Cu cât duritatea modelului de cauciuc este mai mică, cu atât acesta se contractă mai mult, astfel încât lucrătorii din turnătorie și fabricanții de modele trebuie să colaboreze pentru a lua măsuri de compensare a valorii contracției sale. Valoarea contracției este legată de plasarea piesei în timpul turnării; pentru același produs, valoarea contracției poate varia semnificativ folosind diferite metode de plasare. Producerea unor piese speciale depinde de experiența operatorului.

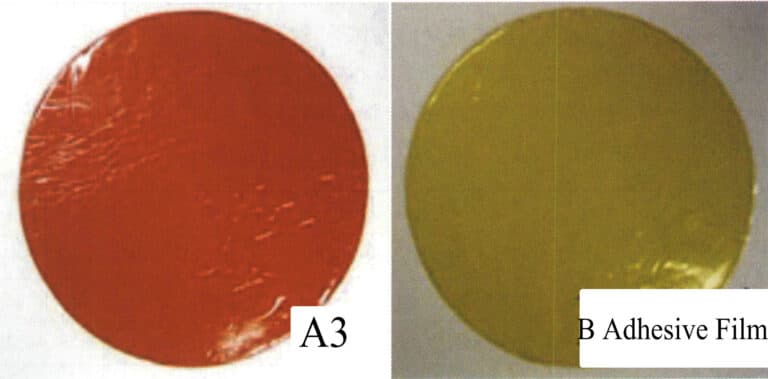

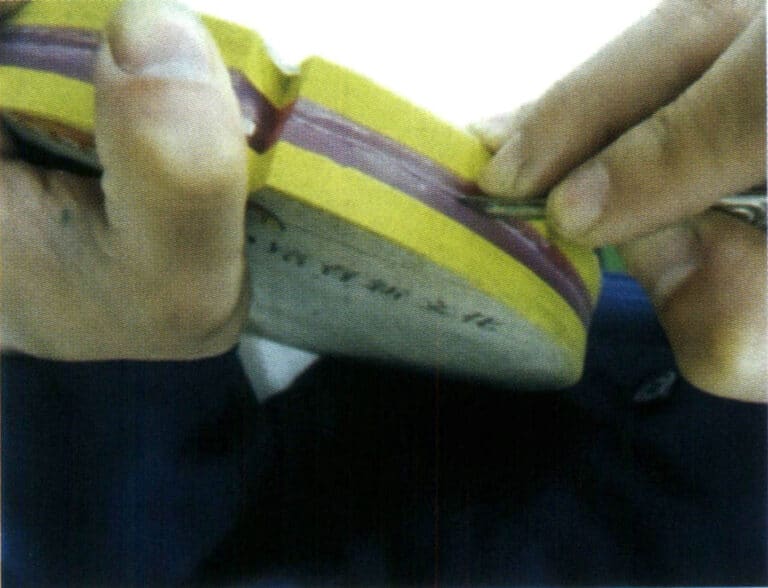

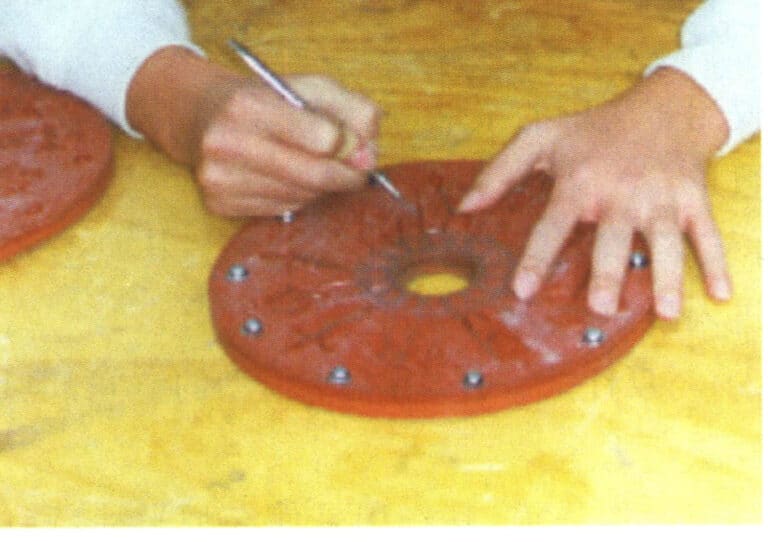

② Fabricarea foilor de cauciuc. Se amestecă cauciuc nou și cauciuc reciclat, folosind un raport de 50/50. Cauciucul este încălzit într-o mașină de turnat și presat în foi cu o grosime de 1,3-1,5 mm, ceea ce reprezintă un strat al formei de cauciuc. Materialul este rulat într-un butoi cilindric și tăiat în bucăți mici de dimensiunea necesară. Materialul este stivuit pe un palet și plasat într-o cameră de răcire (temperatura camerei de răcire este de aproximativ 6 ℃), timp de 3-4 zile, permițând cauciucului să se micșoreze la dimensiunea sa finală. Contracția totală a materialului în timpul întregului proces poate ajunge la 11%. Dacă forma finală a materialului este în formă de ou, aceasta se poate datora răcirii insuficiente. Materialul este de obicei scos din camera de răcire și tăiat în bucăți circulare cu diametrul dorit, de obicei 8''-18''. În figura 4-3, cauciucul A este utilizat ca strat de suprafață al modelului, prezentând rezistență la temperaturi ridicate, contracție redusă, rezistență puternică la rupere și durabilitate. În schimb, cauciucul B este utilizat ca strat de armare a modelului de cauciuc, servind în principal la susținerea și consolidarea acestuia.

Figura 4-3 Folie de cauciuc siliconic

Filmul A este utilizat ca strat de suprafață; Filmul B este utilizat ca strat de armare

③ Apăsați mucegaiul de cauciuc. Calitatea matriței de cauciuc determină în mod direct calitatea piesei turnate. O matriță de cauciuc de înaltă calitate necesită o distribuție rezonabilă a modelului original, matrițe care facilitează umplerea și aerisirea, îndepărtarea ușoară a piesei turnate și rezistența la deformare și rupere, printre alți factori. Următorii sunt pașii de bază pentru realizarea unei matrițe din cauciuc.

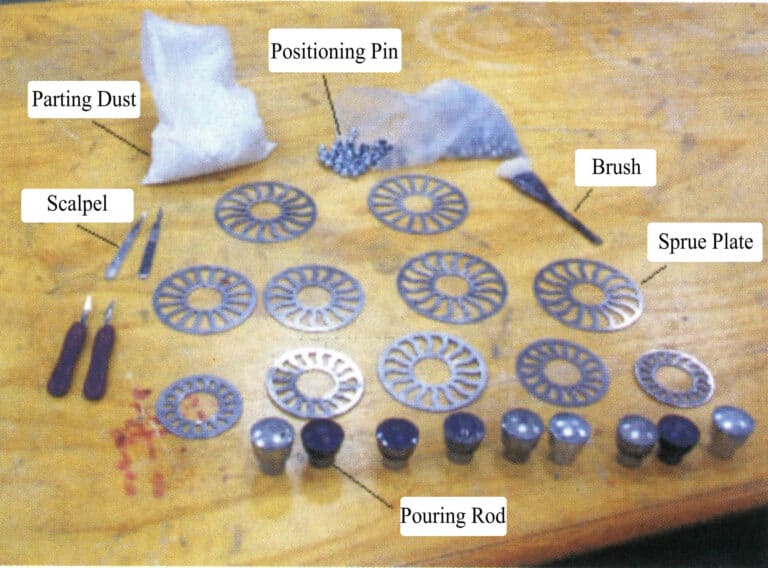

Primul pas este pregătirea. Pregătiți diverse unelte și materiale auxiliare necesare pentru presarea matriței (figura 4-4).

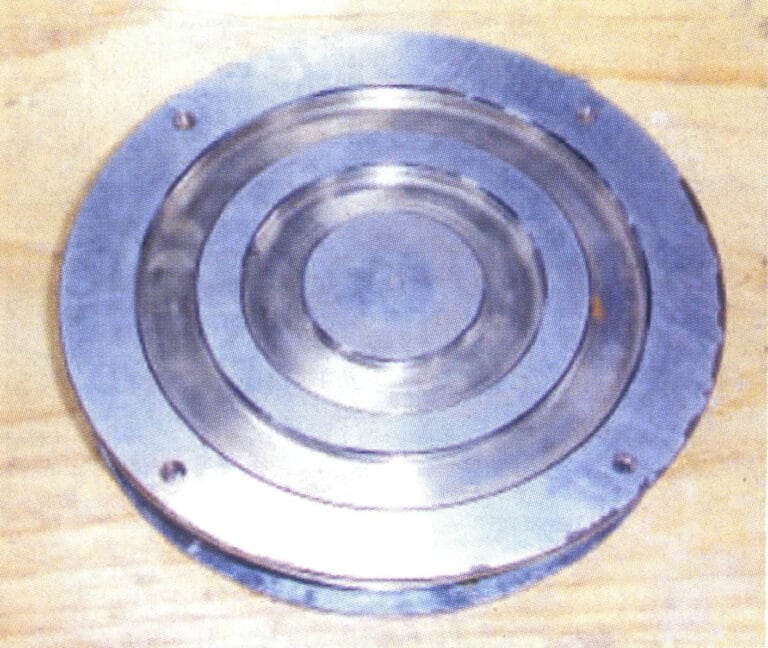

Așezați cadrul matriței în presă pentru preîncălzire la 150 ℃ sau în funcție de temperatura recomandată de furnizorul de cauciuc, de obicei 146-157 ℃; separați partea superioară și inferioară a bazei matriței și stropiți cu un agent de dezlipire pentru a preveni lipirea celor două jumătăți între ele sau lipirea de cadrul matriței; curățați praful de pe suprafața modelului original, stropiți cu silicon pentru a facilita separarea de matrița din cauciuc siliconic, prevenind lipirea. Puneți ziarul sub placa de oțel și introduceți discul rotund în inelul de oțel (figura 4-5).

Figura 4-4 Unelte și materiale auxiliare necesare pentru turnare

Figura 4-5 Placă de silicon plasată în interiorul inelului de oțel.

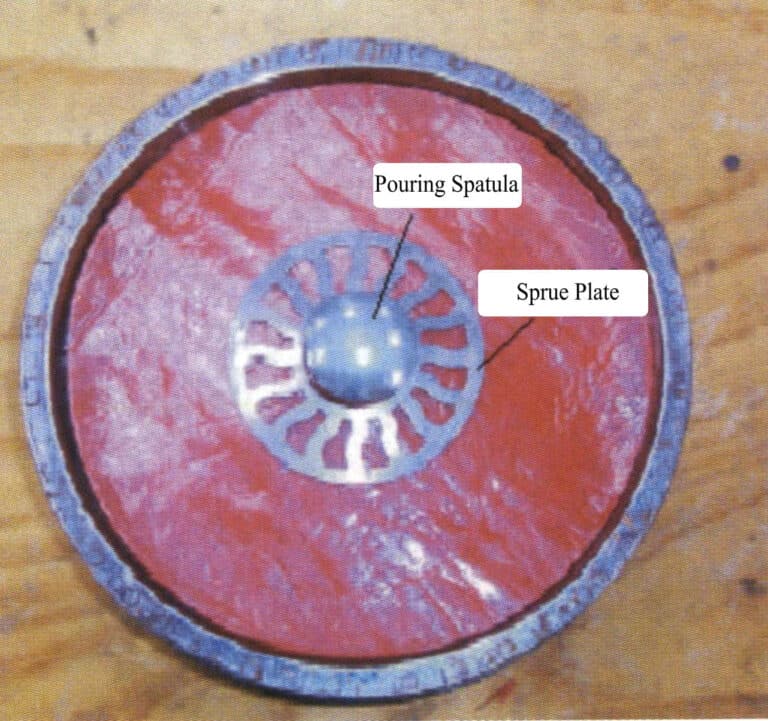

În a doua etapă, se face o gaură în centrul jumătății superioare a discului membranei, iar tija de turnare și bazinul de turnare sunt plasate în centru (figura 4-6).

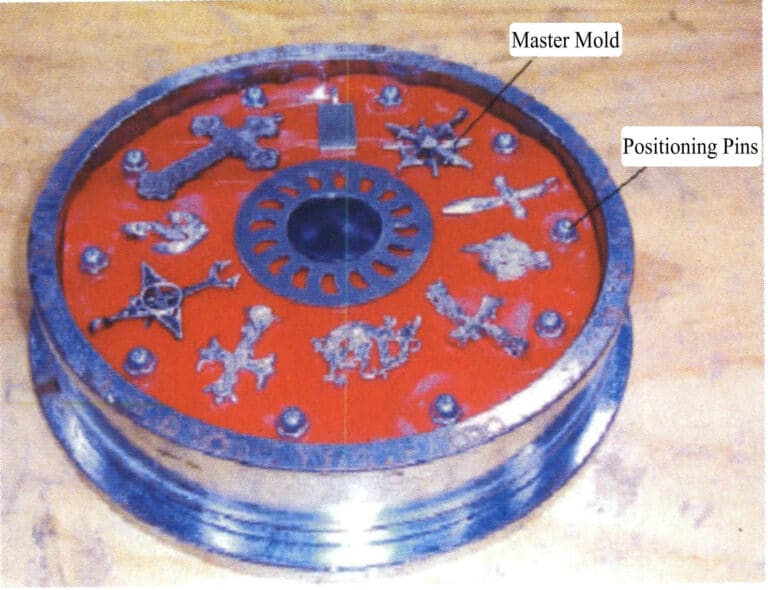

În a treia etapă, aranjați modelul original și știfturile de poziționare într-o ordine rezonabilă și la distanța necesară în jurul plăcii de turnare pe suprafața matriței inferioare (figura 4-7). Dacă modelul original este foarte mare, este necesar să se scoată o parte din cauciuc din matrița inferioară.

Figura 4-6 Plasarea discului de turnare

Figura 4-7 Așezați modelul principal și știftul de poziționare în jumătatea inferioară a matriței

Experimentele arată că distanța de la periferia exterioară la poarta centrală a matriței are un impact semnificativ asupra calității piesei turnate. Cu cât piesa de prelucrat este mai aproape de poarta centrală, cu atât mai mare trebuie să fie secțiunea transversală a canalului de rulare pentru a asigura rata de formare și densitatea structurii solidificate. În plus, modelele originale din cadrul aceluiași mod de cauciuc ar trebui să aibă, de preferință, forme similare, deoarece acest lucru nu numai că îmbunătățește rata de finalizare a pieselor turnate, dar duce și la o compoziție mai uniformă a produselor finite; dacă diferențele de formă sunt prea mari, se poate pierde echilibrul și vibra în timpul rotației de turnare.

În etapa a patra, presărați uniform pudra de detensionare pe suprafața de detensionare a matriței și utilizați o perie pentru a îndepărta pudra de detensionare de pe model (figura 4-9).

În etapa a cincea, așezați jumătatea superioară a matriței în cadrul matriței, poziționați-o cu atenție și așezați placa de presiune superioară în cadrul matriței, asigurându-vă că ambele sunt verticale (figura 4-10).

Figura 4-9 Pulverizarea pulberii pe suprafața de profilare

Figura 4-10 Asamblarea matriței

În etapa a șasea, plasați cadrul matriței în mașina de presat, asigurându-vă că este drept și poziționat în centrul mașinii de presat. Ridicați platforma și cadrul matriței pentru a se cupla cu platforma superioară și observați starea de potrivire (figura 4-11). Aplicați ușor presiune pentru a ridica platforma, eliberați presiunea și repetați operația anterioară, aplicând presiune în cantități mici de fiecare dată. O mașină de turnare generală se bazează pe pipăit, în timp ce o mașină de turnare automată are un manometru. Repetați acest pas timp de 8-15 minute, până când cauciucul este foarte moale și platforma este complet etanșată.

În pasul șapte: setați timpul de vulcanizare, în general cel puțin 1 oră pentru fiecare inch de grosime. Când timpul de vulcanizare a expirat, eliberați presiunea și scoateți cadrul matriței.

Copywrite @ Sobling.Jewelry - Producător de bijuterii personalizate, fabrică de bijuterii OEM și ODM

(3) Mucegai de tăiere

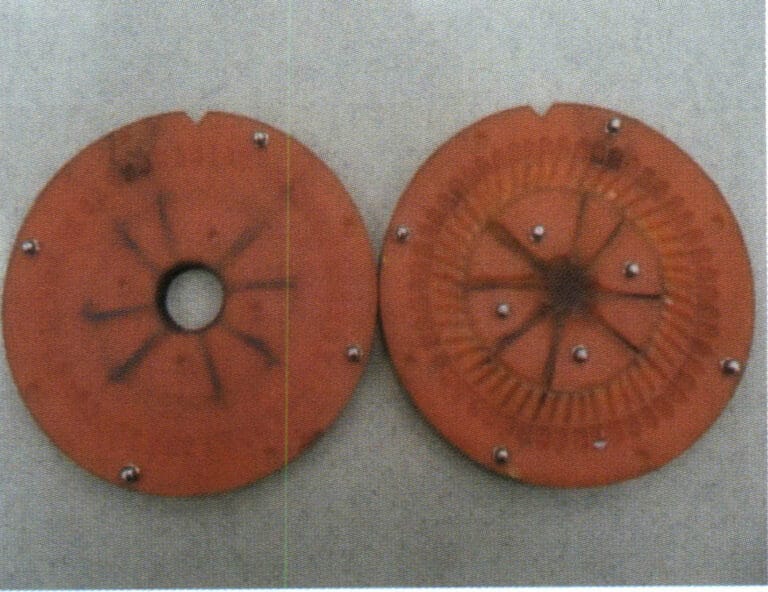

① Deschideți cadrul matriței cu o cheie sau o șurubelniță, scoateți matrița de cauciuc din cadrul matriței, tăiați cele două jumătăți ale matriței de cauciuc cu un bisturiu sau o lamă de ferăstrău, faceți marcaje de aliniere pe marginile matriței de cauciuc și îndepărtați excesul de bliț (figurile 4-12 și 4-13).

Figura 4-12 Tăierea matriței

Figura 4-13 Matriță de cauciuc adeziv deschisă

② Scoateți modelul original din matriță și tăiați sprue-ul și linia de ventilație.

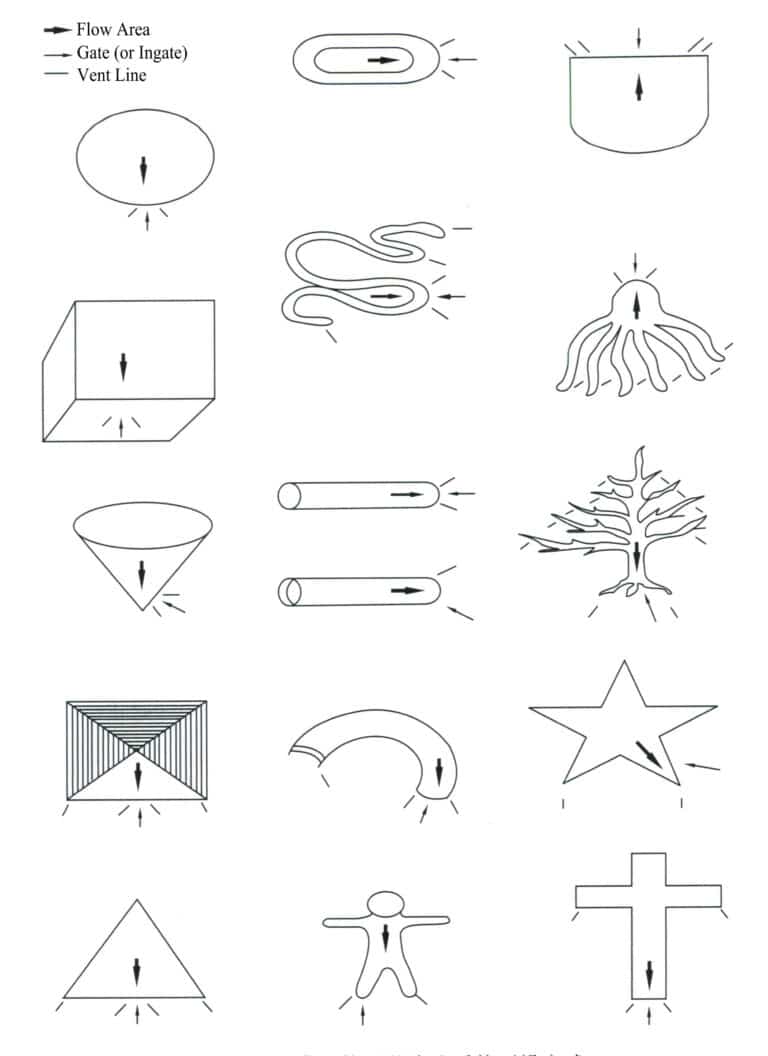

Stabilirea branșamentelor și a liniilor de ventilație are un impact semnificativ asupra calității turnării centrifugale. În turnarea centrifugă a bijuteriilor din aliaje cu punct de topire scăzut, metalul topit intră în cavitatea matriței prin cupa de turnare, canalul orizontal și canalul de turnare. Principiul de bază al deschiderii matrițelor este similar cu cel al turnării metalelor prețioase; matrița trebuie să fie suficient de mare pentru a asigura o bună compensare a contracției, iar liniile de ventilație trebuie să fie stabilite pentru a permite evacuarea fără probleme a gazelor. Tăierea matriței trebuie să se facă ușor pentru a reduce turbulențele în timpul fluxului de metal topit, iar matrița trebuie să fie amplasată în partea cea mai groasă a piesei turnate.

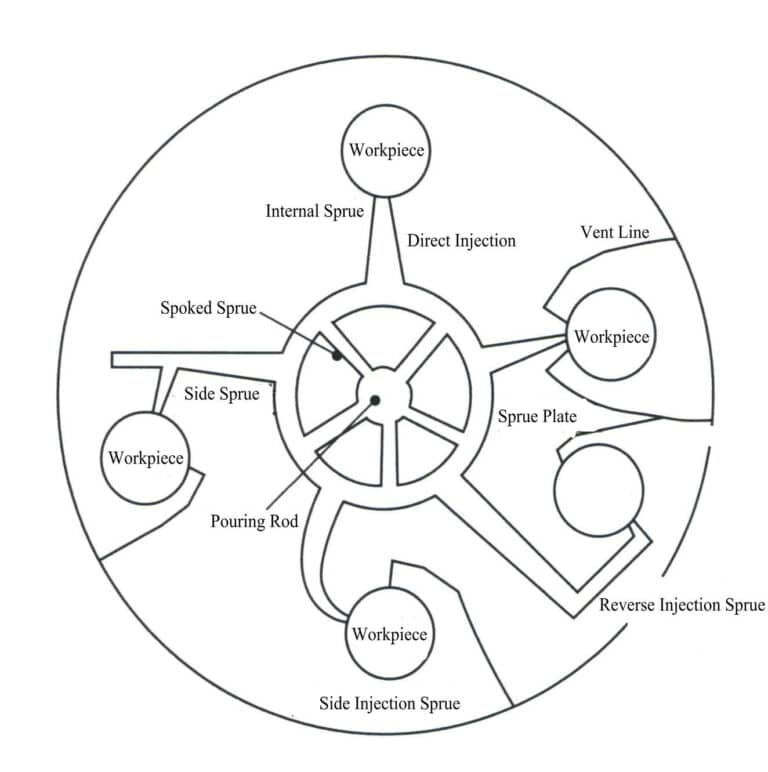

a.Sistem de turnare. Un model de cupă de turnare formează o cupă de turnare în partea de jos a matriței de cauciuc.

Sistemul de turnare orizontală constă dintr-o serie de canale care permit metalului topit să curgă din cupa de turnare în canalul interior. Canalele radiază mai întâi spre exterior de la cupa de turnare pentru a se conecta la cercul canalului și apoi se conectează de la cercul canalului la canalul interior (figura 4-14). Acest sistem de turnare este benefic pentru umplere și previne pătrunderea zgurii și a impurităților în cavitatea matriței.

Culoarul interior furnizează metal topit cavității matriței; este canalul prin care metalul topit curge din culoarul orizontal în cavitatea matriței. Culoarul interior trebuie să fie suficient de mare pentru a compensa în mod continuu contracția metalului topit pe măsură ce acesta se solidifică în cavitate și trebuie să fie situat în partea cea mai groasă. În punctul de legătură cu piesa de prelucrat, acesta este în general conic pentru a facilita separarea canalului interior de piesa de prelucrat, cu excepția cazului în care este necesar să aibă aceeași grosime ca piesa de prelucrat.

b.Tipul de sistem de gating. Grila de turnare directă: utilizată de obicei numai pentru piese simple, acest tip de grilă provoacă turbulențe semnificative, iar avantajul său este că crește cantitatea fiecărui tip de piesă.

Sistem de porționare inversă: Sistemul de închidere trece mai întâi prin piesa de prelucrat și apoi se conectează la cavitate din spatele piesei de prelucrat, aproape de marginea matriței. Avantajele sale sunt că calitatea turnării este bună, impuritățile și zgura nu vor intra în cavitate și reduce turbulențele în timpul umplerii.

Sistem de poartă laterală: Intră din partea laterală a piesei și, la fel ca poarta inversă, ocupă spațiul matriței, dar calitatea piesei este mai bună. Acest tip de poartă poate avea diverse proprietăți.

Sistem de distribuție orizontală: Se referă la canalele din cercul de gating și sistemul de gating cu raze, care servește la asigurarea umplerii netede, evitarea umplerii directe a metalului topit și, astfel, ajută la obținerea de piese de prelucrat curate.

Sistem de gură de turnare de sus: Acest tip de poartă de turnare este opusul porții de turnare de jos, în care materialul intră în cavitate din partea superioară a piesei. În general, poarta de turnare este situată în jumătatea inferioară a matriței, dar dacă există probleme în timpul umplerii, aceasta poate fi setată în jumătatea superioară a matriței. Acest tip de poartă de turnare este benefic pentru piesele cu suprafețe mari și pereți subțiri.

În plus față de direcționarea metalului topit în cavitatea matriței, sistemul de turnare are și alte funcții. De exemplu, în afară de sistemul de intrare directă, alte sisteme de turnare pot avea o zonă de colectare a zgurii pentru a aduna zgura și impuritățile din metalul topit, împiedicându-le să intre în cavitatea matriței; acestea pot permite, de asemenea, evacuarea gazelor din cavitatea matriței. Cu toate acestea, din cauza vitezei ridicate a turnării centrifugale, bazându-se numai pe sistemul de turnare nu este suficient pentru a expulza toate gazele, astfel încât trebuie să se stabilească linii de ventilație. Figura 4-15 este o diagramă schematică a diferitelor tipuri de sisteme de turnare.

c. Tăierea matriței de cauciuc. Setarea matriței pentru matrița de cauciuc este cea mai pricepută sarcină în producția matriței de cauciuc, iar pașii de bază sunt următorii:

După vulcanizarea matriței de cauciuc, este mai bine să tăiați matrița când există o senzație de căldură cu mâna. Primul pas al tăierii matriței este determinarea poziției canalului de scurgere și a porții de turnare. Atunci când nu se utilizează o cupă de turnare profilată, cupa de turnare trebuie tăiată mai întâi, iar dispunerea porții de turnare poate fi trasată utilizând un compas și alte instrumente de trasare, inclusiv poarta de turnare și razele de la cupa de turnare la cercul de turnare, poarta de turnare transversală și canalul de la cercul de turnare la piesa de lucru. Cel mai bine este să evitați umplerea directă a cavității cu metal lichid, care ar trebui să curgă mai întâi prin poarta transversală de turnare și prin sistemul de turnare pentru a asigura umplerea matriței și pentru a ajuta la prevenirea pătrunderii impurităților și zgurii în cavitate.

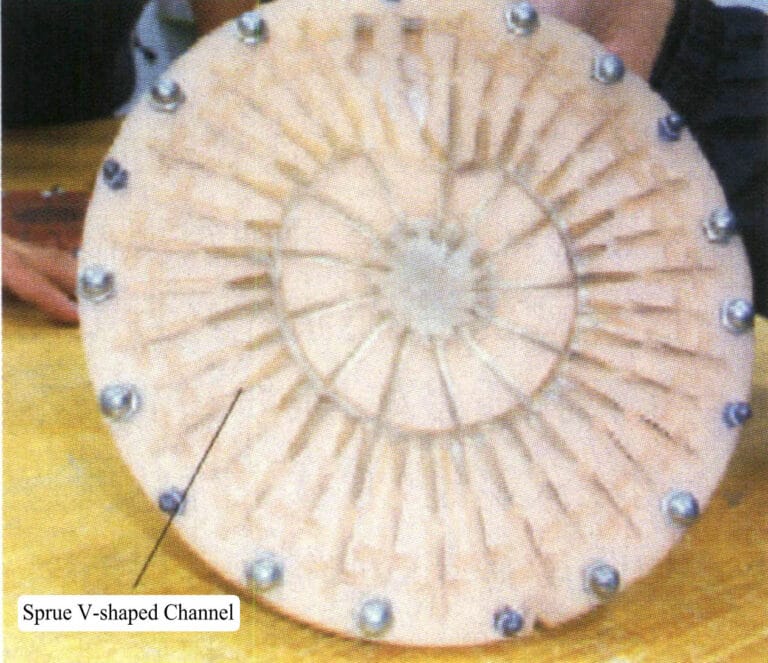

Cuțitul de tăiere a matriței este plasat la un unghi de 45 față de linia trasată. Mai întâi, se decupează cercul canalului de turnare (figura 4-16), lat de aproximativ 12,5 mm și adânc de 6 mm în centru. Se taie continuu de-a lungul laturilor interioare și exterioare ale cercului de canal trasat pentru a asigura netezimea, apoi se îndepărtează materialul de cauciuc tăiat pentru a obține un cerc de canal în formă de "V" (figura 4-17).

Figura 4-16 Tehnica tăierii matriței

Figura 4-17 Cartuș în formă de V

Șanțul și șanțul cu raze trebuie decupate prin tăierea cercului șanțului și trebuie prevăzut un număr suficient de șanțuri pentru a asigura o bună umplere a metalului topit. În general, este suficient un număr de 4-5 canale cu raze de la cupa de turnare la cercul canalului.

Se taie canalul interior de la cercul de turnare la piesa de prelucrat. Ruloul interior este partea care leagă ruloul de piesa de prelucrat; acesta nu trebuie să fie o continuare a ruloului transversal, ci mai degrabă o compensare a acestuia pentru a obține o eficiență optimă. Ruloul interior compensează și micșorează piesa de prelucrat; la curățare, acesta ar trebui să fie scos din piesă turnată. Culoarul interior trebuie să fie suficient de mare, dar să nu provoace dificultăți de curățare. Cel mai bine este să începeți tăierea canalului interior pe piesa de prelucrat după cum urmează: cu gâtul în jos pe piesa de prelucrat, tăiați un canal foarte îngust cu o grosime de aproximativ 5 mm; tăiați un canal spre cercul de turnare, crescând treptat adâncimea și lățimea, cu o lățime de 12,5 mm și o adâncime de 6 mm la cercul de turnare (aproximativ egală cu lățimea cercului de turnare la intersecția celor două canale interioare).

În cazul în care este necesar un sistem de închidere superioară, trebuie utilizată aceeași metodă descrisă mai sus pentru tăiere. Cu toate acestea, ar trebui să se utilizeze pudră de talc pentru a completa dispunerea canalelor; pudra de talc va imprima poziția piesei de prelucrat în jumătatea inferioară a formei pe poziția corespunzătoare din jumătatea superioară a formei, iar tăierea se poate face pe baza acestor amprente.

d. Instalați conductele de ventilație. Conductele de aerisire ale matriței de cauciuc trebuie să asigure evacuarea fără probleme a gazului din cavitate în timpul procesului de turnare pentru a obține piese turnate de înaltă calitate. Liniile de aerisire de aici sunt foarte asemănătoare cu cele din matrița de cauciuc în timpul injecției cu ceară în turnarea de investiții. La fel cum pudra de talc este pulverizată pe matrița de cauciuc în timpul injecției cu ceară, pudra de talc este, de asemenea, pulverizată pe matrița de cauciuc în timpul turnării prin centrifugare a aliajelor cu punct de topire scăzut pentru a permite gazului să fie evacuat fără probleme în afara matriței de cauciuc.

Există două forme uzuale de conducte de aerisire, iar dimensiunea acestora depinde de mărimea piesei turnate și de cantitatea de gaz care trebuie evacuată. Una este conducta conică de aerisire, care este foarte asemănătoare cu canalul interior, dar este mult mai mică și se îngustează treptat de la piesa de prelucrat spre exterior. Cealaltă, cea mai frecvent utilizată, este linia de aerisire a canalului interior, similară cu linia de aerisire conică, dar mai mare, permițând evacuarea unei cantități mai mari de gaz. La crearea liniilor de aerisire, deschiderea de la piesa de prelucrat trebuie să fie cât mai mică posibil pentru a preveni pătrunderea metalului topit, dar trebuie să fie, de asemenea, suficient de mare pentru a permite gazului să iasă rapid.

Deoarece piesa de prelucrat este umplută de la peretele exterior al cavității spre centru, cursorul interior trebuie să fie fixat în ultima zonă umplută. Dacă se urmărește linia dreaptă imaginară de la cupa de turnare la centrul piesei, acest punct ar trebui să fie cel mai apropiat de cupa de turnare. Ruloul interior este de obicei situat la capătul din spate al piesei, cel mai aproape de cupa de turnare. Majoritatea liniilor de aerisire sunt tăiate în mod similar cu canalul interior, dar sunt mult mai mici și sunt stabilite din punctele-cheie ale piesei de prelucrat spre periferia cavității. Uneori, liniile de aerisire sunt trecute și prin partea inferioară a matriței, iar apoi liniile de aerisire sunt stabilite în partea din spate, conducând spre marginea matriței. Unii producători utilizează, de asemenea, un vid în timpul turnării pentru a ajuta la aerisire, un proces de turnare centrifugă în vid. Formele liniilor de aerisire sunt următoarele:

Linie de aerisire a cursorului: Adesea utilizat cu canalul interior direct, conectat la piesa de prelucrat la un unghi de 45°, apoi deschis de pe una sau ambele părți ale piesei de prelucrat până la marginea matriței.

Perforarea liniei de ventilație: Utilizată în situațiile în care spațiul din matriță este insuficient, se stabilește un punct de colectare a gazelor în interiorul cavității și se face o gaură în spatele matriței în acest punct, apoi se trage o linie de ventilație de la gaura din spatele matriței până la marginea matriței. Atunci când se realizează piese mari, se pot face uneori mai multe găuri de ventilație, găurind la un unghi de 45° de la partea piesei apropiată de canalul interior spre partea din spate a matriței și trasând apoi linii de ventilație de la acestea până la marginea matriței din spate.

Găuri de aerisire: Această metodă de ventilație implică găurirea oricărei părți a piesei de prelucrat spre partea din spate a matriței și crearea unor linii de ventilație. Motivul pentru crearea acestor găuri de aerisire este că gazul poate forma cu ușurință o contrapresiune în timpul umplerii atunci când există găuri oarbe în cavitate, ceea ce duce la o umplere slabă. Diametrul unei găuri de aerisire tipice este de 1 mm.

Linii de aerisire pentru colectarea aerului: Acestea sunt compuse dintr-o serie de linii de aerisire conice găurite în spatele matriței și apoi deschise pe spate. Acestea sunt de obicei utilizate în zonele piesei care sunt dificil de umplut complet.

Conductă de aerisire auxiliară: Acesta este deschis de-a lungul părții laterale a canalului interior în direcția de rotație sau pe marginea canalului interior invers, găurit în partea din spate a matriței, iar funcția sa este de a sprijini capacitatea de aerisire a canalului interior.

Figura 4-18 prezintă metodele de deschidere ale sistemului de turnare pentru câteva ornamente tipice.

e. Utilizați un bisturiu pentru a marca partea laterală a discului pentru aliniere.

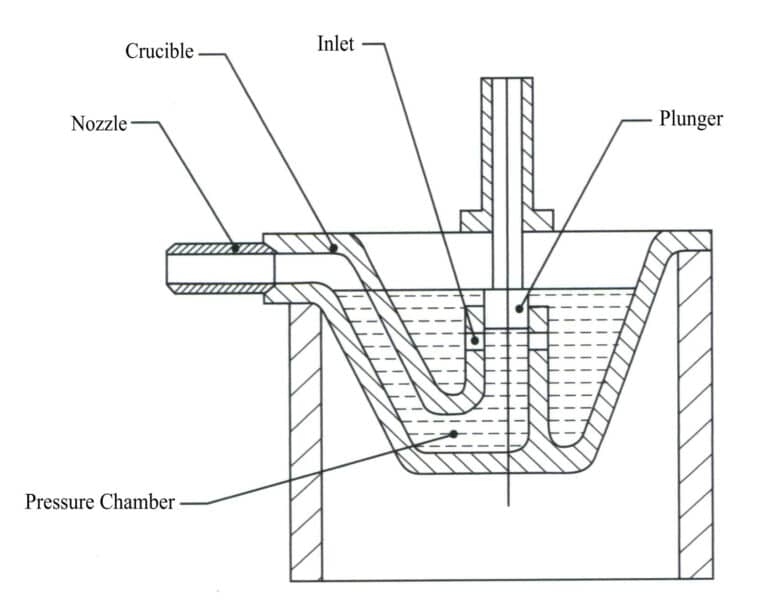

(4) Topirea

Topirea aliajului este o parte importantă a procesului de turnare. Procesul de topire nu numai că obține metal topit, dar, mai important, realizează o compoziție chimică care îndeplinește specificațiile, permițând pieselor turnate să aibă o structură cristalină bună și un minim de gaze și incluziuni în metalul topit.

În timpul procesului de topire, interacțiunea dintre metal și gaz și dintre metalul topit și creuzet provoacă modificări ale componentelor, rezultând incluziuni și absorbția de gaz. Prin urmare, formularea specificațiilor corecte ale procesului de topire și respectarea cu strictețe a acestora reprezintă o garanție importantă pentru obținerea unor piese turnate de înaltă calitate.

① Oxidarea și pierderea prin ardere a metalelor. Oxidarea și pierderea prin ardere apar inevitabil în timpul procesului de topire a metalelor, iar următorii factori influențează amploarea acestora:

a. Proprietățile metalelor și ale oxizilor. Afinitatea metalelor pentru oxigen și proprietățile peliculei de oxid au un impact semnificativ asupra pierderii prin oxidare. Elementele cu o afinitate ridicată pentru oxigen și o peliculă de oxid slabă, poroasă, suferă o pierdere prin oxidare mai mare, cum ar fi magneziul și litiul, care se oxidează preferențial; aluminiul și beriliul au o afinitate ridicată pentru oxigen, dar a peliculei de oxid>1, permițând formarea unei pelicule de oxid dense care reduce pierderea prin oxidare. Tabelul 4-9 prezintă valorile a ale unor oxizi la temperatura camerei.

Tabelul 4-9 Valori a aproximative ale anumitor oxizi la temperatura camerei (Geng Haoran și colab., 2006)

| Eu | Mg | Cd | Al | Pb | Sn | Ti | Zn | Fii | Ni | Cu | Cr | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| EuxOy | MgO | CdO | Al2O3 | PbO | SnO2 | Ti2O3 | ZnO | BeO | NiO | Cu2O | Cr2O3 | Fe2O3 |

| a | 0.78 | 1.21 | 1.28 | 1.27 | 1.33 | 1.46 | 1.57 | 1.68 | 1. 60 | 1.74 | 2.04 | 2. 16 |

b. Temperatura de topire. Cu cât temperatura este mai ridicată, cu atât pelicula de oxid metalic se dizolvă mai mult și își pierde efectul protector. Cu toate acestea, topirea rapidă la temperaturi ridicate poate reduce și pierderile prin oxidare. Temperatura de topire este, în general, cu 10-20 ℃ peste temperatura lichidus a aliajului. Temperatura actuală de lichidus pentru zincul turnat industrial este de 387 ℃ (inclusiv 3% aluminiu )-493 ℃ (inclusiv 27% aluminiu ). Temperatura de turnare ar trebui să fie mai mică, în general 100-150 ℃ peste temperatura lichidus a aliajului.

c. Proprietățile gazului de furnal. În gazul oxidant al cuptorului, pierderea oxidativă este dificil de evitat. Natura oxidantă a gazului de furnal este puternică, iar gradul de pierdere oxidativă este în general ridicat.

d. Alți factori. Cu cât dimensiunea încărcăturii este mai mică, cu atât suprafața este mai mare, iar pierderea prin ardere este mai severă. În anumite condiții, cu cât timpul de topire este mai lung, cu atât pierderea prin ardere oxidativă este mai mare. Suflarea îmbogățită cu oxigen scurtează timpul de topire și reduce pierderea prin ardere oxidativă. În cazul în care operațiile de amestecare și scaldare sunt nerezonabile, este ușor să se rupă pelicula protectoare de oxid de pe suprafața topiturii, crescând pierderea prin ardere. Pulverizarea unui strat subțire de flux pe suprafața încărcăturii în timpul încărcării poate reduce, de asemenea, pierderea prin ardere oxidativă.

Pierderea de arsură prin oxidare a metalului deteriorează performanța materialului și afectează calitatea suprafeței produsului. Prin urmare, ar trebui luate măsuri pentru a reduce pierderea prin ardere prin oxidare, în general în următoarele aspecte.

În primul rând, alegeți un tip de cuptor rezonabil. Utilizați un cuptor cu o suprafață mai mică a bazinului topit și o viteză de încălzire mai mare.

În al doilea rând, trebuie adoptată o secvență de încărcare rezonabilă și un proces de manipulare a încărcăturii. Materialele ușor oxidabile și arse ar trebui adăugate la stratul inferior al încărcăturii sau adăugate la topitură după topirea altor materiale, sau pot fi adăugate ca aliaje intermediare.

A treia este utilizarea unui agent de acoperire. Metalele ușor oxidabile și diverse resturi metalice trebuie topite și rafinate sub acoperirea fluxului.

În al patrulea rând, controlul corect al temperaturii cuptorului. Pentru a asigura fluiditatea metalului topit și cerințele procesului de rafinare, temperatura topiturii trebuie să fie controlată corespunzător. Înainte de topire, este recomandabil să se utilizeze încălzirea și topirea rapidă la temperatură ridicată; după topire, temperatura cuptorului trebuie reglată pentru a evita supraîncălzirea topiturii.

A cincea este o metodă de operare rezonabilă, evitând agitarea frecventă.

În al șaselea rând, adăugarea unei cantități mici de element activ a>1 îmbunătățește proprietățile filmului de oxid de pe suprafața topiturii și reduce în mod eficient pierderea prin ardere.

② Pierdere volatilă. Vaporii și oxizii metalici poluează mediul și dăunează sănătății umane. Pierderea volatilă a metalelor depinde în principal de presiunea de vapori a acestora. Zincul și cadmiul sunt mai predispuse la pierderea volatilă, iar metodele de prevenire sau reducere a pierderii volatile sunt aceleași cu cele de reducere a pierderii oxidative.

③ Absorbția gazelor. În timpul procesului de topire, gazele întâlnite includ hidrogenul (H2), oxigen (O2), vapori de apă (H2O), azot (N2), CO2, CO, etc. Aceste gaze se pot dizolva în metalul topit sau pot reacționa chimic. Gazele pot intra în lichidul de aliaj prin diverse surse, cum ar fi gazul, căptușeala cuptorului, materiile prime, fluxul și uneltele.

④ Controlul temperaturii de topire. Atunci când temperaturile de topire și turnare sunt prea ridicate, se poate exacerba oxidarea și pierderea elementelor de aliere, se poate accelera viteza de reacție dintre metalul topit și materialul creuzetului și se pot afecta proprietățile mecanice ale aliajului. Prin urmare, este necesar să se consolideze controlul temperaturii metalului topit în timpul proceselor de topire și turnare. Cazanele de topire sau cuptoarele actuale sunt echipate cu sisteme de măsurare și control al temperaturii, iar în operațiunile zilnice se efectuează verificări regulate pentru a asigura acuratețea instrumentelor de măsurare a temperaturii, cu măsurători periodice ale temperaturii reale a cuptorului folosind termometre portabile (termometre) pentru calibrare.

Muncitorii experimentați din turnătorii vor observa lichidul topit cu ochiul liber. Dacă, după degresarea zgurii, constată că lichidul topit nu este prea vâscos și relativ limpede, iar zgura nu se formează rapid, înseamnă că temperatura este adecvată; dacă lichidul topit este prea vâscos, înseamnă că temperatura este prea scăzută; dacă un strat de îngheț alb apare rapid la suprafață după degresarea zgurii, iar zgura se formează prea rapid, înseamnă că temperatura este prea ridicată și trebuie ajustată rapid.

Pentru a menține stabilitatea temperaturii de turnare, se poate utiliza un cuptor de topire central, iar adăugarea întregului lingou de aliaj poate fi schimbată odată cu adăugarea mai multor lingouri mici de aliaj, reducând variația de temperatură cauzată de alimentare.

⑤ Topirea fierului vechi. Materialele de umplutură, materialele reziduale, piesele de prelucrat casate etc. nu trebuie introduse direct în vasul de topire pentru retopire. Motivul este că suprafețele acestor materiale reziduale se oxidează în timpul procesului de turnare, iar conținutul de oxizi al acestora îl depășește cu mult pe cel al lingoului de aliaj original. Atunci când aceste deșeuri sunt topite direct, se generează o cantitate mare de zgură pe suprafața metalului topit, iar îndepărtarea acestei zgură va elimina o cantitate semnificativă de componente de aliaj.

Deșeurile electroplacate trebuie topite separat de deșeurile neelectroplacate, deoarece metalele precum cuprul, nichelul și cromul conținute în deșeurile electroplacate sunt insolubile în zinc și vor exista ca particule dure în aliajul de zinc, provocând dificultăți la lustruire și prelucrare.