Cum să faceți injecția de ceară pentru bijuterii și să realizați modele de turnare de ceară pentru bijuterii?

Principiile de bază și competențele operaționale pentru 5 sarcini tipice

În procesul de turnare a bijuteriilor în ceară pierdută, calitatea matriței de ceară afectează în mod direct calitatea bijuteriilor turnate. Pentru a obține matrițe de ceară de înaltă calitate, materialul de ceară trebuie să aibă un punct de topire moderat, o rată de contracție scăzută, o anumită rezistență și tenacitate și cenușă reziduală minimă. Metodele de fabricare a matrițelor de ceară includ injectarea de ceară în vid, injectarea automată de ceară, injectarea de ceară pe linii de producție complet automate și injectarea de ceară pe matrițe metalice. Calitatea unei matrițe din ceară este evaluată, în general, din patru puncte de vedere: formă și dimensiune, calitatea aspectului, calitatea internă și proprietățile mecanice. Asigurarea calității matriței de ceară este crucială, iar utilizarea matrițelor de ceară necalificate pentru a crește arbori de model din ceară este strict interzisă, deoarece acest lucru poate reduce costurile inutile de prelucrare a producției și pierderile de metale prețioase. Principalii factori care afectează calitatea matriței de ceară includ calitatea matriței de cauciuc, calitatea materialului de ceară, temperatura lichidului de ceară, presiunea aerului de injectare a cerii și tehnicile de prindere și îndepărtare a matriței.

Acest proiect permite studenților să stăpânească principiile de bază și abilitățile operaționale ale injecției de ceară în vid, injecției automate de ceară, injecției de ceară pe linie de producție complet automată, injecției de ceară pentru matrițe metalice și finisării matrițelor de ceară prin cinci sarcini tipice și exerciții de extindere după ore.

Mărgele de ceară de diferite culori

Tabla de conținut

Secțiunea I Injectarea cerii în vid

1. Cunoștințe de bază

1.1 Ceară pentru turnarea cu ceară pierdută pentru bijuterii

În procesul de turnare a bijuteriilor, calitatea matriței de ceară afectează în mod direct calitatea bijuteriilor brute. Pentru a obține o bună matriță de ceară pentru bijuterii, materialul matriței de ceară trebuie să aibă următoarele proprietăți.

(1) Punctul de topire al materialului de matriță din ceară ar trebui să fie moderat, cu un anumit interval de temperatură de topire, fluiditate adecvată după topire, nu ușor de înmuiat sau deformat și ușor de sudat.

(2) Pentru a asigura precizia dimensională a matriței de ceară pentru bijuterii, rata de contracție a materialului matriței de ceară trebuie să fie mică, în general mai mică de 1%.

(3) Materialul matriței de ceară trebuie să aibă o duritate suficientă a suprafeței la temperatura camerei pentru a asigura lipsa uzurii suprafeței în timpul proceselor de turnare cu ceară pierdută.

(4) Pentru a se asigura că matrița de ceară poate fi îndepărtată din matrița de cauciuc fără să se îndoaie și să se rupă și poate reveni automat la forma sa inițială după îndepărtare, materialul matriței de ceară trebuie să aibă o rezistență, flexibilitate și elasticitate bune, cu o rezistență la îndoire mai mare de 8MPa.

(5) Compoziția trebuie să se modifice puțin în timpul încălzirii și reziduurile de cenușă trebuie să fie minime în timpul arderii.

Componentele de bază ale materialului de matriță din ceară includ ceara, unsoarea, rășinile naturale, rășinile sintetice și alți aditivi. Dintre acestea, ceara servește drept matrice, o cantitate mică de unsoare acționează ca lubrifiant, iar adăugarea diferitelor rășini poate întări matrița de ceară și o poate face elastică, îmbunătățind în același timp luciul suprafeței sale. Adăugarea de rășină la parafină poate împiedica creșterea cristalelor de parafină, rafinând astfel granulația și crescând rezistența.

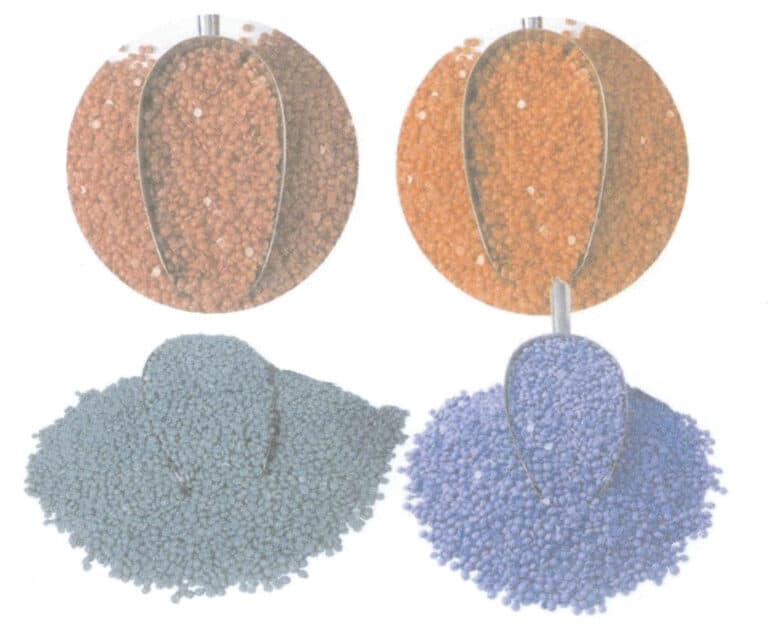

În prezent, cele mai populare tipuri de ceară pentru bijuterii sunt disponibile în diferite forme, cum ar fi mărgele, foi, tuburi, sârme și blocuri. Materialele de ceară utilizate pentru realizarea matrițelor de ceară sunt cel mai adesea sub formă de mărgele și foi, cu culori precum albastru, verde, roșu și altele, după cum se arată în figurile 3-1 și 3-2. Temperatura de topire a cerii este de aproximativ 60 ℃, iar temperatura cerii de injecție este de 70~75 ℃. Atunci când se selectează ceara pentru canalul central și ceara pentru matriță, acestea trebuie să fie cât mai diferite posibil. Punctul de topire al cerii pentru canalul central trebuie să fie ușor mai mic decât cel al cerii pentru matriță, pentru a evita expansiunea cerii lichide din turnare în timpul deparafinării, ceea ce ar putea duce la fisuri.

Figura 3-1 Mărgele de ceară de diferite culori

Figura 3-2 Foi de ceară de diferite culori

1.2 Principalele echipamente și instrumente pentru realizarea matrițelor de ceară

Tabelul 3-1 Parametrii de injectare a cerii pentru diferite structuri

| Structura cerii | Temperatură / ℃ | Timp de injectare a cerii /s | Presiunea de injecție a cerii / kPa |

|---|---|---|---|

| Mai multe suprafețe plane, structură simplă | 70 〜 73 | 2 | 50 〜 80 |

| Pereții sunt subțiri, există multe poziții de fixare a pietrelor, iar golurile sunt înguste. | 73 〜 75 | 2 | 100 〜 150 |

| Brățară | 73 〜 75 | 4 | 60 ~ 100 |

1.3 Injectarea cerii

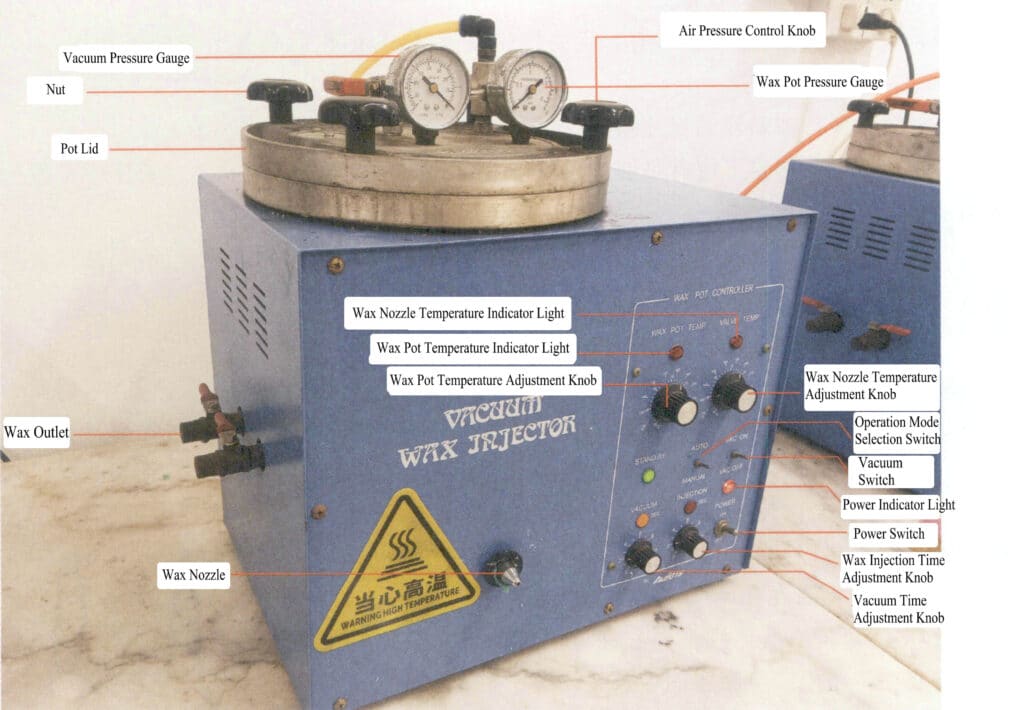

Injectarea cerii se face cu ajutorul unei mașini care încălzește și presurizează ceara topită în matriță. Echipamentul utilizat în mod obișnuit în prezent este un injector de ceară în vid. Principiul său de funcționare este de a evacua aerul din matriță înainte de injectarea cerii, folosind presiunea aerului pentru a injecta ceara topită în matriță. Avantajul injecției de ceară în vid este că are proprietăți bune de umplere, permițând chiar și umplerea matrițelor subțiri de ceară, și reduce apariția bulelor de aer în matrița de ceară.

Materialul de ceară plasat în rezervorul de ceară trebuie să fie menținut curat. În cazul în care ceara conține praf sau are impurități pe suprafața sa, aceasta poate bloca cu ușurință supapa, ducând la scurgeri continue de ceară din duza de injecție. Prin urmare, în cazul în care există suspiciuni de resturi străine în ceară sau se utilizează ceară reciclată, aceasta trebuie încălzită la o temperatură adecvată, lăsată să se topească și filtrată prin mai multe straturi de tifon înainte de utilizare. Încălzitorul și regulatorul de temperatură din injectorul de ceară pot asigura că lichidul de ceară atinge și menține o anumită temperatură. În mod obișnuit, temperatura injectorului de ceară trebuie menținută între 70~75 °C, ceea ce asigură că lichidul de ceară are suficientă fluiditate. Dacă temperatura este prea scăzută, lichidul de ceară nu va umple în mod corespunzător cavitatea matriței, rezultând matrițe de ceară incomplete; invers, dacă temperatura lichidului de ceară este prea ridicată, acesta se poate revărsa din cusăturile matriței sau din orificiul de injectare, formând cu ușurință scântei sau rănind degetele.

1.4 Dimensiunea inelului inelului de ceară Mold

"Dimensiunea inelului" este un termen profesional în industria bijuteriilor, care se referă la dimensiunea unui inel pe baza diametrului interior și a circumferinței interioare a inelului, clasificate în diferite numere de dimensiune a inelului. Este un număr fără dimensiuni și nu poate fi echivalat direct cu măsurători specifice. Sistemele de numerotare a mărimii inelelor utilizate în diferite țări variază (tabelul 3-2), sistemele frecvent utilizate incluzând mărimea Hong Kong, mărimea americană și mărimea japoneză, fiecare corespunzând unor diametre și circumferințe diferite.

Tabelul 3-2 Comparație între numerele dimensiunilor inelelor în diferite țări

| China | Statele Unite ale Americii | Regatul Unit | Japonia | Germania | Franța | Elveția |

|---|---|---|---|---|---|---|

| 9 | 5 | J1/2 | 9 | 15.75 | 49 | 9 |

| 12 | 6 | L1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 14 | 7 | 0 | 14 | 17.25 | 54 | 14 |

| 16 | 8 | Q | 16 | 18 | 56.5 | 16.5 |

| 18 | 9 | S | 18 | 19 | 59 | 19 |

| 20 | 10 | T1/2 | 20 | 20 | 61.5 | 21.5 |

| 23 | 11 | V1/2 | 23 | 20.75 | 64 | 24 |

| 25 | 12 | T | 25 | 21.25 | 66.5 | 27.5 |

Măsurarea dimensiunii inelului implică două aspecte: măsurarea circumferinței degetului pe care este purtat inelul pentru a determina dimensiunea inelului. Metodele și standardele de indicare a mărimii inelelor variază în funcție de țară sau regiune, cu un interval de toleranță admisibil de ± 0,5 mm. Metodele comune de măsurare a mărimii inelului sunt: ① Purtarea directă a inelului: Încercând diferite inele pentru a-l găsi pe cel care se potrivește cel mai bine, măsurați diametrul interior sau circumferința interioară a acestuia și comparați-l cu diagrama de mărimi a inelului pentru a confirma mărimea. ② Utilizând un aparat de măsurat inele: Un inel sizer este un instrument profesional pentru măsurarea mărimii inelului, care poate ajuta la determinarea mărimii prin probarea acestuia. ③Utilizarea unui fir de bumbac sau a unei benzi de hârtie pentru a se înfășura în jurul degetului, determinarea lungimii și apoi compararea acesteia cu diagrama de mărimi a inelului pentru a confirma mărimea.

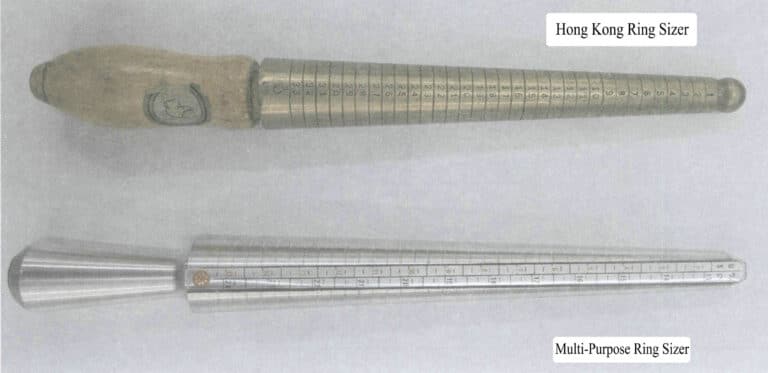

Cealaltă este măsurarea mărimii mâinii pentru matrița de ceară pentru inele, care poate fi măsurată cu ajutorul unui aparat de măsurat inele. Dispozitivul de măsurat inele este conic și are numere corespunzătoare dimensiunilor inelelor, după cum se arată în figura 3-4.

1.5 Evaluarea calității matrițelor de ceară

Producția de matrițe de ceară este o verigă cheie în turnarea bijuteriilor, iar calitatea matriței de ceară are un impact semnificativ asupra produselor de bijuterii. Asigurarea calității matriței de ceară este crucială, iar utilizarea matrițelor de ceară necalificate pentru arborii modelelor de ceară este strict interzisă, deoarece acest lucru poate reduce costurile inutile de prelucrare a producției și pierderile de metale prețioase.

Calitatea unei matrițe de ceară este în general evaluată din următoarele patru aspecte.

(1) Forma și dimensiunea. Matrița de ceară trebuie să reflecte cu exactitate forma modelului original, fără deformări evidente, să îndeplinească cerințele de dimensiune, să fie rezistentă la înmuiere și deformare și să fie ușor de sudat.

(2) Calitatea aspectului. Suprafața matriței de ceară trebuie să fie netedă, fină și curată, fără contracții de suprafață evidente, fisuri, exfolieri, umflături sau alte defecte.

(3) Calitatea internă. Forma de ceară trebuie să fie densă, fără bule evidente în interior și cu reziduuri minime de cenușă atunci când este arsă.

(4) Proprietăți mecanice. Matrița de ceară trebuie să aibă o bună rezistență, flexibilitate și elasticitate, cu o duritate suficientă a suprafeței la temperatura camerei pentru a preveni uzura suprafeței în timpul altor procese de turnare în ceară pierdută; atunci când este scoasă din matrița de cauciuc, matrița de ceară trebuie să poată fi îndoită fără a se rupe și să revină ulterior la forma inițială. Atunci când sunt plantați copaci cu model de ceară, matrița de ceară trebuie să fie bine sudată de miez și să nu cadă ușor.

2. Implementarea sarcinilor

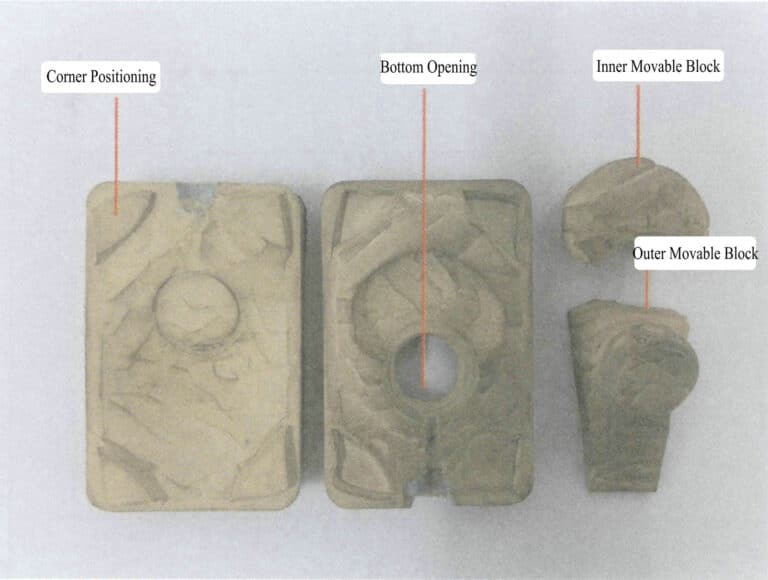

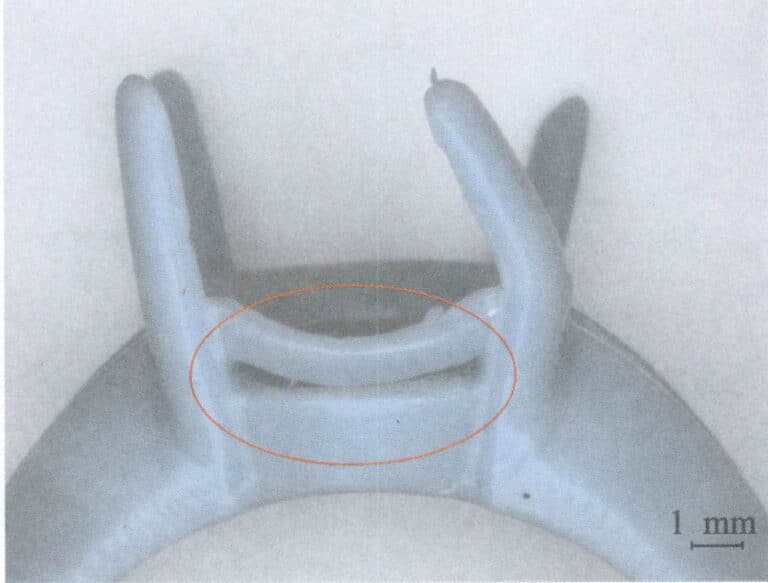

Această sarcină utilizează o matriță inelară internă cu piese mobile încorporate și un injector de ceară în vid pentru a produce matrițe de ceară, cu structura internă a matriței prezentată în figura 3-5.

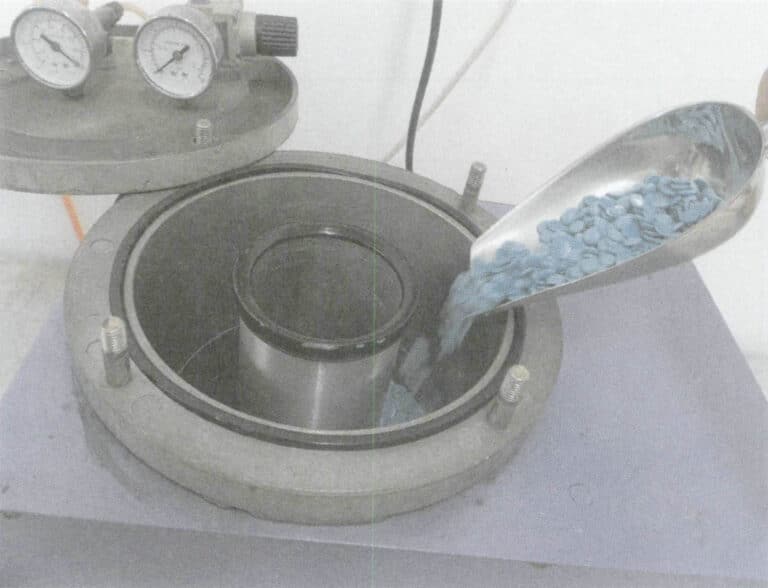

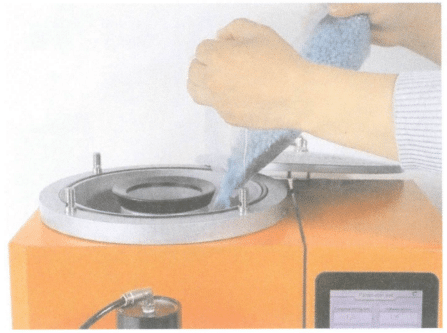

(1) Pregătirea materialului de ceară

Porniți comutatorul injectorului de ceară în vid, setați temperatura rezervorului de ceară și a duzei de injecție la maximum, apoi deșurubați cele patru butoane negre de pe capacul superior al injectorului și adăugați mărgele de ceară în rezervorul de ceară, după cum se arată în figura 3-6. Cantitatea adăugată trebuie să fie mai mare decât linia de capacitate minimă din rezervor. Odată ce toate mărgelele de ceară s-au topit, acoperiți partea superioară și strângeți cele patru butoane în diagonală.

Figura 3-5 Structura internă a formei inelare

Figura 3-6 Pregătirea materialului de ceară

(2) Setarea parametrilor

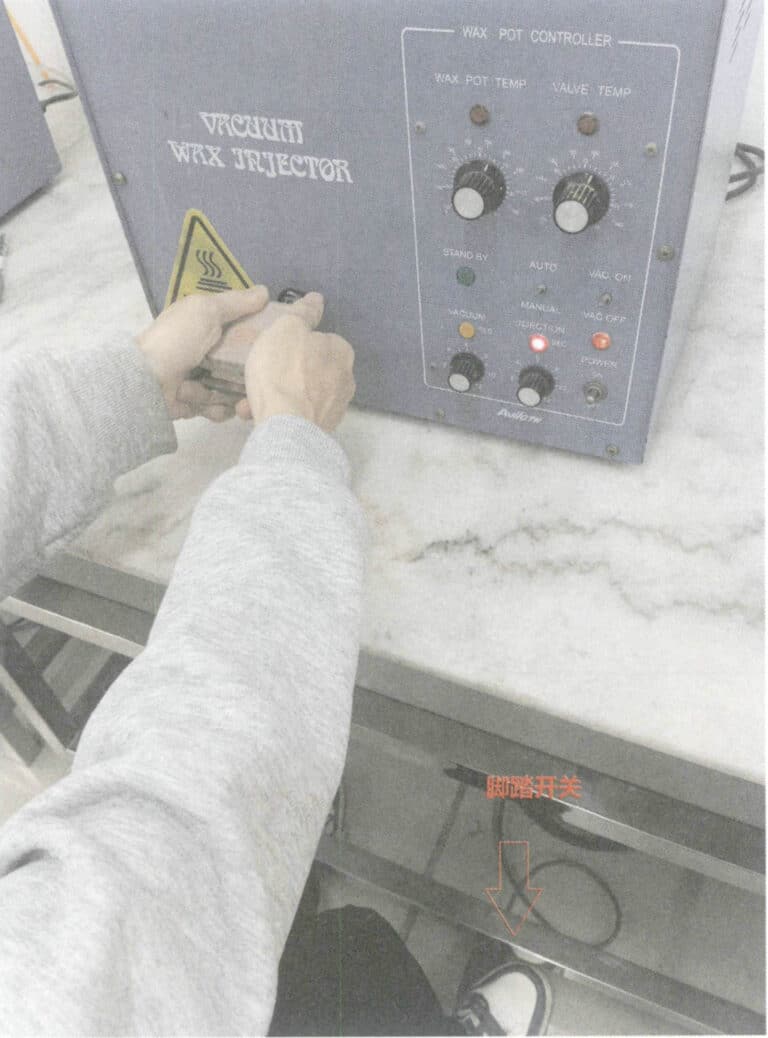

Setați temperatura rezervorului de ceară și a duzei de injecție la 73 ℃ (mențineți la cald timp de 10 minute) și setați timpul de vid și de injecție la 2s, respectiv, activați compresorul de aer și pompa de vid, rotiți supapa de presiune în sensul acelor de ceasornic la 0,6 kg/cm2 (citire roșie) și deschideți supapa de vid, după cum se arată în figura 3-7.

(3) Injectarea cerii

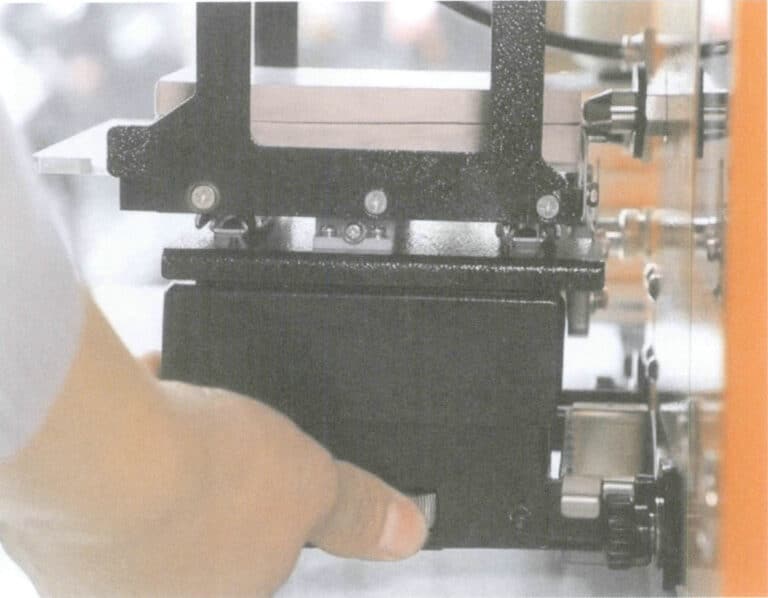

Înainte de injectarea cerii, deschideți matrița, verificați integritatea și curățenia acesteia și utilizați un pistol cu aer pentru a îndepărta orice reziduu din cavitate. Curățați bine așchiile de ceară. Pulverizați o cantitate mică de agent de dezlipire (sau presărați puțin talc) în zonele mai mici și mai complexe ale matriței pentru a facilita îndepărtarea matriței de ceară. Apoi, utilizați cleme acrilice pentru a fixa bine matrița, asigurându-vă că distribuția degetelor aplică o presiune uniformă pe matriță. Aliniați sprue-ul matriței cu duza de injecție cu ceară și împingeți ferm în direcția orizontală pentru a o menține stabilă, după cum se arată în figura 3-8. Apăsați ușor pe pedala de pornire a injectorului de ceară, apoi eliberați-o. Atunci când indicatorul luminos al injectorului de ceară trece de la galben la roșu și apoi de la roșu la verde, indică faptul că procesul de injectare a cerii este finalizat (durata este de 3~4s). În acest moment, matrița poate fi îndepărtată de injectorul de ceară și așezată în ordine pe masă pentru răcire.

(4) Îndepărtarea formei de ceară

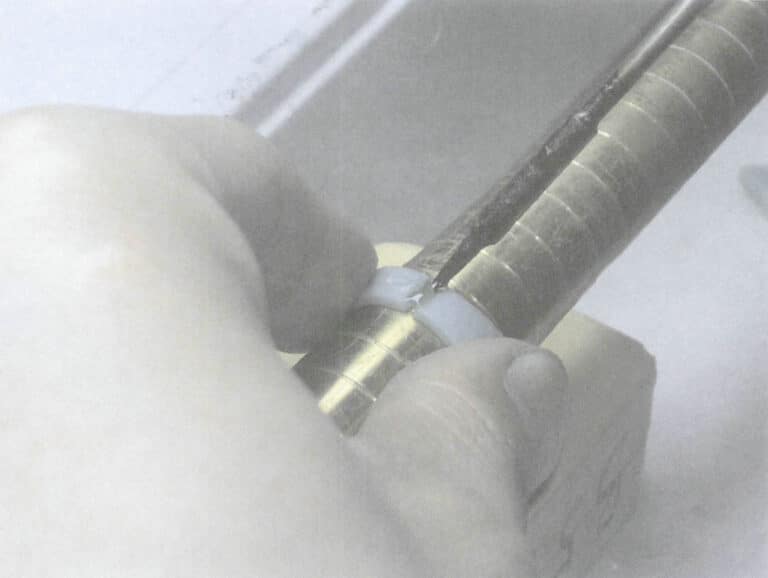

După injectarea continuă a 6~8 matrițe, matrița de ceară poate fi îndepărtată. Înainte de a scoate matrița de ceară, scoateți mai întâi piesa mobilă exterioară, apoi scoateți piesa mobilă interioară, îndoiți ușor matrița pentru a slăbi piesele mici, cum ar fi luneta și capul, și apoi scoateți ușor matrița de ceară, după cum se arată în figura 3-9. Atunci când scoateți matrița, fiți atent la tehnică pentru a evita forța excesivă care ar putea cauza ruperea sau deformarea matriței de ceară.

Secțiunea II Injectarea automată a cerii

1. Cunoștințe de bază

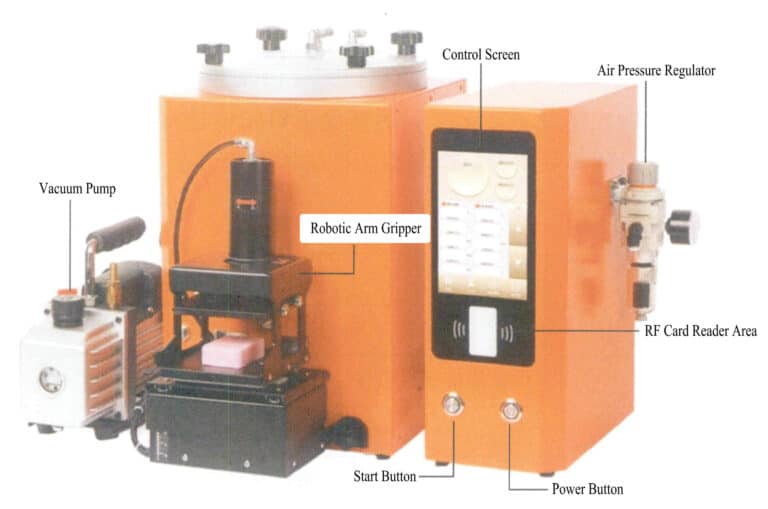

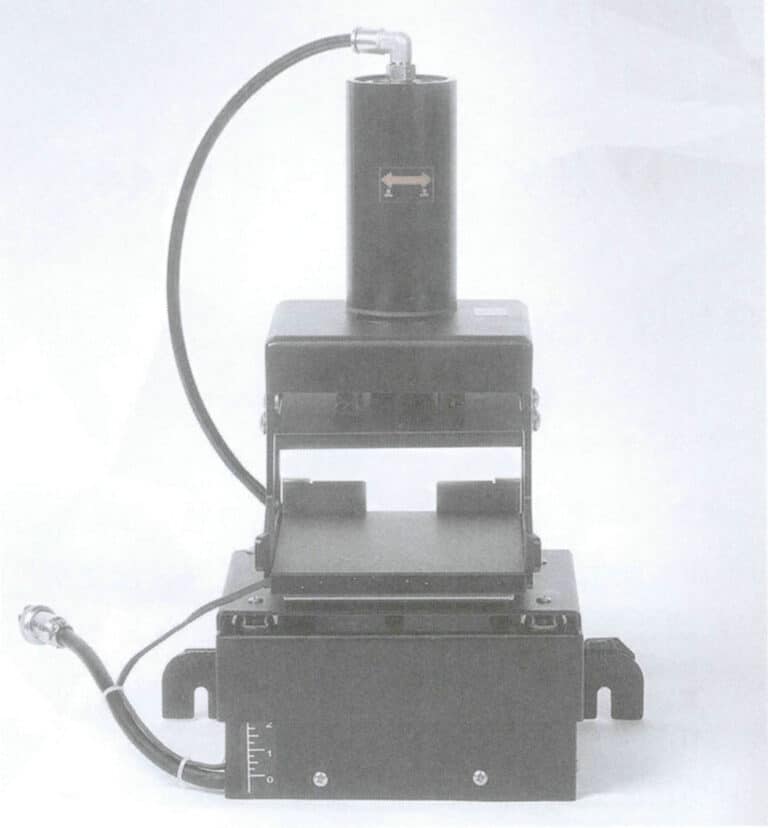

(1) Injector automat de ceară în vid

În producția prin injecție de ceară, operatorii stabilesc de obicei parametrii manual, iar injecția de ceară este finalizată cu ajutorul matrițelor manuale. Această metodă are un nivel scăzut de automatizare și eficiență și nu poate realiza automatizarea producției. Injectorul automat de ceară este dezvoltat pe baza injectoarelor tradiționale de ceară. Injectorul automat de ceară are dispozitive de prindere robotizate, ecrane cu afișaj tactil și dispozitive de detectare RFID (identificare prin radiofrecvență), comparativ cu mașinile tradiționale. O zonă de citire a cardurilor RF este amplasată pe panoul de comandă, iar cardurile de identificare se află pe matrițe. Datele de injectare a cerii pentru fiecare matriță sunt stocate în cipul mașinii. Simpla plasare a cardului ID al matriței pe zona de citire a cardului în timpul injecției permite citirea automată a datelor. Parametrii de injectare sunt afișați direct pe ecranul tactil, eliminând necesitatea introducerii manuale sau a selectării parametrilor de fiecare dată și nici necesitatea înregistrării pe matriță, ceea ce o face precisă și intuitivă, după cum se arată în figura 3-10. Operatorii nu trebuie să țină dispozitivul de prindere; mașina poate alinia automat duza de injectare a cerii, ceea ce duce la o mai bună stabilitate a calității matriței de ceară și la o eficiență mai mare a producției.

(2) Principiul injecției secundare de ceară

Injecția secundară de ceară are ca scop reducerea defectelor legate de contracție în matrița de ceară. În general, presiunea pentru injectarea secundară de ceară ar trebui să fie mai mare decât cea pentru injectarea primară de ceară, permițând lichidului de ceară să compenseze contracția din matrița de ceară înainte de a se solidifica complet. Parametrii pentru injectarea secundară a cerii, cum ar fi timpul de injectare, presiunea matriței și timpul de menținere a matriței, trebuie stabiliți în funcție de structura matriței din silicon, după cum se arată în tabelul 3-6.

Tabelul 3-6 Setarea parametrilor de injectare a cerii

| Parametru | Stabilirea cerințelor |

|---|---|

| Temperatura rezervorului de ceară/℃ | Folosit pentru topirea materialului de ceară, punctul de topire este cu 5〜8℃ mai mare decât cel al cerii. |

| Temperatura duzei de injecție cu ceară / ℃ | Pentru a se asigura că lichidul de ceară curge ușor din rezervor, temperatura trebuie să fie în general cu 2〜3℃ mai mare decât cea a rezervorului de ceară. |

| Presiunea externă de alimentare cu gaz/kPa | Valoarea fixă este în general de 400 kPa; nu este necesară nicio ajustare. |

| Timp de extracție în vid/s | Îndepărtați aerul din cavitatea matriței și reglați-l în funcție de structura matriței, cum ar fi 2〜4s. |

| Presiunea primei injecții de ceară/kPa | Legat liniar de debitul de ieșire al cerii, 0〜200kPa. |

| Timpul primei injecții cu ceară/s | Se ajustează în funcție de cantitatea de ceară necesară, cum ar fi 2〜4s. |

| A doua presiune de injectare a cerii/kPa | În general, aceasta trebuie să fie mai mare decât presiunea primei injecții de ceară. |

| Al doilea timp de injectare a cerii/s | Reglați în funcție de situația reală, cum ar fi 2 ~ 4s, acordând atenție timpului de solidificare a cerii. |

| Presiunea de turnare/kPa | Cu cât presiunea este mai mare, cu atât etanșeitatea la aer este mai bună și matrița de cauciuc se deformează mai ușor; invers, cu cât presiunea este mai mică, cu atât etanșeitatea la aer este mai slabă și matrița de ceară produce mai ușor sclipiri. Intervalul pentru stabilirea presiunii de turnare este de 30〜235kPa. |

| Presiunea de injecție și de împingere a matriței/kPa | În general, ar trebui să fie mai mică decât presiunea de turnare. |

| Timp de menținere a turnării/s | După finalizarea injecției de ceară, timpul de menținere a turnării brațului robotizat este de 2〜4s. |

2. Implementarea sarcinilor

Această sarcină implică utilizarea unei matrițe goale filigranate și a unui injector automat de ceară pentru a produce matrițe de ceară.

(1) Setarea parametrilor sistemului

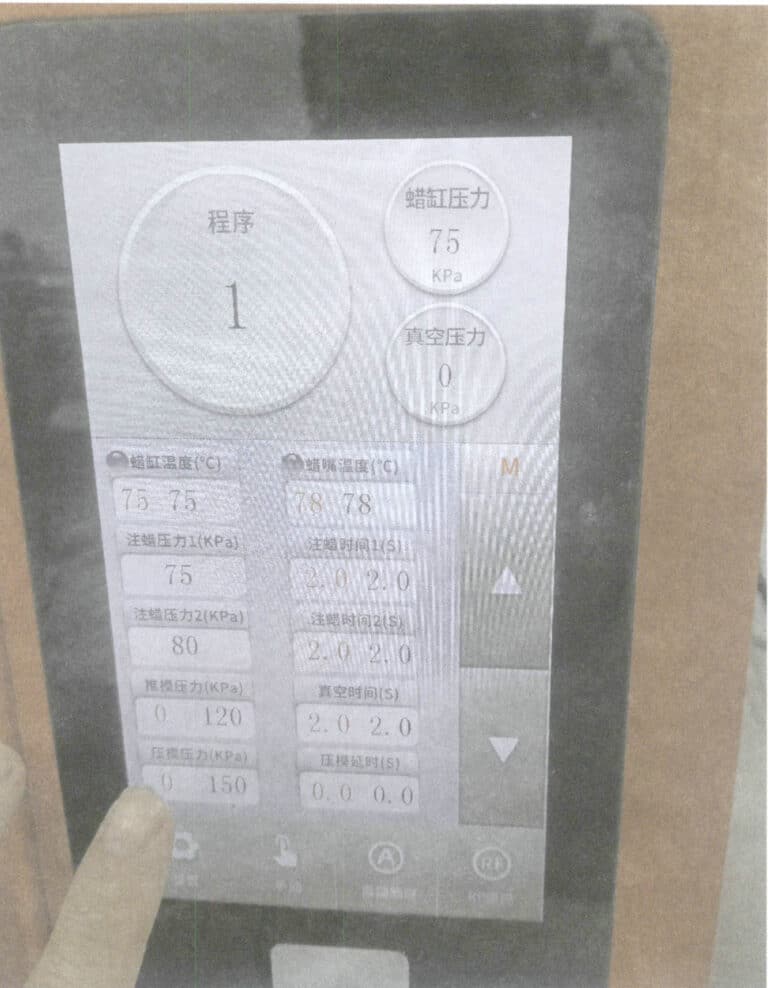

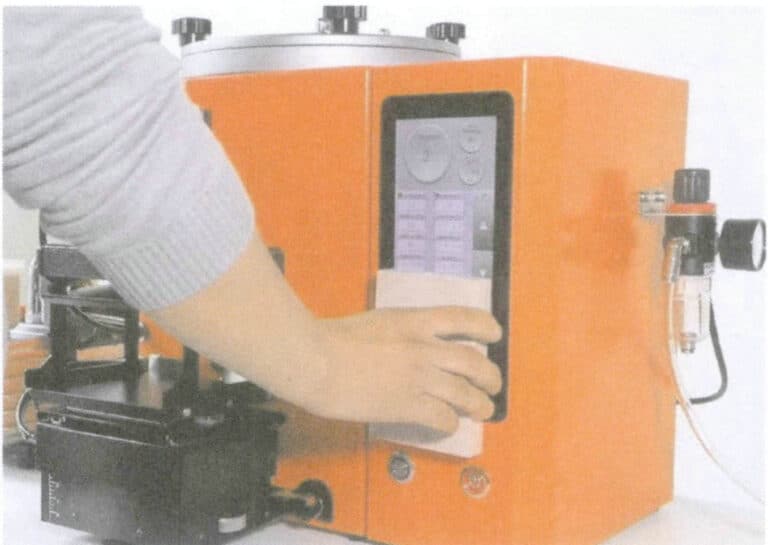

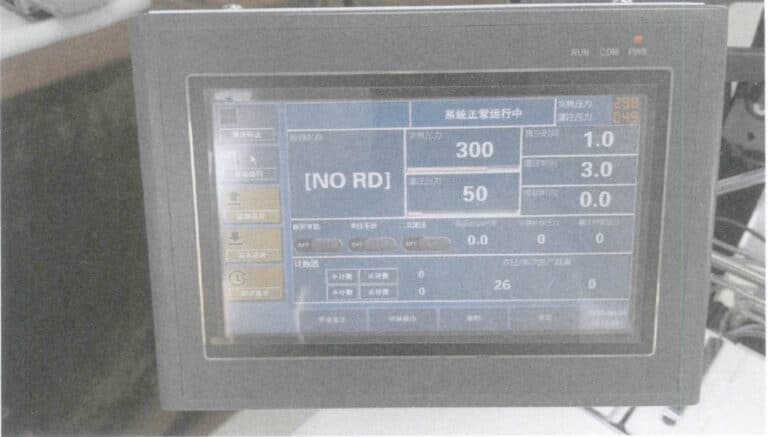

În primul rând, porniți compresorul de aer și pompa de vid, apoi porniți comutatorul injectorului de ceară și setați parametrii sistemului pe ecranul LCD - timpul de pornire a matriței este de 1,0 s, timpul de pornire a matriței de împingere este de 1,0 s, timpul de pornire a injecției de ceară este de 0,5 s, după cum se arată în figura 3-12.

(2) Setarea parametrilor programului

Setați parametrii programului în funcție de structura internă a matriței: temperatura duzei de ceară este de 78 ℃, temperatura rezervorului de ceară este de 75 ℃, timpul de vid este de 2,0 s, timpul de injectare a cerii este de 2,0 s, presiunea matriței este de 150kPa, presiunea de împingere a matriței este de 120kPa, prima presiune de injectare a cerii este de 75kPa, a doua presiune de injectare a cerii este de 80kPa, după cum se arată în figura 3-13.

(3) Adăugarea materialului de ceară

Mai întâi, deșurubați în diagonală cele patru butoane negre de pe capacul superior al injectorului de ceară și adăugați mărgele de ceară în rezervorul de ceară, după cum se arată în figura 3-14. Cantitatea adăugată trebuie să fie peste linia de capacitate minimă din rezervor. După ce toate mărgelele de ceară s-au topit, acoperiți partea superioară și strângeți cele patru butoane în diagonală.

(4) Introducerea parametrilor RF

După introducerea datelor (corespunzătoare parametrilor programului matriței de ceară) în zona ecranului tactil, faceți clic pe butonul "Introducere". Atunci când introducerea este reușită, sistemul va emite un sunet prompt.

(5) Reglarea înălțimii suportului brațului robotic

Un cadran basculant se află sub partea dreaptă a brațului robotic. Rotirea cadranului în sensul invers acelor de ceasornic ridică brațul robotizat; rotirea în sensul acelor de ceasornic coboară brațul robotizat. Observați dacă duza de injectare a cerii este aliniată cu deschiderea matriței. Dacă nu este aliniată, înălțimea matriței poate fi reglată prin rotirea cadranului, după cum se arată în figura 3-15.

(6) Injectarea cerii

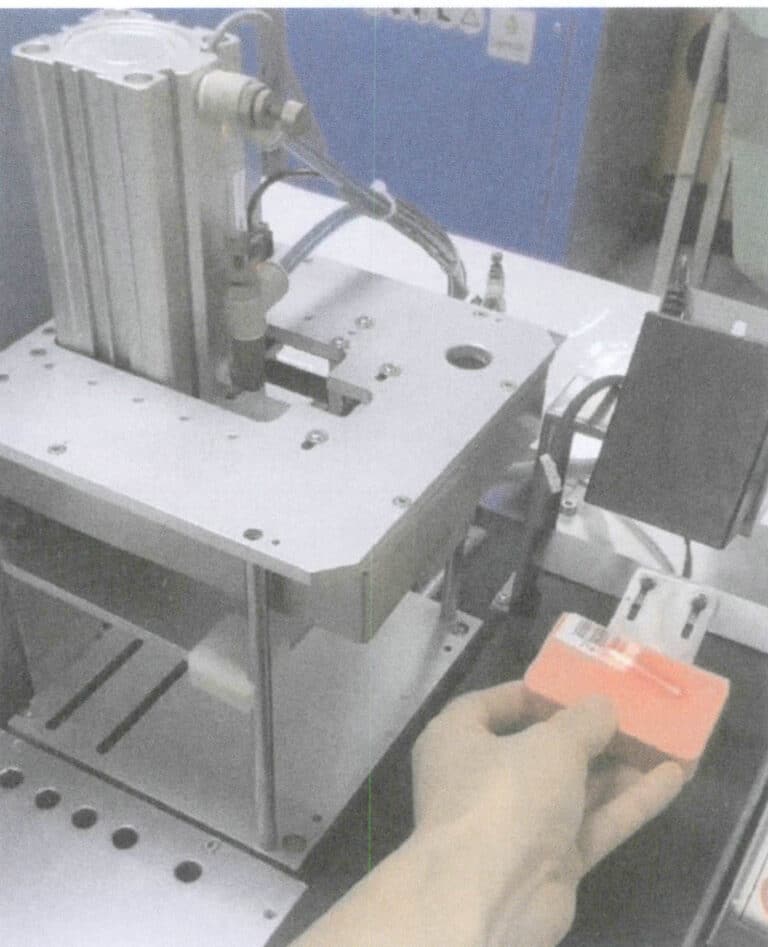

Înainte de injectarea cerii, deschideți matrița, verificați integritatea și curățenia acesteia și curățați orice reziduu de ceară rămas în cavitate. Se reglează înălțimea clemei brațului robotizat, se selectează modul de injectare a cerii cu detectare automată, se plasează cardul de identificare a matriței în zona de citire a cardului RF și se extrag parametrii de injectare a cerii memorați în prealabil, după cum se arată în figura 3-16. Apoi, matrița este plasată în clema brațului robotizat, după cum se arată în figura 3-17.

Figura 3-16 Parametrii injecției de ceară pentru citirea cardului RF

Figura 3-17 Introduceți matrița în clema brațului robotic

(7) Îndepărtarea formei de ceară

Înainte de a scoate matrița de ceară, deschideți-o, îndoiți-o ușor pentru a desprinde părțile mici, cum ar fi luneta și capul, și scoateți ușor matrița de ceară, așa cum se arată în Figura 3-18. Atunci când scoateți matrița, fiți atent la tehnica dvs. pentru a evita forța excesivă care ar putea duce la ruperea sau deformarea matriței de ceară. După îndepărtarea matriței de ceară, aceasta trebuie inspectată cu atenție.

Secțiunea III Linia de producție complet automată de injectare a cerii

1. Cunoștințe de bază

2. Implementarea sarcinilor

Această sarcină utilizează o linie de producție de injecție de ceară complet automatizată și zece stiluri diferite de matrițe cu fundul deschis pentru a crea matrițe de ceară.

(1) Setarea parametrilor de injectare a cerii prin intermediul ecranului tactil

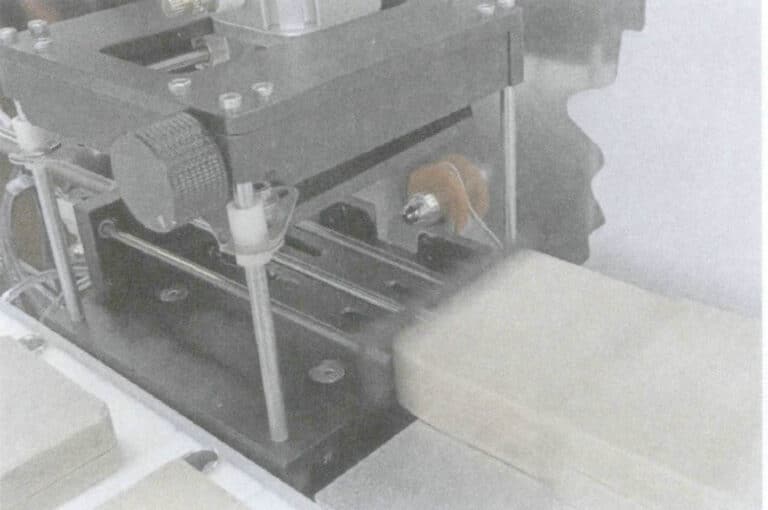

Porniți alimentarea, reglați înălțimea clemei brațului robotic, verificați dacă banda transportoare și sistemul de răcire funcționează corect și configurați parametrii legați de injectarea cerii prin intermediul ecranului tactil, după cum se arată în figura 3-20.

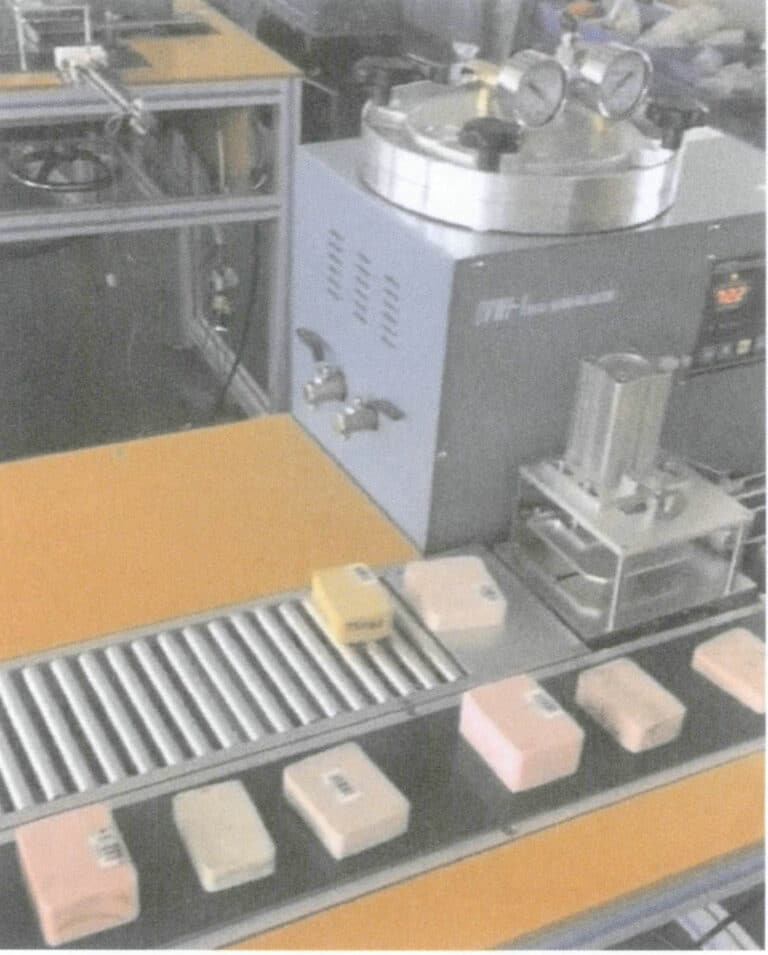

(2) Plasarea matriței de cauciuc cu codul de bare aplicat pe banda transportoare

Atașați codurile de bare corespunzătoare la 10 modele diferite de matrițe de cauciuc și apoi plasați-le pe banda transportoare la o anumită distanță, după cum se arată în figura 3-21.

(3) Pornirea programului automat de injectare a cerii

Porniți modul automat; procesul specific de injectare a cerii este după cum urmează.

① Scanerul va scana automat codul de bare de pe matriță pentru a obține parametrii de injectare a cerii corespunzători, după cum se arată în figura 3-22.

Figura 3-21 Așezați matrița pe banda transportoare pentru matrițe

Figura 3-22 Scanarea codului de bare

② Trimiteți automat matrița la dispozitiv; cilindrul de împingere de pe brațul robotizat va împinge matrița la dispozitivul de centrare, centrând matrița, după cum se arată în Figura 3-23.

③ Reglarea automată a parametrilor de injectare a cerii pe baza parametrilor codului de bare.

④ Începeți injectarea cerii; cilindrul de presiune descendentă de pe dispozitivul de injectare presează matrița, cilindrul de împingere deplasează matrița în poziția de injectare a cerii și, după finalizarea vidului, începe injectarea cerii, după cum se arată în figura 3-24.

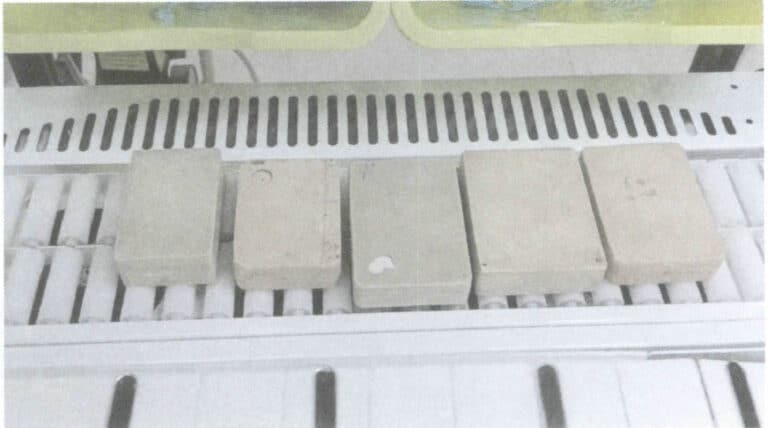

⑤ După injectarea cerii, cilindrul de împingere se retrage automat, cilindrul de presiune descendentă se retrage, iar dispozitivul de fixare este eliberat. În schimb, cilindrul de pe dispozitiv împinge matrița de cauciuc pe dispozitivul de eliberare a matriței, dispozitivul de eliberare a matriței coboară, iar matrița de cauciuc iese automat de pe banda transportoare și este răcită forțat, după cum se arată în figurile 3-25 și 3-26.

Figura 3-25 Matrițele ies automat de pe banda transportoare

Figura 3-26 Răcirea matriței

(4) Îndepărtarea formei de ceară

Înainte de a îndepărta matrița de ceară, matrița de cauciuc trebuie mai întâi deschisă în partea de jos sau piesele mobile trebuie scoase. Îndoiți ușor matrița de cauciuc pentru a desprinde piesele mici, cum ar fi luneta și capul, apoi scoateți cu grijă matrița de ceară. Atunci când scoateți matrița, acordați atenție tehnicii pentru a evita forța excesivă care ar putea rupe sau deforma matrița de ceară. După îndepărtarea matriței de ceară, aceasta trebuie inspectată cu atenție. După demulare, piesele mobile extrase și deschiderea inferioară trebuie readuse în pozițiile lor inițiale în matrița de cauciuc, asigurând o aliniere precisă, fără abateri. Apoi, aliniați cele patru colțuri ale celor două jumătăți ale matriței de cauciuc și așezați-le din nou pe banda transportoare în vederea pregătirii pentru următoarea injectare de ceară.

Copywrite @ Sobling.Jewelry - Producător de bijuterii personalizate, fabrică de bijuterii OEM și ODM

Secțiunea IV Injecția cu ceară a matriței metalice

1. Cunoștințe de bază

1.1 Avantaje și dezavantaje ale matrițelor din cauciuc

1.2 Caracteristicile injecției de ceară a mucegaiului metalic

1.3 Metal Mold Wax Injector

1.4 Matrițe metalice pentru bijuterii

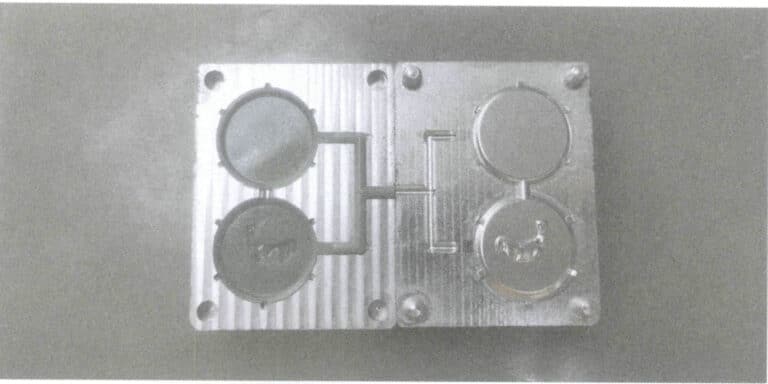

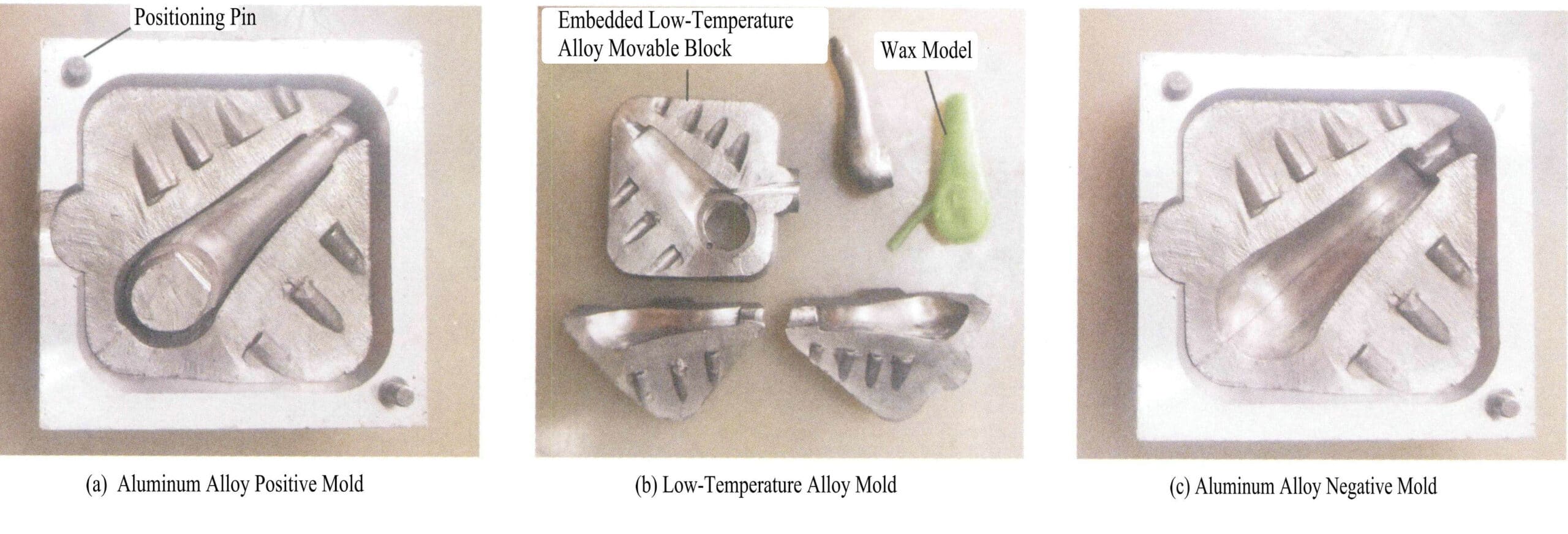

Matrițele metalice pentru bijuterii sunt de obicei clasificate în funcție de material în matrițe din aliaj de aluminiu, matrițe din aliaj de aluminiu încorporat la temperatură scăzută, matrițe din oțel pentru bijuterii goale din ceară solubilă în apă și matrițe pentru bijuterii din cauciuc siliconic căptușite cu aliaj de aluminiu. În conformitate cu desenele de proiectare, matrițele sunt prelucrate folosind o mașină de gravură CNC (control numeric computerizat), în general prelucrate în matrițe masculine și feminine, cu pini de poziționare lăsați la cele patru colțuri pentru alinierea și separarea ușoară a matrițelor.

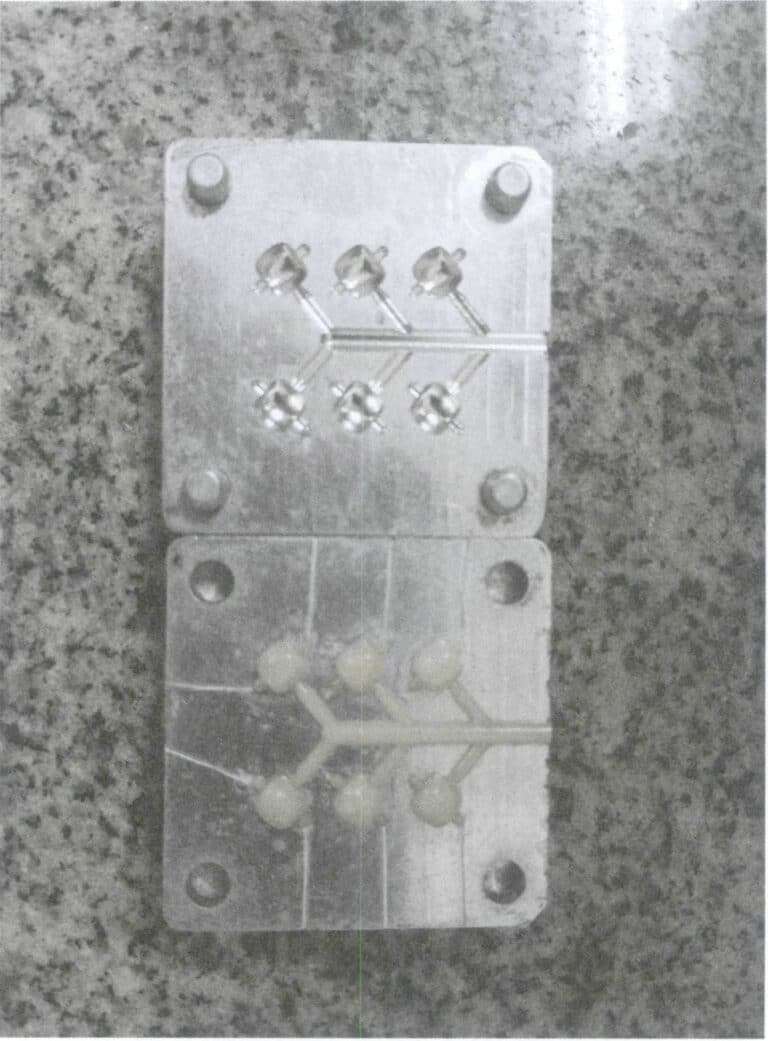

(1) Aliaj de aluminiu Mold

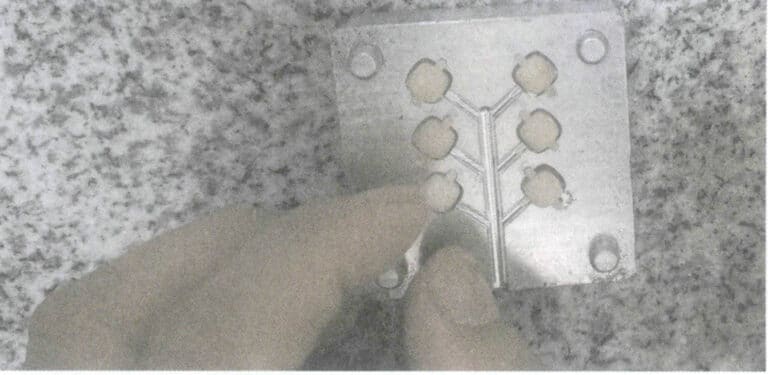

Acest tip de matriță este fabricat din aliaj de aluminiu, iar cavitatea de injectare a cerii, canalul de injectare a cerii, pinii de poziționare și găurile de poziționare sunt prelucrate prin CNC, după cum se arată în figura 3-28.

(2) Aliaj de aluminiu încorporat în aliaj de joasă temperatură Mold

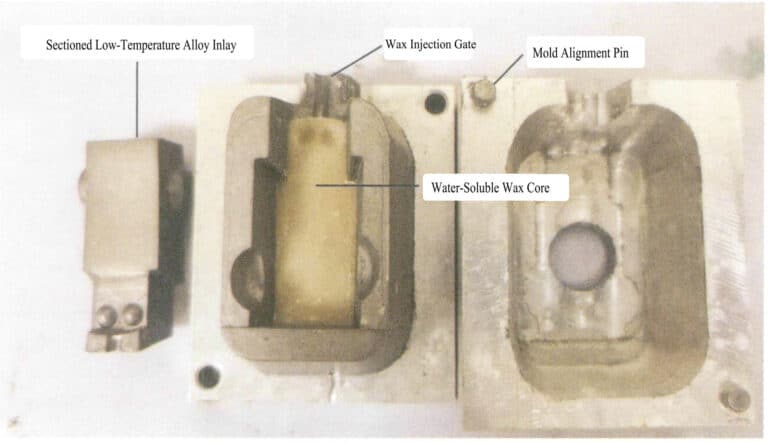

Acest tip de matriță utilizează un aliaj de aluminiu pentru a realiza cadrul matriței și un aliaj la temperatură scăzută pentru a crea modulul de formare, care este încorporat în cadrul matriței din aliaj de aluminiu, după cum se arată în figura 3-29.

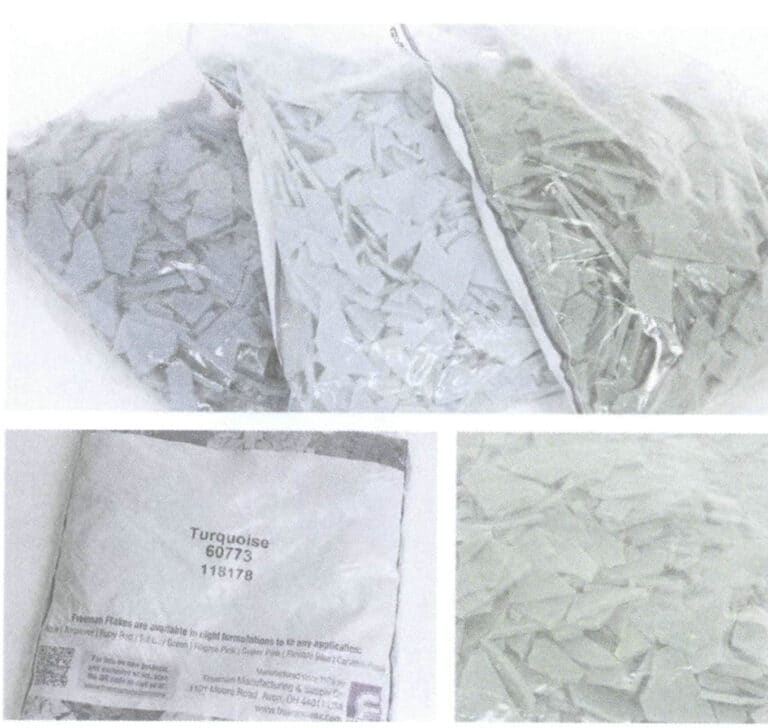

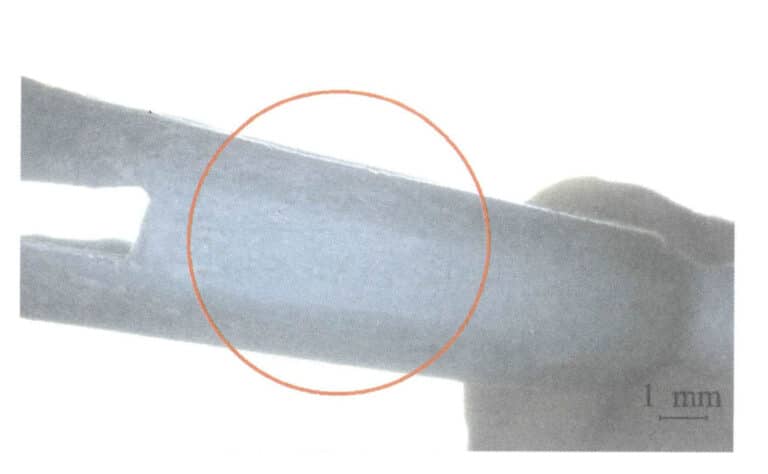

(3) Ceară solubilă în apă bijuterii goale din oțel Mold

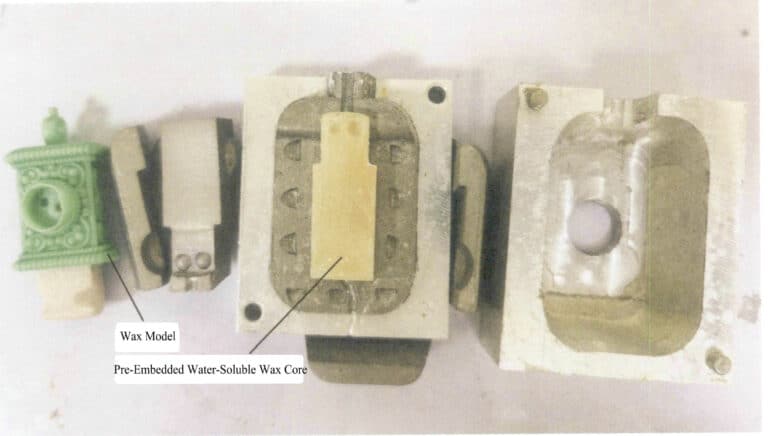

Unele produse accesorii de bijuterii au modele goale complicate și structuri de plasă care necesită sculptură tridimensională. În cazul în care matrițele tradiționale din oțel sunt utilizate pentru asamblarea segmentată și apoi sudate în timpul producției matriței din ceară, matrița din ceară va avea în mod inevitabil cusături, puncte de sudură și semne de poziționare, care afectează în mod direct aspectul bijuteriilor. În plus, matrița de ceară este predispusă la deformare, ceea ce face dificilă asigurarea calității accesoriilor. Prin utilizarea matrițelor de oțel pentru bijuterii goale din ceară solubilă în apă, un miez de ceară solubilă în apă poate fi încorporat în zonele goale înainte de injectarea cerii. După injectarea cerii, matrița de ceară înveleste complet miezul de ceară solubilă în apă (figurile 3-30, 3-31). Matrița de ceară este apoi înmuiată într-o soluție apoasă acidă, iar după ce miezul de ceară solubilă în apă este complet dizolvat, se poate obține o matriță de ceară goală completă.

(4) Aliaj de aluminiu căptușeală interioară Bijuterii din cauciuc siliconic Mold

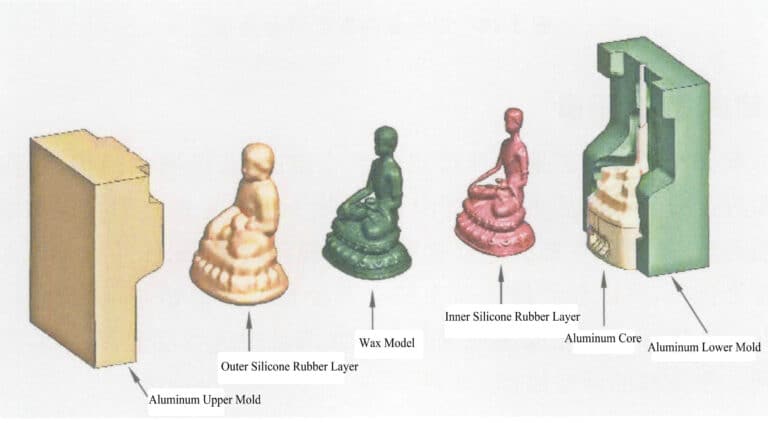

Materialul din cauciuc siliconic este uneori adăugat în interiorul matriței metalice pentru unele piese din ceară cu pereți subțiri, ușor deformabile și complexe care necesită o matriță completă, cum ar fi statuile Buddha și accesoriile goale pentru bijuterii. Întregul set de matrițe este împărțit într-o matriță superioară din aluminiu, un strat exterior de cauciuc siliconic, un model din ceară, un strat interior de cauciuc siliconic, un miez din aluminiu și o matriță inferioară din aluminiu, după cum se arată în figura 3-32. Acest lucru asigură faptul că componentele matriței nu sunt complicate, facilitând dezasamblarea și reducerea liniilor de îmbinare ale matriței. Deoarece cauciucul siliconic utilizat este destul de special, modelul de ceară produs se va contracta mai puțin decât cel realizat cu matrițe din cauciuc siliconic.

2. Implementarea sarcinilor

Pentru a face matrițe de ceară, această sarcină utilizează ceară solubilă în apă, matrițe de oțel pentru bijuterii goale și injectoare de ceară metalică.

(1) Activitatea de pregătire

① Mai întâi, porniți comutatorul sistemului de injectare a cerii și setați timpul de injectare la 6 secunde (în general, timpul trebuie să fie setat în funcție de structura internă a matriței).

Metoda de funcționare: Porniți comutatorul sistemului de injectare a cerii (în acest moment, tija de injectare a cerii va apăsa în jos o dată; aveți grijă să nu lăsați obiecte străine să cadă în buncăr).

② Porniți comutatorul sistemului de încălzire, reglați temperatura la 75 ℃, adăugați margele de ceară, preîncălziți timp de 30 de minute și continuați injectarea cerii numai după topirea completă a margelelor de ceară.

Metoda de operare: Mai întâi, apăsați tasta SET; temperatura poate fi reglată atunci când afișajul digital PV clipește. În partea dreaptă a regulatorului de temperatură se află tastele numerice de setare a temperaturii și tastele "creștere, scădere, stânga, dreapta".

③ Supapă de reglare a presiunii: Utilizată pentru a regla presiunea aerului în timpul injecției de ceară.

Metoda de operare: Trageți ușor în sus capacul rotativ; rotindu-l spre stânga crește presiunea aerului, iar rotindu-l spre dreapta scade presiunea aerului, așa cum se arată în Figura 3-33. Se recomandă ca presiunea aerului să fie reglată la 0,4~0,6Mpa. Diferitele dimensiuni ale matrițelor metalice necesită presiuni de aer diferite.

(2) Producția de miezuri de ceară solubile în apă

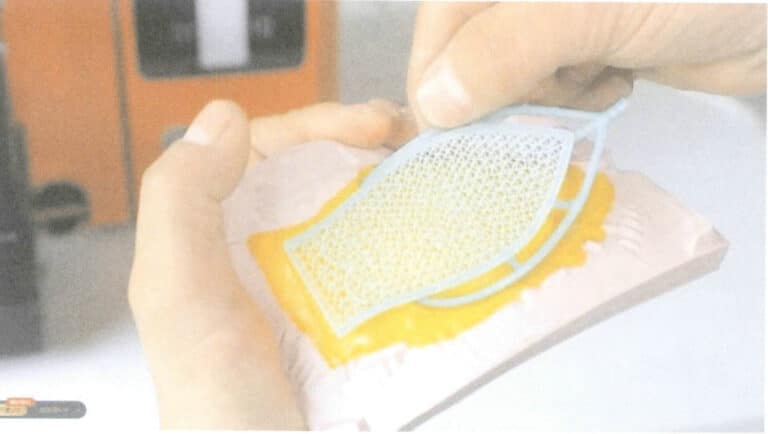

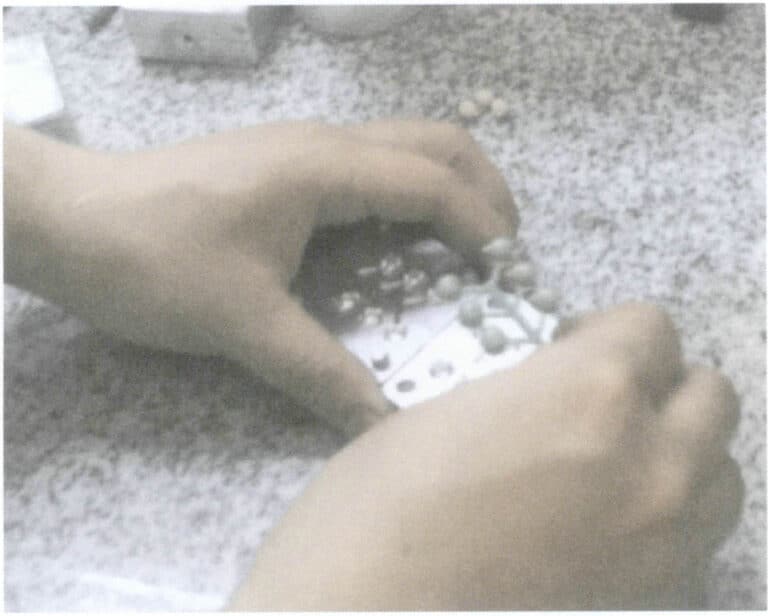

Miezurile tradiționale de ceară solubile în apă sunt fabricate din uree, care are un anumit miros și corozivitate. Componenta principală a materialului actual pentru miezul de ceară solubilă în apă este polimerul, care nu conține uree, este ecologic, nu este coroziv pentru pielea lucrătorilor din producție și nu are miros. Metoda de producere a miezurilor de ceară solubilă în apă constă în injectarea ceară solubilă în apă topită în matriță. După ce ceara solubilă în apă se răcește și se solidifică, matrița este deschisă pentru a îndepărta miezul solid de ceară solubilă în apă, după cum se arată în figura 3-34.

(3) Verificarea mucegaiului

Mai întâi, deschideți matrița metalică și verificați dacă există așchii de ceară sau praf. După ce l-ați curățat cu un pistol cu aer comprimat, pulverizați-l cu un agent de detensionare, după cum se arată în figura 3-35.

(4) Încorporarea miezului de ceară solubilă în apă

Plasați miezul de ceară solubilă în apă pe fanta de poziționare din interiorul matriței metalice (Figura 3-36) și închideți-o după poziționarea corectă.

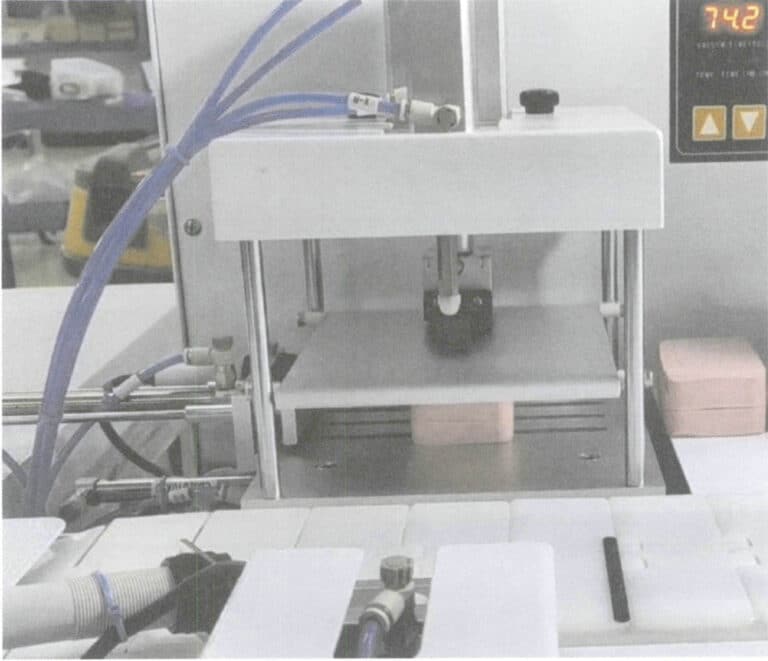

(5) Fixarea mucegaiului

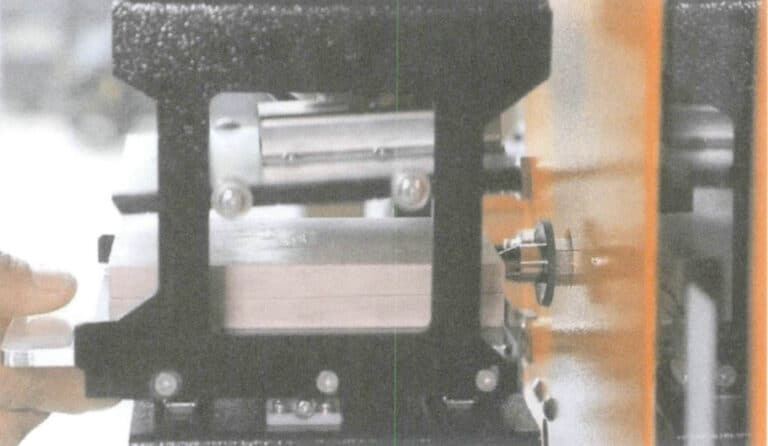

Prindeți matrița metalică în fălcile plate ale menghinei, slăbiți șurubul de reglare a înălțimii de injectare a cerii, reglați înălțimea cilindrului de injectare a cerii astfel încât duza de injectare a cerii să fie la 5~10 mm de marginea superioară a matriței, apoi strângeți-l. În continuare, slăbiți șurubul de fixare al menghinei, deplasați menghina înainte și înapoi pentru a alinia intrarea de ceară a matriței cu duza de injecție a cerii, după cum se arată în figura 3-37.

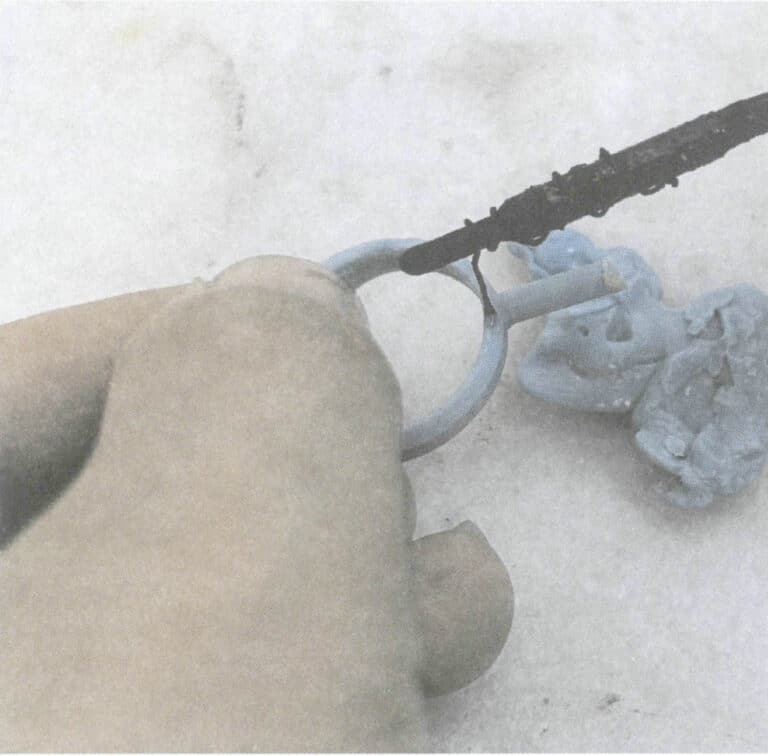

(6) Injectarea cerii și îndepărtarea matriței de ceară

Apăsați comutatorul de injectare a cerii pentru a începe injectarea. După ce matrița de ceară se răcește și se solidifică, loviți ușor ambele părți pentru a o slăbi, apoi scoateți matrița de ceară, așa cum se arată în Figura 3-38. Dacă ceara nu umple corect matrița, reglați temperatura de încălzire, timpul de injectare și presiunea aerului la parametrii adecvați în funcție de starea de umplere a matriței de ceară.

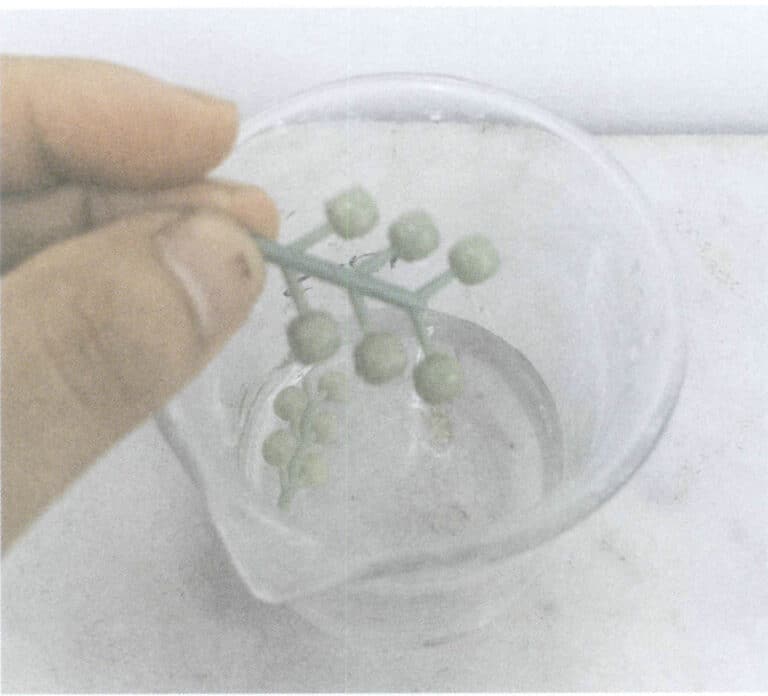

(7) Dizolvarea miezului de ceară solubilă în apă

Înmuiați matrița de ceară într-o soluție apoasă acidă pentru a dizolva miezul de ceară solubil în apă (figura 3-39). Așteptați până când miezul de ceară solubil în apă este complet dizolvat. După dizolvare, curățați matrița de ceară.

Figura 3-38 Îndepărtați matrița de ceară

Figura 3-39 Dizolvați miezul de ceară solubil în apă

Secțiunea V Tunderea mucegaiului de ceară

1. Cunoștințe de bază

1.1 Metode de tăiere a matrițelor de ceară

Figura 3-40 Mucegai de ceară lustruit

Figura 3-41 Matriță de ceară sudată

1.2 Defecte comune în matrițele de ceară pentru bijuterii

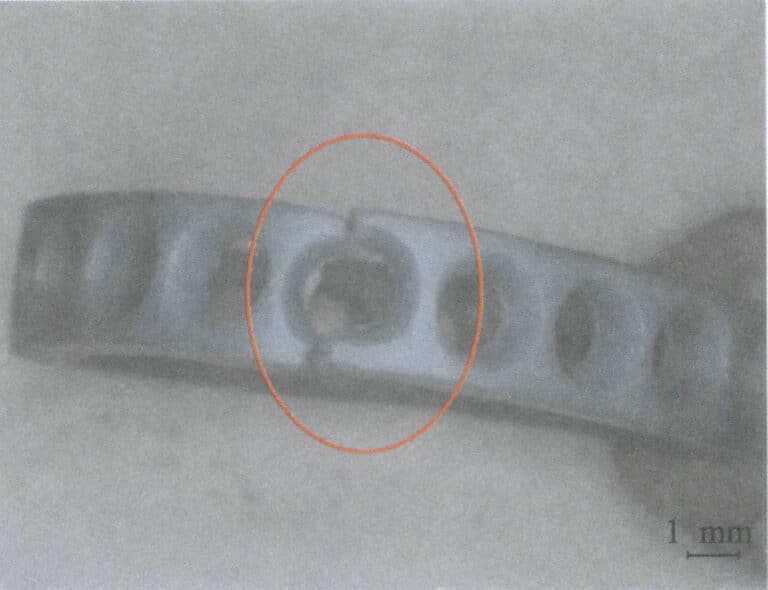

(1) Formarea blițului (Figura 3-42)

Descrierea defectului: Pe piesa de ceară apar margini subțiri sau bavuri de ceară în exces. Dacă nu sunt îndepărtate, acestea vor crește volumul de muncă de curățare a blancurilor de turnare, probabilitatea apariției fisurilor în blanc și pierderea de metal prețios. Acest lucru duce la formarea unui flash în matrița de ceară. Cauzele pot include următoarele aspecte.

① Presiunea de aer a injectorului de ceară este prea mare. Piesele de bijuterie sunt relativ delicate și necesită presiune de aer comprimat pentru a injecta lichidul de ceară în cavitatea matriței. Presiunea de injectare a lichidului de ceară depinde de presiunea aerului; dacă presiunea aerului este prea mare, aceasta poate provoca deschiderea matriței de cauciuc la linia de separație, ducând la o scânteie.

② Temperatura lichidului de ceară este prea ridicată. Fluiditatea cerii lichide este strâns legată de vâscozitatea acesteia, care depinde în mare măsură de temperatură. Cu cât temperatura lichidului de ceară este mai ridicată, cu atât vâscozitatea este mai mică, fluiditatea este mai bună și lichidul de ceară pătrunde mai ușor în canelurile matriței, ceea ce duce la formarea scânteii.

③ Forța de strângere pe ambele părți ale matriței este prea mică. Matrița cuprinde două jumătăți sau mai multe părți, asamblate în timpul injecției de ceară și strânse puternic în partea superioară și inferioară pentru a forma o cavitate închisă. Dacă forța de strângere este insuficientă, lichidul de ceară poate îndepărta cu ușurință matrița sub presiunea aerului extern, rezultând un flash.

④ Matrița nu este tăiată corect, matrița este deformată sau matrița are o elasticitate ridicată. Atunci când diferitele părți ale matriței nu se închid bine, va apărea o scânteie.

Prin urmare, ar trebui adoptate soluții adecvate.

① Reduceți presiunea aerului din injectorul de ceară. În general, probele de ceară cu multe suprafețe plate și forme simple folosesc o presiune a aerului între 50~80kPa; probele de ceară cu pereți subțiri, multe poziții de fixare a pietrei și spații înguste folosesc o presiune a aerului între 100~150kPa.

② Reduceți corespunzător temperatura lichidului de ceară. Pentru piesele comune, controlul temperaturii lichidului de ceară între 70~75 ℃ poate asigura fluiditatea acestuia.

③ Creșteți forța de strângere pe ambele părți ale matriței. Acordați atenție tehnicii în timpul funcționării; utilizați ambele mâini pentru a strânge bine matrița în dispozitiv, asigurându-vă că distribuția degetelor aplică presiune uniformă pe matriță. Procesul de injectare a cerii trebuie să mențină matrița bine fixată și să nu se slăbească.

④ Verificați calitatea tăierii matriței și starea de deformare a matriței. Folosiți cauciuc de înaltă calitate pentru presarea matriței, deoarece acestea au o bună rezistență la îmbătrânire și își pot menține moliciunea și elasticitatea pentru o perioadă lungă de timp. La presarea matriței, reglați în mod rezonabil parametrii procesului și nu setați o presiune de presare excesiv de mare, o temperatură de presare sau un timp de vulcanizare prea lung.

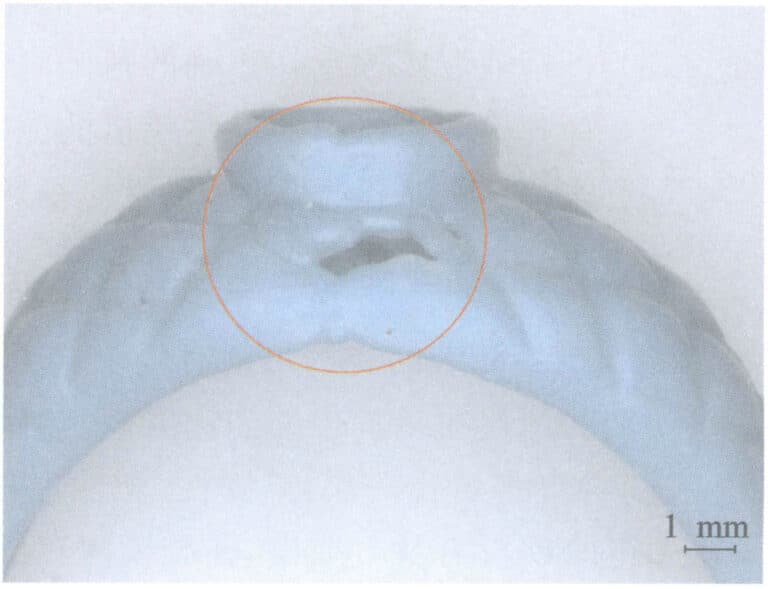

(2) Defecte ale formei de ceară (figura 3-43)

Descrierea defectului: Anumite părți ale matriței de ceară nu sunt complet formate sau există linii de închidere la rece, semne de curgere, delaminare etc. Cauzele posibile ale defectelor matriței de ceară pot fi clasificate în șase aspecte.

① Presiune scăzută a aerului în injectorul de ceară. Din cauza forței de antrenare externe insuficiente, fluxul de ceară este obstrucționat, ceea ce duce la o umplere lentă. Atunci când ceara nu poate fuziona, vor apărea defecte.

② Temperatură scăzută a cerii. Nu există suficientă căldură pentru a menține fluxul de ceară.

③ Matrița de cauciuc este prinsă prea strâns. Pentru unele piese cu pereți subțiri, forța excesivă de strângere a matriței de cauciuc va reduce grosimea peretelui cavității matriței, crescând dificultatea de umplere și formare.

④ Duza de injectare a cerii a injectorului de ceară este blocată. În acest moment, cantitatea de lichid de ceară ejectată este mică, prelungind timpul pentru ca lichidul de ceară să umple cavitatea matriței.

⑤ Există o problemă cu matrița. Gazele interne nu pot ieși, formând o contrapresiune de umplere care împiedică umplerea lină a cerii lichide.

⑥ Temperatura matriței este prea scăzută, ceea ce face ca aceasta să absoarbă o cantitate mare de căldură din lichidul de ceară, făcând ca lichidul de ceară să își piardă rapid fluiditatea.

Soluțiile corespunzătoare sunt următoarele.

① Creșteți presiunea aerului din injectorul de ceară; aceasta este cea mai utilizată metodă și este foarte eficientă pentru piesele complexe și delicate.

② Creșterea temperaturii cerii lichide. Creșterea temperaturii cerii lichide, fără a afecta calitatea acesteia, îi va îmbunătăți fluiditatea și îi va permite să rămână în stare lichidă pentru o perioadă mai lungă de timp.

③ Reduceți în mod corespunzător presiunea pe ambele părți ale matriței. Matrița este relativ moale și elastică, astfel încât forța de strângere trebuie să fie gestionabilă pentru a evita deformarea cavității matriței.

④ Eliberați duza de injectare a cerii. Duza de injectare a cerii este un canal mic care se poate bloca ușor dacă materialul de ceară este necurat sau conține impurități străine. Materialul de ceară reciclat trebuie filtrat pentru a elimina impuritățile înainte de utilizare.

⑤ Deschideți liniile de aerisire în colțurile moarte din interiorul matriței de cauciuc pentru a permite gazului să iasă fără probleme și pentru a evita generarea unei contrapresiuni de umplere.

⑥ Când vremea este prea rece, preîncălziți mai întâi matrița de cauciuc pentru a vă asigura că atinge o anumită temperatură înainte de injectarea cerii.

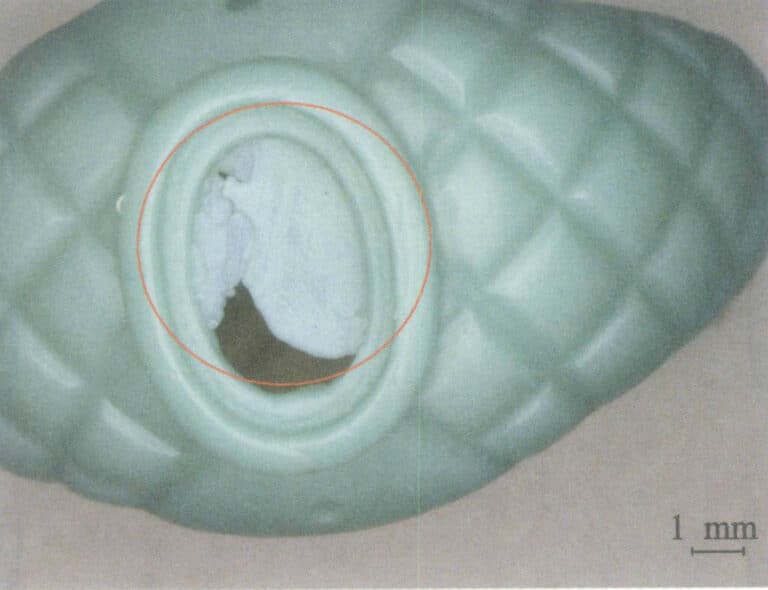

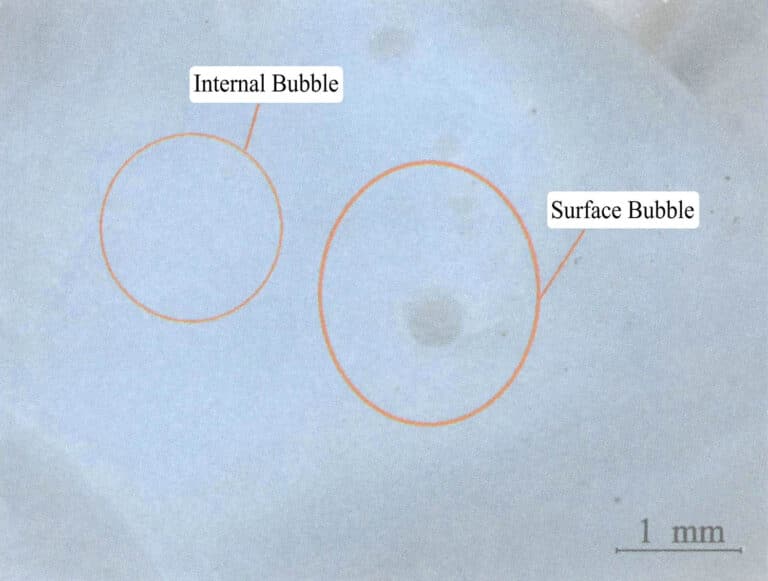

(3) Bubbles Appearing in the Wax Mold (Figura 3-44)

Descrierea defectului: Există bule pe suprafața sau în interiorul piesei de ceară, iar culoarea zonei cu bule este vizibil mai deschisă decât zona înconjurătoare la lumină. Dacă bulele din matrița de ceară vor afecta turnarea depinde de structura piesei turnate și de poziția bulelor. În cazul în care bulele sunt expuse pe suprafața matriței de ceară, acestea vor provoca, fără îndoială, găuri în turnare în locul respectiv; dacă bulele sunt sub suprafața matriței de ceară, există posibilitatea ruperii bulelor în timpul procesului de vidare a matriței de gips, caz în care bulele nu vor avea niciun impact asupra calității turnării. Motivele apariției bulelor în matrița de ceară pot include următoarele cinci aspecte.

① Presiunea de aer a injectorului de ceară este prea mare. În timpul procesului de injectare a cerii, lichidul de ceară umple cavitatea matriței în mod turbulent, ceea ce poate bloca aerul și produce bule.

② Cantitatea de ceară din injectorul de ceară trebuie să fie mai mare. Când suprafața lichidului de ceară este la nivelul sau chiar sub ieșirea de ceară, gazul din rezervorul de ceară va fi injectat în cavitatea matriței împreună cu lichidul de ceară.

③ Temperatura lichidului de ceară este prea ridicată. În acest moment, lichidul de ceară absoarbe o cantitate mare de gaz, care se condensează pentru a forma bule.

④ Intrarea de ceară a matriței de cauciuc nu este aliniată cu duza de ceară a injectorului de ceară. În timpul injecției, aerul intră în matrița de cauciuc din lateral împreună cu lichidul de ceară.

⑤ Matrița de cauciuc nu are conducte de aerisire sau conductele de aerisire sunt blocate. Atunci când gazul din cavitatea matriței de cauciuc nu poate fi evacuat fără probleme, acesta va fi prins în lichidul de ceară sau va rămâne în colțuri moarte, formând bule.

Soluțiile corespunzătoare sunt următoarele.

① Reglați presiunea de aer a injectorului de ceară pentru a vă asigura că lichidul de ceară se umple fără probleme, fără a fi nevoie să fie prea mare.

② Creșteți cantitatea de ceară din injectorul de ceară, asigurându-vă că volumul de ceară lichidă este mai mare de 2/1 din capacitatea mașinii.

③ Controlați temperatura cerii lichide în intervalul corect.

④ Aliniați intrarea de ceară a matriței de silicon cu duza de injecție de ceară a injectorului de ceară și apăsați bine, fără a lăsa spații libere.

⑤ Creați conducte de aerisire pe matrița de silicon și verificați regulat conductele de aerisire pentru a le menține libere.

(4) Anumite zone ale formei de ceară pot dezvolta fisuri sau se pot rupe complet (Figura 3-45)

Motivele pentru ruperea matriței de ceară pot include următoarele cinci aspecte.

① Proporția de ceară refolosită în materialul de ceară trebuie redusă. Materialul de ceară constă din parafină, acid stearic și diverși aditivi. De fiecare dată când este topită și injectată, performanța sa se deteriorează, iar elasticitatea și plasticitatea sa scad, crescând fragilitatea.

② Forma de ceară nu a fost îndepărtată la timp și a fost depozitată prea mult timp în forma de cauciuc. Fragilitatea matriței de ceară este legată de temperatură. Dacă matrița este scoasă după un interval adecvat după injectarea cerii, matrița de ceară păstrează căldura reziduală și are o flexibilitate mai bună; dacă este lăsată prea mult timp în matrița de cauciuc, temperatura matriței de ceară devine prea scăzută, crescând fragilitatea și făcând-o predispusă la rupere.

③ Folosirea cerii de calitate slabă sau a cerii prea dure duce la o duritate scăzută, ceea ce face ca aceasta să se rupă ușor sub presiune.

④ Tăierea necorespunzătoare a matriței de cauciuc face dificilă obținerea matriței.

⑤ Metoda de îndepărtare a matriței de ceară este simplă și dură.

Soluțiile corespunzătoare sunt următoarele.

① Reduceți utilizarea cerii reciclate, asigurându-vă că ceara nouă reprezintă mai mult de 60% din ceara totală din mașină.

② Îndepărtați matrița de ceară imediat după injectare pentru a evita fragilitatea crescută și ruperea potențială din cauza depozitării prelungite.

③ Treceți la ceară de înaltă calitate sau la ceară mai moale.

④ Îmbunătățiți metoda de tăiere a matriței de cauciuc și tăiați în continuare zonele obstrucționate, dacă este necesar.

⑤ Aveți grijă în timpul operațiunii de îndepărtare a matriței.

(5) Deformarea matriței de ceară (Figura 3-46)

Cauzele deformării matriței de ceară pot include următoarele patru aspecte.

① Îndepărtarea matriței de ceară din matrița de cauciuc prea devreme după ceruire, moment în care rezistența matriței de ceară la deformare este scăzută și este ușor de deformat.

② Materialul de ceară utilizat este prea moale. Rezistența la deformare a cerii moi este scăzută, în special la temperaturi ridicate, ceea ce o face predispusă la deformare.

③ Matrița de cauciuc nu este corect aliniată, cauzând aliniere greșită și deformare după injectarea cerii.

④ Structura matriței de ceară este nerezonabilă, lipsită de suport eficient, ceea ce o face ușor de deformat în timpul îndepărtării matriței.

Soluțiile corespunzătoare sunt următoarele.

① După injectarea cerii, matrița de ceară trebuie lăsată să se răcească în matrița de cauciuc pentru o anumită perioadă înainte de îndepărtare. Mucegaiul de ceară trebuie lăsat timp de 1 minut după injectare înainte de îndepărtare pentru piesele de bijuterii generale. Pentru piesele cu pereți groși, pentru a scurta timpul de îndepărtare a matriței, matrița de cauciuc poate fi scufundată în apă rece pentru a accelera solidificarea și răcirea matriței de ceară.

② Alegeți materiale de ceară mai dure. Temperatura variază în diferite regiuni și anotimpuri. În timpul anotimpurilor cu temperaturi ridicate, puteți alege materiale de ceară cu o rezistență mai bună la înmuiere și deformare.

③ Configurați dispozitive de poziționare eficiente și asigurați-vă că poziția matriței este corectă atunci când injectați ceară.

④ Pentru piesele delicate și goale, ar trebui adăugate puncte de sprijin la modelul original pentru a îmbunătăți rezistența matriței de ceară la deformare.

(6) Suprafața rugoasă a matriței de ceară (Figura 3-47)

Motivele posibile pentru suprafața aspră a matriței de ceară sunt următoarele patru aspecte.

① Înainte de injectarea cerii, pe matrița de cauciuc a fost folosită prea multă pudră de talc sau agent de eliberare. Dacă matrița de cauciuc nu este curățată în mod regulat, aceste impurități se vor acumula treptat, ducând la o suprafață aspră pe matrița de ceară.

② Utilizarea de ceară reciclată necurățată. Atunci când particulele sunt amestecate în materialul de ceară reciclată, acestea vor fi de asemenea injectate în matrița de ceară, formând zone aspre dispersate. Atunci când aceste particule se transferă la suprafața piesei turnate, rezultatul este și mai rău.

③ Mediul în care este plasată matrița de ceară trebuie să fie mai curat și a fost lăsat prea mult timp, rezultând o acumulare mare de praf pe suprafață.

④ După tăierea cu ceară, reziduurile de ceară rămân pe suprafața piesei de ceară.

Soluțiile corespunzătoare sunt următoarele.

① Utilizarea agenților de eliberare a matriței sau a pudrei de talc ar trebui să fie adecvată pentru a evita utilizarea simultană a pudrei de talc și a agenților de eliberare atunci când se aplică ceara. Atunci când se utilizează matrița de silicon, este important să se verifice în mod regulat și să se curețe pereții cavității interioare.

② Asigurați-vă de calitatea materialului de ceară; atunci când utilizați ceară reciclată, aceasta trebuie mai întâi curățată.

③ Asigurați curățenia locului de muncă; atunci când praful sau resturile de ceară se acumulează pe suprafața matriței de ceară, aceasta trebuie mai întâi curățată. Se poate prepara o soluție de curățare neutră cu o concentrație de 0,2~0,3% pentru a spăla matrița de ceară în apă cu săpun, folosind o perie moale pentru a îndepărta grăsimea și praful de la suprafață și apoi clătinând-o cu apă curată.

2. Implementarea sarcinilor

Această sarcină implică utilizarea unor instrumente cum ar fi fierul de lipit electric, cuțitul chirurgical și sizerul inelar pentru a tăia și modifica matrițele de ceară cu defecte cum ar fi sclipiri, bule, deformări și găuri mici.

(1) Activitatea de pregătire

Porniți alimentarea și reglați temperatura fierului de lipit electric. Umpleți o cană de sticlă de 100 ml cu apă fierbinte de 40 ~ 50 ℃ și pregătiți calibrul inelar, cuțitul chirurgical și șmirghelul 1200 #.

(2) Tăierea formei de ceară

① Utilizați un cuțit chirurgical sau un răzuitor pentru a îndepărta strălucirea cerii și alte defecte. Aveți grijă la forță și tehnică în timp ce tăiați de-a lungul suprafeței matriței de ceară pentru a evita deteriorarea acesteia și neteziți suprafața înainte de a o lustrui cu șmirghel.

② Utilizați un fier de lipit electric înmuiat în ceară pentru a repara găurile de nisip, bulele și defectele de pe suprafața eșantionului de ceară, apoi lustruiți-l cu hârtie abrazivă.

③ Pentru piesele de ceară cu găuri mici care sunt blocate, puteți utiliza un ac de oțel sau un fier de lipit electric pentru a străpunge găurile.

④ Puteți corecta matrițele de ceară deformate în apă fierbinte de 40 ~ 50 ℃.

(3) Modificarea dimensiunii inelului din matrița de ceară pentru inele

Introduceți proba de ceară a inelului în dispozitivul de calibrare a inelului corespunzător și tăiați-l de la mijloc. Dacă trebuie să măriți dimensiunea inelului, utilizați un fier de lipit electric pentru a adăuga ceară în poziția în care inelul corespunde dimensiunii cerute și apoi neteziți-l cu un bisturiu (figura 3-48); dacă trebuie să reduceți dimensiunea inelului, tăiați partea în exces a tijei inelului în poziția în care aceasta corespunde dimensiunii cerute, sudați-o cu un fier de lipit electric și apoi ajustați forma cu un bisturiu pentru a se potrivi cu corpul inelului.