Cum să faceți modele de ceară pentru bijuterii și modele master pentru turnarea bijuteriilor?

Principiile fundamentale și competențele operaționale pentru 5 sarcini tipice

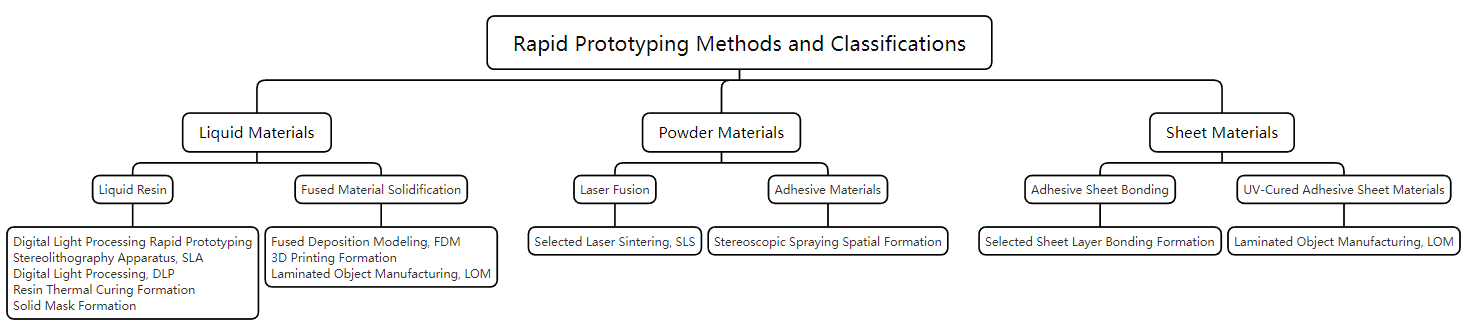

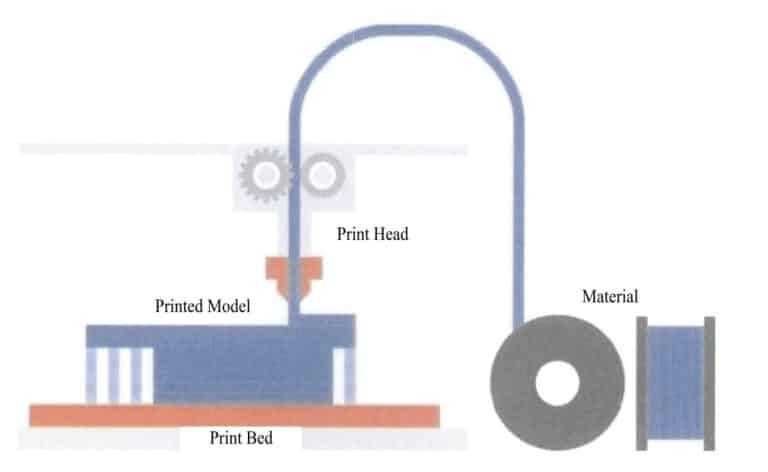

În producția de bijuterii, turnarea cu ceară pierdută este principalul proces de formare. Producția modelului original este primul pas în procesul de turnare, care are un impact semnificativ asupra calității turnării, eficienței producției și altor aspecte. Metoda tradițională de producție a modelului original implică în principal sculptarea manuală a modelelor din ceară. Modelele de ceară sculptate manual sunt o tehnică de modelare care integrează atât metode aditive, cât și metode substractive. Referindu-se la desenele de design ale bijuteriilor, ceara este utilizată ca material, iar uneltele de sculptură sunt mediul pentru a sculpta ceara într-un model de ceară corespunzător desenelor de design. Această tehnică permite modelarea liberă a modelului original. Cu toate acestea, din cauza dependenței de munca manuală, eficiența producției este scăzută, iar stabilitatea calității produselor este dificil de garantat. Odată cu dezvoltarea tehnologiei, producția modelului original se bazează în principal pe tehnologia de formare prin imprimare 3D. Imprimarea 3D, cunoscută sub denumirea academică de producție aditivă, se referă la crearea de modele tridimensionale prin felierea modelului și stivuirea acestuia strat cu strat cu ajutorul echipamentelor, producând în cele din urmă un model de entitate tridimensională care este complet coerent cu modelul de date corespunzător. Aplicarea tehnologiei de imprimare 3D a îmbunătățit semnificativ eficiența producției și a asigurat precizia dimensiunilor produselor. În funcție de forma materiilor prime, metodele de stivuire strat cu strat în imprimarea 3D variază, de asemenea, incluzând modelarea cu polimerizare UV, modelarea prin depunere fuzionată și sinterizarea selectivă cu laser. Modelarea UV-Cured și modelarea prin depunere topită sunt cele mai utilizate metode de bijuterii pentru producția de modele originale.

După ce modelul original este finalizat, trebuie setat un șnec. Șanțul este canalul rezervat pentru fluxul de metal topit în timpul procesului de turnare și este, de asemenea, canalul pentru compensarea contracției metalului în timpul solidificării piesei turnate. Setarea corectă a canalului de turnare este o condiție de bază pentru asigurarea calității turnării, iar multe defecte în ceara pierdută setările nerezonabile ale canalului de turnare cauzează direct sau indirect turnarea. Atunci când se setează canalul de turnare, este necesar să se respecte câteva principii de bază, luând în considerare, de asemenea, structura, materialul, dimensiunea și alte caracteristici ale produsului de bijuterie.

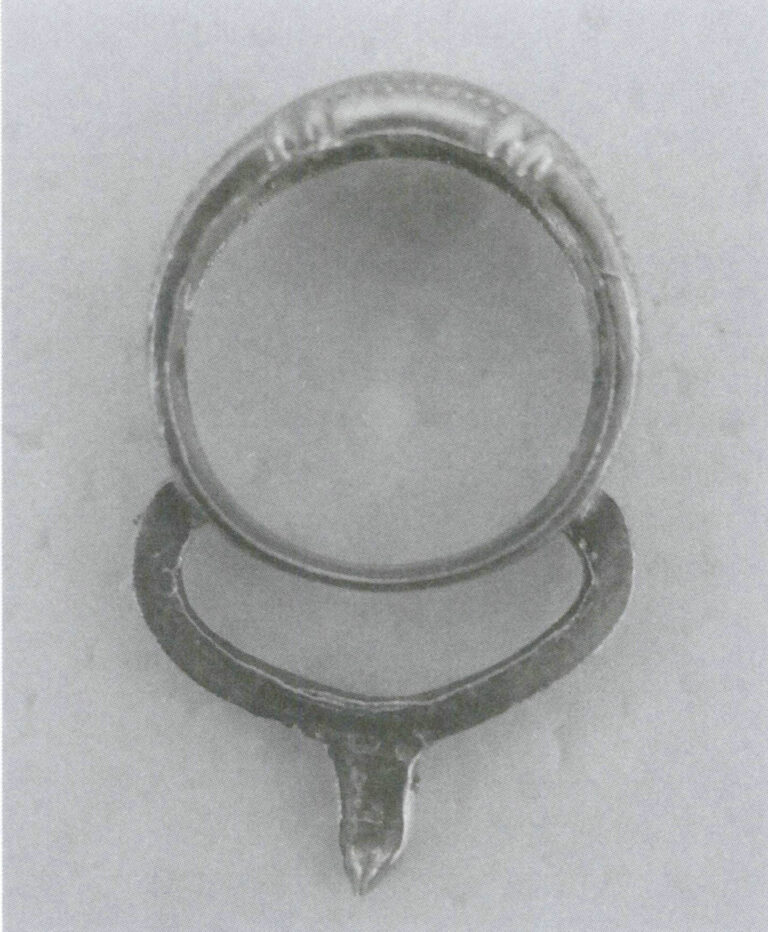

Inel gol completat

Tabla de conținut

Secțiunea I Producția de modele de ceară sculptate manual

1. Cunoștințe de bază

1.1 Proprietățile materialelor din ceară

Ceara este materialul de bază pentru realizarea modelelor originale de bijuterii. În industria bijuteriilor se utilizează diferite tipuri de ceară, însă numai câteva au echilibrul corect de rezistență și duritate, potrivit pentru sculptarea modelelor din ceară. Majoritatea cerii sunt fie prea fragile, fie prea moi, ceea ce le face dificil de sculptat prin metode convenționale. Adecvarea cerii pentru sculptarea modelelor este evaluată în principal din cinci puncte de vedere: duritate, rezistență, tenacitate, uniformitate și punct de topire.

Ceara utilizată pentru sculptarea modelelor trebuie să aibă o duritate suficientă, astfel încât suprafața să nu fie ușor deteriorată atunci când este supusă forței, permițând sculptarea unor modele fine.

Deoarece grosimea peretelui bijuteriilor este în general mică, unele piese având o grosime a peretelui mai mică de 0,3 mm, este necesar ca ceara de sculptat să aibă suficientă rezistență și tenacitate, astfel încât materialul subțire din ceară să nu se deformeze sau să se rupă.

Materialul de ceară trebuie să aibă, de asemenea, o densitate uniformă. Pentru a se asigura că modelele de pe modelul de ceară au aceeași claritate, grosimea peretelui de ceară trebuie să fie uniformă. Atunci când densitatea materialului de ceară este uniformă, metoda de apreciere a grosimii peretelui este, de obicei, destul de simplă: uitați-vă la culoarea modelului de ceară în diferite locuri, la lumină; dacă grosimea peretelui nu este uniformă, culorile vor fi diferite. Cu toate acestea, atunci când densitatea materialului de ceară este neuniformă, chiar dacă grosimea peretelui este aceeași, aceasta poate prezenta culori diferite, ceea ce ar putea duce la erori de apreciere în timpul operațiunii.

Pentru modelele din ceară utilizate direct pentru turnarea cu ceară pierdută, materialul din ceară trebuie, de asemenea, să se topească ușor în timpul procesului de prăjire, să aibă un coeficient de dilatare termică mic și să lase reziduuri minime după prăjire.

Printre mărcile cunoscute de ceară pentru sculptură din industrie se numără Ferris, Matt și Kerr și așa mai departe.

1.2 Clasificarea materialelor din ceară

În funcție de diferitele caracteristici de performanță și procesare, ceara pentru sculptură poate fi clasificată în diferite moduri.

(1) Clasificare în funcție de duritate

În funcție de duritate, ceara pentru sculptură poate fi împărțită în trei categorii: ceară cu duritate ridicată, ceară cu duritate medie și ceară moale. Pentru a facilita distincția, industria utilizează culori corespunzătoare. Verdele, movul și albastrul sunt folosite pentru a le reprezenta. Luând ca exemplu ceara de sculptat marca Ferris, caracteristicile cerii verzi, ale cerii violet și ale cerii albastre sunt următoarele.

Ceară verde: Această ceară are cea mai mare duritate și cea mai mică elasticitate și moliciune. Ceara verde este cea mai utilizată ceară de sculptat, potrivită pentru sculptarea unghiurilor ascuțite și a detaliilor complicate în modelele din ceară. Poate fi prelucrată la o grosime mai mică de 0,2 mm, păstrându-și bine forma fără să se deformeze ușor, și lustruită până la o netezime asemănătoare sticlei. Duritatea scăzută a cerii verzi o face predispusă la crăpare atunci când sculptează suprafețe curbe mari și subțiri. Temperatura de topire a cerii verzi este de 110 ℃, iar atunci când se topește, se poate transforma imediat în lichid fără a trece printr-o etapă densă. Diverse ferăstraie de ceară, cuțite de sculptură, fișiere de ceară și freze de mașină pot tăia, filisa și prelucra convenabil texturile de suprafață cu ceară verde.

Ceară mov: Ceara purpurie are duritate medie, elasticitate bună și moliciune, ceea ce o face potrivită pentru realizarea unor modele de ceară mai complexe. Temperatura de topire a cerii violet este de 107 ℃ și devine mai moale atunci când este încălzită, devenind vizibil mai moale pe măsură ce temperatura crește până când se transformă în lichid, ceea ce o face nepotrivită pentru crearea de modele fine.

Ceara albastră: Ceara albastră are cea mai mică duritate și este foarte moale, ceea ce o face potrivită pentru realizarea de modele simple din ceară, în special pentru lucrări cu suprafețe sferice sau curbe. O bucată de ceară albastră de 3 mm grosime poate fi îndoită într-o formă semisferică după înmuierea în apă clocotită. Ceara albastră se sculptează cel mai bine cu un cuțit, deoarece nu produce pudră de ceară ca ceara verde și nu se desprinde ca ceara mov. Ceara albastră se topește la 104 ℃, dar nu se transformă într-un lichid curgător; ea își păstrează o anumită vâscozitate. Este foarte convenabil să se utilizeze ceara albastră pentru a reproduce modelele de suprafață ale unui model principal, dar nu este potrivită pentru realizarea de modele foarte fine sau pentru prelucrarea cu un polizor suspendat.

(2) Clasificare pe baza formei și a utilizării

În ceea ce privește forma, materialele din ceară pot fi blocuri, foi, tuburi, benzi, fire etc. Sunt disponibile pentru selecție diverse materiale de ceară preformate sau accesorii de ceară, cum ar fi ceară pentru inele, ceară pentru brățări, ceară pentru lunete, ceară pentru prisme și alte ceară auxiliare pentru modelare, pentru a facilita utilizarea producției, a economisi timp de prelucrare și a reduce pierderea de material de ceară. Formele, caracteristicile și domeniile de aplicare ale materialelor de ceară utilizate în mod obișnuit pentru sculptarea manuală sunt prezentate în tabelul 1-1.

Tabelul 1-1 Materiale de ceară utilizate în mod obișnuit pentru sculptarea manuală

| Categoria materialului de ceară | Formă | Caracteristici | Domeniu de aplicare |

|---|---|---|---|

| Ceară tare (cărămizi de ceară, foi de ceară etc.) |

|

Duritate ridicată, performanță excelentă de prelucrare, foarte potrivită pentru sculptură | Modele din ceară pentru sculptarea bijuteriilor, ornamentelor și artizanatului |

| Ceară moale |

|

Duritate scăzută, ușor de îndoit și deformat, poate fi modelat liber | Accesorii biomimetice cu modele de linii, cum ar fi frunze de plante, liane și texturi de aripi de insecte |

| Ceară inelară |

|

Designul pentru inele include platforme pur rotunde și în formă de "U", atât cu tipuri solide, cât și goale, economisind timpul de prelucrare. | Realizarea de inele pentru bărbați și inele pentru femei |

| Brățară din ceară |

|

Poate fi folosit pentru a face brățări rotunde, ovale și pătrate, economisind timpul de procesare | Confecționarea brățărilor |

| Setarea cerii |

|

Formă standard, dimensiune și rezistență ridicată, nu este ușor de rupt | Model de ceară pentru realizarea lunetei standard a pietrei prețioase |

| Ceară cu vârfuri |

|

Dimensiuni complete, elasticitate bună, ceara poate fi îndoită, nu este ușor de rupt | Realizarea de prisme și piese liniare din ceară pentru modelare |

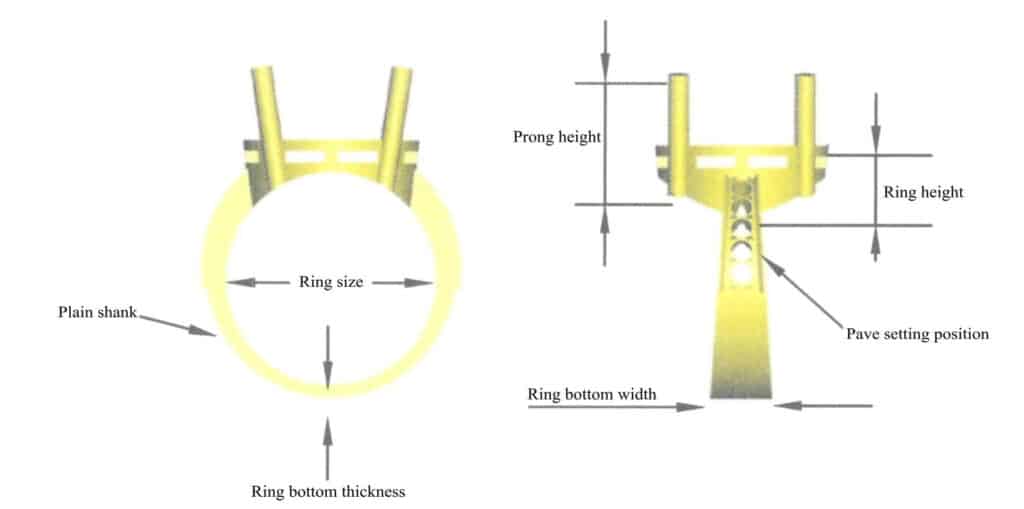

1.3 Terminologia dimensiunii structurii modelului de ceară

Atunci când personalul de modelare primește comanda, trebuie mai întâi să înțeleagă cerințele clientului pe baza comenzii, cum ar fi dimensiunea bijuteriei, dimensiunea pietrei prețioase etc. Luând ca exemplu inelele, este necesar să se înțeleagă semnificațiile specifice ale următorilor termeni.

Dimensiunea inelului: Diametrul interior al inelului, care poate fi măsurat în diferite standarde, cum ar fi dimensiunile americane, Hong Kong, japoneze și italiene.

Lățimea fundului inelului: Denumită în mod obișnuit în industrie "lățimea tijei inelului", aceasta se referă la lățimea de la baza inelului.

Grosimea fundului inelului: Denumită în mod obișnuit "grosimea tijei inelului" în industrie, aceasta se referă la grosimea de la baza inelului.

Înălțimea inelului: Denumită în mod obișnuit "înălțimea umărului" în industrie, aceasta se referă la înălțimea verticală a marginii capului inelului.

Înălțimea pivotului: Denumită în mod obișnuit "înălțime laterală" în industrie, aceasta se referă la înălțimea totală a capului, care trebuie măsurată cu un calibru.

Tijă simplă: Se referă la zona dintre tija inelului și cap, care este partea rămasă după îndepărtarea pietrelor de pavaj sau a altor modele.

Grosimea tijei simple: Se referă la grosimea zonelor de pe ambele părți ale capului fără poziții de pavare, măsurată cu calibre interne. În cazul în care clientul nu are cerințe speciale, aceasta este de obicei de 0,6 ~ 0,7 mm.

Grosimea poziției de setare Pave: Se referă la grosimea poziției de setare a pavajului, care trebuie măsurată cu un calibru intern. În cazul în care clientul nu are cerințe speciale, aceasta poate fi considerată 1~1,2 mm.

Grosimea marginii monturii de fixare a pietrei: Se referă la grosimea din jurul monturii de reglare a capului, care poate fi de 1,1~1,3 mm.

Locurile specifice ale termenilor de mai sus sunt prezentate în figura 1- 1.

Dimensiunea pietrei prețioase: Se referă la dimensiunile pietrei prețioase. În cazul în care comanda include o piatră prețioasă, poziția de montaj poate fi deschisă în funcție de dimensiunea reală; în cazul în care comanda nu include o piatră prețioasă, gama de dimensiuni a pietrei prețioase trebuie determinată pe baza codului de informații privind piatra prețioasă din comandă. Stilurile de tăietură ale pietrelor prețioase includ, în general, tăietura rotundă strălucitoare, tăietura baguette și tăietura princess etc.

1.4 Coeficientul de dilatare termică

2. Implementarea sarcinilor

Această sarcină ia ca exemplu modelul de ceară al inelului de aur pur, folosind în principal meșteșugul de relief superficial pentru a finaliza producția modelului de ceară sculptat manual.

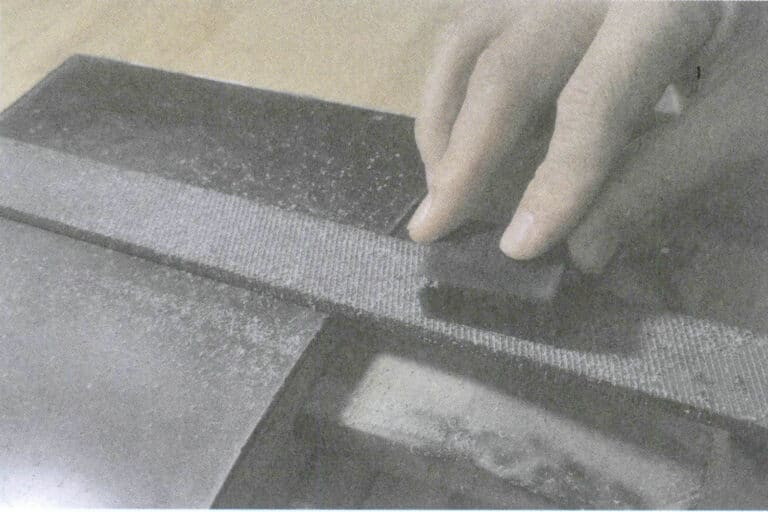

(1) Material de tăiere în conformitate cu comanda

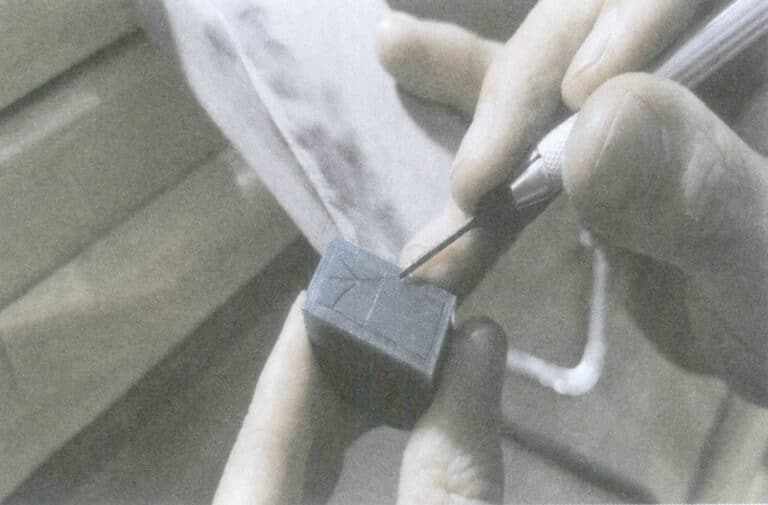

În conformitate cu specificațiile și dimensiunile modelului, utilizați un calibru pentru a măsura dimensiunile și a trasa linii și utilizați un ferăstrău pentru a tăia blocul de ceară necesar, după cum se arată în figura 1-2.

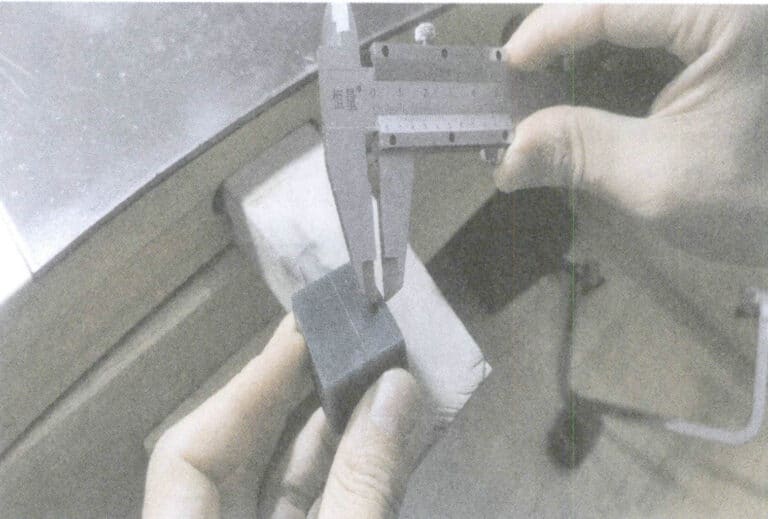

(2) Formarea brută

Așezați blocul de ceară tăiat pe o pilă pătrată pentru a-l netezi, creând trei suprafețe dreptunghiulare, și anume vederea din față și vederea de sus în unghi drept, vederea din față și vederea laterală (stânga sau dreapta) în unghi drept și vederea de sus și vederea laterală în unghi drept, după cum se arată în figura 1-3. După lustruirea celor trei unghiuri drepte, utilizați un calibru pentru a trasa linia de bază care se intersectează în centru și este perpendiculară de-a lungul marginilor unghiurilor drepte (inclusiv partea de sus și cea din spate, denumită linia verticală centrală) și linia de contur a monturii, după cum se arată în figura 1-4. Folosiți un compas având ca punct de plecare intersecția dintre linia de contur a monturii și linia verticală centrală, cu o jumătate de dimensiune a inelului ca rază, pentru a lua puncte pe linia verticală centrală și folosiți-o ca centru pentru a desena curba circulară interioară a inelului (inclusiv spatele), după cum se arată în figura 1-5.

Figura 1-2 Ceară de tăiat

Figura 1-3 Limarea blocului de ceară

Figura 1-4 Trasarea liniei de bază

Figura 1-5 Trasarea liniei arcului

Apoi faceți o gaură mică pe partea interioară a arcului, treceți lama ferăstrăului prin ea și utilizați un cadru de ferăstrău pentru a tăia o gaură de mărimea unui inel de-a lungul liniei arcului, așa cum se arată în figura 1-6.

Folosiți o freză de mașină pentru ceară pentru a tăia marginea circulară interioară, apoi folosiți un cuțit de sculptat inele de ceară pentru a răzui diametrul cercului interior până la poziția de citire a scării de dimensiuni inelare, asigurându-vă că suprafețele inferioară și superioară ale orificiului de dimensiuni inelare sunt de aceeași dimensiune, după cum se arată în figura 1-7.

Figura 1-6 Tăierea găurii de dimensiunea inelului

Figura 1-7 Șlefuirea dimensiunii inelului

(3) Detaliu fin

După finalizarea formei generale, treceți la următoarea etapă a reparației detaliate. Utilizați o freză de mașină cu ceară pentru a modela forma exterioară a inelului, utilizați o pilă pătrată pentru a face marginile din stânga și din dreapta simetrice și neteziți marginea inferioară, după cum se arată în figura 1-8. Utilizați un calibru pentru a trasa linia mediană pe lateral, stabiliți lățimea monturii și a marginii inferioare și utilizați o freză de ceară pentru a modela ambele margini. Dacă inelul bărbătesc are margini drepte dublu înclinate, puneți-l pe lima pătrată pentru a-l șlefui într-o formă diagonală simetrică. Aveți grijă să mențineți forma generală a inelului și folosiți o mică pilă de ceară pentru a o rafina, asigurându-vă că toate cele patru laturi sunt îngrijite și simetrice. Utilizați o freză ascuțită pentru a desena modelul (litere, forme sau desene) pe montură (suprafața inelului) și utilizați un cuțit diagonal sau un cuțit în formă de semilună de mărime medie pentru a sculpta linia de margine interioară, linia de margine exterioară sau pentru a grava literele în succesiune, după cum se arată în figura 1-9. Utilizați un cuțit lateral pentru a scobi spațiile dintre ramă și litere (sau forme), apoi utilizați un cuțit flat în partea de jos pentru a termina.

Figura 1-8 Modelarea aspectului

Figura 1-9 Modele de sculptură

Observați fața inelului de la distanță, utilizați un cuțit pentru a corecta caracterele și formele și rafinați cu atenție pentru a vă asigura că turnarea are straturi clare și o imagine vie, cu curbe netede și linii fluide.

(4) Îndepărtați greutatea inferioară

După ce ați confirmat că inelul în ansamblu este exact, utilizați o freză cu valuri grosiere pentru a scobi ceara din interiorul inelului, după cum se arată în figura 1-10. Lăsați o grosime a peretelui de 1 mm, cu o grosime a suprafeței rămase de 0,5~0,8 mm. Rețineți că grosimea peretelui trebuie să fie uniformă, evitând să fie prea subțire și să provoace perforații sau prea groasă și să adauge greutate.

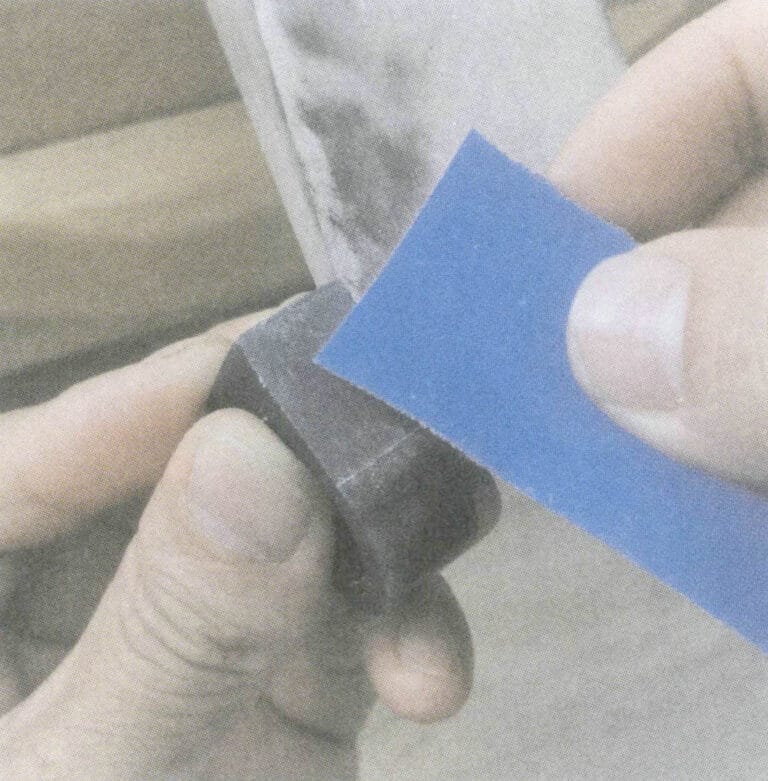

(5) Tunderea

Folosiți un cuțit de sculptat pentru a îndepărta zgârieturile de suprafață, folosiți șmirghel grosier 400#~600# pentru lustruire grosieră și apoi folosiți șmirghel fin 800#~1200# pentru lustruire fină, după cum se arată în figura 1-11. Ștergeți piesele turnate cu diluant pentru lacuri sau ulei alb.

Figura 1-10 Dragarea fundului

Figura 1-11 Lustruire cu șmirghel

Secțiunea II Producerea modelului original fotopolimerizabil

1. Cunoștințe de bază

1.1 Principiile tehnologiei de prototipare rapidă

Tehnologia de prototipare rapidă sau tehnologia de fabricare rapidă a prototipurilor este o parte importantă a tehnologiei moderne de fabricație avansată. Echipamentele de prototipare rapidă pot transforma direct, rapid și precis conceptele sau planurile de proiectare în prototipuri de piese reale sau pot fabrica direct piese prin procese cum ar fi crearea de modele, prelucrarea prin aproximare și prelucrarea prin feliere, oferind un mijloc eficient și cu costuri reduse pentru producția de prototipuri și verificarea conceptelor de proiectare, compensând astfel deficiențele metodelor tradiționale de fabricație.

Prototiparea rapidă este o nouă tehnologie de fabricație dezvoltată pe baza proiectării asistate de calculator, a fabricării asistate de calculator, a controlului numeric computerizat, a tehnologiei laser și a materialelor noi. Ea se bazează pe principiile discretizării și stivuirii, permițând modelului CAD al unei piese să fie discretizat într-un anumit mod în suprafețe discrete, linii discrete și puncte discrete prelucrabile. Apoi, prin mijloace fizice sau chimice, aceste suprafețe, linii și puncte discrete sunt stivuite pentru a forma forma generală a piesei. Metoda specifică implică conversia modelului CAD tridimensional al piesei într-un format diferit și felierea acestuia în straturi pentru a obține formele de contur bidimensionale ale secțiunii transversale a fiecărui strat. În funcție de aceste forme de contur, o rază laser solidifică selectiv straturi de rășină fotosensibilă lichidă, taie straturi de hârtie sau foi de metal sau sinterizează straturi de materiale pulverizate și pulverizează selectiv straturi de adeziv sau materiale termoplastice folosind o sursă cu jet, formând formele de contur plan ale fiecărei secțiuni transversale, care sunt apoi stivuite treptat pentru a crea o piesă tridimensională. Tehnologia prototipării rapide nu utilizează metodele tradiționale de prelucrare "substractivă" (îndepărtarea materialului în exces din piesa de prelucrat cu ajutorul unor unelte pentru a obține forma dorită a piesei). În schimb, utilizează o nouă metodă de prelucrare "aditivă", care firmează crearea unui strat subțire de material brut folosind puncte, linii sau suprafețe. Apoi stivuiește treptat mai multe straturi de material brut pentru a forma piese de formă complexă. Principiul de bază al tehnologiei de prototipare rapidă este de a descompune prelucrarea tridimensională complexă în stivuirea prelucrării bidimensionale simple. Prin urmare, este denumită și "fabricație în straturi", "fabricație aditivă" sau "fabricație incrementală".

1.2 Felierea modelului

1.3 Avantajele tehnologiei de prototipare rapidă

În procesul tradițional de dezvoltare a mostrelor de produse, proiectanții trebuie mai întâi să formeze o imagine tridimensională a cerințelor utilizatorului în mintea lor, apoi să o convertească în desene tehnice bidimensionale, care ulterior trebuie transformate în mostre sau modele tridimensionale de către producători. Dacă sunt necesare modificări ale produsului, conversia între tridimensional și bidimensional trebuie repetată de mai multe ori. Prin urmare, procesul tradițional de proiectare și dezvoltare a eșantioanelor de produse adoptă o abordare pas cu pas, luând adesea mult timp și prelungind ciclul de dezvoltare a produsului.

Tehnologia prototipării rapide integrează conceptul de inginerie concurentă, rezolvând problema analizei și demonstrării rapide și intuitive a produselor în proiectarea tehnică. Aceasta permite ca produsele proiectate să fie generate direct ca modele solide tridimensionale, fără desene sau etape intermediare de inginerie. Aceasta are următoarele avantaje evidente: ① scurtează considerabil ciclul de dezvoltare a noilor produse, permițând introducerea mai rapidă a produselor pe piață; ② reduce semnificativ costurile de cercetare și dezvoltare ale noilor produse; ③ crește rata de succes la prima lansare a noilor produse; ④ sprijină implementarea ingineriei simultane; ⑤ sprijină inovarea tehnologică și îmbunătățește designul aspectului produselor.

1.4 Metodele procesului de prototipare rapidă

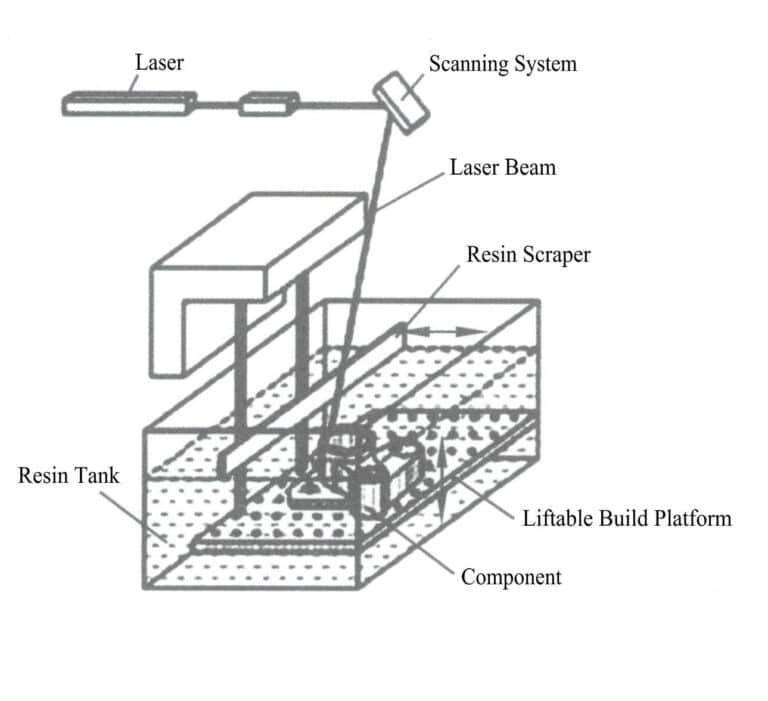

(1) Aparat de stereolitografie (SLA)

Această metodă de turnare utilizează rășină fotosensibilă ca materie primă. Sub controlul computerului, un laser UV scanează suprafața rășinii lichide fotosensibile în funcție de datele secțiunii transversale stratificate a piesei, făcând ca rășina din zona scanată să sufere o reacție de fotopolimerizare și să se solidifice, formând un strat subțire al piesei; după ce un strat este întărit, bancul de lucru coboară, iar un nou strat de rășină lichidă este aplicat pe suprafața rășinii întărite anterior pentru următorul strat de scanare și întărire. Stratul nou polimerizat se lipește ferm de stratul anterior și acest proces se repetă până când este finalizat întregul prototip al piesei, după cum se arată în figura 1-13.

Metoda SLA analizează datele secțiunii transversale stratificate în nenumărate puncte pixel. Computerul controlează toate punctele pixel, conectându-le în linii continue și desenându-le în suprafețe prin aranjamentul paralel al liniilor continue. Laserul finalizează polimerizarea secțiunii transversale stratificate punct cu punct de-a lungul unei căi optice liniare. Principalii parametri de proces ai metodei SLA includ diametrul spotului laser, grosimea stratului de felii, lungimea pasului spotului, timpul de staționare a spotului și direcția de deplasare a luminii. Calitatea suprafeței modelului imprimat este limitată nu numai de rezoluția hardware-ului, ci și de proiectarea căii optice a computerului. Caracteristicile acestei metode de turnare includ costuri relativ ridicate ale echipamentelor, timpi de imprimare mai lungi și durată de viață limitată a tubului laser. Se pot crea piese cu forme complexe (piese goale) și detalii mai fine (bijuterii și artizanat).

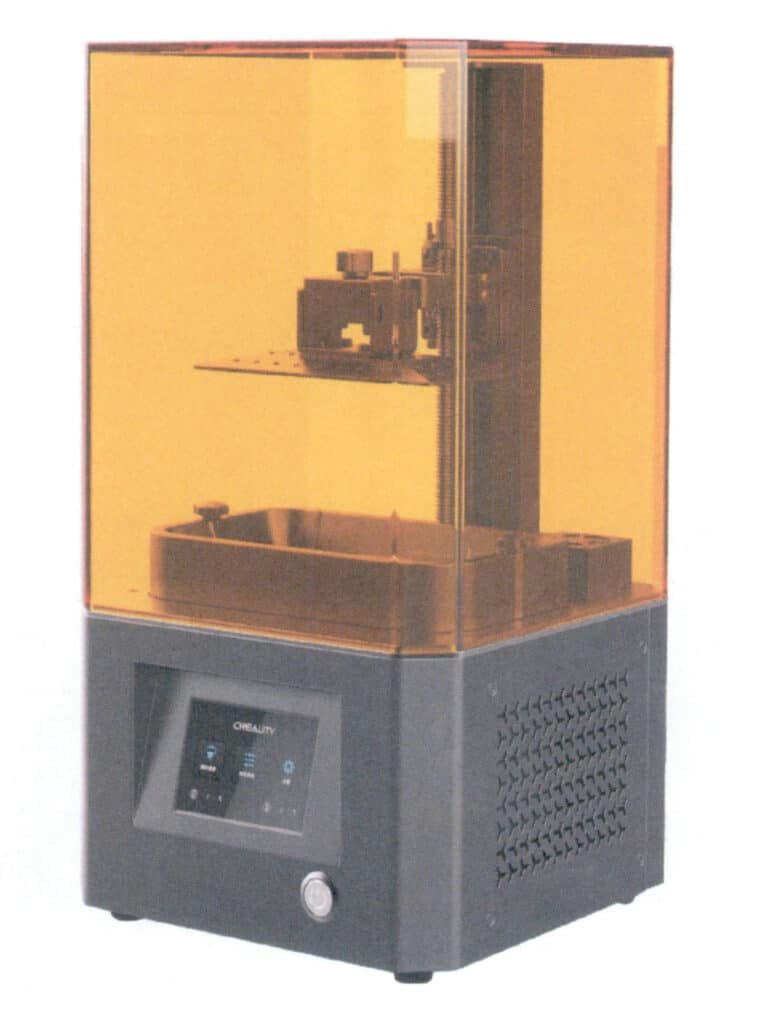

(2) Prelucrarea digitală a luminii (DLP)

Principiul tehnologiei de prototipare rapidă prin procesare digitală a luminii constă în utilizarea unui proiector DLP pentru a proiecta graficele stratificate ale modelului pe suprafața platformei de imprimare de sub rezervorul de rășină într-o manieră plană. Întreaga suprafață este polimerizată simultan. După întărirea unui strat de rășină, platforma de imprimare se ridică cu un strat, apoi se întărește un alt strat de rășină, continuând acest proces strat cu strat până la imprimarea întregului model.

Caracteristica metodei DLP este că realizează polimerizarea simultană a întregii suprafețe stratificate prin proiecție, crescând efectiv viteza de imprimare 3D. În timpul procesului de imprimare, modelul se află într-o stare suspendată inversată, straturile fiind adăugate individual, ceea ce permite imprimarea cu o cantitate mică de material. Figura 1-14 prezintă o imprimantă 3D DLP tipică. Principalii parametri de proces ai metodei DLP includ timpul de expunere a unui singur strat, direcția de formare și grosimea stratului de felii. Cu cât grosimea stratului de felie este mai mică, cu atât este mai mare precizia imprimării, dar timpul de imprimare corespunzător va fi, de asemenea, prelungit. Timpul de expunere pentru fiecare strat afectează grosimea reală a stratului imprimat, iar diferite tipuri de rășină necesită timpi de expunere diferiți; prin urmare, timpul de expunere pentru un singur strat este un parametru important al procesului DLP. Procesul de imprimare al metodei DLP este similar cu alte metode de imprimare 3D, fiind un proces de acumulare strat cu strat. În timpul procesului de stratificare și stivuire, elementele grafice sunt prelucrate într-o manieră aproximativă a formei. Astfel, metoda de formare a modelului în timpul procesului de imprimare afectează, de asemenea, precizia imprimării.

Caracteristica principală a metodei DLP este că sursa de lumină a trecut de la scanarea punctelor la scanarea zonelor, permițând formarea suprafeței de imprimare dintr-o singură mișcare, economisind astfel timpul de scanare punct cu punct și făcând procesul de imprimare mai rapid și mai eficient. Mai exact, metoda DLP are următoarele avantaje.

① Zonă largă de imprimare. Tehnologia DLP utilizează un design cu sursă de lumină de suprafață, permițând extinderea eficientă a zonei modelului de imprimare, permițând o gamă mai largă de dimensiuni imprimabile.

② Precizie ridicată a imprimării și rată scăzută de distorsiune. Metoda DLP nu are fascicul în mișcare, rezultând o abatere minimă a vibrațiilor de imprimare. În plus, sistemul optic DLP poate fi asociat cu tehnologia de calibrare automată, permițând corectarea eficientă și de înaltă precizie a dimensiunii, obținând o rezoluție mai mare a suprafeței și facilitând procesarea ulterioară.

③ Viteză rapidă de imprimare. În comparație cu tranziția de la punct la linie la suprafață în tehnologia de imprimare 3D SLA, tehnologia de imprimare 3D DLP permite un proces de formare o singură dată, făcând procesul de imprimare mai rapid și mai eficient, răspunzând mai bine cererii pieței pentru producție cantitativă și rafinată. Echipamentul DLP nu are duze în mișcare, eliminând problemele legate de blocarea materialului, și nu necesită componente de încălzire, sporind siguranța electrică.

1.5 Unelte și consumabile comune pentru aparatele de litografie stereo

(1) Pânză de curățare: Utilizată pentru a curăța suprafața interioară a stratului de film flexibil.

(2) Tampon de bumbac: Folosit pentru a curăța cipul ID al cutiei de rășină.

(3) Detergent general (detergent pentru sticlă) sau detergent: Curățarea capacului imprimantei, a carcasei și a ecranului de afișare.

(4) Alcool izopropilic cu o concentrație de 90% sau mai mare: Utilizat pentru a curăța componentele optice ale imprimantei, platforma de construcție și cipul de identificare al cutiei de rășină și poate fi utilizat și pentru a curăța suprafața de lucru și instrumentele.

(5) Unsoare de litiu pentru rulmenți cu bile: Se utilizează pentru lubrifierea șurubului arborelui X și al arborelui Z.

(6) Șervețele de hârtie cu conținut scăzut de fibre: Utilizate pentru curățarea suprafețelor de lucru și a uneltelor, pentru protejarea componentelor sensibile și pot fi utilizate și pentru ștergerea grăsimii reziduale, a rășinii sau a solvenților.

(7) Pânză din microfibră rezistentă la uzură: Utilizată pentru curățarea capacului imprimantei, a carcasei și a ecranului de afișare.

(8) Pânză de curățare din polietilenă clorurată: Utilizată pentru curățarea componentelor optice ale imprimantei și a cipului de identificare a cartușului de rășină.

(9) Suflantă cu bilă de cauciuc: Folosită pentru a îndepărta praful de pe ferestrele din sticlă optică.

(10) Unealtă de curățare a rezervorului de rășină: Utilizat pentru inspectarea și curățarea suprafeței interioare a stratului de film flexibil.

1.6 Inspecția și întreținerea imprimantei

(1) Verificarea înainte de fiecare imprimare

Mediul de operare trebuie verificat, platforma de construcție trebuie curățată, iar supapele de fixare trebuie inspectate înainte de fiecare imprimare.

(2) Inspecție lunară

Cipul de identificare al cutiei de rășină trebuie întreținut lunar, exteriorul rezervorului de rășină trebuie verificat pentru curățenie, iar cadrul rezervorului de rășină trebuie inspectat pentru a se depista eventuale deteriorări.

(3) Întreținerea periodică

Stabiliți o perioadă fixă pentru a verifica în mod regulat integritatea capacului mașinii, verificați dacă ecranul de afișare și dispozitivul de colectare funcționează corect, verificați dacă există deteriorări ale învelișului exterior și asigurați-vă că operațiunile de ridicare și retragere ale axei X și ale axei Z sunt stabile.

2. Implementarea sarcinilor

Această sarcină constă în crearea unui prototip de bijuterie folosind imprimanta SLA 3D.

(1) Obținerea fișierului model

Finalizați proiectarea modelului și exportați fișierul STL al modelului.

(2) Modelul Slicing

După importarea fișierului STL al modelului, finalizați operațiunea de feliere utilizând software-ul de feliere. Pașii specifici sunt după cum urmează.

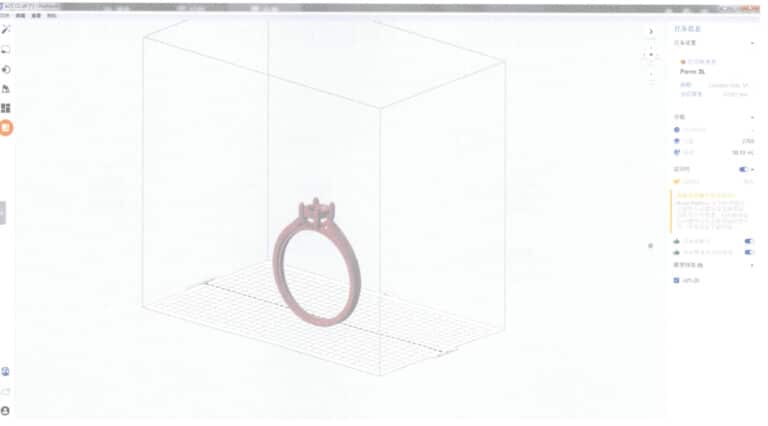

① Deschiderea modelului în PreForm

La deschiderea PreForm, interfața este prezentată în figurile 1-15. Faceți clic pe "File" - "Open" în bara de meniu pentru a afișa fereastra "Open File". Selectați fișierul care urmează să fie imprimat.

② Pregătirea modelului în PreForm

Schimbați vizualizarea utilizând butoanele funcționale din partea stângă pentru a vizualiza structura modelului, după cum se arată în Figura 1-16. Apoi, selectați grosimea stratului de imprimare.

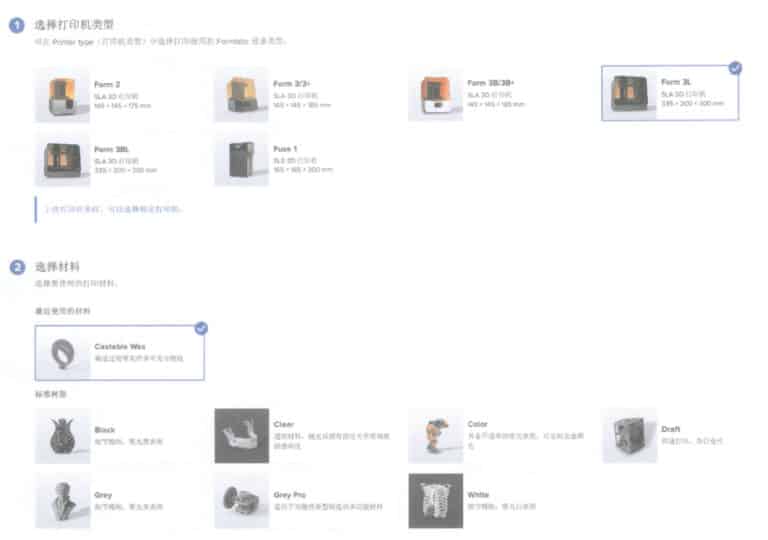

1) Faceți clic pe butonul "<" din dreapta sus. Se va deschide caseta de dialog "Task Information".

2) Faceți clic pe numele imprimantei. Se va deschide fereastra "Task Settings".

3) Derulați în jos până la secțiunea "Selectare material". Plasați cursorul peste materialul dorit pentru a vizualiza versiunile disponibile ale tipului de material respectiv. Faceți clic pentru a selecta materialul și versiunea, după cum se arată în Figura 1-17.

4) Defilați la secțiunea "Select Print Layer Thickness" (Selectare grosime strat de imprimare). Faceți clic pentru a selecta grosimea stratului de imprimare.

5) Faceți clic pe "Apply" (Aplicare) pentru materialul selectat și setările privind grosimea stratului de imprimare. Fereastra "Task Settings" se va închide imediat.

6) Selectați modelele de orientare și de sprijin. Completați datele de sprijin. În PreForm, selectați modelul. Faceți clic pe "Support" (Suport) pentru a deschide caseta de dialog. Faceți clic pe "Auto-generate All" (Generare automată pentru toate) pentru a adăuga suport la toate modelele de pe platforma de construcție.

(3) Pregătirea imprimării

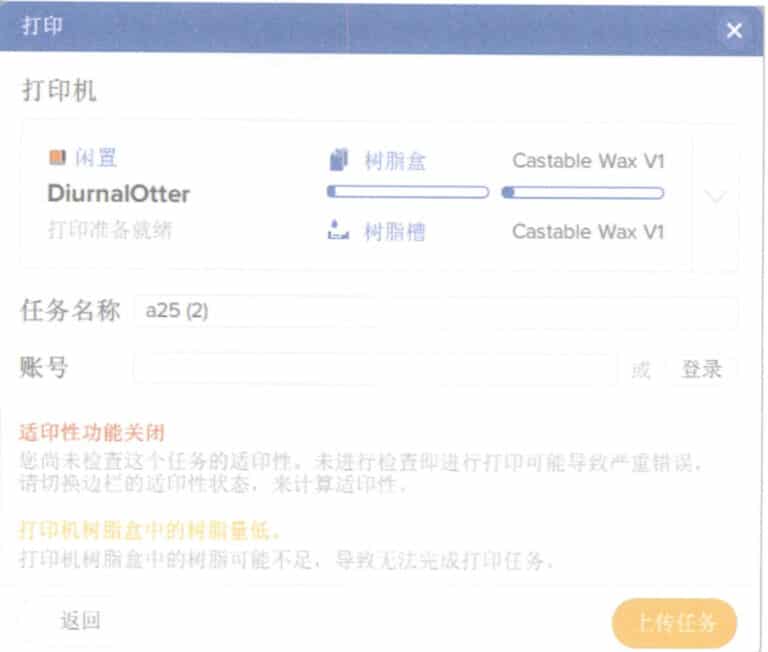

După configurarea modelului în PreForm, selectați o imprimantă pentru a executa lucrarea de imprimare: alegeți sau adăugați manual o imprimantă în PreForm. Potriviți consumabilele (rezervorul de rășină, cartușul de rășină) din PreForm cu cele din imprimantă. Odată finalizat, trimiteți lucrarea de imprimare de la PreForm la imprimantă.

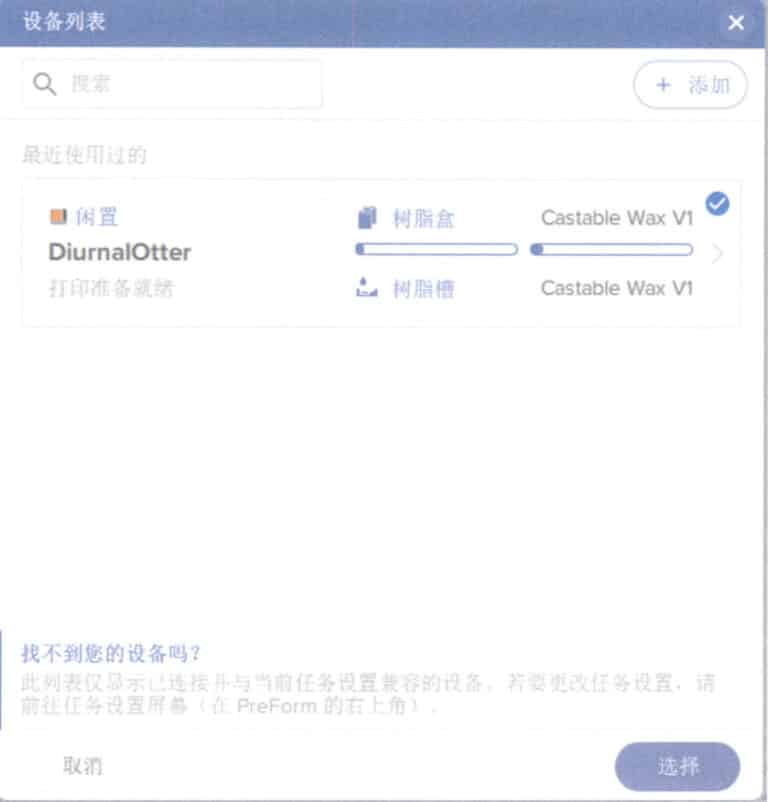

① Când trimiteți sarcina de imprimare la imprimantă, faceți clic pe butonul portocaliu "Imprimare". Se va deschide fereastra "Print", după cum se arată în Figura 1-1

② Faceți clic pe săgeata "Select Device" (Selectare dispozitiv). Se va deschide fereastra "Device List" (Lista dispozitivelor), așa cum se arată în Figura 1-19.

③ Faceți clic pe caseta de selectare "Select Device" de lângă numele serial al imprimantei.

④ Faceți clic pe "Selectare". Se deschide din nou fereastra "Imprimare". Introduceți sau actualizați numele sarcinii.

⑤ Faceți clic pe "Încărcați sarcina

(4) Model de imprimare

După finalizarea pregătirii pentru imprimare, puteți trece la etapa de imprimare.

După încărcarea sarcinii de imprimare în imprimantă, puteți fie să începeți sarcina de imprimare direct, fie să o accesați ulterior din "Coada de așteptare" (selectați modelul utilizat).

① Faceți clic pe sarcina de imprimare în ecranul principal sau în "coada de așteptare".

② Faceți clic pe "Imprimare" pentru confirmare. Va apărea o nouă interfață.

③ Urmați indicațiile de pe ecranul tactil pentru a verifica dacă consumabilele sunt introduse corect, apoi apăsați "Confirm". Imprimarea va începe atunci când temperatura camerei ajunge la aproximativ 35 ℃ (95℉).

(5) Prelucrarea ulterioară

După finalizarea imprimării, modelul gol trebuie îndepărtat și postprocesat.

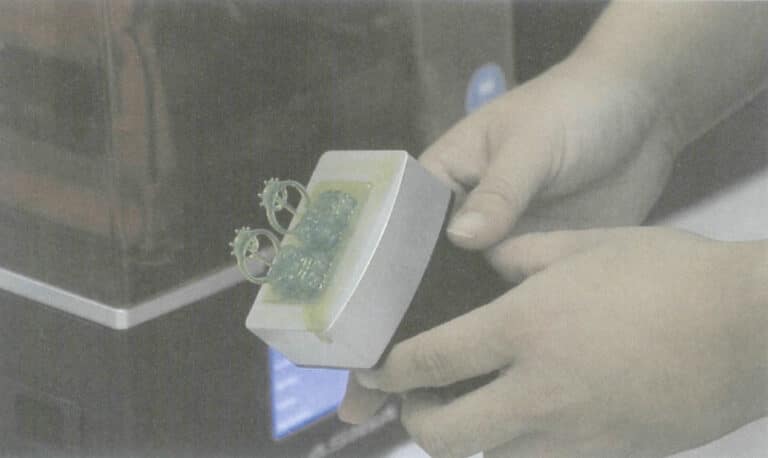

① Îndepărtarea modelului Blank

1) deschideți capacul imprimantei și ridicați dispozitivul de blocare a platformei după imprimare.

2) Țineți mânerul cu ambele mâini și scoateți platforma de construcție din imprimantă.

3) Închideți capacul imprimantei. Obțineți modelul gol din imprimarea finalizată, după cum arată Figura 1-20.

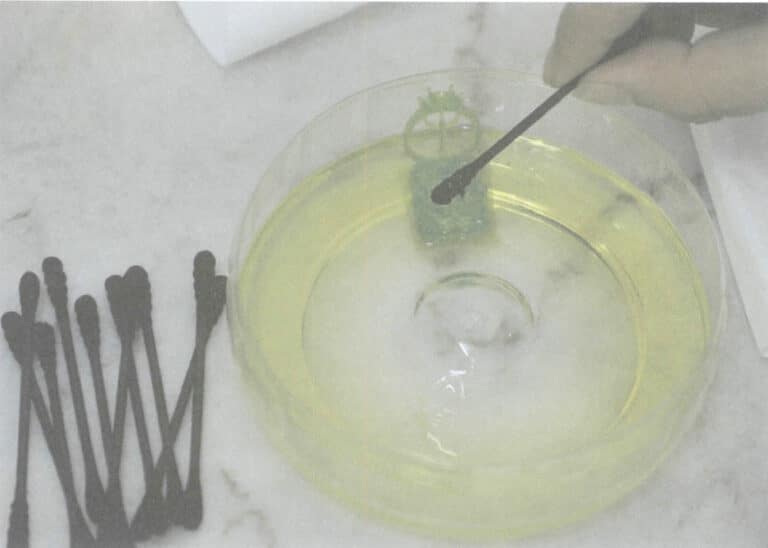

② Curățarea, uscarea cu aer și întărirea blank-ului

1) Înmuiați blank-ul în agentul de curățare specificat timp de o jumătate de minut, apoi ștergeți ușor cu un tampon de bumbac pentru a îndepărta rășina de suprafață, așa cum se arată în Figura 1-21.

Notă: Agentul de curățare este o substanță chimică inflamabilă. Țineți departe de sursele de fire în timpul funcționării, inclusiv flăcări deschise, scântei și surse de căldură concentrate.

2) Îndepărtați solventul din blanc.

Dacă solventul se evaporă ușor (cum ar fi izopropanolul), lăsați-l timp de cel puțin 30 de minute după curățare pentru a permite solventului să se evapore complet.

Dacă solventul nu se evaporă ușor (cum ar fi propilenglicol monometil eter), puteți spăla probele brute cu apă pentru a elimina excesul de solvent.

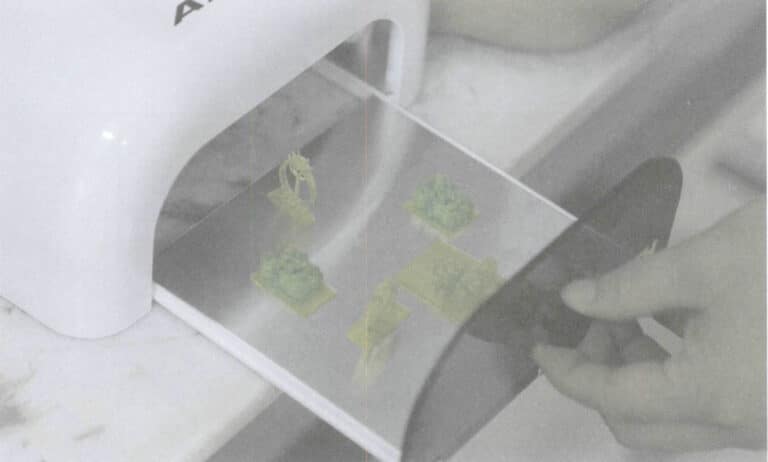

3) Lăsați blancurile să se usuce la aer. Înainte de tratamentul post-polimerizare, asigurați-vă că toate piesele brute sunt complet uscate, fără exces de solvent, rășină sau alte lichide.

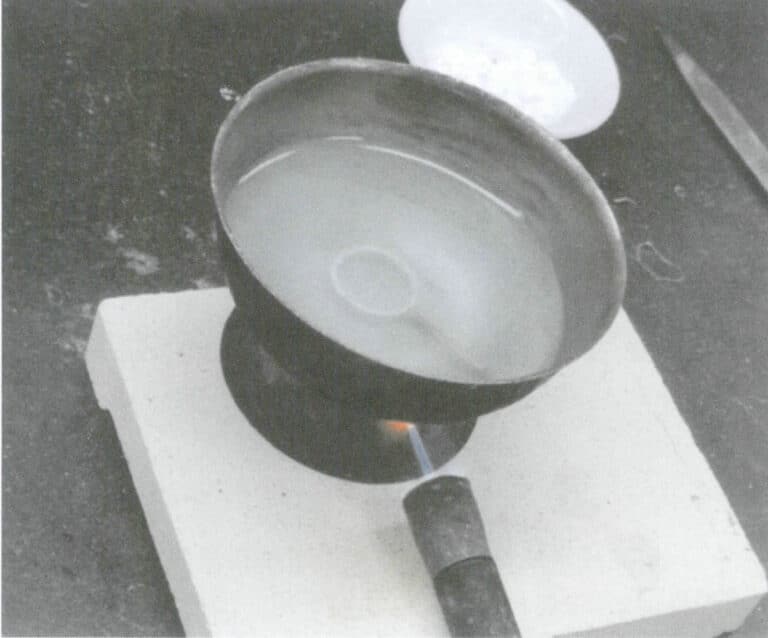

4) Utilizați echipamentul de vulcanizare pentru a efectua un tratament post-vulcanizare pe piesele brute pentru a obține pe deplin proprietățile mecanice ale acestora, după cum se arată în figura 1-22.

5) Se obține un model complet prin îndepărtarea suporturilor, lustruirea suprafeței și adăugarea de acoperiri pentru postprocesarea piesei brute, după cum se arată în figura 1-23.

③ Oprirea imprimantei

După finalizarea imprimării, dispozitivul va intra automat în modul de așteptare. Dacă trebuie să îl opriți, apăsați comutatorul de alimentare de lângă cablul de alimentare din partea din spate a imprimantei, iar aceasta se va porni.

Copywrite @ Sobling.Jewelry - Producător de bijuterii personalizate, fabrică de bijuterii OEM și ODM

Secțiunea III Producția modelului original de modelare prin depunere în fuziune

1. Cunoștințe de bază

1.1 Modelarea prin depunere fuzionată (FDM)

1.2 Tipuri de imprimante 3D FDM

Procesul de imprimare FDM implică alinierea poziționării și a traiectoriei punctelor de imprimare cu cele ale punctelor de extrudare, transformând spațiul digital în obiecte fizice pentru a obține mostre fizice. Pe baza principiilor matematice ale coordonatelor punctelor pe trei axe ale imprimantei X, Y, Z, arhitectura imprimantelor 3D FDM poate fi împărțită în arhitectura sistemului de coordonate carteziene, arhitectura sistemului de coordonate polare, arhitectura sistemului de coordonate sferice etc. Din cauza complexității operațiunilor matematice de aplicare a principiilor sistemelor de coordonate polare și sferice în firmware-ul plăcii de bază și în software-ul de feliere, imprimantele 3D bazate pe astfel de principii matematice au o gamă de circulație mai redusă pe piață. În prezent, principalele imprimante 3D FDM încă adoptă arhitectura sistemului de coordonate carteziene.

Conform celor trei arhitecturi de mai sus, există trei imprimante 3D tipice.

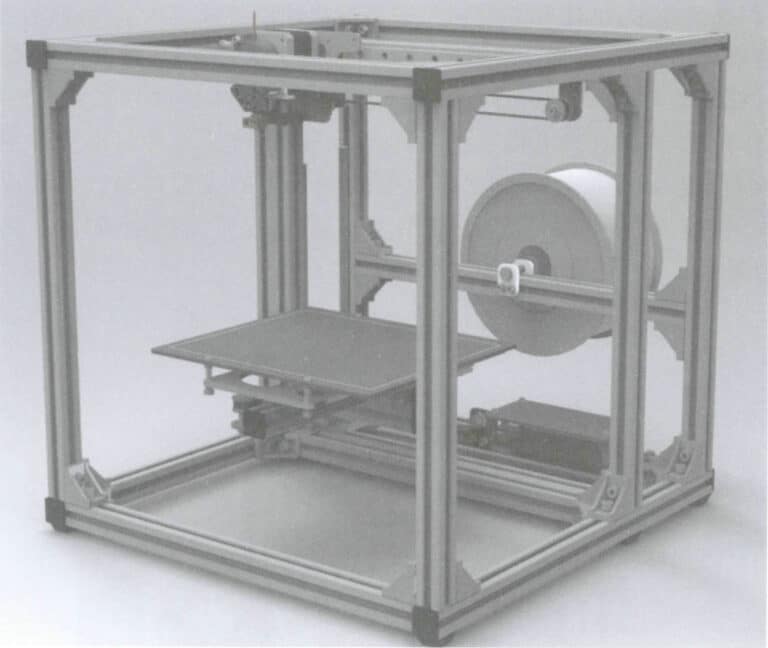

(1) Tip de imprimantă 3D cu sistem de coordonate carteziene

Tipul de sistem de coordonate carteziene reprezintă de obicei arhitectura sistemului de coordonate carteziene. Acesta are un design pătrat, în care baza se deplasează de-a lungul axei Z, în timp ce extruderul se deplasează de-a lungul axelor X și Y, unitatea cu trei axe funcționând independent. În figura 1-25 este prezentată o imprimantă 3D tipică de tip sistem de coordonate carteziene. Seria RepRap cu sursă deschisă, Ultimaker, Printrbot și mașinile din seria Makebot, anterior cu sursă deschisă, adoptă toate această structură a sistemului de coordonate carteziene. Principalii producători produc modele reprezentative cu această structură, care oferă o calitate moderată a imprimării și o stabilitate ridicată. Un cadru exterior poate asigura, de asemenea, temperatura zonei de lucru, umiditatea și alte condiții de formare. Avantaje: design simplu, întreținere ușoară și detalii precise de imprimare. Limitări: viteză de imprimare mai mică, cea mai mare limitare a imprimantelor 3D care utilizează arhitectura sistemului de coordonate carteziene.

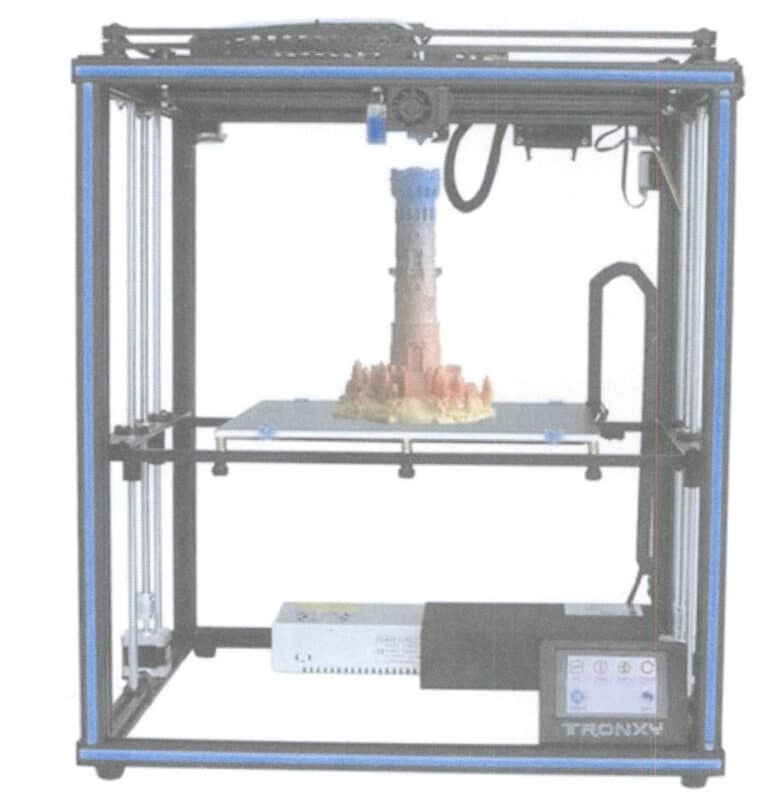

(2) Imprimantă 3D cu structură Core XY

Structura Core XY este un reprezentant tipic al arhitecturii în coordonate polare, utilizând mișcarea compusă interactivă cu două axe X și Y. Cu excepția axei Z, care utilizează un singur motor de acționare, axele X și Y utilizează două sisteme de motoare care alternează printr-o bandă sincronă pentru a obține deplasarea. Într-o imprimantă 3D structurată Core XY, cele două benzi transportoare par să se intersecteze, dar sunt de fapt pe două planuri, unul deasupra celuilalt, după cum se arată în figura 1-26. Acest tip de imprimantă are o viteză de imprimare mai mare și o stabilitate mai mare în timpul funcționării. Cu toate acestea, din cauza metodei sale de asamblare prea complexe și a cerințelor ridicate de transmisie, impune utilizatorilor cerințe mai mari, ceea ce duce la o promovare deficitară a echipamentelor.

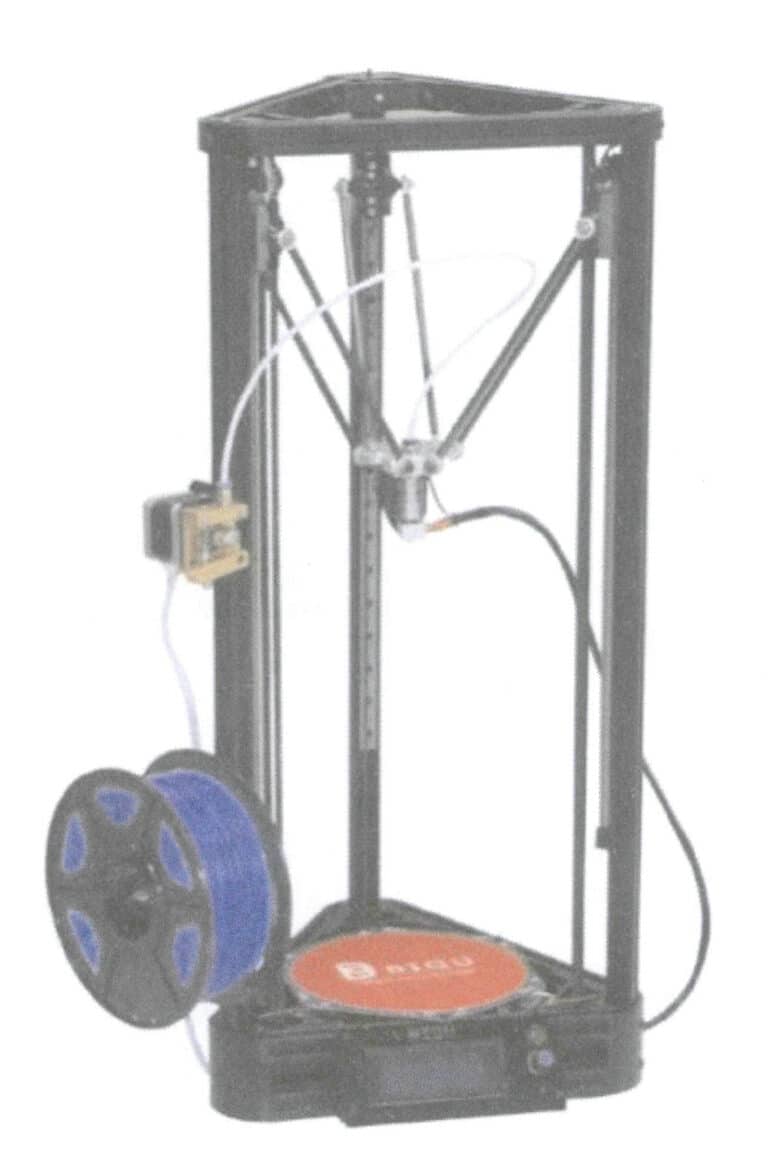

(3) Imprimantă 3D Delta

Tipul delta, triunghiular sau Deltal, este tipic arhitecturii în coordonate sferice, prezentând o bază circulară cu extruzătorul suspendat în partea superioară. Duza este susținută de trei brațe metalice care formează un triunghi, după cum arată figura 1-27. Unicitatea imprimantei 3D Delta constă în faptul că baza sa nu se mișcă niciodată, ceea ce îi conferă anumite avantaje la crearea anumitor tipuri de obiecte. Avantaje: Are o viteză de imprimare mai mare decât majoritatea celorlalte imprimante 3D, un design inedit și o bază fixă. Limitări: Datorită controlului sistemului de duze prin șase tije de legătură, cele trei componente de transmisie axială sunt prea concentrate, ceea ce duce la o stabilitate insuficientă în timpul funcționării și la o precizie de poziționare relativ scăzută în direcțiile axiale X, Y și Z.

1.3 Bijuterii imprimantă FDM 3D

Imprimanta 3D FDM pentru bijuterii are următoarele caracteristici.

(1) Design cu o singură duză, multi- duză, materialul principal 100% utilizează ceară, care poate fi utilizată direct pentru turnare.

(2) Acoperirea cu ceară poate obține margini ascuțite ale modelului, caracteristici clare și suprafețe netede, permițând o restaurare mai realistă a modelului de proiectare. Cu toate acestea, deoarece modelul este format prin solidificarea materialului topit, care are fluiditate, există o abatere dimensională între modelul solidificat și obiectul real, care afectează precizia imprimării.

(3) În procesul de modelare prin depunere topită, în plus față de produsul principal care trebuie să utilizeze ceară purpurie, materialul de suport este o ceară solubilă în apă, cu costuri reduse, iar întregul proces de imprimare nu generează aproape niciun deșeu, rezultând o rată foarte mare de utilizare a materiilor prime.

1.4 Comparație între tehnologia FDM și tehnologia DLP

Tabelul 1-6 Comparație între parametrii tehnici principali ai FDM și DLP

| Indicatori tehnici | FDM | DLP |

|---|---|---|

| Principiul de formare | Formarea prin topire strat cu strat | Formare strat cu strat prin fotopolimerizare |

| Echipamente tipice | ProJet MJP 2500W Plus | Envision One |

| Materialul principal al produsului | Ceară violet | Rezină fotosensibilă |

| Material sprijinit | Ceară solubilă în apă | Rezină fotosensibilă |

| Dimensiune modelare (model tipic)/mm | 295 X 211 X 144 | 90 X 96 X 104 |

| Intervalul de temperatură de funcționare / ℃ | 18 〜 28 | 18 〜 28 |

| Tipuri de fișiere acceptate | STL、CTL、OBJ、PLY、 XRP、ABD、3DS, etc. | STL sau OBJ |

2. Implementarea sarcinilor

Această sarcină utilizează metoda FDM pentru a imprima modelul original al inelului.

(1) Obținerea fișierului model

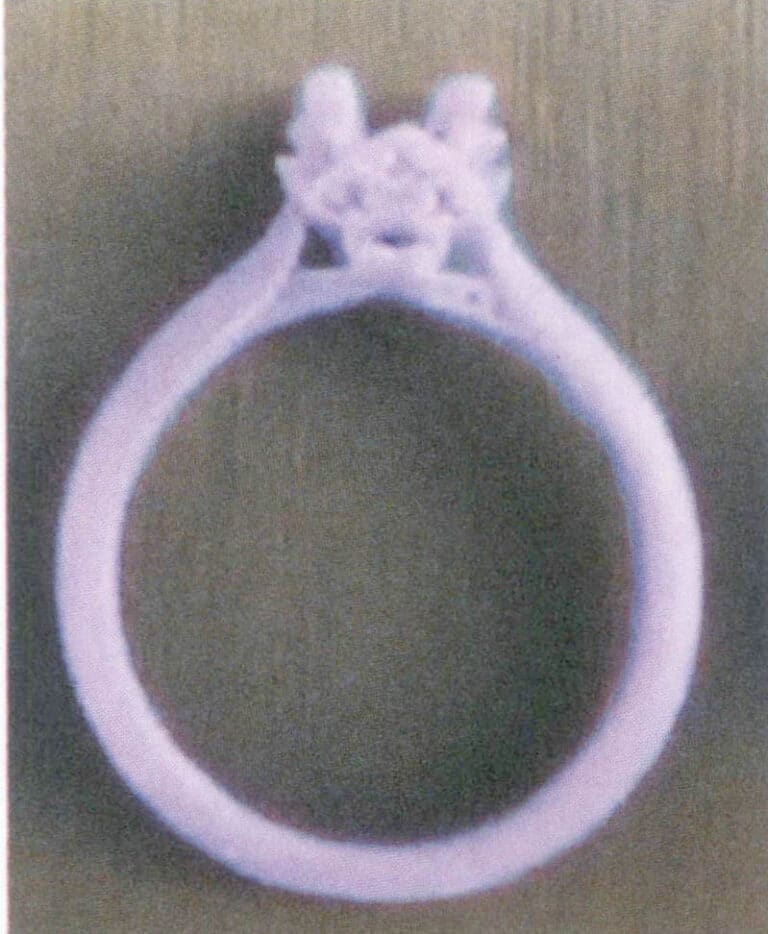

Finalizați proiectarea modelului, după cum se arată în Figura 1-29, și exportați fișierul STL al modelului.

(2) Pregătirea imprimării

Executați programul de inspecție a jeturilor pentru a confirma că toate duzele funcționează corect. Când trimiteți sarcina de imprimare, asigurați-vă că este instalat un pat de imprimare curat, iar sacul de deșeuri este nivelat.

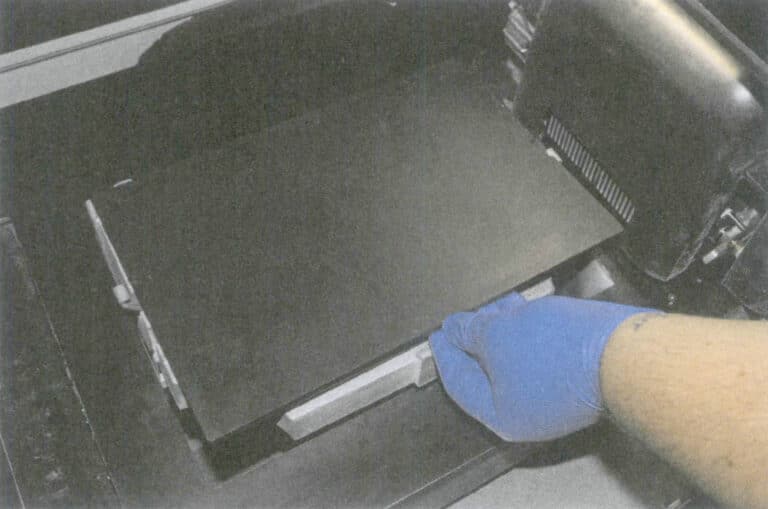

① Verificarea platformei

Selectați "Access Platform" (Acces la platformă) din interfața de control a imprimantei și ridicați platforma așa cum se arată în Figura 1-30. Verificați platforma pentru a vă asigura că este curată și fără defecte, reinstalați platforma înapoi în imprimantă și închideți capacul superior.

② Verificarea sacului de deșeuri

Selectați materialele, verificați procentul de materiale din sacul de deșeuri și asigurați-vă că există suficient spațiu în sacul de deșeuri pentru a colecta deșeurile generate în timpul imprimării.

③ Verificarea/adăugarea de materiale în cartușul de imprimare

Verificați materialele prin fila Materiale pentru a vă asigura că cerințele de imprimare sunt îndeplinite.

(3) Imprimarea modelului

Odată ce pregătirea este finalizată, puteți trece la etapa de imprimare cu următorii pași specifici.

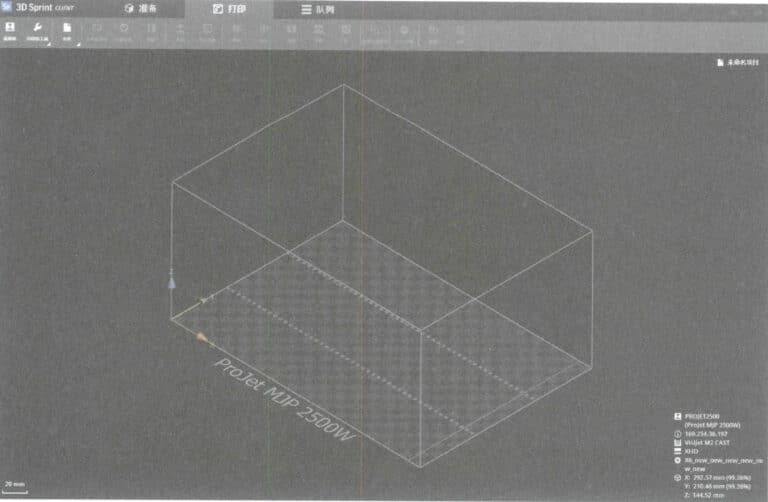

① Importul fișierului model

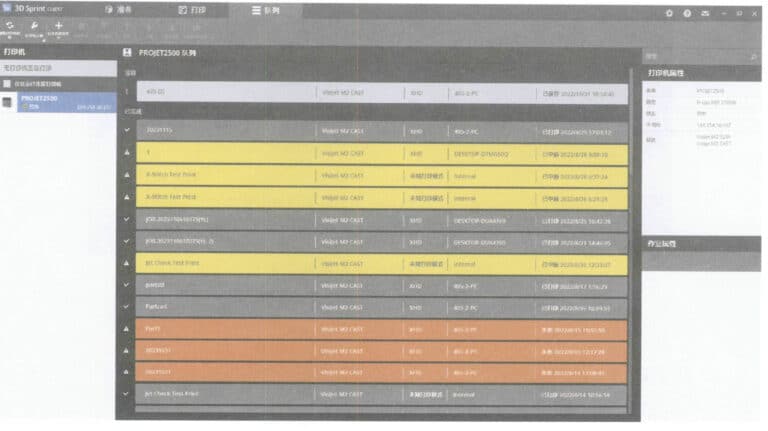

Faceți dublu clic pe software-ul 3D Sprint pentru a-l deschide, așa cum se arată în Figura 1-31. Importați fișierul de model.

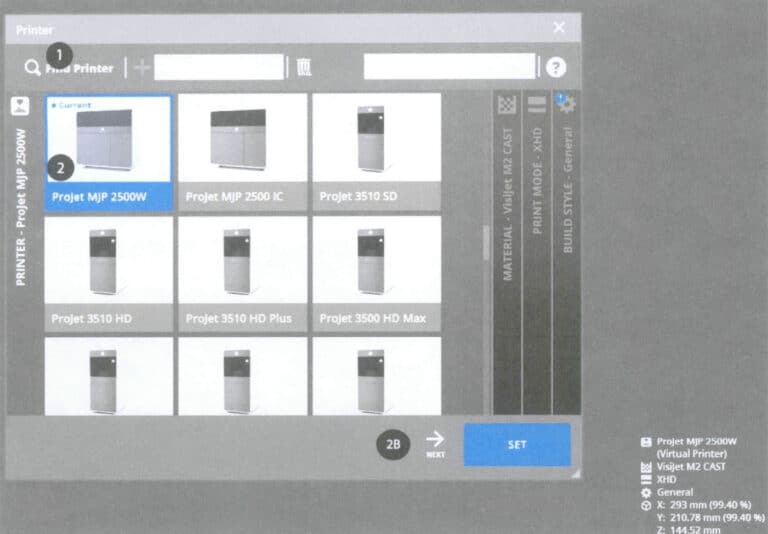

② Selectarea imprimantei

Faceți clic pe butonul "Printer" (Imprimantă) din stânga sus pentru a afișa lista imprimantelor disponibile, selectați imprimanta care urmează să fie utilizată pentru imprimare, după cum se arată în Figura 1-32, și selectați ProJet MJP 2500W.

③ Selectarea materialelor de imprimare

Selectați materialele necesare pentru imprimarea pieselor și faceți dublu clic pe materiale. Modurile de imprimare disponibile vor fi completate automat; selectați "HD Mode".

④ Trimiterea fișierului de imprimare

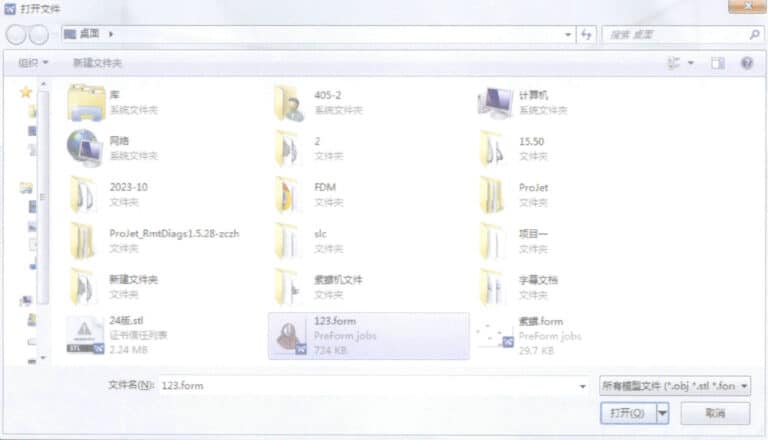

În cardul de selecție a imprimării, importați fișierul model STL prezentat în Figura 1-33, deschideți-l, selectați "Auto Arrange" și faceți clic pe setări pentru a aranja automat fișierul pe platformă. Apoi selectați add to the print job queue (Adăugare la coada de așteptare a lucrărilor de imprimare), după cum se arată în figura 1-34, iar fișierul va apărea ulterior în coada de așteptare a imprimantei.

⑤ Pornirea sarcinii de imprimare

În interfața de control a imprimantei, selectați sarcina care așteaptă să fie imprimată și faceți clic pe "Start Printing" (Începeți imprimarea), după cum se arată în Figura 1-35; dispozitivul va începe automat sarcina de imprimare până când aceasta este finalizată.

⑥ Imprimare finalizată

După imprimare, îndepărtați inelul gol cu suporturi (Figura 1-36) și opriți imprimanta de pe interfața de control.

(4) Prelucrarea ulterioară

① Îndepărtarea blank-ului

După finalizarea imprimării, încălziți platforma eșantionului, menținând temperatura sub 38 ℃. Pe măsură ce temperatura crește, suportul pentru eșantion începe să se topească încet, iar blancul complet poate fi îndepărtat cu ușurință.

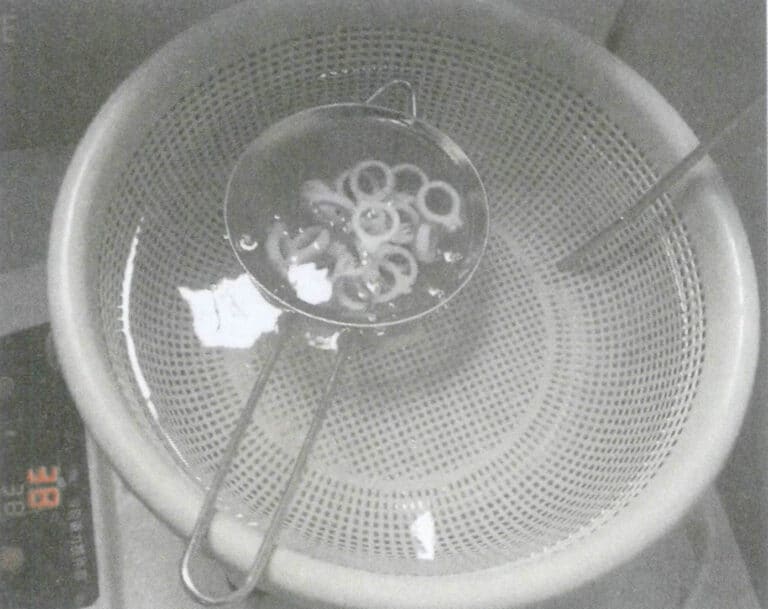

② Curățarea materialului suport

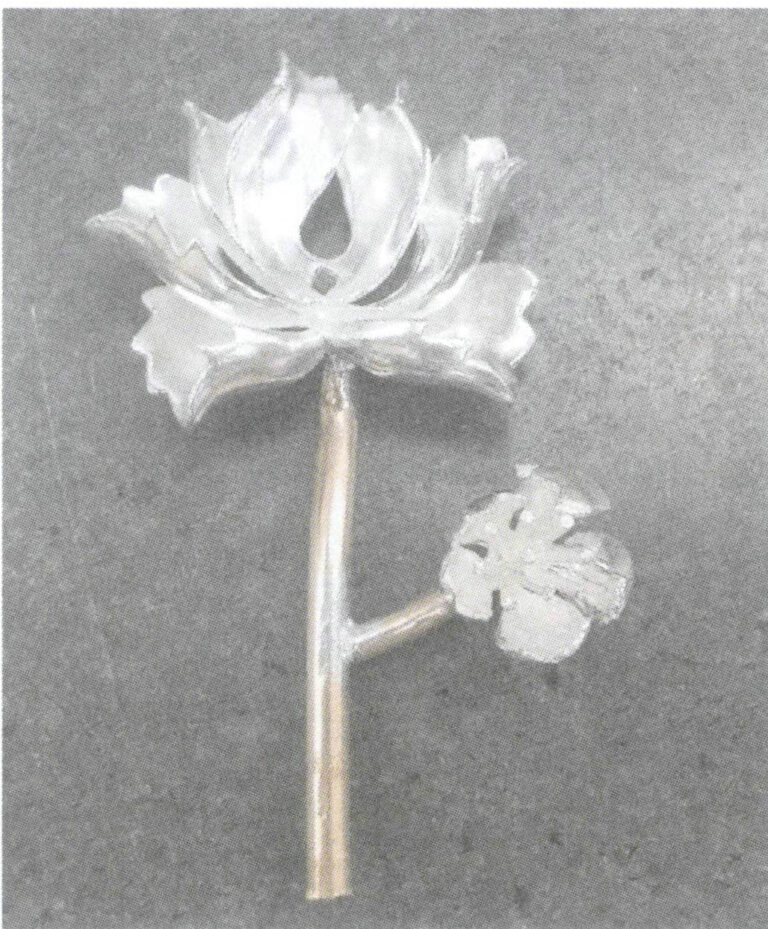

Introduceți blancul îndepărtat în soluția de curățare încălzită (figura 1-37) și agitați cu un rotor magnetic. Materialul suport se dizolvă în soluția de curățare, lăsând modelul în sine (figura 1-38).

③ Uscarea modelului

După îndepărtarea materialului suport, modelul trebuie curățat cu apă curată. După curățare, uscați modelul cu aer rece pentru a obține modelul finit (Figura 1-39).

Secțiunea IV Setarea unui singur ștanț pentru inele pentru femei obișnuite

1. Cunoștințe de bază

1.1 Sprue

Canalul de turnare este denumit în mod obișnuit canal de turnare în industria bijuteriilor. Canalul de scurgere trebuie să permită metalului topit să curgă cu ușurință în cavitatea matriței, iar cantitatea de metal topit conținută în canalul de scurgere trebuie să fie suficientă pentru a compensa contracția de volum care apare în timpul solidificării piesei turnate. Parametrii principali ai jgheabului includ poziția, cantitatea, forma secțiunii transversale, dimensiunea și modul în care se conectează la piesa de prelucrat.

(1) Poziția carcasei

Timpul necesar pentru ca metalul topit să curgă de la injectarea în matrița de gips până la răcire și solidificare este foarte scurt; acesta trebuie să fie umplut rapid. În timp ce îndeplinește cerințele de umplere și compensare a contracției, matrița trebuie să fie plasată într-o poziție cu impact minim asupra finisajului suprafeței.

(2) Cantitatea de sprue

Există diferite matrițe, inclusiv simple, duble și multiple. Numărul racordurilor depinde de dimensiunea piesei de prelucrat și este direct legat de structura piesei de prelucrat. Pentru piesele mici cu un anumit ordin de variație a grosimii peretelui, se utilizează în general o singură matriță; pentru piesele de dimensiuni medii sau mai mari (cum ar fi inelele de dimensiuni medii și brățările mari) și atunci când există puncte dispersate de grosime a peretelui în structură, se utilizează adesea matrițe duble sau chiar multiple pentru a asigura umplerea completă și o bună compensare a contracției. În cazul în care există tuburi ramificate, este important să se asigure că suprafața secțiunii transversale a tuburilor principale este suficientă pentru a furniza suficient metal topit tuburilor ramificate și că viteza de curgere a metalului topit este suficient de mare pentru a umple rapid cavitatea.

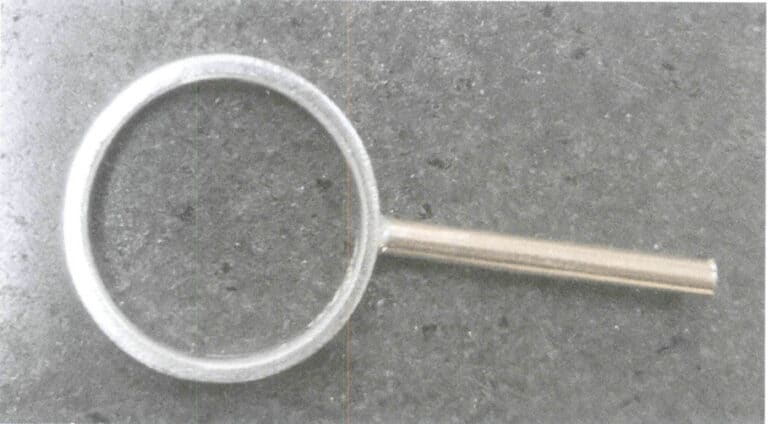

(3) Forma secțiunii transversale a carotei

Metalul topit intră în cavitate prin canalul de turnare în timpul procesului de turnare. Deoarece volumul metalului topit este același și lungimea canalului de turnare este aceeași, un canal de turnare proiectat cu o secțiune transversală circulară are o suprafață mai mică decât unul proiectat cu o secțiune transversală pătrată, rezultând o disipare mai mică a căldurii, ceea ce poate reduce rata de răcire și prelungi timpul de solidificare a canalului de turnare; în plus, un canal de turnare cu secțiune transversală circulară facilitează curgerea lină a metalului topit și reduce turbulențele. Prin urmare, este recomandat să se utilizeze ștuțuri cu secțiune circulară.

(4) Dimensiunea spirei

Atunci când se stabilesc dimensiunile șnecului, este necesar să se asigure că cavitatea poate fi complet fi umplută cu metal topit. Prin urmare, diametrul șnecului nu trebuie să fie mai mic decât grosimea piesei, iar lungimea șnecului trebuie să fie moderată pentru a se asigura că șnecul se solidifică mai târziu decât turnarea, evitând formarea cavităților de contracție.

(5) Metoda de conectare a matriței și a piesei de prelucrat

Șnecul trebuie să se conecteze la piesa de prelucrat cu un colț rotunjit pentru a permite metalului topit să fie în matriță fără probleme, reducând eroziunea pe peretele matriței. Este important să se evite gâtuirea în punctul de racordare al canalului de scurgere pentru a preveni blocarea, care ar afecta grav procesul de limare a metalului topit.

1.2 Funcția spirei

Vărsăturile au următoarele funcții: fixarea piesei turnate pe arborele de ceară (sau de aur), împiedicând deplasarea matriței de ceară în timpul turnării gipsului; asigurarea unui canal pentru ca metalul topit să umple piesa turnată; asigurarea unei ieșiri pentru ceara topită în timpul prăjirii la temperaturi înalte sau al deparafinării cu abur; și furnizarea ultimului metal topit suplimentar pentru solidificare în timpul procesului de turnare.

Designul jgheabului joacă un rol decisiv în calitatea pieselor turnate pentru bijuterii. Să presupunem că metalul topit curge neuniform în interiorul canalului de turnare. În acest caz, poate provoca turbulențe, poate scădea temperatura metalului topit și poate prinde impurități și aer în matrița de gips, ducând la defecte precum turnarea insuficientă, închideri la rece, cavități de contracție și incluziuni, care afectează grav calitatea pieselor turnate. Defectele de turnare cauzate de proiectarea necorespunzătoare a canalelor de turnare sunt destul de frecvente.

1.3 Proiectarea carcasei

Datorită diferențelor dintre tipurile și stilurile de bijuterii, designul matrițelor lor variază.

(1) Proiectarea carcasei pentru inele

Atunci când se proiectează canalul de scurgere principal pentru un inel, în general este recomandabil să se adauge un canal de scurgere cât mai gros posibil, cu diametrul secțiunii transversale a canalului de scurgere care să corespundă lățimii tijei inelului, după cum se arată în figura 1-40. În funcție de stilul inelului, se pot adăuga și conducte auxiliare de apă pentru a se asigura că metalul topit poate fi umplut rapid cavitatea. Efectul de compensare a contracției al șnecului depinde de dimensiunile acestuia și de mărimea tijei inelului. De exemplu, așezarea unui șnec circular cu un diametru de 3 mm pe o tijă de inel flat cu o secțiune transversală de 1 mm × 2 mm nu reduce cavitatea de contracție la partea groasă a vârfului inelului. Atunci când oricare parte a șnecului se solidifică, partea subțire a tijei netede a inelului va deveni șnecul.

(2) Proiectarea bucșelor pentru pandantive și cercei

Atunci când se proiectează matrița principală pentru pandantive și cercei, aceasta este în general adăugată în poziția mai groasă din mijloc. Poziția de filetare a pandantivelor și cerceilor este adesea relativ subțire; dacă matrița este așezată aici, zona mai subțire se va solidifica înaintea părții centrale mai groase atunci când metalul topit intră în turnare. Când partea din mijloc se solidifică, aceasta nu va primi compensarea la timp, ceea ce poate duce cu ușurință la defecte de contracție. După proiectarea matriței principale, ar trebui să proiectăm matrițe auxiliare pe baza caracteristicilor specifice ale fiecărui pandantiv sau cercel. Maeștrii de turnare experimentați vor proiecta matrițe în zone cu straturi complexe și relativ mai multe conexiuni. Ei vor încerca să proiecteze mai multe matrițe pentru a se asigura că metalul topit poate fi completat rapid cavitatea, așa cum se arată în figura 1-41, pentru a reduce apariția defectelor.

(3) Proiectarea bucșelor pentru coliere și accesorii

În general, tratamentul matrițelor pentru structura principală a colierelor și a accesoriilor este similar. Deoarece dimensiunea accesoriilor este adesea mai mică, trebuie să se utilizeze diferite tipuri de metode de conectare atunci când se conectează matrița pentru a se potrivi cu dimensiunea accesoriului. Metalul topit va avea o anumită presiune atunci când este injectat în matrița de gips, iar metalul topit pulverizat poate deteriora cu ușurință cavitatea, provocând deformarea piesei turnate. Canalele verticale și în formă de trompetă permit metalului topit să curgă ușor în cavitate, reducând impactul asupra cavității și îmbunătățind calitatea turnării. Canalele cu unghiuri ascuțite pot face ca metalul topit să curgă în cavitate în stare de pulverizare, provocând turbulențe. Cu toate acestea, în anumite structuri relativ complexe de coliere sau accesorii, pot fi alese caneluri cu unghiuri ascuțite pentru a obține o viteză mai mare de umplere a metalului topit. Figura 1-42 prezintă un model de caneluri cu unghiuri ascuțite pentru accesorii.

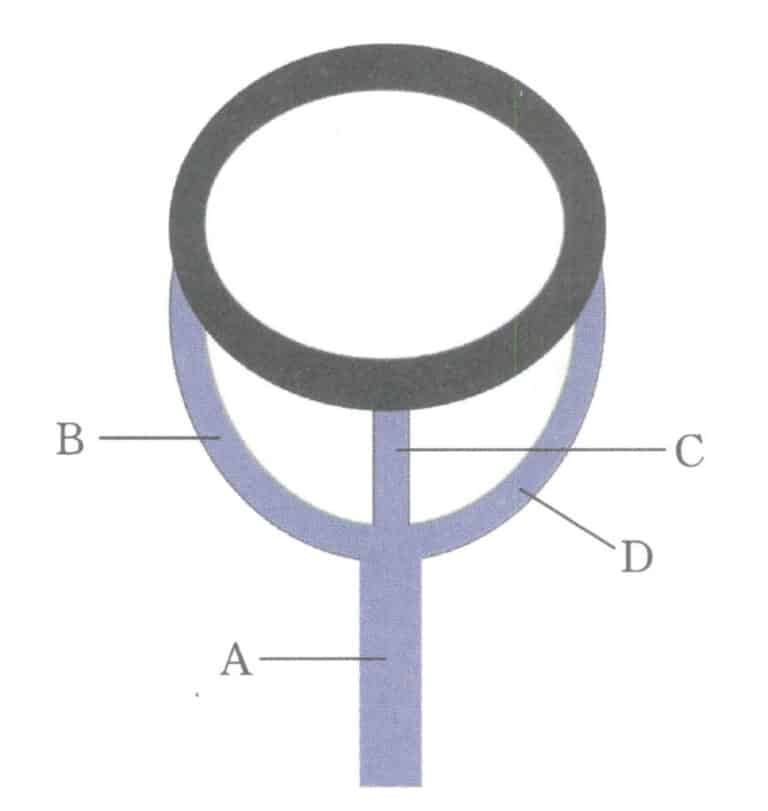

Figura 1-41 Proiectarea schematică a modelului original de sprue cu mai multe ramificații pentru cercei (A este șnecul principal original, B, C și D sunt trei șnecuri auxiliare)

Figura 1-42 Proiectarea unui șnec ascuțit

(4) Proiectarea carcasei pentru brățări

În general, brățările cu tije mai mari și mai multe, care păstrează ocazional poziții de montare a pietrelor, adoptă un șnec în stil "trident". Principiul este același cu cel al dimensiunii în formă de "Y" pentru inele, dar stilul "trident" este mai rezonabil, deoarece brățările sunt mult mai mari decât inelele. O altă metodă este de a proiecta matrița pe ambele părți ale brățării, adăugând trei matrițe pe o parte și două pe cealaltă, distribuind cinci matrițe uniform pe întreaga brățară, permițând lichidului metalic să filtreze rapid și uniform brățara. Această metodă de proiectare a sprue-urilor este potrivită în principal pentru brățările prinse în ceară cu multe poziții de prindere a pietrelor, mai puține suprafețe aurii și mai multe linii.

2. Implementarea sarcinilor

Acest caz utilizează un inel convențional pentru femei, fixează sprue-ul și finalizează producția.

(1) Activitatea de pregătire

Pregătirea în avans poate asigura finalizarea fără probleme a setării sprue pentru inelul pentru femei. Verificați calitatea suprafeței inelului model original pentru a vă asigura că este netedă și fără defecte. Observați structura inelului și obțineți informații despre caracteristicile structurale pentru a determina poziția de fixare a tubului de turnare. Inelul este structurat simetric, iar șnecul este, în general, fixat în poziția tijei. Utilizați un calibru pentru a măsura grosimea și lățimea tijei, selectați un șnec de grosime corespunzătoare și tăiați 20~30 mm cu un clește pentru rezervă.

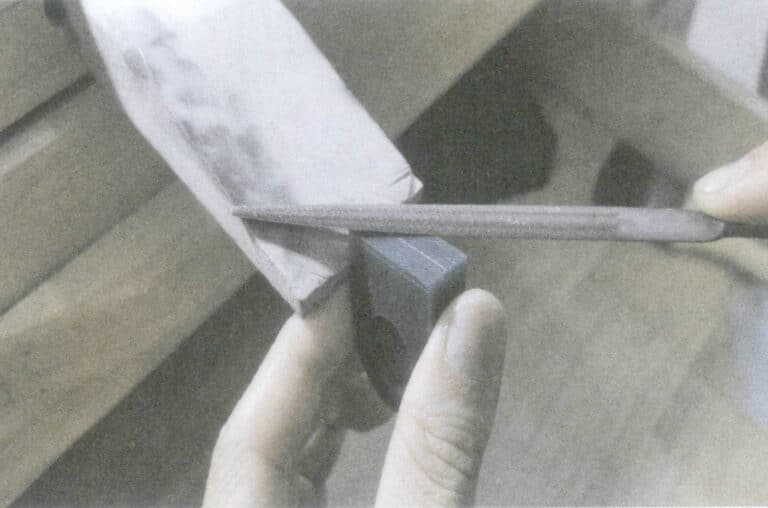

(2) Limarea capetelor canalului de scurgere

Pentru a obține un efect bun de conectare, este necesară tăierea capetelor sprue-ului. Utilizați o pilă pentru a modela capetele canalului de scurgere astfel încât să se potrivească cu curbura suprafeței tijei, permițându-le să fie strâns unite, așa cum se arată în Figura 1-43.

(3) Sudarea spirei

După terminarea tăierii capetelor, trebuie finalizată conexiunea dintre matriță și corpul inelului. Țineți clema de sudură în mâna dreaptă, prindeți tubul, utilizați o unealtă de sudură combinată pentru a încălzi tubul și apoi utilizați pudra de sudură ca flux pentru a topi lipirea pe fața finală a tubului pentru utilizare ulterioară. Se încălzește prototipul inelului femelă și, atunci când temperatura acestuia se apropie de punctul de topire al lipiturii, se apropie fața de capăt a tubului atașat cu lipitură de poziția de îmbinare predeterminată, se continuă încălzirea și se sudează tubul pe inel, după cum se arată în figura 1-44. În timpul procesului de sudare, controlați dimensiunea flăcării; după topirea lipiturii, îndepărtați flacăra, iar în timpul solidificării lipiturii, șnecul și inelul trebuie să evite deplasarea relativă.

(4) Fierberea apei de alaun

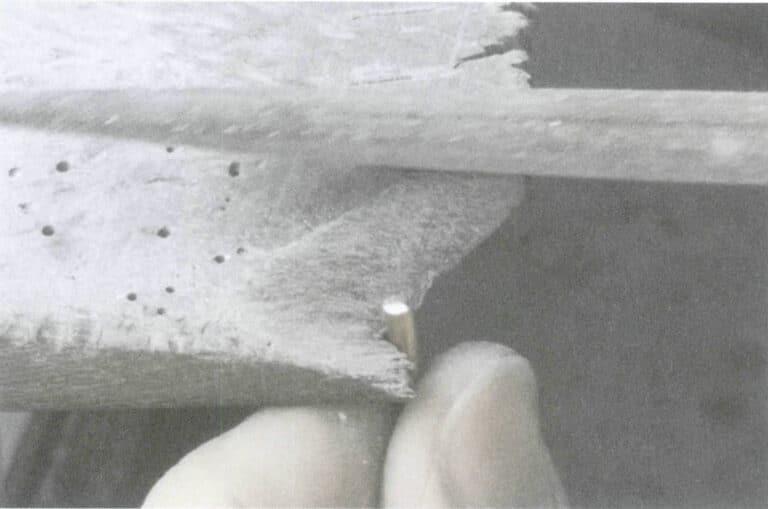

După sudarea matriței pe modelul original al inelului feminin, pe suprafața inelului se vor forma oxid de cupru negru și alte impurități. Fierberea apei de alun poate îndepărta aceste impurități și impuritățile de suprafață ale modelului original. Metoda specifică: Așezați modelul original într-un vas care conține apă cu alaun și așezați vasul pe placa de sudură; utilizați o unealtă de sudură combinată pentru a încălzi apa cu alaun până când fierbe, apoi rotiți ocazional piesa originală pentru a permite apei cu alaun să contacteze complet substanța neagră de pe suprafață pentru a obține o suprafață mai curată, așa cum se arată în figura 1-45; apoi scoateți modelul original din vasul cu apă cu alaun și clătiți imediat cu apă curată. Dacă nu este clătită, pe suprafața piesei originale se va forma un strat cristalin alb pe măsură ce umiditatea din apa de alaun se evaporă.

(5) Tunderea

Modelul original al inelului feminin avea o suprafață netedă înainte de așezarea sprue-ului . Cu toate acestea, după operația de sudare, suprafața poate fi zgâriată și pot rămâne urme de sudură în punctele de sudură, ceea ce necesită ajustare. Pentru zonele cu acumulări de lipire și suprafețe rugoase, trebuie utilizată o pilă flat pentru a le netezi. Apoi, șmirghelul este utilizat pentru a realiza unelte precum bețe de șmirghel, vârfuri de șmirghel, discuri de șmirghel și împingătoare de șmirghel. În funcție de pozițiile de diferență din modelul original, alegeți uneltele adecvate pentru a netezi fiecare parte a modelului original, așa cum se arată în Figura 1-46. Modelele, liniile, unghiurile generale și calitatea modelului original nu trebuie să fie deteriorate în timpul reparației. O piesă cu o gaură de nisip trebuie umplută înainte de reparație.

Secțiunea V Pregătirea capsulelor duble pentru inele convenționale pentru bărbați

1. Cunoștințe de bază

Există diferențe semnificative între inelele pentru bărbați și cele pentru femei în următoarele privințe.

(1) Lățimea tijei. Șanțurile inelelor pentru femei sunt adesea concepute pentru a fi mai fine și mai înguste, pentru a evidenția eleganța și delicatețea degetelor femeilor, obținând un efect decorativ mai bun. Pe de altă parte, tijele inelelor pentru bărbați sunt de obicei mai late pentru a se potrivi cu temperamentul dur al bărbaților.

(2) Dimensiunea inelului. Metodele de măsurare a dimensiunilor inelelor includ dimensiunile Hong Kong, americane, japoneze, europene și italiene, clasificate în dimensiuni diferite pe baza dimensiunilor lor. Din cauza diferențelor fiziologice, degetele femeilor sunt în general mai subțiri decât cele ale bărbaților, astfel încât inelele bărbaților sunt de obicei mai mari decât cele ale femeilor. Conform datelor privind consumul pe piață, dimensiunile inelelor pentru femei sunt, în general, Hong Kong dimensiunea 11~14, în timp ce dimensiunile inelelor pentru bărbați sunt, în general, Hong Kong dimensiunea 17~20. În funcție de starea reală a degetelor, pot exista suprapuneri în care dimensiunile mai mari ale femeilor coincid cu dimensiunile mai mici ale bărbaților.

(3) Caracteristici de stil. Inelele simple pentru bărbați pot fi benzi simple sau setări cu o singură piatră. Brățările simple sunt realizate din metal pur, fără pietre prețioase, având o suprafață netedă sau multifațetată, reflectând un stil simplu și elegant. Suprafața poate fi împodobită cu diverse modele, cum ar fi linii complicate, texturi complete ale benzii sau texturi parțiale ale benzii. Pe de altă parte, inelele pentru femei au adesea modele mai elaborate, părând mai grațioase și mai fermecătoare.

Inelele pentru bărbați au o structură mai simplă decât cele pentru femei, dar dimensiunea lor este mai mare, necesitând mai mult metal în timpul producției. Se utilizează adesea un design cu două canale de turnare pentru a se asigura că metalul topit umple cavitatea și compensează complet în timpul reglării liniilor de apă.

2. Implementarea sarcinilor

Acest caz utilizează un inel convențional pentru bărbați pentru a configura o matriță dublă și a finaliza producția. Procesul de producție este același cu etapele de configurare a unei singure matrițe pentru un inel convențional pentru femei, dar există diferențe detaliate.

(1) Activitatea de pregătire

Pregătirea în avans poate asigura finalizarea fără probleme a configurației inelului pentru bărbați. Verificați calitatea suprafeței modelului original al inelului pentru bărbați pentru a vă asigura că este netedă și fără defecte. Observați structura inelului pentru a obține informații despre caracteristicile structurale și pentru a determina poziția de instalare a tubului de turnare. Inelul are o structură simetrică, iar spirala este așezată, în general, pe ambele părți ale tijei inelului, folosind o metodă de conectare în formă de "Y". Utilizați un calibru pentru a măsura grosimea și lățimea tijei inelului, selectați un șnec de grosime corespunzătoare și tăiați un segment de 20~30 mm și un segment de 60~70 mm pentru rezervă utilizând un clește de tăiere.

(2) Realizarea spirei în formă de "Y"

Pentru a facilita operațiunile ulterioare, realizați mai întâi matrița în formă de "Y". Pe baza formei inelului bărbătesc, folosiți un clește pentru a modela un segment lung și unul scurt din matriță în forma corespunzătoare, estimați dimensiunile și pozițiile corespunzătoare și sudați cele două segmente ale matriței împreună folosind lipici cu punct de topire ridicat pentru a forma o formă fixă de "Y". Ajustați dimensiunea deschiderii canalului de turnare în formă de "Y" pentru a se potrivi cu forma inelului pentru bărbați, după cum se arată în figura 1-47.

(3) Limarea capătului carotei

Pentru a obține un efect bun de conectare, capătul șnecului trebuie să fie reparat. Folosiți o pilă pentru a modela capătul spiralei pentru a se potrivi cu curbura tijei inelului, permițând ambelor să fie strâns unite.

(4) Sudarea spirei

După fiecare capăt, trebuie să fie finalizată conexiunea dintre matriță și inel. Folosiți o lipitură cu punct de topire scăzut până la mediu, mai întâi sudați un punct, țineți șnecul cu o clemă de sudură în mâna dreaptă, încălziți șnecul cu o unealtă de sudură combinată, apoi folosiți pulbere de sudură pentru a ajuta la topire și pregătiți lipitura să se topească pe fața de capăt a șnecului. Se încălzește inelul masculin original și, atunci când temperatura acestuia se apropie de punctul de topire al lipiturii, se apropie fața frontală a tubului cu lipitura atașată de poziția de îmbinare predeterminată, se continuă încălzirea și se sudează tubul pe inel. În timpul procesului de sudare, controlați dimensiunea flăcării; după topirea lipiturii, îndepărtați flacăra, iar în timpul solidificării lipiturii, șnecul și inelul trebuie să evite deplasarea relativă. După finalizarea primului punct de sudură, verificați poziția șnecului și fiecare punct de sudură și, dacă este necesar, efectuați ajustările corespunzătoare pentru a vă asigura că și celălalt punct de sudură fiecare inel, apoi sudați bine.

(5) Fierberea apei de alaun

Procesul de fierbere a apei de alun pentru inelul model original pentru bărbați este același cu cel de fierbere a apei de alun pentru inelul pentru femei. Vă rugăm să consultați secțiunea 1.4.3 pentru informații referitoare la "Fierberea apei de alaun".

(6) Tunderea

Tunderea inelului bărbătesc se concentrează în principal pe tratarea suprafeței originale, iar operațiunea este aceeași cu cea pentru inelul femeii. Vă rugăm să consultați secțiunea 1.4.3 pentru informații referitoare la "Tunderea".

2 răspunsuri

Frumos post. Învăț ceva mai provocator pe bloguri complet diferite în fiecare zi. Acesta va fi tot timpul stimulativ pentru a învăța conținut de la diferiți scriitori și urmați un pic un lucru din magazinul lor. Aș prefera să facă uz de unele cu conținutul de pe blogul meu dacă sau nu te superi. Natually vă voi da un link pe blogul dvs. net. Vă mulțumim pentru partajare.

woh Îmi plac postările tale de pe blog, salvate în marcaje! .