O que é o revestimento de prata, como é feito e por que é utilizado?

Guia de revestimento de prata para jóias: Processos, ligas e resolução de problemas

Introdução:

Este artigo explica o que é o banho de prata - um processo de deposição de uma camada de prata num substrato. Explica em pormenor como é realizado utilizando vários métodos, desde soluções tradicionais de revestimento com cianeto até alternativas modernas sem cianeto, abrangendo o revestimento decorativo, industrial e de alta velocidade para componentes como conectores. O texto também explora o motivo pelo qual é utilizado, destacando a sua excelente condutividade, refletividade e aplicação em ligas de prata para propriedades melhoradas. Finalmente, fornece guias de resolução de problemas essenciais para falhas comuns de galvanização, tornando-o um recurso abrangente para compreender tanto a teoria como a prática da galvanização de prata.

Índice

Secção I Panorama geral

A prata (Ag) tem um número atómico de 47 na tabela periódica, com o símbolo de elemento Ag. O símbolo tem origem na palavra latina Argentum (que significa coisa brilhante). A sua condutividade eléctrica, condutância e refletividade da luz visível são as mais elevadas entre os metais. Devido à sua elevada refletividade da luz, tem sido tradicionalmente designada por prata branca. O potencial de elétrodo padrão da Ag é de 0,799 V.

Os iões de prata têm um forte efeito bactericida e são amplamente utilizados como desinfectantes (normalmente, os utensílios rotulados como tratados para esterilização foram processados utilizando compostos de prata). Nos últimos anos, a prata também tem sido aplicada como dispositivo de esterilização em purificadores de água. Alguns dos principais parâmetros da prata são apresentados na Tabela 2-1.

Quadro 2-1 Alguns parâmetros principais da prata

| Parâmetros caraterísticos | Valores das caraterísticas |

|---|---|

|

Nome do elemento, símbolo do elemento, número atómico Classificação Grupo, período Densidade, dureza Cor do monómero metálico Massa atómica relativa Raio atómico Raio de ligação covalente Valência química Estrutura cristalina ponto de fusão ponto de ebulição Calor de vaporização Calor de dissolução Capacidade térmica específica Condutividade Condutividade térmica

|

Prata、Ag、47 Metal de transição 11.5 10490kg/m3, 2. 5 Branco prateado 107.8682 160 horas 15h 1 Cubo de donut 1234. 93K(961. 78℃) 2435K(2162 ℃) 250. 58kJ/mol 11. 3 kJ/mol 232J/(kg - K) 63X106m - Ω 429W/(m ・ K) |

A prata é um metal precioso que sofre facilmente alterações químicas. Quando os compostos de enxofre estão presentes no ar (como os gases de escape dos automóveis, o sulfureto de hidrogénio nas fontes termais, etc.), a formação de Ag2S na superfície da prata torna-a negra. Desde a antiguidade que a prata é utilizada como utensílio de mesa pela classe dirigente e pelas famílias abastadas. Há um ditado que diz que quando a prata entra em contacto com alimentos que contêm arsénico, os talheres mudam de cor para avisar o utilizador.

A história do banho de prata é longa, remontando a 1838, quando G. R. Elkington e H. Elkington, no Reino Unido, propuseram uma solução de banho de prata contendo óxido de prata, cianeto de potássio e cianeto de sódio em 1838.

Em 1913, F. O. Frary publicou um artigo sobre a utilização de nitrato de prata como banho de galvanização. E. B. Saniger efectuou estudos comparativos sobre a galvanoplastia de prata a partir de sulfonatos, nitratos, borofluoretos e fluoretos, referindo que era possível obter depósitos de prata lisos a partir de soluções de borofluoreto. Em 1933, H. Hickman relatou que um elétrodo rotativo podia obter depósitos de prata a partir de soluções ácidas.

O revestimento de prata tem sido amplamente utilizado tanto em domínios decorativos como na indústria. Especialmente nos últimos anos, o desenvolvimento da prateação em conectores para dispositivos electrónicos e de comunicação e em substratos para semicondutores e circuitos integrados tem sido rápido. Além disso, a prateação nestas aplicações difere dos métodos de prateação convencionais, que utilizam tipicamente a prateação a alta velocidade. A solução de revestimento é geralmente neutra, sendo os principais componentes os sais de prata, o cianeto de prata e potássio, e os ácidos orgânicos. O desenvolvimento da metalização de peças funcionais também está a avançar rapidamente. No entanto, a investigação sobre a metalização da prata é ainda menos extensa do que a metalização do ouro. Em particular, as soluções de revestimento de ligas de prata ainda não atingiram um nível de utilização prática. Desde a introdução das soluções de revestimento de prata, têm sido utilizadas predominantemente soluções à base de cianeto. Embora se tenham registado várias melhorias, a corrente principal não se afastou dos cianetos. As composições representativas das soluções de revestimento com cianeto são apresentadas na Tabela 2-2. A utilização de cianeto na prateação permite obter bons revestimentos de prata numa vasta gama de temperaturas e concentrações, e o controlo da operação é relativamente fácil. A Tabela 2-2 apresenta dois tipos de soluções de revestimento: cianeto de potássio e cianeto de sódio. O tipo de sal de potássio é mais utilizado quando é necessário um revestimento de prata brilhante. As razões são as seguintes:

① Rápida taxa de deposição de galvanoplastia;

②Alta condutividade da solução de revestimento, o que pode garantir melhores capacidades de dispersão e cobertura;

③ Amplo intervalo de tolerância para carbonatos;

④ Tem um efeito de suavização, etc.

No entanto, devido ao elevado teor e à toxicidade do cianeto, foi efectuado um grande número de estudos experimentais sobre o revestimento de prata sem cianeto, no país e no estrangeiro. Embora não tenha sido encontrada uma solução de revestimento comparável ao cianeto, foram já lançados alguns produtos.

Quadro 2-2 Composição básica e condições do processo da solução de revestimento com cianeto de prata

| Composição e respectivas condições de processamento | N.º 1 | N.º 2 | N.º 3 |

|---|---|---|---|

| Cianeto de prata (como prata)/(g/L) | 25 〜 33 | 25 〜 33 | 36 〜 114 |

| Cianeto de potássio livre/(g/L) | 30 〜 45 | 45 〜 160 | |

| Cianeto de sódio livre/(g/L) | 30 〜 38 | ||

| Carbonato de potássio/(g/L) | 30 〜 90 | 15 〜 75 | |

| Carbonato de sódio/(g/L) | 38 〜 45 | ||

| Hidróxido de potássio/(g/L) | 4 〜 30 | ||

| Densidade da corrente/(A/dm2) | 0. 5 〜 1. 5 | 0. 5 〜 1. 5 | 0. 5 〜 1. 0 |

| Temperatura/°C | 20 〜 25 | 20 〜 25 | 38 〜 50 |

Secção II Prateação decorativa

O banho de prata decorativo para ornamentos e loiça ocidental deve ser efectuado com prata brilhante. Antes do desenvolvimento e da utilização de branqueadores, as peças decorativas em prata eram revestidas com uma certa espessura de camada de prata e depois polidas à superfície para obter brilho. Em 1902, Frary obteve resultados experimentais de camadas de prata brilhantes, adicionando uma pequena quantidade de dissulfureto de carbono ( CS2 ) na solução de revestimento. Este facto marcou o início de uma rápida investigação sobre os branqueadores de prata.

Posteriormente, Wilson dissolveu 28 g de dissulfureto de carbono em 56 g de éter e adicionou-o a 1 L de revestimento de prata, agitando a solução diariamente. Depois, após 7~14d, 75 mL foram retirados e adicionados a 100 L de solução de revestimento de prata, resultando numa camada de revestimento altamente brilhante.

Parson dissolveu 6 g de dissulfureto de carbono e 30 g de cianeto de potássio em 1 L de água e, após agitação durante 30 horas, retirou 7 mL e adicionou-os a 100 mL de solução de revestimento de prata, obtendo uma boa camada de revestimento brilhante. Os átomos de N, S e O ligados aos átomos de carbono no agente abrilhantador fazem com que a camada de revestimento se torne brilhante. Os agentes abrilhantadores normalmente utilizados incluem dissulfureto de carbono, cetonas e uma mistura de óleo vermelho turco, todos eles agentes abrilhantadores estáveis. O glicerol e o tartarato de antimónio e potássio podem aumentar a dureza da camada de revestimento de prata, e o selenito de sódio misturado com outros compostos contendo enxofre ajuda a suavizar a camada de revestimento. Todos os agentes abrilhantadores actuam como despolarizadores e os sulfuretos actuam sob a forma coloidal para atingir o seu efeito. A Tabela 2-3 mostra a composição de alguns agentes abrilhantadores para revestimento de prata.

Tabela 2-3 Vários branqueadores para chapas de prata

| Nome do branqueador | Principais inventores |

|---|---|

| Polímero à base de cetona e dissulfureto de carbono |

O. Kardos; US PAT. 2807576(1957) O. H. A. Lammert;US PAT. 2666738(1954) Hanson-Von Winkle-Munning;Swiss PAT. 298147(1954) J. Wernle, Berna;França PAT. 1048094(1953) |

| Xantatos | Sieman, Halskie;Alemão PAT. 731962(1943) |

| Compostos ASK (polímero amarelo de dissulfureto de acroleína e enxofre) | R. Erdman;Metalloberflache 1,2(1950) |

| Tiocarbazida | H. Schlotter;Alemão PAT. 959775(1957) |

| Tiocarbazida | SEL-REX ( América ) |

| Compostos de selénio e de antimónio |

R. Weiner;US PAT. 2777810(1957) Schering;US PAT. 3215610(1966) |

| Compostos Sb-Bi | E. Rank;US PAT. 3219558(1965) |

Secção III Pré-revestimento de prata

Tabela 2-4 Composição e condições de funcionamento das soluções de prata de pré-revestimento

| Materiais de substrato | Composição e respectivas condições de processamento | |

|---|---|---|

| Solução de revestimento com Ag | Solução de revestimento Ag-Cu | |

| Base de ferro |

Cianeto de prata e potássio: 1,4~2,8g/L Cianeto de potássio:60~150g/L Temperatura:20~25℃ Densidade de corrente:1,5~2,5A/dm2 Tensão:4~6V Tempo:1~2min Ânodo: Placa SUS |

Cianeto de prata (em prata): 0,8~1,5g/L Cianeto de cobre (como cobre):6,0~7,5g/L Cianeto de potássio:50~60g/L Temperatura:15~25℃ Densidade de corrente:0,1~0,2A/dm2 Tempo:5~10min Ânodo: placa SUS |

|

Cianeto de prata:1,9g/L Cianeto de cobre (em cobre):11,3g/L Cianeto de potássio:75g/L Temperatura: 15~25°C Densidade de corrente:1,5~2,5A/dm2 Ânodo:4~6V Tempo:2~3min |

||

| Base de cobre |

Cianeto de prata:5,6~8,3g/L Cianeto de potássio:60~90g/L Temperatura:20~35℃ Densidade de corrente:15A/dm2 Tensão:4~6V Tempo:1~2min Ânodo:Placa de Ni |

|

Tabela 2-5 Composição e condições de funcionamento da solução de revestimento de prata pré-revestida

| Composição e respectivas condições de processamento | Parâmetros | Composição e respectivas condições de processamento | Parâmetros |

|---|---|---|---|

| Cloreto de níquel | 240g/L | Densidade da corrente | 15A/dm2 |

| Ácido clorídrico (37% em volume) | 120mL/L | Tempo | 1〜2min |

| Temperatura | 20〜35℃ | Ânodo | Placa de Ni |

Quadro 2-6 Composição da solução de revestimento de pré-tratamento para revestimento de pré-prata de peças fundidas de latão, prata níquel, etc.

| Componentes | Concentração | Componentes | Concentração |

|---|---|---|---|

| Cloreto de mercúrio (HgCl2) | 7. 5g/L | Óxido de mercúrio (HgO) | 7. 5g/L |

| Cloreto de amónio (NH4Cl) | 4g/L | Cianeto de sódio | 60g/L |

| Ou |

Secção IV Revestimento de prata sem cianetos

Tabela 2-14 Constantes de estabilidade dos complexos de prata

| Complexos | Constante de estabilização | Complexos | Constante de estabilização |

|---|---|---|---|

| Ag(CN)2 | 21.1 | Ag(SO3)2 | 8.4 |

| Ag(CH4N4S)3 | 13.5 | AgBr43- | 8.3 |

| AgI43- | 13.4 | Ag(en)2① | 7.4 |

| Ag(S2O3)2 | 12.5 | Ag(NH3)2+ | 6.5 |

| Ag(SCN)4 | 11.2 | Agcl4 3- | 5.7 |

Tabela 2-15 Resultados parciais do revestimento de prata sem cianeto publicados até à data

| Composição e respectivas condições de processamento | Concentração | Nota |

|---|---|---|

|

1. Sulfato de prata Amoníaco(25%) Iodeto de potássio Pirofosfato de sódio Temperatura da solução de galvanização Densidade da corrente

|

30g/L 7. 5mL/L 600g/L 60g/L Temperatura ambiente 2A/dm2

|

|

|

2. Nitrato de prata Iodeto de potássio Polietileno Poliamina Temperatura da solução de galvanização Densidade da corrente |

30〜40g/L 300〜400g/L 5〜20g/L 10〜100g/L Acima de 40℃ 0. 5〜3. 0A/dm2 |

|

|

3. iodeto de prata Álcool polivinílico Tiossulfato de sódio Temperatura da solução de galvanização Densidade da corrente |

40〜80g/L 400〜600g/L 0. 5〜2. 0g/L Temperatura ambiente 0. 5〜3. 0A/dm2 |

A. Taleat et al. concluíram que os revestimentos obtidos a partir desta solução têm uma estrutura dendrítica e uma boa resistência à descoloração por H2S |

|

4. Sulfato de prata Sulfato de amónio Ácido cítrico Sulfato de ferro Amoníaco Temperatura da solução de revestimento рH |

40〜80g/L 150g/L 4g/L 0. 4〜3. 0g/L 2〜50mL/L 30℃ 10〜10. 6 |

Tanto o AgNO3 e (NH4)2SO4 foram dissolvidos em metade da quantidade de água, depois diluídos 3 vezes e misturados, e em seguida o Ag2SO4 foi dissolvido com NH4OH. Para além disso, o ácido cítrico é dissolvido com metade da quantidade de água, sendo depois adicionados metais e sais. |

|

5. Nitrato de prata Pirofosfato de sódio Amoníaco Nitrato de sódio Sulfato de amónio Temperatura da solução de revestimento Densidade da corrente |

20〜30g/L 20〜25g/L 60〜100mL/L 40〜70g/L 40〜70g/L Temperatura ambiente 0. 8〜1. 1 A/dm2 |

S.R. Natarajan e outros precipitaram a prata como cloreto de prata, dissolveram-na em tiossulfato de sódio em excesso e adicionaram metabissulfito de potássio. Esta solução de revestimento pode ser mantida durante vários meses e à temperatura ambiente, e uma densidade de corrente de 0,5~1,25A/cm2é possível obter uma eficiência de corrente catódica de 100%. A dureza da película de revestimento resultante é de 60~63kgf/mm2. Embora seja ligeiramente mais macio do que o revestimento obtido a partir de soluções contendo cianeto, atinge ainda um nível utilizável como solução de revestimento de prata sem cianeto.

Além disso, a galvanização sem cianetos também utiliza dimetilglioxima como agente complexante. Esta solução de galvanização utiliza dimetilglioxima como agente complexante e sulfito como sal condutor, sendo a solução de galvanização alcalina. A composição da solução de galvanização e as suas condições de processo são apresentadas no Quadro 2-16.

Quadro 2-16 Condições do processo utilizando dimetilglioxima como agente complexante

| Ingredientes e respectivas condições de processamento | Parâmetros | Ingredientes e respectivas condições de processamento | Parâmetros |

|---|---|---|---|

|

Concentração de iões de prata Dimetilglicolido Sulfito |

1〜75g/L 50〜250g/L 1〜10g/L |

pH Temperatura da solução de galvanização Densidade da corrente |

7〜13 30〜90℃ 0. 1〜10A/dm2 |

Recomenda-se a sua utilização no domínio do revestimento de prata em placas de semicondutores. Este método pode produzir uma superfície de revestimento fina e lisa. Sendo uma solução de revestimento não cianetada, não requer que o oxigénio ou o ar sejam borbulhados na solução de revestimento para controlar a precipitação da prata. Além disso, a solução de revestimento pode ser utilizada continuamente durante muito tempo.

Suponhamos que a concentração de sulfito nesta solução de revestimento é demasiado baixa (inferior a 1g/L). Nesse caso, o efeito de refinamento do grão da camada de revestimento deteriora-se, e o efeito de inibição dos nódulos de revestimento também piora. No entanto, se a concentração de sulfito for demasiado elevada (acima de 75g/L), a solução de revestimento tende a cristalizar e a precipitar. Isto pode estar relacionado com a fraca capacidade de redução do sulfito.

Esta solução de revestimento é adequada para o trabalho de limiar alcalino, por exemplo, quando pH < 7, a solução de revestimento tende a ficar turva, mas quando pH > 13, a camada de revestimento não é brilhante. Alguns resultados de teste são mostrados na Tabela 2-17.

Tabela 2-17 Resultados dos ensaios de revestimento de prata sem cianeto utilizando dimetil etileno ureia como agente complexante

| Número de série | Dimetilglicolido de prata (como prata) /(g/L) | Dimetilglicolideureia/(g/L) | Sulfito de potássio/(g/L) | pH | Rugosidade da superfície Ra /μm | Aparência | Diferença de altura /μm | Brilho |

|---|---|---|---|---|---|---|---|---|

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 |

1 30 75 1 30 75 1 30 75 1 30 75 1 30 75 1 30 75 1 30 75 1 30 75 1 30 75 0. 8 30 0. 8 80 30 80 |

50 50 50 50 50 50 50 50 200 200 200 200 200 200 200 200 200 200 250 250 250 250 250 250 250 250 250 200 200 200 200 200 200 |

0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 07 0. 07 3 12 12 3 |

7. 0 7.0 7. 0 11. 0 11. 0 11. 0 13. 0 13. 0 13. 0 7.0 7.0 7.0 11. 0 11. 0 11. 0 13. 0 13. 0 13. 0 7. 0 7.0 7.0 11. 0 11. 0 11. 0 13. 0 13. 0 13. 0 5. 0 11. 0 11. 0 13. 5 11.0 11. 0 |

0. 45 0. 33 0. 38 0. 26 0. 16 0. 20 0. 22 0. 20 0. 32 0. 40 0. 35 0. 42 0. 20 0. 13 0. 15 0. 12 0. 20 0. 30 0. 38 0. 36 0. 32 0. 30 0. 18 0. 15 0. 22 0. 18 0. 31 一 - 0. 15 - - 1.0 |

Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Favorável Placa de tumor Placa de tumor Sem brilho Precipitação de sais de Ag Com tumor de revestimento Precipitação de sais de Ag |

0.41 0. 37 0. 39 0. 29 0. 26 0. 19 0. 28 0. 32 0. 34 0. 45 0. 30 0. 35 0. 30 0. 13 0. 15 0. 20 0. 30 0. 35 0. 33 0. 33 0. 38 0. 28 0. 19 0. 25 0. 40 0. 32 0. 40 10 8 3 - 5 一 |

0. 8 0. 5 0. 8 1. 0 1. 1 1. 1 1. 3 1. 2 0. 9 0. 7 0. 8 0. 7 1. 1 1.3 1. 2 1. 3 1. 1 0. 9 0. 8 0. 6 0. 7 1. 0 1. 1 1. 0 1. 2 1. 1 0. 8 <0. 2 <0. 2 0. 2 一 0. 3 -- |

Na tabela, a temperatura da solução de revestimento é 60 ℃, a densidade de corrente é 1A / dm2e a espessura do revestimento é de 50μm. A rugosidade da superfície Ra foi medida com um KLA Profiler P-11, o aspeto foi observado com um microscópio metalúrgico e a luminosidade foi medida com um medidor de luminosidade GAM (densitómetro digital Modelo-144).

A adição de 2,2'-bipiridina pode obter um revestimento brilhante como um espelho para soluções de revestimento de prata sem cianeto utilizando hidantoína e seus derivados como agentes complexantes. A composição da solução de revestimento e as suas condições de processo são apresentadas na Tabela 2-18.

Tabela 2-18 Composição e condições do processo da solução de revestimento de prata brilhante sem cianeto

| Composição e condições do processo | N.º 1 | N.º 2 | N.º 3 | |

|---|---|---|---|---|

|

KOH/(g/L) Ácido sulfâmico/(g/L) Complexo de 5,5-dimetil-hidantoína/(g/L) Ag(complexo de 5,5-dimetil-hidantoína)/(g/L) 2,2'-Dipiridina/(g/L) Nicotinamida/(g/L) 2-Aminopiridina/(g/L) 3-Aminopiridina/(g/L) Gama de densidade de corrente luminosa/(A/dm2) |

60 52.5 60 25 0. 8 - - - 5〜20 |

60 52. 5 60 25 0. 4 4. 0 - - 0〜12. 5 |

60 52. 5 60 25 0. 4 - 1.3 - 0〜20 |

60 52. 5 60 25 0. 4 - - 0. 8 0〜20 |

Na fórmula, n é um número inteiro de 2~4; R1 e R2 podem ser iguais ou diferentes, e são grupos alquilo de C1 ~ C3 ou grupos alquileno de C2 ~ C6M pode ser hidrogénio, metais alcalinos, metais alcalino-terrosos ou grupos amino.

Pode ser utilizado não só para o revestimento de prata, mas também para o revestimento de ligas de prata.

Além disso, podem ser adicionados tensioactivos para melhorar a camada de revestimento.

Secção V Ligas com banho de prata

A história das ligas revestidas a prata é também relativamente longa, principalmente porque as ligas revestidas a prata podem atingir propriedades químicas e mecânicas que o revestimento a prata pura não consegue. Embora existam muitos tipos, incluindo a prata-antimónio, a prata-chumbo, a prata-cádmio, a prata-cobre, a prata-níquel, a prata-zinco, a prata-cobalto, a prata-paládio, a prata-platina, etc.

Entre elas, as ligas de prata-cobre variam de cor consoante o teor de cobre, indo do branco ao vermelho-rosa. Além disso, o revestimento não é frágil e tem maior resistência ao desgaste do que o revestimento de Ag puro. As ligas de prata e chumbo podem ser utilizadas como revestimentos redutores de fricção para cargas elevadas, como a rotação a alta velocidade. A liga de prata-cádmio tem uma forte resistência à corrosão, o que a torna adequada para resistir à corrosão da água do mar. Ao mesmo tempo, a sua resistência ao enxofre e à descoloração a alta temperatura é superior à do revestimento de prata pura.

A solução de revestimento para o revestimento de ligas de prata é também, na sua maioria, à base de cianeto, sendo a liga de prata-antimónio a mais utilizada entre as ligas. A Tabela 2-19 mostra alguns processos representativos de revestimento de ligas de prata.

Tabela 2-19 Alguns processos representativos de revestimento de ligas de prata

| Nome da liga(Conteúdo)/% | Dureza (Nuc) | Resistência específica/(mΩ/cm) | Composição da solução de galvanização |

|---|---|---|---|

|

Sb 0. 7 - 9. 6 -

|

- 100 - 164 - |

- 1.9 - 11.6 - |

Ag:24g/L Sb:g/L Na2CO3:25g/L Tartrato:60g/L NaOH:3〜5g/L |

|

Bi 1〜2. 6 - - - |

- 90〜180 - - - |

- 8〜10.4 - - - |

Ag:25〜50g/L Bs:25g/L K2C4O4H2:35g/L KOH:25g/L KCN:20-〜50g/L |

|

Cu 20 60 85 - |

- 240 240 340 - |

- 7.5 12 22 - |

K7Ag(P2O7)2 (contado como Ag) 20g/L K6CU(P2O7)2 necessário K4P2O7 100g/L 20℃、0. 5A/dm2 No caso desta liga, a dureza da Nucor desce para cerca de 185 após cerca de 26 meses à temperatura ambiente. |

|

Pb 4 10. 2 - - |

- 180 - - - |

- 10.5 11.5 - - |

AgCN 0. 33mol/L NaCN 0. 3mol/L Acetato de chumbo 0,015mol/L NaOH 0,018mol/L Tartarato 0. 21mol/L

|

|

Pd 12 60 90 - |

- 180 250 320 - |

- - 10 - - |

Cianeto de prata e potássio 12g/L, pH 4,5 Cloreto de paládio 22g/L 0. 5A/dm2 Pirofosfato ácido de potássio 56g/L, Ag955, Pd 5% Tiocianato de potássio 156g/L(rácio de liga) Patente japonesa: Licença n.º 57-55699

|

|

Tl 9. 5 - - |

- 90 - -

|

- - - -

|

AgCN 32g/L KCN 25g/L K2CO3 30g/L Tl2SO4 6g/L |

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

Tabela 2-20 Composição e constante de rede da liga Ag-Pd

| Composição da liga/% | Constante de rede/Å | Composição da liga/% | Constante de rede/Å | ||||

|---|---|---|---|---|---|---|---|

| Ag | Pd | Liga fundida | Revestimento de ligas | Ag | Pd | Liga fundida | Revestimento de ligas |

|

100 99 97 95 93 90 |

- 1 3 5 7 10 |

4. 077 4. 077 4. 072 4. 070 4. 061 4. 056 |

4. 077 4. 077 4. 077 4. 071 4. 059 4. 051 |

88 86 85 80 - - |

12 14 15 20 100 - |

4. 054 4. 053 4. 053 4. 031 3. 882 - |

4.054 4. 053 4. 051 4. 020 3. 900 - |

Um dos autores deste livro investigou a obtenção de ligas de Pd-Ag a partir de soluções alcalinas de revestimento com amoníaco para obter composições de liga Pd80% (razão atómica). A composição básica desta solução de revestimento é:

Pd(NH3)4 (NÃO3)2 0,1mol/L

Ag(NH3)2NÃO3 0,01mol/L

NH4NÃO3 0,4mol/L

Utilizar água com amoníaco como regulador do pH.

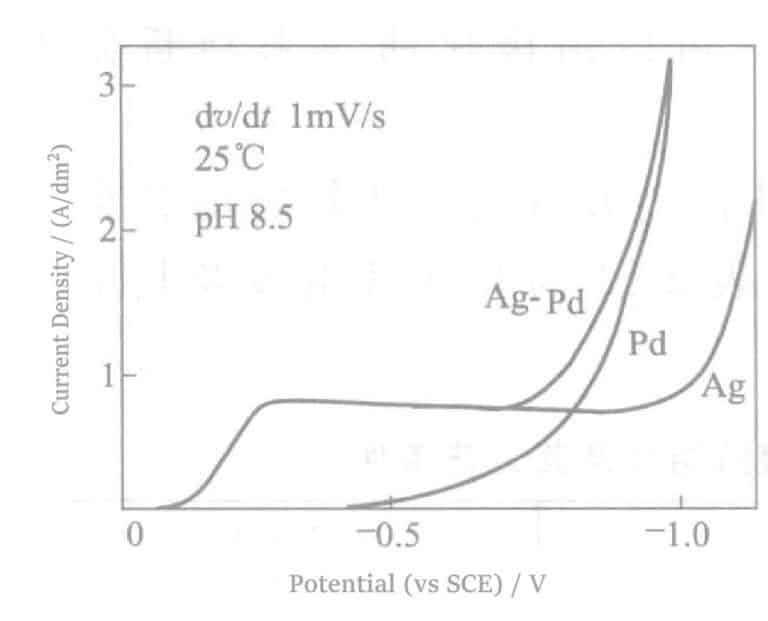

As curvas de polarização das ligas de Pd, Ag e Pd-Ag são apresentadas na Figura 2-5.

Pd2+ + 4NH3 → Pd(NH3)42+ β1=6.3×1032

Ag+ + 2NH3 →Ag(NH3)2+ β2=2.5×107

Da equação acima, pode-se observar que as constantes de estabilidade de seus complexos diferem muito. Considerando também a água de amoníaco utilizada para ajuste de pH, com uma concentração total de 1mol/L, de acordo com a equação de Nernst, os potenciais de equilíbrio de Pd e Ag em 25℃(em relação ao NHE) são -0,08 V e +0,24 V produzem um potencial mais positivo para Ag. Na curva de polarização da liga Ag-Pd, observa-se que Ag deposita primeiro, seguido pela deposição de Pd e, finalmente, a curva se move ao longo da linha de polarização de Pd.

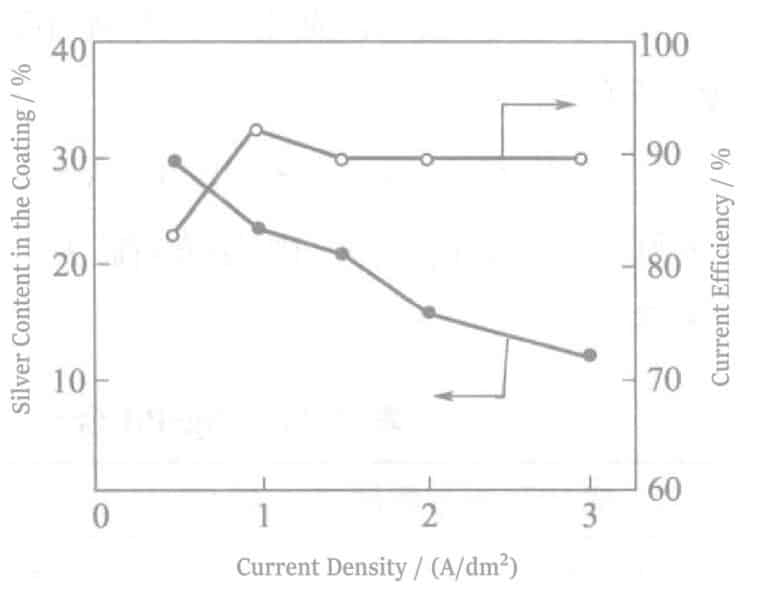

Efeito das condições de revestimento na deposição da liga: O efeito da densidade da corrente na composição da liga é mostrado na Figura 2-6. Pode ver-se na figura que o teor de Ag no revestimento diminui com o aumento da densidade da corrente. Quando o elétrodo de Pt é rodado, ou a solução de revestimento é agitada, o teor de Ag no revestimento aumenta. Isto indica que a deposição de Ag (deposição) é controlada pela difusão de Ag+consistente com as curvas de polarização da Figura 2-5.

O aumento do teor de Ag é causado pela diminuição da densidade da corrente ou pelo aumento da taxa de difusão devido ao aumento da concentração de iões Ag na camada de difusão do cátodo. A partir da curva de polarização na Figura 2-5, o potencial de Ag é mais positivo do que o potencial de Pd, o que está em conformidade com a deposição de ligas regulares. De acordo com a definição de Brenner de deposição regular, os metais com potenciais de elétrodo padrão mais positivos aumentam o seu conteúdo na liga à medida que a concentração de iões na camada de difusão aumenta. Nesta experiência, a alteração real do potencial é determinada pela composição da solução de revestimento e pode ser avaliada pela curva de polarização relativamente à positividade ou negatividade dos iões metálicos.

Koichi Yamakawa et al. propuseram fórmulas de revestimento de ligas para obter bons revestimentos numa gama relativamente ampla de composições de ligas. A Tabela 2-21 mostra a composição da sua solução de revestimento e as condições do processo.

Quadro 2-21 Composição e condições do processo da solução de galvanização da liga Ag-Pd

| Composição e condições do processo | N.º 1 | N.º 2 |

|---|---|---|

|

PdCl2/(g/L) AgNO3/(g/L) KBr/(g/L) KNO2/(g/L) Sacarina de sódio/(g/L) Ácido bórico/(g/L) Naftaleno sulfonato de sódio/(g/L) pH (ajustado por NaOH e HNO3) Ânodo Temperatura da solução de revestimento/°C Densidade da corrente/(A/dm2) |

28. 4 15. 3 590. 0 23. 4 0. 5 - - 6. 0 30% Pd-Ag 50 0.5,1,2,5,10 |

33 10. 0 590. 0 15. 0 - 50. 0 1. 0 9 Pt 30 0.5,1,2,5,10

|

Ag+ + 4Br– → AgBr43-

Pd2+ + 4NO22- → Pd(NO2)42-

Tabela 2-22 Resultados do revestimento da liga Ag-Pd

| Densidade da corrente /(A/dm2) | N.º 1 | N.º 2 | ||||

|---|---|---|---|---|---|---|

| Espessura do revestimento /μm | Aparência | Pd/(Ag+ Pd)/% | Espessura do revestimento /μm | Aparência | Pd/(Ag+ Pd)/% | |

|

0. 5 1 2 5 10 |

10 10 3 3 0. 5 |

Cinzento, Semi-Brilho Cinzento, Semi-Brilho Brilho prateado Brilho prateado Brilho prateado |

25 20 25 30 40

|

2 2 0. 5 0. 3 0. 1 |

Cinzento, Semi-Brilho Cinzento, Semi-Brilho Brilho prateado Brilho prateado Brilho prateado |

50 30 50 60 70 |

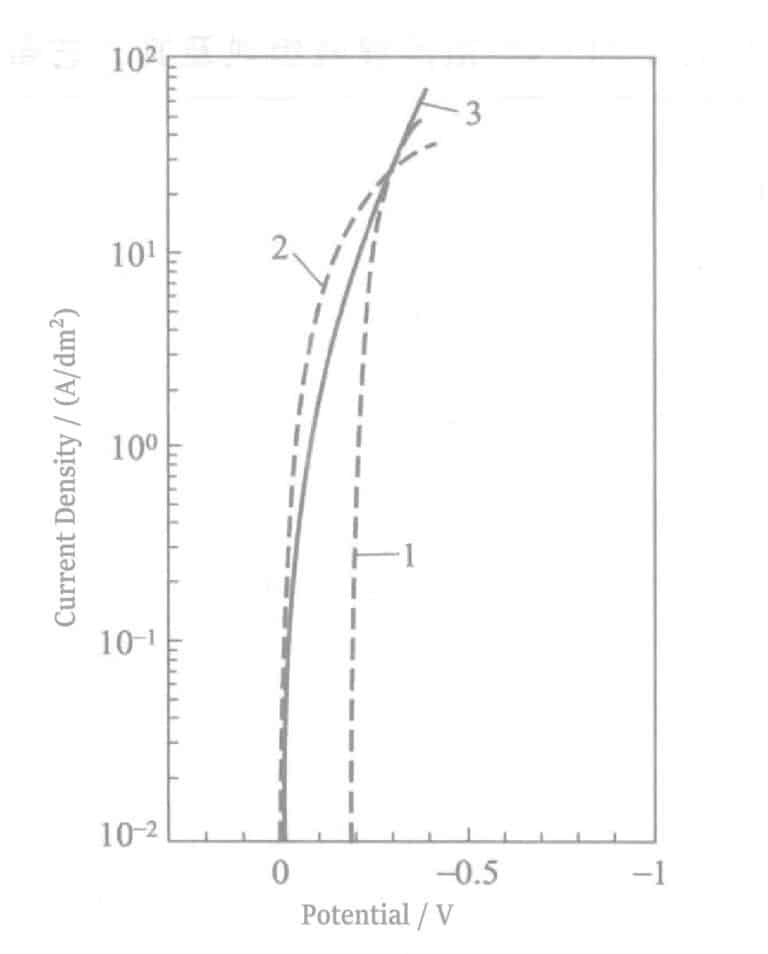

Figura 2-7 Curvas de polarização da solução de revestimento da liga Ag-Pd

1--Corrente de deposição de Pd; 2--Corrente de deposição de Ag; 3--Corrente de deposição de liga de Ag-Pd

Quadro 2-23 Composição da solução de revestimento Sn-Ag e da solução de revestimento Sn-Ag-Cu e condições do processo

| Ingredientes e respectivas condições de processamento | Solução de revestimento Sn-Ag | Solução de revestimento Sn-Ag-Cu |

|---|---|---|

|

Ácido sulfúrico/(mL/L) Sulfato de estanho/(g/L) Nitrato de prata/(g/L) Tioureia/(g/L) Éter alquílico de polioxietileno/(g/L) Sulfato de cobre pentahidratado/(g/L) Densidade da corrente catódica/(A/dm2 ) Temperatura da solução de galvanização/°C Agitação Velocidade de deposição/(μm/min) |

120 36 1. 5 15 2 - 2 20 Sim 1 |

120 36 1. 5 15 2 4 2 20 Sim 1 |

O revestimento obtido nas condições acima referidas é denso e liso.

A composição da solução de revestimento em barril de Sn-Ag e as suas condições de processo são apresentadas no Quadro 2-24.

Quadro 2-24 Composição e condições do processo da solução de galvanoplastia de estanho-prata

| Composição e respectivas condições e propriedades do processo | N.º 1 | N.º 2 | N.º 3 |

|---|---|---|---|

|

Sulfato estanoso (como Sn)/(g/L) Cloreto estanoso (como Sn)/(g/L) Gluconato de sódio/(g/L) Ácido glucónico/(g/L) Ácido succínico/(g/L) Pirofosfato de sódio/(g/L) EDTA-2Na/(g/L) Acetato de prata (prata)/(g/L) Nitrato de prata (como prata)/(g/L) PEG(#3000)/(g/L) рH Temperatura da solução de galvanização/°C Material do ânodo Densidade média da corrente/(A/dm2 ) Tempo de revestimento/min Espessura do revestimento/μm Aspeto do revestimento Conteúdo prateado/% Ponto de fusão/°C Molhabilidade de brasagem (após revestimento) Molhabilidade da brasagem (após ensaio de humidificação) Cristal de bigode |

12 - 50 - 20 - - 1. 8 - 1 7. 5 50 Placa Sn 0. 1 75 5 Branco, sem brilho 2. 0 221 Dentro de 1s Dentro de 2s Nenhum |

- 13 60 - - 100 - 0. 5 - 1 8. 1 40 Placa Sn 0. 1 75 5 Branco, sem brilho 3. 8 221 Dentro de 1s Dentro de 2s Nenhum |

- 25 - 96 - 80 50 - 1 1 8. 5 25 Placa de titânio platinada 0. 1 75 5 Branco, sem brilho 3. 3 221 Dentro de 1s Dentro de 2s Nenhum |

A camada de revestimento resultante tem boa molhabilidade.

A liga Sn-Ag é um aditivo para revestimento de ligas, que pode atingir uma espessura de camada de revestimento superior a 50μm.

Quando a liga de Sn-Ag é utilizada em almofadas elevadas, a exigência de espessura de revestimento aumenta. No entanto, as soluções de revestimento tipicamente utilizadas para camadas finas tendem a ter problemas como superfícies irregulares e adesão insuficiente quando a espessura do revestimento é aumentada. Estes problemas podem ser resolvidos através da adição de determinados aditivos. Os principais componentes da solução proposta por Yachikawa são:

① Adicionar um tensioativo catiónico que contenha alquilaminas, cuja estrutura molecular seja H(OCH2CH2)nRN(CH2CH2O)nH.

② Aminas solúveis em água e seus derivados.

③ Glicerol.

④ Compostos de ureia ou agentes redutores (em que o papel do agente redutor é impedir a deposição de iodo no ânodo quando estão presentes compostos de iodeto).

As condições do processo de implementação são apresentadas na Tabela 2-25.

Tabela 2-25 Condições do processo Sn-Ag para revestimento de almofada elevada

| Composição, condições de processamento e propriedades | N.º 1 | N.º 2 | N.º 3 | N.º 4 | N.º 5 | N.º 6 | N.º 7 | N.º 8 | N.º 9 |

|---|---|---|---|---|---|---|---|---|---|

|

Pirofosfato de estanho/(g/L) Pirofosfato de prata/(g/L) Pirofosfato de potássio/(g/L) Polioxietileno cetilamina/(g/L) Dimetilamina/(g/L) Glicerato de potássio/(g/L) Iodeto de prata/(g/L) Iodeto de potássio/(g/L) Hipoetil ureia/(g/L) Hipoetilenodiamina/(g/L) Hipofosfito de sódio/(g/L) Polioxietileno octadecanoato de amónio/(g/L) Trietanolamina/(g/L) Tioureia/(g/L) Cloreto de hidrazina/(g/L) Trimetilureia/(g/L) Dimetilaminoboro/(g/L) Glicerol/(g/L) Dipolyoxyethylene dodecanoate/(g/L) de amónio Cloreto de hidroxilamina/(g/L) Etilenodiamina/(g/L) Acetato de glicerol/(g/L) Glicerato de cálcio/(g/L) рH Espessura do revestimento/μm Teor de estanho do revestimento/% |

33 2. 5 100 10 20 - - - - - - - - - - - - - - - - - - 11. 0 57 89. 7 |

33 2. 5 100 10 20 0. 5 - - - - - - - - - - - - - - - - - 11. 0 63 91. 6 |

33 - 96 10 20 - 1. 3 83 1. 0 - - - - - - - - - - - - - - 6. 0 63 89. 2 |

33 - 96 - - - 1. 3 83 - 8 2 4 - - - - - - - - - - - 6. 0 67 91. 4 |

33 - 96 - - - 1. 3 83 - - - 10 10 0. 5 2 - - - - - - - - 6. 0 60 91. 6 |

33 - 96 6 - - 1. 3 83 - - - - - - - 0.8 2. 5 0. 8 - - - - - 6. 0 64 91. 0 |

33 - 96 - - - 1. 3 83 - - - - - - - 0. 8 2. 5 0. 8 8 4 - - - 6. 0 61 90. 7 |

33 - 96 - - - 1. 3 83 - - - - - 0. 8 1. 5 - - - 6 - 4 1. 0 - 6. 0 61 88. 7

|

33 - 96 7 10 - 1. 3 - - - 2. 5 - - 0. 3 - - - - - - - - 0. 5 6. 0 59 89. 3

|

Secção VI Resolução de problemas de revestimento a prata

1. Solução de revestimento de cianeto (normalmente para revestimento de prata em prateleira) Defeitos de revestimento de prata brilhante

Quadro 2-26 Defeitos comuns do revestimento de prata e contramedidas

| Conteúdo da falha | Causas | Contra-medidas |

|---|---|---|

| Má aderência da camada revestida | A prata pré-revestida não está completamente coberta. Passivação da camada de revestimento de base ou inferior | Verificar a concentração de prata, cianeto de potássio e cianeto de sódio na solução de pré-revestimento de prata e a atividade superficial das peças revestidas antes do revestimento. |

| O revestimento de Ag é preto ou tem manchas na superfície | Concentração insuficiente de cianeto de potássio livre ou de cianeto de sódio livre na solução de revestimento. | Ajustar a concentração de cianeto de potássio e de cianeto de sódio livres aos valores padrão. |

| O ânodo de Ag é coberto por uma película de pele preta | Concentração insuficiente de cianeto de potássio livre ou de cianeto de sódio livre no banho. | Ajustar a concentração de cianeto de potássio e de cianeto de sódio livres aos valores padrão. |

| Precipitação de gás hidrogénio na superfície das peças revestidas | A concentração de cianeto de potássio livre ou de cianeto de sódio livre é elevada em relação à concentração de iões de prata no banho. | Aumentar a concentração de iões de prata ou remover parte da solução de galvanização para reduzir a quantidade de solução de galvanização. |

| Rugosidade da camada revestida | Alta densidade de corrente | Reduzir a densidade da corrente para um valor adequado |

| Manchas, saliências, marcas de pancada na superfície do revestimento | Adsorção de hidrogénio devido a impurezas na solução de revestimento. | Filtração com carvão ativado |

| A camada de revestimento não é lisa | Contaminação da solução de revestimento, alta densidade de corrente, saco de ânodo sujo (lodo de ânodo flutuante) | Filtrar o banho, limpar o saco do ânodo e limpar o banho. |

| Espessura da camada galvanizada não, passivação anódica | Superfície excessiva do produto | Aumentar a área do ânodo, mantendo a quantidade adequada de peças revestidas. |

2. Problemas, causas e contramedidas do revestimento de prata a alta velocidade

Quadro 2-27 Problemas comuns e contramedidas da prateação a alta velocidade

| Conteúdo da falha | Causas | Contra-medidas |

|---|---|---|

| Revestimento escuro e grosseiro | A densidade da corrente é demasiado elevada, o KCN é demasiado baixo, a concentração de iões Ag é demasiado baixa, o CO32- é demasiado elevada, a concentração de abrilhantador é demasiado baixa. | Confirmar e ajustar, analisar e ajustar o ião cianeto livre, remover (arrefecer) o CO32- , analisar e acrescentar |

| Revestimento escalonado | A relação de concentração do abrilhantador e do inibidor de substituição não é coordenada, geralmente devido à sua elevada relação. | Analisar e diluir a solução de revestimento. |

| Bolhas | É necessária a substituição do agente desengordurante, a camada pré-revestida não é satisfatória, a camada inferior é passivada. | Confirmar e substituir a solução de galvanização, substituir a solução de pré-galvanização se estiver suja e confirmar o enxaguamento final e a sala de galvanização. |

| Manchas e brilho irregular | Abrilhantador insuficiente, bocal entupido, prata na solução anódica ou iões sólidos na solução anódica de Pt/Ti. | Analisar e ajustar, remover e substituir, remover, lavar, substituir se for preto esverdeado e efetuar a filtragem de carvão ativado. |