Como fazer injeção de cera para jóias e fazer modelos de fundição de cera para jóias?

Os princípios básicos e as competências operacionais para 5 tarefas típicas

No processo de fundição de cera perdida de jóias, a qualidade do molde de cera afeta diretamente a qualidade das peças fundidas de jóias. Para obter moldes de cera de alta qualidade, o material de cera deve ter um ponto de fusão moderado, baixa taxa de encolhimento, certa resistência e tenacidade e cinzas residuais mínimas. Os métodos de fabrico de moldes de cera incluem injeção de cera a vácuo, injeção automática de cera, injeção de cera em linha de produção totalmente automática e injeção de cera em molde metálico. A qualidade de um molde de cera é geralmente avaliada em quatro aspectos: forma e tamanho, qualidade da aparência, qualidade interna e propriedades mecânicas. Garantir a qualidade do molde de cera é crucial, e o uso de moldes de cera não qualificados para cultivar árvores de padrões de cera é estritamente proibido, pois isso pode reduzir custos desnecessários de processamento de produção e perdas de metais preciosos. Os principais factores que afectam a qualidade do molde de cera incluem a qualidade do molde de borracha, a qualidade do material da cera, a temperatura do líquido da cera, a pressão do ar de injeção da cera e as técnicas de fixação e remoção do molde.

Este projeto permite que os alunos dominem os princípios básicos e as competências operacionais da injeção de cera por vácuo, da injeção automática de cera, da injeção de cera em linha de produção totalmente automática, da injeção de cera em moldes metálicos e do acabamento de moldes de cera através de cinco tarefas típicas e de exercícios de extensão após as aulas.

Contas de cera de cores diferentes

Índice

Secção I Injeção de cera a vácuo

1. Conhecimentos de base

1.1 Cera para fundição de cera perdida de jóias

No processo de fundição de jóias, a qualidade do molde de cera afecta diretamente a qualidade da peça de joalharia. Para obter um bom molde de cera para jóias, o material do molde de cera deve ter as seguintes propriedades.

(1) O ponto de fusão do material do molde de cera deve ser moderado, com um determinado intervalo de temperatura de fusão, fluidez adequada após a fusão, não facilmente amolecido ou deformado e fácil de soldar.

(2) Para garantir a precisão dimensional do molde de cera para jóias, a taxa de encolhimento do material do molde de cera deve ser pequena, geralmente inferior a 1%.

(3) O material do molde de cera deve ter uma dureza de superfície suficiente à temperatura ambiente para garantir que não haja desgaste da superfície durante os processos de fundição por cera perdida.

(4) Para garantir que o molde de cera possa ser removido do molde de borracha sem dobrar e quebrar e possa retornar automaticamente à sua forma original após a remoção, o material do molde de cera deve ter boa resistência, flexibilidade e elasticidade, com uma resistência à flexão superior a 8MPa.

(5) A composição deve sofrer poucas alterações durante o aquecimento e os resíduos de cinzas devem ser mínimos durante a combustão.

Os componentes básicos do material do molde de cera incluem cera, gordura, resinas naturais, resinas sintéticas e outros aditivos. Entre eles, a cera serve como matriz, uma pequena quantidade de gordura actua como lubrificante e a adição de várias resinas pode endurecer o molde de cera e torná-lo elástico, melhorando o brilho da superfície. A adição de resina à parafina pode impedir o crescimento de cristais de parafina, refinando assim o grão e aumentando a resistência.

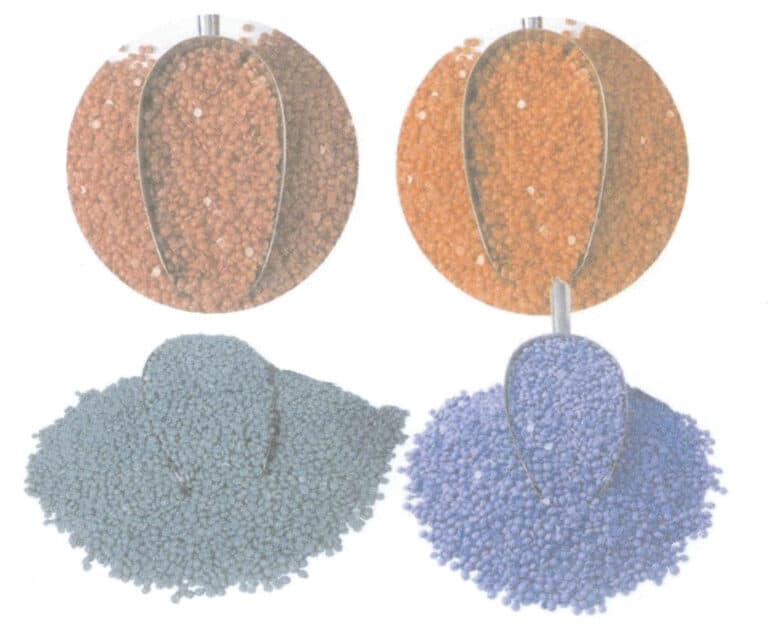

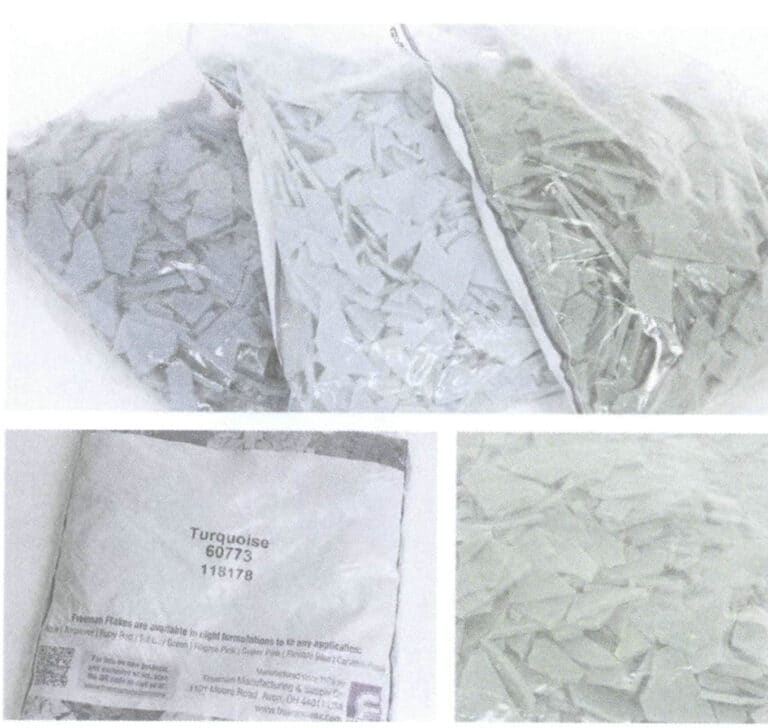

Atualmente, os tipos mais populares de cera para jóias vêm em várias formas, como contas, folhas, tubos, fios e blocos. Os materiais de cera usados para fazer moldes de cera são mais comumente em formas de contas e folhas, com cores que incluem azul, verde, vermelho e outras, como mostrado nas Figuras 3-1 e 3-2. A temperatura de fusão da cera é de cerca de 60 ℃, e a temperatura da cera de injeção é de 70 ~ 75 ℃. Ao selecionar a cera para o corredor central e a cera para o molde, eles devem ser tão diferentes quanto possível. O ponto de fusão da cera para o corredor central deve ser ligeiramente inferior ao da cera para o molde para evitar a expansão do líquido de cera na fundição durante a desparafinação, o que poderia levar a rachaduras.

Figura 3-1 Contas de cera de cores diferentes

Figura 3-2 Folhas de cera de cores diferentes

1.2 Principais equipamentos e ferramentas para o fabrico de moldes de cera

Tabela 3-1 Parâmetros de injeção de cera para diferentes estruturas

| Estrutura da cera | Temperatura /℃ | Tempo de injeção de cera /s | Pressão de injeção da cera /kPa |

|---|---|---|---|

| Mais superfícies planas, estrutura simples | 70 〜 73 | 2 | 50 〜 80 |

| As paredes são finas, há muitas posições de colocação de pedras e as aberturas são estreitas. | 73 〜 75 | 2 | 100 〜 150 |

| Pulseira | 73 〜 75 | 4 | 60 ~ 100 |

1.3 Injeção de cera

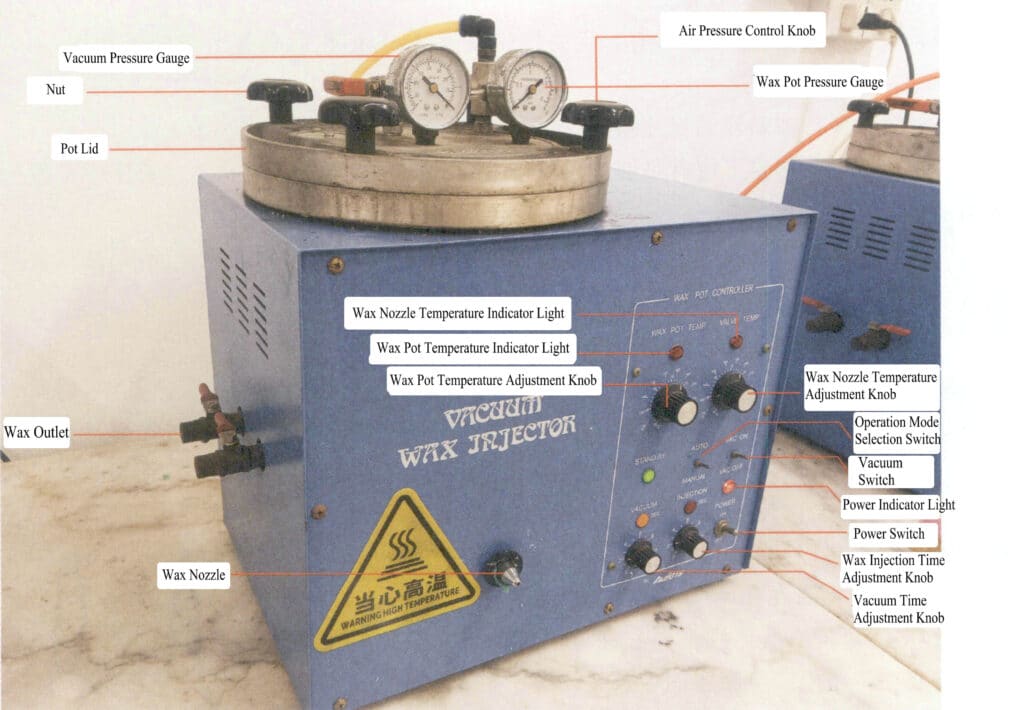

A injeção de cera é feita com uma máquina que aquece e pressuriza a cera derretida para dentro do molde. O equipamento habitualmente utilizado atualmente é um injetor de cera a vácuo. O seu princípio de funcionamento consiste em evacuar o ar do molde antes de injetar a cera, utilizando a pressão do ar para injetar a cera derretida no molde. A vantagem da injeção de cera a vácuo é que tem boas propriedades de enchimento, permitindo o enchimento mesmo de moldes de cera finos, e reduz a ocorrência de bolhas de ar no molde de cera.

O material de cera colocado no depósito de cera deve ser mantido limpo. Se a cera contiver pó ou tiver impurezas na sua superfície, pode facilmente entupir a válvula, levando a uma fuga contínua de cera do bico de injeção. Por conseguinte, se houver suspeita de resíduos estranhos na cera ou se for utilizada cera reciclada, esta deve ser aquecida a uma temperatura adequada, deixada a derreter e filtrada através de várias camadas de gaze antes de ser utilizada. O aquecedor e o controlador de temperatura do injetor de cera podem garantir que o líquido de cera atinge e mantém uma determinada temperatura. Normalmente, a temperatura do injetor de cera deve ser mantida entre 70~75 °C, o que garante que o líquido de cera tem fluidez suficiente. Se a temperatura for demasiado baixa, o líquido de cera não encherá corretamente a cavidade do molde, resultando em moldes de cera incompletos; inversamente, se a temperatura do líquido de cera for demasiado elevada, pode transbordar das costuras do molde ou da porta de injeção, formando facilmente flashes ou ferindo os dedos.

1.4 Tamanho do anel do molde de cera para anéis

"Tamanho do anel" é um termo profissional na indústria da joalharia, que se refere ao tamanho de um anel com base no diâmetro interno e na circunferência interna do anel, classificado em diferentes números de tamanho de anel. É um número sem dimensão e não pode ser diretamente equiparado a medidas específicas. Os sistemas de numeração de tamanhos de anéis utilizados em diferentes países variam (Quadro 3-2), sendo os sistemas mais utilizados o tamanho de Hong Kong, o tamanho americano e o tamanho japonês, cada um correspondendo a diferentes diâmetros e circunferências.

Quadro 3-2 Comparação dos números de tamanhos de anéis em diferentes países

| China | Estados Unidos | Reino Unido | Japão | Alemanha | França | Suíça |

|---|---|---|---|---|---|---|

| 9 | 5 | J1/2 | 9 | 15.75 | 49 | 9 |

| 12 | 6 | L1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 14 | 7 | 0 | 14 | 17.25 | 54 | 14 |

| 16 | 8 | Q | 16 | 18 | 56.5 | 16.5 |

| 18 | 9 | S | 18 | 19 | 59 | 19 |

| 20 | 10 | T1/2 | 20 | 20 | 61.5 | 21.5 |

| 23 | 11 | V1/2 | 23 | 20.75 | 64 | 24 |

| 25 | 12 | T | 25 | 21.25 | 66.5 | 27.5 |

A medição do tamanho do anel envolve dois aspectos: medir a circunferência do dedo onde o anel é usado para determinar o tamanho do anel. Os métodos e as normas para indicar o tamanho dos anéis variam consoante o país ou a região, com um intervalo de tolerância admissível de ±0,5 mm. Os métodos comuns para medir o tamanho do anel são: ①Usando diretamente o anel: Ao experimentar diferentes anéis para encontrar o que melhor se adapta, medir o seu diâmetro interno ou circunferência interna, e compará-lo com a tabela de tamanhos de anéis para confirmar o tamanho. ②Usando um calibrador de anéis: Um medidor de anel é uma ferramenta profissional para medir o tamanho do anel, que pode ajudar a determinar o tamanho experimentando-o. ③Usando um fio de algodão ou tira de papel para envolver o dedo, determine o comprimento e depois compare-o com a tabela de tamanhos de anéis para confirmar o tamanho.

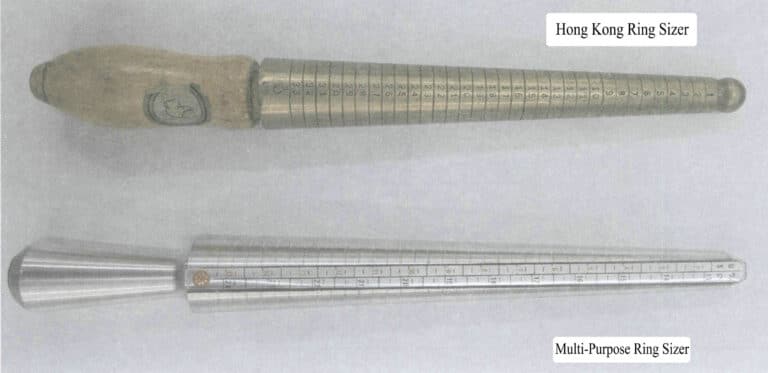

A outra é medir o tamanho da mão para o molde de cera do anel, que pode ser medido usando um calibrador de anéis. O medidor de anéis é cónico e tem os números correspondentes ao tamanho do anel, como se mostra na Figura 3-4.

1.5 Avaliação da qualidade dos moldes de cera

A produção de moldes de cera é um elo fundamental na fundição de jóias, e a qualidade do molde de cera tem um impacto significativo nos produtos de joalharia. Garantir a qualidade do molde de cera é crucial, e a utilização de moldes de cera não qualificados para árvores de padrões de cera é estritamente proibida, uma vez que pode reduzir custos de processamento de produção desnecessários e perdas de metais preciosos.

A qualidade de um molde de cera é geralmente avaliada com base nos quatro aspectos seguintes.

(1) Forma e tamanho. O molde de cera deve refletir com precisão a forma do modelo original, sem deformação óbvia, cumprir os requisitos de tamanho, ser resistente ao amolecimento e à deformação e ser fácil de soldar.

(2) Qualidade do aspeto. A superfície do molde de cera deve ser lisa, fina e limpa, sem retração superficial evidente, fissuras, descamação, protuberâncias ou outros defeitos.

(3) Qualidade interna. O molde de cera deve ser denso, sem bolhas visíveis no interior e com um mínimo de resíduos de cinzas quando queimado.

(4) Propriedades mecânicas. O molde de cera deve ter boa resistência, flexibilidade e elasticidade, com dureza de superfície suficiente à temperatura ambiente para evitar o desgaste da superfície durante outros processos de fundição por cera perdida; quando removido do molde de borracha, o molde de cera deve ser capaz de dobrar sem quebrar e retornar à sua forma original depois. Quando são plantadas árvores com padrões de cera, o molde de cera deve ser firmemente soldado ao núcleo e não cair facilmente.

2. Execução da tarefa

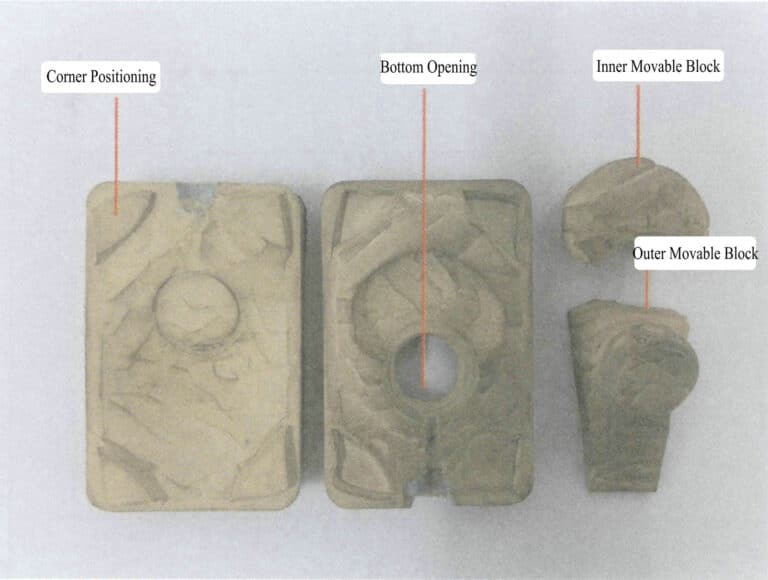

Esta tarefa utiliza um molde de anel interno com peças móveis incorporadas e um injetor de cera a vácuo para produzir moldes de cera, com a estrutura interna do molde mostrada na Figura 3-5.

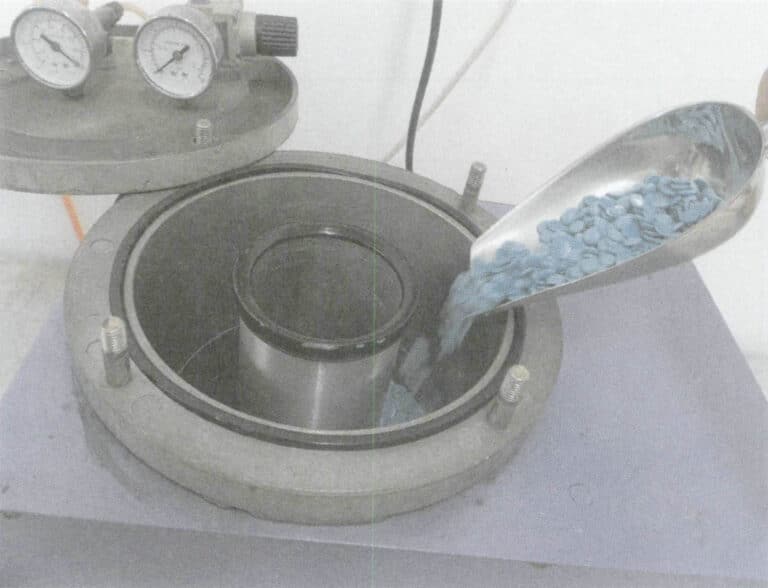

(1) Preparação do material de cera

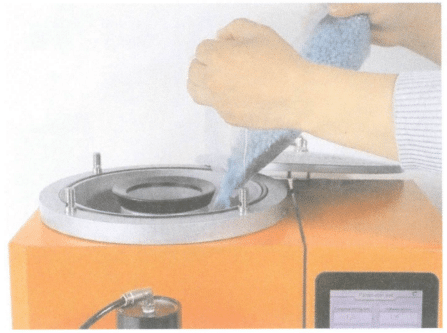

Ligar o interrutor do injetor de cera de vácuo, regular a temperatura do depósito de cera e do bico de injeção para o máximo, depois desapertar os quatro botões pretos na tampa superior do injetor e adicionar grânulos de cera ao depósito de cera, como se mostra na Figura 3-6. A quantidade adicionada deve estar acima da linha de capacidade mínima do depósito. Quando todos os grânulos de cera tiverem derretido, tape a tampa superior e aperte os quatro botões na diagonal.

Figura 3-5 Estrutura interna do molde em anel

Figura 3-6 Preparação do material de cera

(2) Definição dos parâmetros

Defina a temperatura do tanque de cera e do bico de injeção para 73 ℃ (mantenha quente por 10 min), e defina o vácuo e o tempo de injeção para 2s respetivamente, ative o compressor de ar e a bomba de vácuo, gire a válvula de pressão no sentido horário para 0,6kg / cm2 (leitura vermelha) e abra a válvula de vácuo, conforme mostrado na Figura 3-7.

(3) Injeção de cera

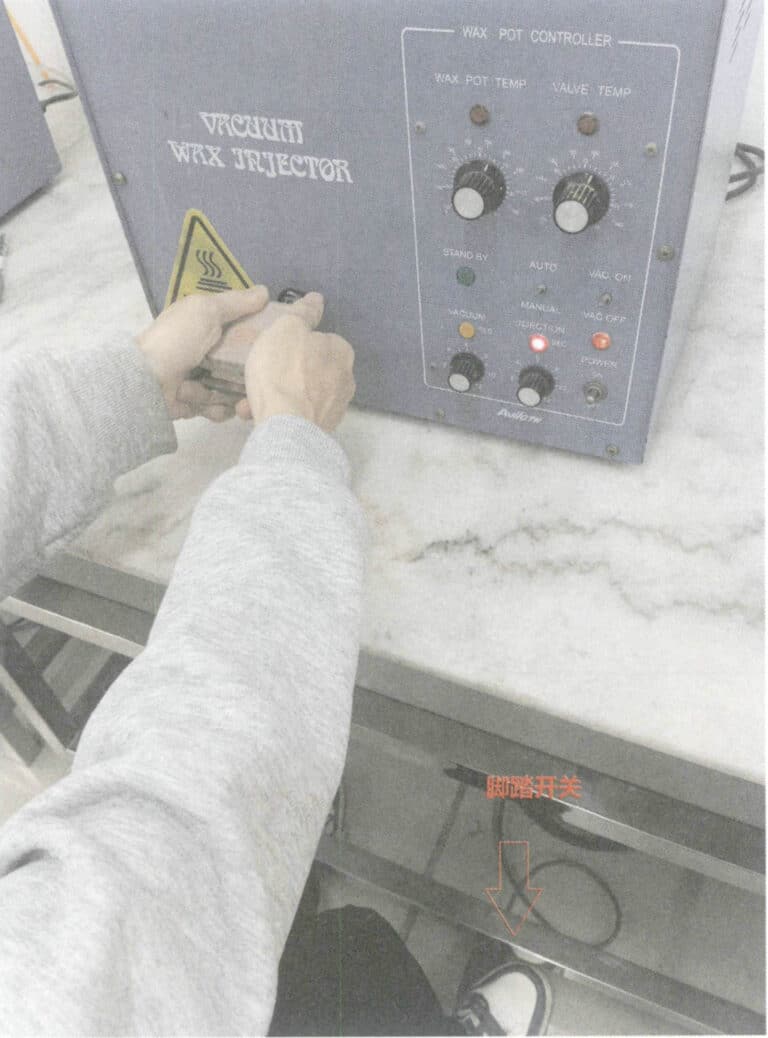

Antes de injetar a cera, abrir o molde, verificar a sua integridade e limpeza e utilizar uma pistola de ar para remover qualquer resíduo na cavidade. Limpe bem as aparas de cera. Pulverize uma pequena quantidade de agente de libertação (ou polvilhe um pouco de pó de talco) nas áreas mais pequenas e complexas do molde para facilitar a remoção do molde de cera. Em seguida, utilize pinças acrílicas para fixar bem o molde, assegurando-se de que a distribuição dos seus dedos aplica uma pressão uniforme no molde. Alinhe o jito do molde com o bocal de injeção de cera e empurre firmemente na direção horizontal para o manter firme, como se mostra na Figura 3-8. Pise suavemente o interrutor de pé do injetor de cera e, em seguida, solte-o. Quando a luz indicadora do injetor de cera muda de amarelo para vermelho e depois de vermelho para verde, indica que o processo de injeção de cera está concluído (o tempo é de 3~4s). Nesta altura, o molde pode ser afastado do bico de injeção de cera e colocado em ordem na mesa para arrefecer.

(4) Remoção do molde de cera

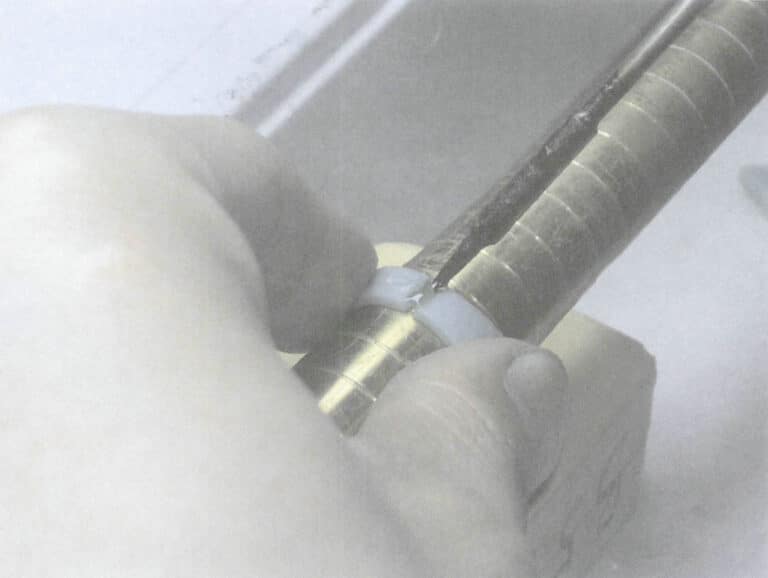

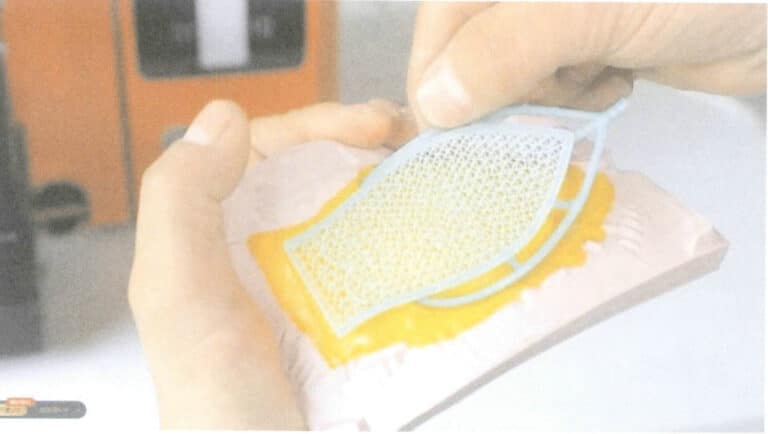

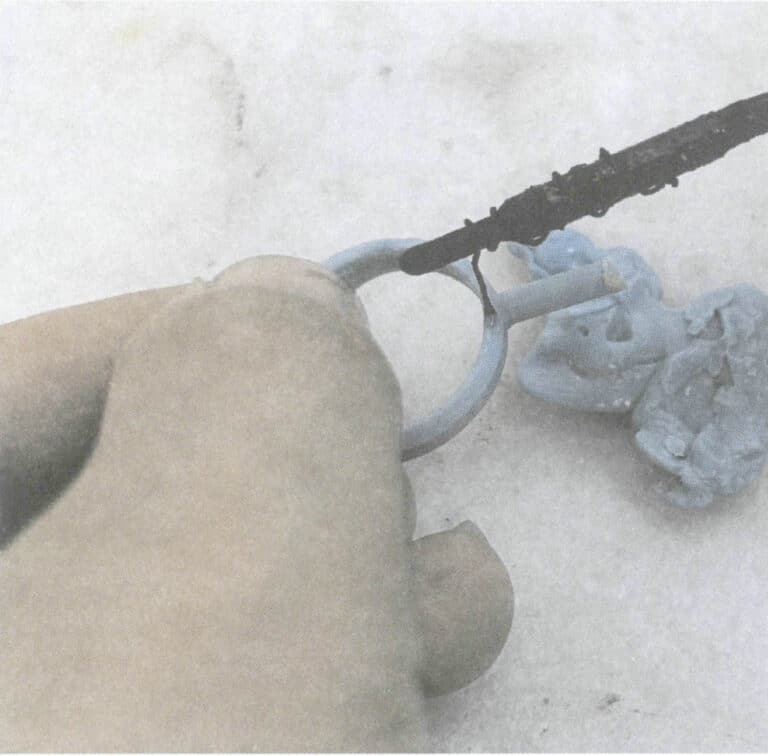

Depois de injetar continuamente 6 a 8 moldes, o molde de cera pode ser retirado. Antes de retirar o molde de cera, primeiro, retire a peça móvel exterior, depois retire a peça móvel interior, dobre suavemente o molde para soltar as peças pequenas, tais como a moldura e a cabeça, e depois retire suavemente o molde de cera, como se mostra na Figura 3-9. Ao retirar o molde, tenha cuidado com a sua técnica para evitar força excessiva que possa fazer com que o molde de cera se parta ou deforme.

Secção II Injeção automática de cera

1. Conhecimentos de base

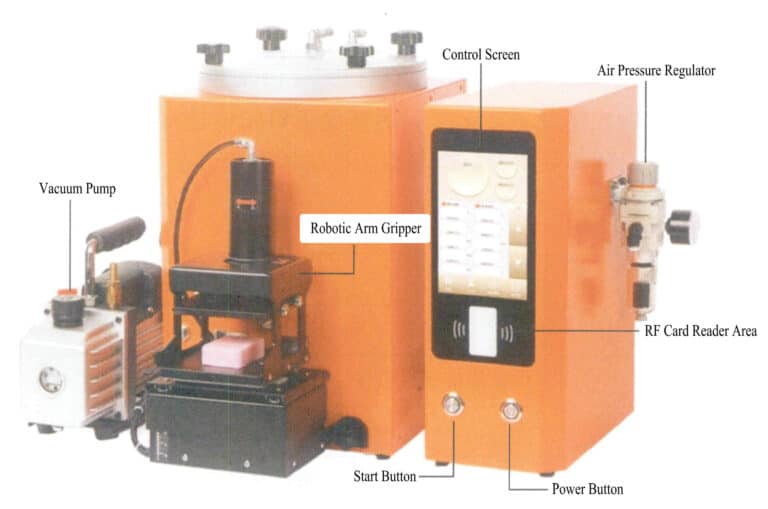

(1) Injetor automático de cera por vácuo

Na produção por injeção de cera, os operadores definem normalmente os parâmetros manualmente e a injeção de cera é concluída com moldes manuais. Este método tem baixa automatização e eficiência e não consegue atingir a automatização da produção. O injetor automático de cera é desenvolvido com base nos injectores de cera tradicionais. O injetor automático de cera tem pinças robóticas, ecrãs tácteis e dispositivos de deteção RFID (identificação por radiofrequência) em comparação com as máquinas tradicionais. Uma área de leitura de cartões RF é colocada no painel de controlo e os cartões de identificação estão nos moldes. Os dados de injeção de cera de cada molde são armazenados no chip da máquina. A simples colocação do cartão de identificação do molde na zona de leitura de cartões durante a injeção permite a leitura automática dos dados. Os parâmetros de injeção são apresentados diretamente no ecrã tátil, eliminando a necessidade de introdução manual ou de seleção de parâmetros de cada vez e sem necessidade de registo no molde, tornando-o preciso e intuitivo, como se mostra na Figura 3-10. Os operadores não precisam de segurar a pinça; a máquina pode alinhar automaticamente o bocal de injeção de cera, resultando numa melhor estabilidade da qualidade do molde de cera e numa maior eficiência de produção.

(2) O princípio da injeção secundária de cera

A injeção secundária de cera tem como objetivo reduzir os defeitos relacionados com a contração do molde de cera. Geralmente, a pressão para a injeção secundária de cera deve ser maior do que a pressão para a injeção primária de cera, permitindo que o líquido de cera compense o encolhimento no molde de cera antes de solidificar completamente. Os parâmetros para a injeção de cera secundária, tais como o tempo de injeção, a pressão do molde e o tempo de retenção do molde, devem ser definidos de acordo com a estrutura do molde de silicone, como se mostra na Tabela 3-6.

Tabela 3-6 Definição dos parâmetros de injeção de cera

| Parâmetro | Definição de requisitos |

|---|---|

| Temperatura do depósito de cera/℃ | Usado para derreter material de cera, o ponto de fusão é 5〜8 ℃ maior do que o da cera. |

| Temperatura do bico de injeção de cera /℃ | Para garantir que o líquido de cera flua suavemente para fora do tanque, a temperatura deve geralmente ser 2〜3 ℃ mais alta do que a do tanque de cera. |

| Pressão externa de fornecimento de gás/kPa | O valor fixo é geralmente 400 kPa; não é necessário qualquer ajustamento. |

| Tempo/s de extração a vácuo | Remova o ar da cavidade do molde e ajuste-o de acordo com a estrutura do molde, como 2〜4s. |

| Primeira pressão de injeção de cera/kPa | Linearmente relacionado com o caudal de saída da cera, 0〜200kPa. |

| Tempo/s da primeira injeção de cera | Ajustar de acordo com a quantidade de cera necessária, como 2〜4s. |

| Segunda pressão de injeção de cera/kPa | Em geral, deve ser superior à primeira pressão de injeção de cera. |

| Segundo tempo/s de injeção de cera | Ajustar de acordo com a situação real, por exemplo, 2~4s, prestando atenção ao tempo de solidificação da cera. |

| Pressão de moldagem/kPa | Quanto maior a pressão, melhor a estanqueidade ao ar e mais fácil o molde de borracha se deforma; inversamente, quanto menor a pressão, pior a estanqueidade ao ar e mais fácil o molde de cera produz flash. O intervalo para definir a pressão de moldagem é de 30〜235kPa. |

| Pressão do molde de injeção e de empurrar/kPa | Geralmente, deve ser menor do que a pressão de moldagem. |

| Tempo de espera da moldagem/s | Após a injeção de cera estar concluída, o tempo de espera de moldagem do braço robótico é de 2〜4s. |

2. Execução da tarefa

Esta tarefa consiste em utilizar um molde oco de filigrana e um injetor automático de cera para produzir moldes de cera.

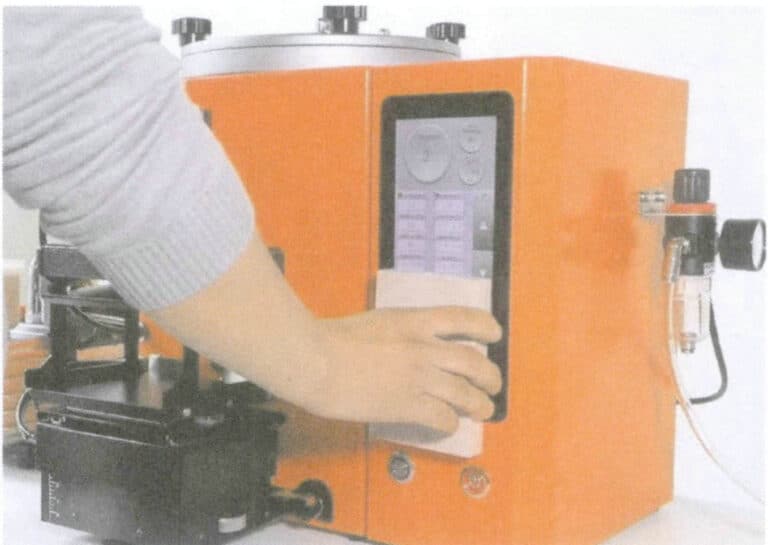

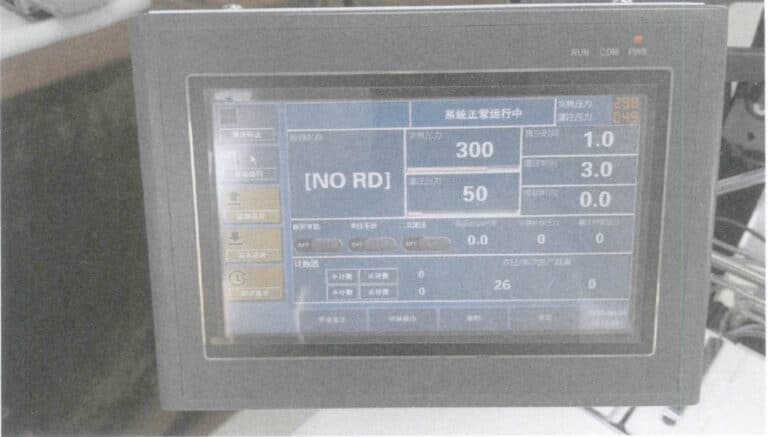

(1) Definição dos parâmetros do sistema

Primeiro, ligue o compressor de ar e a bomba de vácuo, depois ligue o interrutor do injetor de cera e defina os parâmetros do sistema no ecrã LCD - o tempo de arranque do molde é de 1,0 s, o tempo de arranque do molde de empurrar é de 1,0 s, o tempo de arranque da injeção de cera é de 0,5 s, como se mostra na Figura 3-12.

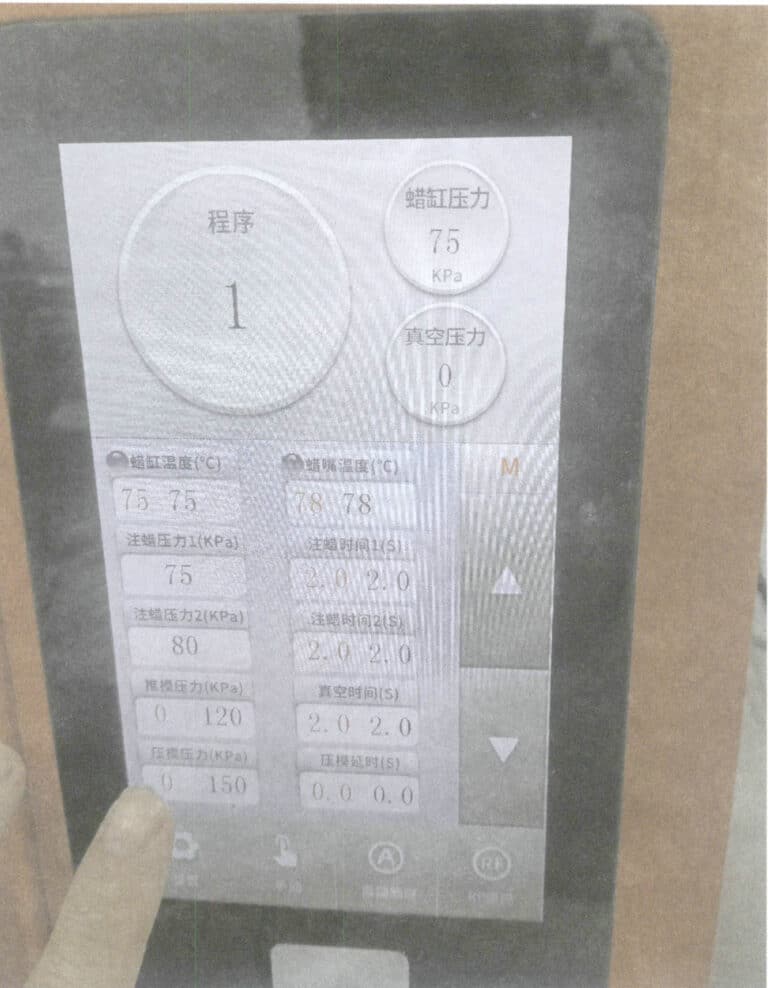

(2) Definição dos parâmetros do programa

Defina os parâmetros do programa de acordo com a estrutura interna do molde: a temperatura do bico de cera é 78 ℃, a temperatura do tanque de cera é 75 ℃, o tempo de vácuo é 2.0 s, o tempo de injeção de cera é 2.0 s, a pressão do molde é 150kPa, a pressão do molde de pressão é 120kPa, a primeira pressão de injeção de cera é 75kPa, a segunda pressão de injeção de cera é 80kPa, conforme mostrado na Figura 3-13.

(3) Adição de material de cera

Em primeiro lugar, desapertar diagonalmente os quatro botões pretos na tampa superior do injetor de cera e adicionar grânulos de cera ao depósito de cera, conforme ilustrado na Figura 3-14. A quantidade adicionada deve estar acima da linha de capacidade mínima do depósito. Quando todos os grânulos de cera tiverem derretido, tapar a tampa e apertar os quatro botões na diagonal.

(4) Introdução de parâmetros RF

Depois de introduzir os dados (correspondentes aos parâmetros do programa do molde de cera) na área do ecrã tátil, clique no botão "Input" (Introduzir). Quando a introdução for bem sucedida, o sistema emitirá um som de aviso.

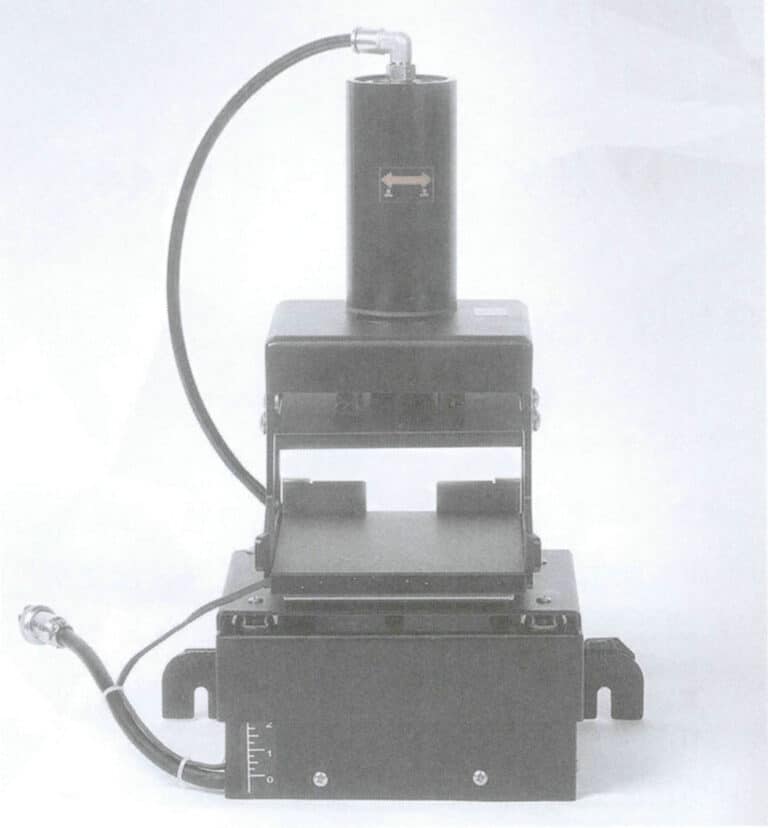

(5) Ajustar a altura da fixação do braço robótico

Existe um seletor de alternância por baixo do lado direito da fixação do braço robótico. Rodar o seletor no sentido contrário ao dos ponteiros do relógio levanta o braço robótico; rodá-lo no sentido dos ponteiros do relógio baixa o braço robótico. Observe se o bico de injeção de cera está alinhado com a abertura do molde. Se não estiver alinhado, a altura do molde pode ser ajustada rodando o seletor, como se mostra na Figura 3-15.

(6) Injeção de cera

Antes de injetar cera, abra o molde, verifique a sua integridade e limpeza, e limpe qualquer resíduo de cera deixado na cavidade. Ajuste a altura da pinça do braço robótico, selecione o modo de injeção de cera de deteção automática, coloque o cartão de identificação do molde na área de leitura do cartão RF e recupere os parâmetros de injeção de cera pré-armazenados, conforme ilustrado na Figura 3-16. De seguida, o molde é colocado na pinça do braço robótico, conforme ilustrado na Figura 3-17.

Figura 3-16 Parâmetros de injeção de cera de leitura do cartão RF

Figura 3-17 Colocar o molde na pinça do braço robótico

(7) Remoção do molde de cera

Antes de retirar o molde de cera, abra-o, dobre-o suavemente para soltar as peças pequenas, como a moldura e a cabeça, e retire suavemente o molde de cera, como se mostra na Figura 3-18. Ao retirar o molde, tenha cuidado com a sua técnica para evitar força excessiva que possa levar à quebra ou deformação do molde de cera. Depois de retirar o molde de cera, este deve ser cuidadosamente inspeccionado.

Secção III Linha de produção de injeção de cera totalmente automática

1. Conhecimentos de base

2. Execução da tarefa

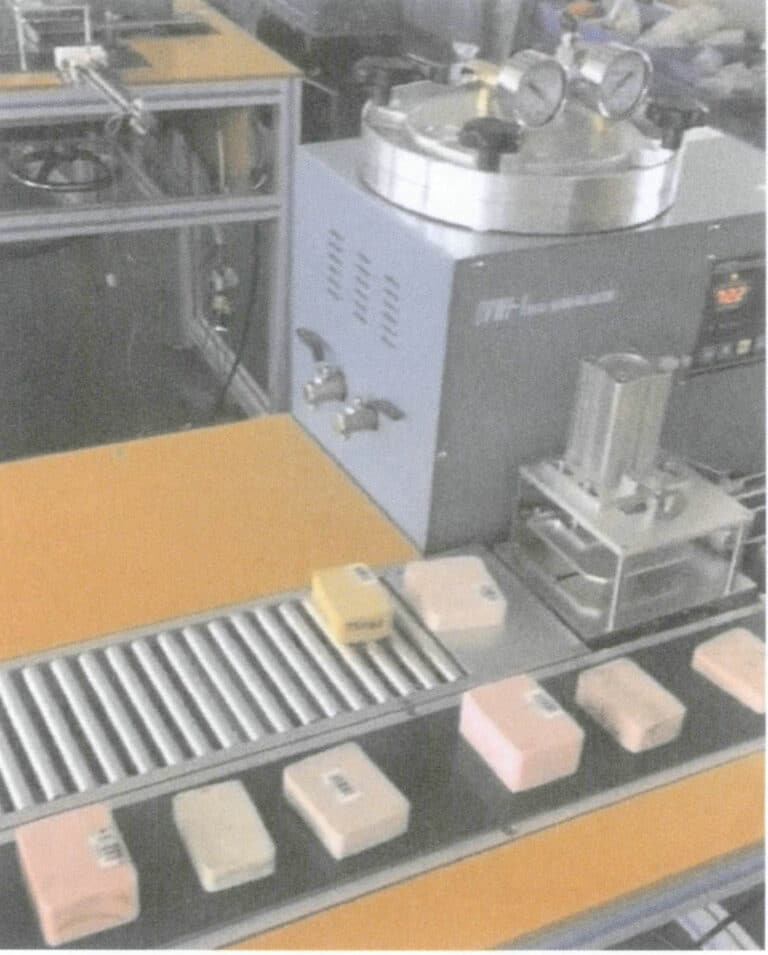

Esta tarefa utiliza uma linha de produção de injeção de cera totalmente automatizada e dez estilos diferentes de moldes de fundo aberto para criar moldes de cera.

(1) Definição dos parâmetros de injeção de cera através do ecrã tátil

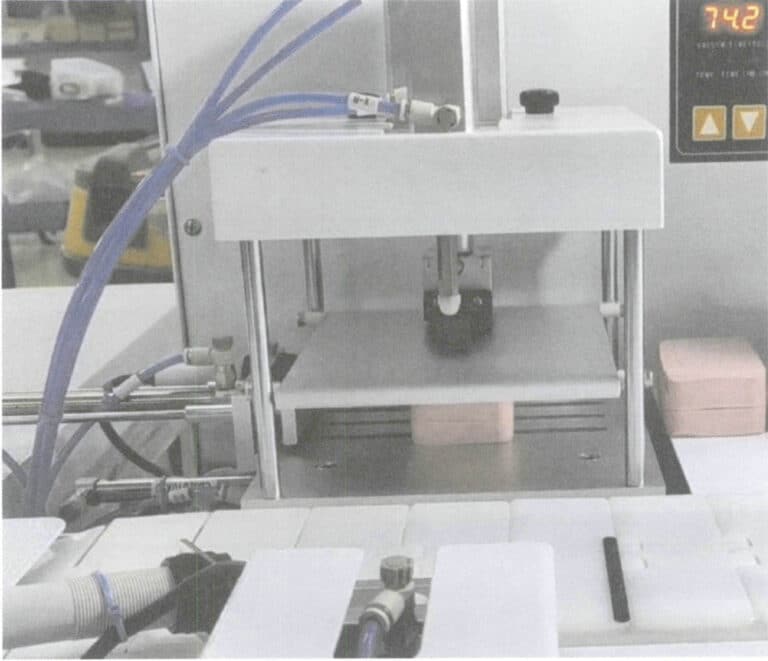

Ligar a alimentação, ajustar a altura da braçadeira do braço robótico, verificar se a correia transportadora e o sistema de arrefecimento estão a funcionar corretamente e configurar os parâmetros relacionados com a injeção de cera através do ecrã tátil, como se mostra na Figura 3-20.

(2) Colocação do molde de borracha com o código de barras afixado na correia transportadora

Afixe os códigos de barras correspondentes em 10 estilos diferentes de moldes de borracha e, em seguida, coloque-os na correia transportadora a uma certa distância, como mostra a Figura 3-21.

(3) Iniciar o programa de injeção automática de cera

Iniciar o modo automático; o processo específico de injeção de cera é o seguinte

① O scanner lê automaticamente o código de barras no molde para obter os parâmetros de injeção de cera correspondentes, como mostra a Figura 3-22.

Figura 3-21 Colocar o molde no tapete transportador de moldes

Figura 3-22 Leitura do código de barras

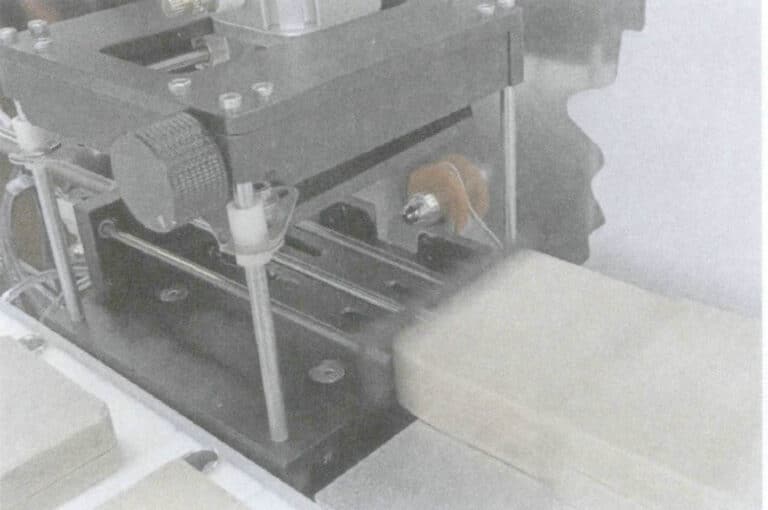

② Enviar automaticamente o molde para a fixação; o cilindro de pressão do braço robótico empurrará o molde para a fixação de centralização, centralizando o molde, conforme mostrado na Figura 3-23.

③ Ajusta automaticamente os parâmetros de injeção de cera com base nos parâmetros do código de barras.

④ Inicie a injeção de cera; o cilindro de pressão descendente no dispositivo de injeção pressiona o molde, o cilindro de pressão move o molde para a posição de injeção de cera e, após a conclusão do vácuo, a injeção de cera inicia-se, como se mostra na Figura 3-24.

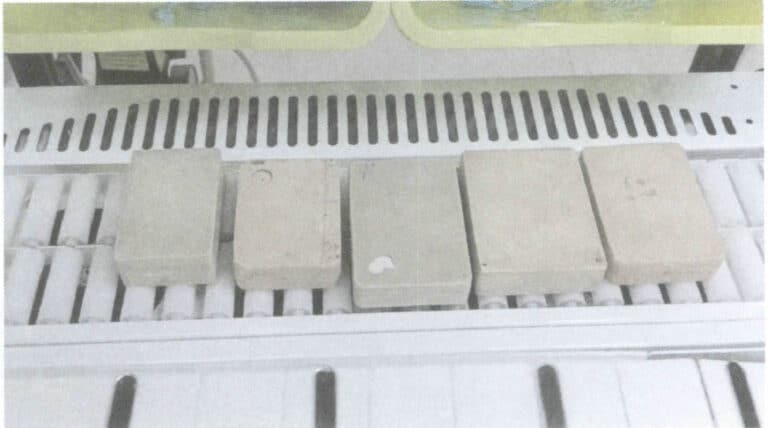

⑤ Após a injeção de cera, o cilindro de pressão retrai-se automaticamente, o cilindro de pressão descendente retrai-se e o dispositivo de fixação é libertado. Em contraste, o cilindro na fixação empurra o molde de borracha para o dispositivo de liberação do molde, o dispositivo de liberação do molde desce e o molde de borracha sai automaticamente da correia transportadora e é resfriado à força, como mostrado nas Figuras 3-25 e 3-26.

Figura 3-25 Os moldes saem automaticamente da correia transportadora

Figura 3-26 Arrefecimento do molde

(4) Remoção do molde de cera

Antes de remover o molde de cera, o molde de borracha deve primeiro ser aberto na parte inferior, ou as peças móveis devem ser puxadas para fora. Dobre suavemente o molde de borracha para soltar as peças pequenas, como a moldura e a cabeça, e depois retire cuidadosamente o molde de cera. Ao remover o molde, preste atenção à técnica para evitar força excessiva que possa quebrar ou deformar o molde de cera. Após a remoção do molde de cera, este deve ser cuidadosamente inspeccionado. Após a desmoldagem, as peças móveis extraídas e a abertura inferior devem ser devolvidas às suas posições originais no molde de borracha, garantindo um alinhamento exato e sem desvios. De seguida, alinhar os quatro cantos das duas metades do molde de borracha e voltar a colocá-los no tapete rolante, preparando-os para a próxima injeção de cera.

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

Secção IV Injeção de cera em moldes metálicos

1. Conhecimentos de base

1.1 Vantagens e desvantagens dos moldes de borracha

1.2 Caraterísticas da injeção de cera em moldes metálicos

1.3 Injetor de cera para moldes metálicos

1.4 Moldes de metal para jóias

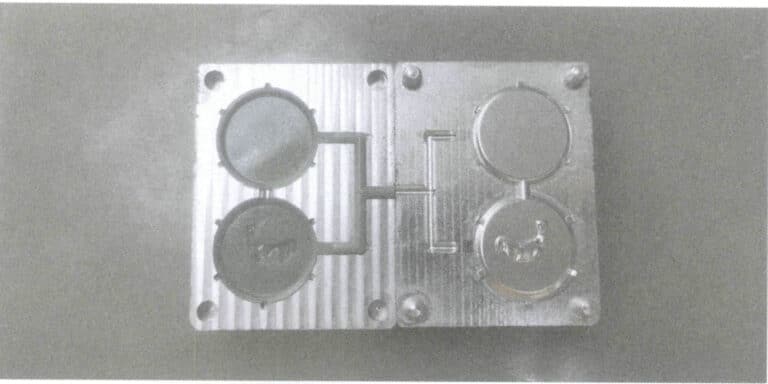

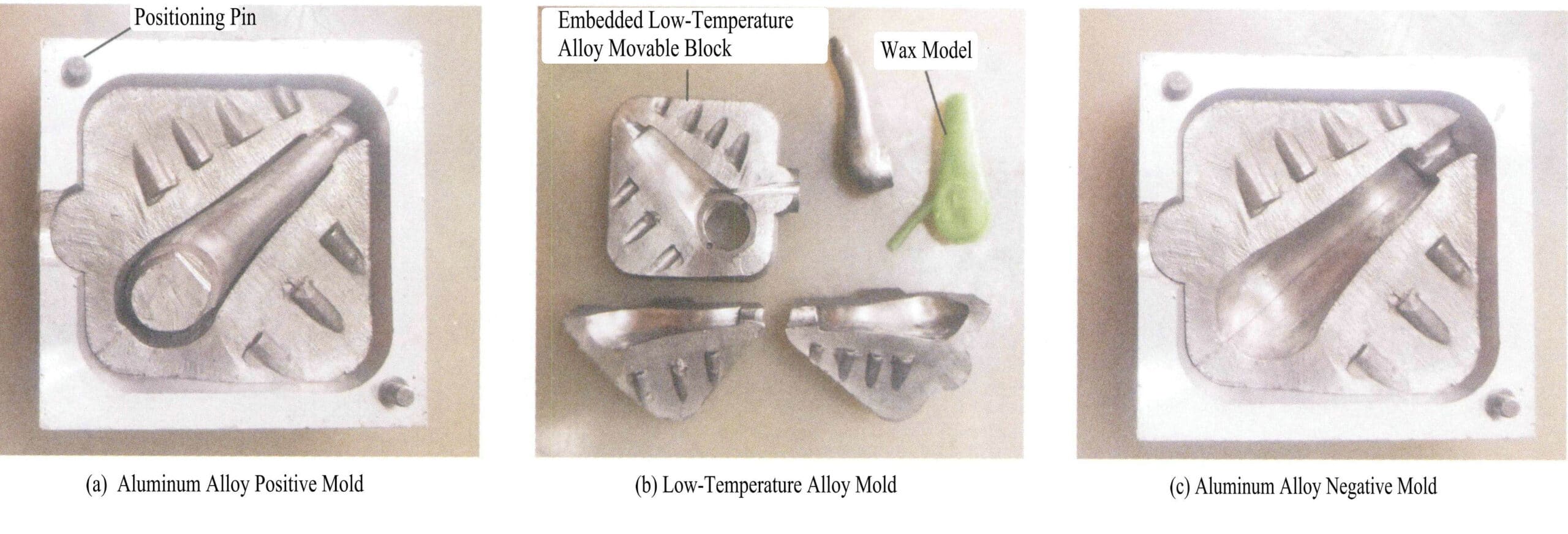

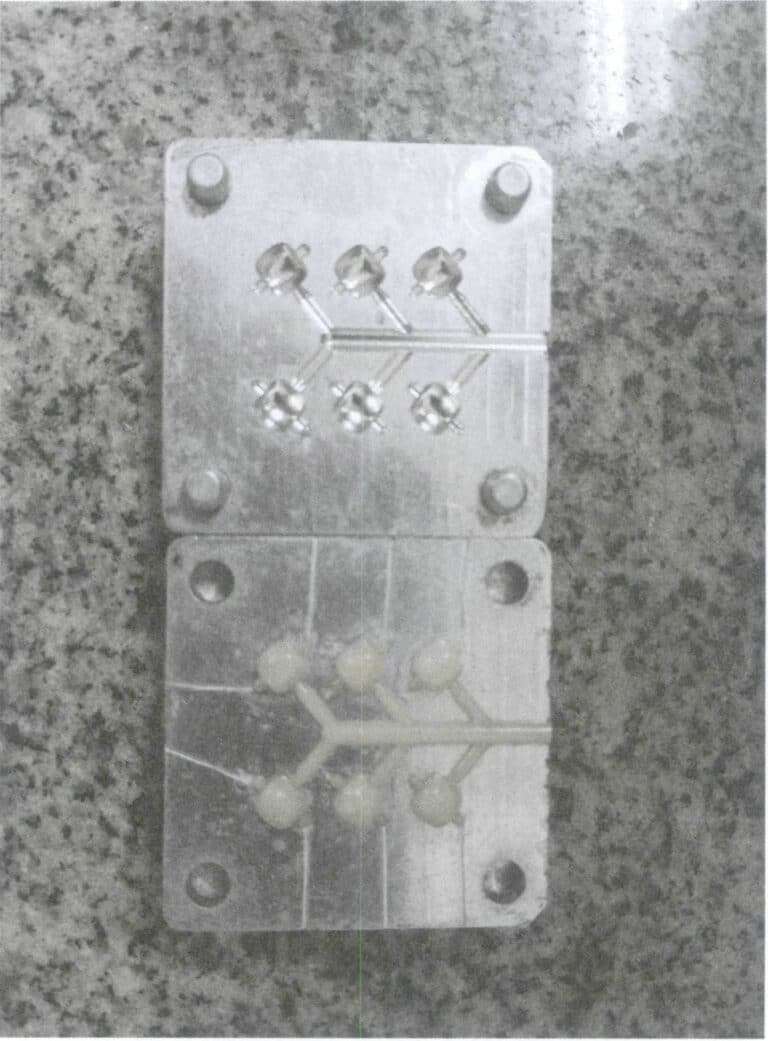

Os moldes de metal para jóias são geralmente classificados por material em moldes de liga de alumínio, moldes de liga de alumínio incorporados de baixa temperatura, moldes de aço para jóias ocas de cera solúvel em água e moldes de jóias de borracha de silicone revestidos de liga de alumínio. De acordo com os desenhos do projeto, os moldes são processados utilizando uma máquina de gravação CNC (controlo numérico computorizado), geralmente processados em moldes macho e fêmea, com pinos de posicionamento deixados nos quatro cantos para facilitar o alinhamento e a separação dos moldes.

(1) Molde em liga de alumínio

Este tipo de molde é feito de liga de alumínio, e a cavidade de injeção de cera, o canal de injeção de cera, os pinos de posicionamento e os orifícios de posicionamento são processados através de CNC, como se mostra na Figura 3-28.

(2) Molde de liga de alumínio incorporado de liga de baixa temperatura

Este tipo de molde usa uma liga de alumínio para fazer a estrutura do molde e uma liga de baixa temperatura para criar o módulo de formação, que é incorporado na estrutura do molde de liga de alumínio, como mostrado na Figura 3-29.

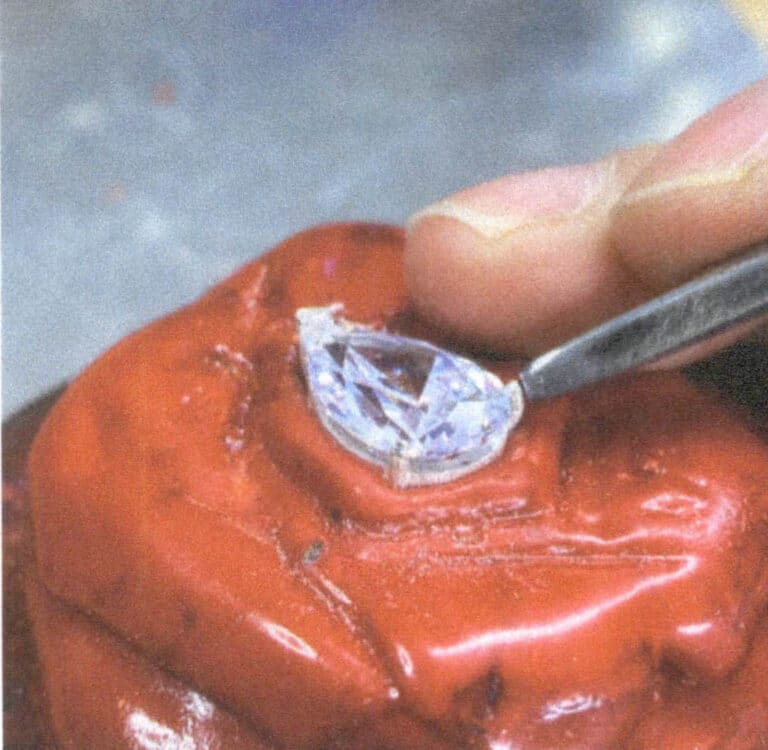

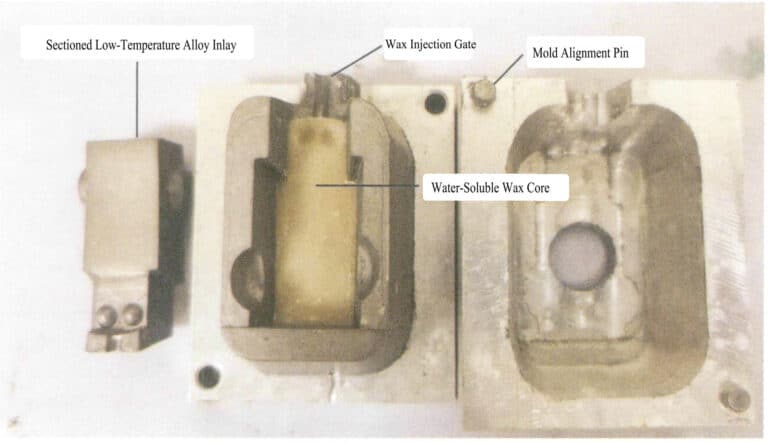

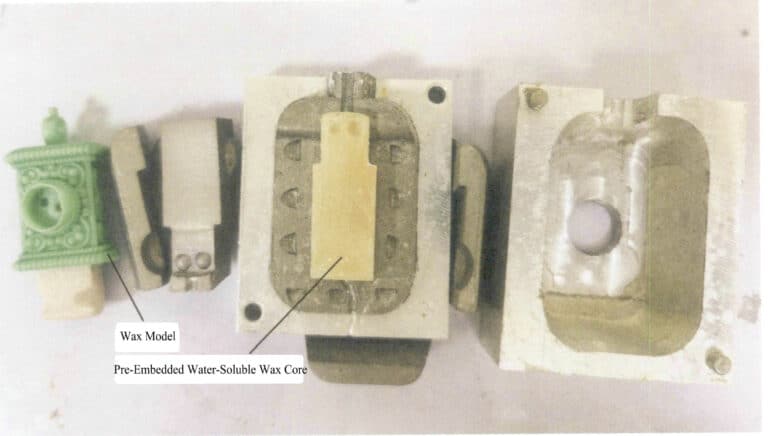

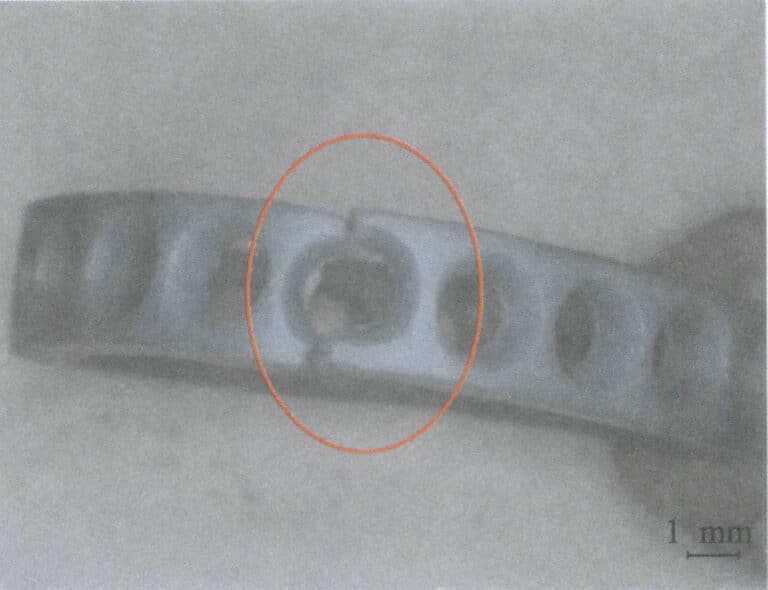

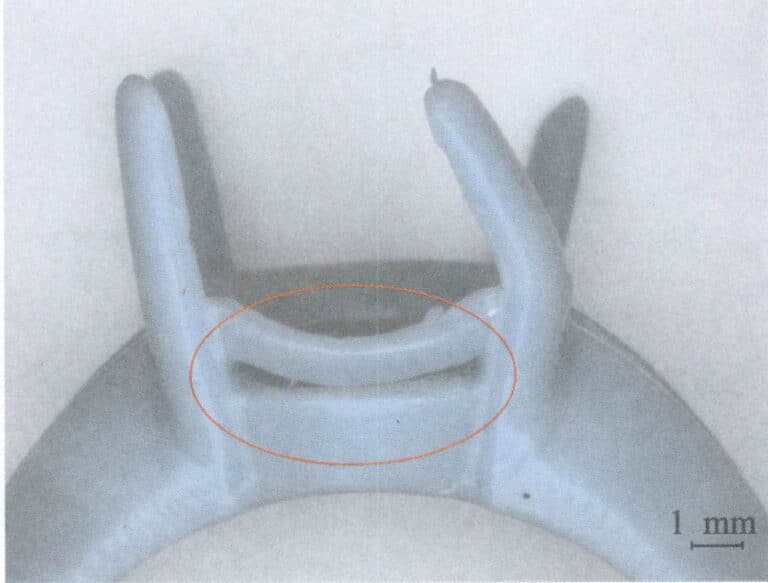

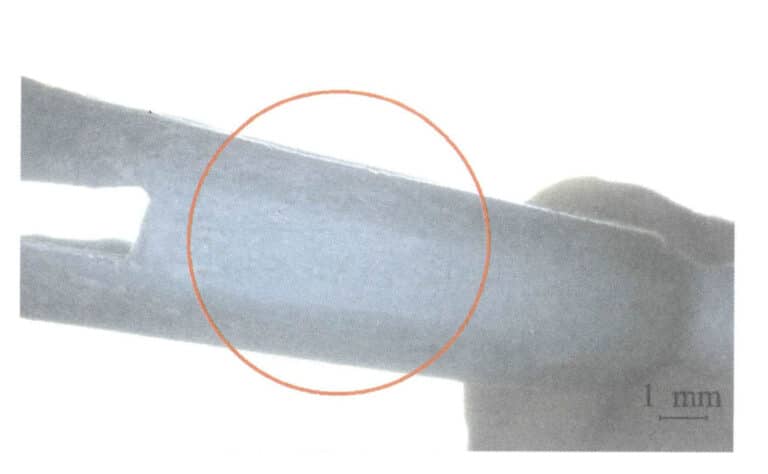

(3) Molde de aço para jóias ocas de cera solúvel em água

Alguns produtos de acessórios de joalharia têm desenhos ocos intrincados e estruturas de malha que requerem escultura tridimensional. Se forem utilizados moldes de aço tradicionais para a montagem segmentada e depois soldados durante a produção do molde de cera, o molde de cera terá inevitavelmente costuras, pontos de soldadura e marcas de posicionamento, que afectam diretamente o aspeto das jóias. Além disso, o molde de cera é propenso a deformações, tornando difícil garantir a qualidade dos acessórios. Ao utilizar moldes de aço para jóias ocas de cera solúvel em água, um núcleo de cera solúvel em água pode ser incorporado nas áreas ocas antes da injeção de cera. Depois de a cera ser injectada, o molde de cera envolve completamente o núcleo de cera solúvel em água (Figuras 3-30, 3-31). O molde de cera é então embebido numa solução aquosa ácida e, uma vez que o núcleo de cera solúvel em água é completamente dissolvido, pode ser obtido um molde de cera oco completo.

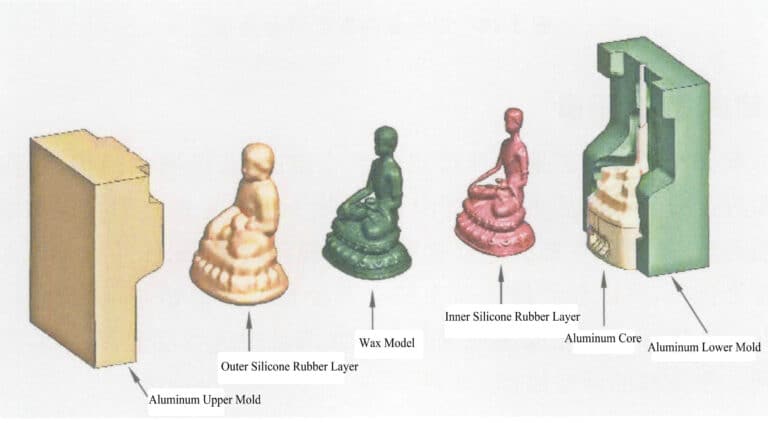

(4) Molde para jóias de borracha de silicone com revestimento interno em liga de alumínio

O material de borracha de silicone é por vezes adicionado dentro do molde de metal para algumas peças de cera de paredes finas, facilmente deformáveis e complexas que requerem um molde completo, tais como estátuas de Buda e acessórios de joalharia ocos. O conjunto completo do molde é dividido em um molde superior de alumínio, uma camada externa de borracha de silicone, um modelo de cera, uma camada interna de borracha de silicone, um núcleo de alumínio e um molde inferior de alumínio, como mostrado na Figura 3-32. Isto assegura que os componentes do molde não são complicados, facilitando a desmontagem e reduzindo as linhas de costura do molde. Uma vez que a borracha de silicone utilizada é bastante especial, o modelo de cera produzido encolherá menos do que o modelo feito com moldes de borracha de silicone.

2. Execução da tarefa

Para fazer moldes de cera, esta tarefa utiliza moldes de aço para jóias ocas de cera solúvel em água e injectores de cera de metal.

(1) Trabalhos de preparação

① Primeiro, ligue o interrutor do sistema de injeção de cera e defina o tempo de injeção para 6 segundos (o tempo geralmente precisa ser definido de acordo com a estrutura interna do molde).

Modo de funcionamento: Ligar o interrutor do sistema de injeção de cera (neste momento, a haste de injeção de cera é pressionada uma vez; ter cuidado para não deixar cair objectos estranhos na tremonha).

② Ligue o interrutor do sistema de aquecimento, ajuste a temperatura para 75 ℃, adicione contas de cera, pré-aqueça por 30 minutos e só prossiga com a injeção de cera depois que as contas de cera derreterem completamente.

Método de funcionamento: Primeiro, prima a tecla SET; a temperatura pode ser ajustada quando o visor digital PV estiver a piscar. À direita do regulador de temperatura encontram-se as teclas numéricas de regulação da temperatura e as teclas "aumentar, diminuir, esquerda, direita".

③ Válvula de regulação da pressão: Utilizada para ajustar a pressão do ar durante a injeção de cera.

Método de funcionamento: Puxar suavemente para cima a tampa rotativa; rodá-la para a esquerda aumenta a pressão do ar e rodá-la para a direita diminui a pressão do ar, como mostra a Figura 3-33. Recomenda-se que a pressão de ar seja ajustada para 0,4~0,6Mpa. Diferentes tamanhos de moldes metálicos requerem diferentes pressões de ar.

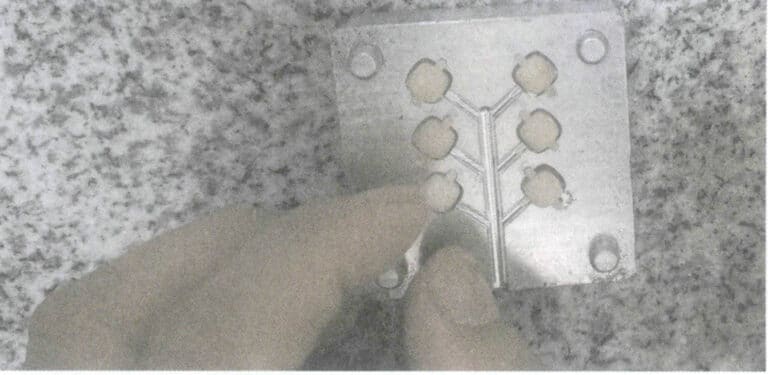

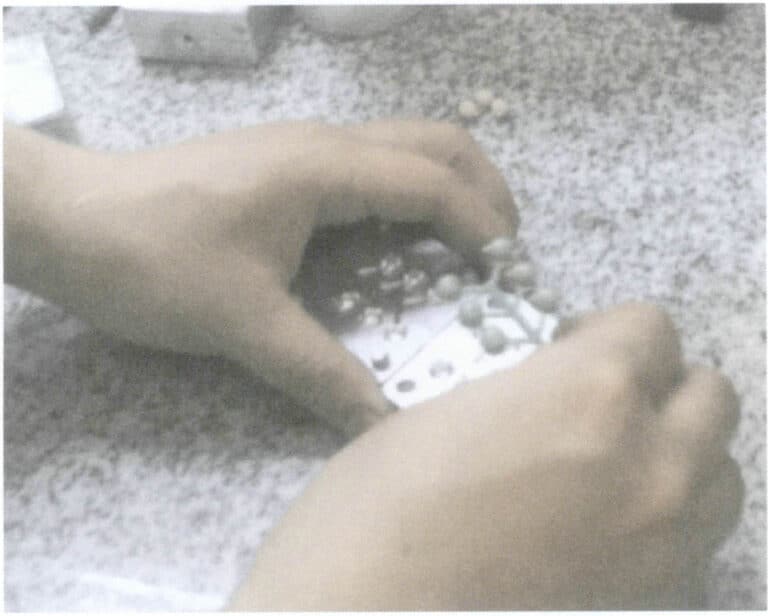

(2) Produção de núcleos de cera solúveis em água

Os núcleos de cera solúveis em água tradicionais são feitos de ureia, que tem um certo odor e corrosividade. O principal componente do atual material do núcleo de cera solúvel em água é o polímero, que não contém ureia, é amigo do ambiente, não é corrosivo para a pele dos trabalhadores da produção e não tem odor. O método de produção de núcleos de cera solúveis em água consiste em injetar cera solúvel em água derretida no molde. Após a cera solúvel em água arrefecer e solidificar, o molde é aberto para remover o núcleo sólido de cera solúvel em água, como se mostra na Figura 3-34.

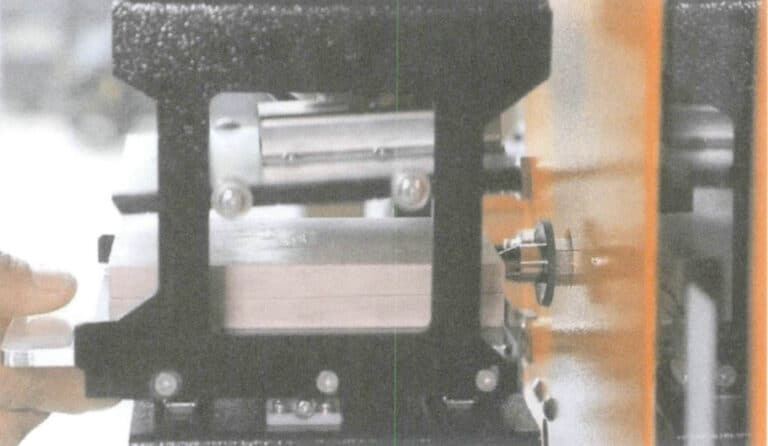

(3) Controlo do molde

Primeiro, abrir o molde metálico e verificar se existem aparas de cera ou pó. Depois de o limpar com uma pistola de ar, pulverize-o com um agente de libertação, como se mostra na Figura 3-35.

(4) Incorporação do núcleo de cera solúvel em água

Colocar o núcleo de cera solúvel em água na ranhura de posicionamento no interior do molde metálico (Figura 3-36) e fechá-lo depois de o posicionar corretamente.

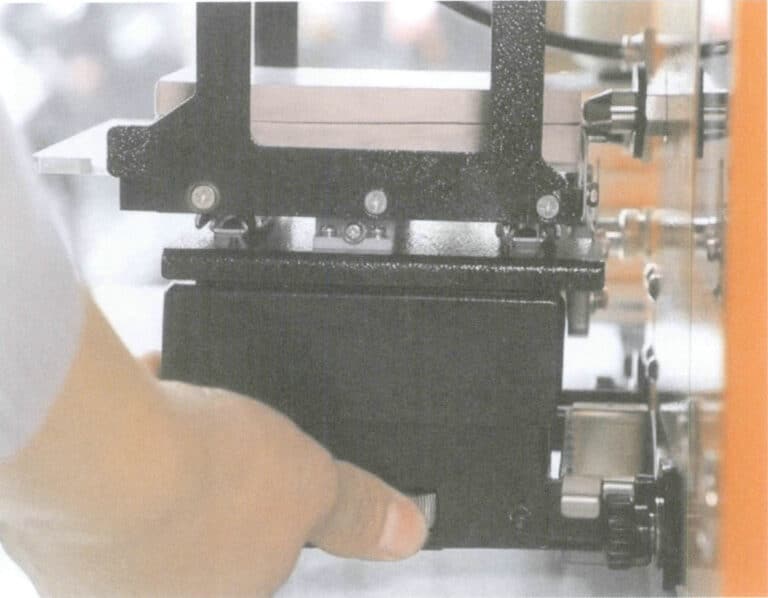

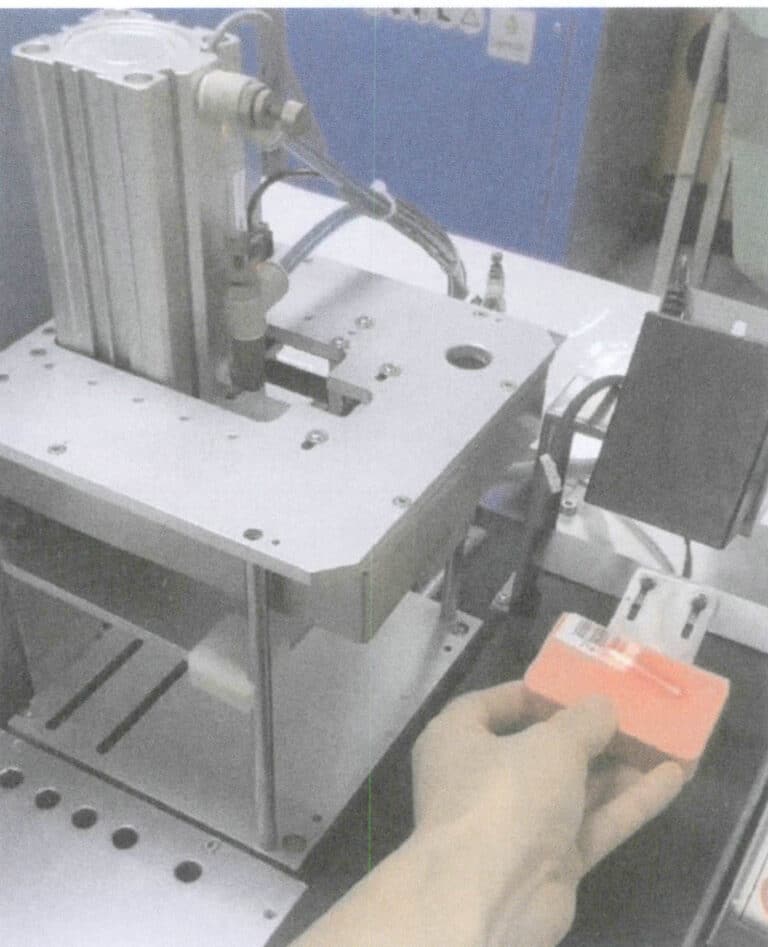

(5) Fixação do molde

Fixar o molde metálico na mandíbula plana do torno, desapertar o parafuso de ajuste da altura da injeção de cera, ajustar a altura do cilindro de injeção de cera de modo a que o bocal de injeção de cera fique a 5~10mm da extremidade superior do molde e, em seguida, apertá-lo. Em seguida, solte o parafuso de fixação do torno, mova o torno para frente e para trás para alinhar a entrada de cera do molde com o bico de injeção de cera, como mostrado na Figura 3-37.

(6) Injeção de cera e remoção do molde de cera

Prima o interrutor de injeção de cera para iniciar a injeção. Depois de o molde de cera arrefecer e solidificar, bata suavemente em ambos os lados para o soltar e, em seguida, retire o molde de cera, como se mostra na Figura 3-38. Se a cera não encher corretamente o molde, ajuste a temperatura de aquecimento, o tempo de injeção e a pressão de ar para parâmetros adequados com base na condição de enchimento do molde de cera.

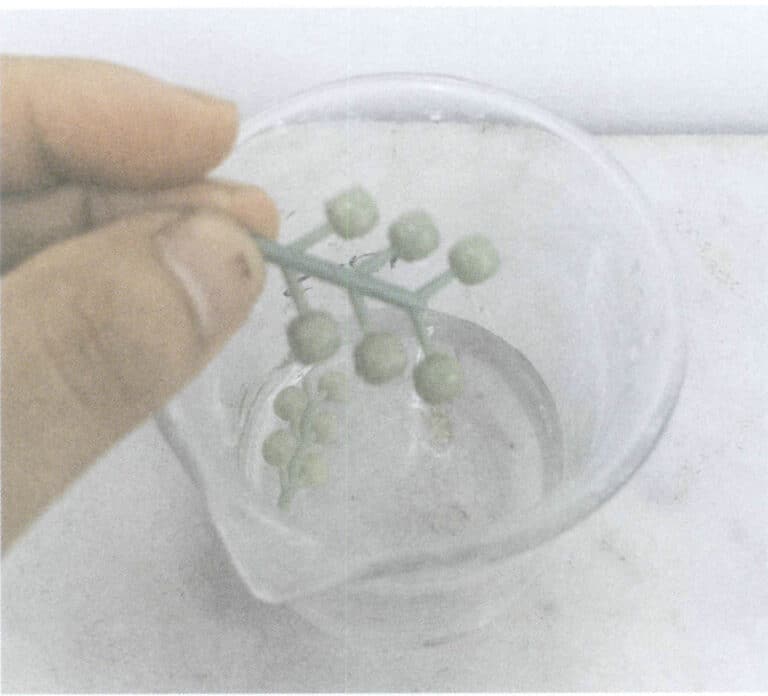

(7) Núcleo de cera solúvel em água para dissolução

Mergulhar o molde de cera numa solução aquosa ácida para dissolver o núcleo de cera solúvel em água (Figura 3-39). Esperar até que o núcleo de cera solúvel em água esteja completamente dissolvido. Após a dissolução, limpar o molde de cera.

Figura 3-38 Retirar o molde de cera

Figura 3-39 Dissolver o núcleo de cera solúvel em água

Secção V Recorte do molde de cera

1. Conhecimentos de base

1.1 Métodos para aparar moldes de cera

Figura 3-40 Molde de cera polida

Figura 3-41 Molde de cera soldada

1.2 Defeitos comuns nos moldes de cera para jóias

(1) Formação de flash (Figura 3-42)

Descrição do defeito: O excesso de cera faz aparecer arestas finas ou rebarbas na peça de cera. Se não for removido, aumentará a carga de trabalho de limpeza das peças em bruto de fundição, a probabilidade de fissuras na peça em bruto e a perda de metal precioso. Isto leva à formação de um flash no molde de cera. As causas podem incluir os seguintes aspectos.

① A pressão de ar do injetor de cera é demasiado elevada. As peças de joalharia são relativamente delicadas e requerem pressão de ar comprimido para injetar o líquido de cera na cavidade do molde. A pressão de injeção do líquido de cera depende da pressão do ar; se a pressão do ar for muito alta, pode fazer com que o molde de borracha se abra na linha de partição, levando a um flash.

② A temperatura do líquido de cera é demasiado elevada. A fluidez do líquido de cera está intimamente relacionada com a sua viscosidade, que depende em grande parte da temperatura. Quanto mais alta a temperatura do líquido de cera, menor a viscosidade, melhor a fluidez e mais fácil é para o líquido de cera penetrar nas ranhuras do molde, levando à formação de flash.

③ A força de aperto em ambos os lados do molde é demasiado pequena. O molde é composto por duas metades ou várias partes, montadas durante a injeção de cera e apertadas firmemente na parte superior e inferior para formar uma cavidade fechada. Se a força de fixação for insuficiente, o líquido da cera pode facilmente empurrar o molde para fora sob pressão de ar externa, resultando em um flash.

④ O molde não está cortado corretamente, o molde está deformado ou o molde tem alta elasticidade. Quando as várias partes do molde não fecham bem, ocorrerá um flash.

Por conseguinte, devem ser adoptadas soluções adequadas.

① Diminuir a pressão de ar do injetor de cera. Geralmente, amostras de cera com muitas superfícies planas e formas simples usam pressão de ar entre 50 ~ 80kPa; amostras de cera com paredes finas, muitas posições de configuração de pedra e lacunas estreitas usam pressão de ar entre 100 ~ 150kPa.

② Diminuir adequadamente a temperatura do líquido de cera. Para peças de trabalho comuns, controlar a temperatura do líquido de cera entre 70 ~ 75 ℃ pode garantir sua fluidez.

③ Aumente a força de fixação em ambos os lados do molde. Preste atenção à técnica durante a operação; use as duas mãos para prender firmemente o molde no acessório, garantindo que a distribuição dos dedos aplique pressão uniformemente no molde. O processo de injeção de cera deve manter o molde bem fixo e não solto.

④ Verifique a qualidade do corte do molde e o estado de deformação do molde. Use borracha de alta qualidade para pressionar o molde, pois eles têm boa resistência ao envelhecimento e podem manter a maciez e elasticidade por um longo tempo. Ao pressionar o molde, ajuste razoavelmente os parâmetros do processo e não defina uma pressão de prensagem excessivamente alta, temperatura de prensagem ou tempo de vulcanização excessivamente longo.

(2) Defeitos do molde de cera (Figura 3-43)

Descrição do defeito: Algumas partes do molde de cera não estão totalmente formadas, ou existem linhas de fecho a frio, marcas de fluxo, delaminação, etc. As possíveis causas dos defeitos do molde de cera podem ser classificadas em seis aspectos.

① Baixa pressão de ar no injetor de cera. Devido à força motriz externa insuficiente, o fluxo de cera é obstruído, levando a um enchimento lento. Quando a cera não consegue fundir-se, ocorrem defeitos.

② Baixa temperatura da cera. Não há calor suficiente para manter o fluxo da cera.

③ O molde de borracha está apertado demais. Para algumas peças de trabalho de paredes finas, a força de fixação excessiva no molde de borracha reduzirá a espessura da parede da cavidade do molde, aumentando a dificuldade de enchimento e formação.

④ O bico de injeção de cera do injetor de cera está bloqueado. Neste momento, a quantidade de líquido de cera ejetado é pequena, prolongando o tempo para que o líquido de cera preencha a cavidade do molde.

⑤ Há um problema com o molde. Os gases internos não conseguem sair, formando uma contrapressão de enchimento que impede o enchimento suave do líquido de cera.

⑥ A temperatura do molde é muito baixa, fazendo com que ele absorva uma grande quantidade de calor do líquido de cera, fazendo com que o líquido de cera que entra perca rapidamente sua fluidez.

As soluções correspondentes são as seguintes.

① Aumentar a pressão de ar do injetor de cera; este é o método mais utilizado e é bastante eficaz para peças de trabalho complexas e delicadas.

② Aumentar a temperatura do líquido de cera. O aumento da temperatura do líquido de cera, sem afetar a sua qualidade, melhorará a sua fluidez e permitirá que permaneça no estado líquido durante mais tempo.

③ Reduza adequadamente a pressão em ambos os lados do molde. O molde é relativamente macio e elástico, portanto, a força de fixação deve ser gerenciável para evitar a deformação da cavidade do molde.

④ Limpe o bocal de injeção de cera. O bocal de injeção de cera é um pequeno canal que pode ficar facilmente bloqueado se o material de cera estiver sujo ou contiver impurezas estranhas. O material de cera reciclado deve ser filtrado para remover as impurezas antes da utilização.

⑤ Abra linhas de ventilação nos cantos mortos dentro do molde de borracha para permitir que o gás escape suavemente e evitar a geração de contrapressão de enchimento.

⑥ Quando o tempo estiver demasiado frio, pré-aqueça primeiro o molde de borracha para garantir que atinge uma determinada temperatura antes de injetar a cera.

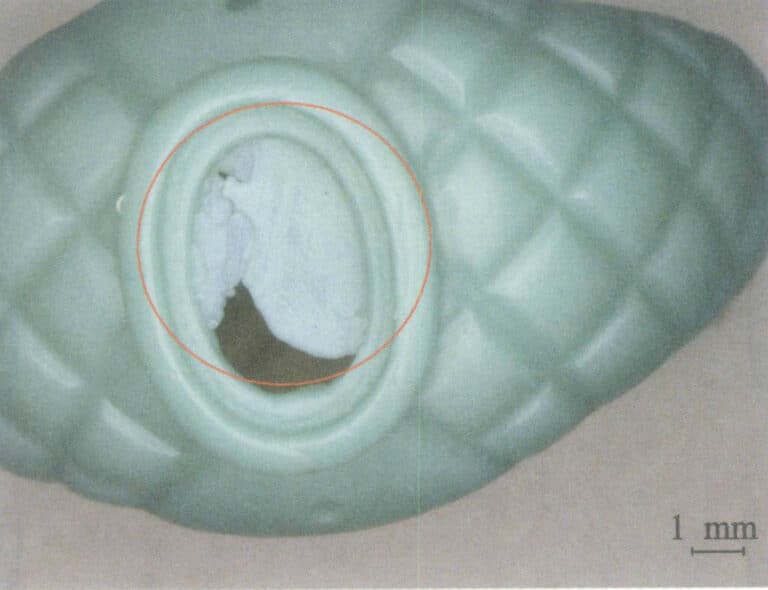

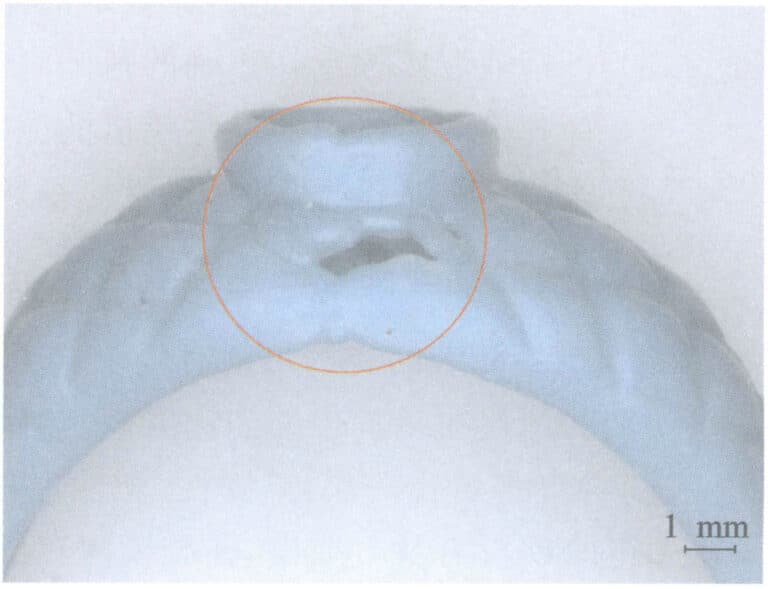

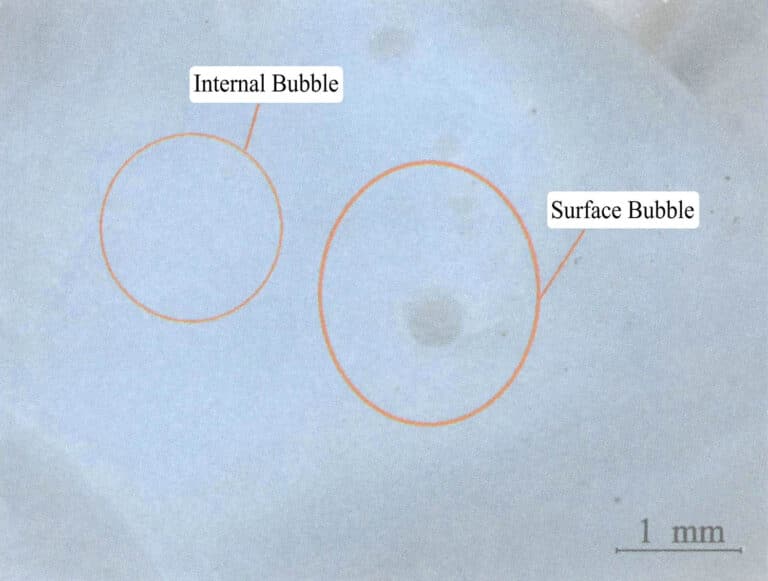

(3) Bolhas que aparecem no molde de cera (Figura 3-44)

Descrição do defeito: Existem bolhas na superfície ou no interior da peça de cera, e a cor da área da bolha é visivelmente mais clara do que a área circundante sob a luz. O facto de as bolhas no molde de cera afectarem a peça fundida depende da estrutura da peça fundida e da posição das bolhas. Se as bolhas estiverem expostas na superfície do molde de cera, causarão, sem dúvida, buracos na peça fundida nesse local; se as bolhas estiverem abaixo da superfície do molde de cera, existe a possibilidade de rutura das bolhas durante o processo de vácuo do molde de gesso, caso em que as bolhas não terão qualquer impacto na qualidade da peça fundida. As razões para o aparecimento de bolhas no molde de cera podem incluir os cinco aspectos seguintes.

① A pressão de ar do injetor de cera é demasiado elevada. Durante o processo de injeção de cera, o líquido de cera enche a cavidade do molde de forma turbulenta, o que pode prender o ar e produzir bolhas.

② A quantidade de cera no injetor de cera tem de ser maior. Quando a superfície do líquido de cera está nivelada ou mesmo abaixo da saída de cera, o gás no tanque de cera será injetado na cavidade do molde junto com o líquido de cera.

③ A temperatura do líquido de cera é demasiado elevada. Neste momento, o líquido de cera absorve uma grande quantidade de gás, que se condensa para formar bolhas.

④ A entrada de cera do molde de borracha não está alinhada com o bico de cera do injetor de cera. Durante a injeção, o ar entra no molde de borracha pela lateral junto com o líquido da cera.

⑤ O molde de borracha não tem linhas de ventilação, ou as linhas de ventilação estão bloqueadas. Quando o gás da cavidade do molde de borracha não pode ser descarregado suavemente, ele ficará preso no líquido da cera ou permanecerá nos cantos mortos, formando bolhas.

As soluções correspondentes são as seguintes.

① Ajuste a pressão de ar do injetor de cera para garantir que o líquido de cera enche suavemente sem precisar de ser demasiado elevado.

② Aumente a quantidade de cera no injetor de cera, assegurando que o volume do líquido de cera é superior a 2/1 da capacidade da máquina.

③ Controle a temperatura do líquido de cera dentro do intervalo correto.

④ Alinhe a entrada de cera do molde de silicone com o bocal de injeção de cera do injetor de cera e pressione firmemente, sem deixar espaços.

⑤ Crie linhas de ventilação no molde de silicone e verifique regularmente as linhas de ventilação para as manter limpas.

(4) Certas áreas do molde de cera podem desenvolver fissuras ou partir-se completamente (Figura 3-45)

As razões para a quebra do molde de cera podem incluir os cinco aspectos seguintes.

① A proporção de cera reutilizada no material de cera deve ser reduzida. O material de cera consiste em parafina, ácido esteárico e vários aditivos. Cada vez que é derretido e injetado, o seu desempenho deteriora-se, e a sua elasticidade e plasticidade também diminuem, aumentando a fragilidade.

② O molde de cera não foi removido a tempo e foi armazenado no molde de borracha por muito tempo. A fragilidade do molde de cera está relacionada com a temperatura. Se o molde for retirado após um intervalo adequado após a injeção de cera, o molde de cera retém o calor residual e tem melhor flexibilidade; se for deixado no molde de borracha durante demasiado tempo, a temperatura do molde de cera torna-se demasiado baixa, aumentando a fragilidade e tornando-o propenso a partir-se.

③ A utilização de cera de má qualidade ou de cera demasiado dura resulta numa baixa resistência, tornando-a fácil de partir sob tensão.

④ O corte incorreto do molde de borracha dificulta a obtenção do molde.

⑤ O método de remoção do molde de cera é simples e grosseiro.

As soluções correspondentes são as seguintes.

① Reduzir a utilização de cera reciclada, assegurando que a cera nova representa mais de 60% da cera total na máquina.

② Remova o molde de cera imediatamente após a injeção para evitar o aumento da fragilidade e a potencial quebra devido ao armazenamento prolongado.

③ Mudar para cera de alta qualidade ou cera mais suave.

④ Melhorar o método de corte do molde de borracha, e cortar ainda mais as áreas obstruídas, se necessário.

⑤ Tenha cuidado durante a operação de remoção do molde.

(5) Deformação do molde de cera (Figura 3-46)

As causas da deformação do molde de cera podem incluir os quatro aspectos seguintes.

① Remoção do molde de cera do molde de borracha demasiado cedo após o enceramento, altura em que a resistência do molde de cera à deformação é baixa e é facilmente deformado.

② O material de cera utilizado é demasiado macio. A resistência à deformação da cera macia é baixa, especialmente a altas temperaturas, tornando-a propensa à deformação.

③ O molde de borracha não está alinhado corretamente, causando desalinhamento e deformação após a injeção de cera.

④ A estrutura do molde de cera não é razoável, carecendo de suporte eficaz, facilitando a deformação durante a remoção do molde.

As soluções correspondentes são as seguintes.

① Após a injeção de cera, o molde de cera deve ser deixado arrefecer no molde de borracha durante um certo período antes de ser removido. O molde de cera deve ser deixado por 1 minuto após a injeção antes da remoção para peças de jóias em geral. Para peças com paredes grossas, para encurtar o tempo de remoção do molde, o molde de borracha pode ser imerso em água fria para acelerar a solidificação e o resfriamento do molde de cera.

② Escolher materiais de cera mais duros. A temperatura varia em diferentes regiões e estações do ano. Durante as estações de alta temperatura, pode escolher materiais de cera com melhor resistência ao amolecimento e à deformação.

③ Configure dispositivos de posicionamento eficazes e assegure que a posição do molde esteja correta ao injetar a cera.

④ Para peças delicadas e ocas, devem ser adicionados pontos de apoio ao modelo original para melhorar a resistência do molde de cera à deformação.

(6) Superfície rugosa do molde de cera (Figura 3-47)

As possíveis razões para a superfície rugosa do molde de cera são os quatro aspectos seguintes.

① Antes da injeção de cera, foi utilizado demasiado pó de talco ou agente de libertação no molde de borracha. Se o molde de borracha não for limpo regularmente, essas impurezas se acumularão gradualmente, levando a uma superfície áspera no molde de cera.

② Utilização de cera reciclada suja. Quando o material particulado é misturado no material de cera reciclada, também será injetado no molde de cera, formando áreas ásperas dispersas. Quando estas partículas se transferem para a superfície da peça fundida, o resultado é ainda pior.

③ O ambiente onde o molde de cera é colocado precisa de ser mais limpo, e foi deixado durante demasiado tempo, resultando numa grande acumulação de pó na superfície.

④ Após o corte da cera, permanecem resíduos de cera na superfície da peça de cera.

As soluções correspondentes são as seguintes.

① O uso de agentes desmoldantes ou pó de talco deve ser apropriado para evitar o uso de pó de talco e agentes desmoldantes simultaneamente ao aplicar cera. Ao usar o molde de silicone, é importante verificar regularmente e limpar as paredes da cavidade interna.

② Assegurar a qualidade do material da cera; se utilizar cera reciclada, esta deve ser limpa primeiro.

③ Garanta a limpeza do local de trabalho; quando poeira ou lascas de cera residuais se acumulam na superfície do molde de cera, ele deve ser limpo primeiro. Uma solução de limpeza neutra com uma concentração de 0,2 ~ 0,3% pode ser preparada para lavar o molde de cera em água com sabão, usando uma escova macia para remover a graxa e poeira da superfície e, em seguida, enxaguando-o com água limpa.

2. Execução da tarefa

Esta tarefa envolve a utilização de ferramentas como o ferro de soldar elétrico, a faca cirúrgica e o calibrador de anéis para aparar e modificar moldes de cera com defeitos como flashes, bolhas, deformações e pequenos orifícios.

(1) Trabalhos de preparação

Ligue a energia e ajuste a temperatura do ferro de solda elétrico. Encha um copo de vidro de 100 ml com água quente de 40 ~ 50 ℃ e prepare o medidor de anel, a faca cirúrgica e a lixa 1200 #.

(2) Corte do molde de cera

① Utilize uma faca cirúrgica ou um raspador para remover o brilho da cera e outros defeitos. Tenha cuidado com a força e a técnica ao cortar ao longo da superfície do molde de cera para evitar danificá-lo, e alise a superfície antes de a polir com uma lixa.

② Utilize um ferro de soldar elétrico mergulhado em cera para reparar os orifícios de areia, bolhas e defeitos na superfície da amostra de cera e, em seguida, faça o polimento com uma lixa.

③ Para peças de cera com pequenos orifícios que estão bloqueados, pode utilizar uma agulha de aço ou um ferro de soldar elétrico para perfurar os orifícios.

④ Você pode corrigir moldes de cera deformados em água quente de 40 ~ 50 ℃.

(3) Modificar o tamanho do anel do molde de cera para anéis

Inserir a amostra de cera do anel no medidor de anéis correspondente e cortá-lo a partir do meio. Se for necessário aumentar o tamanho do anel, utilizar um ferro de soldar elétrico para adicionar cera na posição em que o anel corresponde ao tamanho requerido e, em seguida, alisá-lo com um bisturi (Figura 3-48); se for necessário diminuir o tamanho do anel, cortar a parte em excesso da haste do anel na posição em que corresponde ao tamanho requerido, soldá-la com um ferro de soldar elétrico e, em seguida, ajustar a forma com um bisturi para corresponder ao corpo do anel.