Jak zrobić główną formę do biżuterii?

Przewodnik dla wtajemniczonych po technikach i procesach tworzenia form jubilerskich

Wprowadzenie:

Tworzenie form jest "źródłem" procesu produkcji biżuterii. Wszystkie style biżuterii zaprojektowane przez dział projektowy muszą zostać przekształcone w szablon przez dział formowania, zanim będą mogły być produkowane masowo. Najważniejszym aspektem formowania biżuterii jest "wierność wzorcowej formie biżuterii", co oznacza, że produkcja wersji wzorcowej formy biżuterii musi ściśle spełniać wymagania rysunków projektowych. Aby to osiągnąć, operator musi najpierw użyć trójwymiarowego myślenia, aby dogłębnie doświadczyć i zrozumieć pomysły i motywy projektanta, jednocześnie biorąc pod uwagę ogólną integralność, koordynację, estetykę, funkcjonalność i jakość powierzchni głównej formy biżuterii. Jakość formowania bezpośrednio wpływa na trudność przetwarzania kolejnych procedur i jakość gotowego produktu.

Obecnie główne metody formowania biżuterii obejmują ręcznie robione srebrne formy, ręcznie rzeźbione formy woskowe i formowanie mechaniczne. Ręcznie robione srebrne formy są tradycyjnym rzemiosłem, a ponieważ ludzie nieustannie dążą do doskonałości, wzorce projektowe stale się zmieniają, co prowadzi do ciągłych aktualizacji i ulepszeń w procesie ręcznego formowania srebra. Jednocześnie, wraz z ciągłym rozwojem nauki i technologii oraz praktycznymi potrzebami przedsiębiorstw w zakresie poprawy wydajności produkcji i obniżenia kosztów produkcji, stopniowo powstawały nowe procesy formowania, takie jak ręcznie rzeźbione formy woskowe i formowanie mechaniczne.

Ogólnie rzecz biorąc, gdy firma jubilerska otrzymuje zamówienie klienta, które wymaga formowania, personel techniczny najpierw rozumie wymagania klienta i złożoność przedmiotu obrabianego, cykl produkcyjny i ilość na podstawie zamówienia, a następnie określa odpowiedni proces formowania.

Spis treści

Sekcja Ⅰ Ręcznie wykonana srebrna forma Proces

Ręcznie robione srebrne formy odnoszą się do tworzenia oryginałów o ostrych krawędziach, wyraźnie zdefiniowanych i gładkich powierzchniach przy użyciu stopu srebra poprzez piłowanie, piłowanie, spawanie i dłutowanie. Z tej perspektywy ręczne tworzenie srebrnych form jest podobne do ręcznego procesu produkcji biżuterii. Jednak w porównaniu do ogólnej produkcji ręcznej, tworzenie srebrnych form wymaga wyższego kunsztu. Wymaga to, aby powierzchnia, puste części i tył srebrnej formy były nieskazitelne, aby struktura każdej części była rozsądna, a wymiary ustawień kamieni szlachetnych były dokładne. Niektóre wymagają również wstępnej obróbki obszarów ustawień, takich jak rowkowanie wewnętrznej ściany ramki dla osadzonych kamieni, tworzenie zębów wokół otworów dla kamieni osadzonych w zębach lub rowkowanie wewnętrznej ściany kanału dla kamieni osadzonych w kanale. Dlatego też tworzenie srebrnych form jest procesem o najwyższych wymaganiach rzemieślniczych w produkcji biżuterii, a jakość produkcji formy zależy całkowicie od umiejętności manualnych twórcy formy.

1. Korzystanie z narzędzi

Wiatrówka, pistolet spawalniczy, pierścień żelazny, kij ręczny, piła kabłąkowa, brzeszczoty (różne modele), żelazko, pilnik (duży, średni, mały), pilnik trójkątny, pilnik kwadratowy, pilnik przesuwny (duży, średni, mały), nożyczki, papier ścierny, suwmiarka wewnętrzna, suwmiarka noniuszowa, wałek giętki, zęby

wiertła, wiertła kulkowe, wiertła parasolowe, wiertła, szczotka do włosów, płytka spawalnicza, tablica liniowa, tabletkarka itp.

2. Przebieg procesu

W przeciwieństwie do ręcznego rzeźbienia w wosku i komputerowego rzeźbienia w wosku, ręczna produkcja srebrnych form jubilerskich zwykle obejmuje podział przedmiotu obrabianego na kilka części, przetwarzanie każdej części osobno, a następnie spawanie gotowych elementów za pomocą pistoletu spawalniczego w celu utworzenia kompletnej srebrnej formy jubilerskiej. W przypadku srebrnych głównych form jubilerskich o bardziej złożonych strukturach stosuje się metody takie jak wykrawanie, a ogólny proces wygląda następująco.

(1) Najpierw należy rozłożyć złożoną formę wzorcową na rysunku projektu biżuterii na kilka części i wyprodukować każdą część, taką jak różne oprawy, liście kwiatowe, druty kwiatowe, główki kwiatowe, szkielety itp.

(2) Przygotuj kawałek miedzianej płyty (lub drewnianej deski, aluminiowej płyty, plastikowej płyty) i ułóż glinę w półkulisty kształt na miedzianej płycie (średnica półkuli powinna odpowiadać średnicy pierścienia).

(3) Najpierw wciśnij oprawę głównego kamienia w glinę, upewniając się, że głębokość jest odpowiednia; nie powinna być zbyt głęboka ani zbyt płytka. Następnie wciśnij oprawę kamienia bocznego w glinę zgodnie z rysunkiem, starannie je układając. Wciśnij liście, druty kwiatowe i szkielet w glinę zgodnie z rysunkiem, układając je starannie. Włóż pazury różnych ustawień w szczeliny między różnymi ustawieniami i innymi elementami, upewniając się, że są wyrównane z odpowiednimi ustawieniami. Zwróć uwagę na symetrię pazurów; ich długość powinna być nieco dłuższa niż wymiary wskazane na rysunku (jeśli nie jest to oprawa pazurowa, ten krok można pominąć).

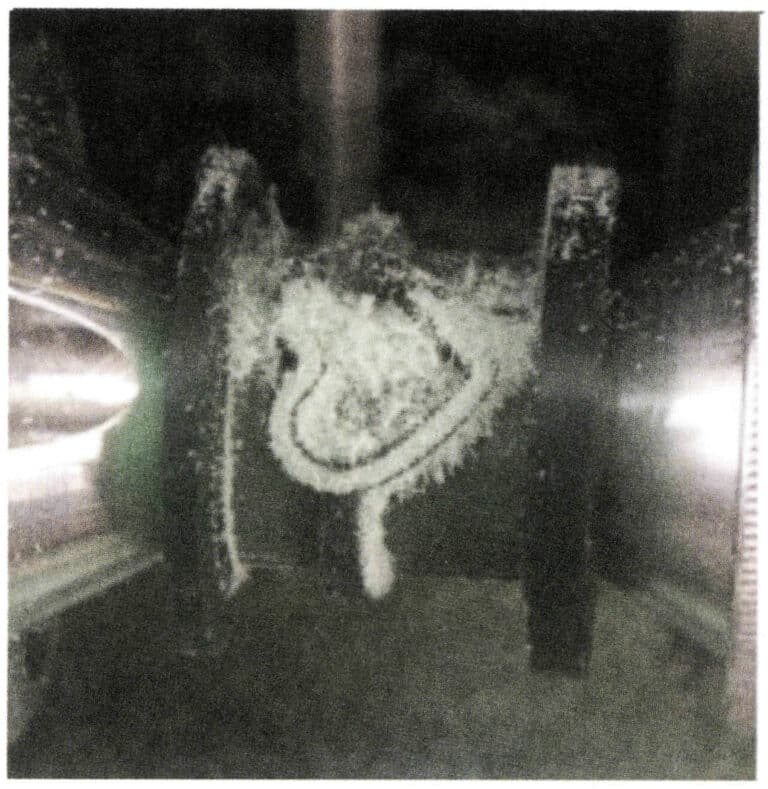

(4) Zwiń kawałek blachy żelaznej o wymiarach 50 mm x 50 mm x 0,4 mm w cylinder, przyspawaj go (lub zabezpiecz taśmą klejącą) i włóż do gliny otaczającej ułożone elementy. Powoli wlej przygotowaną zawiesinę gipsową wzdłuż wewnętrznej ściany cylindra, wypełniając ją blisko głębokości cylindra. Pozostaw w temperaturze pokojowej na 2-3 godziny, a po naturalnym zastygnięciu gipsu odwróć gipsowy cylinder do góry nogami, ostrożnie usuń glinę i delikatnie wyczyść ją w szczelinach szczotką zamoczoną w benzynie.

(5) Wysuszyć resztki benzyny na powietrzu i zespawać odsłonięty tył modelu formy jubilerskiej. Jeszcze gorący po spawaniu cylinder gipsowy należy umieścić w zimnej wodzie, aby "zmyć" gips; użyj stalowej igły, aby wybrać pozostałe duże kawałki gipsu, a następnie zanurz model formy do biżuterii w rozcieńczonym kwasie siarkowym na 10 minut, a następnie opłucz go i wysusz suszarką do włosów.

(6) Sprawdź przednią część modelu formy wzorcowej biżuterii pod kątem słabych spawów, brakujących spawów lub deformacji. Jeśli takie zostaną znalezione, należy je naprawić i skorygować. Po poprawieniu, odetnij nadmiar pazurów (po obu stronach).

(7) Spawaj pojedyncze, podwójne lub potrójne linie wlewu w zależności od objętości i złożoności srebrnego modelu, a następnie spiłuj spoiny.

(8) Piłuj, szlifuj i poleruj cały srebrny model, aż powierzchnia będzie jasna i czysta, wzory będą symetryczne, a linie gładkie, a następnie przejdź do następnego procesu formowania gumy i wtryskiwania wosku.

Uwagi: Umieszczenie modelu jest najbardziej krytycznym krokiem w procesie produkcji srebrnych modeli. Umieszczenie złego kształtu ma bezpośredni wpływ na ogólną jakość obrabianego przedmiotu. Operatorzy powinni w pełni wykorzystać swoją wyobraźnię w oparciu o rysunki zamówienia, wyobrazić sobie trójwymiarowy efekt po złym kształcie i stale dostosowywać zły kształt za pomocą swoich wykwalifikowanych technik, aby zapewnić, że struktura złego kształtu jest dokładna, warstwowa, ma silne trójwymiarowe wyczucie oraz jest żywa i realistyczna.

Sekcja II Proces ręcznego rzeźbienia w modelu woskowym

1. Wprowadzenie do materiałów woskowych używanych do ręcznego rzeźbienia.

1.1 Właściwości materiałów woskowych

Wosk jest podstawowym materiałem do ręcznie rzeźbionych modeli woskowych. W branży jubilerskiej stosowane są różne rodzaje wosku, ale tylko kilka z nich nadaje się do rzeźbienia. Większość materiałów woskowych jest zbyt krucha lub miękka, co utrudnia ich rzeźbienie przy użyciu konwencjonalnych metod. Aby ocenić, czy materiał woskowy nadaje się do rzeźbienia, bierze się pod uwagę głównie pięć aspektów: twardość, wytrzymałość, ciągliwość, jednorodność i temperaturę topnienia.

Materiał woskowy używany do rzeźbienia powinien mieć wystarczającą twardość, aby wyrzeźbić szczegóły drobnych wzorów.

Ponieważ grubość biżuterii jest zazwyczaj niewielka, a niektóre elementy mają grubość mniejszą niż 0,3 mm, materiał woskowy używany do rzeźbienia musi mieć wystarczającą wytrzymałość i odporność, aby cienki wosk nie odkształcał się ani nie pękał.

Materiał woskowy powinien mieć również jednolitą gęstość, a grubość ścianki wosku musi być spójna, aby zapewnić, że wzory na modelu woskowym mają taką samą przejrzystość. Metoda oceny grubości ścianki jest zwykle prosta: trzymaj model woskowy pod światło, aby zobaczyć, czy kolor jest wszędzie taki sam. Jeśli grubość ścianki jest różna, kolory będą się różnić. Jednakże, gdy gęstość materiału woskowego jest nierówna, nawet jeśli grubość ścianki jest taka sama, może ona prezentować różne kolory, co może prowadzić do błędnej oceny podczas pracy.

W przypadku wzorów woskowych stosowanych bezpośrednio w odlewnictwie precyzyjnym, materiał woskowy musi również łatwo topić się podczas procesu wypalania, mieć niską rozszerzalność cieplną i pozostawiać minimalne pozostałości po wypaleniu.

Znane w branży marki wosków do rzeźbienia obejmują Ferris, Matt i Kerr.

1.2 Klasyfikacja materiałów woskowych

Ze względu na różnice w wydajności i charakterystyce przetwarzania, do rzeźbienia stosuje się różne kategorie materiałów woskowych, które są zwykle klasyfikowane według twardości, kształtu i przeznaczenia.

(1) Klasyfikacja według twardości.

W oparciu o różną twardość wosku do rzeźbienia, jest on ogólnie podzielony na trzy kategorie: wosk o wysokiej twardości, wosk o średniej twardości i wosk miękki. Dla ułatwienia rozróżnienia, reprezentują je kolory zielony, fioletowy i niebieski. Na przykład, charakterystyka trzech rodzajów wosku do rzeźbienia jest następująca: Wosk do rzeźbienia marki Ferris.

Zielony wosk: Wosk ten charakteryzuje się najwyższą twardością oraz najniższą elastycznością i miękkością. Zielony wosk jest najczęściej stosowanym woskiem rzeźbiarskim, zdolnym do rzeźbienia ostrych kątów i skomplikowanych detali w modelach woskowych. Może być przetwarzany do grubości mniejszej niż 0,2 mm, zachowując swój kształt bez łatwego odkształcania i polerowany do gładkości szkła. Ze względu na niższą wytrzymałość, zielony wosk jest podatny na pękanie podczas rzeźbienia dużych i cienkich zakrzywionych powierzchni. Temperatura topnienia zielonego wosku wynosi 230 ° F (110 ℃), a gdy się topi, natychmiast zamienia się w ciecz, zamiast powoli stawać się cieczą po etapie lepkości. Aby stworzyć teksturę powierzchni, zielony wosk można łatwo ciąć i piłować za pomocą różnych pił do wosku, noży rzeźbiarskich, pilników do wosku i frezów maszynowych.

Fioletowy wosk: Fioletowy wosk ma średnią twardość, dobrą elastyczność i miękkość i nadaje się do tworzenia modeli woskowych o bardziej złożonych strukturach. Temperatura topnienia wynosi 225 ° F (107 ℃). Kiedy fioletowy wosk topi się, najpierw staje się lepki, zanim zamieni się w ciecz, a jego lepkość zmienia się podczas topienia, stając się bardziej miękkim, przez co jest mniej zdolny do utrzymywania drobnych wzorów.

Niebieski wosk: Niebieski wosk ma najniższą twardość i jest bardzo miękki, dzięki czemu nadaje się do tworzenia ogólnych modeli woskowych o prostych strukturach, zwłaszcza do prac o okrągłych lub zakrzywionych powierzchniach. Niebieski wosk najlepiej rzeźbić nożem, ponieważ nie wytwarza woskowego proszku jak zielony wosk ani nie łuszczy się jak fioletowy wosk. Niebieski wosk topi się w temperaturze 220 ° F (104 ℃), ale nie zamienia się w płynącą ciecz; zachowuje pewną lepkość. Niebieski wosk jest bardzo wygodny do kopiowania wzorów powierzchni modeli wzorcowych, ale nie nadaje się do tworzenia bardzo drobnych wzorów i nie nadaje się do obróbki za pomocą wałka giętkiego.

(2) Klasyfikacja według kształtu i zastosowania.

Pod względem kształtu dostępne są materiały woskowe w blokach, arkuszach, rurkach, paskach i liniach; aby ułatwić produkcję, skrócić czas przetwarzania i zmniejszyć straty materiału woskowego, dostępne są również różne wstępnie ukształtowane materiały woskowe lub akcesoria woskowe, takie jak wosk do pierścieni, wosk do bransoletek, wosk do wkładek, wosk do pazurów i inne pomocnicze woski do kształtowania. Kształty, właściwości i zastosowania różnych materiałów woskowych przedstawiono w tabeli 2-1.

Tabela 2-1 Powszechnie stosowane materiały woskowe do ręcznego rzeźbienia

| Kategoria materiału wosku | Kształt | Charakterystyka | Zakres zastosowań |

|---|---|---|---|

| Wosk twardy (cegły woskowe, arkusze wosku itp.) |

|

Wysoka twardość, doskonała wydajność przetwarzania, bardzo odpowiednia do rzeźbienia | Modele woskowe do rzeźbienia biżuterii, ozdób i rękodzieła |

| Wosk miękki |

|

Niska twardość, łatwość gięcia i odkształcania, możliwość dowolnego kształtowania | Biomimetyczne akcesoria z wzorami linii, takimi jak liście roślin, pnącza i tekstury skrzydeł owadów |

| Wosk do pierścieni |

|

Konstrukcja pierścieni obejmuje platformy okrągłe i w kształcie litery "U", zarówno pełne, jak i puste, co pozwala zaoszczędzić czas przetwarzania. | Wykonywanie obrączek męskich i damskich |

| Bransoletka z wosku |

|

Może być używany do tworzenia okrągłych, owalnych i kwadratowych bransoletek, oszczędzając czas przetwarzania | Tworzenie bransoletek |

| Wosk do wkładów |

|

Standardy kształtu i rozmiaru, dobra wytrzymałość, niełatwe do złamania | Standardowa wkładka z kamieniami szlachetnymi |

| Wosk do pazurów |

|

Ma dobrą elastyczność, może być zginany, niełatwy do złamania | Ustawienie pazurów i liniowy kształt |

2. Typowe narzędzia do ręcznego rzeźbienia w wosku

Kompas, suwmiarka, linijka trójkątna, piła kabłąkowa, specjalistyczny brzeszczot woskowy, mała tokarka, uchwyt, wiertła trójkątne (domowej roboty), dłuto płaskie, skalpel, pilnik okrągły (duży, średni, mały), pilnik płaski (duży, średni, mały), lutownica elektryczna, pilnik bambusowy, wałek giętki, wiertła, wiertła kulowe, wiertła zębate, wiertła parasolowe, duże wiertła polerskie, wiertła faliste, szczotka do włosów, papier ścierny, strug do pierścieni, suwmiarka wewnętrzna itp.

3. Podstawowy proces ręcznego rzeźbienia w wosku

Podstawowy proces tworzenia ręcznie rzeźbionej formy woskowej jest następujący.

Przejrzyj listę materiałów → Wytnij szorstkie półfabrykaty → Formowanie drobnych detali → Wydrąż klatkę → Otwórz pozycję ustawienia → Zmodyfikowany model woskowy

3.1 Przegląd listy materiałów

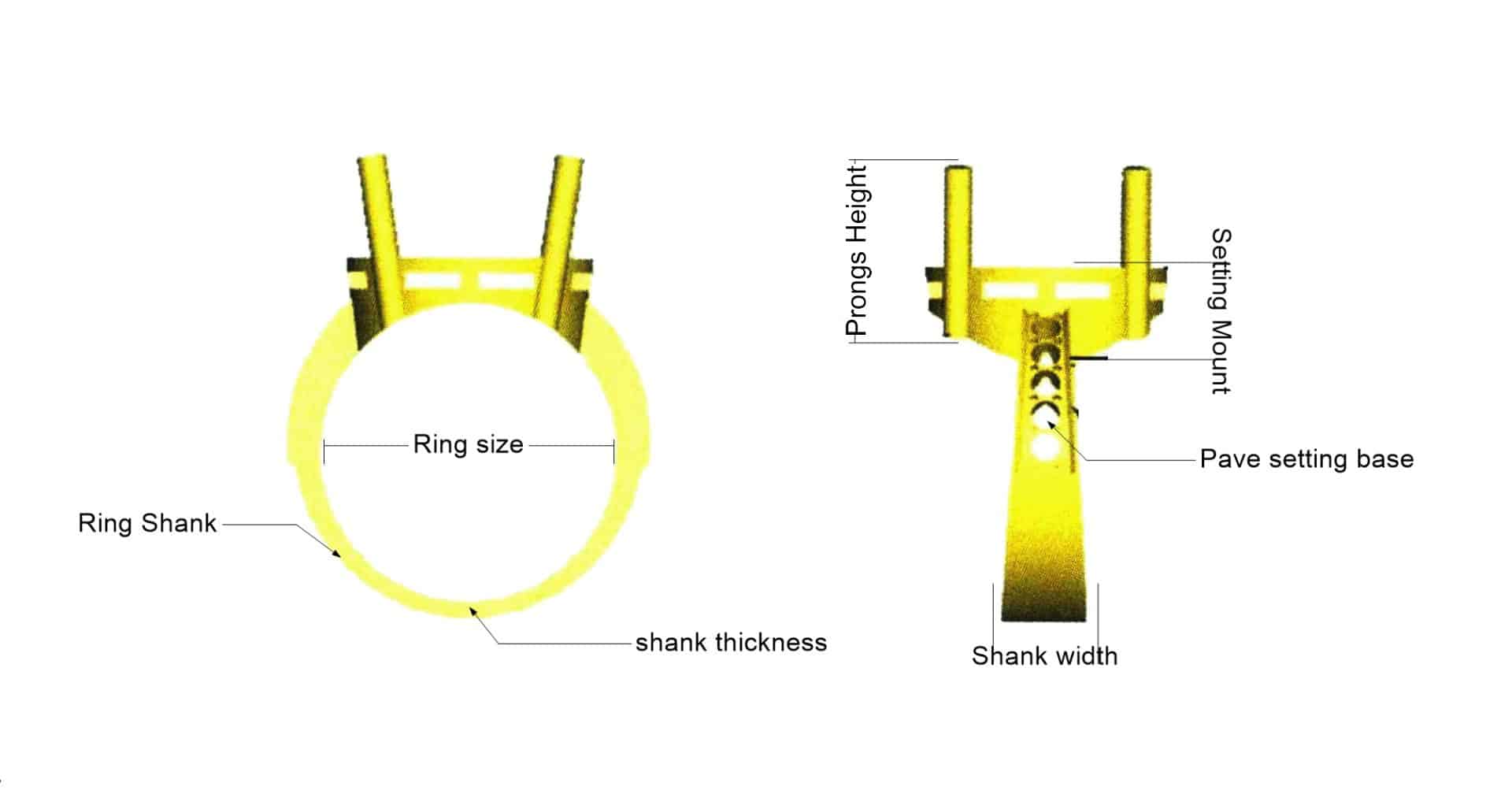

Przegląd listy materiałów Gdy personel produkcyjny otrzyma zamówienie, musi najpierw zrozumieć wymagania klienta oparte na zamówieniu, takie jak rozmiar, rozmiar kamieni szlachetnych i określona waga wosku. Dlatego ważne jest, aby zrozumieć konkretne znaczenie następujących terminów.

(1) Rozmiar pierścienia. Wewnętrzna średnica pierścienia, zwykle mierzona w rozmiarach USA i Hongkongu, musi być zmierzona za pomocą rozmiaru pierścienia.

(2) Szerokość pasma. Odnosi się do szerokości pierścienia w jego najniższym punkcie.

(3) Grubość trzpienia. Odnosi się do grubości pierścienia w jego najniższym punkcie.

(4) Wysokość krawędzi. Odnosi się do pionowej wysokości krawędzi główki pierścienia.

(5) Wysokość boczna. Odnosi się do całkowitej wysokości z boku mocowań, którą należy zmierzyć za pomocą suwmiarki.

(6) Grubość gładkiej części. Odnosi się do grubości obszaru wokół oprawek bez inkrustowanych kamieni. Mierzona za pomocą wewnętrznej suwmiarki, zwykle przyjmowana jako 0,6-0,7 mm, chyba że klient ma specjalne wymagania.

(7) Grubość pozycji zęba. Odnosi się do grubości miejsca, w którym kamienie są inkrustowane, którą należy zmierzyć za pomocą wewnętrznej suwmiarki. Jeśli klient nie podał wymagań, można przyjąć 1 ~ 1,2 mm.

(8) Grubość krawędzi kamienia. Odnosi się do grubości wokół miejsca osadzenia kamienia w oprawkach, którą można przyjąć jako 1,1-1,3 mm.

Lokalizację powyższych terminów przedstawiono na rysunku 2-1.

(9) Rozmiar kamienia szlachetnego. Odnosi się do wymiarów kamienia szlachetnego. Niektóre zamówienia są dostarczane z dołączonymi kamieniami, a oprawę można wykonać w oparciu o rzeczywisty rozmiar; jeśli zamówienie nie obejmuje kamieni, zakres rozmiarów kamienia należy określić zgodnie z kodem.

(10) Waga wosku. Odnosi się to do jakości produktu woskowego po jego ręcznym rzeźbieniu, co może kontrolować jakość srebrnej formy i przedmiotu obrabianego.

W normalnych warunkach stosunek wosku do metalu jest następujący:

wosk : srebro = 1 : 10;

wosk : czyste złoto = 1 : 20;

wosk : 18KY = 1 : 15;

wosk : 18KW = 1 : 15,5;

wosk : 14 kW = 1 : 14,5;

wosk : 14KY = 1 : 14;

wosk : 10 kW = 1 : 10,5;

wosk : 10KY= 1:10

(KY odnosi się do stopu żółtego złota, KW odnosi się do stopu białego złota, np. 14 KY odnosi się do stopu żółtego złota 14 K, 18 KW odnosi się do stopu białego złota 18 K).

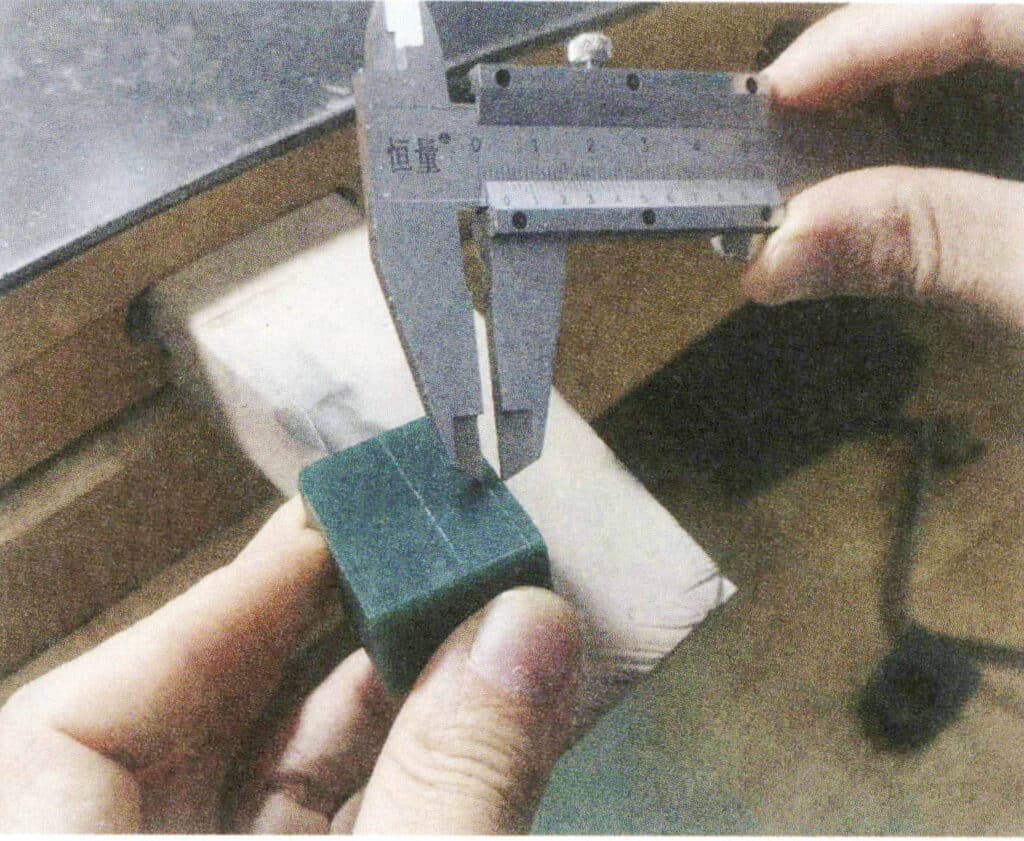

Wybierz odpowiedni materiał woskowy dla przedmiotu obrabianego na podstawie powyższych wymiarów. Całkowity rozmiar materiału woskowego musi być większy niż całkowity rozmiar przedmiotu obrabianego. W przypadku zwykłych elementów, całkowity rozmiar można zmierzyć bezpośrednio z rysunku za pomocą suwmiarki lub kompasu, nieznacznie powiększając go w oparciu o prostotę i kształt rysunku, a następnie zaznaczając linię na materiale woskowym i tnąc wzdłuż zaznaczonej linii za pomocą odpowiednich narzędzi. Różne materiały woskowe mają różne metody cięcia: podczas cięcia cegieł z twardego wosku można użyć piły do drewna lub piły do metalu; w przypadku małych profili z twardego wosku można użyć piły łukowej wyposażonej w brzeszczoty do wosku; podczas cięcia miękkiego wosku, ze względu na jego miękką teksturę i wysoką lepkość, łatwo jest przykleić się do brzeszczotu podczas używania brzeszczotu, więc użycie ostrza noża do cięcia jest wygodniejsze.

Środki ostrożności są następujące.

(1) Podczas cięcia twardego wosku, jeśli prędkość cięcia jest zbyt duża, ciepło nie rozproszy się na czas, powodując sklejanie się wiórów wosku, a także ostrza piły, utrudniając cięcie, a nawet łamiąc ostrze piły. Dlatego podczas cięcia należy zwracać uwagę na siłę i prędkość, a nie kierować się wyłącznie prędkością.

(2) Podczas cięcia miękkiego wosku bardzo łatwo jest go zdeformować ze względu na jego niską twardość. Dlatego najlepiej jest umieścić miękki wosk na płaskim podłożu podczas cięcia. Lepiej jest zakończyć cięcie materiału woskowego przed wykonaniem wzorów dla miękkiego wosku z wzorami. Ponadto używane narzędzia powinny być ostre, a kąt między ostrzem a powierzchnią wosku powinien być zminimalizowany, aby zapobiec rozdarciu lub pomarszczeniu materiału woskowego podczas procesu cięcia.

(3) Ponieważ podczas rzeczywistego przetwarzania nastąpi pewne zużycie materiału woskowego i uwzględnienie skurczu odlewu, konieczne jest pozostawienie wystarczającego naddatku podczas cięcia, zwykle około 15% gotowego produktu. Dodatkowo należy pamiętać, że gdy pierścionki, wisiorki i kolczyki są sparowane, rozmiary oprawek różnią się; ogólnie pierścionek i wisiorek są o 0,3 mm większe niż kolczyki.

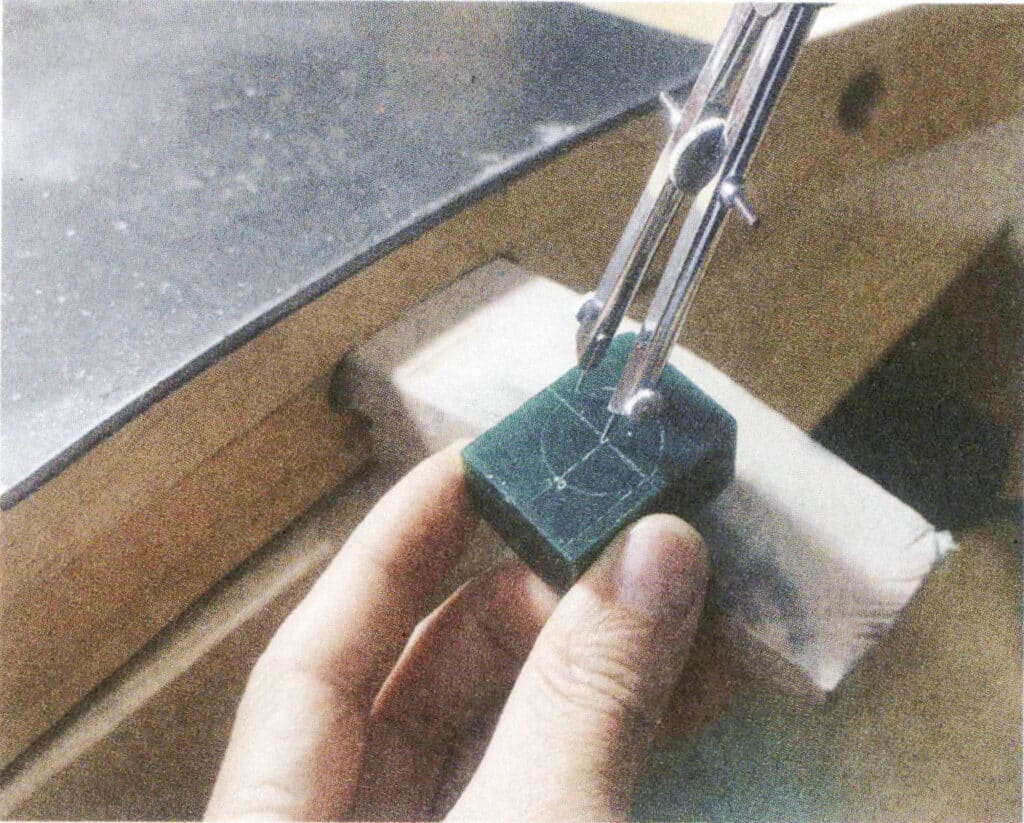

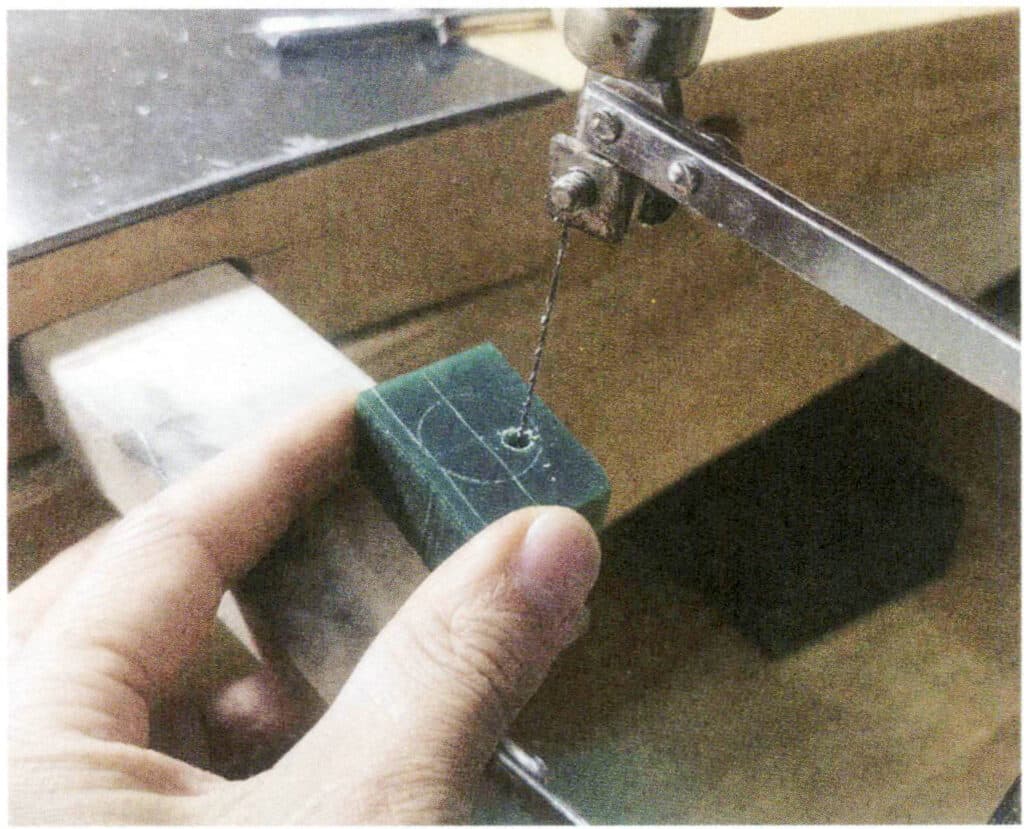

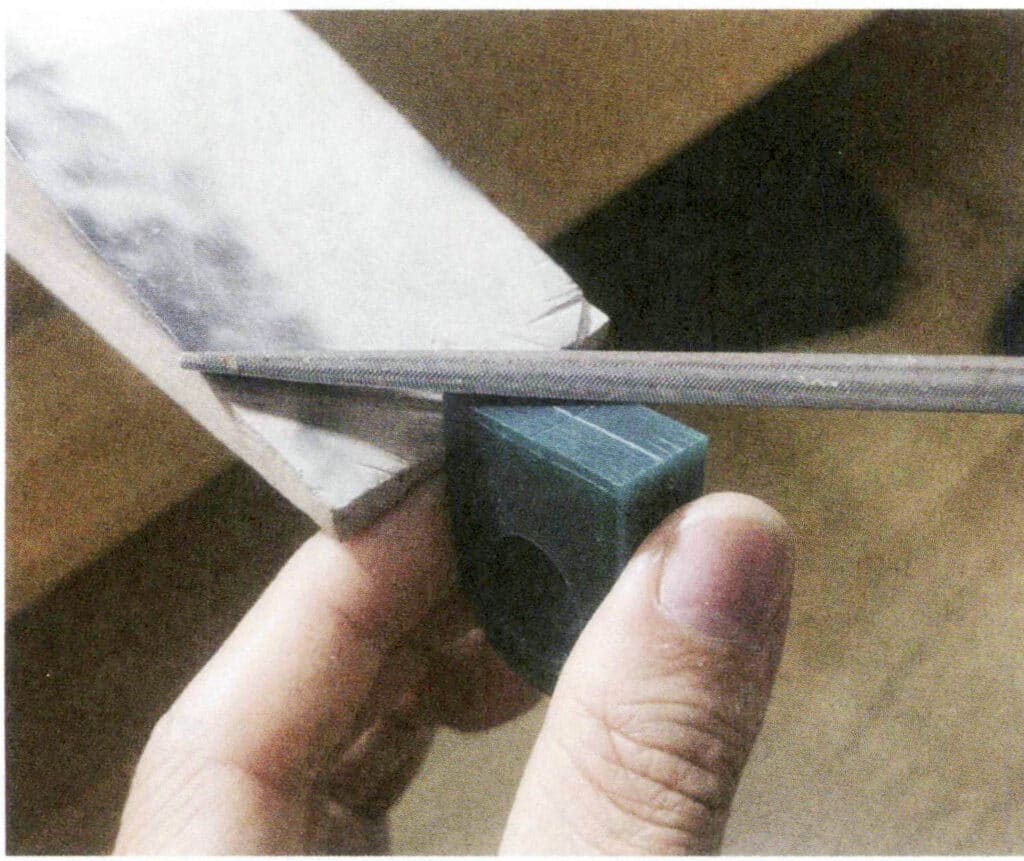

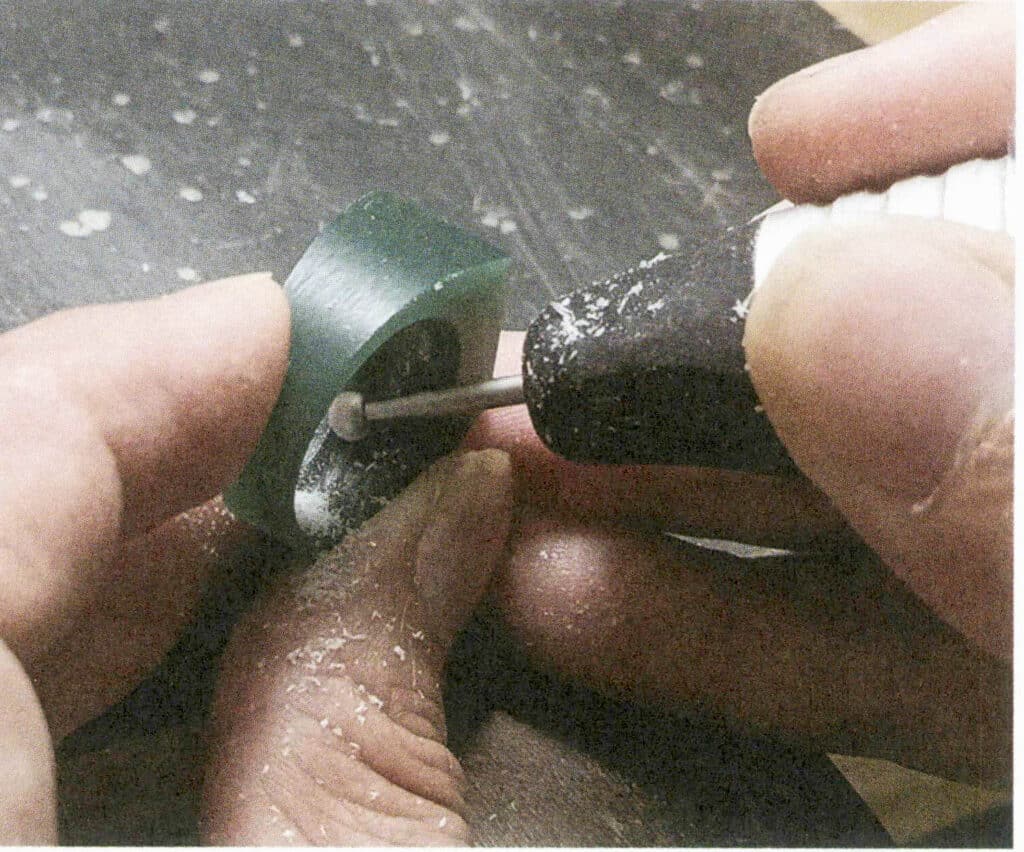

3.2 Wycinanie półfabrykatów

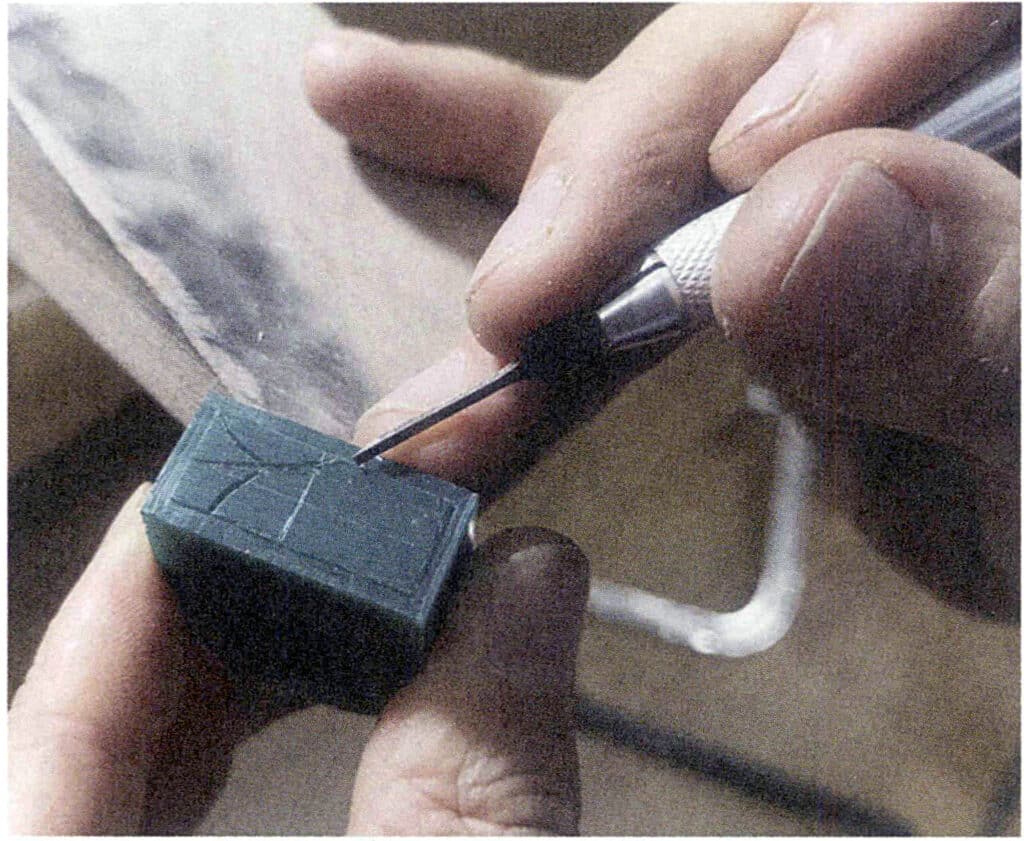

Za pomocą kompasu i trójkąta narysuj główne linie na materiale, w tym kontury wewnętrzne i zewnętrzne. Użyj grubego brzeszczotu do odcięcia nadmiaru części wzdłuż narysowanych linii, zainstaluj wiertła tokarskie na wałku giętkim w celu wstępnej obróbki i utwórz zgrubny kontur. Następnie przejdź na wiertło zębate, aby wygładzić głębokie ślady i zadziory pozostawione przez ostrze. Na koniec użyj pilnika, aby usunąć ślady pozostawione przez wiertło zębate, wygładzając powierzchnię.

Jeśli podczas przetwarzania wosk zacznie wykazywać oznaki brakujących krawędzi lub narożników, użyj lutownicy elektrycznej zanurzonej w wosku, aby wypełnić luki. Podczas dodawania wosku należy zwrócić uwagę na temperaturę lutownicy, ponieważ nie powinna ona pozostawać w tej samej pozycji zbyt długo.

3.3 Formowanie drobnych detali

W oparciu o szorstki półfabrykat, dalej udoskonalaj szorstki półfabrykat, aby cały model woskowy był delikatniejszy, piękniejszy i bardziej zgodny z wymaganiami projektowymi, tworząc drobne szczegóły.

Najpierw kompas pobiera wymiary każdej części modelu woskowego i rysuje linie pomocnicze. Następnie, zgodnie z liniami pomocniczymi, należy użyć wierteł tokarskich do usunięcia nadmiaru wosku i wierteł zębatych do wygładzenia szorstkich śladów pozostawionych przez poprzedni proces. W zależności od modelu woskowego można również bezpośrednio użyć płaskich części pilników o różnych rozmiarach, aby wygładzić powierzchnię lub zewnętrzną krawędź modelu woskowego. Użyj różnych szpatułek, aby spłaszczyć narożniki lub wystające części modelu woskowego, a następnie popraw je skalpelem. Użyj różnych gładkich pilników, aby wygładzić cały model woskowy. Bambusowy pilnik do liści ma najdelikatniejszą teksturę, więc jest używany jako ostatni krok, co daje lepszy efekt dla modelu woskowego po tym procesie.

Podczas tworzenia należy pamiętać, że model woskowy powinien być większy niż jego rysunek o około 3%, zarezerwowany na straty podczas formowania i kurczenia się podczas odlewania.

3.4 Wydrążony tył

Celem wydrążenia tylnej klatki jest zmniejszenie ciężaru obrabianego przedmiotu. Zamontuj wiertła kulowe i wiertła tarczowe na wałku giętkim i użyj wierteł kulowych do usunięcia nadmiaru materiału woskowego z dolnej części oprawek lub wewnętrznego okręgu trzpienia pierścienia. Ogólnie rzecz biorąc, grubość podstawy dla ustawienia zębów wynosi 1,1 mm; dla polerowanego metalu i ustawienia ramki wynosi 0,7 mm; dla pełnego ustawienia ramki i ustawienia kanału wynosi 1,6 mm. Następnie użyj wierteł zębatych, wierteł, noża itp. do przycięcia ramki w dolnej części modelu woskowego. Podczas procesu wycinania klatki, często używaj wewnętrznych suwmiarek do pomiaru wymiarów w pozycji polerowanego metalu (odnosząc się do gładkich powierzchni metalowego półfabrykatu biżuterii, z wyłączeniem krawędzi ustawienia, dekoracji kwiatowych, trzonu pierścienia itp.

3.5 Otwieranie pozycji ustawień

W zależności od rozmiaru i wymiarów kamienia szlachetnego, otwórz pozycję osadzania kamienia zgodnie z metodą osadzania. W przypadku osadzania kanałowego i pełnego osadzania ramki, wybierz odpowiednie wiertła w oparciu o kształt i rozmiar kamienia szlachetnego, wywierć otwory w wyznaczonych pozycjach kamienia, a następnie użyj wierteł zębatych, małego pilnika, noża itp. do przycinania. Wiertła zębate mogą być również używane do bezpośredniego otwierania pozycji kamienia.

3.6 Zmodyfikowany model woskowy

Zmodyfikowany model woskowy to dostosowanie niektórych szczegółów, które pojawiają się w procesie rzeźbienia w wosku, aby wyprodukowany model woskowy był bardziej zgodny z wymaganiami zamówienia (przedmiotu obrabianego). Podczas modyfikowania modelu woskowego należy zwrócić uwagę na następujące punkty.

(1) Jakość próbki wosku. Waga wosku jest dostosowywana zgodnie z wymaganiami zamówienia dotyczącymi jakości produktu jubilerskiego, ponieważ jakość użytego metalu można określić poprzez obliczenie stosunku wosku do masy różnych metali. Metoda kontrolowania jakości próbek wosku polega głównie na zwiększaniu lub zmniejszaniu masy wosku poprzez modyfikację bazy wosku.

(2) Wymiary każdej części. Wszystkie wymiary muszą być zgodne z danymi na rysunkach zamówienia; jeśli nie ma wymiarów, do ich określenia można użyć wymiarów wspólnych.

(3) Zależność między jakością a wielkością musi być skoordynowana.

4. Proces ręcznego rzeźbienia w wosku typowej biżuterii

4.1 Proces rzeźbienia w wosku obrączek z litego złota

Pierścienie z litego złota wykorzystują głównie płytkie rzemiosło reliefowe, a główny przebieg procesu jest następujący.

(1) Zgodnie ze specyfikacją i wymiarami wzoru, zmierz wymiary za pomocą suwmiarki, narysuj linie i użyj piły do metalu, aby wyciąć wymagany blok wosku (Rysunek 2-2).

(2) Umieść przecięty blok wosku na pilniku, aby go wygładzić, tworząc trzy powierzchnie pod kątem prostym, gdzie widok z przodu i widok z góry są pod kątem prostym, widok z przodu i widok z boku (z lewej lub prawej strony) są pod kątem prostym, a widok z góry i widok z boku są pod kątem prostym (rysunek 2-3).

Rysunek 2-2 Wosk do piłowania

Rysunek 2-3 Blok woskowy

(3) Po wypolerowaniu trzech powierzchni pod kątem prostym, użyj suwmiarki, aby narysować środkową linię pionową (w tym górną i tylną) oraz poziomą linię wysokości podstawy pierścienia wzdłuż krawędzi pod kątem prostym (Rysunek 2-4).

(4) Za pomocą kompasu z poziomą linią podstawy pierścienia i środkowym pionowym punktem ogniskowym jako punktem początkowym, a następnie z promieniem cala dłoni w punkcie na linii pionowej jako środkiem, narysuj linię łuku cala dłoni (łącznie z grzbietem, rysunek 2-5).

Rysunek 2-4 Rysunek bazowy.

Rysunek 2-5 Linia przetwarzania rysunków

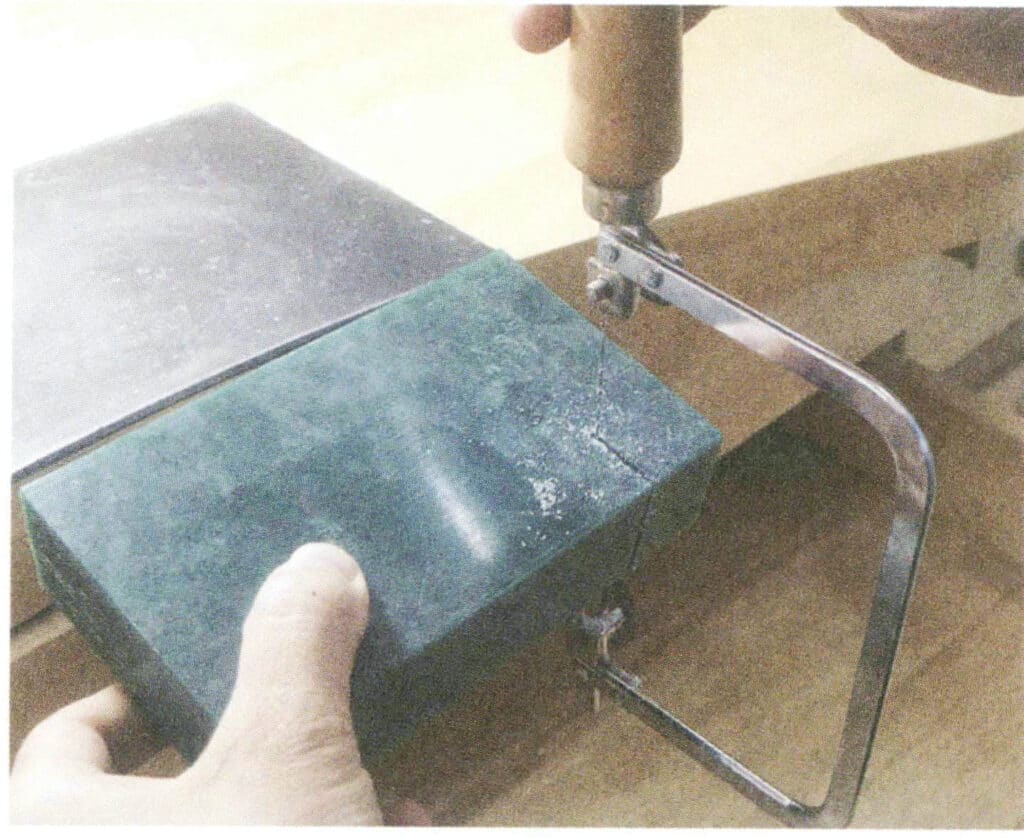

(5) Wywierć mały otwór po wewnętrznej stronie łuku, przeprowadź przez niego brzeszczot i użyj piły do cięcia ręcznego, aby wyciąć otwór wielkości dłoni wzdłuż wewnętrznej linii łuku (Rysunek 2-6).

(6) Użyj wiertła do wosku, aby przyciąć wewnętrzną okrągłą krawędź, a następnie użyj rozwiertaka do rur Wax Ring Stick Reamer Tube Sizer, aby zeskrobać ręczny odczyt skali, nadając obu stronom ten sam rozmiar (Rysunek 2-7).

Rysunek 2-6 Otwór na piłę ręczną

Rysunek 2-7 Obrotowy otwór ręczny do skrobania

(7) Użyj wiertła do wałków giętkich, aby ukształtować zewnętrzną formę pierścienia, użyj pilnika, aby lewa i prawa krawędź były symetryczne i wygładź dolną krawędź (Rysunek 2-8).

(8) Za pomocą suwmiarki narysuj linię środkową na boku, ustaw szerokość podstawy pierścienia i dolnej krawędzi, a następnie zszyj dwie boczne krawędzie za pomocą wierteł maszyny do szycia. Jeśli męska obrączka ma podwójnie skośne proste krawędzie, umieść je na pilniku, aby zeszlifować je do ukośnego, symetrycznego kształtu. Uważaj, aby zachować ogólny kształt pierścienia i użyj małego pilnika woskowego, aby go skorygować, upewniając się, że wszystkie cztery boki są schludne i symetryczne.

(9) Za pomocą igły z uchwytem narysuj wzór (litery, kształty lub wzory) na podstawie obrączki (powierzchni obrączki), a następnie użyj noża ukośnego lub noża średniej wielkości, aby wyrzeźbić wewnętrzną linię obramowania, wygrawerować litery i obrysować zewnętrzną linię obramowania (Rysunek 2-9). Użyj noża bocznego, aby wydrążyć szczeliny między krawędziami ramki i liter (krawędzie kształtu), a następnie użyj noża z płaskim dnem, aby wykończyć spód.

Rysunek 2-8 Naprawa kształtu

Rysunek 2-9 Wyrzeźbiony wzór

(10) Obserwuj powierzchnię pierścienia z pewnej odległości, użyj noża, aby skorygować znaki i kształty, i starannie je dopracuj, dzięki czemu warstwy wosku będą wyraźne, obraz żywy i żywy, z gładkimi krzywiznami i cienkimi, zaokrąglonymi liniami.

(11) Po potwierdzeniu ogólnej dokładności pierścienia, użyj wiertła do wydrążenia wosku od wewnętrznego dna do podstawy pierścienia (Rysunek 2-10). Pozostaw krawędź ścianki o grubości 1 mm, a pozostałą grubość 0,5 ~ 0,8 mm, upewniając się, że grubość ścianki jest jednolita, unikając zbyt cienkiej i powodującej perforację lub zbyt grubej i zwiększającej wagę.

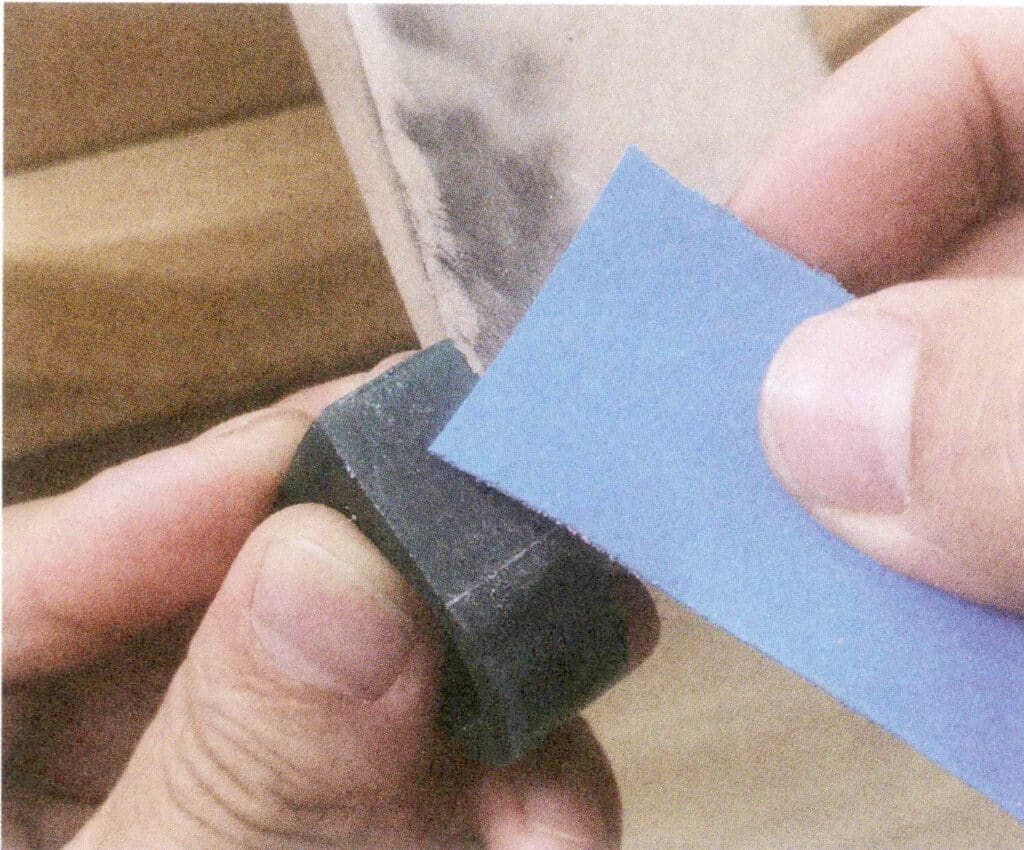

(12) Za pomocą noża do rzeźbienia zeskrob rysy z powierzchni, a następnie użyj papieru ściernego 400#-600 # do szlifowania zgrubnego, a następnie papieru ściernego 800# ~ 1200# do szlifowania dokładnego (Rysunek 2-11).

(13) Przetrzeć woskowane części sodą kaustyczną lub białym gazem.

Rysunek 2-10 Wydrążanie

Rysunek 2-11 Polerowanie papierem ściernym

4.2 Proces rzeźbienia w wosku ze złotym wisiorkiem

Wisiorki często wykorzystują technikę rzeźbienia półokrągłego, która jest połączeniem rzeźbienia okrągłego i reliefowego. Główny przebieg procesu jest następujący.

(1) Wytnij kawałek wosku o odpowiednim rozmiarze i grubości w porównaniu do projektu (nieco większy niż wymiary zastrzeżone na rysunku) i wygładź go, aby skopiować przód projektu.

(2) Skopiuj wzór na powierzchnię wosku.

(3) Użyj piły kabłąkowej, aby podążać za linią konturu i wyciąć kształt.

(4) Wytnij kontur nożem lub użyj wiertła maszyny do szycia, aby wyszyć kontur, a następnie użyj pilnika, aby dopracować kształt.

(5) Wiertła z wałkiem giętkim lub płaski nóż są używane do zeskrobywania poziomów wysokości zgodnie z wymaganiami dotyczącymi grubości.

(6) Użyj noża, aby wyrzeźbić zgrubny kształt głównego i dodatkowego wzoru (Rysunek 2-12).

(7) Obserwuj ogólny kształt modelu woskowego, dostosuj lokalne obszary, a następnie dopracuj go do postaci drobnego półfabrykatu (rysunek 2-13).

Rysunek 2-12 Zgrubne rzeźbienie kształtu

Rysunek 2-13 Przycinanie półfabrykatu

(8) Zwęź dolną linię krawędzi nadwozia (Rysunek 2-14).

(9) Wydrążyć dno, pozostawiając grubość 1 mm, aby zapewnić jednolitą grubość na całej powierzchni.

(10) Użyj skalpela, aby utworzyć warstwę (wzór) w pozycji "krawędzi bocznej" i utwórz płaskie okno (Rysunek 2-15), w którym nie ma wzoru.

(11) Użyj noża do rzeźbienia, aby zeskrobać zarysowania powierzchni, następnie użyj papieru ściernego 400#-600# do szlifowania zgrubnego, a na koniec użyj papieru ściernego 800#-1200 # do szlifowania dokładnego.

(12) Przetrzeć woskowane części sodą kaustyczną lub białym gazem.

Rysunek 2-14 naprawia "chwytającą krawędź

Rysunek 2-15 otwiera warstwę

4.3 Proces rzeźbienia w wosku dla naszyjników

Naszyjnik wykorzystuje głównie techniki rzeźbienia wgłębnego, należące do jednostronnego płytkiego rzeźbienia, wykorzystując pustkę, aby podkreślić wyrazistość konturu wzoru (projektu). Główny proces jest następujący.

(1) Użyj arkusza wosku o grubości 15 ~ 20 mm, aby wyciąć główny kształt.

(2) Podziel elementy łączące lewego i prawego przedłużenia na sekcje i przetnij je według rozmiaru.

(3) Druga połowa łańcucha może wybrać najmniejszą sekcję i zostać skopiowana przy użyciu metod odlewania.

(4) Po podzieleniu łańcucha na wymaganą liczbę części, każdy element należy traktować indywidualnie.

(5) Wywierć mały otwór w miejscu wzoru (projektu) i użyj cienkiej piły, aby wyciąć wzdłuż ozdobnej krawędzi.

(6) Wyciąć warstwy od najwyższego punktu głównego korpusu do najniższego w kształcie łuku.

(7) Główny korpus jest głównie grawerowany okrągłymi liniami, z liniami zawieszonymi na krawędziach, tworząc trójwymiarowy efekt.

(8) Naszyjnik jest ciągły, a jego główna wysokość jest stopniowo wygładzana.

(9) Użyj noża do rzeźbienia, aby zeskrobać zadrapania powierzchni, a następnie użyj papieru ściernego 400#-600# do szlifowania zgrubnego, a następnie papieru ściernego 800#-1200# do szlifowania dokładnego.

(10) Przetrzeć woskowane części sodą kaustyczną lub białym gazem.

Ręcznie rzeźbiony model woskowy Wideo

Sekcja III Mechaniczny proces tworzenia form jubilerskich

W ostatnich latach branża jubilerska kładzie coraz większy nacisk na wprowadzanie zaawansowanych technologii. Przykładowo, obróbka CNC i szybkie prototypowanie umożliwiły mechanizację obróbki biżuterii, która nie opiera się już wyłącznie na operacjach ręcznych. Co więcej, wzorcowe wersje biżuterii mają takie zalety jak wysoka symetria, precyzyjne wymiary, niższe koszty i oszczędność czasu.

Mechaniczny proces tworzenia matryc do biżuterii można podzielić na dwa typy w oparciu o metodę wdrożenia: typ układania w stos i typ malejący, które odpowiadają technologii szybkiego prototypowania i maszynowemu rzeźbieniu wersji matrycy do biżuterii.

1. Zasady technologii szybkiego prototypowania

Technologia Rapid Prototyping (RP) to innowacyjna technologia opracowana w latach 90. ubiegłego wieku. Od czasu wprowadzenia pierwszej komercyjnej maszyny do formowania w 1988 roku, technologia RP była szybko promowana i stosowana w działaniach związanych z rozwojem nowych produktów w przedsiębiorstwach produkcyjnych w krajach rozwiniętych, znacznie skracając cykl badań i rozwoju nowych produktów, zapewniając czas wprowadzania na rynek nowych produktów i zwiększając wskaźnik sukcesu rozwoju nowych produktów, tym samym skutecznie zwiększając konkurencyjność produktów na rynku i zdolność przedsiębiorstw do szybkiego reagowania na zmiany rynkowe. Ta rewolucyjna nowa technologia spotkała się również z dużym zainteresowaniem ze strony firm zajmujących się przetwarzaniem biżuterii i szybko została zastosowana i wypromowana w branży.

1.1 Zasady technologii szybkiego prototypowania

Technologia szybkiego prototypowania to nowa technologia produkcji opracowana w oparciu o projektowanie wspomagane komputerowo, produkcję wspomaganą komputerowo, komputerowe sterowanie numeryczne, technologię laserową i nowe materiały. Opiera się ona na zasadach dyskretyzacji i układania w stosy, gdzie model CAD części jest dyskretyzowany w określony sposób na przetwarzalne dyskretne powierzchnie, linie i punkty, a następnie środki fizyczne lub chemiczne są wykorzystywane do układania w stosy tych dyskretnych powierzchni, segmentów linii i punktów w celu utworzenia ogólnego kształtu części. Specyficzna metoda obejmuje cięcie trójwymiarowego modelu CAD części na warstwy po konwersji formatu, uzyskując dwuwymiarowe kształty konturów przekroju każdej warstwy. Zgodnie z tymi kształtami konturów, wiązka laserowa selektywnie zestala warstwy ciekłej żywicy światłoczułej, tnie warstwy papieru lub arkuszy metalu lub spieka warstwy materiałów proszkowych, a także selektywnie rozpyla warstwy kleju lub materiałów termoplastycznych za pomocą źródła strumieniowego, tworząc płaskie kształty konturów każdego przekroju i stopniowo układając je w trójwymiarową część. Technologia szybkiego prototypowania różni się od tradycyjnych "subtraktywnych" metod przetwarzania, które usuwają nadmiar materiału z większego przedmiotu obrabianego w celu uzyskania pożądanego kształtu części. Zamiast tego przyjmuje nową metodę przetwarzania "addytywnego", w której warstwa "cienkiego arkusza szorstkiego" jest najpierw wykonywana przy użyciu punktów i linii, a następnie wiele warstw cienkiego arkusza szorstkiego jest stopniowo układanych w celu utworzenia części o złożonym kształcie. Podstawową zasadą technologii Rapid Prototyping jest rozkładanie złożonego przetwarzania trójwymiarowego na układanie prostego przetwarzania dwuwymiarowego. Stąd też technologia ta nazywana jest "produkcją warstwową".

1.2 Zalety technologii szybkiego prototypowania

W tradycyjnym procesie opracowywania próbek produktów projektanci muszą najpierw stworzyć w swoich umysłach trójwymiarowy obraz wymagań użytkownika, a następnie przekształcić go w dwuwymiarowe rysunki techniczne, które następnie muszą zostać przekształcone w trójwymiarowe próbki lub modele przez procesory. Gdy potrzebne są modyfikacje produktu, ten trójwymiarowy do dwuwymiarowego proces konwersji musi być powtarzany wielokrotnie. W związku z tym tradycyjny proces projektowania i rozwoju próbek produktów przyjmuje podejście krok po kroku, często zajmując dużo czasu i wydłużając cykl rozwoju produktu.

Technologia szybkiego prototypowania integruje koncepcję inżynierii współbieżnej, rozwiązując problem szybkiej i intuicyjnej analizy i weryfikacji produktów w projektowaniu inżynieryjnym. Pozwala to na bezpośrednie generowanie trójwymiarowych modeli bryłowych bez konieczności stosowania pośrednich rysunków lub etapów inżynieryjnych. Ma to następujące oczywiste zalety.

(1) Znacznie skraca cykl rozwoju nowych produktów i skraca czas wprowadzania ich na rynek.

(2) Obniża koszty badań i rozwoju nowych produktów.

(3) Zwiększa wskaźnik powodzenia wprowadzania nowych produktów na rynek po raz pierwszy.

(4) Wspiera wdrażanie inżynierii synchronicznej (współbieżnej).

(5) Wspieranie innowacji technologicznych i poprawa wyglądu produktów.

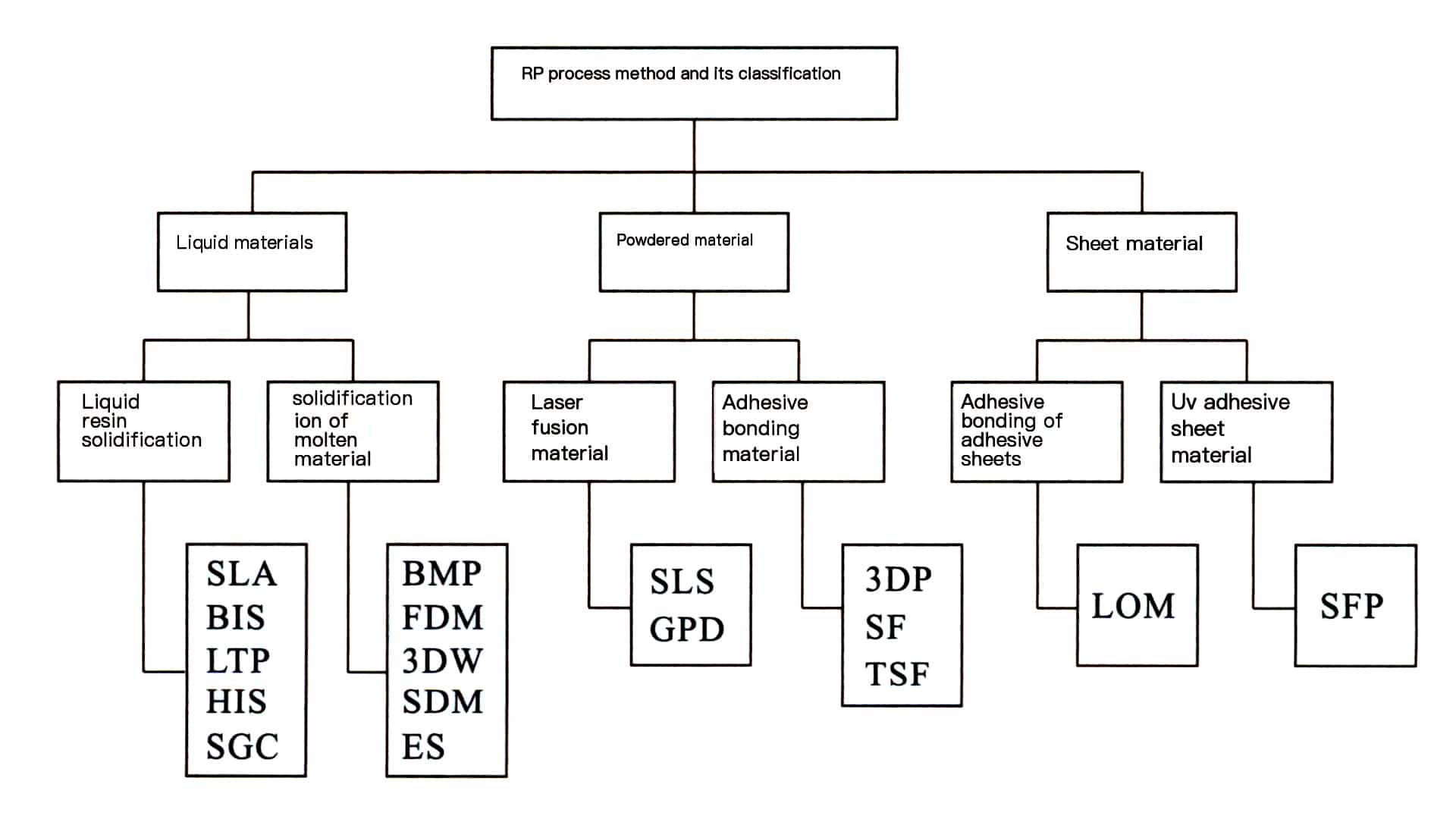

2. Główne metody technologii szybkiego prototypowania

Odkąd pierwsza komercyjna maszyna do szybkiego prototypowania SLA została wprowadzona na rynek przez 3D Systems w Stanach Zjednoczonych w 1988 roku, pojawiło się kilkanaście różnych systemów formowania (rysunek 2-16). Typowe metody obejmują SLA, SLS, LOM i FDM.

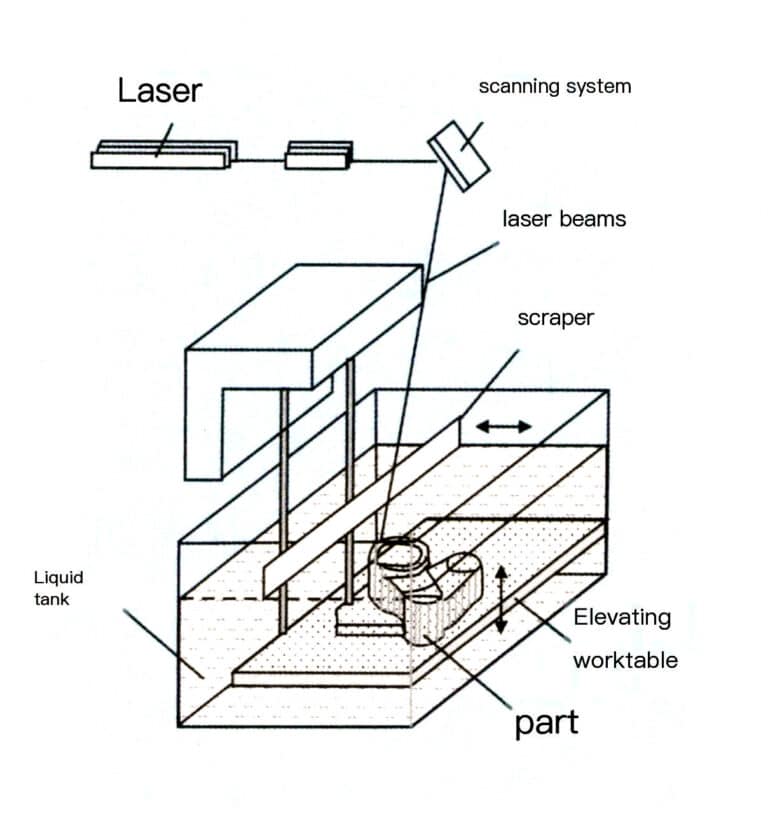

2.1 Formowanie laserowe (SLA)

Ta metoda formowania wykorzystuje światłoczułą żywicę jako surowiec. Pod kontrolą komputera laser UV skanuje powierzchnię ciekłej światłoczułej żywicy punkt po punkcie zgodnie z danymi przekroju każdej warstwy części, powodując, że żywica staje się cienką warstwą w skanowanym obszarze, aby przejść reakcję fotopolimeryzacji i zestalić się, tworząc cienką warstwę części; po utwardzeniu jednej warstwy stół roboczy opada, a nowa warstwa ciekłej żywicy jest nakładana na poprzednio utwardzoną powierzchnię żywicy w celu wykonania następnej warstwy skanowania i utwardzania. Nowo utwardzona warstwa mocno przylega do poprzedniej, co powtarza się aż do ukończenia całego prototypu części. Zasadę działania metody SLA przedstawiono na rysunku 2¬17.

Cechami charakterystycznymi metody SLA są wysoka precyzja, dobra jakość powierzchni i wskaźnik wykorzystania materiału wynoszący prawie 100%, umożliwiający produkcję części o szczególnie złożonych kształtach (takich jak części wydrążone) i drobnych szczegółach (takich jak biżuteria, rękodzieło itp.). Wadą jest to, że sprzęt jest stosunkowo drogi, a żywotność lampy laserowej jest ograniczona; rodzaje dostępnych materiałów są ograniczone i muszą to być żywice światłoczułe, które również zanieczyszczają środowisko; konstrukcje wsporcze muszą być zaprojektowane tak, aby zapewnić, że każda część konstrukcyjna prototypu może być niezawodnie umieszczona podczas procesu formowania.

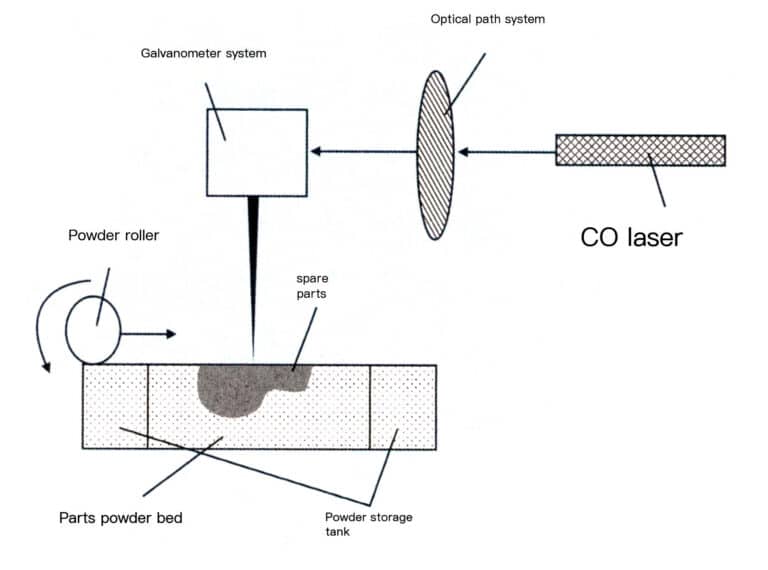

2.2 Selektywne spiekanie laserowe (SLS)

Technologia ta jest bardzo podobna do SLA, wykorzystując wiązkę lasera do skanowania każdej warstwy materiału, ale laser w SLS to CO2 laser i formowanie z użyciem sproszkowanego materiału. Podczas produkcji proszek jest wstępnie podgrzewany do temperatury nieco poniżej. Wiązka laserowa kontroluje temperaturę topnienia, aby podgrzać proszek, doprowadzając go do temperatury spiekania, a tym samym zestalając go i łącząc z poprzednią warstwą. Obecnie materiały stosowane do spiekania obejmują głównie standardowy wosk odlewniczy, standardowe termoplastyczne tworzywa konstrukcyjne itp. Zasadę metody SLS przedstawiono na rysunku 2-18.

Zaletą metody SLS jest to, że nie wymaga ona podparcia, ponieważ proszek jest zagęszczany. Wadą jest to, że maszyny są stosunkowo drogie, powierzchnia produkowanych części jest szorstka, obróbka końcowa jest bardziej kłopotliwa, a gęstość formowanych części mogłaby być lepsza. Całkowity czas formowania jest podobny jak w przypadku SLA.

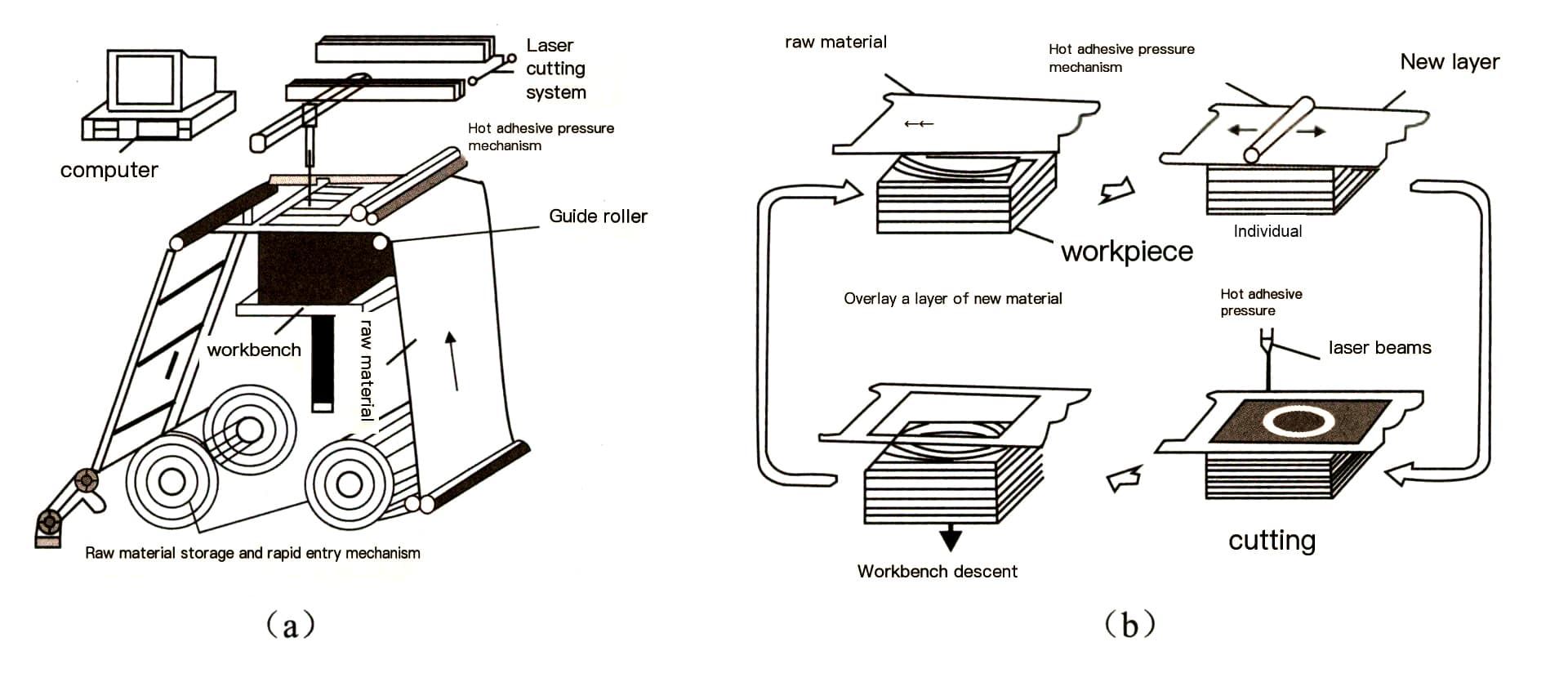

2.3 Laserowa produkcja obiektów laminowanych (LOM)

Metoda formowania LOM tnie cienkie materiały (takie jak papier i folia metalowa) w oparciu o warstwowe informacje geometryczne części, sekwencyjnie łącząc uzyskane warstwy w trójwymiarową całość. Laser o określonej mocy jest zwykle używany do cięcia; najpierw układana jest warstwa cienkiego materiału, następnie laser wycina profil tej warstwy pod kontrolą komputera, a części niebędące częścią są cięte na fragmenty o określonym kształcie w celu usunięcia. Po ukończeniu tej warstwy układana jest kolejna warstwa cienkiego materiału, a podgrzewany wałek służy do dociskania i utwardzania kleju, łącząc nowo ułożoną warstwę z już uformowanym kształtem przed cięciem. Technologia ta znacznie zwiększa szybkość formowania modelu ze względu na krótki czas cięcia laserowego wymagany dla każdej warstwy, dzięki czemu nadaje się do produkcji modeli o dużych rozmiarach, wykorzystywanych głównie do szybkiego wytwarzania prototypów nowych produktów, modeli lub drewnianych form do odlewania. Zasada działania metody LOM została przedstawiona na rysunku 2-19.

Zaletami metody LOM są duża szybkość formowania, brak konieczności stosowania konstrukcji wsporczych i łatwość użycia. Wadą jest to, że prototyp jest podatny na wchłanianie wilgoci i musi zostać natychmiast pomalowany lub poddany innej obróbce końcowej; nie można budować złożonych kształtów i struktur dla drobnych prototypów.

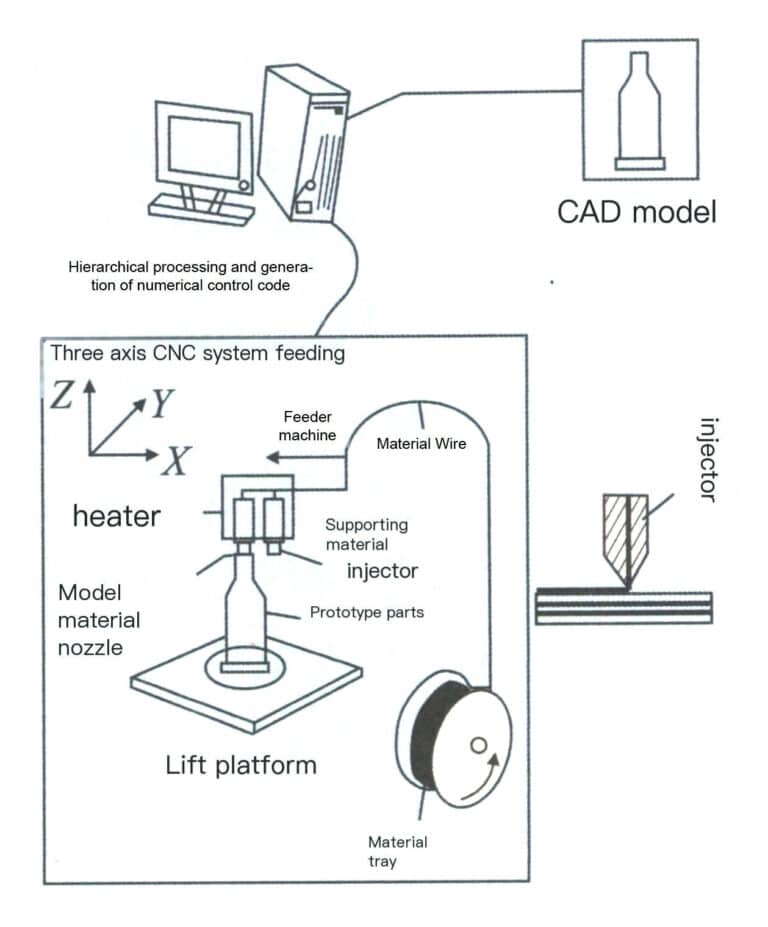

2.4 Modelowanie osadzania topionego (FDM)

Metoda formowania z akumulacją topnienia wykorzystuje podejście polegające na układaniu w stosy w celu wypełnienia półstopionego materiału modelu zgodnie z określonym wzorem ruchu. Kluczem do technologii FDM jest układanie materiału formującego w stosy. Dysza urządzenia FDM porusza się pod kontrolą komputera, aby układać części zgodnie z wymaganiami, a materiał formujący jest wytłaczany z dyszy w stanie półstopionym. Dzięki dokładnej kontroli temperatury topnienia materiału formującego i temperatury środowiska roboczego, półstopiony materiał formujący wytłaczany z dyszy zaczyna krzepnąć w momencie opuszczenia dyszy. Dysza wypełnia cienkie warstwy przekrojów o określonej grubości, a następnie układa trójwymiarową całość części formujących w kierunku wysokości. Zasadę formowania pokazano na rysunku 2-20.

Modele wykonane w technologii FDM są bardzo zbliżone do rzeczywistych materiałów pod względem wydajności i wyglądu, dzięki czemu mają wyjątkowe zalety w produkcji modeli koncepcyjnych i weryfikacji funkcji produktów o coraz szerszym zakresie zastosowań.

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

3. Główne technologie szybkiego prototypowania stosowane w branży jubilerskiej

W branży produkcji biżuterii technologie szybkiego prototypowania obejmują głównie metody SLA i FDM. Wśród nich typowym przedstawicielem metody SLA jest komputerowo wspomagana maszyna do projektowania MEIKO opracowana przez japońską firmę MEIKO, a maszyna do szybkiego prototypowania Envision TEC Prefactory wprowadzona na rynek przez niemiecką firmę Envision TEC również opiera się na podobnej zasadzie. Typowym przedstawicielem metody FDM jest seria drukarek woskowych produkowanych przez amerykańską firmę Solidscape.

3.1 Maszyna do projektowania wspomaganego komputerowo MEIKO

Opracowana przez MEIKO maszyna do komputerowego wspomagania projektowania biżuterii ma pewną historię i wysoki wskaźnik wykorzystania w branży jubilerskiej. Model ten wykorzystuje światłoczułą żywicę jako materiał modelowy, wykorzystując lasery ultrafioletowe do utwardzania żywicy, tworząc prototypy poprzez skanowanie warstwa po warstwie i układanie w stosy. Firma wprowadziła na rynek najnowszy model MEIKO LCV-700 (ilustracja 2-21).

Maszyna MEIKO ma następujące zalety.

(1) Akceptuje dane z projektów 3D CAD (formaty JSD, DXF, STL), interpretuje dane NC generowane przez oprogramowanie CAM, wykorzystuje lasery o niskiej mocy do skanowania i układa warstwy po utwardzeniu żywicą, aby szybko i dokładnie tworzyć fizyczne obiekty 3D.

(2) Wykorzystuje wysokoczułą, specjalistyczną żywicę do precyzyjnego modelowania, o niskiej lepkości, bez zanieczyszczeń i minimalnym skurczu.

(3) Prototypy żywiczne mogą być bezpośrednio wykorzystywane do tworzenia form gumowych.

(4) W pełni sterowane komputerowo, zdolne do wytwarzania wielu różnych modeli jednocześnie. Kształty, które są trudne do wykonania ręcznie, mogą być wykonane, znacznie zmniejszając wady, które mogą powstać podczas ręcznego prototypowania i zapewniając, że model jest spójny z danymi projektowymi.

(5) Precyzja może osiągnąć 0,01 mm, z wysoką stabilnością i łatwym składem i obsługą.

(6) Kompaktowy sprzęt można umieścić w typowym biurze.

Procedury obsługi urządzenia MEIKO First Edition są następujące.

(1) Prace przygotowawcze przed rozpoczęciem.

- Przekonwertuj dane projektu 3D CAD na dane NC i bezpiecznie podłącz kabel CNC maszyny do prototypowania do portu szeregowego komputera.

- Sprawdź, czy poziom żywicy w pojemniku na żywicę znajduje się na minimalnej linii skali; jeśli nie, dodaj żywicę do środkowej linii odniesienia, wyczyść kapiącą żywicę i szczelnie zamknij drzwi komory przetwarzania.

(2) Start.

- Ustaw główny przełącznik drukarki w pozycji ON, podłącz zasilanie, a na wyświetlaczu LCD drukarki pojawi się komunikat.

- Otworzyć drzwiczki zasilania lasera w prawym dolnym rogu i podłączyć zasilanie lasera; w tym czasie laser musi się przygotować przez około 15 ~ 20 minut. Gdy na wyświetlaczu LCD pojawi się komunikat "laser aktywny", przygotowanie jest zakończone.

- Naciśnij przycisk resetowania punktu początkowego na panelu sterowania drukarki; platforma żywicy i głowica lasera powrócą do punktu początkowego. Gdy na wyświetlaczu LCD pojawi się komunikat "Rozpocznij formowanie", drukarka przejdzie w stan roboczy.

(3) Operacja przetwarzania.

- Prześlij dane CNC do drukarki za pomocą komputera, najpierw tworząc podporę z żywicy.

- Laser UV skanuje powierzchnię ciekłej żywicy światłoczułej punkt po punkcie, zgodnie z danymi przekroju każdego z nich.

- utwardzając cienką warstwę żywicy w skanowanym obszarze.

- Po utwardzeniu jednej warstwy stół roboczy opuszcza się, a nowa warstwa płynnej żywicy jest nakładana na wcześniej utwardzoną powierzchnię żywicy w celu zeskanowania i utwardzenia kolejnej warstwy.

- Powtarzaj ten proces, aż cały prototyp przedmiotu obrabianego zostanie ukończony. Należy pamiętać, że drzwi komory przetwarzania nie mogą zostać otwarte podczas operacji; w przeciwnym razie przetwarzanie zostanie przerwane i nie będzie mogło być kontynuowane.

- Po zakończeniu przetwarzania brzęczyk drukarki wyemituje trzy sygnały dźwiękowe, wskazując koniec przetwarzania; naciśnij przycisk resetowania pochodzenia.

- Gdy głowica lasera i platforma powrócą do punktu początkowego, otwórz drzwi komory przetwarzania, aby wyciągnąć platformę, umieść ją na przygotowanej podkładce z miękkiej tkaniny i zamknij ją, aby zapobiec przedostawaniu się światła.

- Delikatnie zeskrob formę z utwardzonej żywicy za pomocą płaskiej szpatułki, uważając, aby nie zarysować platformy. Czynności tej nie należy wykonywać, gdy platforma jest zainstalowana, aby uniknąć uszkodzenia precyzji drukarki.

- Dokładnie wyczyść utwardzoną żywicę na platformie; jeśli jest jej zbyt dużo, użyj alkoholu, aby ją wyczyścić i zamocuj platformę na stojaku platformy.

- Za pomocą pęsety podnieś zeskrobaną formę żywiczną i umieść ją w zlewce wypełnionej alkoholem w celu przepłukania, uważając, aby nie przekroczyć czasu płukania.

- Umieść wypłukaną formę żywiczną pod lampą UV na 1-2 godziny wtórnego utwardzania. W przypadku większych produktów należy je odwrócić, aby zapewnić bardziej równomierną ekspozycję. Po całkowitym utwardzeniu modelu żywicznego sprawdź jakość modelu; wszelkie wady należy naprawić przed naciśnięciem gumowej formy.

(4) Wyłączenie.

- Upewnić się, że głowica lasera i platforma powróciły do punktu początkowego; w przeciwnym razie nacisnąć przycisk ponownego skanowania punktu początkowego.

- Upewnij się, że drzwiczki komory przetwarzania są zamknięte i zablokowane.

- Wyłącz laser i główny wyłącznik zasilania.

- Ustaw główny wyłącznik maszyny Jewelry Master Mold w pozycji OFF, odetnij zasilanie i wyłącz przełącznik zasilania awaryjnego.

3.2 Niemcy Envision TEC Perfactory - maszyna do szybkiego prototypowania

W 2004 roku niemiecka firma Envision TEC wprowadziła na rynek maszynę do szybkiego prototypowania Envision TEC Perfactory (Rysunek 2¬22). Model ten wykorzystuje technologię cyfrowej projekcji obrazu DLP, a system projekcji wykorzystuje najbardziej zaawansowany układ DMD, który zawiera 1,3 miliona regularnie rozmieszczonych przeplatających się mikroluster, z których każde ma rozmiar 1/5 pasma włosów. Każde mikro-lustro dostosowuje się do obrazu i jest kontrolowane przez poszczególne mikrosilniki w celu dostosowania kąta, emitując światło do wyświetlania obrazu. System konwertuje informacje o profilu przekroju trójwymiarowego modelu na obraz bitmapowy, który jest rzutowany na żywicę przez chip DMD, powodując jej utwardzenie i formowanie. Podczas procesu formowania można wybrać różne materiały żywiczne; czerwona żywica ma wyższą twardość i nadaje się do form; żółta żywica ma stosunkowo niską temperaturę topnienia, nadaje się do bezpośredniego odlewania (formowania).

Maszyna do szybkiego prototypowania Envision TEC Perfactory ma wiele wyjątkowych zalet.

(1) Duża prędkość formowania i wysoka wydajność. Wykorzystuje zasady projekcji do formowania, więc prędkość formowania nie zmienia się niezależnie od rozmiaru obrabianego przedmiotu. W porównaniu do innych maszyn do szybkiego prototypowania, model ten wymaga najkrótszego czasu pracy, co jest szczególnie widoczne podczas produkcji masowej. Na przykład, produkcja dziesięciu prototypów damskich pierścionków może być wykonywana jednocześnie w 3/i.

(2) Wysoka dokładność modelu i dobre wykończenie powierzchni. Rozdzielczość X/Y osiąga 35 um, przy minimalnej grubości warstwy 25 um.

(3) Niskie koszty użytkowania: nie wykorzystuje laserów do utwardzania i formowania, ale zamiast tego używa bardzo tanich żarówek do oświetlenia. Cały system nie ma również części wtryskowych, co pozwala uniknąć częstych problemów z zatykaniem lub uszkodzeniem rury laserowej, które występują w innych systemach formowania, zmniejszając koszty konserwacji i oszczędzając czas.

(4) Model może replikować formy woskowe za pomocą formy ciśnieniowej lub bezpośrednio odlewać kształt.

(5) Urządzenie jest kompaktowe, ma niskie wymagania środowiskowe, nadaje się do ogólnego środowiska biurowego, jest nietoksyczne i ma niskie zużycie energii.

3.3 Amerykańskie drukarki woskowe z serii Solidscape

Wśród maszyn do szybkiego prototypowania stosowanych w przemyśle jubilerskim, seria drukarek woskowych produkowanych przez Solidscape w Stanach Zjednoczonych, opartych na metodzie FDM, ma znaczną praktyczność i wartość handlową. Wczesnym modelem był Model Maker II, a z różnymi ulepszeniami wprowadzonymi specjalnie dla przemysłu jubilerskiego, najnowsze wprowadzone modele to T66 Benchtop II i T612 Benchtop II (Rysunek 2-23). Ulepszona seria T wyróżnia się szybkością i jakością, które znacznie poprawiły się w porównaniu do przeszłości.

(1) Podstawowa struktura drukarki woskowej T66.

Maszynę do szybkiego prototypowania T66 można podzielić na dwie główne części: oprogramowanie i sprzęt. Część programowa obejmuje głównie Quick Slice, który operator określa w odniesieniu do danych warstwowych, tnąc trójwymiarowy model komputerowy zgodnie z potrzebami. Po przetworzeniu generuje pliki sterujące urządzeniem w oparciu o podane parametry materiału i ścieżki, które sterują systemem sprzętowym za pośrednictwem interfejsu. Sprzęt urządzenia składa się głównie z trzech głównych systemów: (1) Trójwspółrzędny system sterowania numerycznego obejmuje system platformy roboczej, który porusza się wzdłuż współrzędnej z i system dysz w kierunkach x-y. (2) System dostarczania materiałów do formowania składa się z dwóch systemów sterowanych danymi, które kontrolują odpowiednio materiał modelowy i materiał nośny, napędzając materiały zgodnie z parametrami danych określonymi podczas przetwarzania oprogramowania, tworząc warstwy wypełniające z określonym natężeniem przepływu i prędkością. (3) System kontroli temperatury, który kontroluje temperaturę topnienia materiałów i temperaturę środowiska pracy, zwykle utrzymuje temperaturę materiałów formujących o około i ℃ wyższą niż temperatura krzepnięcia i temperatura środowiska pracy na poziomie 16-27 ℃.

(2) Charakterystyka procesu formowania wtryskarki wosku T66.

Prototypy wykonane z T66 wykorzystują wosk jubilerski jako materiał, który można bezpośrednio wykorzystać do odlewania metodą traconego wosku. Wytworzone prototypy mają zazwyczaj dobrą gładkość powierzchni i wysoką dokładność wymiarową. Podpory nie są potrzebne, ponieważ oprogramowanie Model works dostarczane z T66 automatycznie oblicza pozycję podpór, tworząc je podczas procesu formowania. Podpory owijają się wokół modelu, a po zakończeniu formowania stopiony wosk rozpuszcza podpory, tworząc woskowy model biżuterii. Dlatego pod względem wydajności materiału i wyglądu jest on bardzo zbliżony do rzeczywistego produktu. Ma unikalne zalety w produkcji modeli koncepcyjnych i weryfikacji funkcji produktu, poszerzając zakres jego zastosowań. Jednak maszyna ma również obszary, które wymagają poprawy, takie jak prędkość produkcji, która jest stosunkowo wolniejsza w porównaniu z metodami SLA, dysza podatna na zatykanie i uszkodzenia oraz wysokie koszty konserwacji.

(3) Proces maszyny do natryskiwania wosku T66 obsługującej główną formę biżuterii.

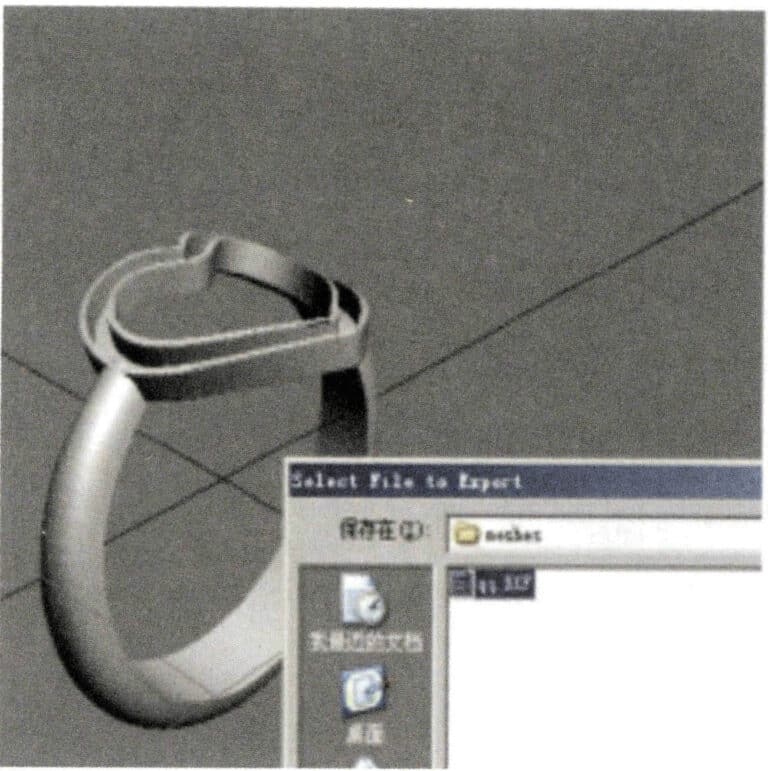

- Użyj oprogramowania do projektowania biżuterii CAD, aby stworzyć trójwymiarową grafikę biżuterii.

- Konwersja pliku graficznego do formatu STL, który może być przetwarzany przez oprogramowanie do szybkiego prototypowania.

- Oprogramowanie do szybkiego prototypowania danych nakłada warstwy na model (wycinając kształty przekroju na każdej linii konturu). (4) Przetwórz każdy przekrój, aby zidentyfikować obszary i kształty, które wymagają wsparcia i uformuj podpory.

- Wypełnij każdy przekrój odpowiednimi parametrami, aby utworzyć cienką warstwę o określonej grubości pod ruchem dyszy.

- Przeniesienie przetworzonych danych sterujących urządzeniem do maszyny do natryskiwania wosku w celu rozpoczęcia szybkiego przetwarzania prototypów. Maszyna do natryskiwania wosku wykorzystuje wosk jubilerski jako materiał modelowy, zwykle używając dwóch rodzajów wosku: jeden to czerwony wosk, który ma niższą temperaturę topnienia i jest używany do zewnętrznych podpór; drugi to zielony wosk, który ma wyższą temperaturę topnienia i jest używany do formowania modelu. Za każdym razem, gdy dysza skanuje, odkłada warstwę wosku, a następnie sąsiedni skrobak przesuwa się, aby wyrównać górną powierzchnię modelu, zapewniając stałą wysokość każdej warstwy. Im mniejsza grubość każdej warstwy, tym większa precyzja powierzchni, ale trwa to dłużej, zmniejszając wydajność; im większa grubość każdej warstwy, tym większa prędkość, ale na powierzchni mogą pojawić się stopnie, wpływając na precyzję i gładkość powierzchni.

- Po przetworzeniu całego modelu należy wyjąć kawałek wosku i umieścić go w komorze grzewczej w celu wypalenia, w temperaturze powyżej temperatury topnienia czerwonego wosku, ale poniżej temperatury topnienia zielonego wosku, powodując stopienie czerwonego wosku, podczas gdy zielony wosk pozostaje niezmieniony. Model ze stopionym czerwonym woskiem jest następnie czyszczony w specjalnym roztworze czyszczącym, aby usunąć wszelkie pozostałości czerwonego wosku, a po wysuszeniu uzyskuje się kompletny kawałek zielonego wosku, który można bezpośrednio wykorzystać do odlewania metodą traconego wosku.

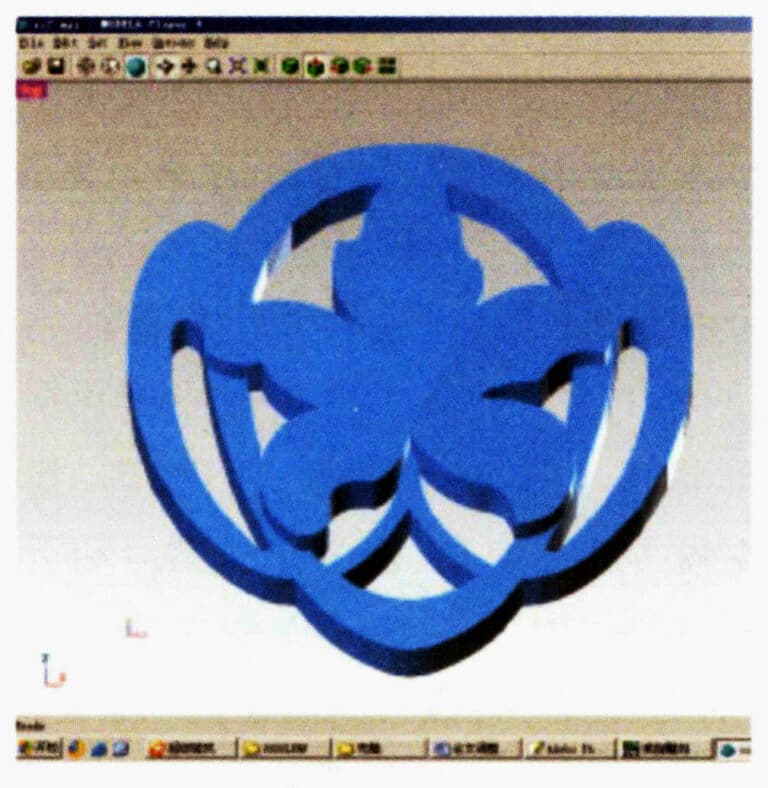

4. Oryginalny proces rzeźbienia CNC

Proces rzeźbienia CNC polega na wykorzystaniu sprzętu maszynowego do rzeźbienia materiałów i usuwania niepotrzebnych części w celu uzyskania biżuterii wzorcowej. Proces ten wykorzystuje głównie małe maszyny do grawerowania CNC, które mogą przetwarzać żywicę, plastik i materiały woskowe oraz bezpośrednio przetwarzać materiały metalowe. Posiada umiejętności w zakresie przetwarzania nieregularnych struktur i może tworzyć złożone trójwymiarowe profile i tekstury. Maszyny grawerujące CNC używane do formowania biżuterii są małe, a typowe modele obejmują Beijing Jingdiao Carver300, francuski Gabar IS200 i japońską maszynę do grawerowania biżuterii Roland Jwx-10. Maszyny grawerujące zazwyczaj rozpoznają różne formaty danych oprogramowania CAD, takie jak Solidworks, Teehgem, ArtCam, JCAD3 lub Jewel CAD. Jednak ze względu na szczególny charakter narzędzi używanych do cięcia i grawerowania biżuterii, istnieje dość niewielka kontrola kąta i prędkości posuwu, a korzystanie z oprogramowania Type3 może zapewnić lepszą dokładność przetwarzania.

4.1 Oryginalny proces rzeźbienia CNC

Zgodnie z różnymi projektami strukturalnymi różnych ozdób, grawerowanie mechaniczne można podzielić na dwa rodzaje: grawerowanie płaskie i grawerowanie obrotowe.

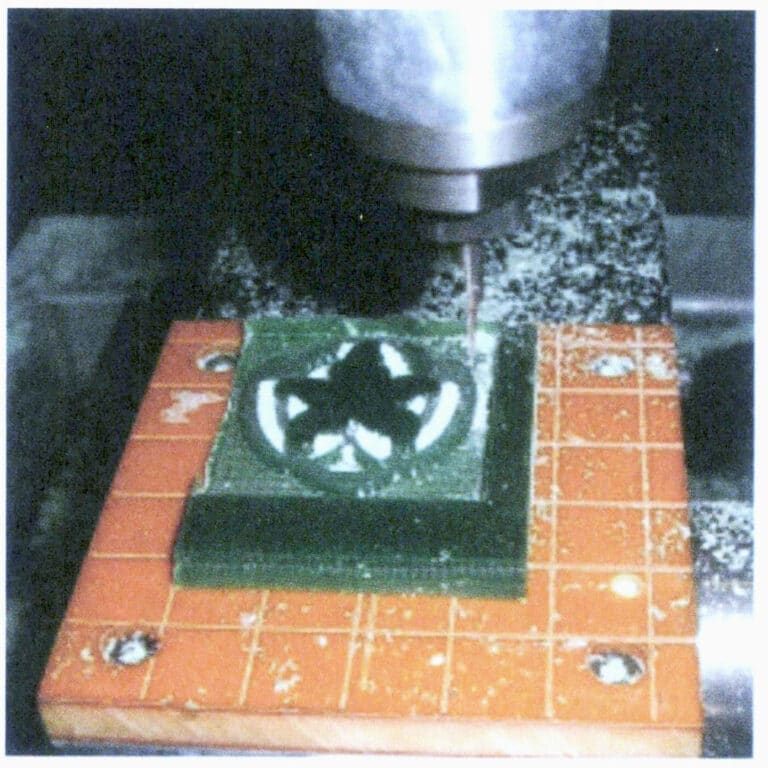

(1) Grawerowanie płaskie.

Grawerowanie płaskie odnosi się do grawerowania po jednej stronie materiału woskowego, zwykle używanego do rzeźbienia ozdób w stylu reliefowym, takich jak wisiorki, broszki i inne płaskie akcesoria w biżuterii. Biorąc za przykład maszynę do grawerowania biżuterii Roland Jwx-10, kroki są następujące:

- Utwórz model biżuterii w oprogramowaniu do modelowania 3D i zapisz go w formacie DXF lub STL.

- Zamocuj materiał woskowy na stole grawerskim maszyny do grawerowania, włącz maszynę do grawerowania i ustaw początek narzędzia.

- Otwórz oprogramowanie do grawerowania, wybierz "File-Mechanical Selection", wyłącz oś obrotową w opcjach i zaimportuj plik modelu do oprogramowania do grawerowania.

- Obróbka powierzchni, głównie w celu wygładzenia powierzchni materiału woskowego; jeśli powierzchnia została już wygładzona, proces ten można pominąć.

- Obróbka zgrubna odnosi się do użycia dużego narzędzia do wycięcia półfabrykatu z wosku. Ogólnie rzecz biorąc, biżuteria jest stosunkowo niewielka, a do obróbki zgrubnej można użyć spiczastego narzędzia o średnicy 0,5 mm.

- Wykończenie to krok mający na celu ukończenie ornamentu, zwykle przy użyciu narzędzia 0,2 mm.

- Zdejmij wygrawerowany kawałek wosku ze stołu grawerskiego i dopracuj go do postaci gotowego produktu.

Główne procesy grawerowania płaskiego przedstawiono na rysunku 2-24.

(a) Modelowanie

(b) Oblicz ścieżkę cięcia

(c) Grawerowanie

(d) Szorstki blank

Rysunek 2-24 Główny proces rzeźbienia płaskiego

Należy zauważyć, że ze względu na metodę mechanicznego cięcia żelaza stosowaną przez maszynę do rzeźbienia w wosku, niektóre obszary nie mogą być pomyślnie wyrzeźbione za jednym razem i wymagają ręcznej regulacji. Podczas procesu rzeźbienia, aby zapewnić, że forma woskowa ma wystarczającą wytrzymałość mechaniczną, należy pozostawić dodatkowy wosk na formie woskowej jako wsparcie. Po zakończeniu rzeźbienia, wosk podpierający musi zostać ręcznie usunięty, a obszary podpierające muszą zostać odpowiednio wyregulowane. Podczas rzeźbienia pierścienia nie można wyrzeźbić dolnego obszaru, a po zakończeniu formowania wosku konieczne jest ręczne wydrążenie dna.

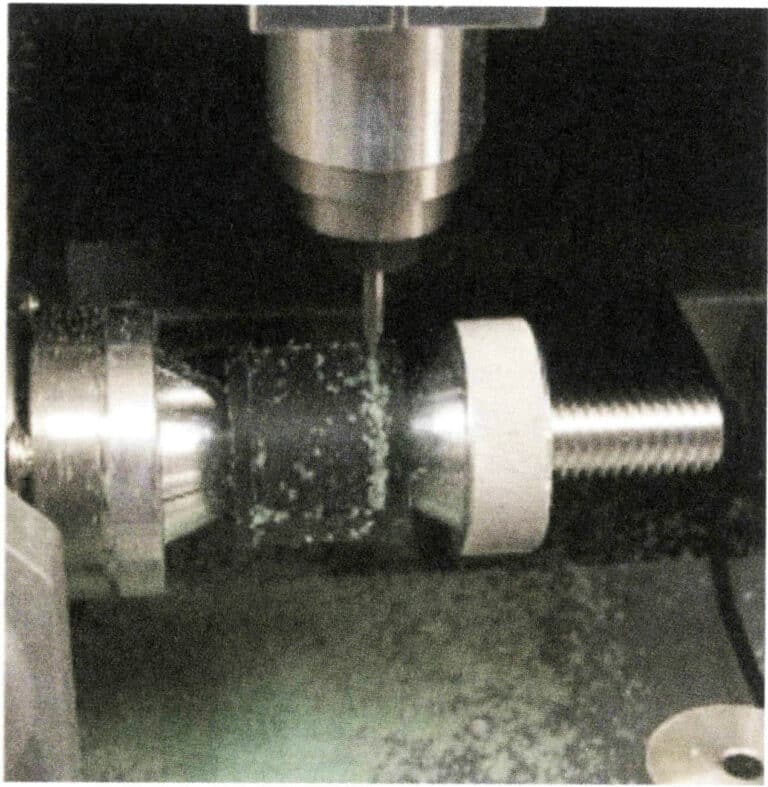

(2) Rzeźbienie rotacyjne.

Rzeźbienie rotacyjne ogólnie odnosi się do rzeźbienia pierścieni, uzyskując okrągłe rzeźbienie pod napędem osi obrotowej. Kroki są następujące:

- Utwórz model biżuterii w oprogramowaniu do modelowania 3D i zapisz go w formacie DXF lub STL.

- Zamocuj materiał woskowy na osi obrotowej, włącz maszynę do rzeźbienia i użyj funkcji automatycznego ustawiania narzędzia, aby ustawić pozycję początkową.

- Otwórz oprogramowanie do rzeźbienia, wybierz "File-Mechanical Selection", otwórz oś obrotową w opcjach i zaimportuj plik modelu do oprogramowania do rzeźbienia.

- Obróbka powierzchni, obróbka zgrubna, obróbka dokładna i regulacja są zgodne z rzeźbieniem płaskim.

Główny proces grawerowania obrotowego pokazano na rysunku 2-25.

(a) Plik wyjściowy

(b) Grawerowanie

(c) Wykończenie

(d) Przycinanie

Rysunek 2-25 Główny proces grawerowania obrotowego

4.2 Zalety i wady oryginałów rzeźbionych maszynowo

(1) Zalety.

Oryginalne maszyny do rzeźbienia biżuterii są zautomatyzowanymi urządzeniami mechanicznymi, a rzeźbione maszynowo oryginały mają znaczną przewagę nad ręcznym rzeźbieniem pod względem wydajności pracy, precyzji i modyfikacji modelu. Znajduje to odzwierciedlenie głównie w następujących aspektach:

- Wysoka wydajność przetwarzania. W tych samych godzinach pracy i przy równie wykwalifikowanej obsłudze, liczba produktów przetwarzanych przez maszynę grawerującą jest nieosiągalna dla pracy ręcznej. Jednocześnie maszyna do grawerowania może pracować bez nadzoru, oszczędzając zasoby ludzkie i redukując koszty.

- Dobra precyzja. Ogólnie rzecz biorąc, rzeźbienie biżuterii jest bardzo dokładne i ma regularne kształty. Ręczne rzeźbienie ma większy margines błędu i niższą precyzję, podczas gdy mechaniczne rzeźbienie może osiągnąć precyzję do 0,1 mm, co jest poza ludzkimi możliwościami. Szczególnie w przypadku rzeźbienia geometrycznych kształtów i tekstu, zalety grawerki są bardzo oczywiste. W obróbce biżuterii maszyny grawerujące mogą prowadzić do mniejszej ilości odpadów i bardziej precyzyjnej jakości po uformowaniu.

- Wygodna modyfikacja modelu.

Mechaniczne rzeźbienie pozwala na podgląd modelu na komputerze; jeśli występują odchylenia, można je szybko zmodyfikować. W celu dostosowania rozmiaru potrzebne są tylko modyfikacje parametrów na komputerze. W przeciwieństwie do tego, modyfikacja ręcznego rzeźbienia jest znacznie bardziej kłopotliwa i brakuje jej wystarczającej precyzji.

(2) Wady.

Wady mechanicznego rzeźbienia oryginalnego są głównie odzwierciedlone w następujących aspektach:

- Proces rzeźbienia w wosku jest techniką kształtowania, która może wykonywać zarówno rzeźby addytywne, jak i subtraktywne. Jednak mechaniczna forma do rzeźbienia w wosku Jewelry Master Mold może być używana tylko do rzeźbienia. Nie może gromadzić się w przestrzeni trójwymiarowej, co oznacza, że maszyna rzeźbiarska może wykonywać jedynie rzeźbę subtraktywną na materiałach i nie może wykonywać rzeźby addytywnej. Osłabia to ekspresyjną moc mechanicznego rzeźbienia w wosku, a także zużywa więcej materiałów.

- Kształt mechanicznego oryginału jest zazwyczaj dość sztywny i brakuje mu elastyczności. Ręcznie wykonane oryginały nie tworzą bardzo standardowych kwadratów lub okręgów, ale praca ma poczucie prostoty. Mechaniczne rzeźbienie sprawia, że wszystkie płaszczyzny i zakrzywione powierzchnie są zbliżone do standardów cyfrowych, co skutkuje sztywnością.

- Maszyny do rzeźbienia nadają się tylko do regularnych i prostych kształtów biżuterii.

Ze względu na połączone ograniczenia oprogramowania i sprzętu, maszynom do rzeźbienia trudno jest samodzielnie wykonać biżuterię z dużymi trójwymiarowymi transformacjami przestrzennymi i bogatymi teksturami. Ogólnie rzecz biorąc, maszyna rzeźbiarska najpierw rzeźbi szorstki kształt, a następnie szczegóły są uzupełniane ręcznie.

Mechaniczny blok do rzeźbienia - wideo

Sekcja IV Przetwarzanie matrycy do produkcji biżuterii

Po wykonaniu formy wzorcowej biżuterii, przed jej użyciem do produkcji, należy przeprowadzić odpowiednią obróbkę końcową w oparciu o materiał formy wzorcowej biżuterii, metodę kopiowania formy, strukturę produktu itp.

1. Obróbka końcowa wosku (formy żywiczne)

W przypadku form woskowych i żywicznych, jeśli do formowania używana jest guma wulkanizowana w wysokiej temperaturze, należy ją najpierw odlać do srebrnej formy głównej biżuterii; jeśli używana jest guma wulkanizowana w temperaturze pokojowej, można jej użyć bezpośrednio do replikacji formy.

Ponieważ forma woskowa (żywiczna) ma pewne struktury, których nie można wykonać bezpośrednio, należy je dodać po odlaniu srebrnej formy.

1.1 Przekształcenie srebrnej formy

Po zakwalifikowaniu formy woskowej (żywicznej) należy ją wysłać do działu form w celu odlania do srebrnej formy (odlewanie srebra). Powodem wyboru srebra jako materiału na formę jest głównie to, że srebro jest stosunkowo niedrogie, a jego wydajność jest dość stabilna. Jednocześnie złoto jest zbyt drogie, a miedź utlenia się i czernieje podczas procesu formowania, wpływając na jakość gumowej formy.

1.2 Polerowanie i szlifowanie matrycy do biżuterii

Dostosuj powierzchnię srebrnej formy odlanej z rzeźbionego wosku i wykonaj niektóre procesy, których nie można ukończyć ręcznie rzeźbionym woskiem, w tym głównie następujące kroki.

(1) Wytnij wlew.

Obserwuj i określ położenie wlewu, użyj szczypiec tnących do przecięcia wlewu wzdłuż przedmiotu obrabianego i użyj pilnika do wygładzenia obszaru, w którym wlew został przecięty.

(2) Kształtowanie.

Kształtowanie ma na celu upiększenie srebrnej formy głównej biżuterii po wycięciu wlewu, dzięki czemu jej wygląd będzie bardziej równomierny i gładki. Należy zwrócić uwagę na następujące kwestie:

- Zwróć uwagę, czy obrabiany przedmiot nie jest zdeformowany; jeśli jest zdeformowany, użyj szczypiec z końcówką wiertarską lub szczypiec płaskich, aby go skorygować. W razie potrzeby użyj żelaznej płaskiej płytki i gumowego młotka, aby wyprostować srebrną formę Jewelry Master Mold. Pierścionek można umieścić na trzpieniu, a następnie uderzając młotkiem w górną część trzpienia, nacisnąć pierścień ręką i sprawdzić, czy nie ma między nimi szczelin. Jeśli występują luki, delikatnie uderz w obszar luki drewnianą rączką młotka i stale reguluj.

- Sprawdź, czy nie ma otworów po piasku; jeśli są, użyj pistoletu do spawania, aby wypełnić otwory i spiłuj obszar spawania na gładko. Sprawdź również, czy nie ma zadziorów i ostrych krawędzi; jeśli występują, zainstaluj wiertło na wałku giętkim i delikatnie wypoleruj zadziory i ostre krawędzie, których nie można spiłować zwykłym pilnikiem.

- Użyj gładkiego pilnika, aby udoskonalić obszary, które zostały spiłowane, a następnie użyj drobnego papieru ściernego, aby wypolerować pozostałe ślady i użyj okrągłej tarczy szlifierskiej, aby jeszcze bardziej wygładzić rowki i wgłębienia. Zacznij od grubszego papieru ściernego o ziarnistości 400, a następnie użyj drobniejszego papieru ściernego o ziarnistości 800.

- Użyj papieru ściernego do szlifowania wzdłuż kształtu przedmiotu obrabianego, a na koniec zainstaluj odpowiednie narzędzia, takie jak sztyfty z papieru ściernego o ziarnistości 1200 i tarcze szlifierskie na wałku giętkim, aby uzyskać płaskie, gładkie i błyszczące wykończenie całego przedmiotu obrabianego.

Ważne kwestie podczas kształtowania:

- Naprawiony pierścień należy sprawdzić za pomocą trzpienia pierścieniowego, aby upewnić się, że spełnia on wymagany rozmiar. Jeśli jest zbyt duży, należy odciąć nadmiar trzpienia, a następnie go przyspawać; jeśli jest zbyt mały, należy odciąć trzpień i dodać srebrny lut lub srebrny element w miejscu cięcia.

- Podczas piłowania płaskim lub gładkim pilnikiem należy upewnić się, że płaskie powierzchnie są płaskie, proste i prawdziwe, a zakrzywione powierzchnie są piłowane ruchem zakrzywionym, stosując równomierny nacisk podczas piłowania.

- Wybierz odpowiedni plik na podstawie wewnętrznej krzywizny pierścienia.

(3) Spawanie uchwytów mocujących.

Materiały do spawania oprawek, takie jak srebrny drut i srebrne rurki, są zazwyczaj wytwarzane poprzez obróbkę skrawaniem. Metoda spawania oprawek jest następująca:

- Wytnij okrąg o określonej wysokości z jednego końca rury zgodnie z wymaganiami projektowymi i użyj pilnika i papieru ściernego, aby wygładzić i wypolerować wycięty srebrny pierścień.

- Użyj szczypiec tnących, aby pociąć srebrny drut na małe paski zgodnie z wymaganiami, a następnie spiłuj gładko obcięte końce pilnikiem.

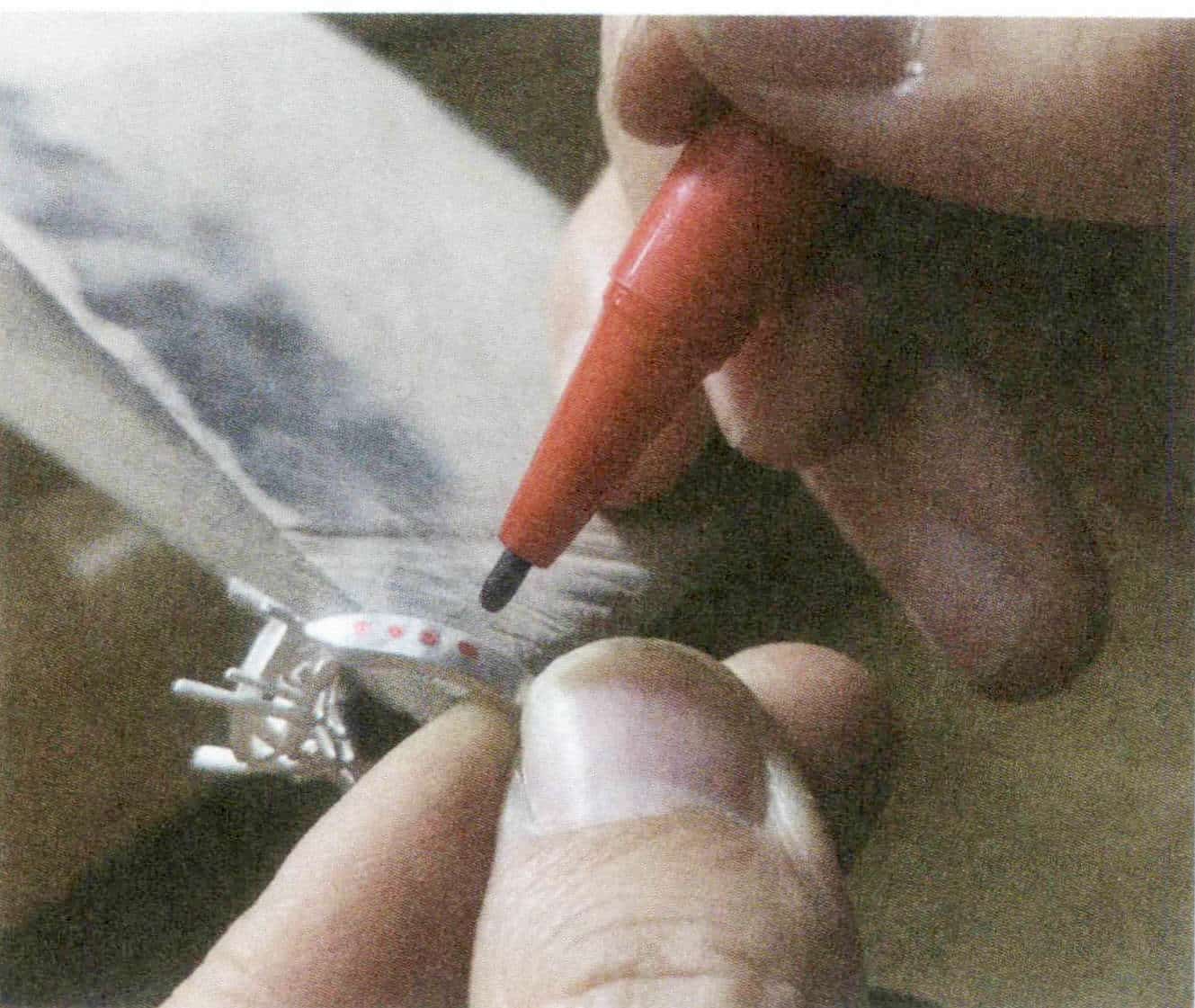

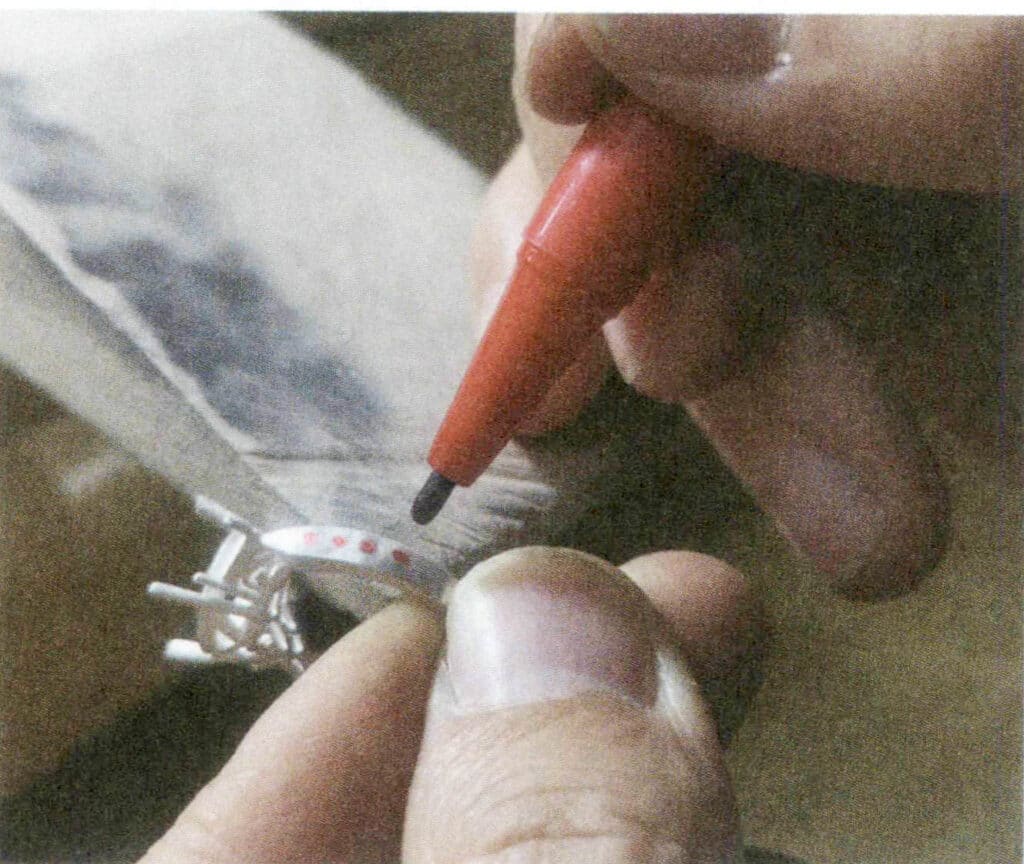

- Użyj pisaka olejowego, aby zaznaczyć pozycję osadzenia kamienia na pierścieniu rurkowym, a następnie użyj piły kabłąkowej lub okrągłego pilnika, aby utworzyć płytkie rowki na pierścieniu rurkowym lub użyj płaskiego pilnika, aby spłaszczyć jeden koniec srebrnego drutu.

- Potnij kawałki spawalnicze na małe cząstki, zapal palnik, przytrzymaj pocięty drut pęsetą, podgrzej go do czerwoności, zanurz w niewielkiej ilości boraksu i użyj uchwytu spawalniczego, aby stopić pocięte srebrne cząstki spawalnicze w mały koralik. Użyj srebrnego drutu pokrytego boraksem, aby go podnieść i dodaj niewielką ilość proszku topnika, umieszczając go w płytkim rowku. Skieruj płomień uchwytu spawalniczego na punkt połączenia między drutem a pierścieniem, aż rozjaśni się na czerwono. Element spawalniczy stopi się do stanu ciekłego pod wpływem proszku topnika, boraksu i wysokiej temperatury, szczelnie zespalając srebrny drut z pierścieniem.

- Odetnij nadmiar wysokości zgodnie z wymaganą wysokością bolców. Dostosuj odległość między bolcami do rozmiaru i wymiarów kamienia.

- Wygotuj gotową oprawę w wodzie ałunowej, aby ją oczyścić, a następnie użyj wierteł kielichowych, aby zaokrąglić zęby.

Podczas spawania ustawień należy zwrócić uwagę na następujące kwestie:

- Odstępy między pazurami powinny być równomiernie rozłożone, a pazury powinny być mocne i stabilne.

- Podczas spawania ilość lutu powinna być możliwa do kontrolowania; zbyt duża ilość lutu wpłynie na ogólny kształt przedmiotu obrabianego, utrudniając obsługę kolejnych procesów, podczas gdy zbyt mała ilość spowoduje słabą spoinę.

- Grubość pazurów powinna być określona na podstawie rozmiaru i wymiarów kamienia; na przykład, 2 mm oprawa z czterema pazurami zazwyczaj wykorzystuje 0,7 mm srebrny drut do pazurów; 3 mm oprawa z czterema pazurami zazwyczaj wykorzystuje 0,8 mm srebrny drut do pazurów.

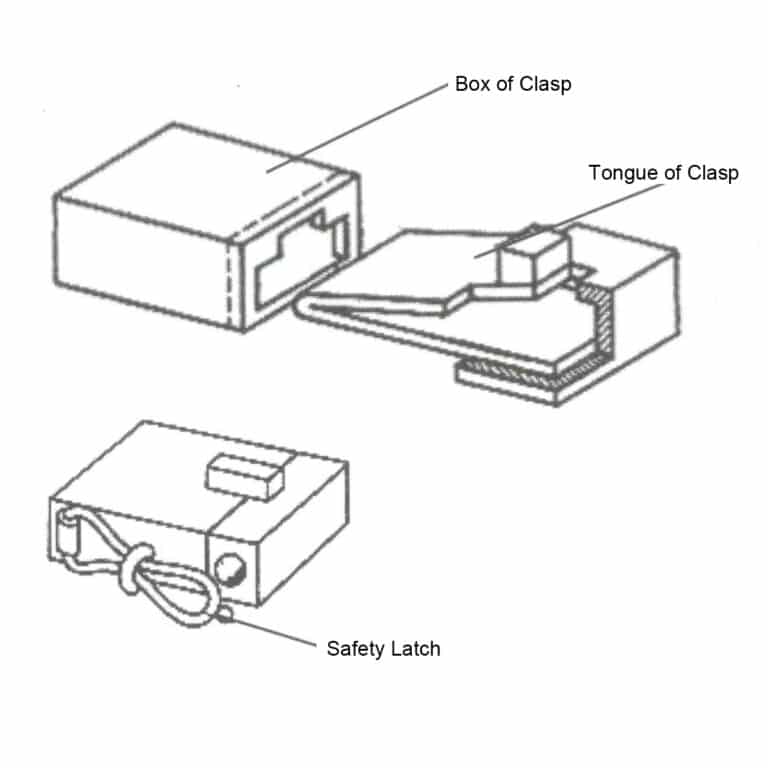

(4) Wykonanie języka zapięcia i pudełka na zapięcie do łańcuszka.

W przypadku biżuterii łańcuszkowej konieczne jest wykonanie języka zapięcia i skrzynki zapięcia, które powinny być dostosowane do płynnego otwierania i zamykania. Wyjaśniono tutaj trzy pojęcia: język zapięcia, pudełko zapięcia i bezpieczny zatrzask. Wszystkie trzy są potocznymi terminami w branży, gdzie język zapięcia odnosi się do metalowego elementu sprężynowego używanego w bezpiecznym zatrzasku typu pudełkowego przypominającego język kaczki; pudełko zapięcia odnosi się do pudełka używanego do języka zapięcia; bezpieczny zatrzask odnosi się do zapięcia, które zabezpiecza pudełko zapięcia i język z boku zapięcia, aby zapobiec ich odłączeniu (rysunek 2-26).

Wykonaj język zapięcia:

Wybierz srebrny arkusz o określonej szerokości, zazwyczaj o grubości 0,5 mm, złóż go, a następnie usuń zadziory i otwory piaskowe z różnych części srebrnego arkusza i wypoleruj go do połysku przed przyspawaniem go do srebrnego elementu.

Wykonaj pudełko z zapięciem:

Na drugim końcu srebrnej formy Jewelry Master Mold utwórz kształt pudełka ze srebrnej blachy, a następnie użyj piły kabłąkowej, aby otworzyć wgłębienie zgodnie z wymaganiami, przyspawając ogranicznik na każdym końcu otworu. Użyj wiertła zębatego, aby oczyścić zadziory i ostre krawędzie wewnątrz pudełka; użyj małego płaskiego pilnika i małego kwadratowego pilnika, aby wygładzić otwór.

Regulacja:

Odnosi się to do regulacji dopasowania między językiem zapięcia a skrzynką zapięcia, aby zapewnić płynne działanie. Podstawowy proces jest następujący:

- Włóż język zapięcia do skrzynki zapięcia, zajmując odpowiednią pozycję na środku języka.

- Uformuj dwa srebrne elementy w kształt litery "T" i zespawaj je ze sobą, aby utworzyć przycisk.

- Przyspawaj ten przycisk w wyznaczonej pozycji środkowej, aby utworzyć wciskany język zapięcia.

- Umieść język zapięcia z powrotem w skrzynce zapięcia w celu regulacji, umożliwiając jego swobodne wsuwanie i wysuwanie. Należy jednak pamiętać, że języka zapięcia nie można wyciągnąć, gdy przycisk nie jest wciśnięty.

(5) Specyficzny proces produkcji kolczyków kółek.

W przypadku kolczyków z haczykami konieczne jest wykonanie rurki (odnoszącej się do rurki używanej do wkładania szpilki) i szpilek do uszu. Proces produkcji wygląda następująco.

Wykonanie tuby:

Wypoleruj odlane kolczyki, aby uzyskać gładkie wykończenie. Użyj piły, aby przeciąć kolczyki w wyznaczonym miejscu; użyj małego okrągłego pilnika, aby utworzyć dwa półkola na krawędziach cięcia. Wybierz srebrną rurkę, która spełnia specyfikacje i przetnij ją na trzy części. Za pomocą pilnika, papieru ściernego itp. usuń ślady po pile z rurki i przyspawaj ją w odpowiednich miejscach. Wybierz srebrny drut, który pasuje do pozycji otworu srebrnej rurki i włóż go do otworu rurki, aby służył jako ruchoma część kolczyka. Użyj pilnika i papieru ściernego, aby wygładzić i wypolerować tę część.

Wykonywanie szpilek do uszu:

Za pomocą piły odetnij drugi koniec kolczyka i usuń nadmiar części; Za pomocą prasy ściśnij arkusz srebra do wymaganej grubości, a następnie wytnij dwa kawałki piłą i użyj pilnika, aby uformować przepiłowane kawałki srebra w dwa półkola spełniające wymagania dotyczące rozmiaru; Użyj pistoletu spawalniczego, aby przyspawać spiłowane półkola do dwóch powierzchni tnących w pozycji szpilki do ucha i przyspawaj srebrny drut o wymaganym rozmiarze na środku półkola na jednym końcu kolczyka, aby służył jako szpilka do ucha; W zależności od rozmiaru szpilki do ucha, wykonaj otwór o odpowiedniej specyfikacji na półkolu na drugim końcu za pomocą wiertła i wierteł kulkowych, a następnie napraw otwór za pomocą wierteł zębatych i diamentowych.

Kwestie, na które należy zwrócić uwagę podczas wykonywania szpilek do uszu: Odległość między dwoma końcami po włożeniu szpilki do otworu powinna wynosić od 5 mm. Pozycja zawiasu powinna mieć pewien stopień elastyczności, ani luźny, ani ciasny. Punkty zgrzewania w pozycji szpilki do uszu nie powinny wykazywać żadnych krzywych lub ukośnych zjawisk.

2. Obróbka końcowa srebrnej matrycy jubilerskiej

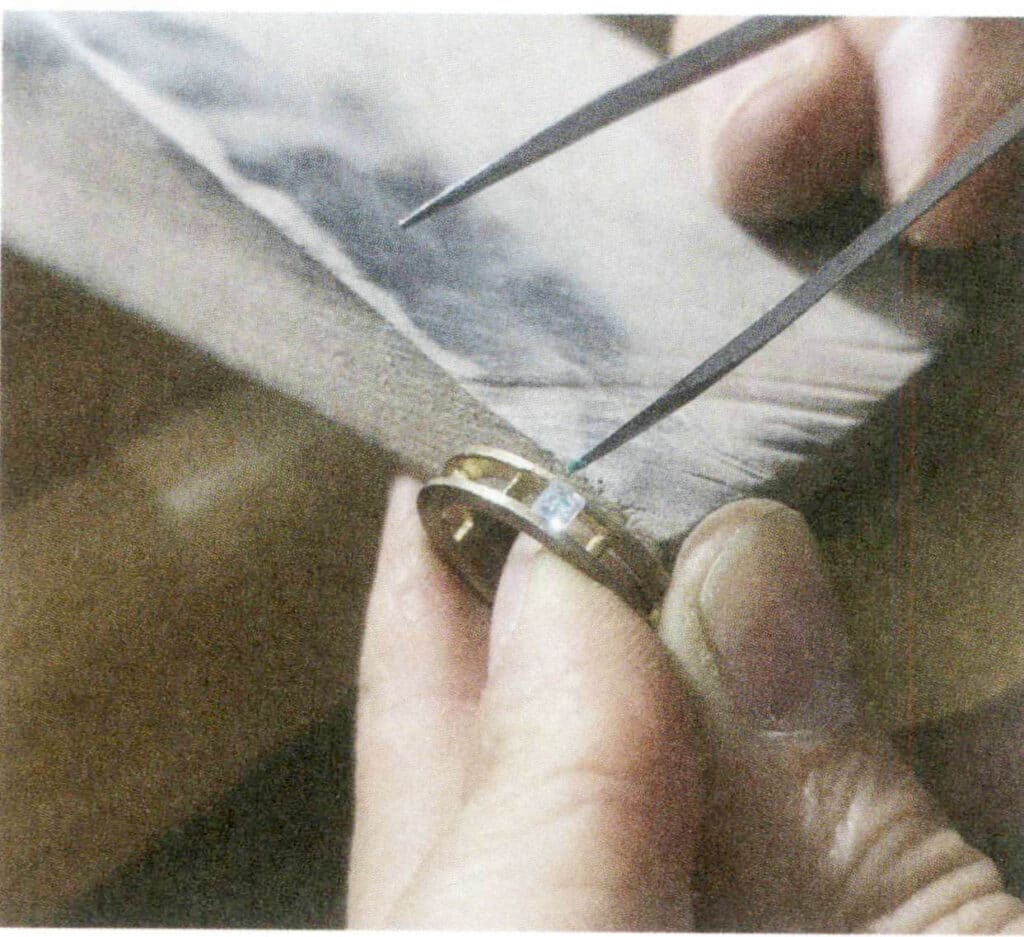

2.1 Ustawianie pozycji kamienia

Po zakwalifikowaniu kształtu, rozmiaru i jakości srebrnej matrycy do biżuterii, w przypadku biżuterii z kamieniami szlachetnymi konieczne jest określenie pozycji kamienia (rysunek 2-27) i ustawienie pozycji kamienia (rysunek 2-28) na srebrnej matrycy do biżuterii oraz sprawdzenie wyrównania kamienia szlachetnego z ustawionymi mocowaniami. Jeśli nie są one wyrównane, należy dokonać regulacji mocowań srebrnej matrycy do biżuterii, aż mocowanie kamienia spełni wymagania.

Rysunek 2-27 Standardowa pozycja kamienia

Rysunek 2-28 Położenie kamienia kalibracyjnego

2.2 Wlew (tj. linia odlewnicza)

Wlew jest zaprojektowany tak, aby pozostawić kanał dla przepływu stopionego metalu podczas procesu odlewania. W odlewaniu biżuterii prawidłowe ustawienie wlewu jest podstawowym warunkiem zapewnienia jakości odlewu. Wiele wad odlewów z wosku traconego jest bezpośrednio lub pośrednio spowodowanych niewłaściwymi ustawieniami wlewu, takimi jak niewystarczające wypełnienie, skurcz i otwory powietrzne, które są powszechnymi wadami.

W odlewaniu biżuterii, ponieważ nie ustawia się pionu w celu skompensowania skurczu przedmiotu obrabianego, wlew służy zarówno jako kanał dla stopionego metalu do wypełnienia formy, jak i musi podjąć się zadania kompensacji skurczu krzepnącego stopionego metalu w formie. Dlatego ustawienie wlewu musi być zgodne z pewnymi podstawowymi zasadami.

Otwór wlotowy wlewu powinien być okrągły, aby zmniejszyć powierzchnię i prędkość chłodzenia. Wlew musi umożliwiać łatwy przepływ stopionego metalu do gniazda formy i służyć jako wystarczający zbiornik na skurcz objętościowy spowodowany krzepnięciem odlewu. Wlew powinien krzepnąć później niż odlew, aby uniknąć tworzenia się jam skurczowych.

(1) Położenie wlewu. Wlew powinien łączyć się z najgrubszą częścią odlewu. Spełniając wymagania dotyczące wypełnienia i kompensacji skurczu, powinien być umieszczony w pozycji, która minimalnie wpływa na wykończenie powierzchni.

(2) Liczba wlewów. Liczba wlewów jest różna, w tym pojedyncza, podwójna i wielokrotna. Ilość wlewków zależy od rozmiaru przedmiotu obrabianego i jest bezpośrednio związana z jego strukturą. W przypadku małych przedmiotów obrabianych o określonej grubości ścianki zwykle stosuje się pojedynczy wlew; w przypadku średnich przedmiotów obrabianych z rozproszonymi głównymi punktami grubości ścianki często stosuje się podwójne lub nawet wielokrotne wlewy, takie jak w typowych średnich pierścieniach i dużych bransoletkach, aby zapewnić całkowite wypełnienie i dobrą kompensację skurczu. W przypadku wlewów odgałęzionych ważne jest, aby upewnić się, że powierzchnia przekroju poprzecznego wlewu głównego jest wystarczająca do dostarczenia wystarczającej ilości stopionego metalu do wtórnego wlewu odgałęzionego.

(3) Kształt wlewu. Dla tej samej objętości, powierzchnia cylindrycznego kształtu jest mniejsza niż kwadratowego kształtu, co może zmniejszyć szybkość chłodzenia i wydłużyć czas krzepnięcia wlewu, ułatwiając przepływ stopionego metalu do gniazda formy. Dodatkowo, okrągłe wlewy ułatwiają płynny przepływ stopionego metalu.

(4) Rozmiar wlewu.Wlew musi zapewnić wypełnienie wnęki formy i może służyć jako wystarczająca pula metalu, aby skompensować skurcz objętościowy, który występuje podczas krzepnięcia odlewu. Dlatego średnica wlewu nie powinna być mniejsza niż grubość przedmiotu obrabianego, a długość wlewu powinna być odpowiednia, aby zapewnić, że wlew zestali się później niż odlew, unikając tworzenia się jam skurczowych i porowatości.

(5) Metoda połączenia wlewu z przedmiotem obrabianym. Wlew powinien łączyć się z przedmiotem obrabianym za pomocą zaokrąglonych narożników, umożliwiając płynne napełnianie stopionym metalem i zmniejszając erozję ściany formy. Ważne jest, aby unikać szyjki w punkcie połączenia wlewu, ponieważ może to spowodować zablokowanie i wpłynąć na proces napełniania stopionym metalem.