Niezbędne narzędzia i sprzęt do tworzenia biżuterii - przewodnik dla profesjonalistów

Przewodnik po podstawowych narzędziach i sprzęcie do wyrobu biżuterii

Wprowadzenie:

Tworzenie biżuterii to złożony proces obejmujący wiele procedur oraz różne narzędzia i sprzęt. Kompleksowe zrozumienie i prawidłowe wykorzystanie tych narzędzi i sprzętu jest podstawą do opanowania sztuki tworzenia biżuterii. Niniejszy rozdział pokrótce przedstawia główne narzędzia i sprzęt zaangażowany w produkcję biżuterii.

Spis treści

Sekcja Ⅰ Powszechnie używane narzędzia w produkcji biżuterii

1. Stół warsztatowy

Stół warsztatowy jest najbardziej podstawowym sprzętem do tworzenia biżuterii, zwykle wykonanym z drewna i można go podzielić na ogólne stoły warsztatowe (rysunek 1-1) i stoły warsztatowe z mikrowarstwami (rysunek 1-2). W przypadku ogólnych stołów warsztatowych do produkcji biżuterii, choć ich wygląd może się różnić, istnieje kilka standardowych wymagań dotyczących ich struktury i funkcji:

(1) Musi być wytrzymały i solidny, zwłaszcza w głównym obszarze roboczym blatu, który jest zwykle wykonany z twardego drewna o grubości ponad 50 mm, ponieważ blat często doświadcza uderzeń podczas przetwarzania;

(2) Istnieją określone wymagania dotyczące wysokości stołu roboczego, zazwyczaj 90 cm, co pozwala operatorowi na oparcie lub podparcie łokci;

(3) Blat stołu musi być płaski i gładki, bez znaczących wypaczeń lub szczelin, z wyższymi barierkami po lewej, prawej i tylnej stronie, aby zapobiec wpadaniu klejnotów lub przedmiotów obrabianych w szczeliny lub odbijaniu się od nich;

(4) Powinien posiadać szuflady do gromadzenia proszku metalowego oraz stojaki lub haczyki do umieszczania narzędzi;

(5) Powinien mieć wygodne zaślepki stołu do obróbki, a blat zazwyczaj ma podparcie do zawieszania szlifierek z wałkiem giętkim. Długość i szerokość stołu roboczego do mikroinstalacji powinna być większa niż w przypadku ogólnego stołu roboczego, aby pomieścić mikroskop lornetkowy i pozostawić wystarczającą przestrzeń roboczą. Blat jest zazwyczaj wykonany w kształcie wklęsłego łuku dla ułatwienia obsługi.

Rysunek 1-1 Wielozadaniowy stół warsztatowy

Rysunek 1-2 Stół roboczy do mikrowarstw

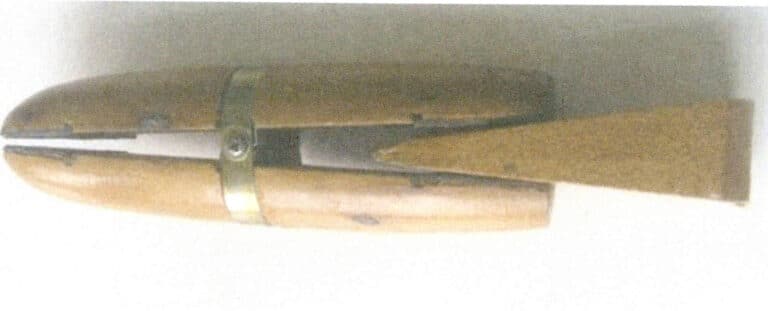

2. Nóż do rzeźbienia w wosku

Noże do rzeźbienia w wosku można podzielić na dwie główne kategorie: jeden typ jest ogólnego przeznaczenia i można go kupić na rynku sprzętu do obróbki biżuterii; drugi typ składa się z narzędzi wykonanych zgodnie z różnymi potrzebami. W oparciu o ich charakterystykę użytkowania, można je z grubsza podzielić na specjalistyczne noże do rzeźbienia w wosku (rysunek 1-3), rozszerzone noże do rzeźbienia w wosku (rysunek 1-4) i domowe noże do rzeźbienia w wosku (rysunek 1-5)

Rysunek 1-3 Specjalistyczny nóż do rzeźbienia w wosku

Rysunek 1-4 Wydłużony nóż do rzeźbienia w wosku

Rysunek 1-5 Domowy nóż do rzeźbienia w wosku

Noże do rzeźbienia w wosku są często używane podczas procesu rzeźbienia obrączek w wosku. Są to specjalistyczne narzędzia do powiększania rozmiaru pierścionka, wykonane z drewna lub tworzywa sztucznego, z ostrzem osadzonym z boku. Po użyciu nóż do rzeźbienia jest umieszczany w wosku pierścienia i równomiernie obracany, aby powiększyć rozmiar pierścienia (rysunek 1-6).

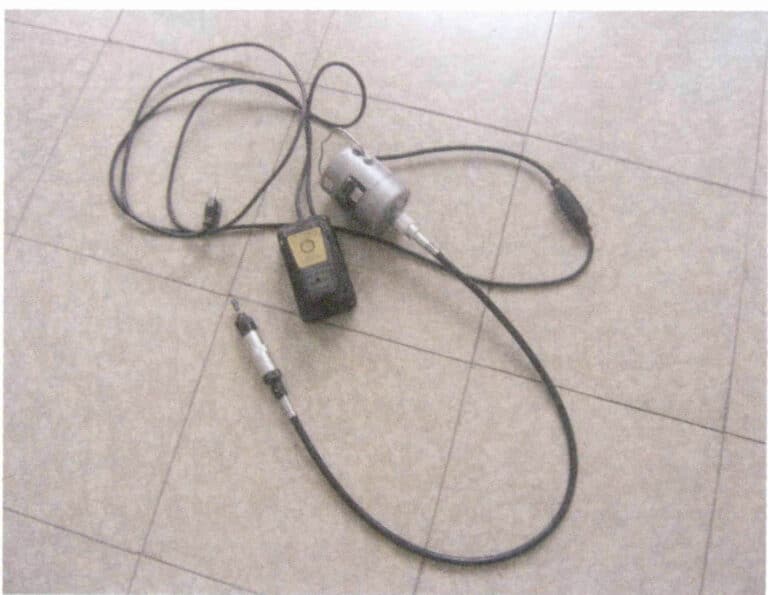

3. Elektryczna szlifierka do wałków giętkich i wiertła stalowe

Szlifierka z wałkiem giętkim jest powszechnie nazywana silnikiem podwieszanym i jest szeroko stosowana w produkcji biżuterii. Szlifierka z wałkiem giętkim składa się z silnika, przełącznika nożnego, wałka giętkiego i głowicy maszyny (rysunek 1-7). Moc jest przekazywana do głowicy szlifierki Flexible Shaft Grinder przez wałek giętki, który jest pokryty metalową rurką ze skóry węża, co pozwala na znaczne zginanie i elastyczną pracę. Przełącznik nożny kontroluje prędkość szlifierki Flexible Shaft Grinder, a kilka wewnętrznych styków jest podłączonych do przewodu oporowego. Naciśnięcie pedału zmienia opór, zmieniając prędkość szlifierki Flexible Shaft Grinder.

Kompletny zestaw wierteł stalowych (powszechnie znanych jako wiertła) używanych ze szlifierką do wałków giętkich różni się kształtem, a wiertła stalowe o różnych kształtach mają różne zastosowania, takie jak wiercenie, szlifowanie i toczenie. Powszechnie używane wiertła stalowe są następujące (Rysunek 1-8).

(1) Wiertła /F203

Wiertła są często używane podczas tworzenia form jubilerskich do wiercenia odpowiednich rozmiarów pozycji kamieni lub wzorów. Są one również powszechnie używane do dostosowywania pozycji kamieni i wzorów podczas trzymania formy i osadzania kamieni. Rozmiar wierteł wynosi zazwyczaj 0,05-0,23 cm. Jeśli wiertło nie jest wystarczająco ostre, można je naostrzyć kamieniem olejowym przed dalszym użyciem.

(2) Wiertła faliste /F1

Kształt wierteł falistych jest zbliżony do kulistego, a ich rozmiar wynosi zazwyczaj 0,05-0,25 cm. Podczas procesu formowania biżuterii jest często używany do czyszczenia proszku gipsowego lub metalowych koralików na dnie główki kwiatu, odtwarzania linii wzoru, czyszczenia obszarów spawania itp. Podczas ustawiania kamieni, małe wiertła falowe są często używane do tworzenia narzędzia do zasysania koralików, podczas gdy większe mogą być używane do ustawiania kamieni o zakrzywionej powierzchni, a najbardziej gigantyczne wiertła falowe mogą być używane do ustawiania latających krawędzi i gładkich pochyłych pozycji.

(3) Wiertła tarczowe /F3

Rozmiar wierteł tarczowych wynosi zazwyczaj 0,07-0,50 cm. Podczas procesu osadzania kamienia służy do otwierania dołów i dna czerpaka, przy czym obszary czerpaka są stosunkowo gładkie.

(4) Wiertła brzoskwiniowe /F6

Kształt wierteł brzoskwiniowych jest podobny do kształtu brzoskwini, a ich rozmiar wynosi zazwyczaj 0,08-0,23 cm. Jest to podstawowe narzędzie do ustawiania kamieni, a jego efekt pozycjonowania jest bardziej odpowiedni do ustawiania okrągłych diamentów, nie wymagając innych narzędzi do pomocy. Może być używany jako narzędzie pomocnicze podczas operacji takich jak osadzanie ramek, osadzanie bruzd i osadzanie kanałów.

(5) Wiertła parasolowe /F5

Kształt wierteł parasolowych jest podobny do kształtu parasola, a ich rozmiar wynosi zazwyczaj 0,07-0,25 cm. Bardziej rozbudowane specyfikacje wierteł parasolowych są podstawowym narzędziem do osadzania kamieni. Dla porównania, mniejsze specyfikacje są często używane do ustawiania kamieni w kształcie serca, markizy, trójkąta i innych. Podczas osadzania grubych kamieni można go użyć do ustawienia talii kamienia.

(6) Wiertła do zębów /F36 i F38

Wiertła w kształcie zębów, znane również jako sztyfty w kształcie zębów wilka, można podzielić na proste sztyfty w kształcie zębów wilka i skośne sztyfty w kształcie zębów wilka, o rozmiarze 0,06-0,23 cm. W oprawie kamieni szlachetnych, wiertła zębate są często używane do wygładzania, jeśli pozycja kamienia jest zbyt wąska lub krawędzie są nierówne. Może być również używany do pozycjonowania podczas osadzania kamieni pazurami. Podczas formowania biżuterii jest on powszechnie używany do zdrapywania szwów między warstwami, czyszczenia martwych narożników i rozjaśniania obszarów o niejasnych liniach.

(7) Wiertła Flying Saucer F253 F25W F249

Rozmiar latającego spodka wynosi zazwyczaj 0,08-0,25 cm, z różnicami w grubości, które można wybrać na podstawie grubości talii kamienia szlachetnego. Ogólnie rzecz biorąc, cienkie latające spodki są używane do osadzania kamieni z małymi pazurami cząstek, a czasami mogą być również używane do osadzania okrągłych diamentów. Pozycja kalibracji podczas początkowej konfiguracji będzie wykorzystywać grube latające spodki.

(8) Wiertła garnkowe /F256 F256A

Rozmiar przyssawki wynosi zazwyczaj 0,09-0,23 cm. Na rynku dostępne są gotowe przyssawki lub można je wykonać samodzielnie. Gotowe kulki ssące często mają ślady zębów w przyssawce i są zwykle używane do ssania grubszych metalowych pazurów lub pierścieni; domowe kulki ssące są zwykle gładkie i są używane do ssania cząstek paznokci. Gdy istnieje wiele szorstkich cząstek paznokci, potrzebna jest duża ilość przyssawek, a stare narzędzia mogą być używane do produkcji przyssawek, co skutecznie obniża koszty produkcji.

4. Narzędzia kombinowane, płytki spawalnicze i zaciski spawalnicze

4.1 Kombinowane narzędzia spawalnicze

Kombinowane narzędzia spawalnicze obejmują głównie uchwyt spawalniczy, kulę powietrzną i zbiornik oleju, połączone w jedną całość za pomocą węży (rysunek 1-9). Kula powietrzna składa się z dwóch połączonych ze sobą drewnianych desek w kształcie rakietek do tenisa stołowego. Wierzch i boki desek są pokryte gumą. Po nadepnięciu na deski, guma piłki powietrznej nadmuchuje się, wtłaczając powietrze do zbiornika oleju, który odparowuje znajdujący się w nim olej. Mieszanina oleju i powietrza jest następnie rozpylana z uchwytu spawalniczego i może być używana po zapaleniu. Uchwyt spawalniczy jest używany głównie do spawania, topienia i wyżarzania.

Zbiornik oleju można podzielić na rurę wlotu powietrza (ruchoma rura zbiornika oleju podłączona do kuli powietrznej) i rurę wydechową (stała rura zbiornika oleju podłączona do pistoletu spawalniczego). Zbiornik oleju należy napełniać tylko do 1/3 jego pojemności. W przypadku przepełnienia, nadepnięcie na kulę powietrzną spowoduje rozpylenie benzyny z uchwytu spawalniczego, co może doprowadzić do wypadku.

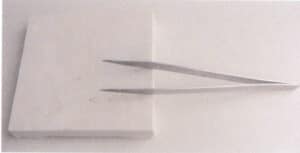

4.2 Płytki spawalnicze i uchwyty spawalnicze

Płytki spawalnicze są zwykle używane do umieszczania materiałów spawalniczych, zapewniając funkcje ognioodporne i termoizolacyjne oraz zapobiegając bezpośredniemu spalaniu stołu warsztatowego przez płomień z uchwytu spawalniczego. Zaciski spawalnicze dzielą się na dwa rodzaje: Kleszcze blokujące i kleszcze spawalnicze. Pęseta blokująca może przytrzymywać obrabiany przedmiot w miejscu, aby ułatwić operacje spawania; pęseta spawalnicza może wykonywać spawanie punktowe, utrzymywać materiał spawalniczy w odpowiedniej pozycji i równomiernie mieszać materiał spawalniczy podczas procesu topienia (rysunek 1-10).

Rysunek 1-9 Narzędzia do spawania kombinowanego

Rysunek 1-10 Spawanie płytek tylnych i pęseta spawalnicza.

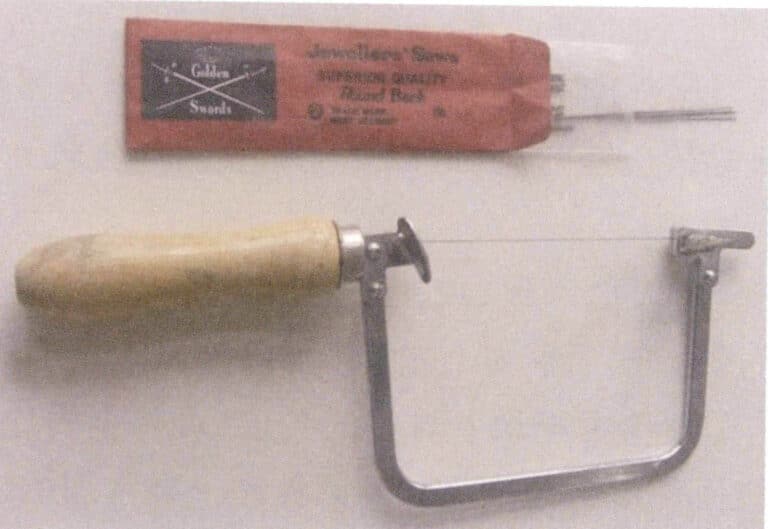

5. Piła kabłąkowa (piła ramowa)

Głównym przeznaczeniem piły kabłąkowej (piły ramowej) jest cięcie prętów i rur, a także wycinanie próbek zgodnie z narysowanymi wzorami, a nawet może być używana jako pilnik. Brzeszczot (kształt linii) używany z nim ma dwa typy: stały i regulowany (rysunek 1-11).

Piła kabłąkowa ma na każdym końcu śrubę do mocowania brzeszczotu. Brzeszczot jest dostępny w różnych grubościach i szerokościach i jest używany do wyrobu biżuterii. Ogólnie rzecz biorąc, najgrubszy jest numer 6, a najcieńszy 8/0, powszechnie określany jako "osiem kółek", ale najczęściej używane są 4/0 lub 3/0, znane również jako "cztery kółka" i "trzy kółka". Specyfikacje brzeszczotów powszechnie stosowanych w produkcji biżuterii przedstawiono w tabeli 1-1.

Tabela 1-1 Specyfikacje taśm tnących do wyrobu biżuterii

| Model | Grubość piły (mm) | Szerokość piły (mm) | Model | Grubość piły (mm) | Szerokość piły (mm) |

|---|---|---|---|---|---|

| 8/0 | 0.160 | 0.320 | 0 | 0.279 | 0.584 |

| 7/0 | 0.170 | 0.330 | 1 | 0.305 | 0.610 |

| 6/0 | 0.178 | 0.356 | 1.5 | 0.318 | 0.635 |

| 5/0 | 0.203 | 0.399 | 2 | 0.340 | 0.701 |

| 4/0 | 0.218 | 0.445 | 3 | 0.356 | 0.737 |

| 3/0 | 0.241 | 0.483 | 4 | 0.381 | 0.780 |

| 2/0 | 0.330 | 0.518 | 5 | 0.401 | 0.841 |

| 1/0 | 0.279 | 0.559 | 6 | 0.439 | 0.940 |

6. Plik

W produkcji biżuterii różne pilniki używane są głównie do obróbki metalu. Ponieważ jednak tworzenie biżuterii jest stosunkowo delikatną formą obróbki metali, używane pilniki są w większości małe. Niemniej jednak istnieje wiele rodzajów o różnych specyfikacjach, często nazywanych zgodnie z ich kształtami przekroju, takich jak pilniki płaskie, trójkątne, półokrągłe i okrągłe (rysunek 1-12). Powyżej wymieniono kilka powszechnie używanych pilników, podczas gdy inne bardziej wyspecjalizowane pilniki obejmują pilniki nożowe, pilniki z liści bambusa, pilniki z czarnym językiem, pilniki kwadratowe, pilniki płaskie itp.

Długość pilnika jest zazwyczaj standardowa i odnosi się do długości od czubka pilnika do końca rękojeści, przy czym standardowe długości to 6 cali lub 8 cali. Zęby pilnika różnią się rozstawem. Końcówka pilnika jest oznaczona numerem zaczynającym się od 00-8. Numer 00 ma najgrubsze zęby, które szybko piłują metal, ale mogą sprawić, że powierzchnia obrabianego przedmiotu będzie szorstka; numer 8 ma najgęstsze zęby, które mogą dać gładszy efekt na powierzchni metalu. Ogólnie rzecz biorąc, zęby o numerach 3 i 4 są powszechnie stosowane.

Głównym celem pilnika jest ujednolicenie powierzchni metalu lub zmodyfikowanie cięcia metalu zgodnie z pożądanym wzorem. Różne kształty pilników mogą tworzyć różne kształty powierzchni metalowych, takie jak pilnik trójkątny może tworzyć trójkątne wgłębienia; pilnik okrągły może tworzyć okrągłe wgłębienia, a także może powiększać małe okrągłe obszary; okrągłe części półokrągłego pilnika i kwadratowego pilnika mogą być używane do spiłowywania podniesionych krawędzi metalu itp. Wybór rodzaju pilnika zależy od kształtu wykonywanej biżuterii. Pilnik półokrągły jest powszechnie używanym typem, większym z grubszymi zębami, a jego uchwyt ma około 8 cali długości. Ponieważ jego rączka jest pomalowana na czerwono, jest on często nazywany w branży "pilnikiem z czerwoną rączką", używanym głównie do kształtowania produktu. Pilnik przesuwny to kolejny powszechnie używany typ pilnika. Ma on również półokrągły kształt, około 8 cali długości i ostry koniec, który musi być włożony do uchwytu w celu użycia. Głównym celem pilnika ślizgowego jest dokonanie ostatecznych poprawek, dzięki czemu powierzchnia metalu jest gładsza do szlifowania i polerowania.

Podczas tworzenia modeli woskowych dostępny jest również zestaw pilników, ale pilniki używane do piłowania wosku różnią się od tych używanych do piłowania metalu; te pierwsze mają grubsze zęby (rysunek 1-13).

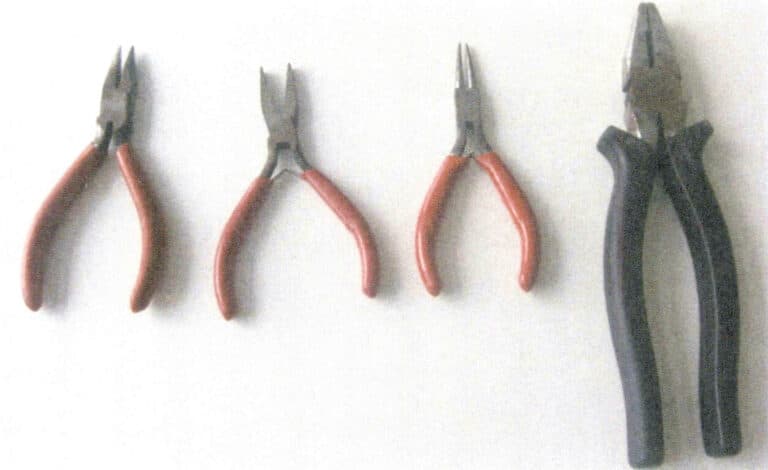

7. Szczypce, nożyczki

Istnieje wiele kształtów szczypiec, a zastosowania różnych szczypiec są różne. Powszechnie używane szczypce obejmują szczypce okrągłe, szczypce płaskie, szczypce igłowe i przecinaki do drutu (rysunki 1-14).

Szczypce okrągłe i płaskie są używane głównie do skręcania metalowych drutów i blach. Szczypce płaskie są czasami używane również do przytrzymywania małych przedmiotów, ułatwiając ich obsługę, a czasami są używane do oprawiania kamieni szlachetnych.

Obcinaki do drutu to w rzeczywistości duże szczypce używane w sprzęcie do przeciągania drutów i cięcia grubszych drutów metalowych w produkcji biżuterii. Oprócz powyższych szczypiec istnieją również imadła do przytrzymywania obrabianych przedmiotów i drewniane zaciski do pierścieni (rysunek 1-15). Kołki używane w produkcji biżuterii są zwykle dość małe, często z kulistym przegubem, który pozwala na różne kąty, co czyni je wygodnymi. Powszechną konstrukcją drewnianych zacisków pierścieniowych jest dodanie drewnianego klina na dolnym końcu w celu zaciśnięcia przedmiotu obrabianego, który jest używany głównie do przytrzymywania metalowych oprawek do oprawiania kamieni. Drewniane zaciski do pierścionków zazwyczaj nie pozostawiają żadnych śladów na powierzchni precyzyjnie wykończonej biżuterii.

Nożyczki są używane głównie do cięcia dużych i cienkich elementów z blachy; grube i skomplikowane elementy nie nadają się do cięcia nożyczkami. Typowe rodzaje nożyczek obejmują nożyczki z czarnym uchwytem i szczypce tnące, które można dalej podzielić na nożyczki z czarnym uchwytem, nożyce tnące, nożyczki proste, nożyczki kątowe (Rysunek 1-16).

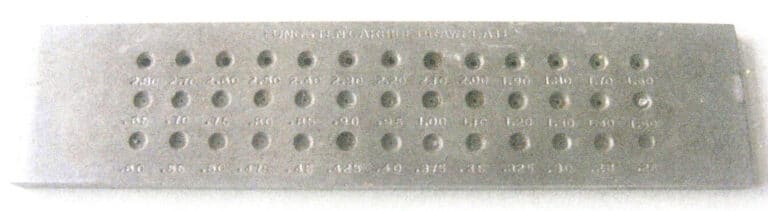

8. Płytka do przeciągania przewodów

Podczas tworzenia biżuterii często potrzebne są metalowe druty o różnych średnicach, które muszą być wykonane przy użyciu deski kreślarskiej. Deska kreślarska wykonana jest ze stali. Deska kreślarska ma zazwyczaj następujące elementy:

39 otworów (0,26-2,5 mm), 36 otworów (0,26-2,2 mm), 24 otwory (2,3-6,4 mm) i 22 otwory (2,5-6,4 mm) oraz inne specyfikacje. Otwory w desce kreślarskiej są wykonane ze specjalnej stali (stal wolframowa), która jest niezwykle twarda i niełatwo się odkształca. Rozmiary otworów w desce kreślarskiej są różne i istnieje wiele kształtów, takich jak okrągłe, kwadratowe, prostokątne, trójkątne, a nawet w kształcie serca, co pozwala na wybór odpowiednich otworów na drut w zależności od potrzeb przetwarzania, przy czym najczęściej używane są okrągłe (rysunek 1-17).

9. Kowadło, młotek, pierścień żelazny i podobne przedmioty

Kowadła, młoty i żelazne pierścienie są zwykle używane razem, umożliwiając kształtowanie metalu w pierścienie.

9.1 Młotek

Młotki są bardzo przydatne w branży jubilerskiej; nawet w przypadku walcarki nadal istnieje wiele miejsc, w których potrzebny jest młotek. Pod względem materiału, oprócz młotków żelaznych, powszechnie używane są młotki skórzane, drewniane i gumowe; pod względem kształtu są młotki płaskie, okrągłe i spiczaste (rysunek 1-18). Młotki żelazne są używane głównie do uderzania w metal lub kształtowania obwodu pierścienia i mogą być również używane z pierścieniami żelaznymi, kowadłami i innymi narzędziami. Małe młotki stalowe są używane głównie do osadzania kamieni. Jeśli chcesz uniknąć pozostawiania śladów na metalowej powierzchni po uderzeniu, możesz użyć młotków skórzanych, gumowych lub drewnianych.

9.2 Kowadło

Kowadło jest ważnym narzędziem używanym z młotkiem, stosowanym głównie do wspomagania uderzania metalowych przedmiotów obrabianych (Rysunek 1-19). Kształt kowadła jest różny, z kwadratowymi płaskimi kowadłami używanymi głównie do uderzania w podkładki przedmiotu obrabianego; istnieją również kowadła w kształcie rogu, które mogą być używane do uderzania w narożniki i łuki. Kowadło jest również rodzajem kowadła, które ma rowki o różnych rozmiarach, a także różne rozmiary okrągłych i owalnych wgłębień, pozycja ta jest używana głównie do obróbki półokrągłych przedmiotów obrabianych. Podobna do żeliwa jest forma prętowa, która ma różne półokrągłe i okrągłe rowki i wzory. Dodatkowo istnieją żelazne lub miedziane kowadła miskowe, które mają półkuliste wgłębienia o różnych rozmiarach, z których niektóre mają półokrągłe rowki z boku, używane głównie do obróbki półkulistych lub półokrągłych przedmiotów. W połączeniu z kowadłem miskowym używany jest zestaw stempli kulistych, zwanych stemplami miskowymi.

9.3 Pierścień żelazny

Pierścień żelazny to stożkowy pręt z litego żelaza (rysunek 1-20). Modyfikując otwór pierścienia lub nadając mu okrągły kształt, można umieścić go na pierścieniu żelaznym w celu uderzenia. Dodatkowo, pierścienie spawalnicze również opierają się na żelazie pierścieniowym. Podobny do żelaznego pręta pierścieniowego jest pręt żelazny o większej średnicy używany do tworzenia bransoletek.

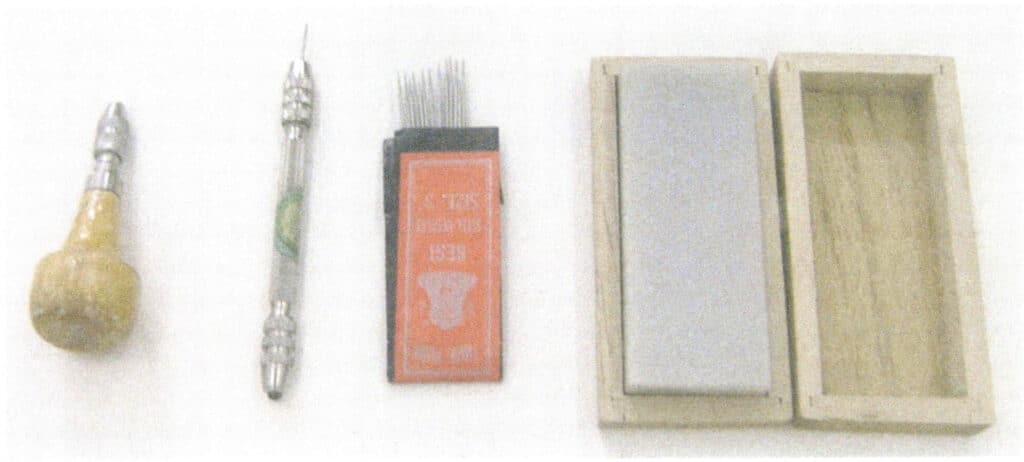

10. Uchwyt, stalowa igła, kamień olejowy

10.1 Chuck

Uchwyt jest narzędziem służącym do przytrzymywania stalowej igły podczas takich czynności jak osadzanie kamieni lub zaznaczanie linii. Stalowa igła jest wkładana do uchwytu, a następnie dokręcana jest głowica uchwytu. Istnieje kilka kształtów uchwytów; niektóre drewniane uchwyty przypominają grzyby, zwane uchwytami grzybowymi, podczas gdy inne przypominają tykwy, zwane uchwytami tykwowymi. Oprócz uchwytów drewnianych dostępne są również uchwyty żelazne, które mają średnicę około 1 cm i są pokryte antypoślizgowymi wzorami (Rysunek 1-21).

10.2 Stalowa igła

Stalowe igły są również powszechnie stosowane w produkcji biżuterii, do zaznaczania linii, rysowania kształtów i grawerowania na metalowych płytkach. Po oszlifowaniu do płaskiego kształtu łopaty mogą być używane do osadzania kamieni i krawędzi.

10.3 Kamień olejowy

Kamień olejowy jest niezbędnym narzędziem w operacjach ustawiania kamieni. Gdy stalowa igła stępi się, musi zostać ponownie naostrzona lub zeszlifowana do płaskiej łopaty, co wymaga użycia kamienia olejowego. Dobrze działający kamień olejowy do szlifowania łopat do ustawiania kamieni jest dość drogi.

11. Papier ścierny

Papier ścierny jest dostępny w różnych stopniach szorstkości, zwykle oznaczonych liczbami. 200# to gruboziarnisty papier ścierny, 400# jest stosunkowo gruboziarnisty, 800# jest drobniejszy, a 1200# jest najdrobniejszy. Są to niektóre z najczęściej używanych rodzajów papieru ściernego (Rysunek 1-22). Papier ścierny może mieć podłoże papierowe lub tkaninowe, przy czym papier ścierny jest dostępny w kolorze żółtym, czarnym i ciemnozielonym. Cząstki ścierne papieru ściernego również się różnią, w tym piasek kwarcowy, korund i piasek granatowy.

Papier ścierny może wyeliminować szorstkie ślady powierzchni pozostawione na obrabianych przedmiotach po operacji narzędzia, a następnie szlifowaniu i polerowaniu. Papier ścierny powinien mieć różne kształty, takie jak popychacze, pałeczki papieru ściernego, zaciski, igły i punkty papieru ściernego.

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

12. Narzędzia pomiarowe

Tworzenie biżuterii jest precyzyjnym rzemiosłem, więc narzędzia używane do pomiaru również muszą być precyzyjne. Typowe narzędzia pomiarowe obejmują stalowe linijki, suwmiarki elektroniczne, mierniki pierścieni, kółka do pomiaru rozmiaru pierścieni i wagi elektroniczne (rysunek 1-23).

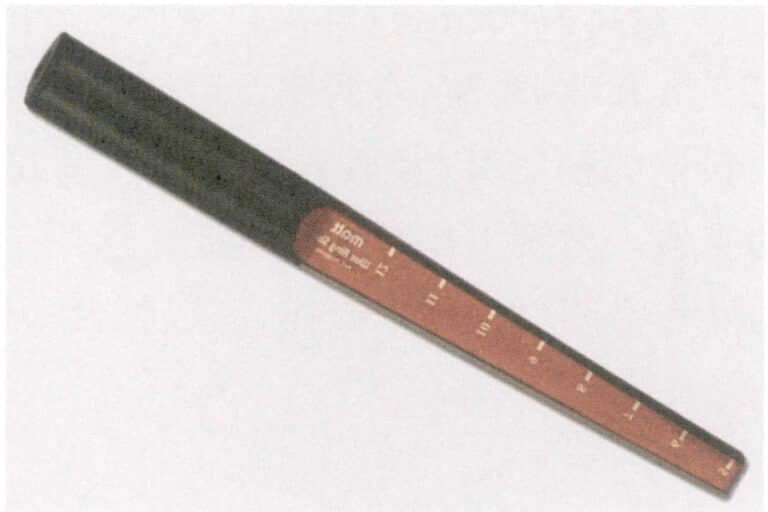

12.1 Rozmiar pierścienia

Miarka do pierścionków jest używana do mierzenia rozmiaru wewnętrznego okręgu pierścionka, znanego również jako palec. Miarka ta wykonana jest głównie z miedzi, z cienką górną częścią, która stopniowo pogrubia się w kierunku dołu. W dolnej części pierścienia znajduje się drewniany uchwyt, zwykle o długości 30 cm, z wygrawerowaną skalą. Poszczególne kraje stosują różne skale, w tym amerykańską, hongkońską, japońską, włoską i szwajcarską.

12.2 Miernik pierścieniowy (znany również jako pierścień na palec)

Pierścieniomierz służy głównie do pomiaru grubości palców. Składa się z kilkudziesięciu metalowych pierścieni o różnych rozmiarach, z których każdy oznaczony jest skalą wskazującą ich rozmiar.

12.3 Suwmiarka noniuszowa

Suwmiarka noniuszowa składa się z dwóch części: jedna część to nieruchomy korpus, zwany skalą główną, który posiada podziałki, przy czym każda podziałka wynosi 1 mm; nad skalą główną znajduje się ruchoma część zwana skalą noniusza, która również posiada podziałki, przy czym każda podziałka wynosi 0,02 mm.

12.4 Suwmiarka elektroniczna

Struktura głównej skali suwmiarki elektronicznej jest podobna do struktury suwmiarki noniuszowej. Skala noniusza została jednak zastąpiona elektronicznym wyświetlaczem, dzięki czemu wartość pomiaru można odczytać bezpośrednio z ekranu wyświetlacza.

12.5 Waga elektroniczna

Wagi elektroniczne są szeroko stosowane w jubilerstwie i są niezbędnym narzędziem do ważenia. Istnieje wiele specyfikacji wag elektronicznych, z których każda ma różne dokładności i zakresy pomiarowe, odpowiednie do ważenia metali, diamentów i kamieni szlachetnych (rysunek 1-24).

Sekcja II Wspólny sprzęt do wyrobu biżuterii

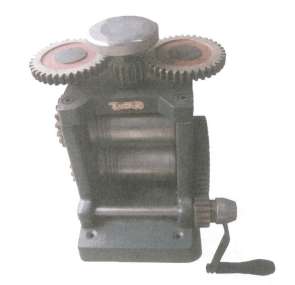

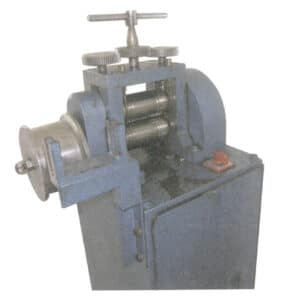

1. Prasa

Prasa krawędziowa jest używana głównie do walcowania blach lub drutów, dostępna w wersji ręcznej (Rysunek 1-25) i elektrycznej (Rysunek 1-26), które działają na tej samej zasadzie. Część robocza prasy składa się z pary walców cylindrycznych z gładkimi walcami lustrzanymi, ale większość z nich ma rowki po obu stronach walców. Przed prasowaniem należy wyczyścić rolki i metalowe paski oraz wyregulować odstęp między rolkami. Szczelina jest regulowana za pomocą śrub po obu stronach, które są kontrolowane przez płytę zębatą na prasie; obracanie płyty zębatej reguluje szczelinę między rolkami. Odległość dociskana za każdym razem nie powinna być zbyt duża, aby uniknąć uszkodzenia maszyny.

Rysunek 1-25 Ręczna tabletkarka

Rysunek 1-26 Elektryczna tabletkarka

2. Maszyna do formowania gumy

Maszyna do formowania gumy (znana również jako maszyna do wulkanizacji gumy, rysunek 1-27) jest używana głównie do wulkanizacji form gumowych. Formowanie wymaga określonego ciśnienia, które jest kontrolowane przez górną płytę dociskową napędzaną przez słup śrubowy, z obrotnicą na śrubie dla łatwej obsługi. Wulkanizacja gumy musi być przeprowadzana w określonej temperaturze, a wewnątrz płyty dociskowej znajdują się wbudowane przewody grzewcze z regulatorem temperatury do regulacji temperatury. Dostępne są różne ramy form pasujące do maszyny do formowania, takie jak rama pojedyncza, rama podwójna i rama poczwórna, z których większość jest wykonana ze stopu aluminium.

3. Maszyna do wtrysku wosku

Istnieje wiele maszyn do wtrysku wosku, przy czym bardziej zaawansowane są pneumatyczne maszyny do wtrysku (rysunek 1-28) i próżniowe maszyny do wtrysku wosku (rysunek 1-29). Obie maszyny do wtrysku wosku wykorzystują ciśnienie powietrza do napełniania wosku płynem do wnęki formy gumowej. Pneumatyczne wtryskarki wosku zazwyczaj wykorzystują zwykłe regulatory temperatury i są stosunkowo niedrogie. Jeśli produkt nie ma wysokich wymagań technicznych, sprzęt ten może być używany do produkcji form woskowych do masowej produkcji, ale jakość form woskowych jest stosunkowo trudna do zagwarantowania. Próżniowa wtryskarka wosku odkurza formę przed woskowaniem, optymalizując wydajność napełniania i ułatwiając wtryskiwanie nawet stosunkowo cienkich form woskowych.

Rysunek 1-28 Pneumatyczna wtryskarka wosku

Rysunek 1-29 Próżniowa wtryskarka wosku

Istnieją również różne typy próżniowych wtryskarek wosku. W przeszłości poziom automatyzacji maszyn do próżniowego wtrysku wosku był stosunkowo niski, wymagając ręcznego wyrównania gumowej formy z dyszą woskową i nożnej obsługi pedału do wtryskiwania wosku. Obecnie opracowano wysoce zautomatyzowane maszyny do próżniowego wtrysku wosku, takie jak cyfrowy system próżniowego wtrysku wosku produkowany przez japońską firmę Yausi (Yoshida), który wykorzystuje wtórny system wtrysku wosku, który minimalizuje kurczenie się formy woskowej. Parametry takie jak pierwotne ciśnienie wtrysku, wtórne ciśnienie wtrysku, czas rozpoczęcia wtórnego ciśnienia wtrysku, ciśnienie mocowania formy, czas utrzymywania i ciśnienie sprężania można dowolnie łączyć i przechowywać w celu uzyskania najlepszej kombinacji parametrów ustawień wtrysku wosku. Gumowa forma jest umieszczana w mechanicznym ramieniu zaciskowym, wprowadzany jest numer programu, a naciśnięcie przycisku start automatycznie zakończy wszystkie czynności, takie jak zaciskanie, przesuwanie, automatyczne wyrównywanie portu wtrysku wosku, opróżnianie, pierwotny wtrysk wosku, wtórny wtrysk wosku, utrzymywanie krzepnięcia formy woskowej i otwieranie formy. Kontrola temperatury jest dokładna, a jakość wtryskiwanych form woskowych jest dobra.

4. Mieszalnik proszków i pompa próżniowa

Mieszalnik proszków to maszyna, która miesza proszek odlewniczy i wodę w jednolitą zawiesinę. Zastępuje mieszanie ręczne, poprawiając wydajność i zapewniając bardziej równomierne mieszanie. Jest on podzielony na dwa typy: prosty i automatyczny próżniowy.

Prosty mieszalnik proszków (rysunek 1-30) ma niedrogą konstrukcję. Ponieważ mieszanie odbywa się w atmosferze, może zasysać gazy. Po wymieszaniu zawiesiny gipsowej do usunięcia gazów potrzebna jest pompa próżniowa. Typowa pompa próżniowa to urządzenie składające się głównie z pompy i manometru, z płaską płytą zamontowaną na górze obudowy urządzenia. Narożniki płyty mają sprężyny, które mogą wibrować, a warstwa gumowej maty znajduje się na płycie wyposażonej w półkulistą akrylową pokrywę (rysunek 1-31). Podczas odkurzania pokrywa szczelnie przylega do gumowej maty, aby zapobiec wyciekowi powietrza, zapewniając jakość próżni. Korzystanie z prostego miksera do przygotowywania proszku obejmuje kilka etapów: mieszanie, odkurzanie, wylewanie i ponowne odkurzanie, co jest stosunkowo uciążliwe.

Rysunek 1-30 Prosty mikser do proszków

Rysunek 1-31 Pompa próżniowa

Próżniowa automatyczna mieszarka proszku jest stosunkowo zaawansowanym urządzeniem do otwierania proszku (Rysunek 1-32, Rysunek 1-33). Ten typ maszyny łączy w sobie mieszalnik i urządzenie do uszczelniania próżniowego, umożliwiając cały proces, od mieszania proszku odlewniczego do formowania zawiesiny, przy jednoczesnym utrzymaniu stanu próżni, skutecznie redukując pęcherzyki i poprawiając gładkość produktu. Maszyny do mieszania próżniowego są zazwyczaj wyposażone w funkcje takie jak ilościowe dodawanie wody, ustawianie czasu mieszania i ustawianie prędkości mieszania, zwiększając poziom automatyzacji otwierania proszku. W porównaniu do prostych maszyn mieszających, eliminuje to złożone operacje, takie jak mieszanie, odkurzanie, nalewanie i ponowne odkurzanie, dzięki czemu operacja jest prostsza i bardziej efektywna czasowo.

Rysunek 1-32 Automatyczna maszyna próżniowa 1

Rysunek 1-33 Automatyczna maszyna próżniowa 2

5. Piec do wypalania

Piece do wypalania gipsu używane przez firmy produkujące biżuterię są na ogół odporne, a niektóre z nich wykorzystują piece opalane olejem, zwykle wyposażone w urządzenia do kontroli temperatury i zdolne do osiągnięcia segmentowej kontroli temperatury. Rysunek 1-34 przedstawia typowy oporowy piec do wypalania, który może realizować kontrolę temperatury w programach cztero- lub ośmiosegmentowych. Ten typ pieca zazwyczaj wykorzystuje ogrzewanie trójstronne, a niektóre wykorzystują ogrzewanie czterostronne; jednak rozkład temperatury wewnątrz pieca nie jest równomierny, co utrudnia regulację atmosfery podczas wypalania. W ostatnich latach pojawiły się zaawansowane piece do wypalania, które zapewniają równomierny rozkład temperatury wewnątrz pieca, eliminują pozostałości wosku i automatyzują sterowanie. Przykładowo, nowy typ pieca opracowany przez włoską firmę Schultheiss posiada żaroodporną stalową pokrywę pomiędzy elementami grzewczymi a formą gipsową, z wentylatorem zainstalowanym w górnej części pieca, aby wymusić przepływ powietrza nad elementami grzewczymi i powrót do komory pieca od dołu, wymuszając w ten sposób cyrkulację powietrza wewnątrz pieca.

Ponadto bardziej zaawansowany piec do wypalania opracowany w Niemczech wykorzystuje metodę obrotowego łoża (rysunek 1-35), umożliwiając równomierne ogrzewanie formy gipsowej, z gładką i cienką ścianą wewnętrzną, szczególnie odpowiednią do wymagań zaawansowanych procesów odlewania woskowego. Obecnie wiele krajów produkuje tego typu piece do wypalania. Ten wytrzymały piec oporowy zapewnia najlepsze środowisko produkcyjne do odlewania większych i liczniejszych dzwonów stalowych, a skrzynia pieca tego pieca do wypalania ma czterostronne ogrzewanie, z dwuwarstwowymi przegrodami z cegły ogniotrwałej wewnątrz, zapewniającymi równomierne i stabilne ciepło oraz dobrą izolację. Spaliny poddawane są dwóm kompletnym procesom spalania, w wyniku których ostatecznie odprowadzane są gazy niezanieczyszczające środowiska.

Rysunek 1-34 Typowy piec do wypalania

Rysunek 1-35 Obrotowy piec do wypalania

6. Maszyna odlewnicza

Nowoczesna produkcja biżuterii wykorzystuje głównie metodę odlewania traconego wosku. Ponieważ elementy biżuterii są stosunkowo drobnymi przedmiotami, szybko krzepną podczas zalewania i tracą płynność. Dlatego też konwencjonalne odlewanie grawitacyjne jest trudne do zapewnienia kształtu i należy wprowadzić pewne siły zewnętrzne, aby promować szybkie wypełnianie wnęki formy stopionym metalem w celu uzyskania odlewów o pełnych kształtach i wyraźnych konturach. Maszyna odlewnicza jest bardzo ważnym elementem wyposażenia w procesie odlewania biżuterii metodą traconego wosku i jest jednym z ważnych fundamentów zapewniających jakość produktu. W zależności od formy siły zewnętrznej, powszechnie stosowane maszyny do odlewania biżuterii obejmują głównie następujące typy.

6.1 Maszyna do odlewania odśrodkowego

Maszyna do odlewania odśrodkowego wykorzystuje siłę odśrodkową generowaną przez szybki obrót do wciągania stopionego metalu do wnęki formy. W przypadku odlewania odśrodkowego prędkość napełniania stopionego metalu jest stosunkowo duża, co jest korzystne przy formowaniu małych i złożonych elementów, dzięki czemu nadaje się do odlewania stopów, takich jak złoto i srebro. Ponieważ czas wymagany dla platyny jest bardzo krótki dla stanu ciekłego, odlewanie odśrodkowe jest również całkiem odpowiednie. Dlatego też maszyny do odlewania odśrodkowego są nadal najczęściej używanymi urządzeniami odlewniczymi przez producentów biżuterii.

(1) Maszyna do odlewania odśrodkowego z napędem mechanicznym (rysunek 1-36). Jest to prosta maszyna do odlewania odśrodkowego, zwykle używana w niektórych małych zakładach jubilerskich. Nie jest wyposażona w indukcyjne urządzenie grzewcze, tlenowo-acetylenowe do topienia metalu ani piec do topienia, a następnie wlewania go do tygla w celu odlewania odśrodkowego.

(2) Maszyna do odlewania odśrodkowego marki Manfredi (rysunek 1-37). Ten typ maszyny do odlewania odśrodkowego jest powszechnie stosowany w zakładach jubilerskich, integrując ogrzewanie indukcyjne i odlewanie odśrodkowe. Nadaje się do odlewania złota, srebra i stopów miedzi.

(3) Odśrodkowa maszyna do odlewania platyny marki Yausi (Yoshida) (rysunek 1-38). Ten typ maszyny do odlewania odśrodkowego jest powszechnie stosowany do odlewania stopów platyny; kończy topienie i odlewanie odśrodkowe w próżni, co jest korzystne dla jakości wytopu metalu.

Rysunek 1-36 Maszyna do odlewania odśrodkowego z napędem mechanicznym

Rysunek 1-37 Maszyna do odlewania odśrodkowego marki Manfredi

Rysunek 1-38 Platynowa maszyna do odlewania odśrodkowego marki Yausi(Yoshida)

W porównaniu do odlewania statycznego, tradycyjne odlewanie odśrodkowe ma następujące wady.

(1) Ze względu na dużą prędkość napełniania, turbulencje stopionego metalu podczas zalewania są poważne, co zwiększa możliwość uwięzienia gazu i tworzenia porów.

(2) Wypływ gazu z formy jest stosunkowo powolny, co skutkuje wysokim przeciwciśnieniem wewnątrz formy, które zwiększa prawdopodobieństwo pojawienia się porów w odlewie.

(3) Gdy ciśnienie wypełniającego stopionego metalu jest zbyt wysokie, wywiera ono znaczny wpływ na ścianę formy, co może łatwo prowadzić do pękania lub odpryskiwania formy.

(4) Podczas odlewania żużel może dostać się do wnęki formy wraz ze stopionym metalem, wpływając na jakość odlewu.

(5) Ze względu na wysokie ciśnienie napełniania generowane przez siłę odśrodkową, maksymalna ilość metalu, jaką maszyna do odlewania odśrodkowego może odlać w bezpiecznym zakresie, jest mniejsza niż w przypadku maszyny do odlewania statycznego. Dodatkowo, atmosfery obojętne są generalnie rzadziej stosowane, ponieważ komora odlewnicza jest większa.

W odpowiedzi na powyższe kwestie, nowoczesne maszyny do odlewania odśrodkowego znacznie poprawiły technologię napędu i programowania, zwiększając poziom automatyzacji procesu odlewania. Na przykład, kąt osi środkowej formy i ramienia wahadłowego jest zaprojektowany jako zmienny, działający jako funkcja prędkości obrotowej, zdolny do zmiany z 90° na 0°. To kompleksowo uwzględnia rolę siły odśrodkowej i stycznej siły bezwładności w wypychaniu stopionego metalu z tygla do formy, pomagając poprawić równowagę przepływu metalu i zapobiegając preferencyjnemu przepływowi stopionego metalu wzdłuż odwrotnego kierunku obrotu ścian kanału zalewowego. Dodatkowo, urządzenie wydechowe jest zainstalowane na dnie formy, aby ułatwić płynne odprowadzanie gazu we wnęce, poprawiając wydajność napełniania. Forma jest również wyposażona w urządzenie do pomiaru temperatury, aby w jak największym stopniu zminimalizować błędy ludzkiej oceny.

6.2 Statyczna maszyna odlewnicza

Zasada działania maszyny do odlewania statycznego polega na wykorzystaniu metod takich jak odlewanie próżniowe i zwiększanie ciśnienia próżniowego w celu promowania napełniania metalowej cieczy do wnęki formy. W porównaniu do maszyn do odlewania odśrodkowego, proces napełniania maszyn do odlewania statycznego jest stosunkowo łagodny, a efekt szorowania metalowej cieczy na ściance formy jest mniejszy. Ze względu na efekt próżni, przeciwciśnienie gazu we wnęce formy jest również niższe, co pozwala na odlanie większej ilości metalu za jednym razem. Dlatego też maszyny do odlewania statycznego są coraz szerzej stosowane. Istnieje wiele maszyn do odlewania statycznego, wśród których najprostszą jest maszyna ssąca (rysunek 1-39).

Głównym elementem tej maszyny jest system próżniowy, który nie zawiera urządzenia do ogrzewania i topienia, więc musi być używany w połączeniu z palnikiem lub piecem do topienia. Maszyna ssąca jest stosunkowo łatwa w obsłudze, wysoce wydajna i szeroko stosowana w małych i średnich zakładach jubilerskich. Jednakże, ponieważ zalewanie odbywa się w atmosferze, ciecz metalowa ma problem z wtórnym utlenianiem i absorpcją gazu. Dodatkowo, ponieważ cały proces zalewania jest kontrolowany przez operatora, w tym temperatura zalewania, prędkość zalewania, wysokość głowicy i obróbka żużla na powierzchni cieczy, wiele czynników ludzkich może wpływać na jakość odlewów.

Automatyczna maszyna do odlewania próżniowego jest bardziej zaawansowaną i szeroko stosowaną maszyną do odlewania statycznego. Istnieje wiele modeli tego typu maszyn, takich jak japońska Yausi (Yoshida, rysunek 1-40), Tanabe (rysunek 1-41), włoska Italimpianti (rysunek 1-42) i amerykańska Neutec (rysunek 1-43), z których wszystkie są uznanymi markami na świecie.

Rysunek 1-40 Japońska maszyna do odlewania próżniowego Yausi (Yoshida)

Rysunek 1-41 Maszyna odlewnicza Tanabe Kenden (Japonia)

Rysunek 1-42 Włoska maszyna odlewnicza Italimpianti

Rysunek 1-43 Amerykańska maszyna odlewnicza Neutec

Maszyny produkowane przez różne firmy mają swoje własne cechy, ale generalnie integrują ogrzewanie indukcyjne, systemy próżniowe, systemy sterowania itp. w jedną jednostkę, zwykle przyjmując pionową konstrukcję, z górną częścią jako indukcyjną komorą topienia i dolną częścią jako komorą odlewania próżniowego. Wykorzystują one metodę zalewania od dołu, z otworem na dnie tygla, który jest uszczelniony ogniotrwałym tłokiem podczas topienia. Tłok jest podnoszony podczas zalewania, umożliwiając przepływ stopionego metalu do wnęki formy. Ogólnie rzecz biorąc, termopara jest umieszczona wewnątrz tłoka, co może dokładnie odzwierciedlać temperaturę stopionego metalu. Istnieją również termopary umieszczone na ścianie tygla do pomiaru temperatury. Zmierzona temperatura nie może jednak bezpośrednio odzwierciedlać temperatury stopionego metalu i może służyć jedynie jako odniesienie. Automatyczne maszyny do odlewania próżniowego zazwyczaj topią i odlewają metale w warunkach próżni lub gazu obojętnego, skutecznie zmniejszając możliwość utleniania metalu i absorpcji gazu. Powszechnie wykorzystują sterowanie programowaniem komputerowym, mają wysoki stopień automatyzacji, a jakość odlewanych produktów jest stosunkowo stabilna z mniejszą liczbą wad, co czyni je preferowanym wyborem dla wielu producentów; są szeroko stosowane do odlewania próżniowego metali szlachetnych, takich jak złoto, złoto K i srebro. Niektóre modele są również wyposażone w urządzenia do granulacji, które mogą przygotowywać granulowane stopy pośrednie.

7. Maszyna do polerowania

Wysoce wypolerowana powierzchnia produktów jubilerskich opiera się na polerowaniu. W przeszłości masowo produkowana biżuteria była zazwyczaj formowana ręcznie, a następnie polerowana. Aby zmniejszyć koszty pracy i intensywność procesu formowania oraz poprawić wydajność produkcji, do polerowania wyrobów jubilerskich coraz częściej stosuje się mechaniczny sprzęt do polerowania, a nawet urządzenia do szlifowania i polerowania, które mogą zastąpić polerowanie ręczne. Typowy sprzęt do polerowania mechanicznego obejmuje między innymi maszyny do polerowania bębnowego (rysunek 1-44), maszyny do polerowania magnetycznego (rysunek 1-45) i maszyny do polerowania wibracyjnego (rysunek 1-46).

Rysunek 1-44 Maszyna do polerowania bębnów

Rysunek 1-45 Polerka magnetyczna

Rysunek 1-46 Polerka wibracyjna

Po uformowaniu biżuterii i osadzeniu w niej kamieni, musi ona zostać poddana ostatecznemu polerowaniu, które wykonuje polerka przy użyciu maszyny do polerowania. Istnieją różne typy maszyn do polerowania, w tym jednostanowiskowe, dwustanowiskowe i wielostanowiskowe, zazwyczaj składające się z silnika, pokrywy uszczelniającej i systemu zbierania pyłu. System odpylania może być dołączony losowo (Rysunek 1-47) lub może być centralnym odpylaczem. Koniec wału silnika ma odwrotny gwint stożkowy, a koło ścierne jest zamontowane na wale, wykorzystując tarcie generowane podczas polerowania w celu jego dalszego dokręcenia. Na wale można zainstalować różne materiały i kształty kół z tkaniny, kół gumowych, walcówki i szczotek, aby spełnić różne wymagania dotyczące jakości powierzchni biżuterii.

8. Maszyna do czyszczenia ultradźwiękowego

Fale ultradźwiękowe to fale dźwiękowe o częstotliwości wyższej niż 20 kHz. Zasada działania myjki ultradźwiękowej polega na tym, że gdy fale dźwiękowe działają na ciecz, tworzą w niej wiele małych pęcherzyków. Kiedy pęcherzyki te pękają, generują wysokoenergetyczne fale uderzeniowe, osiągając w ten sposób czyszczenie i spłukiwanie powierzchni przedmiotu obrabianego. Czyszczenie ultradźwiękowe powstało w latach sześćdziesiątych XX wieku, a na wczesnych etapach stosowania, ze względu na ograniczenia w przemyśle elektronicznym, zasilacz do ultradźwiękowego sprzętu czyszczącego był stosunkowo duży, o niskiej stabilności i żywotności oraz był drogi. Wraz z szybkim rozwojem przemysłu elektronicznego pojawiła się nowa generacja komponentów elektronicznych. Ze względu na zastosowanie nowych układów i komponentów elektronicznych, stabilność i żywotność zasilaczy ultradźwiękowych zostały jeszcze bardziej poprawione, ich rozmiar zmniejszony, a ceny stopniowo obniżane. Nowe zasilacze ultradźwiękowe charakteryzują się małymi rozmiarami, wysoką niezawodnością i długą żywotnością, co dodatkowo zwiększa wydajność czyszczenia, a ceny spadły do poziomu akceptowalnego dla większości przedsiębiorstw.

Sprzęt do czyszczenia ultradźwiękowego składa się ze zbiornika czyszczącego, generatora ultradźwiękowego i zasilacza. Maszyna do czyszczenia ultradźwiękowego powszechnie stosowana w fabrykach biżuterii (Rysunek 1-48) ma takie zalety, jak wysoka wydajność czyszczenia, dobry efekt czyszczenia, szeroki zakres zastosowania, niski koszt czyszczenia, niska pracochłonność i dobre środowisko pracy. W przeszłości czyszczenie martwych narożników, ślepych otworów i trudno dostępnych zabrudzeń na elementach biżuterii było trudnym problemem, ale czyszczenie ultradźwiękowe może rozwiązać ten problem. Jest to szczególnie istotne w przypadku produktów jubilerskich, ponieważ są one w większości złożonymi i delikatnymi komponentami, dzięki czemu ultradźwiękowe maszyny czyszczące są jednym z niezbędnych ważnych urządzeń w produkcji biżuterii.