Jak zrobić gumową formę do biżuterii?

Metody i proces wytwarzania gumowych form jubilerskich

Wprowadzenie:

W procesie kształtowania i odlewania biżuterii tworzenie form jest niezbędne. Aby powielić dany element, należy opanować tworzenie formy. Zazwyczaj używamy materiałów gumowych lub silikonowych w procesie tworzenia form do biżuterii lub małych przedmiotów.

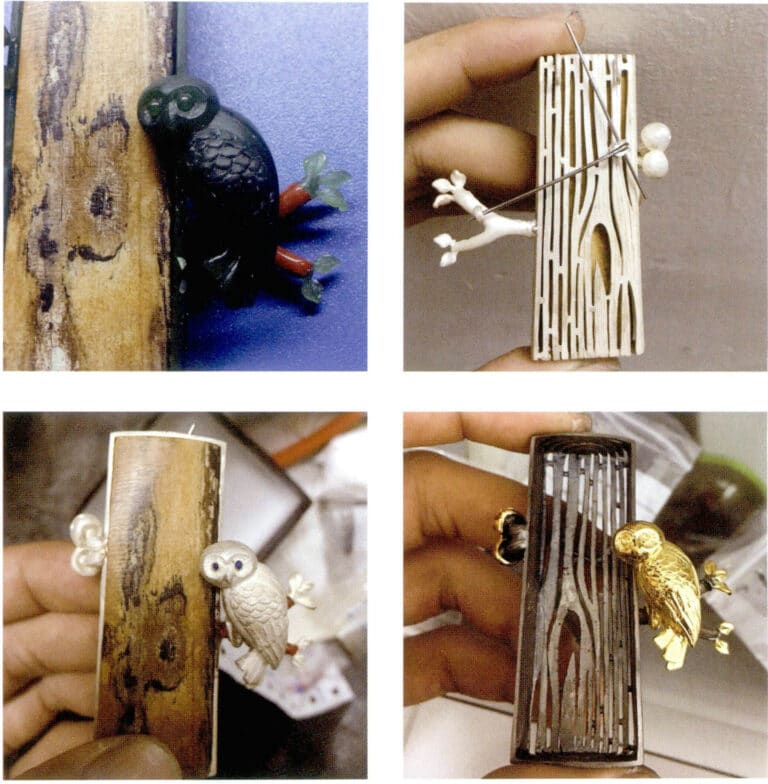

"Night Guardian" wykorzystuje tradycyjne, ręcznie rzeźbione techniki modelowania w wosku i jest odlewany do metalu metodą traconego wosku.

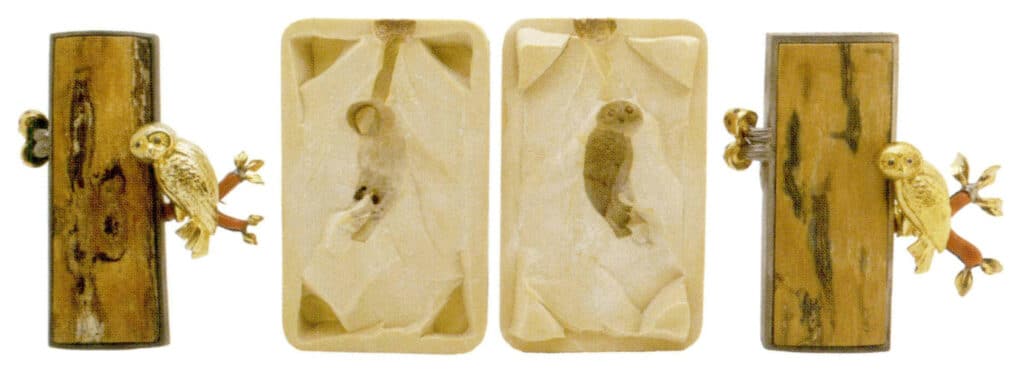

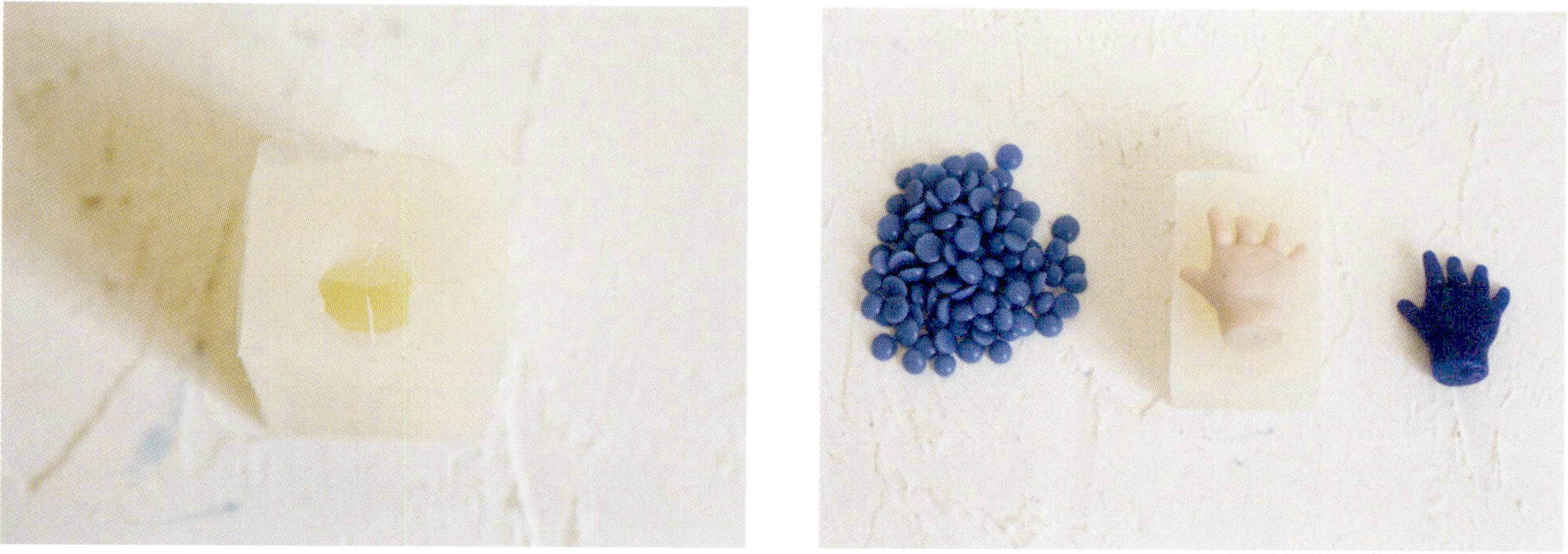

Gumowa forma części sowy

Po ukończeniu metalowego elementu wykonywana jest gumowa forma. Sowa po lewej stronie obrazu została ręcznie wyrzeźbiona z wosku, podczas gdy ta po prawej została wykonana przy użyciu gumowej formy do modelowania wtryskowego wosku.

Spis treści

Sekcja Ⅰ Gumowe formy jubilerskie i produkcja modeli woskowych

Produkcja gumowych form jest istotną częścią przetwarzania biżuterii, ponieważ może replikować prototypy biżuterii w dużych ilościach, dzięki czemu jest szeroko stosowana w masowej produkcji biżuterii komercyjnej. Proces wytwarzania form gumowych jest powszechnie określany w branży jako formowanie gumowe, a wiele misternie zaprojektowanych elementów biżuterii można wyprodukować przy użyciu tej techniki. Przy prawidłowej eksploatacji gumowa forma może wytrzymać ponad 10 lat, a zazwyczaj gumowe formy są wytwarzane przez wyspecjalizowane fabryki.

1. Narzędzia i materiały do produkcji form gumowych

Rama formy ze stopu aluminium:

Zwykle wykonane ze stopu aluminium lub aluminium, dostępne w różnych rozmiarach.

Surowa guma:

Guma używana do produkcji form to nieutwardzona surowa guma, głównie w postaci arkuszy, ponieważ surowa guma ma dobrą plastyczność. Po podgrzaniu wulkanizacji kształt formy zostanie utrwalony, a guma ma dobrą elastyczność i giętkość.

Skalpel:

Podstawowe narzędzie do cięcia form gumowych.

Pióro do naprawy pleśni:

Podobnie jak konkretna lutownica elektryczna, może być używana do naprawy wad w formach gumowych.

Podstawa wlewu:

Zazwyczaj podstawa wlewu jest dopasowana do krawędzi gumowej formy, tworząc rozszerzony otwór, ułatwiający późniejszą operację wstrzykiwania modeli woskowych.

Wulkanizator gumowych form jubilerskich:

Znane również jako maszyna do formowania, jest to urządzenie do utwardzania surowych form gumowych, z elektrycznymi przewodami grzejnymi o regulowanej temperaturze w górnej i dolnej płycie dociskowej. Górna płyta dociskowa jest połączona ze śrubą w celu regulacji odległości i ciśnienia między dwiema płytami dociskowymi.

Rama formy ze stopu aluminium

Wulkanizator gumowych form jubilerskich

2. Podstawowy proces produkcji form gumowych

Prototyp biżuterii z wlewem odlewniczym należy zacisnąć w gumie, umieścić w aluminiowej ramie, a następnie uformować po sprasowaniu i podgrzaniu w wulkanizatorze do gumowych form jubilerskich. Guma używana do produkcji powinna charakteryzować się takimi cechami jak odporność na korozję, odporność na starzenie i dobra elastyczność.

2.1 Woda do spawania

Przyspawaj wlew do prototypu biżuterii lub przyklej go mocnym klejem.

2.2 Czyszczenie powierzchni

Powierzchnia prototypu biżuterii musi być czysta przed formowaniem.

2.3 Wytnij gumę i umieść ją w pudełku

Wybierz ramę ze stopu aluminium o odpowiednim rozmiarze i wytnij dwa kawałki surowej gumy o takim samym rozmiarze jak ramka ze stopu aluminium.

Zacisnąć prototyp biżuterii z przyspawanym wlewem odlewniczym pomiędzy arkuszami surowej gumy i umieścić go w ramie ze stopu aluminium. Jeśli istnieją luki, należy wyciąć odpowiedniej wielkości arkusze surowej gumy, aby je wypełnić, upewniając się, że nie ma żadnych szczelin między prototypem biżuterii a arkuszami surowej gumy, i umieścić metalowe gwoździe do mocowania wokół wewnętrznych krawędzi pudełka, ostatecznie szczelnie zamykając pudełko ze stopu aluminium.

Cięcie gumy i umieszczanie jej w ramie

2.4 Ogrzewanie i zwiększanie ciśnienia

Cięcie gumy i umieszczanie jej w ramie

Umieść ramę ze stopu aluminium we wstępnie podgrzanej automatycznej prasie, ogrzewając i zwiększając ciśnienie jednocześnie od góry i od dołu, z temperaturą ogólnie kontrolowaną na poziomie około 150 ℃, przez około 45 minut (dostosuj czas w oparciu o rozmiar prototypu biżuterii i liczbę warstw surowych arkuszy gumy). Po podgrzaniu i zwiększeniu ciśnienia surowe arkusze gumy w ramie ze stopu aluminium wulkanizują się i twardnieją. Gdy forma ostygnie, można ją usunąć.

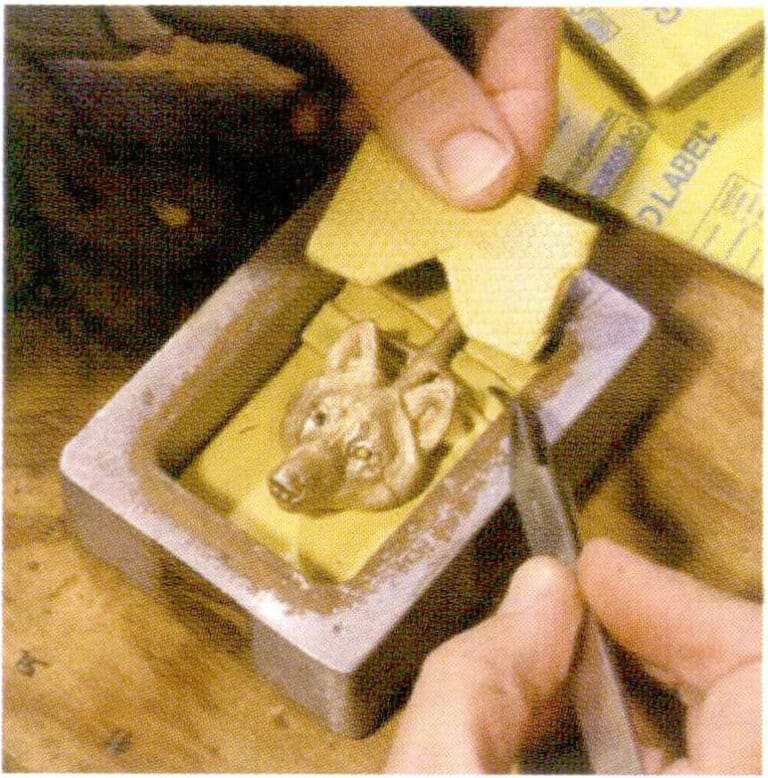

2.5 Cięcie gumowej formy

Usuń metalowe gwoździe używane do mocowania gumowej formy, narysuj linię cięcia od wlewu i użyj skalpela, aby przeciąć gumową formę na dwie części, umożliwiając usunięcie prototypu biżuterii. Powierzchnia cięcia jest zwykle ukształtowana w zęby lub krzywe, co pomaga w ściślejszym i bardziej precyzyjnym dopasowaniu dwóch gumowych form podczas wstrzykiwania modelu woskowego. Podczas cięcia gumowej formy należy zachować ostrożność; ostrze skalpela można skropić wodą, aby zapewnić płynne cięcie, i należy uważać, aby nie zarysować wewnętrznego prototypu biżuterii, zapewniając, że gumowa forma pozostanie nieuszkodzona i nieopakowana.

Cięcie folii gumowej

3. Podstawowy proces tworzenia modeli woskowych

Formy woskowe do biżuterii są wykonywane przy użyciu gumowych form, powszechnie określanych w branży jako wtryskiwanie lub wypełnianie woskiem. Materiał woskowy może być wybrany z precyzyjnie odlewanego granulowanego wosku.

3.1 Wtrysk wosku

Zazwyczaj do produkcji modeli parafinowych używamy wtryskarki próżniowej. Najpierw należy wyregulować temperaturę naczynia do topienia parafiny i dyszy, zazwyczaj kontrolując temperatury na poziomie 73 ℃ i 75 ℃. Im niższa temperatura, tym mniejszy skurcz wosku. Jeśli temperatura wtrysku wosku jest zbyt wysoka, wosk wpłynie do szczelin gumowej formy, wchłonie powietrze i utworzy małe pęcherzyki w wosku podczas chłodzenia, wpływając na integralność formy woskowej. Po drugie, ciśnienie wtrysku, czas wtrysku i czas zasysania są ustawiane zgodnie z kształtem formy.

Podczas wtryskiwania wosku należy zwrócić uwagę na następujące kwestie: Po pierwsze, aby zapewnić, że wosk może płynnie wypełnić wszystkie części formy i ułatwić późniejsze rozformowanie formy woskowej, talk lub olej silikonowy należy nałożyć wewnątrz gumowej formy przed wtryskiem, aby zapewnić pewien stopień smarowania; po drugie, temperatura robocza gumowej formy jest również bardzo krytyczna. Im więcej razy ta sama forma jest używana do wtrysku wosku, tym gorętsza staje się forma i tym wolniej twardnieje model parafinowy. W tym momencie należy odczekać chwilę przed usunięciem modelu parafinowego.

Operacja ręcznego wtrysku wosku

3.2 Usunięcie formy woskowej i wykończenie detali

Czas usuwania formy woskowej musi być dobrze kontrolowany; jeśli zostanie to zrobione zbyt wcześnie, wosk może nie być w pełni zestalony i może łatwo ulec deformacji; jeśli zostanie to zrobione zbyt późno, może stać się zbyt twardy i kruchy, przez co będzie podatny na pękanie podczas usuwania. Należy obchodzić się z nim delikatnie, aby uniknąć uszkodzenia modelu parafinowego. Ze względu na problemy podczas procesu wtryskiwania wosku, na powierzchni formy woskowej mogą czasami pojawić się drobne defekty. Po wyjęciu należy dokładnie sprawdzić formę woskową. Jeśli występują pęcherzyki powietrza, plamy lub szczeliny, można je odpowiednio naprawić za pomocą lutownicy do dodawania wosku i narzędzi do skrobania. Następnie cała produkcja modelu parafinowego jest zakończona.

Półautomatyczna wtryskarka do wosku z wyświetlaczem cyfrowym

W pełni automatyczna maszyna do wtrysku wosku

Sekcja II Podstawowy proces wytwarzania form silikonowych

W małych studiach lub domowych warsztatach, które nie mają profesjonalnych warunków do formowania, jeśli chcesz powielić biżuterię o prostym kształcie lub małe przedmioty, możesz użyć nietoksycznego i zdrowego silikonu do wykonania form.

1. Chemiczne i fizyczne właściwości silikonu

Silikon, znany również jako żel krzemionkowy, ma angielską nazwę Silica gel; jego głównym składnikiem jest dwutlenek krzemu. Ma stabilne właściwości chemiczne, jest ognioodporny i odporny na niskie temperatury. Zazwyczaj silikon, z którym mamy kontakt, jest rodzajem wysoce aktywnych materiałów adsorpcyjnych, które są nierozpuszczalne w wodzie i rozpuszczalnikach, są nietoksyczne i bezwonne oraz mają dobrą sprężystość i elastyczność. Silikon jest używany ze środkami utwardzającymi, dzięki czemu jest wygodny i łatwy do kształtowania.

W oparciu o proces formowania, produkty silikonowe można podzielić na następujące kategorie.

(1) Produkty silikonowe do formowania i kompresji

Jest to najczęściej stosowany typ w przemyśle silikonowym, używany głównie do części przemysłowych, tacek na kostki lodu, form do ciast itp. Istnieje również wiele form projektowych i dzieł sztuki wykonanych z silikonu w projektowaniu artystycznym.

(2) Wytłaczane produkty silikonowe

Występuje głównie w postaci długich rurek, które można dowolnie ciąć i jest powszechnie stosowany w urządzeniach medycznych i maszynach spożywczych.

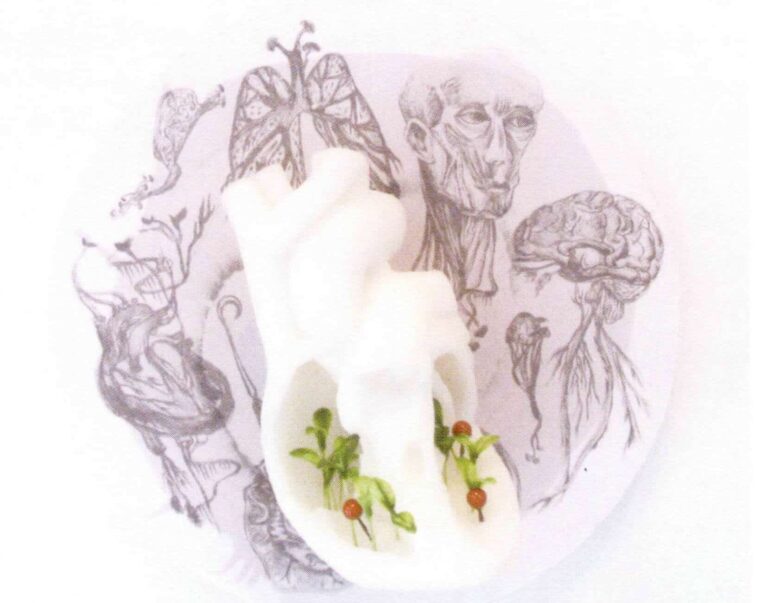

(3) Płynne produkty silikonowe

Formowany wtryskowo silikon, ze względu na swoje miękkie właściwości, jest często używany do tworzenia realistycznych ludzkich narządów itp.

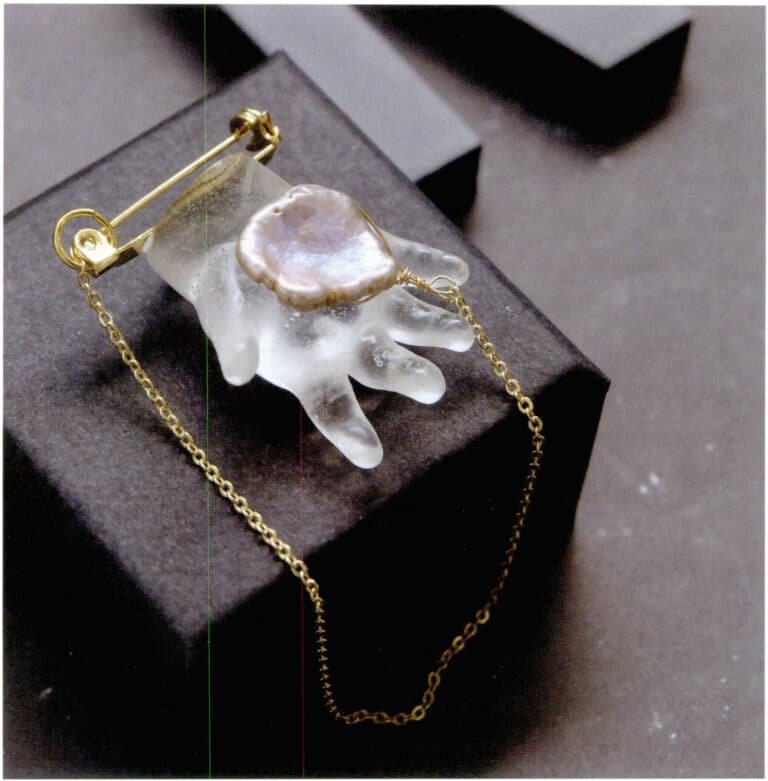

Xie Bai、Xie Zhouqiang, Dotknij mojego ciała - dom, silikon、syntetyzowany materiał, 30cmx30cm, 2011

Xie Bai、Xie Zhouqiang, Touch my body- organics, silicone、synthesized material, 30cmx30cm, 2011

2. Standardowe metody przetwarzania silikonu

Silikon jest w stanie płynącej lepkiej cieczy, gdy nie jest dodany środek utwardzający. Jeśli wymagane jest utwardzanie i formowanie silikonu, należy go zmieszać w stosunku 100:2 lub 100:2,5 ze środkiem utwardzającym (lub zgodnie z instrukcjami marki). Na przykład, weź 100 gramów silikonu, dodaj około 2 gramów utwardzacza i mieszaj zgodnie z ruchem wskazówek zegara do utwardzenia. Należy pamiętać, że środek utwardzający i silikon muszą być mieszane równomiernie w tym samym kierunku; niektóre silikony mogą nie utwardzić się, jeśli nie będą mieszane równomiernie. W normalnych warunkach silikon zaczyna krzepnąć po pół godzinie, a krzepnie po 2~3 godzinach. Aby przyspieszyć proces utwardzania, można dodać nieco więcej środka utwardzającego lub użyć suszarki do włosów, aby go podgrzać. Jeśli silikon jest używany do tworzenia form, zaleca się rozformowanie po 12 godzinach, aby uzyskać wyższy wskaźnik sukcesu. Jeśli podczas mieszania silikonu powstają pęcherzyki powietrza, można je usunąć za pomocą pompy próżniowej. Ponieważ silikon jest stosunkowo gęsty, jeśli chcesz zwiększyć jego płynność, możesz dodać olej silikonowy w proporcji 100:10 i równomiernie wymieszać.

Powszechnie stosowany silikon jest półprzezroczysty i biały. Jeśli chcesz zmienić kolor silikonu, możesz dodać specjalną pastę silikonową lub farbę olejną i równomiernie wymieszać w kierunku zgodnym z ruchem wskazówek zegara.

Przezroczysty silikon (o dużej elastyczności)

Mlecznobiały silikon

3. Podstawowe materiały i narzędzia do produkcji form silikonowych

Silikon spożywczy; środek do utwardzania silikonu; jednorazowe plastikowe kubki lub małe plastikowe miski do ważenia i mieszania silikonu; jednorazowe pałeczki do mieszania silikonu i wykonywania wylotów wody; plastikowe bloki lub sztywne kartonowe pudełka do wykonywania kanałów wylewowych; glinka olejna do mocowania modeli i uszczelniania wycieków; przezroczysta taśma nałożona na wnętrze kartonowego pudełka w celu ułatwienia płynnego rozformowywania po zestaleniu silikonu; nożyczki; skalpel; nóż uniwersalny.

4. Proces wytwarzania form silikonowych

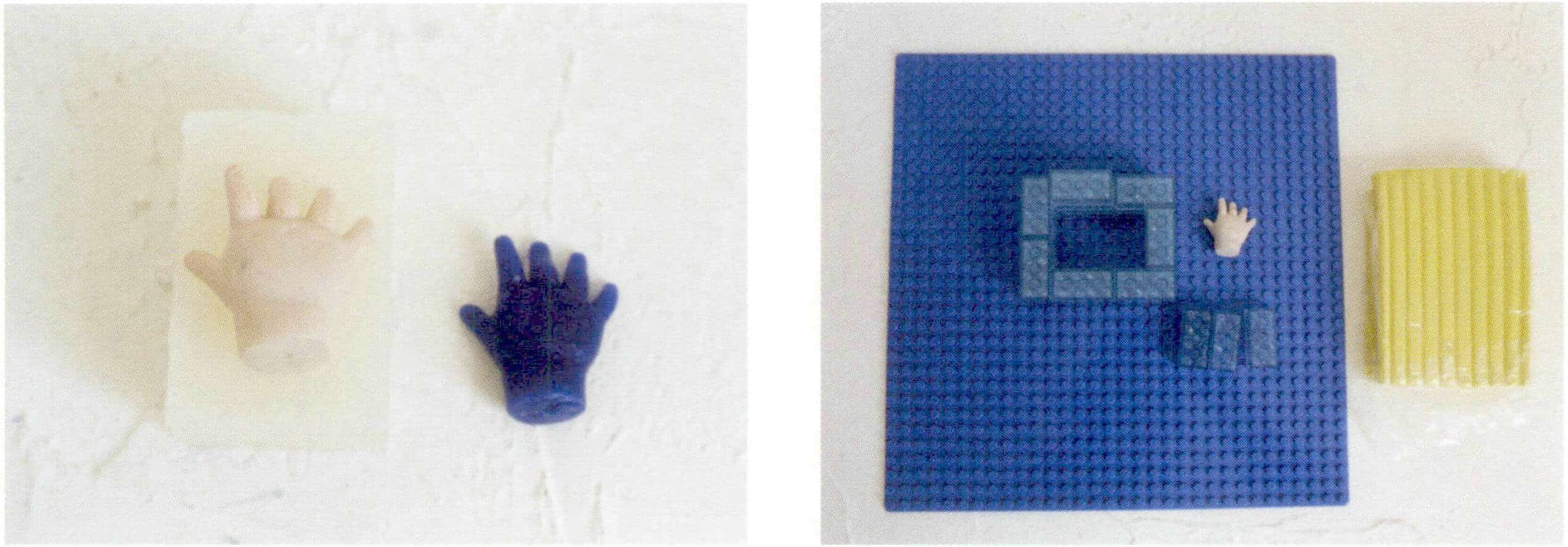

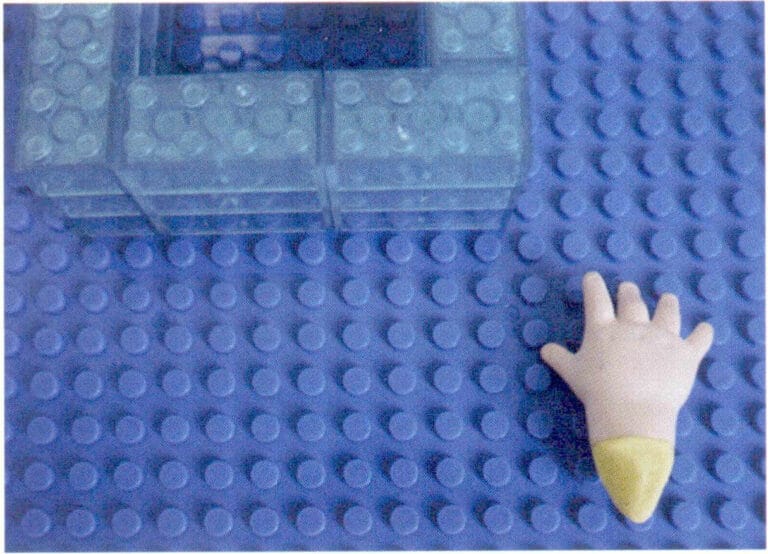

4.1 Proces produkcji silikonowych form w wersji Fat Baby Hand Block

1. Przygotuj bloki modelowe do wstrzykiwania silikonu, glinki olejowej, silikonu i innych materiałów i narzędzi oraz otocz bloki, aby utworzyć odpowiedniej wielkości kanał do nalewania.

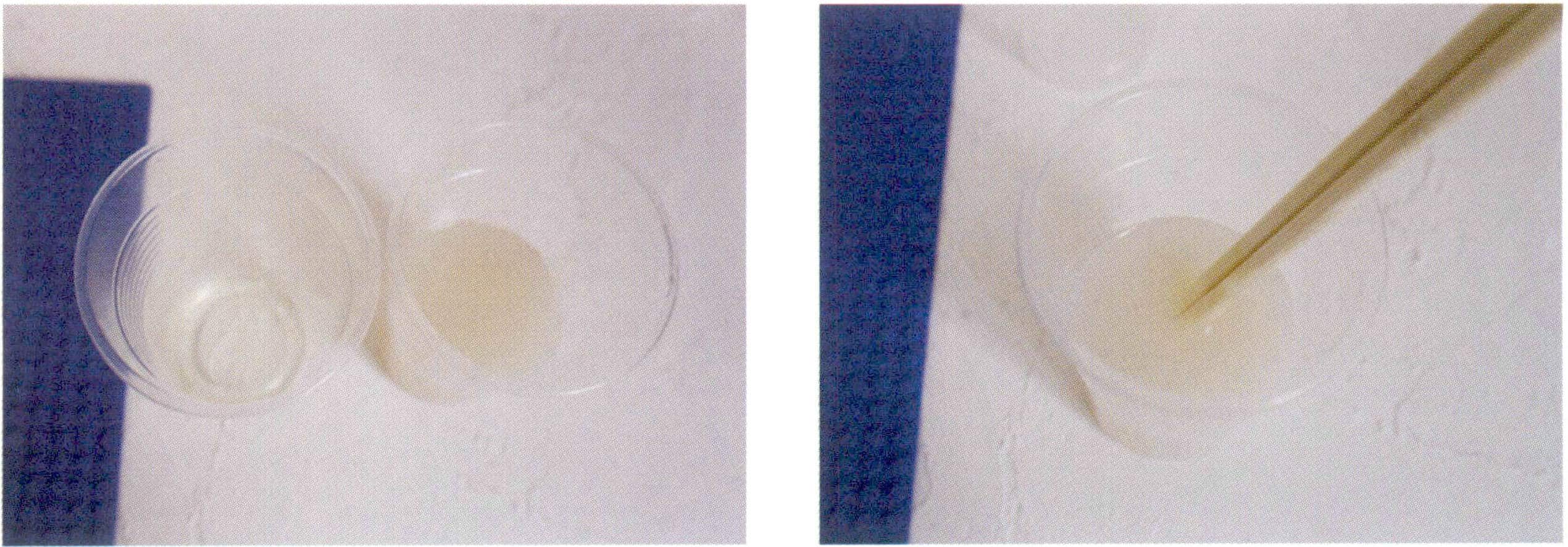

2. Zgodnie z wymaganiami zawartymi w instrukcji obsługi silikonu, odważyć odpowiednią ilość silikonu i utwardzacza silikonowego.

3. Wlej środek utwardzający do silikonu i mieszaj zgodnie z ruchem wskazówek zegara, aby upewnić się, że środek utwardzający i silikon są równomiernie wymieszane; nierównomierne mieszanie może spowodować, że część silikonu nie utwardzi się.

4. Weź odpowiednią ilość glinki olejnej i przyklej ją do jednego końca modelu.

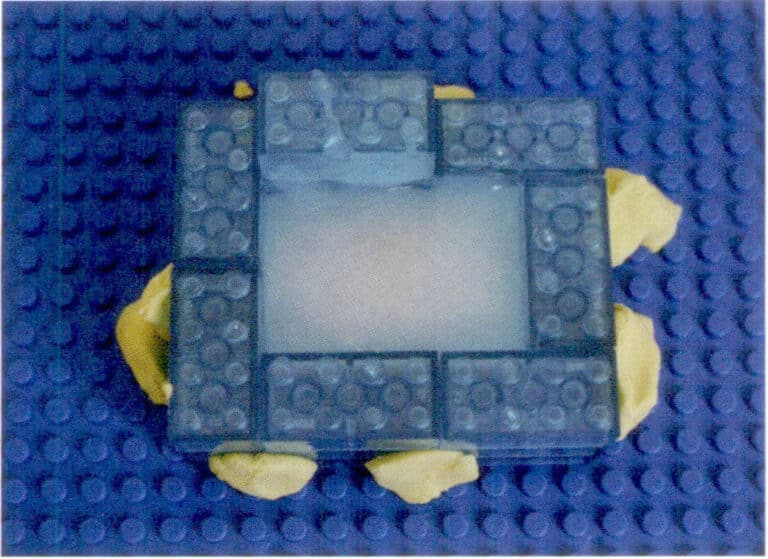

5. Wlej równomiernie wymieszany silikon do drewnianej formy; w tym momencie wlej tylko połowę ilości silikonu, a następnie przyklej przygotowany model do jednej strony formy; część modelu musi dotykać silikonu i uważaj, aby nie dotknąć dna i boków formy; model musi znajdować się co najmniej 6 mm od dna, aby uniknąć perforacji formy silikonowej po jej zestaleniu.

6. Po zabezpieczeniu modelu wlej pozostały silikon do formy, aby pokryć cały model.

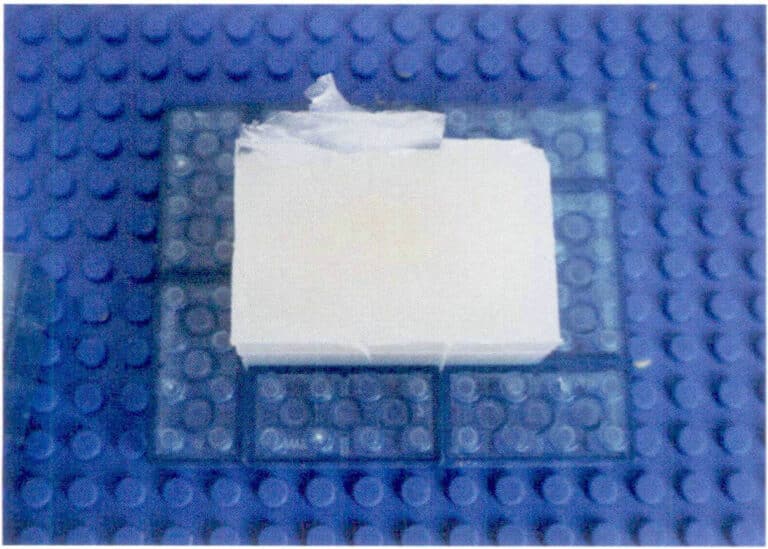

7. Poczekaj, aż silikon zestali się; czas zestalania jest różny dla różnych marek silikonu. Jeśli się nie spieszysz, zaleca się wyjęcie go po 12 godzinach, aby upewnić się, że silikon wewnątrz jest całkowicie zestalony i ma dobrą elastyczność.

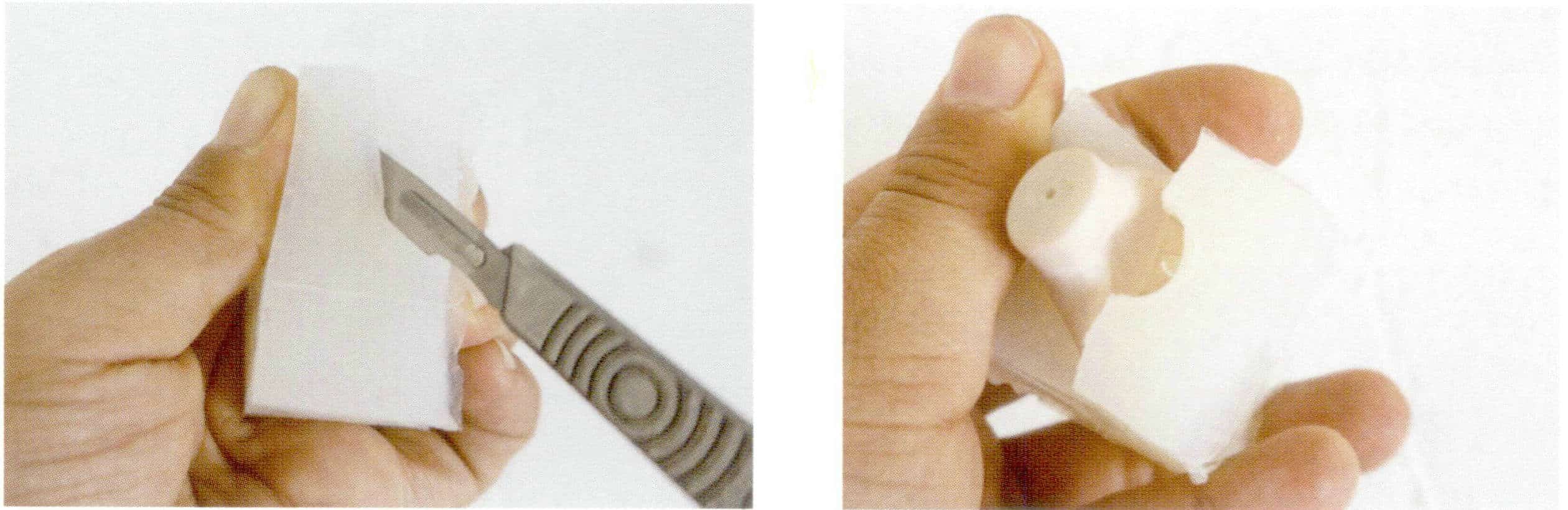

8. Użyj skalpela do przecięcia silikonu, zwracając uwagę, że linia cięcia powinna mieć kształt litery S lub Z, co może poprawić dopasowanie formy. W przypadku prostych, małych przedmiotów nie ma potrzeby wycinania całej formy silikonowej; wystarczy wyciąć otwór, aby wyjąć model

9. Po usunięciu modelu forma silikonowa zostaje ukończona, a miejsce, w którym nakładana jest glinka olejowa, w naturalny sposób tworzy wlew odlewniczy; następnie, po stopieniu wosku odlewniczego i wstrzyknięciu go do formy silikonowej, można uzyskać małą dłoń woskową, którą można następnie odlać do metalu metodą traconego wosku; forma silikonowa może być również bezpośrednio wstrzykiwana żywicą, cementem, gipsem i innymi materiałami formierskimi w celu uzyskania modeli o różnych teksturach.

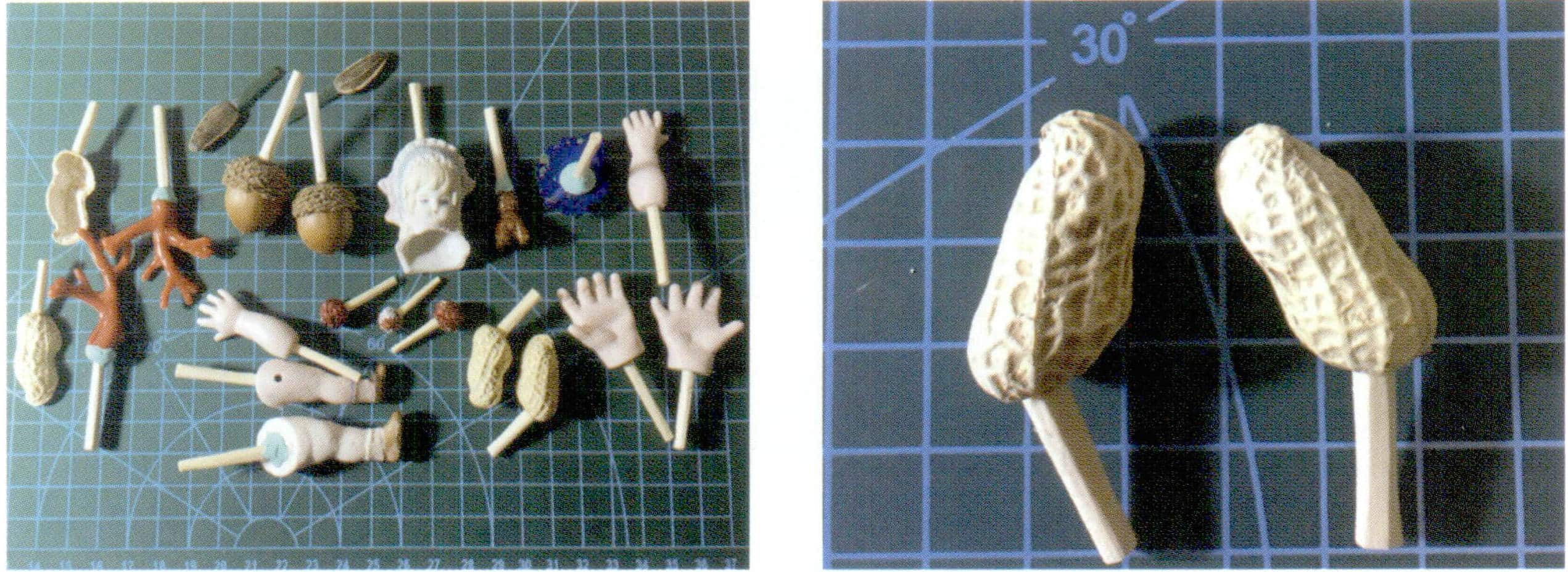

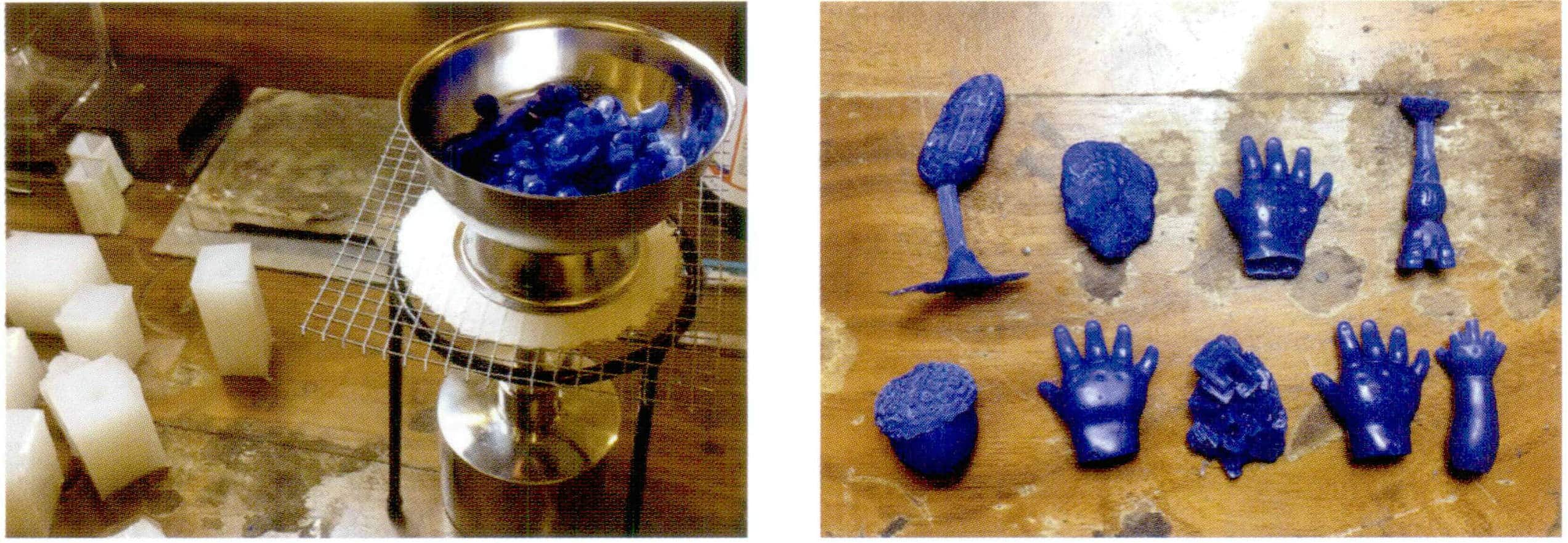

4.2 Proces produkcji silikonowych form wtryskowych w wersji wieloproduktowego pudełka papierowego

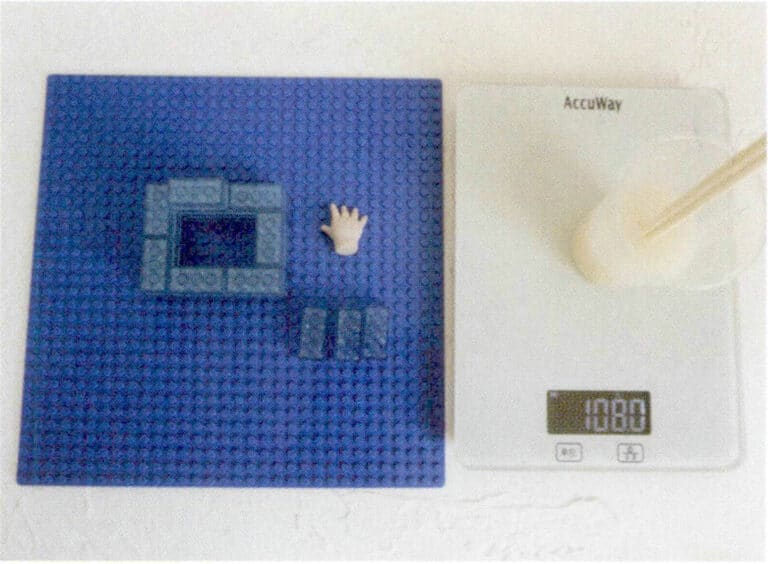

1. Przygotuj silikon, środek utwardzający, wagę elektroniczną, papierowe pudełko, jednorazowe kubki, pałeczki, nóż chirurgiczny oraz inne materiały i narzędzia.

2. Wybierz interesujące małe przedmioty do formowania i uważaj, aby struktura i kształt przedmiotów nie były zbyt skomplikowane.

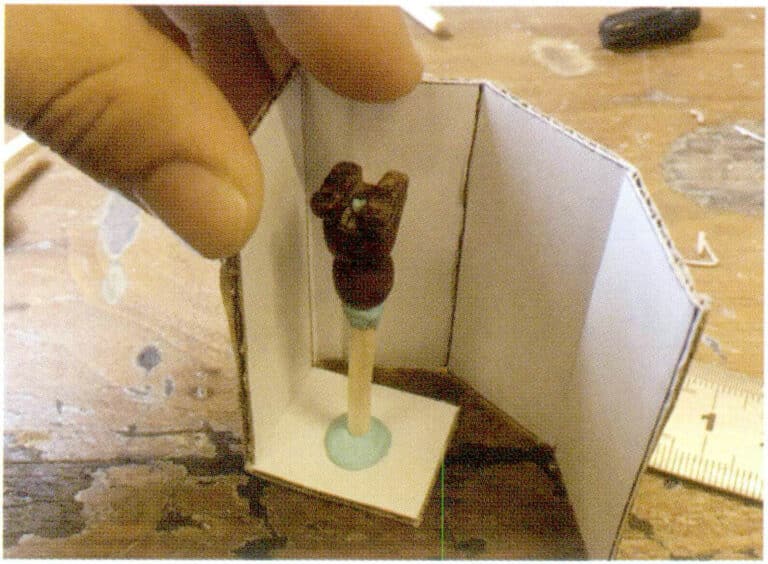

3. Potnij jednorazowe pałeczki na krótkie pałeczki o odpowiednich rozmiarach, które posłużą jako kanał wlotowy wlewu, i użyj glinki olejnej, aby przykleić je do obiektu.

4. Wykonaj pudełko odlewnicze o odpowiednim rozmiarze ze sztywnego kartonu. Jeśli karton jest zbyt mały, najpierw przyklej przygotowany wlew do dna, upewniając się, że jest dobrze zamocowany, ponieważ płynny silikon ma pewną wyporność. Jeśli przedmiot nie zostanie bezpiecznie przymocowany, może unosić się podczas procesu zalewania, prowadząc do nieudanej formy.

5. Po zabezpieczeniu przedmiotu, przyklej całe pudełko kartonowe do kształtu. Jeśli wnętrze pudełka nie jest pokryte plastikową folią i nie jest zbyt gładkie, można wyłożyć je przezroczystą taśmą. W ten sposób, po zastygnięciu silikonu, można go łatwo zdemontować. Jednocześnie wszystkie szczeliny na zewnątrz pudełka muszą być pokryte przezroczystą taśmą, aby zapobiec wyciekaniu silikonu podczas nalewania.

6. Poczekaj, aż silikon zestali się

7. Wyjmij zestaloną formę silikonową i użyj skalpela, aby otworzyć formę, zwracając uwagę, że linia cięcia powinna mieć kształt litery S lub Z.

8. Po usunięciu elementu forma silikonowa jest kompletna

9. Po podgrzaniu wosku odlewniczego za pomocą lampy alkoholowej, należy wstrzyknąć go do formy silikonowej, a po schłodzeniu można uzyskać model woskowy. Ważne jest, aby pamiętać, że jeśli struktura przedmiotu jest stosunkowo wydłużona lub ma drobne szczegóły, ręczne wstrzykiwanie wosku może skutkować niekompletnym modelem woskowym z powodu problemów z ciśnieniem. W takim przypadku musimy użyć próżniowo-ciśnieniowej maszyny do wtrysku wosku, aby wylać formę woskową.

Jedna odpowiedź

Straordinario , vorrei avere guida completa , cosa costa ..e dove seguire su you tube