Jak ulepszyć swoją biżuterię za pomocą technik obróbki powierzchni?

Opanuj obróbkę powierzchni biżuterii: Od polerowania do nano-natryskiwania

Proces obróbki powierzchni biżuterii jest obróbką techniczną, która wykorzystuje różne metody, takie jak fizyczne, chemiczne, elektrochemiczne i mechaniczne, aby zmienić teksturę, kolor i dotyk powierzchni akcesorium, zapobiec korozji, upiększyć dekorację i przedłużyć jej żywotność. Znacznie wzbogaca efekt dekoracyjny produktów akcesoryjnych, poszerza dostępne środki projektowania akcesoriów, prezentuje bardziej żywy i różnorodny styl biżuterii oraz zapewnia konsumentom bardziej spersonalizowane wybory. Znacząco poprawia efekt powierzchniowy, żywotność i ekonomiczną wartość dodaną akcesoriów.

Istnieje wiele rodzajów procesów obróbki powierzchni dla nowoczesnej popularnej biżuterii, przy czym powszechnie stosowane metody obejmują głównie polerowanie, galwanizację, galwanizację chemiczną, chemiczne elektrochemiczne warstwy konwersyjne, fizyczne osadzanie z fazy gazowej, emalię, żywicę epoksydową i nano-natryskiwanie powierzchni.

Opcje kolorów poszycia pływackiego

Spis treści

Sekcja I Technologia polerowania

1. Polerowanie mechaniczne

Polerowanie mechaniczne polega na obróbce powierzchni biżuterii przy użyciu maszyn polerskich i środków ściernych. Typowe metody polerowania mechanicznego obejmują następujące kategorie.

(1) Ściernica do polerowania

Polerowanie tarczą ścierną jest wykonywane przy użyciu tarczy polerskiej zamontowanej na maszynie. Pasta polerska jest okresowo nakładana na powierzchnię roboczą tarczy polerskiej. Z kolei powierzchnia obrabianego przedmiotu jest mocno dociskana do powierzchni roboczej tarczy polerskiej, która obraca się z dużą prędkością. Za pomocą włókien tarczy polerskiej i pasty polerskiej powierzchnia obrabianego przedmiotu uzyskuje lustrzany wygląd (rysunek 11-1). Obecnie powszechnie uważa się, że zasada działania maszyn do polerowania ściernicowego polega na tym, że wysoka temperatura generowana przez tarcie między obracającą się z dużą prędkością tarczą polerską a powierzchnią obrabianego przedmiotu może powodować odkształcenie plastyczne powierzchni przedmiotu obrabianego, wypełniając mikroskopijne wgłębienia na powierzchni obrabianego przedmiotu; jednocześnie wysoka temperatura generowana podczas polerowania może również szybko utworzyć bardzo cienką warstwę tlenku na powierzchni obrabianego przedmiotu. Odsłonięta powierzchnia podłoża jest ponownie utleniana podczas usuwania tej warstwy tlenku. Proces jest kontynuowany w tym cyklu aż do zakończenia polerowania, w wyniku czego uzyskuje się płaską i gładką powierzchnię.

(2) Polerowanie wibracyjne

Jest on zainstalowany z silnikiem wibracyjnym w tarczy wibracyjnej maszyny do polerowania wibracyjnego, a tarcza wibracyjna jest połączona z podstawą za pomocą sprężyn wibracyjnych. Po uruchomieniu szlifierki wibracyjnej, silnik wibracyjny generuje silną siłę wzbudzenia, napędzając materiał ścierny w tarczy wibracyjnej, aby wytworzyć ruch w trzech kierunkach: wibracje pionowe, obracanie do wewnątrz na zewnątrz i spiralny obrót zgodnie z ruchem wskazówek zegara, tworząc w ten sposób efekt szlifowania na powierzchni biżuterii w celu uzyskania polerowanego wykończenia (Rysunek 11-2 ).

Rysunek 11-1 Polerowanie ściernicą

Rysunek 11-2 Polerowanie wibracyjne

(3) Polerowanie rolkowe

Jego zasada działania jest następująca: Cztery sześciokątne rolki są równomiernie zamontowane na obwodzie obracającego się korpusu. Rolki obracają się wraz z obracającym się korpusem, jednocześnie obracając się wokół własnej osi pod działaniem systemu kół zębatych (w przeciwnym kierunku). Ruch planetarny rolek powoduje, że materiał wewnątrz rolek zawsze pozostaje po jednej stronie zewnętrznej ściany rolek z powodu siły odśrodkowej, tworząc warstwę przepływu na powierzchni. W tej warstwie przepływowej kamienie szlifierskie i obrabiane przedmioty generują ruch względny, wykonując precyzyjne cięcie i dociskanie powierzchni przedmiotu obrabianego, uzyskując w ten sposób wypolerowaną powierzchnię przedmiotu obrabianego (Rysunek 11-3).

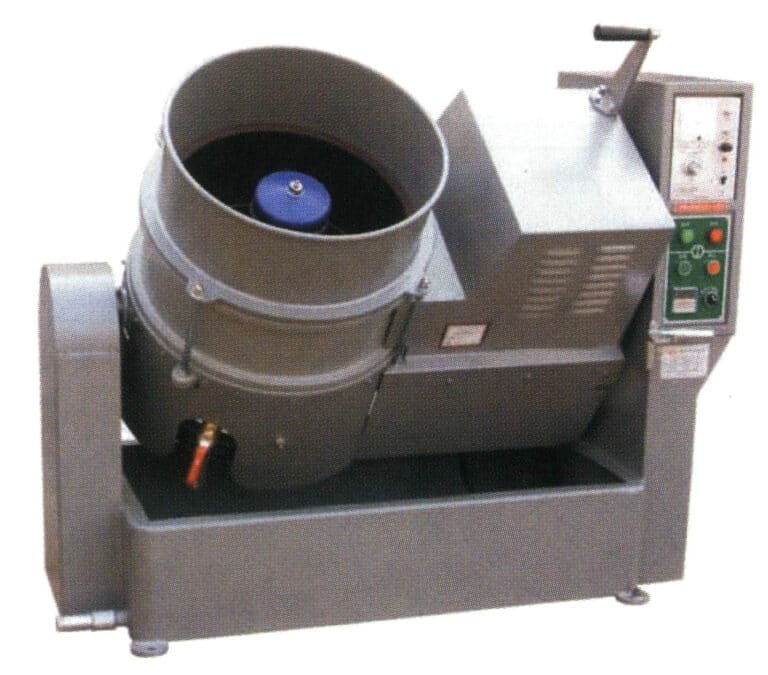

(4) Polerowanie Vortex

Jego zasada działania jest następująca: wykorzystując siłę odśrodkową generowaną przez szybki obrót dolnego stołu obrotowego, powstaje silne tarcie między przedmiotem obrabianym a materiałem ściernym pod działaniem stałego rowka, tworząc spiralny wir, powodując tarcie obrotowe o dużej prędkości i spiralne obracanie przedmiotu obrabianego i materiału ściernego. Pozwala to na usunięcie zadziorów i równomierne wypolerowanie polerowanej biżuterii w bardzo krótkim czasie, osiągając idealny efekt polerowania. Podstawą maszyny polerskiej jest obracająca się tarcza w pojemniku, przy czym górna część pojemnika jest otwarta, a ścianki pojemnika nie obracają się. Szczelina między pojemnikiem a tarczą może być mniejsza niż 0,05 mm, co pozwala na użycie najdrobniejszych cząstek łupin orzecha włoskiego (rysunek 11-4).

Rysunek 11-3 Polerowanie wałkiem

Rysunek 11-4 Polerowanie wirowe

(5) Polerowanie przez przeciąganie

Podczas pracy przedmiot obrabiany jest przeciągany po medium polerskim, nie poruszając się. Każdy obrabiany przedmiot ma swoją własną pozycję podparcia, powierzchnie między przedmiotami nie stykają się, co zapobiega uszkodzeniom powierzchni. W porównaniu z tradycyjnymi metodami polerowania, tworzy większy ruch względny i większą siłę przetwarzania, znacznie skracając czas przetwarzania. Ma to ogromne zalety w przypadku ciężkich przedmiotów obrabianych. Metoda polerowania wleczonego jest szczególnie odpowiednia do ciężkich pierścieni, zapięć i kopert zegarków, a także do wielu innych elementów, które można zawiesić na stałych wspornikach (Rysunek 11-5).

Tabela 11-1 Charakterystyka różnych procesów polerowania

| Metody polerowania | Środek polerski | Środek mielący | Zalety | Wady | Odpowiedni przedmiot obrabiany |

|---|---|---|---|---|---|

| Polerowanie wibracyjne | Wióry drewniane, kawałki porcelany, cząstki łupin orzecha włoskiego, mąka kukurydziana, kulki stalowe | Ceramika, tworzywa sztuczne | Tanie, duże przedmioty, części tłoczone | Ze względu na długi czas obróbki, niskie ciśnienie, wgniecenia i słaby efekt gładkości, osiągnięcie idealnych rezultatów podczas obróbki na sucho jest niemożliwe. | Mały łańcuch, łańcuch mechaniczny |

| Polerowanie lufy | Drewniana kostka, drewniana igła, cząstki łupin orzecha włoskiego, mąka kukurydziana, stalowa kulka | Ceramika, tworzywa sztuczne | Tani | Długi czas obróbki, niewygodna obróbka, powierzchnia ma kurz, powierzchnia jest tłoczona | Różne elementy biżuterii |

| Polerowanie wirowe | Cząstki skorupy orzecha włoskiego, kawałki porcelany, plastik | Ceramika, tworzywa sztuczne | Dzięki wysokiej wydajności i krótkiemu czasowi przetwarzania, maszyna wykonuje pracę 70%, mniej procesów, czysta biżuteria, łatwa obsługa, wysoka jakość powierzchni | Może obsługiwać tylko lekkie elementy (maksymalnie 20 g) i nie może przetwarzać małych łańcuszków do kamieni szlachetnych. | Większość biżuterii, produktów przemysłowych i kopert zegarków |

| Polerowanie wleczone | Cząsteczki skorupy orzecha włoskiego | Granulat z łupin orzecha włoskiego | Może polerować duże, ciężkie elementy bez uderzeń lub kolizji, z krótkim czasem przetwarzania, łatwą obsługą i wysoką jakością powierzchni | Brak szlifowania na mokro | Różne elementy biżuterii, które można zamocować na półce |

2. Polerowanie chemiczne

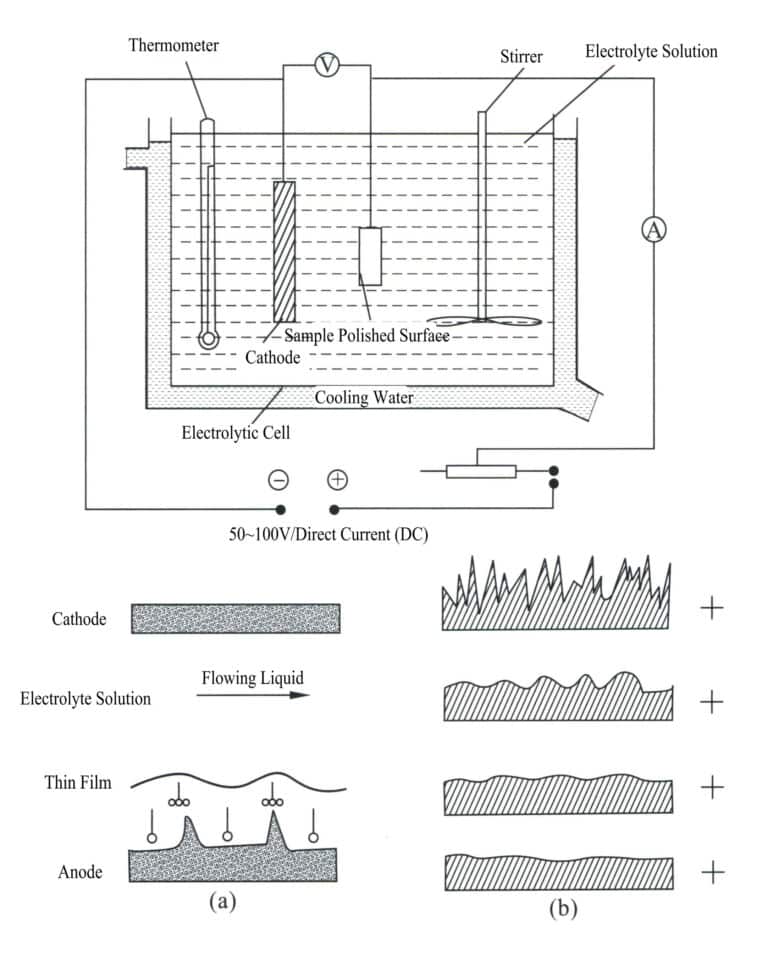

3. Polerowanie elektrochemiczne

Sekcja II Proces galwanizacji

1. Podstawowa wiedza na temat galwanizacji biżuterii

(1) Rodzaje galwanizacji dla biżuterii

W zależności od przeznaczenia powłoki, galwanizację biżuterii można podzielić na powłoki ochronne i powłoki dekoracyjne.

- Powłoki ochronne. Głównym celem jest zapobieganie korozji metalu. Powszechnie stosowane powłoki, takie jak warstwy galwanizowane i cynowe, należą do tej kategorii. Czarne metale są zwykle chronione przez warstwy galwanizowane w ogólnych warunkach atmosferycznych, podczas gdy warstwy cynowe są zwykle używane do ochrony czarnych metali, które wchodzą w kontakt z kwasami organicznymi.

- Powłoki dekoracyjne. Przede wszystkim do celów dekoracyjnych, ale także z pewnym poziomem ochrony. Powłoki kompozytowe najczęściej składają się z wielu warstw, ponieważ trudno jest znaleźć pojedynczą powłokę spełniającą wymagania dla powłok dekoracyjnych. Zazwyczaj najpierw na podłoże nakładana jest warstwa bazowa, a następnie warstwa powierzchniowa, a czasami także warstwa pośrednia. Na przykład galwanizowane metale szlachetne i imitacja galwanizacji złota są szeroko stosowane, szczególnie w niektórych cennych biżuteriach i drobnej biżuterii sprzętowej, przy stosunkowo dużym zużyciu i wielkości produkcji. Obejmuje głównie galwanizowane metale szlachetne i różne stopy.

Zgodnie z elektrochemiczną zależnością między powłoką a metalem podłoża podczas korozji, dekoracyjne powłoki galwaniczne można podzielić na anodowe i katodowe.

- Powłoka anodowa. Odnosi się do powłoki, która działa jak anoda i rozpuszcza się jako pierwsza, gdy powstaje mikrobateria korozyjna z metalem podłoża, takim jak cynkowanie na żelazie. Ten rodzaj powłoki nie tylko zapewnia mechaniczną ochronę podłoża, ale także zapewnia ochronę chemiczną.

- Powłoka katodowa. Odnosi się do powłoki działającej jako katoda, gdy tworzy mikrobaterię korozyjną z metalem podłoża. Na przykład cynowanie na żelazie. Ten rodzaj powłoki może zapewnić jedynie mechaniczną ochronę podłoża; gdy powłoka zostanie uszkodzona, nie chroni podłoża i przyspiesza jego korozję.

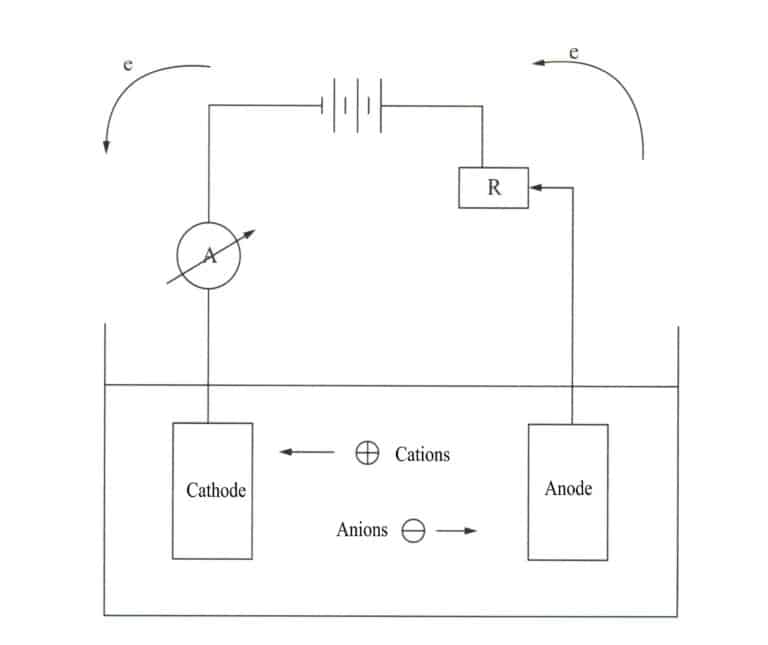

(2) Podstawowy proces galwanizacji metali

Elektrodepozycja jest procesem elektrochemicznym i redoks. Podczas elektrodepozycji metalowy element działa jak katoda, metal lub stop, który ma być powlekany, działa jak rozpuszczalna anoda lub siatka tytanowa jest używana jako nierozpuszczalna anoda, podłączona do ujemnego i dodatniego zacisku zasilacza i zanurzona w elektrolicie zawierającym składniki galwaniczne. Pod działaniem prądu można uzyskać warstwę osadzania na powierzchni ornamentu (rysunek 11-7).

Proces galwanizacji metali redukuje metal lub jego jony kompleksowe do metalu na katodzie. Ponieważ galwanizowany metal ma strukturę krystaliczną, podobnie jak zwykłe metale, proces galwanizacji jest również znany jako proces elektrokrystalizacji. Obejmuje on następujące trzy etapy.

- Proces transferu masy. Jony metali lub jony kompleksów metali są stale transportowane na powierzchnię elektrody z elektrolitu poprzez takie etapy jak dyfuzja, konwekcja i elektromigracja.

- Proces elektrochemiczny. Jony metali lub jony kompleksów metali odwadniają się i adsorbują na powierzchni katody, uwalniając energię elektryczną i redukując się do atomów metalu.

- Proces krystalizacji. Atomy metalu układają się na katodzie, tworząc kryształy metalu o określonym kształcie, a krystalizacja zwykle zachodzi w procesie zarodkowania i wzrostu.

Drobność kryształów zależy od szybkości zarodkowania i szybkości wzrostu. Jeśli tempo zarodkowania jest szybsze niż tempo wzrostu, powstaje więcej kryształów, co skutkuje drobniejszymi i gęstszymi ziarnami; odwrotnie, ziarna będą grubsze.

2. Miedź galwaniczna i stopy miedzi

Powłoka miedziana jest różowa, jednolita i delikatna, z różnymi odcieniami w zależności od procesu. W galwanizacji miedziowanie jest szeroko stosowane, głównie jako warstwa bazowa i pośrednia, a także może być stosowane jako warstwa powierzchniowa, taka jak imitacja złocenia.

Obecnie stosowane procesy miedziowania obejmują głównie cyjanek, kwaśny siarczan i miedziowanie pirofosforanowe. Wśród nich roztwór cyjanku do miedziowania jest wysoce toksyczny, poważnie zanieczyszcza środowisko, szkodzi zdrowiu ludzkiemu i został wymieniony jako proces, który należy wyeliminować. Ponadto, miedziowanie aminosulfonianowe, miedziowanie aminami organicznymi, miedziowanie cytrynianowo-winianowe i miedziowanie HEDP również były rozwijane i stosowane w ostatnich latach.

W latach 70. badania skupiły się na zastąpieniu galwanizacji cyjankowej galwanizacją bezcyjankową, co doprowadziło do powstania pirofosforanowej i siarczanowej powłoki miedzianej. Wciąż jednak nie mogły być one bezpośrednio powlekane na podłożach stalowych jako warstwa bazowa.

2.1 Powlekanie miedzi siarczanem

Powlekanie miedzią siarczanową jest szeroko stosowane w ochronnej galwanizacji dekoracyjnej, galwanizacji tworzyw sztucznych i grubym powlekaniu miedzią do elektroformowania płytek drukowanych. Można go podzielić na dwa rodzaje: jeden to roztwór galwaniczny o wysokiej zawartości miedzi i niskiej kwasowości stosowany do galwanizacji części, który ma gładką i jasną powłokę o dobrej wytrzymałości; drugi to roztwór galwaniczny o wysokiej kwasowości i niskiej zawartości miedzi stosowany do galwanizacji płytek drukowanych, który ma doskonałe właściwości dyspersyjne i kryjące, dzięki czemu doskonale nadaje się do powlekania otworów, z jednolitą i delikatną powłoką.

(1) Główne składniki roztworu galwanicznego

① Siarczan miedzi. Jest to główna sól, która zapewnia niezbędną Cu2+ do elektroosadzania. Zbyt niskie stężenie zmniejsza górną granicę gęstości prądu, zmniejsza prędkość osadzania i wpływa na jasność powłoki. Gdy stężenie jest zbyt wysokie, zmniejszy to zdolność dyspersji roztworu galwanicznego, a ze względu na granicę rozpuszczalności siarczanu miedzi, kryształy siarczanu miedzi będą się wytrącać, przy czym odpowiednie jest 180 ~ 220 g / l.

② Kwas siarkowy. Jego główną funkcją jest zwiększenie przewodności roztworu. Gdy stężenie jest zbyt niskie, prowadzi to do niepełnego utlenienia miedzi anodowej, wytwarzając Cu2O, powodując powstawanie "proszku miedzianego" lub zadziorów w powłoce. Jednocześnie zmniejsza się zdolność dyspersji roztworu galwanicznego. Gdy stężenie kwasu siarkowego jest odpowiednie, zakres gęstości prądu powłoki jest szeroki, powłoka jest jasna, a zdolność poziomowania osiąga optymalne wyniki. Jeśli stężenie kwasu siarkowego jest zbyt wysokie, wpływa to na jasność i poziomowanie powłoki.

③ Jony chlorkowe. Są to aktywatory anodowe, które mogą pomóc w normalnym rozpuszczaniu anody, hamując produkcję Cu+poprawiają jasność i zdolność wyrównywania powłoki oraz zmniejszają wewnętrzne naprężenia w powłoce. Jeśli stężenie jonów chlorkowych jest zbyt niskie, prowadzi to do powstawania powłok dendrytycznych, z obszarem o wysokim natężeniu prądu podatnym na spalanie, a powłoka może tworzyć wżery lub otwory. Jeśli stężenie jonów chlorkowych jest zbyt wysokie, na powierzchni anody pojawia się biała, żelowa warstwa i bez względu na to, ile rozjaśniacza zostanie dodane, powłoka nie będzie jasna. Odpowiednie stężenie jonów chlorkowych wynosi 40~100ml/L.

④ Dodatki. Doskonała kombinacja dodatków może zapewnić stabilne roztwory galwaniczne, wysokie wskaźniki kwalifikacji produktu i wysoką wydajność pracy. Obecnie skomercjalizowano wiele dodatków i ich materiałów. Wymagania dotyczące dodatków różnią się w zależności od rodzaju powłoki galwanicznej. Na przykład powłoki dekoracyjne kładą większy nacisk na jasność, szybkość i wyrównanie powłoki; ochronne powłoki dekoracyjne koncentrują się bardziej na wyrównaniu i elastyczności powłoki; powłoki płytek drukowanych wymagają między innymi doskonałej wydajności w strefie niskiego prądu, równomiernego rozkładu powłoki i plastyczności powłoki. Dodatki do powlekania miedzią składają się głównie z czterech części: nośników, rozjaśniaczy, środków wyrównujących i środków zwilżających.

- Przewoźnik: Dobry nośnik może zmaksymalizować skuteczność środków rozjaśniających i wyrównujących. Nośniki są w większości formułowane ze środków powierzchniowo czynnych i niemożliwe jest osiągnięcie najlepszego efektu za pomocą pojedynczego materiału, takiego jak związki polieterowe, tetraeterowe anionowe związki etylenodiaminy itp.

- Środki rozjaśniające i wyrównujące: Organiczne związki polisiarczkowe, organiczne polisiarczki, organiczne sulfoniany polisiarczkowe, barwniki organiczne itp. mają działanie rozjaśniające i wyrównujące w połączeniu z nośnikami. Oba efekty mogą występować w tym samym materiale, przy czym barwniki koncentrują się bardziej na zdolności wyrównywania.

- Środki zwilżające: mogą poprawić działanie zwilżające roztworu galwanicznego. Powszechnie stosowane są niejonowe lub anionowe środki powierzchniowo czynne, takie jak glikol polietylenowy, emulgatory OP itp. Jasna kwaśna miedź wykorzystuje mieszanie powietrzem i może wybierać tylko niskopieniące środki zwilżające.

(2) Reakcja elektrodowa miedziowania kwasem siarkowym

Katoda: Cu2+ + 2e=Cu φ0Cu2+/Cu = +0.34V

Cu2+ + e=Cu+ φ0Cu2+/Cu+ = +0.17V

Cu+ + e=Cu φ0Cu+/Cu = +0.51V

Ze względu na standardowy potencjał elektrody Cu2+ ponieważ jest znacznie bardziej dodatni niż wodór, gazowy wodór nie zostanie uwolniony na katodzie, ale gdy nie zostanie wystarczająco zredukowany, pojawi się Cu+. Z punktu widzenia standardowego potencjału elektrody, reakcja redukcji do Cu jest bardziej prawdopodobna, a redukcja Cu doprowadzi do szorstkiej powłoki, której należy unikać.

Anoda: Anoda miedziana w roztworze kwasu siarkowego ulega rozpuszczeniu anodowemu, dostarczając jonów miedzi potrzebnych w roztworze galwanicznym, a mianowicie: Cu-2e=Cu2+.

W tym samym czasie co Cu2+ jest generowany, jest nieuchronnie generowany Cu+a mianowicie: Cu-e=Cu+. Kiedy Cu+ pojawia się i wchodzi do roztworu; jeśli w roztworze jest wystarczająca ilość kwasu siarkowego i powietrza, Cu+ można utlenić, a mianowicie: 4Cu++O2+4H+=4Cu2++2H2O, Gdy stężenie kwasu siarkowego w roztworze jest niewystarczające, Cu+ ulegnie hydrolizie, a mianowicie: 2Cu++2H2O=2CuOH+2H+=Cu2O+H2O. W tym czasie Cu2O osadzi się na katodzie w wyniku elektroforezy, tworząc zadziory. Ze względu na niestabilność Cu+mogą również zachodzić reakcje dysproporcjonowania, a mianowicie: 2Cu+=Cu2++Cu, a wygenerowana Cu również osadzi się na powłoce w wyniku elektroforezy, tworząc proszek miedzi, zadziory i chropowatość. Dlatego też, podczas procesu galwanizacji, pojawienie się Cu+ należy unikać w jak największym stopniu; stosowanie anod miedzianych zawierających fosfor i mieszanie roztworu galwanicznego z powietrzem może rozwiązać problem.

2.2 Pirofosforanowanie miedzi

Powłoka miedziana z pirofosforanem nie może być bezpośrednio powlekana na podłożach żelaznych i cynkowych. Jest on stosowany głównie na podłożach ze stopów cynku przed kwaśnym siarczanowym miedziowaniem w celu ochrony podłoża przed silną korozją kwasową i zapewnienia jakości kombinacji powłok. Jest również stosowany w procesach galwanizacji metalizacji tworzyw sztucznych, ale jego zastosowanie w galwanizacji sprzętu jest ograniczone.

Jasne kryształy do miedziowania kwasem fosforowym mają dobre właściwości dyspersyjne i kryjące. Wydajność prądu katodowego jest wysoka, ale długotrwałe użytkowanie może prowadzić do akumulacji fosforanów, co zmniejsza szybkość osadzania.

(1) Główne składniki roztworu galwanicznego

- Pirofosforan miedzi. Jest to główna sól roztworu galwanicznego, dostarczająca jonów miedzi. Jeśli zawartość miedzi jest zbyt niska, zmniejsza gęstość prądu, powodując słaby połysk i wyrównanie powłoki; jeśli zawartość miedzi jest zbyt wysoka, zmniejszy polaryzację katodową, prowadząc do szorstkiej powłoki. Zawartość miedzi w roztworze galwanicznym musi być utrzymywana w określonym stosunku do pirofosforanu potasu.

- Pirofosforan potasu. Jest to główny czynnik kompleksujący, a gdy wartość pH wynosi 8, główną formą kompleksu jest [Cu(P2O7)2]6-, utrzymując [P2O74-]:[Cu2+]=7~8 w roztworze galwanicznym jest względnie odpowiedni; jeśli stosunek jest zbyt duży, prowadzi to do zmniejszenia wydajności prądowej, otworów w powłoce, a roztwór galwaniczny jest podatny na zmętnienie.

- Aminokwas cytrynowy. Jest to pomocniczy środek kompleksujący i depolaryzator anodowy. Może poprawić rozpuszczanie anody, zwiększyć zdolność dyspersji roztworu galwanicznego i zwiększyć jasność powłoki. Jeśli zawartość jest zbyt niska, rozpuszczanie anody będzie słabe, zdolność dyspersji roztworu galwanicznego zmniejszy się i powstanie "proszek miedziany". Ogólnie rzecz biorąc, odpowiednia zawartość wynosi około 10 ~ 30 g / l.

(2) Reakcja elektrodowa miedziowania z pirofosforanem

Reakcja katodowa:[Cu(P2O7)2]6- + 2e6- = Cu + 2P2O74-

2H2O + e = H2 + 2OH–

Reakcja anodowa: Cu + 2P2O74- -2e = [Cu(P2O7)2]6-

Gdy anoda jest pasywowana, uwalniany jest tlen:4OH– - 4e = O2 + 2H2O

Gdy utlenianie anodowe jest niepełne, Cu + występuje: Cu - e = Cu+

Dwie ostatnie reakcje należy uważnie monitorować, aby zapobiec ich wystąpieniu.

2.3 Galwanizacja imitacją złota

W ostatnich latach, ze względu na rozwój galwanizacji dekoracyjnej w budownictwie, sprzęcie, oświetleniu i ozdobach, imitacja złocenia była szeroko stosowana.

(1) Główne kategorie galwanizacji imitacji złota

Powłoka imitująca złoto może być wykonana ze stopów miedzi i cynku, miedzi i cyny lub miedzi i cyny oraz stopów miedzi i cynku poddanych obróbce końcowej w celu uzyskania realistycznego efektu złota. Efekt imitacji złota może osiągnąć kolory takie jak 18K, 4K i różowe złoto. Stopy miedzi i cyny (brąz) można podzielić na trzy kategorie w zależności od zawartości cyny: brąz o niskiej zawartości cyny o zawartości cyny 5% ~ 15%, który wydaje się różowy do złotożółtego; brąz o średniej zawartości cyny o zawartości cyny 15% ~ 40%, który wydaje się żółty; oraz brąz o wysokiej zawartości cyny o zawartości cyny 40% ~ 50%, który wydaje się srebrno-biały.

Powłoka galwaniczna przypominająca złoto ma bardzo krótki czas galwanizacji, a jej połysk zależy głównie od warstwy nośnej, zwykle pokrytej jasną warstwą niklu lub inną białą i błyszczącą powłoką. Powłoka mosiężna może również służyć jako dekoracyjna cienka złota warstwa bazowa oraz warstwa ochronna i smarująca. Mosiądz jest podatny na odbarwienia w powietrzu, więc musi zostać poddany obróbce zapobiegającej odbarwieniom, gdy jest stosowany jako warstwa powierzchniowa lub cienka złota warstwa bazowa, taka jak natryskiwanie powłoką organiczną lub powlekanie katodową farbą elektroforetyczną. W ostatnich latach, aby zapobiec alergiom skórnym na nikiel w galwanizacji biżuterii, biały stop miedzi i cynku może być stosowany jako niskiej jakości substytut niklowania, a także może służyć jako baza dla chromu oraz dla białych i wymaganych białych powłok w metalowych dekoracjach zabawek.

Kluczem do uzyskania stopu poprzez jednoczesne współosadzanie dwóch metali jest to, że ich potencjały osadzania muszą być bliskie, a polaryzacja katodowa musi zapewniać osadzanie dwóch metali w pożądanym stosunku. Jony kompleksowe obecne w cyjankowym roztworze galwanicznym to głównie Cu(CN)32- i Zn(CN)42-. Stabilność jonów cyjankowych miedzi jest znacznie wyższa niż jonów cyjankowych cynku, a polaryzacja katodowa miedzi jest znacznie większa niż cynku. Dlatego, aby uzyskać powłokę spełniającą wymagania, konieczne jest ścisłe kontrolowanie całkowitej zawartości cyjanku, wolnego cyjanku, stosunku miedzi do cynku, wartości pH oraz czynników takich jak temperatura, gęstość prądu i mieszanie.

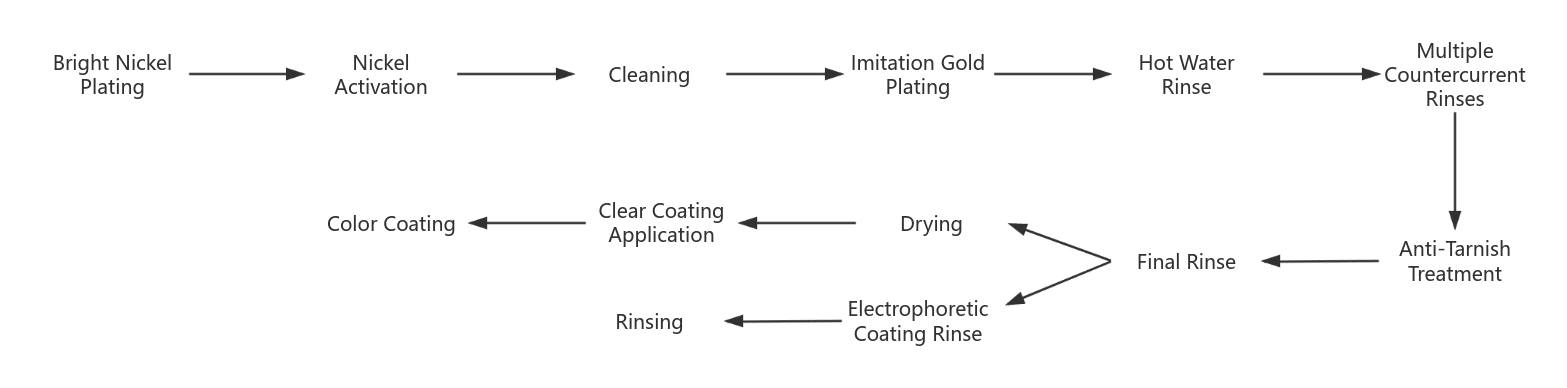

(2) Przebieg procesu galwanizacji imitacji złota

Istnieją dwa główne wyzwania związane ze złoceniem imitującym stop miedzi: po pierwsze, jak zachować połysk powłoki i zapobiec odbarwieniu powłoki ze stopu miedzi; po drugie, jak osiągnąć realistyczny efekt. Dlatego też kluczowy staje się rozsądny proces galwanizacji i obróbka końcowa. Powszechnie stosowany proces galwanizacji imitacji złota jest następujący:

- Zanim obrabiany przedmiot zostanie pokryty jasnym niklem, musi zostać poddany obróbce wstępnej. Jasna powłoka niklowa ma ostatecznie białawy odcień, który może wzmocnić blask warstwy imitacji złota.

- Aktywacja niklu ma na celu usunięcie warstwy pasywacyjnej na jasnej powierzchni niklu, aby poprawić siłę wiązania z warstwą powierzchniową. Metoda obejmuje obróbkę katodową w roztworze odtłuszczającym przez 3 ~ 5 minut, a następnie aktywację kwasem siarkowym 5% po spłukaniu wodą i dokładnym spłukaniu przed wejściem do zbiornika imitacji złota.

- Po nałożeniu galwanicznej powłoki imitującej złoto, powierzchnia przedmiotu obrabianego jest czyszczona gorącą wodą i płukana w przeciwprądzie.

- Obróbka zapobiegająca odbarwieniom mająca na celu zapobieganie odbarwieniom powłoki po myciu. Typowe procesy pasywacji obejmują dichromian potasu lub benzotriazol.

- Elektroforeza katodowa jest pokryta akrylową farbą do elektroforezy katodowej lub przezroczystymi powłokami, takimi jak lakier akrylowy lub natryskiwane lub zanurzane w przezroczystych powłokach z krzemu organicznego.

- Lakier lub farba koloryzująca. Aby stworzyć realistyczny efekt imitacji złota i zrekompensować wady tonu imitacji złota, można zastosować przezroczystą powłokę w kolorze złotym.

3. Nikiel galwanizowany

3.1 Jasny nikiel

Jasny nikiel jest obecnie jedną z najczęściej stosowanych powłok. Bazuje ona na niklu watowym z dodatkami dodawanymi w celu uzyskania jasnej i gładkiej powłoki niklowej.

(1) Główne składniki roztworu galwanicznego

① Nikiel. Źródłem jonów niklu może być siarczan niklu, chlorek niklu, aminosulfonian niklu itp. Jony niklu są głównym składnikiem roztworu galwanicznego, zazwyczaj o zawartości 52~70g/L. Wysokie stężenie jonów niklu pozwala na zwiększenie gęstości prądu. Poprawia to szybkość osadzania, ale jeśli stężenie jest zbyt wysokie, zdolność dyspersji roztworu do powlekania zmniejsza się, co może prowadzić do braku powlekania w obszarach o niskim natężeniu prądu. Jeśli stężenie jonów niklu jest zbyt niskie, szybkość osadzania spada, a w ciężkich przypadkach obszar o wysokim natężeniu prądu może zostać spalony.

② Bufor. Kwas borowy jest najlepszym buforem w roztworze do niklowania, a jego minimalne skuteczne stężenie wynosi nie mniej niż 30 g / l; ogólnie, przyjmowanie roztworu do powlekania wynosi odpowiednio 40 ~.50g/L. Kwas borowy może również zwiększyć polaryzację katodową, poprawić przewodność roztworu i poprawić właściwości mechaniczne powłoki.

③ Środki zwilżające. Podczas procesu galwanizacji na katodzie uwalniany jest wodór. Środki zwilżające mogą zmniejszać napięcie powierzchniowe roztworu galwanicznego, zwiększając efekt zwilżania roztworu na powierzchni przedmiotu obrabianego, utrudniając pęcherzykom wodoru powstającym podczas galwanizacji pozostanie na powierzchni katody, zapobiegając w ten sposób tworzeniu się otworów i skaz. Środki zwilżające składają się ze środków powierzchniowo czynnych, które można podzielić na wysokopieniące środki zwilżające i niskopieniące środki zwilżające. Wysokopieniące środki zwilżające obejmują dodecylosiarczan sodu, podczas gdy niskopieniące środki zwilżające obejmują dietyloheksylosiarczan sodu.

④ Środki rozjaśniające. W tym podstawowe środki rozjaśniające, wtórne środki rozjaśniające i pomocnicze środki rozjaśniające.

- Podstawowy rozjaśniacz: Jego główną funkcją jest udoskonalenie wielkości ziarna i zmniejszenie wrażliwości roztworu galwanicznego na zanieczyszczenia metalowe, przy ogólnej dawce około 1 ~ 10 g / l, warstwa niklowania zawierająca około 0,03%S. Typowe podstawowe rozjaśniacze obejmują sacharynę, difenylosulfonian amonu (BB1), toluenosulfonian amonu, kwas benzenosulfonowy, kwas 1,3,6 naftalenosulfonowy, kwas benzenosulfonowy i sól sodową kwasu benzenosulfonowego (BSS) itp.

- Wtórne rozjaśniacze tworzą zauważalny połysk na powłoce, ale także wprowadzają naprężenia i kruchość powłoki oraz wrażliwość na zanieczyszczenia. Dozowanie musi być ściśle kontrolowane, a w połączeniu z podstawowymi rozjaśniaczami mogą one tworzyć w pełni jasną powłokę. Typowe rozjaśniacze wtórne obejmują 1,4-butanodiol, alkohol propargilowy, heksanol, pirydynę, tiomocznik itp.

- Rozjaśniacze pomocnicze: Pomagają w rozjaśnianiu powłoki, poprawiają zdolność pokrycia powłoki i zmniejszają wrażliwość roztworu galwanicznego na zanieczyszczenia metalowe. Typowe rozjaśniacze pomocnicze obejmują allilosulfonian sodu, winylosulfonian sodu, propargilosulfonian sodu itp.

⑤ Niklowane dodatki do towarów. Różne półprodukty są łączone w oparciu o ich odpowiednią charakterystykę działania, co skutkuje kilkoma rodzajami.

- Starter do kąpieli (środek zmiękczający): składa się głównie z podstawowych i pomocniczych środków rozjaśniających.

- Środek rozjaśniający (główny środek rozjaśniający): Złożony z jednego lub więcej związków, przy czym głównym składnikiem jest wtórny środek rozjaśniający, uzupełniony innymi składnikami.

- Środki powierzchniowo czynne: Istnieją dwa rodzaje: niskopieniące i wysokopieniące.

- Środki czyszczące: takie jak zmywacze żelaza, zmywacze miedzi, zmywacze cynku, środki do pozycjonowania w niskich strefach itp.

(2) Reakcja elektrody

Katoda: Ni2+ + 2e = Ni 2H+ + 2e = H2

Anoda: Ni = Ni2+ + 2e 4OH– = 2H2O + O2 + 4e

3.2 Galwanizowany czarny nikiel i satynowany brąz

Czarny i brązowy nikiel (czarna perła) jest stosowany głównie do powłok optycznych i dekoracyjnych powłok antycznych, zwykle powlekanych na jasnych powłokach niklowych, miedzianych, brązowych i cynkowych, o grubości nieprzekraczającej 2 μm. Ten rodzaj powłoki jest twardy i kruchy, o słabej odporności na korozję, a powierzchnia powłoki musi być zabezpieczona lakierem.

Pojawienie się kolorów czarnego i brązowego wynika z różnych materiałów czerniących w roztworze galwanicznym. Czarna warstwa niklowania zawiera większą ilość faz niemetalicznych, takich jak czarny nikiel zawierający cynk, który ogólnie ma ułamek masowy niklu 40% ~ 60%, cynku 20% ~ 30%, siarki 10% ~ 15% i materii organicznej około 10%, co czyni go mieszaniną niklu, cynku, siarczku niklu, siarczku cynku i materii organicznej.

Temperatura robocza roztworu galwanicznego, wartość pH i gęstość prądu wpływają na ciemność powłoki. Jeśli powłoka nie jest ciemna, ma kolory lub wydaje się żółta, najpierw sprawdź przewodność, a następnie sprawdź, czy natężenie prądu jest zbyt wysokie lub zbyt niskie; jeśli temperatura jest zbyt wysoka, a następnie sprawdź, czy stężenie tiocyjanianu, siarczanu cynku, molibdenianu amonu itp. w roztworze galwanicznym jest niewystarczające.

3.3 Galwanizowany perłowy nikiel

Nikiel perłowy (nikiel satynowy) charakteryzuje się drobną krystalizacją, niską porowatością, niskim naprężeniem wewnętrznym, dobrą odpornością na korozję i miękkim odcieniem. Nie pozostawia śladów po dotknięciu ręką, jest ceniony i lubiany w galwanizacji dekoracyjnej, jest szeroko stosowany jako warstwa bazowa chromu, srebra i złota i może być stosowany bezpośrednio do warstw powierzchniowych, zwłaszcza w zastosowaniach takich jak zegarki i biżuteria.

Głównym procesem galwanizacji niklem satynowym jest dodanie do roztworu galwanicznego pewnych substancji organicznych, takich jak aniony i substancje amfoteryczne, które w warunkach elektrolitycznych tworzą osady o średnicy podobnej do cząstek koloidalnych. Osady te współosadzają się z niklem na katodzie, tworząc satynową powłokę niklową o perłowym połysku. Wybierając rodzaje i stężenia dodatków, można kontrolować średnicę osadów. Proces perłowego niklu prawie w całości składa się z opatentowanych dodatków handlowych.

Wadą powszechnie występującą w niklu perłowym są "jasne plamy", które można usunąć poprzez usunięcie zanieczyszczeń i dokładne wymieszanie roztworu galwanicznego przed użyciem.

4. Srebro galwaniczne i stopy srebra

Symbolem pierwiastka srebra jest Ag, względna masa atomowa wynosi 107,9; standardowy potencjał elektrody wynosi 0,799 V, a równoważnik elektrochemiczny wynosi 4,025/(A.h).

Powłoki ze srebra i stopów srebra charakteryzują się doskonałą przewodnością, niską rezystancją styku, lutownością oraz silnymi właściwościami odblaskowymi i dekoracyjnymi. Są one szeroko stosowane w zastawach stołowych, instrumentach muzycznych, biżuterii i innych jako powłoki dekoracyjne.

Posrebrzana warstwa reaguje z siarką w powietrzu, tworząc tlenek srebra i czarny siarczek srebra. Może również łatwo zmienić kolor na czarny w kontakcie z materiałami zawierającymi siarkę, takimi jak tworzywa sztuczne i guma, a tlen w powietrzu przyczynia się do ciemnienia. Odbarwienie posrebrzanej warstwy poważnie wpływa na wygląd komponentów i wpływa na lutowność i wydajność elektryczną powłoki.

Roztwory do posrebrzania nadal opierają się głównie na posrebrzaniu cyjankowym, które wytwarza cienką, czystą białą warstwę o dobrych właściwościach dyspersyjnych i kryjących, a proces jest stosunkowo stabilny. Ma ono jednak wysoką zawartość cyjanku i jest wysoce toksyczne. Przeprowadzono zarówno krajowe, jak i międzynarodowe badania nad procesami posrebrzania bezcyjankowego, a obecnie dostępne są komercyjne materiały eksploatacyjne, takie jak między innymi posrebrzanie NS, posrebrzanie niacyną, posrebrzanie tiosiarczanem, posrebrzanie imidem dibutyrylu i posrebrzanie kwasem imidazolosulfonowym. Powlekanie srebrem niecyjankowym postępuje powoli ze względu na mniej delikatny wygląd niż powlekanie cyjankowe, mniej wygodną konserwację i niespójne dostawy surowców.

4.1 Srebrzenie cyjankowe

Od pierwszego patentu na posrebrzanie w 1840 roku do chwili obecnej, posrebrzanie cyjankowe ma ponad 160-letnią historię. Posrebrzanie cyjankowe zawsze dominowało w procesie wytwarzania powłok srebrnych. Rozwój posrebrzania cyjankowego w latach 70. wprowadził rozjaśniacze, które bezpośrednio nakładały jasną warstwę srebra z roztworu galwanicznego, eliminując proces polerowania, poprawiając wydajność i oszczędzając dużą ilość srebra. Jasne srebrzenie stało się głównym nurtem srebrzenia cyjankowego.

(1) Główne składniki roztworu srebra cyjankowego

① Srebrny. Jest to główna sól w roztworze galwanicznym, występująca jako jony kompleksowe cyjanku srebra. Źródłem srebra może być AgNO3, AgCl, AgCN, KAg(CN)2ale AgNO3 a AgCl najlepiej przekształcić w AgCN lub KAg(CN)2a następnie dodawany do roztworu galwanicznego. Stężenie Ag w roztworze galwanicznym jest utrzymywane na poziomie 20~40g/L. Jeśli stężenie srebra jest zbyt wysokie, powłoka krystalizuje gruboziarniście i wydaje się żółta; jeśli stężenie srebra jest zbyt niskie, zakres gęstości prądu jest zbyt wąski, a szybkość osadzania spada.

② Cyjanek potasu. Jest to środek kompleksujący; oprócz kompleksowania z Ag, pewna ilość wolnego cyjanku potasu jest korzystna dla stabilności roztworu galwanicznego, normalnego rozpuszczania anody i zdolności dyspersyjnej roztworu galwanicznego. Ogólnie rzecz biorąc, dane odnoszą się głównie do wolnego KCN. Jeśli jego stężenie jest zbyt wysokie, szybkość osadzania roztworu galwanicznego jest powolna; jeśli stężenie jest zbyt niskie, warstwa galwaniczna jest podatna na żółknięcie, a srebrna anoda jest łatwo pasywowana, co powoduje powolną szybkość osadzania.

③ Wodorotlenek potasu, węglan potasu. Może poprawić przewodność roztworu galwanicznego, pomóc w dyspersji roztworu galwanicznego i zwiększyć jasność powłoki.

④ Winian sodu. Może zmniejszać polaryzację anody, zapobiegać pasywacji i promować rozpuszczanie srebrnej anody.

⑤ Środki rozjaśniające. Dodanie środków rozjaśniających pozwala uzyskać w pełni jasną powłokę i rozszerzyć zakres gęstości prądu, ale należy wybrać odpowiednie środki rozjaśniające dla powłok srebrnych używanych do różnych celów. W przypadku powłok dekoracyjnych wymagania dotyczące grubości nie są wysokie, ale wymagania dotyczące koloru powłoki (biel i jasność) są szczególnie wysokie, co sprawia, że stosowanie dodatków zawierających metale jest nieodpowiednie. W przypadku powłok funkcjonalnych wykorzystywanych w zastosowaniach elektrycznych i elektronicznych wymagania dotyczące grubości powłoki i wydajności elektrycznej są wyższe, a niektóre mogą uwzględniać wymagania dotyczące twardości powłoki, co pozwala na dodanie soli metali, takich jak antymonian potasu.

Rozjaśniacze niemetaliczne często zawierają siarkę, która może tworzyć jasne, białe powłoki srebrne, ale ich żywotność nie jest wystarczająco długa. Rozkładają się, jeśli nie zostaną szybko użyte w roztworze galwanicznym. Metaliczne rozjaśniacze, takie jak antymon, selen, tellur, kobalt i nikiel, mogą poprawić jasność poszycia i zwiększyć twardość, dzięki czemu są bardziej odpowiednie do twardego srebrzenia.

(2) Reakcja elektrodowa srebrzenia cyjankowego

Katoda:

Kompleksowy jon cyjanku srebra jest bezpośrednio redukowany na katodzie: Ag(CN)2- + e = Ag + 2CN–

Działanie niepożądane: 2H2O + 2e = H2 + 2OH–

Anoda:

Użycie rozpuszczalnej anody srebrnej: Ag + 2CN– = Ag(CN)2- + e

W przypadku stosowania nierozpuszczalnych anod: 4OH– = 2H2O + O2 + 4e

Wydajność prądowa posrebrzania cyjankowego jest wysoka, z wydajnością prądową zarówno katody, jak i anody zbliżoną do 100%.

4.2 Odbarwienie powłoki srebrnej

Posrebrzana biżuteria, gdy jest umieszczona w powietrzu lub używana przez jakiś czas, wchodzi w kontakt ze szkodliwymi gazami lub substancjami zawierającymi siarkę w powietrzu, powodując korozję i odbarwienie poszycia, poważnie wpływając na wygląd biżuterii. Główne przyczyny tego zjawiska są następujące.

- Sama posrebrzana warstwa może łatwo reagować i żółknąć w wilgotnej atmosferze zawierającej siarczki, a w ciężkich przypadkach może stać się czarna.

- Nieprawidłowe działanie procesu posrebrzania. Nieodpowiednie czyszczenie po galwanizacji pozostawia ślady soli srebra na powierzchni, a to zjonizowane srebro jest podatne na przebarwienia. Roztwór galwaniczny jest zanieczyszczony lub niewystarczająco czysty jonami metali, takich jak miedź, żelazo i cynk, co skutkuje niską czystością warstwy galwanicznej. Nieprawidłowe działanie prowadzi do szorstkiej warstwy galwanicznej o wysokiej porowatości. Powierzchnie o wysokiej porowatości są podatne na gromadzenie się wilgoci i czynników korozyjnych.

- Niewłaściwe pakowanie i przechowywanie po posrebrzaniu. Przyczyny przebarwień obejmują głównie: po pierwsze, posrebrzana biżuteria jest bezpośrednio wystawiona na działanie światła, co powoduje, że atomy srebra są narażone na działanie promieni ultrafioletowych, przekształcając się w jony srebra, co przyspiesza szybkość przebarwień; po drugie, przechowywanie w wilgotnym i wysokotemperaturowym środowisku jest podatne na przebarwienia; po trzecie, słabe uszczelnienie opakowania może powodować reakcję materiałów opakowaniowych ze srebrzeniem.

4.3 Proces obróbki warstwy pokrytej srebrem zapobiegającej odbarwieniom

Aby zapobiec odbarwieniu warstwy srebra, w produkcji często stosuje się procesy pasywacji warstwy srebra, które zazwyczaj obejmują następujące metody: pasywacja chemiczna, pasywacja elektrochemiczna, zanurzenie w środkach zapobiegających odbarwieniu, galwanizacja metalami szlachetnymi i zanurzenie w organicznych foliach ochronnych.

(1) Pasywacja chemiczna

Po dokładnym umyciu wodą, części platerowane, które nie zostały pokryte jasnym srebrem, powinny zostać natychmiast potraktowane kwasem chromowym.

- Obróbka kwasem chromowym. Bezwodnik chromu:80~85g/L; chlorek sodu:15~20g/L; temperatura: temperatura pokojowa; czas: 5~15 sekund. Po obróbce kwasem chromowym na powierzchni srebrzenia tworzy się stosunkowo luźna żółta warstwa.

- Proces zdejmowania izolacji. Woda amoniakalna: 300~500ml/L; temperatura pokojowa; czas: 20~30 sekund.

- Idemitsu. Ułamek masowy kwasu azotowego lub solnego 5%~10%; temperatura pokojowa; czas: 5~20 sekund. Po tym, jak warstwa srebrzenia zostanie poddana powyższym procesom, jest ona poddawana chemicznemu przypinaniu w celu uzyskania lepszych wyników. Warstwa pasywacji chemicznej jest bardzo cienka, co ma niewielki wpływ na rezystancję styku. Mimo to struktura warstwy pasywacyjnej nie jest wystarczająco gęsta, a jej zdolność do zapobiegania przebarwieniom nie jest silna, więc pasywację elektrochemiczną można przeprowadzić w następnej kolejności.

(2) Pasywacja elektrochemiczna

Można to zrobić po pasywacji chemicznej lub bezpośrednio po jasnym posrebrzaniu. Jako katody należy użyć warstwy srebra, a jako anody - stali nierdzewnej. W wyniku elektrolizy na powierzchni warstwy srebra tworzy się stosunkowo gęsta warstwa przypominająca igły, która ma wyższą odporność na odbarwienia niż warstwa pasywacji chemicznej. Jeśli pasywacja chemiczna jest połączona z elektrolizą, efekt jest jeszcze lepszy.

(3) Środek ochrony przed zanurzeniem w kontakcie elektrycznym

Rozpuścić środek ochronny w rozpuszczalniku organicznym i moczyć go przez 1 ~ 2 minuty w określonej temperaturze, co ma działanie ochronne na powierzchnię.

(4) Galwanizacja metali szlachetnych

Złoto galwaniczne, rod, pallad, stop palladu i niklu (80%), grubość 0,1 ~ 0,2 μm.

(5) Organiczna folia ochronna

Grubość wynosi zazwyczaj powyżej 5 μm, a efekt ochronny jest lepszy. Przezroczyste powłoki ochronne na bazie akrylu lub silikonu mogą być zanurzane (natryskiwane) lub katodowe elektroforetyczne farby akrylowe. Wymagania dotyczące organicznej powłoki ochronnej obejmują głównie dobrą gęstość powłoki, wysoką przezroczystość, twardość powłoki nie mniejszą niż HV4 i dobrą przyczepność do podłoża.

5. Złoto galwaniczne i stopy złota

Względna masa atomowa złota wynosi 197, standardowy potencjał elektrodowy złota jednowartościowego wynosi +1,68 V, równoważnik elektrochemiczny złota trójwartościowego wynosi +1,5 V, a równoważnik elektrochemiczny Au+ wynosi 7,357 g/(A.h), a równoważnik elektrochemiczny Au3+ wynosi 2,44977g/(A.h).

Złoto ma niezwykle wysoką stabilność chemiczną i nie ulega korozji pod wpływem kwasu solnego, kwasu siarkowego, kwasu azotowego, kwasu fluorowodorowego ani zasad. Przewodność elektryczna złota ustępuje tylko srebru i miedzi. Przewodność cieplna złota wynosi 70% przewodności cieplnej srebra, a złoto ma doskonałą ciągliwość. Ze względu na stabilność chemiczną, przewodność i dobrą lutowność, złoto jest szeroko stosowane w przemyśle dekoracyjnym.

Dekoracyjne złocenie jest zwykle stosowane w biżuterii rzemieślniczej, wymagając od powłoki dobrego koloru, połysku, odporności na zużycie i braku przebarwień. Czystość poszycia można podzielić na czyste złoto i złoto K, przy czym czyste złoto ma zawartość złota powyżej 99,9% i powszechnie stosowane rodzaje złota K, w tym 22K, 18K i 14K. Grubość powłoki można podzielić na cienkie złoto i grube złoto, przy czym cienkie złoto może być bezpośrednio powlekane na podłożach takich jak nikiel, miedź i brąz, podczas gdy grube złoto wymaga najpierw warstwy bazowej.

Powlekanie złotem rozpoczęło się na początku XIX wieku, wraz z pojawieniem się patentów na zastosowania do powlekania złotem pod koniec lat czterdziestych XIX wieku w oparciu o alkaliczne roztwory do powlekania na bazie cyjanku. Ze względu na ekstremalną toksyczność cyjanku, zarówno w kraju, jak i za granicą, prowadzono ciągłe badania nad opracowaniem roztworów do złocenia bez cyjanku i o niskiej zawartości cyjanku, co doprowadziło do pojawienia się kwaśnego czystego złocenia, kwaśnego twardego złocenia, neutralnego złocenia i złocenia bez cyjanku. Roztwory do złocenia można podzielić na cztery typy: alkaliczny cyjanek, kwaśny niskocyjanek, neutralny niskocyjanek i niecyjanek. Ogólnie rzecz biorąc, roztwory do powlekania złotem o niskiej zawartości cyjanku i bez cyjanku nadal mają pewne luki w stabilności i efektach powlekania w porównaniu z alkalicznymi roztworami do powlekania złotem z cyjankiem.

5.1 Pozłacanie cyjankowe

(1) Pozłacanie cyjankiem alkalicznym

① Główne składniki alkalicznego cyjankowego roztworu do powlekania złotem. Alkaliczny cyjankowy roztwór do powlekania złotem ma dobrą zdolność dyspersji, jest stabilnym roztworem do powlekania, jest łatwy w obsłudze i utrzymaniu oraz może łatwo zawierać różne pierwiastki stopowe, takie jak Cu, Ni, Co, Ag, Cd itp. w celu wytworzenia stopów złota o różnych odcieniach. Na przykład, dodanie niklu może dać lekko biały kolor złota, dodanie Cu i Cd daje różowe złoto; dodanie Ag może skutkować jasnozielonym złotem. Kontrolując stężenie pierwiastków stopowych w roztworze galwanicznym i warunki pracy, można uzyskać prawie każdy pożądany odcień złocenia. Porowatość złocenia cyjankowego jest stosunkowo wysoka, a jego odporność na zużycie i korozję słaba. Ze względu na wysoką zawartość cyjanku w złoceniu, jego użycie znacznie spadło w ostatnich latach; jednak w branży jubilerskiej złocenie cyjankowe pozostaje najpopularniejszym rodzajem. Główne składniki alkalicznego roztworu do złocenia cyjankowego są następujące.

- Cyjanek złota potasowego (zawierający 68,3% złota). Jest to główna sól w roztworze galwanicznym i źródło złota w warstwie galwanicznej. Warstwa galwaniczna będzie czerwona i szorstka, jeśli zawartość Au będzie zbyt niska. Jakość cyjanku złota potasowego jest bardzo ważna i należy zachować ostrożność podczas jego wyboru i stosowania. Cyjanek złota potasowego należy rozpuścić w wodzie dejonizowanej przed dodaniem do roztworu galwanicznego.

- Cyjanek potasu (cyjanek sodu). Jest to środek kompleksujący, który może stabilizować roztwór galwaniczny i umożliwiać normalny przebieg procesu elektrodowego. Jeśli jego zawartość jest zbyt niska, roztwór galwaniczny staje się niestabilny, co skutkuje szorstką powłoką o słabym kolorze.

- Fosforan. Jest to bufor, który stabilizuje roztwór galwaniczny i poprawia połysk powłoki.

- Węglan. Jest to sól przewodząca, która może poprawić przewodność roztworu galwanicznego i zwiększyć jego zdolność do dyspersji. Jeśli jednak węglan nie zostanie dodany podczas otwierania zbiornika, a roztwór jest zasadowy, z czasem CO2 z powietrza będą gromadzić się w roztworze galwanicznym. Gdy nagromadzenie węglanów jest nadmierne, może to spowodować szorstkość powłoki i powstawanie plam.

- Skład stopów Cu, Ni, Co, Ag i Cd jest w większości dodawany za pomocą soli cyjankowych, a są też takie, które są dodawane za pomocą soli EDTA. Ich stężenia muszą być odpowiednio kontrolowane, aby uzyskać powłoki stopowe 14K, 16K, 18K i 23K o różnych proporcjach. Co więcej, powłoki złoto-srebro 16K i złoto-miedź-kadm 18K mogą być stosowane jako warstwy pośrednie w grubych kombinacjach złocenia i powlekane do wymaganej grubości.

Reakcja elektrodowa alkalicznego złocenia cyjankowego. Główną solą w cyjankowym roztworze do powlekania złotem jest cyjanek złota potasu KAu(CN)2. Kompleksowy jon cyjanku Au(CN)2– znajduje się w roztworze i rozładowuje się na katodzie, tworząc warstwę złota.

Katoda:[Au(CN)2]– + e = Au + 2CN–

Działanie niepożądane: 2H+ + 2e = H2

Anoda:

Użycie rozpuszczalnej anody srebrnej: Au + 2CN– - e = [Au(CN)2]–

W przypadku stosowania nierozpuszczalnych anod: 2H2O - 4e = 4H+ + O2

Część CN– pozostający w roztworze jest utleniany przez tlen w początkowym ekosystemie, a możliwe produkty obejmują CNO–DYREKTOR OPERACYJNY–, CO32-, NH3, (CN)2które gromadzą się w roztworze i stają się zanieczyszczeniami.

(2) Proces złocenia cyjankiem kwasowym

Podstawą kwaśnego roztworu do powlekania złotem z mikrocyjankiem jest to, że jony kompleksu cyjanku złota nie rozkładają się przy pH 3,1. Wartość pH kwaśnego roztworu do powlekania złotem wynosi 3,5~5,5. Czyste złoto jest jasne, jednolite, delikatne i ma żółtawo-czerwony odcień. Dodanie pierwiastków stopowych Co, Ni, Sb, Cu, Cd i innych do roztworu galwanicznego pozwala uzyskać stopy złota spełniające wymagania przemysłu dekoracyjnego w zakresie różnych odcieni, takich jak 22,5 ~ 23,5 warstwy złota 1N14, 2N18, 3N.

W produkcji, kwaśne złocenie dzieli się głównie na dwa rodzaje: cienkie złoto i grube złoto. Cienkie złocenie obejmuje złocenie wstępne i dekoracyjne. Wstępne złocenie wymaga doskonałej przyczepności do podłoża i warstwy złota, podczas gdy roztwór do wstępnego złocenia zapobiega zanieczyszczeniu grubego roztworu do złocenia. Złoto dekoracyjne może być czystym złotem lub stopem złota, w zależności od wymagań dotyczących wyglądu. Roztwory do grubego złocenia obejmują zwykłe i szybkie roztwory do złocenia. Roztwór galwaniczny może być powlekany do wymaganej grubości w zależności od potrzeb. Główne składniki kwaśnego cyjankowego roztworu do powlekania złotem są następujące:

- Cyjanek potasu. Przy wystarczającej zawartości, główna sól może wytwarzać jasne, drobno krystaliczne złoto. Niewystarczająca zawartość skutkuje wąskim zakresem gęstości prądu, a powłoka wydaje się czerwona, szorstka i ma wysoką porowatość.

- Cytrynian. Ma działanie kompleksujące, kojarzące i buforujące. Jeśli stężenie jest zbyt wysokie, wydajność prądowa spada, a roztwór jest podatny na starzenie; jeśli stężenie jest zbyt niskie, zdolność dyspersji roztworu galwanicznego jest słaba.

- Fosforan. Środek buforujący, który może stabilizować roztwór galwaniczny i poprawiać połysk powłoki.

- Kobalt, nikiel, antymon, miedź, kadm, srebro itp. to pierwiastki stopowe, które mogą poprawić twardość i wygląd powłoki, a ich stężenie powinno być ściśle kontrolowane.

5.2 Pozłacanie bez użycia cyjanku

W latach 60. w produkcji stosowano złocenie bezcyjankowe, z roztworami galwanicznymi zawierającymi siarczyny, tiosiarczany, halogenki, kwas bursztynowy itp., ale najczęściej stosowanym był roztwór galwaniczny siarczynu z [Au(SO3)2]3- jako anion kompleksowy.

Właściwości roztworu do powlekania siarczynem są następujące: roztwór do powlekania ma dobrą dyspersję i zdolność krycia, warstwa powłoki ma dobre wyrównanie i plastyczność (wydłużenie może osiągnąć 70% ~ 90%), może osiągnąć lustrzany połysk, a czystość warstwy powłoki jest wysoka, z dobrą spawalnością. Szybkie tempo sedymentacji, niewiele porów. Powłoka ma dobrą przyczepność do niklu, miedzi i srebra.

Wadą roztworu do powlekania siarczynem jest to, że jego stabilność nie jest tak dobra, jak w przypadku roztworu do powlekania cyjankiem, a odporność na zużycie twardego złota jest niska. Obecnie proces ten ma niewielki udział w rynku, ale ma potencjał.

6. Galwanizacja rodowa

Rodowanie jest srebrzystobiałe, ma silny połysk powierzchni, jest odporne na działanie gazów korozyjnych, takich jak dwutlenek węgla i siarczki w atmosferze, i ma wysoką stabilność na kwasy i zasady, wykazując silną odporność na korozję. Twardość powłoki rodowej jest dziesięciokrotnie wyższa niż w przypadku powłoki srebrnej, z dobrą odpornością na zużycie. Jako dekoracyjna warstwa rodowa ma lekko niebieskawy odcień bieli, jasny połysk, odporność na zużycie i wysoką twardość, co czyni ją najwyższej jakości powłoką dekoracyjną. Ze względu na wysoką twardość i kruchość rodu, jeśli powłoka jest zbyt gruba, może się łatwo odkleić. Dlatego w przypadku ogólnej biżuterii modowej często najpierw nakłada się srebro, pallad lub nikiel jako warstwę bazową przed pokryciem rodem.

Roztwór do powlekania rodem zawiera siarczany, fosforany lub aminosulfoniany, najczęściej stosowane siarczany. Jego roztwór galwaniczny jest łatwy w utrzymaniu, ma wysoką wydajność prądową i dużą prędkość osadzania, dzięki czemu nadaje się do obróbki biżuterii.

(1) Główne składniki roztworu do powlekania siarczanem rodu

- Siarczan rodu. Jest to główna sól roztworu galwanicznego, a gdy zawartość rodu jest odpowiednia, może wytworzyć drobnokrystaliczną jasną powłokę. Jeśli zawartość jest zbyt wysoka, powłoka nie będzie biała i szorstka; jeśli zawartość jest zbyt niska, powłoka zmieni kolor na żółty i będzie miała słabą jasność. Zasadniczo zawartość rodu jest kontrolowana w zakresie 1,6 ~ 2,2 g / l.

- Kwas siarkowy. Jego główną funkcją jest utrzymanie stabilności roztworu galwanicznego i zwiększenie przewodności, a niska zawartość kwasu siarkowego wpłynie na jasność warstwy galwanicznej.

(2) Reakcja elektrodowa powlekania rodem

Reakcja anodowa: 4OH - 4e = 2H2O + O2 ↑

Reakcja katodowa: Rh2+ + 2e = Rh

Katodowa reakcja uboczna: 2H+ + 2e = H2 ↑

Sekcja III Proces galwanizacji chemicznej

1. Charakterystyka powlekania chemicznego

W porównaniu z galwanizacją, powlekanie chemiczne ma następujące zalety.

(1) Galwanizacja bezprądowa pasuje do różnych materiałów podłoża, w tym metali, półprzewodników i materiałów niemetalicznych.

(2) Grubość powłoki chemicznej jest jednolita i spójna, niezależnie od kształtu lub złożoności przedmiotu obrabianego; tak długo, jak podejmowane są odpowiednie środki techniczne, można uzyskać jednolitą powłokę na przedmiocie obrabianym.

(3) W przypadku autokatalitycznego powlekania chemicznego można uzyskać powłoki o dowolnej grubości, a nawet możliwe jest elektroformowanie. Powłoki uzyskane w wyniku powlekania chemicznego mają doskonałe właściwości chemiczne, mechaniczne i magnetyczne (takie jak gęste powłoki i wysoka twardość).

Jednak powlekanie chemiczne ma również pewne wady: po pierwsze, żywotność roztworu do powlekania chemicznego jest stosunkowo krótka; po drugie, prędkość powlekania jest niska i tylko poniżej krytycznej prędkości powlekania można zagwarantować jakość powłoki.

2. Zasada galwanizacji chemicznej

Powlekanie chemiczne to proces osadzania metalu, w którym jony metalu są redukowane na powierzchni metalu poprzez samokatalizę za pomocą odpowiednich środków redukujących w roztworze. Jest to chemiczna reakcja redoks obejmująca transfer elektronów i proces osadzania chemicznego bez zewnętrznego źródła zasilania. Ten rodzaj osadzania chemicznego można podzielić na trzy kategorie.

(1) Wymienne poszycie

Umieść metal o silnych właściwościach redukujących (podłoże, obrabiany przedmiot) w roztworze innej soli metalu o silnych właściwościach utleniających. Metal podłoża działa jako silny środek redukujący, a oddawane przez niego elektrony są akceptowane przez jony metalu w roztworze, osadzając się na powierzchni podłoża, tworząc powłokę. Proces ten nazywany jest również powlekaniem zanurzeniowym. Na przykład, miedź wypierająca srebro, gdzie miedziany przedmiot obrabiany jako podłoże wypiera srebro z roztworu, a osadzona warstwa srebra pokrywa powierzchnię miedzi. Reakcja redukcji zatrzymuje się natychmiast po całkowitym pokryciu, w wyniku czego powstaje bardzo cienka powłoka. Ponieważ reakcja opiera się na korozji metalu podłoża, siła wiązania powłoki z podłożem jest stosunkowo słaba. Nie ma wielu systemów odpowiednich do procesu powlekania zanurzeniowego pod względem podłoża i roztworu do powlekania, więc zastosowanie tego procesu jest ograniczone.

(2) Powlekanie styków

Po zetknięciu się pozłacanego metalu z innym metalem pomocniczym, jest on zanurzany w roztworze soli metali, a potencjał metalu pomocniczego powinien być niższy niż potencjał osadzonego metalu. Po zanurzeniu metalowego przedmiotu obrabianego i metalu pomocniczego w roztworze, tworzą one baterię pierwotną, przy czym metal pomocniczy jest anodą ze względu na jego silną aktywność, rozpuszczanie i uwalnianie elektronów. Natomiast metalowy przedmiot obrabiany jest katodą, gdzie jony metalu w roztworze są redukowane i osadzane jako warstwa metalu na przedmiocie obrabianym. Metoda ta nie ma znaczenia w praktycznym zastosowaniu, ale może być wykorzystywana do inicjowania powlekania chemicznego na podłożach nieaktywnych katalitycznie.

(3) Metoda redukcji

Po pierwsze, roztwór do powlekania chemicznego zawiera jony metalu do powlekania, a następnie dodawane są elektrony dostarczane przez odpowiedni środek redukujący w celu redukcji jonów metalu w celu osadzenia powłoki metalowej. Ta chemiczna reakcja galwaniczna musi być dobrze kontrolowana pod względem prędkości; w przeciwnym razie osadzanie w całym roztworze staje się bez znaczenia. Metoda redukcji polega na osadzaniu metalowej powłoki na aktywnej powierzchni o właściwościach katalitycznych. Ze względu na zdolność samokatalityczną osadzonej warstwy podczas procesu powlekania, technika ta może w sposób ciągły osadzać się, tworząc powłokę o określonej grubości, która ma wartość praktyczną, co jest prawdziwym znaczeniem procesu "powlekania chemicznego". Metoda osadzania metalu za pomocą środka redukującego na samokatalitycznej powierzchni aktywnej jest jedynym procesem osadzania na mokro, który może zastąpić galwanizację.

3. Złocenie chemiczne

Złocenie chemiczne można podzielić na typ redukujący i typ wypierający, w zależności od tego, czy w roztworze do powlekania stosowany jest środek redukujący. Roztwór do chemicznego powlekania złotem typu redukcyjnego zawiera sól złota, środek kompleksujący, środek redukujący, bufor pH i inne dodatki. Jego reakcja wykorzystuje środek redukujący do redukcji złota, które jest następnie równomiernie osadzane na podłożu w celu uzyskania pożądanej grubości. Ogólnie rzecz biorąc, można osadzić grubszą warstwę złota o grubości około 1 μm. Złocenie chemiczne typu wypierającego jest przeprowadzane bez zewnętrznego środka redukującego. Ze względu na różnicę potencjałów między metalami, bardziej aktywny metal może wypierać mniej aktywny metal z roztworu w wyniku reakcji wypierania. Na przykład, w przypadku złocenia wypierającego na podłożu niklowym, różnica potencjałów między złotem a niklem umożliwia niklowi wypieranie złota z roztworu galwanicznego na powierzchnię warstwy niklu. Standardowy potencjał złota wynosi 1,68 V, podczas gdy standardowy potencjał niklu wynosi tylko -0,25 V, co wskazuje na znaczną różnicę potencjałów. Gdy podłoże niklowe jest zanurzone w roztworze złota, zachodzi reakcja wypierania, a warstwa złota szybko zastępuje powierzchnię niklu. Atomy złota mają jednak większą objętość, co skutkuje stosunkowo luźnym układem na powierzchni niklu z wieloma porami. Dlatego w kolejnym procesie zanurzania w złocie, wraz z upływem czasu, jony złota w roztworze galwanicznym nadal ulegają reakcjom wypierania z atomami niklu przez pory na powierzchni warstwy złota.

(1) Skład i warunki procesu chemicznego roztworu do złocenia

Chemiczny roztwór do powlekania złotem zawiera związki jonów złota (tj. sole złota), środki kompleksujące, bufory pH, środki redukujące, stabilizatory i inne główne składniki.

① Sole złota i czynniki kompleksujące. Odpowiednie związki jonów złota obejmują cyjankowe sole złota KAu(CN)2, KAu(CN)4rozpuszczalne w wodzie związki złota HAuCl4, KAuCl4, NH4AuCl4, Na3Au(SO3)2, Na3Au(S2O3)2i związki złota Au(OH)3 o niższej rozpuszczalności. Mogą być stosowane samodzielnie lub w połączeniu. Stężenie jonów złota wynosi zazwyczaj 0,001~0,1mol/L. Jeśli stężenie jonów złota jest niższe niż 0,001mol/L, nie można osiągnąć praktycznych szybkości osadzania złota; jeśli stężenie jonów złota jest wyższe niż 0,1mol/L, prawdopodobnie powstaną osady złota, a związki złota nie mogą w pełni odgrywać swojej roli w powlekaniu chemicznym, co prowadzi do marnotrawstwa złota, co jest niekorzystne ekonomicznie. Dodanie środków kompleksujących do roztworu galwanicznego ma na celu utworzenie kompleksów ze składnikami metalowymi w roztworze, działając jednocześnie jako bufor w celu powstrzymania zmian pH roztworu galwanicznego. Dostępne czynniki kompleksujące obejmują EDTA-2Na, K2SO3, Na2SO3, K2S2O3 i inne.

② Środki redukujące i dodatki. Główne środki redukujące stosowane obecnie w badaniach obejmują między innymi boran dimetyloaminy (DMAB), podfosforyn sodu, hydrazynę, borohydrydy, boran hydrazyny, tiomocznik, askorbinian sodu i trójchlorek tytanu.

③ Warunki procesu. Wartość pH roztworu galwanicznego wynosi zazwyczaj 5~9, z optymalnym zakresem 6~8. Niższa wartość pH poprawia przyczepność warstwy galwanicznej, ale zbyt niskie wartości pH mogą łatwo wytwarzać szkodliwe gazy i korozję. Wysoka wartość pH sprawia, że roztwór galwaniczny jest silnie zasadowy, co może spowodować rozpuszczenie powłoki na powierzchni galwanizowanego elementu. W zależności od rodzaju i stężenia związków jonów złota i środków kompleksujących, należy wybrać roztwory alkaliczne NaOH, KOH, NH4OH lub roztwory kwasów nieorganicznych H2SO4, H3PO4, H3BO3 aby dostosować wartość pH roztworu galwanicznego. Temperatura powlekania wynosi zazwyczaj 50 ~ 90 ℃, najlepiej 60 ~ 85 ℃. Niższa temperatura pracy jest szczególnie odpowiednia dla przedmiotów, które nie są odporne na ciepło, a także może oszczędzać energię i zapewniać bezpieczną pracę.

(2) Pozłacanie chemiczne bez cyjanków

Opracowanie bezcyjankowego chemicznego powlekania złotem, które zastępuje CN– w roztworze do powlekania złotem z alternatywami innymi niż cyjanek, jest ważnym kierunkiem w chemicznym powlekaniu złotem. Stanowi to znaczący postęp w oparciu o złocenie cyjankowe i w ostatnich latach odnotowano znaczny rozwój krajowy i międzynarodowy. Obecne bezcyjankowe roztwory do złocenia obejmują głównie złocenie siarczynowe, złocenie tiosiarczanowe, złocenie halogenkowe i złocenie tiocyjanianowe, wśród których złocenie siarczynowe ma lepszą wartość praktyczną. Poniżej przedstawiono głównie system złocenia siarczynowego.

System siarczynowy: W 1842 r. siarczynowa sól złota została po raz pierwszy użyta jako źródło złota do galwanizacji złota bez cyjanku; później zastosowano ją w chemicznych roztworach do powlekania złotem, określanych jako siarczynowe roztwory do powlekania złotem. Środki redukujące stosowane w tym roztworze do powlekania złotem obejmują między innymi podfosforyn sodu, formaldehyd, hydrazynę, borohydrydy, DMAB, askorbinian sodu, tiomocznik i jego pochodne oraz związki fenylowe. Aby uzyskać praktyczny roztwór do powlekania złotem niezawierający cyjanków, do roztworu galwanicznego należy dodać niewielką ilość stabilizatorów, takich jak EDTA, trietanoloamina, NTA, benzotriazol, 2-merkaptobenzotiazol itp. Dodatki te mogą tworzyć kompleksowe środki chelatujące z jednowartościowymi jonami złota w siarczynowej soli złota, poprawiając w ten sposób stabilność roztworu galwanicznego.

4. Niklowanie chemiczne

Warstwa niklowania chemicznego jest niezależna od grubości powłoki i kształtu części i ma wysoką twardość, dobrą odporność na zużycie, naturalną smarowność i doskonałą odporność na korozję, dlatego jest znana jako "powłoka projektanta". Projektanci mogą znaleźć odpowiednie opcje w systemie powlekania w oparciu o właściwości wymagane dla części.

Skład i warunki procesu chemicznego roztworu do niklowania

Roztwór do niklowania chemicznego ma kluczowe znaczenie dla stabilności procesu powlekania chemicznego i jakości powłoki. Od czasu rozwoju galwanizacji chemicznej opracowano wiele rodzajów roztworów galwanicznych. Wśród nich najczęściej stosowany roztwór łączy siarczan niklu jako główną sól i podfosforyn sodu jako środek redukujący, wraz z odpowiednimi dodatkowymi składnikami w celu dostosowania stabilności, kompleksowania i innych właściwości.

(1) Sole niklu. Istnieją głównie dwa rodzaje: siarczan niklu i chlorek niklu. Podczas procesu galwanizacji, jeśli stężenie soli niklu jest zbyt niskie, szybkość reakcji jest powolna, co utrudnia tworzenie warstwy galwanicznej. Jeśli stężenie jest zbyt wysokie, prowadzi to do uwolnienia niektórych jonów niklu w roztworze galwanicznym, zmniejszając stabilność roztworu, co może łatwo doprowadzić do powstania szorstkiej warstwy galwanicznej, a nawet spowodować rozkład roztworu galwanicznego. Dlatego ważne jest, aby utrzymać odpowiednią zawartość soli niklu w roztworze galwanicznym oraz dokładnie analizować i odpowiednio uzupełniać zawartość soli niklu podczas procesu.

(2) Czynnik redukujący. Powszechnie stosowanym środkiem redukującym jest podfosforyn sodu. Rolą środka redukującego jest katalizowanie odwodornienia w celu dostarczenia żywych pierwotnych atomów wodoru do redukcji jonów niklu do niklu metalicznego. Zawartość środka redukującego znacząco wpływa na szybkość osadzania; zwiększenie stężenia środka redukującego może przyspieszyć szybkość osadzania, ale stężenie środka redukującego nie powinno być zbyt wysokie. W przeciwnym razie roztwór galwaniczny jest podatny na samorozkład, co niszczy stabilność roztworu galwanicznego, a szybkość osadzania również osiągnie wartość graniczną.

(3) Czynniki kompleksujące. Powszechnie stosowane czynniki kompleksujące obejmują kwas glikolowy, kwas jabłkowy, kwas winowy, kwas cytrynowy i kwas mlekowy. Dodanie czynników kompleksujących kontroluje szybkość osadzania jonów niklu. Dodanie środków kompleksujących musi uwzględniać zdolność do kompleksowania wszystkich jonów niklu i szybkość osadzania roztworu galwanicznego w celu utrzymania odpowiedniego stosunku składników. Czynniki kompleksujące mogą zmniejszać stężenie wolnych jonów i potencjał równowagi w roztworze, jednocześnie adsorbując się na powierzchni powlekanych części, zwiększając aktywność powierzchniową powlekanych części i przyspieszając uwalnianie jonów wodoru z hipofosforynu. Zastosowanie kompozytowych środków kompleksujących może skutecznie poprawić stabilność roztworu galwanicznego i szybkość osadzania oraz sprawić, że powierzchnia powłoki będzie jasna i gęsta.

(4) Regulatory wartości pH i bufory. Wartość pH roztworu do powlekania ma znaczący wpływ na szybkość osadzania, wykorzystanie środka redukującego i wydajność powlekania. Ponieważ H+ jest produktem ubocznym reakcji redukcji, wartość pH roztworu galwanicznego będzie spadać wraz z postępem reakcji. Regulacja i kontrola wartości pH podczas powlekania chemicznego ma zatem kluczowe znaczenie. Regulatory wartości pH to zwykle NaOH, KOH lub związki alkaliczne, takie jak węglany, amoniak itp. Jeśli konieczne jest obniżenie wartości pH, należy dodać kwasy nieorganiczne lub organiczne. Dodanie buforów zapobiega niestabilności szybkości osadzania spowodowanej drastycznymi zmianami wartości pH podczas reakcji osadzania. Aniony buforu łączą się, tworząc słabe cząsteczki kwasu o bardzo niskiej jonizacji, kontrolując w ten sposób drastyczne zmiany wartości pH roztworu do powlekania.

(5) Stabilizatory. Podczas procesu galwanizacji, aktywne rdzenie krystaliczne nieuchronnie tworzą się w roztworze galwanicznym z różnych powodów, powodując jego rozkład i awarię. Poprzez dodanie stabilizatorów, te aktywne rdzenie krystaliczne mogą zostać zatrute, tracąc swój efekt samokatalityczny, zapobiegając w ten sposób rozkładowi roztworu galwanicznego. Stabilizatory stały się tajemnicą techniczną w chemicznym procesie niklowania. Typowe stabilizatory obejmują jony ołowiu, siarczki cyny itp.

(6) Promotorzy. Dodanie środków kompleksujących do roztworu do niklowania chemicznego zazwyczaj prowadzi do zmniejszenia szybkości osadzania. Jeśli zostanie dodany w nadmiarze, może spowodować, że szybkość osadzania stanie się bardzo powolna lub nawet bezużyteczna. Niewielkie ilości kwasów organicznych są często dodawane do roztworu galwanicznego w celu zwiększenia szybkości osadzania, a te kwasy organiczne są określane jako promotory.

(7) Temperatura. Temperatura jest najważniejszym parametrem wpływającym na szybkość osadzania niklowania chemicznego. Reakcję katalityczną niklowania chemicznego można zasadniczo osiągnąć tylko w warunkach ogrzewania, a wiele poszczególnych etapów reakcji niklowania chemicznego wykazuje znaczną szybkość osadzania tylko powyżej 50 ℃. Temperatura robocza kwaśnego roztworu do powlekania chemicznego stopu niklu i fosforu wynosi zwykle około 85 ~ 95 ℃, podczas gdy ogólne alkaliczne roztwory do powlekania chemicznego mogą osadzać się w umiarkowanym zakresie temperatur. Wraz ze wzrostem temperatury szybkość osadzania przyspiesza. Jednak podniesienie temperatury roztworu galwanicznego przyspieszy wzrost hipofosforynu, czyniąc roztwór galwaniczny niestabilnym. Podczas pracy roztwór galwaniczny powinien być równomiernie mieszany i należy zachować ostrożność, aby zapobiec miejscowemu przegrzaniu roztworu galwanicznego, utrzymując stabilną temperaturę roboczą, aby uniknąć poważnego samorozkładu roztworu galwanicznego i niekorzystnych konsekwencji, takich jak rozwarstwienie powłoki.

(8) Wartość pH. Wraz ze wzrostem wartości pH roztworu galwanicznego, szybkość osadzania przyspiesza, a rozpuszczalność fosforynu maleje, co może łatwo prowadzić do samorozkładu roztworu galwanicznego. Załóżmy, że wartość pH roztworu galwanicznego jest zbyt wysoka. W takim przypadku reakcja utleniania podfosforynu do fosforynu przyspiesza, a reakcja katalityczna zamienia się w reakcję spontaniczną, powodując szybkie uszkodzenie roztworu galwanicznego. Wraz ze wzrostem wartości pH zmniejsza się zawartość fosforu w powłoce. Gdy wartość pH jest zbyt niska, reakcja nie może przebiegać, na przykład w kwaśnych roztworach galwanicznych, gdy wartość pH < 3, nie jest łatwo osadzić powłokę ze stopu niklowo-fosforowego.

(9) Efekt mieszania. Proces dyfuzji wpływa na proces niklowania chemicznego, a mieszanie chemicznego roztworu galwanicznego pomaga zwiększyć szybkość przenoszenia reagentów na powierzchnię przedmiotu obrabianego, jednocześnie ułatwiając usuwanie produktów reakcji. Zasadniczo mieszanie zmienia skład chemiczny i wartość pH w warstwie dyfuzyjnej na styku przedmiotu obrabianego z roztworem. Metody mieszania obejmują mieszanie mechaniczne, mieszanie magnetyczne, dyspersję ultradźwiękową i metody dyspersji chemicznej. Dodatkowo, gdy niklowanie chemiczne jest przeprowadzane w warunkach ogrzewania, duża ilość uwolnionego wodoru może wywołać efekt "samomieszania". Spośród nich mieszanie mechaniczne jest proste i łatwe do wdrożenia, generalnie wykorzystując zewnętrzne siły ścinające i uderzeniowe do pełnego rozproszenia cząstek w medium; jednak nie rozwiązuje ono skutecznie ogólnego mieszania roztworu galwanicznego, zwłaszcza na dnie zlewki. Mieszanie magnetyczne wykorzystuje wirnik magnetyczny do generowania mieszania poprzez obrót w roztworze do powlekania. Jest bardzo skuteczne w mieszaniu roztworu na dnie, dzięki czemu jest korzystne w przypadku kompozytowych roztworów galwanicznych zawierających osadzające się cząstki. Jednak mieszadła magnetyczne zazwyczaj ogrzewają tylko dno zbiornika galwanicznego, a ta metoda ogrzewania może łatwo spowodować lokalne przegrzanie dolnego roztworu, co może niekorzystnie wpłynąć na stabilność roztworu galwanicznego i wydajność powłoki. Dyspersja ultradźwiękowa została powszechnie uznana i skuteczna w ostatnich latach, wykorzystując wysoką energię ultradźwięków i efekt kawitacji do kruszenia zagregowanych mikrocząstek w celu dyspersji. Jednak ze względu na ogromną energię ultradźwięków, dyspersja ta powinna być stosowana z przerwami podczas powlekania. Lepsze wyniki można osiągnąć, jeśli uzupełni się je pewną intensywnością mieszania mechanicznego.

5. Chemiczne miedziowanie

Technologia miedziowania chemicznego jest stosowana głównie do powierzchni niemetalowych, takich jak tworzywa sztuczne i drewno w przedmiotach dekoracyjnych. Niezależnie od tego, czy chodzi o galwanizację dekoracyjną czy funkcjonalną tworzyw sztucznych, większość z nich wymaga miedziowania chemicznego, aby zapewnić dobrą przewodzącą warstwę bazową i uzyskać dobrą powłokę. W porównaniu z innymi metodami metalizacji powierzchni z tworzyw sztucznych, miedziowanie chemiczne jest najbardziej ekonomiczną i najprostszą metodą.

(1) Powszechne metody chemicznego miedziowania

Chemiczny roztwór do miedziowania składa się głównie z soli miedzi, środków redukujących, środków kompleksujących, stabilizatorów, środków regulujących i innych składników. Obecnie szeroko stosowany chemiczny roztwór do miedziowania wykorzystuje siarczan miedzi jako główną sól i formaldehyd jako środek redukujący, składający się głównie z dwóch części: jedna to roztwór zawierający siarczan miedzi, winian sodowo-potasowy, wodorotlenek sodu, węglan sodu i chlorek niklu; drugi to roztwór zawierający środek redukujący formaldehyd. Te dwa roztwory muszą być wcześniej przygotowane oddzielnie, a następnie zmieszane do użycia. W roztworach alkalicznych formaldehyd występuje głównie jako glikol metylenowy i jego aniony. Podczas procesu miedziowania chemicznego formaldehyd szybko ulega reakcji dysproporcjonowania, wytwarzając produkty redoks i prowadząc do przedwczesnego starzenia się roztworu galwanicznego. Ponieważ w roztworze galwanicznym nie ma środków koordynujących, tylko niewielka ilość tych tlenków może zostać rozpuszczona, podczas gdy większość z nich nadal się gromadzi. Typowa formuła roztworu galwanicznego i warunki pracy to 5 g / l siarczanu miedzi, 25 g / l winianu sodu potasu, 7 g / l wodorotlenku sodu, 10 ml / l formaldehydu i czas 20 ~ 30 sekund.

(2) Chemiczne powlekanie miedzią powierzchni niemetalicznych

Wraz z rozszerzeniem zakresu zastosowań miedziowania chemicznego, technologia miedziowania chemicznego na powierzchniach niemetalowych również stopniowo dojrzewała. Na przykład, bezmaskowe wytwarzanie miedzianych przewodów połączeniowych na podłożach ceramicznych zostało osiągnięte poprzez połączenie technologii mikrotrawienia laserowego z powlekaniem chemicznym. Na tej podstawie opracowano i wdrożono metodę chemicznego powlekania miedzią na powierzchniach materiałów niemetalicznych, takich jak ceramika, bez konieczności aktywacji katalitycznej. Metoda ta upraszcza proces chemicznego powlekania miedzią, ma dobrą wydajność powlekania, stabilny roztwór galwaniczny i dużą szybkość powlekania; oszczędza również metale szlachetne i zmniejsza koszty produkcji. Chemiczne powlekanie metali jest jedną z głównych metod metalizacji powierzchni z tworzyw sztucznych.

Po metalizacji tworzywa sztucznego można je dalej przetwarzać poprzez powlekanie chemiczne lub galwaniczne w celu uzyskania produktów z tworzyw sztucznych o odporności na zużycie, odporności na ciepło, stabilności termicznej i specjalnych funkcjach.

Chemiczne miedziowanie jest również stosowane do obróbki powierzchni materiałów drewnianych, a poddane obróbce materiały mają lepsze właściwości dekoracyjne i odporne na korozję, co może zwiększyć wartość dodaną produktów. W ostatnich latach Japonia poczyniła pewne postępy w badaniach nad procesami miedziowania i złocenia drewna. Przedmiotami obróbki są głównie drewno z powszechnie stosowanych gatunków drzew, takich jak cedr japoński, a materiały testowe obejmują wióry drzewne i małe kantówki. Proces obróbki obejmuje najpierw obróbkę ultradźwiękową materiałów testowych w wodnych i organicznych roztworach zanurzeniowych rozpuszczalników, odtłuszczanie i usuwanie składników, które utrudniają nakładanie powłoki galwanicznej, a następnie uszczelnianie kanałów żywicznych roztworem toluenu glikolu polietylenowego, dołączanie katalizatora, a na koniec wykonywanie powlekania chemicznego, które wymaga kilku etapów suszenia.

Pomimo znacznego rozwoju procesu chemicznego powlekania miedzią, następujące aspekty nadal wymagają dalszej poprawy: związek między stabilnością chemicznego powlekania miedzią a prędkością powlekania; badanie kinetyczne chemicznego powlekania miedzią w systemach wieloskładnikowych; wpływ dodatków na wydajność powlekania; związek między mikrostrukturą powłoki a morfologią powierzchni podłoża; alternatywy dla formaldehydu itp.

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

6. Przykład galwanizacji chemicznej: Galwanizacja żył liściowych

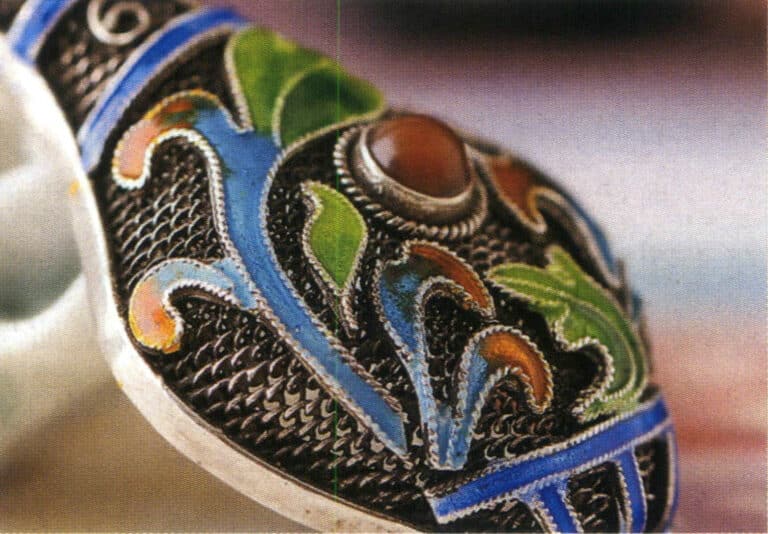

Galwanizacja żył liściowych, znana również jako galwanizacja dekoracyjna liści, najpierw wybiera artystyczne, twarde i gęsto żyłkowane liście. Po usunięciu chlorofilu w celu odsłonięcia żył liściowych poddaje się je metalizacji powierzchniowej i obróbce galwanicznej.

Liście te zostały ukształtowane i przetworzone w celu zachowania ich oryginalnego, realistycznego wyglądu i odzwierciedlają elegancję i luksus po galwanizacji (rysunek 11-8).

Główne procesy galwanizacji dekoracyjnej żył liściowych są podzielone na trzy części: obróbka żył liściowych, metalizacja powierzchni (galwanizacja chemiczna) i galwanizacja dekoracyjna.

(1) Leczenie żył liściowych

Umieść świeżo zebrane liście w alkalicznym roztworze wodnym w celu namoczenia, aby usunąć chlorofil, dzięki czemu powierzchnia będzie wykazywać względnie nienaruszony naturalny wzór żyłek liści. Roztwór do namaczania przygotowuje się z wodorotlenku sodu. Po kilkudniowym moczeniu można usunąć chlorofil, ale metoda ta zajmuje dużo czasu, a stopień korozji jest trudny do kontrolowania. Dodanie węglanu sodu do roztworu wodorotlenku sodu i podgrzanie go do wrzenia może szybko usunąć chlorofil, a liście zmieniają kolor z zielonego na żółto-zielony. Po umyciu ugotowanych liści, jeśli na żyłkach nadal pozostają ślady chlorofilu, miękką szczotką należy delikatnie szorować wzdłuż żyłek, upewniając się, że żyłki pozostaną nienaruszone jako standard.

(2) Metalizacja powierzchni

Metalizacja powierzchniowa to metoda obróbki, która sprawia, że powierzchnia ogólnych materiałów niemetalowych przewodzi, przygotowując się do następnego etapu galwanizacji, który można osiągnąć poprzez uczulenie, aktywację, redukcję i powlekanie chemiczne. Niklowanie chemiczne sprawia, że powierzchnia żył liściowych przewodzi prąd, a podstawowa formuła i warunki procesu to 26 ~ 28 g / l siarczanu niklu, 35 g / l podfosforynu sodu, 20 g / l kwasu cytrynowego i inne odpowiednie ilości. Warunki procesu roboczego to wartość pH wynosząca 4,6 ~ 4,8 i temperatura 90 ℃.

(3) Galwanizacja dekoracyjna

Po pokryciu jasną miedzią można przeprowadzić produkcję średnioterminową: użyć zgrzewania punktowego do skonfigurowania części wiszących, takich jak kołki pozycjonujące, haki i inne wieszaki. Materiałem na części wiszące jest zazwyczaj cienki fioletowy drut miedziany. Przed zgrzewaniem punktowym należy zanurzyć cienki drut miedziany w roztworze kwasu na krótki czas (mniej niż 30 sekund), a następnie pokryć go lutem do zgrzewania punktowego.

(4) Jasny, galwanizowany nikiel

Proces niklowania, który jest stosowany głównie w celu zapobiegania przenikaniu miedzi i złota, odnosi się do poprzedniego.

(5) Złoto galwaniczne

Na koniec na powierzchnię nakładane jest grube złocenie.

Sekcja IV Chemiczny i elektrochemiczny proces konwersji folii dla popularnej biżuterii

Technologia chemicznej i elektrochemicznej powłoki konwersyjnej to technika wykorzystująca środki chemiczne lub elektrochemiczne w celu doprowadzenia metalu do kontaktu z określonym roztworem chemicznym, tworząc w ten sposób warstwę na powierzchni metalu, która ma dobrą przyczepność i może chronić metal podstawowy przed działaniem wody i innych czynników korozyjnych, może poprawić przyczepność i odporność na starzenie powłok organicznych lub może nadać powierzchni właściwości dekoracyjne.

W przemyśle jubilerskim szeroko stosowana jest technologia chemicznej i elektrochemicznej konwersji folii, tworząca kolorowe folie lub folie interferencyjne poprzez konwersję powierzchni, tworząc różne dekoracyjne kolory i efekty barwienia powierzchni, poprawiając wygląd materiałów i zwiększając odporność na korozję. Obejmuje to zabiegi barwienia powierzchni biżuterii miedzianej, biżuterii ze stali nierdzewnej, biżuterii tytanowej, biżuterii aluminiowej i biżuterii srebrnej.

1. Chemiczny proces barwienia miedzi i ozdób ze stopów miedzi

Barwienie stopów miedzi jest stosowane głównie w biżuterii rzemieślniczej. Większość związków miedzi ma intensywne kolory, a dekoracyjne kolory na powierzchni miedzi i jej stopów prawie pokrywają całe spektrum kolorów poprzez barwienie chemiczne. Obecnie te, które są akceptowane przez rynek i mogą być produkowane na skalę przemysłową, to przede wszystkim zielony (węglan miedzi), czarny (siarczek miedzi), niebieski (alkaliczny kompleks amoniaku miedzi), czarny (tlenek miedzi) i czerwony (tlenek miedzi).

(1) Mechanizm reakcji chemicznej barwienia powierzchniowego