Jak kształtować, montować i szlifować kamienie szlachetne?

Kształtowanie i kleje do prętów z surowych kamieni szlachetnych, cięcie i polerowanie fasetowanych kamieni szlachetnych

Wprowadzenie:

Ten przewodnik oferuje dogłębne spojrzenie na świat kształtowania kamieni szlachetnych, koncentrując się na kluczowych procesach kształtowania surowych kamieni, montażu kamieni szlachetnych na prętach oraz cięciu i polerowaniu fasetowanych kamieni szlachetnych. Jest to obowiązkowa lektura dla każdego, kto w branży jubilerskiej chce udoskonalić swoje umiejętności w zakresie przekształcania surowych kamieni szlachetnych w wypolerowane klejnoty. Dowiedz się, jak osiągnąć precyzję w kształtowaniu kamieni, zapewnić jakość klejenia i opanować sztukę cięcia fasetowego, aby uzyskać nieskazitelne wykończenie.

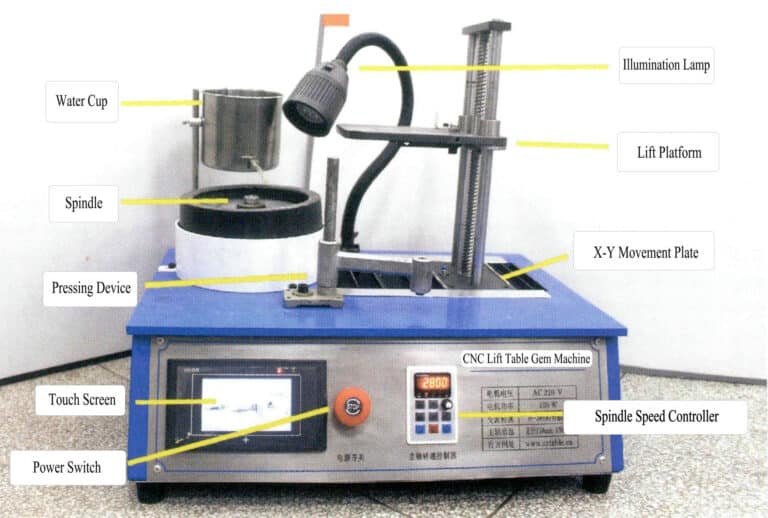

Struktura maszyny CNC do cięcia kamieni szlachetnych

Spis treści

Sekcja I Kształtowanie surowego kamienia szlachetnego

1. Zasady i metody obróbki zgrubnej kamienia

Kształtowanie kamieni szlachetnych polega na kształtowaniu rozmiaru talii po cięciu surowca.

1.1 Zasada szorstkiego kształtowania kamienia

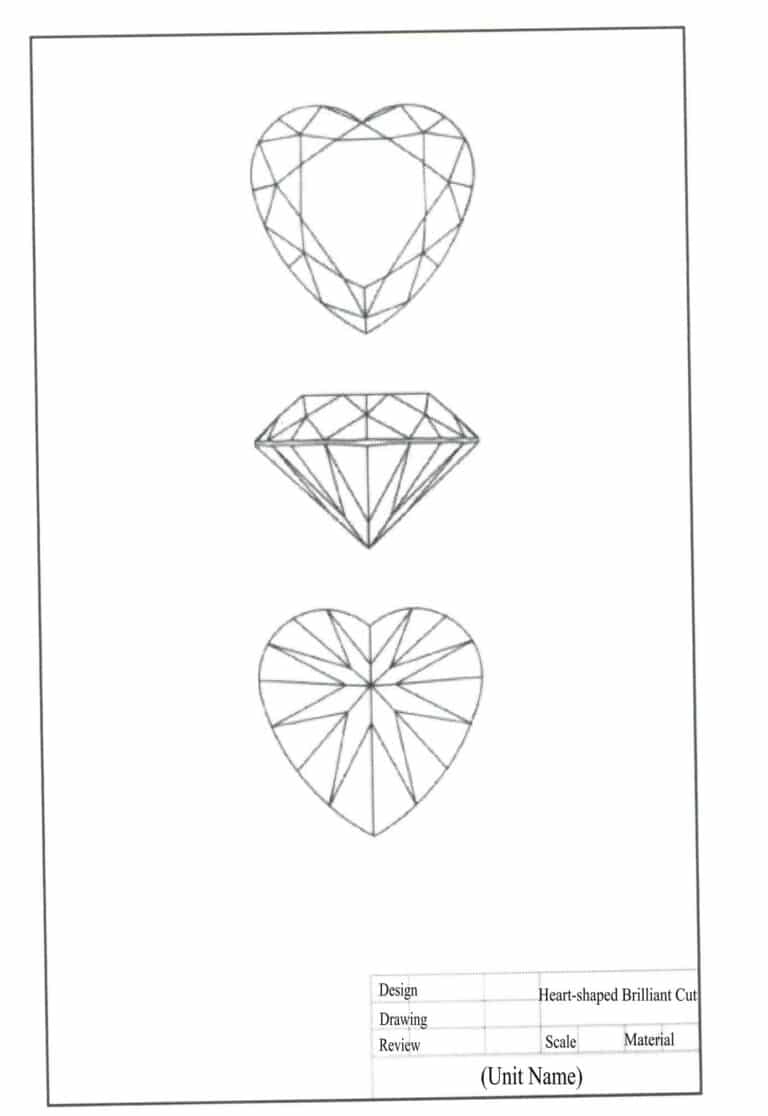

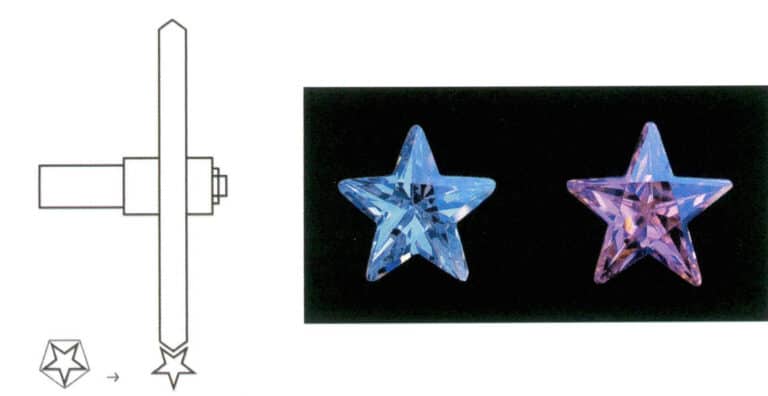

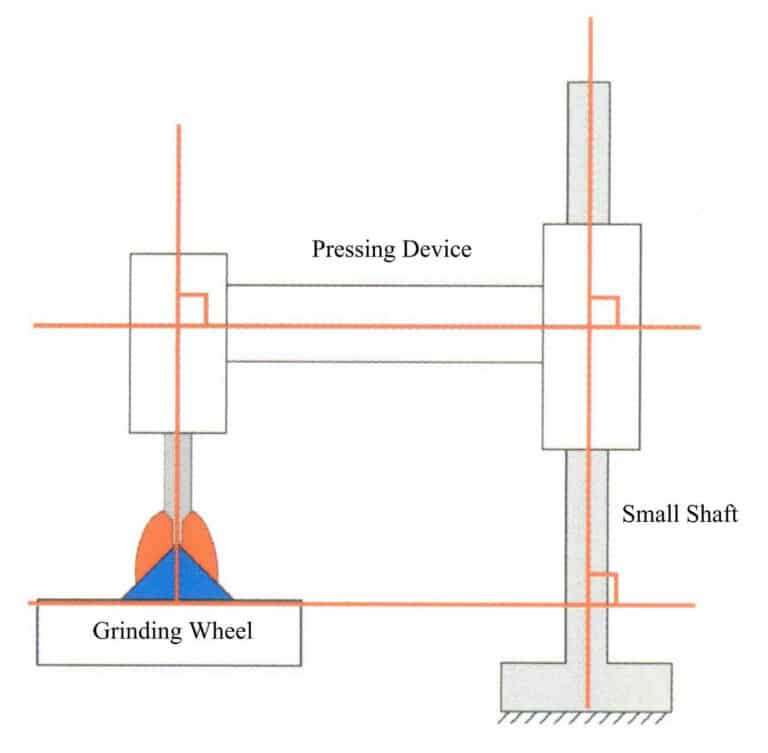

Zasada kształtowania kamieni szlachetnych - szlifowanie zaprojektowanego kształtu talii i rozmiaru kamienia szlachetnego na surowcu. Podczas produkcji, cięty kamień szlachetny jest szlifowany w celu uzyskania kształtu i rozmiaru talii, które spełniają wymagania projektowe, jak pokazano na rysunku 5-1.

1.2 Metody zgrubnego kształtowania kamieni szlachetnych

(1) Kształtowanie pojedynczego kamienia

Cenne naturalne kamienie szlachetne i cenne syntetyczne kamienie szlachetne o małej ilości zamówienia wykorzystują metodę kształtowania pojedynczych cząstek.

(2) Kształtowanie do produkcji masowej

Zwykłe naturalne i syntetyczne kamienie szlachetne wykorzystują półautomatyczną maszynę do metod kształtowania produkcji seryjnej.

2. Wymagania jakościowe dotyczące kształtowania kamieni szlachetnych

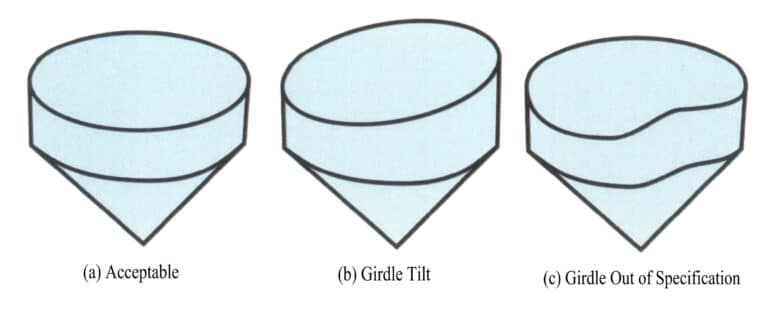

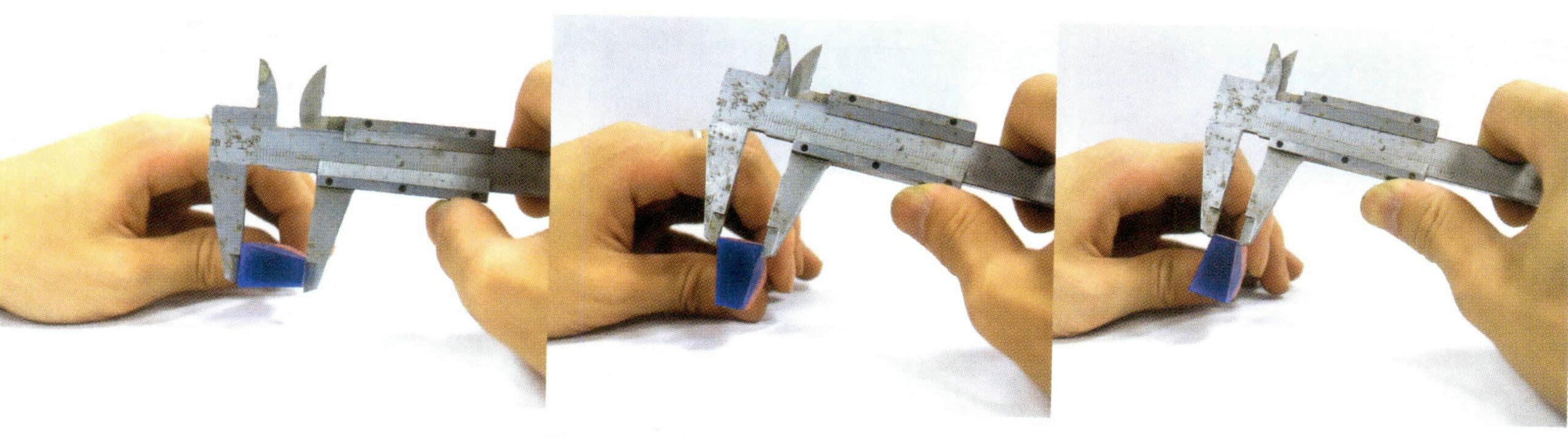

2.1 Kształt talii kamienia szlachetnego jest dokładny (rysunek 5-2).

2.2 Spójność wymiarów produktu

Tolerancja wymiarowa dla precyzyjnych półfabrykatów z kamienia surowego wynosi ±0,01 mm dla obróbki kamienia surowego na dużą skalę, jak pokazano na rysunku 5-3.

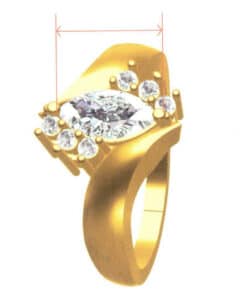

2.3 Ustawianie klejnotów zgodnie z przykładowym pierścieniem (Rysunek 5-4)

2.4 Produkcja zgodnie z rysunkami zamówienia (Rysunek 5-5)

3. Proces i sprzęt do zgrubnego kształtowania pojedynczego kamienia szlachetnego

Obwód talii surowego kamienia szlachetnego musi być dokładnie ukształtowany i zwymiarowany poprzez szlifowanie, co wymaga rozsądnych procesów produkcyjnych, precyzyjnego sprzętu i wykwalifikowanych technik obróbki kamieni szlachetnych w celu wytworzenia półfabrykatów, które są dokładnie ukształtowane i spełniają standardy wielkości.

3.1 Zwykła uniwersalna maszyna lub zwykła maszyna do kształtowania pojedynczych klejnotów

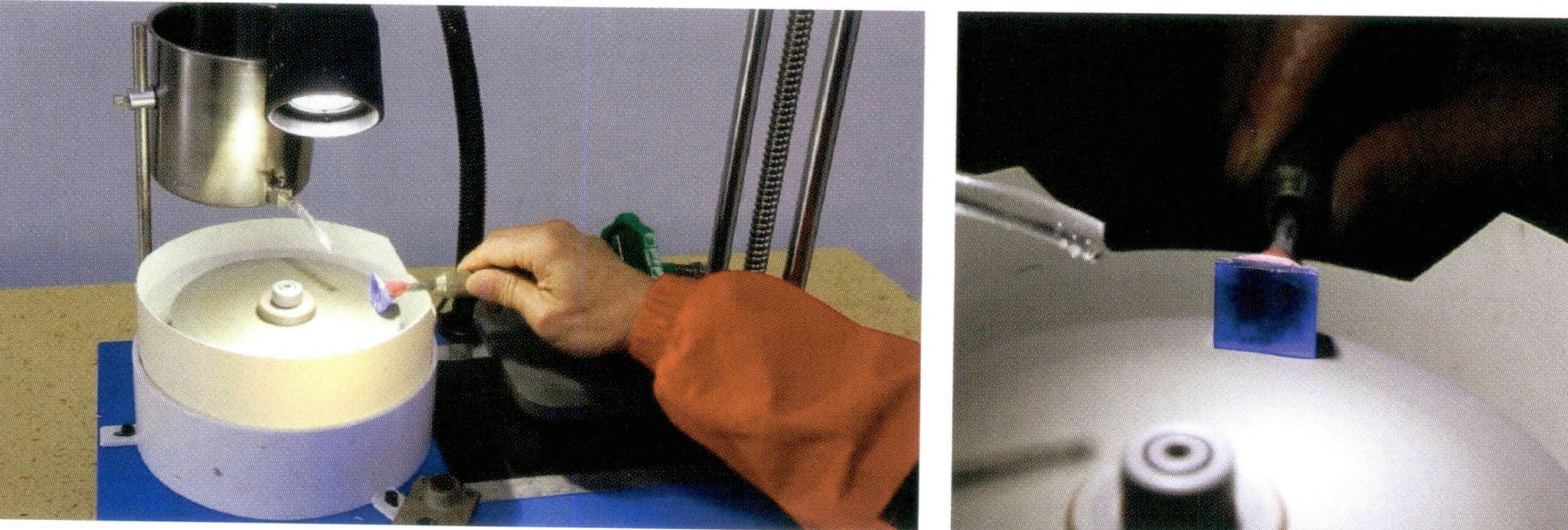

Proces kształtowania pojedynczego klejnotu obejmuje łączenie trójkątnego elementu z żelaznym prętem, kształtowanie go na urządzeniu oraz kontrolę jakości i wymiarów kształtowania.

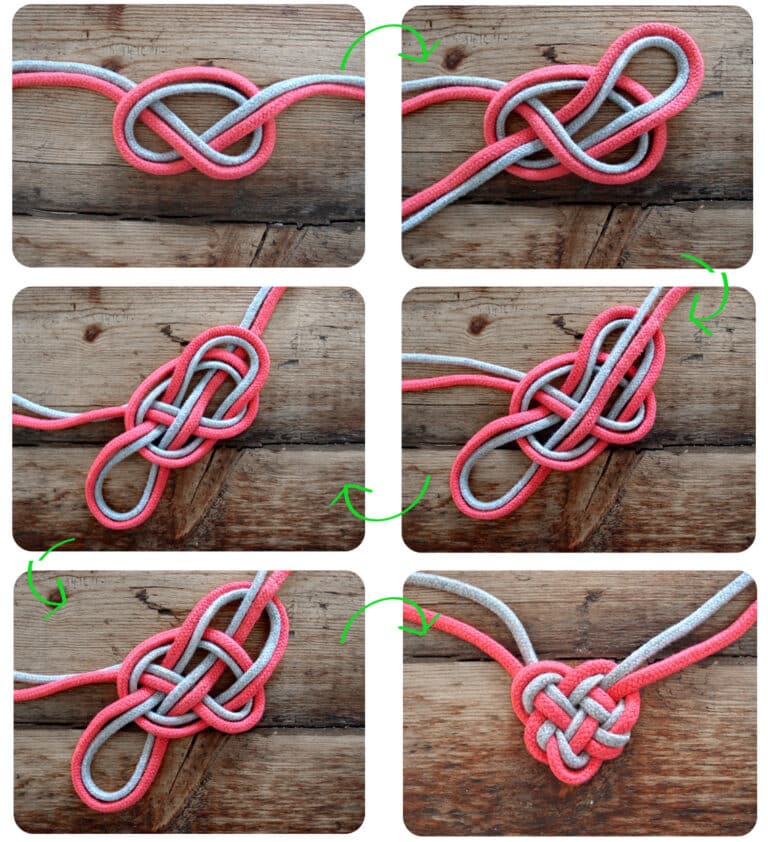

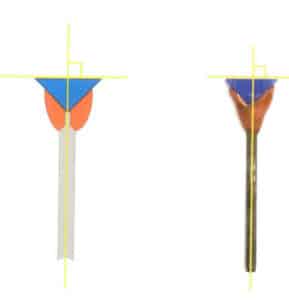

(1) Przyklej trójkątne płytki klejem do kleju na specjalnym żelaznym pręcie (rysunek 5-6).

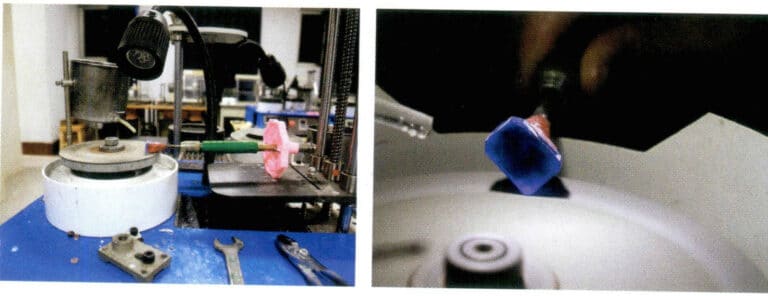

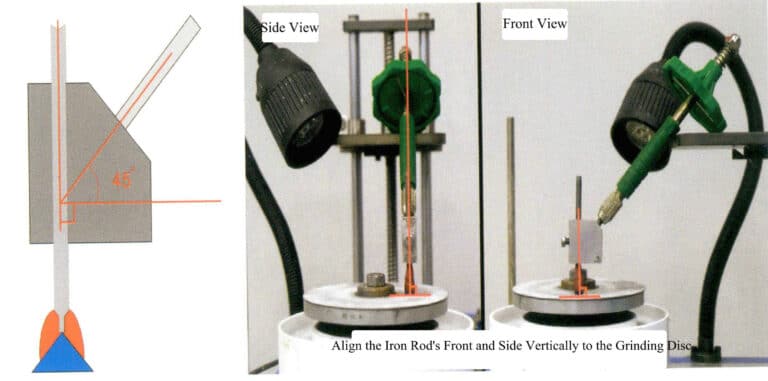

(2) Kształtowanie na sprzęcie

Kształtowanie na maszynie uniwersalnej pokazano na rysunku 5-7, a kształtowanie na zwykłej maszynie do klejnotów pokazano na rysunku 5-8.

(3) Sprawdź wymiary kształtowania (Rysunek 5-9)

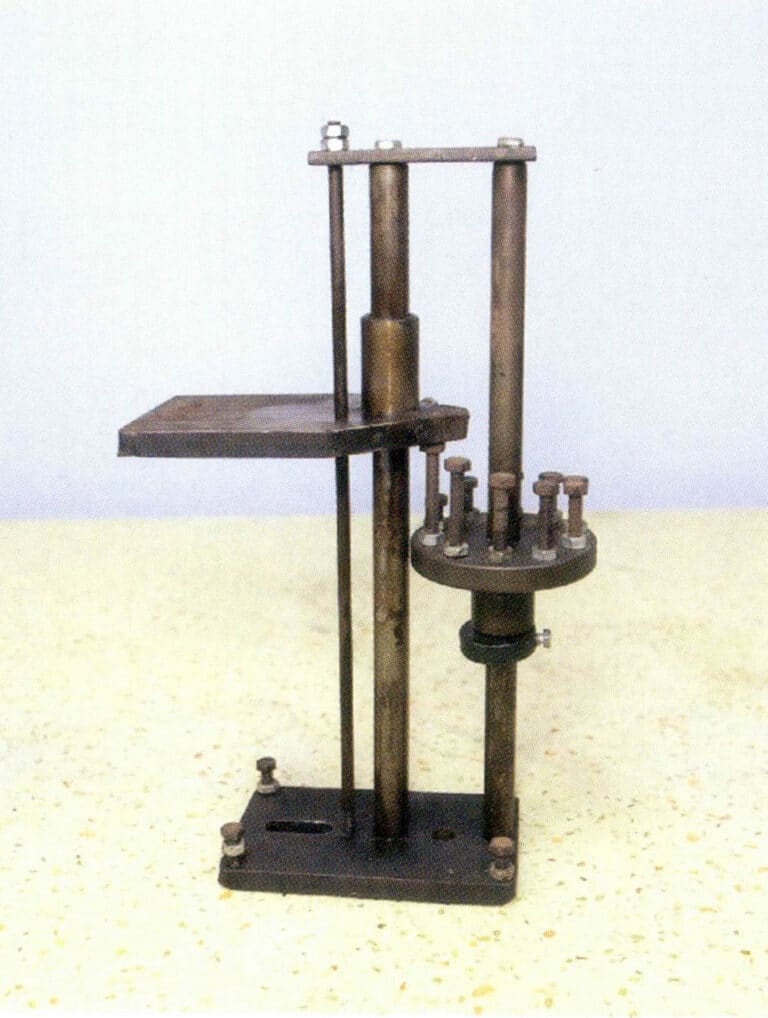

3.2 Wspólny sprzęt do kształtowania i struktury do produkcji pojedynczych kamieni szlachetnych

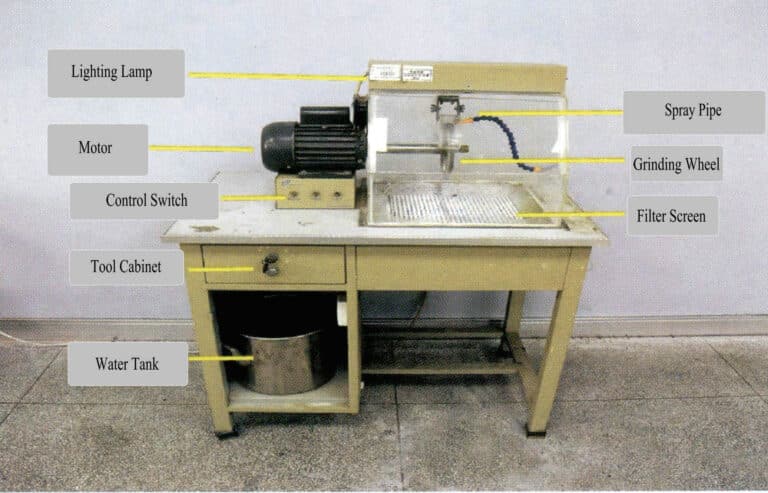

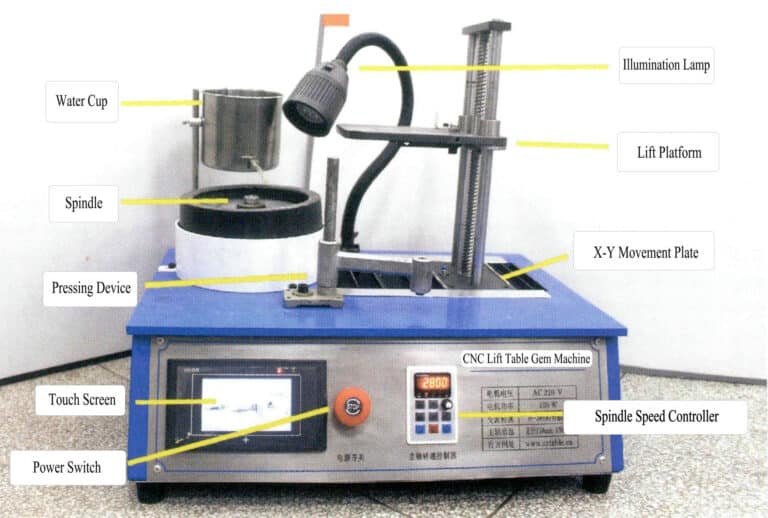

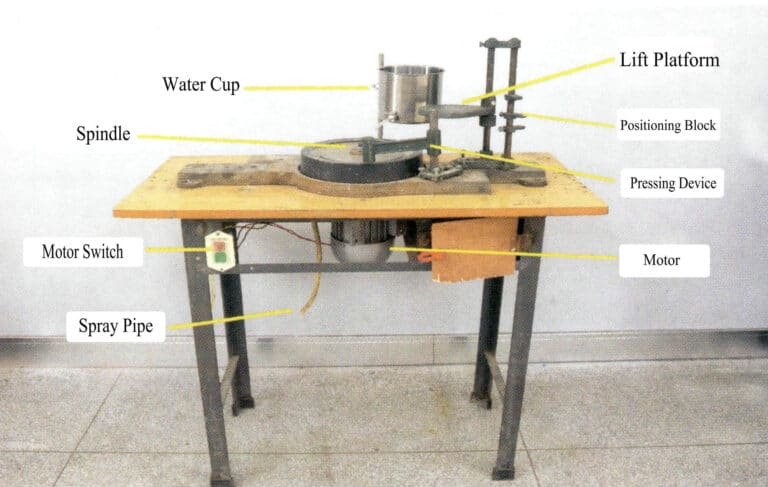

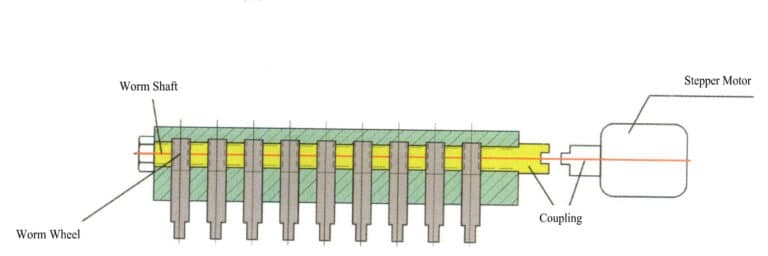

Strukturę maszyny uniwersalnej pokazano na rysunku 5-10, strukturę maszyny CNC do podnoszenia kamieni szlachetnych pokazano na rysunku 5-11, a strukturę zwykłej maszyny do kamieni szlachetnych pokazano na rysunku 5-12.

3.3 Funkcje i zakres zastosowania uniwersalnej maszyny do polerowania klejnotów

Moc uniwersalnej maszyny do polerowania kamieni szlachetnych jest zapewniana przez silnik o mocy 250 W ① zainstalowany na podstawie, z prędkością 1400 obr/min. Silnik ① ma wrzeciono ② zamontowane na wale, a ściernica ③ jest zainstalowana na przednim końcu wrzeciona, które można zastąpić różnymi narzędziami do określonych zastosowań w następujący sposób.

(1) Kształtowanie

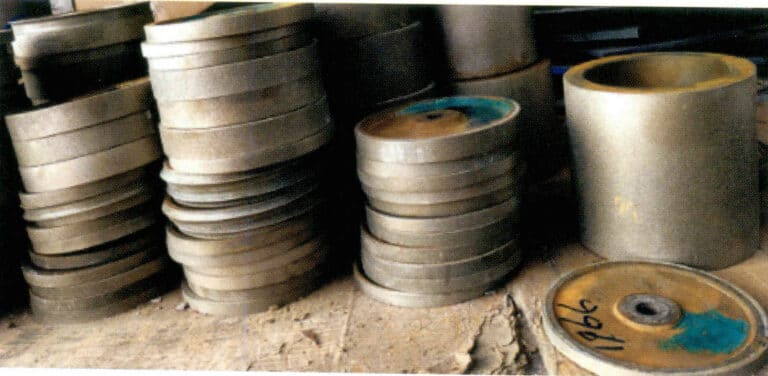

Wymień tarczę szlifierską na wymaganą do kształtowania elementu, jak pokazano na Rysunek 5-13.

(2) Polerowanie

Wymień tarczę na tarczę polerską, aby wypolerować kamień szlachetny, jak pokazano na rysunku 5-14.

(3) Grawerowanie

Przełączając się na narzędzia do rzeźbienia w jadeicie, można rzeźbić kamienie szlachetne, jak pokazano na rysunku 5-15.

(4) Wiercenie

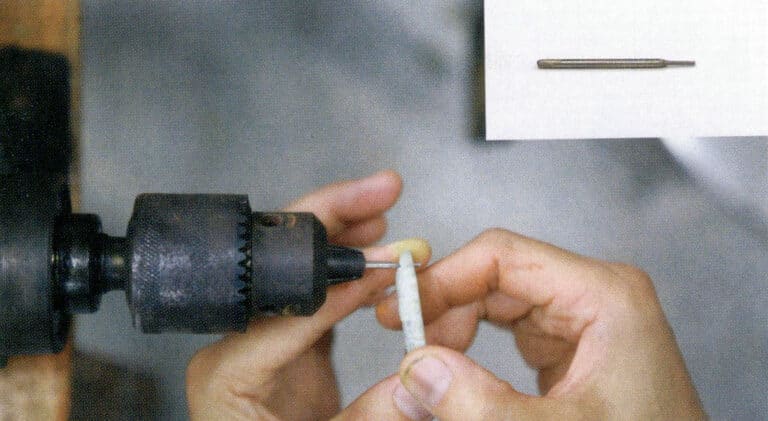

Przejście do uchwytu wiertarskiego i narzędzi do wiercenia w kamieniach szlachetnych, jak pokazano na rysunku 5-16.

(5) Obróbka kamieni szlachetnych o zakrzywionej powierzchni

Kamienie szlachetne o zakrzywionej powierzchni mogą być obrabiane poprzez zmianę na ściernicę szczelinową, jak pokazano na rysunku 5-17.

4. Przykłady produkcji surowych klejnotów

4.1 Przetwarzanie klejnotów o płaskiej powierzchni

Gładki (wypukły lub zakrzywiony) kamień szlachetny szorstki - Kształt talii kamienia szlachetnego obejmuje zakrzywione powierzchnie, takie jak okrągłe, owalne, gruszki, markizy, kształty serca itp. Talia utworzona przez zakrzywioną powierzchnię nazywana jest kamieniem szlachetnym o zakrzywionej powierzchni.

(1) Przetwarzanie gładkich kamieni szlachetnych w stanie surowym

Przymocuj pocięty surowy kamień do żelaznego pręta za pomocą kleju do kamieni szlachetnych. Po ostygnięciu kleju, ukształtuj go zgodnie z metodą pokazaną na rysunku 5-18 dla gładkiego (zakrzywionego) surowca. Dokładność kształtu i rozmiaru surowca zależy głównie od poziomu umiejętności danej osoby.

Kształtowanie i wykańczanie kamieni szlachetnych Cabochon Video

(2) Obróbka owalnych (jajowatych) kamieni szlachetnych.

Przymocuj wycięty surowiec do żelaznego pręta za pomocą kleju do kamieni szlachetnych, a po ostygnięciu kleju wykonaj operację obróbki owalnego (jajowatego) kamienia szlachetnego, jak pokazano na rysunku 5-19. Na dokładność kształtu i rozmiaru wpływa głównie poziom umiejętności danej osoby.

Owalny (w kształcie jajka) kamień szlachetny Kształtowanie i wykończenie wideo

4.2 Liniowy proces zgrubnego kształtowania kamieni szlachetnych

Szorstki kamień szlachetny o liniowym kształcie składa się z linii prostych, takich jak szmaragd (mały ośmiokąt), kwadrat, prostokąt, trapez itp. Talia tych kształtów nazywana jest surowym kamieniem szlachetnym o liniowym kształcie.

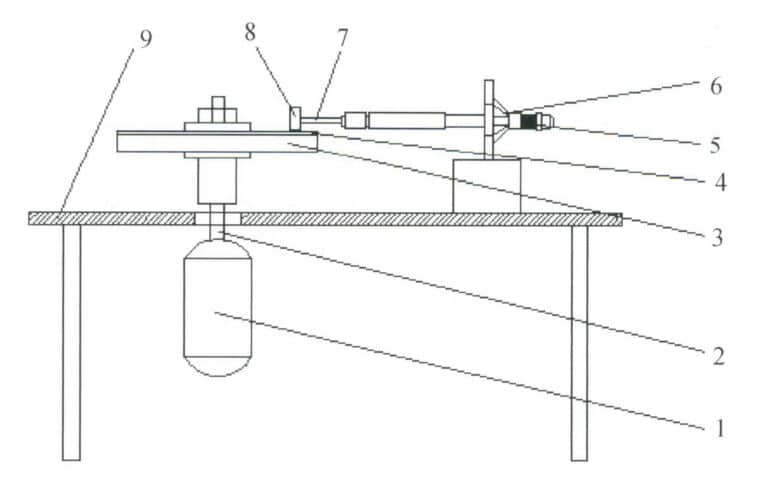

(1) Zasada liniowego szorstkiego kształtowania kamieni szlachetnych

Skład sprzętu: Zainstalowany na podstawie silnik o mocy 180 W i prędkości 2800r/min (1). Silnik (1) ma wrzeciono z zamontowaną na nim głowicą (2), głowica (2) ma przymocowaną tacę (3) i tarczę szlifierską (4), a na maszynie znajdują się równoległe ośmiokątne podkładki ręczne (5). Podczas pracy oś ośmiokątnej rączki (6) musi być równoległa do stołu roboczego (9) urządzenia, aby zapewnić równoległość surowca kamienia szlachetnego. Szorstki kamień szlachetny (8) jest przyklejany do żelaznego pręta (7) za pomocą kleju do kamieni szlachetnych (Rysunek 5-20).

1. silnik; 2. głowica wału; 3. taca; 4. tarcza piasku; 5. podkładka dystansowa; 6. ośmiokątny uchwyt; 7. żelazny pręt; 8. nieoszlifowany kamień; 9. stół warsztatowy

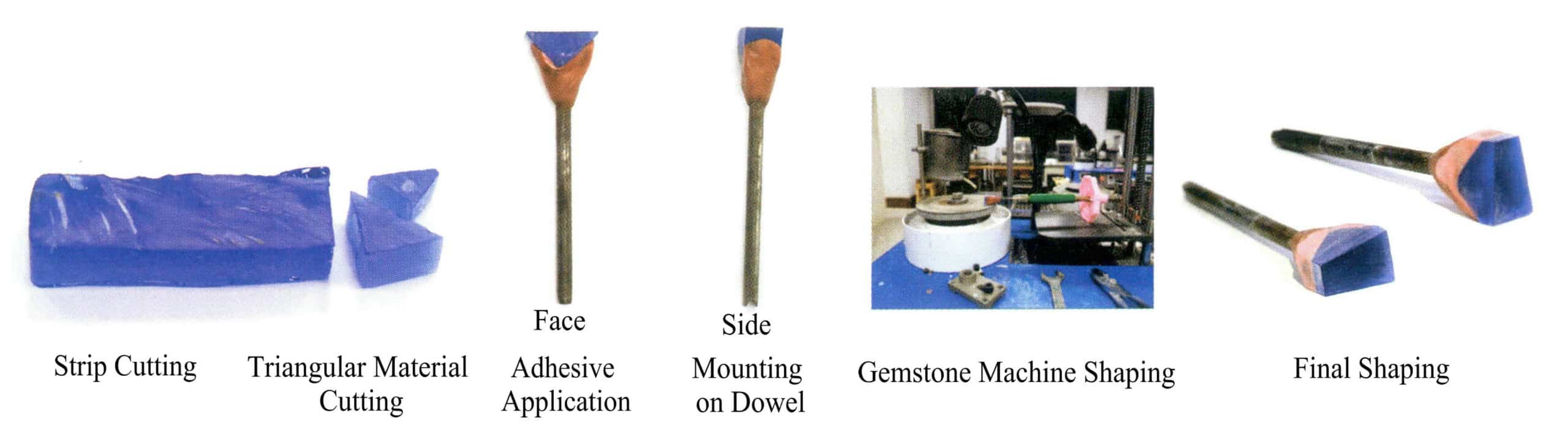

(2) Obróbka zgrubna kamienia szlachetnego z pojedynczym kryształem krokowym

Przebieg przetwarzania: cięcie pasków - cięcie trójkątnych materiałów - klejenie - górny pręt - kształtowanie maszynowe kamieni szlachetnych - pełne kształtowanie, jak pokazano na rysunku 5-21.

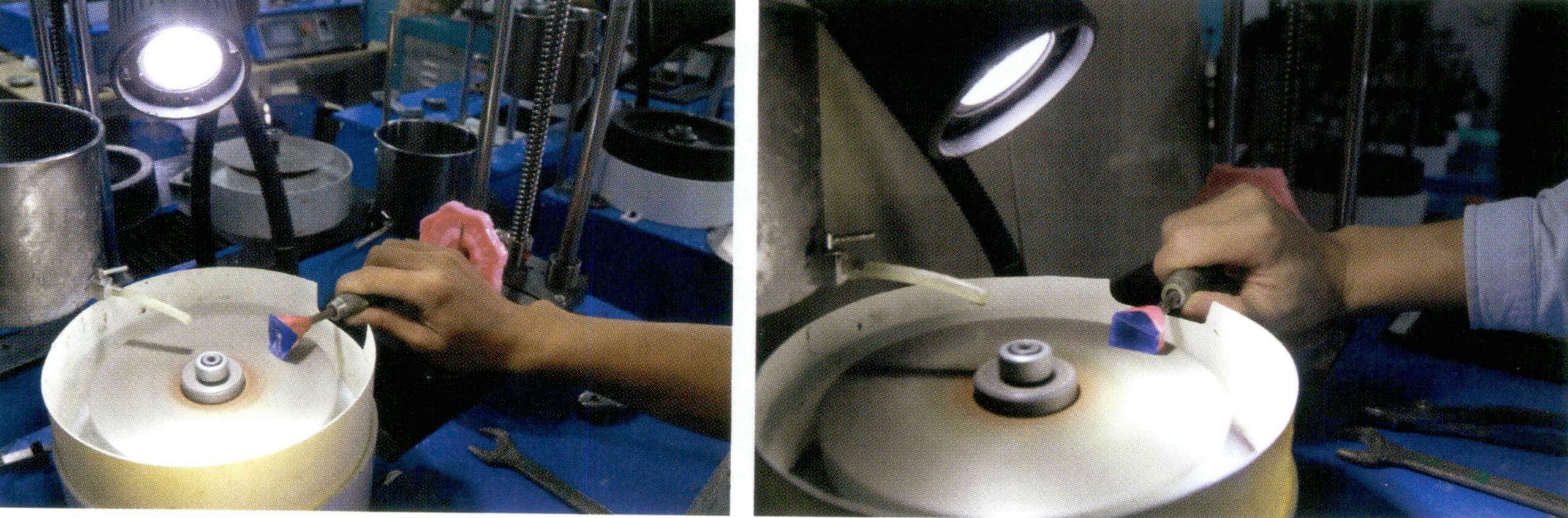

Operacja kształtowania kamienia szlachetnego na maszynie CNC została przedstawiona na rysunku 5-22.

(3) Kształtowanie obróbki kamieni szlachetnych z pojedynczego kryształu kwadratowego pod kątem prostym, równoległych linii

Włóż żelazny pręt z nieobrobionym kamieniem szlachetnym do ośmiokątnego uchwytu, wyreguluj kąt stołu warsztatowego tak, aby ośmiokątny uchwyt był równoległy do tarczy szlifierskiej szlifierki, włącz przełącznik silnika, włącz przełącznik wody chłodzącej (rozmiar półfabrykatu określa wielkość przepływu wody), przytrzymaj ośmiokątny uchwyt prawą ręką, oprzyj ośmiokątny uchwyt na stole warsztatowym i umieść kamień szlachetny na tarczy szlifierskiej (Rysunek 5-23).

(4) Proces szlifowania pojedynczego szmaragdu (skos prostokątny) (Rysunek 5-24)

Szmaragdowy szlif (prostokątny fazowany) Kształtowanie i wykańczanie kamieni szlachetnych Wideo

4.3 Proces kształtowania kamieni szlachetnych o specjalnych kształtach

Oprócz wyżej wymienionych kamieni nieoszlifowanych, jeśli w pewnej części kamienia nieoszlifowanego pojawi się wgłębienie, jest on uważany za zły typ o specjalnym kształcie. Ten kamień szlachetny o specjalnym kształcie jest szorstki w kształcie serca, kwiatu śliwki, pentagramu itp., ma wgłębienia przetwarzane w oparciu o jego kształt zewnętrzny i musi używać maszyny do wykrawania wgłębień do kształtowania.

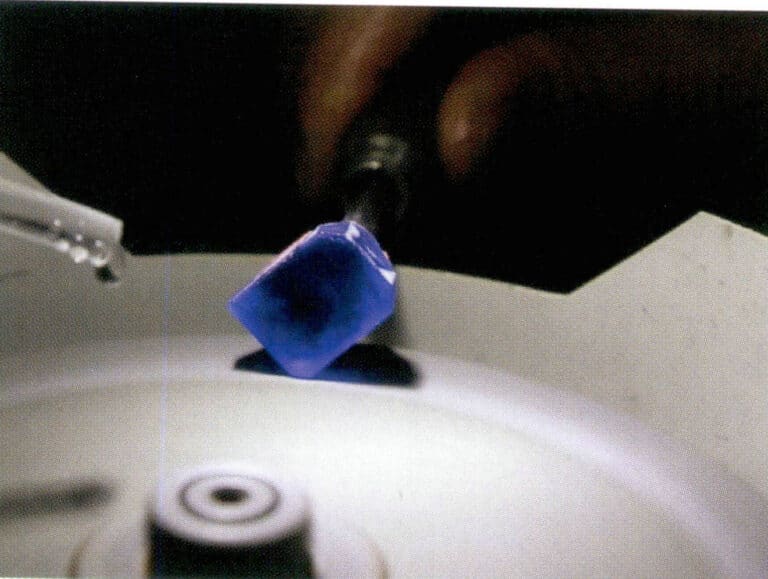

(1) Zasada kształtowania surowego kamienia szlachetnego w kształcie serca (rysunek 5-25)

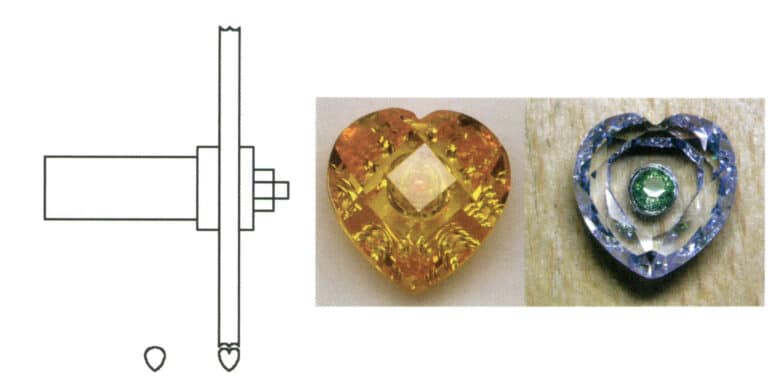

(2) Zasada kształtowania surowego klejnotu kwiatu śliwy (rysunek 5-26)

(3) Zasada kształtowania Pentagramu Gem Rough (Rysunek 5-27)

5. Sprzęt do masowej produkcji defektów klejnotów

5.1 Półautomatyczne urządzenia kształtujące

(1) Struktura i zasada działania półautomatycznej maszyny kształtującej

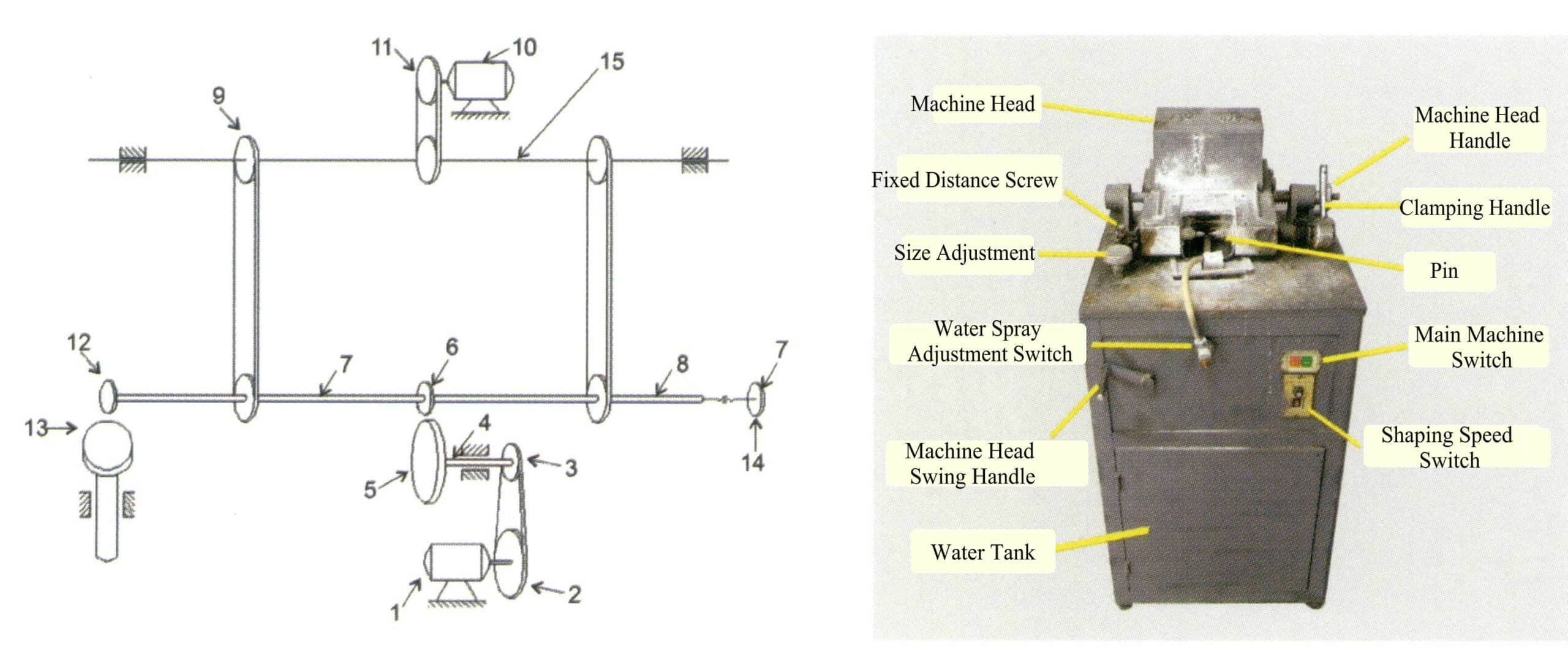

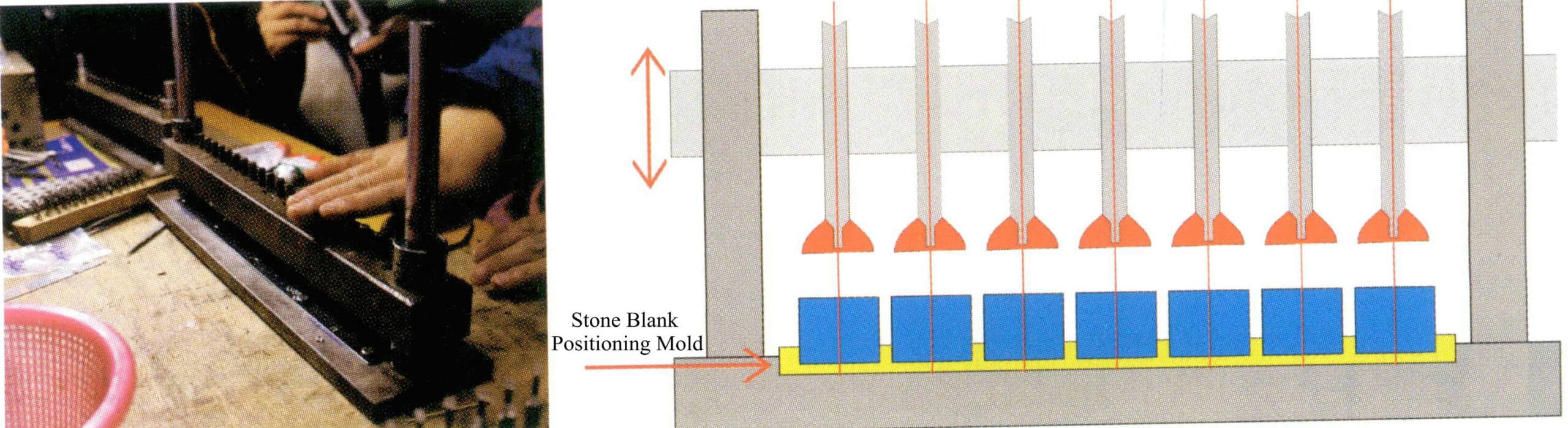

Kształtowanie nieobrobionych kamieni szlachetnych w produkcji seryjnej wykorzystuje sprzęt pokazany na rysunku 5-28. Ściernica jest napędzana pasem, który przekazuje moc do głowicy wrzeciona. Ściernica jest zamontowana na głowicy wrzeciona, a na ramie zainstalowany jest również zestaw urządzeń obrotowych do obróbki kamienia. Przesuwając formę, można wytwarzać różne kształty półfabrykatów. Dokładność kształtu i rozmiaru kamiennego półfabrykatu zależy od precyzji formy i regulacji pokrętła.

1. silnik; 2. duże koło pasowe; 3. małe koło pasowe; 4. wrzeciono; 5. diamentowa tarcza szlifierska; 6. półfabrykat klejnotu; 7. stały sworzeń górny; 8. ruchomy sworzeń górny; 9. koło łańcuchowe; 10. silnik redukcyjny; 11. koło łańcuchowe silnika redukcyjnego; 12. forma klejnotu; 13. pręt regulacyjny formy; 14. koło ręczne; 15. Wał koła łańcuchowego

Zasada działania urządzenia: Podłącz zasilanie, aby uruchomić silnik (1), który napędza duże trójkątne koło pasowe (2) zamontowane na wale silnika (1), co prowadzi do obrotu trójkątnego koła pasowego wrzeciona (3) i diamentowej ściernicy zamontowanej na drugim końcu wrzeciona. Forma do kamieni szlachetnych (12) jest zainstalowana na jednym końcu stałego trzpienia wyrzutnika (7), podczas gdy drugi koniec dociska kamień szlachetny (6). Drugi koniec surowego kamienia szlachetnego (6) jest wyposażony w ruchomy trzpień wypychacza (8), który dociska półfabrykat kamienia szlachetnego (6) pod działaniem koła ręcznego (14). Silnik redukcyjny (10) napędza trzy koła łańcuchowe zamontowane na wale łańcucha (15). Koła łańcuchowe na obu końcach wału łańcucha (15) napędzają ruchome i stałe sworznie wypychacza, kończąc proces kształtowania kamienia. Dźwignia regulacji formy dostosowuje rozmiar półfabrykatu kamienia.

Półautomatyczna maszyna do kształtowania może kształtować okrągłe kształty, a dzięki zainstalowaniu różnych typów profilujących kół kształtujących może przetwarzać różne kształty klejnotów, szklanych soczewek itp. o jednolitych wymiarach i wysokiej precyzji. Może również przetwarzać różne nieregularne wisiorki, takie jak w kształcie serca, okrągłe, owalne, w kształcie liścia, ośmiokątne, trójkątne, w kształcie tykwy, w kształcie kropli wody, w kształcie latarni itp.

Wadą półautomatycznej maszyny kształtującej jest to, że wymaga ona ręcznego mocowania półfabrykatu, a następnie ręcznego opuszczania pręta ciągnącego w celu zakończenia cyklu procesu.

5.2 W pełni automatyczny sprzęt do formowania

W pełni automatyczny sprzęt do kształtowania wykorzystuje półautomatyczny sprzęt do kształtowania jako główną maszynę, dodając automatyczne mechanizmy zaciskania i zwalniania kamienia oraz automatyczne urządzenia podające, tworząc w pełni automatyczny sprzęt do kształtowania.

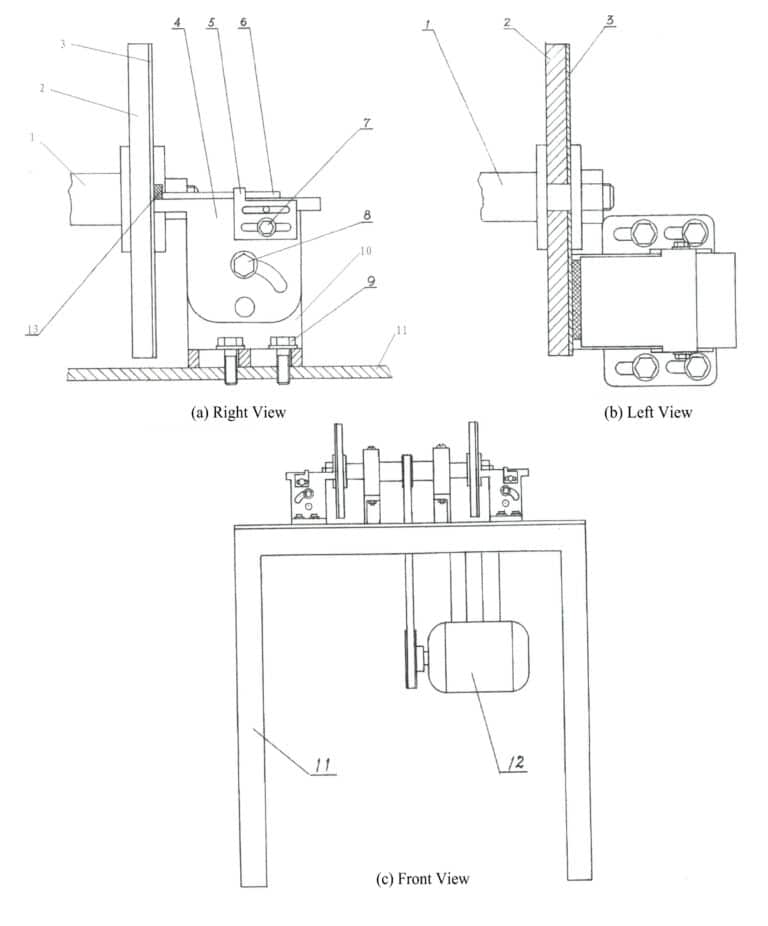

5.3 Specjalny sprzęt do kształtowania kwadratów, prostokątów i trapezów

Sprzęt do szybkiego formowania trapezoidalnych sztucznych kamieni szlachetnych ma prostą konstrukcję, wysoką precyzję, może być produkowany masowo, ma wysoką zdolność produkcyjną, proste procesy operacyjne, niskie koszty produkcji, minimalne inwestycje i wysokie zyski. Pracownicy mogą rozpocząć pracę już po jednym dniu szkolenia. Jeśli linia produkcyjna jest naukowo zorganizowana, z 2 osobami do krojenia, 2 do kształtowania i 1 do usuwania kleju, łącznie 5 osób może osiągnąć średnią dzienną wydajność ponad 10 000 sztuk na pracownika po okresie zapoznawczym. Jest to sprzęt do obróbki trapezoidalnych surowych form kamieni szlachetnych, który charakteryzuje się "wysoką wydajnością, szybką produkcją, dobrą jakością i oszczędnością materiału".

Sprzęt produkcyjny pokazano na rysunku 5-29.

1. wrzeciono; 2. taca aluminiowa; 3. diamentowa tarcza szlifierska; 4. głowica obrotowa stołu warsztatowego; 5. moduł krańcowy; 6. szablon; 7. śruba regulacyjna; 8. śruba regulacyjna obrotowa; 9. śruba regulacyjna stołu warsztatowego; 10. stół warsztatowy; 11. rama; 12. silnik.

6. Przykłady sprzętu do produkcji kamienia szlachetnego w przedsiębiorstwie

Masowa produkcja surowych kamieni szlachetnych jest powszechnie stosowana w produkcji sztucznych kamieni szlachetnych, takich jak sprzęt do cięcia i kształtowania syntetycznego tlenku cyrkonu. Na rynku nie ma standaryzowanych urządzeń; wszystkie urządzenia są projektowane i produkowane w oparciu o proces produkcyjny. Chociaż niektóre części tych urządzeń mogą się różnić, zasady działania są takie same. Poniżej zilustrujemy to przykładami z fabryki.

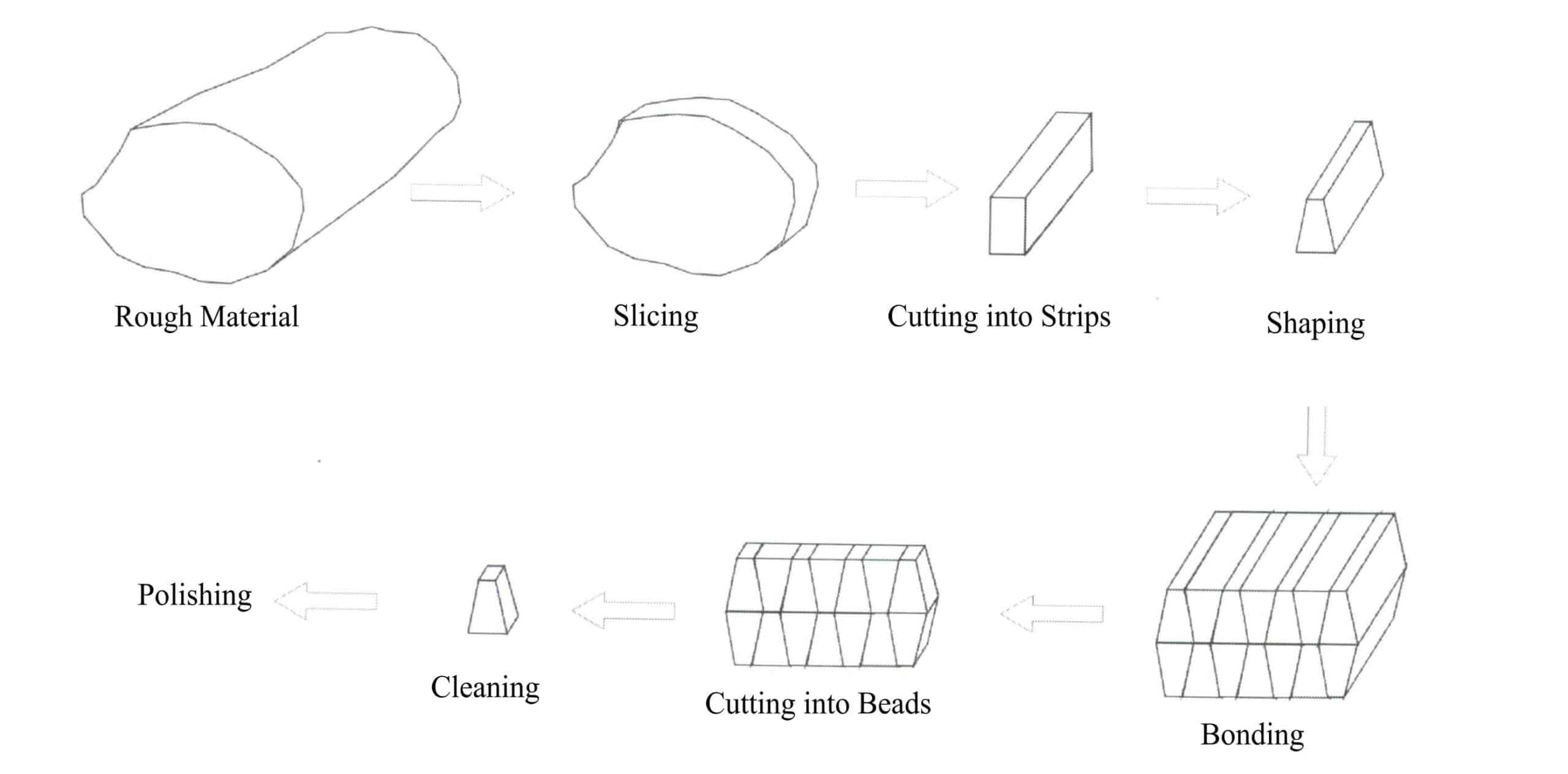

6.1 Produkcja kamiennych elementów trapezowych

Proces produkcji trapezoidalnych sztucznych kamieni szlachetnych jest następujący (rysunek 5-30).

- Zacisnąć surowce w wieloostrzowej maszynie tnącej w celu pokrojenia.

- Umieść pokrojone materiały na stole roboczym maszyny tnącej z jednym ostrzem, aby pociąć je na paski.

- Umieść wycięte paski na maszynie do formowania w celu nadania kształtu.

- Ułóż kwalifikowane paski zgodnie ze schematem i połącz je klejem 502.

- Po odczekaniu, aż klej 502 wyschnie, umieść połączony blok na maszynie do cięcia kamienia z pojedynczym ostrzem, aby pociąć go na granulki.

- Wyczyść klej 502.

- Szorstkie kamienie szlachetne - złe polerowanie wibracyjne.

6.2 Produkcja płytek trójkątnych

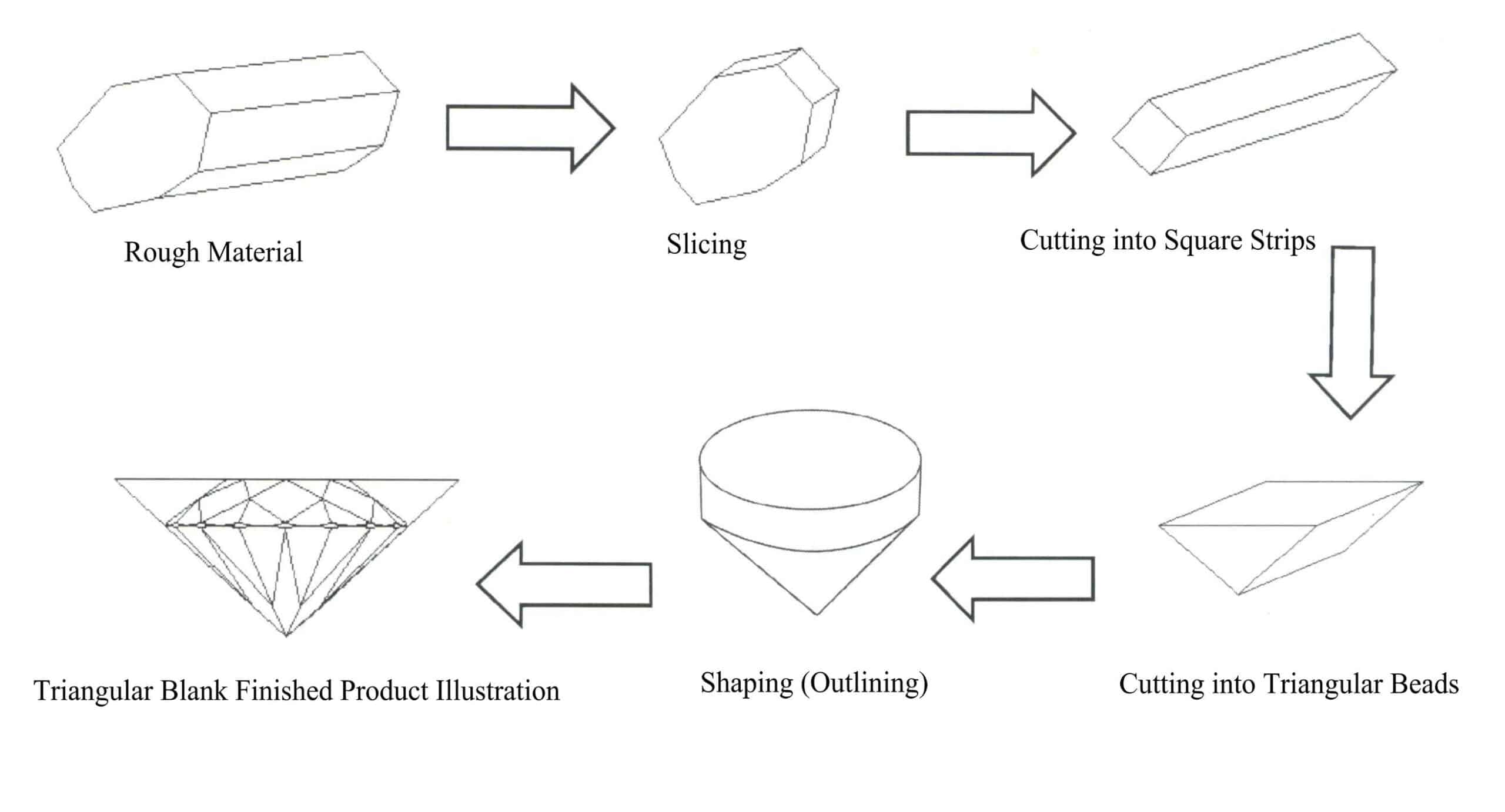

Proces produkcji trójkątnych płytek pokazano na rysunku 5-31.

6.3 Produkcja półfabrykatu cylindra

Proces produkcji półfabrykatu cylindra pokazano na rysunku 5-32.

6.4 Produkcja zaokrąglonego półfabrykatu kulki

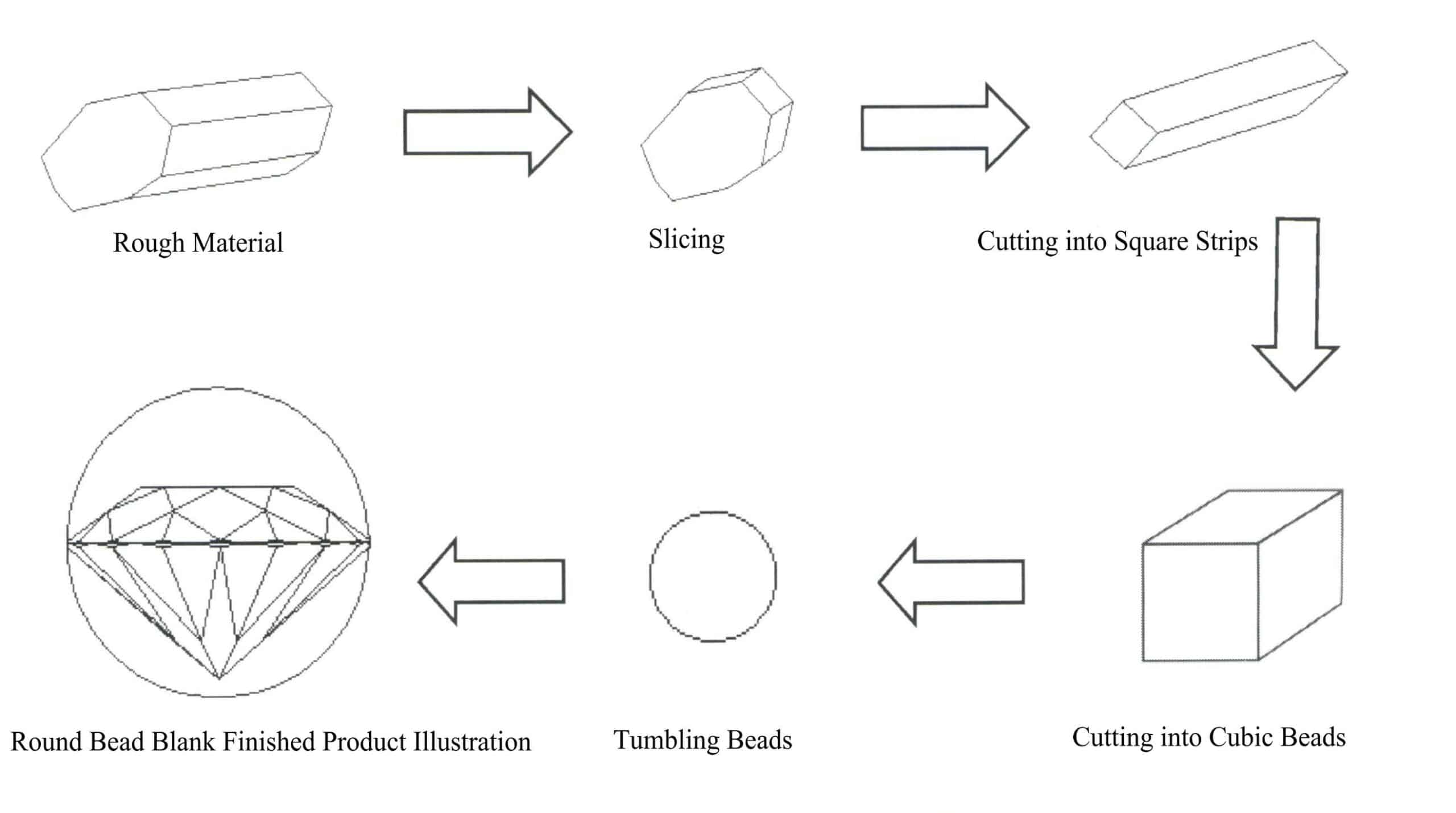

Proces produkcji zaokrąglonych kulek pokazano na rysunku 5-33.

7. Rachunek kosztów produkcji surowca kamieni szlachetnych

7.1 Porównanie trzech powszechnie stosowanych rodzajów surowca kamiennego na rynku

Płytka trójkątna: krojenie - cięcie pasków - cięcie trójkątnych cząstek - otaczający kształt - szorstki kamień

Półfabrykat cylindryczny: pokroić w plastry, pociąć na paski, zmielić na okrągłe paski, pociąć na cylindryczne cząstki

Zaokrąglony półfabrykat koralika: cięcie na plastry - cięcie na paski - cięcie na sześcienne cząstki - fazowanie i zagnieżdżanie kulistych koralików

7.2 Porównanie nakładów na sprzęt dla dwóch lub trzech rodzajów surowca kamiennego (Tabela 5-1)

Tabela 5-1 Porównanie danych wejściowych urządzeń dla trzech popularnych typów szorstki kamień

| Parison | Krajalnica z pojedynczym nożem | Narzędzie wielofunkcyjne do krojenia w kostkę | Maszyna do cięcia konturowego | Maszyna do fasetowania | Szlifierka bezkłowa do prętów okrągłych | Granulator taśm tnących z wieloma ostrzami | Maszyna do zagnieżdżania koralików |

|---|---|---|---|---|---|---|---|

| Płytka trójkątna | √ | √ | |||||

| Półfabrykat cylindra | √ | √ | √ | ||||

| Okrągły półfabrykat koralika | √ | √ | √ | √ |

7.3 Analiza wydajności produkcji dla trzech rodzajów kamienia surowego

Na przykładzie okrągłego kształtu o średnicy 2 mm

| Pusty trójkąt | 2 osoby | 2000 sztuk/dzień | 10 godzin, średnio 1000 sztuk/osobę |

| Półfabrykat cylindryczny | 4 osoby | 100 000 sztuk/dzień | 10 godzin, średnio 2500 sztuk/osobę |

| Półfabrykat cylindra | 4 osoby | 200 000 sztuk/dzień | 10 godzin, średnio 50 000 sztuk/osobę |

7.4 Wskaźniki wydobycia i koszty surowców dla trzech surowych kamieni

(1) Tabela wskaźników wydobycia na kilogram surowców (Tabela 5-2).

Tabela 5-2 Stawki wydobycia za kilogram surowca kamiennegos

| Nazwa | Specyfikacja (mm) | |||

| 1.5 | 2 | 2.5 | 3 | |

| Płytka trójkątna | 30000 | 14000 | 8000 | 4000 |

| Półfabrykat cylindra | 16500 | 7700 | 4400 | 2200 |

| Zaokrąglone koraliki puste | 15000 | 7000 | 4000 | 2000 |

(2) Koszt materiału dla każdej wady kamienia przedstawiono w tabeli 5-3 (na podstawie ceny tlenku ołowiu A + B w Wuzhou, Guangxi, 200 juanów / kg, grudzień 2012 r.).

Tabela 5-3 Przegląd szybkości wydobycia każdego surowca kamiennego

| Nazwa | Specyfikacja (mm) | |||

| 1.5 | 2 | 2.5 | 3 | |

| Płytka trójkątna | 0.0067 | 0.0143 | 0.025 | 0.05 |

| Półfabrykat cylindra | 0.012 | 0.026 | 0.045 | 0.091 |

| Zaokrąglone koraliki puste | 0.013 | 0.029 | 0.05 | 0.10 |

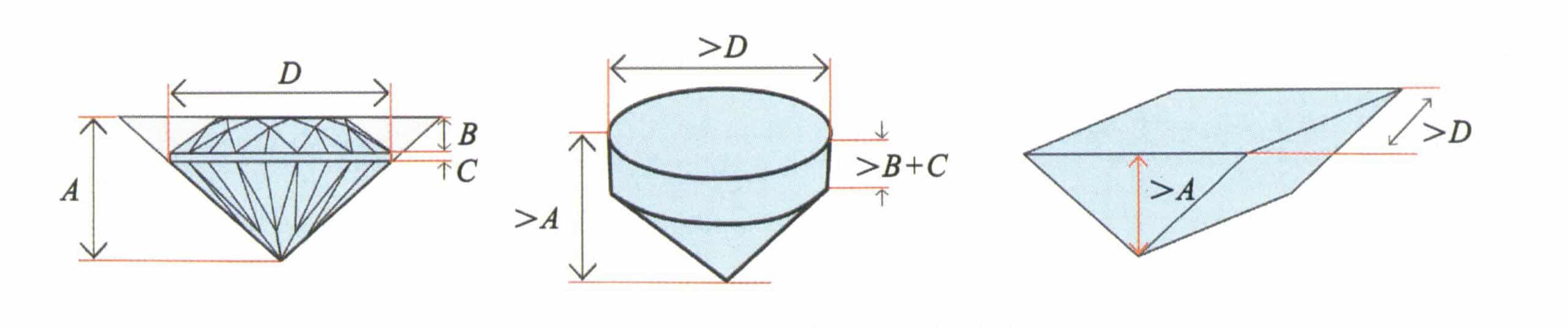

7.5 Wymagania dotyczące szorstkości i rozmiaru kamieni szlachetnych

- Średnica kamienia szlachetnego D musi pozostawiać naddatek na obróbkę w celu wypolerowania linii talii.

- Stół do kamieni szlachetnych musi pozostawiać naddatek na szlifowanie i polerowanie.

- Całkowita wysokość surowego kamienia musi być większa niż całkowita wysokość produktu.

- Wysokość korony nad linią talii surowego kamienia musi być większa niż wysokość korony nad linią talii produktu (Rysunek 5-34).

Sekcja II Przyczepność szorstkich kamieni szlachetnych do pręta

1. Typowe materiały do łączenia kamieni szlachetnych z prętami

Zwykłe maszyny do obróbki kamieni szlachetnych są używane do szlifowania pojedynczych kamieni szlachetnych w połączeniu z ośmiokątnymi uchwytami lub obrabiarkami. Ze względu na różnorodność specyfikacji i kształtów kamieni szlachetnych, wadliwe kamienie szlachetne są przed obróbką łączone z żelaznymi prętami za pomocą kleju do kamieni szlachetnych. Następnie są one umieszczane w ośmiokątnych uchwytach lub obrabiarkach w celu obróbki i szlifowania kamieni szlachetnych zgodnie z wymaganiami operacyjnymi. Po szlifowaniu kamienie szlachetne są odłączane od żelaznych prętów i kleju, a wszelkie pozostałości kleju i plamy oleju są czyszczone.

Po tym, jak kamień szlachetny przejdzie kontrolę, półfabrykat kamienia jest łączony ze specjalnym żelaznym prętem przed przejściem do następnego procesu. Jakość klejenia klejnotów wpływa na jakość rzeźbienia klejnotów, polerowania i wydajności przetwarzania.

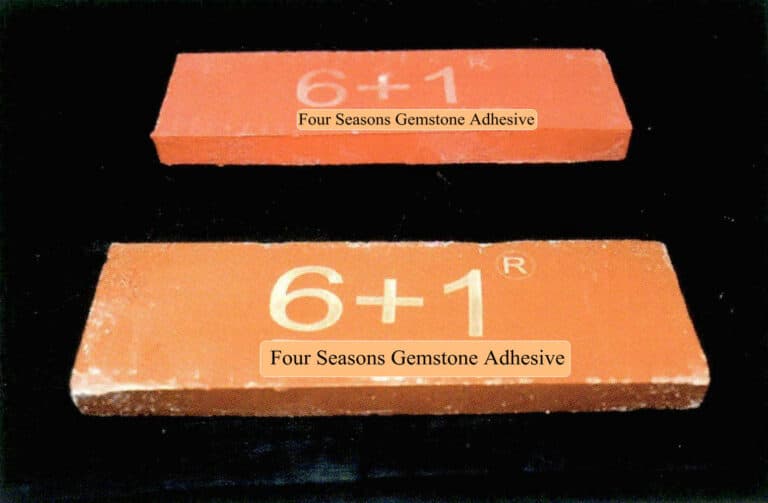

1.1 Klej do klejnotów wielokrotnego użytku

Po zakończeniu obróbki klejnot jest usuwany z żelaznego pręta. Klej do klejnotów pozostawiony na żelaznym pręcie może nadal wiązać klejnoty, a resztki kleju do klejnotów można również stopić i ponownie wykorzystać. Ten rodzaj kleju do klejnotów jest nazywany klejem do klejnotów wielokrotnego użytku, pod warunkiem, że nie pali się, nie dymi ani nie zwęgla i nie traci swojej wydajności podczas ogrzewania (rysunek 6-1).

(1) Materiały używane do klejenia klejnotów powinny spełniać następujące podstawowe wymagania.

- Powinien mieć wystarczającą zdolność wiązania, wytrzymałość i twardość oraz nie powinien pękać ani przesuwać się podczas normalnego rzeźbienia i przetwarzania.

- Temperatura topnienia nie powinna być niższa niż 70 ℃ i wyższa niż temperatury generowane podczas cięcia, szlifowania i polerowania.

- Wielokrotne użycie kleju do kamieni szlachetnych utrzyma jego wydajność po wielokrotnym podgrzaniu.

- Powinien dobrze rozpuszczać się w rozpuszczalnikach organicznych i nieorganicznych, ale nie powinien być rozpuszczalny w nafcie i oleju maszynowym.

- Powinien być niedrogi i nierzadki.

(2) Materiał samoprzylepny do kamieni szlachetnych wielokrotnego użytku

- Szelak (Rysunek 6-2). 80 ℃ mięknie, 113 ℃ upłynnia się, 165 ℃ zaczyna energicznie uwalniać gaz, stając się luźną gąbczastą substancją, 210 ℃ zwęgla się i traci zdolność klejenia, optymalna temperatura dla szelaku to 85-105 ℃, rozpuszcza się w alkoholu.

- Kalafonia (Rysunek 6-3). Temperatura mięknienia 50-70 ℃, 90-130 ℃ całkowicie topi się, ma wyższą zdolność klejenia i wystarczającą wytrzymałość oraz łatwo rozpuszcza się w alkoholu, eterze, acetonie, terpentynie i innych rozpuszczalnikach.

- Wosk uszczelniający. Złożony z niskiej jakości kalafonii i tlenku żelaza, 100 ℃ mięknie wokół, jest twardszy niż szelak i kalafonia, ma wyższą wytrzymałość i jest rozpuszczalny w alkoholu, eterze, acetonie, terpentynie i innych rozpuszczalnikach.

- Klej szlachetny w proszku. Klej szlachetny jest kruszony na proszek, a klej szlachetny w proszku jest powszechnie stosowany w zautomatyzowanym klejeniu kamieni (rysunek 6-4).

Rysunek 6-2 Szelak

Rysunek 6-3 Kalafonia

Rysunek 6-4 Klej perełkowy w proszku

(3) Zasady wyboru materiałów samoprzylepnych Gem

Przy wyborze materiałów klejących należy wziąć pod uwagę kształt i rozmiar przedmiotu obrabianego, precyzję, temperaturę obróbki i ciepło wytwarzane podczas obróbki. Im większa siła działająca na obrabiany przedmiot i im mniejszy obszar, tym wyższa powinna być siła klejenia. Szelak pełni głównie funkcję klejącą, podczas gdy wosk uszczelniający i kalafonia mają właściwości klejące i poprawiają właściwości mechaniczne materiału klejącego. Kleje z dużą zawartością wosku uszczelniającego są bardziej miękkie i mają słabą odporność na ciepło, podczas gdy te z dużą zawartością kalafonii są twardsze i bardziej kruche.

(4) Formuła kleju Gem

Wymagania dotyczące formulacji: Podczas opracowywania formuły należy wziąć pod uwagę ciepło wytwarzane podczas mielenia i zmiany sezonowe.

Sformułowanie jest następujące:

- 95% Wosk uszczelniający+5% Szelak.

- 80% Kalafonia +20% Szelak.

Kolor dostępnego na rynku kleju do klejnotów nie ma związku z jego wydajnością wiązania i jest związany z kolorem obrabianego klejnotu. Powinien być wybrany w kolorze kontrastującym z kolorem klejnotu; na przykład czerwone klejnoty powinny używać białego lub zielonego kleju do klejnotów (rysunek 6-5).

1.2 Jednorazowy klej do klejnotów

Kleje do klejnotów, których nie można poddać recyklingowi w celu ponownego użycia po zakończeniu przetwarzania klejnotów, nazywane są klejami do klejnotów nienadającymi się do recyklingu. Na przykład klej 502 może dobrze łączyć klejnoty, ale nie może być poddany recyklingowi w celu ponownego użycia.

Obecnie rynek produkuje jednorazowe kleje do klejenia klejnotów, w tym odmiany takie jak szybkoschnący, światłoczuły i klej AB. Klej jest przezroczysty i ma dużą siłę wiązania, dużą szybkość wiązania i wysoką wydajność. Przykładowo, jedna osoba pracująca 8 godzin dziennie jest w stanie skleić ponad 12 000 perełek, a jeden kilogram kleju może skleić od 400 000 do 200 000 perełek.

(1) Klej światłoczuły (rysunek 6-6)

Metoda klejenia: Włóż żelazny pręt do specjalnej płytki, użyj spiczastego końca zakrętki butelki, aby bezpośrednio nałożyć klej na końcówkę żelaznego pręta i użyj pincety, aby umieścić półfabrykat kamienia szlachetnego na pokrytej klejem końcówce żelaznego pręta i wypoziomować go. Użyj lampy UV do naświetlania przez 1 minutę, aby utwardzić klej przed obróbką. Optymalna odległość między lampą UV a kamieniem szlachetnym wynosi 100 mm.

(2) Klej 502 (rysunek 6-7)

Metoda klejenia: Włóż żelazny pręt do specjalnej płytki, użyj spiczastego końca zakrętki butelki, aby bezpośrednio nałożyć klej na końcówkę żelaznego pręta i trzymaj pincetę w prawej ręce, aby umieścić półfabrykat kamienia szlachetnego na pokrytej klejem końcówce żelaznego pręta i wypoziomuj go. Umieść go w środowisku o temperaturze 25-30 ℃ na 15-20 minut, aby utwardzić klej przed obróbką. Jeśli temperatura nie osiąga 25-30 ℃, należy użyć piekarnika.

(3) Klej AB (rysunek 6-8)

Metoda klejenia: włóż żelazny pręt do dedykowanego gniazda, wymieszaj klej A i klej B zgodnie z 1: 1, bezpośrednio zanurz odpowiednią ilość kleju AB w główce żelaznego pręta, umieść klejnot na główce żelaznego pręta pokrytej klejem i pozostaw go w środowisku powyżej 25 ℃ stopni na 5 ~ 8 minut do utwardzenia. Może być przetwarzany po około 15 minutach.

Rysunek 6-7 Klej 502

Rysunek 6-8 Klej AB

2. Typowe narzędzia do łączenia klejnotów

2.1 Lampa alkoholowa

(1) Lampa alkoholowa jest używana w procesie klejenia klejnotów wielokrotnego użytku, służąc jako źródło ciepła do przetwarzania pojedynczych klejnotów. Jest ona powszechnie używana do podgrzewania klejnotów i klejów podczas produkcji pojedynczych klejnotów. Po zakończeniu obróbki klejnotu, podgrzany klej pomaga oddzielić klejnot od żelaznego pręta. Lampę alkoholową i jej strukturę pokazano na rysunku 6-9.

(2) Procedury bezpiecznej obsługi lampy alkoholowej przedstawiono na rysunku 6-10.

- Alkohol jest łatwopalny. Podczas dodawania alkoholu do lampy alkoholowej, jeśli rozleje się on na blat, należy go wytrzeć do sucha przed zapaleniem.

- Szczelność lampy alkoholowej jest słaba, a alkohol łatwo paruje. W przypadku lamp alkoholowych, które nie były używane przez długi czas, nagromadzony gaz wewnątrz lampy musi zostać uwolniony przed zapaleniem.

- Ilość dodanego alkoholu nie może przekraczać 2/3 lampki alkoholowej.

- Lampy alkoholowej nie wolno przechylać podczas zapalania.

- Nieużywana lampa alkoholowa nie powinna być gaszona przez wydmuchiwanie jej ustami; powinna być gaszona osłoną lampy.

Film przedstawiający ustawianie kamieni w lampie alkoholowej

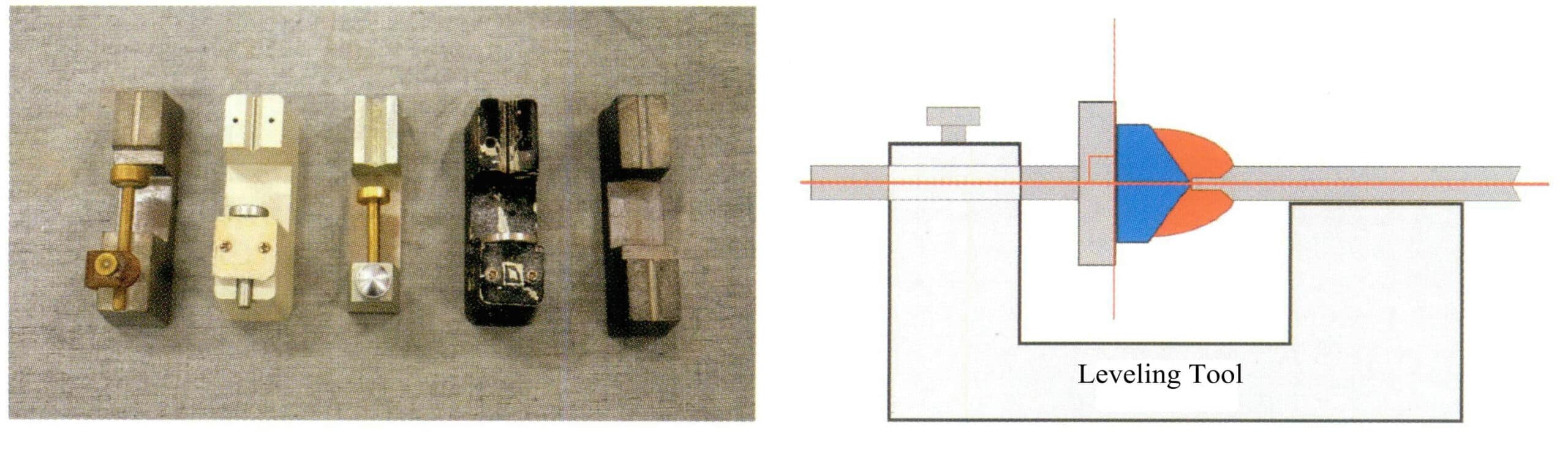

2.2 Podstawa pozioma (urządzenie poziomujące)

Utrzymuj powierzchnię kamienia szlachetnego prostopadle do osi żelaznego pręta, aby poprawić skuteczność i jakość przylegania kamienia (Rysunek 6-11).

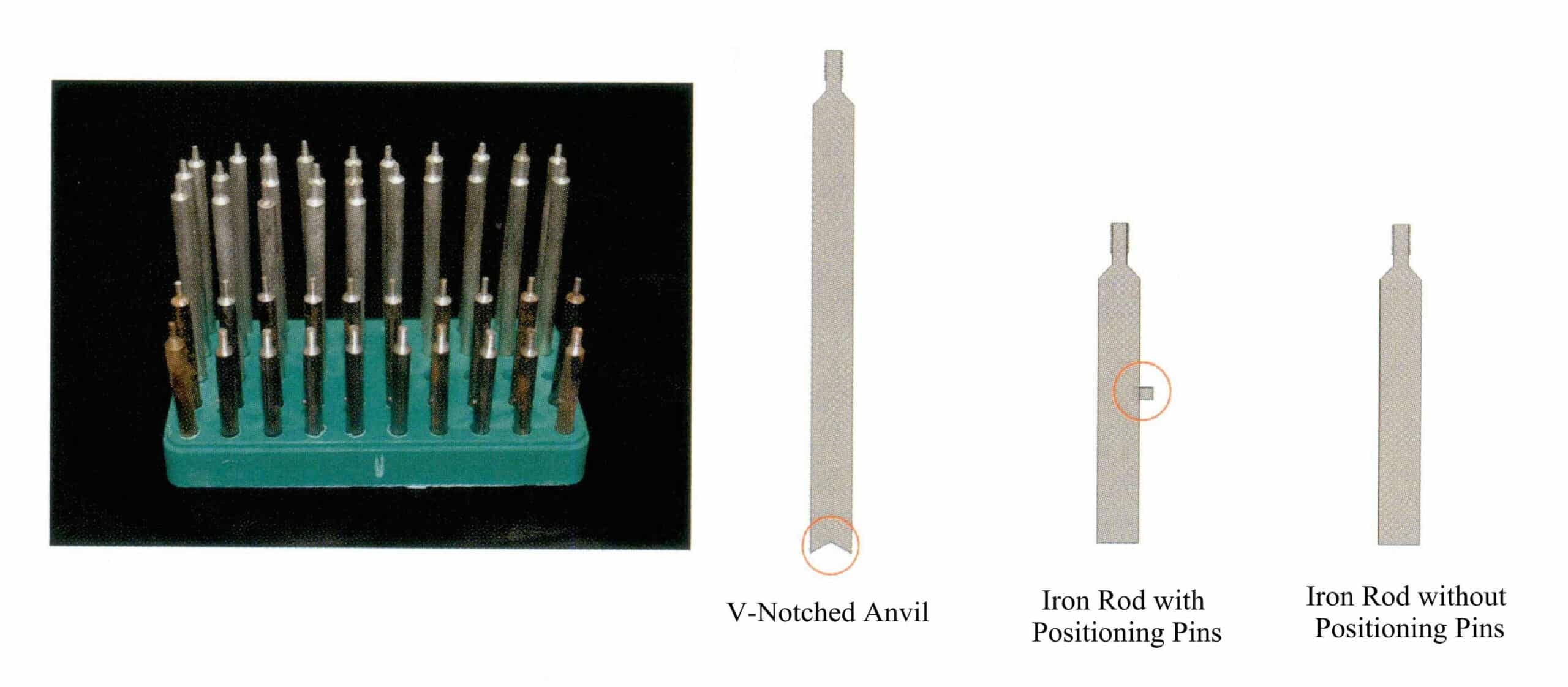

2.3 Pręt miedziany lub żelazny

Do łączenia i podtrzymywania kamieni szlachetnych należy włożyć ośmiokątny uchwyt lub uchwyt maszyny w celu obsługi i obróbki kamieni szlachetnych. Pręty miedziane i żelazne występują w różnych formach, w tym pręty żelazne z kołkami pozycjonującymi, pręty żelazne bez kołków pozycjonujących oraz pręty żelazne z rowkiem w kształcie litery V na końcu, o długości od 30 do 90 mm. Główki prętów żelaznych mogą być płaskie lub spiczaste. Pręty żelazne z kołkami pozycjonującymi są powszechnie używane do obróbki okrągłych kamieni szlachetnych, podczas gdy pręty żelazne bez kołków pozycjonujących są często używane do obróbki nieregularnych kamieni szlachetnych (Rysunek 6-12).

2.4 Narzędzia do testowania klejnotów

W przypadku odwrotnego dokowania kamienia, po zakończeniu obróbki korony kamienia szlachetnego, wyjmij żelazny pręt z uchwytu i umieść go w długim rowku po jednej stronie narzędzia dokującego. Weź kolejny żelazny pręt pokryty klejem i natychmiast zadokuj go z koroną znaku szlifierskiego na narzędziu dokującym. Po stwardnieniu kleju użyj nożyczek, aby odciąć niezmielony koniec żelaznego pręta od kleju, kończąc proces odwracania kamienia (Rysunek 6-13). Uwaga: To narzędzie i metoda odwracania kamienia są często używane w procesach odwracania kamienia z użyciem jednorazowego kleju.

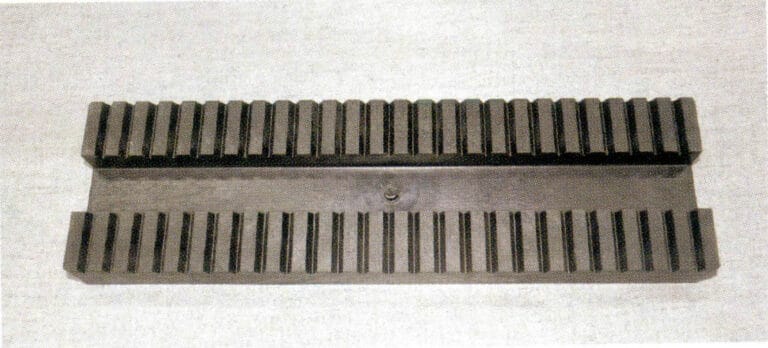

2.5 Płytka do wprowadzania prętów żelaznych

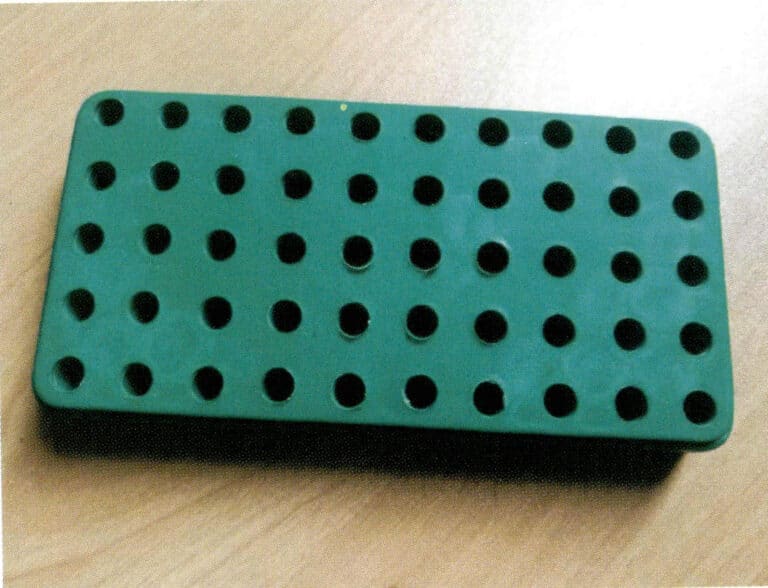

Po sklejeniu wadliwych kamieni szlachetnych należy umieścić je w otworach płyty w celu przechowywania, co ułatwia produkcję na linii montażowej, klasyfikację produktów i kontrolę jakości (rysunek 6-14).

2.6 Produkcja na dużą skalę klejów do klejnotów, narzędzi do testowania klejnotów i zasad (rysunki 6-15, 6-16)

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

3. Analiza jakości klejów i kamieni szlachetnych

Jakość przylegania kamieni szlachetnych i jakość antykamienia wpływają na jakość i wydajność następnego procesu produkcyjnego.

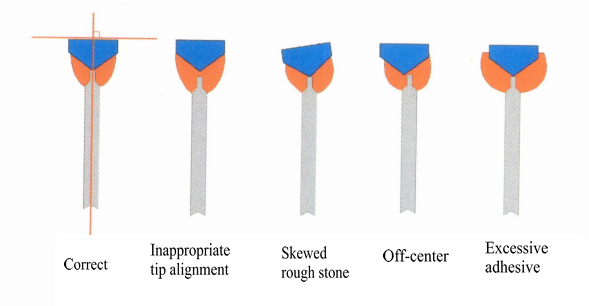

3.1 Diagramowa analiza jakości przyczepności kamieni szlachetnych (rysunki 6-17, 6-18)

Rysunek 6-17 Diagramowa analiza jakości przyczepności kamieni szlachetnych

Rysunek 6-18 Rzeczywisty obraz przyczepności

3.2 Analiza jakości przyczepności kamieni szlachetnych

- Warstwa kleju powinna być jednolita i gładka. Zbyt duża ilość kleju wpływa negatywnie na proces szlifowania, podczas gdy zbyt mała ilość może powodować pękanie kleju podczas szlifowania. Ilość użytego kleju powinna być uzależniona od rozmiaru kamienia.

- Należy pamiętać o wstępnym podgrzaniu pręta samoprzylepnego przed nałożeniem kleju; niewystarczająca temperatura podgrzewania może łatwo doprowadzić do uszkodzenia kleju.

- Klej płomieniowy nie powinien powodować dymienia ani zapalenia się kleju. Jeśli klej zacznie dymić lub zapali się, spowoduje to zwęglenie warstwy kleju i utratę jego właściwości. Podgrzewaj go, aż stanie się lekko płynny.

- Podczas klejenia półfabrykatów kamieni szlachetnych, linia środkowa projektu półfabrykatu kamienia szlachetnego powinna pokrywać się z linią środkową pręta klejącego; w przeciwnym razie może to spowodować przekrzywienie końcówek lub dziwny kształt kamieni szlachetnych podczas obróbki.

- Podczas klejenia półfabrykatów kamiennych, powierzchnia półfabrykatu powinna być prostopadła do osi pręta klejącego.

- Nowo połączone kamienie szlachetne nie powinny być natychmiast umieszczane w zimnej wodzie w celu schłodzenia, ponieważ może to łatwo spowodować ich pęknięcie z powodu nagłego ochłodzenia.

- Podczas wstępnego podgrzewania surowych kamieni szlachetnych konieczne jest zapewnienie równomiernego podgrzewania; w przeciwnym razie łatwo może dojść do pęknięć termicznych.

3.3 Typowe problemy z jakością klejenia kamieni szlachetnych

- Starzenie się kleju do kamieni szlachetnych - długotrwałe ogrzewanie powoduje wydzielanie białego dymu, co wskazuje na starzenie się koloidu i zmniejszenie siły wiązania.

- Jeśli odpady z kamieni szlachetnych nie są odpowiednio oczyszczone i mają plamy oleju lub zanieczyszczenia, wpłynie to również na jakość klejenia.

- Jeśli szorstki klej lub pręt samoprzylepny nie są wystarczająco podgrzane, żelazny pręt i koloid mogą łatwo się poluzować lub klej i koloid mogą wykazywać fałszywą przyczepność, co prowadzi do deformacji i utraty kamienia podczas przetwarzania.

- Jeśli koloid nie został utwardzony, należy go umieścić na specjalnej płytce w celu schłodzenia i utwardzenia; niewłaściwa obsługa może łatwo spowodować niewspółosiowość półfabrykatu i żelaznego pręta, wpływając w ten sposób na jakość gotowego produktu.

3.4 Przykłady klejenia fabrycznego i kamienia wstecznego (rysunek 6-19)

Ręczne ustawianie i szlifowanie kamieni - wideo

Półautomatyczne ustawianie i szlifowanie kamieni - wideo

3.5 W pełni zautomatyzowane przykłady adhezji i kamienia wstecznego (rysunek 6-20)

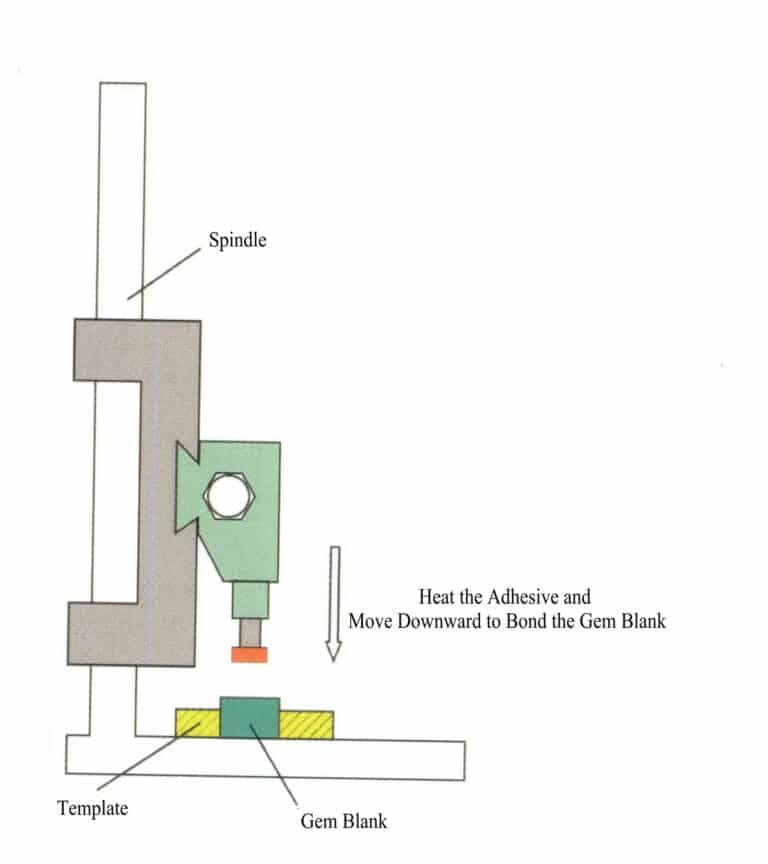

(1) W pełni automatyczny przepływ procesu maszyny do klejenia kamienia

- Umieść odpad kamienny w rowku formy.

- Gaz automatycznie zapala się, aby podgrzać żelazną głowicę pręta.

- Podajnik kleju w proszku przesuwa się do głowicy pręta żelaznego.

- Żelazna głowica pręta adsorbuje klej w proszku i topi się pod wpływem ciepła (rysunek 6-21).

- Podajnik kleju w proszku odsuwa się od głowicy pręta żelaznego.

- Głowica żelaznego pręta z klejem do klejenia klejnotów opada na półfabrykat klejnotu (Rysunek 6-22).

- Poczekaj, aż koloid klejnotu stopi się na półfabrykacie klejnotu, aby zakończyć wiązanie.

(2) W pełni automatyczny przebieg procesu maszyny antykamieniowej.

- Umieść aluminiowy pasek z gotowym szlifem korony pod samoprzylepną platformą kamienną [Rysunek 6-23(a)].

- Umieść pusty pasek aluminiowy powyżej.

- Automatyczny zapłon gazowy podgrzewa aluminiową głowicę pręta.

- Podajnik kleju w proszku przesuwa się do głowicy pręta żelaznego.

- Żelazna główka pręta wchłania klej w proszku i topi się pod wpływem ciepła.

- Tarcza kleju w proszku odsuwa się od głowicy pręta żelaznego.

- Żelazna głowica pręta pokryta klejem do klejnotów opada i łączy się ze stołem do klejnotów, który został wypolerowany i wygrawerowany [Rysunek 6-23(b)].

- Górny rząd wydmuchuje powietrze w celu schłodzenia kleju. Po zestaleniu się kleju, dolny rząd gazu jest włączany w celu podgrzania głowicy pręta żelaznego [Rysunek 6-23(c)].

- Górna głowica żelaznego pręta unosi się, kończąc proces przeciwdziałania kamieniom.

Sekcja III Cięcie i polerowanie fasetowanych kamieni szlachetnych

1. Mechanizm przetwarzania materiałów supertwardych

Fasetowanie kamieni szlachetnych polega na szlifowaniu jednolitych, małych, płaskich powierzchni w oparciu o chropowatość kamienia szlachetnego. Obróbka materiałów z kamieni szlachetnych o względnej twardości powyżej 5 jest uważana za obróbkę twardych materiałów, a fasetowanie i polerowanie kamieni szlachetnych na tarczy szlifierskiej jest zasadniczo szlifowaniem.

1.1 Zastosowanie chropowatości powierzchni w obróbce kamieni szlachetnych

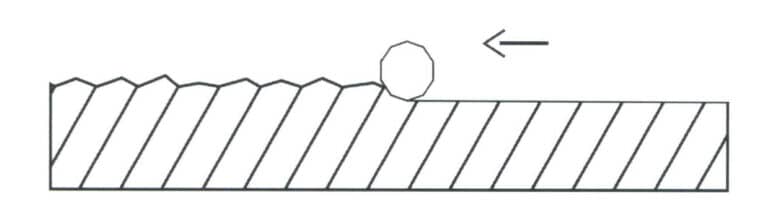

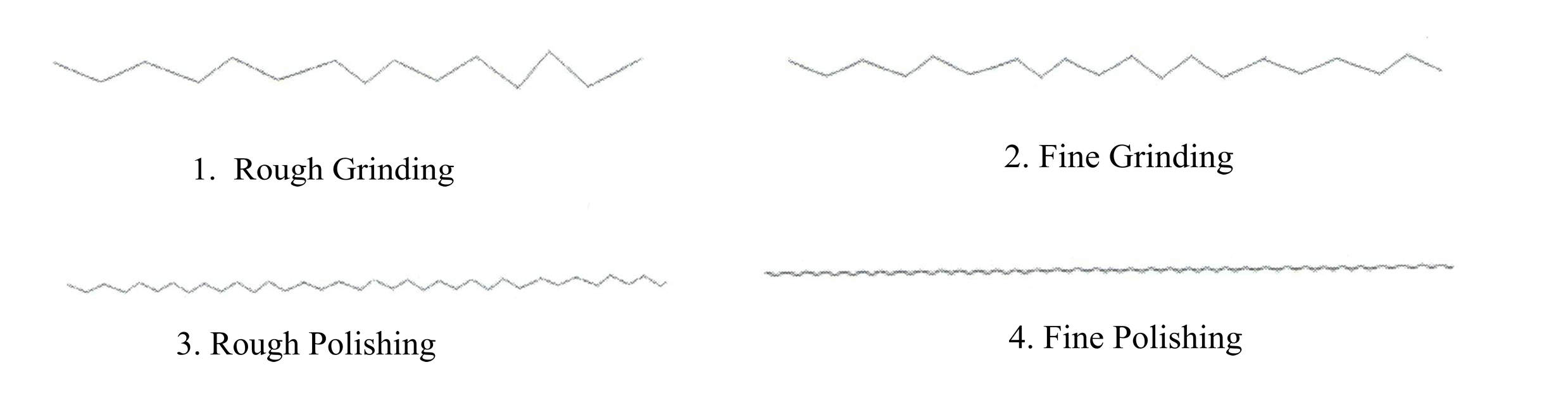

Obróbka kamieni szlachetnych polega na działaniu ścierniwa na powierzchnię kamienia szlachetnego w celu utworzenia szczytów i dolin, głównie poprzez efekt "orki". Proces szlifowania wykorzystuje grube i drobne materiały ścierne, a szczyty i doliny utworzone przez grube materiały ścierne różnią się od tych utworzonych przez drobne materiały ścierne. Wyjaśnia to, dlaczego powierzchnia kamieni szlachetnych obrabianych gruboziarnistymi materiałami ściernymi jest szorstka. Powiększony obraz ilustrujący rysy wykonane przez ziarno piasku na powierzchni kamienia szlachetnego pokazuje zastosowanie chropowatości powierzchni w obróbce kamieni szlachetnych. Rysunek 7-1 przedstawia zasadę szlifowania ścierniwem jednoziarnistym, a rysunek 7-2 pokazuje chropowatość powierzchni szlifierskich o różnej grubości ścierniwa.

Z analizy chropowatości powierzchni wynika, że różnica między polerowaniem a szlifowaniem polega na tym, że polerowanie odbywa się pod działaniem drobniejszych cząstek ściernych, a proces polerowania jest kontynuacją procesu szlifowania. Praktyka wykazała, że przy ustalonych parametrach, takich jak materiał kamienia szlachetnego, materiał tarczy szlifierskiej, materiał ścierny i prędkość sprzętu w obróbce kamieni szlachetnych, chropowatość powierzchni kamieni szlachetnych zależy od wielkości i kształtu cząstek ściernych.

1.2 Mechanizm szlifowania i polerowania klejnotów

Podczas procesu szlifowania i polerowania klejnotów występuje zjawisko przepływu cząsteczek na powierzchni materiału szlifierskiego i polerskiego, a podczas polerowania występują następujące zjawiska.

- Proszek polerski działa na powierzchnię klejnotu w sposób "pługujący", usuwając zanieczyszczenia robocze o tym samym rozmiarze co cząsteczki proszku polerskiego.

- Ruch ciśnienia termicznego proszku polerskiego powoduje przegrupowanie cząsteczek w warstwie powierzchniowej klejnotu, gdzie podwyższona temperatura odgrywa kluczową rolę.

- Materiały pomocnicze, takie jak woda lub olej polerski, odgrywają rolę chemiczną podczas polerowania.

Długoterminowe przetwarzanie klejnotów dowiodło, że działanie mechaniczne jest głównym czynnikiem w polerowaniu twardych materiałów, działanie reologiczne jest słabe, a działanie chemiczne nie występuje w polerowaniu twardych dysków z proszku diamentowego. Jednak dodanie niektórych środków chemicznych do polerowania niektórych klejnotów może zwiększyć prędkość polerowania; na przykład dodanie kwasu fluorowodorowego podczas polerowania syntetycznego cyrkonu sześciennego zwiększa prędkość polerowania.

2. Charakterystyka szlifowania stałych i luźnych materiałów ściernych

2.1 Proces szlifowania luźnych materiałów ściernych

W procesie polerowania kamieni szlachetnych luźne materiały ścierne przylegają do tarczy polerskiej i dociskają ją do powierzchni kamienia. Pod wpływem siły posuwu cząstki ścierne są mocno dociskane do powierzchni przedmiotu obrabianego. Ponieważ twardość cząstek ściernych jest większa niż twardość klejnotu, są one ściskane i odkształcane. Gdy siła przyłożona przez cząstki ścierne przekracza siłę wiązania między cząsteczkami materiału klejnotu, część materiału klejnotu oddziela się od klejnotu, określana jako wióry. Pod wpływem nacisku i prędkości cięcia na powierzchni obrabianego przedmiotu powstają niezliczone małe fragmenty w wyniku przecinających się cięć. Dzięki ciągłemu ruchowi i naciskowi materiałów ściernych, fragmenty te są "wydobywane" z powierzchni klejnotu i "odpychane".

2.2 Zastosowania stałych i luźnych materiałów ściernych w szlifowaniu i polerowaniu kamieni szlachetnych

Jest taki eksperyment: kupka piasku i kawałek papieru ściernego; który z nich szybciej rdzewieje? Każdy powiedziałby, że papier ścierny, ponieważ jest to tarcie stałe, podczas gdy kupka piasku to tarcie toczne. Praktyka pokazuje, że użycie ręcznika papierowego do wytarcia tarczy polerskiej zamienia tarcie toczne proszku polerskiego wciśniętego w miękki materiał tarczy polerskiej w tarcie stałe, skutecznie zwiększając prędkość polerowania. Ilustruje to zastosowanie ręczników papierowych w polerowaniu kamieni szlachetnych.

Na przykład szlifowanie faset klejnotów odbywa się na stałej ściernej tarczy szlifierskiej, w której cząstki ścierne są przymocowane do tarczy za pomocą spoiwa, szlifując klejnot. Cząstki ścierne tworzą efekt "orki" na powierzchni klejnotu, a ponieważ cząstki ścierne stale wykonują tę "orkę", pęknięcia i zanieczyszczenia na powierzchni klejnotu odpadają, tworząc nową szorstką powierzchnię. Proszek polerski na tarczy polerskiej jest luźnym materiałem ściernym; praktyka pokazuje, że użycie ręcznika papierowego do wciśnięcia proszku polerskiego w korpus tarczy polerskiej, mocowanie proszku polerskiego w podstawie tarczy polerskiej w formie osadzonej tworzy stałe tarcie, co powoduje pewien wzrost prędkości i wydajności polerowania.

3. Analiza wydajności przetwarzania klejnotów

3.1 Związek między cząsteczkami ściernymi a wydajnością

Im grubsze cząstki ścierne, tym głębsze wgłębienia i szybsze cięcie, co skutkuje wyższą wydajnością szlifowania, ale bardziej szorstką powierzchnią. Drobniejsze cząstki ścierne prowadzą do wolniejszych prędkości szlifowania i gładszego wykończenia powierzchni kamienia szlachetnego.

3.2 Zależność między twardością materiału ściernego a wydajnością

Wraz ze wzrostem twardości materiału ściernego wzrasta również głębokość powstających wgłębień. Podczas szlifowania kamieni szlachetnych nacisk kamienia szlachetnego na tarczę nie może przekraczać wytrzymałości cząstek ściernych na ściskanie; przekroczenie tej wartości spowoduje pęknięcie cząstek ściernych.

Wraz ze wzrostem wytrzymałości cząstek ściernych na ściskanie wzrasta stopień zużycia kamienia szlachetnego, a warstwa uszkodzeń odpowiednio się pogłębia.

3.3 Związek między prędkością obrotową tarczy a wydajnością

Zwiększenie prędkości wrzeciona obrabiarki w tych samych warunkach zmniejsza chropowatość powierzchni przedmiotu obrabianego. Aktualna prędkość wynosi 3000r/min, a prędkość liniowa 20~35 m/s.

3.4 Zależność między materiałem ściernicy a wydajnością

Nacisk ściernicy i prędkość obrabiarki nie mają wpływu na głębokość warstwy wgłębienia klejnotu.

Średnica tarczy szlifierskiej wynosi około 300 mm, przy wysokiej prędkości liniowej i znacznym biciu ściernicy.

3.5 Zależność między stężeniem proszku polerskiego a wydajnością

Zbyt duża ilość proszku polerskiego zwiększa liczbę cząstek proszku polerskiego do polerowania kamieni szlachetnych, co skutkuje niższym średnim naciskiem na proszek polerski i słabą gładkością powierzchni.

3.6 Zależność między naciskiem tarczy polerskiej a wydajnością

Ciśnienie tarczy polerskiej podczas polerowania korundu wynosi 0,2 ~ 0,3 kgf/cm.2.

Nacisk tarczy polerskiej podczas polerowania agatu wynosi 0,15-0,2 kgf/cm.2.

Wysoki nacisk tarczy szlifierskiej zwiększa szybkość posuwu, przez co kamienie szlachetne są podatne na pękanie (gdy zastosowany nacisk przekracza wytrzymałość cząstek ściernych, powodując ich pękanie i rozdrabnianie).

Materiał tarczy szlifierskiej jest miękki, co skutkuje niewielką siłą przenoszoną na obrabiany przedmiot, tworząc uszkodzoną warstwę o niewielkiej głębokości. W związku z tym do dokładniejszego szlifowania i polerowania kamieni szlachetnych należy używać tarcz szlifierskich wykonanych z bardziej miękkich materiałów.

- Nacisk tarczy szlifierskiej nie ma związku z głębokością obróbki, a jedynie z wydajnością.

- Prędkość obrotowa tarczy szlifierskiej nie ma związku z głębokością obróbki, a jedynie z wydajnością.

4. Sprzęt i narzędzia do obróbki fasetowanych kamieni szlachetnych

4.1 Sprzęt do obróbki fasetowanych kamieni szlachetnych

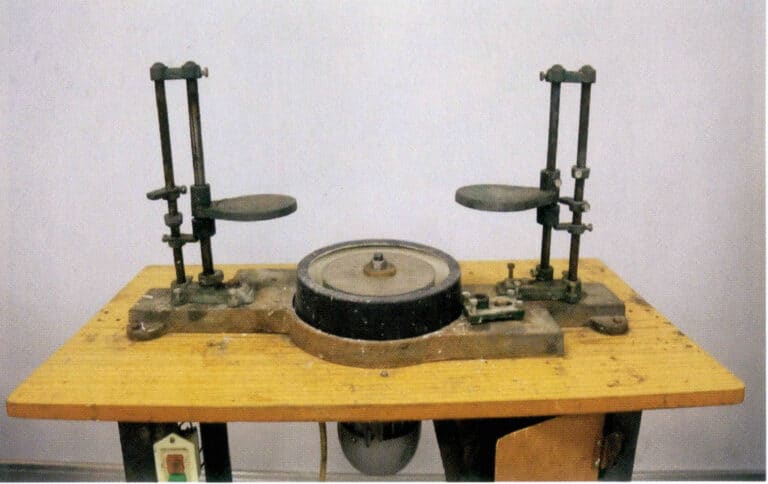

(1) Ręczna frezarka do płaszczyzn z dwoma zwykłymi kątami (Rysunek 7-3)

Wideo ze standardową maszyną do kamieni szlachetnych

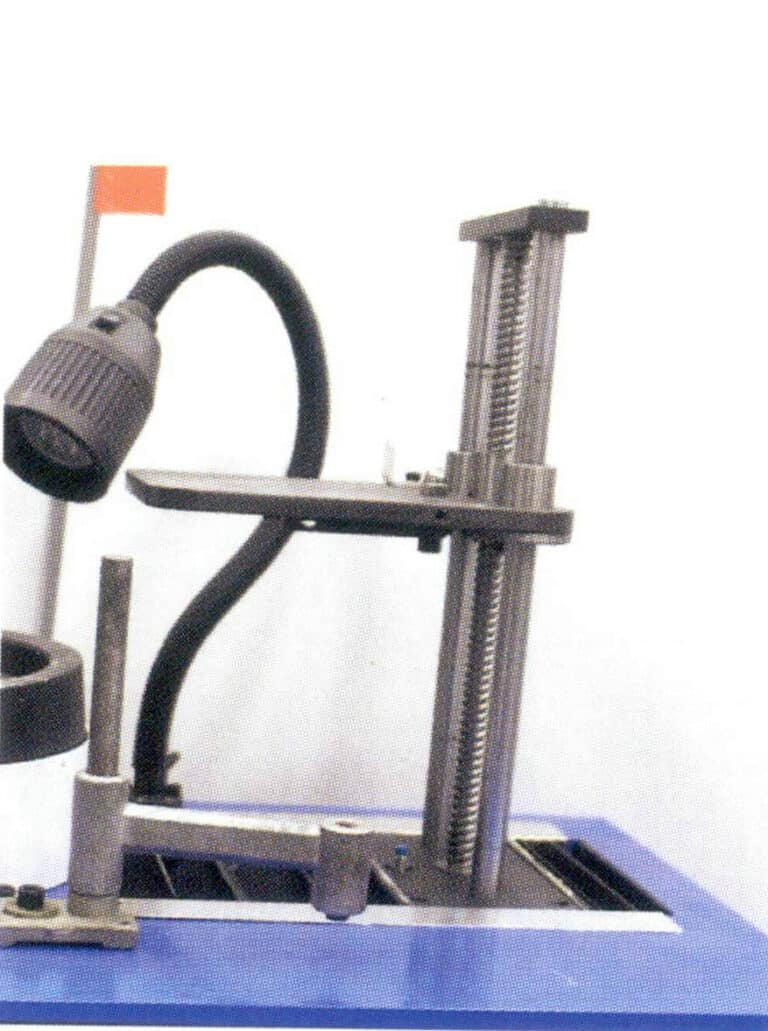

(2) Obrabiarka CNC z podnoszoną platformą (Rysunek 7-4)

(3) Robot jubilerski z podwójną tarczą (Rysunek 7-5)

4.2 Stołowe narzędzia do grawerowania i polerowania

(1) Narzędzie ciśnieniowe

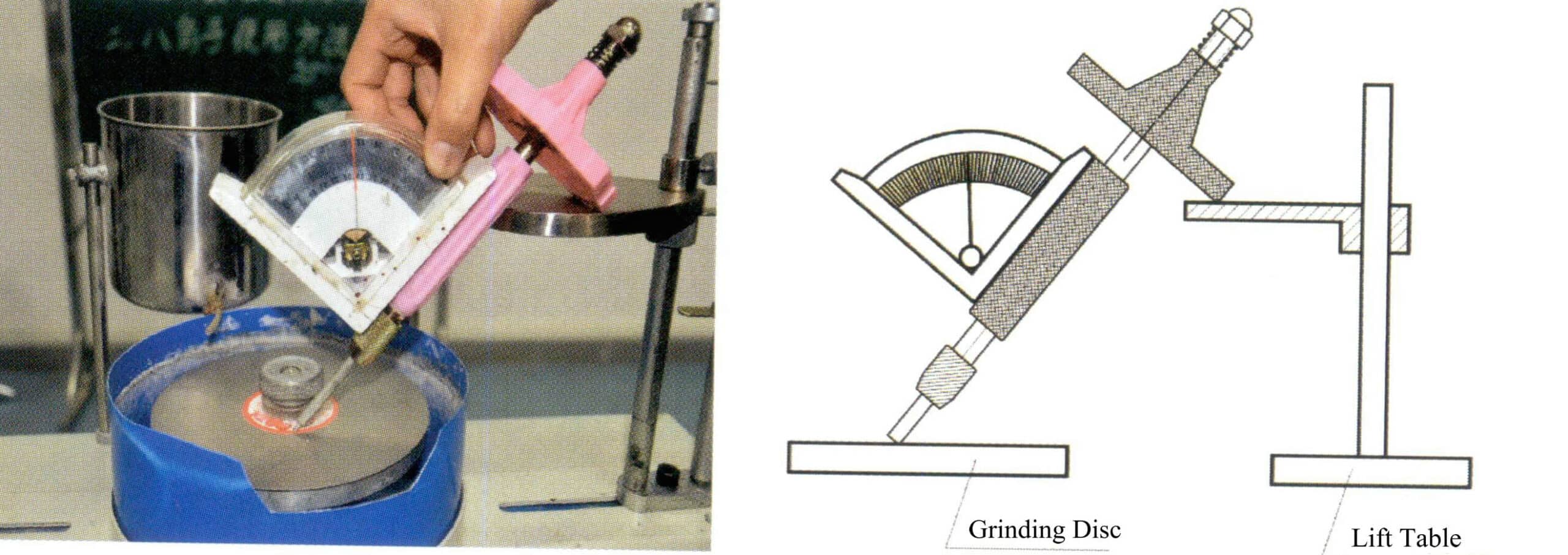

Narzędzia do szlifowania i polerowania kamieni szlachetnych pokazano na rysunku 7-6, a demonstrację działania blatu do szlifowania i polerowania kamieni szlachetnych pokazano na rysunku 7-7. Zasada działania prasy została przedstawiona na rysunku 7-8.

Wideo z obróbki stołu z kamieniami szlachetnymi

(2) Prasa 45°

Urządzenie ciśnieniowe 45° pokazano na rysunku 7-9, a zasadę działania urządzenia ciśnieniowego 45° pokazano na rysunku 7-10.

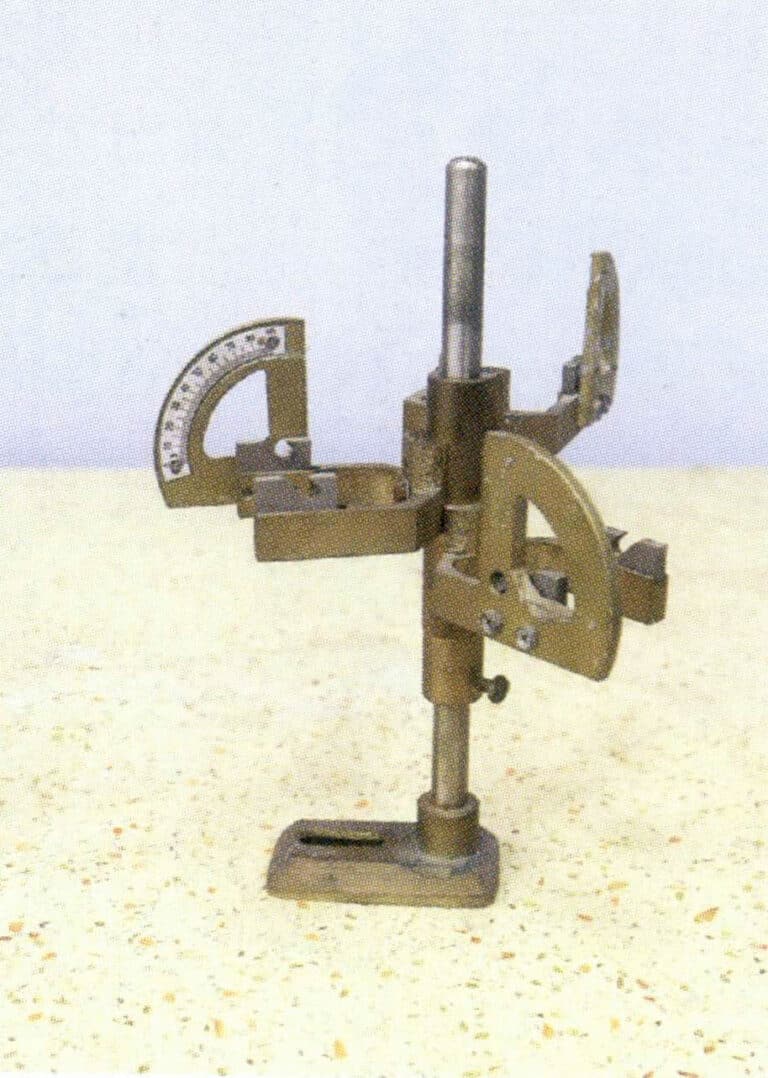

4.3 Narzędzie do regulacji kąta grawerowania klejnotów

- Platforma podnosząca z urządzeniem pozycjonującym (Rysunek 7-11).

- Platforma podnośnika pozycjonującego kwiat lotosu (Rysunek 7-12).

- Obrotowa platforma podnośnika pozycjonującego Trident (Rysunek 7-13).

- Stopniowana platforma podnosząca (Rysunek 7-14).

- Platforma podnosząca Gem CNC (Rysunek 7-15).

- Narzędzie do pomiaru kąta szlifowania i schemat (Rysunek 7-16).

Rysunek 7-11 Platforma podnosząca z urządzeniem pozycjonującym

Rysunek 7-12 Platforma podnosząca do pozycjonowania płyty lotosu

Rysunek 7-13 Obrotowa pozycjonująca platforma podnosząca Trident

Rysunek 7-14 Platforma podnosząca z wagą

Rysunek 7-15 Platforma podnosząca Gem CNC

4.4 Narzędzie do regulacji kąta cięcia klejnotów

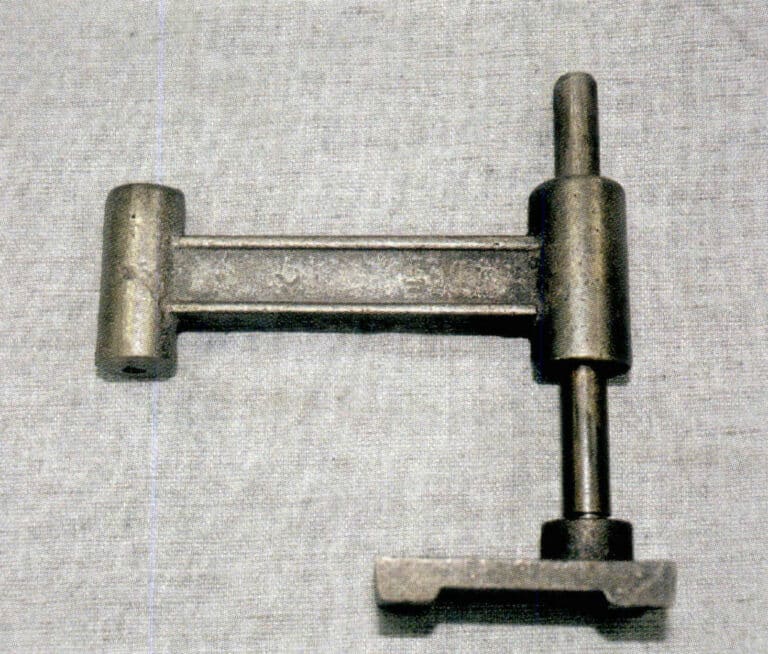

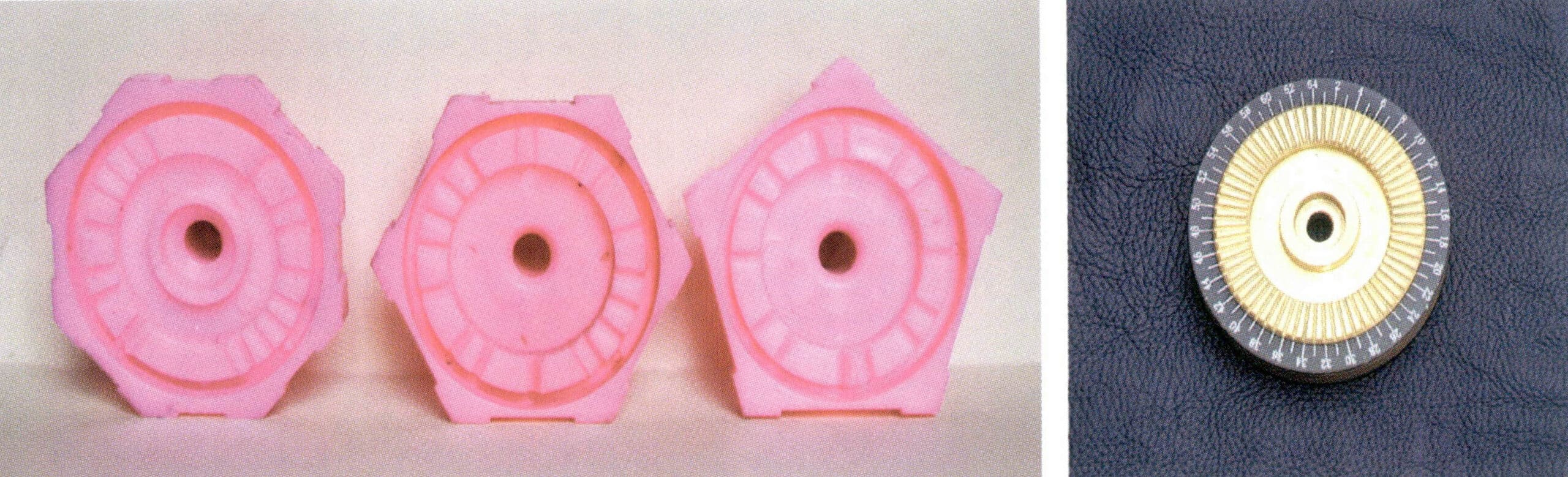

(1) Ośmiokątny uchwyt i konstrukcja (Rysunek 7-17)

Film przedstawiający montaż i demontaż klucza ośmiokątnego oraz ramienia robota

(2) Mechaniczny uchwyt i konstrukcja (Rysunek 7-18)

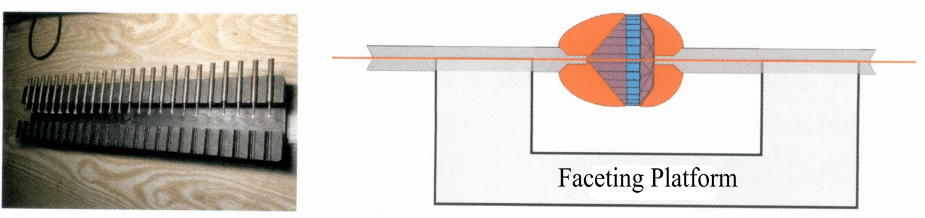

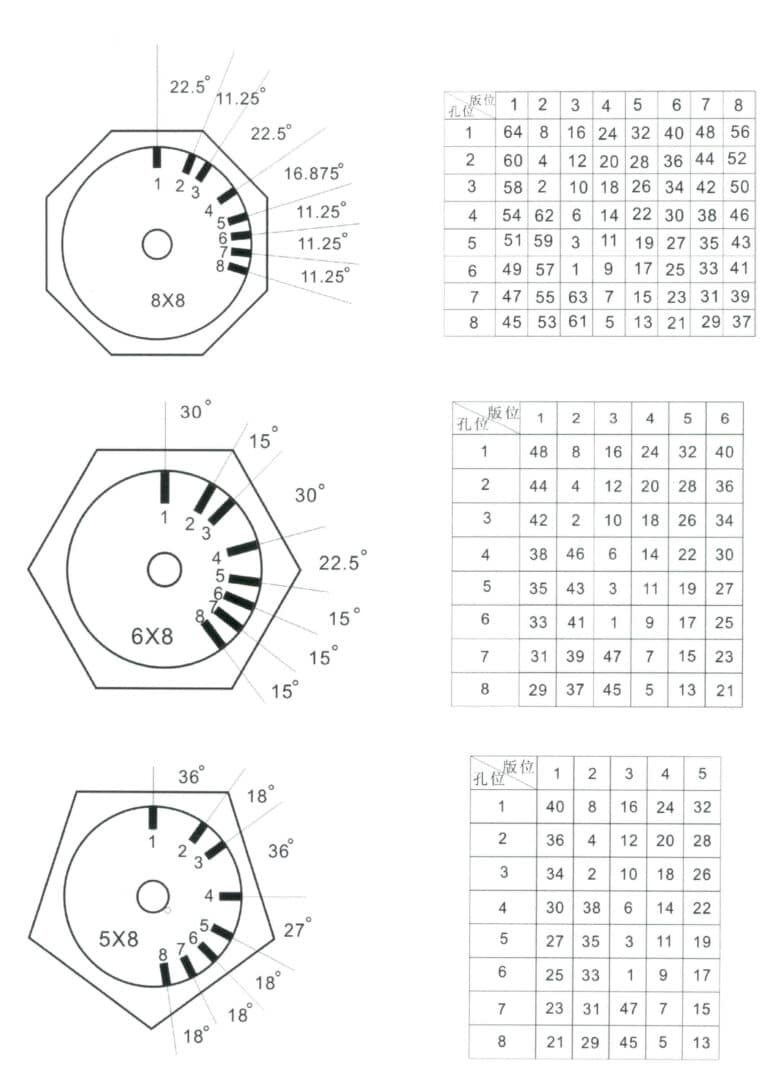

4.5 Relacja szlifowania między uchwytem mechanicznym a uchwytem ośmiokątnym

Ośmiokątny uchwyt może rzeźbić wszystkie kształty kamieni szlachetnych w oparciu o 8 (zwanych ośmioma podstawami), co odpowiada mechanicznemu uchwytowi z 64 podziałami (8×8). Uchwyt sześciokątny może rzeźbić kamienie szlachetne w oparciu o 6, co odpowiada uchwytowi mechanicznemu z 48 podziałami (6×8). Uchwyt pięciokątny może rzeźbić kamienie szlachetne w oparciu o 5, co odpowiada uchwytowi mechanicznemu z 40 podziałami (5×8), jak pokazano na rysunku 7-19.

4.6 Zależność konwersji szlifowania między uchwytem mechanicznym a uchwytem ośmiokątnym (Rysunek 7-20)

4.7 Pomiar kątów szlifowania kamieni szlachetnych i przeliczanie wysokości platformy podnośnika (Rysunek 7-21, Tabela 7-1)

Tabela 7-1 Tabela konwersji kątów i wysokości

| Kąt L(°) | Długość L( mm) | |||||

| 155 | 160 | 165 | 170 | 175 | 180 | |

| Wysokość H( cm) | ||||||

| 10 | 145.7 | 150.6 | 155.5 | 160.5 | 165.4 | 170.3 |

| 15 | 139.4 | 144.2 | 149.0 | 153.9 | 158.7 | 163.5 |

| 20 | 132.0 | 136.7 | 141.4 | 146.1 | 150.8 | 155.5 |

| 25 | 123.6 | 128.1 | 132.6 | 137.2 | 141.7 | 146.2 |

| 30 | 114.2 | 118.6 | 122.9 | 127.2 | 131.6 | 135.9 |

| 35 | 104.0 | 108.1 | 112.2 | 116.3 | 120.4 | 124.5 |

| 40 | 93.0 | 96.9 | 100.7 | 104.5 | 108.3 | 112.2 |

| 45 | 81.3 | 84.9 | 88.4 | 91.9 | 95.5 | 99.0 |

| 50 | 69.0 | 72.2 | 75.4 | 78.6 | 81.8 | 85.1 |

| 55 | 56.1 | 59.0 | 61.9 | 64.7 | 67.6 | 70.5 |

| 60 | 42.9 | 45.4 | 47.9 | 50.4 | 52.9 | 55.4 |

5. Przykłady rzeźbienia i polerowania klejnotów

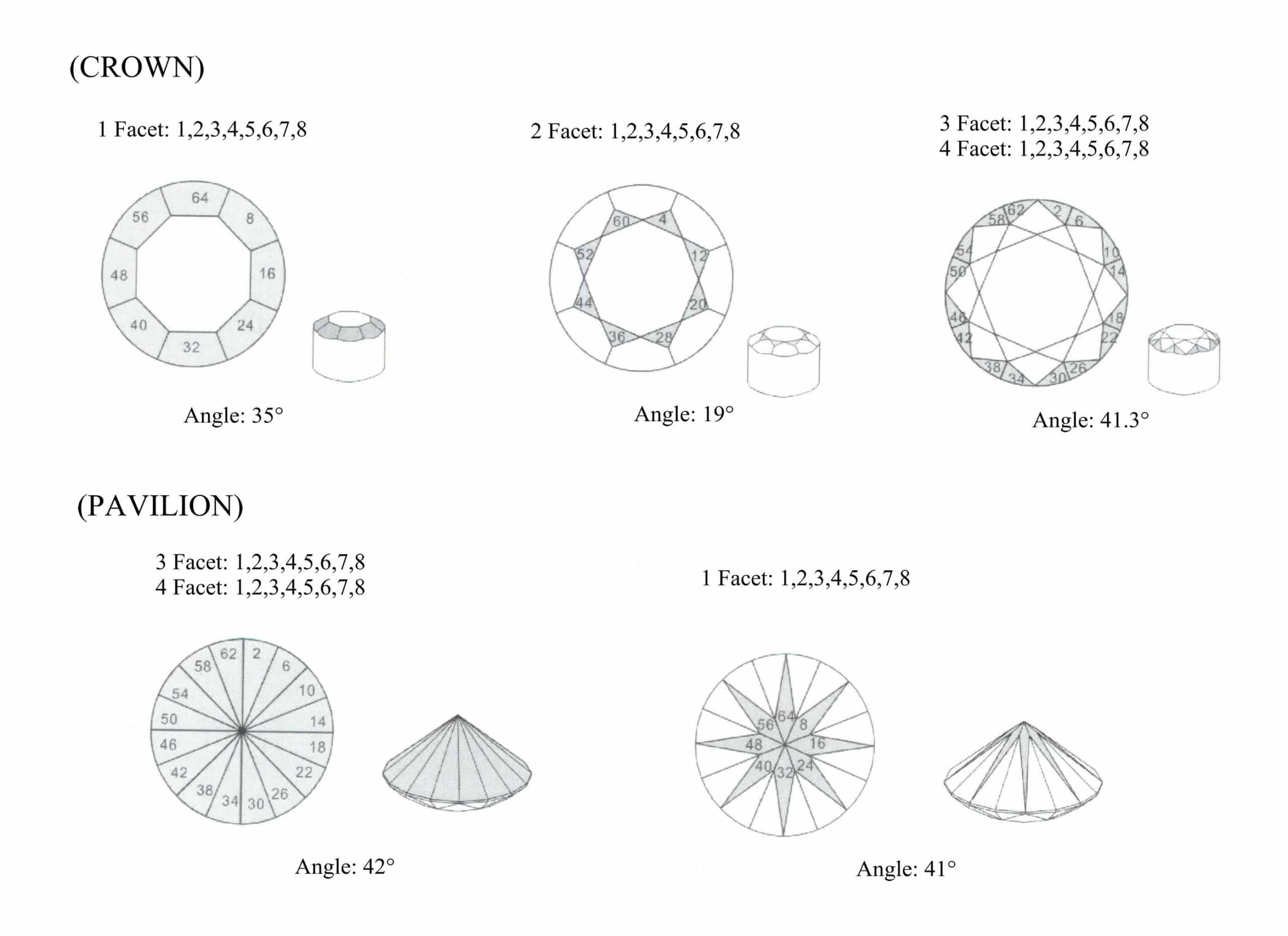

(1) Standardowy typ wiertła okrągłego (Rysunek 7-22)

Wideo z docierania standardowych okrągłych diamentów brylantowych

Wideo z polerowania standardowego okrągłego szkła brylantowego Pavilion

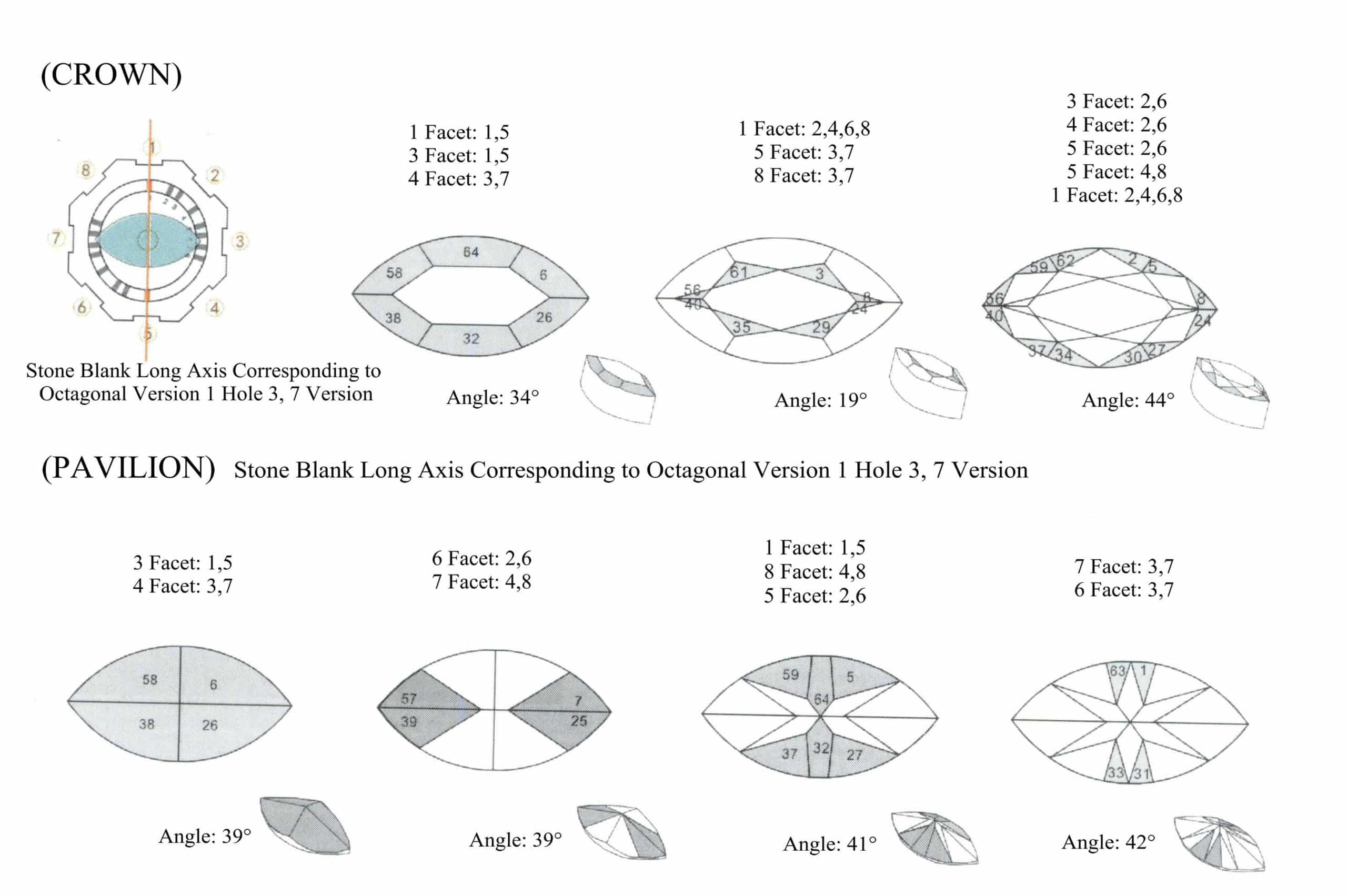

(2) Kształt markizy (Rysunek 7-23)

(3) Kształt jajka (owalny) (Rysunek 7-24)

.png)

.png)

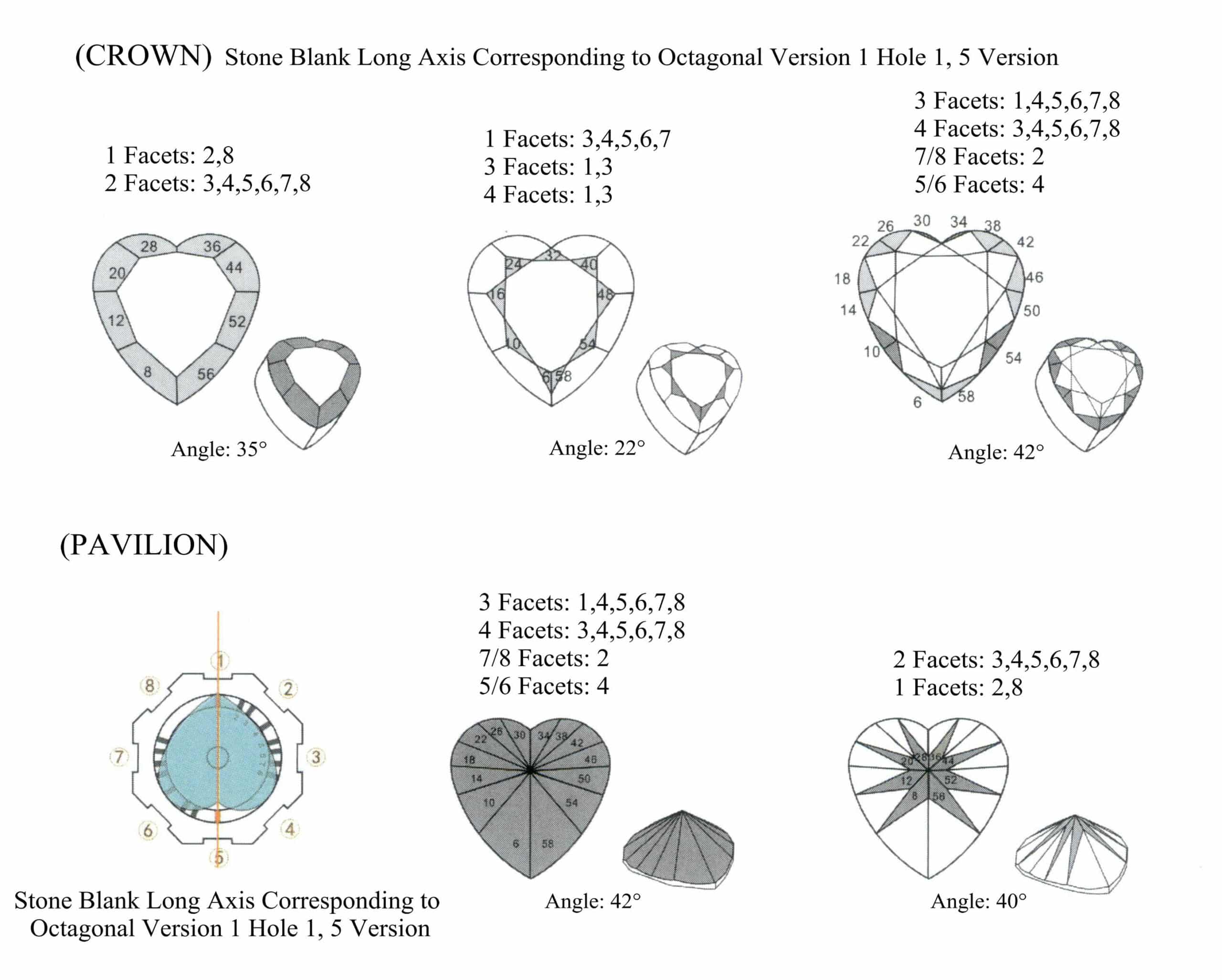

(4) Kształt serca (Rysunek 7-25)

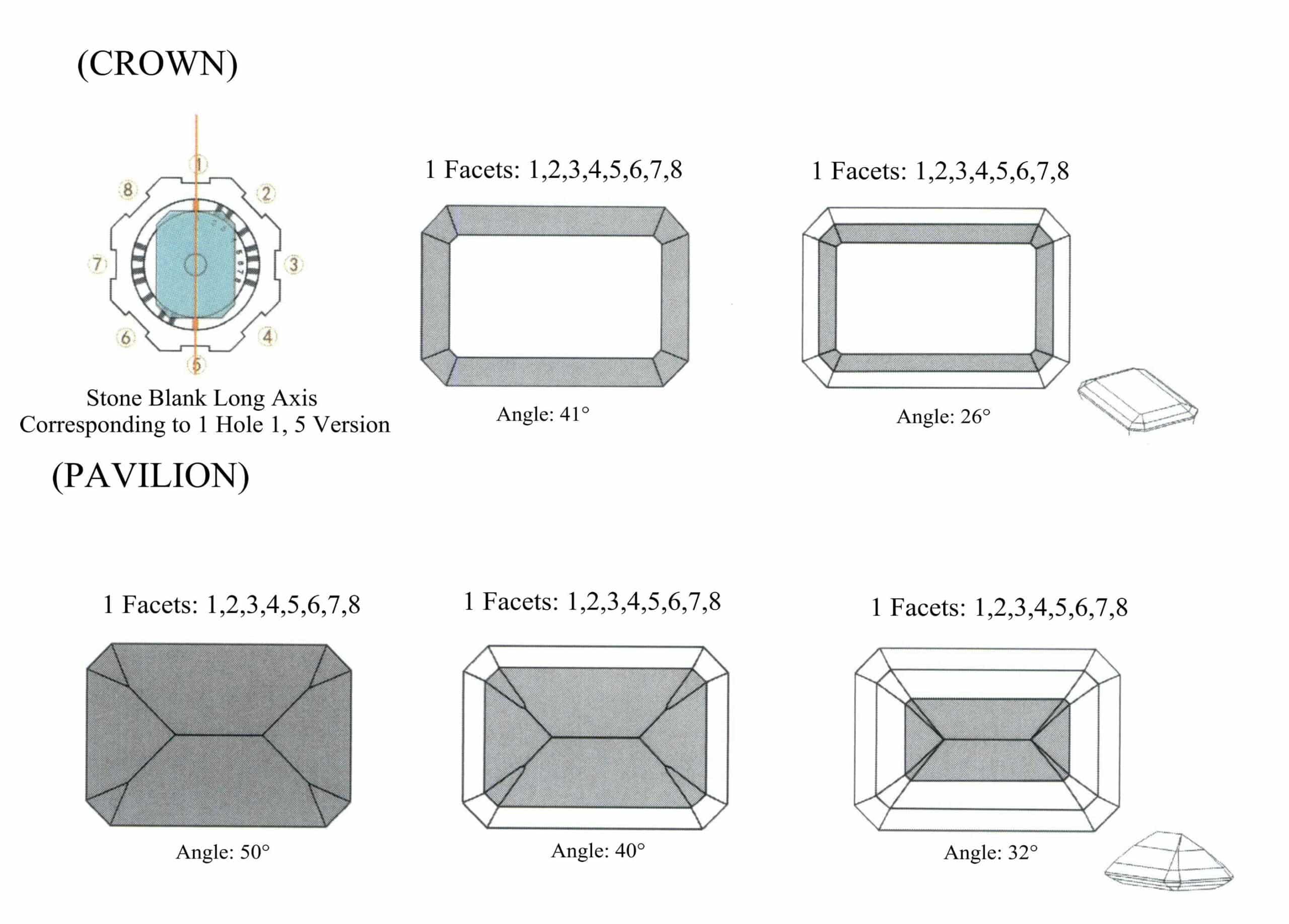

(5) Szmaragd (Rysunek 7-26)

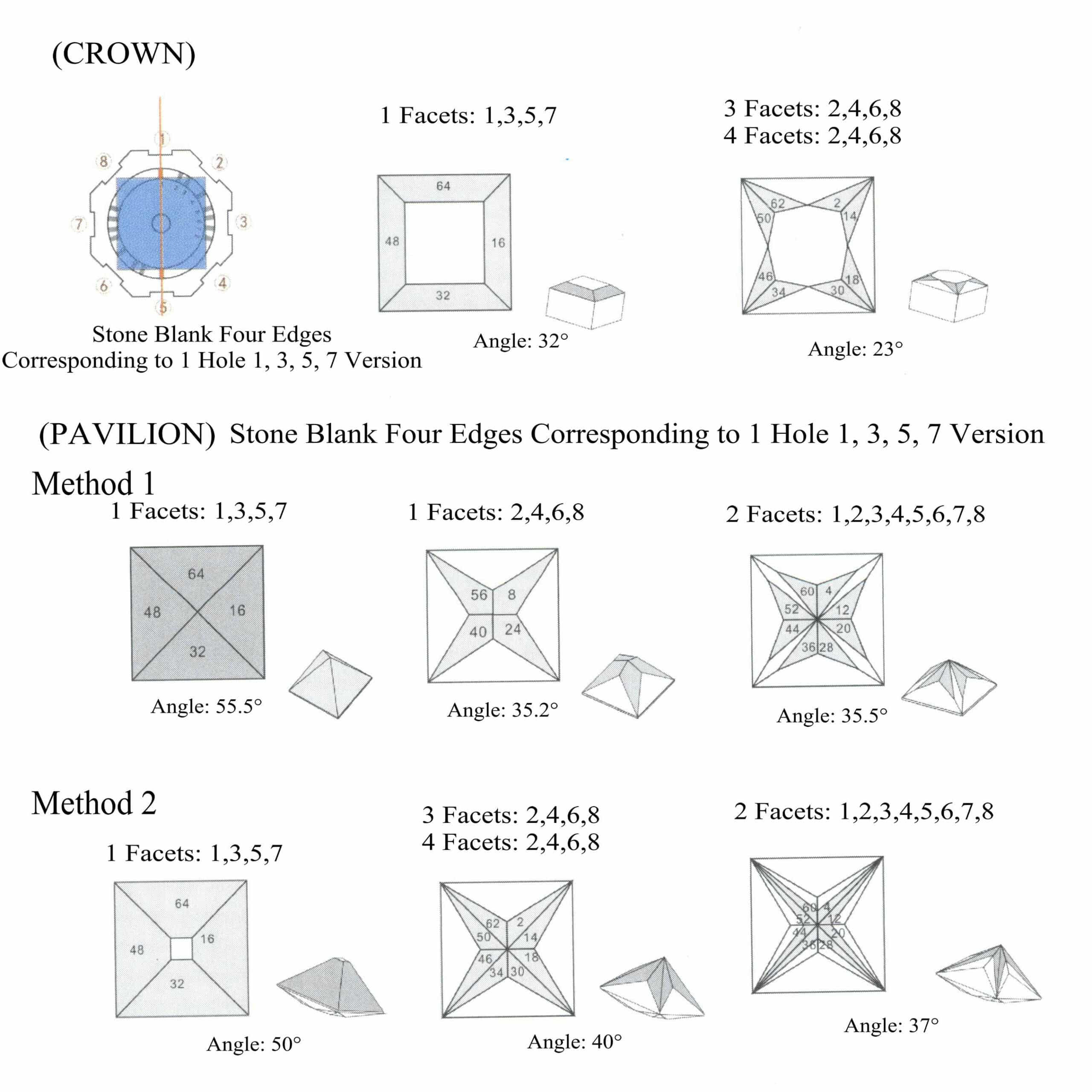

(6) Księżniczka Cut Square (Rysunek 7-27)

(7) Kształt gruszki (kropli wody) (Rysunek 7-28)

6. Materiały pomocnicze w obróbce kamieni szlachetnych

(1) Rola wody w przetwarzaniu kamieni szlachetnych

- Podczas cięcia i szlifowania kamieni szlachetnych niezbędna jest odpowiednia ilość wilgoci do ich schłodzenia, aby zapobiec przegrzaniu szorstkiego materiału, co może powodować pęknięcia.

- Podczas cięcia i szlifowania kamieni szlachetnych potrzebna jest odpowiednia ilość wilgoci, aby zapobiec przegrzaniu surowca, co może prowadzić do zmiękczenia koloidalnego.

- Zmyć proszek pozostały podczas cięcia i mielenia.

(2) Rola papieru ściernego w obróbce kamieni szlachetnych

- Wciśnij proszek polerski w podstawę tarczy.

- Napraw dysk.

- Zrównoważyć proszek w tarczy.

- Zeskrob nadmiar proszku polerskiego i pozostałości po polerowaniu.

(3) Rola oleju polerskiego w obróbce kamieni szlachetnych.

- Puder polerski do blendowania.

- Działa jako smar chroniący pad polerski.

- Zapewnia równomierne rozprowadzenie proszku polerskiego na padzie.

(4) Rola papieru toaletowego w polerowaniu kamieni szlachetnych.

- Zetrzyj nadmiar oleju z tarczy polerskiej.

- Usuń proszek polerski unoszący się na powierzchni tarczy polerskiej.

- Wciśnij proszek polerski do korpusu tarczy polerskiej, aby uzyskać stałe tarcie polerskie.

7. Grawerowanie i szlifowanie kamieni milenijnych

Styl kamienia szlachetnego Millennium, znany również jako styl wklęsłego kamienia szlachetnego, jest metodą przetwarzania, która rozciąga się od metody przetwarzania fasetowanego kamienia szlachetnego. Różnica między nimi polega na tym, że obróbka fasetowanych kamieni szlachetnych wykorzystuje płaską tarczę szlifierską zawierającą proszek diamentowy, a polerowanie odbywa się za pomocą twardego pręta polerskiego ze stopu cynku w połączeniu z proszkiem diamentowym, co skutkuje serią wklęsłych małych powierzchni w kształcie łuku.

Kamień szlachetny Millennium przetwarza serię małych powierzchni w kształcie łuku, które mogą gromadzić i odbijać światło, dzięki czemu światło i kolor ognia odbite od wnętrza kamienia są silniejsze niż fasetowane kamienie szlachetne. Kiedy kamień jest obracany, błyszczy i lśni olśniewająco, dzięki czemu jest atrakcyjny i staje się obecnie najpopularniejszym stylem kamieni szlachetnych.

7.1 Sprzęt do obróbki kamieni szlachetnych Millennium (Rysunek 7-29)

7.2 Technologia przetwarzania kamieni szlachetnych Millennium

(1) Cięcie i kształtowanie

Zgodnie z wymaganiami produkcyjnymi, maszyna tnąca jest najpierw używana do wycinania trójkątnych materiałów, a następnie kształtowania ich na półautomatycznej maszynie okrągłej w celu wytworzenia szorstkich materiałów o wymaganym rozmiarze.

(2) Kamień samoprzylepny

Umieść pręt pokryty klejem do kamieni szlachetnych pod palnikiem Bunsena, aby go podgrzać, pozwalając klejowi do kamieni szlachetnych upiec się, stopić i zmiękczyć. Następnie przymocuj szorstki materiał kamienia szlachetnego do pręta samoprzylepnego. Rozmiar kleju na pręcie można określić na podstawie rozmiaru kamienia szlachetnego; w przypadku większych kamieni szlachetnych należy użyć większego kleju; w przypadku mniejszych szorstkich materiałów należy użyć mniejszego kleju.

Po przymocowaniu kamienia szlachetnego do pręta samoprzylepnego należy sprawdzić, czy nie występuje niewspółosiowość, czy linia środkowa kamienia szlachetnego pokrywa się z linią środkową pręta samoprzylepnego lub czy nie ma zbyt dużo kleju. Jeśli pojawią się jakiekolwiek problemy, należy je niezwłocznie skorygować.

(3) Rzeźbienie i polerowanie kamieni szlachetnych

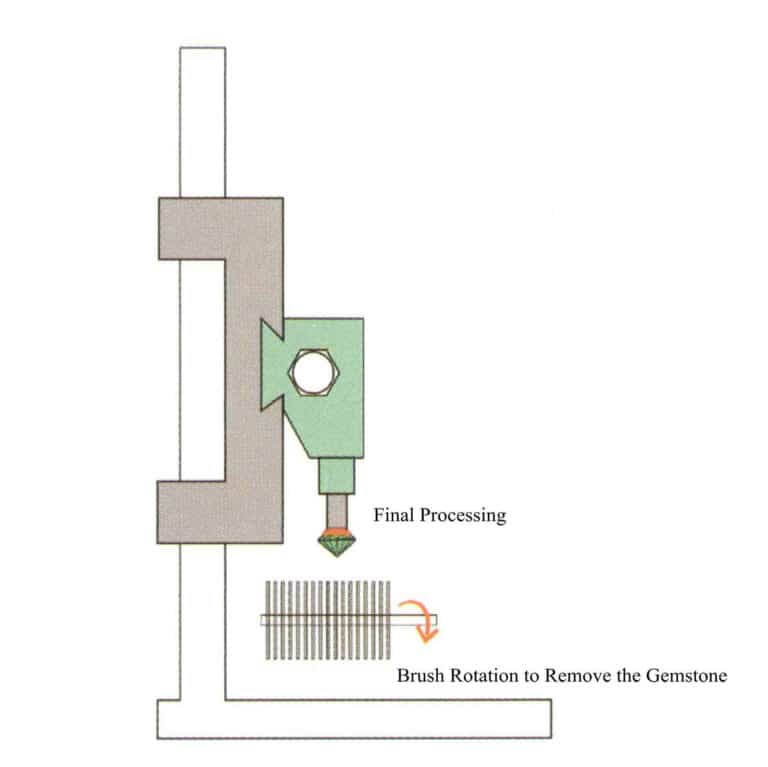

Czy po zamontowaniu kamienia szlachetnego na pręcie można go włożyć do ramienia robota? Aby przyspieszyć wydajność rzeźbienia gotowego produktu, standardowa maszyna do obróbki kamieni szlachetnych jest używana do obróbki płaskiej powierzchni za pomocą tarczy szlifierskiej 320 # zgodnie ze wzorem rzeźbienia okrągłej korony w kształcie wiertła. Zainstaluj diamentowy sztyft proszkowy 800 # na uchwycie wiertarskim maszyny wklęsłej, uruchom maszynę główną i mikrosilnik, a następnie wyrzeźb małe wklęsłe powierzchnie łuku zgodnie z okrągłym wzorem rzeźbienia na maszynie wklęsłej. Podczas obróbki należy używać gąbki nasączonej wodą do chłodzenia, aby zapobiec pękaniu kamienia szlachetnego z powodu wysokiej temperatury podczas obróbki.

Po zakończeniu procesu szlifowania: zastąp go prętem polerskim ze stopu cynku, użyj diamentowego proszku polerskiego i powtórz proces szlifowania, aby zakończyć polerowanie korony.

Po zakończeniu szlifowania i polerowania korony kamienia szlachetnego, kamień szlachetny może zostać usunięty z pręta samoprzylepnego, odwrócony i ponownie przymocowany do pręta samoprzylepnego w celu szlifowania i polerowania pawilonu.

7.3 Kluczowe kwestie techniczne dotyczące sprzętu do obróbki kamieni szlachetnych milenium

Przetwarzanie kamieni szlachetnych w stylu Millennium Worker w procesie wymaga wykwalifikowanych umiejętności, ale także wymagań dotyczących wydajności sprzętu jest również wysoka, kluczowe kwestie techniczne są następujące.

- Silnik przetwarzający wykorzystuje system dwóch prędkości, wykorzystując różne prędkości dla różnych rozmiarów kamieni szlachetnych. Niska prędkość jest używana dla małych kamieni szlachetnych, podczas gdy wysoka prędkość jest używana dla dużych kamieni szlachetnych, a prędkość silnika jest kontrolowana w celu uzyskania optymalnej wydajności w zakresie 5000~6000r/min. Przy tej prędkości polerowane kamienie szlachetne mają dobrą jasność i wysoką wydajność.

- Prędkość mikrosilnika jest kontrolowana na poziomie 20 obrotów na minutę, aby zapewnić precyzję i wydajność grawerowania i polerowania. Mikrosilnik napędza głównie mikrostół roboczy w ruchu posuwisto-zwrotnym; jeśli prędkość jest zbyt duża, spowoduje to znaczne odbijanie się mikrostołu roboczego, wpływając na precyzję grawerowania i polerowania, podczas gdy zbyt wolna prędkość wpłynie na wydajność pracy.

- Podczas grawerowania kamieni szlachetnych należy je umieścić w uchwycie, który utrzymuje kamienie szlachetne w jednej linii z osią okrągłego pręta, zapewniając jednolity rozmiar grawerowanych faset. Ponieważ średnica okrągłego pręta jest niewielka, każde przesunięcie zmniejszy precyzję wklęsłych faset, prowadząc do nierównych rozmiarów wygrawerowanych faset.

- Linia środkowa ruchu mikro stołu roboczego musi być równoległa do linii środkowej wrzeciona; w przeciwnym razie wytworzone wklęsłe fasety będą wyglądać na przekrzywione lub zdeformowane.

Jeśli metody przetwarzania kamieni szlachetnych w stylu milenijnym różnią się, pojawią się różne style milenijne; niektóre mają zarówno koronę, jak i pawilon przetwarzane jako zakrzywione powierzchnie, podczas gdy inne mają koronę przetwarzaną z małymi płaskimi fasetami, a pawilon jako zakrzywioną powierzchnię. Style stale się zmieniają, takie jak w kształcie gwiazdy, promieniujące, w kształcie chryzantemy, spiralne itp., Wyglądające zarówno modnie, jak i głęboko, w połączeniu z olśniewającym blaskiem kamieni szlachetnych, co czyni je bardzo popularnymi wśród konsumentów.

8. Przykłady produkcji fabrycznej

(1) Dodatek z pojedynczym kamieniem szlachetnym

Wideo z obróbki pojedynczego kamienia szlachetnego CNC

(2) Mechaniczny automatyczny dodatek z pojedynczym kamieniem szlachetnym

Wideo ręcznego przetwarzania pojedynczego kamienia szlachetnego w fabryce