Jak czyścić i sprawdzać odlewy jubilerskie? Techniki dla różnych typów form

Podstawowe zasady i umiejętności operacyjne dla 4 typowych zadań

Po zestaleniu się metalowej cieczy w formie, proces czyszczenia odlewu należy określić na podstawie takich czynników, jak zastosowanie wosku, właściwości stopu, struktura produktu i charakter formy. Wykorzystanie ciepła resztkowego formy do czyszczenia wybuchem wody jest skuteczną metodą rozformowywania odlewów. Jest ona jednak odpowiednia tylko dla złotych, srebrnych i platynowych odlewów biżuterii, które nie są bardzo wrażliwe na szok termiczny. W przypadku odlewów biżuterii z wosku, aby uniknąć ryzyka pęknięcia kamieni szlachetnych w wyniku szoku termicznego, mechaniczne rozformowanie można przeprowadzić dopiero po schłodzeniu formy do określonej temperatury. Po wyjęciu z formy, metalowy odlew pozostaje nieco owinięty w resztkowej formie, co wymaga strumienia wody pod wysokim ciśnieniem, aby go zmyć, skutecznie czyszcząc resztkową formę. Odlewy biżuterii, po umyciu, nadal nieuchronnie zachowują niewielką ilość formy w niektórych obszarach, a powierzchnia często tworzy tlenki, zwiększając trudność późniejszego polerowania i powodując zanieczyszczenie przy ponownym użyciu materiałów ładujących. Dlatego do namaczania należy stosować roztwory, takie jak kwas fluorowodorowy, aż do uzyskania czystego drzewa odlewniczego. Narzędzia takie jak przecinaki do śrub i piły są używane do usuwania odlewów jeden po drugim z metalowego drzewa i są klasyfikowane według kolejności i materiałów. Diamentowa tarcza szlifierska jest używana do szlifowania resztek odlewów, a magnetyczny bęben jest używany do czyszczenia półfabrykatów odlewów biżuterii.

Projekt ten umożliwia uczniom opanowanie odpowiednich metod czyszczenia i umiejętności operacyjnych dla odlewów biżuterii z różnych materiałów i typów produktów poprzez cztery typowe zadania i ćwiczenia rozszerzające po zajęciach.

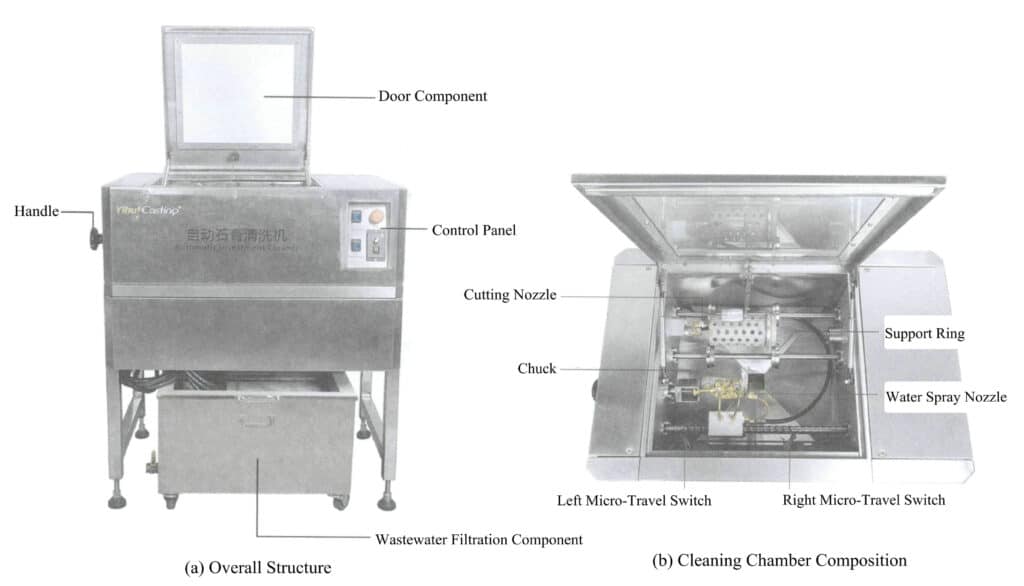

Automatyczne urządzenie do czyszczenia inwestycji gipsowych

Spis treści

Sekcja I Czyszczenie odlewów jubilerskich przy użyciu zwykłych form gipsowych

1. Wiedza ogólna

1.1 Naprężenie odlewnicze

Naprężenie odlewnicze to naprężenie sprężyste generowane po całkowitym wejściu odlewu w stan sprężysty z powodu ograniczonego skurczu lub skurczu asynchronicznego. Naprężenia odlewnicze mogą osłabić wytrzymałość strukturalną odlewu, prowadząc do jego odkształcenia lub nawet pęknięcia. Naprężenia odlewnicze obejmują trzy rodzaje: zmianę fazy, naprężenia termiczne i mechaniczne.

Podczas procesu chłodzenia odlewu zachodzą zmiany fazowe w stanie stałym, powodujące zmiany objętości. Ze względu na nierównomierny skład odlewu i rozkład temperatury, różne części odlewu przechodzą przemiany fazowe w różnym czasie, co prowadzi do nierównomiernych zmian objętości. To wzajemne ograniczenie między częściami generuje naprężenia szczątkowe, znane jako naprężenia związane ze zmianą fazy. Na przykład, odlewy z 18-karatowego różowego złota są podatne na zmiany kolejności podczas chłodzenia, tworząc uporządkowane fazy, takie jak Au3Cu, AuCu i AuCu3które mają niespójne objętości z matrycą, a czas przemian fazowych w różnych obszarach również jest różny, co powoduje naprężenia związane z przemianą fazową w odlewie.

Naprężenia termiczne występują podczas końcowego etapu krzepnięcia odlewu (w pobliżu linii solidus, w którym to momencie zestalona struktura utworzyła szkielet sieci dendrytycznej) oraz podczas późniejszego procesu chłodzenia. Ze względu na różnice temperatur, naprężenia odlewnicze powstają w różnych obszarach przekroju poprzecznego odlewu, zarówno wewnątrz, jak i na zewnątrz, oraz w obszarach o różnej grubości. Szybkości chłodzenia różnią się w różnych częściach odlewu, co prowadzi do niespójnych szybkości skurczu w stanie stałym. Jednak różne części odlewu są ze sobą połączone jako całość, wzajemnie się ograniczając, generując w ten sposób naprężenia termiczne. Wielkość naprężenia termicznego jest proporcjonalna do różnicy temperatur między grubymi i cienkimi ściankami, gdy grubościenna część przechodzi ze stanu plastycznego do stanu sprężystego; im większa różnica grubości ścianek w odlewie, tym większe naprężenie termiczne.

Naprężenia mechaniczne są powodowane przez odlew, który jest utrudniony przez formę odlewniczą lub inne przeszkody podczas skurczu chłodzącego. Naprężenia te mogą być rozciągające lub ścinające. Naprężenia mechaniczne znikają po odformowaniu odlewu i usunięciu przeszkód utrudniających jego kurczenie się.

1.2 Czas rozformowywania

Podczas procesu chłodzenia po zestaleniu się odlewu, szybkość chłodzenia w różnych miejscach jest różna. Szybkość chłodzenia w obszarach cienkościennych jest szybka, a w obszarach grubościennych wolna. Różnica w grubości ścianek jest głównym czynnikiem wpływającym na naprężenia odlewnicze. Ponieważ formy gipsowe są słabymi przewodnikami cieplnymi, szybkość chłodzenia odlewu wewnątrz formy gipsowej jest bardzo niska, co pomaga zmniejszyć różnicę w szybkości chłodzenia między różnymi częściami. Gdy odlew jest rozformowywany w wysokich temperaturach, jego szybkość chłodzenia znacznie wzrasta. Jeśli czas rozformowania jest zbyt krótki, odlew wysokotemperaturowy jest bezpośrednio wystawiony na działanie powietrza lub wchodzi w kontakt z wodą, co może prowadzić do deformacji, pękania i dużych naprężeń wewnętrznych w odlewie. W związku z tym odpowiednie wydłużenie czasu rozformowania, aby umożliwić rozformowanie odlewu w niższej temperaturze, jest korzystne dla zmniejszenia naprężeń termicznych w odlewie. Jeśli jednak czas rozformowywania jest zbyt długi, zwiększy to trudność rozformowywania, wpłynie na wydajność produkcji i podniesie koszty produkcji.

Czas rozformowania odlewu ma znaczący wpływ na wydajność produkcji i jakość produktu. Konieczne jest kompleksowe uwzględnienie takich czynników, jak właściwości materiału odlewu, czas krzepnięcia i zmiany mikrostruktury podczas procesu krzepnięcia i chłodzenia, a także struktura odlewu, aby określić rozsądny czas rozformowania. W przypadku biżuterii z metali szlachetnych o wysokiej czystości, takich jak czyste złoto i czyste srebro, ze względu na bardzo dobrą plastyczność materiałów i zachodzące zmiany strukturalne podczas chłodzenia, prawie nie ma ryzyka pękania podczas rozformowywania w wysokich temperaturach. Jednak w przypadku materiałów takich jak 18-karatowe złoto, 14-karatowe złoto i srebro próby 925, ich plastyczność w wysokich temperaturach jest znacznie gorsza niż w przypadku czystego złota i czystego srebra, a podczas chłodzenia mogą wystąpić zmiany fazy w stanie stałym. Jeśli rozformowanie i czyszczenie zostaną wykonane zbyt wcześnie, prawdopodobieństwo deformacji i pęknięć w odlewie znacznie wzrośnie.

1.3 Metody czyszczenia przy rozformowywaniu

W produkcji odlewów jubilerskich metody rozformowywania odlewów obejmują głównie czyszczenie mechaniczne, czyszczenie wybuchem wody i czyszczenie hydrauliczne.

(1) Czyszczenie mechaniczne

W przypadku odlewów, takich jak biżuteria woskowa i szklana, które są bardzo wrażliwe na szok termiczny, czyszczenie mechaniczne jest zwykle wykonywane w niskich temperaturach, aby uniknąć rozformowywania w wysokiej temperaturze, które może powodować pęknięcia w odlewach. Tradycyjna metoda czyszczenia mechanicznego obejmuje pracę ręczną, przy użyciu narzędzi takich jak młotki i żelazne pręty do czyszczenia form, które charakteryzują się wysoką pracochłonnością, niską wydajnością pracy i złymi warunkami pracy i są rzadko stosowane w produkcji.

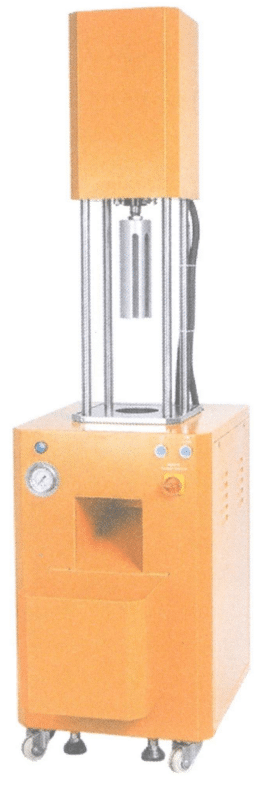

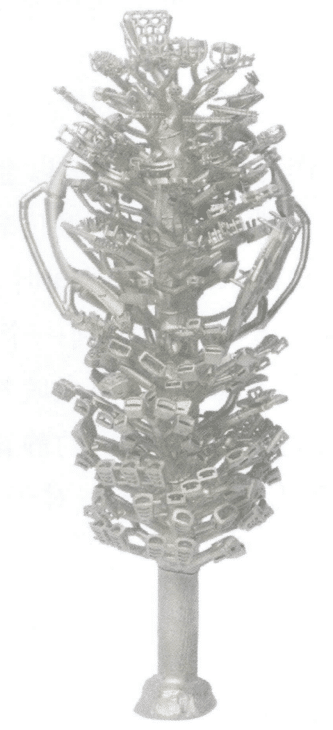

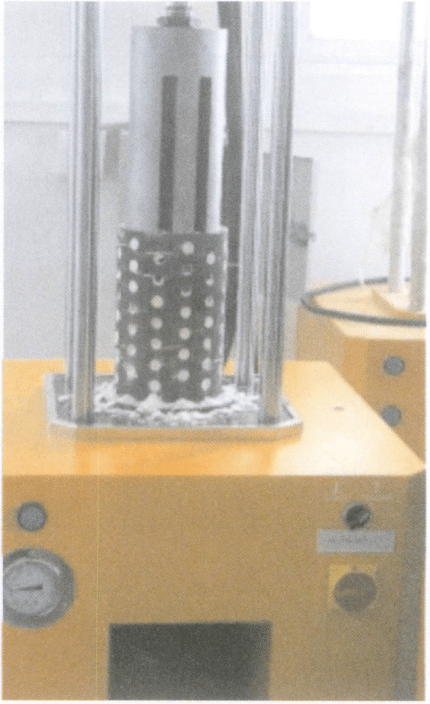

Metoda mechanicznego wytłaczania jest stosowana głównie w przypadku takich produktów, z wyposażeniem pokazanym na rysunku 8-1. Wykorzystuje ona mechanizm hydrauliczny, a głowica pręta dociskowego może naciskać wzdłuż wewnętrznej ściany stalowej kolby, wytłaczając metalowe drzewo wraz z zamkniętą formą gipsową, dzięki czemu wyjmowanie z formy jest proste i szybkie, szczególnie odpowiednie do wyjmowania z formy produktów odlewanych z wosku w niskich temperaturach. Ponieważ pył jest generowany podczas procesu czyszczenia wytłaczania, w celu poprawy warunków pracy zazwyczaj wymagane są specjalistyczne urządzenia wentylacyjne w miejscu pracy.

(2) Czyszczenie wodą wybuchową

Czyszczenie za pomocą eksplozji wody polega na umieszczeniu odlewów, które zostały wylane i schłodzone do określonej temperatury, wraz z formami w basenie z wodą, pozwalając wodzie szybko dostać się do form, powodując gwałtowne odparowanie i wzrost ciśnienia, co skutkuje eksplozją, która wysadza formy z odlewów. Składa się z trzech etapów: wejścia wody, parowania i eksplozji ciśnienia.

① Wejście wody. Woda dostaje się do materiału formy pod wpływem ciśnienia dynamicznego i ciśnienia statycznego, a działanie "kapilarne" szczelin między materiałami formy przenika również do warstw wewnętrznych przez szczeliny między cząstkami proszku odlewniczego i odparowuje pod wpływem ciepła. Dlatego też podjęcie wszelkich środków w celu szybkiego promowania dużej ilości wody jest pierwszym podstawowym warunkiem utworzenia wybuchu wody.

② Odparowanie. Gdy woda dostanie się do gorącej formy, odparowuje pod wpływem ciepła, a para stale się rozszerza. Gdy ciśnienie pary jest niższe niż ciśnienie infiltracji wody, woda nadal przenika w głąb formy, a ilość pary nadal rośnie, podnosząc ciśnienie pary. Gdy ciśnienie pary jest równe lub wyższe od ciśnienia infiltracji wody, wystąpi zjawisko, w którym ciśnienie pary utrudnia dalszą infiltrację wody lub zmniejsza szybkość napływu wody, wpływając na skuteczność czyszczenia wybuchem wody. Podczas operacji eksplozji wody, kołysanie formy w wodzie może wywołać pęknięcia w formie, zwiększyć dynamiczne ciśnienie wody i przyspieszyć prędkość napływu i parowania. Dlatego wystarczający dopływ wody i przyspieszone parowanie są drugim podstawowym warunkiem tworzenia eksplozji wody.

③ Wybuch pod ciśnieniem. Eksplozja pod ciśnieniem jest ostatnim etapem procesu czyszczenia wodno-wybuchowego. Jego ciśnienie wynika głównie z dwóch aspektów: z jednej strony ciągłe odparowywanie wody zwiększa ciśnienie; z drugiej strony już odparowana para rozszerza się i zwiększa ciśnienie w warunkach ciągłego ogrzewania. Ponadto para musi być otoczona w pewnym zamkniętym obszarze; w przeciwnym razie, jeśli para wycieknie, a ciśnienie nie spełni wymagań, osłabi to efekt wybuchu wody. Dlatego też stworzenie pewnych zamkniętych warunków i promowanie szybkiego wzrostu ciśnienia pary to trzecie podstawowe warunki tworzenia wybuchu wody.

Ponieważ formy do odlewania biżuterii są zazwyczaj małe, urządzenia do czyszczenia wodą wybuchową są zazwyczaj niewielkie. Niektóre przedsiębiorstwa używają nawet beczek z wodą, aby zakończyć czyszczenie wybuchem wody przy długim przepływie wody. Podczas produkcji większych partii lub odlewania większych ozdób rzemieślniczych i innych odlewów, konieczne jest ustawienie basenów do czyszczenia wodą wybuchową, zwykle wykonanych w całości ze stali nierdzewnej lub ram ze stali nierdzewnej wyłożonych PVC. Takie baseny do czyszczenia wodą wybuchową mają dobre właściwości przenoszenia ciśnienia i odporności na korozję, jak pokazano na rysunku 8-2.

(3) Czyszczenie układu hydraulicznego

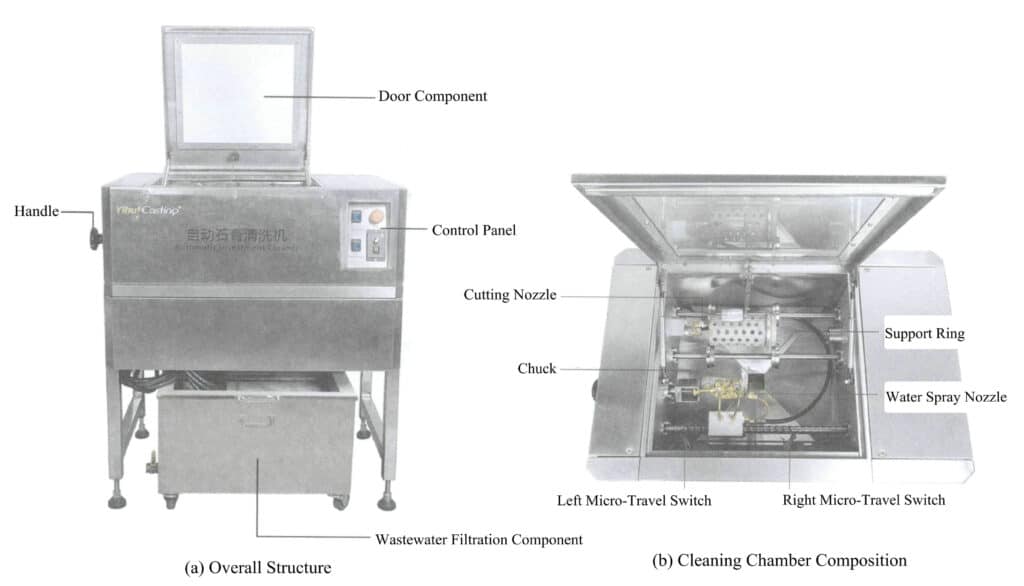

Czyszczenie hydrauliczne to proces wykorzystujący siłę uderzenia wody do czyszczenia materiałów formy owiniętych na powierzchni lub wewnątrz odlewów. W porównaniu do czyszczenia mechanicznego na sucho, metoda ta pozwala uniknąć generowania dużych ilości pyłu podczas procesu czyszczenia i jest szeroko stosowana. Sprzęt do czyszczenia hydraulicznego można podzielić na dwie kategorie w zależności od stopnia automatyzacji: wysokociśnieniowe myjki do odlewów gipsowych i automatyczne myjki do gipsu inwestycyjnego.

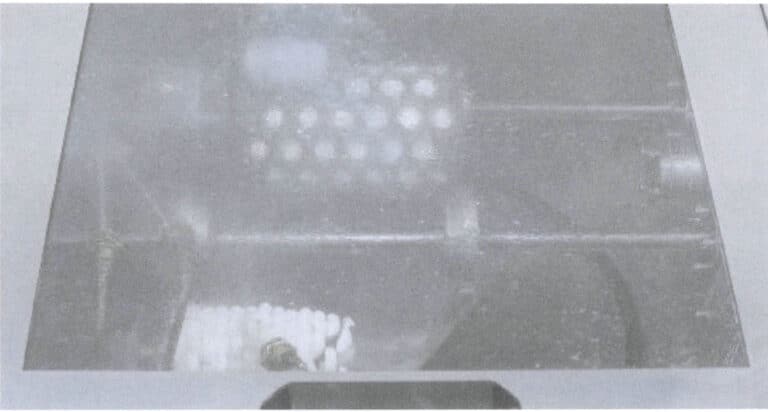

Wysokociśnieniowa myjka do form gipsowych jest szeroko stosowanym urządzeniem do czyszczenia form jubilerskich, jak pokazano na rysunku 8-3. Jego zasada działania polega na przekształceniu wody z kranu w wodę pod wysokim ciśnieniem za pomocą pompy wysokociśnieniowej i skierowaniu jej rurami do dyszy pistoletu wysokociśnieniowego. Wysokociśnieniowa woda o niskiej prędkości jest następnie przekształcana w niskociśnieniowe strumienie wody o wysokiej prędkości, które w sposób ciągły oddziałują na powierzchnię metalowego drzewa z wysoką energią kinetyczną, powodując odpadanie proszku odlewniczego i osiągając cel czyszczenia. Rękawice są umieszczone po obu stronach z przodu myjki, aby zapobiec rozpryskiwaniu wody; szklana pokrywa jest umieszczona na górze, aby ułatwić obserwację wewnętrznych warunków komory myjącej.

1.4 Przetwarzanie płynnych odpadów gipsowych

Niezależnie od tego, czy stosowane jest czyszczenie wodą wybuchową, czy czyszczenie hydrauliczne, powstaje mlecznobiała ciecz odpadowa zawierająca dużą ilość odpadów gipsowych. Jeśli ta ciecz odpadowa zostanie odprowadzona bezpośrednio, będzie szkodliwa dla środowiska. W związku z tym należy podjąć środki w celu oczyszczenia zużytej cieczy.

Obecnie główną metodą oczyszczania cieczy z odpadów gipsowych jest sedymentacja, która opiera się na zasadzie pozwalania zawieszonym cząstkom stałym w przepływie wody na osadzenie się w czasie krótszym niż czas potrzebny na wypłynięcie wody ze zbiornika sedymentacyjnego, oddzielając w ten sposób zawieszone ciała stałe od przepływu wody i uzyskując oczyszczanie wody. W tym celu w miejscach oczyszczania za pomocą eksplozji wody i oczyszczania hydraulicznego ustawiane są zbiorniki na zużytą ciecz, które obejmują takie elementy, jak wlot, zbiornik sedymentacyjny i wylot, jak pokazano na rysunku 8-5. Wiele przegród jest rozmieszczonych wzdłuż kierunku przepływu cieczy odpadowej w zbiorniku sedymentacyjnym, aby spowolnić prędkość przepływu cieczy odpadowej, zapewniając wystarczającą ilość czasu na osadzenie się ciał stałych w cieczy odpadowej. W celu dalszego oczyszczania cieczy odpadowej, niektóre firmy jubilerskie specjalnie skonfigurowały duże zewnętrzne zbiorniki sedymentacyjne do dalszego oczyszczania cieczy odpadowej, która została poddana sedymentacji wstępnej, jak pokazano na rysunku 8-6.

1.5 Zanurzanie odlewów w kwasie

Po wypłukaniu, na metalowym drzewie biżuterii nieuchronnie pozostają materiały odlewnicze w niektórych szczelinach, wgłębieniach i ślepych otworach. Dodatkowo, na powierzchni metalu często pozostaje brązowa warstwa lub czarny tlenek metalu. Przed przystąpieniem do następnej operacji na metalowym drzewie, konieczne jest oczyszczenie metalowej powierzchni przy użyciu chemicznej metody namaczania.

Gipsowe materiały odlewnicze składają się głównie z kruszyw ogniotrwałych i spoiw gipsowych. Kruszywa ogniotrwałe są zazwyczaj wykonane z materiałów krzemionkowych. Po prażeniu w wysokiej temperaturze i schłodzeniu odlewu krzemionka ulega wielokrotnym przemianom krystalicznym, a część gipsowa zamienia się w bezwodny siarczan wapnia, zmniejszając siłę wiązania. Moczenie w roztworze chemicznym ma na celu reakcję z większością składników w pozostałej formie, tworząc rozpuszczalne substancje, co pozwala na dalsze czyszczenie powierzchni odlewu. Różne kwasy nieorganiczne mogą rozpuścić warstwę tlenku na powierzchni metalu. Jednak tylko kwas fluorowodorowy znacząco wpływa na dwutlenek krzemu, a wzór reakcji jest następujący: SiO2+4HF==SiF4↑+2H2O. The produkt tetrafluorosilan (SiF4) jest bezbarwnym, toksycznym gazem o ostrym zapachu w temperaturze pokojowej.

Dlatego kwas fluorowodorowy jest szeroko stosowany do namaczania metalowych elementów biżuterii w rzeczywistej produkcji. Stężenie roztworu kwasu fluorowodorowego i czas namaczania należy dobrać w oparciu o odporność na korozję materiału metalowego. Czas namaczania odlewów biżuterii ze złota K, czystego złota i srebra wynosi 20 minut, przy stężeniu kwasu fluorowodorowego 20%~30%; czas namaczania odlewów biżuterii z fioletowej miedzi i mosiądzu wynosi 20 minut, przy stężeniu kwasu fluorowodorowego 5%~10%; czas namaczania odlewów biżuterii z platyny wynosi 60 minut, a stężenie kwasu fluorowodorowego wynosi 50%~60%. Ze względu na silną korozyjność kwasu fluorowodorowego należy go przechowywać w specjalistycznych plastikowych pojemnikach, a nie w szklanych pojemnikach; podczas pracy należy zachować środki ostrożności, w tym nosić plastikowe rękawice i okulary ochronne.

1.6 Polerowanie pozostałości wlewu

1.7 Magnetyczne czyszczenie polerskie

Na powierzchni odlewów po zanurzeniu w kwasie nadal mogą znajdować się zabrudzenia, warstwa tlenku, zadziory i pozostałości proszku odlewniczego, co zwiększa nakład pracy związany z wykańczaniem. Dlatego też większość producentów przeprowadza czyszczenie odlewów metodą polerowania magnetycznego.

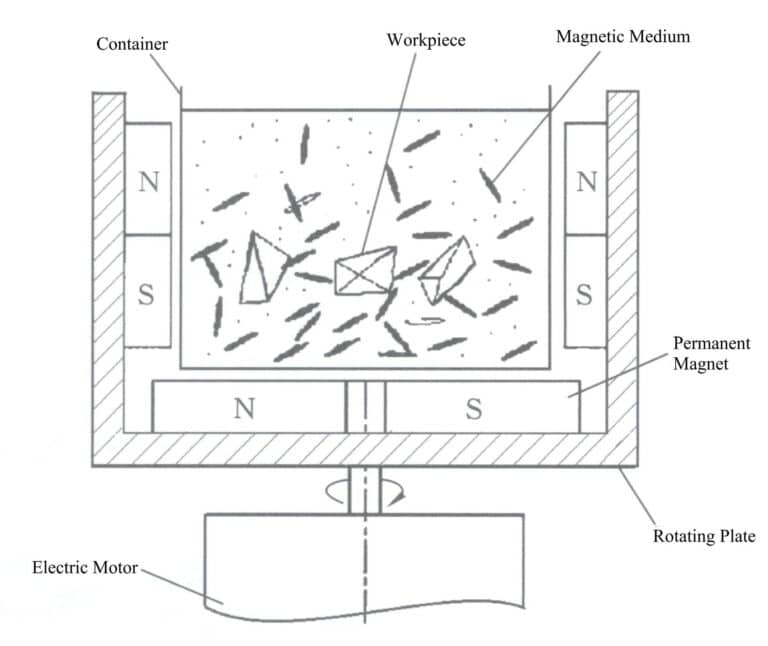

Zasada działania polerowania magnetycznego została przedstawiona na rysunku 8-8. Wykorzystuje napęd magnetyczny o wysokiej częstotliwości do generowania silnych i stabilnych efektów magnetycznych, powodując, że wiertła szlifierskie ze stali nierdzewnej wykonują szybkie skoki, przepływy i obracanie, tworząc kompleksowe i wielokątne tarcie w szczelinach, wgłębieniach, martwych narożnikach i powierzchniach odlewów, osiągając szybkie usuwanie brudu, zadziorów i warstw tlenków, nie uszkadzając powierzchni przedmiotu obrabianego ani nie wpływając na precyzję przedmiotu obrabianego, a także może zwiększyć jego twardość powierzchni.

2. Realizacja zadania

To zadanie jest metodą czyszczenia 18-karatowych platynowych odlewów biżuterii wykonanych z form gipsowych.

(1) Określanie czasu czyszczenia w przypadku wybuchu wody

Komercyjna platyna 18K wykorzystuje głównie nikiel jako element wybielający i jest materiałem stopowym składającym się głównie ze złota, niklu, miedzi itp. Ten rodzaj materiału jest ciągłym roztworem stałym o dobrej plastyczności w wysokich temperaturach. Mimo to w niższych temperaturach ulega separacji faz, zwiększając wytrzymałość i twardość, a jednocześnie zmniejszając wytrzymałość i plastyczność. Określając czas czyszczenia wybuchem wody, należy kompleksowo rozważyć takie czynniki, jak rozmiar stalowej kolby i struktura produktu, dążąc do osiągnięcia optymalnej równowagi między zmniejszeniem naprężeń odlewniczych a skutecznością czyszczenia wybuchem wody. Jeśli czyszczenie wybuchowe wodą zostanie wykonane zbyt wcześnie, nadmierne naprężenie odlewu może spowodować deformację lub pękanie; jeśli zostanie wykonane zbyt późno, efekt czyszczenia będzie słaby. W przypadku kolb stalowych o średnicy zewnętrznej mniejszej niż 4 cale, czas odstawienia formy w powietrzu po zalaniu wynosi zazwyczaj około 10 ~ 15 minut; w przypadku kolb stalowych o średnicy zewnętrznej 4 ~ 6 cali, czas odstawienia wynosi zazwyczaj około 15 ~ 20 minut; w przypadku większych kolb stalowych, czas odstawienia należy odpowiednio wydłużyć i dostosować do struktury produktu.

(2) Czyszczenie wodą wybuchową

Za pomocą szczypiec zamocuj formę i zanurz ją w zbiorniku czyszczącym do eksplozji wody, jak pokazano na rysunku 8-9. Gdy forma o wysokiej temperaturze wejdzie w kontakt z zimną wodą, natychmiast nastąpi efekt eksplozji wody i będzie słychać niski, dudniący dźwięk eksplozji. Delikatnie poruszaj trzymaną formą, aby zapewnić wystarczający kontakt z wodą w celu uzyskania dobrego efektu eksplozji wody. Podczas produkcji konieczne jest natychmiastowe oczyszczenie osadu z odpadów formy na dnie zbiornika eksplozji wody, aby utrzymać wystarczającą głębokość wody w zbiorniku czyszczącym.

(3) Mycie wysokociśnieniowe

Wyjąć metalowe drzewo ze stalowej kolby, umieścić je w wysokociśnieniowej myjce do form gipsowych i zamknąć okienko obserwacyjne. Włóż ręce do komory myjącej przez gumowe rękawice, ustabilizuj metalowe drzewo i skieruj je na dyszę. Naciśnij przełącznik nożny, aby włączyć myjkę i umyć metalowe drzewo strumieniem wody pod wysokim ciśnieniem. Przesuwaj i obracaj metalowe drzewo obiema rękami, aby dokładnie umyć wszystkie części, jak pokazano na Rysunek 8-10.

(4) Zanurzenie w kwasie

Użyj kwasu fluorowodorowego o stężeniu 25%, załóż odzież ochronną, zabezpiecz metalowe drzewo szczypcami i ostrożnie umieść je w roztworze kwasu, jak pokazano na rysunku 8-11. Przykryj i pozostaw do namoczenia. Po 20 minutach moczenia wyjmij metalowe drzewo, opłucz je w specjalnym wiadrze do odzysku i dokładnie umyj pod bieżącą wodą. Sprawdzić, czy w metalowym drzewku nie pozostały resztki proszku odlewniczego; jeśli są obecne, należy je ponownie namoczyć. Po pewnym czasie skuteczność roztworu kwasu fluorowodorowego spada, co wymaga wydłużenia czasu namaczania lub dodania nowego kwasu.

(5) Czyszczenie i suszenie

Dokładnie oczyść metalowe drzewo, wysusz je suszarką do włosów lub piecem na gorące powietrze, jak pokazano na Rysunku 8-12, zważ je i oblicz straty topienia i odlewania dla tej partii.

Rysunek 8-11 Metalowe drzewo moczone w kwasie

Rysunek 8-12 Suszenie

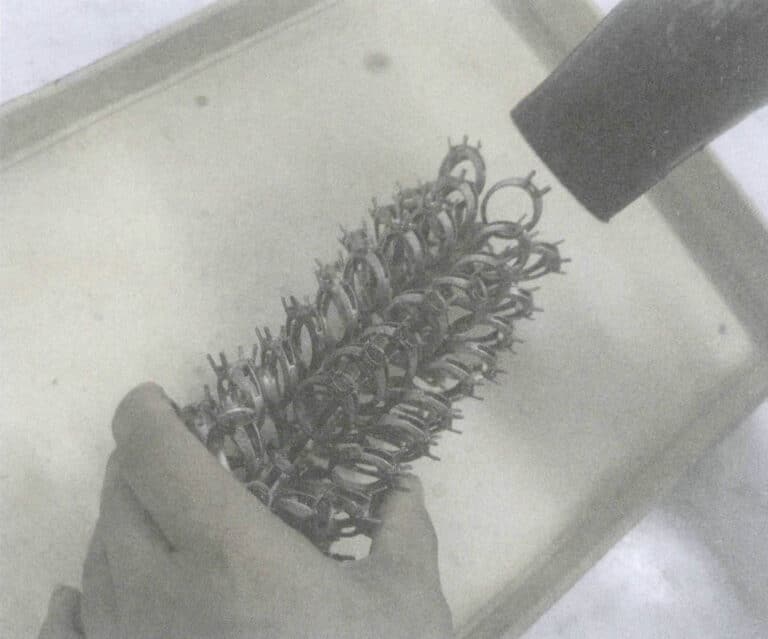

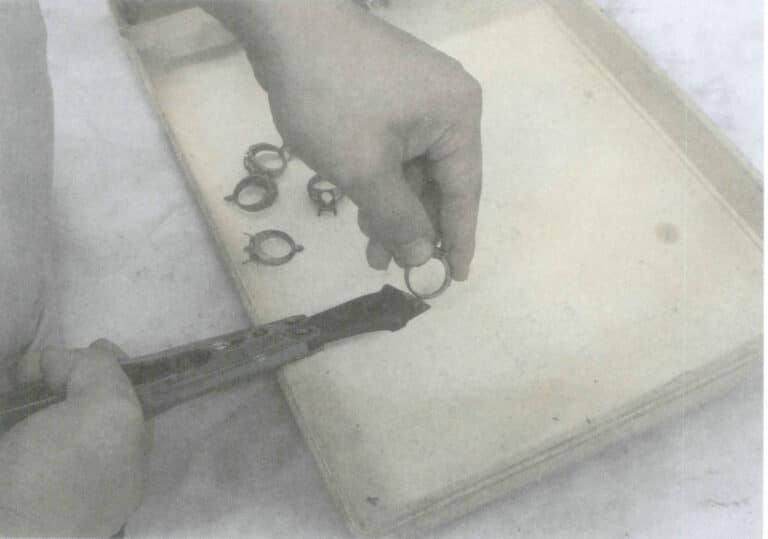

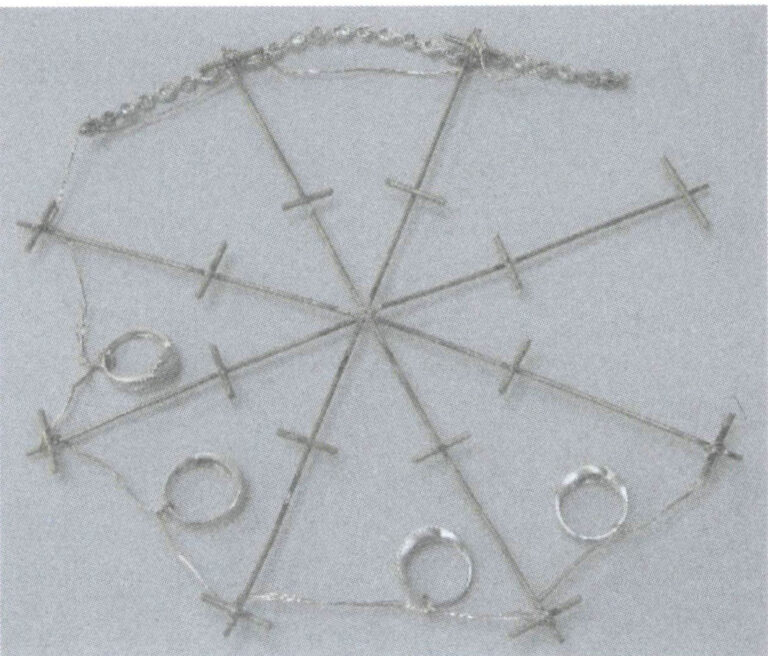

(6) Półfabrykaty do cięcia

Oczyszczone odlewy biżuterii nadal mają kształt drzewa i muszą zostać odcięte od wlewu, posortowane według kategorii i typu, aby przygotować się do następnego procesu produkcyjnego.

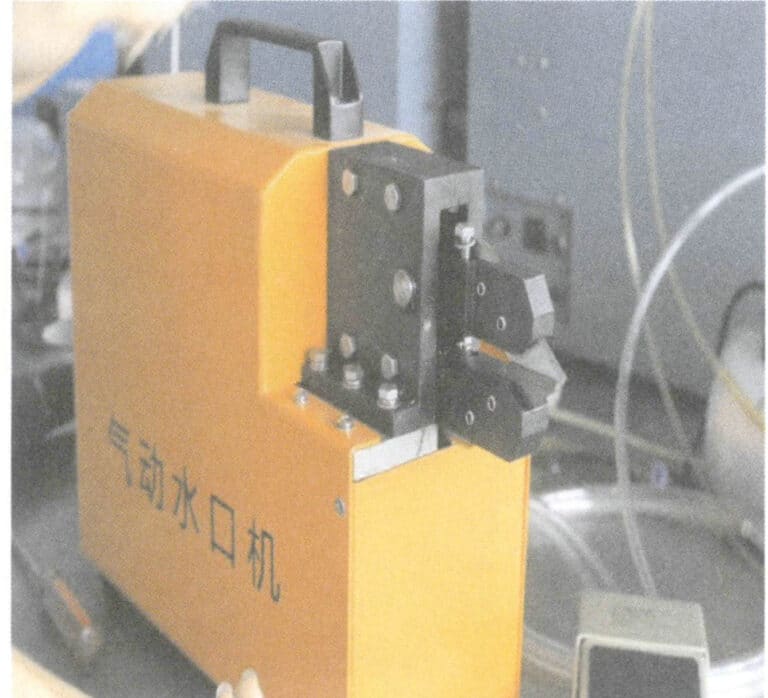

Ponieważ wlewki odlewów są połączone z rdzeniem drzewa i znajdują się stosunkowo blisko siebie, a wlewki są ustawione pod pewnym kątem do rdzenia drzewa, nie jest łatwo odciąć wlewki w dół. Dlatego też odlewy powinny być odcinane od rdzenia drzewa w kolejności od sąsiedniego wlewu do wierzchołka drzewa. Aby uniknąć uszkodzenia odlewów, zazwyczaj stosuje się dwuetapową metodę cięcia: odcięcie wlewu w pewnej odległości od odlewu, a następnie odcięcie nadmiaru wlewu. Aby poprawić wydajność produkcji i zmniejszyć pracochłonność, do cięcia można użyć pneumatycznej zaciskarki, jak pokazano na rysunku 8-13. Podczas cięcia każdego odlewu osobno, jak pokazano na rysunku 8-14, używane są ręczne przecinarki, co ułatwia kontrolę kierunku cięcia i pozostałego wlewu. Generalnie najlepiej sprawdza się w odległości 1,5 mm od półfabrykatu. Gdy pozostały wlew jest zbyt krótki, może łatwo zdeformować lub uszkodzić półfabrykat; gdy jest zbyt długi, zwiększa obciążenie pracą przy późniejszej obróbce.

Rysunek 8-13 Cięcie wlewu za pomocą zaciskarki pneumatycznej

Rysunek 8-14 Używa frezów do przycinania resztek wlewu.

(7) Polerowanie pozostałego wlewu

Aby poprawić wydajność pracy, priorytetem jest użycie maszyn do polerowania wlewków w celu obrócenia pozostałej linii wodnej podczas produkcji. Po uruchomieniu należy wyregulować wlew chłodzący, przy czym ogólna prędkość kropli wynosząca 2~3 krople na sekundę jest optymalna. Obserwuj położenie linii wodnej przedmiotu obrabianego, aby określić kąt szlifowania przedmiotu obrabianego. Po rozpoczęciu należy zastosować metodę nieciągłą w pobliżu ściernicy stalowej, jak pokazano na rysunku 8-15, obserwując i starając się utrzymać gładkość wlewu, uważając, aby nie uszkodzić przedmiotu obrabianego, szczególnie zwracając uwagę na pozycje zębów, pazurów i rowków. Podczas obracania przedmiotu obrabianego należy sklasyfikować proszek metalowy w pojemnikach zgodnie z materiałem. Po wypolerowaniu każdego elementu należy niezwłocznie oczyścić proszek metalowy i umyć ręce w wyznaczonym pojemniku do recyklingu, aby zminimalizować straty metali szlachetnych.

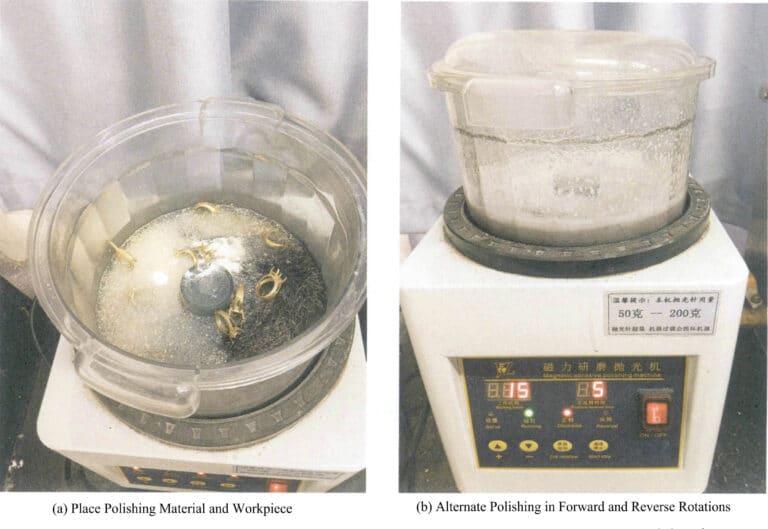

(8) Magnetyczne czyszczenie polerskie

Najpierw należy przygotować płyn polerski, mieszając proszek polerski z wodą w stosunku masowym 3,5%. Następnie umieść stalowe wiertła (o średnicy 0,5 mm i 0,3 mm, w stosunku 4:1) w pojemniku, jak pokazano na rysunku 8-16. Masa przedmiotu obrabianego jest określana przez model bębna, który zwykle nie przekracza 500 g. Prędkość obrotową należy wybrać w oparciu o materiał biżuterii; dla platyny K można ogólnie wybrać 1800 ~ 2000 obr / min. Ustaw czas obrotów zgodnie z ruchem wskazówek zegara i przeciwnie do ruchu wskazówek zegara, zwykle zmieniając kierunek co 5 minut, przy całkowitym czasie 15 ~ 30 minut. Uwaga: Jeśli obrabiany przedmiot w pojemniku jest zbyt duży, umieszczono ich zbyt wiele lub ustawiony kierunek zmienia się zbyt często, może to spowodować pilne zatrzymanie pracy urządzenia. Po zakończeniu codziennej pracy sprzęt należy wytrzeć do sucha i utrzymać w czystości. Gdy kolor stalowych wierteł ściemnieje, należy je wyczyścić neutralnym detergentem. Nowych i starych wierteł stalowych nie należy mieszać, a płyn polerski należy wymienić, gdy zmieni kolor na brązowy.

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

Sekcja II Czyszczenie odlewów jubilerskich przy użyciu woskowych form gipsowych

1. Wiedza ogólna

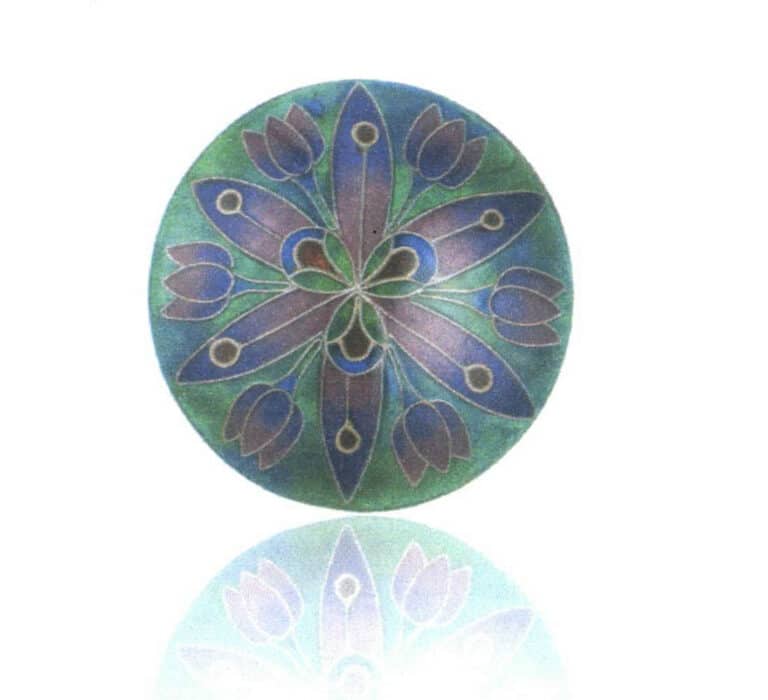

(1) Poluzowanie i złamanie kamieni szlachetnych osadzonych w wosku

W porównaniu z tradycyjnymi technikami osadzania złota, proces odlewania wosku może znacznie poprawić wydajność produkcji i obniżyć koszty produkcji, dzięki czemu jest szeroko stosowany w produkcji biżuterii. Ważnym wskaźnikiem jakości osadzania wosku jest stabilność kamieni szlachetnych; po odlaniu wosku kamienie szlachetne nie powinny ulec poluzowaniu, odbarwieniu ani pęknięciu. Odlewanie wosku jest jednak złożonym procesem, ponieważ kamienie szlachetne muszą wytrzymać szereg zmian temperatury, naprężenia termiczne spowodowane szokami termicznymi i skurcz odlewniczy. Naprężenia mechaniczne generowane podczas procesu skurczu stwarzają ryzyko, takie jak poluzowanie, pękanie i przebarwienia, zwłaszcza w przypadku osadzania wielu kamieni szlachetnych, co może łatwo prowadzić do pęknięć, powodując znaczne straty ekonomiczne dla przedsiębiorstw. Co więcej, pęknięcie kamienia szlachetnego jest trudne w obsłudze; pęknięty kamień szlachetny musi zostać usunięty, a następnie naprawiony przy użyciu metod osadzania złota, co znacznie wpływa na koszty i wydajność produkcji.

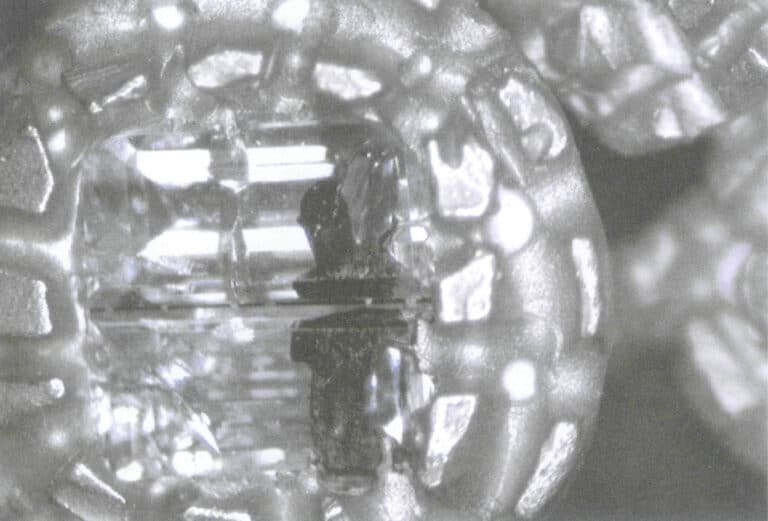

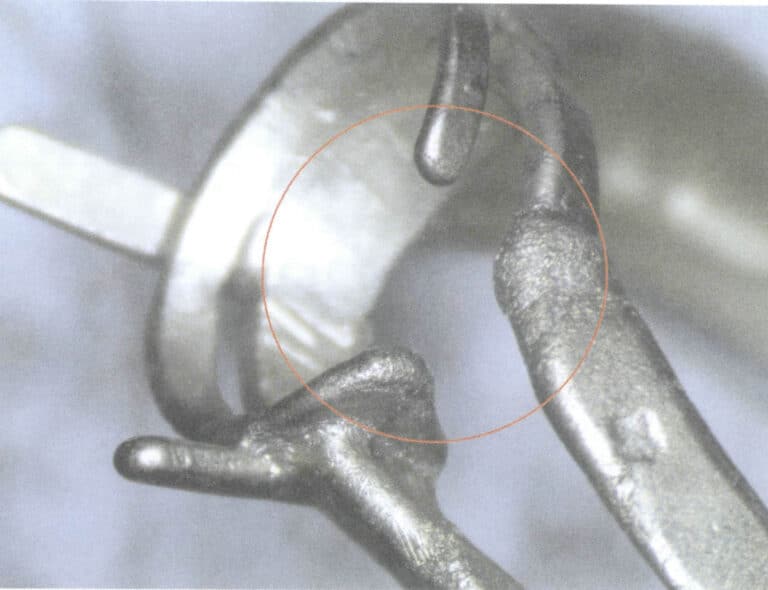

Kamienie szlachetne mają niską odporność na szok termiczny. Załóżmy, że odlew woskowy jest usuwany z formy w wysokiej temperaturze. W takim przypadku kamienie szlachetne mogą generować znaczne naprężenia termiczne podczas szybkiego chłodzenia, co prowadzi do wysokiego ryzyka pęknięcia, szczególnie w przypadku stosowania kamieni szlachetnych z wewnętrznymi pęknięciami do odlewania wosku, jak pokazano na rysunku 8-17. W związku z tym odlewy biżuterii wykonane metodą osadzania wosku nie nadają się do czyszczenia za pomocą eksplozji wody; forma musi być powoli schładzana do niskiej temperatury przed rozformowaniem. Bardziej odpowiednią metodą czyszczenia jest mechaniczne wyciskanie.

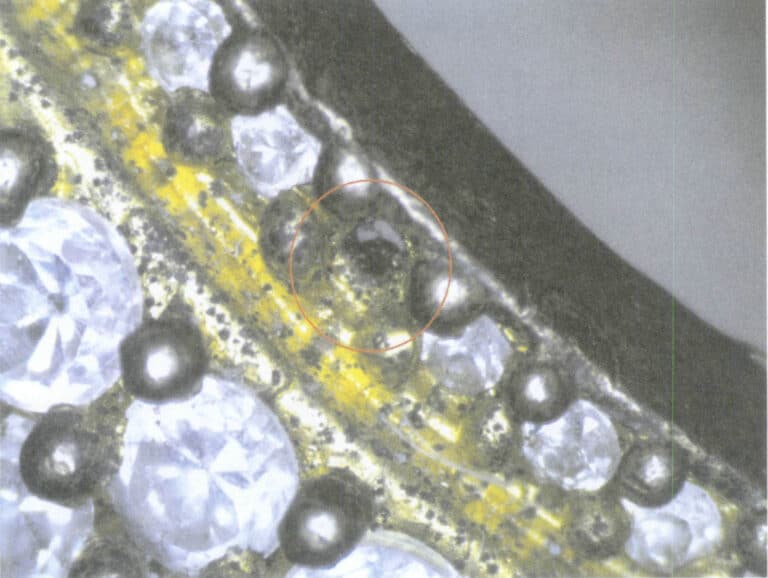

Aby uzyskać dobry wygląd kamieni szlachetnych, generalnie nie zaleca się używania dużych zębów (pazurów) lub szerokich, grubych krawędzi do zabezpieczania ich podczas osadzania. Zamiast tego, do osadzania należy stosować drobniejsze woskowe zęby (pazury) lub cienkościenne, wąskie woskowe krawędzie, które po odlaniu zastępuje się metalem, aby zabezpieczyć kamienie szlachetne na miejscu. Struktura ta zapewnia stosunkowo słabe podparcie dla kamieni szlachetnych; gdy zostanie poddana siłom zewnętrznym, jeśli siła przekroczy wytrzymałość metalu, może spowodować deformację w miejscu osadzenia metalu, prowadząc do przemieszczenia lub poluzowania kamienia szlachetnego, jak pokazano na rysunku 8-18.

Podczas procesu czyszczenia odlewów przy użyciu mechanicznego wytłaczania, jeśli siła wytłaczania działa bezpośrednio na metalowe drzewo, niektóre części odlewu na metalowym drzewie mogą odkształcać się pod wpływem przeszkody formy, powodując poluzowanie kamieni szlachetnych. Jest to szczególnie prawdziwe, gdy pręt do wytłaczania jest solidnym cylindrem, ponieważ łatwo przenosi siłę wytłaczania na odlew, powodując deformację i pękanie, co prowadzi do upuszczenia kamienia szlachetnego. Dlatego pręt do wyciskania musi być zaprojektowany jako płyta dyspersyjna, jak pokazano na rysunku 8-19, tak aby większość siły wyciskania działała tylko na obszar styku, powodując zapadnięcie się formy w tym obszarze bez wpływu na odlew znajdujący się dalej. Jeśli głowica wytłaczająca jest ustawiona jako cienkościenny kształt cylindryczny, o średnicy zewnętrznej nieco mniejszej niż średnica wewnętrzna stalowej kolby, wówczas podczas procesu wytłaczania tylko ściana cylindra klinuje się w formie, powodując zapadnięcie się cienkiej warstwy formy przylegającej do ściany cylindra, prawie bez wpływu na otaczającą formę, znacznie zmniejszając wpływ wytłaczania na odlew.

Rysunek 8-18 Kamienie szlachetne spadające z biżuterii odlewanej z wosku

Rysunek 8-19 Struktura głowicy używanej w procesie mechanicznego wytłaczania z rozformowaniem

(2) Obróbka zanurzeniowa w kwasie odlewów woskowych

Po umyciu, drzewo odlewnicze biżuterii zazwyczaj wymaga namoczenia w kwasie fluorowodorowym w celu usunięcia pozostałości proszku odlewniczego, warstwy tlenku, wtrąceń itp. z powierzchni odlewu. Jednakże, w przypadku odlewów woskowych, kamienie szlachetne są również inkrustowane na odlewie oprócz metalowego korpusu. Dlatego konieczne jest określenie, czy zanurzenie w kwasie jest odpowiednie w oparciu o właściwości kamieni szlachetnych. Wśród popularnych kamieni szlachetnych, kwarc, obsydian i inne kamienie szlachetne na bazie krzemionki, a także akwamaryn, szmaragd i topaz, które są na bazie krzemianu, mogą być skorodowane przez kwas fluorowodorowy, więc nie nadają się do moczenia w kwasie fluorowodorowym.

2. Realizacja zadania

W tym zadaniu wykorzystuje się wytłaczarkę do odlewów i automatyczny środek do czyszczenia odlewów gipsowych do czyszczenia metalowego drzewa odlewniczego biżuterii z kamieniami szlachetnymi osadzonymi w wosku.

(1) Odlewanie statyczne

Po odlaniu forma jest zawieszana na stojaku, jak pokazano na rysunku 8-20, aby umożliwić równomierne schłodzenie całej formy, aż temperatura formy spadnie do około 100 ℃.

(2) Mechaniczne formowanie wytłaczane

Odwróć formę z krawędzią kołnierza stalowej misy zaciśniętą na wylocie komory wytłaczania, utrzymując formę w pozycji pionowej. Uruchom wytłaczarkę, pozwalając prętowi wytłaczającemu powoli opadać, wytłaczając metalowe drzewo, jak pokazano na rysunku 8-21.

Rysunek 8-20 Chłodzenie formy na miejscu

Rysunek 8-21 Wytłaczanie z rozformowaniem kolby stalowej

(3) Czyszczenie wysokociśnieniowe

Gdy temperatura formy odlewniczej wraz z owiniętym metalowym drzewem spadnie poniżej 50 ℃, należy umieścić ją w automatycznej myjce do odlewów gipsowych i włożyć do środka stalową kolbę. Ustaw znamionowe ciśnienie wody na 11 MPa, uruchom myjkę i umyj metalowe drzewo i stalową kolbę. Stalowa kolba i metalowe drzewo powinny stale obracać się podczas procesu mycia, aby zapewnić odpowiednie oczyszczenie wszystkich części, jak pokazano na rysunku 8-22. Dodatkowo, w porcie powrotnym myjki należy umieścić sito filtrujące, aby zapobiec wypłukiwaniu klejnotów i przedostawaniu się ich do zbiornika sedymentacyjnego, co zwiększa trudności w odzyskiwaniu.

(4) Cięcie wlewu

Po oczyszczeniu metalowego drzewa należy je wysuszyć, zważyć i obliczyć straty podczas topienia i odlewania. Następnie wykonywane są operacje cięcia i polerowania pozostałego wlewu. Metoda operacji jest taka sama jak w rozdziale 2 w sekcji I przypadku referencyjnego.

(5) Magnetyczne czyszczenie polerskie

Magnetyczne polerowanie i czyszczenie wyciętych metalowych rdzeni i odlewów woskowych są wykonywane oddzielnie. Pierwsze z nich ułatwia ponowne użycie metalu, podczas gdy drugie pozwala na dalsze czyszczenie obszarów niewystarczająco umytych pod wysokim ciśnieniem, takich jak podstawa i wokół ramki. Aby zapobiec kolizji i pękaniu odlewów woskowych podczas procesu czyszczenia magnetycznego, można wykonać specjalny uchwyt, jak pokazano na rysunku, aby przymocować odlewy do uchwytu oddzielnie, zapobiegając wzajemnym kolizjom. Każdy odlew może jednak elastycznie obracać się i zmieniać kierunek, co nie wpływa znacząco na efekt czyszczenia.

Sekcja III Czyszczenie odlewów jubilerskich przy użyciu form ceramicznych wiązanych kwasem

1. Wiedza ogólna

(1) Czyszczenie form ceramicznych wiązanych kwasem za pomocą czyszczenia wybuchowego wodą

W przypadku odlewania biżuterii wykonanej z materiałów o wysokiej temperaturze topnienia, takich jak platyna, pallad, stal nierdzewna i stopy kobaltu, formy ceramiczne wiązane kwasem są obecnie główną metodą formowania. Po prażeniu w wysokiej temperaturze zawiesiny proszku odlewniczego wiązanego kwasem, oryginalne modele są spalane i odparowywane, wilgoć jest całkowicie usuwana, a materiały ogniotrwałe formy są konsolidowane i ceramizowane pod działaniem spoiwa. W porównaniu z formami gipsowymi, formy ceramiczne wiązane kwasem mają bardzo wysoką wytrzymałość w wysokich temperaturach i zachowują stosunkowo wysoką wytrzymałość resztkową po wylaniu cieczy metalowej. Wydajność formy jest jednak niska, co utrudnia skurcz krzepnięcia i skurcz chłodzenia odlewu, prowadząc do zwiększonych naprężeń wewnętrznych odlewu i powodując ryzyko pękania termicznego, deformacji i pękania na zimno w odlewie.

Wytrzymałość resztkowa form ceramicznych jest wysoka, a ich zapadalność jest znacznie gorsza niż w przypadku form gipsowych. W związku z tym trudność rozformowywania i czyszczenia odlewów metalowych jest znacznie zwiększona. Konieczne jest pełne zrozumienie właściwości fizycznych, chemicznych i mechanicznych materiałów metalowych oraz opracowanie odpowiednich planów czyszczenia odlewów. Załóżmy, że ze względu na wysoką twardość form ceramicznych do rozformowywania stosowane są tylko mechaniczne metody ściskania lub wibracji. W takim przypadku nie są one łatwe do złamania, co utrudnia czyszczenie, co może łatwo prowadzić do deformacji i zarysowań powierzchni odlewów, a także deformacji stalowej kolby. Przy założeniu, że metalowe odlewy mogą wytrzymać szok termiczny, priorytetem powinno być połączenie procesu czyszczenia eksplozją wody, wykorzystując siłę wybuchową pary w wysokich temperaturach do rozerwania formy i ułatwienia czyszczenia wodą pod wysokim ciśnieniem. Im wyższa temperatura wody podczas czyszczenia wodą wybuchową, tym silniejszy efekt wybuchowy, ale efekt szoku termicznego na odlewach będzie również większy. Dlatego konieczne jest ścisłe połączenie właściwości metalowych materiałów jubilerskich i cech strukturalnych produktów w celu określenia planu procesu czyszczenia wybuchem wody.

Platynowe materiały jubilerskie o wysokiej plastyczności i plastyczności, takie jak Pt950Ir50 i Pt950Pd50, nie są wrażliwe na szok termiczny. W przypadku form wykonanych z takich materiałów można zastosować metodę czyszczenia wybuchem wody w wysokiej temperaturze. Nawet jeśli forma zostanie schłodzona w wodzie w ciągu kilku sekund po zalaniu, odlewy na ogół nie będą pękać. Jednak w przypadku stopów platyny Pt900 i Pt850 o niższym stopniu rozdrobnienia oraz niektórych stopów Pt950, które są wrażliwe na szok termiczny, konieczne jest odpowiednie obniżenie temperatury wody do hartowania formy.

Nieszlachetne materiały jubilerskie, takie jak stal nierdzewna i stopy kobaltu, mają zwykle gorszą przewodność cieplną niż metale szlachetne. Podczas procesu chłodzenia odlewów zachodzą zmiany fazowe, a plastyczność i plastyczność maleją. Dlatego konieczne jest kompleksowe uwzględnienie naprężeń termicznych, przemian fazowych i odporności mechanicznej w celu określenia odpowiedniej temperatury hartowania formy.

(2) Cięcie wlewu

Ze względu na wysoką lepkość stopionego metalu podczas procesu odlewania biżuterii platynowej, który utrzymuje stan ciekły przez krótki czas i ma słabą płynność, wlew do biżuterii platynowej jest zwykle grubszy niż w przypadku biżuterii złotej i srebrnej, aby poprawić wydajność napełniania i kurczenia się stopionego metalu. W związku z tym trudność cięcia wlewu do odlewów biżuterii platynowej wzrasta, co ułatwia powodowanie deformacji odlewów. Podczas ścinania wlewu należy wybrać odpowiednią metodę ścinania w oparciu o średnicę wlewu, aby zapobiec deformacji odlewów. W razie potrzeby cięcie należy połączyć z piłą lub małymi plastrami.

(3) Magnetyczne czyszczenie polerskie

Polerowanie magnetyczne jest skutecznym sposobem czyszczenia odlewów, ale różne rodzaje materiałów metalowych mają różną wytrzymałość i twardość, co prowadzi do różnych wymagań dla procesu polerowania magnetycznego. Powszechnie stosowana platyna wysokiej jakości, taka jak Pt990 i Pt950, ma niską twardość; jeśli jest czyszczona przy zbyt wysokich prędkościach, może łatwo powodować zarysowania powierzchni i zwiększoną chropowatość. Gdy biżuteria platynowa jest mieszana ze złotą biżuterią K w celu magnetycznego czyszczenia polerującego, powierzchnia jest podatna na ślady i zadrapania.

2. Realizacja zadania

Zadanie to obejmuje czyszczenie form ceramicznych wiązanych kwasem i próżniowe odlewanie odśrodkowe odlewów jubilerskich Pt950.

(1) Czyszczenie wodą wybuchową

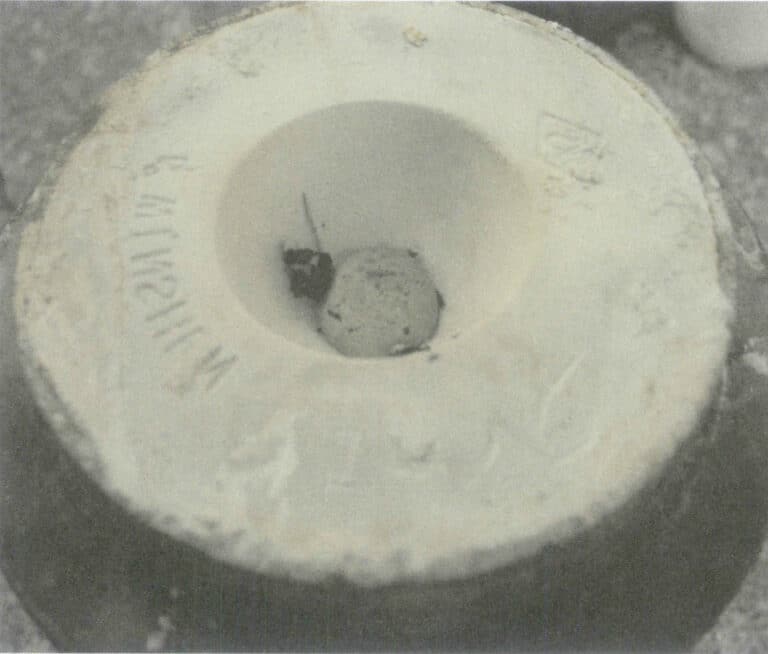

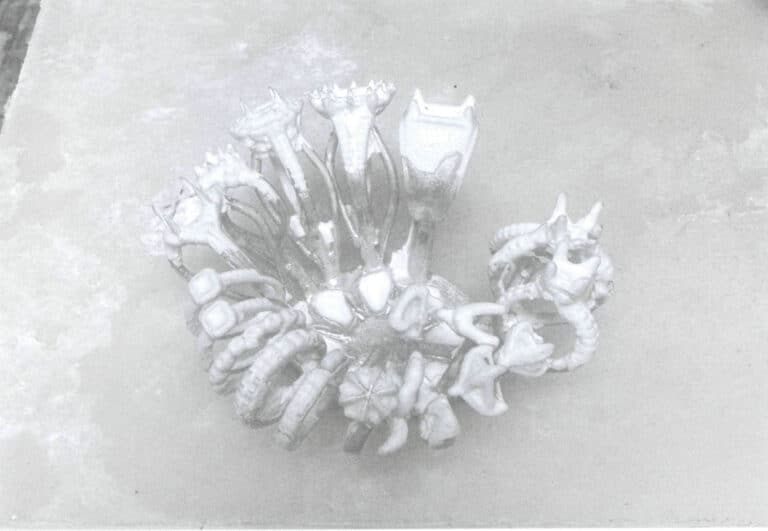

Przy użyciu próżniowego odlewania odśrodkowego dla biżuterii Pt950, stalowa kolba jest cylindryczna bez otworów w ścianie. Temperatura odlewania formy wynosi 900 ℃, a temperatura stopionego metalu wynosi 1880 ℃. Po odlaniu należy poczekać, aż sprzęt przestanie działać, użyć szczypiec do usunięcia formy i schłodzić w wodzie w celu oczyszczenia basenu z wybuchu wody, w wyniku czego powstaje metalowe drzewo owinięte materiałem formy, z resztkowym materiałem formy tworzącym połączone ze sobą sieci pęknięć, jak pokazano na rysunku 8-24.

(2) Czyszczenie wysokociśnieniowe

Użyj wysokociśnieniowej myjki do form gipsowych, aby wyczyścić formę owiniętą wokół metalowego drzewa i formy osadzone we wgłębieniach odlewu, szwach i innych obszarach. Ponieważ pozostałości formy ceramicznej nie są łatwe do rozproszenia, poleganie wyłącznie na myciu strumieniowym nie może dokładnie wyczyścić niektórych ukrytych form. Dlatego czasami konieczne jest użycie małych narzędzi, takich jak stalowe pręty i wiertła maszynowe do czyszczenia pomocniczego, jak pokazano na rysunku 8-25, i kontynuowanie mycia.

(3) Zanurzenie w kwasie

Ze względu na wysoką wytrzymałość resztkową formy ceramicznej wiązanej kwasem i jej gęstą strukturę, a także dlatego, że stop Pt950 ma doskonałą odporność na korozję, można stosować kwas fluorowodorowy o wysokim stężeniu, zwykle dostosowując jego stężenie do 55% z czasem zanurzenia około 1 godziny, co może osiągnąć dobre wyniki czyszczenia zanurzeniowego.

(4) Cięcie linii wodnej

Szczypce tnące mogą być generalnie używane do odlewów o średnicy wlewu mniejszej niż 3,5 mm. Jednakże, gdy średnica wlewu osiąga 4 mm lub więcej, istnieje ryzyko deformacji podczas cięcia szczypcami. Zaleca się, aby najpierw użyć pneumatycznych szczypiec do zaciskania do cięcia w pobliżu rdzenia, a następnie użyć piły do cięcia w pobliżu powierzchni odlewu, jak pokazano na rysunku 8-26.

(5) Polerowanie pozostałego wlewu

Jak wspomniano wcześniej, do usunięcia resztek wlewu zostanie użyta maszyna do polerowania wlewów.

(6) Magnetyczne czyszczenie polerskie

Umieścić odlew w bębnie magnetycznym, ustawić prędkość i kierunek na 800~900 obr/min, zmieniać co 5 minut, przy całkowitym czasie polerowania 20~30 min.

Sekcja IV Kontrola jakości odlewów jubilerskich

1. Wiedza ogólna

Odlewanie biżuterii jest złożonym procesem obejmującym wiele procedur, z wieloma czynnikami wpływającymi na jakość odlewu, co czyni go podatnym na różne problemy.

(1) Narzędzia i sprzęt do kontroli wyglądu

Podczas kontroli jakości wyglądu biżuterii konieczne jest sprawdzenie jakości szczegółowych części, a ludzkie oko ma ograniczoną zdolność rozróżniania szczegółów obiektywnych obiektów, generalnie będąc w stanie dostrzec najmniejszą długość między 0,15 ~ 0,30 mm. Dlatego należy używać lup, mikroskopów i innych narzędzi obserwacyjnych.

Szkło powiększające to proste optyczne urządzenie służące do obserwacji szczegółów obiektów, składające się z soczewki skupiającej o ogniskowej znacznie mniejszej niż punkt bliski oka. Zasada powiększenia polega na tym, że rozmiar obrazu tworzonego na siatkówce ludzkiego oka jest proporcjonalny do kąta, pod jakim obiekt znajduje się w oku (kąt widzenia). Im większy kąt widzenia, tym większy obraz i tym więcej szczegółów obiektu można rozróżnić. Podczas korzystania ze szkła powiększającego, jedna ręka trzyma szkło powiększające blisko oka. Natomiast druga ręka używa palca wskazującego i kciuka do przytrzymania biżuterii i zbliżenia jej do szkła powiększającego, aż będzie można obserwować pożądaną część biżuterii. Przybliżenie obiektu może zwiększyć kąt widzenia, ale zdolność skupiająca oka ogranicza to. Najczęściej używane szkło powiększające w branży jubilerskiej ma 10-krotne powiększenie, jak pokazano na rysunku 8-27, i składa się z 3 soczewek. Wykwalifikowane szkło powiększające powinno mieć wysoką przejrzystość i eliminować aberrację sferyczną i chromatyczną, która wpływa na obserwację kamieni szlachetnych.

Stereomikroskop ma następujące cechy: ① duża średnica pola i duża głębia ostrości, co ułatwia obserwację wszystkich warstw badanego obiektu; ② chociaż powiększenie nie jest tak duże, jak w przypadku konwencjonalnych mikroskopów, jego odległość robocza jest bardzo duża; ③ dzięki pryzmatowi pod okularem odwracającemu obraz, obraz pojawia się w pozycji pionowej, co ułatwia obsługę.

Typowe parametry techniczne stereomikroskopu do kontroli biżuterii są następujące: powiększenie okularu wynosi 10 razy, średnica pola wynosi 20 mm; soczewka obiektywu wykorzystuje obrotowy bęben do ciągłego powiększania, w zakresie 0,7 ~ 4,5 razy; całkowite powiększenie wynosi 7 ~ 45 razy; współczynnik powiększenia wynosi 6,5: 1.

(2) Wady porowatości

Wady porowatości to otwory utworzone przez obce gazy lub gazy wytrącone ze stopionego metalu, które zostały uwięzione w metalu. Ich charakterystyka obejmuje okrągłe lub nieregularne otwory o ogólnie gładkich ścianach wewnętrznych, jak pokazano na rysunku 8-29. Kolor jest metaliczny lub utleniony i trudno jest je odróżnić, gdy współistnieją z otworami żużlowymi lub otworami skurczowymi. Porowatość może wpływać na jakość powierzchni odlewów, utrudniając biżuterii uzyskanie gładkiej i błyszczącej polerowanej powierzchni. Obecność porów zmniejsza efektywny przekrój przedmiotu obrabianego, co może mieć pewien wpływ na właściwości mechaniczne przedmiotu obrabianego; zakres wpływu zależy od wielkości i kształtu porów. Zgodnie z różnymi mechanizmami powstawania, pory można podzielić na reaktywne, wytrącające się i uwięzione.

Pory reaktywne powstają w wyniku reakcji chemicznej między stopionym metalem a czynnikami wewnętrznymi lub zewnętrznymi, generując gaz. Można je podzielić na endogeniczne i egzogeniczne. Endogeniczne pory reaktywne powstają podczas krzepnięcia stopionego metalu, gdzie pierwiastki chemiczne samego metalu reagują ze związkami rozpuszczonymi w stopionym metalu lub między związkami, generując gaz. Egzogeniczne pory reaktywne powstają w wyniku reakcji chemicznej między stopionym metalem a czynnikami zewnętrznymi, takimi jak formy, żużel i warstwy tlenków, co powoduje wytwarzanie gazu. W oparciu o ich charakterystykę, egzogeniczne pory reaktywne można podzielić na podskórne, powierzchniowe i wewnętrzne.

Pory precypitacyjne odnoszą się do porów powstałych w wyniku wytrącania się gazu rozpuszczonego w stopionym metalu. Rozpuszczalność gazu jest wysoka w stanie ciekłym o wysokiej temperaturze, a wraz ze spadkiem temperatury rozpuszczalność również maleje. Gdy metal przechodzi ze stanu ciekłego w stan stały, rozpuszczalność gazu gwałtownie spada, a gaz, którego nie można rozpuścić, wytrąca się. Jeśli wytrącony gaz nie może wydostać się na czas i zostanie uwięziony przez krzepnące dendryty, utworzy pory strąceniowe.

Pory uwięzione powstają w wyniku uwięzienia gazu podczas procesu zalewania, gdy gaz nie może wydostać się na czas podczas procesu krzepnięcia i pozostaje w odlewie. Ich cechą charakterystyczną jest to, że są nieregularnie rozmieszczone, często pojawiają się w izolowanych rozkładach, a niektóre pory mogą być stosunkowo duże.

(3) Wady skurczowe

Zjawisko zmniejszania objętości w wyniku spadku temperatury podczas procesu chłodzenia stopów odlewniczych w stanie ciekłym, krzepnięcia i stałym nazywane jest skurczem stopów odlewniczych. Skurcz jest podstawową przyczyną wielu wad odlewów, takich jak ubytki skurczowe, porowatość skurczowa, naprężenia, odkształcenia i pęknięcia. Jest to jedna z ważnych właściwości odlewniczych stopów odlewniczych. Ma ona znaczący wpływ na odlewy (np. na osiągnięcie wymaganego kształtu geometrycznego i wymiarów oraz produkcję gęstych, wysokiej jakości odlewów).

Zmiana objętości, gdy stop odlewniczy przechodzi z temperatury ciekłej do temperatury pokojowej, nazywana jest skurczem objętościowym. Skurcz stopu w stanie stałym można wyrazić nie tylko w kategoriach zmiany objętości, ale także w kategoriach zmiany długości, znanej jako skurcz liniowy. Podczas skurczu stop przechodzi trzy etapy: etap skurczu cieczy, etap skurczu krzepnięcia i etap skurczu w stanie stałym.

Skurcz cieczy: Odnosi się do skurczu, który występuje, gdy ciekły stop ochładza się od temperatury zalewania do temperatury liquidus, w której rozpoczyna się krzepnięcie, objawiające się spadkiem poziomu cieczy w gnieździe formy.

Skurcz krzepnięcia: W przypadku stopów o określonym zakresie temperatur, skurcz występujący podczas przejścia ze stanu ciekłego do stałego nazywany jest skurczem krzepnięcia ze względu na stan krzepnięcia stopu. Skurcz krzepnięcia takich stopów obejmuje głównie obniżenie temperatury (związane z zakresem temperatur krystalizacji stopu) i zmianę stanu (zmiana objętości podczas zmiany stanu).

Skurcz w stanie stałym: Odnosi się do skurczu, który występuje, gdy stopy odlewnicze schładzają się z temperatury solidus do temperatury pokojowej. W rzeczywistej produkcji skurcz krzepnięcia często objawia się zmniejszeniem wymiarów odlewu, dlatego do jego reprezentacji zwykle stosuje się liniowy współczynnik skurczu. Liniowy skurcz stopów odlewniczych nie tylko bezpośrednio wpływa na dokładność wymiarową odlewów, ale jest także podstawową przyczyną naprężeń, pęknięć i deformacji odlewów.

Współczynnik skurczu odlewu jest związany nie tylko z czynnikami zastosowanego stopu, ale także z charakterystyką procesu odlewania, kształtem strukturalnym odlewu i ilością rozpuszczonego gazu podczas procesu topienia stopu. Skurcz cieczy i krzepnięcie są podstawowymi przyczynami powstawania jam skurczowych i porowatości w odlewach.

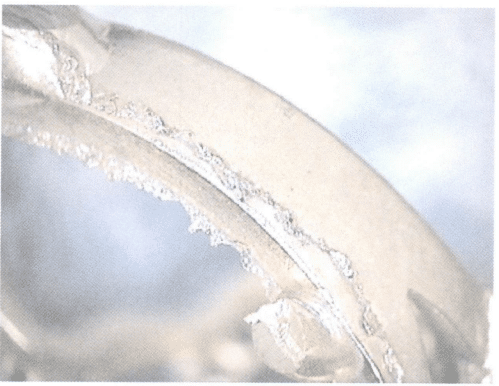

Podczas procesu chłodzenia i krzepnięcia odlewu, ze względu na skurcz cieczy stopu i skurcz krzepnięcia, w obszarach, w których odlew krzepnie jako ostatni, często pojawiają się otwory. Duże i skoncentrowane otwory nazywane są jamami skurczowymi, podczas gdy małe i rozproszone otwory określane są jako porowatość skurczowa, jak pokazano na rysunku 8-30. Kształty jam skurczowych i porowatości są nieregularne, z szorstkimi powierzchniami i widocznymi rozwiniętymi końcówkami dendrytycznymi. Dzięki temu można je wyraźnie odróżnić od otworów gazowych. Załóżmy, że w odlewie występują ubytki skurczowe lub porowatości. W takim przypadku zmniejszy to efektywną powierzchnię nośną odlewu, spowoduje koncentrację naprężeń, znacznie obniży właściwości mechaniczne odlewu, a także zmniejszy właściwości fizyczne i chemiczne odlewu, uszkadzając gęstość powierzchni i wydajność polerowania.

(4) Wady płynności

Gdy wydajność napełniania stopionym metalem jest niska, prawdopodobne jest wystąpienie wad, takich jak niepełne wypełnienie i zimne zamknięcia. Niepełne wypełnienie ma miejsce, gdy stopiony metal nie wypełnia całkowicie wnęki formy, co skutkuje niekompletnym odlewem, jak pokazano na rysunku 8-31. Jego cechą charakterystyczną są gładkie, zaokrąglone otwory na ściankach odlewu lub jeden lub więcej końców odlewu nie jest wypełnionych stopionym metalem. Zimne zamknięcie odnosi się do znacznej wady nieciągłości w odlewie spowodowanej brakiem całkowitego stopienia dwóch obszarów metalu. Jego wygląd często objawia się jako smugi podobne do pęknięć, ale w porównaniu do pęknięć, ich krawędzie są gładsze, a powierzchnia wokół smug jest lekko pomarszczona.

(5) Wady chropowatości powierzchni

Chropowatość powierzchni odnosi się do nierównej i niegładkiej powierzchni półfabrykatów odlewniczych, które mogą mieć wady, takie jak zadziory i otwory piaskowe, jak pokazano na rysunku 8-32. Zadzior odnosi się do nieregularnej cienkiej warstwy materiału przylegającej do krawędzi odlewu, znanej również jako "błysk". Wady chropowatości powierzchni, które pojawiają się na odlewach biżuterii, są ściśle związane z jakością oryginalnego modelu, jakością formy woskowej, jakością formy odlewniczej i procesem odlewania. Gdy wytrzymałość formy jest niska, a cząstki proszku odlewniczego łuszczą się, tworzy się szorstka powierzchnia; gdy forma pęka, prowadzi to do powstawania zadziorów na odlewie; gdy złuszczone cząstki proszku odlewniczego lub obce wtrącenia nie są szybko usuwane z wnęki, zostają uwięzione w niektórych obszarach wnęki, co prowadzi do defektów otworów piaskowych. Ponieważ substancje te są lżejsze od stopionego metalu, jeśli czas i warunki na to pozwalają, będą unosić się na powierzchni odlewu, więc otwory piaskowe często pojawiają się na lub w pobliżu powierzchni odlewu.

2. Realizacja zadania

Tabela 8-8 Wady i możliwe przyczyny próbek odlewów biżuterii

| Wada odlewu | Legenda defektu | Możliwe przyczyny |

|---|---|---|

| Pojawienie się błysku, zadziorów |

|

① niewłaściwa proporcja proszku odlewniczego i wody, zbyt duża ilość wody ② zmieszano otwarty proszek odlewniczy w formie statycznej ③ Piec do wypalania jest zbyt szybki, aby podnieść temperaturę ④ odlewanie do pieca przed zbyt długim umieszczeniem, wnęka wewnątrz suchych pęknięć |

| Wypukłe złote koraliki na powierzchni |

|

① niewłaściwy stosunek wody do proszku, zbyt mała ilość wody ② czas pracy mieszania proszku jest zbyt długi ③ Praca odkurzacza nie jest normalna |

| Chropowatość powierzchni |

|

① chropowata powierzchnia odlewów ② Niska jakość lub awaria proszku odlewniczego ③ Temperatura wypalania jest zbyt wysoka |

| Wadliwy odlew |

|

Irracjonalne ustawianie wlewu lub sadzenie drzewa modelu woskowego ② Niska temperatura odlewanego metalu ③ Niska temperatura odlewu podczas zalewania ④ Niewystarczająca ilość metalu odlewniczego |

| Wygląd porowatości |

|

① temperatura metalu odlewu jest wysoka ② forma odlewnicza nie jest całkowicie wypalona ③ Udział ponownie użytego materiału w odlewie jest zbyt wysoki ④ Silna absorpcja gazu podczas topienia |

| Pojawienie się wgłębienia skurczowego |

|

① temperatura odlewania ciekłego metalu jest zbyt wysoka ② zbyt wysoka temperatura formy odlewniczej ③ niewłaściwa lokalizacja lub rozmiar wlewu ④ Niewystarczające ciśnienie zalewania |