Co to jest srebrzenie, jak się je wykonuje i dlaczego jest stosowane?

Przewodnik po posrebrzaniu biżuterii: Procesy, stopy i rozwiązywanie problemów

Wprowadzenie:

Ten artykuł wyjaśnia, czym jest srebrzenie - proces osadzania warstwy srebra na podłożu. Szczegółowo opisano, w jaki sposób jest on wykonywany przy użyciu różnych metod, od tradycyjnych roztworów cyjankowych po nowoczesne alternatywy bezcyjankowe, obejmujące dekoracyjne, przemysłowe i szybkie powlekanie elementów, takich jak złącza. Tekst bada również, dlaczego jest on używany, podkreślając jego doskonałą przewodność, współczynnik odbicia i zastosowanie w stopach srebra w celu uzyskania lepszych właściwości. Wreszcie, zawiera niezbędne przewodniki dotyczące rozwiązywania typowych błędów galwanicznych, co czyni go kompleksowym źródłem zrozumienia zarówno teorii, jak i praktyki galwanizacji srebra.

Spis treści

Sekcja I Przegląd

Srebro (Ag) ma liczbę atomową 47 w układzie okresowym i symbol pierwiastka Ag. Symbol pochodzi od łacińskiego słowa Argentum (oznaczającego błyszczącą rzecz). Jego przewodność elektryczna, konduktancja i współczynnik odbicia światła widzialnego są najwyższe wśród metali. Ze względu na wysoki współczynnik odbicia światła, tradycyjnie nazywany jest białym srebrem. Standardowy potencjał elektrodowy Ag wynosi 0,799 V.

Jony srebra mają silne działanie bakteriobójcze i są szeroko stosowane jako środki dezynfekujące (zwykle naczynia oznaczone jako poddane sterylizacji zostały przetworzone przy użyciu związków srebra). W ostatnich latach srebro było również stosowane jako środek sterylizujący w oczyszczaczach wody. Niektóre główne parametry srebra przedstawiono w tabeli 2-1.

Tabela 2-1 Niektóre główne parametry srebra

| Parametry charakterystyczne | Wartości charakterystyczne |

|---|---|

|

Nazwa pierwiastka, symbol pierwiastka, liczba atomowa Klasyfikacja Grupa, Okres Gęstość, twardość Kolor monomeru metalu Względna masa atomowa Promień atomowy Promień wiązania kowalencyjnego Wartościowość chemiczna Struktura krystaliczna temperatura topnienia temperatura wrzenia Ciepło parowania Ciepło rozpuszczania Ciepło właściwe Przewodność Przewodność cieplna

|

Silver、Ag、47 Metal przejściowy 11.5 10490 kg/m3, 2. 5 Srebrny biały 107.8682 160pm 153pm 1 Kostka pączka 1234. 93K(961. 78℃) 2435K(2162 ℃) 250. 58kJ/mol 11. 3 kJ/mol 232J/(kg - K) 63X106m - Ω 429 W/(m ・ K) |

Srebro jest metalem szlachetnym, który łatwo ulega przemianom chemicznym. Kiedy związki siarki są obecne w powietrzu (takie jak spaliny samochodowe, siarkowodór w gorących źródłach itp.), tworząc Ag2S na powierzchni srebra, zmieniają jego kolor na czarny. Od czasów starożytnych srebrne sztućce były używane jako zastawa stołowa dla klasy rządzącej i zamożnych rodzin. Istnieje powiedzenie, że gdy srebro wchodzi w kontakt z żywnością zawierającą arsen, zastawa stołowa zmienia kolor, aby ostrzec użytkownika.

Historia srebrzenia jest długa i sięga 1838 roku, kiedy to G. R. Elkington i H. Elkington w Wielkiej Brytanii zaproponowali roztwór do srebrzenia zawierający tlenek srebra, cyjanek potasu i cyjanek sodu.

W 1913 roku F. O. Frary opublikował artykuł na temat stosowania azotanu srebra jako kąpieli galwanicznej. E. B. Saniger przeprowadził badania porównawcze galwanizacji srebra z sulfonianów, azotanów, borofluorków i fluorków, informując, że gładkie osady galwaniczne można uzyskać z roztworów borofluorków. W 1933 roku H. Hickman doniósł, że elektroda obrotowa może uzyskać osady srebra z roztworów kwaśnych.

Srebrzenie jest szeroko stosowane zarówno w dziedzinach dekoracyjnych, jak i w przemyśle. Szczególnie w ostatnich latach nastąpił szybki rozwój posrebrzania złączy urządzeń elektronicznych i komunikacyjnych oraz podłoży półprzewodników i układów scalonych. Co więcej, srebrzenie w tych zastosowaniach różni się od konwencjonalnych metod galwanicznych, zwykle wykorzystujących szybkie galwanizowanie. Roztwór galwaniczny jest zazwyczaj neutralny, a jego głównymi składnikami są sole srebra, cyjanek srebra potasowego i kwasy organiczne. Rozwój galwanizacji części funkcjonalnych również postępuje szybko. Jednak badania nad srebrzeniem są wciąż mniej rozległe niż w przypadku złocenia. W szczególności, roztwory do powlekania stopów srebra nie osiągnęły jeszcze praktycznego poziomu użytkowania. Od czasu wprowadzenia roztworów do posrebrzania stosowano głównie roztwory na bazie cyjanków. Chociaż wprowadzono kilka ulepszeń, główny nurt nie odszedł od cyjanków. Reprezentatywne składy roztworów cyjankowych przedstawiono w tabeli 2-2. Zastosowanie cyjanku do srebrzenia pozwala uzyskać dobre powłoki srebrne w szerokim zakresie temperatur i stężeń, a kontrola działania jest stosunkowo łatwa. Tabela 2-2 wymienia dwa rodzaje roztworów galwanicznych: cyjanek potasu i cyjanek sodu. Typ soli potasowej jest najczęściej używany, gdy wymagane jest jasne srebrzenie. Powody są następujące:

① Szybkie osadzanie galwaniczne;

② Wysoka przewodność roztworu galwanicznego, która może zapewnić lepszą dyspersję i pokrycie;

③ Szeroki zakres tolerancji dla węglanów;

④ Ma działanie wygładzające itp.

Jednak ze względu na wysoką zawartość i toksyczność cyjanku, w kraju i za granicą przeprowadzono wiele badań eksperymentalnych nad posrebrzaniem bez użycia cyjanku. Chociaż nie znaleziono rozwiązania galwanicznego porównywalnego z cyjankiem, niektóre produkty zostały już wprowadzone na rynek.

Tabela 2-2 Podstawowy skład i warunki procesu roztworu do powlekania cyjankiem srebra

| Skład i warunki jego przetwarzania | Nr 1 | Nr 2 | Nr 3 |

|---|---|---|---|

| Cyjanek srebra (jako srebro)/(g/L) | 25 〜 33 | 25 〜 33 | 36 〜 114 |

| Wolny cyjanek potasu/(g/L) | 30 〜 45 | 45 〜 160 | |

| Wolny cyjanek sodu/(g/L) | 30 〜 38 | ||

| Węglan potasu/(g/L) | 30 〜 90 | 15 〜 75 | |

| Węglan sodu/(g/l) | 38 〜 45 | ||

| Wodorotlenek potasu/(g/l) | 4 〜 30 | ||

| Gęstość prądu/(A/dm2) | 0. 5 〜 1. 5 | 0. 5 〜 1. 5 | 0. 5 〜 1. 0 |

| Temperatura/°C | 20 〜 25 | 20 〜 25 | 38 〜 50 |

Sekcja II Posrebrzanie dekoracyjne

Dekoracyjne posrebrzanie ozdób i zachodnich zastaw stołowych musi wykorzystywać jasne posrebrzanie. Przed opracowaniem i zastosowaniem rozjaśniaczy, srebrne elementy dekoracyjne były powlekane warstwą srebra o określonej grubości, a następnie polerowane powierzchniowo w celu uzyskania jasności. W 1902 roku Frary uzyskał eksperymentalne wyniki jasnych warstw srebra poprzez dodanie niewielkiej ilości dwusiarczku węgla ( CS2 ) do roztworu galwanicznego. Był to początek szybkich badań nad rozjaśniaczami do srebrzenia.

Następnie Wilson rozpuścił 28 g dwusiarczku węgla w 56 g eteru i dodał go do 1 l roztworu do posrebrzania, codziennie wstrząsając roztworem. Następnie, po 7 ~ 14 dniach, pobrano z niego 75 ml i dodano do 100 l roztworu do srebrzenia, uzyskując bardzo jasną warstwę galwaniczną.

Parson rozpuścił 6 g dwusiarczku węgla i 30 g cyjanku potasu w 1 l wody, a po wstrząsaniu przez 30 godzin pobrał 7 ml i dodał do 100 ml roztworu do srebrzenia, uzyskując dobrą jasną warstwę galwaniczną. Atomy N, S i O związane z atomami węgla w środku rozjaśniającym powodują, że warstwa galwaniczna staje się jasna. Powszechnie stosowane środki rozjaśniające obejmują dwusiarczek węgla, ketony i mieszaninę tureckiego czerwonego oleju, wszystkie stabilne środki rozjaśniające. Glicerol i winian antymonu potasu mogą zwiększyć twardość warstwy srebrzenia, a selenin sodu zmieszany z innymi związkami zawierającymi siarkę pomaga wygładzić warstwę galwaniczną. Wszystkie środki rozjaśniające działają jako depolaryzatory, a siarczki działają w formie koloidalnej, aby osiągnąć swój efekt. Tabela 2-3 przedstawia skład niektórych środków rozjaśniających do srebrzenia.

Tabela 2-3 Różne rozjaśniacze do srebrzenia

| Nazwa rozjaśniacza | Główni wynalazcy |

|---|---|

| Polimer na bazie dwusiarczku węgla i ketonu |

O. Kardos; US PAT. 2807576(1957) O. H. A. Lammert;US PAT. 2666738(1954) Hanson-Von Winkle-Munning; Swiss PAT. 298147(1954) J. Wernle,Berne;France PAT. 1048094(1953) |

| Ksantany | Sieman, Halskie; Niemiecki PAT. 731962(1943) |

| Związki ASK (Acrolein Sulfur Disulfide Yellow Polymer) | R. Erdman; Metalloberflache 1,2(1950) |

| Tiokarbazyd | H. Schlotter; Niemiecki PAT. 959775(1957) |

| Tiokarbazyd | SEL-REX ( Ameryka ) |

| Związki selenu i antymonu |

R. Weiner;US PAT. 2777810(1957) Schering;US PAT. 3215610(1966) |

| Związki Sb-Bi | E. Rank;US PAT. 3219558(1965) |

Sekcja III Wstępne powlekanie srebrem

Tabela 2-4 Skład i warunki pracy roztworów srebra do powlekania wstępnego

| Materiały podłoża | Skład i warunki jego przetwarzania | |

|---|---|---|

| Roztwór galwaniczny Ag | Roztwór galwaniczny Ag-Cu | |

| Żelazna podstawa |

Cyjanek srebra potasu: 1,4 ~ 2,8 g / l Cyjanek potasu: 60 ~ 150 g / l Temperatura: 20 ~ 25 ℃ Gęstość prądu: 1,5~2,5A/dm2 Napięcie: 4~6V Czas:1~2min Anoda: Płyta SUS |

Cyjanek srebra (w srebrze): 0,8 ~ 1,5 g / l Cyjanek miedzi (jako miedź): 6,0 ~ 7,5 g / l Cyjanek potasu: 50 ~ 60 g / l Temperatura: 15 ~ 25 ℃ Gęstość prądu: 0,1~0,2A/dm2 Czas:5~10min Anoda: płyta SUS |

|

Cyjanek srebra: 1,9 g/l Cyjanek miedzi (w miedzi): 11,3 g / l Cyjanek potasu: 75 g/l Temperatura: 15~25°C Gęstość prądu: 1,5~2,5A/dm2 Anoda: 4~6V Czas:2~3min |

||

| Miedziana podstawa |

Cyjanek srebra: 5,6~8,3 g/l Cyjanek potasu: 60~90g/L Temperatura: 20~35°C Gęstość prądu: 15A/dm2 Napięcie: 4~6V Czas:1~2min Anoda: płyta niklowa |

|

Tabela 2-5 Skład i warunki pracy wstępnego roztworu do powlekania srebrem

| Skład i warunki jego przetwarzania | Parametry | Skład i warunki jego przetwarzania | Parametry |

|---|---|---|---|

| Chlorek niklu | 240 g/l | Gęstość prądu | 15A/dm2 |

| Kwas solny (37% objętościowo) | 120 ml/l | Czas | 1〜2min |

| Temperatura | 20〜35℃ | Anoda | Płyta Ni |

Tabela 2-6 Skład roztworu do wstępnego powlekania srebrem odlewów mosiężnych, srebra niklowego itp.

| Komponenty | Koncentracja | Komponenty | Koncentracja |

|---|---|---|---|

| Chlorek rtęci (HgCl2) | 7. 5g/L | Tlenek rtęci (HgO) | 7. 5g/L |

| Chlorek amonu (NH4Cl) | 4g/L | Cyjanek sodu | 60g/L |

| Lub |

Sekcja IV Posrebrzanie bez użycia cyjanku

Tabela 2-14 Stałe stabilności kompleksów srebra

| Kompleksy | Stała stabilizacji | Kompleksy | Stała stabilizacji |

|---|---|---|---|

| Ag(CN)2 | 21.1 | Ag(SO3)2 | 8.4 |

| Ag(CH4N4S)3 | 13.5 | AgBr43- | 8.3 |

| AgI43- | 13.4 | Ag(en)2① | 7.4 |

| Ag(S2O3)2 | 12.5 | Ag(NH3)2+ | 6.5 |

| Ag(SCN)4 | 11.2 | Agcl4 3- | 5.7 |

Tabela 2-15 Dotychczas opublikowane częściowe wyniki posrebrzania bez użycia cyjanku

| Skład i warunki jego przetwarzania | Koncentracja | Uwaga |

|---|---|---|

|

1. Siarczan srebra Amoniak(25%) Jodek potasu Pirofosforan sodu Temperatura roztworu galwanicznego Gęstość prądu

|

30g/l 7. 5mL/L 600g/L 60g/L Temperatura pokojowa 2A/dm2

|

|

|

2. Azotan srebra Jodek potasu Polietylen Poliamina Temperatura roztworu galwanicznego Gęstość prądu |

30〜40g/L 300〜400g/L 5〜20g/L 10〜100g/L Powyżej 40 ℃ 0. 5〜3. 0A/dm2 |

|

|

3. jodek srebra Alkohol poliwinylowy Tiosiarczan sodu Temperatura roztworu galwanicznego Gęstość prądu |

40〜80g/L 400〜600g/L 0. 5〜2. 0g/L Temperatura pokojowa 0. 5〜3. 0A/dm2 |

A. Taleat i in. stwierdzili, że powłoki otrzymane z tego roztworu mają strukturę dendrytyczną i wykazują dobrą odporność na odbarwienie przez H2S |

|

4. Siarczan srebra Siarczan amonu Kwas cytrynowy Siarczan żelaza Amoniak Temperatura roztworu galwanicznego рH |

40〜80g/L 150g/L 4g/L 0. 4〜3. 0g/L 2〜50mL/L 30℃ 10〜10. 6 |

Zarówno AgNO3 i (NH4)2SO4 rozpuszczono w połowie ilości wody, następnie rozcieńczono 3-krotnie i wymieszano, po czym Ag2SO4 rozpuszczono w NH4OH. Ponadto kwas cytrynowy jest rozpuszczany przy użyciu połowy ilości wody, a następnie dodawane są metale i sole. |

|

5. Azotan srebra Pirofosforan sodu Amoniak Azotan sodu Siarczan amonu Temperatura roztworu galwanicznego Gęstość prądu |

20〜30g/L 20〜25g/L 60〜100 ml/L 40〜70g/L 40〜70g/L Temperatura pokojowa 0. 8〜1. 1 A/dm2 |

S.R. Natarajan i inni wytrącili srebro w postaci chlorku srebra, rozpuścili je w nadmiarze tiosiarczanu sodu i dodali metabisiarczyn potasu. Ten roztwór galwaniczny może być utrzymywany przez kilka miesięcy w temperaturze pokojowej, a gęstość prądu wynosi 0,5 ~ 1,25 A/cm.2można uzyskać wydajność prądu katodowego 100%. Twardość uzyskanej powłoki galwanicznej wynosi 60~63kgf/mm2. Chociaż jest nieco bardziej miękki niż poszycie uzyskane z roztworów zawierających cyjanek, nadal osiąga poziom użyteczny jako bezcyjankowy roztwór do srebrzenia.

Ponadto, powlekanie bezcyjankowe wykorzystuje również dimetyloglioksym jako środek kompleksujący. Ten roztwór galwaniczny wykorzystuje dimetyloglioksym jako środek kompleksujący i siarczyn jako sól przewodzącą, przy czym roztwór galwaniczny jest zasadowy. Skład roztworu galwanicznego i jego warunki procesowe przedstawiono w tabeli 2-16.

Tabela 2-16 Warunki procesu z użyciem dimetyloglioksymu jako środka kompleksującego

| Składniki i warunki ich przetwarzania | Parametry | Składniki i warunki ich przetwarzania | Parametry |

|---|---|---|---|

|

Stężenie jonów srebra Dimetyloglikolid Siarczyn |

1〜75g/L 50〜250g/L 1〜10g/L |

pH Temperatura roztworu galwanicznego Gęstość prądu |

7〜13 30〜90℃ 0. 1〜10A/dm2 |

Zaleca się jej stosowanie w dziedzinie srebrzenia na półprzewodnikowych bump padach. Metoda ta pozwala uzyskać cienką i gładką powierzchnię galwaniczną. Jako niecyjankowy roztwór galwaniczny, nie wymaga on wdmuchiwania tlenu lub powietrza do roztworu galwanicznego w celu kontrolowania wytrącania się srebra. Co więcej, roztwór galwaniczny może być używany w sposób ciągły przez długi czas.

Załóżmy, że stężenie siarczynu w roztworze do powlekania jest zbyt niskie (poniżej 1 g/l). W takim przypadku efekt uszlachetniania ziarna warstwy galwanicznej pogarsza się, a efekt hamowania guzków galwanicznych również się pogarsza. Jeśli jednak stężenie siarczynu jest zbyt wysokie (powyżej 75 g/l), roztwór galwaniczny ma tendencję do krystalizacji i wytrącania się. Może to być związane ze słabą zdolnością siarczynu do redukcji.

Ten roztwór galwaniczny jest odpowiedni do alkalicznych prac progowych, na przykład, gdy pH < 7, roztwór galwaniczny ma tendencję do mętnienia, ale gdy pH > 13, warstwa galwaniczna nie jest jasna. Niektóre wyniki testów przedstawiono w tabeli 2-17.

Tabela 2-17 Wyniki testów srebrzenia bez użycia cyjanku przy użyciu dimetyloetylenomocznika jako środka kompleksującego

| Numer seryjny | Dimetyloglikolid srebra (jako srebro) /(g/L) | Dimetyloglikolidomocznik/(g/L) | Siarczyn potasu/(g/L) | pH | Chropowatość powierzchni Ra /μm | Wygląd | Różnica wysokości /μm | Jasność |

|---|---|---|---|---|---|---|---|---|

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 |

1 30 75 1 30 75 1 30 75 1 30 75 1 30 75 1 30 75 1 30 75 1 30 75 1 30 75 0. 8 30 0. 8 80 30 80 |

50 50 50 50 50 50 50 50 200 200 200 200 200 200 200 200 200 200 250 250 250 250 250 250 250 250 250 200 200 200 200 200 200 |

0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 07 0. 07 3 12 12 3 |

7. 0 7.0 7. 0 11. 0 11. 0 11. 0 13. 0 13. 0 13. 0 7.0 7.0 7.0 11. 0 11. 0 11. 0 13. 0 13. 0 13. 0 7. 0 7.0 7.0 11. 0 11. 0 11. 0 13. 0 13. 0 13. 0 5. 0 11. 0 11. 0 13. 5 11.0 11. 0 |

0. 45 0. 33 0. 38 0. 26 0. 16 0. 20 0. 22 0. 20 0. 32 0. 40 0. 35 0. 42 0. 20 0. 13 0. 15 0. 12 0. 20 0. 30 0. 38 0. 36 0. 32 0. 30 0. 18 0. 15 0. 22 0. 18 0. 31 一 - 0. 15 - - 1.0 |

Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Korzystny Powlekanie guza Powlekanie guza Brak połysku Wytrącanie soli Ag Z guzem galwanicznym Wytrącanie soli Ag |

0.41 0. 37 0. 39 0. 29 0. 26 0. 19 0. 28 0. 32 0. 34 0. 45 0. 30 0. 35 0. 30 0. 13 0. 15 0. 20 0. 30 0. 35 0. 33 0. 33 0. 38 0. 28 0. 19 0. 25 0. 40 0. 32 0. 40 10 8 3 - 5 一 |

0. 8 0. 5 0. 8 1. 0 1. 1 1. 1 1. 3 1. 2 0. 9 0. 7 0. 8 0. 7 1. 1 1.3 1. 2 1. 3 1. 1 0. 9 0. 8 0. 6 0. 7 1. 0 1. 1 1. 0 1. 2 1. 1 0. 8 <0. 2 <0. 2 0. 2 一 0. 3 -- |

W tabeli temperatura roztworu galwanicznego wynosi 60 ℃, gęstość prądu wynosi 1A/dm2a grubość powłoki wynosi 50 μm. Chropowatość powierzchni Ra zmierzono za pomocą KLA Profiler P-11, wygląd obserwowano za pomocą mikroskopu metalurgicznego, a jasność zmierzono za pomocą miernika jasności GAM (cyfrowy densytometr Model-144).

Dodanie 2,2'-bipirydyny pozwala uzyskać lustrzanie jasną powłokę w przypadku bezcyjankowych roztworów do powlekania srebrem przy użyciu hydantoiny i jej pochodnych jako czynników kompleksujących. Skład roztworu galwanicznego i warunki procesu przedstawiono w tabeli 2-18.

Tabela 2-18 Skład i warunki procesowe roztworu do jasnego srebrzenia bez cyjanku

| Skład i warunki procesu | Nr 1 | Nr 2 | Nr 3 | |

|---|---|---|---|---|

|

KOH/(g/L) Kwas sulfaminowy/(g/L) Kompleks 5,5-dimetylohydantoiny/(g/L) Ag(kompleks 5,5-dimetylohydantoiny)/(g/L) 2,2'-Dipirydyna/(g/L) Nikotynamid/(g/L) 2-aminopirydyna/(g/L) 3-aminopirydyna/(g/L) Zakres gęstości prądu jasnego/(A/dm2) |

60 52.5 60 25 0. 8 - - - 5〜20 |

60 52. 5 60 25 0. 4 4. 0 - - 0〜12. 5 |

60 52. 5 60 25 0. 4 - 1.3 - 0〜20 |

60 52. 5 60 25 0. 4 - - 0. 8 0〜20 |

We wzorze, n jest liczbą całkowitą 2~4; R1 i R2 mogą być takie same lub różne i są grupami alkilowymi C1 ~ C3 lub grupy alkilenowe C2 ~ C6M może być wodorem, metalami alkalicznymi, metalami ziem alkalicznych lub grupami aminowymi.

Może być stosowany nie tylko do posrebrzania, ale także do powlekania stopów srebra.

Dodatkowo można dodać środki powierzchniowo czynne w celu poprawy warstwy galwanicznej.

Sekcja V Stopy posrebrzane

Historia posrebrzanych stopów jest również stosunkowo długa, głównie dlatego, że posrebrzane stopy mogą osiągnąć właściwości chemiczne i mechaniczne, których nie może osiągnąć czyste srebro. Chociaż istnieje wiele rodzajów, w tym srebro-antymon, srebro-ołów, srebro-kadm, srebro-miedź, srebro-nikiel, srebro-cynk, srebro-kobalt, srebro-pallad, srebro-platyna itp.

Wśród nich stopy srebra i miedzi różnią się kolorem w zależności od zawartości miedzi, od białego do różowoczerwonego. Co więcej, powłoka ta nie jest krucha i ma wyższą odporność na zużycie niż czysta powłoka Ag. Stopy srebra i ołowiu mogą być stosowane jako powłoki zmniejszające tarcie przy dużych obciążeniach, takich jak szybkie obroty. Stop srebra i kadmu ma wysoką odporność na korozję, dzięki czemu nadaje się do ochrony przed korozją w wodzie morskiej. Jednocześnie jego odporność na siarkę i przebarwienia w wysokiej temperaturze jest wyższa niż w przypadku czystego srebrzenia.

Roztwór galwaniczny do powlekania stopów srebra jest również w większości oparty na cyjankach, przy czym stop srebra i antymonu jest najczęściej stosowany wśród stopów. Tabela 2-19 przedstawia niektóre reprezentatywne procesy powlekania stopów srebra.

Tabela 2-19 Niektóre reprezentatywne procesy posrebrzania stopów

| Nazwa stopu (zawartość)/% | Twardość (Nuc) | Opór właściwy/(mΩ/cm) | Skład roztworu galwanicznego |

|---|---|---|---|

|

Sb 0. 7 - 9. 6 -

|

- 100 - 164 - |

- 1.9 - 11.6 - |

Ag:24g/L Sb:g/L Na2CO3: 25g/L Winian:60g/L NaOH:3〜5g/L |

|

Bi 1〜2. 6 - - - |

- 90〜180 - - - |

- 8〜10.4 - - - |

Ag:25〜50g/L Bs:25g/L K2C4O4H2: 35g/L KOH:25g/L KCN:20-〜50g/L |

|

Cu 20 60 85 - |

- 240 240 340 - |

- 7.5 12 22 - |

K7Ag(P2O7)2 (liczone jako Ag) 20g/L K6CU(P2O7)2 wymagany K4P2O7 100 g/l 20℃、0. 5A/dm2 W przypadku tego stopu twardość Nucor spada do około 185 po około 26 miesiącach w temperaturze pokojowej. |

|

Pb 4 10. 2 - - |

- 180 - - - |

- 10.5 11.5 - - |

AgCN 0.33mol/L NaCN 0,3 mol/l Octan ołowiu 0,015 mol/l NaOH 0.018mol/L Winian 0,21 mol/l

|

|

Pd 12 60 90 - |

- 180 250 320 - |

- - 10 - - |

Cyjanek srebra potasu 12 g/l, pH 4,5 Chlorek palladu 22g/L 0. 5A/dm2 Kwaśny pirofosforan potasu 56 g/l, Ag955, Pd 5% Tiocyjanian potasu 156 g / l (stosunek stopu) Patent japoński: Licencja nr 57-55699

|

|

Tl 9. 5 - - |

- 90 - -

|

- - - -

|

AgCN 32g/L KCN 25g/L K2CO3 30g/l Tl2SO4 6g/L |

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

Tabela 2-20 Skład i stała sieciowa stopu Ag-Pd

| Skład stopu/% | Stała sieciowa/Å | Skład stopu/% | Stała sieciowa/Å | ||||

|---|---|---|---|---|---|---|---|

| Ag | Pd | Stopiony stop | Alloy Plating | Ag | Pd | Stopiony stop | Alloy Plating |

|

100 99 97 95 93 90 |

- 1 3 5 7 10 |

4. 077 4. 077 4. 072 4. 070 4. 061 4. 056 |

4. 077 4. 077 4. 077 4. 071 4. 059 4. 051 |

88 86 85 80 - - |

12 14 15 20 100 - |

4. 054 4. 053 4. 053 4. 031 3. 882 - |

4.054 4. 053 4. 051 4. 020 3. 900 - |

Jeden z autorów tej książki badał otrzymywanie stopów Pd-Ag z alkalicznych amoniakalnych roztworów galwanicznych w celu uzyskania kompozycji stopów Pd80% (stosunek atomowy). Podstawowy skład tego roztworu galwanicznego to:

Pd(NH3)4 (NIE3)2 0.1mol/L

Ag(NH3)2NIE3 0.01mol/L

New Hampshire4NIE3 0,4 mol/l

Użyj wody amoniakalnej jako regulatora pH.

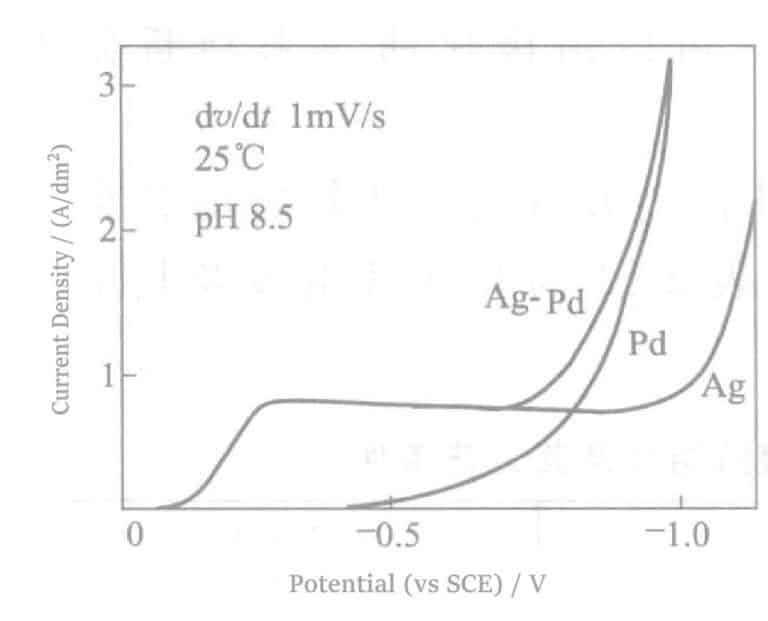

Krzywe polaryzacji Pd, Ag i stopów Pd-Ag pokazano na rysunku 2-5.

Pd2+ + 4NH3 → Pd(NH3)42+ β1=6.3×1032

Ag+ + 2NH3 →Ag(NH3)2+ β2=2.5×107

Z powyższego równania widać, że stałe stabilności ich kompleksów znacznie się różnią. Biorąc również pod uwagę wodę amoniakalną używaną do regulacji pH, o całkowitym stężeniu 1mol/L, zgodnie z równaniem Nernsta, potencjały równowagi Pd i Ag w 25℃ (w stosunku do NHE) wynoszą -0,08 V i +0,24 V, co daje bardziej dodatni potencjał dla Ag. Na krzywej polaryzacji stopu Ag-Pd zaobserwowano, że najpierw osadza się Ag, a następnie Pd, a na końcu krzywa przesuwa się wzdłuż linii polaryzacji Pd.

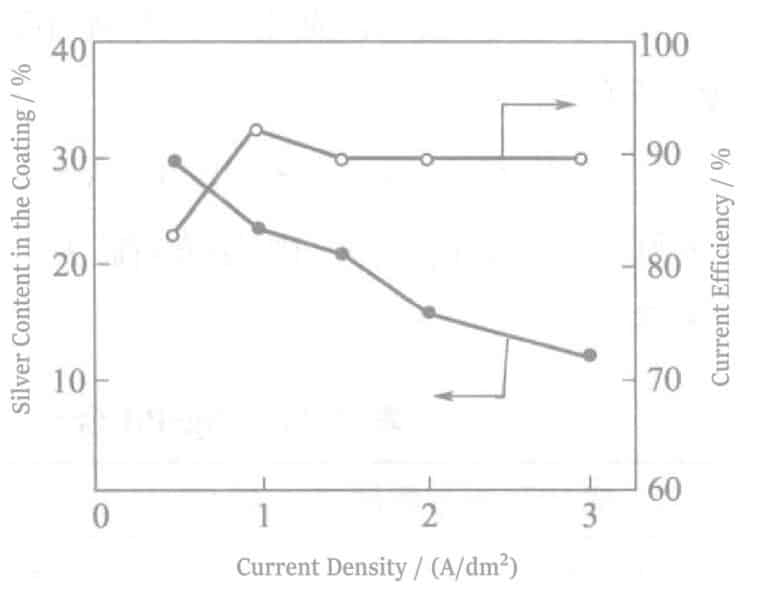

Wpływ warunków powlekania na osadzanie stopu: Wpływ gęstości prądu na skład stopu pokazano na rysunku 2-6. Na rysunku widać, że zawartość Ag w powłoce zmniejsza się wraz ze wzrostem gęstości prądu. Gdy elektroda Pt jest obracana lub roztwór galwaniczny jest mieszany, zawartość Ag w powłoce wzrasta. Wskazuje to, że osadzanie Ag jest kontrolowane przez dyfuzję Ag+, zgodnie z krzywymi polaryzacji na rysunku 2-5.

Wzrost zawartości Ag jest spowodowany spadkiem gęstości prądu lub wzrostem szybkości dyfuzji z powodu zwiększonego stężenia jonów Ag w warstwie dyfuzyjnej katody. Z krzywej polaryzacji na rysunku 2-5, potencjał Ag jest bardziej dodatni niż potencjał Pd, co jest zgodne z osadzaniem regularnych stopów. Zgodnie z definicją Brennera regularnego osadzania, metale o bardziej dodatnich standardowych potencjałach elektrod zwiększają swoją zawartość w stopie wraz ze wzrostem stężenia jonów w warstwie dyfuzyjnej. W tym eksperymencie rzeczywista zmiana potencjału jest określana przez skład roztworu galwanicznego i może być oceniana na podstawie krzywej polaryzacji w odniesieniu do dodatniej lub ujemnej zawartości jonów metali.

Koichi Yamakawa i in. zaproponowali formuły powlekania stopów w celu uzyskania dobrych powłok w stosunkowo szerokim zakresie składu stopów. Tabela 2-21 przedstawia skład ich roztworu galwanicznego i warunki procesu.

Tabela 2-21 Skład i warunki procesu roztworu galwanicznego stopu Ag-Pd

| Skład i warunki procesu | Nr 1 | Nr 2 |

|---|---|---|

|

PdCl2/(g/l) AgNO3/(g/l) KBr/(g/L) KNO2/(g/l) Sacharyna sodowa/(g/L) Kwas borowy/(g/L) Naftalenosulfonian sodu/(g/L) pH (regulowane przez NaOH i HNO3) Anoda Temperatura roztworu galwanicznego/°C Gęstość prądu/(A/dm2) |

28. 4 15. 3 590. 0 23. 4 0. 5 - - 6. 0 30% Pd-Ag 50 0.5,1,2,5,10 |

33 10. 0 590. 0 15. 0 - 50. 0 1. 0 9 Pt 30 0.5,1,2,5,10

|

Ag+ + 4Br– → AgBr43-

Pd2+ + 4NO22- → Pd(NO2)42-

Tabela 2-22 Wyniki powlekania stopem Ag-Pd

| Gęstość prądu /(A/dm2) | Nr 1 | Nr 2 | ||||

|---|---|---|---|---|---|---|

| Grubość powłoki / μm | Wygląd | Pd/(Ag+ Pd)/% | Grubość powłoki / μm | Wygląd | Pd/(Ag+ Pd)/% | |

|

0. 5 1 2 5 10 |

10 10 3 3 0. 5 |

Szary, półpołysk Szary, półpołysk Srebrny połysk Srebrny połysk Srebrny połysk |

25 20 25 30 40

|

2 2 0. 5 0. 3 0. 1 |

Szary, półpołysk Szary, półpołysk Srebrny połysk Srebrny połysk Srebrny połysk |

50 30 50 60 70 |

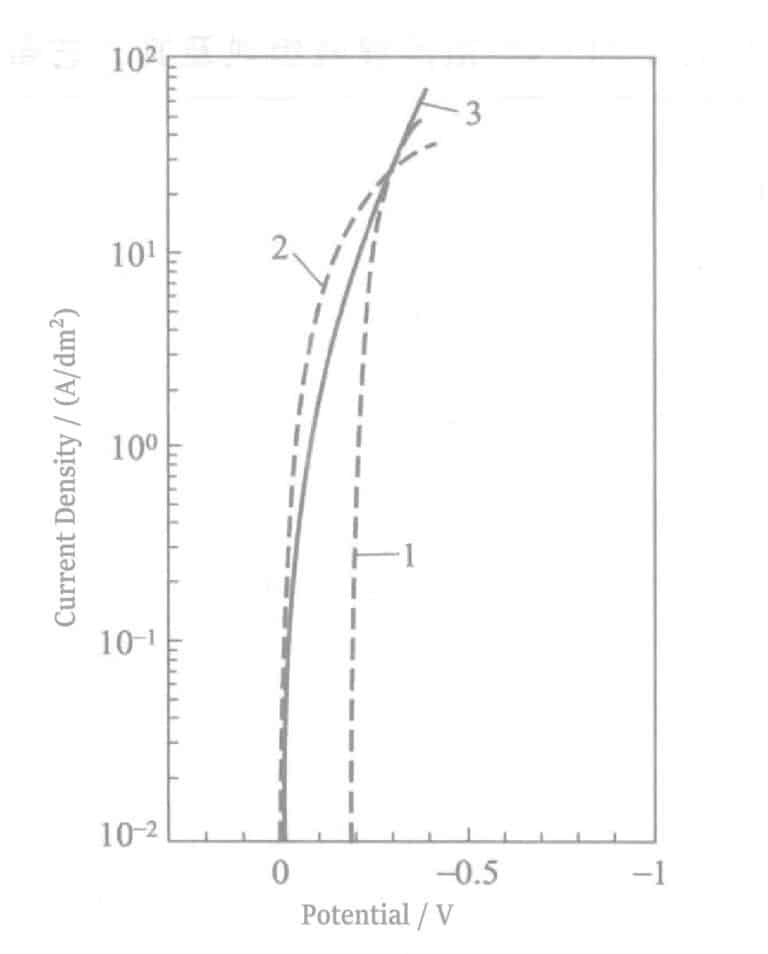

Rysunek 2-7 Krzywe polaryzacji roztworu galwanicznego stopu Ag-Pd

1 - Prąd osadzania Pd; 2 - Prąd osadzania Ag; 3 - Prąd osadzania stopu Ag-Pd

Tabela 2-23 Skład roztworu galwanicznego Sn-Ag i jego roztworu galwanicznego Sn-Ag-Cu oraz warunki procesu

| Składniki i warunki ich przetwarzania | Roztwór galwaniczny Sn-Ag | Roztwór galwaniczny Sn-Ag-Cu |

|---|---|---|

|

Kwas siarkowy/(mL/L) Siarczan cyny/(g/L) Azotan srebra/(g/L) Tiomocznik/(g/L) Eter polioksyetylenowo-alkilowy/(g/L) Pięciowodny siarczan miedzi/(g/L) Gęstość prądu katody/(A/dm2 ) Temperatura roztworu galwanicznego/°C Mieszanie Prędkość osadzania/(μm/min) |

120 36 1. 5 15 2 - 2 20 Tak 1 |

120 36 1. 5 15 2 4 2 20 Tak 1 |

Powłoka uzyskana w powyższych warunkach jest gęsta i gładka.

Skład roztworu do powlekania bębnowego Sn-Ag i warunki procesu przedstawiono w tabeli 2-24.

Tabela 2-24 Skład i warunki procesu roztworu do galwanizacji cyna-srebro

| Skład oraz warunki i właściwości procesu | Nr 1 | Nr 2 | Nr 3 |

|---|---|---|---|

|

Siarczan cyny (jako Sn)/(g/L) Chlorek cyny (jako Sn)/(g/L) Glukonian sodu/(g/L) Kwas glukonowy/(g/L) Kwas bursztynowy/(g/L) Pirofosforan sodu/(g/L) EDTA-2Na/(g/L) Octan srebra (srebro)/(g/L) Azotan srebra (jako srebro)/(g/L) PEG(#3000)/(g/L) рH Temperatura roztworu galwanicznego/°C Materiał anody Średnia gęstość prądu/(A/dm2 ) Czas powlekania/min Grubość powłoki/μm Wygląd poszycia Zawartość srebra/% Temperatura topnienia/°C Zwilżalność lutowania (po powlekaniu) Zwilżalność lutowania (po teście nawilżania) Kryształ Whisker |

12 - 50 - 20 - - 1. 8 - 1 7. 5 50 Płyta Sn 0. 1 75 5 Biały, bez połysku 2. 0 221 W ciągu 1 s W ciągu 2 sekund Brak |

- 13 60 - - 100 - 0. 5 - 1 8. 1 40 Płyta Sn 0. 1 75 5 Biały, bez połysku 3. 8 221 W ciągu 1 s W ciągu 2 sekund Brak |

- 25 - 96 - 80 50 - 1 1 8. 5 25 Platynowana płyta tytanowa 0. 1 75 5 Biały, bez połysku 3. 3 221 W ciągu 1 s W ciągu 2 sekund Brak |

Powstała warstwa galwaniczna ma dobrą zwilżalność.

Stop Sn-Ag jest dodatkiem do galwanizacji stopów, który może osiągnąć grubość warstwy galwanicznej ponad 50 μm.

Gdy stop Sn-Ag jest używany na podniesionych podkładkach, wymagania dotyczące grubości powłoki wzrastają. Jednak roztwory galwaniczne zwykle stosowane do cienkich warstw mają tendencję do występowania problemów, takich jak nierówne powierzchnie i niewystarczająca przyczepność, gdy grubość powłoki jest zwiększona. Problemy te można rozwiązać poprzez dodanie pewnych dodatków. Głównymi składnikami rozwiązania zaproponowanego przez Yachikawa są:

① Dodanie kationowego środka powierzchniowo czynnego zawierającego alkiloaminy, którego struktura molekularna to H(OCH2CH2)nRN(CH2CH2O)nH.

② Aminy rozpuszczalne w wodzie i ich pochodne.

③ Glicerol.

④ Związki mocznika lub środki redukujące (gdzie rolą środka redukującego jest zapobieganie osadzaniu się jodu na anodzie, gdy obecne są związki jodków).

Warunki procesu wdrażania przedstawiono w tabeli 2-25.

Tabela 2-25 Warunki procesu Sn-Ag dla Raised Pad Plating

| Skład, warunki procesu i właściwości | Nr 1 | Nr 2 | Nr 3 | Nr 4 | Nr 5 | Nr 6 | Nr 7 | Nr 8 | Nr 9 |

|---|---|---|---|---|---|---|---|---|---|

|

Pirofosforan cyny/(g/L) Pirofosforan srebra/(g/L) Pirofosforan potasu/(g/L) Polioksyetylen cetyloaminy/(g/L) Dimetyloamina/(g/L) Glicerynian potasu/(g/L) Jodek srebra/(g/L) Jodek potasu/(g/L) Hipoetylomocznik/(g/L) Hipoetylenodiamina/(g/L) Podfosforyn sodu/(g/L) Oktadekanian polioksyetylenu amonu/(g/L) Trietanoloamina/(g/L) Tiomocznik/(g/L) Chlorowodorek hydrazyny/(g/L) Trimetylomocznik/(g/L) Dimetyloaminoboron/(g/L) Glicerol/(g/L) Dipolioksyetylenododekanian amonu/(g/L) Chlorowodorek hydroksyloaminy/(g/L) Etylenodiamina/(g/L) Octan glicerolu/(g/L) Glicerynian wapnia/(g/L) рH Grubość powłoki/μm Zawartość cyny w poszyciu/% |

33 2. 5 100 10 20 - - - - - - - - - - - - - - - - - - 11. 0 57 89. 7 |

33 2. 5 100 10 20 0. 5 - - - - - - - - - - - - - - - - - 11. 0 63 91. 6 |

33 - 96 10 20 - 1. 3 83 1. 0 - - - - - - - - - - - - - - 6. 0 63 89. 2 |

33 - 96 - - - 1. 3 83 - 8 2 4 - - - - - - - - - - - 6. 0 67 91. 4 |

33 - 96 - - - 1. 3 83 - - - 10 10 0. 5 2 - - - - - - - - 6. 0 60 91. 6 |

33 - 96 6 - - 1. 3 83 - - - - - - - 0.8 2. 5 0. 8 - - - - - 6. 0 64 91. 0 |

33 - 96 - - - 1. 3 83 - - - - - - - 0. 8 2. 5 0. 8 8 4 - - - 6. 0 61 90. 7 |

33 - 96 - - - 1. 3 83 - - - - - 0. 8 1. 5 - - - 6 - 4 1. 0 - 6. 0 61 88. 7

|

33 - 96 7 10 - 1. 3 - - - 2. 5 - - 0. 3 - - - - - - - - 0. 5 6. 0 59 89. 3

|

Sekcja VI Rozwiązywanie problemów ze srebrzeniem

1. Roztwór do powlekania cyjankiem (zwykle do powlekania srebrem) Wady jasnego srebrzenia

Tabela 2-26 Typowe wady srebrzenia i środki zaradcze

| Zawartość błędu | Przyczyny | Środki zaradcze |

|---|---|---|

| Słaba przyczepność warstwy galwanicznej | Wstępnie powlekane srebro nie jest całkowicie pokryte. Pasywacja podstawowej lub dolnej warstwy galwanicznej | Przed galwanizacją należy sprawdzić stężenie srebra, cyjanku potasu i cyjanku sodu w roztworze do galwanizacji oraz aktywność powierzchni galwanizowanych części. |

| Powłoka Ag jest czarna lub ma plamy na powierzchni | Niewystarczające stężenie wolnego cyjanku potasu lub wolnego cyjanku sodu w roztworze galwanicznym. | Dostosować stężenie wolnego cyjanku potasu i cyjanku sodu do wartości standardowych. |

| Anoda Ag jest pokryta czarną powłoką | Niewystarczające stężenie wolnego cyjanku potasu lub wolnego cyjanku sodu w kąpieli. | Dostosować stężenie wolnego cyjanku potasu i cyjanku sodu do wartości standardowych. |

| Wytrącanie się wodoru na powierzchni części galwanizowanych | Stężenie wolnego cyjanku potasu lub wolnego cyjanku sodu jest wysokie w porównaniu do stężenia jonów srebra w kąpieli. | Zwiększ stężenie jonów srebra lub usuń część roztworu galwanicznego, aby zmniejszyć ilość roztworu galwanicznego. |

| Chropowatość warstwy galwanicznej | Wysoka gęstość prądu | Zmniejszenie gęstości prądu do odpowiedniej wartości |

| Plamy, wypukłości, dziury na powlekanej powierzchni | Adsorpcja wodoru spowodowana zanieczyszczeniami w roztworze galwanicznym. | Filtracja z węglem aktywnym |

| Warstwa platerowana nie jest gładka | Zanieczyszczenie roztworu galwanicznego, wysoka gęstość prądu, brudny worek anodowy (unoszący się osad anodowy) | Przefiltruj kąpiel, wyczyść worek anodowy i wyczyść kąpiel. |

| Grubość warstwy galwanicznej nie, pasywacja anodowa | Nadmierna powierzchnia produktu | Zwiększ obszar anody, utrzymując odpowiednią ilość platerowanych części. |

2. Problemy, przyczyny i środki zaradcze związane z szybkim srebrzeniem

Tabela 2-27 Typowe problemy i środki zaradcze związane z szybkim srebrzeniem

| Zawartość błędu | Przyczyny | Środki zaradcze |

|---|---|---|

| Ciemne i grube poszycie | Gęstość prądu jest zbyt wysoka, KCN jest zbyt niski, stężenie jonów Ag jest zbyt niskie, CO32- stężenie jest zbyt wysokie, stężenie rozjaśniacza jest zbyt niskie. | Potwierdzić i wyregulować, przeanalizować i wyregulować wolny jon cyjanku, usunąć (schłodzić) CO32- analizować i dodawać |

| Poszycie stopniowane | Stosunek stężenia rozjaśniacza i inhibitora zastępczego nie jest skoordynowany, zwykle ze względu na jego wysoki stosunek. | Przeanalizuj i rozcieńcz roztwór galwaniczny. |

| Pęcherze | Wymagana jest wymiana środka odtłuszczającego, warstwa wstępna nie jest zadowalająca, dolna warstwa jest pasywowana. | Potwierdź i wymień roztwór do powlekania, wymień roztwór do powlekania wstępnego, jeśli jest brudny, oraz potwierdź końcowe płukanie i pomieszczenie do powlekania. |

| Plamy i nierównomierny połysk | Niewystarczająca ilość rozjaśniacza, zatkana dysza, srebro w roztworze anody lub jony stałe w roztworze anody Pt/Ti. | Przeanalizuj i wyreguluj, usuń i wymień, usuń, umyj, wymień, jeśli jest zielonkawo-czarny, i przeprowadź filtrację węglem aktywnym. |