Jak tworzyć lekkie biżuteryjne arcydzieła za pomocą elektroformowania?

Proces elektroformowania: Od odlewania do obróbki powierzchni

Proces elektroformowania to technologia formowania elektroosadzeniowego i nowa technika rzemieślnicza wprowadzona do branży przetwarzania i produkcji biżuterii. Powstał w Stanach Zjednoczonych w latach 60. i został po raz pierwszy wprowadzony na wystawie biżuterii w Bazylei w Szwajcarii w 1984 roku, w tym technologia elektroformowania 18-karatowego złota i biżuteria elektroformowana. Proces elektroformowania osadza metale lub stopy, takie jak złoto, srebro i miedź, na powierzchni modelu poprzez elektrolizę, a następnie usuwa model, tworząc puste, lekkie produkty jubilerskie o dużej objętości. Kompensuje to niezdolność odlewania metodą traconego wosku do wytwarzania cienkościennych odlewów. Rozwiązuje wady mechanicznego tłoczenia, które nie pozwala na produkcję biżuterii o dużej objętości z wyraźnymi detalami. W porównaniu do odlewów z wosku traconego, ma bardzo cienką warstwę metalu, co znacznie zmniejsza wagę produktu przy zachowaniu tej samej objętości, skutecznie obniżając koszty produkcji i zwiększając konkurencyjność produktów jubilerskich. Technologia ta umożliwia również tworzenie modnej, zakrzywionej biżuterii seryjnej i różnych nowych stylów biżuterii o bezszwowych powierzchniach.

Technologia elektroformowania wykorzystuje połączone efekty różnych składników chemicznych, prędkości działania sprzętu, temperatury, natężenia prądu i wielkości odlewów do produkcji pustych wyrobów jubilerskich. W związku z tym, w technicznym procesie pracy produkcyjnej, w przeciwieństwie do innych procesów ręcznych, konieczne jest ścisłe przestrzeganie wytycznych parametrów technicznych i łączenie ich z praktycznym doświadczeniem produkcyjnym. Skrupulatne i naukowo rygorystyczne podejście do pracy jest niezbędne do poprawy poziomów operacyjnych w pracy produkcyjnej i osiągnięcia wysokiej wydajności wykwalifikowanych elektroformowanych produktów jubilerskich.

Typowy proces elektroformowania składa się głównie z powiązanych ze sobą etapów produkcji, w tym rzeźbienia wzoru formy, kopiowania formy, wtryskiwania wosku do formy, wykańczania formy woskowej, nakładania pasty, elektroformowania, wykańczania, usuwania wosku i polerowania.

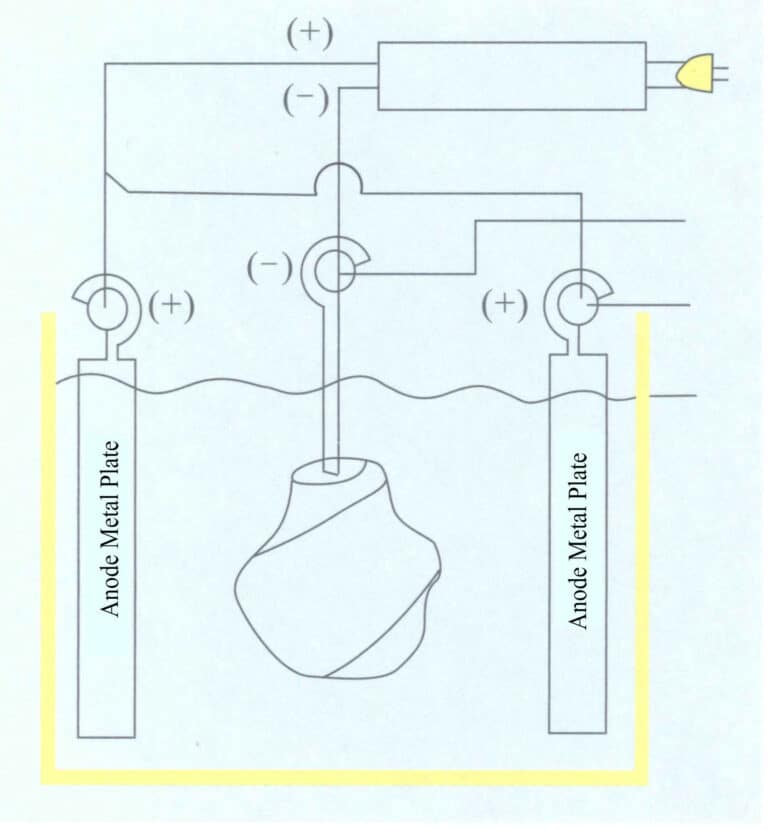

Schemat struktury do elektroformowania

Spis treści

Sekcja I Zasada działania odlewania elektrolitycznego

1. Zasada działania odlewania elektrolitycznego

2. Podstawowa struktura technologii elektroformowania

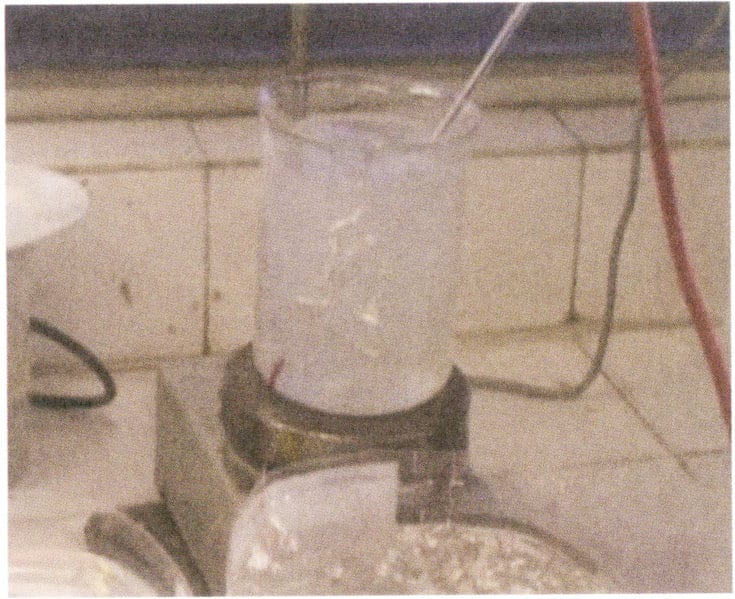

Podstawową strukturę elektroformowania można podzielić na cztery części, w tym zasilacz, zbiornik elektrolizy, obwód, mechanizmy pomocnicze i odczynniki (patrz rysunek 9-1).

(1) Zasilanie. Przekształca zasilanie 220 V w zasilanie prądem stałym za pomocą urządzeń prostowniczych. Katoda i anoda są umieszczone w zbiorniku elektrolizy.

(2) Zbiorniki elektrolityczne. Należy używać pojemników odpornych na korozję, takich jak zbiorniki na glazurę i zbiorniki z PVC.

(3) Obwód. Elementy obrabiane, które mają być odlewane elektrolitycznie, są podłączone do katody, a anoda jest połączona z metalowymi płytkami jonów metali wymaganych w elektrolicie, tworząc obwód w ogniwie elektrolitycznym.

(4) Mechanizmy pomocnicze i odczynniki. Do przygotowania elektrolitu potrzebne są filtry, mieszalniki, sole metali, kwasy, zasady i inne odczynniki chemiczne.

Rysunek 9-1 Schemat struktury elektroformowania

Sekcja II Wytwarzanie form woskowych

1. Modelowanie wzoru

Modele woskowe są zwykle wykonane z wosku jubilerskiego jako surowca, przy użyciu technik takich jak wysoki relief, niski relief, ażurowanie i rzeźbienie linii do tworzenia wzorów woskowych.

(1) Narzędzia główne

Elektryczna wisząca szlifierka do wałków giętkich, elektryczna suszarka do włosów, elektryczna lutownica, lampa biurkowa, noże rzeźbiarskie o różnych specyfikacjach, suwmiarki, rysiki, pilniki o różnych kształtach i specyfikacjach, zestaw kwadratów, pęsety itp.

(2) Główne materiały

Wosk jubilerski, twarda glina rzeźbiarska, ziemia drewnopochodna, proszek gipsowy, benzyna, papier ścierny itp.

(3) Craft Design

Projektowanie opiera się na wymaganiach klienta, konceptualizacji idealnego wzoru. Jednocześnie należy wziąć pod uwagę podstawowe i drugorzędne aspekty tematu i motywu, trudność procedur przetwarzania i technik elektroformowania, idealną objętość i jakość obrabianego przedmiotu oraz inne czynniki, aby spełnić wymagania klienta dotyczące biżuterii i dzieł sztuki dekoracyjnej przedstawiających postacie, rośliny, zwierzęta, krajobrazy itp.

(4) Wstępne zgrubne rzeźbienie

Wstępny, zgrubny proces rzeźbienia polega na użyciu narzędzi rzeźbiarskich do wyrzeźbienia materiału woskowego w określony kształt zgodnie z wymaganiami rysunku projektowego i warunkami procesu w celu określenia jego podstawowej formy. Jest to początkowy, zgrubny etap procesu rzeźbienia, a jego podstawowe zasady są następujące.

① Pozostawiaj krawędzie podczas oglądania powierzchni, używając kwadratów zamiast okręgów. "Pozostaw krawędzie, gdy widzisz powierzchnie" to krok w procesie rzeźbienia rzemieślniczego. Podczas rzeźbienia należy najpierw postrzegać rzeźbiony obiekt jako bryłę geometryczną, a następnie poprzez ciągłe rzeźbienie bryły geometrycznej podzielić duże powierzchnie na mniejsze powierzchnie, które są zbliżone do minimalnego kształtu. Na przykład, rzeźbiąc głowę osoby, można postrzegać ją jako prostokątny pryzmat, a następnie podzielić ją na mniejsze powierzchnie zgodnie ze strukturą głowy i twarzy.

② Wyciąć puste przestrzenie i pozostawić części stałe. Podczas procesu rzeźbienia często widać wystające obszary ludzkiego ciała obrysowane ubraniem, które są solidnymi częściami, często wysokimi punktami. I odwrotnie, niektóre zagłębione obszary są zakopane w odzieży, puste przestrzenie. Części stałe powinny być minimalnie zmienione lub pozostawione nietknięte, podczas gdy puste przestrzenie są przedmiotem obróbki, dzięki czemu części stałe wyróżniają się; stąd nazywa się to rzeźbieniem pustych przestrzeni i pozostawieniem części stałych.

③ Zacznij płytko, a następnie zejdź głębiej. Głównym celem jest zarysowanie ogólnych konturów i struktury trójwymiarowego obrazu na płaszczyźnie podczas przedstawiania szczegółów produktu. Dopiero po sprawdzeniu dokładności proporcji i kształtów można przejść do większej głębi.

④ Pozostawić materiał do rzeźbienia. Pozostaw nadmiar materiału w odpowiednich miejscach, aby umożliwić dalsze modyfikacje.

⑤ Krótka szyja i wysokie ramiona. Jest to również metoda na pozostawienie materiału do rzeźbienia.

(5) Precyzyjne rzeźbienie, staranne zdobienia

Precyzyjne rzeźbienie odbywa się po wstępnym rzeźbieniu półfabrykatu, usuwając różne niedociągnięcia z poprzednich procesów i zapewniając gładką i wypolerowaną powierzchnię formy woskowej. Ich główne techniki rzemieślnicze obejmują precyzyjne szkicowanie, precyzyjne pozycjonowanie i przycinanie oraz drobne zdobienia.

① Dokładne szkicowanie. Oznacza to rysowanie bardziej szczegółowych konturów na początkowym elemencie. Na przykład oczy, dłonie, uszy i stopy osoby; płatki i liście kwiatów itp.

② Precyzyjne pozycjonowanie i przycinanie. Po ukończeniu drobnego szkicu można pogłębić pracę, dopracowując i uszczegóławiając części pustego elementu oraz upiększając linie dekoracyjne.

Drobne zdobienia. Obejmuje to głównie sprawdzanie i naprawianie wszelkich niedociągnięć przeoczonych w poprzednich procesach. Po upiększeniu formy woskowej, pozostałości powierzchni są zmywane benzyną, a kompletna forma woskowa jest gotowa.

(6) Techniki rzeźbienia

Techniki rzeźbienia ogólnie obejmują następujące kategorie.

① Trójwymiarowe okrągłe rzeźbienie. Obecnie większość form woskowych jest wykonywana przy użyciu techniki trójwymiarowego rzeźbienia okrągłego, która wymaga szczegółowego rzeźbienia zarówno z przodu, jak i z tyłu, podczas gdy płaskorzeźba wymaga rzeźbienia tylko z jednej strony.

② Wysoka ulga. Wysoki relief jest stosunkowo gruby, ze znaczną odległością między najgrubszymi i najcieńszymi punktami, niektóre zbliżają się do grubości okrągłego rzeźbienia. Ten wysoki relief jest często łączony z płytkim reliefem jako tłem, aby podkreślić temat, kontrastując odległe i bliskie widoki.

③ Płytki relief. Odległość między jego najgrubszym i najniższym punktem jest stosunkowo niewielka, z niewielkimi wahaniami i niejasnym efektem trójwymiarowości.

④ Rzeźbienie liniowe. TJego technika wyraża obrazy za pomocą linii, które można podzielić na wklęsłe i wypukłe. Wklęsłodruk odnosi się do rzeźbienia rowków na płaskiej powierzchni w celu wyrażenia cech wzoru. Relief, z drugiej strony, wykorzystuje podniesione linie do wyrażenia cech wzoru, gdzie proces polega na zachowaniu obszarów wyłożonych, podczas gdy reszta jest obniżana dłutem, aby podkreślić fragmenty linii.

⑤ Ażurowe (wydrążone rzeźbienie). Technika ta polega na wycinaniu "podstawy" lub tła niektórych wzorów za pomocą dłuta, tworząc delikatny i półprzezroczysty efekt. Jeśli chodzi o metody ekspresji, istnieją zarówno perspektywy punktowe, jak i ogniskowe.

2. Kopiowanie formy, cięcie formy

Forma woskowa (znana również jako wzór woskowy), która przeszła powyższe standardy rzeźbienia, jest próbką w produkcji masowej. Próbka musi zostać powielona do gumowej formy, aby osiągnąć masową produkcję.

(1) Główny sprzęt i narzędzia

Próżniowa maszyna wibracyjna, kilka plastikowych wiader i zbiorników, tarcze obrotowe, płaskie łopaty, szczotki i rękawice.

(2) Główne materiały

1300 importowanego silikonu, 627 krajowego kleju, środka utwardzającego i odpadowego papieru ściernego.

(3) Kluczowe punkty procesu operacyjnego

Zroluj zużyty papier ścierny do kształtu cylindrycznego zgodnie z rozmiarem szablonu, zszyj go zszywaczem, umieść wzór na płycie pilśniowej, a następnie przymocuj zrolowany papier ścierny wokół zewnętrznej strony wzoru. Wlej silikon i utwardzacz do pojemnika na klej i dokładnie wymieszaj. Stosunek silikonu do utwardzacza wynosi 10:1. Czas mieszania: klej typu 627 wynosi 15〜25 min, silikon typu 1300 wynosi 30〜45 min. Należy pozostawić pewną odległość między wzorem a rurką papieru ściernego, zwykle większą niż 7 mm, ale nie powinna ona być zbyt gruba, aby uniknąć zwiększenia ilości użytego silikonu. Zamocuj rurkę z papierem ściernym na szklanej powierzchni, odkurz wymieszany silikon, wstrzyknij go do rurki z papierem ściernym (rysunek 9-2), a następnie ponownie odkurz. Ogólnie rzecz biorąc, najpierw wstrzykuje się 1/2, a następnie przykleja zgodnie z rzeczywistą sytuacją po odkurzeniu za pomocą maszyny próżniowej. Po napełnieniu żelem krzemionkowym należy umieścić go w maszynie próżniowej, a następnie umieścić cylinder z papierem ściernym w odpowiednim i stabilnym miejscu do ostatniego odkurzania. Krajowy żel krzemionkowy może być suszony naturalnie w ciągu około pięciu godzin, podczas gdy importowany żel krzemionkowy potrzebuje 8 ~ 12 godzin do naturalnego wyschnięcia.

Powyższe jest ogólną metodą kopiowania, podczas gdy kopiowanie dużych produktów jest nieco inne. Zużycie silikonowych materiałów do kopiowania dużych produktów jest wysokie, koszt jest wysoki, a ze względu na dużą objętość trudno jest odkurzyć, co utrudnia zagwarantowanie jakości. W związku z tym zwykle wykonuje się to poprzez nałożenie kleju na wzór, a następnie kopiowanie go za pomocą gipsu.

Przymocuj wzór do tarczy, użyj pędzla do nałożenia przygotowanego silikonu na szablon i dokładnie sprawdź, czy nie ma żadnych pominiętych obszarów lub pęcherzyków powietrza. Jeśli pęcherzyki zostaną znalezione, należy się nimi niezwłocznie zająć. Po zakwalifikowaniu pierwszej warstwy, powtórz szczotkowanie dwukrotnie, uzyskując grubość 3 〜5 mm (w zależności od rozmiaru wzoru). Użyj glinki olejnej do wypełnienia większych zagłębień i dziur. Następnie wymieszaj odpowiednią ilość wody z gipsem, aby przygotować zawiesinę gipsu, i użyj płaskiej szpatułki i rąk (w gumowych rękawiczkach), aby zeskrobać i rozprowadzić gips na szablonie, o grubości około 20 〜30 mm (w zależności od rozmiaru wzoru). Podczas skrobania i rozprowadzania, w zależności od złożoności kształtu wzoru, należy podzielić go na kilka części do produkcji: proste na dwie części, złożone na 3 ~ 4 części lub kilka części, aby ułatwić usunięcie formy silikonowej i wzoru jako standardu. Po wykonaniu zewnętrznej warstwy formy gipsowej konieczne jest nałożenie wosku podłogowego na obwodzie, a następnie wykonanie kolejnego elementu, upewniając się, że nie sklejają się ze sobą w celu łatwego demontażu. Po zakończeniu całej pracy Copy Mold należy pozostawić do naturalnego wyschnięcia na powietrzu. Użyj gumowego młotka, aby usunąć warstwę gipsu w celu demontażu, a następnie użyj skalpela, aby przeciąć warstwę silikonu w odpowiednich miejscach w celu usunięcia wzoru. Zamknij wyciętą formę silikonową, użyj formy do demontażu gipsu, aby przytrzymać i zamocować formę silikonową, a następnie zabezpiecz ją za pomocą linii kleju i taśmy; praca z dużą formą do kopiowania jest zakończona.

Podczas wycinania formy wybierz obszary, które są łatwe do naprawy, co ułatwi wykończenie (zeskrobanie) formy woskowej. Unikaj przecinania rysów twarzy podczas formowania figurek lub posągów zwierząt. Po wycięciu formy sprawdź jakość formy silikonowej, aby zobaczyć, czy nie ma pęcherzyków powietrza i czy formy silikonowe ściśle do siebie pasują.

Kopiuj wideo formy gumowej

3. Wtrysk formy woskowej

Wstrzykiwanie wosku do formy silikonowej tworzy formy woskowe do masowej produkcji, znane jako wstrzykiwanie form woskowych.

(1) Główny sprzęt i narzędzia

Elektryczny cylinder grzewczy, piekarnik, próżniowa maszyna wibracyjna, pęseta, żelazna łyżka, sprężarka powietrza, gumowa forma.

(2) Główne materiały

Wosk jubilerski model 13360.

(3) Kluczowe punkty procesu operacyjnego

Użyj sprężonego powietrza, aby wydmuchać zanieczyszczenia wewnątrz gumowej formy, umieść gumową formę w piekarniku elektrycznym, aby podgrzać ją przez 5 minut, pozwalając, aby temperatura gumowej formy osiągnęła 60 ~ 65 ℃, i usuń wilgoć (co może zmniejszyć wytwarzanie pęcherzyków podczas wtryskiwania wosku). Wyjmij gumową formę z piekarnika, zamknij ją i upewnij się, że połączenia są całkowicie uszczelnione, zabezpieczając ją gumową opaską. Za pomocą żelaznej łyżki nabierz wodę woskową z elektrycznego cylindra grzewczego i wlej ją do uszczelnionej gumowej formy (rysunek 9-3), a następnie umieść ją w próżniowej maszynie wibracyjnej, aby odkurzyć 1 〜2 min, wyjmij dodatek wosku i ponownie odkurz 1 〜2 min. Po zakończeniu wtryskiwania wosku, uzupełniania wosku i pracy próżniowej, umieść gumową formę na stole warsztatowym, aby ostygła w naturalny sposób. Gdy port wtrysku wosku zestali się, umieść gumową formę w plastikowej misce wypełnionej zimną wodą, aby przyspieszyć krzepnięcie wosku. Czas krzepnięcia zależy od objętości wosku, zazwyczaj wynosi ponad 30 minut, a czasami nawet 1 dzień. Po całkowitym zestaleniu się wosku wewnątrz gumowej formy, poluzuj gumową opaskę i taśmę, otwórz gumową formę i wyjmij uformowaną woskową formę.

4. Modyfikacja formy woskowej

Proces modyfikacji formy woskowej utworzonej przez wtrysk wosku w celu naprawy wad, upiększenia jej powierzchni i spełnienia wymagań projektowych nazywany jest wykańczaniem modelu woskowego. Powierzchnia formy woskowej po wykończeniu powinna być gładka, wolna od zanieczyszczeń i spełniać wymagania techniczne procesu elektroformowania. Jeśli poszczególne wzory woskowe wymagają modyfikacji podczas procesu wykańczania formy woskowej, należy je przerobić z powrotem do etapu rzeźbienia w wosku.

(1) Narzędzia główne

Nóż rzeźbiarski, nóż do skrobania wosku, nóż chirurgiczny, lutownica elektryczna, lampa biurkowa, pęseta, benzyna, lampa alkoholowa, szczotka itp.

(2) Wykończenie wzoru woskiem

Modyfikacja formy woskowej w celu spełnienia wymagań technicznych produkcji w procesie elektroformowania. Użyj modelu woskowego (oryginalnego) do replikacji formy gumowej, a w przypadku dużych ilości, działaj zgodnie z procesem model woskowy → model srebrny → model gumowy.

(3) Skrobanie wosku (wykańczanie wosku) Forma

Odnosząc się do oryginalnego modelu, użyj skrobaka do wosku lub skalpela, aby zeskrobać błysk, ślady wosku, wlewki itp. z formy woskowej, dzięki czemu cała powierzchnia formy woskowej będzie piękna i gładka (rysunek 9-4). Użyj lutownicy elektrycznej, aby nanieść wosk w celu wypełnienia małych otworów i innych defektów formy woskowej lub połączenia kilku elementów woskowych. Wyczyść powierzchnię formy woskowej benzyną, aby była błyszcząca i gładka (Rysunek 9-5).

Rysunek 9-4 Wykończenie wosku

Rysunek 9-5 Czyszczenie formy woskowej

(4) Znaki grawerowania

Zaznaczyć kolor, rozmiar czcionki itp. na formie woskowej przygotowanej do elektroformowania. Położenie grawerowanych znaków nie powinno wpływać na estetykę i nie może kolidować z zarezerwowanymi otworami i kołkami wsuwanymi do późniejszej obróbki. Wyczyść formę stempla do pisania benzyną, a następnie odciśnij ją na formie woskowej. Nie przykładaj zbyt dużej siły podczas stemplowania, aby zapobiec deformacji formy woskowej; technika musi być prawidłowa (Rysunek 9-6). Po stemplowaniu wyczyść formę do stemplowania benzyną, a następnie stempluj na następnej formie woskowej. Po stemplowaniu dokładnie sprawdź, czy w miejscu stemplowania nie ma zadziorów; jeśli są obecne, delikatnie zeskrob je skalpelem lub przetrzyj wacikiem nasączonym benzyną, aby powierzchnia była czysta i wolna od kurzu. Należy pamiętać, że benzyna nie powinna pozostawać na obszarze tłoczenia formy woskowej zbyt długo; powinna szybko wyschnąć; w przeciwnym razie stempel wyblaknie, wpływając na efekt tłoczenia.

Wideo z wykańczania form woskowych

Wideo wtrysku wosku i wykończenia woskiem

Sekcja III Elektroformowanie drążone

1. Wkładanie drążka do zawieszania

Aby ułatwić elektroformowanie zbiornika odlewniczego, do formy woskowej należy włożyć pręt do zawieszania w celu uzyskania utrwalenia i przewodności.

(1) Narzędzia główne

Wiszące pręty o różnych kształtach, lutownica elektryczna, lampa alkoholowa, nóż chirurgiczny.

(2) Kluczowe punkty procesu operacyjnego

Zamontuj wiertło na elektrycznej szlifierce do wałków giętkich, a następnie wywierć otwór w odpowiednim miejscu na środku podstawy formy woskowej, włóż odpowiedni żelazny pręt do zawieszania w wywiercony otwór, a następnie użyj lutownicy elektrycznej, aby nanieść wosk, uszczelnić i dokręcić włożony pręt woskiem, a następnie wygładź wosk uszczelniający (Rysunek 9-7). Alternatywnie można wybrać odpowiedni pręt do zawieszania, podgrzać go lampą alkoholową i włożyć bezpośrednio w odpowiednie miejsce na środku podstawy formy woskowej. Następnie należy użyć lutownicy elektrycznej, aby nakropić wosk, uszczelnić i dokręcić wosk w punkcie wprowadzenia pręta, aby zapobiec wypadnięciu formy woskowej podczas elektroformowania w cylindrze odlewniczym, a następnie gładko zeskrobać wosk uszczelniający.

Montaż drążka do zawieszania wideo

2. Nałożyć pastę srebrną (warstwa przewodząca)

Ponieważ forma woskowa nie jest materiałem przewodzącym, na jej powierzchnię należy nałożyć jednolitą warstwę pasty srebrnej. Podczas naturalnego procesu suszenia srebrnej folii, aceton z rozpuszczalnika odparowuje, tworząc bardzo cienką warstwę przewodzącą na powierzchni formy woskowej, przygotowując się w ten sposób do elektroformowania w cylindrze odlewniczym.

(1) Główny sprzęt i narzędzia

Lodówka, mieszadło magnetyczne, skalpel, pędzel, zlewka, różne wiertła i kompas.

(2) Główne materiały

2001TP5Pasta srebrna, 4-metylo-2-pentanon (C6H12O) .

(3) Kluczowe punkty procesu operacyjnego

Do przefiltrowania pasty srebrnej należy użyć drobniejszego sita, aby usunąć z niej grubsze substancje. Następnie około 300 ml pasty srebrnej należy wlać do zlewki zawierającej magnes i umieścić na środku mieszadła magnetycznego. Po włączeniu mieszadła magnetycznego magnes w zlewce będzie się szybko obracał, aby mieszać i utrzymywać pastę srebrną w jednolitym stanie, zapobiegając łuszczeniu się powierzchni. Jeśli pasta srebrna w zlewce stanie się zbyt gęsta, należy dodać trochę ketonu w celu jej rozcieńczenia. Użyj pędzla, aby zanurzyć się w srebrnej paście i równomiernie pokryć powierzchnię woskowej formy (rysunek 9-8). Srebrny olej powinien pokryć połączenie między woskową formą a żelaznym prętem do zawieszania, a srebrna pasta na żelaznym pręcie nie powinna być zbyt wysoka, najlepiej około 3 mm. W temperaturze pokojowej pasta srebrna utlenia się i gromadzi kurz. Dlatego srebrną pastę należy przechowywać w lodówce. Pasta srebrna powinna utrzymywać określone stężenie, najlepiej o gładkim, białym wyglądzie na powierzchni próbki wosku. Pędzel należy regularnie czyścić rozcieńczalnikiem do pasty srebrnej, aby uniknąć problemów z przyczepnością.

Powlekanie pastą srebrną wideo

3. Otwieranie zarezerwowanych otworów

4. Przygotowanie przed umieszczeniem w zbiorniku

(1) Sprawdzanie i naprawa form woskowych

Sprawdź, czy w którymś z obszarów formy woskowej nie brakuje srebrnej pasty lub małych srebrnych koralików. Jeśli tak, należy je niezwłocznie naprawić; w przeciwnym razie doprowadzi to do problemów, takich jak dziury i koraliki na powierzchni odlewu po wyjęciu go z formy.

(2) Ważenie

① Narzędzia główne. Waga elektroniczna, kilka plastikowych tacek.

② Kluczowe punkty operacyjne. Wyreguluj wagę elektroniczną, aby upewnić się, że jest stabilna i odpowiednia. Po dodaniu żelaznego pręta wiszącego do formy woskowej, umieść go na wadze elektronicznej w celu zważenia i zapisz dane w odpowiednim "Formularzu zapisu produkcji" (Rysunek 9-9).

Przygotowanie przed umieszczeniem w zbiorniku wideo

(3) Sprawdzanie i korygowanie wskaźników roztworu do elektroformowania i sprzętu

Przed rozpoczęciem elektroformowania przedmiotu obrabianego konieczne jest dokładne sprawdzenie różnych wskaźników technicznych zgodnie z dokumentami technicznymi, takimi jak "Rola dodatków i standardy dodatków", "Kluczowe punkty technologii elektroformowania (parametry)" oraz "Normy dotyczące złota i srebra w cylindrach odlewniczych". Jeśli jakiekolwiek wskaźniki nie spełniają wymagań technicznych, należy je niezwłocznie poprawić. Tylko wtedy, gdy wszystkie wskaźniki techniczne produkcji są spełnione, można przystąpić do elektroformowania przedmiotu obrabianego. W przeciwnym razie wzrośnie wskaźnik defektów lub odpadów.

(4) Metody korygowania różnych wskaźników technicznych

① Metoda uzupełniania soli złota (cyjanek potasu złota). Gdy zawartość soli złota w roztworze do elektroformowania jest niewystarczająca, krystalizacja warstwy elektroformowanej jest drobniejsza. Zmniejsza się jednak wydajność katody, zmniejsza się dopuszczalna górna granica gęstości prądu katody, warstwa elektroformowana jest podatna na spalanie, a czasami kolor warstwy elektroformowanej wydaje się jaśniejszy. Zwiększenie zawartości soli złota w roztworze do elektroformowania podnosi dopuszczalną górną granicę gęstości prądu, poprawia wydajność prądu i jest korzystne dla połysku warstwy elektroformowanej. Jednakże, gdy zawartość soli złota w roztworze do elektroformowania jest zbyt wysoka, warstwa elektroformowana staje się szorstka, a kolor jest podatny na ciemnienie i zaczerwienienie.

Na każdy 1 g czystego złota poddanego elektroformowaniu wymagane jest 1,47 g cyjanku potasu (o zawartości złota 68,3%) i 1 ml suplementu złota do elektroformowania. Ogólnie rzecz biorąc, najlepiej jest utrzymywać zawartość złota w roztworze do elektroformowania na poziomie 20 g/L.

Przykład: W zbiorniku do elektroformowania należy wykonać 20 ozdób wiszących, z których każda odlewa 11 g złota. Ilość soli złota do uzupełnienia w zbiorniku do elektroformowania wynosi =(20 x 11)十 0,683 = 322,1 g (sól złota).

1 l czystej wody może rozpuścić 500 g soli złota. Najpierw umieść sól złota w zlewce, a następnie dodaj 90 ℃ odpowiedniej ilości czystej wody i mieszaj aż do całkowitego rozpuszczenia. Wlej rozpuszczony roztwór soli złota równomiernie do zbiornika odlewniczego. Przepłucz zlewkę czystą wodą i wlej wodę płuczącą do zbiornika do elektroformowania.

② Metoda dodawania suplementów. Metody dodawania suplementów obejmują następujące dwa rodzaje.

Metoda 1: Ta metoda jest odpowiednia, gdy ilość elementów w zbiorniku jest niewielka.

Ilość dodawanego dodatku zależy od ilości uzupełnianej soli złota; na każde 500 g soli złota należy dodać 341 ml dodatku. Dodatek jest dodawany do roztworu do elektroformowania w dwóch partiach; wymagana ilość dodatku jest dodawana podczas uzupełniania soli złota, a następnie 1/2 jest dodawana podczas elektroformowania. Dodanie dodatku w dwóch partiach może sprawić, że roztwór do elektroformowania będzie bardziej jednolity, prędkość odlewania będzie średnia i jest to korzystne przy obliczaniu czasu do uruchomienia zbiornika.

Metoda 2: Ta metoda jest odpowiednia, gdy ilość elementów w zbiorniku jest duża.

Ilość dodawanego dodatku jest określana na podstawie masy odlewu złota; oznacza to, że na każdy 1 g odlewu złota dodaje się 0,7 ml dodatku. Dodatek jest zwykle dodawany w dwóch partiach, przy czym 1/2 oczekiwanej ilości dodatku jest dodawana przed wpadnięciem odlewu do zbiornika. Po usunięciu odlewu ze zbiornika, rzeczywista waga odlanego złota pomniejszona o wagę dodanego dodatku daje ilość dodatku, który należy dodać ponownie po usunięciu ze zbiornika.

Przykład: Planowana masa złotego odlewu do odlewania wynosi 100 g. Przed umieszczeniem odlewu w zbiorniku należy dodać 50 mL dodatku. Po wyjęciu ze zbiornika rzeczywista masa złotego odlewu wynosi 102 g, więc ilość dodatku, którą należy dodać ponownie po wyjęciu ze zbiornika, powinna wynosić (102 - 50) = 52( mL).

③ Gęstość cieczy odlewniczej. W produkcji przemysłowej gęstość roztworu jest zwykle wyrażana w stopniach Baume'a. Stopień Baume'a to metoda wskazywania stężenia roztworu, nazwana na cześć francuskiego chemika Antoine'a Baume'a. Zazwyczaj hydrometr Baume'a jest zanurzany w mierzonym roztworze, a uzyskany odczyt to stopień Baume'a. Poniższe równanie może wyrażać zależność między stopniem Baume'a a gęstością: Stopień Baume'a =C-C÷D. Gdzie C jest stałą 144,3, D jest gęstością.

Na przykład, stopień Baume'a czystej wody wynosi 0°Be'. Jeśli gęstość roztworu do elektroformowania w zbiorniku do elektroformowania jest większa od gęstości wody o 10%, wówczas stopień Baume'a roztworu do elektroformowania wynosi 13°Be'.

Pomiar gęstości cieczy odlewniczej: Wyczyść hydrometr czystą wodą, umieść go w roztworze do elektroformowania, poczekaj na stabilizację, a następnie odczytaj dane na hydrometrze i zapisz je. Hydrometr należy czyścić czystą wodą po każdym użyciu. Podczas normalnej produkcji gęstość roztworu do elektroformowania powinna być utrzymywana na poziomie 10 〜20 stopni Baume'a, przy czym 10 stopni Baume'a jest optymalne podczas otwierania zbiornika. Różne firmy mają różne receptury roztworów do elektroformowania, a wymagania dotyczące stopni Baume mogą się nieznacznie różnić. Elementy z piasku drucianego mają wyższe wymagania dotyczące gęstości roztworu do elektroformowania; jeśli stopień Baume'a jest zbyt wysoki, wpłynie to na efekt rozmycia drutu i w tym momencie należy użyć czystej wody do rozcieńczenia i dostosowania stopnia Baume'a roztworu do elektroformowania.

④ Temperatura. Temperatura jest jednym z ważnych czynników wpływających na zakres gęstości prądu i wygląd produktu.

Zwiększenie temperatury może zwiększyć dopuszczalny zakres gęstości prądu katodowego. Jeśli jednak temperatura jest zbyt wysoka, może to spowodować, że warstwa elektroformowania będzie szorstka, zwłaszcza górna, łatwo zmieni kolor na czerwony, a w ciężkich przypadkach może stać się ciemna, czarna, zdeformowana lub pęknięta. Gdy temperatura jest niska, zakres gęstości prądu katodowego kurczy się, a warstwa elektroformowania może stać się krucha i bulgotać podczas spalania. Dlatego podczas procesu produkcji nie można ignorować wpływu temperatury na warstwę elektroformującą. Ze względu na to, że różni dostawcy mają różne formuły roztworów do elektroformowania, wymagania dotyczące temperatury również mogą się różnić.

⑤ Wartość pH. Wartość pH w roztworze do elektroformowania jest powszechnie stosowanym wskaźnikiem kontroli jakości. Dokładny pomiar i dostosowanie wartości pH roztworu jest kluczem do zapewnienia jakości elektroformowanych części. Gdy wartość pH jest zbyt wysoka, mogą wystąpić wady, takie jak otwory piaskowe i szorstkie plamy; gdy wartość pH jest zbyt niska, może to prowadzić do obszarów na odlewie pozbawionych złotego proszku, co skutkuje ciemnoczerwonym kolorem. Niezależnie od tego, czy wartość pH jest zbyt wysoka, czy zbyt niska, twardość warstwy elektroformowania zmniejszy się.

Metody pomiaru wartości pH roztworu do elektroformowania obejmują głównie metodę papierka pH i metodę przyrządu pomiarowego. W przypadku stosowania papierka pH do pomiaru wartości pH roztworu do elektroformowania, należy zanurzyć jeden koniec papierka w badanym roztworze na 5 sekund, a następnie wyjąć papierek i porównać go ze standardową tabelą kolorów w celu określenia zakresu wartości pH roztworu. Metoda ta jest prosta i odpowiednia do monitorowania na miejscu, ale jej dokładność jest stosunkowo niska.

Przyrząd pomiarowy jest zwykle używany do dokładnego wykrywania wartości pH roztworu do elektroformowania. Konkretna metoda działania polega na włączeniu zasilania, naciśnięciu przełącznika testowego i sprawdzeniu, czy przyrząd pomiarowy działa normalnie.

Umieść rurkę testową przyrządu pomiarowego w zbiorniku odlewniczym (2,5 cm poniżej powierzchni roztworu), około 3〜5 min, aby zmierzyć wartość pH i zapisać liczbę. Po zakończeniu testu wyłącz zasilanie i wyczyść rurkę testową.

Jeśli wartość pH jest wysoka, do roztworu do elektroformowania można dodać odpowiednią ilość roztworu regulującego kwas.

Gdy wartość pH jest niska, do regulacji można użyć roztworu wodorotlenku potasu o stężeniu 10%.

⑥ Określenie gęstości prądu. Gęstość prądu jest jedną ze zmiennych operacyjnych podczas elektroformowania, a każdy roztwór do elektroformowania ma zakres gęstości prądu, który może wytworzyć dobrą warstwę elektroformującą. Ogólnie rzecz biorąc, gdy gęstość prądu katody jest zbyt niska, efekt polaryzacji katody jest niewielki, a ziarna krystalizacji warstwy elektroformowanej są stosunkowo grube. Dlatego bardzo niskie gęstości prądu katodowego są rzadko stosowane w produkcji. Wraz ze wzrostem gęstości prądu katody, efekt polaryzacji katody również wzrasta, a krystalizacja warstwy elektroformowanej staje się drobniejsza i gęstsza. Gęstość prądu na katodzie nie może być jednak zbyt wysoka i nie może przekraczać dopuszczalnego górnego limitu. Jeśli przekroczy dopuszczalną górną granicę z powodu poważnego braku jonów metalu w pobliżu katody, na końcach i występach katody może pojawić się metalowa powłoka w kształcie gałęzi lub na całej powierzchni katody może powstać luźna warstwa odlewnicza w kształcie gąbki. Dlatego też wielkość gęstości prądu ma znaczący wpływ na jakość produktów formowanych elektrolitycznie.

Wzór na określenie gęstości prądu: Gęstość prądu = Prąd÷Powierzchnia formy woskowej (Jednostka: A/dm2 )

Pomiar powierzchni formy woskowej: Przyklej papier samoprzylepny na całej próbce wosku utworzonej przez formowanie wtryskowe, upewniając się, że papier samoprzylepny nie zachodzi na siebie. Usuń papier samoprzylepny i przyklej go na papierze milimetrowym, aby obliczyć powierzchnię. Zsumuj i zapisz powierzchnię formy woskowej użytej do umieszczenia w zbiorniku do elektroformowania. Klasyfikuj i rejestruj powierzchnię mierzoną za każdym razem zgodnie z numerem formy woskowej w tabeli podsumowującej w celu odniesienia podczas powtarzanej produkcji.

⑦ Regulacja gęstości prądu. W procesie produkcji elektroformowania gęstość prądu jest regulowana głównie poprzez dostosowanie wielkości prądu.

Na przykład powierzchnia formy woskowej w zbiorniku odlewniczym wynosi 10,56dm2a pożądana gęstość prądu wynosi 0,45 A/dm2więc skorygowany prąd wynosi 4,747 A. Wzór obliczeniowy: 10,56 x 0,45 = 4,747 (A).

Ogólne zasady dotyczące wpływu gęstości prądu na elektroformowane części są następujące: Gęstość prądu dla ogólnych elementów obrabianych wodą z piaskiem wynosi 0,4 〜0,8 A/dm2Gęstość prądu dla przedmiotów obrabianych z piaskiem liniowym wynosi 0,25 〜0,6 A/dm2Gęstość prądu dla srebrnych elementów wynosi 0,5 〜 1,0 A/dm2.

Jeśli gęstość prądu jest zbyt niska, powierzchnia produktu piaskowanego i flokowanego nie będzie wykazywać wyraźnych linii, a powłoka będzie stosunkowo gładka; powierzchnia produktu piaskowanego wodą nie będzie wystarczająco gładka, co spowoduje pojawienie się koralików, a warstwa elektroformowana będzie miała matowy kolor i będzie pozbawiona blasku. Elektroformowana warstwa będzie miękka, ciemna i szorstka, jeśli gęstość prądu jest zbyt wysoka. W ciężkich przypadkach może być lekko krucha, z możliwością osadzania się innych zanieczyszczeń metalowych, co prowadzi do brązowego lub czarnego wyglądu na powierzchni odlewu. Podczas produkcji konieczne jest ścisłe monitorowanie bieżącej sytuacji, sprawdzanie różnych parametrów procesu i podejmowanie w odpowiednim czasie działań w celu dostosowania, jeśli gęstość prądu przekroczy wymagany zakres.

⑧ Wyczyść roztwór do elektroformowania. Różne zmieszane zanieczyszczenia wpływają na strukturę, wygląd, spawalność i przewodność roztworu do elektroformowania. Zanieczyszczenia metaliczne są bardzo trudne do usunięcia. Jeśli w roztworze do elektroformowania znajdują się niewielkie ilości jonów sodu, może to łatwo spowodować pasywację anody, a z czasem roztwór do elektroformowania może również zmienić kolor na brązowy. Dlatego podczas produkcji ważne jest, aby ostrożnie zarządzać i zapewnić czystość roztworu do elektroformowania. Aby oczyścić roztwór do elektroformowania, po pierwsze, należy użyć pompy filtrującej w celu utrzymania regularnej filtracji, utrzymania czystości roztworu odlewniczego i regularnej wymiany elementu filtrującego; po drugie, należy zapobiegać przedostawaniu się kurzu i zanieczyszczeń z obszaru roboczego do zbiornika odlewniczego, ponieważ nawet niewielkie zanieczyszczenia i kurz mogą stanowić zagrożenie dla jakości; po trzecie, należy zwracać uwagę na konserwację urządzenia do czystej wody i surowo zabronić dodawania i używania czystej wody niespełniającej norm; po czwarte, należy filtrować roztwór do elektroformowania za pomocą węgla aktywnego raz na sześć miesięcy lub regularnie.

Obróbka wstępna elektroformowania Wideo

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

5. Elektroformowanie po umieszczeniu w zbiorniku

(1) Umieszczenie formy woskowej w zbiorniku

Przed umieszczeniem formy woskowej w zbiorniku należy oczyścić jej powierzchnię czystą wodą w celu usunięcia pyłu; w przeciwnym razie w odlewie mogą pojawić się perforacje spowodowane pyłem. Obszary z wieloma wgłębieniami w formie woskowej powinny być skierowane w stronę metalowej siatki wewnątrz cylindra odlewniczego, aby zapewnić jednolitą prędkość odlewania we wgłębieniach i utrzymać jednolitość warstwy elektroformowanej. W przeciwnym razie prędkość odlewania we wgłębieniach będzie niska, co spowoduje cienką warstwę odlewu po usunięciu zbiornika, co może prowadzić do perforacji po szlifowaniu i usunięciu wosku.

(2) Obserwacja i obsługa

Podczas rozpoczynania operacji elektroformowania ważne jest, aby zwiększyć obserwację i mieszanie, aby zapobiec przyleganiu pęcherzyków do powierzchni formy woskowej, co mogłoby wpłynąć na integralność warstwy elektroformowania i uniknąć perforacji. Podczas przetwarzania należy usunąć formę woskową i pręt wiszący z płyty katodowej i przenieść je do roztworu do elektroformowania, aby wyeliminować pęcherzyki na formie woskowej.

(3) Obsługa sytuacji podnoszenia i umieszczania form w połowie drogi

Podczas procesu elektroformowania, jeśli występują szczególne sytuacje, takie jak przerwy w dostawie prądu lub dodawanie pasty srebrnej, obrabiany przedmiot należy wyjąć ze zbiornika i namoczyć w czystej wodzie. Jeśli czas przebywania jest zbyt długi przed powrotem do zbiornika, należy go wyczyścić i odtłuścić, aby zapobiec tworzeniu się międzywarstw na warstwie elektroformowania, które mogą pęcherzykować po wystawieniu na działanie wysokich temperatur.

(4) Ważenie i obliczanie prędkości odlewania

Aby kontrolować górną prędkość odlewania i masę odlewu, konieczne jest ważenie odlewu podczas procesu elektroformowania. Liczba ważeń zależy od konkretnej sytuacji, zazwyczaj 1〜2 razy. Ważenie można wykonać raz około 4〜7h po opuszczeniu formy, a czas elektroformowania odlewów zwykle trwa kilka godzin.

Ważenie: Wyjąć odlew z cylindra odlewniczego, umyć go czystą wodą, a następnie zważyć na skalibrowanej wadze elektronicznej, zapisując liczbę w odpowiednim "Formularzu zapisu produkcji". Podczas ważenia, jeśli jakiekolwiek produkty flokowane i piaskowane wykazują brak oleju srebrnego lub obecność złotych koralików, należy użyć skalpela, aby zeskrobać złote koraliki i natychmiast ponownie nałożyć pastę srebrną na obszary z brakującą pastą srebrną przed ponownym umieszczeniem ich w zbiorniku do elektroformowania.

Oblicz prędkość odlewania i oszacuj czas rozruchu cylindra:

Oczekiwana jakość= jakość odlewu + wymagana jakość

Jakość odlewu= jakość ważenia - jakość odlewania

Prędkość odlewania= masa odlewu/czas odlewania (jednostka: g/h)

Wymagany czas odlewania (czas podnoszenia formy)= (oczekiwana jakość - już odlana jakość)/prędkość odlewania

Przykład: Jakość odlewu produktu wynosi 36,6 g, a wymagana masa złota galwanicznego (masa złota netto) wynosi 30 g. Po 6 godzinach w zbiorniku, produkt jest wyjmowany i ważony, co daje masę 45,4 g.

Rozwiązanie: Oczekiwana jakość: 36,6 + 30 = 66,6 g

Jakość odlewu: 45,4 - 36,6 = 8,8 g

Prędkość odlewania: 8,8 ÷ 6 ≈ 1,47 g/h

Czas wymagany do ponownego odlewania: (30 - 8,8)÷1,47 ≈ 14,4 h

W oczekiwanym czasie podnoszenia należy wyjąć odlew do ważenia. Jeśli jakość spełnia wymagany zakres, można podnieść formę. Po oczyszczeniu i wysuszeniu należy ponownie zważyć odlew, zdjąć z niego pręt do zawieszania, zarejestrować go i przekazać do następnego procesu.

Elektroformowanie po umieszczeniu w zbiorniku

Sekcja IV Obróbka powierzchni

1. Wykończenie

Wstępna obróbka powierzchni odlewu w celu usunięcia zadziorów (powszechnie stosowana w przypadku detali z piaskiem wodnym).

(1) Narzędzia główne

Elektryczna wisząca szlifierka do wałków giętkich, zestaw palników, pilniki płaskie, pilniki półokrągłe, papier ścierny, szczypce igiełkowe, szczypce płaskie itp.

(2) Kluczowe punkty procesu operacyjnego

Wykonywanie polerowania piaskowego, wykańczania papierem ściernym i naprawy powierzchni odlewów (elementy obrabiane piaskiem wodnym) (rysunki 9-11).

Zakończenie wideo

2. Usuwanie wosku, usuwanie pasty srebrnej

Usuń wosk i srebrną pastę (warstwę przewodzącą) z wnętrza odlewu, czyniąc odlew kompletnym metalowym korpusem i pustym, wielowarstwowym odlewem jubilerskim.

(1) Główne wyposażenie, narzędzia

Myjka ultradźwiękowa (typ przelewowy), maszyna do usuwania wosku, elektryczny piec do wypalania, ochrona Hanlin, lampa lutownicza, pinceta, sito siatkowe (plastikowe), pistolet ciśnieniowy, żelazna taca, sito ze stali nierdzewnej itp.

(2) Główne materiały

Roztwór do usuwania wosku, kwas azotowy.

(3) Kluczowe punkty procesu operacyjnego

① Usuwanie wosku. Najpierw umieść obrabiany przedmiot na tacy sitowej ze stali nierdzewnej wewnątrz pieca oporowego o temperaturze 100 〜150 ℃, z żelazną tacą pod spodem, aby złapać wosk. Piec przez 20 ~ 30 minut, aby wydobyć wosk z przedmiotu obrabianego (wosk można przefiltrować i ponownie wykorzystać). Wyjmij gorący przedmiot, delikatnie nim potrząśnij, aby wylać niewypieczony wosk, zawiń go w plastikową torbę z otworem wentylacyjnym i umieść na plastikowym sicie. Użyj ultradźwiękowej maszyny do usuwania wosku, aby usunąć resztki wosku, a po usunięciu wosku wyjmij obrabiany przedmiot i wylej znajdującą się w nim wodę. Umieść roztwór do usuwania wosku w urządzeniu do usuwania wosku (stosunek roztworu do usuwania wosku do wody wynosi 1:20) i dostosuj temperaturę tak, aby roztwór do usuwania wosku był powyżej temperatury topnienia (80 〜100 ℃) lub temperatury wrzenia wosku. Umieść odlew w maszynie do usuwania wosku (w przypadku małych ilości można użyć urządzenia do gotowania ryżu) w celu usunięcia wosku, z czasem pracy około 5 ~ 10 minut. Zabezpieczyć flokowany i przeszlifowany przedmiot bawełnianą szmatką i zawiesić go w maszynie do usuwania wosku za pomocą pasków z bawełnianej szmatki, a następnie użyć pałeczek (owiniętych bawełnianą szmatką) do podniesienia odlewu w celu wylania wosku, umożliwiając wypłynięcie roztworu wosku z dolnego otworu odlewu. Czynność należy powtarzać, aż woda wypływająca z odlewu będzie czysta (patrz rysunki 9-12). Umieść odlew w myjce ultradźwiękowej, aby go wyczyścić i usunąć wszelkie pozostałości brudu; czas czyszczenia wynosi 3〜5 min. Spłucz powierzchnię odlewu wodą z kranu, użyj sprężarki powietrza do wysuszenia kropelek wody wewnątrz i na zewnątrz odlewu i pozostaw go na stole warsztatowym do naturalnego wyschnięcia.

Załóżmy, że wymagana grubość elektroformowanej części jest bardzo cienka, aby uniknąć deformacji podczas szlifowania. W takim przypadku elektroformowany, flokowany i piaskowany element obrabiany powinien być najpierw szlifowany, a następnie usuwany z niego wosk, podczas gdy element obrabiany z piaskiem wodnym może być najpierw usuwany z niego wosk, a następnie szlifowany. Po usunięciu wosku, flokowany i piaskowany element powinien zostać wypalony palnikiem, podczas gdy element z piaskiem wodnym powinien zostać umieszczony w piecu oporowym. Podczas obchodzenia się z flokowanym i szlifowanym elementem należy zachować szczególną ostrożność. Nie może on kolidować z żadnymi przedmiotami; nawet niewielkie zderzenie spowoduje powstanie defektów, których nie będzie można naprawić. Podczas umieszczania flokowanego i piaskowanego elementu należy użyć szmatki, aby je zamortyzować, umieszczając każdy z nich na swoim miejscu bez nakładania się na siebie.

Po usunięciu wosku należy umieścić elektroformowane srebrne elementy w piecu oporowym w temperaturze 300 ~ 400 ℃ na 30 minut. Celem jest wypalenie wosku, oleju i wody pozostałej na srebrnych elementach i wyeliminowanie naprężeń wewnętrznych. Jeśli kolor jest ciemniejszy, należy go zagotować w wodzie ałunowej lub spalić palnikiem (płomień nie powinien być zbyt silny, a srebrny przedmiot nie powinien być podgrzewany do czerwoności, ponieważ może to spowodować pękanie warstwy srebra). Celem jest wypalenie wosku, oleju i wody woskowej pozostałej na srebrnych przedmiotach i wybielenie ich koloru, tworząc warstwę pasywacyjną, która zwiększa odporność powierzchni srebra na utlenianie.

② Usunąć srebrną pastę. Usunąć srebrną pastę (warstwę przewodzącą) nałożoną przed elektroformowaniem (metalowy przedmiot obrabiany).

Kluczowe punkty procesu operacyjnego: Wlać stężony kwas azotowy o stężeniu 65% 〜68% do garnka Hanlin i umieścić go na piecu elektrycznym w celu podgrzania. Gdy kwas azotowy osiągnie temperaturę wrzenia, umieść przygotowany odlew w kwasie azotowym w celu zagotowania. Czas pracy zależy od wielkości odlewu i grubości pasty srebrnej, zwykle gotuje się przez 45 ~ 60 minut, aż nie wydziela się żółty dym, w którym to momencie można usunąć pastę srebrną wewnątrz przedmiotu obrabianego (patrz rysunek 9-13). Podczas procesu wrzenia należy kilka razy delikatnie wymieszać obrabiany przedmiot za pomocą szklanego pręta, aby przyspieszyć reakcję chemiczną między pastą srebrną a kwasem azotowym (ponieważ kwas azotowy reaguje z pastą srebrną, tworząc rozpuszczalny azotan srebra). Czasami kwas azotowy z wnętrza odlewu jest wylewany, a pasta srebrna wewnątrz odlewu jest usuwana wraz z kwasem azotowym. Po usunięciu pasty srebrnej, odlew powinien zostać kilkakrotnie umyty czystą wodą, dokładnie wyczyszczony za pomocą myjki ultradźwiękowej i wysuszony za pomocą pistoletu powietrznego w celu usunięcia kropelek wody wewnątrz i na zewnątrz odlewu.

Kwas azotowy jest silnie żrący, dlatego podczas pracy należy zachować ostrożność i nosić specjalistyczne rękawice ochronne. Kwas azotowy jest lotny; po 3 ~ 5-krotnym użyciu należy go uzupełnić lub wymienić w zależności od ilości i czystości kwasu azotowego.

Wideo z usuwania wosku i srebrnej pasty

3. Zanurzanie w kwasie

Proces zanurzania w kwasie usuwa brud i plamy z powierzchni odlewu.

Umieść kwas solny o stężeniu 36% ~ 38% w pudełku Hanlin i użyj palnika, aby podgrzać odlew, aż zmieni kolor na czerwony, z obszarami z małymi otworami skierowanymi do góry. Podczas trawienia najpierw zanurz część odlewu w kwasie, a po usłyszeniu dźwięku zanurz cały element na około 3 sekundy, a następnie wyjmij go i spłucz wodą.

4. Wypalenie

5. Piaskowanie

W określonych obszarach części formowanych elektrolitycznie powstaje efekt powierzchni piasku.

(1) Główne wyposażenie

Piaskarka wodna, piaskarka sucha i pistolet pneumatyczny.

(2) Główne materiały

Piasek kwarcowy (piasek gruboziarnisty 2#, piasek suchy, piasek szklany itp.)

(3) Kluczowe punkty procesu operacyjnego

Uszczelnij niepiaskowane obszary taśmą i rozpyl gruboziarnisty lub drobnoziarnisty piasek zgodnie z wymaganiami. Piaskowanie dzieli się na piaskowanie na sucho i piaskowanie na mokro. Powierzchnia obrabiana przez piaskowanie na sucho jest grubsza, podczas gdy powierzchnia obrabiana przez piaskowanie na mokro jest drobniejsza. Piaskowanie na mokro polega na dodaniu odpowiedniej ilości wody do materiału piaskowego w celu utworzenia mieszaniny piasku i wody, co zmniejsza siłę uderzenia materiału piaskowego w powierzchnię przedmiotu obrabianego, dzięki czemu linie piasku na powierzchni przedmiotu obrabianego są bardziej jednolite.

Przed piaskowaniem obrabianego przedmiotu należy odkręcić spiralną pokrywę zbiornika proszku piaskowego piaskarki i dodać piasek kwarcowy zgodnie z wymaganiami, upewniając się, że ilość piasku nie przekracza linii skali. Po dodaniu piasku należy dokręcić korek i podłączyć zasilanie. Wyregulować manometr piaskarki w zakresie 400 〜 600 kPa. Ustaw ciśnienie wody w zakresie od 100〜 do 500 kPa. Załóż gumowe rękawice, trzymaj obrabiany przedmiot w jednej ręce, a pistolet do piaskowania w drugiej, włącz przełącznik zasilania i skieruj dyszę do piaskowania na obrabiany przedmiot, aby równomiernie natryskiwać (Rysunek 9-14). Sprawdzić wzrokowo odległość i obserwować efekt piaskowania, natryskując do momentu spełnienia wymagań.

Oczyść piaskowany element gorącą wodą, użyj pistoletu powietrznego (sprężonego powietrza), aby zdmuchnąć kropelki wody z elementu, a następnie użyj suszarki do włosów, aby go wysuszyć.

Ciśnienie powietrza i wody podczas piaskowania powinno być kontrolowane w określonym zakresie. Jeśli ciśnienie powietrza jest zbyt wysokie, może łatwo powiększyć otwory w piasku, a powierzchnia piasku może się marszczyć; jeśli ciśnienie powietrza jest zbyt niskie, powierzchnia piasku będzie cieńsza i będzie miała słaby połysk, co wpłynie na efekt piaskowania.

Wideo z piaskowania

6. Polerowanie

Polerowanie niektórych obszarów odlewów może sprawić, że produkt będzie wyglądał bardziej przyciągająco i olśniewająco.

(1) Główny sprzęt i narzędzia

Elektryczny piec próżniowy, elektryczna suszarka do włosów, lampa lutownicza, prasa do stali, prasa do agatu, pilnik, pęseta.

(2) Główne materiały

Gleditsia sinensis

(3) Kluczowe punkty procesu operacyjnego

Przed polerowaniem należy zanurzyć w kwasie, spłukać czystą wodą i sprawdzić, czy na powierzchni odlewu nie ma plam. Jeśli są plamy, należy je wyszorować szczoteczką do zębów zanurzoną w wodzie do oczu (jeśli nie są odpowiednio oczyszczone, należy użyć myjki parowej). Stalowa prasa jest używana do rozjaśnienia powierzchni odlewu, a agatowy nóż do polerowania jest używany do powtarzania obszarów dociskanych przez stal w celu zwiększenia połysku i witalności odlewu (rysunek 9-15). Po zakończeniu polerowania należy oczyścić powierzchnię obrabianego przedmiotu czystą wodą, a następnie umieścić go płasko na aluminiowej tacy wyłożonej miękką szmatką bez nakładania się i użyć suszarki do włosów, aby go wysuszyć.

Wideo z polerowania

7. Zanurzenie środka ochronnego

Głównym celem jest zwiększenie ochrony powierzchni przedmiotu obrabianego i zapobieganie odbarwieniu srebrnego przedmiotu obrabianego.

(1) Główne wyposażenie

Zbiornik galwaniczny z ramieniem hakowym.

(2) Główne materiały

Koncentrat AQ-10.

(3) Kluczowe punkty procesu operacyjnego

Wstrząsnąć koncentrat AQ-10 przed użyciem. Aby przygotować 100 l roztworu, wymieszaj 5〜10 l koncentratu (8 l jest optymalne), temperatura pracy 35 〜45 ℃ (40 ℃ jest najlepsze), czas zanurzenia 1 ~ 5 min (3 min jest najlepsze). Ilość przygotowanego roztworu zależy od potrzeb produkcyjnych.

Umieść obrabiany przedmiot, który ma zostać zanurzony w środku ochronnym, na wiszącym stojaku, włóż go do zbiornika odtłuszczania chemicznego i odtłuszczania elektrycznego w celu oczyszczenia powierzchni z oleju na 1〜2 min; wyczyść w zbiorniku czystej wody; następnie umieść go w podgrzewanym zbiorniku czystej wody o temperaturze około 60 ℃ w celu oczyszczenia, lekko podgrzanym; zanurz w zbiorniku środka ochronnego na 2〜3 min (Rysunek 9-16). Wyjmij obrabiany przedmiot ze zbiornika środka ochronnego i zanurz go w czystej wodzie 3〜5 razy. Po wyczyszczeniu użyj sprężarki powietrza, aby wysuszyć kropelki wody wewnątrz i na zewnątrz przedmiotu obrabianego, a następnie użyj suszarki do włosów, aby go wysuszyć, a na koniec umieść go w piekarniku elektrycznym do wyschnięcia.

Zanurzenie wideo ze środkiem ochronnym

Wideo dotyczące obróbki powierzchni