Hvordan lage smykker Master Mold?

Insiderguide til teknikker og prosesser for å lage mesterformer til smykker

Innledning:

Støping er "kilden" til smykkeproduksjonsprosessen. Alle smykkestiler som er designet av designavdelingen, må gjøres om til en mal av støpeavdelingen før de kan masseproduseres. Det viktigste aspektet ved smykkestøping er "trofasthet mot smykkemesterformen", noe som betyr at produksjonen av smykkemesterformversjonen strengt må overholde kravene i designtegningene. For å oppnå dette må operatøren først bruke tredimensjonal tenkning for å oppleve og forstå designerens ideer og temaer dypt, samtidig som han eller hun vurderer smykkemasterens generelle integritet, koordinering, estetikk, brukbarhet og overflatekvalitet. Støpekvaliteten påvirker direkte vanskelighetsgraden i de påfølgende prosessene og kvaliteten på det ferdige produktet.

De viktigste metodene for å støpe smykker i dag er håndlagde sølvformer, håndskårne voksformer og mekanisk støping. Håndlagde sølvformer er et tradisjonelt håndverk, og ettersom folk kontinuerlig forfølger perfeksjon, endres designmønstrene stadig, noe som fører til kontinuerlige oppdateringer og forbedringer i den håndlagde sølvformprosessen. Samtidig, med den kontinuerlige utviklingen av vitenskap og teknologi og de praktiske behovene til bedrifter for å forbedre produksjonseffektiviteten og redusere produksjonskostnadene, har nye støpeprosesser som håndskårne voksformer og mekanisk støping gradvis dannet seg.

Når et smykkefirma mottar en kundeordre som krever støping, forstår det tekniske personalet først kundens krav og kompleksiteten til arbeidsstykket, produksjonssyklusen og mengden basert på bestillingen, og bestemmer deretter den tilsvarende støpeprosessen.

Innholdsfortegnelse

Seksjon Ⅰ Håndlaget sølvstøpeprosess

Håndlagde sølvformer innebærer å lage originaler med skarpe kanter, tydelig avgrensede og glatte overflater ved hjelp av sølvlegering gjennom saging, filing, sveising og meisling. Fra dette perspektivet ligner manuell fremstilling av sølvformer på den manuelle smykkeproduksjonsprosessen. Sammenlignet med generell manuell produksjon krever det imidlertid mer håndverk å lage sølvformer. Det krever at overflaten, de hule delene og baksiden av sølvformen er feilfri, at strukturen til hver del er rimelig, og at dimensjonene på edelstensinnfatningene er nøyaktige. Noen krever også forbehandling av innfatningsområdene, for eksempel rilling av innerveggen i innfatningen for innfattede steiner, oppretting av tapper rundt hullene for innfattede steiner eller rilling av innerveggen i kanalen for innfattede steiner. Derfor er det å lage sølvformer den prosessen som stiller de høyeste håndverksmessige kravene i smykkeproduksjonen, og kvaliteten på formens resultat avhenger helt og holdent av de manuelle ferdighetene til formmakeren.

1. Bruk av verktøy

Vindkule, sveisepistol, ringjern, håndstor pinne, baugksag, sagblad (ulike modeller), gropjern, fil (stor, middels, liten), trekantfil, firkantfil, glidefil (stor, middels, liten), saks, sandpapir, innvendig skyvelære, skyvelære, bøyelig aksel, tenner

bor, kulebor, paraplybor, borbor, hårbørste, sveisefliser, linjebrett, nettbrett osv.

2. Prosessflyt

I motsetning til manuell voksutskjæring og voksutskjæring på datamaskin, innebærer manuell produksjon av sølvsmykkeformer vanligvis å dele opp et arbeidsemne i flere deler, behandle hver del for seg og deretter sveise de ferdige komponentene med en sveisepistol for å danne en komplett sølvsmykkeform. For sølvsmykkeformer med mer komplekse strukturer brukes metoder som blanking, og den generelle prosessen er som følger.

(1) Først dekomponerer du den komplekse masterformen i smykkedesigntegningen i flere deler og produserer hver del, for eksempel forskjellige innfatninger, blomsterblader, blomstertråder, blomsterhoder, skjeletter, etc. på forhånd for senere bruk.

(2) Gjør klar en kobberplate (eller treplate, aluminiumsplate, plastplate), og legg leiren i en halvkuleform på kobberplaten (halvkulen skal ha samme diameter som ringens bånd).

(3) Press først hovedsteinens innfatning ned i leiren, og sørg for at dybden er passende; den skal ikke være for dyp eller for grunn. Press deretter sidesteinens innfatning ned i leiren i henhold til tegningen, og plasser dem pent. Press bladene, blomstertrådene og rammeverket ned i leiren i henhold til tegningen, og plasser dem pent. Sett inn klørne til de ulike innfatningene i mellomrommene mellom de ulike innfatningene og andre komponenter, og pass på at de flukter med de tilsvarende innfatningene. Vær oppmerksom på klørnes symmetri; lengden skal være litt lengre enn målene som er angitt på tegningen (hvis det ikke er en kloinnfatning, kan dette trinnet utelates).

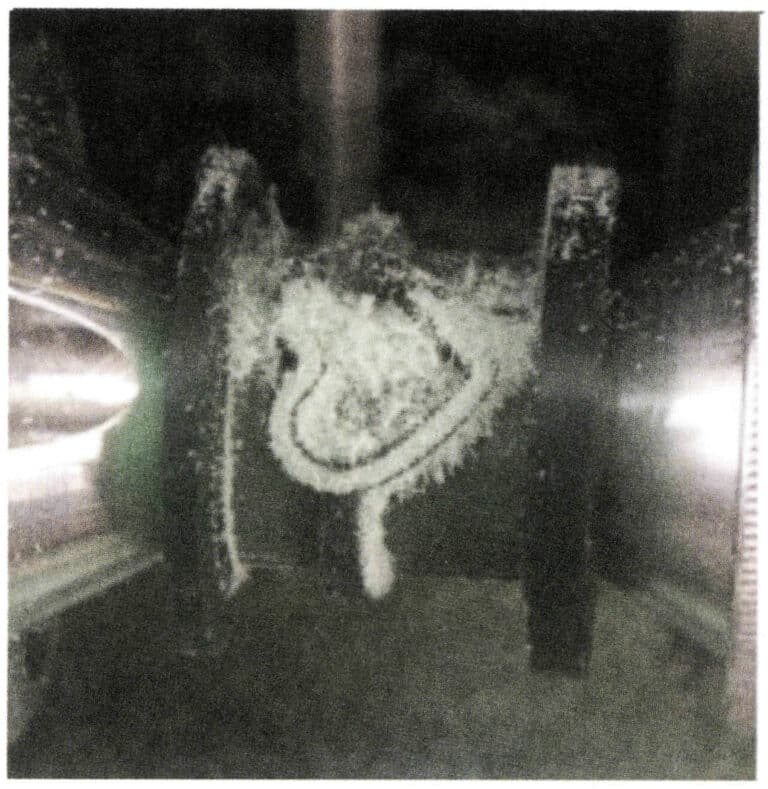

(4) Rull et stykke jernplate på 50 mm x 50 mm x 0,4 mm til en sylinder, sveis den (eller fest den med teip), og sett den inn i leiren som omgir de oppstilte komponentene. Hell sakte den tilberedte gipsslurryen langs sylinderens indre vegg, og fyll den nær sylinderens dybde. La den stå i romtemperatur i 2-3 timer, og etter at gipsen naturlig stivner, snu gipssylinderen opp ned, fjern leiren forsiktig og børst den forsiktig ren i hullene med en børste dyppet i bensin.

(5) Lufttørk bensinrestene og sveis den eksponerte baksiden av smykkeformmodellen. Legg gipssylinderen i kaldt vann mens den fortsatt er varm etter sveisingen for å "vaske av" gipsen; bruk en stålnål til å plukke ut de gjenværende store gipsbitene, og bløtlegg smykkemodellen i fortynnet svovelsyre i 10 minutter, skyll den deretter ren og tørk den med en hårføner.

(6) Kontroller forsiden av smykkeformmodellen for svake sveiser, manglende sveiser eller deformasjoner. Hvis du finner slike, må de repareres og korrigeres. Når de er korrigert, trimmer du bort de overskytende klørne (på begge sider).

(7) Sveis enkle, doble eller tredoble granlinjer avhengig av sølvmodellens volum og kompleksitet, og fil sveisesømmene.

(8) Fil, puss og poler hele sølvmodellen til overflaten er blank og ren, mønstrene er symmetriske og linjene jevne, og fortsett deretter til neste prosess for gummistøping og voksinjeksjon.

Notater: Plasseringen av modellen er det mest kritiske trinnet i produksjonsprosessen for sølvmodeller. Plasseringen av en dårlig form påvirker direkte den generelle kvaliteten på arbeidsstykket. Operatørene bør fullt ut utnytte fantasien sin basert på ordretegningene, tenke seg den tredimensjonale effekten etter den dårlige formen, og kontinuerlig justere den dårlige formen med sine dyktige teknikker for å sikre at strukturen til den dårlige formen er nøyaktig, lagdelt, har en sterk tredimensjonal følelse og er levende og realistisk.

Del II Håndskåret voksmodell Prosess

1. Introduksjon til voksmaterialene som brukes til håndskjæring.

1.1 Egenskaper ved voksmaterialer

Voks er det grunnleggende materialet for håndskårne voksmodeller. I smykkeindustrien brukes ulike typer voks, men bare noen få egner seg for utskjæring. De fleste voksmaterialer er enten for sprø eller myke, noe som gjør dem vanskelige å skjære ut med konvensjonelle metoder. Det er hovedsakelig fem aspekter som vurderes for å avgjøre om et voksmateriale egner seg til utskjæring: hardhet, styrke, seighet, ensartethet og smeltepunkt.

Voksmaterialet som brukes til utskjæring bør ha tilstrekkelig hardhet til å skjære ut detaljene i fine mønstre.

Siden tykkelsen på smykker generelt er tynn, med noen stykker som har en tykkelse på mindre enn 0,3 mm, må voksmaterialet som brukes til utskjæring ha tilstrekkelig styrke og seighet slik at den tynne voksen ikke deformeres eller går i stykker.

Voksmaterialet bør også ha en jevn tetthet, og voksens veggtykkelse må være jevn for å sikre at mønstrene på voksmodellen har samme klarhet. Metoden for å bedømme veggtykkelsen er vanligvis enkel: Hold voksmodellen opp mot lyset for å se om fargen er den samme overalt. Når veggtykkelsen er forskjellig, vil fargene variere. Men når tettheten til voksmaterialet er ujevn, selv om veggtykkelsen er den samme, kan det gi forskjellige farger, noe som kan føre til feilbedømmelse under drift.

For voksmønstre som skal brukes direkte i støpeprosessen, må voksmaterialet også smelte lett bort under stekeprosessen, ha lav varmeutvidelse og etterlate minimalt med rester etter steking.

Blant de kjente merkene i bransjen for utskjæringsvoks finnes Ferris, Matt og Kerr.

1.2 Klassifisering av voksmaterialer

På grunn av forskjeller i ytelse og bearbeidingsegenskaper brukes ulike kategorier av voksmaterialer til utskjæring, som vanligvis klassifiseres etter hardhet, form og formål.

(1) Klassifisering etter hardhet.

Basert på den ulike hardheten til utskjæringsvoks, deles den vanligvis inn i tre kategorier: voks med høy hardhet, voks med middels hardhet og myk voks. For å gjøre det lettere å skille, representerer grønn, lilla og blå dem. For eksempel er egenskapene til de tre typene utskjæringsvoks som følger: Utskjæringsvoks av merket Ferris.

Grønn voks: Denne voksen har den høyeste hardheten og den laveste elastisiteten og mykheten. Grønn voks er den mest brukte utskjæringsvoksen, som er i stand til å skjære ut skarpe vinkler og intrikate detaljer i voksmodeller. Den kan bearbeides til en tykkelse på mindre enn 0,2 mm, holder formen godt uten å deformeres, og kan poleres til en glatthet som glass. På grunn av sin lavere seighet er grønn voks utsatt for sprekkdannelser ved utskjæring av store og tynne, buede flater. Smeltetemperaturen til grønn voks er 230 °F (110 ℃), og når den smelter, blir den umiddelbart flytende i stedet for sakte å bli flytende etter et tyktflytende stadium. For å skape overflatestrukturer kan grønn voks enkelt skjæres og files ved hjelp av ulike vokssager, utskjæringskniver, voksfiler og maskinbor.

Lilla voks: Lilla voks har middels hardhet, god elastisitet og mykhet og egner seg til å lage voksmodeller med mer komplekse strukturer. Smeltepunktet er 225 ° F (107 ℃). Når lilla voks smelter, blir den først tyktflytende før den blir til væske, og viskositeten endres under smeltingen og blir mykere, noe som gjør den mindre egnet til å holde fine mønstre.

Blå voks: Blå voks har den laveste hardheten og er veldig myk, noe som gjør den egnet til å lage generelle voksmodeller med enkle strukturer, spesielt til arbeider med sirkulære eller buede overflater. Blå voks utskjæres best med kniv, da den ikke produserer vokspulver som grønn voks eller flasser av som lilla voks. Blå voks smelter ved 220 °F (104 ℃), men blir ikke til en flytende væske; den opprettholder en viss viskositet. Blå voks er veldig praktisk for kopiering av overflatemønstre av mastermodeller, men den egner seg ikke til å lage veldig fine mønstre og er ikke egnet for bearbeiding med en fleksibel aksel.

(2) Klassifisering etter form og bruk.

Når det gjelder form, finnes det voksmaterialer i form av blokker, ark, rør, striper og linjer; for å forenkle produksjonen, spare behandlingstid og redusere tap av voksmateriale, finnes det også forskjellige ferdigformede voksmaterialer eller voksutstyr tilgjengelig for valg, for eksempel ringvoks, armbåndsvoks, innleggsvoks, klovoks og andre hjelpeformingsvokser. Form, egenskaper og bruksområder for ulike voksmaterialer er vist i tabell 2-1.

Tabell 2-1 Vanlige voksmaterialer for manuell utskjæring

| Kategori av voksmateriale | Form | Kjennetegn | Bruksområde |

|---|---|---|---|

| Hard voks (voksklosser, voksplater osv.) |

|

Høy hardhet, utmerket bearbeidingsytelse, svært godt egnet for utskjæring | Voksmodeller for utskjæring av smykker, ornamenter og kunsthåndverk |

| Myk voks |

|

Lav hardhet, lett å bøye og deformere, kan formes fritt | Biomimetisk tilbehør med linjedesign, for eksempel planteblader, vinranker og insektvingestrukturer |

| Ringvoks |

|

Ringene er utformet som runde og U-formede plattformer, med både massive og hule typer, noe som sparer prosesseringstid. | Produksjon av herre- og dameringer |

| Armbånd voks |

|

Kan brukes til å lage runde, ovale og firkantede armbånd, noe som sparer behandlingstid | Lage armbånd |

| Innleggsvoks |

|

Form- og størrelsesstandarder, god styrke, ikke lett å bryte | Standard edelstensinnlegg |

| Klovoks |

|

Har god elastisitet, kan bøyes, ikke lett å knekke | Klosetting og lineær form |

2. Vanlige verktøy for håndskåret voks

Kompass, skyvelære, trekantslinjal, buesag, spesialisert vokssagblad, liten dreiebenk, chuck, trekantede bor (hjemmelaget), flat meisel, skalpell, rundfil (stor, middels, liten), flatfil (stor, middels, liten), elektrisk loddebolt, bambusbladfil, bøyeskaft, borbor, kulebor, tannbor, paraplybor, store poleringsbor, bølgebor, hårbørste, sandpapir, høvel i ringstørrelse, innvendig skyvelære, osv.

3. Grunnleggende prosess for håndskåret voks

Den grunnleggende prosessen for å lage en håndskåret voksform er som følger.

Gå gjennom materiallisten → Skjær ut råemner → Forming av fine detaljer → Uthuling av burryggen → Åpne innstillingsposisjonen → Modifisert voksmodell

3.1 Gå gjennom materiallisten

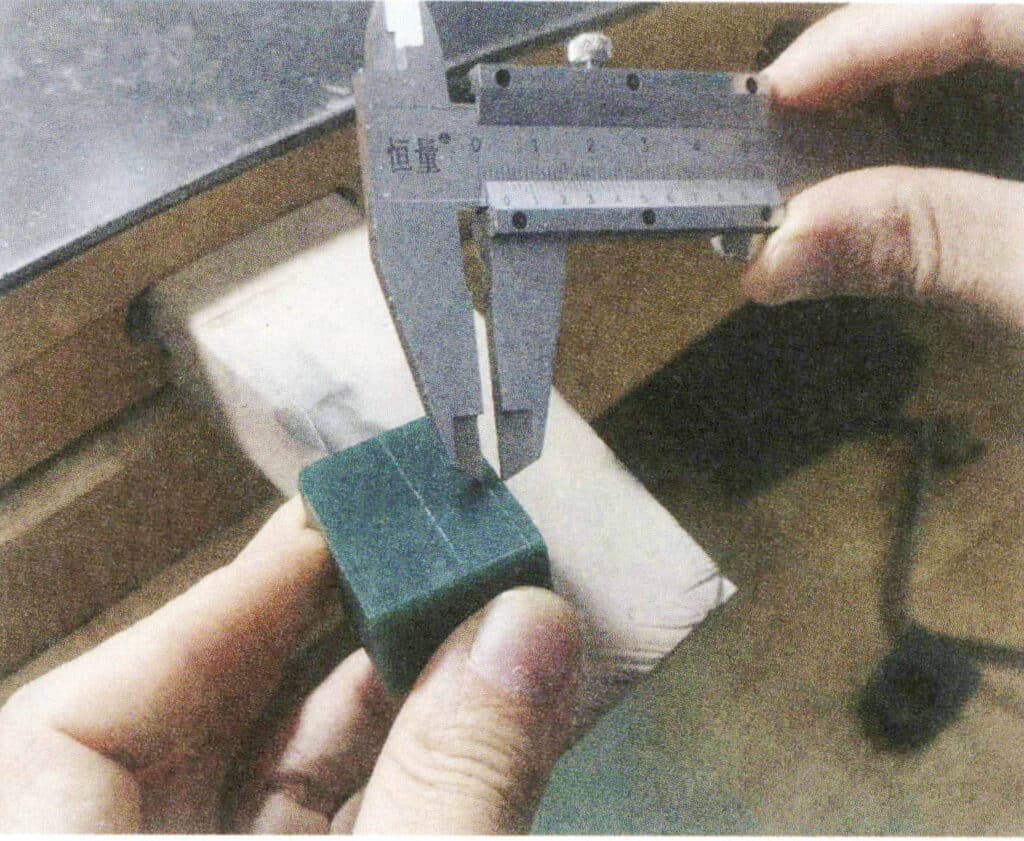

Gjennomgå materiallisten Når produksjonspersonalet mottar bestillingen, må de først forstå kundens krav basert på bestillingen, for eksempel størrelse, størrelsen på edelstenene og den spesifiserte voksvekten. Derfor er det viktig å forstå den spesifikke betydningen av følgende begreper.

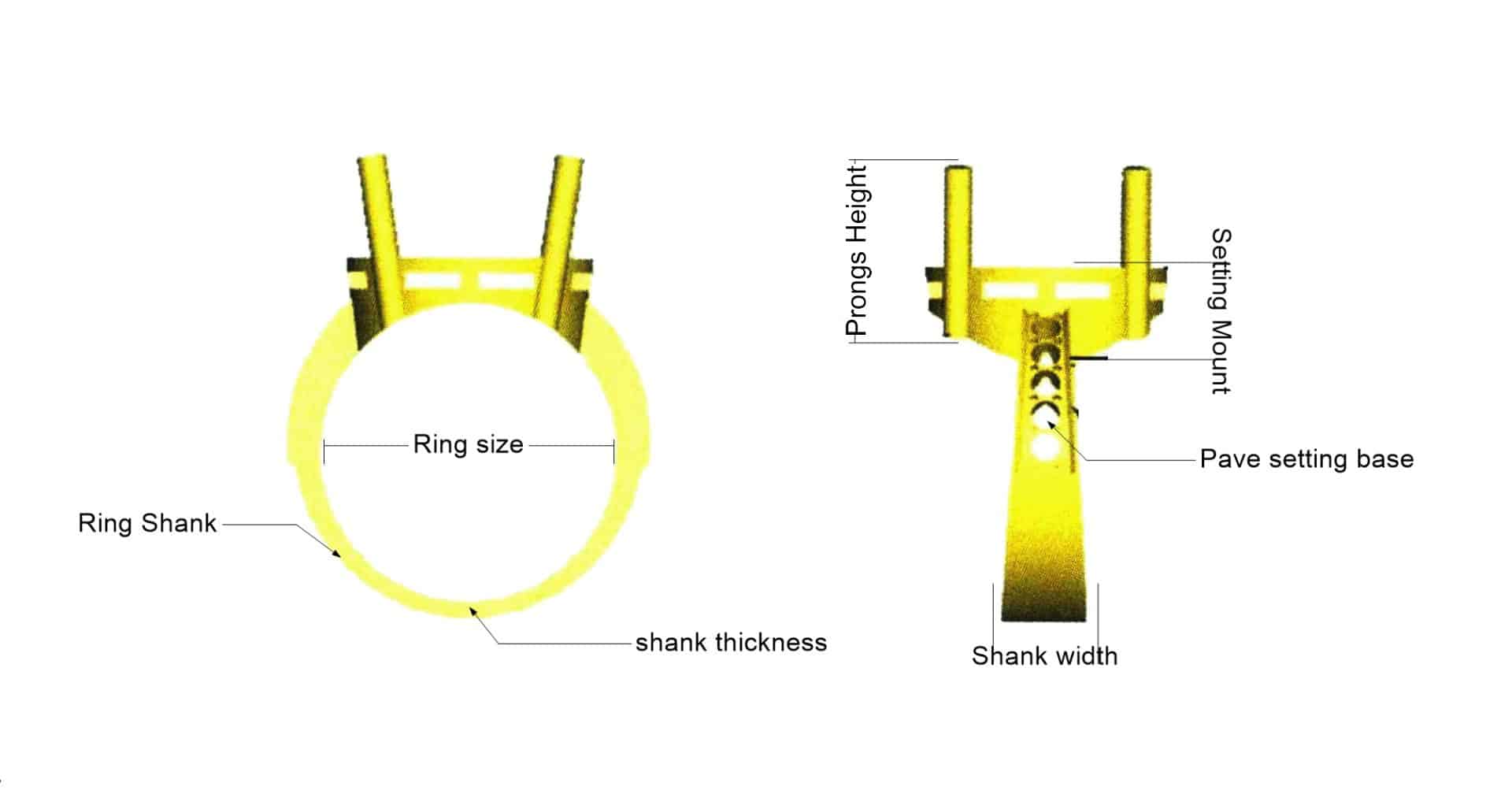

(1) Ringstørrelse. Ringens innvendige diameter, som vanligvis måles i US- og Hong Kong-størrelser, må måles med en ringmåler.

(2) Båndbredde. Refererer til ringens bredde på det laveste punktet.

(3) Skafttykkelse. Refererer til tykkelsen på ringen på det laveste punktet.

(4) Kanthøyde. Refererer til den vertikale høyden på kanten av ringens hode.

(5) Sidehøyde. Refererer til den totale høyden fra siden av innstillingsfestene, som må måles med en skyvelære.

(6) Tykkelsen på den glatte delen. Refererer til tykkelsen på området rundt innfatningene uten innlagte steiner. Måles med en innvendig skyvelære, vanligvis 0,6-0,7 mm med mindre kunden har spesielle krav.

(7) Tykkelsen på innfatningsposisjonen. Refererer til tykkelsen på posisjonen der steinene er innlagt, som må måles med en intern tykkelse. Hvis kunden ikke har gitt krav, kan det tas som 1 ~ 1,2 mm.

(8) Tykkelsen på den steininnlagte kanten. Refererer til tykkelsen rundt steinens innlagte posisjon på innfatningsfester, som kan tas som 1,1-1,3 mm.

Se figur 2-1 for plasseringen av de ovennevnte begrepene.

(9) Edelstenens størrelse. Refererer til edelstenens dimensjoner. Noen bestillinger leveres med edelstener, og innfatningen kan gjøres basert på den faktiske størrelsen; hvis bestillingen ikke inkluderer edelstener, må størrelsesområdet for edelstenen bestemmes i henhold til koden.

(10) Voksvekt. Dette refererer til kvaliteten på voksproduktet etter håndskjæring, som kan kontrollere kvaliteten på sølvformen og arbeidsstykket.

Under normale omstendigheter er forholdet mellom voks og metall som følger:

voks : sølv = 1 : 10;

voks : rent gull = 1 : 20;

voks : 18KY = 1 : 15;

voks : 18 kW = 1 : 15,5;

voks : 14 kW = 1 : 14,5;

voks : 14KY = 1 : 14;

voks : 10KW = 1 : 10,5;

voks : 10KY= 1:10

(KY refererer til gult gulllegering, KW refererer til hvitt gulllegering, for eksempel 14 KY refererer til 14 K gult gulllegering, 18 KW refererer til 18 K hvitt gulllegering).

Velg et egnet voksmateriale for arbeidsstykket basert på dimensjonene ovenfor. Den totale størrelsen på voksmaterialet må være større enn den totale størrelsen på arbeidsstykket. For vanlige arbeidsstykker kan den totale størrelsen måles direkte fra tegningen ved hjelp av en skyvelære eller et kompass, forstørre den litt basert på tegningens enkelhet og form, deretter markere linjen på voksmaterialet og skjære langs den markerte linjen med passende verktøy. Ulike voksmaterialer har forskjellige skjæremetoder: når du skjærer harde voksstein, kan en tresag eller metallsag brukes; for små harde voksprofiler kan en baugsag utstyrt med vokssagblad brukes; når du skjærer myk voks, på grunn av sin myke tekstur og høye klebrighet, er det lett å holde seg til sagbladet når du bruker et sagblad, så det er mer praktisk å bruke et knivblad til skjæring.

Forholdsreglene er som følger.

(1) Hvis skjærehastigheten er for høy ved skjæring av hard voks, vil ikke varmen forsvinne i tide, noe som fører til at vokssponene kleber seg sammen og også til sagbladet, noe som gjør skjæringen vanskelig og til og med knekker sagbladet. Vær derfor oppmerksom på kraften og hastigheten når du skjærer, og ikke bare forfølg hastigheten.

(2) Det er veldig lett å deformere når du skjærer myk voks på grunn av den lave hardheten. Derfor er det best å plassere den myke voksen på en flat støtte når du skjærer. Det er bedre å kutte voksmaterialet ferdig før du lager mønstrene for myk voks med mønstre. I tillegg bør verktøyene som brukes være skarpe, og vinkelen mellom bladet og overflaten på voksstykket bør minimeres for å forhindre at voksmaterialet rives eller rynker seg under skjæreprosessen.

(3) Siden det vil være et visst forbruk av voksmaterialet under selve behandlingen, og for å ta hensyn til krymping av støpingen, er det nødvendig å legge igjen nok kvote når du skjærer, vanligvis rundt 15% av det ferdige produktet. Vær også oppmerksom på at når ringer, anheng og øredobber er sammenkoblet, er størrelsen på innfatningene forskjellige; vanligvis er ringen og anhenget 0,3 mm større enn øredobbene.

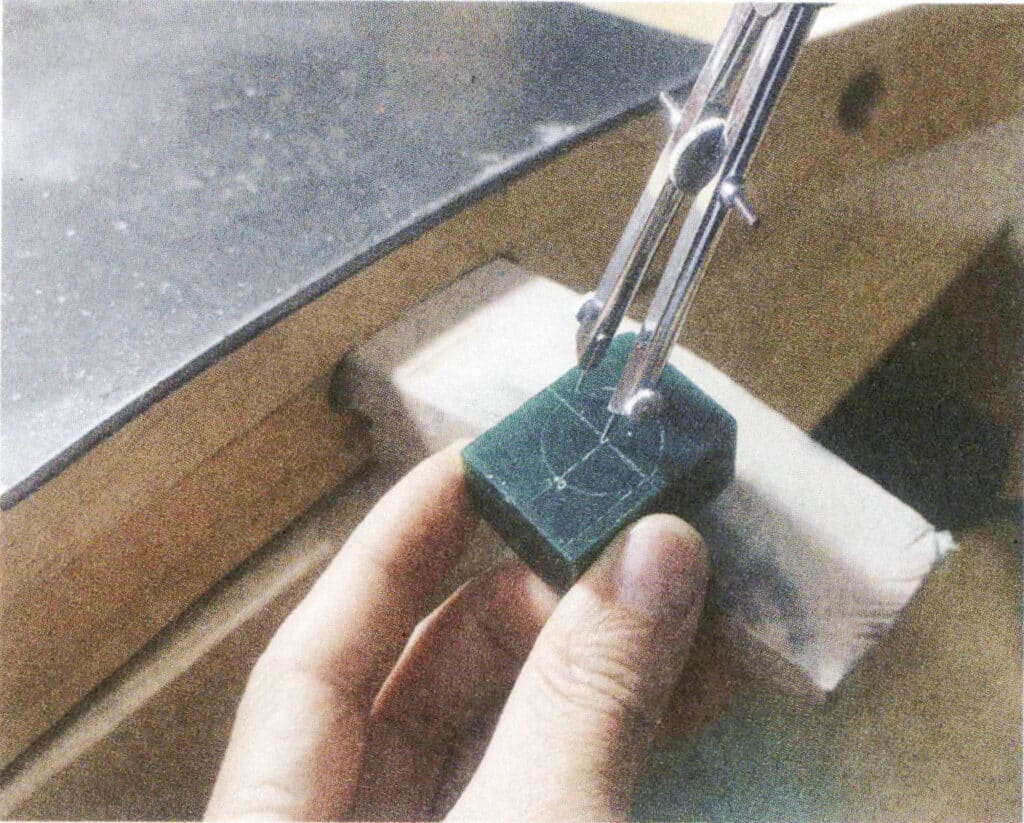

3.2 Skjær ut råemner

Bruk et passer og en trekant til å tegne hovedlinjene på materialet, inkludert de indre og ytre konturene. Bruk et tykt sagblad til å sy av overflødige deler langs de opptegnede linjene, monter dreieborene på flex-akselen for innledende bearbeiding, og lag en grov kontur. Bytt deretter til en tannfres for å jevne ut de dype merkene og gradene etter sagbladet. Til slutt bruker du en fil for å fjerne merkene som tannfresen etterlater, slik at overflaten blir glatt.

Hvis voksen under bearbeidingen viser tegn på manglende kanter eller hjørner, kan du bruke en elektrisk loddebolt dyppet i voks for å fylle ut hullene. Vær oppmerksom på temperaturen på loddebolten når du tilsetter voks, da den ikke bør være i samme posisjon for lenge.

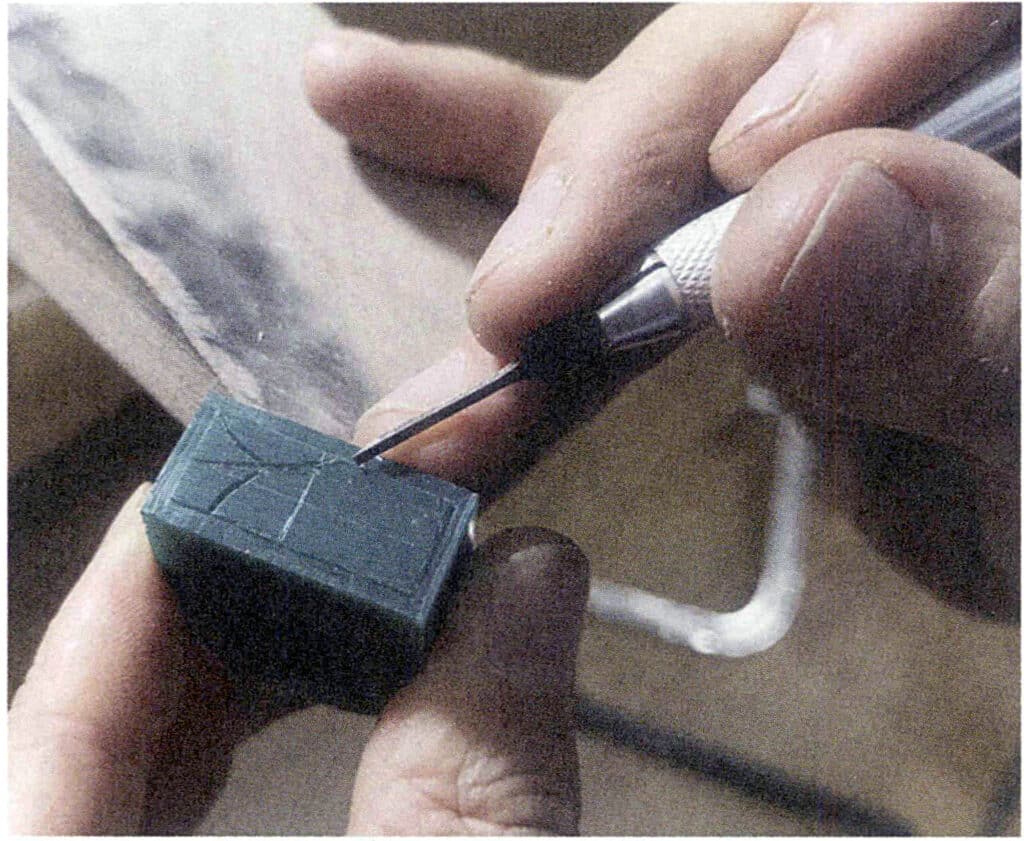

3.3 Forming av fine detaljer

Basert på det grove emnet, finpuss det grove emnet ytterligere for å gjøre hele voksmodellen mer delikat, vakrere og mer i tråd med designkravene, og danne fine detaljer.

Først tar et kompass målene på hver del av voksmodellen og tegner noen hjelpelinjer. Deretter bruker du dreieborene til å fjerne overflødig voks i henhold til hjelpelinjene, og tannborene til å glatte ut de ujevne merkene etter forrige prosess. Avhengig av voksmodellen kan du også bruke de flate delene av ulike filstørrelser direkte til å glatte ut overflaten eller ytterkanten av voksmodellen. Bruk ulike spatler til å flate ut hjørner eller utstikkende deler på voksmodellen, og finpuss med en skalpell. Bruk ulike glatte filer for å glatte ut hele voksmodellen. Bambusbladfilen har den fineste teksturen, så den brukes som siste trinn, noe som resulterer i en bedre effekt for voksmodellen etter denne prosessen.

Når du lager, må du være oppmerksom på at voksmodellen skal være større enn tegningen med ca. 3%, reservert for tapet under formen og krymping under støping.

3.4 Uthulet rygg med bur

Hensikten med å uthule burryggen er å redusere arbeidsstykkets vekt. Installer kulefresene og hjulfresene på flexakselen, og bruk kulefresene til å fjerne overflødig voksmateriale fra bunnen av innstillingsfestene eller den indre sirkelen av ringskaftet. Vanligvis er tykkelsen på basen for pronginnstillingen 1,1 mm; for polert metall og bezelinnstilling er den 0,7 mm; for full bezelinnstilling og kanalinnstilling er den 1,6 mm. Bruk deretter en tannbor, borbor, kniv osv. For å trimme rammen nederst på voksmodellen. Under den kuttede burprosessen, bruk ofte interne kalipere for å måle dimensjonene i den polerte metallposisjonen (med henvisning til de glatte overflatearealene på metallsmykkeemnet unntatt innstillingskanten, blomsterdekorasjoner, ringskaft osv.), Innstillingsposisjon, kanalinnstillingsposisjon, etc. for å forhindre avvik.

3.5 Åpne innstillingsposisjonen

I henhold til størrelsen og dimensjonene på edelstenen, åpne steininnstillingsposisjonen i henhold til innstillingsmetoden. For kanalinnstilling og full rammeinnstilling, velg passende borbor basert på edelstenens form og størrelse, bor hull i de angitte steinposisjonene, og bruk deretter en tannbor, liten fil, kniv osv. til trimming. En tannfres kan også brukes til å åpne steinposisjonen direkte.

3.6 Modifisert voksmodell

Den modifiserte voksmodellen er en justering av noen detaljer som oppstår i voksskjæringsprosessen for å gjøre den produserte voksmodellen mer i tråd med bestillingens krav (arbeidsstykket). Ved modifisering av voksmodellen bør følgende punkter noteres.

(1) Kvaliteten på voksprøven. Voksvekten justeres i henhold til kravene i bestillingen for kvaliteten på smykkeproduktet, siden kvaliteten på metallet som brukes kan bestemmes ved å beregne forholdet mellom voks og massen av de forskjellige metallene. Metoden for å kontrollere kvaliteten på voksprøvene er hovedsakelig å øke eller redusere voksvekten ved å modifisere voksbasen.

(2) Dimensjoner på hver del. Alle dimensjoner må stemme overens med dataene i bestillingens tegninger; hvis det ikke finnes noen dimensjoner, kan vanlige dimensjoner brukes til å bestemme dem.

(3) Forholdet mellom kvalitet og størrelse må koordineres.

4. Håndskjæringsprosessen i voks for typiske smykker

4.1 Voksutskjæringsprosessen av massive gullringer

Ringer i massivt gull bruker hovedsakelig grunt relieffhåndverk, og hovedprosessflyten er som følger.

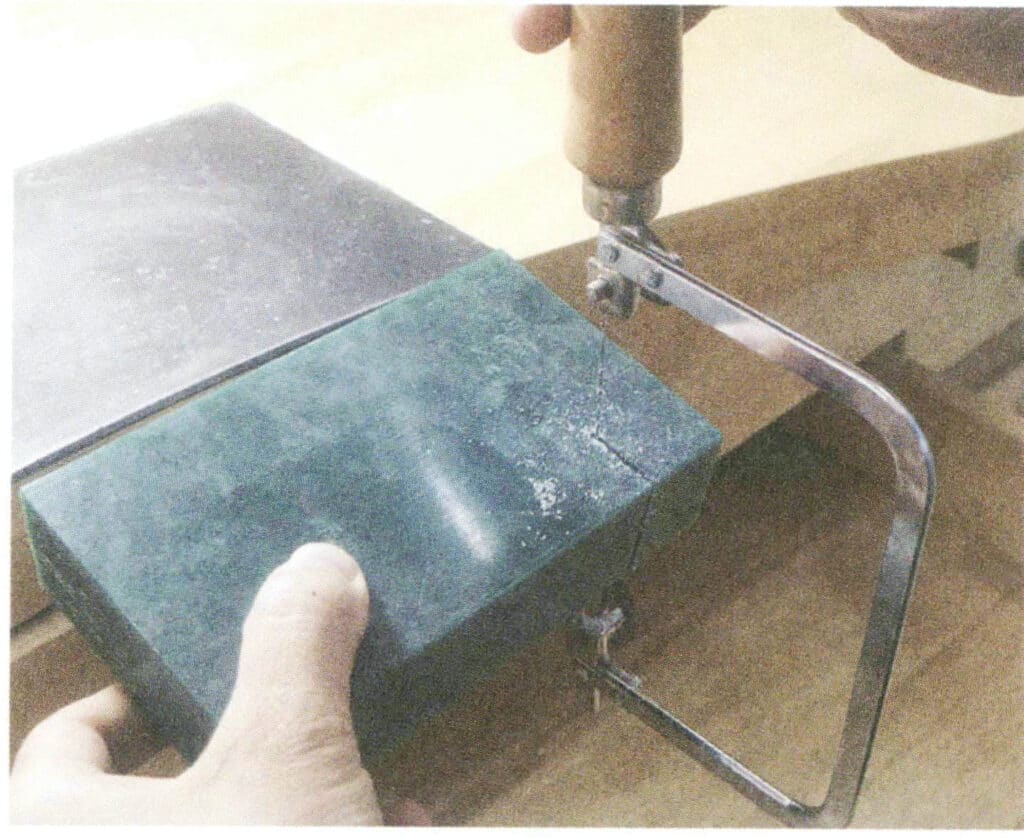

(1) I henhold til spesifikasjonene og dimensjonene på mønsteret måler du dimensjonene med en skyvelære, tegner linjer og bruker en baufil til å skjære ut den nødvendige voksblokken (Figur 2-2).

(2) Legg den tilsådde voksblokken på en fil for å glatte den ut, slik at du får tre rettvinklede flater, der forfra og ovenfra er rettvinklet, forfra og fra siden (venstre eller høyre) er rettvinklet, og ovenfra og fra siden er rettvinklet (Figur 2-3).

Figur 2-2 Saging av voks

Figur 2-3 Voksblokk

(3) Etter at de tre rettvinklede flatene er polert, bruker du en skyvelære til å tegne den vertikale midtlinjen (inkludert toppen og baksiden) og den horisontale linjen for ringbunnens høyde langs den rettvinklede kanten (Figur 2-4).

(4) Bruk et kompass med ringbasens horisontale linje og det vertikale midtpunktet som utgangspunkt, og med radiusen til en håndtomme i punktet på den vertikale linjen som midtpunkt tegner du buelinjen til håndtommelen (inkludert baksiden, Figur 2-5).

Figur 2-4 tegne grunnlinjen.

Figur 2-5 Tegningsbehandlingslinje

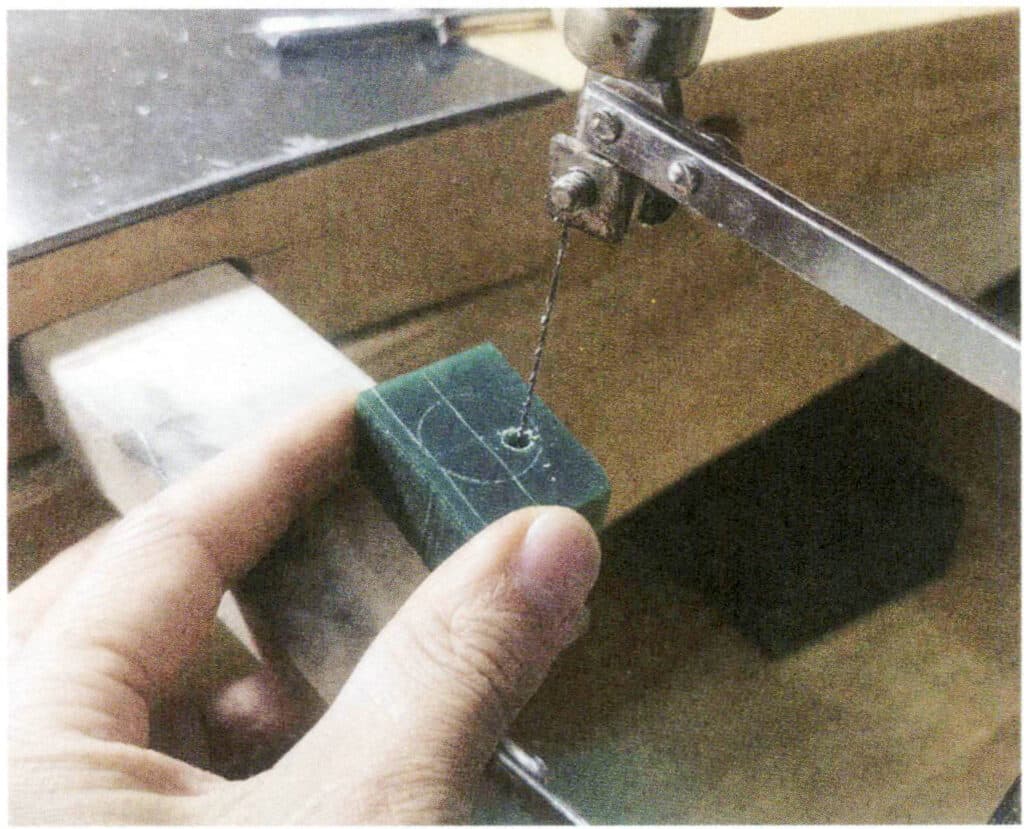

(5) Bor et lite hull på innsiden av buen, før sagbladet gjennom, og skjær ut et håndstort hull langs buens indre linje ved hjelp av en dekksag (Figur 2-6).

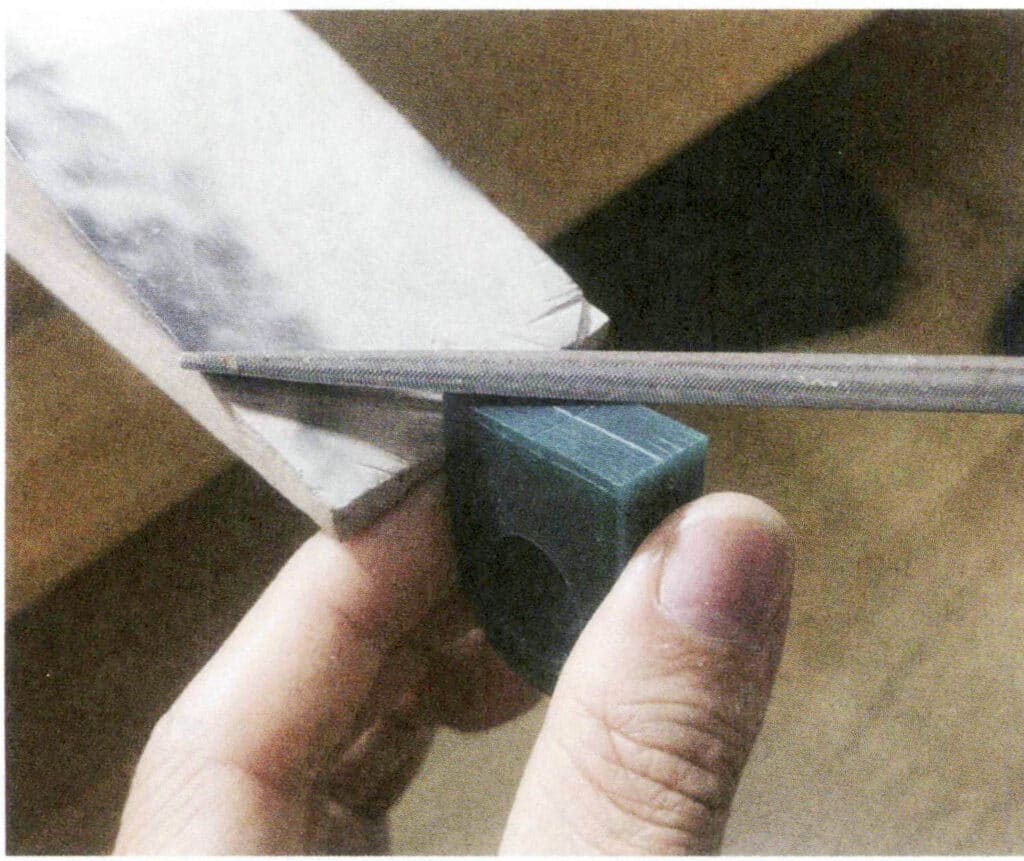

(6) Bruk en voksmaskinfres til å trimme den indre, sirkulære kanten, og bruk deretter en Wax Ring Stick Reamer Tube Sizer til å skrape ut den håndstore skalaavlesningen, slik at begge sider blir like store (Figur 2-7).

Figur 2-6 Hull for saghånd

Figur 2-7 Roterende skrapehåndhull

(7) Bruk en bøyleskaftfres til å forme ringens ytre form, bruk en fil til å gjøre venstre og høyre kant symmetriske, og glatt den nedre kanten (Figur 2-8).

(8) Bruk en skyvelære til å tegne midtlinjen på siden, angi bredden på ringbunnen og underkanten, og sy de to sidekantene med en symaskinbor. Hvis herringen har to skrå rette kanter, legger du den på en fil for å slipe den til en diagonal, symmetrisk form. Vær nøye med å bevare ringens overordnede form, og bruk en liten voksfil til å korrigere den, slik at alle fire sider blir pene og symmetriske.

(9) Bruk en chucknål til å tegne mønsteret (bokstaver, former eller design) på ringbunnen (ringflaten), og bruk en diagonalkniv eller en mellomstor kniv til å skjære den indre kantlinjen, gravere bokstavene og skissere den ytre kantlinjen (Figur 2-9). Bruk en sidekniv til å hule ut mellomrommene mellom rammen og bokstavkantene (formkantene), og bruk deretter en flatbunnskniv til å avslutte bunnen.

Figur 2-8 Reparasjon av form

Figur 2-9 Utskåret mønster

(10) Se på ringflaten på avstand, bruk en kniv til å korrigere tegnene og formene, og finpuss dem forsiktig, slik at voksstykkets lag blir tydelige, bildet levende og levende, med myke kurver og tynne, avrundede linjer.

(11) Etter at du har bekreftet ringens generelle nøyaktighet, bruker du en bor til å hule ut voksen fra den indre bunnen til ringbunnen (figur 2-10). La det være igjen en veggkant på 1 mm, med en gjenværende tykkelse på 0,5 ~ 0,8 mm, og sørg for at veggtykkelsen er jevn, slik at den ikke blir for tynn og forårsaker perforering eller for tykk og øker vekten.

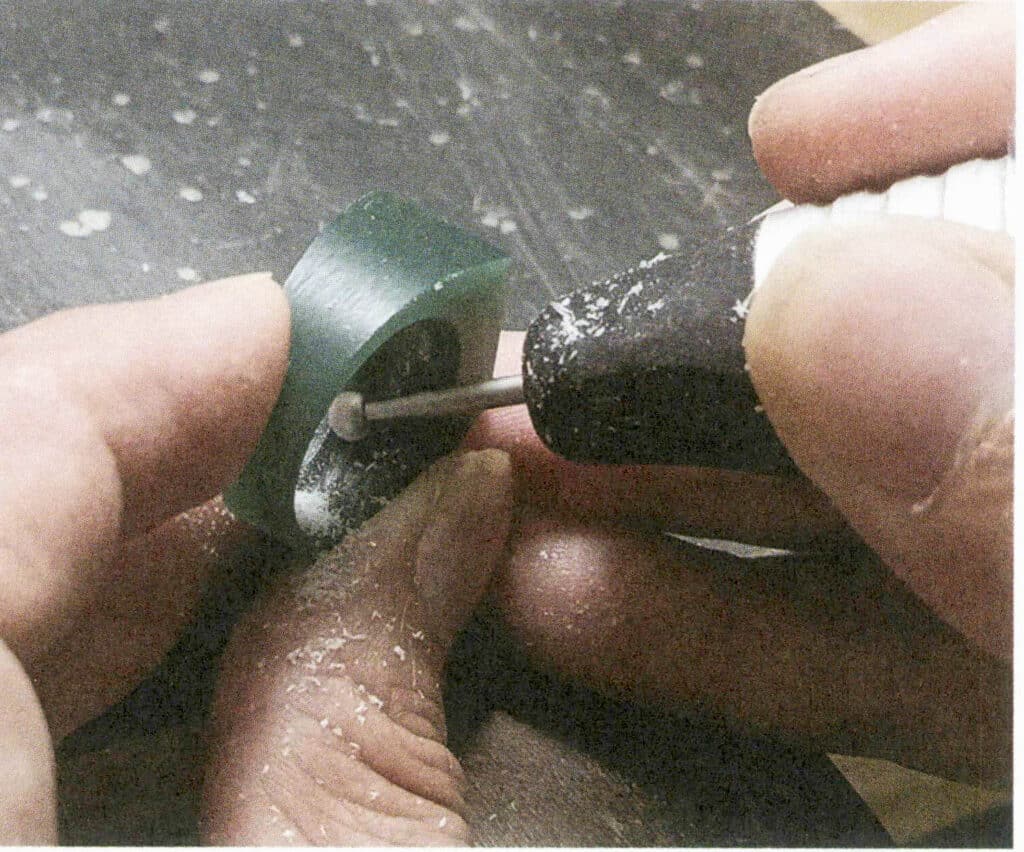

(12) Bruk en utskjæringskniv til å skrape bort overflateriper, bruk deretter 400#-600 #sandpapir for grovsliping, og deretter 800# ~ 1200# sandpapir for finsliping (Figur 2-11).

(13) Tørk av de voksede delene med kaustisk soda eller White Gas.

Figur 2-10 Uthulling

Figur 2-11 Polering med sandpapir

4.2 K gull anheng voksutskjæringsprosess

Ved anheng brukes ofte en halvsirkulær utskjæringsteknikk, som er en kombinasjon av rund utskjæring og relieffutskjæring. Den viktigste prosessflyten er som følger.

(1) Skjær ut et voksstykke som passer i størrelse og tykkelse i forhold til motivet (litt større enn målene som er reservert på tegningen), og glatt det ut slik at du får en kopi av motivets forside.

(2) Kopier mønsteret på voksoverflaten.

(3) Følg konturlinjen med en baugksag og sag til formen.

(4) Skjær ut omrisset med en kniv eller bruk en symaskinbor for å sy omrisset, og bruk en fil til å finpusse formen.

(5) En bøyelig akselbor eller flat kniv brukes til å skrape ut høydenivåene i henhold til tykkelseskravene.

(6) Bruk en kniv til å skjære ut den grove formen på hoved- og sekundærmønsteret (Figur 2-12).

(7) Observer den overordnede formen på voksmodellen, gjør justeringer i de lokale områdene, og finpuss den deretter til et fint emne (figur 2-13).

Figur 2-12 Grov utskjæringsform

Figur 2-13 Trimming av råemnet

(8) Gjør den nedre kantlinjen på karosseriet smalere (figur 2-14).

(9) Hull ut bunnen, og la det være igjen en tykkelse på 1 mm for å sikre jevn tykkelse hele veien.

(10) Bruk en skalpell til å lage et lag (mønster) ved "sidekanten", og lag et flatt vindu (figur 2-15) der det ikke er noe mønster.

(11) Bruk en utskjæringskniv til å skrape bort overflateriper, bruk deretter 400#-600# sandpapir for grovsliping, og til slutt bruker du 800#-1200 #sandpapir for finsliping.

(12) Tørk av de voksede delene med kaustisk soda eller White Gas.

Figur 2-14 reparerer "gripekanten

Figur 2-15 åpner laget

4.3 Voksutskjæringsprosessen for halskjeder

Halskjedet bruker hovedsakelig hule utskjæringsteknikker, som tilhører ensidig grunne utskjæring, og bruker tomhet for å fremheve klarheten i mønsterets (design) kontur. Hovedprosessen er som følger.

(1) Bruk et voksark med tykkelse 15 ~ 20 mm til å sage ut hovedformen.

(2) Del venstre og høyre forlengelsesforbindelsesstykke i seksjoner, og sag dem i størrelsesorden.

(3) Den siste halvdelen av kjeden kan velge den minste delen og kopieres ved hjelp av støpemetoder.

(4) Håndter hver del for seg etter at kjedet er delt inn i det nødvendige antall deler.

(5) Bor et lite hull i mønsteret (designet), og bruk en fin sag til å skjære langs den dekorative kanten.

(6) Skjær lagene fra det høyeste punktet på hoveddelen til det laveste i en bueform.

(7) Hoveddelen er primært gravert med sirkulære linjer, med linjene hengende i kantene, noe som skaper en tredimensjonal effekt.

(8) Halskjedet er kontinuerlig, med hovedhøyden gradvis jevn.

(9) Bruk en utskjæringskniv til å skrape bort overflateriper, og bruk deretter sandpapir 400#-600# til grovsliping, etterfulgt av sandpapir 800#-1200# til finsliping.

(10) Tørk av de voksede delene med kaustisk soda eller White Gas.

Håndskåret voksmodell Video

Seksjon III Mekanisk smykkeproduksjon Master Mold-Making Process

De siste årene har smykkeindustrien i økende grad lagt vekt på å innføre høyteknologiske teknologier. For eksempel har CNC-prosessering og rask prototyping gjort det mulig for smykkebehandling å oppnå mekanisering, og ikke lenger stole utelukkende på manuelle operasjoner. Videre har smykkemasterformversjonene av de bearbeidede smykkene fordeler som høy symmetri, presise dimensjoner, lavere kostnader og tidsbesparelser.

Den mekaniske prosessen for fremstilling av smykker Master Mold kan deles inn i to typer basert på implementeringsmetoden: stablingstype og dekrementell type, som tilsvarer rask prototypingsteknologi og maskinutskjæring av smykker master mold-versjonen av teknologien.

1. Prinsipper for Rapid Prototyping-teknologi

Rapid Prototyping (RP)-teknologien er en høyteknologisk innovasjon som ble utviklet på 1990-tallet. Siden den første kommersielle støpemaskinen ble introdusert i 1988, har RP-teknologien raskt blitt fremmet og anvendt i nye produktutviklingsaktiviteter i produksjonsbedrifter i utviklede land, noe som har forkortet FoU-syklusen for nye produkter betydelig, sikret tid til markedet for nye produkter og økt suksessraten for utvikling av nye produkter, og dermed effektivt forbedret konkurranseevnen til produkter i markedet og bedriftenes evne til å reagere raskt på markedsendringer. Denne revolusjonerende nye teknologien har også fått stor oppmerksomhet og fokus fra smykkeforedlingsbedrifter og har raskt blitt tatt i bruk og fremmet i bransjen.

1.1 Prinsipper for Rapid Prototyping-teknologi

Rapid Prototyping-teknologi er en ny produksjonsteknologi som er utviklet basert på datastøttet design, datastøttet produksjon, numerisk datastyring, laserteknologi og nye materialer. Den er basert på prinsippene om diskretisering og stabling, der CAD-modellen av delen diskretiseres på en bestemt måte til diskrete overflater, linjer og punkter som kan bearbeides, og deretter brukes fysiske eller kjemiske midler til å stable disse diskrete overflatene, linjesegmentene og punktene slik at de danner den overordnede formen på delen. Den spesifikke metoden innebærer at den tredimensjonale CAD-modellen av delen deles opp i lag etter formatkonvertering, slik at man får de todimensjonale konturformene av hvert lags tverrsnitt. I henhold til disse konturformene stivner en laserstråle selektivt lag med flytende lysfølsom harpiks, skjærer lag med papir eller metallplater, eller sintrer lag med pulvermaterialer, samt sprayer selektivt lag med lim eller termoplastiske materialer ved hjelp av en strålekilde, slik at de plane konturformene av hvert tverrsnitt dannes, og de stables gradvis til en tredimensjonal del. Rapid Prototyping-teknologien skiller seg fra tradisjonelle "subtraktive" prosesseringsmetoder, som fjerner overflødig materiale fra et større arbeidsemne for å oppnå den ønskede emneformen. I stedet benyttes en ny "additiv" bearbeidingsmetode, der man først lager et lag med "tynne, grove plater" ved hjelp av punkter og linjer, og deretter stabler flere lag med tynne, grove plater gradvis for å danne deler med komplekse former. Det grunnleggende prinsippet for Rapid Prototyping-teknologien er å dekomponere kompleks tredimensjonal bearbeiding til stabling av enkel todimensjonal bearbeiding. Derfor kalles det også "lagdelt produksjon".

1.2 Fordeler med Rapid Prototyping-teknologi

I den tradisjonelle prosessen for utvikling av produktprøver må designerne først danne seg et tredimensjonalt bilde av brukerens krav i hodet og deretter konvertere det til todimensjonale tekniske tegninger, som senere må konverteres til tredimensjonale prøver eller modeller av bearbeidingsavdelingen. Når det er behov for endringer i produktet, må denne prosessen fra tre til to dimensjoner gjentas flere ganger. Den tradisjonelle prosessen for design og utvikling av produktprøver er derfor en trinnvis tilnærming, som ofte tar lang tid og forlenger produktutviklingssyklusen.

Rapid prototyping-teknologien integrerer konseptet "concurrent engineering", og løser problemet med å analysere og verifisere produkter raskt og intuitivt i forbindelse med teknisk design. Dette muliggjør direkte generering av tredimensjonale modeller uten behov for mellomliggende tekniske tegninger eller trinn. Dermed har den følgende åpenbare fordeler.

(1) Forkorter utviklingssyklusen for nye produkter betydelig og reduserer tiden frem til markedet.

(2) Reduserer forsknings- og utviklingskostnadene for nye produkter.

(3) Øker suksessraten ved første gangs lansering av nye produkter.

(4) Støtter implementering av synkron (samtidig) prosjektering.

(5) Støtte teknologisk innovasjon og forbedre produktets utseende.

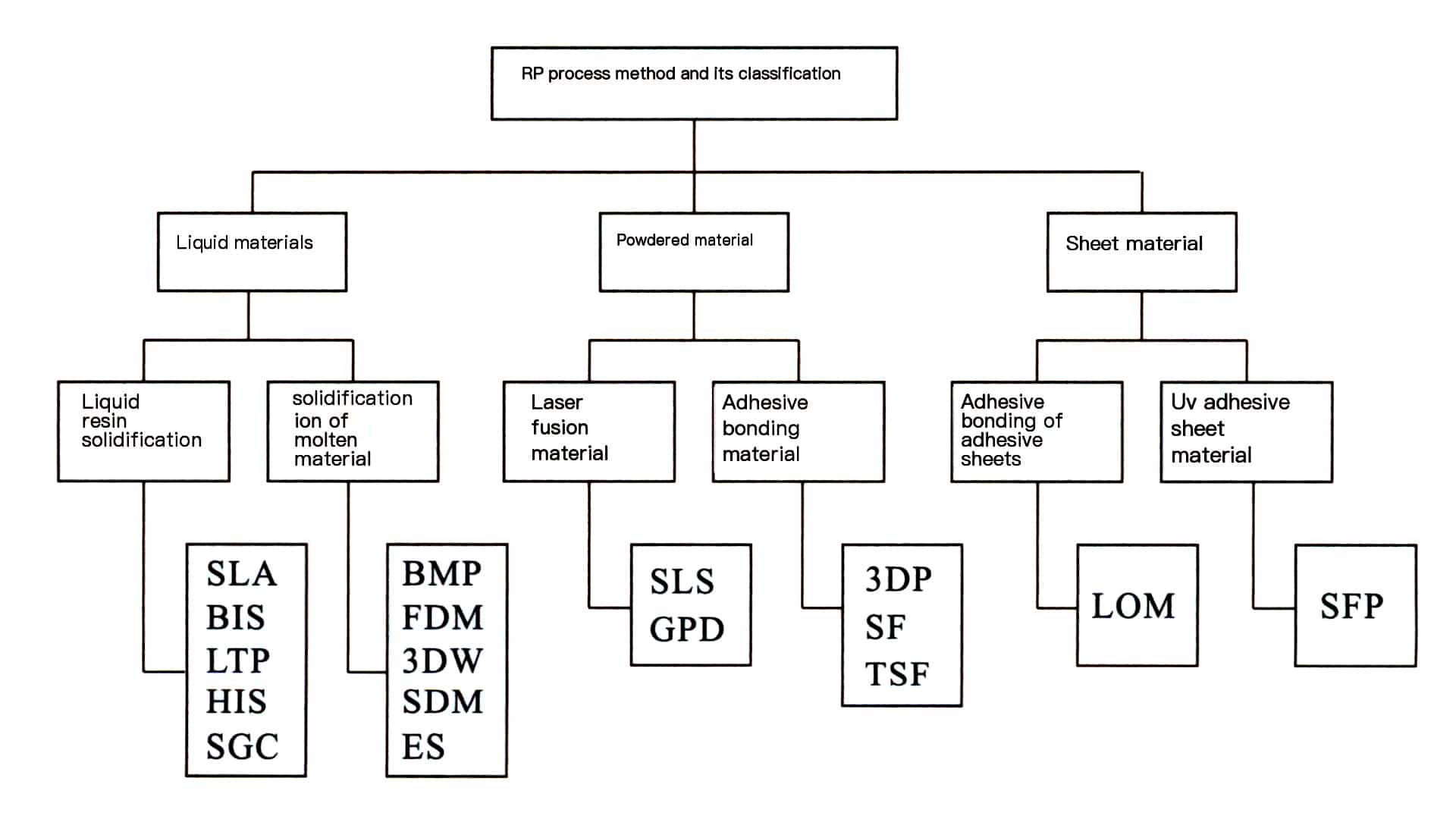

2. De viktigste metodene for hurtig prototypingsteknologi

Siden den første kommersielle SLA-maskinen for hurtigfremstilling av prototyper ble lansert av 3D Systems i USA i 1988, har det blitt utviklet mer enn et dusin ulike formingssystemer (figur 2-16). Typiske metoder omfatter SLA, SLS, LOM og FDM.

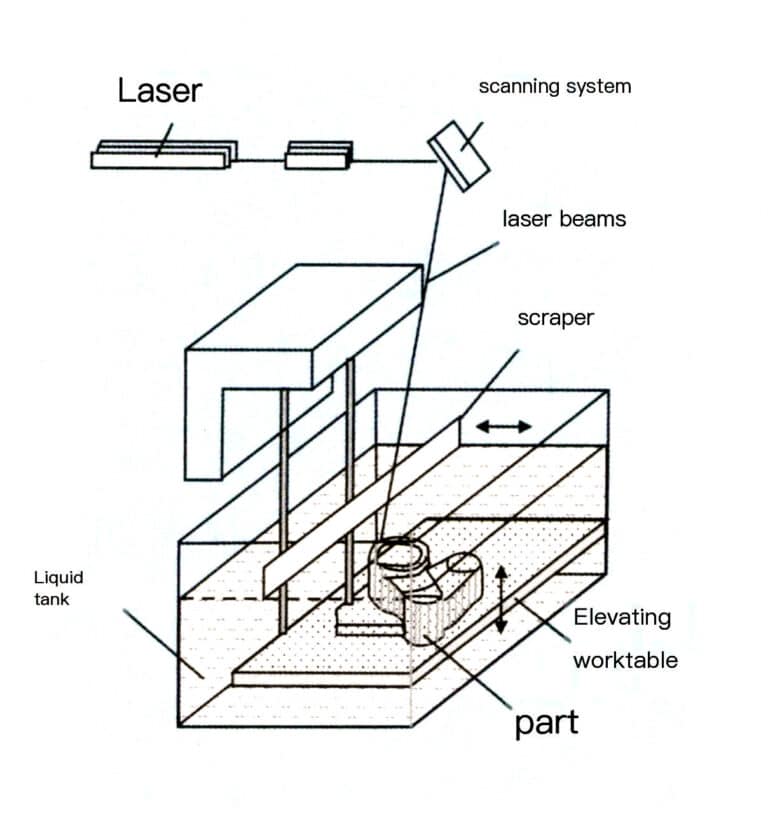

2.1 Laserherdende forming (SLA)

Denne støpemetoden bruker lysfølsom harpiks som råmateriale. Under datastyring skanner en UV-laser overflaten av den flytende lysfølsomme harpiksen punkt for punkt i henhold til tverrsnittsdataene for hvert lag av delen, noe som får harpiksen til å bli et tynt lag i det skannede området for å gjennomgå en fotopolymerisasjonsreaksjon og stivne, og danne et tynt lag av delen; etter at ett lag er herdet, senkes arbeidsbenken ned, og et nytt lag med flytende harpiks påføres på den tidligere herdede harpiksoverflaten for neste lag med skanning og herding. Det nye laget fester seg godt til det forrige laget, og dette gjentas til hele delprototypen er ferdig. Prinsippet for SLA-metoden er vist i figur 2¬17.

SLA-metoden kjennetegnes av høy presisjon, god overflatekvalitet og en materialutnyttelsesgrad på nesten 100%, noe som gjør den i stand til å produsere deler med spesielt komplekse former (for eksempel hule deler) og fine detaljer (for eksempel smykker, kunsthåndverk osv.). Ulempene er at utstyret er relativt dyrt, og levetiden til laserrøret er begrenset; de tilgjengelige materialtypene er begrenset, og de må være lysfølsomme harpikser, som også forurenser miljøet; støttestrukturer må utformes for å sikre at hver strukturelle del av prototypen kan plasseres pålitelig under støpeprosessen.

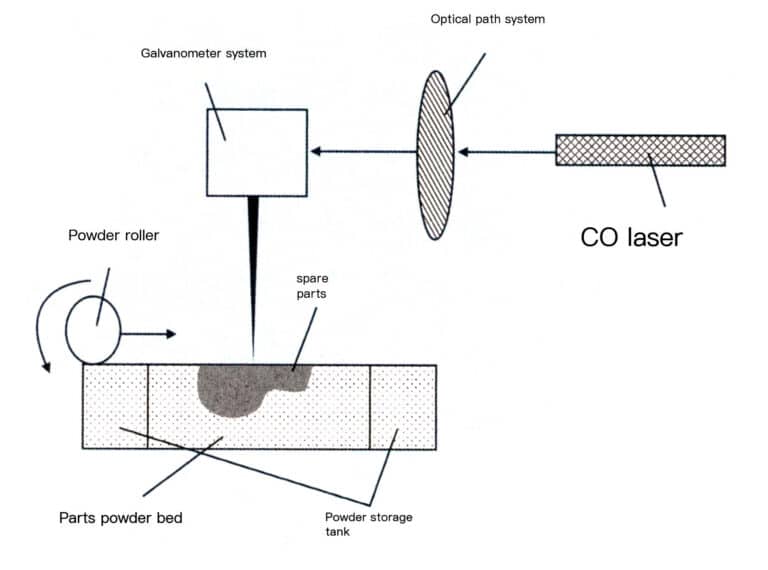

2.2 Selektiv lasersintring (SLS)

Denne teknologien er svært lik SLA, og bruker en laserstråle til å skanne hvert lag med materiale, men laseren i SLS er en CO2 laser, og støpingen med materialet som pulveriseres. Under produksjonen forvarmes pulveret til like under. Laserstrålen kontrollerer smeltepunktstemperaturen for å varme opp pulveret til sintringstemperaturen, slik at det størkner og bindes sammen med det foregående laget. Materialene som brukes til sintring i dag, omfatter hovedsakelig standard støpevoks, standard teknisk termoplast osv. Prinsippet for SLS-metoden er vist i figur 2-18.

Fordelen med SLS-metoden er at den ikke krever støtte, ettersom pulveret komprimeres. Ulempene er at maskinene er relativt dyre, overflaten på de produserte delene er ru, etterbehandlingen er mer problematisk, og tettheten til de formede delene kunne vært bedre. Den totale formingstiden er omtrent den samme som for SLA.

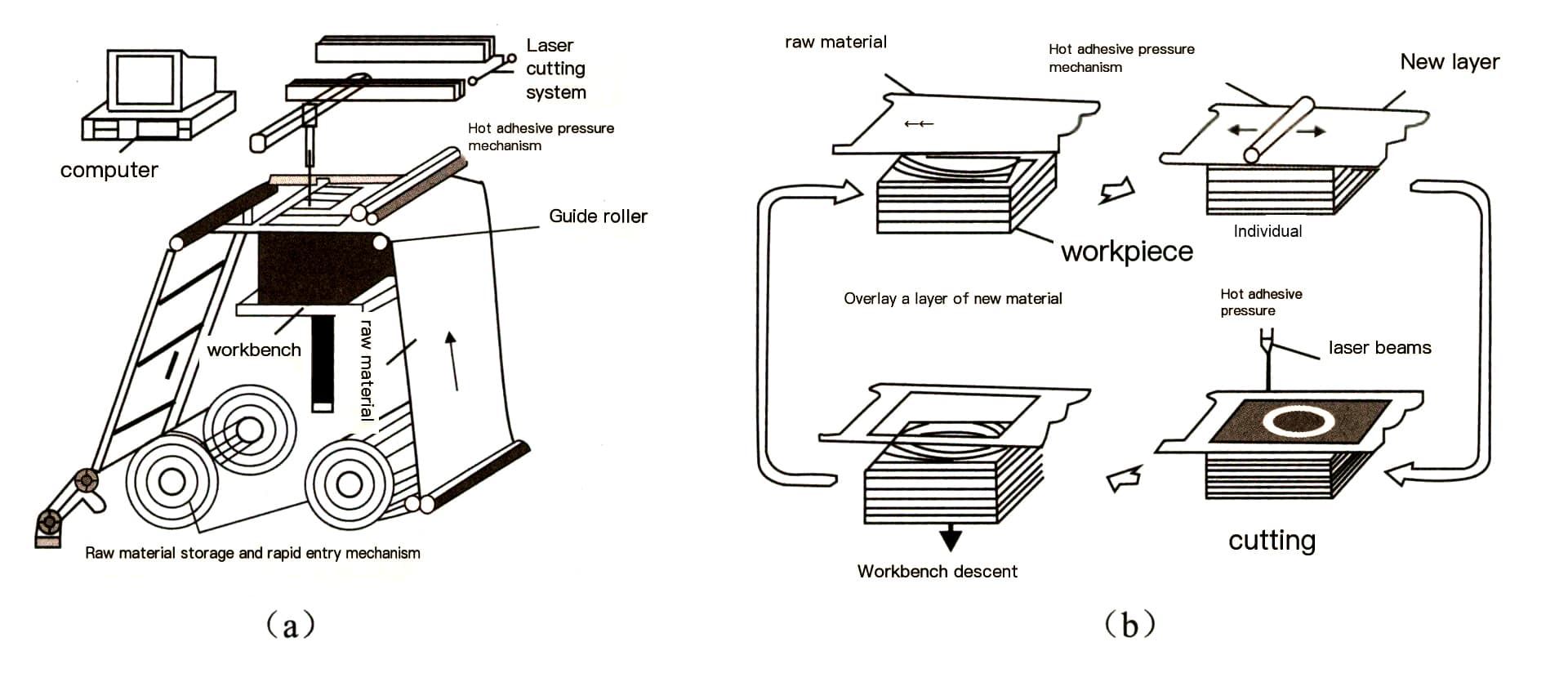

2.3 Produksjon av laserlaminerte objekter (LOM)

LOM-metoden skjærer tynne materialer (for eksempel papir og metallfolie) basert på den lagdelte geometriske informasjonen til delene, og binder de oppnådde lagene sekvensielt sammen til en tredimensjonal enhet. En laser med en viss effekt brukes vanligvis til skjæring; først legges et lag med tynt materiale, deretter skjærer laseren ut profilen til dette laget under datastyring, og de delene som ikke er en del, skjæres i fragmenter med en viss form for fjerning. Etter at dette laget er ferdig, legges et nytt lag med tynt materiale, og en oppvarmet valse brukes til å presse og herde limet, slik at det nylagte laget festes til den allerede formede formen før det skjæres ut. Denne teknologien øker formingshastigheten til modellen betydelig på grunn av den korte laserskjæringstiden som kreves for hvert lag, noe som gjør den egnet for produksjon av store modeller, som hovedsakelig brukes til rask produksjon av nye produktprototyper, modeller eller treformer for støping. Prinsippet for LOM-metoden er vist i figur 2-19.

Fordelene med LOM-metoden er rask formingshastighet, ikke behov for støttestrukturer og brukervennlighet. Ulempene er at prototypen er utsatt for fuktabsorpsjon og må males eller gjennomgå annen etterbehandling umiddelbart, og at den ikke kan bygge komplekse former og strukturer for fine prototyper.

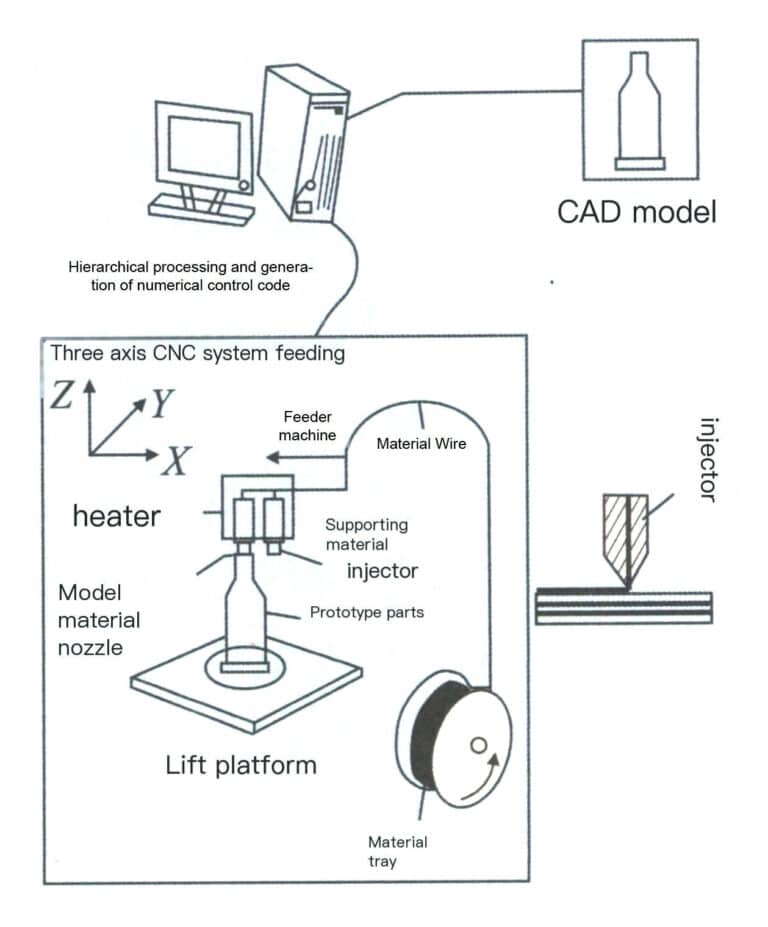

2.4 FDM (Fused Deposition Modeling)

Metoden for smelteakkumuleringsforming bruker en smeltestablingsmetode for å fylle det halvsmeltede modellmaterialet i henhold til et bestemt bevegelsesmønster. Nøkkelen til FDM-teknologien ligger i smeltestablingen av formingsmaterialet. Dysen på FDM-utstyret beveger seg under datastyring for å stable deler etter behov, og formingsmaterialet ekstruderes fra dysen i halvsmeltet tilstand. Ved å kontrollere smeltetemperaturen til formingsmaterialet og temperaturen i arbeidsmiljøet nøyaktig, begynner det halvsmeltede formingsmaterialet som ekstruderes fra dysen å stivne i det øyeblikket det forlater dysen. Dysen fyller tynne lag av tverrsnitt med en viss tykkelse og stabler deretter den tredimensjonale enheten av formingsdelene i høyderetningen. Formingsprinsippet er vist i figur 2-20.

Modeller laget med FDM-teknologi ligger svært nær de faktiske materialene når det gjelder ytelse og utseende, og har dermed unike fordeler når det gjelder å produsere konseptuelle modeller og verifisere produktfunksjoner med et stadig bredere spekter av bruksområder.

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

3. De viktigste teknologiene for hurtig prototyping som brukes i smykkeindustrien

I smykkeproduksjonsindustrien omfatter raske prototypingsteknologier hovedsakelig SLA- og FDM-metoder. En typisk representant for SLA-metoden er MEIKO computer-aided design machine, som er utviklet av det japanske selskapet MEIKO, og Envision TEC Prefactory rapid prototyping machine, som er lansert av det tyske selskapet Envision TEC, er også basert på et lignende prinsipp. En typisk representant for FDM-metoden er serien med voksskrivere produsert av det amerikanske selskapet Solidscape.

3.1 MEIKO maskin for datastøttet design

Den smykkespesifikke datastyrte designmaskinen utviklet av MEIKO har en viss historie og høy bruksrate i smykkeindustrien. Denne modellen bruker lysfølsom harpiks som modellmateriale, bruker ultrafiolette lasere til å herde harpiksen og danner prototyper ved hjelp av lag-for-lag-skanning og stabling. Selskapet har lansert den nyeste MEIKO LCV-700-modellen (figur 2-21).

MEIKO-maskinen har følgende fordeler.

(1) Tar imot data fra 3D CAD-design (JSD-, DXF-, STL-formater), tolker NC-data produsert av CAM-programvare, bruker lasere med lav effekt til skanning og stabler lag etter harpiksherding for å skape fysiske 3D-objekter raskt og nøyaktig.

(2) Bruker høysensitiv, spesialisert harpiks for finmodellering, med lav viskositet, ingen forurensning og minimal krymping.

(3) Harpiksprototyper kan brukes direkte til å lage gummiformer.

(4) Fullstendig datastyrt, i stand til å produsere flere ulike modeller samtidig. Former som er vanskelige å fullføre manuelt, kan produseres, noe som i stor grad reduserer feilene som kan oppstå under manuell prototyping, og sikrer at modellen samsvarer med designdataene på en konsekvent måte.

(5) Presisjon kan nå 0,01 mm, med høy stabilitet og enkel innstilling og drift.

(6) Det kompakte utstyret kan plasseres på et vanlig kontor.

Fremgangsmåten for bruk av MEIKO First Edition-maskinen er som følger.

(1) Forberedende arbeid før du starter.

- Konverter 3D CAD-designdataene til NC-data, og koble CNC-kabelen til prototypemaskinen til datamaskinens serielle port på en sikker måte.

- Kontroller om harpiksnivået i harpiksbeholderen er på minimumsskalaen; hvis ikke, tilsett harpiks til den midtre referanselinjen, tørk opp eventuell harpiks som drypper, og lukk døren til behandlingskammeret godt.

(2) Start.

- Sett hovedbryteren på skriveren i PÅ-posisjon, koble til strømmen, og LCD-skjermen på skriveren vil vise en melding.

- Åpne laserdøren nederst til høyre og koble til laserstrømmen; på dette tidspunktet må laseren klargjøres en stund, ca. 15 ~ 20 minutter. Når LCD-skjermen viser "laseren er aktiv", er klargjøringen fullført.

- Trykk på tilbakestillingsknappen på skriverens kontrollpanel; harpiksplattformen og laserhodet vil gå tilbake til utgangspunktet. Når LCD-skjermen viser "Start forming", går skriveren over i arbeidsstatus.

(3) Behandlingsoperasjon.

- Overfør CNC-dataene til skriveren via datamaskinen, og lag først harpiksstøtten.

- UV-laseren skanner overflaten av den flytende lysfølsomme harpiksen punkt for punkt i henhold til tverrsnittsdataene for hver

- laget på arbeidsstykket, og herder det tynne harpikslaget i det skannede området.

- Etter at ett lag er herdet, senkes arbeidsbenken ned, og et nytt lag med flytende harpiks påføres den tidligere herdede harpiksoverflaten for neste lag med skanning og herding.

- Gjenta denne prosessen til hele prototypen av arbeidsstykket er ferdig. Vær oppmerksom på at døren til bearbeidingskammeret ikke må åpnes under operasjonen, ellers blir bearbeidingen avbrutt og kan ikke fortsette.

- Når behandlingen er fullført, avgir skriverens summer tre pipesignaler for å indikere at behandlingen er avsluttet; trykk på knappen for tilbakestilling av opprinnelse.

- Når laserhodet og plattformen har returnert til utgangspunktet, åpner du døren til prosesseringskammeret for å trekke ut plattformen, plasserer den på en klargjort, myk tøypute og lukker den for å hindre lys i å trenge inn.

- Skrap forsiktig av den herdede harpiksformen med en flat spatel, og pass på at du ikke skraper opp plattformen. Denne operasjonen bør ikke utføres mens plattformen er installert for å unngå å skade skriverens presisjon.

- Rengjør den herdede harpiksen på plattformen grundig; hvis for mye har festet seg, kan du bruke alkohol til å rengjøre den og feste plattformen på plattformstativet.

- Bruk en pinsett til å ta opp den skrapede harpiksformen og legg den i et begerglass fylt med alkohol for skylling, og pass på at du ikke overskrider skylletiden.

- Plasser den skyllede harpiksformen under en UV-lampe i 1-2 timer for sekundær herding. For større produkter, snu dem for å sikre jevnere eksponering. Etter at harpiksmodellen er ferdig herdet, kontrollerer du modellens kvalitet; eventuelle feil bør repareres før du presser gummiformen.

(4) Avstengning.

- Bekreft at laserhodet og plattformen har returnert til utgangspunktet, ellers trykker du på knappen for ny skanning av utgangspunktet.

- Kontroller at døren til behandlingskammeret er lukket og låst.

- Slå av laseren og hovedbryteren for strømforsyningen.

- Sett hovedbryteren på Jewelry Master Mold-making-maskinen i AV-stilling, slå av strømforsyningen og slå av bryteren for avbruddsfri strømforsyning.

3.2 Tyskland Envision TEC Perfactory hurtig prototypemaskin

I 2004 lanserte det tyske selskapet Envision TEC Envision TEC Perfactory Rapid Prototyping Machine (figur 2¬22). Denne modellen bruker DLP digital bildeprojeksjonsteknologi, og projeksjonssystemet benytter den mest avanserte DMD-brikken, som inneholder 1,3 millioner regelmessig arrangerte, sammenflettede mikrospeil, hvert på størrelse med 1/5 av et hårstrå. Hvert mikrospeil justeres i henhold til bildet og styres av individuelle mikromotorer for å justere vinkelen, og sender ut lys for å projisere bildet. Systemet konverterer tverrsnittsprofilinformasjonen fra den tredimensjonale modellen til et bitmap-bilde, som projiseres på harpiksen gjennom en DMD-brikke, slik at den herdes og formes. Under formingsprosessen kan man velge mellom ulike harpiksmaterialer; rød harpiks har høyere hardhet og egner seg for støpeformer, mens gul harpiks har et relativt lavt smeltepunkt og egner seg for direkte støping (molding).

Envision TEC Perfactory Rapid Prototyping-maskinen har mange enestående fordeler.

(1) Rask formingshastighet og høy effektivitet. Den bruker projeksjonsprinsipper for forming, slik at formingshastigheten ikke endres uavhengig av størrelsen på arbeidsstykket. Sammenlignet med andre raske prototypemaskiner krever denne modellen den korteste arbeidstiden, noe som er spesielt tydelig under masseproduksjon. For eksempel kan man produsere ti prototyper av dameringer samtidig på 3/i.

(2) Høy modellnøyaktighet og god overflatefinish. X/Y-oppløsningen når 35 um, med en minste lagtykkelse på 25 um.

(3) Lave brukskostnader: Systemet bruker ikke laser til herding og forming, men bruker i stedet svært billige lyspærer til belysning. Hele systemet har heller ingen injeksjonsdeler, slik at man unngår de vanlige problemene med tilstopping eller skade på laserrøret som man finner i andre formingssystemer, noe som reduserer vedlikeholdskostnadene og sparer tid.

(4) Modellen kan replikere voksformer ved hjelp av en trykkform eller støpes direkte i form.

(5) Maskinen er kompakt, har lave miljøkrav, er egnet for generelle kontormiljøer, er giftfri og har lavt strømforbruk.

3.3 Amerikanske voksskrivere i Solidscape-serien

Blant de raske prototypemaskinene som brukes i smykkeindustrien, har serien med voksskrivere produsert av Solidscape i USA, basert på FDM-metoden, betydelig praktisk og kommersiell verdi. Den første modellen var Model Maker II, og de siste modellene som er introdusert, er T66 Benchtop II og T612 Benchtop II (figur 2-23), med ulike forbedringer som er gjort spesielt for smykkeindustrien. Den forbedrede T-serien utmerker seg med betydelig høyere hastighet og bedre kvalitet enn tidligere.

(1) Den grunnleggende strukturen til T66-voksskriveren.

T66 Rapid Prototyping Machine kan deles inn i to hoveddeler: programvare og maskinvare. Programvaredelen består hovedsakelig av Quick Slice, som operatøren spesifiserer med hensyn til lagdelte data, og som skjærer den tredimensjonale datamodellen etter behov. Etter bearbeiding genererer den enhetens kjørefiler basert på de gitte material- og baneparametrene, som driver maskinvaresystemet via grensesnittet. Maskinvaren består hovedsakelig av tre hovedsystemer: (1) Det numeriske styringssystemet med tre koordinater består av et arbeidsplattformsystem som beveger seg langs z-koordinaten, og et dysesystem i x-y-retningene. (2) Materialtilførselssystemet for formingsmaterialene består av to datadrevne systemer som styrer henholdsvis modellmaterialet og støttematerialet, og driver materialene i henhold til dataparametrene som bestemmes under programvarebehandlingen, og danner fyllingslag med en viss strømningshastighet og hastighet. (3) Temperaturkontrollsystemet, som styrer smeltetemperaturen til materialene og arbeidsmiljøtemperaturen, holder vanligvis temperaturen på formingsmaterialene omtrent i ℃ høyere enn størkningstemperaturen og arbeidsmiljøtemperaturen på 16-27 ℃.

(2) Kjennetegn ved T66 voksinjeksjonsmaskinens formingsprosess.

Prototypene laget med T66 bruker smykkevoks som materiale, som kan brukes direkte til støping med tapt voks. Prototypene som produseres, har generelt en jevn overflate og høy dimensjonsnøyaktighet. Det er ikke nødvendig med støtte, ettersom Model Works-programvaren som følger med T66, automatisk beregner plasseringen av støttene og skaper dem under formingsprosessen. Støttene vikles rundt modellen, og når formingen er fullført, løser den smeltede voksen opp støttene, noe som resulterer i en smykkemodell i voks. Når det gjelder materialets ytelse og utseende, ligger den derfor svært nær det faktiske produktet. Den har unike fordeler når det gjelder å produsere konseptuelle modeller og verifisere produktfunksjoner, noe som utvider bruksområdet. Maskinen har imidlertid også områder som må forbedres, for eksempel at produksjonshastigheten er relativt lavere sammenlignet med SLA-metoder, at dysen er utsatt for tilstopping og skader, og at vedlikeholdskostnadene er høye.

(3) Prosessen med T66 vokssprøytemaskin som håndterer smykker master mold smykker.

- Bruk CAD-programvare for smykkedesign til å lage en tredimensjonal grafikk av smykket.

- Konverter den grafiske filen til et STL-filformat som kan behandles av programvare for hurtig prototyping.

- Programvaren for databehandling av hurtigprototyper legger modellen i lag (skjærer ut tverrsnittsformene på hver konturlinje). (4) Behandle hvert tverrsnitt for å identifisere de områdene og formene som trenger støtte, og forme støttene.

- Fyll hvert tverrsnitt med passende parametere for å skape et tynt lag av en viss tykkelse under dysens bevegelse.

- Overfør de bearbeidede dataene til vokssprøytemaskinen for å starte prosessen med hurtig prototyping. Vokssprøytemaskinen bruker smykkespesifikk voks som modellmateriale, vanligvis to typer voks: den ene er rød voks, som har et lavere smeltepunkt og brukes til ytre støtter, mens den andre er grønn voks, som har et høyere smeltepunkt og brukes til å forme modellen. Hver gang dysen skanner, legger den på et lag voks, og deretter beveger den tilstøtende skraperen seg over for å jevne ut modellens overflate, slik at hvert lag får en jevn høyde. Jo mindre tykkelsen på hvert lag er, desto høyere blir overflatepresisjonen, men det tar lengre tid, noe som reduserer effektiviteten. Jo større tykkelsen på hvert lag er, desto raskere blir hastigheten, men det kan oppstå trinn på overflaten, noe som påvirker presisjonen og overflatens jevnhet.

- Når hele modellen er ferdigbehandlet, tar man ut voksstykket og plasserer det i et varmekammer for å bake, med en temperatur over smeltepunktet for rød voks, men under smeltepunktet for grønn voks, slik at den røde voksen smelter mens den grønne voksen forblir uforandret. Modellen med smeltet rød voks rengjøres deretter i en spesiell rengjøringsløsning for å fjerne eventuelle rester av rød voks, og etter at den er blåst tørr, får man et komplett grønt voksstykke som kan brukes direkte til investeringsstøping.

4. CNC-utskjæring Original prosess

CNC-utskjæringsprosessen innebærer å bruke maskinutstyr til å skjære ut materialer og fjerne unødvendige deler for å oppnå smykkemesterformsmykker. Denne prosessen bruker hovedsakelig små CNC-graveringsmaskiner, som kan behandle harpiks, plast og voksmaterialer og direkte behandle metallmaterialer. Den er dyktig i å behandle uregelmessige strukturer og kan skape komplekse tredimensjonale profiler og teksturer. CNC-graveringsmaskinene som brukes til smykkeforming er små, med typiske modeller, inkludert Beijing Jingdiao Carver300, Frankrikes Gabar IS200 og Japans Roland Jwx-10 smykkegraveringsmaskin. Graveringsmaskiner gjenkjenner vanligvis ulike dataformater for CAD-programvare, for eksempel vanlige Solidworks, Teehgem, ArtCam, JCAD3 eller Jewel CAD. På grunn av den spesielle naturen til verktøyene som brukes i smykkeskjæring og formgravering, er det imidlertid ganske små vinkel- og matehastighetskontroller, og bruk av Type3-programvare kan oppnå bedre behandlingsnøyaktighet.

4.1 Opprinnelig prosess for CNC-utskjæring

I henhold til de forskjellige strukturelle designene til forskjellige ornamenter, kan mekanisk gravering deles inn i to typer: flat gravering og roterende gravering.

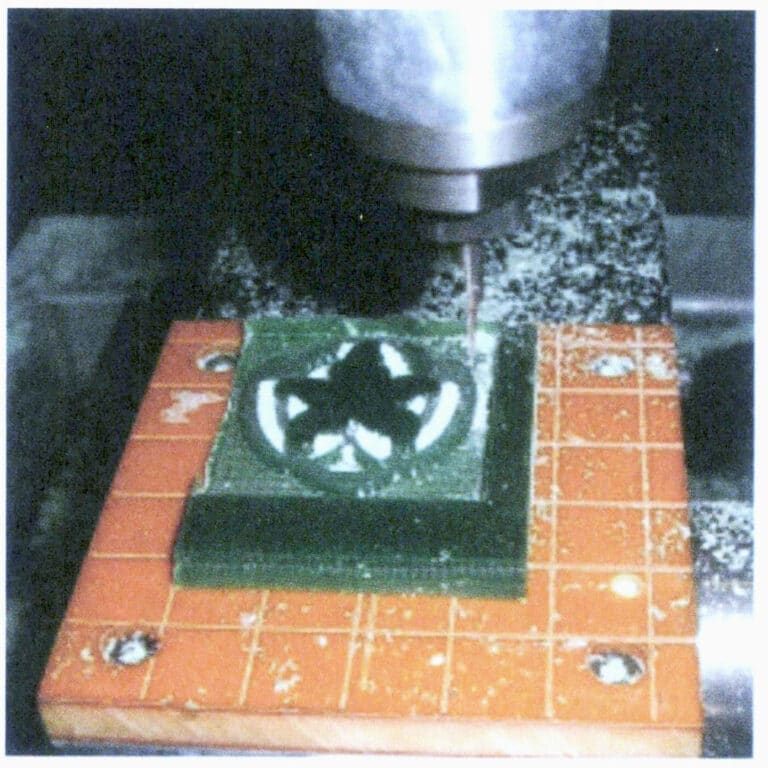

(1) Flat gravering.

Flat gravering refererer til gravering på den ene siden av voksmaterialet, vanligvis brukt til å skjære ornamenter i relieffstil, som anheng, brosjer og annet flatt tilbehør i smykker. Med Roland Jwx-10 smykkegraveringsmaskin som et eksempel, er trinnene som følger:

- Lag en smykkemodell i 3D-modelleringsprogramvare, og lagre den i DXF- eller STL-filformat.

- Fest voksmaterialet på graveringsmaskinens graveringsbord, slå på graveringsmaskinen og still inn verktøyets opprinnelse.

- Åpne graveringsprogramvaren, velg "File-Mechanical Selection", slå av rotasjonsaksen i alternativene, og importer modellfilen til graveringsprogramvaren.

- Overflatebehandling, hovedsakelig for å glatte overflaten på voksmaterialet; hvis overflaten allerede er glattet, kan denne prosessen hoppes over.

- Grov bearbeiding refererer til å bruke et stort verktøy for å skjære ut voksmaterialets emne. Generelt er smykker relativt små, og et 0,5 mm spiss verktøy kan brukes til grovbearbeiding.

- Etterbehandling er trinnet for å fullføre ornamentet, vanligvis ved hjelp av et verktøy på 0,2 mm.

- Fjern det graverte voksstykket fra graveringsbordet, og finpuss det til et ferdig produkt.

De viktigste prosessene for flatgravering er vist i figur 2-24.

(a) Modellering

(b) Beregn skjærebanen

(c) Gravering

(d) Ubearbeidet blank

Figur 2-24 Hovedprosessen for flat utskjæring

Det skal bemerkes at på grunn av den mekaniske jernskjæringsmetoden som brukes av voksutskjæringsmaskinen, kan noen områder ikke skjæres ut på en gang og trenger manuell justering. For å sikre at voksformen har tilstrekkelig mekanisk styrke under utskjæringsprosessen, må det legges igjen ekstra voks på voksformen som støtte. Etter at utskjæringen er fullført, må støttevoksen fjernes manuelt, og støtteområdene må justeres på riktig måte. Når du skjærer ut en ring, kan ikke bunnområdet skjæres ut, og etter at voksformen er fullført, kreves det manuelt arbeid for å hule ut bunnen.

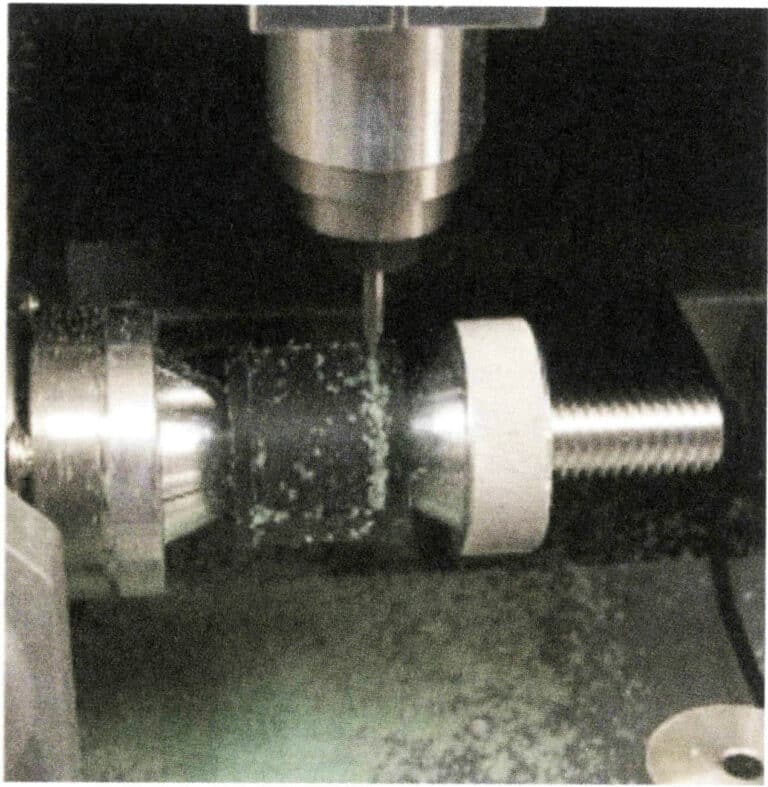

(2) Rotasjonsutskjæring.

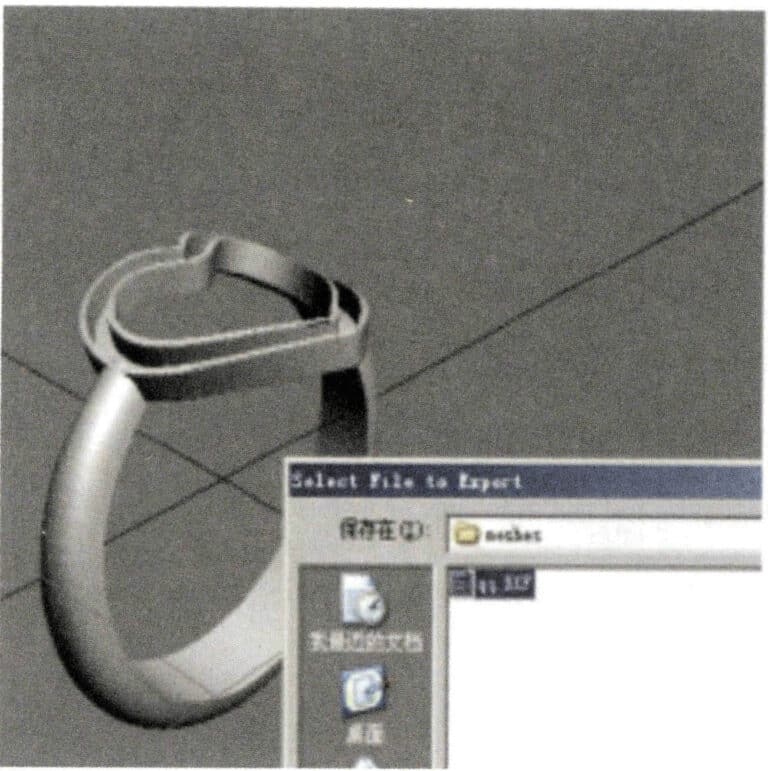

Rotasjonsutskjæring refererer generelt til utskjæring av ringer, og oppnår sirkulær utskjæring under drivkraften til en roterende akse. Trinnene er som følger:

- Lag en modell av smykket i en 3D-modelleringsprogramvare, og lagre den i DXF- eller STL-filformat.

- Fest voksmaterialet på den roterende aksen, slå på utskjæringsmaskinen, og bruk den automatiske verktøyinnstillingsfunksjonen til å stille inn utgangsposisjonen.

- Åpne utskjæringsprogrammet, velg "File-Mechanical Selection", åpne den roterende aksen i alternativene, og importer modellfilen til utskjæringsprogrammet.

- Overflatebehandling, grovbearbeiding, finbearbeiding og justering er i samsvar med flat utskjæring.

Hovedprosessen for rotasjonsgravering er vist i figur 2-25.

(a) Utdatafil

(b) Gravering

(c) Etterbehandling

(d) Trimming

Figur 2-25 Hovedprosessen for rotasjonsgravering

4.2 Fordeler og ulemper med maskinskårne originaler

(1) Fordeler.

Smykker originale utskjæringsmaskiner er automatiserte mekaniske enheter, og maskinutskårne originaler har betydelige fordeler i forhold til håndutskjæring når det gjelder arbeidseffektivitet, presisjon og modellmodifisering. Dette gjenspeiles hovedsakelig i følgende aspekter:

- Høy prosesseringseffektivitet. Under samme arbeidstid og med like dyktig drift er antallet produkter som behandles av graveringsmaskinen uoppnåelig med manuell arbeidskraft. Samtidig kan graveringsmaskinen fungere uten tilsyn, noe som sparer menneskelige ressurser og reduserer kostnadene.

- God presisjon. Generelt sett er smykkeutskjæring veldig fin og har regelmessige former. Manuell utskjæring har større feilmargin og lavere presisjon, mens mekanisk utskjæring kan oppnå presisjon opp til 0,1 mm, noe som er utenfor menneskelig evne. Spesielt når det gjelder utskjæring av geometriske former og tekst, er graveringsmaskinens fordeler veldig åpenbare. I smykkebehandling kan graveringsmaskiner føre til mindre avfall og mer presis kvalitet etter forming.

- Praktisk modellmodifisering.

Mekanisk utskjæring gjør det mulig å forhåndsvise modellen på en datamaskin; hvis det er avvik, kan de endres umiddelbart. For størrelsesjusteringer er det bare nødvendig med parameterendringer på datamaskinen. I motsetning til dette er det mye mer omstendelig å endre manuelle utskjæringer, og de mangler tilstrekkelig presisjon.

(2) Ulemper.

Ulempene med mekanisk originalutskjæring gjenspeiles hovedsakelig i følgende aspekter:

- Voksutskjæringsprosessen er en formteknikk som kan utføre både additiv og subtraktiv skulptur. Imidlertid kan den mekaniske voksutskjæringen Jewelry Master Mold bare brukes til utskjæring. Det kan ikke akkumuleres i tredimensjonalt rom, noe som betyr at utskjæringsmaskinen bare kan utføre subtraktiv skulptur på materialer og ikke kan utføre additiv skulptur. Dette svekker uttrykkskraften til mekanisk voksutskjæring og bruker også mer materialer.

- Formen på den mekaniske originalen er generelt ganske stiv og mangler fleksibilitet. Håndlagde originaler gir ikke veldig standardiserte firkanter eller sirkler, men verket har en følelse av enkelhet. Mekanisk utskjæring gjør at alle flater og buede overflater ligger nær digitale standarder, noe som gir en stiv følelse.

- Utskjæringsmaskiner er bare egnet for vanlige og enkle smykkeformer.

På grunn av de kombinerte begrensningene i programvare og maskinvare er det vanskelig for utskjæringsmaskiner å fullføre smykker med store tredimensjonale romlige transformasjoner og rike teksturer på egen hånd. Vanligvis skjærer utskjæringsmaskinen først ut den grove formen, og deretter fullføres detaljene manuelt.

Video av mekanisk utskjæringsblokk

Seksjon IV Etterbehandling av masterformen for smykker

Etter at smykkemesterformen er fullført, må tilsvarende etterbehandling utføres basert på materialet i smykkemesterformen, metoden for å kopiere formen, produktstrukturen, etc. før den kan brukes til produksjon.

1. Etterbehandling av voks (harpiksformer)

For voks- og harpiksformer, hvis høytemperatur vulkanisert gummi brukes til støping, må den først støpes i en sølvsmykker Master Mold; hvis romtemperatur vulkanisert gummi brukes, kan den brukes direkte til replikering av mugg.

Siden voksformen (harpiks) har noen strukturer som ikke kan lages direkte, må de legges til etter støping av sølvformen.

1.1 Omstøping av sølvformen

Etter at voksformen (harpiks) er kvalifisert, skal den sendes til formavdelingen for å støpes i en sølvform (sølvstøping). Årsaken til å velge sølv som materiale for formen er hovedsakelig fordi sølv er relativt billig, og ytelsen er ganske stabil. Samtidig er gull for dyrt, og kobber vil oksidere og bli svart under støpeprosessen, noe som påvirker kvaliteten på gummiformen.

1.2 Polering og sliping av smykkeformen

Juster overflaten på sølvformen som er støpt av den utskårne voksen, og fullfør noen prosesser som ikke kan fullføres ved håndskåret voksstøping, hovedsakelig inkludert følgende trinn.

(1) Skjær av støpegranen.

Observer og bestem plasseringen av granen, bruk en skjæretang til å kutte granen langs arbeidsstykket, og bruk en fil til å glatte ut området der granen ble kuttet.

(2) Forming.

Formingen har som mål å pynte sølvsmykkeformen etter at du har kuttet granen, slik at den får et jevnere og jevnere utseende. Vær oppmerksom på følgende punkter:

- Se etter om arbeidsstykket har noen deformasjon; hvis det er deformasjon, bruk en boretang eller flattang for å rette den opp. Bruk en flat jernplate og en gummihammer til å rette ut sølvsmykkeformen hvis det er nødvendig. Ringen kan plasseres på en ringdorn, og mens du banker på toppen av dornen med en hammer, trykker du ned på ringen med hånden og sjekker om det er mellomrom mellom de to. Hvis det er mellomrom, banker du forsiktig på mellomrommet med trehåndtaket på hammeren og justerer kontinuerlig.

- Se etter sandhull; hvis det finnes noen, bruk en sveisepistol til å fylle hullene og fil sveiseområdet jevnt. Se også etter grader og skarpe kanter. Hvis det finnes grader og skarpe kanter, monterer du en fil på en bøyelig aksel og polerer forsiktig grader og skarpe kanter som ikke kan files med en vanlig fil.

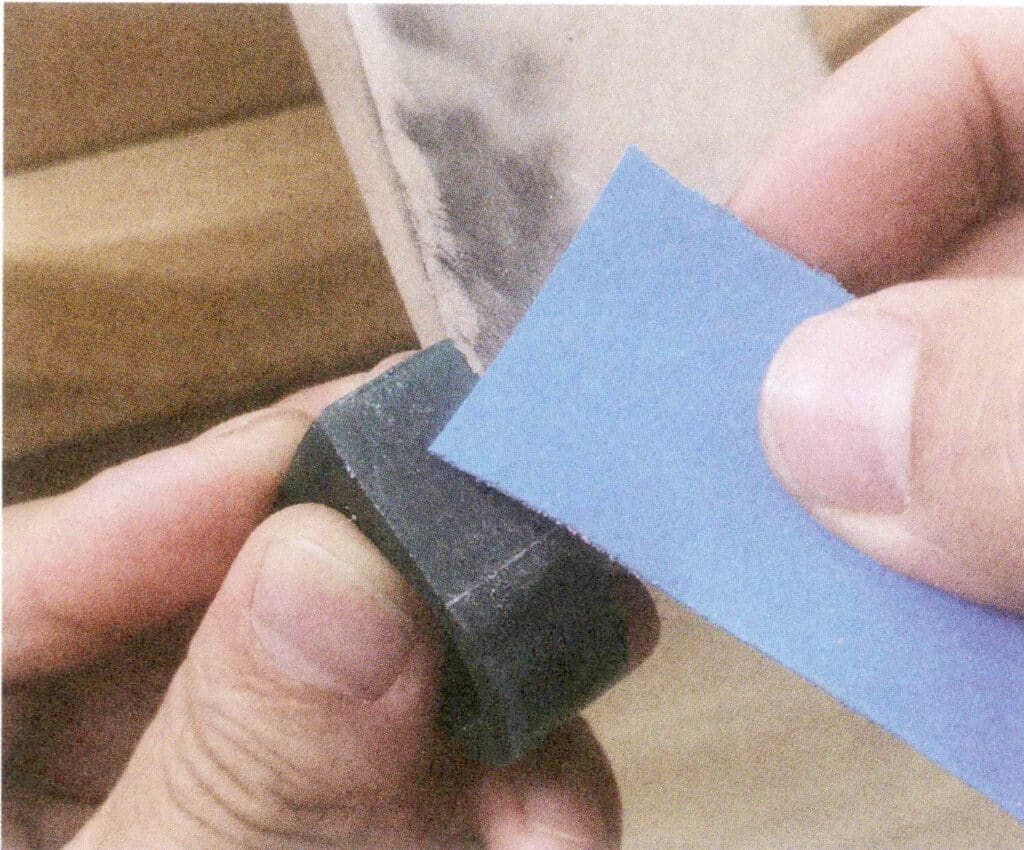

- Bruk en glatt fil til å finpusse de filede områdene, bruk deretter fint sandpapir til å polere de gjenværende merkene, og bruk en rund slipeskive til å jevne ut sporene og fordypningene ytterligere. Begynn med grovere sandpapir med korn 400, og bruk deretter finere sandpapir med korn 800.

- Bruk sandpapir til å slipe langs arbeidsstykkets form, og installer til slutt egnede verktøy som sandpapirpinner og slipeskiver med korn 1200 på flexakselen for å oppnå en flat, glatt og skinnende overflate på hele arbeidsstykket.

Viktige hensyn under forming:

- Den reparerte ringen må kontrolleres med en ringdorn for å sikre at den har riktig størrelse. Hvis den er for stor, kutter du av den overskytende delen av skaftet og sveiser den deretter; hvis den er for liten, kutter du av skaftet og legger sølvlodd eller en sølvbit på kuttstedet.

- Når du filer med en flat eller glatt fil, må du sørge for at flate overflater holdes flate, rette og rette, og at buede overflater files med en buet bevegelse med jevnt trykk mens du filer.

- Velg riktig fil basert på ringens indre krumning.

(3) Sveising av innstillingsfester.

Materialene for sveising av innfatningsfester, som sølvtråd og sølvrør, produseres vanligvis gjennom maskinering. Metoden for sveising av innstillingen er:

- Sag en sirkel av en viss høyde fra den ene enden av røret i henhold til designkravene, og bruk en fil og sandpapir til å glatte og polere den avskårne sølvringen.

- Klipp sølvtråden i små strimler med en skjæretang etter behov, og fil de avkuttede endene glatte med en fil.

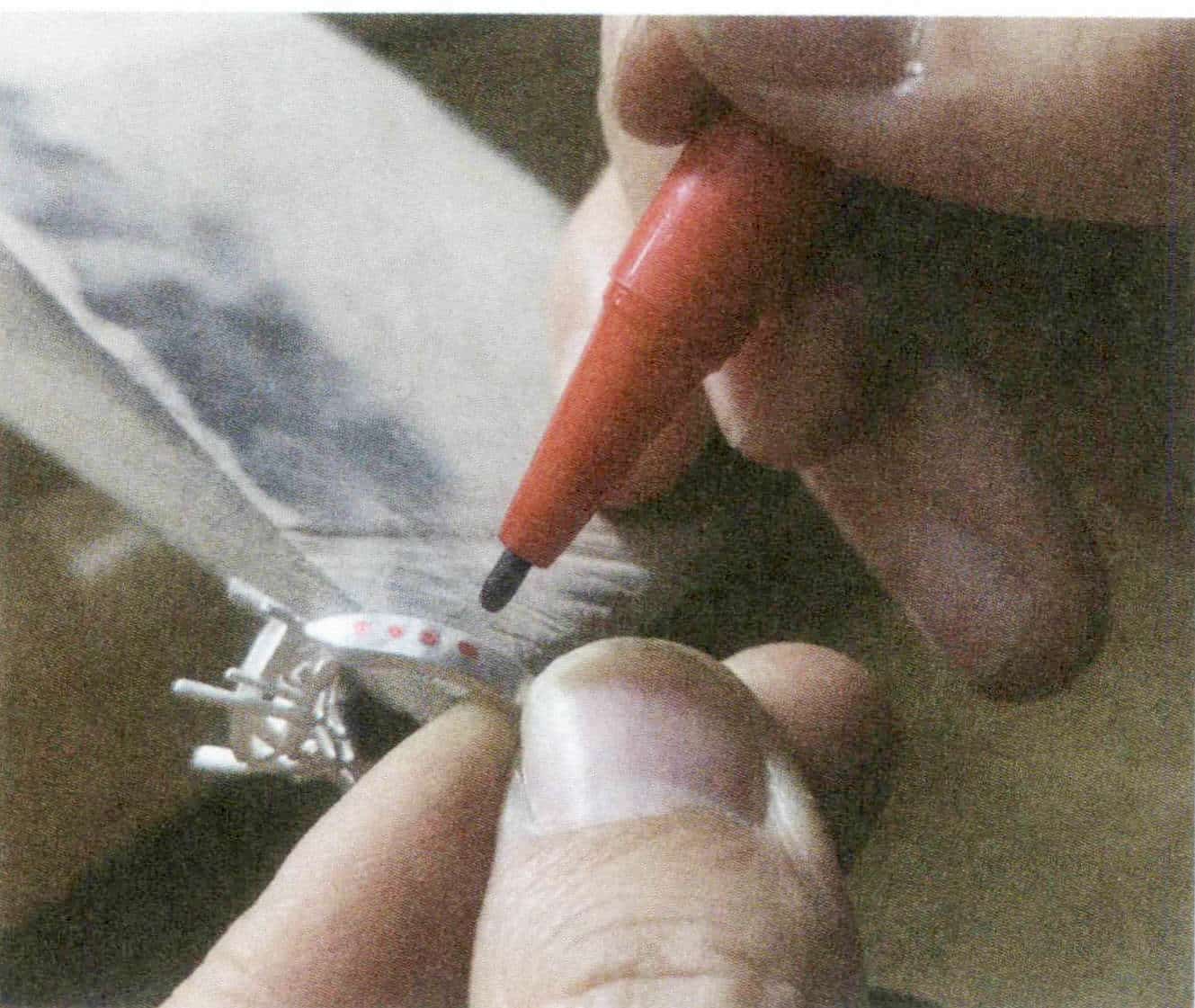

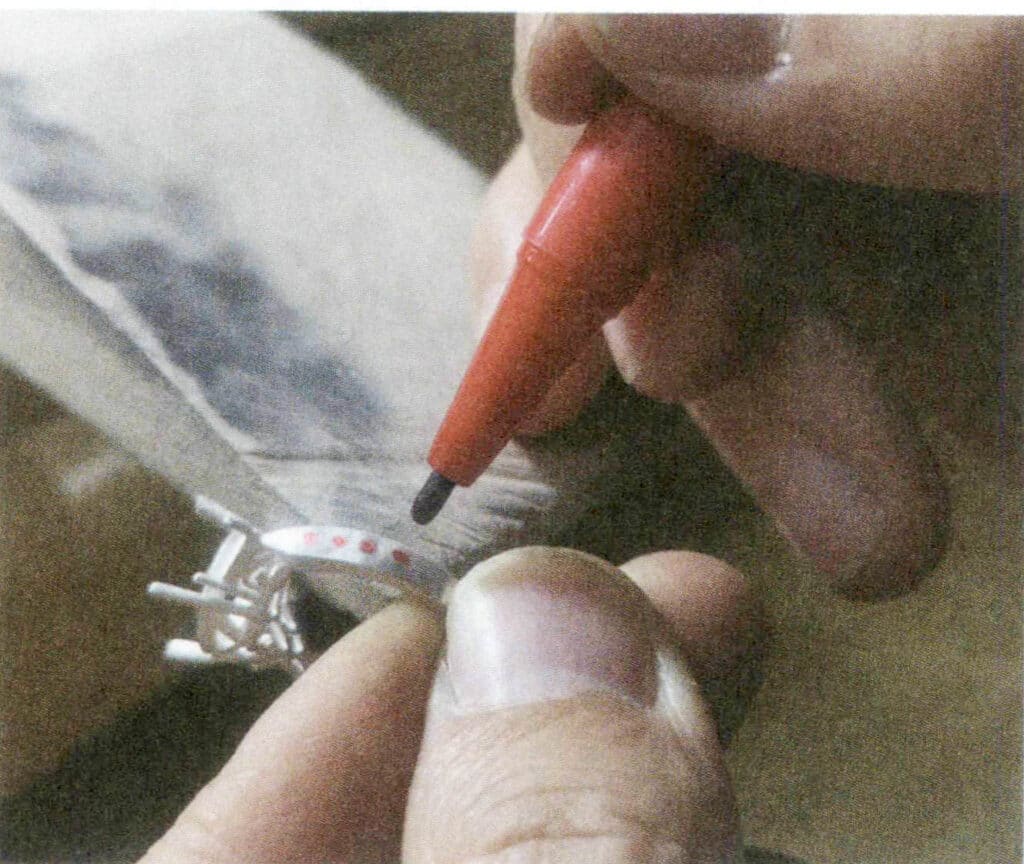

- Bruk en oljepenn til å markere steinens innfatningsposisjon på rørringen, og bruk deretter en båndsag eller rundfil til å lage grunne spor på rørringen, eller bruk en flatfil til å flate ut den ene enden av sølvtråden.

- Skjær sveisestykkene i små biter, tenn en sveisepistol, hold den avkuttede tråden med en pinsett, varm den opp til den er rød, dypp den i en liten mengde boraks, og bruk sveisepistolen til å smelte de avkuttede sølvpartiklene til en liten vulst. Bruk sølvtråden med boraks til å plukke den opp, tilsett en liten mengde flusspulver og plasser den i det grunne sporet. Sikt sveisepistolens flamme mot forbindelsespunktet mellom tråden og ringen til den lyser rødt. Sveisestykket smelter til flytende tilstand under påvirkning av flusspulveret, boraks og den høye temperaturen, og sveiser sølvtråden tett sammen med ringen.

- Skjær av overflødig høyde i henhold til ønsket høyde på spissene. Juster avstanden mellom tappene slik at den passer til steinens størrelse og dimensjoner.

- Kok den ferdige innfatningen i alunvann for å rengjøre den, og bruk deretter en koppfres til å runde tappene.

Når du sveiser innstillingen, må du være oppmerksom på følgende forhold:

- Avstanden mellom klørne skal være jevnt fordelt, og klørne skal være faste og stabile.

- Under sveising bør mengden loddetinn være håndterbar; for mye loddetinn vil påvirke arbeidsstykkets generelle form og gjøre påfølgende prosesser vanskelige å håndtere, mens for lite vil resultere i en svak sveis.

- Tykkelsen på klørne bør bestemmes ut fra steinens størrelse og dimensjoner; for eksempel brukes det vanligvis 0,7 mm sølvtråd til klørne i en 2 mm innfatning med fire klør, og 0,8 mm sølvtråd til klørne i en 3 mm innfatning med fire klør.

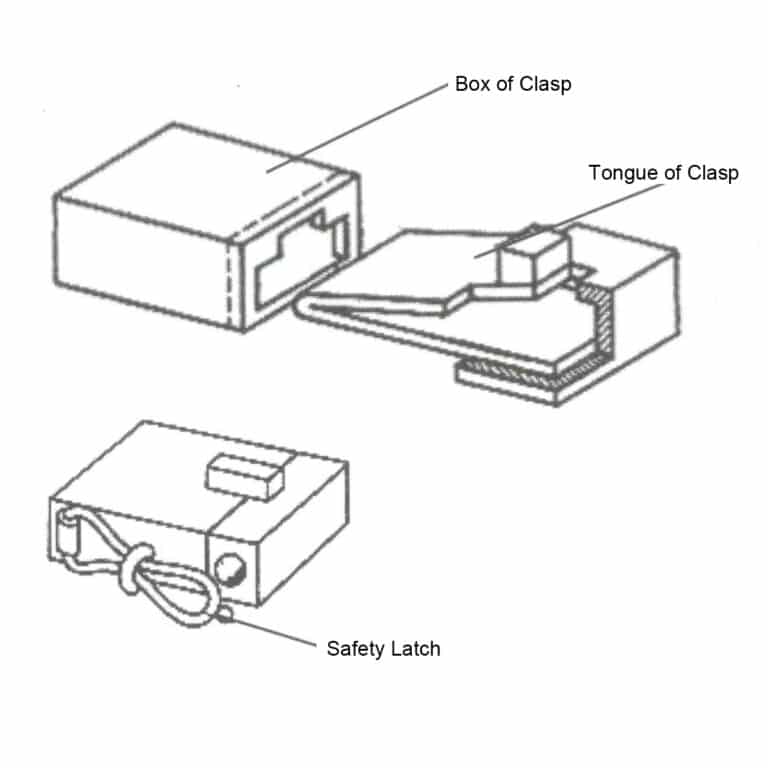

(4) Lage låsetungen og låsekassen til kjedet.

For smykker av kjedetype er det nødvendig å lage en låsetunge og en låsekasse, som skal justeres for jevn åpning og lukking. Her forklares tre begreper: låsetunge, låskasse og sikker lås. Alle tre er dagligdagse begreper i bransjen, der låsetungen refererer til metallfjærstykket som brukes i en bokslås som ligner en andetunge; låskassen refererer til boksen som brukes til låsetungen; den sikre låsen refererer til låsen som sikrer låskassen og tungen på siden av låsen for å forhindre at de løsner (Figur 2-26).

Lag tungen til låsen:

Velg en sølvplate av en viss bredde, vanligvis med en tykkelse på 0,5 mm, brett den, fjern deretter grader og sandhull fra ulike deler av sølvplaten, og poler den til den blir blank før du sveiser den på sølvstykket.

Lag låsekassen:

I den andre enden av sølvsmykkeformen lager du en eskeform med en sølvplate, og bruker deretter en buesag til å åpne en fordypning etter behov, og sveiser på et stoppstykke i hver ende av åpningen. Bruk en tannfres til å fjerne grader og skarpe kanter inne i esken, og bruk en liten flatfil og en liten firkantfil til å glatte ut åpningen.

Justering:

Dette innebærer å justere passformen mellom låsetungen og låsekassen for å sikre jevn drift. Den grunnleggende prosessen er:

- Sett låsetungen inn i låsekassen, og plasser den i en passende posisjon på midten av tungen.

- Form to sølvbiter til en "T", og sveis dem sammen til en knapp.

- Sveis denne knappen på den angitte midtposisjonen for å danne en trykkbar låsetunge.

- Sett låsetungen tilbake i låseboksen for justering, slik at den kan bevege seg fritt inn og ut. Det er imidlertid viktig å merke seg at låsetungen ikke kan trekkes ut når knappen ikke er trykket inn.

(5) Den spesifikke operasjonelle prosessen for å lage bøyleøreringer.

For krokøreringer er det nødvendig å lage et rør (refererer til røret som brukes til å sette inn stiften) og ørepinner. Produksjonsprosessen er som følger.

Lage slangen:

Puss de støpte øredobbene slik at de får en glatt overflate. Bruk en sag til å skjære øredobbene på det angitte stedet, og bruk en liten rundfil til å lage to halvsirkler på skjærekantene. Velg et sølvrør som oppfyller spesifikasjonene, og skjær det i tre deler. Fjern sagmerkene fra røret med en fil, sandpapir e.l., og sveis det på de aktuelle stedene. Velg en sølvtråd som passer til hullet i sølvrøret, og sett den inn i hullet i røret for å fungere som den bevegelige delen av øreringen. Bruk en fil og sandpapir til å glatte og polere denne delen.

Lage ørepinner:

Bruk en sag til å skjære den andre enden av øredobben og fjern den overskytende delen; Bruk en pressemaskin til å komprimere en sølvplate til ønsket tykkelse, sy deretter ut to stykker med en sag og bruk en fil til å forme de sagede sølvbitene til to halvsirkler som oppfyller størrelseskravene; Bruk en sveisepistol til å sveise de filede halvsirklene på de to skjæreflatene på ørepinnens posisjon, og sveis en sølvtråd av ønsket størrelse i midten av halvsirkelen i den ene enden av øreringen for å fungere som ørepinne; Avhengig av størrelsen på ørepinnen, lag et hull med riktig spesifikasjon på halvsirkelen i den andre enden ved hjelp av et bor og kulefres, og reparer hullet med en tannfres og diamantfres.

Ting du må være oppmerksom på når du lager ørepinner: Avstanden mellom de to endene når ørepinnen settes inn i hullet, bør være mellom 5 mm. Hengselposisjonen skal ha en viss grad av fleksibilitet, verken løs eller stram. Sveisepunktene i ørepinneposisjonen skal ikke vise noen skjeve eller skrå fenomener.

2. Etterbehandling av masterformen for sølvsmykker

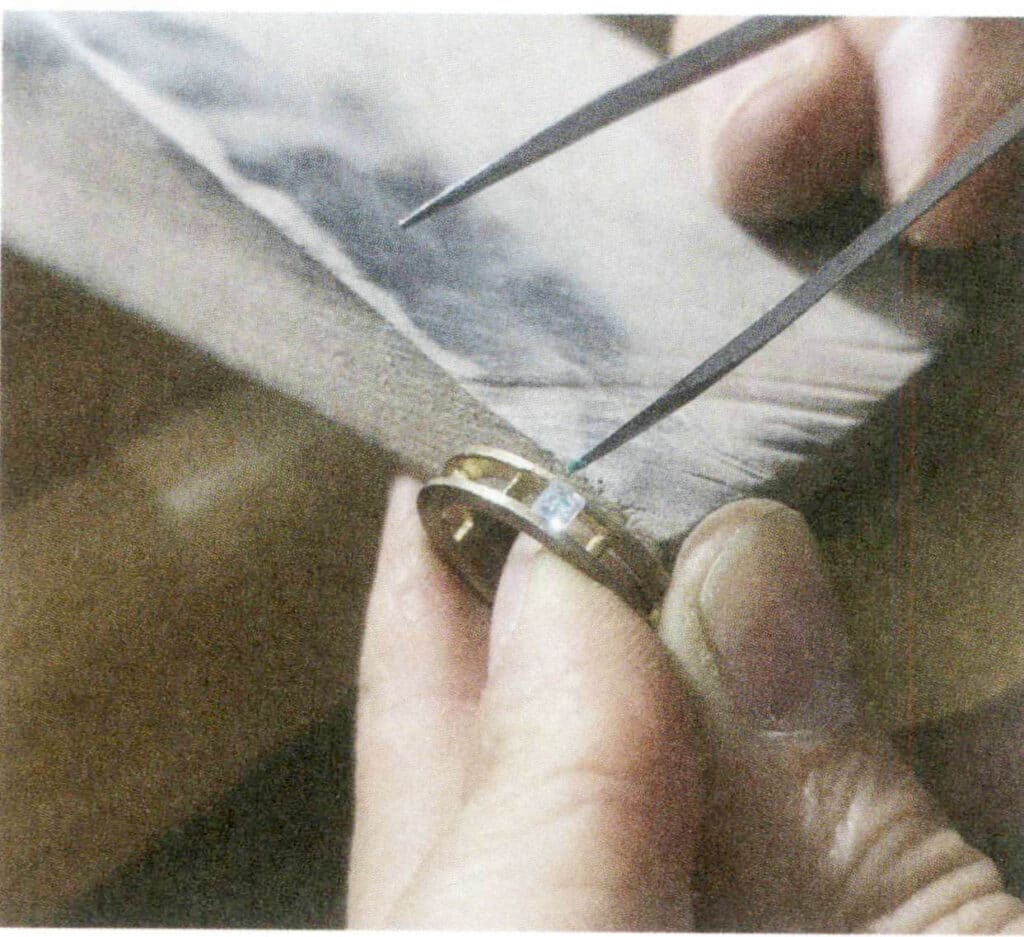

2.1 Innstilling av steinens posisjon

Etter at form, størrelse og kvalitet på sølvsmykkeformen er kvalifisert, er det nødvendig å bestemme steinposisjonen (figur 2-27) og sette inn steinposisjonen (figur 2-28) på sølvsmykkeformen, og kontrollere at edelstenen stemmer overens med de innfattede innfatningene. Hvis de ikke stemmer overens, må innfatningene på sølvsmykkeformen justeres til steininnfatningene oppfyller kravene.

Figur 2-27 Standard steinposisjon

Figur 2-28 Posisjon for kalibreringsstein

2.2 Granat (dvs. støpelinje)

Granen er utformet slik at den etterlater en kanal for gjennomstrømning av smeltet metall under støpeprosessen. I smykkestøping er riktig innstilling av granen en grunnleggende forutsetning for å sikre støpekvaliteten. Mange feil ved støping med tapt voks er direkte eller indirekte forårsaket av feil graninnstilling, for eksempel utilstrekkelig fylling, krymping og lufthull, som er vanlige feil.

I smykkestøping er det ikke noe stigerør som kompenserer for krympingen av arbeidsstykket, og derfor fungerer granen både som en kanal for det smeltede metallet som skal fylle formen, og den må også kompensere for krympingen av det størknende smeltede metallet i formen. Derfor må innstillingen av granen følge noen grunnleggende prinsipper.

Innløpskanalen bør være sirkulær for å redusere overflatearealet og senke avkjølingshastigheten. Granen må la det smeltede metallet flyte lett inn i formhulen og fungere som et tilstrekkelig reservoar for volumkrympingen som forårsakes av størkningen av støpegodset. Granen bør stivne senere enn støpegodset for å unngå dannelse av krympekaviteter.

(1) Plassering av granen. Granen skal kobles til den tykkeste delen av støpegodset. Samtidig som kravene til fylling og kompensering for krymping skal oppfylles, bør den plasseres slik at overflatefinishen påvirkes minst mulig.

(2) Antall graner. Antall graner varierer, inkludert enkle, doble og multiple. Antallet graner avhenger av størrelsen på arbeidsstykket og er direkte relatert til dets struktur. For små arbeidsstykker med en viss veggtykkelse brukes vanligvis en enkelt gran; for mellomstore arbeidsstykker med spredte hovedveggtykkelsespunkter brukes ofte dobbel eller til og med flere graner, for eksempel i typiske mellomstore ringer og store armbånd, for å sikre fullstendig fylling og god krympekompensasjon. Når det gjelder forgreningsgran er det viktig å sørge for at tverrsnittsarealet på hovedgranen er tilstrekkelig til å tilføre nok smeltet metall til den sekundære forgreningsgranen.

(3) Formen på granen. For samme volum er overflatearealet til en sylindrisk form mindre enn for en firkantet form, noe som kan redusere avkjølingshastigheten og forlenge størkningstiden til granen, noe som gjør det lettere for det smeltede metallet å strømme inn i formhulen. I tillegg gjør sirkulære støpeformer det lettere for det smeltede metallet å flyte jevnt.

(4) Størrelsen på granen.Granen må sørge for at formhulen er fylt og kan fungere som et tilstrekkelig metallbasseng til å kompensere for volumkrympingen som oppstår under størkningen av støpegodset. Derfor bør ikke diameteren på granen være mindre enn tykkelsen på arbeidsstykket, og lengden på granen bør være passende for å sikre at granen størkner senere enn støpestykket, slik at man unngår dannelse av krympekaviteter og porøsitet.

(5) Tilkoblingsmetoden for granen til arbeidsstykket. Granen skal kobles til arbeidsstykket med avrundede hjørner, slik at det smeltede metallet kan fylles jevnt og reduserer erosjonen av formveggen. Det er viktig å unngå at det oppstår en innsnevring ved granens tilkoblingspunkt, da dette kan føre til blokkering og påvirke fyllingsprosessen av det smeltede metallet.