Hvordan smykkemagi oppstår: Fra metall til glitter!

Mekanisk prosesseringsteknologi for smykker

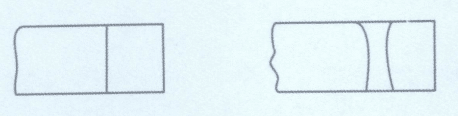

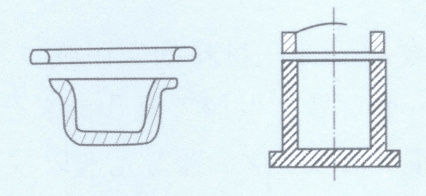

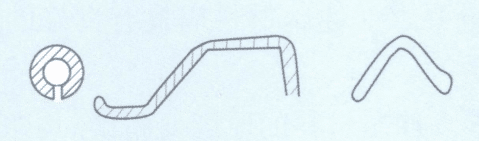

Typiske kobberprofiler for kontinuerlig støping

Innholdsfortegnelse

Seksjon I Profiler for kontinuerlig støping

Når du produserer smykker ved hjelp av mekanisk prosesseringsteknologi, er det først nødvendig å forberede forskjellige former for blanke materialer. Den tradisjonelle produksjonsmetoden innebærer manuelt å helle støpeformen og åpne og rulle det støpte emnet. Denne produksjonsmetoden bruker vanligvis en øse for å helle smeltet metall i ingotformen, noe som uunngåelig gjør at det smeltede metallet kan være i kontakt med luft i lang tid, noe som øker sjansene for oksidasjon og oksygenabsorpsjon; i tillegg, på grunn av støt og sprut av den smeltede metallstrømmen, oppstår defekter som lufthull og oksidasjonsinneslutninger i støpingen. Videre gjør den uregelmessige gradienten i støpeformen og metallet under avkjøling at defekter som krymping, hull, sprekker og kalde overflater i støpegodset er uunngåelige. På grunn av de nevnte kvalitetsproblemene ved tradisjonell ingotstøping er det ikke lett å produsere produkter av høy kvalitet, så det er avgjørende å forbedre teknologien for blankstøping.

På grunn av sine fordeler har kontinuerlig støpeteknologi blitt en alternativ metode til tradisjonell manuell støping av lingotform for behandling av gull og sølv. På 1990-tallet ble kontinuerlig støpeteknologi mye brukt i behandlingen av ikke-jernholdige metallprofiler og introdusert i produksjonen av edelmetallprofiler. Produksjonen av flate ingots, runde ingots, hule ingots og tynne strimler av ikke-jernholdige metaller og edelmetallegeringer, både innenlands og internasjonalt, gjøres nesten utelukkende ved hjelp av kontinuerlige eller semi-kontinuerlige støpemetoder.

1. Introduksjon til kontinuerlig støpeteknologi

Kontinuerlig støping er en avansert metode der smeltet metall kontinuerlig helles i en spesiell metallform (smeltedigel), og den støpte profilen stivner (danner et skall). Den trekkes kontinuerlig ut fra den andre enden av digelen. Det kan oppnå støpte profiler av hvilken som helst lengde eller en bestemt lengde. Digelens indre struktur bestemmer også støpeprofilens tverrsnittsform.

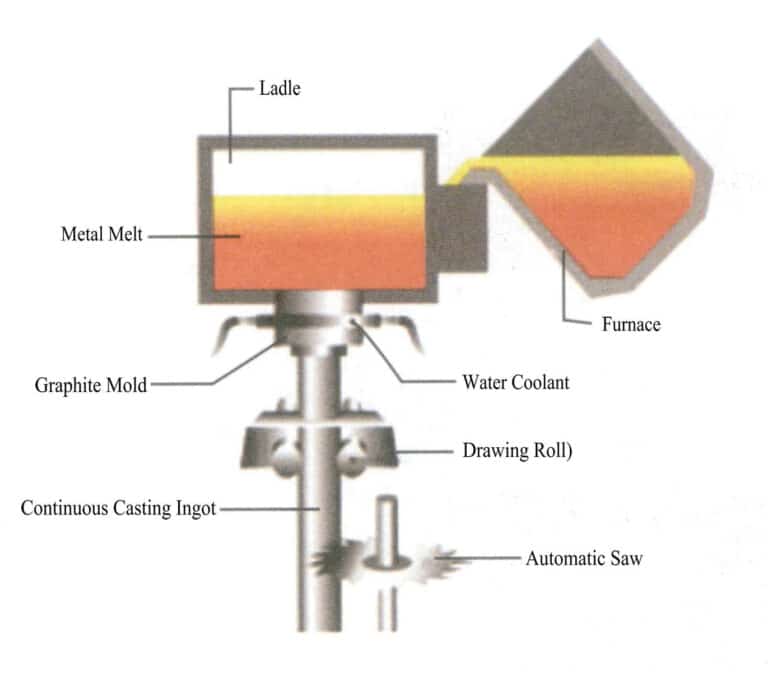

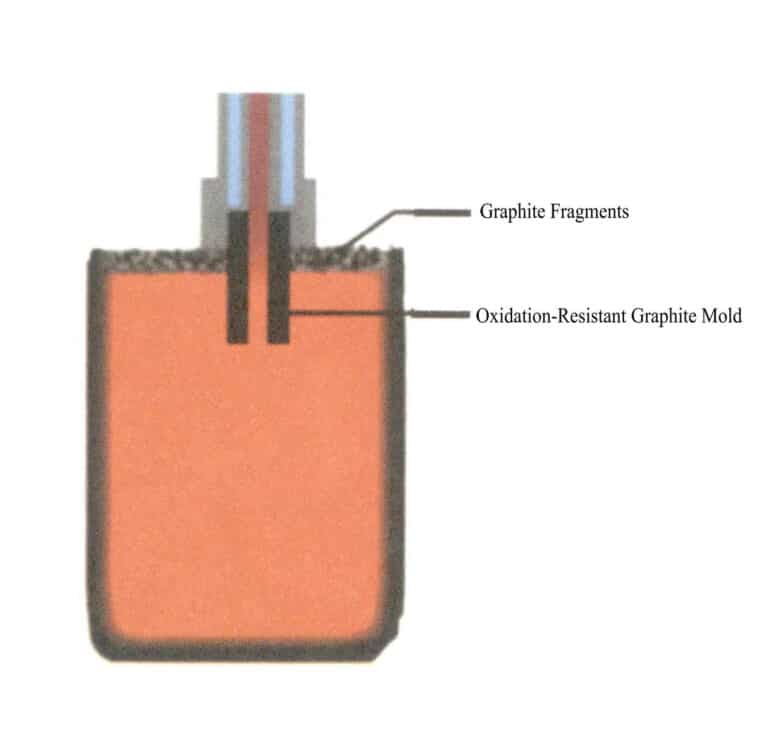

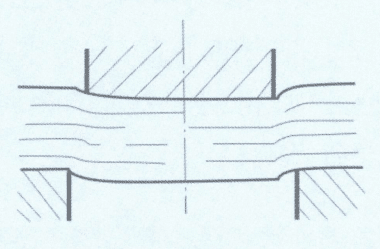

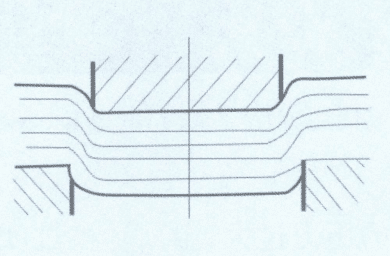

Den kontinuerlige støpeprosessen er hovedsakelig delt inn i to kategorier: vertikal kontinuerlig støping og horisontal kontinuerlig støping.

(1) Vertikal kontinuerlig støping

Vertikal kontinuerlig støping er den tidligst utviklede kontinuerlige støpeprosessen for smykkelegeringer og er fortsatt mye brukt til å produsere forskjellige profiler, spesielt de med større tverrsnitt. Avhengig av trekkmetoden kan den deles inn i to typer: nedovertrekking og oppovertrekking, som illustrert i figur 8-1 og 8-2.

Figur 8-1 Prinsippet for nedtrekking av kontinuerlig støping

Figur 8-2 Prinsippet for opptrekking av kontinuerlig støping

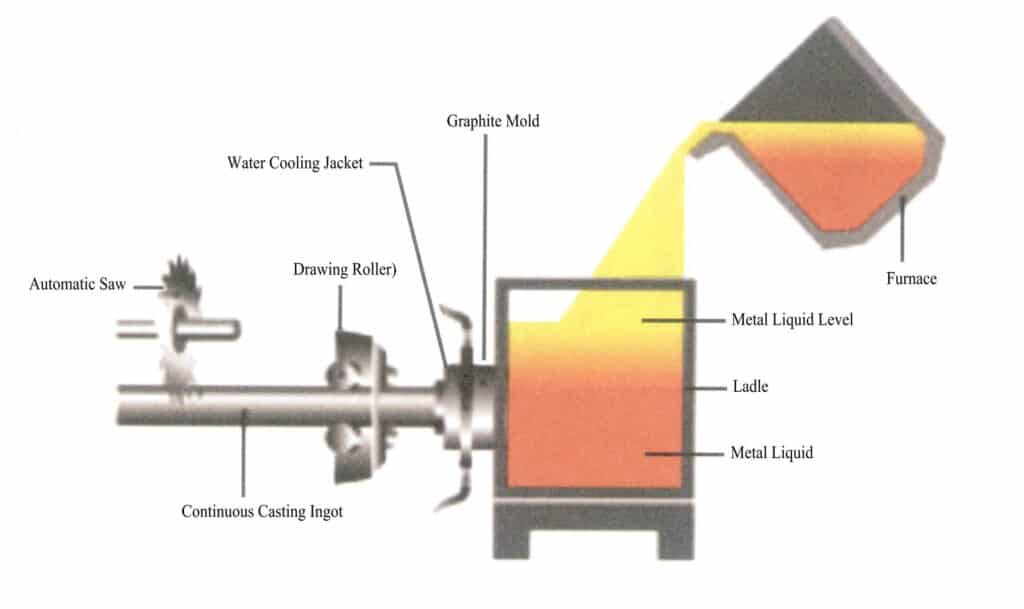

(2) Horisontal kontinuerlig støping

Sammenlignet med vertikal kontinuerlig støpingsteknologi har horisontal kontinuerlig støping fordeler som enkelt utstyr, ikke behov for dype brønner og kraner, korte krystallisatorer, høyere støpehastighet, enkel mekanisering og automatisering og evnen til kontinuerlig produksjon. Imidlertid er den bare egnet for produksjon av små spesifikasjonsprofiler, og det er ikke lett å produsere profiler med større diameter. Prinsippet for horisontal kontinuerlig støping er vist i figur 8-3.

2. Fordeler med kontinuerlig støping

Sammenlignet med sentrifugalstøping og vanlig sandstøping har kontinuerlig støping følgende fordeler

(1) I den kontinuerlige støpeprosessen, på grunn av den raske avkjølingen av metallet, krystalliserer legeringen tett, har en jevn struktur og viser bedre mekaniske egenskaper. I motsetning til sentrifugalstøping påvirker sentrifugalkraften komponentene i legeringen med forskjellige spesifikke tyngdekrefter forskjellig, noe som gjør legeringen utsatt for segregering, mens i sandstøping er avkjølingen langsommere, noe som resulterer i grovere kornstruktur og dårlig tetthet.

(2) Det er ingen stigerør på støpegodset under kontinuerlig støping, så kontinuerlig støpte billets trenger ikke trimming i begge ender under valsing, noe som sparer metall og forbedrer utbyttet.

(3) Kontinuerlig støping forenkler prosessen, eliminerer modellering og andre prosedyrer, og reduserer dermed arbeidsintensiteten og reduserer det nødvendige produksjonsområdet betydelig.

(4) Kontinuerlig støpeproduksjon er enkel å mekanisere og automatisere, og under støping av ingots kan kontinuerlig støping og valsing oppnås, noe som i stor grad forbedrer produksjonseffektiviteten og resulterer i lavere kostnader i storskala produksjon.

(5) Produksjonslengden for sentrifugalstøping er begrenset, og diameteren bestemmer støpelengden på produktet. Kontinuerlig støping er ikke begrenset av støpelengde og kan oppnå storskala produksjon på kort tid. Samtidig, under sentrifugalstøpeprosessen, er overflateoksidasjonslaget relativt tykt, noe som resulterer i en betydelig forskjell mellom støpingen og de endelige grove dimensjonene. I motsetning til dette kan kontinuerlig støping oppnå mer nøyaktige dimensjoner.

(6) Sentrifugalstøping kan ikke produsere produkter med komplekse tverrsnittsstrukturer i henhold til kundens krav. Derimot kan kontinuerlig støping produsere forskjellige formede profiler med lav kostnadskontroll.

3. Kategorier av profiler for kontinuerlig støping

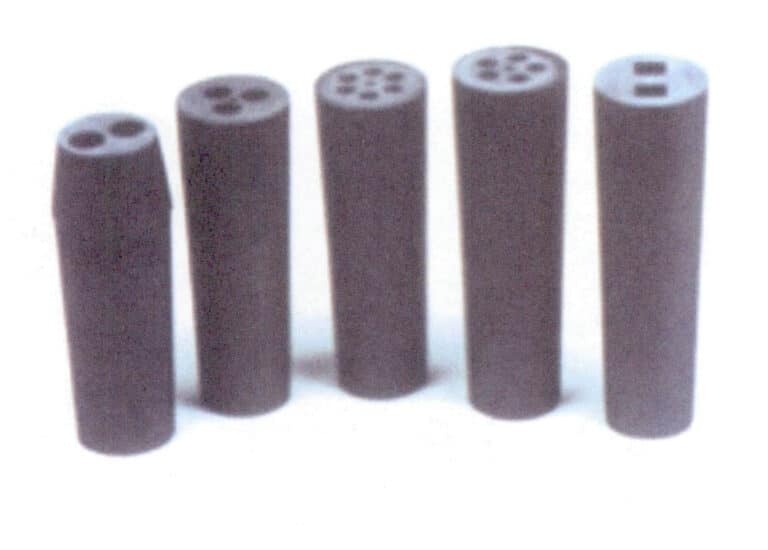

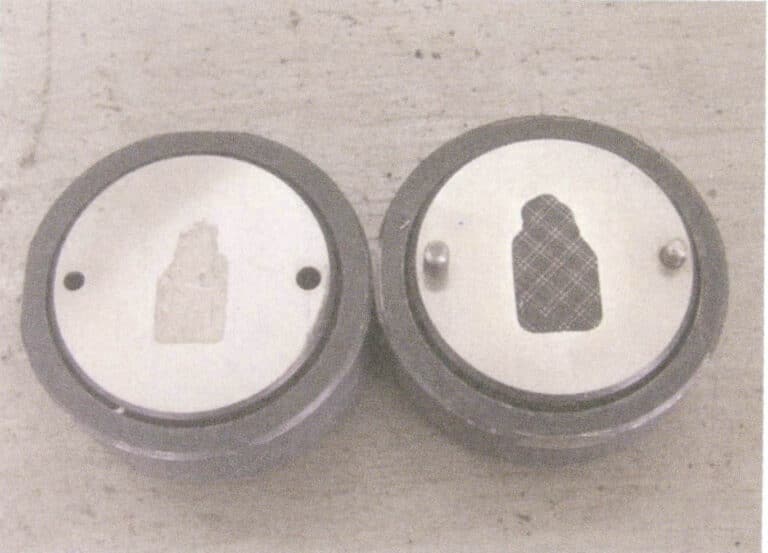

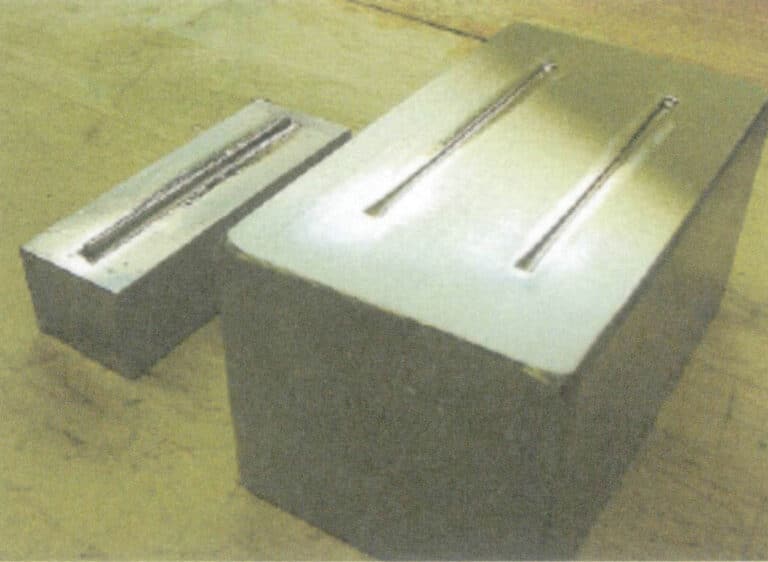

Figur 8-4 Porøse grafittformer

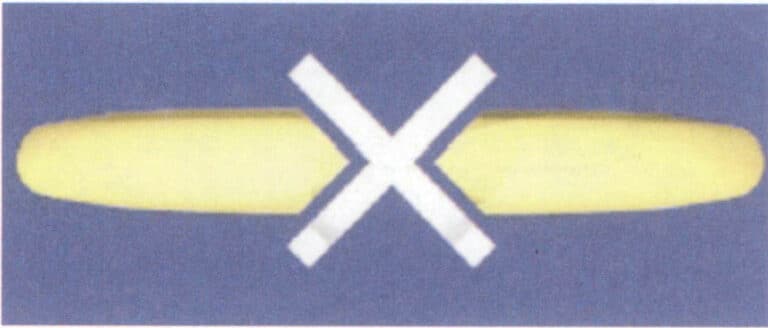

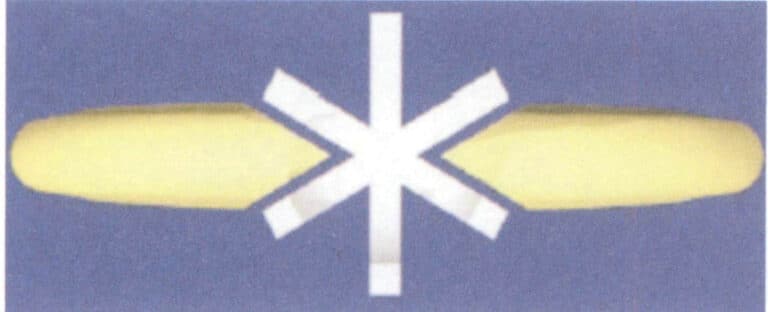

Figur 8-5 Typiske profiler for kontinuerlig støping av kobber

Seksjon II Bearbeiding av plater, rør og tråd Materialer

1. Bearbeiding av arkmaterialer

Gullbarrer presses til forskjellige tykkelser av gullplater ved hjelp av en press (rulle) arkmaskin for smykkebehandling. For eksempel er det behov for gullplater for å lage tilbehør som armbåndstungebryter, kalibreringsbryter og andre typer.

(1) Hovedutstyr og verktøy

Pressmaskin (rullemaskin), ristepenn, jernkuttere og jerntang.

(2) Nøkkelpunkter i driftsprosessen

Før du presser, må du rengjøre rusk på pressemaskinen og gullstengene, justere avstanden mellom rullene og sørge for at avstanden til hver presse under tablettdannelsen ikke er for stor. Bestem antall valser basert på de forskjellige gullkvalitetene, og etter å ha fullført de forskjellige pressetellingene, utfør gløding mens du kontrollerer krumningsretningen til gullarket (figur 8-6). Når du velger de valsede gullbarrene, er det viktig å beherske lengden og kvaliteten for å sikre at de pressede gullplatene oppfyller størrelseskravene.

Når du lager smykker, er det ofte behov for mange forskjellige former av gullplater. Når du lager, i henhold til dimensjonene som kreves av designtegningene, bruker du en skribentpenn til å tegne formene på gullplaten og deretter kutte dem i de nødvendige formene med jernkuttere. Og fil bort grater (mekanisk stansing kan brukes til masseproduksjon).

2. Bearbeiding av rørmaterialer

Rør er vanligvis laget av plater, men har bearbeidingsegenskaper i form av linjer. Slanke rør produseres ved hjelp av en trådtrekkemaskin og trådtrekkplate.

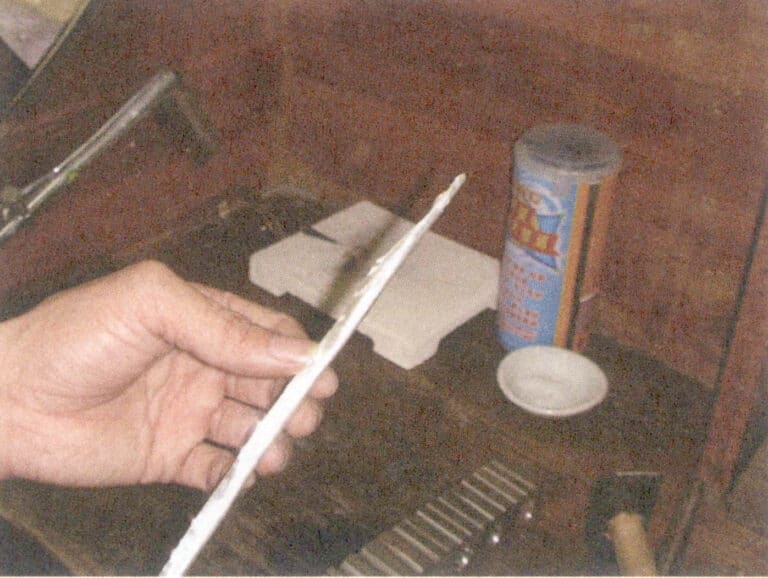

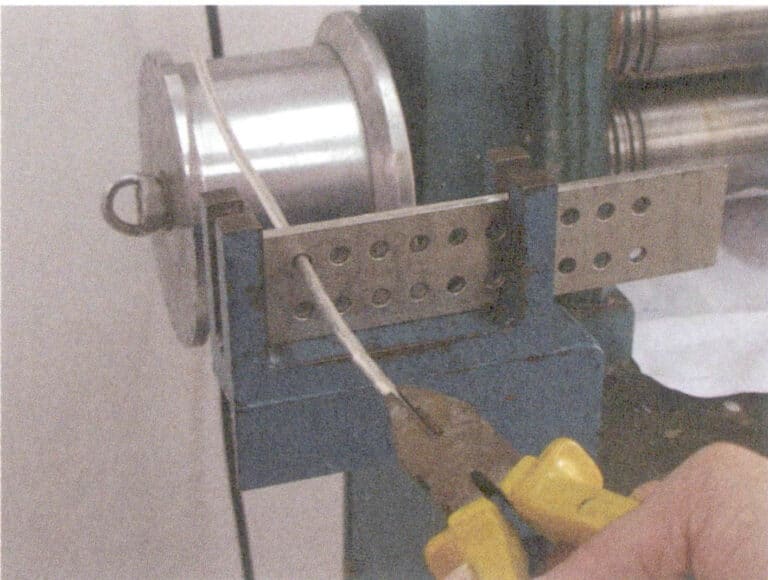

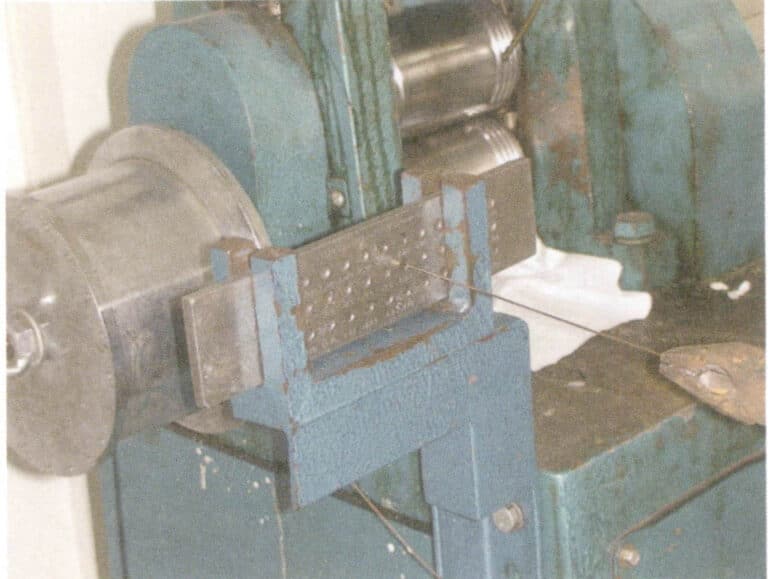

For manuell bearbeiding av rørmaterialer, velg riktig tverrsnittsform og størrelse på trådtrekkingsplaten i henhold til omkretsen av rørdiameteren. Bruk først en pressemaskin til å rulle arket til riktig bredde og tykkelse, glød deretter og flatt litt på begge sider. Velg en passende jernkjerne, og bruk et jernjern og en hammer til å rulle platen til en grov rørform (figur 8-7), og trimm deretter endene slik at de kan passere gjennom et hull av tilsvarende størrelse i trådtrekkingsplaten (figur 8-8).

Figur 8-7 Rullende røremne

Figur 8-8 Trimming av enden av røremnet

Figur 8-9 Trekking av røret

Figur 8-10 Sveising av røret

3. Behandling av gulltråd

Trådtrekkingsplaten er innebygd med en serie trekkhull i hard legeringstråd, og tverrsnittet av ledningen er traktformet, og kommer alltid inn fra den store enden og går ut fra den lille enden under tegningsprosessen; det kan ikke reverseres. Tegneplaten vil bli skadet, og trådkvaliteten kan ikke garanteres.

Gulltråd kan gjøres til forskjellige halvfabrikata. Halvfabrikata laget av trådtegninger er mye brukt i smykkeprodukter. Generelt krever K-trådtrekkingsprosessen flere mellomliggende glødetrinn. Vanligvis er det nødvendig med én gløding etter trekking gjennom 3〜5 trådkornhull. Radiale ringer formes vanligvis ved hjelp av en flattang på en flat overflate, mens aksiale ringer vikles rundt en hard, rund kjerne av tre eller stål. De kan selvfølgelig også formes til runde, fasanformede, halvkuleformede osv. etter behov.

Seksjon III Stemplingsprosess

1. Kjennetegn ved stemplede smykkedeler

(1) Sammenlignet med tapte voksstøpte smykkedeler er stemplede deler tynne, ensartede, lette og sterke. Stempelmetoden kan redusere veggtykkelsen på arbeidsstykket betydelig, og dermed redusere vekten på smykkedelene og forbedre de økonomiske fordelene.

(2) Smykker produsert ved stempling har færre hull og god overflatekvalitet, noe som forbedrer kvaliteten på smykkene og reduserer defektfrekvensen.

(3) Stempling har høy produksjonseffektivitet, gode arbeidsforhold og lave produksjonskostnader under masseproduksjon.

(4) Når presisjonen til formen er høy, er nøyaktigheten til de stemplede smykkestykkene høy, med god repeterbarhet og konsistente spesifikasjoner som effektivt reduserer arbeidsmengden for trimming, sliping og polering.

(5) Stempling kan oppnå en høy grad av mekanisering og automatisering.

2. Betingelser for å ta i bruk stemplingsteknologi

Stempling er en relativt avansert prosesseringsmetode som har betydelige fordeler både når det gjelder økonomiske og tekniske aspekter. Formålet med å konvertere investeringsstøpte smykker til stemplede deler er å forbedre produksjonseffektiviteten, redusere produksjonskostnadene og øke de økonomiske fordelene. Hvorvidt dette er gjennomførbart, krever imidlertid fortsatt spesifikk vurdering av følgende forhold.

(1) Etter å ha tatt i bruk stemplingsprosessen for smykker, må de opprinnelige ytelseskravene ikke kompromitteres. Valget av metalltykkelse er viktig når du produserer smykker ved hjelp av stemplingsteknologi. Hvis tykkelsen er for stor, er det vanskelig å sikre integriteten og presisjonen til formen, og det vil sannsynligvis oppstå sprekker ved bøyepunktene; hvis den er for tynn, vil det påvirke arbeidsstykkets mekaniske styrke.

(2) Smykkene skal ha en betydelig produksjonsbatch. Siden stempling krever opprettelse av spesialiserte former, som har en lengre syklus og høyere kostnader, har det ikke kostnadsfordeler å bruke stemplingsmetoder for å erstatte investeringsstøping for små batchprodukter.

(3) Strukturen til smykkestykkene skal ha god stabilitet. Det anbefales å unngå små hull, smale spor og spisse vinkler; strukturer med hul bunn kan ikke stemples, og trekkvinkler bør utformes. Formen på de stemplede delene bør være så symmetrisk som mulig for å unngå problemer som spenningskonsentrasjon, eksentrisk belastning og ujevn slitasje på formen.

(4) Legeringene som brukes til stanseproduksjon må ha visse kaldbearbeidingsegenskaper. Smykklegeringer med dårlig duktilitet og betydelig arbeidsherding er utsatt for kvalitetsproblemer ved bruk av denne prosessen.

3. Verktøy og utstyr som kreves for stempling

3.1 Stansemaskiner

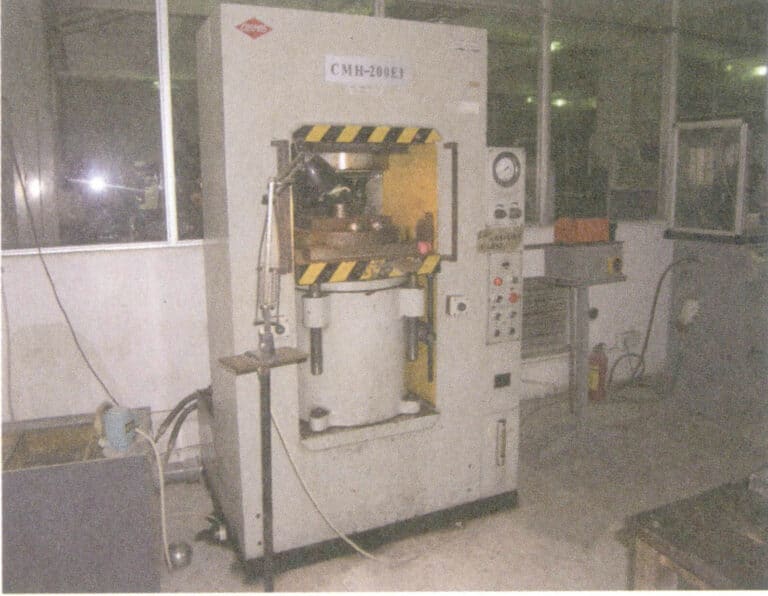

Figur 8-13 Stansekraftpresse

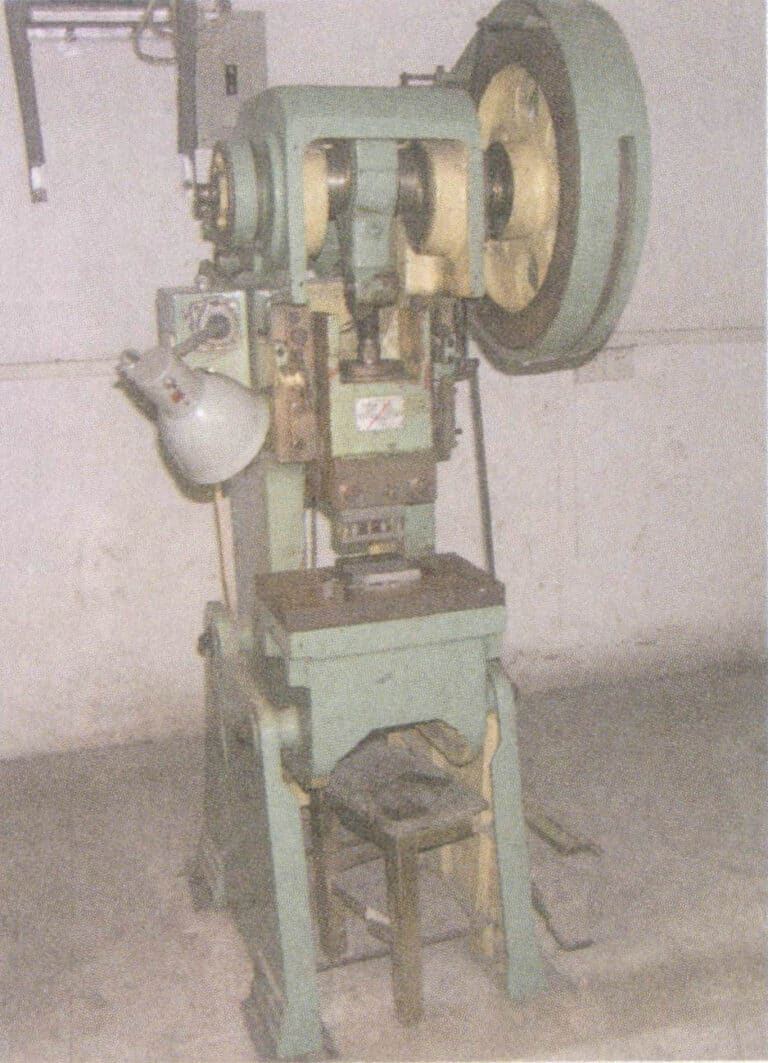

Figur 8-14 Manuell pressemaskin

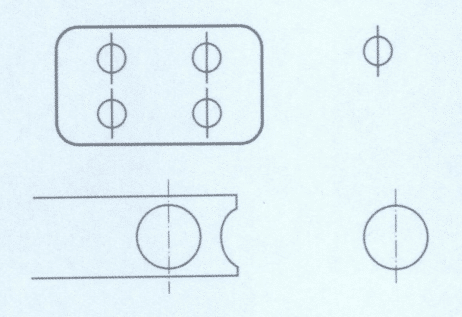

3.2 Stempelformer

Stansemaskiner bearbeider materialer ved å laste inn stanseformer; stansing kan ikke utføres uten former. Generelt tar design og produksjon av støpeformer betydelig tid, noe som forlenger forberedelsestiden for produksjon av nye stemplede deler. Etter at den opprinnelige produktdesignplanen er bestemt, må det gjennomføres en omfattende og vitenskapelig analyse av dens bearbeidbarhet for å sikre en god formingsprosess, som må være grunnlaget for moldproduksjon. Formenes presisjon og struktur påvirker direkte produktiviteten til stemplingsprosessen og de stemplede delenes nøyaktighet; produksjonskostnadene og levetiden til formene er viktige faktorer som påvirker kostnadene og kvaliteten på de stemplede delene. Derfor spiller støpeformer en ekstremt viktig rolle i stempling og kan sies å være "nøkkelen" til stempling.

(1) Typer av støpeformer

Det er mange metoder for stempling, for eksempel skjæring, bøying, vridning, forming, smiing og sammenføyning, som alle faller inn under stempling. Tilsvarende kan mange typer former grovt deles inn i flere hovedkategorier; forskjellige typer former kan utføre forskjellige operasjoner.

① Skjærebehandling. Dette omfatter stansing av lukkede kurver, profilskjæring og sideskjæring av åpne kurver, perforering, klipping, hakk, delvis separering osv.

② Bøying. Dette inkluderer V-bøying, L-bøying, Z-bøying, N-bøying, hattformet bøying, valsing av sylindriske kanter, sirkelbøying og vridningsbøying osv.

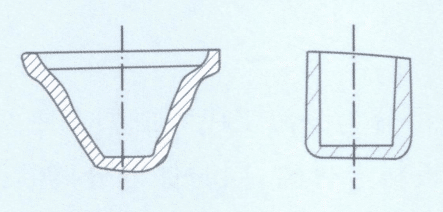

③ Vridning og bøying. Produser beholderformede produkter som passer til stanseformer og matriser med bunn.

④ Andre aspekter. For eksempel halvperforering, utstikking, gjennomstansing, skjæring av bøyer, pressing, stempling, trimming, finstansing osv.

(2) Formdesign

Formutformingen er grunnlaget for stanseprosessens gjennomførbarhet og formens levetid.

① Design av formstruktur. Stansede deler bør unngå strukturer med små hull, smale riller og skarpe vinkler som er vanskelige å forme og avforme; formen bør være så symmetrisk som mulig. Utkastvinkler bør utformes for å unngå spenningskonsentrasjon og økt trykk på stemplingsenheten, slik at man unngår feil som eksentrisk belastning og ujevn slitasje på formen. Ved utforming av støpeformer bør funksjonene til CAD-systemer utnyttes fullt ut for å utføre todimensjonale og tredimensjonale design av smykkestykker, sikre ensartethet og nøyaktighet av produktets opprinnelige informasjon, unngå feil forårsaket av menneskelige faktorer og forbedre kvaliteten på formdesign.

② Utforming av formhulrom. Radiusen R på kantene og bunnen av formhulen bør maksimeres så mye som mulig, samtidig som det sikres at hulrommet lett fylles. Hvis radiusen er for liten, kan kantene på hulrommet kollapse under høyt trykk, og i alvorlige tilfeller kan det danne en omvendt kjegle som påvirker utstøtingen av den smidde delen. Hvis bunnradiusen R er for liten og ikke har en jevn overgang, er den utsatt for sprekkdannelser, som vil fortsette å utvide seg.

③ Materialer til støpeformen. Valg av materialer til støpeformer bør baseres på arbeidsforholdene, produksjonsvolumet og materialenes iboende seighet. Det bør velges høytytende verktøystål så langt det lar seg gjøre for å sikre innvendig kvalitet og unngå defekter som komponentsegregering og for mye urenheter. Ikke-destruktive testteknikker som ultralydtesting bør brukes for å kontrollere og sikre at hver smidde del har god innvendig kvalitet, unngå potensielle metallurgiske defekter og sørge for at støpeformen har tilstrekkelig hardhet, styrke og seighet til å tåle gjentatte støt, utmatting og slitasje.

(3) Produksjon av støpeformer

① Bearbeiding og forming av støpeformer. Avansert utstyr og teknologi bør brukes til prosessering og produksjon for å sikre den presisjonen som kreves for smykkestemplingsdeler, slik at formen har høy presisjon og at deformasjonen og restspenningen etter prosessering ikke er for stor. Formhulrommets ruhet påvirker levetiden direkte; høy ruhet gjør det vanskelig for smykker å bli avstøpt, spesielt i områder med hevede deler; jo dypere arbeidsstykket er, desto strammere holder det. I tillegg øker høye ruhetsverdier motstanden mot metallflyt, noe som påvirker formingen av stemplede deler og gjør formen utsatt for tidlig svikt. Støpeformer med lav overflateruhet har mindre friksjonsmotstand og gode egenskaper mot bitt og utmattelse, og overflateruheten skal vanligvis være Ra = 0,4 〜0,8 μm. Verktøymerkene og slipemerkene som etterlates på overflaten av formhulrommet er områder med spenningskonsentrasjon og er også kilder til tidlige sprekker og utmattingssprekker, så det er viktig å slipe verktøyene før pressing. Skjæremengden skal være liten under etterbehandling, og verktøymerker er ikke tillatt. For komplekse formhulrom må det være tilstrekkelig slipetillegg; hvis slipingen overopphetes, kan det forårsake mikroskopiske sprekker som er usynlige for det blotte øye og er vinkelrett på sliperetningen. For presisjonssliping av presisjonsformer må man være oppmerksom på påvirkningen av omgivelsestemperaturen, noe som krever konstant sliping. Formens produksjons- og monteringspresisjon påvirker formens levetid betydelig; høy monteringspresisjon, flat bunnflate, god parallellitet, høy vinkelretthet mellom stansen og matrisen og ensartede hull er gunstig for å forbedre formens levetid.

② Varmebehandling av støpeformen. Varmebehandling av støpeformer inkluderer gløding etter smiing av støpematerialer, herding ved høy temperatur eller lav temperatur etter grovbearbeiding, slukking og herding etter etterbehandling og herding ved lav temperatur for å avlaste stress etter elektrisk utladningsmaskinering og trådskjæring. For å sikre god levetid på støpeformen må det være god koordinering mellom kald- og varmebehandling. Avhengig av varmebehandlingsprosessen som brukes, kan det samme støpematerialet ha betydelig forskjellig levetid; feil varmebehandling kan føre til tidlig formfeil.

③ Overflatebehandling av mugg. Kvaliteten og hardheten på formoverflaten har stor innvirkning på formens levetid og delenes utseende. Derfor utføres det vanligvis sliping og polering før bruk av formen, som også er det siste trinnet i moldproduksjonen, for å forbedre formens overflatekvalitet. Etter sliping og polering kan forskjellige overflatebehandlingsteknologier også brukes til å forbedre formoverflatens hardhet ytterligere, forlenge formens levetid, forbedre prosesseringskvaliteten på arbeidsstykkene og redusere formens driftskostnader. Teknologiene for overflatebehandling av støpeformer omfatter blant annet karburering, nitrering, boridering, karbon-nitrogen-kodiffusjon, lokal sprøyting, børsting og hulromskledning. Blant disse har fysisk dampavsetning (PVD), kjemisk dampavsetning (CVD) og andre teknologier for herding av overflatebelegg, som vakuumavsetning, vakuumforstøvning og ionebelegg, gjort betydelige fremskritt de siste årene.

(4) Typisk produksjonsprosess for smykkeform

① Bestem den spesifikke planen for produksjon av støpeformen basert på produktstrukturens dimensjoner og produksjonsprosesser, og identifiser formens type og struktur.

② Kutt de lilla kobber- og formstålmaterialene etter behov (Figur 8-15).

③ En jernseng brukes til å bearbeide overflaten på stål- og kobbermaterialene, og overflaten slipes etter bearbeiding med en slipemaskin (Figur 8-16).

Figur 8-15 Materialskjæring

Figur 8-16 Overflatesliping

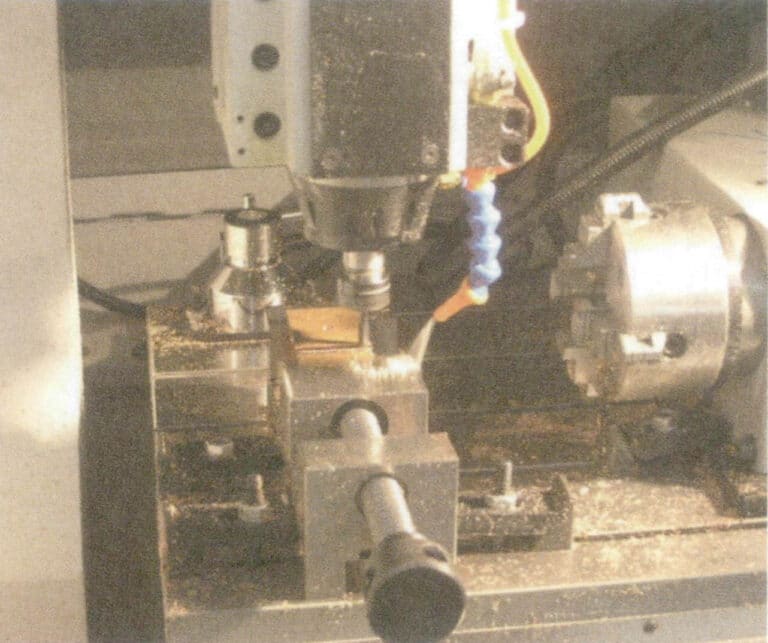

④ Tegning og programmering av skjærebanen, bruk av en presisjonsgraveringsmaskin til å frese lilla kobbermateriale for å lage en kobberelektrode (Figur 8-17, Figur 8-18).

Figur 8-17 Gravering og fresing

Figur 8-18 Kobberelektrode

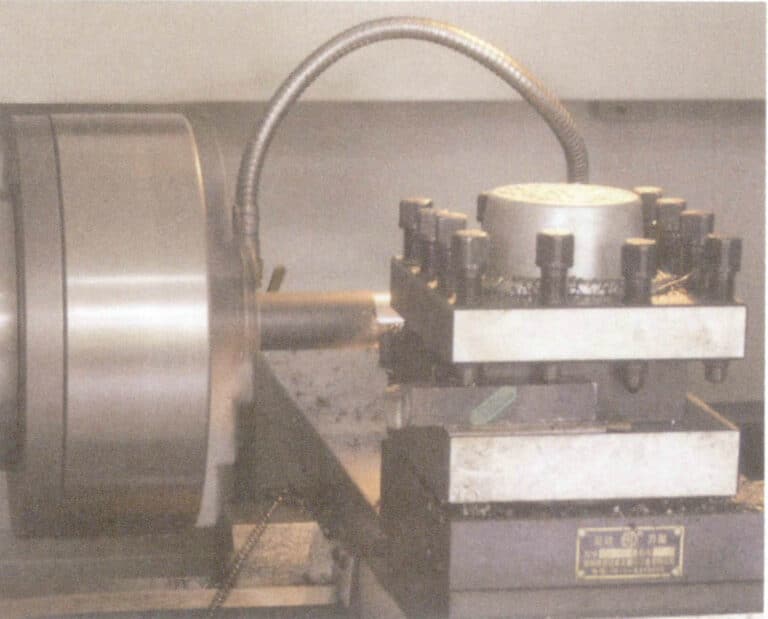

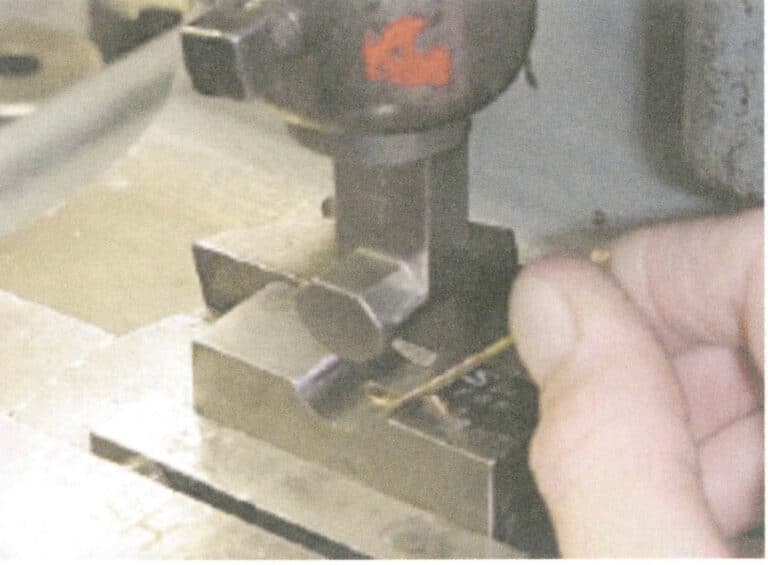

⑤ Bearbeiding av relaterte komponenter i formen, for eksempel matriseskafter, stansestifter osv. (Figur 8-19).

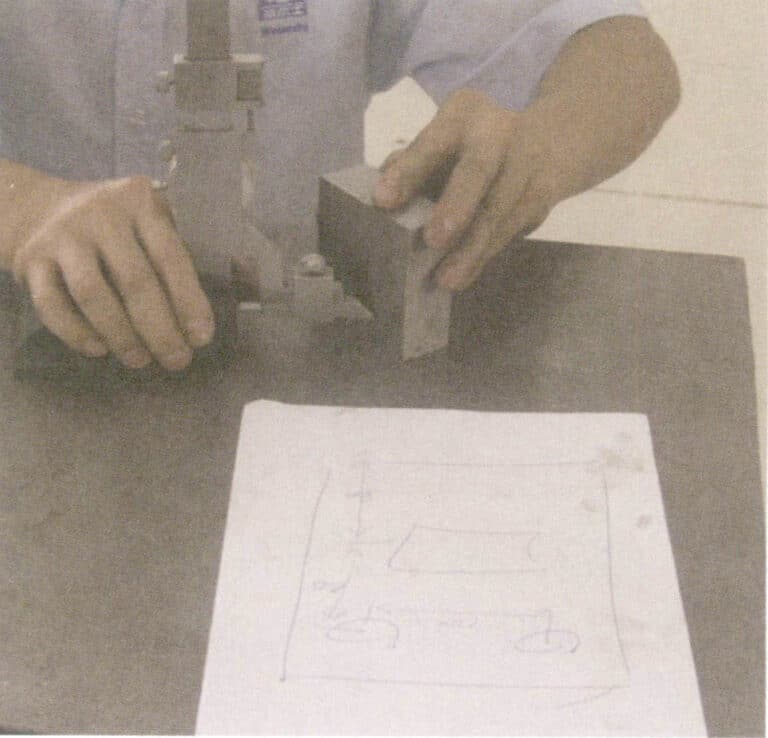

⑥ Merking og plassering av materialet i henhold til tegningen (Figur 8-20) og boring av hull med en bormaskin.

Figur 8-19 Sliping av skaftet på matrisen

Figur 8-20 Linjeplassering

⑦ Varmebehandling av formstålblokken (Figur 8-21).

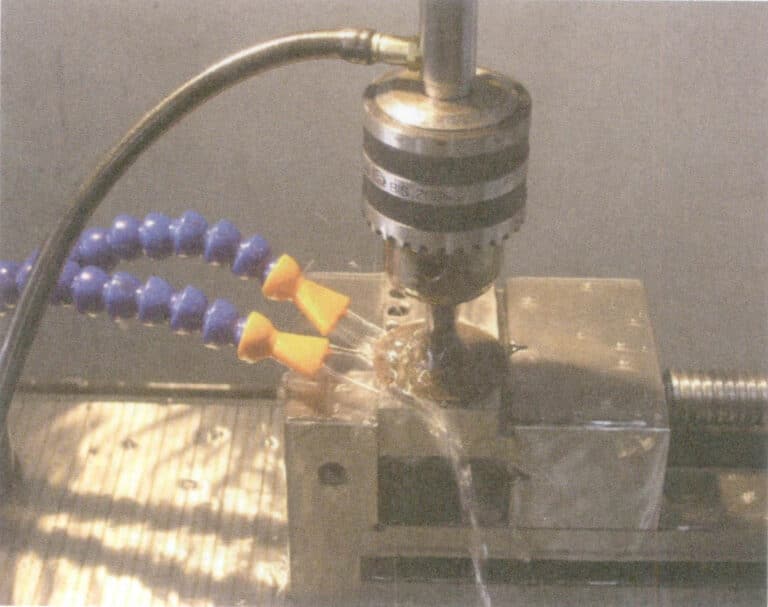

⑧ Dataprogrammering, trådskjæring eller elektrisk utladningsmaskinering av formblokker, stanser, innlegg osv. (Figur 8-22).

Figur 8-21 Varmebehandling av stålmateriale

Figur 8-22 Elektrisk utladningsmaskinering av støpeformer

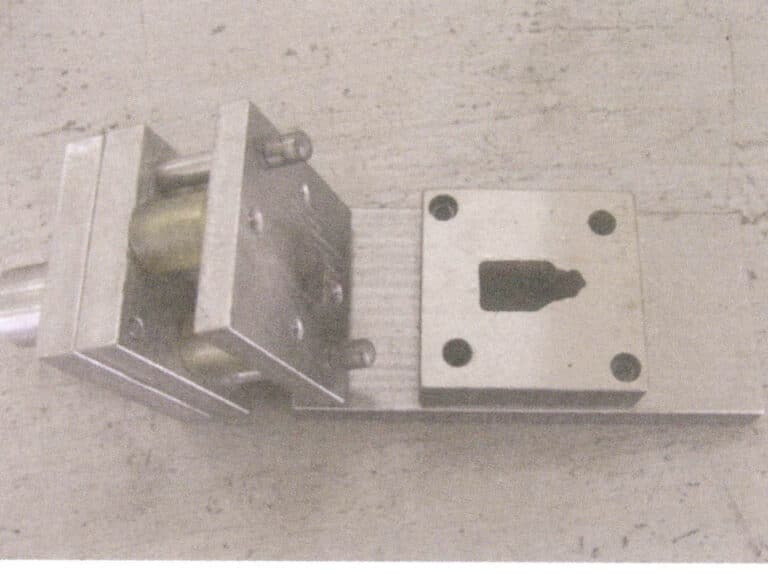

⑨ Sett sammen de maskinbearbeidede formblokkene, matriseskaftene, stansepinnene og innsatsene i henhold til formdesignplanen (figur 8-23, 8-24).

⑩ Test formene ved hjelp av en stansepresse, hydraulisk presse osv. for å avgjøre om formene er kvalifiserte, og modifiser formene basert på testresultatene.

Figur 8-23 Stempelform

Figur 8-24 Olje-trykkform

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

4. Krav til stemplingsprosessen for stemplingsmaterialer

Overflatetilstanden og de iboende egenskapene til metallplatene som brukes til stansing, har stor betydning for kvaliteten på de stansede produktene. Stansematerialene bør oppfylle følgende krav.

(1) Den må oppfylle ytelseskravene til de stemplede delene. Flytstyrken til stemplingsmaterialene skal være jevn, uten betydelig retningsstyrke, god plastisitet, lavt flytestyrkeforhold og lav arbeidsherding. For noen K-gulllegeringer som er utsatt for arbeidsherding, bør man være oppmerksom på mellombehandling når man bruker stemplingsprosesser for å unngå sprekker. Inneslutninger, skadelige elementer og defekter som krymping og porøsitet i materialet kan lett føre til kvalitetsproblemer i de stemplede delene.

(2) Den må oppfylle kravene til overflatekvaliteten til de stemplede delene. Stempelmaterialene skal ha god overflatekvalitet, noe som sikrer glatte overflater uten flekker, arr, riper eller sprekker.

(3) Den må oppfylle tykkelseskravene til de stemplede delene. Tykkelsen på stemplingsmaterialene skal være presis og jevn.

5. Stemplingsprosessen

Tabell 8-1 Klassifisering av stemplingsprosesser og deres egenskaper (ifølge Fu Hongsheng, 2005)

| Arbeidets art | Stillingstittel | Flytskjema for arbeidsprosesser | Kjennetegn og bruksområde | |

|---|---|---|---|---|

| Separasjonsprosess | Skjæring |

|

Avskjæring av plater med saks eller stanseverktøy, uten at avskjæringslinjen lukkes | |

| Blanking | Stansing og stansing |

|

Stansing og kutting av arket langs den lukkede linjen med en stansemunnstykke, og den stansede delen er avfallsmateriale | |

| Hakk |

|

Stansing av et hakk i emnet langs en ikke lukket linje, med bøying av den utskårne delen, f.eks. ventilasjonspaneler. | ||

| Kantskjæring |

|

Skjære av kanten på et arbeidsstykke | ||

| Formingsprosessen | Bøying |

|

Bøying av et ark til en bestemt form | |

| Tegner dypt |

|

Lage et arbeidsemne fra et flatt emne | ||

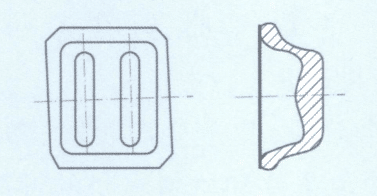

| Forming | Bølgende |

|

Delvis stempling av plater i opphøyde og konkave former | |

Tabell 8-2 Tre stadier og kjennetegn ved blankingsprosessen (ifølge Fu Hongsheng, 2005)

| Fase | Kjennetegn | Seksjon Kjennetegn | |

|---|---|---|---|

| Fase 1 | Ark i den konvekse mugg trykk, den første elastiske kompresjon og strekking deformasjon; på dette tidspunktet er den konvekse formen et litt overfylt ark, den andre siden av arket er også litt overfylt konkav formkant, konveks formkant av materialet under en liten bøyning, konkav formkant over materialet begynte å knekke gapet er mer fremtredende, bøying og knekking jo mer alvorlig, arket i den konvekse, konkave formkanten ved dannelsen av den første burrrullen i vinkelen, materialet på dette tidspunktet, det indre stresset har ikke overskredet den elastiske grensen, når fjerning av ytre krefter, kan materialet gjenopprettes til sin opprinnelige tilstand. Materialet kan gjenopprettes til sin opprinnelige tilstand når den ytre kraften fjernes. Dette stadiet kalles det elastiske deformasjonsstadiet. |

|

Første graderulle, permanent graderulle |

| Fase 2 | Plastdeformasjon, ekstern kraft utover materialets styrkegrense, noe som resulterer i bruddlinjer, når den konvekse formen fortsetter å presse folk, trykket øker, spenningen inne i materialet økes også, spenningen i materialet når avkastningsgrensen vil begynne å komme inn i plastdeformasjonsstadiet. I dette stadiet, etter hvert som dybden av den konvekse formekstruderingen i materialet gradvis øker, øker også materialprogrammets plastiske deformasjon gradvis. På grunn av eksistensen av gapet i kanten øker også materialets indre strekkspenning og bøyemoment, slik at herdingen av materialet i deformasjonssonen øker til materialet nær kanten, på grunn av strekkspenningen og spenningskonsentrasjonen av rollen som begynnelsen på mikrosprekker, på dette tidspunktet når blanking deformasjonskraften også maksimumsverdien. Utseendet til mikrosprekker indikerer at materialet begynner å skade, og det plastiske deformasjonsstadiet slutter. |

|

Generering av lyse bånd vinkelrett på platen og den innledende graten |

| Fase 3 | Frakturseparasjonsstadiet mikrosprekker fortsetter å strekke seg til materialet innenfor overlappingsforlengelsen, materialbruddseparasjonen. Den konvekse fortsatte å falle, og produserte de øvre og nedre mikrosprekker som fortsatte å ekspandere og strekke seg til innsiden av materialet; når de øvre og nedre sprekker møttes og overlapper hverandre, begynte de å skille den grove bruddsonen, når den konvekse dør ned igjen, vil bli stanset ut av den delen av dørhullene til dette punktet, den konvekse dør opp igjen for å fullføre hele blankingsprosessen. |

|

Gir grov og avsmalnende bruddsone med innledende forlengelse |

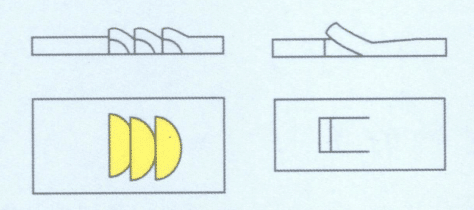

6. Stemplingsprosessen for typiske smykker

Figur 8-25 Form for firkantet gullbarre brukt i ringskaft (ifølge Klotz F, 2003)

Figur 8-26 Montering av støpeform (i henhold til Klotz F, 2003)

Hvis trykket er for høyt, vil metallplaten bli utsatt for for stor påvirkning, noe som gjør at formen lett sprekker i bunnen eller veggene kollapser. I alvorlige tilfeller kan det dele formen i to som en kile. I tillegg er mengden metallplate også veldig viktig; hvis det legges til for mye materiale, vil arbeidsstykket ha grader. For å kunne fortsette å bearbeide materialet, må man bruke et avgratingsverktøy for å fjerne grater. Omvendt, hvis det tilførte materialet er utilstrekkelig, kan ikke formen fylles, og den stansede delen kan ikke formes.

Under arbeidsprosessen er det viktig å styrke vedlikeholdet av trimmeverktøyet, da det er avgjørende for arbeidsstykkets formkonformitet og stabilitet. Hvis skjærebladet på trimmeverktøyet er for skarpt, vil åpningen forstørres, noe som forårsaker trinn i trimmeområdet. Motsatt vil et for stramt skjæreblad skjære seg inn i arbeidsstykket, noe som resulterer i flate kanter som ikke samsvarer med designet.

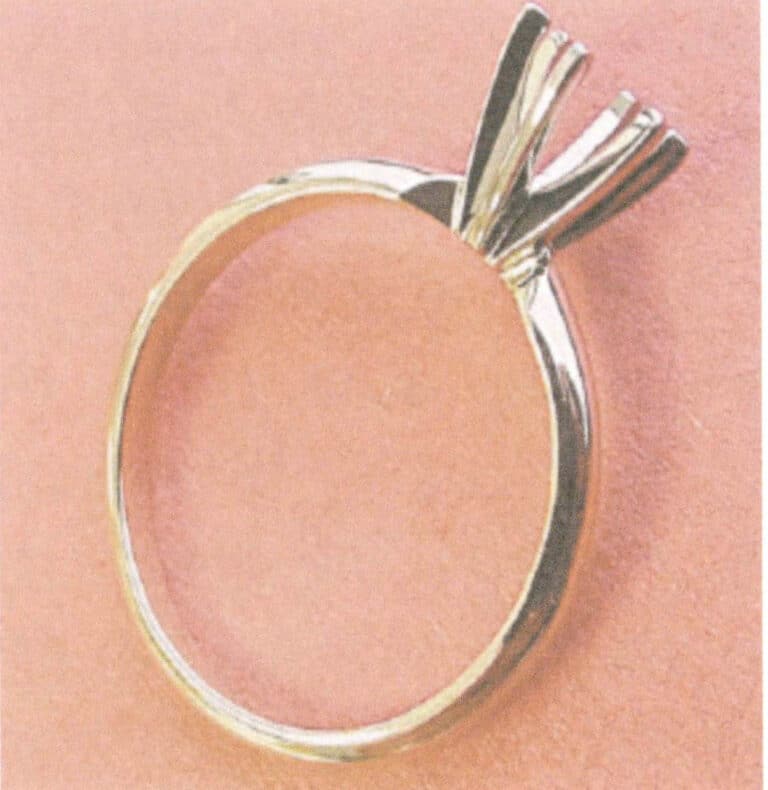

Etter at man har fått en rett rektangulær metallstrimmel gjennom stansing, må de nødvendige ytre dimensjonene stanses ut i den endelige formen for å danne det ønskede ringskaftet. Før ringskaftet rundes av, må de to endene først bearbeides for å få plass til innfatningene (figur 8-27, 8-28). For en innfatning med fire klør skjæres enden av ringskaftet i en vinkel på 90°, mens for en innfatning med seks klør skjæres enden av ringskaftet i en vinkel på 60°.

Figur 8-27 For en firetappsinnfatning skjæres enden av ringskaftet i en vinkel på 90° (i henhold til Klotz F, 2003)

Figur 8-28 For en sekstenderinnfatning skjæres enden av ringskaftet i en vinkel på 60° (i henhold til Klotz F, 2003)

Det finnes vanligvis tre metoder for å lage den skrå enden av ringskaftet: En enkel metode er å bruke en stans og en metallplate til å meisle den ut, men kvaliteten på den meislede innstillingen er relativt dårlig. En annen metode er å slipe innstillingen på en horisontal slipemaskin, feste ringskaftet i en festeanordning og la slipeskiven arbeide for nøyaktig og ryddig sliping, noe som er en bedre metode. Den tredje metoden er å bøye enden av ringskaftet til en krok (figur 8-29), og deretter klemme og slipe den. Dette ligner på den andre metoden, men man unngår å deformere innstillingsposisjonen i enden av ringskaftet under bøying, ettersom nøyaktigheten til innstillingsposisjonen er avgjørende for repeterbarheten. Ved bruk av de to sistnevnte behandlingsmetodene må man være oppmerksom på slipevinkelen, som er svært viktig for å sikre nøyaktig passform mellom innstillingsposisjonen og rammene, slik at det ikke blir noen mellomrom mellom de to.

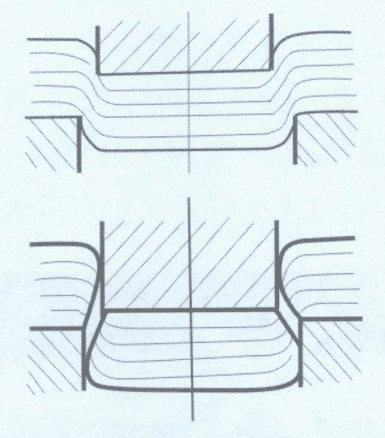

Avrundingen består av en rekke bøyetrinn, og man må passe på å beskytte enden av ringskaftet, siden denne posisjonen er direkte knyttet til innfatningens passform. Avrundingsmetoden er enkel; den kan utføres med to halvrunde stålstempler. For å unngå dype avtrykk på arbeidsstykket, kan man noen ganger legge inn en plastkloss i det området av den første stålformen som kommer i kontakt med arbeidsstykket (figur 8-30). Den endelige bøyeformen dannes i den andre stålformen.

Figur 8-29 Bøying av enden av ringskaftet (i henhold til Klotz F, 2003)

Figur 8-30 Avrunding av ringskaftet (i henhold til Klotz F, 2003)

Figur 8-31 Ringskaftet etter full rundpussing (i henhold til Klotz F, 2003)

Figur 8-32 Den monterte ringen (i henhold til Klotz F, 2003)

7. Vanlige kvalitetsproblemer i stemplede smykkedeler

(1) Defekter som oppstår ved støping av göt eller støpeemner

① Sentral krymping og krympingshull. Forsenkningene på toppen av barren skyldes størkningskrymping, noe som kan føre til at de bearbeidede platene, båndene eller trådene deler seg langs midtlinjedefektene under etterfølgende bearbeiding (smiing eller valsing). Dette problemet er særlig sannsynlig når overflaten på fordypningene har oksidert, og denne feilen er også kjent som krokodillesprekker. For å unngå denne feilen bør de deprimerte områdene kuttes av før bearbeiding, og innvendige krympingshull bør sveises. Hvis den indre overflaten er ren og fri for oksider, kan den som regel sveises for å eliminere problemet.

② Blærer. Blærer på overflaten av plater og bånd kan skyldes gasshull i ingoten eller reaksjoner mellom ingoten og atmosfæren under gløding. Dette problemet kan vanligvis unngås ved å kontrollere støpe- eller glødeforholdene. For eksempel ved å forbedre deoksidering under smelteprosessen, redusere gassabsorpsjon og oksidasjon av det smeltede metallet, kontrollere glødetemperaturen og unngå å bruke hydrogenrike glødeatmosfærer.

③ Inkluderer. Inneslutninger i ingoten er ikke-nedbrytbare partikler, for eksempel oksider og silikater, som kan forårsake sprekker under bearbeidingen. Det finnes flere kilder til inneslutninger, og for å redusere dem må man regelmessig kontrollere tilstanden til smeltedigelen og ovnsforingen, renheten i arbeidsmiljøet og ta hensyn til mulige reaksjoner under smeltingen.

④ Forurensning. Forurensning av metaller kan føre til sprøhet eller sprekker under bearbeiding. Spormengder av bly i resirkulerte materialer eller sveisematerialer kan forurense legeringsmaterialer. Andre sprø forurensninger omfatter silisium, svovel og andre metaller med lavt smeltepunkt. Det er viktig å håndtere resirkulerte materialer med omhu; materialer med uklar sammensetning bør ikke brukes ukritisk, og de bør først analyseres for å se etter slike urenheter.

⑤ Overflatekvalitet. Sluttproduktets overflatekvalitet avhenger av den opprinnelige ingotens overflatekvalitet. Anta at overflaten på den opprinnelige ingoten har oksider. I så fall bør disse fjernes ved nedsenking i syre før bearbeiding, da oksidene blir svært vanskelige å fjerne når de først er presset inn i overflaten på det valsede materialet. Bruk av for mye maskinolje eller flussmiddel i formen kan forårsake store fordypninger på overflaten av ingoten når en stor mengde smeltet metall kommer inn i formen. En kontinuerlig tynn oljefilm bør pensles på formveggen, og overflødig løsemiddel bør fjernes før støping. Hvis det smeltede metallet kommer i kontakt med formveggen under støpingen, kan oksidasjon på overflaten danne metallperler som ikke smelter godt sammen med metallkroppen, noe som fører til delaminering på den oksiderte overflaten under bearbeiding og en ujevn overflate.

Før bearbeiding bør overflaten på barren kontrolleres, og om nødvendig bør den files for å sikre at den er flat, uten fordypninger eller metallperler, og eventuelle partikler som er innebygd i metalloverflaten, bør fjernes.

(2) Defekter som oppstår under valsing av plater, bånd og platematerialer

① Dårlig kvalitet på de ferdige produktrullene. Når overflaten på de ferdige produktrullene har riper eller lokale skader, vil overflatekvaliteten på det valsede materialet forringes. Diameteren på de ferdige produktrullene bør være liten, og overflaten bør poleres eller galvaniseres for å oppnå en speileffekt. Under produksjonen bør overflaten på rullene tørkes ofte for å forhindre at støv og andre partikler samler seg, noe som kan skrape opp rullene eller overflaten på den valsede stripen. Rullene bør dekkes til for å beskytte overflaten når de ikke er i bruk.

② Rullene er ikke rettet ut. Hvis rullene ikke er rettet ut og det rulles tykkere strimler, vil det føre til at de bøyes til den ene siden. Hvis strimlene er tynnere, vil det skape ujevne kanter på den ene siden. Skruene på rullene bør justeres for å sikre at hullene er rette.

③ Rullene er bøyde. Hvis rullene bøyes under valsetrykket, vil det føre til ujevn tykkelse på stripetverrsnittet eller taggete kanter på begge sider. Mengden som valses hver gang bør reduseres, og antall mellomliggende glødeprosesser bør økes for å redusere valsekraften. Fire valser kan også brukes, med valser med liten diameter støttet av valser med større diameter, noe som bidrar til å forbedre valsenes motstand mot bøying.

④ Kantsprekker. Vanligvis forårsaket av overdreven behandling mellom to glødingssykluser, bør de repareres umiddelbart når kantsprekker dukker opp. Under videre valsing kan noen sprekker plutselig utvide seg til midten av båndet, noe som fører til produktskrot.

⑤ Kontroll av tykkelsen. Under valsingen er det viktig å sikre at tykkelsen på det valsede materialet er jevn i både lengde- og bredderetningen. Variasjoner i tykkelsen kan føre til endringer i valsekraften under den påfølgende plateformingsprosessen, og dermed øke kassasjonsraten og forverre slitasje og skader på verktøyet.

(3) Defekter som oppstår under valsing av stenger

De viktigste feilene er finner og stabling. Finner skyldes at det presses for mye metall inn i spalten mellom valsene, det vil si at reduksjonsmengden som forsøkes på en gang er for stor, noe som fører til at valsene skyves fra hverandre, og overflødig metall presses ut til sidene og danner finner. Hvis lamellene senere valses inn i stengene, vil de stables, noe som skaper svake punkter som er utsatt for sprekkdannelser under senere prosesser, spesielt under vridning eller bøying, der det er større sannsynlighet for sprekkdannelser. En passende reduksjonsmengde og valsing 90° i rekkefølge vil bidra til å forhindre denne feilen.

(4) Defekter som oppstår under trådtrekking

De vanligste feilene ved trådtrekking er brudd eller innsnevring, med fire mulige årsaker.

① Trekkmengden er for stor og krever mellomliggende gløding.

② Inneslutninger oppstår på ledningen og blir til svake punkter.

③ Hver tegningsmengde er for stor for stenger med stor diameter; basert på materialets duktilitet, hver gang, tverrsnittsreduksjon kanskje 25% ~ 45%, men med reduksjon i diameter, bør den reduseres til 15% ~ 20%.

④ Et avbrudd i smøringen under trekkeprosessen øker friksjonen mellom tråden og sporet, noe som ytterligere reduserer den tillatte bearbeidingsmengden hver gang.

(5) Glødende defekter

Anta at glødetiden til arbeidsstykket er for lang. I så fall er glødetemperaturen for høy, eller begge deler vil føre til for store korn, noe som får arbeidsstykket til å danne en appelsinskalloverflate når det deformeres, noe som gjør det vanskelig å polere til en kvalifisert tilstand.

Video av stemplingsprosessen (olje)