Hvordan kontrollerer Sobling kvaliteten på smykkeformene?

Kvalitetskontroll og analyse av feil og mangler i smykkeformene

Innledning:

Smykkemesterformen er den første prosessen i smykkebehandlingsprosessen. Følgende metoder gjør det generelt: først, håndlaget master mold, det vil si gjennom saging, arkivering, sveising, gravering, etc. for å skape en skarpkantet, klarforet og glatt overflate master mold. For det andre, skjære en voksmodell for hånd og deretter støpe den i en masterform. For det tredje brukes ulike metoder for rask prototyping for å lage voks- eller harpiksmodeller, og deretter støpes de i sølvversjoner eller direkte til masterformer av metall. I moderne smykkeproduksjon brukes rask prototypingsteknologi i økende grad for å forbedre effektiviteten i mønsterfremstillingen.

Kvaliteten på smykkemesterformen har en betydelig innvirkning på produksjonseffektiviteten, produksjonskostnadene og produktkvaliteten til smykkeprodukter. En smykkemesterform av god kvalitet med en rimelig struktur og ren overflate kan redusere arbeidsmengden for sistnevnte prosess. Tvert imot, en dårlig smykkemesterform kan bare produsere dårligere produkter, fordi feilene på smykkemesterformen vil bli trofast replikert på produktet, noe som resulterer i at et parti produkter blir skrotet eller en økt reparasjonsarbeidsbelastning. Derfor er smykkemesterformen å sikre at smykkeproduktene oppfyller kundens kvalitetskrav til fundamentet, og må styrke master mold kvalitetskontroll og test.

Innholdsfortegnelse

Del I: Innhold i kvalitetskontrollen av hovedformen

Hovedinnholdet i master mold kvalitetskontroll inkluderer form, størrelse, vekt, struktur, overflatekvalitet, støping gran, etc.

1. Form

Det viktigste kravet til en smykkeform er å gjenopprette det opprinnelige utseendet; det vil si at produksjonen av masterformen må strengt overholde kravene i designtegningene eller designerens intensjoner. For å oppnå dette må operatøren først bruke tredimensjonal tenkning for å dypt oppleve og forstå designerens ideer og temaer, og også vurdere masterformens integritet, koordinering og estetikk.

2. Inspeksjon av dimensjoner

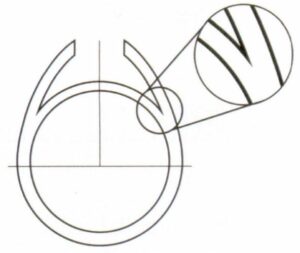

Ulike typer smykker har både standardstørrelser og spesifikke størrelser for hver type som må tas hensyn til under prøvefremstillingen. Hvis vi tar ringer som eksempel, har hver del spesifikke størrelseskrav, som vist i Figur 5-1.

2.1. Ringer

Fingerstørrelse: Refererer til ringens indre diameter, vanligvis angitt med fingerstørrelsesnummer.

Bredde på skaftet: Refererer til bredden på skaftet nederst på ringen.

Skaftets tykkelse: Refererer til tykkelsen på skaftet nederst på ringen 0,6-0,7 mm

Innfatningens tykkelse: Tykkelsen på delen uten edelstener på hodekanten. Måles med en skyvelære; hvis kunden ikke oppgir krav, 0,6-0,7 mm

Innfatningens tykkelse: Tykkelsen på innfatningen for edelstener måles med en skyvelære. Hvis kunden ikke stiller krav, kan 1-1,2 mm brukes.:1,5-1,8 mm

Stenfester kanttykkelse: tykkelsen på kanten rundt steinsettingen, for eksempel kanttykkelsen, kan være 1,5-1,8 mm.

2.2. Halskjede

Total lengde: den totale lengden unntatt låsens tilkoblingsdel. Generelt er halskjeder vanligvis 16 til 17 tommer, og armbånd er vanligvis 6,5 til 7 tommer.

Lenkelengde: lengden på en enkelt lenke.

Kravene til tykkelsen på kroppen, tykkelsen på innfatningen og tykkelsen på steinens innfatningskant er de samme som for ringer.

2.3. Armbånd

Indre diameter: Refererer til armbåndets indre diameter, vanligvis uttrykt i størrelsesnummer.

Bredde: Refererer til tverrsnittsbredden på armbåndsveggen.

Kravene til tykkelsen på kroppen, tykkelsen på innfatningen og tykkelsen på steininnfatningen er de samme som for ringer.

Verktøy for kontroll av hovedformens størrelse kan være skyvelære, ringmåler, innvendig skyvelære osv. Hovedformstørrelsen bør bestemmes i henhold til tegningene, men krymping og påfølgende bearbeidingstillegg bør reserveres. Det vil si at hovedformstørrelsen = produkt krever størrelse x (1 + krympingshastighet) + behandlingsgodtgjørelse.

Merk at krympingen i ulike retninger er forskjellig, og at ulike produktstrukturer og materialer også vil påvirke krympingen. Behandlingsgodtgjørelsen bør bestemmes ut fra overflatekvaliteten på støpingen; overflatebehandlingsmetoden som brukes, og den nødvendige graden av overflatekvalitet. Generelt, ta 0,1-0,6 mm ulik. Når støpekvaliteten er dårlig, manuell behandling brukes, og kravene til overflatekvalitet er høye, bør det reserverte behandlingsgodtgjørelsen være mer betydelig.

Det støpte arbeidsstykket har god overflatetetthet og glatthet, slik at det reserverte bearbeidingsgodtgjørelsen kan være mindre. Derfor er bestemmelsen av masterformstørrelsen ikke fast og bør bestemmes i henhold til den faktiske situasjonen.

3. Vekt

Hovedformens vekt bestemmer i stor grad produktets vekt. Når hovedformmaterialet og produktmaterialet er valgt, er det et tilnærmet proporsjonalt forhold mellom vektene. Derfor kan produktets vekt kontrolleres ved å kontrollere vekten på masterformen.

For håndlagde sølvformer kan vekten av sølv bestemmes direkte av proporsjonsforholdet mellom sølv og produktmaterialet. For håndskårne voksformer kontrolleres vanligvis vekten av voksformene først. Etter at voksformene er støpt i masterformer, kontrolleres vekten av masterformene ved å håndtere masterformene og finjustere detaljene. Det omtrentlige forholdet mellom voks og metall er som følger:

| Metalltype | 1 gram voksmodell = metallvekt etter støping |

|---|---|

| Sterling sølv | 10 gram |

| 24K gull | 20 gram |

| 18K gull | 15 gram |

| 14K gull | 14 gram |

| 10K gull | 10 gram |

4. Hovedformens struktur

En rimelig strukturert master mold kan redusere arbeidsmengden betydelig under masseproduksjon og redusere sannsynligheten for kvalitetsproblemer; omvendt, når master mold-strukturen er urimelig, er det ofte en situasjon med halv innsats for dobbelt så gode resultater under masseproduksjon. Derfor bør det tas nøye hensyn til påfølgende produksjonsoperasjoner før du lager masterformen, og den tilsvarende masterformstrukturen bør utformes. Strukturen til masterformen inkluderer hoveddelen, komponenter, innsatser, tilbehør, prosessvedlegg osv.

4.1 Hoveddel:

Refererer til den sentrale delen av masterformen.

Komponenter: Mer komplekse masterformer, for eksempel de med betydelige produksjonsproblemer, kvalitetssikringsutfordringer og høye produksjonskostnader, deles vanligvis opp i flere komponenter for separat produksjon, og disse komponentene settes deretter sammen.

4.2 Innlegg:

Refererer til lite tilbehør innebygd i hovedformlegemet. Ved montering og festing av innsatsene er det vanligvis nødvendig med sveising, og det bør tas hensyn til sveisestyrken og mengden sveisematerialer som brukes.

4.3 Innstilling:

Refererer til basen for innstilling av edelstener. Det finnes ulike typer innfatninger, som bør bestemmes i henhold til bestillingens krav. Innfatningens plassering, størrelse, steininnfatningens sokkeldybde samt størrelsen og lengden på klørne vil ha stor betydning for kvaliteten på innfatningen.

4.4 Hengsel:

Henviser til en mekanisk anordning som brukes til å koble sammen to komponenter og la dem rotere. Hengsler brukes ofte i smykker som øreringer, armbånd og brosjer. Fleksibiliteten og holdbarheten til chuckene har direkte innvirkning på funksjonaliteten ved bruk av smykker.

4,5 øreplugg:

Refererer til metallstangen som går gjennom ørehullet på en ørering, vanligvis brukt sammen med en øreklips. Ørepinnens plassering, lengde, tykkelse osv. bør bestemmes i henhold til masterformens struktur.

4.6 Bokslås med tungen:

Henviser til festebeslagene som brukes ved de åpne tilkoblingsdelene av armbånd, armbåndskjeder osv. og låsekassen som brukes i forbindelse med den.

4.7 Tilbehør til håndverk:

Refererer til tilbehør som ikke finnes på det ferdige smykket, men som er lagt til på grunn av krav i produksjonsprosessen, for eksempel ekstra granater, lapper osv. Dette tilbehøret må vanligvis fjernes etter at bestemte produksjonsprosesser er fullført.

5. Overflatekvalitet på masterformen

Overflatekvaliteten på masterformen har en betydelig innvirkning på produktkvalitet, produksjonseffektivitet, produksjonskostnader osv. Ekstra arbeid med masterformen kan gi avkastning som er vanskelig å måle i produksjonen, men noen produsenter klarer ofte ikke å innse denne enkle sannheten. Overflaten på masterformen skal være glatt og delikat, uten merkbare sandøyne, hull, riper eller ujevne kanter.

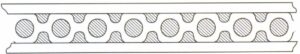

6. Støpegran

Støpegranen er reservert som en kanal for strømmen av smeltet metall i støpeprosessen. I smykkestøping er riktig innstilling av støpegran en viktig forutsetning for å sikre støpekvalitet. Urimelige støpegraninnstillinger, som utilstrekkelig fylling, krymping og porøsitet, forårsaker direkte eller indirekte mange vanlige feil i investeringsstøping. Rasjonaliteten ved innstilling av støpegran vurderes hovedsakelig ut fra aspekter som posisjon, mengde, form, størrelse og tilkoblingsmetode for støpegran.

(1). Når du lager masterformen, bør støpegranen betraktes som en integrert del av masterformen og sveises til masterformen med høyt loddetinn. Slike støpegraner er fordelaktige for fylling av voks eller smeltet metall. Hvis det ikke er noen støpegran på masterformen, og den er tilfeldig gravd ut på gummiformen med en skalpell, er en slik kanal utsatt for turbulens, noe som ikke bidrar til fylling.

(2). Støpegranen skal være koblet til den tykkeste delen av støpingen, og den tilsvarende tykkelsen på seksjonen skal være større enn støpingen. Fordi støpegranen har funksjonen til å kompensere for krymping, bør dens størkningstid være senere enn støpingen for å unngå feil som krymping og krympingshull i støpingen. Forbindelsesmetoden mellom støpegodset og arbeidsstykket har også stor betydning for kvaliteten på støpegodset. En rettvinklet forbindelse eller en innsnevring ved tilkoblingspunktet er ikke gunstig for fylling av smeltet metall og kan forårsake turbulens. Et avrundet hjørne bør støpes ut ved roten av støpestussen der den kobles til støpegodset, og hjørneradiusen bør kontrolleres. Det er nødvendig å unngå hjørner som er for små til å være effektive, og hjørner som er for store til å gjøre rengjøringen vanskeligere.

(3). Lengden på granen må være rimelig. Prosessen med voks eller metallvæske som strømmer gjennom grankanalen er en gradvis avkjølingsprosess. Hvis granen er kortere, bidrar den til fylling og kan føre til fyllingsfeil. Granlengden er imidlertid for kort, noe som fører til at arbeidsstykket er for nær kjernen. I så fall reduseres ikke bare antallet arbeidsstykker av ett enkelt støpemetall, men det øker også muligheten for krympedefekter på grunn av for høy oppvarming av arbeidsstykket.

(4). Antall graner bør bestemmes i henhold til arbeidsstykkets struktur. Under forutsetningen om å oppfylle kravene til fylling og mating, kan reduksjon av antall graner redusere arbeidsmengden ved sliping og rengjøring og forbedre utbyttet av prosessen; imidlertid, hvis arbeidsstykket er relativt tynt og komplekst eller stort, når mer enn en enkelt gran er nødvendig for å oppfylle kravene, bør to eller flere graner brukes.

(5). Formen på støpegodset. Tverrsnittsformene på støpegriser som vanligvis brukes i produksjonen er sirkulære, firkantede, trekantede osv. Det anbefales å bruke et sirkulært tverrsnitt først, da det ikke bare letter den jevne flyten av smeltet metall, men også reduserer varmetapet, noe som forlenger tiden som trengs for å opprettholde kanalen og holde krympekanalen. Støpeskruer kommer i forskjellige former, for eksempel enkeltgren, Y-formet, V-formet, krokformet, sirkulær, etc., og valget bør gjøres i henhold til arbeidsstykkets faktiske tilstand.

Del II. Personell og metoder for kvalitetskontroll

Sammenlignet med kvalitetsinspektører i andre prosesser for smykkeproduksjon, er kravene og vanskelighetsgraden til kvalitetsinspektører for master mold mye høyere. De blir ofte referert til som mønstervisere eller mønsterinspektører i bransjen. En utmerket mønsterbetrakter må forstå smykkedesign, selv om vedkommende ikke er designer av yrke, men bør ha en klar forståelse av designerens arbeid og være i stand til å forstå 3D-designtegninger. De bør ha rik erfaring med å lage master mold og være dyktige i sølv master mold struktur, sølv master mold produksjonsprosesser og kvalitetskrav. Kjent med driftsprosessen til master mold-making avdelingen, kjent med produksjons- og prosesseringskoblinger for smykkefremstilling, har langvarig praktisk erfaring i fabrikker, har en grundig forståelse av prosesser og produksjonsflyt, har spesiell kunnskap om smykkematerialer og har evnen til å forutsi unormale produksjonsproblemer.

For dagens smykkeproduksjonsmetoder er det flere viktige faktorer som påvirker kvaliteten på masterformen.

Den ene er gjennomgangen av CAD-tegninger, der spørsmål knyttet til masterformens form, størrelse, struktur og produksjonsprosessen for smykker bør vurderes nøye når man tegner CAD-tegninger. Mange CAD-tegnere er imidlertid ikke kjent med produksjonsprosessene, så designere må ikke bare gjennomgå CAD-tegninger for å forstå estetikk og former, men korrekturlesere må også foreta strukturelle og prosessmessige gjennomganger og komme med forslag til endringer og krav.

For det andre er det nødvendig å inspisere de raske prototypemodellene av voks eller harpiks for å sjekke om de er intakte eller har defekter som manglende deler, deformasjoner, sandhull osv. Når slike feil oppdages, bør de repareres før sølvstøpingen settes i gang. Hvis det ikke er mulig å reparere, bør det lages nye voks- eller harpiksmodeller. Håndskårne voksmodeller bør også inspiseres nøye.

For det tredje bør det utføres inspeksjoner på replikerte sølvmodeller, der man kontrollerer om sølvmodellene er intakte eller har alvorlige defekter, og utfører inspeksjoner av former, strukturer, sammenstillinger, dimensjoner, prosesser, overflatekvalitet osv.

Midlene til å inspisere masterformen er relativt enkle. Den ytre formen, strukturen, sjarmen osv. Er hovedsakelig avhengig av visuell observasjon. Dimensjonsinspeksjon kan gjøres ved hjelp av en ringmåler, tykkelse, indre tykkelse osv. Overflatekvaliteten kan kontrolleres med det blotte øye og forstørrelsesglass.

Del III. Vanlige feil ved masterformen

7. Inkonsistens i form

Smykkeformer har vanligvis designtegninger, skisser eller kundens muntlige krav til formen. Etter at masterformen er ferdig, bør den kontrolleres mot tegningene eller bekreftes av kunden.

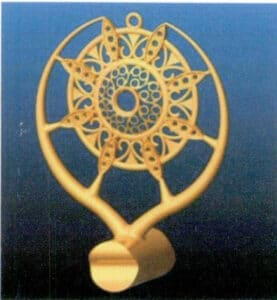

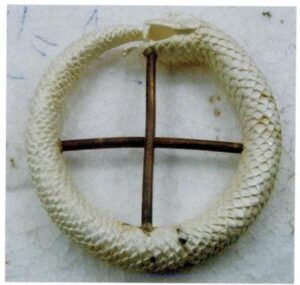

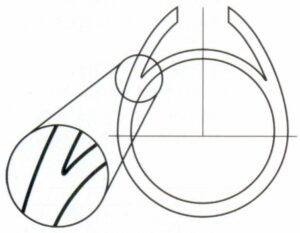

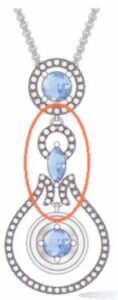

【Fall 5-1】 Den indre kanten av ringen krever en indre bue, som vist i figur 5-2.

Analyse:

Smykker bør ta hensyn til bærekomfort. Den indre kanten av ringen krever vanligvis et avrundet hjørne, men ofte blir det laget til en rett kant under produksjonen.

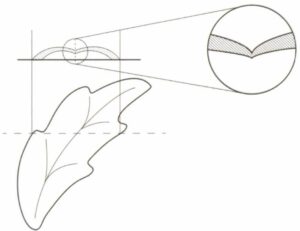

【Fall 5-2】Deformasjon, som vist i figur 5-3.

Analyse:

Deformasjonsproblemer med masterformen oppstår ofte i produksjonen, inkludert smykkestrukturen, som generelt er delikat og har en svak evne til å motstå ytre krefter. Materialet i masterformen, som vanligvis er laget av 925 sølv, er også en faktor. Sammenlignet med andre ofte brukte materialer i smykker, som K-gull, kobberlegeringer osv., har sølvlegeringer lavere styrke og hardhet, noe som fører til deformasjon av masterformen under produksjonsprosessen, spesielt under kompresjonsstøpeprosessen.

Løsninger:

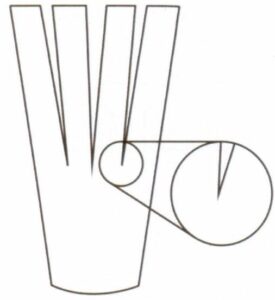

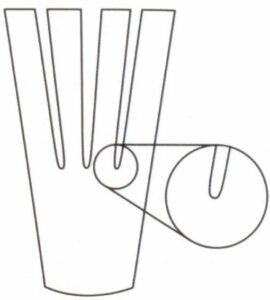

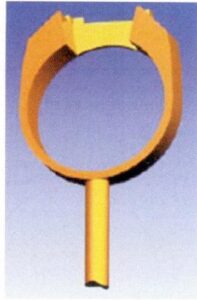

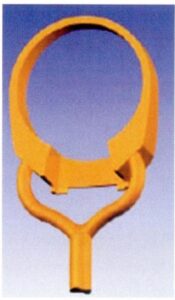

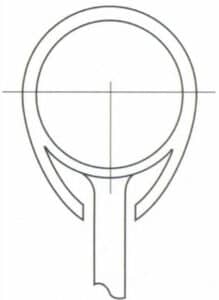

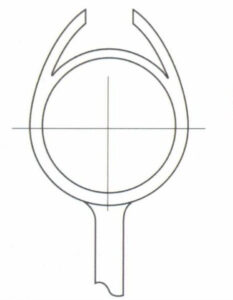

Det finnes flere løsninger på problemet med deformasjon av masterformen. For det første, gjør nødvendige justeringer av master mold-strukturen for å unngå å være for delikat eller ha for stor flat overflate; for det andre, sett opp prosesstrekkstenger, som vist i figur 5-4, for å koble til forskjellige isolerte betjeningshåndtak med trekkstenger, noe som reduserer sannsynligheten for deformasjon av betjeningsstangen betydelig; for det tredje, velg materialer med bedre ytelse for å lage sølvversjonen. De siste årene har noen produsenter i bransjen gjort gunstige forsøk på å utvikle sølvlegeringer med høy hardhet, noe som forbedrer legeringens styrke og hardhet betydelig ved å tilsette sporlegeringselementer og raffinere produksjonsprosessen.

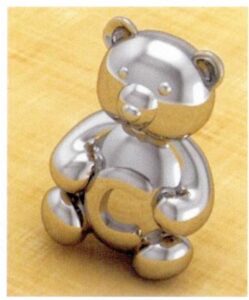

[Case 5-3] Masterformen mangler sjarm, som vist i figur 5-5.

Analyse:

Et stykke varer skal ikke bare ha en fysisk form, men også en sjarm; Ellers vil det trenge mer levende vitalitet, spesielt for noen stiler av figurer og dyr. Det er imidlertid ikke lett å forstå sjarmen i master mold-produksjonen. Det krever betydelige kunstneriske ferdigheter. Mange ganger kan det bare forstås og ikke forklares med ord.

Løsninger:

Når det gjelder design av dyremodeller, virker det ofte mekanisk og stivt å bruke datategning for rask prototyping. Det anbefales å prioritere manuell voksutskjæring eller bruke datategning til å lage den primære kroppsmodellen og deretter bearbeide den manuelt.

[Case 5-4 ] Innleggskanten på masterformen er ikke avrundet, som vist i figur 5-6.

Analyse:

Feil teknikk under slipingen har gjort innleggskanten på masterformen til en polygon, noe som ikke oppfyller kravet til avrunding.

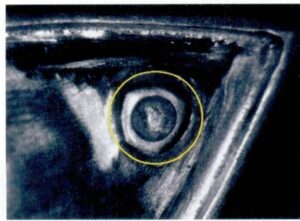

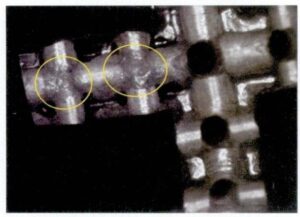

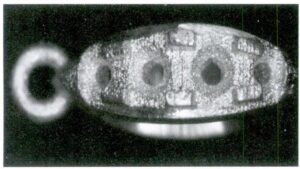

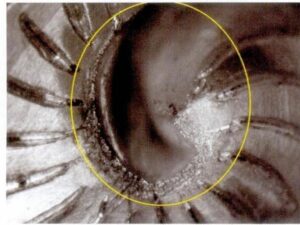

[Case 5-5 ] Kanten på hullet på masterformen er ødelagt og mangler, som vist i Figur 5-7.

Analyse:

I dette eksemplet viste alle de tre sirkulære hullene merkbare kollapskanter etter støping, noe som resulterte i alvorlig deformasjon av de sirkulære hullene. Årsaken til kollapskanten er nært knyttet til kvaliteten på formen og støpeprosessen under støping, av spesifikke grunner.

8. Inkonsistens i dimensjonene

Smykker har ikke like strenge krav til dimensjoner som mekaniske deler, men når det gjelder bruk, innfatning og montering, for eksempel ringstørrelse, størrelse på armbåndsåpning, armbåndslengde, koordinering mellom halskjede og anheng, og koordinering mellom innlegg og base, er det nødvendig med nøyaktige dimensjoner på masterformen.

【Sak 5-6】 Størrelsen på anhengsbøylen stemmer ikke overens.

Analyse:

Anhengets kausjon har forskjellige spesifikasjoner. Størrelsen bestemmes vanligvis ut fra anhengets form, struktur og materiale, samt størrelsen på det matchende kjedet. Størrelsen på hullet som anhengets bøyle er tredd gjennom, bør sikre at kjedet går jevnt. Ellers kan det oppstå problemer med slitasje.

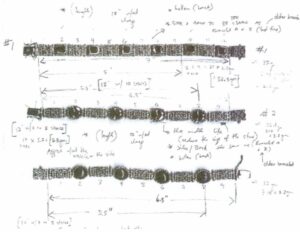

【Sak 5-7】 Lengden på armbåndet oppfyller ikke kravene på tegningen.

Analyse:

Lengden på armbåndet er en viktig indikator på bærekomforten. Størrelsen på hvert ledd må bestemmes ut fra antall ledd og den totale lengden på armbåndet som kreves av tegningen, kombinert med krymping og bearbeidingstillegg. Tegningene til smykkeprodukter er ofte mindre standardiserte enn de i den mekaniske prosessindustrien. Det forventes at tegningen vil bli merket eller endret vilkårlig. Størrelsen og de strukturelle kravene til armbåndet i figur 5-8 er typiske eksempler. Derfor, når du lager masterformen, er det nødvendig å lese kravene på tegningen nøye. Hvis det er tvil, må du umiddelbart spørre kunden for å bekrefte, og ikke håndtere det utelukkende basert på ens egen forståelse.

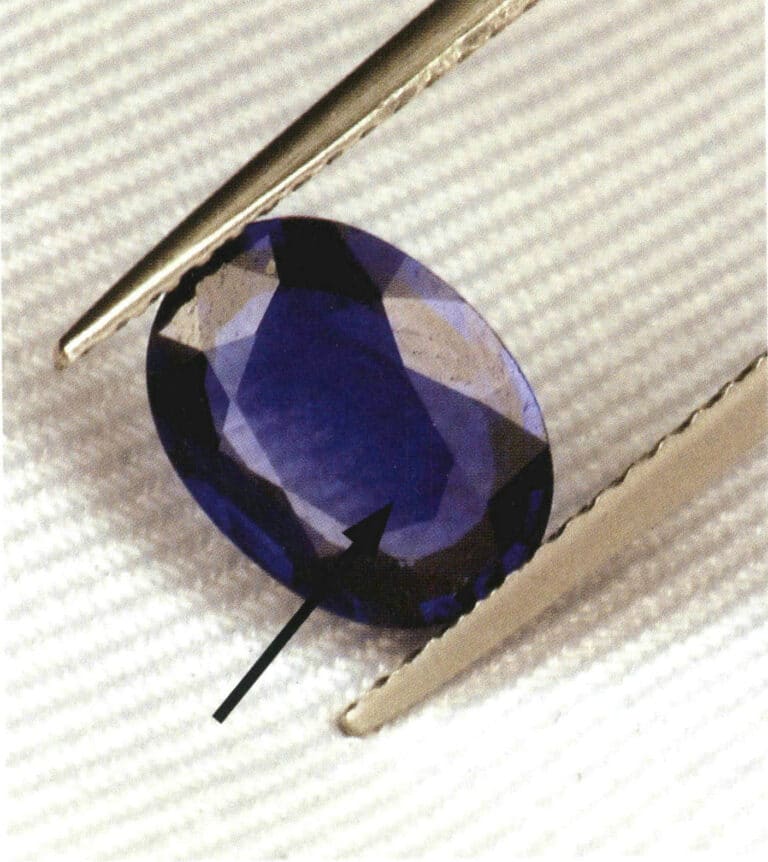

[Case 5-8] Størrelsen på innfatningen stemmer ikke overens med edelstenen, som vist i figur 5-9.

Analyse:

Stigeformede diamanter er en vanlig innfatningsmetode i diamantsmykker. Vanligvis må flere diamanter ordnes i en innfatning, noe som krever at diamantene ordnes tett, jevnt og sømløst, uten synlige mellomrom mellom diamantene eller mellom diamantene og endene av innfatningen. Hvis størrelsen ikke kontrolleres nøyaktig under produksjonen av masterformen, kan det imidlertid oppstå et problem med uoverensstemmende størrelser mellom innfatningen og diamantene.

[Tilfelle 5-9] Størrelsen på grunninnstillingen stemmer ikke overens med tilbehøret, som vist i Figur 5-10.

Analyse:

I ringen som er vist i figur 5-10, er den hvite delen agat, som er satt sammen med metallbunnen og innfatningen, noe som krever god passform på sammenføyningsflaten uten synlige mellomrom. Dette kravet virker enkelt, men det krever arbeid å sikre det i den faktiske produksjonen. Når du lager sølvmesterformen, er det nødvendig å nøyaktig forstå den faktiske krympingen av metallbasen og innfatningen, som må justeres og bekreftes gjennom eksperimenter.

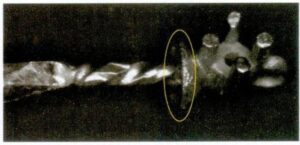

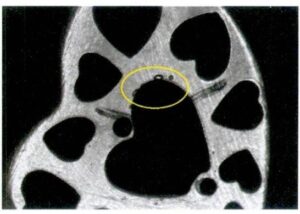

[Tilfelle 5-10] Størrelsen på tappene i masterformen er for liten, som vist i figur 5-11.

Analyse:

I innleggssmykkene, noen ganger, for å forfølge en bedre innleggseffekt, blir ikke innleggspennene laget når du lager datavoksmodellen (eller harpiksmodellen), men etter å ha hellet sølvformen, blir spissene laget for hånd på sølvformen. Innleggsspissene for å feste edelstener må sikre en minimumstykkelse og høyde, og krympingen av formen, påfølgende prosesseringstap og andre faktorer bør vurderes når du lager spissene for hånd på sølvformen; ellers, når du bruker denne masterformen til masseproduksjon, etter operasjoner som sliping, polering av spisser og sliping, kan noen spisser være for svake og utsatt for steintap.

9. Hovedformens vekt stemmer ikke overens med

[Case 5-11] Hovedformens vekt er for tung, som vist i figur 5-12.

Analyse:

For smykker av edelt metall er det nødvendig å kontrollere metallvekten med tanke på kostnader og markedsaksept. Dette må sikres fra formfremstillingsstadiet for å oppfylle smykkets ytre dimensjoner og strukturelle styrke ved å hule ut skjulte deler, for eksempel baksiden og konkave områder, så mye som mulig for å redusere produktvekten. I dette tilfellet, hvis det bare kreves en tredimensjonal effekt på forsiden, kan formene bare lages halvparten og uthule baksiden. Hvis det er behov for en tredimensjonal, rund utskjæringseffekt, kan hovedformen lages i to deler for forsiden og baksiden, med innsiden av begge deler uthulet. Baksiden kan gjøres om til en burrygg for å redusere vekten betydelig.

10. Masterformens struktur er urimelig

Master mold-strukturen har en betydelig innvirkning på kvalitetskontrollen av påfølgende prosesser. Den urimelige utformingen av masterformen forårsaker lett feil og øker produksjonsvanskeligheter og prosesseringsarbeidsbelastning. Master mold-strukturdesignen skal sikre at produktet oppfyller kundens dimensjonskrav og fullt ut tar hensyn til produksjonsprosessens brukbarhet. Her er noen vanlige eksempler på urimelige master mold-strukturer.

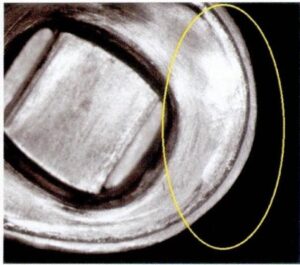

[Case 5-12] Masterformen er ikke demontert, og de innvendige delene kan ikke slipes, som vist i figur 5-13.

Analyse:

Øredobbens hoveddel er i dette tilfellet hjerteformet. For å redusere vekten er det skåret ut små hjerteformede hulrom på begge sider av hjerteformen, og innsiden av hjerteformen er uthulet. Under CAD-tegningen ble det imidlertid ikke tatt tilstrekkelig hensyn til at holdeformene og støpeformen skulle kunne brukes under produksjonen, noe som resulterte i at hele hjerteformen ble formet, slik at den replikerte sølvstøpeformen ikke kunne håndtere det uthulede indre hulrommet. Etterfølgende gummiform og produktfinish er selvfølgelig vanskelig.

Løsninger:

Del hjerteformen i to halvdeler og voks dem hver for seg. Sett inn fremspring og riller på skjøteflaten, som vist i figur 5-14. Etter at de to halvdelene av sølvformen er pusset på riktig måte, setter du dem sammen for formfremstilling og korrekthet, og lager deretter gummiformen separat.

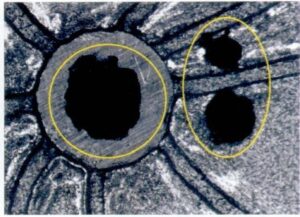

[Case 5-13] Hullene i masterformen er små og dype, som vist i figur 5-15.

Analyse:

Denne typen innleggshullstruktur bidrar ikke til produksjon eller den optiske effekten av diamanter. Fordi de små og dype innleggshullene ikke er enkle å glatte under støping og til og med ofte blir blokkert, er det utfordrende å utføre formfremstilling og polering riktig, og det er ikke lett å forme under galvanisering, noe som gjør at diamantene ser mørke ut. Noen ganger er det nødvendig å trykke manuelt på bunnen av steinen for å gjøre den skinnende, noe som kan være mer effektivt og effektivt.

Løsninger:

Ulike skjære- og slipestiler av edelstener har tilsvarende tykkelser. Når du lager former, bør forholdet mellom diameteren og dybden på innleggshullene vurderes. Edelsteinsinnlegg skal være både stabile og ha en god glans, så størrelsen på innleggshullene bør settes rimelig. Siden stabiliteten til edelstener bare avhenger av innstillingsbasens posisjon og innpakningen av metallkanten, berører ikke edelstenen under beltet innleggshullveggen.

I prinsippet, så lenge dybden på innstillingshullet litt overstiger tykkelsen på edelstenen. Derfor kan innfatningssteinsdelen tynnes ut ved å hule ut bunnen, som vist i figur 5-16.

[Tilfelle 5-14] Den hule delen i masterformen er for slank, som vist i figur 5-17.

Analyse:

Smykker har ofte en hul struktur. Hvis den hule delen er designet for å være for slank, vil den delikate delen av gummiformen henge ned, noe som forårsaker svingning under voksinjeksjon, noe som fører til feil som feiljustering og blits. Under voksinjeksjon kan den delikate delen av gummiformen også rive av, eller den delikate gipsen kan bryte av under fremstillingen av gipsformen, noe som resulterer i at det slanke hullet i arbeidsstykket forsvinner.

Løsninger:

Den hule delen i masterformen bør vurderes i kombinasjon med produksjonsprosessen med utgangspunkt i å oppfylle designkravene. I dette eksemplet er den hule delen på innerveggen, med sikte på å redusere vekten uten å påvirke utseendet. Derfor, når du lager formene, bør den hule delen settes som en lett maskinbearbeidbar bue, og de to tilsvarende hule posisjonene bør skilles fra hverandre, som vist i figur 5-18. I tillegg bør bunnen av det ringformede innlegget fjernes på riktig måte for å redusere dybden på den hule delen, samtidig som kravene til innleggsstørrelse oppfylles.

[Case 5-15] Hovedformen har skarpe vinkler ved forbindelsesdelene eller innfelte dekorasjoner, som vist i figur 5-19.

Analyse:

Denne skarpe vinkelforbindelsen vil føre til flere problemer: Gummiformen er utsatt for rifter under produksjonen, noe som resulterer i ujevne kanter i sluttproduktet; den skjøre gipsen er utsatt for brudd når du lager gipsformen; under støping er metallvæsken utsatt for turbulens. Forårsaker feil som porer og inneslutninger i arbeidsstykket; det er vanskelig å polere det skarpe hjørnet, og når mekanisk polering brukes, blir disse områdene lett innebygd med poleringsmedier; hvis støpespissen er feil plassert, er arbeidsstykket utsatt for metallforvitring.

Løsninger:

Endre det skarpe hjørnet til et avrundet hjørne, som vist i figur 5-20, og bestem størrelsen på det avrundede hjørnet i henhold til designkravene.

[Case 5-16] Masterformen har en smal åpning i sideveggen, som vist i figur 5-21.

Analyse:

I tillegg til å uthule bunnen av smykket i masterformen, åpnes det vanligvis et lag på sideveggene til de med høyere sidevegger. I dette tilfellet har kloinnfatningen til hovedsteinen også et lag åpnet på sideveggen av innfatningen, noe som ikke bare er for å redusere vekten, men også for å forbedre edelstenens briljans.

Når åpningen i laget er smal, er det imidlertid ikke gunstig for plasseringen av voksinjeksjonsformen under voksinjeksjon, noe som fører til deformasjon av åpningen i laget, og det er heller ikke gunstig å fjerne voksmodellen fra gummiformen.

Det er heller ikke lett å fjerne voksmodellen fra gummiformen når åpningen i laget er smal.

Løsninger:

Utvid åpningen mellom lagene på riktig måte, som vist i figur 5-22.

[Case 5-17] Den hengende delen av anhenget beveger seg ikke jevnt, som vist i Figur 5-23.

Analyse:

I dette tilfellet er hver tilkoblingsdel av anhenget forbundet med en hoppring, noe som krever at hver anhengsdel svinger jevnt. Men under støpeformen, på grunn av utilstrekkelig plass mellom de sammenhengende hoppringene, blir svingningen lett hindret.

Løsninger:

Øk gapet ved tilkoblingsdelen på en passende måte, samtidig som du ivaretar designestetikken og sørger for tilstrekkelig klaring mellom sammenkoblingsdelene for å sikre tilstrekkelig bevegelsesfrihet.

[Case 5-18] Veggtykkelsen i masterformen varierer mye, som vist i figur 5-24.

Analyse:

I dette tilfellet har det bladformede arbeidsstykket de tynneste bladårene i midten, og bladbladene er tykkere på begge sider, med tykkelsen økende når den beveger seg bort fra den sentrale bladåren. Under støping vil den tynne delen hindre matekanalen, noe som fører til krymping av porøsitet i det tykke veggområdet og forverrer overflatekvaliteten. Noen ganger, når veggtykkelsen på den tynne delen er for liten, kan den sprekke på grunn av utilstrekkelig styrke.

Løsninger:

Når du designer master mold-strukturen, kan du prøve å unngå tykk-tynn-tyk-strukturen. Den tynne delen skal ha en bar tykkelse, og den tykke delen kan uthules ved å legge til en rygg på baksiden og grave ut bunnen for å redusere forskjellen i veggtykkelse mellom de forskjellige delene.

[Case 5-19] Hullet i masterformens steininnlegg ble ikke boret gjennom, som vist i figur 5-25.

Analyse:

For de delene som må legges inn med steiner, bør steininnleggshullene bores på masterformen for å sikre konsistensen av innleggskvaliteten under masseproduksjon, redusere tapet av edle metaller, forbedre produksjonseffektiviteten og unngå manglende innlegg i produktene. Dette problemet bør vies mer oppmerksomhet i tette innlegg med flere små edelstener.

【Sak 5-20】 Perlehettens diameter er for liten, som vist i figur 5-26.

Analyse:

Den generelle metoden for å sette perler er å bore hull i perlene, påføre lim på metallpinnen og perleutstikket, deretter sette pinnen inn i perlehullet og vente på at limet herder og fikseres. Størrelsen på perleutstikket skal være passende og dekke perlehullet uten å være for stor til å forårsake et uforholdsmessig forhold. I dette tilfellet er diameteren på perleutstikket for liten, noe som gjør det enkelt for limet å renne over på perleutstikket, noe som øker rengjøringsarbeidet og risikoen for å skrape perlen.

11. Dårlig overflatekvalitet på masterformen

Masterformens overflatekvalitet bestemmer produktets overflatekvalitet, og masterformen må oppnå en glatt og ren overflate for å redusere arbeidsmengden med polering og reparasjon i påfølgende prosesser. Vanlige feil i masterformens overflatekvalitet er som følger.

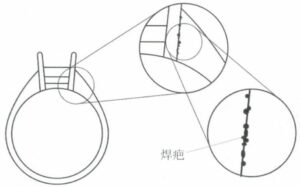

【Fall 5-21】 Det oppstår sveisearr på sveisestedet til hovedformen, som vist i figur 5-27.

Analyse:

I dette eksemplet er ringens kloinnstilling sveiset sammen med ringbåndet, noe som resulterer i mange urene sveisespor på sveisestedet. Når masterformen brukes til produksjon, vil sveisesårene overføres til hvert enkelt arbeidsstykke, noe som fører til en betydelig mengde omarbeiding. Denne feilen blir med andre ord replikert i store mengder.

Løsninger:

Det er nødvendig med forsiktig håndtering av sveiseområdet og bruk av egnet verktøy for å polere det glatt og skinnende.

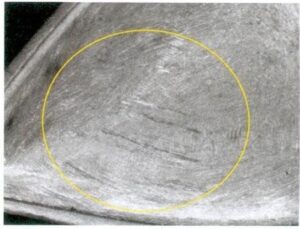

[Case 5-22] Riper på masterformens overflate, som vist i figur 5-28.

Analyse:

Støping av masterformen krever prosesser som filing, sliping og fremstilling av støpegods for å oppnå en glatt overflate. Hvis forbehandlingen er for kraftig under støpeprosessen, vil det føre til dype riper som er vanskelige å fjerne i etterfølgende prosesser, eller som krever at man endrer formen på støpeformene for å fjerne dem.

Løsninger:

Når du lager formene, følg en overflatebehandlingsprosess fra grov til OK, velg passende verktøy for hver prosess, mestre operasjonskraften, og den påfølgende prosessen skal bearbeide hele overflaten av den forrige prosessen.

[Case 5-23] Master mold manglet sliping ved innlegget, som vist i figur 5-29.

Analyse:

I dette tilfellet lekket innlegget i masterformen, og den grove og ujevne støpeoverflaten var fortsatt i behold.

[Case 5-24] Det er sandhull på masterformens overflate, som vist i figur 5-30.

Analyse:

I støpeprosessen vil mange faktorer i masterformen føre til sandhullsdefekter, inkludert støpeprosessen, mugg, metallmaterialer, produktstruktur osv.

[Tilfelle 5-25] Det døde hjørnet i masterformen er ikke slipt nok, som vist i figur 5-31.

Analyse:

I dette tilfellet tilhører roten til den sentrale spiralen i masterformen en død hjørneposisjon, som er vanskelig å nå med vanlige verktøy. Etter sliping ser denne delen fortsatt grov ut og kan ikke fjernes.

Løsninger:

I smykkeversjoneringsprosessen, på grunn av de betydelige strukturelle forskjellene i masterformen, kan konvensjonelle standardverktøy noen ganger ikke håndtere døde hjørner, konkave områder osv. For å kunne slipe disse områdene må arbeiderne selv lage et spesifikt verktøy.

[Case 5-26 ] Kantene på masterformen er ikke glatte, som vist i figur 5-32.

Analyse:

Ved etterbehandling av smykker skal kantene være glatte uten tydelig ujevn tykkelse. Mesterformen i dette eksemplet oppfylte ikke dette kravet, og hadde merkbare kanter som ikke var glatte, noe som har sammenheng med operatørens teknikk.

12. Problemet med støpeformens støpegran

Støpegranen er ikke bare kanalen for metallvæsken å komme inn i formhulen, men også kanalen for å supplere den størknende og krympende metallvæsken for støpingen. Hvorvidt støpegranen er satt rimelig eller ikke, er relatert til om støpingen er sunn, om overflaten er tett osv. Flere vanlige problemer med innstilling av graninnstilling av master mold casting er som følger.

[Case 5-27 ] Støpegrisen er for liten, som vist i figur 5-33.

Analyse:

Når støpegranen er for liten, er økningen av metallvæskenivået i hulrommet langsom, noe som kan føre til feil som ufullstendige defekter. Skurekraften til metallvæsken på formveggen er stor, noe som kan forårsake defekter som sandhull og blåsehull. Under størkningsprosessen av støpingen blokkeres metallvæskens supplerende krympekanal, noe som kan føre til makroskopiske krympingshulrom og mikroskopisk krymping løshet i arbeidsstykket.

Løsninger:

Størrelsen på støpegranen bør bestemmes basert på egenskapene til støpemetallmaterialet, størrelsen og strukturelle egenskapene til støpingen, støpemetoden osv. Generelt sett bør tverrsnittsarealet til støpegranen være 70%-150% ved forbindelsen med arbeidsstykket. Derfor kan støpeformen i dette eksemplet forstørres på passende måte, som vist i figur 5-34.

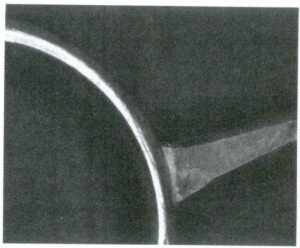

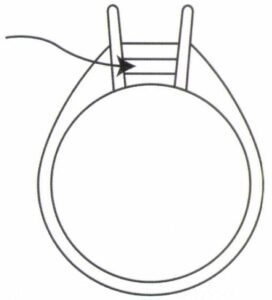

【Fall 5-28】Posisjonen til støpegranen oppfyller ikke kravene til fylling og krymping, som vist i figur 5-35.

Analyse:

For ringen, for å lette den påfølgende poleringen og redusere innvirkningen på utseendet, er støpegranen vanligvis satt ved skaftet. I dette tilfellet er imidlertid sidene av ringhodet solide, tykke vegger, og disse to områdene størkner sist; krympingen kan ikke kompenseres av ekstern metallvæske, noe som resulterer i alvorlig krympeporøsitet.

Løsninger:

I henhold til det generelle prinsippet som er satt av støpegranen, bør den settes på den tykke veggdelen av støpingen. Hvis ringens struktur ikke tillater endringer, må ringen inverteres. Doble støpegraner bør settes, koblet til henholdsvis den tykke delen; hvis det er tillatt å hule ut innsiden av ringen mens du opprettholder samme form, kan tykkelsen på de to tykke veggdelene reduseres til å være mindre enn veggtykkelsen på ringhåndtaket. Deretter kan støpegrusen settes på ringhåndtaket. Som vist i figur 5-36 og 5-37.

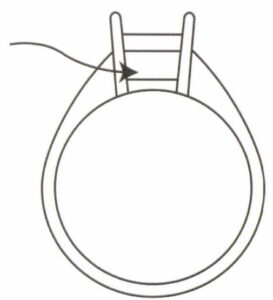

[Case 5-29 ] Plasseringen av støpegranen er utfordrende å rengjøre, som vist i figur 5-38.

Analyse:

Støpegranen er et prosesstiltak som er nødvendig for støpingen, men ikke nødvendig for selve støpingen. Etter støpingen må støpegranen fjernes. I dette tilfellet sitter støpegranen i ringens mellomlag, noe som er utfordrende å kutte. Verktøy som stålfiler og sandpapir er også vanskelige å komme inn i under modelleringen, noe som gjør det vanskelig å rengjøre den gjenværende støpegranen.

Løsninger:

Støpegranen bør settes på den ytre, glatte overflaten så mye som mulig, slik at den er lett å rengjøre, som vist i figur 5-39.

【Fall 5-30】 Støpestøpen er koblet til støpestykket i rett vinkel, som vist i figur 5-40.

Analyse:

Når gipsen er koblet til arbeidsstykket i rett vinkel, oppstår det lett turbulens i det smeltede metallet under påfyllingsprosessen, noe som kan forårsake problemer som gassinneslutninger og slagginneslutninger, og det kan dannes termiske knutepunkter ved tilkoblingen, noe som fører til krympeporøsitet på dette stedet. Hvis trykket i det smeltede metallet er høyt, blir gipsveggen som vender mot strømmen av smeltet metall, lett erodert og slitt, noe som forårsaker defekter som inneslutninger og sandhull.

Løsninger:

Støpegranen skal kobles til støpingen med en filet, noe som kan gjøre fyllingen av det smeltede metallet glatt og redusere slitasje på formveggen. Størrelsen på fileten bør omfattende ta hensyn til faktorer som tverrsnittsstørrelsen på støpegranen, veggtykkelsen på støpingen og enkel rengjøring.

【Fall 5-31】 En tynnvegget støpegods har en overdimensjonert støpestuss, som vist i figur 5-41.

Analyse:

Hvis temperaturen på det smeltede metallet og gipsen ikke er riktig, kan det føre til at en stor granskrue krymper og løsner, slik at den strekker seg til tilkoblingsområdet og forårsaker det såkalte "tilbakestrømningsfenomenet".

Løsninger:

Innstilling av støpesprøyter på tynnveggede støpegods for å eliminere misforståelsen om at større støpesprøyter sikrer fullstendig fylling. Faktisk avhenger fyllingskapasiteten til det smeltede metallet ikke bare av støpesprutene, men også av flyten av det smeltede metallet i formhulrommet. Jo større og tynnere støpegodset er, desto lettere er det å kjøle det ned og forårsake fyllingsrelaterte defekter. På dette punktet vil det ikke være nok å øke tverrsnittet på støpegranen for å løse problemet. Det er nødvendig å øke antallet støpegraner og forkorte området som dekkes av hver støpegran i formhulen, som vist i figur 5-42.