Slik forhindrer du at sølv misfarges og påfører elektroløs sølvbelegg

Sølvbelegg og anti-flekk-løsninger for smykker

Innledning:

Denne artikkelen forklarer hvordan man kan forhindre at sølv og sølvbelagte gjenstander anløper, et vanlig problem der overflater blir mørkere på grunn av reaksjoner med svovel eller lys. Den beskriver ulike behandlinger mot anløping, inkludert uorganiske metoder som kromat- eller tinnelektrolyse, bløtlegging med organiske forbindelser og bruk av overflateaktive stoffer. Teksten tar også for seg hva elektroløs forsølvning er, og tar for seg både forskyvningsplettering for substrater som kobberkretser og reduksjonsplettering ved bruk av midler som formaldehyd eller hydrazin. Til slutt beskrives hvorfor og hvordan man analyserer nøkkelkomponenter i cyanidsølvbeleggingsløsninger, for eksempel sølvioner og fritt cyanid.

Innholdsfortegnelse

Del I Forebygging av sølvflekker Behandling

På grunn av den høye reaktiviteten til Ag-pletteringsoverflaten, er den sølvbelagte overflaten utsatt for misfarging når den kommer i kontakt med korrosive medier (for eksempel H2S, SO2). Lys gir også overskuddsenergi til pletteringsoverflaten, noe som fremmer ioniseringen av Ag og reaksjonen mellom Ag og det korrosive mediet.

Tabell 2-28 viser effekten av lysbølgelengde og eksponeringstid på misfargingen av Ag. Tabell 2-29 viser effekten av eksponeringstid på farge og kjemisk sammensetning.

Tabell 2-28 Effekt av lysbølgelengde og eksponeringstid på fargeendring av Ag

| Ray | Eksponeringstid/h | ||||

|---|---|---|---|---|---|

| 6 | 12 | 18 | 24 | 48 | |

| 2527Å | Ingen endring i farge | Gule flekker | Gulaktig brun | Brunlig-svart | Brun |

| 3650Å | Ingen endring i farge | Ingen endring i farge | Ingen endring i farge | Gul | - |

| Sollys | Ingen endring i farge | Ingen endring i farge | Ingen endring i farge | Gule flekker | - |

Tabell 2-29 Effekt av eksponeringstid på farge og kjemisk sammensetning av sølvbelagt overflate

| 2537Å Eksponeringsfarge på lys/h | 6 | 12 | 18 | 24 | 48 |

|---|---|---|---|---|---|

| Farge | Sølv | Gul | Gulaktig brun | Brunlig svart | Svart |

| Viktigste kjemiske sammensetning | Ag (metall) | Ag2O+AgO | Ag2O+AgO | AgO + Ag (Superfine) | Ag (Superfin) |

Av disse resultatene kan man se at misfargingsproduktene er sølvsulfider, oksider, klorider eller sølvpartikler. Fargen på Ag-pletteringen etter misfarging varierer avhengig av den kjemiske sammensetningen. Denne typen fargeendring påvirker ikke bare sølvbeleggets dekorative utseende, men øker også den elektriske motstanden til Ag-pletteringen, noe som er skadelig for sølvbeleggets elektriske egenskaper.

Ut fra disse misfargingsmekanismene for Ag-pletteringslaget kan man se at det bare er nødvendig å unngå kontakt mellom pletteringsoverflaten og oksygen, lys og korrosive medier for å forhindre misfarging av sølvpletteringslaget. Samtidig bør dannelsen av et tett stoff (filmlag) på overflaten som kan absorbere ultrafiolette stråler, ha en hemmende effekt på misfargingen av pletteringslaget.

Blant de tradisjonelle metodene for å forhindre misfarging av Ag-pletteringslag er metoder med uorganiske forbindelser, metoder med organiske forbindelser, metoder med overflateaktive stoffer og kombinert bruk av disse metodene.

1. Metode for behandling av uorganiske forbindelser

For å sammenligne effekten av ulike antiskallbehandlinger ble testbitene belagt med 2~3 μm Ag og deretter dynket i en konsentrasjon av 0,2% ammoniumpolysulfidløsning [(NH4)2SX] i en viss periode. Visuell inspeksjon ble brukt til evaluering. Når visuell inspeksjon var umulig, ble en digital glansmåler brukt til å måle den speilende reflektansen, og forskjellen △ før og etter bløtlegging i ammoniumpolysulfidløsningen ble beregnet. Samtidig ble det også brukt en glansmåler til måling av innendørs eksponeringstester.

Som anti-flekkbehandling for Ag ble metallfilmer eller metalloksidfilmer med samme tone som Ag, for eksempel In, Zn, Cd, Cr, Pd, Rh, Sn, Be, Al, Th og Zr, testet. Blant dem viste den elektrolytiske behandlingen av kromat den mest fremragende antiflakkfunksjonen og ble mye brukt. For det andre er Rh og Be også blant valgene.

(1) Behandling av edelmetall

Elektroplettering av Rh- og Pd-legeringer ble utført under optimale forhold, etterfulgt av eksperimenter med toneendringer og misfargingsmotstand. Resultatene er vist i tabell 2-30. Den speilende reflektansen til Rh er 70%, mens den speilende reflektansen til legeringen (Pd80:Ni20) er ca. 57%. Selv om pletteringstykkelsene er forskjellige, kan det være en viss korrelasjon. Platingtykkelsen på Rh er 0,1 μm, og platingtykkelsen på Pd-Ni er 0,3 μm. Når pletteringstykkelsen av andre metaller på Ag øker, forsvinner sølvfargen på det underliggende sølvlaget. Ved å visuelt sammenligne tone, lysstyrke og relative verdier av speilrefleksjon, ble det imidlertid funnet at når speilrefleksjonen er 80%, blir forskjellen fra sølvfargen åpenbar, og 70% er dens grense. Under dette forsvinner sølvfargen og endres til en annen metallfarge. Derfor, fra toneperspektivet, er en Rh-plateringstykkelse under 0,1 μm mer egnet. Likevel er misfargingsmotstanden utilstrekkelig, mens Pd-Ni-legeringsbelegglaget er tykkere og har god misfargingsmotstand. Bruk av edle metaller betyr økte kostnader, men de gir god stoff- og slitestyrke. Jo bedre misfargingsmotstanden er, desto mer forsvinner den opprinnelige sølvfargen. Derfor er det svært vanskelig å forbedre misfargingsmotstanden uten å endre sølvbeleggets tone og lysstyrke.

(2) Behandling av tinn og tinnlegeringer

Legeringer av Cu og Sn kalles speillegeringer. Når Sn-innholdet er over 60%, er fargen sølvhvit, og den speilende refleksjonen er også høy, med god korrosjonsbestandighet. Derfor har de blitt studert siden antikken og brukt som speilflater i reflekterende teleskoper. Når de brukes som sølv anti-tarnish belegg, fungerer de ganske bra mot anløping i 5 ~ 6 timer. Speilrefleksjonen synker imidlertid til ca. 65%, og sølvfargen går tydeligvis tapt. Bruken av speillegeringer avhenger av graden av fargetone. Selv om de er billigere enn edelmetaller, oppstår det en potensialforskjell mellom edelmetallet Ag og Cu-Sn-legeringen når filmtykkelsen øker til flere tusen angström, noe som kan føre til problemer med korrosjonsbestandighet.

Foruten Sn-legeringsplating, kan Sn-metall eller Sn-forbindelser utfelt ved elektrolytisk eller bløtleggingsbehandling på 50 ~ 100Å også ha anløpsmotstand og forbedret værbestandighet. Som en anløpsbehandling kan den opprettholde stabiliteten i kontaktmotstanden til kontakter i lang tid.

Forsøksresultatene er vist i tabell 2-30. Sammenlignet med alkaliske og sure løsninger har deler behandlet med sure løsninger et tåkete, hvitt bunnfall og kan ikke brukes til dekorative formål. Deler behandlet med alkaliske løsninger og elektrolytiske behandlinger viser derimot ingen problemer på kort sikt.

Tabell 2-30 Uorganiske forbindelsers motstand mot misfarging på sølvbelagte overflater

| Serienummer | Løsningens sammensetning | Behandlingsforhold | Betingelse for forekomsten av tilsynelatende farge | Merknad |

|---|---|---|---|---|

| 1 |

PNP (Nissin Kasei, Japan) Pd-Ni-legeringsbelegg |

DK lA/dm2 Romtemperatur 1min

|

Over 6 timer | Tap av sølvfarge, dårlig CN- motstand |

| 2 |

Tinn (Daiya Shokai) Plettering av Cu-Sn-legering

|

3V 55℃ 40s

|

Over 6 timer | Tap av sølvfarge |

| 3 |

Na2Cu(CN)3 24 g/L Na2SnO3 90 g/L Fri NaCN 16 g/L NaOH

|

Dk 2A/dm2 60 ℃ 30s

|

Over 6 timer | Tap av sølvfarge, bedre enn sølvfargen på 1 og 2. |

| 4 |

Na2SnO3 90 g/L CH3COONa 0g/L,5g/L,10g/L

|

DK 0,5 A/dm²2 Romtemperatur 15〜90s

|

10 〜20s | Legge til CH3COONa kan stabilisere løsningen, og jo lenger elektrolysetiden er, desto mer stabil er den, men den vil miste sølvfargen. |

| 5 |

SnCl2 20 g/L 0. 025NHCl 50mL/L

|

Romtemperatur 1min

|

10 minutter | |

| 6 |

SnCl2 20 g/L 0,025NHCl 50 ml/L

|

DK 0. 1 〜 2A/dm2 Romtemperatur, 10s

|

10 minutter | Hvit |

|

Romtemperatur ,1min, 10min |

Lett gulnet | |||

| 7 | Tinnfluorborat 3% |

DK 0. 1 ~ 2 A/dm2 Romtemperatur , 10s

|

- | Hvit |

| Romtemperatur ,1min, 10min | 10 minutter | Svakt gul | ||

| 8 |

Zinn(II)sulfat 20 g/l Jodsyre 30 ml/l

|

DK 0. 1 〜 2 A/dm2 Romtemperatur ,10s

|

- | Hvit |

| 9 |

Stannfluorborat 20 ml/l Fluorsyre 30 ml/l Fluoroborsyre 20 g/L

|

Romtemperatur , 1min, 10min DK 0. 1 〜2 A/dm2 Romtemperatur ,10s |

10 minutter - |

Svakt gulaktig Hvit

|

| Romtemperatur, 1min, 10min | 10 minutter | Svakt gul | ||

| 10 |

BeSO4 , 4H2O 2g/L pH = 5. 7〜5. 8

|

DK 0. 007 A/dm2 Romtemperatur 3〜10min

|

Over 1 time | |

| 11 |

BeSO4 , 4H2O 2g/L pH = 5,8

|

1 〜2. 4V 20s~4min

|

20 minutter | |

| 12 | EverShine S (Tamura Chemical) |

6.5V Romtemperatur 90s

|

15 minutter | |

| 13 |

K2CrO4 15 g/L NaOH 30 g/L

|

2〜6V Romtemperatur 15〜120s

|

10 〜30s | Jo lengre elektrolyse, desto bedre |

| 14 |

K2CrO4 30 g/l NaOH 40 g/L

|

DK 4A/dm2 Romtemperatur 30〜40s

|

Hvit tåke Ingen sølvfarge

|

|

| 15 |

K2CrO4 30 g/l NaOH 40 g/L Oppvarming 20h

|

Hvit tåke Ingen sølvfarge

|

||

| 16 |

Al2(SO4)3 4g/L Ammoniumoksalat 2g/L pH = 5,8

|

DK 0,06A/dm2 Romtemperatur 30s〜1min

|

20 〜30s | Samme tid som uten behandling |

| 17 | Natriumkarbonat | |||

| 18 |

Na2SnO3 8. 5g/L CH3COONa 5g/L (nr. 4)

|

DK 0. 5A/dm2 15 〜30s Romtemperatur

|

Over 6 timer | |

|

K2CrO4 15 g/L KOH 30g/L (nr. 13)

|

2〜3V 30s Romtemperatur

|

|||

| 19 |

K2CrO4 15 g/L KOH 30g/L K2CO3 50 g/l

|

6V 15 〜60s

|

10 〜30min |

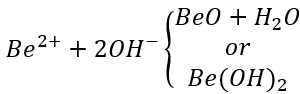

(3) Behandling av beryllium

Ved å feste en berylliumoksidfilm på Au, Cu og messing som en fargeforandrende behandling kan man oppnå god effekt. Prinsippet som brukes av denne metoden er: det isoelektriske punktet for berylliumhydroksid er pH = 5,8, og følgende elektrolytiske reaksjon kan forekomme:

(4) Behandling av aluminium

Det finnes rapporter om dannelse av oksidfilm som ligner på Be; ytterligere eksperimenter viste ingen forskjell mellom behandlede og ubehandlede prøver, og det kunne ikke dannes oksidfilm.

(5) Kromatbehandling

Sølvbelegg er den vanligste metoden for antiflakkbehandling av messingbelegg. Det finnes to kromatbehandlingsmetoder: katodisk elektrolyse og bløtlegging, men den katodiske elektrolysemetoden er mye bedre.

Tilsetningsstoffer som brukes i kromatelektrolytter inkluderer K2CO3, Na2CO3, KCN, NaS2O3, KCNS, NaCl, KI, EDTA osv. Blant disse er K2CO3 eksperimentelle resultater viste at det også kan fungere som et ledende salt, og dermed forkorte elektrolysebehandlingstiden sammenlignet med når det ikke er tilsatt. Effekten av de andre tilsetningsstoffene viste ingen signifikante forskjeller.

Ulempen med kromatelektrolysebehandling er at filmen har dårlig UV-bestandighet og blir brun etter å ha ligget lenge.

2. Behandling med organiske forbindelser og overflateaktive stoffer

Tabell 2-31 Forsøk med organiske forbindelser mot misfarging

| Kategorisering | Serienummer | Organiske forbindelser | Fysiske egenskaper | Løselighet | Behandlingsforhold | Utseende | Hydrofobisitet | Anti-misfargingseffekt |

|---|---|---|---|---|---|---|---|---|

| Alifatisk amin | 1 |

Etylamin (70% vandig løsning) CH3CH2NH2

|

Mw 45. 09 d15 0. 6892 Smeltepunkt 83,3 ℃ Kokepunkt 16 ℃ |

(Vandige) alkoholer Eter

|

0. 1mol/L (0,65mL/L) 0. 01mol/L (6,5 ml/L) Romtemperatur , 20 minutter, 60 minutter |

pH 10〜11 Fargeløs Transparent O |

X | X |

| 2 |

Dodecylamin CH2(CH2)11NH2 |

Mw 18. 5 Smeltepunkt 25 ℃ Kokepunkt 247 ℃ |

Aceton (Etanol) |

0. 1mol/L (18,5g/L) Romtemperatur, 20min,60min |

Fargeløs Transparent Vannflekker |

X | X | |

| 3 |

Tributylamin (CH3CH2CH2CH2)3N |

Mw 185 d 0. 7782 Kokepunkt 216,5 ℃ |

(Etanol) Eter

|

0. 1mol/L (24mL/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent O |

X | X | |

| Aromatiske aminer | 4 | O-Toluidin |

Mw 107. 16 d20 0. 9989 Kokepunkt 199. 7℃ |

Vann 1. 5 (25) (Etanol) Eter |

0. 1mol/L (24mL/L) Romtemperatur, 20 minutter, 60 minutter |

Rødbrun transparent O |

X | X |

| 5 | Difenylamin |

Mw 169.23 d 1.159 Kokepunkt 302 ℃ |

(Etanol) 56 Eter |

0. 1mol/L (17g/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs gjennomsiktig Vannflekker |

X | X | |

| Diaminer, polyaminer | 6 | H2N(CH2)2NH2 |

Mw 45.09 d35 0.892 Smeltepunkt 8,5 ℃ Kokepunkt 117 ℃ |

(vann) Etanol |

0,1mol/L (6,7mL/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 10〜11 O |

X | X |

| Diamin, polyamin | 7 |

Dietylentriamin H2 N(CH2 )2 NH(CH2 )2 NH2 |

Mw 103 Kokepunkt 208 ℃ |

(vann) Etanol |

0. 1mol/L (10mL/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 10〜11 O |

X | X |

| 8 |

Trietylentetramin H2 N(CH2 )2 NH(CH2 )2 NH2 (CH2 )2 NH2 |

Mw 146 Smeltepunkt 208 ℃ Kokepunkt 174 ℃ |

(vann) |

0,1mol/L (15mL/L) Romtemperatur, 20min,60min |

Fargeløs Transparent pH 10〜11 O |

X | X | |

| Aminoalkoholer | 9 |

Trietylentetramin H2N(CH2)2NH(CH2)2 NH(CH2)2NH2 |

Mw 189 | (vann) |

0. 1mol/L (19mL/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 10〜11 O |

X | X |

| 10 |

Etanolamin HO(CH2)2NH2 |

Mw 61.09 d27 1.0111 Kokepunkt 171 ℃ |

(vann) Etanol |

0. 01mol/L (0,61mL/L) 0,1mol/L (6,1 ml/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 9〜10 O |

X | X | |

| 11 |

Dietanolamin (HOCH2CH2)2NH |

Mw 105.14 d20 1.0916 Smeltepunkt 28 ℃ Kokepunkt 268 ℃ |

(vann) Etanol |

0. 01mol/L (0,96mL/L) 0,1mol/L (9,6mL/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 9〜10 O |

O | X | |

| 12 |

Trietanolamin (HOCH2CH2)3NH |

Mw 149.19 d20 1.124 Smeltepunkt 21,2 ℃ Kokepunkt 227 ℃ |

(vann) Etanol |

0. 01mol/L (1,3 ml/L) 0,1mol/L (13mL/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 9〜10 O |

O | X | |

| 13 |

2N-dietylamin (CH2)2NCH2CH2ÅH |

Mw 93.1 Kokepunkt 39,5 ℃ |

(vann) |

0. 1mol/L (0,89mL/L) 0. 01mol/L (8,9mL/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 9〜10 O |

O | X | |

| 14 | 2-Amino-2-ethyl-1,3-propanediol | Mw 105 | (vann) |

0,01mol/L (1,1g/L) 0. 1mol/L (11g/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 9〜10 O |

O | X | |

| Amid | 15 | Acetamid |

Mw 59.07 d 1.159 Smeltepunkt 52,62 ℃ Kokepunkt 221 ℃

|

(vann) Etanol |

0. 1mol/L(5,1 ml/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent O |

△ | X |

| 16 | Akrylamid |

Mw 71.1 d 1.122 Smeltepunkt 85 ℃ |

(vann) Etanol Eter Triklormetan

|

0. 1mol/L(7,1 ml/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent O |

△ | X | |

| 17 | Benzylamin |

Mw 121.14 d 1.341 Smeltepunkt 128 ℃ Kokepunkt 290 ℃ |

(vann) Etanol

|

0. 1mol/L(12g/L) 30 ℃ Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent O |

O | X | |

| Oxim | 18 | Butandionoksim |

Mw116.12 Smeltepunkt 240 ℃ |

(Etanol) Eter (Vann) |

0. 01mol/L (0,12g/L) 0. 001mol/L (1,2gmL/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent O |

X | X |

| 19 | Benzohydrinoksim |

Mw227 Smeltepunkt 154 ℃ |

(Etanol) (Ammoniakk)

|

0,01mol/L (0,23g/L) 0. 001mol/L (2,3g/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent △ |

X | X | |

| Pyridin | 20 | Pyridin |

Mw 79.10 d20 0.977 Kokepunkt 115,5 ℃ |

(vann) Etanol |

0. 001mol/L (0,1 ml/L) 0,1mol/L (8mL/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent O |

X | X |

| Kinolin | 21 | Kinolin |

Mw 127.16 d20 0.938 Smeltepunkt -15 ℃ Kokepunkt 238 ℃ |

Varmt vann, fortynnet syre, etanol, eter, karbondisulfid (6mol/L HCl) 2~20mol/L |

0,1% (1g/L) 1% (10 g/L) Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 2~4 O |

O | X |

| 22 | Karboksykinolin |

Mw 145 Smeltepunkt 75~76 ℃ |

Etanol, aceton, triklormetan, benzen (6mol/L HCl) 2~20mol/L |

0,1% (1g/L) 1% (10 g/L) Romtemperatur, 20 minutter, 60 minutter |

Gul Transparent pH 2~4 O |

X | X | |

| Kinolin | 23 | Butandionoksim | Mw 256 |

Uorganisk syre (6mol/L HCl) 40mol/L Etanol |

0,1% (1g/L) 1% (10 g/L) Romtemperatur, 20 minutter, 60 minutter |

Gul Transparent pH 10~11 O |

X | X |

| Diazoforbindelser | 24 | p-Etoksy-2,4-diaminoazobenzen | Mw 256 |

Uorganisk syre (6mol/L HCl) 40mol/L Etanol |

0,1% (1g/L) 1% (10 g/L) Romtemperatur, 20 minutter, 60 minutter |

Rød Transparent O |

O | X |

| Hydroksykarboksylsyre | 25 | Garvesyre | Gulhvit, lys farge, pulver |

(vann) Etanol Aceton |

0.1% 0.1% 5% |

Fargeløs Transparent pH 6 Gul gjennomsiktig pH 4 Gulbrun gjennomsiktig pH 2 |

X | X |

| Tiourea | 26 | 1-acetyl-2-tiourea |

Mw 118.16 Smeltepunkt 165 ℃ |

(vann) Alkohol |

10 g/L Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 7 O |

O | X |

| Tiourea | 27 | Aminothioureas |

Mw 95.6 Smeltepunkt 81~183 ℃ |

(6mol/L HCl) 50 ml/l |

10 g/L Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 1 O |

X | X |

| 28 | Ditizon | Mw 256 |

(Triklormetan) Karbontetraklorid |

10 g/L Romtemperatur, 20 minutter, 60 minutter |

Blå vannflekk Blir gul |

O | X | |

| Monosakkarid | 29 | Askorbinsyre (vitamin C) |

Mw 176 Smeltepunkt 190~192 ℃ |

(vann) |

10 g/L Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 1 O |

X | X |

| Imidazoler | 30 | 1-acetyl-2-tiourea |

Mw 155 Nedbrytning 287~288℃ |

Metanol Vann 45 ml

|

1g/L, 10g/L Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 1 O |

X | X |

| 31 | 2-Heptadecylimidazol |

Metanol 55 ml Vann 45 ml Oppløsning Alkohol, syre |

1g/L, 10g/L Romtemperatur, 20 minutter, 60 minutter |

Hvit fjæring Ujevn Hvit vedheft |

O | O | ||

| Benzimidazoler | 32 | 2-merkaptopyridin |

Mw 150 Smeltepunkt 301~302℃ |

Metanol 15 ml Vann 45 ml Varmt vann Etanol NaOH |

1g/L, 10g/L Romtemperatur, 60 °C 20 minutter, 60 minutter |

Fargeløs gjennomsiktig O |

O | X |

| Triazoler | 33 | 3-Amino-1,2,3-triazole |

Mw 159 Smeltepunkt 159 ℃ |

(vann) Etanol Triklormetan |

Romtemperatur, 60 °C 1min, 10min, 60min |

O | - | X |

| Benzotriazol | 34 | Benzotriazol |

Mw 119.13 Smeltepunkt 99 ℃ |

Varmt vann Alkohol |

12 g/L, pH 6 60 ℃ 1min, 3min, 10min

|

Fargeløs Transparent O |

- | X |

| Triazin | 35 | Trietylendiamin |

Mw 140 Sublimering over 230 °C |

(vann) Hydrat (CN2)2N Triklormetan Alkohol |

10 g/L Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 8 O |

X | X |

| Oxazole | 36 | 2-Oksobenzazol |

Mw 1151 Smeltepunkt 143,2 ℃ |

Ammoniakk 6mol/L ammoniakk 200 ml/L Eddiksyre Eter |

10 g/L Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 10 O |

O | X |

| (Oxo)zines | 37 | Morfolin |

Mw 87.12 d13 1.0007 Kokepunkt 128 ℃ |

(vann) Alkohol Eter |

10 g/L Romtemperatur, 20 minutter, 60 minutter |

Fargeløs Transparent pH 9~10 O |

X | X |

| Tiazol | 38 | Ortanin |

Mw 264 Smeltepunkt 200~246 ℃ (Dekomponering) Røde nålelignende krystaller

|

Sterke syrer Tett Triklormetan Eter Benzen (aceton)

|

1 g/L Romtemperatur, 20 minutter, 60 minutter |

Rød gjennomsiktig (Rødt bunnfall) Brun vannflekk |

O | X |

| Benzothiazole | 39 | Benzothiazole |

Mw 135.39 d12 1.2349 Kokepunkt 231 ℃ |

(Etanol) Etyleter |

1 g/L Romtemperatur, 3 minutter, 60 minutter |

Rødlig brun Gjennomsiktig O |

△ | X |

| 40 | 2-Hydrofobe benzotiazoler |

Mw 167 Smeltepunkt 177 ℃ |

Etanol Etyleter Benzen Eddiksyre Kaliumkarbonat Kaliumhydroksid Natriumhydroksid 2g/L |

1 g/L Romtemperatur, 3 minutter, 60 minutter |

Hvit grumsete pH 10 O |

X | O | |

| Naftalener | 41 | Naftalenbesparende middel |

Mw 217 Smeltepunkt 109,5 ℃ |

Vann (20 ℃) 0,01 g/L |

0,2 g/L (nedbør) Romtemperatur, 2 minutter, 10 minutter, 30 minutter |

O | - | X |

| Isoaceton |

10 g/L Romtemperatur, 10 minutter, 60 minutter |

Gul gjennomsiktig Vannflekker

|

O | O | ||||

|

Isoaceton 50% Vann 50% |

5 g/L Romtemperatur, 10 minutter, 60 minutter |

Gul gjennomsiktig Vannflekker

|

O | O |

Tabell 2-32 Forsøk med overflateaktive stoffer mot misfarging

| Serienummer | Navn (firmanavn) | Status | Konsentrasjon | Behandlingsforhold | Utseende | Hydrofobisitet | Inhiberende effekt | Merknader |

|---|---|---|---|---|---|---|---|---|

| 1 | Rustforebyggende middel MC- 501 (Japan Lion Grease) |

Lys rød gjennomsiktig,d 1,06 pH 8. 0〜8. 5 |

2%,10% | Romtemperatur 20 minutter, 60 minutter | O | O | Ag:x | |

| 2% | Romtemperatur 15s, 10 min | O | O | Cu:Tap nedsenking i vann X, eksponeringstest △ | 15s bedre | |||

| 2 | Enajiko-ru CNS (Japan Lion Grease) |

Amfoterisk pH 8〜9 |

1% | Romtemperatur 20 min, 60 min (Ag)15s, 10 min (Cu) | O | O | Ag:x Cu:nedsenking i vann X, eksponeringstest:Ag:x Cu:nedsenking i vann X, eksponeringstest | 1% 15s bra |

|

15% Natriumbenzensulfonat 15% (Nøytral)

|

Romtemperatur 20 min, 60 min (Ag) 15 s, 10 min (Cu) | Brunt, hvitt bunnfall vedheft | O | |||||

|

10% Kaliumpyrofosfat 5% (alkalisk) |

Romtemperatur 20min, 60min (Ag) 15s, 10min (Cu) |

Hvit turbiditet O |

O | |||||

| 3 | Ripa-ru OH- 104P (Japan løvefett) | 0.1% | Romtemperatur 20 minutter, 60 minutter |

Fargeløs og gjennomsiktig O Gulhvitt grumsete O

|

O △

|

Ag:x | ||

| 1% | ||||||||

| 10% | ||||||||

| 4 | Dyuomin CD (Japan Lion Grease) | 0.1% | Romtemperatur 20 minutter, 60 minutter |

Hvit skyet O Gule, gjørmete striper O

|

O | Ag:x | ||

| 1% | ||||||||

| 10% | ||||||||

| 5 | Dyuomin CDA-50 (Lion Grease, Japan) | 0.1% | Romtemperatur 20 minutter, 60 minutter |

Fargeløs og gjennomsiktig O

|

△ O

|

Ag:x | Litt bedre ved 60 minutter | |

| 1% | ||||||||

| 10% |

Grumset gul O |

|||||||

| 6 | FC-98 (Kanto Chemical, Japan) | Anionisk hvitt pulver som inneholder fluor |

0.1% 1%

|

Romtemperatur 20 minutter, 60 minutter |

Fargeløs og gjennomsiktig pH 5~7 Flekkete merker

|

O | ×(Ag) | |

| 7 | FC-134 (Kanto Chemical, Japan) | Fluoridholdig oksygenion te-brunt pulver |

0.1% 1% (Etanol) |

Romtemperatur 20 minutter, 60 minutter 5 minutter og 30 sekunder |

Gul gjennomsiktig, Gjennomsiktig gulbrun pH 6 Flekkete merker

|

O | ○(Ag) | Merkene forsvinner når temperaturen senkes |

| 8 | Soft-data-jento W (fett fra Japan Lion) | Kationisk Hvitt pulver | 1% | Romtemperatur 20 minutter |

Hvit grumsete pH 7 O

|

X | X |

ÅH RCH2CH(CH2)nSO3Na (MIX) α-Allylsulfonat

|

| 9 | Ripomin COH (Japan Lion Grease) | Amfoterisk væske | 1% | Romtemperatur 20 minutter |

Hvit grumsete pH 8 O

|

O | X | Imidazolyl |

| 10 | Perettex TR (Kao, Japan) |

Kationisk Fargeløs gjennomsiktig

|

1% | Romtemperatur 20 minutter |

Hvit grumsete pH 10 O

|

O | X |

RODC-CH-SO3N4R-OOC-CH3 Natriumdipropylsulfosuccinat

|

| 11 | Ema-ru 20C (Kao, Japan) |

Kationisk Lys gul væske

|

1% | Romtemperatur 20 minutter |

Fargeløs turbiditet pH 7 O

|

X | X |

R-O(CH2 OH)nSO3Na Polyoksyetylenalkylsyrer

|

| 12 | Koutamin 24P (Kao, Japan) |

Anionisk Hvitt fast stoff

|

1% |

Fargeløs og gjennomsiktig pH 7 O

|

O | X | Trimetylamin | |

| 13 | Perettex # 1222 (Kao, Japan) | Ikke-ionisk | 1% | Romtemperatur 20 minutter |

Hvit skyet O

|

O | X | |

| 14 | Perettex # 1265 (Kao, Japan) | Ikke-ionisk | 1% | Romtemperatur 20 minutter |

Fargeløs og gjennomsiktig O

|

O | X | |

| 15 | Soft-kurin QA-1 (Miyoshi, Japan) |

Amfoterisk Hvit Solid

|

1% | Romtemperatur 20 minutter |

Fargeløs turbiditet pH 7 O

|

O | X | β-alanin-type |

| 16 | Soft-kurin MA-3-70 (Miyoshi, Japan) | Amfoterisk | 1% | Romtemperatur 20 minutter |

Fargeløs og gjennomsiktig pH 8 O

|

O | X | |

| 17 | Marusenokku AgT (Japan Ma-ruseru) | Anti-flekkmiddel for sølv |

3 ml/L 30 ml/L

|

Romtemperatur 30s, 60min |

Hvit skyet pH 8 Adhesjon

|

O | △ | Se bruksanvisningen |

| 18 | Dainshiruba-SS (Yamato Kasei, Japan) | Anti-flekkmiddel for sølv |

10% Isopropyl Keton 50% Vann 10%

|

25~30℃ 4 minutter, 20 minutter, 60 minutter

|

Fargeløs og gjennomsiktig pH 8 O

|

O | X | Se bruksanvisningen |

| 19 | T611 (Uemura Kogyo, Japan) | Anti-flekkmiddel for sølv |

Væske 10% 90%

|

Romtemperatur 30s, 2min, 10min, 60min | Fargeløse, gjennomsiktige flekker | O | O | Se bruksanvisningen |

| 20 | Roukorinsu- eido (Aikorouko, Japan) | Anti-flekkmiddel for sølv | 1% | Romtemperatur 31 minutter, 5 minutter, 30 minutter |

Hvit skyet pH 7 O

|

O | X | For bruk i elektroniske fabrikker |

Blant organiske forbindelser er 2-17 alkanimidazol, 2-merkaptobenzimidazol og kompleksdannere de som har en anti-Ag-misfargingseffekt når de blir dynket i 0,2% ammoniumpolysulfidløsning.

Organiske forbindelser med disse anti-misfargingseffektene har følgende egenskaper:

① Behandlingen utføres i et alkalisk område nær pH 7.

② Inneholder hydrofobe grupper (langkjedet alkyl, fenyl).

③ Inneholder dimetylamingrupper eller -SH-grupper eller inneholder dobbeltbindinger.

④ Uoppløselig i vann.

Fargeløs, nær fast stoff.

Noen tilfeller oppfyller imidlertid ovennevnte betingelser, men har ikke misfargingseffekter, for eksempel 2-merkaptobenzimidazol og 2-tiazolylbenzimidazol.

Det gjensidige forholdet mellom dem er fortsatt ikke helt klart.

Effekten av FC-134 og T611 er bekreftet når det gjelder overflateaktive stoffers effekt mot misfarging. Samtidig ble det utført eksperimenter med den kombinerte effekten av organiske forbindelser og overflateaktive stoffer (FC-134), og det ble ikke funnet noen signifikant effekt (Tabell 2-33). Misfargingsmotstanden til 0,2% polysulfidammoniumoppløsning varer bare i høyst 10 minutter. I mellomtiden er motstanden mot løsemiddel (fortynningsmiddel) også relativt svak. Når det gjelder misfargingsmotstand på dekorative gjenstander på grunn av flekker, er 2-merkaptobenzimidazol med FC-134 den eneste mulige bruken (se Tabell 2-34).

Tabell 2-33 Kombinerte effekter av organiske forbindelser og overflateaktive stoffer på anti-misfarging av sølvbelagte lag

| Serienummer | Sammensetning | Behandlingsforhold | Utseende | Hydrofobisitet | Anti-fargeendringsegenskaper | Merknader |

|---|---|---|---|---|---|---|

| 1 |

2-Heptadecamidazolelg/L FC-134 1g/L EtOH : H2O = 1 :1 |

Romtemperatur 1min, 60min |

Hvitt bunnfall pH7 Vedheft | O |

O Mindre effektiv enn når den brukes alene

|

|

| 2 |

2-Mercaptobenzimidazol 1g/L FC-134 1g/L NaOH 2g/L

|

Romtemperatur 1min, 60min |

O | X |

O Bedre enn når den brukes alene |

Redusert skumdannelse, jo lengre jo bedre |

| 3 |

Mercaptone 5g/L FC-134 0,5 g/L Isoaceton :H2O = 1 :1 |

Romtemperatur 1min, 60min |

O |

O Bedre enn når den brukes alene

|

Redusert skumdannelse, jo lengre jo bedre |

Tabell 2-34 Løsemidlers effekt på anti-misfargingsfilmen

| Organiske forbindelser | Behandlingsforhold | Løsemiddel | Utseende | Anti-misfargingseffekt |

|---|---|---|---|---|

| 2-Heptadecamidazol |

1 g/L (C2H5OH : HO = 1 : 1) 20 minutter

|

Flekker | O | |

|

Fortynningsmiddel (5 minutter)

|

Flekken forsvinner O

|

X | ||

|

Alkohol (5 min)

|

Flekken forsvinner O

|

X | ||

| Grov spray | Skrape |

O Bare den ripete delen er misfarget

|

||

| 2-merkaptobenzimidazol |

10 g/L NaOH 2g/L Romtemperatur 20 minutter

|

O | O | |

|

Tynnere (5 minutter)

|

O | X | ||

|

Alkohol (5 minutter)

|

O | △ | ||

| Grov spray | Skrape |

O Bare den ripete delen er misfarget

|

De eksperimentelle resultatene ovenfor er oppsummert som følger.

① Det er vanskelig å sikre at Ags unike tone og glans ikke skades når man påfører andre edelmetaller på Ag for antiflekkbehandling.

Ved å bruke Sn- eller Sn-legeringsmetoder, når tykkelsen på Sn er 50 ~ 10Å, kan anti-tarnish-effekten oppnås, men effekten av denne metoden alene er begrenset.

Behandlinger med Be og Al har liten effekt.

④ Klassiske behandlinger som kromatbehandlinger har relativt god effekt. Den største ulempen er imidlertid at den behandlede filmen har svak UV-bestandighet og kan bli brun ved langvarig beskyttelse.

Blant organiske forbindelser med anti-misfargingsegenskaper finner vi 2-heptadecylimidazol, 2-alkylbenzimidazol og merkapto-naftalenmidler. Andre organiske forbindelser med samme struktur har imidlertid ikke nødvendigvis samme evne til å motvirke misfarging.

⑥ Effekten av FC-134 i overflateaktive stoffer som selges på markedet, er bekreftet.

3. Anti-misfargingseffekt av kombinert behandling med tinnelektrolyse og kromsyreelektrolyse

(1) Misfargingstest og målemetode for misfarging

Betingelsene for misfargingstesten er vist i Tabell 2-35.

Tabell 2-35 Betingelser for anti-misfargingstest

| Løsning |

Ammoniumsulfidoppløsning (gul) (Showa Chemical) (NH4)2Sx(2%) |

| Temperatur | 20℃ |

| Bløtleggingstid | 2h |

△(%) = L1 - L2 (2-1)

I formelen,

L1- refleksjon før fargeendringstesten, %;

L2- refleksjon før fargeendringstesten, %.

(2) Tinnelektrolytt

Gjennom eksperimenter på effekten av behandlingsforholdene for tinnelektrolytten ble det fastslått at konsentrasjonen av natriumstannat, elektrolysetid, strømtetthet og behandlingstemperatur kunne ignoreres med hensyn til deres innvirkning på misfargingsmotstandsegenskapene. Samtidig ble natriumacetat tilsatt som stabilisator i den alkaliske Sn-beleggingen. Sammensetningen og de optimale forholdene for Sn-elektrolyse er vist i tabell 2-36.

Tabell 2-36 Sammensetning og optimale forhold for Sn-elektrolyse

| Sammensetning av platingløsning |

NaSnO3 • 3H2O 8. 5g/L CH3COONa ・ 3H2O 5g/L |

| Behandlingsbetingelser |

Strømtetthet 0,5A/dm2 Elektrolysetid 15s (10〜30s) Temperatur 20 °C (7〜30 °C) Anodemateriale Plate av rustfritt stål |

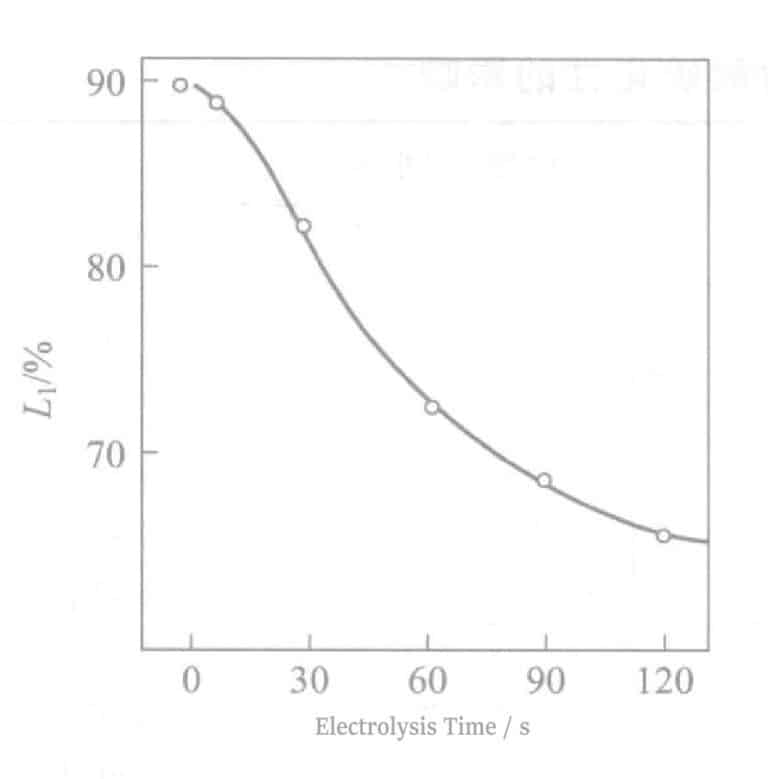

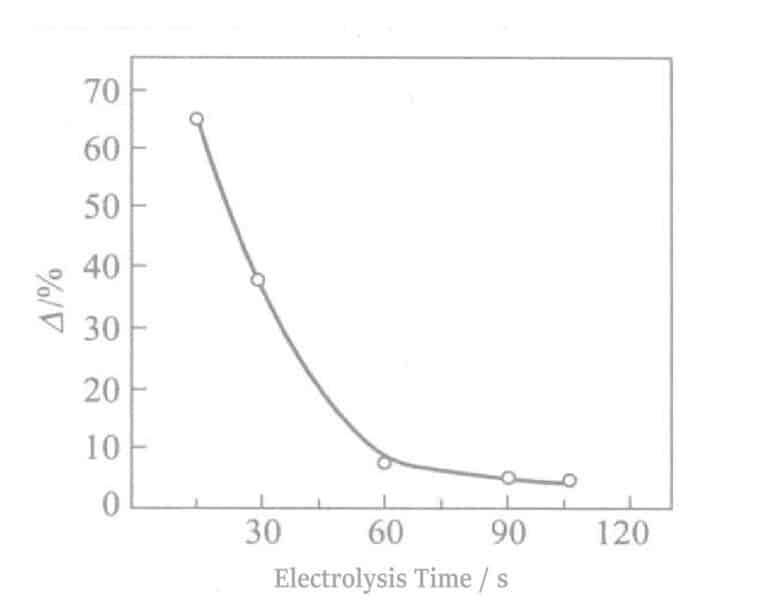

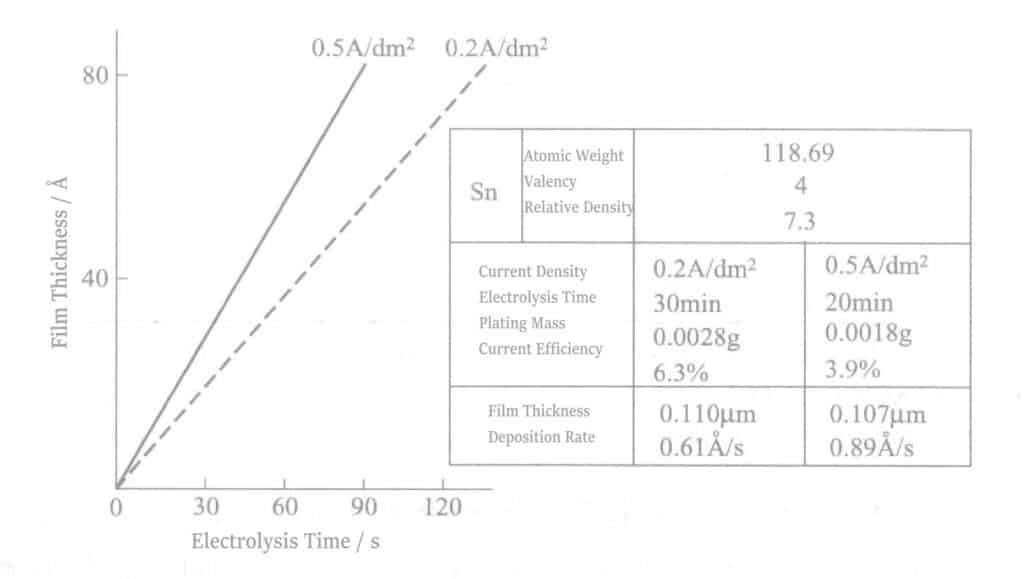

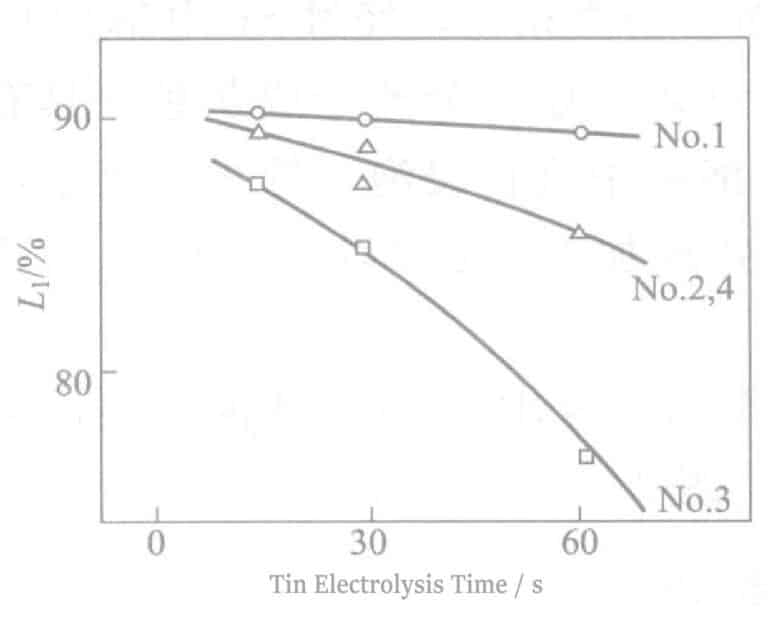

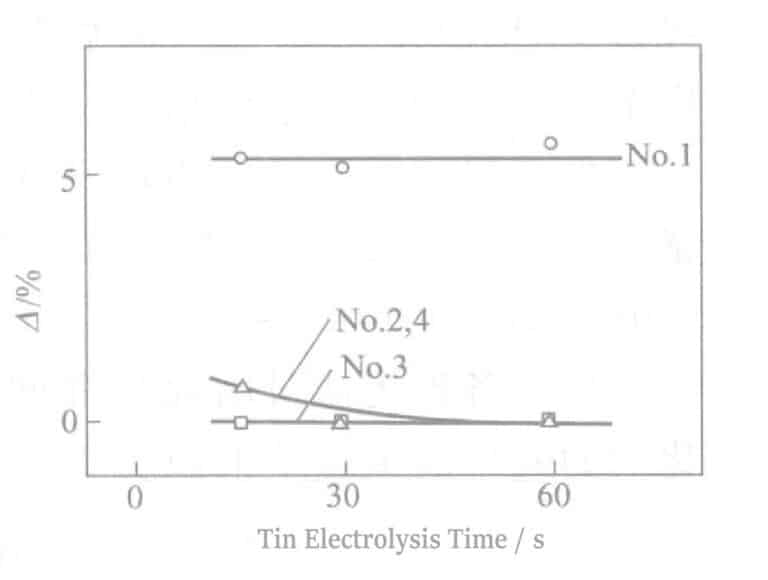

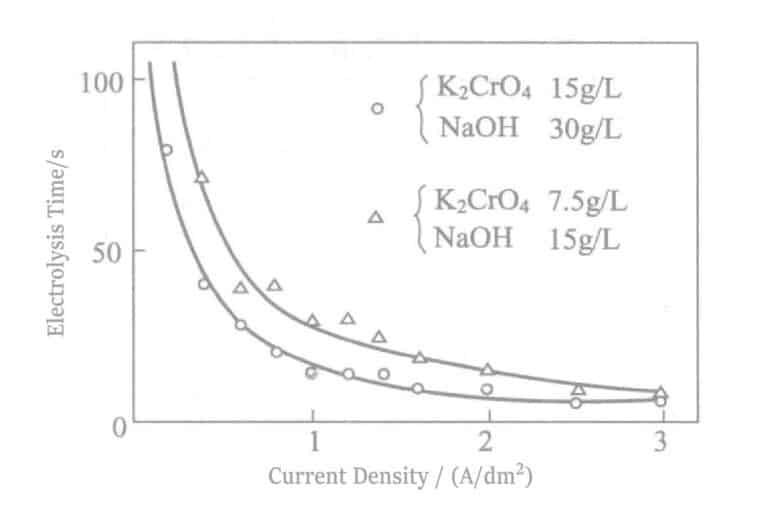

(3) Forholdet mellom emissivitet og elektrolysetid

Forholdet mellom reflektivitet og elektrolysetid er vist i Figur 2-8. Etter hvert som elektrolysetiden øker, synker refleksjonsevnen kraftig, noe som forringer fargen på Ag. En elektrolysetid på ca. 90 sekunder vil vise en tinnhvit farge, og ved ca. 180 sekunders elektrolyse vises lysebrune striper på overflaten. Samtidig, når elektrolysetiden overstiger 60 sekunder, forverres også de elektriske egenskapene. De eksperimentelle resultatene som er oppnådd i henhold til ligning (2-1), er vist i figur 2-9. Etter hvert som elektrolysetiden øker, synker △-verdien.

Figur 2-8 Forholdet mellom reflektivitet og elektrolysetid

Figur 2-9 Elektrolysetid og motstand mot misfarging

(4) Tykkelse av elektrolytisk tinnfilm og elektrolyse

Med tanke på katodestrømmens effektivitet i henhold til Faradays lov, er forholdet mellom elektrolysetid og filmtykkelse vist i figur 2-10. Tinntykkelsen er omtrent flere titalls angström.

(5) Innflytelsen av urenheter

Effekten av mulige urenheter (CN, Ag, Cu, Ni osv.) som kan blandes inn i elektrolytten i Tabell 2-36 på utseendet og sulfidmotstanden til den elektrolytiske membranen, ble bekreftet gjennom eksperimenter. Resultatene er vist i tabell 2-37.

Tabell 2-37 Effekten av urenheter på svovelresistens

| Urenheter | Konsentrasjon/×10-6 | Elektrolysetid /s | ||

|---|---|---|---|---|

| 30 | 60 | 120 | ||

| Ingen | 0 | O | O | △(hvit) |

| CN |

20 200 2000 20000 |

O O O △ hvit |

O △ hvit △ hvit △ hvit |

△ hvit △ hvit △ hvit △ hvit |

| Ag |

20 50 100 150 200 400 |

O O △ X X X |

O △ , rød X, rød-svart X,rød-svart X,rød-svart X, svart |

△ , rød △ , rød-svart X, rød-svart X, rød-svart X, svart X, svart |

| Cu |

20 200 300 400 500 600 1000 |

O O O △ , rød △ , rød x,rød x,rød |

O O △ hvit △ , rød X,rød X,rød X,rød |

△ hvit △ hvit △ , rød △ , rød X,rød X,rød X,rød |

| Ni |

20 200 1000 |

O O O |

O O O |

O O O |

|

Merk: 1. Forbindelser som brukes: CN-NaCN;Ag-KAg(CN)2;Cu-KCu(CN)2; Ni-Ni (CN)2 - 2KCN - 2H2O. 2. Grad av fargeendring: ○ ingen utseendeendring; △ liten fargeendring; × fargeendring.

|

||||

(6) Kromatelektrolyse

I tillegg til kromat kan uorganiske salter i elektrolytten, som for eksempel (Na2CO2, KCN, KI, Na2S2O3etc.), brukes som tilsetningsstoffer. Disse vandige løsningene har lenge vært rapportert som antifargemidler for sølv. Den grunnleggende sammensetningen av elektrolytten er vist i tabell 2-38.

Tabell 2-38 Betingelser for Cr-elektrolytisk prosess

| Elektrolyttsammensetning |

K2 CrO4 15 g/L NaOH 30 g/L |

| Brukes etter 30 timers oppvarming og modningsprosess | |

| Behandlingsbetingelser |

Spenning 6V (2 〜 6V) Elektrolysetid 15s (60s) Temperatur 20 ℃ Anodemateriale Plate av rustfritt stål |

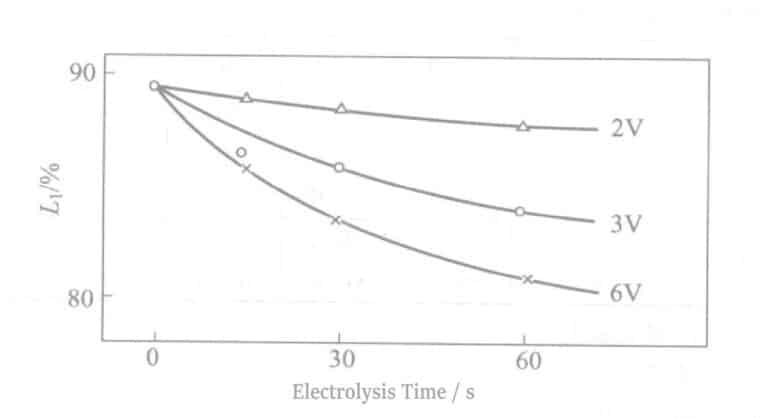

(7) Forholdet mellom reflektivitet og elektrolysetid

Forholdet mellom reflektivitet ved en spenning på 2~6 V og elektrolysetid er vist i figur 2-11. Når spenningen øker, øker tykkelsen på Cr-filmen, mens reflektiviteten avtar. I motsetning til tilfellet med Sn-elektrolytt, påvirker ikke økningen i elektrolysetiden reflektiviteten under de samme spenningsforholdene.

7. Forholdet mellom reflektivitet og elektrolysetid

Forholdet mellom reflektivitet ved en spenning på 2~6 V og elektrolysetid er vist i figur 2-11. Når spenningen øker, øker tykkelsen på Cr-filmen, mens reflektiviteten avtar. I motsetning til tilfellet med Sn-elektrolytt, påvirker ikke økningen i elektrolysetiden reflektiviteten under de samme spenningsforholdene.

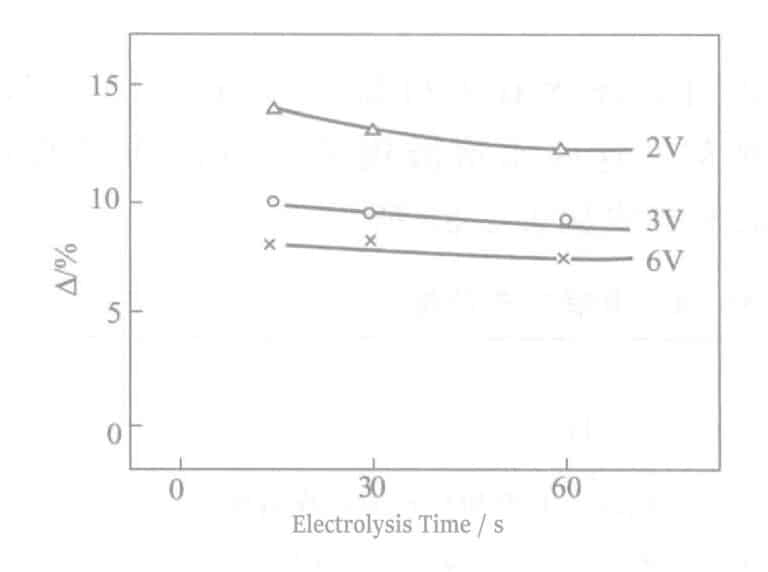

(8) Sulfidmotstand

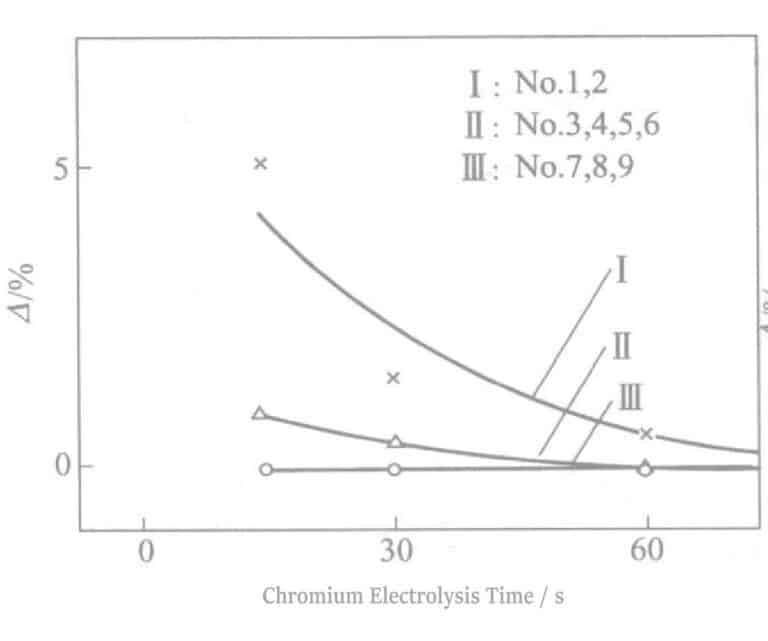

Sammenligningen △ resultater under betingelse av bløtlegging i 0,2% (NH4)2Sx løsning i 2 timer er vist i figur 2-12. Jo høyere spenning, desto bedre svovelmotstand, hovedsakelig på grunn av fortykning av kromoksidfilmen. Hvis elektrolysetiden forlenges uten at det blir bedre, skyldes det at det er for mange pinholes i den elektrolytiske filmen, noe som resulterer i en økning i kromsyre som blandes inn i pinholes.

(9) Misfarging forårsaket av ultrafiolett lys

Misfarging og svovelresistensresultater av Cr-elektropletterte filmer forårsaket av ultrafiolett bestråling er vist i tabell 2-39 (Cr-elektropletteringsforhold: 6V, 30s). Etter ultrafiolett bestråling er den Cr-elektropletterte filmen fullstendig skadet og blir rødlilla og blålilla. Samtidig reduseres også svovelresistensen kraftig, og faller til samme nivå som uten anti-misfargingsbehandling. Det er liten forskjell mellom de anti-misfargingsbehandlede prøvene og de som er eksponert for sollys på grunn av forskjellen i ultrafiolett intensitet sammenlignet med generelle ultrafiolette bestrålingseksperimenter.

Tabell 2-39 Fargeendring forårsaket av ultrafiolett bestråling

| Serienummer | Ultrafiolett | L1/% | L2/% | L3/% | △1/% | △2/% | Merknader | |

|---|---|---|---|---|---|---|---|---|

| 1 | - | - | 86. 3 | - | 84. 8 | 0 | 1.5 | (Blir gul) |

|

2 3 4 |

UV① |

0.5 1 3 |

86. 0 86. 2 86. 5 |

86. 0 83. 2 58〜65 |

67 53 - |

0 3 21〜28 |

19 33 - |

Blå - Fiolett |

|

5 6 |

Sollys② |

3 6 |

86.6 86.4 |

86.6 86.4 |

85.6 85.5 |

0 0 |

0.8 0.9 |

(Blir gul) - |

|

① Den fotoelektriske glansmåleren bruker et hydrogenutladningsrør. ② Utendørs eksponering på dagtid: L1 -- Reflektans før bestråling; L2 -- Refleksjon etter bestråling; L3 -- Reflektans etter bløtlegging i 0. 2% (NH4 )2 Sx i 30 minutter etter bestråling. △1 =L1 - L2 △2 =L1 - L3

|

||||||||

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

(10) Virkningen av urenheter

Testresultatene av urenhetseffekter i basissammensetningen er vist i tabell 2-40.

Tabell 2-40 Effekter av urenheter

| Urenheter | Konsentrasjon /×10-6 | Utseende |

|---|---|---|

| CN |

200 400 600 800 1000

|

O O O O O |

| Ag |

10 20 30 40 50 |

O O O X (svart) X (svart) |

| Sn |

200 400 600 800 1000

|

O O O O O |

(11) Sn elektrolysebehandling pluss Cr svovelresistens under elektrolytisk behandling

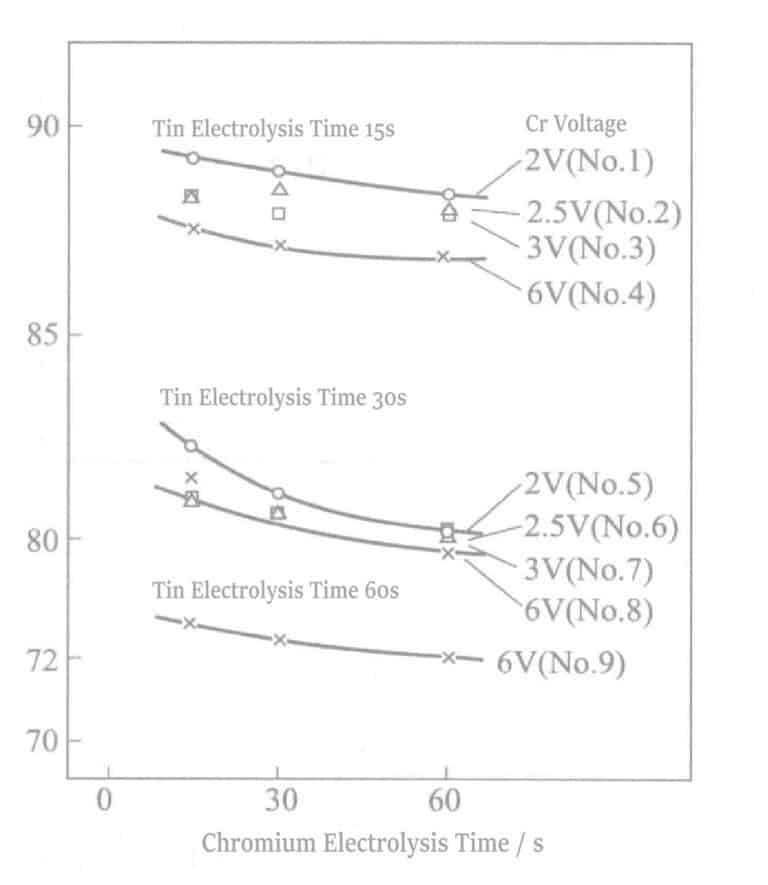

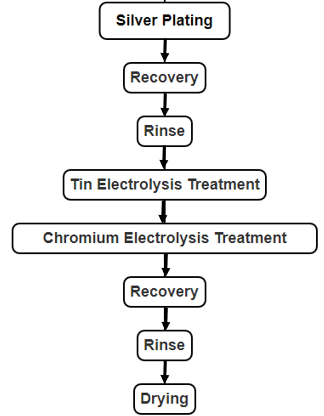

Metodene som er introdusert ovenfor, har hver sine fordeler og ulemper og kan ikke betraktes som fullstendige metoder mot misfarging. Derfor har vi valgt følgende tilnærming: elektrolytisk Sn-behandling umiddelbart etter Ag-plettering, etterfulgt av elektrolytisk Cr-behandling.

Under konstante strømforhold ( DK = 0,5A/dm2 ), ble elektrolysetiden for Sn endret, og under den påfølgende Cr-elektrolysebehandlingen ble spenningen og elektrolysetiden variert. Resultatene er vist i figur 2-13. Reflektivitetsreduksjonen under hver betingelse skyldes endringer i Sn-elektrolysetiden. Elektrolysetiden må holdes innenfor 30 sekunder for å opprettholde sølvtonen.

Når du er i samme Sn-elektrolysebehandlingstidstilstand, forlenger Cr-elektrolysetiden fargen på Cr underliggende Sn til å vise gjennom, noe som resulterer i en hvit eller grå ujevn tilstand. Når Cr-elektrolysen skjer ved høy spenning (6 V), oppstår dette fenomenet tidligere; ved 6 V kan det sees i løpet av 5 sekunder, mens det ved 2 V kan vare i mer enn 60 sekunder. Forlengelsen av Sn-elektrolysetiden viser den samme tendensen. Jo lengre elektrolysetid, desto mer sannsynlig er det at bleking oppstår.

Dette fenomenet oppstår når ladningen som passerer under Cr-behandlingen av et bestemt Sn-elektroplettert lag når en viss verdi. Redoksreaksjonen under Cr-elektroplettering spiller en viss rolle på det Sn-elektropletterte laget, noe som forårsaker endringer i krystalliseringsmorfologien til Sn eller forårsaker endringer i kontrasten mellom det Sn-elektropletterte laget og det Cr-elektropletterte laget.

Når ingen fargeendring oppstår, er det relatert til forlengelsen av Sn-elektrolysetiden. Elektrolysetiden er 15 ~ 30s + elektrolysetid over 30 sekunder har spesielt god svovelmotstand, men det vil være utseendeproblemer. Kombinasjonen av Sn-elektrolyse ved 0,5A/dm2 i 15 ~ 30s, pluss Cr-elektrolyse ved 2 ~ 3V i 30s var den optimale tilstanden.

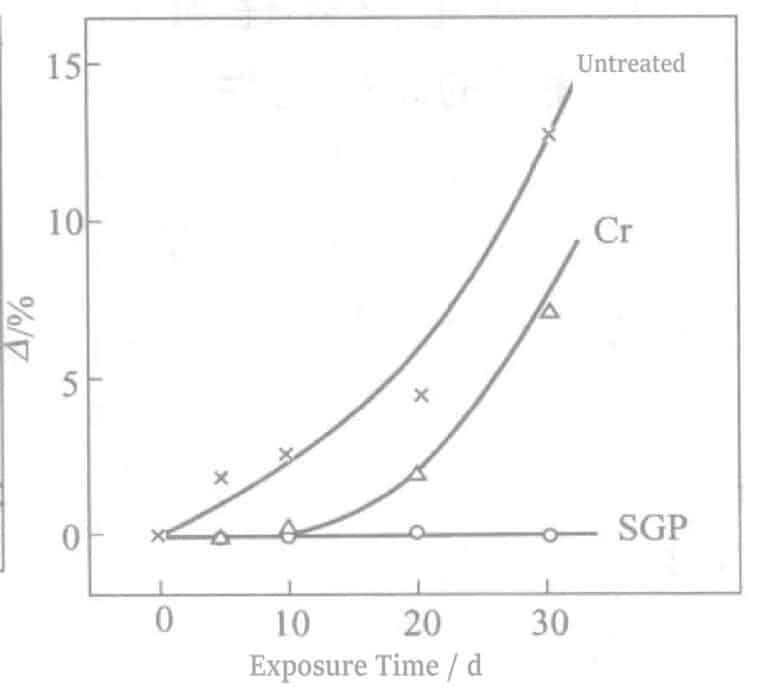

Resultatene av innendørs eksponeringstest er vist i figur 2-15. Gulfarging etter 1 ~ 2 d for ubehandlet og 7 ~ 10 d for Cr-elektrolysebehandling. Delene som ble behandlet med Sn-elektrolyse etterfulgt av Cr-elektrolyse, begynte derimot bare å bli delvis grå etter 60 ~ 100 timer, noe som viser god effektivitet. Bløtleggingen ble utført med en 0,2% (NH4)2Sx løsning tilsvarende en måneds innendørs eksponeringstesting. Sn-elektrolysebehandlingen etterfulgt av Cr-behandlingen forkortes SGP (Silver Guard Process).

① Effekten av ulike tinnsalter på svovelresistens

Testresultatene av effekten av ulike tinsaltoverflateaktivatorer i SGP-metoden er vist i tabell 2-41 og figur 2-16.

Tabell 2-41 Sammenligning av effekten av ulike tinnsalter

| Serienummer | Sammensetning og prosessbetingelser | Sn elektrolysetid /s | Cr Elektrolysetid/s | L1/% | △/% | Merknader |

|---|---|---|---|---|---|---|

| 1 |

SnCl2 4g/L HCl 0,025mol/L (fordypning) |

13 30 60 |

15 |

90. 2 89. 8 89. 2 |

5. 4 4. 8 5. 8 |

Gulfarging Gulfarging Gulfarging |

| 2 |

Na2SnO3 -3H2O 8. 5g/L CH3COONa-3H2O 5g/L 3. 5V(0. 1A/dm2) |

15 30 60 |

15 |

89. 7 87. 3 85. 2 |

0. 7 0. 1 0

|

Delvis gulfarging - Tinnfarge |

| 3 |

Nr. 2 pluss Peretekkusu# 1232① 0. 1g/L 3. 5V (0,15A/dm2) |

15 30 60 |

15 |

87. 4 85.0 76. 6

|

0 0. 1 0 |

- - Tinnfarge |

| 4 |

K2SnO3-3H2O 8. 5g/L CH3COONa-3H2O 5g/L 3. 5V (0. 1A/dm2) |

15 30 60 |

15 |

89. 6 88. 9 85. 4 |

0. 9 0 0 |

Delvis gulfarging - Tinnfarge |

|

① Peretekkusu# 1232 er et produkt fra Miyoshi Oil & Fat i Japan. Merk: Cr-elektrolytt 3 V.

|

||||||

Ved å tilsette et ikke-ionisk overflateaktivt middel (nr. 3) til natriumstannatelektrolytten forbedres strømeffektiviteten betydelig, elektrolysehastigheten (nr. 2) akselereres, reflektiviteten reduseres og svovelresistensen økes.

Selv om resultatene av kaliumstannatelektrolytten (nr. 4) er de samme som for natriumstannatelektrolytten, er det visse forskjeller mellom effekten av natriumsalter og kaliumsalter i alkaliske tinnbeleggingsløsninger.

② Effekten av kromelektrolytt på svovelresistens ble hovedsakelig studert ut fra aspekter som elektrolyttkonsentrasjon, effekten av overflateaktive stoffer og strømtetthetens innvirkning på utseendet etter behandling.

Tabell 2-42 Effekt av konsentrasjon på svovelresistens

| Konsentrasjon /(g/L) | Elektrolysetid /s | Strømverdi ved konstant spenning (6V)/A | ||

|---|---|---|---|---|

| 5 | 15 | 30 | ||

|

K2CrO4 15 NaOH 30 |

X | X | X |

4. 0 (40A/dm2) |

|

K2CrO4 7.5 NaOH 15 |

O | X | X |

2.4 (24A/dm2) |

|

K2CrO4 1.5 NaOH 3,0 |

O | O | X |

0.6 (6A/dm2) |

|

Merk: O indikerer ingen endring i utseende; × indikerer en endring i utseende (bleking).

|

||||

- Effekt av konsentrasjon: Standardløsningen ble fortynnet til 1/2, 1/10, og elektrolysetiden der en tinnfarge oppstod under elektrolyse ved 6 V ble undersøkt. Resultatene er vist i tabell 2-42.

- Effekten av overflateaktive stoffer: Standardløsninger av overflateaktivt middel (Perettekusu#1265, et produkt fra Miyo-shi Oils and Fats Co., Ltd., Japan) ble tilsatt med ionisk overflateaktivt middel i konsentrasjonene 1/1 og 1/2, og elektrolysetiden ble undersøkt på det tidspunktet da det begynte å vise en tinnfarge. Resultatene er vist i tabell 2-43. Sammenlignet med ingen tilsetning var effekten bedre ved høy strømtetthet når overflateaktive stoffer ble tilsatt. Ved lav strømtetthet var det liten forskjell fra tilfellet uten tilsetning, men gassen hindret elektrolysens forløp. Når overflateaktive stoffer var til stede, påvirket konsentrasjonen og strømtettheten tiden det tok før blekingen startet, noe som gjorde håndteringen vanskeligere. Samtidig ble det produsert bobler på grunn av den store mengden hydrogen som ble generert. Det var lettere å håndtere uten tilsetning.

Tabell 2-43 Effekter av overflateaktive stoffer

| Konsentrasjon/(g/L) | Perettekusu# 1265/(mL/L) | Spenning/V | DK/(A/dm2 | Elektrolyse Tid/s | ||

|---|---|---|---|---|---|---|

| 5 | 10 | 15 | ||||

|

K2CrO4 15 NaOH 30

|

0 |

6 5 6 3 |

40 29 19 7 |

X X X X |

X X X X |

X X X X |

| 0.01 |

6 5 6 3 |

40 29 19 7 |

O O O O |

X X O O |

X X X X |

|

| 0.1 |

6 5 6 3 |

40 29 19 7 |

O O O O |

O O O X |

X X X X |

|

| 1 | 6 | 40 | O | X | X | |

|

K2CrO4 7.5 NaOH 15

|

0 |

6 5 6 3 |

24 17 10 3 |

X X X O |

X X X O |

X X X X |

| 0.01 |

6 5 6 3 |

24 17 10 3 |

O O O O |

O O X X |

X X X X |

|

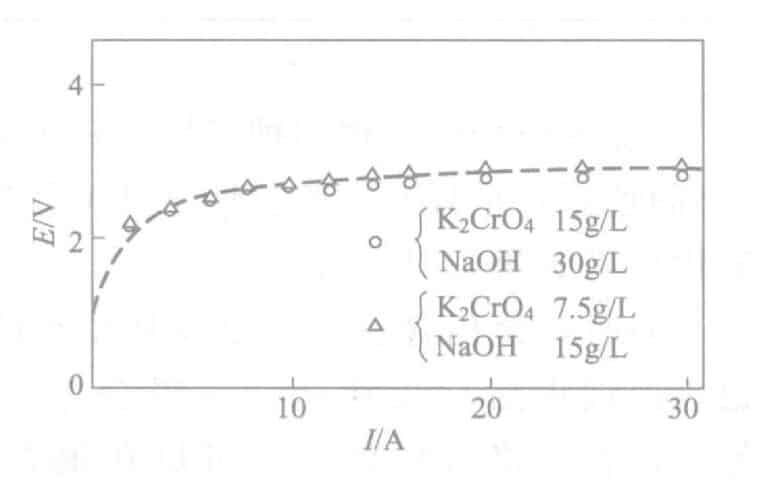

- Påvirkning av strøm: Tetthet Tidspunktet for når tinnfargen først vises ved ulike strømtettheter under elektrolyse, er vist i figur 2-18. Samtidig er E-I-kurven vist i Figur 2-19. Strømtettheten er mer passende når elektrolysetiden er 0,5A/dm2 rundt 30 sekunder. I mellomtiden påvirkes tiden uten utseendet på tinnfarge også av elektrolyttkonsentrasjon, anodestrømstetthet, elektrodeavstand og andre faktorer. Konsentrasjonsstyring gjøres ved å beregne størrelsen på tanken, og det er mulig å utlede den iboende kraften til tanken som ikke vises tinnfarget ved en viss spenning, for å gjøre det lettere å administrere.

Figur 2-18 Forholdet mellom strømtetthet og elektrolysetid

Figur 2-19 E-I-kurve for elektrolyttløsningen

Figur 2-20 Kromelektrolyttbehandlingsprosess

Figur 2-21 Sammenligning av svovelresistens for ulike behandlingsmetoder

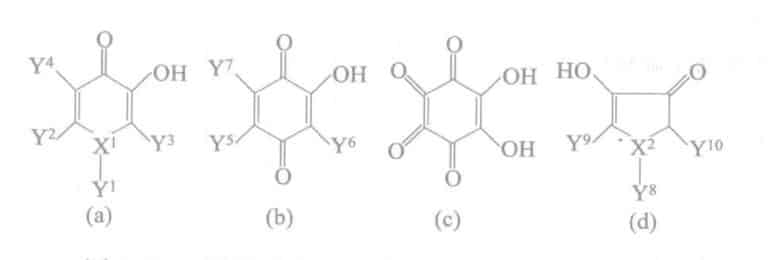

Samtidig kan bruk av vaskemidler (overflateaktive stoffer) som inneholder α-diketon og dets salter, til vasking eller bløtlegging av sølv (eller forsølvede gjenstander) og legeringer (tinnlegering, sinklegering, indiumlegering, palladiumlegering osv.

Den grunnleggende strukturen i additivet er vist i figur 2-22.

Tabell 2-44 Formuleringseksempler på diketo-overflateaktive stoffer for forebygging av sølvflekker

| Sammensetning | Nr. 1 | Nr. 2 | Nr. 3 | Nr. 4 | Nr. 5 | Nr. 6 | Nr. 7 | Nr. 8 |

|---|---|---|---|---|---|---|---|---|

| Klorovanillinsyre | 10 | |||||||

| Polyoksyetylenalkyleter | 0.5 | |||||||

| Natriumdihydrogenfosfat | 5 | |||||||

| Polyetylenglykol | 1 | |||||||

| Tretinoin | 5 | |||||||

| Pyrazolklorid | 5 | |||||||

| Natriumbikarbonat | 5 | |||||||

| Protease | 1 | |||||||

| Kaliumjodid | 0.05 | |||||||

| Tetrahydroksy-1,4-bensokinon | 0.5 | |||||||

| 2-alkyl-N-karboksymetyl-N-hydroksymetylimidazolin | 10 | |||||||

| Tiourea | 0.5 | |||||||

| Glyserol | 1 | |||||||

| Natrium 3-etyl-2-hydroksy-2-syklopentan-1-karboksylat | 0.05 | |||||||

| Kaliumalkylsulfonat | 5 | |||||||

| Isocyanuronsalt | 5 | |||||||

| N-acylerte aminer | 1 | |||||||

| 3-Hydroxy-2-methyl-4-pyrone | 20 | |||||||

| Sitronsyre | 5 | |||||||

| Natriumbenzoat | 5 | |||||||

| Mentol | 0.1 | |||||||

| Kalsiumrosmarinsyre | 2 | |||||||

| 3-metyl-1,2-syklopentanaminium | 20 | |||||||

| Polyoksyetylen ricinusolje | 5 | |||||||

| Steroide glykosider | 1 | |||||||

| 3-hydroksy-1,2-dimetyl-4(1H)-pyridin | 6 | |||||||

| Mercaptoalanin | 2 | |||||||

| Glukoamylase | 5 | |||||||

| Sorbitol | 1 | |||||||

| 2,5-dihydroksy-1,4-benzokinon | 10 | |||||||

| Alkylbenzylammoniumklorid | 30 | |||||||

| Kaliumnatriumtartrat | 5 | |||||||

| Papain | 1 |

Del II Elektroløs sølvbelegg

Fordi sølv har lav resistivitet og er mye billigere enn andre edelmetaller, er sølvbelegg mye brukt i elektronikkbransjen.

Som edelt metall har sølv et mer positivt redokspotensial enn andre metaller, noe som gjør at det kan fortrenges og avsettes på metaller som kobber, jern og sink, og danne et sølvbelegg på disse metallene. Senere vil det bli nevnt at denne typen reaksjon brukes på kretskort for å erstatte kobber med sølv, slik at kobbermønsteret dekkes av et lag med sølv, noe som øker loddeegenskapene og reduserer kontaktmotstanden. Denne forskyvningsavsetningen resulterer imidlertid generelt i et relativt tynt pletteringslag, ca. 2 μm eller mindre. Pletteringslaget som oppnås gjennom en reduksjonsreaksjon, kan derimot være noe tykkere.

I anvendelsen av sølvbelegg bør den mest kjente være sølvspeilreaksjonen. Sølvspeilreaksjonen ble utviklet av Drayton i 1830 og ble brukt på speilproduksjonsindustrien. I tillegg er kjemisk sølvbelegg (spesielt reduksjon av sølvbelegg) mye brukt i elektronikk, og utvider dermed de industrielle anvendelsene av sølvbelegg. Kjemisk forsølvning kan ikke bare brukes på metaller, men også på ikke-metaller.

1. Forskyvning av sølvbelegg og bruksområder

Fortrengningssølvbelegg utnytter potensialforskjellen mellom uedle metaller og sølv.

Ledermønstrene på kretskort er vanligvis laget av kobber, men under lagring, før montering av komponenter, dannes det en oksidfilm på kobberoverflaten. Denne oksidfilmen påvirker kretskortets loddeegenskaper. Avanserte produkter eller til og med Ni / Au, Ni / Pd, Ni / Pa / Au plating brukes vanligvis for å forbedre loddeevnen til kobberkretser, noe som naturlig nok øker kostnadene. Sn-plettering mangler imidlertid tilstrekkelig rustmotstand. Sølvbelegg ligger nær Sn i pris og forhindrer ikke bare rust og er egnet for lodding, men kan også brukes til metalltrådforbindelser, noe som betyr at sølv kan fortrenges på kobberkretser. Imidlertid må tykkelsen økes for å kompensere for ujevn plettering hvis sølv pletteres direkte på kobber. Dette fører til at pletteringen ikke består tape-testen, og pletteringen flasser lett av, spesielt etter lagring. Dette problemet kan imidlertid løses ved to-trinns plettering. Metoden går ut på først å legge et lag med metall, som er dyrere enn kobber, på kobberet, og deretter et lag med sølv. Det første metallaget kan være Pd eller Ag. Tykkelsen er så tynn, i størrelsesordenen nanometer (dvs. flere nanometer tykt), at det ikke er mulig å se pletteringen med det blotte øye. Fortrengningsreaksjonen er

Sølvfortrengningsløsningen må også inneholde et kompleksdannende middel for monovalent kobber for å stabilisere de fortrengte kobberionene. Når det første belegget er fortrengningssølv, må fortrengningshastigheten være mye langsommere enn for det andre Ag-pletteringslaget, tilsvarende mindre enn 15% av hastigheten. Hvis det er for raskt, er det lett å forårsake en reduksjon i beleggets vedheft, noe som resulterer i at belegget skreller under tape-testen. Følgende er et eksempel på sølvbelegg.

Når det første pletteringslaget er Pd, er Pd-pletteringsløsningen

PdSO4 50 mg/l (regnet som Pd)

H2SO4 5%

Temperatur Romtemperatur

Tid rundt 30-årene

Tabell 2-45 Sammensetning og prosess for fortrengningssølvbelegg (første pletteringslag)

| Sammensetning og prosessbetingelser | Formulering og komponent | Sammensetning og prosessbetingelser | Formulering og komponent |

|---|---|---|---|

| Sølvmetansulfonat (som Ag) | 1 g/L | Lurotex A25 | 20 mg/L |

| NaBr | 320 g/L | pH | 5.5 |

| Dietylentriamin pentylenfosfonsyre | 30 ml/L | Temperatur | 50 ℃ |

| Polyetylenglykol 400 | 80 ml/L | Tid | 5 min |

| 2,2'-Bipyridin | 90 mg/L |

Etter plettering gjennomgår de pletterte delene varmebehandling ved 150 ℃ i 4 timer, etterfulgt av en fuktbarhetstest, som er kvalifisert.

Når det første pletteringslaget er Ag, er pletteringsløsningen og prosessen vist i tabell 2-46.

Tabell 2-46 Sammensetning og prosess for fortrengningssølvbelegg (andre belegg)

| Sammensetning og prosessbetingelser | Formulering og komponent | Sammensetning og prosessbetingelser | Formulering og komponent |

|---|---|---|---|

| Sølvmetansulfonat (som Ag) | 1 g/L | Polyetylenglykol 400 | 80 ml/L |

| NaBr | 320 g/L | 2,2'-Bipyridin | 90 mg/L |

| Dietylentriamin pentylenfosfonsyre | 30 ml/L | pH | 5.5 |

Pletteringsløsningen for det første og det andre pletteringslaget kan ha samme sammensetning, men temperaturen og nedsenkningstiden er forskjellig. Forholdene for det første pletteringslaget er som følger: 25℃, 30s. Forholdene for det andre pletteringslaget er som følger: 50 ℃, 6 minutter. De resulterende pletteringslagene er ensartede, sølvblanke og har god loddesveisbarhet.

Hutchinson et al. foreslo en pletteringsløsningsmetode ved bruk av alkylpolyetylenglykoleter som et lysemiddel, etylendiamin og 1-hydroksyetylen-1,1-difosfonsyre som kobberkompleksdannende midler, og det oppnådde pletteringslaget kan oppfylle loddeforholdene til trykte kretskort.

ITO (et gjennomsiktig indiumtinnoksid) er mye brukt i flytende krystallskjermer og plasmaskjermer. Etter hvert som størrelsen på flytende krystallskjermer og plasmaskjermer har økt de siste årene, har motstanden i selve ITO blitt relativt høy. For å løse dette problemet kan man legge et sølvlag med lavere ledningsevne på ITO. Dette kan ikke gjøres ved direkte galvanisering av sølv, fordi det er vanskelig å avsette katalytisk aktive metaller direkte på ITO. Derfor legges det først et lag tinn på ITO, deretter et katalytisk aktivt metall, og til slutt sølvplettering. Sammensetningen av pletteringsløsningen og prosessbetingelsene for sølvplettering på ITO er vist i tabell 2-47.

Tabell 2-47 Sammensetning av pletteringsløsningen og prosessbetingelser for sølvplettering på ITO

| Nedsenking av tinnvæske |

SnCl2 HCl

|

70 g/L 230 ml/L |

| Aktiveringsvæske | AgNO3 | 10 g/L |

| Sølvbeleggingsløsning |

AgNO3 NH4ÅH (NH4)2SO4 Co(SO4)2 Mg(OH)2 Ag-tykkelse Spesifikk motstand Spesifikk motstand (250 °C, 30 minutter etter behandling) |

0. 03〜0. 08mol/L 7〜10mol/L 0. 3〜0. 8mol/L 0. 1〜0. 2mol/L 0. 01〜0. 05mol/L 2900〜3200Å 3〜3. 5μΩ- cm 1. 6〜2. 5μΩ- cm |

2. Reduksjon av sølvbelegg og bruksområder

Sammensetningen av reduksjonssølvbeleggingsløsningen er lik den for generell kjemisk plettering, med følgende hovedkomponenter: Ag-salt, kompleksdannende middel, reduksjonsmiddel, pH-regulator, stabilisator osv. Reduksjonsmidlene for sølv inkluderer glukose, sakkarin, glyoksal, askorbinsyre, glukonsyre, sorbitol, hydrazin, HCHO, KBH4, NaBH4, DMAB og andre.

Reaksjonene til noen representative sølvreduserende midler er som følger.

(1) HCHO (ved bruk av ammoniakkløsning som kompleksdannende middel)

2AgNO3 + 2NH4OH → Ag2O + 2NH4NEI3 + H2O

Ag2O + 4NH4OH → 2[Ag(NH3)2]OH + 3H2O

2[Ag(NH3)2]OH + HCHO → 2Ag + 4NH3 + HCOOH + H2O

4AgNO3 + 4NH3 + C4H4O6NaK + H2O → 4Ag + 4NH4NEI3 + C3H2O6NaK + CO2

4[Ag(NH3)2]NEI3 + N2H4 → 4Ag + 4NH4NEI3 + 4NH3 + N2

N2H4BH3 + 3Ag+ + 4OH– → 3Ag + N2H4 + B(OH)4–+ 3/2H2

Tabell 2-48 Formuleringer med organiske løsemidler for elektroløs sølvplettering

| Ingredienser og deres prosessbetingelser | Nr. 1 | Nr. 2 |

|---|---|---|

|

Dimetylsulfoksid/mL Etylenglykol/ml Etanol/mL d-(+)glukose/mL Trietylamin/mL Temperatur/°C Tid/min Pletteringsmateriell |

300 200 - - 15 70 20 Al2O3 pulver |

200 - 300 5g 2. 5 ml/min 60 10 Nylonduk

|

Blant dem brukes dioler og glukose som reduksjonsmidler. Siden dimetylsulfoksid har en svak reduksjonsevne, trenger ikke pletteringsløsningen noen aldringsbehandling. De resulterende pletterte delene har sølvlignende metallglans.

Som kompleksdannere brukes organiske forbindelser som inneholder to monotiolgrupper, og som har følgende strukturformel

I formelen er R1 og R2 er alkylengrupper som inneholder 1~5 karbonatomer; R3 er en alkylengruppe som inneholder 2~8 karbonatomer X og Y kan være karboksyl-, sulfonsyre-, amino-, alkylgrupper osv.

Reduksjonsmidlene omfatter aldehyder, hydraziner, borhydridforbindelser, askorbinsyre osv. Tabell 2-49 viser eksempler på bruk av denne serien.

Tabell 2-49 Prosessbetingelser for sølvreduksjonspletteringsløsning ved bruk av to organiske monotiolforbindelser som kompleksdannere

| Sammensetning og prosessbetingelser | Nr. 1 | Nr. 2 | Nr. 3 |

|---|---|---|---|

|

Sølvnitrat/(g/L) 1,2-bis(2-karboksyetyltio)etan/(g/L) 1,4-bis(2-karboksyetyltio)butan/(g/L) 1,2,2'-(etyltio)dietylmerkaptan/(g/L) Hydrazinhydrat/(g/L) Formalin/(g/L) Natriumhypofosfitt/(g/L) pH (justert med NaOH) Temperatur/°C |

0. 17 10 - - 8 - - 10 35 |

0. 31 - 15 - - 4 - 11 50 |

0. 34 - - 20 - - 10 10. 5 50 |

Del III Analyse av cyanidsølvbeleggingsløsning

1. Analyse av sølv

Tabell 2-50 Sølvionanalysemetode for sølvpletteringsløsning

| Operasjonssekvens | Merknader og instruksjoner |

|---|---|

|

(1) Ta 5 ml plateringsløsning i 300 begerglass, tilsett 20 ml svovelsyre og 5 ml salpetersyre mens du observerer. (2) Varm opp til det dannes hvit røyk (3) Tilsett 100 ml vann og 3 ml 10% ammoniumjernsulfat. (4) Titrer med 0,1 mol/l kaliumtiocyanat. Beregningsformel: Ag(g/L) = mL × 2. 158× f AgCN(g/L) = Ag(g/L) ×1. 2402 I formelen, mL--0. 1mol/L titer av kaliumtiocyanat; f--0. 1mol/L kaliumtiocyanatløsningskoeffisient |

På grunn av dannelsen av giftig hydrogencyanidgass er det nødvendig å operere i et område med lokal ventilasjon. Endring fra brun røyk til hvit røyk Titreringssluttpunkt: lys rød farge 0. 1mol/L KCNS 1mL = 0,01079g Ag |

2. Metoder for analyse av fritt cyanid

Tabell 2-51 Analysemetoder for fritt cyanid

| Operasjonssekvens | Merknader og instruksjoner |

|---|---|

|

(1) Ta 5 ml plateringsløsning i 300 m begerglass, tilsett vann 50 ml (2) Tilsett 10% kaliumjodidløsning 1 ~ 2 ml (3) Titrer med 0,1 mol/1 sølvnitratløsning Beregningsformel. Fri KCN (g/L) = mL × 2,60 × f Fri NaCN (g/L) = mL × 1,96 × f I formelen, f - koeffisient for 0,1mol/L sølvnitratløsning |

Titreringssluttpunkt: lys rød farge 0. 1mol/L AgNO3 1 ml = 0,0130 g KCN = 0,0098 g NaCN |