Hva er de viktigste metodene og bruksområdene for platinplettering i moderne industri?

Platinabeleggingsteknikker: Løsninger, legeringer og bruksområder for smykker

Innledning:

Lurer du på platinabelegging? Denne veiledningen dekker alt fra det grunnleggende til avanserte teknikker. Lær om ulike platinabeleggingsløsninger, inkludert klorid- og sulfatbaserte alternativer, og oppdag hvordan du kan forbedre dem. Utforsk tynne og tykke platinabeleggingsløsninger for ulike bruksområder. Interessert i platinalegeringer? Vi dekker populære legeringer som Pt-Au, Pt-Co og Pt-Ir. I tillegg kan du fordype deg i kjemisk belegging for unike bruksområder. Enten du er smykkedesigner, forhandler eller spesialtilpasset smykkemaker, vil denne omfattende oversikten hjelpe deg med å forbedre produktene dine med platinabelegging.

Innholdsfortegnelse

Seksjon I Oversikt

Platina har atomnummer 78 i periodesystemet, med elementsymbolet Pt, en relativ atommasse på 195,7 og en tetthet på 21,09 g/cm².3 (20℃), og et smeltepunkt på 1768℃.

Noen hovedparametre for platina er vist i tabell 3-1.

Tabell 3-1 Noen hovedparametere for platina

| Karakteristiske parametere | Karakteristisk verdi |

|---|---|

|

Elementnavn, elementsymbol, atomnummer Klassifisering Gruppe, periode Tetthet, hardhet Farge Relativ atommasse Atomradius Kovalent bindingsradius Kjemisk valens Krystallinsk struktur smeltepunkt kokepunkt Fordampningsvarme Oppløsningsvarme Spesifikk varmekapasitet Konduktivitet Termisk ledningsevne |

Platina, Pt, 78 Overgangsmetall 10(Ⅷ),6 21090 kg/m²3, 3.5 Gråhvit 195.084 13:00 128pm 2.4 Flatesentrert kubisk 2041. 4K (1768,3℃) 4098K (3825℃) 510 kJ/mol 19:6 kJ/mol 130J/(kg • K) 9. 66X106m ・Ω 71,6 W/(m² ・ K) |

Seksjon II Elektroplettering av platina

Tabell 3-2 Industrielle anvendelser av Pt-belegg

| Produkt | Materialer | Plateringstykkelse/μm | Produkt | Materialer | Plateringstykkelse/μm |

|---|---|---|---|---|---|

|

Luftfartskomponenter Luftfartskomponenter Sikkerhetsskottbrett Elektroder |

Niobholdige superlegeringer SUS347 Titan SUS316 |

10 10 5 10 |

Elektroder Elektroder Elektroder - |

Titan Titannett Wolframtråd - |

2〜7 2〜7 10 - |

Tabell 3-3 Typiske platinasalter

| 2,4-valente salter | Typiske platinasalter |

|---|---|

| Pt(II)-salter |

Kloroplatinsyre: H2PtCl6 • 6 timer2O Diammine platina nitritt: Pt(NH3)2(INGEN2)2 Platinitrittsulfat: H2Pt(NO2)2SO4 |

| Pt(Ⅳ)-salter | Natriumhydroksyplatinat: Na2Pt(OH)6 · 2 timer2O |

1. Ulike platinabeleggløsninger

Tabell 3-4 Ulike sammensetninger og prosessbetingelser for Pt-pletteringsløsninger

| Sammensetning og prosessbetingelser | Klorid | Diammoniumsulfitt | DNS | Hydroksybasiske salter | Fosforsyre | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Nr. 1 | Nr. 2 | Nr. 3 | Nr. 4 | Nr. 5 | Nr. 6 | Nr. 7 | Nr. 8 | Nr. 9 | Nr. 10 | Nr. 11 | Nr. 12 | Nr. 13 | Nr. 14 | |

| Kloroplatinsyre H2PtCl6/(g/L) | 10 〜50 | |||||||||||||

| Ammoniumkloroplatinat (NH4)2PtCl6/ (g/L) | 15 | |||||||||||||

| Diammine platina nitritt Pt(NH3)2(INGEN2)2/(g/L) | 8~16. 5 | 20 | 6~20 | 8 | 6~20 | 16.5 | ||||||||

| Platinitrittsulfat H2Pt(NO2)2SO4/ (g/L) | 10 | |||||||||||||

| Natriumhydroksyplatinat Na2Pt(OH)6 ・ 2 timer2O/(g/L) | 20 | 18.5 | ||||||||||||

| Hydroksyplatinsyre H2Pt (OH)6/ (g/L) | 20 | |||||||||||||

| Kaliumhydroksyplatinat K2Pt(OH)6/ (g/L) | 20 | |||||||||||||

| Platinaklorid PtCl4· 5 timer2O/(g/L) | 7.5 | |||||||||||||

| Ammoniakk (28%)/(g/L) | ||||||||||||||

| Saltsyre/(g/L) | 180~300 | |||||||||||||

| Natriumsitrat/(g/L) | 100 | 20~25 | ||||||||||||

| Ammoniumklorid/(g/L) | 4~5 | |||||||||||||

| Ammoniumnitrat/(g/L) | 100 | |||||||||||||

| Natriumnitritt/(g/L) | 10 | |||||||||||||

| Fluorborsyre/(g/L) | 50~100 | |||||||||||||

| Natriumfluorborat/(g/L) | 80~120 | |||||||||||||

| Sulfonsyre/(g/L) | 20~100 | |||||||||||||

| Fosforsyre/(g/L) | 80 | 10~100 | ||||||||||||

| Svovelsyre/(g/L) | 10~100 | pH2 | ||||||||||||

| Natriumacetat/(g/L) | 70 | |||||||||||||

| Natriumkarbonat/(g/L) | 100 | |||||||||||||

| Natriumhydroksid/(g/L) | 10 | 5.1 | ||||||||||||

| Natriumoksalat/(g/L) | 5.1 | |||||||||||||

| Natriumsulfat/(g/L) | 30.8 | |||||||||||||

| Kaliumhydroksid/(g/L) | 15 | |||||||||||||

| Ammoniumhydrogenfosfat) (g/L) | 20 | |||||||||||||

| Natriumhydrogenfosfat/(g/L) | 100 | |||||||||||||

| Kaliumsulfat/(g/L) | 40 | |||||||||||||

| Temperatur på platingløsning/°C | 45~90 | 80~90 | 90~95 | 70~90 | 65~100 | 75~100 | 75~100 | 80~90 | 30~70 | 75 | 65~80 | 75 | 70~90 | 70~90 |

| Strømtetthet/(A/dm2) | 3.0 | 0.5~1.0 | 0.3~2.0 | 2~5 | 0.2~2 | 0.5~0.3 | 0.5~0.3 | 0.5 | 2.5 | 0.8 | 0.8 | 0.75 | 0.3~1 | 0.3~1 |

| Strømeffektivitet/% | 15~20 | 70~10 | 10 | 14~18 | 15 | 15 | 15 | 35~40 | 10~15 | 100 | 80 | 100 | 10~50 | 15~50 |

(1) Kloridbeleggløsning

Den første teknisk vellykkede Pt-pletteringsløsningen brukte klorplatinsyre (H2PtCl6・6 timer2O) som basesalt. En løselig Pt-elektrode ble brukt, og betingelsene var 10~15 g/L klorplatinsyre, 180~300 g/L saltsyre, pletteringsløsningens temperatur på 45~90 ℃, strømtetthet på 2,5~3,5 A/dm²2, og katodestrømeffektivitet på 15%~20%. Plateringsfilmen som oppnås fra denne løsningen kan nå 20 μm uten sprekker og med god duktilitet. Imidlertid må pH-verdien kontrolleres innenfor et smalt område for å forhindre hydrolyse av plateringsløsningen. Når pH-verdien i plateringsløsningen begynner hydrolyse, når den 2,2.

(2) Diamminotritt-pletteringsløsning

For å sikre konsentrasjonen av toverdig Pt og forhindre at det oksideres til Pt(Ⅳ), må en passende mengde aminforbindelser tilsettes for å danne et kompleks med Pt(II). Den grunnleggende komponenten i denne platingløsningen er diamminonitritoplatina Pt(NH3)2(INGEN2)2, ofte referert til som Pt-P-salt (II). Plateringsløsningen som bruker dette saltet ble oppdaget av W. Keitel i 1931 (plateringsløsning nr. 3 i tabell 3-4). Når nitrittkonsentrasjonen i løsningen øker, påvirker det dissosiasjonen av Pt-komplekset, og påvirker dermed plateringsløsningens oppførsel. Etter koking, NH4OH tilsettes for å reagere med NaNO33 å generere NH4NEI2 for å gjenopprette den opprinnelige strømeffektiviteten, produserer, som deretter dekomponeres til nitrogen- og hydrogengasser. På denne måten blir nesten alle ikke-metalliske komponenter i Pt-P-saltet i platingløsningen til gasser og forsvinner, noe som gjør platingløsningens levetid lengre enn kloridplatingløsninger. Fordelen med denne platingløsningen er at komponentjusteringen er relativt enkel.

AB Triper og andre brukte PR som strømkilde, og oppnådde en galvaniseringshastighet på 5 μm/t. Betingelsene var: 5~6A/dm2, katodeelektrolysetid på 5 s og anodeelektrolysetid på 2 s. Plateringsløsning nr. 4 i tabell 4-3 ble foreslått i Lacroix' patent fra 1967 i Frankrike. Denne plateringsløsningen kan produsere en beleggtykkelse på opptil 7,5 μm. Plateringsløsning nr. 5 er fra et amerikansk patent (US PAT. 2984603, 2984604), foreslått i 1961, som innebærer å tilsette sulfonsyre til Pt-P-saltplateringsløsningen. Nr. 6 inneholder fosforsyre, mens nr. 7 bruker fosforsyre-svovelsyre som basisk løsning, foreslått i et fransk patent fra 1960 (Fr PAT. 1299226). De brukte uoppløselige anoder og anvendte fleksibelt viktige metoder som omrøring og risting.

Nr. 8 bruker natriumacetat og natriumkarbonat for å erstatte ammoniumsalter, og oppnår dermed maksimal strømeffektivitet og forbedrer stabiliteten til platingløsningen. Belegget som oppnås fra denne løsningen er glatt og flatt, med en platingtykkelse på opptil 10 μm uten nålehull eller sprekker.

I Japan er denne platingløsningen mye brukt industrielt. Nedenfor er et eksempel:

|

Platina (diamminplatina nitritt) Ammoniumnitrat Natriumnitritt Ammoniumhydroksid |

10 g/L 100 g/l 10 g/L 35 g/l |

Løsningstemperatur Strømtetthet Nåværende effektivitet - |

90~92 ℃ 1A/dm2 10%~20% - |

(3) Platina-nitrosvovelsyre-pletteringsløsning

Denne platingløsningen inneholder ikke ammoniakk eller aminkomponenter, men bruker platina nitrosvovelsyre (H2Pt (OH)6 · 2 timer2O] som basisk ingrediens. Tilberedningen av platingsløsningen innebærer bruk av nitrosalter, kaliumsalter av platinaklorid eller platinasvovelsyre ([K2Pt(NO2)3Cl, K2Pt (NEI2)2Cl2 eller K2Pt (NEI2)2SO4]). Lav strømtetthet brukes til blankplettering, og svovelsyre tilsettes for å justere pH-verdien til under 2,0. Representative sammensetninger er vist i tabell 3-4, nr. 9. Denne pletteringsløsningen kan produsere relativt tykke pletteringslag.

(4) Alkalisk hydroksyplatinsyre metallsaltpletteringsløsning

I en typisk alkalisk platingløsning brukes et natrium- eller kaliumsalt av hydroksyplatinasyre, slik som Na2Pt(OH)6 eller K2Pt(OH)6 brukes. Representative sammensetninger av platingløsninger er vist i tabell 3-4, nr. 11. Platingløsningens temperatur er 75 ℃, strømtetthet er 0,8 A/dm²2, og strømeffektiviteten kan nå 100%, og anoden bruker Ni eller rustfritt stål.

Nr. 10 ble foreslått av AR Powell i 1913, og et britisk patent ble innhentet (Brit PAT. 363569). Et blankt belegg som kan sammenlignes med Rh-pletteringsløsningen kan

kan oppnås fra denne platingløsningen. Når Pt-konsentrasjonen er under 3 g/L, synker strømeffektiviteten kraftig. Strømtettheten kan være opptil 2,5 A/dm²2 Når konsentrasjonen er høy (12 g/L). Ved en løsningstemperatur på 65 ~ 70 °C kan strømeffektiviteten nå omtrent 80%. Ytterligere økning av temperaturen forbedrer imidlertid ikke effekten betydelig.

(5) Fosfatbeleggløsning

Så tidlig som i 1855 foreslo Roseleuer fosfatskjemaet. Denne platingløsningen bruker et tetravalent Pt-kloridkoordinasjonssalt, alkalimetallfosfatsalter og ammoniumsalter som ledende salter. I 1949 foreslo W. Pfanhauser platingløsning nr. 14, som under disse forholdene kan produsere et belegg på 0,5 μm.

Druve rapporterte eksperimentelle resultater med den samme platingsløsningen. Den største ulempen med denne platingsløsningen er vanskeligheten med justering. Utfellinger dannes når den nylaget platingsløsningen må oppløses over lang tid. Ammoniumfosfat må brukes for å unngå porøse og svampete belegg. Ammoniumfosfat bidrar til å løse opp platinakomplekset. Under visse forhold dannes et uløselig gult salt på anodeoverflaten i platingsløsningen, og blir et isolerende lag anslått å være ammoniumhydroksyplatinatsalt.

(6) Sulfatbasert platinabelegg

Det er ikke problematisk å plettere platina på titan eller tantal, selv om det ikke er blankt. Men når man pletter platina på dekorative gjenstander, blir lysstyrke et viktig problem, og sprekker er også et problem som ikke kan ignoreres. Masashi og andre foreslo å bruke en sulfatpletteringsløsning for å løse dette problemet. Egenskapene til denne pletteringsløsningen er å løse opp platinasalt i sulfat, tilsette sulfitt til løsningen og justere pH-verdien til mindre enn 2 med svovelsyre. Fordi tilsetning av sulfitt kan gjøre platinapotensialet mer negativt enn hydrogenioner, sikrer det et lavt hydrogeninnhold i platinapletteringslaget, noe som resulterer i lav indre spenning og lysstyrke i pletteringslaget. Men hvis sulfittkonsentrasjonen er for høy, kan platina reduseres. Hvis pH > 2, hydrolyseres sulfitten lett. pH < 2 vil også bidra til å stabilisere platinakomplekset.

Forbehandlingen for plating er alkalisk→elektrolytisk avfetting→syredypping og 2 minutters katodisk elektrolyse.

Plateringsprosessen er vist i tabell 3-5.

Tabell 3-5 Platinapletteringsprosessens betingelser i svovelsyreserien

| Sammensetning og prosessbetingelser | Nr. 1 | Nr. 2 |

|---|---|---|

|

HAuCl4 (telt som Au) K2SO4 K2SO3 pH (justert med svovelsyre) temperatur Strømtetthet Pletteringstid Plateringstykkelse Pletteringslag |

10 g/L 50 g/l 1,0 g/L 1.0 75 ℃ 2A/dm2 60 minutter 7 μm Lysstyrke |

10 g/L 100 g/l 2,0 g/L 2.0 65 ℃ 1 A/dm2 100 minutter 5/μm Vakkert utseende, god binding |

I tabell 3-5 nr. 1 kan et dikroisk belegg av Pt-Au oppnås ved å forhåndsbelegge flashgull på substratet, tykkbelegge 7 μm platina og belegge 2 μm gull på platinaen.

2. Tynn platingløsning

3. Tykk platingløsning

(1) Dekorativ plating

Som nevnt tidligere har platinabelagte produkter som brilleinnfatninger og urkasser dukket opp på grunn av vektleggingen av selve platinamerket. Platineringstykkelsen på platinabelagte produkter er vanligvis under 5 μm.

Nylig har en annen ny teknologi dukket opp innen dekorative gjenstander, nemlig elektroforming.

Tykkelsen på elektroformede produkter er vanligvis 100–150 μm, og å gjøre dem hule kan redusere vekt og kostnadene. Ved belegging med vanlige belegningsløsninger ved bruk av konvensjonelle elektropletteringsmetoder, vil det oppstå sprekker når belegningstykkelsen overstiger 10 μm, noe som gjør det teknisk utfordrende.

(2) Industrielle anvendelser

Pt-belegging av rustfrie ståldeler til luftfart har blitt tatt i bruk i praksis. Prosessen er som følger:

Tabell 3-6 Ytelse av Pt-anodematerialer

| Eiendommer | Delt | Ti | Nb | Ta |

|---|---|---|---|---|

|

Tetthet (20 ℃) / (g / cm3) Smeltepunkt/°C Hardhet (etter varmebehandling) Varmeledningsevne/[W/(m·K)] Resistivitet/μΩ·cm Koeffisient for lineær utvidelse (x105)/[mm/(mm·K)]

|

21. 45 1769 37〜42 (Vickers) 71. 6 10. 6 9. 1 |

4. 54 1668 120 (Brennel) 16.8 48 8. 5 |

8. 57 2468 84 (Vickers) 67. 4 13. 1 7. 1 |

16. 6 2996 E-60 (Rockwell) 54. 8 12.4 6. 5 |

Vanligvis er tykkelsen på Pt-belegglaget omtrent 2 μm, så strømtettheten er høy. Under forhold som kortslutning når katoden er i kontakt, og operasjoner som involverer ammoniumbifluorid, fluorborsyre, sterke alkalier og løsninger med høyt cyanidinnhold, akselererer forbruket av Pt. Derfor er det nødvendig å forlenge levetiden så mye som mulig, noe som kan oppnås ved å øke forholdet mellom anode og katode. Når Pt belegges på Ti-elektroder, kan Ti først gjøres ru ved sandblåsing, deretter syreaktiveres for å fjerne overflateoksidfilmen, etterfulgt av Pt-elektroplettering.

Den typiske aldringsprosessen for Pt-belagte Ti-anoder er: ① Ti-oksidfilmen ved nålehullet i Pt-belegget ødelegges; ② Ti begynner å oppløses; ③ Pt-Ti-grensesnittet opplever punktkorrosjon etter hvert som oppløsningen skreller av, og Pt-filmen skaller av. Hvis dette skjer under gullbelegget, vil det føre til en plutselig økning i avviket i gullbeleggets tykkelse. Når man støter på slike problemer i praksis, er det best å inspisere anoden.

4. Andre forbedringer av platingløsningen

(1) Forbedringer av forbehandlingen

Det finnes også metoder for å forbedre adhesjonen mellom natrium og dets legeringer og platinabelegglaget ved å forbedre forbehandlingsprosessen. Kamata foreslo i et patent at en syrebelegg utføres i en syrebeleggløsning med pH=1, etterfulgt av belegg av den nødvendige tykkelsen av platinalaget i en alkalisk beleggløsning. Hovedkomponentene i syrebeleggløsningen er 0,3~3 g/L klorplatinsyre (beregnet som platina) og 5%~15% halogenidioner (massefraksjon). pH-verdien må kontrolleres under 1; ellers reduseres titanaktiviteten, noe som fører til dårlig adhesjon. Anta at halogenidionkonsentrasjonen er for lav. I så fall kan fjerningen av den passive filmen på titanoverflaten være ufullstendig, noe som igjen påvirker adhesjonen til belegglaget. Betingelsene for belegg er en beleggløsningstemperatur på 40~80 ℃ og en strømtetthet på 5~25A/dm².2Plateringsbetingelsene og resultatene for platinaplettering er vist i tabell 3-7.

Tabell 3-7 Platinapletteringsforhold og deres resultater (konsentrasjonsverdier er i parentes)

| Serienummer | Løsning for støtbelegg | Platinabeleggløsning | Plateringstykkelse/μm | Strippetest | ||

|---|---|---|---|---|---|---|

| Platinaion/(g/L) | Halogenion (massefraksjon)/% | Platinaion/(g/L) | pH | |||

|

1 2 3 4 5 6 7 8 9 |

H2PtCl6 (0. 1) H2PtCl6 (0. 1) H2PtCl6 (0. 1) H2PtCl6 (1. 0) H2PtCl6 (1. 0) H2PtCl6 (1.0) H2PtCl6 (5.0) H2PtCl6 (5.0) H2PtCl6( 5. 0) |

HCl (5) HCl (5) HCl (5) HCl (10) HCl (10) HCl (10) HCl (20) HCl (20) HCl (20) |

K2Pt(OH)6 (5) K2Pt(OH)6 (10) K2Pt(OH)6 ⑸ Platinadinitrat (5) Platinadinitrat (10) Platinadinitramid (20) K2Pt(OH)6 ⑸ K2Pt(OH)6 (10) K2Pt(OH)6 (20) |

12. 0 13. 0 13. 5 12. 0 13. 0 13. 5 12.0 13. 0 13. 5 |

10 15 20 10 15 20 10 15 20 |

Bra Bra Bra Bra Bra Bra Bra Bra Bra |

(2) Platinering med en nøytral platingløsning

Det er fordelaktig å bruke en nesten nøytral platingløsning for mønsterplettering, da man unngår bruk av alkalimetaller som Na, og dermed forhindrer man de negative effektene forårsaket av akkumulering av alkalimetaller. Platinapletteringsløsningen foreslått av Otani oppfyller denne betingelsen. Tabell 3-8 viser sammensetningen av platingløsningen og dens prosesstilstandstester.

Tabell 3-8 Sammensetning og prosessbetingelser for nøytral platinapletteringsløsningstest

| Ingredienser og deres prosessbetingelser | Nr. 1 | Nr. 2 | Nr. 3 |

|---|---|---|---|

|

Dinitrodiamminplatina (Pt-konsentrasjon)/(g/L) Glysin/(mol/L) Iminodieddiksyre/(mol/L) Diaminotrieddiksyre/(mol/L) pH Temperatur/°C Strømtetthet/(A/dm2) Nedbørshastighet/(μm/min) Strømeffektivitet/%

|

12 0. 57 - - 5.0 70 1. 0 0. 3 80 |

12 - 0. 3 - 5. 0 70 1. 0 0. 2 65 |

12 - 0. 1 0. 1 5. 0 70 1. 0 0. 1 65 |

Siden denne platingløsningen er nær nøytral, er den gunstig for mønsterplettering og vil ikke påvirke motpletteringsfilmen negativt.

Kamata fra Japan studerte også effekten av jordalkalimetaller som hvitemidler. Det ble funnet at jordalkalimetaller, som Ca, Ba, Mg, etc., har en hviteeffekt på alkaliske platingløsninger. Den passende konsentrasjonen av jordalkalimetaller er (2×100)×10-6Lysstyrkegraden kontrolleres også ved å variere konsentrasjonen av tilsatte jordalkalimetallioner.

Hovedkomponentene og driftsforholdene for platingløsningen er som følger:

| Hovedkomponenter i platingløsningen |

KOH 40 g/L Pt [lagt til i form av K]2Pt(OH)6] 20 g/L Ca [tilsatt i form av CaCl2 vandig løsning] Tilstrekkelig mengde |

| Driftsforhold |

pH 13,5 Temperatur 80 ℃ Strømtetthet 3A/dm²2 Grunnmetall Kalandrert kobberplate Plateringstykkelse 20 μm |

Tabell 3-9 Effekt av Ca-ionkonsentrasjon på lysstyrken til Pt-pletteringslaget

| Ca-ionkonsentrasjon/x10-6 | Utseende | Ca-ionkonsentrasjon/x10-6 | Utseende |

|---|---|---|---|

|

0 0. 1 0. 3 0. 5 0. 7 1. 0 |

Ikke-blank Ikke-blank Ikke-blank Ikke-blank Ikke-blank Halvblank |

1. 5 2. 0 2. 5 3. 0 5. 0 - |

Halvblank Halvblank Halvblank Halvblank Speil lyst - |

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

Seksjon III Platinalegeringbelegg

(1) Platina-iridium-legering

Elektroplettert Pt-Ir-legering kan brukes på elektroder for produksjon og elektroplettering av soda.

Betingelsene for pletteringsprosessen for legeringen foreslått av Kamada et al. er vist i tabell 3-10.

Tabell 3-10 Prosessbetingelser for elektroplettering av Pt-Ir-legering

| Sammensetning og prosessbetingelser | Nr. 1 | Nr. 2 |

|---|---|---|

|

Natriumiridiumheksaklorid Borsyre Dinatriummalonat Natriumtetrakloroplatinat Kaliumoksalat Natriumtetrabromoplatinat pH Temperatur Strømtetthet |

10 g/L 40 g/l 0,02 mol/L 0,5~3 g/L - - 5 85 ℃ 0,5 A/dm²2 |

10 g/L 40 g/l - - 0,02 mol/L 0,5–3 g/l 2 85 ℃ 0,5 A/dm²2 |

Elektropletteringstrinnene består av å først belegge 1 μm gull på messingplaten, deretter belegge gullet, og til slutt belegge en Pt-Ir-legering på toppen. Belegget som oppnås med denne metoden har god hardhet, vedheft, varmebestandighet og bindingsevne for metalltråd, med en strømeffektivitet på 100%.

Når det gjelder denne platingløsningen, hvis pH-verdien er for lav, er strømtettheten for liten til å være praktisk mulig. Hvis pH-verdien er for høy, dannes det lett hydroksidutfellinger. Hvis temperaturen er for lav, er legeringen vanskelig å avsette. Hvis temperaturen er for høy, fordamper platingløsningen raskt, noe som er ugunstig for å opprettholde platingløsningen. Hvis strømtettheten er for lav, er avsetningshastigheten for langsom. Hvis strømtettheten er for høy, er den katodiske reaksjonen hovedsakelig hydrogenutvikling.

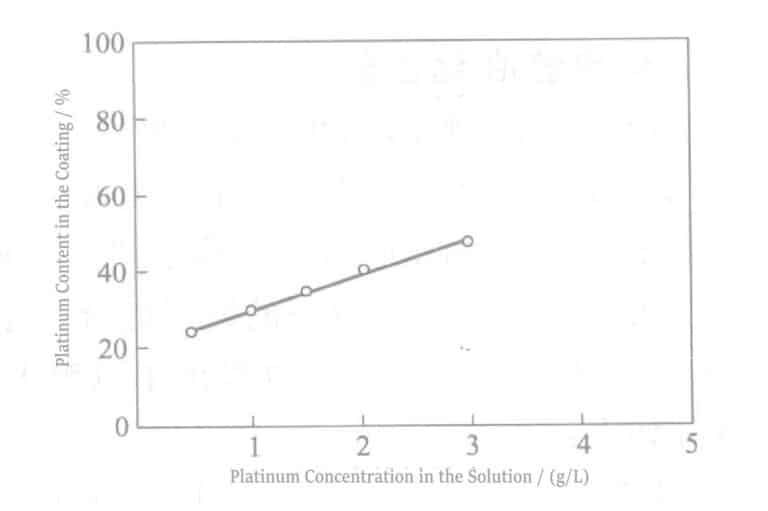

Samtidig kan legeringssammensetningen i plateringsfilmen også kontrolleres ved å justere metallkonsentrasjonsforholdet i plateringsløsningen. Figur 3-1 viser variasjonen av legeringsbeleggsammensetningen med metallkonsentrasjonsforholdet i plateringsløsningen.

Som det fremgår av figuren, har Pt-Ir-sammensetningsforholdet i platingslaget, innenfor det eksperimentelle konsentrasjonsområdet, et lineært forhold til metallionkonsentrasjonsforholdet i platingløsningen.

(2) Elektroplettering av platina-jernlegering

Legeringer som inneholder Fe brukes vanligvis som magnetiske materialer. Jo høyere opptakstetthet, desto bedre. Platina-jernlegeringer har høy magnetisk anisotropi, god korrosjonsbestandighet og slitestyrke, og forventes å forbedre ytelsen til magnetiske filmer.

Katsutsugu Koda foreslo en formel for en platingløsning med god stabilitet som tillater kontinuerlig galvanisering. Siden treverdige jernioner i platingløsningen har en tendens til å danne geler, er dette skadelig for utseendet til platingslaget og reduserer konsentrasjonen av toverdig jern, noe som påvirker platingløsningens stabilitet negativt. Treverdig jern genereres basert på følgende reaksjon:

Delt4+ + 2e–→ Pt2+

2Fe2+ → 2Fe3+ + 2e–

Fra formelen ovenfor, sett fra perspektivet med hensyn til stabiliteten til jernioner, spiller fireverdige platinaioner en negativ rolle, noe som førte til oppfinnelsen av toverdig platina for å erstatte fireverdig platina. Praksis har vist at toverdig platina kan brukes til galvanisering.

Tabell 3-11 viser prosessbetingelsene og resultatene for binær Pt-Fe-legeringselektroplettering. Fra tabellen kan man se at metallatomforholdet i Pt-Fe-legeringsbelegget oppnådd i nr. 1 til nr. 3 er nær. Når atomforholdet til legeringen er 50%, er den optimal som en magnetisk film for opptak.

Tabell 3-11 Prosessbetingelser for Pt-Fe binærlegeringsplettering og deres resultater

| Sammensetning og prosessbetingelser | Nr. 1 | Nr. 2 | Nr. 3 | Nr. 4 | Nr. 5 | |

|---|---|---|---|---|---|---|

| Platinasalt | Type | Pt(NH3)2(INGEN2)2 | [Pt(NH3)4]Cl2 | Pt(NH3)2(INGEN2)2 | Pt(NH3)2(INGEN2)2 | Na[Pt(C2O4)2 |

| Innhold | 5 g/L | 5 g/L | 5 g/L | 5 g/L | 10 g/L | |

| Jernsalt | Type | FeSO44 - 7H2O | FeSO44 - 7H2O | FeSO44 - 7H2O | FeSO44 - 7H2O | FeSO44 - 7H2O |

| Innhold | 2 g/L | 30 g/l | 30 g/l | 10 g/L | 20 g/L | |

| Antioksidanter | Type | Natriumsulfitt | Hydroksyammoniakklorid | L-askorbinsyre | Sitronsyrehydrat | Hydroksyammoniumsulfat |

| Innhold | 5 g/L | 3 g/L | 3 g/L | 40 g/l | 50 g/l | |

| Kompleksdannende middel | Type | Triammoniumsitrat | EDTA-2Na | Triammoniumsitrat | EDTA-2Na | Natriumoksalat |

| Innhold | 50 g/l | 10 g/L | 15 g/L | 2 g/L | 30 g/l | |

| Tilsetningsstoffer | Type | - | Kaliumdihydrogenfosfat | Kaliumdihydrogenfosfat | Kaliumaskorbylfosfat | - |

| Innhold | - | 15 g/L | 15 g/L | 5 g/L | - | |

| Temperatur på platingløsningen | 40 ℃ | 30 ℃ | 60 ℃ | 50 ℃ | 70 ℃ | |

| pH | 8 | 2 | 3 | 4 | 8 | |

| Strømtetthet | 1A/dm2 | 2A/dm2 | 1A/dm2 | 1A/dm2 | 1,5A/dm2 | |

| Plateringssammensetning (forstøvning) | Delt | 51% | 49% | 55% | 72% | 37% |

| Fe | 49% | 51% | 45% | 28% | 63% | |

| Utseende av belagt lag | O | O | O | O | O | |

(3) Elektroplettering av platina-koboltlegering

Pt-Co-legeringsfilmen har en svært høy magnetisk opptakstetthet, noe som er svært attraktivt for den store kapasiteten til magnetiske opptaksmedier. Spesielt når atomforholdet er 1:1, er ytelsen optimal.

Koda forsket også på Pt-Co-legeringer (se tabell 3-12).

Tabell 3-12 Prosessbetingelser og resultater av Pt-Co binærlegeringsplettering

| Sammensetning og prosessbetingelser | Nr. 1 | Nr. 2 | Nr. 3 | Nr. 4 | Nr. 5 | |

|---|---|---|---|---|---|---|

| Platinasalt | Type | Pt(NH3)2(INGEN2)2 | [Pt(NH3)4]Cl2 | Pt(NH3)2(INGEN2)2 | Pt(NH3)2(INGEN2)2 | Na[Pt(C2O4)2 |

| Innhold | 2 g/L | 5 g/L | 5 g/L | 2 g/L | 10 g/L | |

| Jernsalt | Type | CoSO4 - 7H2O | CoSO4 - 7H2O | CoSO4 - 7H2O | CoSO4 - 7H2O | CoSO4 - 7H2O |

| Innhold | 30 g/l | 30 g/l | 2 g/L | 45 g/l | 20 g/L | |

| Buffer(1) | Type | EDTA-2Na | Triammoniumsitrat | Triammoniumsitrat | Borsyre | Ammoniumoksalat |

| Innhold | 30 g/l | 5 g/L | 50 g/l | 30 g/l | 30 g/l | |

| Buffer(2) | Type | Triammoniumsitrat | - | - | EDTA-2Na | - |

| Innhold | 5 g/L | - | - | 2 g/L | - | |

| Ledende salt | Type | Sulfaminsyre | Ammoniumsulfat | Ammoniumsulfat | Sulfaminsyre | Ammoniumsulfat |

| Innhold | 15 g/L | 15 g/L | 15 g/L | 20 ml/l | 15 g/L | |

| Antipresipitant | Type | - | Ammoniakk | - | - | - |

| Innhold | - | 3 g/L | - | - | - | |

| Temperatur på platingløsningen | 60 ℃ | 50 ℃ | 40 ℃ | 50 ℃ | 70 ℃ | |

| pH | 3 | 2 | 4 | 3 | 4 | |

| Strømtetthet | 1A/dm2 | 2A/dm2 | 4A/dm2 | 3A/dm2 | 4A/dm2 | |

| Plateringssammensetning (forstøvning) | Delt | 65% | 49% | 30% | 40% | 37% |

| Fe | 35% | 51% | 70% | 60% | 63% | |

| Utseende av belagt lag | O | O | O | O | O | |

Legeringsatomforholdet i belegget oppnådd fra nr. 2 i tabell 3-11 er omtrent 50%.

Hu Zhongmin et al. foreslo også en formel for Pt-Co-legering for plating. Hovedkomponentene er som følger:

|

Pt(NH3)2(INGEN2)2 (som Co) 0,2~15 g/L CoSO4 (som kobolt) 5~70 g/L (Oppretthold Kobolt:Pt=30:1) |

|

pH 1,2 (justert med NH32SO3H) Temperatur 70 ℃ Strømtetthet 2A/dm²2

|

(4) Platina-rodiumlegering

Fordi Pt-W-legeringsbelegg har høyere oksidasjonskatalytisk evne enn Pt-belegg, har folks interesse for Pt-W-legeringsbelegg blitt vekket. Matsunori Sawada et al. foreslo en platina-wolfram-legeringsformel som kan oppnå et ensartet utseende, god katalytisk evne og god stabilitet i beleggløsningen.

En stabil platingløsning oppnås ved å tilsette organiske syrer eller organiske syresalter til hovedkomponentene og deretter aldre blandingen.

De organiske syrene som brukes kan være eddiksyre, sitronsyre, oksalsyre, vinsyre osv. Representative komponenter og konsentrasjoner er som følger:

H2PtCl4 2 g/L (som Pt)

Na2WO4 • 2 timer2O 25 g/L (som W)

Natriumsitrat 5 g/L

Sitronsyre 5 g/L

Natriumsulfat 15 g/L

Aldringsforhold 60 ℃ × 8 timer

Pletteringsforhold 65 ℃, 6 mA/cm2 , 10 minutter

Plateringsmateriale Rustfritt ståltrådnett med en diameter på 0,3 mm

Forbehandlinger før plating er:

Elektrolytisk avfetting → Vannskylling → Bløtlegging med saltsyre → Vannskylling → Flashgullbelegg → Svovelsyrebløtlegging → Vannskylling → Elektroplettering av Pt-W-legering

Anta at ingen aldringsbehandling utføres og pletteringen utføres umiddelbart med den forberedte pletteringsløsningen. I så fall vil samavsetningen av wolfram være ustabil, spesielt siden den initiale wolframavsetningen vil være lav. Pletteringsløsningen vil gradvis stabilisere seg ved fortsatt bruk, og wolframsamavsetningen vil øke. Et stabilt wolframholdig pletteringslag kan oppnås hvis aldringsbehandlingen ovenfor brukes.

(5) Elektroplettering av platina-nikkellegering

Hu Zhongmin foreslo hovedkomponentene i formelen for elektroplettering av Pt-Co-legering som følger:

(5) Elektroplettering av platina-nikkellegering

Hu Zhongmin foreslo hovedkomponentene i formelen for elektroplettering av Pt-Co-legering som følger:

|

Pt(NH3)2(INGEN2)2 (som Pt) 0,2~15 g/L Nikkelsulfamat (som Ni) 5~70 g/L (oppretthold Ni:Pt=30:1) Sulfaminsyre Tilstrekkelig mengde |

|

pH 1~1,4 (justert med sulfaminsyre) Temperatur 70 °C Strømtetthet 2A/dm²2 |

Seksjon IV Kjemisk plating av platina

I tillegg til å bli brukt i smykker, katalyse og varmebestandige materialer, kan platina også brukes som en tynnfilmelektrode for halvlederkomponenter. Å oppnå platinatynne filmer gjennom kjemisk plating er en ny tilnærming. Reduksjonsmidlene er vanligvis hydrazin eller hydrazinhydrat; hypofosfitt brukes noen ganger.

Raitian raffinerer platinasalter ved å føre karbondioksid inn i en løsning av heksametplatinakompleks [Pt(NH3)6(OH)4], noe som får platinasaltet til å utfelles og oppnår stabil og høyhastighets platinaelektroplettering.

Den spesifikke raffineringsmetoden er å føre karbondioksid inn i en løsning av heksametplatinakompleks [Pt(NH3)6(OH)4] i omtrent 3 timer for å få et platinasaltbunnfall. Filtrer deretter, vask og tørk bunnfallet, og løs opp karbonatet med en organisk syre for å få et raffinert platinasalt for galvanisering. Formålet med å bruke organiske salter er å unngå forurensning av uorganiske ioner. Halidioner har en tendens til å adsorberes på de belagte delene, noe som reduserer avsetningshastigheten og forårsaker at platinafilmen mørkner. Tilstedeværelsen av sulfat- og nitrationer kan også forårsake problemer med utseendet på belegget. De organiske syrene som brukes er sulfonsyrer, som metansulfonsyre eller etansulfonsyre, eller lavmolekylære organiske karboksylsyrer, som eddiksyre eller propionsyre.

For å lette fordampningen og fjerningen av karbondioksid, kan løsningen holdes under redusert trykk når platinakarbonatbunnfallet løses opp med organisk syre.

Plateringsløsning og prosessbetingelser:

Pt(NH3)6(CH3COO)4 (som Pt oppløst i eddiksyre) 3 g/L

Hydrazinhydrat 3 ml/l

Glyserolester (utjevningsmiddel) 20×10-6

pH (justert med ammoniakk) 11

Temperatur 60 ℃

Platerte deler Aluminiumoksidplate (aktivert)

Avsetningshastighet 1,8 μm/t

Utjevningsmiddelet kan være polyoksyetylendodecyleter, og reduksjonsmiddelet kan erstattes med hypofosfitt.

Koslov Alexanders formel, som også bruker hydrazinhydrat som reduksjonsmiddel, er:

Pt(NH3)2(INGEN2)2 (som Pt) 2 g/L

Hydrazinhydrat (reduksjonsmiddel) 3 g/L

NH2OH – HC1 (som stabilisator) Tilstrekkelig mengde

pH (justert med eddiksyre) 3

Temperatur 50 ℃

Avsetningshastighet 0,1 μm/t

Tabell 3-13 Kjemisk plating Pt-test

| Vare | Test 1 | Test 2 | Test 3 |

|---|---|---|---|

| Testegenskaper | Ionebyttermembranen dynket i 5% (NH4)4PtCl2 Løsningen ble plassert i en løsning av 1 g/L natriumhydroborid + 1 mg/L magnesiumkarbonat ved 50 ℃ i 1 time. | Ionbyttermembran dynket i 5% (NH4)4PtCl2 Løsningen ble plassert i en løsning av 1 g/L natriumhydroborid + 10 mg/L magnesiumsulfat ved 30 ℃ i 1 time. |

HPtCl4 1 g/L Natriumhydroborid 1 g/L Kalsiumkarbonat 10 ml/l 80 ℃, 1 time Reaksjon av plate Al i løsningen ovenfor ved nedsenking |

| Basismateriale | Kationbyttermembran | Kationbyttermembran | Aluminiumsplate |

| Platinatykkelse | 0,1 mm | 0,1 mm | 0,1 mm |

| Diameteren på platinapartikkelen | Under 10 μm | Under 10 μm | Under 10 μm |

| Overflatemotstand | 10Ω/cm | 10Ω/cm | 10Ω/cm |

I denne reaksjonen kreves jordalkalimetaller; de kan løses opp med reduksjonsmiddelet (som i eksperiment 1, eksperiment 2) eller tilsettes platingløsningen (som i eksperiment 3). Virkningsmekanismen til jordalkalimetallene er imidlertid uklar. Jo bedre kompakt platinglaget er, desto færre defekter, som sprekker i platinglaget, noe som kan sikre en relativt lav motstand og dermed garantere elektrodens kvalitet.

Kenji Takahashi foreslo en kjemisk platingordning ved bruk av tetravalent platinaammoniumsalt som hovedsalt. Den generelle formen for platinasaltet er [Pt(NH3)6X]. I formelen kan X være et halogenidion, OH– gruppe, så42-osv.

Sammensetningen er:

Platinasalt (fireverdig platinaammoniumsalt) (i platina) 0,5–5,0g/L

Ammoniakk (28%) 10〜100 g/l

Vann og hydrazin (reduksjonsmiddel) 0,5–5 g/L

pH 10–12,5

Temperatur på platingløsningen 50〜70℃