Hvordan gjør Sobling kvalitetskontroll for smykkene dine?

6 viktige trinn for å sikre at du får den beste kvaliteten.

Innledning:

Smykkeproduksjon handler om kvalitet, fra råmaterialer som gull og sølv til det ferdige produktet. Denne guiden hjelper deg med å sjekke edelstenene, unngå støpefeil og sørge for at smykkene dine ser flotte ut. Enten du driver butikk, er designer eller bare lager spesialtilpassede smykker, er dette din guide til å lage vakre og varige smykker.

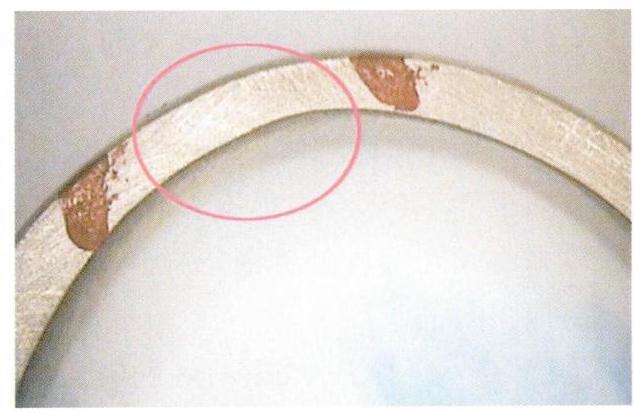

Ringhodet er ikke rett

Innholdsfortegnelse

Seksjon I Smykkeproduksjon Inspeksjon av råvarer og hjelpematerialer og vanlige feil

Mer informasjon finner du her: https://sobling.jewelry/how-to-inspect-quality-of-jewelry-raw-materials/

Ulike råvarer og hjelpematerialer er nødvendige i smykkeproduksjon, og ytelsen deres påvirker direkte kvaliteten og produksjonskostnadene. Derfor er det viktig å strengt kontrollere inspeksjonen av rå- og hjelpematerialer under produksjonen for å unngå bruk av ukvalifiserte materialer.

Materialene som brukes til smykkeproduksjon omfatter hovedsakelig edelmetaller som gull, sølv, platina og palladium, fyllmaterialer for ulike legeringer, edelstener som diamanter, rubiner, safirer og jade, og hjelpematerialer som brukes i viktige prosesser som støping, støpeformer, innfatning av steiner, polering og galvanisering, hvorav noen har direkte innvirkning på kvaliteten på smykkeproduktene.

1. Kvalitetskontroll av edelmetallråvarer

1.1 Ingots av rent gull

Gull er et av de mest brukte råvarene i produksjonen av smykker av edelt metall. Bedrifter kjøper vanligvis rene gullbarrer fra raffineringsanlegg, leverandører av edelt metall og andre kanaler, som kan brukes til å formulere 24K gull, 18K gull og forskjellige andre gulllegeringer.

(1) Purity requirements for pure gold igots

Renheten til rene gullbarrer er grunnlaget for å sikre kvaliteten på gullsmykker. ASTM B562-95 "Standard spesifikasjon for raffinert gull" er den eneste standarden som brukes for gullbarrer med høy renhet.

Urenheter i rent gull deles inn i metalliske, ikke-metalliske og radioaktive. Metalliske urenheter som platina er ikke oppført i standardene på grunn av deres verdi og godartede innvirkning på gullets ytelse. Ikke-metalliske urenheter fra renseprosesser er heller ikke oppført. Radioaktive urenheter er ubetydelige og ikke oppført. ASTM B562 tar bare hensyn til visse metalliske elementer, og produsentene kan forhandle om å liste opp flere elementer for å sikre kvaliteten.

(2) Analysis methods for impurity elements in puom gull Ingots

Kupelleringsmetoden er den tidligste og mest nøyaktige metoden for å bestemme gullinnhold, men den er begrenset når det gjelder å påvise urenheter i rene gullbarrer. Alternative metoder som spektroskopisk analyse og skanningelektronmikroskop (SEM) med energidispersiv spektroskopi (EDS) er mer effektive for påvisning av urenheter.

(3) The impact of impurity elements i puom gold bars on den quality of jewelry production

Visse urenheter i rene gullbarrer, som bly, vismut og arsenikk, kan forringe gullets ytelse betraktelig, mens andre elementer som silisium og jern noen ganger også kan ha skadelige effekter, som sprøbrudd og hardpunktsdefekt.

(4) Purification of gold

Når det oppstår for store skadelige urenheter i rent gull eller gulllegeringsmaterialer, er det nødvendig å vurdere å rense materialene. Det finnes forskjellige metoder for rensing av gull, for eksempel kvikksølvamalgamasjonsmetode, Aqua regia-rensemetode, elektrolytisk metode, perlegranuleringsmetode, ammoniumkloridmetode,

1.2 Rene sølvbarrer

I henhold til kjemisk sammensetning deles rent sølv inn i tre kvaliteter: IC - Ag99.99, IC - Ag99.95 og IC - Ag99.90. Den nasjonale standarden "GB / T4135-2002 Silver" spesifiserer tydelig urenheter i rene sølvbarrer.

Urenheter som bly, vismut, arsenikk og silisium i rent sølv kan føre til sprøhet på grunn av deres minimale løselighet og tendens til å danne lavsmeltende mellomfaser ved korngrensene. Deteksjon av sporforurensninger er avgjørende for å vurdere kvaliteten på rent sølv, og induktivt koblet plasma-atomemisjonsspektrometri tilbyr en mer effektiv analysemetode.

1.3 Ren platina Ingot

Den internasjonale standarden "ASTM B561:2005 Specification for Refined Platinum" spesifiserer kravene til renhet og urenhetselementer for ren platina, og "GB/T1419-2004 Sponge Platinum"-standarden vedtar også lignende bestemmelser.

1.4 Inspeksjonsmetoder for edelmetallmaterialer

Etter at smykkeselskaper kjøper edelmetallmaterialer fra markedet, må de gjennomføre innkommende materialinspeksjon.

2. Kvalitetskontroll av fyllmaterialer

I smykkeproduksjon har kvaliteten på "fyllmaterialene" i legeringene stor innvirkning på sluttproduktet, noe som krever grundig testing av nye fyllmaterialer med tanke på egenskaper som fysiske, kjemiske, mekaniske, prosesseringsegenskaper, sikkerhet og økonomi.

(1) Fysiske egenskaper

K-gullsmykker krever nøye vurdering av materialegenskaper som tetthet, farge, magnetisme og smeltepunkt for å optimalisere både edelmetallkvaliteten og den dekorative overflaten.

- Tetthet: Valget av fyllstofflegeringselementer i smykker påvirker legeringens tetthet, og erstatninger som sink for sølv reduserer tettheten, noe som gjør det mulig å lage lettere smykker med samme gullinnhold.

- Farge: Den mest brukte fargen K-gull omfatter tre serier: K gul, K hvit og K rød. For å beskrive fargen og fargestabiliteten til gulllegeringer kvantitativt, har smykkeindustrien innført CIELab-systemet for fargemåling basert på kolorimetriske prinsipper. Dette systemet bruker de tre koordinatene L*, a*, b* for å beskrive fargen, noe som gir stabile og pålitelige resultater.

- Magnetisme: Som en type edelmetallsmykker ønsker K-gullsmykker generelt ikke at legeringen skal utvise magnetisme, for å unngå tvil og klager fra forbrukerne om materialets ekthet.

- Smeltepunkt: Smeltepunktet til K-gulllegeringer, spesielt hvitt gull som inneholder nikkel og palladium, har stor innvirkning på gipsstøpeprosessen. Høyere smeltepunkter kan føre til nedbrytning av gipsen og krever dyrere støpematerialer for å sikre kvaliteten.

(2) Kjemiske egenskaper

De kjemiske egenskapene til K-gulllegeringer, spesielt motstandsdyktigheten mot anløpe og korrosjon, avhenger av sammensetningen, der gull med høyere karat har bedre motstandskraft, mens tilsetning av gunstige legeringselementer kan forbedre den beskyttende filmen og mikrostrukturen, noe som forbedrer anløpeevnen, spesielt i K-rødt gull.

(3) Mekaniske egenskaper

K-gulllegeringer forbedrer mekaniske egenskaper som styrke, hardhet og seighet for å oppfylle kravene til slitestyrke og struktur, med spesifikke hensyn til balansen mellom disse egenskapene i ulike typer K-gull, for eksempel nikkelbleket K-platina og K-rødt gull.

(4) Behandlingsegenskaper

Bearbeidingsytelsen vurderes hovedsakelig ut fra aspekter som støpeytelse, plastbearbeidingsytelse, poleringsytelse, sveiseytelse og resirkuleringsytelse.

(5) Sikkerhet

Smykker må være trygge og unngå skadelige elementer og allergener som nikkel for å forhindre hudreaksjoner.

(6) Økonomi

Valget av fyllstoff i K-gulllegeringer bør være kostnadseffektivt, ved å bruke allment tilgjengelige og rimelige materialer for å minimere produksjonskostnadene, spesielt for gull med lavere karat som krever mer fyllstoff.

(7) Inspeksjonsmetode for fylte legeringer

3. Kvalitetskontroll av hjelpematerialer

En stor mengde hjelpematerialer brukes i smykkeproduksjon, noe som påvirker kvaliteten på smykkeproduktene i varierende grad. Blant dem er virkningen av støpepulver, borsyre/boraks, digler og andre hjelpematerialer betydelig.

(1) Støpepulver:

et kritisk materiale i smykkestøping, må gjenskape voksformdetaljer nøyaktig, opprettholde stabile termokjemiske egenskaper og ha passende termisk ekspansjon for å sikre dimensjonsstabilitet, med jevn partikkelstørrelse.

(2) Boric acid aog borax:

Boraks og borsyre brukes i smykkeproduksjon for å forhindre oksidasjon av diamanter, forhindre misfarging av edelstener, fungere som flussmiddel ved sveising og som slaggmiddel i metallsmelting.

(3) Crucibles:

Vanlige smeltedigler inkluderer: grafittdigler, som består av grafittdigler med høy renhet og vanlige grafittdigler; keramiske digler, som inkluderer kvartsdigler, korunddigler, magnesiumoksiddigler, mullittdigler, blyoksiddigler, silisiumkarbiddigler, etc. Kravene til digler i smelting fokuserer hovedsakelig på brannmotstand, tetthet, termisk stabilitet og reaktivitet med smeltede metaller.

(4) Silicone gniber:

Silikongummi, som er foretrukket i smykkeproduksjon på grunn av sin inertitet, høye overflatefinish og selvsmørende egenskaper, har blitt det viktigste materialet for myke støpeformer, og har overgått naturgummi. Det er tilgjengelig i høytemperatur- og romtemperaturvulkanisert form, hver med sine fordeler og begrensninger.

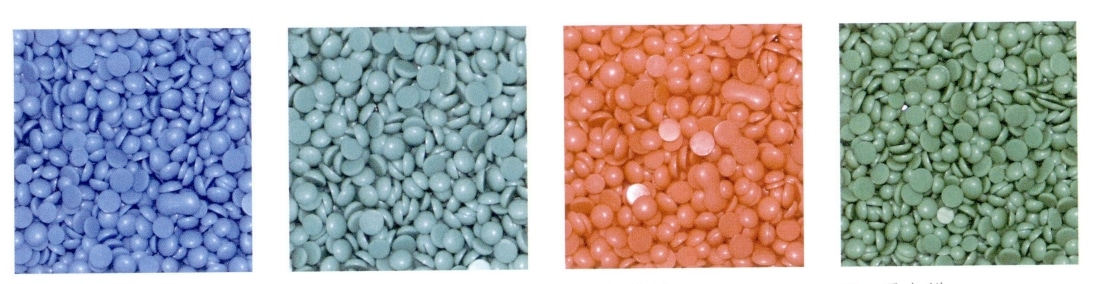

(5) Jewelry Wax Matteerial:

Voksformer for smykker må ha et moderat smeltepunkt, termisk stabilitet, minimal krymping, overflatehardhet og fleksibilitet for å sikre støping av høy kvalitet.

(6) Electroplating Solution:

Elektropletteringsløsningens sammensetning, inkludert ulike salter og midler, er avgjørende for beleggets egenskaper ved galvanisering av smykker.

Del II Inspeksjon av muggkvalitet og vanlige defekter

Mer informasjon finner du her: https://sobling.jewelry/how-to-control-jewelry-molds-quality/

Master mold-versjonen er den første prosessen i smykkebehandlingsprosessen. Det er vanligvis laget av følgende metoder: først, håndlaget master mold versjon, det vil si gjennom saging, arkivering, sveising, meisling, etc., for å skape en skarpkantet, klarforet og glatt overflate master mold versjon. For det andre kan du skjære ut en voksmodell for hånd og deretter støpe den i en master mold-versjon. For det tredje kan man bruke ulike metoder for rask prototyping til å lage voks- eller harpiksmodeller, og deretter støpe dem i sølvversjoner, eller lage master mold-versjoner direkte i metall. Master mold-versjonen er grunnlaget for å sikre at smykkeprodukter oppfyller kundens kvalitetskrav, og det er nødvendig å styrke kvalitetskontrollen og prosesstesting av master mold-versjonen.

1. Master mold kvalitetskontroll innhold

Hovedinnholdet i kvalitetskontrollen av master mold-versjonen inkluderer: form, størrelse, vekt, struktur, overflatekvalitet, vannlinjer osv.

(1) Form:

Smykkeformene må stemme nøyaktig overens med designens utseende og intensjon, noe som krever at operatørene tenker tredimensjonalt og opprettholder estetisk integritet.

(2) Inspeksjon av dimensjoner:

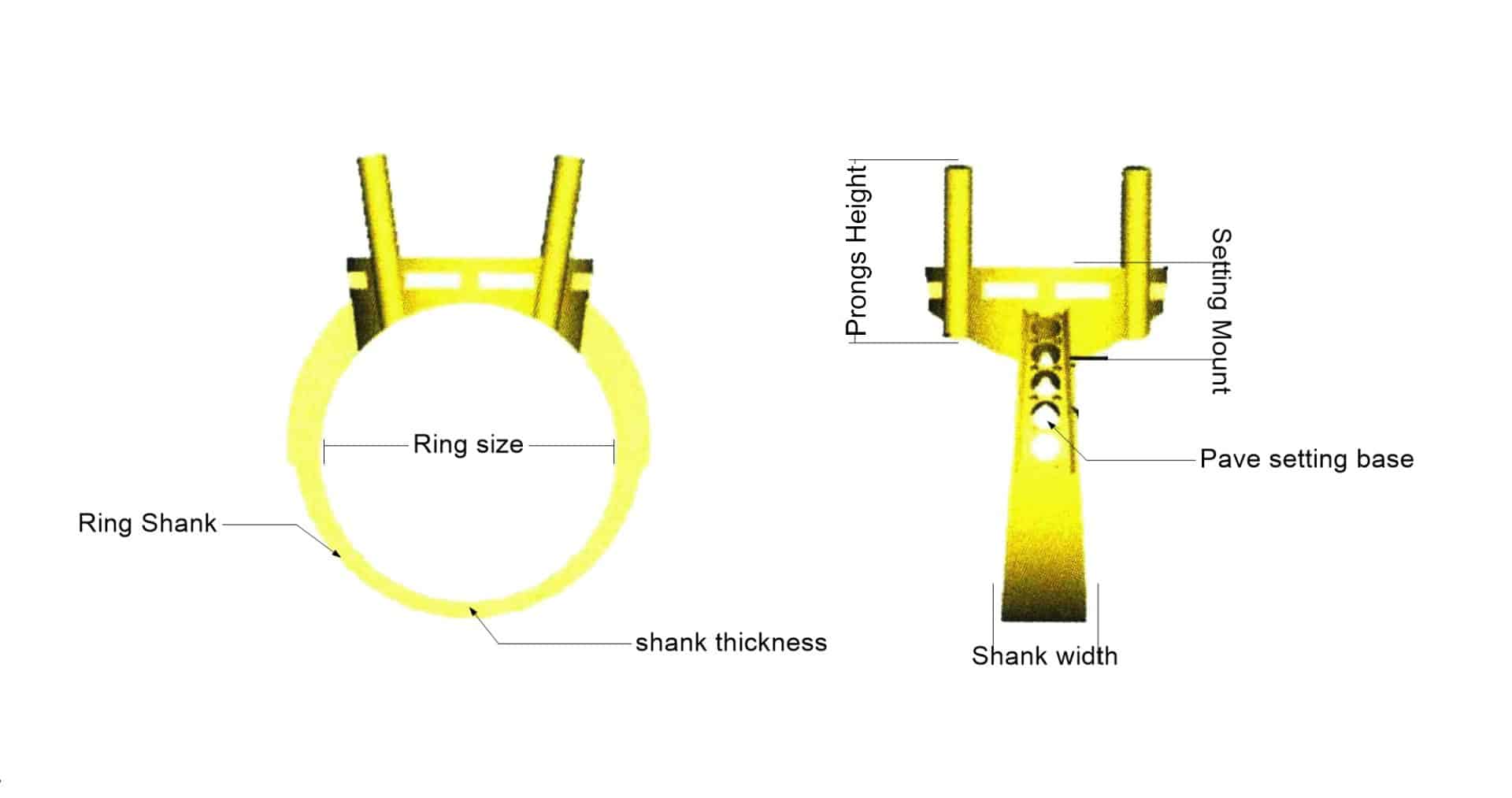

Ulike typer smykker har både felles størrelseskrav og spesifikke størrelser for hver type som må tas i betraktning når du lager den første versjonen.

(3) Vekt:

Hovedformens vekt bestemmer i stor grad produktets vekt. Når masterformmaterialene og produktmaterialene er bestemt, er det et tilnærmet proporsjonalt forhold mellom vektene. Derfor kan produktets vekt kontrolleres ved å kontrollere vekten av masterformen.

(4) Opprinnelig platestruktur:

Strukturen til master mold-platen inkluderer hoveddelen, underdeler, innsatser, tilbehør, prosessvedlegg og etc.

(5) Master mold overflatekvalitet:

Overflaten på masterformversjonen skal være glatt og delikat, uten tydelige sandøyne, hull, riper, ujevne kanter og andre feil.

(6) Waterline:

I smykkestøping er granens utforming, inkludert plassering, antall, form, størrelse og tilkoblingsmetode, avgjørende for å sikre høy kvalitet på støpegodset ved å sørge for effektiv flyt og kompensere for krymping under fyllingsprosessen.

2. Personell og metoder for kvalitetskontroll

Mesterkvalitetsinspektører i smykkeproduksjon, kjent som "viewers" eller "reviewers", trenger omfattende kunnskap om design, produksjonsprosesser, materialer og håndverk for å sikre kvaliteten på CAD-tegninger, prototyper og sølvplater gjennom visuell inspeksjon og dimensjonsmålinger.

3. Vanlige defekter i masterformen

(1) Inkonsistens i form

Masterformer for smykker har vanligvis designtegninger, skisser eller kundekrav til utseende. Etter at masterformversjonen er ferdig, bør den kontrolleres mot tegningene eller bekreftes av kunden.

For deformasjonsproblemet med master mold-versjonen er det generelt flere løsninger. Den ene er å gjøre nødvendige justeringer av master mold-strukturen for å unngå å være for tynn eller ha for stort plan; det andre er å sette opp prosessdragstenger, koble hvert isolerte betjeningshåndtak med trekkstenger, noe som i stor grad reduserer sannsynligheten for deformasjon av betjeningsstangen; den tredje er å velge materialer med bedre ytelse for å lage sølvplaten. De siste årene har noen produsenter i bransjen gjort gunstige forsøk på å utvikle sølvlegeringer med høy hardhet, noe som betydelig forbedrer legeringens styrke og hardhet ved å legge til noen sporlegeringselementer og produksjonsprosesser. I tillegg virker det ofte mekanisk og stivt å bruke datategning for rask prototyping av dyreformer. Det anbefales å prioritere manuell voksutskjæring eller bruke datategning for å lage hovedkroppsmodellen, og deretter behandle den manuelt.

(2) Inkonsistens i dimensjonene

Smykker krever ikke de samme strenge dimensjonene som mekaniske deler, men når det gjelder bruk, innfatning og montering, for eksempel ringstørrelse, armbåndsringstørrelse, armbåndslengde, koordinering av halskjede og melonfrøøre, koordinering av innlegg og base, kreves det nøyaktige hovedformdimensjoner.

(3) Hovedformens vekt stemmer ikke overens med

For smykker av edelt metall er det nødvendig å kontrollere vekten av gull, med tanke på kostnad og markedsakseptpris. Dette må sikres fra platefremstillingsstadiet for å hule ut skjulte deler som baksiden og konkave deler så mye som mulig for å redusere produktvekten samtidig som smykkets ytre dimensjoner og strukturelle styrke oppfylles.

(4) Masterformens struktur er urimelig

Hovedformens struktur har avgjørende betydning for produksjonskvaliteten nedstrøms, og krever en design som balanserer kundens spesifikasjoner med produksjonsmulighetene for å minimere defekter og prosessutfordringer.

(5) Dårlig overflatekvalitet på masterformen

Overflatekvaliteten på masterformversjonen bestemmer overflatekvaliteten på produktet. Det må oppnås en glatt og ren masterformoverflate for å redusere arbeidsmengden med polering og reparasjon i påfølgende prosesser.

(6) Problemer med vannledningene i master mold-versjonen

Vannlinjen fungerer både som kanalen for metallvæsken som skal inn i formhulen og kanalen for å supplere metallvæske for størkning og krymping av støpingen. Hvorvidt vannlinjen er satt rimelig eller ikke, er relatert til støpens integritet, overflatens tetthet osv.

Del III Kvalitetskontroll og feilanalyse av støpeformen

Mer informasjon finner du her: https://sobling.jewelry/jewelry-quality-inspection-and-defect-analysis-of-thewax-lost-casting/

Den tapte voksprosessen er mye brukt i masseproduksjon av smykker, og involverer mange prosesser, inkludert pressing av gummiformer, voksinjeksjon, voks tre setting, gipsformstøping, voksavvoksing og baking, og metallstøping. Når man analyserer hvert trinn i prosessen, ser man at hvert vellykkede trinn bygger på det foregående, og at ethvert problem i et tidligere trinn kan påvirke kvaliteten på hele arbeidsstykket.

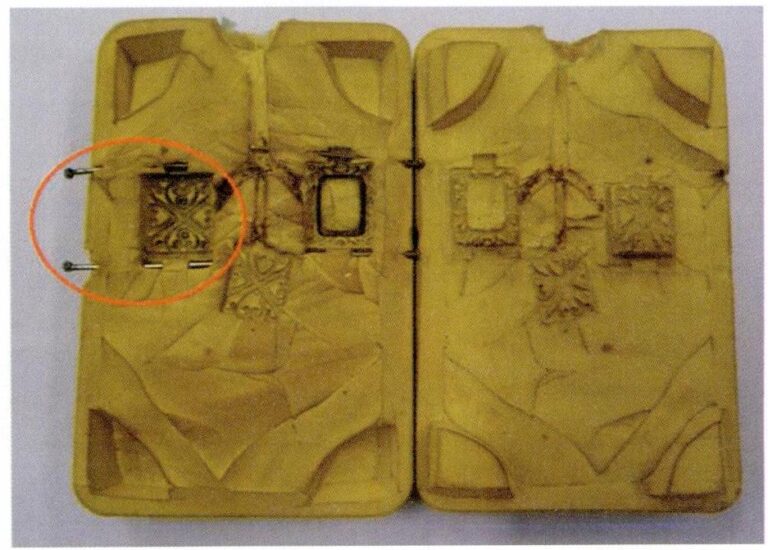

1. Kvalitetskontroll og vanlige feil i gummiform

Smykker gummiformer er laget av naturgummi, høytemperatur vulkanisert gummi og romtemperatur vulkanisert gummi.

(1) Innhold i kvalitetskontrollen av gummiform

For å evaluere kvaliteten på en gummiform, bør den hovedsakelig vurderes ut fra aspekter som gummiformstruktur, overflatekvalitet på indre hulrom, mekaniske egenskaper til gummiformer (inkludert gummiformens elastisitet, hardhet, rivestyrke osv.) og prosesstiltak for gummiform (inkludert om hellesystemet og innstillingen av innsatser er rimelig).

(2) Vanlige defekter i gummiformer

- I den tapte voksstøpingen av smykker, når du lager voksformer med silikongummiformer, er det ikke nødvendig å skille seg fra det største tverrsnittet som metallformer for å demold jevnt fordi silikongummiformer lett blir bøyd og deformert. Derfor, for å redusere skillet på avskjedsflaten til utseendet på arbeidsstykkets front, er avskjedsflaten generelt valgt i kanten av ringen, og plasserer det meste av ringen på den ene siden av formen.

- Når du trykker på formen, bør formens posisjoneringsmetode vurderes først, og tilstrekkelig plass bør reserveres når du ordner den opprinnelige versjonen. Det er vanligvis to ofte brukte posisjoneringsmetoder for former, den ene er fire-hjørne fremspringsposisjonering; den andre er kantsagtannlignende parringslinjeposisjonering.

- Bare ved å slippe ut luften i gummiformens hulrom under voksinjeksjon og unngå motstand mot voksfylling, kan man oppnå en voksmodell med klare konturer. Gummiformen skal ikke bare ha luftehull, men også ta hensyn til åpningenes posisjon og retning.

- Kontroller munnstykket på gummiformen før voksinjeksjon. Hvis det er opphopning av voksmateriale, urenheter osv., må du rengjøre den først før du injiserer voks.

- Gummiformen må ha god elastisitet, kan ikke feste seg til voksformen, ha høy strekkfasthet, ellers vil detaljene ikke være klare, og gummiformens levetid vil bli forkortet. Når gummiformen blir myk og klebrig, skyldes det hovedsakelig utilstrekkelig gummivulkanisering, som er forårsaket av kort herdetid eller lav temperatur. Derfor er det nødvendig å øke arbeidstemperaturen på formen på riktig måte og forlenge støpetiden.

- Bestem riktig vulkaniseringstemperatur, vulkaniseringstid og formtrykk basert på den spesifikke strukturen til gummiformen for å løse problemet med at gummiformen er for hard, ikke kan jevnes ut og at de to halvdelene av gummiformen ikke kan lukkes.

- Bruk rent og tørt klebemateriale

- Sett inn en stor stift som innsats og monter den i gummiformen. Etter voksing er det bare å trekke ut stiften for å få et vanlig gjennomgående hull.

- For å sikre at den indre veggen i gummiformens hulrom er glatt.

- Når du skjærer gummiformen, bør du vurdere om det er praktisk å fjerne voksformen.

2. Kvalitetskontroll og vanlige defekter ved voksform

(1) Kvalitetskontroll Innhold av voksform

For å evaluere kvaliteten på en voksform vurderes den vanligvis ut fra følgende aspekter:

- Shape aog size. Voksformen skal nøyaktig gjenspeile formen på den originale modellen, uten åpenbar deformasjon. Den skal oppfylle størrelseskravene, ikke mykne eller deformeres lett og være lett å sveise.

- Appearance quality. Overflaten på voksmønsteret skal være glatt, fin og ren, uten åpenbar krymping, sprekker, rynker, utbulinger eller andre defekter.

- Intrinsic quality. Voksmønsteret skal være tett, uten tydelige luftbobler inni, og etterlate lite askerester når det brennes.

- Mechanical properties. Smykkevoksmønsteret skal ha god styrke, fleksibilitet og elastisitet, med tilstrekkelig overflatehardhet ved romtemperatur for å forhindre overflateslitasje i påfølgende prosesser etter støping av vokstap. Voksmønsteret skal kunne bøyes uten å gå i stykker når det tas ut av gummiformen, og automatisk gå tilbake til sin opprinnelige form etter fjerning. Voksmønsteret og vokskjernen skal være godt sveiset under voks treplanting og ikke lett å falle av.

(2) Vanlige defekter i voksform

- Flash: Vedta tiltak for å optimalisere vokssprøytestøping, inkludert justering av lufttrykk, vokstemperatur, klemkraft og gummiformkvalitet.

- Incomplete or cold lukket, flytemerker på voksstykket: Forbedre vokssprøytestøpingen ved å øke lufttrykket, øke temperaturen på voksvæsken, justere klemmekraften i formen, rengjøre dysene, lufte ut formene og forvarme i kaldt vær.

- Luft bubbles appear in the wax mold: Sørg for riktig voksinjeksjon ved å justere lufttrykk, voksmengde, temperatur, dysejustering og opprettholde klaring i ventilasjonsledningen.

- Cracks or complae fractures occur in noen deler av voksstykket: Forbedre voksinjeksjonen ved å bruke mer ny voks, redusere mengden form under resirkulering, velge voks av høyere kvalitet, forbedre skjæremetodene og utvise forsiktighet ved fjerning av formen.

- Wax mold deformation: For å forhindre voksdeformasjon kan man blant annet kjøle ned voksstykkene tilstrekkelig i formene, velge hardere voks for høye temperaturer, sørge for riktig justering av formen og legge til støtte til ømfintlige originalversjoner.

- Wax Mold Surface Roughness: Oppretthold formens kvalitet og renhet ved å bruke lite slippmidler, inspisere og rengjøre formene regelmessig, sikre vokskvaliteten og bruke en nøytral beiseløsning for grundig rengjøring.

- Wax piece overwerett: Sørg for jevn vekt og kvalitet på voksstykkene ved hjelp av en automatisk voksinjeksjonsmaskin med mekanisk klemming og presis temperaturkontroll.

3. Kvalitetskontroll og vanlige feil ved støpeformemner

(1) Innhold i kvalitetskontroll av støpeformdeler

Kvalitetskontrollen av støpeemnet fokuserer hovedsakelig på følgende aspekter:

- Appearance: Kontroller emnets integritet, om dimensjonene oppfyller kravene, og om det er noen feil som defekter, deformasjoner, sprekker osv. Kontroller om fargen oppfyller kravene.

- Surface quality: Om overflaten på støpestykket er glatt og tett, og om det er defekter som sandhull, metallkrymping, lufthull osv.

- Internal quality: Om det støpte metallet er riktig, om det er feil farger eller utilstrekkelige farger, og om de mekaniske egenskapene som hardhet, styrke og plastisitet oppfyller kravene.

- Other aspects: For eksempel om den er magnetisk, om den kan oppfylle kravene til metallfrigjøring osv.

(2) Faktorer som påvirker kvaliteten på støpeformer for investeringsstøping

Det er mange prosessfaktorer involvert i prosessen med omvendt støping av smykker, for eksempel metallmaterialenes fysiske egenskaper, smelteprosessparametere, støpeprosessparametere, støpeprosessparametere

(3) Vanlige feil ved støpeformer for investeringsstøping

Vanlige feil ved investeringsstøpeformer er for eksempel pinholes med segregering i støpegods, inneslutningsporøsitet i støpegods, krympeporøsitetsdefekter, overflateruhet, blits, sandhull, slagginkludering, kalde lukkerfeil, metallperler, brudd og så videre.

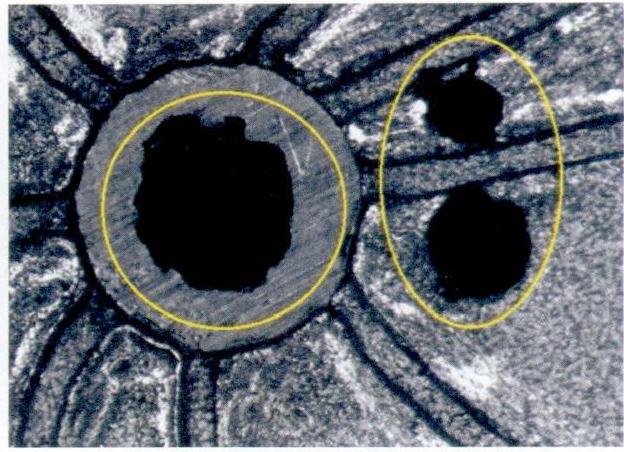

① Porøsitetsdefekter:

- Bruk rene, tørre metallmaterialer, og kontroller forholdet mellom nye og gamle metaller.

- Sørg for effektiv avgassing av metallvæsken og kontroll av temperatur og atmosfære under smeltingen.

- Forbedrer formens styrke og kontrollerer helletrykket for å forhindre gassinneslutning.

② Krymping Porøsitetsdefekter:

- Velg legeringer med et lite størkningsområde, og kontroller temperatur og atmosfære under smeltingen.

- Utform støpesystemet slik at det legger til rette for sekvensiell størkning, og bruk riktige formtemperaturer.

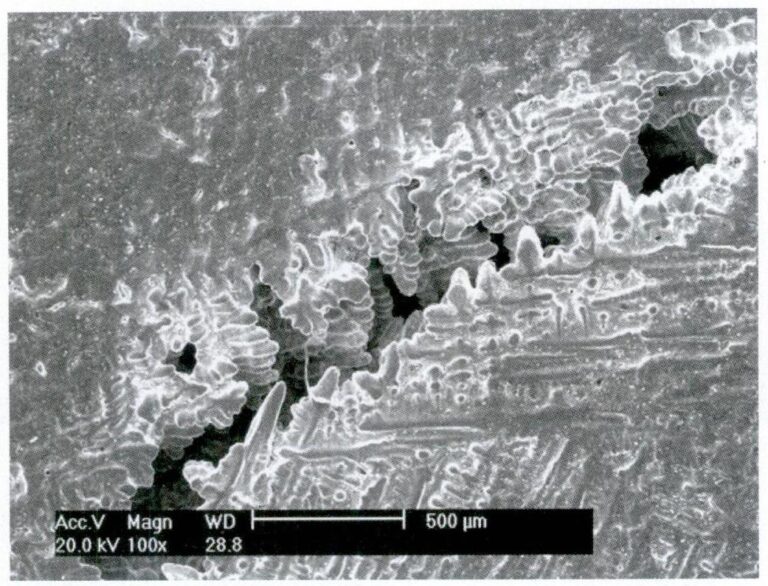

③ Overflateruhet:

Forbedre kvaliteten på støpemønstrene som brukes til støping, og kontroller kvaliteten på støpepulveret og støpeformene.

④ Flash (Pi Feng):

Øk formens styrke, sørg for riktig lagring av støpepulver og unngå raske temperaturendringer under brenning.

⑤ Sandhull:

Forbedre kvaliteten på støpeformene og støpeprosessene for å unngå fremmedlegemer i metallet.

⑥ Slaggøye (klinker):

Rengjør metallovnsladningen og smeltedigelen, og forbedre metodene for slaggfjerning før støping.

➆ Ufullstendig og kald stengt:

Sørg for fullstendig fylling av formhulrommet ved å bruke passende støpetemperaturer, formtemperaturer og støpesystemdesign.

➇ Gullperler:

Forbedre avvoksingsprosessen ved å kontrollere forholdet mellom vann og pulver og driftstiden.

➈ Brudd:

Unngå ytre mekanisk belastning under håndtering, kontroller avkjølingshastigheten etter støping for å minimere termisk sjokk, og sørg for riktig legeringssammensetning for å unngå sprøhet på grunn av mikrostrukturelle transformasjoner.

➉ Tiltak for spesifikke bruddtilfeller:

- Ved sprøhet som skyldes sammensetningen, kan du raffinere og blande om gammelt gull for å fjerne urenheter.

- Ved mekaniske spenningsbrudd må du sørge for skånsom håndtering og unngå konsentrerte krefter på arbeidsstykket.

- For termiske sjokkbrudd må du bestemme passende avkjølingstider basert på legeringsegenskaper og støpestørrelse.

- Ved strukturelle transformasjonsbrudd må du kontrollere avkjølingshastigheten og minimere termisk og organisatorisk stress.

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

Del IV Kvalitetskontroll av etterbehandling og analyse av vanlige feil

Mer informasjon finner du her: https://sobling.jewelry/jewelry-quality-inspection-and-defect-analysis-of-stone-settings/

1. Innholdet i kvalitetskontrollen av modellen

I smykkefremstillingsprosessen er modellfremstillingsprosessen en veldig viktig prosess. Det er prosessen med å integrere, feste, sveise og grov etterbehandling av smykkeemnene som er laget ved å helle eller stemple ved hjelp av manuelle teknikker og utstyr.

Formålet med modellfremstilling er å gjenopprette den opprinnelige formen. Dårlig modellfremstilling av smykkeemner vil direkte påvirke smykkets endelige kvalitet.

Ulike typer smykker har sine egne spesielle krav under modellering. For eksempel krever ringer koordinert og ensartet innfatning, runde og fulle klør, perforering om nødvendig; øreringer krever symmetri, ensartet størrelse, lik lengde, elastisitet på baksiden for å holde øreringen på plass; halskjede eller armbåndskjeder skal være rette, fleksible i kjedeleddene, passende tetthet av kjedelåsene for enkel bruk uten automatisk løsrivelse; anhengfrøørestørrelse skal være passende; brosjestiftsveising skal være passende, med moderat lengde.

2. Vanlige feil ved etterbehandling

(1) Vanlige etterbehandlingsfeil i ulike typer smykker

① Arkiveringsrelaterte mangler:

I arkiveringsprosessen brukes et stort antall verktøy som stålfiler og sandpapir til å behandle overflaten på arbeidsstykket. Behandlingseffekten er direkte relatert til operatørens dyktighet, forsiktighet og vurderingsmetode. Når bearbeidingen ikke gjøres godt, kan det oppstå filrelaterte feil, for eksempel ufullstendig arkivering, overarkivering og ujevn arkivering.

② Defekter i gullmaterialer:

Slike feil refererer til den dårlige kvaliteten på metallet, som ikke genereres under smiingstrinnet, men forårsaket av tidligere prosesser, for eksempel: Åpenbar krymping observeres på overflaten av smykkeformen etter fjerning av vann; Etter etterbehandling av smykker blir sandhull utsatt i et bestemt område; Resterende blits gjenstår etter at smykkearbeidsstykket er ferdig; Sprekker dukket opp under etterbehandling av smykker.

③ Sveisefeil:

Når smykker modelleres, brukes sveising ofte til å sette sammen komponenter, reparere defekter osv. De viktigste sveisemetodene som brukes er lasersveising og flammelodding. Feil sveising kan lett føre til sveisesandhull, ufullstendig inntrengning, svak sveising og andre defekter.

(2) Defekter ved ulike typer smykkebehandlinger

I tillegg til vanlige muggproblemer oppstår det ofte tilsvarende kategorispesifikke muggfeil for ulike typer smykker.

① Mangler i etterbehandlingen av armbånd og halskjeder:

For armbånd og halskjede smykker blanks, formen på arbeidsstykket blank må korrigeres for å oppfylle designkravene, deretter er kjedeleddene koblet sammen, og gjennom prosesser som filing, knekking, sveising, holding og lagring, kombineres de til et perfekt smykke. Det kreves at kjedeleddene sitter tett, kombinasjonen er fleksibel, avstandene er jevne, den totale balansen i kjedet opprettholdes, og det er ingen ujevne seksjoner. Noen vanlige feil i armbånd og halskjedefinish er for eksempel størrelsene på festeringene er ikke konsistente; festelinjene mellom kjedeleddene er for lange; tettheten mellom forskjellige kjedeledd er inkonsekvent; svak sveiseposisjon; bruk sveising (Forekomsten av virtuell sveising, manglende sveising og manglende evne til lodding til å trenge inn på sveisestedet); Sveisedød; ringen var ikke sveiset ordentlig; bunnen av lenkesokkelen er deformert; lengden på kjedet oppfyller ikke kravene; andespakens monteringstoleranse er dårlig.

② Mangler ved å holde ringen:

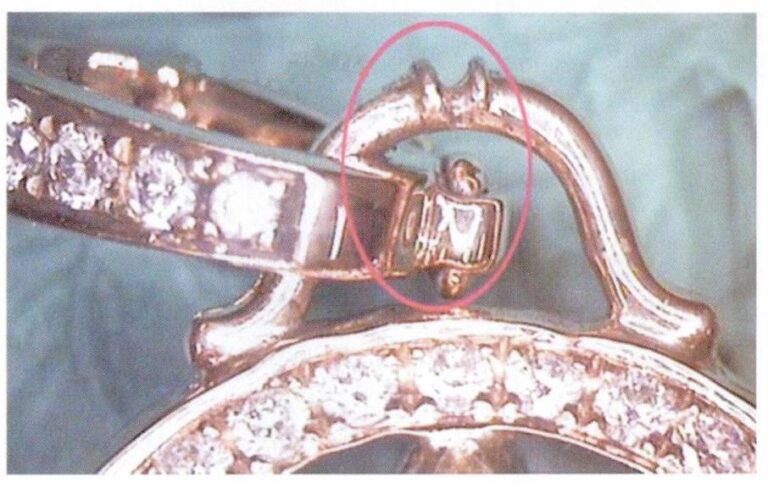

Holdingen av ringen går vanligvis gjennom prosesser som arkivering av vannmunn, forming, montering av komponenter, sveising, kokende vann, arkivering, sparing av sandpapir og lekkasje som passerer maskinen. I disse operasjonene, i tillegg til vanlige generiske holdeproblemer, oppstår ofte holdeproblemer som er spesifikke for ringkategorien, for eksempel nektelse av å følge reglene; ringens indre ring er ikke avrundet; ringskulderen er for tynn; ringstørrelsen stemmer ikke overens; bunnen av ringnettverksbasen er deformert; deformasjon av ringnettets bunnhull; ringklo deformasjon; Menns ringside uten vinkel; cheshuikou skadet ringen; ringens blomsterhode er ikke justert.

③ Øredobberholder med defekter:

Øreringholderen må gå gjennom prosesser som arkivering av vannmunn, forming, knekking av tråd, sveising, konservering av vann, arkivering, sparing av sandpapir og lekkasjemaskin. I denne prosessen er vanlige øreringholderfeil som øreringsposisjonen er for stram, og ørepinnen kan ikke matche nålehullet; ørenål for lang; ørenål brent; øreringer stemmer ikke overens; øreringåpningen er deformert; øreklipset er for stramt, og bevegelsen er ikke jevn; ørepinnen er ikke rett; øreklaffknapplinjen er for lang

④ Mangler i modellering av anheng:

Anhenget er et anheng som brukes sammen med et kjede. Modelleringsprosessen inkluderer arkivering av vannmunnen, kontroll av formen, sveising av melonfrøøret, arkivering, lagring av sandpapir og vannutløp. I tillegg til vanlige modelleringsfeil, er de vanlige feilene ved anhengsmodellering for eksempel at opphengsringen ikke er rund; opphengsringen stemmer ikke overens med melonfrøørene; melonfrøørehullet er for lite til å passere gjennom kjedet; anhenget er ikke hengt ordentlig; anhengets hjørneposisjon er arkivert av; perforering av anhengets bakside; inkonsekvente størrelser på dekorative hull på anhenget; anheng stud ufullstendig.

⑤ Defekter ved håndgongmodellen:

Slik som andespakboks kollapskant; andespaken er ikke stram nok; andespakens posisjonering er for stram, noe som fører til at hodet på etterbehandlingen går i stykker; armbånd sammenlignet med røret sveiset til døden; armbånd sammenlignet med rørposisjonen løsrevet; armbånd "8" -karakteren er for løs; armbåndets indre sirkel er ikke rund; armbåndsmodelleringen krever glatthet og ingen brå tykkelsesendringer; for å redusere vekten av gull og fremheve edelstenseffekten, åpnes noen ganger et bunnhull i armbåndet, noe som krever at formen skal være rund. Når det oppstår problemer som deformiteter og ujevne kanter, bør de trimmes til ønsket form ved modellering.

Del V Kvalitetskontroll av innlegg og analyse av vanlige feil

Mer informasjon finner du her: https://sobling.jewelry/quality-inspection-and-common-defect-analysis-of-jewelry-finishing/

Den mest blendende delen av innlagte smykker er edelstenene i forskjellige former og farger som er innlagt i dem. Kvaliteten på innleggingsprosessen påvirker direkte smykkets utseende og karakter. Imidlertid gjøres innlegg hovedsakelig ved manuell drift, og kvaliteten på innlegg er nært knyttet til operatørens arbeidsholdning, ferdighetsnivå og dyktighet. Derfor er det nødvendig å styrke inspeksjonen av kvaliteten på innlegg under produksjonsprosessen.

1. Innhold og kvalitetskrav for kvalitetskontroll av innlegg

(1) Ilay quality inspection content

Inspeksjon og kontroll av kvaliteten på innlegg fokuserer hovedsakelig på kvaliteten på edelstener og innleggsarbeid. Inspeksjon av edelstenkvalitet i smykkeproduksjon innebærer å kontrollere steinene for vekt, farge, klarhet og defekter før innfatning, ved hjelp av verktøy som forstørrelsesglass og elektroniske vekter, for å sikre at de samsvarer med bestillingsspesifikasjonene, mens inspeksjon av innleggsarbeid fokuserer på innfatningskvaliteten og edelstenens integritet, ved hjelp av verktøy som forstørrelsesglass og stålnåler.

(2) Kvalitetskrav for innlegg

Vanlige innleggsmetoder inkluderer hovedsakelig pronginnlegg, kloinnlegg, bezel setting, pit inlaying, flying edge inlaying, prong setting, tvangsinnlegg, kantløs inlaying, etc. I henhold til typer edelsteninnstillinger kan den deles inn i voksinnlegg og gullinnlegg. Hver innleggsmetode har sine egne egenskaper, men mange kvalitetsproblemer er vanlige, vanligvis delt inn i edelstenproblemer og innstillingsproblemer, som krever intakte edelstener, fast innstilling, ingen løse steiner, skrå steiner, høye og lave steiner, vridde steiner, skjeve steiner, etc., klør, groper, tapper, kanter, holder, skraper glatt, godt utseende.

Kvalitetskravene til de ulike innleggingsmetodene omfatter symmetriske klør for kloinnlegginger, jevn gropdybde for gropinnlegginger, ensartede gullkanter for forcinginnlegginger, runde og symmetriske innfatningshoder for innfatninger og ensartede innfatningsposisjoner for innfatninger med flygende kant, noe som sikrer riktig passform og utseende på edelstenene.

2. Vanlige problemer med innlegg

(1) Problemer med edelstenens tekstur:

Under produksjonen av innlagte smykker oppstår det ofte forskjellige problemer med edelstenetekstur, hovedsakelig inkludert problemer relatert til edelstenemateriale, edelstenekvalitet, edelstenesliping, edelstenestørrelse, edelstenfarge, edelstenemengde osv.

- Edelstenene som skal innfattes samsvarer ikke med materialkravene i bestillingen: Naturlige krystaller med kunstig zirkon blandet inn; Diamanter ble byttet ut under innfatningsprosessen.

- Utstedelse av edelstener: Edelstener graderes vanligvis basert på farge, klarhet, slipe- eller bearbeidingsegenskaper, enkeltkrystallstørrelse eller størrelse på jadeblokker osv. Graderingsstandardene for ulike typer edelstener er ikke de samme, og det er ikke sikkert at ulike internasjonale organisasjoner eller store selskaper har de samme standardene for gradering av samme type edelsten. For diamanter er det GIA, Gemological Institute of America, som har utarbeidet de standardene for diamantsortering som i dag er anerkjent i bransjen, inkludert farge, klarhet, sliping og karatvekt, kjent som standarden.

(2) Problemer med steinmatching:

Steinmatching er et viktig ledd for å sikre kvaliteten på innfatningen og effektiviteten i produksjonen. Her er noen vanlige problemer med steinmatching:

- Diamantformen stemmer ikke overens med innfatningen: Et grunnleggende krav til edelstenesetting er å matche formen, det vil si at formen på edelstenen i utgangspunktet skal matche størrelsen og formen på innstillingen, noe som bør tas hensyn til fra begynnelsen av steinsettingen, noe som betyr at når du setter steinene, bør størrelsen på diamanten velges med rimelighet, og om nødvendig bør diamanten kuttes og poleres for å passe bedre til innstillingen.

- Feil vinkel på steinsettingen under steinsettingen: Når man setter inn steiner, må man tenke på helheten og ikke bare på plasseringen av de enkelte steinene.

- Diamanten er for lang: Dette gjør det lett å skade diamanten når tigerkloen skal settes inn.

- Diamanten er for kort, noe som resulterer i åpenbare mellomrom mellom gullet og steinene, noe som påvirker diamantenes stabilitet og utseende.

- Det er stor kontrast i edelstenens farger: Når du matcher steiner, er det nødvendig å velge edelstener med lignende farger fra materialene.

(3) Innstillingsspørsmål:

Innfatningsspørsmål omfatter både innfatningseffekten av edelstener og håndteringseffekten av metallklør (kanter). Innfatning er en av de viktigste indikatorene for å måle kvaliteten på et innfattet produkt. Ulike innfatningsmetoder støter på vanlige innfatningsproblemer, i tillegg til problemer som er spesifikke for innfatningsmetoden.

① Vanlige problemer ved setting av belegningsstein:

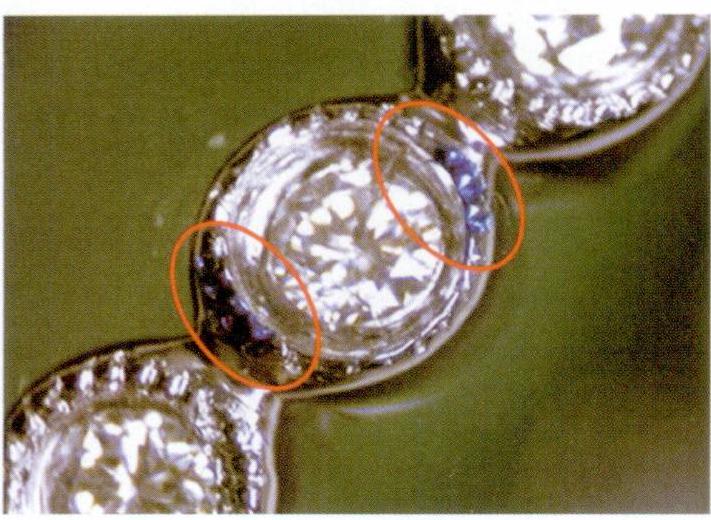

Paveinnfatning brukes vanligvis ikke til innfatning av hovedsteiner, men til innfatning av mindre sidestein (diameter mindre enn ) eller klynger av små diamanter. Den utnytter fullt ut den gode duktiliteten til edle metaller, bruker spesialverktøy for å grave ut små metalltenner, fanger edelstenens belte og sikrer dermed edelstenen. Pave-innstilling er mye brukt til å sette små granulære edelstener, og kan deles inn i to-tanninnstilling, tre-tanninnstilling, fire-tanninnstilling og tett-tanninnstilling i henhold til antall tenner.

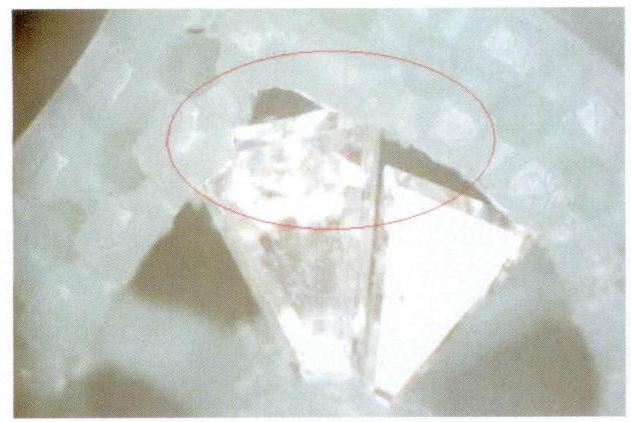

For å inspisere kvaliteten på paveinnstillingsarbeidet, bør det undersøkes ut fra aspekter som flathet, festetilstand, intakthet og behandling av edelstenens spisshode. Den innstilte edelstenen skal ikke ha fenomener som skrå steiner, ujevne steiner, brukte steiner, løse steiner eller råtne steiner; den lette gullposisjonen rundt edelstenen og gullkanten skal ikke være riper; spisshodet skal være rundt, ikke flatt, og ingen gullflis skal vises på spissens kant; spissen skal ikke være for lang eller for kort, og så videre.

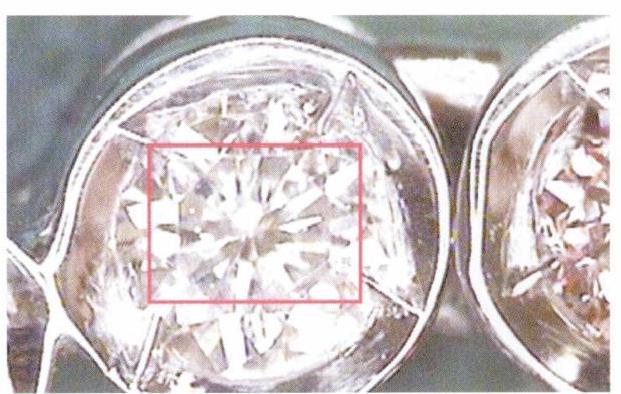

② Vanlige innstillingsproblemer med kloinnstilling:

Klorefatning er en representant for tradisjonelt håndverk. Den holder edelstenen tett med lange metallklør (søyler), med minimalt med metall som dekker edelstenen, slik at en stor mengde lys kan komme inn fra alle retninger, og avsløre den blendende glansen, noe som får den til å virke større og mer glitrende. Kloinnstilling er egnet for edelstener i forskjellige størrelser, til og med store hovedsteiner kan festes sikkert, og blir et populært enkeltkornet diamantsmykkeinnleggshåndverk i markedet. Kloinnstillingskloer kommer i forskjellige former som runde klør, firkantede klør, trekantede klør, fingerklør, åtte klør, seks klør, fire klør, tre klør, to klør, enkle klør og vanlige klør.

En god klosetter skal sørge for at klørne er godt festet til edelstenene; edelstenene må være flate, uten fenomener som skrå steiner, høye og lave steiner, løse steiner, råtne steiner eller brukte steiner; lengden på klørne skal være jevn og symmetrisk, ikke skjev; klohodene skal være regelmessige, ikke klemt på baksiden av kloen; gripeposisjonen til klørne skal være konsistent i dybde, grunnhet, høyde og lavhet.

(4) Vanlige innstillingsproblemer i kanalinnstillinger:

Kanalinnfatning, også kjent som tvangsinnfatning eller kleminnfatning, er en innfatningsmetode der det er skåret ut et spor på siden av innfatningen, edelstenen plasseres i sporet og presses fast. Denne metoden brukes ofte til innfatning av sekundære steiner i eksklusive smykker. I tillegg er noen firkantede og trapesformede diamanter innfattet ved hjelp av kanalinnfatning, noe som gir en bedre visuell effekt.

Vanlige metoder for kanalinnfatning inkluderer pronginnfatning og kanalinnfatning. Ved innfatning med tapp brukes metallspenningen til å feste edelstenens midje eller midje og nederste spiss, slik at mer av edelstenen kommer til syne og briljansen kommer til sin rett. Kanalinnfatning innebærer at man skjærer ut riller i edelmetallinnfatningen og deretter plasserer edelstenen i rillen. På denne måten blir edelstenene innfattet etter hverandre i en kontinuerlig linje i metallkanalen, slik at metallet på begge sider støtter edelstenene og skaper et jevnere utseende på smykkets overflate. Kanalinnfatning egner seg både for runde briljantslipte edelstener med samme diameter og for varierende trapesformede edelstener.

Innstillingen av edelstener skal være flat, konsistent i høyde, tetthet, uten løse steiner, svingende steiner, råtne steiner eller skrå steiner; rimelig kontroll av avstanden mellom edelstener basert på formen, mengden og lengden på innstillingsposisjonen; gullkanten skal være tett festet til edelstenekanten; etter å ha satt edelstenene, bør det ikke være noen deformasjon eller ujevnheter på gulloverflaten osv.

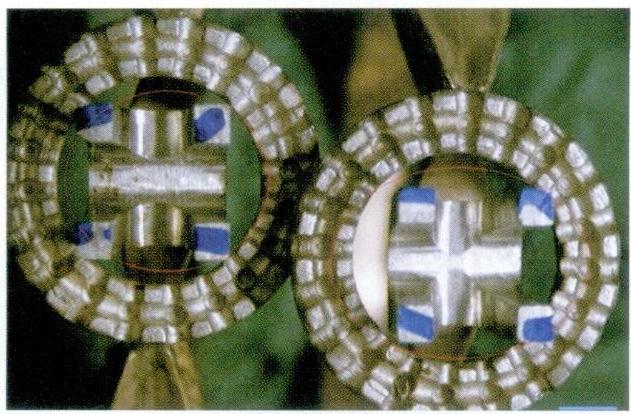

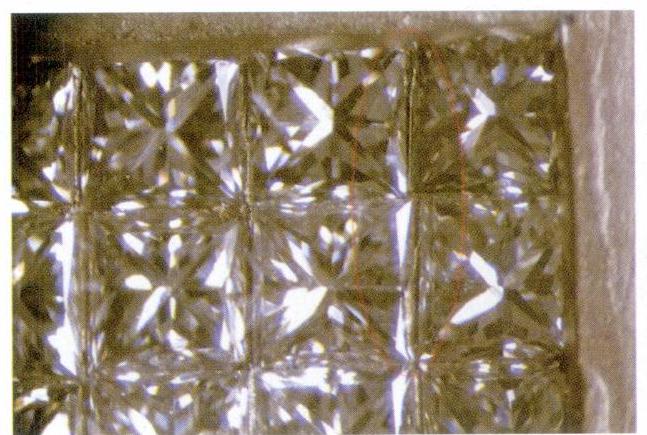

(5) Problemer med usynlig innstilling:

Usynlig innstilling er en ny type edelstenesettingsmetode, som er dypt velkommen i markedet for sin attraktive edelstenes utseendeeffekt. Det grunnleggende prinsippet er at når du setter flere rader med edelstener, åpnes grunne spor på undersiden av edelstenene, overfører metallet som fester edelstenene fra steinoverflaten til bunnsporet, og bruker ekstern kraft for å tvinge metallet inn i sporet for å sikre edelstenene. Dermed er det bare det ytterste metallet på edelstenen som er synlig, og det er ikke mulig å se noe metall mellom edelstenene, noe som ofte kalles "å se steinen, men ikke metallet". Den usynlige innfatningsteknologien bryter med den tradisjonelle innfatningsteknikken, slik at diamanter ikke hindres av metall over midjen, noe som sikrer best mulig lysgjennomtrengning ved kronen og midjen, noe som får edelstenens ildfarge til å skinne mer perfekt, og dermed sikrer at diamanten gir den mest perfekte optiske effekten og ytterligere forbedrer utseendet til hele smykket. Spesielt for klyngeinnfattede diamanter, siden det ikke er noen metallspenner eller kanter rundt diamantene, er sammenføyningen og fargeovergangen mellom diamantene mer perfekt og naturlig, noe som skaper mer elegante mønstre. Uten den tradisjonelle metallinnfatningen kan lyset forplante seg mer mellom diamantene, noe som gjør diamantene mer briljante og blendende.

Kravene til håndverket i en usynlig innfatning er som følger: Edelstenene må være flate, tette og ha en jevn høyde, uten hull som er synlige for tverrstangen, og det må ikke forekomme løse, råtne, misbrukte eller skråstilte steiner. Edelstenene må være på linje med hverandre, og kryssposisjonene må være korrekte. Usynlig innfatning er imidlertid en svært krevende manuell innfatningsmetode, som er utsatt for innfatningsproblemer.

(6) Vanlige innstillingsfeil ved innfatning av rammen:

Bezel-fatning er en metode for å fatte edelstener tett inn i metall. Den kan deles inn i innfatning med kant og innfatning uten kant. Kantet bezelinnfatning har en metallkant pakket rundt edelstenen, teknisk kalt en "steinbolle", som er en vanlig edelsteninnfatning; kantløs bezelinnfatning pakker edelstenen med metall uten en sirkulær kant, hovedsakelig brukt til å legge inn små granulære edelstener eller sidesteiner. I tillegg, i henhold til størrelsen på metallkanten som omgir edelstenen, kan den videre deles inn i full bezel setting, halv bezel setting og tann bezel setting, blant annet tann bezel setting er en metode for å sette cabochon edelstener, bare innpakning av det øverste hjørnet av edelstenen, også kjent som "hjørneinnstilling".

Bezel-innstillingen setter edelstener sikkert og er egnet for innlegg av edelstener med store korn, høye priser og lyse farger, for eksempel store diamanter, fasetterte eller sadelformede jadeite jade-ringflater; men på grunn av metallkantinnpakningen er lyset som passerer gjennom edelstenen relativt mindre, og det synlige området av edelstenen er også redusert sammenlignet med den opprinnelige steinen. Derfor er den ikke egnet for gjennomsiktige edelstener, de som ønsker å fremheve fire farger og legge inn edelstener med små korn.

Bezel setting er et innleggingshåndverk med visse vanskeligheter, som krever at edelstenene skal være flate etter innlegg, i midten av innstillingen, uten skrå steiner, løse steiner, råtne steiner, høye og lave steiner osv. Arbeidsstykket kan ikke deformeres etter pressing, gullkanten skal være glatt, overflategullet skal beholde en viss tykkelse, ikke for tykk eller for tynn.

(7) Vanlige innstillingsproblemer for blenderåpningsinnlegg:

Sigøynerinnfatning, også kjent som smøreinnfatning, ligner på bezelinnfatning i håndverksmessig utførelse. Edelstenen er dypt innfelt i en sirkulær metallskål, og kanten er tett omsluttet og innfattet av metallinnpakning. Det er en innfelt metallringkant rundt periferien av edelstenen, som ser ut som en glorie under lys, derav navnet Gypsy inlay. Avhengig av om det er en metallkrok i metallsteinskålen, kan den deles inn i sigøynerinnlegg og sigøynerinnlegg med tapp. sigøynerinnlegg med tapp Sigøynerinnlegg med tapp, også kjent som flygende kantinnlegg, batch wire-innlegg eller italiensk innlegg, er å skjære ut flere små metalltapper for hånd på metallringkanten for å sette edelstenen. På grunn av tilstedeværelsen av metallglorien gir Gypsy-innlegget visuelt inntrykk av at edelstenen har økt betydelig, og den sirkulære glorien har også en viss dekorativ effekt.

God kvalitet på sigøynerinnlegg skal sikre at edelstenen er flat og tett, uten fenomener som råtne steiner, skrå steiner eller manglende steiner; reirkanten skal være flat, jevn i tykkelse og blank uten riper; spisshodet skal ikke være for langt eller for kort, spissretningen skal være konsekvent, spissene skal være symmetriske, ensartede i størrelse, og spisshodet skal sitte godt fast.

(8) Problemer med innlegg i voksinnstøping:

Voksinnlegg er en mye brukt innleggsmetode i smykkeindustrien, spesielt i produksjonen av smykker med et stort antall innlagte edelstener. Voksinnleggsprosessen har blitt en viktig måte å redusere produksjonskostnadene, forbedre produksjonseffektiviteten og øke produktets konkurranseevne. Det såkalte voksinnlegget står i kontrast til gullinnlegg. Det er å legge inn edelstener i voksmodeller før støping. Etter klargjøring av gipsformen, avvoksing og avfyring festes edelstenene på gipsveggen i formhulen. Når metallvæsken helles i hulrommet, pakkes edelstenene inn av metallvæsken og festes godt i metallinnlegget etter avkjøling og krymping. Voksinnleggsteknologien er basert på den tradisjonelle investeringsstøpeprosessen, men den har sin egen unikhet og vanskeligheter i hver produksjonsprosess. Samtidig som det gir effektivitet til smykkeforedlingsbedrifter, medfører det også visse risikoer. Bare med full forståelse og streng drift av voksinnleggsprosessen kan stabiliteten i voksinnleggskvaliteten sikres og fordelene med voksinnleggsteknologi virkelig bringes i spill.

Voksinnleggstøpeteknologi er en omfattende teknologi som integrerer kunnskap om støpeteknologi, gemologi, metallurgi, smykkeproduksjonsteknologi, estetikk og andre aspekter. Den har et bredt spekter av kunnskap og mange påvirkningsfaktorer. Enhver endring i faktorer kan påvirke voksinnleggstøpeeffekten, noe som kan føre til kvalitetsproblemer i sluttproduktet, eller til og med skraping. Derfor, hvis denne prosessen ikke kontrolleres effektivt, kan kostnadene for støping av voksinnlegg være høyere enn for konvensjonell smykkestøping.

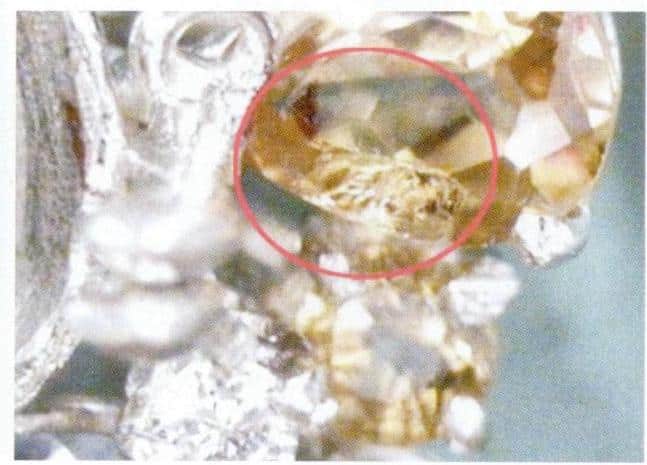

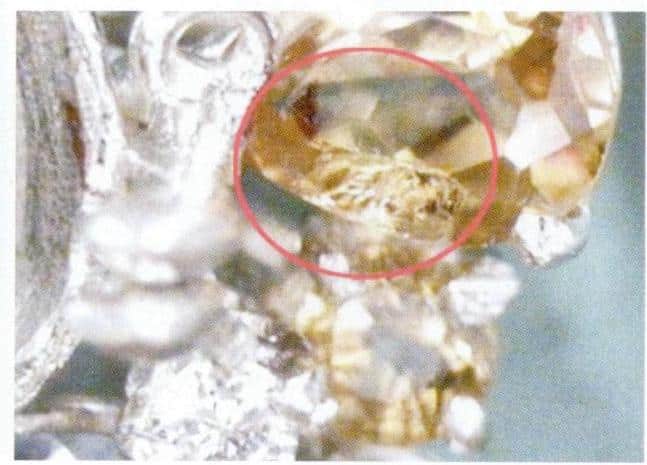

Vanlige problemer med voksinnlegg inkluderer: uklare steiner, råtne steiner, svarte flekker, løse steiner, ujevne eller feiljusterte steiner og gullbelagte steinoverflater

Del VI Kvalitetskontroll av galvaniseringsproduksjon og feilanalyse

Mer informasjon finner du her: https://sobling.jewelry/how-to-inspect-quality-of-finished-products/

Ulike smykkeproduksjonsbedrifter har forskjellige organisasjonsstrukturer, og de fleste av dem integrerer smykkepolering, galvanisering eller andre overflatebehandlingsprosesser etter støping og innstilling i galvaniseringsavdelingen. Galvanisering tilhører halvfabrikatprosessen og er den endelige prosessen for at produkter skal bli ferdige varer. Dermed dekker inspeksjonen av varer både halvfabrikata og inspeksjoner av ferdige produkter, med høyere inspeksjonskrav. I smykkeproduksjon, selv om hvert parti varer har blitt inspisert og godkjent av inspektører fra forskjellige avdelinger før de når galvaniseringsavdelingen, blir inspeksjoner ofte bare delvis utført i en bestemt prosess, noe som fører til ufullstendige inspeksjoner og utelatelser. Derfor forventes det at smykkeproduksjonsbedrifter vil møte forstyrrelser og akkumulere omarbeidede produkter i galvaniseringsavdelingen.

1. Innhold og metoder for kvalitetskontroll av galvanisering

I henhold til kravene til overflatedekorasjon av varer, kan produksjonsprosessen til galvaniseringsavdelingen deles inn i flere typer:

1. type er de polerte overflatevarene som bare krever polering, med prosessflyten som følger: sliping - rengjøring - ferdig produkt.

Den andre typen er varer som krever galvanisering i én farge, med prosessflyten som følger: sliping - rengjøring - galvanisering - ferdig produkt.

Den tredje typen er varer som krever galvanisering, overflatesandblåsing osv., med den generelle prosessflyten som følger: sliping - rengjøring - påføring av beskyttelsespapir - sandblåsing - avfetting - etsing-elektroplettering - ferdig produkt.

Etter voksfjerning og rengjøring settes det opp en polering QC, vanligvis til et halvfabrikat QC, og et ferdig produkt QC settes opp etter galvanisering. Som den endelige prosessen må elektropletteringskvalitetsinspektøren ha omfattende inspeksjonsevner, være kjent med produksjonsprosessene til forskjellige varer og avdelingens arbeidsprosedyrer, ta inspeksjonsarbeid gjennomtenkt og ansvarlig, umiddelbart inspisere produkter som overføres fra forrige prosess, og raskt gi tilbakemelding om eventuelle problemer som er funnet til relevant personell; inspiser strengt ferdig produktkvalitet i henhold til selskapets produktstandarder eller kundekrav, kontroller produktkvaliteten strengt og forhindre at produkter som ikke samsvarer med fabrikken forlater fabrikken.

Innholdet og metodene for kvalitetskontroll for galvanisering er som følger:

① Forstå kravene i produksjonsarbeidsordren.

Etter at QC-personalet har sjekket antall mottatte varer, bør de deretter lese bestillingen for å forstå den generelle situasjonen for varepartiet, for eksempel kvaliteten på varene, de nødvendige graverte inskripsjonene, størrelsen på varene (håndstørrelse), steindataene, om det trenger kantsliping, sliping, om det innebærer fargeseparasjon og ønsket effekt av varene. QC-personalet bør kjenne til produktenes generelle kvalitetsstandarder og ta hensyn til hver kundes krav.

② Kontroller kvaliteten på steinene og steininnfatningen.

Kvalitetsinspektøren bør mestre de grunnleggende identifikasjonsmetodene for vanlige edelstener, sammenligne steindataene og innstillingskravene på bestilling, og nøye inspisere hver stein for å se om kvalitet, størrelse, kutting, farge, etc. er i henhold til ordrekravene. I henhold til egenskapene og kravene til forskjellige innstillingsmetoder, må du nøye sjekke innstillingskvaliteten for å se om det er problemer som ripesteiner, ødelagte steiner, løse steiner, skrå steiner, ujevne steiner, vridde steiner og skrå steiner, og om spissene, festene og spissene er polert til en lys glans.

③ Kontroller varens størrelse og egenskaper.

Hvis bestillingen spesifiserer størrelsen på varene, må den faktiske størrelsen måles under inspeksjonen for å se om den samsvarer med bestillingskravene. Sjekk om det mangler eller er feil påskrift, om plasseringen er riktig og om påskriften er tydelig.

④ Kontroller varens funksjonalitet.

For eksempel, når du inspiserer øreringer, vær oppmerksom på om ørepinnene er rette, fleksibiliteten, elastisiteten og tettheten til øreklipsene; funksjonen til armbåndslåsen og hengslet, om det beveger seg jevnt når det bæres; om hullene mellom de to sidene er for lange; om kjedespennen er fleksibel; i tillegg til å ta hensyn til elastisiteten og fleksibiliteten til brosjespennen, må du også merke deg retningen på stiften (fest fra høyre til venstre); anhengets kausjon skal være fleksibel, og løkkene skal være runde.

⑤ Kontroller metallkvaliteten.

Inspiser varene nøye for eventuelle metallrelaterte problemer. Vanlige problemer med metallkvaliteten er blant annet metall som visner, sandhull, metallsprekker, manglende glatthet, rester av metallinneslutninger og andre defekter. Når disse problemene foreligger, er det nødvendig med omarbeiding. For milgrain og sandblåsing av varer må grundig sliping og polering gjøres etter migrene og sandblåsing, slik at ufullstendige poleringsfeil kan ignoreres før milgrain og sandblåsing. Likevel må det sikres at varene ikke har noen problemer med innstilling, størrelse, bevegelsesfunksjon, metallkvalitet, etc. før milgrain eller sandblåsing. Etter milgrain, vær oppmerksom på om milgrain-kantene er ensartede, om det er ødelagte steiner eller kollapsede kanter; etter sandpressing skal sanden være ryddig og på plass uten å krysse grensene eller danne rynker. Før galvanisering, sjekk igjen for løse steiner, vokssmuler og metallsmuler i bunnen av steinene, og før og etter galvanisering, sørg for at varene holdes rene og ryddige.

⑥ Kontroller den generelle kvaliteten på varene.

I henhold til ordrekravene eller referanseprøver, inspiser den generelle kvaliteten på varene. Kontroller om det er noen problemer med metallkantens linjer, vinkler og nivåer, og sørg for glatte linjer, presise vinkler, tydelige nivåer, rundhet der den skal være rund, og firkantethet der den skal være firkantet. Edelstensinnfatningene skal være sikre og riktig plassert, og steinhullene skal være gjennomsiktige. Metallinnholdet skal oppfylle kravene, og metalloverflaten og kantene skal være glatte, uten deformasjon, åpenbare sandhull, visne sprekker eller rene mellomlag. Ingen positive og negative overflater i galvanisering skal eksistere, og ingen gråsvarte, gule flekker eller tåke skal være til stede i rhodiumplating.

Vær oppmerksom på de spesifikke kravene til forskjellige typer varer. For eksempel, for varer av ringtypen, bør ringstørrelsen og ringskaftet være konsistent, og ringstørrelsen skal være riktig rund; for varer av øreringstypen skal øreringens lengde samsvare med bestillingen, ørepinnene skal være rette, loddet gjennom, løkkene skal være asymmetriske, og øreklipsene skal være fleksible; for varer av anhengstypen skal kausjonen være tilpasningsdyktig, loddet gjennom, og løkkene skal være runde; for varer av halskjede- og armbåndstypen skal leddene være glatte, og vinklene skal være konsistente. Siden kjedets metall er relativt tynt, bør man være spesielt oppmerksom på om det er tegn på brudd i de bevegelige leddene. Loddingen av den tilkoblede posisjonen skal være komplett og ren, uten merkbare merker av lodding for varer av armbåndstype. Den høyere funksjonen skal være fleksibel, og når den er lukket, skal låsen berøre tett, uten hull.

➆ Metoder for å håndtere problemer.

Etter at inspektøren har identifisert feilene i varene, tas det i bruk ulike teknikker basert på hvor alvorlige problemene er. Vanligvis opprettes det et reparasjonsteam i galvaniseringsavdelingen. I tillegg til metallbunner med metall som visner, sprekker, manglende glatthet og sandhull, er det også problemer som at ringstørrelsen ikke er rund på grunn av feil behandling, at ringskaftet ikke er glatt, at hengslene er for løse eller for stramme, at låsene ikke er myke eller fleksible, manglende graveringer, ødelagte kjeder, overpolering, inkonsekvente spissstørrelser osv. som alle kan overlates til reparasjonsteamet for omarbeiding. Alle problemer må løses før galvaniseringen, slik at man unngår å reparere eller slipe varene etter galvaniseringen, da dette kan forårsake betydelig skade på gjenstandene.

2. Vanlige problemer med galvaniseringsdefekter

(1) Vanlige galvaniseringsdefekter i ulike typer smykker:

Disse feilene kan oppstå i ulike typer smykker, og dekker hovedsakelig aspekter som metallkvalitet, innfatningskvalitet, galvaniseringskvalitet eller andre overflatebehandlingseffekter.

① Smykker Metallkvalitet:

Innholdet oppfyller ikke standardkravene, sveising bør bruke materialer med samme innhold som kroppen; Rosemetall er utsatt for misfarging, produksjonsbedrifter bør ta rimelige valg og gjennomføre nødvendige tester, de kan også bruke kunstig nedsenking av svette og elektrokjemiske tester for å utlede legeringens' s misfargingsevne; Sandhull blir utsatt etter at varene er polert, reparer sandhull i smykker ved rengjøring, lasersveising og polering, og unngå varmeskader på edelstener; Produktet viser alvorlig krymping etter polering, det er nødvendig å styrke støpeprosessens kontroll og forbedre støpekvaliteten for slike feil; Etter polering vises metallslagg på metalloverflaten, komplekse flekkfeil i smykker oppstår fra problemer som nikkelsegregering, silisiumrelaterte reaksjoner og inneslutninger av fremmedlegemer, noe som krever omhyggelig smelting og materialhåndtering for å forhindre; Sprekker dukket opp i 18K rødt metall, for å løse dette problemet, i tillegg til å velge passende blandede legeringer, når det er varmt arbeidende smykker, er det nødvendig å redusere det totale termiske stresset og strukturelle stresset til det laveste nivået i stedet for bare å ta i bruk en langsom avkjølingsmetode for å redusere termisk stress; Sprekker dukket opp på 18K hvitt nettingbunn.

② Problemer med smykkeform:

Sluttprodukter følger ikke originalprøven; Produktdeformasjon; Bunnstøttestang ikke fjernet; Unormalt bunnhull på produktet; Kanten er ikke glatt; Kantstørrelsen er ujevn; Metallkantkollaps.

③ Problemer med polering av smykker:

Poleringsarbeidet er utilstrekkelig fordi noen deler av produktet ikke har blitt grundig polert, og den forrige prosessens opprinnelige overflatetilstand eller behandlingsspor fortsatt må beholdes; Produktinnskriften er uklar; Perforering av metalloverflaten; Ujevn metalloverflate; Overdreven polering; Riper på den polerte overflaten; Dårlig elektrolytisk poleringseffekt.

④ Problemer med smykkeinnstillinger:

Lim ikke fjernet; Steiner som faller av under polering; Perleoverflaten riper; Smykkestykker kastes bort med stor kraft i polering, noe som forårsaker diamantbrudd; Stein faller av under ultralydrengjøring; Ujevn høyde på edelstener; Edelstener blir mørke; Høy spiss riper hånd; Spissen er ikke rund; Spisshodet er ikke glatt; Spissen til sigøynerinnstillingen er ødelagt; Metallkanten på kanalinnstillingen er ujevn.

⑤ Problemer med plettering av smykker:

Fjerning av poleringsvoks er ikke ren; Oljefjerningen må være grundigere; Inspeksjonen av beleggfargen er ikke standardisert, og klienten har innvendinger mot inspeksjonsresultatene; Rhodiumbeleggfargen er ikke lys nok; Den hvite fargen på steinen blir gul etter plettering; Smykkeoverflaten blir overskyet etter plettering; Bunnen av øredobben er ikke belagt, og diamanten ser svart ut; Bunnen av burryggen er kjedelig; Fargeendring under elektrolytisk oljefjerning; Belegg pinholes og pitting.

(2) Defekter av ulike typer smykker i galvanisering

① Defekter ved galvanisering av anheng:

Bøylen og hoppringen kan ikke festes; Bøylen er for liten, og kjedet er sammensatt; Defekt i sveiseposisjonen til bøylen; Hoppringen er ikke rund, og anhenget er ikke justert; Løs krymping på den indre veggen av bøylen; Bail og Jump ring sveiset sammen, ute av stand til å bevege seg.

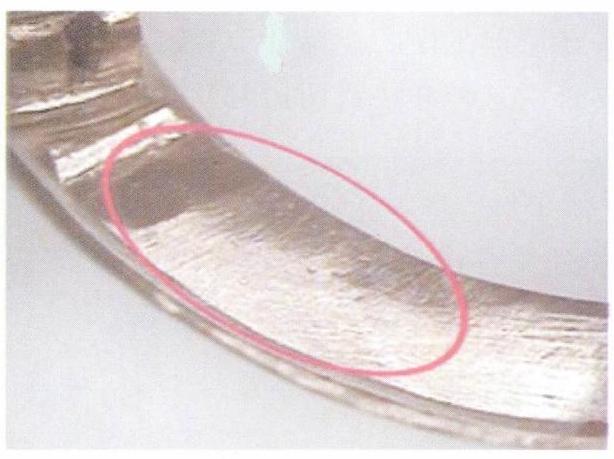

② Defekter ved galvanisering av fingerringer:

Feil plassering av inskripsjonen; Ringskaftet er asymmetrisk; Det dekorative mønsteret er deformert; Innlagte deler skjevt; Spenningskorrosjonssprekker i 14 KW Ring's Prong; Ringskaftet er for tynt; Ringstørrelsen oppfyller ikke kravene.

③ Defekter i galvaniseringen av armbånd og halskjeder:

Overdreven gap og kjedebrudd; Ikke-uniform tilkoblede hull; Sveising ufullstendig; Kjedebrudd; Kjedespesifikasjoner stemmer ikke overens; Anheng er ikke sentrert; Kjedelengden oppfyller ikke kravene; Lærsnoren er ikke forsvarlig festet og løsner fra lærsnorlåsen.

④ Defekter ved galvanisering av øreringer:

Posisjonen til ørepinnesveisingen er feil; Øreringskanten er ikke symmetrisk; Øreringens ansikt er ikke symmetrisk; Hoppringen er deformert og ufullstendig; Støttestangen til øreringsklaffen er for tynn; Øreringspinne med slipemerker; Øreryggtrykket er for løst; Ørepinnen er skjev og deformert; Ørepinnen er ødelagt; Øreringens hengselpivot faller av; Det er en sprekk ved sveiseposisjonen til øreringens hengselpivot; Hudriper på øreringens hengselpivot; Øreringsklaffen sitter ikke i midten av ørepinnen; Øreryggstørrelser er inkonsekvente; Armbåndet er ikke glatt; Armbåndet er ujevnt og deformert; Armbåndets åpningslås er ikke fleksibel; Sikkerhetslåsen er ikke tett; Størrelsen på det åpne armbåndet oppfyller ikke kravene; Bruk av armbåndet ved låsedelen forårsaker håndskraping.