Hvordan kontrollerer Sobling kvaliteten på de ferdige smykkene?

Kvalitetskontroll av galvaniseringsproduksjon og feilanalyse av ferdige smykker

Innledning:

Ulike smykkeproduksjonsbedrifter har forskjellige organisasjonsstrukturer, og de fleste av dem integrerer smykkepolering, galvanisering eller andre overflatebehandlingsprosesser etter støping og innstilling i galvaniseringsavdelingen. Galvanisering tilhører halvfabrikatprosessen og er den endelige prosessen for at produkter skal bli ferdige varer. Dermed dekker inspeksjonen av varer både halvfabrikata og inspeksjoner av ferdige produkter, med høyere inspeksjonskrav. I smykkeproduksjon, selv om hvert parti varer har blitt inspisert og godkjent av inspektører fra forskjellige avdelinger før de når galvaniseringsavdelingen, blir inspeksjoner ofte bare delvis utført i en bestemt prosess, noe som fører til ufullstendige inspeksjoner og utelatelser. Derfor forventes det at smykkeproduksjonsbedrifter vil møte forstyrrelser og akkumulere omarbeidede produkter i galvaniseringsavdelingen.

Innholdsfortegnelse

Seksjon Ⅰ Innhold og metoder for kvalitetskontroll av galvanisering

I henhold til kravene til overflatedekorasjon av varer, kan produksjonsprosessen til galvaniseringsavdelingen deles inn i flere typer:

1. type er de polerte overflatevarene som bare krever polering, med prosessflyten som følger: sliping - rengjøring - ferdig produkt.

Den andre typen er varer som krever galvanisering i én farge, med prosessflyten som følger: sliping - rengjøring - galvanisering - ferdig produkt.

Den tredje typen er varer som krever galvanisering, overflatesandblåsing osv., med den generelle prosessflyten som følger: sliping - rengjøring - påføring av beskyttelsespapir - sandblåsing - avfetting - etsing-elektroplettering - ferdig produkt.

Etter voksfjerning og rengjøring settes det opp en polering QC, vanligvis til et halvfabrikat QC, og et ferdig produkt QC settes opp etter galvanisering. Som den endelige prosessen må elektropletteringskvalitetsinspektøren ha omfattende inspeksjonsevner, være kjent med produksjonsprosessene til forskjellige varer og avdelingens arbeidsprosedyrer, ta inspeksjonsarbeid gjennomtenkt og ansvarlig, umiddelbart inspisere produkter som overføres fra forrige prosess, og raskt gi tilbakemelding om eventuelle problemer som er funnet til relevant personell; inspiser strengt ferdig produktkvalitet i henhold til selskapets produktstandarder eller kundekrav, kontroller produktkvaliteten strengt og forhindre at produkter som ikke samsvarer med fabrikken forlater fabrikken.

Innholdet og metodene for kvalitetskontroll for galvanisering er som følger:

1. Forstå kravene i produksjonsordren.

Etter at QC-personalet har sjekket antall mottatte varer, bør de deretter lese bestillingen for å forstå den generelle situasjonen for varepartiet, for eksempel kvaliteten på varene, de nødvendige graverte inskripsjonene, størrelsen på varene (håndstørrelse), steindataene, om det trenger kantsliping, sliping, om det innebærer fargeseparasjon og ønsket effekt av varene. QC-personalet bør kjenne til produktenes generelle kvalitetsstandarder og ta hensyn til hver kundes krav.

2. Sjekk kvaliteten på steinene og steininnfatningen.

Kvalitetsinspektøren bør mestre de grunnleggende identifikasjonsmetodene for vanlige edelstener, sammenligne steindataene og innstillingskravene på bestilling, og nøye inspisere hver stein for å se om kvalitet, størrelse, kutting, farge, etc. er i henhold til ordrekravene. I henhold til egenskapene og kravene til forskjellige innstillingsmetoder, må du nøye sjekke innstillingskvaliteten for å se om det er problemer som ripesteiner, ødelagte steiner, løse steiner, skrå steiner, ujevne steiner, vridde steiner og skrå steiner, og om spissene, festene og spissene er polert til en lys glans.

3. Kontroller varens størrelse og egenskaper.

Hvis bestillingen spesifiserer størrelsen på varene, må den faktiske størrelsen måles under inspeksjonen for å se om den samsvarer med bestillingskravene. Sjekk om det mangler eller er feil påskrift, om plasseringen er riktig og om påskriften er tydelig.

4. Kontroller varens funksjonalitet.

For eksempel, når du inspiserer øreringer, vær oppmerksom på om ørepinnene er rette, fleksibiliteten, elastisiteten og tettheten til øreklipsene; funksjonen til armbåndslåsen og hengslet, om det beveger seg jevnt når det bæres; om hullene mellom de to sidene er for lange; om kjedespennen er fleksibel; i tillegg til å ta hensyn til elastisiteten og fleksibiliteten til brosjespennen, må du også merke deg retningen på stiften (fest fra høyre til venstre); anhengets kausjon skal være fleksibel, og løkkene skal være runde.

5. Kontroller metallkvaliteten.

Inspiser varene nøye for å se etter eventuelle metallrelaterte problemer. Vanlige problemer med metallkvaliteten er blant annet metallforvitring, sandhull, metallsprekker, manglende glatthet, rester av metallinneslutninger og andre defekter. Når disse problemene oppstår, er det nødvendig med omarbeiding. For milgrain og sandblåsing av varer må grundig sliping og polering gjøres etter migrene og sandblåsing, slik at ufullstendige poleringsfeil kan ignoreres før milgrain og sandblåsing. Likevel må det sikres at varene ikke har noen problemer med innstilling, størrelse, bevegelsesfunksjon, metallkvalitet, etc. før milgrain eller sandblåsing. Etter milgrain, vær oppmerksom på om milgrain-kantene er ensartede, om det er ødelagte steiner eller kollapsede kanter; etter sandpressing skal sanden være ryddig og på plass uten å krysse grensene eller danne rynker. Før galvanisering, sjekk igjen for løse steiner, vokssmuler og metallsmuler i bunnen av steinene, og før og etter galvanisering, sørg for at varene holdes rene og ryddige.

6. Kontroller den generelle kvaliteten på varene.

I henhold til ordrekravene eller referanseprøver, inspiser den generelle kvaliteten på varene. Kontroller om det er noen problemer med metallkantens linjer, vinkler og nivåer, og sørg for glatte linjer, presise vinkler, tydelige nivåer, rundhet der den skal være rund, og firkantethet der den skal være firkantet. Edelstensinnfatningene skal være sikre og riktig plassert, og steinhullene skal være gjennomsiktige. Metallinnholdet skal oppfylle kravene, og metalloverflaten og kantene skal være glatte, uten deformasjon, åpenbare sandhull, visne sprekker eller rene mellomlag. Ingen positive og negative overflater i galvanisering skal eksistere, og ingen gråsvarte, gule flekker eller tåke skal være til stede i rhodiumplating.

Vær oppmerksom på de spesifikke kravene til forskjellige typer varer. For eksempel, for varer av ringtypen, bør ringstørrelsen og ringskaftet være konsistent, og ringstørrelsen skal være riktig rund; for varer av øreringstypen skal øreringens lengde samsvare med bestillingen, ørepinnene skal være rette, loddet gjennom, løkkene skal være asymmetriske, og øreklipsene skal være fleksible; for varer av anhengstypen skal kausjonen være tilpasningsdyktig, loddet gjennom, og løkkene skal være runde; for varer av halskjede- og armbåndstypen skal leddene være glatte, og vinklene skal være konsistente. Siden kjedets metall er relativt tynt, bør man være spesielt oppmerksom på om det er tegn på brudd i de bevegelige leddene. Loddingen av den tilkoblede posisjonen skal være komplett og ren, uten merkbare merker av lodding for varer av armbåndstype. Den høyere funksjonen skal være fleksibel, og når den er lukket, skal låsen berøre tett, uten hull.

7. Metoder for å håndtere problemer.

Etter at inspektøren har identifisert feilene i varene, tas det i bruk ulike teknikker basert på hvor alvorlige problemene er. Vanligvis opprettes det et reparasjonsteam i galvaniseringsavdelingen. I tillegg til metallbunner med metall som visner, sprekker, manglende glatthet og sandhull, er det også problemer som at ringstørrelsen ikke er rund på grunn av feil behandling, at ringskaftet ikke er glatt, at hengslene er for løse eller for stramme, at låsene ikke er myke eller fleksible, manglende graveringer, ødelagte kjeder, overpolering, inkonsekvente spissstørrelser osv. som alle kan overlates til reparasjonsteamet for omarbeiding. Alle problemer må løses før galvaniseringen, slik at man unngår å reparere eller slipe varene etter galvaniseringen, da dette kan forårsake betydelig skade på gjenstandene.

Avsnitt Ⅱ Vanlige feil ved galvanisering

Ulike smykkekategorier har både standard kvalitetskrav og unike krav. Når det gjelder galvaniseringsdefekter, skilles det mellom vanlige problemer og kategorispesifikke problemer.

Del 1. Vanlige galvaniseringsdefekter i ulike typer smykker

Disse feilene kan oppstå i ulike typer smykker, og dekker hovedsakelig aspekter som metallkvalitet, innfatningskvalitet, galvaniseringskvalitet eller andre overflatebehandlingseffekter.

1. Smykker Metallkvalitet

Innholdet og metodene for kvalitetskontroll for galvanisering er som følger:

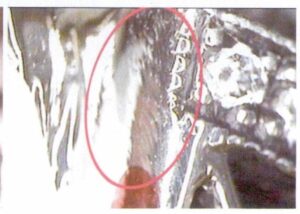

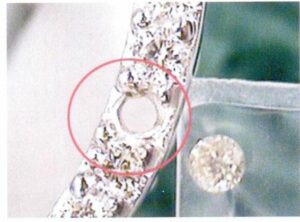

【Fall 9-1】 Innholdet oppfyller ikke standardkravene

Problembeskrivelse:

Materialet i varene må være 18K hvitmetall. Et fluorescensspektrometer ble brukt til å teste innholdet i varene, og metallinnholdet var bare 74,6%, noe som ikke oppfyller minstekravet på 75%.

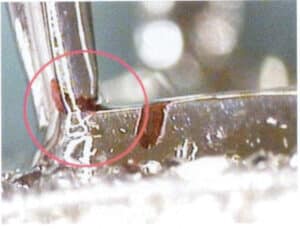

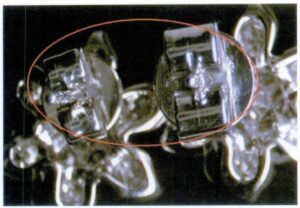

Analyse: Innholdet av smykker av edelt metall må strengt overholde standardkravene. Varer som ikke oppfyller innholdskravene vil ikke bli sendt. Støpeprosessen bestemmer innholdet. Når du formulerer legeringer, bør de interne kontrollstandardene spesifiseres basert på tapssituasjonen til fabrikken vår. For eksempel er 18K metall ikke formulert i henhold til 75%, men med et lite overskudd, formulert i henhold til 75.3% eller 75.5%. I tillegg til støpeprosessen kan sveising i etterbehandlingsprosessen for smykker også påvirke innholdsdeteksjonen. Når sveisematerialet som brukes har lavere innhold enn varekroppen, vil det påvirke det totale innholdet i legeringen, som vist i figur 9-1. Derfor bør man ved sveising bruke materialer med samme innhold som kroppen.

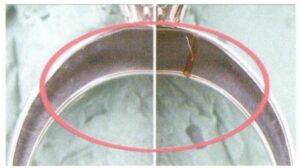

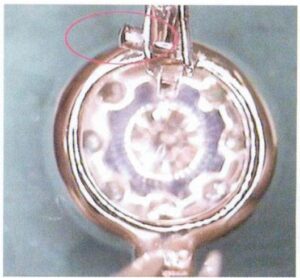

【Fall 9-2】 Som figur 9-2 viser, er rosemetall utsatt for misfarging.

Analyse:

Blant metallegeringsseriene som brukes i smykker, har rosemetall blitt en trend i dagens internasjonale smykke- og klokkeindustri på grunn av sin nydelige og elegante farge. Som et dekorativt rosemetall bør det ha en god rosefarge og lysstyrke, god motstand mot sløvhet og ikke lett misfarges under lagring og bruk. Imidlertid har rosemetallsmykker ofte dårlig farge og misfarging, noe som forårsaker mange problemer for produksjonsbedrifter og brukere. Ingen rosemetall vil misfarges, men forskjellige legeringer varierer betydelig i ytelse mot sløvhet og misfarging når det gjelder misfargingstendens og alvorlighetsgrad. Produksjonsbedrifter bør ta rimelige valg og gjennomføre nødvendige tester. De kan også bruke kunstig nedsenking av svette og elektrokjemiske tester for å utlede legeringens misfargingsevne.

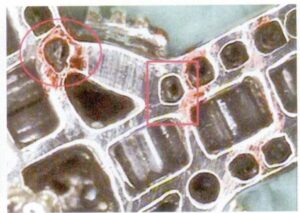

【Fall 9-3】 Sandhullene er eksponert etter at varene er polert, som vist i figur 9-3.

Analyse:

Sandhullene dannes under støpingen, men er skjult under overflaten. Sandhullene blir eksponert for overflaten når varene er polert. På dette tidspunktet bør sandhullene rengjøres grundig for å avsløre metallkvaliteten, og deretter bør defekten sveises. Siden varene allerede har edelstener satt, bør laseren brukes som en prioritet i stedet for flammelodding for å unngå varmeskader på edelstenene.

Reparasjonen må utføres når sandhullene er eksponert på overflaten etter at arbeidsstykket er polert. For små sandhull monterer du sandpinnen på kvernen under reparasjonen, sliper av sandhullene på arbeidsstykket med sandpinnen, polerer arbeidsstykket glatt med sandpapir og polerer det deretter. Ved større sandhull kan du montere smykkesliperen på motorsliperen under reparasjonen for å slipe sandhullene. Bløtlegg i borsyrevann, forvarm arbeidsstykket med en blåselampe og smelt metallkornene som brukes til reparasjon. Dypp pinsetten i metallperler, dypp deretter i boraks, plasser metallperlene på reparasjonsstedet på arbeidsstykket, og fyll fordypningen. Legg det reparerte arbeidsstykket i en gryte fylt med alunvann, og varm opp alunvannet til kokepunktet med en blåselampe for å fjerne boraks og andre urenheter fra arbeidsstykket. Skyll med rent vann og blås det tørt. Slip reparasjonsområdet flatt med slipepinnen, og glatt deretter med sandpapir.

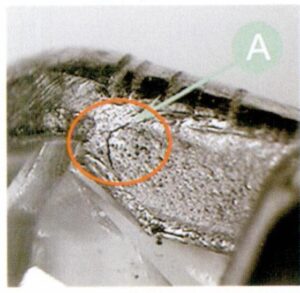

[Case 9-4] Produktet viser kraftig krymping etter polering, som vist i figur 9-4.

Analyse:

Krymping er en standard metallkvalitetsfeil, en hullfeil som dannes i støpeprosessen, og som påvirker kvaliteten på smykkets overflate betydelig. Krymping strekker seg ofte fra overflaten til interiøret. Bare overflaten poleres vanligvis ved støping, og krympingen kan ikke elimineres. Selv når du bruker en sandpinne, er det ikke lett å komprimere. Derfor blir krymping lett utsatt for overflaten etter polering. Det er nødvendig å styrke støpeprosessens kontroll og forbedre støpekvaliteten for slike feil.

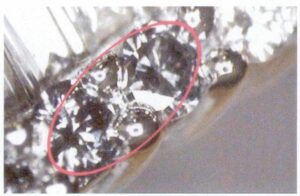

【Fall 9-5】 Etter polering vises metallslagg på metalloverflaten, som vist i figur 9-5.

Beskrivelse av defekten:

Under poleringen ble det funnet harde flekker på overflaten av smykkene, som visuelt fremtrer som gulbrune harde partikler, enten i form av store enkeltpartikler eller i form av små partikkelklynger, ofte kjent som metallslagg. Det er utfordrende å polere metalloverflaten blank, noe som resulterer i mange komethalelignende poleringsmerker.

Analyse:

Kilden til komplekse flekkdefekter kan komme fra følgende aspekter:

(1) Nikkelsegregering. Det manifesterer seg ofte som relativt konsentrerte utbulinger på overflaten av smykket. Disse komplekse objektene er hovedsakelig forårsaket av ufullstendig smelting og ujevn omrøring, noe som resulterer i nikkelsegregering. På grunn av det høye smeltepunktet og den lavere tettheten til nikkel enn metall, kan det oppstå nikkelsegregering som danner harde flekker hvis smeltetiden er for kort eller omrøringen ikke gjøres riktig.

(2) Dannelse av nikkelsilicid. Disse harde flekkene er vanlige i legeringer som inneholder silisium. Ved støping av nikkelbleket hvitmetall tilsettes ofte en liten mengde silisium for å forbedre legeringens støpeegenskaper. Det bidrar til å forbedre legeringens flytbarhet og fyllingsytelse, redusere legeringens oksidasjonsabsorpsjon, gjøre støpeoverflaten lysere, redusere legeringens tendens til å krympe og forbedre legeringens generelle støpeytelse. Men hvis prosessen er feil eller ikke håndteres riktig under smelting, er det mer sannsynlig at det oppstår nikkelsilicidkomplekse flekkdefekter for legeringer som inneholder nikkel og silisium.

(3) Oksidasjon av silisium. Når nikkel-platinlegering som inneholder silisium smeltes i en oksiderende atmosfære og ved høy smeltetemperatur på grunn av den intense aktiviteten til silisium, oksiderer den fortrinnsvis og danner raskt silisiumdioksid, spesielt når en liten mengde metallvæske blir igjen i smeltedigelen. Den påfølgende smeltingen utføres direkte, og oksidasjonen av silisium er mer alvorlig. I tillegg vil silisiumdioksid ha en akkumulativ effekt på metallet, så hvis det brukes for mye resirkulert materiale, vil det raskt føre til batchherdingsproblemet etter en tid.

Det oppstår et problem med batchherding. Silisiumdioksid har liten tetthet og har en tendens til å flyte til overflaten av arbeidsstykket, slik at det ofte vises på den ene siden av støpegodset.

(4) Segregering av kornraffinerier. Raffinerte og tette korn er fordelaktig for å oppnå utmerkede polerte overflater i smykkemetallegeringer, spesielt silisiumlegeringer. Siden silisium har en betydelig grovhetseffekt, må det iverksettes tiltak for å raffinere kornene. Iridium, kobolt, sjeldne jordartsmetaller osv. er vanlige kornforbedringsmidler i nikkel-platina-legeringer. Disse kan danne heterogene krystallkjerner med høyt smeltepunkt, øke antallet kjerner og dermed raffinere kornene. Legering av disse elementene er imidlertid relativt vanskelig. Det kreves riktig smeltetemperatur og -tid for å løse dem opp i metallvæsken på en jevn måte, ellers kan det oppstå segregering, noe som fører til harde flekker.

(5) Ekstern inkludering av komplekse fremmedstoffer. Denne situasjonen er omfattende og involverer flere aspekter, for eksempel resirkulerte materialer, smelteverk osv. Det vanligste er forurensning av resirkulerte materialer, for eksempel gjenværende gipspulver i resirkulerte materialer. De viktigste ildfaste komponentene i investeringspulver er kvarts og kristobalitt, med kalsiumsulfat som bindemiddel. På grunn av den dårlige termiske stabiliteten til kalsiumsulfat, brytes det raskt ned i metallvæske ved høy temperatur, og danner svoveldioksidgass, noe som fører til gradvis utseende av blåsehull, og svoveldioksid forverrer reaksjonen av nikkel og silisium for å danne nikkel silisiumdioksid. I tillegg kommer iboende silisiumdioksid i investeringspulveret inn i metallvæsken og danner harde flekker av silisiumdioksid.

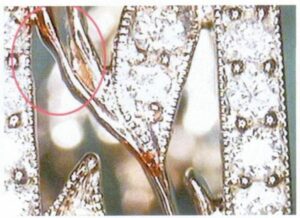

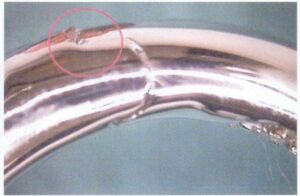

【Fall 9-6】 Som figur 9-6 viser, oppstod det sprekker i 18K rødmetall.

Analyse:

18K rødmetall er en rødmetallegering som hovedsakelig består av kobber, som gjennomgår en bestillingstransformasjon ved 410 ℃, noe som forbedrer legeringens styrke og hardhet betydelig, men reduserer materialets formbarhet kraftig. Legeringen vil utvise åpenbar sprøhet, og liten ytre kraft eller støt kan føre til at smykkene sprekker. Denne transformasjonen skjer under avkjølingen av støpegodset, og kan til en viss grad skje under gløding eller sveiseprosesser hvis avkjølingen går langsomt. For å løse dette problemet, i tillegg til å velge passende blandede legeringer, er det nødvendig å redusere det totale termiske stresset og strukturelle stresset til det laveste nivået i stedet for bare å ta i bruk en langsom avkjølingsmetode for å redusere termisk stress.

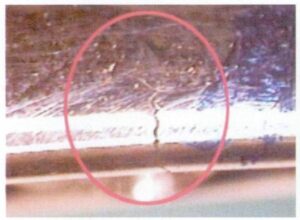

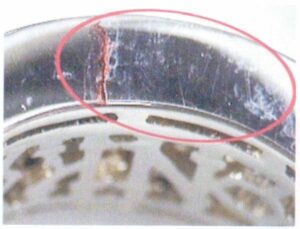

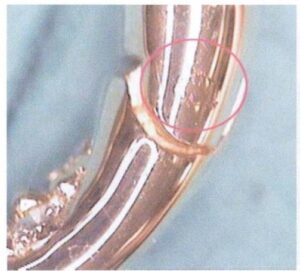

[Case 9-7] Det oppstod sprekker i bunnen av det hvite 18K-nettverket, som vist i figur 9-7.

Analyse:

Meshbunnen er en komponent montert i den indre ringen av smykket, generelt slank. Når den festes under montering, er det noen ganger uunngåelig at det genereres restspenning inne i nettingbunnen. Når spenningen overstiger styrken, vil det føre til sprekker. Noen sprekker har allerede oppstått under voksherdingsfasen og blir eksponert på overflaten etter sliping og polering. Andre er derimot forårsaket av at indre spenninger forverres under sliping og polering, noe som fører til at sprekker oppstår.

2. Problemer med smykkeform

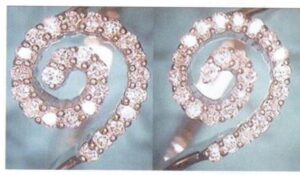

[Case 9-8] Sluttproduktene følger ikke den opprinnelige prøven, som vist i figur 9-8. Det venstre bildet er prøven, og det høyre bildet er

Analyse: For produkter som produseres i batcher, lages det vanligvis en prøve først, som bekreftes av kunden for inspeksjon, og som fungerer som et av inspeksjonsgrunnlagene for batchproduksjonen. Hvis det oppstår et problem med varer som skal oppfylle standarden under serieproduksjonen, har kunden rett til å avvise dem. Årsakene til at varer ikke oppfyller standardene er forskjellige, for eksempel feil produksjonsordrer, feil formmaterialer, feil montering av deler, produktdeformasjon osv.

【Fall 9-9】 Produktdeformasjon, som vist i figur 9-9.

Analyse:

I dette tilfellet er kanten av sigøynerinnstillingen ikke rund, noe som resulterer i åpenbar deformasjon. For slike problemer bør det tas hensyn til korreksjon i smykkesliping og polering, samt styrket inspeksjon; i tillegg, på grunn av den tynne kanten av innstillingen, bør det tas hensyn til poleringsretningen og intensiteten under sliping og polering.

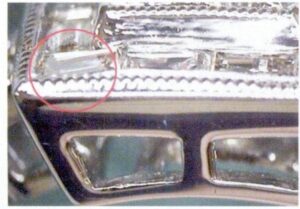

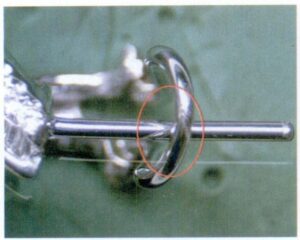

【Sak 9-10 nedre støttestang ikke fjernet, som figur 9-10 viser.

Analyse:

For produkter som ligner på dette tilfellet, har strukturen flere sirkulære ringer med spesifikke mellomrom mellom dem, noe som krever god konsentrisitet i hver ring. For å redusere problemet med eksentriske sirkulære ringer på grunn av deformasjon under produksjonen, er det lagt inn flere bunnstøtter mellom de sirkulære ringene for å øke styrken og forhindre deformasjon. Disse bunnstøttene er kun prosesstiltak for å sikre jevn produksjon, ikke krav til selve produktet. Derfor bør bunnstøttene fjernes når produktet er nesten ferdig.

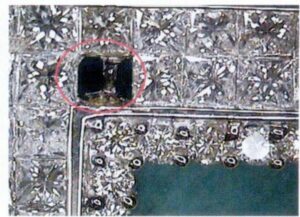

【Fall 9-11】 Unormalt hull i bunnen av produktet, som vist i figur 9-11.

Analyse:

Det nederste hullet i innfatningen er et nødvendig tiltak for å forbedre de optiske egenskapene til edelstensinnfatningen, redusere mengden metall som brukes i produktet og øke produktets dekorative effekt. Det nederste innstillingshullet må være regelmessig og gjennomsiktig. I dette tilfellet har noen av bunnhullene alvorlige deformiteter, som må modifiseres på smykkeslipingsstadiet i stedet for å sendes videre til galvaniseringsavdelingen.

[Case 9-12] Kanten er ikke glatt, som vist i figur 9-12.

Analyse:

I dette tilfellet kan metallkanten på baguettdiamanten i kanalinnstillingsfasen være jevnere etter polering, hovedsakelig på grunn av den ujevne kanttrimmingen i innstillingsfasen.

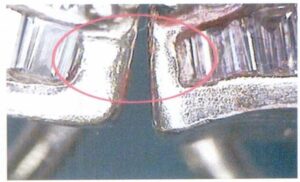

[Case 9-13] Kantstørrelsen er ujevn, som vist i figur 9-13.

Analyse:

I dette tilfellet bør bredden på metallkantene på begge sider være konsistente, men bredden på den ene siden av metallkanten er betydelig innsnevret, og det er et fenomen med bølgesvingninger. De mulige årsakene inkluderer master mold, voksform, sliping, polering og andre prosesser som kan forårsake det.

[Case 9-14] Metallkantkollaps, som vist i figur 9-14.

Analyse:

Denne typen problemer er mer vanlig i smykkefremstillingsprosessen. Årsakene kan være at kanten på smykkeformen kollapser, skader eller tap under fremstilling av voks eller støping, at varene blir skadet under støpeformen, at metallkanten brytes under steinsetting, og at metallkanten eroderes under polering.

3. Problemer med polering av smykker

[Case 9-15] Som figur 9-15 viser, er poleringsarbeidet utilstrekkelig.

Analyse:

Poleringsarbeidet er utilstrekkelig fordi enkelte deler av produktet ikke har blitt grundig polert, og den tidligere prosessens opprinnelige overflatetilstand eller bearbeidingsspor må fortsatt beholdes. Problemet oppstår gjerne i hjørner, konkave områder, sprekker og andre produktområder fordi disse stedene ofte trenger egnet verktøy, eller fordi operatøren er tilbøyelig til å overse dem.

【Sak 9-16】 Produktets inskripsjon er uklar, som vist i figur 9-16.

Analyse:

Riktig og presis inskripsjon er viktig for smykkeprodukter, og nasjonale standarder har gitt klare regler. På grunn av den delikate naturen til smykkeprodukter er inskripsjonen relativt liten og kompleks å støpe forsvarlig under støping. Inskripsjonen skal være tydelig når du lager formen, noe som reduserer poleringsvanskeligheten. Hvis det kreves en inskripsjon av høy kvalitet, er det best å unngå støping og bruke lasergravering etter polering av produktet slik at inskripsjonen er både delikat og tydelig definert.

【Fall 9-17】 Perforering av metalloverflaten, som vist i figur 9-17.

Analyse:

Etter polering av smykker oppstod det perforering på overflaten i visse områder. Årsakene til dette problemet inkluderer veggtykkelsen på masterformen, voksmodellen eller støpeemnet som er for tynn i visse områder, noen områder som er for tynne under voksing, og noen områder som er for tynne ved sliping. Når emnet har defekter som sandhull og slagginneslutninger, må man for å oppnå en god overflate

Poleringskvaliteten polerer ofte disse områdene kraftig under drift, noe som resulterer i en perforering.

[Case 9-18] Figur 9-18 viser en ujevn metalloverflate.

Analyse:

Smykker må slipes og poleres for å oppnå en glatt, høyglanset metalloverflate. Anta imidlertid at operasjonen er feil, og metalloverflaten ikke er glatt under polering, noe som resulterer i utseendet på positive og negative overflater. I så fall vil det påvirke overflatens utseende og lysstyrke.

[Case 9-19] Overdreven polering, som vist i figur 9-19.

Analyse:

I dette tilfellet kan feil valg av børstetype, overdreven kraft eller for lang poleringstid føre til at for mye metall fjernes fra roten, noe som reduserer styrken på innfatningen betydelig og utgjør en risiko for at innfatningen brekker og at steinen går tapt. Børster finnes i ulike materialer, strukturer og størrelser. Børster med høy hardhet har stor skjærekraft, men man må passe på å unngå overpolering. Når du polerer innstillingen, bøyningen eller den konkave posisjonen, må du hele tiden endre poleringsvinkelen, ikke polere det samme stedet over lang tid og ikke polere i én vinkel for å unngå overdreven polering, noe som kan føre til at kanten kollapser, spissene flater ut eller spisser spissene.

[Case 9-20] Riper på den polerte overflaten, som vist i figur 9-20.

Analyse:

Formålet med polering av smykker er å oppnå en glatt, lys speileffekt på metalloverflaten. På grunn av den lave hardheten til mange smykkemetallmaterialer kan det raskt oppstå riper på grunn av friksjon etter polering. Derfor er det nødvendig å håndtere smykkene forsiktig etter polering og unngå kollisjoner mellom produkter eller kontakt med gjenstander som sandpapir og pinner, som lett kan forårsake riper.

【Sak 9-21】 Dårlig elektrolytisk poleringseffekt

Problembeskrivelse:

Ofte oppstått i smykkeproduksjon Når du støter på problemer som gulfarging av steiner, sverting og dårlig glans av innstillingen, er det ikke bare tidkrevende og arbeidskrevende, men også ineffektivt å stole på manuell mekanisk polering. Derfor er kjemiske poleringsmetoder mye brukt. Den kjemiske poleringsprosessen som ble brukt tidligere var kaliumcyanid + hydrogenperoksid, som har en god poleringseffekt og høy effektivitet, men har betydelige ulemper. Kaliumcyanid er et svært giftig kjemisk stoff som utgjør en betydelig sikkerhetsrisiko for miljøet og operatørene. Bruk av cyanidfri elektrolytisk polering er en uunngåelig trend. Ved bruk av cyanidfri elektrolytisk polering for å behandle K-metallprodukter, oppstår imidlertid ofte problemet med dårlig prosesseringseffekt.

Analyse:

Det grunnleggende prinsippet for elektrolytisk polering er at arbeidsstykket er koblet til anoden. Etter elektrifisering dannes en tykk og tyktflytende film med høy resistivitet på overflaten med ujevn tykkelse. Mikrofremspringene på overflaten er tynne, med høy strømtetthet og rask metalloppløsning, mens mikrofordypningene er tykke, med lav strømtetthet og langsom metalloppløsning. På grunn av den ujevne fordelingen av den tette og tyktflytende filmen og strømtettheten, reduseres mikrofremspringene raskt, og mikrofordypningene reduseres sakte, slik at man oppnår en glatt overflate. Den anodiske oppløsningsprosessen for elektrolytisk polering av metall er ganske kompleks, påvirket av mange faktorer som metallets overflateegenskaper, ensartethet av metallografisk struktur, sammensetningen av elektrolytten, temperaturen på elektrolyttløsningen, driftsstrømtetthet, løsningsflyt, poleringstid, anode-katodearealforhold, elektrodeavstand osv. Variasjonen av disse faktorene påvirker poleringseffekten og kvaliteten direkte. Hvis den anodiske oppløsningen er ujevn, kan den bearbeidede overflaten noen ganger være verre enn den opprinnelige tilstanden, eller den kan mangle glans eller vise grop, lokal korrosjon og andre forhold. Derfor, for å oppnå en utmerket elektrolytisk poleringseffekt, bør man være oppmerksom på flere aspekter:

(1) Valg av elektrolytisk poleringsløsning. Når du velger en elektrolytisk poleringsløsning, må følgende faktorer tas i betraktning: det må være en viss mengde oksid for å oppløse de aktive fremspringene på overflaten; det må være nok komplekse ioner til å chelatere og utfelle oppløsningsproduktene på overflaten; og opprettholde elektrolyttens friskhet; det må være en tilstrekkelig mengde anioner med stor radius, små ladninger for å fremme ionemigrasjon, forbedre overflateoppløsningseffektiviteten, øke poleringshastigheten og kvaliteten; det må være nok viskositet til å danne et tyktflytende filmlag på anodeoverflaten, tynnere på fremspringene og tykkere på fordypningene, for å sikre poleringskvaliteten på overflaten; det må være et bredt driftstemperaturområde, stabil løsningsytelse, lang levetid; og det skal ikke forårsake forurensning av miljøet.

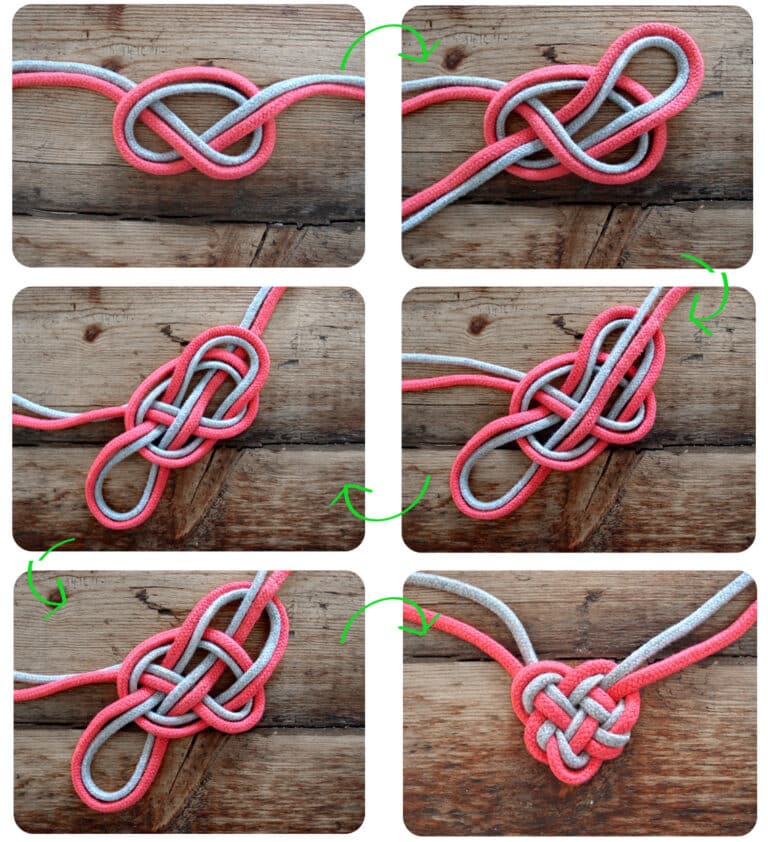

(2) Elektrolytisk hengende metode. Før elektrolytisk henging, bør du vurdere avstanden mellom elektrodene og arbeidsstykkets plassering; bruk skjerming etter behov for å sikre jevn fordeling av kraftledninger; sikre god kontakt mellom ledningen og arbeidsstykket for elektrisk ledning; vurdere rettidig utslipp av gasser som utfelles under den elektrolytiske poleringsprosessen. Figur 9-21 viser opphengsmetodene for flere typiske arbeidsstykker.

(3) Elektrolytiske prosessparametere. Velg rimelig spenning, tid, temperatur, omrøring og andre prosessparametere i henhold til arbeidsstykkets struktur.

(4) Vedlikehold og gjenvinning av elektrolytter og edle metaller. I produksjonen, unngå støv og rusk fra å komme inn i elektrolytten; gjenvinne metall annenhver uke, rengjør elektrodeplaten og metallabsorberende pose, og fjern krystaller fra elektrodeposen; supplere de forbrukte reagensene umiddelbart under bruk; når elektrolysemengden når et visst nivå, bør elektrolytten fornyes.

4. Problemer med smykkeinnstillinger

[Case 9-22] Limet er ikke fjernet, som vist i figur 9-22.

Analyse:

I innfatningsoperasjonen er noen organiske edelstener, som perler, rav osv., vanligvis festet med lim. Noen edelstener tilsettes noen ganger lim i innfatningsgropene for å forhindre at edelstenene forskyver seg under strammingsprosessen ved bruk av metoder som tvangsinnfatning og bezelinnfatning. Hvis det tilsettes for mye lim, vil det presses ut til innfatningsbasen og flyte ut på edelstenens overflate når edelstenen strammes til. Limet må tørkes av umiddelbart etter innfatningen, ellers vil det være vanskelig å fjerne limet etter at det er herdet, og det vil påvirke edelstenens utseende.

【Fall 9-23】 Stener som faller av under polering, som vist i figur 9-23.

Analyse:

I dette tilfellet mistet det innfatningssmykket diamanter under poleringen. Under polering brukes det trykk på hjulet for å oppnå ønsket effekt. Dette utgjør en særlig risiko for edelstensinnfatninger (spesielt noen sensitive innfatningsmetoder). Ved polering bør man være oppmerksom på å kontrollere kraften og vinkelen. Hvis det er tegn på at edelstenen løsner, bør poleringen stoppes umiddelbart, edelstenen bør sikres på nytt, og deretter kan operasjonen fortsette.

【Fall 9-24】Perlens overflate er ripete, som vist i figur 9-24.

Analyse:

Perler fattes vanligvis ved hjelp av en tappinnfatning, der det bores et hull i perlen, lim påføres tappen, settes inn i perlehullet og festes etter at limet har stivnet. Denne prosessen utføres vanligvis som siste trinn fordi perler er myke og ikke kan komme i kontakt med etsende kjemiske løsninger. I dette tilfellet skyldes riper på perleoverflaten hovedsakelig bruk av uren klut under tørking. Siden perler har en lavere hardhet enn støvpartikler i luften, kan friksjon med urent tøy lett forårsake slitasje eller riper.

Tabell 4-1 ASTM B562 maksimalt tillatt innhold av urenheter i rene gullnuggets

Analyse:

I dette tilfellet, etter polering av smykket, forskjøv den ytterste diamanten seg, noe som resulterte i en merkbar åpning. Dette skjedde fordi diamantens midje ikke var helt festet under innfatningen, og diamanten løsnet og forskjøv seg under poleringen.

[Case 9 - 26] Smykkestykker kastes bort med stor kraft ved polering, noe som forårsaker diamantbrudd, som vist i figur 9-26.

Analyse:

Når du polerer arbeidsstykker, er det viktig å konsentrere seg fullt ut og unngå å tenke på andre ting mens du arbeider, spesielt ved polering av hull og spisshoder. Et øyeblikks uoppmerksomhet kan føre til at arbeidsstykket "flyr" (fenomenet som oppstår når arbeidsstykket glir fra hånden og flyr vekk), noe som kan føre til skader på edelstener, skraping av arbeidsstykket og andre konsekvenser.

[Case 9-27] Stein som faller av under ultralydrengjøring, som vist i figur 9-27.

Analyse:

Ultralydrengjøring bruker kavitasjon til å generere sjokkbølger og påføre kraft på overflaten av arbeidsstykket for å fjerne poleringsmidler, voks og andre oljeforurensninger for å oppnå rengjøringsformål. Denne rengjøringsprosessen påvirker også de innfattede edelstenene. Hvis edelstenene ikke er godt innfattet, kan det oppstå problemer med at de løsner under kontinuerlig sjokkbølgevirkning.

Det påvirker også innfatningen av edelstenene. Det kan oppstå problemer med at edelstener faller av hvis de ikke er satt inn på en sikker måte under kontinuerlig sjokkbølgepåvirkning.

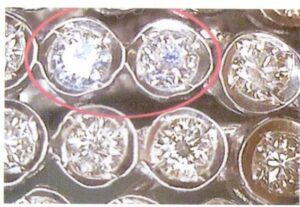

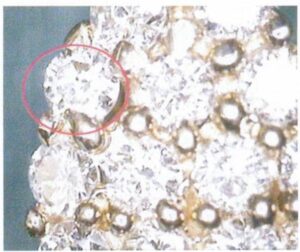

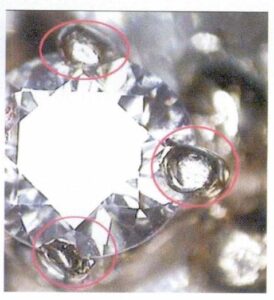

【Fall 9-28】 Ujevn høyde på edelstener, som vist i figur 9-28.

Analyse:

Ved kanalinnfatning av flere edelstener skal arrangementet av edelstener følge metallkanten, være flatt og glatt og ikke ha ujevne høyder. Når slike problemer overføres til galvaniseringsprosessen, bør reparasjonspersonalet først tilbakestille og polere de ujevne edelstenene etter å ha oppfylt kravene.

【Fall 9-29】Steinene blir mørke, som vist i figur 9-29.

Analyse:

I dette tilfellet er nærkampsdiamantene på siden satt med voksstøping. Etter polering og rengjøring av produktet ser to diamanter ut til å være mørke. Når diamantene fjernes, viser det seg at diamantene i seg selv ikke har blitt mørke, noe som indikerer at den visuelle effekten hovedsakelig forårsaker dette. Hovedårsakene til den visuelle effekten er:

(1) Hullet i bunnen av innfatningen er for lite. Edelstenen må typisk absorbere og reflektere lys for å vise en god glans og naturlig farge. Edelstener innfattet i metallbaser er avhengige av å absorbere lys fra det nederste hullet i innfatningen. Når det nederste hullet er for lite, blir mer av paviljongen dekket av metall, noe som påvirker edelstenens lysabsorpsjon. Når du utformer masterformene, må du derfor sørge for at bunnhullet i innfatningen er av tilstrekkelig størrelse. Ved voksstøping er diameteren på det nederste hullet i innfatningen vanligvis mer enn halvparten av edelstenens diameter, noe som er gunstig for å feste edelstenen under støpingen.

(2) Selv om bunnhullstørrelsen på masterformen er stor nok, kan en dårlig samsvar mellom innstillingsposisjonen og edelstenediameteren også forårsake en visuell effekt. Derfor er det nødvendig å matche og måle steinen før du setter inn steinen. Hvis det ikke er egnet, må du først justere innstillingsposisjonen og plassere edelstenen på innstillingen for å beregne posisjonen. Hvis edelstenens diameter er større enn innstillingsstørrelsen, er det nødvendig å bruke en passende slipebor for å matche innstillingsposisjonen med edelstenstørrelsen; etter å ha satt steinen, rengjør du forsiktig bunnen av innstillingen.

(3) Når du forbereder investeringsformen med gipsoppslemming, hvis luftbobler fester seg til bunnen av innstillingen, vil boblene erstattes av metall etter støping og danne metallperler. På dette tidspunktet ser edelstenen ofte ut til å være mørk nær innstillingsgropen. Metallbønner kan sees hvis smykket ligger opp ned i bunnen av innfatningen. Når styrken på gipsen er utilstrekkelig, eller fuktingsegenskapen mellom edelstenen og gipsoppslemmingen er dårlig, vil edelstenen bli dekket av metall, noe som påvirker fargen og glansen på edelstenen alvorlig. For å løse dette problemet bør man være oppmerksom på forholdet mellom vann og gips, støvsugingstid, vakuumgrad, fuktegenskaper osv. når man blander gipsoppslemmingen.

【Fall 9-30】 Høyt spisset skrapehånd, som vist i figur 9-30.

Analyse:

Når spissen er for høy, påvirker det ikke bare den optiske effekten av edelstenen, men forårsaker også problemer med å bruke og bruke, lett skrape hender, hekte klær og til og med få edelstenen til å falle av. Derfor bør høyden på spissen være rimelig kontrollert, og spisshøyden bør generelt være litt lavere enn steinoverflaten. Når spisshøyden er for høy under innstillingen, bruk derfor en tang til å kutte spissen først, og fil deretter spissen til den høyden som er egnet for polering av spissen, og hold spisshøyden konsistent. Etter at du har klippet av tappen, bruker du en trekantet fil til å file tappen til den høyden som er ideell for polering av tappen og for å holde tapphøyden konsistent. Bruk deretter en bambusbladfil til å trimme innsiden av tappen slik at den passer til steinen, og avrund deretter utsiden for enkel polering og cup burs.

【Fall 9-31】 Prong er ikke rund, som figur 9-31 viser.

Analyse:

Dette er et problem som oppstår i steinsettingsprosessen, som ikke blir nøye kontrollert før polering, noe som resulterer i at det ferdige produktet fortsatt har problemet med at tappene ikke er runde. Det er påkrevd å inspisere varene før polering, og hvis det er et problem med at spissene ikke er runde, bør de trimmes slik at de blir runde før polering.

【Sak 9-32】 Spisshodet er ikke glatt, som vist i figur 9-32

Analyse:

I dette tilfellet er ikke steninnstillingens spisshode glatt etter polering, og viser et tilsynelatende "capping" -fenomen. Dette er hovedsakelig forårsaket av urimelig bruk av koppburet og feil bruk av polering av spisser i steinsettingsprosessen. Det indre hullet på koppboringen må være sentrert, ikke skjevt, og innerveggen skal være glatt og rund. Hullet skal bores bare litt dypt eller grunt, og dybden skal bestemmes i henhold til lengden på spissen for den omvendte innstillingen. Størrelsen på tapphodet bestemmer størrelsen på koppboret. Hvis den er for stor eller for dyp, vil ikke pronghodet feste seg til steinen, noe som kan føre til skader på steinen. Hvis den er for liten, er det lett å trykke trinn på stifthodet, noe som forårsaker "capping" -problemet.

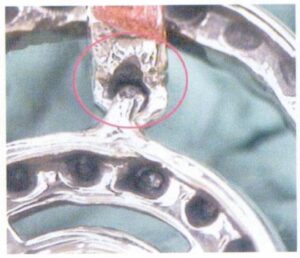

【Fall 9-33】 Tappen på sigøynerinnstillingen er ødelagt, som vist i figur 9-33

Analyse:

Sigøynerinnfatningen omgir edelstenen med en metallkant og fester edelstenen ved hjelp av tapper på metallkanten. Tappene er vanligvis spadeformede og relativt tynne for å oppnå gode optiske effekter for edelstenen. Spesiell oppmerksomhet bør rettes mot intensiteten og retningen under sliping og polering. Ellers er det lett å slipe eller ødelegge den.

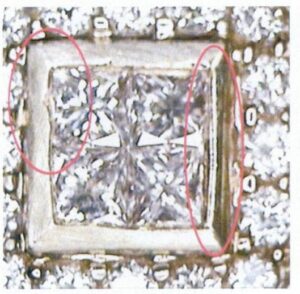

Figur 9-34 Metallkantene på kanalinnstillingen er ujevn er ujevn

Analyse:

I den prinsesseslipte diamanten med kanalinnstilling må diamantene ordnes pent og jevnt fordelt, og metallkantene må også være konsistente. I dette tilfellet er problemet med inkonsekvente størrelser på metallkantene hovedsakelig forårsaket av inkonsekvent steininnstillingsbase eller spadekanter. Reparasjon bør gjøres før polering, og oppmerksomhet bør også betales for å sikre at hver innstillingskants poleringsgrad er konsistent.

Tabell 4-1 ASTM B562 maksimalt tillatt innhold av urenheter i rene gullnuggets

Analyse:

Noen ganger krever steinsettingskanten separasjon av Prongs og milgrain, som skal skilles fra hverandre og ikke blandes.

5. Problemer med plettering av smykker

【Fall 9-36】 Fjerningen av poleringsvoksen er ikke ren, som vist i Figur 9-36.

Analyse:

Etter at arbeidsstykket er polert, vil overflaten og sprekkene være dekket av poleringsvoks og ulike blandinger, som må fjernes for å rengjøre arbeidsstykket.

Når voksfjerningen ikke er ren, vil det oppstå problemer som manglende evne til å sette pletteringsfargen og forurensning av pletteringsløsningen. For å oppnå tilfredsstillende resultater for voksfjerning, bør flere aspekter sikres: For det første bør arbeidsstykket tas for voksfjerning så snart som mulig etter polering; Ellers, hvis det holder seg lenge, vil det gjenværende vokslaget klumpe seg, noe som øker vanskeligheten med rengjøring; for det andre bør forholdet mellom voksfjerningsløsningen være rimelig, verken for konsentrert for å redusere støtkraften, og heller ikke for fortynnet eller brukt for lenge til å bli ineffektiv; for det tredje bør ultralydsjokket være sterkt nok, og rengjøringstiden skal være tilstrekkelig.

Når du utfører voksfjerningsoperasjoner, heng de polerte varene på kleshengere. For varer som er utsatt for steintap, bør steininnstillingen vende oppover, og senke dem ned i en skje som inneholder voksfjerningsvann for voksfjerning; varm opp voksfjerningsvannet til driftstemperaturen (60-80 ℃), og slå på ultralydbølgene for å fjerne voksskitt fra overflaten av arbeidsstykket. For krystallsteiner og store diamanter, juster temperaturen på voksfjerningsvannet til rundt 40 ℃ for å unngå skader på grunn av betydelige temperaturforskjeller.

Før voksfjerning skal varene forvarmes med rent vann og deretter senkes ned i voksfjerningsvannet. Etter voksfjerning, ikke skyll umiddelbart med rent vann ved romtemperatur; skyll med forvarmet rent vann først, og fortsett deretter med rengjøring. Rengjør overflaten på varene med rent vann ved hjelp av en tretrinns motstrømsskyllingsmetode i 3-5 minutter; inspiser nøye overflatens renhet, vær oppmerksom på om det er gjenværende voksskitt på steinbunnen (mønster) og steinsetting, og gjenta voksfjerningsprosessen om nødvendig til vokssmusset er helt fjernet.

For noen varer som er vanskelige å rengjøre, bør følgende rengjøringsmetoder brukes: bruk damp for å presse ut litt voks og poleringsrester som er igjen fra poleringsprosessen; for de som ikke kan håndteres, bruk manuell pinneplukking (når du bruker manuelle pinner, må du passe på å ikke skrape varene). Etter at voksen er fjernet, skyll umiddelbart fordi etter at varene er avvokset av ultralydbølger, vil et lag med oljesmuss komme ut. Anta at det blir værende i luften i en viss periode. I så fall vil det tørke og stivne, noe som gjør rengjøringen vanskelig, ikke oppnår avvoksingseffekten og forurenser metallløsningen.

[Case 9-37] Oljen må fjernes grundigere, som vist i figur 9-37.

Analyse:

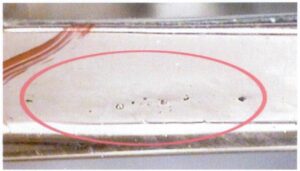

Metalloverflatens renslighet bestemmer galvaniseringseffekten. Når oljen ikke er helt fjernet og det er overflaterester av oljesmuss og støv, vil det hindre gjennomsnittlig avsetning av metall, noe som resulterer i langsom avsetning av pletteringslaget, noe som fører til problemer som hvite flekker, tåke, gulfarging, vannflekker, for tynt pletteringslag eller til og med ingen plettering. Metoden som vanligvis brukes til å inspisere kvaliteten på oljefjerning er vannfuktingsmetoden, som er basert på prinsippet om at så lenge det er fett på overflaten av arbeidsstykket, kan det ikke fuktes av vann. Den omfatter hovedsakelig to typer: vanndråpetestmetoden, der vann slippes på overflaten av arbeidsstykket. Hvis vannet sprer seg jevnt og danner en kontinuerlig vannfilm, indikerer det at oljefjerningen er ren; hvis det dannes en diskontinuerlig og intermitterende vannfilm på overflaten av arbeidsstykket, antyder det at oljen ikke er grundig fjernet.

En elektrolytisk avfettingsprosess er nødvendig i smykkeproduksjon for å fjerne olje fra overflaten av metalldeler grundig. Den plasserer arbeidsstykket i en løsning med en spesifikk formel. Den elektrifiserer den, utfører elektrolysebehandling i henhold til katoden først og deretter anoden, fjerner overflateoljeflekker og fremmer den muskulære rivingen av oljefilmen på arbeidsstykkets overflate i diskontinuerlige oljedråper med virkningen av H2 og O2 avsatt på elektroden, og styrker avfettingsprosessen ved å røre rundt i løsningen.

I prosessen med elektrolytisk avfetting er det nødvendig å velge prosessparametrene med rimelighet. Spenningen bestemmer strømtettheten. En høy strømtetthet kan tilsvarende øke avfettingshastigheten og forbedre kvaliteten på avfetting av dype hull. Vanligvis velges spenningen på 9-11 V. Avfettingstiden bestemmes av størrelsen på godset og antall avfettingstanker for en enkelt avfetting. Den er rundt 100-tallet for store varer, og for vanlige varer er den rundt 60-tallet. Økende temperatur kan redusere løsningens motstand, og dermed øke ledningsevnen og redusere effektiviteten. Når temperaturen er for høy, vil avfettingsmiddelet brytes ned og fordampe, forurense miljøet, og et lag med oljeflekker vil dukke opp på elektrolyttoverflaten. Det anbefales å velge 65 ~ 70 ℃.

Smuss på overflaten av den elektrolytiske avfettingsløsningen vil påvirke avfettingskvaliteten. I reaksjonsprosessen for elektrokjemisk avfetting, mens oljeflekker brytes ned, vil det produseres stoffer som glyserol og stearinsyreestere. Disse stoffene og de frie oljeflekkene som ennå ikke har reagert med alkaliløsningen, blir hengende på overflaten av løsningen. Når arbeidsstykket kommer inn i og ut av løsningen, vil det feste seg til arbeidsstykkets overflate, noe som påvirker avfettingskvaliteten alvorlig. Det er nødvendig å rengjøre og vedlikeholde overflaten på den elektrolytiske avfettingsløsningen regelmessig.

Feil opphengsmetode for arbeidsstykket under elektrolytisk avfetting vil påvirke avfettingseffekten. Når arbeidsstykket gjennomgår elektrokjemisk avfetting, vil gassfangst i visse deler innebære fjerning av oljeflekker i disse delene, noe som fører til ufullstendig avfetting. Katoden kan flyttes under avfetting, og arbeidsstykket kan ristes kontinuerlig for å forhindre gassadsorpsjon. Når du henger arbeidsstykket i avfettingstanken, må du riste det i alkaliløsningen først for å fjerne smuss som fester seg på overflaten av arbeidsstykket når det kommer i kontakt med overflaten av alkaliløsningen under opphengsprosessen. Når arbeidsstykket tas ut av tanken, rister du det først i alkaliløsningen og løfter det raskt ut mens smusset på væskeoverflaten sprer seg rundt.

【Sak 9-38】 Inspeksjonen av beleggfargen er ikke standardisert, og klienten har innvendinger mot inspeksjonsresultatene.

Analyse:

Beleggfargen er en viktig indikator på galvaniseringskvaliteten. Mange smykkefabrikker er relativt uformelle når de inspiserer beleggfargen.

Subjektivt sett blir ikke inspeksjonsresultatene akseptert av kundene. For å løse dette problemet bør standardiserte inspeksjonsbetingelser, -metoder og -prosedyrer etableres så langt det er mulig og avtales av begge parter. For tiden er den mest brukte metoden å produsere elektropletteringsfargeprøver og konfigurere standard fargetemperaturlysbokser.

Under inspeksjonsprosessen bør QC-personell bruke tynne, hvite bomullshansker for testing og se etter smuss eller komplekse gjenstander på hanskene for å unngå å skrape produktoverflaten når hanskene kommer i kontakt med den. Slå på lysboksen og juster intensiteten til lyskilden for å stabilisere fargetemperaturen på standard 6500K. Plasser de galvaniske fargeprøvene og varene som skal inspiseres, i standardlysboksen for fargesammenligning og innledende inspeksjon. Endre produktets posisjon og undersøk overflaten fra forskjellige vinkler for å se etter tåke, gulfarging, riper osv. Sammenlign fargen og hvitheten på galvaniseringsfargeprøvene og varene som skal inspiseres, som vist i figur 9-38.

[Case 9-39] Rhodium-beleggets farge er ikke lys nok, som vist i figur 9-39.

Ved galvanisering av hvitt rhodium for smykker kreves god lysstyrke, men i den faktiske produksjonen oppstår ofte problemet med utilstrekkelig lysstyrke i fargen. Hovedårsakene til dette problemet er som følger:

(1) Rhodiuminnholdet i pletteringsløsningen må økes. Under visse temperaturer og strømtetthetsforhold påvirker rhodiumkonsentrasjonen i rhodiumpletteringsløsningen fargen på belegget betydelig. Når rhodiuminnholdet er mindre enn 1,0 g/L, ser belegget rødt ut, mangler glans, tillater lav strømtetthet og har svært lav strømeffektivitet, noe som resulterer i høy sprøhet i de belagte delene; noen belegg kan sprekke. Derfor er det ofte nødvendig å tilsette rhodiumsulfatløsning med høy konsentrasjon under produksjonen. Med økningen av rodiuminnholdet øker beleggets hvithet gradvis, og den nåværende effektiviteten øker også. Hvitheten endres ikke vesentlig når rhodiuminnholdet overstiger 1,5 g / L. Når rhodiuminnholdet overstiger 3,0 g / L, ser de belagte delene hvite ut, galvaniseringshastigheten er for rask, belegget er ujevnt og vedheftet til uedle metaller er dårlig. Rhodiuminnholdet under galvanisering kontrolleres vanligvis innenfor 1,0-2,5 g / L.

(2) Pletteringsløsningstemperaturen er utilstrekkelig. Når temperaturen er under 20 ℃, er den nåværende effektiviteten veldig lav, beleggspenningen er høy og belegget er ikke lyst. Med temperaturøkningen øker den tillatte strømtetthetsverdien, den nåværende effektiviteten forbedres og beleggspenningen avtar. Men hvis temperaturen er for høy, fordamper løsningen raskt, og en stor mengde svovelsyretåke blir medrevet, noe som forverrer driftsforholdene. Elektroplettering utføres vanligvis ved rundt 40 ℃.

(3) For høyt svovelsyreinnhold i pletteringsløsningen. Sulfationer er de primære kompleksionene av rhodiumioner. Å øke svovelsyrekonsentrasjonen styrker kompleksdannelsen av trivalent rhodium med sulfationer, noe som reduserer tendensen til fortrengningsreaksjoner av ligander. Sterk korrosjon kan imidlertid oppstå når svovelsyrekonsentrasjonen er for høy og arbeidsstykket ikke er ordentlig jordet. Tilsetning av svovelsyre kan øke ledningsevnen og surheten i pletteringsløsningen, og stabilisere løsningen. Generelt, når innholdet av fri svovelsyre i pletteringsløsningen øker, reduseres strømeffektiviteten, og beleggspenningen stiger. Men når innholdet er for høyt og arbeidsstykket ikke er jordet riktig, kan det oppstå sterk korrosjon, og det kan også øke beleggets indre belastning, noe som kan føre til sprekker i belegget. Når svovelsyreinnholdet er mindre enn 15 ml / L, blir fargen på belegget mørkere, så et visst svovelsyreinnhold bør opprettholdes.

(4) Utilstrekkelige tilsetningsstoffer i pletteringsløsningen fører til forringelse av løsningen. Med økningen av rodiumpletteringstid endres fargen på pletteringsløsningen fra lysegul til mørkebrun, noe som gjør løsningen ustabil. Dette skyldes hovedsakelig oksygenutviklingsreaksjonen ved anoden, hvor oksygen har en sterk oksidasjonsevne, noe som får pletteringsløsningen til å forverres. Derfor må pletteringsløsningen ofte filtreres adaptivt med aktivt karbon, og noen tilsetningsstoffer må tilsettes for å forbedre ytelsen til pletteringsløsningen. Tilsetningsstoffer som utjevningsmidler, fuktemidler og lysemidler har en betydelig innvirkning på pletteringsløsningen, og endrer de kinetiske egenskapene til elektrodeponering av metaller, egenskapene til avleiringslaget og elektrolytten, for eksempel å redusere beleggets indre spenning, forhindre sprekkdannelse, forbedre beleggets korrosjonsbestandighet, noe som påvirker hvitheten til de belagte delene betydelig, noe som gjør belegget fint, glatt, lyst og elektrolytten stabil.

[Sak 9-40] Den hvite fargen på steinen blir gul etter plettering

Analyse:

I dette tilfellet ser noen av diamantene i 18K hvitt gullsmykket med pronginnfatning gulaktige ut etter rhodiumbeleggingen. Når en diamant tas ut og inspiseres, viser det seg at den ikke har blitt gul. Derfor bør dette problemet tilskrives illusjonen forårsaket av metallet som omgir bunnen av diamanten, noe som skyldes dårlig plettering og gulfarging av pletteringslaget. Faktorer som påvirker gulfargingen av pletteringslaget, er blant annet lav katodestrømstyrke, for lavt rhodiuminnhold, for tynt pletteringslag og utilstrekkelig rengjøring av pletteringslaget.

[Case 9-41] Smykkeoverflaten blir uklar etter plettering, som vist i figur 9-41.

Analyse:

Etter rhodiumplettering på overflaten av smykket, vises hvite, uklare flekker lokalt. Mulige årsaker til dette problemet inkluderer: (1) Utilstrekkelig avfetting av defekte metalldeler hindrer gjennomsnittlig metallavsetning; (2) Metallkvaliteten er ikke tett, det er krympingsfeil, potensialet er lavt i dette området, pletteringshastigheten er langsom eller vanskelig å plate, den bør repareres før galvanisering igjen; (3) Langvarig pletteringstid fører til mørkere og gråning av pletteringslaget; (4) Overdreven strømtetthet vil forårsake mørke og grå fenomener på overflaten av pletteringslaget, som bør kontrolleres innenfor det angitte området; (5) Langvarig pletteringstid.

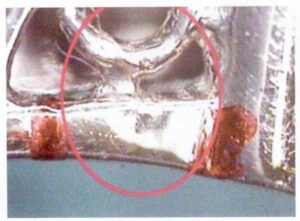

[Case 9-42] Bunnen av øredobben er ikke belagt, og diamanten fremstår som svart, som vist i figur 9-42.

Analyse:

Det nederste hullet i den runde diamanten er for lite, og hullmunnen har en burr. Å fjerne vokssmulene under voksprosessen er komplisert og svikter galvanisering. For å løse dette problemet, etter å ha satt steinen, må graten fjernes helt, kombinert med den elektrolytiske poleringsprosessen for å polere bunnen av steinen forsiktig, og rengjør disse delene grundig før galvanisering.

[Case 9-43] Bunnen av burryggen er matt, som vist i figur 9-43.

Analyse:

Den såkalte kjedelige fargen refererer til mangelen på lysstyrke. I dette tilfellet, selv om de hule veggene i maskebunnen har blitt galvanisert, mangler de lysstyrke sammenlignet med overflaten på maskebunnen, hovedsakelig fordi de hule veggene ikke kan poleres eller ikke poleres gjennom under polering.

[Case 9-44] Fargeendring under fjerning av elektrolytisk olje, som vist i figur 9-44.

Analyse:

Når arbeidsstykket kobles til katoden under elektrolytisk oljefjerning, gjennomgår overflaten en reduksjonsprosess med utvikling av hydrogengass. Når arbeidsstykket kobles til anoden, gjennomgår overflaten en oksidasjonsprosess med utvikling av oksygengass. Fordelen med katodisk oljefjerning er rask oljefjerningshastighet, korroderer vanligvis ikke arbeidsstykket, men er utsatt for hydrogensprøhet, noe som påvirker beleggets mekaniske egenskaper og raskt forårsaker pinholes; anodisk oljefjerning forårsaker ikke hydrogensprøhet i matrisen, kan fjerne etsningsrester på arbeidsstykkets overflate, men oljefjerningshastigheten er det.

Relativt sakte vil føre til at arbeidsstykket gjennomgår en viss grad av korrosjon. Siden korrosjonen av metalloverflaten vil påvirke lysstyrken og beleggavsetningen alvorlig, brukes katodisk avfetting vanligvis i produksjonen, og katodisk avfetting brukes også i dette eksemplet. Men når strømtettheten er for høy, og arbeidsstykket er for nær anoden, kan smykkemetalloverflaten komme i kontakt med oksygenet som frigjøres av anoden, noe som forårsaker oksidasjon og misfarging.

[Case 9-45] Hull og groper i belegget, som vist i figur 9-45.

Analyse:

Pinholes refererer til forekomsten av fine porer på overflaten av det elektropletterte laget, som om man blir stukket av en nål; de er vanligvis små og usynlige for det blotte øye, men kan oppdages ved hjelp av forstørrelsesglass eller testmetoder. Pitting er ikke-gjennomtrengende fordypninger i det galvaniserte laget, der det galvaniserte laget i den fordypede delen er tynnere enn støpelaget i andre deler, slik at det dannes en fordypning. Store groper kan sees med det blotte øye, mens små groper bare kan oppdages etter forstørrelse. Pinholes og pitting påvirker ikke bare den dekorative effekten av belegget, men reduserer også beleggets beskyttende ytelse.

Den primære årsaken til dannelsen av pinholes og pitting er at hydrogengass utviklet seg ved katoden under galvaniseringen og ble adsorbert på overflaten av den belagte delen, noe som hindret avsetningen av metallet i belegget. Hvis hydrogenboblene blir værende lenge på overflaten av den pletterte delen, dannes det pinholes, og hvis de blir værende kort tid, dannes det groper. Mange faktorer påvirker dannelsen av pinholes og pitting, for eksempel rensligheten av forbehandlingen av den belagte delen, akkumuleringen av forskjellige urenheter i pletteringsløsningen, innholdet av fuktemiddelet, pH-verdien, den katodiske strømtettheten, bevegelsen av arbeidsstykket, etc., som alle vil påvirke adsorpsjonen av hydrogenbobler direkte. Den spesifikke analysen er som følger:

(1) Dårlig forbehandling. Utilstrekkelig avfetting eller feil lagring under behandlingen kan føre til at støv faller ned på overflaten, blandes med fett og blir vanskelig å fjerne. Under polering setter slipematerialer og poleringspasta seg fast i mikrogroper på overflaten, noe som gjør dem vanskelige å rengjøre. Hvis disse områdene ikke kan belegges kontinuerlig for å danne et pletteringslag, vil det dannes pinholes. Det dannes flekker når pletteringslaget bare vokser utover for å dekke metallet, men er tynnere enn i rene områder.

(3) Innflytelse av substratdefekter. Til tross for at substratoverflaten ser intakt ut for det blotte øye, inneholder den mange defekter, som sandhull, sprekker og områder med mange urenheter ved mikroskopisk undersøkelse. Sammenlignet med metallatomene i pletteringslaget er disse defektene relativt betydelige i volum. Når pletteringslaget ikke kan dekke og forsegle disse defektene fullstendig, dannes det hull. Ettersom en betydelig mengde metallatomer fra pletteringslaget går med til å fylle disse defektene, blir pletteringslaget mye tynnere ved mikroporene, noe som resulterer i fine flekker. Hydrogen har lavere overpotensial på ru overflater, noe som fører til mer alvorlig hydrogenutvikling under elektroplettering, noe som kan generere flere pinholes og flekker.

(4) Utilstrekkelig innhold av fuktemiddel. Hydrogengass utfelles på overflaten av pletteringslaget, noe som hindrer metallavsetning og forårsaker pinholes eller flekker. Fuktmidler bidrar til å redusere overflatespenningen i elektropletteringsløsningen, forbedrer hydrofilisiteten til den elektropletterte overflaten, reduserer adhesjonen av hydrogenbobler og gjør det lettere for dem å forsvinne raskt fra overflaten av den elektropletterte delen uten å bli værende.

Feil kontroll av driftsforholdene. For høy strømtetthet i katoden forsterker hydrogenutviklingen ved katoden. Motstanden mot hydrogenbobler som slipper ut, øker når temperaturen på pletteringsløsningen er for lav. En lav pH-verdi forverrer den katodiske hydrogenutviklingens sidereaksjon. Utilstrekkelig hastighet på arbeidsstykkets bevegelse resulterer i mer muskuløs relativ bevegelse mellom galvaniseringsløsningen og arbeidsstykkets overflate og utilstrekkelig spylevirkning. Det hindrer at bobler som fester seg til overflaten av pletteringslaget, slipper ut.

I den faktiske produksjonen kan formen, spredningsgraden og plasseringen av pinholes og flekker på pletteringslaget brukes til å bestemme påvirkningsfaktorene. Deretter kan man iverksette målrettede tiltak for å løse dem.

Del 2. Defekter av forskjellige typer smykker i galvanisering

1. Defekter ved elektroplettering av anheng

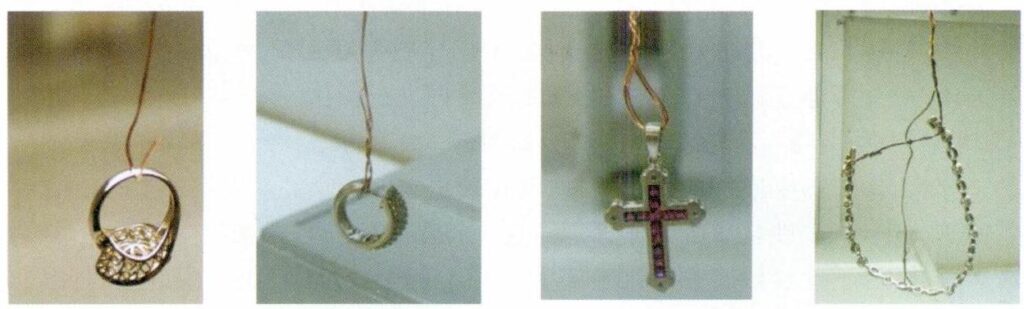

[Case 9-46] Bøyle og hoppring kan ikke festes, som vist i figur 9-46.

Analyse:

Anhengets bøyle må festes med hoppringen for å sikre anhengets utseende og regelmessig bruk. Hvis den ikke kan festes, er det lett å vippe og være ufleksibelt når det bæres.

【Fall 9-47】 Kausjonen er for liten, og kjeden er kompleks.

Analyse:

Bøylen brukes sammen med halskjedet, noe som krever at halskjedet kan passere jevnt gjennom bøylen og bevege seg fritt. Hvis bøylen er for liten, selv om halskjedet kan passere gjennom, vil det lett bli stivt under bruk, noe som påvirker bæreopplevelsen.

Tilfelle 9-48】 Feil i sveiseposisjonen til kausjonen

Analyse:

Når man monterer bøylen med ringen, åpnes bøylen vanligvis først, og hoppringen settes inn i den og sveises deretter på spissen av åpningen. Sveisekvaliteten er et viktig aspekt som påvirker kvaliteten på anhenget, og sveisefeil er ikke tillatt. I den faktiske produksjonen oppstår det imidlertid ofte sveisefeil som porer, slagginneslutninger, sveisekuler, sprekker osv. i sveiseposisjonen. Disse feilene kan ikke elimineres under sliping og polering, noe som krever omarbeiding ved sliping.

【Fall 9-49】 Hoppringen er ikke rund, og anhenget er ikke justert, som vist i Figur 9-47.

Analyse:

Vertikal oppheng er et viktig krav til anheng. I dette eksemplet er hoppringen og sidevinduet på innfatningen koblet sammen. På grunn av den ikke-sirkulære formen på hoppringen kan de to likevel ikke henges tilstrekkelig opp etter montering, noe som får anhenget til å vippe til den ene siden og påvirker utseendet og komforten ved bruk. Når du inspiserer anhenget, må du være oppmerksom på tyngdepunktet fra siden og tyngdepunktet foran på anhenget. Når anhenget henges opp, må det ikke ha noen tendens til å lene seg forover eller bakover sett ovenfra, og det generelle tyngdepunktet må være vertikalt sett forfra, uten å vippe.

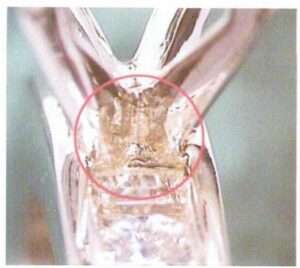

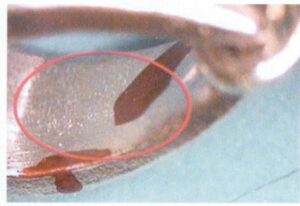

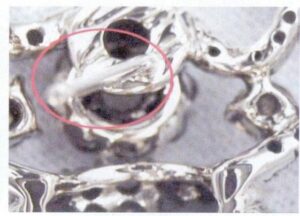

[Tilfelle 9-50] Løs krymping på kausjonens indre vegg, som vist i figur 9-48.

Analyse:

Kausjonen har et relativt lite overflateareal, noe som gjør den utsatt for innvendig veggkrymping under støping. På grunn av den lille størrelsen på kjeden gjennom posisjon, er operasjonen imidlertid begrenset under sliping, eller krympingsfeil kan være igjen på grunn av uaktsomhet. Derfor er det nødvendig å velge passende verktøy for behandling, omarbeide krympingsområdet, og deretter fortsette med sliping og sliping.

【Sak 9-51】Klemme og hoppring sveiset sammen, kan ikke bevege seg

Analyse:

Ved sveising bør sveiseposisjonen være isolert fra Jump-ringen for å unngå at sveisematerialet flyter til kontaktområdet mellom Bail og Jump-ringen under oppvarming, slik at de sveises sammen.

2. Defekter ved galvanisering av fingerringer

【Sak 9-52】 Feil plassering av inskripsjonen

Analyse:

Kundene spesifiserer vanligvis hvor graveringen skal gjøres. Hvis det ikke er spesifisert, blir graveringen vanligvis gjort på et sted som ikke påvirker smykkets utseende. For ringer graveres inskripsjonen vanligvis på ringens indre sirkel, men den bør ikke graveres nøyaktig i midten av ringskaftets bunn; den bør være litt utenfor midten.

【Fall 9-53】 Ringskaftet er asymmetrisk, som vist i figur 9-49.

Analyse:

For ringer med innfatning med én stor stein er symmetri langs den vertikale midtlinjen på begge sider påkrevd, og det asymmetriske problemet bør i dette tilfellet ikke forekomme.

【Fall 9-54】 Dekorasjonsmønsteret er deformert, som vist i figur 9-50.

Analyse:

Den delikate uthulede blomsterdekorasjonen på siden av ringskaftet er utsatt for deformasjon eller overpolering på grunn av kraft under polering. Vær oppmerksom på teknikk og styrke ved timing.

[Case 9-55] Innlagte deler er skjeve, slik figur 9-51 viser.

Analyse:

I dette tilfellet er kronen på ringhodet en innlagt del. Når den sveises sammen med ringen, oppstår det en tilsynelatende skjevhet. Årsaken er at de to parallelle posisjoneringshullene på kronen er for nærme, og et av posisjoneringshullene har for stort gap med posisjoneringsstiften, noe som resulterer i posisjoneringsavvik. For å løse dette problemet kan de to parallelle posisjoneringshullene endres til øvre og nedre posisjoneringshull. Prøv å trekke avstanden fra hverandre, og passformen mellom hullet og pinnen skal være tett.

[Tilfelle 9-56] Spenningskorrosjonssprekker i 14 KW-ringens prong, som vist i Figur 9-52.

Analyse:

I dette tilfellet er materialet i ringen en nikkelholdig 14 K hvitmetallegering. Under produksjonsprosessen oppstår det restspenninger på spissen. Etter å ha brukt ringen en stund, kan restspenninger og det korrosive miljøet forårsake spenningskorrosjon, noe som kan føre til sprekkdannelser i tappen.

Restspenning refererer til spenningssystemet inne i et objekt uten påføring av ytre kraft, og opprettholder selvlikevekt. Det er iboende stress eller indre stress. Det er mange grunner til at det oppstår restspenning på ringens tapp, som vist i tabell 9-1.

Tabell 9-1 Årsaker til restspenninger i spennringer

| Driftsprosessen | Årsaker til restspenning | Mulige konsekvenser knyttet til stress |

|---|---|---|

| Sveising av klør på ringbåndet | For høy oppvarmingshastighet og temperatur på kloen under sveising | Termisk stress kan forårsake brudd |

| Ringsveising eller bråkjøling etter oppvarming | For tidlig herding av arbeidsstykker etter sveising | Rask avkjøling av utsiden og langsom avkjøling av midten fører til inkonsekvent varmekrymping, noe som forårsaker spenninger og sprekker i klørne. |

| Gjør innstillingsposisjon på klørne | Feil bruk kan føre til overoppheting | Forårsaker sprøhet og sprekker i klørne |

| Trykk klotangen mot edelstenens overflate | Klemklør når kraften er for stor, for mye bøying, forårsaket av at kloens kornorganisering endres | Oppbygging av restspenninger, mikrosprekker og eventuelt brudd |

Restspenninger reduserer på den ene siden elektrodepotensialet i legeringen, noe som reduserer materialets korrosjonsbestandighet. Samtidig er selve spissene relativt tynne og kan til og med forårsake spenningskorrosjon. På den annen side kan restspenninger føre til eksponerte eller potensielle mikrosprekker. Disse mikrosprekkene er vanskelige å oppdage, og de fungerer ofte som akkumuleringssteder for korrosive medier. Ettersom smykker ofte utsettes for ulike korrosive medier under bruk, for eksempel svette, vann fra springen, klor i svømmebassenger, ulike salter osv.

Under påvirkning av disse korrosive mediene blir områder med høy belastning anodiske områder som gjennomgår elektrokjemisk korrosjon, noe som svekker materialet og til og med forårsaker brudd. Jo høyere konsentrasjon av det korrosive mediet, jo lengre kontakttid, jo høyere temperatur og jo tynnere tappene er, desto raskere svekkes tappene, noe som forverrer spenningskorrosjonssprekker og fører til svikt. For effektivt å forhindre spenningskorrosjonssprekker i nikkel K hvitt metall, bør det gjøres en innsats for å eliminere restspenning og mikrosprekker i materialet under produksjonen, og det bør tas hensyn til rengjøring av smykker og redusere akkumulering av etsende medier i følsomme områder under bruk.

【Sak 9-57】 Ringskaftet er for tynt

Analyse:

Tykkelsen på ringskaftet bør generelt være minst 0,8 mm. Når den er for tynn, er den lett å deformere og ubehagelig å ha på seg.

[Sak 9-58] Ringstørrelsen oppfyller ikke kravene.

Analyse:

Alle ferdige ringprodukter må inspiseres med hensyn til ringstørrelse. Når den faktiske ringstørrelsen overskrider standard ringstørrelsestoleranse på ±1/4, må den trimmes til ønsket område.

3. Defekter i galvanisering av armbånd og halskjeder.

[Case 9-59] For stort gap og kjedebrudd, som vist i Figur 9-53.

Analyse:

For armbånd og halskjeder må kjedekroppen være vertikal; kjedeleddene må være ensartede, fleksible og knutefrie. Hvis det er et problem med for stor klaring, er det elementært at kjedet bretter seg.

[Case 9-60] ikke-uniformt sammenhengende gap, som vist i figur 9-54.

Analyse:

Når det er ujevne mellomrom, påvirker det kjedets utseende og gjør det vanskelig å bruke.

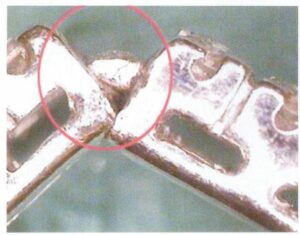

【Fall 9-61】 sveisingen er ufullstendig, som vist i figur 9-55.

Analyse:

Den sveisede delen av dette arbeidsstykket er sveiset sammen, men den har ennå ikke nådd graden av fast sammensmelting. Styrken på skjøteoverflaten er mager, og separasjon oppstår i den påfølgende prosesseringsoperasjonen, noe som er typisk falsk sveising. Essensen er at temperaturen på sveiseoverflaten under sveising er for lav, størrelsen på smeltesonen er for liten, og den når kanskje ikke engang smeltepunktet. Sveisematerialet hoper seg opp på sveisen, og metallene på begge sider binder seg knapt sammen, slik at det ser ut som en god sveis, men den har ennå ikke smeltet helt sammen. Enten det er lasersveising eller flammesveising, er det mulig med et falskt bryllup.

For å løse problemet bør følgende punkter noteres under drift: Arbeidsstykket som skal sveises, bør rengjøres grundig, hold sveisen og sveisematerialet rent, fjern oksidasjon, fett, gjenværende syre nedsenkningsvæske, gjenværende poleringslim osv. Juster arbeidsstykkets sveiser forsiktig, noe som bidrar til å oppnå et sterkt og rent sveiseområde, noe som reduserer mengden rengjøringsarbeid. Fest arbeidsstykket med kjettingklemmer, sveiseklemmer osv. for å forhindre forskyvning under sveising. Før sveising, senk hele arbeidsstykket ned i borsyrealkohol, og varm deretter arbeidsstykket litt opp for å danne et beskyttende lag med borsyre på overflaten for å forhindre oksidasjon. Sveisen skal være godt beskyttet med borsyre, som fungerer som et flussmiddel; den kan raskt brenne av, noe som gir god beskyttelse for sveisematerialet og sveisen. Varmen bør overføres fra arbeidsstykket til sveisematerialet under sveisingen. Ikke varm opp sveisematerialet intensivt med en flamme og tving det inn i sveisen, noe som vanligvis resulterer i dårlig sveisekvalitet.

【Fall 9-62】 Kjedebrudd, som vist i figur 9-56.

Analyse:

Kjettingen er en fleksibel komponent som er forbundet med kjettingledd. Styrken på forbindelsen mellom kjettingleddene er avgjørende for sikker bruk av kjettingen. Hvis den ytre kraften på kjedet overstiger forbindelsesstyrken, kan det føre til at kjedet brekker. Behandlingen av kjedet omfatter støping, sammenføyning, sveising, sliping, polering, galvanisering osv. Ulike faktorer påvirker styrken på forbindelsen mellom kjettingleddene.

Innvirkning av kjedebrudd, for eksempel den metallurgiske kvaliteten på kjedeleddene, koblingsoperasjonsmetoder, sveisekvalitet, sliping og poleringsmetoder, etc. Hvis den metallurgiske kvaliteten på kjedeleddene er dårlig, med defekter som inneslutninger sandhull, vil det redusere det effektive tverrsnittsarealet til kjedeleddene, noe som senker kjedens mekaniske styrke; hvis kjedeleddene gjentatte ganger bøyes frem og tilbake under sammenkobling, vil det redusere duktiliteten til kjedeleddene; hvis det er feil som ufullstendig sveising, slagginneslutning under sveising, vil det redusere styrken på sveiseområdet; hvis overdreven kraft påføres kjedeleddene under sliping og polering, til og med forårsaker sammenfiltring, kan det lett føre til kjedebrudd.

[Sak 9-63] Kjedespesifikasjonene stemmer ikke overens.

Analyse:

Kravet var å bruke en tverrkjede med en diameter på 1,5 mm, men det ble brukt en benkjede med en diameter på 1,3 mm.

[Sak 9-64] Anhenget er ikke sentrert.

Analyse:

Lengden på kjedene på begge sider skal være lik for halskjeder med anheng, med anhenget og karabinlåsen i midten av halskjedet. I dette tilfellet ble imidlertid halskjedet produsert med ulik kjedelengde på begge sider, noe som førte til at karabinlåsen forskjøv seg til den ene siden under bruk.

[Case 9-65] Kjedelengden oppfyller ikke kravene, som vist i Figur 9-57.

Analyse:

Den nødvendige lengden på armbåndet er 7 tommer, med en tillatt toleranse på ±0,5 tommer. Den faktiske lengden er imidlertid bare 6,25 tommer, noe som overskrider det tillatte området.

[Case 9 - 66] Lærsnoren er ikke ordentlig festet og løsner fra lærsnorlåsen.

Analyse:

Armbånd og halskjeder er noen ganger laget av lærsnorer, og den vanlige måten å feste lærsnoren på er å sette enden av snoren inn i snorspennen og feste den ved hjelp av en kombinasjon av lim og tang. Det kan oppstå problemer med at snoren løsner hvis den ikke klemmes godt fast, eller hvis limstyrken ikke er tilstrekkelig.

4. Defekter i galvanisering av øreringer.

[Case 9-67] Posisjonen til sveisingen av ørepinnen er feil, som vist i figur 9-58.

Analyse:

Det er et viktig kvalitetskrav at øredobber skal være symmetriske på venstre og høyre side. Når du sveiser ørepinnene, skal pinnene på begge sider være symmetrisk fordelt. I dette tilfellet sveises ørepinnen på venstre side til kanten av øredobben, mens ørepinnen på høyre side sveises til den indre nettingbunnen, noe som resulterer i asymmetri.

[Case 9-68] Øreringenes kant er ikke symmetrisk, som vist i figur 9-59.

Analyse:

I dette tilfellet må bredden på steinkanten på øreringskroppen være konsekvent, noe som ikke oppfyller kravet til skjønnhet.

[Case 9-69] Øreringen er ikke symmetrisk, som Figur 9-60 viser.

Analyse:

I dette tilfellet kunne høyden og vinkelen på den dekorative konvekse plattformen på forsiden av øredobben være mer konsekvent, noe som ikke oppfyller kravet til symmetri.

[Case 9-70] Hoppringen er deformert og ufullstendig, som vist i figur 9-61.

Analyse:

Dinglende øredobber krever at dingeldelen henger loddrett og fritt. I dette tilfellet er hoppringen på den dinglende delen ufullstendig og deformert, noe som fører til at den blir skjev.

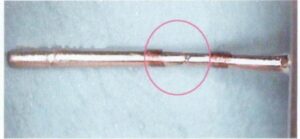

[Case 9-71] Støttestangen til øreringsklaffen er for tynn, som vist i figur 9-62.

Analyse:

I dette tilfellet er støttestangen til øreringsklaffen for tynn, noe som påvirker den mekaniske styrken og gjør den utsatt for deformasjon.

[Case 9-72] Øredobbstolpe med slipemerker, som vist i figur 9-63.

Analyse:

Ørepinnens diameter er vanligvis 0,8 ~ 0,9 mm, med en lengde på ca. 11 mm. Spissen på pinnen er vanligvis stump, med et spor 5 mm fra spissen og et spor på hver side av klipset for å forhindre at den sklir. Resten av ørepinnen skal være glatt og behagelig å ha på, men i dette tilfellet vises dype slipemerker i området som krever en glatt overflate.

[Case 9-73] Øretrykket er for løst, som figur 9-64 viser.

Analyse:

Ear back er en spesialisert term for smykker, og refererer til et lite tilbehør som brukes til å feste ørestikkene på øredobber bak øret. Når du bruker ørestikker, klipses ørebaksiden bak øret for å feste ørestikkene etter at du har tatt på deg ørestikkene. Materialet i ørebøylen må ha en viss elastisitet i strukturen for å gjøre det lettere å ta den av og på. Vanlige strukturer for ørebøyler er butterfly-ørerygg, skiveørerygg, skrufjærørerygg og bevegelige fjærørerygger. I dette tilfellet er det brukt en bevegelig fjærbøyle, men fjæren er for løs til at den sitter godt fast når den brukes.

【Fall 9-74】 Ørepinnen er skjev og deformert, som vist i Figur 9-65.

Analyse:

Ørestiften må være vinkelrett på øreringens overflate uten skjev deformasjon. Problemet i dette tilfellet er at ørepinnen ble utsatt for ytre kraft under poleringen, og på grunn av ørepinnens tynnhet oppsto det raskt deformasjon. Den bør rettes ut etter polering.

【Sak 9-75】 Ørepinnen er ødelagt, som vist i Figur 9-66.

Analyse:

Ørestiften festes på øreringskroppen ved hjelp av sveising. På grunn av ørestiftens tynnhet bør man være oppmerksom på å forhindre problemer som smeltetap og falsk sveising under sveising. Ved polering må man passe på å ikke polere roten av ørepinnen for mye. Ellers kan det føre til at ørepinnen knekker.

【Fall 9-76】 Øreringenes hengselpivot faller av, som vist i Figur 9-67.

Analyse:

Clip-on-øreringene oppnår den roterende funksjonen ved hjelp av hengselmekanismen. Hengselmekanismen består av en pivot og en roterende sylinder. Dreiepunktet er montert i den roterende sylinderen og er sveiset flatt i begge ender. Hvis sveisingen ikke er solid og sveisingen er feil, kan hengsletappen løsne under polering.

[Case 9-77] Det er en sprekk i sveiseposisjonen til øredobberhengslet, som vist i Figur 9-68.

Analyse:

falsk sveising oppstod under sveisingen av øreringens hengselpivot. Bare noen deler er forbundet etter polering av sveiseposisjonen, mens resten viser sprekker og separasjon.

[Case 9-78] Hudriper på øreringens hengselbolt, som vist i Figur 9-69.

Analyse:

Øredobber som åpnes og lukkes på begge sider krever jevn lukking uten omvendte kanter, utstikkere osv. Ellers vil det påvirke sikkerheten og komforten ved bruk.

[Case 9-79] Øreringsklaffen sitter ikke i midten av øredobben, som vist i Figur 9-70.

Analyse:

Det er et krav at ørepinnen skal være i midten av øreflippen uten avvik til venstre eller høyre. Årsaken til dette problemet er feilinnretting under prosessen med å forme ørepinnen eller deformering av ørepinnen under sliping og polering.

[Case 9-80] Øreryggstørrelsene er inkonsekvente, som figur 9-71 viser.

Analyse:

Øredobber krever konsistens, og ørekanalene, som tilbehør, kjøpes vanligvis fra markedet. På grunn av de forskjellige spesifikasjonene som er tilgjengelige, bør man være oppmerksom på å matche når man bestiller produksjon.

Defekter ved galvanisering av armbånd

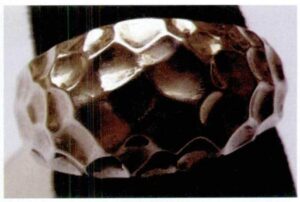

[Case 9-81] Armbåndet er ikke glatt, som vist i figur 9-72.

Analyse:

Armbåndets kropp må være flat og glatt, og sett ovenfra skal krumningen på hele armbåndet være naturlig. For å løse dette problemet må armbåndet omformes før polering.

【Sak 9-82】 Armbåndet er ujevnt og deformert

Analyse:

Armbåndets overflate skal være flat og glatt; legg armbåndet flatt på glassplaten og fingeren på et hvilket som helst punkt på armbåndet; det skal ikke være noen vinglende følelse. I dette tilfellet har armbåndets overflate gjennomgått ujevn deformasjon og må formes på nytt.

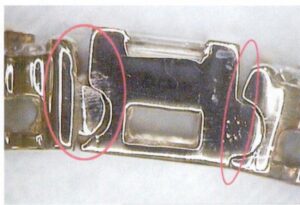

【Sak 9-83】 Som figur 9-73 viser, er armbåndets åpningslås ikke fleksibel.

Analyse:

Vanligvis er det montert en sikkerhetslås på begge sider av låsen for å hindre at den sklir når fjæren forsvinner. Sikkerhetslåsen er den vanligste sikkerhetsanordningen, og den må være godt festet. Den kan gå i stykker på grunn av langvarig friksjon; hvis den er for løs, kan den ikke spille "låsen". Derfor er det best å bruke litt kraft når den skal passe sammen.

【Fall 9-84】 Sikkerhetssperren er ikke tett, som Figur 9-74 viser.

Analyse:

Vanligvis er det montert en sikkerhetslås på begge sider av låsen for å hindre at den sklir når fjæren forsvinner. Sikkerhetslåsen er den vanligste sikkerhetsanordningen, og den må være godt festet. Den kan gå i stykker på grunn av langvarig friksjon; hvis den er for løs, kan den ikke spille "låsen". Derfor er det best å bruke litt kraft når den skal passe sammen.

[Case 9-85] Størrelsen på det åpne armbåndet oppfyller ikke kravene, som vist i Figur 9-75.

Analyse:

Den åpne armringen har spesifikke krav til armringens diameter og åpningsstørrelse. I dette tilfellet er den nødvendige åpningsstørrelsen på det åpne armbåndet 3,51 cm, mens den faktiske størrelsen er 3,84 cm. På grunn av det åpne armbåndet kan det oppstå deformasjon under produksjonen, noe som resulterer i at dimensjonene ikke oppfyller kravene, spesielt når materialstyrken er lav. For å løse dette problemet, på den ene siden, velg materialer med tilstrekkelig elastisitet, og på den annen side, vær oppmerksom på størrelseskorreksjon av armbåndet under polering.

[Case 9-86] Bruk av armlenken på låsedelen forårsaker skraping av hånden, som vist i Figur 9-76

Analyse:

For å øke bærekomforten bør låsedelen av armringen være glatt, uten ujevnheter og ikke forårsake skraping av hånden.