Hva er elektroforming av gull, og hvordan brukes det på spesielle materialer?

Forstå gullbelegg: Teknikker, fordeler og bruksområder

Innledning:

Elektroforming er en avansert elektropletteringsbasert produksjonsprosess som skaper frittstående metalldeler, hovedsakelig ved bruk av gull og gulllegeringer. I motsetning til konvensjonell plettering fokuserer elektroforming på å bygge opp tykke, presise lag som deretter separeres fra underlaget. Teksten forklarer hvordan spesifikke pletteringsløsninger og -metoder, som samtidig eller sekvensiell deponering, brukes til å lage komplekse gulllegeringer, for eksempel dekorative gjenstander og tannkroner. Den beskriver også hvorfor spesielle overflateforberedelser er avgjørende for plettering av utfordrende materialer som rustfritt stål og titan, og tar for seg passiveringslagene for å sikre vedheft og funksjonell ytelse i bruksområder fra elektronikk til romfart.

hva er elektroforming av gull og hvordan brukes det på spesielle materialer

Innholdsfortegnelse

Del I Elektroformet gull og gulllegeringer

Elektroforming er en produksjonsprosess basert på galvanisering av metall, som er forskjellig fra galvanisering rettet mot beleggmaterialer. Forskjellen i elektroforming er at ulike metoder separerer materialet etter galvanisering, og produktet er bare det galvaniserte metallaget. Selv om det kan virke lik galvanisering, er elektroforming mer avansert og krever høyere galvaniseringsteknologi. Spesielt når det gjelder pletteringslagets strømfordeling og indre spenning, er det mer spesialisert enn galvanisering.

Elektroforming har en mer enn 100 år lang historie. I 1840 publiserte Dr. F. V. W. Netto for første gang en artikkel om elektroforming, der han brukte kobberbelegg for å lage tette kobberkopier på flate eller tredimensjonale gjenstander, modellering, lignende modeller, trykking eller støping.

I dag brukes hovedsakelig kobber og nikkel til elektroforming, med små mengder tilsetningsstoffer som tilsettes i høykonsentrerte pletteringsløsninger for galvanisering. Elektroforming av gull har vært en ny utvikling, men det finnes ennå ingen virkelig ideelle løsninger for elektroforming av gull.

1. Gullbelegg for elektroforming

Det finnes mange typer pletteringsløsninger for elektroforming. Den mest brukte pletteringsløsningen er cyanidpletteringsløsning, mens andre inkluderer sulfitt, klorid eller blandingsløsninger av disse forbindelsene. Generelt kan sitratpletteringsløsninger som brukes til galvanisering ikke brukes til elektroforming. Frem til nå har elektroforming fortsatt brukt gullpletteringsløsningen som ble oppfunnet av Reid & Goldie (tabell 1-118). Disse pletteringsteknologiene har historiske begrensninger og har visse praktiske problemer. Rogers oppnådde et gullbelegglag på 100~125 μm/t fra en pletteringsløsning som inneholdt 14,1 g/l kaliumgullcyanid, 18,3 g/l kaliumcyanid, 14,1 g/l kaliumkarbonat og 11,4 g/l borsyre ved en temperatur på 65 °C, 3,2A/dm2 (i henhold til elektrokjemiske ekvivalentberegninger, selv om den nåværende effektiviteten når 100%, kan det imidlertid bare oppnås ca. 60 μm pletteringslag). I 1967 fikk Japan og Storbritannia 7 kg elektroformet gull fra en nøytral pletteringsløsning (pH 6,5) av kaliumgullcyanid som inneholdt 28 ~ 36 g gull per liter, nøytralisert med fosforsyre.

I natrium-, kalium- eller ammoniumioner av sulfitt-typen for elektroforming av gulloppløsninger kan tilsetting av gullavsetningskornraffinere (DOS 2249658, 1972) som inneholder arsenforbindelser for elektroforming, produsere 600 μm gulllag.

Tabell 1-118 Sammensetning og driftsbetingelser for elektroformingsløsningen

| Cyanid-pletteringsløsning | Driftsforhold |

|---|---|

|

1. Kaliumgullcyanid Fritt kaliumcyanid Dikaliumhydrogenfosfat Temperatur Nåværende tetthet Omrøring |

6. 8 〜 10g/L 31 g/L 31 g/L 50 〜 60℃ 2. 5 A/dm2 Katodisk omrøring |

|

2. Kaliumgullcyanid Kaliumferricyanid Kaliumcyanid Temperatur Strømtetthet |

30 g/l 200 g/l 7. 5g/L 85 ℃ 3 〜 5

|

|

3. kaliumgull(II)cyanid Kaliumcyanid Tyrkisk rød olje Temperatur Nåværende tetthet |

30 g/l 70 g/L 0. 5 ml/l 60 〜 65℃ 0. 4 〜 1 A/dm2 |

|

4. Kaliumgullcyanid Kaliumcyanid Kaliumhydroksid Kaliumsulfamat

4-hydroksy-3-metoksybenzaldehyd Temperatur Strømtetthet |

18 g/L 120 g/L 4g/L 4g/L 4g/L 80 ℃ 0. 5 〜 1. 8A/dm2 |

| Kloridbeleggingsløsning | Driftsforhold |

|---|---|

|

Gull (som klorid) Saltsyre Natriumklorid Svovelsyre Temperatur Nåværende tetthet

|

25 〜 40 g/L 23. 8 〜 55g/L 10 ~ 30 g/L 10 〜 20 g/L 23 ℃ 8. 6 〜 11. 0A/dm2 |

| Cyanidklorid-pletteringsløsning | Driftsforhold |

|---|---|

|

Gull (som klorid) Kaliumferrocyanid Kaliumkarbonat Temperatur Strømtetthet |

10 g/L 40 g/l 40 g/l 30 〜 50℃ 0. 1A/dm2 |

| Syrebeleggingsløsning | Driftsforhold |

|---|---|

|

Kaliumgullcyanid Etylguanidin Maurinsyre (85%) pH Temperatur Strømtetthet |

30 g/l 10 g/L 250 g/L 4. 0 50 ℃ 0. 2A/dm2 |

| Cyanidfri pletteringsløsning | Driftsforhold |

|---|---|

|

Natriumgullsulfitt Kaliumfosfat Natriumsulfitt Arsenikktrioksid pH Temperatur Strømtetthet |

10 g/L 30 g/l 50 g/l 30 mg/L 9 〜 10 90℃ 0. 1 〜 0. 6A/dm2 |

| Elektropletteringsløsning for legeringer | Driftsforhold | |

|---|---|---|

|

1. Au-Cu legering pletteringsløsning Au (i form av gullkaliumcyanid) Cu (i form av Na2Cu EDTA) Cu (i form av Na2Cu EDTA) PO4-3 (i form av 85% HPO3) Natriumsulfitt pH Temperatur Strømtetthet Nedbørsmengde Anode Legeringsforhold av Au

|

(1) 6 〜 6. 5g/L 16 ~ 18 g/L - 25 ml/l - 7. 0 〜 7.5 65 ℃ 0. 6 〜 0,6 A/dm2 10 〜 12. 7 μm/t Platina 55% 〜 95%

|

(2) 6 〜 6. 5g/L - 16 〜 18g/L 25 ml/l 6 〜 8 ml/L 7. 0 〜 9. 0 65 ℃ 0. 6 〜 0. 6A/dm2 10 〜 12. 7/μm/h Platina 55% 〜 95% |

|

2. Au-Cu-Cd-legeringsløsning for plettering Au (i form av kaliumgullcyanid) Cu (i form av kobberkaliumcyanid) Cd (i form av kaliumcyanidkadmium) Ag (som kalium-sølvcyanid) Fritt kaliumcyanid pH Temperatur Nåværende Strømdensitetsforhold for plettering: Katodestrømstetthet Pletteringstid Anodestrømningstetthet Pletteringstid |

- 1 〜 3g/L 6 〜 13g/L 0. 1 〜 0,8 g/L 0. 01 〜 0,1 g/L 3 〜 8g/L 9 〜 11 60 〜8 0℃ PR-metode (Katode 60s, anode 4s) 0. 5 〜 1. 5 A/dm2 4 〜 20s 1,0 〜 3. 0A/dm2 0. 5 〜 2s 18K Au-Cu-Cd-legeringsplettering

|

|

2. Elektroformingsmetoder

Vanlige metoder for elektroforming av gulllegeringer er: ① metoden med samtidig avsetning og ② metoden med sekvensiell avsetning.

(1) Metode for samtidig deponering

Denne metoden innebærer elektroforming av legeringer ved å avsette gull og to eller tre andre metaller samtidig. Sammensetningen av den avsatte legeringen avhenger ikke bare av pletteringsløsningens sammensetning, men også av strømtetthet og temperatur. For å opprettholde et visst legeringsavsetningsforhold, må pletteringstykkelsen nå 100 ~ 300 μm. Ved elektroforming av legeringer, for eksempel for å sikre konsistensen av utfellingen av elektroforming av 18K gull-kobber-kadmium ternær gulllegering, utføres hele prosessen med datastyrt styring av galvanisering på en slik måte at temperaturen på pletteringsløsningen og konsentrasjonen av metallioner automatisk styres av sensorer, og datamaskinen overvåker hele strømmen og overflaten på produktet.

Etter elektroplettering må det elektroformede laget av gull-kobber-kadmium-legering varmebehandles i en inert gassatmosfære. Investeringen i behandlingsutstyr er svært stor (sammensetningen av pletteringsløsningen er den samme som for de to typene gulllegeringsløsninger i tabell 1-118).

På grunn av miljøhensyn knyttet til kadmium og kompleksiteten i varmebehandlingen, har man i de senere årene som regel bare brukt sølv i andre legeringskomponenter enn gull. Ved å bruke betingelsene i tabell 1-119 elektroformes gull-sølv-legeringer fra 8K til 18K. Det japanske patentet Showa 58-130293 oppnådde elektropletterte lag av gull-sølv-legeringer med minimal variasjon i sammensetningen og en tykkelse på 150 μm.

Tabell 1-119 Sammensetning og betingelser for pletteringsløsning for elektroforming av 8K gull-sølvlegering med samtidig avsetning

| Sammensetning og driftsforhold | Parametere |

|---|---|

|

Kaliumgullcyanid Kaliumsølvcyanid Fuktemiddel Kaliumcyanid Tellursyre pH Temperatur Strømtetthet |

9g/L 4. 5g/L 1mL / L (delvis forestret med fosforsyre) 80 g/L 2g / L (TeCl 4g / L, i form av KTeO) 11. 0 40 ℃ 1,0A/dm2 (100μm platerbar 100 / μm 12K Au-Ag-legeringsplating)

|

US PAT. 3427231 av Lechtzin viser eksperimentelle resultater, inkludert PR-elektrifiseringsmetoden (katode 60 s - anode 4 s). Det sveitsiske patentet CH 529843 bruker en PR-metode med et syklusforhold på 5 til 10 til 1.

US PAT. 3427231 beskriver effekten av å bruke ultralyd i elektroforming, der strømtettheten kan økes til over 100A/dm2 og ved å bruke ultralydomrøring og filtrering kan tilsetningsstoffer unngås.

(2) Sekvensiell utfellingsmetode

Denne metoden fører til at de ulike komponentene i den elektroformede legeringen felles ut sekvensielt, med sykluser fra én til flere titalls eller hundrevis av ganger. Utfellingene danner flerlag av ulike metaller. Etter varmebehandling av utfellingene diffunderer metallkomponentene inn i hverandre og danner en ensartet legering. Varmebehandling utføres for legering etter elektroplettering av en viss beleggtykkelse ved bruk av pletteringsløsningen og betingelsene i tabell 1-120.

Tabell 1-120 Sammensetning og betingelser for pletteringsløsningen for den sekvensielle utfellingsmetoden

| Sammensetning og driftsforhold | Parametere |

|---|---|

|

Au (som kaliumgullcyanid) Ag (som kalium-sølvcyanid) Cu (som kaliumkobbercyanid) KCN Kaliumbikarbonat pH Temperatur |

6g/L 0. 5 g/L 35 g/l 5 g/L 100 g/L 9.0 60 ℃ |

| Ved å bruke den ovennevnte pletteringsløsningen som grunnleggende tilstand, varierer strømtettheten for gjentatte ganger å plate to typer legeringer. Etter plating av et 300μm to-lags komposittbelegg, kan varmediffusjonsbehandling på 800 ℃ i 30 minutter, oppnå en 18K gulllegering av Au75%-Agl2%-Cul3%. | |

|

(1) Betingelser for galvanisering av gull-sølvlegering Strømtetthet 0,5A/dm2 Tykkelsen på det elektropletterte laget 0. 8μm (4min) (2) Betingelser for galvanisering av gull-kobberlegering Strømtetthet 1. 2A/dm2 Tykkelsen på det elektropletterte laget 0,64 μm (4 min) |

Sammensetning av utfellinger: Au 82% Ag 16% Cu 2% Sammensetning av utfellinger: Au 65% Ag 5% Cu 30%

|

Pletteringen av gulllegeringen som oppnås med denne metoden, har følgende fordeler:

① Sammensetningen av gull-sølv-kobber-legeringen kan justeres vilkårlig.

② Hardheten til gull-sølv-kobberlegeringen etter varmediffusjon er mye høyere enn for vanlige elektropletterte lag.

③ God korrosjonsbestandighet. Det elektropletterte laget av gull-sølv-kobberlegering er ikke en legering, men et eutektisk plettert lag. Etter varmediffusjon er det fullstendig legert, med korrosjonsbestandighet som tilsvarer metallurgisk produserte legeringer, betydelig høyere enn gull-sølv- eller gull-kobber-elektropletterte lag.

④ Ingen bruk av gull-kobber-kadmiumlegeringsbelegg. Pletteringsløsningen for 18K-laget inneholder ikke kadmium, noe som gjør den miljøvennlig og trygg.

3. Bruksområder for elektroformet gull

(1) Bruk av anheng og andre dekorative gjenstander

US PAT. 446421 Liten hul globus laget ved elektroforming av kuleformede sprøytestøpte gjenstander. Etter elektroforming lages det små hull i kulen, og plasten inne i kulen fjernes ved oppvarming slik at man får en hul metallkule. Denne patenterte metoden innebærer sekvensiell galvanisering av kobber, sølv, gull og andre metaller, etterfulgt av varmebehandling og legering for å fremstille produktet.

GB PAT. 2031024 Etter elektroforming av ekte blomster, legg dem i en elektrisk ovn for varmebehandling i 24 timer, og bruk deretter høytrykksvann til å blåse fra toppen av blomsterstammen for å fjerne rester, og få elektroformede blomsterdekorasjoner.

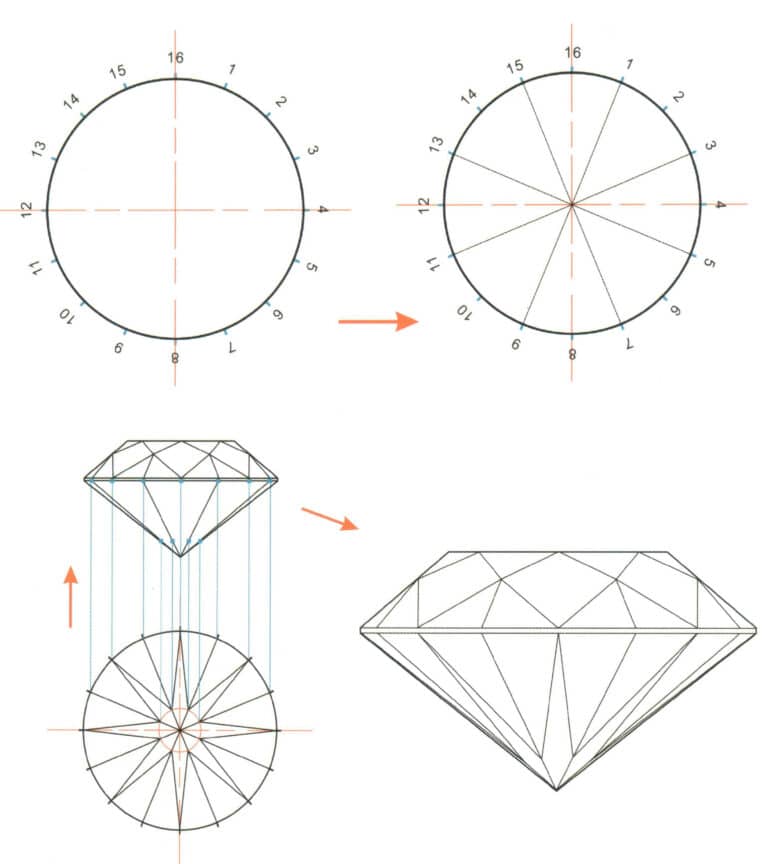

Andre patenter, som det japanske patentet (Showa 59-80788), beskriver metoden for produksjon av utvendige deler til klokker i gulllegering ved hjelp av elektroforming. Fremstillingsmetoden for gullanheng er vist i tabell 1-121.

Tabell 1-121 Fremstillingsmetoder for dekorasjonsartikler i gulllegering

| Trinn | Metode |

|---|---|

| Modell |

(1) Lag dekorasjoner av parafin i henhold til designet, støp modellen i sølv og fullfør den. Sprøytestøping etter å ha laget en gummimodell av en sølvmodell (2) Støping av det nødvendige antall modeller. På dette tidspunktet bruker vi hovedsakelig Pb-Zn-Bi-legering og Zn-legering (Zn96%-A14%). |

| Forbehandling |

(1) Må fjerne parafinvoks, metallsubstratets overflategrater og humpete overflate, ellers påvirker produktets endelige kvalitet (2) Når materialet er parafin, må overflatehalvledende utføres, det er følgende to metoder ① plastbelegg, metallisering med kjemisk kobberbelegg ② belagt med ledende nitrolakk, impregnert overflateledningsevne |

| Grunnleggende plettering |

(1) når underlaget er metall, polert og belagt med surt kobber. Hensikten er å plugge substratet på sandhullene, porene osv. (2) For parafinmateriale er det nødvendig å legge til et basislag av metall hvis gull elektroformes direkte etter konduktivisering. Siden parafinvoks er vannaktig med et smeltepunkt på ca. 70 °C, må temperaturen på pletteringsløsningen være ca. 40 °C. Ellers er det ikke mulig å elektroforme gull direkte på parafinvoks. |

| Elektroformet gull |

Den mest brukte pletteringsløsningen er Au-Cu-Cd-legeringsløsningen. Følgende er legeringsplateringsprosessen Sammensetning av pletteringsløsning :. Au 6g / L Pletteringsløsningstemperatur 70 ℃. Cu 45g/L Strømtetthet 0,5~2A/dm2 Cd 1g/L Strømeffektivitet 1,5A/dm2 , 1pm/min KCN 18g/L Sammensetning av legering: Au 5% pH 10 Cu 13% Cd 7% |

| Under elektroplettering av ternære legeringer fører endringer i strømtetthet til betydelige variasjoner i strømeffektiviteten og avsetningsforholdet for gull, så det er viktig å kontrollere metallkonsentrasjonen i pletteringsløsningen og strømtettheten nøye under elektropletteringen. | |

| Etterbehandling |

(1) elektroforming av gull, må bruke salpetersyre, saltsyre og andre uorganiske syrer for å oppløse legeringen. Etter oppløsning i den inerte gassen, 400 ~ 500 ℃, 30 min oppvarmingsbehandling, for å eliminere det indre stresset i produktet (2) Lukket hull med sveisemateriale i gulllegering |

| Fin etterbehandling | Finsliping av deler, overflaten på hele pletteringen |

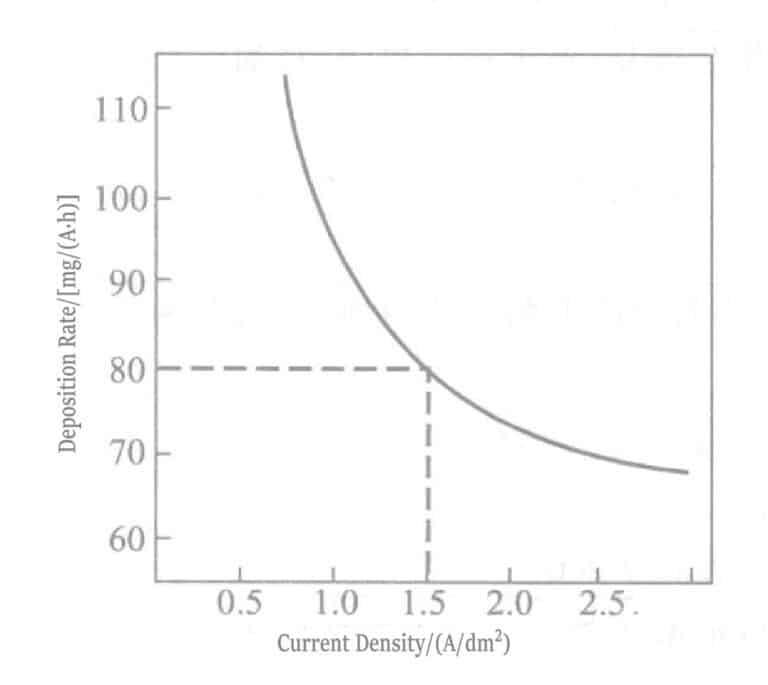

Figur 1-107 Forholdet mellom strømtetthet og avsetningshastighet

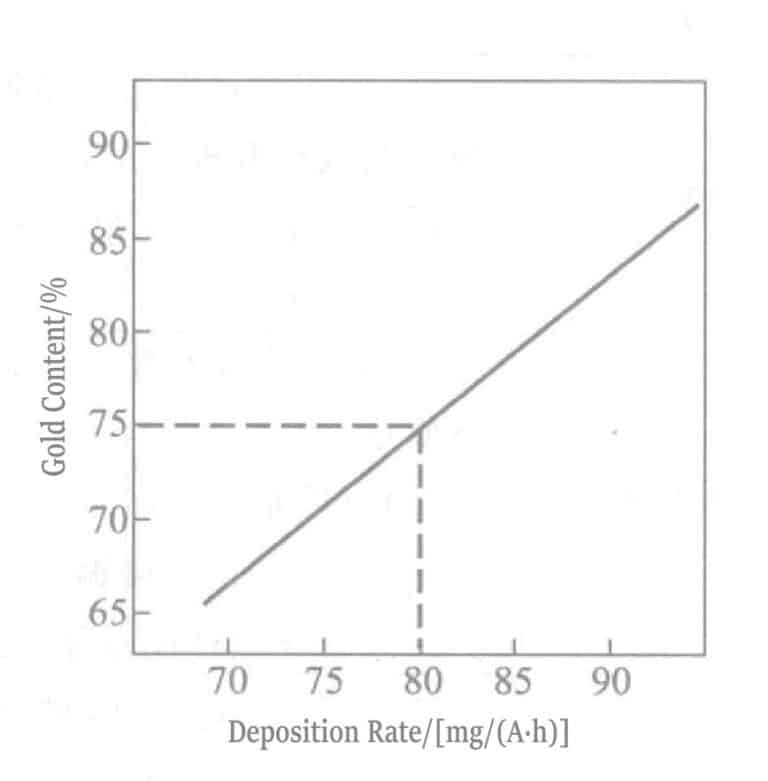

Figur 1-108 Sammenhengen mellom gullinnhold og utfellingshastighet

(2) Tannlegebruk

Tannkroner og tannproteser har komplekse former og tynne tykkelser, noe som krever høy styrke og korrosjonsbestandighet. I tillegg til medisin involverer de også teknologi fra mange andre fagområder. Rogers, Vr-ijhoef og andre har foreslått mange forskningsrapporter om disse spesialiserte teknologiene.

(3) Utstyr for deteksjon av funksjonelle formål

Funksjonstesting omfatter utstyr knyttet til elektronikk, instrumenter, kommunikasjon og andre områder.

Røntgenfotomasker Nippon Patent Showa 58-224427

Nippon Patent Showa 58-200535

Infrarøde filtergitter G. Chanin

Spiralmikrometer Young Ogbum

Utstikkende pute linjer US PAT.4125441

Spiralmikrometre produsert av American Standards Bureau har vekselvis gull- og nikkelbelegg. Siden tykkelsen på pletteringslaget kan kontrolleres og måles ved hjelp av strømmen, kan det brukes til kalibrering av elektronmikroskoper.

Seksjon II Spesielle materialer Gullbelegg

1. Galvanisering av rustfritt stål

På grunn av en passiv oksidfilm på overflaten har rustfritt stål utmerket korrosjonsbestandighet. Det er imidlertid svært vanskelig å galvanisere på den passive filmen av rustfritt stål. I dag finnes det en metode med utmerket utfellingsbindingsstyrke som innebærer utfelling av et ultratynt nikkellag i en impulsnikkelbeleggingsløsning mens det rustfrie stålet aktiveres, og gulllaget som er belagt på impulsnikkellaget, kan bindes helt og tett. Denne metoden har imidlertid betydelige ulemper, og den reduserer korrosjonsbestandigheten til rustfritt stål kraftig. Følgende er de viktigste problemene ved elektroplettering av et korrosjonsbestandig gulllag på rustfritt stål.

① Ikke bruk et mellomlag av nikkelbelegg; galvaniser gull direkte på rustfritt stål.

② Ikke bruk hydrogenhalogenidsyrer for å fremme poredannelse (saltsyreaktivering er forbudt).

③ Sørg for god vedheft.

For å oppfylle de ovennevnte kravene ble HAu(CN)4 fremstillingsmetode og HAu(CN)4 justeringsmetode for utvalg av pletteringsløsninger ble utviklet. Denne pletteringsløsningen fungerer veldig bra innenfor pH 0,1 ~ 3,0, bestående av gullligander, sitronsyre, fosfat eller svake syrer som fosforsyre.

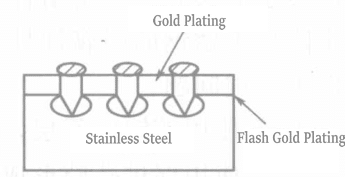

I 1979 ble det utviklet en metode for å blinke gullplater (strike gold plating) på rustfritt stål ved hjelp av kaliumgull(III)-cyanidpletteringsløsning. Det ledende saltet kaliumnitrat, liganden etylendiaminhydroklorid og legeringskomponenter som nikkel, kobolt, sink og indium ble tilsatt til pletteringsløsningen, og den ble brukt med pH-verdien kontrollert til under 1,5.

Klorfrie kaliumgull(III)-cyanidpletteringsløsninger ble utviklet og mye brukt fordi pletteringsløsningen inneholdt klor, noe som er ugunstig for rustfritt stål. Disse kaliumgull(III)-cyanidpletteringsløsningene ble spesielt brukt til plettering med penselgull legert med kobolt (se tabell 1-122).

Tabell 1-122 Flash Gold Plating-løsning for rustfritt stål

| Sammensetning og driftsforhold | Parameter | Sammensetning og driftsforhold | Parameter |

|---|---|---|---|

| KAu(CN)4(beregnet som Au) | 2 g/L | pH | < 0. 8 |

| Kobolt | 0. 2g/L | Temperatur | 35 ℃ |

| Svovelsyre | 10 ml/L | Strømtetthet | 1. 5A/dm2 |

| Fosforsyre | 100 ml/L | Pletteringstid | 30 〜 60s |

Tabell 1-123 Korrosjonsprinsipper for gullbelegg på rustfritt stål

| Serienummer | Prinsipp for korrosjon | Diagram over gropkorrosjon |

|---|---|---|

| 1 |

Overflater av rustfritt stål er utsatt for fordypninger under aktiveringsprosessen med høye konsentrasjoner av saltsyre. Defekte områder, som for eksempel fordypninger på overflaten, er ansvarlige for å fremme dannelsen av porer under gullbeleggingen. |

|

| 2 | Som i tilfellet med flash-gullbeleggingsløsning (1) som inneholder klorider, oppstår det defekter på overflaten av det klorerte substratet. |

|

| 3 | Ved flash-plating av gull med kaliumgullcyanid [KAu(CN)4]-fosfatløsning oppstår det ingen bulker på overflaten av rustfritt stål fordi det ikke brukes saltsyre og klorider. |

![Ved flash-plating av gull med kaliumgullcyanid [KAu(CN)4]-fosfatløsning oppstår det ingen bulker på overflaten av rustfritt stål fordi det ikke brukes saltsyre og klorider.](https://sobling.jewelry/wp-content/uploads/2025/11/3.png)

|

Det har vært rapporter om det tynne gulllaget på blyrammer i rustfritt stål for IC-er, om hvorvidt sveisbarheten og trådbindingsytelsen er god når gullbeleggstykkelsen er over 300Å (30nm), sveiseytelsen er god rundt 450 ℃ 1min; Når den er over 200Å, er all gulltrådbinding god.

På dette tidspunktet er tykkelsen på gullbeleggingslaget 300Å, veldig tynn. Hvis overflateruheten i rustfritt stål er grov, vil det påvirke ensartetheten i gullbeleggingslaget, noe som resulterer i defekter som porer. Derfor, i aktiveringsbehandlingen av overflaten av rustfritt stål, for å glatte overflaten og forbedre vedheft, kan uorganiske blandede syrer og organiske korrosjonshemmere brukes som behandlingsmidler.

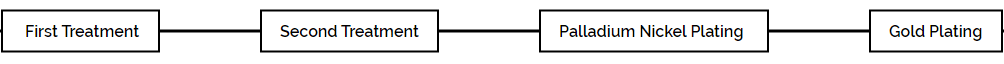

Foruten korrosjonsbestandighet, blir gull- og sølvbelegglag på IC-substrater i rustfritt stål (SUS430) oppvarmet i en atmosfære på henholdsvis 460 ℃, 0s, 30s, 60s, 240s. Deretter testes sveisbarhet og gulltrådbindingsytelse. Watts bad brukes til streiknikkelbelegg, og et mellomliggende pletteringslag legges til nikkelbelegglaget. Når det ytterste laget er gullbelegg, viser sølvbeleggingslaget og nikkel-koboltlegeringsbeleggingslaget som mellomlag bedre effekter. Når det ytterste laget er sølvbelegg, viser palladium-nikkellegeringsbeleggingslaget (0,1 μm) og det elektroløse nikkelbeleggingslaget (nikkel-fosfor, 0,1 μm) som mellomliggende lag bedre effekter. Eller uten mellomlag, ved å erstatte strike nikkellaget med et strike nikkel-koboltlegeringslag (0,02 μm), kan det forbedre varmebestandigheten til edelmetallpletteringslaget. Effekten er spesielt betydelig når det brukes som et mellomlag for gullbelegg. Dette skyldes at nikkel-koboltlegeringslaget kan fungere som et termisk diffusjonslag for jern.

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

2. Plettering av titan og titanlegeringer

Titanmetallet er lett og har en spesifikk styrke (styrke/densitet) som er dobbelt så høy som stål. Det har utmerket korrosjons- og varmebestandighet i atmosfæriske og sure miljøer, så det er mye brukt i produksjonen av fly- og romfartsindustrien. Nålens standard elektrodepotensial er E=-1,75 V, noe som er mer negativt enn aluminium, men det danner en oksidfilm i sure omgivelser og er lett å passivere. Tykkelsen på passiveringsfilmen når ca. 100 Å, så det er vanskelig å oppnå god vedheft ved elektroplettering på titan.

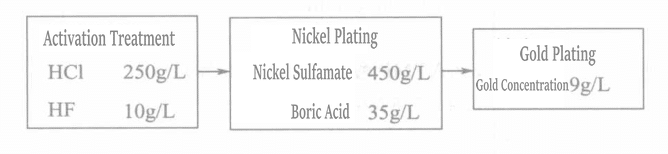

(1) Metoder for korrosjon

Forskning på elektroplettering av natrium har rapportert om 33 tilfeller fra 1952. Alle disse metodene bruker korrosjon for å fjerne oksidlaget på natriumoverflaten, med fokus på å avsette pletteringslaget på den eksponerte, aktiverte overflaten. Den oppsummerte prosessflyten fra litteraturen er vist i Tabell 1-124, og ulike korrosjonsløsninger er oppsummert etter serie i Tabell 1-125.

Tabell 1-124 Sammendrag av galvaniseringsmetoder på titan

| Serienummer | Etseløsningens sammensetning | Driftsforhold | Overflatebelegg |

|---|---|---|---|

| 1 |

Etylenglykol HF |

Anodisk etsing 15 〜 30min |

Cyanidbasert slagmetallbelegg av kobber Plettering med kobberfluoroborat |

| 2 |

(1) Etylenglykol 79% - HF 15% H2O2 6% (2) H3PO4 54% HF 12.5% NH4HF2 15. 5% H2O2 18. 1% (3) Etylenglykol 800 ml/l - HF 200 ml/L Sinkfluorid 100 g/L

|

Anodisk etsing 55 〜 60min 5A/dm2 15 ~ 30 minutter Anodisk etsing 3 ~ 5A/dm2 35 〜 45℃ 5 〜 10 min Anodisk etsing 0. 6 〜 1. 2A/dm2 25℃ 3 〜 10min

|

Cyanidbasert slagmetallbelegg av kobber - - - Cyanidbasert slagmetallbelegg av kobber - - - - Cyanidbasert slagmetallbelegg av kobber - - |

| 3 |

(1) Eddiksyre 875 ml/L HF 125 ml/L (2) Eddiksyre 875 ml/L HF 125 ml/L

|

Impregneringstid 15 minutter Katodisk korrosjon 40 ~ 60V sykluselektrolyse - |

Kobbercyanidbelegg Kobber, nikkel Krom - |

| 4 |

Konsentrert saltsyre 1000 ml - |

20 〜 40min 90 〜 100℃, 10 〜 15s

|

Direkte slagfornikling uten vask - |

| 5 |

(1) Etylenglykol 800 ml/L - HF 200 ml/L (2) Etylenglykol 800 ml/L - HF 200 ml/L ZnF2 100 ml/L

|

Katodisk korrosjon 5A/dm2 Katodisk korrosjon 20 〜25℃ - 6V 1 A/dm2

|

Kobber, nikkel - - - Kobber, nikkel - - |

| 6 |

(1) Natriumdikromat 390g/L HF 50 ml/L (2) Natriumdikromat 250 g/L HF 25 ml/L (3) Natriumdikromat 250 g/L HF 25 ml/L CuSQ4 5 g/L (4) CUSO4 225 g/l HF 10 ml/L

|

82 ℃ 20 minutter 82℃ 20 minutter 82℃ 1min - 93℃ 30s

|

|

| 7 |

Etylenglykol 800 ml/L - HF 200 ml/L ZnF2 100 ml/L -

|

4A/dm2、 10 minutter kobberbelegg Anodisk elektrolyse 2A/dm2, 10min Katodisk elektrolyse 50%、HNO3

|

|

| 8 |

Kromfluorid 40 g/L HCl 40mL/L

|

80 ℃ 3 minutter

|

|

| 9 |

35% HCI 900 ml/L 40% HF 100 ml/L FeCl2 50 g/l

|

10 〜 15s 2 ganger impregnering -

|

Elektroløs nikkelbelegg - - |

| 10 |

30% H2SO4 - - - - |

93 ℃ impregnering 2. 7 A/dm2 Anodisk elektrolyse 5 A/dm2 Katodisk elektrolyse

|

Slagnikkelbelegg - - - - |

| 11 |

- Kloroplatinsyre 0,5 g/L Konsentrert saltsyre 100 ml/l -

|

Etter vask med 5% tetrahydrat (kombinert) tartrat, plettering i tetrahydrat (kombinert) tartrat kobberpletteringsløsning | |

| 12 |

HF 200 〜 250 ml/L HNO3 45 〜 50 ml/L H2SO4 400 ml/L

|

Impregnering 70 〜 80 ℃ 0. 5 〜 10min

|

|

| 13 |

NaF 100g/L HCl 100g/L Oksalsyre 50 〜 100 g/L CTAB 0. 2 〜 10g/L

|

- Anodisk elektrolyse 30 〜 80℃ 0. 5 〜 10min

|

|

| 14 |

HNO3 45 〜 50 ml/L Natriumoksalat 200 g/l

|

70 ℃ 、 5 minutter - |

Alkalisk nikkelbelegg - |

| 15 |

(1) HF 130 ml/L Eddiksyre 830 ml/L HNO3 40 ml/L (2) Konsentrert saltsyre 82 ℃ (3) CrQ3 • 6 timer2O 210 〜 250g/L - Konsentrert saltsyre 1L

|

- - - 82 ℃ 、 Anodisk elektrolyse 10 ~ 50A/dm2 100 ℃ 、 Anodisk elektrolyse 30 〜 100A/dm2

|

|

| 16 |

(1) HNO3 300 ml/L HF 200 ml/L Konsentrert saltsyre 100 ml/l (2) Etylenglykol 750 ml/l - HF 150 ml/L - ⑶ CuSO4-5H2O 225g/L H2SO4 50 g/l Al2(SO4)3 50 g/l Overflateaktive stoffer 1g/L Natriumdikromat 100 g/L CuSO4 5 g/L HCl 50mL/L

|

5min impregnering - Kokende impregnering katodisk elektrolyse 5A/dm2 50 ~ 60℃ 5 〜 30min impregnering - - - 90℃ 1min impregnering -

|

Jernbelegg - - - - - - - - - - - - - - |

| 17 |

HF 200 ml/L HNO3 45 〜 50 ml/L - CrO3 HF -

|

Impregnering 25℃ 15 minutter Impregnering 50 ℃ I 30 minutter

|

Nikkelsulfamat - Elektroløs nikkelbelegg - - - |

| 18 |

Konsentrert saltsyre - |

Impregnering 3 min

|

Etter impregnering med tartrat tetrahydrat, plettering i kobberpletteringsløsning med tartrat tetrahydrat. |

Tabell 1-125 Sammensetning av ulike etsningsløsninger

|

1. HF-HCl 2. HF-HCl-FeCl3 3. HF-HNO3 4. HF-CH3 COOH 5. HF-CUSO4 6. HF-CrO3 7. HF-Na2 Cr2 O7 8. HF-Na2 Cr2 O7 -CuSO4 9. HF-etylendiamin 10. HF-etylendiamin-ZnF2

|

11. HF-H3 PO4 -NH4 H F2 -H2 O 12. HCl 13. HCl-CrO3 14. HCl-CrF3 15. HCl-H2 PtCl6 16. HCl-NaCr2 O7 -CuSO4 17. HCl-NaF-oksalsyre-CTAB 18. H2 SO4 19. H2 SO4 -CuSO4 -Al2 (SO4 )3 -Overflateaktivt middel 20. HNO3 -Natriumsitrat

|

Tabell 1-126 Oversikt over de viktigste prosessprosedyrene og testresultatene

| Nei. | Grunnleggende prosess | Overflatebelegg | Liming | Omfattende vurdering | ||

|---|---|---|---|---|---|---|

| Utseende av plettering | Etter bøying | 480 ℃ 2 timer etter oppvarming | ||||

| 1 |

Etsing (12%HF + 1%HNO3) 15 min Anode (13%HF + 83%CH3COOH) Etsing 40 ℃, 1,6 A/dm2 6 minutter

|

Nikkelsulfamat 25 μm

|

O | X | X | O |

| 2 |

Etsing (5% HF + 40% HNO3) 15 min Etsing (10%HF + 10 g/L CrO3) 30 min

|

Elektroløs nikkelbelegg 3μm

|

X | X | X | X |

| 3 |

Etsing (10%HF + 70%HNO3) 15 min 3 minutter etter koking CONCHCI-gassgenerering Kobbercyanid-slagplettering 1min Slagnikkelbelegg 3min

|

Elektroløs nikkelbelegg 25 μm

|

O | X | X | O |

| 4 |

Nedsenkningsetsing (10%HF + 70%HNO3) 15 min Anodisk korrosjon (10%HF + 70%HNO3) 5min Kobbercyanid-slagplettering 1min Slagnikkelbelegg 3min

|

Elektroløs nikkelbelegg 30μm

|

X | X | X | O |

| 5 |

Etsing (10%HF + 70%HNO3) 15 min Kokende CONCHCl 10min Kobbercyanid-slagplettering 1min Slagnikkelbelegg 3min

|

Blank nikkel 25 μm

|

O | X | △ | △ |

| 6 |

Etsing (10%HF + 70%HNO3) 15 min Med kokende CONCHCl 10min Slagplettering med kobbercyanid 1min Slagnikkelbelegg 3min

|

Blank nikkel 25 μm

|

X | X | X | X |

| 7 |

Etsing (Na2Cr2O7 + 60% HF) Slagnikkelbelegg 3min

|

Blank nikkel 25 μm

|

X | X | X | X |

| 8 |

Etsing (20% HNO3 - 20% Natriumsitrat) - |

Alkalisk elektroløs nikkelbelegg 10 μm

|

O | X | X | X |

| 9 |

Anodisk etsing Eddiksyre 875 ml/L HF 125 ml/L Etsing (samme som ovenfor)

|

Blank nikkel 25 μm

|

O | X | X | X |

| 10 |

Anodisk etsing Etylenglykol 800 ml/L HF 125 ml/L

|

Blank nikkel 25 μm

|

O | X | X | X |

| 11 |

Etsing i Kobbersulfat 200g/L Svovelsyre 48 g/L Aluminiumsulfat 24 g/l Etsing ii Natriumdikromat 100g/L Kobbersulfat 5g/L Saltsyre 5 ml/l

|

Blank nikkel 25 μm

|

O | X | X | X |

| MERK: ○-gunstig, △-generelt, ×-ikke bra | ||||||

(2) Aktivering av saltsyre

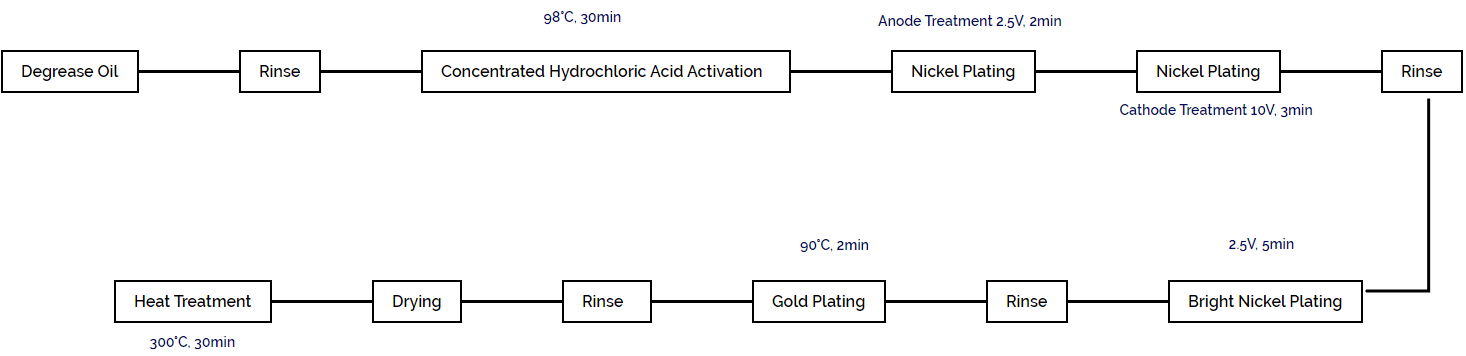

Etter behandling med saltsyre som etsningsmiddel fremstår overflaten av titan som et svart nettmønster, og direkte galvanisering på den kan også oppnå god vedheft. Sammenligningsresultatene av vedheftsstyrken til nikkelpletteringslaget i forskjellige prosesstrinn er vist i tabell 1-127. Blant dem er testresultatene for vedheftsstyrken til pletteringslaget etter varmebehandling ved bruk av prosess nr. 3 vist i tabell 1-128. I resultatene ble kokeprøvene 1 + 1 HC1 behandlet i 30 minutter, 2 + 1HC1 behandlet i 15 minutter, 2 + 1HC1 behandlet i 5 minutter, deretter elektroplettert med nikkel. Etterpå ble prøvene varmebehandlet ved 300 °C i 30 minutter og utsatt for en bøyetest. Effekten av 2 + 1 var den beste blant dem, noe som indikerer at varmebehandling ved 300 °C i mer enn 30 minutter er nødvendig.

Tabell 1-127 Prosessteg for elektroplettering av titan

| Prosess | 1 | 2 | 3 |

|---|---|---|---|

| 1. rengjøring med organiske løsemidler | O | O | O |

| 2. alkalisk avfetting | O | O | O |

| 3. vannvask | O | O | O |

| 4. konsentrert saltsyreetsing | O | O | O |

| 5. vannvask | O | O | O |

| 6.HF(46%)-behandling | O | O | X |

| 7. vannvask | O | O | O |

| 8.Impact nikkelanodeelektrolyse, 2,2A/dm2, 2min | O | O | O |

| 9.Impact nikkelanodeelektrolyse, 2,2A/dm2, 2min | O | O | O |

| 10. vannvask | O | O | O |

| 11. blank nikkelbelegg | O | O | O |

Tabell 1-128 Forholdet mellom varmebehandlingstemperatur og -tid for elektropletterte lag og bindingsstyrke

| Varmebehandlingstemperatur / ℃ | Oppvarmingstid/min | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 30 | 60 | |||||||||||

| 400 | O | O | ||||||||||

| 300 | O | O | ||||||||||

| 250 | X | X | ||||||||||

| 200 | X | X | ||||||||||

(3) Gullbelegg

Gullpletteringsprosessen på nålematerialet er vist i Figur 1-109.

(4) Andre metoder

Etter varmebehandling av titanmateriale i atmosfæren genereres en stabil oksidfilm på overflaten, og oksidfilmen fjernes med et vannløselig reduksjonsmiddel og en behandlingsløsning som løser opp titan, og deretter pletteres umiddelbart. Prosessen er vist i figur 1-110.

Første trinns behandling: 100 ~ 600 ℃ varmebehandling i 50 ~ 60 minutter.

Behandling i andre trinn: Aktiveringsbehandling med en vandig løsning av vannløselige reduksjonsmidler (natriumhypofosfitt, hydrazin osv.) og salter som løser opp titan (surt ammoniumfluorid, natriumfluorid).

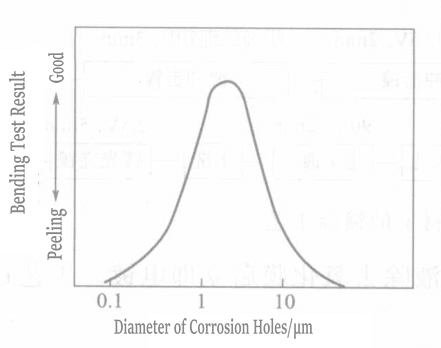

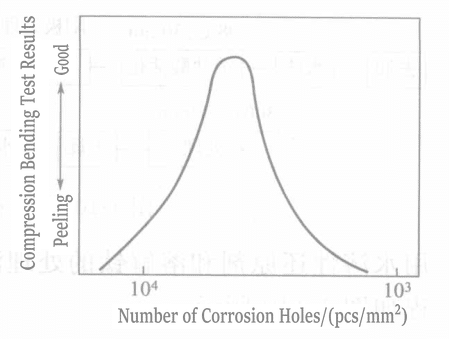

Liu og andre brukte en metode for å generere mikroporer på titanoverflaten, der det er svært viktig å kontrollere mikroporenes antall, størrelse og dybde. Prosessen er vist i figur 1-111. Sammenhengen mellom størrelse, antall mikroporer og beleggets bindingsstyrke er vist i figur 1-112 og 1-113.

Figur 1-112 Forholdet mellom gropdiameter og bindingsstyrke

Figur 1-113 Sammenhengen mellom antall groper og bindingsstyrke

(5) Sammendrag

Nøkkelen til å oppnå god vedheft av gullbeleggingslaget på titanmateriale er som følger:

① Fjern raskt oksidet på titanoverflaten og elektroplater umiddelbart før oksidasjon oppstår.

② Fikseringseffekten av mikroporer som genereres på titanoverflaten, forbedrer bindingsstyrken.

Varmebehandlingsmetoder fjerner natrium fra overflaten og gasser i belegget.