Hvordan gjøre smykker Investment Casting?

Den ultimate guiden til investeringsstøpeteknikker og støpeprosesser for smykker

Innledning:

Den tapte voksstøpeprosessen har utviklet seg fra den tapte voksstøpeteknikken. På midten av 1900-tallet ble den tapte voksstøpemetoden, som hadde vært brukt i lang tid i tannindustrien, vellykket brukt på smykkeproduksjon. Siden den gang har Investment Casting-metoden blitt mye brukt i smykker. Med utviklingen av gummi og syntetiske harpikser og elektronikkindustrien har utstyret og prosessnivåene for smykkestøping kontinuerlig forbedret seg, noe som gjør Investment Casting til den viktigste metoden for smykkeproduksjon. Investment Casting-metoden produserer over 60% gull-, sølv- og kobbersmykker.

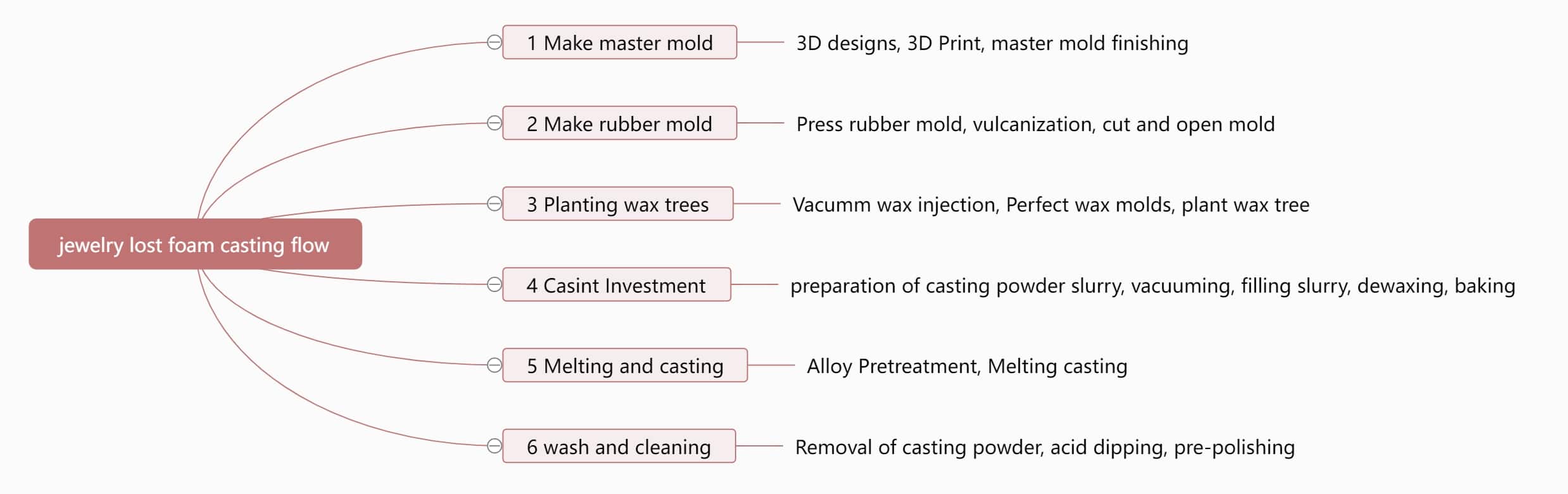

Den typiske prosessflyten for investeringsstøping av smykker er som følger.

Det kan sees at prosessflyten for investeringsstøping av smykker er kompleks, og involverer mange prosedyrer, som hver for seg har betydelig innvirkning på kvaliteten på støpegodsene. I følge statistikk er de fleste smykkefeil metallurgiske defekter som oppstår under produksjonsprosessen for investeringsstøping, og de metallurgiske parametrene i etterbehandlingsfasen påvirkes sjelden, noe som resulterer i få metallurgiske defekter. Etterbehandlingsprosessen kan imidlertid avsløre støpefeil under overflaten. Derfor er det nødvendig å kontrollere prosessparametrene strengt under støpeproduksjonen for å oppnå smykkeprodukter av høy kvalitet.

Innholdsfortegnelse

Del I Pressing av gummiformen

1. Første utgave

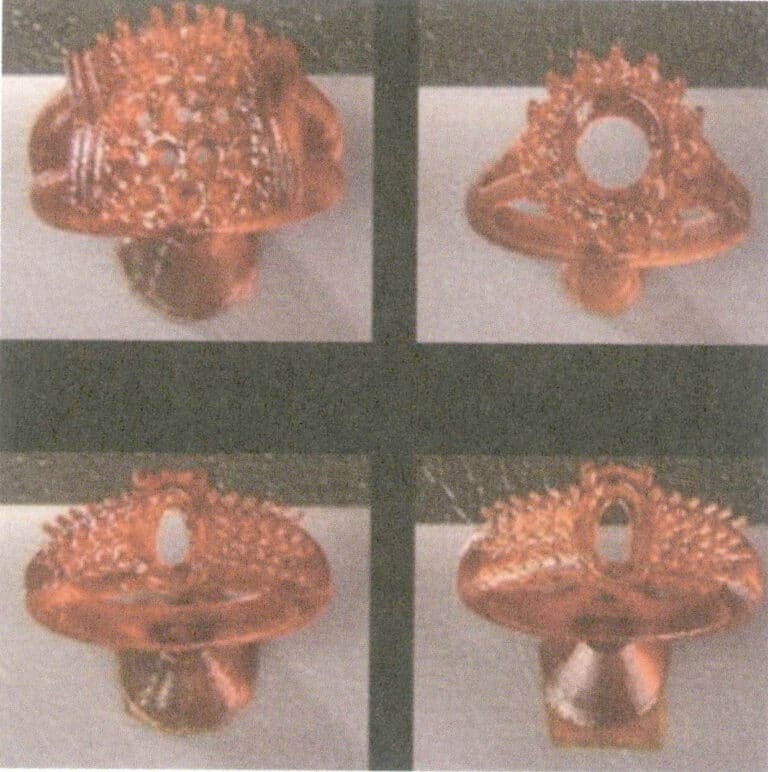

Det første trinnet i fremstillingen av en gummiform er å ha en mastermodell (også kjent som hodemodell). Den vanlige hovedmodellen er laget av sølv (figur 3-1). Med den utbredte bruken av rapid prototyping-teknologi brukes noen ganger harpiks eller voksmodeller direkte til å lage gummiformer (figur 3-2). Den ferdige mastermodellen må ha en påsveiset støpelinje (ofte kalt støpegran), en reservert kanal for innsprøyting og utstrømming av voksvæske og påfylling av metallvæske. Lengden, tykkelsen og plasseringen av støpeskinnen på hovedmodellen bør bestemmes ut fra hovedmodellens form og størrelse. Hvorvidt støpegranen er satt rimelig, vil direkte påvirke kvaliteten på støpingen.

Hvis støpegranen er for lang, må den trimmes litt basert på praktisk erfaring for å lette pressingen av formen før mastermodellen plasseres i formen. Under denne prosessen er det strengt forbudt å blande inn alle urenheter.

Figur 3-1 Sølvmodellen

Figur 3-2 Modell av harpiks

2. Typer og kjennetegn ved smykkegummi

Gummiformer av høy kvalitet er nødvendig for å oppnå støpegods av høy kvalitet. Gummien som brukes til å lage modeller må oppfylle følgende krav: korrosjonsbestandighet, aldringsbestandighet, god gjenvinningsevne, elastisitet og mykhet. Det finnes mange typer modellgummi på markedet, både naturgummi og syntetisk gummi, som for eksempel silikongummi. Hver type gummi har forskjellige egenskaper; silikongummi er lettere å lage og har god overflatereplikeringsytelse, og voksformer er enkle å fjerne. Silikongummi er imidlertid utsatt for sprekker og kan hindre gassutstrømning under voksinjeksjon. Naturgummi har god elastisitet og høy rivestyrke. På grunn av det store antallet dobbeltbindinger i hovedkjedestrukturen blir den likevel lett skadet av ozon, noe som fører til nedbrytning eller tverrbinding, slik at den ikke kan brukes direkte. Syntetisk gummi inkluderer dien, akrylat, polyuretan, polysulfid og siloksan.

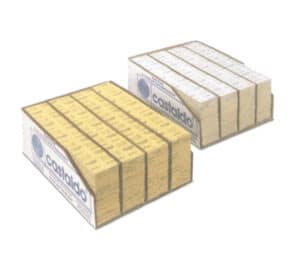

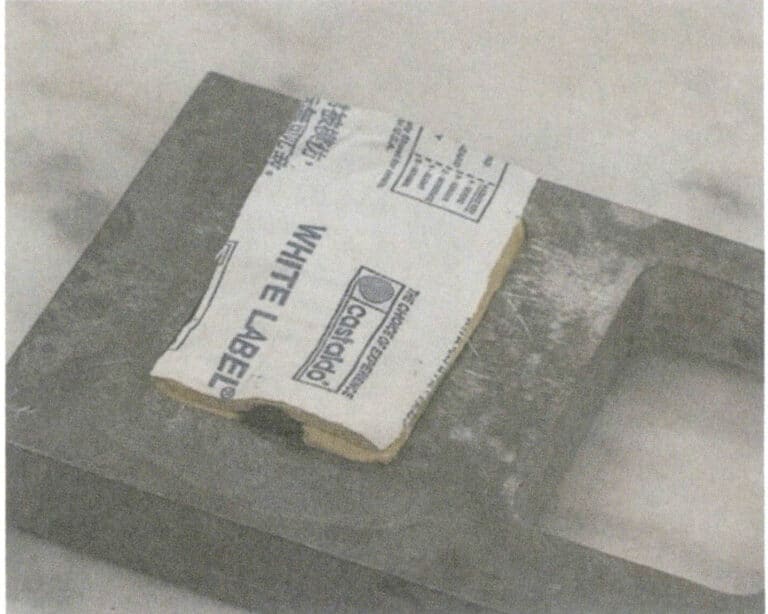

Castaldo fra USA er det mest brukte gummimerket i smykkestøpeindustrien (figur 3-3). Den inneholder noe modifisert naturgummi, og tilbyr god fleksibilitet, høy bruddmotstand og lang levetid. Kinas viktigste innenlandske gummisort er et hydrolysert kondensat av dimetyldiklorsilan, som har en fleksibel molekylkjede og er varmebestandig. Ulempene er likevel høy hardhet og dårlig rivestyrke, noe som resulterer i en relativt kort levetid.

I tillegg er det utviklet kaldherdende silikon og flytende gummi (figur 3-4). De kan herdes ved romtemperatur uten å måtte vulkaniseres ved en bestemt temperatur, noe som gjør dem egnet til å lage temperatursensitive harpiksformer eller voksformer.

Figur 3-3 Castaldo høytemperatur vulkanisert silikongummiplate

Figur 3-4 Romtemperatur vulkanisert flytende silikongummi

3. Hovedutstyr og verktøy

De viktigste verktøyene for å presse gummiformer er en gummistøpemaskin, aluminiumsramme, gummiplate, aluminiumspute, skalpell, saks, dobbelthodet dyse, pinsett og oljebasert penn.

Utstyret for pressing av gummiformer er (vulkaniserings) gummistøpemaskinen, som hovedsakelig består av to varmeplater med innebygde motstandstråder og temperatursensorer, en temperaturregulator og en tidtaker (noen modeller har ikke denne enheten). Gummistøpemaskinen har også en løftetrådstang for å trykke og fjerne former. I tillegg brukes støperammer i forbindelse, som kan kategoriseres i modeller med en plate, to plater og fire plater basert på antall gummiformer som presses samtidig. Materialet som brukes til å produsere støperammene er vanligvis aluminiumslegering. Den generelle størrelsen på støperammen er 48 mm x 73 mm, og noen ganger brukes tykkere støperammer for å presse større masterformer, med størrelser som vanligvis er 64 mm x 95 mm.

4. Gummipressing

4.1 Pressing av høytemperaturvulkanisert gummi

Prosessen med å presse gummi virker enkel, men man må være oppmerksom på følgende detaljer under fyllings- og presseprosessen.

(1) Bruk en oljebasert penn til å tegne skillelinjen langs kanten av masterformen (Figur 3-5), som fungerer som delingsposisjon for over- og underformene. Plasseringen av skillelinjen bør bestemmes ut fra hvor lett det er å fjerne formen. Under operasjonen er det viktig å sørge for at formrammen og rågummiarket er rene. Før du presser formen, bør formrammen rengjøres så grundig som mulig, og operatøren bør vaske hendene og arbeidsbenken.

(2) Det må sikres at masterformen ikke fester seg til gummien. For å oppnå dette prioriteres vanligvis sølvform under produksjonen. Hvis det brukes en kobberform, bør kobberformen forsølves før formen presses, da kobberformer lett kan feste seg til gummien.

(3) Vær oppmerksom på å bestemme riktig vulkaniseringstemperatur og -tid basert på spesifikke omstendigheter. Vulkaniseringstemperaturen og -tiden for gummien er generelt i samsvar med et visst funksjonelt forhold og er relatert til masterformens tykkelse, lengde, bredde og kompleksitet. Vanligvis er vulkaniseringstemperaturen satt rundt 150 ℃, og hvis formtykkelsen er tre lag (ca. 10 mm), er vulkaniseringstiden vanligvis 20-25 minutter; hvis det er fire lag (ca. 13 mm), kan vulkaniseringstiden være 30-35 minutter, og så videre.

(4) Vulkaniseringstemperaturen er nært knyttet til kompleksiteten til masterformen.Hvis masterformen er kompleks og intrikat, bør vulkaniseringstemperaturen senkes, og vulkaniseringstiden bør forlenges (for eksempel ved å senke temperaturen 10 ℃ og doble tiden); omvendt, hvis temperaturen er for høy, vil det påvirke støpeeffekten.

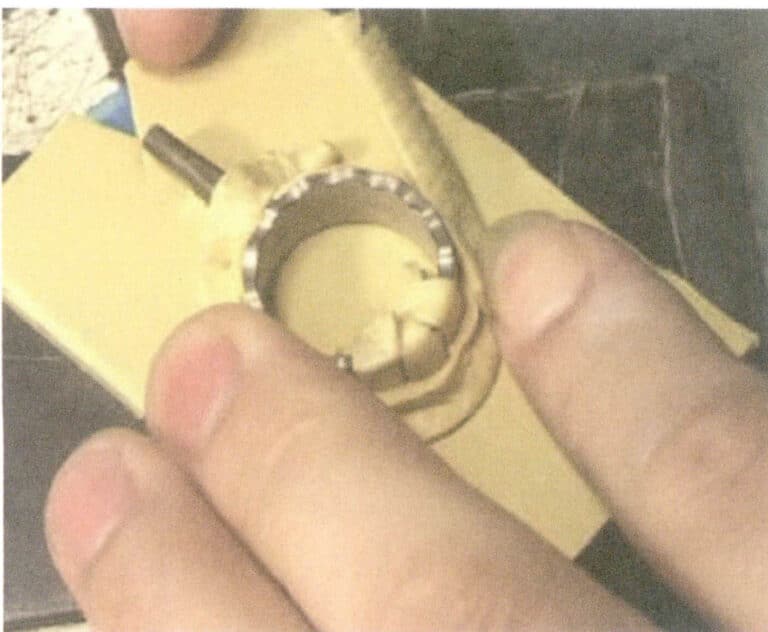

For å sikre at gummiplatene limes tett sammen under limingsprosessen, er det viktig å holde gummiplatene rene, unngå direkte kontakt med overflaten på gummiplatene med hendene og i stedet fjerne beskyttelsesfilmen fra overflaten etter at gummiplatene er limt fast. Bruk plugging, detaljering og fyllingsmetoder for å fylle hullene, fordypningene og steinsettingsområdene på masterformen, og sørg for at det ikke er noen hull mellom gummien og masterformen. Vær forsiktig når du fyller gummien, spesielt når det gjelder visse små blomsterformer og de nederste hullene i sidesteinsinnfatninger, som må fylles med små gummipartikler og trykkes fast med skarpe gjenstander (for eksempel spissen på en pinsett) (figur 3-6). Gummiformen bør være tykk nok til at den kan brukes flere ganger. Vanligvis krever en gummiform minst fire lag med gummiplater som skal presses. Tykkelsen på gummiformen bør være ca. 2 mm høyere enn rammens plan etter at den er presset inn i formrammen (Figur 3-7).

Figur 3-6 Gummifylling ved høytemperaturvulkanisering

Figur 3-7 Tykkelsen på gummilaget

Gummistøpemaskinen skal først forvarmes, deretter skal formrammen fylt med gummi plasseres i, og håndtaket strammes for å presse varmeplaten mot formrammen (figur 3-8).

I begynnelsen av vulkaniseringen må du kontrollere om varmeplaten er presset tett; når vulkaniseringstiden er ute, fjerner du raskt gummiformen, og lar den helst avkjøles naturlig til romtemperatur, før du bruker en kirurgisk kniv til å åpne formen. Den pressede gummiformen skal være intakt og glatt, og støpetråden skal ikke være skjev. Vanlige problemer under støpeprosessen, årsaker og mottiltak, se Tabell 3-1.

Tabell 3-1 Analyse av vanlige problemer og mottiltak for kompresjonsformer

| Problemer | Årsaker | Mottiltak |

|---|---|---|

| Den ferdige gummiformen er klebrig og myk | Kort vulkaniseringstid eller for lav temperatur | Kontroller støpemaskinen, juster arbeidstemperatur og -tid |

| Gummiformen er for hard, har høy elastisitet og kan ikke flates ut | For høyt trykk, lang varighet, høy temperatur | Reduser trykket, juster arbeidstemperatur og -tid |

| Deler av gummiformlaget har løsnet | Forurenset gummi på grunn av fett på hender osv. | Fjern smuss og hold gummiformen ren |

| Gummiformen er fylt med bobler, og overflaten er nedsunket. | Gummiformen og presserammen er ikke fylt tett. | Fyll presserammen tett. |

| Gummien krymper for mye. | Temperaturen er for høy under vulkaniseringen | Bruk standard temperatur og tid |

Video av gummipressing

4.2 Påfylling av romtemperaturvulkanisert flytende gummi

Romtemperatur vulkanisert flytende silikongummi har to komponenter: Komponent A er en tyktflytende væske, og komponent B er et herdemiddel. Før du lager formen, må du først sjekke silikonets flytbarhet. Generelt er viskositeten til silikon rundt 35000 CPS. Hvis viskositeten er for høy, kan det føre til ujevn blanding av herdemiddelet og silikonet, noe som resulterer i ujevn formtørking. Trinnene er som følger.

(1) Bearbeiding av masterformen.

Sveis støpegranen på masterformen i henhold til prosesskravene, og koble støpegranen til kobberhellingsporten. Fest masterformen på en akrylglassoverflate. Rengjør deretter masterformen grundig og spray et slippmiddel jevnt på overflaten. Omgi masterformen med en sirkel av film eller hard papp, og oppretthold en veggtykkelse på mer enn 10 mm for ytterveggen og bunnen av formen.

(2) Bland gummimaterialet i forhold.

Vanligvis er forholdet mellom silikon og herdemiddel 100:2-100:5. Jo større herdemiddel som tilsettes, desto raskere herdetid, noe som resulterer i kortere driftstid. Gummimaterialet må blandes jevnt; ellers vil formen ha ujevn tørking og herding, noe som påvirker levetiden og antall ganger den kan brukes på nytt, og kan til og med føre til skraping av masterformen.

(3) Behandling med vakuumavgassing.

Etter jevn blanding av silikon og herdemiddel skal det utføres en vakuumbehandling. Generelt bør vakuumtiden ikke overstige 10 minutter; hvis den er for lang, vil silikonet kryssbinde og herde raskt, noe som gjør det umulig å børste eller helle.

(4) Prosess for helling (børsting).

Dekk masterformen ved å pensle eller helle. For mindre masterformer kan den generelle støpemetoden brukes: Hell det vakuumerte silikonmaterialet inn i sylinderen. Det kan helles i to trinn: hell nok materiale til å senke masterformen, vakuumér deretter og tilsett mer materiale til det er på nivå med sylinderen. For større produkter kan penslingsmetoden brukes. Bruk en myk pensel til å påføre materialet jevnt på overflaten av hovedformen. Etter 30 minutter påføres et lag med gasbind eller glassfiberduk for å øke silikonets styrke og strekkraft. Deretter påføres et nytt lag silikon, etterfulgt av et nytt lag gasbind eller glassfiberduk, og dette gjentas to eller tre ganger for å forlenge silikonformens levetid og antall bruksområder. Til slutt dekkes den børstede silikonoverflaten med et lag gips, slik at tykkelsen oppfyller kravene til styrke for håndtering og bruk. Det kan også lages en glassfiberform, som er sterk, lett og enkel å bruke i produksjonen.

(5) Herding.

Etter at du har fylt på materialet, lar du det sitte; det vil gjennomgå en kryssbindingsreaksjon og herde, med en typisk herdetid på 1,5-2 timer.

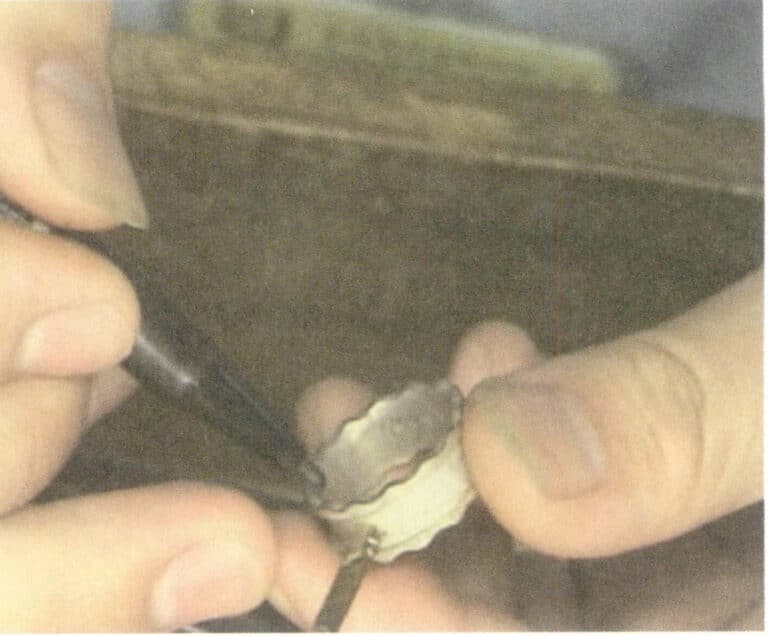

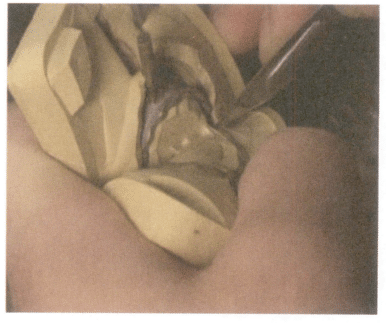

5. Åpning av silikonformen

Skjær opp den pressede silikonformen, fjern masterformen, og del silikonformen i flere deler i henhold til formen og kompleksiteten til smykkeprøven, slik at voksformen kan fjernes jevnt etter voksinjeksjonen.

Å åpne en silikonform i en smykkefabrikk er en svært teknisk jobb. Kvaliteten på silikonformen har direkte innvirkning på kvaliteten på voksmodellen og metallstøpingen, og påvirker direkte formens levetid. En dyktig støper produserer former som viser liten eller ingen deformasjon, brudd eller bluss etter voksinjeksjon, noe som krever minimal reparasjon eller sveising av voks. Dette kan spare betydelig tid på justeringer og forbedre produksjonseffektiviteten.

Verktøyene for å åpne støpeformer er relativt enkle og består hovedsakelig av kirurgiske kniver og blader, pinsett, saks og nåletang.

Nybegynnere må bruke et nytt blad når de bruker en kirurgisk kniv til å åpne støpeformer, da dette gjør det mindre sannsynlig å skjære seg i fingrene. For å sikre smøring mellom knivbladet og gummiformen kan man duppe vann eller vaskemiddel på knivbladet under skjæreprosessen (men aldri olje, da det vil herde og gjøre formen sprø). Vanligvis brukes firepunktsmetoden for å åpne støpeformer, noe som betyr at den åpnede formen har fire føtter som passer sammen og er festet, med seksjonene mellom føttene kuttet i kurver for å gi en bølget fjellform, og unngå rette eller flate kutt så mye som mulig (se figur 3-9).

Den generelle rekkefølgen for åpning av støpeformer er som følger (med åpning av en ringform som eksempel).

(1) Den pressede gummiformen avkjøles til romtemperatur. Bruk en saks til å klippe av flashen og en nåletang til å fjerne granblokken ved å trekke bort det forkullede skallet.

(2) Still gummiformen oppreist med granen vendt opp. Skjær fra den ene siden av granen, langs midtlinjen av de fire kantene på gummiformen, til en dybde på 3-5 mm (som kan justeres i henhold til størrelsen på gummiformen), og skjær opp de fire kantene på gummiformen.

(3) Skjær den første foten fra det første snittet. Først skjærer du opp de to rette kantene til en dybde på 3-5 mm (som kan justeres i henhold til størrelsen på gummiformen), deretter trekker du de kuttede rette kantene fra hverandre med kraft og kutter en diagonal kant langs 45 for å danne en rett trekant i begynnelsen av foten. På dette punktet skal de to halvdelene av gummiformen ved kuttet ha tilsvarende yin- og yang-trekantede føtter som passer sammen.

(4) Skjær ut de resterende tre føttene sekvensielt etter forrige operasjonsprosess.

(5) Trekk fra hverandre den første kuttefoten, og bruk et blad til å kutte jevnt innover langs midtlinjen (hvis du bruker en buet skjæremetode, skal bladet svinge i en viss kurve for å skape en fiskeskjell eller bølget skjæreflate). Trekk gummiformen utover mens du skjærer. Når du nærmer deg granlinjen, må du være forsiktig og løfte gummiformen forsiktig med knivspissen for å eksponere granen. Skjær deretter langs den ene enden av den ytre ringens overflate til du kommer til blomsterhodet og ringens innstillingsområde.

(6) Å kutte blomsterhodet er et relativt vanskelig og komplekst trinn i åpningen av gummiformen. Anta at hovedsteininnfatningen er en kloinnfatning. I så fall skal blomsterhodet skjæres langs aksen til de to klørne på den ene siden av blomsterhodet og deretter skjæres mot ytterkanten av ringen på den andre siden til du når støpeinnløpsposisjonen. Gummiformen er kuttet i to halvdeler, men sølvformen kan ikke fjernes ennå.

(7) Skjær i gummiformdelen som holder innfatningen og blomsterhodet. I intervallene mellom hovedsteininnfatningen og sidesteininnfatningene, kutt langs yttersidene av de to allerede kuttede kloaksene på hovedsteininnfatningen til du når de symmetriske andre to klørne; kutt deretter i en gjenværende retning langs yttersiden av hovedsteininnfatningen, og skjær med den tidligere kuttede overflaten, slik at hovedsteininnfatningen blir stående; kutt deretter et horisontalt snitt ved foten av klørne på hovedsteininnfatningen og sidesteininnfatningen, og del blomsterhodet i to deler. Trekk fra hverandre de kuttede delene og observer eventuelle langstrakte gummitråder (vanligvis dannet av hullene i sidesteinsinnfatningene og den hule delen av blomsterhodet); hvis det er det, må de kuttes av.

(8) Fjern sølvformen, og vær oppmerksom på om det sitter noen gummitråder mellom sølvformen og gummiformen; hvis det er noe som kleber, må de klippes av.

(9) Åpne bunnen. Skjær dypt langs hele omkretsen av ringens indre sirkel, nær bunnflaten, men ikke skjær gjennom. Snu gummiformen og bøy sidene av gummiformen mot snittretningen med fingrene; du kan observere omkretssnittet i den indre sirkelen samt sporene etter kuttene på innfatnings- og blomsterhodedelene (siden det ikke er kuttet gjennom, strekker den gjenværende gummien seg slik at det dannes litt konkave, grunne merker). Skjær langs disse sporene til den tilsvarende posisjonen for støpeinnløpet, og skjær deretter en 8-12 mm bred stripe i samme retning langs støpeinnløpet, med en lengde nær støpeinnløpet. På dette punktet danner bunnen en form som ligner en sopp, og den indre delen av ringen kan allerede trekkes ut fra den kuttede bunnen (figur 3-10). En slik gummiform kan bare fjerne voksmodellen etter injeksjon av voks.

Video av avforming

Video om silikonstøping + avforming

Del II Fremstilling av voksformer

Når gummiformen er klar, kan voksinjeksjonen begynne. Faktorer som vokstemperatur, trykk og gummiformens tetthet bør vurderes under voksinjeksjonsprosessen. Voksformen som produseres ved å injisere voks fra gummiformen kalles voksinjeksjon (ofte kjent som voksklemming), mens voksformen som er laget ved hjelp av utskjæringsteknikker kalles utskåret voks.

1. Voksmateriale for smykker Lost-Wax Casting

I støpeprosessen med tapt voks påvirker kvaliteten på smykkevoksformen direkte den endelige kvaliteten. Voksmaterialet bør ha følgende prosessparametere for en god smykkevoksform.

(1) Smeltepunktet til voksmaterialet bør være moderat, med et visst smeltetemperaturområde, stabil temperaturkontroll og passende flytbarhet, og voksformen skal ikke lett mykne eller deformeres, noe som gjør det enkelt å sveise.

(2) For å sikre dimensjonsnøyaktigheten til smykkevoksformen, bør utvidelses- og sammentrekningshastigheten til voksformmaterialet være liten, vanligvis mindre enn 1%.

(3) Voksformen bør ha tilstrekkelig overflatehårdhet ved romtemperatur for å forhindre riper i overflaten under andre prosesser ved støping av tapt voks.

(4) For å sikre at voksformen kan fjernes jevnt fra gummiformen, kan bøyes uten å gå i stykker og automatisk kan gå tilbake til sin opprinnelige form etter fjerning, bør voks som brukes til smykker ha god styrke, fleksibilitet og elastisitet, med en bøyestyrke større enn 8 MPa.

(5) Det skal være liten endring i sammensetningen under oppvarming og minimalt med askerester under forbrenningen.

Den grunnleggende sammensetningen av voksformmaterialet inkluderer voks, fett, naturlige og syntetiske harpikser og andre tilsetningsstoffer. Voks fungerer som matrise, med en liten mengde fett tilsatt som smøremiddel. Ulike harpikser kan gjøre voksformen hardere og elastisk, samtidig som de forbedrer overflateglansen. Tilsetning av harpiks til parafin hindrer veksten av parafinkrystaller, raffinerer kornet og øker styrken.

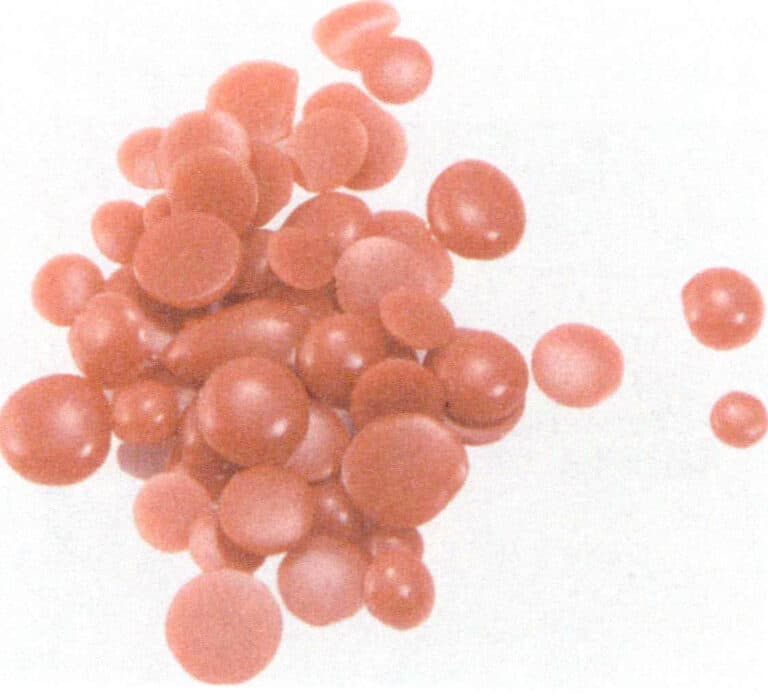

De mest populære typene smykkevoks på markedet finnes i dag i ulike former, som perler, ark, rør og tråder, med farger som blått, grønt og rødt (figur 3-11, 3-12). Voksen som brukes til å presse voksformer er oftest blå, med en smeltetemperatur på rundt 60 °C og en helletemperatur på 70-75 °C.

Ved håndtering av voks til sentralstøpskanalen og voks til støpeformen bør de skilles så mye som mulig. Smeltepunktet for voks til sentralstøpeskinnen bør være litt lavere enn smeltepunktet for voks til støpeformen for å unngå spenninger i støpegodset som kan føre til sprekker under avvoksingen.

Figur 3-11 Grønt voksark

Figur 3-12 Rød voksperle

2. Hovedutstyr og verktøy

Hovedutstyret og verktøyene for voksformfremstilling er en voksinjeksjonsmaskin (ofte kjent som en voksinjektor), en luftpistol, en gummiformklemme, en perlepulverpose, en voksdryppnål, en alkohollampe osv.

Hovedverktøy og video om forberedelser før produksjon

3. Voksinjeksjon (voksinjeksjon)

Legg voksmaterialet i vokstanken; voksmaterialet må være rent. Kontinuerlig vokslekkasje fra voksmunnstykket skyldes for det meste støv i voksen eller partikler på overflaten som blokkerer ventilen. Hvis det er mistanke om at voksen inneholder fremmede urenheter eller gjenbrukt voksmateriale, må den derfor først varmes opp til riktig temperatur for å smelte og deretter filtreres gjennom flere lag gasbind før bruk.

Juster temperaturen på vokstanken og voksdysen til ønsket temperatur. Varmeapparatet og temperatursensoren i voksinjeksjonsmaskinen kan bringe voksvæsken til og opprettholde en viss temperatur, vanligvis mellom 70-75 ℃. Denne temperaturen sikrer at voksvæsken er flytende. Hvis temperaturen er for lav, vil ikke voksvæsken lett fylle voksformen, noe som resulterer i ufullstendige former; omvendt, hvis voksvæsketemperaturen er for høy, kan den strømme over fra formsømmene eller injeksjonsporten, og lett danne blits eller skade fingrene.

Før du injiserer voks, må du åpne formen og kontrollere at den er hel og ren. Hvis det er en brukt form, spray et slippmiddel (eller dryss en liten mengde talkum) inn i formen, spesielt i de små og komplekse områdene i begynnelsen, for å gjøre det lettere å fjerne voksformen. Slippmiddel og talkum bør ikke brukes samtidig, og talkum bør ikke brukes for mye for å unngå ujevnheter på overflaten av voksformen. En enkelt påføring av talkum kan produsere 3-6 voksform.

Trykket i injeksjonsmaskinens vokssylinder tilføres av en ekstern luftpumpe (kilde). Kontroller lufttrykket før du injiserer voks, og juster injeksjonstiden i henhold til kompleksiteten til voksstykkene i gummiformen (Figur 3-13). Vanligvis brukes 0,5-0,8 kg/cm lufttrykk i voksformer med mer flate overflater og enkle former, mens voksformer med tynnere vegger, flere innstøpte steiner og smale mellomrom bruker 1,0-2,0 kg/cm. Injeksjonstiden for stor voksform er omtrent 4 sekunder, mens den for liten voksform er 2 sekunder. Bruk deretter begge hender til å klemme gummiformen godt fast med klemplaten (som kan være laget av akryl, tre, aluminium osv.), og sørg for at fordelingen av fingrene gir et jevnt trykk på formen; juster støpeinntaket på formen parallelt med voksmunnstykket og skyv det inn, og hold det mot voksmunnstykket uten å bevege hendene (figur 3-14). Trå forsiktig på injeksjonsbryteren med foten, og slipp den deretter. Når indikatorlampen på injeksjonsmaskinen skifter fra gult til rødt og deretter til grønt, indikerer det at injeksjonsprosessen er avsluttet, og at gummiformen kan flyttes bort fra voksmunnstykket.

Figur 3-13 Justering av lufttrykk

Figur 3-14 Injeksjon av voks

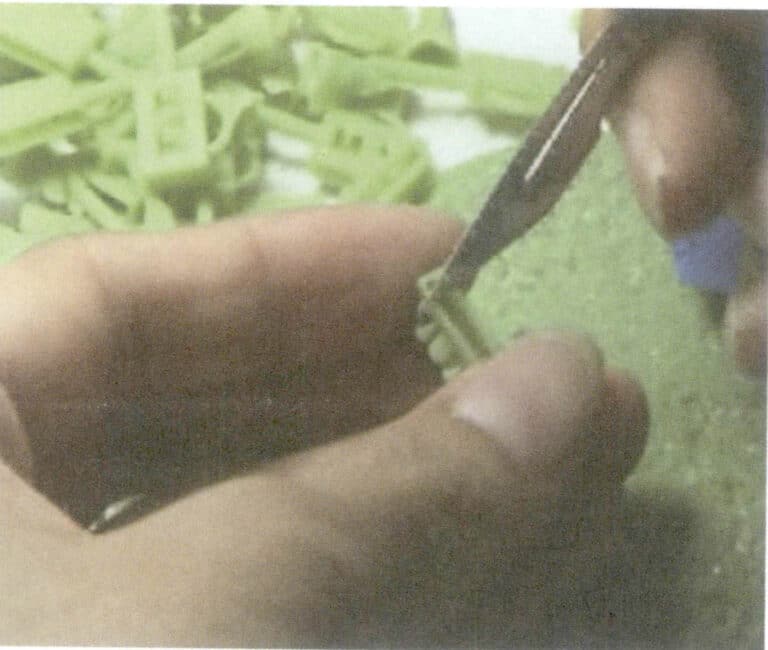

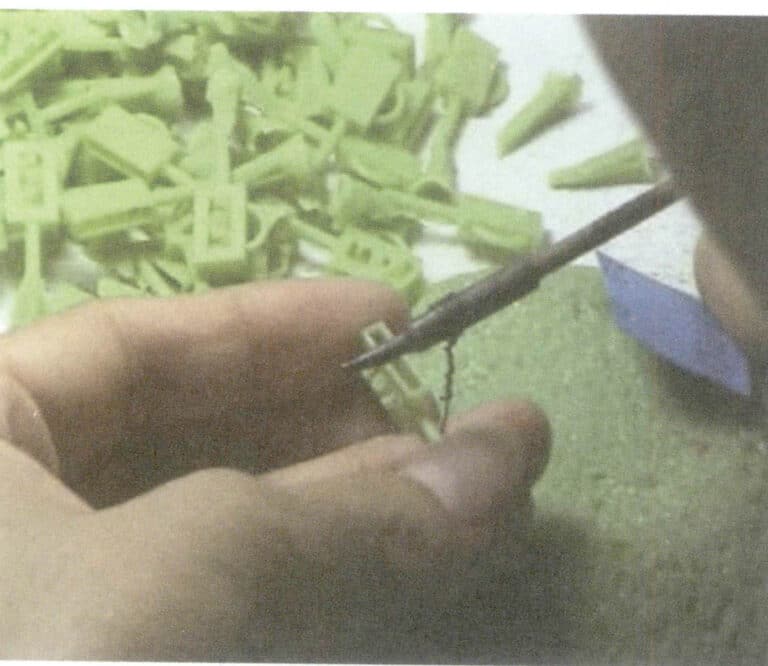

Ordne silikonformene i rekkefølgen av voksinjeksjon. Etter å ha laget 6-7 silikonformer kontinuerlig, kan du åpne den første silikonformen (hvis formen har monterte plugger, bør den fjernes først), fjerne voksformen, og så videre. Vær oppmerksom på teknikken (Figur 3-15) når du tar ut formen for å unngå å brekke eller deformere voksstykket. Etter at du har fjernet voksformen, må du kontrollere den nøye. Hvis det mangler kanter, ødelagte klør, deformasjon, alvorlig blits eller flere bobler, anses en slik voksform som defekt. Voksformen bør repareres hvis det er noen svært små defekter.

Video av voksinjeksjon

4. Reparasjon av voksformen

Hovedverktøy: skalpell, elektrisk loddebolt, voksskrapekniv, voksdråpenål osv.

Generelt sett vil voksformene som tas ut etter voksinjeksjon, ha noen problemer, for eksempel bluss, klemmemerker, ødelagte klør, synlige sandhull, delvis eller total strukturell deformasjon, blokkerte små hull, uklare blomsterlinjer og overlappende blomsterkanter. Et skalpellblad kan polere defekter som bluss, klemmemerker, uklare blomstermønstre og overlappende kanter (Figur 3-16). En elektrisk loddebolt kan reparere sandhull og ødelagte klør (figur 3-17). Voksstykker med blokkerte små hull kan gjennombores med en sveisenål. Deformerte voksformer kan korrigeres i 40-50 °C varmt vann.

Figur 3-16 Reparasjon av voksmodell

Figur 3-17 Sveiset voksmodell

I tillegg er det både arbeidskrevende og materialkrevende å endre ringstørrelsen på ringer med ulike størrelser under støpeprosessen. Derfor endrer smykkeprodusentene ringstørrelsen direkte mens de reparerer voksmodellen (figur 3-18). Det er veldig praktisk å bruke en vokssveiser (elektrisk loddebolt) for å endre ringstørrelsen; trim sveisesømmen med et blad etter sveising. Til slutt fjerner man voksspon fra voksmodellen med bomull fuktet med alkohol.

Video om trimming av voksmodeller

5. Vanlige defekter i voksform

Tabell 3-2 viser vanlige defekter i voksformer.

Tabell 3-2 Årsaker til og løsninger på vanlige voksformdefekter

| Spørsmål | Bilde | Mulige årsaker | Løsninger |

|---|---|---|---|

| Voksstykket voksstykket har grader. |

|

(1) Lufttrykket til voksinjeksjonsmaskinen er for høyt, eller vokstemperaturen er for høy; (2) Klemmekraften på begge sider av formen er for liten; (3) Formen holder seg ved voksdysen for lenge. | (1) Senk lufttrykket eller vokstemperaturen på voksinjeksjonsmaskinen; (2) Øk klemkraften på begge sider av formen; (3) Forkort injeksjonstiden. |

| Voksstykket er ufullstendig. |

|

(1) Voksinjeksjonsmaskinens lufttrykk er for lavt eller voksens temperatur er for lav; (2) Formen er klemt for tett; (3) Voksutløpet til injeksjonsmaskinen er blokkert; (4) Det er et problem med formen, og intern gass kan ikke unnslippe; (5) Formtemperaturen er for lav, noe som fører til at den innkommende voksen stivner raskt. | (1) Øk lufttrykket eller vokstemperaturen på injeksjonsmaskinen; (2) Reduser trykket på begge sider av formen; (3) Rengjør og fjern blokkeringen av voksutløpet til injeksjonsmaskinen; (4) Åpne "ventilasjonslinjer" i de døde hjørnene inne i formen; (5) Plasser formen i 20-22 ℃ romtemperatur 1-2 timer før du starter voksinjeksjonen. |

| Det er bobler på innsiden av voksstykket |

|

(1) Lufttrykket til voksinjeksjonsmaskinen er for høyt; (2) Mengden voks i injeksjonsmaskinen er for lav; (3) Vokstemperaturen er for høy eller for lav; (4) Formens voksinntak er ikke på linje med maskinens voksutløp, noe som fører til at luft kommer inn med voksen. | (1) Juster lufttrykket til voksinjeksjonsmaskinen nøyaktig; (2) Øk mengden voks i injeksjonsmaskinen (ikke mindre enn halvparten av voksmaskinens kapasitet; (3) Juster vokstemperaturen til riktig område (65-75 ℃); (4) Juster voksinntaket på formen tett med voksutløpet på maskinen, og la ingen hull være igjen |

| Voksstykker er utsatt for brudd. |

|

(1) Voksens temperatur er for høy; (2) For mye "gammel voks" gjenbrukes; (3) Voksstykker blir liggende for lenge i formen; (4) Voks av dårlig kvalitet eller voks som er for hard. | (1) Senk voksens temperatur; (2) Tilsett ny voks i injeksjonsmaskinen (ny voks utgjør den totale voksmengden i maskinen over 60%); (3) Ved injeksjon av voks i store partier, injiser færre former om gangen; (4) Bytt til voks av høy kvalitet eller mykere voks |

| Voksstykker bøyes og deformeres lett. |

|

(1) Voksens temperatur er for høy; (2) Voksstykker tas ut av formen for tidlig før avkjøling; (3) Bruk av for myk voks om sommeren. | (1) Senk temperaturen på voksen; (2) Vent til voksbitene er avkjølt i formen før du tar dem ut (mer enn 1 min); (3) Velg hardere voks om sommeren. |

Seksjon III Støpeinvesteringer

Støping av Investment innebærer bruk av et godt blandet støpepulver, flytende gips, som helles jevnt i støpekolben (sylinderen) som inneholder voksmodellen, og som gjennom voksfjerningsprosessen etterlater et hulrom i støpekolben (sylinderen) som er det samme som voksmodellen.

1. Planting av vokstrær

Etter trimming av voksformen er neste prosess å plante vokstrær.

Ved planting av vokstrær sveiser man de forberedte voksformene på en voksstav på en sirkulær måte ved hjelp av en vokssveiser, slik at det til slutt dannes et vokstre som ligner på et tre. Deretter gjennomgår vokstreet prosesser som for eksempel investering. De grunnleggende kravene for å plante vokstrær er at voksformene må være ordnet på en ryddig måte, at formene ikke må berøre hverandre (det må være minst 2 mm avstand mellom dem), og at så mange voksformer som mulig sveises på vokstreet, samtidig som det må være tilstrekkelig avstand mellom dem. Det må være minst 5 mm avstand mellom vokstreet og kolbeveggen, og vokstreet bør holde en avstand på ca. 10 mm fra bunnen av kolben, noe som bestemmer størrelsen og høyden på vokstreet.

Voks-treet må "plantes" på en sirkulær gummibase. Gummibunnens diameter må stemme overens med kolbens indre diameter. Vanligvis er diameteren på gummibunnene 3 tommer, 3,5 tommer og 4 tommer (1 tomme = 3,33 cm). I midten av gummibunnen er det en sirkelformet fordypning, og diameteren på fordypningen tilsvarer diameteren på voksstaven i vokstreet.

Fremgangsmåten for å plante vokstrær er som følger.

(1) Dypp den ene enden av voksstaven i smeltet voksvæske, og sett den inn i det fordypede hullet i chassiset mens den fremdeles er varm, slik at voksstaven og det fordypede hullet sitter godt sammen (Figur 3-19).

(2) Sveis voksformene på voksstengene en etter en, enten fra bunnen av stengene (nedenfra og opp) eller fra toppen av stengene (ovenfra og ned) til det hele er ferdig (fig. 3-20). Hvis teknikken med å "plante et voks-tre" er dyktig, er det ikke stor forskjell på de to metodene. Metoden med å starte fra toppen av stangen (ovenfra og ned) brukes imidlertid oftere, fordi den største fordelen med denne metoden er at den forhindrer at den smeltede voksen drypper ned på den sveisede formen, slik at man unngår omarbeiding på grunn av voksdrypp.

Figur 3-19 Planting av vokstrær

Figur 3-20 Det vokste vokstreet

Video om planting av vokstrær

Følgende problemer bør bemerkes mens du dyrker vokstreet.

(1) Når du planter vokstreet, anbefales det å unngå å blande tykke og tynne arbeidsstykker, da det er vanskelig å sikre kvaliteten under støping.

(2) Basert på formen på voksstykket, velg vinkelen mellom voksstykket og voksstangen for å sikre at det smeltede metallet kan strømme jevnt og raskt. Generelt er voksformens retning skrått oppover, og denne vinkelen kan justeres på riktig måte i henhold til støpemetoden, voksformens størrelse og voksstykkets form. Ved sentrifugalstøping danner voksformen og voksstangen 45 ° -60 °; i vakuumstøping danner voksformen og voksstangen 70 ° -80 °, noe som hjelper til med å kontrollere størkningsretningen.

(3) Gummibunnen bør veies før plantingen av vokstreet. Etter planting av vokstreet bør det gjøres en ny veiing. Ved å trekke fra resultatene av disse to veiingene får man massen til vokstreet. Ved å omregne massen av vokstreet til massen av metall basert på tetthetsforholdet mellom parafin og støpemetall, kan man anslå hvor mye metall som trengs til støpingen. Typisk er sølv : voks =10 : 1; 14K gull : voks =14 : 1; 18K gull : voks =16 : 1; 22K gull : voks = 18 : 1.

(4) Etter å ha plantet vokstreet, er det viktig å kontrollere om voksformene er godt sveiset. Hvis voksformene ikke er godt sveiset, kan de lett falle av under gipsstøpingen, noe som kan påvirke støpeprosessen. Kontroller at støpestussen på voksstykket er godt festet til voksstangen, uten vinkler eller hull. Til slutt må du sjekke om det er nok plass mellom voksformene; de bør skilles fra hverandre hvis de sitter fast i hverandre. Hvis det er voksdråper på vokstreet, bør de fjernes med en kniv.

Video om fremstilling av voksmodeller

2. Investering i støping

Smeltepunktene til forskjellige smykkemetaller varierer, og følgelig er materialene som brukes til støpeformer også forskjellige. Konvensjonelle dekorative gull-, sølv- og kobberlegeringer har vanligvis smeltepunkter under 1100 ℃, så gipsformer brukes ofte. For materialer med høyt smeltepunkt, som platina, palladium og rustfritt stål, må det imidlertid brukes keramiske former laget av syrebundet støpepulver.

2.1 Produksjon av gipsformer

(1) Produksjon av gipsformer

- Fordeler med gipsformer:

- God replikasjon; gipsen utvider seg mens den krystalliserer og fyller ut de små detaljene i modellen, noe som resulterer i tydelige mønstre og sterk tredimensjonalitet;

- God dispergerbarhet; for tynne og komplekse ornamenter kan gjenværende støpepulver lett fjernes uten å skade støpestykket; Praktisk betjening, lett å mestre.

(2) Sammensetning av gipsstøpepulver. Støpepulveret består av ildfaste materialer, bindemidler og tilsetningsstoffer. Ildfaste materialer bruker kvarts og kristobalitt for å unngå nedbrytning ved høye temperaturer; bindemiddelet bruker hemihydratpuss for å feste de ildfaste materialene i en form; tilsetningsstoffer brukes til å kontrollere når bindematerialet stivner og for å justere prosesseringsytelsen til støpepulverets flytende gips.

For tiden finnes det ulike typer støpepulver på markedet. Blant de mest brukte internasjonale merkene finner vi Kerr og R&R fra USA og SRS og Golden Star fra Storbritannia, som alle har sine egne egenskaper når det gjelder ytelse og pris.

(3) Investeringsprosess. På grunn av statisk elektrisitet som genereres på vokstreet, som lett tiltrekker seg støv, kan det senkes ned i et overflateaktivt middel eller fortynnet vaskemiddel før det helles, og deretter skylles med destillert vann og tørkes. Under investeringsprosessen er det viktig å kontrollere herdetiden til den flytende gipsen på riktig måte; hvis den herder for raskt, kan det hende at gassen ikke blir helt utvist; hvis den herder for sakte, kan pulveret sette seg i den flytende gipsen, endre forholdet mellom faststoff og væske lokalt og forårsake forskjeller i ruhet på toppen og bunnen av smykket. Den flytende gipsens herdetid avhenger av støpepulverets ytelse og påvirkes i stor grad av blandingsoperasjonen og forholdet mellom vann og pulver.

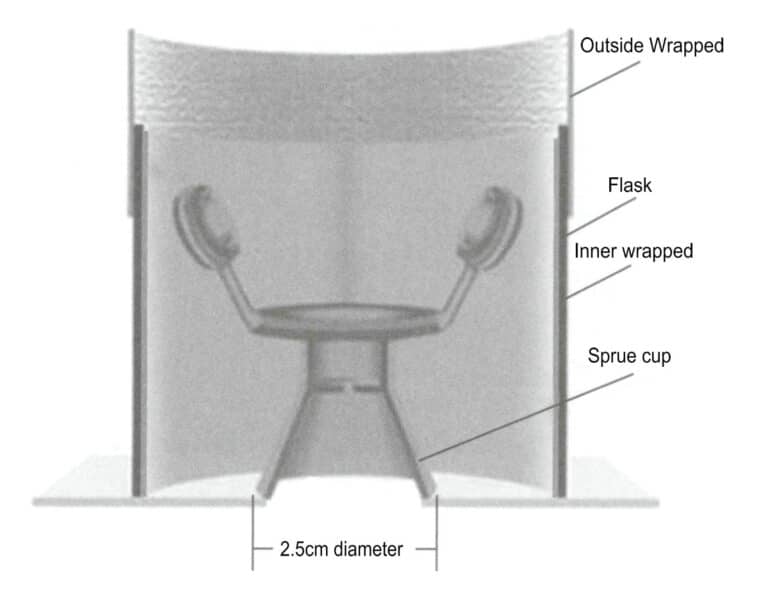

Ta først en ren støpekolbe, vikle en sirkel med gjennomsiktig tape rundt sylinderveggen for å hindre at den flytende gipsen lekker ut av hullene i veggen, og sett vokstreet inn i støpekolben, og sørg for at gummibunnen er i nær kontakt med kolben for å stabilisere vokstreet i midten av sylinderen (Figur 3-21 ).

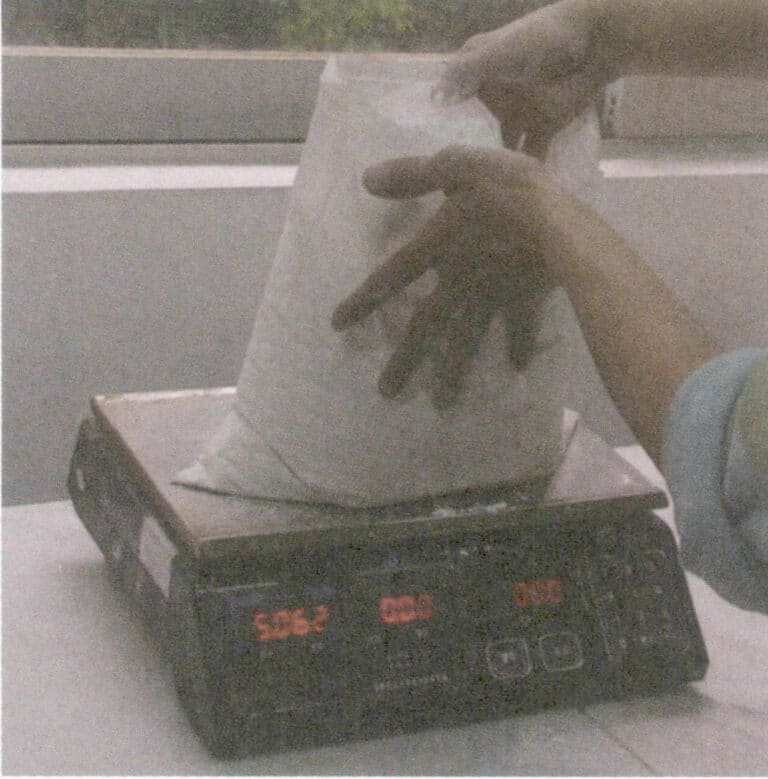

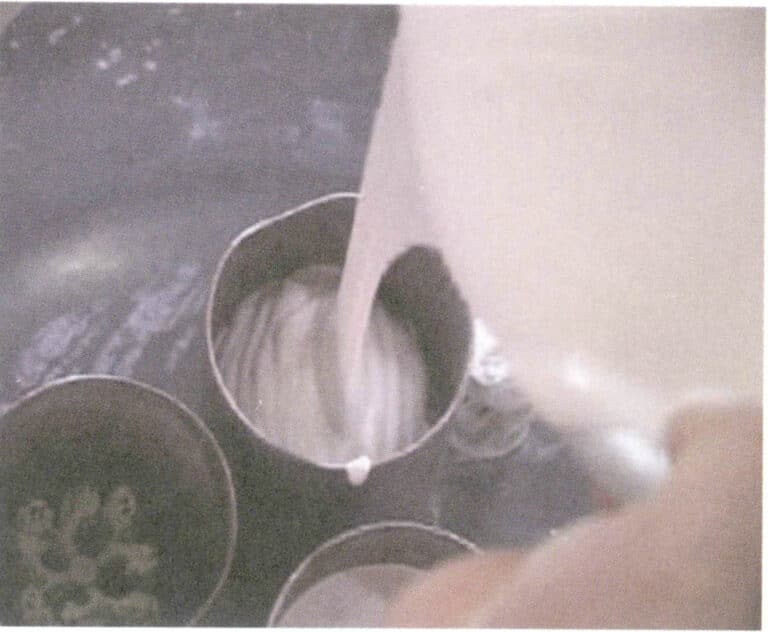

Beregn den nødvendige massen av støpepulver basert på støpekolbens kapasitet, vei opp støpepulveret og vannet i det angitte forholdet (figur 3-22), og bland jevnt for hånd eller i en mikser i 2-3 minutter (figur 3-23).

Figur 3-22 Veiing av støpt pulver

Figur 3-23 Håndblanding av flytende støpepulvergips

Etter å ha blandet støpepulveret flytende gips, støvsug det i en vakuummaskin i 1 til 2 minutter, og injiser deretter det støvsugede støpepulveret flytende gips jevnt i støpekolben (figur 3-24). og støvsug deretter 2-3 minutter, og vibrer samtidig støpekolben konstant for å forhindre at luftbobler festes til voksformen (figur 3-25)

Figur 3-24 Fuging

Figur 3-25 Støvsuging

(4) Stå stille. Etter at investeringen er fullført, skal den stå i 1,5-2 timer slik at gipsformen kan stivne og herde helt (figur 3-26). Fjern deretter gummibunnen, demonter innpakningsmaterialet rundt stålkolben, tørk opp den flytende gipsen som er sprutet rundt den, og lag merker på siden og overflaten av formen.

Video om fremstilling av gipsformer

(5) Problemstillinger å ta hensyn til i investeringen.

- Rør i henhold til ønsket forhold mellom vann og pulver. Ved omrøring av støpevæsken skal omrøringen være rask, og omrøringen skal være grundig til det ikke er noen pulverklumper, slik at støpevæsken oppnår bedre flytbarhet. Det er best å injisere det flytende gipset i støpekolben med vokstreet etter vakuumavgassing i 1-2 minutter.

- Etter at den flytende gipsen er sprøytet inn i støpekolben, må du utføre en ny vakuumavgassing, noe som vanligvis tar 2-3 minutter, mens avgassing og vibrasjon av kolben gjør det lettere for bobler å stige opp.

- Etter den andre avgassingen plasseres støpekolben på et stille sted uten vibrasjoner. Pulver- og vannblandingen begynner å stivne etter ca. 15-20 minutter, og den vil stivne fullstendig og nå ønsket styrke etter 2 timer.

- Det er spesielt viktig å merke seg at viskositeten øker ca. 10 minutter etter at pulveret og vannet er blandet under støpeprosessen, noe som gjør den ugunstig for avgassing. Derfor må det første og andre trinnet av de to avgassingene være fullført innen 10 minutter.

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

2.2 Investeringen av platinasmykker

Hvis vi tar Platinum-Plus platinastøpepulveret som produseres av R&R Company som eksempel, er støpeprosessen som følger.

(1) Klargjør basen til grankoppen.

Bruk asbestfritt papir i stedet for en gummibase, og papiret skal være 10 cm x 10 cm eller større. Skjær et sirkulært hull med en diameter på 1,27 cm i midten av underlaget, slik at voksen kan tømmes ut i hulrommet under utbrenningen. Stikk en grankopp med en diameter på 2,5 cm i midten av papiret, og fest vokstreet eller voksformen til grankoppen. Voksformen skal være 2,5 cm kortere enn høyden på stålsylinderen. Bruk papir, myk papirteip eller andre materialer til å danne en 10 cm høy sylindrisk tønne rundt toppen av stålsylinderen for å hindre at den flytende gipsen renner over under vakuumekstraksjon (Figur 3-27).

(2) Innvendig omvikling av stålsylinderen.

Innerpapiret bidrar til å absorbere overflødig bindemiddelvæske og fjerne støpepulver. Forbered et stykke 2-3 mm tykt, vannabsorberende fiberpapir, slik at lengden er tilstrekkelig til å omslutte den indre omkretsen av stålsylinderen og høyden 10-15 mm kortere enn stålsylinderen. Rull sammen papiret og sett det inn i stålsylinderen, og la det være like langt øverst og nederst.

(3) Blanding av flytende gips.

Det riktige forholdet mellom vann og pulver og herdetiden er avgjørende for å sikre kvaliteten på støpegodset, så det er viktig å veie massen av væsken og støpepulveret nøyaktig.

Platinum-Plus konsentrert bindemiddel kan fortynnes med vann i forholdet 1 volum bindemiddel til 14 volumer vann. Tilsett bindemiddelet til avionisert eller destillert vann i en ren plastbeholder.

Forholdet mellom vann og pulver for Platinum-Plus er 30:100 (masseforhold). Vei opp den nødvendige mengden fortynnet bindemiddeloppløsning og det tilsvarende støpepulveret. Tilsett støpepulveret sakte til væsken under langsom omrøring med en kraftig mekanisk mikser. Når støpepulveret begynner å bli tynt, bytter du til omrøring med middels hastighet i 10-15 minutter, og deretter vakuumerer du den flytende gipsen til den stiger, boblene sprekker og den begynner å koke kraftig, og fortsetter å vakuumere i 1 minutt.

(4) Støping av formen.

Injiser raskt og jevnt den støvsugede støpevæsken i stålsylinderen, og unngå å vaske voksformen direkte. Plasser deretter støpepulverkoppen i vakuummaskinen og støvsug i 3-5 minutter. I løpet av denne tiden er det nødvendig å kontinuerlig og litt vibrere støpekolben for å forhindre at bobler fester seg til voksformen. □

(5) Hold deg i ro.

Etter støvsuging, plasser formen på vannabsorberende pulver og la den hvile i 6-8 timer, og merk sidene på støpekolben og støpepulverduken.

3. Voks fjernes fra støpeformen av gips

Når den flytende gipsen størkner, finnes det to ulike metoder for å fjerne voks: voksfjerning med damp eller utbrenning i en utbrenningsovn.

3.1 Fjerning av voks med damp

Forsøk viser at dampavvoksing kan fjerne voks mer effektivt, og at voksvæsken som trenger inn i formen, reduseres til null, noe som resulterer i svært lite voksrester. Under kalsinering vil det ikke dannes en reduserende atmosfære inne i formen, noe som er gunstig for stabiliteten til CaSO4som en reduserende atmosfære fremmer den termiske dekomponeringen av CaSO4. I tillegg er dampavvoksing også gunstig for miljøet.

Først fyller du avvoksingsovnen med nok vann, slår på varmeenheten, og når vannet koker, snur du formen og plasserer den i avvoksingsboksen (figur 3-28), og bruker damp til å smelte voksmodellen inne i formen, slik at den kan flyte ut av formen.

Bruk av dampavvoksing, vær oppmerksom på at koking av vann ikke kan være for voldelig, og for å kontrollere tidspunktet for dampavvoksing, ellers sprut; ellers vil vannsprut komme inn i formen, skade overflaten på formen og til og med forårsake CaSO4 krystaller til å sprekke, noe som øker reaktiviteten til CaSO4 krystaller, noe som senker den termiske nedbrytningstemperaturen og fører til dannelse av porer. I tillegg kan dampavvoksing svekke borsyrebeskyttelsen i støpepulveret ved voksinnstøping, noe som gjør edelstenene matte og misfargede.

3.2 Fjerning av voks ved utbrenning

Voksfjerning ved utbrenning er en metode som bruker en utbrenningsovn til å varme opp formen, noe som får voksmaterialet til å smelte og flyte ut av formen. På grunn av voksmaterialets lave kokepunkt kan det skade overflaten på støpeformen hvis voksvæsken koker voldsomt under denne prosessen, eller hvis voksvæsken ikke renner jevnt ut, kan den sive inn i overflatelaget på støpeformen, noe som begge deler vil forringe overflatekvaliteten på støpeformen. Derfor er det viktig å kontrollere oppvarmingstemperaturen og -hastigheten under voksfjerningsfasen og å sette opp en tilsvarende isolasjonsplattform. I tillegg bør formen ikke tørkes helt før voksfjerning; ellers er formen utsatt for sprekker. Hvis den ikke kan vokses innen 2-3 timer etter investering, bør en fuktig klut brukes til å dekke formen for å forhindre tørking.

4. Støping av gipsform Utbrenthet

Formålet med utbrenning er å fjerne fuktigheten og restvoksen helt fra formen, oppnå den nødvendige høytemperaturstyrken og formgjennomtrengeligheten og oppfylle temperaturkravene til formen under støping. Utbrenningssystemet og utbrenningsutstyret påvirker i stor grad den endelige ytelsen til formen.

4.1 Utbrenning av gipsformer

Før utbrenning av formen må det etableres et egnet utbrenningssystem, noe som krever at temperaturendringene i formen under oppvarmingsprosessen holdes under kontroll. Temperaturendringene inne i gipsformen under oppvarmingen kan deles inn i tre trinn.

(1) Fordampning av fritt vann, fordampning av 2/3 av vannet som tilsettes gipsblandingen, og absorberer en stor mengde varme. Vannets varmeledningsevne er mye lavere enn luftens, noe som resulterer i en betydelig temperaturforskjell i formen under varmeoverføringsprosessen.

(2) Dihydratpuss omdannes til hemihydratpuss, en endoterm reaksjon som resulterer i en redusert temperaturgradient.

(3) Hemihydratgips omdannes til vannfri, uløselig hardgips uten noen vesentlig termisk effekt. Fyllstoffet gjennomgår heller ikke en faseendring, og formens temperaturfelt avhenger av materialenes termiske egenskaper og formens bulkdensitet, noe som fører til en redusert temperaturforskjell i formen.

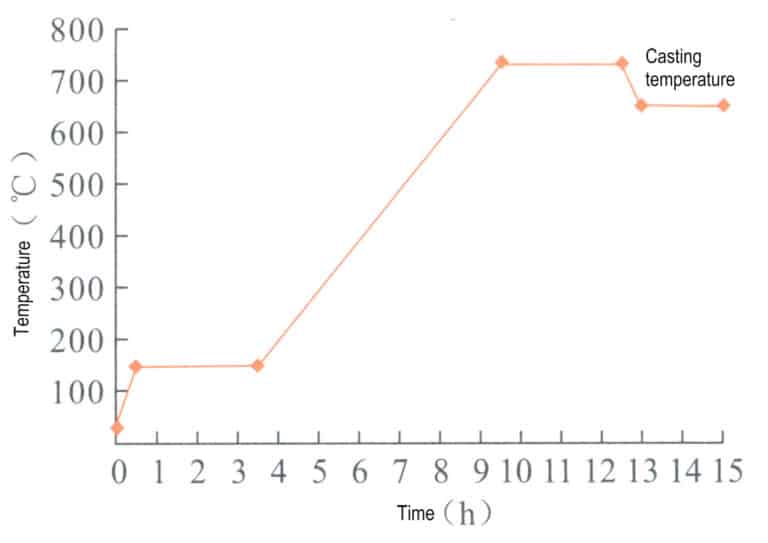

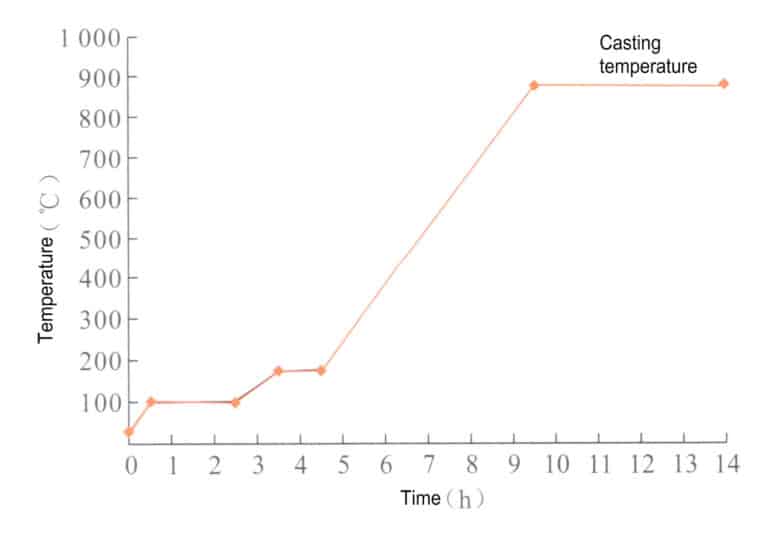

Generelt har støpepulverprodusentene etablert detaljerte utbrenningssystemer, som kan variere fra produsent til produsent. Hvis vi tar R&R gipsstøpepulver som eksempel, er det anbefalte utbrenningssystemet vist i figur 3-29.

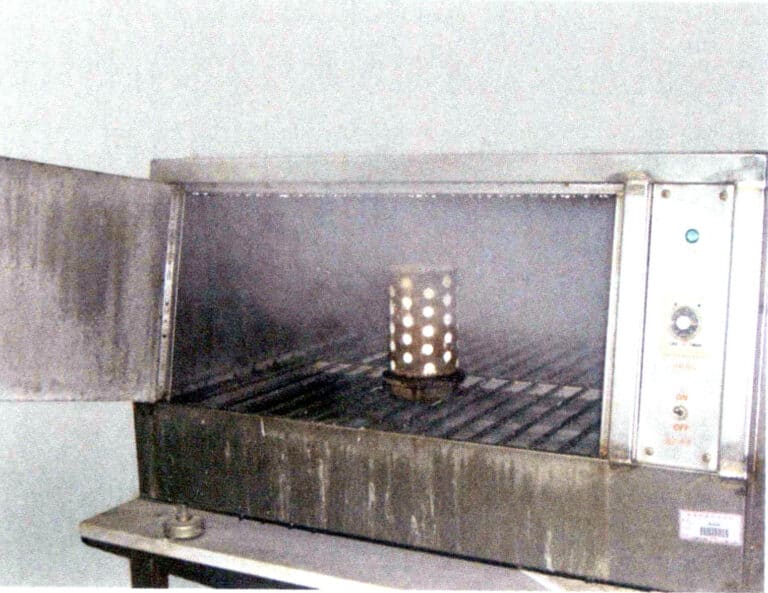

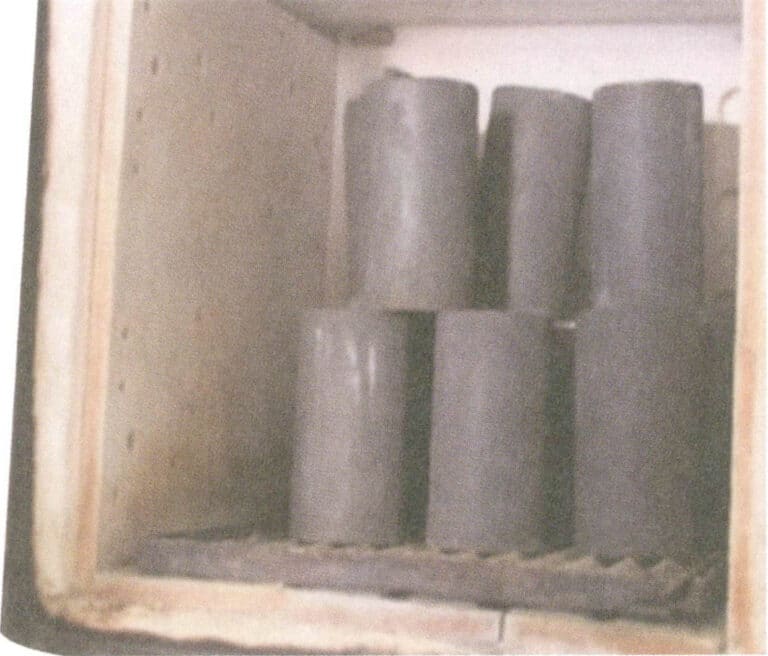

Sett formen direkte inn i utbrenningsovnen med støpekoppen vendt nedover, og la det være en viss avstand mellom formene for å unngå ujevn oppvarming. Når du plasserer mer enn to lag, bør formen på det øvre laget være forskjøvet med det nederste laget (figur 3-30). I henhold til utbrenningssystemet sintres den selvkontrollerende oppvarmingstiden og temperaturen til høytemperaturovnen og formen ved høy temperatur for å oppnå den nødvendige styrken, og danner forskjellige hulrommodeller inne i støpingen. Etter utbrenning av formen, avkjøles til ønsket støpetemperatur.

Figure 3-29 R&R Gypsum Cast Roasting Regime

Figur 3-30 Metode for plassering av formene i utbrenningsovnen

Video om avvoksing og utbrenning av mugg

Video om investeringsstøping

4.2 Utbrenning av platinagods

Utbrenningssystemet til platinaformer skiller seg sterkt fra gipsformer. Det er en syrebundet form, og høyere sintringstemperaturer må brukes for å oppnå en god effekt. Utbrenningssystemet som anbefales av R&R for platinaformer, er vist i figur 3-31.

Seksjon IV Smelting og helling

Smelting og støping er et av de viktigste trinnene i smykkestøpeprosessen, og mange feil er relatert til denne prosedyren. Arbeidssekvensen inkluderer hovedsakelig flere viktige trinn: materialforberedelse, legeringsforbehandling, legeringssmelting og helling.

1. Forbered legeringsmaterialer

Før smeltingen er det viktig å forberede nøyaktig hvilken type og kvalitet legering som kreves for hver form. Vekten på vokstreet har allerede blitt målt under klargjøringen av vokstreet, og basert på forholdet mellom voks og metalls egenvekt kan den nødvendige metallvekten beregnes.

Når ingrediensene tilberedes, er det nødvendig å håndtere forholdet mellom nye og resirkulerte materialer på riktig måte. Mange leverandører foreslår at det resirkulerte materialet skal utgjøre 30% av hver batch. I den faktiske produksjonen, med unntak av noen få enkle deler med høyere støpeutbytte, gir de fleste produktene imidlertid bare rundt 50% eller enda lavere. I henhold til det nødvendige resirkuleringsforholdet kan en stor mengde resirkulert materiale som genereres daglig ikke gjenbrukes i tide, noe som fører til rask akkumulering, noe som utgjør betydelige materialhåndterings- og produksjonskostnadsproblemer for smykkeproduksjonsbedrifter. Derfor vedtar mange selskaper minst et 50%-forhold under ingrediensforberedelse; i noen tilfeller når det resirkulerte materialforholdet 70%. Det er viktig å merke seg at legeringer uunngåelig blir forurenset under smelte- og støpeprosessen. For eksempel kan en overdreven økning av forholdet mellom resirkulert materiale og nytt metall føre til svingninger i legeringens ytelse, og elementer som er utsatt for fordampning vil reduseres, noe som øker sannsynligheten for oksidasjonsinneslutninger og utilstrekkelige støpefeil. Elementene som er utsatt for fordampning vil avta, noe som øker sannsynligheten for oksidasjonsinneslutninger og utilstrekkelige hellingsdefekter.

2. Forbehandling av legeringer

I støpeproduksjonen av smykkelegeringer er effekten av smykkestøping nært knyttet til tilstanden til smykkelegeringen. For rent gull, rent sølv og rene platinasmykker er dette problemet relativt lite, og blokkmaterialer kan smeltes direkte. Materialer som gull-, sølv- og platinalegeringer må forbehandles. Hvis man for eksempel blander rene metaller direkte med mellomlegeringer for støping, kan det lett føre til problemer som ujevn sammensetning, alvorlig tap og defekter som hull.

Derfor anbefales det generelt å smelte og støpe forskjellige rene metaller og legeringsmaterialer i perlepartikler, støpe dem i ingots, og deretter blande dem i henhold til ønsket kvalitet. Det anbefales å prioritere metoden for prefabrikkerte perlepartikler, der det smeltede metallet strømmer ut fra digelutløpet, faller ned i kjølevann og umiddelbart avkjøles og splittes i dråper og stivner til faste metallpartikler. Velformede legeringspartikler av riktig størrelse er gunstige for jevn sammensetning og temperaturkontroll under smelteprosessen, noe som reduserer defekter som hull, sandhull og harde flekker, som også er nært knyttet til kontrollen av metalltap. Granuleringseffekten gjenspeiles hovedsakelig i partikkelform, størrelse, metallkvalitet og prosesstabilitet. En god granuleringseffekt avhenger ikke bare av typen og arten av legeringsmaterialet, men også av arbeidsytelsen til granuleringsenheten. Granuleringsenheten kan være et separat utstyr, men noe støpeutstyr er også ofte utstyrt med granuleringsenheter. På grunn av dårlige utstyrsforhold bruker noen smykkeselskaper manuell perlesprøyting, og heller smeltet metall direkte i en slukkevannstank for å oppnå perlepartikler. Uansett metode er det nødvendig å kontrollere flere viktige ledd strengt, for eksempel smelte-, helle- og avkjølingsmetoder. Hvis man ikke har god kontroll, kan det føre til uregelmessige perleformer, lett vedheft i blokker og fenomener som gassinneslutning og oksidasjon, noe som påvirker legeringens ytelse.

3. Legeringssmelting

Det finnes ulike metoder for å smelte og støpe smykkelegeringer, og de vanligste smeltemetodene er oksygensmelting og induksjonssmelting.

3.1 Oksygenbrenselsmelting

Å bruke en flammepistol til smelting og støping av smykker er en relativt tradisjonell produksjonsmetode med enkle verktøy og utstyr. Først smeltes metallet ved hjelp av en flamme og helles deretter manuelt ved hjelp av enkelt helleutstyr. Forbrenningsgassene som brukes i smelting med flammepistol inkluderer gass-oksygen, naturgass-oksygen osv. Vanligvis brukes ikke oksygen-acetylen fordi temperaturen er for høy, noe som fører til betydelig metalltap og vanskeligheter med kontroll. Flammepistolene som brukes, er av to typer: enkeltrør og dobbeltrør. Flammepistolen har en kontrollknott som kan justere flammens størrelse, styrke og karakter. For å beskytte det smeltede metallet effektivt og redusere oksidasjonen av metallelementene, er det nødvendig med en gul reduksjonsflamme (figur 3-32). Smeltetiden bør være overkommelig, og den bør generelt kontrolleres slik at smeltingen og støpingen er ferdig i løpet av 2-3 minutter.

Ved smelting av flammekanoner brukes vanligvis leirdigler. Før smeltingen bør kvaliteten på smeltedigelen kontrolleres nøye; den indre veggen skal ha et glatt og tett glasert lag uten slaggrester. Forbered fluksen for slaggdannelse, vanligvis med vannfri boraks. Forvarm først digelen, tilsett deretter kobberpartikler, og juster flammestyrken og arten til passende nivåer. Når kobbermaterialet er nær ved å smelte, drysser du en liten mengde boraks på overflaten av væsken og rører forsiktig det smeltede metallet med en glassstav til det er jevnt blandet. Når temperaturen når ønsket helletemperatur, kan formen tas ut for helling.

Under smelteprosessen er det viktig å kontrollere temperaturen og flammeatmosfæren, ellers vil det oppstå alvorlig oksidasjon, noe som fører til metalltap og dannelse av slagg som forurenser det smeltede metallet, spesielt i gull- og sølvlegeringer med høyt sinkinnhold. På grunn av det høye damptrykket til sink vil det utvilsomt øke tapet av sinkelementer, spesielt ved høyere smeltetemperaturer, der metallets reaktivitet øker med temperaturen. I kokende tilstand øker oksidasjonsevnen dramatisk, noe som fører til at store mengder sinkoksid (ZnO) dannes og slippes ut i luften, noe som fører til en kraftig økning i tapet. Oksidasjonsevnen til kobber øker også kraftig, og det dannes en stor mengde oksidert slagg, og jo lenger koketilstanden opprettholdes, desto større blir metalltapet. For å redusere metalltapet er det generelt nødvendig å kontrollere smeltetemperaturen strengt i henhold til fyllmetallet (med henvisning til den mellomliggende legeringen som brukes til å fremstille de nødvendige karat gull-, sølv- og platinalegeringene).

Når metallet er nær ved å smelte, drysses det vanligvis en liten mengde boraks på overflaten, noe som ikke bare hjelper til med smeltingen, men også danner et beskyttende lag på overflaten av det smeltede metallet for å forhindre oksidasjon og samle slagg på overflaten. Boraks er Na2B4O7 - 10H2O, med et lavt smeltepunkt, og når det kalsineres til 320 ℃, mister det sitt krystallinske vann og blir et porøst stoff. Boraks er en god fluks i smelting av kobberlegering, med høy flytbarhet etter oppvarming og smelting, som dekker overflaten av det smeltede metallet, gir utmerket beskyttelse mot gassabsorpsjon og metalloksidasjon, og separerer borsyreanhydrid (B2O3). Borsyreanhydrid er ekstremt ustabilt ved høye temperaturer og reagerer voldsomt med metalloksider når det skilles ut.

Den kjemiske reaksjonsligningen er som følger:

Na2B4O7 - 10H2O → Na2B4O7 + 10H2O

Na2B4O7 → Na2O - B2O3 + B2O3

B2O3 + MeO → MeO - B2O3

Na2OB2O3 reagerer deretter med MeO - B2O3 for å danne det komplekse saltet Na2O-MeO[B2O3]2. Dette reduserer slaggdannelsen fra metalloksider kraftig og reduserer effektivt metalltapet ved å fortrenge og redusere metallet. I tillegg spiller boraks en god beskyttende rolle i smeltet tilstand, noe som maksimerer forebyggingen av oksidasjon av det smeltede metallet.

3.2 Induksjonssmelting

Det grunnleggende prinsippet for induksjonssmelting er at når vekselstrøm passerer gjennom induksjonsspolen, genereres en vekslende magnetisk fluks i det indre rommet til induksjonsspolen, noe som induserer en elektromotorisk kraft i metalllederen inne i smeltedigelen. Den induserte strømmen, som har en viss elektromotorisk kraft, danner virvelstrømmer i metallmaterialet, og genererer varme på grunn av metallets motstand, noe som får metallet til å smelte. Sammenlignet med andre smeltemetoder har induksjonssmelting fordeler som høy smelteeffektivitet, lavt elementtap, praktisk og nøyaktig kontroll og justering av sammensetningen og temperaturen på det smeltede metallet, og enkel drift og vedlikehold, noe som gjør det mye brukt i smykkestøpeindustrien.

Under induksjonssmelteprosessen er fordelingen av den induserte strømmen i metallet ujevn, med strømtettheten høyest på overflaten av ladningen og avtagende inn mot det indre, noe som resulterer i den såkalte skin-effekten. Skin-effekten er nært knyttet til strømfrekvensen; jo høyere strømfrekvens, desto mer uttalt blir skin-effekten. Når digelkapasiteten er stor, er den alvorlige hudeffekten skadelig for smeltingen. Derfor er det en viss korrespondanse mellom digelkapasitet og strømfrekvens. Når smeltemengden er stor, brukes vanligvis mellomfrekvent induksjon; høyfrekvent induksjon brukes ofte når smeltemengden er liten. Siden smykker vanligvis er ganske fine og mengden smeltet på en gang er liten, brukes høyfrekvent induksjonssmelting vanligvis i smelting av smykkelegeringer (figur 3-33).

Ved induksjonssmelting oppstår elektromagnetisk omrøring under påvirkning av den elektromagnetiske kraften, noe som er gunstig for ensartetheten av temperaturen og sammensetningen av det smeltede metallet og hjelper ikke-metalliske inneslutninger i det smeltede metallet til å stige. Jo lavere strømfrekvens, desto sterkere er den elektromagnetiske omrøringseffekten.

Kontrollen av atmosfæren under smelting har stor betydning for kvaliteten på det smeltede metallet. Det finnes flere metoder, for eksempel vakuumsmelting, smelting med inertgassbeskyttelse og smelting med redusert flammevern. Vakuumsmelting er fordelaktig for å sikre metallurgisk kvalitet, men det er ikke egnet for kobberlegeringer, spesielt ikke messinglegeringer med høyt sinkinnhold. Dette skyldes at vakuumet forverrer forflytning av sink, noe som fører til alvorlig metalltap og betydelige svingninger i sammensetningen, og røyken som genereres under smelteprosessen kan skade vakuumsystemet. Derfor er det vanligvis nødvendig å bruke inerte gasser som argon og nitrogen eller å bruke en reduksjonsflamme for å isolere og beskytte den smeltede metalloverflaten for å oppnå utmerket metallurgisk kvalitet ved induksjonssmelting av kobberlegeringer.

4. Helling

Siden smykkedelene er relativt fine, stivner de raskt under støpeprosessen og mister flyteevnen. Derfor er konvensjonell tyngdekraftshelling vanskelig å sikre forming, og det er nødvendig å innføre en viss ekstern kraft for å fremme rask fylling av formhulen med smeltet metall, og oppnå støpegods med komplette former og klare profiler.

4.1 Metoder for utvendig kraft ved støping

Støping kan deles inn i to hovedkategorier basert på ytre kraft: sentrifugal og statisk støping.

(1) Sentrifugalstøpemetode.

Sentrifugalstøping innebærer å helle smeltet metall i en roterende støpeform, der sentrifugalkraften bidrar til å fylle formen og størkne metallet. Sentrifugalstøping har høy produksjonseffektivitet, betydelig metalltrykk og rask fyllingshastighet, noe som er gunstig for å danne støpegods, spesielt egnet for støping av små ornamenter, for eksempel lenker, øreringer osv. Sammenlignet med statisk støping har tradisjonell sentrifugalstøping noen svakheter; på grunn av den raske fyllingshastigheten opplever det smeltede metallet alvorlig turbulens under helling, noe som øker sannsynligheten for gassinneslutning og dannelse av porer; Utslippet av gass i formhulen er relativt sakte, noe som resulterer i høyt mottrykk i formen, noe som øker sannsynligheten for poredannelse; når fyllingstrykket er for høyt, utøver det smeltede metallet sterk skuring på formveggen, noe som lett fører til sprekker i formen eller avskalling; i tillegg kan slagg komme inn i formhulen sammen med det smeltede metallet under støping. På grunn av det høye fyllingstrykket som genereres av sentrifugalkraften, er den maksimale metallmengden som kan støpes innenfor sentrifugens sikkerhetsområde, mindre enn i en statisk støpemaskin. Videre er det generelt mindre bruk av inerte atmosfærer fordi sentrifugalstøpekammeret er relativt stort.

(2) Statisk støpemetode.

Statisk støping benytter metoder som vakuumsugstøping og vakuumtrykkstøping for å fremme fylling av formhulen med smeltet metall. Sammenlignet med sentrifugalstøping er fyllingsprosessen til statiske støpemaskiner relativt skånsom, noe som resulterer i mindre skureffekt av det smeltede metallet på formveggen; på grunn av vakuumeffekten er mottrykket av gass i formhulen lavere; den maksimale mengden metall som kan støpes på en gang er større. Derfor har den blitt mye brukt i smykkestøping, spesielt for støping av mellomstore til store ornamenter, for eksempel herreringe, anheng, armbånd osv.

4.2 Grad av automatisering i støpeprosessen

Støping kan deles inn i to hovedkategorier basert på graden av automatisering: manuell støping og automatisk støping med maskiner.

(1) Manuell støping.

Manuell støping utføres vanligvis i forbindelse med brannsmelting eller induksjonssmelting. Etter raffinering av det smeltede metallet og slagget justeres temperaturen til støpetemperaturområdet. Deretter tas formen ut av utbrenningsovnen for å forberede seg på støping. Avhengig av hvilken type utstyr som brukes, inkluderer manuell støping hovedsakelig sentrifugalstøping og vakuumstøping.

- Manuell sentrifugalstøping: Figur 3-34 viser en enkel sentrifugalmaskin med mekanisk drivverk som brukes i noen små smykkefabrikker. Den har ikke induksjonsoppvarming og bruker oksygengass til å smelte metall eller en induksjonsovn til å smelte metall. Metallet helles deretter i en smeltedigel og støpes sentrifugalt.

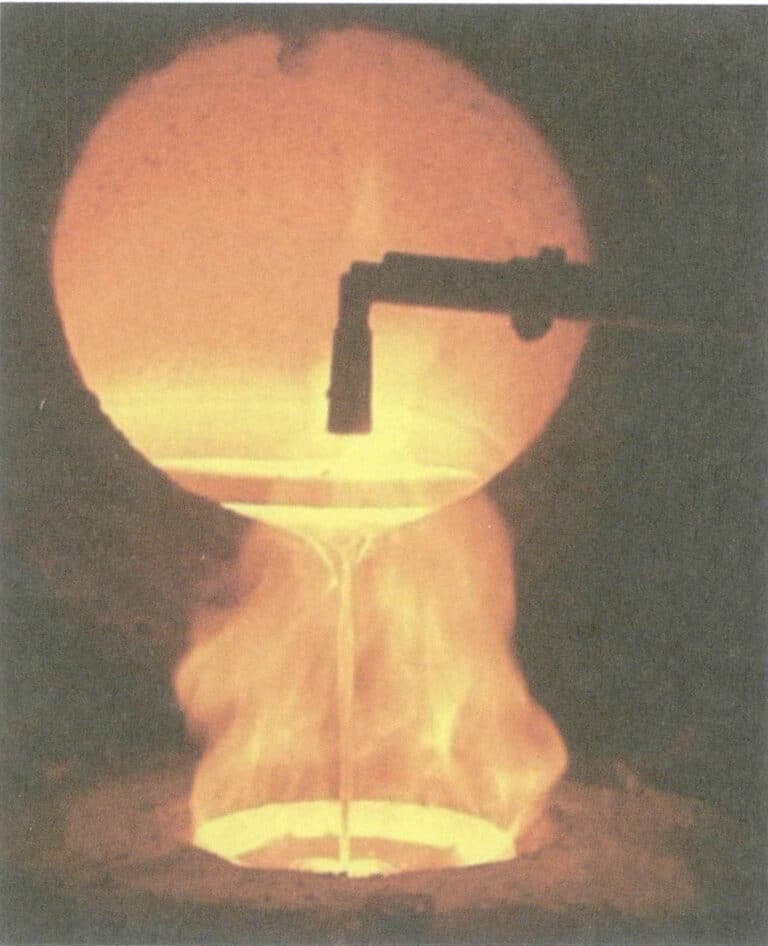

- Manuell vakuumstøping: Vakuumstøping er en metode der lufttrykket i formhulen er lavere enn det ytre lufttrykket, og trykkforskjellen brukes til å trekke det smeltede metallet inn i formhulen. Manuell vakuumstøping er den enkleste formen for vakuumstøping. Den bruker en vakuumstøpemaskin, og hovedkomponenten er vakuumsystemet, uten en varme- og smelteanordning. Derfor må den brukes sammen med en fakkel eller smelteovn, og etter smelting helles det smeltede metallet manuelt i formen (figur 3-35). Den er relativt enkel å betjene, har en høyere produksjonseffektivitet og er mye brukt i små og mellomstore smykkefabrikker. Siden hellingen skjer i atmosfæren, er det et problem med sekundær oksidasjon og gassabsorpsjon av det smeltede metallet, og hele helleprosessen styres av operatøren, inkludert helletemperatur, hellehastighet, hodehøyde og slagghåndtering på væskeoverflaten. Dermed kan mange menneskelige faktorer påvirke kvaliteten.

Figur 3-34 Manuell sentrifugalstøping

Figur 3-35 Manuell vakuumstøping

Video om smelting og støping

(2) Automatisk helling av støpemaskiner.

Manuell støping er en tradisjonell og utdatert produksjonsmetode, noe som resulterer i betydelige svingninger i produktkvaliteten. Med de økende kvalitetskravene til smykkeprodukter og de teknologiske fremskrittene i smykkeindustrien, har automatiske støpemaskiner blitt svært viktig utstyr i tapt voksstøping for smykker, og fungerer som et viktig grunnlag for å sikre produktkvaliteten.

I henhold til formen for ekstern kraft som brukes, faller de ofte brukte smykkestøpemaskinene hovedsakelig i to kategorier: sentrifugal og statisk støping.

- Automatisk sentrifugalhelling: Som svar på manglene ved tradisjonelle enkle sentrifugalstøpemaskiner, integrerer moderne sentrifugalstøpemaskiner induksjonsoppvarming og sentrifugalstøping, og oppnår betydelige fremskritt innen kjøreteknologi og programmering, noe som forbedrer programmeringsmuligheter og prosessautomatiseringskontroll. For eksempel er vinkelen på formens sentrale akse og svingarmen designet for å være variabel, og fungerer som en funksjon av rotasjonshastigheten, slik at den kan endres fra 90 ℃ til 0 ℃. Dette tar omfattende hensyn til effekten av sentrifugale og tangentielle treghetskrefter når det gjelder å drive det smeltede metallet ut av smeltedigelen og inn i formen. Denne enheten bidrar til å forbedre balansen i metallstrømmen og forhindrer at det smeltede metallet fortrinnsvis strømmer langs den omvendte rotasjonsretningen til hellekanalveggen. En eksosanordning er lagt til i bunnen av formen for å lette jevnt utslipp av gass fra hulrommet, noe som forbedrer fyllingskapasiteten. Den har også en temperaturmåler for å redusere menneskelige feilvurderinger. Figur 3-36 viser et typisk smelte- og hellekammer i en sentrifugalstøpemaskin for smykker som er egnet for støping av legeringer som gull, sølv og kobber.

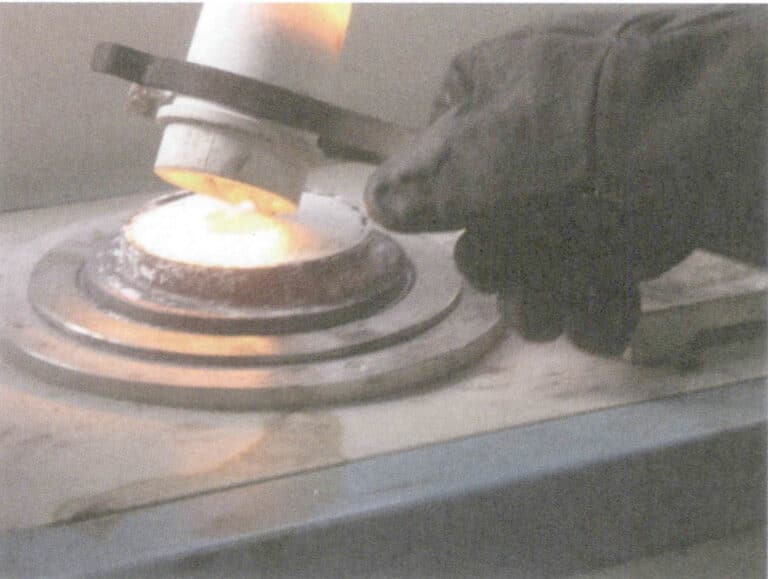

Når du heller med en sentrifugalstøpemaskin, åpner du kjølevannet, slår på strømbryteren, plasserer en målt mengde råmateriale jevnt i en ren digel, hever varmetråden og trykker på varmeknappen for å varme opp. Bruk jerntang til å ta ut den avvoksede støpekolben fra ovnen og plassere den på støpemaskinens sylinderstativ, og juster helleåpningen til støpepulverformen med helleåpningen til digelen. Når metallet er helt smeltet, bruk fluss for å rense det, senk varmetråden, dekk toppen av digelen med et halvsirkelformet ildfast materiale, og trykk det tett. Etter å ha dekket beskyttelsesdekselet, driver sentrifugalmotoren digelen og formen til å rotere rundt motorakselen med høy hastighet. Den enorme sentrifugalkraften injiserer metallet i formhulen under rotasjonen. Slå av motorstrømbryteren etter 20 sekunder, og når maskinen slutter å rotere, fjern formen og la den avkjøles.

Video om induksjonssmelting av sentrifugalstøping

- Automatisk vakuumtrykkstøping: Blant vakuumstøpemaskiner er den automatiske vakuumtrykkstøpemaskinen den mest avanserte og mye brukte. Denne typen maskiner har mange modeller, og forskjellige selskaper produserer støpemaskiner med sine egenskaper, men generelt består de av induksjonsoppvarming, vakuumsystemer, kontrollsystemer osv. Strukturelt er de generelt oppreist, med den øvre delen som induksjonssmeltekammeret og den nedre delen som vakuumstøpekammeret, ved hjelp av en bunnstøpemetode. Bunnen av smeltedigelen har et hull som er forseglet med en ildfast stempelstang under smelting, og når det helles, løftes stempelstangen, slik at det smeltede metallet kan strømme inn i formhulen. Vanligvis er det installert et termoelement inne i stempelstangen, som nøyaktig kan gjenspeile temperaturen på det smeltede metallet. Det er også termoelementer plassert på digelveggen for å måle temperaturen. Likevel kan den målte temperaturen ikke direkte gjenspeile temperaturen på det smeltede metallet og kan bare tjene som en referanse. Automatiske vakuumstøpemaskiner smelter og støper vanligvis metaller under vakuum eller inerte gassforhold, noe som effektivt reduserer muligheten for metalloksidasjon og gassabsorpsjon. De bruker i stor grad dataprogrammeringskontroll, har en høy grad av automatisering, og kvaliteten på støpte produkter er relativt stabil, med reduserte hulldefekter, noe som gjør dem høyt ansett smykkestøpeutstyr, mye brukt til vakuumstøping av metaller som gull, sølv og kobber (figur 3-37). Noen modeller leveres også med granuleringsenheter som kan tilberede granulære mellomlegeringer.

Når du bruker en vakuumtrykkstøpemaskin til støping, må du først slå på kjølevannet, åpne argon- og trykkluftbryterne og deretter slå på strømmen. Kontroller utstyrets åpnings- og lukkingstilstand og digelens kvalitet, test vakuumeffekten, og velg riktig program fra støpeprogrammets bibliotek. Plasser ladningen jevnt i digelen, start støpeprogrammet, og etter at metallmaterialet har smeltet helt, plasser formen i støpekammeret som bedt av utstyret, og hellingen fullføres automatisk. Fjern formen etter å ha nådd den angitte holdetiden.

5. Vanlige problemer i smykkestøping

Smykkestøping er en kompleks prosess som involverer flere trinn, og mange faktorer påvirker støpekvaliteten. Derfor vil det sannsynligvis oppstå ulike problemer under produksjon av smykkestøping. Tabell 3-3 viser vanlige feil ved smykkestøping og mulige årsaker til disse.

Tabell 3-3 Analysetabell over vanlige problemer og mottiltak i smykkestøping

| Vanlige støpefeil | Illustrasjoner av defekter | Mulige årsaker |

|---|---|---|

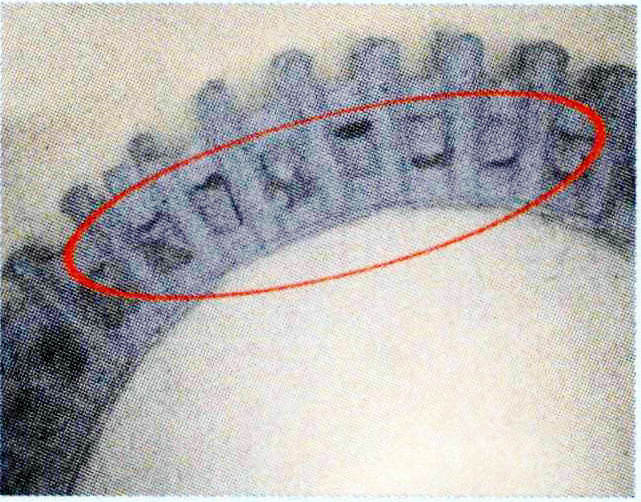

| Blits og grader |

|

①Feil forhold mellom støpepulver og vann, for mye vann brukt; ②Formen flyttes etter investering i hvileperioden; ③Hurtig temperaturøkning under utbrenningsprosessen; ④Formen blir stående ute for lenge før den plasseres i ovnen, noe som forårsaker indre sprekker i formhulrommet |

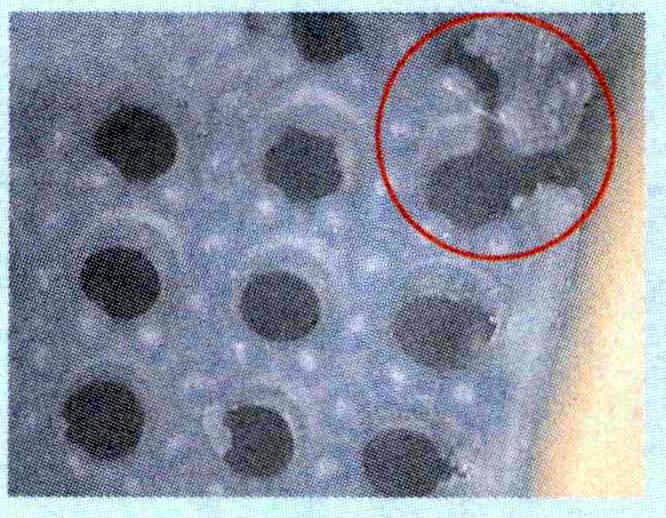

| Forhøyede gullperler på overflaten |

|

①Feil forhold mellom vann og pulver, for lite vann brukt; ② For lang arbeidstid under investeringsoperasjonen; ③ Unormal drift av vakuummaskinen |

| Grov overflate på støpestykket |

|

① Grov overflate på voksmodellen; ②Dårlig kvalitet eller utgått støpepulver; ③Hurtig temperaturøkning under utbrenningsprosessen |

| Ufullstendig støping |

|

①Feil voks treplanting; ②Suboptimal metallstøpetemperatur; ③Lav formtemperatur under støping; ④ Utilstrekkelig mengde metall som brukes til støping |

| Porøsitet i støpegods |

|

① Støpetemperaturen på metallet er for høy; ②Formen er ikke helt gjennombrent; ③ For mye resirkulert materiale brukt i støpeprosessen; ④ Stort luftinntak under smelteprosessen |

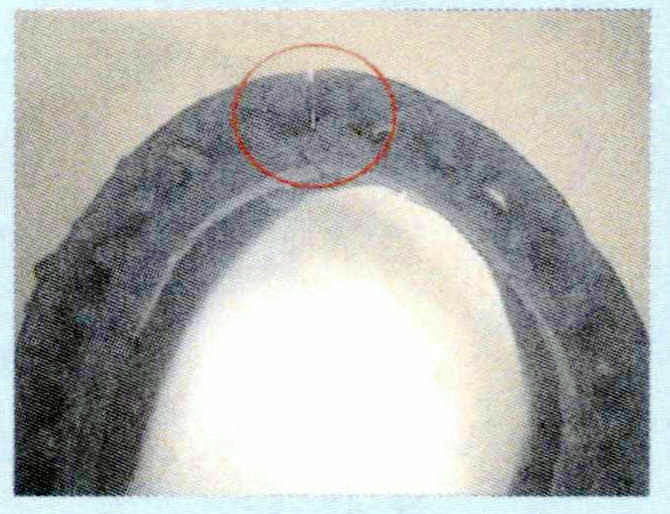

| Krympeporøsitet i støpegods |

|

①Temperaturen på metallvæsken er for høy; ②Formetemperaturen er for høy; ③Feil plassering eller størrelse på vannledningen; ④ Utilstrekkelig helletrykk |

Avsnitt V Rengjøring av støpegods

1. Fjerning av støpepulver

Fjern metallarbeidsstykket fra støpepulverformen og fjern støpepulveret som er festet til arbeidsstykket.

Hovedverktøy: hammer, jernnål, vannpistol.

Vent til støpepulverformen er avkjølt til en passende temperatur, og slå deretter bunnen med vann fra springen. Restvarmen i støpepulverformen møter det avkjølende vannet, noe som resulterer i et fenomen kjent som "eksploderende gips", som får det støpte arbeidsstykket til å løsne fra støpepulverformen; denne prosessen kalles ofte "eksploderende gips" (figur 3-38).

Bruk en høytrykksvannpistol til å spraye det støpte arbeidsstykket, og prøv å fjerne støpepulveret fra overflaten så rent som mulig (figur 3-39). Legg det skyllede støpeemnet i en beholder med syreløsninger, for eksempel flussyre, for bløtlegging (figur 3-40). Etter bløtleggingen fjerner du grundig det resterende støpepulveret fra alle deler av støpeobjektet. Ta arbeidsstykket ut av flussyreløsningen, vask det med vann og tørk det.

Figur3-39Vannsprøyting

Figur 3-40 Nedsenking i syre

Fjerning av støpepulver Video

Nedsenkningstiden for arbeidsstykker i K-gull, rent gull og sølv skal være 20 minutter, med en flussyrekonsentrasjon på 20%. Nedsenkningstiden for arbeidsstykker av kobber er 20 minutter, med en flussyrekonsentrasjon på 5%. Nedsenkningstiden for arbeidsstykker av platina er 60 minutter, med en flussyrekonsentrasjon på 55%.

Flussyre er sterkt etsende og bør oppbevares i spesialbeholdere. Ta sikkerhetstiltak under bruk. På grunn av vannpistolens høye trykk må du være forsiktig for å unngå utilsiktet deformering av arbeidsstykket når du skyller med vannpistolen.

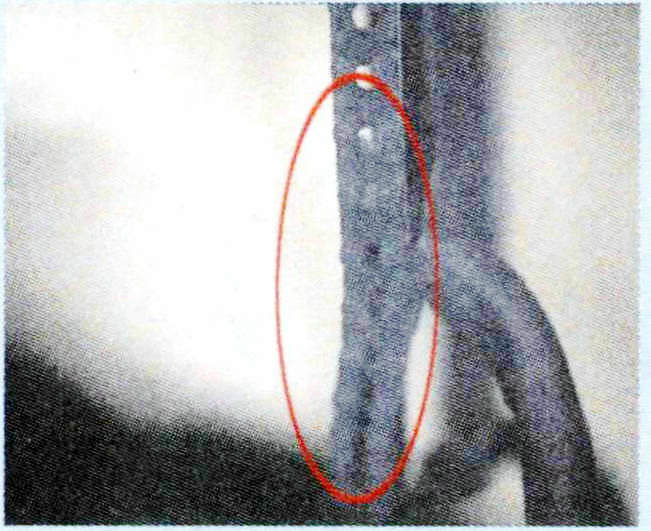

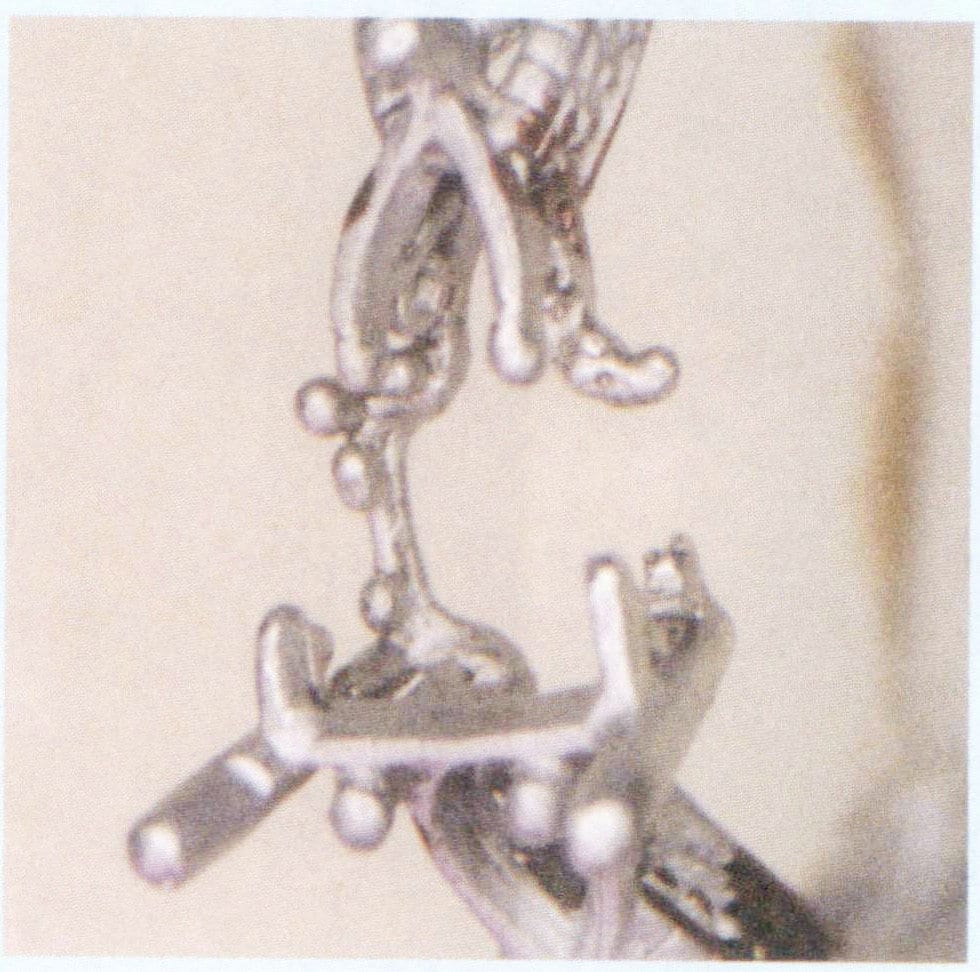

2. Kutting av defekte deler

Etter at støpepulveret er fjernet, er arbeidsstykket fortsatt i en trelignende tilstand og må kappes ved støpegrusen, sorteres og kategoriseres for å forberede neste produksjonsprosess.

Etter at støpepulveret er fjernet, må de trelignende emnene veies for å beregne metalltapet under støpeprosessen, og deretter skal støpeskjæringsoperasjonen utføres. Først, kutt i henhold til den overordnede inndelingen, og klassifiser deretter kuttene (figur 3-41, 3-42). Når du kutter støpegranen, er det viktig å mestre vinkelen og avstanden for å forhindre deformering eller skade emnet. Generelt er det optimalt å skjære støpegranen i en avstand på 1,5 mm fra arbeidsstykket.

Figur 3-41 Skjæring av støpegran 1

Figur 3-42 Skjæring av støpegran 2

Video om kutting av defekte deler

Video av rengjøring av støpegods

2 kommentarer

Uten tvil.

Jeg kan foreslå å besøke et nettsted der det er mange artikler om dette spørsmålet.