ジュエリー・マジックが起こるまで:メタルからブリンブリンへのクラフト!

宝飾品の機械加工技術

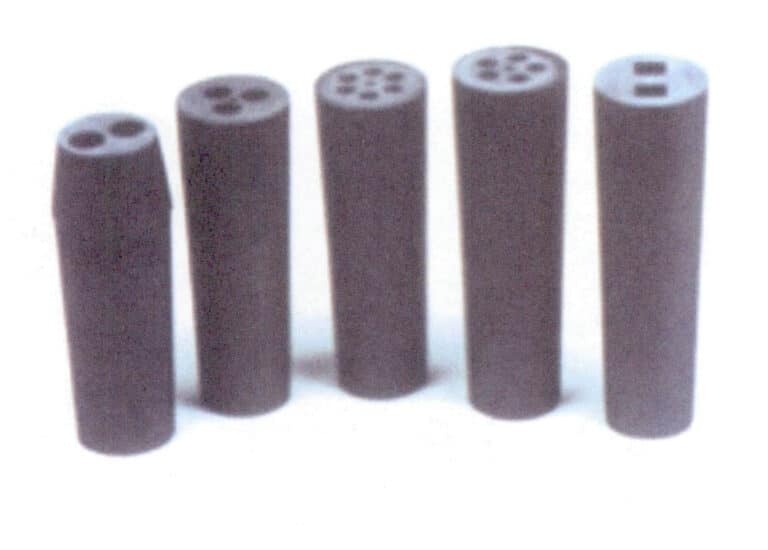

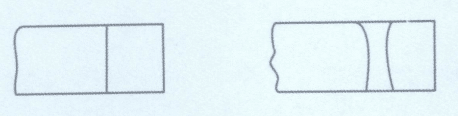

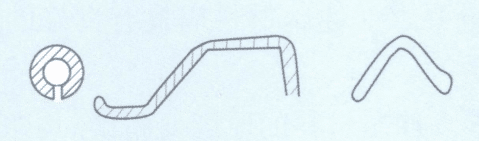

典型的な連続鋳造銅プロファイル

目次

セクション I 連続鋳造プロファイル

機械加工技術を用いて宝飾品を製造する場合、まず様々な形状のブランク材を準備する必要がある。従来の製造方法では、鋳造用インゴット型を手作業で流し込み、鋳造されたブランクを開いて圧延する。この製造方法では、一般に取鍋を使用してインゴット鋳型に溶湯を注湯するため、必然的に溶湯が空気と長時間接触し、酸化や酸素吸収の可能性が高くなる。さらに、溶湯流の衝撃や飛散により、鋳物に空気孔や酸化介在物などの欠陥が発生する。さらに、冷却中の鋳型と金属の不規則な勾配により、鋳物の引け、穴、割れ、表面のコールドシャットなどの欠陥が避けられない。従来のインゴット鋳造では、上記のような品質上の問題があるため、高品質の製品を製造することは容易ではなく、ブランク鋳造技術の向上が極めて重要である。

その利点のため、連続鋳造技術は、金と銀を処理するための伝統的な手動インゴットモールド鋳造に代わる方法となっています。1990年代、連続鋳造技術は非鉄金属形材の加工に広く応用され、貴金属形材の生産にも導入されました。国内外の非鉄および貴金属合金の平板インゴット、丸インゴット、中空インゴット、薄板の生産は、ほとんどすべて連続鋳造法または半連続鋳造法で行われている。

1.連続鋳造技術の紹介

連続鋳造は、溶融金属を特殊な金型(るつぼ)に連続的に流し込む高度な方法で、鋳造されたプロファイルは凝固(シェルを形成)します。るつぼのもう一方の端から連続的に引き抜かれます。任意の長さまたは特定の長さの鋳造プロファイルを得ることができる。るつぼの内部構造は、鋳造プロファイルの断面形状も決定する。

連続鋳造プロセスは主に垂直連続鋳造と水平連続鋳造の2つに分けられる。

(1) 垂直連続鋳造

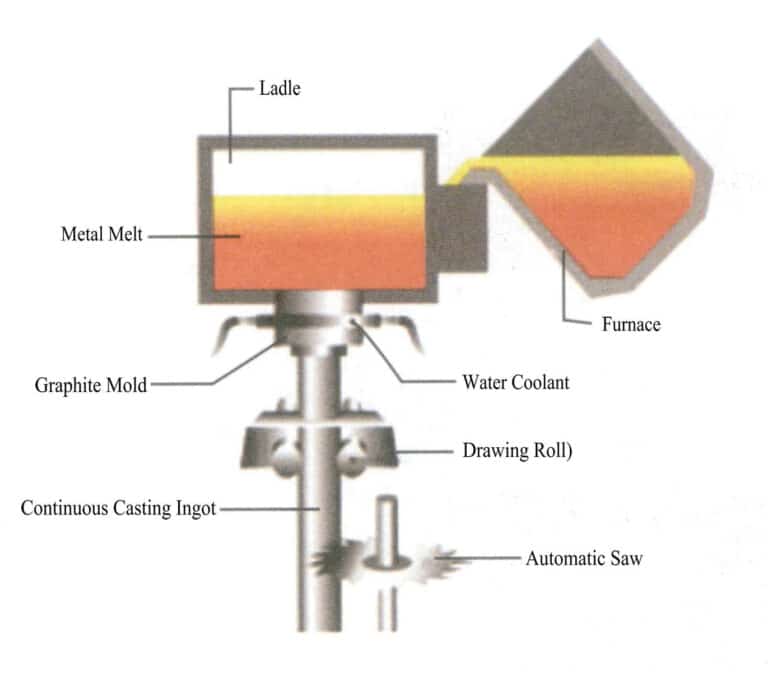

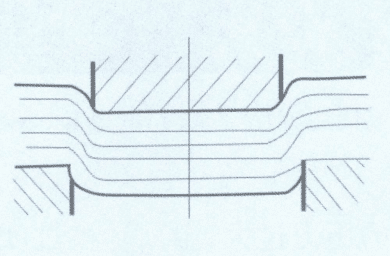

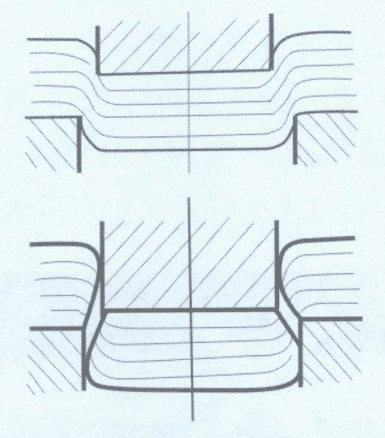

垂直連続鋳造は、最も早く開発された宝飾合金の連続鋳造法であり、様々な形材、特に断面の大きな形材の製造に、現在でも広く用いられている。引抜き方法によって、図8-1、8-2に示すように、下向き引抜きと上向き引抜きの2種類に分けられる。

図8-1 ダウンドロー・連続鋳造の原理

図8-2 引き上げ連続鋳造の原理

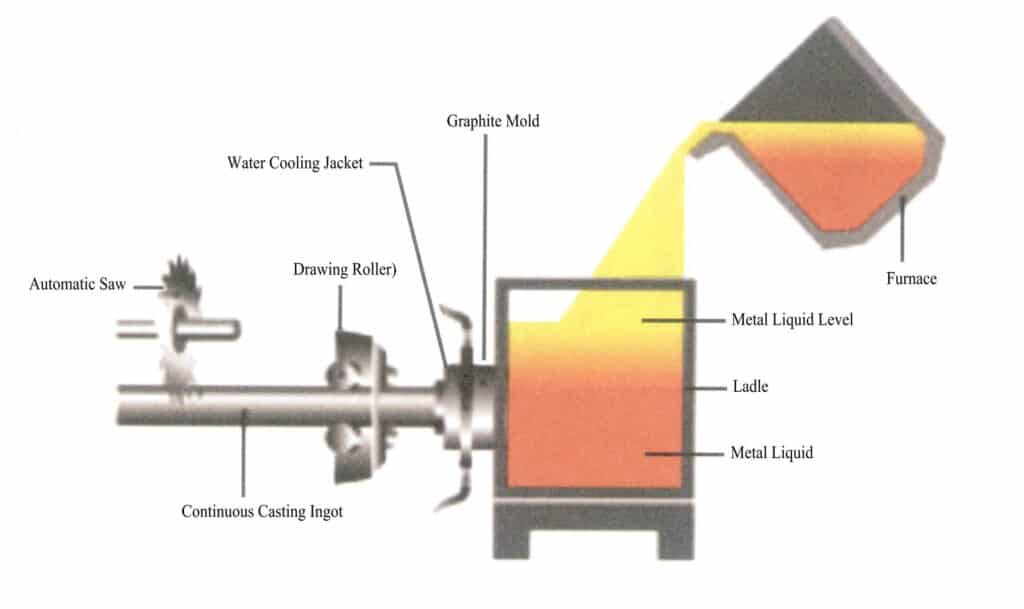

(2) 水平連続鋳造

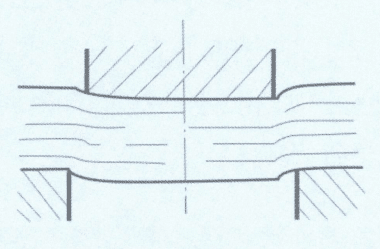

垂直連続鋳造技術に比べ、水平連続鋳造は設備が簡単、深い井戸やクレーンが不要、晶析装置が短い、鋳造速度が速い、機械化・自動化が容易、連続生産が可能などの利点があります。しかし、それは小さな仕様のプロファイルの生産にのみ適しており、より大きな直径のプロファイルを生産することは容易ではありません。水平連続鋳造の原理を図8-3に示す。

2.連続鋳造の利点

連続鋳造は遠心鋳造および通常の砂の鋳造と比較される次の利点がある。

(1)連続鋳造法では、金属が急速に冷却されるため、合金は高密度に結晶化し、均一な組織を持ち、より優れた機械的特性を示す。一方、遠心鋳造では、遠心力が比重の異なる合金の成分に異なる影響を与え、合金が偏析しやすく、砂型鋳造では、冷却が遅いため、結晶粒組織が粗くなり、密度が悪くなる。

(2)連続鋳造時に鋳片に注湯システムのライザーがないため、連続鋳造ビレットは圧延時に両端をトリミングする必要がなく、金属を節約し、歩留まりを向上させることができる。

(3)連続鋳造は、工程を簡略化し、モデル化などの手順を省くことで、労働集約度を減らし、必要な生産面積を大幅に削減する。

(4) 連続鋳造生産は機械化・自動化が容易であり、鋳塊の鋳造中に連続鋳造・連続圧延が可能であるため、生産効率が大幅に向上し、大規模生産におけるコスト低減につながる。

(5)遠心鋳造の生産長には制限があり、その直径が製品の鋳造長を決定する。連続鋳造は鋳造長さに制限がなく、短期間で大量生産が可能である。同時に、遠心鋳造工程では、表面酸化層が比較的厚く、鋳造品と最終粗寸に大きな差が生じる。これに対して連続鋳造では、より正確な寸法を得ることができる。

(6)遠心鋳造では、顧客の要求に応じて複雑な断面構造の製品を生産することはできない。これに対して連続鋳造では、様々な形状の製品を低コストで生産することができます。

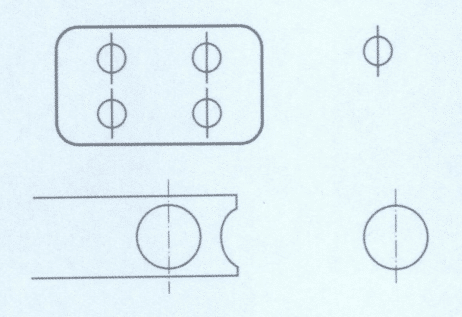

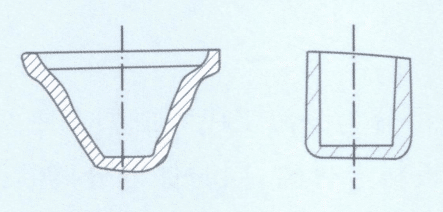

3.連続鋳造プロファイルのカテゴリー

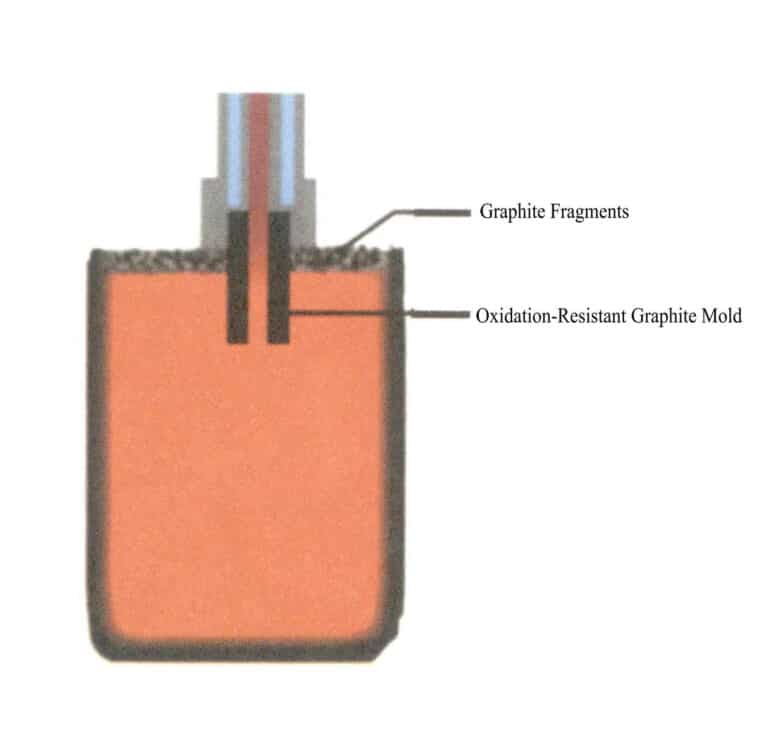

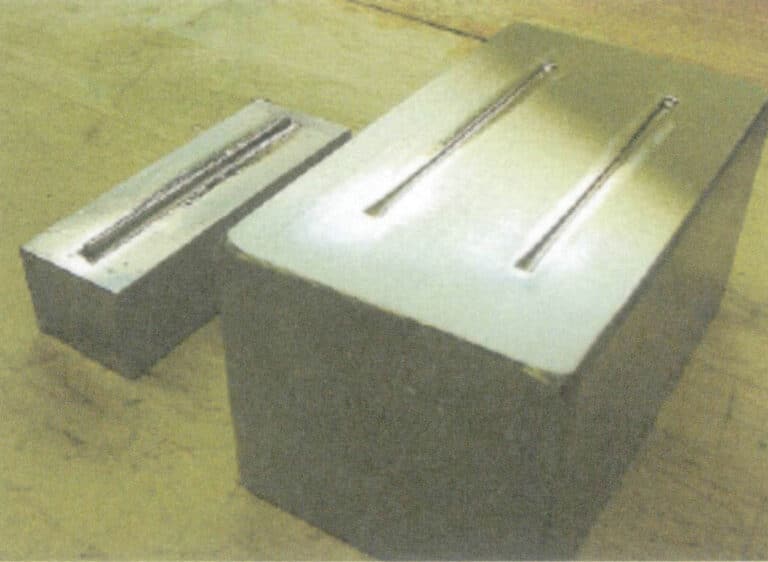

図8-4 多孔質黒鉛鋳型

図 8-5 代表的な連続鋳造銅プロファイル

セクション II 板材、パイプ、ワイヤーの加工

1.加工シート 材料

金の延べ棒は、宝飾品加工用のプレス(ローラー)シート機で様々な厚さの金シートにプレスされる。例えば、ブレスレットのタングスイッチ、キャリブレーションスイッチなどのアクセサリーを作るには、金シートが必要です。

(1) 主要設備と工具

プレス(ロール)機、スクライビング・ペン、アイアン・カッター、アイアン・プライヤー。

(2) 運用プロセスのポイント

プレスの前に、プレス機や金塊のゴミを掃除し、ローラー間の距離を調整し、錠剤形成中の各プレスの距離が大きすぎないようにする。異なる金質に基づいてロール数を決定し、異なるプレス回数を完了した後、金シートの湾曲方向を制御しながら焼鈍を行う(図8-6)。圧延された金延べ棒を選択する際には、圧延された金シートが要求されるサイズを満たすように、長さと品質をマスターすることが重要である。

ジュエリーを作る際には、様々な形の金板が必要になることが多い。製作の際には、デザイン画で要求された寸法に従って、金シートにスクライビングペンで形を描き、アイアンカッターで必要な形にカットする。そしてバリをヤスリで削る(大量生産には機械的なパンチングを使うこともできる)。

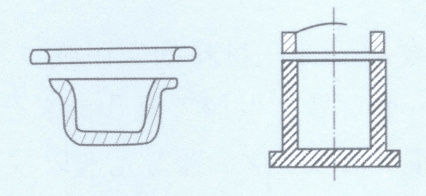

2.パイプ材料の加工

パイプは一般にシートから作られるが、ライン状の加工特性を示す。細長いパイプは、伸線機と伸線板を使用して製造される。

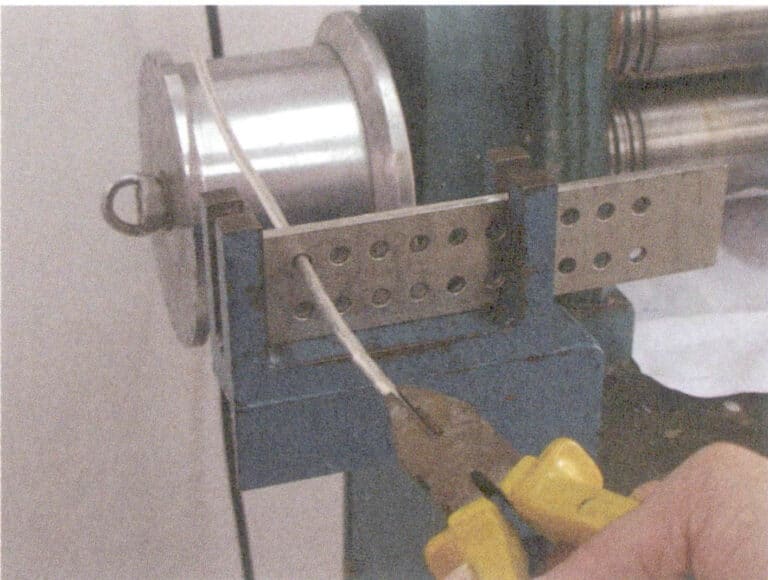

パイプ材を手作業で加工する場合は、パイプ径の円周に合わせて適切な断面形状とサイズの伸線板を選択する。まずプレス機で適当な幅と厚さに圧延し、焼鈍して両面を少し平らにする。適当な鉄芯を選び、ピットアイアンとハンマーを使ってシートを大まかなパイプ状に巻き(図8-7)、伸線板の対応するサイズの穴に通せるように両端を切りそろえる(図8-8)。

図 8-7 パイプブランクの圧延

図8-8 パイプ・ブランクの端のトリミング

図8-9 パイプを引く

図8-10 パイプの溶接

3.金線の加工

伸線板には硬質合金線の伸線孔が何個も埋め込まれており、伸線の断面は漏斗状になっており、伸線中は常に大端から入り、小端から出る。伸線板が破損し、線材の品質が保証できなくなります。

金線は様々な半製品にすることができる。伸線から作られる半製品は、宝飾品に広く使用されている。一般的にK伸線工程では、数回の中間焼鈍工程を必要とする。通常、3〜5個の線粒穴を通して伸線した後、1回の焼鈍が必要です。ラジアル・リングは通常、平らな面に平鼻ペンチを使って成形され、アキシャル・リングは硬い丸い木やスチールの芯に巻かれます。もちろん、必要に応じて丸型、キジ型、半球型などに成形することもできる。

セクション III プレス加工

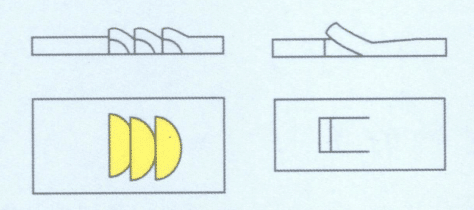

1.プレス加工された宝飾部品の特徴

(1)ロストワックス鋳造の宝飾部品に比べ、プレス部品は薄く、均一で、軽く、強い。スタンピング法は、ワークピースの肉厚を大幅に減らすことができるため、ジュエリーパーツの重量が軽減され、経済的なメリットが向上します。

(2)プレス加工で作られたジュエリーは、穴が少なく、表面品質が良いため、ジュエリーの品質が向上し、不良率が減少する。

(3) スタンピングは、生産効率が高く、作業条件が良く、大量生産時の生産コストが低い。

(4)金型の精度が高い場合、プレスされたジュエリーピースの精度が高く、再現性がよく、仕様が一貫しているため、トリミング、研削、研磨の作業負荷が効果的に軽減される。

(5) スタンピングは高度な機械化と自動化を達成できる。

2.スタンピング技術採用の条件

スタンピングは比較的高度な加工方法で、経済面でも技術面でも大きな利点がある。インベストメント鋳造された宝飾品をプレス部品に変える目的は、生産効率を向上させ、生産コストを削減し、経済的利益を増大させることである。しかし、これが実現可能かどうかは、やはり以下の条件を具体的に検討する必要がある。

(1)ジュエリーにスタンピング加工を採用した後、本来の性能要件を損なってはならない。スタンピング技術を使ってジュエリーを製造する場合、金属の厚みの選択は重要である。厚みが大きすぎると、形状の完全性と精度の確保が難しくなり、曲げ箇所でクラックが発生しやすくなる。薄すぎると、ワークピースの機械的強度に影響する。

(2)そのジュエリーがかなりの生産ロットであること。スタンピングは特殊な金型を作る必要があり、サイクルも長く、コストも高くなるため、小ロットの製品でインベストメント鋳造の代わりにスタンピングの方法を使っても、コスト的なメリットはない。

(3)宝飾品の構造は、安定性の良いものでなければならない。小さな穴、狭い溝、鋭角は避けることが望ましく、底が空洞の構造はスタンピングできず、抜き勾配を設計する必要がある。プレス部品の形状は、応力集中、偏心荷重、金型の偏摩耗などの問題を避けるため、できるだけ左右対称であることが望ましい。

(4)プレス加工に使用される合金は、一定の冷間加工特性を持たなければならない。延性が低く、加工硬化が著しい宝飾用合金は、このプロセスを適用した場合、品質に問題が生じやすい。

3.スタンピングに必要な工具と設備

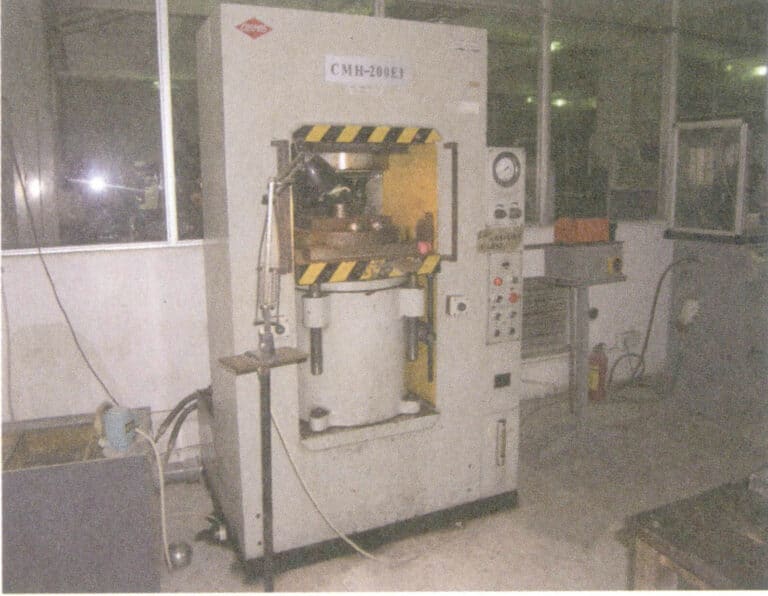

3.1 プレス機械

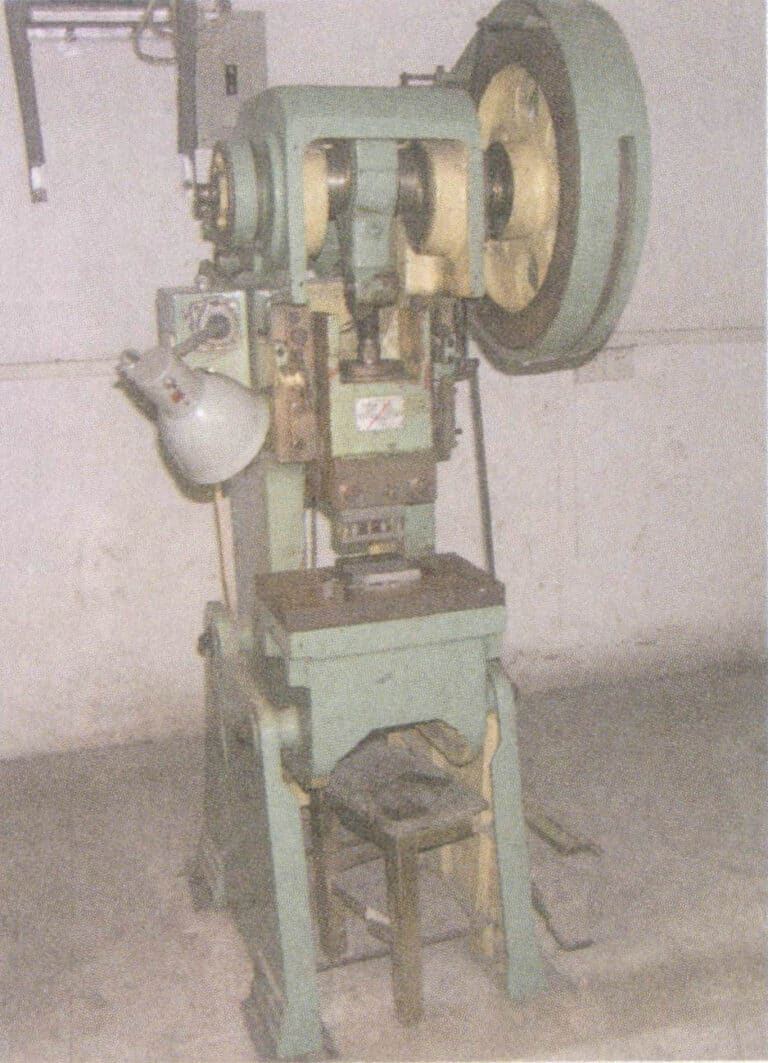

図 8-13 パンチング・パワー・プレス

図 8-14 手動プレス機

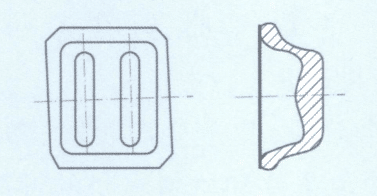

3.2 スタンピング金型

プレス機械は、プレス型を装填して材料を加工するもので、プレス型がなければプレス加工はできない。一般に、金型の設計と製造にはかなりの時間がかかるため、新しいプレス部品を製造するための準備期間が長くなる。最初の製品設計案が決定した後、その加工性を総合的かつ科学的に分析し、良好な成形工程を確保しなければならず、これが金型製造の基礎となる。金型の精度と構造はプレス加工の生産性とプレス部品の精度に直接影響し、金型の製造コストと寿命はプレス部品のコストと品質を左右する重要な要素である。したがって、金型はプレス加工において非常に重要な役割を果たし、プレス加工の「鍵」とも言える。

(1) 金型の種類

プレス加工には、切断、曲げ、ねじり、成形、鍛造、接合など多くの方法があり、これらはすべてプレス加工に該当する。それに応じて、多くの種類の金型は、いくつかの大きなカテゴリーに大別することができ、金型の種類によって異なる操作を実行することができます。

切断加工。 これには、閉曲線の打ち抜き、開曲線のプロファイルカットとサイドカット、ミシン目加工、シャーリング、ノッチング、部分分離などが含まれる。

曲がる。 V字曲げ、L字曲げ、段付きZ字曲げ、N字曲げ、ハット型曲げ、円筒エッジローリング、円形曲げ、ねじり曲げなどが含まれる。

ねじれと曲げ。 パンチャー形状や底付き金型に適合する容器形状の製品を製造する。

その他の側面 セミミシン加工、突き出し加工、パンチングスルー加工、ベンドカット加工、プレス加工、スタンピング加工、トリミング加工、ファインパンチング加工など。

(2) 金型設計

金型設計は、スタンピングプロセスの実現可能性と金型寿命の基礎です。

金型構造設計 スタンピング部品は、成形や脱型が難しい小穴や狭い溝、鋭角のある構造を避け、できるだけ左右対称の形状にする。抜き勾配は、偏心荷重や金型の偏磨耗などの不具合を克服し、応力集中やプレスユニット圧の上昇を避けるように設計する。金型設計の際には、CADシステムの機能をフルに活用し、宝飾品の二次元設計、三次元設計を行い、製品本来の情報の均一性、正確性を確保し、人為的要因によるミスを回避し、金型設計の品質を向上させる。

金型キャビティ設計 金型キャビティの縁と底の半径Rは、キャビティが充填されやすいようにしながら、できるだけ大きくする必要があります。半径が小さすぎると、キャビティの縁が高圧で潰れ、ひどい場合には逆円錐状になり、鍛造品の突き出しに影響することがある。底部半径Rが小さすぎて滑らかに移行しない場合は、膨張し続ける割れが発生しやすい。

金型材料 金型の材料は、作業条件、生産量、材料固有の靭性に基づいて選択する必要がある。内部品質を確保し、成分偏析や過剰な不純物などの欠陥を避けるために、できるだけ高性能の工具鋼を選択すべきである。超音波検査などの非破壊検査技術を使用して、各鍛造部品の内部品質が良好であることを確認し、潜在的な冶金学的欠陥を回避し、金型が繰り返しの衝撃、疲労、摩耗に耐える十分な硬度、強度、靭性を備えていることを保証する必要がある。

(3) 金型製造

金型加工と成形 ジュエリーのプレス部品に要求される精度を確保するためには、加工と製造に高度な設備と技術を使用する必要があり、金型の精度が高く、加工後の変形や残留応力が大きすぎないようにする。金型キャビティの粗さは、金型の寿命に直接影響する。粗さが高いと、特に盛り上がった部分がある部分では、ジュエリーの部品が脱型しにくくなる。ワークが深いほど、保持力がきつくなる。さらに、粗さの値が高いとメタルフローの抵抗が大きくなり、プレス部品の成形に影響を与え、金型が早期に破損しやすくなります。表面粗さの低い金型は摩擦抵抗が少なく、噛み込み防止や疲労防止に強く、一般に表面粗さRa=0.4〜0.8μmが要求される。金型キャビティ表面に残るツールマークや研削痕は応力集中部であり、初期クラックや疲労クラックの発生源でもあるので、プレス前に工具を研ぐことが不可欠である。仕上げ時の切削量は少量とし、ツールマークは不可とする。複雑な金型のキャビティでは、十分な研削代を残さなければならない。研削が過熱すると、肉眼では見えない、研削方向に対して垂直な微細なクラックが発生する可能性がある。精密金型の精密研削では、環境温度の影響に注意する必要があり、常に研削する必要がある。金型の製造精度と組立精度は、金型の寿命に大きく影響する。組立精度が高く、底面が平らで、平行度がよく、パンチとダイの直角度が高く、隙間が均一であることは、金型の寿命を向上させるのに有効である。

金型の熱処理。 金型の熱処理には、金型素材を鍛造した後の焼鈍、粗加工後の高温焼戻しや低温焼戻し、仕上げ加工後の焼入れ・焼戻し、放電加工やワイヤーカット加工後の応力除去のための低温焼戻しなどがある。良好な金型寿命は、冷間加工と熱間加工がうまく連携して初めて確保できる。使用する熱処理工程によって、同じ金型材料でも寿命が大きく異なることがあり、不適切な熱処理は金型の早期破損につながります。

金型表面処理。 金型表面の品質や硬度は、金型の寿命や部品の外観品質に大きく影響する。そのため、金型製造の最終段階でもある金型の使用前には、通常、金型の表面品質を向上させるための研削・研磨処理が行われる。また、金型表面の硬度をさらに向上させ、金型の寿命を延ばし、ワークの加工品質を向上させ、金型の運用コストを削減するために、研削や研磨の後に、さまざまな表面処理技術が使用されることがあります。金型表面処理技術には、キャビティ浸炭、窒化、硼化、炭素-窒素共拡散、局部溶射、ブラッシング、キャビティクラッディングなどがある。中でも、物理蒸着法(PVD)、化学蒸着法(CVD)、真空蒸着法、真空スパッタリング法、イオンプレーティング法などの表面コーティング硬化技術は、近年著しく進歩している。

(4) 代表的なジュエリー金型製造工程

製品構造寸法と製造工程から金型製作の具体的計画を決定し、金型の種類と構造を特定する。

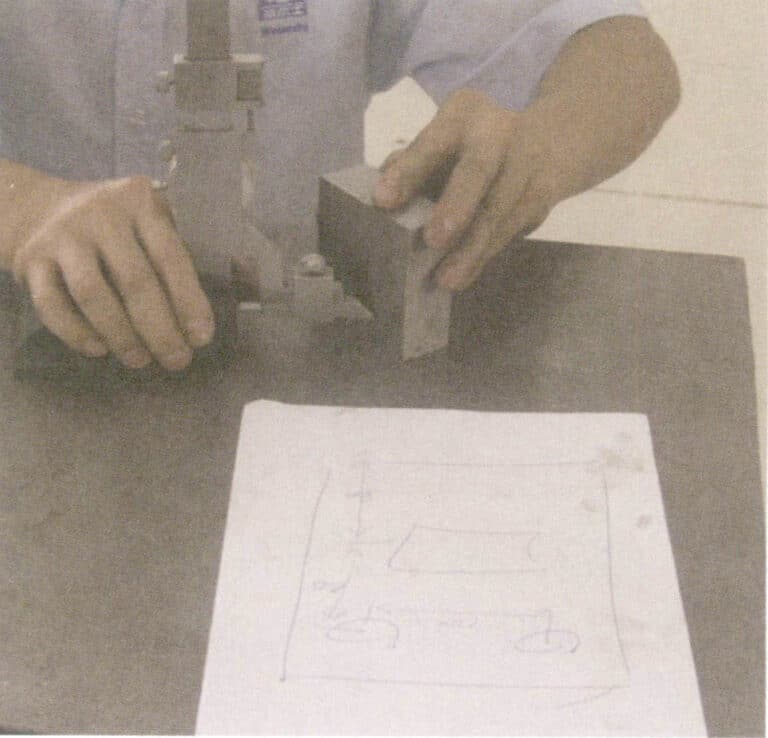

紫銅と金型用鋼材を必要に応じてカットします(図8-15)。

鋼材や銅材の表面加工には鉄床を使用し、加工後は研削盤で表面を研磨する(図8-16)。

図 8-15 素材の切断

図 8-16 表面研磨

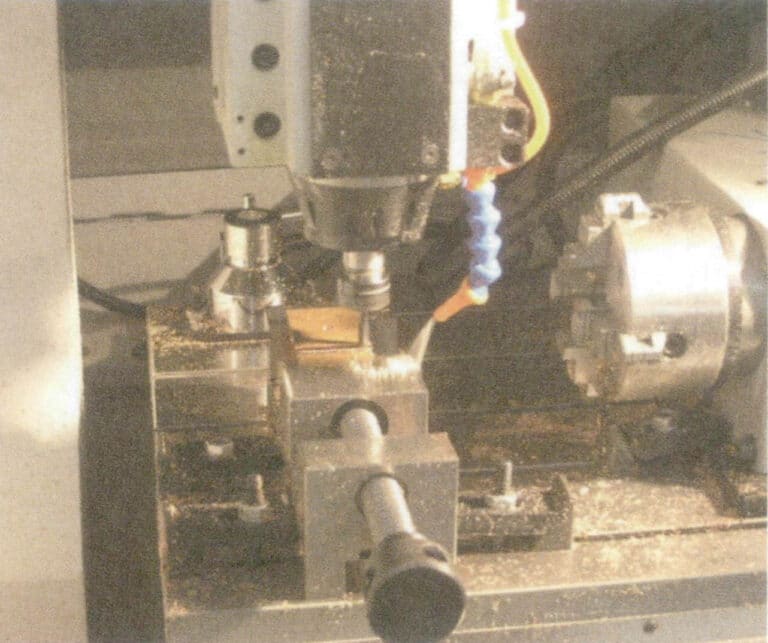

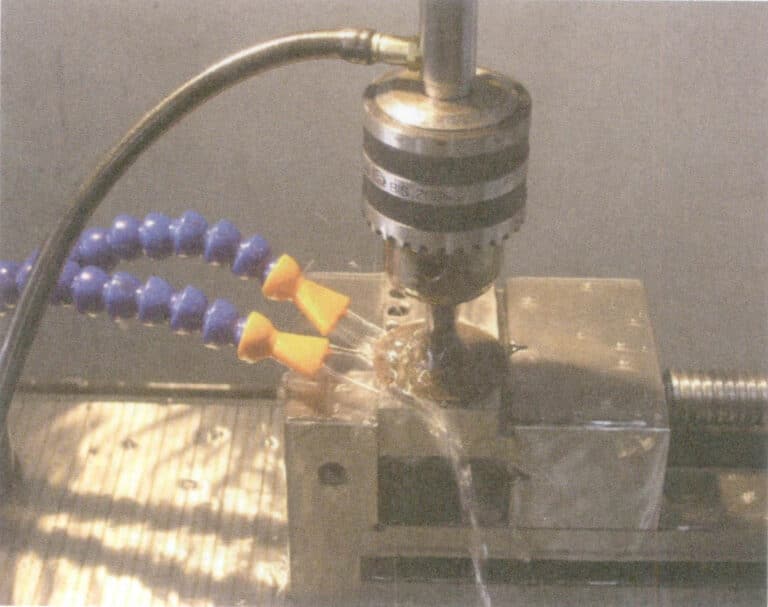

精密彫刻機を使い、銅電極を作るために紫色の銅材をフライスで削り、切断経路を描 き、プログラミングする(図 8-17、図 8-18)。

図 8-17 彫刻とフライス加工

図8-18 銅電極

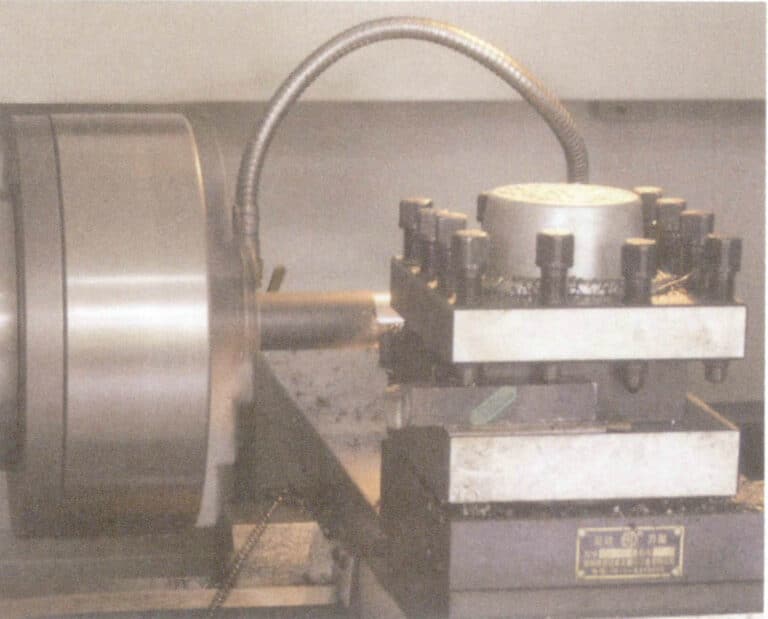

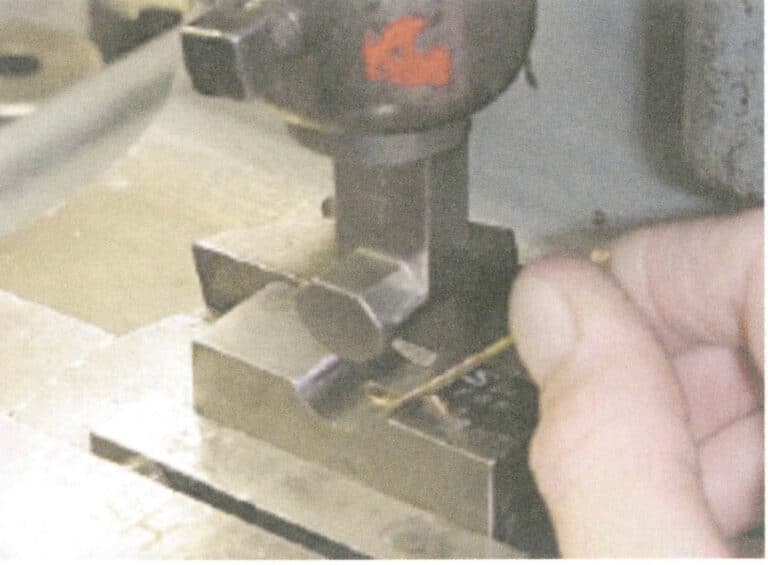

ダイ・シャンク、パンチ・ピンなどの金型関連部品の加工(図8-19)。

図面(図 8-20)に従ってマーキングと位置決めを行い、ドリルプレスで穴を開ける。

図 8-19 ダイ・シャンクの研磨

図 8-20 ラインの位置決め

金型鋼ブロックの熱処理(図 8-21)。

金型ブロック、パンチ、インサートなどのコンピュータ・プログラミング、ワイヤーカット、放電加工(図8-22)。

図 8-21 鋼材の熱処理

図 8-22 金型の放電加工

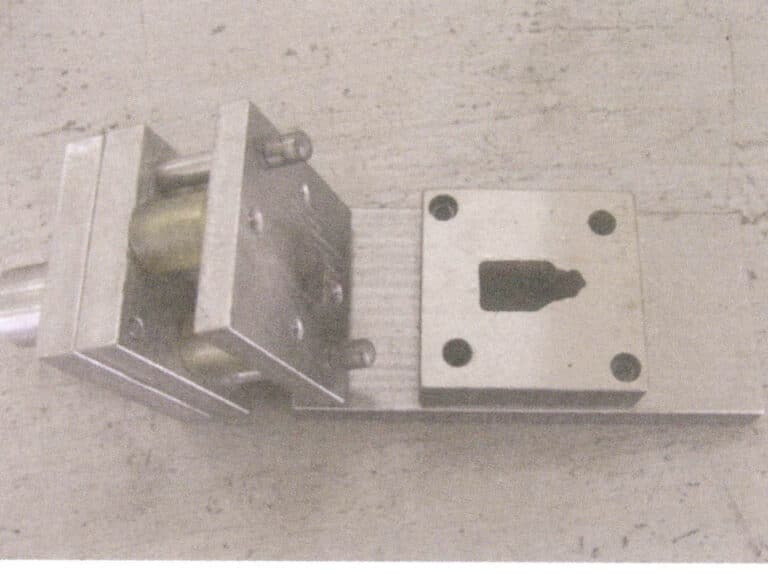

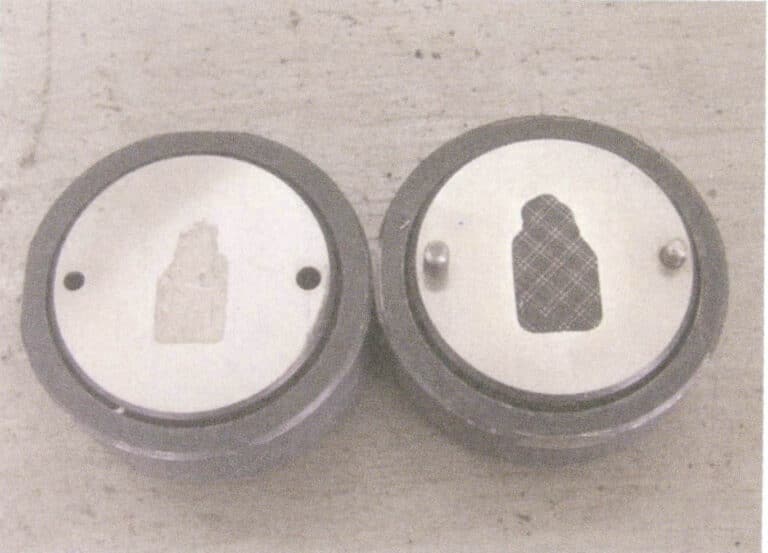

加工した金型ブロック、ダイシャンク、パンチピン、インサートを金型設計図(図8-23、8-24)に従って組み立てる。

パンチプレス、油圧プレスなどで金型をテストし、金型が適格かどうかを判断し、テスト結果に基づいて金型を修正する。

図 8-23 スタンピング金型

図8-24 油圧モールド

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

4.プレス加工に必要なプレス材料の要件

スタンピングに使用されるシートメタルの表面状態と固有特性は、スタンピング製品の品質に大きく影響する。プレス材料は以下の要件を満たす必要があります。

(1)プレスされた部品の性能要件を満たしていること。 スタンピング材の降伏強度は均一で、方向強度が大きくなく、塑性が良好で、降伏強度比が低く、加工硬化が少ないことが望ましい。加工硬化を起こしやすい一部のK金合金では、割れを避けるため、スタンピング加工を行う際の中間処理に注意を払う必要がある。材料の介在物、有害元素、収縮や気孔などの欠陥は、プレス部品の品質問題につながりやすい。

(2) プレス部品の表面品質要件を満たしていること。 スタンピング材は表面品質が良く、斑点、傷、ひび割れのない滑らかな表面でなければならない。

(3) プレス部品の厚さ要件を満たしていること。 プレス材料の厚さは正確で均一でなければならない。

5.スタンピング工程

表8-1 スタンピングプロセスの分類とその特徴(Fu Hongsheng, 2005による)

| 業務内容 | 役職名 | 作業工程フローチャート | 特徴と適用範囲 | |

|---|---|---|---|---|

| 分離プロセス | カッティング |

|

切断ラインを閉じることなく、鋏または打ち抜き型で板を切断すること。 | |

| ブランキング | ブランキングとパンチング |

|

打ち抜き型でシートを閉じた線に沿って打ち抜き、切断する。 | |

| ノッチング |

|

非閉鎖線に沿ってブランクにノッチを打ち抜き、切断された部分、例えば換気パネルを曲げる。 | ||

| エッジカット |

|

ワークのエッジを切り落とす | ||

| 成形プロセス | 曲げ |

|

シートを一定の形に曲げる | |

| 深く描く |

|

平らなブランクから工作物を作る | ||

| 成形 | 起伏がある |

|

盛り上がった形や凹んだ形への部分的なプレス加工 | |

表8-2 ブランキングプロセスの3つの段階と特徴(Fu Hongsheng, 2005による)

| フェーズ | 特徴 | セクションの特徴 | |

|---|---|---|---|

| フェーズ1 | 凸型の圧力でシートは、最初の弾性圧縮と伸縮変形;この時、凸金型はわずかに混雑したシートであり、シートの反対側もわずかに混雑した凹型のエッジ、わずかに曲がった下の材料の凸金型の端、材料の上の凹型のエッジは、ギャップが座屈し始めより顕著である、曲げと座屈より深刻な、凸のシートは、角度の初期バリロールの形成時に凹型のエッジは、この時点で材料は、内部応力は、外力の除去、材料が元の状態に復元することができる弾性限界を超えていない。外力を取り除くと、材料は元の状態に復元することができます。この段階を弾性変形段階と呼ぶ。 |

|

初期バリ取りロール、永久バリ取りロール |

| フェーズ2 | 塑性変形、材料の強度の限界を超えた外力、破断線が発生し、凸金型が人々を押し続けると、圧力が増加し、材料内部の応力も増加し、材料の応力が降伏限界に達すると、塑性変形の段階に入るようになります。この段階では、材料への凸型の押し出しの深さが徐々に増加すると、材料プログラムの塑性変形も徐々に増加します。エッジの隙間の存在により、材料の内部引張応力と曲げモーメントも増加し、変形ゾーンの材料の硬化がエッジ近くの材料まで増加するように、引張応力とマイクロクラックの始まりの役割の応力集中により、この時点で、ブランキング変形力も最大値に達します。マイクロクラックの出現は、材料が損傷を受け始め、塑性変形段階が終了したことを示している。 |

|

シートと初期バリに垂直な明るい帯の発生 |

| フェーズ3 | 破断分離段階 マイクロクラックは、オーバーラップの延長線上の材料まで延び続け、材料が破断分離する。凸型は落下し続け、上下の微小亀裂を発生させ、その亀裂は拡大し続け、材料の内部まで延びていく。上下の亀裂が重なり合うと、大まかな破砕帯を分離し始め、凸型が再びダウンすると、このポイントにダイ穴の一部から打ち抜かれ、凸型は全体のブランキングプロセスを完了するためにバックアップします。 |

|

粗くテーパーのついた破断面バリの初期伸びを生み出す |

6.代表的な宝飾品のプレス工程

図8-25 リング・シャンクに使用する角金型(Klotz F, 2003による)

図8-26 金型の組み立て(Klotz F, 2003による)

圧力が高すぎると、金属シートに過度の衝撃が加わり、金型の底が簡単に割れたり、壁が崩れたりする。ひどい場合には、金型をくさびのように真っ二つに割ってしまうこともある。さらに、金属板の量も非常に重要で、材料が多すぎるとワークピースにバリが発生する。加工を続けるには、トリミングツールでバリを取り除かなければならない。逆に、加える材料が不足すると、金型に充填できず、プレス部品を成形できない。

作業工程では、トリミングツールのメンテナンスを強化することが重要である。トリミングツールの刃が鋭すぎると開口部が大きくなり、トリミング部分に段差が生じる。逆に、きつすぎるとワークに食い込み、デザインに合わないフラットなエッジになってしまう。

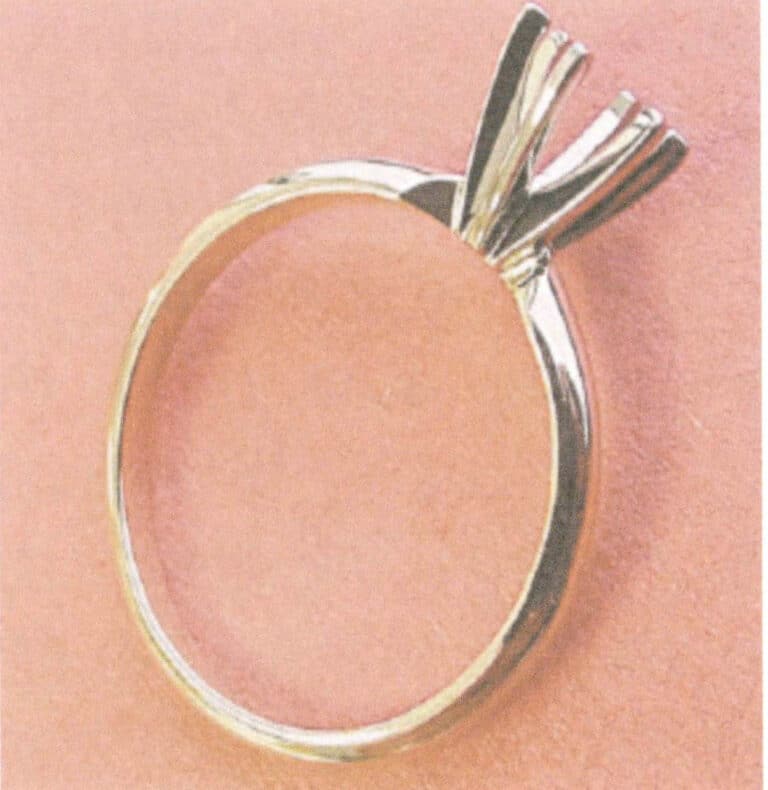

打ち抜き加工でまっすぐな長方形の金属片を得たら、最終金型で必要な外形寸法を打ち抜き、目的のリング・シャンクを形成しなければならない。リング・シャンクを丸める前に、まず両端を加工してベゼルに対応させなければなりません(図8-27、8-28)。4本爪のセッティングでは、リング・シャンクの端は90°の角度にカットされ、6本爪のセッティングでは、リング・シャンクの端は60°の角度にカットされます。

図8-27 4本爪セッティングの場合、リングシャンクの端は90°の角度にカットされる(Klotz F, 2003による。)

図8-28 6本爪セッティングの場合、リングシャンクの端は60°の角度にカットされる(Klotz F, 2003による。)

リングシャンクの斜め端を作るには、一般に3つの方法がある。ひとつはポンチと金属板を使ってノミで削る簡単な方法だが、ノミで削ったセッティングの質は比較的悪い。もう一つの方法は、水平研削盤でセッティング位置を研削し、リングシャンクを固定具に固定し、砥石を作動させて正確かつきれいに研削するもので、これはより良い方法である。第三の方法は、リングシャンクの先端をフック状に曲げ(図8-29)、クランプして研削する方法である。これは2番目の方法と似ていますが、曲げ加工の際にリングシャンク先端のセッティング位置が変形するのを避けることができます。セッティング位置の精度は再現性のために非常に重要だからです。後者の2つの加工方法を使用する場合、研削角度に注意を払う必要がある。これは、セッティング位置とベゼルの間に隙間がないように正確にはめ込むために非常に重要である。

丸め加工は一連の曲げ工程からなり、リングシャンクの端部を保護するように注意しなければなりません。丸め方法は簡単で、2つの半円形のスチール製ダイスを使って行うことができます。ワークピースに深いインプレッションが形成されるのを避けるため、最初のスチール・ダイスのワークピースに接触する部分にプラスチック・ブロックを埋め込むこともあります(図8-30)。最終的な曲げ形状は、2つ目の鋼鉄製ダイスで成形します。

図8-29 リングシャンクの端の曲げ加工(Klotz F, 2003による)

図8-30 リングシャンクの丸め(Klotz F, 2003による)

図8-31 全周研磨後のリングシャンク(Klotz F, 2003による)

図8-32 組み立てられたリング(Klotz F, 2003による)

7.プレス加工された宝飾部品における一般的な品質問題

(1) 鋳塊または連続鋳造ブランクに起因する欠陥

中央部の収縮と収縮穴。 インゴット上部の窪みは、凝固収縮に起因するもので、その後の加工(鍛造または圧延)において、加工された板、帯、またはワイヤーが中心線欠陥に沿って割れる原因となる。この問題は、窪みの表面が酸化している場合に特に発生しやすく、この欠陥はクロコダイル・クラックとも呼ばれる。この欠陥を避けるためには、加工前に窪み部分を切り落とし、内部収縮孔を溶接する必要がある。一般に、内面が酸化物のないきれいな状態であれば、溶接して問題を解消することができる。

水ぶくれ。 板や帯の表面にブリスターが発生する原因は、鋳塊内のガ スホールや、焼鈍中の鋳塊と大気との反応にある。この問題は一般に、鋳造または焼鈍条件を制御することで回避できる。例えば、溶解過程での脱酸を促進し、溶湯のガス吸収と酸化を抑え、焼鈍温度を制御し、水素リッチな焼鈍雰囲気の使用を避ける。

含まれるもの インゴット中の介在物は、酸化物やケイ酸塩のような分解不可能な粒子で、加工中にクラックの原因となる。介在物の発生源は複数存在する。介在物を減らすには、るつぼや炉のライニングの状態、作業環境の清浄度を定期的にチェックし、溶解中に起こりうる反応を考慮する必要がある。

汚染。 金属の汚染は、加工中の脆性や亀裂の原因となる。リサイクル材料や溶接材料に微量の鉛が混入すると、合金材料が汚染される可能性がある。その他のもろい汚染物質には、ケイ素、硫黄、その他の低融点金属が含まれる。リサイクル材料の管理は慎重に行うことが重要であり、組成が不明確な材料を無差別に使用すべきではなく、まず分析し、そのような不純物の有無を確認する必要がある。

表面品質。 最終製品の表面品質は、最初のインゴットの表面品質に依存する。最初のインゴットの表面に酸化物があったとする。このような酸化物は、圧延材の表面に圧入されると除去するのが非常に困難になるため、その場合は加工前に酸浸漬によって除去する必要がある。金型に過剰な機械油やフラックスを使用すると、溶融金属が金型に大量に入ったときに、インゴットの表面に大きな窪みが生じることがある。鋳型の壁面に連続した薄い油膜を刷毛で塗り、余分な溶剤は注湯前に除去する。注湯中、溶湯が鋳型壁に接触すると、表面の酸化によって金属ビーズが形成され、金属本体との融着がうまくいかず、加工中に酸化した表面で剥離が生じたり、表面に凹凸が生じたりする。

加工前にインゴットの表面をチェックし、必要であればヤスリをかけて、凹みやメタルビーズがなく平らであることを確認し、金属表面に埋め込まれた粒子を取り除く。

(2) 板材、帯材およびシート材の圧延中に発生する欠陥

完成品ロールの品質が悪い。 完成品ロールの表面に傷や局所的な損傷があると、圧延材の表面品質が劣化する。完成品ロールの直径は小さく、表面は鏡面効果を得るために研磨または電気メッキを施すべきである。製造中、ロール表面は頻繁に拭き、ほこりやその他の粒子が蓄積してロールや圧延材表面に傷がつくのを防ぐ必要がある。ロールを使用しないときは、表面を保護するためにカバーをかけるべきである。

ロールがまっすぐにならない。 ロールがまっすぐになっておらず、厚いストリップが巻かれていると、片側に曲がってしまう。ストリップが薄ければ、片側にギザギザができる。ロールのネジは、隙間がまっすぐになるように調整する必要があります。

ロールが曲がっている。 圧延圧力でロールが曲がると、板断面の厚みが不均一になったり、両側のエッジがギザギザになったりする。1回の圧延量を少なくし、中間焼鈍の回数を増やして圧延力を下げる必要がある。また、4本ロールを使用し、小径ロールを大径ロールで支持することで、ロールの耐屈曲性を向上させることもできる。

エッジクラック。 通常、2回の焼鈍の間に過度の加工が施されることで発生するため、エッジクラックが発生した場合は速やかに補修する必要がある。さらに圧延を続けると、クラックの一部が突然ストリップの中央部まで拡大し、製品スクラップの原因となることがある。

厚みのコントロール。 圧延作業では、圧延材の厚みを長さ方向と幅方向の両方で均一にすることが不可欠である。厚みのばらつきは、その後のシート成形工程で圧延力の変化につながり、スクラップ率を増加させ、工具の摩耗や損傷を悪化させます。

(3) 棒鋼の圧延中に発生する欠陥

主な欠陥はフィンとスタッキングである。フィンは、ローラー間の隙間に金属を押し込む量が多すぎるために発生する。つまり、一度に圧下しようとする量が多すぎるため、ローラーが押し広げられ、余分な金属が側面に押し付けられ、フィンが形成される。その後、フィンを棒鋼に圧延すると、フィンが積み重なり、後の工程、特にひねりや曲げの際に亀裂が入りやすい弱点ができ、亀裂が発生しやすくなる。適切な圧下量と90°の圧延を順番に行うことで、この欠陥を防ぐことができる。

(4) ワイヤー引き抜き時に発生する不具合

伸線における最も一般的な欠陥は断線やネッキングであり、4つの原因が考えられる。

延伸量が大きすぎ、中間アニールが必要。

ワイヤに介在物が現れ、弱点となる。

大径棒材では1回の絞り量が大きすぎる。材料の延性から、1回の絞り量は25%~45%となるが、縮径に伴い15%~20%となる。

伸線加工中の潤滑中断は、線材と溝との摩擦を増大させ、その都度許容加工量をさらに減少させる。

(5) アニーリング不良

ワークの焼鈍時間が長すぎるとする。その場合、焼鈍温度が高すぎるか、あるいはその両方が原因で砥粒が過度に大きくなり、ワークが変形したときに表面にオレンジピールが形成され、適格な状態に研磨することが困難になる。

スタンピング(オイル)工程ビデオ