ジュエリーを輝かせる方法:電気めっきプロセス

めっき前処理、電気めっき、めっき後処理

電解研磨

目次

セクション I メッキ前処理

めっき前処理とは、被めっき材の特性、表面状態、表面処理要件に基づき、電気めっき前に被めっき材に対して行わなければならない入念な表面処理作業を指す。めっき前処理の有効性は、電気めっきの品質に直接影響し、電気めっきプロセス全体を通じて良好な結果を確保するために必要な条件である。電気めっきを行う前に、ワークピースの表面を研磨して表面状態を改善し、油汚れや酸化皮膜を除去し、密着性が高く、耐食性があり、平滑で光沢のある皮膜を確保する必要がある。めっき皮膜の気泡、剥離、斑点、耐食性の低下などの欠陥は、不適切なめっき前処理が原因であることが多い。

一般的に、めっき前処理は、研磨、ワックス除去、電気脱脂、表面洗浄、マイルドエッチングの各工程に分けられる。

1.研磨加工の種類

研磨は、物理的、化学的、電気化学的方法など様々な手段を用いて、宝飾用金属の表面に滑らかで光沢のある鏡面効果をもたらします。一般的な宝飾品の研磨工程には、主に機械的研磨、化学的着色研磨、電解研磨、研削研磨などがあります。

(1) 機械研磨

機械琢磨では、振動タンブラー、ドラムタンブラー、磁気タンブラー、ロータリータンブラー、ドラッグタンブラーなどの装置を使用して工作物の表面を処理し、粗磨き、中磨き、場合によっては精研磨の効果を得る。

(2) 化学着色研磨

化学着色研磨(ポリッシングと呼ばれる)は化学研磨に該当する。いわゆるケミカル・カラーリングとは、ワークピースを薬液の入った容器に入れると、爆発に似た激しい化学反応が起こることを指します。実際の製造工程では、ジュエリーはケミカル・カラーリングで処理され、ワークの表面から不純物を取り除き、光沢と輝きを高めます。

色分解研磨は一般に、ワークピースの仕上げ後に行われ、表面の下に隠れた欠陥を露出して早期に修復する。時には、化学着色はモールドブランク、黒い石を使ったワックスセッティングなどを処理します。まとめると、化学着色研磨は宝飾品表面の平坦性を向上させることができますが、鏡面仕上げを達成するための研削と研磨に取って代わることはできません。環境保護の要求から、宝飾品加工企業で使用されることはほとんどありません。

(3) 電解研磨

電解研磨は、ワーク表面の微細な凹凸を減らし、前工程の油汚れを除去し、ワーク表面の清浄度と光沢を実現します。金属材料によって電解研磨液や研磨工程が異なる。このプロセスは、ステンレス鋼や銅合金の宝飾品には定評があり、良好な研磨結果を得ることができます。しかし、金、銀、プラチナ、およびそれらの合金では、このプロセスによる現在の結果は平均的です。

電解研磨の原理

電解研磨の際、陽極表面には抵抗率の高い粘性膜が形成される。この膜厚は微細な突起部では小さく、微細な凹部では大きくなり、電流分布が不均一になる。微細な突起部では電流密度が高く、溶解速度が速い。一方、微細な凹部では電流密度が低く、溶解速度が遅い。溶解した金属イオンは膜中を拡散し、滑らかで明るい効果が得られる。

電解研磨の特徴

電解研磨は、複雑な形状のワークを容易に研磨でき、凹部や隙間など機械研磨では届かない部分を平滑にすることができ、研磨されたワークの表面が変形しない、金属表面の真の状態を反映できる、操作が簡単で、厚み除去の制御が容易で、生産効率が高いなどの利点がある。

しかし、電解研磨には欠点もある。例えば、ワーク表面の深い傷、深いピット、その他のマクロな凹凸を除去することができない、金属に含まれる非金属不純物を除去することができない、多相合金の場合、1つの相が陽極溶解しにくい場合、研磨品質に影響を与える、などである。

主な使用機材と工具

整流器、PVCトラフ(ビーカー)、電極板、電熱棒、吊り具、ガラス棒など。

主要材料

電解質、純水。

運転技術のポイント

- 塩ビ製のトラフまたはビーカーに電解液を入れ、純水を所定の割合で加え、ガラス棒で均一にかき混ぜる。

- 電極板を PVC トラフまたはビーカーの壁に掛け、整流器の陰極端子に接続する(図 6-1)。

- 固定具にワークを吊り下げ、整流器の陽極端子に接続し、バイブレーターのスイッチを「OFF」から「ON」の位置に引き、電源スイッチを入れる。

- 被加工物を電解液に入れ、必要に応じて電圧と電解時間を設定する。

- 電解時間が終了したら、被加工物を取り出し、表面をきれいな水で洗い流す。

電解研磨ビデオ

(4) グラインディング・ポリッシング

作業者は、グラインダー、ポリッシャー、フレキシブル・シャフト・ホイストなどの機器と補助工具を使用して、ワークの表面を研磨し、砂穴やヤスリの跡などを取り除き、粗いワークの表面を滑らかで光沢のある状態にする。これはまた、ワークピースに欠陥がないかをチェックする重要な手段でもあり、タイムリーで効果的な修理を可能にする。

2.研磨とバフ処理

(1) 主要設備と工具

研磨機、ディスク・グラインダー、ハンギング・グラインダー、バキューム・クリーナーなど。ポリッシングとバフ研磨に使用される主な工具の詳細を表6-1に示す。

表6-1 研削工具と用途の一覧表

| シリアル番号 | ツール名 | 外観 | 目的 |

|---|---|---|---|

| 1 | ポリッシングブラシホイール |

|

ワークの内輪のピットやギャップを研磨する。 |

| 2 | 研磨用ロングブラシホイール |

|

ワークの表面にある様々なマークやピットを研磨する。 |

| 3 | ポリッシング・ショートブラシホイール |

|

ワークの砥石セット後、琢磨突起位置、爪位置、爪ヘッド、砥石セット位置など。 |

| 4 | ミニチュアワイヤーエンドブラシ |

|

白(ソフトタイプ)は研磨用、黒(ハードタイプ)はサンディング用。 |

| 5 | 羊毛フェルト研磨ホイール |

|

工作物の外面や側面を研磨し、サンドペーパーの跡やヤスリの跡を取り除くこと。 |

| 6 | リングスティック |

|

リングの内輪を磨き、平滑剤の役割を果たす |

| 7 | 羊毛フェルト・ホイール・ディスク |

|

ワークの内輪を磨き、明るくしっとりとさせる。 |

| 8 | イエロー・ウール・フェルト・ホイール・ディスク |

|

ウール・フェルト・ホイール・ディスクでワークピースをなでた後、黄色のウール・フェルト・ホイール・ディスクでワークピースの外面を平滑にする(粗研磨)。 |

| 9 | ホワイト・ウール・フェルト・ホイール・ディスク |

|

主にワークの外周を明るくし、外周を光沢のある状態にする(ファインポリッシング)。 |

| 10 | スチールコンプレッサー |

|

金や砂の穴の表面を平らにするために使用する。 |

| 11 | 両端コレクトチャック |

|

ラグなどの小さなワークのクランプに。 |

| 12 | 硬質研磨ディスク |

|

硬質琢磨ディスクは工作物の平面と斜面を高速で琢磨し、良好な効果が得られます; 中性と軟質の琢磨ディスクは工作物の平面と斜面と曲面を琢磨するのに使われます(工作物の表面の粗さによります)。 |

| 13 | その他の補助ツール |

|

サンドペーパー、ゴム引きウールのフィンガーコット、革のスペーサー、綿、布。 |

| 注意事項(1)ホワイトウールフェルトホイールディスクを使用する場合、プロセス要件に応じて塗布するワックスの種類を決定する必要があり、ホワイトウールフェルトホイールディスクは研削または研磨のためのツールになります。 (2)小型研磨ブラシ砥石は白、灰、黒の三種類に分けられる。白色は柔らかく、主に研磨に使用され、黒色は硬く、過研磨になりやすい。現在、中程度の灰色の小型研磨ブラシホイールが主に使用されている。 (3)研磨ブラシ砥石には2列砥石と4列砥石があり、隙間やピットの深さと幅によって選択する。 | |||

表6-2 各種バフィング・コンパウンドとその用途

| 材料名 | 特徴 | 使用方法 | |

|---|---|---|---|

| グリーン・バフ・コンパウンド |

|

強い切断力、速い効力、光沢度の高い、均一な、摩耗の跡のない光沢のある表面 | ジュエリーの粗磨きと中磨きに使用できる。 |

| 白色バフ |

|

強力な切削力で、粗研磨の後に残る磨耗痕を除去し、速効性があり、光沢は鏡面効果に達することができる。 | ジュエリーの粗磨き、中磨き、仕上げ磨きに使用できる。 |

| 赤バフ |

|

一定の切断力、非常に少ない研磨跡、光沢は、ミラー効果に到達することができます。 | ジュエリーの精密研磨に使用できる。 |

(2) 基本的な研削と研磨の順序

研削と研磨は、粗研磨、中研磨、精研磨の基本的な順序に従うべきである。

粗研磨

荒磨きとは、ヤスリの跡、ペンチの跡、ドリルの跡、バリ、溶接で残った黒い酸化膜などをまず取り除き、丸みを帯びた曲線と流れるようなラインを持つ、滑らかで調和のとれたジュエリー枠に仕上げることです。ただし、力を入れすぎたり、強引に磨きすぎたりすると、ジュエリーの枠の表面にへこみが残ってしまい、元通りにするのが難しくなってしまう。荒磨きは、その後の中・細磨きの基礎となるもので、この条件を満たさないと、磨き効果が損なわれ、ジュエリーの品質に直接影響します。粗研磨の際、ワックスを研磨ブラシホイールと布ホイールに塗布しなければならないが、摩擦による過熱を避けるため、一度に多量に塗布し過ぎると、ワックスが溶けてジュエリーの表面を覆い、様々なマークや傷が見えなくなってしまう。これは、粗研磨の質に影響を与え、精研磨を困難にし、再粗研磨の必要性につながる可能性がある。

中研磨

プラチナのような硬度が低く、靭性に優れた宝飾用金属素材の場合、保持現象があるため研磨が難しく、金属表面を磨くことが困難です。何度も研磨を繰り返すことでしか要求を満たすことができない。このようなジュエリーの場合、中研磨を行うことが望ましい。中研磨の方法は荒磨きと同じで、やはり中研磨用の毛ブラシと黄色い布のホイールを使います。唯一の違いは使用するバフで、主に目の細かい白いバフを使用します。ミディアムポリッシングは、ラフポリッシングの方法に従って、ジュエリーを最初から最後まで磨き直します。

ファインポリッシング

ジュエリーは粗研磨を受けた後、金属ジュエリーの表面平滑性を高めるために、精密研磨を受けなければなりません。ファインポリッシングは、ラフポリッシングとミディアムポリッシングに基づいて行われ、ジュエリーの表面を均一で滑らかにし、鏡のような反射効果を実現します。しかし、精密研磨の接触面積は小さいので、力を軽くするだけでなく、均一にかけなければなりません。ジュエリーの表面全体を完全に磨かなければなりません。具体的な方法は、目の細かい白い布のホイールに赤いバフをつけ、まずジュエリーの正面を磨き、次に側面と角を磨く。リングの場合は、まず選んだリングの芯棒に赤いワックスを塗り、リングの内周を磨き、次にリングの正面の飾り肩を磨き、最後にジュエリーの両側と外周を磨きます。

(3) 研磨工程

研磨ディスク

ポリッシングディスクを研磨する目的は、ワーク表面の様々なマークを除去し、研磨の作業負荷を軽減し、後工程の生産効率を向上させることである。ワークの状態によって(ハード、ニュートラル、ソフト)ディスクを選択し、(新品の)ディスクを下向きにしてディスク・グラインダーに取り付け、サンドペーパーでディスク底面のバリを研磨して、底面を滑らかで鋭角のない(24時間休ませてサンドペーパーで処理したディスクを使用するのがよい)、上下変動感のない状態にする(図6-2参照)。

ポリッシング・ディスクを研磨する上で重要なのは、動きを滑らかに保ち、集中力を維持し、動作を自由にコントロールすることである。

リングの研磨ワークピースを両手で平らに持ち、傾けないようにし、ディスクの中心にワークを確実に置き、2~3回押し引きします(図6-3参照)。研磨効果を確認し、十分に研磨されていない部分については、さらに1~2回研磨します。琢磨後、被加工物に跡が残らないようにし、琢磨ステップが完了したとき、被加工物の収集速度が安定して速くなるようにします。

図6-2 ディスクの研磨

図6-3 ディスクの研磨

ビーズエッジのあるジュエリー用ポリッシングディスクを研磨する際には、特別な注意が必要です。仕上げの際に残ったサンドペーパーの跡を取り除くだけです。一般的な(浅く、小さい)サンドピットの場合は、ディスクでビードエッジが薄くなりすぎて折れたり、取り除かれたりするのを防ぐため、すり抜けることはありません。

グラインディング・ポリッシング・ディスク・テクニックでは、グラインディング・リングが基本です。ジェスチャーと様々な動きのコーディネーションをマスターすれば、他の種類のワークピースの研磨方法も自然に身につきます。

研磨

新しい作品を受け取ったら、まず注意深く観察し、刻印が鮮明であるか、爪が折れていないか、宝石がしっかりとセッティングされているか、宝石の縁が崩れていないか、作品自体が壊れていないかなどをチェックすることです。これらの問題があれば、速やかに報告、記録、または交換すること。

一般的に研磨工程は、ライン研磨→底面研磨→内円研磨→研磨ブラシ砥石による研磨→羊毛フェルト研磨砥石による研磨→黄色羊毛フェルト砥石盤による研磨→白色羊毛フェルト砥石盤による研磨→底面研磨(内円研磨)→布砥石研磨(K金ワークは黄色羊毛フェルト砥石盤による研磨は不要)の順で行われる。

- ライン磨き。 被研磨物を得た後、研磨部の空間の大きさを確認し、ロープの太さを決める。作業中、各領域を一定の順序で引っ張りますが、時間と力に注意してください;研磨時間は長すぎず、力は溝を引き上げたり、変形を引き起こしたりしないように、大きすぎないようにします(図6-4)。

- 底を磨く。 まず、掃除する場所の形状を観察し、底面を研磨する道具を決める。掃く場所が正方形か円形であれば、研磨用のまっすぐなほうきを吊り下げ式グラインダー・ヘッドに取り付けるべきであり、短冊状であれば、毛ほうきを使用すべきである。底面を研磨する場合は、エッジとコーナーを考慮し、損傷を最小限に抑えます(図6-5)。3つの面が斜めに接するような場所では、この2つの道具では十分に磨くことが難しい。通常は、吊り下げ式のグラインダーにバーを取り付け、バーの先端に適当な綿を巻いて研磨し、完全に磨けるまで絶えずチェックする。底を掃くのによく使われる道具は、柄の長い毛箒と柄の長い直箒である。使用する前に砂で滑らかに研ぎ、毛が広がらないようにする。隙間や穴が大きく長い場合は、新品の長柄ほうきまたは長柄直箒(毛の長さ1.2cm)を使用し、隙間や穴が小さく短い場合は、毛の長さが0.8cm以下の長柄ほうきまたは長柄直箒を使用する。

図6-4 ライン研磨

図6-5 底を磨く

- 内輪を磨く。 この工程は特にリング用に設計されている。ニーズに合わせて適切な芯棒を選び、グラインダーに取り付け、機械でリング芯棒が安定し、揺れないことを確認する(図6-6)。ベルベットの芯棒にバフを塗り、右手の親指、人差し指、中指で指輪をしっかりとつかみ、回転するリング棒に乗せます。リングを回転させ、リングロッドの上で素早く左右に動かします。研磨中は芯棒とリングの接触面に注意し、研磨接触面を内円弧の1/3程度に保つ。研磨接触面が小さすぎると、作業効率が悪くなり、接触面が大きすぎると、研磨位置の変更が非常に不便になり、摩擦抵抗が大きくなり、研磨したジュエリーを保持することが難しくなり、研磨したジュエリーが芯棒と一緒に回転してしまうことがある。リングを一回転させて磨いた後、反転させてもう一回転させ、明るく透明になるまで取り外して検査する。この作業では、刻印の完全性と透明度を維持することが重要です。

- ポリッシング・ブラシ砥石による研磨。 ポリッシング・ブラシ・ホイールによるポリッシングは、主に象嵌ジュエリーの表面、主石と脇石のエッジ、装飾要素の隙間などを研磨します。ジュエリーの裏側も磨くことができます。ブラシ・ホイールには長いものと短いものがあります(図6-7)。

図6-6 インナー・サークルの研磨

図6-7 カー・ヘア・ブラシ

長い研磨ブラシ砥石で研磨する:長い研磨ブラシを研磨機に取り付け、スイッチを入れ、ブレずにスムーズに動くことを確認する。グリーンワックスを塗布し、左手(または右手)の人差し指と親指でリングを握って研磨する。カーブした部分や凹んだ部分を磨く場合は、角度を常に変え、同じ場所を長く磨き過ぎたり、一つの角度で磨き過ぎたりしないようにすると、エッジがつぶれたり、突起が平らになったり、先端が鋭くなったりするのを防ぐことができます。

短いポリッシングブラシ砥石で磨く:ロング研磨ブラシと同様に、短毛ブラシを研磨機に取り付け、グリーンワックスを塗り、左手(または右手)の人差し指と親指でリングを握りながら研磨する。研磨中の力の配分に注意し、複数の角度や方向から研磨する。石のセッティングの場合は、角度をマスターし、適度な力でインパクトポリッシュを行います。さらに、3つの角度のある面は、ハンギング・グラインダー、バー、コットンを使い、エッジがつぶれないように、またプロングが平らになったり削れたりしないように磨きます。

一般的に使用されているブラシは主に2列ブラシで、片方が硬く、もう片方が柔らかい。硬いブラシはK金やプラチナを研磨することができ、ワークの研磨効率は比較的速く、柔らかいブラシはK金しか研磨できない。新しい2列ブラシは毛の長さが1.2cmで、主にプロング間の側面など、隙間の大きい部分の研磨に使用されます。中ブラシは毛の長さが0.4~0.8cmのブラシを指し、最も効果的です。短ブラシは毛の長さが0.4cm以下のブラシを指し、主にプロングヘッドやベゼルの研磨に使用されます。さらに、鉄芯ブラシと4列ブラシがある。新しい鉄芯ブラシは毛の長さが約1.5cmで、星型ベゼルの研磨に使われる。星型ベゼルの間隔は比較的短く、隙間が深く狭いため、2列ブラシは宝石をほぐしやすいからだ。4列ブラシは主に多爪(プロング)ワークの研磨に使われる。カーブラシを使用する前に、振動を避けるために研磨機に安定して取り付けなければならない。また、新しく使用するブラシは、砂で研磨して両側の広がった毛を取り除き、毛を集中させ、研磨ムラを防ぐためにブラシの先端を砂で平らに研磨する必要があります。

研磨ブラシで磨く際には、適切な力を加えるよう注意してください。過度の力を加えると、ジュエリーが変形したり、ツメが外れたり、ツメが緩んだり、石が欠けたりすることがあります。さらに、ヤスリの跡や傷が残らないように、徹底的に磨く必要があります。

- 羊毛フェルト砥石で磨く。 バフ研磨するワークの表面をウール・フェルト砥石に対して平行な角度に置き、右手でワークを掴んでわずかな圧力をかけながら綿バフ砥石に近づき、バフ砥石がワークの表面に接触できるようにワークを動かします(図6-8参照)。移動中は手を止めずに安定させ、ウール・フェルト砥石とワークの接触面が平行を保ち、ワークが変形しないように交差しないように注意してください。新しいウール・フェルト砥石を使用する前に、振動を防ぐために砂で平らに研磨する必要があります。

- イエロー・ウール・フェルト・ホイール・ディスクによる研磨。 研磨ディスクとウール・フェルト琢磨ホイールでバフ研磨したワークを両手で持ち、黄色いウール・フェルト・ホイール・ディスクの下に置きます(図6-9参照)。新しいウール・フェルト製ディスクを使用する前に、銅プレスで緩め、砂で平らに研磨する必要があります。

図6-8 羊毛フェルト砥石による研磨

図6-9 イエロー・ウール・フェルト・ホイール・ディスクによる研磨

一般的には、作業中、ジュエリーを両手でしっかりと握り、上から下へと布車に向かって動かしながら、布車とジュエリーを平行に保つようにします。研磨は、ジュエリー全体を確実に研磨するために、一度に均等に行わなければならず、すべての部分を徹底的に研磨しなければなりません。間違った磨き方をすると、高速で回転する琢磨砥石の上で、磨いたジュエリーが手から飛び出しやすくなり、宝石の表面を傷つけたり、支え金を変形させたり、破損の原因になりやすい。研磨する宝石のサイズが小さい場合(ペンダントやイヤリングなど)、金属製のワイヤーフックを用意し、研磨中に宝石を保持することで、飛び跳ねや力のムラを防ぐことができます。ジャンピングが起こる場合は、琢磨ホイールの中心が定まっていない、琢磨布ホイールが丸くない、または作業者の技術に問題があることが原因かもしれません。

- ホワイト・ウール・フェルト・ホイール・ディスクによる研磨。 布車を準備した後、機械を始動させ、布車に適量のワックスを塗布し、左手(または右手)の親指と人差し指で被加工物をしっかりと握ります。被加工物は、布車の接点に対して約10°の角度に位置させ、両面を均一に研磨します。小さなチェーンの場合は、布砥石の両隅を使って琢磨します(図6-10)。白布砥石で研磨するときは、できるだけ原形に近くなるように、面と面が接する角度やエッジ、砥石の位置、釘、爪などに注意してください。新しい白布砥石を使用する前に、サンドペーパーで角を研磨して均一にしてから、サンドペーパーで白布砥石の表面を滑らかにしてください。

- ベースを磨く(内輪を磨く)。 布砥石で磨いたワークには、ウール・ブラシかストレート・ブラシを付けたハンギング・グラインダーを使い、下地磨き用の赤色粉末ワックスを塗布する(図6-11)。研磨されていない部分や十分に研磨されていない部分には、綿を巻いたバーを使ったハンギング・グラインダーを使い、十分に研磨されるまで研磨ワックスを塗布する。最後に、布砥石の付いた吊り下げ式グラインダーを使い、内輪に研磨ワックスを塗布する。研磨中に力を入れすぎないように注意し、ほつれを防ぐ。

図6 - 10 ホワイト・ウール・フェルト・ホイール・ディスクによる研磨

図6 - 11 ベースの研磨

- 布製ホイールを磨く。 これが最終工程である。布砥石を当てた後、適量の軽いワックスを塗り、清潔な手袋をはめ、布砥石のようにワークを磨き、浮いているワックスを取り除き、毛羽立ちを防ぎながら光沢を出す(図6-12)。

- その他 ワークピースを研削またはサンドブラストした後、サンドブラストや色分離の問題がないか確認します。問題がある場合は、サンドブラストや色 分けのある部分を研磨してから、精研磨に進む。プラチナは熱伝導が速いため、プラチナ工作物を研削する際には、綿のフィンガーコットを着用することができる。綿製フィンガー・コットを着用する前に、綿の余分な糸が研削盤のスピンドルに巻き込まれ、安全上の事故につながるのを防ぐため、余分な糸を切り取っておく。一般に、綿製フィンガー・コットは指全体の長さと同じ長さであるが、実際に使用する場合はそこまで長くする必要はない。余分な部分は内側に折り返して指に装着する(図6-13)。研磨中、小さな砂穴ができることがあるが、このときはスチール・プレッサーで押さえ、修理の必要なく研磨を続けることができる。スチール・プレッサーを小指に当て、親指と人差し指で押す。

図 6-12 バフ砥石の研磨

図6-13 フィンガーコットの装着方法

研磨ビデオ

表6-3 研磨工程フローチャート

| 種類 プロセス ステップ | リング | チェーン(ブレスレット、ネックレス) | イヤリング | ペンダント | ブレスレット | ブローチ | |||||||||||||||

| プラチナ | Kゴールド | シルバー | 銅 | プラチナ | Kゴールド | シルバー | 銅 | プラチナ | Kゴールド | シルバー | 銅 | プラチナ | Kゴールド | シルバー | 銅 | プラチナ | Kゴールド | プラチナ | Kゴールド | シルバー | |

| 底を磨く | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| 内輪の研磨 | ● | ● | ● | ● | |||||||||||||||||

| 砥石による研磨 | ● | ● | ◊ | ◊ | ● | ● | ◊ | ◊ | ◊ | ◊ | ● | ◊ | ◊ | ◊ | |||||||

| 研磨ブラシホイールによる研磨 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

| 黄色の研磨ブラシ砥石による研磨 | ● | ◊ | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||

| 白色砥石による研磨 | ● | ● | ● | ● | ● | ● | |||||||||||||||

| ベースを磨く | ● | ● | ● | ◊ | ◊ | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| 内輪を磨く | ● | ● | |||||||||||||||||||

| 研磨 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

(4) 研磨ワークの品質に関する基本要件と注意事項

研磨加工品の品質に関する基本要件

- 外観から表面はきれいで明るく、ワックスが浮いておらず、引っ張られた跡、傷、サンドペーパーの跡、水の波紋、鋭いエッジ、滑らかなライン、潰れたエッジ、凹んだエッジ、変形がないこと。

- リングの内側の円、ライン研磨と底部研磨のエリアは、明るくきれいで、傷がなく、サンドペーパーの斑点(マーク)がなく、エッジや表面に損傷がないこと。

- 石のセッティングは、サンドペーパーの跡(点)がなく、平らな爪(プロング)や鋭い爪(プロング)がなく、石のエッジに崩壊、陥没、変形、緩み、断片化がないこと。

注意事項

琢磨工程は動力によって行われるため、作業中に所定の手順を守らないと安全上の危険が生じる可能性があります。作業者は、安全事故を防止するために、以下の点を理解し、遵守しなければなりません。

- 日常的な生産組織では、1台の研削盤を2人で共有することが一般的であるため、作業を開始するときや研削工具を交換するときは、機械を再起動する前にもう1人に知らせることが不可欠である。

- 研削盤が作動しているときは、回転軸や研削工具に手で触れないように注意してください。ディスク研削盤が完全に停止していないときは、ディスク砥石に触れないでください。ディスク研削盤は非常に速く回転し、ディスクのエッジは非常に鋭く、接触部分を切断する危険があります。

- リング芯棒を使用する際、手袋を着用することは禁止されている。手袋がリング芯棒に指を挟み、指が潰れて怪我をする恐れがあるからだ。

- 機械位置を清掃する場合は、まず研削盤の電源を切り、電源を切ってからボックス内のランプ管を清掃すること。

- ワークの研磨作業では、特に縫製中や大きな縫製作業中は、他のことを考えず、十分に集中しなければなりません。一瞬の油断が "ツール・スリップ "現象(手がワークを持っていないために、ワークが滑って飛んでしまう現象)を引き起こし、ワークのスクラップ、物的損害、人身事故などの重大な結果を招きかねません。

- 吊り下げ式グラインダーを使用する場合は、誤って指が触れて怪我をしないように、マシンヘッドの切り欠きのある位置を上に向けてください。高速で回転する研削工具による怪我を避けるため、工作物を把持する指はフィンガーコットを着用すること。また、両手で力を合わせて作業する場合は、無理のない適度な力で行ってください。

- 作業中に事故が発生した場合は、ただちに仲間に警告し、機械を停止させること。

3.修理

ジュエリーは、粗研磨、中研磨、精研磨の3工程を経て、鏡面仕上げになります。しかし、仕上げ後の粗さが大きすぎるため、ジュエリーの表面にヤスリの跡やキズなどの痕跡が大きく残り、研磨工程で完全に除去することが難しい場合がある。修理が必要です。ジュエリーのキズやヤスリ跡は、サンドペーパーで研磨してから再度研磨する必要があります。さらに、研磨の過程で、ジュエリーの表面の下に隠れていた穴が露出してしまうこともあります。この時、まず溶接修理を行うことが不可欠であり、平滑化した後に初めて再度研磨を行うことができる。

(1) 小さな砂場の補修

研削盤にサンド・ロッドを取り付け、サンド・ロッドでワークの砂溜りを研削する(図6-14)。サンドペーパーで工作物を平滑にする。プラチナには400#サンドペーパーを使用し、次に1200#サンドペーパーを使用する。K金には400#サンドペーパーで十分である(図6-15)。

図6-14 粉砕砂ピット

図6-15 サンドペーパーによる研磨

(2) 大きめの砂穴と金の剥がれの修理

吊り下げ式グラインダーにスチール・バーを取り付け、スチール・バーを使ってワークピースの砂穴や金剥げ箇所を研磨する。ピンセットをホウ酸水に浸し、トーチでワークの砂穴や金の剥がれた箇所を予熱し、補修に使う金属粒子を溶かす。金ビーズにピンセットを浸した後、ホウ砂を塗布し、ワークピースの補修部分に金ビーズを置いてへこみを平らにする。ミョウバン水を入れた容器に修理したワークを入れ、トーチを使ってミョウバン水を沸騰させ、ワークからホウ砂やその他の不純物を取り除く。きれいな水で洗い流し、ブロードライする。サンドペーパーの棒を使って修理箇所を滑らかにし、サンドペーパーで磨く。

(3) アクセサリーの取り付けまたは溶接

イヤリングやブローチの一部の部品のように、仕上げ工程で組み立てると石留めや研磨に不都合が生じるジュエリーもある。そのため、石留めや研磨が完了した後に、ワークの付属品を取り付けたり、溶接したりして、全体を一体化させる必要があり、生産効率や製品の品質を向上させるために有益である。

4.超音波ワックス除去

研磨後、ワークの表面と隙間は研磨ワックスと様々な混合物で覆われる。ワックスを除去することで、ワークから混合物が取り除かれ、ワークがきれいになる。

(1) 主な使用工具

超音波ワックスリムーバー、加熱装置、スプレーボトル、アルミポット、ヘアドライヤーなど。

(2) 運用プロセスのポイント

まず、石をセットしたワークに石が外れていないか、チェーン状のワークに石が外れていないかを確認する。石留めのないワークは、ふるいに入れて超音波洗浄器に入れ、ワックスを除去することもできる(図6-16)。ワックス除去後、ワークはきれいな水で何度もすすぎ(図6-17)、ドライヤーで乾燥させる(図6-18)。

図 6-17 きれいな水ですすぐ

図6-18 ワークを乾燥させる

ワックス脱毛ビデオ

プラチナ・ワークや初めて研磨するワークは、ワックス除去液を入れたアルミ鍋で煮沸する。指輪など隙間の少ないワークは5分、鎖状のワークは狭い隙間が多いので10分程度煮沸する。ワックス除去用超音波洗浄機にワークを入れ、ワックス除去水温を70~90℃に調整し、20分程度振動させれば取り出すことができる。

2回目の研磨の後、ワックス除去のために超音波洗浄機でワークを直接洗浄することができ、除去時間は約10分(または特定の状況による)。

サンディング、ポリッシング、ワックス除去ビデオ

5.電解脱脂

メッキ部品の表面に付着した油汚れは、メッキ液を基材から隔離し、メッキ不良の原因となる。わずかな油滴が油膜となって広がり、同様にめっき層が基材から隔離され、めっき層が泡立ったり、剥がれたり、はがれたりする。良好なめっき層を得るためには、めっき部品を電解脱脂して表面を清浄にし、めっき層と基板をより強固に結合させる必要がある。

電解脱脂は、被めっき物を陰極または陽極として、アルカリ溶液に直流電流を流す。陰極で発生する水素ガスまたは陽極で発生する酸素ガスが被めっき物表面の溶液を機械的に攪拌し、被めっき物表面の油汚れを除去し、鹸化・乳化を促進します。電解脱脂液の処方は化学的脱脂と基本的に似ているが、電解脱脂の方がはるかに速く、顕著な脱脂効果がある。

(1) 主要材料

アルカリ電解液MC200。

(2) 運用プロセスのポイント

まず、純水1リットルあたり60gのMC200脱脂粉末を混合し、電解質溶液を調製する。用意した電解液を2つのステンレス容器に入れる。一方は常温で色分解用、もう一方は70℃前後に加温して非色分解用とする。電解電圧は6V、電流は20Aに調整し、電源の陽極はステンレス容器の壁に、電源の陰極はワークを吊るした金属フックに接続する。電解液に1分間入れたら脱脂が完了し、取り出して水洗いできる(図6-19)。

水洗いしたワークを、純水1リットルあたり60gの固体酸塩の溶液に浸し、すぐに取り出して水ですすぐ。

(3) 注意事項

被加工物の表面で電解を行う場合は、常に電流計を監視してください。電流が大きくなりすぎた場合は、直ちに電源を切り、ショートしていないか確認してください。

6.マニキュアを塗る

ジュエリーの製造では、色分離電気メッキが必要な場合があります。これは、同じジュエリーの異なる部分に2つ以上の着色処理を施し、多色のクラフト効果を得ることを意味します。色分離電気メッキの目的を達成するためには、マニキュアを塗布する必要があります。

マニキュアをガラスコップに入れ、適量のラッカーシンナーで薄める。小さな金属針金でワークの非電解めっき部分を縛り、木製のクリップでワークを挟み、細筆でワークの非電解めっき部分にマニキュアを均一に塗る(図6-20)。マニキュアを塗ったワークをメタル・ラックに吊るして乾燥させる。乾燥時間は15~20分である。

ワーク上のマニキュアは自然乾燥させなければならず、ドライヤーで乾かすことはできない。

マニキュア塗布ビデオ

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

7.表面クリーニング

表面洗浄は、電気めっきプロセスにおいて不可欠な作業である。洗浄の質は、電気めっきプロセスの安定性と、外観や耐食性などの電気めっき製品の品質指標に大きく影響します。第1に、脱脂後のワークの洗浄が不十分な場合、残留する脱脂液が電気めっき液を汚染する可能性がある。第2に、水自体に含まれる不純物が電気めっき液を汚染する可能性がある。第3に、複数のめっき種を同一製品に適用する場合や色分離めっきを行う場合、洗浄が不十分であると、めっき液のクロスコンタミネーションを引き起こす可能性がある。ジュエリーの表面の洗浄が不十分だと、メッキの接着強度が低い、厚みが不均一、輝度が低い、耐食性が低い、錆びやすいなどの問題が発生しやすくなる。

現在、宝飾品洗浄では、主に水洗浄が行われており、水を使ってワーク表面の付着液を除去することを指す。大別すると、単段直流洗浄、多段平行直流洗浄、多段連続向流洗浄、間欠向流洗浄、スチーム洗浄がある。

(1) 単段DCクリーニング

直流一段洗浄はワークを蛇口の下に置き、直接水ですすぐ(図6-21)。この方法では、「連続流水」の使用がほとんどで、作業者は水が多ければ多いほど洗浄効果が高いと考え、ワークがきれいになると思って蛇口を最大に開く。この洗浄方法は一般的に使われており、きれいな水を大量に浪費している。それでも大量の廃水を排出し、環境を汚染し、電気めっきの廃水処理の負担を増やしている。電気メッキ工程は、汚れたメッキ品質の問題を洗浄し、多くの場合、十分な水ではありません。それでも、洗浄方法は不適切な要因であるため、洗浄方法を変更することで、めっき部品の洗浄品質を確保し、水の消費量と排水管理コストを大幅に削減することができます。

(2) 多段パラレル直流洗浄

多段並列直流洗浄は、多段の直流洗浄槽を並列に組み合わせて形成され、各洗浄槽の液体濃度は異なるが、水の流入量は等しい。同じ洗浄品質を達成することを前提に、洗浄段数を増やすことで洗浄水の供給量を減らすことができる。洗浄段数が3段以上になると、段数が増えても給水流量の減少率は非常に小さくなる。従って、実際の生産作業では、多段平行直流洗浄は、すすぎ濃度が徐々に低下するため、過度に段数を増やしても経済的ではなく、段数が多いほど労働集約度が高くなる。一般的には3段階が適当である。

(3) 多段連続カウンターフロー洗浄

多段連続向流洗浄は、複数の洗浄槽を直列に接続し、最後の洗浄槽に連続的に水を流入させ、最初の洗浄槽から連続的に水を流出させる。水流方向は被めっき物の洗浄方向と逆方向であり、各洗浄槽の液濃度は異なる(図 6-22)。被めっき物がきれいになるにつれて、洗浄槽の液濃度も高くなる。同じ洗浄槽数の場合、連続向流洗浄の給水量は多段平行直流洗浄の数分の一で、最初の洗浄槽から排出される水の濃度に匹敵する。

(4) 間欠的な逆流洗浄

間欠向流洗浄とは、連続向流洗浄とは異なり、最終洗浄槽に連続的に通水するのではなく、間欠的に通水する洗浄方法である。最終洗浄槽が管理濃度に達すると、その全体または一部が1段目の洗浄液を回収する。これに対し、他の段はワークの移動方向と逆方向に水替えを行い、最終槽には新しい水を補充する。3段洗浄を例にとると、間欠向流洗浄の給水量は連続向流洗浄の約55%となり、第1槽の濃度も前者より高くなる。

(5) スチーム・クリーニング

スチーム洗浄とは、スチームクリーナーで発生させた高温・高圧の飽和蒸気を用いて、ワーク表面の油汚れや汚れを気化・蒸発させながら洗浄する方法である(図6-23)。また、どんな小さな隙間や穴でも洗浄でき、油汚れや残留物を剥離・除去し、高効率、節水、清潔、乾燥、低コストの要求を達成する。スチーム洗浄は、宝石の隙間の洗浄に非常に効果的な手段であり、一般に水洗浄の後に使用される。

8.マイルド・エッチング

メッキ前処理ビデオ

セクション II 電気めっき

1.電気めっき技術の紹介

(1) 電気めっきの基本原理

電気めっきは、電気化学的な方法を使用し、プロセスのめっき部品の表面に金属や合金の析出物の形成、電極反応による外部電界の作用下で結合溶液中の金属イオンが金属原子に還元され、金属析出プロセス上の陰極のプロセスである。母材と異なる化学組成と組織構造によって形成された金属または合金皮膜の表面への電着は、めっき部品の外観を変化させるだけでなく、表面改質の目的を達成するために、必要な物理化学的特性または機械的特性を得るために、めっき部品の表面を作る。

(2) ジュエリーめっきの基本的品質要件

- メッキと基材は強固で良好な密着性を兼ね備えている。メッキと基材がしっかりと密着し、一定の強度を兼ね備えていること。

- メッキ層は光沢があり、完全であり、結晶化は緻密で緊密であり、気孔率は小さく、外部媒体の腐食を効果的に遮断することができる。

- メッキの厚さは関連規格によって決められ、メッキの分布は均一でなければならない。

ジュエリー業界では、一般的な表面装飾メッキの種類は、純金メッキ、K金メッキ、銀メッキ、ロジウムメッキなどであり、製品の特性に応じて、時には下メッキ層としてニッケルメッキや銅メッキを使用する必要があります。

2.光沢ニッケルめっき

光沢ニッケルは、宝飾品の電気めっきで一般的に使用されるめっきタイプです。ワットニッケルをベースとし、添加剤を加えることで光沢のある滑らかなニッケル皮膜を実現します。

(1) 光沢ニッケルめっきの原理

カソード: ニー2+ + 2e = Ni

カソード副反応:2H+ + e = H2

陽極(溶解性陽極を使用):Ni - 2e = ニー2+

アノード側の反応: 2H2O - 4e = 4H+ + O2

(2) 光沢ニッケルめっき加工

光沢ニッケルめっき処理の例については、表6-4 を参照。

表6-4 光沢ニッケルめっき工程

| めっき液の組成と処理条件 | プロセス1 | プロセス2 |

|---|---|---|

| 硫酸ニッケル(NiSO4-7H2O) (g/L) | 250〜300 | 250〜320 |

| 塩化ニッケル(NiCl2 - 6H2O)(g/L) | 40〜60 | 50〜60 |

| ホウ酸(H3ボ3) (g/L) | 40 〜50 | 40 〜50 |

| サッカリン(C6H5COSO2NH) (g/L) | 0.5〜1 | |

| 1,4一ブチンジオール(C)4H6O2) (g/L) | 0.3〜0.5 | |

| ドデシル硫酸ナトリウム(C12H25SO4Na) (g/L) | 0.05〜0.2 | |

| 添加物(mL/L) | 適切な量 | |

| pH値 | 3.8〜4.4 | 3.8〜4.5 |

| 温度 (℃) | 50〜55 | 50〜65 |

| カソード電流密度(A/dm2) | 2〜5 | 1〜10 |

(3) めっき液組成とプロセス条件

ニッケル ニッケルイオン源としては、硫酸ニッケル、塩化ニッケル、スルファミン酸などがある。ニッケルイオンはめっき液の主成分で、一般に52~70g/Lを含む。ニッケルイオン濃度が高いと電流密度が高くなり、析出速度が向上する。それでも濃度が高すぎると、めっき液の分散能力が低下し、めっきのない低電流領域が発生する。ニッケルイオン濃度が低すぎると、析出速度が低下し、ひどい場合には高電流部が焼けてしまう。

緩衝剤。 ホウ酸は、ニッケルめっき液に最も適した緩衝剤であり、カソード分極を促進し、溶液の導電性を向上させ、めっき皮膜の機械的特性を高めることができる。

湿潤剤。 電気めっきプロセスでは、陰極で水素ガスが放出される。湿潤剤は、めっき液の表面張力を低下させ、めっき部品表面の濡れ効果を高めることができる。これにより、電気メッキ工程で発生した水素バブルがカソード表面に残留しにくくなり、ピンホールやシミの発生を防ぐことができる。湿潤剤は界面活性剤で構成され、高発泡湿潤剤と低発泡湿潤剤に分類される。高発泡湿潤剤にはドデシル硫酸ナトリウムがあり、低発泡湿潤剤にはジエチルヘキシル硫酸塩がある。

ブライトニング剤。 これには、一次光沢剤、二次光沢剤、補助光沢剤が含まれる。一次光沢剤の主な機能は、粒径を微細化し、金属不純物に対するめっき液の感度を低下させることです。サッカリンは典型的な一次光沢剤です。二次光沢剤の役割は、めっき層に顕著な光沢を与えることです。しかし、めっき皮膜に応力や脆さをもたらし、不純物に対する感度を高めるため、使用量を厳密に管理する必要があります。主光沢剤と併用することで、完全な光沢めっき層を形成することができる。1,4-ブチンジオールは代表的な二次光沢剤である。補助光沢剤は、めっき層の光沢を高める補助的な役割を果たす。補助光沢剤は、めっき層の被覆性を向上させ、金属不純物に対するめっき液の感度を低下させるのに有効です。

(4) プロセス条件に影響する要因

pH値。 ニッケル析出とめっき層の機械的特性に大きな影響を与える。pH値が高くなると、カソード電流効率が向上し、めっき液の分散性が良好になる。しかし、pH値が高すぎると、陰極近傍に塩基性ニッケル塩が析出し、めっき層中に介在物が発生し、ザラツキ、バリ、脆性が発生する。逆にpH値が低すぎると、カソード電流効率が低下し、低電流ゾーンにピンホールやめっきのない部分が発生するため、厳密に管理する必要がある。

温度 温度を上げることで、皮膜の応力を低減し、めっき液中のイオンの移動速度を上げ、めっき液の導電性を向上させることができるため、めっき液の分散能力を高め、電流密度範囲を拡大することができる。

電流密度。 これは、めっき液の組成、pH値、使用温度、添加剤の種類に関係している。通常の運転では、電流密度が高くなるにつれて電流効率も向上する。

かき混ぜる。 濃度分極を防ぎ、めっき液の析出速度を安定させ、より高い電流密度を使用することができる。空気攪拌、カソード移動、連続濾過を採用することができる。

ろ過。 メッキ液を透明に保つためには、連続濾過を行う必要がある。フィルターはカートリッジ式またはバッグ式で、濾過速度は2~8回/h、濾過精度は5~10μmである。

陽極。 水溶性陽極にはニッケル板やニッケルボールが使用されるが、これは材料組成や構造が厳しく要求される。

3.金めっきとその合金

金は鮮やかな明るい黄色で化学的安定性が高く、塩酸、硫酸、硝酸、フッ化水素酸、アルカリによる腐食はなく、宝飾品業界で広く使用されている。

金めっきは純金の純度によって純金めっきとK金めっきに分けられ、純金の金含有量は99.9%以上、K金は22K、18K、14Kなどが一般的です。メッキの厚さによって、薄い金メッキと厚い金メッキに分けられます。0.5μm以下の薄い金メッキは、金属基板に直接メッキすることができます。厚い金メッキは、一般的にニッケルを下地としてメッキされ、その輝度と金メッキ層の輝度を向上させるための状況の平準化が明白な役割を持っています。

長い間、金メッキは主にシアン化物のメッキ液を使っていた。1960年代から環境保護の要求が向上して、純金の酸メッキ、硬金の酸メッキ、中性金メッキ、非シアン化物の金メッキが出現した。金めっき液はシアン化アルカリ、シアン化酸性微量、シアン化中性微量、シアン化なしに分けられる。

(1) シアン化金めっき

シアン金めっきの原理

シアン化金めっき液の主塩はシアン化金カリウムである。 [KAu(CN)4]シアン化物錯イオンを含む溶液中 金(CN)2+ 陰極放電で金メッキ層を生成する。

カソード反応:[Au(CN)2]–+e = Au+ 2CN–

カソード側の反応: 2H++2e = H2

アノード反応(可溶性アノード):Au+2CN– - e = [Au(CN)]。2–

不溶性陽極を使用:2H2O - 4e=4H+ + O2

シアン金めっきプロセス

典型的なシアン金めっきプロセス、表6-5参照。

表6-5 塩化金めっきプロセスの例

| めっき液組成とプロセス条件 | プロセス1 | プロセス2 | プロセス3 |

|---|---|---|---|

| シアン化金カリウム(g/L) | 3.5 | 5〜16 | 2 |

| シアン化カリウム(g/L) | 18 | 30 | 8 |

| リン酸水素二ナトリウム(g/L) | 16 | ||

| リン酸水素二カリウム(g/L) | 30 | ||

| 炭酸カリウム(g/L) | 30 | ||

| チオ硫酸ナトリウム (g/L) | 20 | ||

| pH値 | 10〜11 | 12 | 12 |

| 温度 (℃) | 50〜60 | 60〜65 | 60〜70 |

| カソード電流密度(A/dm2) | 1〜3 | 0.1〜0.5 | 0.3〜0.5 |

めっき液中の成分の役割

- シアン化金カリウム。 シアン化金カリウムはメッキ液の主塩であり、メッキ層の金の源である。金の含有量が少なすぎると、めっき層が赤く荒くなります。シアン化金カリウムの品質は非常に重要であり、慎重に選択する必要があります。シアン化金カリウムは脱イオン水に溶かしてからめっき液に加える。

- 青酸カリ(シアン化ナトリウム)。 シアン化カリウム(シアン化ナトリウム)は錯化剤であり、めっき液を安定させ、電極プロセスを正常にすることができる。含有量が少なすぎると、めっき液が不安定になり、めっき層が粗くなり、色が悪くなる。

- リン酸塩.リン酸塩はめっき液を安定させ、めっき層の光沢を向上させる緩衝剤である。

- 炭酸塩.導電性塩である炭酸塩は、めっき液の導電性とめっき液の分散能力を向上させることができる。

めっき液の使用とメンテナンス

- 金の濃度は析出速度とコーティングの色と明るさを制御します。99.99%純金板は陽極として使用でき、プラチナチタンメッシュも不溶性金陽極として使用できます。

- pH値はKOHで調整できる。 H3プライベートオファーリング4.

- シアン化金めっき液は、めっき層が暗赤色に見える場合、陰極電流密度を低くすることができる。

- シアンめっき液は、銅、銀、ヒ素、鉛、その他の不純物を避ける必要があります。

一般的なシアン金めっきの問題点

シアン化金生産は、しばしば様々な問題、一般的な問題、考えられる原因、解決策に遭遇する。

表6-6 シアン金めっきのよくある問題

| メッキの問題 | 考えられる原因 | ソリューション |

|---|---|---|

| 粗メッキ | 高い金含有量 ②高いカソード電流密度 ③高い温度 ④高い炭酸塩含有量 | Ba(CN)で炭酸塩を除去する。2 |

| メッキの赤化 | 金含有量が高すぎる ②温度が高すぎる ③カソード電流密度が低すぎる ④銅不純物含有量が高すぎる ⑤pH値が高すぎる | シアン化カリウムを加える ②温度を下げる ③カソード電流密度を上げる ④金を回収し、めっき液を交換する(または微小赤金ワークのめっきに使用する) ⑤酸調整液でpHを調整する。 |

| 色の喪失 | 金の含有量が低すぎる ②カソード電流密度が低すぎる ③pH値が低すぎる | 金シアン化カリウムの添加、②カソード電流密度の増加、③KOHによる調整。 |

| 茶色がかった色 | シアン化カリウムの濃度が低すぎる。 | シアン化カリウムを加える。 |

| 緑がかった色 | 溶液中の銀 | 金の回収、めっき液の交換 ②微小緑色めっきワークのめっき |

| 暗い(かすんだ)メッキ | 電流密度が高すぎる。 | 電流密度を調整する。 |

(2) 低シアン金めっきまたはマイクロシアン金めっき

シアン化金カリウムに加えて、マイクロシアン化金めっき液は、遊離シアン化物pH値6〜7を含まない、めっき液は、有機カルボン酸、リン酸塩、アルカリ金属塩を含むが、また、光沢剤やゼラチン、硫酸ヒドラジン、アルキル化アミンおよび他の有機物質に添加することができ、緻密な明るい金めっき層を得ることができる。

微シアン化金めっき液は、pH値によって、中性金めっき液と酸性金めっき液に分けられる。

中性マイクロシアン金めっき

中性マイクロシアンめっき液のpH値は6~7で、めっき層はレモンイエローです。合金元素であるNi、Cu、Cdなどを金合金に添加することができる。金濃度と灰汁組成を調整することにより、薄い金、厚い金をめっきすることができる。中性微量シアン化金めっき法は表6-7を参照。

表6-7 ニュートラル・マイクロシアン金めっきプロセスの例

| めっき液組成とプロセス条件 | プロセス1 | プロセス2 | プロセス3 |

|---|---|---|---|

| 金(塩化金カリウムとして)(g/L) | 20 | 6〜8 | |

| シアン化金カリウム(g/L) | 12 | ||

| リン酸水素二ナトリウム(g/L) | 82 | 42 | 25 〜35 |

| リン酸二水素カリウム(g/L) | 70 | 10 | |

| pH値 | 6〜6.5 | 6.5 〜10.5 | 6.5 〜7.5 |

| 温度(℃) | 60 | 60〜70 | 40〜50 |

| カソード電流密度(A/dm2) | 0.1〜 0.3 | 0.1〜0.6 | 0.2 〜0.4 |

酸マイクロシアン金めっき

酸性微シアン化金めっきは、明るく均一で、細部までめっきが施され、黄色に赤色などの特徴がある。

- メッキ加工。 数種類の酸性マイクロシアン化金めっきプロセスについては、表6-8を参照のこと。

表6-8 いくつかの酸性マイクロシアン金めっきプロセス

| めっき液の組成と処理条件 | プロセス1 | プロセス2 | プロセス3 | プロセス4 |

|---|---|---|---|---|

| シアン化金カリウム(g/L) | 12 〜14 | 8〜20 | 30 | 10 |

| クエン酸(g/L) | 16〜48 | 18〜20 | ||

| クエン酸アンモニウム(g/L) | 100 | |||

| クエン酸カリウム(g/L) | 30〜40 | 100 〜140 | 28 〜30 | |

| 酒石酸アンチモンカリウム(g/L) | 0.8 〜1.5 | 0.05 〜0.3 | ||

| EDTA (mL/L) | 2〜4 | |||

| pH値 | 4.8 〜5.1 | 3〜4.5 | 5.2〜6.0 | 5.2 〜5.8 |

| 温度(℃) | 50 〜60 | 12 〜35 | 60 〜65 | 30 〜40 |

| カソード電流密度(A/dm2) | 0.1〜 0.3 | 0.5〜1 | 0.3 〜0.5 | 0.2 〜0.5 |

- めっき液中の各成分の役割。

シアン化金カリウム: めっき液の主塩として、光沢のある結晶質の緻密な金めっき層を形成するのに十分な含有量である。含有量が不足すると、電流密度の範囲が狭くなり、めっき層が赤く、粗く、気孔率が高くなる。

クエン酸塩: 錯化作用、結合作用、緩衝作用がある。濃度が高すぎると電流効率が低下し、めっき液が老化しやすくなる。濃度が低すぎるとめっき液の分散性が悪くなる。

リン酸塩: バッファーは、めっき液の安定性とめっき層の光沢を向上させることができる。

- めっき液の作業条件が衝撃の外観と性能に及ぼす影響。

温度だ: 温度を上げると、電流密度の限界が上がり、析出速度が向上する。めっき層中の金含有量が増加し、合金含有量が減少し、めっき層の内部応力が減少し、硬度が低下する。しかし、温度が高すぎると、めっき層の色が均一でなくなり、めっき層が赤く荒くなりやすい。

電流密度: 電流密度が高くなると、めっき層中の金含有量が減少し、合金含有量が減少し、めっき層の内部応力が増加し、硬度が増加する。電流密度が高すぎると、めっきが粗くなり、気孔率が高くなり、不純物金属が共析する。電流密度が低すぎると、めっき層が光沢を失い、電流効率が低くなる。

攪拌と濾過: 濃度分極を除去し、めっき液の洗浄を確実にし、析出速度とめっき品質を向上させます。

(3) シアンフリー金めっき

1960年代以降、シアンフリー金メッキの製造には、亜硫酸塩、チオ硫酸塩、ハロゲン化物、チオリンゴ酸塩などのメッキ液がありますが、最も研究され、広く使用されているのが [Au(SO3)2]– 複合陰イオン亜硫酸メッキ液の場合。

亜硫酸メッキ液は環境に優しいのが特徴で、メッキ液の分散能力と被覆能力が高く、メッキ層のレベリング性と延性が高く(70%~90%の伸び)、鏡面光沢があり、メッキ純度が高く、析出速度が速く、気孔率が低い。しかし、亜硫酸金めっき液の安定性が悪く、金が析出しやすく、めっき品質が低下し、めっき液全体が廃棄されることもある。

亜硫酸金めっきの原理

カソード反応: [Au(SO3)2]3–+ e = Au + 2SO32-

カソード側の反応: 2H+ + 2e = H2

アノード反応: 2H2O - 4e = 4H++ O2

亜硫酸金めっきプロセス

数種類の亜硫酸塩金メッキ処理を表6-9に示す。

表6-9 亜硫酸金めっきプロセスの種類

| めっき液の組成と処理条件 | プロセス1 | プロセス2 | プロセス3 |

|---|---|---|---|

| 金(AuClとして3) (g/L) | 5〜25 | 8〜12 | |

| 金(NaAu[SO3]2) (g/L) | 10〜25 | ||

| 金(NH4 金[SO3 ]2 ) (g/L) | 30 〜80 | ||

| 亜硫酸アンモニウム(g/L) | 200〜300 | ||

| クエン酸カリウム(g/L) | 100〜150 | ||

| 亜硫酸ナトリウム(g/L) | 80 〜 140 | ||

| HEDP (mL/L) | 25 〜65 | ||

| ATMP(mL/L) | 60 〜90 | ||

| pH | 8.5 〜9.5 | 10 〜13 | 7.7 〜8.3 |

| 温度 (℃) | 45 〜65 | 25 〜40 | 60〜70 |

| カソード電流密度(A/dm2) | 0.1 〜0.8 | 0.1 〜0.4 | 0.1 〜0.8 |

めっき液使用のポイント

- 主な塩類 AuCl3 およびロジウム金重亜硫酸塩(カリウム、アンモニウム)。金濃度が低いと析出率が低くなり、一般的には金濃度を10g/Lに維持する。pH=9 )の水に溶解した亜硫酸水素ナトリウム(カリウム、ナトリウム、アンモニウム)を直接添加することで金を補充することができるが、亜硫酸水素アンモニウム(カリウム)は吸湿性があるため、劣化を防ぐために慎重に保管する必要がある。

- 重亜硫酸ナトリウム(カリウム、アンモニウム)は錯化剤である。遊離の重亜硫酸イオンは空気に触れると硫酸イオンに酸化されるので、頻繁に補充する必要がある。重亜硫酸塩濃度が低すぎると、めっき層が荒れて黒っぽくなり、重亜硫酸塩濃度が高すぎると、電流効率が低下し、陰極で水素が放出されやすくなる。

- 温度を上げることは、電流密度の範囲を広げ、析出速度を上げるのに有効である。温度が高すぎると、めっき液の安定性が低下する。重亜硫酸塩を加熱しすぎると、分解して以下を生成する。 S2- と黒色硫化金(オー2S3)を沈殿させる。 オー+.

2SO32- → SO42- + O2 + S2-

2オー3+ 十 3S2- → オー2S3

めっき液の濁りの原因となる局所的な過熱を防ぐため、間接加熱用のウォーターバスを使用してめっき液を加熱するのが最善である。

- 亜硫酸塩による金めっきを行う場合、pH値はめっき液の安定性に大きく影響するため、製造中は安定したpHを維持するよう努める必要がある。pH値が一定値を下回ると Au(SO3)32- が分解され、Auが生成される。 SO42-溶液が濁ります。この時点で、アンモニアまたは水酸化カリウムを使用して調整することができる。pH値が高すぎると、めっきが暗褐色になることがあるので、クエン酸を直ちに加えて調整する。クエン酸カリウムは錯化剤および緩衝剤として作用し、めっき液のpHを安定させ、ニッケル下地層と金の結合力を高める。

(4) 金合金の電気めっき

金めっき液に異なる合金元素を加えると、異なる色調の金合金が得られる。例えば、Niを加えるとホワイトゴールド色になり、CuやCdを加えるとローズゴールド色になり、Agを加えるとライトグリーンゴールドのメッキ層になる。めっき液中の合金元素の濃度と作業条件をコントロールすれば、ほとんどすべての種類の色相の金めっきを得ることができる。

一般的な金めっき合金はAu-Co、Au-Ni、Au-Ag、Au-Cu、Au-Cu-Cdなどであり、主にシアンめっき液が使用され、中でもAu-Ag(16K)、Au-Cu-Cd(18K)が広く使用されている。数種類の金合金シアンめっき液については、表6-10を参照。

表6-10 金合金めっき工程の例

| めっき液の組成と処理条件 | プロセス1 | プロセス2 | プロセス3 |

|---|---|---|---|

| シアン化金カリウム(g/L) | 2 | 3 | 2 |

| シアン化カリウム(g/L) | 8 | 8 | 4 |

| リン酸水素二ナトリウム(g/L) | 16 | 16 | 16 |

| シアン化ニッケルカリウム(g/L) | 1.3 | 1 | |

| シアン化銅カリウム(g/L) | 0.5 | 3.5 | |

| シアン化銀カリウム(g/L) | 0.5 | 0.5 | |

| 温度 (℃) | 60 | 60 | 66 |

| カソード電流密度(A/dm2) | 0.3 | 0.1 | 0.3 〜0.5 |

4.銀めっき

1840年の最初の銀メッキ特許から現在に至るまで、シアン銀メッキは170年以上の歴史を持っています。シアン銀めっき層接合製品の詳細は、めっき液の分散能力、銀めっきの安定性、メンテナンスと操作の容易さです。しかし、シアン化物は毒性が強く、環境保護と作業者の健康に寄与しない。

非シアン銀メッキは1970年代から研究され、非シアン銀メッキプロセスが出現し、NS銀メッキ、ニコチン酸銀メッキ、イミダゾール-スルホサリチル酸銀メッキ、チオ硫酸銀メッキ、チオン酸銀メッキ、チオシアン酸銀メッキなど、少数の生産に使用され、一部のプロセスはまだ使用されています。しかし、シアン銀メッキと比べると、シアンフリー銀メッキは欠点があり、十分に成熟していない。20年来、工業生産の普及において、シアンフリー銀メッキプロセスはあまり進歩しておらず、シアン銀メッキが優勢である。

(1) シアン化銀電極反応

カソード: Ag(CN)2- +e = Ag+2CN-

副反応:2H2O + 2e = H2 +2OH

溶解性銀アノードでAg + 2CN– = Ag(CN)2- + e

不溶性陽極使用:4OH– = 2H2O + O2 +4e

(2) シアン化銀めっきプロセス

数種類のシアン化銀めっきプロセス、表6-11参照。

表6-11 シアン化銀めっきプロセスの例

| めっき液の組成と処理条件 | プロセス1 | プロセス2 | プロセス3 |

|---|---|---|---|

| シアン化銀カリウム KCN (g/L) | 35 〜70 | 1〜2 | 55 |

| シアン化カリウム(g/L) | 90〜150 | 80 〜120 | 135 |

| 炭酸カリウム(g/L) | 10 | ||

| 水酸化カリウム(g/L) | 5〜10 | ||

| 光沢剤(g/L) | 15〜30 | ||

| 温度 (℃) | 20 〜40 | 18 〜30 | 15〜25 |

| カソード電流密度(A/dm2) | 0.5〜4 | 0.6 〜1.5 | 0.6 〜1.2 |

(3) めっき液の主成分の役割

シルバー めっき液の主塩であり、めっき液中でシアン化銀錯イオンの形で存在する。銀の供給源は、AgC1、AgCN、または KAg(CN)2しかし 硝酸銀3 とAgC1はAgCNまたはAgCNに変換されるべきである。 KAg(CN)2 銀濃度が低すぎると、電流密度範囲が狭くなる。銀濃度が高すぎると、めっき層の結晶化が粗くなり、黄色くなる。銀濃度が低すぎると、電流密度の範囲が狭くなり、析出速度が低下する。

シアン化カリウム これは錯化剤である。Agとの錯化に加えて、一定量の遊離シアン化カリウム、めっき液の安定性、陽極の正常な溶解は、めっき液の分散能力に有益である。一般的なプロセスのデータは、ほとんどが遊離のKCNを指している。その濃度が高すぎると、めっき液の析出速度が遅くなる。

炭酸カリウム メッキ液の導電性を向上させ、メッキ液の分散能力を助け、メッキ層の輝度を向上させることができる。シアン銀メッキはアルカリ性のメッキ液で、長時間置かれると、メッキ液の中の空気はシアン銀メッキ液の中に溶け込みます。 CO2 炭酸カリウムの濃度が110g/L以上になると、アノードが不動態化し、めっき層が粗くなる。

ブライトナー。 光沢剤を添加することで、完全な光沢めっき層を得ることができ、電流密度の範囲を広げることができる。アンチモン、セレン、テルル、コバルト、ニッケルなどの金属光沢剤は、めっき層の輝度と硬度を向上させることができる。しかし、装飾めっきでは、めっき層の色(白色度、明度)の要求が特に高く、金属を含む添加剤の使用は適さない。非金属光沢剤には硫黄が含まれており、白銀メッキの色を得ることができるが、添加するほど寿命は長くない。メッキ液は速やかに使用しないと分解する。

(4) プロセス条件の影響

温度 光沢シアン銀めっきの作業温度は20〜30℃が最適である。20℃以下では析出速度が遅く、添加剤の効果が十分に発揮できないため、加熱する必要があります。30℃以上では添加剤の消費量が多くなり、皮膜が粗くなる傾向があります。

電流密度。 最適な電流密度の範囲は、Agの濃度、遊離KCNの濃度、光沢剤の種類に関係する。電流密度が低すぎると、析出速度が遅すぎてコーティングの光沢に影響し、電流密度が高すぎると、コーティングが粗くなり、スポンジ状に見えることさえある。

濾過と攪拌。 微細結晶化した明るい白色の銀めっき皮膜を得るためには、めっき液の連続ろ過とカソードの移動が不可欠である。濾過はめっき液の清浄度を向上させ、カソードの移動は濃度分極の除去に役立ち、比較的高い電流密度で高品質のコーティングを可能にする可能性がある。

5.ロジウムめっき

ロジウムは白金族の金属で、銀白色で光沢があり、80%以上の可視光を反射する優れた反射率を持つ。耐食性は非常に良好で、大気中の硫化物や二酸化炭素などの腐食性ガスの影響を受けず、酸や塩基に対する安定性も高い。ロジウムめっきの硬度は非常に高く、耐摩耗性に優れている。装飾ロジウム層はやや青みがかった白色を帯び、明るく光沢があり、耐摩耗性に優れ、硬度も高く、最高級の装飾皮膜である。

ロジウムめっきの厚さは、一般的に0.05~0.25μm、厚い場合は0.5μm以上である。ロジウムめっき液には、硫酸塩、リン酸塩、アミノスルホン酸塩などがあり、最も一般的に使用されるのは硫酸塩である。ロジウムめっき液はメンテナンスが容易で、電流効率が高く、析出速度が速いため、宝飾品の表面処理に適しています。

(1) 硫酸ロジウムめっき電極反応

カソード反応: Rh2+ + 2e → Rh

カソード副反応:2H+ +2e → H2 ↑

陽極反応:4OH - 4e → 2H2 O + O2 ↑

(2) 硫酸ロジウムめっきプロセス

宝飾用ロジウムめっきでは一般に、硫酸ロジウム原液、純水、硫酸を必要な濃度に直接調合し、表6-12を参照した典型的な処理条件を用いる。

表6-12 硫酸ロジウムめっきプロセス

| 名称 | 動作範囲 |

|---|---|

| ロジウム濃度(g/L) | 1.6〜2.2 |

| 硫酸濃度(g/L) | 27 〜33 |

| めっき液温度 | 25 〜45 |

| 電流密度(A/dm2) | 0.5〜3 |

| 電圧 (V) | 2.5〜3 |

| めっき液攪拌速度(cm/s) | 1〜10 |

| 蒸着速度(μm/min、電流密度1A/dmの場合2) | 0.04 |

(3) めっき液組成とプロセス条件の影響

ロジウム含有量の影響。 一定の温度と電流密度の下で、ロジウム濃度が1.0~4.0 g/Lのロジウムめっき液を使用すると、良好なロジウムめっき層を得ることができる。ロジウム濃度が低下すると、電流効率も低下するため、めっき層に影響を与え、めっき層が黒ずんだり、黒くなったりする。そのため、一定のロジウム含有量を維持するために、めっきプロセス中にロジウムめっき液を継続的に補充する必要がある。

硫酸含有量の影響。 硫酸の添加は、めっき液の導電性と酸性度を高め、めっき液を安定させることができる。しかし、含有量が多すぎると、ワークがタンクに装入されていない場合など、強い腐食性が生じる。メッキ層が内部応力を増加させるほか、メッキ層が割れやすくなる。硫酸含有量が少なすぎると、メッキ層の色が濃くなるため、ある程度の硫酸(またはリン酸)含有量でコントロールする必要がある。

添加物の影響 添加剤は、電析金属、析出層、電解液の性質の動特性を変えることができる。例えば、メッキ層の内部応力を低減してクラックを防止し、メッキ層の耐食性を向上させ、メッキ層の結晶化を詳細にし、平滑にし、光沢を与え、電解液の安定性を維持する。一般的に、無機添加剤と有機添加剤に分けられる。

温度の影響。 他のパラメータが必要な場合は、適切な温度上昇は、めっき層の内部応力を低減し、電流効率を向上させることができます。通常、25 ~ 45 ℃のめっき温度では、この時点で、あまりにも多くの溶液の蒸発を防ぐことができ、巻き込まれた硫酸ミストの多数を脱出し、動作条件の悪化ではなく、温度が低すぎるため、その結果、めっき層が明るくない。

電流密度の影響。 電流密度はめっき品質に大きな影響を与える。電流密度が小さすぎると、メッキ層の色が濃くなり、電流密度が高すぎると、電流効率が低下し、カソードの気泡抜けが多くなり、メッキ層のメッキ部品のメッキエッジが割れやすくなる!

(6) その他の要因の影響塩素イオンや重金属不純物の混入を防ぐため、めっき液の管理には注意が必要です。

(4) 宝飾用ロジウムめっきの作業工程ポイント

宝飾品のロジウムめっきでは、ビーカーを使用することが多い。

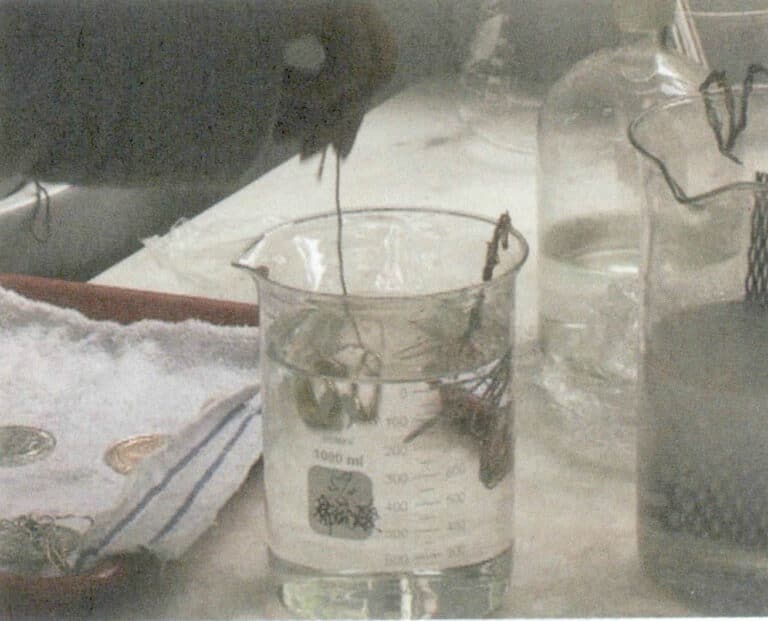

技術操作条件指数の要求に従ってメッキ液を準備し、準備したメッキ液を2つのガラスビーカーに入れる:1つは色分けされたワークをメッキするため、もう1つは色分けされていないワークをメッキするため。電源の正極はチタンネットワークでビーカーに接続し、2.5~3Vの電圧値、電流1Aを調整し、電源の負極は水ライン上のワークに接続し、ワークはシリンダー作業(図6-25)に充電されます。

ロジウムめっきのビデオ

電圧が規定範囲内で安定するかどうかを観察し、そうでなければ電圧を調整する。メッキ作業を制御する過程で、主に電流を制御する;電流密度は被加工物の外表面積によって決まる;被加工物を値に近い最適な電流密度に制御するのが最善である。被加工物を水槽に入れ、手で電源のマイナス線と接続部の水線をつかみ、上下または回転させる。ワークを取り出した後1分(色分離ワーク作業時間1~1.5分、非色分離ワーク作業時間45s~2.5分、ワークの仕様や特性によって異なる)。ワークを金回収カップにしばらく浸し、水ですすぎ、純水浸漬80℃まで加熱した後、超音波洗浄機に入れる。蒸気洗浄機のノズル、フットスイッチに水ライン、洗浄されたワークを開きます。

ワークピースは水洗され、スチームで洗浄される。陽極チタンメッシュの長さと幅は、生産に適したものでなければならない。一般的な陽極と陰極の面積比は2:1です。技術的な要件(または通常の実験室)に従ってめっきする前に、白金水を追加する時間に、異なるめっき液、技術的な条件の操作は、一般的なロジウム濃度は1.6〜2.2グラム/ Lの、あなたは、めっき液中のロジウム含有量が低すぎる場合、例えば、ロジウム含有量が1グラム/ L未満であり、その後、めっき層の色が赤みがかった、暗いと多孔質の増加を得ることができます。

ワークの難しい部分をめっきし、スプルを難しい部分に近づけると、めっき効果が大幅に向上する。めっき時間は長すぎないようにする。長すぎると、金層が暗い(ヘイズ)灰色になる。電流は所定の範囲内に制御する。電流が大きすぎると、めっき層の表面も暗い(かすんだ)灰色になる。ワークをスプルーで吊るす場合は、めっき層の厚みムラや部分的な黄変を防ぐため、あまり密にならないようにする。凹部の深いワークの場合、間欠電流でのめっきは難しく、電源オフ後10秒以上めっきするとワークが揺れ、めっき液の対流交換が十分に行われない。黄変の一部、主にワックスは完全ではないので、2回油で解決する必要があり、次に砂穴が多すぎるので、修復してからめっきする必要があります。ホワイトゴールドを基材とするワークの場合、めっき層が厚くなりすぎて剥離するのを防ぐため、ロジウムめっきの時間を短くする必要がある。

メッキ・ビデオ

(5) ロジウムめっきの一般的な問題と解決策

ロジウムめっきの一般的な問題、原因、および対策は、表6-13を参照のこと。

表6-13 ロジウムめっきのよくある問題と対策分析表

| メッキの問題 | 考えられる原因 | ソリューション |

|---|---|---|

| 黄色っぽいメッキと白っぽいメッキ | カソード電流密度が高すぎる ②アノード電流密度が高すぎる ③温度が低すぎる ④フックの接触不良 ⑤スルファミン酸が高すぎる。 | 電流密度を下げる ②陽極面積を増やす ③温度を上げる ④ハンガーの点検・交換 ⑤活性炭処理後の調整 |

| 粗いメッキ、細かい粒度分布 | 正極電流密度が低すぎる ②母材が悪い ③添加剤または錯化剤が少ない ④温度が高すぎる ⑤主塩濃度が高い | 電流密度を上げる ②母材の質を上げる ③調整を加える ④温度を下げる ⑤調整を薄める。 |

| 光沢のないメッキ、ホワイトヘイズ | ロジウム含有量が少ない ②温度が低すぎる | 金の水を補給する。 |

| メッキの黄変 | カソード電流密度が低い場合 ② ロジウム含有量が低い場合 ③ めっきが薄すぎる場合 ④ めっきの洗浄が不完全な場合 | 電流密度を上げる ②金水の補給 ③適切な増粘 ④めっき後洗浄の強化 |

| メッキボンディング不良 | 基材の不動態化、②前処理不良、③めっき液中の高不純物 | 活性化対策の強化 ②前処理の強化 ③ロジウム回収、新液構成 |

セクション III メッキ後の処理

1.脱脂

メッキの後、私たちは化学溶剤を通してワークピース上のマニキュア層の役割をカバーし、除去を溶解し、ワークピースの元の外観を復元する必要があります。

(1) 主に使う道具

ステンレスポット、電気ドライヤー。

(2) 運用プロセスのポイント

アセトンを4つのステンレスポット(容器のサイズは、出力の大きさに応じて選択することができ、図6-26)、接着剤を除去する準備ができて、メッキフックラックにぶら下がっている油のワークは、アセトンを含む最初のポットに浸漬:約1時間、ワークを取り出し、接着剤や油が溶解しているかどうかをチェックし、まだ接着剤や油の残留物がある場合は、そのような基本的な溶解として、浸漬を継続し、あなたはポットの蓋をカバーするためにワークを取り出すことができます。取り出したワークを2つ目の鍋に入れ、30分ほど浸け続けると、ワークに付着していた少量の接着剤や油がアセトンに溶け出す。このようにして、接着剤や油に付着したワークが完全に溶けるまで3つ目、4つ目の鍋に入れ、ワークを取り出すまで(注意:ワークを観察した後は、毎回速やかに鍋の蓋をしなければならない)、ワークを水ですすいでアセトンを除去し、電気ドライヤーでブローする。

使用済みのアセトン廃水は自由に排出せず、関連法規に従って管理する。

2.メッキペン 電気メッキ(めっき)

メッキペン電気メッキは、大きなワーク、ブラインドホール、狭いスリット、深い穴、およびワークの地域の特別な要件をメッキまたはメッキした後、ワークの欠陥部分を修復することです。

メッキペン電気メッキプロセス、陰極のためのワーク、陽極のための不溶性の導電性材料、パンの外側の陽極は、メッキ液を吸着するために良好な吸収繊維材料(すなわち、ブラシ)を持っています。陽極と被めっき物の表面が接触し、一定の相対運動をすると、陽極と被めっき物の表面の繊維材料を通る電流がめっき液(金属)を吸着するので、被めっき物の表面に析出した金属がめっき層を形成し、被めっき物のめっきペン電気めっき(めっき)作業が完了する。

操作プロセスの主なポイント:チェックし、ワークのメッキされる部分を決定し、クイル(ブラシ)の適切なサイズを選択し、メッキ部品のサイズに応じてメッキ液を選択または展開し、適切な量のメッキ液を取る、1回の投与に適していることができ、多すぎてはいけません。通常の場合、電圧選択ギアは7~8ギアであるべきである。電源のプラス極をめっきペンに接続し、マイナス極を被めっき物に接続し、ペンをめっき液に浸し、被めっき物の表面を相対運動で接触させると、対応するめっき効果が得られる(図6-27)。

クイル(ブラシ)は清潔に保ち、形状は適切であるべきで、必要に応じてナイフでクイルを成形することができる。メッキ液は、ほこりやその他の不純物が混入してメッキ品質に影響を与えないよう、常に清潔に保つ必要がある。

メッキペン 電気メッキ(めっき) ビデオ

3.アンチカラートリートメント

めっき表面の残留塩類を除去し、めっき層の光沢を持続させるために、純水または温水で十分に洗浄する必要がある。

薄い金メッキや銀メッキの場合、湿度の高い硫化雰囲気では、ひどい場合には黄色や黒色に変色しやすい。メッキの変色はジュエリーの外観を悪くします。そのため、薄い金メッキや銀メッキを電気メッキした後は、すぐに変色防止処理を行い、メッキ層の気孔を閉じて、表面に外界から隔離された保護膜を生成させ、下地の腐食を防ぎ、メッキの変色時間を延ばす必要があります。一般的な変色防止処理には、化学不動態化処理、電気化学不動態化処理、有機保護剤浸漬処理などがある。

(1) 化学的不働態化法または電気化学的不働態化法により、無機不働態皮膜を形成する。クロメート不動態化とは、一般的に銀めっき層に用いられる化学的不動態化法で、六価クロム化合物を含む酸性またはアルカリ性の溶液中で、酸化銀、クロム酸銀皮膜をめっき表面に生成させる。電気化学的不動態化とは、めっき層表面で陰極還元原理を利用し、皮膜層を構成するクロム酸銀、クロム酸クロム、アルカリクロム酸銀、アルカリクロム酸クロムなどを生成させることである。これらの皮膜層は良好な不動態化効果を有し、合金表面の自由エネルギーを減少させ、変色を防止する役割を果たすことができる。

(2)銀表面に保護錯体皮膜を形成させる。ベンゾトリアゾール、テトラゾリウム、各種硫黄含有化合物をめっき上に形成し、皮膜剤に水溶性高分子を添加する方法もある。

プレー後のビデオ