ジュエリークラフトに不可欠な金属加工技術とは?

基本的な金属加工技術

はじめに

この包括的なガイドで、メタル・ジュエリー製作の技術をマスターしましょう。カッティング、ソーイングからヤスリがけ、成形まで、金属加工の基本を網羅。穴あけや成形の重要なステップに加え、金属の加工性を高める焼きなましや焼き入れの重要なプロセスも学びます。きれいに仕上げるための酸洗いや、確実に接合するための溶接技術も学びます。曲げ加工、ハンマー加工、ドーミングは、多様なジュエリーを作るために必要です。研磨とバフ仕上げのコツは、プロフェッショナルな仕上がりをお約束します。ジュエリーショップ、スタジオ、ブランド、小売店、デザイナー、eコマース・プラットフォーム、カスタムメイドのクリエイター向け。

ドールミュージアムシリーズ、クシュクシュクラフトピアス、真鍮、バロックパール、海竹珊瑚、ジルコンなど。

目次

セクション I 金属の切断

基本的なジュエリー作りの工程では、金属をカットする方法は一般的にトリミング、カット、ソーイングの3種類に分けられる。

1.トリミング

金属板を紙のようにイメージし、金属を切断できる手鋏やカッティング・プライヤーなどの道具を使ってトリミングする。注意しなければならないのは、この直接切断は薄い金属板やワイヤーにしか適しておらず、トリミング中に金属が変形しやすいということだ。

2.切断

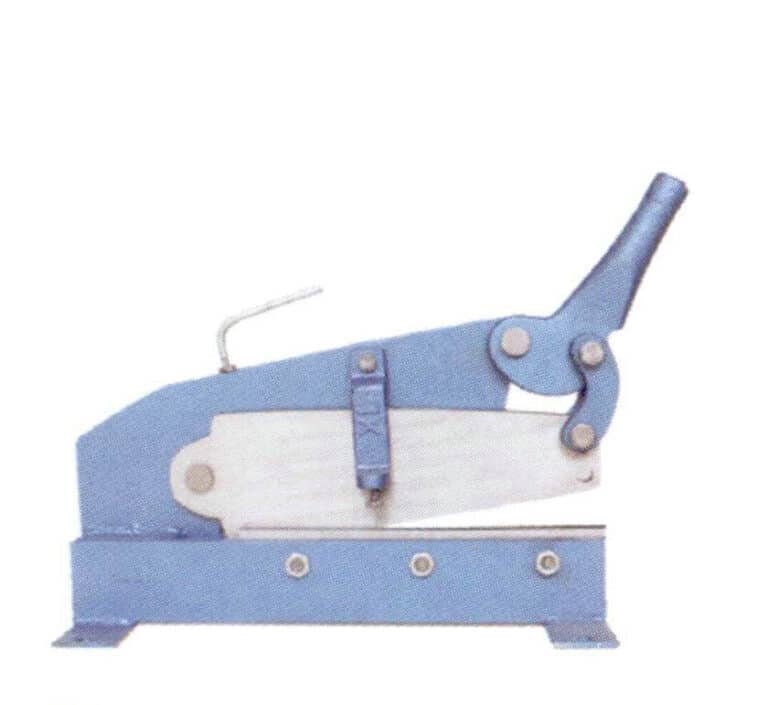

金属を切断するために機械を使用することは、効率を大幅に向上させることができ、その結果、スライスは比較的まっすぐである。一般的な金属切断機は、手板鋏、ペダル鋏、電動鋏に分けられる。手板鋏は卓上に設置して手動操作で金属を切断し、ペダル鋏は一般に地面に直接置いて足で踏んで金属を切断し、電動鋏は大きな金属板を切断するのに使用される。厚い金属板は切断時に変形しやすく、手板鋏の寿命にも影響するためである。

ハンドプレート鋏

ハンドプレート鋏

ペダル鋏

電気鋏

3.製材

鋸引きの技術は、金属工芸にとって非常に重要である。この技術を習得することで、思い通りの模様やデザインを切り出すことができる。鋸引きは模様の形状を扱うだけでなく、装飾的な表現技術としても機能する。

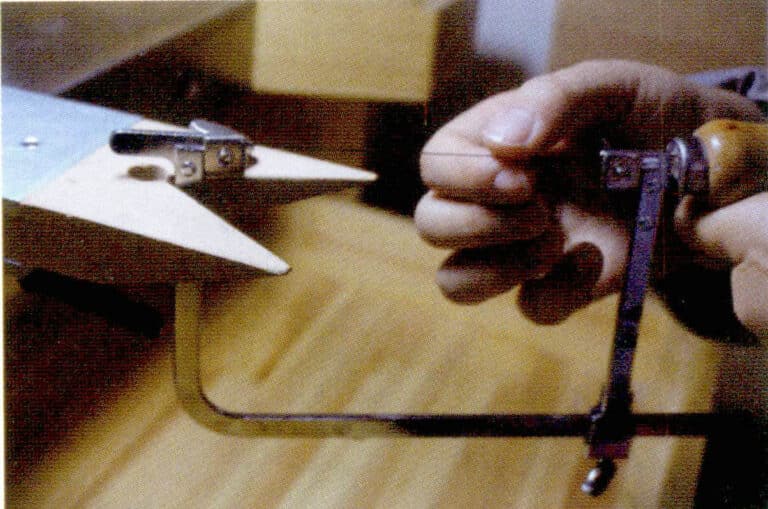

(1) 鋸刃の取り付け手順

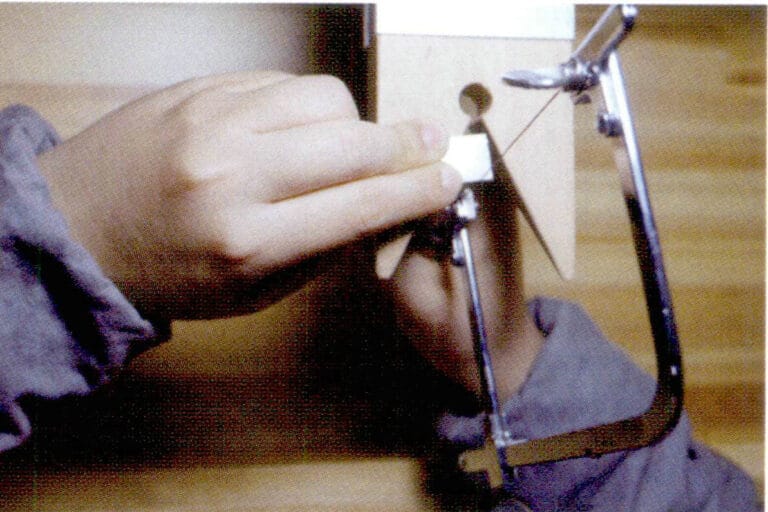

鋸フレームの両端のナットを緩め、鋸刃の一端を上部の溝に完全に挿入し、鋸刃の歯が外側を向き、歯の先端がハンドルの方向に向くようにし、上部のナットを締めます。

座って、ソーフレームのもう一方の端のネジを緩め、ソーブレードのもう一方の端が溝に入るように調整し、ソーフレームの締まった端を作業台に当て、胸でソーフレームのハンドル部分を支え、ナットを締めます。最後に、ハンドルの力をゆっくり抜いてください。こうすることで、取り付けた鋸刃がきつくなりますが、きつくしすぎると鋸刃が破損することがあるので、張力にも注意してください。

(2) 使用上のヒント

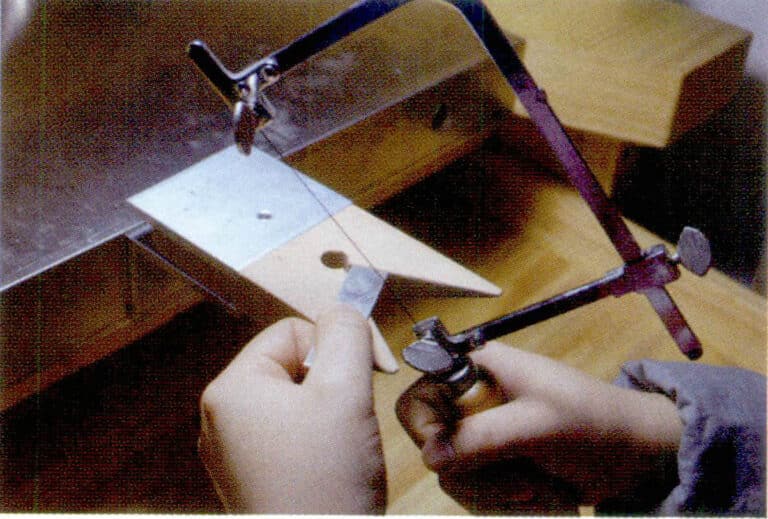

ノコギリの柄を持つときは、リラックスし、体を緊張させないようにしてください。ノコギリの一般的な向きは、ハンドルが下になるようにしますが、個人の癖によって調整できます。

上下に切断する場合、鋸刃と金属切断面は、90° の角度でできるだけ垂直になるようにしてください。特殊な角度で切断する必要がある場合は、角度を調整して操作することができます。

角や曲がりを切断する場合は、鋸刃の滑らかな背を使って角を回り込ませ、鋸刃の角度が調整されるのを待ってから切断を続けてください。

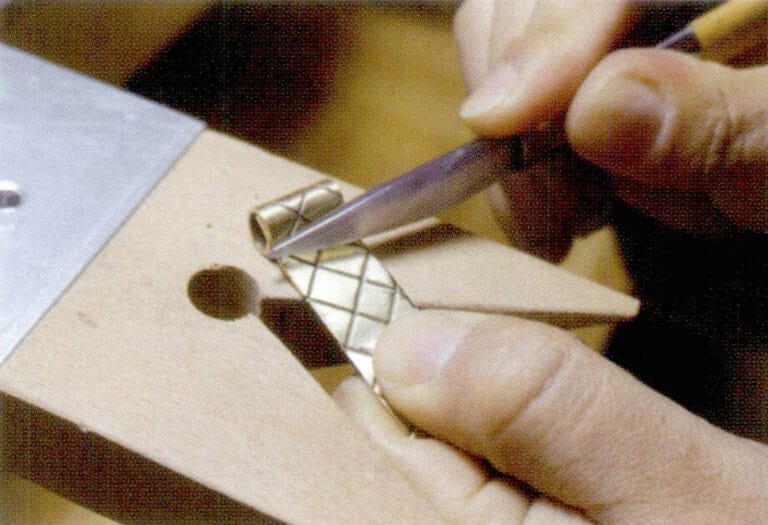

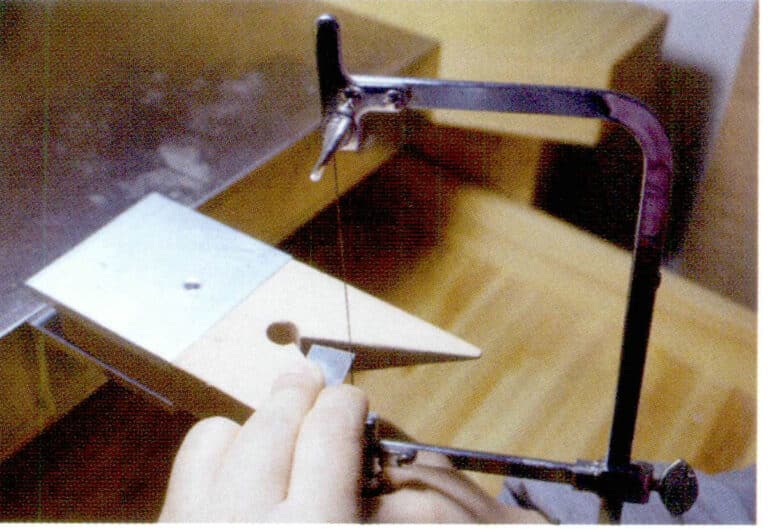

くり抜きが必要な部分には、まず穴を開け、鋸刃の一端を緩めてその穴を通過させてから取り付けると、その穴から切断できる。

セクション II ファイリングとシェイピング

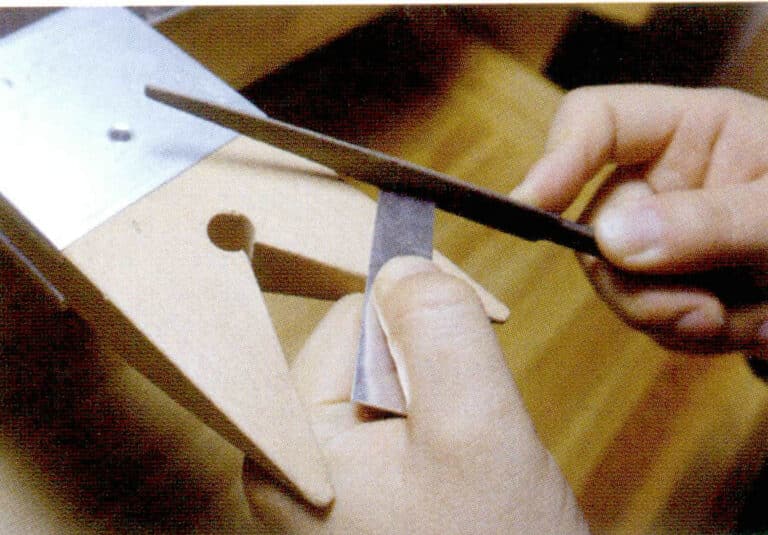

ヤスリがけは、余分な材料を取り除き、ワークピースの形状をより精密に仕上げることができる。ヤスリはヤスリ道具の重要な一部であり、様々なモデルやスタイルがあります。適切なヤスリを選び、正しいヤスリがけを行うことが重要です。ワークピースに光沢を出したい場合は、ヤスリを粗いものから細かいものへと順番に使用しなければならない。ヤスリがけは引き算の作業であり、作業中は集中し、充填の度合いを常に観察しなければならない。気をつけないと、削ってはいけない部分までヤスリで削ってしまい、後の修正が非常に面倒になる。

1.ファイリング技術

片手でヤスリを持ち、もう一方の手で金属を作業台に固定する。

ヤスリを使用する際は、水平を保つよう心がけ、特に直線でヤスリをかける場合は、ヤスリとヤスリ面を水平に保たないと、滑らかな断面が得られません。

ヤスリをかけるときは、常に一方向に押し進め、引き戻すときは、ヤスリを対象物から少し離します。ヤスリを前後に動かしても、滑らかな仕上がりにはならない。粗いヤスリで手早く形を整え、後で細かいヤスリに持ち替えて調整すれば、時間と労力の節約になる。

半丸ヤスリは、曲がった金属部品にヤスリをかけることができる。

2.ファイルのメンテナンス

(1)ヤスリがけをしていると、ヤスリの溝に金属粉が詰まり、ヤスリのかかりが悪くなることがある。このとき、ヤスリの溝に詰まった金属粉を真鍮ブラシで掃除して、ヤスリ機能を回復させる必要がある。

(2)手汗でヤスリが錆びやすいので、ヤスリを直接歯で握らないこと。ヤスリは比較的乾燥した場所に保管してください。

(3)摩耗の原因となる衝突を避けるため、各ファイルは別々に保存されるべきである。

セクション III 掘削

1.穴あけ工具

(1) 吊り下げ式グラインダー:

ドリル・ビットを装備したハンギング・グラインダーは、一般的に使用されるドリル工具である。ドリルビットはハンドルの軸に対して垂直に取り付けなければならない。

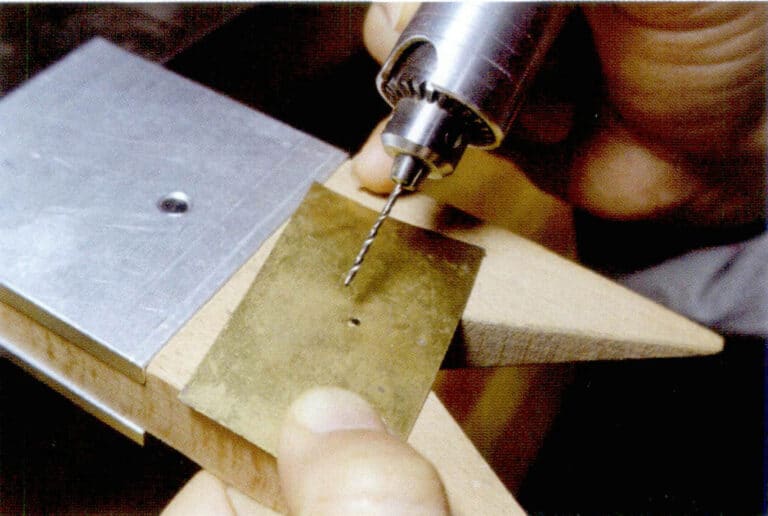

(2) ベンチドリル:

一般的に使用されている卓上ボール盤。ドリルビットは穴あけ対象物に対して垂直でなければならないので、ドリルビットを取り付ける際には垂直のアライメントを確保することが重要である。少しでもずれがあると、作業中にドリルビットが折れやすくなり、完璧な穴あけができなくなる。

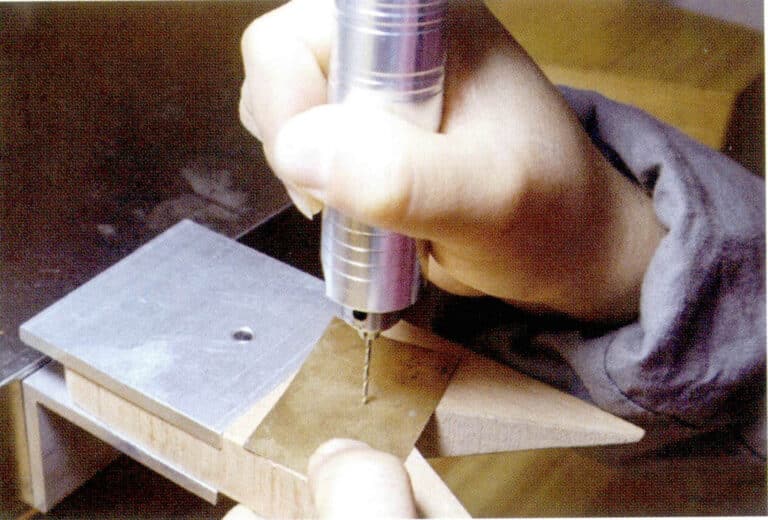

(3) ハンドドリル:

電気を使わないシンプルな穴あけ工具で、主に木製の材料に穴をあけるのに使われる。同様に、ハンドドリルのドリルビットも軸に対して垂直に取り付ける必要がある。

2.掘削方法の問題

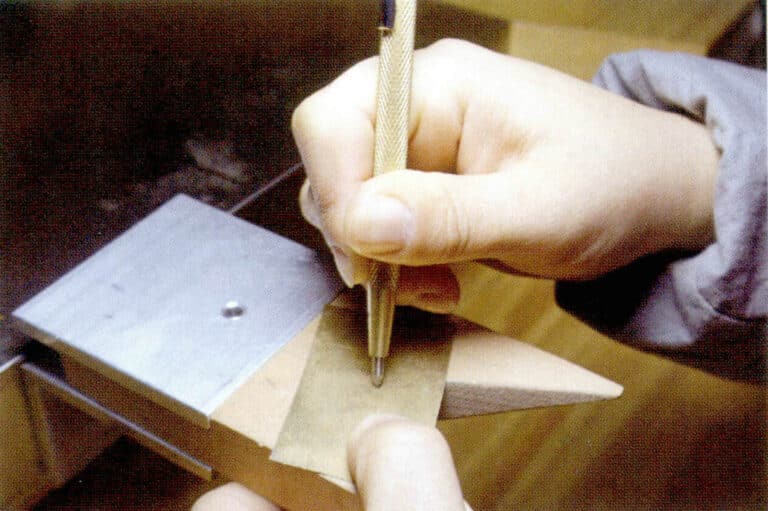

(1) 穴あけ位置に印をつける:

穴をあける前に、穴の精度を確保するため、位置をマークしておく必要がある。鋭利な工具でくぼみに印をつけると、ドリル・ビットがくぼみからスタートできるようになり、他の部分に傷がつくのを防ぐことができる。

(2) オブジェクトを固定する:

穴あけ対象物が確実に固定されていないと、電動ドリルの回転によって対象物がずれたり跳ねたりすることがあります。

穴あけ位置のマーキング

穴あけ位置のマーキング

(3) 断続的な圧力:

吊りグラインダーやベンチドリルでの穴あけは、連続的な高速動作は避けてください。高速の摩擦による発熱を抑えるため、穴あけ中は断続的に圧力をかけること。また、ドリルビットを持ち上げると、周囲の金属屑を取り除くことができ、短時間で穴あけができる。

(4) 適切な力を加える:

ドリルビットを押すときは、力を入れすぎないように注意してください。ドリルビットが折れて飛び出し、危険です。

(5) ドリルビットをチェックする:

標準的な使用条件でスムーズな穴あけができない場合は、ドリルビットが過度に磨耗していないかチェックし、速やかに新しいものと交換する必要がある。

セクション IV アニーリングとクエンチ

金属を鍛造する前に、金属を加熱して柔らかくし、一連の作業を通じて曲げたり成形したりしやすくする焼きなまし工程を経なければならない。製造工程中、金属は曲げ、伸ばし、ハンマーで打ち続けることで徐々に硬化していくが、この時点で再び焼きなましを行う必要があり、そうしないと硬い金属は加工が難しくなる。

1.金属アニール温度

銅: 600 〜 700℃ ;

シルバー:600 〜 650℃ ;

金:650 〜 750℃ ;

プラチナ:600〜1000℃。

2.アニーリングツールと事項

金属にはそれぞれ融点とアニール温度がある。純金と純銀は柔軟性が非常に高いため、加工中のアニーリングの頻度は比較的低い。銅は頻繁に焼きなましが必要な宝飾金属です。焼きなましの際には、金属を溶かしてしまうような過度の焼きなましを避けるため、金属の色の変化を注意深く観察することが重要です。

焼きなましには、トーチや耐火レンガなどを使用し、焼きなまし後の急冷ボウルときれいな水を用意する必要がある。

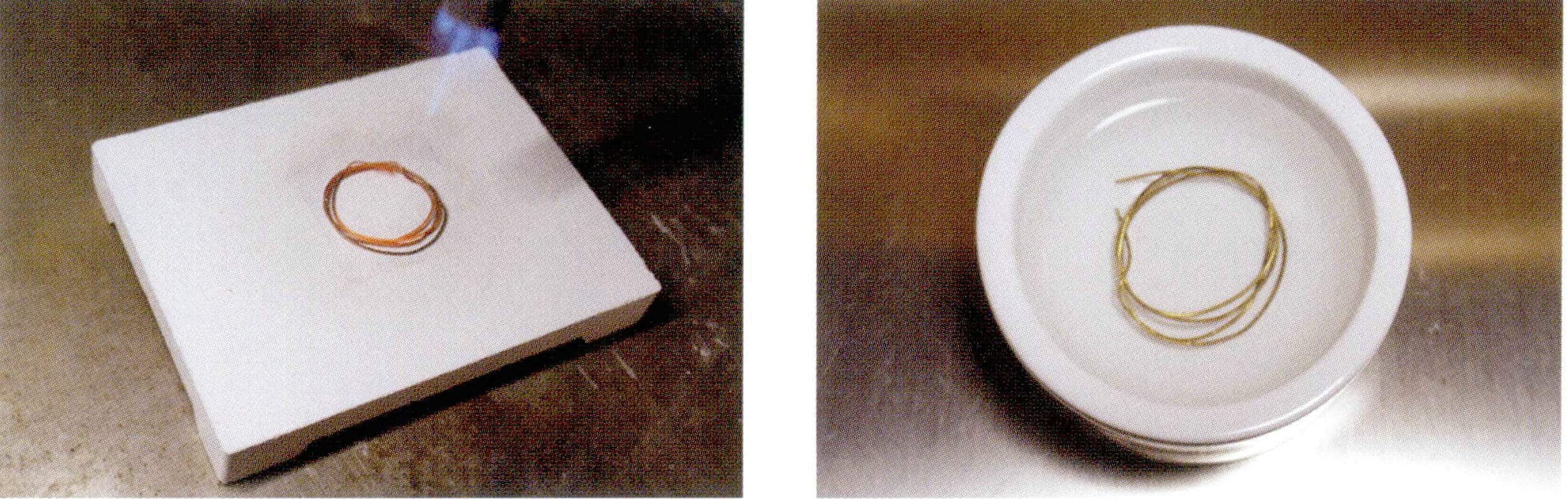

(1) 金属線のアニール

緩んだ金属線はアニール中に溶けやすいので、最初に束ねておく。

束ねた後、大きく柔らかい火で加熱する。片面が温まったら耐熱ピンセットで裏返し、きれいな水で急冷する。

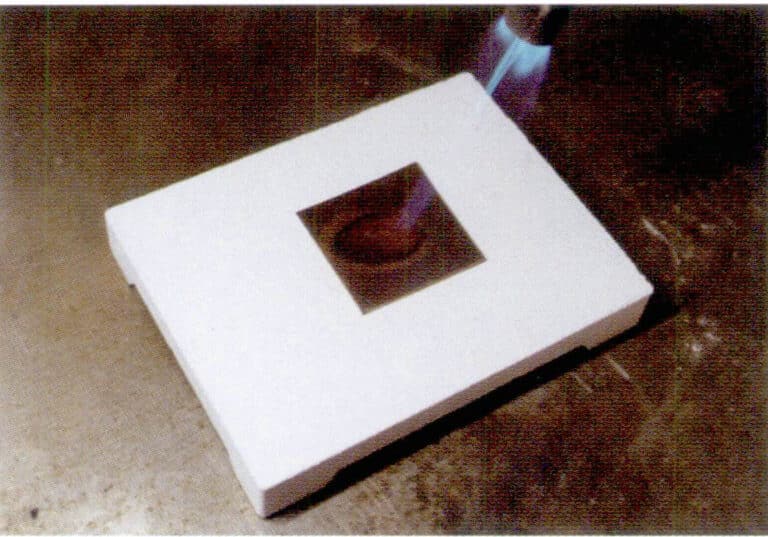

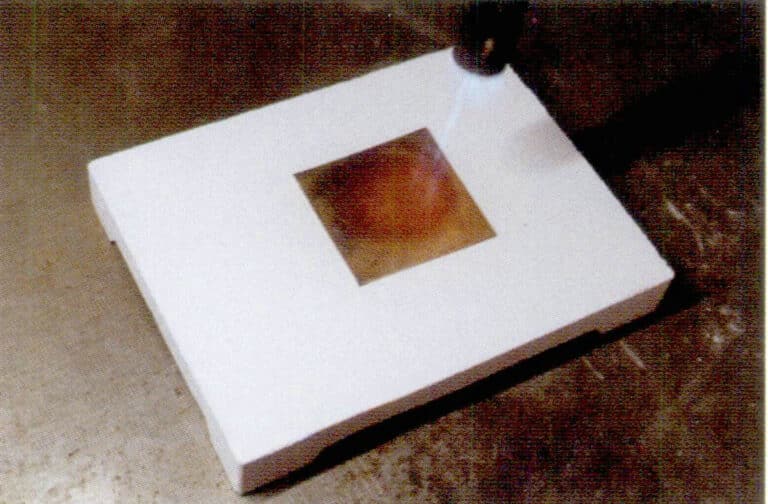

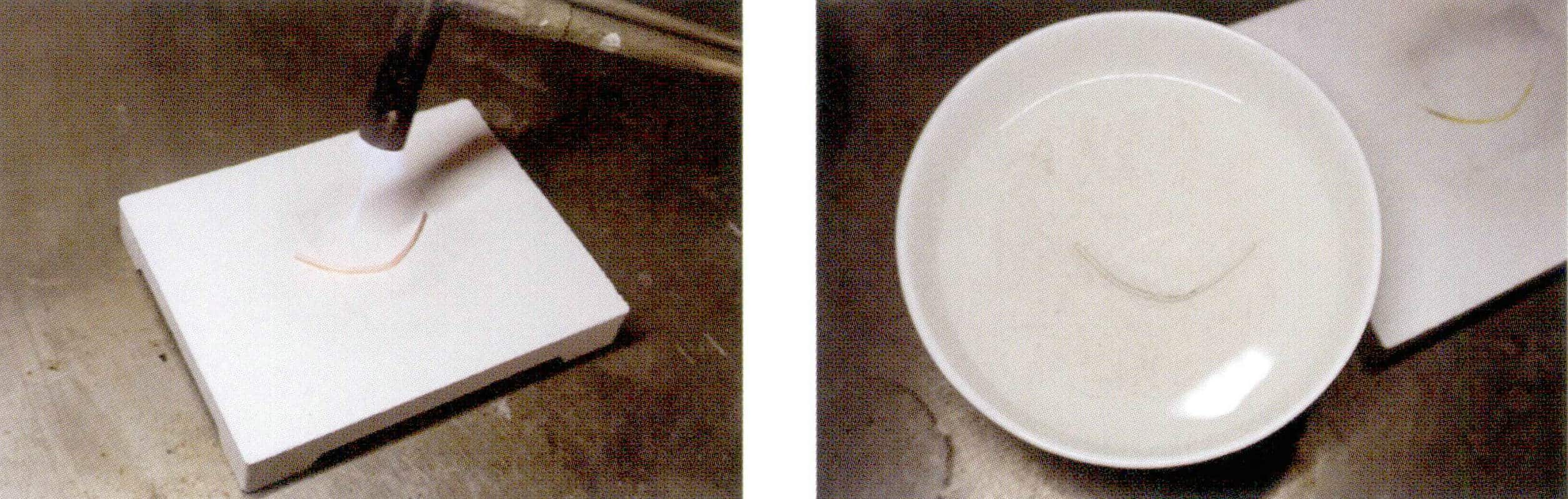

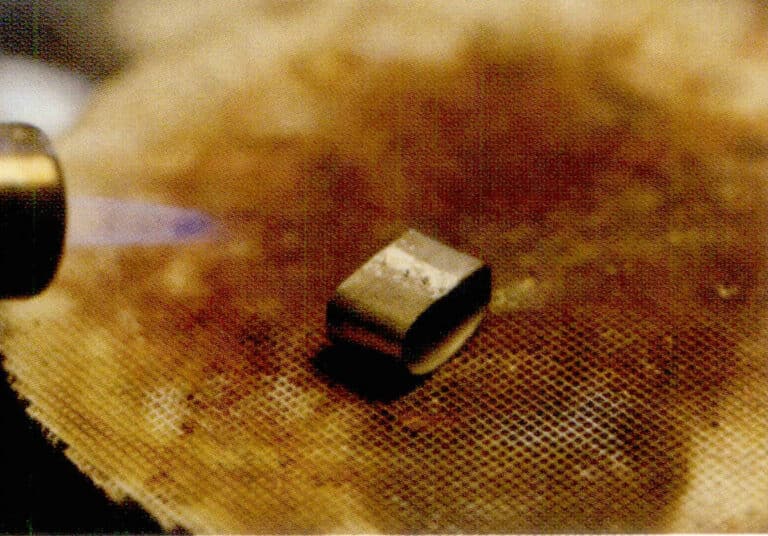

(2) 金属板のアニール

耐火レンガの上に銅板を置き、トーチで加熱する。

銅板が濃いピンク色になったら火を消し、急冷する。

銀板をアニールする場合は、数秒待ってから急冷する。

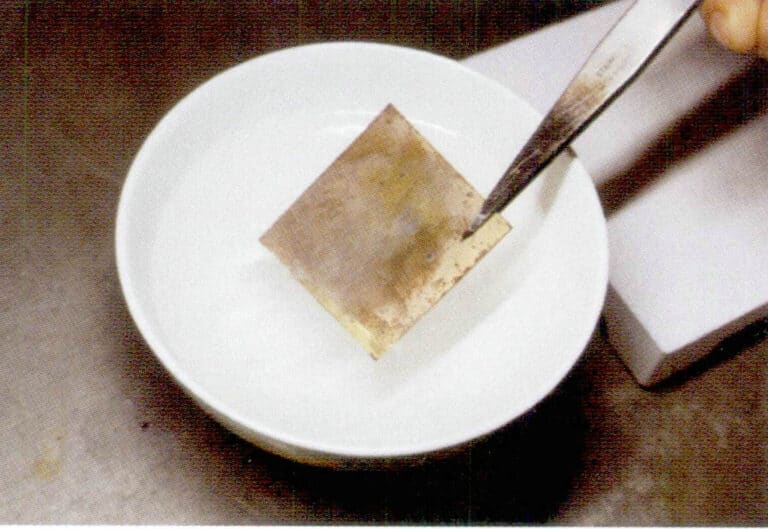

3.焼入れ

金属を焼きなましした後は、通常、焼き入れ媒体として水を使い、焼き入れを行わなければならない。焼きなましや溶接の後、金属を数秒間冷やし、ピンセットを使ってきれいな水を満たした急冷ボウルに入れ、冷却する。高温の金属は水に触れると「シュー」という音を立て、大きな金属片になるとボウルから蒸気が上がることもある。

セクションV 酸洗い

焼きなましと焼き入れを終えた金属は、加熱により程度の差こそあれ酸化する。この酸化により、表面に酸化物や溶融残留物の層ができることがあるが、これは酸洗い工程として知られる希薄な酸溶液に浸すことで除去できる。また、サンドペーパーなどの研磨工具を使って削り取ることもできるが、これは金属そのものを摩耗させることになる。

1.ミョウバン洗浄液

ミョウバンの学名は硫酸アルミニウムカリウム十二水和物で、化学式は KAl(SO4)2-12H2O .硫酸カリウムと硫酸アルミニウムの結晶水を含む二重塩で、無色透明のブロック結晶または結晶性の粉末として薬局で入手できる。金属洗浄液としてのミョウバンは比較的安全で、小さな工房や自宅のアトリエに適している。ミョウバン洗浄液は、専用の金属ボウルに適量のミョウバンと水を入れて準備することができる。ブロックミョウバンが水に溶けるまでトーチやアルコールランプで加熱し、加熱状態を保ちながら洗浄する金属製品を溶液に入れる。金属に付着した残留物は、数分できれいに落ちる。ミョウバンは、銀や銅の酸化物の洗浄によく使われる。

洗浄が必要な金属を、ミョウバン水を満たしたボウルの中で加熱する。

付着した残留物を除去した後、金属をきれいになるまですすいでください。

2.クエン酸洗浄液

クエン酸は植物に広く含まれている。欧米の一部の国では、クエン酸を水と混ぜて金属洗浄液を作るのが一般的で、クエン酸と水の割合は1:7が一般的だ。やり方は水にクエン酸を加えるもので、逆にしてはいけない。洗浄液が適切に混合されたら、加熱しなければならない。ミョウバンや希硫酸の洗浄液に比べ、クエン酸洗浄液は残留物の除去に時間がかかるため、一般的に工場では使用されません。クエン酸洗浄液は比較的安全で、小さなスタジオや自宅の工房に適している。

3. 希硫酸

酸化物や残留物を素早く効果的に除去できるため、一般的に工場では金属の酸洗いに希硫酸を使用する。しかし、この作業には一定の危険性があるため、小さな工房や自宅の作業場ではお勧めできない。

(1)希硫酸比と安全運転に関する事項

- 希硫酸は通常、硫酸と水の1:10の割合で調製される。

- 硫酸を水に加えると刺激臭がするので、換気の良い場所で行うこと。

- 酸液がこぼれたり漏れたりした場合に速やかに洗浄できるよう、その場所に流水があることを確認する。

- 作業中はゴム手袋、ゴーグル、白衣を着用すること。

- 酸を水に加えることを忘れないでください。

(2)酸洗工程と安全作業に関する事項

- 用意した希硫酸溶液に金属を入れ、数分間放置した後、ピンセットを使って取り出し、流水で洗い流す。

- 銅の洗浄に使用した洗浄液は、他の金属への二次汚染を避けるため、銀や他の金属の洗浄には再利用できないので、調製した酸洗浄液は別の容器に入れ、洗浄に使用した金属の種類をラベルで表示する。

- 希硫酸洗浄液を何度も使用すると、その効果が低下し、酸洗浄時間が長くなり、洗浄効果が悪化し、徐々に濃い青色に変色する。この時点で新しい洗浄液に交換することができる。廃洗浄液を捨てるときは、蛇口をひねって水を出し、水流を保ちながらゆっくりと流してください。注いだ後、すぐに蛇口を閉めないでください。あくまでも少量の洗浄廃液を処理するための方法であり、使い始めの洗浄廃液にこの方法を用いると、排水管の腐食や汚染の原因となることがありますので、絶対に行わないでください。大量の洗浄廃液は、専門機関で処理すること。

- 酸洗いの際は、安全ゴーグル、ゴム手袋、保護衣を着用し、安全に作業してください。

- 酸洗浄後の洗浄液は蓋をして密閉する。そのため、洗浄液を入れる容器を選ぶ際には、蓋付きの陶器製容器、ガラス製容器、厚手のプラスチック製容器など、蓋が密閉され、耐食性に優れたものを選ぶ。

- 酸洗液に金属を入れたり取り出したりするときは、手を使わないで、竹かプラスチックのピンセットを使ってつまむこと。

第VI章 溶接

金属の設計や加工では、複数の金属部品を接続する必要がある場合が多く、溶接はそれらを確実に接続する工程のひとつである。

1. はんだと分類

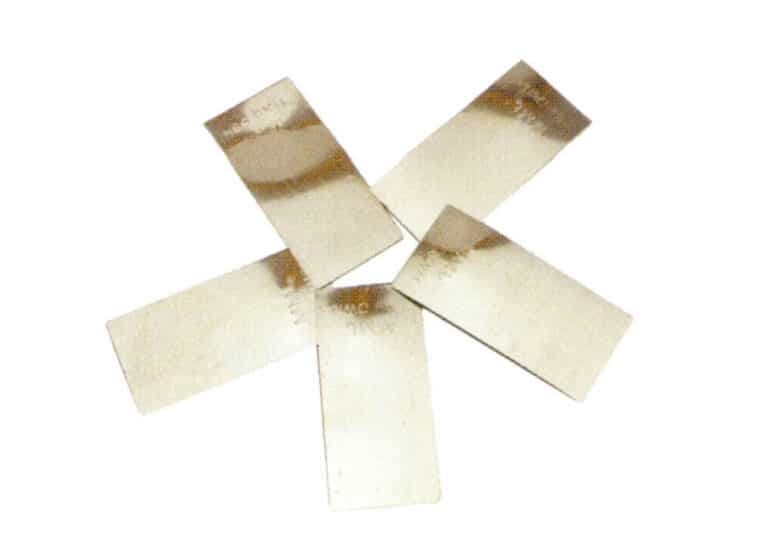

はんだは鉄を含まない合金で、溶接される金属よりも融点が低い、さまざまな割合の金属から作られている。一度溶けると、はんだは金属同士をつなぐことができ、流動性に優れています。一般的にシート状、顆粒状、棒状、ペースト状になっています。

はんだは融点によって高温、中温、低温に分類され、一般的に使用される材料は金、銀、銅である。銀はんだはさらに、超高温、高温、中温、低温、超低温の5種類に分けられる。

(1) 金ハンダ

K金にはそれぞれはんだがあり、ほとんどが金属板である。また、K金のはんだの種類によって、高温、中温、低温に分けられ、同じ色のはんだに対応するK金の色が異なる。現在、K金はんだは黄色、赤色、白色の3色に分けられている。

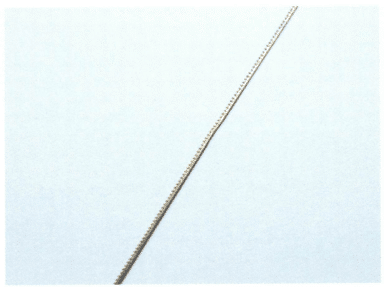

(2) 銀はんだ

超高温、高温、中温、低温、超低温の5種類に分けられる。製造工程では、金属を何度も溶接する必要がある場合があるため、はんだを高温から低温まで順番に使用する必要があり、繰り返し加熱することで、先に溶接した部分が影響を受けるのを防ぐことができる。銀はんだは、ほとんどが銀白色の金属板である。溶接花線は粉末や溶接粉を使用し、大型容器の溶接にはペーストはんだが一般的である。

(3) 銅はんだ

はんだは銅と亜鉛から作られ、それぞれ50%を占める。黄色で、様々な銅製品の溶接に使用される。溶接の隙間が小さかったり、後で金メッキなどの加工をする場合は、銀はんだの方が流動性がよく作業しやすいため、銅はんだの代わりに銀はんだを使うのが一般的です。

2.溶接ステップ

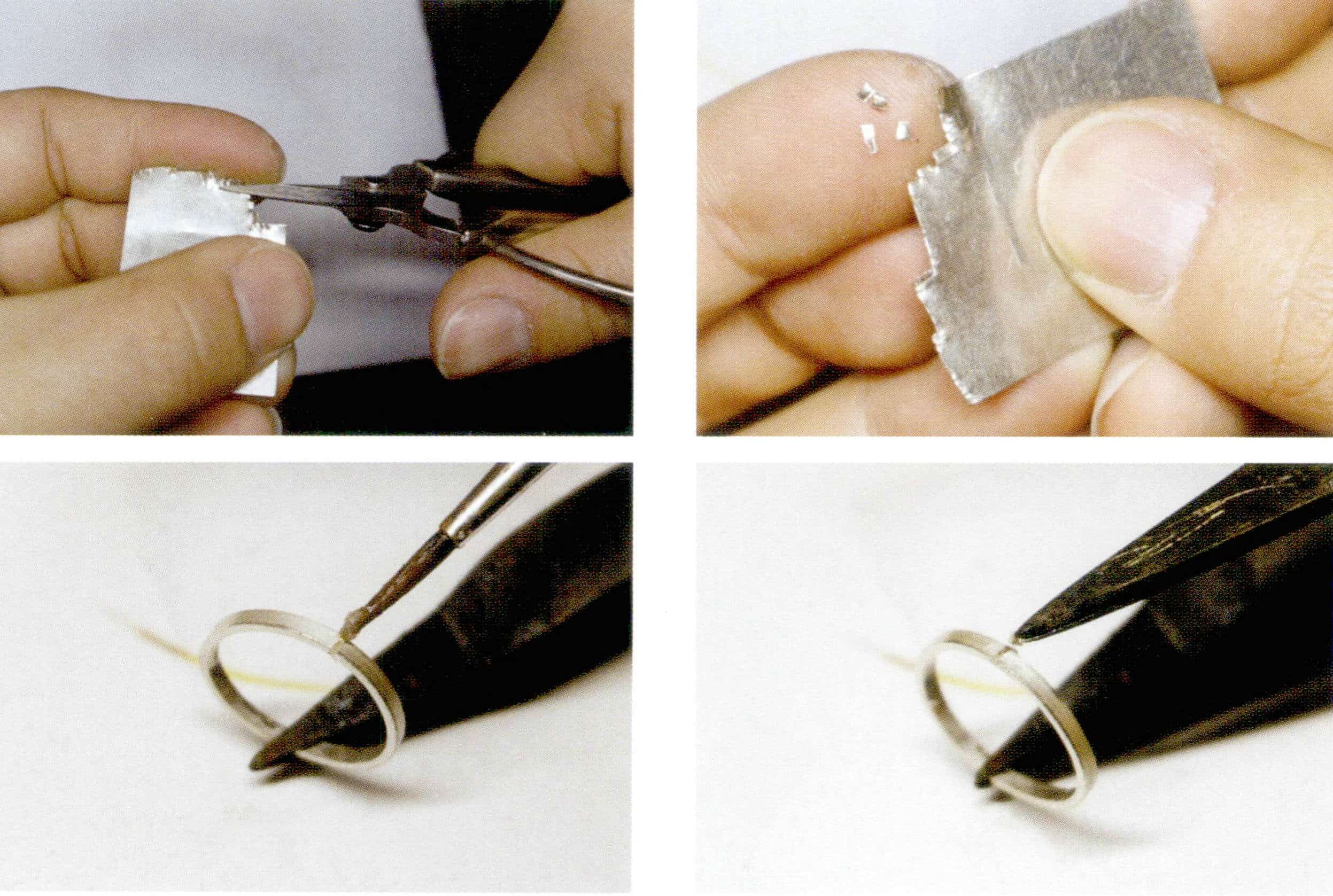

(1) 清掃作業:(1)クリーニング作業:溶接前の金属表面は、酸化物や油汚れがなく、きれいでなければならない。さもないと、溶接効果に影響する。溶接する2つの対象物は、できるだけ隙間なく密着させる。隙間が大きすぎると、溶接中にはんだが片側に流れてしまい、満足な溶接効果が得られないことがある。

(2) はんだ付け材料の準備:はんだ付けする部分にホウ砂フラックスを刷毛で丁寧に塗り、はんだ付け材料を置く。はんだ材料は、鋼鉄製の小さなはさみで細かく切る。はんだ付けの初期段階では、はんだ付けする隙間の近くにはんだ材を配置する。はんだ材料が非常に薄い場合は、はんだ接合部に挟み込み、鉄線やピンセットで固定した後、耐火レンガやタイルの上に置くこともできる。

(3) 全体加熱:まず中火で金属全体を加熱し、次に溶接部の周囲に炎を固定して加熱する。金属の色とはんだの溶け具合に注意する。

(4) 局所加熱:溶接継ぎ目の温度がはんだの融点に近づくと、はんだは溶融しやすくなる。この時点で、溶融が始まるまで溶接継ぎ目とはんだを局所加熱する。その後、火炎を使用して液体はんだの流れを誘導し、溶接継ぎ目にはんだがスムーズに流れ込むようにします。はんだが流れ込んだら、溶接ガンを取り外す前に炎を1〜2秒間静止させる。この瞬間、はんだはすぐに凝固し、溶接が完了する。溶接中にはんだが不足した場合は、ピンセットや補助針を使って追加することができる。

(5) 溶接部の検査: 溶接後、金属をそのまま冷やすか、水で冷やした後、酸洗いを行う。隙間や誤溶接の兆候がある場合は、追加溶接が必要である。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

3.溶融

はんだがない場合、金属は加熱するだけで溶かして接合することもできるが、この溶接方法は金属そのものの状態に影響を与え、しわやその他の表面の欠陥を引き起こす可能性がある。こうした自然にできた再現性のない質感もまた、金属工芸の魅力である。また、溶かすことでシワができ、美しく個性的な金属装飾品を数多く作ることができる。

セクションVII 金属の曲げ加工

曲げ、ねじり、カールなどの技術によって金属の形状を変化させ、作品のフォルムを豊かにすることができる。曲げ加工を行うには、まず金属を焼きなましして柔軟性を高める必要がある。

金属を曲げるための補助工具には通常、ペンチやハンマーなどがある。一般に、これらは金属よりも硬いため、金属表面に跡が残りやすく、作業中の不必要な衝突や摩擦を避けることが重要である。

1.金属線を曲げる

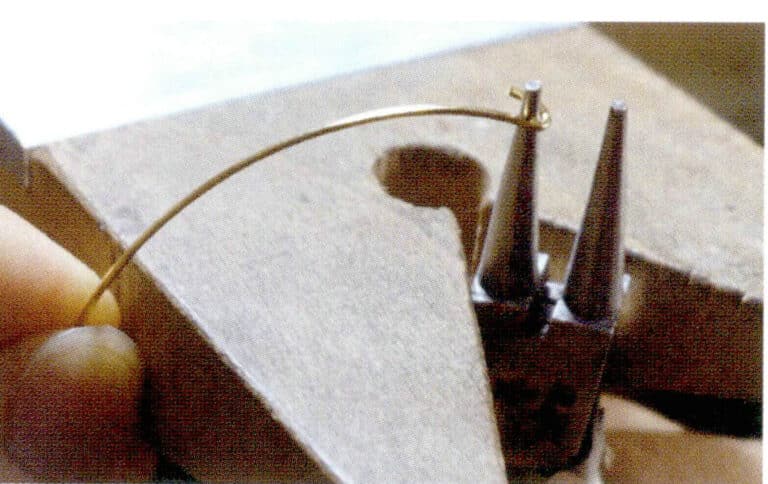

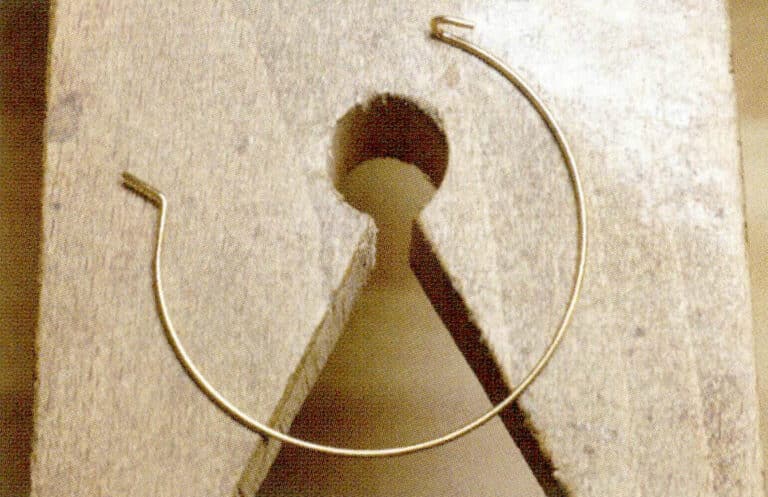

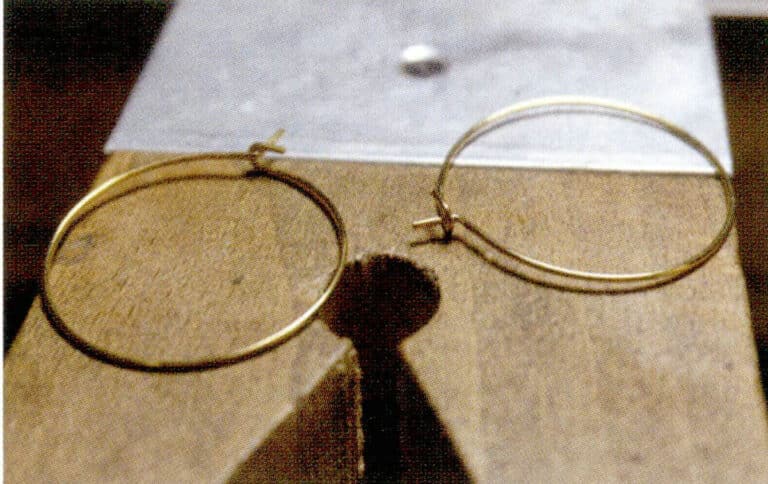

(1) イヤリング作り

イヤリング製造

1.金属ワイヤーを切り、片方の端を丸ペンチで曲げる。

2.ラジオペンチを使い、金属ワイヤーのもう一方の端を垂直に上に5mm曲げる。

3.金属ワイヤーの両端は図のようになっており、この構造により両端は自由に開閉できる。

4.円筒形のものを使って、金属線を真円に調整する。

5.イヤリングが完成

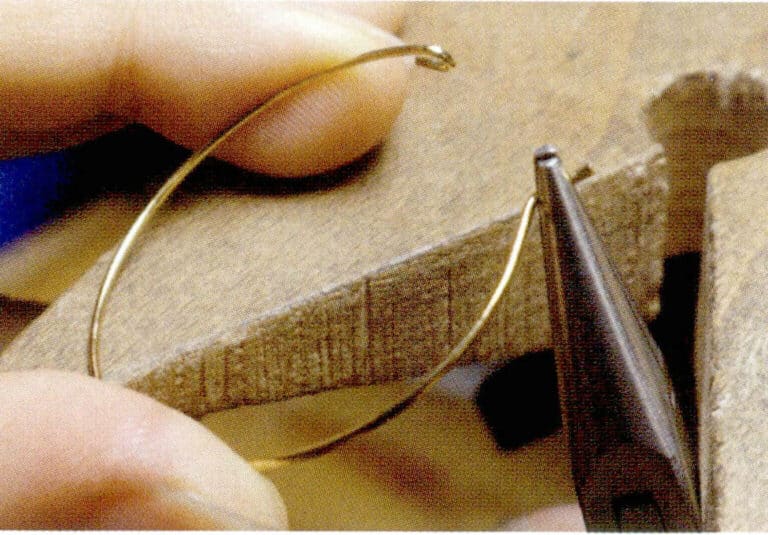

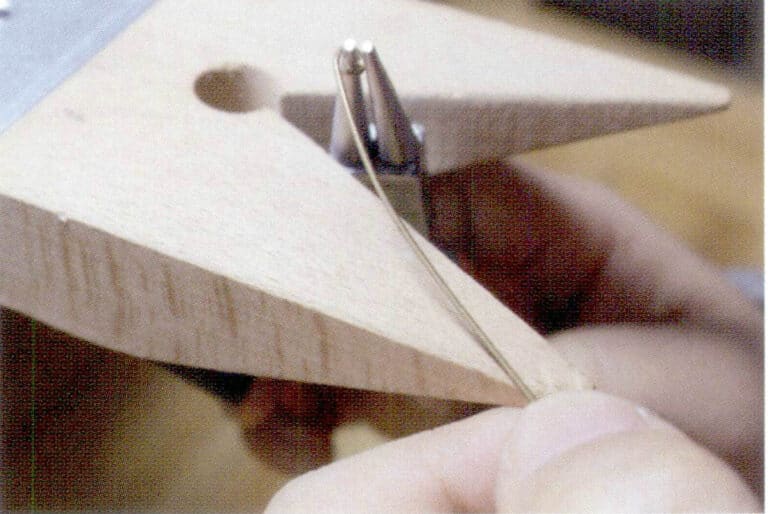

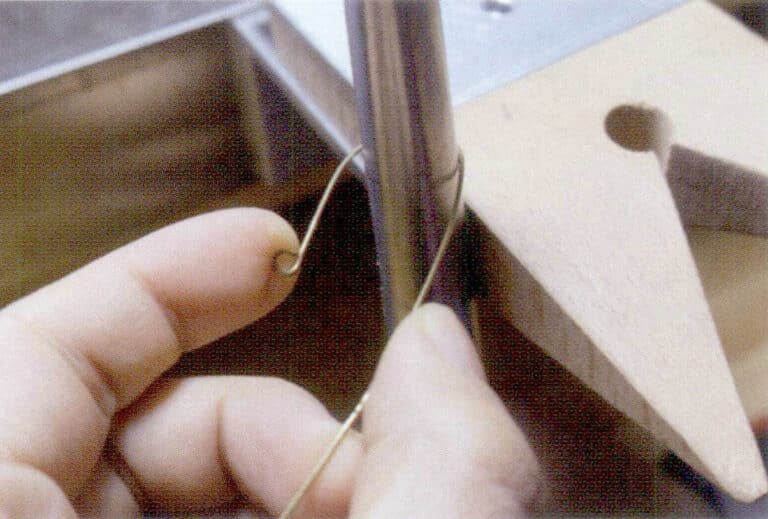

耳飾り作り

1.適当な長さの金属線を切り、丸ペンチで一端に小さな輪を作る。

2.丸棒を使って金属線をU字型に曲げる。

3.フラットノーズプライヤーでイヤーフックの形を調整し、ハンマーでイヤーフックの平らさを調整する。

4.これでイヤーフックが完成した。

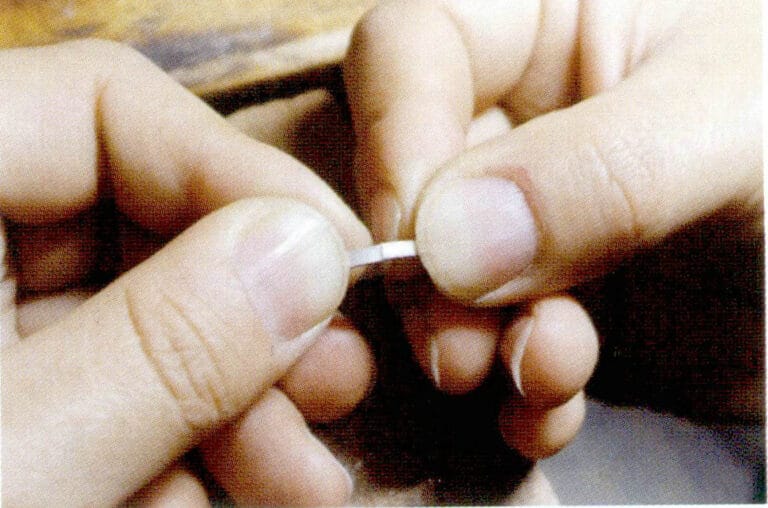

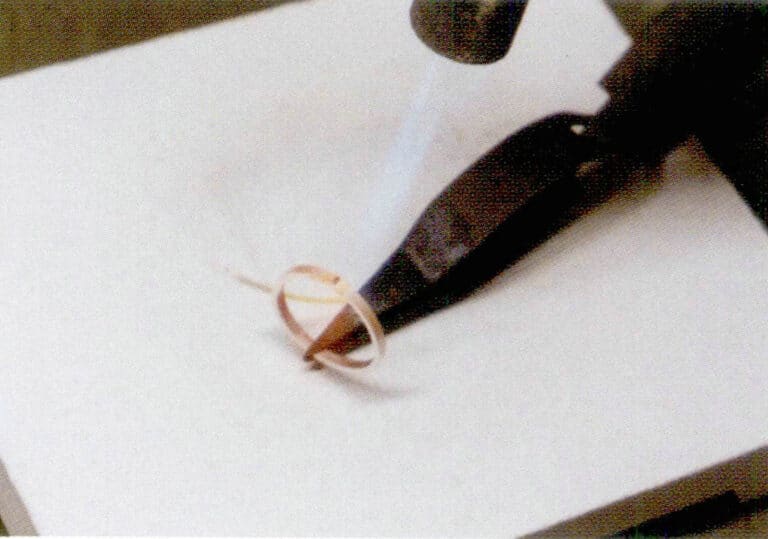

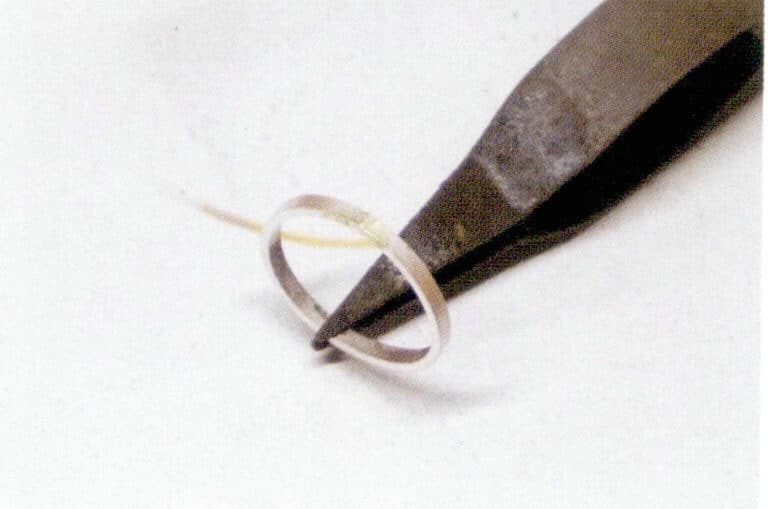

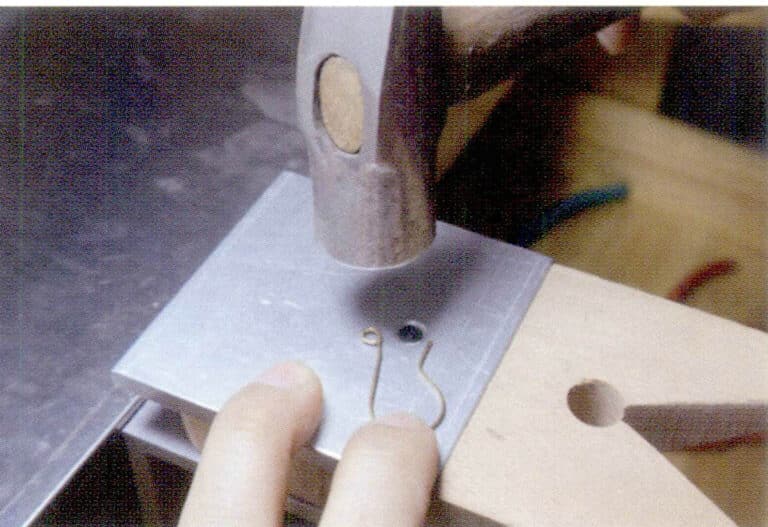

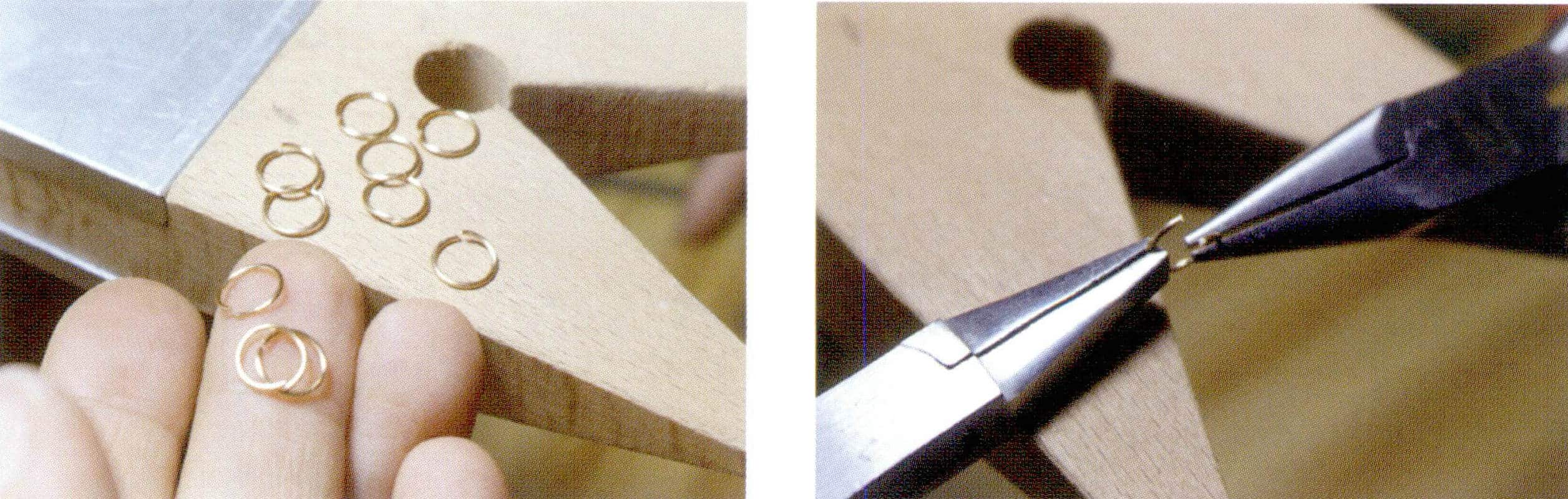

(2) オープンリングを作る

1.金属線を円筒形の巻き棒に巻きつけ、締め付ける。

2.巻かれた金属線を1つ1つ輪切りにする。

3.金属線は螺旋状に巻かれているため、切り口リングの両端はずれており、ペンチで調整できる。

2.金属板を曲げてリングを作る

1.フラットノーズプライヤーを使って、金属シートの両端を対称に90°曲げる。

2.両端を閉じた半円に曲げる。

3.金属板の端を溶接する。

4.リングマンドレルと木槌を使って金属リングの形を整える。

5.生産完了

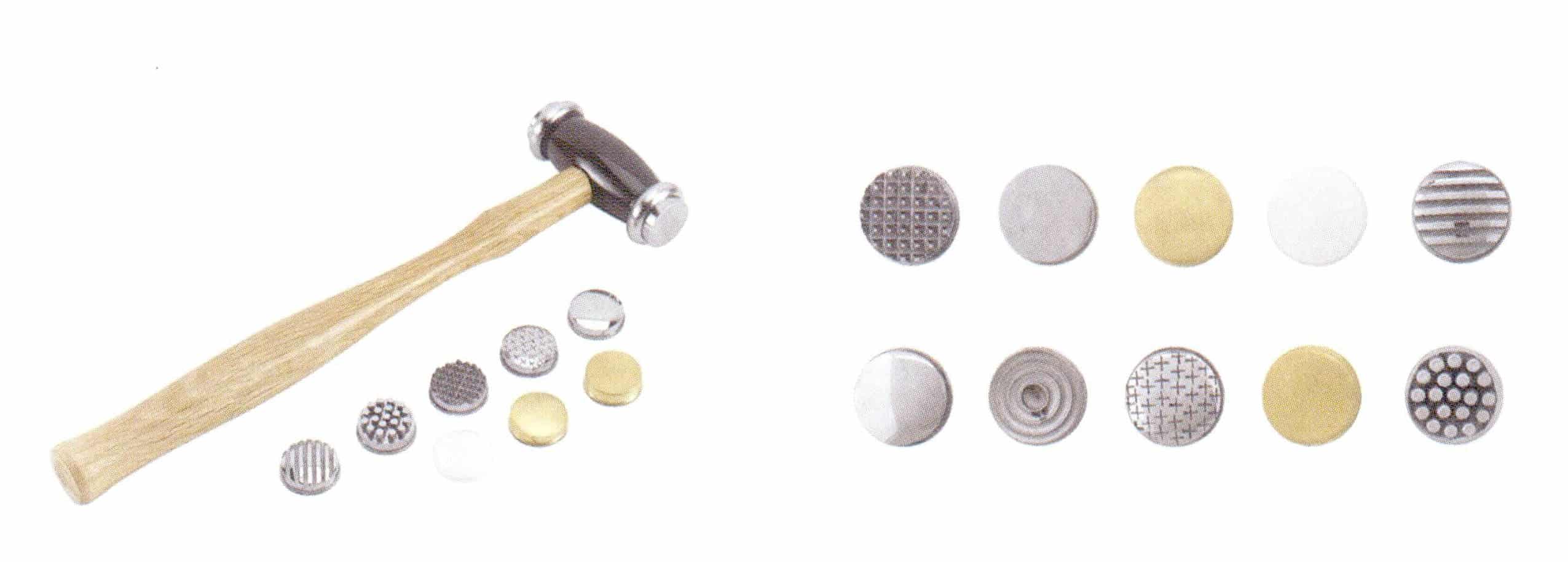

セクションVIII 金属のハンマー打ち

金属加工では、金属を叩いて形を整え、厚みや質感を変えるためにハンマーがよく使われる。軽いハンマーは一般的に細かい彫刻やその他の細かい作業に使われ、重いハンマーは主に鍛造や金属の形を変えるのに使われる。金属をハンマーで叩く場合、まず金属を焼きなます必要があります。ハンマーで叩いている間に金属が硬さを取り戻したら、もう一度焼きなましをする必要があります。そうしないと、金属が靭性を失い、割れてしまうことがあります。

ハンマーの使い方は非常に重要で、ハンマーヘッドは、表面にエッジ・マークが残らないように、金属と平らで均一な接触を保つのが理想的である。スムーズな効果を得るためには、一定のリズムを保ち、均等な力で叩くことが重要である。意図的にハンマー・マークを作りたい場合は、必要に応じて道具や打ち方を調整するとよい。

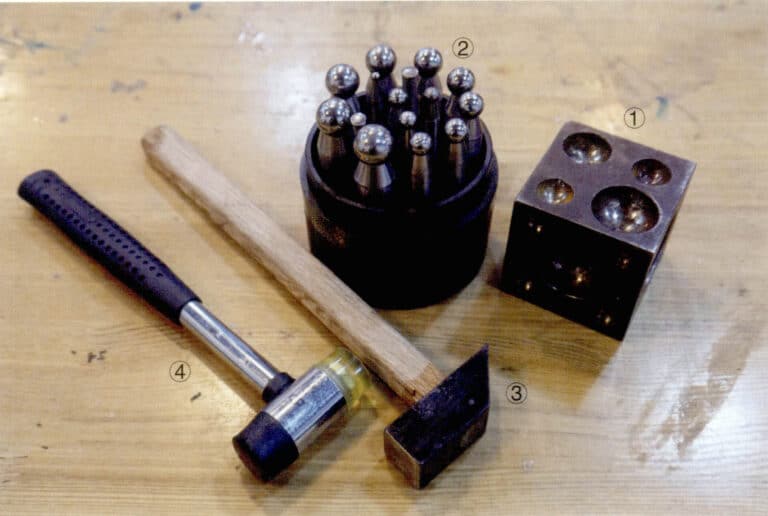

第9節 ドーミング

ダッピング・ブロックやダッピング・ポンチなどの工具とハンマーの組み合わせは、金属ドーム成形の良いアシストとなる。

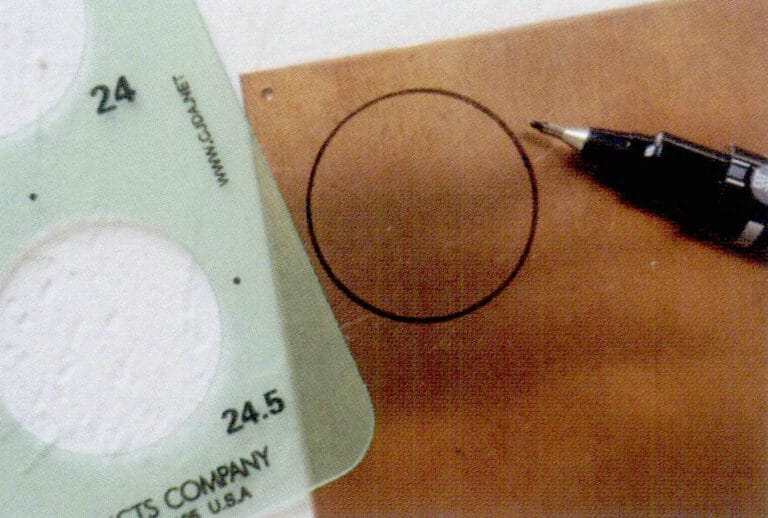

1.半円を描く

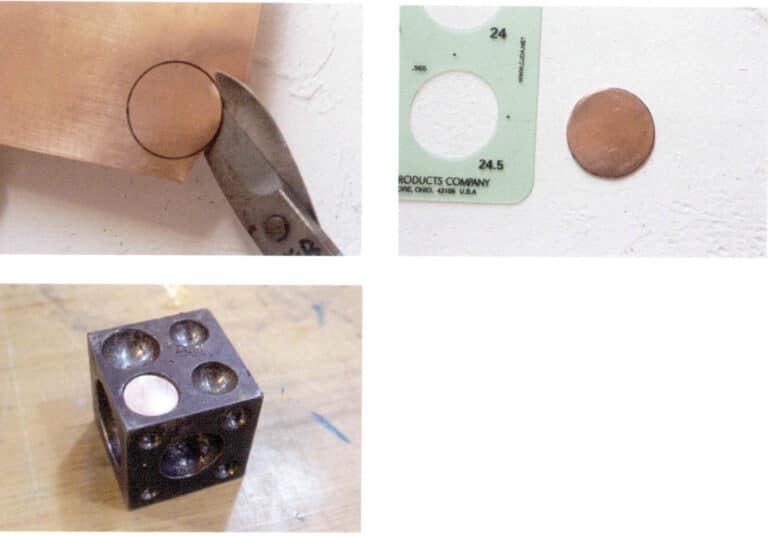

1.定規を使って金属板に真円を描く。

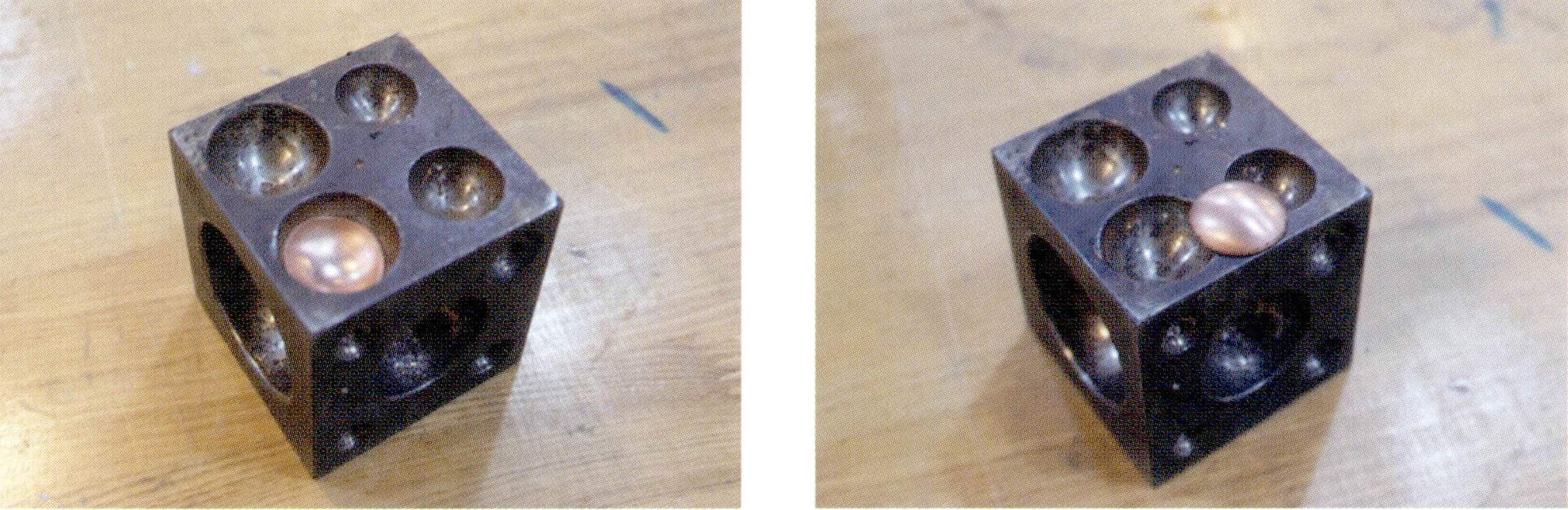

2.金属板を切り取り、円よりも大きな直径の穴に入れる。

3.ハンマーでダッピングパンチを叩き、金属板をへこませる。

4.徐々に小さなピットとダッピングパンチに切り替え、半円の望ましい曲率を作る。

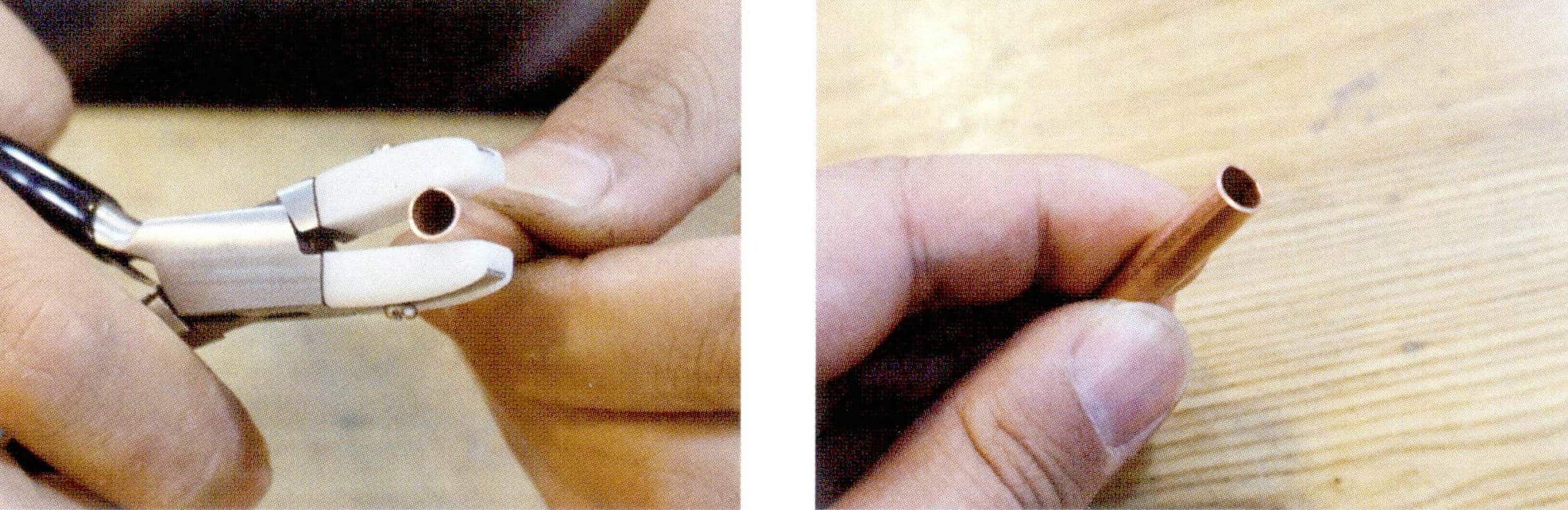

2.湾曲チューブの製作

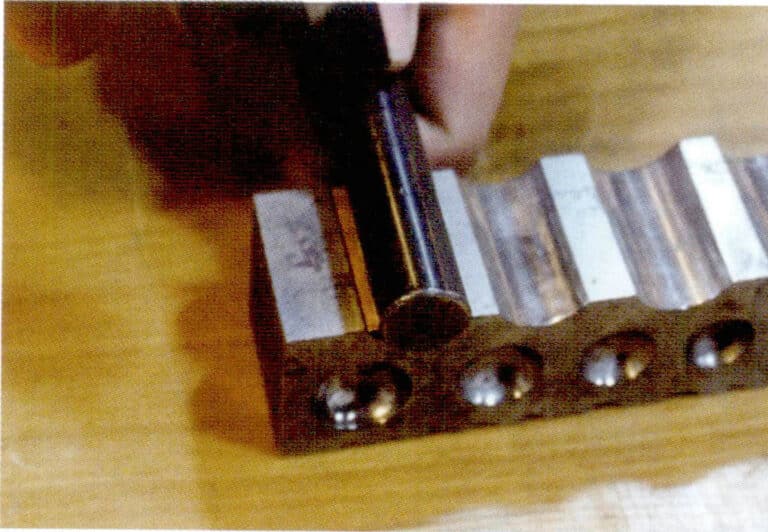

1.カットした金属板を溝に置き、対応するダッピングパンチを選んで金属板の上に水平に置く。

2.ハンマーでダッピングパンチを叩き、金属板をへこませる。

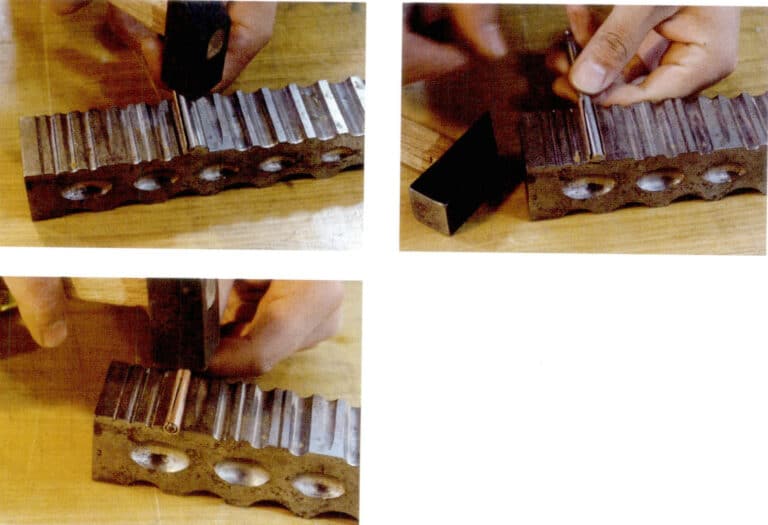

3.徐々に細い溝とダッピングパンチに切り替え、打ち続ける。

4.ゴム槌で金属パイプの湾曲を調整する。

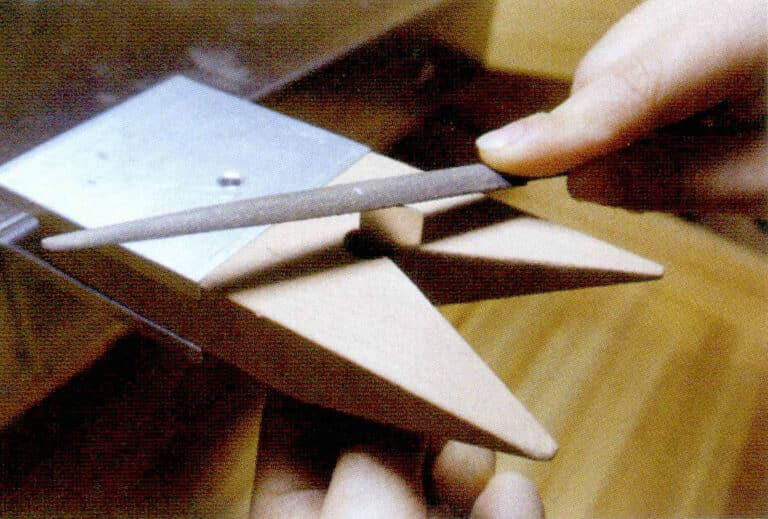

5.フラットノーズプライヤーで金属管の両端をしっかりと挟み、ヤスリで両端の断面を削る。

セクションX 研磨とバフ

金属オブジェクトが完成した後、最後のステップは表面処理である。最終的な目標が鏡面仕上げであれ、つや消し効果のあるつや消しテクスチャーであれ、質感のあるしわであれ、研磨と研削は必要な工程である。

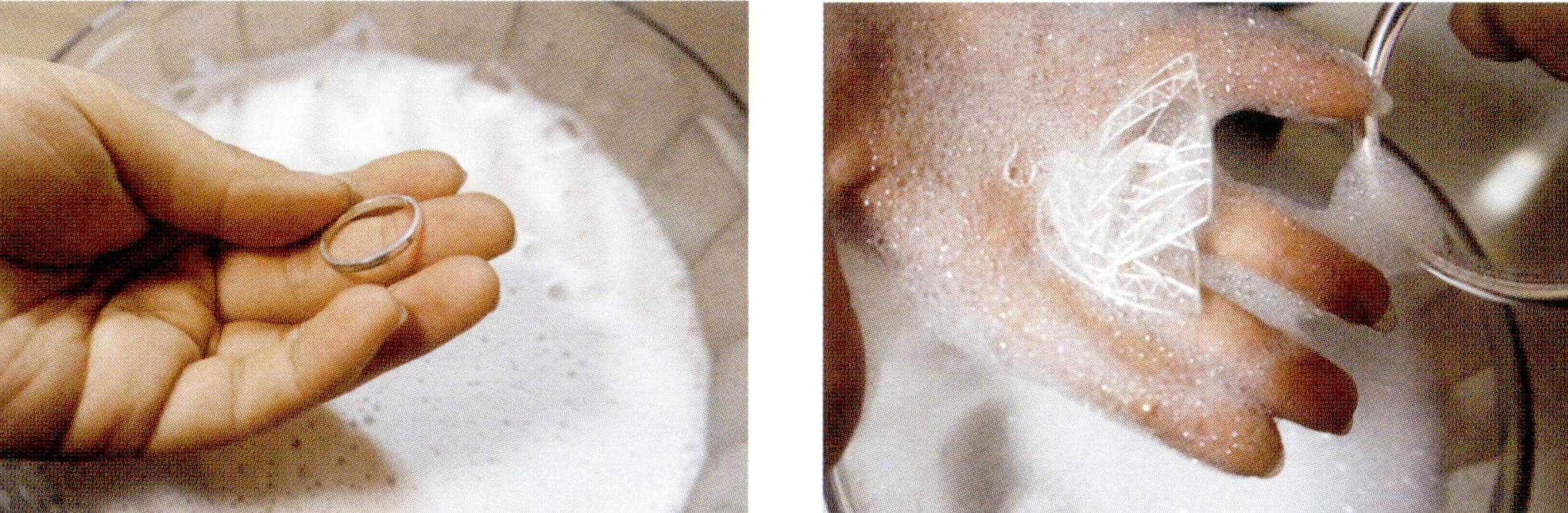

1.クリーニング

(1) ピクルス:

表面の残留物を洗浄するには、金属を酸洗液につける。

(2) きれいな水で洗い流す:

拾った対象物をきれいな水ですすぎ、ブラシで付着物を軽く払い落とす。状況が許せば、38℃前後のぬるま湯ですすぐと、より効果的に汚れを落とすことができる。

2.研磨

(1) 手磨き

手動研磨は通常、サンドペーパーと研磨棒を使って行われる。サンドペーパーと研磨棒には多くの種類があり、粗いサンディングから細かいサンディングへと徐々に移行し、金属表面を徐々に洗練させなければならない。サンドペーパー研磨はまた、手動研磨と吊りグラインダー研磨に分けることができます。

サンドペーパーで磨く:

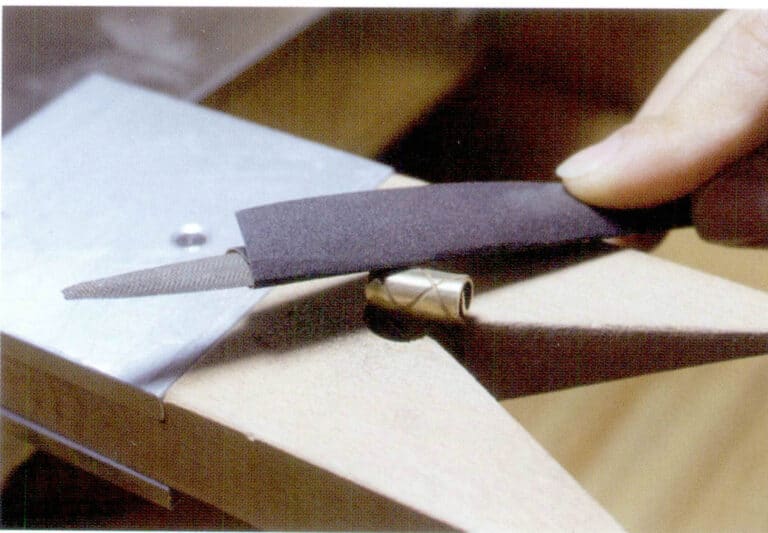

サンドペーパーは手で持って磨くことができ、一般的に最初は広い面積を磨くのに使う。細部は、サンドペーパーをヤスリに巻きつけて磨き、非常に細かい部分は、サンドペーパーをドリルビットにきつく巻きつけて磨くことができる。

研削棒の研磨:

各種研磨棒は手動研磨に使用できます。研磨棒は柔らかく、様々な形にカットできるので、小さな部品や溝の研磨に便利です。

(2) 機械研磨

研磨機は、ハンギンググラインダー、電動ディスクサンダー、研磨ベルトマシンなどに分けることができます。私たちは、一般的に研磨のためのサンドペーパーロールや他のツールをインストールする吊りグラインダーをよく使用します。

研磨紙による研磨:

しっかりと巻かれたサンドペーパーロールをホイストに取り付け、ホイストの速度を均一にコントロールしながら対象物を研磨する。サンドペーパーロールの表面にはさまざまな砥粒があり、研磨も粗目から細目まで行う。

ゴム砥石の研磨:

ゴム砥石は一般に吊り下げ式グラインダーで使用され、金属の成形や研磨に適した様々なモデルがある。さらに、ゴム砥石の特殊な形状が必要な場合は、ヤスリを使って修正することもできます。

3.研磨

(1) 手動研磨

比較的時間がかかるが、銅ブラシ、バフィング・ホイール、羊毛フェルトなどの道具を使えば、細部までうまく処理できる。

(2) 機械研磨

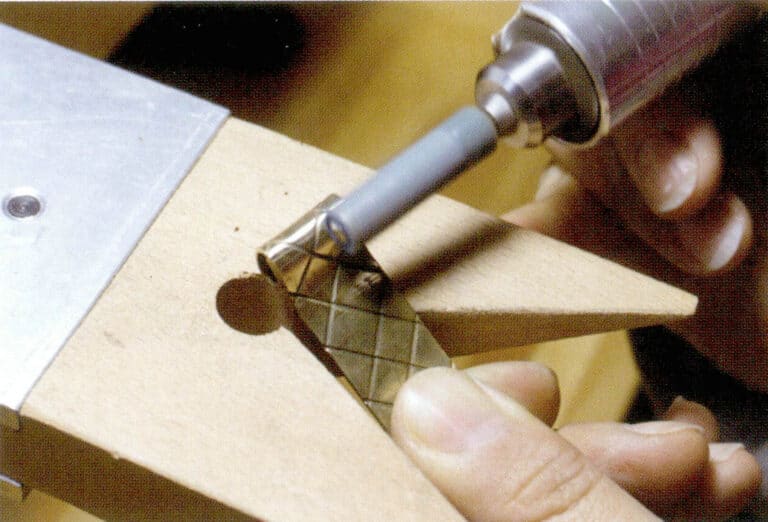

ハンギング・グラインダー研磨:

銅線掃き、布砥石、ウール掃きなど、さまざまな琢磨アクセサリーに使用できます。

研磨用銅線スイーパー付きハンギング・グラインダー

研磨用フェルト・ロール付きハンギング・グラインダー

布砥石研磨機:

綿布砥石、キャンバス砥石、綿糸砥石、ウール砥石など、さまざまな研磨砥石と研磨ワックスで使用できる。

集塵機研磨機

ダブルヘッドベンチポリッシングマシン

研磨剤

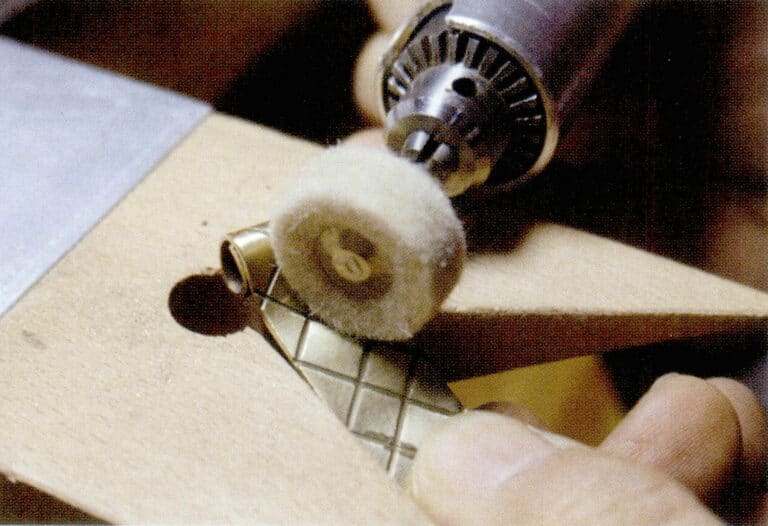

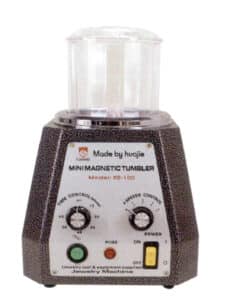

マグネットタンブラー:

金属同士の摩擦を利用して研磨する。使用時は、適量の磁気研磨ピン、洗剤、きれいな水を研磨機に入れ、金属を入れて研磨時間と研磨強度を調整する。機械は素早く作動し、金属は素早く光沢のある効果を得ることができる。

マグネットタンブラー

運転中のマグネットタンブラー

各種マグネットタンブリングピン

磁気タンブラー研磨シルバージュエリー

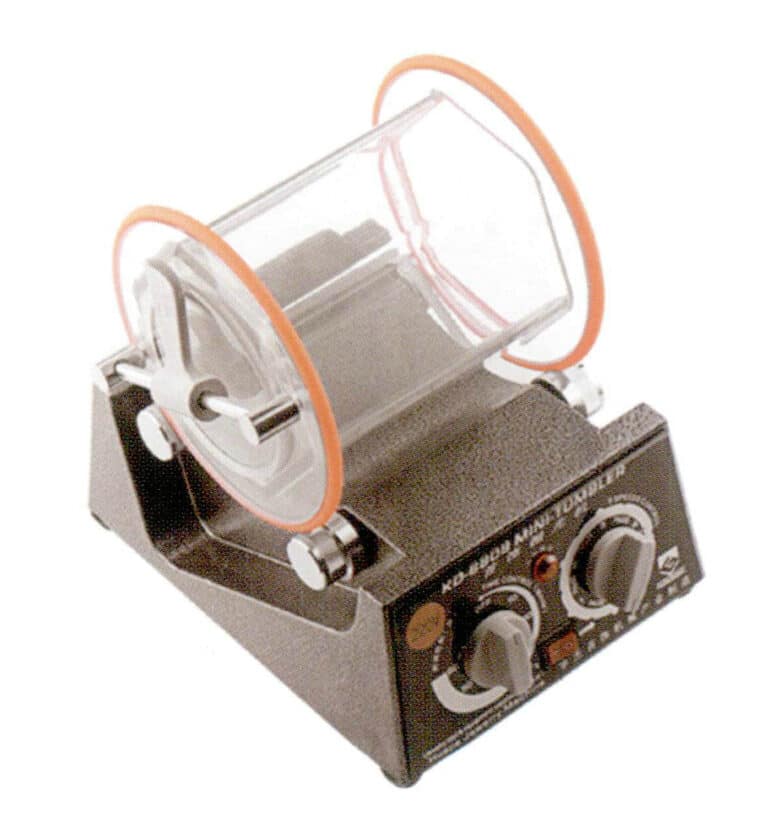

ロータリータンブラー

使用時には、ステンレス鋼研磨ビーズ、研磨パウダー、きれいな水などを機械に入れ、研磨する金属製品を入れ、必要に応じて研磨時間と研磨強度を調整する。

ロータリータンブラー

ロータリータンブラー用特殊ステンレスビーズ(各種モデル)

4.バニッシング

バニシングはプレス研磨とも呼ばれ、圧力を使って金属表面に高い光沢を出す方法です。研削や研磨と異なり、バニシングは金属に損失を与えません。バニッシングは多くの場合手作業で行われるため、機械が届かない部分の処理が可能であり、また金属表面の輝きのコントラストによってリズム感を生み出すことができます。

バニシング・ペンやメノウ・バニッシャー・ナイフを使い、クリーナーや水などの潤滑剤に浸しながら、押さえるべき部分に圧力と摩擦を加える。バニシング・ツールと金属の間にゴミや砥粒が入らないように注意する。