Che cos'è l'elettroformatura dell'oro e come si applica ai materiali speciali?

Capire la placcatura in oro: Tecniche, vantaggi e applicazioni

Introduzione:

L'elettroformatura è un processo di produzione avanzato basato sulla galvanoplastica che crea parti metalliche indipendenti, utilizzando principalmente l'oro e le sue leghe. A differenza della placcatura convenzionale, si concentra sulla creazione di strati spessi e precisi che vengono poi separati dal substrato. Il testo spiega come soluzioni e metodi di placcatura specifici, come la deposizione simultanea o sequenziale, vengono utilizzati per creare oggetti complessi in lega d'oro, come pezzi decorativi e corone dentali. Il testo spiega anche perché le preparazioni superficiali speciali sono fondamentali per la placcatura di materiali difficili come l'acciaio inossidabile e il titanio, affrontando i loro strati di passivazione per garantire l'adesione e le prestazioni funzionali in applicazioni che vanno dall'elettronica all'aerospaziale.

cos'è l'elettroformatura dell'oro e come si applica a materiali speciali

Indice dei contenuti

Sezione I Oro e leghe d'oro elettroformate

L'elettroformatura è un processo di produzione basato sulla galvanizzazione dei metalli, diverso dalla galvanizzazione finalizzata al rivestimento dei materiali. La differenza nella galvanoplastica è che vari metodi separano il materiale dopo la galvanoplastica e il prodotto è solo lo strato di metallo galvanizzato. Sebbene possa sembrare simile alla galvanoplastica, l'elettroformatura è più avanzata e richiede una tecnologia galvanica superiore. Soprattutto per quanto riguarda la distribuzione della corrente dello strato di placcatura e le sollecitazioni interne, è più specializzata della galvanoplastica.

L'elettroformatura ha una storia di oltre 100 anni. Nel 1840, il Dr. F. V. W. Netto pubblicò per la prima volta un articolo sull'elettroformatura, che utilizzava una soluzione di placcatura di rame per creare repliche dense di rame su oggetti piatti o tridimensionali, modellazione, modelli simili, stampa o fusione.

Attualmente, i materiali utilizzati per l'elettroformatura sono principalmente rame e nichel, con piccole quantità di additivi aggiunti alle soluzioni di placcatura ad alta concentrazione per la galvanizzazione. L'ascesa dell'oro elettroformato è uno sviluppo recente, ma non esistono ancora soluzioni di doratura elettroformata veramente ideali.

1. Placcatura in oro per elettroformatura

Esistono molti tipi di soluzioni di placcatura per l'elettroformatura. La soluzione di placcatura comunemente utilizzata è quella al cianuro, mentre altre includono solfito, cloruro o soluzioni miste di questi composti. In generale, le soluzioni di placcatura a base di citrato utilizzate per la galvanoplastica non possono essere utilizzate per l'elettroformatura. Finora, per l'elettroformatura è stata utilizzata la soluzione di doratura inventata da Reid & Goldie (Tabella 1-118). Queste tecnologie di placcatura hanno limiti storici e presentano alcuni problemi pratici. Rogers ha ottenuto uno strato di placcatura d'oro di 100~125μm/h da una soluzione di placcatura contenente 14,1g/L di cianuro d'oro di potassio, 18,3g/L di cianuro di potassio, 14,1g/L di carbonato di potassio e 11,4g/L di acido borico in condizioni di temperatura 65℃, 3,2A/dm2 (tuttavia, secondo i calcoli dell'equivalente elettrochimico, anche se l'efficienza di corrente raggiunge 100%, è possibile ottenere solo uno strato di placcatura di circa 60μm). Nel 1967, il Giappone e il Regno Unito hanno ottenuto 7 kg di oro elettroformato da una soluzione di placcatura neutra (pH 6,5) di cianuro d'oro di potassio contenente 28~36 g/L di oro, neutralizzato con acido fosforico.

Nelle soluzioni d'oro per elettroformazione a base di sodio, potassio o ioni ammonio di tipo solfito, l'aggiunta di raffinatori di grani per la deposizione dell'oro (DOS 2249658, 1972) contenenti composti di arsenico per l'elettroformazione può produrre uno strato d'oro di 600μm.

Tabella 1-118 Composizione e condizioni operative della soluzione per elettroformatura

| Soluzione di placcatura al cianuro | Condizioni operative |

|---|---|

|

1. Cianuro d'oro di potassio Cianuro di potassio libero Idrogeno fosfato dipotassico Temperatura Densità attuale Agitazione |

6. 8 〜 10g/L 31g/L 31g/L 50 〜 60℃ 2. 5 A/dm2 Agitazione catodica |

|

2. Cianuro d'oro di potassio Ferricianuro di potassio Cianuro di potassio Temperatura Densità di corrente |

30g/L 200g/L 7. 5g/L 85 ℃ 3 〜 5

|

|

3.Oro(II) cianuro di potassio Cianuro di potassio Olio rosso turco Temperatura Densità attuale |

30g/L 70g/L 0. 5mL/L 60 〜 65℃ 0. 4 〜 1 A/dm2 |

|

4. Cianuro d'oro di potassio Cianuro di potassio Idrossido di potassio Solfammato di potassio

4-idrossi-3-metossibenzaldeide Temperatura Densità di corrente |

18g/L 120g/L 4g/L 4g/L 4g/L 80℃ 0. 5 〜 1. 8A/dm2 |

| Soluzione di placcatura al cloruro | Condizioni operative |

|---|---|

|

Oro (come cloruro) Acido cloridrico Cloruro di sodio Acido solforico Temperatura Densità attuale

|

25 〜 40g/L 23. 8 〜 55g/L 10 ~ 30g/L 10 〜 20g/L 23 ℃ 8. 6 〜 11. 0A/dm2 |

| Soluzione di placcatura al cloruro di cianuro | Condizioni operative |

|---|---|

|

Oro (come cloruro) Ferrocianuro di potassio Carbonato di potassio Temperatura Densità di corrente |

10g/L 40g/L 40g/L 30 〜 50℃ 0. 1A/dm2 |

| Soluzione di placcatura acida | Condizioni operative |

|---|---|

|

Cianuro d'oro di potassio Etilguanidina Acido formico (85%) рH Temperatura Densità di corrente |

30g/L 10g/L 250g/L 4. 0 50℃ 0. 2A/dm2 |

| Soluzione di placcatura senza cianuro | Condizioni operative |

|---|---|

|

Solfito d'oro di sodio Fosfato di potassio Solfito di sodio Triossido di arsenico рH Temperatura Densità di corrente |

10g/L 30g/L 50g/L 30mg/L 9 〜 10 90℃ 0. 1 〜 0. 6A/dm2 |

| Soluzione galvanica per leghe | Condizioni operative | |

|---|---|---|

|

1.Soluzione di placcatura in lega Au-Cu Au (sotto forma di cianuro di oro e potassio) Cu (sotto forma di Na2Cu EDTA) Cu (sotto forma di Na2Cu EDTA) OP4-3 (sotto forma di 85% HPO3) Solfito di sodio рH Temperatura Densità di corrente Tasso di precipitazione Anodo Rapporto di lega di Au

|

(1) 6 〜 6. 5g/L 16 ~ 18g/L - 25mL/L - 7. 0 〜 7.5 65℃ 0. 6 〜 0. 6 A/dm2 10 〜 12. 7μm/h Platino 55% 〜 95%

|

(2) 6 〜 6. 5g/L - 16 〜 18g/L 25mL/L 6 〜 8mL/L 7. 0 〜 9. 0 65℃ 0. 6 〜 0. 6A/dm2 10 〜 12. 7/μm/h Platino 55% 〜 95% |

|

2. Soluzione di placcatura in lega Au-Cu-Cd Au (sotto forma di cianuro d'oro di potassio) Cu (sotto forma di cianuro di rame e potassio) Cd (sotto forma di cadmio cianuro di potassio) Ag (come cianuro di potassio e argento) Cianuro di potassio libero рH Temperatura Attuale Condizioni di densità di corrente per la placcatura: densità di corrente catodica Tempo di placcatura Densità di corrente anodica Tempo di placcatura |

- 1 〜 3g/L 6 〜 13g/L 0. 1 〜 0. 8g/L 0. 01 〜 0. 1g/L 3 〜 8g/L 9 〜 11 60 〜8 0℃ Metodo PR (catodo 60s, anodo 4s) 0. 5 〜 1. 5 A/dm2 4 〜 20s 1,0 〜 3. 0A/dm2 0. 5 〜 2s 18K Placcatura in lega Au-Cu-Cd

|

|

2. Metodi di elettroformatura

I metodi comuni per l'elettroformazione delle leghe d'oro sono: ① il metodo di deposizione simultanea e ② il metodo di deposizione sequenziale.

(1) Metodo di deposizione simultanea

Questo metodo prevede l'elettroformazione di leghe depositando contemporaneamente oro e altri 2 o 3 metalli. La composizione della lega depositata dipende non solo dalla composizione della soluzione di placcatura, ma anche dalla densità di corrente e dalla temperatura. Per mantenere un certo rapporto di deposizione della lega, lo spessore della placcatura deve raggiungere i 100~300μm. Quando si elettroformano leghe, come ad esempio per garantire la consistenza della precipitazione della lega d'oro ternaria oro-rame-cadmio 18K, l'intero processo di gestione computerizzata della galvanica viene eseguito in modo tale che la temperatura della soluzione di placcatura e la concentrazione degli ioni metallici siano controllate automaticamente dai sensori e il computer monitorizzi la corrente completa e l'area superficiale del prodotto.

Dopo la galvanizzazione, lo strato elettroformato in lega oro-rame-cadmio deve essere trattato termicamente in atmosfera di gas inerte. L'investimento in apparecchiature di trattamento è molto elevato (la composizione della soluzione di placcatura è la stessa dei due tipi di soluzioni di placcatura in lega d'oro riportati nella Tabella 1-118).

Negli ultimi anni, a causa delle preoccupazioni ambientali relative al cadmio e alla complessità del trattamento termico, i componenti in lega diversi dall'oro utilizzano generalmente solo l'argento. Utilizzando le condizioni della Tabella 1-119, vengono elettroformate leghe oro-argento da 8K a 18K. Il brevetto giapponese Showa 58-130293 ha ottenuto strati galvanici in lega oro-argento con una variazione minima della composizione e uno spessore di 150μm.

Tabella 1-119 Composizione e condizioni della soluzione di placcatura per l'elettroformatura a deposizione simultanea della lega oro-argento 8K

| Composizione e condizioni operative | Parametri |

|---|---|

|

Cianuro d'oro di potassio Cianuro di potassio e argento Agente umettante Cianuro di potassio Acido tellurico pH Temperatura Densità di corrente |

9g/L 4. 5g/L 1mL/L (parzialmente esterificato con acido fosforico) 80g/L 2g/L(TeCl 4g/L, in forma di KTeO) 11. 0 40℃ 1,0A/dm2 (100μm placcabile 100/μm 12K placcatura in lega Au-Ag)

|

IL PAT. 3427231 di Lechtzin riporta risultati sperimentali, compreso il metodo di elettrificazione PR (catodo 60 s - anodo 4 s). Il brevetto svizzero CH 529843 utilizza un metodo PR con un rapporto di cicli da 5 a 10 a 1.

US PAT. 3427231 descrive l'effetto dell'uso degli ultrasuoni nell'elettroformatura, dove la densità di corrente può essere aumentata fino a oltre 100A/dm.2 e utilizzando l'agitazione a ultrasuoni e la filtrazione, si possono evitare gli additivi.

(2) Metodo di precipitazione sequenziale

Questo metodo fa precipitare in sequenza i vari componenti della lega elettroformata, con cicli che vanno da una a diverse decine o centinaia di volte. I precipitati formano multistrati di metalli diversi. Dopo il trattamento termico dei precipitati, i componenti metallici si diffondono l'uno nell'altro per formare una lega uniforme. Il trattamento termico viene eseguito per la formazione di leghe dopo la galvanizzazione di un certo spessore di rivestimento, utilizzando la soluzione di placcatura e le condizioni riportate nella Tabella 1-120.

Tabella 1-120 Composizione e condizioni della soluzione di placcatura per il metodo di precipitazione sequenziale

| Composizione e condizioni operative | Parametri |

|---|---|

|

Au (come cianuro d'oro di potassio) Ag (come cianuro di potassio e argento) Cu (come cianuro di rame e potassio) KCN Bicarbonato di potassio pH Temperatura |

6g/L 0. 5g/L 35g/L 5g/L 100 g/L 9.0 60℃ |

| Utilizzando la soluzione di placcatura di cui sopra come condizione di base, variare la densità di corrente per placcare ripetutamente due tipi di leghe. Dopo la placcatura di un rivestimento composito a due strati di 300μm, il trattamento di diffusione termica di 800℃ per 30min, può ottenere una lega d'oro 18K di Au75%-Agl2%-Cul3%. | |

|

(1)Condizioni per la galvanizzazione della lega oro-argento Densità di corrente 0. 5A/dm2 Spessore dello strato galvanico 0. 8μm(4min) (2)Condizioni per la galvanizzazione della lega oro-rame Densità di corrente 1. 2A/dm2 Spessore dello strato galvanico 0. 64μm (4min) |

Composizione dei precipitati: Au 82% Ag 16% Cu 2% Composizione dei precipitati: Au 65% Ag 5% Cu 30%

|

La placcatura in lega d'oro ottenuta con questo metodo presenta i seguenti vantaggi:

① La composizione della lega oro-argento-rame può essere regolata arbitrariamente.

La durezza della lega oro-argento-rame dopo la diffusione del calore è molto più elevata di quella dei normali strati galvanici.

Buona resistenza alla corrosione. Lo strato galvanico in lega oro-argento-rame non è una lega ma uno strato eutettico placcato. Dopo la diffusione del calore, è completamente legato, con una resistenza alla corrosione equivalente alle leghe prodotte metallurgicamente, significativamente superiore agli strati galvanici oro-argento o oro-rame.

④ Nessun utilizzo di soluzioni di placcatura in lega oro-rame-cadmio. La soluzione di placcatura per lo strato a 18 carati non contiene cadmio, il che la rende ecologica e sicura.

3. Applicazioni dell'oro elettroformato

(1) Utilizzo di ciondoli e altri articoli decorativi

PAT. 446421 Piccolo globo cavo realizzato mediante elettroformatura di oggetti stampati a iniezione a forma di sfera. Dopo l'elettroformatura, vengono praticati piccoli fori nel globo e la plastica al suo interno viene rimossa mediante riscaldamento per ottenere una sfera metallica cava. Questo metodo brevettato prevede l'elettrodeposizione in sequenza di rame, argento, oro e altri metalli, seguita da un trattamento termico di lega per ottenere il prodotto.

GB PAT. 2031024 Dopo aver elettroformato fiori veri, li si pone in un forno elettrico per il trattamento termico per 24 ore, quindi si soffia acqua ad alta pressione dalla sommità del gambo del fiore per rimuovere i residui, ottenendo decorazioni floreali elettroformate.

Altri brevetti, come quello giapponese (Showa 59-80788), descrivono in dettaglio il metodo di produzione di parti esterne di orologi in lega d'oro mediante elettroformatura. Il metodo di fabbricazione dei pendenti d'oro è illustrato nella Tabella 1-121.

Tabella 1-121 Metodi di produzione di articoli decorativi in lega d'oro

| Passi | Metodo |

|---|---|

| Modello |

(1) Realizzare decorazioni in paraffina secondo il disegno, fondere il modello in argento e rifinirlo. Stampaggio a iniezione dopo aver realizzato un modello in gomma da un modello in argento (2) Fusione del numero necessario di modelli. In questo momento, utilizziamo principalmente la lega Pb-Zn-Bi e la lega Zn (Zn96%-A14%). |

| Pre-trattamento |

(1) Deve rimuovere la cera di paraffina, le bave superficiali del substrato metallico e la superficie irregolare, altrimenti influisce sulla qualità finale del prodotto. (2) Quando il materiale è paraffina, la semiconduzione superficiale deve essere effettuata, ci sono i seguenti due metodi ① placcatura in plastica, metallizzazione chimica con placcatura in rame ② rivestito con vernice nitro conduttiva, impregnato di conduttività superficiale |

| Placcatura di base |

(1) quando il substrato è metallico, lucidare e placcare con rame acido. Lo scopo è quello di tappare il substrato sui fori di sabbia, sui pori, ecc. (2) Per il materiale paraffinato, è necessario aggiungere uno strato di base di metallo se l'oro viene elettroformato direttamente dopo la conduzione. Poiché la paraffina è acquosa e ha un punto di fusione di circa 70°C, è necessario garantire che la temperatura della soluzione di placcatura sia di circa 40°C. In caso contrario, non è possibile elettroformare l'oro direttamente sulla paraffina. In caso contrario, non è possibile elettroformare l'oro direttamente sulla paraffina. |

| Oro elettroformato |

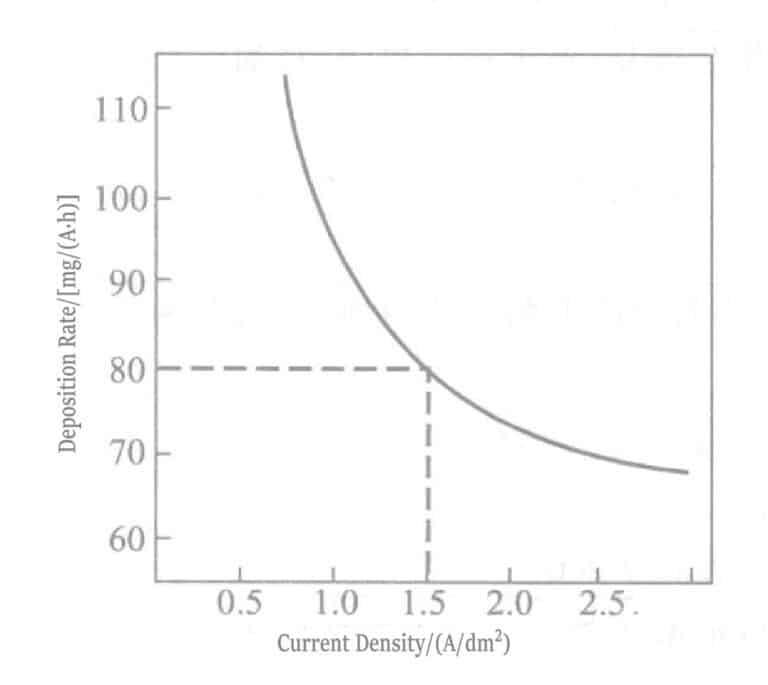

La soluzione di placcatura più comunemente utilizzata è la soluzione di lega Au-Cu-Cd. Il processo di placcatura della lega è il seguente Composizione della soluzione di placcatura. Au 6g/L Temperatura della soluzione di placcatura 70℃. Cu 45g/L Densità di corrente 0,5~2A/dm2 Cd 1g/L Efficienza di corrente 1,5A/dm2 , 1pm/min KCN 18g/L Composizione della lega: Au 5% pH 10 Cu 13% Cd 7% |

| Durante l'elettrodeposizione di leghe ternarie, le variazioni della densità di corrente causano variazioni significative nell'efficienza della corrente e nel rapporto di deposizione dell'oro, per cui è essenziale controllare rigorosamente la concentrazione del metallo nella soluzione di placcatura e la densità di corrente durante l'elettrodeposizione. | |

| Post-elaborazione |

(1) l'elettroformazione dell'oro, deve utilizzare acido nitrico, acido cloridrico e altri acidi inorganici per dissolvere la lega. Dopo la dissoluzione nel gas inerte, 400 ~ 500 ℃, trattamento di riscaldamento di 30 minuti, per eliminare lo stress interno nel prodotto. (2) Foro chiuso con materiale di saldatura in lega d'oro |

| Finitura fine | Macinazione fine delle parti, superficie dell'intera placcatura |

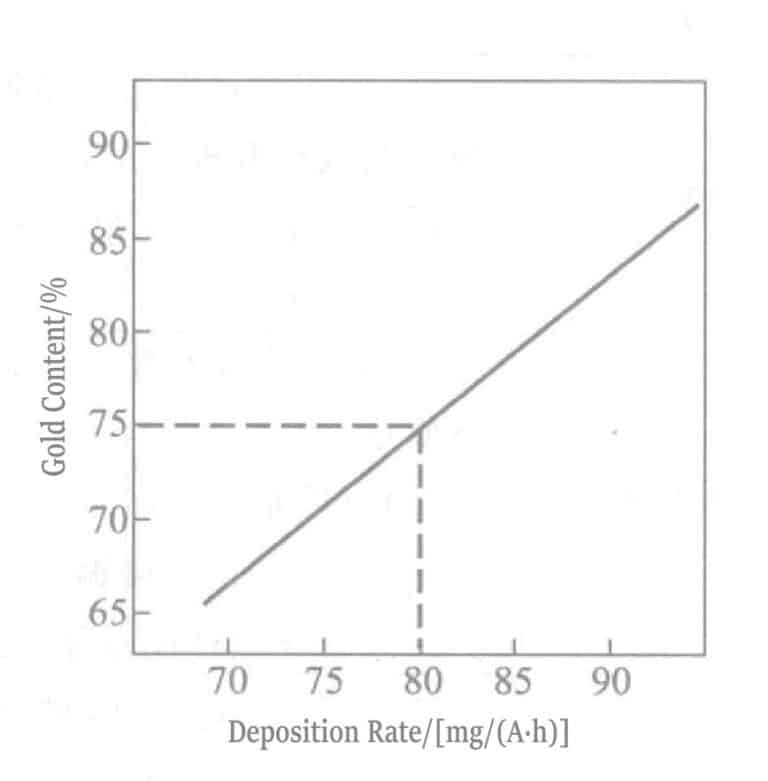

Figura 1-107 Relazione tra densità di corrente e velocità di deposizione

Figura 1-108 Relazione tra contenuto di oro e tasso di precipitazione

(2) Uso dentistico

Le corone dentali e le protesi dentarie hanno forme complesse e spessori sottili, che richiedono un'elevata forza e resistenza alla corrosione. Oltre alla medicina, coinvolgono anche tecnologie di molte altre discipline. Rogers, Vr-ijhoef e altri hanno proposto molti rapporti di ricerca su queste tecnologie specializzate.

(3) Apparecchiature di rilevamento per scopi funzionali

I test funzionali coinvolgono apparecchiature legate all'elettronica, agli strumenti, alle comunicazioni e ad altri settori.

Fotomaschi a raggi X Brevetto Nippon Showa 58-224427

Brevetto Nippon Showa 58-200535

Filtri reticolari a infrarossi G. Chanin

Micrometro a spirale Young Ogbum

Linee sporgenti del cuscinetto US PAT.4125441

I micrometri a spirale prodotti dall'American Standards Bureau utilizzano una placcatura alternata di oro e nichel. Poiché lo spessore dello strato di placcatura può essere controllato e misurato dalla corrente, può essere utilizzato per la calibrazione dei microscopi elettronici.

Sezione II Materiali speciali Placcatura in oro

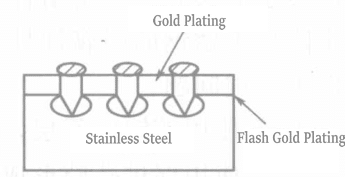

1. Galvanizzazione dell'acciaio inossidabile

Grazie alla presenza di un film passivo di ossido sulla superficie, l'acciaio inossidabile presenta un'eccellente resistenza alla corrosione. Tuttavia, l'elettrodeposizione sul film passivo dell'acciaio inossidabile è molto difficile. Attualmente, un metodo con un'eccellente forza di adesione per precipitazione prevede la precipitazione di uno strato ultrasottile di nichel in una soluzione di nichelatura a impulsi mentre si attiva l'acciaio inossidabile, e lo strato d'oro placcato sullo strato di nichel a impulsi può essere completamente e strettamente legato. Tuttavia, questo metodo presenta notevoli svantaggi, riducendo notevolmente la resistenza alla corrosione dell'acciaio inossidabile. Di seguito sono riportati i principali problemi legati all'elettrodeposizione di uno strato d'oro resistente alla corrosione sull'acciaio inossidabile.

① Non utilizzare uno strato intermedio di nichelatura; elettroplaccare direttamente l'oro sull'acciaio inossidabile.

② Non utilizzare acidi alogenuri di idrogeno per promuovere la formazione dei pori (è vietata l'attivazione con acido cloridrico).

③ Assicurare una buona adesione.

Per soddisfare i requisiti di cui sopra, nel 1971, l'HAu(CN)4 metodo di produzione e l'HAu(CN)4 è stato sviluppato un metodo di regolazione della gamma di soluzioni di placcatura. Questa soluzione di placcatura funziona molto bene nell'intervallo di pH 0,1 ~ 3,0, costituito da ligandi d'oro, acido citrico, fosfato o acidi deboli come l'acido fosforico.

Nel 1979 è stato avviato un metodo per la placcatura d'oro a caldo (strike gold plating) su acciaio inossidabile utilizzando una soluzione di placcatura di oro(III) di potassio cianuro. Alla soluzione di placcatura sono stati aggiunti il sale conduttivo nitrato di potassio, il ligando cloridrato di etilendiammina e componenti di lega come nichel, cobalto, zinco e indio.

Sono state sviluppate e ampiamente utilizzate soluzioni di placcatura a base di cianuro di potassio(III) prive di cloro, poiché la soluzione di placcatura conteneva cloro, che è sfavorevole all'acciaio inossidabile. Queste soluzioni di cianuro d'oro(III) di potassio sono state utilizzate soprattutto per la placcatura dell'oro a pennello in lega con il cobalto (vedere Tabella 1-122).

Tabella 1-122 Soluzione di doratura flash per acciaio inossidabile

| Composizione e condizioni operative | Parametro | Composizione e condizioni operative | Parametro |

|---|---|---|---|

| KAu(CN)4(calcolato come Au) | 2g/L | pH | < 0. 8 |

| Cobalto | 0. 2g/L | Temperatura | 35 ℃ |

| Acido solforico | 10mL/L | Densità di corrente | 1. 5A/dm2 |

| Acido fosforico | 100mL/L | Tempo di placcatura | 30 〜 60s |

Tabella 1-123 Principi di corrosione della doratura su acciaio inossidabile

| Numero di serie | Principio della corrosione | Diagramma della corrosione per vaiolatura |

|---|---|---|

| 1 |

Le superfici in acciaio inossidabile sono soggette a depressioni durante il processo di attivazione con alte concentrazioni di acido cloridrico. Le aree difettose, come le depressioni sulla superficie, sono responsabili della formazione di pori durante la doratura. |

|

| 2 | Come nel caso della soluzione di doratura flash (1) contenente cloruri, si generano difetti sulla superficie del substrato clorurato. |

|

| 3 | Nel caso della doratura flash con la soluzione di fosfato di cianuro d'oro di potassio [KAu(CN)4], non si producono ammaccature sulla superficie dell'acciaio inossidabile perché non vengono utilizzati acido cloridrico e cloruri. |

![Nel caso della doratura flash con la soluzione di fosfato di cianuro d'oro di potassio [KAu(CN)4], non si producono ammaccature sulla superficie dell'acciaio inossidabile perché non vengono utilizzati acido cloridrico e cloruri.](https://sobling.jewelry/wp-content/uploads/2025/11/3.png)

|

Ci sono stati rapporti riguardanti il sottile strato d'oro sui telai di piombo in acciaio inossidabile per i circuiti integrati, che riguardano la saldabilità e le prestazioni di incollaggio del filo quando lo spessore della doratura è superiore a 300Å (30nm), le prestazioni di saldatura sono buone intorno a 450℃ 1min; quando è superiore a 200Å, tutti gli incollaggi del filo d'oro sono buoni.

A questo punto, lo spessore dello strato di doratura è di 300Å, molto sottile. Se la rugosità della superficie dell'acciaio inossidabile è grossolana, influisce sull'uniformità dello strato di doratura, causando difetti come i pori. Pertanto, nel trattamento di attivazione della superficie dell'acciaio inossidabile, per levigare la superficie e migliorare l'adesione, si possono utilizzare come agenti di trattamento acidi misti inorganici e inibitori organici della corrosione.

Oltre alla resistenza alla corrosione, gli strati di doratura e argentatura su substrati di acciaio inossidabile IC (SUS430) sono stati riscaldati in atmosfera a 460℃, rispettivamente per 0s, 30s, 60s, 240s. Successivamente, sono state testate la saldabilità e le prestazioni di incollaggio del filo d'oro. Per la nichelatura d'urto viene utilizzato il bagno di Watt e allo strato di nichelatura viene aggiunto uno strato intermedio. Quando lo strato più esterno è la placcatura in oro, lo strato di placcatura in argento e lo strato di placcatura in lega di nichel-cobalto come strati intermedi mostrano effetti migliori. Quando lo strato più esterno è la placcatura in argento, lo strato di placcatura in lega di palladio-nichel (0,1μm) e lo strato di placcatura in nichel elettrolitico (nichel-fosforo, 0,1μm) come strati intermedi mostrano effetti migliori. In alternativa, senza strato intermedio, la sostituzione dello strato di nichel con uno strato di lega di nichel-cobalto (0,02μm) può migliorare la resistenza al calore dello strato di metalli preziosi. L'effetto è particolarmente significativo quando viene utilizzato come strato intermedio per la doratura. Questo perché lo strato di nichel-cobalto può agire come strato di diffusione termica per il ferro.

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

2. Placcatura di titanio e leghe di titanio

Il titanio è un metallo leggero, con una resistenza specifica (forza/densità) doppia rispetto all'acciaio. Ha un'eccellente resistenza alla corrosione e al calore in ambienti atmosferici e acidi, per cui è ampiamente utilizzato nella produzione di aerei e nell'industria aerospaziale. Il potenziale elettrodico standard dell'ago è E=-1,75V, più negativo di quello dell'alluminio, ma forma una pellicola di ossido in ambienti acidi ed è facilmente passivabile. Lo spessore del film di passivazione raggiunge circa 100Å, per cui è difficile ottenere una buona adesione durante la galvanizzazione del titanio.

(1) Metodi di corrosione

La ricerca sulla galvanizzazione del sodio ha riportato circa 33 casi a partire dal 1952. Tutti questi metodi utilizzano la corrosione per rimuovere lo strato di ossido sulla superficie del sodio, concentrandosi sul deposito dello strato di placcatura sulla superficie attivata esposta. Il flusso di processo riassunto dalla letteratura è mostrato nella Tabella 1-124, mentre le varie soluzioni di corrosione sono riassunte per serie nella Tabella 1-125.

Tabella 1-124 Sintesi dei metodi di galvanizzazione su titanio

| Numero di serie | Composizione della soluzione mordenzante | Condizioni operative | Placcatura superficiale |

|---|---|---|---|

| 1 |

Glicole etilenico HF |

Incisione anodica 15 〜 30min |

Placcatura a urto con cianuro di rame Placcatura con fluoroborato di rame |

| 2 |

(1) Glicole etilenico 79% - HF 15% H2O2 6% (2) H3OP4 54% HF 12.5% NH4HF2 15. 5% H2O2 18. 1% (3) Glicole etilenico 800mL/L - HF 200mL/L Fluoruro di zinco 100 g/L

|

Incisione anodica 55 〜 60min 5A/dm2 15 ~ 30min Incisione anodica 3 ~ 5A/dm2 35 〜 45℃ 5 〜 10 min Incisione anodica 0. 6 〜 1. 2A/dm2 25℃ 3 〜 10min

|

Placcatura a urto con cianuro di rame - - - Placcatura a urto con cianuro di rame - - - - Placcatura a urto con cianuro di rame - - |

| 3 |

(1) Acido acetico glaciale 875mL/L HF 125mL/L (2) Acido acetico glaciale 875mL/L HF 125mL/L

|

Tempo di impregnazione 15min Corrosione catodica 40 ~ 60Vciclo elettrolitico - |

Placcatura con cianuro di rame Rame, nichel Cromo - |

| 4 |

Acido cloridrico concentrato 1000mL - |

20 〜 40min 90 〜 100℃, 10 〜 15s

|

Nichelatura a impatto diretto senza lavaggio - |

| 5 |

(1) Glicole etilenico 800mL/L - HF 200mL/L (2) Glicole etilenico 800mL/L - HF 200mL/L ZnF2 100mL/L

|

Corrosione catodica 5A/dm2 Corrosione catodica 20 〜25℃ - 6V 1 A/dm2

|

Rame, nichel - - - Rame, nichel - - |

| 6 |

(1) Bicromato di sodio 390g/L HF 50mL/L (2) Bicromato di sodio 250g/L HF 25mL/L (3) Bicromato di sodio 250g/L HF 25mL/L CuSQ4 5g/L (4) CUSO4 225g/L HF 10mL/L

|

82 ℃ 20min 82℃ 20min 82℃ 1min - 93℃ 30s

|

|

| 7 |

Glicole etilenico 800mL/L - HF 200mL/L ZnF2 100mL/L -

|

4A/dm210 minuti di ramatura Elettrolisi anodica 2A/dm2, 10min Elettrolisi catodica 50%、HNO3

|

|

| 8 |

Fluoruro di cromo 40g/L HCl 40mL/L

|

80 ℃ 3min

|

|

| 9 |

35% HCI 900mL/L 40% HF 100mL/L FeCl2 50g/L

|

10 〜 15s 2 volte l'impregnazione -

|

Nichelatura elettrolitica - - |

| 10 |

30% H2SO4 - - - - |

93℃ impregnazione 2. 7 A/dm2 Elettrolisi anodica 5 A/dm2 Elettrolisi catodica

|

Nichelatura d'urto - - - - |

| 11 |

- Acido cloroplatinico 0,5 g/L Acido cloridrico concentrato 100mL/L -

|

Dopo il lavaggio con 5% tartrato tetraidrato (combinato), placcatura in soluzione di placcatura di rame tartrato tetraidrato (combinato) | |

| 12 |

HF 200 〜 250mL/L HNO3 45 〜 50mL/L H2SO4 400mL/L

|

Impregnazione 70 〜 80℃ 0. 5 〜 10min

|

|

| 13 |

NaF 100g/L HCl 100g/L Acido ossalico 50 〜 100g/L CTAB 0. 2 〜 10g/L

|

- Elettrolisi anodica 30 〜 80℃ 0. 5 〜 10min

|

|

| 14 |

HNO3 45 〜 50mL/L Ossalato di sodio 200g/L

|

70℃, 5min - |

Nichelatura alcalina - |

| 15 |

(1) HF 130mL/L Acido acetico glaciale 830mL/L HNO3 40mL/L (2) Acido cloridrico concentrato 82℃ (3) CrQ3 - 6H2O 210 〜 250g/L - Acido cloridrico concentrato 1L

|

- - - 82℃, Elettrolisi anodica 10 ~ 50A/dm2 100℃, Elettrolisi anodica 30 〜 100A/dm2

|

|

| 16 |

(1) HNO3 300mL/L HF 200mL/L Acido cloridrico concentrato 100mL/L (2) Glicole etilenico 750mL/L - HF 150mL/L - ⑶ CuSO4-5H2O 225g/L H2SO4 50g/L Al2(SO4)3 50g/L Tensioattivi 1g/L Bicromato di sodio 100g/L CuSO4 5g/L HCl 50mL/L

|

5min di impregnazione - Impregnazione per ebollizione elettrolisi catodica 5A/dm2 50 ~ 60℃ 5 〜 30min impregnazione - - - 90℃ 1min di impregnazione -

|

Placcatura in ferro - - - - - - - - - - - - - - |

| 17 |

HF 200mL/L HNO3 45 〜 50mL/L - CrO3 HF -

|

Impregnazione 25℃ 15min Impregnazione 50℃ I 30min

|

Solfammato di nichel - Nichelatura elettrolitica - - - |

| 18 |

Acido cloridrico concentrato - |

Impregnazione 3 min

|

Dopo l'impregnazione con tartrato tetraidrato, placcatura in soluzione di rame con tartrato tetraidrato. |

Tabella 1-125 Composizione di varie soluzioni mordenzanti

|

1. HF-HCl 2. HF-HCl-FeCl3 3. HF-HNO3 4. HF-CH3 COOH 5. HF-CUSO4 6. HF-CrO3 7. HF-Na2 Cr2 O7 8. HF-Na2 Cr2 O7 -CuSO4 9. HF-etilendiammina 10. HF-etilendiammina-ZnF2

|

11. HF-H3 OP4 -NH4 H F2 -H2 O 12. HCl 13. HCl-CrO3 14. HCl-CrF3 15. HCl-H2 PtCl6 16. HCl-NaCr2 O7 -CuSO4 17. HCl-NaF-acido ossalico-CTAB 18. H2 SO4 19. H2 SO4 -CuSO4 -Al2 (SO4 )3 -Tensioattivo 20. HNO3 -Citrato di sodio

|

Tabella 1-126 Panoramica delle principali procedure di processo e dei risultati dei test

| No. | Processo di base | Placcatura superficiale | Legame | Giudizio complessivo | ||

|---|---|---|---|---|---|---|

| Aspetto della placcatura | Dopo la piegatura | 480℃ 2h dopo il riscaldamento | ||||

| 1 |

Incisione (12%HF + 1%HNO3) 15min Anodo (13%HF + 83%CH3COOH) Incisione 40℃, 1,6A/dm2 6min

|

Solfammato di nichel 25μm

|

O | X | X | O |

| 2 |

Mordenzatura (5% HF + 40% HNO3) 15min Incisione (10%HF + 10g/L CrO3) 30min

|

Nichelatura elettrolitica 3μm

|

X | X | X | X |

| 3 |

Incisione (10%HF + 70%HNO3) 15min 3min dopo l'ebollizione Generazione di gas CONCHCI Placcatura a urto con cianuro di rame 1min Nichelatura d'urto 3min

|

Nichelatura elettrolitica 25μm

|

O | X | X | O |

| 4 |

Mordenzatura per immersione (10%HF + 70%HNO3) 15min Corrosione anodica (10%HF + 70%HNO3) 5min Placcatura a urto con cianuro di rame 1min Nichelatura d'urto 3min

|

Nichelatura elettrolitica 30μm

|

X | X | X | O |

| 5 |

Incisione (10%HF + 70%HNO3) 15min Bollitura CONCHCl 10min Placcatura a urto con cianuro di rame 1min Nichelatura d'urto 3min

|

Nichel brillante 25μm

|

O | X | △ | △ |

| 6 |

Incisione (10%HF + 70%HNO3) 15min Con CONCHCl bollente 10min Placcatura a urto con cianuro di rame 1min Nichelatura d'urto 3min

|

Nichel brillante 25μm

|

X | X | X | X |

| 7 |

Incisione (Na2Cr2O7 + 60% HF) Nichelatura d'urto 3min

|

Nichel brillante 25μm

|

X | X | X | X |

| 8 |

Incisione (20% HNO3 - 20% Citrato di sodio) - |

Nichelatura elettrolitica alcalina 10μm

|

O | X | X | X |

| 9 |

Mordenzatura anodica Acido acetico glaciale 875mL/L HF 125mL/L Acquaforte (come sopra)

|

Nichel brillante 25μm

|

O | X | X | X |

| 10 |

Mordenzatura anodica Glicole etilenico 800mL/L HF 125mL/L

|

Nichel brillante 25μm

|

O | X | X | X |

| 11 |

Mordenzatura i Solfato di rame 200g/L Acido solforico 48g/L Solfato di alluminio 24g/L Mordenzatura ii Bicromato di sodio 100g/L Solfato di rame 5g/L Acido cloridrico 5mL/L

|

Nichel brillante 25μm

|

O | X | X | X |

| NOTA: ○-favorevole, △-generale, ×-non buono | ||||||

(2) Attivazione dell'acido cloridrico

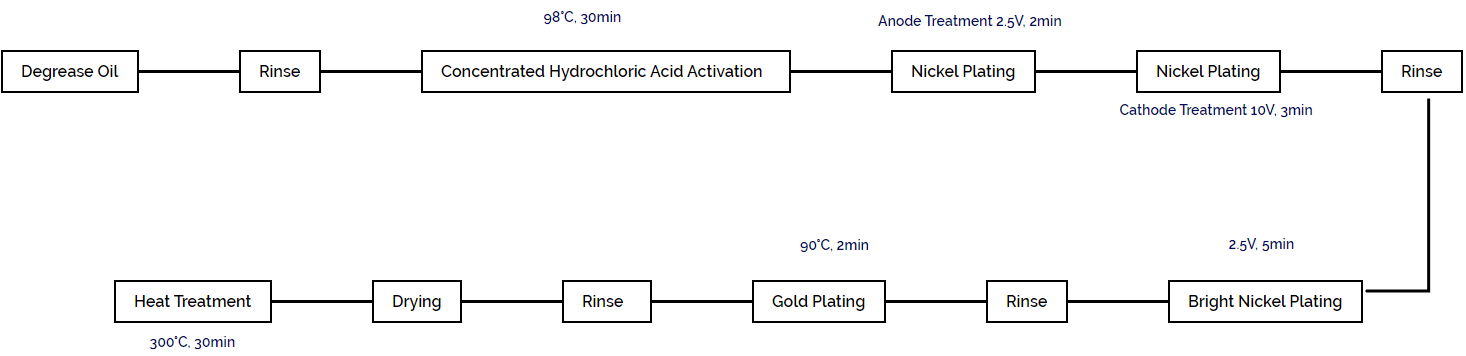

Dopo il trattamento con acido cloridrico come mordenzante, la superficie del titanio appare come un motivo a maglie nere, e anche la galvanica diretta su di essa può ottenere una buona adesione. I risultati del confronto della forza di adesione dello strato di nichelatura in varie fasi del processo sono riportati nella Tabella 1-127. Tra questi, i risultati dei test di forza di adesione dello strato di nichelatura dopo il trattamento termico con il processo n. 3 sono riportati nella Tabella 1-128. Nei risultati, i campioni bollenti 1 + 1 HC1 sono stati trattati per 30 minuti, 2 + 1HC1 sono stati trattati per 15 minuti, 2 + 1HC1 sono stati trattati per 5 minuti, quindi sono stati elettroplaccati con nichel. Successivamente, i campioni sono stati trattati termicamente a 300℃ per 30 minuti e sottoposti a una prova di flessione. L'effetto di 2+1 è stato il migliore tra tutti, indicando che è necessario un trattamento termico a 300℃ per più di 30 minuti.

Tabella 1-127 Fasi del processo di galvanizzazione del titanio

| Processo | 1 | 2 | 3 |

|---|---|---|---|

| 1. Pulizia con solvente organico | O | O | O |

| 2. Sgrassaggio alcalino | O | O | O |

| 3.Lavaggio ad acqua | O | O | O |

| 4.Mordenzatura con acido cloridrico concentrato | O | O | O |

| 5.Lavaggio ad acqua | O | O | O |

| Trattamento 6.HF(46%) | O | O | X |

| 7.Lavaggio ad acqua | O | O | O |

| 8.Impact anodo di nichel elettrolisi, 2,2A/dm2, 2min | O | O | O |

| 9,Impatto anodo nichel elettrolisi, 2,2A/dm2, 2min | O | O | O |

| 10.Lavaggio ad acqua | O | O | O |

| 11.Nichelatura brillante | O | O | O |

Tabella 1-128 Relazione tra temperatura e tempo di trattamento termico dello strato galvanico e forza di adesione

| Temperatura di trattamento termico /℃ | Tempo di riscaldamento/min | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 30 | 60 | |||||||||||

| 400 | O | O | ||||||||||

| 300 | O | O | ||||||||||

| 250 | X | X | ||||||||||

| 200 | X | X | ||||||||||

(3) Placcatura in oro

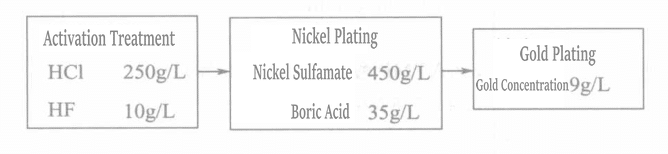

Il processo di doratura del materiale dell'ago è illustrato nella Figura 1-109.

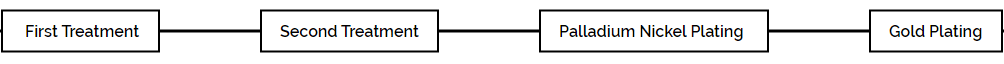

(4) Altri metodi

Dopo il trattamento termico del materiale in titanio in atmosfera, si genera una pellicola di ossido stabile sulla superficie, che viene rimossa con un agente riducente solubile in acqua e una soluzione di trattamento che dissolve il titanio, per poi essere placcata immediatamente. Il processo è illustrato nella Figura 1-110.

Trattamento di prima fase: Trattamento termico a 100~600℃ per 50~60min.

Trattamento di seconda fase: Trattamento di attivazione con una soluzione acquosa di agenti riducenti idrosolubili (ipofosfito di sodio, idrazina, ecc.) e sali che dissolvono il titanio (fluoruro di ammonio acido, fluoruro di sodio).

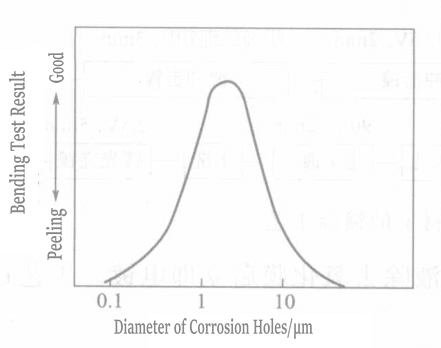

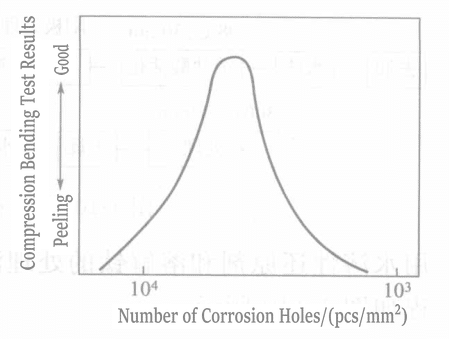

Liu e altri hanno utilizzato un metodo per generare micropori sulla superficie del titanio, dove il controllo del numero, delle dimensioni e della profondità dei micropori è molto importante. Il processo è illustrato nella Figura 1-111. La relazione tra le dimensioni, il numero di micropori e la forza di adesione del rivestimento è illustrata nelle Figure 1-112 e 1-113.

Figura 1-112 Relazione tra diametro della vaiolatura e forza di legame

Figura 1-113 Relazione tra il numero di buche e la forza di legame

(5) Sintesi

La chiave per ottenere una buona adesione dello strato di doratura sul materiale in titanio è la seguente:

① Rimuovere rapidamente l'ossido sulla superficie del titanio e procedere immediatamente alla galvanizzazione prima che si verifichi l'ossidazione.

② L'effetto di fissaggio dei micropori generati sulla superficie del titanio migliora la forza di adesione.

③ I metodi di trattamento termico rimuovono il sodio dalla superficie e i gas presenti nel rivestimento.