Come realizzare modelli di cera per gioielli e modelli master per la fusione di gioielli?

I principi fondamentali e le competenze operative per 5 attività tipiche

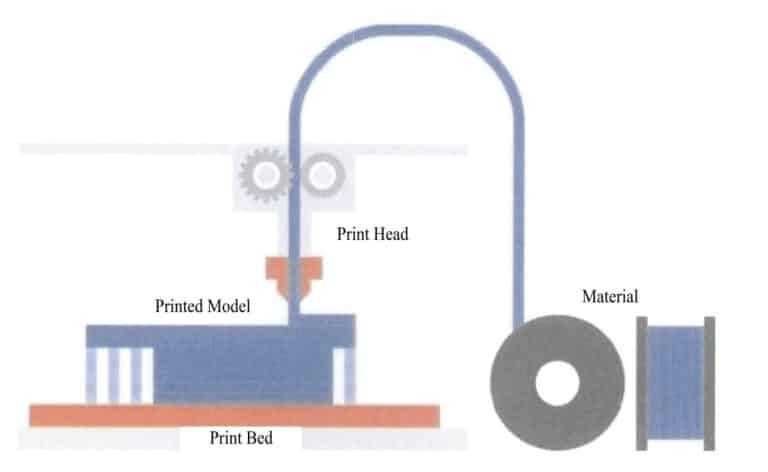

Nella produzione di gioielli, la fusione a cera persa è il principale processo di formatura. La produzione del modello originale è la prima fase del processo di fusione, che ha un impatto significativo sulla qualità della fusione, sull'efficienza della produzione e su altri aspetti. Il metodo tradizionale di produzione dei modelli originali prevede principalmente l'intaglio a mano di modelli in cera. I modelli in cera intagliati a mano sono una tecnica di modellazione che integra metodi additivi e sottrattivi. Facendo riferimento ai disegni di design dei gioielli, la cera viene utilizzata come materiale e gli strumenti di intaglio sono il mezzo per scolpire la cera in un modello corrispondente ai disegni di design. Questa tecnica consente di modellare liberamente il modello originale. Tuttavia, a causa della dipendenza dal lavoro manuale, l'efficienza produttiva è bassa e la stabilità della qualità del prodotto è difficile da garantire. Con lo sviluppo della tecnologia, la produzione di modelli originali si affida principalmente alla tecnologia di formatura della stampa 3D. La stampa 3D, accademicamente nota come manifattura additiva, si riferisce alla creazione di modelli tridimensionali tagliando il modello e impilandolo strato per strato con attrezzature, producendo infine un modello di entità tridimensionale completamente coerente con il modello di dati corrispondente. L'applicazione della tecnologia di stampa 3D ha migliorato significativamente l'efficienza produttiva e ha garantito l'accuratezza delle dimensioni dei prodotti. A seconda della forma delle materie prime, variano anche i metodi di impilamento strato per strato nella stampa 3D, tra cui la modellazione a polimerizzazione UV, la modellazione a deposizione fusa e la sinterizzazione laser selettiva. La modellazione a polimerizzazione UV e la modellazione a deposizione fusa sono i metodi più utilizzati in gioielleria per la produzione di modelli originali.

Una volta completato il modello originale, è necessario impostare una materozza. Il canale di colata è il canale riservato al flusso del metallo fuso durante il processo di fusione ed è anche il canale per compensare il ritiro del metallo durante la solidificazione della colata. La corretta impostazione del canale di colata è una condizione fondamentale per garantire la qualità della colata e molti difetti della cera persa sono causati direttamente o indirettamente da impostazioni irragionevoli del canale di colata. Quando si imposta il canale di colata, è necessario seguire alcuni principi di base e considerare la struttura, il materiale, le dimensioni e altre caratteristiche del prodotto di gioielleria.

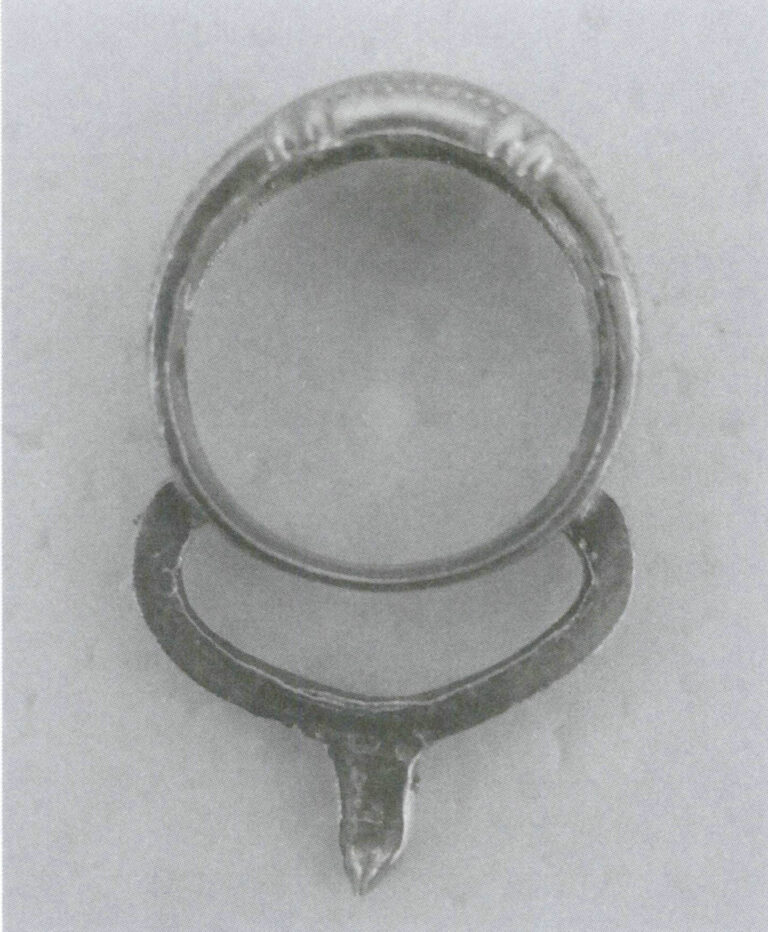

Anello grezzo completato

Indice dei contenuti

Sezione I Produzione di modelli in cera scolpita a mano

1. Conoscenze di base

1.1 Proprietà dei materiali in cera

La cera è il materiale di base per la realizzazione di modelli originali di gioielli. Nell'industria della gioielleria si utilizzano diversi tipi di cera, ma solo alcuni hanno il giusto equilibrio tra resistenza e tenacità, adatto a scolpire i modelli in cera. La maggior parte delle cere sono troppo fragili o troppo morbide, il che le rende difficili da intagliare con i metodi convenzionali. L'idoneità della cera per l'intaglio di modelli viene valutata principalmente in base a cinque aspetti: durezza, resistenza, tenacità, uniformità e punto di fusione.

La cera utilizzata per l'intaglio dei modelli deve avere una durezza sufficiente affinché la superficie non si danneggi facilmente se sottoposta a forza, consentendo l'intaglio di modelli fini.

Poiché lo spessore delle pareti dei gioielli è generalmente ridotto, con alcuni pezzi che hanno uno spessore inferiore a 0,3 mm, è necessario che la cera da intaglio abbia una resistenza e una tenacità sufficienti affinché il sottile materiale di cera non si deformi o si rompa.

Il materiale in cera deve avere una densità uniforme. Per garantire che i disegni sul modello in cera abbiano la stessa nitidezza, lo spessore delle pareti della cera deve essere uniforme. Quando la densità del materiale ceroso è uniforme, il metodo per giudicare lo spessore delle pareti è di solito abbastanza semplice: osservate il colore del modello di cera in vari punti in controluce; se lo spessore delle pareti è incoerente, i colori saranno diversi. Tuttavia, quando la densità del materiale ceroso non è uniforme, anche se lo spessore della parete è lo stesso, può presentare colori diversi, il che potrebbe portare a una valutazione errata durante l'operazione.

Per i modelli in cera utilizzati direttamente per la fusione a cera persa, è necessario che il materiale in cera si sciolga facilmente durante il processo di tostatura, che abbia un piccolo coefficiente di espansione termica e che lasci residui minimi dopo la tostatura.

Tra i marchi di cera da intaglio più noti del settore figurano Ferris, Matt, Kerr e così via.

1.2 Classificazione dei materiali in cera

In base alle diverse prestazioni e caratteristiche di lavorazione, la cera da intaglio può essere classificata in vari modi.

(1) Classificazione per durezza

In base alla durezza, la cera per intaglio può essere suddivisa in tre categorie: cera ad alta durezza, cera a media durezza e cera morbida. Per facilitare la distinzione, il settore utilizza colori corrispondenti. Per rappresentarle si usano il verde, il viola e il blu. Prendendo come esempio la cera per intaglio del marchio Ferris, le caratteristiche della cera verde, della cera viola e della cera blu sono le seguenti.

Cera verde: Questa cera ha la massima durezza e la minore elasticità e morbidezza. La cera verde è la cera da intaglio più utilizzata, adatta a scolpire angoli acuti e dettagli intricati nei modelli in cera. Può essere lavorata fino a uno spessore inferiore a 0,2 mm, mantenendo bene la forma senza deformarsi facilmente, e lucidata fino a ottenere una levigatezza simile al vetro. La scarsa tenacità della cera verde la rende incline a rompersi quando si intagliano superfici curve ampie e sottili. La temperatura di fusione della cera verde è di 110℃ e, quando si scioglie, può trasformarsi immediatamente in liquido senza passare attraverso una fase densa. Diverse seghe per cera, coltelli da intaglio, lime per cera e frese per macchine possono comodamente tagliare, limare e lavorare le superfici con la cera verde.

Cera viola: La cera viola ha una durezza media, una buona elasticità e una morbidezza che la rendono adatta alla realizzazione di modelli in cera più complessi. La temperatura di fusione della cera viola è di 107℃ e diventa più morbida quando viene riscaldata, diventando sensibilmente più morbida con l'aumentare della temperatura fino a diventare liquida, il che la rende inadatta alla creazione di modelli fini.

Cera blu: La cera blu ha la durezza più bassa ed è molto morbida, il che la rende adatta alla realizzazione di semplici modelli in cera, soprattutto per lavori con superfici sferiche o curve. Un pezzo di cera blu di 3 mm di spessore può essere piegato in forma emisferica dopo essere stato immerso in acqua bollente. La cera blu si scolpisce meglio con un coltello, poiché non produce polvere di cera come la cera verde e non si stacca come la cera viola. La cera blu fonde a 104℃ ma non si trasforma in un liquido fluido; mantiene una certa viscosità. È molto comodo usare la cera blu per replicare i modelli di superficie di un modello master, ma non è adatta alla realizzazione di modelli molto fini o alla lavorazione con una smerigliatrice a sospensione.

(2) Classificazione in base alla forma e all'utilizzo

In termini di forma, i materiali in cera possono essere blocchi, fogli, tubi, strisce, fili, ecc. Sono disponibili diversi materiali in cera preformati o accessori in cera, come la cera per anelli, la cera per bracciali, la cera per castoni, la cera per punte e altre cere ausiliarie per la modellazione, per facilitare l'uso della produzione, risparmiare tempo di lavorazione e ridurre la perdita di materiale in cera. Le forme, le caratteristiche e gli intervalli di applicazione dei materiali in cera comunemente utilizzati per l'intaglio a mano sono riportati nella Tabella 1-1.

Tabella 1-1 Materiali in cera comunemente utilizzati per l'intaglio a mano

| Cera Categoria materiale | Forma | Caratteristiche | Campo di applicazione |

|---|---|---|---|

| Cera dura (mattoni di cera, fogli di cera, ecc.) |

|

Elevata durezza, eccellenti prestazioni di lavorazione, molto adatte all'intaglio | Modelli in cera per intagliare gioielli, ornamenti e oggetti di artigianato |

| Cera morbida |

|

Bassa durezza, facile da piegare e deformare, può essere modellato liberamente | Accessori biomimetici con disegni di linee, come foglie di piante, viti e texture di ali di insetti. |

| Cera per anelli |

|

Il design degli anelli comprende piattaforme pure rotonde e a forma di "U", con tipi sia solidi che cavi, per risparmiare tempo di lavorazione. | Realizzazione di anelli da uomo e anelli da donna |

| Bracciale in cera |

|

Può essere utilizzato per realizzare braccialetti rotondi, ovali e quadrati, risparmiando tempo di lavorazione. | Realizzare braccialetti |

| Impostazione della cera |

|

Forma e dimensioni standard e alta resistenza, non facile da rompere | Modello in cera per la realizzazione del castone standard di una pietra preziosa |

| Cera per punte |

|

Dimensioni complete, buona elasticità, cera può essere piegato, non facile da rompere | Realizzazione di rebbi e parti lineari in cera da modellazione |

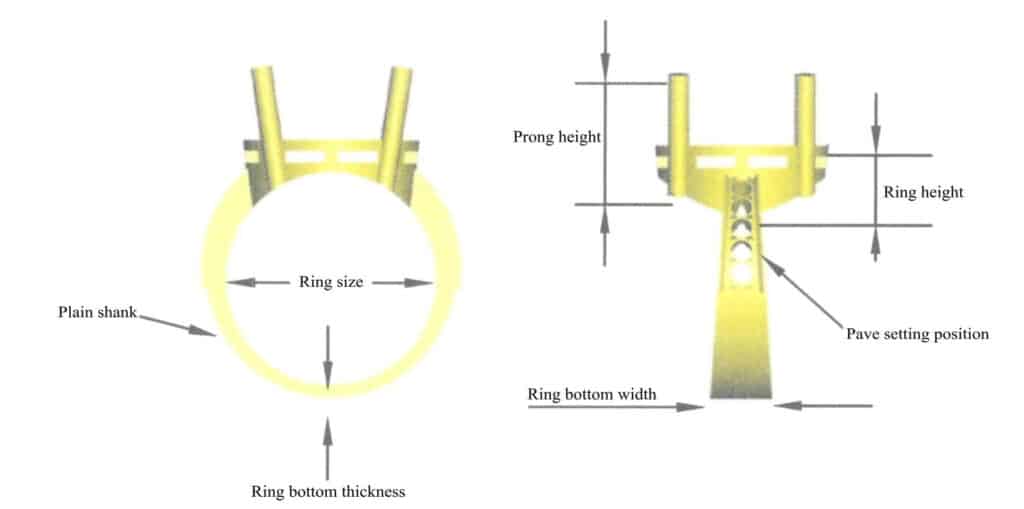

1.3 Terminologia delle dimensioni della struttura del modello di cera

Quando il personale addetto alla modellazione riceve l'ordine, deve innanzitutto comprendere le esigenze del cliente in base all'ordine, come le dimensioni dei gioielli, le dimensioni delle gemme, ecc. Prendendo come esempio gli anelli, è necessario comprendere il significato specifico dei seguenti termini.

Misura dell'anello: Il diametro interno dell'anello, che può essere misurato in vari standard come le misure americane, di Hong Kong, giapponesi e italiane.

Larghezza del fondo dell'anello: Comunemente chiamata "larghezza del gambo dell'anello", si riferisce alla larghezza della parte inferiore dell'anello.

Spessore del fondo dell'anello: Comunemente chiamato "spessore del gambo dell'anello" nel settore, si riferisce allo spessore nella parte inferiore dell'anello.

Altezza dell'anello: Comunemente chiamata "altezza della spalla" nel settore, si riferisce all'altezza verticale del bordo della testa dell'anello.

Altezza delle punte: Comunemente chiamata "altezza laterale" nel settore, si riferisce all'altezza totale della testa, che deve essere misurata con un calibro.

Gambo liscio: Si riferisce all'area tra il gambo dell'anello e la testa, che è la parte rimanente dopo aver rimosso le pietre di incastonatura o altri motivi.

Spessore del gambo liscio: Si riferisce allo spessore delle aree su entrambi i lati della testa senza posizioni di incastonatura, misurato con calibri interni. Se il cliente non ha requisiti particolari, di solito si considera uno spessore di 0,6~0,7 mm.

Spessore della posizione di incastonatura: Si riferisce allo spessore della posizione di impostazione della pavimentazione, che deve essere misurato con un calibro interno. Se il cliente non ha esigenze particolari, si può considerare 1~1,2 mm.

Spessore del bordo della montatura per l'incastonatura della pietra: Si riferisce allo spessore intorno al supporto di regolazione della testa, che può essere considerato di 1,1~1,3 mm.

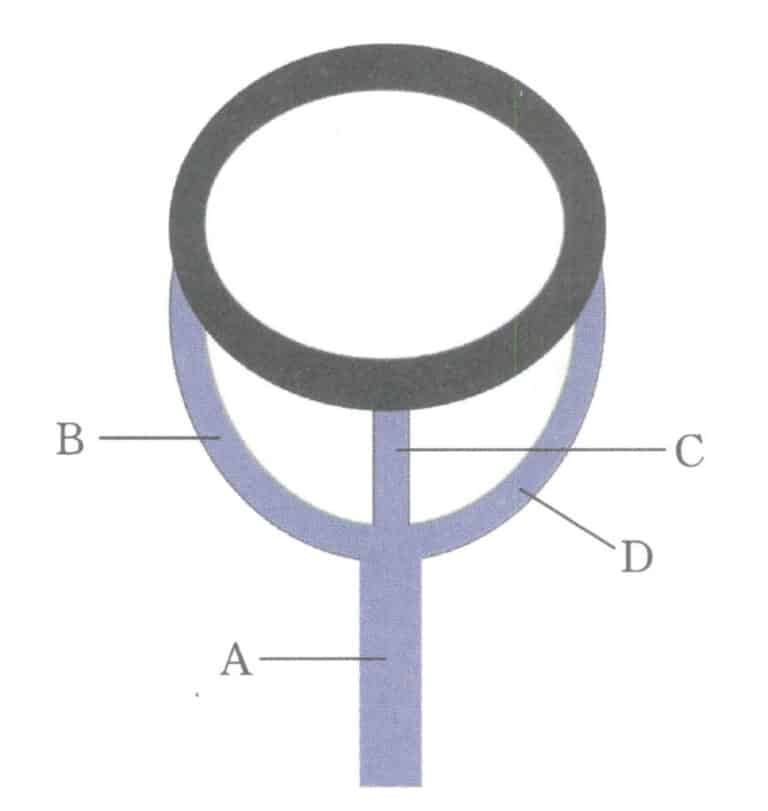

Le posizioni specifiche dei termini di cui sopra sono mostrate nella Figura 1.

Dimensioni della gemma: Si riferisce alle dimensioni della gemma. Se l'ordine include una gemma, la posizione dell'incastonatura può essere aperta in base alle dimensioni effettive; se l'ordine non include una pietra, la gamma di dimensioni della gemma deve essere determinata in base al codice informativo della gemma nell'ordine. Gli stili di taglio delle gemme includono generalmente il taglio tondo brillante, il taglio baguette e il taglio princess, ecc.

1.4 Coefficiente di espansione termica

2. Attuazione del compito

Questo compito prende come esempio il modello in cera dell'anello in oro puro, utilizzando principalmente l'artigianato a basso rilievo per completare la produzione del modello in cera intagliato a mano.

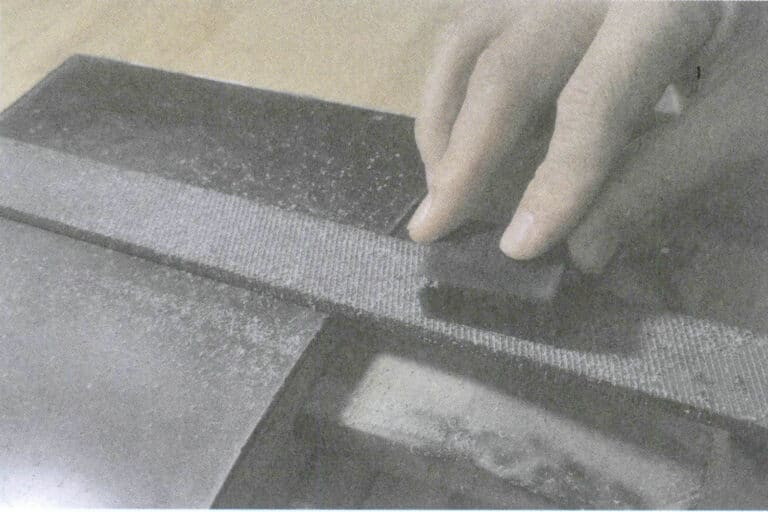

(1) Taglio del materiale secondo l'ordine

In base alle specifiche e alle dimensioni del modello, utilizzare un calibro per misurare le dimensioni e tracciare le linee, quindi utilizzare un seghetto per tagliare il blocco di cera richiesto, come mostrato nella Figura 1-2.

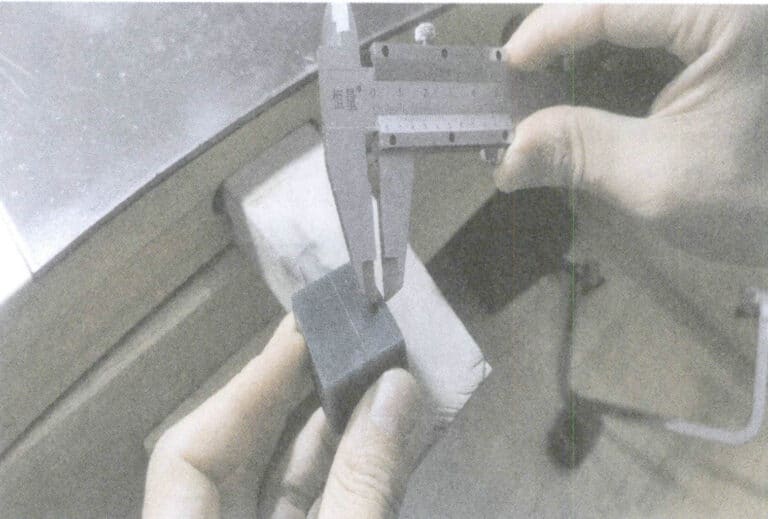

(2) Sagomatura grezza

Posizionare il blocco di cera tagliato su una lima quadrata per levigarlo, creando tre superfici ad angolo retto, vale a dire la vista frontale e la vista superiore ad angolo retto, la vista frontale e la vista laterale (sinistra o destra) ad angolo retto e la vista superiore e la vista laterale ad angolo retto, come mostrato nella Figura 1-3. Dopo aver lucidato i tre angoli retti, tracciare con un calibro la linea di base che si interseca al centro ed è perpendicolare lungo i bordi dell'angolo retto (compresi la parte superiore e posteriore, denominata linea verticale centrale) e la linea di contorno della montatura, come mostrato nella Figura 1-4. Usare un compasso con l'intersezione della linea di contorno della montatura e la linea verticale centrale come punto di partenza, con metà della dimensione dell'anello come raggio, per prendere i punti sulla linea verticale centrale e usarla come centro per disegnare la curva circolare interna dell'anello (compreso il retro), come mostrato nella Figura 1-5.

Figura 1-2 Cera da taglio

Figura 1-3 Limatura del blocco di cera

Figura 1-4 Disegno della linea di base

Figura 1-5 Disegno della linea d'arco

Quindi praticare un piccolo foro sul lato interno dell'arco, far passare la lama della sega e utilizzare un telaio per tagliare un foro di dimensioni anulari lungo la linea dell'arco, come illustrato nella figura 1-6.

Utilizzare una fresa per macchine per cera per rifinire il bordo circolare interno, quindi utilizzare un coltello per intagliare gli anelli di cera per raschiare il diametro del cerchio interno fino alla posizione di lettura della scala anulare, assicurandosi che le superfici inferiore e superiore del foro anulare abbiano le stesse dimensioni, come mostrato nella Figura 1-7.

Figura 1-6 Taglio del foro ad anello

Figura 1-7 Raschiamento della dimensione dell'anello

(3) Dettaglio fine

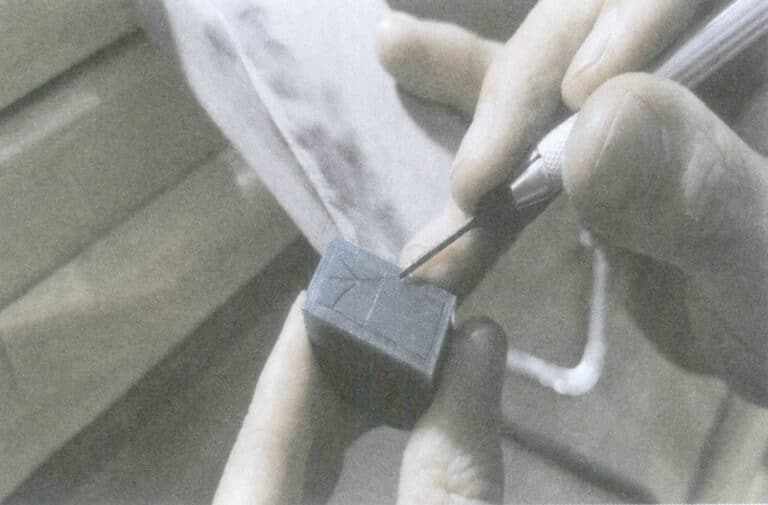

Dopo aver completato la forma complessiva, procedere alla fase successiva di riparazione dei dettagli. Usare una fresa a cera per modellare la forma esterna dell'anello, usare una lima quadrata per rendere simmetrici i bordi destro e sinistro e levigare il bordo inferiore, come mostrato nella Figura 1-8. Utilizzare un calibro per tracciare la linea centrale sul lato, impostare la larghezza del bordo di montaggio e del bordo inferiore e utilizzare una fresa a cera per modellare entrambi i bordi. Se l'anello da uomo presenta bordi dritti a doppia inclinazione, posizionarlo sulla lima quadrata per molarlo in una forma diagonale simmetrica. Fare attenzione a mantenere la forma complessiva dell'anello e utilizzare una piccola lima per cera per rifinirlo, assicurandosi che tutti e quattro i lati siano ordinati e simmetrici. Con una fresa appuntita si disegna il motivo (lettere, forme o disegni) sulla montatura (superficie dell'anello) e con un coltello diagonale o un coltello a mezzaluna di medie dimensioni si incide la linea di confine interna, quella esterna o si incidono le lettere in sequenza, come mostrato nella Figura 1-9. Utilizzare un coltello laterale per scavare gli spazi tra la cornice e le lettere (o le forme), quindi utilizzare un coltello flnale per finire.

Figura 1-8 Modellamento dell'aspetto

Figura 1-9 Modelli di intaglio

Osservare la faccia dell'anello da lontano, correggere con un coltello i caratteri e le forme e rifinire con cura per garantire che la colata abbia strati chiari e un'immagine vivace con curve morbide e linee fluide.

(4) Rimuovere il peso inferiore

Dopo aver confermato che l'anello complessivo è preciso, utilizzare una fresa a onda grossa per scavare la cera all'interno dell'anello, come mostrato nella Figura 1-10. Lasciare uno spessore di parete di 1 mm con uno spessore superficiale rimanente di 0,5~0,8 mm. Si noti che lo spessore della parete deve essere uniforme, evitando di essere troppo sottile e causare perforazioni o troppo spesso e aggiungere peso.

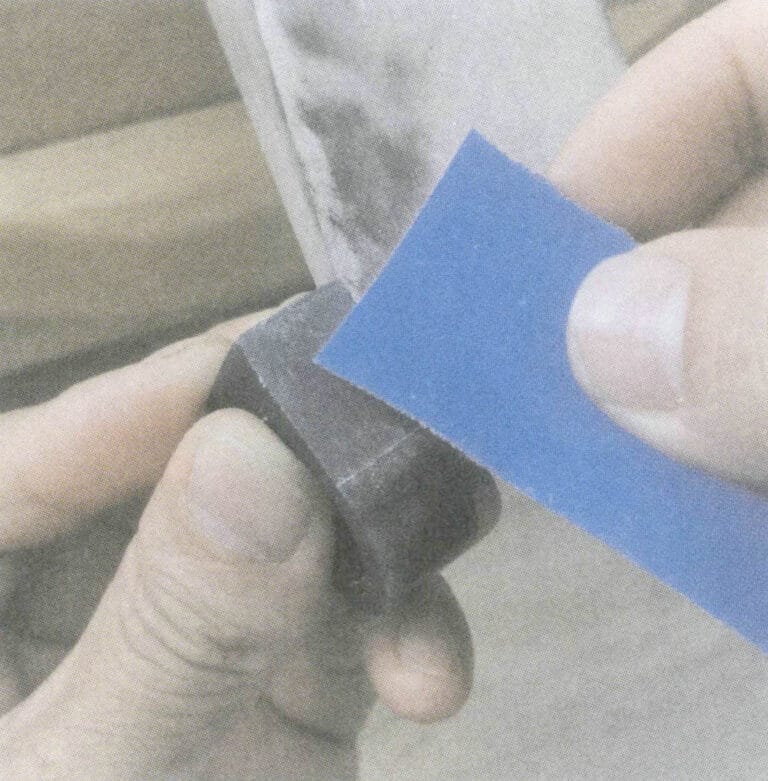

(5) Rifilatura

Utilizzare un coltello da intaglio per eliminare i graffi superficiali, utilizzare una carta vetrata grossolana 400#~600# per la lucidatura grossolana, quindi utilizzare una carta vetrata fine 800#~1200# per la levigatura fine, come illustrato nella Figura 1-11. Pulire le fusioni con diluente per lacca o olio bianco.

Figura 1-10 Dragaggio di fondo

Figura 1-11 Lucidatura con carta vetrata

Sezione II Produzione del modello originale fotopolimerizzato

1. Conoscenze di base

1.1 Principi della tecnologia di prototipazione rapida

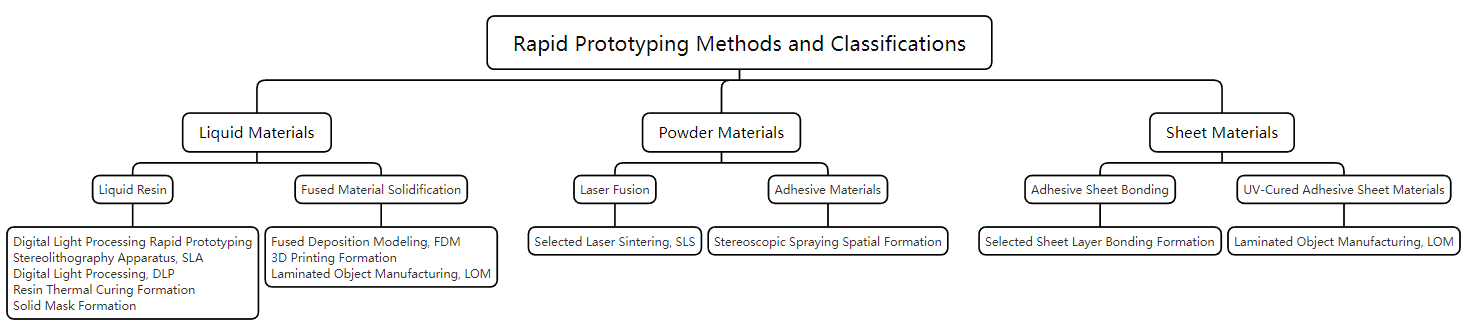

La tecnologia di prototipazione rapida, o tecnologia di produzione di prototipi rapidi, è una parte importante della moderna tecnologia di produzione avanzata. Le apparecchiature per la prototipazione rapida possono trasformare direttamente, rapidamente e con precisione i concetti di progettazione o i piani di progettazione in prototipi di parti effettive o produrre direttamente parti attraverso processi quali la creazione di modelli, l'elaborazione di approssimazioni e l'elaborazione di fette, fornendo un mezzo efficiente e a basso costo per la produzione di prototipi e la verifica dei concetti di progettazione, compensando così le carenze dei metodi di produzione tradizionali.

La prototipazione rapida è una nuova tecnologia di produzione sviluppata sulla base della progettazione assistita dal computer, della produzione assistita dal computer, del controllo numerico del computer, della tecnologia laser e dei nuovi materiali. Si basa sui principi della discretizzazione e dell'impilamento, che consentono di discretizzare in un certo modo il modello CAD di un pezzo in superfici discrete, linee discrete e punti discreti lavorabili. Poi, con mezzi fisici o chimici, queste superfici, linee e punti discreti vengono impilati per formare la forma complessiva del pezzo. Il metodo specifico prevede la conversione del modello CAD tridimensionale del pezzo in un formato diverso e la sua suddivisione in strati per ottenere le forme di contorno bidimensionali della sezione trasversale di ogni strato. In base a queste forme, un raggio laser solidifica selettivamente strati di resina liquida fotosensibile, taglia strati di carta o fogli metallici o sminuzza strati di materiali in polvere e spruzza selettivamente strati di adesivo o materiali termoplastici utilizzando una sorgente a getto, formando le forme di contorno planari di ciascuna sezione trasversale, che vengono poi gradualmente impilate per creare un pezzo tridimensionale. La tecnologia di prototipazione rapida non utilizza i tradizionali metodi di lavorazione "sottrattiva" (rimozione del materiale in eccesso dal pezzo con utensili per ottenere la forma desiderata). Utilizza invece un nuovo metodo di lavorazione "additivo", che crea dapprima un sottile strato di materiale grezzo utilizzando punti, linee o superfici. Poi impila gradualmente più strati di materiale grezzo per formare parti di forma complessa. Il principio di base della tecnologia di prototipazione rapida è la scomposizione di una complessa lavorazione tridimensionale in una sovrapposizione di semplici lavorazioni bidimensionali. Per questo motivo, viene anche chiamata "fabbricazione a strati", "fabbricazione additiva" o "fabbricazione incrementale".

1.2 Affettatura del modello

1.3 Vantaggi della tecnologia di prototipazione rapida

Nel processo tradizionale di sviluppo dei campioni di prodotto, i progettisti devono prima formarsi nella mente un'immagine tridimensionale dei requisiti dell'utente, poi convertirla in disegni ingegneristici bidimensionali, che successivamente devono essere trasformati in campioni o modelli tridimensionali dai produttori. Se sono necessarie modifiche al prodotto, la conversione tra tridimensionale e bidimensionale deve essere ripetuta più volte. Pertanto, il processo tradizionale di progettazione e sviluppo dei campioni di prodotto adotta un approccio graduale, che spesso richiede tempi lunghi e allunga il ciclo di sviluppo del prodotto.

La tecnologia di prototipazione rapida integra il concetto di ingegneria concorrente, risolvendo il problema dell'analisi e della dimostrazione rapida e intuitiva dei prodotti nella progettazione ingegneristica. Ciò consente di generare direttamente i prodotti progettati come modelli solidi tridimensionali, senza disegni o fasi intermedie di progettazione. Presenta i seguenti evidenti vantaggi: ① accorcia notevolmente il ciclo di sviluppo dei nuovi prodotti, consentendo di immetterli sul mercato più rapidamente; ② riduce significativamente i costi di R&S dei nuovi prodotti; ③ aumenta il tasso di successo del lancio dei nuovi prodotti; ④ supporta l'implementazione dell'ingegneria concorrente; ⑤ supporta l'innovazione tecnologica e migliora il design dell'aspetto dei prodotti.

1.4 Metodi del processo di prototipazione rapida

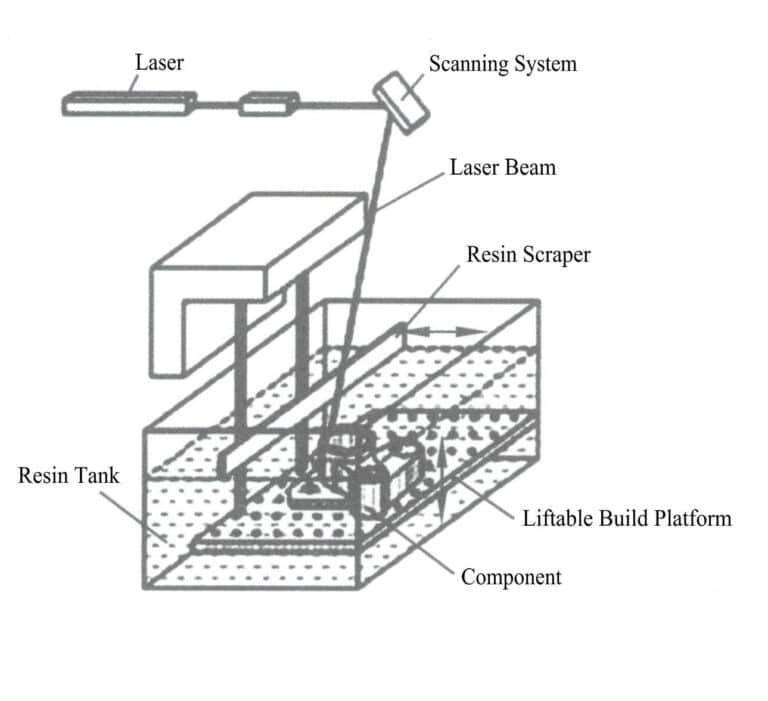

(1) Apparecchiatura di litografia stereo (SLA)

Questo metodo di stampaggio utilizza la resina fotosensibile come materia prima. Sotto il controllo del computer, un laser UV scansiona la superficie della resina fotosensibile liquida in base ai dati della sezione trasversale stratificata del pezzo, facendo sì che la resina nell'area scansionata subisca una reazione di fotopolimerizzazione e si solidifichi, formando uno strato sottile del pezzo; dopo la polimerizzazione di uno strato, il banco di lavoro scende e un nuovo strato di resina liquida viene applicato sulla superficie della resina precedentemente polimerizzata per il successivo strato di scansione e polimerizzazione. Il nuovo strato polimerizzato si lega saldamente allo strato precedente e questo processo viene ripetuto fino al completamento dell'intero prototipo del pezzo, come mostrato nella Figura 1-13.

Il metodo SLA analizza i dati trasversali stratificati in innumerevoli punti pixel. Il computer controlla tutti i punti pixel, collegandoli in linee continue e disegnandoli in superfici attraverso la disposizione parallela delle linee continue. Il laser completa la sezione trasversale stratificata, punto per punto, curvando lungo un percorso ottico lineare. I principali parametri di processo del metodo SLA comprendono il diametro dello spot laser, lo spessore dello strato di fetta, la lunghezza del passo dello spot, il tempo di permanenza dello spot e la direzione di spostamento della luce. La qualità della superficie del modello stampato è limitata non solo dalla risoluzione dell'hardware, ma anche dalla progettazione del percorso ottico del computer. Le caratteristiche di questo metodo di stampaggio sono i costi relativamente elevati delle attrezzature, i tempi di stampa più lunghi e la durata limitata del tubo laser. Può creare parti con forme complesse (parti cave) e dettagli più fini (gioielli e artigianato).

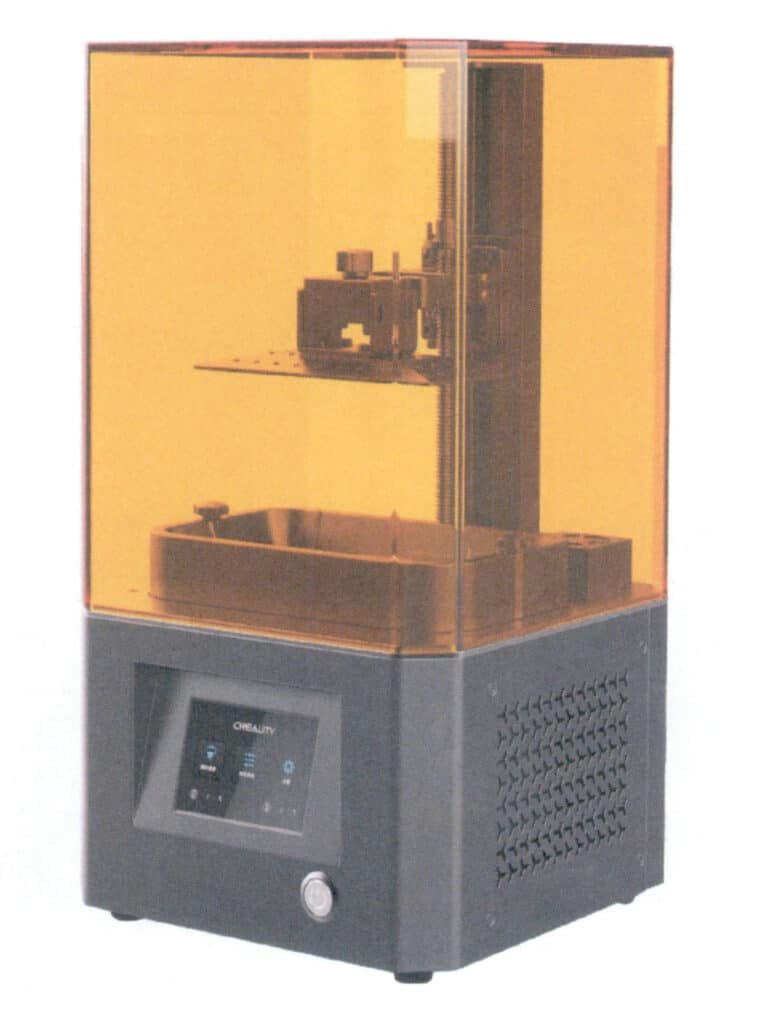

(2) Elaborazione digitale della luce (DLP)

Il principio della tecnologia di prototipazione rapida con elaborazione digitale della luce consiste nell'utilizzare un proiettore DLP per proiettare la grafica stratificata del modello sulla superficie della piattaforma di stampa sotto il serbatoio della resina in modo planare. L'intera superficie viene polimerizzata simultaneamente. Dopo la polimerizzazione di uno strato di resina, la piattaforma di stampa si solleva di un'altezza pari a uno strato, quindi viene polimerizzato un altro strato di resina, continuando questo processo strato per strato fino alla stampa dell'intero modello.

La caratteristica del metodo DLP è quella di ottenere la polimerizzazione simultanea dell'intera superficie stratificata attraverso la proiezione, aumentando di fatto la velocità della stampa 3D. Durante il processo di stampa, il modello si trova in uno stato di sospensione invertita, con gli strati che vengono aggiunti singolarmente, consentendo di stampare con una piccola quantità di materiale. La Figura 1-14 mostra una tipica stampante 3D DLP. I principali parametri di processo del metodo DLP includono il tempo di esposizione del singolo strato, la direzione di formatura e lo spessore dello strato di fetta. Minore è lo spessore dello strato di fetta, maggiore è la precisione di stampa, ma anche il tempo di stampa corrispondente si allunga. Il tempo di esposizione per ogni strato influisce sullo spessore effettivo dello strato stampato e i diversi tipi di resina richiedono tempi di esposizione diversi; pertanto, il tempo di esposizione a singolo strato è un parametro importante del processo DLP. Il processo di stampa del metodo DLP è simile ad altri metodi di stampa 3D, essendo un processo di accumulo strato per strato. Durante il processo di stratificazione e impilamento, la grafica viene elaborata in modo approssimativo. Pertanto, il metodo di formazione del modello durante il processo di stampa influisce anche sulla precisione di stampa.

La caratteristica principale del metodo DLP è che la sorgente luminosa è passata dalla scansione per punti alla scansione per aree, consentendo di formare la superficie di stampa in una sola volta, risparmiando notevolmente il tempo di scansione punto per punto e rendendo il processo di stampa più rapido ed efficiente. In particolare, il metodo DLP presenta i seguenti vantaggi.

① Ampia area di stampa. La tecnologia DLP utilizza una sorgente luminosa di superficie che consente di espandere efficacemente l'area del modello di stampa, permettendo di ottenere una gamma più ampia di formati stampabili.

Alta precisione di stampa e basso tasso di distorsione. Il metodo DLP non ha un fascio mobile, con conseguente deviazione minima delle vibrazioni di stampa. Inoltre, il sistema ottico DLP può essere abbinato alla tecnologia di calibrazione automatica, consentendo una correzione efficiente e di alta precisione delle dimensioni, ottenendo una maggiore risoluzione superficiale e facilitando la successiva lavorazione.

③ Rapida velocità di stampa. Rispetto alla transizione da punto a linea a superficie della tecnologia di stampa 3D SLA, la tecnologia di stampa 3D DLP consente un processo di formatura una tantum, rendendo il processo di stampa più rapido ed efficiente e rispondendo meglio alla domanda del mercato di una produzione quantitativa e raffinata. L'apparecchiatura DLP non ha ugelli in movimento, eliminando i problemi di blocco del materiale, e non richiede componenti di riscaldamento, migliorando la sicurezza elettrica.

1.5 Strumenti e materiali comuni per le apparecchiature di stereolitografia

(1) Panno di pulizia: Utilizzato per pulire la superficie interna dello strato di film flessibile.

(2) Tampone di cotone: Utilizzato per pulire il chip ID della scatola di resina.

(3) Detergente generico (per vetri) o detergente: Pulizia del coperchio, dell'involucro e dello schermo della stampante.

(4) Alcool isopropilico con una concentrazione di 90% o superiore: Utilizzato per pulire i componenti ottici della stampante, la piattaforma di costruzione e il chip ID della scatola di resina; può essere utilizzato anche per pulire la superficie di lavoro e gli strumenti.

(5) Grasso al litio per cuscinetti a sfera: Utilizzato per lubrificare l'albero X e la vite dell'albero Z.

(6) Asciugamani di carta a basso contenuto di fibre: Utilizzati per pulire le superfici e gli strumenti di lavoro, per proteggere i componenti sensibili e per pulire i residui di grasso, resina o solventi.

(7) Panno in microfibra resistente all'usura: Utilizzato per pulire il coperchio, l'involucro e lo schermo della stampante.

(8) Panno di pulizia in polietilene clorurato: Utilizzato per la pulizia dei componenti ottici della stampante e del chip ID della cartuccia di resina.

(9) Soffiatore a sfera in gomma: Utilizzato per rimuovere la polvere dalle finestre in vetro ottico.

(10) Strumento per la pulizia del serbatoio della resina: Utilizzato per ispezionare e pulire la superficie interna dello strato di film flessibile.

1.6 Ispezione e manutenzione della stampante

(1) Controllo prima di ogni stampa

Prima di ogni stampa è necessario controllare l'ambiente operativo, pulire la piattaforma di costruzione e ispezionare le valvole di fissaggio.

(2) Ispezione mensile

Il chip identificativo del contenitore di resina deve essere mantenuto mensilmente, l'esterno del serbatoio di resina deve essere controllato per verificarne la pulizia e il telaio del serbatoio di resina deve essere ispezionato per verificare l'assenza di danni.

(3) Manutenzione regolare

Stabilire un periodo fisso per controllare regolarmente l'integrità del coperchio della macchina, verificare il corretto funzionamento dello schermo e del dispositivo di raccolta, controllare eventuali danni all'involucro esterno e assicurarsi che le operazioni di sollevamento e ritrazione dell'asse X e dell'asse Z siano stabili.

2. Attuazione del compito

Questo compito consiste nel creare un prototipo di gioiello utilizzando la stampante 3D SLA.

(1) Ottenere il file del modello

Completare la progettazione del modello ed esportare il file STL del modello.

(2) Affettatura del modello

Dopo aver importato il file STL del modello, completare l'operazione di slicing utilizzando il software di slicing. I passaggi specifici sono i seguenti.

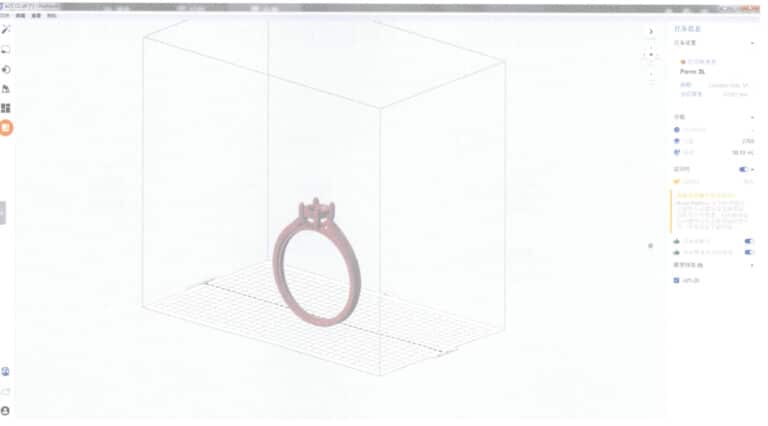

① Apertura del modello in PreForm

All'apertura di PreForm, l'interfaccia è mostrata nelle Figure 1-15. Fare clic su "File" - "Apri" nella barra dei menu per visualizzare la finestra "Apri file". Selezionare il file da stampare.

② Preparazione del modello in PreForm

Cambiare la vista utilizzando i pulsanti funzione sul lato sinistro per visualizzare la struttura del modello, come mostrato nella Figura 1-16. Quindi, selezionare lo spessore del layer di stampa. Quindi, selezionare lo spessore del livello di stampa.

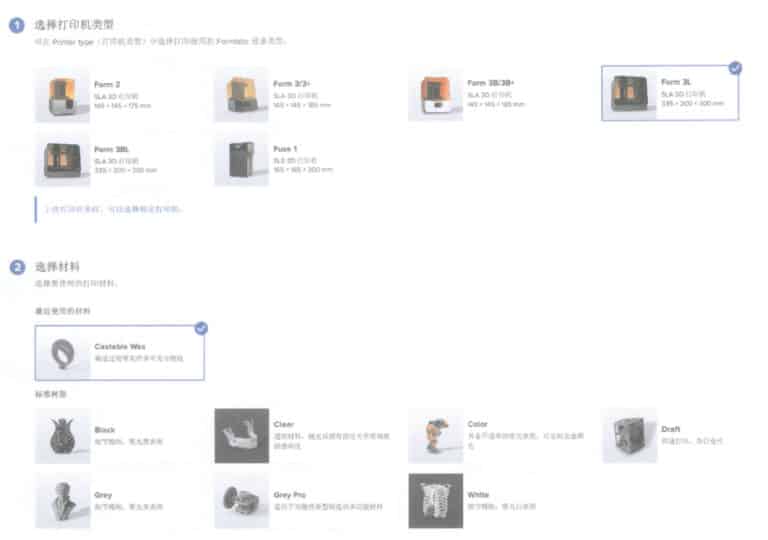

1) Fare clic sul pulsante "<" in alto a destra. Si aprirà la finestra di dialogo "Informazioni sull'attività".

2) Fare clic sul nome della stampante. Si aprirà la finestra "Impostazioni attività".

3) Scorrere fino alla sezione "Seleziona materiale". Passare il cursore sul materiale desiderato per visualizzare le versioni disponibili di quel tipo di materiale. Fare clic per selezionare il materiale e la versione, come mostrato nella Figura 1-17.

4) Scorrere fino alla sezione "Selezionare lo spessore del livello di stampa". Fare clic per selezionare lo spessore del livello di stampa.

5) Fare clic su "Applica" per le impostazioni di spessore del materiale e del livello di stampa selezionati. La finestra "Impostazioni attività" si chiude immediatamente.

6) Selezionare i modelli di orientamento e di supporto. Completare i dati di supporto. In PreForm, selezionare il modello. Fare clic su "Supporto" per aprire la finestra di dialogo. Fare clic su "Genera automaticamente tutti" per aggiungere il supporto a tutti i modelli della piattaforma di costruzione.

(3) Preparazione alla stampa

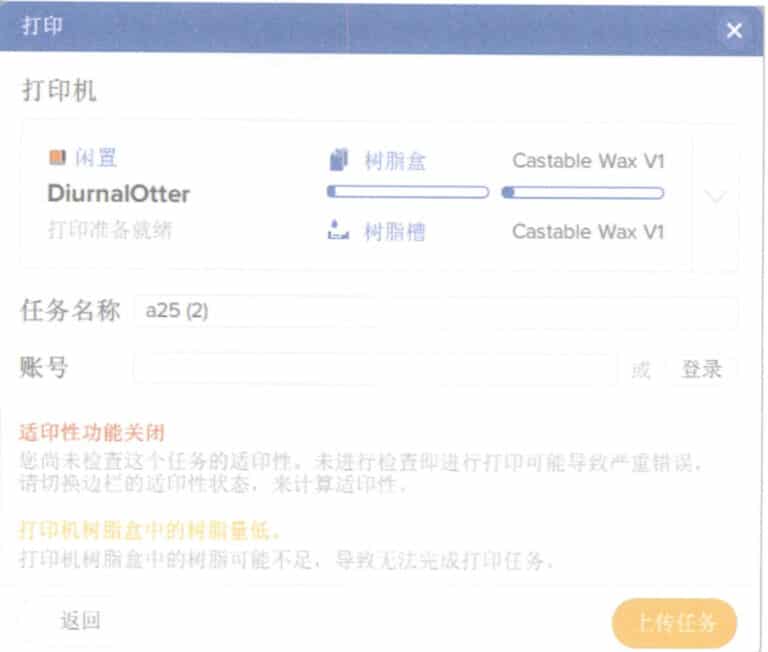

Dopo aver impostato il modello in PreForm, selezionare una stampante per eseguire il lavoro di stampa: scegliere o aggiungere manualmente una stampante in PreForm. Abbinare i materiali di consumo (serbatoio di resina, cartuccia di resina) in PreForm a quelli della stampante. Una volta completato, inviare il lavoro di stampa da PreForm alla stampante.

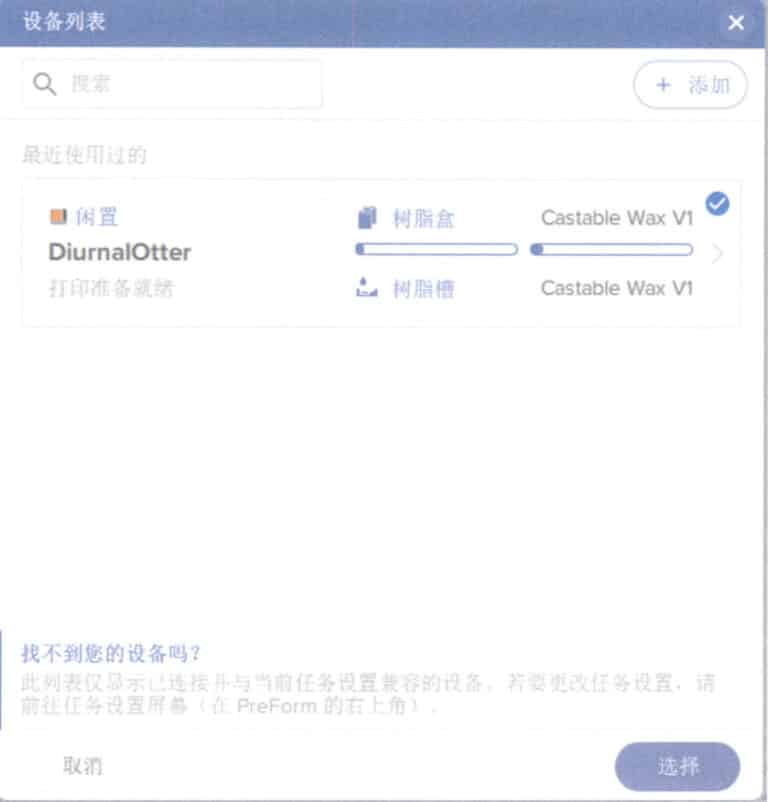

① Quando si invia il lavoro di stampa alla stampante, fare clic sul pulsante arancione "Stampa". Si aprirà la finestra "Stampa", come mostrato nella Figura 1-1.

② Fare clic sulla freccia "Seleziona dispositivo". Si aprirà la finestra "Elenco dispositivi", come illustrato nella Figura 1-19.

③ Fare clic sulla casella di controllo "Seleziona dispositivo" accanto al nome seriale della stampante.

④ Fare clic su "Seleziona". Si apre nuovamente la finestra "Stampa". Inserire o aggiornare il nome dell'ordine.

⑤ Fare clic su "Carica attività".

(4) Stampa del modello

Dopo aver completato la preparazione alla stampa, è possibile procedere alla fase di stampa.

Dopo aver caricato il lavoro di stampa sulla stampante, è possibile avviare direttamente il lavoro di stampa o accedervi successivamente dalla "Coda" (selezionare il modello utilizzato).

① Fare clic sul lavoro di stampa nella schermata principale o nella "coda".

② Fare clic su "Stampa" per concludere. Apparirà una nuova interfaccia.

③ Seguire le indicazioni sullo schermo a sfioramento per verificare che i materiali di consumo siano inseriti correttamente, quindi premere "Confirm". La stampa si avvia quando la temperatura ambiente raggiunge circa 35℃ (95℉).

(5) Post-elaborazione

Al termine della stampa, il modello grezzo deve essere rimosso e sottoposto a post-elaborazione.

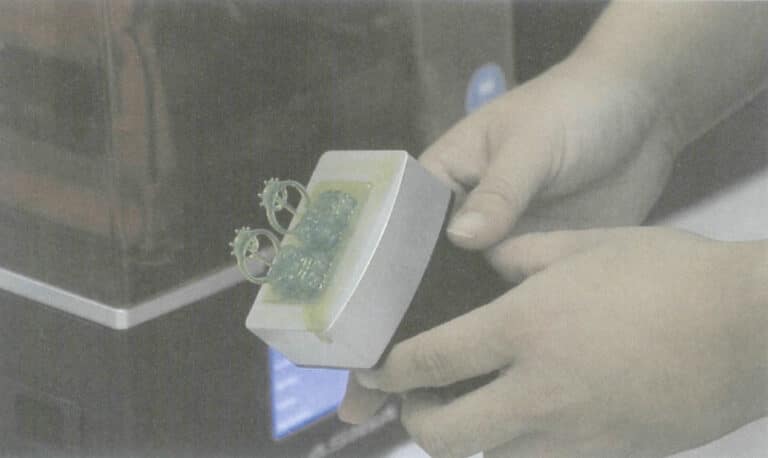

① Rimozione del modello vuoto

1) aprire il coperchio della stampante e sollevare il blocco della piattaforma dopo la stampa.

2) Afferrare la maniglia con entrambe le mani e rimuovere la piattaforma di costruzione dalla stampante.

3) Chiudere il coperchio della stampante. Ottenere il modello grezzo dalla stampa completata, come mostra la Figura 1-20.

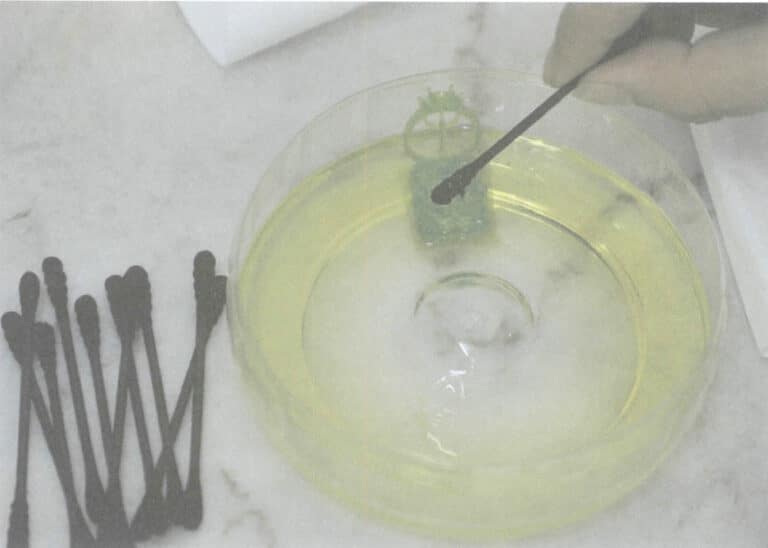

② Pulizia, asciugatura all'aria e polimerizzazione del grezzo

1) Immergere il grezzo nel detergente specificato per mezzo minuto, quindi strofinare delicatamente con un bastoncino di cotone per rimuovere la resina superficiale, come mostrato nella Figura 1-21.

Nota: Il detergente è un prodotto chimico infiammabile. Durante il funzionamento, tenere lontano da fonti di calore, tra cui fiamme libere, scintille e fonti di calore concentrate.

2) Rimuovere il solvente dal grezzo.

Se il solvente evapora facilmente (ad esempio l'isopropanolo), lasciarlo agire per almeno 30 minuti dopo la pulizia per consentire al solvente di evaporare completamente.

Se il solvente non evapora facilmente (come il glicole propilenico monometil etere), è possibile lavare gli spazi vuoti con acqua per rimuovere il solvente in eccesso.

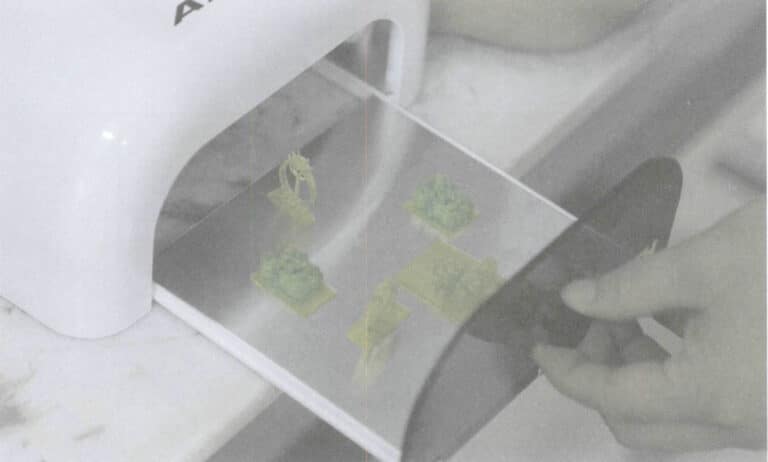

3) Lasciare asciugare i grezzi all'aria. Prima del trattamento di post-curing, assicurarsi che tutti i grezzi siano completamente asciutti, senza eccesso di solvente, resina o altri liquidi.

4) Utilizzare l'apparecchiatura di polimerizzazione per eseguire il trattamento di post-curing sui pezzi grezzi per ottenere completamente le loro proprietà meccaniche, come mostrato nella Figura 1-22.

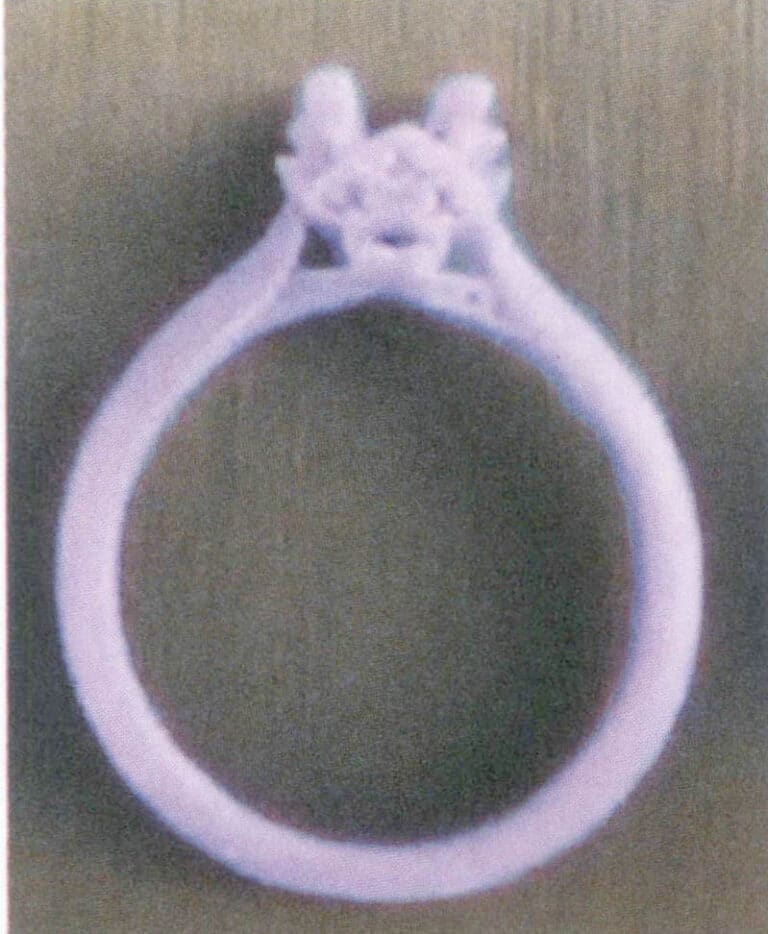

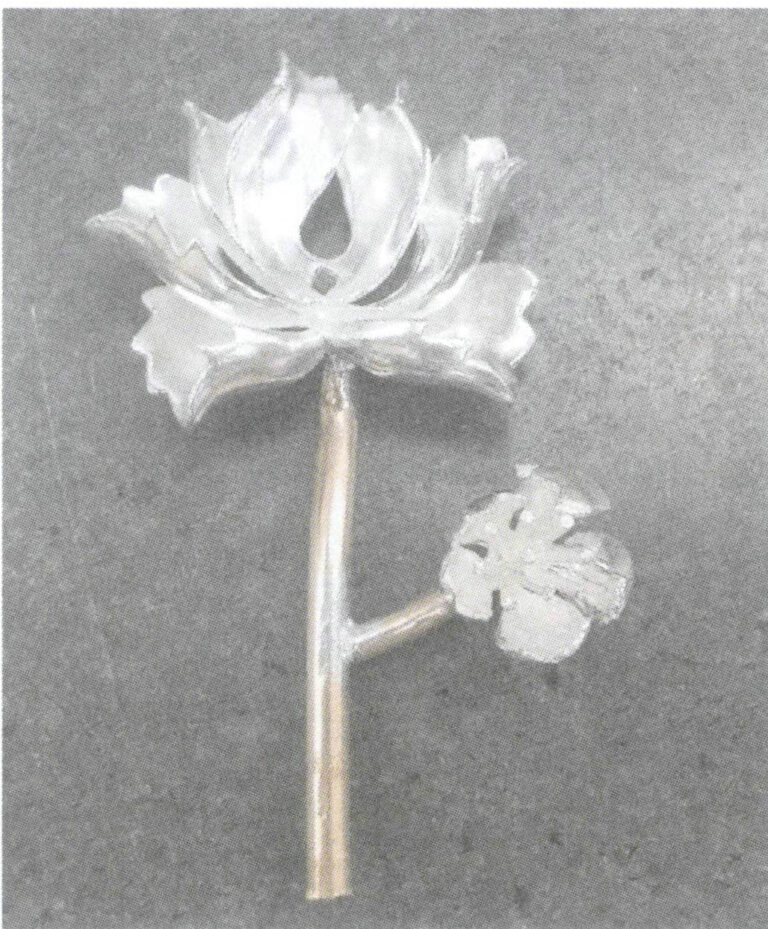

5) Il modello completo si ottiene rimuovendo i supporti, lucidando la superficie e aggiungendo i rivestimenti per la post-elaborazione del pezzo grezzo, come mostrato nella Figura 1-23.

③ Spegnimento della stampante

Al termine della stampa, il dispositivo entra automaticamente in modalità di sospensione. Se è necessario spegnerla, premere l'interruttore di alimentazione accanto al cavo di alimentazione sul retro della stampante e la stampante si accenderà.

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

Sezione III Produzione del modello originale della modellazione a deposizione fusa

1. Conoscenze di base

1.1 Modellazione a deposizione fusa (FDM)

1.2 Tipi di stampanti 3D FDM

Il processo di stampa FDM prevede l'allineamento del posizionamento e del percorso dei punti di stampa con quelli dei punti di estrusione, trasformando lo spazio digitale in oggetti fisici per ottenere campioni fisici. In base ai principi matematici delle coordinate dei punti a tre assi della stampante X, Y, Z, l'architettura delle stampanti FDM 3D può essere suddivisa in architettura del sistema di coordinate cartesiane, architettura del sistema di coordinate polari, architettura del sistema di coordinate sferiche, ecc. A causa della complessità delle operazioni matematiche per l'applicazione dei principi del sistema di coordinate polari e sferiche nel firmware della scheda madre e nel software di slicing, le stampanti 3D basate su tali principi matematici hanno una diffusione minore sul mercato. Attualmente, le stampanti 3D FDM più diffuse adottano ancora l'architettura del sistema di coordinate cartesiane.

A queste tre architetture corrispondono tre tipiche stampanti 3D.

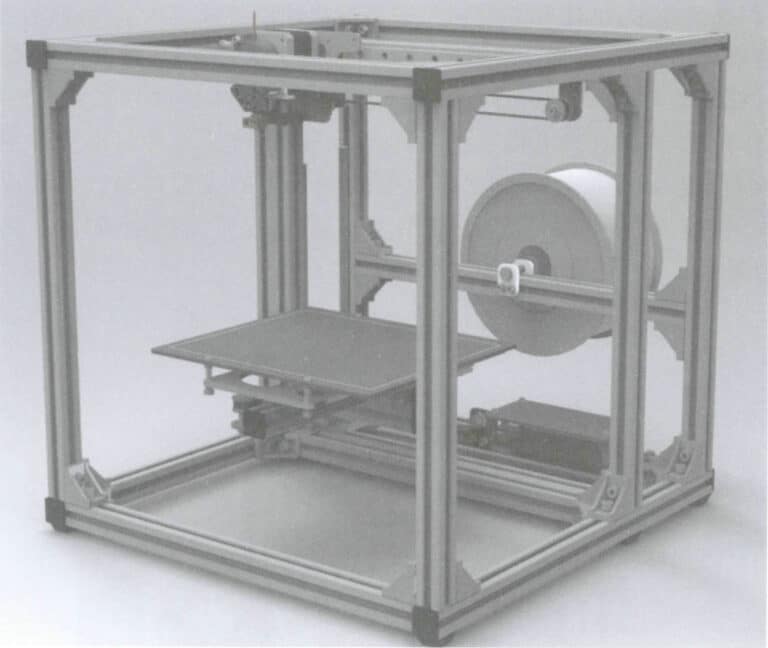

(1) Stampante 3D del tipo a sistema di coordinate cartesiane

Il tipo di sistema di coordinate cartesiane rappresenta tipicamente l'architettura del sistema di coordinate cartesiane. È caratterizzata da un design quadrato, in cui la base si muove lungo l'asse Z mentre l'estrusore si muove lungo gli assi X e Y, con l'azionamento a tre assi che opera in modo indipendente. La Figura 1-25 mostra una tipica stampante 3D con sistema di coordinate cartesiane. Le macchine open-source della serie RepRap, Ultimaker, Printrbot e la precedente serie open-source Makebot adottano tutte questa struttura a sistema di coordinate cartesiane. I principali produttori producono modelli rappresentativi con questa struttura, che offre una qualità di stampa moderata e un'elevata stabilità. Un telaio esterno può inoltre garantire la temperatura, l'umidità e altre condizioni di formazione dell'area di lavoro. Vantaggi: design semplice, facile manutenzione e dettagli di stampa precisi. Limiti: velocità di stampa più bassa, il limite maggiore delle stampanti 3D che utilizzano l'architettura del sistema di coordinate cartesiane.

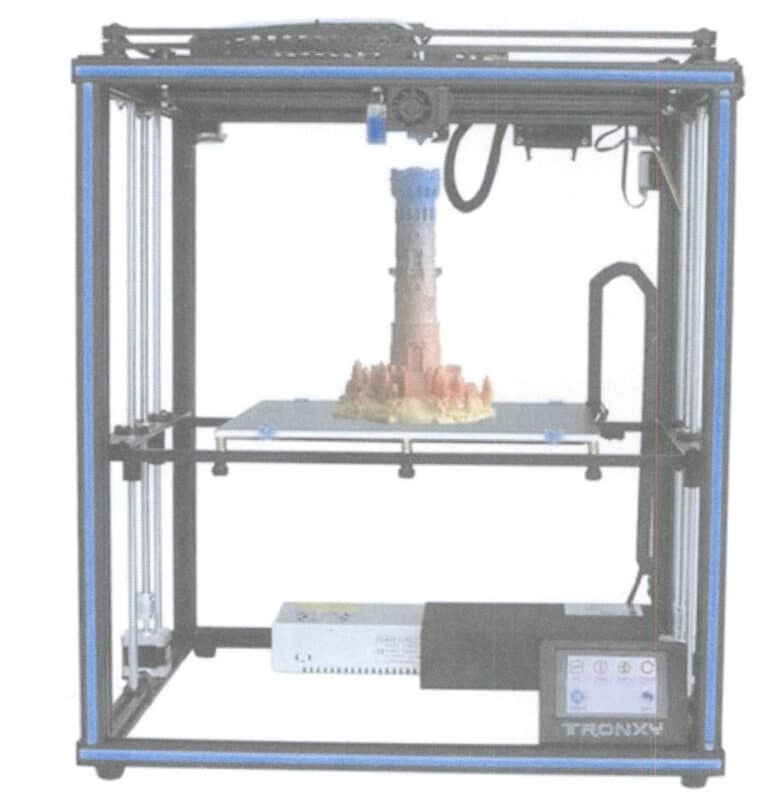

(2) Stampante 3D con struttura XY centrale

La struttura Core XY è un tipico rappresentante dell'architettura a coordinate polari, che utilizza il movimento composto interattivo a doppio asse X e Y. Ad eccezione dell'asse Z, che utilizza un singolo motore, gli assi X e Y utilizzano due sistemi di motori che si alternano attraverso un nastro sincrono per ottenere lo spostamento. In una stampante 3D con struttura Core XY, i due nastri trasportatori sembrano intersecarsi, ma in realtà si trovano su due piani, uno sopra l'altro, come illustrato nella Figura 1-26. Questo tipo di stampante è più veloce nella stampa. Questo tipo di stampante ha una velocità di stampa più elevata e una maggiore stabilità durante il funzionamento. Tuttavia, a causa del suo metodo di assemblaggio troppo complesso e degli elevati requisiti di trasmissione, pone requisiti più elevati agli utenti, con conseguente scarsa promozione delle apparecchiature.

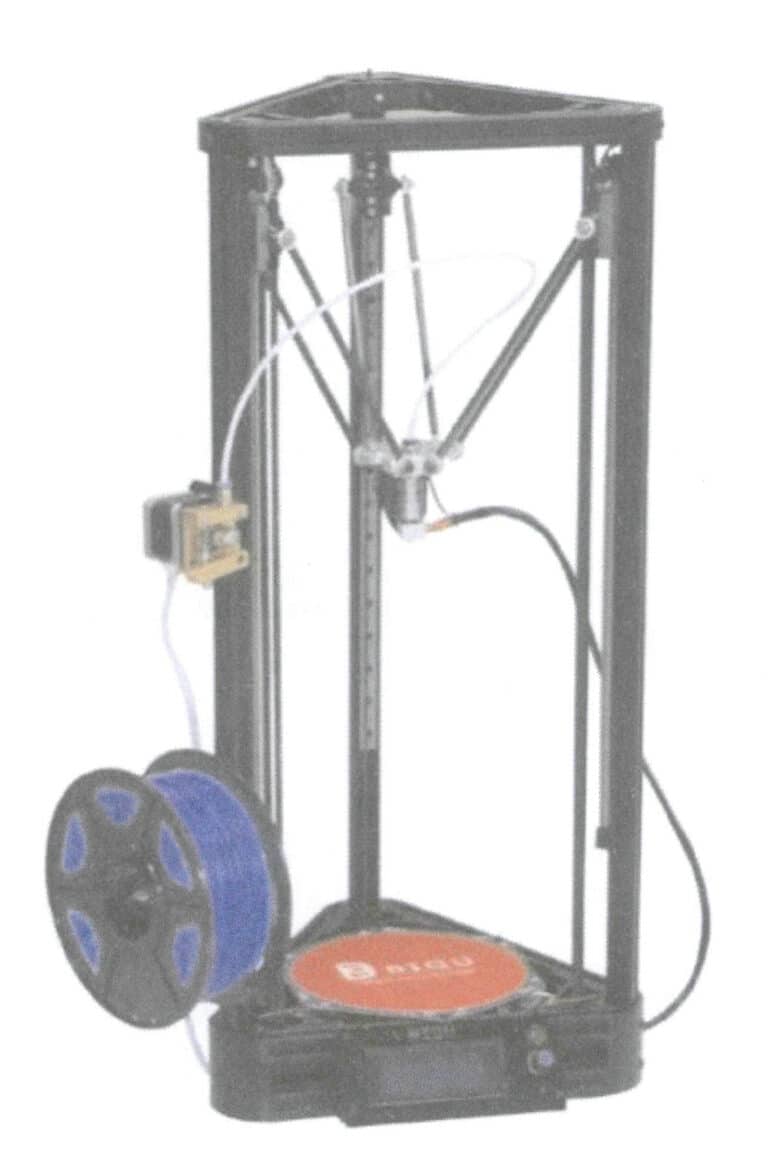

(3) Stampante 3D Delta

Il tipo delta, o triangolare o Deltal, è tipico dell'architettura a coordinate sferiche e presenta una base circolare con l'estrusore sospeso in alto. L'ugello è sostenuto da tre bracci metallici che formano un triangolo, come mostra la Figura 1-27. L'unicità della stampante 3D Delta risiede nel fatto che la sua base non si muove mai, il che le conferisce alcuni vantaggi nella creazione di determinati tipi di oggetti. Vantaggi: Ha una velocità di stampa superiore alla maggior parte delle altre stampanti 3D, un design innovativo e una base fissa. Limitazioni: A causa del controllo del sistema di ugelli tramite sei barre di collegamento, i tre componenti della trasmissione assiale sono troppo concentrati, il che porta a una stabilità insufficiente durante il funzionamento e a una precisione di posizionamento relativamente bassa nelle direzioni assiali X, Y e Z.

1.3 Stampante 3D FDM per gioielli

La stampante 3D FDM per gioielli presenta le seguenti caratteristiche.

(1) Ugello singolo, design multi-ugello, il materiale principale 100% utilizza la cera, che può essere utilizzata direttamente per la colata.

(2) Il rivestimento in cera permette di ottenere bordi del modello nitidi, caratteristiche chiare e superfici lisce, consentendo un restauro più realistico del modello di design. Tuttavia, poiché il modello è formato dalla solidificazione di materiale fuso, che è fluido, esiste una deviazione dimensionale tra il modello solidificato e l'oggetto reale, che influisce sulla precisione della stampa.

(3) Nel processo di modellazione a deposizione fusa, oltre al prodotto principale che richiede l'uso di cera viola, il materiale di supporto è una cera a basso costo, solubile in acqua, e l'intero processo di stampa non genera quasi alcuno scarto, con un conseguente tasso di utilizzo molto elevato delle materie prime.

1.4 Confronto tra la tecnologia FDM e la tecnologia DLP

Tabella 1-6 Confronto dei principali parametri tecnici di FDM e DLP

| Indicatori tecnici | FDM | DLP |

|---|---|---|

| Principio di formazione | Formazione per fusione strato per strato | Formatura strato per strato con fotopolimerizzazione |

| Attrezzatura tipica | ProJet MJP 2500W Plus | Envision One |

| Il materiale principale del prodotto | Cera viola | Resina fotosensibile |

| Materiale supportato | Cera idrosolubile | Resina fotosensibile |

| Dimensioni di modellazione (modello tipico)/mm | 295 X 211 X 144 | 90 X 96 X 104 |

| Intervallo di temperatura operativa/℃ | 18 〜 28 | 18 〜 28 |

| Tipi di file supportati | STL,CTL, OBJ, PLY, ECC. XRP、ABD、3DS, ecc. | STL o OBJ |

2. Attuazione del compito

Questo task utilizza il metodo FDM per stampare il modello originale dell'anello.

(1) Ottenere il file del modello

Completare il progetto del modello, come mostrato nella Figura 1-29, ed esportare il file STL del modello.

(2) Preparazione alla stampa

Eseguire il programma di ispezione del getto per verificare che tutti gli ugelli funzionino correttamente. Quando si invia il lavoro di stampa, assicurarsi che sia installato un letto di stampa pulito e che il sacchetto degli scarti sia livellato.

① Controllo della piattaforma

Selezionare "Access Platform" (Accesso alla piattaforma) dall'interfaccia di controllo della stampante e sollevare la piattaforma come mostrato nella Figura 1-30. Controllare che la piattaforma sia pulita e priva di difetti, reinserire la piattaforma nella stampante e chiudere il coperchio superiore.

② Controllo del sacco dei rifiuti

Selezionare i materiali, controllare la percentuale di materiali nel sacco degli scarti e assicurarsi che il sacco degli scarti abbia spazio sufficiente per raccogliere gli scarti generati durante la stampa.

③ Controllo/aggiunta di materiale nella cartuccia di stampa

Controllare i materiali attraverso la scheda Materiali per assicurarsi che i requisiti di stampa siano soddisfatti.

(3) Stampa del modello

Una volta completata la preparazione, si può procedere alla fase di stampa con i seguenti passaggi specifici.

① Importazione del file del modello

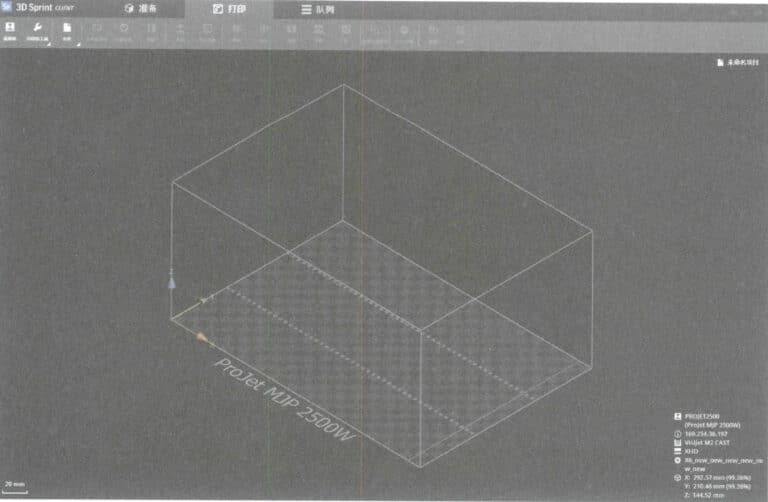

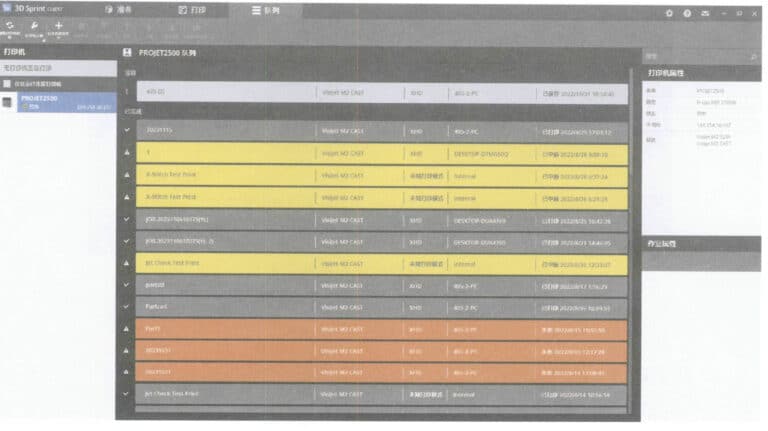

Fare doppio clic sul software 3D Sprint per aprirlo, come mostrato nella Figura 1-31. Importare il file del modello.

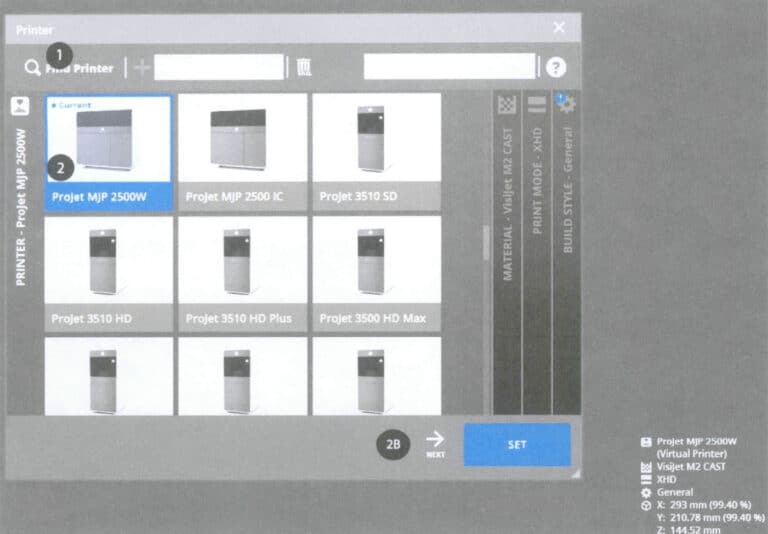

② Selezione della stampante

Fare clic sul pulsante "Stampante" in alto a sinistra per visualizzare l'elenco delle stampanti disponibili, selezionare la stampante da utilizzare per la stampa, come mostrato nella Figura 1-32, e selezionare ProJet MJP 2500W.

③ Selezione dei materiali di stampa

Selezionare i materiali necessari per la stampa delle parti e fare doppio clic sui materiali. Le modalità di stampa disponibili vengono riempite automaticamente; selezionare "Modalità HD".

④ Invio del file di stampa

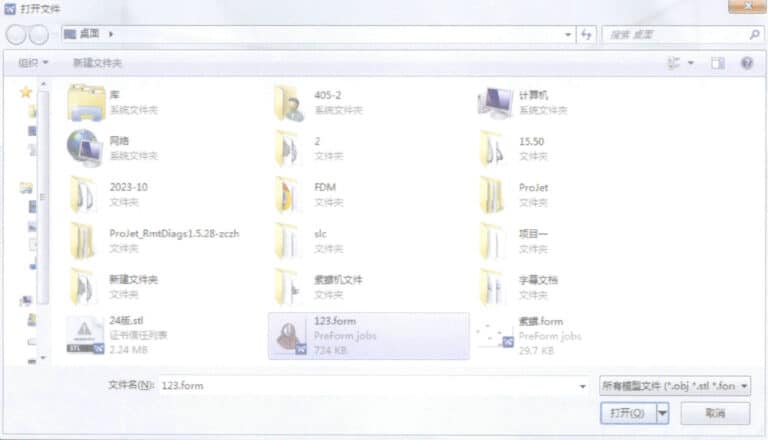

Nella scheda di selezione della stampa, importare il file del modello STL mostrato nella Figura 1-33, aprirlo, selezionare "Disposizione automatica" e fare clic sulle impostazioni per disporre automaticamente il file sulla piattaforma. Quindi selezionare Aggiungi alla coda di stampa, come mostrato nella Figura 1-34, e il file apparirà successivamente nella coda di stampa.

⑤ Avvio dell'attività di stampa

Nell'interfaccia di controllo della stampante, selezionare l'attività in attesa di essere stampata e fare clic su "Avvia stampa", come mostrato nella Figura 1-35; la periferica avvierà automaticamente l'attività di stampa fino al suo completamento.

⑥ Stampa completata

Dopo la stampa, rimuovere l'anello vuoto con i supporti (Figura 1-36) e spegnere la stampante dall'interfaccia di controllo.

(4) Post-elaborazione

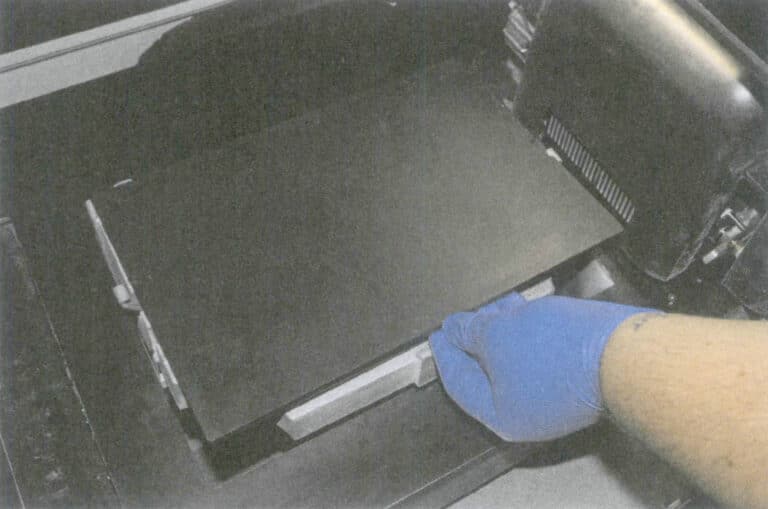

① Rimozione dello spazio vuoto

Dopo aver completato la stampa, riscaldare la piattaforma del campione, mantenendo la temperatura al di sotto dei 38℃. Con l'aumento della temperatura, il supporto del campione inizia a sciogliersi lentamente e il bianco completato può essere facilmente rimosso.

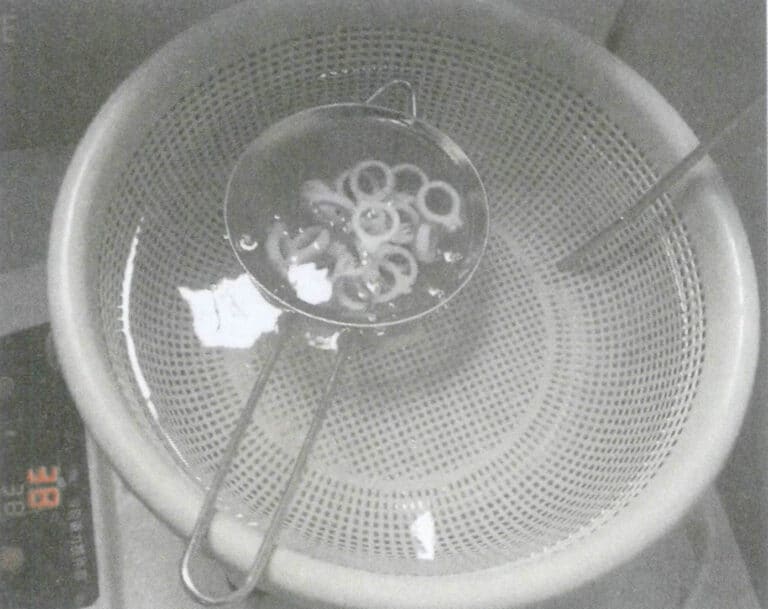

② Pulizia del materiale di supporto

Posizionare il modello grezzo rimosso nella soluzione di pulizia riscaldata (Figura 1-37) e mescolare con un rotore magnetico. Il materiale di supporto si dissolve nella soluzione di pulizia, lasciando il modello stesso (Figura 1-38).

③ Asciugatura del modello

Dopo aver rimosso il materiale di supporto, il modello deve essere pulito con acqua pulita. Dopo la pulizia, asciugare il modello con aria fredda per ottenere il modello finito (Figura 1-39).

Sezione IV Impostazione di una materozza singola per anelli da donna regolari

1. Conoscenze di base

1.1 Materozza

Il canale di colata è comunemente chiamato canale di colata nell'industria della gioielleria. Il canale di colata deve consentire al metallo fuso di fluire facilmente nella cavità dello stampo e la quantità di metallo fuso contenuta nel canale di colata deve essere sufficiente a compensare il ritiro di volume che si verifica durante la solidificazione della colata. I parametri principali del canale di colata comprendono la posizione, la quantità, la forma della sezione trasversale, le dimensioni e il modo in cui si collega al pezzo.

(1) Posizione del canale di colata

Il tempo necessario al metallo fuso per passare dall'iniezione nello stampo in gesso al raffreddamento e alla solidificazione è molto breve; deve riempire rapidamente la colata. Pur rispettando i requisiti di riempimento e di compensazione del ritiro, il canale di colata deve essere posizionato in modo da avere un impatto minimo sulla finitura superficiale.

(2) Quantità della materozza

Esistono varie materozze, tra cui singole, doppie e multiple. Il numero di materozze dipende dalle dimensioni del pezzo ed è direttamente correlato alla struttura del pezzo. Per i pezzi di piccole dimensioni con un certo ordine di variazione dello spessore delle pareti, viene generalmente utilizzato un canale di colata singolo; per i pezzi di medie o grandi dimensioni (come anelli di medie dimensioni e braccialetti di grandi dimensioni) e in presenza di punti di spessore delle pareti dispersi nella struttura, vengono spesso utilizzati canali di colata doppi o addirittura multipli per garantire un riempimento completo e una buona compensazione del ritiro. Se sono presenti materozze secondarie, è importante assicurarsi che l'area della sezione trasversale delle materozze principali sia sufficiente a fornire una quantità di metallo fuso sufficiente alle materozze secondarie e che la velocità di scorrimento del metallo fuso sia abbastanza rapida da riempire rapidamente la cavità.

(3) Forma della sezione trasversale del canale di colata

Il metallo fuso entra nella cavità attraverso il canale di colata durante il processo di colata. Poiché il volume del metallo fuso è lo stesso e la lunghezza del canale di colata è la stessa, un canale di colata progettato con una sezione trasversale circolare ha una superficie inferiore rispetto a uno progettato con una sezione trasversale quadrata, con conseguente minore dissipazione di calore, che può ridurre la velocità di raffreddamento e prolungare il tempo di solidificazione del canale di colata; inoltre, un canale di colata a sezione circolare facilita il flusso regolare del metallo fuso e riduce la turbolenza. Pertanto, si consiglia di utilizzare materozze a sezione circolare.

(4) Dimensioni del canale di colata

Quando si impostano le dimensioni del canale di colata, è necessario garantire che la cavità possa essere completamente riempita di metallo fuso. Pertanto, il diametro del canale di colata non deve essere inferiore allo spessore del pezzo e la lunghezza del canale di colata deve essere moderata per garantire che il canale di colata si solidifichi più tardi rispetto alla colata, evitando la formazione di cavità da ritiro.

(5) Metodo di collegamento del canale di colata e del pezzo da lavorare

Il canale di colata deve collegarsi al pezzo con un angolo arrotondato per consentire al metallo fuso di riempire lo stampo senza problemi, riducendo l'erosione sulla parete dello stampo. È importante evitare che il punto di connessione del canale di colata si chiuda per evitare un blocco che comprometterebbe gravemente il processo di limatura del metallo fuso.

1.2 La funzione del canale di colata

La materozza ha le seguenti funzioni: fissare la colata all'albero di cera (o d'oro), evitando che lo stampo di cera si sposti durante la colata di gesso; fornire un canale per il metallo fuso per riempire la colata; fornire uno sbocco per la cera fusa durante la tostatura ad alta temperatura o la deceratura a vapore; fornire l'ultimo metallo fuso supplementare per la solidificazione durante il processo di colata.

Il design del canale di colata gioca un ruolo decisivo nella qualità delle fusioni di gioielli. Supponiamo che il metallo fuso scorra in modo non uniforme all'interno del canale di colata. In questo caso, può causare turbolenze, abbassare la temperatura del metallo fuso e intrappolare impurità e aria nello stampo in gesso, causando difetti come colata insufficiente, chiusura a freddo, cavità da ritiro e inclusioni, che compromettono gravemente la qualità dei getti. I difetti di colata causati da un'errata progettazione del canale di colata sono piuttosto comuni.

1.3 Progettazione del canale di colata

A causa delle differenze nei tipi e negli stili di gioielli, il design delle materozze varia.

(1) Progettazione del canale di colata per gli anelli

Quando si progetta il canale di colata principale per un anello, è generalmente consigliabile aggiungere un canale di colata il più spesso possibile, con il diametro della sezione trasversale del canale di colata che corrisponde alla larghezza del gambo dell'anello, come mostrato nella Figura 1-40. A seconda dello stile dell'anello, possono essere aggiunte anche linee d'acqua ausiliarie per garantire che il metallo fuso possa riempire rapidamente la cavità. A seconda dello stile dell'anello, si possono aggiungere anche linee d'acqua ausiliarie per garantire che il metallo fuso possa riempire rapidamente la cavità. L'effetto di compensazione del ritiro del canale di colata dipende dalle sue dimensioni e dalle dimensioni del gambo dell'anello. Ad esempio, l'installazione di un canale di colata circolare con diametro di 3 mm su un gambo di anello con sezione trasversale di 1 mm × 2 mm non riduce la cavità da ritiro nella parte spessa della parte superiore dell'anello. Quando un lato qualsiasi del canale di colata si solidifica, la parte sottile del gambo liscio dell'anello diventa il canale di colata.

(2) Progettazione di materozze per ciondoli e orecchini

Quando si progetta il canale di colata principale per pendenti e orecchini, in genere lo si aggiunge nella posizione centrale più spessa. La posizione della filettatura di pendenti e orecchini è spesso relativamente sottile; se il canale di colata è posizionato qui, l'area più sottile si solidificherà prima della parte centrale più spessa quando il metallo fuso entra nella colata. Quando la parte centrale si solidifica, non riceve una compensazione tempestiva, il che può facilmente portare a difetti di ritiro. Dopo aver progettato il canale di colata principale, dobbiamo progettare i canali di colata ausiliari in base alle caratteristiche specifiche di ciascun ciondolo o orecchino. I maestri di fusione esperti progettano materozze in aree con strati complessi e un numero relativamente elevato di connessioni. Cercheranno di progettare più materozze per garantire che il metallo fuso possa riempire rapidamente la cavità, come mostrato nella Figura 1-41, per ridurre l'insorgere di difetti.

(3) Progettazione di materozze per collane e accessori

In generale, il trattamento delle materozze per la struttura principale di collane e accessori è simile. Poiché le dimensioni degli accessori sono spesso inferiori, è necessario utilizzare metodi di connessione diversi per collegare le materozze in base alle dimensioni dell'accessorio. Il metallo fuso avrà una certa pressione quando viene iniettato nello stampo in gesso e il metallo fuso spruzzato può facilmente danneggiare la cavità, causando la deformazione della colata. Le materozze verticali e a tromba consentono al metallo fuso di fluire agevolmente nella cavità, riducendo l'impatto sulla cavità e migliorando la qualità della colata. Le canalette ad angolo acuto possono far sì che il metallo fuso fluisca nella cavità in uno stato di spruzzatura, con conseguente turbolenza. Tuttavia, in alcune strutture relativamente complesse di collane o accessori, le materozze ad angolo vivo possono essere scelte per ottenere una maggiore velocità di riempimento del metallo fuso. La Figura 1-42 mostra il design delle materozze ad angolo acuto per gli accessori.

Figura 1-41 Schema del canale di colata multiramo del modello originale per orecchini (A è la matrice principale originale, B, C e D sono tre materozze ausiliarie)

Figura 1-42 Progettazione del canale di colata appuntito

(4) Progettazione della materozza per braccialetti

In generale, i bracciali con gambi più grandi e più numerosi, che a volte conservano posizioni di incastonatura delle pietre, adottano una matrice a "tridente". Il principio è lo stesso della matrice a forma di "Y" per gli anelli, ma lo stile "tridente" è più ragionevole dato che i bracciali sono molto più grandi degli anelli. Un altro metodo consiste nel progettare il canale di colata su entrambi i lati del bracciale, aggiungendo tre canali di colata su un lato e due sull'altro, distribuendo cinque canali di colata in modo uniforme su tutto il bracciale, consentendo al liquido metallico di riempire rapidamente e uniformemente il bracciale. Questo metodo di progettazione delle materozze è adatto soprattutto ai braccialetti incastonati a cera con molte posizioni di incastonatura delle pietre, meno superfici dorate e più linee.

2. Attuazione del compito

Questo caso utilizza un anello da donna convenzionale, incastra la materozza e completa la produzione.

(1) Lavoro di preparazione

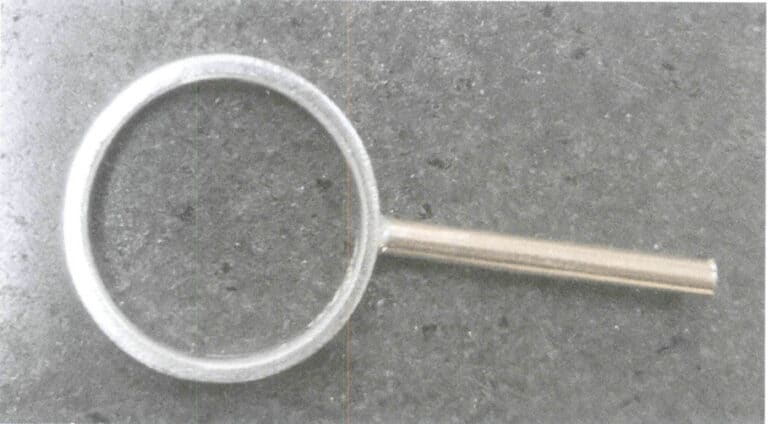

La preparazione in anticipo può garantire il completamento senza problemi dell'incastonatura del canale di colata per l'anello da donna. Controllare la qualità della superficie dell'anello del modello originale per verificare che sia liscia e priva di difetti. Osservare la struttura dell'anello e ottenere informazioni sulle caratteristiche strutturali per determinare la posizione per l'impostazione del canale di colata. L'anello è strutturato in modo simmetrico e il canale di colata viene generalmente posizionato nella posizione del gambo. Utilizzare un calibro per misurare lo spessore e la larghezza del gambo, selezionare un canale di colata di spessore adeguato e tagliare 20~30 mm con una pinza per il backup.

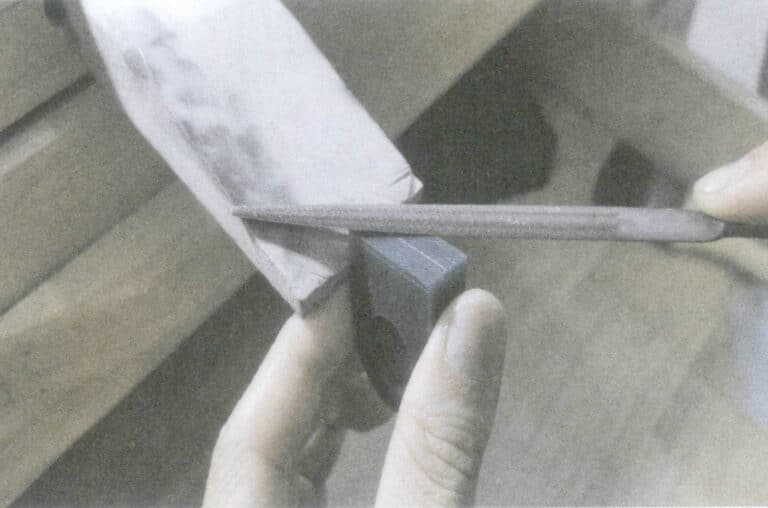

(2) Limatura delle estremità del canale di colata

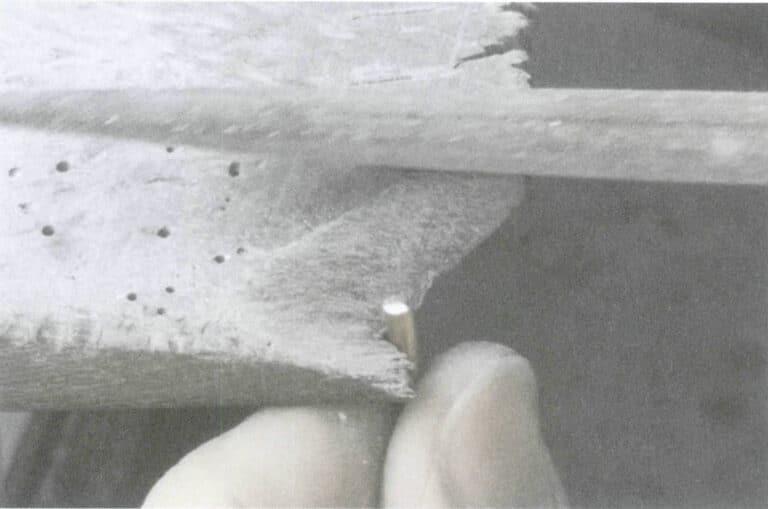

Per ottenere un buon effetto di connessione, è necessario rifinire le estremità del canale di colata. Utilizzare una lima per modellare le estremità del canale di colata in modo che corrispondano alla curvatura della superficie del gambo, consentendo di unirle strettamente, come mostrato nella Figura 1-43.

(3) Saldatura del canale di colata

Dopo aver terminato la rifinitura delle estremità, è necessario completare il collegamento tra il canale di colata e il corpo dell'anello. Tenendo la pinza di saldatura nella mano destra, si blocca il canale di colata, si usa un utensile di saldatura combinato per riscaldare il canale di colata e poi si usa la polvere di saldatura come fondente per fondere la saldatura sulla faccia finale del canale di colata per un uso successivo. Riscaldare il prototipo di anello femmina e, quando la sua temperatura si avvicina al punto di fusione della saldatura, avvicinare la faccia finale del canale di colata fissata con la saldatura alla posizione di giunzione prestabilita, continuare a riscaldare e saldare il canale di colata all'anello, come mostrato nella Figura 1-44. Durante il processo di saldatura, controllare la dimensione della fiamma; dopo la fusione della saldatura, rimuovere la fiamma e, durante la solidificazione della saldatura, il canale di colata e l'anello devono evitare spostamenti relativi.

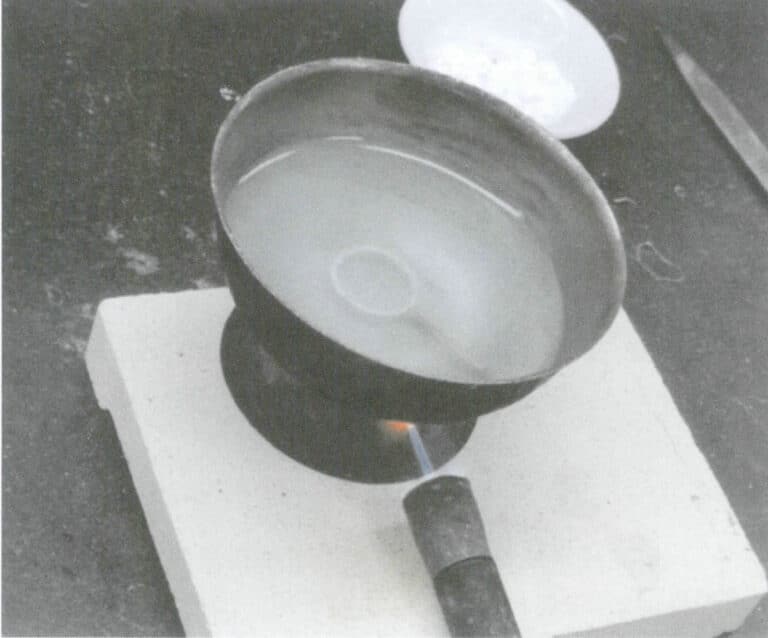

(4) Acqua di allume in ebollizione

Dopo aver saldato il canale di colata sul modello originale dell'anello femmina, sulla superficie dell'anello si formeranno ossido di rame nero e altre impurità. L'acqua di allume bollente può rimuovere queste impurità e le impurità superficiali del modello originale. Metodo specifico: Mettere il modello originale in una pentola contenente acqua di allume e posizionare la pentola sulla piastrella di saldatura; utilizzare uno strumento di saldatura combinato per riscaldare l'acqua di allume fino all'ebollizione, quindi ruotare di tanto in tanto il pezzo originale per consentire all'acqua di allume di contattare completamente la sostanza nera sulla superficie per ottenere una superficie più pulita, come mostrato nella Figura 1-45; quindi rimuovere il modello originale dalla pentola di acqua di allume e risciacquare immediatamente con acqua pulita. Se non viene risciacquato, sulla superficie del pezzo originale si formerà uno strato cristallino bianco a causa dell'evaporazione dell'umidità dell'acqua di allume.

(5) Rifilatura

L'anello femmina del modello originale aveva una superficie liscia prima dell'applicazione del canale di colata. Tuttavia, dopo l'operazione di saldatura, la superficie può essere graffiata e nei punti di saldatura possono rimanere segni di saldatura che richiedono una regolazione. Per le aree con accumuli di saldatura e superfici ruvide, è necessario utilizzare una lima per levigarle. Successivamente, la carta vetrata viene utilizzata per creare strumenti come bastoncini di carta vetrata, punte di carta vetrata, dischi di carta vetrata e spintori di carta vetrata. A seconda delle differenze di posizione nel modello originale, si scelgono gli strumenti appropriati per levigare ciascuna parte del modello originale, come mostrato nella Figura 1-46. I modelli, le linee, gli angoli complessivi e la qualità del modello originale non devono essere danneggiati durante la riparazione. Una parte con un foro di sabbia deve essere riempita prima della riparazione.

Sezione V Impostazione di materozze doppie per anelli da uomo convenzionali

1. Conoscenze di base

Esistono differenze significative tra gli anelli da uomo e da donna per quanto riguarda i seguenti aspetti.

(1) Larghezza del gambo. I gambi degli anelli da donna sono spesso progettati in modo da essere più fini e stretti per evidenziare l'eleganza e la delicatezza delle dita femminili, ottenendo un migliore effetto decorativo. D'altro canto, i gambi degli anelli da uomo sono solitamente più larghi per adattarsi al temperamento robusto degli uomini.

(2) Dimensione dell'anello. I metodi di misurazione delle misure degli anelli comprendono le misure di Hong Kong, americane, giapponesi, europee e italiane, classificate in diverse misure in base alle loro dimensioni. A causa delle differenze fisiologiche, le dita delle donne sono generalmente più sottili di quelle degli uomini, quindi gli anelli da uomo sono generalmente più grandi di quelli da donna. Secondo i dati di consumo del mercato, le dimensioni degli anelli da donna sono generalmente di Hong Kong 11~14, mentre quelle degli anelli da uomo sono generalmente di Hong Kong 17~20. In base alle condizioni effettive delle dita, possono esserci sovrapposizioni in cui le misure più grandi delle donne coincidono con le misure più piccole degli uomini.

(3) Caratteristiche di stile. Gli anelli da uomo semplici possono essere a fascia o con una sola pietra. Gli anelli semplici sono realizzati in metallo puro senza pietre preziose e presentano una superficie liscia o sfaccettata, che riflette uno stile semplice ed elegante. La superficie può essere ornata da vari motivi, come linee intricate, texture dell'intera fascia o texture parziali della fascia. Gli anelli da donna, invece, hanno spesso un design più elaborato e appaiono più graziosi e affascinanti.

Gli anelli da uomo hanno una struttura più semplice di quelli da donna, ma le loro dimensioni sono maggiori e richiedono più metallo durante la produzione. Spesso si utilizza un design a doppia materozza per garantire che il metallo fuso riempia la cavità e compensi completamente durante l'impostazione delle linee d'acqua.

2. Attuazione del compito

Questo caso utilizza un anello da uomo convenzionale per impostare una materozza doppia e completare la produzione. Il processo di produzione è identico alle fasi di allestimento di una materozza singola per un anello da donna convenzionale, ma esistono differenze dettagliate.

(1) Lavoro di preparazione

La preparazione in anticipo può garantire il completamento senza problemi dell'allestimento della materozza dell'anello da uomo. Controllare la qualità della superficie del modello originale dell'anello da uomo per verificare che sia liscia e priva di difetti. Osservare la struttura dell'anello per ottenere informazioni sulle caratteristiche strutturali e determinare la posizione per l'impostazione del canale di colata. L'anello ha una struttura simmetrica e il canale di colata viene generalmente incastrato su entrambi i lati del gambo dell'anello, utilizzando un metodo di connessione a "Y". Misurare con un calibro lo spessore e la larghezza del gambo dell'anello, scegliere un canale di colata di spessore appropriato e tagliare un segmento di 20~30 mm e un segmento di 60~70 mm per il backup utilizzando una pinza da taglio.

(2) Realizzazione del canale di colata a forma di Y

Per facilitare le operazioni successive, realizzare prima la materozza a "Y". In base alla forma dell'anello da uomo, utilizzare le pinze per modellare un segmento lungo e uno corto del canale di colata nella forma appropriata, stimare le dimensioni e le posizioni corrispondenti e saldare insieme i due segmenti del canale di colata utilizzando una saldatura ad alto punto di fusione per formare una forma a "Y" fissa. Regolare le dimensioni dell'apertura del canale di colata a forma di "Y" in modo che corrisponda alla forma dell'anello da uomo, come mostrato nella Figura 1-47.

(3) Limatura dell'estremità del canale di colata

Per ottenere un buon effetto di connessione, è necessario riparare l'estremità del canale di colata. Con una lima, modellare l'estremità del canale di colata in modo che corrisponda alla curvatura del gambo dell'anello, consentendo a entrambi di aderire strettamente.

(4) Saldatura del canale di colata

Dopo aver saldato l'estremità, è necessario completare il collegamento tra il canale di colata e l'anello. Utilizzare una saldatura a basso o medio punto di fusione, saldare prima un punto, tenere il canale di colata con una pinza per saldatura nella mano destra, riscaldare il canale di colata con un utensile di saldatura combinato, quindi utilizzare la polvere per saldatura per favorire la fusione e preparare la saldatura a fondere sulla faccia finale del canale di colata. Riscaldare l'anello maschio originale e, quando la sua temperatura si avvicina al punto di fusione della saldatura, avvicinare la faccia finale del canale di colata con la saldatura attaccata alla posizione di giunzione prestabilita, continuare a riscaldare e saldare il canale di colata all'anello. Durante il processo di saldatura, controllare la dimensione della fiamma; dopo la fusione della saldatura, rimuovere la fiamma e durante la saldatura, il canale di colata e l'anello devono evitare lo spostamento relativo. Dopo aver completato il primo punto di saldatura, controllare la posizione del canale di colata e il filtro dell'altro punto di saldatura e, se necessario, apportare le opportune regolazioni per garantire che anche l'altro punto di saldatura sia in filtro con l'anello, quindi saldare saldamente.

(5) Acqua di allume in ebollizione

Il processo di bollitura dell'acqua di allume per l'anello modello originale da uomo è identico a quello dell'acqua di allume per l'anello da donna. Per i contenuti relativi alla "Bollitura dell'acqua di allume", consultare la sezione 1.4.3.

(6) Rifilatura

La rifinitura dell'anello da uomo si concentra principalmente sul trattamento della superficie originale e l'operazione è identica a quella dell'anello da donna. Per i contenuti relativi alla "rifinitura", consultare la sezione 1.4.3.

2 risposte

Bel post. Ogni giorno imparo qualcosa di più stimolante su blog completamente diversi. Sarà sempre stimolante imparare contenuti da scrittori diversi e seguire un po' di cose dal loro negozio. Vorrei utilizzare alcuni dei contenuti del mio blog, se non vi dispiace. Naturalmente ti darò un link sul tuo blog. Grazie per la condivisione.

woh mi piacciono i tuoi post, salvati nei segnalibri! .