Panduan Alat dan Perlengkapan Penting Membuat Perhiasan Untuk Para Profesional

Buku panduan Alat dan Perlengkapan Dasar untuk Membuat Perhiasan

Pendahuluan:

Pembuatan perhiasan adalah proses yang kompleks yang melibatkan banyak prosedur dan berbagai alat dan perlengkapan. Pemahaman yang komprehensif dan penggunaan yang benar dari alat dan perlengkapan ini adalah dasar untuk menguasai seni pembuatan perhiasan. Bab ini secara singkat memperkenalkan alat dan perlengkapan utama yang terlibat dalam produksi perhiasan.

Daftar Isi

Bagian ⅠAlat yang Umum Digunakan dalam Pembuatan Perhiasan

1. Meja kerja

Meja kerja adalah peralatan pembuatan perhiasan yang paling dasar, biasanya terbuat dari kayu, dan dapat dibagi menjadi meja kerja umum (Gbr. 1-1) dan meja kerja micro-inlay (Gbr. 1-2). Untuk meja kerja pembuatan perhiasan umum, meskipun penampilannya dapat bervariasi, umumnya ada beberapa persyaratan standar untuk struktur dan fungsinya:

(1) Harus kokoh dan solid, khususnya di area kerja utama bagian atas meja, yang pada umumnya terbuat dari kayu keras dengan ketebalan lebih dari 50mm, karena bagian atas meja sering mengalami benturan selama pemrosesan;

(2) Ada persyaratan ketinggian khusus untuk meja kerja, umumnya setinggi 90cm, sehingga siku operator dapat beristirahat atau disangga;

(3) Bagian atas meja harus rata dan halus, tanpa lengkungan atau celah yang signifikan, dengan penghalang yang lebih tinggi di sisi kiri, kanan, dan belakang untuk mencegah permata atau benda kerja jatuh ke dalam celah atau terpental;

(4) Harus memiliki laci untuk mengumpulkan serbuk logam dan rak atau pengait untuk menempatkan perkakas;

(5) Harus memiliki colokan meja pemrosesan yang nyaman, dan bagian atas meja umumnya memiliki penyangga untuk menggantung Penggiling Poros Fleksibel. Panjang dan lebar meja kerja micro-inlay harus lebih signifikan daripada meja kerja umum untuk mengakomodasi mikroskop teropong dan menyisakan ruang operasi yang cukup. Bagian atas meja umumnya dibuat menjadi bentuk busur cekung untuk memudahkan pengoperasian.

Gambar 1-1 Meja Kerja multi guna

Gambar 1-2 Meja Kerja Micro-inlay

2. Pisau Ukir Lilin

Pisau ukir lilin dapat dibagi menjadi dua kategori utama: satu jenis untuk keperluan umum dan dapat dibeli di pasar peralatan pemrosesan perhiasan; jenis lainnya terdiri dari alat yang dibuat sesuai dengan kebutuhan yang berbeda. Berdasarkan karakteristik penggunaannya, pisau ukir lilin secara kasar dapat dibagi menjadi pisau ukir lilin khusus (Gbr. 1-3), pisau ukir lilin yang diperpanjang (Gbr. 1-4), dan pisau ukir lilin buatan sendiri (Gbr. 1-5)

Gambar 1-3 Pisau Ukir Lilin Khusus

Gambar 1-4 Pisau Ukir Lilin yang Diperpanjang

Gambar 1-5 Pisau Ukir Lilin Buatan Sendiri

Pisau ukir lilin sering digunakan selama proses mengukir cincin. Pisau ukir adalah alat khusus untuk memperbesar ukuran cincin, terbuat dari kayu atau plastik, dengan mata pisau yang tertanam di bagian sampingnya. Saat digunakan, pisau ukir ditempatkan ke dalam lilin cincin dan diputar secara merata untuk memperbesar ukuran cincin (Gbr. 1-6).

3. Penggiling Poros Fleksibel Listrik dan Bur Baja

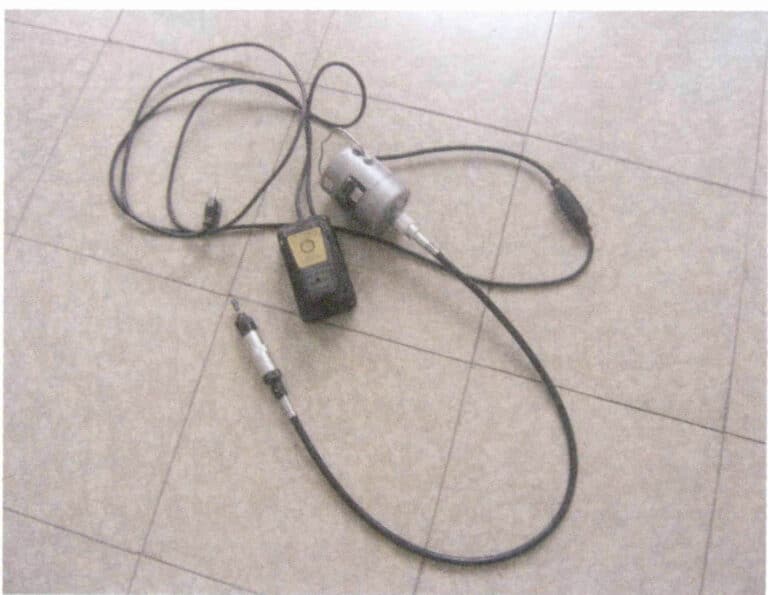

Penggiling Poros Fleksibel biasanya disebut motor yang ditangguhkan dan banyak digunakan dalam pembuatan perhiasan. Penggiling Poros Fleksibel terdiri dari motor, sakelar kaki, poros fleksibel, dan kepala mesin (Gambar 1-7). Daya disalurkan ke kepala Penggiling Poros Fleksibel melalui poros fleksibel, yang ditutupi dengan tabung kulit ular logam, yang memungkinkan pembengkokan yang signifikan dan pengoperasian yang fleksibel. Sakelar kaki mengontrol kecepatan Penggiling Poros Fleksibel, dan beberapa kontak internal terhubung ke kabel resistansi. Menekan pedal akan mengubah resistensi, mengubah kecepatan Flexible Shaft Grinder.

Set lengkap steel burs (umumnya dikenal sebagai mata bor) yang digunakan dengan Flexible Shaft Grinder memiliki bentuk yang bervariasi, dan steel burs dengan bentuk yang berbeda memiliki kegunaan yang berbeda pula, seperti mengebor, menggiling, dan membubut. Gerinda baja yang umum digunakan adalah sebagai berikut (Gambar 1-8).

(1) Mata Bor / F203

Mata bor sering digunakan saat membuat cetakan perhiasan untuk mengebor ukuran yang sesuai dengan posisi atau pola batu. Mereka juga biasanya digunakan untuk menyesuaikan posisi dan pola batu selama penahanan cetakan dan pengaturan batu. Ukuran mata bor pada umumnya 0,05-0,23 cm. Jika mata bor kurang tajam, bisa diasah dengan batu minyak sebelum melanjutkan penggunaan.

(2) Pengukur Gelombang / F1

Bentuk bur gelombang mendekati bulat, dengan ukuran umumnya 0,05-0,25 cm. Selama proses pencetakan perhiasan, sering digunakan untuk membersihkan bubuk gipsum atau manik-manik logam di bagian bawah kepala bunga, mereproduksi garis pola, membersihkan area pengelasan, dll. Saat mengatur batu, bur gelombang kecil sering digunakan untuk membuat alat hisap manik-manik, sedangkan yang lebih besar dapat digunakan untuk mengatur batu permukaan melengkung, dan bur gelombang paling besar dapat digunakan untuk mengatur tepi terbang dan posisi miring yang halus.

(3) Gerinda Roda / F3

Ukuran bur roda umumnya 0,07-0,50 cm. Selama proses pengaturan batu, ini digunakan untuk membuka lubang dan meraup bagian bawah, dengan area yang diraup relatif halus.

(4) Peach Burs / F6

Bentuk peach burs mirip dengan buah persik, dengan ukuran umumnya 0,08-0,23 cm. Ini adalah alat utama untuk menyetel batu, dan efek pemosisiannya lebih sesuai untuk menyetel berlian bundar, tidak memerlukan alat bantu lainnya. Ini dapat digunakan sebagai alat bantu selama pengoperasian, seperti pengaturan bezel, pengaturan pave dan pengaturan saluran.

(5) Penggulung Payung / F5

Bentuk umbrella burs mirip dengan bentuk payung, dengan ukuran pada umumnya 0,07-0,25 cm. Spesifikasi umbrella burs yang lebih luas adalah alat utama untuk batu pengaturan cakar. Sebagai perbandingan, spesifikasi yang lebih kecil sering digunakan untuk mengatur posisi batu berbentuk hati, marquise, segitiga, dan lainnya. Apabila menyetel batu yang tebal, dapat digunakan untuk memposisikan bagian pinggang batu.

(6) Gerinda Gigi / F36 & F38

Gerinda gigi, juga dikenal sebagai tongkat gigi serigala, dapat dibagi lagi menjadi tongkat gigi serigala lurus dan tongkat gigi serigala miring, dengan ukuran umumnya 0,06-0,23 cm. Dalam pengaturan batu permata, gigi serigala sering digunakan untuk merapikannya jika posisi batu terlalu sempit atau ujung-ujungnya tidak rata. Ini juga dapat digunakan untuk pemosisian saat memasang batu dengan cakar. Selama pencetakan perhiasan, biasanya digunakan untuk mengikis lapisan di antara lapisan, membersihkan sudut-sudut yang mati, dan memperjelas area dengan garis-garis yang tidak jelas.

(7) Bur Piring Terbang F253 F25W F249

Ukuran piring terbang umumnya 0,08-0,25 cm, dengan variasi ketebalan, yang dapat dipilih berdasarkan ketebalan pinggang batu permata. Pada umumnya, piring terbang tipis digunakan untuk menyetel batu dengan cakar partikel yang kecil, dan kadang-kadang, piring ini juga dapat digunakan untuk menyetel berlian bulat. Posisi kalibrasi selama penyetelan awal akan menggunakan piring terbang yang tebal.

(8) Cup Burs / F256 F256A

Ukuran manik isap pada umumnya 0,09-0,23cm. Ada manik-manik hisap siap pakai yang tersedia di pasaran, atau bisa juga buatan sendiri. Manik-manik hisap yang sudah jadi sering kali memiliki tanda gigi di cangkir hisap dan umumnya digunakan untuk menghisap cakar atau cincin logam yang lebih tebal; manik-manik hisap buatan sendiri biasanya halus dan digunakan untuk menghisap partikel kuku. Jika terdapat banyak partikel kuku yang kasar, diperlukan manik-manik penghisap dalam jumlah besar, dan alat lama dapat digunakan untuk membuat manik-manik penghisap, yang secara efektif mengurangi biaya produksi.

4. Alat kombinasi, ubin las, dan klem las

4.1 Alat pengelasan kombinasi

Alat las kombinasi terutama mencakup pistol las, bola udara, dan tangki minyak, yang dihubungkan menjadi satu unit dengan selang (Gambar 1-9). Bola udara terdiri dari dua papan kayu yang berbentuk seperti dayung tenis meja yang dihubungkan. Bagian atas dan samping papan dilapisi dengan karet. Ketika menginjak papan, karet bola udara akan mengembang, memaksa udara masuk ke dalam tangki oli, yang akan menguapkan oli di dalamnya. Campuran oli dan udara kemudian disemprotkan dari pistol las, dan dapat digunakan setelah dinyalakan. Pistol las digunakan terutama untuk pengelasan, peleburan, dan anil.

Tangki oli dapat dibagi menjadi pipa pemasukan udara (pipa yang dapat digerakkan dari tangki oli yang terhubung ke bola udara) dan pipa pembuangan (pipa tetap dari tangki oli yang terpasang ke pistol las). Menambahkan oli ke tangki oli sebaiknya hanya diisi 1/3 dari kapasitasnya. Jika terlalu penuh, menginjak bola udara akan menyebabkan pistol las menyemprotkan bensin, yang berpotensi menyebabkan kecelakaan.

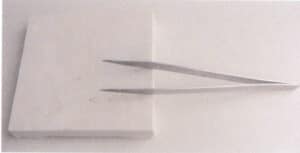

4.2 Ubin las dan klem las

Ubin las biasanya digunakan untuk menempatkan bahan las, menyediakan fungsi tahan api dan isolasi panas serta mencegah nyala api dari pistol las agar tidak langsung membakar meja kerja. Penjepit las dibagi menjadi dua jenis: Pinset pengunci dan pinset las. Penjepit pengunci dapat menahan benda kerja pada tempatnya untuk memudahkan operasi pengelasan; pinset las dapat melakukan pengelasan titik, menjaga bahan las tetap pada posisinya, dan mengaduk bahan las secara merata selama proses peleburan (Gambar 1-10).

Gambar 1-9 Alat Pengelasan Kombinasi

Gambar 1-10 Pengelasan ubin belakang dan pinset las.

5. Gergaji Busur (Gergaji Bingkai)

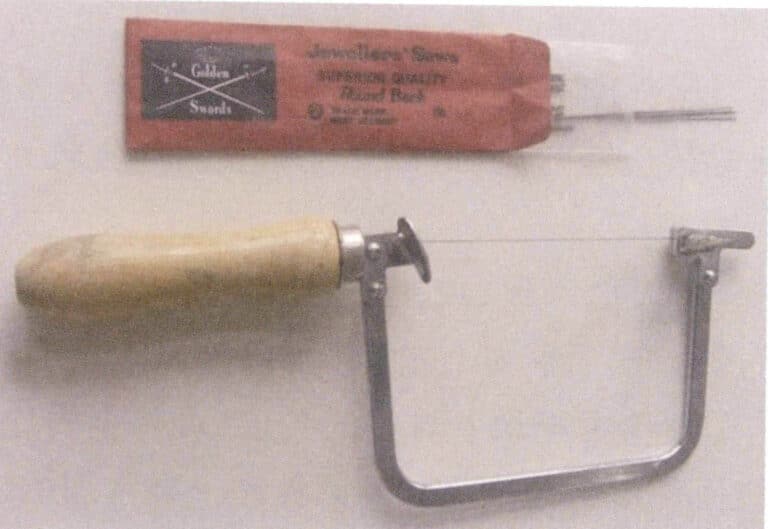

Tujuan utama gergaji busur (gergaji rangka) adalah untuk memotong batang dan pipa, serta menggergaji sampel menurut pola yang digambar, dan bahkan dapat digunakan sebagai kikir. Mata gergaji (bentuk garis) yang digunakan ada dua jenis: tetap dan dapat disesuaikan (Gambar 1-11).

Gergaji Busur memiliki sekrup di setiap ujungnya untuk mengencangkan mata gergaji. Mata gergaji memiliki ketebalan dan lebar yang berbeda, dan digunakan untuk pembuatan perhiasan. Umumnya, yang paling tebal adalah nomor 6, dan yang paling tipis adalah 8/0, biasanya disebut sebagai "delapan lingkaran," tetapi yang paling sering digunakan adalah 4/0 atau 3/0, juga dikenal sebagai "empat lingkaran" dan "tiga lingkaran." Spesifikasi mata gergaji yang biasa digunakan dalam pembuatan perhiasan ditunjukkan pada Tabel 1-1.

Tabel 1-1 Spesifikasi strip gergaji untuk pembuatan perhiasan

| Model | Ketebalan gergaji (mm) | Lebar gergaji (mm) | Model | Ketebalan gergaji (mm) | Lebar gergaji (mm) |

|---|---|---|---|---|---|

| 8/0 | 0.160 | 0.320 | 0 | 0.279 | 0.584 |

| 7/0 | 0.170 | 0.330 | 1 | 0.305 | 0.610 |

| 6/0 | 0.178 | 0.356 | 1.5 | 0.318 | 0.635 |

| 5/0 | 0.203 | 0.399 | 2 | 0.340 | 0.701 |

| 4/0 | 0.218 | 0.445 | 3 | 0.356 | 0.737 |

| 3/0 | 0.241 | 0.483 | 4 | 0.381 | 0.780 |

| 2/0 | 0.330 | 0.518 | 5 | 0.401 | 0.841 |

| 1/0 | 0.279 | 0.559 | 6 | 0.439 | 0.940 |

6. Berkas

Dalam pembuatan perhiasan, berbagai kikir yang digunakan, sebagian besar adalah kikir pengerjaan logam. Namun demikian, karena pembuatan perhiasan adalah bentuk pengerjaan logam yang relatif halus, maka kikir yang digunakan sebagian besar berukuran kecil. Namun demikian, terdapat banyak jenis dengan spesifikasi yang bervariasi, yang sering dinamai menurut bentuk penampang melintangnya, misalnya, kikir pipih, kikir segitiga, kikir setengah bundar, dan kikir bundar (Gbr. 1-12). Di atas adalah beberapa kikir yang umum digunakan, sedangkan kikir lainnya yang lebih khusus termasuk kikir pisau, kikir daun bambu, kikir lidah hitam, kikir persegi, kikir pipih, dll.

Panjang kikir pada umumnya standar, biasanya mengacu ke panjang dari ujung kikir sampai ke ujung gagangnya, dengan panjang standar 6 inci atau 8 inci. Gigi kikir memiliki jarak yang bervariasi. Ekor kikir ditandai dengan nomor mulai dari 00-8. Nomor 00 memiliki gigi yang paling kasar, yang mengikir logam dengan cepat tetapi dapat membuat permukaan benda kerja menjadi kasar; nomor 8 memiliki gigi yang paling rapat, yang dapat menghasilkan efek yang lebih halus pada permukaan logam. Pada umumnya, gigi nomor 3 dan nomor 4 yang umum digunakan.

Tujuan utama kikir adalah membuat permukaan logam seragam atau memodifikasi potongan logam menurut pola yang diinginkan. Bentuk kikir yang berbeda dapat menciptakan bentuk permukaan logam yang berbeda, seperti kikir segitiga dapat menciptakan ceruk segitiga; kikir bundar dapat menciptakan ceruk bundar dan juga dapat memperbesar area bundar yang kecil; bagian bundar pada kikir setengah bundar dan kikir persegi dapat digunakan untuk mengikir bagian tepi logam yang menonjol, dsb. Pilihan jenis kikir tergantung pada bentuk perhiasan yang dibuat. Kikir setengah bundar adalah jenis yang umum digunakan, lebih besar dengan gigi yang lebih kasar, dan gagangnya memiliki panjang sekitar 8 inci. Karena gagangnya dicat merah, kikir ini sering disebut "kikir bergagang merah" di industri, terutama digunakan untuk membentuk produk. Kikir geser adalah jenis lain yang umum digunakan. Kikir ini juga berbentuk setengah bundar, panjangnya sekitar 8 inci, dan memiliki ekor yang tajam yang harus dimasukkan ke dalam gagangnya untuk digunakan. Tujuan utama kikir geser adalah untuk membuat penyesuaian akhir, membuat permukaan logam lebih halus untuk pengamplasan dan pemolesan.

Apabila membuat model lilin, ada juga satu set kikir, tetapi kikir yang digunakan untuk mengikir lilin berbeda dari kikir yang digunakan untuk mengikir logam; kikir yang pertama memiliki gigi yang lebih kasar (Gbr. 1-13).

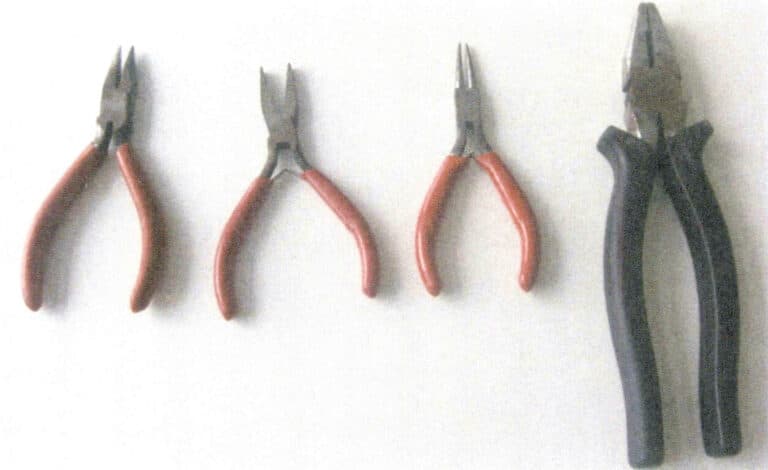

7. Tang, gunting

Ada banyak bentuk tang, dan penggunaan tang yang berbeda-beda. Tang yang umum digunakan termasuk tang berujung bulat, tang berujung pipih, tang berujung jarum, dan pemotong kawat (Gbr. 1-14).

Tang berujung bulat dan berujung pipih, terutama digunakan untuk memelintir kawat dan lembaran logam. Tang berujung pipih, kadang-kadang juga digunakan untuk memegang benda kerja yang kecil, sehingga lebih mudah dipegang, dan kadang-kadang digunakan untuk memasang batu permata.

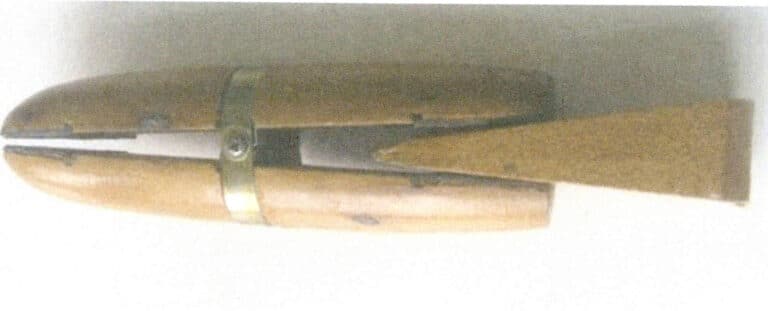

Pemotong kawat sebenarnya adalah tang besar yang digunakan pada perangkat keras untuk menarik kabel dan memotong kabel logam yang lebih tebal dalam pembuatan perhiasan. Selain tang di atas, ada juga vises untuk memegang benda kerja dan penjepit cincin kayu (Gbr. 1-15). Penjepit bangku yang digunakan dalam pembuatan perhiasan biasanya cukup kecil, sering kali dengan sambungan berbentuk bola yang memungkinkan sudut yang berbeda, sehingga membuatnya nyaman. Struktur umum penjepit cincin kayu adalah menambahkan irisan kayu di ujung bawah untuk menjepit benda kerja, yang terutama digunakan untuk menahan pengaturan logam untuk pengaturan batu. Penjepit cincin kayu pada umumnya tidak meninggalkan bekas apa pun pada permukaan perhiasan yang sudah jadi.

Gunting terutama digunakan untuk memotong benda kerja yang besar dan tipis; benda kerja yang tebal dan rumit tidak cocok menggunakan gunting. Jenis gunting yang umum termasuk gunting bergagang hitam dan tang pemotong, yang dapat dibagi lagi menjadi Gunting Bergagang Hitam, Gunting, Gunting Lurus, Gunting Bersudut (Gbr. 1-16).

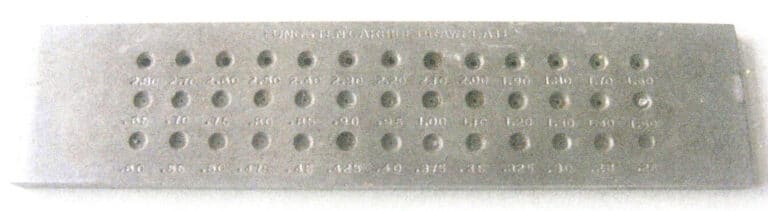

8. Papan penarik kawat

Selama pembuatan perhiasan, kawat logam dengan diameter yang bervariasi sering kali diperlukan dan harus dibuat dengan menggunakan papan gambar. Papan gambar terbuat dari baja. Papan gambar biasanya memiliki hal-hal berikut ini:

39 lubang (0,26-2,5mm), 36 lubang (0,26-2,2mm), 24 lubang (2,3-6,4mm), dan 22 lubang (2,5-6,4mm) dan spesifikasi lainnya. Lubang-lubang di papan gambar terbuat dari baja khusus (Tungsten Steel), yang sangat keras dan tidak mudah berubah bentuk. Ukuran lubang di papan gambar bervariasi, dan ada banyak bentuk, seperti bulat, persegi, persegi panjang, segitiga, dan bahkan berbentuk hati, memungkinkan pemilihan lubang kawat yang sesuai berdasarkan kebutuhan pemrosesan, dengan yang paling umum digunakan adalah bulat (Gambar 1-17).

9. Landasan, Palu, Besi Cincin dan Barang Sejenis

Landasan, palu, dan besi cincin biasanya digunakan secara bersamaan, sehingga memungkinkan mereka membentuk logam menjadi cincin.

9.1 Palu

Palu sangat berguna dalam industri pembuatan perhiasan; bahkan dengan rolling mill pun, masih banyak tempat yang membutuhkan palu. Dari segi bahan, selain palu besi, palu yang umum digunakan antara lain palu kulit, palu kayu, dan palu karet; dari segi bentuk, ada palu pipih, palu bundar, dan palu runcing (Gbr. 1-18). Palu besi terutama digunakan untuk memukul logam atau membentuk lingkar ring dan juga dapat digunakan dengan besi ring, landasan, dan perkakas lainnya. Palu baja kecil terutama digunakan untuk memasang batu. Jika Anda ingin menghindari meninggalkan bekas pada permukaan logam setelah memukul, Anda dapat menggunakan palu kulit, karet, atau kayu.

9.2 Landasan

Landasan adalah alat penting yang digunakan dengan palu, terutama digunakan untuk mendukung pemukulan benda kerja logam (Gambar 1-19). Bentuk landasan bervariasi, dengan landasan datar persegi yang terutama digunakan untuk memukul bantalan benda kerja; ada juga landasan berbentuk tanduk yang dapat digunakan untuk memukul sudut dan busur. Pit iron juga merupakan jenis landasan, yang memiliki alur dengan berbagai ukuran, serta berbagai ukuran lubang bundar dan oval, posisinya terutama digunakan untuk memproses benda kerja setengah lingkaran. Mirip dengan pit iron adalah cetakan batang, yang memiliki berbagai alur dan pola setengah lingkaran dan bulat. Selain itu, ada landasan mangkuk besi atau tembaga, yang memiliki beberapa lubang setengah bola dengan berbagai ukuran, beberapa di antaranya memiliki alur setengah lingkaran di sisinya, terutama digunakan untuk memproses benda kerja berbentuk setengah bola atau setengah lingkaran. Satu set pukulan bulat, yang disebut pekerjaan mangkuk, digunakan bersama dengan landasan mangkuk.

9.3 Batang Besi Cincin

Ring iron adalah batang besi padat berbentuk kerucut (Gambar 1-20). Saat memodifikasi bukaan ring atau membuatnya bulat, ring dapat ditempatkan pada besi ring untuk dipukul. Selain itu, cincin las juga bergantung pada besi ring. Mirip dengan batang besi ring adalah batang besi berdiameter lebih besar yang digunakan untuk membuat gelang.

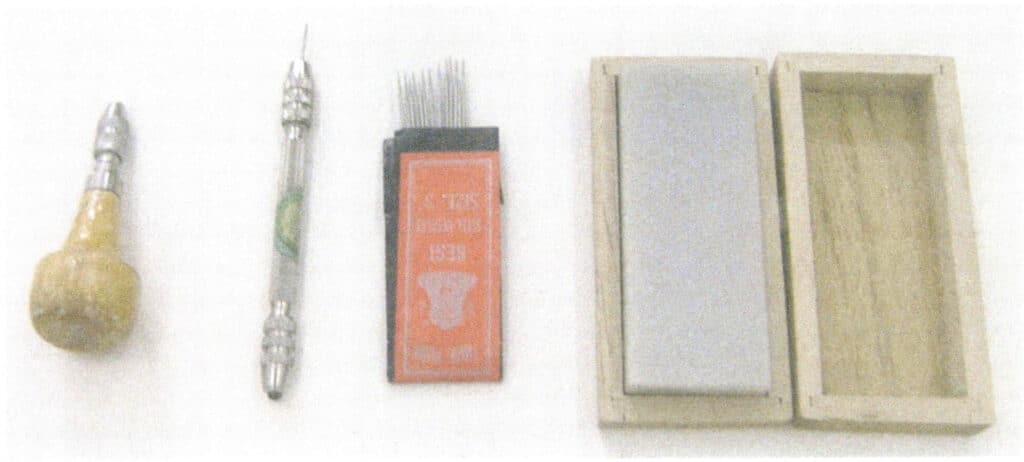

10. Chuck, Jarum baja, Batu minyak

10.1 Chuck

Chuck adalah alat untuk memegang jarum baja untuk operasi seperti memasang batu atau menandai garis. Jarum baja dimasukkan ke dalam chuck, kemudian kepala chuck dikencangkan. Ada beberapa bentuk chuck; beberapa gagang chuck kayu menyerupai jamur, yang disebut chuck jamur, sementara yang lain menyerupai labu, yang disebut chuck labu. Selain gagang kayu, ada juga gagang besi, yang memiliki diameter sekitar 1 cm dan dilapisi dengan pola anti selip (Gambar 1-21).

10.2 Jarum Baja

Jarum baja juga biasa digunakan dalam pembuatan perhiasan, menandai garis, menggambar bentuk, dan mengukir pada pelat logam. Apabila digiling menjadi bentuk sekop yang rata, jarum ini bisa digunakan untuk memasang batu dan meratakannya.

10.3 Batu minyak

Batu minyak adalah alat yang sangat diperlukan dalam operasi pengaturan batu. Apabila jarum baja menjadi tumpul, maka jarum tersebut harus diasah kembali atau digerinda menjadi sekop datar, dan ini memerlukan penggunaan batu minyak. Batu minyak yang berkinerja baik untuk menggiling sekop pengatur batu harganya cukup mahal.

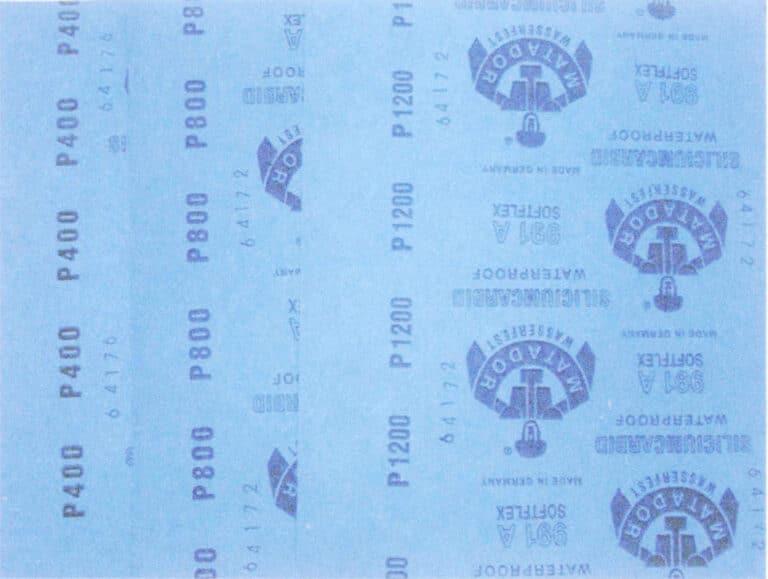

11. Amplas

Amplas tersedia dalam berbagai tingkat kekasaran, biasanya ditunjukkan dengan angka. 200# adalah amplas kasar, 400# relatif kasar, 800# lebih halus, dan 1200# adalah yang terbaik. Ini adalah sebagian jenis amplas yang lebih umum digunakan (Gambar 1-22). Amplas dapat memiliki alas kertas atau alas kain, dengan amplas kertas yang tersedia dalam warna kuning, hitam, dan hijau tua. Partikel abrasif pada amplas juga bervariasi, termasuk pasir kuarsa, korundum, dan pasir garnet.

Amplas dapat menghilangkan bekas permukaan kasar yang tertinggal pada benda kerja setelah pengoperasian alat, diikuti dengan penggerindaan dan pemolesan. Apabila digunakan, amplas harus dibentuk ke dalam bentuk yang berbeda, seperti pendorong, tongkat amplas, penjepit, jarum, dan ujung amplas.

Copywrite @ Sobling.Jewelry - Produsen perhiasan khusus, pabrik perhiasan OEM dan ODM

12. Alat Ukur

Pembuatan perhiasan adalah kerajinan yang presisi, sehingga alat yang digunakan untuk pengukuran juga harus presisi. Alat ukur yang umum termasuk penggaris baja, kaliper elektronik, pengukur cincin, lingkaran ukuran cincin, dan timbangan elektronik (Gbr. 1-23).

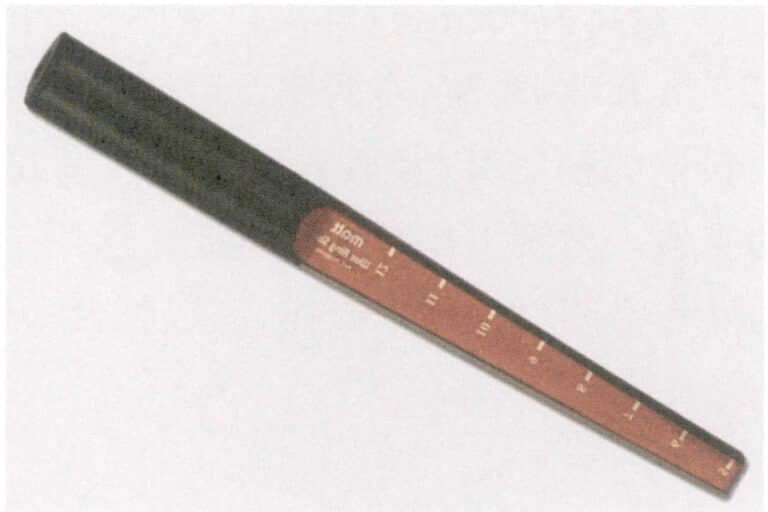

12.1 Pengukur cincin

Pengukur cincin digunakan untuk mengukur ukuran lingkaran dalam cincin, juga dikenal sebagai tongkat jari. Pengukur cincin ini sebagian besar terbuat dari tembaga, dengan bagian atas yang tipis yang secara bertahap menebal ke arah bawah. Bagian bawah ring sizer memiliki gagang kayu, biasanya sepanjang 30 cm, dengan ukiran timbangan di atasnya. Setiap negara memiliki skala yang berbeda, biasanya termasuk ukuran Amerika, Hong Kong, Jepang, Italia, dan Swiss.

12.2 Pengukur Cincin (juga dikenal sebagai Cincin Jari)

Pengukur cincin terutama digunakan untuk mengukur ketebalan jari. Alat ini terdiri atas lusinan cincin logam dengan ukuran yang berbeda-beda, masing-masing ditandai dengan skala untuk mengindikasikan ukurannya.

12.3 Jangka Sorong

Jangka sorong terdiri dari dua bagian: satu bagian adalah badan tetap, yang disebut skala utama, yang memiliki kelulusan, masing-masing kelulusan adalah 1mm; di atas skala utama, ada bagian yang dapat digerakkan yang disebut skala jangka sorong, yang juga memiliki kelulusan, masing-masing kelulusan adalah 0,02mm.

12.4 Kaliper Elektronik

Struktur skala utama kaliper elektronik mirip dengan kaliper vernier. Namun demikian, skala vernier digantikan oleh perangkat tampilan elektronik, sehingga nilai pengukuran dapat dibaca secara langsung dari layar tampilan.

12.5 Neraca Elektronik

Timbangan elektronik banyak digunakan dalam pembuatan perhiasan dan merupakan alat penimbangan yang sangat diperlukan. Ada banyak spesifikasi untuk timbangan elektronik, masing-masing dengan akurasi dan rentang pengukuran yang berbeda, yang cocok untuk menimbang logam, berlian, dan batu permata (Gbr. 1-24).

Bagian II Peralatan Umum untuk Pembuatan Perhiasan

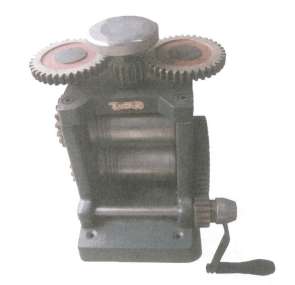

1. Mesin Press

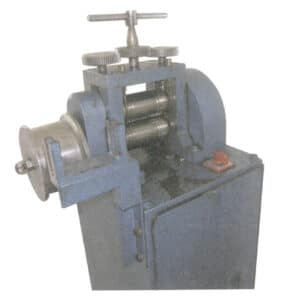

Mesin press terutama digunakan untuk menggulung lembaran logam atau kawat, tersedia dalam tipe manual (Gambar 1-25) dan elektrik (Gambar 1-26), yang beroperasi dengan prinsip yang sama. Bagian kerja mesin press terdiri dari sepasang rol silinder dengan rol cermin yang halus, tetapi sebagian besar memiliki lekukan di kedua sisi rol. Sebelum menekan, rol dan strip logam harus dibersihkan, dan jarak antara rol harus disesuaikan. Celah disesuaikan dengan menggunakan sekrup di kedua sisi, yang dikendalikan oleh pelat roda gigi pada mesin press; memutar pelat roda gigi akan menyesuaikan celah di antara rol. Jarak yang ditekan setiap kali tidak boleh terlalu besar untuk menghindari kerusakan pada mesin.

Gambar 1-25 Mesin Cetak Tablet Manual

Gambar 1-26 Mesin Cetak Tablet Listrik

2. Mesin Cetak Karet

Mesin cetak karet (juga dikenal sebagai mesin vulkanisir karet, Gambar 1-27) terutama digunakan untuk vulkanisir cetakan karet. Pencetakan membutuhkan tekanan tertentu, yang dikendalikan oleh pelat penekan atas yang digerakkan oleh tiang sekrup, dengan meja putar pada sekrup untuk memudahkan pengoperasian. Vulkanisasi karet harus dilakukan pada suhu tertentu, dan ada kabel pemanas built-in di dalam pelat penekan, dengan pengontrol suhu untuk mengatur suhu. Berbagai bingkai cetakan tersedia untuk mencocokkan mesin cetak, seperti bingkai tunggal, bingkai ganda, dan empat bingkai, yang sebagian besar terbuat dari paduan aluminium.

3. Mesin Injeksi Lilin

Ada banyak mesin injeksi lilin, yang lebih canggih adalah mesin injeksi pneumatik (Gambar 1-28) dan mesin injeksi lilin vakum (Gambar 1-29). Kedua mesin injeksi lilin menggunakan tekanan udara untuk mengisi cairan lilin ke dalam rongga cetakan karet. Mesin injeksi lilin pneumatik umumnya menggunakan pengontrol suhu biasa dan harganya relatif murah. Jika produk tidak memiliki persyaratan teknis yang tinggi, peralatan ini dapat digunakan untuk memproduksi cetakan lilin untuk produksi massal, tetapi kualitas cetakan lilin relatif sulit untuk dijamin. Mesin injeksi lilin vakum menyedot debu cetakan sebelum waxing, mengoptimalkan kinerja pengisian dan membuatnya mudah untuk menyuntikkan cetakan lilin yang relatif tipis sekalipun.

Gambar 1-28 Mesin injeksi lilin pneumatik

Gambar 1-29 Mesin injeksi lilin vakum

Ada juga berbagai jenis mesin injeksi lilin vakum. Di waktu lalu, tingkat otomatisasi mesin injeksi lilin vakum relatif rendah, memerlukan penyelarasan cetakan karet secara manual dengan nosel lilin dan pengoperasian pedal dengan kaki untuk menginjeksikan lilin. Sekarang, mesin injeksi lilin vakum yang sangat otomatis telah dikembangkan, seperti sistem injeksi lilin vakum digital yang diproduksi oleh perusahaan Yausi (Yoshida) Jepang, yang menggunakan sistem injeksi lilin sekunder yang meminimalkan penyusutan cetakan lilin. Parameter seperti tekanan injeksi primer, tekanan injeksi sekunder, waktu mulai tekanan injeksi sekunder, tekanan penjepitan cetakan, waktu penahanan, dan tekanan kompresi dapat secara bebas digabungkan dan disimpan untuk mencapai kombinasi terbaik dari parameter pengaturan injeksi lilin. Cetakan karet ditempatkan di lengan mekanis penjepit, nomor program dimasukkan, dan menekan tombol start akan secara otomatis menyelesaikan semua tindakan seperti menjepit, memajukan, secara otomatis menyelaraskan port injeksi lilin, mengevakuasi, injeksi lilin primer, injeksi lilin sekunder, mempertahankan pemadatan cetakan lilin, dan membuka cetakan. Kontrol suhu akurat, dan kualitas cetakan lilin yang diinjeksikan bagus.

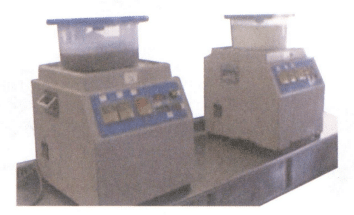

4. Pengaduk Serbuk dan Pompa Vakum

Mixer bubuk adalah mesin yang mencampur bubuk pengecoran dan air menjadi bubur yang seragam. Mesin ini menggantikan pencampuran manual, meningkatkan efisiensi dan memastikan campuran yang lebih merata. Ini dibagi menjadi dua jenis: sederhana dan vakum otomatis.

Pencampur bubuk sederhana (Gambar 1-30) memiliki struktur yang tidak mahal. Karena pencampuran terjadi di atmosfer, ia dapat menarik gas. Setelah mencampur bubur gipsum, pompa vakum diperlukan untuk mengeluarkan gas. Pompa vakum yang umum adalah mesin yang terutama terdiri dari pompa dan pengukur tekanan, dengan pelat datar yang dipasang di bagian atas casing mesin. Sudut-sudut pelat memiliki pegas yang dapat bergetar, dan lapisan alas karet di atas pelat yang dilengkapi dengan penutup akrilik berbentuk setengah bola (Gbr. 1-31). Selama penyedotan, penutup menutup rapat dengan alas karet untuk mencegah kebocoran udara, sehingga menjamin kualitas penyedotan. Menggunakan mixer bubuk sederhana untuk persiapan bubuk melibatkan beberapa langkah: pencampuran, penyedotan, penuangan, dan penyedotan lagi, yang relatif tidak praktis.

Gambar 1-30 Pengaduk Serbuk Sederhana

Gambar 1-31 Pompa Vakum

Mesin pencampur bubuk otomatis vakum adalah perangkat pembuka bubuk yang relatif canggih (Gambar 1-32, Gambar 1-33). Jenis mesin ini menggabungkan mixer dan perangkat penyegelan vakum, memungkinkan untuk seluruh proses, mulai dari pencampuran bubuk pengecoran hingga pembentukan bubur, sambil mempertahankan kondisi vakum, secara efektif mengurangi gelembung dan meningkatkan kehalusan produk. Mesin pencampur vakum umumnya dilengkapi dengan fungsi-fungsi seperti penambahan air kuantitatif, pengaturan waktu pencampuran, dan pengaturan kecepatan pencampuran, yang meningkatkan tingkat otomatisasi pembukaan bubuk. Dibandingkan dengan mesin pencampur sederhana, mesin ini menghilangkan operasi yang rumit seperti pencampuran, penyedotan debu, penuangan, dan penyedotan debu lagi, sehingga pengoperasiannya menjadi lebih sederhana dan lebih hemat waktu.

Gambar 1-32 Mesin Investasi Otomatis Vakum 1

Gambar 1-33 Mesin Investasi Otomatis Vakum 2

5. Tungku pembakaran

Tungku pembakaran gipsum yang digunakan oleh perusahaan manufaktur perhiasan umumnya tahan, dengan beberapa menggunakan tungku berbahan bakar minyak, biasanya dilengkapi dengan perangkat pengatur suhu dan mampu mencapai pengatur suhu tersegmentasi. Gambar 1-34 menunjukkan tungku pembakaran resistansi tipikal, yang dapat menerapkan kontrol suhu dalam program empat atau delapan segmen. Tungku jenis ini umumnya menggunakan pemanas tiga sisi, dan beberapa menggunakan pemanas empat sisi; Namun, distribusi suhu di dalam tungku tidak seragam, sehingga sulit untuk menyesuaikan atmosfer selama pembakaran. Dalam beberapa tahun terakhir, tungku pembakaran canggih telah muncul untuk mencapai distribusi suhu yang seragam di dalam tungku, menghilangkan residu lilin, dan mengotomatiskan kontrol. Sebagai contoh, jenis tungku baru yang dikembangkan oleh perusahaan Italia Schultheiss memiliki penutup baja tahan panas antara elemen pemanas dan cetakan gipsum, dengan kipas yang dipasang di bagian atas tungku untuk memaksa udara mengalir di atas elemen pemanas dan kembali ke ruang tungku dari bagian bawah, sehingga memaksa sirkulasi udara di dalam tungku.

Selain itu, tungku pembakaran yang lebih canggih yang dikembangkan di Jerman menggunakan metode rotating bed (Gbr. 1-35), yang memungkinkan cetakan gipsum dipanaskan secara merata, dengan dinding bagian dalam yang halus dan halus, sangat cocok untuk persyaratan proses pengecoran bertatahkan lilin tingkat lanjut. Saat ini, banyak negara yang memproduksi tungku pembakaran jenis ini. Tungku tahan yang kokoh ini menyediakan lingkungan produksi terbaik untuk pengecoran lonceng baja yang lebih besar dan lebih banyak, dan kotak tungku dari tungku burnout ini memiliki fitur pemanas empat sisi, dengan partisi bata tahan api lapis ganda di dalamnya, memastikan panas yang seragam dan stabil, serta isolasi yang baik. Gas buangnya mengalami dua proses pembakaran yang lengkap, sehingga menghasilkan pembuangan akhir gas yang tidak berpolusi.

Gambar 1-34 Tungku pembakaran yang khas

Gambar 1-35 Tungku pembakaran putar

6. Mesin Pengecoran

Pembuatan perhiasan modern terutama menggunakan metode pengecoran lilin yang hilang. Karena potongan perhiasan adalah benda kerja yang relatif halus, mereka mengeras dengan cepat selama penuangan dan kehilangan fluiditas. Oleh karena itu, penuangan gravitasi konvensional sulit untuk memastikan pembentukan, dan gaya eksternal tertentu harus diperkenalkan untuk mendorong pengisian cepat rongga cetakan dengan logam cair untuk mendapatkan coran dengan bentuk yang lengkap dan garis besar yang jelas. Mesin pengecoran adalah peralatan yang sangat penting dalam proses pengecoran lilin yang hilang untuk perhiasan, dan merupakan salah satu fondasi penting untuk memastikan kualitas produk. Menurut bentuk gaya eksternal, mesin pengecoran perhiasan yang umum digunakan terutama mencakup jenis-jenis berikut.

6.1 Mesin Pengecoran Sentrifugal

Mesin pengecoran sentrifugal menggunakan gaya sentrifugal yang dihasilkan oleh rotasi kecepatan tinggi untuk menarik logam cair ke dalam rongga cetakan. Dalam pengecoran sentrifugal, kecepatan pengisian logam cair relatif cepat, yang bermanfaat untuk membentuk benda kerja yang kecil dan rumit, sehingga cocok untuk pengecoran paduan seperti emas dan perak. Karena waktu yang diperlukan untuk platinum sangat singkat untuk keadaan cair, pengecoran sentrifugal juga sangat cocok. Oleh karena itu, mesin pengecoran sentrifugal masih menjadi peralatan pengecoran yang paling umum digunakan oleh produsen perhiasan.

(1) Mesin pengecoran sentrifugal penggerak mekanis (Gambar 1-36). Ini adalah mesin pengecoran sentrifugal sederhana, biasanya digunakan di beberapa pabrik pengolahan perhiasan kecil. Mesin ini tidak dilengkapi dengan alat pemanas induksi, oksigen-asetilena untuk melelehkan logam, atau tungku peleburan untuk melebur dan kemudian menuangkannya ke dalam wadah untuk pengecoran sentrifugal.

(2) Mesin pengecoran sentrifugal merek Manfredi (Gambar 1-37). Mesin pengecoran sentrifugal jenis ini biasanya digunakan di pabrik pengolahan perhiasan, mengintegrasikan pemanasan induksi dan penuangan sentrifugal. Mesin ini cocok untuk pengecoran paduan emas, perak, dan tembaga.

(3) Mesin pengecoran sentrifugal platinum merek Yausi (Yoshida) (Gambar 1-38). Mesin pengecoran sentrifugal jenis ini biasanya digunakan untuk menuangkan paduan platina; mesin ini menyelesaikan peleburan dan penuangan sentrifugal dalam ruang hampa udara, yang bermanfaat untuk kualitas peleburan logam.

Gambar 1-36 Mesin Pengecoran Sentrifugal Penggerak Mekanis

Gambar 1-37 Mesin Pengecoran Sentrifugal Merek Manfredi

Gambar 1-38 Mesin Platinum Pengecoran Sentrifugal Merek Yausi (Yoshida)

Dibandingkan dengan pengecoran statis, pengecoran sentrifugal tradisional memiliki beberapa kelemahan sebagai berikut.

(1) Karena kecepatan pengisian yang cepat, turbulensi logam cair selama penuangan sangat parah, sehingga meningkatkan kemungkinan terperangkapnya gas dan terbentuknya pori-pori.

(2) Pelepasan gas di dalam cetakan relatif lambat, sehingga menghasilkan tekanan balik yang tinggi di dalam cetakan, yang meningkatkan kemungkinan munculnya pori-pori pada pengecoran.

(3) Ketika tekanan logam cair pengisi terlalu tinggi, ini memberikan efek gerusan yang signifikan pada dinding cetakan, yang dapat dengan mudah menyebabkan cetakan retak atau spalling.

(4) Selama penuangan, terak dapat masuk ke dalam rongga cetakan bersama dengan logam cair, sehingga mempengaruhi kualitas pengecoran.

(5) Karena tekanan pengisian yang tinggi yang dihasilkan oleh gaya sentrifugal, jumlah maksimum logam yang dapat dicetak oleh mesin pengecoran sentrifugal dalam kisaran yang aman lebih sedikit daripada mesin pengecoran statis. Selain itu, atmosfer lembam umumnya lebih jarang digunakan karena ruang pengecorannya lebih besar.

Menanggapi masalah di atas, mesin pengecoran sentrifugal modern telah secara signifikan meningkatkan teknologi penggerak dan pemrograman, sehingga meningkatkan tingkat otomatisasi proses pengecoran. Sebagai contoh, sudut sumbu pusat cetakan dan lengan ayun didesain bervariasi, berfungsi sebagai fungsi kecepatan rotasi, dapat berubah dari 90° hingga 0°. Hal ini secara komprehensif mempertimbangkan peran gaya sentrifugal dan gaya inersia tangensial dalam mendorong logam cair keluar dari wadah dan masuk ke dalam cetakan, membantu meningkatkan keseimbangan aliran logam dan mencegah logam cair mengalir secara istimewa di sepanjang arah rotasi balik dinding saluran penuangan. Selain itu, perangkat pembuangan dipasang di bagian bawah cetakan untuk memfasilitasi pembuangan gas yang lancar di dalam rongga, sehingga meningkatkan kapasitas pengisian. Alat ini juga dilengkapi dengan alat pengukur suhu untuk meminimalkan kesalahan penilaian manusia sebanyak mungkin.

6.2 Mesin Pengecoran Statis

Prinsip kerja mesin pengecoran statis adalah dengan menggunakan metode seperti pengecoran hisap vakum dan tekanan vakum untuk mendorong pengisian cairan logam ke dalam rongga cetakan. Dibandingkan dengan mesin pengecoran sentrifugal, proses pengisian mesin pengecoran statis relatif lembut, dan efek gerusan cairan logam pada dinding cetakan lebih kecil. Karena efek vakum, tekanan balik gas di rongga cetakan juga lebih rendah, memungkinkan lebih banyak logam yang dapat dicetak sekaligus. Oleh karena itu, mesin pengecoran statis semakin banyak digunakan. Ada banyak mesin pengecoran statis, di antaranya yang paling sederhana adalah mesin hisap (Gambar 1-39).

Komponen utama dari mesin ini adalah sistem vakum, yang tidak termasuk alat pemanas dan peleburan, sehingga perlu digunakan bersama dengan obor atau tungku peleburan. Mesin hisap relatif mudah dioperasikan, sangat efisien, dan banyak digunakan di pabrik pengolahan perhiasan skala kecil dan menengah. Namun, karena penuangan dilakukan di atmosfer, cairan logam memiliki masalah oksidasi sekunder dan penyerapan gas. Selain itu, karena seluruh proses penuangan dikontrol oleh operator, termasuk suhu penuangan, kecepatan penuangan, ketinggian kepala, dan perlakuan terak pada permukaan cairan, banyak faktor manusia yang dapat mempengaruhi kualitas coran.

Mesin pengecoran hisap vakum otomatis adalah mesin pengecoran statis yang lebih canggih dan banyak digunakan. Ada banyak model mesin jenis ini, seperti Yausi Jepang (Yoshida, Gambar 1-40), Tanabe (Gambar 1-41), Italimpianti Italia (Gambar 1-42), dan Neutec Amerika (Gambar 1-43), yang kesemuanya merupakan merek-merek terkenal di dunia.

Gambar 1-40 Mesin Pengecoran Vakum Yausi (Yoshida) Jepang

Gambar 1-41 Mesin Pengecoran Tanabe Kenden (Jepang)

Gambar 1-42 Mesin Pengecoran Italimpianti Italia

Gambar 1-43 Mesin Pengecoran Neutec Amerika

Mesin yang diproduksi oleh perusahaan yang berbeda masing-masing memiliki karakteristiknya sendiri, tetapi secara umum, mesin tersebut mengintegrasikan pemanas induksi, sistem vakum, sistem kontrol, dll., ke dalam satu unit, biasanya mengadopsi struktur tegak, dengan bagian atas sebagai ruang peleburan induksi dan bagian bawah sebagai ruang pengecoran vakum. Mereka menggunakan metode penuangan bawah, dengan lubang di bagian bawah wadah, yang ditutup dengan batang pendorong tahan api selama peleburan. Batang pendorong diangkat saat menuangkan, memungkinkan logam cair mengalir ke rongga cetakan. Umumnya, termokopel dipasang di dalam batang pendorong, yang secara akurat dapat mencerminkan suhu logam cair. Ada juga termokopel yang ditempatkan di dinding wadah untuk mengukur suhu. Namun, suhu yang diukur tidak dapat secara langsung mencerminkan suhu logam cair dan hanya dapat berfungsi sebagai referensi. Mesin pengecoran vakum otomatis biasanya melelehkan dan menuang logam dalam kondisi vakum atau gas inert, yang secara efektif mengurangi kemungkinan oksidasi logam dan penyerapan gas. Mereka banyak menggunakan kontrol pemrograman komputer, memiliki otomatisasi tingkat tinggi, dan kualitas produk cor relatif stabil dengan lebih sedikit cacat, menjadikannya pilihan yang lebih disukai oleh banyak produsen; mereka banyak digunakan untuk pengecoran vakum logam mulia seperti emas, emas K, dan perak. Beberapa model juga dilengkapi dengan perangkat granulasi yang dapat menyiapkan paduan perantara granular.

7. Mesin Poles

Permukaan produk perhiasan yang sangat halus bergantung pada pemolesan. Di waktu lalu, perhiasan yang diproduksi secara massal biasanya menjalani pencetakan manual yang diikuti dengan pemolesan. Untuk mengurangi biaya dan intensitas tenaga kerja selama proses pencetakan dan meningkatkan efisiensi produksi, peralatan pemoles mekanis semakin banyak digunakan untuk memoles produk perhiasan, dan bahkan ada perangkat gerinda dan pemoles yang dapat menggantikan pemolesan manual. Peralatan pemoles mekanis yang umum termasuk mesin pemoles drum (Gambar 1-44), mesin pemoles magnetik (Gambar 1-45), dan mesin pemoles getar (Gambar 1-46), dan lain-lain.

Gambar 1-44 Mesin Poles Drum

Gambar 1-45 Mesin Poles Magnetik

Gambar 1-46 Mesin Pemoles Getaran

Setelah perhiasan dicetak dan dipasangi batu, perhiasan harus menjalani pemolesan akhir, yang diselesaikan oleh pemoles dengan menggunakan mesin pemoles. Ada berbagai gaya mesin pemoles, termasuk tipe stasiun tunggal, stasiun ganda, dan multi-stasiun, yang biasanya terdiri dari motor, penutup penyegelan, dan sistem pengumpulan debu. Sistem pengumpulan debu dapat disertakan secara acak (Gambar 1-47) atau dapat berupa pengumpul debu sentral. Ujung poros motor memiliki ulir berbentuk kerucut terbalik, dan roda kain dipasang pada poros, memanfaatkan gesekan yang dihasilkan selama pemolesan untuk mengencangkannya lebih lanjut. Berbagai bahan dan bentuk roda kain, roda karet, batang kawat, dan sikat dapat dipasang pada poros untuk memenuhi persyaratan kualitas permukaan perhiasan yang berbeda.

8. Mesin Pembersih Ultrasonik

Gelombang ultrasonik adalah gelombang suara dengan frekuensi lebih tinggi dari 20 kHz. Prinsip kerja mesin pembersih ultrasonik adalah ketika gelombang suara bekerja pada cairan, gelombang tersebut menciptakan banyak gelembung kecil di dalam cairan. Ketika gelembung-gelembung ini pecah, mereka menghasilkan gelombang kejut yang sangat energik, sehingga mencapai pembersihan dan pembilasan permukaan benda kerja. Pembersihan ultrasonik berasal dari tahun 1960-an, dan pada tahap awal aplikasi, karena keterbatasan dalam industri elektronik, catu daya untuk peralatan pembersih ultrasonik relatif besar, dengan stabilitas dan umur yang rendah, dan mahal. Dengan pesatnya perkembangan industri elektronik, generasi baru komponen elektronik telah muncul. Karena penerapan sirkuit dan komponen elektronik baru, stabilitas dan masa pakai catu daya ultrasonik telah lebih ditingkatkan, ukurannya berkurang, dan harga secara bertahap diturunkan. Catu daya ultrasonik baru memiliki ukuran kecil, keandalan tinggi, dan masa pakai yang lama, yang selanjutnya meningkatkan efisiensi pembersihan, sementara harga telah turun ke tingkat yang dapat diterima oleh sebagian besar perusahaan.

Peralatan pembersih ultrasonik terdiri dari tangki pembersih, generator ultrasonik, dan catu daya. Mesin pembersih ultrasonik yang biasa digunakan di pabrik perhiasan (Gambar 1-48) memiliki keunggulan seperti efisiensi pembersihan yang tinggi, efek pembersihan yang baik, berbagai macam penggunaan, biaya pembersihan yang rendah, intensitas tenaga kerja yang rendah, dan lingkungan kerja yang baik. Secara historis, membersihkan sudut mati, lubang buta, dan kotoran yang sulit dijangkau pada potongan perhiasan telah menjadi masalah yang rumit, tetapi pembersihan ultrasonik dapat mengatasi masalah ini. Hal ini sangat penting untuk produk perhiasan, karena sebagian besar merupakan komponen yang rumit dan halus, menjadikan mesin pembersih ultrasonik sebagai salah satu perangkat penting yang sangat diperlukan dalam pembuatan perhiasan.