Apa itu Pelapisan Rhodium dan Apa Manfaatnya bagi Perhiasan Anda?

Panduan Pelapisan Rhodium untuk Perhiasan: Anti Noda, Kekerasan, Hasil Akhir Perak-Putih

Pendahuluan:

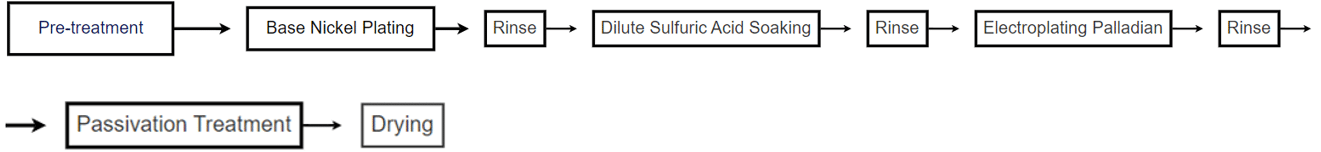

Pelapisan rhodium adalah proses pelapisan listrik yang menempatkan lapisan tipis rhodium, logam mulia dari keluarga platinum, pada perhiasan. Tapi apa yang membuatnya begitu istimewa? Lapisan keras berwarna putih keperakan ini memberikan ketahanan yang luar biasa terhadap noda dan korosi, sehingga mencegah perhiasan menjadi gelap seiring berjalannya waktu. Lapisan ini juga secara signifikan meningkatkan kekerasan permukaan, membuat perhiasan lebih tahan gores dan tahan lama. Umumnya digunakan sebagai lapisan akhir pelindung untuk perak dan platinum, lapisan ini meningkatkan kecerahan dan memberikan hasil akhir cermin yang mengkilap dan reflektif. Artikel ini mempelajari prosesnya, dari larutan pelapisan berbasis sulfat hingga pengendapan kimiawi, menjelaskan bagaimana teknik ini menciptakan perhiasan yang tahan lama dan indah.

Daftar Isi

Bagian I Tinjauan Umum

Rhodium memiliki nomor atom 45 dalam tabel periodik, dengan simbol unsur Rh. Ditemukan oleh W.H. Wollaston pada tahun 1803. Namanya berasal dari kata Yunani "Rodeos," yang berarti berwarna merah jambu karena larutan garam rhodium berwarna merah jambu.

Rhodium adalah logam putih pertama yang diaplikasikan secara industri di pabrik pelapisan listrik. Umumnya, rhodium tahan terhadap korosi oleh asam dan basa (termasuk aqua regia), tetapi dapat bereaksi dengan asam sulfat pekat yang panas, natrium hipoklorit, dan lainnya di bawah 300 ℃. Film pelapisan rhodium memiliki reflektifitas cermin yang tinggi, kekerasan yang sangat tinggi mencapai Hv 800-1000, ketahanan korosi yang sangat baik, dan hambatan listrik yang rendah. Tidak seperti Ag, ia tidak berubah seiring waktu, sehingga dapat digunakan sebagai bahan kontak. Ini juga banyak digunakan dalam industri komponen elektronik, listrik, dan optik. Rhodium juga dapat digunakan sebagai pelapis anti aus untuk instrumen ilmiah canggih. Selain itu, rhodium biasanya digunakan untuk membuat katalis hidrogenasi, dan paduan rhodium-platinum membuat termokopel. Pelapisan rhodium adalah lapisan warna dan pelindung untuk perhiasan logam mulia berwarna perak-putih seperti perak dan platina. Beberapa parameter utama rhodium ditunjukkan pada Tabel 5-1.

Tabel 5-1 Beberapa Parameter Utama Rhodium

| Parameter karakteristik | Nilai karakteristik |

|---|---|

|

Nama unsur, simbol unsur, nomor atom Klasifikasi Grup, Periode Kepadatan, kekerasan Warna Massa atom relatif Jari-jari atom Jari-jari ikatan kovalen Valensi kimia Struktur kristal titik leleh titik didih Panas penguapan Panas pembubaran Kapasitas panas spesifik Konduktivitas Konduktivitas termal |

Rhodium 、 Rh、45 Logam transisi 9(Ⅷ), 5 12450kg/m3、6 Perak Putih 102.90550 135pm 135pm 2、3、4 Kubik yang berpusat pada wajah 2237K (1964℃) 3968K (3695℃) 493kJ/mol 21. 5 kJ/mol 0. 242J/(kg ・ K) 21. 1 X 106m •Ω 150W / (m - K) |

Bagian II Pelapisan Rhodium dan Paduannya

1. Pelapisan Rhodium

Rhodium adalah logam kelompok platinum yang paling banyak digunakan dalam pelapisan listrik. Karena ketahanan korosi rhodium yang sangat baik, pelapisannya lebih keras dan lebih tahan aus daripada logam mulia lainnya, dan warna putihnya banyak digunakan dalam industri perhiasan. Ini sangat diperlukan sebagai lapisan pelindung anti noda untuk perak (biasanya dilapisi dengan rhodium flash 0,05μm). Terlebih lagi, daya pantul cerminnya yang tinggi membuatnya umum digunakan sebagai pelapisan lampu kilat akhir pada cermin. Pelapisan rhodium hitam biasanya digunakan pada bingkai kacamata dan kotak arloji. Ini dapat digunakan sebagai elektroda dalam elektrolisis air laut dan elektroda pengolahan air rumah tangga. Selain itu, dalam industri elektronik, ini diterapkan pada kontak sakelar.

Penerapan rhodium dalam pelapisan listrik dimulai pada tahun 1930-an, terutama untuk tujuan dekoratif. Pada tahun 1934, Shield mengajukan paten pertama untuk pelapisan rhodium.

Solusi pelapisan untuk pelapisan rhodium meliputi:

(1) Rhodium sulfat - seri larutan pelapisan asam sulfat;

② Seri larutan pelapisan rhodium fosfat-asam sulfat;

Selain itu, larutan pelapisan asam fluoroborat berbasis fosfat, larutan pelapisan asam sulfonat, dll., belum dikomersialkan.

Rhodium terutama telah dipelajari untuk aplikasinya pada kontak pegas.

Dalam solusi pelapisan asam sulfat, ada solusi pelapisan tipis untuk tujuan dekoratif (berfokus pada reflektifitas dan kilap), solusi pelapisan tebal (berfokus pada ketebalan film dan ketahanan kontak), dan solusi pelapisan berkecepatan tinggi.

1.1 Solusi Pelapisan Tipis

Tabel 5-2 Komponen Representatif dan Kondisi Operasi Larutan Pelapisan Rhodium

| Seri Asam Sulfat-Sulfat | Seri Asam Fosfat-Sulfat | Seri asam fosfat-fosfat |

|---|---|---|

|

Rhodium (sebagai rhodium sulfat) 1. 5〜2. 0g / L Asam sulfat (95% ~ 96%) 25〜50mL/L Suhu Larutan 40〜50 ℃ Kepadatan arus 1〜10A/dm2 Tegangan 3〜6V Anoda Pt |

Rhodium (sebagai rhodium fosfat) 2. 0g / L Asam sulfat (95% ~ 96%) 25〜50mL/L Suhu Larutan 40〜50 ℃ Kepadatan arus 1〜10A/dm2 Tegangan 3〜6V Anoda Pt

|

Rhodium (sebagai rhodium fosfat) 2. 0g / L Asam fosfat (85%) 40〜80mL/L Suhu Larutan 40〜50 ℃ Kepadatan arus 1〜15A/dm2 Tegangan 4〜8V Anoda Pt |

(1) Performa ketahanan korosi:

Rhodium adalah logam yang sangat stabil, tetapi film pelapisannya agak lebih rendah. Umumnya, logam lain dilapisi pertama kali pada substrat ketika melapisi rhodium dan rhodium dilapisi terakhir. Dalam hal ini, ketahanan korosi dari logam berlapis yang mendasarinya menjadi faktor yang sangat penting. Ada dua alasan: pertama, karena rhodium adalah logam mulia, ada perbedaan potensial antara rhodium dan logam tidak mulia; kedua karena harganya mahal, rhodium tidak dapat dilapisi terlalu tebal. Ketika melapisi rhodium pada lapisan Ni yang mendasarinya, korosi elektrokimia dapat dengan mudah terjadi, sehingga lapisan pelapisan berpotensi tinggi dapat diperkenalkan di antara keduanya, seperti pelapisan emas, yang lebih baik. Namun, karena pelapisan emas meningkatkan biaya, kemudian paduan 2μmPd atau Pd-Ni diperkenalkan untuk meningkatkan ketahanan terhadap korosi.

(2) Pengaruh kotoran pada performa pelapisan:

Larutan pelapisan rhodium bersifat sangat asam, dan selama pelapisan papan sirkuit tercetak, hal ini dapat menyebabkan pelarutan masker. Ketika ada kotoran logam, lapisan pelapisan rhodium akan tampak menghitam, mengurangi nilai komersial lapisan pelapisan rhodium. Ketika ada kotoran organik, tekanan internal lapisan pelapisan rhodium meningkat, yang pada gilirannya mengurangi daya rekat lapisan pelapisan. W. Safranek mempelajari kasus peningkatan tekanan pelapisan ketika ada kotoran organik dalam larutan pelapisan; hasilnya ditunjukkan pada Tabel 5-3.

Tabel 5-3 Pengaruh Bahan Organik terhadap Tekanan Lapisan Pelapisan Rhodium

| Suhu larutan pelapisan / ℃ | Cairan pembersih/ (kgf/ mm2) | Bahan penutup (A) (kandungan sulfur rendah) / (kgf/mm)2) | Agen penutup / (kgf / mm2) |

|---|---|---|---|

|

30 40 50 60 70 |

70 87 80 69 59 |

72 89 82 71 61 |

91 114 92 91 100 |

Catatan: Komposisi dan kondisi larutan pelapisan:

Logam Rhodium 8g / L

H2SO4 30g / L

Kepadatan Saat Ini 0,5A / dm2

Waktu pelapisan 30 menit

Jumlah larutan pelapisan 200 mL

1.2 Solusi Pelapisan Tebal

(1) Jenis-jenis sulfonat dan hubungan antara konsentrasinya dalam larutan dan efisiensi saat ini.

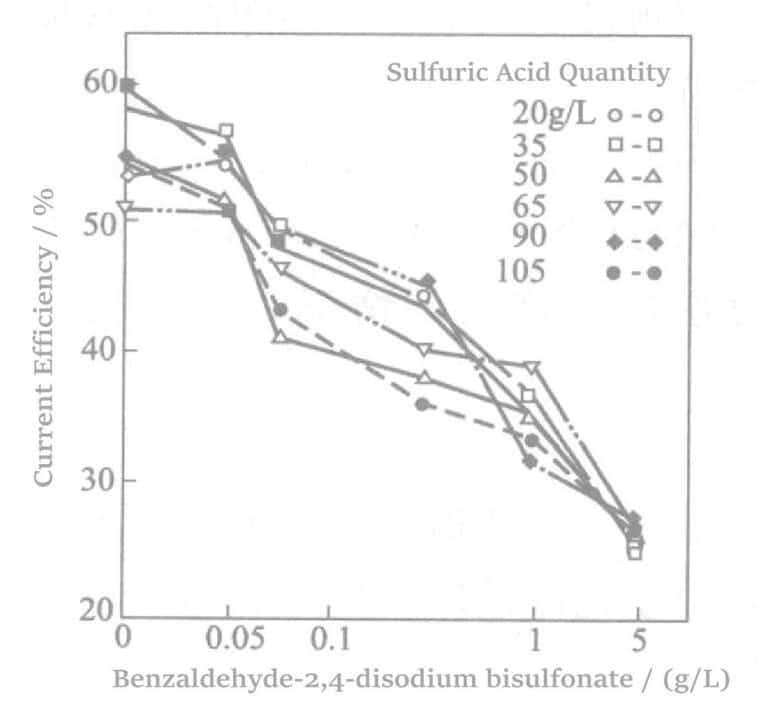

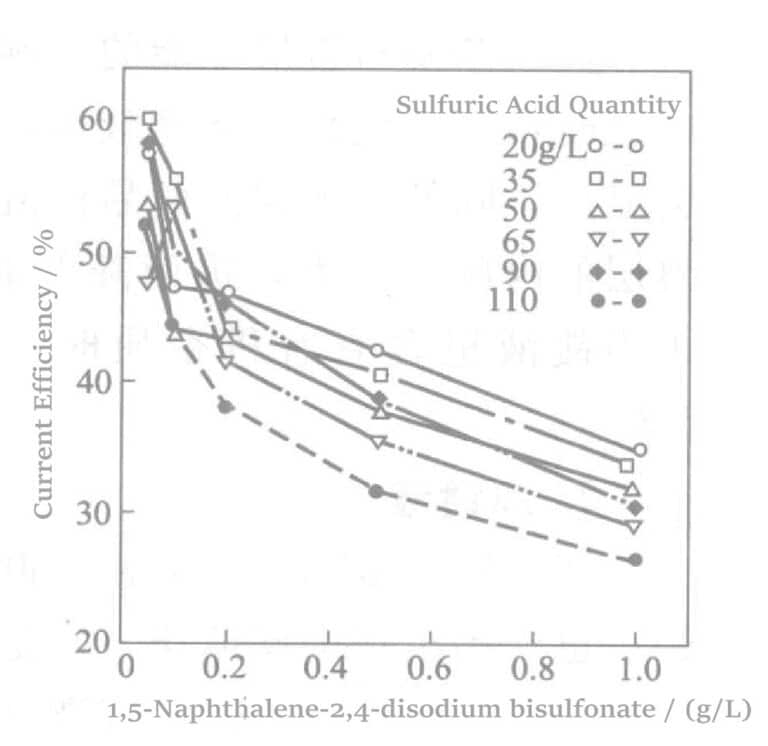

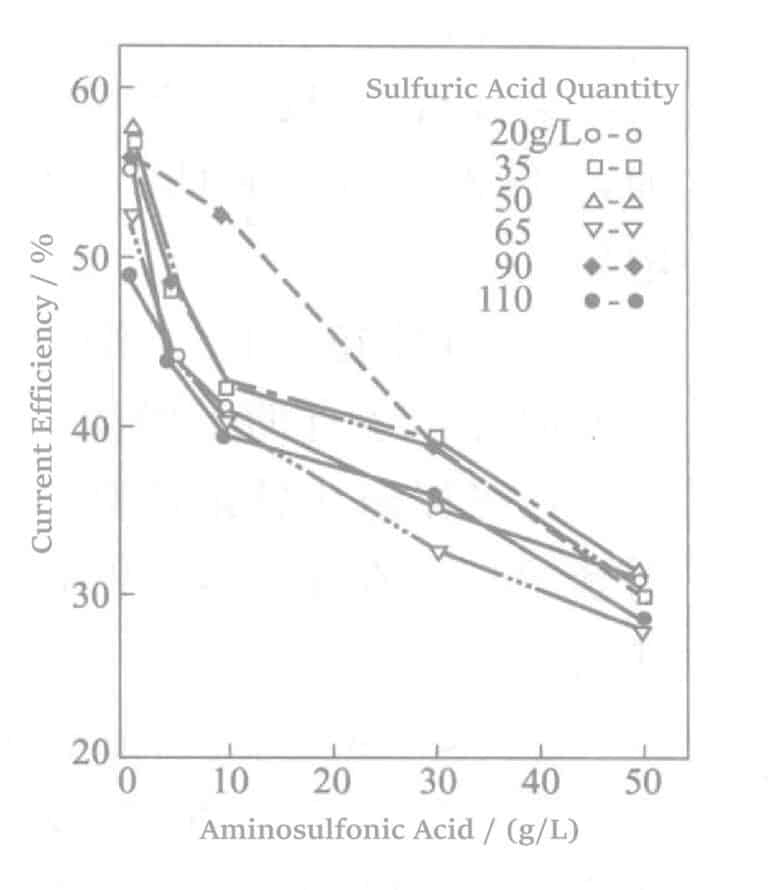

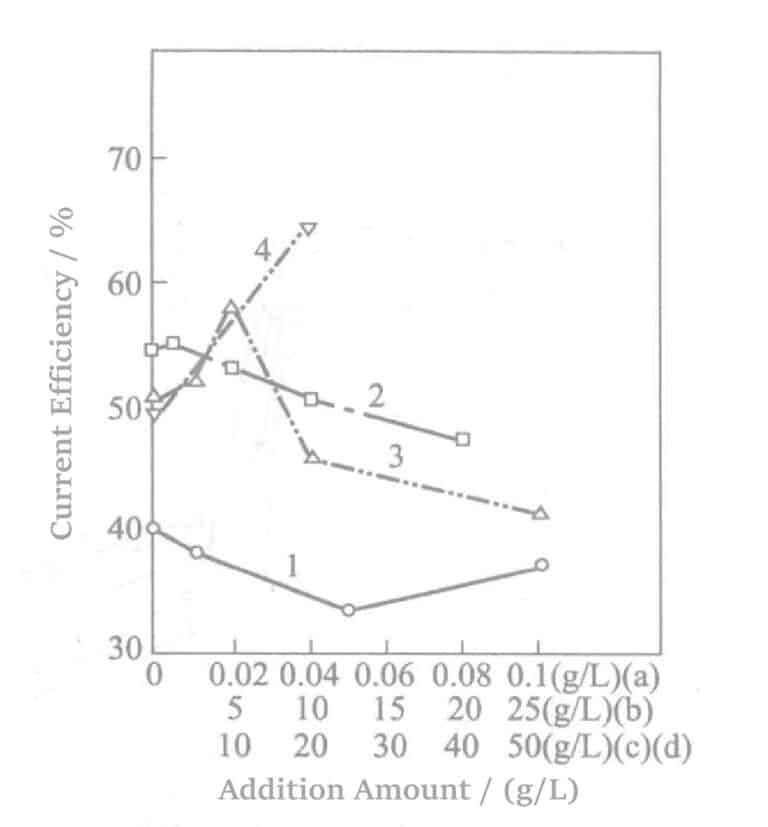

Aotani dkk. mempelajari natrium benzaldehida-2,4-disulfonat atau 1,5-naftalena disulfonat disodium dan asam amino sulfonat dalam larutan pelapisan rhodium. Ketika konsentrasi rhodium adalah 5g/L, dan kerapatan arus adalah 1,5A/dm2setelah pelapisan selama 60 menit, hubungan antara konsentrasi sulfonat dan kerapatan arus diperiksa. Hasilnya ditunjukkan pada Gambar 5-1 hingga 5-3. Hasilnya menunjukkan bahwa dengan meningkatnya konsentrasi sulfonat, efisiensi arus hampir menurun secara linier, dan kualitas film pelapisan juga menurun.

Gambar 5-1 Pengaruh penambahan natrium 2,4-disulfonat benzaldehida terhadap efisiensi arus

Gambar 5-2 Pengaruh penambahan disodium 1,5-naftalena disulfonat pada efisiensi arus

Gambar 5-3 Pengaruh penambahan asam amino sulfonat pada efisiensi arus

(2) Hubungan antara talium nitrat, magnesium sulfat, dan aluminium sulfat sebagai agen penghilang stres dan efisiensi arus.

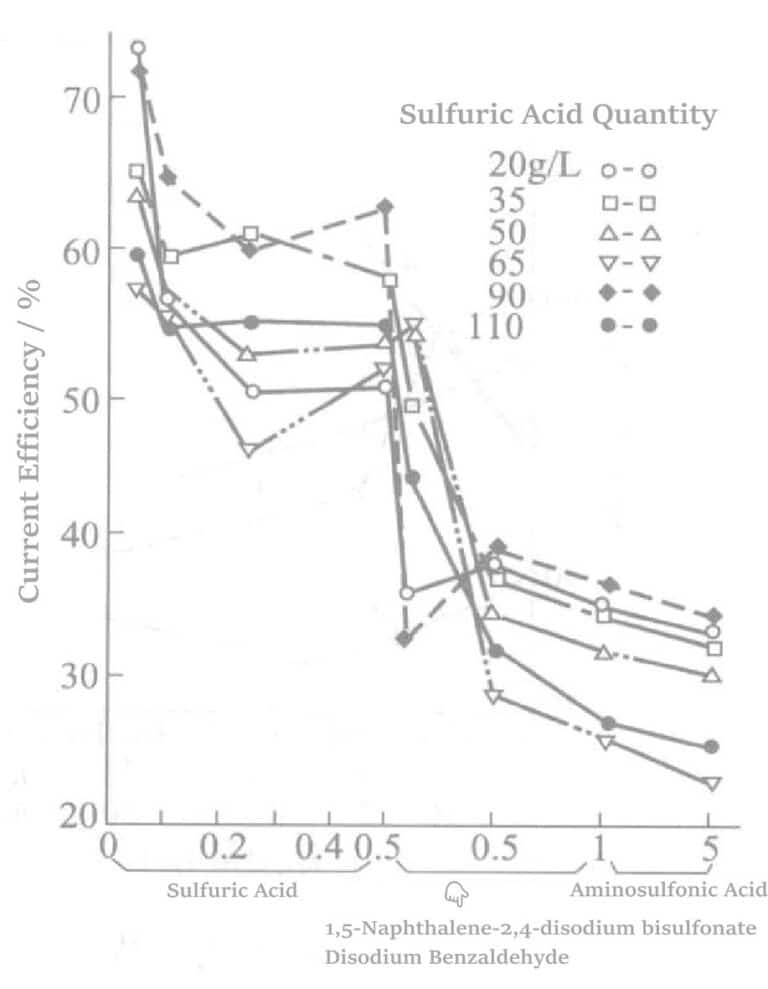

Aditif termasuk 1,5-naftalena disulfonat disodium dan asam amino sulfonat. Hubungan antara konsentrasi aditif dan efisiensi arus ditunjukkan pada Gambar 5-4. Sementara itu, perubahan efisiensi arus ketika berbagai zat pelepas stres dikombinasikan sebagai aditif ditunjukkan pada Gambar 5-5.

Gambar 5-4 Pengaruh aditif pada efisiensi arus

Asam 1-sulfat 90g/L, asam natrium benzaldehida-2,4-disulfonat 0,5g/L, bahan pembasah untuk pelapisan nikel;

Asam 2-sulfat 20g/L, talium nitrat 0,05g/L, asam sulfamat;

Asam 3-sulfat 35g/L, asam sulfamat 20g/L, magnesium sulfat;

Asam 4-sulfat 50g/L, asam sulfamat 5g/L, aluminium sulfat

Gambar 5-5 Pengaruh penambahan talium nitrat, 1,5-naftalena disulfonat disodium, benzaldehida, dan asam amino sulfonat terhadap efisiensi arus

Dapat dilihat bahwa penggunaan gabungan asam sulfonat, talium nitrat, natrium benzaldehida-2,4-disulfonat atau natrium 1,5-naftalena disulfonat, natrium 2,4-disulfonat, dan natrium 1,5-naftalena disulfonat dapat menghasilkan lapisan pelapisan yang tidak terkelupas yang agak terang atau lebih tinggi. Peran masing-masing komponen adalah sebagai berikut:

① Rhodium: 5g/L digunakan sebagai standar, dan efisiensi saat ini meningkat untuk setiap peningkatan 1g/L.

② Asam sulfat: Apabila konsentrasi asam sulfat meningkat, kecerahan sedikit meningkat, tetapi efisiensi saat ini menurun.

Asam sulfonat: Sebagai zat perata yang mencerahkan, asam sulfonat dapat meningkatkan perataan (kecerahan meningkat, kekasaran berkurang).

④ Talium nitrat: Selain berfungsi sebagai agen pereda stres, Thallium nitrat juga membantu meningkatkan efisiensi arus, dapat mencegah penurunan efisiensi arus ketika konsentrasi rhodium menurun, dan mengurangi pitting.

⑤ Natrium benzaldehida-2,4-disulfonat atau natrium 1,5-naftalena disulfonat: Sebagai zat perata yang mencerahkan, dapat meningkatkan kecerahan lapisan pelapisan, mengurangi nodul pelapisan sekaligus menyebabkan penurunan efisiensi arus.

Berdasarkan penjelasan di atas, dapat diasumsikan bahwa komposisi dan kondisi pengoperasian berikut ini dapat digunakan untuk mendapatkan lapisan dengan ketebalan 30μm atau lebih.

|

Konsentrasi ion Rhodium Konsentrasi asam sulfat Talium nitrat Asam sulfonat Sodium benzaldehida-2,4-disulfonat atau disodium 1,5-naftalenasulfonat Suhu larutan pelapisan Efisiensi saat ini |

5 gram/L 50 gram/L 0,05 g / L 40 gram/L 0.4g / L 50℃ Di atas 60% |

|

Resistensi yang Melekat Daya tahan Ketahanan korosi Tahan Panas Kekerasan Uji lentur Kondisi permukaan |

23×10-6Ω-cm Bagus. Sedikit titik penetrasi ke substrat Ni. Tidak ada pengelupasan pada suhu 450℃, tetapi terdapat retakan. Rata-rata Hv 900 Basisnya adalah sampel tipis saat mengelupas lebih sedikit, penyebarannya buruk Beberapa tumor plating, semi terang dan terang, tetapi ada lubang |

|

Rhodium (sebagai rhodium sulfat) Asam sulfat Asam selenat (HSeO) Suhu larutan pelapisan Kepadatan arus |

10 gram/L 10〜200mL/L 0. 1〜1. 0g/L 50 〜75℃ 1.2A/dm2 |

Garam rhodium dapat dibuat dengan menggunakan metode paduan, klorinasi, atau fusi.

Selain itu, asam karboksilat organik juga dianggap sebagai penghilang stres dalam pelapisan rhodium.

1.3 Peningkatan Proses Pelapisan Rhodium

Pada lapisan pelapisan rhodium, tegangan tarik yang melekat merupakan cacat utama. Seperti yang telah disebutkan sebelumnya, menambahkan zat penghilang stres dapat mengurangi stres, sehingga meningkatkan ketebalan pelapisan rhodium bebas retak. Namun, menambahkan agen penghilang stres biasanya menyebabkan penurunan kekerasan dan ketahanan aus pada pelapisan.

Armstrong Michael memperoleh pelapisan rhodium bebas retak dengan menambahkan senyawa halogen dari ion klorida ke dalam larutan pelapisan dengan tetap mempertahankan kekerasan dan ketahanan aus yang tidak terpengaruh. Komponen dasarnya adalah sebagai berikut:

Garam rhodium (dalam rhodium) 5〜15g/L Menyediakan ion logam

H2SO4 30〜90 mL/L Meningkatkan konduktivitas listrik

HCI (10 ~ 300) × 10-6 Agen Penghilang Stres

Kepadatan arus 1 ~ 8A / kaki2 (0. 1〜0. 8A/dm2 )

HCl dapat mengurangi tekanan pada lapisan pelapisan tanpa mengurangi kekerasan dan ketahanan aus. Secara umum, semakin tinggi konsentrasi ion klorida, semakin tebal lapisan pelapisan bebas retak.

Penemuan ini juga cocok untuk pelapisan pola pada papan sirkuit cetak.

Ada juga laporan lain yang menggunakan gugus asam sulfonat sebagai aditif. Formula struktural aditif adalah R-SO3-H. Di mana R adalah gugus rantai lurus, bercabang, atau siklik dengan kurang dari 20 atom karbon. Efek aditif meningkatkan kehalusan dan keputihan, sehingga meningkatkan ketebalan pelapisan bebas retak. Komposisi larutan pelapisan adalah sebagai berikut:

|

Rhodium (ditambahkan sebagai sulfat atau fosfat) Asam sulfat atau asam fosfat Asam piridin-3-sulfonat Surfaktan Aditif (ditambahkan sebagai R-SO3Struktur -H) |

0. 1〜20g/L 100〜200g/L 0〜5g/L 0. 01〜2g/L 0. 1〜10g/L |

Melalui verifikasi eksperimental, telah dikonfirmasi bahwa meskipun menambahkan oktil sulfonat (2g/L) sedikit mengurangi efisiensi saat ini, namun secara efektif dapat meningkatkan keputihan pada bagian yang dilapisi. Dengan menambahkan oktil sulfonat, ketebalan pelapisan bisa mencapai sekitar 0,3 ~ 0,7μm.

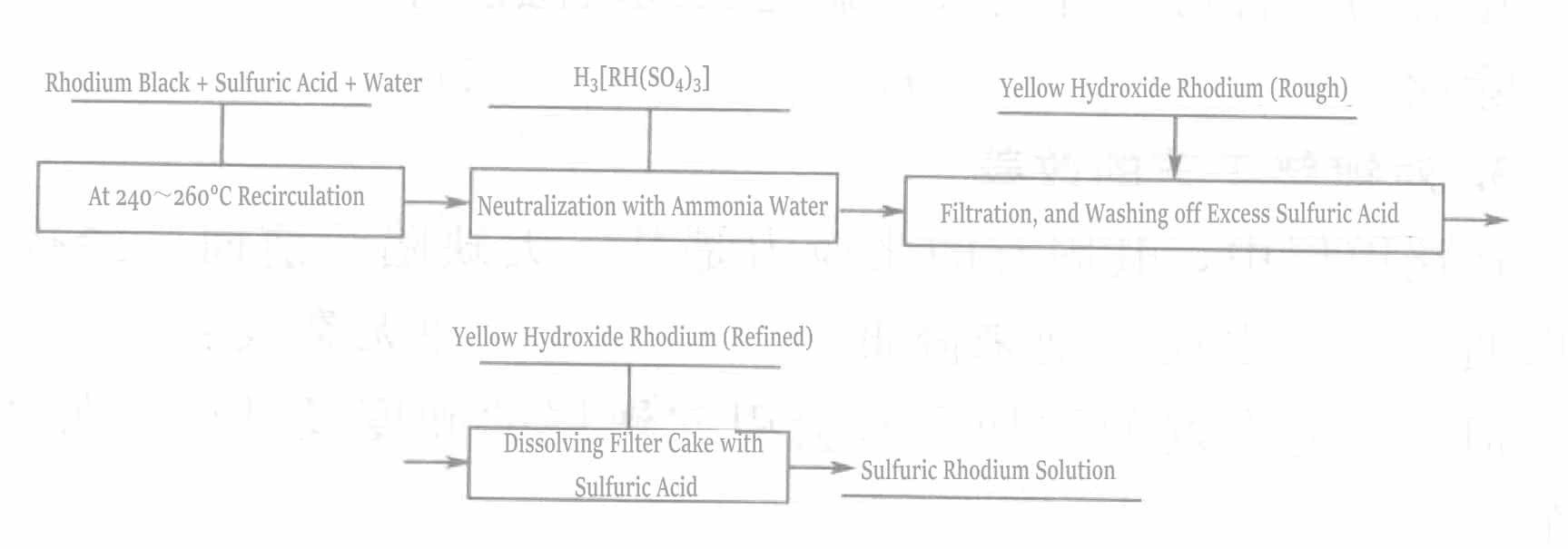

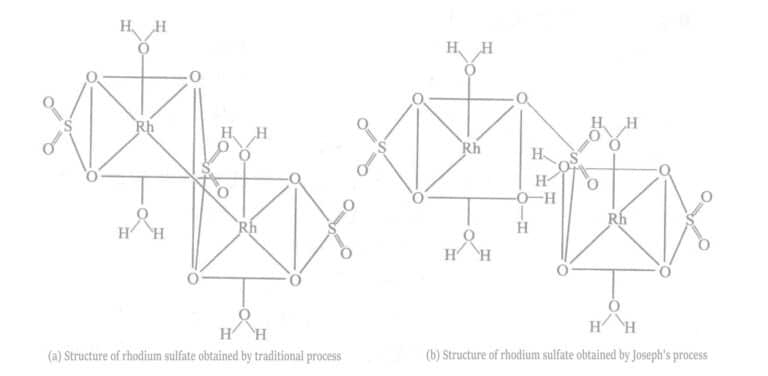

Joseph dan kawan-kawan memperbaiki proses pembuatan rhodium sulfat untuk mendapatkan rhodium sulfat yang lebih sesuai untuk pelapisan rhodium (lihat Gambar 5-7).

Copywrite @ Sobling.Jewelry - Produsen perhiasan khusus, pabrik perhiasan OEM dan ODM

Dalam metode persiapan tradisional, reaksi netralisasi dilakukan pada suhu kamar. Karena panasnya reaksi, suhu reaksi aktual jauh lebih tinggi daripada suhu kamar. Joseph dan yang lainnya mengontrol suhu reaksi di bawah 25 ℃ dengan pendinginan, yang dapat dicapai dengan pendinginan air. Rhodium sulfat yang diperoleh digunakan untuk uji pelapisan, menghasilkan lapisan pelapisan dengan tegangan internal rendah, kecerahan, dan ketebalan pelapisan hingga 1μm.

Selain itu, bidang fase Jepang mengusulkan metode untuk pelapisan rhodium yang cepat. Metode yang digunakan adalah dengan memperkenalkan aliran jet pada peralatan (seperti yang ditunjukkan pada Gambar 5-9), menggunakan solusi pelapisan rhodium yang ada, untuk mencapai pelapisan yang cepat sambil memastikan keuntungan yang ada.

Gambar 5-9 Diagram skematik peralatan pelapisan rhodium cepat

Bagian berlapis 1 (katoda); 2-anoda; Sistem 3-jet (tangki bagian dalam); Tangki 4-luar; 5-nosel; 6-batang konduktif

|

Konsentrasi ion Rhodium Konsentrasi asam sulfat Suhu Kepadatan arus Kecepatan jet |

8〜12g/L 70〜90g/L 50〜70℃ 8A/dm2 0. 3〜1. 0m/s |

Melalui eksperimen, ditemukan bahwa dengan meningkatnya kerapatan arus, kecepatan pelapisan meningkat; semakin tinggi suhu, semakin besar kecepatan pelapisan; pada saat yang sama, meningkatkan kecepatan jet juga dapat meningkatkan kecepatan pelapisan. Hasil pelapisan dengan berbagai kecepatan jet ditunjukkan pada Tabel 5-4.

Dengan menggunakan metode ini, lapisan dengan ketebalan di atas 5μm dapat diperoleh, yang mengkilap, bertekstur keras, dan memiliki tekanan internal yang rendah.

Tabel 5-4 Pengaruh Kecepatan Jet pada Kecepatan Pelapisan

| Komposisi larutan pelapisan | Kondisi pelapisan | Kecepatan pelapisan | Kondisi pelapisan | ||||

|---|---|---|---|---|---|---|---|

| Konsentrasi ion Rhodium | Asam sulfat | Suhu | Kepadatan arus | Kecepatan jet | Penampilan | Retak | |

|

10 gram/L 10 gram/L 10 gram/L 10 gram/L 10 gram/L 10 gram/L |

80g / L 80g / L 80g / L 80g / L 80g / L 80g / L |

60℃ 60℃ 60℃ 60℃ 60℃ 60℃ |

30A/dm2 30A/dm2 30A/dm2 30A/dm2 30A/dm2 30A/dm2 |

0. 0 m / s 0. 2 m / s 0. 4m/s 0. 6m/s 0. 8m/s 1. 0 m / s |

1. 70μm/menit 1. 73μm/menit 1. 84μm/menit 1. 90μm / menit 2. 10μm / menit 2. 22μm/menit |

Kilap Kilap Kilap Kilap Kilap Kilap |

Tidak. Tidak. Tidak. Tidak. Tidak. Tidak. |

1.4 Elektroplating Rhodium Hitam

Tabel 5-5 Kondisi Proses untuk Pelapisan Rhodium Hitam dan Kondisi Perlakuan Anodanya

| Proses | Item | Prasyarat | |

|---|---|---|---|

| Elektroplating | Komposisi larutan pelapisan |

Konsentrasi Rhodium Konsentrasi asam sulfat Aditif |

2. 5〜3. 5g/L 25〜30g/L Jumlah yang sesuai |

| Kondisi pelapisan |

Suhu Kepadatan arus katoda Mengaduk Ketebalan maksimum |

20〜25℃ 2〜4 A/dm2 Getaran Katoda 0. 5μm |

|

| Anodisasi | Solusi perawatan | Cairan perawatan anoda | 100g / L |

| Kondisi perawatan |

Suhu Tegangan Tangki Waktu pemrosesan |

20〜30℃ 3V 2〜3 menit |

|

1.5 Peralatan Pelapisan Rhodium

(1) Catu Daya:

Pelapisan kilat untuk tujuan dekoratif tidak bermasalah, tetapi skala amperemeter harus dipertimbangkan apabila melakukan pelapisan tebal. Juga lebih disukai untuk memiliki bentuk gelombang gelombang penuh tiga fase.

(2) Tangki Pelapisan:

Tangki baja tahan karat yang dilapisi dengan polivinil klorida dapat digunakan. Suhu larutan pelapisan untuk pelapisan rhodium sebagian besar 40 ~ 50 ℃, dan efisiensi saat ini tidak terlalu tinggi. Peralatan ventilasi yang baik diperlukan untuk menangani kabut asam sulfat.

(3) Penyaringan:

Hal ini juga tergantung pada ukuran tangki. Penyaringan terus menerus umumnya tidak digunakan karena sangat asam, dan larutan pelapisannya mahal. Ketika kotoran organik tercampur, penyaringan tangki eksternal biasanya digunakan.

1.6 Pemecahan Masalah Pelapisan Rhodium

Tabel 5-6 Kesalahan Umum dan Penanggulangan Pelapisan Rhodium

| Kesalahan | Tindakan pencegahan |

|---|---|

| Retak |

Konfirmasi konsentrasi rhodium biasanya terjadi ketika konsentrasinya rendah. Konfirmasi konsentrasi asam biasanya terjadi apabila konsentrasinya rendah. Konfirmasi suhu rendaman pelapisan, biasanya terjadi ketika suhu rendah. |

| Ikatan yang buruk | Konfirmasi proses sebelumnya biasanya diperlukan karena aktivitas logam dasar tidak cukup. |

| Peningkatan konsentrasi asam sulfat | Jika konsentrasinya terlalu tinggi, efisiensi arus katoda akan berkurang. Ini dapat didaur ulang, atau larutan pelapisan dapat dipanaskan untuk menguapkan kelebihan asam sulfat, didinginkan dan ditambahkan dengan air murni, dan kemudian rhodium dapat diubah menjadi rhodium hidroksida dengan natrium hidroksida dan disaring, kemudian dicuci dengan air murni, dan akhirnya dilarutkan dengan asam sulfat. |

| Pelapisan abu-abu gelap | Tangki pelapisan rhodium umumnya berkapasitas kecil, dan anoda yang digunakan adalah anoda yang tidak larut, sehingga komposisi larutan pelapisan sangat berfluktuasi. Konsentrasi asam yang rendah akan menyebabkan hidrolisis dan pengendapan rhodium, yang akan membuat lapisan pelapisan menjadi abu-abu gelap. Rhodium hidroksida mengendap perlahan pada pH2, dan curah hujan meningkat ketika pH 3 ~ 4, sehingga sangat penting untuk mengelola konsentrasi asam sulfat. |

2. Pelapisan Paduan Rhodium

Pelapisan paduan rhodium belum banyak dipelajari. Yang lebih awal adalah pelapisan paduan Rh-Ni. Smith mengajukan paten pelapisan paduan Rh-Ni dari larutan asetat sulfat. Komponen utamanya adalah Rh 0.4g / L, Ni 3.5 ~ 13.5g / L sulfat, pH 1.7, kerapatan arus 4 ~ 10A / dm2. Paduan yang mengandung 25% ~ 200% Rh dapat diperoleh. Dengan menggunakan seri yang sama, paduan Rh-Co dapat diperoleh jika Co digunakan sebagai pengganti Ni.

Aotani meneliti paduan Rh-Zn. Proses representatif ditunjukkan pada Tabel 5-7.

Tabel 5-7 Proses Pelapisan Sulfat Rh-Zn

| Bahan-bahan dan kondisi prosesnya | Formulasi dan konsentrasi komponen |

|---|---|

|

Rh[ dalam bentuk Rh2(SO)4)3] Zn (dalam bentuk ZnSO4 - 7H2O Na2SO4 - 10H2O H3BO3 Kepadatan arus

|

0. 03 ~ 1. 0g / L 5 ~ 40g / L 23g / L 10 gram/L 3 ~ 9A/dm2 |

Paduan Rh-Ir memiliki ketahanan korosi yang baik, kristalisasi padat, dan daya rekat yang kuat serta dapat juga digunakan sebagai anoda untuk elektrolisis pada pelapisan dekoratif dan fungsional.

Komponen utama larutan pelapisan paduan Rh-Ir adalah garam rhodium metalik, garam iridium metalik, fluoroborat sebagai garam konduktif, asam fluoroborat, dan asam amidosulfonat (asam amidosulfonat juga memiliki efek penghilang stres) sebagai penyangga pH. Selain itu, asam borat dapat ditambahkan untuk mencegah hidrolisis asam fluoroborat. Larutan pelapisan digunakan pada suhu sekitar 50 ~ 70 ℃, dengan kerapatan arus sekitar 2 ~ 10A / dm2yang dapat menghasilkan lapisan pelapisan paduan padat dengan daya rekat yang kuat.

Contoh elektroplating: Garam Rhodium berasal dari reaksi RuCl3-3H2O dan NH2SO4H. Garam iridium berasal dari reaksi (NH4)2IrCl6 dan NH2SO3H. Rasio massa Rh-Ir dalam larutan pelapisan disesuaikan menjadi 1/1. Hasil yang berbeda dapat diperoleh dengan mengubah kandungan setiap komponen dalam larutan pelapisan (lihat Tabel 5-8).

Tabel 5-8 Komposisi dan Kondisi Larutan Pelapisan Paduan Ru-Ir

| Bahan-bahan dan kondisi prosesnya | Nomor 1 | Nomor 2 | Nomor 3 | Nomor 4 |

|---|---|---|---|---|

|

Ru / (g/L) Ir / (g/L) NaBF4/ (g/L) NH2SO3H / (g/L) Kepadatan arus/(A/dm2) Suhu larutan pelapisan / ° C pH Konten Ir dalam lapisan pelapisan / % |

8〜9 8〜9 100 30 3 70 0. 9 3〜4 |

8〜9 8〜9 100 20 3 70 0. 8 5〜6 |

3〜4 3〜4 75 14 2 60 0. 9 8〜9 |

3〜4 3〜4 75 4 2 60 1. 2 23 〜24 |

Lapisan pelapisan yang dihasilkan tidak memiliki retakan dan mengkilap.

Dalam dekorasi, warna alami baja tahan karat atau warna biru-putih pucat dari pelapisan krom tidak dapat lagi memenuhi kebutuhan orang. Orang lebih menyukai penampilan yang bersih dan cerah yang mirip dengan pelapisan perak. Namun, lapisan pelapisan perak mudah teroksidasi dan berubah warna di udara. Pelapisan paduan rhodium dapat menghemat rhodium yang berharga dan secara signifikan meningkatkan kinerja pelapisan (lihat Tabel 5-9).

Tabel 5-9 Komposisi Larutan Pelapisan dan Kondisi Proses untuk Pelapisan Paduan Rhodium-Ruthenium

| Komposisi dan kondisi prosesnya | Formulasi dan konsentrasi komponen |

|---|---|

|

Garam Rhodium [Rh2(SO)4)3] Asam sulfat Garam ruthenium Aditif (Tipe 8701) Suhu Kepadatan arus katoda Anoda Metode pengadukan |

1〜2g/L 30 mL / L 0. 1〜1g/L 25g / L 40〜50℃ 2〜8A/dm2 Jaring titanium berlapis ruthenium Gerakan katoda |

Bagian III Pelapisan Rhodium Kimia

Seperti pelapisan kimiawi pada logam lain, keuntungan pelapisan kimiawi adalah tidak memerlukan substrat yang konduktif dan cocok untuk berbagai bentuk. Karena dispersibilitas pelapisan kimia jauh lebih baik daripada pelapisan listrik, pada saat yang sama, selama pelapisan listrik, P dapat dimasukkan ke dalam lapisan pelapisan, dan kemurnian rhodium memiliki efek buruk yang signifikan pada ketahanan korosi dan kinerja katalitiknya. Beberapa data menunjukkan bahwa ketika logam mulia mengandung 0,01% ~ 0,001% P, S, dan Cl, ketahanan korosi dan masa pakai turbin gas akan berkurang 25%.

Alexander S. Kozlov juga mengajukan paten untuk pelapisan rhodium kimiawi. Komponen utamanya adalah garam logam yang dapat larut, zat pengompleks, dan zat pereduksi. Jika perlu, buffer PH dan beberapa aditif seperti stabilisator dan surfaktan juga dapat ditambahkan. Komposisi ini tidak mengandung zat berbahaya atau komponen yang mudah menguap, yang dapat mencegah penumpukan produk sampingan dan dengan demikian menghindari penuaan larutan pelapisan. Pada saat yang sama, larutan pelapisan juga dapat menyimpan komponen logam dengan merebus komponen yang tidak diinginkan melalui penguapan.

Garam logamnya adalah Rh (NH3)3 (TIDAK2)3. Komponen utama dapat diperoleh dengan mereaksikan K3[Rh (NO]2)3Cl3) dengan air amonia sebagai berikut: Rh(NH3)3 (TIDAK2)3 (ion logam), air amonia (zat pengompleks), dan hidrazin hidrat (zat pereduksi).

Reaksi utama pelapisan rhodium kimiawi yang khas adalah sebagai berikut:

Rh (NH3)3(TIDAK2)3 + 0.75 N2H4·H2O → Rh + 3,75N2 + 6.75H2O

Tabel 5-10 Hasil Eksperimental Pelapisan Rhodium Kimia

| Komposisi dan kondisi proses | Nomor 1 | Nomor 2 | Nomor 3 | Nomor 4 | Nomor 5 | Nomor 6 | Nomor 7 | Nomor 8 |

|---|---|---|---|---|---|---|---|---|

|

Rh (NH3)3(TIDAK2)3 NH4OH N2H4·H2O Bahan pelapisan Pra-perawatan Pra-perawatan Waktu reaksi Ketebalan pelapisan Kondisi permukaan lapisan berlapis Karakteristik |

3. 2g / L 50ml / L 1,5 gram/L Foil Nikel Pengamplasan Amplas 70℃ 10 menit 0. 2μm Padat dan cerah Tahan Korosi |

1g / L 200ml / L 1g / L Inconel Foil Pengamplasan Amplas 85℃ 15 menit 0. 4μm Padat dan cerah Tahan Korosi |

0,5 gram/L 500ml / L 0. 7g / L Baja tahan karat Pembersihan aseton 75℃ 30 menit 0. 2μm Padat Cerah Katalitik |

5 gram/L 100ml / L 2 gram/L Mg2Al4Si5O18 Aktivasi yang peka 60℃ 30 menit 0. 5μm Seragam abu-abu Dikatalisis |

1g / L 100ml / L 2. 5g / L Bubuk SiC Aktivasi yang peka 70℃ 30 menit 0. 03μm Mencerahkan Dikatalisis |

1g / L 200ml / L 0. 2g / L Serpihan Kaca Aktivasi sensitisasi 60℃ 10 menit 0. 1μm Cermin cerah Cermin |

3g / L 100ml / L 1,5 gram/L Aluminium Oksida Peka diaktifkan 75℃ 2h 2. 2μm Tidak berwarna abu-abu halus Komponen Elektronik |

7g / L 50ml / L 4. 5g / L Pelat Ti Pengamplasan Amplas 85℃ 3h 3. 5μm Semi-Terang yang Ketat Anoda Inert |

Komposisi larutan pelapisan ini dapat diaplikasikan pada berbagai item yang dilapisi dengan melakukan perlakuan awal yang sesuai pada bagian yang dilapisi.

Dengan berkembangnya ilmu pengetahuan dan teknologi, permintaan akan rhodium juga akan meningkat. Mereka memiliki potensi besar berdasarkan karakteristik lapisan pelapisan rhodium, baik untuk barang-barang dekoratif atau aplikasi industri. Ketika pelapisan rhodium digunakan pada kontak listrik, ketebalan untuk tujuan anti-noda di bawah 0,5μm; untuk tujuan ketahanan aus, ketebalan pelapisan antara 0,2 ~ 2μm; untuk suku cadang dengan persyaratan ketahanan aus yang ketat, ketebalan pelapisan antara 2,5 ~ 25μm. Ketika digunakan sebagai pelapisan lapisan bawah untuk emas dalam bingkai timah, ini dapat menghemat jumlah emas yang digunakan.