Bagaimana cara membuat cetakan karet dan cetakan paduan logam untuk pengecoran perhiasan?

Prinsip-prinsip dasar dan keterampilan operasional untuk 5 tugas umum

Setelah model asli perhiasan tersedia, cetakan dapat dibuat untuk produksi massal. Berdasarkan karakteristik kelembutan dan kekerasan bahan, cetakan dapat dibagi menjadi cetakan lunak dan keras.

Bahan cetakan lunak umumnya terbuat dari karet elastis, dan sifat bahan karet mempengaruhi kualitas cetakan karet. Ada banyak jenis karet yang beredar di pasaran, termasuk karet alam dan karet modifikasi yang menggunakan berbagai bahan tambahan. Di antara berbagai karet yang dimodifikasi, karet silikon banyak digunakan dalam pengecoran perhiasan karena ketahanan panasnya yang baik, sifat mekanik, kinerja replikasi model asli, dan kinerja pengecoran demolding. Karet silikon harus divulkanisir untuk menyelesaikan ikatan silang molekul karet, mengubah makromolekul terstruktur linier menjadi makromolekul terstruktur jaringan tiga dimensi, sehingga memiliki sifat-sifat seperti elastisitas, tidak lengket, tahan panas, dan tidak dapat larut. Berdasarkan metode vulkanisasi dapat dibagi menjadi dua kategori utama: karet silikon vulkanisir suhu tinggi dan karet silikon vulkanisir suhu kamar. Jenis dan jumlah aditif dalam karet silikon bervariasi, yang menyebabkan perbedaan kinerja tertentu. Beberapa karet silikon tahan lama dan elastis, sehingga sulit untuk retak atau berubah bentuk saat melepas cetakan lilin; beberapa karet silikon lebih keras dan memiliki kinerja replikasi yang lebih baik tetapi kurang tahan lama dan lebih rentan terhadap keretakan; beberapa karet silikon memiliki tingkat penyusutan yang sangat rendah, yang lebih bermanfaat untuk memastikan keakuratan dimensi. Pemilihan dapat dibuat berdasarkan kebutuhan aktual selama produksi.

Bahan cetakan keras termasuk paduan suhu rendah, paduan aluminium, dll., Yang dibentuk melalui pemrosesan CNC atau dibuat menjadi cangkang dan kemudian dituangkan dengan paduan titik leleh rendah untuk mendapatkan cetakan perhiasan. Fitur utama dari jenis cetakan ini adalah tidak mengalami deformasi elastis selama produksi cetakan lilin, yang secara efektif dapat memastikan keakuratan dimensi dan stabilitas cetakan lilin.

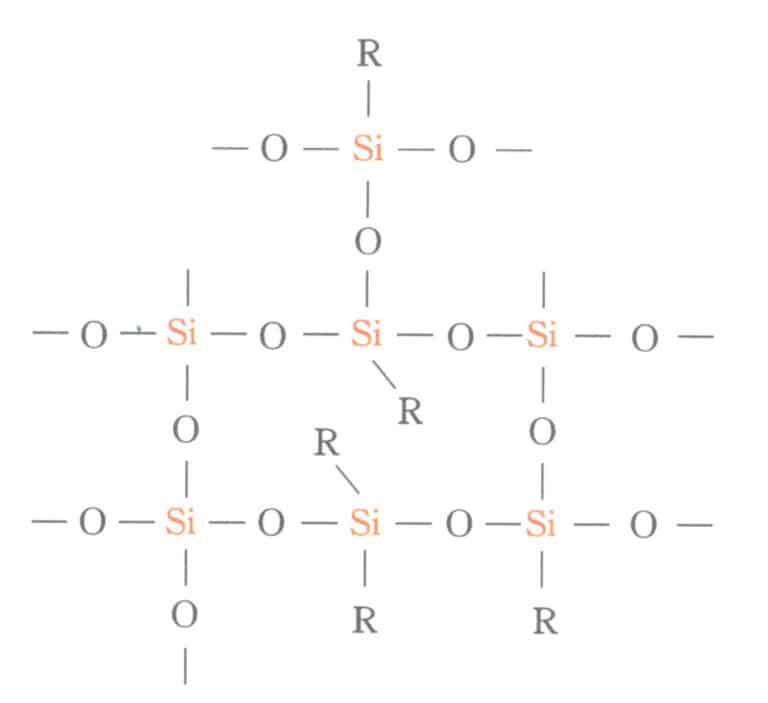

Struktur karet silikon

Daftar Isi

Bagian I Membuat Cetakan Karet Silikon Vulkanisir Suhu Tinggi Sederhana Model Cincin Perak

1. Latar Belakang Pengetahuan

1.1 Karet Silikon dan Jenisnya

Karet alam memiliki elastisitas yang baik dan ketahanan sobek yang kuat. Namun, karena banyaknya ikatan rangkap dalam struktur rantai utamanya, ozon dengan mudah merusaknya, yang menyebabkan degradasi atau ikatan silang. Oleh karena itu, karet alam tidak dapat digunakan secara langsung dan biasanya diperoleh melalui metode sintetis untuk menghasilkan karet diena, akrilat, poliuretan, polisulfida, dan siloksan.

Karet silikon mengacu pada karet yang rantai utamanya secara bergantian terdiri dari atom silikon dan oksigen, dengan biasanya dua gugus organik yang melekat pada atom silikon. Karet silikon biasa termasuk dalam kategori karet siloksan, terutama terdiri dari segmen siloksan yang mengandung metil dan sedikit vinil, seperti yang ditunjukkan pada Gambar 2-1. Memperkenalkan fenil dapat meningkatkan ketahanan suhu tinggi dan rendah karet silikon, sementara memperkenalkan gugus trifluoro propil dan siano dapat meningkatkan suhu dan ketahanan minyaknya. Karet silikon memiliki kinerja suhu rendah yang baik dan masih dapat berfungsi di bawah -55 ℃. Setelah memasukkan fenil, ia dapat bertahan pada suhu -73 ℃. Ketahanan panas karet silikon juga luar biasa di bawah 180 ℃, karena dapat bekerja untuk waktu yang lama dan mempertahankan elastisitas selama beberapa minggu atau lebih lama pada suhu sedikit di atas 200 ℃, menahan suhu tinggi sesaat di atas 300 ℃. Itu dapat memenuhi persyaratan dengan baik. Persyaratan penggunaan model perhiasan kaki banyak digunakan dalam industri perhiasan.

1.2 Karet Silikon Vulkanisir Suhu Tinggi

Karet silikon yang divulkanisir panas memiliki penggunaan terbesar. Ini dapat dibagi menjadi karet silikon metil, karet silikon metil vinil (dengan penggunaan dan nomor merek produk terbanyak), dan karet silikon metil vinil fenil (tahan terhadap suhu rendah dan radiasi). Jenis lainnya termasuk karet silikon nitril, karet silikon fluor, dll. Bahan penguat untuk karet silikon adalah silika (SiO2-nH2O), yang dapat dibagi menjadi tiga jenis berdasarkan metode produksi: silika berasap, silika yang diendapkan, dan bentuk silika lainnya, yang masing-masing dapat diklasifikasikan lebih lanjut ke dalam beberapa kelas berdasarkan ukuran partikel rata-rata. Kekuatan karet silikon mentah sangat buruk, tetapi menambahkan silika dalam jumlah yang tepat dapat meningkatkan kekuatannya lebih dari 10 kali lipat. Berbagai jenis karet dapat diperoleh tergantung pada kelompok sisi yang berbeda. Umumnya, karet silikon vulkanisir suhu tinggi diklasifikasikan ke dalam tujuan umum, jenis deformasi permanen kompresi rendah, jenis penyusutan rendah, jenis tahan api, jenis tahan pelarut, jenis suhu tinggi, dll., Berdasarkan penggunaan dan kinerja.

Karet silikon vulkanisir suhu tinggi terbuat dari polimer tinggi linier (5000 ~ 10.000 segmen rantai silikon-oksigen) polisiloksan sebagai karet mentah, menambahkan pengisi penguat, pengisi tambahan, bahan kontrol struktural, dan aditif peningkatan kinerja untuk menyiapkan bahan karet, yang kemudian dipanaskan dan divulkanisir untuk membentuk elastomer. Ini memiliki karakteristik sebagai berikut: (1) Tahan terhadap suhu tinggi dan rendah dan dapat digunakan pada kisaran suhu yang luas; (2) Memiliki stabilitas termal, ketahanan radiasi, dan ketahanan cuaca yang lebih baik daripada bahan polimer lainnya; (3) Karet silikon yang divulkanisir tidak beracun, tidak berbau, tidak menempel pada jaringan manusia, dan tidak mudah menua atau mengeras selama penyimpanan.

1.3 Karet Silikon Vulkanisir Suhu Tinggi untuk Perhiasan

Karet silikon memiliki kinerja replikasi yang baik, elastisitas yang sangat baik, dan kekuatan tertentu. Saat digunakan untuk membuat cetakan, setelah menyuntikkan lilin, elastisitas cetakan memungkinkan pelepasan cetakan lilin dengan mudah, itulah sebabnya ia banyak digunakan dalam cetakan perhiasan.

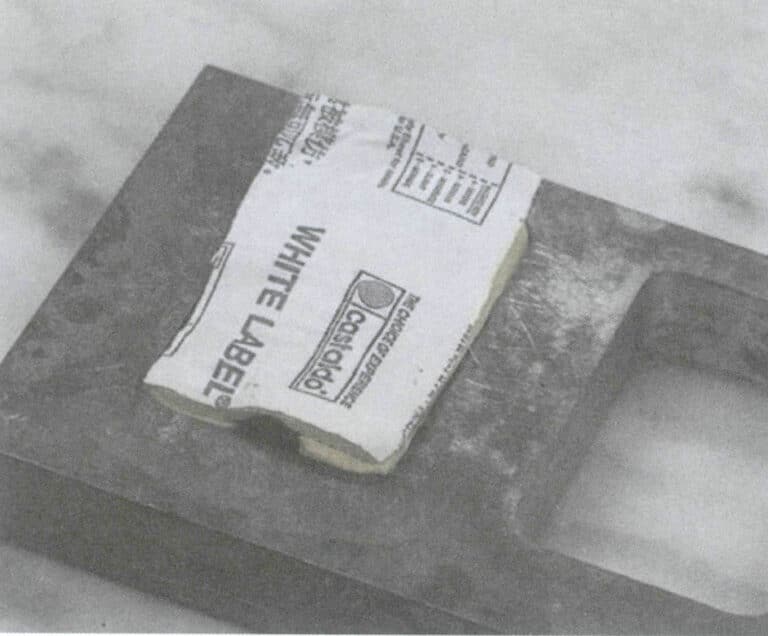

Saat ini, Castaldo adalah merek lembaran karet silikon vulkanisir suhu tinggi yang umum digunakan dalam industri pengecoran perhiasan, seperti yang ditunjukkan pada Gambar 2-2. Ini mengandung sejumlah karet alam yang dimodifikasi, memiliki fleksibilitas yang baik dan kekuatan sobek tertentu, masa pakai yang lama, dan efek replikasi yang baik. Karet domestik terutama terdiri dari diklorosilan, yang memiliki rantai molekul yang fleksibel dan tahan panas. Namun, ia juga memiliki beberapa kekurangan, seperti kekerasan yang lebih tinggi, kesulitan yang lebih besar dalam pelepasan cetakan, dan kekuatan sobek yang lebih rendah. Masa pakai dalam produksi aktual relatif singkat, dan biaya keseluruhannya tinggi.

Karet silikon akan menyusut selama vulkanisasi, sehingga penyusutan harus dipertimbangkan saat mendesain dimensi aslinya. Karet silikon tidak memiliki sirkulasi udara, yang dapat menghambat keluarnya gas selama injeksi lilin. Hal ini bisa diatasi dengan membuat garis ventilasi atau lubang pada cetakan. Model harus dijaga kebersihannya selama digunakan, karena zat asing (seperti bedak, debu, dll.) dapat meningkatkan cacat permukaan pada cetakan lilin, yang kemudian akan berpindah ke cetakan.

1.4 Peralatan dan Perkakas Utama untuk Membuat Cetakan Karet Silikon Vulkanisir Suhu Tinggi

Alat yang umum digunakan untuk membuat cetakan karet silikon vulkanisir suhu tinggi termasuk vulkanisator, bingkai cetakan paduan aluminium, lembaran karet, pelat dasar aluminium, pisau bedah, gunting, tang berkepala dua, penjepit, dan pena berbahan dasar minyak.

Perangkat untuk menekan cetakan karet adalah vulkanisator (vulkanisasi), yang memvulkanisir karet silikon mentah pada suhu dan tekanan tertentu, mengubahnya menjadi karet yang keras dan elastis.

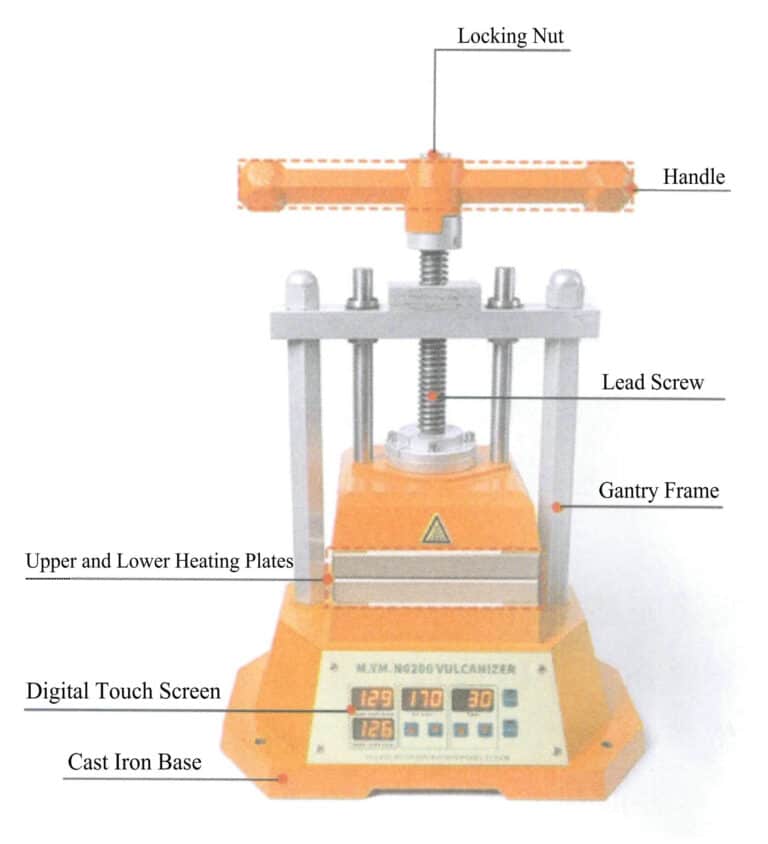

Vulkanisator tradisional ditunjukkan pada Gambar 2-3, dengan komponen utama termasuk rangka gantry, alas, sekrup pengangkat, pegangan berputar, pelat pemanas dengan kabel resistansi dan sensor suhu, dan pengontrol suhu. Jenis peralatan ini terutama dioperasikan dan dikontrol secara manual, relatif murah, dan dapat memenuhi kebutuhan mendesak untuk cetakan karet silikon vulkanisir suhu tinggi, tetapi menggunakan pelat aluminium biasa yang relatif tipis, yang kadang-kadang menyebabkan masalah pemanasan yang tidak merata dapat menyebabkan vulkanisasi silikon yang tidak mencukupi dan tidak merata; dalam hal kontrol, ia menggunakan kenop dan tombol biasa, yang rentan terhadap kerusakan dan kegagalan fungsi; selain itu, tidak ada kipas pendingin atau alat pelindung, sehingga bodi mesin rawan panas berlebih saat digunakan.

Dengan kemajuan teknologi, vulkanisator telah mengalami perubahan baru dalam struktur, fungsi, dan metode kontrol, yang mengarah pada munculnya gaya baru, seperti vulkanisator tampilan digital dan vulkanisator pneumatik cerdas.

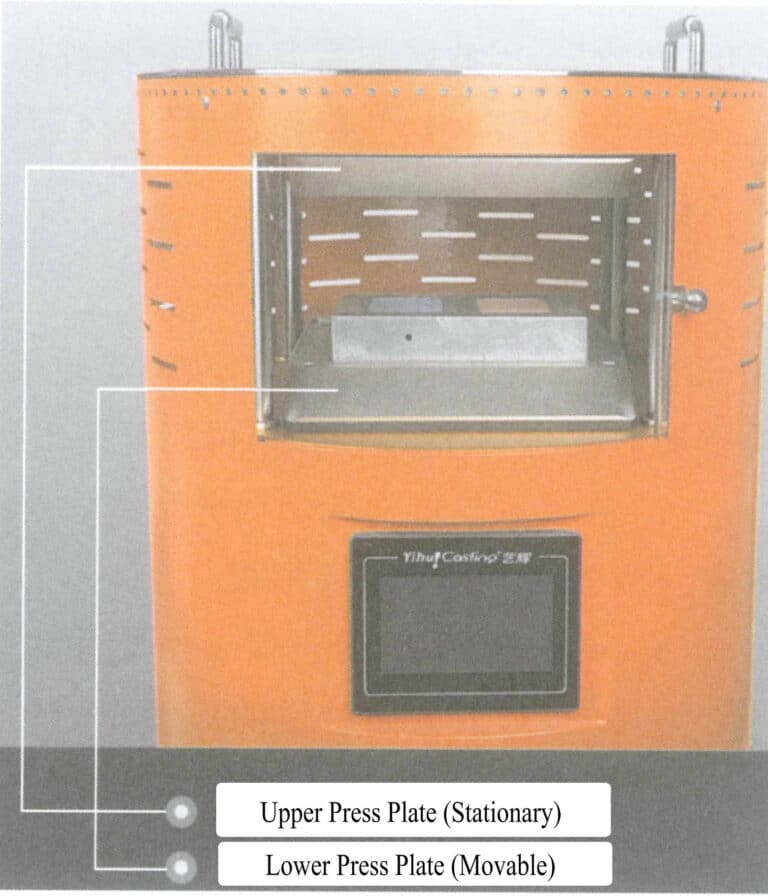

Vulkanisator tampilan digital tipikal ditunjukkan pada Gambar 2-4. Vulkanisator ini memiliki karakteristik sebagai berikut: menggunakan gantry baja tuang dan dasar besi tuang, memberikan kekakuan dan stabilitas yang baik; dilengkapi dengan layar sentuh untuk pengoperasian, memungkinkan pengaturan suhu dan waktu pencetakan yang tepat; menggunakan pelat pemanas aluminium tuang; yang memiliki kekuatan, kekakuan, dan konduktivitas termal yang baik; permukaan area kerja diperlakukan dengan sandblasting untuk memastikan pemanasan yang lebih seragam, mengurangi kehilangan energi, dan masa pakai yang lebih lama; kipas pendingin dipasang di bagian belakang bodi alat berat, alasnya tidak lembab, melindungi sirkuit internal dari suhu tinggi, dan juga dilengkapi dengan bel dan perangkat pelindung.

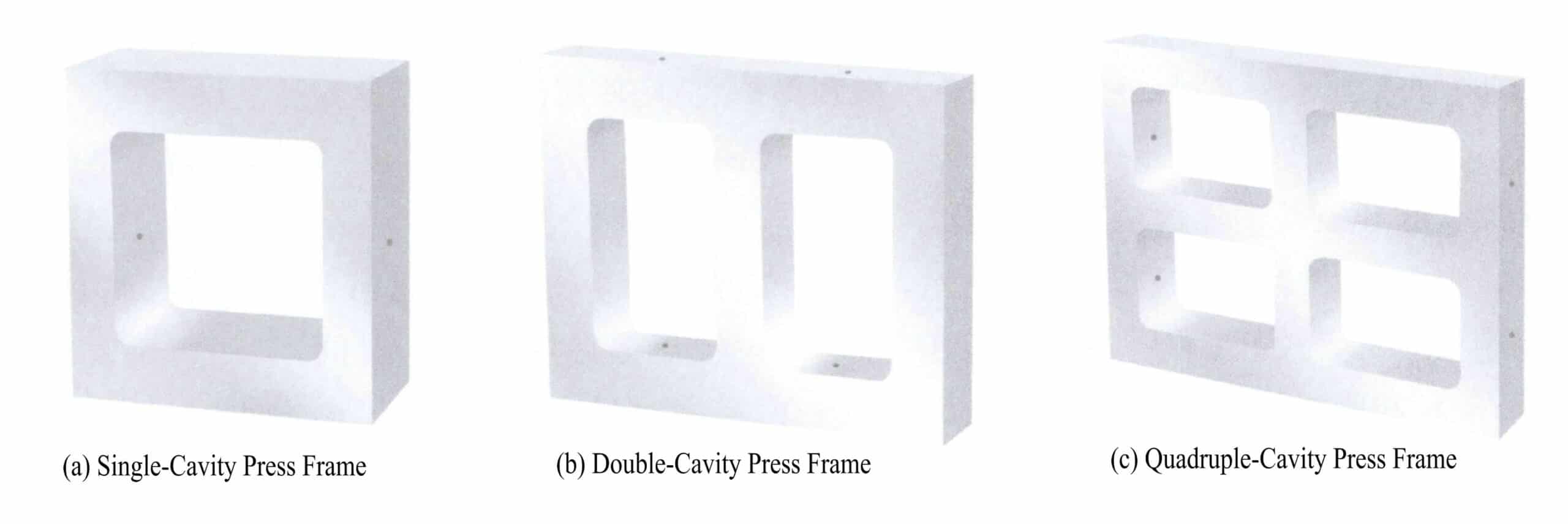

Rangka cetakan digunakan bersama dengan vulkanisator. Tergantung pada jumlah cetakan yang ditekan pada satu waktu, rangka cetakan dapat dibagi menjadi lubang tunggal, lubang ganda, dan empat lubang, seperti ditunjukkan pada Gambar 2-6. Bahan yang digunakan untuk membuat rangka cetakan biasanya adalah paduan aluminium, dengan parameter utama adalah panjang, lebar, dan ketebalan rangka bagian dalam.

Pada umumnya, lebar bingkai bagian dalam adalah 47 mm atau 48 mm, dan panjangnya 73 mm atau 74 mm. Apabila menekan model asli yang lebih besar, lebar bingkai bagian dalam adalah 64~70mm, dan panjangnya 90 mm atau 95 mm. Untuk model orisinal yang lebih kecil, kombinasi lebar 40 mm dan panjang 60 mm dapat digunakan. Selain spesifikasi yang umum digunakan untuk rangka cetakan, rangka cetakan khusus dengan panjang dan lebar yang unik, juga dapat disesuaikan menurut karakteristik produk.

1.5 Faktor yang Mempengaruhi Kualitas Cetakan Karet Silikon Vulkanisir Suhu Tinggi

Karet silikon vulkanisir suhu tinggi dibentuk oleh cetakan kompresi, dan metode pembuatannya terutama mencakup tiga proses utama - pengisian dan pengepresan karet mentah, vulkanisasi, dan pembukaan cetakan. Oleh karena itu, faktor-faktor yang mempengaruhi kualitas cetakan karet silikon vulkanisir suhu tinggi terutama meliputi kualitas pengisian karet mentah, proses vulkanisasi, dan kualitas pembukaan cetakan, antara lain. Faktor-faktor yang mempengaruhi proses pembuatan ini juga perlu diperhatikan.

(1) Mengisi dan Mengepres Karet Mentah

① Sebelum mengisi dan menekan karet mentah, permukaan model asli harus dibersihkan. Permukaan yang bersih dapat sepenuhnya bersentuhan dengan karet, memfasilitasi replikasi morfologi model asli yang lengkap dan akurat, sehingga menghasilkan cetakan karet berkualitas tinggi. Permukaan model asli yang kotor dapat menyebabkan kualitas cetakan yang buruk, yang memengaruhi penggunaan; pada saat yang sama, hal ini dapat mereplikasi morfologi kotoran, menyebabkan masalah untuk pekerjaan selanjutnya.

② Gambarkan garis perpisahan di tepi profil model asli. Yang disebut garis perpisahan adalah garis referensi untuk posisi ketika cetakan dipisahkan. Prinsip untuk menentukan garis perpisahan adalah kemudahan pelepasan cetakan.

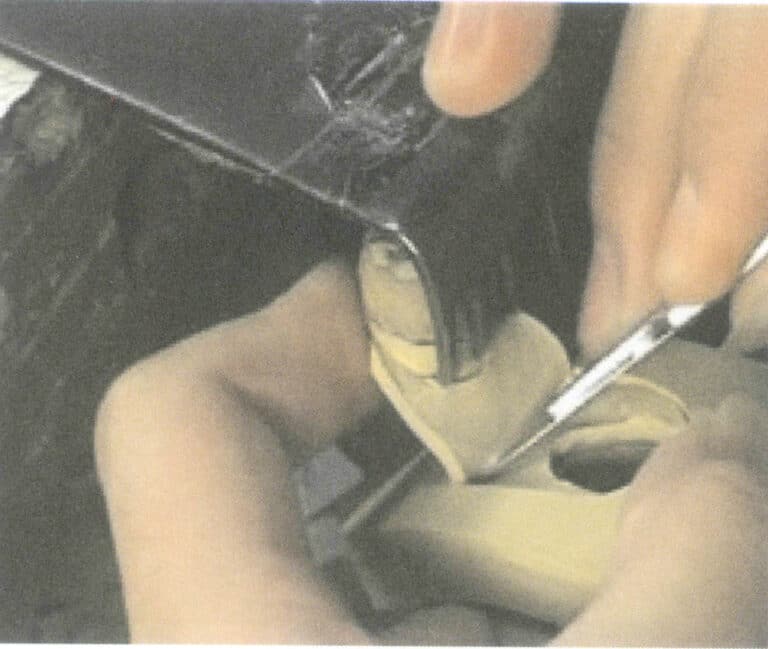

③ Saat mengisi dan menekan karet mentah, harus dipastikan bahwa karet mentah benar-benar membungkus model asli sebelum vulkanisasi. Oleh karena itu, perlu untuk memilih bingkai cetakan dengan ukuran yang sesuai berdasarkan dimensi model asli, menempatkan model asli pada posisi yang sesuai pada lembaran karet, dan menggunakan metode seperti menggali, menancapkan, merinci, mengisi, dan menambal untuk mengisi area cekung, area berlubang, dan area pemasangan batu pada model asli dengan karet, seperti yang ditunjukkan pada Gambar 2-7, untuk memastikan tidak ada celah antara model asli dan lembaran karet. Ketika mengisi karet mentah, juga harus dilakukan dengan arah yang sama untuk menghindari karet cetakan menjadi terlalu keras, sehingga mempengaruhi pembukaan dan penggunaan cetakan nantinya. Untuk memastikan model asli berada di lapisan tengah lembaran karet dan untuk menjamin umur cetakan, cetakan kompresi biasanya membutuhkan setidaknya empat lapis lembaran karet. Selama pengisian dan pengepresan karet mentah, penting untuk menjaga kebersihan lembaran karet, peralatan, dan tangan operator untuk mencegah kontaminasi di antara lembaran, yang dapat menyebabkan delaminasi setelah vulkanisasi. Sebelum vulkanisasi, setelah menekan karet mentah ke dalam bingkai cetakan, karet mentah harus lebih tinggi sekitar 2 mm dari bingkai, seperti yang ditunjukkan pada Gambar 2-8, untuk memastikan kepadatan cetakan setelah vulkanisasi. Saat mengisi dan menekan karet mentah, cetakan nosel lilin sariawan bundar, juga dikenal sebagai tutup gerbang, harus disematkan di dalamnya, terhubung dengan sariawan model asli, yang pada akhirnya menjadi nosel lilin cetakan karet.

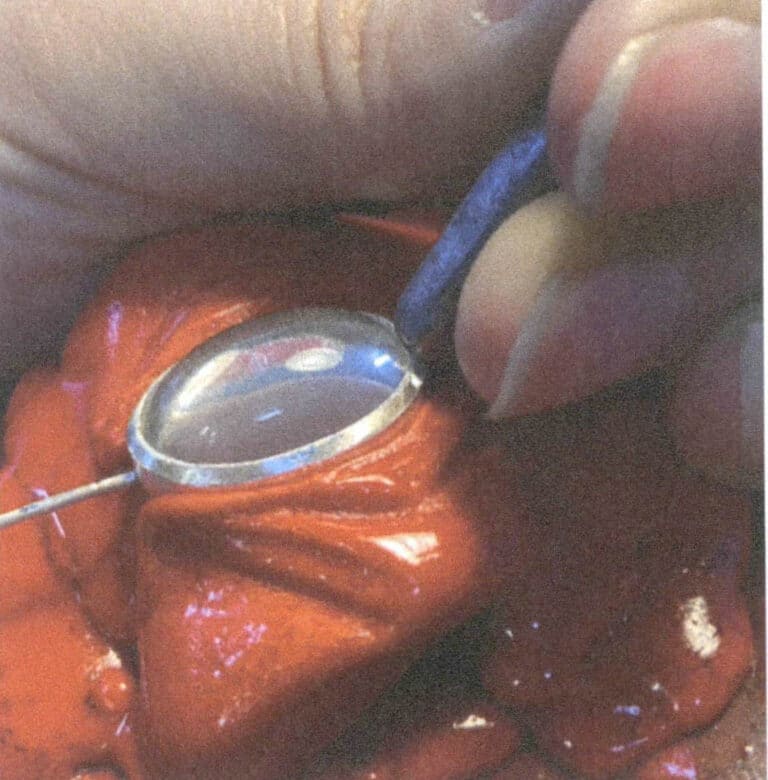

Gambar 2-7 Mengisi karet

Gambar 2-8 Karet mentah berada 2 mm di atas rangka cetakan.

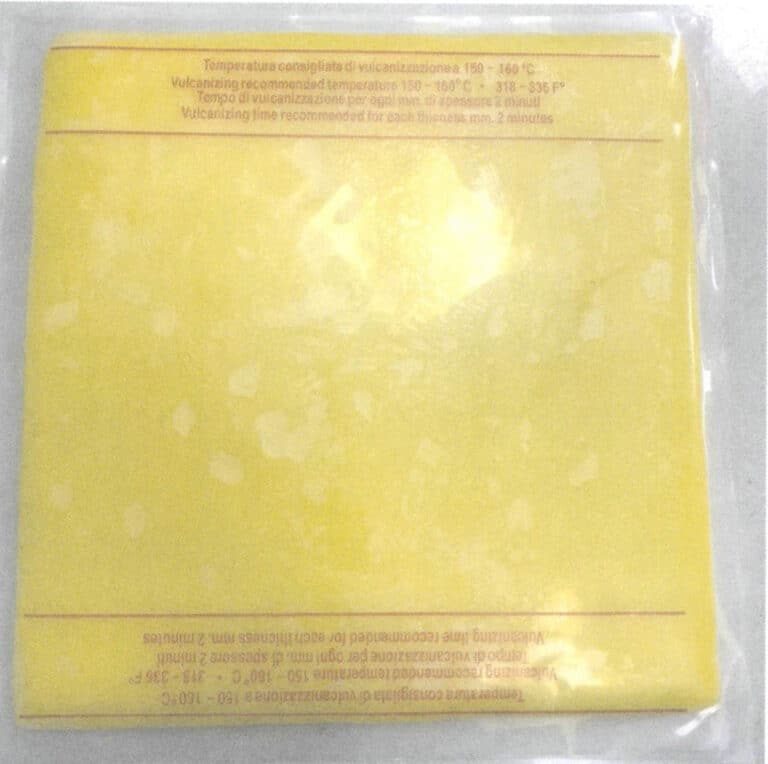

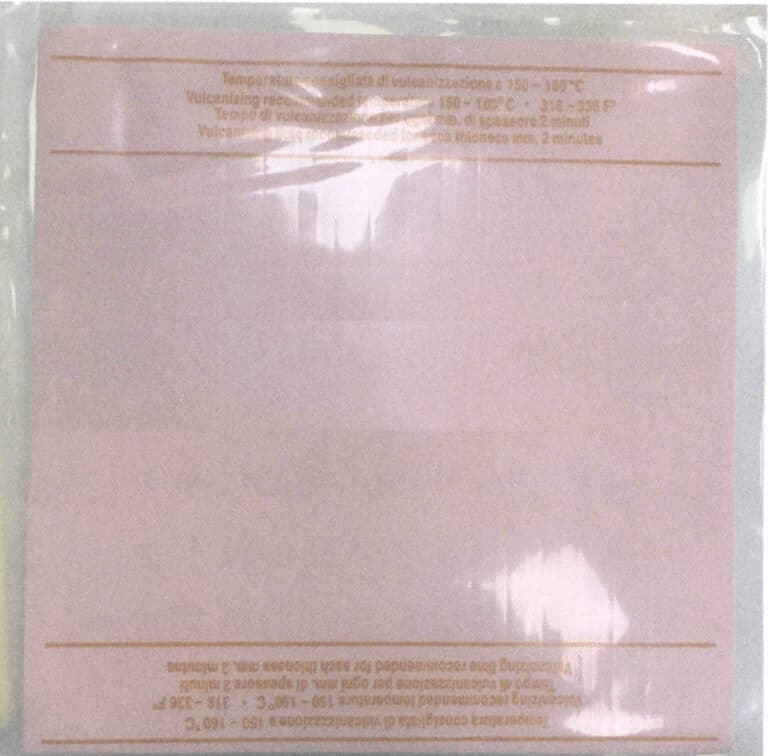

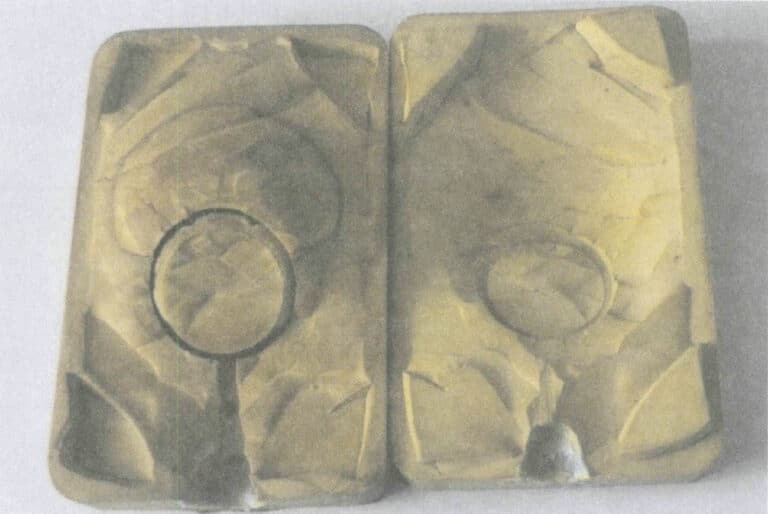

④ Saat ini, di pasaran, selain menggunakan jenis film yang sama untuk mengisi karet mentah, dua jenis karet juga dapat dikombinasikan. Dua jenis karet yang digunakan adalah karet pembungkus inti kuning (Gambar 2-9) dan karet magenta (Gambar 2-10), di mana karet pembungkus inti kuning digunakan untuk struktur internal perhiasan, dan karet magenta berfungsi sebagai karet struktural.

Gambar 2-9 Karet pembungkus inti berwarna kuning

Gambar 2-10 Karet magenta

(2) Sulfurisasi

Tiga parameter utama proses sulfurisasi adalah tekanan, suhu, dan waktu.

① Tekanan. Tekanan dalam proses sulfurisasi suhu tinggi dinyatakan dalam bentuk tekanan. Menerapkan tekanan menciptakan tekanan, yang dapat memadatkan celah antara lembaran karet dan model asli, memungkinkan karet mentah untuk sepenuhnya bersentuhan dan terikat bersama sambil mengisolasi udara untuk mencegah gelembung di dalam cetakan. Kisaran tekanan yang disarankan adalah 5 ~ 20Mpa. Tekanan optimal dalam kondisi kerja yang relatif tetap dapat dieksplorasi berdasarkan situasi aktual dan pengalaman kerja. Karena perubahan pada karet, maka perlu dilakukan penyesuaian tekanan yang diterapkan secara dinamis selama proses sulfurisasi.

Suhu. Proses sulfurisasi adalah pengikatan silang karet mentah dalam rangka cetakan pada suhu tinggi untuk mengubahnya menjadi karet matang. Jika suhu terlalu rendah, dapat menyebabkan sulfurisasi yang tidak mencukupi; jika terlalu tinggi, dapat menyebabkan deformasi cetakan. Suhu sulfurisasi bervariasi di antara berbagai merek lembaran karet, dan setiap jenis karet memiliki suhu sulfurisasi yang optimal pada ketebalan yang sesuai, dengan kisaran suhu maksimum yang dapat diterima 143 ~ 173 ℃ dan suhu sulfurisasi tipikal 150 ℃, yang dapat disesuaikan dengan rekomendasi pemasok karet. Kisaran suhu maksimum yang dapat diterima dan suhu sulfurisasi tipikal dapat disesuaikan sesuai dengan rekomendasi pemasok karet.

Waktu. Kecepatan vulkanisasi secara langsung mencerminkan waktu yang diperlukan untuk proses vulkanisasi, dan waktu serta suhu saling terkait. Setelah suhu vulkanisasi ditetapkan, waktu vulkanisasi tergantung pada ketebalan model, seperti 30 menit untuk ketebalan 12 mm, 45 menit untuk ketebalan 18 mm dan 75 menit untuk ketebalan 36 mm (ketebalan maksimum yang direkomendasikan untuk model adalah 36 mm). Untuk ketebalan model yang tetap, setelah memenuhi batas bawah dan atas suhu vulkanisasi, sering kali untuk setiap penurunan 10℃, waktu vulkanisasi perlu diperpanjang 30 menit.

Karet adalah konduktor panas yang buruk, dan panas membutuhkan waktu yang lama untuk dihantarkan ke inti model. Tekanan vulkanisasi harus disesuaikan secara berkala sesuai dengan suhu untuk memastikan bahwa suhu setiap bagian model seragam dan divulkanisasi sepenuhnya. Setelah vulkanisasi selesai, segera lepaskan cetakan karet dan biarkan dingin secara alami, setelah itu cetakan dapat dibuka.

(3) Membuka Cetakan

Yang disebut pembukaan cetakan mengacu pada proses pemotongan cetakan karet menjadi beberapa bagian yang cocok di sepanjang sariawan dan garis perpisahan model asli setelah vulkanisasi, sesuai dengan kompleksitas bentuk model asli, menghilangkan versi asli dan mendapatkan saluran dan rongga injeksi lilin. Tujuan membuka cetakan adalah untuk memastikan bahwa cetakan lilin dapat dilepas dengan lancar setelah lilin disuntikkan ke dalam cetakan karet. Di pabrik perhiasan, membuka cetakan adalah tugas yang sangat teknis. Jika tidak dilakukan dengan benar, hal ini dapat menyebabkan gerinda pada cetakan lilin pada permukaan perpisahan selama injeksi lilin atau merusak model asli selama pemotongan cetakan. Kualitas pembukaan secara langsung memengaruhi kualitas cetakan lilin, kesulitan operasi pelepasan cetakan, dan umur cetakan karet.

Setelah membagi cetakan karet menjadi beberapa bagian, cetakan karet harus dipasang kembali ke dalam keseluruhannya, yang dapat dengan mudah menyebabkan ketidaksejajaran. Jika bahan cetakan karet relatif lunak, kemungkinan ketidaksejajaran bahkan lebih tinggi. Struktur pemosisian harus diatur pada permukaan pemotongan untuk secara akurat memasang kembali struktur asli dan memastikan keselarasan yang tepat dari cetakan atas dan bawah selama injeksi lilin. Umumnya ada dua metode pemosisian: satu adalah memotong garis bergelombang yang jelas, juga dikenal sebagai pemosisian garis bergelombang, seperti yang ditunjukkan pada Gambar 2-11; yang lainnya adalah memotong struktur pemosisian cekung-cembung di empat sudut cetakan karet, juga dikenal sebagai pemosisian sudut, seperti yang ditunjukkan pada Gambar 2-12.

Gambar 2-11 Diagram skematik posisi garis gelombang dari cetakan karet

Gambar 2-12 Pemosisian empat sudut cetakan

Memotong model memerlukan keterampilan teknis tingkat tinggi. Cetakan yang dihasilkan oleh pembuat cetakan yang sangat terampil, menunjukkan sedikit atau tidak ada deformasi, kerusakan, atau kilatan cahaya setelah injeksi lilin, dan pada umumnya tidak memerlukan perbaikan atau pengelasan lilin, yang dapat menghemat banyak waktu penyelesaian dan meningkatkan efisiensi produksi.

Dalam beberapa kasus, jika model asli memiliki bagian yang terpotong, seperti cincin dengan penampang tersembunyi berbentuk "C" (Gbr. 2-13), menggunakan metode pemotongan menjadi dua bagian ketika membuka cetakan akan menimbulkan dua masalah: pertama, pemotongan di sepanjang sisi, yang berarti bagian asli tertanam di dalam cetakan. Ketika kemudian menginjeksikan lilin dan melepaskan cetakan lilin, diperlukan deformasi yang signifikan dari cetakan karet untuk ekstraksi. Cetakan lilin mengalami tekanan yang cukup besar pada saat ini, sehingga rentan terhadap deformasi atau bahkan kerusakan. Metode lain melibatkan pemotongan di sepanjang kontur luar maksimum, di mana garis perpisahan berada pada sisipan. Hal ini dapat dengan mudah menyebabkan pembentukan flash selama injeksi lilin, sehingga meningkatkan biaya perbaikan lilin. Selain itu, ketika melepas cetakan lilin, komponen cekung masih akan mengerahkan kekuatan yang signifikan pada cetakan lilin, yang terus menimbulkan risiko kerusakan dan deformasi.

2. Pelaksanaan tugas

Tugasnya adalah membuat cetakan karet silikon vulkanisir suhu tinggi untuk model cincin perak sederhana.

(1) Pra-Pemrosesan Model Asli

Pertama, bersihkan permukaan model asli cincin dengan etanol anhidrat dan kertas bebas serat, kemudian gunakan pena berbahan dasar minyak untuk menggambar garis pemisah pada area permukaan halus tepi luar cincin, seperti yang ditunjukkan pada Gambar 2-15.

(2) Persiapan untuk Mengisi Karet

Pilih rangka cetakan lubang ganda dan potong lembaran karet mentah menjadi balok karet berukuran sama sesuai dengan dimensi panjang dan lebar rangka bagian dalam rangka cetakan, seperti yang ditunjukkan pada Gambar 2-16.

Gambar 2-15 Menggambar Garis Pembagian

Gambar 2-16 Potongan lembaran karet mentah

(3) Mengisi dan Mengompresi Karet Mentah

Sobek lapisan pelindung dari lembaran karet mentah, susun dua lembaran karet mentah menjadi satu, dan letakkan model asli cincin di tengah-tengah lembaran. Masukkan tutup sariawan di ujung sariawan model asli, pastikan pas dengan sisi bingkai cetakan, seperti yang ditunjukkan pada Gambar 2-17. Isi celah di sekitar model asli dengan lem tipis. Kemudian, tutupi permukaan dengan lembaran karet mentah, pastikan model asli terjepit di tengah-tengah lembaran karet mentah, dan pastikan lembaran karet mentah lebih tinggi sekitar 2 mm dari rangka cetakan, seperti yang ditunjukkan pada Gambar 2-18.

Gambar 2-17 Memasukkan Tutup Sariawan

Gambar 2-18 Mengisi dan Mengepres Karet Mentah

(4) Vulkanisasi

Hubungkan vulkanisator manual ke catu daya, atur suhu pemanasan ke 175℃, dan nyalakan sakelar untuk pemanasan awal selama 30 menit. Setelah pemanasan awal, letakkan bingkai cetakan yang diisi dengan lembaran karet mentah di antara pelat pemanas atas dan bawah, seperti yang ditunjukkan pada Gambar 2-19. Operasikan gagang pemutar untuk menekan pelat pemanas dengan kuat ke rangka cetakan, dan atur waktu selama 30 menit. Beberapa menit setelah vulkanisasi dimulai, putar gagang untuk memastikan bahwa gaya pelepasan yang disebabkan oleh dimulainya vulkanisasi dapat dikompensasi dengan segera.

(5) Membuka Cetakan Karet

Setelah vulkanisasi selesai, lepaskan bingkai cetakan dari vulkanisator dan keluarkan cetakan karet dari bingkai cetakan. Bersiaplah untuk membuka cetakan karet.

① Dinginkan cetakan karet yang sudah ditekan sampai tidak panas saat disentuh, potong flash dengan gunting, lepaskan tutup sariawan dengan tang berujung jarum, dan sobek cangkang yang hangus.

② Berdiri tegak dengan sariawan menghadap ke atas, dan gunakan pisau bedah untuk memotong sepanjang garis tengah keempat tepi cetakan silikon dari satu sisi sariawan hingga kedalaman 3 ~ 5mm (dapat disesuaikan dengan ukuran cetakan silikon), potong keempat tepi cetakan silikon.

③ Potong sudut pertama pada sayatan pertama. Pertama, potong kedua tepi lurus hingga kedalaman (bisa disesuaikan dengan ukuran cetakan silikon), kemudian tarik tepi lurus yang terpotong dengan paksa dan potong sepanjang 45° untuk membuat tepi miring, membentuk struktur menonjol yang dimulai dengan segitiga siku-siku. Pada titik ini, dua bagian cetakan silikon pada potongan harus memiliki segitiga cekung dan cembung yang sesuai yang saling menyatu, seperti ditunjukkan pada Gambar 2-20.

④ Mengikuti langkah sebelumnya, gunting tiga sudut yang tersisa secara berurutan.

⑤ Tarik sudut potongan pertama, dan gunakan mata pisau untuk memotong dengan mantap di sepanjang garis tengah ke arah dalam (jika menggunakan metode pemotongan melengkung, mata pisau harus berayun pada lengkungan tertentu untuk menciptakan sisik ikan atau permukaan pemotongan bergelombang). Sewaktu memotong, tarik cetakan karet ke arah luar. Saat mendekati posisi sariawan, berhati-hatilah dan angkat cetakan karet secara perlahan dengan ujung pisau untuk memperlihatkan garis air. Kemudian, potong salah satu permukaan ujung lingkaran luar cincin.

⑥ Lepaskan model asli cincin, amati apakah ada benang lem yang menempel di antara model asli dan cetakan karet. Jika ada yang menempel, maka harus dipotong. Jika ada hambatan yang signifikan saat melepas model asli, cetakan karet harus dipotong berdasarkan situasi.

(6) Membuat Garis Ventilasi

Setelah cetakan karet dipotong terbuka, garis ventilasi harus digambar pada cetakan karet untuk meningkatkan ventilasi. Amati karakteristik rongga yang dibentuk oleh model aslinya, analisis area yang memungkinkan udara menumpuk, dan, dengan mengikuti arah aliran lilin, gunakan pisau bedah untuk menggambar beberapa garis untuk membantu mengeluarkan udara dari rongga, sehingga cetakan lilin yang lengkap dapat diperoleh selama injeksi lilin.

(7) Pasca-Pemrosesan

Setelah memotong cetakan silikon, bersihkan rongga cetakan, semprot dengan zat pelepas, pasang kembali, dan tulis nomor cetakan pada permukaan cetakan silikon.

Bagian II Produksi Cetakan Karet Silikon Vulkanisir Suhu Tinggi untuk Model Perak Cincin Cekung

1. Latar Belakang Pengetahuan

1.1 Kontrol Kualitas Perhiasan

Perhiasan tradisional memiliki fungsi pelestarian nilai dan apresiasi, keindahan dekoratif, dan peringatan simbolis. Di mata sebagian konsumen, mengenakan perhiasan menunjukkan kekuatan finansial pemakainya, sehingga bentuk perhiasan emas yang berlebihan, seperti rantai dan cincin emas yang sangat besar, pernah sangat diminati. Namun, perhiasan telah berkembang seiring dengan peradaban manusia dan terkait erat dengan tren sosial dan suasana budaya. Untuk membuat perhiasan lebih mudah diakses oleh konsumen dan lebih mudah dipakai, membatasi kualitasnya telah menjadi arah utama. Analisis terperinci mengungkapkan alasan berikut.

(1) Persyaratan Ringannya Perhiasan

Pada masa Dinasti Ming, Zhang Cunshen mencatat dalam "Ucapan Elegan dan Populer yang Direvisi dan Diperluas": "Pada zaman dahulu, mahkota yang dikenakan oleh pria dianggap sebagai perhiasan." Dengan kata lain, pada awalnya, perhiasan mengacu pada benda-benda yang dikenakan di kepala, yang tentu saja tidak boleh terlalu berat. Terlebih lagi, seiring berjalannya waktu, orang menyadari bahwa perhiasan harus sesuai dengan pakaian yang dikenakan, dan perhiasan yang ringan dapat berfungsi sebagai hiasan dekoratif tanpa membawa masalah baru bagi pemakainya. Teksturnya yang ringan dapat menonjolkan kehalusan perhiasan, membuatnya disukai oleh banyak orang.

(2) Permintaan Harga Satuan dari Kelompok Konsumen

Pada tahap awal masyarakat manusia, memiliki perhiasan adalah hak istimewa kaum bangsawan dan simbol status. Orang-orang ini memiliki kekayaan yang besar dan secara alami tidak terlalu memperhatikan harga perhiasan. Namun, ketika perhiasan menjadi lebih populer dan mudah diakses, konsumen menjadi semakin sensitif terhadap harga. Perhiasan sebagian besar terbuat dari logam mulia, dihargai berdasarkan karat, dan dengan mengontrol kualitas perhiasan, memungkinkan untuk mengelola biaya secara lebih langsung, sehingga lebih mudah diterima oleh konsumen.

(3) Perlunya Perusahaan Produksi Perhiasan untuk Menstandarisasi Produksi

Proses produksi yang terstandardisasi untuk perhiasan logam mulia dapat meningkatkan kualitas produk dan mengendalikan biaya operasional. Membatasi kualitas perhiasan memungkinkan estimasi yang lebih akurat atas bahan yang digunakan, dan membantu menjaga kualitas yang konsisten di berbagai kelompok produk perhiasan, sehingga mencegah perbedaan kualitas yang signifikan akibat perbedaan operator.

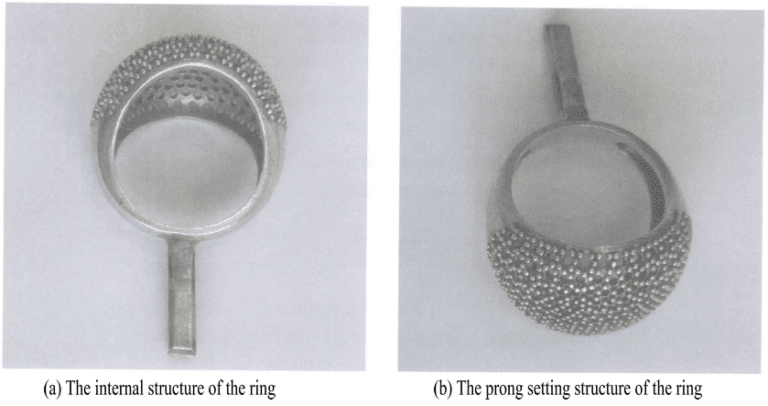

1.2 Cara Membatasi Berat Perhiasan

Dengan diversifikasi desain perhiasan, ada tuntutan yang lebih tinggi untuk efek tiga dimensi dekorasi. Semakin banyak desain perhiasan yang memadukan struktur bergelombang untuk mencapai efek tiga dimensi yang diinginkan, meningkatkan dimensi material dan kualitas perhiasan. Untuk membuat perhiasan dengan struktur yang bervariasi sebanyak mungkin tanpa melampaui batas kualitas, para perancang dan pengrajin perhiasan telah mendorong pengembangan struktur cekung pada perhiasan. Apabila kedalaman cekung cukup signifikan, ini dapat menciptakan ruang tersembunyi yang berlebihan; pada titik ini, menambahkan desain dasar jala dapat mengurangi persepsi visual depresi dan meningkatkan estetika. Selain itu, meningkatkan dasar jaring dapat secara efektif melindungi batu permata, sehingga tidak mudah rusak atau hilang, seperti yang ditunjukkan pada Gambar 2-21.

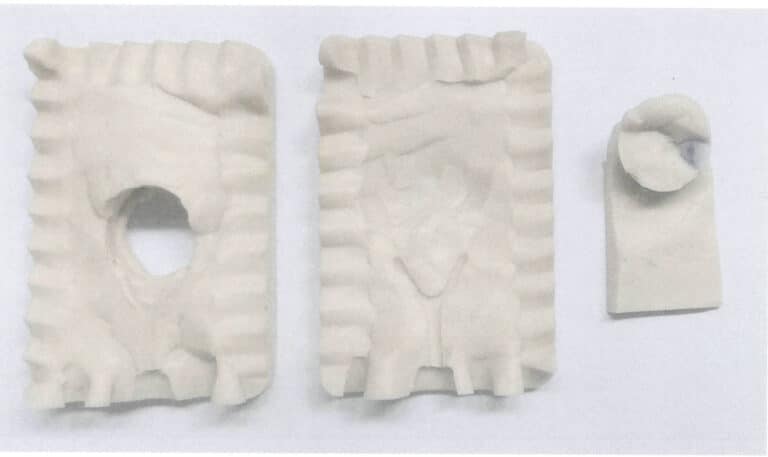

Untuk perhiasan dengan struktur cekung atau struktur dengan alas jaring, untuk memastikan pelepasan yang mulus, diperlukan perlakuan bukaan bawah saat cetakan lem dilepaskan selama pengepresan cetakan lem. Untuk struktur dengan alas jala, bagian alas jala harus dipisahkan dari bagian utama perhiasan untuk pembuatan cetakan. Setelah memproduksi berbagai komponen secara terpisah, alas jala kemudian dilas kembali selama proses finishing untuk memulihkan struktur alas jala.

Setelah menekan model untuk memastikan bahwa cetakan lilin tidak terus menerus diberi lilin selama ekstraksi lilin berikutnya, mungkin perlu dilakukan perawatan bukaan bawah. Yang disebut bukaan bawah adalah memotong secara mendalam seluruh lingkar di sepanjang lingkaran bagian dalam perhiasan ketika melepaskan cetakan lem, memotong dekat ke permukaan bawah tanpa memotongnya. Dengan membalik cetakan karet dan menekuknya ke arah potongan dengan jari-jari di kedua sisi, kita dapat mengamati potongan melingkar lingkaran dalam serta bekas potongan pada bezel dan bagian kepala (karena tidak terpotong, karet yang tersisa meregang untuk membentuk tanda dangkal yang agak tersembunyi). Potong sepanjang tanda ini ke posisi sariawan yang sesuai, kemudian potong strip sejajar dengan sariawan dengan lebar dan panjang yang hampir sama. Pada titik ini, bagian bawah membentuk bentuk yang mirip dengan jamur, sehingga bagian dalam cincin dapat ditarik keluar dari bagian bawah yang terpotong, membentuk balok yang dapat digerakkan. Operasi ini disebut memotong blok cetakan karet yang dapat dipindahkan, seperti yang ditunjukkan pada Gambar 2-22. Cetakan karet seperti itu hanya dapat berhasil mengekstrak cetakan lilin setelah menyuntikkan lilin. Untuk beberapa struktur yang lebih kompleks, mungkin juga perlu menggunakan metode pengelupasan untuk menarik cetakan dan mengambil model aslinya. Beberapa struktur mungkin juga memerlukan bagian yang dapat dipindahkan untuk dibagi menjadi beberapa bagian; blok yang dapat dipindahkan yang ditarik keluar dari luar cetakan karet biasanya disebut blok yang dapat dipindahkan eksternal, sedangkan blok yang dapat dipindahkan yang dijepit di dalam cetakan karet disebut blok yang dapat dipindahkan internal.

Gambar 2-21 Cincin berlian dengan penyangga jala

Gambar 2-22 Potongan cetakan karet yang dapat dipindahkan

Copywrite @ Sobling.Jewelry - Produsen perhiasan khusus, pabrik perhiasan OEM dan ODM

2. Pelaksanaan Tugas

Tugas ini adalah membuat cetakan karet silikon vulkanisir suhu tinggi untuk model perak cincin cekung.

(1) Pra-Pemrosesan Model Asli

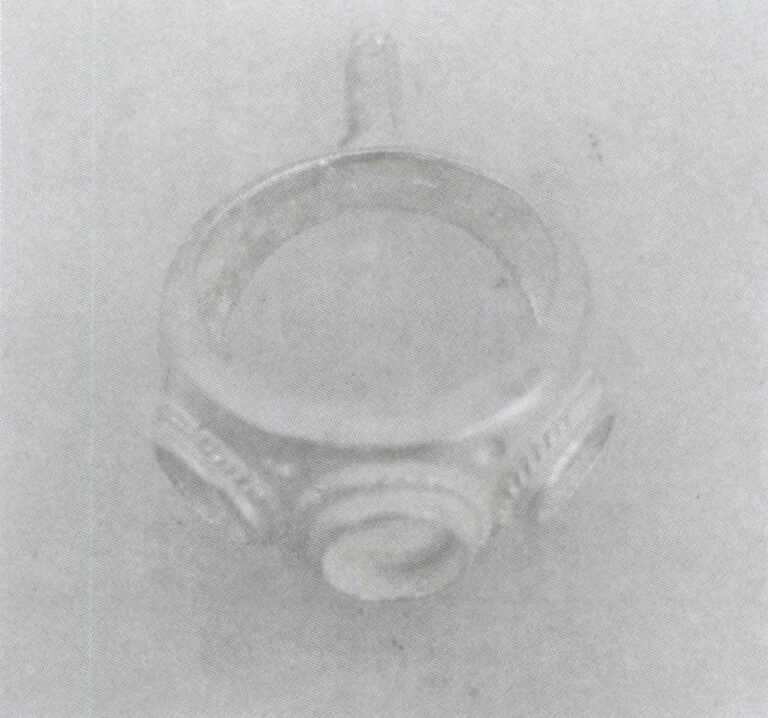

Bersihkan model cincin cekung asli (Gbr 2-23) dengan etanol anhidrat dan kertas bebas serabut, lalu buat garis perpisahan pada tepi salah satu sisi kontur.

(2) Persiapan untuk Mengisi Karet

Pilih bingkai cetakan lubang ganda dan potong lembaran karet mentah menjadi balok karet berukuran sama berdasarkan dimensi panjang dan lebar bingkai bagian dalam cetakan.

(3) Mengisi dan Mengompresi Karet Mentah

Tekan model cincin cekung asli di bagian tengah lembaran karet, potong strip karet kecil, dan isi celahnya. Gunakan tutup sariawan sebagai transisi antara bingkai cetakan dan sariawan model cincin asli. Pengoperasiannya sama seperti langkah 3 pada 2.1.3.

(4) Vulkanisasi

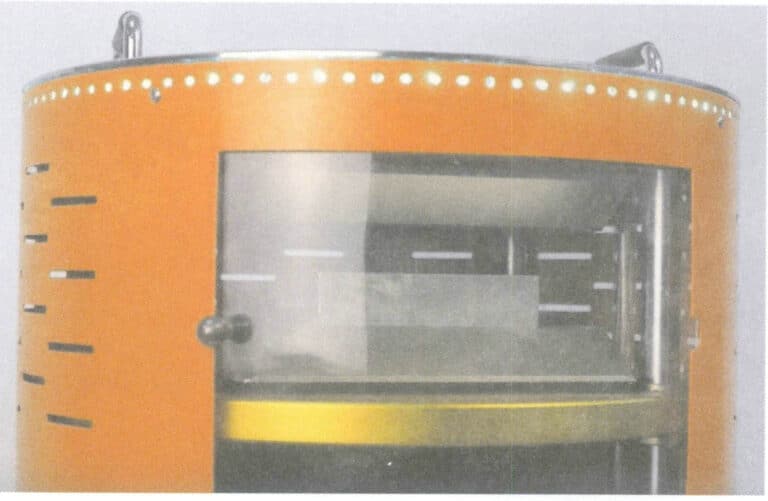

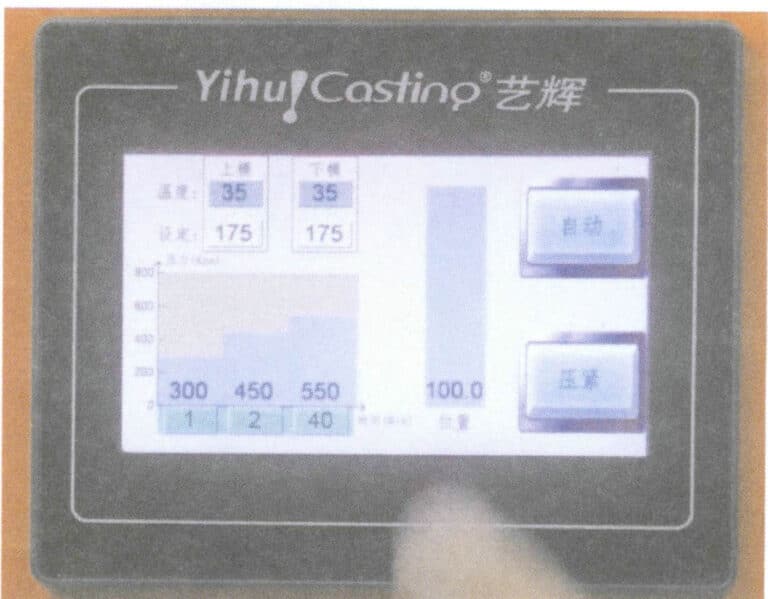

Vulkanisator otomatis digunakan untuk menekan cetakan karet. Panaskan peralatan terlebih dahulu, dan setelah pemanasan awal, letakkan bingkai cetakan ke dalam vulkanisator (Gambar 2-24), atur suhu pemanasan cetakan atas dan bawah ke 175℃, dan secara bertahap tingkatkan tekanan hingga 550kPa sesuai dengan kecepatan pemanasan peralatan. Pertahankan tekanan ini selama 40 menit, seperti yang ditunjukkan pada Gambar 2-25.

Gambar 2-24 Tempatkan bingkai cetakan ke dalam alat vulkanisir

Gambar 2-25 Parameter Pengaturan

(5) Membuka Cetakan

Setelah vulkanisasi selesai, lepaskan bingkai cetakan dari vulkanisator dan lepaskan cetakan karet dari bingkai. Pertama, gunakan gunting untuk memotong flash berlebih di sekeliling tepi cetakan karet. Gunakan pisau bedah untuk memotong empat sudut di sepanjang tepi cetakan karet dan kemudian membaginya menjadi dua bagian di sepanjang garis perpisahan, seperti yang ditunjukkan pada Gambar 2-26. Untuk operasi khusus dalam membuka cetakan, lihat Langkah 5 Bagian 2.1.3.

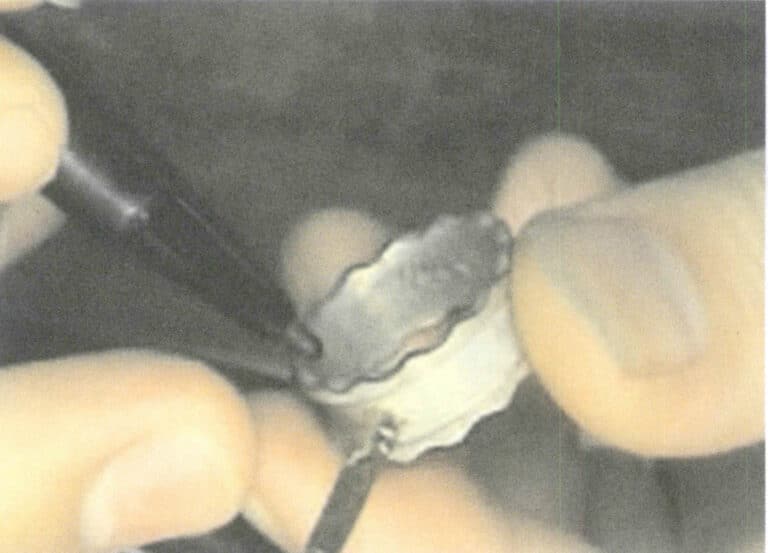

(6) Membuka Bagian yang Dapat Dipindahkan

Cekung bagian dalam berbentuk C tidak bisa langsung dilepas, jadi bagian yang bisa digerakkan harus dibuka. Sayat dalam-dalam di sepanjang lingkar cincin bagian dalam, membuat sayatan mendekati permukaan bawah. Balik cetakan karet, dan gunakan jari-jari Anda untuk menekuk kedua sisi cetakan karet ke arah sayatan. Anda bisa mengamati sayatan lingkar cincin bagian dalam serta jejak sayatan bezel dan bagian kepala. Potong sepanjang jejak ini ke posisi sariawan yang sesuai. Gunting sepotong dari bagian bezel sebagai bagian dalam yang dapat digerakkan, kemudian gunting sepotong dari bagian cincin bagian dalam cincin cekung sebagai bagian luar yang dapat digerakkan (Gbr 2-27).

(7) Membuka Saluran Ventilasi

Setelah memotong cetakan karet, gunakan pisau bedah untuk menggambar garis ventilasi pada cetakan karet. Lihat langkah 6 pada bagian 2.1.3 untuk rinciannya.

(8) Pasca-Pemrosesan

Bersihkan rongga cetakan, semprot dengan zat pelepas, rakit, dan tulis nomor cetakan pada permukaan cetakan.

Bagian III Produksi Cetakan Karet Vulkanisir Suhu Tinggi untuk Model Rantai Berlubang Kecil Model Perak

1. Latar Belakang Pengetahuan

(1) Perhiasan Rantai

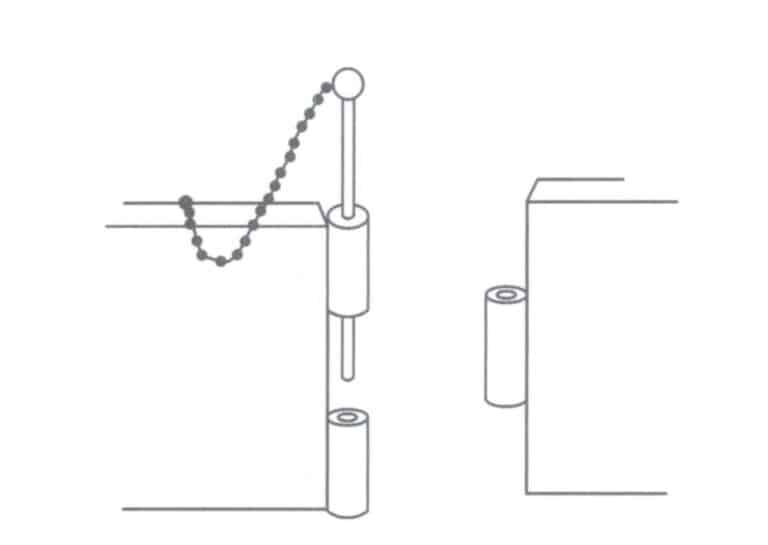

Perhiasan rantai adalah jenis perhiasan yang penting, biasanya terdiri dari satu rantai atau lebih, yang dibentuk oleh kombinasi berulang dari beberapa unit dasar untuk menciptakan panjang tertentu. Tergantung pada lokasi dekoratifnya, perhiasan rantai dapat dibagi menjadi kalung, gelang, rantai pinggang, gelang kaki, bros, dll. Unit dasar juga dikenal sebagai mata rantai. Desain rantai yang beragam memungkinkan berbagai presentasi dalam perhiasan rantai. Karakteristik penting dari perhiasan rantai adalah kemampuannya untuk menekuk secara alami sesuai dengan bentuk posisi pemakaian, dan fungsi ini bergantung pada desain derajat kebebasan di antara mata rantai dalam struktur rantai. Struktur yang umum termasuk struktur yang saling mengunci (Gbr. 2-28), pegas lidah dan struktur yang saling mengunci palang (Gbr. 2-29) dan struktur engsel (Gbr. 2-30).

Gambar 2-29 Struktur pegas lidah dan balok silang yang saling mengunci

Gambar 2-30 Struktur engsel

(2) Karakteristik Model Struktur Engsel

Produksi batch dapat dicapai dengan membuat cincin untuk tautan rantai dengan struktur yang saling mengunci. Untuk sambungan rantai dengan pegas lidah dan struktur saling mengunci, replikasi dan produksi batch juga dapat dicapai dengan menekan cetakan karet. Demikian pula, struktur engsel diharapkan dapat direplikasi untuk produksi batch guna meningkatkan efisiensi produksi. Struktur engsel meliputi engsel dan laras engsel. Engsel dapat disiapkan dalam ukuran yang sesuai dengan menarik kabel, sedangkan laras engsel harus membentuk struktur berongga sambil menekan cetakan karet, yang sulit dicapai. Tantangan utama di sini ada dua: ① karet silikon sulit untuk mengisi laras Engsel, menghasilkan struktur yang tidak lengkap setelah vulkanisasi; ② bahkan jika karet silikon diisi ke dalam laras Engsel, setelah memotong cetakan karet, pin karet silikon kecil tidak dapat kembali ke posisi semula, dan saat cairan lilin disuntikkan, mereka akan tergeser oleh cairan lilin, sehingga tidak mungkin untuk meniru model aslinya setelah waxing.

Metode umum untuk mengatasi kedua tantangan ini adalah memasang pin baja yang bisa dilepas di dalam laras engsel sambil menekan cetakan karet. Setelah memotong cetakan karet, pin baja yang sudah dipasang sebelumnya menempati posisi berlubang. Setelah menyuntikkan lilin, pin baja dapat dilepas, memungkinkan ekstraksi lengkap dari cetakan lilin, yang memiliki struktur laras Engsel berongga.

2. Pelaksanaan Tugas

Tugas ini adalah menghasilkan cetakan karet silikon vulkanisir suhu tinggi untuk model tautan rantai perak dengan lubang putar kecil.

(1) Pra-Pemrosesan Model Asli

Bersihkan model asli sambungan dengan lubang putar kecil (Gbr 2-31) menggunakan etanol anhidrat dan kertas bebas serat, lalu gambar garis perpisahan di sepanjang tepi kontur dengan pena berbahan dasar minyak.

(2) Persiapan untuk Mengisi Karet

Pilih bingkai cetakan empat lubang dan potong lembaran karet mentah menjadi balok-balok karet dengan ukuran yang sama sesuai dengan dimensi panjang dan lebar bingkai bagian dalam cetakan.

(3) Memasukkan Pin ke dalam laras Engsel

Masukkan pin berkepala besar ke dalam laras engsel, pastikan pin melewati seluruh laras engsel, dan biarkan ujung kepala pin dekat dengan tepi cetakan karet, seperti yang ditunjukkan pada Gambar 2-32.

(4) Mengisi dan Mengepres Karet Mentah

Tempatkan model asli di bagian tengah lembaran karet, potong potongan karet kecil, dan isi tutup sariawan. Gunakan tutup sariawan sebagai bingkai cetakan dan transisi sariawan rantai model asli.

(5) Vulkanisasi

Vulkanisator otomatis digunakan untuk menekan cetakan karet. Buka peralatan terlebih dahulu untuk melakukan pemanasan awal, dan setelah menyelesaikan pemanasan awal, tempatkan rangka cetakan di dalam alat vulkanisir.

(6) Membuka Cetakan Karet

Setelah vulkanisasi selesai, lepaskan bingkai cetakan dari vulkanisator dan lepaskan cetakan karet dari bingkai cetakan. Pertama, gunakan gunting untuk memotong flash berlebih di sekeliling tepi cetakan karet. Gunakan pisau bedah untuk memotong empat sudut di sepanjang tepi cetakan karet, kemudian membaginya menjadi dua bagian di sepanjang garis perpisahan. Lihat langkah 5 bagian 2.1.3 untuk membuka cetakan karet. Setelah memotong cetakan karet, cari posisi pin kepala besar dan potong lekukan pada cetakan karet untuk membuka salah satu ujung pin kepala besar agar mudah dipasang dan dilepas, seperti yang ditunjukkan pada Gambar 2-33. Setelah cetakan karet dibuka, tarik keluar pin kepala besar dan lepaskan model aslinya. Jika ada halangan saat melepas model asli, cetakan karet harus dipotong sesuai dengan situasi yang sebenarnya.

(7) Membuka Saluran Ventilasi

Setelah memotong cetakan karet, gambar garis ventilasi pada cetakan karet. Lihat langkah 6 pada bagian 2.1.3 untuk rinciannya.

(8) Pasca-Pemrosesan

Seperti ditunjukkan pada Gambar 2-34, bersihkan rongga cetakan, semprotkan dengan zat pelepas, rakit, dan tuliskan nomor cetakan pada permukaan cetakan.

Bagian IV Membuat Cetakan Karet Silikon Vulkanisir Suhu Kamar untuk Model Resin Cetak 3D

1. Latar Belakang Pengetahuan

(1) Karakteristik Model Resin Cetak 3D

Bahan yang digunakan untuk versi resin pencetakan 3D adalah resin fotosensitif pembuatan prototipe cepat yang dapat difotopolimerisasi, terutama terdiri atas prepolimer, pengencer reaktif, inisiator foto, dll.

Prepolimer adalah komponen inti dari resin fotosensitif, yang berfungsi sebagai struktur kerangka yang diawetkan, dengan berat molekul biasanya antara 1000 ~ 5000. Prepolimer adalah senyawa dengan gugus fungsi reaktif, terutama mencakup beberapa jenis seperti resin epoksi yang dimodifikasi dengan akrilat, poliester tak jenuh, poliuretan, dan sistem resin yang dapat dipolimerisasi dengan tiol/alkena, seperti diakrilat bisfenol A teretoksilasi, dietilen glikol dietilen glikol eter, dan 3,4-epoksi sikloheksil metil-3', 4'-sikloheksil metakrilat, dll. (Metakrilat) akrilat berpolimerisasi dengan cepat dan memiliki kekuatan tinggi, dan banyak digunakan; vinil eter, sebagai monomer tak jenuh, memiliki reaktivitas tinggi dan mampu mengalami polimerisasi radikal bebas, polimerisasi kationik, dan kopolimerisasi bolak-balik kompleks transfer muatan sekaligus memiliki karakteristik seperti reaktivitas tinggi, toksisitas rendah, bau rendah, dan viskositas tinggi; monomer epoksi dapat mengalami polimerisasi pembukaan cincin kationik di bawah cahaya, dengan tingkat penyusutan polimerisasi lebih rendah daripada resin berbasis (metakrilat) akrilat.

Pengencer reaktif memiliki dua fungsi utama: pertama, untuk mengencerkan prepolimer dengan viskositas tinggi, dan kedua, untuk berpartisipasi dalam reaksi pengikatan silang pengawetan dengan prepolimer. Perbedaan dalam pengencer reaktif dapat memengaruhi laju fotopolimerisasi resin dan kinerja pengawetan. Mereka umumnya mengandung ikatan rangkap C=C atau gugus epoksi. Oxirane adalah monomer eter siklik dengan ikatan rangkap dan gugus epoksi, dan dapat mengalami polimerisasi pembuka cincin kationik di bawah cahaya dan umumnya digunakan sebagai pengencer reaktif.

Inisiator foto, juga dikenal sebagai fotosensitizer atau agen fotopolimerisasi, adalah kelas senyawa yang dapat menyerap energi pada panjang gelombang tertentu di wilayah ultraviolet (250 ~ 420nm) atau wilayah cahaya tampak (400 ~ 800nm), menghasilkan radikal bebas, kation, dll., memulai polimerisasi monomer dan pengawetan ikatan silang. Mekanisme kerja inisiator foto terutama mencakup tiga jenis: transfer energi, abstraksi hidrogen, dan pembentukan kompleks transfer muatan. Tergantung pada mekanisme inisiasi, mereka dapat dibagi menjadi inisiator foto radikal bebas dan inisiator foto kationik. Inisiator foto radikal bebas sebagian besar adalah benzoin dan turunannya, benzoil dan turunannya, asetofenon, dan turunannya, benzil keton atau senyawa keton aromatik heterosiklik, dll.; inisiator foto kationik terutama mencakup garam aril diazonium, garam iodonium produk susu, garam triaril sulfonium, dan garam aril ferosena, antara lain.

Saat ini, versi asli yang dibuat dengan menggunakan teknologi pencetakan DLP, sering menggunakan resin photopolymer cair viskositas rendah, yang menampilkan kecepatan pengeringan cepat, presisi tinggi, kekerasan tinggi, kadar abu rendah, tidak ada residu, dan efek pengecoran lilin yang hilang, sehingga memungkinkan pencetakan terus menerus dalam waktu yang lama tanpa lengket di bagian bawah. Dengan menyesuaikan komposisinya, ini dapat beradaptasi dengan skenario aplikasi yang berbeda-beda. Sebagai contoh, resin castable wax 40% dengan bahan pengisi lilin dan resin castable wax dengan bahan pengisi lilin 20% memiliki kandungan abu kurang dari 0,1% setelah dibakar, sehingga cocok untuk pengecoran langsung dengan menggunakan cetakan gipsum. Sebaliknya, Form labs High Temp Resin memiliki modulus tarik 0,75GPa dan modulus lentur 0,7GPa. Setelah direndam dalam minyak mineral dan media lain selama 24 jam, jumlah pembengkakan kurang dari 1%, sehingga cocok untuk menekan bentuk yang rumit dengan cetakan karet silikon vulkanisir suhu kamar.

(2) Karet Silikon Vulkanisir Suhu Kamar (RTV)

Karet silikon vulkanisir suhu kamar mengacu pada karet silikon yang dapat divulkanisir pada suhu kamar. Biasanya, rantai molekulnya memiliki gugus aktif seperti hidroksil dan vinil di kedua ujungnya, dan memiliki berat molekul yang relatif rendah. Dua jenis adalah karet silikon vulkanisir suhu kamar komponen tunggal (RTV-1) dan karet silikon vulkanisir suhu kamar komponen ganda (RTV-2).

Bahan yang digunakan untuk cetakan kompresi perhiasan biasanya termasuk dalam RTV-2, ditandai dengan waktu kerja yang lama, fluiditas yang baik, dan viskositas yang rendah sebelum pengawetan. Bahan perekat hadir sebagai cairan yang mengalir yang dibagi menjadi A dan B, dua komponen. Campur perekat A dan B sesuai dengan perbandingan massa 1: 1 dan aduk rata, lalu tuangkan ke dalam bingkai cetakan perhiasan yang sudah disiapkan, curing pada suhu kamar atau dengan panas. Cetakan yang diawetkan memiliki kekuatan dan ketahanan sobek tertentu, memenuhi persyaratan kinerja untuk cetakan perhiasan, tetapi ada celah tertentu dibandingkan dengan karet silikon yang diawetkan dengan suhu tinggi, seperti yang ditunjukkan pada Tabel 2-7.

Tabel 2-7 Perbandingan Sifat Karet Silikon Vulkanisir Suhu Kamar dan Karet Silikon Vulkanisir Suhu Tinggi

| Jenis karet silikon | Waktu vulkanisasi / menit | Waktu yang dapat dioperasikan | Suhu vulkanisasi | Kekuatan sobek / (kN, m)-1) | Kekuatan tarik | Tingkat penyusutan garis / % | Durasi penyimpanan / tahun |

|---|---|---|---|---|---|---|---|

| Karet Silikon Vulkanisir Suhu Kamar | >240 | Dalam waktu 30 menit setelah pencampuran karet | Suhu ruangan, jika dipanaskan, tidak boleh melebihi 130℃ | 20 〜 35 | 6 〜 8 | 0.1 | 5 |

| Karet Silikon Vulkanisir Suhu Tinggi | 30 〜 75 | Tidak ada batas waktu | 143 〜 173℃ | 40 〜 55 | 10 〜 12.5 | 0.1 | 10 |

2. Pelaksanaan Tugas

Tugas ini menggunakan karet silikon vulkanisir suhu ruangan untuk membuat cetakan model asli resin cetak 3D.

(1) Pra-Pemrosesan Model Asli

Bersihkan permukaan model resin asli dengan etanol anhidrat dan kertas bebas serabut, lalu gambarkan garis perpisahan pada area permukaan yang halus dari garis luar maksimumnya dengan pena berbasis minyak.

(2) Mempersiapkan Rangka Cetakan dan Karet Silikon Cair

Pilih bingkai cetakan yang sesuai berdasarkan ukuran model asli resin, pasang ujung sariawan model asli pada tutup sariawan, dan gunakan lem panas meleleh untuk menempelkan tutup sariawan ke tepi bingkai cetakan, seperti yang ditunjukkan pada Gambar 2-35, memastikan bahwa celah di sekitar model asli kira-kira sama. Ini digantung di bagian tengah bingkai cetakan. Pada saat yang sama, lem panas meleleh digunakan untuk menempelkan film bawah ke tepi bawah bingkai cetakan, dan menyegelnya sepenuhnya. Perkirakan jumlah karet silikon berdasarkan ukuran bingkai cetakan, dan gunakan timbangan elektronik untuk menimbang karet A dan B dalam jumlah yang sama.

(3) Mencampur Karet

Tuangkan karet A dan karet B ke dalam wadah baja tahan karat secara bergantian, dan gunakan batang kaca untuk mengaduk gel secara terus menerus ke satu arah untuk memastikan gel tercampur rata, seperti yang ditunjukkan pada Gambar 2-36.

Gambar 2-35 Memperbaiki Model Asli

Gambar 2-36 Pengadukan Koloid

(4) Ekstraksi Vakum

Setelah diaduk, masukkan cairan gel ke dalam mesin vakum (Gbr 2-37). Pada awalnya, banyak gelembung akan muncul; kendalikan tingkat vakum secara hati-hati untuk mencegah cairan gel meluap ke dalam wadah. Ketika gelembung dari cairan gel berkurang secara signifikan, Anda dapat menghentikan ekstraksi vakum.

(5) Menyuntikkan Karet

Tuangkan karet silikon cair yang sudah disedot ke dalam rangka cetakan, sepenuhnya menutupi model asli, seperti ditunjukkan pada Gambar 2-38, dan periksa apakah model resin asli telah bergeser. Kemudian, bingkai cetakan dapat ditempatkan kembali ke dalam mesin vakum untuk ekstraksi vakum lebih lanjut. Setelah selesai, tergantung pada jumlah karet silikon, tambahkan karet silikon seperlunya. Jika muncul gelembung di permukaan, bisa ditusuk dengan jarum.

Gambar 2-37 Mesin vakum dengan penutup tahan debu

Gambar 2-38 Injeksi karet

(6) Vulkanisasi

Tempatkan bingkai cetakan dengan karet yang disuntikkan pada platform dan diamkan selama 4 jam untuk vulkanisasi. Waktu vulkanisasi dapat diperpanjang secara tepat hingga 6 ~ 12 jam berdasarkan kondisi aktual.

(7) Membuka Cetakan

Cetakan dapat dilepas setelah karet silikon cair mengering sepenuhnya. Pengoperasiannya sama seperti langkah (5) dalam Bab 2 dari Bagian I

(8) Membuka Saluran Ventilasi

Untuk detail tentang pengoperasian, lihat langkah (6) dalam Bab 2 dari Bagian I

(9) Pasca-Pemrosesan

Untuk detail mengenai cara memangkas cetakan, lihat langkah (7) dalam Bab 2 dari Bagian I

Bagian V Produksi Cetakan Paduan untuk Model Lilin Liontin Permukaan Halus Berdinding Tipis Berdinding Tipis

1. Latar Belakang Pengetahuan

1.1 Perhiasan Permukaan Halus Berdinding Tipis Berdinding Tipis

Perhiasan permukaan halus berdinding tipis dan besar sering dijumpai pada produk perhiasan. Untuk jenis produk ini, produksi massal juga memerlukan pembuatan cetakan. Namun, cetakan karet silikon vulkanisir suhu tinggi dan cetakan karet silikon vulkanisir suhu ruangan cocok untuk membuat model perhiasan jenis ini, terutama karena alasan berikut.

(1) Cetakan karet silikon adalah cetakan fleksibel yang akan berubah bentuk sampai batas tertentu sewaktu digunakan. Untuk perhiasan berukuran kecil, sedikit deformasi tidak menghasilkan efek visual yang kentara. Namun demikian, area permukaan halus yang lebih besar menumpuk deformasi untuk perhiasan yang dipoles besar, yang menyebabkan penyimpangan yang signifikan dari aslinya, yang tidak dapat memenuhi persyaratan produksi.

(2) Perhiasan permukaan halus berdinding tipis dan besar, karena permukaannya yang besar dan tipis, dapat menyebabkan lilin mengeras sebelum waktunya selama proses injeksi lilin, sehingga tidak dapat mengisi rongga. Hal ini menghasilkan model lilin yang tidak sempurna. Untuk mengatasi hal ini, biasanya meningkatkan tekanan injeksi lilin untuk mempercepat proses pengisian. Namun demikian, rongga pipih yang besar pada cetakan karet sulit untuk disegel di bagian tepinya di bawah tekanan tinggi, menyebabkan lilin yang diinjeksikan mudah merembes keluar di sepanjang tepiannya, membentuk kilatan.

Karena alasan di atas, cetakan fleksibel tidak dapat memenuhi persyaratan kualitas produksi untuk jenis perhiasan ini. Pada titik ini, cetakan kaku dapat secara efektif mengatasi kedua masalah yang disebutkan di atas, memberikan keuntungan yang signifikan apabila membuat model untuk jenis perhiasan ini, seperti diuraikan di bawah ini.

(1) Tidak mudah berubah bentuk Setelah cetakan yang kaku selesai dibuat. Model lilin yang memenuhi syarat dapat diperoleh selama lilin dapat mengisi rongga.

(2) Cetakan yang kaku memiliki kemampuan yang lebih kuat untuk menahan tekanan udara. Misalkan, tekanan injeksi lilin ditingkatkan untuk memastikan pengisian cairan lilin. Dalam hal ini, cetakan semacam itu dapat mendistribusikan tekanan secara merata, sehingga menghindari timbulnya flash di area yang terlokalisasi.

Saat ini, bahan yang dapat digunakan untuk membuat cetakan kaku untuk perhiasan terutama mencakup paduan aluminium dan paduan suhu rendah, yang mengimbangi kekurangan teknologi injeksi lilin cetakan karet tradisional, seperti deformasi yang mudah, kualitas yang tidak stabil, ketebalan yang tidak konsisten, penyusutan yang mudah, kecerahan yang tidak mencukupi, dan kecenderungan untuk menghasilkan lapisan flash dan cakar yang tidak lengkap.

1.2 Paduan Aluminium

Paduan aluminium banyak digunakan dalam produksi cetakan atau struktur utama cetakan, yang terkait dengan keunggulan cetakan paduan aluminium, seperti yang dijelaskan di bawah ini.

(1) Kepadatan paduan aluminium biasanya 2,63 ~ 2,85 g / cm3, membuat cetakan lebih ringan setelah produksi, yang nyaman bagi operator dan mengurangi intensitas tenaga kerja.

(2) Permukaan paduan aluminium yang diproses rata dan halus, dengan akurasi dimensi yang terjamin, memastikan kualitas cetakan lilin yang dihasilkan.

(3) Paduan aluminium memiliki ketahanan korosi yang sangat baik, sehingga tidak terlalu rentan terhadap oksidasi dan korosi di lingkungan kerja, sehingga memastikan stabilitas kualitas cetakan.

(4) Paduan aluminium memiliki plastisitas yang baik dan mendistribusikan tekanan secara merata, memungkinkan penyebaran tekanan injeksi lilin yang seragam saat membuat cetakan lilin.

(5) Paduan aluminium memiliki konduktivitas termal yang baik, yang membantu cairan lilin mendingin dengan cepat setelah injeksi, sehingga menghasilkan performa model lilin yang lebih baik.

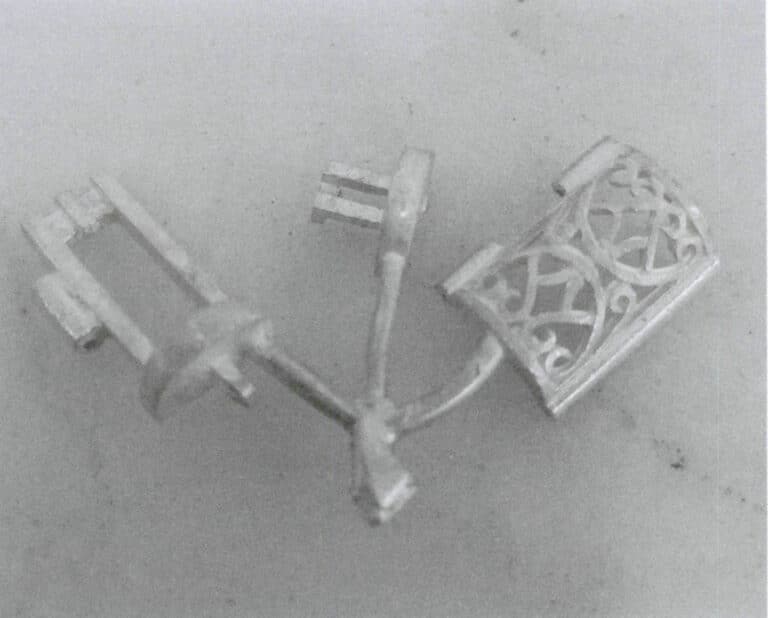

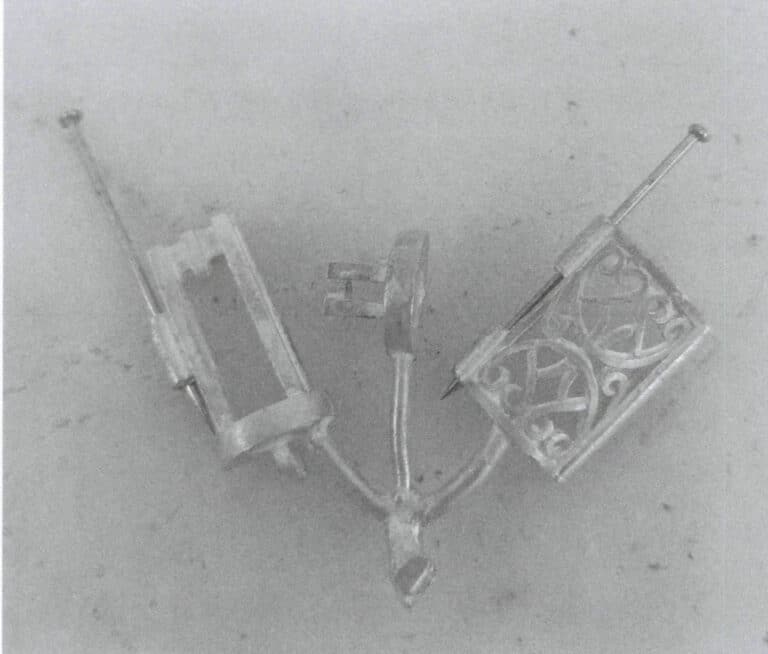

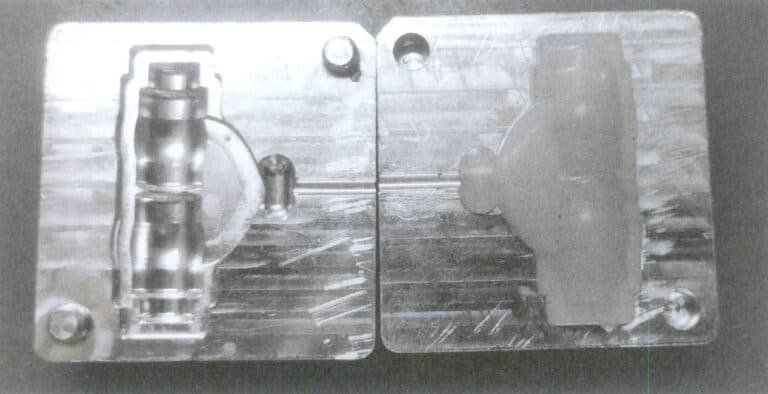

Cetakan paduan aluminium dapat mencapai perakitan blok paduan aluminium penuh melalui desain struktural dan menggunakan cangkang paduan aluminium dengan struktur inti. Struktur inti dapat menggunakan paduan suhu rendah atau karet silikon. Cetakan paduan aluminium dengan struktur inti karet silikon (Gambar 2-39) sepenuhnya memanfaatkan kinerja pembentukan karet silikon yang sangat baik sekaligus memastikan kekakuan cetakan.

1.3 Paduan Suhu Rendah

Paduan suhu rendah, juga dikenal sebagai low-melting atau fusible, adalah paduan biner atau multi-elemen yang terutama terdiri dari logam seperti timbal, kadmium, seng, timah, dan bismut. Warna abu-abu kebiruan atau putih keperakan, titik leleh rendah, mudah dilebur dan dituang, tekstur lembut, dan mudah diukir menjadi ciri khasnya. Cetakan logam perhiasan yang terbuat dari paduan suhu rendah memiliki beberapa keunggulan, antara lain injeksi lilin yang cepat, sudut yang jelas, permukaan yang halus, serta tulisan dan pola yang jelas.

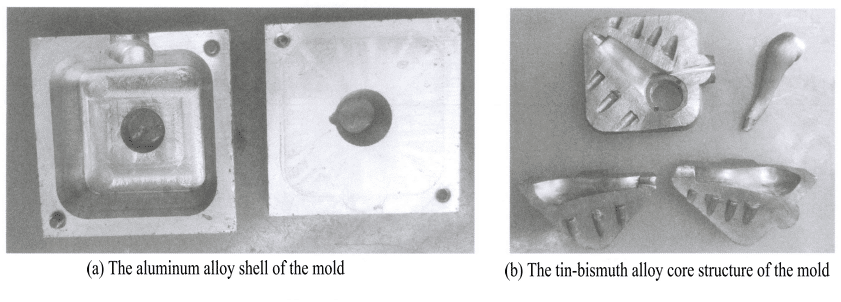

Demi alasan kesehatan, tahap produksi dan pemrosesan tidak lagi menggunakan paduan yang mengandung unsur logam beracun seperti timbal dan kadmium. Saat ini, paduan timah-bismut terutama digunakan, yang memiliki titik leleh yang dapat disesuaikan pada rentang yang luas, dapat dengan mudah dicetak, memiliki proses pencetakan yang sederhana, memiliki siklus yang pendek, dan membutuhkan lebih sedikit waktu pemrosesan. Namun, paduan suhu rendah memiliki kekerasan rendah dan ketahanan aus yang buruk, yang memengaruhi masa pakai dan efektivitasnya, dan biaya material juga relatif tinggi. Oleh karena itu, sering digunakan sebagai bahan struktural inti yang dipasangkan dengan cangkang paduan aluminium. Gambar 2-40 menunjukkan cetakan kaku untuk bagian dekoratif, yang menggunakan paduan aluminium sebagai cangkang dan paduan timah-bismut sebagai bahan struktural inti.

2. Pelaksanaan Tugas

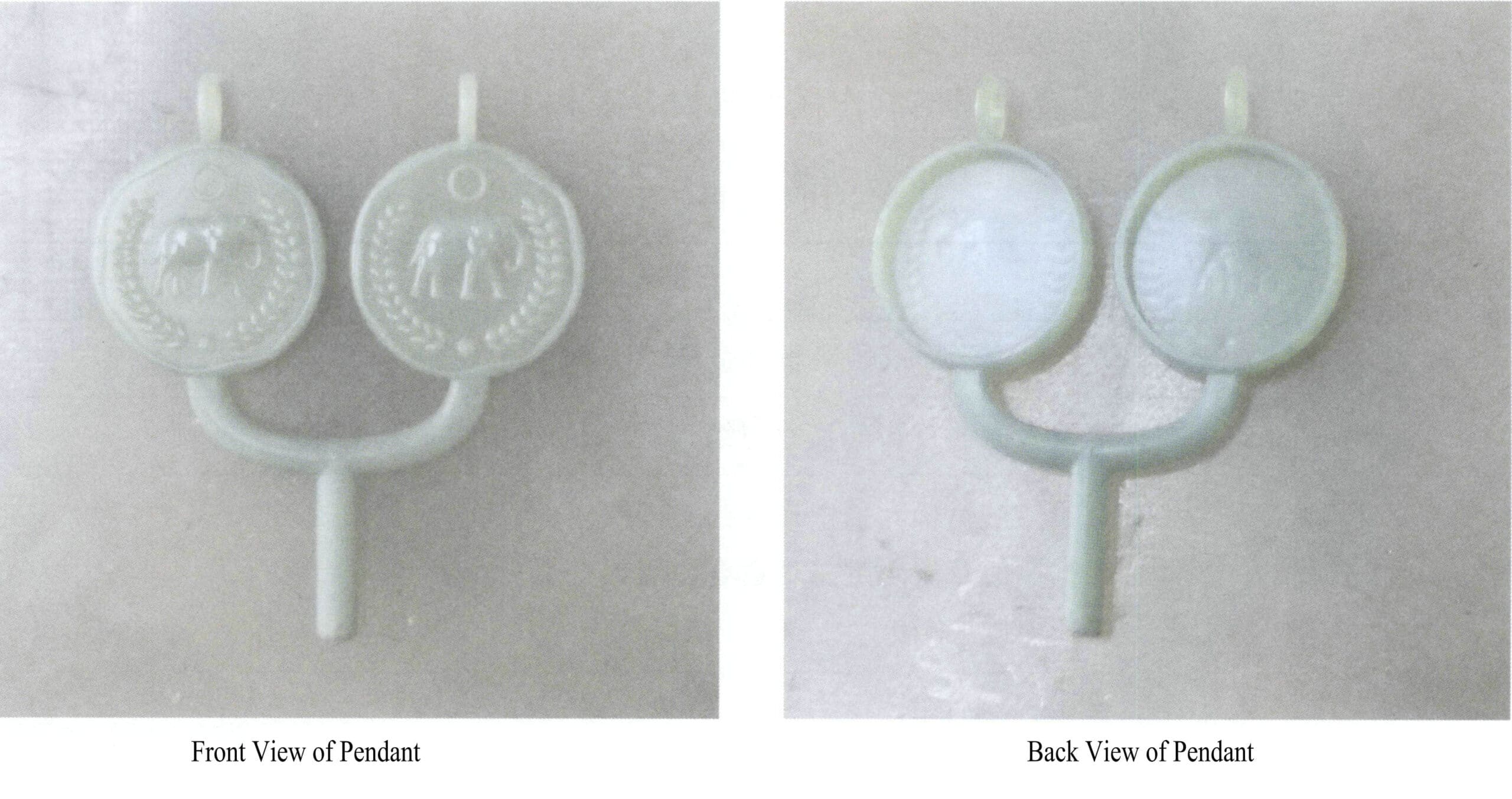

Tugas ini menggunakan cetakan paduan untuk menyelesaikan pembuatan cetakan liontin halus berdinding tipis dan besar.

(1) Menganalisis Struktur Model Asli

Seperti ditunjukkan pada Gambar 2-41, model asli liontin halus berdinding tipis dan besar memiliki struktur datar yang tidak beraturan, melingkar, dengan pola di bagian depan dan pola cekung di bagian belakang.

(2) Bahan Pemotongan

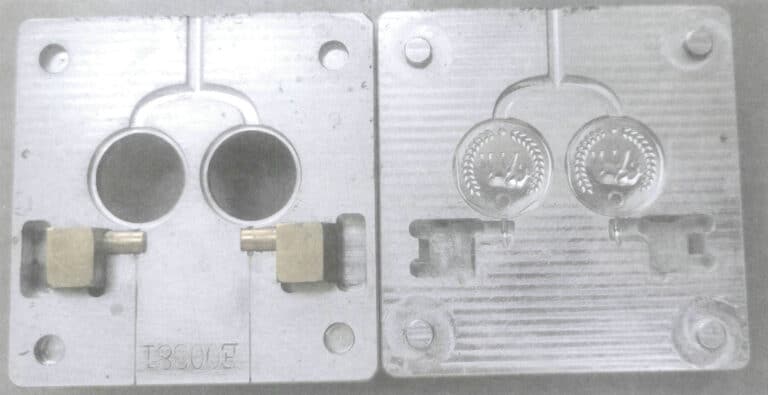

Menurut ukuran liontin, dua blok paduan aluminium dengan ukuran yang sesuai harus dibuat, seperti yang ditunjukkan pada Gambar 2-42, untuk cetakan atas dan bawah.

(3) Mengolah Cetakan

Menurut gambar pemrosesan yang sesuai dengan objek fisik asli, menyusun data pemrosesan, dan berdasarkan situasi aktual model asli, siapkan data pemrosesan untuk bagian depan dan belakang model asli. Penting untuk diperhatikan, bahwa informasi pola pada cetakan sesuai dengan pola asli pada relief. Berdasarkan struktur liontin, tetapkan posisi modul aksesori, seperti ditunjukkan pada Gambar 2-43.

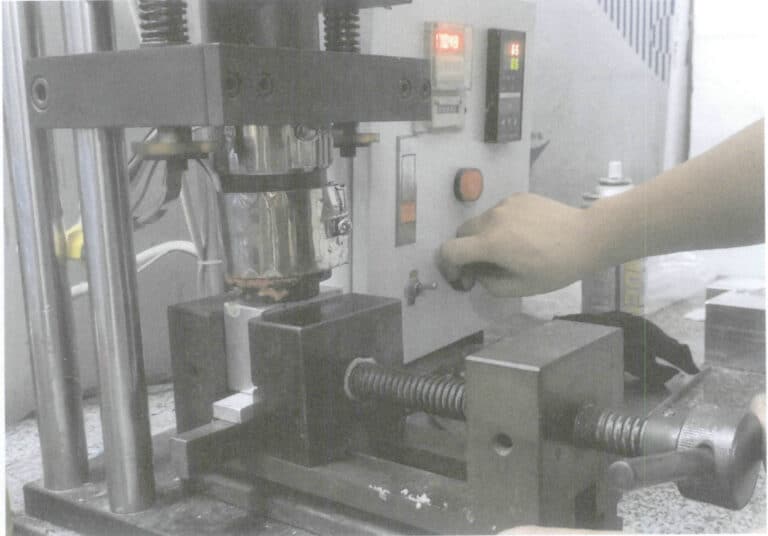

(4) Cetakan Pengujian Injeksi Lilin

Gunakan mesin injeksi lilin, sesuaikan tekanan hingga 6 atmosfer, dan suntikkan lilin ke dalam cetakan, seperti yang ditunjukkan pada Gambar 2-44. Amati kualitas cetakan lilin; jika tidak ada kelainan, cetakan sudah selesai.

(5) Pasca-Pemrosesan

Periksa apakah ada cacat pada cetakan; jika ada, segera lakukan penyesuaian. Untuk area yang perlu diampelas, gunakan amplas untuk menghaluskannya. Kemudian, gunakan pena berbahan dasar minyak untuk menulis informasi yang relevan tentang cetakan pada cangkang agar mudah diidentifikasi nantinya.