Cara Membuat Perhiasan Berkilau: Proses Elektroplating

Perawatan pra-pelapisan, Elektroplating, dan Perawatan pasca-pelapisan

Pemolesan Elektrolitik

Daftar Isi

Bagian I Perawatan Pra-Pelapisan

Perlakuan pra-pelapisan mengacu pada pekerjaan persiapan permukaan yang cermat yang harus dilakukan pada benda kerja sebelum pelapisan listrik berdasarkan sifat-sifat bahan benda kerja, kondisi permukaan, dan persyaratan perawatan permukaan. Efektivitas perawatan pra-pelapisan secara langsung berdampak pada kualitas pelapisan listrik dan merupakan kondisi yang diperlukan untuk memastikan hasil yang baik selama proses pelapisan listrik. Sebelum pelapisan listrik, permukaan benda kerja harus dipoles untuk memperbaiki kondisi permukaannya dan menghilangkan noda minyak atau lapisan oksida, memastikan lapisan yang terikat dengan baik, tahan korosi, halus, dan mengkilap. Cacat seperti gelembung, pengelupasan, bintik-bintik, dan ketahanan korosi yang buruk pada lapisan sering kali disebabkan oleh perawatan pra-pelapisan yang tidak tepat.

Secara umum, perawatan pra-pelapisan dapat dibagi menjadi beberapa langkah berikut: pemolesan, penghilangan lilin, penghilangan lemak, pembersihan permukaan, dan etsa ringan.

1. Jenis-jenis Proses Pemolesan

Pemolesan menggunakan berbagai cara, seperti metode fisik, kimiawi, atau elektrokimia, untuk mendapatkan efek cermin yang halus dan berkilau pada permukaan logam perhiasan. Proses pemolesan perhiasan yang umum dilakukan terutama meliputi pemolesan mekanis, pewarnaan kimiawi, elektrolitik, dan penggilingan.

(1) Pemolesan Mekanis

Pemolesan mekanis melibatkan penggunaan peralatan seperti tumbler getaran, tumbler drum, tumbler magnetik, tumbler putar, dan tumbler seret untuk merawat permukaan benda kerja, mencapai efek pemolesan kasar dan sedang dan, dalam beberapa kasus, bahkan efek pemolesan halus.

(2) Pemolesan pewarnaan kimiawi

Pemolesan pewarnaan kimiawi (dikenal sebagai pemolesan) termasuk dalam pemolesan kimiawi. Yang disebut pewarnaan kimiawi mengacu pada reaksi kimiawi yang keras yang mirip dengan ledakan yang terjadi ketika benda kerja ditempatkan dalam wadah yang berisi larutan kimia. Dalam proses produksi yang sebenarnya, perhiasan diperlakukan dengan pewarnaan kimiawi untuk menghilangkan kotoran dari permukaan benda kerja, meningkatkan kilau dan kecerahannya.

Pemolesan dengan ledakan warna umumnya dilakukan setelah benda kerja selesai dikerjakan untuk mengekspos cacat yang tersembunyi di bawah permukaan untuk perbaikan awal. Kadang-kadang, pewarnaan kimiawi memperlakukan cetakan kosong, pengaturan lilin dengan batu hitam, dll. Singkatnya, pemolesan pewarnaan kimiawi dapat meningkatkan kerataan permukaan perhiasan, tetapi tidak dapat menggantikan penggerindaan dan pemolesan untuk mendapatkan hasil akhir cermin. Karena persyaratan perlindungan lingkungan, ini jarang digunakan di perusahaan pengolahan perhiasan.

(3) Pemolesan Elektrolit

Pemolesan elektrolit mengurangi kekasaran permukaan benda kerja yang halus, menghilangkan noda minyak dari proses sebelumnya, dan mencapai kebersihan dan kecerahan pada permukaan benda kerja. Bahan logam yang berbeda menggunakan larutan pemolesan elektrolit dan proses pemolesan yang berbeda. Proses ini sudah mapan untuk perhiasan baja tahan karat dan paduan tembaga, mencapai hasil pemolesan yang baik. Namun, hasil saat ini yang menggunakan proses ini adalah rata-rata untuk emas, perak, platinum, dan paduannya.

① Prinsip Pemolesan Elektrolit

Selama pemolesan elektrolit, lapisan kental dengan resistivitas tinggi terbentuk pada permukaan anoda. Ketebalan film ini lebih kecil pada tonjolan mikroskopis dan lebih besar pada ceruk mikroskopis, sehingga menghasilkan distribusi arus yang tidak merata. Densitas arus tinggi pada tonjolan mikroskopis, yang menyebabkan laju pelarutan yang cepat. Sebaliknya, densitas arus lebih rendah pada ceruk mikroskopis, menghasilkan laju pelarutan yang lambat. Ion logam terlarut berdifusi melalui film, menghasilkan efek yang mulus dan cerah.

② Karakteristik Pemolesan Elektrolit

Pemolesan elektrolitik memiliki keuntungan sebagai berikut: dapat dengan mudah memoles benda kerja dengan bentuk yang rumit, dapat menghaluskan area yang tidak dapat dijangkau oleh pemolesan mekanis, seperti ceruk dan celah, dan permukaan benda kerja yang dipoles tidak berubah bentuk; dapat mencerminkan kondisi sebenarnya dari permukaan logam; mudah dioperasikan, penghilangan ketebalan mudah dikontrol, dan efisiensi produksi tinggi.

Namun demikian, pemolesan elektrolit juga memiliki beberapa kelemahan. Misalnya, tidak dapat menghilangkan goresan yang dalam, lubang yang dalam, dan ketidakrataan makro lainnya pada permukaan benda kerja, juga tidak dapat menghilangkan kotoran non-logam yang terkandung dalam logam; pada paduan multifase, jika satu fase tidak mudah larut secara anodik, maka akan mempengaruhi kualitas pemolesan, dll.

③ Peralatan Utama dan Peralatan yang Digunakan

Penyearah, palung PVC (gelas kimia), pelat elektroda, batang pemanas listrik, alat penggantung, batang kaca, dll.

④ Bahan Utama

Elektrolit, air murni.

⑤ Poin-poin Penting dari Teknologi Pengoperasian

- Tuang elektrolit ke dalam bak atau gelas kimia PVC, tambahkan air murni dengan rasio yang ditentukan, dan aduk secara merata dengan batang kaca.

- Gantungkan pelat elektroda pada dinding bak PVC atau gelas kimia dan sambungkan ke terminal katoda penyearah (Gbr. 6-1).

- Gantungkan benda kerja pada perlengkapan, sambungkan ke terminal anoda penyearah, lalu tarik sakelar vibrator dari posisi "OFF" ke posisi "ON", dan nyalakan sakelar daya.

- Tempatkan benda kerja dalam larutan elektrolit dan atur voltase dan waktu elektrolisis sesuai kebutuhan.

- Setelah waktu elektrolisis habis, keluarkan benda kerja dan bilas permukaannya dengan air bersih.

Video pemolesan elektrolit

(4) Pemolesan Gerinda

Operator menggunakan peralatan seperti gerinda, pemoles, dan kerekan poros fleksibel, serta alat pendukung, untuk memoles permukaan benda kerja, menghilangkan lubang pasir, bekas kikir, dll., sehingga permukaan benda kerja yang kasar menjadi halus dan mengkilap. Ini juga merupakan sarana penting untuk memeriksa cacat apa pun pada benda kerja, sehingga memungkinkan perbaikan yang tepat waktu dan efektif.

2. Proses Pemolesan dan Penggosokan

(1) Peralatan dan Perlengkapan Utama

Mesin poles, penggiling cakram, penggiling gantung, penyedot debu, dll. Alat utama yang digunakan untuk memoles dan menggosok dirinci dalam Tabel 6-1.

Tabel 6-1 Tabel Alat Gerinda dan Aplikasi

| Nomor seri | Nama Alat | Penampilan | Tujuan |

|---|---|---|---|

| 1 | Roda sikat pemoles |

|

Memoles lubang dan celah pada cincin bagian dalam benda kerja. |

| 2 | Memoles roda sikat panjang |

|

Memoles berbagai tanda dan lubang pada permukaan benda kerja. |

| 3 | Memoles roda sikat pendek |

|

Posisi cabang pemoles, posisi cakar, kepala cakar, posisi pengaturan batu, dll. setelah pengaturan batu pada benda kerja. |

| 4 | Sikat ujung kawat miniatur |

|

Putih (tipe lunak) untuk memoles; Hitam (tipe keras) untuk pengamplasan. |

| 5 | Roda pemoles berbahan wol |

|

Memoles permukaan luar dan samping benda kerja untuk menghilangkan bekas amplas dan bekas kikir. |

| 6 | Tongkat cincin |

|

Memoles cincin bagian dalam cincin, yang berfungsi sebagai bahan penghalus |

| 7 | Cakram roda berbahan wol |

|

Memoles cincin bagian dalam benda kerja untuk membuatnya cerah dan lembap. |

| 8 | Cakram roda berbahan wol kuning |

|

Setelah benda kerja ditepuk-tepuk dengan cakram roda wol, permukaan luar benda kerja kemudian dihaluskan dengan cakram roda wol berwarna kuning (pemolesan kasar). |

| 9 | Cakram roda berbahan wol putih |

|

Terutama digunakan untuk mencerahkan tepi luar benda kerja, membuat tepi luar mengkilap (pemolesan halus) |

| 10 | Kompresor baja |

|

Digunakan untuk meratakan permukaan lubang emas dan pasir. |

| 11 | Chuck pengumpul berujung ganda |

|

Untuk menjepit benda kerja kecil seperti lugs. |

| 12 | Cakram pemoles keras |

|

Cakram pemoles keras digunakan untuk memoles permukaan benda kerja yang rata dan miring dengan kecepatan tinggi dan efek yang baik; Cakram pemoles netral dan lembut digunakan untuk memoles permukaan datar dan miring serta permukaan benda kerja yang melengkung (tergantung kekasaran permukaan benda kerja). |

| 13 | Alat Bantu Lainnya |

|

Amplas, alas jari dari wol berlapis karet, spacer kulit, kapas, kain. |

| Catatan: (1) Saat menggunakan cakram roda flanel wol putih, jenis lilin yang akan diaplikasikan harus ditentukan sesuai dengan persyaratan proses, menjadikan cakram roda flanel wol putih sebagai alat untuk menggiling atau memoles. (2) Roda sikat pemoles kecil dapat dibagi menjadi tiga jenis: putih, abu-abu, dan hitam. Yang putih lebih lembut dan terutama digunakan untuk memoles; yang hitam lebih keras dan lebih rentan terhadap penggilingan berlebihan; saat ini, roda sikat pemoles kecil berwarna abu-abu agak abu-abu terutama digunakan. (3) Ada juga roda sikat pemoles dua baris dan empat baris, yang harus dipilih berdasarkan kedalaman dan lebar celah dan lubang. | |||

Tabel 6-2 Berbagai Senyawa Buffing dan Penggunaannya

| Nama bahan | Karakteristik | Penggunaan | |

|---|---|---|---|

| Senyawa buffing hijau |

|

Gaya potong yang kuat, kemanjuran yang cepat, kilap tinggi, seragam, permukaan mengkilap tanpa bekas abrasi | Dapat digunakan untuk pemolesan perhiasan yang kasar dan sedang. |

| Senyawa penggosok putih |

|

Daya potong yang kuat, menghilangkan bekas abrasi yang tertinggal setelah pemolesan kasar, kemanjuran yang cepat, kilap dapat mencapai efek cermin. | Dapat digunakan untuk pemolesan perhiasan yang kasar, sedang dan halus. |

| Senyawa buffing merah |

|

Daya potong tertentu, tanda abrasif yang sangat sedikit, kilap bisa mencapai efek cermin. | Dapat digunakan untuk memoles perhiasan secara halus. |

(2) Urutan dasar penggerindaan dan pemolesan

Penggerindaan dan pemolesan harus mengikuti urutan dasar pemolesan kasar, sedang, dan halus.

① Pemolesan Kasar

Pemolesan kasar berarti menghilangkan bekas kikir, bekas tang, bekas bor, gerinda, dan lapisan oksida hitam yang ditinggalkan oleh pengelasan pada permukaan bingkai logam perhiasan terlebih dulu, yang bertujuan untuk membuat bingkai logam perhiasan mulus dan terkoordinasi, dengan lekukan membulat dan garis-garis yang mengalir. Namun demikian, sebaiknya jangan terlalu memaksakan diri atau memoles terlalu agresif, karena meninggalkan penyok pada permukaan bingkai perhiasan akan menyulitkan untuk mengembalikan ke penampilan aslinya. Pemolesan kasar adalah dasar untuk pemolesan medium dan halus berikutnya; gagal memenuhi persyaratan akan memengaruhi efek pemolesan dan secara langsung berdampak pada kualitas perhiasan. Selama pemolesan kasar, lilin harus dioleskan ke roda sikat pemoles dan roda kain, tetapi jangan terlalu banyak sekaligus untuk menghindari panas berlebih akibat gesekan, yang dapat menyebabkan lilin meleleh dan menutupi permukaan perhiasan, menutupi berbagai tanda dan noda. Hal ini akan memengaruhi kualitas pemolesan kasar dan menimbulkan kesulitan untuk pemolesan halus, yang berpotensi menyebabkan perlunya pemolesan ulang yang kasar.

② Pemolesan Sedang

Untuk beberapa bahan logam perhiasan dengan kekerasan yang lebih rendah dan ketangguhan yang baik, seperti platina, pemolesan sulit dilakukan karena ada fenomena retensi, sehingga sulit untuk memoles permukaan logam. Ini hanya dapat memenuhi persyaratan melalui beberapa sesi pemolesan. Untuk perhiasan semacam itu, disarankan untuk melakukan pemolesan sedang. Metode pemolesan sedang sama dengan metode pemolesan kasar, masih menggunakan sikat bulu dan roda kain kuning untuk pemolesan sedang. Satu-satunya perbedaan yaitu, senyawa penggosok yang digunakan, yang pada umumnya menggunakan senyawa penggosok putih berbutir halus. Pemolesan sedang mengikuti metode pemolesan kasar, memoles ulang perhiasan dari awal hingga akhir.

③ Pemolesan Halus

Setelah perhiasan menjalani pemolesan kasar, perhiasan harus dipoles halus untuk menyempurnakan kehalusan permukaan perhiasan logam. Pemolesan halus dilakukan berdasarkan pemolesan kasar dan sedang, membuat permukaan perhiasan menjadi rata dan halus, sehingga menghasilkan efek pantulan seperti cermin. Namun demikian, area kontak selama pemolesan halus adalah kecil, jadi, tidak hanya gayanya harus ringan, tetapi juga harus diterapkan secara merata. Seluruh permukaan perhiasan harus dipoles sepenuhnya. Metode spesifiknya yaitu, mengoleskan senyawa buffing merah pada roda kain putih halus, pertama-tama memoles bagian depan perhiasan, kemudian bagian samping dan sudutnya. Untuk cincin, pertama-tama harus mengoleskan lilin merah pada tongkat inti cincin yang dipilih, memoles lingkaran bagian dalam cincin, kemudian memoles bahu dekoratif di bagian depan cincin, dan akhirnya memoles kedua sisi dan lingkaran luar perhiasan.

(3) Proses Penggilingan dan Pemolesan

① Cakram Pemoles Gerinda

Tujuan menggiling cakram pemoles adalah untuk menghilangkan berbagai tanda dari permukaan benda kerja, mengurangi beban kerja pemolesan, dan meningkatkan efisiensi produksi pada proses selanjutnya. Tergantung pada kondisi benda kerja, pilihlah cakram (keras, netral, lunak), letakkan cakram (baru) menghadap ke bawah, pasang di atas penggiling cakram, dan gunakan amplas untuk menggiling gerinda pada permukaan bawah cakram, membuat permukaan bawah halus dan bebas dari tepi yang tajam (lebih baik menggunakan cakram yang sudah diberi amplas setelah diistirahatkan selama 24 jam), tanpa ada rasa naik-turun (lihat Gambar 6-2).

Kunci untuk menggesekkan cakram pemoles adalah menjaga gerakannya tetap mulus, mempertahankan fokus, dan mengontrol gerakan secara bebas.

Menggerinda cincin: Pegang benda kerja secara datar dengan kedua tangan, jangan dimiringkan, dan dengan mantap letakkan benda kerja di tengah piringan, dorong dan tarik 2 ~ 3 kali (lihat Gambar 6-3). Periksa efek pemolesan; untuk area yang belum sepenuhnya dipoles, lakukan pemolesan 1 ~ 2 kali lagi. Tidak boleh ada bekas yang tertinggal pada benda kerja setelah pemolesan, dan setelah langkah pemolesan selesai, kecepatan pengumpulan benda kerja harus stabil dan cepat.

Gambar 6-2 Penggerindaan cakram

Gambar 6-3 Memoles cakram

Perhatian khusus harus diberikan saat menggiling cakram pemoles untuk potongan perhiasan dengan tepi manik-manik. Cukup bersihkan bekas amplas yang tertinggal selama proses finishing; untuk lubang pasir yang umum (lebih dangkal, lebih kecil), jangan digerinda, untuk mencegah tepi manik-manik menjadi terlalu tipis dan patah atau dihilangkan oleh cakram.

Dalam teknik cakram pemoles gerinda, menggosok cincin adalah hal yang mendasar. Setelah Anda menguasai gerakan dan koordinasi berbagai gerakan, metode untuk menggerinda jenis benda kerja lainnya akan menjadi hal yang biasa.

② Pemolesan

Ketika Anda menerima benda kerja baru, hal pertama yang harus dilakukan adalah mengamatinya dengan cermat, memeriksa apakah ukirannya jelas, apakah ada cakar yang patah, apakah batunya terpasang dengan benar, apakah batu permata retak, apakah tepi batu permata runtuh, dan apakah benda kerja itu sendiri rusak. Jika ada masalah-masalah ini, maka harus segera dilaporkan, dicatat, atau diganti.

Secara umum, proses pemolesan dilakukan dengan urutan sebagai berikut: pemolesan garis → pemolesan bagian bawah → pemolesan lingkaran dalam → pemolesan dengan roda sikat pemoles → pemolesan dengan roda pemoles wol → pemolesan dengan cakram roda kain kempa kuning → pemolesan dengan cakram roda kain kempa putih → pemolesan alas (pemolesan lingkaran dalam) → pemolesan roda kain (benda kerja K-emas dapat bebas dari pemolesan dengan cakram roda kain kempa kuning).

- Pemolesan garis. Setelah mendapatkan benda kerja, periksa ukuran ruang di area pemolesan, lalu tentukan ketebalan tali. Selama operasi, tarik setiap area dalam urutan tertentu, tetapi perhatikan waktu dan gaya; waktu pemolesan tidak boleh terlalu lama, dan gaya tidak boleh terlalu besar untuk menghindari menarik alur atau menyebabkan deformasi (Gbr. 6-4)

- Memoles bagian bawah. Pertama, amati bentuk area yang akan disapu, kemudian tentukan alat untuk memoles bagian bawah. Jika area berbentuk persegi atau bulat, sapu lurus harus dipasang pada kepala penggiling gantung untuk memoles; jika area berbentuk strip, sapu bulu harus digunakan. Saat memoles bagian bawah, pertimbangkan bagian tepi dan sudut untuk meminimalkan kerusakan (Gbr 6-5). Di tempat-tempat di mana tiga permukaan bertemu pada suatu sudut, sulit untuk memoles secara menyeluruh dengan kedua alat ini; biasanya, bur dipasang pada penggiling gantung, dan ujung bur dibungkus dengan kapas yang sesuai untuk memoles, periksa terus-menerus sampai benar-benar terpoles. Alat yang biasa digunakan untuk menyapu bagian bawah adalah bulu sikat bergagang panjang dan sapu lurus bergagang panjang. Sebelum digunakan, kedua alat ini harus digosok halus dengan pasir, untuk memastikan bulu-bulunya tidak menyebar. Untuk celah atau lubang yang besar dan panjang, sapu bulu bergagang panjang yang baru atau sapu lurus bergagang panjang (panjang bulu 1,2 cm) harus digunakan; untuk celah atau lubang yang kecil dan pendek, sapu bulu bergagang panjang atau sapu lurus bergagang panjang dengan panjang bulu di bawah 0,8 cm harus digunakan.

Gambar 6-4 Pemolesan garis

Gambar 6-5 Memoles bagian bawah

- Memoles lingkaran dalam. Proses ini dirancang khusus untuk cincin. Pilih batang inti yang sesuai dengan kebutuhan Anda, pasang pada gerinda, dan periksa mesin untuk memastikan batang inti cincin stabil dan tidak bergetar (Gbr. 6-6). Oleskan kompon penggosok pada batang inti beludru, lalu gunakan ibu jari, jari telunjuk, dan jari tengah tangan kanan untuk menggenggam cincin dengan kuat, letakkan di atas batang cincin yang berputar. Putar cincin dan gerakkan ke kiri dan ke kanan dengan cepat pada batang cincin. Selama pemolesan, perhatikan permukaan kontak antara batang inti dan cincin, pertahankan permukaan kontak pemolesan sekitar 1/3 dari busur lingkaran dalam. Jika permukaan kontak pemolesan terlalu kecil, efisiensi kerja akan rendah; jika permukaan kontak terlalu besar, mengubah posisi pemolesan akan sangat merepotkan, dan resistensi gesekan akan tinggi, sehingga sulit untuk menahan perhiasan yang dipoles, yang dapat menyebabkan perhiasan yang dipoles berputar bersama dengan batang inti. Setelah memutar dan memoles cincin untuk satu putaran penuh, balikkan dan putar untuk putaran berikutnya, lalu lepaskan untuk diperiksa hingga cerah dan jernih. Selama operasi ini, penting untuk menjaga integritas dan kejernihan ukiran.

- Memoles dengan Roda Sikat Poles. Pemolesan dengan roda sikat pemoles terutama memoles permukaan perhiasan bertatahkan, tepi batu utama dan batu samping, serta setiap celah pada elemen dekoratif. Ini juga dapat memoles bagian belakang perhiasan. Ada roda sikat panjang dan roda sikat pendek (Gbr. 6-7).

Gambar 6-6 Memoles Lingkaran Dalam

Gambar 6-7 Sikat Rambut Mobil

Memoles dengan Roda Sikat Poles Panjang: Pasang sikat poles panjang pada mesin poles, nyalakan, dan pastikan sikat poles berjalan dengan lancar tanpa guncangan. Oleskan lilin hijau, dan gunakan jari telunjuk dan ibu jari tangan kiri (atau kanan) untuk menggenggam cincin saat memoles. Saat memoles area yang melengkung atau tersembunyi, ubahlah sudutnya secara konstan untuk menghindari pemolesan di tempat yang sama terlalu lama atau menggunakan satu sudut saja untuk mencegah ujung-ujungnya runtuh, cabang-cabangnya menjadi rata, atau ujungnya menjadi tajam.

Memoles dengan Roda Sikat Poles Pendek: Mirip dengan sikat pemoles panjang, pasang sikat rambut pendek pada mesin pemoles, oleskan lilin hijau, dan gunakan jari telunjuk dan ibu jari tangan kiri (atau kanan) untuk menggenggam cincin saat memoles. Perhatikan distribusi gaya selama pemolesan, dan poleslah dari berbagai sudut dan arah. Untuk pengaturan batu, kuasai sudutnya dan gunakan kekuatan sedang untuk pemolesan benturan. Selain itu, untuk area dengan tiga permukaan bersudut, gunakan gerinda gantung, bur, dan kapas untuk memoles, pastikan ujung-ujungnya tidak runtuh dan cabang-cabangnya tidak rata atau tajam.

Kuas yang umum digunakan terutama adalah kuas dua baris, dengan satu kuas lebih keras dan kuas lainnya lebih lembut. Sikat keras dapat memoles emas K dan platinum, dan efisiensi pemolesan benda kerja relatif cepat; sikat lembut hanya dapat memoles emas K. Sikat baris ganda baru memiliki panjang rambut 1,2 cm dan terutama digunakan untuk memoles area dengan celah yang lebih besar, seperti sisi di antara cabang; sikat sedang mengacu pada sikat dengan panjang rambut 0,4 ~ 0,8 cm, yang paling efektif; sikat pendek mengacu pada sikat dengan panjang rambut kurang dari 0,4 cm, terutama digunakan untuk memoles kepala cabang dan bezel. Selain itu, ada juga sikat inti besi dan sikat empat baris. Sikat inti besi yang baru memiliki panjang rambut sekitar 1,5 cm dan digunakan untuk memoles bezel berbentuk bintang karena jarak antara bezel berbentuk bintang relatif pendek, dengan celah yang dalam dan sempit, sehingga memudahkan sikat baris ganda untuk melonggarkan batu permata; sikat empat baris terutama digunakan untuk memoles benda kerja multi-cakar (cabang). Sebelum menggunakan sikat mobil, sikat harus dipasang dengan mantap pada mesin pemoles untuk menghindari getaran. Sikat yang baru digunakan juga harus digiling dengan pasir untuk menghilangkan rambut yang menyebar di kedua sisi, memusatkan rambut, dan kemudian ujung sikat harus digiling rata dengan pasir untuk menghindari pemolesan yang tidak rata.

Saat memoles dengan sikat pemoles, berhati-hatilah untuk menerapkan kekuatan yang tepat; kekuatan yang berlebihan dapat menyebabkan deformasi perhiasan, hilangnya cakar, melonggarnya cakar, atau bahkan hilangnya batu. Selain itu, pemolesan harus dilakukan secara menyeluruh agar tidak meninggalkan bekas kikir atau goresan.

- Memoles dengan Roda Pemoles Kempa Wol. Letakkan permukaan benda kerja yang akan digosok pada sudut yang sejajar dengan roda pemoles berbahan wol, kemudian dekati roda penggosok kapas, pegang benda kerja dengan tangan kanan dan berikan sedikit tekanan, gerakkan benda kerja agar roda penggosok dapat menyentuh permukaan benda kerja (lihat Gambar 6-8). Berhati-hatilah agar tangan Anda tetap stabil selama gerakan, tanpa jeda, dan pastikan permukaan kontak antara roda pemoles kain wol dan benda kerja tetap sejajar dan tidak bersinggungan untuk menghindari perubahan bentuk benda kerja. Sebelum menggunakan roda penggosok kain wol yang baru, roda tersebut harus digiling rata dengan pasir untuk mencegah getaran.

- Memoles dengan Cakram Roda Kempa Wol Kuning. Pegang benda kerja yang telah digosok dengan piringan gerinda dan roda pemoles kain wol dengan kedua tangan, letakkan di bawah piringan roda kain wol kuning (lihat Gambar 6-9). Sebelum menggunakan cakram roda kain flanel kuning yang baru, cakram tersebut harus dilonggarkan dengan alat press tembaga dan digiling rata dengan pasir.

Gambar 6-8 Pemolesan dengan roda pemoles berbahan wol

Gambar 6-9 Memoles dengan cakram roda berbahan wol kuning

Secara umum, selama pengoperasian, usahakan agar perhiasan sejajar dengan roda kain pemoles, peganglah dengan erat dengan kedua tangan dan gerakkan ke arah roda kain dari atas ke bawah. Pemolesan harus dilakukan secara merata dalam sekali jalan untuk memastikan bahwa seluruh bagian perhiasan dipoles, dan setiap bagian harus dipoles secara menyeluruh. Teknik pemolesan yang salah dapat dengan mudah menyebabkan perhiasan yang dipoles terlontar dari tangan pada roda pemoles yang berputar dengan kecepatan tinggi, yang dapat dengan mudah merusak permukaan batu permata, mengubah bentuk penyangga logam, atau menyebabkan kerusakan. Jika perhiasan yang dipoles berukuran kecil (seperti liontin atau anting-anting), pengait kawat logam dapat disiapkan untuk menahan perhiasan selama pemolesan, mencegah lompatan pemolesan dan gaya yang tidak rata. Jika terjadi lompatan, hal ini mungkin disebabkan oleh roda pemoles yang tidak berada di tengah, roda kain pemoles yang tidak bundar, atau masalah dengan teknik operator.

- Memoles dengan Cakram Roda Kempa Wol Putih. Setelah menyiapkan roda kain, nyalakan mesin, oleskan lilin dalam jumlah yang sesuai pada roda kain, dan pegang erat benda kerja dengan ibu jari dan jari telunjuk tangan kiri (atau kanan), benda kerja harus diposisikan pada sudut sekitar 10° terhadap titik kontak pada roda kain, kemudian dipoles secara merata di kedua sisi. Jika benda kerja berupa rantai kecil, gunakan kedua sudut roda kain untuk memolesnya (Gbr. 6-10). Saat memoles dengan roda kain putih, harap perhatikan sudut dan tepi di mana permukaan terhubung, posisi batu, paku, cakar, dll., untuk menjaga benda kerja sedekat mungkin dengan bentuk aslinya. Sebelum menggunakan roda kain putih yang baru, gilinglah sudut-sudutnya agar rata dengan amplas, lalu gunakan amplas untuk menghaluskan permukaan roda kain.

- Memoles Alas (memoles lingkaran dalam). Untuk benda kerja yang dipoles dengan roda kain, gunakan gerinda gantung dengan sikat wol atau sikat lurus untuk mengoleskan lilin poles merah untuk memoles bagian dasar (Gbr 6-11). Untuk area yang tidak dipoles atau tidak dipoles secara menyeluruh, gunakan gerinda gantung dengan bur yang dibungkus dengan kapas dan oleskan lilin pemoles hingga dipoles secara menyeluruh. Terakhir, gunakan gerinda gantung dengan roda kain untuk mengoleskan lilin poles pada lingkaran bagian dalam, berhati-hatilah agar tidak terlalu kuat saat memoles untuk menghindari kerutan.

Gambar 6 - 10 Memoles dengan cakram roda berbahan wol putih

Gambar 6 - 11 Memoles alas

- Memoles Roda Kain. Ini adalah proses terakhir. Setelah mengaplikasikan roda kain, lapisi dengan lilin ringan dalam jumlah yang sesuai, kenakan sarung tangan bersih, dan poles benda kerja seperti roda kain, singkirkan lilin yang mengambang dan buat benda kerja mengkilap sambil menghindari bulu-bulu halus (Gbr. 6-12).

- Lainnya. Setelah menggerinda atau melakukan sandblasting pada benda kerja, periksa apakah ada masalah sandblasting atau pemisahan warna. Jika ada, gerakkan area yang mengalami masalah sandblasting atau pemisahan warna sebelum melanjutkan dengan penggerindaan halus. Karena platina menghantarkan panas dengan cepat, maka ranjang jari katun dapat dipakai saat menggerinda benda kerja platina. Sebelum memakai kapas jari tangan, potonglah benang kapas yang berlebih agar tidak tersangkut di spindel mesin gerinda, yang dapat menyebabkan kecelakaan keselamatan. Umumnya, cotton finger cots panjangnya sepanjang seluruh jari, tetapi tidak perlu sepanjang itu untuk penggunaan yang sebenarnya; bagian yang berlebih harus dilipat ke dalam dan kemudian dikenakan pada jari (Gbr. 6-13). Selama penggerindaan, beberapa lubang pasir kecil mungkin muncul; pada saat ini, Anda dapat menggunakan penekan baja untuk menekannya dan kemudian melanjutkan penggerindaan tanpa perlu memperbaikinya. Letakkan penekan baja pada jari kelingking dan tekan dengan ibu jari dan telunjuk.

Gambar 6-12 Roda penggosok poles

Gambar 6-13 Cara Memakai Tempat Tidur Jari

Video Penggerindaan dan Pemolesan

Tabel 6-3 Diagram Alir Proses Pemolesan

| jenis / Proses / Langkah-langkah | Cincin | Rantai (gelang, kalung) | Anting-anting | Liontin | Gelang | Bros | |||||||||||||||

| Platinum | K-Gold | Perak | Tembaga | Platinum | K-Gold | Perak | Tembaga | Platinum | K-Gold | Perak | Tembaga | Platinum | K-Gold | Perak | Tembaga | Platinum | K-Gold | Platinum | K-Gold | Perak | |

| Memoles bagian bawah | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| Menggerinda lingkaran dalam | ● | ● | ● | ● | |||||||||||||||||

| Memoles dengan roda pemoles | ● | ● | ◊ | ◊ | ● | ● | ◊ | ◊ | ◊ | ◊ | ● | ◊ | ◊ | ◊ | |||||||

| Memoles dengan roda sikat pemoles | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

| Memoles dengan roda sikat pemoles kuning | ● | ◊ | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||

| Memoles dengan roda pemoles putih | ● | ● | ● | ● | ● | ● | |||||||||||||||

| Memoles alasnya | ● | ● | ● | ◊ | ◊ | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| Memoles lingkaran dalam | ● | ● | |||||||||||||||||||

| Memoles | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

(4) Persyaratan Dasar dan Tindakan Pencegahan untuk Kualitas Benda Kerja yang Dipoles

① Persyaratan Dasar untuk Kualitas Benda Kerja yang Dipoles

- Dari penampilan. Permukaannya harus bersih dan cerah, bebas dari lilin yang mengambang, tanpa bekas tarikan, goresan, bekas amplas, riak air, tepi yang tajam, garis-garis halus, tepi yang runtuh, tepi yang cekung, atau perubahan bentuk.

- Lingkaran dalam cincin dan area pemolesan garis serta pemolesan bawah harus cerah dan bersih, bebas dari goresan, tidak ada bintik-bintik amplas (tanda), dan tidak ada tepi atau permukaan yang rusak; karakter yang dicap harus tetap lengkap dan jelas.

- Pengaturan batu harus bebas dari bekas amplas (titik-titik), tanpa cakar (cabang) datar atau cakar (cabang) tajam, dan tepi batu tidak boleh runtuh, tenggelam, berubah bentuk, kendur, atau terpecah-pecah.

② Tindakan Pencegahan

Proses pemolesan bergantung pada daya; oleh karena itu, bahaya keselamatan dapat muncul jika prosedur yang ditentukan tidak diikuti selama pengoperasian. Operator harus memahami dan mematuhi hal-hal berikut ini untuk mencegah kecelakaan keselamatan.

- Dalam organisasi produksi harian, biasanya dua orang berbagi satu mesin gerinda, jadi ketika mulai bekerja atau mengganti alat gerinda, penting untuk memberi tahu orang lain sebelum menyalakan kembali mesin.

- Ketika mesin gerinda beroperasi, berhati-hatilah agar tidak menyentuh poros yang berputar dan alat gerinda dengan tangan Anda. Ketika mesin gerinda cakram belum sepenuhnya berhenti, jangan sentuh roda cakram, karena mesin gerinda cakram berputar sangat cepat, dan tepi cakram sangat tajam, sehingga berisiko memotong area kontak.

- Saat menggunakan batang inti cincin, dilarang mengenakan sarung tangan untuk menghindari jari-jari tangan terjepit sarung tangan pada batang inti cincin, yang dapat meremukkan jari-jari tangan dan menyebabkan cedera yang tidak disengaja.

- Saat membersihkan posisi mesin, mesin gerinda harus dimatikan terlebih dahulu, dan daya harus dimatikan sebelum membersihkan tabung lampu di dalam kotak.

- Apabila memoles benda kerja, kita harus berkonsentrasi penuh dan tidak memikirkan hal-hal lain, khususnya selama menjahit atau operasi jahit yang besar. Ketidakhati-hatian sesaat dapat menyebabkan fenomena "tool-slipping" (di mana tangan tidak memegang benda kerja, menyebabkan benda kerja terlepas dan terbang), yang dapat menyebabkan konsekuensi serius seperti benda kerja yang terpotong, kerusakan properti, dan cedera diri.

- Saat menggunakan gerinda gantung, posisi dengan lekukan pada kepala mesin harus menghadap ke atas untuk mencegah kontak jari yang tidak disengaja dan cedera. Jari-jari yang mencengkeram benda kerja harus memakai ranjang jari untuk menghindari cedera akibat alat gerinda yang berputar dengan kecepatan tinggi. Selain itu, gaya yang diterapkan oleh kedua tangan selama kerja sama harus moderat dan tidak berlebihan; jika tidak, dapat merusak alat gerinda dan menyebabkan kecelakaan.

- Jika terjadi kecelakaan saat bekerja, harus segera memberi tahu sesama pekerja untuk menghentikan mesin.

3. Perbaikan

Setelah benda kerja perhiasan menjalani tiga proses pemolesan: pemolesan kasar, pemolesan sedang, dan pemolesan halus, ini bisa menghasilkan polesan akhir seperti cermin. Namun demikian, terkadang, karena kekasaran yang berlebihan setelah finishing, permukaan perhiasan masih menyimpan bekas kikir, goresan, dan jejak lainnya yang signifikan, sehingga sulit untuk menghilangkannya sepenuhnya melalui proses pemolesan. Perbaikan harus dilakukan; goresan dan bekas kikir pada perhiasan harus diampelas dengan amplas sebelum dipoles kembali. Selain itu, selama proses pemolesan, lubang yang tersembunyi di bawah permukaan perhiasan terkadang dapat terlihat. Pada titik ini, sangat penting untuk terlebih dahulu melakukan perbaikan pengelasan, dan hanya setelah penghalusan, pemolesan dapat dilakukan lagi.

(1) Perbaikan Lubang Pasir Kecil

Pasang batang pengamplasan pada mesin gerinda dan gunakan batang pengamplasan untuk mengikis lubang-lubang pasir pada benda kerja (Gbr 6-14). Haluskan benda kerja dengan amplas, menggunakan amplas 400# untuk platinum dan kemudian amplas 1200#; untuk emas K, amplas 400# sudah cukup (Gbr. 6-15).

Gambar 6-14 Lubang pasir gerinda

Gambar 6-15 Pemolesan Amplas

(2) Memperbaiki Lubang Pasir yang Lebih Besar dan Pengelupasan Emas

Pasang gerinda baja pada penggiling gantung, dan gunakan gerinda baja untuk memoles lubang pasir atau bintik-bintik pengelupasan emas pada benda kerja. Celupkan ke dalam air asam borat, panaskan lubang pasir atau bintik-bintik pengelupasan emas pada benda kerja dengan senter, dan lelehkan partikel logam yang digunakan untuk perbaikan. Setelah mencelupkan pinset ke dalam manik-manik emas, oleskan boraks, lalu letakkan manik-manik emas di area perbaikan benda kerja untuk meratakan penyok. Letakkan benda kerja yang telah diperbaiki ke dalam wadah berisi air tawas, dan gunakan senter untuk memanaskan air tawas hingga mendidih untuk menghilangkan boraks dan kotoran lainnya dari benda kerja. Bilas dengan air bersih dan keringkan. Gunakan tongkat amplas untuk menghaluskan area yang diperbaiki, lalu poles dengan amplas.

(3) Memasang atau Mengelas Aksesori

Beberapa perhiasan, seperti komponen anting dan bros tertentu, dapat menyebabkan ketidaknyamanan dalam pengaturan dan pemolesan batu jika dipasang selama proses finishing. Oleh karena itu, aksesori benda kerja perlu dipasang atau dilas setelah pengaturan atau pemolesan batu selesai, sehingga menjadi satu kesatuan yang bermanfaat untuk meningkatkan efisiensi produksi dan kualitas produk.

4. Penghapusan Lilin Ultrasonik

Setelah pemolesan, permukaan dan celah benda kerja akan ditutupi dengan lilin pemoles dan berbagai campuran. Penghilangan lilin akan menghilangkan campuran dari benda kerja, yang membersihkan benda kerja.

(1) Alat Utama yang Digunakan

Penghilang lilin ultrasonik, alat pemanas, botol semprot, pot aluminium, pengering rambut, dll.

(2) Poin-poin Penting dari Proses Pengoperasian

Pertama, periksa apakah benda kerja yang diatur dengan batu memiliki batu yang lepas atau apakah benda kerja yang berbentuk rantai ada yang lepas. Kemudian, gantung benda kerja pada pengait penghilang lilin; benda kerja tanpa pengaturan batu juga dapat ditempatkan di saringan dan dimasukkan ke dalam pembersih ultrasonik untuk menghilangkan lilin (Gbr. 6-16). Setelah penghilangan lilin, benda kerja harus dibilas berulang kali dengan air bersih (Gbr. 6-17) dan kemudian dikeringkan dengan pengering rambut (Gbr. 6-18).

Gambar 6-17 Membilas dengan Air Bersih

Gambar 6-18 Mengeringkan Benda Kerja

Video waxing

Benda kerja platinum dan benda kerja yang baru pertama kali dipoles, sebaiknya direbus dalam panci aluminium yang berisi larutan penghilang lilin. Cincin dan benda kerja lain dengan celah yang lebih sedikit harus direbus selama 5 menit, dan benda kerja berbentuk rantai membutuhkan waktu sekitar 10 menit untuk direbus karena banyak celah yang sempit. Tempatkan benda kerja di pembersih ultrasonik untuk menghilangkan lilin, sesuaikan suhu air penghilang lilin hingga 70 ~ 90 ℃, dan dapat dikeluarkan setelah sekitar 20 menit getaran.

Setelah pemolesan kedua, benda kerja dapat langsung dibersihkan dengan pembersih ultrasonik untuk menghilangkan lilin, dengan waktu penghilangan sekitar 10 menit (atau tergantung pada situasi tertentu).

Video pengamplasan dan pemolesan serta penghilangan lilin

5. Penghilang Lemak Elektrolitik

Noda minyak yang menempel pada permukaan bagian yang dilapisi dapat mengisolasi larutan pelapisan dari substrat, menghasilkan pelapisan yang buruk. Tetesan minyak yang sedikit dapat menyebar ke dalam lapisan minyak, yang juga mengisolasi lapisan pelapisan dari substrat, menyebabkan lapisan pelapisan menggelembung, mengelupas, atau mengelupas. Untuk mendapatkan lapisan pelapisan yang baik, bagian yang dilapisi harus menjalani degreasing elektrolitik untuk memastikan permukaannya bersih, yang memungkinkan ikatan yang lebih kuat antara lapisan pelapisan dan substrat.

Degreasing elektrolitik melibatkan pengaliran arus searah melalui larutan alkali, menggunakan benda kerja yang akan dilapisi sebagai katoda atau anoda. Gas hidrogen yang dihasilkan di katoda atau gas oksigen yang dihasilkan di anoda secara mekanis mengaduk larutan pada permukaan benda kerja, membantu menghilangkan noda minyak dari permukaan benda kerja dan mempercepat proses penyabunan dan emulsifikasi. Formulasi larutan pembersih gemuk elektrolit pada dasarnya mirip dengan pembersih gemuk kimiawi, tetapi pembersih gemuk elektrolit jauh lebih cepat dan memiliki efek pembersih gemuk yang nyata.

(1) Bahan Utama

Larutan elektrolit alkali MC200.

(2) Poin-poin Penting dari Proses Pengoperasian

Pertama, siapkan larutan elektrolit dengan mencampurkan 60 g bubuk penghilang lemak MC 200 per liter air murni. Tempatkan larutan elektrolit yang sudah disiapkan ke dalam dua wadah baja tahan karat. Satu wadah disimpan pada suhu kamar untuk elektrolisis benda kerja pemisah warna; wadah lainnya dipanaskan hingga sekitar 70℃ untuk elektrolisis benda kerja yang tidak memisahkan warna. Sesuaikan tegangan elektrolisis ke 6 V dan arus ke 20 A. Anoda catu daya dihubungkan ke dinding wadah baja tahan karat, dan katoda catu daya dihubungkan ke kait logam yang menggantung benda kerja. Setelah memasukkannya ke dalam larutan elektrolit selama 1 menit, proses degreasing selesai, dan dapat dikeluarkan serta dibilas dengan air (Gbr. 6-19).

Benda kerja yang sudah dibilas, direndam dalam larutan 60 g garam asam padat per liter air murni, segera dikeluarkan, dan dibilas dengan air.

(3) Tindakan pencegahan

Apabila elektrolisis dilakukan pada permukaan benda kerja, selalu pantau amperemeter. Jika arus menjadi terlalu tinggi, segera putuskan catu daya dan periksa apakah ada korsleting.

6. Mengaplikasikan Cat Kuku

Dalam produksi perhiasan, ada kalanya benda kerja memerlukan elektroplating pemisahan warna, yang berarti menerapkan dua atau lebih perawatan pewarnaan ke bagian yang berbeda dari perhiasan yang sama untuk mendapatkan efek kerajinan multi-warna. Untuk mencapai tujuan elektroplating pemisahan warna, cat kuku harus diaplikasikan.

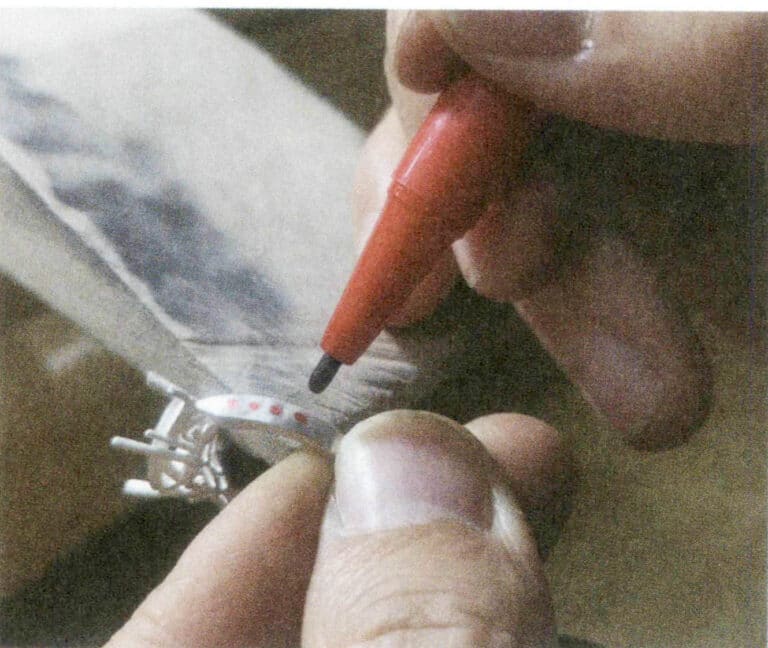

Tuangkan cat kuku ke dalam gelas kaca dan encerkan dengan pengencer pernis dalam jumlah yang sesuai. Gunakan kawat logam kecil untuk mengikat bagian benda kerja yang tidak dilapisi listrik, jepit benda kerja dengan penjepit kayu, dan gunakan kuas halus untuk mengoleskan cat kuku ke area benda kerja yang tidak dilapisi listrik (Gbr. 6-20), untuk memastikan cat kuku menutupi bagian benda kerja yang tidak dilapisi listrik secara merata. Gantung benda kerja dengan cat kuku yang telah dioleskan pada rak logam hingga kering, dengan waktu pengeringan 15 ~ 20 menit.

Cat kuku pada benda kerja harus mengering secara alami dan tidak dapat dikeringkan dengan pengering rambut.

Video aplikasi cat kuku

Copywrite @ Sobling.Jewelry - Produsen perhiasan khusus, pabrik perhiasan OEM dan ODM

7. Pembersihan Permukaan

Pembersihan permukaan adalah bagian yang tak terpisahkan dari proses elektroplating. Kualitas pembersihan secara signifikan berdampak pada stabilitas proses elektroplating dan indikator kualitas produk yang dilapisi, seperti penampilan dan ketahanan terhadap korosi. Dampak ini berasal dari beberapa aspek: pertama, jika benda kerja tidak dibersihkan dengan benar setelah degreasing, sisa larutan degreasing dapat mencemari larutan elektroplating; kedua, kotoran yang terkandung di dalam air itu sendiri dapat mencemari larutan elektroplating; ketiga, ketika beberapa jenis pelapisan diterapkan pada produk yang sama atau saat pelapisan pemisahan warna dilakukan, pembersihan yang tidak memadai dapat menyebabkan kontaminasi silang pada larutan pelapisan. Jika permukaan perhiasan tidak dibersihkan dengan benar, hal ini dapat dengan mudah menyebabkan masalah seperti kekuatan ikatan pelapisan yang buruk, ketebalan yang tidak merata, kecerahan yang buruk, ketahanan korosi yang rendah, dan kerentanan terhadap karat.

Saat ini, pembersihan perhiasan terutama melibatkan pembersihan air, yang mengacu pada penggunaan air untuk menghilangkan cairan yang menempel dari permukaan benda kerja. Ada pembersihan arus searah satu tahap, pembersihan arus searah paralel multi-tahap, pembersihan aliran balik kontinu multi-tahap, pembersihan aliran balik terputus-putus, dan jenis pembersihan uap.

(1) Pembersihan DC Satu Tahap

Pembersihan DC satu tahap menempatkan benda kerja di bawah keran dan menggunakan bilasan air secara langsung (Gbr. 6-21). Dengan cara ini, sebagian besar penggunaan "air mengalir terus menerus," operator bahwa semakin banyak air, semakin baik efek pembersihannya, dan keran terbuka secara maksimal, berpikir bahwa benda kerja akan bersih. Metode pembersihan ini umumnya digunakan dan membuang banyak air bersih. Namun, ini juga membuang sejumlah besar air limbah, mencemari lingkungan dan meningkatkan beban pengolahan air limbah elektroplating. Proses pelapisan listrik membersihkan masalah kualitas pelapisan yang tidak bersih, seringkali tidak cukup air. Namun, metode pembersihan merupakan faktor yang tidak tepat, sehingga mengubah metode pembersihan memastikan kualitas pembersihan bagian yang disepuh dan secara signifikan mengurangi konsumsi air dan biaya pengelolaan air limbah.

(2) Pembersihan Arus Searah Paralel Bertingkat

Pembersihan arus searah paralel multi-tahap dibentuk dengan menggabungkan beberapa tahap tangki pembersih arus searah secara paralel, dengan konsentrasi cairan yang berbeda di setiap tangki pembersih tetapi aliran air yang sama. Di bawah premis untuk mencapai kualitas pembersihan yang sama, meningkatkan jumlah tahap pembersihan dapat mengurangi pasokan air pembersih. Ketika jumlah tahap pembersihan di atas 3, tingkat penurunan aliran pasokan air sangat kecil seiring dengan bertambahnya jumlah tahap. Oleh karena itu, dalam operasi produksi aktual, pembersihan arus searah paralel multi-tahap tidak ekonomis untuk meningkatkan jumlah tahapan secara berlebihan karena penurunan konsentrasi pembilasan secara bertahap, dan semakin banyak tahapan, semakin besar intensitas tenaga kerja. Umumnya, tiga tahap lebih tepat.

(3) Pembersihan Aliran Balik Kontinu Bertahap Multi-tahap

Pembersihan aliran balik kontinu multi-tahap terdiri dari beberapa tangki pembersih yang dihubungkan secara seri, dengan aliran air yang terus menerus masuk ke tangki pembersih terakhir dan aliran air yang terus menerus keluar dari tangki pembersih pertama. Arah aliran air berlawanan dengan arah pembersihan benda berlapis, dan konsentrasi cairan di setiap tangki pembersih berbeda (Gambar 6-22). Saat benda yang disepuh menjadi lebih bersih, konsentrasi cairan tangki pembersih juga meningkat. Dalam kasus jumlah tangki pembersih yang sama, suplai air untuk pembersihan aliran balik kontinu hanya sebagian kecil dari yang diperlukan untuk pembersihan arus searah paralel multi-tahap, sebanding dengan konsentrasi air yang dikeluarkan dari tangki pembersih pertama.

(4) Pembersihan Aliran Balik Terputus-putus

Pembersihan arus balik intermiten berbeda dengan pembersihan arus balik kontinu; dalam metode pembersihan ini, tangki pembersih akhir tidak memiliki aliran air yang terus menerus, melainkan aliran air yang terputus-putus. Ketika tangki pembersih akhir mencapai konsentrasi terkontrol, seluruh atau sebagian tangki akan memulihkan larutan pembersih tahap pertama. Sebaliknya, tahap lainnya mengganti air ke arah yang berlawanan dengan gerakan benda kerja, dan tangki terakhir dilengkapi dengan air segar. Mengambil pembersihan tiga tahap sebagai contoh, suplai air untuk pembersihan arus berlawanan yang terputus-putus adalah sekitar 55% dari pada pembersihan arus berlawanan yang terus menerus, dan konsentrasi di tangki pertama juga lebih tinggi daripada yang pertama.

(5) Pembersihan Uap

Pembersihan dengan uap adalah metode yang menggunakan uap jenuh bersuhu dan bertekanan tinggi yang dihasilkan oleh pembersih uap untuk membersihkan permukaan benda kerja dari noda minyak dan kontaminan, menguapkan dan menguapkannya (Gbr. 6-23). Alat ini juga dapat membersihkan celah dan lubang kecil, melucuti dan menghilangkan noda minyak dan residu, mencapai efisiensi tinggi, penghematan air, kebersihan, kekeringan, dan persyaratan biaya rendah. Pembersihan dengan uap adalah cara yang sangat efektif untuk membersihkan celah-celah perhiasan dan umumnya digunakan setelah pembersihan dengan air.

8. Etsa Ringan

Video Pra-perawatan Pelapisan Logam

Bagian II Elektroplating

1. Pengantar Teknologi Elektroplating

(1) Prinsip Dasar Elektroplating

Elektroplating adalah penggunaan metode elektrokimia, pembentukan endapan logam dan paduan pada permukaan bagian yang dilapisi dari proses tersebut, proses ion logam dalam larutan pengikat di bawah aksi medan listrik eksternal oleh reaksi elektroda yang direduksi menjadi atom logam, dan katoda pada proses pengendapan logam. Elektrodeposisi pada permukaan lapisan logam atau paduan yang dibentuk oleh komposisi kimia dan struktur organisasi yang berbeda dari bahan dasar tidak hanya mengubah tampilan bagian yang dilapisi tetapi juga membuat permukaan bagian yang dilapisi mendapatkan sifat fisikokimia atau sifat mekanik yang diperlukan, untuk mencapai tujuan modifikasi permukaan.

(2) Persyaratan Kualitas Dasar Pelapisan Perhiasan

- Pelapisan dan bahan dasar menggabungkan daya rekat yang kuat dan baik. Harus ada daya rekat yang kuat dan kombinasi kekuatan tertentu untuk pelapisan dan substrat.

- Lapisan pelapisannya cerah dan lengkap, kristalisasinya teliti dan dekat, porositasnya kecil, dan secara efektif dapat memblokir korosi pada media eksternal.

- Standar yang relevan harus menentukan ketebalan pelapisan, dan distribusi pelapisan harus seragam.

Dalam industri perhiasan, spesies pelapisan dekoratif permukaan yang umum adalah pelapisan emas murni, pelapisan emas K, pelapisan perak, pelapisan rhodium, dll., Sesuai dengan karakteristik produk, terkadang perlu menggunakan pelapisan nikel atau pelapisan tembaga sebagai lapisan pelapisan bawah.

2. Pelapisan Nikel Cerah

Nikel cerah adalah jenis pelapisan yang umum digunakan dalam pelapisan perhiasan. Ini didasarkan pada nikel watt dan menghasilkan lapisan nikel yang cerah dan halus dengan menambahkan aditif.

(1) Prinsip Pelapisan Nikel Cerah

Katoda: Ni2+ + 2e = Ni

Reaksi samping katodik: 2H+ + e = H2

Anoda (menggunakan anoda yang dapat larut): Ni - 2e = Ni2+

Reaksi sisi anoda: 2H2O - 4e = 4H+ + O2

(2) Proses Pelapisan Nikel Cerah

Untuk contoh proses pelapisan nikel cerah, lihat Tabel 6-4.

Tabel 6-4 Proses Pelapisan Nikel Cerah

| Komposisi dan kondisi proses larutan pelapisan | Proses 1 | Proses 2 |

|---|---|---|

| Nikel sulfat (NiSO4-7H2O) (g/L) (g/L) | 250〜300 | 250〜320 |

| Nikel klorida (NiCl2 · 6 jam2O) (g / L) | 40〜60 | 50〜60 |

| Asam borat (H3BO3) (g/L) (g/L) | 40 〜50 | 40 〜50 |

| Sakarin (C6H5COSO2NH) (g/L) (g/L) | 0.5〜1 | |

| 1,4 一 Butynediol (C4H6O2) (g/L) (g/L) | 0.3〜0.5 | |

| Sodium dodesil sulfat (C12H25SO4Na) (g/L) (g/L) | 0.05〜0.2 | |

| Aditif (mL/L) | Jumlah yang sesuai | |

| nilai pH | 3.8〜4.4 | 3.8〜4.5 |

| Suhu (℃) | 50〜55 | 50〜65 |

| Kepadatan arus katoda (A/dm)2) | 2〜5 | 1〜10 |

(3) Komposisi Larutan Pelapisan dan Kondisi Proses

① Nikel. Sumber ion nikel dapat berupa nikel sulfat, klorida, sulfamat, dll. Ion nikel adalah komponen utama larutan pelapisan yang umumnya mengandung 52 ~ 70 g / L. Konsentrasi ion nikel yang tinggi meningkatkan kerapatan arus dan meningkatkan laju pengendapan. Namun, jika konsentrasinya terlalu tinggi, kapasitas dispersi larutan pelapisan berkurang, yang mengarah ke area arus rendah tanpa pelapisan. Jika konsentrasi ion nikel terlalu rendah, laju pengendapan akan diturunkan, dan pada kasus yang parah, area arus tinggi akan terbakar.

② Agen penyangga. Asam borat adalah zat penyangga terbaik dalam larutan pelapisan nikel; asam borat juga dapat meningkatkan polarisasi katodik, meningkatkan konduktivitas larutan, dan meningkatkan sifat mekanik lapisan.

③ Bahan pembasah. Selama proses pelapisan listrik, gas hidrogen dilepaskan di katoda. Bahan pembasah dapat mengurangi tegangan permukaan larutan pelapisan, meningkatkan efek pembasahan pada permukaan bagian yang dilapisi. Hal ini menyulitkan gelembung hidrogen yang dihasilkan selama proses pelapisan listrik untuk tetap berada di permukaan katoda, sehingga mencegah pembentukan lubang kecil dan noda. Bahan pembasah terdiri dari surfaktan, yang dapat diklasifikasikan menjadi bahan pembasah berbusa tinggi dan bahan pembasah berbusa rendah. Bahan pembasah dengan busa tinggi termasuk natrium dodesil sulfat sedangkan bahan pembasah dengan busa rendah termasuk dietilheksil sulfat.

④ Bahan pencerah. Ini termasuk bahan pencerah primer, bahan pencerah sekunder, dan bahan pencerah tambahan. Fungsi utama bahan pencerah primer adalah untuk memperhalus ukuran butiran dan mengurangi sensitivitas larutan pelapisan terhadap pengotor logam. Sakarin adalah bahan pencerah primer yang khas. Peran bahan pencerah sekunder adalah untuk memberikan kilau yang nyata pada lapisan berlapis. Namun, mereka juga menyebabkan stres dan kerapuhan pada lapisan berlapis dan meningkatkan sensitivitas terhadap kotoran, sehingga dosisnya harus dikontrol dengan ketat. Apabila digunakan bersama dengan zat pencerah primer, zat ini dapat menghasilkan lapisan berlapis yang sepenuhnya cerah. 1,4- Butynediol adalah zat pencerah sekunder yang khas. Bahan pencerah tambahan memainkan peran pendukung dalam meningkatkan kecerahan lapisan berlapis. Mereka bermanfaat untuk meningkatkan kemampuan cakupan lapisan berlapis dan mengurangi sensitivitas larutan pelapisan terhadap kotoran logam.

(4) Faktor-faktor yang Mempengaruhi Kondisi Proses

① nilai pH. Ini memiliki dampak yang signifikan pada pengendapan nikel dan sifat mekanis lapisan berlapis. Dengan meningkatnya nilai pH, efisiensi arus katodik meningkat, dan kemampuan dispersi larutan pelapisan menjadi baik. Namun, jika nilai pH terlalu tinggi, hal itu dapat menyebabkan pengendapan garam nikel basa di dekat katoda, menyebabkan inklusi pada lapisan yang dilapisi, mengakibatkan kekasaran, gerinda, dan kerapuhan. Sebaliknya, jika nilai pH terlalu rendah, efisiensi arus katodik akan menurun, menyebabkan lubang kecil dan area tanpa pelapisan di zona arus rendah, yang harus dikontrol dengan ketat.

Suhu. Meningkatkan suhu dapat mengurangi tekanan lapisan, meningkatkan kecepatan migrasi ion dalam larutan pelapisan, dan meningkatkan konduktivitas larutan pelapisan, sehingga meningkatkan kemampuan dispersi larutan pelapisan dan memperluas kisaran kerapatan arus.

Kepadatan arus. Hal ini terkait dengan komposisi larutan pelapisan, nilai pH, suhu kerja, dan jenis aditif. Selama pengoperasian normal, efisiensi arus juga meningkat seiring dengan meningkatnya densitas arus.

④ Pengadukan. Hal ini dapat mencegah polarisasi konsentrasi, menstabilkan laju pengendapan larutan pelapisan, dan memungkinkan penggunaan kepadatan arus yang lebih tinggi. Pengadukan udara, gerakan katoda, atau penyaringan kontinu dapat digunakan.

⑤ Penyaringan. Filtrasi berkelanjutan harus digunakan untuk menjaga agar larutan pelapisan tetap jernih; filter dapat berupa tipe kartrid atau tipe kantong, dengan laju filtrasi 2 ~ 8 kali / jam dan akurasi filtrasi 5 ~ 10μm.

Anoda. Pelat nikel atau bola nikel digunakan sebagai anoda terlarut, yang memiliki komposisi material dan persyaratan struktur yang ketat.

3. Pelapisan Emas dan Paduannya

Emas berwarna kuning cerah cemerlang dengan stabilitas kimiawi yang tinggi, tidak terpengaruh oleh asam klorida, asam sulfat, asam nitrat, asam fluorida, atau korosi alkali, dan banyak digunakan dalam industri perhiasan.

Pelapisan emas dapat dibagi menjadi pelapisan emas murni dan pelapisan emas K sesuai dengan kemurnian emas murni, kandungan emas emas murni dalam 99,9% atau lebih, emas K yang biasa digunakan 22K, 18K, 14 K, dan seterusnya. Menurut ketebalan pelapisan dapat dibagi menjadi pelapisan emas tipis dan pelapisan emas tebal. Ketebalan lapisan emas tipis 0,5μm atau kurang dapat dilapisi langsung pada substrat logam. Pelapisan emas tebal umumnya dilapisi dengan nikel sebagai lapisan dasar, dan kecerahan serta perataan situasinya untuk meningkatkan kecerahan lapisan pelapisan emas memiliki peran yang jelas.

Untuk waktu yang cukup lama, pelapisan emas terutama menggunakan solusi pelapisan berbasis sianida; dengan peningkatan persyaratan perlindungan lingkungan sejak tahun 1960-an, munculnya pelapisan asam emas murni, pelapisan asam emas keras, pelapisan emas netral, dan pelapisan emas non-sianida. Larutan pelapisan emas dapat dibagi menjadi sianida basa, sianida mikro asam, sianida mikro netral, dan non-sianida.

(1) Pelapisan Emas Sianida

① Prinsip Pelapisan Emas Sianida

Dalam larutan pelapisan emas sianida, garam utamanya adalah kalium sianida emas [KAu (CN)4]dalam larutan yang mengandung ion kompleks sianida Au (CN)2+ dalam pelepasan katoda, menghasilkan lapisan pelapisan emas.

Reaksi katodik:[Au (CN)2]–+ e = Au + 2CN–

Reaksi sisi katoda: 2H++2e = H2

Reaksi anodik (dengan anoda yang dapat larut): Au + 2CN– - e = [Au (CN)]2–

Dengan anoda yang tidak larut: 2H2O - 4e = 4H+ + O2

Proses Pelapisan Emas Sianida

Proses pelapisan emas sianida yang umum, lihat Tabel 6-5.

Tabel 6-5 Contoh Proses Pelapisan Emas Klorida

| Komposisi larutan pelapisan dan kondisi proses | Proses 1 | Proses 2 | Proses 3 |

|---|---|---|---|

| Sianida kalium emas (g/L) | 3.5 | 5〜16 | 2 |

| Kalium sianida (g/L) | 18 | 30 | 8 |

| Disodium hidrogen fosfat (g/L) | 16 | ||

| Dipotasium hidrogen fosfat (g/L) | 30 | ||

| Kalium karbonat (g/L) | 30 | ||

| Natrium tiosulfat (g/L) | 20 | ||

| nilai pH | 10〜11 | 12 | 12 |

| Suhu (℃) | 50〜60 | 60〜65 | 60〜70 |

| Kepadatan arus katoda (A/dm)2) | 1〜3 | 0.1〜0.5 | 0.3〜0.5 |

③ Peran Komponen dalam Solusi Pelapisan

- Kalium sianida emas. Kalium emas sianida adalah garam utama dalam larutan pelapisan, sumber emas dalam lapisan pelapisan. Lapisan pelapisan akan berwarna merah dan kasar jika kandungan emasnya terlalu rendah. Kualitas kalium sianida emas sangat penting dan harus dipilih dengan hati-hati. Sianida emas kalium harus dilarutkan dalam air deionisasi sebelum ditambahkan ke dalam larutan pelapisan.

- Kalium sianida (natrium sianida). Kalium sianida (natrium sianida) adalah zat pengompleks yang dapat membuat larutan pelapisan menjadi stabil dan proses elektroda menjadi normal. Jika kandungannya terlalu rendah, larutan pelapisan tidak akan stabil, lapisan pelapisan akan kasar, dan warnanya akan buruk.

- Fosfat. Fosfat adalah penyangga yang menstabilkan larutan pelapisan dan meningkatkan kilau lapisan berlapis.

- Karbonat. Karbonat, garam konduktif, dapat meningkatkan konduktivitas larutan pelapisan dan kapasitas dispersi larutan pelapisan.

④ Penggunaan dan Pemeliharaan Solusi Pelapisan

- Konsentrasi emas mengontrol laju pengendapan dan warna serta kecerahan lapisan. Pelat emas murni 99.99% dapat digunakan sebagai anoda, dan jaring titanium platinum juga dapat digunakan sebagai anoda emas yang tidak larut, menurut analisis pengisian garam emas yang tepat waktu.

- Nilai pH dapat disesuaikan dengan KOH dan H3PO4.

- Larutan pelapisan emas sianida memungkinkan penggunaan kerapatan arus katoda, yang rendah ketika lapisan pelapisan tampak merah tua; harus tepat untuk mengurangi kerapatan arus katoda Shen atau meningkatkan suhu larutan untuk menghindari pengendapan logam lain.

- Larutan pelapisan sianida harus menghindari tembaga, perak, arsenik, timbal, dan pengotor lainnya dengan manusia untuk menghindari kandungan pengotor yang terlalu tinggi yang dapat mempengaruhi penampilan dan struktur lapisan.

⑤ Masalah Pelapisan Emas Sianida yang Umum

Produksi emas sianida akan sering menghadapi berbagai masalah, masalah umum, kemungkinan penyebab, dan solusinya, lihat Tabel 6-6.

Tabel 6-6 Masalah Pelapisan Emas Sianida yang Umum Terjadi

| Masalah pelapisan | Kemungkinan penyebab | Solusi |

|---|---|---|

| Pelapisan kasar | ①kandungan emas yang tinggi; ②kepadatan arus katoda yang tinggi; ③suhu yang tinggi; ④kandungan karbonat yang tinggi | ① tambahkan kalium sianida; ② kurangi kerapatan arus katoda; ③ turunkan suhu; ④ Hilangkan karbonat dengan Ba (CN)2 |

| Kemerahan pada pelapisan | ① kandungan emas terlalu tinggi; ② suhu terlalu tinggi; ③ kerapatan arus katoda terlalu rendah; ④ kandungan pengotor tembaga tinggi; ⑤ nilai pH terlalu tinggi | (1) Tambahkan kalium sianida; (2) Kurangi suhu; (3) Tingkatkan kerapatan arus katoda; (4) Pulihkan emas dan ganti larutan pelapisan (atau gunakan untuk melapisi benda kerja emas merah mikro); (5) Sesuaikan pH dengan larutan pengatur asam. |

| Hilangnya warna | ① kandungan emas terlalu rendah; ② kerapatan arus katoda terlalu rendah; ③ nilai pH terlalu rendah | (1) Tambahkan sianida kalium emas; (2) Tingkatkan kerapatan arus katoda; (3) Sesuaikan dengan KOH. |

| Warna kecoklatan | ① kalium sianida terlalu rendah; ② natrium dalam larutan | ①Tambahkan kalium sianida; ②Pulihkan emas, ganti larutan pelapisan. |

| Warna kehijauan | ①perak dalam larutan | (1)Memulihkan emas, ganti larutan pelapisan; (2)Melapisi benda kerja berlapis mikro-hijau |

| Pelapisan gelap (kabur) | ① kerapatan arus terlalu tinggi; ② suplemen tidak mencukupi | ①Sesuaikan kerapatan arus; ②Tambahkan aditif. |

(2) Pelapisan Emas Sianida Rendah atau Sianida Mikro

Larutan pelapisan emas sianida mikro, selain kalium sianida emas, tidak mengandung nilai pH sianida bebas 6 ~ 7; larutan pelapisan mengandung asam karboksilat organik, fosfat, dan garam logam alkali tetapi juga dapat ditambahkan ke zat pencerah atau gelatin, hidrazin asam sulfat, amina teralkilasi dan zat organik lainnya, dapat diperoleh lapisan pelapisan emas cerah yang padat.

Larutan pelapisan emas mikro-sianida, menurut nilai pH, dapat dibagi menjadi larutan pelapisan emas netral dan larutan pelapisan emas asam

(1) Pelapisan Emas Sianida Mikro Netral

Nilai pH larutan pelapisan sianida mikro netral adalah 6 ~ 7, dan lapisan yang dilapisi berwarna kuning lemon. Menambahkan elemen paduan Ni, Cu, Cd, dll., Dapat dilapisi dengan paduan emas. Emas tipis dan tebal dapat disepuh dengan menyesuaikan konsentrasi emas dan komposisi alkali. Untuk proses pelapisan emas sianida mikro netral, lihat Tabel 6-7.

Tabel 6-7 Contoh Proses Pelapisan Emas Sianida Mikro Netral

| Komposisi larutan pelapisan dan kondisi proses | Proses 1 | Proses 2 | Proses 3 |

|---|---|---|---|

| Emas (sebagai kalium emas klorida) (g/L) | 20 | 6〜8 | |

| Kalium sianida emas (g/L) | 12 | ||

| Disodium hidrogen fosfat (g/L) | 82 | 42 | 25 〜35 |

| Kalium dihidrogen fosfat (g/L) | 70 | 10 | |

| nilai pH | 6〜6.5 | 6.5 〜10.5 | 6.5 〜7.5 |

| Suhu (℃) | 60 | 60〜70 | 40〜50 |

| Kepadatan arus katoda (A/dm)2) | 0.1〜 0.3 | 0.1〜0.6 | 0.2 〜0.4 |

Pelapisan Emas Mikro-Sianida Asam

Pelapisan emas mikro-sianida asam memiliki warna pelapisan yang cerah, seragam, dan detail berwarna kuning dengan warna merah dan karakteristik lainnya.

- Proses pelapisan. Untuk beberapa jenis proses pelapisan emas mikro-sianida asam, lihat Tabel 6-8.

Tabel 6-8 Beberapa Proses Pelapisan Emas Sianida Mikro Asam

| Komposisi dan kondisi proses larutan pelapisan | Proses 1 | Proses 2 | Proses 3 | Proses 4 |

|---|---|---|---|---|

| Sianida kalium emas (g/L) | 12 〜14 | 8〜20 | 30 | 10 |

| Asam sitrat (g/L) | 16〜48 | 18〜20 | ||

| Amonium Sitrat (g/L) | 100 | |||

| Kalium sitrat (g/L) | 30〜40 | 100 〜140 | 28 〜30 | |

| Kalium antimon tartrat (g/L) | 0.8 〜1.5 | 0.05 〜0.3 | ||

| EDTA (mL/L) | 2〜4 | |||

| nilai pH | 4.8 〜5.1 | 3〜4.5 | 5.2〜6.0 | 5.2 〜5.8 |

| Suhu (℃) | 50 〜60 | 12 〜35 | 60 〜65 | 30 〜40 |

| Kepadatan arus katoda (A/dm)2) | 0.1〜 0.3 | 0.5〜1 | 0.3 〜0.5 | 0.2 〜0.5 |

- Peran setiap Komponen dalam Solusi Pelapisan.

Kalium sianida emas: Sebagai garam utama larutan pelapisan, kandungannya cukup untuk menghasilkan lapisan pelapisan emas yang cerah, kristal, dan detail. Jika kandungannya tidak mencukupi, kisaran kerapatan arus menjadi sempit, dan lapisan pelapisan berwarna merah, kasar, dan memiliki porositas tinggi.

Sitrat: Ini memiliki efek pengompleksan, pengikatan, dan penyangga. Konsentrasi terlalu tinggi, efisiensi saat ini menurun, dan larutan pelapisan mudah menua; jika konsentrasinya terlalu rendah, larutan pelapisan memiliki kemampuan dispersi yang buruk.

Fosfat: buffer dapat meningkatkan stabilitas larutan pelapisan dan kilau lapisan pelapisan.

- Kondisi Kerja Solusi Pelapisan pada Penampilan dan Kinerja Dampak.

Suhu: Meningkatkan suhu dapat meningkatkan batas kerapatan arus dan meningkatkan laju pengendapan; kandungan emas di lapisan pelapisan meningkat, kandungan paduan berkurang, tekanan internal lapisan pelapisan berkurang, dan kekerasan berkurang. Namun, jika suhu terlalu tinggi, warna lapisan berlapis tidak seragam, dan lapisan berlapis mudah menjadi merah dan kasar: jika suhu terlalu rendah, lapisan berlapis tidak cerah.

Kepadatan arus: dengan meningkatnya kepadatan arus, kandungan emas dalam lapisan berlapis menurun, kandungan paduan menurun, tekanan internal lapisan berlapis meningkat, dan kekerasan meningkat. Kepadatan arus yang terlalu tinggi menyebabkan pelapisan kasar, porositas tinggi, dan pengendapan bersama logam pengotor: kepadatan arus yang terlalu rendah, lapisan pelapisan tidak cerah, dan efisiensi arus yang rendah.

Pengadukan dan penyaringan: Ini membantu menghilangkan polarisasi konsentrasi, memastikan pembersihan larutan pelapisan, dan meningkatkan kecepatan deposisi dan kualitas lapisan.

(3) Pelapisan Emas Bebas Sianida

Sejak tahun 1960-an, dalam pelapisan emas bebas sianida untuk produksi, ada sulfit, tiosulfat, halida, tiomalat, dan solusi pelapisan lainnya, tetapi yang paling banyak diteliti dan banyak digunakan adalah [Au (SO3)2]– untuk larutan pelapisan anion sulfit yang kompleks.

Larutan pelapisan sulfit dicirikan oleh ramah lingkungan: larutan pelapisan memiliki kapasitas dispersi dan kapasitas cakupan yang baik, lapisan pelapisan memiliki perataan dan keuletan yang baik (perpanjangan hingga 70% ~ 90%), hingga kilau cermin, kemurnian pelapisan yang tinggi: pengendapan cepat, lebih sedikit porositas: pelapisan dan nikel, tembaga, perak dan logam lainnya, kombinasi yang baik. Namun, stabilitas larutan pelapisan emas sulfit buruk, sehingga mudah untuk mengendapkan emas, memperburuk kualitas pelapisan, dan bahkan mengikis seluruh larutan pelapisan.

(1) Prinsip Pelapisan Emas Sulfit

Reaksi katoda: [Au (SO3)2]3–+ e = Au + 2SO32-

Reaksi sisi katoda: 2H+ + 2e = H2

Reaksi anodik: 2H2O - 4e = 4H++ O2

Proses Pelapisan Emas Sulfit

Beberapa jenis proses pelapisan emas sulfit, lihat tabel 6-9.

Tabel 6-9 Beberapa Jenis Proses Pelapisan Emas Sulfit

| Komposisi dan kondisi proses larutan pelapisan | Proses 1 | Proses 2 | Proses 3 |

|---|---|---|---|

| Emas (sebagai AuCl3) (g/L) (g/L) | 5〜25 | 8〜12 | |

| Emas (sebagai NaAu [SO3]2) (g/L) (g/L) | 10〜25 | ||

| Emas (sebagai NH4 Au [SO3 ]2 ) (g/L) (g/L) | 30 〜80 | ||

| Amonium sulfit (g/L) | 200〜300 | ||

| Kalium sitrat (g/L) | 100〜150 | ||

| Natrium sulfit (g/L) | 80 〜 140 | ||

| HEDP (mL/L) | 25 〜65 | ||

| ATMP (mL/L) | 60 〜90 | ||

| pH | 8.5 〜9.5 | 10 〜13 | 7.7 〜8.3 |

| Suhu (℃) | 45 〜65 | 25 〜40 | 60〜70 |

| Kepadatan arus katoda (A/dm)2) | 0.1 〜0.8 | 0.1 〜0.4 | 0.1 〜0.8 |

③ Poin Utama Penggunaan Solusi Pelapisan

- Garam utama AuCl3 dan rhodium emas bisulfit (kalium, amonium). Konsentrasi emas yang rendah akan menyebabkan laju pengendapan yang rendah, umumnya mempertahankan konsentrasi emas sebesar 10g/L. Emas dapat ditambahkan dengan langsung menambahkan natrium emas bisulfit terlarut (kalium, natrium, amonium) dalam (pH = 9) air, tetapi amonium (kalium) emas bisulfit bersifat higroskopis dan perlu disimpan dengan hati-hati untuk mencegah kerusakan.

- Natrium bisulfit (kalium, amonium) adalah zat pengompleks. Ion bisulfit bebas akan teroksidasi menjadi ion sulfat ketika terkena udara, sehingga harus sering diisi ulang. Jika konsentrasi bisulfit terlalu rendah, lapisan pelapisan akan menjadi kasar dan gelap; jika konsentrasi bisulfit terlalu tinggi, efisiensi arus akan menurun, dan hidrogen akan dengan mudah dilepaskan di katoda.

- Peningkatan suhu bermanfaat untuk memperluas kisaran kerapatan arus dan meningkatkan laju deposisi. Jika suhu terlalu tinggi, stabilitas larutan pelapisan akan menurun. Ketika bisulfit terlalu panas, ia akan terurai untuk menghasilkan S2- dan menghasilkan emas sulfida hitam (Au2S3) mengendap dengan Au+.

2SO32- → SO42- + O2 + S2-

2Au3+ 十 3S2- → Au2S3

Yang terbaik adalah memanaskan larutan pelapisan menggunakan penangas air untuk pemanasan tidak langsung guna mencegah panas berlebih yang dapat menyebabkan larutan menjadi keruh.

- Ketika melapisi emas dengan sulfit, nilai pH secara signifikan berdampak pada stabilitas larutan pelapisan, dan upaya harus dilakukan untuk mempertahankan pH yang stabil selama produksi. Jika nilai pH turun di bawah level tertentu, Au (SO3)32- akan terurai, menghasilkan Au, dan SO42-larutan akan menjadi keruh. Pada titik ini, amonia atau kalium hidroksida dapat digunakan untuk penyesuaian. Apabila nilai pH terlalu tinggi, pelapisan mungkin tampak berwarna cokelat gelap, dan asam sitrat harus segera ditambahkan untuk penyesuaian. Kalium sitrat bertindak sebagai zat pengompleks dan penyangga, menstabilkan pH larutan pelapisan dan meningkatkan kekuatan ikatan antara lapisan bawah nikel dan emas.

(4) Paduan Emas Elektroplating

Menambahkan elemen paduan yang berbeda dalam larutan pelapisan emas dapat menghasilkan paduan emas dengan warna yang berbeda. Misalnya, menambahkan Ni bisa mendapatkan warna emas putih, menambahkan Cu atau Cd bisa mendapatkan warna emas mawar, dan menambahkan Ag bisa mendapatkan lapisan pelapisan emas hijau muda. Kontrol konsentrasi elemen paduan dalam larutan pelapisan dan kondisi kerja; hampir semua jenis warna pelapisan emas dapat diperoleh.

Paduan pelapisan emas yang umum adalah Au-Co, Au-Ni, Au-Ag, Au-Cu, Au-Cu-Cd, dll., Sebagian besar larutan pelapisan sianida adalah yang utama, di antaranya Au-Ag (16K), Au-Cu-Cd (18K) lebih banyak digunakan. Untuk beberapa jenis larutan pelapisan sianida paduan emas, lihat Tabel 6-10.

Tabel 6-10 Contoh Proses Pelapisan Paduan Emas

| Komposisi dan kondisi proses larutan pelapisan | Proses 1 | Proses 2 | Proses 3 |

|---|---|---|---|

| Sianida kalium emas (g/L) | 2 | 3 | 2 |

| Kalium sianida (g/L) | 8 | 8 | 4 |

| Disodium hidrogen fosfat (g/L) | 16 | 16 | 16 |

| Kalium nikel sianida (g/L) | 1.3 | 1 | |

| Kalium tembaga sianida (g/L) | 0.5 | 3.5 | |

| Sianida kalium perak (g/L) | 0.5 | 0.5 | |

| Suhu (℃) | 60 | 60 | 66 |

| Kepadatan arus katoda (A/dm)2) | 0.3 | 0.1 | 0.3 〜0.5 |

4. Pelapisan Perak

Dari paten pelapisan perak pertama pada tahun 1840 hingga saat ini, pelapisan perak sianida memiliki sejarah lebih dari 170 tahun. Produk persimpangan lapisan pelapisan perak sianida merinci kemampuan dispersi larutan pelapisan, stabilitas pelapisan perak, dan kemudahan pemeliharaan dan pengoperasian. Namun, sianida sangat beracun dan tidak kondusif untuk perlindungan lingkungan dan kesehatan operator.

Pelapisan perak non-sianida telah menjadi subjek penelitian sejak tahun 1970-an, munculnya proses pelapisan perak non-sianida, dan telah digunakan dalam sejumlah kecil produksi, seperti pelapisan perak NS, pelapisan perak asam nikotinat, pelapisan perak asam imidazol-sulfosalisilat, pelapisan perak tiosulfat, pelapisan perak tiosulfat, pelapisan perak tiosianat, pelapisan perak tiosianat, dan sebagainya, beberapa proses masih digunakan. Tetapi dibandingkan dengan pelapisan perak sianida, pelapisan perak bebas sianida memiliki kekurangan dan tidak cukup matang; dalam 20 tahun, proses pelapisan perak bebas sianida dalam mempopulerkan produksi industri belum membuat banyak kemajuan, pelapisan perak sianida telah dominan.

(1) Reaksi Elektroda Perak Sianida

Katoda: Ag (CN)2- + e = Ag + 2CN-

Reaksi samping: 2H2O + 2e = H2 + 2OH-

Dengan anoda perak yang dapat larut: Ag + 2CN– = Ag (CN)2- + e

Dengan anoda yang tidak larut: 4OH– = 2H2O + O2 +4e

(2) Proses Pelapisan Perak Sianida

Beberapa jenis proses pelapisan perak sianida, lihat tabel 6-11.

Tabel 6-11 Contoh Proses Pelapisan Sianida Perak

| Komposisi dan kondisi proses larutan pelapisan | Proses 1 | Proses 2 | Proses 3 |

|---|---|---|---|

| Kalium perak sianida KCN (g/L) | 35 〜70 | 1〜2 | 55 |

| Kalium sianida (g/L) | 90〜150 | 80 〜120 | 135 |

| Kalium karbonat (g/L) | 10 | ||

| Kalium hidroksida (g/L) | 5〜10 | ||

| Pencerah (g/L) | 15〜30 | ||

| Suhu (℃) | 20 〜40 | 18 〜30 | 15〜25 |

| Kepadatan arus katoda (A/dm)2) | 0.5〜4 | 0.6 〜1.5 | 0.6 〜1.2 |

(3) Peran Komponen Utama dalam Solusi Pelapisan

① Perak. Ini adalah garam utama dari larutan pelapisan dan ada dalam bentuk ion kompleks perak sianida dalam larutan pelapisan. Sumber perak dapat berupa AgC1, AgCN, atau KAg (CN)2tapi AgNO3 dan AgC1 harus diubah menjadi AgCN atau KAg (CN)2 sebelum ditambahkan ke larutan pelapisan. Ag dalam larutan pelapisan harus dipertahankan pada 20 ~ 40 g / L; konsentrasi perak terlalu tinggi, kristalisasi lapisan pelapisan kasar, warna kuning; konsentrasi perak terlalu rendah, kisaran kerapatan arus terlalu sempit, dan laju pengendapan berkurang.

Kalium sianida. Ini adalah agen pengompleks; selain pengompleks dengan Ag, sejumlah kalium sianida bebas, stabilitas larutan pelapisan, dan pelarutan normal anoda bermanfaat bagi kemampuan pendispersi larutan pelapisan. Data dalam proses umum sebagian besar mengacu pada KCN gratis; konsentrasinya terlalu tinggi, laju pengendapan larutan pelapisan lambat, dan konsentrasinya terlalu rendah.

③ Kalium karbonat. Ini dapat meningkatkan konduktivitas larutan pelapisan, membantu kemampuan dispersi larutan pelapisan, dan meningkatkan kecerahan lapisan pelapisan. Pelapisan perak sianida adalah larutan pelapisan alkali; ditempatkan untuk waktu yang lama, udara di dalam CO2 akan dilarutkan di dalamnya, menghasilkan kalium karbonat; ketika konsentrasi kalium karbonat terakumulasi lebih dari 110g / L, akan menyebabkan pasivasi anodik, kekasaran lapisan pelapisan.

④ Pencerah. Menambahkan zat pencerah bisa mendapatkan lapisan pelapisan yang cerah penuh dan memperluas kisaran kerapatan arus. Bahan pencerah logam seperti antimon, selenium, telurium, kobalt, nikel, dll., Dapat meningkatkan kecerahan dan kekerasan lapisan berlapis. Namun, untuk pelapisan dekoratif, persyaratan warna lapisan berlapis (keputihan dan kecerahan) sangat tinggi; tidak cocok untuk menggunakan aditif yang mengandung logam. Bahan pencerah non-logam mengandung belerang; Anda bisa mendapatkan warna pelapisan perak putih, tetapi umurnya tidak cukup lama untuk ditambahkan. Larutan pelapisan akan terurai jika tidak segera digunakan.

(4) Pengaruh Kondisi Proses

① Suhu. Suhu kerja untuk pelapisan perak sianida cerah paling baik pada 20〜30 ℃. Di bawah 20 ℃, laju pengendapan terlalu lambat, dan aditif tidak dapat sepenuhnya memberikan efeknya, sehingga lapisan harus dipanaskan; di atas 30 ℃, konsumsi aditif berlebihan, dan lapisan cenderung kasar.

② Kepadatan arus. Kisaran densitas arus optimal terkait dengan konsentrasi Ag, konsentrasi KCN bebas, dan jenis zat pencerah. Jika densitas arus terlalu rendah, laju deposisi terlalu lambat, yang akan memengaruhi kilau lapisan; jika densitas arus terlalu tinggi, lapisan akan menjadi kasar dan bahkan tampak seperti spons.

Penyaringan dan pengadukan. Untuk mendapatkan lapisan perak putih cerah yang mengkristal dengan baik, penyaringan larutan pelapisan dan pergerakan katoda secara terus menerus sangatlah penting. Filtrasi meningkatkan kebersihan larutan pelapisan, dan gerakan katoda membantu menghilangkan polarisasi konsentrasi, yang berpotensi menghasilkan pelapisan berkualitas tinggi pada kepadatan arus yang relatif tinggi.

5. Pelapisan Rhodium

Rhodium adalah logam kelompok platinum yang tampak putih keperakan dengan kilau mengkilap dan daya pantul yang sangat baik, memantulkan cahaya tampak di atas 80%. Ketahanan korosinya sangat bagus, tidak terpengaruh oleh gas korosif, seperti sulfida dan karbon dioksida di atmosfer, dan memiliki stabilitas yang tinggi terhadap asam dan basa. Kekerasan pelapisan rhodium sangat tinggi, dan memiliki ketahanan aus yang sangat baik. Lapisan rhodium dekoratif memiliki warna putih agak kebiruan, cerah dan berkilau, tahan aus, dan memiliki kekerasan yang tinggi, sehingga menjadikannya lapisan dekoratif dengan kualitas tertinggi.

Ketebalan pelapisan rhodium umumnya di atas 0,05 ~ 0,25 μm, 0,5 μm untuk pelapisan tebal. Larutan pelapisan rhodium meliputi sulfat, fosfat, dan amino sulfonat, sulfat yang paling umum digunakan. Solusi pelapisan rhodium mudah dirawat, memiliki efisiensi arus yang tinggi, dan laju pengendapan yang cepat, sehingga cocok untuk perawatan permukaan perhiasan.

(1) Reaksi Elektroda Pelapisan Rhodium Sulfat

Reaksi katodik: Rh2+ + 2e → Rh

Reaksi samping katodik: 2H+ +2e → H2 ↑

Reaksi anodik: 4OH - 4e → 2H2 O + O2 ↑

(2) Proses Pelapisan Rhodium Sulfat

Pelapisan rhodium perhiasan umumnya menggunakan larutan stok rhodium sulfat, air murni, dan asam sulfat yang langsung dicampur dengan konsentrasi yang diperlukan, kondisi proses yang khas, lihat Tabel 6-12.

Tabel 6-12 Proses Pelapisan Rhodium Sulfat

| Nama | Jangkauan operasi |

|---|---|

| Konsentrasi Rhodium (g/L) | 1.6〜2.2 |

| Konsentrasi asam sulfat (g/L) | 27 〜33 |

| Suhu larutan pelapisan (℃) | 25 〜45 |

| Kepadatan arus (A/dm)2) | 0.5〜3 |

| Tegangan (V) | 2.5〜3 |

| Kecepatan pengadukan larutan pelapisan (cm/detik) | 1〜10 |

| Laju deposisi (μm/menit, pada kerapatan arus 1A/dm2) | 0.04 |

(3) Pengaruh Komposisi Larutan Pelapisan dan Kondisi Proses

(1) Pengaruh kandungan rhodium. Di bawah suhu dan kerapatan arus tertentu, larutan pelapisan rhodium dengan konsentrasi rhodium antara 1,0 dan 4,0 g/L bisa mendapatkan lapisan pelapisan rhodium yang baik. Saat kandungan rhodium menurun, efisiensi arus juga menurun, sehingga memengaruhi lapisan pelapisan, membuat lapisan menjadi lebih gelap atau bahkan hitam. Oleh karena itu, perlu untuk terus mengisi larutan pelapisan rhodium selama proses pelapisan untuk mempertahankan kandungan rhodium tertentu.

② Pengaruh kandungan asam sulfat. Penambahan asam sulfat dapat meningkatkan konduktivitas dan keasaman larutan pelapisan dan menstabilkan larutan pelapisan. Tetapi jika isinya terlalu tinggi, seperti saat benda kerja tidak diisi ke dalam tangki, maka akan terjadi korosif yang kuat; selain lapisan pelapisan yang meningkatkan tegangan internal, lapisan pelapisan rentan terhadap keretakan; kandungan asam sulfat yang terlalu rendah, warna lapisan pelapisan menjadi gelap, sehingga harus dikontrol dengan kandungan asam sulfat (atau asam fosfat) dalam jumlah tertentu.

③ Efek zat aditif. Aditif dapat mengubah sifat kinetik logam yang diendapkan secara elektrodeposisi, lapisan yang diendapkan, dan sifat elektrolit. Seperti mengurangi tekanan internal lapisan pelapisan untuk mencegah retakan, meningkatkan ketahanan korosi pada lapisan pelapisan, membuat kristalisasi lapisan pelapisan menjadi detail, halus, dan cerah, serta menjaga kestabilan elektrolit. Secara umum, ini dapat dibagi menjadi dua kategori: aditif anorganik dan aditif organik.

④ Pengaruh suhu. Ketika parameter lain harus, kenaikan suhu yang sesuai dapat mengurangi tekanan internal lapisan pelapisan dan meningkatkan efisiensi saat ini. Biasanya pada suhu pelapisan 25 ~ 45 ℃, pada saat ini, dapat mencegah penguapan larutan yang terlalu banyak, melarikan diri dari sejumlah besar kabut asam sulfat yang masuk, dan memburuknya kondisi operasi, tetapi bukan karena suhunya yang terlalu rendah, mengakibatkan lapisan pelapisan tidak cerah.

⑤ Efek densitas arus. Kepadatan arus memiliki dampak yang lebih besar pada kualitas pelapisan. Kepadatan arus terlalu kecil, dan warna lapisan berlapis lebih gelap; kepadatan arus terlalu tinggi, efisiensi saat ini menurun, katoda lolos lebih banyak gelembung, dan tepi pelapisan bagian yang dilapisi pada lapisan yang dilapisi mudah retak!

(6) Pengaruh faktor lain. Larutan pelapisan harus dijaga dengan hati-hati untuk mencegah kontaminasi ion klorin dan pengotor logam berat.

(4) Poin Proses Operasi Pelapisan Perhiasan Rhodium

Pelapisan rhodium perhiasan sering kali menggunakan gelas kimia; proses pengoperasiannya adalah sebagai berikut.

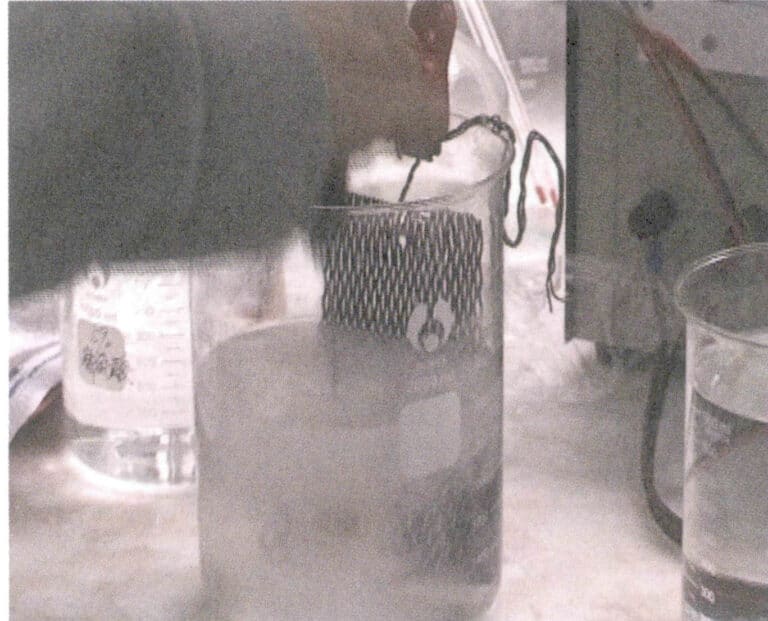

Siapkan solusi pelapisan sesuai dengan persyaratan indeks kondisi operasi teknis; masukkan larutan pelapisan yang sudah disiapkan ke dalam dua gelas kimia: satu untuk melapisi benda kerja yang dipisahkan warna dan yang lainnya untuk melapisi benda kerja yang tidak dipisahkan warna. Kutub positif dari catu daya terhubung ke gelas kimia di jaringan titanium, sesuaikan nilai tegangan 2,5 ~ 3V, arus 1A, kutub negatif dari catu daya yang terhubung ke benda kerja di saluran air, benda kerja akan diisi ke dalam pekerjaan silinder (Gambar 6-25).

Video pelapisan rhodium