Hogyan lehet megelőzni az ezüst tompulását és alkalmazni az elektrolízis nélküli ezüstözést?

Ezüstözési és fénytelenítési megoldások ékszerekhez

Bevezetés:

Ez a cikk elmagyarázza, hogyan lehet megakadályozni az ezüst és az ezüstözött tárgyak mattodását, amely egy gyakori probléma, amikor a felületek a kénnel vagy a fénnyel való reakció miatt sötétednek el. Részletesen ismerteti a különböző tompulásgátló kezeléseket, beleértve a szervetlen módszereket, mint a kromát- vagy ónelektrolízis, a szerves vegyületek áztatását és a felületaktív anyagok alkalmazását. A szöveg kitér arra is, hogy mi az az elektrolízis nélküli ezüstözés, és feltárja mind az olyan szubsztrátumokhoz, mint a réz áramkörök, mind a redukciós galvanizálást olyan szerekkel, mint a formaldehid vagy a hidrazin. Végezetül felvázolja, hogy miért és hogyan kell elemezni a cianidos ezüstözési oldatok kulcsfontosságú összetevőit, például az ezüstionokat és a szabad cianidot.

Tartalomjegyzék

I. szakasz Ezüstfoltok megelőzése kezelés

Az Ag bevonat felületének nagyfokú reakcióképessége miatt az ezüstözött felület hajlamos az elszíneződésre, ha korrozív közeggel (pl. H2S, SO2). A fény szintén többletenergiát ad a bevonat felületének, elősegítve az Ag ionizációját, valamint az Ag és a korrozív közeg közötti reakciót.

A 2-28. táblázat a fény hullámhosszának és az expozíciós időnek az Ag elszíneződésére gyakorolt hatását mutatja. A 2-29. táblázat az expozíciós idő hatását mutatja a színre és a kémiai összetételre.

2-28. táblázat A fény hullámhosszának és az expozíciós időnek a hatása az Ag színváltozására

| Ray | Expozíciós idő/h | ||||

|---|---|---|---|---|---|

| 6 | 12 | 18 | 24 | 48 | |

| 2527Å | Nincs színváltozás | Sárga foltok | Sárgásbarna | Barna-fekete | Barna |

| 3650Å | Nincs színváltozás | Nincs színváltozás | Nincs színváltozás | Sárga | - |

| Napfény | Nincs színváltozás | Nincs színváltozás | Nincs színváltozás | Sárga foltok | - |

2-29. táblázat Az expozíciós idő hatása az ezüstözött felület színére és kémiai összetételére

| 2537Å A fény expozíciós színe/h | 6 | 12 | 18 | 24 | 48 |

|---|---|---|---|---|---|

| Színes | Ezüst | Sárga | Sárgásbarna | Barnásfekete | Fekete |

| Fő kémiai összetétel | Ag(fém) | Ag2O+AgO | Ag2O+AgO | AgO+Ag (Superfinom) | Ag(Superfinom) |

Ezekből az eredményekből látható, hogy az elszíneződési termékek ezüstszulfidok, -oxidok, -kloridok vagy -részecskék. Az elszíneződés után az Ag-bevonat színe a kémiai összetételtől függően változik. Az ilyen típusú színváltozás nemcsak az ezüstbevonat dekoratív megjelenését befolyásolja, hanem növeli az Ag bevonat elektromos ellenállását is, ami károsan hat az ezüstbevonat elektromos tulajdonságaira.

Az Ag galvanizáló réteg elszíneződési mechanizmusaiból látható, hogy az ezüst galvanizáló réteg elszíneződésének megakadályozásához csak a galvanizáló felület oxigénnel, fénnyel és korrozív közeggel való érintkezését kell elkerülni. Ugyanakkor egy sűrű anyag (filmréteg) kialakításának a felületen, amely képes elnyelni az ultraibolya sugarakat, gátló hatással kell lennie a galvanizáló réteg elszíneződésére.

A hagyományos módszerek közül az Ag bevonat rétegek elszíneződésének megakadályozására a szervetlen vegyületek, a szerves vegyületek, a felületaktív anyagok és e módszerek kombinált alkalmazása a jellemző.

1. Szervetlen vegyület kezelési módszer

A különböző fénytelenítés elleni kezelések hatásainak összehasonlítása érdekében a próbadarabokat 2~3μm Ag-val bevonták, majd egy bizonyos ideig 0,2% koncentrációjú ammónium-poliszulfid oldatban [(NH4)2SX] áztatták. Az értékeléshez szemrevételezéses vizsgálatot alkalmaztunk. Ha a szemrevételezés nem volt lehetséges, digitális fényességmérővel mértük a tükörreflexiót, és kiszámítottuk a △ különbséget az ammónium-poliszulfid-oldatban való áztatás előtt és után. Ugyanakkor a beltéri expozíciós vizsgálatokhoz szintén fényességmérővel végeztek méréseket.

Az Ag fényesedésgátlóként az Ag-hez hasonló tónusú fémfilmeket vagy fémoxidfilmeket, például In, Zn, Cd, Cr, Pd, Rh, Sn, Be, Al, Th és Zr fémeket vizsgáltak. Közülük a krómát elektrolitikus kezelése mutatta a legkiemelkedőbb fénytelenítő funkciót, és széles körben alkalmazták. Másodsorban az Rh és a Be is a választások között van.

(1) Nemesfém kezelés

Az Rh és Pd ötvözetek galvanizálását optimális körülmények között végeztük, majd a tónusváltozásuk és az elszíneződéssel szembeni ellenállási kísérletek következtek. Az eredményeket a 2-30. táblázat mutatja be. Az Rh tükörreflexiós tényezője 70%, míg az ötvözet (Pd80:Ni20) tükörreflexiós tényezője körülbelül 57%. Bár a bevonatvastagságok különböznek, mégis lehet némi korreláció. Az Rh galvanizálási vastagsága 0,1μm, a Pd-Ni galvanizálási vastagsága pedig 0,3μm. Amikor az Ag-ra más fémek galvanizálási vastagsága növekszik, az ezüst alapréteg ezüst színe eltűnik. A tónus, a fényerő és a tükörreflexiós tényező relatív értékeinek vizuális összehasonlításával azonban megállapították, hogy amikor a tükörreflexiós tényező 80%, az ezüst színtől való eltérés nyilvánvalóvá válik, és a 70% a határértéke. Ez alatt az ezüst szín eltűnik, és egy másik fémszínre változik. Ezért a tónus szempontjából a 0,1μm alatti Rh bevonatvastagság megfelelőbb. Mégis, az elszíneződéssel szembeni ellenállása elégtelen, míg a Pd-Ni ötvözetből készült galvanizáló réteg vastagabb és jó elszíneződéssel szembeni ellenállással rendelkezik. A nemesfémek használata megnövekedett költséget jelent, de jó gyógyszer- és kopásállóságot biztosítanak. Minél jobb az elszíneződésállóság, annál inkább eltűnik az eredeti ezüst szín. Ezért az elszíneződésállóság növelése az ezüstbevonat tónusának és fényességének megváltoztatása nélkül nagyon nehéz.

(2) Az ón és az ónötvözetek kezelése

A Cu és Sn ötvözeteit tükörötvözeteknek nevezik. Ha az Sn-tartalom 60% fölött van, színük ezüstfehér, és a tükörreflexió is magas, jó korrózióállósággal. Ezért már ősidők óta tanulmányozzák őket, és tükörfelületként használják a tükrös távcsövekben. Ha ezüst fénytelenítés elleni bevonatként használják őket, akkor 5~6 órán keresztül elég jól teljesítenek a fénytelenítéssel szemben. A tükörreflexió azonban körülbelül 65%-re csökken, egyértelműen elveszítve az ezüst színt. A tükörötvözetek használhatósága a színtelítettség mértékétől függ. Bár olcsóbb, mint a nemesfémek, amikor a filmvastagság több ezer angströmre nő, potenciálkülönbség keletkezik a nemesfém Ag és a Cu-Sn ötvözet között, ami korrózióállósági problémákat okozhat.

Az Sn ötvözet bevonása mellett az 50~100Å elektrolitikus vagy áztató kezelésekkel kicsapott Sn fém vagy Sn vegyületek is képesek a foltosodással szembeni ellenállásra és a jobb időjárásállóságra. Mint mattító kezelés, hosszú ideig képes fenntartani az érintkezők érintkezési ellenállásának stabilitását.

A kísérleti eredményeket a 2-30. táblázat mutatja be. A lúgos és savas oldatokkal összehasonlítva a savas oldatokkal kezelt részeknél ködös fehér csapadék keletkezik, és nem használható dekorációs célokra. Ezzel szemben a lúgos oldatokkal és elektrolitikus kezelésekkel kezelt alkatrészek rövid távon nem mutatnak problémát.

2-30. táblázat Szervetlen vegyületek elszíneződéssel szembeni ellenállása ezüstözött felületeken

| Sorszám | A megoldás összetétele | Feldolgozási feltételek | Feltétel a látszólagos szín előfordulása | Megjegyzés: |

|---|---|---|---|---|

| 1 |

PNP (Nissin Kasei, Japán) Pd-Ni ötvözet bevonata |

DK lA/dm2 Szobahőmérséklet 1perc

|

6 óra felett | Az ezüst szín elvesztése, gyenge CN- ellenállás |

| 2 |

Ón(Daiya Shokai) Cu-Sn ötvözetből készült bevonat

|

3V 55℃ 40s

|

6 óra felett | Az ezüst szín elvesztése |

| 3 |

Na2Cu(CN)3 24g/L Na2SnO3 90g/L Szabad NaCN 16g/L NaOH

|

Dk 2A/dm2 60℃ 30s

|

6 óra felett | Az ezüst szín elvesztése, jobb, mint az 1 és 2 ezüst színe. |

| 4 |

Na2SnO3 90g/L CH3COONa 0g/L, 5g/L, 10g/L

|

DK 0. 5 A/dm2 Szobahőmérséklet 15〜90s

|

10 〜20s | CH hozzáadása3A COONa képes stabilizálni az oldatot, és minél hosszabb az elektrolízis ideje, annál stabilabb, de elveszíti ezüst színét. |

| 5 |

SnCl2 20g/L 0. 025NHCl 50mL/L

|

Szobahőmérséklet 1perc

|

10 perc | |

| 6 |

SnCl2 20g/L 0.025NHCl 50mL/L

|

DK 0. 1 〜 2A/dm2 Szobahőmérsékleten, 10s

|

10 perc | Fehér |

|

Szobahőmérsékleten ,1min, 10min |

Enyhén megsárgult | |||

| 7 | Ón-fluoroborát 3% |

DK 0. 1 ~ 2 A/dm2 Szobahőmérsékleten , 10s

|

- | Fehér |

| Szobahőmérsékleten ,1min, 10min | 10 perc | Enyhén sárga | ||

| 8 |

Szénsav-szulfát 20g/L Jódsav 30mL/L

|

DK 0. 1 〜 2 A/dm2 Szobahőmérséklet ,10s

|

- | Fehér |

| 9 |

Cénkálium-fluoroborát 20mL/L Flórsav 30mL/L Fluorobórsav 20g/L

|

Szobahőmérsékleten ,1min, 10min DK 0. 1 〜2 A/dm2 Szobahőmérséklet ,10s |

10 perc - |

Enyhén sárgás Fehér

|

| Szobahőmérsékleten, 1 perc, 10 perc | 10 perc | Enyhén sárga | ||

| 10 |

BeSO4 , 4H2O 2g/L pH = 5. 7〜5. 8

|

DK 0. 007 A/dm2 Szobahőmérséklet 3〜10min

|

1 óra felett | |

| 11 |

BeSO4 , 4H2O 2g/L pH = 5. 8

|

1 〜2. 4V 20s~4min

|

20 perc | |

| 12 | EverShine S (Tamura Chemical)) |

6.5V Szobahőmérséklet 90s

|

15 perc | |

| 13 |

K2CrO4 15g/L NaOH 30g/L

|

2〜6V Szobahőmérséklet 15〜120s

|

10 〜30s | Minél hosszabb az elektrolízis, annál jobb |

| 14 |

K2CrO4 30g/L NaOH 40g/L

|

DK 4A/dm2 Szobahőmérséklet 30〜40s

|

Fehér ködképződés Nincs ezüst szín

|

|

| 15 |

K2CrO4 30g/L NaOH 40g/L Fűtés 20h

|

Fehér ködképződés Nincs ezüst szín

|

||

| 16 |

Al2(SO4)3 4g/L Ammónium-oxalát 2g/L pH = 5. 8

|

DK 0,06A/dm2 Szobahőmérséklet 30s〜1min

|

20 〜30s | Ugyanaz az idő, mint kezelés nélkül |

| 17 | Nátrium-karbonát | |||

| 18 |

Na2SnO3 8. 5g/L CH3COONa 5g/L (4. szám)

|

DK 0. 5A/dm2 15 〜30s Szobahőmérséklet

|

6 óra felett | |

|

K2CrO4 15g/L KOH 30g/L (13. szám)

|

2〜3V 30s Szobahőmérséklet

|

|||

| 19 |

K2CrO4 15g/L KOH 30g/L K2CO3 50g/L

|

6V 15 〜60s

|

10 〜30min |

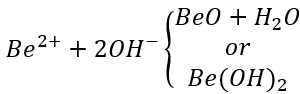

(3) Berillium-kezelés

A berillium-oxid film Au-ra, Cu-ra és sárgarézre történő felragasztása színváltoztató kezelésként jó hatást érhet el. A módszer által alkalmazott elv a következő: a berillium-hidroxid izoelektromos pontja pH=5,8, és a következő elektrolitikus reakció játszódhat le:

(4) Alumínium kezelés

Vannak jelentések a Be-hez hasonló oxidfilm kialakulásáról; további kísérletek nem mutattak különbséget a kezelt és a kezeletlen minták között, és oxidfilm nem tudott kialakulni.

(5) Krómkezelés

Az ezüstözés a leggyakoribb módszer a sárgaréz bevonat fénytelenítésére. Kétféle krómkezelési módszer létezik: a katódos elektrolízis és az áztatás, de a katódos elektrolízis sokkal jobb módszer.

A kromátelektrolitokban használt adalékanyagok közé tartoznak: K2CO3, Na2CO3, KCN, NaS2O3, KCNS, NaCl, KI, EDTA stb. Közülük a K2CO3 A kísérleti eredmények azt mutatták, hogy a só vezetőképes sóként is működhet, ezáltal lerövidíti az elektrolízis feldolgozási idejét ahhoz képest, mintha nem adnánk hozzá. A többi adalékanyag hatása nem mutatott jelentős különbségeket.

A kromátos elektrolízis kezelés hátránya, hogy a film gyenge UV-állósággal rendelkezik, és hosszú időn át hagyva megbarnul.

2. Szerves vegyületekkel és felületaktív anyagokkal történő kezelés

2-31. táblázat Szerves vegyületek elszíneződés elleni kísérletei

| Kategorizálás | Sorszám | Szerves vegyületek | Fizikai tulajdonságok | Oldhatóság | Feldolgozási feltételek | Megjelenés | Hidrofóbicitás | Elszíneződésgátló hatás |

|---|---|---|---|---|---|---|---|---|

| Alifás amin | 1 |

Etil-amin (70% vizes oldat) CH3CH2NH2

|

Mw 45. 09 d15 0. 6892 Olvadáspont 83,3 ℃ Forráspont 16℃ |

(Vizes) alkoholok Éter

|

0. 1mol/L (0. 65mL/L) 0. 01mol/L (6. 5mL/L) Szobahőmérséklet: 20 perc, 60 perc |

pH 10〜11 Színtelen Átlátszó O |

X | X |

| 2 |

Dodecilamin CH2(CH2)11NH2 |

Mw 18. 5 Olvadáspont 25 ℃ Forráspont 247℃ |

Aceton (Etanol) |

0. 1mol/L (18. 5g/L) Szobahőmérsékleten, 20min,60min |

Színtelen Átlátszó Vízfolt |

X | X | |

| 3 |

Tributilamin (CH3CH2CH2CH2)3N |

Mw 185 d 0. 7782 Forráspont 216,5 ℃ |

(Etanol) Éter

|

0. 1mol/L (24mL/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó O |

X | X | |

| Aromás aminok | 4 | O-Toluidin |

Mw 107. 16 d20 0. 9989 Forráspont 199. 7℃ |

Víz 1. 5(25) (Ethanol) Éter |

0. 1mol/L (24mL/L) Szobahőmérsékleten, 20 perc, 60 perc |

Vörösesbarna átlátszó O |

X | X |

| 5 | Difenil-amin |

Mw 169.23 d 1.159 Forráspont 302℃ |

(Ethanol) 56 Éter |

0. 1mol/L (17g/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen átlátszó Vízfolt |

X | X | |

| Diaminok, poliaminok | 6 | H2N(CH2)2NH2 |

Mw 45.09 d35 0.892 Olvadáspont 8,5 ℃ Forráspont 117 ℃ |

(víz) Etanol |

0,1mol/L (6. 7mL/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 10〜11 O |

X | X |

| Diamin, poliamin | 7 |

Dietilén-triamin H2 N(CH2 )2 NH(CH2 )2 NH2 |

Mw 103 Forráspont 208 ℃ |

(víz) Etanol |

0. 1mol/L (10mL/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 10〜11 O |

X | X |

| 8 |

Trietilén-tetramin H2 N(CH2 )2 NH(CH2 )2 NH2 (CH2 )2 NH2 |

Mw 146 Olvadáspont 208℃ Forráspont 174℃ |

(víz) |

0,1mol/L (15mL/L) Szobahőmérsékleten, 20min,60min |

Színtelen Átlátszó pH 10〜11 O |

X | X | |

| Aminoalkoholok | 9 |

Trietilén-tetramin H2N(CH2)2NH(CH2)2 NH(CH2)2NH2 |

Mw 189 | (víz) |

0. 1mol/L (19mL/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 10〜11 O |

X | X |

| 10 |

Etanolamin HO(CH2)2NH2 |

Mw 61.09 d27 1.0111 Forráspont 171℃ |

(víz) Etanol |

0. 01mol/L (0.61mL/L) 0.1mol/L (6.1mL/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 9〜10 O |

X | X | |

| 11 |

Dietanolamin (HOCH2CH2)2NH |

Mw 105.14 d20 1.0916 Olvadáspont 28℃ Forráspont 268℃ |

(víz) Etanol |

0. 01mol/L (0.96mL/L) 0.1mol/L (9.6mL/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 9〜10 O |

O | X | |

| 12 |

Trietanolamin (HOCH2CH2)3NH |

Mw 149.19 d20 1.124 Olvadáspont 21,2 ℃ Forráspont 227℃ |

(víz) Etanol |

0. 01mol/L (1.3mL/L) 0,1mol/L (13mL/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 9〜10 O |

O | X | |

| 13 |

2N-dietilamin (CH2)2NCH2CH2OH |

Mw 93.1 Forráspont 39,5 ℃ |

(víz) |

0. 1mol/L (0.89mL/L) 0. 01mol/L (8.9mL/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 9〜10 O |

O | X | |

| 14 | 2-Amino-2-ethyl-1,3-propanediol | Mw 105 | (víz) |

0,01mol/L (1,1g/L) 0. 1mol/L (11g/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 9〜10 O |

O | X | |

| Amid | 15 | Acetamid |

Mw 59.07 d 1.159 Olvadáspont 52,62 ℃ Forráspont 221℃

|

(víz) Etanol |

0. 1mol/L (5.1mL/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó O |

△ | X |

| 16 | Akrilamid |

Mw 71.1 d 1.122 Olvadáspont 85 ℃ |

(víz) Etanol Éter Triklór-metán

|

0. 1mol/L (7.1mL/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó O |

△ | X | |

| 17 | Benzilamin |

Mw 121.14 d 1.341 Olvadáspont 128℃ Forráspont 290℃ |

(víz) Etanol

|

0. 1mol/L (12g/L) 30℃ Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó O |

O | X | |

| Oxim | 18 | Butanedion-oxim |

Mw116.12 Olvadáspont 240 ℃ |

(Etanol) Éter (Víz) |

0. 01mol/L (0.12g/L) 0. 001mol/L (1.2gmL/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó O |

X | X |

| 19 | Benzohidrin-oxim |

Mw227 Olvadáspont 154℃ |

(Etanol) (Ammónia)

|

0,01mol/L (0,23g/L) 0. 001mol/L (2.3g/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó △ |

X | X | |

| Piridin | 20 | Piridin |

Mw 79.10 d20 0.977 forráspont 115,5 ℃ |

(víz) Etanol |

0. 001mol/L (0.1mL/L) 0,1mol/L (8mL/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó O |

X | X |

| Kinolin | 21 | Kinolin |

Mw 127.16 d20 0.938 Olvadáspont -15 ℃ Forráspont 238℃ |

Forró víz, híg sav, etanol, éter, széndiszulfid (6mol/L HCl) 2~20mol/L |

0.1% (1g/L) 1% (10g/L) Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 2~4 O |

O | X |

| 22 | Karboxikinolin |

Mw 145 Olvadáspont 75~76 ℃ |

Etanol, aceton, triklórmetán, benzol (6mol/L HCl) 2~20mol/L |

0.1% (1g/L) 1% (10g/L) Szobahőmérsékleten, 20 perc, 60 perc |

Sárga átlátszó pH 2~4 O |

X | X | |

| Kinolin | 23 | Butanedion-oxim | Mw 256 |

Szervetlen sav (6mol/L HCl) 40mol/L Etanol |

0.1% (1g/L) 1% (10g/L) Szobahőmérsékleten, 20 perc, 60 perc |

Sárga átlátszó pH 10~11 O |

X | X |

| Diazovegyületek | 24 | p-etoxi-2,4-diaminoazobenzol | Mw 256 |

Szervetlen sav (6mol/L HCl) 40mol/L Etanol |

0.1% (1g/L) 1% (10g/L) Szobahőmérsékleten, 20 perc, 60 perc |

Piros átlátszó O |

O | X |

| Hidroxi-karbonsav | 25 | Tannin sav | Sárgásfehér, világos színű, por |

(víz) Etanol Aceton |

0.1% 0.1% 5% |

Színtelen Átlátszó pH 6 Sárga átlátszó pH 4 Sárgásbarna átlátszó pH 2 |

X | X |

| Tiourea | 26 | 1-Acetil-2-tiokarbamid |

Mw 118.16 Olvadáspont 165℃ |

(víz) Alkohol |

10g/L Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 7 O |

O | X |

| Tiourea | 27 | Aminothioureas |

Mw 95.6 Olvadáspont 81~183℃ |

(6mol/L HCl) 50mL/L |

10g/L Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 1 O |

X | X |

| 28 | Dithizone | Mw 256 |

(Triklór-metán) Szén-tetraklorid |

10g/L Szobahőmérsékleten, 20 perc, 60 perc |

Kék vízfolt Sárgára változik |

O | X | |

| Monoszacharid | 29 | Aszkorbinsav (C-vitamin) |

Mw 176 Olvadáspont 190~192℃ |

(víz) |

10g/L Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 1 O |

X | X |

| Imidazolok | 30 | 1-Acetil-2-tiokarbamid |

Mw 155 Bomlás 287~288℃ |

Metanol Víz 45ml

|

1g/L, 10g/L Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 1 O |

X | X |

| 31 | 2-Heptadecil-imidazol |

Metanol 55mL Víz 45ml Feloldás Alkohol, sav |

1g/L, 10g/L Szobahőmérsékleten, 20 perc, 60 perc |

Fehér felfüggesztés Egyenetlen Fehér ragaszkodás |

O | O | ||

| Benzimidazolok | 32 | 2-merkaptopiridin |

Mw 150 Olvadáspont 301~302℃ |

Metanol 15mL Víz 45ml Meleg víz Etanol NaOH |

1g/L, 10g/L Szobahőmérséklet, 60 ℃ 20 perc, 60 perc |

Színtelen átlátszó O |

O | X |

| Triazolok | 33 | 3-Amino-1,2,3-triazole |

Mw 159 Olvadáspont 159℃ |

(víz) Etanol Triklór-metán |

Szobahőmérséklet, 60 ℃ 1 perc, 10 perc, 60 perc |

O | - | X |

| Benzotriazol | 34 | Benzotriazol |

Mw 119.13 Olvadáspont 99℃ |

Meleg víz Alkohol |

12g/L, pH 6 60℃ 1 perc, 3 perc, 10 perc

|

Színtelen Átlátszó O |

- | X |

| Triazin | 35 | Trietiléndiamin |

Mw 140 Szublimáció 230°C felett |

(víz) Hidratáljon (CN2)2N Triklór-metán Alkohol |

10g/L Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 8 O |

X | X |

| Oxazol | 36 | 2-Oxobenzazol |

Mw 1151 Olvadáspont 143,2 ℃ |

Ammónia 6mol/L ammónia 200mL/L Ecetsav Éter |

10g/L Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 10 O |

O | X |

| (Oxo)zines | 37 | Morpholine |

Mw 87.12 d13 1.0007 Forráspont 128℃ |

(víz) Alkohol Éter |

10g/L Szobahőmérsékleten, 20 perc, 60 perc |

Színtelen Átlátszó pH 9~10 O |

X | X |

| Tiazol | 38 | Ortanin |

Mw 264 Olvadáspont 200~246℃ (Bomlás) Vörös tűszerű kristályok

|

Erős savak Sűrű Triklór-metán Éter Benzol (aceton)

|

1g/L Szobahőmérsékleten, 20 perc, 60 perc |

Piros átlátszó (Vörös csapadék) Barna vízfolt |

O | X |

| Benzotiazol | 39 | Benzotiazol |

Mw 135.39 d12 1.2349 Forráspont 231℃ |

(Etanol) Etiléter |

1g/L Szobahőmérsékleten, 3 perc, 60 perc |

Vörösesbarna Átlátszó O |

△ | X |

| 40 | 2-hidrofób benzotiazol |

Mw 167 Olvadáspont 177℃ |

Etanol Etiléter Benzol Ecetsav Kálium-karbonát Kálium-hidroxid Nátrium-hidroxid 2g/L |

1g/L Szobahőmérsékleten, 3 perc, 60 perc |

Fehér zavaros pH 10 O |

X | O | |

| Naftalinok | 41 | Naftalin kímélőszer |

Mw 217 Olvadáspont 109,5 ℃ |

Víz (20℃) 0,01g/L |

0,2g/L (csapadék) Szobahőmérsékleten, 2 perc, 10 perc, 30 perc |

O | - | X |

| Izoaceton |

10g/L Szobahőmérsékleten, 10 perc, 60 perc |

Sárga átlátszó Vízfolt

|

O | O | ||||

|

Izoaceton 50% Víz 50% |

5g/L Szobahőmérsékleten, 10 perc, 60 perc |

Sárga átlátszó Vízfolt

|

O | O |

2-32. táblázat Tenzidek elszíneződésgátló kísérletei

| Sorszám | Név (cégnév) | Állapot | Koncentráció | Feldolgozási feltételek | Megjelenés | Hidrofóbicitás | Gátló hatás | Megjegyzések |

|---|---|---|---|---|---|---|---|---|

| 1 | Rozsdásodásgátló szer MC- 501 (Japán oroszlánzsír) |

Világos vörös átlátszó, d 1.06 pH 8. 0〜8. 5 |

2%,10% | Szobahőmérsékleten 20 perc, 60 perc | O | O | Ag:x | |

| 2% | Szobahőmérsékleten 15s, 10min | O | O | Cu: vízbe merítés X, expozíciós teszt △ | 15s jobb | |||

| 2 | Enajiko-ru CNS (Japán oroszlánzsír) |

Amfoterikus pH 8〜9 |

1% | Szobahőmérsékleten 20 perc, 60 perc (Ag)15s, 10 perc (Cu) | O | O | Ag:x Cu:Vízbe merítés X, expozíciós teszt: | 1% 15s jó |

|

15% Nátrium-benzol-szulfonát 15% (semleges)

|

Szobahőmérsékleten 20min,60min (Ag)15s, 10min(Cu) | Barna, fehér csapadék tapadása | O | |||||

|

10% Kálium-pirofoszfát 5% (lúgos) |

Szobahőmérsékleten 20min,60min (Ag) 15s, 10min(Cu) |

Fehér zavarosság O |

O | |||||

| 3 | Ripa-ru OH- 104P (Japán oroszlánzsír) | 0.1% | Szobahőmérsékleten 20min, 60min |

Színtelen és átlátszó O Sárgás-fehéres zavaros O

|

O △

|

Ag:x | ||

| 1% | ||||||||

| 10% | ||||||||

| 4 | Dyuomin CD (Japán Lion Grease) | 0.1% | Szobahőmérsékleten 20min, 60min |

Fehér felhős O Sárga sáros csíkok O

|

O | Ag:x | ||

| 1% | ||||||||

| 10% | ||||||||

| 5 | Dyuomin CDA-50 (Lion Grease, Japán) | 0.1% | Szobahőmérsékleten 20min, 60min |

Színtelen és átlátszó O

|

△ O

|

Ag:x | 60 percnél valamivel jobb | |

| 1% | ||||||||

| 10% |

Sárga zavaros O |

|||||||

| 6 | FC-98 (Kanto Chemical, Japán) | Fluort tartalmazó anionos fehér por |

0.1% 1%

|

Szobahőmérsékleten 20min, 60min |

Színtelen és átlátszó pH 5~7 Foltos jelek

|

O | ×(Ag) | |

| 7 | FC-134 (Kanto Chemical, Japán) | Fluorid-tartalmú oxigénion tea-barna por |

0.1% 1% (Etanol) |

Szobahőmérsékleten 20 perc, 60 perc 5min, 30s |

Sárga átlátszó, Átlátszó sárgásbarna pH 6 Foltos jelek

|

O | ○(Ag) | A jelek eltűnnek, ha a hőmérsékletet csökkentik |

| 8 | Soft-data-jento W (Japán oroszlánzsír) | Kationos Fehér por | 1% | Szobahőmérsékleten 20 perc |

Fehér zavaros pH 7 O

|

X | X |

OH RCH2CH(CH2)nSO3Na (MIX) α-alilszulfonát

|

| 9 | Ripomin COH (Japán oroszlánzsír) | Amfoterikus folyadék | 1% | Szobahőmérsékleten 20 perc |

Fehér zavaros pH 8 O

|

O | X | Imidazolil |

| 10 | Perettex TR (Kao, Japán) |

Kationos Színtelen átlátszó

|

1% | Szobahőmérsékleten 20 perc |

Fehér zavaros pH 10 O

|

O | X |

RODC-CH-SO3N4R-OOC-CH3 Nátrium-dipropilszulfoszukcinát

|

| 11 | Ema-ru 20C (Kao, Japán) |

Kationos Világossárga folyadék

|

1% | Szobahőmérsékleten 20 perc |

Színtelen zavarosság pH 7 O

|

X | X |

R-O(CH2 OH)nSO3Na Polioxietilén-alkilsavak

|

| 12 | Koutamin 24P (Kao, Japán) |

Anionos Fehér szilárd

|

1% |

Színtelen és átlátszó pH 7 O

|

O | X | Trimetilamin | |

| 13 | Perettex # 1222 (Kao, Japán) | Nemionos | 1% | Szobahőmérsékleten 20 perc |

Fehér felhős O

|

O | X | |

| 14 | Perettex # 1265 (Kao, Japán) | Nemionos | 1% | Szobahőmérsékleten 20 perc |

Színtelen és átlátszó O

|

O | X | |

| 15 | Soft-kurin QA-1 (Miyoshi, Japán) |

Amfoterikus Fehér szilárd

|

1% | Szobahőmérsékleten 20 perc |

Színtelen zavarosság pH 7 O

|

O | X | β-alanin típus |

| 16 | Soft-kurin MA-3-70 (Miyoshi, Japán) | Amfoterikus | 1% | Szobahőmérsékleten 20 perc |

Színtelen és átlátszó pH 8 O

|

O | X | |

| 17 | Marusenokku AgT (Japán Ma-ruseru) | Ezüst fényesedésgátló szer |

3mL/L 30mL/L

|

Szobahőmérsékleten 30s, 60min |

Fehér felhős pH 8 Adhézió

|

O | △ | Lásd a használati útmutatót |

| 18 | Dainshiruba-SS (Yamato Kasei, Japán) | Ezüst fényesedésgátló szer |

10% Izopropil Keton 50% Víz 10%

|

25~30℃ 4 perc, 20 perc, 60 perc

|

Színtelen és átlátszó pH 8 O

|

O | X | Lásd a használati útmutatót |

| 19 | T611 (Uemura Kogyo, Japán) | Ezüst fényesedésgátló szer |

Folyékony 10% 90%

|

Szobahőmérsékleten 30s, 2min, 10min, 60min | Színtelen átlátszó foltok | O | O | Lásd a használati útmutatót |

| 20 | Roukorinsu- eido (Aikorouko, Japán) | Ezüst fényesedésgátló szer | 1% | Szobahőmérsékleten 31 perc, 5 perc, 30 perc |

Fehér felhős pH 7 O

|

O | X | Elektronikai gyárakban való használatra |

A szerves vegyületek közül a 0,2% ammónium-poliszulfid oldatban áztatva az Ag elszíneződés elleni hatásúak a 2-17 alkanimidazol, a 2-merkaptobenzimidazol és a komplexképző anyagok.

Az ilyen elszíneződésgátló hatású szerves vegyületek a következő jellemzőkkel rendelkeznek:

① A kezelés lúgos, 7-es pH-értékhez közeli tartományban történik.

② Hidrofób csoportokat (hosszú láncú alkil, fenil) tartalmaz.

③ Dimetilamin-csoportokat vagy -SH-csoportokat tartalmaz, vagy kettős kötéseket tartalmaz.

④ Vízben nem oldódik.

⑤ Színtelen, szilárdhoz közeli anyag.

Néhány esetben azonban teljesülnek a fenti feltételek, de nem rendelkeznek elszíneződésgátló hatással, mint például a 2-merkapto benzimidazol és a 2-tiazolil benzimidazol.

A köztük lévő kölcsönös kapcsolat még mindig nem teljesen világos.

Az FC-134 és a T611 hatását a felületaktív anyagok elszíneződésgátló hatása tekintetében megerősítették. Ugyanakkor kísérleteket végeztek a szerves vegyületek és a felületaktív anyagok (FC-134) együttes hatására, és nem találtak jelentős hatást (2-33. táblázat). A 0,2% poliszulfid-ammónium oldat elszíneződés-ellenállósága legfeljebb csak kb. 10 percig tart. Eközben az oldószerrel (hígítószerrel) szembeni ellenállás is viszonylag gyenge. A díszítőelemek foltok jelenléte miatti elszíneződéssel szembeni ellenállásra, ezeket a kérdéseket átfogóan figyelembe véve, az egyetlen lehetséges felhasználási mód a 2-merkapto benzimidazol FC-134-gyel (lásd a 2-34. táblázatot).

2-33. táblázat A szerves vegyületek és a felületaktív anyagok kombinált hatása az ezüsttel bevont rétegek elszíneződésének megakadályozására

| Sorszám | Összetétel | Feldolgozási feltételek | Megjelenés | Hidrofóbicitás | Anti-színváltozás tulajdonság | Megjegyzések |

|---|---|---|---|---|---|---|

| 1 |

2-Heptadecamidazolelg/L FC-134 1g/L EtOH : H2O = 1 :1 |

Szobahőmérséklet 1min, 60min |

Fehér csapadék pH7 Tapadás | O |

O Kevésbé hatékony, mint önmagában alkalmazva

|

|

| 2 |

2-Merkaptobenzimidazol 1g/L FC-134 1g/L NaOH 2g/L

|

Szobahőmérséklet 1min, 60min |

O | X |

O Jobb, mint önmagában használva |

Csökkentett habzásteljesítmény, minél hosszabb, annál jobb |

| 3 |

Merkapton 5g/L FC-134 0. 5g/L Izoaceton:H2O = 1 :1 |

Szobahőmérséklet 1min, 60min |

O |

O Jobb, mint önmagában használva

|

Csökkentett habzásteljesítmény, minél hosszabb, annál jobb |

2-34. táblázat Az oldószerek hatása az elszíneződésgátló filmre

| Szerves vegyületek | Feldolgozási feltételek | Oldószer | Megjelenés | Elszíneződésgátló hatás |

|---|---|---|---|---|

| 2-Heptadecamidazol |

1g/L (C2H5OH : HO = 1 : 1) 20 perc

|

Foltok | O | |

|

Hígítószer (5 perc)

|

A folt eltűnik O

|

X | ||

|

Alkohol (5 perc)

|

A folt eltűnik O

|

X | ||

| Durva permetezés | Scratch |

O Csak a karcos rész elszíneződött

|

||

| 2-Merkaptobenzimidazol |

10g/L NaOH 2g/L Szobahőmérséklet 20 perc

|

O | O | |

|

Hígabb (5 perc)

|

O | X | ||

|

Alkohol (5 perc)

|

O | △ | ||

| Durva permetezés | Scratch |

O Csak a karcos rész elszíneződött

|

A fenti kísérleti eredmények a következőképpen foglalhatók össze.

① Nehéz biztosítani, hogy az Ag egyedi tónusa és csillogása ne sérüljön, amikor más nemesfémeket alkalmaznak az Ag-ra a fénytelenítés érdekében.

② Sn vagy Sn ötvözet módszerekkel, ha az Sn vastagsága 50~10Å, a fénytelenítő hatás elérhető, de ennek a módszernek a hatása önmagában korlátozott.

③ A Be-vel és Al-lal végzett kezeléseknek kevés hatása van.

④ A klasszikus kezelések, mint például a krómozás, viszonylag jó hatásúak. A legnagyobb hátrányuk azonban az, hogy a kezelt fólia gyenge UV-ellenállással rendelkezik, és a hosszú távú védelem során megbarnulhat.

⑤ A szerves vegyületek közül az elszíneződésgátló tulajdonságokkal rendelkezők közé tartozik a 2-heptadecil-imidazol, a 2-alkil-benzimidazol és a merkapto-naftalin szerek. Más, azonos szerkezetű szerves vegyületek azonban nem feltétlenül rendelkeznek ugyanolyan elszíneződésgátló képességgel.

⑥ Az FC-134 hatékonyságát a piacon forgalmazott felületaktív anyagokban megerősítették.

3. Az ónelektrolízissel és krómsavval végzett kombinált kezelés elszíneződésgátló hatása

(1) Elszíneződés elősegítő teszt és az elszíneződés mérési módszere

Az elszíneződést elősegítő vizsgálat feltételeit a 2-35. táblázat tartalmazza.

2-35. táblázat Az elszíneződésgátló vizsgálat feltételei

| Megoldás |

Ammónium-szulfid oldat (sárga) (Showa Chemical) (NH4)2Sx(2%) |

| Hőmérséklet | 20℃ |

| Áztatási idő | 2h |

△(%) = L1 - L2 (2-1)

A képletben,

L1- fényvisszaverő képesség a színváltozási vizsgálat előtt, %;

L2- fényvisszaverő képesség a színváltozási vizsgálat előtt, %.

(2) ón elektrolit

Az ónelektrolit kezelési körülményeinek hatásaival kapcsolatos kísérletek során megállapították, hogy a nátrium-sztennát koncentrációja, az elektrolízis ideje, az áramsűrűség és a kezelési hőmérséklet figyelmen kívül hagyható az elszíneződéssel szembeni ellenállási jellemzőkre gyakorolt hatásukat illetően. Ugyanakkor nátrium-acetátot adtak hozzá stabilizátorként az alkáli Sn galvanizáláshoz. Az Sn elektrolízis összetételét és optimális körülményeit a 2-36. táblázat mutatja.

2-36. táblázat Összetétel és optimális feltételek Sn elektrolízishez

| A galvanizáló oldat összetétele |

NaSnO3 - 3H2O 8. 5g/L CH3COONa ・ 3H2O 5g/L |

| Kezelési feltételek |

Áramsűrűség 0. 5A/dm2 Elektrolizálási idő 15s (10〜30s) Hőmérséklet 20 ℃ (7〜30 ℃) Anód anyaga Rozsdamentes acéllemez |

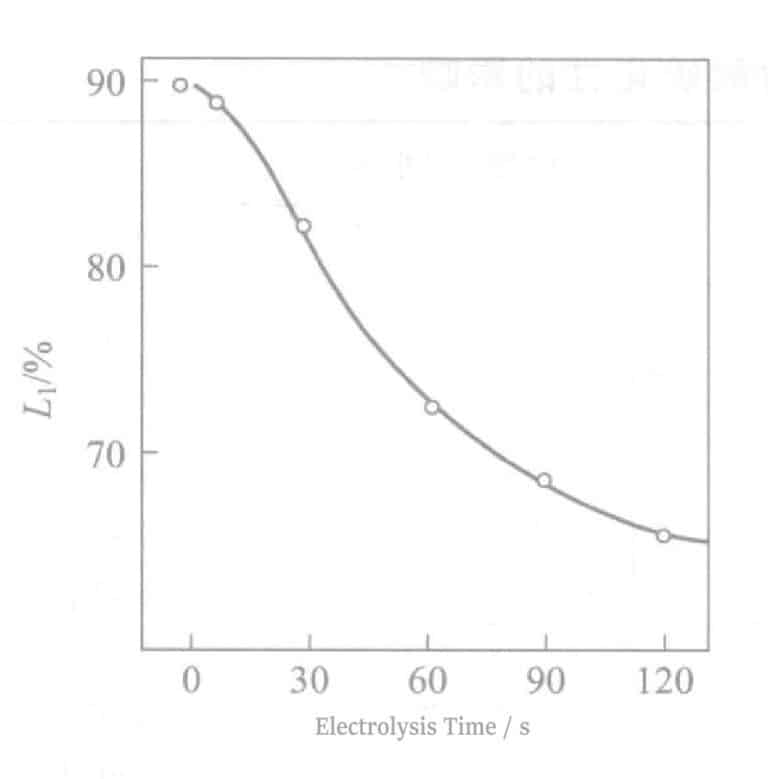

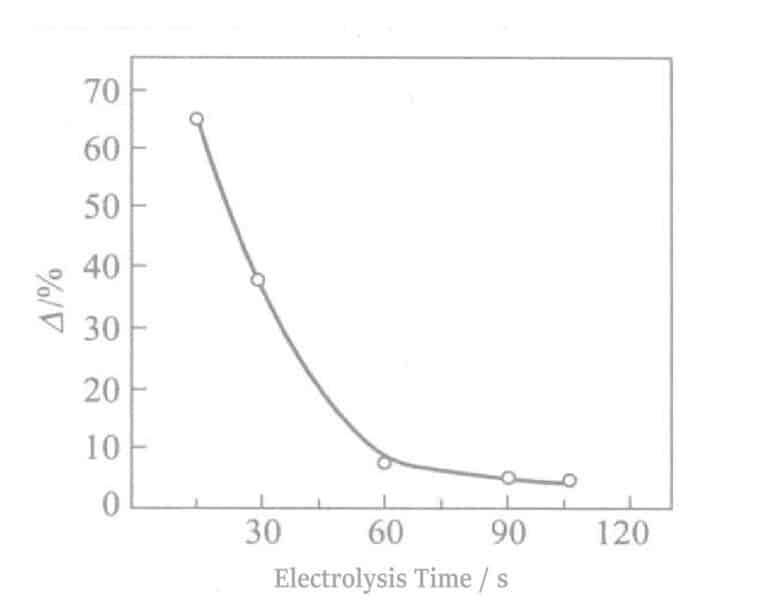

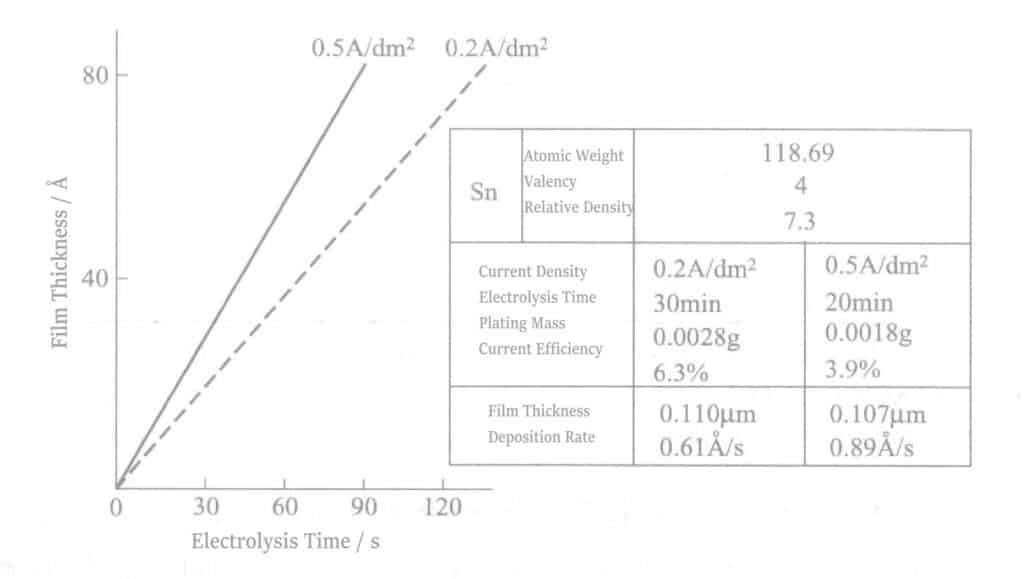

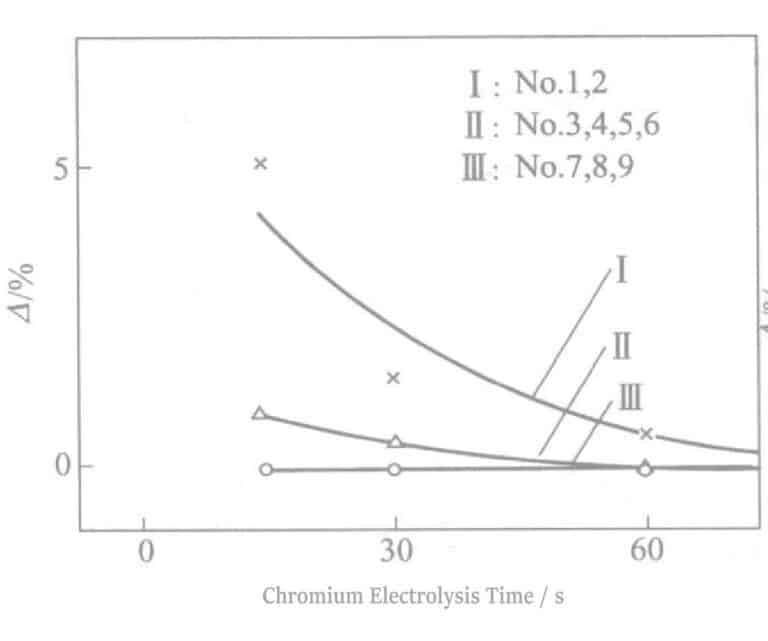

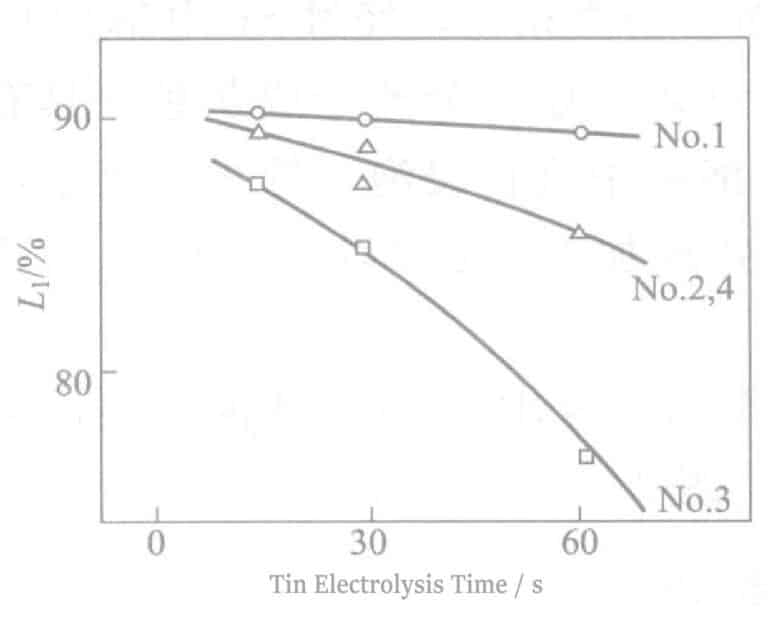

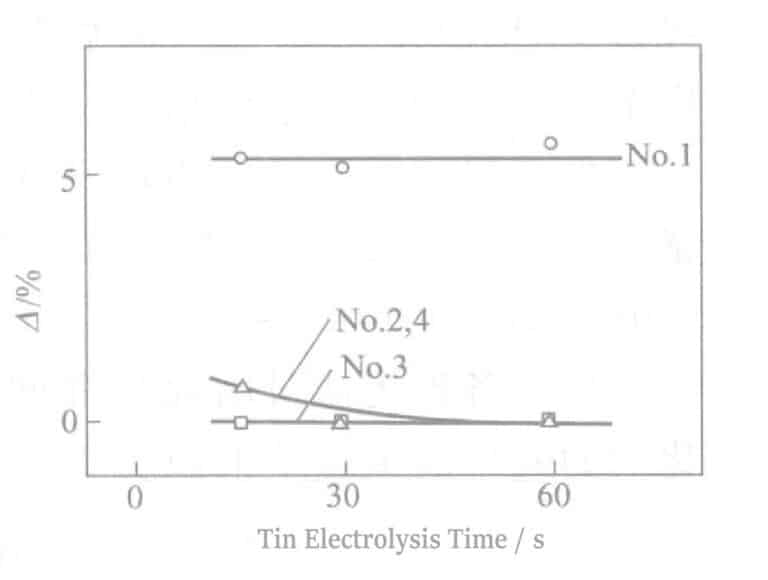

(3) Az emissziós képesség és az elektrolízis ideje közötti kapcsolat

A 2-8. ábra a visszaverődési képesség és az elektrolízis ideje közötti összefüggést mutatja. Az elektrolízis idejének növekedésével a visszaverődési képesség meredeken csökken, ami rontja az Ag színárnyalatát. Körülbelül 90 másodperces elektrolízisidőnél ónfehér színt mutat, és körülbelül 180 másodperces elektrolízisnél világosbarna csíkok jelennek meg a felületen. Ugyanakkor, ha az elektrolízis ideje meghaladja a 60 másodpercet, az elektromos tulajdonságok is romlanak. A (2-1) egyenlet alapján kapott kísérleti eredményeket a 2-9. ábra mutatja. Az elektrolízis idejének növekedésével a △ érték csökken.

2-8. ábra A fényvisszaverő képesség és az elektrolízis ideje közötti kapcsolat

2-9. ábra Elektrolizálási idő és elszíneződési ellenállás

(4) Elektrolitikus ónfilm vastagsága és elektrolízis

A Faraday-törvény szerinti katódáram hatásfokát figyelembe véve az elektrolízis ideje és a filmvastagság közötti összefüggést a 2-10. ábra mutatja. Az ónvastagság körülbelül néhány tíz angström.

(5) A szennyeződések hatása

A 2-36. táblázatban szereplő, az elektrolitba keverhető lehetséges szennyeződések (CN, Ag, Cu, Ni stb.) hatását az elektrolitmembrán megjelenésére és szulfidos ellenállására kísérletekkel igazoltuk. Az eredményeket a 2-37. táblázat mutatja be.

2-37. táblázat A szennyeződések hatása a kéntartalomra

| Szennyeződések | Koncentráció/×10-6 | Elektrolizálás ideje /s | ||

|---|---|---|---|---|

| 30 | 60 | 120 | ||

| Nincs | 0 | O | O | △(fehér) |

| CN |

20 200 2000 20000 |

O O O △,fehér |

O △,fehér △,fehér △,fehér |

△,fehér △,fehér △,fehér △,fehér |

| Ag |

20 50 100 150 200 400 |

O O △ X X X |

O △,piros X, piros-fekete X,vörös-fekete X,vörös-fekete X, fekete |

△,piros △,vörös-fekete X, piros-fekete X, piros-fekete X, fekete X, fekete |

| Cu |

20 200 300 400 500 600 1000 |

O O O △,piros △,piros x,red x,red |

O O △,fehér △,piros X,red X,red X,red |

△,fehér △,fehér △,piros △,piros X,red X,red X,red |

| Ni |

20 200 1000 |

O O O |

O O O |

O O O |

|

Megjegyzés: 1. Felhasznált vegyületek: CN-NaCN;Ag-KAg(CN)2;Cu-KCu(CN)2; Ni-Ni (CN)2 - 2KCN - 2H2O. 2. A színváltozás mértéke: ○ nincs színváltozás; △ enyhe színváltozás; × színváltozás.

|

||||

(6) Krómozott elektrolízis

A kromát mellett az elektrolitban lévő szervetlen sók, mint például (Na2CO2, KCN, KI, Na2S2O3stb.), adalékanyagként használják. Ezeket a vizes oldatokat már régóta jelentették az ezüst fénytelenítése elleni szerekként. Az elektrolit alapvető összetételét a 2-38. táblázat mutatja.

2-38. táblázat Cr elektrolitikus folyamat feltételei

| Elektrolit összetétel |

K2 CrO4 15g/L NaOH 30g/L |

| 30 órás fűtési és érlelési folyamat után használatos | |

| Kezelési feltételek |

Feszültség 6V (2 〜 6V) Elektrolizálás ideje 15s (60s) Hőmérséklet 20 ℃ Anód anyaga Rozsdamentes acéllemez |

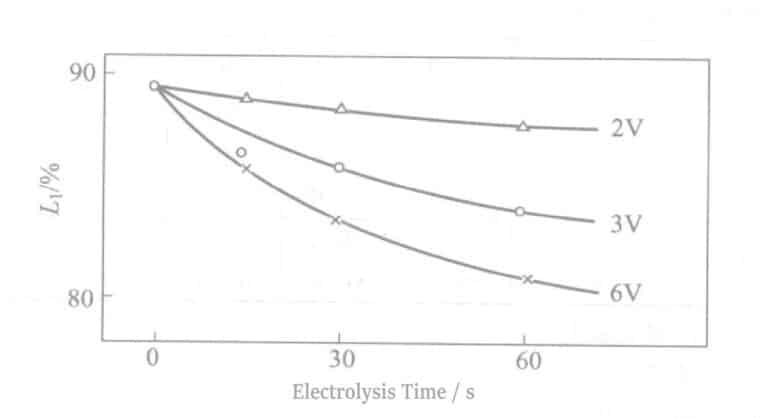

(7) A visszaverődés és az elektrolízis ideje közötti kapcsolat

A 2~6 V-os feszültségen mért visszaverődés és az elektrolízis ideje közötti összefüggést a 2-11. ábra mutatja. A feszültség növekedésével a Cr-film vastagsága nő, miközben a visszaverő képesség csökken. Az Sn elektrolit esetében tapasztaltaktól eltérően, azonos feszültségi körülmények között az elektrolízis idejének növekedése nem befolyásolja a reflektivitást.

7. A fényvisszaverő képesség és az elektrolízis ideje közötti kapcsolat

A 2~6 V-os feszültségen mért visszaverődés és az elektrolízis ideje közötti összefüggést a 2-11. ábra mutatja. A feszültség növekedésével a Cr-film vastagsága nő, miközben a visszaverő képesség csökken. Az Sn elektrolit esetében tapasztaltaktól eltérően, azonos feszültségi körülmények között az elektrolízis idejének növekedése nem befolyásolja a reflektivitást.

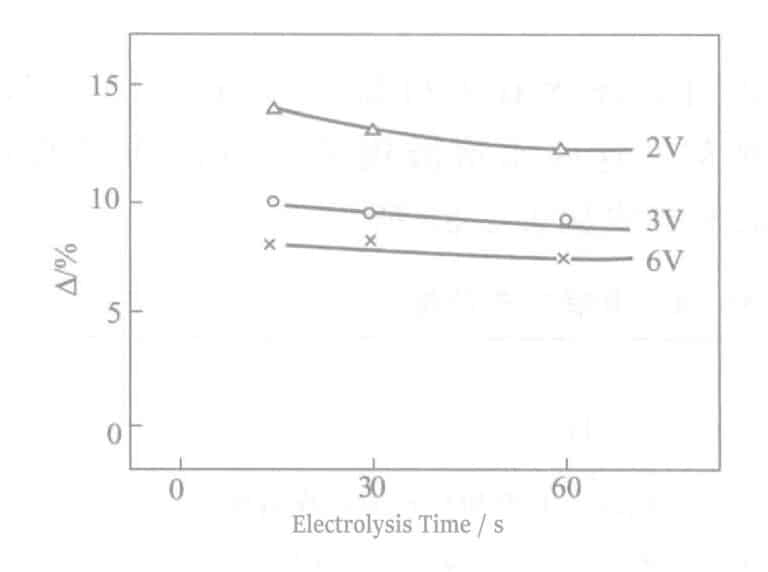

(8) Szulfid-ellenállás

Az összehasonlítás △ eredményei 0,2% (NH4)2Sx oldat 2 órán át tartó hatását a 2-12. ábra mutatja. Minél nagyobb a feszültség, annál jobb a kénállóság, ami elsősorban a króm-oxid film megvastagodásának köszönhető. Ha az elektrolízis ideje javulás nélkül meghosszabbodik, az azért van, mert túl sok tűszúrás van az elektrolitfilmben, ami a tűszúrásokba keveredett krómsav növekedését eredményezi.

(9) Ultraibolya fény okozta elszíneződések

A Cr galvanizált filmek ultraibolya besugárzás okozta elszíneződését és kénállósági eredményeit a 2-39. táblázat mutatja (Cr galvanizálási körülmények: 6V, 30s). Ultraibolya besugárzás után a Cr galvanizált film teljesen károsodik, vöröses-lilássá és kékes-lilássá válik. Ezzel egyidejűleg a kénellenállás is meredeken csökken, és ugyanarra a szintre esik, mint elszíneződés elleni kezelés nélkül. Az általános ultraibolya besugárzási kísérletekhez képest az ultraibolya intenzitás különbsége miatt kevés különbség van az elszíneződésgátlóval kezelt és a napfénynek kitett minták között.

2-39. táblázat Ultraibolya besugárzás okozta színváltozás

| Sorszám | Ultraibolya | L1/% | L2/% | L3/% | △1/% | △2/% | Megjegyzések | |

|---|---|---|---|---|---|---|---|---|

| 1 | - | - | 86. 3 | - | 84. 8 | 0 | 1.5 | (Sárgára változik) |

|

2 3 4 |

UV① |

0.5 1 3 |

86. 0 86. 2 86. 5 |

86. 0 83. 2 58〜65 |

67 53 - |

0 3 21〜28 |

19 33 - |

Kék - Violet |

|

5 6 |

Napfény② |

3 6 |

86.6 86.4 |

86.6 86.4 |

85.6 85.5 |

0 0 |

0.8 0.9 |

(Sárgára változik) - |

|

① A fotoelektromos fényességmérő hidrogénkisüléses csövet használ. ② Kültéri expozíció napközben: L1 -- Reflektancia besugárzás előtt; L2 -- Reflektancia besugárzás után; L3 -- Visszaverődés 0. 2% (NH4 )2 Sx a besugárzást követően 30 percig. △1 =L1 - L2 △2 =L1 - L3

|

||||||||

Copywrite @ Sobling.Jewelry - Egyedi ékszergyártó, OEM és ODM ékszergyár

(10) A szennyeződések hatása

Az alapösszetételben lévő szennyeződések hatásának vizsgálati eredményeit a 2-40. táblázat mutatja be.

2-40. táblázat A szennyeződések hatása

| Szennyeződések | Koncentráció /×10-6 | Megjelenés |

|---|---|---|

| CN |

200 400 600 800 1000

|

O O O O O |

| Ag |

10 20 30 40 50 |

O O O X(fekete) X(fekete) |

| Sn |

200 400 600 800 1000

|

O O O O O |

(11) Sn elektrolitikus kezelés plus Cr kén ellenállás elektrolitikus kezelés során

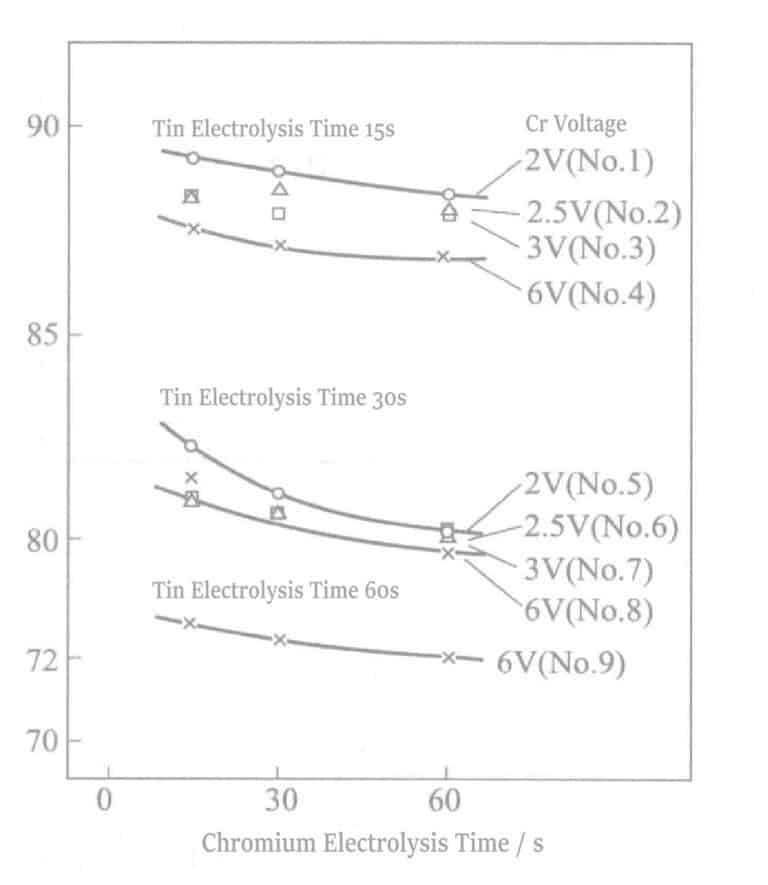

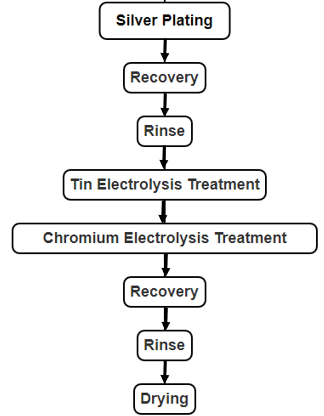

A fent bemutatott módszerek mindegyikének vannak előnyei és hátrányai, és nem tekinthetők teljes elszíneződés elleni módszereknek. Ezért a következő megközelítést vesszük figyelembe: az Ag galvanizálás után azonnal elektrolitikus Sn-kezelés, majd elektrolitikus Cr-kezelés.

Állandó áramerősség mellett ( DK = 0. 5A/dm2 ), az Sn elektrolízisidejét megváltoztattuk, és az ezt követő Cr elektrolízis során a feszültséget és az elektrolízisidőt változtattuk. Az eredményeket a 2-13. ábra mutatja. A reflexiós képesség csökkenését az egyes feltételek mellett az Sn elektrolízis idejének változása okozza. Az elektrolízis időt 30 másodpercen belül kell tartani az ezüst tónus fenntartásához.

Ha ugyanabban az Sn elektrolízis kezelési időállapotban van, a Cr elektrolízis idejének meghosszabbítása a Cr alatt lévő Sn színének megjelenését okozza, ami fehér vagy szürke, egyenetlen állapotot eredményez. Ugyanakkor, ha a Cr elektrolízis magas feszültségen (6V) történik, ez a jelenség hamarabb megjelenik. 6V-on 5 másodperc alatt látható, míg 2V-on több mint 60 másodpercig is eltarthat. Az Sn elektrolízis idejének meghosszabbodása ugyanezt a tendenciát mutatja. Minél hosszabb az elektrolízis ideje, annál valószínűbb a fehérítés.

Ez a jelenség akkor jelentkezik, amikor egy bizonyos Sn galvanizált réteg Cr-kezelése során átadott töltés elér egy bizonyos értéket. A Cr galvanizálás során lejátszódó redoxireakció bizonyos szerepet játszik az Sn galvanizált rétegben, változásokat okozva az Sn kristályosodási morfológiájában, illetve változásokat okozva az Sn galvanizált réteg és a Cr galvanizált réteg közötti kontrasztban.

Ha nem történik színváltozás, az az Sn elektrolízis idejének meghosszabbításával függ össze. Az elektrolízis ideje 15 ~ 30s + 30 másodpercnél hosszabb elektrolízisidő különösen jó kénállósággal rendelkezik, de megjelenési problémák lesznek. Az Sn elektrolízis kombinációja 0,5A / dm-nél2 15~30s-ig, valamint a Cr elektrolízis 2~3V-on 30s-ig volt az optimális feltétel.

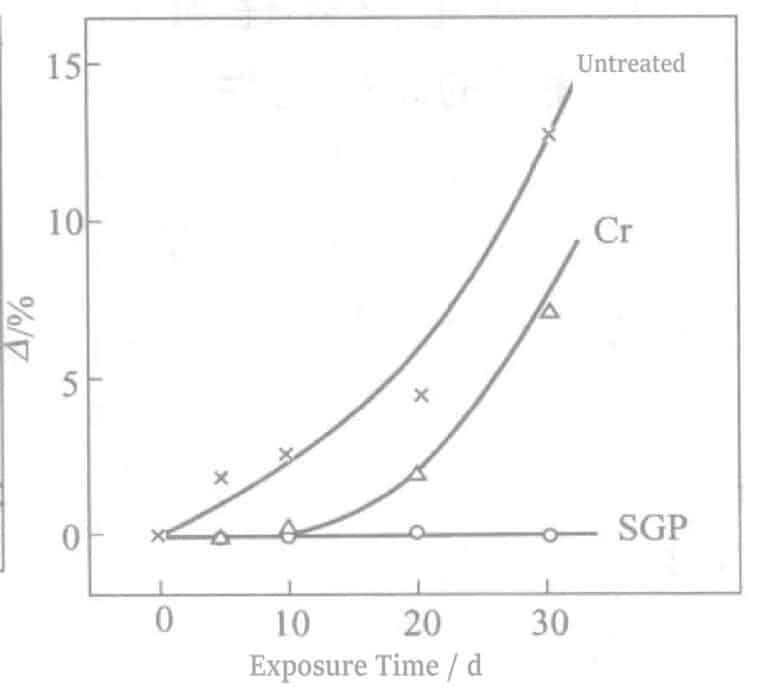

A beltéri expozíciós vizsgálat eredményei a 2-15. ábrán láthatók. Sárgulás 1~2d után kezeletlen és 7~10d után Cr elektrolitikus kezelés esetén. Ezzel szemben az Sn elektrolízissel, majd Cr elektrolízissel kezelt alkatrészek csak 60~100d után kezdtek el részben szürkülni, ami jó hatékonyságot mutat. Az áztatást 0,2% (NH4)2Sx oldat, amely egy hónapos beltéri expozíciós vizsgálatnak felel meg. Az Sn elektrolízis és az azt követő Cr-kezelés rövidítése SGP (silver guard process).

① A különböző ónsók hatása a kénnel szembeni ellenállásra

A különböző ónsó felületi aktivátorok hatásának vizsgálati eredményeit az SGP-módszerben a 2-41. táblázat és a 2-16. ábra mutatja be.

2-41. táblázat A különböző ónsók hatásainak összehasonlítása

| Sorszám | Összetétel és feldolgozási feltételek | Sn elektrolízis ideje /s | Cr Elektrolízis idő/s | L1/% | △/% | Megjegyzések |

|---|---|---|---|---|---|---|

| 1 |

SnCl2 4g/L HCl 0,025mol/L (merítés) |

13 30 60 |

15 |

90. 2 89. 8 89. 2 |

5. 4 4. 8 5. 8 |

Sárguló Sárguló Sárguló |

| 2 |

Na2SnO3 -3H2O 8. 5g/L CH3COONa-3H2O 5g/l 3. 5V(0. 1A/dm2) |

15 30 60 |

15 |

89. 7 87. 3 85. 2 |

0. 7 0. 1 0

|

Részleges sárgulás - Ón szín |

| 3 |

No. 2 plus Peretekkusu# 1232① 0. 1g/L 3. 5V (0. 15A/dm)2) |

15 30 60 |

15 |

87. 4 85.0 76. 6

|

0 0. 1 0 |

- - Ón szín |

| 4 |

K2SnO3-3H2O 8. 5g/L CH3COONa-3H2O 5g/l 3. 5V (0. 1A/dm2) |

15 30 60 |

15 |

89. 6 88. 9 85. 4 |

0. 9 0 0 |

Részleges sárgulás - Ón szín |

|

① Peretekkusu# Az 1232 a japán Miyoshi Oil & Fat terméke. Megjegyzés: Cr elektrolit 3 V.

|

||||||

Egy nem ionos felületaktív anyag (3. sz.) hozzáadása a nátrium-sztennát elektrolithoz jelentősen javítja az áram hatékonyságát, gyorsítja az elektrolízis sebességét (2. sz.), csökkenti a visszaverődést és növeli a kénnel szembeni ellenállást.

Bár a kálium-sztennát elektrolit (4. sz.) eredményei megegyeznek a nátrium-sztennát elektrolit eredményeivel, vannak bizonyos különbségek a nátriumsók és a káliumsók hatása között a lúgos ónbevonatú oldatokban.

② A króm elektrolit hatása a kén ellenállásra főleg olyan szempontok alapján vizsgálták, mint az elektrolitkoncentráció, a felületaktív anyagok hatása, valamint az áramsűrűség hatása a kezelés utáni megjelenésre.

2-42. táblázat A koncentráció hatása a kéntartalomra

| Koncentráció /(g/L) | Elektrolizálás ideje /s | Áramerősség állandó feszültségen (6V)/A | ||

|---|---|---|---|---|

| 5 | 15 | 30 | ||

|

K2CrO4 15 NaOH 30 |

X | X | X |

4. 0 (40A/dm2) |

|

K2CrO4 7.5 NaOH 15 |

O | X | X |

2.4 (24A/dm2) |

|

K2CrO4 1.5 NaOH 3,0 |

O | O | X |

0.6 (6A/dm2) |

|

Megjegyzés: Az O azt jelenti, hogy a megjelenés nem változott; × a megjelenés megváltozását (kifehéredést) jelzi.

|

||||

- A koncentráció hatása: A standard oldatot 1/2-re, 1/10-re hígítottuk, és megvizsgáltuk azt az elektrolízisidőt, amelynél 6 V-os elektrolízis során ónszín jelent meg. Az eredményeket a 2-42. táblázat tartalmazza.

- A felületaktív anyagok hatása: A felületaktív anyag (Perettekusu#1265, a Miyo-shi Oils and Fats Co., Ltd., Japán terméke) standard oldatait 1/1 és 1/2 koncentrációban ionos felületaktív anyaghoz adtuk, és az elektrolízis idejét akkor vizsgáltuk, amikor az ónszínűvé kezdett válni. Az eredményeket a 2-43. táblázat mutatja. Az adalékolás nélkülivel összehasonlítva a hatás jobb volt nagy áramsűrűségnél, amikor felületaktív anyagokat adtak hozzá. Alacsony áramsűrűségnél alig volt különbség az adalékolás nélküli esethez képest, de a gáz akadályozta az elektrolízis előrehaladását. Ha felületaktív anyagok voltak jelen, azok koncentrációja és áramsűrűsége befolyásolta a fehérítés megkezdésének idejét, növelve a kezelési nehézségeket. Ugyanakkor a nagy mennyiségű hidrogéntermelés miatt buborékok keletkeztek. Hozzáadás nélkül könnyebb volt kezelni.

2-43. táblázat A felületaktív anyagok hatása

| Koncentráció/(g/L) | Perettekusu# 1265/(ml/L) | Feszültség/V | DK/(A/dm2 | Elektrolízis idő/s | ||

|---|---|---|---|---|---|---|

| 5 | 10 | 15 | ||||

|

K2CrO4 15 NaOH 30

|

0 |

6 5 6 3 |

40 29 19 7 |

X X X X |

X X X X |

X X X X |

| 0.01 |

6 5 6 3 |

40 29 19 7 |

O O O O |

X X O O |

X X X X |

|

| 0.1 |

6 5 6 3 |

40 29 19 7 |

O O O O |

O O O X |

X X X X |

|

| 1 | 6 | 40 | O | X | X | |

|

K2CrO4 7.5 NaOH 15

|

0 |

6 5 6 3 |

24 17 10 3 |

X X X O |

X X X O |

X X X X |

| 0.01 |

6 5 6 3 |

24 17 10 3 |

O O O O |

O O X X |

X X X X |

|

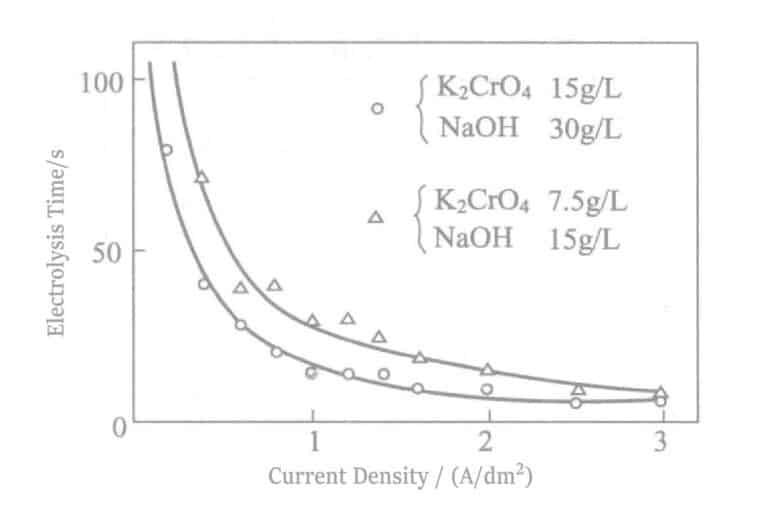

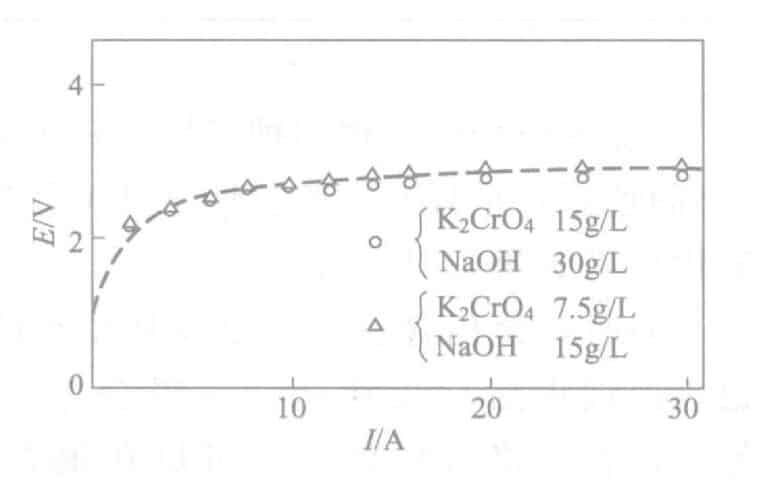

- Az áram hatása: Sűrűség Az ón színének első megjelenési idejét különböző áramsűrűségeknél az elektrolízis során a 2-18. ábra mutatja. Ugyanakkor az E-I görbét a 2-19. ábra mutatja. Az áramsűrűség megfelelőbb, ha az elektrolízis ideje 0,5A/dm2 30 másodperc körül van. Eközben az ónszín megjelenése nélküli időt az elektrolit koncentrációja, az anód áramsűrűsége, az elektródok távolsága és más tényezők is befolyásolják. A koncentráció kezelése a tartály méretének kiszámításával történik, és a kezelés megkönnyítése érdekében levezethető a tartály belső teljesítménye, amely egy bizonyos feszültségen nem jelenik meg ónszínűnek.

2-18. ábra Az áramsűrűség és az elektrolízis ideje közötti kapcsolat

2-19. ábra Az elektrolitoldat E-I görbéje

2-20. ábra Króm-elektrolit kezelési folyamat

2-21. ábra A különböző kezelési módszerek kénnel szembeni ellenállásának összehasonlítása

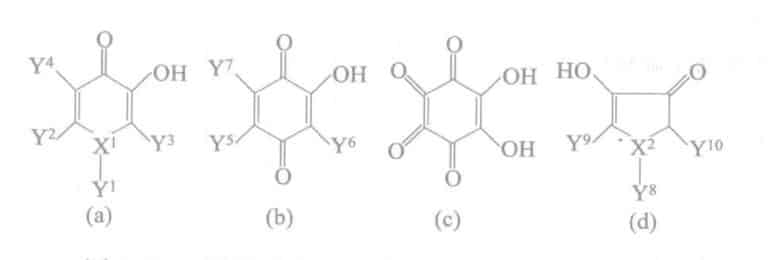

Ugyanakkor az α-diketont és sóit tartalmazó tisztítószerek (felületaktív anyagok) használata az ezüst (vagy ezüstözött tárgyak) és ötvözeteinek (ónötvözet, cinkötvözet, indiumötvözet, palládiumötvözet stb.) mosásához vagy áztatásához nagymértékben gátolhatja a felület elszíneződését vagy korrózióját.

Adalékanyagának alapszerkezete a 2-22. ábrán látható.

2-44. táblázat Formulációs példák diketo felületaktív anyagok ezüstfoltosodás elleni használatára

| Összetétel | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 | 6. szám | No. 7 | 8. szám |

|---|---|---|---|---|---|---|---|---|

| Klorovanillinsav | 10 | |||||||

| Polioxietilén-alkiléter | 0.5 | |||||||

| Nátrium-dihidrogén-foszfát | 5 | |||||||

| Polietilén-glikol | 1 | |||||||

| Tretinoin | 5 | |||||||

| Pirazol-klorid | 5 | |||||||

| Nátrium-bikarbonát | 5 | |||||||

| Proteáz | 1 | |||||||

| Kálium-jodid | 0.05 | |||||||

| Tetrahidroxi-1,4-benzokinon | 0.5 | |||||||

| 2-Alkil-N-karboximetil-N-hidroxi-metil-limidazolin | 10 | |||||||

| Tiourea | 0.5 | |||||||

| Glicerin | 1 | |||||||

| Nátrium-3-etil-2-hidroxi-2-ciklopentán-1-karboxilát | 0.05 | |||||||

| Kálium-alkil-szulfonát | 5 | |||||||

| Izocianuron só | 5 | |||||||

| N-acilált aminok | 1 | |||||||

| 3-Hydroxy-2-methyl-4-pyrone | 20 | |||||||

| Citromsav | 5 | |||||||

| Nátrium-benzoát | 5 | |||||||

| Mentol | 0.1 | |||||||

| Kalcium-rozsmarinsav | 2 | |||||||

| 3-metil-1,2-ciklopentanaminium | 20 | |||||||

| Polioxietilén ricinusolaj | 5 | |||||||

| Szteroid glikozidok | 1 | |||||||

| 3-Hidroxi-1,2-dimetil-4(1H)-piridin | 6 | |||||||

| Mercaptoalanin | 2 | |||||||

| Glükoamiláz | 5 | |||||||

| Szorbit | 1 | |||||||

| 2,5-Dihidroxi-1,4-benzokinon | 10 | |||||||

| Alkil-benzilammónium-klorid | 30 | |||||||

| Kálium-nátrium-tartarát | 5 | |||||||

| Papain | 1 |

II. szakasz Elektrolízis nélküli ezüstözés

Mivel az ezüstnek alacsony az ellenállása és sokkal olcsóbb, mint más nemesfémek, az ezüstözést széles körben használják az elektronika területén.

Nemesfémként az ezüstnek pozitívabb redoxpotenciálja van, mint más fémeknek, ami lehetővé teszi, hogy kiszoruljon és lerakódjon az olyan fémekre, mint a réz, a vas és a cink, ezüstbevonatot képezve ezeken a fémeken. Később megemlítjük, hogy ezt a fajta reakciót nyomtatott áramköri lapokon használják a réz ezüsttel való helyettesítésére, hogy a rézmintát ezüstréteg borítsa, ezáltal növelve a forraszthatóságot és csökkentve az érintkezési ellenállást. Ez az elmozdulásos lerakódás azonban általában viszonylag vékony, kb. 2μm-es vagy annál kisebb galvanizáló réteget eredményez. Ezzel szemben a redukciós reakcióval kapott galvanizáló réteg valamivel vastagabb lehet.

Az ezüstözés alkalmazásában a leghíresebbnek az ezüsttükörreakciónak kell lennie. Az ezüsttükör-reakciót Drayton fejlesztette ki 1830-ban, és a tükörgyártó iparban alkalmazták. Ezenkívül a kémiai ezüstözést (különösen a redukciós ezüstözést) széles körben alkalmazzák az elektronikában, ezáltal bővítve az ezüstözés ipari alkalmazásait. A kémiai ezüstözés nemcsak fémekre, hanem nem fémekre is alkalmazható.

1. Az ezüstbevonat elmozdulása és alkalmazásai

A kiszorító ezüstözés az alapfém és az ezüst közötti potenciálkülönbséget használja ki.

A nyomtatott áramköri lapok vezetői általában rézből készülnek, de a tárolás során, az alkatrészek felszerelése előtt a rézfelületen oxidréteg képződik. Ez az oxidfilm befolyásolja az áramköri lap forraszthatóságát. A réz áramkörök forrasztási képességének javítására általában csúcstermékeket vagy akár Ni/Au, Ni/Pd, Ni/Pa/Au bevonatot használnak, ami természetesen növeli a költségeket. Az Sn-bevonat azonban nem rendelkezik megfelelő rozsdamentességgel. Az ezüstbevonat árban közel áll az Sn-hez, és nemcsak a rozsdát akadályozza meg, és alkalmas forrasztásra, hanem fémhuzalos csatlakozásokhoz is használható, vagyis az ezüstöt a réz áramkörökre is fel lehet helyezni. A vastagságot azonban meg kell növelni a kompenzálás érdekében, ha az ezüstöt közvetlenül a rézre galvanizálják az egyenetlen galvanizálás miatt. Emiatt a bevonat megbukik a szalagvizsgálaton, a bevonat könnyen leválik, különösen a tárolás után. Ez a probléma azonban megoldható kétlépcsős galvanizálással. A módszer lényege, hogy először egy, a réznél drágább fémréteget lemezelnek a rézre, majd elmozdulással ezüstöt lemezelnek. Az első fémréteg lehet Pd vagy Ag. A vastagság olyan vékony, nanométeres nagyságrendű (azaz néhány nanométer vastagságú), hogy szabad szemmel nem lehet felismerni a galvanizálás jelenlétét. Az elmozdulási reakció a következő:

Az ezüst kiszorító oldatnak tartalmaznia kell egy egyértékű réz komplexképzőt is, hogy stabilizálja a kiszorított rézionokat. Ha az első réteg kiszorító ezüst, akkor annak kiszorítási sebességének sokkal lassabbnak kell lennie, mint a második Ag bevonat sebességének, ami kevesebb, mint 15% sebességnek felel meg. Ha ez túl gyors, könnyen a bevonat tapadásának csökkenését okozhatja, ami a bevonat leválását eredményezi a szalagvizsgálat során. Az alábbiakban egy példát mutatunk be az ezüstbevonatozásra.

Ha az első galvanizáló réteg Pd, a Pd galvanizáló oldat

PdSO4 50mg/L (Pd-ként elszámolva)

H2SO4 5%

Hőmérséklet Szobahőmérséklet

Idő A 30-as évek körül

2-45. táblázat A kiszorító ezüstbevonat összetétele és eljárása (első bevonatréteg)

| Összetétel és technológiai feltételek | Készítmény és összetevő | Összetétel és technológiai feltételek | Készítmény és összetevő |

|---|---|---|---|

| Ezüst-metánszulfonát (mint Ag) | 1g/L | Lurotex A25 | 20mg/L |

| NaBr | 320g/L | pH | 5.5 |

| Dietilén-triamin-pentylenfoszfonsav | 30mL/L | Hőmérséklet | 50℃ |

| Polietilén-glikol 400 | 80mL/L | Idő | 5 perc |

| 2,2'-Bipiridin | 90mg/L |

A galvanizálás után a galvanizált alkatrészeket 4 órán át 150 ℃-on hőkezelésnek vetik alá, majd ezt követően minősített nedvesíthetőségi vizsgálatot végeznek.

Ha az első galvanizáló réteg Ag, a galvanizáló oldatot és annak folyamatát a 2-46. táblázat mutatja.

2-46. táblázat A kiszorító ezüstbevonat összetétele és eljárása (második bevonat)

| Összetétel és technológiai feltételek | Készítmény és összetevő | Összetétel és technológiai feltételek | Készítmény és összetevő |

|---|---|---|---|

| Ezüst-metánszulfonát (mint Ag) | 1g/L | Polietilén-glikol 400 | 80mL/L |

| NaBr | 320g/L | 2,2'-Bipiridin | 90mg/L |

| Dietilén-triamin-pentylenfoszfonsav | 30mL/L | pH | 5.5 |

Az első és a második galvanizáló réteg galvanizálási oldata lehet azonos összetételű, de a hőmérséklet és a merítési idő eltérő. Az első galvanizáló rétegre vonatkozó feltételek a következők: 25℃, 30s. A második galvanizálási réteg feltételei a következők: 50 ℃, 6 perc. Az így kapott galvanizálási rétegek egyenletesek, ezüstfényűek és jól forraszthatóak.

Hutchinson és munkatársai egy olyan galvanizáló oldatos módszert javasoltak, amely alkil-polietilén-glikolétert, mint fényesítőt, etiléndiamint és 1-hidroxietilén-1,1-difoszfonsavat használ rézkomplexképző anyagként, és a kapott galvanizáló réteg megfelel a nyomtatott áramköri lapok forrasztási feltételeinek.

Az ITO-t (átlátszó indium-ón-oxid) széles körben használják a folyadék- és plazmakristályos kijelzőkben. Mivel a folyadékkristályos és plazmakijelzők mérete az elmúlt években megnőtt, maga az ITO ellenállása viszonylag nagy lett. E probléma megoldására az ITO-hoz egy alacsonyabb vezetőképességű ezüstréteg adható. Ez nem valósítható meg közvetlenül ezüst galvanizálással, mivel nehéz közvetlenül katalitikusan aktív fémeket lerakni az ITO-ra. Ezért először egy ónréteget helyeznek el az ITO-n, majd egy katalitikusan aktív fém leválasztását, végül pedig ezüstözést végeznek. Az ITO-ra történő ezüstözéshez használt galvanizáló oldat összetételét és az eljárás feltételeit a 2-47. táblázat mutatja.

2-47. táblázat A galvanizáló oldat összetétele és a folyamat feltételei ITO-ra történő ezüstbevonáshoz

| Merülő ón folyadék |

SnCl2 HCl

|

70g/L 230mL/L |

| Aktiváló folyadék | AgNO3 | 10g/L |

| Ezüstözési oldat |

AgNO3 NH4OH (NH4)2SO4 Co(SO4)2 Mg(OH)2 Ag vastagsága Specifikus ellenállás Fajlagos ellenállás (250 ℃, 30 perc a kezelés után) |

0. 03〜0. 08mol/L 7〜10mol/L 0. 3〜0. 8mol/L 0. 1〜0. 2mol/L 0. 01〜0. 05mol/L 2900〜3200Å 3〜3. 5μΩ- cm 1. 6〜2. 5μΩ- cm |

2. Az ezüstbevonat redukciója és alkalmazásai

A redukciós ezüstözési oldat összetétele hasonló az általános kémiai galvanizáláséhoz, a fő összetevők a következők: Ag-só, komplexképző, redukálószer, pH-beállító, stabilizátor stb. Az ezüst redukálószerek közé tartozik a glükóz, a szacharin, a glikoxál, az aszkorbinsav, a glükonsav, a szorbit, a hidrazin, a HCHO, a KBH4, NaBH4, DMAB és mások.

Néhány reprezentatív ezüst-redukáló szer reakciója a következő.

(1) HCHO (ha ammóniaoldatot használnak komplexképző anyagként)

2AgNO3 + 2NH4OH → Ag2O + 2NH4NO3 + H2O

Ag2O + 4NH4OH → 2[Ag(NH3)2OH + 3H2O

2[Ag(NH3)2OH + HCHO → 2Ag + 4NH3 + HCOOH + H2O

4AgNO3 + 4NH3 + C4H4O6NaK + H2O → 4Ag + 4NH4NO3 + C3H2O6NaK + CO2

4[Ag(NH3)2]NEM3 + N2H4 → 4Ag + 4NH4NO3 + 4NH3 + N2

N2H4BH3 + 3Ag+ + 4OH– → 3Ag + N2H4 + B(OH)4–+ 3/2H2

2-48. táblázat Szerves oldószereket használó készítmények elektrolízis nélküli ezüstözésre

| Összetevők és feldolgozási feltételeik | No. 1 | No. 2 |

|---|---|---|

|

Dimetil-szulfoxid/mL Etilénglikol/ml Etanol/mL d-(+)Glükóz/ml Trietilamin/mL Hőmérséklet/°C Idő/min Galvanizáló anyagok |

300 200 - - 15 70 20 Al2O3 por |

200 - 300 5g 2. 5mL/min 60 10 Nylon szövet

|

Közülük a diolokat és a glükózt redukálószerként használják. Ugyanakkor, mivel a dimetil-szulfoxid enyhe redukáló képességgel rendelkezik, a galvanizáló oldat nem igényel öregítő kezelést. Az így kapott galvanizált alkatrészek ezüstszerű fémes csillogással rendelkeznek.

Komplexképző anyagként két monotioolcsoportot tartalmazó szerves vegyületeket használnak, amelyek szerkezeti képlete a következő:

A képletben R1 és R2 1~5 szénatomot tartalmazó alkiléncsoportok; R3 2~8 szénatomot tartalmazó alkiléncsoportok X és Y lehet karboxil, szulfonsav, amino, alkilcsoport stb.

A redukálószerek közé tartoznak az aldehidek, hidrazinok, bórhidridvegyületek, aszkorbinsav stb. A 2-49. táblázat példákat mutat be e sorozat alkalmazására.

2-49. táblázat Az ezüst redukciós galvanizáló oldat technológiai feltételei két monotiool szerves vegyületet komplexképzőként használva

| Összetétel és feldolgozási feltételek | No. 1 | No. 2 | No. 3 |

|---|---|---|---|

|

Ezüst-nitrát/(g/L) 1,2-Bisz(2-karboxietil-tio)etán/(g/L) 1,4-bisz(2-karboxietil-tio)bután/(g/L) 1,2,2,2'-(etil-tio)dietilmerkaptán/(g/L) Hidrazin-hidrát/(g/L) Formalin/(g/L) Nátrium-hipofoszfit/(g/L) pH (NaOH-val beállítva) Hőmérséklet/°C |

0. 17 10 - - 8 - - 10 35 |

0. 31 - 15 - - 4 - 11 50 |

0. 34 - - 20 - - 10 10. 5 50 |

III. szakasz A cianidos ezüstözési oldat elemzése

1. Az ezüst elemzése

2-50. táblázat Ezüstion-elemzési módszer ezüstbevonatú oldathoz

| Műveleti sorrend | Megjegyzések és utasítások |

|---|---|

|

(1) Vegyünk 5ml galvanizáló oldatot 300 főzőpohárba, adjunk hozzá 20mL kénsavat és 5mL salétromsavat, miközben megfigyeljük. (2) Melegítsük, amíg fehér füst keletkezik (3) Adjunk hozzá 100 ml vizet és 3 ml 10% ammóniumvas-szulfátot. (4) Titráljuk 0,1 mol/l kálium-tiocianáttal. Számítási képlet: Ag(g/L) = mL × 2. 158× f AgCN(g/L) = Ag(g/L) ×1. 2402 A képletben, mL--0. 1mol/L kálium-tiocianát titer; f--0. 1mol/L kálium-tiocianát oldat együtthatója |

A mérgező hidrogén-cianidgáz keletkezése miatt helyi szellőztetési területen kell működni. Barna füstről fehér füstre váltás Titrálási végpont: világos vörös szín 0. 1mol/L KCNS 1mL = 0. 01079g Ag |

2. A szabad cianid analízisének módszerei

2-51. táblázat A szabad cianid analitikai módszerei

| Műveleti sorrend | Megjegyzések és utasítások |

|---|---|

|

(1) Vegyünk 5ml galvanizáló oldatot 300m-es főzőpohárba, adjunk hozzá 50mL vizet. (2) Adjunk hozzá 10% kálium-jodid oldatot 1~2mL (3) Titráljuk 0,1mol/1 ezüst-nitrát oldattal Számítási képlet. Szabad KCN (g/L) = ml×2,60×f Szabad NaCN (g/L) = ml×1,96× f A képletben f - 0,1mol/L ezüst-nitrát oldat együtthatója |

Titrálási végpont: világos vörös szín 0. 1mol/L AgNO3 1mL = 0. 0130g KCN = 0. 0098g NaCN |