Ékszer minőségellenőrzés és hibaelemzés

A viaszos öntési folyamatról

Bevezetés

Az elveszett viasz eljárást széles körben használják a tömeges ékszergyártásban, amely számos módszert foglal magában, beleértve a gumiszerszámok készítését, a viaszbefecskendezést, a viaszfa beállítását, a gipszformába öntést, a viasz eltávolításával történő sütést és a fémöntést. A folyamat minden egyes lépését elemezve kiderül, hogy minden sikeres lépés az előzőre épül, és az utolsó lépésben felmerülő problémák befolyásolhatják az egész munkadarab minőségét. Ez a fejezet elsősorban a gumiöntőformák, a viaszöntőformák és a fémhibák három jelentős szempontját tárgyalja.

Tartalomjegyzék

I. szakasz: Gumiformák minőségellenőrzése és gyakori hibák

Mint korábban említettük, az ékszeripari gumiformák olyan anyagokból készülnek, mint a természetes gumi, a magas hőmérsékletű vulkanizált gumi és a szobahőmérsékletű vulkanizált gumi. Függetlenül attól, hogy milyen típusú gumi anyagot használnak, a gumiforma elkészítéséhez követni kell a szállító iránymutatásait, és megfelelő szerszámokat és technikákat kell használni. Ha a gumiforma hibás, az elkerülhetetlenül befolyásolja a viaszforma minőségét, ezért a gumiformát gyártás előtt ellenőrizni kell.

1. Gumiszerszám minőségellenőrzés Tartalom

A gumiszerszám minőségének értékeléséhez elsősorban olyan szempontok alapján kell értékelni, mint a gumiszerszám szerkezete, a belső üreg felületi minősége, a gumiszerszám mechanikai tulajdonságai és a gumiszerszám folyamatának mérései.

1.1 Formaszerkezet.

A szerszám készítésekor és vágásakor figyelembe kell venni a szerszámszerkezet racionalitását a pontos szerszámpozícionálás és a kényelmes formakivétel biztosítása érdekében.

1.2 A szerszámüreg felületének minősége.

A formaüreg belső felületének simának és tisztának kell lennie, nyilvánvaló léglyukak, tapadások, karcolások, porfelhalmozódás és egyéb hibák nélkül.

1.3 A szerszám mechanikai tulajdonságai.

Beleértve a forma rugalmasságát, keménységét, szakítószilárdságát és egyéb tulajdonságait.

1.4 Formázási folyamat intézkedések.

Beleértve azt is, hogy az öntőrendszer és a betétek beállítása ésszerű-e.

2. Gyakori gumiszerszám hibák

2.1 A gumiszerszám vágásának helytelen helyzete

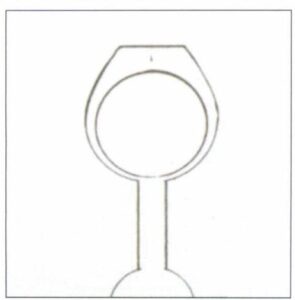

Elemzés [6-1. eset]:

A forma általában két vagy több részből áll, hogy a viaszformát ki lehessen venni a formából. A különböző szerszámrészek közös felülete az elválasztófelület, és az elválasztófelületen elkerülhetetlenül kialakul egy villanás vagy göröngy. Ebben az esetben az elválasztó felület áthalad a gyűrű középvonalán, így két félből álló szimmetrikus öntőforma jön létre. Ennek eredményeképpen a viaszforma a gyűrű tetején elválasztó vonalat képez, ami növeli a polírozás munkaterhelését, és rontja a felület síkosságát és fényességét.

Megoldás:

Az ékszeripari elveszett viaszöntési eljárás során a viaszformák szilikongumi öntőformákkal történő készítésekor nem szükséges a legjelentősebb keresztmetszettől elválni, mint a fémformák esetében, hogy a formázás zökkenőmentesen történjen, mivel a szilikongumi formák könnyen hajlíthatók és nyithatók. Ezért, hogy csökkentsék a leválasztó felületnek a munkadarab elülső oldalának megjelenését károsító hatását, a leválasztó felületet általában a gyűrű szélén választják, és a gyűrű nagy részét a forma egyik oldalán helyezik el.

2.2 Az öntőforma két felének eltolódása

Elemzés [6-2. eset]:

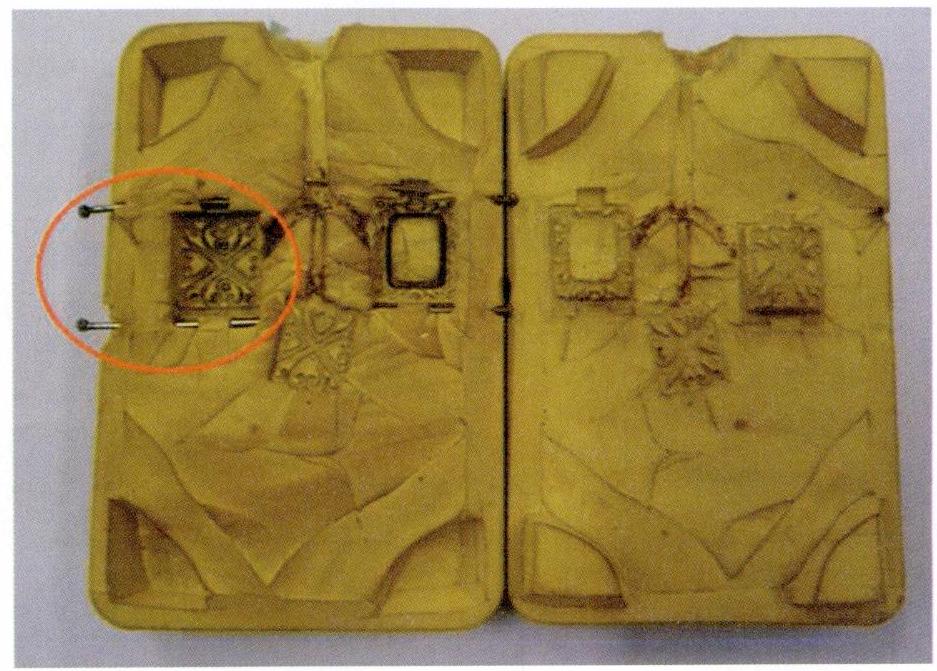

Ha a szerszámot két vagy több részre osztják, pozicionálási intézkedéseket kell tenni annak biztosítására, hogy a szerszámkomponensek megfelelően illeszkedjenek egymáshoz, és elkerüljék a helytelen igazodási problémákat. Ebben az esetben azonban nem történtek hatékony pozícionálási intézkedések, ami a szerszámok elkeveredéséhez vezetett.

Megoldás:

A penész készítésekor először a penész elhelyezési módját kell figyelembe venni, és elegendő helyet kell fenntartani az eredeti változat elrendezésekor. Általában két általánosan használt pozícionálási módszer létezik a szerszámok esetében: az egyik a négy saroknyúlványos pozícionálás, amint az a 6-3. ábrán látható; a másik a 6-4. ábrán látható élfűrészfogas párhuzamos pozícionálás.

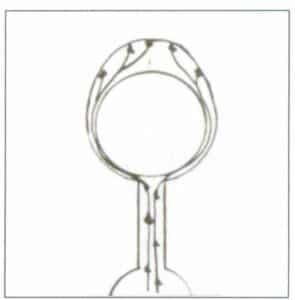

2.3 A gumiszerszámon belül nincs szellőzőnyílás

Elemzés [6-3. eset]:

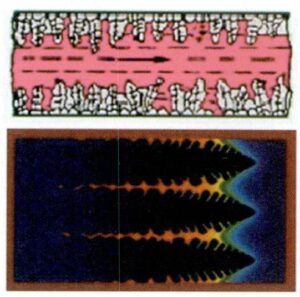

A viaszbefecskendezés során a gáz a szerszámüregben a viasz áramlási iránya mentén halad előre. Amikor eléri a holt sarkot, a gumiszerszám fala akadályozza, töltési ellennyomást képezve, ami hiányos töltést, légbuborékokat okozhat a viaszmodellben és a részletes alkatrészek hiányos kialakulását. A gyűrű esetében, bár az oldal és a karom közepén légzőnyílások nyílnak, ezek a folyadék áramlási irányával szemben vannak nyitva, ami nem kedvez a gázelvezetésnek. Ráadásul a karmos helyzetben a légtelenítő vezeték középen van megnyitva, ami nincs nagy hatással a holt sarokban történő szellőzésre.

Megoldás:

Csak úgy lehet pontos kontúrokkal rendelkező viaszmodellt kapni, ha a viaszbefecskendezés során a gumiszerszám üregében lévő levegőt simán eltávolítjuk anélkül, hogy a viasztöltés ellenállást fejtene ki. A gumiszerszámnak nem csak a levegőnyílásokkal kell rendelkeznie, hanem a nyílások elhelyezkedésére és irányára is figyelmet kell fordítani. A gyűrű esetében ebben az esetben a 6-6. ábrán bemutatott szellőzőnyílási módszer elfogadása hatékonyan csökkenti a levegő beszorulásának jelenségét.

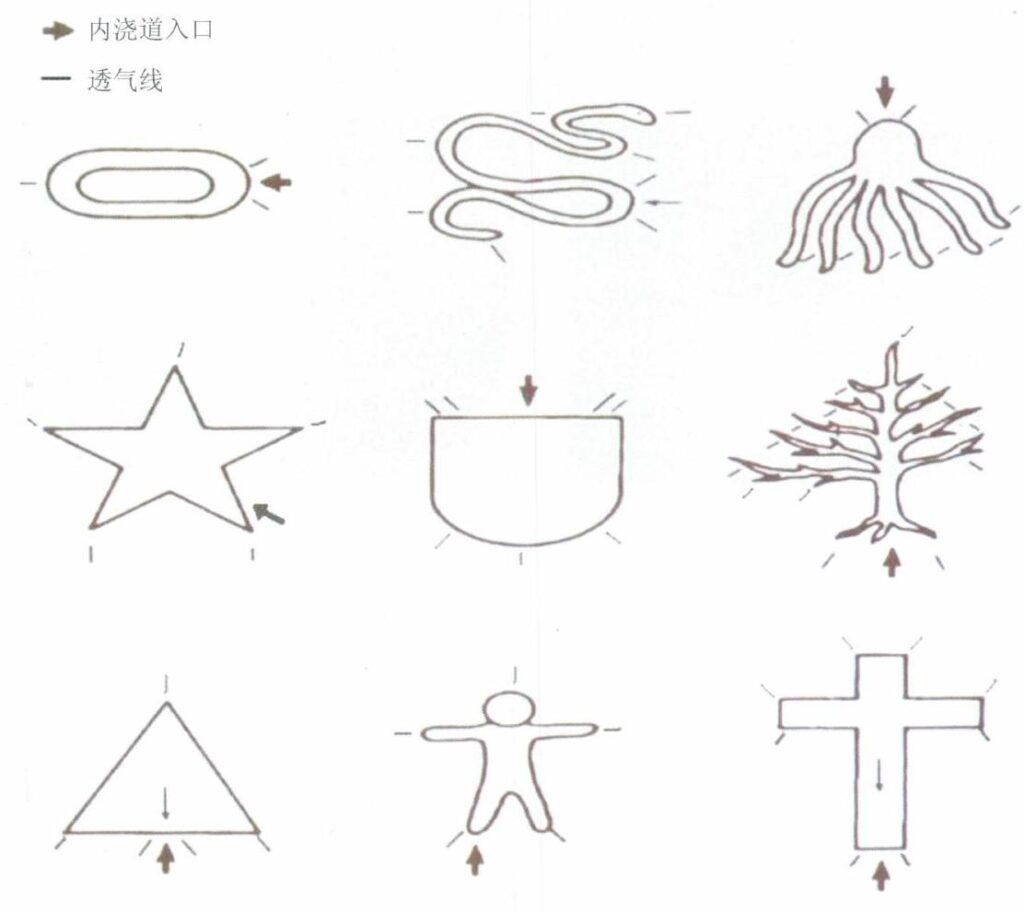

A szellőzősor nyitási helyzete a különböző termékszerkezeteknél eltérő. Az alapelv azonban ugyanaz: a szellőzővezetéket a folyadékáramlás irányában kell megnyitni a holt saroknál, és méretét szabályozni kell. Általában csak egy rést vágnak sebészkéssel, és néha jelentős szellőzőnyílások is elzáródhatnak a viasz beáramlása miatt. A 6-7. ábra néhány tipikus munkadarab szellőzőnyílásainak megnyitásának módját mutatja.

2.4 A viaszbefecskendező fúvóka helytelen beállítása a gumiszerszámban

Elemzés [6-4. eset]:

A viaszbefecskendező fúvóka a gumiszerszámban a viaszbefecskendezés során használt eszköz, amely együttműködik a viaszbefecskendező gép befecskendező szelepével. Csak ha a kettő szorosan illeszkedik egymáshoz, akkor tud a viasz zökkenőmentesen a gumiszerszám üregébe áramlani. Ebben az esetben a gumiszerszámban lévő viaszbefecskendező fúvókák külön-külön nyomódnak a gumirétegbe, ami elhajlást okoz. Az ilyen viaszbefecskendező fúvókák viaszszivárgást okoznak a befecskendezés során, ami befolyásolja a viaszforma minőségét.

A 6-7. ábrán látható, hogy hogyan lehet megnyitni a szellőzővezetéket a gumiformában a különböző szerkezetű ékszerdarabok esetében.

Megoldás:

A viaszbefecskendező fúvóka két felének változatának rendelkeznie kell egy pozicionáló eszközzel, vagy a teljes szemcsesablon beágyazható a gumirétegbe, ahogyan az a 6-9. ábrán látható.

2.5 A viaszbefecskendező fúvóka a gumiformában nem sima.

Elemzés [6-5. eset]:

Ha a probléma fennállt, mint ebben az esetben a viaszbefecskendező fúvókával a gumiformában, ez a következő problémákat okozhatja: a fúvóka kinyomja a gumiformát, ami nagy mennyiségű villanást vagy hiányos töltést okoz; viaszszivárgás a viaszbefecskendezés során, a viaszfolyadék befecskendezése nem egyenletes; a viaszbefecskendezés okozhatja a viasz befecskendezését.

A test népszerűsége befolyásolja a viaszminta minőségét. Ezért a viaszbefecskendezés előtt ellenőrizze a gumiforma fúvókáját. Ha viaszanyag, szennyeződések stb. halmozódnak fel, először tisztítsa meg a viasz befecskendezése előtt.

2.6 A gumiforma puha és ragadós.

Elemzés [6-6. eset]:

A gumiformának jó rugalmassággal kell rendelkeznie, nem tapadhat a viaszformához, és nagy szakítószilárdsággal kell rendelkeznie.

Ellenkező esetben a részletek nem lesznek pontosak, és a gumiszerszám élettartama lerövidül. Ha a gumiszerszám puha és ragacsos lesz, az elsősorban a gumi elégtelen vulkanizálódása miatt van, amit a rövid vulkanizálási idő vagy a túl alacsony hőmérséklet okoz. Ezért megfelelően növelni kell a szerszám üzemi hőmérsékletét és meg kell hosszabbítani a formázási időt.

2.7 A gumiforma túl kemény, nem lehet kiegyenlíteni.

Elemzés [6-7. eset]:

Ha a gumiszerszám túl kemény, akkor nagy a rugalmassága, és nem lehet kiegyenlíteni, és a gumiszerszám két fele nem zárható össze, amint az a 6-11. ábrán látható. így a viaszformát kivételkor könnyen megsérülhet. Ezt a problémát elsősorban a gumi túlzott vulkanizálódása okozza, ami lehet a túlzott szerszámnyomás, a vulkanizálási idő meghosszabbodása vagy a túl magas vulkanizálási hőmérséklet:

Megoldás:

Határozza meg a megfelelő vulkanizálási hőmérsékletet, vulkanizálási időt és öntőforma nyomást a gumiszerszám egyedi szerkezete alapján. A gumi vulkanizálási hőmérséklete és ideje alapvetően egy meghatározott funkcionális összefüggést követ, amely a gumiforma első változatának vastagságával, hosszával, szélességével és összetettségével függ össze. Általában a vulkanizálási hőmérsékletet 150 ℃ körüli értéken állítják be. Ha a gumiforma három réteg vastag (kb. 10 mm ), a vulkanizálási idő általában 20 ~ 25 perc. Ha négy réteg vastag (kb. 13 mm ), a vulkanizálási idő 30 ~ 35 perc lehet, és így tovább. Tegyük fel, hogy az első változat egy összetett és kis stílusú. Ebben az esetben a vulkanizálási hőmérsékletet csökkenteni kell, és a vulkanizálási időt meg kell hosszabbítani (például a hőmérséklet 10 ℃-kal történő csökkentésének és az idő megduplázásának módszerét kell alkalmazni). A gumi feltöltésekor ésszerűen szabályozza a gumilapok mennyiségét úgy, hogy a szerszámkeretbe való préselés után a keret síkjánál körülbelül 2 mm-rel kissé magasabb legyen.

2.8 A gumiréteg leválik.

Elemzés [6-8. eset]:

A művelet során, ha a gumilap felületén lévő védőfóliát idő előtt eltávolítják, és a gumiréteg kötőfelülete a kézből származó olajjal szennyezett, a gumiréteg nem tud összeolvadni a vulkanizálás során, ami delaminációt okoz; túl sok leválasztószer permetezése, amelynek egy része a gumi anyagba merül, ami delaminációt és a gumiréteg repedezését okozza; a gumi anyag gyenge plaszticitása.

Megoldás:

Válasszon jobb műanyagot az öntéshez. Biztosítani kell a szerszámkeret és a nyers gumilap tisztaságát. Formázás előtt a lehető legjobban tisztítsa meg a formakeretet, és a kezelőnek meg kell mosnia a kezét és a munkapadot. Ne érintse meg közvetlenül a nyersgumilap felületét a kezével, hanem ragassza meg a nyersgumilapot, majd tépje le a nyersgumilap felületén lévő védőfóliát. Ne fújjon túl sok leválasztószert a ragasztó feltöltésekor.

2.9 A gumiforma pórusokkal teli és szivacsosnak tűnik.

Elemzés [6-9. eset]:

Több oka is lehet annak, hogy a gumiforma pórusokat vagy szivacsos megjelenést produkál:

(1) A gumiforma és az alumíniumkeret nincs szorosan kitöltve;

(2) A nyomás nem elegendő a vulkanizálás során, és a gáz és a vulkanizációs illékony anyagok csapdába esnek a formaüregben, ezért a nyomást megfelelően növelni kell;

(3) Elégtelen vulkanizálás, túl alacsony hőmérséklet vagy túl rövid idő, ami miatt a vulkanizálás során keletkező illékony anyagok a 6-12. ábrán látható gumiformában lévő pórusok miatt nem távolíthatók el teljesen;

(4) Nem megfelelő szellőzés vagy a szellőzés hiánya; a levegő és a nedvesség a gumi anyagában reked.

Megoldás:

Használjon tiszta és száraz ragasztóanyagot; Állítsa be a kipufogónyílásokat a szerszámkeretbe. A ragasztóanyag feltöltésekor a dugó, tekercselés és kitöltés módszerével töltse ki a hézagokat, mélyedéseket és a kőbetéteket az első változaton, biztosítva, hogy a nyers ragasztóanyag és az első változat között ne legyenek hézagok. Állítsa be helyesen a vulkanizációs hőmérsékletet és időt. A vulkanizálás kezdeti szakaszában ellenőrizze, hogy a fűtőlapot szorosan nyomja-e, és húzza meg a fogantyút, hogy a fűtőlapot a formakerethez nyomja.

2.10 A gumiszerszámban lévő apró gumiszálak hajlamosak a törésre.

Elemzés [6-10. eset]:

A kis lyukak túl kicsik ahhoz, hogy a gumiszálakra támaszkodjanak; betéteket kell hozzáadni.

Megoldás:

Adjon hozzá egy nagyméretű csapot betétként, és szerelje be a gumiformába a 6-13. ábrán látható módon. A viaszbefecskendezés után húzza ki a csapot, hogy szabályos átmenő lyukakat kapjon.

2.11 A gumiszerszám belső üregének fala durva

Elemzés [6-11. eset]:

A gumiszerszám sima belső fala alapvető követelmény a viaszformák felületi minőségének biztosításához. Rézlemez használata esetén könnyen rátapad a gumira és befolyásolja a felület minőségét. A viaszbefecskendezési folyamat során, a zökkenőmentes formakiválasztás érdekében gyakran formakiválasztó anyagot vagy talkumport permeteznek a gumiforma üregébe. Ha a talkumpor felhalmozódik, az érdességet okoz a gumiszerszám belső üregének falán.

Megoldás:

Annak biztosítása érdekében, hogy a gumiszerszám belső üregének fala sima legyen.

A 6-14. ábra a gumiszerszám belső üregének falán lévő érdességet mutatja.

Az eredeti öntőforma és a gumi közötti tapadás megakadályozása érdekében először ezüst öntőformát kell használni. Ha rézformát használunk, azt a formázás előtt ezüstözni kell. A viaszbefecskendezés során ellenőrizni kell a formaleválasztó szer vagy a hintőpor mennyiségét, és a hintőpor csomósodásának és felhalmozódásának megakadályozása érdekében nem szabad mindkettőt egyszerre használni. Kerülje a talkumpor gyakori bekopogtatását, mivel az egyszeri bekopogtatással általában 4-6 darab viaszmodell viaszdarabot kapunk.

2.12 A gumiszerszám nem megfelelő vágási módszere kihívást jelent az öntés eltávolításában

Elemzés [6-12. eset]:

Ebben az esetben a gyűrű homorú részének kontúrja lényegesen nagyobb, mint a nyíló részé. A viaszforma gumiszerszámból történő eltávolítása során a viaszformát nehéz eltávolítani az elzáródás miatt, és az erőszakos eltávolítás könnyen a viaszforma törését vagy deformálódását okozhatja.

Megoldás:

A gumiforma vágásakor vegye figyelembe, hogy kényelmes-e eltávolítani a viaszformát. Általában a gumiformákat gyakran intervallumokban vágják fel, ami elősegíti a szellőzést és megkönnyíti a gumiszerszám meghajlítása után a formából való eltávolítást. Olyan munkadarabok esetében, ahol a homorú rész kontúrja jelentősen nagyobb, mint a nyílásrész, amikor a homorú rész gumi anyagát vágják, a hámozó vágási módszer adaptálható a belső üregből való kihúzáshoz a gumiszalag rugalmas deformációjának felhasználásával, amint az a 6-16. ábrán látható.

II. szakasz: A viaszmodellek minőségellenőrzése és gyakori hibái

3. A viaszmodellek minőségellenőrzési tartalma

A viaszminták minősége közvetlenül befolyásolja az ékszer végső minőségét. A viaszminták minőségére való odafigyelés kulcsfontosságú. A nem megfelelő minőségű viaszminták nem használhatók viaszfaültetéshez, ami csökkentheti a felesleges gyártási és feldolgozási költségeket, valamint a nemesfémveszteséget.

A viaszminta minőségének értékelése a következő szempontokat foglalja magában:

3.1 Alak és méret.

A viaszmintának pontosan tükröznie kell az eredeti alakot, nem szabad nyilvánvaló deformációval rendelkeznie, meg kell felelnie a méretkövetelményeknek, nem szabad könnyen megpuhulnia vagy deformálódnia, és könnyen hegeszthetőnek kell lennie.

3.2 Megjelenés minősége.

A viaszminta felületének simának, finomnak és tisztának kell lennie, látható felületi zsugorodás, repedések, ráncok, hólyagok vagy villanások nélkül.

3.3 Belső minőség.

A viaszmintának sűrűnek kell lennie, nyilvánvaló légbuborékok nélkül, és égetéskor kevés hamut kell hagynia.

3.4 Mechanikai tulajdonságok.

Az ékszer viaszmintának jó szilárdsággal, rugalmassággal és rugalmassággal kell rendelkeznie, szobahőmérsékleten elegendő felületi keménységgel, hogy a viaszmentes öntési folyamat során a felület ne kopjon; a viaszmintának képesnek kell lennie arra, hogy törés nélkül meghajoljon, amikor kiveszik a gumiformából, és eltávolítás után automatikusan visszatérjen eredeti alakjába. A viaszmintának a fa viaszolás során biztonságosan a viaszmaghoz kell hegeszkednie, és nem szabad könnyen leesnie.

4. Gyakori viaszmodellek hibái

4.1 A viaszdarabon felesleges viaszpelyhek vagy göröngyök jelennek meg

Elemzés [6-13. eset]:

Hiba leírása: A viaszdarabon felesleges viaszpelyhek vagy göröngyök jelennek meg. Ha ezt a hibát nem távolítják el, növeli az ékszeröntés rossz részeinek tisztítási munkaterhét, növeli a rossz részek megrepedésének lehetőségét, és növeli a nemesfémek veszteségét.

A viaszformában keletkező göröngyök oka a következő szempontok lehetnek:

(1) A viaszgép légnyomása túl magas.

Az ékszerdarabok viszonylag érzékenyek, és külső erőt igényelnek a viaszba történő befecskendezéshez.4

6-17. ábra A viasz befecskendezése a viaszformán a gumiformába üregbe általában sűrített levegőt használ, ami viszonylag egyszerű. A viasz befecskendezésének nyomása a levegő nyomásától függ. Ha a légnyomás túl nagy, akkor a gumiforma kitágulhat az elválasztó felületen, ami görcsöket eredményezhet.

(2) A viasz hőmérséklete túl magas.

A viasz folyékonysága szorosan összefügg a viszkozitásával, a viszkozitás pedig elsősorban a hőmérséklettől függ. Minél magasabb a hőmérséklet, annál alacsonyabb a viszkozitás, annál jobb a folyékonyság, és annál könnyebben képez a viasz a gumiszerszám késnyomokba mélyen benyomódó vésőnyomokat.

(3) A szorítóerő a ragasztóforma mindkét oldalán túl kicsi.

A penész két félre vagy több részre van osztva a nyitáshoz. A viaszoláskor ezeket összeillesztik és lemezekkel rögzítik, hogy a felső és az alsó oldalon zárt üreget alkossanak. Ha a szorítóerő nem elegendő, a viaszfolyadékot a külső légnyomás könnyen kinyomja, és ez villanáshoz vezet.

(4) A penész nem jól vágott, deformált vagy nagy rugalmasságú.

Ha az öntés során a szerszámot nem zárják szorosan, elkerülhetetlen a villanás.

Ezért megfelelő intézkedéseket kell hozni:

(1) Csökkentse a viaszgép légnyomását, általában több sík viaszmintát, egyszerű formát 0,5-0,8 kg / cm-es alakkal.2 nyomás; vékonyabb falú viaszminták, kicsit több kővel, és a rés kicsit keskeny és vékony 1,0-2,0 kg/cm-rel.2

(2) Megfelelően csökkentse a viasz hőmérsékletét. A tipikus munkadarabok esetében a viasz hőmérsékletének 70 ~75 ℃ közötti szabályozása biztosítja a viasz folyékonyságát.

(3) Növelje a szorítóerőt a gumiforma mindkét oldalán. Működés közben figyeljen a technikára, mindkét kezével szorítsa be a gumiszerszámot a szorítólapba, és biztosítsa, hogy az ujjak egyenletesen legyenek elosztva a gumiszerszámra gyakorolt nyomás kifejtéséhez; igazítsa a gumiszerszám vízbevezetését a viaszbefecskendező fúvókához, és nyomja párhuzamosan, nyomja meg határozottan a viaszbefecskendező fúvókát, és tartsa mindkét kezét mozdulatlanul.

(4) Ellenőrizze a gumiszerszám vágási minőségét és deformációját. A gumiszerszám készítéséhez kiváló minőségű gumi anyagokat használnak, amelyek jó öregedésgátló teljesítményt nyújtanak, és hosszú ideig jó lágyságot, szakítószilárdságot és rugalmasságot képesek fenntartani. Az öntési folyamat paramétereit ésszerűen állítsa be az öntés során, és ne használjon túlzott öntési nyomást, öntési hőmérsékletet és vulkanizálási időt.

4.2 Hiányos vagy hidegen lezárt áramlási jelek a viaszos részeken

[6-14. eset] A 6-18. ábrán látható hiányos vagy hidegen lezárt folyásnyomok a viaszdarabokon.

Hiba leírása: A viaszdarab egyes részei nem alakultak ki teljesen, vagy hideg záróvonalak, folyásnyomok, delamináció stb. vannak rajta.

Az olyan hibák, mint a hiányos viaszforma lehetséges okai a következők:

(1) A viaszgép alacsony légnyomású, a viaszfolyadéknak nincs elegendő külső hajtóereje, az áramlás elakad, a töltés lassú, és amikor a folyadékáramlás nem tud egyesülni.

(2) A viaszfolyadék hőmérséklete alacsony; nincs elegendő túlmelegedés a viaszfolyadék áramlásának fenntartásához.

(3) A gumiszerszám túl szorosan van rögzítve. Egyes vékonyfalú munkadarabok esetében, ha a gumiforma szorítóereje túl nagy, a gumiforma üregének falvastagsága csökken, ami növeli a töltés és a formázás nehézségeit.

(4) A viaszbefecskendező gép viaszfúvókája eltömődik, csökkentve a kilövellt viaszfolyadék mennyiségét és meghosszabbítva a viaszfolyadék idejét a gumiforma üregének kitöltésére.

(5) A gumiszerszámnak van egy problémája: a belső gáz nem tud túlcsordulni, töltési ellennyomást képezve és akadályozva a viaszfolyadék egyenletes töltését.

(6) A gumiforma hőmérséklete túl alacsony, nagy mennyiségű hőt vesz fel a viaszfolyadékból, ami miatt az áramló viaszfolyadék gyorsan elveszíti folyékonyságát.

Megoldás:

(1) Növelje a viaszgép légnyomását, ami a legszélesebb körben használt módszer, és hatékonyabb az összetett és finom szerkezetű munkadarabok esetében.

(2) Növelje a viaszfolyadék hőmérsékletét. A viaszfolyadék minőségének befolyásolása nélkül a viaszfolyadék hőmérsékletének emelése folyékonyabbá teszi azt, és hosszabb ideig megőrzi folyékony állapotát.

(3) Megfelelően csökkentse a nyomást a gumiforma mindkét oldalán. A gumiszerszám viszonylag puha és rugalmas, és az alkalmazott szorítóerőnek nem szabad ellapítania és deformálnia a gumiszerszám üregét.

(4) Tisztítsa meg és tisztítsa meg a viaszgép viaszfúvókáját. A viaszbefecskendező szelep fúvókája egy kis átjáró. Ha a viaszanyag tisztátalan és idegen szennyeződéseket tartalmaz, könnyen eltömődhet. Az újrafelhasználott viaszanyagot az újrafelhasználás előtt meg kell szűrni a szennyeződések eltávolítása érdekében.

(5) Nyissa meg a szellőzővezetékeket a gumiszerszám belsejében lévő holt sarkokban, hogy a gáz simán kiürülhessen anélkül, hogy töltési ellennyomást generálna.

(6) Ha az időjárás túl hideg, először melegítse elő a gumiszerszámot, hogy a viaszbefecskendezés megkezdése előtt meghatározott hőmérsékletet biztosítson.

4.3 Légbuborékok jelennek meg a viaszformában

[6-15. eset] Légbuborékok jelennek meg a viaszformában, amint az a 6-19. ábrán látható.

Hiba leírása: A viaszdarab felületén vagy belsejében buborékok vannak, és a buborékos terület színe fényben nyilvánvalóan világosabb, mint a környező területé. Az, hogy a viaszmintában lévő buborékok befolyásolják-e az öntvényt, az öntvény szerkezetétől és a buborékok helyzetétől függ. Ha a buborékok a felszínen vannak kitéve, az kétségtelenül közvetlenül lyukakhoz vezet az öntvényben az adott helyen. Ha a buborékok a viaszminta felszíne alatt vannak, a gipszforma vákuumozásának folyamata során nem kizárt, hogy a viaszminta buborékai külső vákuum hatására kipukkadhatnak.

A viaszmintában a viaszformában lévő viaszmintában lévő léglyukak megjelenésének lehetséges okai a következők:

(1) A viaszgép nyomása túl magas. A viaszbefecskendezési folyamat során a viaszfolyadék turbulens áramlási állapotban tölti ki a formaüregeket, ami levegőbecsapódást és buborékképződést okozhat.

(2) Több viaszmennyiségre van szükség a viaszgépben. Amikor a viaszfolyadék szintje a viasz kimeneti szintjével megegyező vagy annál is alacsonyabb, a viasztartályban lévő gáz a viaszfolyadékkal együtt befecskendeződik a formaüregbe.

(3) A viaszfolyadék hőmérséklete túl magas. Ekkor a viaszfolyadék nagy mennyiségű gázt vesz fel, amely a lehűlés után kondenzálódik és buborékokat képez.

(4) A gumiszerszám viaszbevezető nyílása nincs összehangolva a viaszgép kivezető nyílásával. A viasz befecskendezésekor a viaszfolyadékkal együtt oldalról levegő is bejut.

(5) A gumiszerszámnak nincsenek szellőzőnyílásai, és azok el vannak zárva. Ha a gumiszerszám üregében lévő gáz nem tud zökkenőmentesen távozni, akkor a viaszfolyadékba burkolózik, vagy a holt sarkokban marad, buborékokat képezve.

Ezért megfelelő megoldásokat kell alkalmazni:

(1) Állítsa be a viaszgép légnyomását, hogy biztosítsa a sima töltést és ne legyen túl magas.

(2) Növelje a viasz mennyiségét a viaszgépben úgy, hogy a viaszfolyadék ne legyen kevesebb, mint 1/2 a viaszgép kapacitása felett.

(3) Állítsa be a viasz hőmérsékletét a megfelelő tartományba.

(4) Igazítsa a gumiszerszám viaszbefecskendező fúvókáját a viaszgép viaszkivezető nyílásához, és szorosan, hézag nélkül nyomja meg.

(5) Nyissa ki a szellőzővezetéket a gumiformán, és rendszeresen ellenőrizze a szellőzővezetéket, hogy tisztán tartsa.

4.4 Repedések vagy teljes törések keletkeznek a viaszmodelleken

[6-16. eset] A viaszdarab bizonyos részein repedések vagy teljes törések keletkeznek, amint az a 6-20. ábrán látható.

A viaszrész törésének lehetséges okai a következők:

(1) Több régi viaszt kell újra felhasználni a ciklusban. A viaszanyag paraffinból, sztearinsavból és különböző adalékanyagokból áll. Minden egyes alkalommal, amikor megolvasztják és befecskendezik, a teljesítménye romlik, a rugalmasság és a plaszticitás ennek megfelelően csökken, és a törékenység nő.

(2) A viaszdarabot túl sokáig hagyják a gumiformában, mielőtt eltávolítják. A viaszdarab törékenysége a hőmérséklettel függ össze. Ha a viaszbefecskendezés után megfelelő időközönként kiveszik a formát, a viaszdarab egy adott hőmérsékleten még mindig jó lágyságot mutat. Ha a hőmérséklet túl alacsony, a merevség megnő.

(3) A rosszabb minőségű vagy túl merev viasz használata gyenge szívósságot és könnyű törést eredményez stresszhatás alatt.

(4) A gumiszerszám helytelen vágása megnehezíti a formakivételt.

(5) A műveleti technika a viaszformák készítéséhez egyszerű és durva.

Megoldások:

(1) Csökkentse a felhasznált régi viasz mennyiségét úgy, hogy az új viasz több mint 60%-t tegyen ki a gépben lévő teljes viaszból.

(2) Ha nagy mennyiségű viasz keringetése esetén egyszerre néhány kevesebb gumiformát fecskendezzen be, és azonnal távolítsa el a viaszformákat, amikor a formázási idő letelt.

(3) Váltson jó minőségű viaszra vagy puhább textúrájú viaszra.

(4) Javítsa a gumiformák vágásának módját, és ha szükséges, tovább vágja a formák akadályozott területeit.

(5) Legyen óvatos a modulus művelettel.

4.5 Viaszforma deformáció

[6-17. eset] A viaszforma deformációja, amint az a 6-21. ábrán látható.

A viaszforma deformáció lehetséges okai:

(1) A viaszdarab túl korai kivétele a gumiszerszámból a viasz befecskendezése után a viaszdarabot alacsony deformációs ellenállásúvá teszi, és hajlamos a deformációra.

(2) Túl puha viaszt használok. A puha viasznak alacsony a deformációval szembeni ellenállása, különösen magas hőmérsékleten, ahol a deformáció valószínűsíthető.

(3) A gumiszerszám nincs megfelelően igazítva, ami a viaszbefecskendezés után elhajlást és deformációt okoz.

(4) A viaszszerkezet ésszerűtlen és nem rendelkezik megfelelő alátámasztással, így az öntés során hajlamos a deformációra.

Megoldások:

(1) A viaszbefecskendezés után a viaszdarabot a gumiformában hagyni kell hűlni egy bizonyos ideig, mielőtt eltávolítjuk. Általános ékszerdarabok esetében várjon 1 percet. Vastag falú darabok esetében a formázási idő lerövidítése érdekében a gumiformát hideg vízbe lehet meríteni a viasz megszilárdulásának és lehűlésének felgyorsítása érdekében.

(2) Válasszon keményebb viaszt. A hőmérséklet régiónként és évszakonként változik. A magas hőmérsékletű évszakokhoz válasszon olyan viaszt, amely jobban ellenáll a lágyulásnak és a deformációnak.

(3) A gumiszerszámot hatékony pozicionáló eszközökkel kell ellátni, és a gumiszerszámot a viaszolás során megfelelően kell igazítani.

(4) A finom üregekkel rendelkező munkadarabok esetében a viaszdarab deformációs ellenállásának javítása érdekében támogatást kell hozzáadni a mesterformához.

4.6 A viaszforma felülete durva

[6-18. eset] A viaszforma felülete érdes, amint az a 6-22. ábrán látható.

A viaszformák felületének érdessége a következő okokra vezethető vissza:

(1) Talkumpor vagy leválasztószer túlzott használata a gyantázás során. Ha a formát nem tisztítják rendszeresen, ezek az anyagok fokozatosan felhalmozódnak, ami a viaszdarab durva felületét eredményezi.

(2) Szennyezett újrahasznosított viasz használata. Amikor szemcsés anyagokat kevernek az újrahasznosított viaszanyagba, ezek is a viaszformába fecskendeződnek, és elszórtan durva területeket képeznek. Amikor ezek a részecskék átkerülnek az öntvény felületére, az eredmény még rosszabb lesz.

(3) A környezetnek, ahol a viaszformát elhelyezik, tisztábbnak kell lennie; túl sokáig van elhelyezve, és nagy mennyiségű por rakódik le a felületen.

(4) A viaszjavítás után viaszmorzsák maradnak a viaszdarab felületén.

Megoldások:

(1) A leválasztószert vagy a hintőport mértékkel kell használni, hogy elkerülhető legyen a hintőpor és a leválasztószer egyidejű használata. Ügyeljen a gumiszerszám használat közbeni ellenőrzésére, és rendszeresen tisztítsa meg a belső üreg falait.

(2) Győződjön meg a viasz minőségéről, és használat előtt tisztítsa meg az újra felhasznált viaszt.

(3) A munkahely tisztaságának fenntartása. Ha por vagy maradék viaszmorzsa rakódik le a viaszforma felületén, alaposan tisztítsa meg azokat.

Készítse el a koncentráció 0.2% - 0.3% semleges szappanoldat, viasz penész először a szappanoldatban mosni, egy puha kefével, hogy távolítsa el a felületi olaj szürke foltok, majd tisztítsa meg vízzel.

4.7 A viaszmodellek túlsúlya

[6-19. eset] Viaszrész túlsúlya

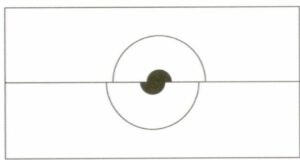

Sok nemesfém ékszer megköveteli a fém súlyának ellenőrzését, ami a viaszdarab súlyának szigorú ellenőrzését igényli. A viaszbefecskendezés során azonban, ha a gumiforma tartóereje nem elegendő, vagy ha a viaszbefecskendezési nyomás túl nagy, a gumiforma ürege kidudorodhat, amint az a 6-23. ábrán látható. A választóvonalnál villanás keletkezhet, ami túlsúlyos viaszdarabokat eredményezhet.

6-23. ábra A gumiszerszám a túlzott viaszbefecskendezési nyomás hatására kidudorodik és deformálódik, ami túlsúlyos viaszdarabokat eredményez.

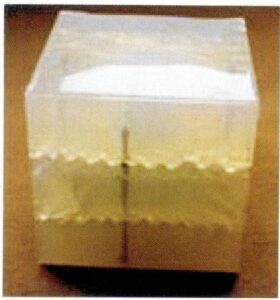

Amikor kézzel tartja a gumiszerszámot a viaszbefecskendezéshez, különböző emberek vagy ugyanaz a személy más-más állapotban különböző tartási erőkkel rendelkezhet. A viaszdarab súlyának stabilitásának fenntartása érdekében mechanikus szorítószerkezettel ellátott automatikus viaszinjektáló gépet lehet használni, amint az a 6-24. ábrán látható. Helyezze a gumiszerszámot a szorítószerkezetbe, adja meg a programszámot, és nyomja meg az indítógombot. Ezután készen áll a befecskendezésre.

A hátsó szerszám rögzítése, az előrehaladás, a viaszbefecskendező nyílás automatikus beállítása, a vákuum, az első viaszbefecskendezés, a második viaszbefecskendezés, a viaszforma megszilárdulásának visszatartása, a szerszámnyitás és más műveletek teljesen automatikusak. A hőmérséklet-szabályozás pontos, és a viaszbefecskendezés hatása tökéletes.

A vékonyfalú viaszból készült alkatrészeket nagy viaszbefecskendezési nyomással kell kialakítani. Ezzel szemben a vastag falú viaszalkatrészek nagyobb kiegészítő zsugorodási nyomást igényelnek a viaszalkatrészek zsugorodásának kompenzálására, amit néha nehéz garantálni a gumiszerszám deformációval szembeni ellenállását. Ezért a szerkezetileg egyszerű viaszalkatrészekhez fém öntvényt lehet használni, amely nagyon nagy befecskendezési nyomást és a viaszforma tömegének jó konzisztenciáját teszi lehetővé.

III. szakasz: Az öntőforma-alapanyagok minőségellenőrzése és gyakori hibái

5. Az öntőforma alkatrészek minőségellenőrzési tartalma

A befektetési öntvény nyersanyag minősége jelentős hatással van az ékszerek későbbi feldolgozására és a késztermék minőségére. Meg kell erősíteni a minőségellenőrzést ebben a folyamatban, és osztályozni kell az üresen meglévő problémákat. Néhány jelentős vagy nehezen javítható öntési hiba esetében jobb, ha azokat hulladékként értékeljük ebben a folyamatban a veszteségek minimalizálása érdekében.

A beruházási öntvény-alapanyagok minőségellenőrzése elsősorban a következő szempontokra összpontosít:

5.1 Megjelenés:

Ellenőrizze a nyersdarab épségét, hogy a méretek megfelelnek-e a követelményeknek, és nincsenek-e hibák, mint például hibák, deformációk, repedések stb. Ellenőrizze, hogy a szín megfelel-e a követelményeknek.

5.2 Felületminőség:

Az öntvény felülete sima és sűrű-e, és vannak-e hibák, például homoklyukak, fémhuzal lyukak, léglyukak stb.

5.3 Belső minőség:

Megfelelő-e az öntött fém, vannak-e rossz színek vagy elégtelen színek, és hogy a mechanikai tulajdonságok, például a keménység, a szilárdság és az alakíthatóság megfelelnek-e a követelményeknek.

5.4 Egyéb szempontok

Ide tartozik, hogy van-e mágnesesség, megfelel-e a fémfelszabadítás követelményeinek stb.

6. A beruházási öntőformák minőségét befolyásoló tényezők

Az ékszer befektetési öntési folyamatában számos tényező játszik szerepet, amelyek mindegyike közvetlen vagy közvetett hatással van a befektetési öntőformák minőségére. Sokszor a beruházási öntési hibák a folyamat során felhalmozódó különböző tényezők eredménye. Az érintett folyamattényezők a következő kategóriákba sorolhatók:

6.1 A fémanyagok fizikai és kémiai tulajdonságai.

Beleértve az ötvözet általános összetételét, a nyomelemek tartalmát és típusát, az oxidáció- és szemcsemérgező anyagok típusát és eloszlását, az ötvözet szilárdulási tartományát, az új és az újrahasznosított fém arányát, az új és az újrahasznosított fém tisztaságát, az újrahasznosított fém melegítési előzményeit, a fém zsugorodási jellemzői a megszilárdulás során, a fémfolyadék felületi feszültsége öntési hőmérsékleten, a fém hővezető képessége, a fém látens hőjellemzői, a fémfolyadék nedvesedési viselkedése a szerszámon, a fémfolyadék és a szerszám közötti termofizikai és kémiai kölcsönhatások stb.

6.2 Olvasztási folyamat paraméterei.

Beleértve az olvasztási légkört, az olvasztókamra páratartalmát, a tégely alakját, a tégely összetételét, az olvasztó hőforrást, a tégely élettartamát, a tégely hőmérsékletét, a fémfolyadék tartási idejét egy adott hőmérsékleten az öntés előtt, az öntés utáni öntvények állásidejét, a folyasztóanyagok összetételét és állapotát stb.

6.3 Az öntési folyamat paraméterei.

Beleértve a penész hővezető képességét, a penész üregének légkörét, a penész hőmérsékletét, a penész szerkezetét, a penész hőmérsékletének egyenletességét, a penész áteresztőképességét, a penész mechanikai szilárdságát, a penész felületi kötési szilárdságát, a penész méretét és a zsugorodási jellemzőket a penész öntése és hűtése során.

6.4 Az öntési folyamat paraméterei.

Beleértve az öntőlevegő nyomását, az öntőfej magasságát, a forma és az olvadt fém tényleges hőmérsékletét, az olvadt fém áramlásának irányát a munkadarabhoz képest öntés közben, az öntési sebességet vákuumöntésben, a tégely kivezetésének méretét és alakját, a centrifugális öntés forgási sebességét, a forma és a tégely közötti távolságot centrifugális öntés közben, a vákuum fenntartásának idejét a vákuumöntési folyamat során, a forma kalcináló kemencéből való eltávolításától az öntésig eltelt időt, az öntés megszilárdulása utáni oltási időt, a gipszrobbanás módszerét stb.

7. A beruházási öntőformák gyakori hibái

7.1 Porozitáshibák

Porozitáshibák, amelyeket a fémben csapdába esett gázok alakítanak ki az olvadt fémben lévő külső vagy belső gáz miatt, jellemzően kerek vagy szabálytalan lyukak, általában a lyukak sima belső fala, a fém színe vagy oxidációs színe, nehéz megkülönböztetni, ha salaklyukak és zsugorodási lyukak kíséretében. A porozitás befolyásolja az öntvények felületi minőségét, megnehezítve a sima és fényes polírozott felület elérését. A porozitás csökkenti a munkadarab effektív keresztmetszetét, bizonyos mértékig befolyásolja a mechanikai tulajdonságokat, és a hatás mértéke a pórusok méretétől és alakjától függ. A pórusképződés mechanizmusa szerint reaktív pórusokra, exsudatív pórusokra és magával ragadó pórusokra osztható.

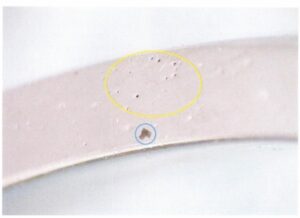

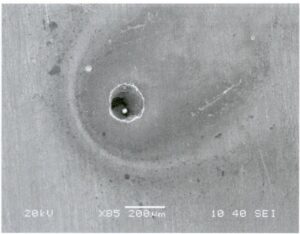

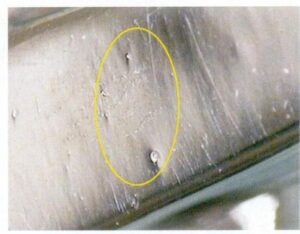

[6-20. eset] Reaktív pórusok jelennek meg az öntvény belsejében.

A fémfolyadék belső vagy külső tényezőkkel való kémiai reakciója során keletkező, gázt létrehozó reaktív pórusokat reaktív pórusoknak nevezzük. A reaktív pórusokat két típusra lehet osztani: endogén és exogén. Az endogén reaktív pórusok a fémfolyadék megszilárdulása során a fémfolyadékban oldott fémelemek vagy vegyületek kémiai reakciója során keletkező gázpórusokra utalnak, amelyek gáz keletkezik. Az exogén reaktív pórusok a fémfolyadék és külső tényezők, például penész, salak és oxidfilm kémiai reakciója során keletkező gázpórusokra utalnak, amelyek gázt termelnek. Jellemzőik szerint az exogén reaktív pórusok feloszthatók bőr alatti pórusokra, felületi pórusokra és belső pórusokra.

A reaktív pórusok okainak elemzéséhez először gondosan meg kell figyelni a pórusok megjelenési helyeit és jellemzőit. Tegyük fel, hogy a pórusok szinte egyenletesen eloszlanak a munkadarab metszetében, sima belső felülettel. Ebben az esetben ez azt jelzi, hogy a pórusokat nem a gipsz öntés közbeni bomlása, hanem sokkal inkább maga a fémfolyadék hozhatja létre. Például, ha újrahasznosított, gipszbefektetési port tartalmazó anyagokat használnak, a gipszben lévő kalcium-szulfát lebomlik és gázt bocsát ki, és a foltban lévő réz-oxid reakcióba lép a gipsszel, és gázt képez, ami a tipikus pórusok kialakulásához vezet. Ha a pórusok csak a bőr alatt oszlanak el, a gyakori ok a gipsz bomlása az öntés során. A maradék szén jelenléte csökkenti a gipsz bomlási hőmérsékletét, ami növeli a reaktív pórusok kialakulásának kockázatát.

A 6-25. ábrán látható pórusokat példaként véve, az ábrán a sárga körökben lévő lyukak sima, tipikus pórusok. Ezzel szemben a kék körökkel jelölt szabálytalan lyukak a közeli területen olyan részecskékre következtethetünk, amelyek az öntőforma lehúzása után a fémfolyadékkal együtt kerültek az üregbe. Miután a fémfolyadék beburkolta őket, lebomlanak és reakcióba lépnek, gázt szabadítva fel. A gáz nagyszámú pórust képez.

Megoldás:

(1) Ha újrahasznosított anyagokat használnak, a maradék öntőport alaposan el kell távolítani, mivel az reakcióba lép az olvadt fémmel és gázt képez. A nagy pórusszámú öntvényhulladékot az újraolvasztás előtt meg kell tisztítani.

(2) A penészsütési folyamatnak alaposnak kell lennie a maradék szén eltávolítása érdekében.

(3) Növelje a penész szilárdságát, csökkentse az olvadt fém hatását a penészre, és elkerülje a penészfal hámlását.

(4) Megfelelően csökkentse az olvadt fém és a penész hőmérsékletét, hogy minimalizálja a penész bomlásának kockázatát.

7.2 Szegregációval járó tűlyukak az öntvényekben

[6-21. eset] Szegregációval járó tűlyukak az öntvényben, véletlenszerűen eloszolva az öntvény keresztmetszetében, amint az a 6-26. ábrán látható.

Elemzés:

A gáznak nagy az oldhatósága a magas hőmérsékletű folyadékban; az oldhatóság csökken a hőmérséklet csökkenésével, a folyadékból szilárd anyaggá váláskor az oldhatóság meredeken csökken, és az oldatlan gáz kicsapódik. Ha a kicsapódott gáz nem távozik időben, és megszilárdult dendritek burkolják be, szegregációval járó tűlyukak keletkeznek.

A lehetséges konkrét okok közé tartoznak:

(1) A nedves, olajos fémanyagok használata.

(2) Nincs védelem az olvasztás vagy a túlzott gázfelvétel során. A fémfolyadék magas hőmérsékleten gyorsan elnyeli a gázt; minél magasabb a hőmérséklet, annál súlyosabb a gázelnyelés. Az olvasztás után nincs hatékony gázmentesítő kezelése a fémfolyadéknak.

A szegregációval járó lyukak problémájának megoldására száraz és tiszta fémanyagokat kell használni, ellenőrizni kell az új és az újrahasznosított fémek arányát, figyelmet kell fordítani a hőmérséklet és a légkör szabályozására az olvasztás során, és a gázfelvételre hajlamos fémek esetében az olvasztást és az öntést a lehető legnagyobb mértékben védőgáz alatt kell végezni.

7.3 Az öntvények beömlési porozitása

[6-22. eset] Befogadó porozitás az öntvényekben, amint azt a 6-27. ábra mutatja.

Elemzés:

Az öntési folyamat során bezárt gáz, az öntvény belsejében a megszilárdulás során csapdába esett gáz, amely nem szökik ki időben, porozitást képezve. Jellemzői a szabálytalan eloszlás, többnyire izolált eloszlás, és egyes pórusok viszonylag nagy térfogatúak. Az öntvényekben a beszorult porozitás előfordulásának lehetséges okai a következők:

(1) Az olvadt fém fröccsenése a tégelyből való kiöntés során. Ebben az esetben az olvadt fém nagy felületen érintkezik a levegővel, amely nemcsak gyorsan oxidálódik, hanem elkerülhetetlenül nagy mennyiségű gázt is magába zár.

(2) Az öntőcsatorna indokolatlanul van beállítva, és a fémfolyadék csatornájának simábbnak kell lennie. Ha az öntőnyílást zárt módon tervezik, akkor a töltés során könnyen turbulenciát és gázbecsapódást okozhat.

(3) Az öntési nyomás túl magas, és a fémfolyadék töltése instabil.

Megoldások:

(1) Ügyeljen a tégely szájának állapotára. Ha bevágások, csomók, sérülések stb. vannak rajta, javítsa ki és kezelje használat előtt. Ha nem javíthatóak, dobja ki őket.

(2) Az öntőcsatorna felállításakor vegye figyelembe a különböző részek arányait. Használjon lekerekített átmeneteket az öntőcsatorna és az öntvény közötti csatlakozásnál, hogy elkerülje a beszorulást, és megakadályozza a derékszögű csatlakozások által okozott gázbecsapódás jelenségét.

(3) Megfelelően szabályozza az öntési nyomást, például a centrifugális öntés sebességét és a vákuumöntés nyomásfejét, hogy biztosítsa a fémfolyadék egyenletes töltését fröccsenés nélkül.

7.3 Zsugorodási porozitáshibák

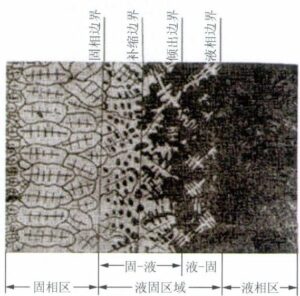

(1) Öntött ötvözetek zsugorodása. Amikor egy folyékony ötvözet folyékonyból szilárd állapotba hűl, a fématomok rövidtávú rendezettségből a hosszútávú rendezettségbe való fokozatos átmenetének, valamint az üregek csökkenésének és eltűnésének következtében általában térfogatcsökkenés következik be. A folyékony ötvözet megszilárdulása után a hőmérséklet további csökkenésével az atomok közötti távolság tovább rövidül, ami további térfogatcsökkenéshez vezet. Az öntött ötvözetek folyékony állapotból szilárd állapotba történő lehűlése során a hőmérséklet csökkenése miatti térfogatcsökkenés jelenségét az öntött ötvözetek zsugorodásának nevezzük. A zsugorodás az öntvények számos hibájának alapvető oka, mint például a zsugorodási üregek, zsugorodási porozitás, feszültségek, deformációk és repedések. Ez az öntött ötvözetek egyik alapvető öntési tulajdonsága. Jelentős hatással van az öntvényekre (például a követelményeknek megfelelő geometriai formák és méretek, valamint a sűrű, jó minőségű öntvények elérése).

Egy ötvözet térfogatváltozását, amikor folyékony hőmérsékletről szobahőmérsékletre változik, térfogatzsugorodással fejezzük ki. Az ötvözet zsugorodása szilárd állapotban a térfogatváltozáson kívül a hosszváltozással is ábrázolható, amit lineáris zsugorodásnak nevezünk. Az ötvözet zsugorodása három szakaszon megy keresztül: folyékony zsugorodási szakasz, megszilárdulási zsugorodási szakasz és szilárd zsugorodási szakasz.

Folyékony zsugorodás: A folyékony ötvözet zsugorodását a kiöntési hőmérséklettől a megszilárdulás kezdetén a folyékony vonal hőmérsékletéig folyékony zsugorodásnak nevezzük. Mivel az ötvözet folyékony állapotban van, folyékony zsugorodásnak nevezzük, ami a szerszámüregben lévő folyadékszint csökkenésében nyilvánul meg.

Szilárdulási zsugorodás: Az adott hőmérséklettartományban lévő ötvözeteknél, amikor folyékonyból szilárddá alakulnak át, ezt nevezzük megszilárdulási zsugorodásnak, mivel az ötvözet megszilárdult állapotban van. Az ilyen ötvözetek megszilárdulási zsugorodása főként két részből áll: hőmérsékletcsökkenés (az ötvözet kristályosodási hőmérséklettartományához kapcsolódik) és állapotváltozás (térfogatváltozás az állapotváltozás során).

Szilárd zsugorodás: Az öntött ötvözet zsugorodását a szilárdsági vonal hőmérsékletétől a szobahőmérsékletig szilárd zsugorodásnak nevezzük, mivel az ötvözet szilárd állapotban van. A tényleges gyártás során, mivel a szilárd zsugorodás gyakran az öntvény külső méreteinek csökkenésében nyilvánul meg, általában lineáris zsugorodási arányt használnak az ábrázoláshoz. Ha az ötvözet lineáris zsugorodását nem akadályozzák az öntőforma külső rúdjai, akkor szabad zsugorodásnak nevezzük, ellenkező esetben kényszerített lineáris zsugorodásnak. Az öntött ötvözetek lineáris zsugorodása nemcsak közvetlenül befolyásolja az öntvények méretpontosságát, hanem az öntvények feszültségének, repedéseinek és deformációjának alapvető oka is.

Az öntési zsugorodás mértéke nemcsak a felhasznált ötvözet tényezőivel függ össze, hanem az öntési folyamat jellemzőivel, az öntvény szerkezeti alakjával és az ötvözetben az olvadási folyamat során oldott gáz mennyiségével is.

A folyadék zsugorodása és a megszilárdulási zsugorodás az öntvényekben a zsugorodási üregek és zsugorodási porozitások kialakulásának elsődleges oka.

[6-23. eset] Az öntvény zsugorodási lyukakat vagy felületi zsugorodást mutat, amint az a 6-28. és 6-29. ábrán látható.

(2) Zsugorodási üregek és zsugorodási porozitások az öntvényekben. Az öntvények hűtési és szilárdulási folyamata során az ötvözet folyékony zsugorodása és szilárdulási zsugorodása miatt az öntvény utolsó megszilárdult részén gyakran lyukak keletkeznek. A nagy és viszonylag koncentrált térfogatú lyukakat zsugorodási üregeknek, a kicsi és elszórtan elhelyezkedő lyukakat zsugorodási porozitásoknak nevezzük. A zsugorodási üregek szabálytalan alakúak, érdes felületűek és fejlett dendritikus csúcsokkal rendelkeznek, így egyértelműen megkülönböztethetők a gázpórusoktól.

Tegyük fel, hogy az öntvényekben zsugorodási lyukak és zsugorodás van. Ebben az esetben az öntvények hatékony teherbíró területe csökken, ami feszültségkoncentrációt okoz, jelentősen csökkenti az öntvények mechanikai tulajdonságait, valamint csökkenti az öntvények fizikai és kémiai tulajdonságait, károsítja a felületi sűrűséget és a polírozási teljesítményt.

A zsugorodás kialakulásának elsődleges oka ugyanaz, mint a zsugorodási lyukaké. Ez főként az ötvözet kristályosodási hőmérsékletének széles tartományából, a kialakult dendritekből, az ötvözet folyadékának szinte egyidejű megszilárdulásából, valamint a folyadék és a megszilárdulás zsugorodása által kialakult finom és elszórt lyukakból adódik, amelyeket nem egészít ki külső fémfolyadék.

Az öntvények zsugorodási hajlama és zsugorodása, valamint az ötvözet összetétele között bizonyos szabályszerűség van. Az irányított szilárdulású ötvözetek inkább koncentrált zsugorodásra hajlamosak; a pasztaszerű szilárdulású ötvözetek inkább zsugorodásra hajlamosak, és a zsugorodási lyukak száma és a zsugorodás átváltható egymásba, de a teljes térfogatuk lényegében változatlan marad.

A fenti két kép ugyanahhoz a zsugorodási hibatípushoz tartozik, és kialakulásuk folyamata a 6-30. ábrán magyarázható. Miután a fémfolyadék kitölti a formaüregeket, a forma falának hűtőhatása miatt egy héj alakul ki a forma falán; ugyanakkor térfogatzsugorodás következik be, és a fémfolyadék szintje fokozatosan csökken. Ahogy a fémfolyadék hője tovább oszlik el a szerszámfal felé, a megszilárdulási határfelület folyamatosan halad előre a folyékony fázisba, a megszilárdulási réteg egyre vastagabbá válik, és a folyékony fázis és a megszilárdulási zsugorodás által kialakított zsugorodási üregek is egyre nagyobbak lesznek. A megszilárdulás befejezése után körte alakú zsugorodási üreg alakul ki. Ha az emelkedő nem biztosít elegendő fémfolyadékot ennek az üregnek a kitöltéséhez

Ekkor az öntvény belsejében zsugorodási üregmaradványok maradnak, mint például a 6-28. ábrán látható zsugorodási üreg a gyűrűs fogantyúban. Ha az öntvény felülete egy nyitott sík sík, akkor a felületen lévő megszilárduló réteg a külső légköri nyomás és a zsugorodási üregben lévő alacsony nyomás vagy vákuum hatására a 6-29. ábrán látható zsugorodási mélyedést fogja kialakítani.

6-30. ábra A zsugorodási lyuk kialakulási folyamatának sematikus ábrája

A zsugorodási lyukak a következő jellemzőkkel rendelkeznek: A zsugorodási lyukak gyakran fordulnak elő olyan öntött ötvözetekben, amelyek rétegesen szilárdulnak meg, például tiszta fémekben, eutektikus összetételű ötvözetekben és szűk kristályosodási hőmérséklettartományú ötvözetekben. Általános öntési körülmények között rétegenként szilárdulnak meg a felszíntől a belseje felé; elsősorban az öntvény felső részén és az utolsó megszilárdult részen koncentrálódnak; zsugorodási lyukak gyakran megjelennek olyan helyeken is, ahol a megszilárdulás később vagy lassabban megy végbe, például az öntvény vastag falú területein, két fal metszéspontjain és a belső öntőcső közelében (úgynevezett forró pontok). A zsugorodási lyukak viszonylag nagyok, szabálytalan alakúak és érdes felületűek.

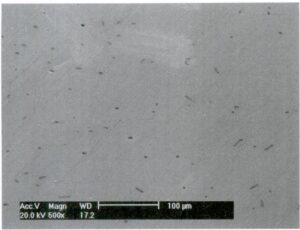

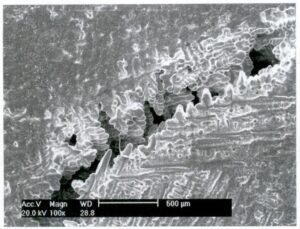

[6-24-es eset] Az öntvényben zsugorodási porozitás jelentkezett, amint azt a 6-31. és 6-32. ábra mutatja.

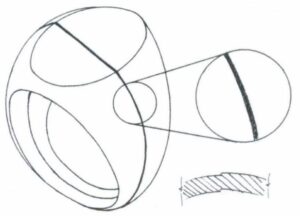

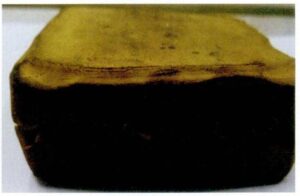

A fenti két esetben a gyűrűs felületeknél a lyukcsomók szabad szemmel is láthatóak, gyakran nagy keresztmetszetekben fordulnak elő, ami a munkadarabon érdes felületet eredményez. Nagyító alatt megfigyelve egy jobban látható dendritikus felületet láthatunk. Mikroszkóp alatt megfigyelve a furatok belső falai nem simaak, dendritikus vázszerkezetet mutatnak, ahogyan az a 6-33. ábrán látható. Az ilyen lyukak megjelenési jellemzői miatt ezt a fajta hibát az ékszeriparban széles körben "fémszáradásnak" nevezik.

A zsugorodás, akárcsak a zsugorodási üregek, szintén egy lyukhiba, amelyet a fém összehúzódása okoz. Mégis megvannak a kialakulásának sajátosságai. A fém megszilárdulása kristályok magképződésében és növekedésében nyilvánul meg. A meghatározott kristálytávolságú ötvözetek esetében a megszilárdulásuk a kristálymagok kialakulásának és a kristályok dendritikus alakú növekedésének folyamata; különösen a széles kristályosodási hőmérséklet-tartományban lévő ötvözetek esetében általában térfogati megszilárdulással szilárdulnak. A megszilárdulási zónában lévő apró kristályok gyorsan jól fejlett dendritikus kristályokká fejlődnek. Amikor a szilárd fázis elér egy bizonyos mennyiséget a kristályváz kialakulásához, a megszilárdulatlan folyékony fém elszigetelt kis olvadéktócsákra oszlik, amint az a 6-34. ábrán látható. Az ezt követő hűtési folyamat során a kis olvadékmedencékben lévő folyadék folyékony zsugorodáson és megszilárdulási zsugorodáson megy keresztül.

Ezzel szemben a megszilárdult fém szilárd zsugorodáson megy keresztül. Mivel az olvadékmedencében lévő fém folyékony zsugorodásának és megszilárdulási zsugorodásának összege jelentősebb, mint a szilárd zsugorodása, a kettő közötti különbség miatt a megfelelő pozíciókban apró, szétszórt zsugorodási üregek, azaz zsugorodási hibák keletkeznek. Tegyük fel, hogy a fémfolyadék nem nedvesíti meg a formát, és a gipsz kén-dioxid-gázzá bomlik. Ebben az esetben a megmaradt fémfolyadék eltolódik a felülettől, dendritikus vázat hagyva maga után, így tipikus dendritikus felületi struktúra jön létre.

A zsugorodási üregek és a zsugorodási porozitás lehetséges okai és befolyásoló tényezői

(1) Az öntési ötvözetek tényezői. A tiszta fémek, az eutektikus komponensű ötvözetek és a kristályosodási hőmérséklet szűk tartományában lévő ötvözetek hajlamosak rétegesen megszilárdulni, koncentrált zsugorodási üregeket képezve. Megfelelő öntési eljárások alkalmazásával a zsugorodási üregek átvihetők az emelkedőkbe és a magokba, így sűrű öntvényeket kapunk. A széles megszilárdulási tartományban lévő ötvözetek hajlamosak pasztaszerűen megszilárdulni, elszórt zsugorodási pórusokat képezve. Az ötvözetek kiválasztásakor lehetőleg kis szilárdulási tartományú ötvözeteket kell alkalmazni.

Ha a fém újrahasznosítható anyagok vagy súlyos oxidáció történik a fémolvasztási folyamat során, ez elősegíti a gipsz befektetési por bomlását, ami

A gáz bizonyos mértékig elősegíti a dendritikus kristályfelületek kialakulását.

(2) A formaöntési folyamat tényezői. Az öntőforma hőmérséklete jelentős hatással van a zsugorodásra és a lazasági hibákra. A magas öntőforma-hőmérséklet csökkenti a felületi magok számát, ami elősegíti a dendritikus kristályok kialakulását. A felület megszilárdulása törékeny, ami elősegíti a dendritikus felület és a zsugorodási hibák kialakulását. A gipszformák hőstabilitása gyenge. Ha a szerszám hőmérséklete vagy a fémfolyadék hőmérséklete túl magas, könnyen okozhat gipszbomlást. Tegyük fel, hogy a gipszformát nem kalcinálják alaposan, és maradék szén jelenik meg a forma falán. Ebben az esetben ez csökkenti a gipsz bomlási hőmérsékletét, növeli a gipsz bomlásának kockázatát, és tovább elősegíti a dendritikus felület kialakulását.

(3) Az öntőrendszer tényezői: Ha az öntőrendszer kialakítása ellentétes az öntvény megszilárdulási elveivel, az az öntvényben zsugorodás vagy zsugorodási porozitás kialakulásához vezethet. A fő megnyilvánulások a következők: a mag méretének meg kell felelnie a teljes fémfa etetési és zsugorodási követelményeinek, és egy bizonyos magasságot kell fenntartania a szekvenciális megszilárdulás elősegítése érdekében; a hűtők mérete, mennyisége, helyzete és szerkezete jelentős hatással van az öntvény megszilárdulására. A hűtőket az öntvény legkésőbb megszilárduló részébe kell elhelyezni, méretüknek és szerkezetüknek pedig biztosítania kell, hogy később szilárduljanak meg, mint az öntvény. A hűtőrácsok számának biztosítania kell, hogy azok az öntvény teljes adagolási és zsugorodási tartományát lefedjék; a munkadarab elhelyezkedése szintén befolyásolja a zsugorodás vagy zsugorodási porozitás előfordulását. A megfelelő adagolási nyomás elérése érdekében bizonyos távolságra kell lennie a spriccstől. A munkadarabok ne legyenek túl közel egymáshoz, hogy elkerülhető legyen a munkadarabok közötti öntőforma túlmelegedése, ami hőbomláshoz vezet.

(4) Az öntési folyamat tényezői. A zsugorodási porozitáshibák kiküszöbölésének előfeltétele a megfelelő mennyiségű olvadt fém. Az olvadt fém kiöntési hőmérséklete hajlamos a zsugorodásra és a zsugorodási porozitásra. Tegyük fel, hogy az öntési hőmérséklet túl magas; a fém folyékony zsugorodása megnő. Ebben az esetben a hűtés és a megszilárdulás lassú, és a dendritek kialakulnak, ami jelentősen elősegíti a zsugorodást és a zsugorodási porozitáshibákat.

A mikrozsugorodási porozitás inkább a dendritek között fordul elő, az apró és íves lyukak az öntvény teljes szakaszán elszórtan helyezkednek el. Nehéz elkerülni vagy kiküszöbölni, ha az adagolási nyomás nem elegendő. Ezért fenn kell tartani a mag, a hűlések és az olvadt fém öntvénybe történő adagolási és zsugorodási csatornáit, le kell küzdeni az út mentén fellépő ellenállást, és elegendő külső adagolási nyomást kell igényelni.

A viaszfák mintázása során feltétlenül el kell kerülni, hogy a jelentősen eltérő szerkezetű munkadarabokat ugyanarra a fára öntsék, mivel a különböző szerkezetek különböző öntési eljárásokat igényelnek, így könnyen előfordulhat, hogy egyidejű öntés esetén az egyik szempont elhanyagolásával, míg a másikra való összpontosítással problémák merülnek fel.

(5) A munkadarab szerkezetének szempontja. A zsugorodási és lazasági hibák az öntvények falvastagságára is érzékenyek. A vastag falú öntvények hajlamosabbak a zsugorodásra és a lazaságra, különösen a vastag keresztmetszetű vagy középső futókkal rendelkező alkatrészeknél. Az olvadt fém nagy mennyiségű hőt tartalmaz, ami jelentősen megnöveli az öntőforma felületének hőmérsékletét, növeli a gipsz bomlásának lehetőségét, és elősegíti a gázos zsugorodási üregek (lazaság) keletkezését. Ebből a szempontból szükséges az öntvény falvastagságának csökkentése. Tegyük fel azonban, hogy az öntvény falvastagsága túl vékony, és a felülete túl sima. Ebben az esetben megnő a szórt zsugorodási hibák valószínűsége. Ha az öntvény falvastagsága egyenetlen, a vastag falú részeken és a forró pontokon könnyen keletkeznek zsugorodási üregek vagy lazaságok. Ezért a falvastagságot egy meghatározott tartományon belül kell szabályozni, a falvastagság-különbséget a lehető legkisebbre kell csökkenteni, és átfogó intézkedéseket kell hozni az öntőcsövek száma és helyzete, az öntőforma hőmérséklete, az olvadt fém hőmérséklete, a fém tulajdonságai stb. tekintetében.

7.4 Felület érdessége

A felületi érdesség az öntvények egyenetlen és érdes felületére utal, amelyet általában két helyzet okoz: az egyiket a mesterforma érdessége okozza, a másikat pedig az öntési folyamat során a rossz öntőforma minősége okozza.

[6-25. eset]

Ha gyors prototípusgyártó viaszmintákat vagy gyantamintákat használnak ezüstminták öntéséhez, akkor általában a viaszminták vagy gyantaminták felületén a laminált gyártás során apró lépcsőfokok keletkeznek, amelyek az ezüstöntvények felületén is megismétlődnek, ami az öntött ezüstminták felületén érdességet eredményez, ahogyan az a 6-35. ábrán látható.

[6-26. eset] 925 ezüst medál öntés felülete durva, amint az a 6-36. ábrán látható.

A mesterforma felülete nagyon sima, de a rossz viaszforma vagy öntőforma minősége és a nem megfelelő öntési folyamat miatt az öntési rossz részek felületén nagyszámú lyukasztási pont jelenik meg, durva és egyenetlen.

Elemzés:

Az ékszeröntvények felületi érdessége szorosan összefügg a mesterforma, a viaszforma, az öntőforma és az öntési folyamat minőségével. Az öntvénydarabok felületi érdességének lehetséges okai a következők:

(1) Ha az eredeti vagy viaszforma felülete durva, a belőle készült öntvények biztosan durvák lesznek.

(2) Az öntőforma gyenge szilárdságú, és hajlamos a repedésre és a hámlásra. Például az alacsony minőségű öntőporok, az öntőporok használat nélküli hosszabb tárolása, az öntőporok párás környezetben történő tárolása és a por felbontása során a túl magas víz/por arány mind csökkenti az öntőforma szilárdságát.

(3) A viaszfa ültetésekor, ha a hegesztési részeket nem kezelik megfelelően, éles szögek vagy kis lyukak jelennek meg, és az öntőforma megrepedhet az öntött fém hatása miatt.

(4) Az öntés során a fémfolyadék nekifeszül a forma falának, ami a forma falának repedését és hámlását okozza. Minél gyorsabb a fémfolyadék töltési sebessége, annál nagyobb az ecsetelő erő a szerszámon, és annál nagyobb a kockázata az öntőpor-részecskék leválásának. A centrifugális öntés nagyobb valószínűséggel képez ilyen hibákat, mint a statikus öntés.

Megoldások:

(1) Javítsa a gyors prototípusgyártó mesterminták felületi minőségét, csökkentse a lépésméretet a laminált öntés során, és polírozza a mesterminta felületét az öntés után.

(2) Javítsa a viaszformák felületi minőségét, kerülje a talkumpor túlzott használatát a viaszbefecskendezés során, ne hagyja a viaszformákat túl sokáig, és tisztítsa meg a használat előtt felhalmozódott port tartalmazó viaszformákat.

(3) Ellenőrizze az öntőporok és a porozási folyamat minőségét. Válasszon garantált minőségű öntőporokat, és tárolja az öntőporokat lezártan, száraz környezetben, korlátozott ideig. Tegyük fel, hogy a por a porozás során szokatlanul hosszú ideig veszít a csillogásából. Ebben az esetben ez azt jelezheti, hogy az öntőpor lejárt, ami jelentősen megnöveli az érdes felületek kockázatát. Ésszerűen szabályozza a víz-por arányt a porozás során, megfelelően csökkentve a víz-por arányt, miközben biztosítja az iszap folyékonyságát.

(4) A viaszfák készítésekor ügyeljen a viaszforma öntőcső és a központi futószalag közötti sima kapcsolatra.

(5) Megfelelően csökkentse a fém nyomófejet, szabályozza az öntési sebességet, és kerülje a túlzott centrifugális öntési sebességek használatát.

7.5 Pi Feng/Flashs

A Pi Feng az öntvény szélén megtapadó szabálytalan anyagpelyhekre utal, amelyeket "repülő élnek" is neveznek.

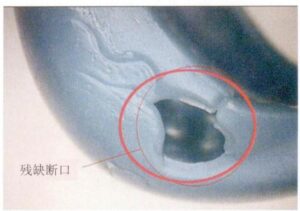

Az öntött 925-ös ezüst medál üreges lyukában nagyméretű Pi Feng/Flashs darabok jelentek meg, amint az a 6-37. ábrán látható.

Elemzés[6-27. eset]:

A Pi Feng/Flashs az öntvényen lévő felesleges rész, amelyet két lehetőség okozhat: az egyik, hogy magán a viaszformán van Pi Feng, amely az öntvényre másolódik; a másik, hogy az öntési folyamat során keletkezik, amelyet a formán lévő repedések okoznak, és a fémfolyadék beszivárog és Pi Feng-et képez. Ezt a fajta hibát a következő szempontok alapján kell kezelni:

(1) Javítsa a penész szilárdságát. Ha a penész szilárdsága nem elegendő, hajlamos a repedésre. Kiváló minőségű és megfelelően tárolt öntőporokat kell használni, és a víz-por arány nem lehet túl magas a por felbontásakor.

(2) A fugázást követően az öntőformát legalább 1 órán át mozdulatlanul kell tartani, és nem szabad mozgatni.

(3) Fogadjon el ésszerű tüzelési rendszert, és a hőmérsékletnek lassan kell emelkednie és csökkennie, hogy elkerülje a gyors lehűlést vagy felmelegedést, különös figyelmet fordítva az érzékeny szakaszok hőmérsékletváltozásaira.

(4) Miután a formát kiégették, azt azonnal, ismételt égetés nélkül kell önteni. Legyen óvatos, amikor a formát az öntéshez veszi, és ne ütközzön a formával.

7.6 Homoklyuk

A homoklyukak a fémben a megszilárdulási folyamat során keletkező üregek, amelyeket a fémben lévő idegen anyagok vagy szennyeződések okoznak, amelyek csapdába esnek és a fémbe záródnak.

[6-28. eset]

A 18KR dinnyemagok oldalsó felületén szabálytalan, nagy homoklyukak jelentek meg, amint az a 6-38. ábrán látható.

Néhány homoklyuk az öntvény felületén látható, nyilvánvalóan nem fémes anyagokkal kitöltött, vagy kezdetben nem fémes zárványokkal kitöltött, amelyeket a későbbi eljárások, például a héjeltávolítás és a savas pácolás során eltávolítanak.

[6-29. eset]

A 18KW gyűrű felszín alatti részén, amely a polírozás után láthatóvá válik, homoklyukak jelennek meg, amint az a 6-39. ábrán látható.

Néhány homoklyuk csak részben éri el a felszínt, vagy a bőr alatt rejtőzik, általában csak a csiszolás és polírozás után kerül felszínre; a további polírozás megnövelheti a lyukakat, ami nem befolyásolja jelentősen a mechanikai tulajdonságokat, elsősorban a felületi minőséget és a polírozási teljesítményt befolyásolja.

Elemzés:

Az ékszeröntvényeken megjelenő homoklyukak hasonlóságot mutatnak a felületi érdességgel, a csillogással és más hibákkal, amelyek szorosan kapcsolódnak az öntőforma minőségéhez és az öntési folyamathoz. Ha az öntőforma szilárdsága alacsony, és az öntőpor-részecskék leválnak, érdes felület alakul ki; ha az öntőforma megreped, az öntési villanást okoz; ha a leváló öntőpor-részecskék vagy idegen zárványok nem ürülnek ki időben az öntőüregből, akkor az öntőüreg egy bizonyos részén megrekednek, ami homoklyuk hibákhoz vezet. Mivel ezek az anyagok könnyebbek, mint az olvadt fém, ha az idő és a körülmények lehetővé teszik, felúsznak az öntvény felszínére. Ezért a homoklyukak gyakran az öntvény felületén vagy annak közelében jelennek meg. A homoklyukak problémájának megoldása érdekében figyelmet kell fordítani az öntőforma minőségére, az öntési folyamatra stb., ahogyan azt a felületi érdesség és a pergési hibák esetében már említettük.

7.7 Salak bevonása

A salakzárvány olyan hiba, amely a salaknak az olvadt fémben való, időben történő leválasztás nélküli megrekedése miatt keletkezik az öntési folyamat során. Jellemzői a szabálytalan és durva lyukformák, amelyek teljesen vagy részben salakkal vannak kitöltve, és amelyek nagy része robbanógipsszel és az öntvény tisztításával eltávolítható.

[6-30. eset] A 18 KW-os függőfej felületén salakbevonat jelent meg, amint az a 6-40. ábrán látható.

Elemzés:

A 6-40. ábrából arra lehet következtetni, hogy a salakbevonat a kívülről az olvadt fémbe bevitt szennyeződések, amelyeknek legalább egy része az olvasztás során folyékony állapotban van, és az öntés során a formaüregbe kerül. Amikor a fém még folyékony, az öntvény felszínére úszik, megszilárdul, és ezt a jellegzetes dendrites szerkezetet alkotja a fém felületén. Ennek a hibának a lehetséges okai a következők:

(1) A fémtöltet vagy a tégely nem tiszta, ami több salakot eredményez az olvasztás után és az olvadt fém rossz tisztaságát.

(2) A salakképző anyagok túlzott hozzáadása az olvasztás során nagy mennyiségű salak képződését eredményezi.

(3) Nem megfelelő salaktalanítás az öntés előtt és rossz salakblokkolás az öntés során.

(4) Az öntőcsésze nem töltődik meg, vagy az áramlás megszakad az öntés során; a salak az olvadt fémmel együtt belép a formaüregbe, mivel az öntőrendszer nem blokkolja hatékonyan a salakot.

Az ilyen hibák kezelése érdekében megfelelő intézkedéseket kell hozni olyan szempontokból, mint a fémtöltet, a tégely, a salak blokkolási módszerek, az öntőrendszer kialakítása és az öntési folyamat.

7.8 Hidegzáró hibák

A hiányos öntés a hiányos öntésre utal, amelyet az okoz, hogy a fémfolyadék nem tölti ki a formaüregeket, és amelyet az öntvény falán sima, kerek szélű perforációk jellemeznek.

A hidegzárlat olyan öntvényt jelent, amelynek két fémáram összefolyásánál a nem teljes összeolvadás miatt nyilvánvalóan szaggatott hibák keletkeznek, amelyek gyakran a repedésekhez hasonlóan, de simább élekkel és a nyomok körül enyhe ráncosodással jelennek meg.

[6-31-es eset]

A 925-ös ezüst medál a 6-41. ábrán látható hiányosságokat mutatja. A medál viaszbetétes technológiával készült, egy része az öntés után formálatlan, a végén lekerekített, és hiányzik a drágakő.

[6-32-es eset]

Az ékszeröntés hidegzárási hibákat mutat, amint azt a 6-42. ábra mutatja.

Elemzés:

Ugyanebbe a kategóriába tartoznak az olyan hibák, mint a hiányos töltés és a hideg zárás, amelyeket elsősorban a fémfolyadék rossz folyékonysága okoz. Kisebb esetekben hideg záródások vagy folyásnyomok, míg súlyos esetekben hiányos töltés következik be. Ezek a hibák súlyosan károsítják a felületi minőséget, és még a polírozás vagy a csiszolás sem képes jó felületi minőséget elérni. A mechanikai tulajdonságokat is befolyásolhatják, repedéseket okozva a hiányos kitöltés vagy a hidegzáródás területein, amikor az ékszer feszültségnek van kitéve.

Az öntési hibákhoz vezető lehetséges tényezők és a megfelelő megoldások a következők:

(1) Ésszerűtlen termékszerkezeti kialakítás. Például az öntvény túl vékony vagy nagy felületű, vékony falú, ami megnehezíti a fémfolyadék számára a forma kitöltését. Általában, ha a falvastagság kisebb, mint 0,3 mm, akkor nehéz a formázás és hajlamos az ilyen hibákra. Lehetséges esetekben az ilyen kialakításokon módosításokat kell végezni a falvastagság megfelelő növelésével. Ha a tervmódosítások nem kivitelezhetők, akkor egy összetettebb kapuzási rendszert kell alkalmazni az ilyen hibák elkerülése érdekében.

(2) Magának a fémanyagnak a rossz folyékonysága. A különböző ötvözetek eltérő folyékonysági jellemzőkkel rendelkeznek. Általában az alacsony olvadáspontú, kis kristályosodási intervallumú és alacsony felületi feszültségű ötvözetek jobb folyékonysággal rendelkeznek. Ezért ezek az anyagok előnyben részesíthetők, amennyiben nem befolyásolják az egyéb teljesítménykövetelményeket.

(3) Az öntőrendszer kialakítása ésszerűtlen. Például az öntőcső keresztmetszeti mérete túl kicsi, az öntőcsövek száma túl kevés, a pozicionálás nem megfelelő, és az elosztás egyenetlen, ami miatt a fémfolyadék áramlási útja túl hosszú, és az átjáró elzáródik, mielőtt a töltés befejeződne. Az öntőcsúcsot az öntvény szerkezetének megfelelően kell meghatározni.

A fémfolyadék általános körülmények közötti áramlási állapotának figyelembevétele mellett figyelembe kell venni a fémfolyadék súrlódását a szerszám falán, a fémfolyadék hűtési helyzetét és a fémfolyadék folyékonyságát is. Biztosítson elegendő fejnyomásmagasságot, és a fémfolyadék áramlási útját a lehető legnagyobb mértékben rövidítse le a fémfolyadék egyenletes áramlásának biztosítása érdekében.

(4) Az öntőforma hőmérséklete alacsony. Ez felgyorsítja a fémfolyadék hőfelvételét, és kondenzálódhat, mielőtt a fémfolyadék kitöltené az öntőforma üregét, ezért az öntőforma hőmérsékletét megfelelően meg kell növelni. Ha az öntőforma áteresztőképessége gyenge, könnyen keletkezik töltési ellennyomás, ami akadályozza a töltést. Az öntőrendszer és a viaszfa kialakításakor további szellőzőnyílásokat kell hozzáadni az áteresztőképesség javítása érdekében.

(5) Az olvadás és az öntés a hibák egyik vezető oka. Ha az olvadt fém minősége rossz, sok gázt vagy zárványt tartalmaz, ami csökkenti a folyékonyságát. Ha a fémfolyadék öntési hőmérséklete túl alacsony, a töltési kapacitás gyenge, ami könnyen vezethet hiányos megszilárduláshoz. Az öntési műveletek jelentős hatással vannak az öntvények minőségére. A szakaszos öntés a fémfolyadék egyenetlen kitöltését okozza. Az öntés újraindításakor könnyen keletkezik oxidfilm vagy felszívódik gáz, ami akadályozza az olvadt fém olvadását. Tegyük fel, hogy a fémfolyadék nem elegendő az öntés során, vagy az öntési sebességnek gyorsabbnak kell lennie. Ebben az esetben csökken a fémfolyadéknak a formaüreg kitöltéséhez szükséges nyomása, ami hiányos megszilárdulási hibákhoz vezet. Ezért a fémfolyadék mennyiségét az olvasztás előtt ki kell számítani. Figyelmet kell fordítani a fémfolyadék védelmére, megfelelően növelni kell a fémfolyadék kiöntési hőmérsékletét, az öntési sebességnek gyorsnak kell lennie, és el kell kerülni a folyadékáramlás megszakítását az öntés során.

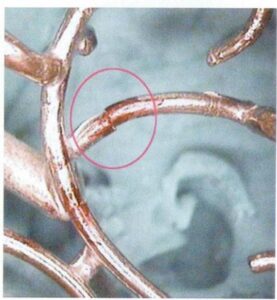

7.9 Fémgyöngyök

A hibás öntvényen a 6-43. ábrán látható módon felesleges fémgyöngyök jelentek meg.

Elemzés:

A fémgyöngyök a viaszforma fázisában nem léteztek, ami a formakészítés során keletkezett üregek jelenlétére utal, ahol a fémfolyadék az öntés során kitöltötte ezeket az üregeket. Nyilvánvalóan ez elsősorban a viaszmentesítés folyamatával függ össze. Az ezt a hibát befolyásoló lehetséges tényezők és a megoldások a következők:

(1) Az alacsony víz-por arány és a sűrű iszap megnehezíti a légbuborékok eltávolítását. Ezért a víz arányát megfelelően növelni kell a hígtrágya vastagságának csökkentése érdekében.

(2) A viaszmentesítési műveleti idő túl hosszú, ami az öntőforma megszilárdulását okozza a levegő eltávolítása során.

A 6-43. ábrán a karkötő belső falán fémgyöngyök jelennek meg. Ezért a viaszmentesítési műveletet a megadott munkaidőn belül kell tartani, ami általában legfeljebb 8-9 perc a gipszbetétpor esetében.

(3) A vákuumszivattyú nem működik rendesen, és az öntőcsésze nincs teljesen kiürítve. A forma elkészítése előtt ellenőrizni kell, hogy a vákuumszivattyú megfelelően működik-e, és a kiürítés során folyamatosan kopogtatni kell a vibrációs asztalt, ami kedvező a buborékok leválásának és a felszínre emelkedésének.

7.10 Törés

Az öntés után törések keletkeznek a fémben, amelyek súlyosan károsítják a munkadarab mechanikai tulajdonságait. A repedés kialakulásának ideje és körülményei szerint a következő kategóriákba sorolható: összetétel okozta rideg törés, külső mechanikai törés okozta törés

feszültség; termikus sokk okozta törés; mikroszerkezeti átalakulás okozta törés; oxidzárványok és hidegzárványok okozta törés.

(1) Az összetétel által okozott törékeny törés. Az arany-ezüst ötvözetekben az olyan szennyező elemeken kívül, mint például a

Pb Bi Mint korábban említettük, ez gyorsan törékeny töréseket okoz a fémekben; más elemek gyorsan alacsony olvadású ötvözeteket alkotnak és törékenységet okoznak.

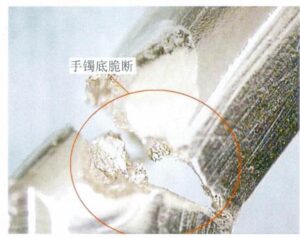

[6-34. eset] A karkötő alján a 6-44. ábrán látható törékeny törés van.

Elemzés: Az új fém forrásával nincs probléma, és ugyanazzal az új fémmel, amelyet a korábbi időkben használtak, nem volt semmi probléma. Feltételezhető, hogy az újra felhasznált újrahasznosított fémmel vannak problémák, és az anyag szennyezett. A gyártóműhely vizsgálata során kiderült, hogy alacsony hőmérsékletű fémformákat használtak tételesen a viaszformák készítéséhez, és a fémformák készítésének helye ugyanabban a helyiségben volt, mint a viaszinjekciós eljárás. Az alacsony hőmérsékletű fém ólmot, ónt, bizmutot és más elemeket tartalmaz.

6-44. ábra 18KW A gyűrű rideg törése a formakészítés során szálló fémpornak köszönhető, amelynek egy része a viaszformához tapad, majd az öntés után átkerül a fémre. Egy ideig tartó felhalmozódás után a szennyezőelemek elérnek egy bizonyos mennyiséget, ami törékeny törést okoz. Ezért az alacsony olvadáspontú öntőforma-készítés helyét máshová kell áthelyezni, és minden újrahasznosított fémet meg kell szüntetni, finomítani, majd újra kell keverni.

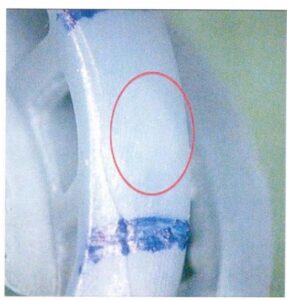

(2) Külső mechanikai igénybevétel által okozott repedések.

[6-35. eset] A 925-ös ezüstöntvény egy bizonyos részén törés keletkezett.

Leírás: Az öblítési munkaterhelés csökkentése érdekében a formába öntés után a gipszfát egy gép segítségével préselik ki az acéllombikból, amint az a 6-45. ábrán látható. A nem megfelelő erőpont miatt a préselési erő közvetlenül a fa fejére hat, ami az öntött fa alsó két sorában lévő munkadarabok nagy részének törését okozza, amint az a 6-46. ábrán látható.

Az ilyen repedéshibák elkerülése érdekében figyelmet kell fordítani arra, hogy a munkadarabra ne hatjanak külső erők. Az acélgyűrűt a betétporra kell helyezni, hogy a nyomást az acélgyűrű segítségével a betétporra lehessen átvinni. Az extrudálási időt a folyamat követelményeinek megfelelően kell szabályozni. Ha a fém hőmérséklete magas, a szilárdság alacsonyabb, és az enyhe külső erő könnyen repedéseket okozhat.

(3) Oxidzárványok és hűlés által okozott repedések.

Hiba leírása: Röviddel az öntés után repedések vagy törések keletkeznek a munkadarabon, a törésfelületen oxidzárványok jelennek meg, vagy az olvadás elmarad.

[6-36. eset]

A 18KW öntvényeken több helyen is repedések jelentek meg, néhány repedésnek kör alakú szélei vannak, és néhány törésen feltűnő oxidzárványok láthatók, amint az a 6-47. ábrán látható.

Elemzés: A fém szilárdsága a keresztmetszeti felülettel függ össze. Ha oxidáció és zárványok keletkeznek, az itt a hatékony keresztmetszeti terület csökkenésével egyenértékű, ami itt a szilárdságot csökkenti. Amikor a munkadarabon oxidáció és zárványok vannak, egyrészt ez csökkenti a hatékony keresztmetszeti területetfém

terület. Ezenkívül, ha az oxidzárványok több szöget vagy éles szöget zárnak be, a fémhez való kötődés rossz, ami gyorsan feszültségkoncentrációt okoz ezeken a területeken, és repedésforrásokat képez. Amikor a fém hidegzárlatot produkál, a két fém közötti kötőerő rosszabb, és külső erő hatására eltörik. Ezért megfelelő intézkedéseket kell tenni ezen tényezők körül; konkrét hivatkozásokkal lehet tenni.

Korábbi esetek.

(4) Hősokk okozta törés.

Hiba leírása: Az öntvény bizonyos részein repedések jelentek meg, amikor közvetlenül vízben, magas hőmérsékleten olvasztották, a repedések lineáris alakot mutattak.

[6-37-es eset]

Hősokk okozta repedések egy 18 KW-os öntvényen, amint az a 6-48. ábrán látható.

Az ok elemzése: A fémek magas hőmérsékletről alacsony hőmérsékletre történő átmenetének folyamata a plaszticitásból merevségbe való átmenetet jelent. Amikor a fém képlékeny állapotban van, jó képlékenységet és alacsony szilárdságot mutat. Másrészt, amikor a fém merev állapotban van, nagyobb szilárdsággal, de rosszabb képlékenységgel rendelkezik. A hűtési folyamat során a különböző területeken különböző hűtési sebességek és más-más idők következnek be a képlékeny-elasztikus átmenet során, ami kölcsönös kényszerekhez vezet, és húzófeszültséget eredményez. Ha a húzófeszültség meghaladja a fém szilárdságát, az töréshez vezet. Ha az öntvényt túl korán oltják ki, az öntvényt szilárd hősokk éri, ami fokozza a hőfeszültségeket a különböző részekben, és hajlamosabbá teszi a repedésre. Ezért az oltási időt olyan tényezők alapján kell meghatározni, mint az ötvözet tulajdonságai, az öntvény mérete és a környezeti feltételek. Minden ötvözetnek megvan a megfelelő olvasztási ideje. A túl korai árasztás könnyen termikus sokk okozta repedésekhez vezethet. Ugyanakkor a túl késői kioltás sem ideális, mivel a túlzott hőmérsékletcsökkenés hatástalanná teszi a kioltást.

(5) A szerkezeti átalakulás okozta repedések.

[6-38. eset]

A 18KR-ben kicsit később végzett olvasztás könnyen repedésekhez vezethet, amint azt a 6-49. ábra mutatja.

Elemzés:

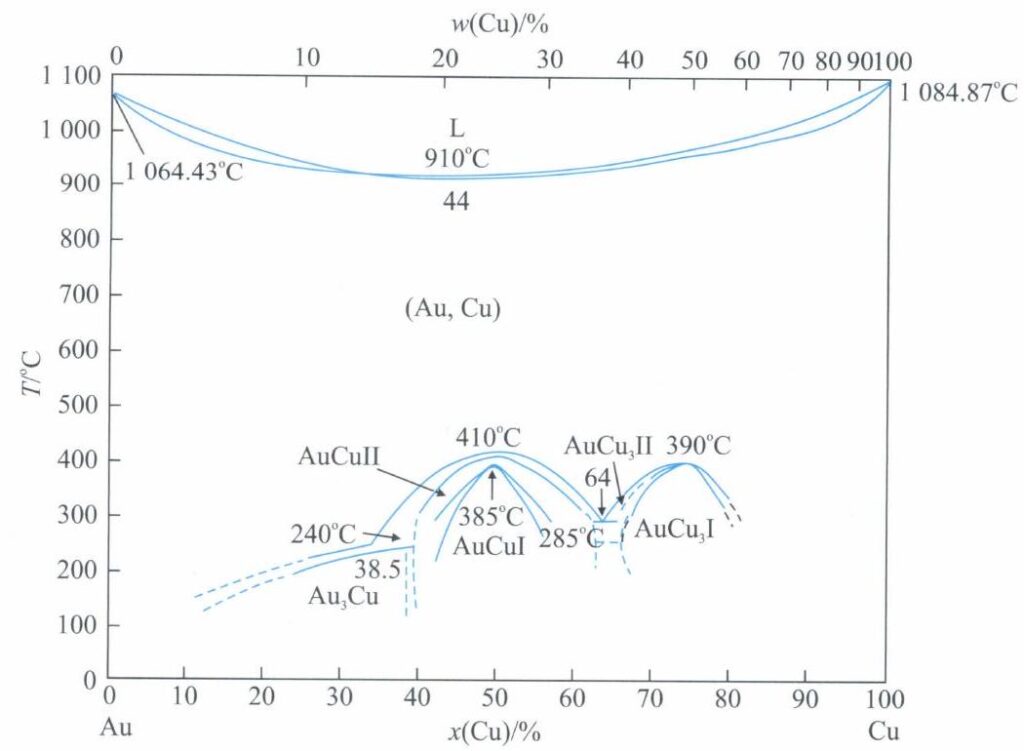

A 18KR egy vörösarany ötvözet, amely főként rézből áll. A 6-50. ábrán látható bináris ötvözet fázisdiagramját tekintve, ha a réztartalom 30~80% között van, az öntés után és a hűtési folyamat során, amikor a hőmérséklet 410 fok felett van, a bináris ötvözet kiváló oldott állapotban van. Ahogy a hőmérséklet 410 fok alá csökken, az ötvözet összetétele alapján különböző köztes fázisok alakulnak ki. Ezek a köztes fázisok rövid vagy akár hosszútávú rendezett atomelrendeződést mutatnak, amit az anyagkohászatban rendező átalakulásnak neveznek. A rendezett szerkezet jelentősen befolyásolja az Au-Cu ötvözet mechanikai tulajdonságait. A rácstorzulások és a rendezett tartományhatárok jelenléte növeli a képlékeny alakváltozással szembeni ellenállást, jelentősen növelve az ötvözet szilárdságát és keménységét, de jelentősen csökkentve a képlékenységét. Az ötvözet észrevehető törékenységet mutat, így a díszítőelemek öntés utáni feldolgozása során kis külső erőhatás vagy ütés hatására törésre hajlamos lesz.

A K vörösarany ridegségét befolyásoló tényezők és a vezető megoldások a következők:

1) Az ötvözet összetételének hatása. A rendezett szilárd oldatok kialakulása sajátos követelményeket támaszt az ötvözet összetételének arányával szemben. Bár a rendezett átalakulás viszonylag széles összetétel-tartományban is bekövetkezhet, csak akkor érhető el a legnagyobb rendezettségi fok, ha az összetételarány megfelel ezeknek a rendezett szerkezeti fázisoknak. Ha az ötvözet összetétele eltér az ideális összetételaránytól, nem alakulhat ki teljesen rendezett szilárd oldat, csak részleges rendeződés lehetséges, ami bizonyos mértékig javítja az ötvözet teljesítményét.

2) A hűtési sebesség hatása. A fémanyagok magas hőmérsékletről alacsony hőmérsékletre történő lehűlése során hőfeszültség léphet fel, különösen jelentős hőfeszültség, amely a gyors lehűlés során keletkezhet, és a díszítmény deformációjához vagy akár repedéséhez vezethet. Ezért a hőfeszültség csökkentése érdekében általában lassú hűtést alkalmaznak. A K vörös arany ékszerek gyártási folyamatában azonban ennek a módszernek az alkalmazása a díszek töréséhez vezethet, mivel a K vörös arany maga is rendelkezik a rendezési átalakulás okozta szerkezeti feszültséggel. A K-vörös arany átalakulása rendezetlen állapotból rendezett állapotba nem azonnal következik be; ez egy atomi átrendeződési folyamat, amely az atomok vándorlásától függ. Mivel az atomok diffúziós vándorlása időt vesz igénybe, nyilvánvaló, hogy a K-vörösarany gyors lehűtése a kritikus átalakulási hőmérséklet feletti hőmérséklet-tartományból szobahőmérsékletre gátolja a rendeződési folyamatot, sőt magas hőmérsékleten még a rendezetlen állapotot is megtartja. Ezért a K-vörös arany feldolgozási és gyártási folyamatában nemcsak a lassú hűtést kell alkalmazni a hőfeszültség csökkentése érdekében, hanem a hőfeszültség és a szerkezeti feszültség teljes összegét is minimalizálni kell. Az olvasztási időnek korábbi kell lennie, mint a K-sárga arany és a K-fehér arany esetében, általában nem haladhatja meg a 10 percet.